142 3

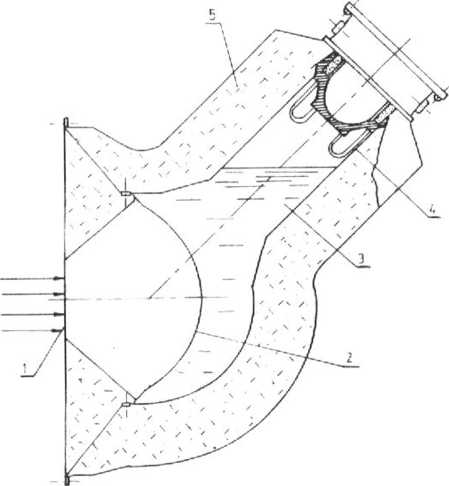

powierzchnię parownika. Na Rys. 5.13 przedstawiono schemat wymiennika parowego, w którym czynnikiem pośredniczącym w wymianie ciepła jest ciekły potas. Pojemnik jest napełniony potasem do poziomu, który w czasie ruchu kolektora słonecznego nie osiąga nigdy ścianek rurek nagrzewnicy. Promienie słoneczne skupione przez kolektor padają poprzez szczelinę 1 na powierzchnię absorbera 2 i oddając ciepło powodują odparowanie ciekłego potasu 3. Pary potasu omywają rurki nagrzewnicy 4 i oddając ciepło parowania skraplają się, a następnie pod wpływem sił ciężkości spływają do dolnej części zbiornika.

Rys. 5.13. Układ zasilania energią słoneczną za pośrednictwem wymiennika parowego 154): 1 - szczelina, 2 - absorber, 3 - ciekły potas, 4 - rurki nagrzewnicy, 5 - izolacja ciepłochronna

W ten sposób, dzięki właściwościom procesu izotermicznego skraplania par ciekłego metalu oraz ich łatwego dostępu do wszystkich punktów na powierzchni nagrzewnicy, osiąga się wymaganą wysoką i równomierną temperaturę gazu roboczego w nagrzewnicy oraz duży strumień przenikającego ciepła.

Bardzo atrakcyjna z termodynamicznego punktu widzenia koncepcja pośredniego wykorzystania energii słonecznej napotyka na dość ostre wymagania materiałowe i technologiczne. Obok odpowiedniej wytrzymałości na pełzanie i zmęczenie, materiał rurek nagrzewnicy i lutu twardego w miejscach spojenia rurek z kolektorem głowicy przestrzeni rozprężania musi odznaczać się dobrą wytrzymałością na przemienne odkształcenia plastyczne, odpornością na korozję szczelinową i kruchość wodorową (w przypadku użycia wodoru jako gazu roboczego). Stale stopowe o dużej zawartości niklu lub stopy typu inkonel spełniają podstawowe wymagania w tym względzie. Podczas wytwarzania nagrzewnicy nie można stosować tradycyjnych metod spawania lub lutowania rurek w korpusie, gdyż nie zapewniają one wysokich

146

Wyszukiwarka

Podobne podstrony:

Image305 Na rys. 4.350 przedstawiono schemat logiczny tetrady sumatora dziesiętnego — akumulującego.

Image333 W celu zilustrowania komparacji liczb przedstawionych w kodzie 8421 BCD, na rys. 4.380 prze

skanuj0006 (127) 8.5. ZADANIE - OBLICZENIE PARAMETRÓW TENSOMETRU8.5.1. Wprowadzenie Na rys. 8.4 są p

skanuj0006 (127) 8.5. ZADANIE - OBLICZENIE PARAMETRÓW TENSOMETRU8.5.1. Wprowadzenie Na rys. 8.4 są p

HWScan00187 dla £g Na rys. 5.27 przedstawiono schematy rozkładu zagłębienia się gąsj^ nic przy różny

62 63 (16) 62 1. Spostrzeganie Na rycinie 1.13 przedstawiono schematycznie miejsce spostrzegania wśr

72032 str 101 Na rys. 13.7 przedstawiono budowę dwudzielnego łożyska typu lekkiego, w którym wymiary

Na rys. 42 przedstawiono schemat zasilacza regenerującego przeznaczonego do zasilania obwodu wyjścio

DSCN0816 Jako uzupełnienie podanych zasad oznaczania połączeń zgrzewanych na rys. 6-13 przedstawiono

Rys. 13. Schemat skmbera elektrostatycznego Schemat skrubera elektrostatycznego przedstawiono na rys

łuki0032 306 Ł Kilka typów przegubowych podparć wezgłowiowych pokazano na rys. 13-Podparcie przedsta

img028 (16) - 104.- - R.6.121. Rozwiązanie Zad.6.121 przedstawiono na rys.R.6.13. Rys.R.6.13 Tablica

IMG 25 14. Na rysunku VII.4 przedstawiono schemat działania oczyszczalni ście w. Rys. VII.4 a) Zazna

_LPE - ćw,6 SYMULACJA UKŁADÓW LINIOWYCH - SPRAWOZDANIE_ 7 Zadanie 3. Na rys. S6 przedstawiony jest s

więcej podobnych podstron