M Feld TBM638

638

13. Projektowanie procesu technologicznego części klasy koło zębate

Łuszczenie. Jest procesem obróbki wiórowej do kół uprzednio frezowanych obwiedniowo, a następnie hartowanych. Głównym celem tego procesu jest usunięcie odkształceń cieplnych, jakie powstały w wyniku obróbki cieplnej, a tym samym poprawienie jakości uzębienia.

Wydajność łuszczenia jest większa od szlifowania. Dlatego celowym jest, dla kół dla których nie wymagana jest wysoka dokładność, zastąpienie szlifowania łuszczeniem. Koła zębate, dla których proces łuszczenia nie zapewni odpowiednich dokładności, powinno się szlifować. Można jednakże znacznie zmniejszyć koszty i polepszyć stan warstwy wierzchniej obrabianych zębów, jeżeli proces szlifowania będzie poprzedzony procesem łuszczenia, w celu usunięcia odkształceń cieplnych. W ten sposób można znacznie zmniejszyć naddatek na szlifowanie i związane z procesem koszty.

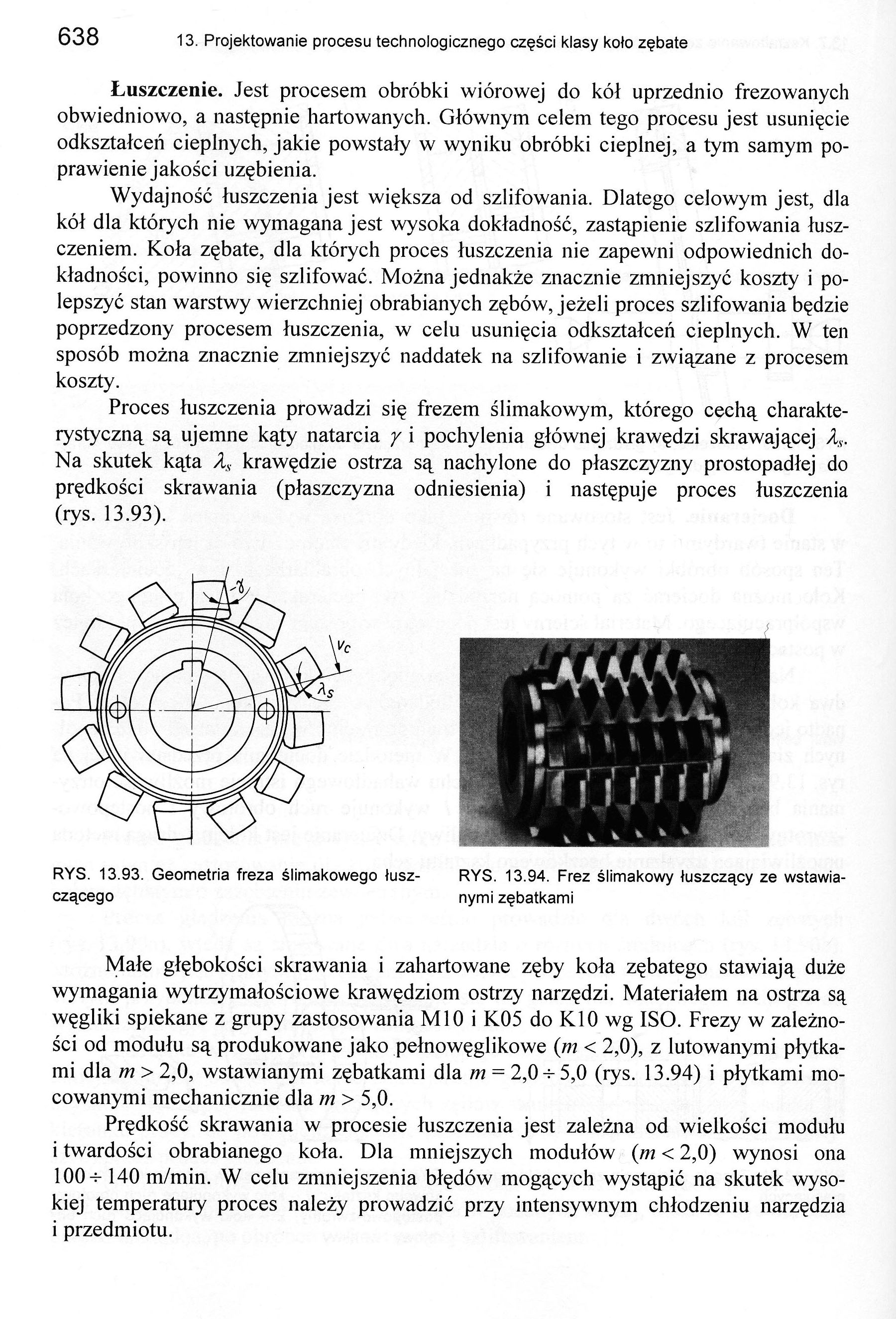

Proces łuszczenia prowadzi się frezem ślimakowym, którego cechą charakterystyczną są ujemne kąty natarcia y i pochylenia głównej krawędzi skrawającej Ą. Na skutek kąta Xs krawędzie ostrza są nachylone do płaszczyzny prostopadłej do prędkości skrawania (płaszczyzna odniesienia) i następuje proces łuszczenia (rys. 13.93).

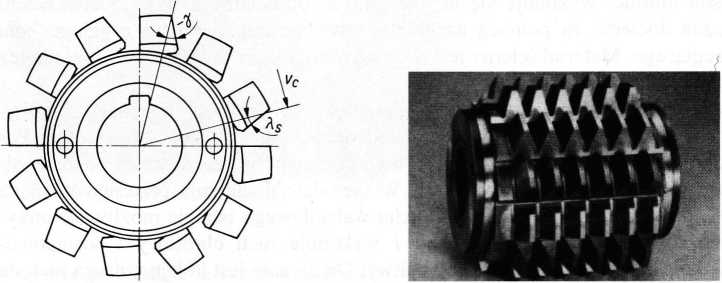

RYS. 13.93. Geometria freza ślimakowego tusz- RYS. 13.94. Frez ślimakowy łuszczący ze wstawia-czącego nymi zębatkami

Małe głębokości skrawania i zahartowane zęby koła zębatego stawiają duże wymagania wytrzymałościowe krawędziom ostrzy narzędzi. Materiałem na ostrza są węgliki spiekane z grupy zastosowania M10 i K05 do KIO wg ISO. Frezy w zależności od modułu są produkowane jako pełnowęglikowe (m < 2,0), z lutowanymi płytkami dla m > 2,0, wstawianymi zębatkami dla m = 2,0 h- 5,0 (rys. 13.94) i płytkami mocowanymi mechanicznie dla m > 5,0.

Prędkość skrawania w procesie łuszczenia jest zależna od wielkości modułu i twardości obrabianego koła. Dla mniejszych modułów (m < 2,0) wynosi ona 100 -f 140 m/min. W celu zmniejszenia błędów mogących wystąpić na skutek wysokiej temperatury proces należy prowadzić przy intensywnym chłodzeniu narzędzia i przedmiotu.

Wyszukiwarka

Podobne podstrony:

M Feld TBM582 582 13. Projektowanie procesu technologicznego części klasy koło zębate stanowi podsta

M Feld TBM584 584 13. Projektowanie procesu technologicznego części klasy kolo zębate powierzchni cz

M Feld TBM586 586 13. Projektowanie procesu technologicznego części klasy koło zębate Zęby zaokrągli

M Feld TBM588 588 13. Projektowanie procesu technologicznego części klasy koło zębate -

M Feld TBM590 590 13. Projektowanie procesu technologicznego części klasy koło zębate Linia zęba RYS

M Feld TBM592 592 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.17. Uc

M Feld TBM594 594 13. Projektowanie procesu technologicznego części klasy koło zębate 13.6.6.

M Feld TBM596 596 13. Projektowanie procesu technologicznego części klasy koło zębate bów i wystawał

M Feld TBM600 600 13. Projektowanie procesu technologicznego części klasy koło zęb

M Feld TBM602 602 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.31. Fr

M Feld TBM604 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.34. Frezar

M Feld TBM606 606 13. Projektowanie procesu technologicznego części klasy koło zębate nia jego więks

M Feld TBM612 612 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.49. Dł

M Feld TBM614 614 13. Projektowanie procesu technologicznego części klasy koło zębate Dłutowanie met

M Feld TBM616 616 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.57. Za

M Feld TBM618 618 13. Projektowanie procesu technologicznego części klasy koło zębate RYS. 13.61. Je

M Feld TBM620 620 13. Projektowanie procesu technologicznego części klasy koło zębate nych, gdyż są

M Feld TBM622 622 13. Projektowanie procesu technologicznego części klasy koło zębate Podobnie jak w

więcej podobnych podstron