DSC00800 (6)

Akade

im.

W]

I

nia jest stalowa lub żeliwna, a druga mosiężna lub brązowa, przyjmuje się n«0,10.

Siła Fr potrzebna do rozłączenia połączenia wtłaczanego jest zwykle o 20°/o-t-50% większa od siły Fw z powodu większego współczynnika tarcia spoczynkowego od tarcia w ruchu.

Przy obliczaniu siły Fr potrzebnej do rozłączeń i a połączenia skurczowego przyjmuje się dla stali i żeliwa p — 0,12-f-0,40, a gdy jedna część jest stalowa lub żeliwna, zaś druga — mosiężna lub brązowa, przyjmuje się j.i« 0,20.

Zadanie 1. Zaprojektować połączenie wtłaczane osadzenia korby na końcu wału, Średnica d walcowego czopa wału i pasowanie w piaście korby wynosi 08OH8/U8. średnica odsądzenia wału di = 100 mm. Średnica piasty korby D — 280 mm, długość piasty l = 90 mm. W obliczeniach nie uwzględniać zabezpieczenia połączenia za pomocą kołka.

Dobrać materiał części. Ustalić rodzaj obróbki powierzchni styku i chropowatość powierzchni. Obliczyć: najmniejszy i największy wcisk; naprężenia-w piaście korby; nacisk powierzchniowy na styku połączenia (wg wzoru Lamśgo); siłę potrzebną do wtłoczenia; moment obrotowy (skręcający) przenoszony przez połączenie (bez zabezpieczenia); naprężenia skręcające w wale przy obciążeniu momentem przenoszonym przez połączenie. Sprawdzić, czy w przypadku największego wcisku nie zostanie przekroczona' granica sprężystości w materiale piasty.

18. Połqczenia skurczowe i inne podobne

Temperatura nagrzania oprawy lub oziębienia czopa. Przyjmiemy, że w temperaturze pokojowej ti średnica nominalna walcowej powierzchni styku połączenia skurczowego jest d. Temperatura, do której należy nagrzać element połączenia skurczowego, jest t2. W warunkach swobodnej rozszerzalności cieplnej średnica d wzrosłaby do d2

dz = d [lH-a (t2—1±)] (1)

gdzie a — współczynnik liniowej rozszerzalności cieplnej materiału (dla stali 11*10"'®, dla żeliwa 10*10“®, dla stopów miedzi 18*10~6, dla stopów lekkich 23*10-® 1/°C).

Względny (jednostkowy) przyrost cieplny średnicy nominalnej

d2—d _ d*a WSamffli

d 1

Zgodnie z prawem Hooke’a przyrost ten (odkształcenie względne w P0' łączeniu skurczowym)

a

E

i

gdzie: o — naprężenie cieplne w połączeniu skurczowym, J3 — mpduł Younga materiału.

Porównując zależności 2 i 3 otrzymamy

cr

oraz

(6)

W = W^+W,

gdzie: W — luz całkowity,

W'max — największy wcisk rzeczywisty (po ostygnięciu),

Wt — wymagany montażowy luz względny, równy 0,l-r-0,15Vo średnicy nominalnej d.

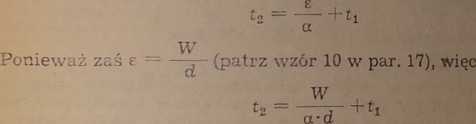

Ćwiczenie. Obliczyć pierścienie skurczowe łączące piastę dwudzielnego koła zamachowego (rys. 4.4). Siła F rozciągająca w wieńcu koła pochodzi od sil odśrodkowych jego cząstek. Przy normalnej prędkości obrotowej koła F = 500 kN. Zatoczenia piasty, na które nałożono pierścienie, mają średnicę d*t = 700 mm.

Wyszukiwarka

Podobne podstrony:

MOWA RUDOLFA YIRCHOWA. jest przejściowe lub nie? Co się tyczy położenia, które tej istocie trzeba pr

Biust cw3 Klatka piersiowa - biust Ćwiczenie nr 3: Wtym ćwiczeniu potrzebna jest pufka lub 2 poduszk

218 219 218 KO/.!)/.IM V Jaka jest więc alternatywa dla poglądu, w myśl którego moralność opiera się

jest informacja o masie ładunku i współrzędnych środka tej masy. Przyjmuje się, że objętość i

Przekładnie Zębate090 (6.8)= (1,6- 2,0)10“3w, jeśli jedno z kół jest stalowe o twardości FHhb < 3

Scan10094 d = (l,6 + 1,8 + 2,0) 10-3 u (6.8 jeśli jedno z kół jest stalowe o twardości HB < 350,

Foto848 NORMY OSTROŻN OŚCIOWE C.d. JEST RÓWNA LUB WIĘKSZA OD Ml TO: stosuję sł£ odaowtednlo postanow

90,91 (10) nia, co po/wala mu wykrywać ogolne zasady rządzące tym działaniem. O werbalizacja jest po

20612 Strona8 (2) WINA DOMOWE 1 POTRAWY Z WINEM nia bakteriami octowymi lub drożdżami kożuchującymi.

Konstrukcja budynków rozbieralnych i przewoźnych jest drewniana, stalowa lub z tworzyw sztucznych. P

IMGi91 ba «^dU im to. cmy gd«l«i fMn Je<v lub Jest o CO# opcsrzy. <noM w »™o#gJ n^mci posiM l

CCF20081219�004 Materiałem wyjściowym do produkcji włókien jest drut stalowy lub blacha o granicy pl

choroszy52 352 stali jest zwykły wałek żeliwny zaopatrzony w rowki prawo- lub lewoskrętne do rozprow

więcej podobnych podstron