freakpp065

128

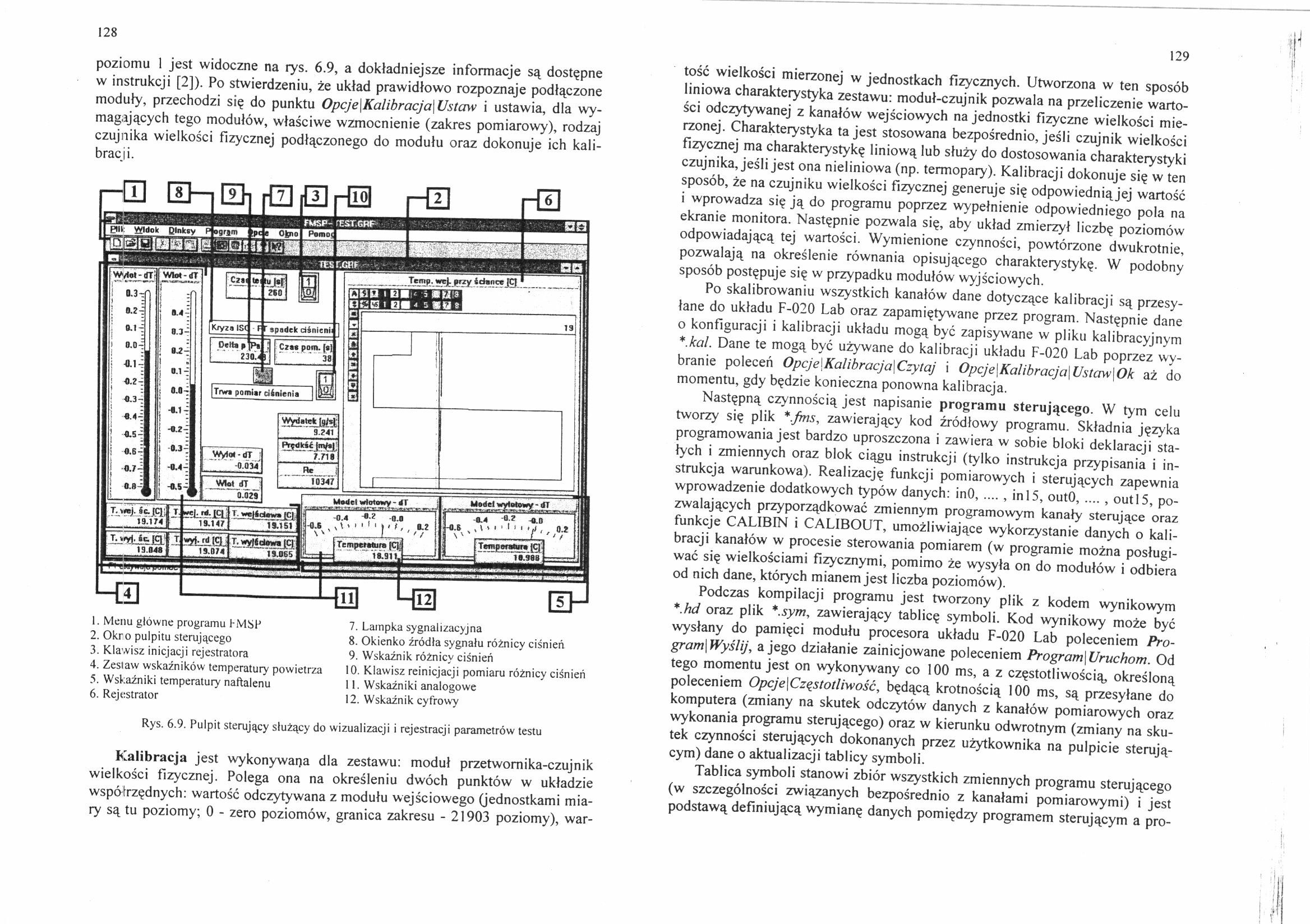

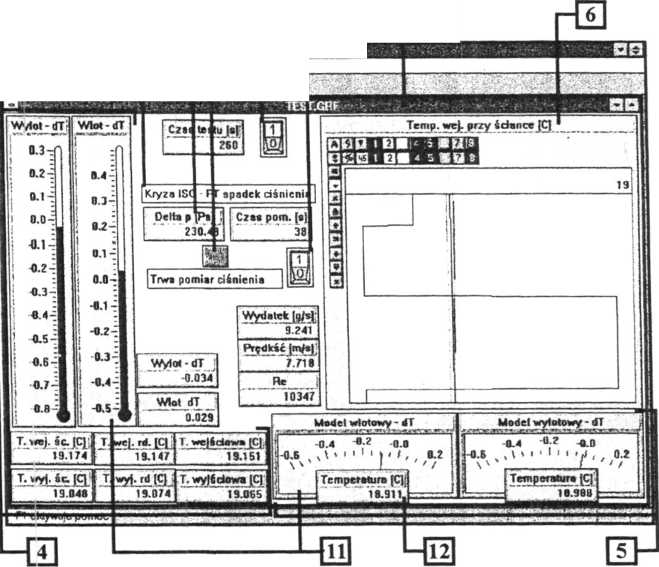

poziomu 1 jest widoczne na rys. 6.9, a dokładniejsze informacje są dostępne w instrukcji [2]). Po stwierdzeniu, że układ prawidłowo rozpoznaje podłączone moduły, przechodzi się do punktu Opcje\Kalibracja\Ustaw i ustawia, dla wymagających tego modułów, właściwe wzmocnienie (zakres pomiarowy), rodzaj czujnika wielkości fizycznej podłączonego do modułu oraz dokonuje ich kalibracji.

—U] nhi p] rtn

Pili Widok Dlnksy F

■ _FMSP- rEST.GBF

jinm ts jĘjH ŁulLŁ

eeeibbblb 'zm sj i&m m

1. Menu główne programu 1-MSP

2. Okro pulpitu sterującego

3. Klawisz inicjacji rejestratora

4. Zesiaw wskaźników temperatury powietrza

5. Wskaźniki temperatury naftalenu

6. Rejestrator

7. Lampka sygnalizacyjna

8. Okienko źródła sygnału różnicy ciśnień

9. Wskaźnik różnicy ciśnień

10. Klawisz reinicjacji pomiaru różnicy ciśnień

11. Wskaźniki analogowe

12. Wskaźnik cyfrowy

Rys. 6.9. Pulpit sterujący służący do wizualizacji i rejestracji parametrów testu

Kalibracja jest wykonywana dla zestawu: moduł przetwomika-czujnik wielkości fizycznej. Polega ona na określeniu dwóch punktów w układzie współrzędnych: wartość odczytywana z modułu wejściowego (jednostkami miary są tu poziomy; 0 - zero poziomów, granica zakresu - 21903 poziomy), wartość wielkości mierzonej w jednostkach fizycznych. Utworzona w ten sposób liniowa charakterystyka zestawu: moduł-czujnik pozwala na przeliczenie wartości odczytywanej z kanałów wejściowych na jednostki fizyczne wielkości mierzonej. Charakterystyka ta jest stosowana bezpośrednio, jeśli czujnik wielkości fizycznej ma charakterystykę liniową lub służy do dostosowania charakterystyki czujnika, jeśli jest ona nieliniowa (np. termopary). Kalibracji dokonuje się w ten sposób, że na czujniku wielkości fizycznej generuje się odpowiedniąjej wartość i wprowadza się ją do programu poprzez wypełnienie odpowiedniego pola na ekranie monitora. Następnie pozwala się, aby układ zmierzył liczbę poziomów odpowiadającą tej wartości. Wymienione czynności, powtórzone dwukrotnie, pozwalają na określenie równania opisującego charakterystykę. W podobny sposób postępuje się w przypadku modułów wyjściowych.

Po skalibrowaniu wszystkich kanałów dane dotyczące kalibracji są przesyłane do układu F-020 Lab oraz zapamiętywane przez program. Następnie dane o konfiguracji i kalibracji układu mogą być zapisywane w pliku kalibracyjnym *.kal. Dane te mogą być używane do kalibracji układu F-020 Lab poprzez wybranie poleceń Opcje\Kalibracja\Czytaj i Opcje\Kcilibracja\Ustaw\Ok aż do momentu, gdy będzie konieczna ponowna kalibracja.

Następną czynnością jest napisanie programu sterującego. W tym celu tworzy się plik *.fms, zawierający kod źródłowy programu. Składnia języka programowania jest bardzo uproszczona i zawiera w sobie bloki deklaracji stałych i zmiennych oraz blok ciągu instrukcji (tylko instrukcja przypisania i instrukcja warunkowa). Realizację funkcji pomiarowych i sterujących zapewnia wprowadzenie dodatkowych typów danych: inO, .... , in 15, outO, .... , out 15, pozwalających przyporządkować zmiennym programowym kanały sterujące oraz funkcje CALIBIN i CALIBOUT, umożliwiające wykorzystanie danych o kalibracji kanałów w procesie sterowania pomiarem (w programie można posługiwać się wielkościami fizycznymi, pomimo że wysyła on do modułów i odbiera od nich dane, których mianem jest liczba poziomów).

Podczas kompilacji programu jest tworzony plik z kodem wynikowym *.hd oraz plik *.sym, zawierający tablicę symboli. Kod wynikowy może być wysłany do pamięci modułu procesora układu F-020 Lab poleceniem Pro-gram\Wyślij, a jego działanie zainicjowane poleceniem Pr ogram\Uruchom. Od tego momentu jest on wykonywany co 100 ms, a z częstotliwością, określoną poleceniem Opcje\Częstotliwość, będącą krotnością 100 ms, są przesyłane do komputera (zmiany na skutek odczytów danych z kanałów pomiarowych oraz wykonania programu sterującego) oraz w kierunku odwrotnym (zmiany na skutek czynności sterujących dokonanych przez użytkownika na pulpicie sterującym) dane o aktualizacji tablicy symboli.

Tablica symboli stanowi zbiór wszystkich zmiennych programu sterującego (w szczególności związanych bezpośrednio z kanałami pomiarowymi) i jest podstawą definiującą wymianę danych pomiędzy programem sterującym a pro-

Wyszukiwarka

Podobne podstrony:

051 etz250 Hys. 90. Amortyzacja tylnego koła Ogólna budowa, o ile nie jest ona -widoczna na rys. 1 i

7 (1088) 12 ! siły wypadkowej. Oest to widoczne na rys. I.4b. Rzut siły wypadko* wej W na oś x (OD )

155 5 są widoczne na rys. 6.8, stanowiącym jego przekrój poprzeczny. Ciśnieniowa skrzynia korbowa je

Image050 operację sumy logicznej Y, jest przedstawiony na rys. 3.4. Napięcie baterii roz-świeci żaró

Image078 Tablica wartości tej funkcji jest przedstawiona na rys. 3.36a. Ponieważ rozważana funkcja j

Image349 Implementacja równań (6) jest przedstawiona na rys. 4.400. Typowy czas propagacji sygnału w

krzywki ?ne do zadania 1. Dla przedmiotu widocznego na rys. 8.10 zaprojektować krzywkę K3 dla nastę

G wówczas samemu wyciąć odpowiedni krążek, jak to jest pokazane na rys. 15. Podklejenie cz. 21 odpow

odpowiednio mniejszą moc interferencji, co jest przedstawione na rys. 5. Na tej podstawie wzór (1) n

028 3 28 Sterowanie logiczne i sekwencyjne urządzeń jest przedstawiony na rys. 3.5. Na rys. 3.6 zost

Str 085 Najczęściej stosowanym przekrojem poprzecznym kanałów otwartych jest trapez; na rys. 6.2 pok

435 2 435 U.2. Cyfry i liczby losowe O zmiennej, dla której funkcja gęstości jest iakajak na rys. 11

604 tylko ctwd, przykłady z wielu. Analogia z wnęką i falowodami jest zilustrowana na rys. 6. Można

DSC00317 (5) Przykład takiej sieci z przepływem jest przedstawiony na rys. 11.!, gdzie wartości h(xt

6 wartości współczynnika Rf (0.6 - 0.9) jest odwrotnie. Na Rys. 4 substancje wzorcowe 1,2, 3 przebył

więcej podobnych podstron