3220342801

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009

mikroprzestoje i bieg jałowy - związane z krótko-tiwalym zatrzymaniem pracy dezorganizującym produkcję i spowodowane innymi pizyczynami niż awarie.

zmniejszenie prędkości maszyny - powodujące pracę z prędkością mniejszą od optymalnej, wady wyrobów i naprawy błędów - straty związane z produkcją wyrobów niespelniających wymagań dotyczących jakości, rozruch produkcji - straty czasy i materiałowe związane z rozpoczynaniem produkcji.

3. Opracowanie polityki i celów wdrażania - cele powinny być określone nie tylko dla wydziałów, ale także dla poszczególnych stanowisk pracy, aby każdy pracownik wiedział, jaka jest jego rola w całym systemie i w jaki sposób on może przyczynić się do poprawy funkcjonowania PMT.

4. Analiza sytuacji istniejącej - jej głównym celem jest ocena stanu aktualnego parku maszyn technologicznych na podstawie informacji o pracy maszyn i ich awaryjności; elementem analizy może być dokonanie kategoryzacji maszyn, aby móc ustalić skuteczniejszy nadzór.

5. Zaplanowanie prac wdrożeniowych - ustalenie kolejności działań koniecznych do podjęcia z uwzględnieniem wdrożenia zasad SS. które powinny zostać wdrożone w pierwszej kolejności.

6. Organizacja prac wdrożeniowych - należy zbudować zespoły wdrożeniowe i określić dla nich zadania związane z wdrażaniem i utrzymywaniem TPM.

Pilotażowe wdrożenie - można je zrealizować na wybranej linii produkcyjnej, której pracownicy wykazują największą motywację do wdrożenia; sukces wdrożenia powinien zachęcić pracowników innych linii do zaangażowania.

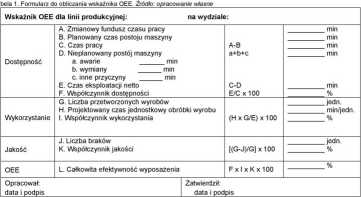

Ocena zrealizowanych działań - obliczanie wskaźnika OEE (Overall Eąuipment Effectiveness), który zawiera w sobie informacje dotyczące dostępności maszyn, ich wykorzystania oraz jakości procesu produkcyjnego, pozwoli na ocenę stanu istniejącego PMT. Na rys. 2 przedstawiono przykładowy formularz do obliczenia OEE.

Efektywność obliczamy dla poszczególnych składników PMT, czyli dla poszczególnych maszyn. Wartość wskaźnika powinna być większa od 60% jako min. Za zadowalającą uznajemy wartość większą od 80%. Rozpowszechnienie programu na całą organizację -pozwala na kopiowanie dobrych praktyk oraz wykorzystywanie wypracowanych rozwiązań do problemów, jeżeli pojawią się one ponownie. Każdy problem z pracą maszyny powinien być przeanalizowany w zespole, opisany i udokumentowany, wraz z przedstawieniem jego przyczyn i zastosowanego rozwiązania wypracowanego z wykorzystaniem różnych narzędzi typu diagram Ishikawy czy wykres Pareto-Lo-renza. Informacje takie pozwolą uniknąć zidentyfikowanych problemów bądź dadzą gotowe rozwiązanie, gdyby problem się pojawił ponownie. [5]

26

Wyszukiwarka

Podobne podstrony:

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 zmianę roboczą w godzinach 600 - 1400, od 24.06 do 25.06.

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 Tabela 4. Przykładowe, ustalone meloda MTM, wyniki

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 4. Ciszak O., Żurek J.: Badanie wydajno

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 Praca na wydziale odbywa się w systemie trzyzmia-nowym. C

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 iy plan przeglądów i remomów. Źródło: opracowanie wf IV V

TECHNOLOGIA I AUTOMATYZACJA MONTAŻU 3/2009 W karcie kontrolnej (tab. 8) w punktach zostały wyszczegó

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻUBADANIE PRACOCHŁONNOŚCI MONTAŻU KOKPITU DO SAMOCHODU

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻU iż kokpitu dla samochodu ARKUSZ REJESTRACYJNY INDYWIDUALN

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻU kokpitu dla samochodu wi MOST e) Wbrk-Factor Z wykonanych

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻUWDRAŻANIE TPMW PRAKTYCE DUŻEGO PRZEDSIĘBIORSTWA Michał

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻU ANALIZA STANU AKTUALNEGO Wdrożenie TPM, jak już wcześniej

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻU Kategoria maszyny Znaczenie kategorii id 10 do 15 punktów

3/2009 TECHNOLOGIA I AUTOMATYZACJA MONTAŻU Do nadzoru nad maszynami nie wystarczą same obserwacje op

2/2013 Technologia i Automatyzacja MontażuZARYS KOMPUTEROWEGO WSPOMAGANIA PROCESU PROJEKTOWANIA PODS

Technologia i Automatyzacja Montażu 2/2013 magania powinien być systemem modułowym, którego moduły

2/2013 Technologia i Automatyzacja Montażu Wyodrębnienie transportu, składowania i manipulacji w obr

Technologia i Automatyzacja Montażu 2/2013 Przy całej ograniczoności rozwiązań wynikających ze

2/2013 Technologia i Automatyzacja Montażu Klasy dla produktu: Geometria - opis powierzchni i ich or

więcej podobnych podstron