4261638574

wraz ze zmianą narzędzi i parametrów obróbki realizowana jest w cyklu automatycznym.

Bardzo ważnym elementem różniącym obrabiarki konwencjonalne i sterowane numerycznie jest system pomiaru położenia. Położenie narzędzi a zatem i wymiary przedmiotu obrabianego w obrabiarkach konwencjonalnych, realizowane jest przez nastawy na odpowiednich skalach przy użyciu ręcznych pokręteł.

W obrabiarkach SN położenie zespołu wykonawczego odczytywane jest na bieżąco ze znacznie większą dokładnością, przez odpowiedni układ pomiarowy, dzięki czemu można precyzyjnie sterować położeniem narzędzia i uzyskiwać wysoką dokładność wymiarową obrabianego przedmiotu.

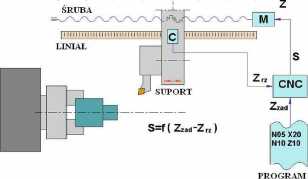

Z punktu widzenia automatyki sterowanie CNC jest układem automatycznej regulacji programowej, pracującym w zamkniętej pętli sprzężenia zwrotnego. Wartość zadana położenia (Zzacj) elementów ruchomych obrabiarki w danej osi sterowanej numerycznie jest wyznaczana na podstawie programu. Następnie jest ona porównywana z wartością rzeczywistą położenia (Z^), mierzoną przez przetwornik pomiarowy (C). Na podstawie różnicy pomiędzy wartością zadaną a rzeczywistą położenia w danej osi układ sterowania (CNC) generuje sygnał sterujący (S), skierowany do napędu osi (M), korygując tym samym położenie zespołu wykonawczego obrabiarki, aż do uzyskania zerowej różnicy pomiędzy wartością zadaną a rzeczywistą położenia osi (Z^ - Zzad).

Zrz

Rys. 1 Schemat ideowy sterowania numerycznego NC w tokarce [3]

Główne zalety stosowania obrabiarek numerycznych to:

• zwiększenie dokładności wymiarowo - kształtowej (zastosowanie sprzężenia zwrotnego),

• zwiększenie wydajności dzięki skróceniu czasów obróbki (koncentracja obróbki na jednej obrabiarce, skrócenie czasów przygotowawczo-zakończeniowych),

• zwiększenie elastyczności produkcji,

• powtarzalność geometryczna wytwarzanych przedmiotów [ 1 ].

3

Wyszukiwarka

Podobne podstrony:

Ekran 3 z 24 Plan może ulec modyfikacji w zakresie zadań oraz stopnia ich realizacji wraz ze zmianą

Umysłowy i polityczny rozwój społeczeństwa jest określony przez jego ustrój ekonomiczny. Wraz ze zmi

n wraz ze zmianą A mogą być opisywane w różny sposób. Dyspersja cząstkowa An=nX2-ni] jest określana

tych samych warunkach, ma tą samą wartość i znak lub zmienia się wg określonego, znanego prawa wraz

Resize of31 Wskazówka: Ciśnienie powietrza w ogumieniu zmienia się wraz ze zmianą temperatury otocze

Po 1989 r., wraz ze zmianą ustroju, powstawały liczne pozarządowe organizacje ekologiczne. Liczba

WSP J POLN23 Gatunkowa systematyzacja tekstów 265 szerszy i zasobniejszy okazuje się poczet gatunków

Przyczyna dla której wraz ze wzrostem głębokości zwiększa się ciśnienie jest bardzo prosta. Otóż łat

struktura kosztów Przez strukturę kosztów rozumie się sposób w jaki koszt zmienia się wraz ze zmiana

12512493?0979865997718)25483909071897130 n Koszty zmienne - takie, których wielkość zmienia się wraz

12802967?0979835997721W804280840730971 n Koszty stałe - takie, których wielkość nie zmienia się wraz

Dyrektywa dot. usług 92/50/EC wraz ze zmianami wprowadzonymi przez

Definicja normy wg UE Wg dyrektywa Rady UE 83/189 wraz ze zmianami oraz Decyzji Rady 96/139: Specyfi

80. POSTĘPOWANIE EGZEKUCYJNE. Postępowanie egzekucyjne zmieniało się wraz ze zmianami procesowymi. W

więcej podobnych podstron