Opracowanie kilku pytan z SSMiR

(

sala

Mandra)

1. Co to jest frezarka i tokarka?

Frezarka – obrabiarka przeznaczona do obróbki skrawaniem powierzchni płaskich i kształtowych takich jak rowki,

gwinty, koła zębate. Narzędziem obróbczym stosowanym w frezarce jest frez. Głównym ruchem powodującym

skrawanie freza jest jego ruch obrotowy, oprócz tego frez przesuwa się względem obrabianego materiału.

Obróbka frezarką nazywa się frezowaniem.

Frezarki mogą być jednowrzecionowe lub wielowrzecionowe. Wyposażenie elektroniczne, rozbudowa funkcji oraz

sterowanie numeryczne przekształciły konwencjonalną frezarkę w obrabiarkę CNC będącą elementem struktur

zintegrowanego wytwarzania CIM.

Tokarka – obrabiarka przeznaczona do obróbki skrawaniem przedmiotów najczęściej o powierzchni brył

obrotowych (wałki, stożki, kule, gwinty wewnętrzne i zewnętrzne). Narzędziem obróbczym są najczęściej nóż

tokarski, wiertło lub narzędzia do gwintów. Obróbka na tokarce nazywa się toczeniem. Toczenie wykonuje się

poprzez wprawienie obrabianego przedmiotu w ruch obrotowy, a następnie skrawanie jego powierzchni

narzędziem obróbczym. Obrabiany przedmiot mocuje się w tym celu w uchwycie bądź między kłami.

Wyposażenie elektroniczne, rozbudowa funkcji oraz sterowanie numeryczne przekształciły konwencjonalną

tokarkę w obrabiarkę CNC będącą elementem struktur zintegrowanego wytwarzania CIM

2. Ogólna charakterystyka obrabiarek NC/CNC

Obrabiarką sterowaną numerycznie (NC) nazywa się obrabiarkę zautomatyzowaną, wyposażoną w numeryczny

układ sterowania programowego, który steruje w sposób programowy wszystkimi ruchami w procesie obróbki,

parametrami obróbki i czynnościami pomocniczymi w celu uzyskania przedmiotu o żądanym kształcie, wymiarach

i chropowatości powierzchni.

Obrabiarką sterowaną komputerowo (CNC), nazywa się obrabiarkę NC, ale ze sterowaniem komputerowym CNC.

Zintegrowany z systemem mikrokomputer przejmuje wszystkie funkcje sterownicze i regulacyjne maszyny.

Dane liczbowe (program) zawierają informacje dotyczące:

toru narzędzia w odpowiednio przyjętym układzie współrzędnych, ,

parametrów technologicznych obróbki (prędkości skrawania, głębokości skrawania, wartości posuwu,

ilości przejść narzędzia),

rodzaju zabiegu (np. toczenie, wiercenie, rozwiercanie, frezowanie, nacinanie gwintu )

włączanie, wyłączania chłodziwa, obrotu stołu, itp.

3. Procedura bazowania

Bazowanie przesunięć elementów roboczych maszyny poprzez ustawienie punktu zerowego globalnego układu

współrzędnych sterownika w zerowym punkcie referencyjnym maszyny, którego położenie jest rozpoznawane

przez czujniki umieszczone w skrajnych położeniach elementów przesuwanych na prowadnicach przesuwów

prostoliniowych. Bazowanie maszyny jest konieczne po każdym jej załączeniu, gdyż przyrostowe systemy

pomiarowe muszą być zsynchronizowane z mechaniczną konstrukcją urządzenia. Procedura bazowania obrabiarki

wykonywana jest półautomatycznie. Przed uruchomieniem napędów program sterujący sterownika sprawdza czy

bazowanie zostało wykonane. W wyniku tego bez wykonania bazowania nie można uruchomić napędów

obrabiarki.

4. Punkty charakterystyczne

Punkt zera maszyny – początek układu współrzędnych maszyny, jego położenie jest stałe i niezmienne.

Punkt zera przedmiotu obrabianego – określa początek układu współrzędnych, w którym pisze się

program. Związany jest z przedmiotem obrabianym, ustalony przez programistę (przy toczeniu oś detalu i jego

czoło).

Punkt wyjściowy obrabiarki (referencyjny) – ustalony w układzie współrzędnych maszyny. W starszych

maszynach po ich włączeniu, a przed rozpoczęciem pracy konieczny jest najazd na ten punkt w celu

synchronizacji. Zwykle głowica przesuwa się maksymalnie ku górze, a stół, w któryś z rogów przestrzeni roboczej.

Punkt odniesienia narzędzia – stały punkt na seriach narzędziowych - względem niego określa się

wymiary narzędzia w zamocowaniu.

Punkt rozpoczęcia pracy programu – punkt ten określa miejsce gdzie musi znajdować się narzędzie

przed rozpoczęciem pracy.

Punkt wymiany narzędzia – określany przez operatora lub programistę, aby zapewnić bezpieczną

wymianę narzędzia.

5. Rodzaje układów sterowań obrabiarek NC/CNC

Sterowanie numeryczne

W obrabiarkach sterowanych numerycznie wyodrębnia się elektroniczny układ sterowania numerycznego oraz

zespoły sterująco-napędowe. Do dokonywania przemieszczeń zespołów roboczych obrabiarek sterowanych

numerycznie (OSN) służą śruby pociągowe obracane najczęściej silnikami elektrycznymi prądu stałego lub

silnikami krokowymi. Elektroniczny układ sterowania numerycznego znajduje się często w oddzielnej szafie

sterowniczej stojącej obok obrabiarki, lub połączony jest z nią wysięgnikiem. Zmiana położenia narzędzia

względem przedmiotu obrabianego może być dokonywana za pośrednictwem:

sterowania punktowego,

odcinkowego,

lub kształtowego.

Sterowanie punktowe: charakteryzuje się tym, że narzędzie po wykonaniu pracy w punkcie A przedmiotu

obrabianego określonym współrzędnymi x1 y1 ma być przemieszczone do punktu B określonego współrzędnymi

x2 y2. Nie jest jednak istotne po jakim torze to przemieszczenie nastąpi. Sterowanie takie jest najczęściej

stosowane na wiertarkach współrzędnościowych.

Sterowanie odcinkowe: obejmuje zarówno szybkie ruchy przestawcze, jak i ruchy posuwowe dokonywane przez

zespoły robocze obrabiarki według odcinków linii prostych równoległych do osi współrzędnych obrabiarki.

Przykładem sterowania odcinkowego może być frezowanie płaszczyzn przesuniętych względem siebie w trzech

kierunkach X,Y,Z na frezarkach, jak również toczenie wałków stopniowych na tokarkach z odcinkowym

przemieszczaniem noża tylko w dwóch kierunkach.

Sterowanie kształtowe: w tym sterowaniu można w sposób ciągły sterować dwoma lub więcej ruchami na

powierzchni i w przestrzeni. Uzyskując w ten sposób proste, skosy, łuki i krzywe. Dowolny zarys można otrzymać

dzięki współdziałaniu dwóch lub więcej silników napędów układu posuwu. Tor ruchu pomiędzy dwoma punktami

pośrednimi wyznaczony jest przez interpolację (liniowa, kołowa, paraboliczna). Większość sterowań kształtowych

ma możliwość łączenia interpolacji liniowej i kołowej.

W zależności od liczby sterowanych osi wyróżnia się sterownie kształtowe:

sterowanie kształtowe 2D – narzędzie może wykonywać ruchy po łuku okręgu i elipsy.

sterowanie kształtowe 2 ,5D – umożliwia ruchy narzędzia na różnych płaszczyznach współrzędnych: X/Y,

X/Z i Y/Z. w tym przypadku sterowane SA wszystkie trzy osie, jednak w danej płaszczyźnie tylko dwie

jednocześnie.

sterowanie kształtowe 3D – umożliwia przestrzenne ruchy narzędzia

o

3C – trzy ruchy posuwowe są sterowane w sposób ciągły,

o

4C – trzy ruchy posuwowe i jeden obrotowy są sterowane w sposób ciągły,

o

5C – trzy ruchy posuwowe i dwa ruchy obrotowe są sterowane w sposób ciągły.

Sterowanie komputerowe

sterowanie CNC (Computer Numerical Control), gdy odpowiednio zaprogramowany minikomputer steruje jedną

lub kilkoma obrabiarkami. Przechowywane w pamięci minikomputera informacje dotyczące programu pracy

obrabiarki są przekazywane do jej zespołów sterująco-napędowych za pośrednictwem zespołów dopasowujących,

sterowanie DNC (Direct Numerical Control), gdy jeden duży komputer, mający zakodowane w pamięci programy

pracy wielu obrabiarek, steruje jednocześnie przy zastosowaniu metody podziału czasu nawet kilkudziesięcioma

obrabiarkami.

6. Napędy posuwu obrabiarek

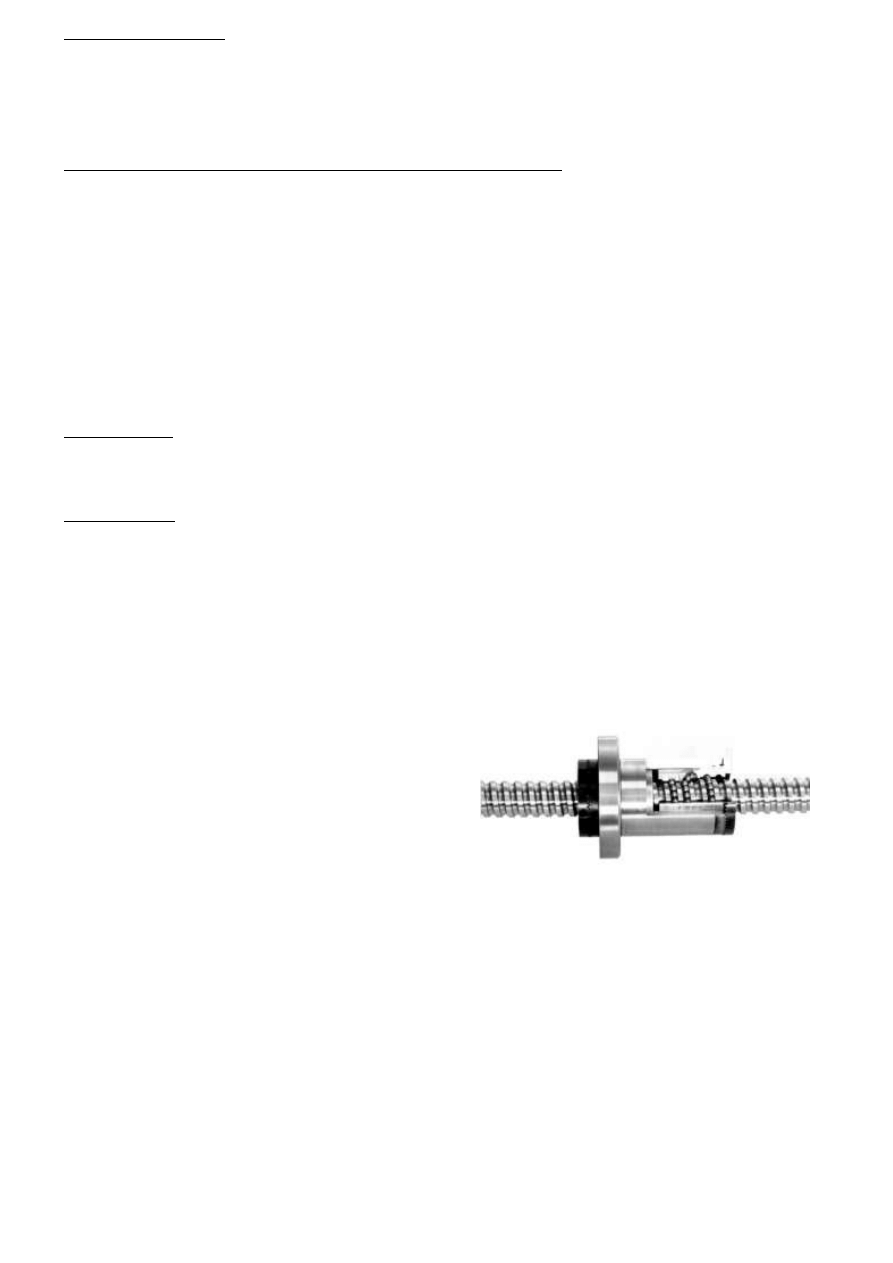

Przekładnia śrubowa toczna

Przekładnie śrubowe toczne rozwinęły się z konwencjonalnych przekładni śrubowych przez wprowadzenie między

śrubę i nakrętkę elementów tocznych (kulek łożyskowych).

Przekładnie śrubowe toczne wykazują szereg zalet ,dzięki

którym znalazły szerokie zastosowanie w mechanizmach

wymagających:

wysokiej sprawności,

bezluzowej pracy,

wysokiej sztywności osiowej,

dużej trwałości.

W wyniku toczenia kulek w zahartowanych rowkach śruby i nakrętki zużycie przekładni jest bardzo małe, co

eliminuje konieczność kompensacji luzu i zapewnia utrzymanie dokładności skoku w całym okresie eksploatacji.

Zastosowanie nakrętek z napięciem wstępnym umożliwia uzyskanie pracy bezluzowej oraz znaczne podwyższenie

sztywności.

Listwy i koła zębate

Koła zębate

koła zębate integralne współpracują z listwami zębatymi

tworzą przekładnie zębate współpracując ze sobą

wykonanie z otworem technologicznym lub bez otworu(mniejsze rozmiary)

na zapytanie możliwość wykonania obróbki

Listwy zębate - opis i zastosowanie:

listwy zębate mają zastosowanie w przeniesieniu napędu szczególnie maszynach typu wypalarki

plazmowe, tnące laserem lub acetylenem.

szerokie zastosowanie w przemyśle maszynowym w napędach o dużych prędkościach przesuwu i dużych

długościach roboczych.

Napęd pasowy

W przypadku zastosowania pasków zębatych możliwe jest uzyskanie

bardzo dużych prędkości liniowych, jednak nie ma mowy o

samohamowności. Konieczne jest stosowanie dodatkowych hamulców

na napędzie lub wózku. Niewątpliwą zaletą jest zdecydowanie niższy

koszt takiego rozwiązania kosztem precyzji. Rozwiązanie zamiany ruchu

obrotowego na liniowy przy użyciu pasków zostało przedstawione na

rysunku (na bazie prowadnicy liniowej). Pasek zębaty oplata

prowadnicę liniową z wózkiem, rozciągnięty jest na dwóch kółkach

zębatych. Wózek prowadnicy połączony jest na sztywno z paskiem

zębatym ale tylko po jednej stronie. Wprowadzając jedno z kół

zębatych w ruch, powodujemy przesuwanie się wózka znajdującego się

na prowadnicy.

7. Rodzaje prowadnic

Prowadnice powinny być prostoliniowe, wzajemnie równoległe/prostopadłe.

Prowadnica ślizgowa - cechą charakterystyczną jest występowanie tarcia ślizgowego. Ze względu na wielkość tego

współczynnika często jest to ich największa wada. Zaletą jest większa od prowadnic tocznych sztywność oraz

zdolność do tłumienia drgań. W celu zmniejszenia współczynnika tarcia stosuje się plastikowe nakładki. TARCIE

MA CHARAKTER NIELINIOWY

• może występować efekt posuwu skokowego (stick-slip)

• największa sztywność

• najmniejsze ugięcie podczas pod działaniem obciążenia

• duży i nierównomierny opór ruchu

• kosztowne jednostki napędowe o dużej mocy

• szybkie zużywanie się współpracujących elementów

• narażenie na zanieczyszczenia

• drgania cierne i niszczenie podczas montażu oraz docierania

• bicie, zarysowania, szybkie zniszczenie – konieczność względnie częstej, kosztownej i czasochłonnej

wymiany

• krótka żywotność pod wysokim obciążeniem

• korozja cierna

Prowadnica toczna (kulowe i walcowe)

Prowadnice toczne - dużo mniejszy współczynnik tarcia. Bardziej linowy charakter tarcia. Nie występuje efekt

posuwu skokowego (stick-slip). Występują elementy toczne (np kulki, rolki) przemieszczające się w układzie

zamkniętym. Zerowy luz.

• niski współczynnik tarcia

• optymalne smarowanie w każdej pozycji gwarantuje długą i bezproblemową eksploatację

• małe gabaryty

• ruch jest płynny i cichy

• mniejsza sztywność przy kulowych elementach tocznych

• rolkowe elementy toczne zapewniają zdecydowanie większą sztywność i nośność w porównaniu z

prowadnicą kulkową w tym samym rozmiarze

Prowadnice hydrostatyczne

W prowadnicach tych eliminuję się możliwość powstania tarcia ślizgowego pomiędzy powierzchniami

współpracującymi. W czasie ruchu występuje jedynie tarcie hydrostatyczne. Zapewniają wysoką dokładność.

8. Przekładnie

Śruba trapezowa – niski koszt, niska precyzja ruchu (luz nakrętki), włókna śruby się nie uszkadzają, znoszą duże

obciążenia, tylko do niskich prędkości

Śruba toczna – duża precyzja ruchu, brak luzów nakrętki, sztywność

9. Sprzęgło

Sprzęgło to urządzenie stosowane w budowie maszyn do łączenia wałów w celu przekazywania momentu

obrotowego. Inaczej jest to zespół części służących do połączenia dwóch niezależnie obrotowo osadzonych

wałów, czynnego – napędowego i biernego – napędzanego, w celu przeniesienia momentu obrotowego.

Sprzęgło mieszkowe – cechuje dobra kompensacja odchyłek (osiowej i promieniowej), wysoka sztywność

skręcania, brak luzu.

Sprzęgło kłowe – najczęściej trzyczęściowe, składane ze wstępnym ściśnięciem, mocowane osiowo. Bezluzowo

przenosi moment. Łącznik dobiera się osobno, w zależności od wymaganej sztywności i współczynnika tłumienia

drgań.

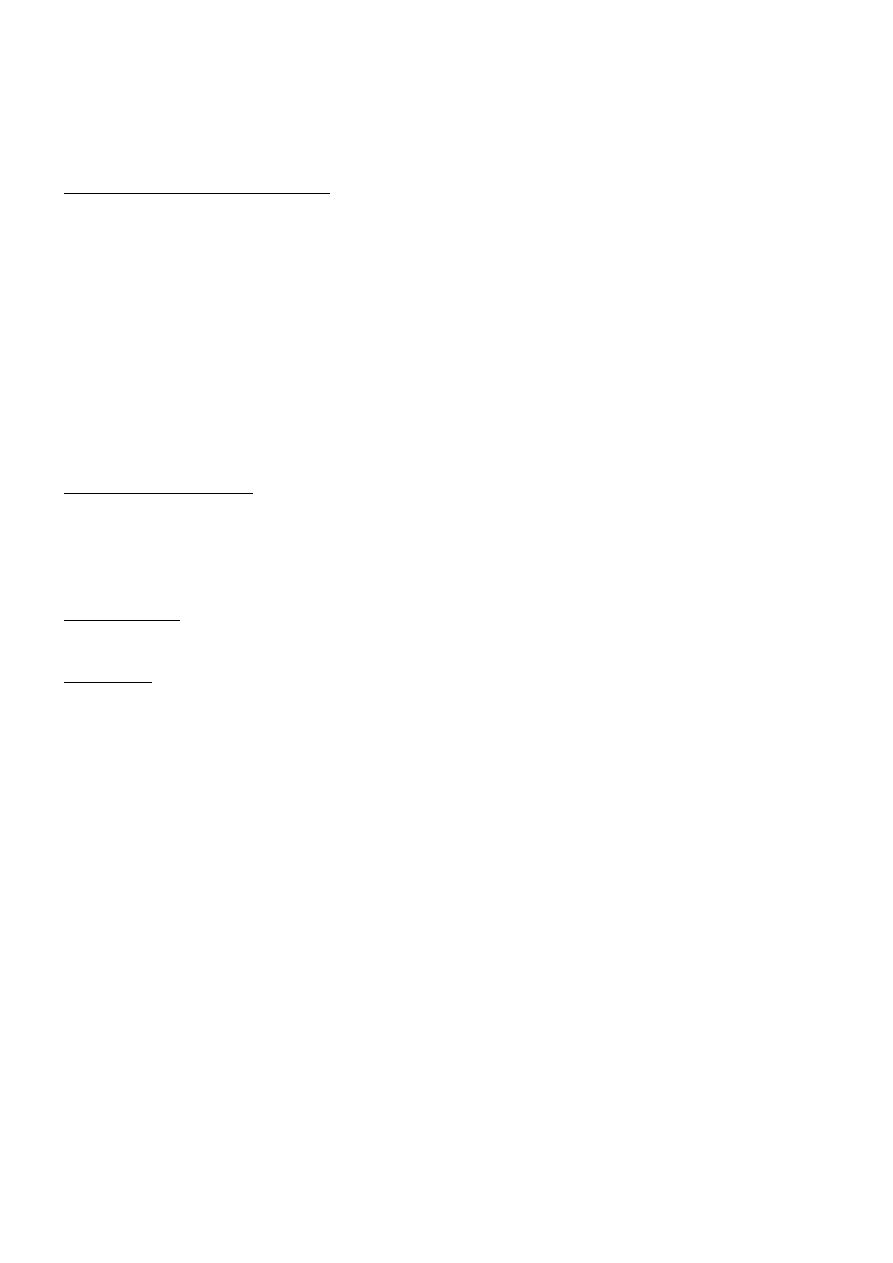

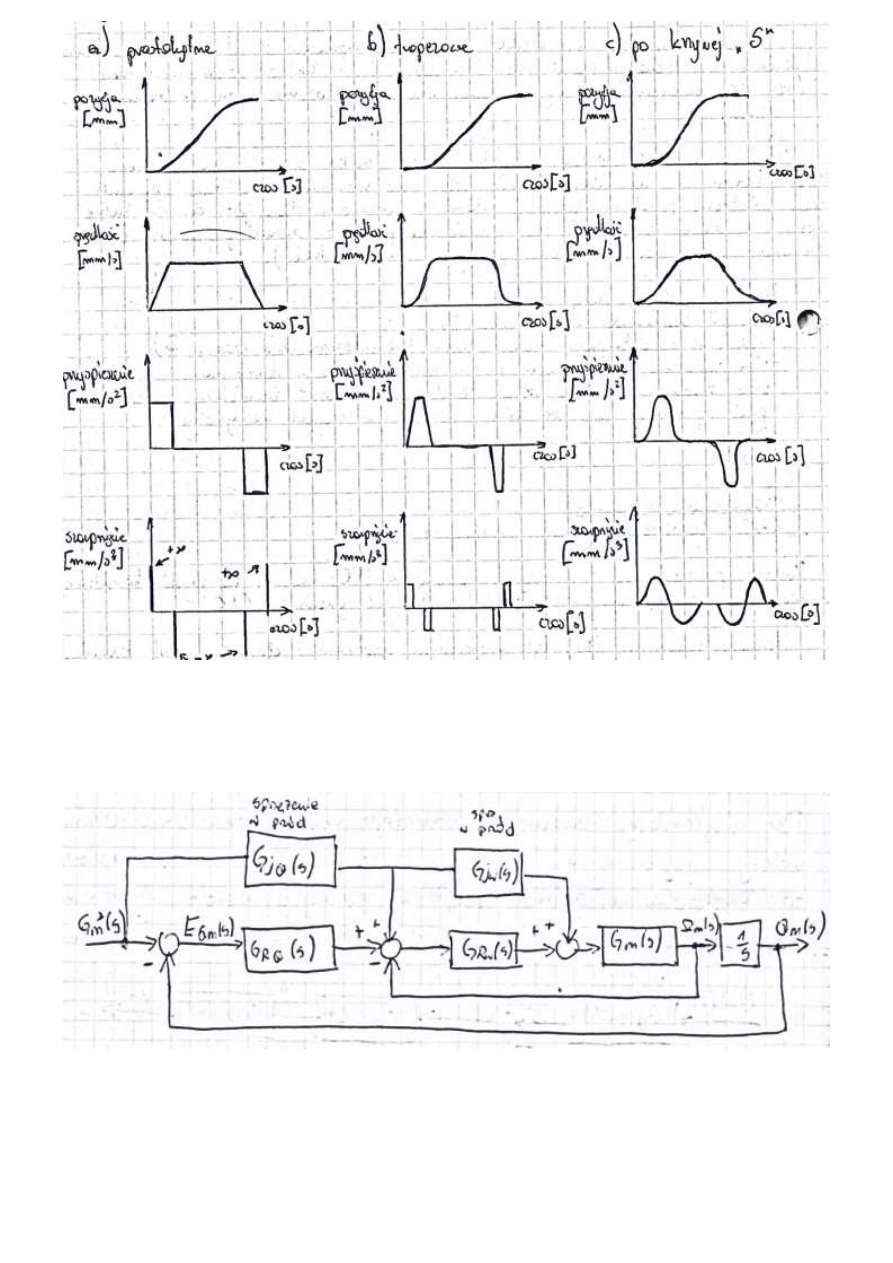

10. Schemat blokowy sterowania numerycznego maszyny CNC

Program technologiczny – do sterownika CNC wprowadzany jest za pomocą nośnika lub przesyłany poprzez sieć

komputerową, stanowi on uporządkowany zbiór instrukcji w języku lub formacie zgodnym ze standardami ISO.

Generator trajektorii profilowania przyspieszenia – kolejne przemieszczenia grupowane są w sekwencje tak, aby

możliwe było rozłożenie ruchu na 3 fazy (rozpędzanie, stała prędkość, hamowanie). Profilowanie przyspieszenia

występuję najczęściej jako prostokątne, trapezowe lub po krzywej „S”.

Interpolator – zadaną trajektorie ruchu rozkłada na zadane pozycję dla poszczególnych serwonapędów układów

posuwu maszyny. Ruch wypadkowy odbywa się pomiędzy dwoma kolejnymi punktami po torze, którego zarys

uzależniony jest od konstrukcji interpolatora (liniowy, kołowy, paraboliczny, mieszany). Interpolator występuje w

sterowaniach mających zapewnić ruch złożony, czyli w sterowaniach kształtowych.

Kolejne pozycje zadane do serwonapędów maszyn wysyłane są za pomocą magistrali szeregowej.

Sterownik CNC obsługuje także pomocnicze układy automatyki maszyn numerycznych, jak np. sterowanie

wrzecionem, bazowanie układów posuwu, mocowanie/od mocowanie narzędzi, pulpity sterownicze.

11. Stosowanie profilowania przemieszczenia w maszynach CNC

Profilowanie stosuje się w celu poprawienia wydajności pracy przy zachowaniu dokładności.

W układzie generatora trajektorii kolejne przemieszczenia grupowane są w sekwencje tak, aby możliwe było

rozłożenie ruchu na fazę rozpędzania, jazdy ze stałą prędkością i hamowania. Profilowanie przyspieszenia

występuje najczęściej jako prostokątne, trapezowe lub po krzywej „S”. Ze względu na złożoność algorytmu

generacji trajektorii sterowniki maszyn numerycznych średniej klasy dokładności najczęściej wyposażone są w

generator trajektorii z prostokątnym profilowaniem przyspieszenia. Pomimo, że ten sposób jej generowania

wzbudza drgania układu posuwu. Poniżej przedstawiono wybrane metody profilowana przyspieszenia.

12. Schemat blokowy układu regulacji ze sprzężeniem w przód realizującym

odwrotność modelu układu posuwu

G

jθ

(s), G

Rω

(s) – transmitancję ciągłe sprzężeń w przód

G

Rθ

(s) – transmitancja Lapleace’a regulatora położenia

G

Rω

(s) – transmitancja Lapleace’a regulatora prędkości

G

m

(s) – odwrotność modelu układu posuwu (ω

m

(s)- transformata Sygnału prędkości wału silnika)

Klasyczny układ regulacji ze sprzężeniem zwrotnym wymaga istnienia uchybu regulacji czyli błędu. Regulatory ze

sprzężeniem w przód wyprzedza pojawienie się uchybu generując sygnał sterujący przewidujący konieczność

pojawienia się odpowiedniego uchybu.

Minimalizację uchybu układu regulacji położenia dokonuje się stosując sprzężenie w przód. Dobiera się je tak , aby

funkcja przejścia układu regulacji była równa jedności, co zapewnia realizację dokładnego śledzenia

Do najbardziej znanych koncepcji tego typu sterowania należy wysterowanie wstępne realizujące odwrotność

modelu zamkniętego układu regulacji położenia oraz wysterowanie wstępne realizujące odwrotności modelu

układu posuwu.

Cechy:

• kompensacja dla opóźnień

• prognozowanie zmian procesu

• idealne w procesach interaktywnych

Wyszukiwarka

Podobne podstrony:

Opracowanie kilku pytań z SSMiR

higiena opracowanie kilku pytan(1)

CZĘŚĆ IV - Kopia, medycyna zabrze SUM lekarski, ginekologia opracowanie bazy pytań od dr. Bodzka

460-470, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

PKM - opracowania roznych pytan na egzamin, POLITECHNIKA W-W, PKM

PKM - opracowania roznych pytan na egzamin 6, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji

584-606, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

Opracowanie płe pytań??

283-317, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

274-282, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

administracja i prawo publiczne, Opracowanie 182 pytań egzaminacyjnych, 1

Petrografia egzamin, opracowanie 100 pytan

436-444, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

101-107, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

224-236, materiały ŚUM, IV rok, Patomorfologia, egzamin, opracowanie 700 pytan na ustny

więcej podobnych podstron