„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Dorota Górzyńska

Formowanie wyrobów szklarskich 813[02]Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr inż. Krzysztof Kubit

Opracowanie redakcyjne:

Joanna Górzyńska

Konsultacja:

Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[02]Z2.04

„Formowanie wyrobów szklarskich”, zawartej w modułowym programie nauczania dla

zawodu Operator urządzeń przemysłu szklarskiego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Zasady procesu formowania

7

4.1.1.

Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2.

Formowanie szkła budowlanego

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

23

4.2.3.

Ć

wiczenia

24

4.2.4.

Pytania sprawdzające

25

4.3.

Formowanie szkła gospodarczego i opakowaniowego

27

4.3.1.

Materiał nauczania

27

4.3.2.

Pytania sprawdzające

37

4.3.3.

Ć

wiczenia

38

4.3.4.

Pytania sprawdzające

40

4.4.

Formowanie szkła technicznego

41

4.4.1.

Materiał nauczania

41

4.4.2.

Pytania sprawdzające

50

4.4.3.

Ć

wiczenia

51

4.4.4.

Pytania sprawdzające

52

4.5.

Kontrola jakości formowanych wyrobów

53

4.5.1.

Materiał nauczania

53

4.5.2.

Pytania sprawdzające

60

4.5.3.

Ć

wiczenia

60

4.5.4.

Pytania sprawdzające

62

5.

Sprawdzian osiągnięć

63

6. Literatura

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych technikach

i metodach formowania, maszynach i urządzeniach stosowanych do procesu formowania oraz

wadach procesu formowania, i sposobach ich eliminacji.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemu mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jaki ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę obowiązującą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

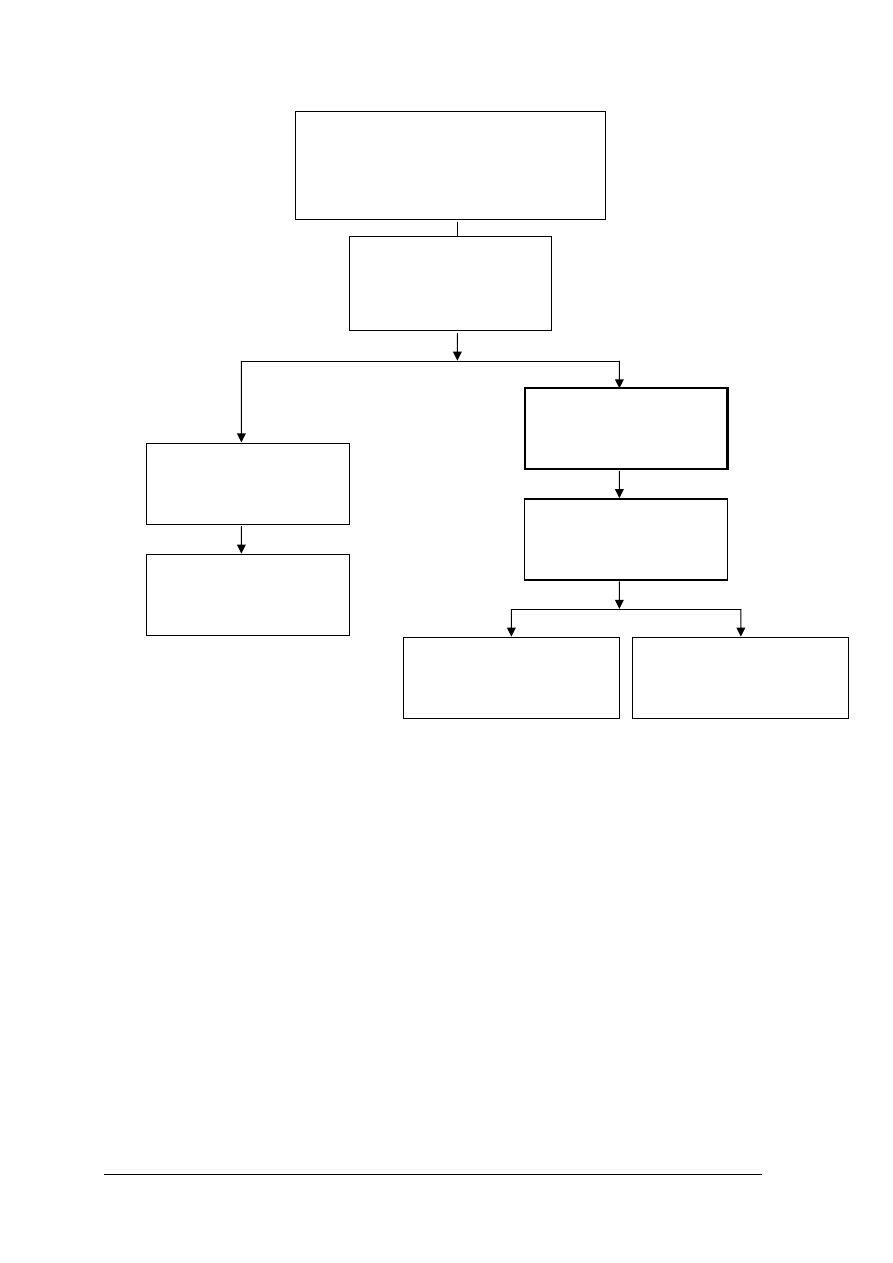

Schemat układu jednostek modułowych

813[02]Z2

Technologia

wytwarzania szkła

813[02]Z2.02

Sporządzanie zestawów

szklarskich

813[02]Z2.03

Topienie szkła

813[02]Z2.06

Zdobienie wyrobów

szklarskich

813[02]Z2.07

Przetwarzanie szkła

813[02]Z2.04

Formowanie wyrobów

szklarskich

813[02]Z2.05

Wykonywanie obróbki

wyrobów szklarskich

813[02]Z2.01

Badanie właściwości

surowców szklarskich i

szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć.

—

posługiwać się podstawowymi pojęciami z zakresu technologii szkła,

—

charakteryzować surowce szklarskie,

—

rozpoznawać wady masy szklarskiej,

—

odczytywać schematy technologiczne procesów produkcyjnych,

—

posługiwać się dokumentacją technologiczną,

—

dobierać maszyny i urządzenia stosowane do produkcji wyrobów szklarskich,

—

określić zasady bezpiecznej eksploatacji maszyn i urządzeń,

—

posługiwać się przyrządami pomiarowymi,

—

organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

—

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas użytkowania i obsługiwania maszyn i urządzeń,

—

obsługiwać komputer,

—

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

-

sgrupyfikować wyroby ze szkła ze względu na sposób formowania,

-

określić metody formowania szkła,

-

dobrać techniki formowania wyrobów ze szkła,

-

dobrać maszyny i urządzenia do formowania szkła różnymi technikami,

-

zastosować zasady formowania szkła techniką rozdmuchiwania porcji masy szklanej,

-

dobrać technikę formowania szkła opakowaniowego,

-

określić sposoby ciągnienia rur i prętów,

-

dobrać metody ciągnienia szkła płaskiego,

-

zastosować etapy formowanie szkła techniką float,

-

dobrać sposób walcowania szkła,

-

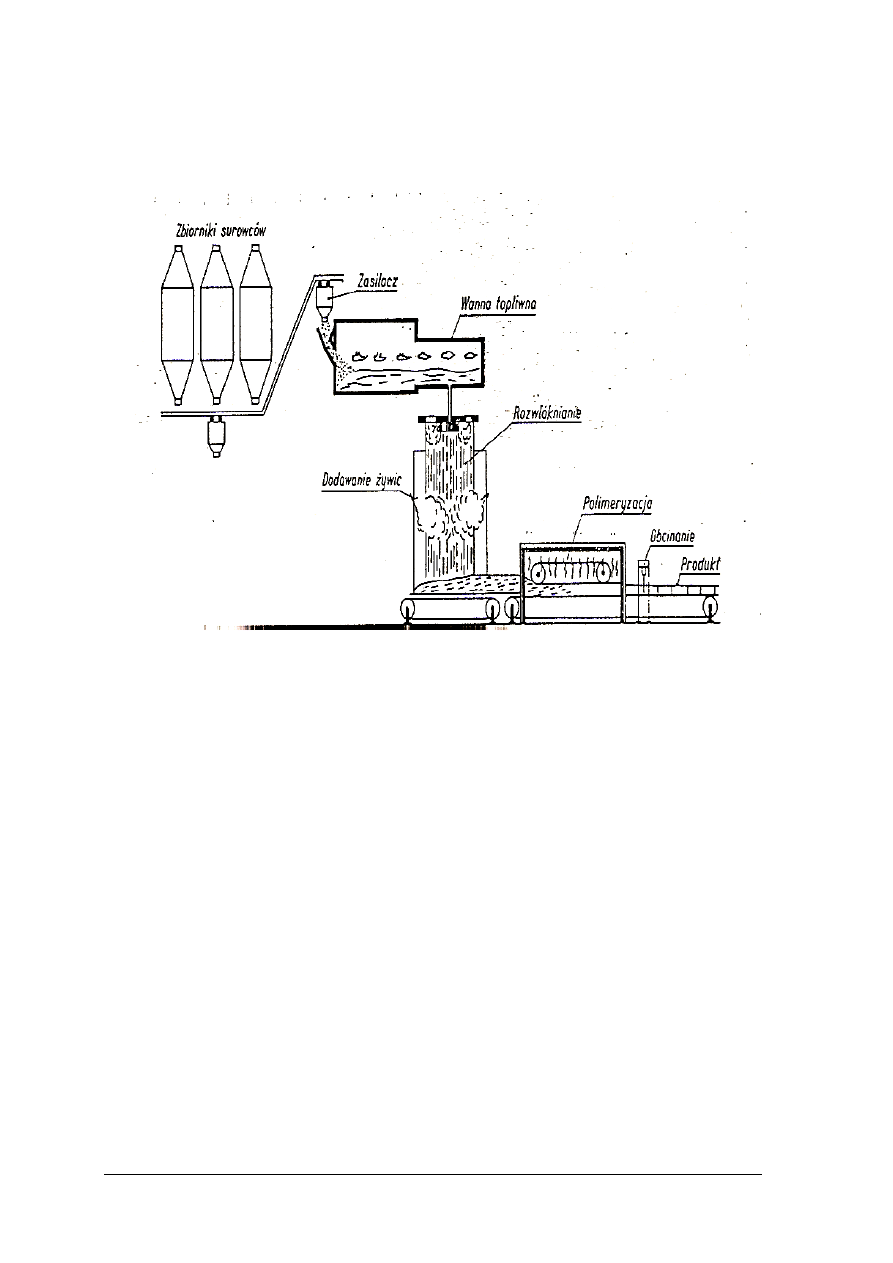

wyjaśnić proces spieniania oraz rozwłókniania szkła,

-

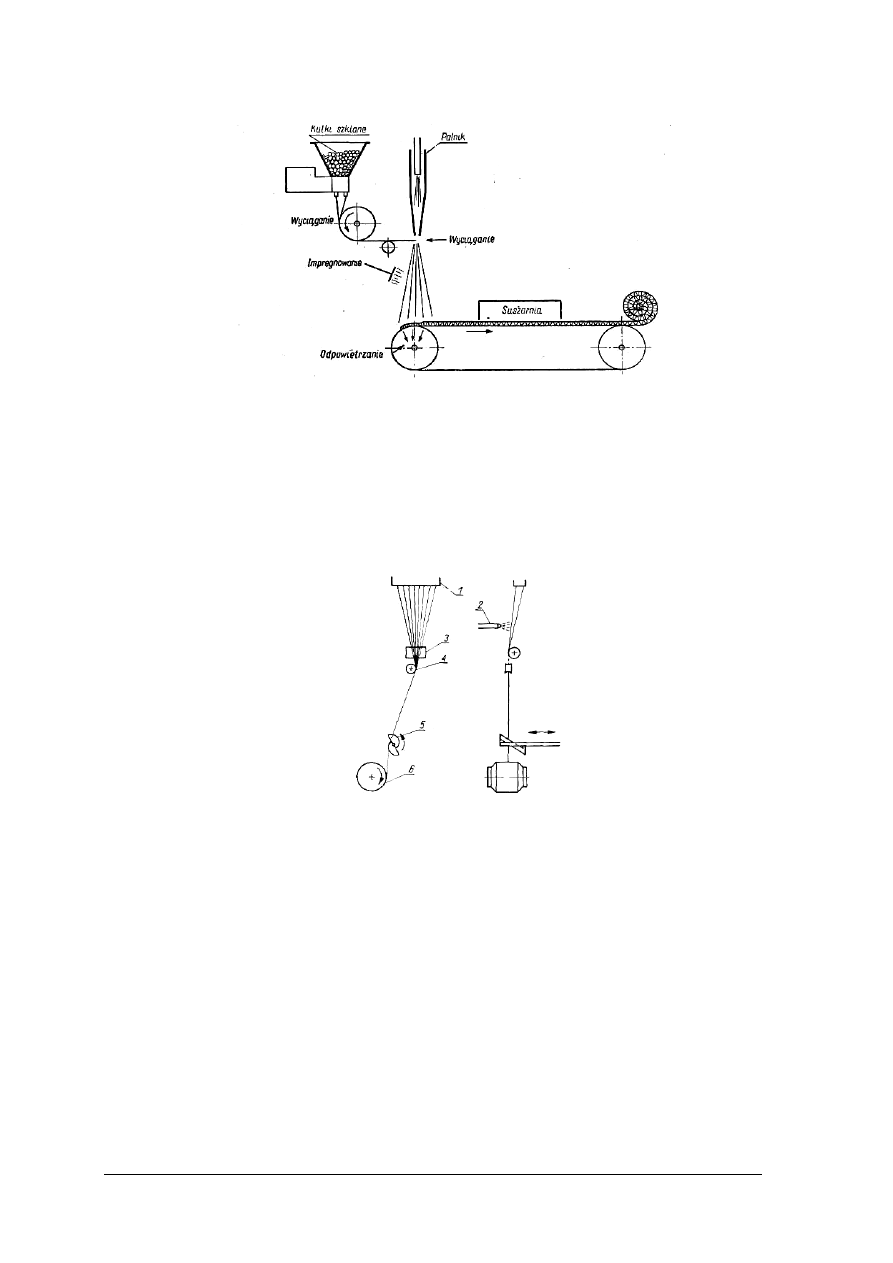

określić etapy formowania włókien szklanych techniką jedno- i dwustopniową,

-

zastosować techniki wytłaczania i odlewania wyrobów ze szkła,

-

scharakteryzować proces odprężania szkła,

-

ocenić jakość uformowanych wyrobów na podstawie dokumentacji,

-

rozpoznać wady formowania wyrobów ze szkła,

-

posłużyć się dokumentacją techniczną, normami oraz katalogami podczas procesów

związanych z formowaniem wyrobów,

-

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas związanych z formowania wyrobów ze szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Zasady procesu formowania

4.1.1. Materiał nauczania

Metody i techniki formowania wyrobów ze szkła

Uzyskanie przedmiotu użytkowego z jakiegokolwiek tworzywa wymaga przeprowadzenia

odpowiednich operacji objętych ogólnym pojęciem formowania wyrobów.

Proces formowania wyrobów obejmuje następujące etapy:

a)

doprowadzenie tworzywa do odpowiedniego stanu i wydzielenie z niego wymaganej

porcji,

b)

nadanie tworzywu żądanego kształtu,

c)

utrwalenie uzyskanego kształtu.

Pierwsze dwa etapy dla tworzyw znajdujących się w stanie plastycznym są realizowane

zależnie od wyrobu odpowiednimi do tego znanymi sposobami, tj. prasowanie, odlewanie do

form, walcowanie, ręczne lepienie.

Trzeci etap wymaga różnych procesów zależnych od właściwości formowanego

tworzywa, w ceramice – wypalanie, w cemencie – przetrzymywanie dla związania

chemicznego, w technologii mas plastycznych-spolimeryzowanie.

W przypadku wyrobów szklanych pierwszy etap polega na przygotowaniu masy szklanej

o odpowiedniej jakości i określonej temperaturze (lepkości) i pobraniu do formowania

wymaganej porcji.

Drugi etap obejmuje ukształtowanie z tej porcji masy szklanej odpowiedniego wyrobu

zgodnie z założeniami za pomocą działania sił zewnętrznych i wewnętrznych.

W końcu trzeci etap, utrwalanie nadanego kształtu, polega na obniżeniu temperatury

masy szklanej i poprzez wzrost lepkości doprowadzenie do skrzepnięcia szkła. W czasie tego

procesu szkło ze stanu lepkiej, nieściśliwej cieczy zachowuje się zgodnie z niutonowskimi

prawami tarcia, w wyniku stygnięcia i krzepnięcia przechodzi początkowo w stan plastyczny,

a następnie w kruchy stan stały.

We wszystkich sposobach formowania wyrobów szklanych można znaleźć pewne cechy

wspólne, uwarunkowane specyficznymi właściwościami szkła, które wpływają na cały proces

formowania.

Do cech tych możemy zaliczyć:

a)

lepkość jest najważniejszą właściwością fizykochemiczną szkła, determinującą cały

proces formowania. Z nią bezpośrednio związane są takie charakterystyki technologiczne,

jak płynność i prędkość krzepnięcia.

Podstawowymi charakterystykami procesu formowania są:

−−−−

roboczy zakres lepkości masy szklanej i odpowiadający jemu temperaturowy zakres

formowania,

−−−−

czas zmiany lepkości w określonym zakresie, tzw. roboczym.

Wartość tych parametrów zależą od sposobu formowania. Roboczy zakres lepkości

określa graniczne wartości lepkości masy szklanej, przy której odbywa się formowanie, a więc

lepkość, przy jakiej rozpoczyna się formowanie i lepkość końcową w momencie krzepnięcia

zewnętrznych warstw wyrobu na tyle, aby zapobiec deformacji wyrobu. Zakres ten

w znacznym stopniu zależy od warunków technologicznych, temperatury i składu

chemicznego szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Procesy deformacji masy szklanej i jej krzepniecie występujące przy formowaniu

rozpoczynają się jednocześnie, ale czas ich trwania jest różny, gdyż przebiegają one z inną

prędkością.

Optymalne warunki formowania osiąga się przy najkrótszym czasie ogólnym, gdy czas

deformacji jest równy czasowi krzepnięcia. Z powyższego wynika, że wpływać na proces

formowania można oddziaływując na prędkość krzepnięcia szkła, która zależy od

intensywności studzenia i rodzaju szkła.

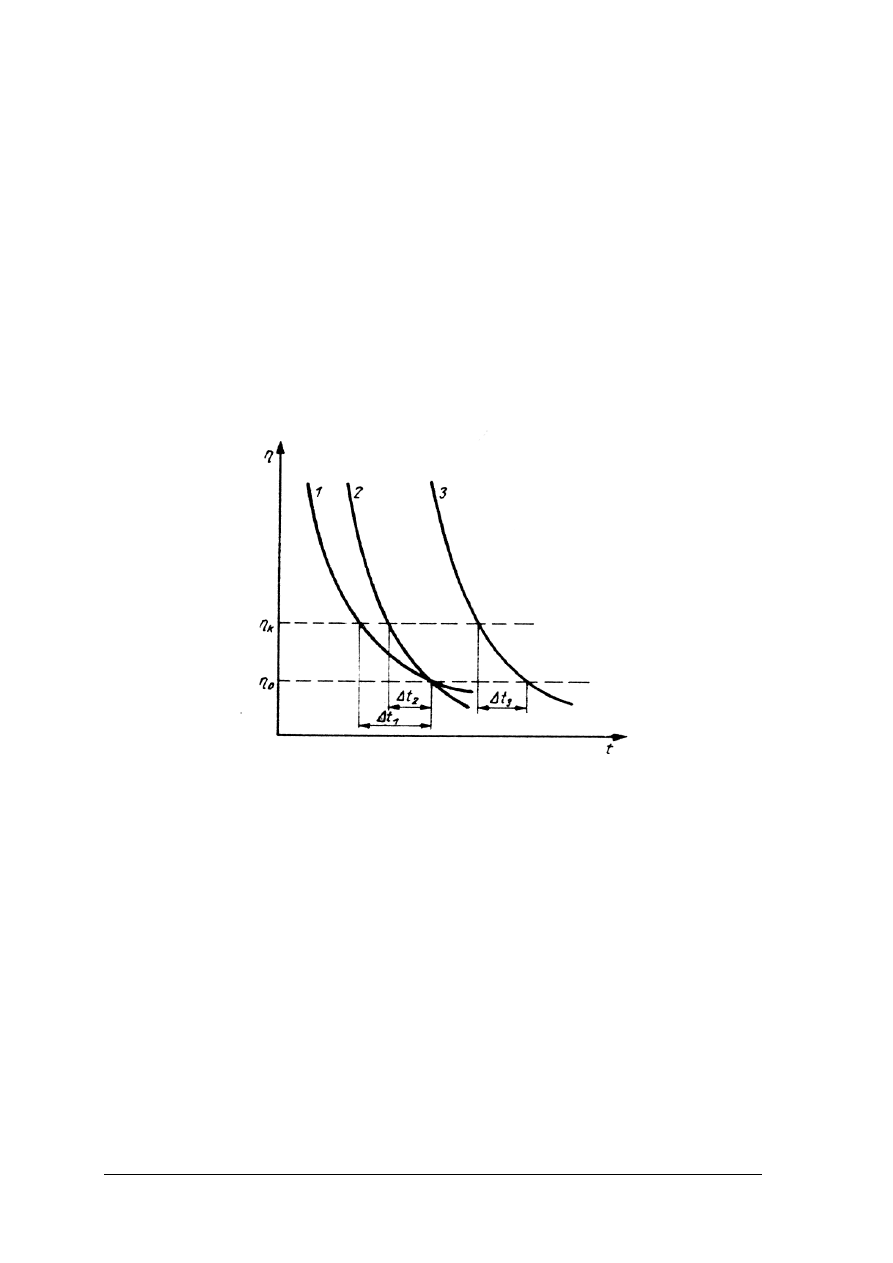

Biorąc pod uwagę potrzeby procesu formowania szkła, dzieli się je na długie i krótkie, na

podstawie charakteru krzywej zależności lepkości od temperatury. Krzywe temperaturowej

zależności są strome dla szkieł krótkich i bardziej pochyłe dla szkieł długich.

Szkła, których krzywa lepkości jest przesunięta w stronę wysokich temperatur, przyjęto

nazywać twardymi, natomiast szkła, których krzywe lepkości znajdują się w niższej

temperaturze, nazywa się miękkimi.

Rys. 1.

Krzywe lepkości dla szkieł o różnej długości i twardości technologicznej [5, s. 248]

b)

napięcie powierzchniowe decyduje o gładkości powierzchni formowanych wyrobów,

szczególnie przy wydmuchiwaniu za pomocą piszczeli oraz przy ciągnieniu szkła

płaskiego, rurek i prętów szklanych.

Ważną rolę odgrywa napięcie powierzchniowe przy operacjach:

−−−−

polerowania ogniowego, operacja polegająca na nadaniu gładkości i połysku powierzchni

wyrobów wytłaczanych. Przeprowadza się w ten sposób, że wyprasowany wyrób wstawia

się na kilka sekund do pieca o bardzo wysokiej temperaturze, w wyniku czego cieniutka

warstwa powierzchniowa szkła stapia się i pod wpływem napięcia powierzchniowego

nabiera gładkości,

−−−−

zatapiania obrzeży wyrobu, operacja zaokrąglania obrzeży wyrobów. Przeprowadza się

w ten sposób, że po odcięciu wyrobu od kapy, brzeg wyrobu jest ostry i mało gładki. Po

wyrównaniu obrzeża przez szlifowanie, podgrzewa się go w krótkim czasie do wysokiej

temperatury i zaokrągla, dzięki napięciu powierzchniowemu.

Oprócz pozytywnych aspektów dla procesu formowania napięcie powierzchniowe może

wpływać również negatywnie, poprzez:

−−−−

zwężanie taśmy szklanej przy pionowym ciągnieniu szkła płaskiego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−−−−

zaokrąglanie się krawędzi wyrobów wytłaczanych, nie pozwalające otrzymać wyraźnych

odbitek formy i wzoru,

−−−−

utrudnienie odgazowania i ujednorodnienia masy szklanej.

a)

procesy przekazywania ciepła, odbywające się na drodze przewodzenia ciepła

i wypromieniowania, w związku z tym dużą role odgrywa tu ciepło właściwe,

przezroczystość dla promieniowania cieplnego, przewodność cieplna,

b)

gęstość szkła odgrywa ważną rolę przy formowaniu szkła płaskiego (float).

Technologicznie równowagowa grubość szkła float zależy od gęstości szkła i kąpieli

metalowej. Gęstość szkła wpływa także na przewodność temperatury w szkle i na

wydajność automatów formujących,

c)

rozszerzalność cieplna szkieł odgrywa istotną rolę przy formowaniu wyrobów

dwuwarstwowych oraz wielowarstwowych, a także przy formowaniu metodą

łączenia różnych szkieł. W takich przypadkach należy mieć na uwadze konieczne

zgranie współczynnika rozszerzalności łączonych szkieł. Poza tym wielkość

współczynnika może być przyczyna powstawania powierzchniowych mikropęknięć

w czasie formowania,

d)

podatność na krystalizację szkła musi być uwzględniona przy opracowywaniu

warunków procesu formowania wyrobów. Zakres temperatury, w którym szkło jest

podatne na krystalizacje, świadczy o tym, iż należy bardzo szybko przejść przez

niego podczas formowania wyrobów.

Szczególne znaczenie dla jakości powierzchni wyrobów szklanych ma materiał części

formujących i stan jego obróbki. Względy ekonomiczne wymagają, aby powierzchnie robocze

elementów formujących były możliwie trwałe w warunkach eksploatacyjnych. Stąd wynikają

wymagania stawiane materiałom, z których się wykonuje części formujące. Materiał taki

powinien umożliwiać dokładną obróbkę powierzchni i powinien mieć dużą żaroodporność,

odporność termiczną, chemiczną i twardość. Wymagania te są zależne od sposobu

formowania i typu wytwarzanych wyrobów.

Bardzo ważnym parametrem technologicznym procesu formowania jest reżim

temperaturowy powierzchni formujących. Zbyt wysoka temperatura metalowych części

formujących może spowodować przylepienie się masy szklanej do metalu, a zbyt niska

pogorszenie jakości szkła w wyniku zbyt szybkiego chłodzenia szkła.

Istotne znaczenie dla procesu formowania ma także równomierność rozkładu temperatury

na całej powierzchni formującej.

Zespół

właściwości

fizykochemicznych,

jakimi

charakteryzuje

się

szkło,

a w szczególności możliwość zmiany jego lepkości w bardzo szerokim zakresie, pozwala

wykorzystywać różnorodne sposoby formowania wyrobów szklanych. Ze znanych obecnie

sposobów formowania należy wymienić jako najbardziej rozpowszechnione i stosowane

następujące sposoby:

a)

wydmuchiwanie,

b)

wytłaczanie,

c)

ciągnienie,

d)

walcowanie,

e)

formowanie termiczno-grawitacyjno-napięciowe, metoda float,

f)

rozwłóknianie,

g)

odlewanie,

h)

spienianie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W pewnych przypadkach stosuje się kombinację dwóch lub więcej sposobów Przy

otrzymywaniu niektórych wyrobów, np. wydmuchiwanie i wytłaczanie przy formowaniu

słoików szklanych. Każdy z wymienionych sposobów na swoją specyfikę, zakres

stosowalności i wymaga spełnienia odpowiednich warunków.

W następnych podrozdziałach poradnika zostaną omówione sposoby formowania

wyrobów ze szkła.

Grupyfikacja wyrobów formowanych ze szkła

Usystematyzowanie szkła w podział wymaga olbrzymiego materiału doświadczeń

i obserwacji nagromadzonych w technologii szkła. Jedną z metod podziału jest pogrupowanie

rodzajów szkła ze względu na charakterystyczne sposoby formowania. W tabeli poniżej

zamieszczono podstawowe rodzaje szkła, ich przykłady oraz sposoby ich formowania.

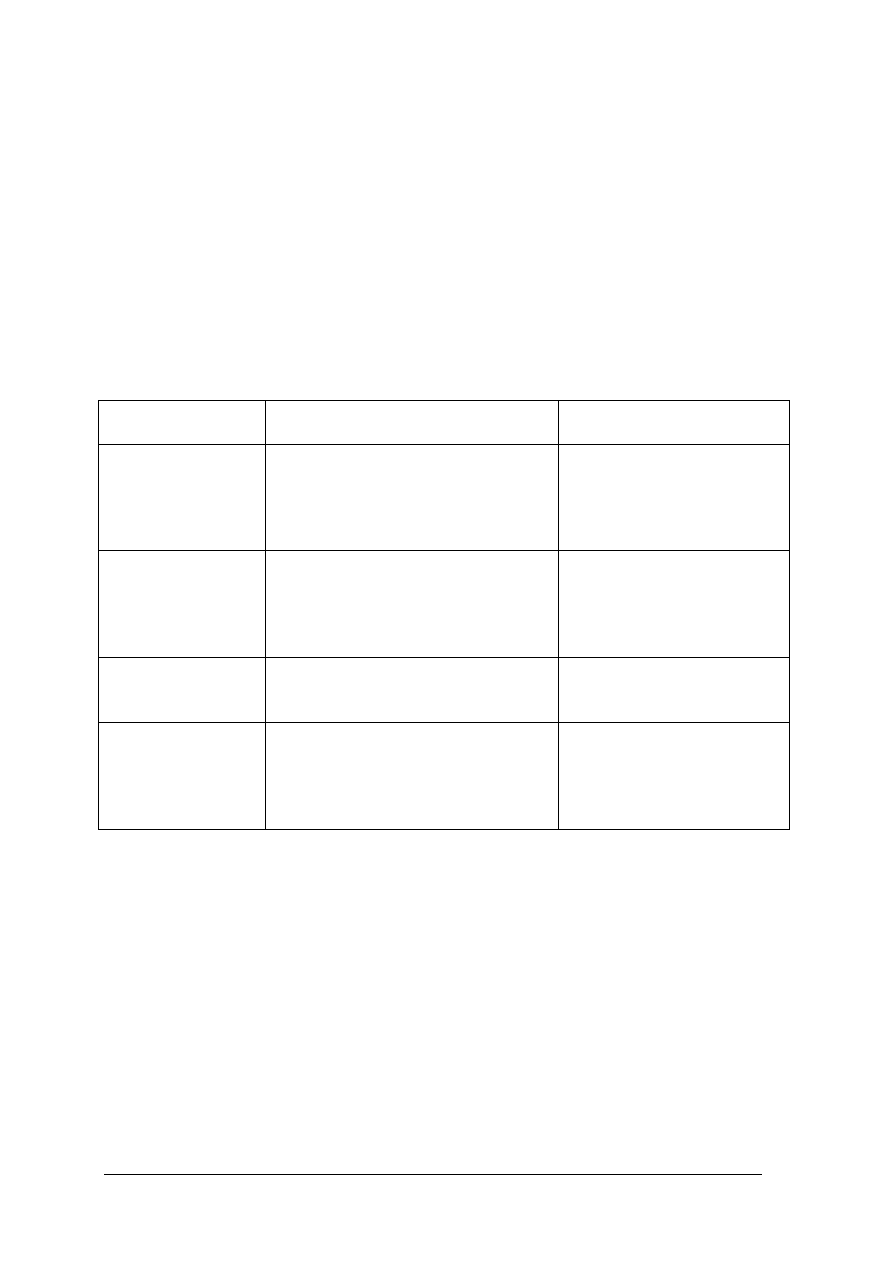

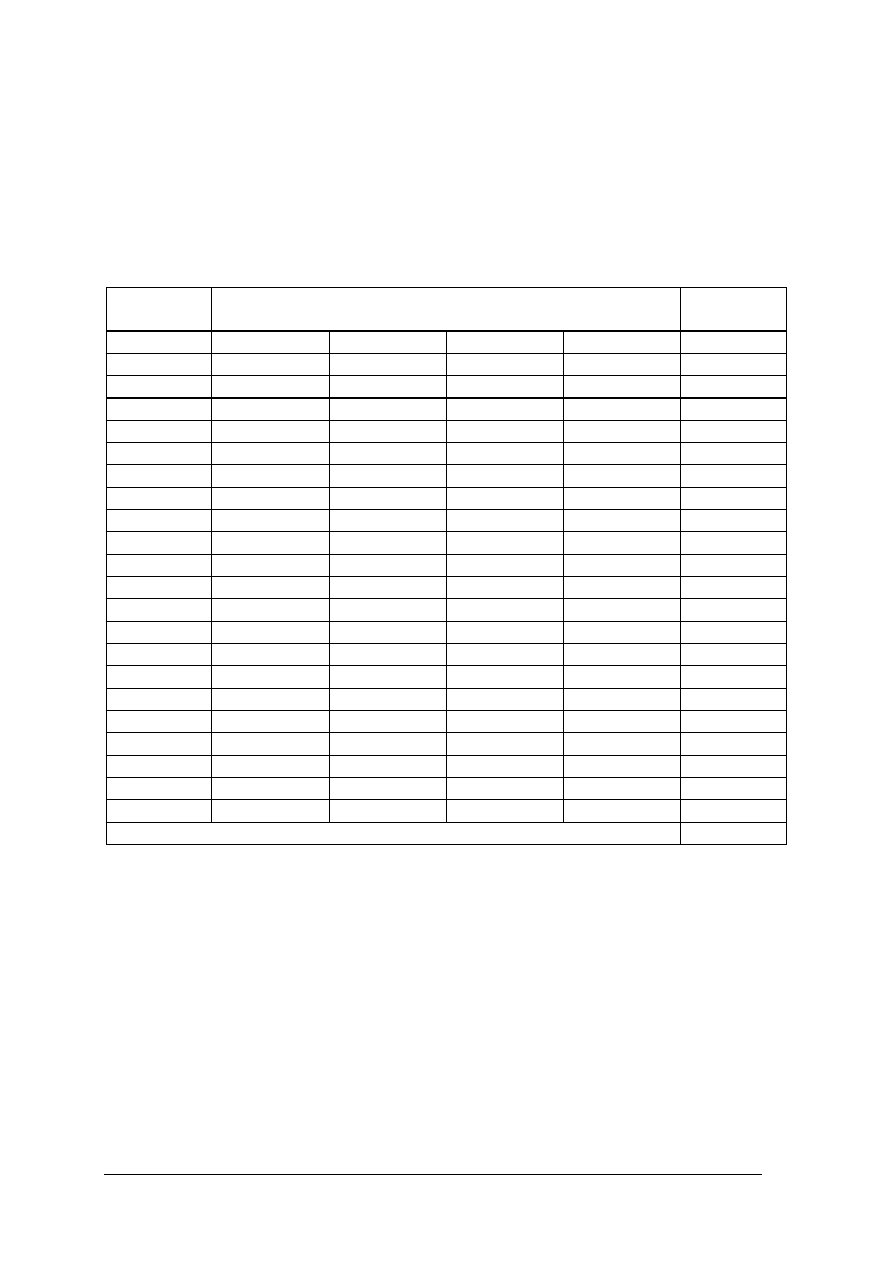

Tabela 1. Grupyfikacja wyrobów formowanych.

Rodzaj szkła

Asortyment szkła

Metody

formowania szkła

Szkła budowlane

—

szkło float,

—

szkła płaskie ciągnione,

—

szkła płaskie walcowane,

—

szkła piankowe,

—

kształtki budowlane,

—

metoda float,

—

ciągnienia,

—

walcowania,

—

spieniania,

—

odlewania,

Opakowania szklane

—

opakowania

do

produktów

spożywczych,

—

opakowania do kosmetyków,

—

opakowania do artykułów i

—

odczynników chemicznych,

—

wydmuchiwania,

—

wytłaczania,

Szkła gospodarcze

—

szkła stołowe i galanteria,

—

szkła kryształowe,

—

szkła oświetleniowe,

—

wydmuchiwania,

—

wytłacznia,

—

odlewania,

Szkła techniczne

—

szkła elektro-próżniowe,

—

szkła laboratoryjne,

—

szkła optyczne,

—

włókna szklane,

—

rurki i pręty szklane.

—

wydmuchiwania,

—

wytłaczania,

—

odlewania,

—

rozwłókniania,

—

ciągnienia.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak zdefiniujesz pojęcie formowania wyrobów?

2.

Wymień etapy procesu formowania szkła?

3.

Na czym polega etap formowania – nadanie tworzywu odpowiedniego kształtu?

4.

Jaka jest najważniejsza właściwość szkła wpływająca na proces formowania?

5.

Jakie znasz podstawowe charakterystyki procesu formowania?

6.

Kiedy otrzymujemy optymalne warunki dla procesu formowania?

7.

Na jakie procesy produkcyjne ma wpływ właściwość szkła zwana napięciem

powierzchniowym?

8.

Na czym polega proces zatapiania obrzeży wyrobu?

9.

Na czym polega proces polerowania ogniowego?

10.

Jaki jest wpływ napięcia powierzchniowego na proces formowania szkła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

11.

Przy jakim rodzaju formowanego szkła odgrywa znacznącą rolę gęstość szkła?

12.

Jakie znasz cechy materiału, z których wykonuje się części formujące?

13.

Jakie są sposoby formowania wyrobów szklanych?

14.

Jaką znasz inną nazwę metody formowania float?

15.

Jaką metodą formujemy szkła piankowe?

16.

Jakimi metodami formujemy opakowania szklane?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ metodę formowania dla otrzymanych wyrobów szklanych.

Tabela do ćwiczenia 1.

Nr z kolekcji

Rodzaj wyrobu szklanego

Metoda formowania

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w poradniku dla ucznia opisy metod formowania,

2)

dokonać analizy wyrobu,

3)

dobrać metody formowania wyrobów,

4)

zapisać informacje w tabeli.

Wyposażenie stanowiska pracy:

−

kolekcja wyrobów ze szkła,

−

tabela,

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Na podstawie obejrzanego filmu, uzupełnij tabelę wpisując do określonej techniki

formowania urządzenie formujące.

Tabela do ćwiczenia 2.

Technika formowania

Urządzenie formujące

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obejrzeć film,

2)

określić techniki formowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

3)

zapisać w tabeli techniki formowania,

4)

dobrać urządzenia do technik formowania.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

tabela,

−

poradnik dla ucznia,

−

film przedstawiający techniki formowania wyrobów ze szkła,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie formowania wyrobów?

2)

określić etapy procesu formowania?

3)

scharakteryzować etapy procesu formowania?

4)

określić właściwości szkła mające znaczenie dla procesu

formowania?

5)

określić optymalne warunki procesu formowania?

6)

określić wpływ napięcia powierzchniowego na proces formowania?

7)

określić sposoby formowania wyrobów szklanych?

8)

określić metodę formowania szkła budowlanego?

9)

określić pełną nazwę procesu float?

10)

dobrać metodę formowania dla opakowań szklanych?

11)

dobrać metodę formowania dla szkła piankowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.

Formowanie szkła budowlanego

4.2.1. Materiał nauczania

Zasady walcowania szkła.

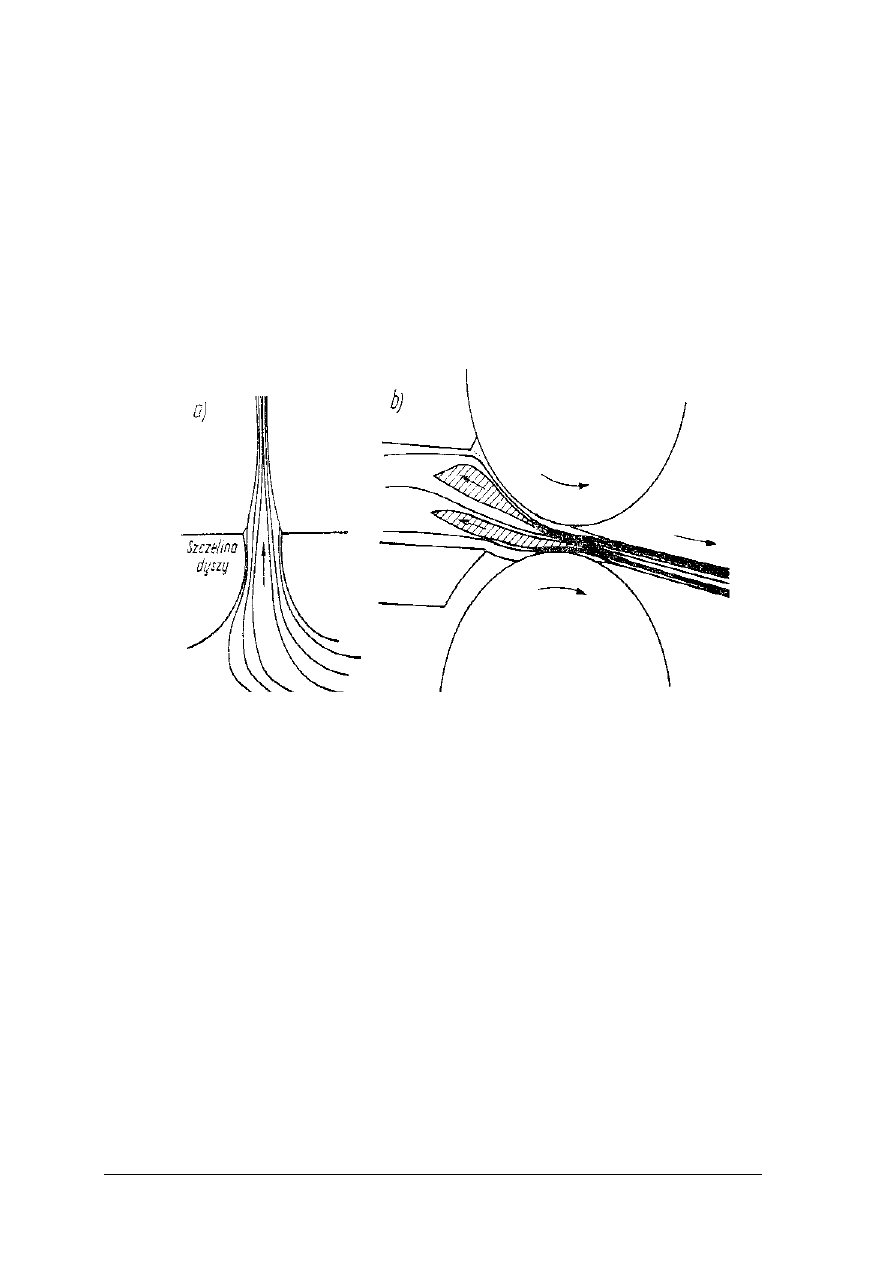

Proces nadawania kształtu płaskiego masie szklanej pod wpływem jednostronnych lub

dwustronnych kombinowanych ściskajaco-rozciagajacych sił wywołanych obracającymi się

wałkami nazywamy walcowaniem szkła. Ten proces formowania wyrobów szklanych jest

najmniej szklarski i został zapożyczony z innych gałęzi wytwórczości. W procesie

wykorzystuje się plastyczność masy szklanej w pewnym zakresie lepkości, powodującą

płynięcie warstw masy po sobie.

Rys. 2. Przekroje układów warstwowych szkła: a) w procesach ciągnienia, b) w procesach walcowania

[6 ,s .83]

Wymagania w stosunku do jednorodności masy szklanej dla procesów walcowania są

mniejsze niż dla ciągnienia, ponieważ sposób formowania narzuca wymuszony kształt płyty.

Metodą tą otrzymuje się szkła płaskie następujących rodzajów:

1)

surowe zwykłe, o powierzchniach chropowatych,

2)

surowe lustrzane, przeznaczone do szlifowania i polerowania,

3)

wzorzyste – ornamentowe, o walorach dekoracyjnych, z odciśniętymi wypukłymi wzorami,

4)

zbrojone, z wtopioną siatką metalową, która w przypadku stłuczenia, utrzymuje odłamki

szkła w całości,

5)

opalowe, białe i barwne, przeznaczone na płytki wykładziny ściennej.

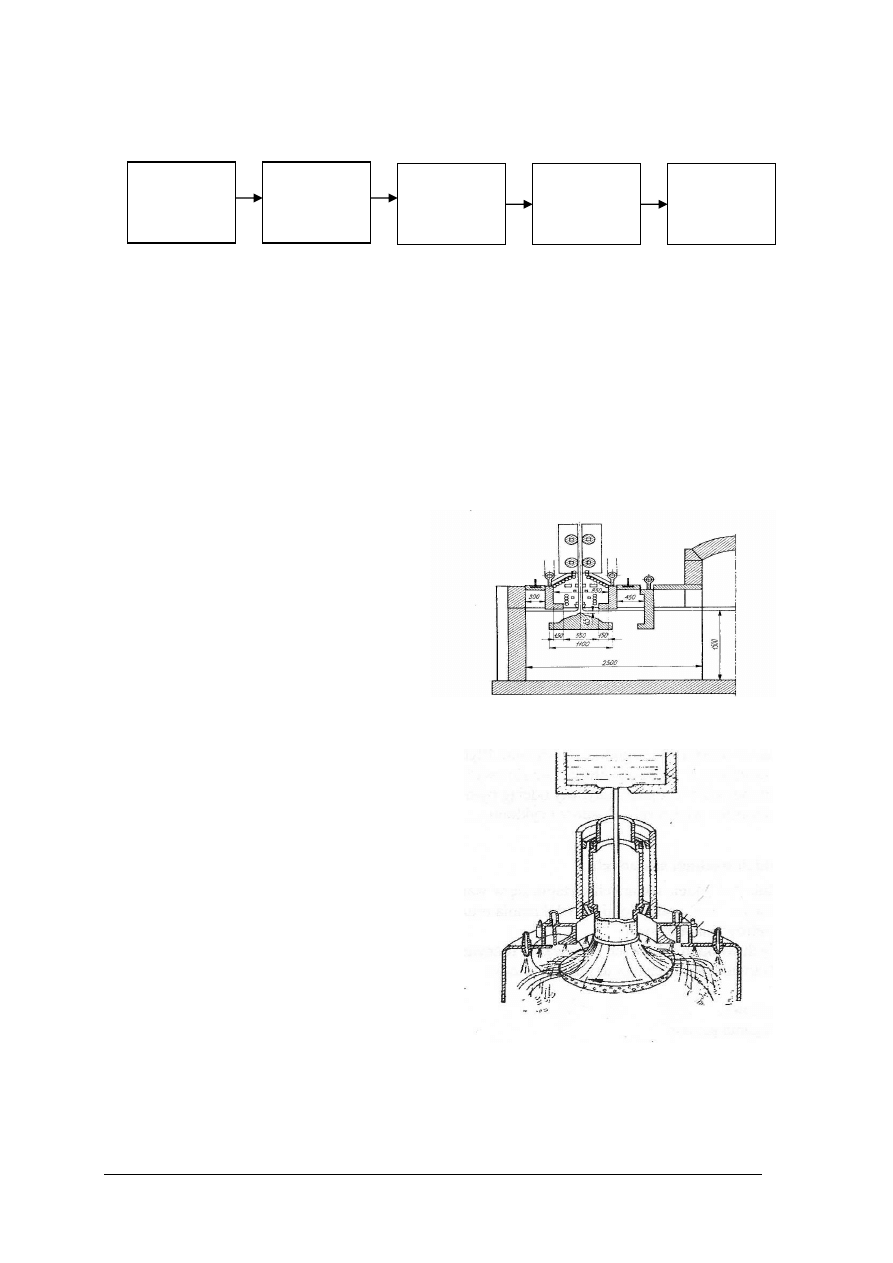

Walcowanie szkła sposobem periodycznym na stołach walcowniczych odbywa się za

pomocą odpowiednich urządzeń, które pokazano na poniższym rysunku 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

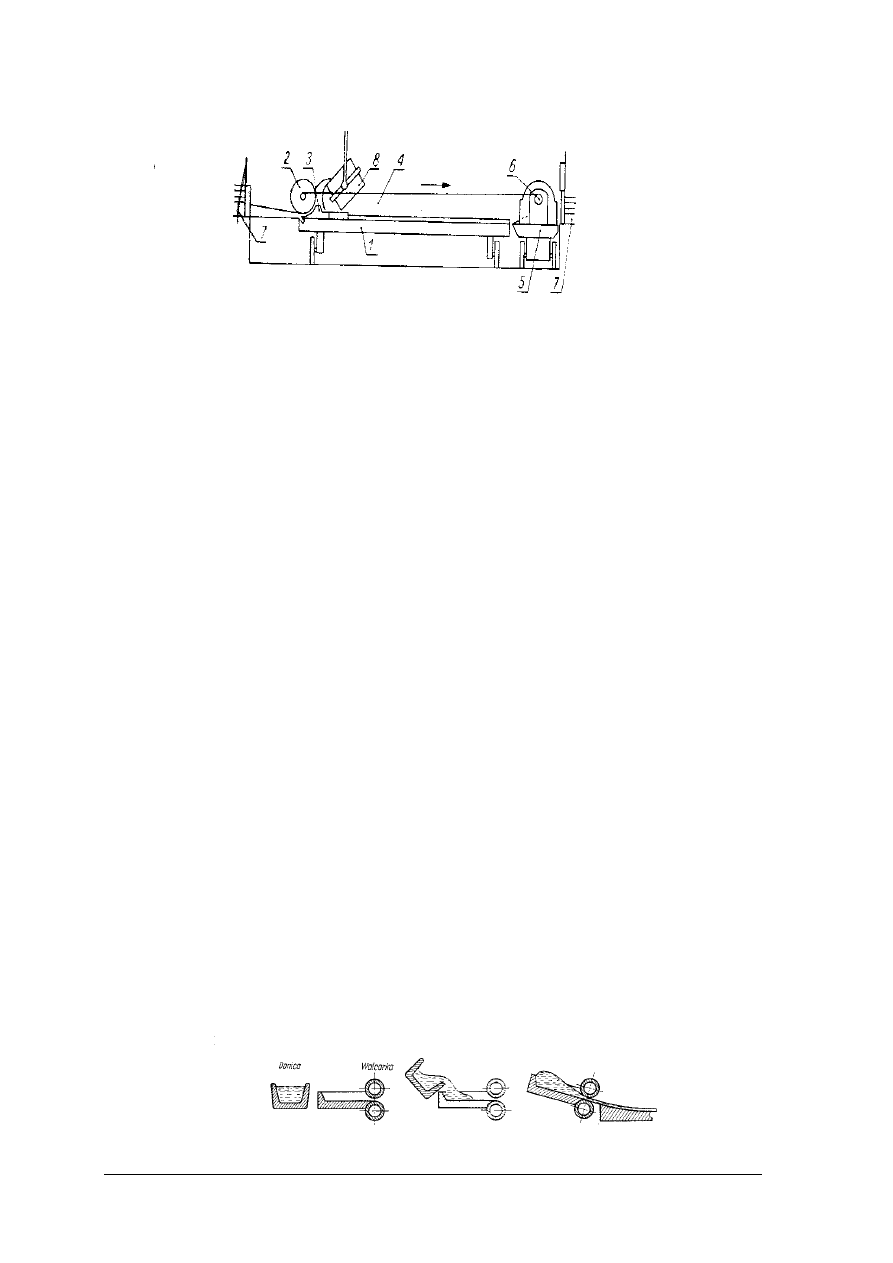

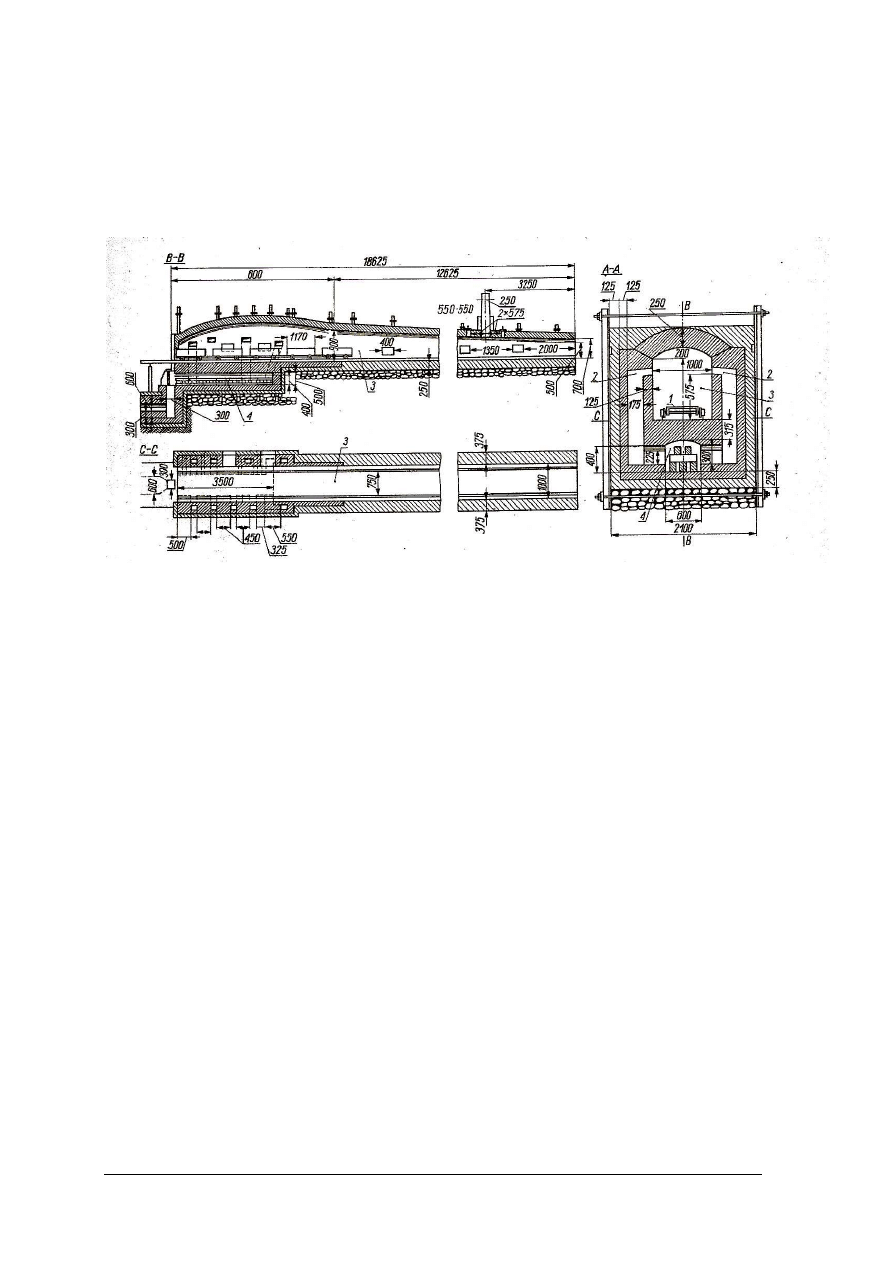

Rys. 3.

Schemat urządzenia do periodycznego walcowania szkła na stole: 1) stół, 2) walec,

3) sanki, 4) listwa, 5) pomost, 6) silnik, 7) komora, 8) donica [4 ,s .20]

Urządzenie to składa się z następujących części głównych:

1)

stół walcowniczy z listwami i sankami – stanowiący grubą płytę żeliwną z listwami

wyznaczającymi grubość i szerokość walcowanej płyty szklanej,

2)

mechanizm walcujący – składa się z dwóch walców – dużego, studzonego wodą

obiegową ustawionego z przodu oraz małego, nie studzonego ustawionego z tyłu. Oba

walce ustawione są w urządzeniu przesuwnym nazywanym karetą,

3)

przenośnik do odprężarki – składa się ze stołu z listwami i szynami wygiętymi ukośnie do

góry, które unoszą walce umożliwiając przesuwanie się pod nimi płyt do odprężarki.

Urządzenie zasilane jest masą szklaną sposobem okresowym, z wyjętej z pieca donicy,

w której stopiono masę szklaną. Szkło otrzymane metodą walcowania na stole nadaje się

z reguły do dalszego uszlachetniania przez szlifowanie i polerowanie mechaniczne na tzw.

szkło lustrzane. Różnice grubości w jednej płycie dochodzącą do 3 mm. Wielkość

odlewanych płyt jest zależna od pojemności donic, grubości walcowanego szkła i wielkości

stołu odlewniczego. Prędkość walcowania wynosi 15-30 m/min.

Walcowanie szkła może odbywać się dwoma sposobami:

1)

periodyczne walcowanie porcji masy szklanej na nieruchomej płaszczyźnie (stole

walcowniczym) pod wpływem jednego lub dwóch toczących się walców (drugi walec

wygładza),

2)

walcowanie strugi masy szklanej między obracającymi się współbieżnie walcami

maszyny walcowniczej wykonywane periodycznie (taśma szklana przechodzi nastepnie

na ruchomy stół) lub w sposób ciągły (taśma szklana przechodzi na przenośnik rolkowy).

Walcowanie periodyczne odbywa się dwoma metodami:

a)

metoda Chance’a, gdzie masa szklana wylewana jest niewielkimi porcjami (łyżeczkami)

między walce, a po wywalcowaniu płyty przenoszone są na przesuwające się

synchronizowane pod walcarką stoły.,

b)

metoda Bicheroux’a pozwala na otrzymywanie większych płyt, gdyż tutaj ilość masy

szklanej wylewanej na specjalny pojemnik przy walcarce jest znaczenie większa, wylewa

się bezpośrednio z donicy. Po wywalcowaniu płyty szklane przechodzą na rolkowy

przenośnik, gdzie są cięte na odcinku i wypychane do tunelu odprężalniczego.

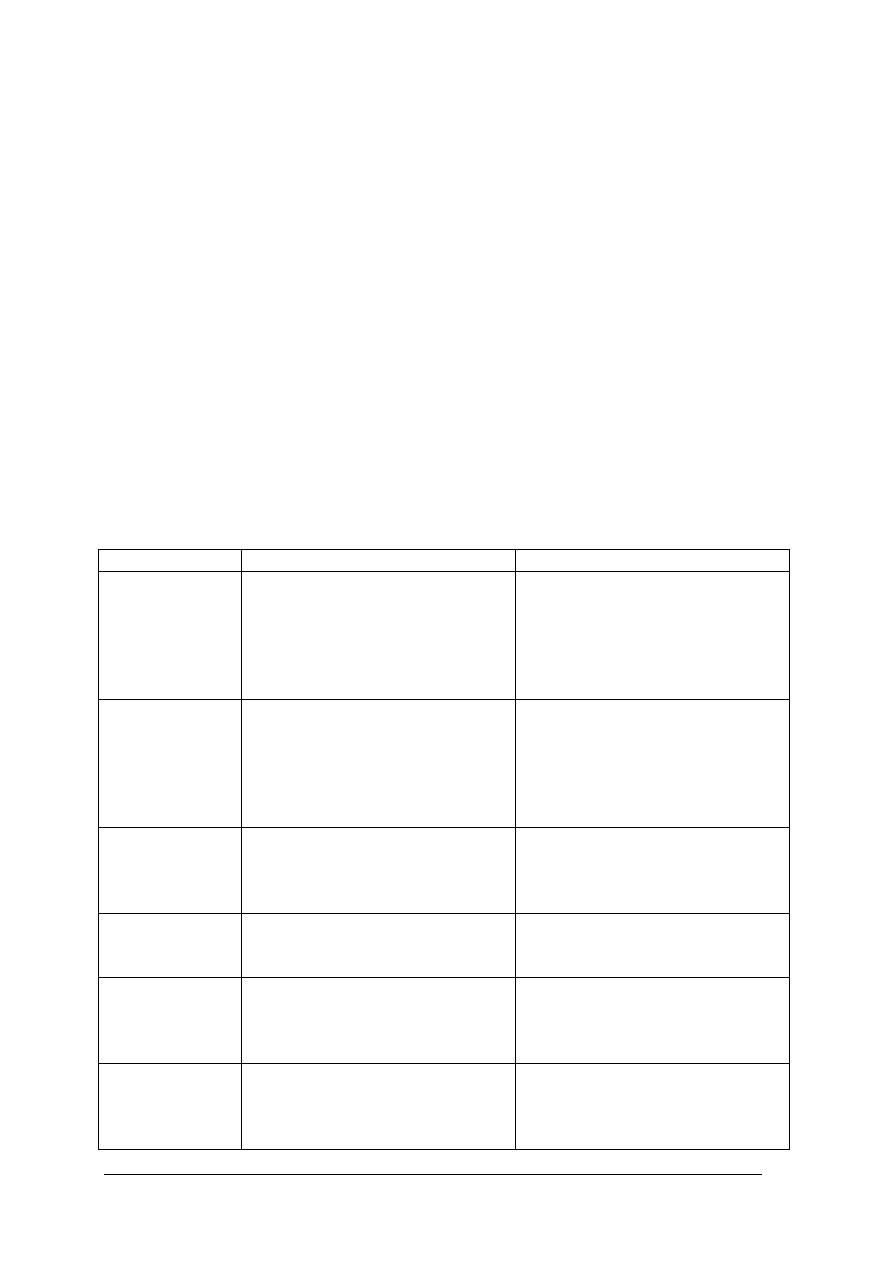

Rys. 4.

Schemat periodycznego walcowania szkła płaskiego za pomocą walcarki (sposób Bicherux) [4 ,s .22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Najczęściej stosowanym obecnie sposobem walcowania jest walcowanie w sposobów

ciągły. Tym sposobem można otrzymać:

1)

szkło wzorzyste (ornamentowe),

2)

szkło zbrojone (bezpieczne),

3)

szkło surowe (przejrzyste).

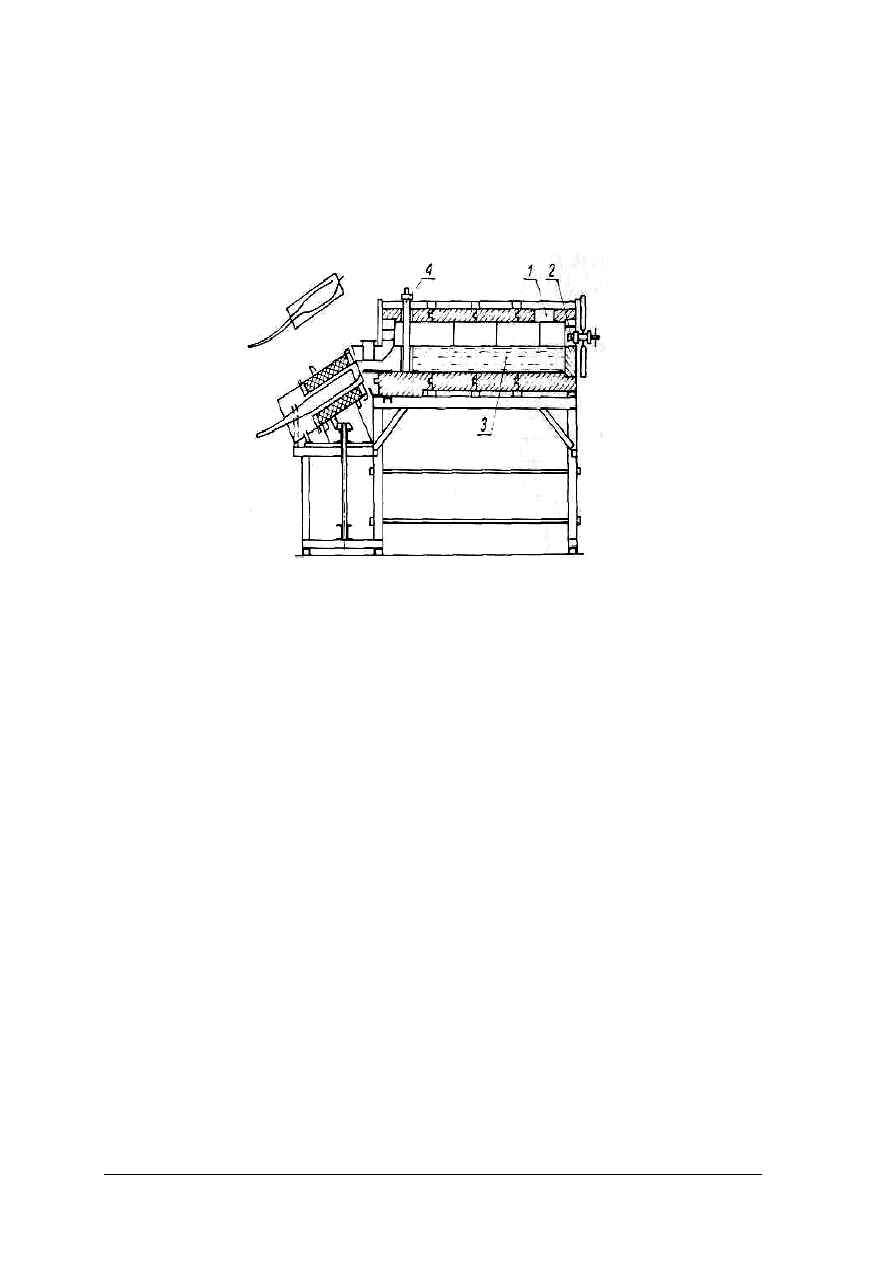

Głównymi urządzeniami służącymi do produkcji szkła płaskiego walcowanego sposobem

ciągłym, są:

1)

piec wannowy o ruchu ciągłym,

2)

walcarka uniwersalna,

3)

odprężarka.

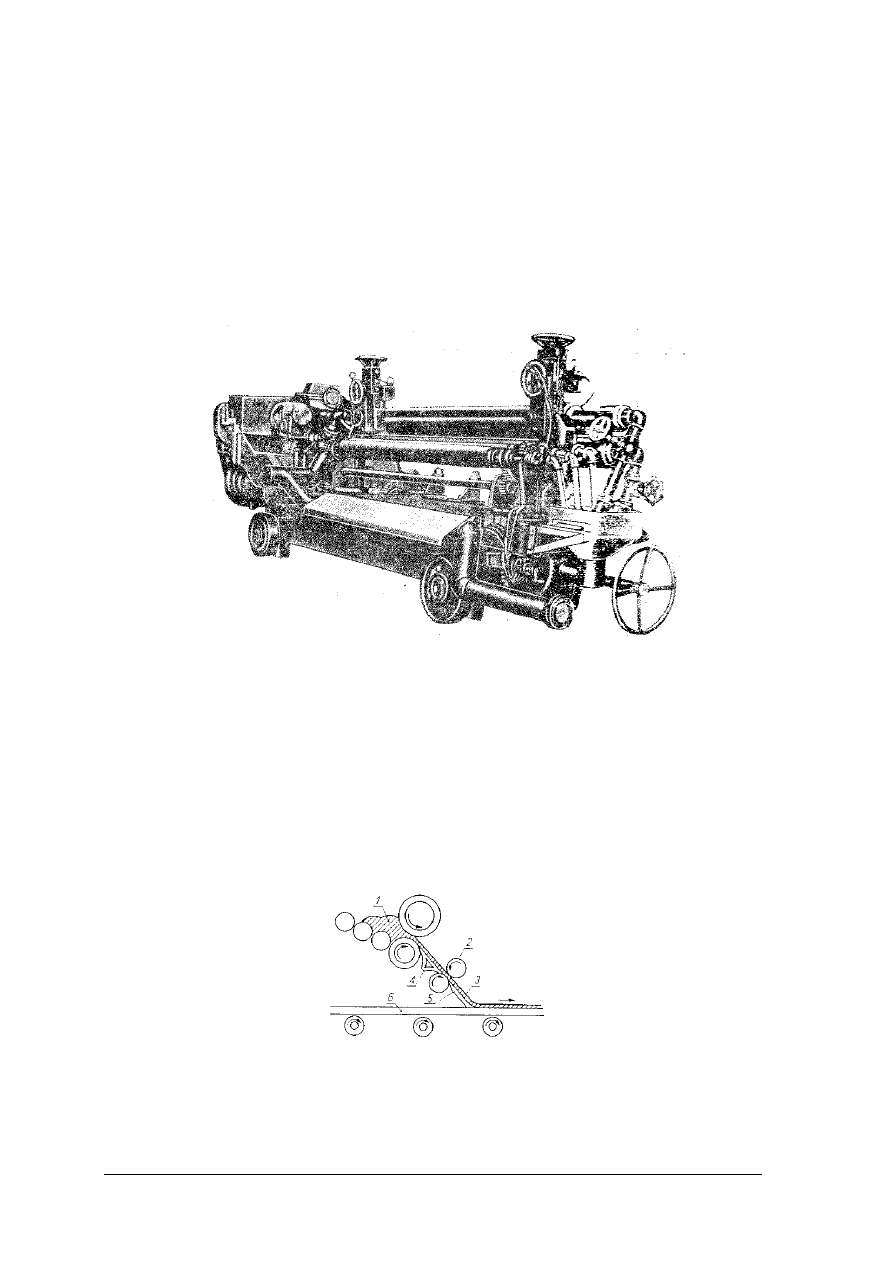

Rys. 5.

Widok ogólny walcarki uniwersalnej typ MP – 20 (lewa) [4 ,s .24]

Zasada wytwarzania szkła walcowanego w sposób ciągły jest pozornie prosta, choć

w praktyce wymaga stałego i fachowego dozoru. W metodzie masa szklana dopływa z części

wyrobowej wanny do walcarki i spływa między walce formujące, chłodzone wodą,

a uformowana taśma szklana przesuwa się po przenośniku rolkowym do tunelu

odprężalniczego.

Przy walcowaniu szkła okładzinowego, tj. szkła nieprzezroczystego mąconego lub

intensywnie zabarwionego, górny walec jest gładki, a dolny posiada wzór dający ryfle na

taśmie szklanej.

Rys. 6.

Schemat walcowania szkła wzorzystego: 1) masa szklana, 2) walce ze wzorem, 3) taśma

szklana, 4) podpórka, 5) ześlizg, 6) przenośnik płytowy [1 ,s .35]

Specyficzną odmianą szkła walcowanego jest szkło zbrojone, tj. z wtopioną siatką metalową

wykonaną z drucików grubości 0,5 mm. Przy formowaniu szkła zbrojonego walcarkę

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

wyposaża się w dodatkowy walec wtłaczający metalową siatkę do masy szklanej przed

walcami formującymi oraz walec wygładzający umieszczony poza walcami formującymi.

Rys. 7.

Schemat walcowania szkła zbrojonego: 1) masa szklana, 2) wałek wciskający siatkę drucianą

w masę szklaną, 3) walec formujący grubość płyty szklanej, 4) siatka druciana, 5) oziębiacz

szkła, 6) taśma szklana, 7) zwój siatki, 8) przekrój płyty szkła zbrojonego w powiększeniu

[1 ,s .38]

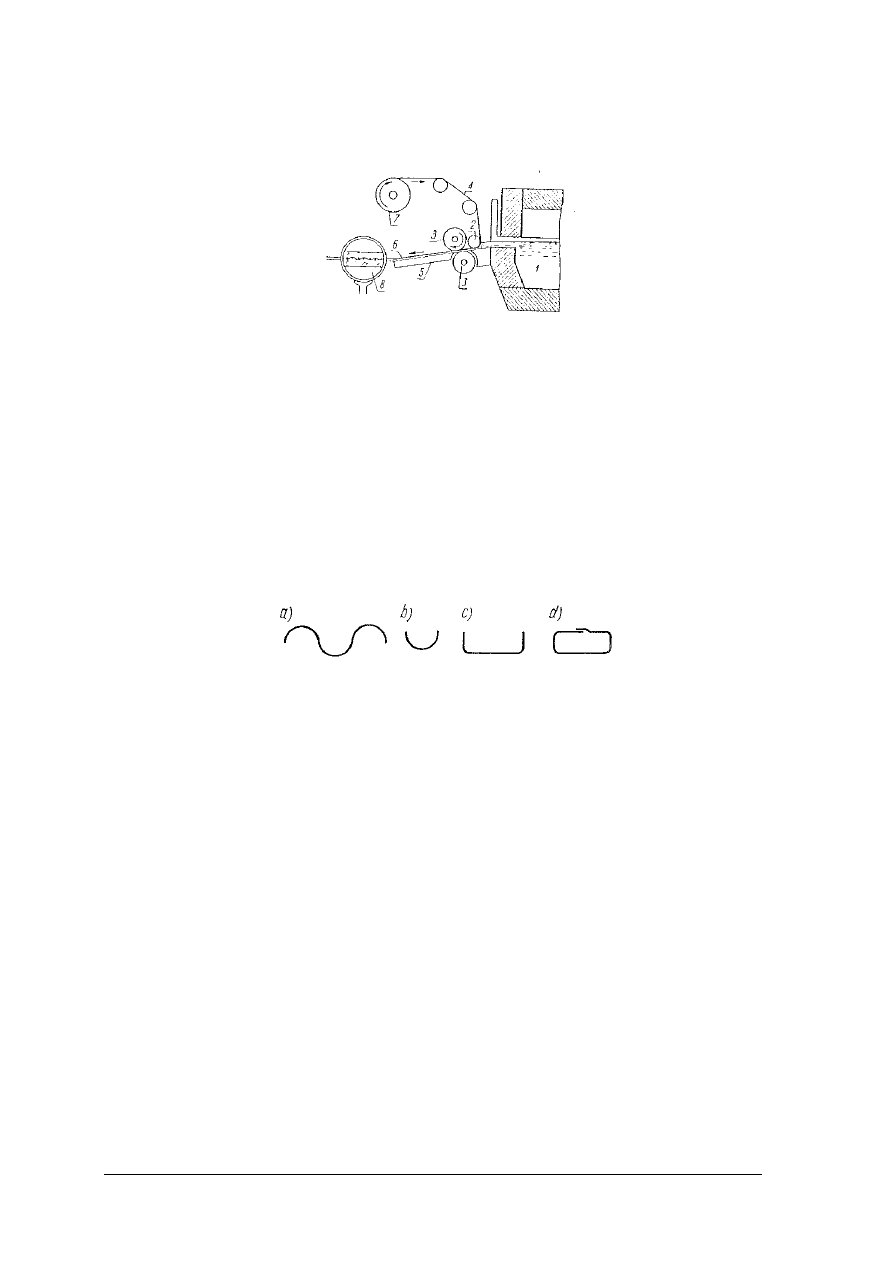

Metodą walcowania ciągłego wytwarza się szkła profilowe, tj. wyroby otrzymywane

przez odpowiednie wyginanie bezpośrednio po wywalcowaniu, a przed odprężeniem

wywalcowanej płaskiej taśmy szkła. W tym przypadku poza walcami formującymi umieszcza

się odpowiednie elementy (listwy ślizgowe, rolki) wyginające, plastyczną jeszcze w tym

miejscu, taśmę szklaną. Najczęściej formuje się szkła profilowe, których przekrój poprzeczny

jest rynnowy, falisty, korytkowy lub skrzynkowy. Szkło profilowe może być zbrojone drutem.

Rys. 8.

Szkła profilowe: a) faliste, b) rynnowe, c) korytkowe, d) skrzynkowe [5 ,s .84]

Formowanie szkła techniką float.

Postęp technologiczny jest nieodzownym elementem w istnieniu człowieka,

wprowadzanie coraz to nowych metod produkcyjnych, zawsze niesie ze sobą poprawę jakości

wykonywanych wyrobów bądź też zmniejszenie kosztów ich produkcji. Do takich metod

możemy zaliczyć metodę termiczno-grawitacyjno-napięciową formowania szkła płaskiego

znanej pod nazwą float, inaczej metodą „pływającej taśmy szklanej”.

Metoda ta polega na tym, iż odpowiednia ilość masy szklanej, swobodnie wypływa

z wanny szklarskiej na powierzchnię stopionego metalu. Poruszając się po nim, następuje

formowanie taśmy szklanej, z doskonałą jakością powierzchni. Początki tej metody sięgają

1902 r., kiedy to w USA została opatentowana przez A. Hitchkocka, jednak nie została

praktycznie zrealizowana. Dopiero w latach 1952–1959 angielska firma Pilkington Brothers

Limited opracowała nową metodę formowania szkła płaskiego na powierzchni stopionego

metalu. Pierwszą przemysłową linie, opartą na metodzie float uruchomiono w 1955 roku

w USA.

Wdrożenie do produkcji przemysłowej metody float spowodowało duże zmiany

w dziedzinie produkcji szkła płaskiego. Zastosowanie tej metody pozwoliło na uzyskanie

wysokowydajnej produkcji, bardzo dobrej jakości szkła, nadające się również do dalszego

przetwórstwa tj., budownictwa, motoryzacji, meblarstwa oraz produkcji luster. Dzięki

metodzie float dolna powierzchnia formowanej taśmy szklanej jest idealnie gładka poprzez

kontakt z roztopioną cyną, górna zaś jest poddawana polerowaniu ogniowemu. Metoda float

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

stała się bardziej powszechna z przyczyn ekonomicznych, gdyż linia produkcyjna w tej

metodzie nie wymaga zbyt wielkich nakładów produkcyjnych do otrzymania analogicznej

taśmy szklanej w produkcji grupycznej.

W czasach współczesnych praktycznie wszystkie zakłady produkujące szkło płaskie

stosują właśnie tą metodę produkcji. Szkło float jest produkowane w różnej grubości tj. od 1

do 30 mm w trzech gatunkach.

Proces topienia szkła składa się z wielu skomplikowanych przemian fizycznych, reakcji

chemicznych i procesów fizyko-chemicznych, w których wyniku otrzymuje się masę szklaną

o odpowiednich właściwościach wymaganych do formowania wyrobów.

Gdy masa szklana posiada już określone własności (lepkość, jednorodność) odpowiednio

dobrane do grubości formowanej taśmy, następuje przekazanie masy szklanej z części

wyrobowej pieca do kąpieli cynowej. Masa szklana swobodnie przepływa z części wyrobowej

na roztopioną cynę. Odbywa się to przez płytki kanał przepływowy zakończony progiem

wylewowym. Proces formowania taśmy szklanej w metodzie float odbywa się w wannie

z kąpielą cynową.

Urządzenia stosowane w procesie produkcyjnym

W procesie technologicznym produkcji szkła metoda float można wyróżnić następujące

urządzenia:

−

piec wannowy do wytopu masy szklanej,

−

urządzenia do podawania masy szklanej na powierzchnię kąpieli cynowej,

−

wanna z kąpielą cynową,

−

odprężarka tunelowa,

−

urządzenie do rozkroju taśmy szklanej.

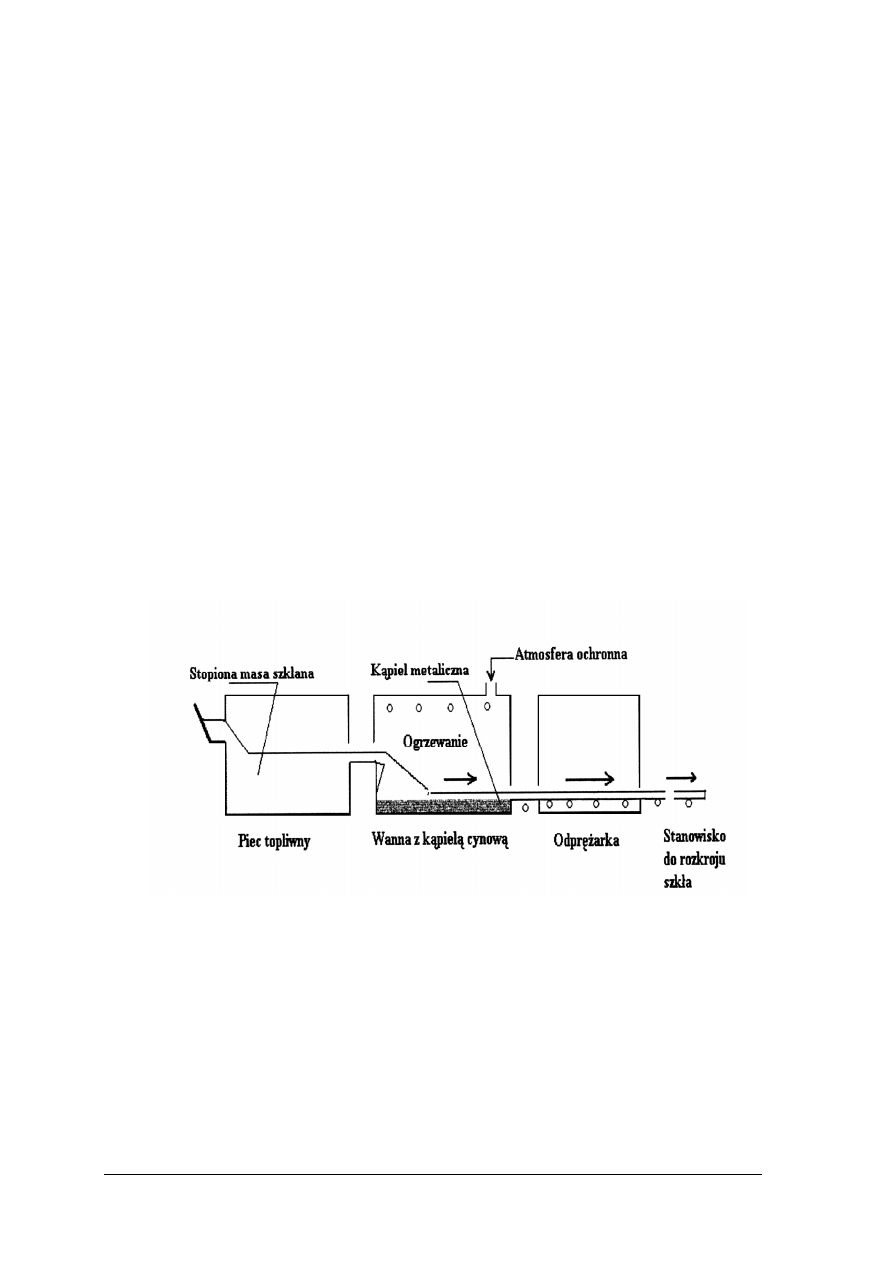

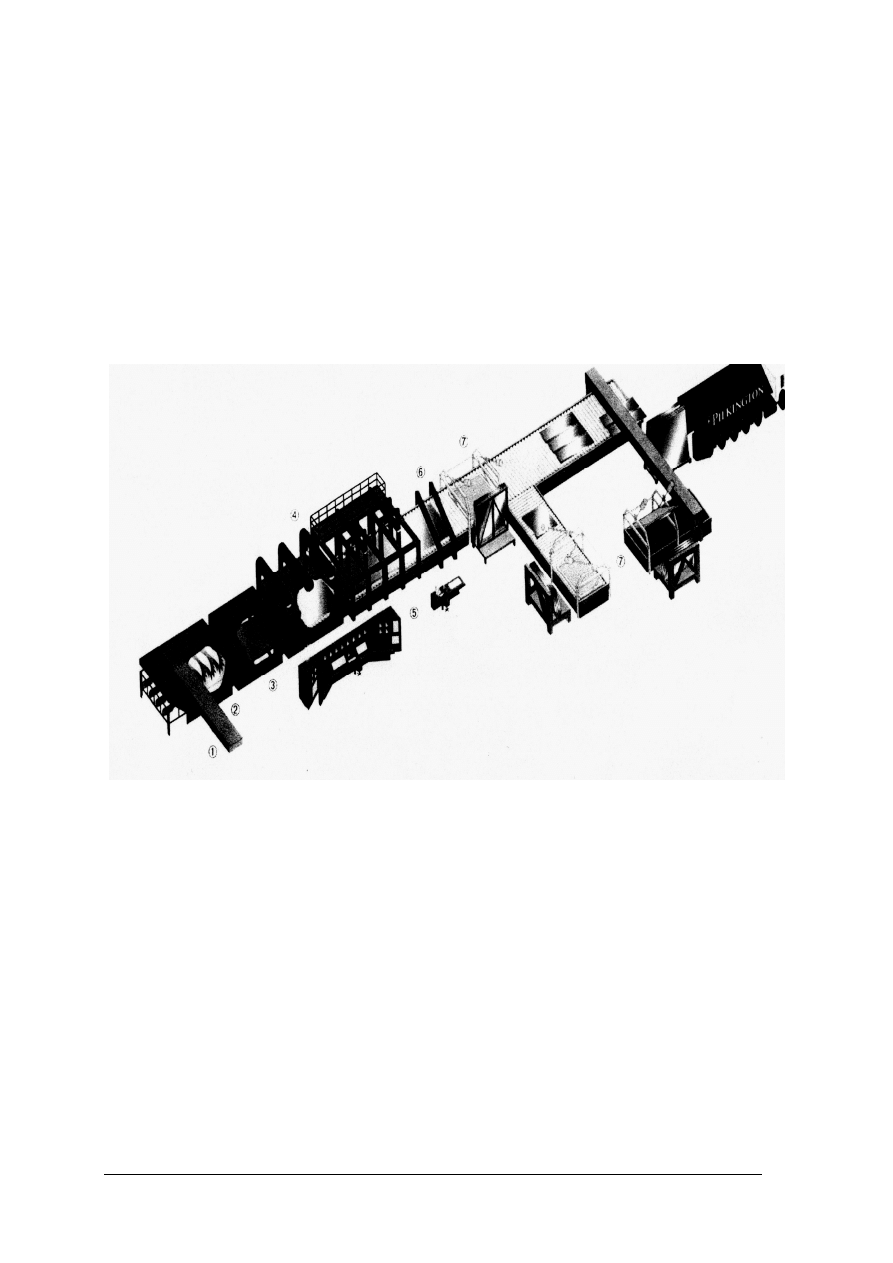

Rys. 9.

Ogólny schemat linii float [5, s. 75]

Długość linii float wynosi 800–900 m.

Do wytopu szkła w metodzie float służą ogromne piece wannowe opalane gazem

ziemnym, nie różniące się pod względem konstrukcyjnym w części topliwej od pieców

stosowanych do produkcji szkła płaskiego metodami ciągnienia. Materiały stosowane

w budowie pieca są najwyższej jakości, ponieważ masie szklanej są stawiane wysokie

wymagania jak również czas jego eksploatacji wynosi od 5 do 7 lat.

Grubość ciągnionego tym sposobem szkła wynosi 2–12 mm, szerokość taśmy wynosi

przeważnie 3–4 m. Szybkość ciągnienia dla taśmy grubości 3 mm wynosi ok. 750 m na

godzinę. Wydajność 500–700 ton na dobę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

W uproszczeniu można przestawić schemat linii float w następujący sposób:

Przyjmowanie surowców i rozładunek → Sporządzanie zestawu → Transport zestawu →

Podawanie zestawu do pieca → Topienie szkła → Formowanie szkła → Odprężanie szkła →

Mycie szkła → Kontrola szkła przez skaner → Rozkrój szkła → Kontrola szkła →

Magazynowanie szkła → Wysyłka szkła.

Ciągnienie szkła płaskiego pionowo do góry.

Rozróżnić można wiele metod ciągnienia masy szklanej, które wraz z rozwojem

przemysłu i wzrostem zapotrzebowania były ciągle doskonalone. Do najważniejszych metod

pionowego ciągnienia szkła zalicza się sposób dyszowy Fourcaulta oraz sposób bezdyszowy

Pittsburgha.

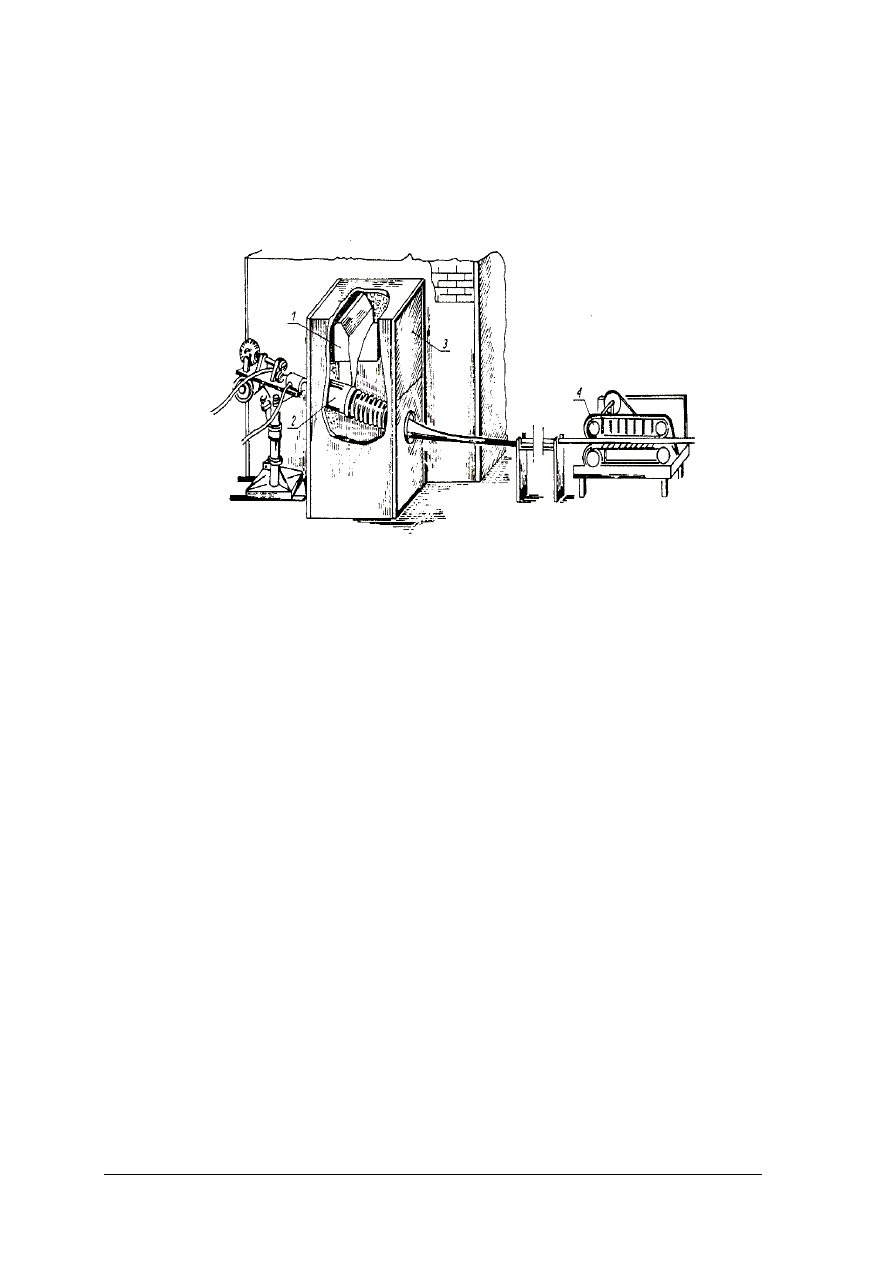

Podstawowymi urządzeniami służącymi do pionowego dyszowego formowania metodą

Fourcaulta są:

1.

Komora podmaszynowa z dyszą i chłodnicami,

2.

Maszyna do ciągnienia taśmy szklanej,

3.

Urządzenie do odcinania płyt od taśmy szklanej.

Rys. 10.

Schemat komory (studni) podmaszynowej stosowanej w sposobie dyszowym: 1) most, 2)

palniki, 3) dysza, 4) chłodnice, 5) maszyna do ciągnienia, 6) taśma szklana[4 ,s .31]

W metodzie tej po raz pierwszy zastosowano specjalną kształtkę szamotową ze szczeliną

(zwaną czółenkiem lub dyszą) do formowania płaskiej strugi masy szklanej, która następnie

jest wyciągana w postaci taśmy szklanej przez specjalną maszynę wyciągową.

Dopływ masy szklanej w metodzie Fourcaulta, odbywa się kanałem (mostem) z wanny

topliwej do komory podmaszynowej, gdzie za pomocą maszyny wyciągowej ciągnięta jest

pionowo do góry duża tafla szklana, która w końcowych etapach produkcji będzie odcinana

na tafle o odpowiednich rozmiarach.

Grubość ciągnionej taśmy zależy od następujących czynników:

1)

lepkości (temperatury) masy w cebulce,

2)

intensywności działania chłodnic,

3)

współczynnika wypromieniowania ciepła przez masę,

4)

czasu stygnięcia cebulki (prędkości ciągnienia taśmy).

Przy dyszowym sposobie ciągnienia taśmy prędkość ciągnienia taśmy zmienia się,

w zależności od grubości szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

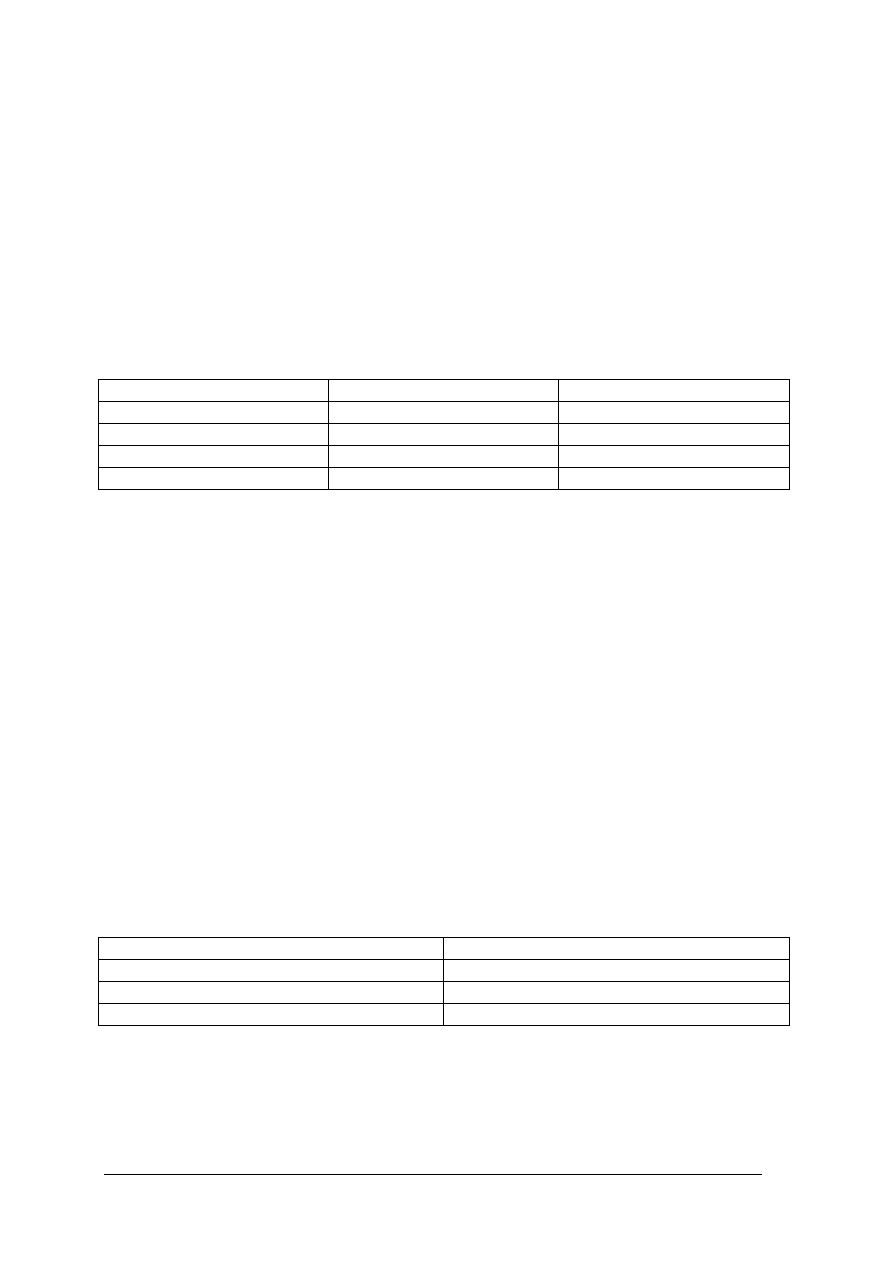

Tabela 2. Prędkość ciągnienia taśmy szklanej sposobem pionowym dyszowym Fourcaulta.

Grubość taśmy

w [mm]

Prędkość ciągnienia (przeciętna) w [m/h]

2

90

3

60

4

40

5

30

6

20

Innym sposobem produkcji szkła płaskiego jest metoda Pittsburgha, która jest pionowym

bezdyszowym sposobem ciągnienia.

Podstawowe urządzenia służące do ciągnienia szkła tym sposobem składają się

z następujących zespołów:

1)

komory podmaszynowej,

2)

maszyny do ciągnienia taśmy,

3)

urządzeń do odcinania obrzeży taśmy i odcinania od niej płyt.

Rys. 11. Komora podmaszynowa urządzenia do bezdyszowego ciągnienia szkła płaskiego

sposobem Pittsburgha

[4 ,s .43]

Metoda ta przebiega według określonego schematu:

Przepływ masy szklanej z kanału podmaszynowego do studni podmaszynowe →

Formowanie obrzeży taśmy szklanej za pomocą trzymaczy obrzeży → Chłodzenie

uformowanej taśmy chłodnicami wodnymi → Ciągnienie taśmy pionowo do góry systemem

wałków azbestowych → Cięcie taśmy na odpowiednie odcinki Kontrolna szkła →

Magazynowanie Szkła → Wysyłka szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposobem bezdyszowym otrzymuje się lepszą jakość produkowanego szkła płaskiego.

Jest ono mniej faliste i ma żądaną grubość.

Tabela 3, Prędkość ciągnienia taśmy szklanej sposobem pionowym bezdyszowym Pittsburgh

Grubość taśmy

w [mm]

Prędkość ciągnienia w [m/h]

2

140

3

100

4

70

6

40

8

27

10

24

Spienianie szkła

Jednym z podstawowych asortymentów szkła do izolacji termicznej jest szkło piankowe

otrzymywane z proszku szklanego zmieszanego z odpowiednimi środkami spieniającymi,

który ulega spienianiu przy podgrzewaniu do odpowiednich temperatur. W wyniku takiego

procesu otrzymuje się materiał stanowiący strukturę komórkową wypełnioną gazami, w której

szkielet jest zbudowany ze szkła. Wyroby ze szkła piankowego mają postać płyt, bloczków,

granul lub grysu.

W zależności od właściwości i przeznaczenia produkuje się następujące rodzaje szkła

piankowego: termoizolacyjne, dźwiękochłonne, filtrujące (specjalne).

Do cech użytkowych szkła piankowego można zaliczyć:

−

odporność na procesy gnilne,

−

odporność na działanie mikroorganizmów,

−

niepalność,

−

łatwość obróbki mechanicznej.

Do właściwości fizykochemicznych szkła piankowego należą:

−

gęstość pozorna,

−

przewodność cieplna,

−

nasiąkliwość,

−

mrozoodporność,

−

odporność termiczna,

−

oporność elektryczna,

−

wytrzymałość na ściskanie.

Szkło piankowe stanowi substancję składającą się z fazy stałej i gazowej (ok. 90%),

z tego względu należy rozróżniać jego gęstość, którą określa się jako masę jednostki objętości

masy szklanej, i gęstość pozorną, jako masę jednostki objętości materiału dwufazowego.

Gęstość objętościowa szkła piankowego zawiera się w przedziale 0,09–0,40 g/cm

3

i jest

podstawową właściwością fizyczną szkła piankowego. Jej wartość jest tym mniejsza, im

drobniejszy jest spieniany zestaw i bardziej aktywny czynnik spieniający.

Przewodność cieplna szkła piankowego jest to ilość ciepła, która przejdzie w ustalonych

warunkach w ciągu godziny przez płytę szkła piankowego o powierzchni 1m

2

i grubości 1m

przy różnicy temperatur obu powierzchni zewnętrznych 1 K, wyraża się ona w J/(m

⋅

h

⋅

K).

Inna, dokładniejsza definicja wprowadza pojęcie cieplnej przewodności zastępczej, która

zawiera ilość ciepła przewodzonego i przenoszonego przez konwekcję i promieniowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W szkle piankowym, w fazie stałej (szkielecie), ciepło jest przenoszone przez przewodzenie,

natomiast w gazie zawartym w komórkach, ciepło jest przenoszone przez konwekcję

i promieniowanie. Zdolność izolacyjna szkła piankowego jest tym większa, im mniejsza jest

jego gęstość pozorna.

Nasiąkliwość, jest to zdolność pochłaniania wody przez szkło piankowe. Szkło

o zamkniętych komórkach, dobrze spienione, powinno mieć nasiąkliwość równą zeru.

Natomiast szkło piankowe o komórkach połączonych, stanowiące materiał dźwiękochłonny

i filtrujący, powinno mieć dużą nasiąkliwość, od 8 do 80%. Nasiąkliwość szkła piankowego

o dobrych właściwościach powinna wynosić od 1 do 8% objętościowych.

Mrozoodporność szkła piankowego wyraża się liczbą cykli zamrażania i odtajania, którą

szkło wytrzymuje bez uszkodzeń. Zamrażanie przeprowadza się w lodówce w temperaturze -

30

o

C, natomiast odmrażanie odbywa się przez zanurzenie w wodzie o temperaturze +20

o

C.

Całkowitą mrozoodporność płyty szkła piankowego można uzyskać, gdy zabezpieczy się jego

powierzchnię przed dostępem wody, która zamarzając niszczy otwarte komórki

powierzchniowe. Pękanie płyt szkła piankowego w niskich temperaturach przebiega zawsze

w kierunku od powierzchni do środka.

Wytrzymałość szkła piankowego na ściskanie jest to największe obciążenie na niszczące

próbki przy badaniu, odniesione do jednostki jej przekroju. Wytrzymałość na ściskanie

oznacza się w prasach mechanicznych lub hydraulicznych. Wytrzymałość na ściskanie szkła

piankowego wynosi 0,8–3,0 MPa.

Odporność termiczna. Szkło piankowe jest materiałem całkowicie niepalnym, można je

stosować do temperatury mięknięcia szkła, z którego jest wykonane. Szkło piankowe poddane

nagłemu ogrzaniu i ostudzeniu pęka i rozpada się na kawałki o różnych wymiarach, ulegając

całkowitemu zniszczeniu. Ze względu na małą przewodność cieplną i małą wytrzymałość

mechaniczną szkło piankowe wykazuje mniejszą odporność termiczną niż szkło zwykłe.

Oporność elektryczna. Szkło piankowe jest dobrym izolatorem elektrycznym

i charakteryzuje się większą odpornością elektryczną niż szkło podstawowe, z którego je

otrzymano. Duży wpływ na wartość oporności elektrycznej ma struktura szkła piankowego.

Przy równomiernej strukturze o zbliżonych wielkościach komórek można uzyskać

maksymalną wartość oporności elektrycznej szkła piankowego.

Podstawowymi surowcami do produkcji szkła piankowego jest szkło zwykłe i materiał

spieniający. Szkło do produkcji szkła piankowego powinno odznaczać się:

a)

możliwie niską temperaturą spieniania,

b)

odpornością na krystalizację,

c)

możliwie wysoką odpornością hydrolityczną,

d)

obecnością w zestawie dostatecznej ilości składnika redukującego, niezbędnego dla

przebiegu reakcji spieniania.

Szkło piankowe wytwarza się ze stłuczki szkła okiennego lub opakowań szklanych, które

są dostępne w większej ilości i mają stały skład chemiczny.

Drugim bardzo ważnym surowcem jest substancja spieniająca. Przy jej doborze należy

zwrócić uwagę na: skład chemiczny, stopień zanieczyszczenia i pochodzenie.

Surowce spieniające można podzielić na dwie podstawowe grupy:

a)

substancje spieniające zobojętniające,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

b)

substancje spieniające utleniająco-redukcyjne.

Materiały spieniające zobojętniające, działanie, których jest wynikiem reakcji

zobojętniania, obecnie z małymi wyjątkami nie są stosowane na skalę przemysłową. Tlenki

wchodzące w skład szkła, takie jak SiO

2

, B

2

O

3

i P

2

O

5,

w czasie przebiegu reakcji są

zobojętniane. Czynnik spieniający często występujący w postaci węglanu wapniowego lub

magnezowego. Wskutek rozkładu pod wpływem temperatury, substancje te wydzielają gaz

o dużej prężności, takiej aby pokonać napięcie powierzchniowe oraz lepkość szkła i rozerwać

błonę szklaną otaczającą powstałą przestrzeń gazową wskutek czego następuje spienianie

szkła. Szkło przy tym rośnie i zwiększa swoją objętość.

Materiały spieniające utleniająco-redukcyjne są obecnie najbardziej rozpowszechnionym

czynnikiem spieniającym. Działanie ich polega na reakcji ze składnikami szkła, np.

siarczanami, arsenianami, antymonami, powodującej wydzielanie się fazy gazowej

w temperaturze spiekania szkła. Materiały redukcyjne wydzielają większe ilości gazów, ale

w stanie rozproszonym, co powoduje powstawanie w szkle bardzo obfitej i drobnej piany.

Jako czynnik spieniający jest stosowany węgiel w różnych postaciach, jako sadza, antracyt,

węgiel, grafit i koks. Produkowane z ich użyciem szkło jest szaroczarne, lecz właściwości

użytkowe takiego szkła są lepsze niż szkieł białych, produkowanych przy użyciu substancji

zobojętniających.

Do spieniania i odprężania szkła piankowego stosuje się następujące urządzenia:

a)

piece typu tunelowego z połączonymi strefami,

b)

piece o rozdzielonych strefach spieniania i odprężania.

W piecach typu tunelowego z połączonymi strefami, zestaw do spieniania jest wsypywany do

form krytych, które są umieszczane na wózkach o trzech poziomach po dwie formy. Tak

przygotowany wózek przechodzi przez piec tunelowy, mijając kolejno strefy podgrzewania,

spiekania, spieniania, studzenia i odprężania. Długość pieca tunelowego wynosi

80–100 m, czas przejścia form przez piec wynosi 20 godzin, w tym na podgrzewanie,

spiekanie i spienianie przypada 2 godziny, a na odprężanie – 18 godzin.

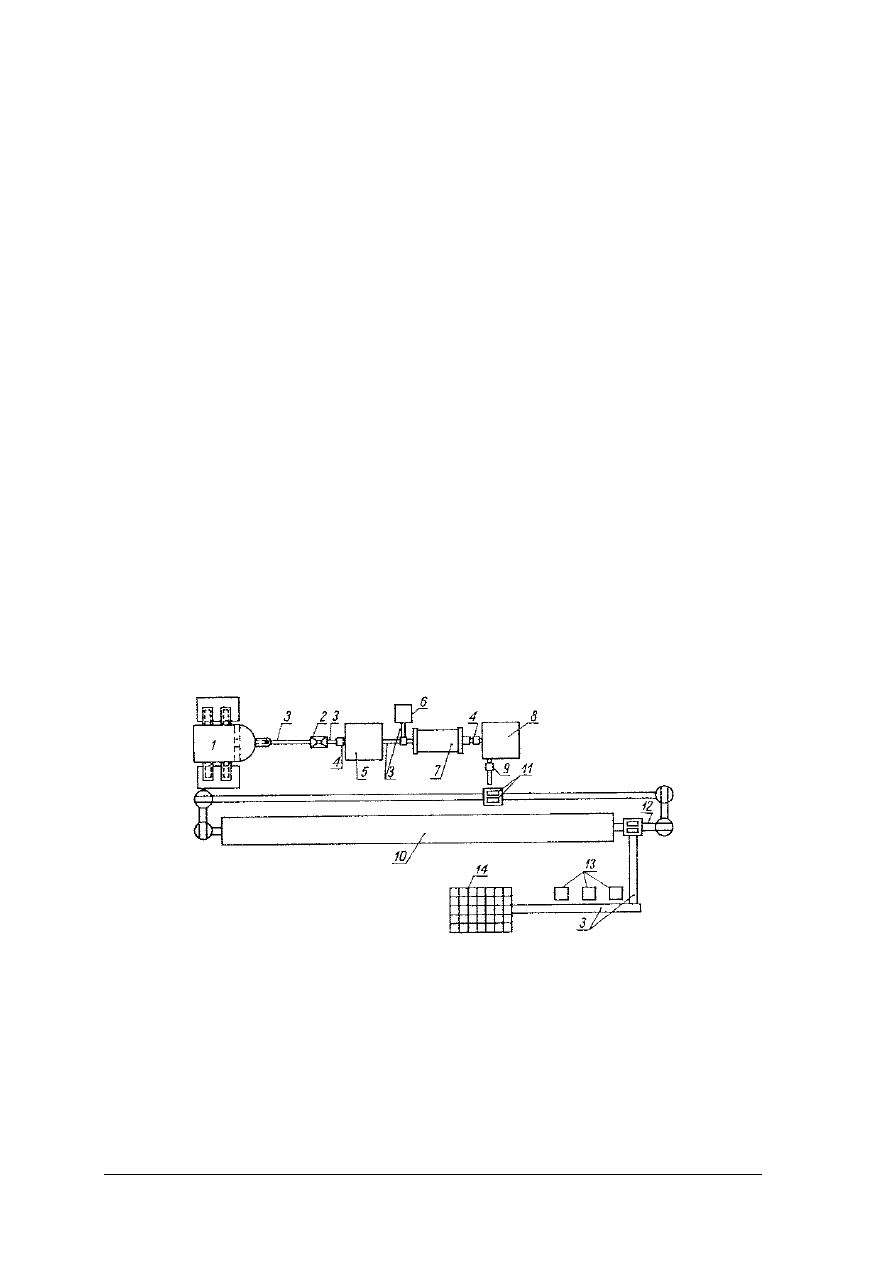

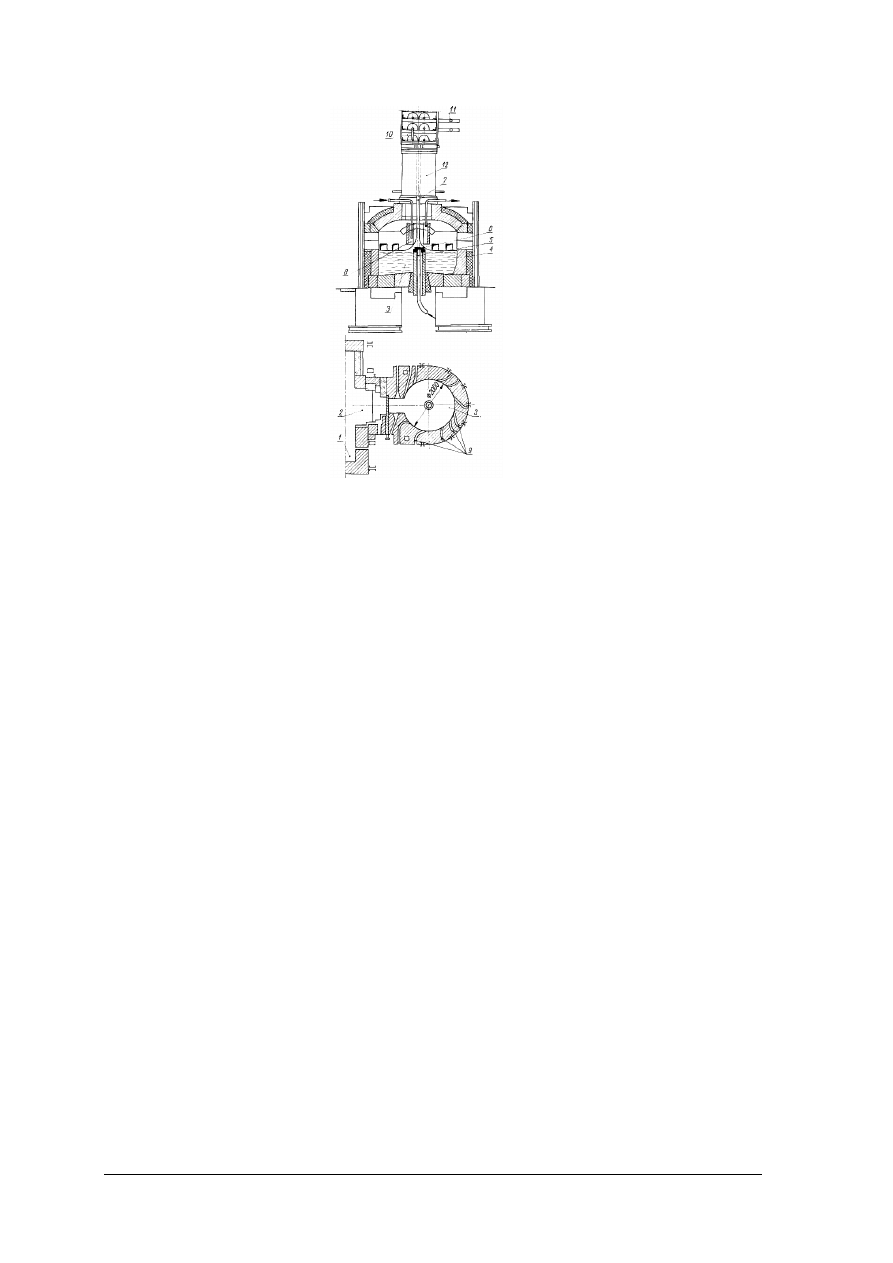

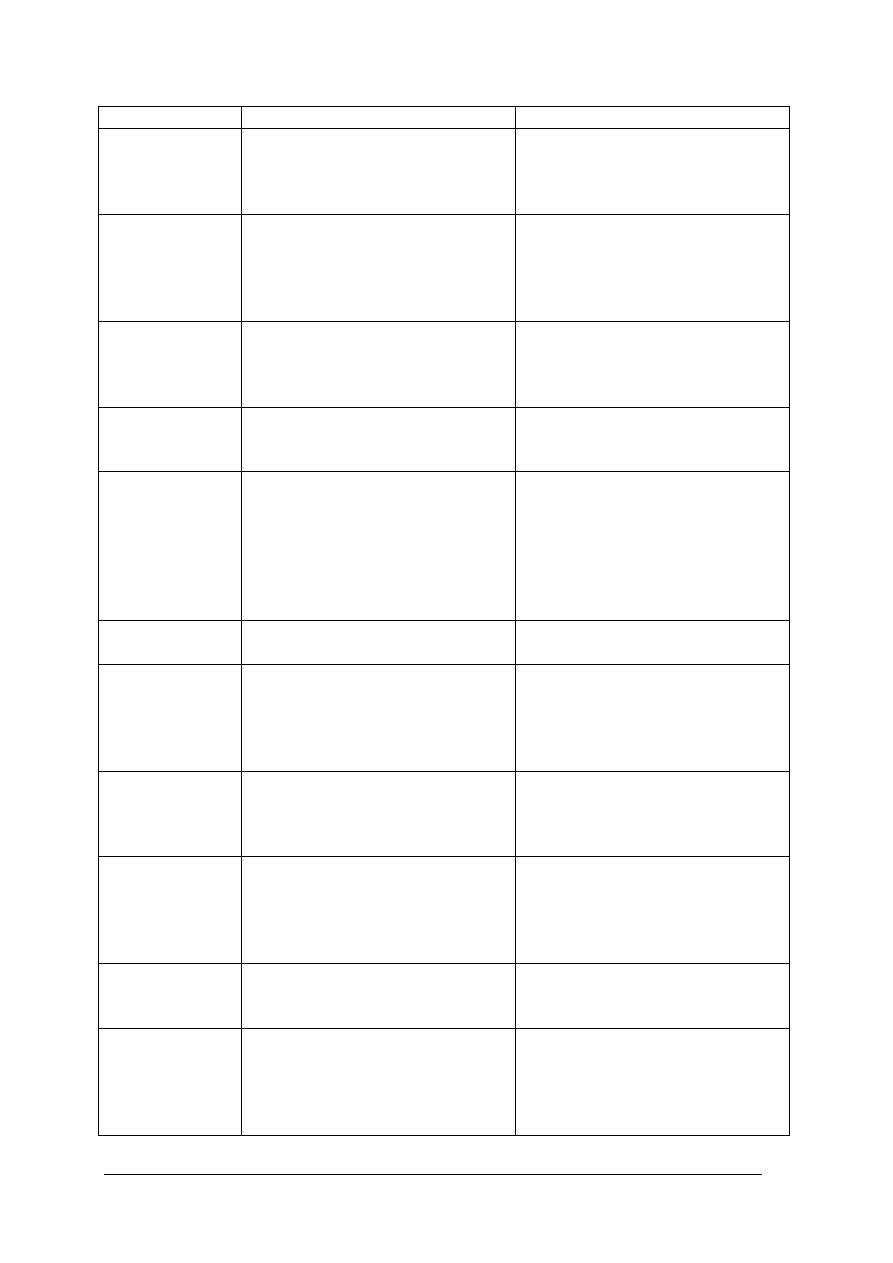

Rys. 12.

Schemat produkcji szkła piankowego z zastosowaniem pieca typu tunelowego

o połączonych strefach 1) topienie szkła podstawowego, 2) mielenie szkła, 3) przenośniki

taśmowe, 4) podnośniki, 5) zasobnik proszku szklanego, 6) zasobnik materiału

spieniającego, 7) przygotowanie zestawu, 8) zasobnik gotowego zestawu, 9) zasilanie

form zestawem, 10) piec tunelowy, 11) napełnianie form, 12) wyjmowanie bloków szkła

piankowego, 13) obróbka szkła piankowego, 14) pakowanie bloków. [8 ,s .102]

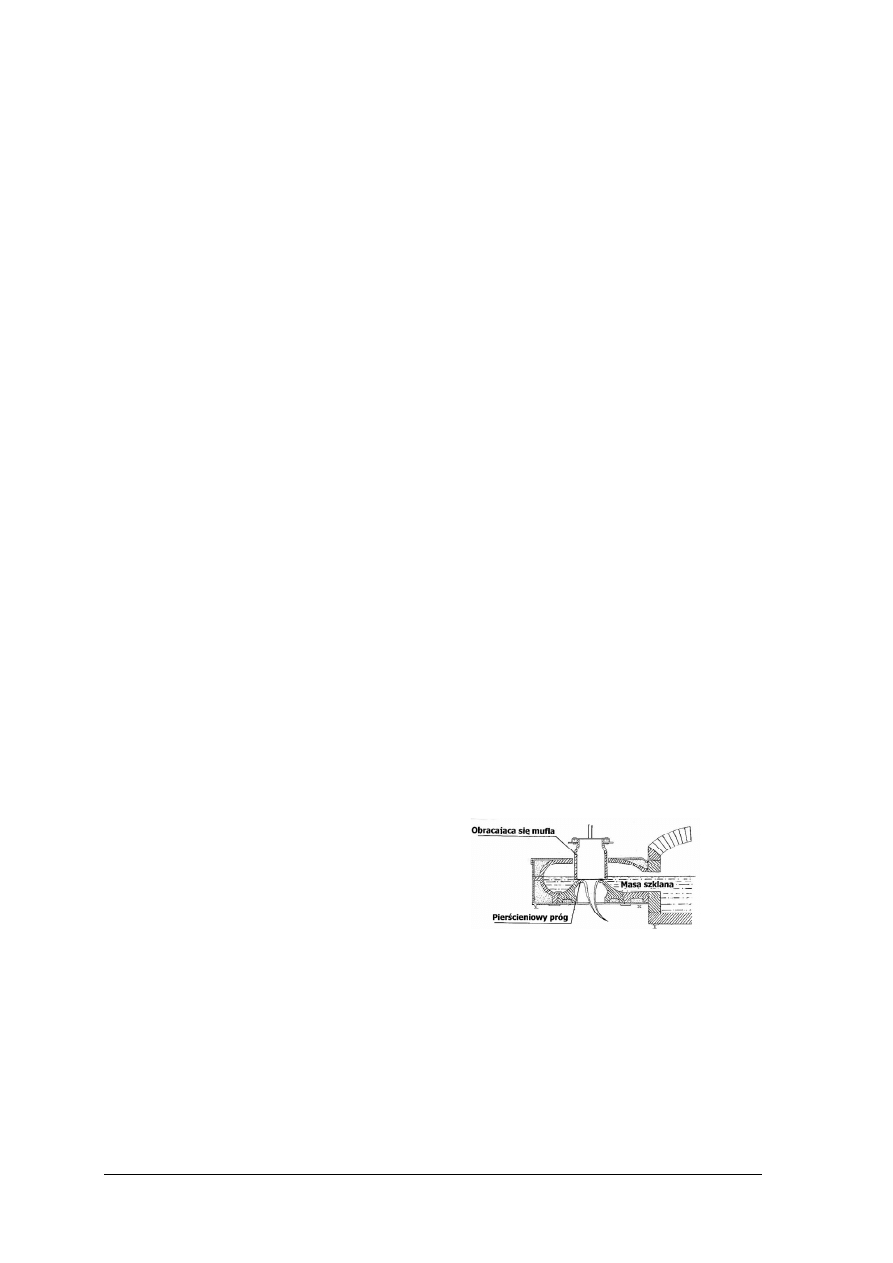

W piece o rozdzielonych strefach spieniania i odprężania, zestaw do spieniania wsypuje

się do form, które są wstawiane do pieca na rolkach i przechodzą kolejno strefę podgrzewania,

spiekania i studzenia, następnie wychodzą z pieca i są rozbierane, a wyjęte bloki szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

piankowego wstawia się do odprężarki. Opróżnione formy są składane, smarowane

i napełniane zestawem oraz ponownie podawane do pieca spieniającego.

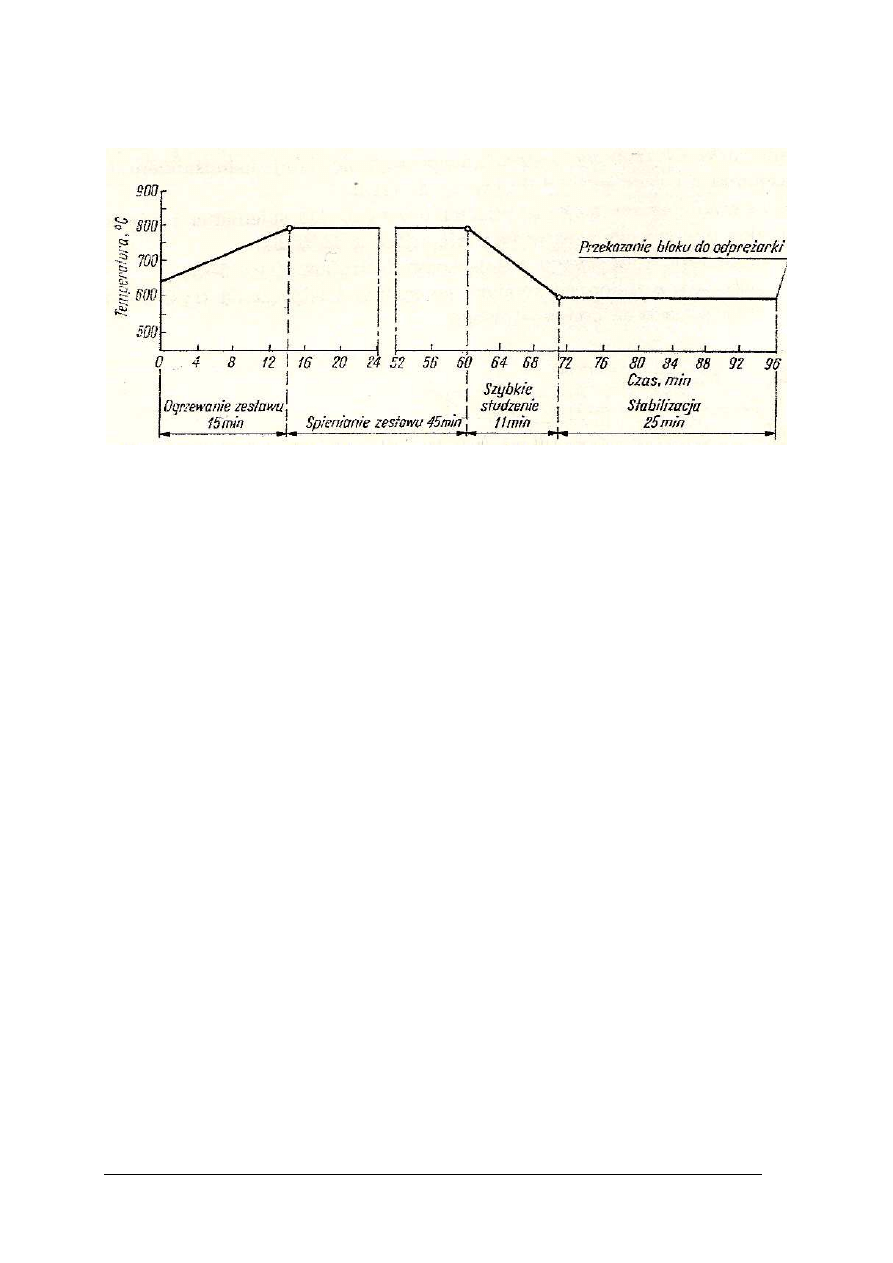

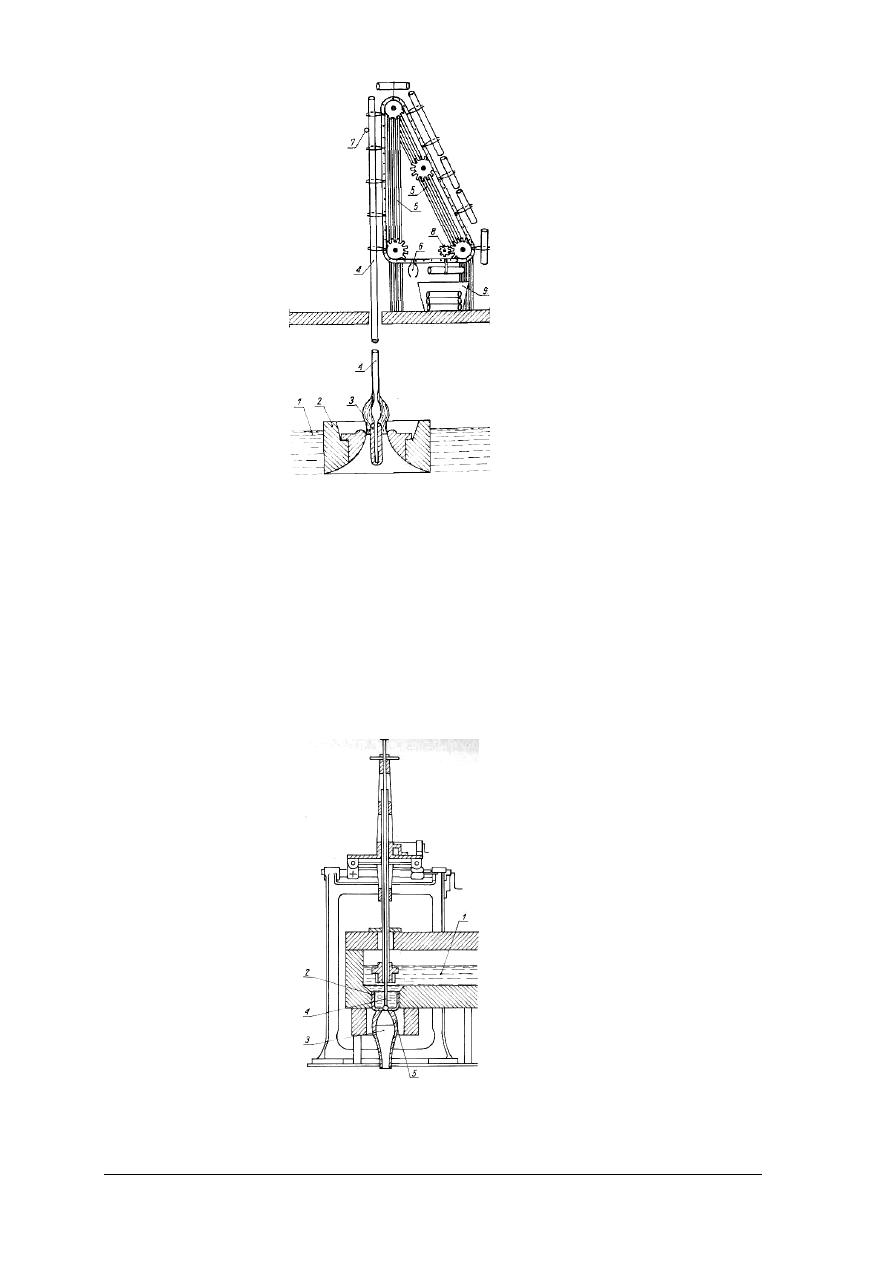

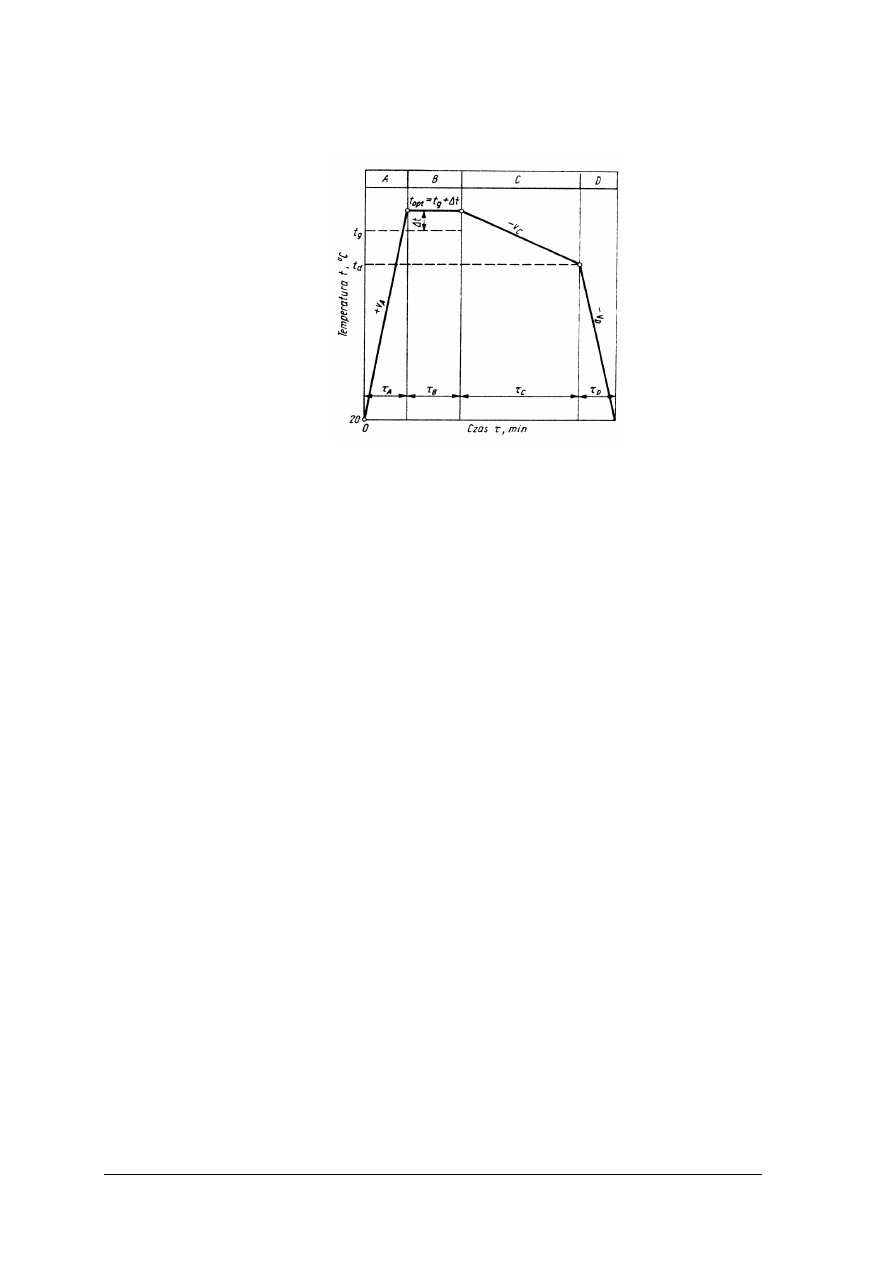

Rys. 13. Wykres obróbki termicznej szkła piankowego dla pieca o rozłącznych strefach

spieniania i odprężania [7, s. 103]

Szkło piankowe można poddać procesowi obróbki. Obróbka mechaniczna płyt szkła

piankowego ma na celu nadanie im dokładnych wymiarów, co umożliwia ich grupyfikację

zgodnie z normami. Płyty nierówno spienione na krawędziach są cięte na mniejsze. Do cięcia

szkła stosuje się zwykłe piły tarczowe perforowane, w których zamontowany jest

pneumatyczny odciąg pyłów szklanych, składający się z wentylatora ssącego, zbiornika

większych odpadów i cyklonu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak zdefiniujesz proces walcowania szkła?

2.

Jakie rodzaje szkła płaskiego otrzymujemy metodą walcowania?

3.

Z jakich elementów składa się urządzenie do periodycznego walcowania szkła?

4.

Jakimi sposobami odbywa się walcowanie szkła?

5.

Na czym polega metoda Chance’a wykonania szkła?

6.

Na czym polega metoda Bicheroux’a wykonania szkła?

7.

Jakie znasz urządzenia walcowania szkła płaskiego sposobem ciągłym?

8.

Na czym polega walcowanie szkła sposobem ciągłym?

9.

Na czym polega metoda formowania float?

10.

Jakie urządzenia stosujemy w procesie technologicznym przy produkcji szkła float?

11.

Z jakich etapów składa się proces formowania metodą float?

12.

Jakie znasz metody ciągnienia pionowego szkła płaskiego?

13.

Jakie urządzenia są stosowane w metodzie dyszowego formowania szkła?

14.

Od czego uzależniona jest grubość ciągnionego szkła w metodzie dyszowego

formowania?

15.

Jakie urządzenia są stosowane w metodzie bezdyszowego formowania szkła?

16.

W jaki sposób przebiega metoda bezdyszowego ciągnienia szkła płaskiego?

17.

Na czym polega proces spieniania masy szklanej?

18.

Jakie szkła otrzymujemy w wyniku spieniania masy szklanej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

19.

Z czego składa się szkło piankowe?

20.

Jakie cechy użytkowe powinno posiadać szkło piankowe?

21.

Jakie znasz właściwości fizykochemiczne szkła piankowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z rozsypanki dobierz odpowiednie opisy do punktów rysunku przedstawiającego schemat

linii float.

Rozsypanka: podawanie zestawu szklarskiego, topienie, formowanie, kontrola procesu,

odprężanie, kontrola jakości, rozkrój szkła.

Rysunek do ćwiczenia 1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematem produkcji szkła float w poradniku dla ucznia,

2)

przeanalizować rysunek przedstawiający produkcję szkła float,

3)

zapoznać się z rozsypanką wyrazową,

4)

dokonać odpowiedniego przyporządkowania wyrazów z rozsypanki do odpowiednich

punktów z rysunku.

Wyposażenie stanowiska pracy:

−

rysunek,

−

rozsypanka wyrazowa,

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 2

Przedstaw za pomocą schematu blokowego metodę produkcji szkła piankowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w poradniku dla ucznia treści dotyczące produkcji szkła piankowego,

2)

przeanalizować etapy produkcyjne,

3)

sporządzić schemat blokowy.

Wyposażenie stanowiska pracy:

−

papier A4,

−

pisaki,

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Dokonaj analizy metod formowania szkła płaskiego na podstawie schematów, modeli

urządzeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w poradniku dla ucznia opis urządzeń do formowania szkła płaskiego,

2)

przeanalizować informacje zawarte w opisie,

3)

zapoznać się ze schematami urządzeń,

4)

zapoznać się z modelami urządzeń dostępnymi w klasie,

5)

dokonać analizy metod formowania szkła płaskiego,

6)

określić zasady działania urządzeń.

Wyposażenie stanowiska pracy:

−

papier A4,

−

flamastry,

−

ołówki,

−

schematy, modele urządzeń,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować proces walcowania szkła?

2)

określić urządzenia do periodycznego walcowania szkła?

3)

określić sposoby walcowania szkła?

4)

scharakteryzować metodę walcowania szkła wg Chance’a?

5)

scharakteryzować metodę walcowania szkła Bicheroux’a?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

6)

określić urządzenia do produkcji szkła płaskiego sposobem ciągłym?

7)

scharakteryzować walcowanie szkła sposobem ciągłym?

8)

dobrać urządzenia do walcowania szkła zbrojonego?

9)

określić rodzaje szkła profilowego?

10)

określić sposoby formowania szkła płaskiego?

11)

scharakteryzować metodę formowania float?

12)

określić urządzenia stosowane do produkcji szkła float?

13)

określić etapy procesu produkcji szkła float?

14)

określić metody ciągnienia pionowego szkła płaskiego?

15)

określić urządzenia stosowane w metodzie dyszowego formowania

szkła?

16)

określić czynniki wpływające na grubość ciągnionego szkła

w metodzie dyszowego formowania?

17)

określić

urządzenia

stosowane

w

metodzie

bezdyszowego

formowania szkła?

18)

określić przebieg metody bezdyszowego ciągnienia szkła płaskiego?

19)

scharakteryzować proces spieniania masy szklanej?

20)

określić szkła otrzymywane w wyniku spieniania masy szklanej?

21)

określić cechy surowców używanych do produkcji szkła piankowego?

22)

określić cechy użytkowe szkła piankowego?

23)

określić właściwości fizykochemiczne szkła piankowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3.

Formowanie szkła gospodarczego i opakowaniowego

4.3.1. Materiał nauczania

Formowanie wyrobów techniką rozdmuchiwania porcji masy szklanej

Formowanie wyrobów szklanych metodą rozdmuchiwania polega na kształtowaniu porcji

masy szklanej działaniem równomiernych sił rozciagajacych, wywołanych sprężonym

powietrzem. Przy wydmuchiwaniu w najpełniejszy sposób są wykorzystywane specyficzne

właściwości robocze masy szklanej, takie jak napięcie powierzchniowe i zależność lepkości

od temperatury.

Proces technologiczny rozdmuchiwania wyrobów szklanych jest jednym z najstarszych

sposobów formowania wyrobów szklanych, często zwany ręcznym sposobem formowania.

W hutach szkła gospodarczego, kryształowego i oświetleniowego ręczne formowanie

wyrobów odbywa się przy piecach topliwnych na specjalnych podestach i na powierzchni

bezpośrednio przylegającej do podestów. Do ręcznego formowania wyrobów i zdobienia

sposobami hutniczymi służą, zależnie od sposobu formowania i wielkości wyrobu, różne

narzędzia hutnicze i urządzenia mechaniczne, z których najważniejszym narzędziem jest tzw.

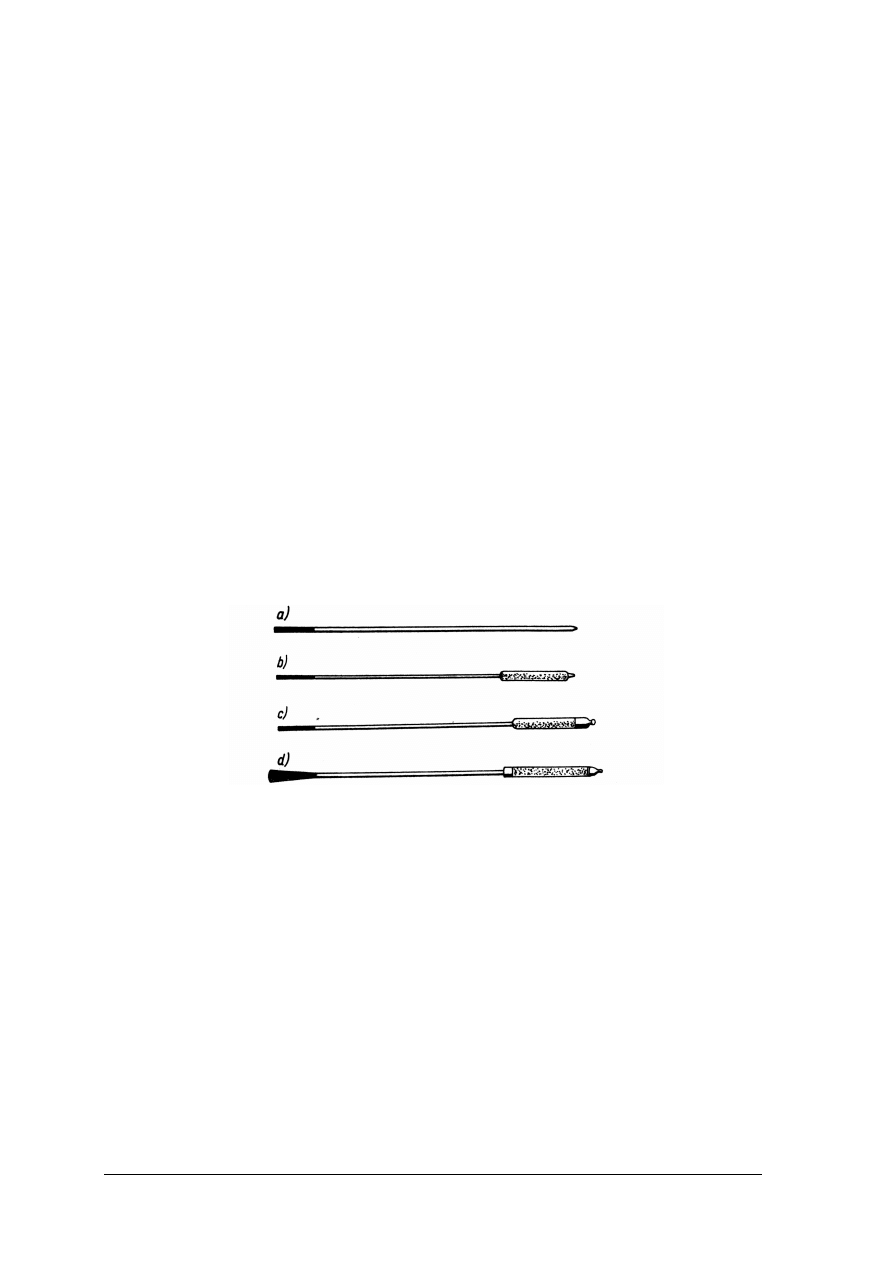

piszczel szklarska. Wymiary piszczeli są zróżnicowane w zależności od wytwarzanego

asortymentu i wynoszą: długość

1200–1500 mm i średnica 12–20 mm. Różne typy piszczeli

pokazane są na rysunku 14. Końcówki piszczeli (zwane nablem) stykające się w procesie

formowania z masą szklaną wykonane są najczęściej ze specjalnych stopów odpornych na

korozję i mają większą średnicę od rurki.

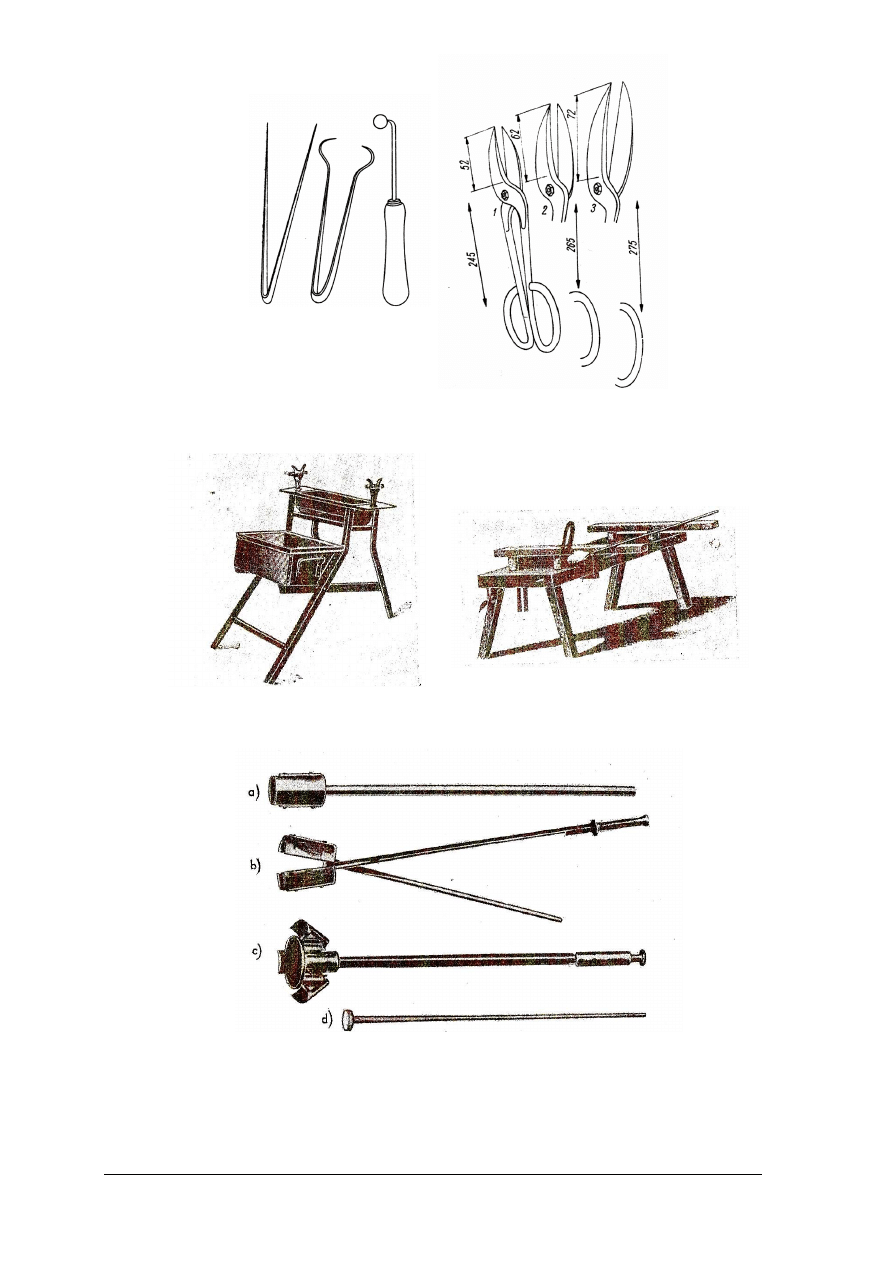

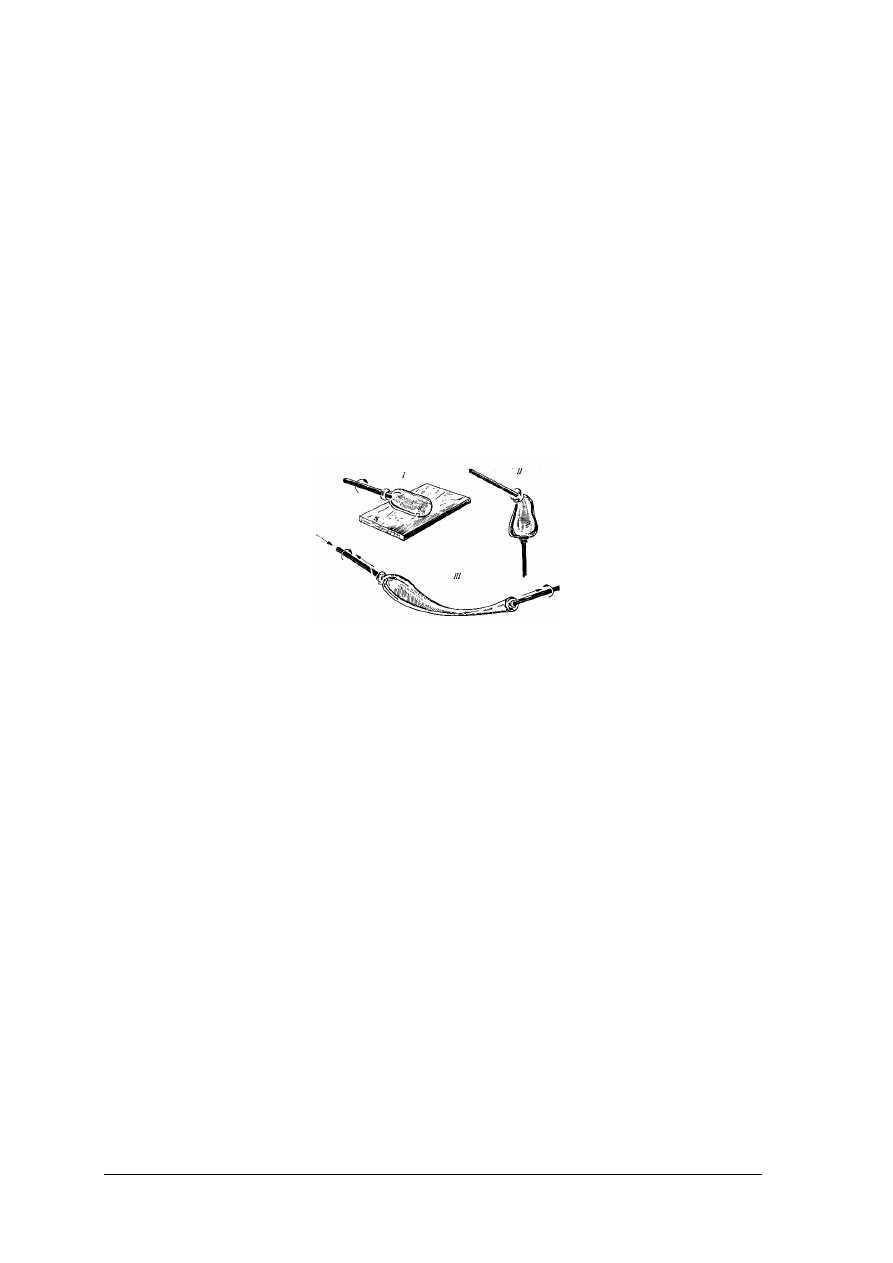

Rys. 14. Różne typy piszczeli szklarskich. [5 ,s . 255]

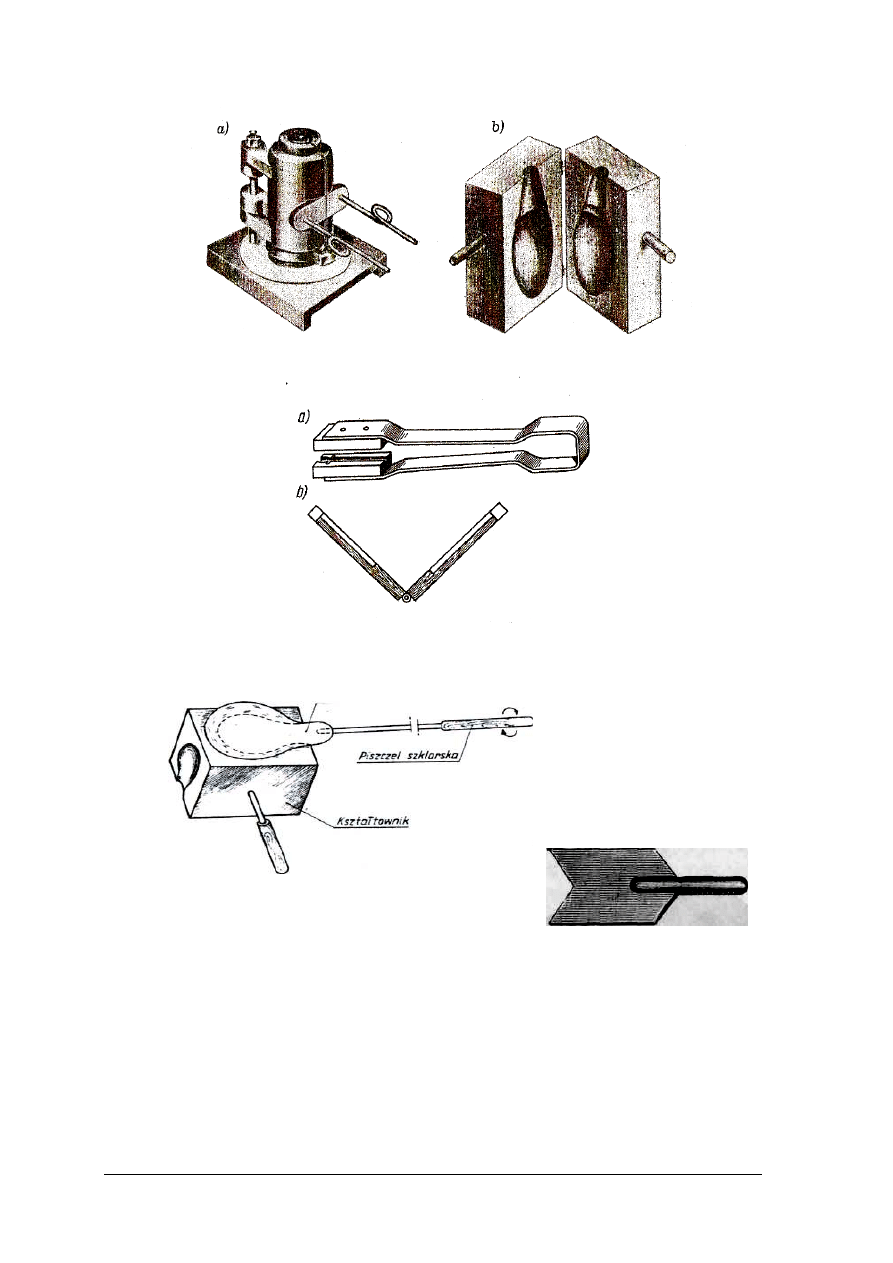

Narzędziami pomocniczymi są:

−

ż

eliwne lub drewniane formy o odpowiednich kształtach,

−

foremki pomocnicze,

−

kształtowniki, nadające wstępne kształty wyrobom, które chcemy otrzymać,

−

pałasz – płaskownik stalowy,

−

nożyce ucinacze,

−

nożyce do wystrzygania,

−

korytko hutnicze, w których moczy się kształtownik, na obu bokach korytka znajdują się

różki (widełki), na których hutnicy opierają piszczel,

−

stołek szklarski – drewniana ławka, po których hutnicy toczą piszczele z kształtowanym

szkłem,

−

narzędzia po przytrzymywania wyrobów wykańczanych, np. przylepiak,

−

najrozmaitsze narzędzia pomocnicze, za pomocą których wyciąga się wyroby lub wyciska

się dowolnie wklęsłe lub wypukłe figury geometryczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

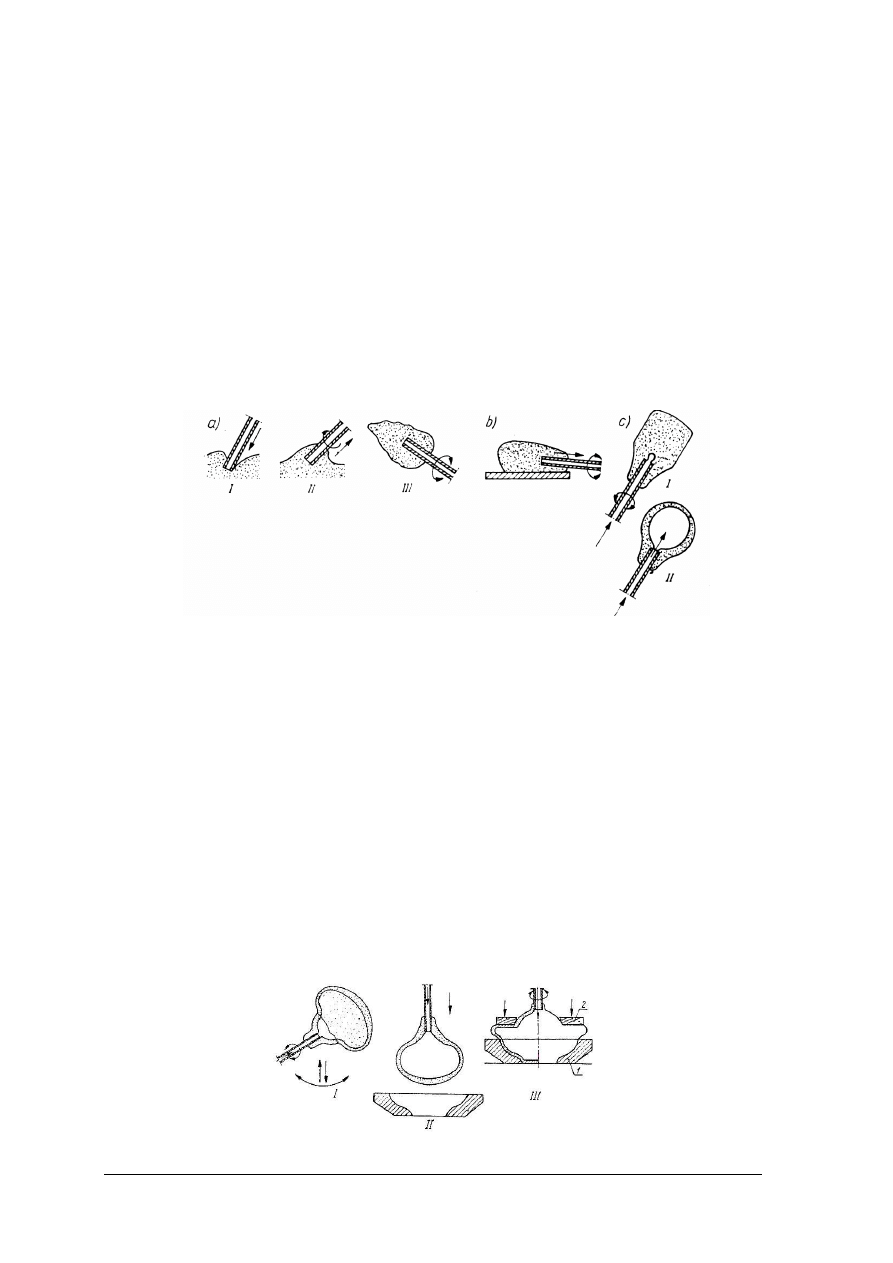

Rys. 15. Formy szklarskie: a) żeliwna, b) drewniana. [4 ,s .8]

Rys. 16. Foremki pomocnicze: a) do nóżek kieliszków, b) do podstawek. [4 ,s .9]

Rys. 17. Drewniany kształtownik [6 ,s . 246] i pałasz. [4, s. 10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 18. Narzędzia pomocnicze stosowane przy ręcznym formowaniu wyrobów szklanych:

kleszcze, nożyce. [6, s. 248]

Rys. 19. Koryto szklarskie i stołek szklarski. [4 ,s .10]

Rys. 20. Narzędzia do przytrzymywania wyrobów wykańczanych: a) koszyk zwykły, b) koszyk

kleszczowy, c) uchwyt, d) przylepiak. [4 ,s .11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Formowanie odbywa się w zespołach hutniczych, w których poszczególni członkowie zespołu

wykonują ściśle określone czynności. Stąd liczba członków zespołu zależy od sposobu

formowania, długości technologicznej masy szklanej, złożoności kształtu wyrobu oraz

potrzeby uzyskania najlepszych efektów ekonomicznych, tj. wysokiej wydajności przy

najniższych kosztach produkcji.

Pierwszy etap kształtowania wyrobów szklanych – formowanie bańki szklanej, przebiega

według następującego schematu:

−

przyłożenie piszczeli do masy szklanej i obracanie jej wokół własnej osi,

−

nabranie masy szklanej na piszczel,

−

rozwalcowanie masy szklanej na stalowej płytce,

−

wstępne rozdmuchanie bańki,

−

nadanie bańce odpowiedniego kształtu,

−

ostateczne rozdmuchanie bańki.

Rys. 21.

Wydmuchiwanie wyrobów szklanych za pomocą piszczeli: a) nabranie masy szklanej piszczelą,

b) rozwalcowanie na płytce metalowej, c) wydmuchiwanie bańki [5, s. 256]

Opisane operacje składające się na proces formowania wyrobów przez rozdmuchiwanie

porcji masy szklanej za pomocą piszczeli, wymaga wysokich umiejętności i wyczucia ze

strony hutników. Prawidłowy przebieg formowania wymaga, aby:

−

masa nabranej porcji szkła odpowiadała masie wyrobu,

−

bańka miała wymagany kształt i wielkość,

−

ś

cianki przygotowanej do formowania porcji masy szklanej miały założoną grubość,

−

temperatura formowania porcji masy szklanej była rozłożona równomiernie.

Wyroby proste (szklanki, szklaneczki, spodki, kompotierki) wytwarzają zespoły hutnicze

składające się z trzech hutników – dmuchaczy i dwóch bańkarzy, których schemat

przedstawia się następująco:

I

Wstępne formowanie.

II

Wdmuchnięcie powietrza do wnętrza wyrobu.

III

Włożenie wyrobu do formy, nadanie ostatecznego kształtu.

Rys. 22. Formowanie talerzyka (spodka): 1 – forma żeliwna, 2 – packa drewniana. [5 ,s .257]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

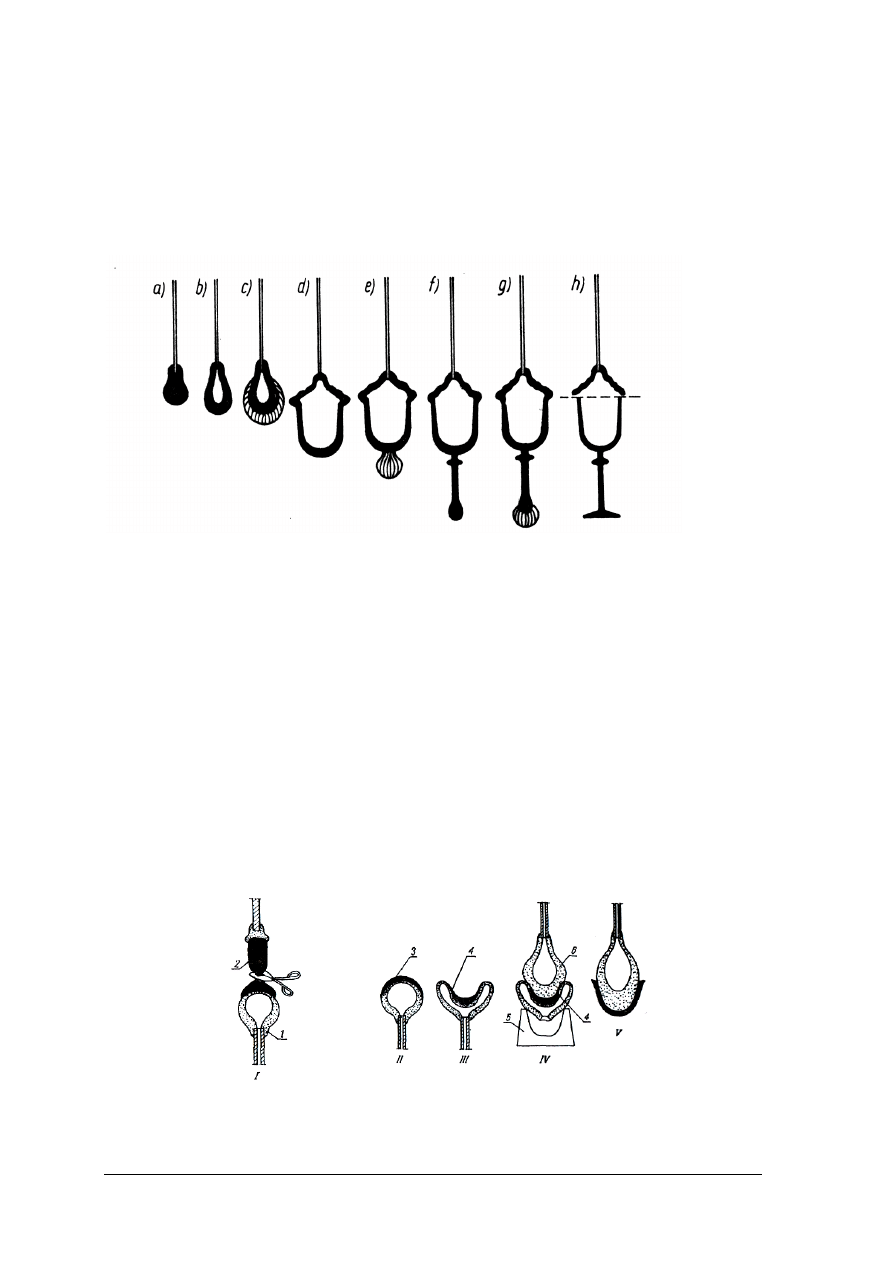

Wyroby o kształtach złożonych (kieliszek), większych rozmiarów, o grubszych

ś

ciankach, szczególnie o grubych i ozdobnych nogach, np. puchary, cukiernice, duże kielichy,

produkują zespoły czteroosobowe. Bańkarz formuje bańki, dmuchacz-hutnik wydmuchuje

czarki, a nabieracz podaje na nabieraku kolejne porcje szkła, z których wykonuje się nóżkę

i stopkę. Majster podane kolejno szkło przykleja do czarki, odcina jego nadmiar

ostrzygaczami i formuje z niego nóżkę. Następną porcję szkła przylepia do wolnego końca

nóżki, nadmiar szkła odcina i formuje stopkę.

Rys. 23. Formowanie kieliszka: a) szkło nabrane na piszczel do wydmuchiwania bańki, b) bańka,

c) porcja nabrana na bańkę, d) czasza kieliszka wydmuchana w formie, e) dolepione szkło

plastyczne, f) ukształtowana nożka, g) nóżka z dolepioną nową porcją szkła, h) podstawka

ukształtowana. [5, s. 258]

Formowanie wyrobów powlekanych szkłami barwnymi, tzw. powlekanych wewnętrznie,

wykonuje się z dwóch mas szklanych różnej barwy, o tym samym współczynniku

rozszerzalności. Proces formowania takich wyrobów przebiega tak, jak wyrobów ze szkła

jednobarwnego z tą różnicą, że bańkę szklaną o grubych ściankach wydmuchuje się z jednej

barwy szkła i na taką bańką nabiera się porcję szkła innej barwy. Tak wytwarza się wyroby

powlekane wewnętrznie. Sposób ten stosuje się powszechnie przy wytwarzaniu wyrobów

szkła oświetleniowego, gdzie wewnętrzna warstwa jest ze szkła mąconego, natomiast

zewnętrzna ze szkła bezbarwnego lub barwnego.

Najstarszy sposób powlekania zewnętrznie szkłami barwnymi polegający na formowaniu

barwnego lejka przedstawia rysunek 24. Sposób ten jednak jest trudny, uciążliwy, bardzo

pracochłonny, mało wydajny.

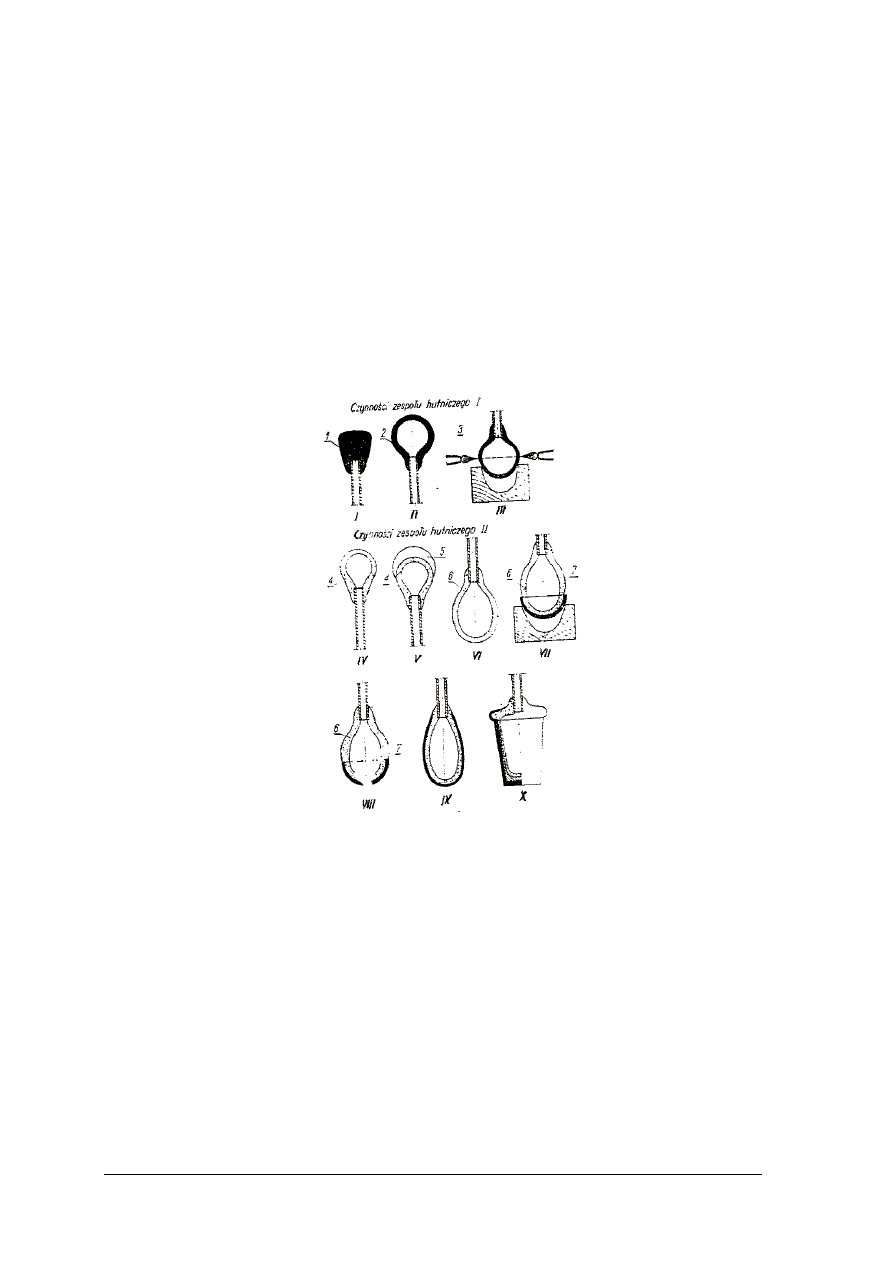

Rys. 24. Formowanie wyrobów ze szkieł kolorowych wielowarstwowych metodą grupyczną, I-IV stadia

formowania, 1, 6 – szkło bezbarwne, 2,3 – szkło barwne, 4 – lejek, 5 – podstawka. [6, s. 249]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Formowanie wyrobów powlekanych zewnętrznie szkłami barwionymi jest kilkakrotnie

mniej pracochłonne od wymienionego sposobu grupycznego. Kolejność czynności jest

następująca:

−

zespół I po nabraniu (I), porcji barwnej masy szklanej wydmuchuje bańkę (II) i odcina

czaszę bani płomieniem(III),

−

zespół II równocześnie wykonuje ze szkła bezbarwnego bańkę (IV), na którą po

przechłodzeniu nabiera szkło (V) i wydmuchuje banię (VI), ten sam zespół wciska

plastyczną banię ze szkła bezbarwnego do odciętej czaszy(VII) wykonanej przez zespół

hutniczy I.

Następuje połączenie obu szkieł (VIII) i dogrzewanie złączonych szkieł (IX), po czym

następuje ostatecznie uformowanie żądanego przedmiotu (X) – rysunek 25.

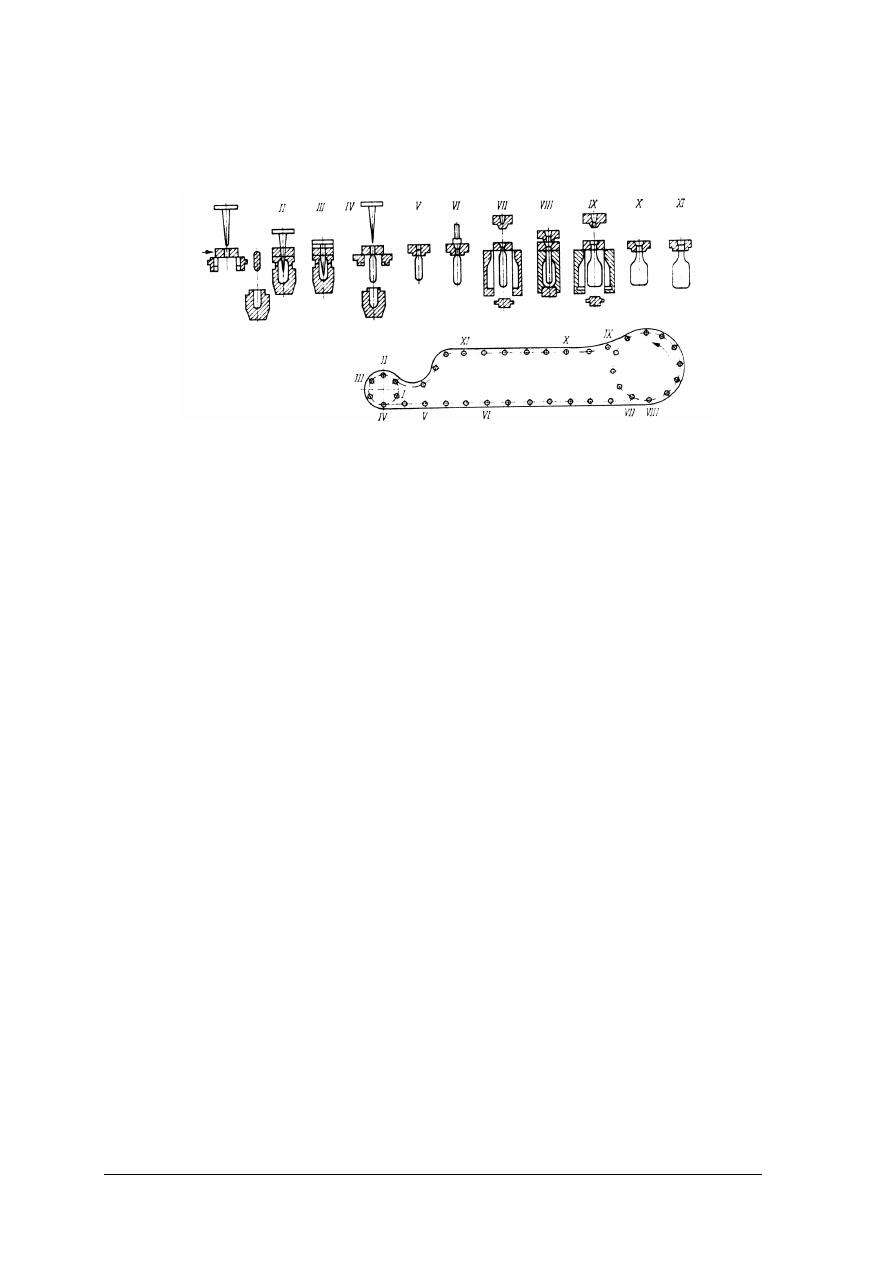

Rys. 25. Formowanie wyrobów powlekanych zewnętrznie barwną masą szklaną. [6 ,s . 250]

Opisany proces formowania ogranicza się więc do prostych operacji hutniczych, które nie

wymagają tak wysokich kwalifikacji zawodowych członków jak w metodzie grupycznej. Ten

sposób umożliwia produkowanie czasz z różnych barwnych mas szklanych, które wydaje się

zespołom hutniczym lub sprzedaje hutom, nie mającym możliwości topienia barwnych mas

szklanych. Proces formowania wyrobów powlekanych będzie wtedy przebiegać wg czynności

zespołu II, po uprzednim podgrzaniu czasz do temperatury bliskiej temperaturze mięknięcia

szkła. Ten sposób powlekania pozwala również na formowanie w skali przemysłowej

wyrobów wielowarstwowych, używając czasz z różnych barwnych szkieł i ewentualnie

odpowiednio różnych średnic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wydmuchiwanie wyrobów za pomocą piszczeli jako ręczny sposób formowania, pozwala

otrzymać wyroby wysokiej jakości i o bardzo zróżnicowanych kształtach, to jednak ma wiele

ujemnych cech, tj.: duża pracochłonność, mała wydajność, trudność otrzymywania wyrobów

standardowych o jednakowych wymiarach i kształcie, wymaga bardzo wysokich kwalifikacji

hutników pracujących w ciężkich warunkach. Było to powodem ciągłych prób

zmechanizowania procesu formowania wyrobów wydmuchiwaniem. Skonstruowano maszynę

zwana półautomatem.

Półautomat szklarski jest urządzeniem mechanicznym, w którym zespoły formujące są

uruchamiane ręcznie, a do napędu stosuje się siłę mięśni ludzkich lub sprężone powietrze.

Każdy półautomat szklarski ma zespół przedformy służący do formowania bańki szklanej

oraz zespół formy właściwej, w którym następuje ostateczne uformowanie wyrobu.

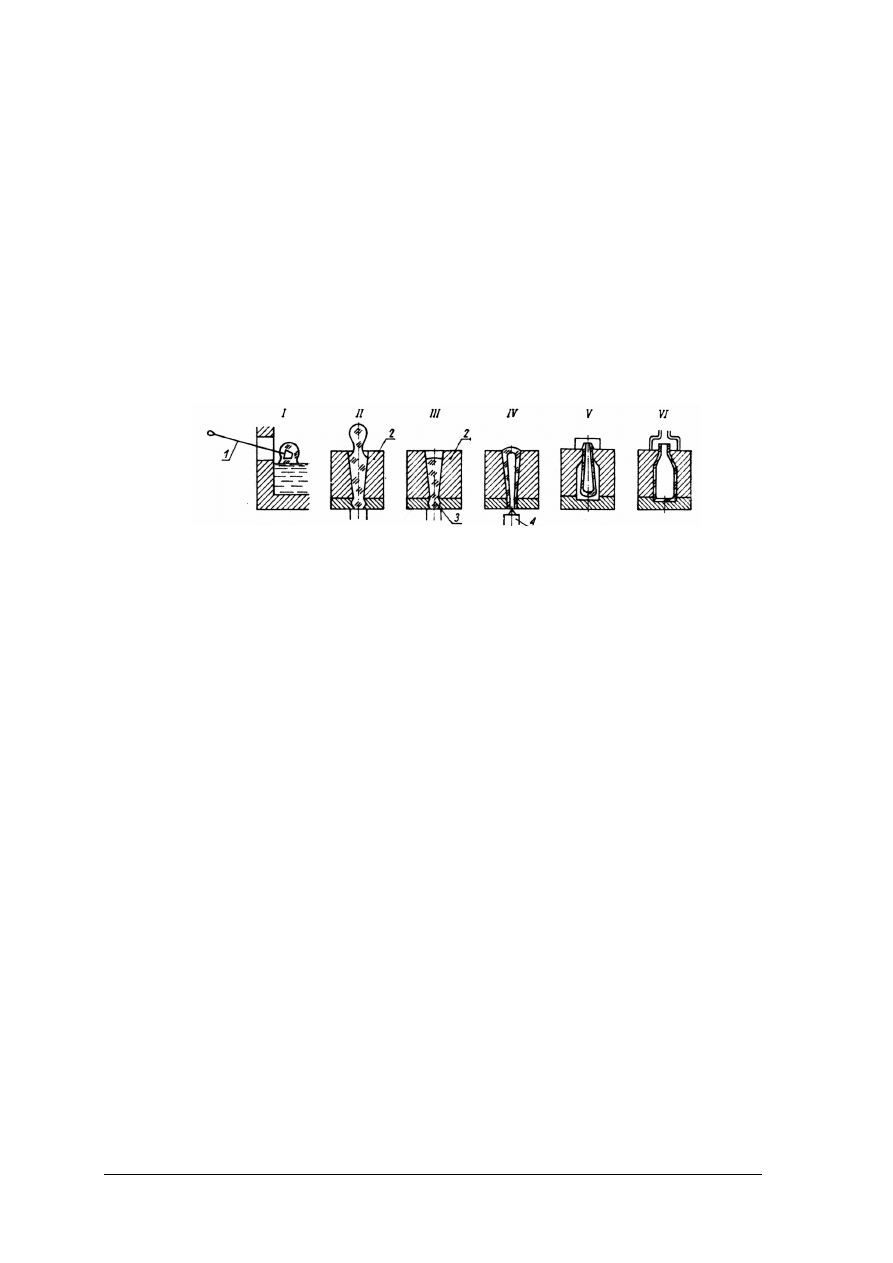

Przebieg formowania wyrobów szklanych na półautomacie obejmuje kilka stadiów

i schematycznie przedstawia to rysunek 26.

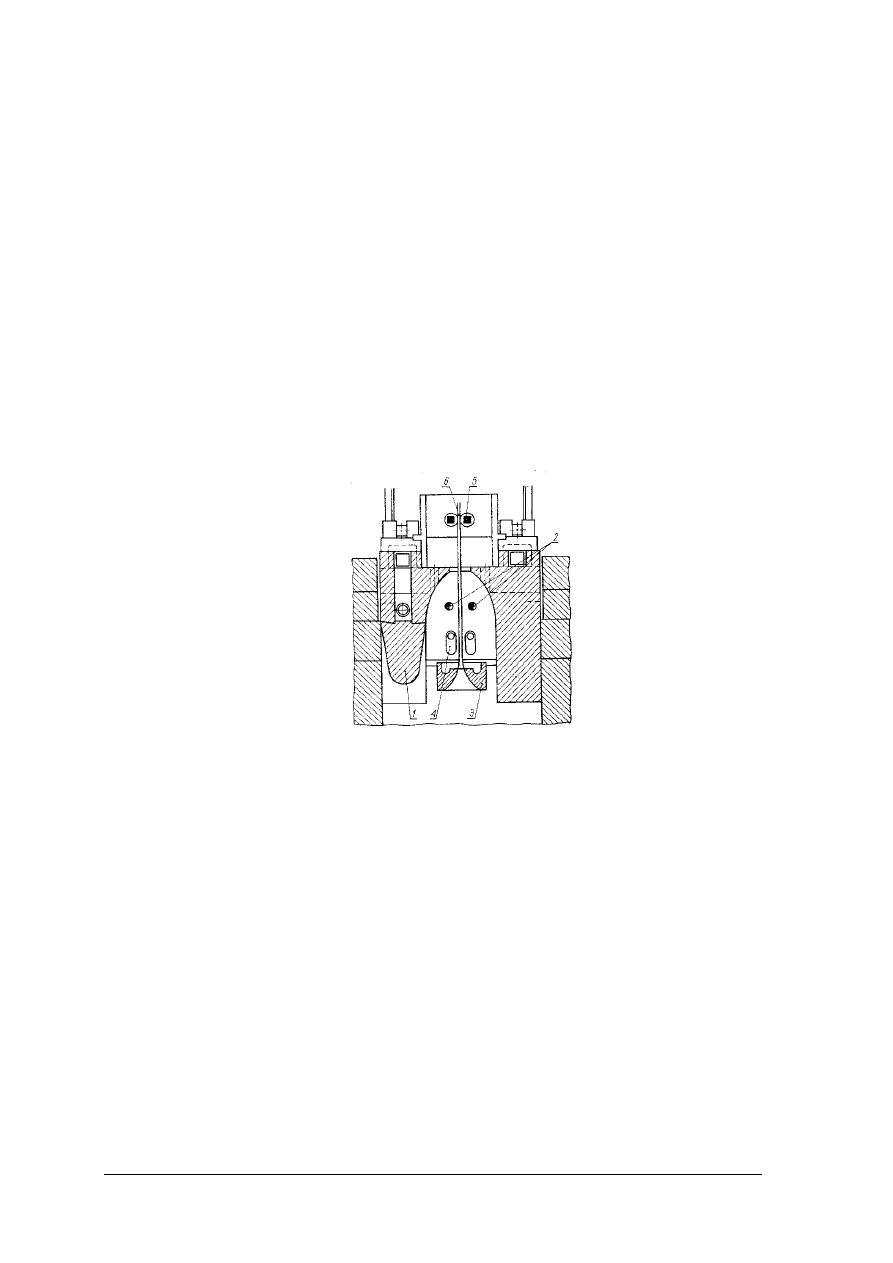

Rys. 26. Schemat formowania szkła w półautomacie: 1 – stalowy pręt z gałką, 2 – przedforma,

3 – foremka główkowa, 4- palec formujący. [5, s. 261]

Proces formowania przebiega następująco:

I

Nabieranie odpowiedniej porcji szkła nabierakiem

II

Przeniesienie do zamkniętej przedformy

III

Formowanie główki wyrobu za pomocą ssania

IV

Usuniecie palca formującego otwór w główce i wdmuchniecie powietrza (formowanie

bańki)

V

Przeniesienie wstępnie uformowanego wyrobu do formy

VI

Zamkniecie formy, ostateczne rozdmuchanie bańki i uformowanie wyrobu.

Półautomaty

stosuje

się

do

produkcji

butelek

małych,

dużych,

naczyń

szerokootworowych. Półautomat obsługuje trzech pracowników, a wydajność tego urządzenia

wynosi ok. 2000 butelek o pojemności 0,5 dm

3

na zmianę.

Współczesne półautomaty są udoskonalone konstrukcyjnie i mogą zawierać 2–3

komplety form lub pracować z przedformami i formami o podwójnej kropli, a także mogą być

zasilane masą szklaną z zasilacza kroplowego.

Technologiczny proces formowania wyrobów przez wydmuchiwanie na automatach

szklarskich w swoich podstawowych operacjach jest podobny do formowania na

półautomatach z tą różnicą, że odbywa się on bez udziału człowieka. Istnieje wiele typów

automatów szklarskich różniących się miedzy sobą elementami budowy. Można jednak

znaleźć wiele cech wspólnych charakteryzujących ten sposób formowania.

W ogólnych zarysach proces ten przebiega w następujący sposób: do przedformy

dostarcza się porcję masy szklanej, która jest wtłaczana do foremki główkowej stykającej się

bezpośrednio z przedformą. W wyniku tego następuje uformowanie główki wyrobu, po czym

wydmuchiwana jest bańka w przedformie o kształcie zbliżonym do gotowego wyrobu. Po

uformowaniu bańki jest ona przekazana do formy właściwej, gdzie następuje ostateczne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

rozdmuchniecie wyrobu i jego uformowanie. Po zakończeniu tej operacji wyrób jest

przekazywany z automatu na transporter lub inne urządzenie dostarczające go do odprężania.

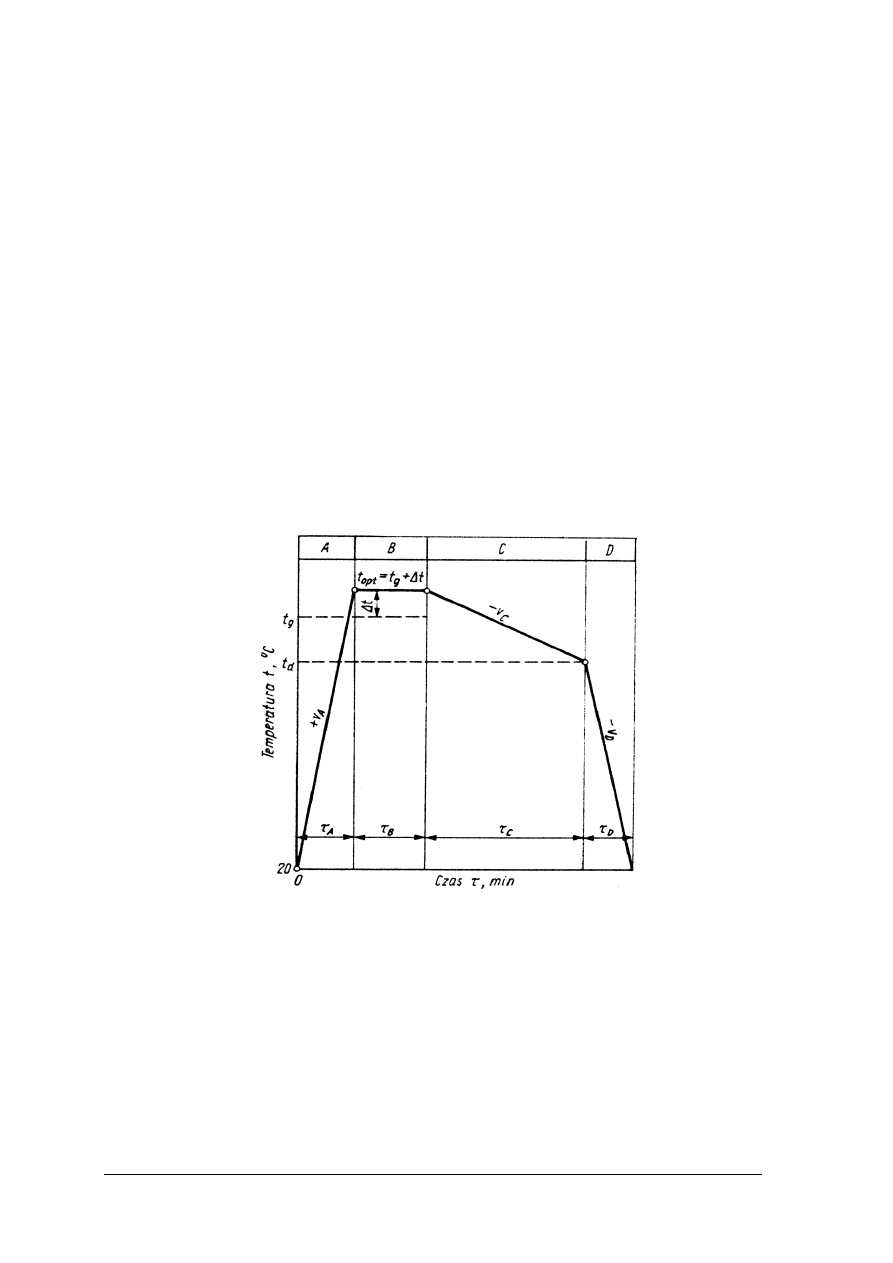

Odlewanie wyrobów ze szkła

Sposób formowania wyrobów przez odlewanie polega na okresowym nalaniu z tygla,

łyżki lub z pieca jednorazowo dużej porcji ciekłej masy szklanej do otwartej formy (zwykle

rozbieralnej), gdzie masa szklana zapełnia formę pod wpływem siły ciężkości (grawitacji)

płynnego stopu lub pod wpływem działania siły odśrodkowej. W związku z tym można

mówić o odlewaniu grawitacyjnym lub odśrodkowym.

Odlewaniem grawitacyjnym formułuje się lite masywne bloki – półfabrykaty lub

wielowymiarowe specjalne odlewy szkła optycznego, jak również lite rzeźby (figury) lub inne

wyroby ze szkła.

Odlewaniem odśrodkowym formułuje się grubościenne drążone cylindryczne lub

stożkowe wyroby szkła oświetleniowego, elektro-próżniowego, technicznego i artystycznego.

Odlewanie to może odbywać się w formach obrotowych lub na wirującej tarczy.

Przy formowaniu wyrobów odlewaniem odśrodkowym wykorzystuje się siłę odśrodkową

szybkoobracajacej się formy.

Przebieg procesu formowania jest następujący: do formy jednoczęściowej lub

wieloczęściowej podaje się porcję masy szklanej (ręcznie lub z zasilacza), która pod

wpływem siły odśrodkowej równomiernie rozpływa się po wewnętrznych ściankach formy

i dokładnie odwzorowuje jej układ. Ten sposób formowania pozwala otrzymywać wyroby

o skomplikowanych kształtach z gładką wewnętrzną powierzchnią, ponieważ nie styka się ona

z częściami formującymi podczas formowania.

Odlewanie odśrodkowe na wirującej tarczy odbywa się podobnie, a porcja masy szklanej

umieszczona jest na szybkoobracajacej się tarczy o określonym profilu, gdzie rozpływa się

pod wpływem siły odśrodkowej na powierzchni, odwzorowując jej kształt.

Wytłaczanie szkła.

Wytwarzanie wyrobów metodą wytłaczania jest najprostszym sposobem formowania

wyrobów szklanych. Proces wytłaczania polega na deformowaniu porcji masy szklanej

w formie pod wpływem przyłożonego ciśnienia.

Typowymi elementami kompletu formującego przy wytwarzaniu wyrobów szklanych

metodą wytłaczania są:

−

forma (matryca), której zadaniem jest ukształtowanie zewnętrznej powierzchni wyrobu,

−

wytłocznik, który kształtuje wewnętrzną powierzchnię wyrobu oraz przekazuje na masę

szklaną (ciśnienie) nacisk od odpowiedniego mechanizmu maszyny formującej,

−

pierścień dociskowy, który zamyka komorę formowania od góry między wewnętrzną

powierzchnią formy a wytłocznikiem i nadaje kształt górnej krawędzi wyrobu.

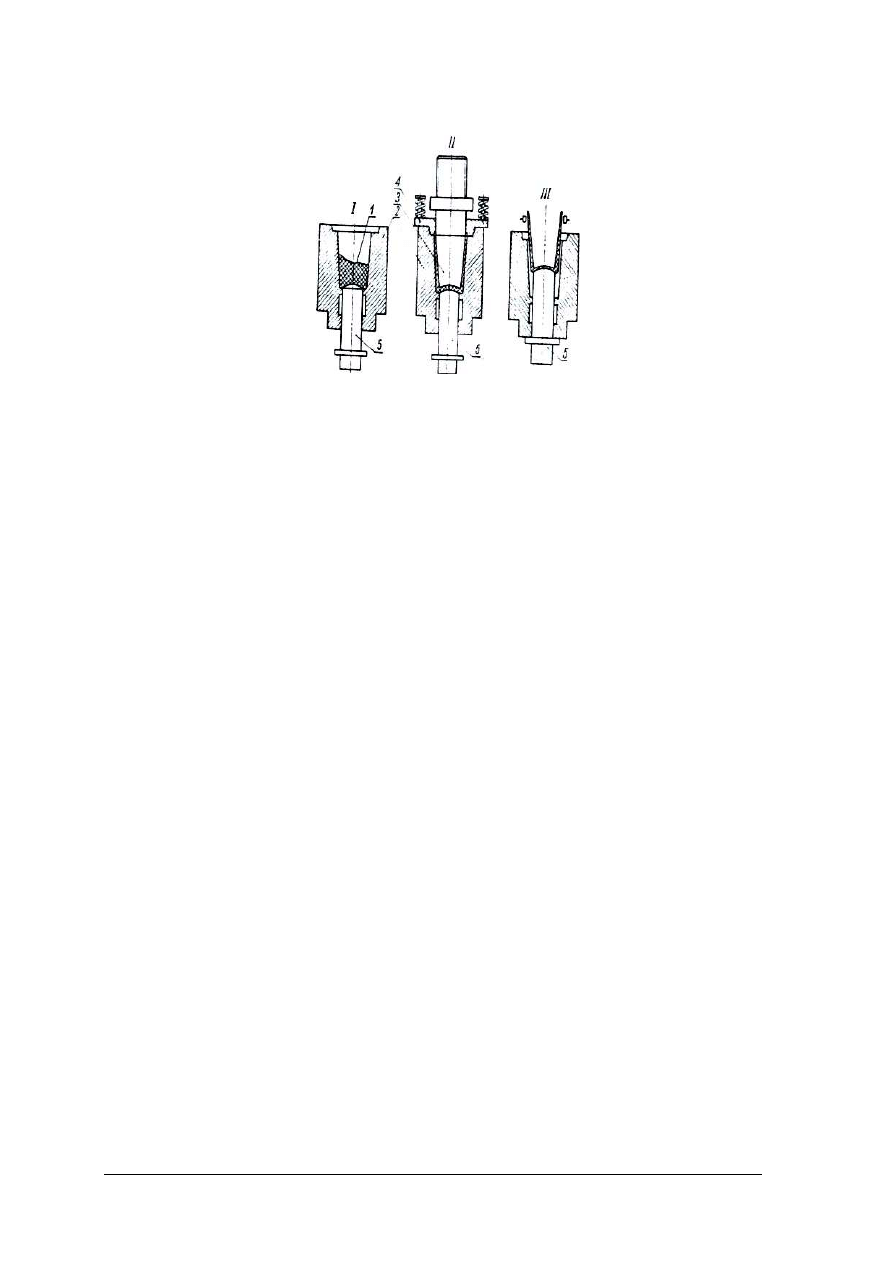

Przebieg procesu wytłaczania pokazany jest na poniższym rysunku i przebiega według

określonego schematu:

a.

Porcja masy szklanej zostaje wprowadzona do przedformy,

b.

Wytłocznik poruszając się ku dołowi naciska na płynną masę szklaną i powoduje

wypełnienie nią całej przestrzeni formy,

c.

Wytłocznik pozostaje w bezruchu, aż do zastygania szkła, nastepnie unosi się do góry,

a wyrób intensywnie się studzi nadmuchem z maszyny formującej. Po wystudzeniu

ruchome dno formy wypycha wyrób do góry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

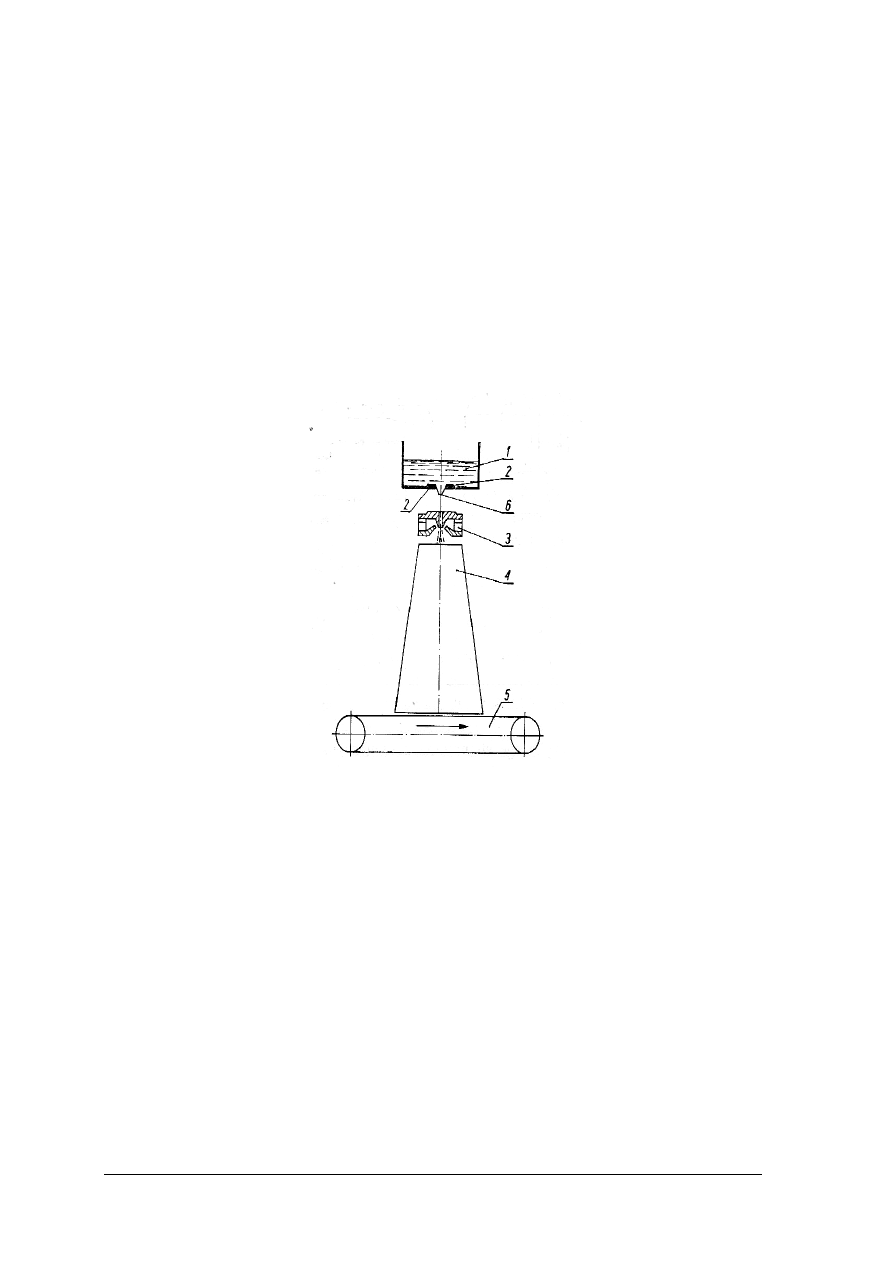

Rys. 27. Schemat formowania szklanki metodą wytłaczania: 1 – porcja masy szklanej,

2 – forma, 3 – wytłocznika, 4 – pierścień dociskowy, 5 – dno formy. [5, s. 273]

Przedstawiony sposób formowania wyrobów wytłaczaniem może być realizowany na

urządzeniach o różnym stopniu złożoności. Wytłaczarki ręczne (prasy ręczne) są zasilane

masą szklaną ręcznie, a uruchamianie mechanizmów odbywa się siłą mięśni człowieka.

W przypadku wytłaczarek półautomatycznych mechanizmy napędzane są pneumatycznie,

a zasilanie masą szklaną jest ręczne. Wytłaczarki automatyczne pracują bez udziału

człowieka, a do podawania masy szklanej stosuje się zasilacze kroplowe. Wytłaczarki należą

do względnie prostych urządzeń w porównaniu z innymi automatami szklarskimi i nie

wymagają obsługi o bardzo wysokich kwalifikacjach. Jednak sposób formowania

wytłaczaniem ma szereg istotnych wad. Na przykład metodą tą nie można formować wyrobów

o skomplikowanych kształtach. Można formować jedynie wyroby szklane, których średnica

otworu jest większa od wymiarów poprzecznych przestrzeni wewnętrznej, nie można więc

formować wyrobów, które rozszerzają się ku dołowi lub mają na swoich wewnętrznych

ś

ciankach występy lub zagłębienia. Trudno jest formować wyroby cienkościenne z powodu

szybkiego stygnięcia szkła. Nie można także uzyskać przy wytłaczaniu wysokiej gładkości

powierzchni. Dla otrzymania równej i błyszczącej powierzchni należy stosować dodatkową

obróbkę cieplną zwaną otapianiem (zapalaniem), gdy w wyniku rozgrzania powierzchniowych

warstw szkła zaczynają działać siły napięcia powierzchniowego nadając powierzchni szkła

gładkość i połysk. Przez nagrzanie wyrobu do wyższej temperatury można ręcznie zmieniać

kształt wyrobu (rozwijać brzegi, zwężać górną część wyrobu itp.).

Formowanie

szkła

opakowaniowego

techniką

wytłaczająco-wytłaczającą

oraz

wytłaczająco-wydmuchującą

Technika wytłaczająco-wytłaczająca opakowań szklanych jest techniką wymagającą

większej złożoności kształtu, w związku z czym stosuje się tu formy dwudzielne, gdzie w

części pierwszej formy za pomocą metody wytłaczania powstaje wyrób szklany, a w drugiej

części też sposobem wytłaczania jego dodatkowy element, np. uszko. Po uformowaniu wyrób

szklany jest intensywnie chłodzony, a dno całej formy wypycha gotowy wyrób do góry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Schemat metody będzie przebiegać następująco:

I.

Porcja masy szklanej wprowadzona do dwudzielnej formy,

II.

Wytłocznik naciska na płynną masę szklaną i powoduje wypełnienie nią całej przestrzeni

formy, nadając odpowiedni kształt,

III.

Intensywne studzenie wyrobu nadmuchem,

IV.

Przekazanie wyrobu transporterem na taśmę odprężniczą.

Wytłaczająco-wydmuchująca metoda formowania wyrobów szklanych jest kombinacją

dwóch procesów: wytłaczania i wydmuchiwania. Proces formowania wyrobów tym sposobem

przebiega w dwóch stadiach. Pierwsze stadium obejmuje formowanie w przedformie główki

wyrobu i bańki metodą wytłaczania, a w drugim stadium następuje wydmuchanie ostateczne

wyrobu w formie właściwej. Metodą wytłaczająco-wydmuchującą można wytwarzać wyroby

szerokootworowe i wąskootworowe, grubościenne i cienkościenne. Najczęściej średnica

główki ma 30-170 mm, wysokość 50-300 mm, a pojemność 100-5000 cm

3

.

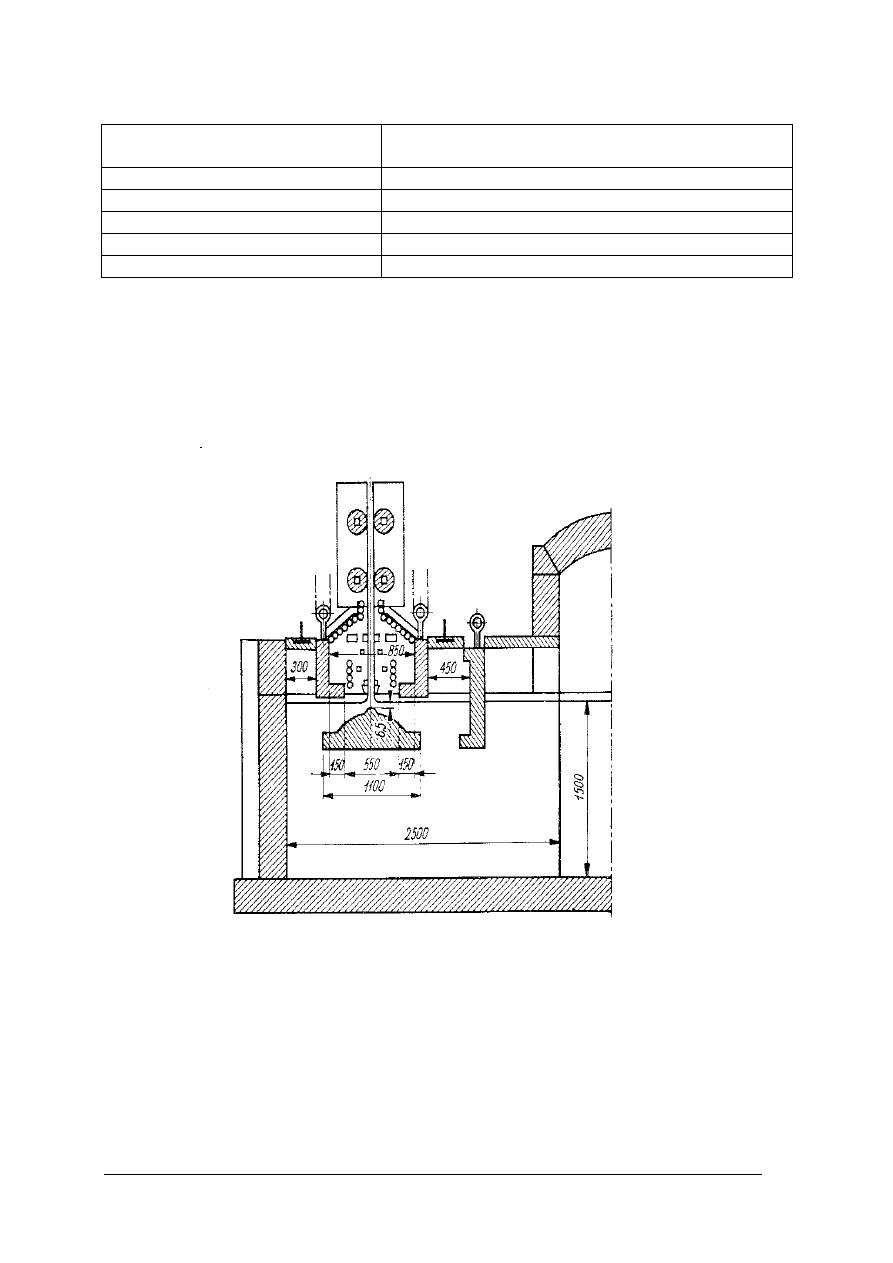

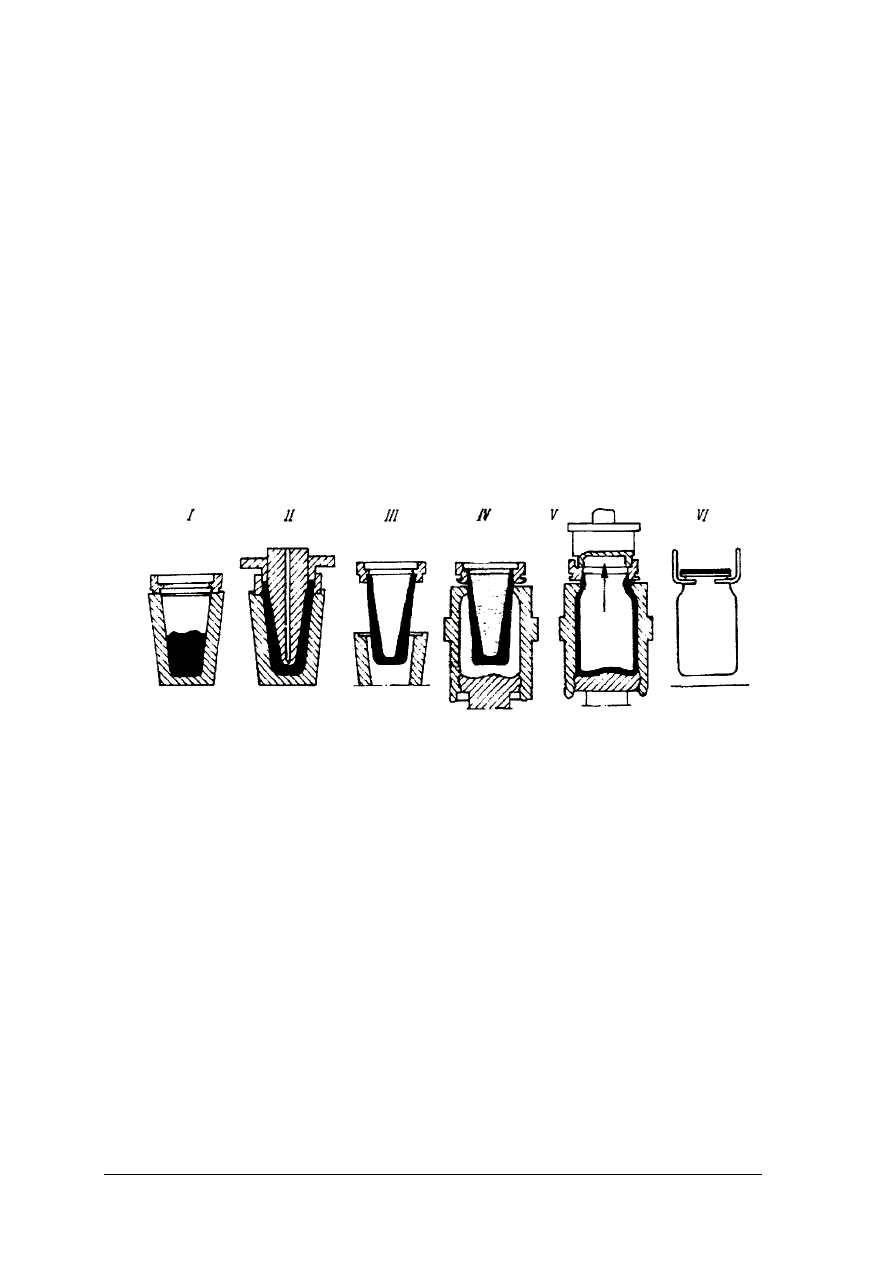

Przebieg procesu formowania wyrobów szerokootworowych metodą wytłaczająco-

wydmuchującą pokazany jest na rysunku 28.

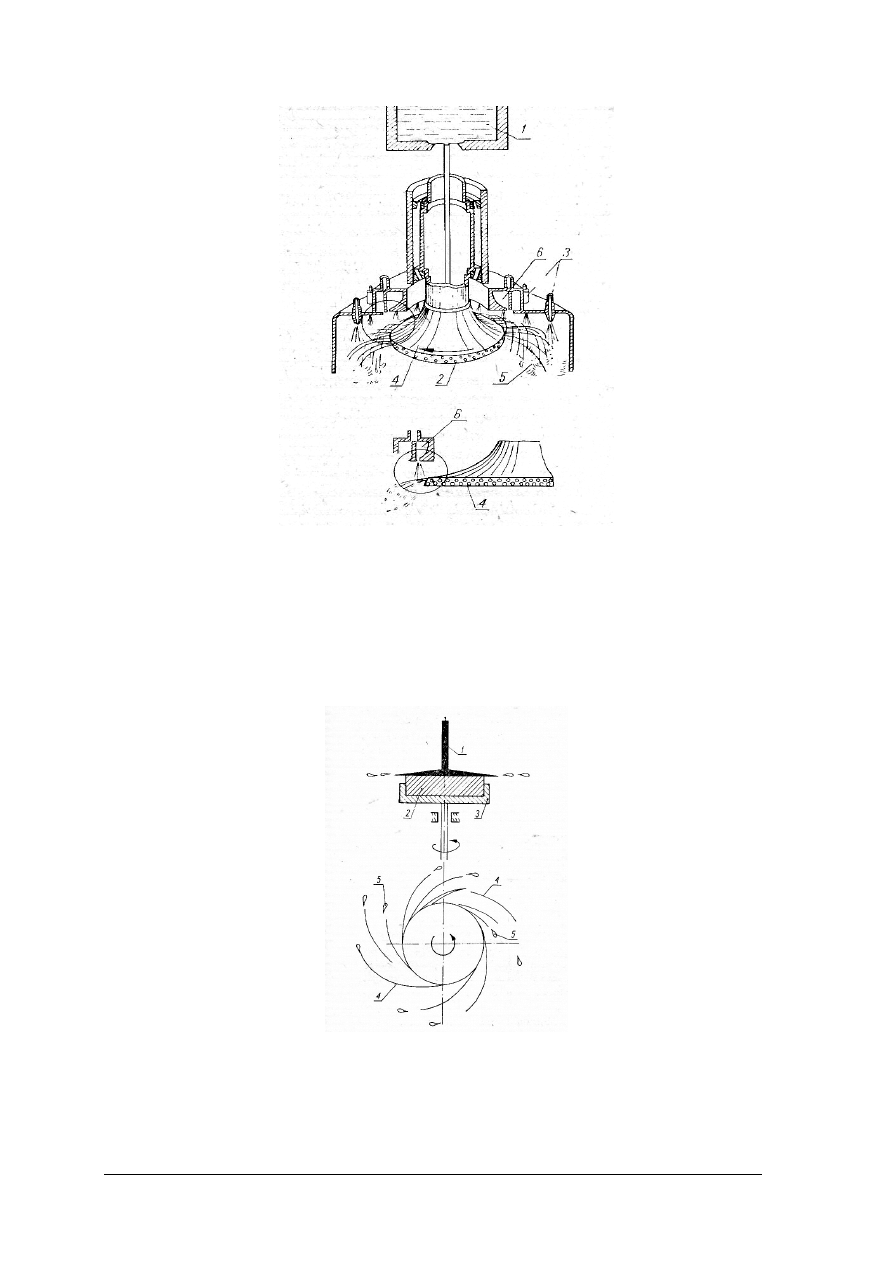

Rys. 28. Przebieg procesu formowania słoja metodą wytłaczająco-wydmuchujacą [5, s. 275]

Przedstawiony przebieg formowania metodą wytłaczająco-wydmuchującą odbywa się

w automatach kroplowych karuzelowych do wytwarzania wyrobów szerokootworowych, np.

automat Pöting PB-II, według schematu:

I.

Porcja masy szklanej wprowadzona do zamkniętej foremką główkową przedformy,

II.

Na foremkę nakłada się pierścień dociskowy, a wytłocznik kształtuje główkę oraz bańkę

szklaną,

III.

Uformowana bańka szklana wisi na foremce główkowej,

IV.

Pod bańkę podchodzi dno formy i połówki formy zamykają się.

V.

Nad foremkę główkową opuszcza się głowica dmuchająca, następuje ostateczne

wydmuchanie wyrobu,

VI.

Odstawienie chwytakiem szczękowym wyrobu na przenośnik.

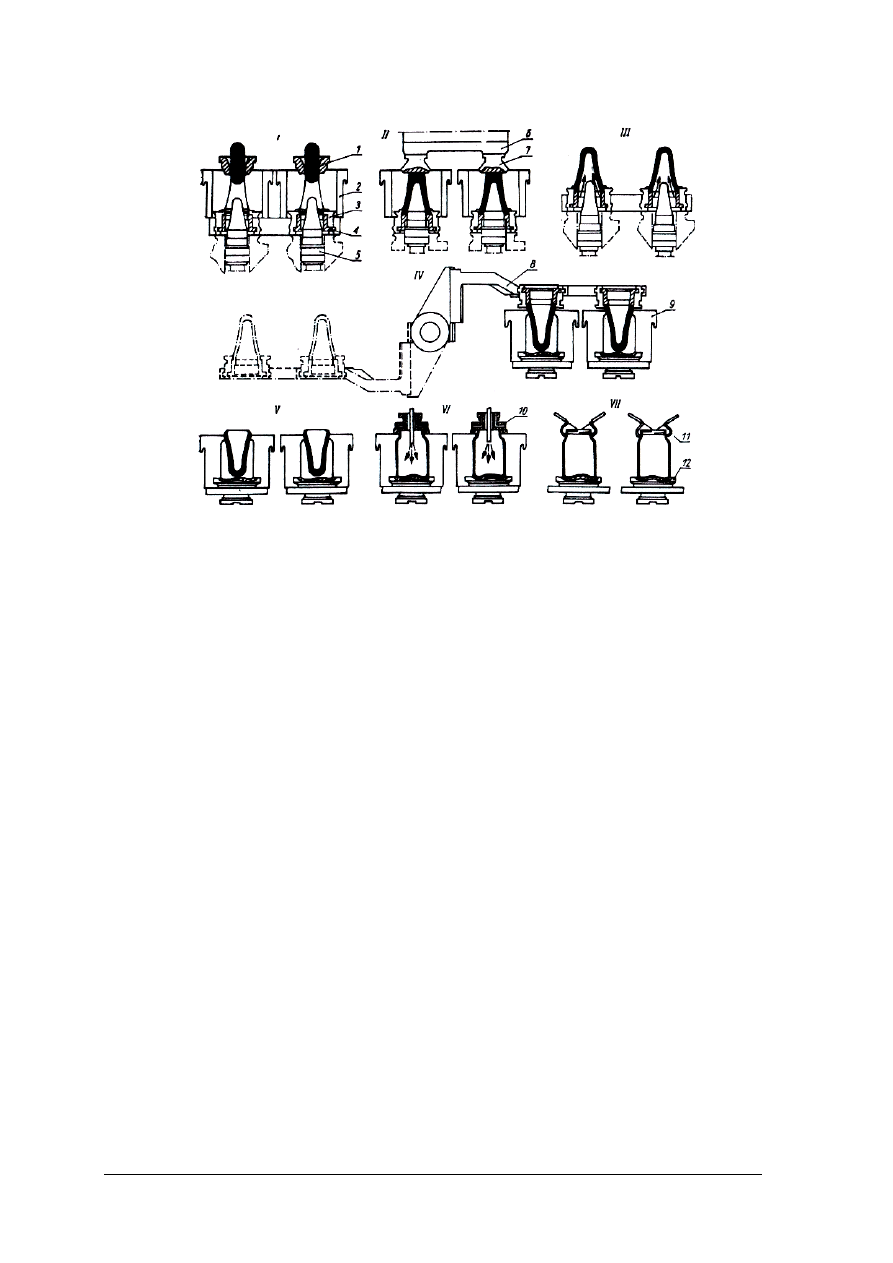

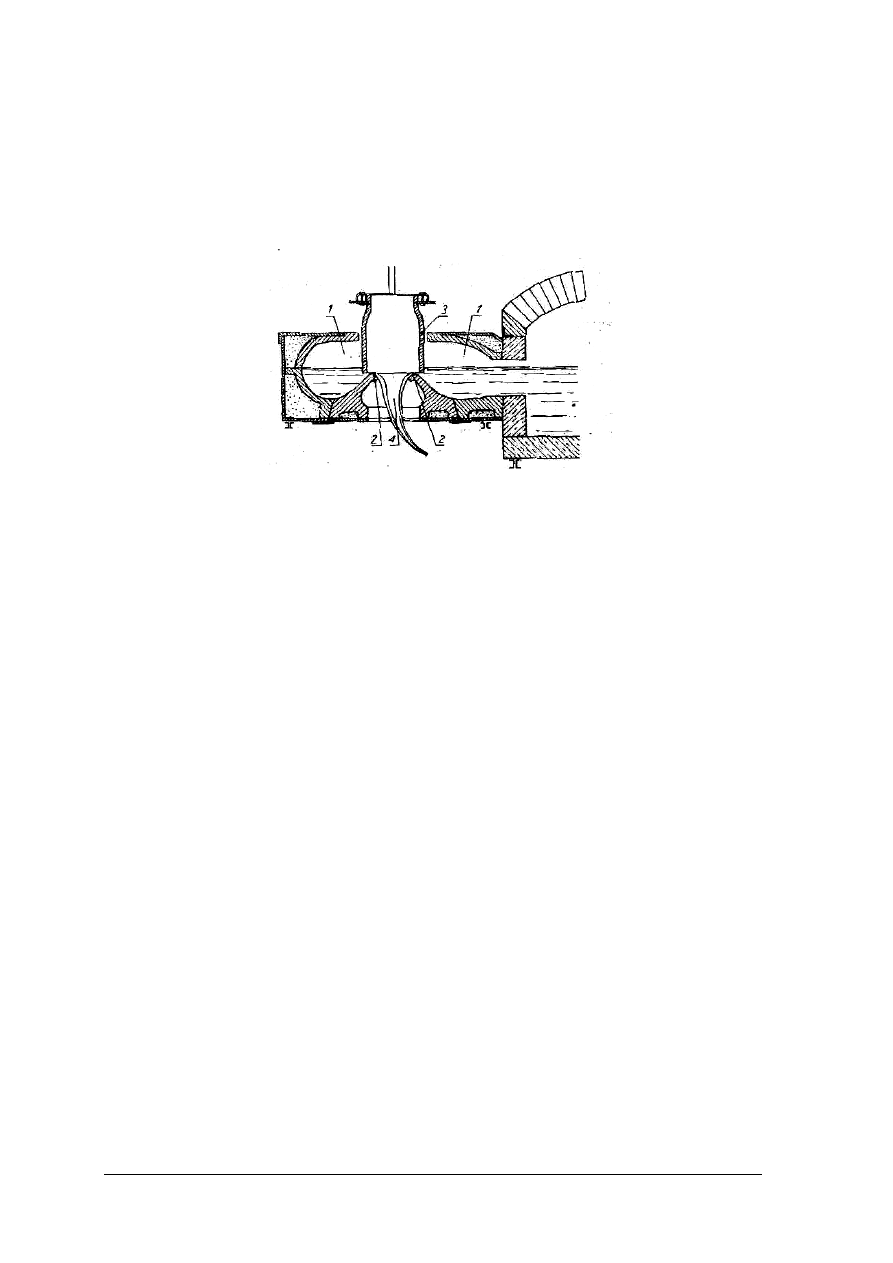

Automaty sekcyjne typu I-S także można dostosować do wytwarzania wyrobów

szerokootworowych metodą wytłaczająco-wydmuchującą, zarówno z pojedynczymi formami,

jak i podwójnymi. Schemat formowania wyrobów szerokootworowych metodą wytłaczająco-

wydmuchującą w automatach sekcyjnych z podwójnymi formami przedstawiony jest na

rysunku poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 29. Schemat formowania wyrobów metodą wytłaczająco-wydmuchującą w automacie

sekcyjnym: 1 – masa szklana, 2 – przedforma, 3 – foremki główkowe, 4 – pierścienie

dociskowe, 5 – wytłocznika, 6 – ramię formy, 7 – kroplochwyt, 8 – mechanizm

przenośnikowy, 9 – forma, 10- głowica dmuchająca, 11 – uchwyt, 12 – dno formy.

[5, s. 276]

Operacje formowania przebiegają w poszczególnych pozycjach w następujący sposób:

I.

Przyjęcie kropli masy szklanej,

II.

Formowanie główki wyrobu,

III.

Formowanie bańki.

IV.

Przekazanie baniek z przedformy do formy,

V – VI Ostateczne wydmuchiwanie wyrobu.

VII.

Forma otwiera się, a wyroby przenoszone są na stół do ochłodzenia, a nastepnie na

transporter.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie rodzaje szkła gospodarczego mogą być produkowane metodą ręczną?

2.

Od czego zależy liczba osób pracujących przy ręcznym formowaniu wyrobów?

3.

Jak przebiega proces ręcznego formowania wyrobów szklanych za pomocą piszczeli?

4.

Jakie znasz zasady prawidłowego przeprowadzenia ręcznego procesu formowania?

5.

Wymień stadia formowania kieliszka?

6.

Jakie znasz urządzenie mechaniczne do formowania szkła gospodarczego?

7.

Jak przebiega proces formowania szkła na półautomacie?

8.

Jak zdefiniujesz proces formowania przez odlewanie?

9.

Jakie znasz metody odlewania?

10.

Jak przebiega proces odlewania?

11.

Jakie są etapy formowania wyrobów metody wytłaczania?

12.

Jakie znasz rodzaje wytłaczarek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

13.

Jak przebiega formowanie szkła opakowaniowego techniką wytłaczająco-wytłaczającą?

14.

Jak przebiega formowanie szkła opakowaniowego techniką wytłaczająco-wydmuchującą?

15.

Jak przebiega proces formowania wyrobów na automacie Krauzelowym?

16.

W jaki sposób przebiega formowanie wyrobów na automacie sekcyjnym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy narzędzi do ręcznego formowania wyrobów a następnie określ

przeznaczenie poszczególnych narzędzi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z narzędziami dostępnymi w pracowni,

2)

określić, które z narzędzi służą do ręcznego formowania wyrobów,

3)

określić nazwy wybranych narzędzi,

4)

określić przeznaczenie narzędzi,

5)

przedstawić zadanie na forum grupy.

Wyposażenie stanowiska pracy:

−

kolekcja narzędzi do ręcznego formowania szkła,

−

poradnik dla ucznia,

−

papier, ołówki,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Dokonaj przeglądu szkła gospodarczego formowanego różnymi technikami. Określ

metody formowania wyrobów z kolekcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w poradniku dla ucznia opisy metod formowania szkła gospodarczego,

2)

dokonać analizy wyrobów z kolekcji,

3)

określić metodę formowania wyrobów z kolekcji,

4)

przedstawić zadanie na forum grupy.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

kolekcja szkła gospodarczego,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Ćwiczenie 3

Określ etapy formowania wyrobów wąskootworowych metodą wytłaczajaco-

wydmuchującą.

Rysunek do ćwiczenia 4.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w poradniku dla ucznia opis otrzymywania opakowań szklanych techniką

wytłaczająco-wydmuchującą,

2)

przeanalizować podane w poradniku dla ucznia etapy formowania,

3)

określić etapy formowania.

Wyposażenie stanowiska pracy:

−

rysunek ze schematem,

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Wykonaj wyrób ze szkła techniką wytłaczania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odebrać od nauczyciela materiały oraz sprzęt potrzebny do wykonania ćwiczenia,

instrukcję ćwiczeniową, instrukcję stanowiskową bhp,

2)

zapoznać się z instrukcjami,

3)

założyć odzież ochronną,

4)

wykonać ćwiczenie,

5)

przedstawić pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

instrukcja wykonywania ćwiczenia,

−

materiały, sprzęt potrzebne do wykonania ćwiczenia,

−

papier,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić rodzaje szkła gospodarczego produkowane metodą ręczną?

2)