„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Kubit

Wykonywanie obróbki wyrobów szklarskich 813[02]Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr Elżbieta Pietrasz

Opracowanie redakcyjne:

mgr inż. Krzysztof Kubit

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[02]Z2.05

„Wykonywane obróbki wyrobów szklarskich”, zawartego w modułowym programie

nauczania dla zawodu operator urządzeń przemysłu szklarskiego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Techniki oddzielania kap od wyrobów szklarskich

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

21

4.2. Szlifowanie wyrobów szklarskich

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

34

4.3. Zatapianie obrzeży wyrobów szklarskich

35

4.3.1. Materiał nauczania

35

4.3.2. Pytania sprawdzające

37

4.3.3. Ćwiczenia

38

4.3.4. Sprawdzian postępów

40

4.4. Wiercenie otworów w szkle i docieranie korków ze szkła

41

4.4.1. Materiał nauczania

41

4.4.2. Pytania sprawdzające

45

4.4.3. Ćwiczenia

45

4.4.4. Sprawdzian postępów

47

4.5. Cechowanie i znakowanie wyrobów szklarskich

48

4.5.1. Materiał nauczania

48

4.5.2. Pytania sprawdzające

49

4.5.3. Ćwiczenia

49

4.5.4. Sprawdzian postępów

51

5. Sprawdzian osiągnięć

52

6. Literatura

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu obróbki wyrobów

szklarskich.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

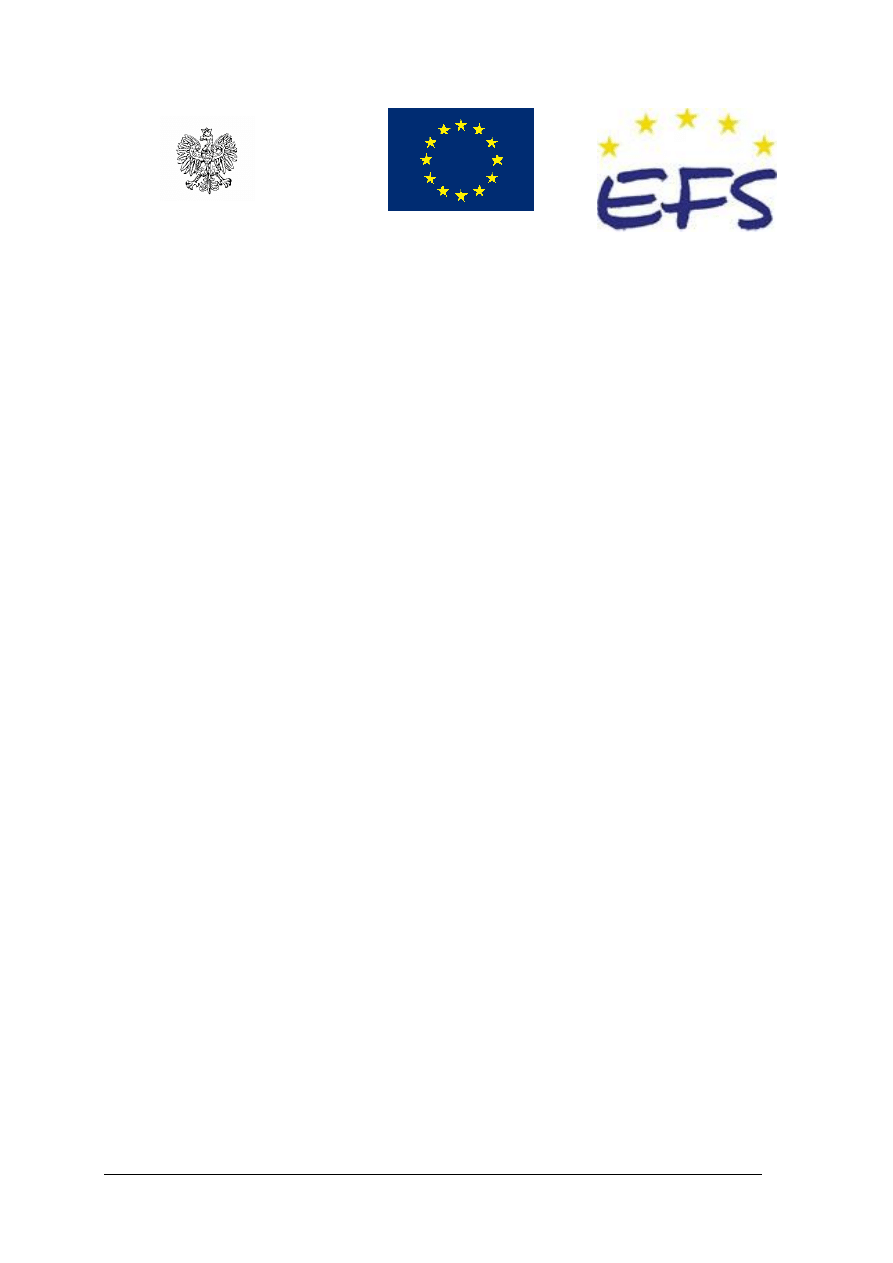

Schemat układu jednostek modułowych w module

813[02]Z2

Technologia

wytwarzania szkła

813[02]Z2.02

Sporządzanie zestawów

szklarskich

813[02]Z2.03

Topienie szkła

813[02]Z2.06

Zdobienie wyrobów

szklarskich

813[02]Z2.07

Przetwarzanie szkła

813[02]Z2.04

Formowanie wyrobów

szklarskich

813[02]Z2.05

Wykonywanie obróbki

wyrobów szklarskich

813[02]Z2.01

Badanie właściwości

surowców szklarskich i

szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć.

–

określać zastosowanie elementów maszyn i urządzeń,

–

charakteryzować budowę maszyn i urządzeń stosowanych w przemyśle szklarskim,

–

określać zasady sterowania pracą maszyn i urządzeń,

–

wyjaśniać zasadę działania elektronicznych elementów i układów automatyki

przemysłowej.

–

charakteryzować procesy związane z eksploatacją, zużyciem i uszkodzeniem części

maszyn,

–

określać właściwości materiałów stosowanych w procesach produkcyjnych szkła,

–

klasyfikować szkło ze względu na skład chemiczny,

–

charakteryzować właściwości szkła,

–

rozpoznawać przyrządy pomiarowe,

–

charakteryzować szkło gospodarcze, opakowaniowe, budowlane, techniczne,

–

określać wpływ właściwości szkła na procesy obróbki wyrobów szklarskich.

–

korzystać z różnych źródeł informacji,

–

współpracować w grupie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

scharakteryzować techniki obróbki szkła,

określić etapy szlifowania szkła,

dobrać techniki obcinania kap z wyrobów szklanych,

obciąć kapy z wyrobów szklanych sposobem termicznym i mechanicznym,

dobrać narzędzia do nacinania poprzecznego płyt szklanych,

dobrać materiały ścierne do szlifowania szkła,

wykroić określony element z tafli szkła,

dobierać metody rozkroju rur i prętów szklanych,

dokonać rozkroju rur i prętów szklanych,

wykonać szlifowanie wyrobów ze szkła,

doszlifować korki szklane,

zatopić obrzeża wyrobu ze szkła,

wywiercić wiertłem otwór w szkle,

wykonać cechowanie wyrobów szklanych przy pomocy urządzenia mechanicznego,

sprawdzić zgodność wykonania wyrobów szklanych z dokumentacją,

zastosować przepisy bezpieczeństwa i higieny pracy, przeciwpożarowe oraz ochrony

środowiska podczas obróbki wyrobów ze szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Techniki oddzielania kap od wyrobów szklarskich

4.1.1. Materiał nauczania

Wykończaniem nazywamy obróbkę wyrobów szklarskich, mającą na celu

nadanie im ostatecznej, użytecznej postaci.

Wykończanie wyrobów ogranicza się wyłącznie do operacji niezbędnych dla osiągnięcia

wymienionego celu, czym odróżnia się od zdobienia wyrobów-operacji mającej na celu

zwiększenie wartości estetycznej wyrobów lub nadanie im szczególnych cech.

Proces oddzielania w wydmuchanych wyrobach zbędnego naddatku, tj. kapy, lub

rozdzielenie łącznie wydmuchanych dwu lub kilku sztuk nazywany jest opękaniem.

Dokonuje się tego przeważnie dwoma sposobami:

−

wyroby o kształtach brył obrotowych opękuje się metodą termiczną za pomocą

urządzeń mechanicznych,

−

wyroby o kształtach brył nieobrotowych (np. czworościennych, wielobocznych)

opękuje się metodą mechaniczną, za pomocą tarcz do opękiwania.

Podczas opękania termicznego wyrobów szklanych celowo wykorzystuje się małą

przewodność cieplną szkła a co za tym idzie powstawanie naprężeń o wartości

przekraczającej wytrzymałość mechaniczną, która z kolei obniżona jest przez zarysowanie

powierzchni wyrobu. Powstanie pęknięcia zależne jest od współczynnika rozszerzalności

cieplnej szkła. Podczas opękania wywołuje się w ściance wyrobów naprężenia przejściowe,

bardzo wysokich wartości, ograniczone do paska o szerokości kilku milimetrów. Wielkość

naprężeń uwarunkowana jest od zwiększenia się objętości szkła w ogrzanym pasku do tego

stopnia, aby wielkość naprężeń była wystarczająca do powstania pęknięcia. Wynika z tego,

że szkła o dużym współczynniku rozszerzalności cieplnej (80–95

⋅

10

-7

1/K) pękają znacznie

łatwiej od szkieł, których rozszerzalność jest mniejsza, np.: szkło SIAL o współczynniku

47

⋅

10

-7

1/K pęka trudno pod wpływem temperatury, a jeszcze gorzej szkła typu SIMAX

o współczynniku 32

⋅

10

-7

1/K. Szkło kwarcowe o rozszerzalności 5,5

⋅

10

-7

1/K nie można

opękać sposobem termicznym. Szkła takie opękane są w sposób mechaniczny lub są

nadtapiane silnie nagrzewającym płomieniem.

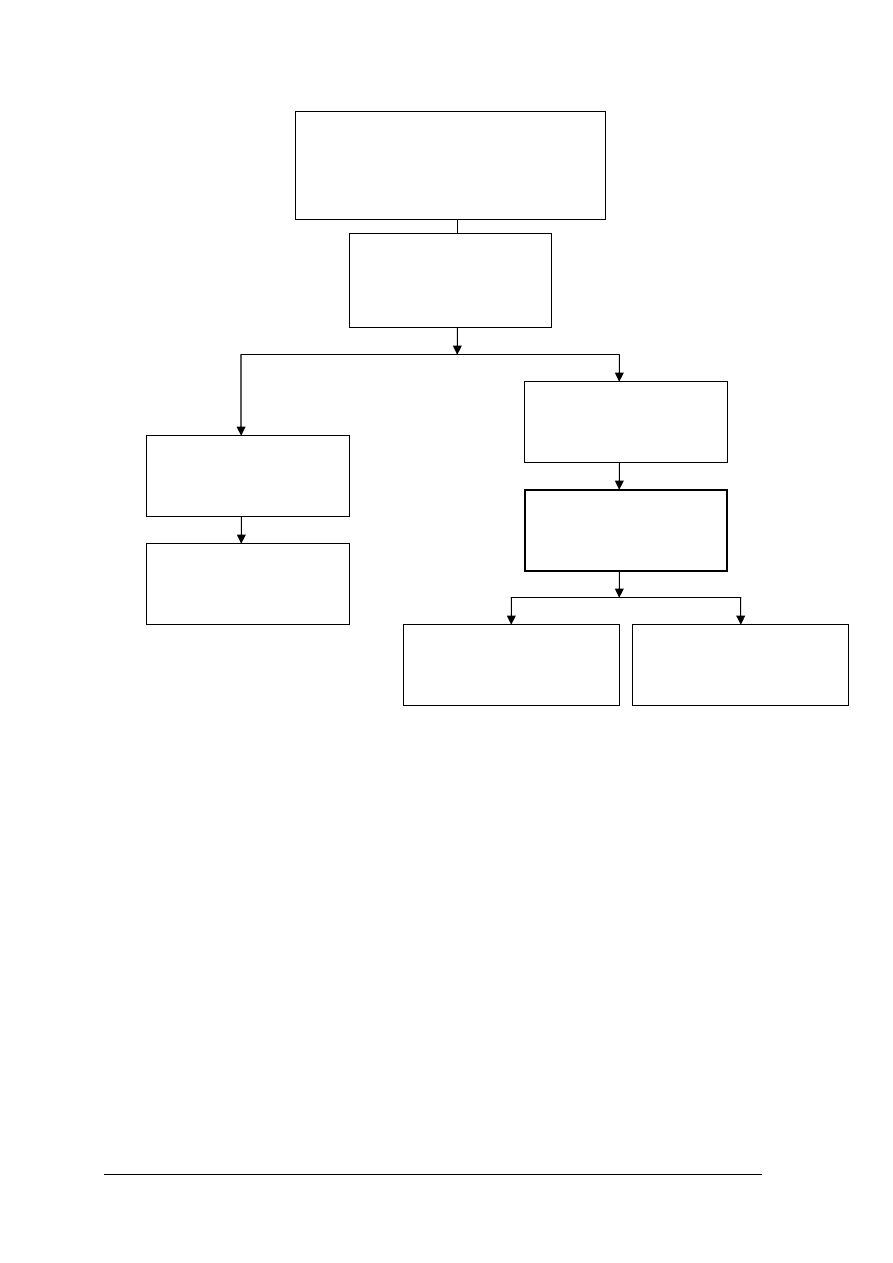

Rys 1. Schemat procesu oddzielania kap od wyrobów ze szkła metodą termiczną [6, s. 101]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Termiczne techniki oddzielania kap od wyrobów

Opękanie palnikiem gazowym

Jest to najczęściej wykorzystywana technika oddzielania kap od wyrobów ze szkła.

Proces oddzielenia kapy od wyrobu tą techniką składa się z następujących etapów:

a) zarysowanie wyrobu nożem na obwodzie,

b) ustawienie wyrobu na obrotowym talerzyku opękarki,

c) podgrzewanie palnikiem gazowym wąskiego pasa szkła w miejscu zarysowania,

d) oddzielenie kapy od wyrobu.

Do tego celu wykorzystuje się urządzenia z dwoma lub trzema stanowiskami

obrotowymi, na które stawia się wyroby przeznaczone do opękania. Najpierw wyrób stawia

się na stanowisku pierwszym, przy którym znajduje się nóż do zarysowywania szkła.

Po zarysowaniu powierzchni szkła wyrób przenosi się na obrotową tarczę, której prędkość

można regulować skokowo. Palniki ustawiane są na wysokości zależnej od danego

asortymentu wyrobów. Obracający się wyrób jest nagrzewany przez igłowy płomień

palników. W czasie nagrzewania jednego wyrobu zarysowywany jest drugi i ustawiony

zostaje na kolejnym stanowisku. Po oddzieleniu kapy zostaje ona wyrzucona do odpadu,

a wyrób zostaje odłożony na wózek lub przenośnik. Proces ten powtarza się systematycznie.

W przypadku wyrobów grubościennych wyrób należy podgrzewać dłużej i dlatego

zamiast dwu talerzy obrotowych stosuje się trzy lub więcej talerzy, umożliwiając tym ciągłą

pracę bez postojów, i taką samą wydajność jak w przypadku wyrobów cienkościennych. Dla

ulepszenia i przyspieszenia pracy stosuje się dodatkowe oprzyrządowanie, które ułatwia

ustawienie i wycentrowanie wyrobu na środku obracającego się talerza. Podkładki wykonane

są z różnych materiałów: np. guma, metal, papier, oraz o różnych kształtach, w zależności od

kształtu dna wyrobów.

Do zasilania palników opękarki stosuje się gazy, które dają wysoką temperaturę spalania:

acetylen, propan butan, wodór i gaz ziemny. Dodatkowym sposobem podniesienia

temperatury płomienia jest dostarczanie tlenu do spalanego gazu zamiast powietrza.

W celu zapewnienia lepszego spalania gazy przepuszcza się przez komorę mieszania.

Ponieważ prędkość przepływu gazów w komorze mieszania jest większa od prędkości

spalania nie występuje wybuch gazów wewnątrz komory, może to jedynie wystąpić podczas

zamykania dopływu gazów, wtedy do komory dostaje się płomień powodując zapalenie się

gazu wewnątrz niej. Uniknąć tego można poprzez przedmuchiwanie (wentylację) komory

powietrzem tak, aby prędkość wylotowa gazu była większa od prędkości spalania.

W opękarkach większych gabarytowo do opękania wyrobów dużych średnic zamiast

jednego palnika stosuje się serię małych palników ustawionych na części obwodu koła.

Opękanie przy pomocy prądu elektrycznego

Podczas opękania wyrobów tą metodą wykorzystuje się drut oporowy jako źródło ciepła.

Wyrób obwija się dookoła drutem oporowym, a w miejscu jego skrzyżowania należy go

zaizolować. Po włączeniu prądu elektrycznego w obwód, drut nagrzewa się powodując

powstawanie naprężeń w szkle aż do momentu pęknięcia ścianek wyrobu. Sposób ten

stosowany jest do wyrobów szklarskich o dużych wymiarach, których nie można opękać

innymi sposobami.

Opękanie przy pomocy gorącego szkła

Sposób ten nazywany jest hutniczym sposobem opękania. Polega on na obwijaniu

wyrobu w miejscu oddzielania gorącą nitką szklaną. Nitka ta wywołuje w miejscu owinięcia

naprężenia wysokich wartości, które powodują pękanie ścianek wyrobu wzdłuż obwiniętej

linii. Sposób ten obecnie jest bardzo rzadko wykorzystywany ze względu na małą dokładność

procesu opękania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

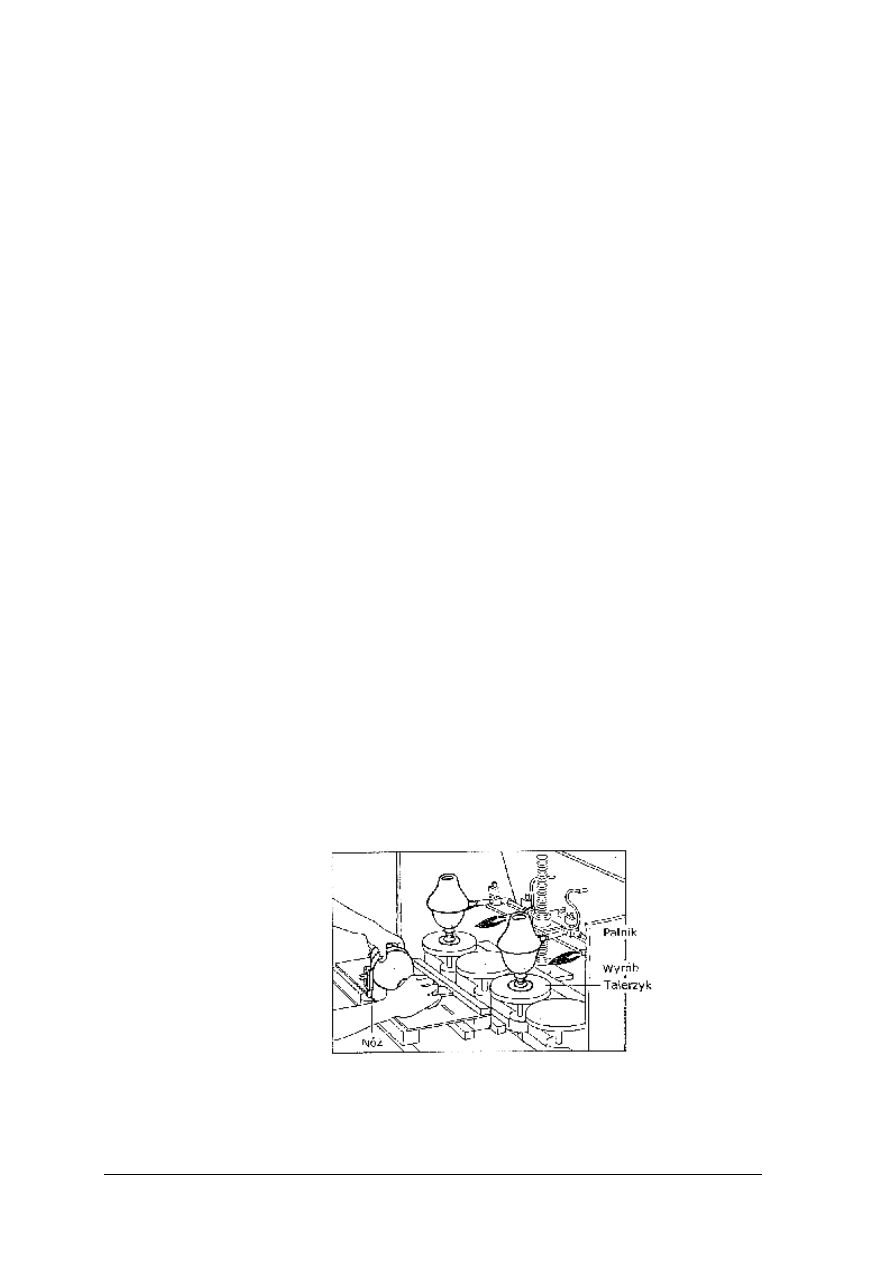

Opękanie laserem optycznym

Laserowe oddzielanie kap od wyrobów oraz laserowy rozkrój rur, prętów i tafli ze szkła

znajduje coraz szersze zastosowanie w przemyśle szklarskim. Rozdzielanie materiału wskutek

działania lasera może następować na skutek: sublimacji, topienia, wypalania. Cechą cięcia

laserowego jest punktowe wprowadzenie energii i wysokoenergetyczny strumień tnący.

Warunkiem uzyskania dobrej jakości cięcia i wysokiego stopnia utrzymywania wymiarów

ciętych elementów jest dokładnie prowadzony strumień tnący w połączeniu z najwyższej

jakości maszyną do cięcia o dużej odporności na drgania i o dobrej powtarzalności.

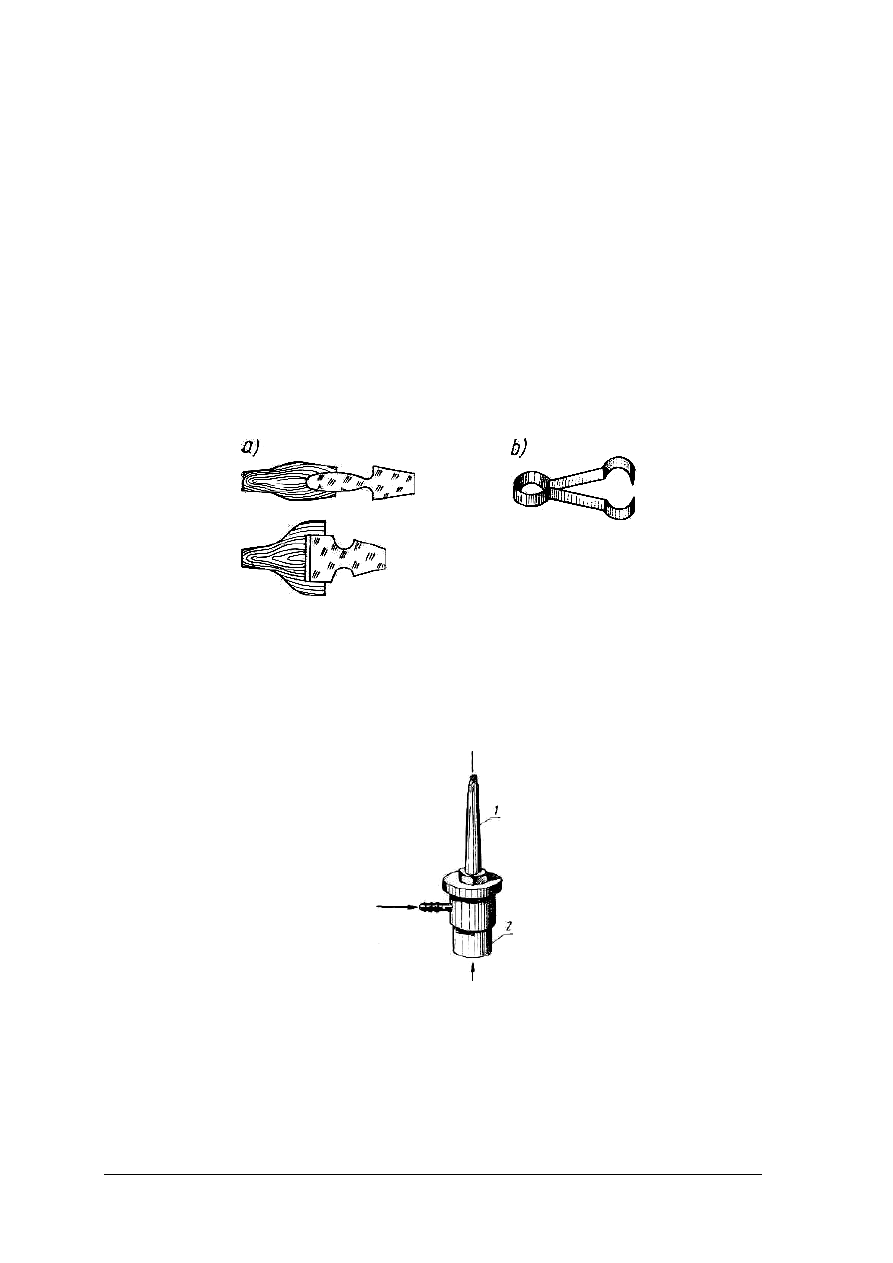

Rys. 2.

Głowica do cięcia laserowego [10]

Spośród wielu sposobów cięcia laserowego do opękania wyrobów szklarskich, rozkroju

rur, prętów oraz tafli ze szkła wykorzystywane są następujące metody:

−

poprzez generowanie pęknięć termicznych, gdzie ogniskowana wiązka wywołuje

naprężenia cieplne, powodujące pękanie szkła,

−

poprzez zarysowanie gdzie nacinany jest rowek lub rząd otworów w szkle i następnie

szkło jest łamane mechanicznie. Metoda ta wykorzystywana jest również do rozkroju

tafli szklanych.

Prawidłowy przebieg opękania laserowego zapewniają następujące czynniki:

−

odpowiednia czystość gazu,

−

właściwe ciśnienie gazu,

−

właściwy stan i ustawienie dyszy tnącej.

Zalety opękania laserowego:

−

wąska strefa wpływu ciepła,

−

gładka i czysta powierzchnia cięcia,

−

oszczędność materiału poprzez występowanie wąskiej szczeliny cięcia,

−

duża szybkość cięcia,

−

łatwość automatyzacji,

−

duża elastyczność procesu cięcia laserowego,

Wady opękania laserowego:

−

duży koszt inwestycyjny,

−

ograniczona grubość opękanego lub ciętego szkła.

Ze względu na w/w czynniki opękanie laserowe stosowane jest do wysoko

zautomatyzowanych linii produkujących wielkoseryjnie wyroby ze szkła.

Płomieniowe obcinanie kap

Obcinanie kap płomieniem ma na celu oddzielenie w wydmuchanych wyrobach kap,

bez konieczności stosowania następnych operacji, tj. szlifowania i zatapiania obrzeży,

które muszą być przeprowadzone po opękaniu termicznym i mechanicznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zaoszczędzenie tych pracochłonnych operacji zmniejsza znacznie koszty produkcji, a więc

i cenę wyrobów, oraz bardzo skraca cykl produkcyjny.

Płomieniowe obcinanie kap polega na tym, że ukształtowane i jeszcze gorące wyroby

przenoszone są do urządzenia zwanego obcinarką płomieniową. Wyroby są zawieszone kapą

w dół i obracają się wokół swej osi. Są one poddawane intensywnemu ogrzewaniu w wąskim

pasemku dookoła, w miejscu przeznaczonym do oddzielenia kapy. Ogrzewanie szkła

wykonywane jest przez zespół palników tlenowych. Pod działaniem płomieni o wysokiej

temperaturze występują w ogrzewanym wąskim pasemku szkła takie zjawiska

jak: duże zmniejszenie lepkości, działanie napięć powierzchniowych, rozkład niektórych

związków w szkle, sublimacja i parowanie składników szkła, zmiany jego struktury itp.

Czynniki te, jak również ciężar masy kapy powodują oddzielenie się jej od korpusu naczynia

szklanego i samoczynne odpadnięcie. Obrzeża wyrobów są zaoblone, gładkie

i połyskujące. Po tej operacji i po następującym odprężeniu wyroby w tej postaci nadają się

do użytku.

Mechaniczne metody oddzielania kap od wyrobów

Opękanie tarczami

Sposób ten polega na zrobieniu bruzd za pomocą tarcz ściernych na obwodzie wyrobu.

Tarcze tnące sztuczne charakteryzują się ziarnistością 200, oraz twardością N. Są one cienkie,

ich obwód zewnętrzny posiada szerokość kilku milimetrów, zapewniając tym samym tarcie

na określonej stosunkowo wąskiej powierzchni. Do tarcz tych nie doprowadza się wody

chłodzącej, co powoduje dodatkowe nagrzewanie się wyrobu w miejscu opękania,

przyspieszając tym samym cały proces.

Kolejnym czynnikiem mającym bardzo duży wpływ na opękanie tym sposobem są

wibracje powstające na skutek tarcia. Tak, więc na proces ten składają się trzy czynniki:

tarcie, naprężenia powstające w wyniku rozgrzewania się wyrobu podczas tarcia oraz

wibracje. Sposobem tym można w zasadzie opękać wszystkie rodzaje wyrobów szklarskich,

jednak podczas opękania wyrobów grubościennych proces ten przeprowadza się etapami

(odcinkami).

Cięcie szkła piłą diamentową

Sposobem tym obcinać można w zasadzie wszystkie rodzaje wyrobów szklarskich.

niezależnie od kształtu, grubości czy rozmiarów. W przeciwieństwie do opękania tarczami

piłę diamentową trzeba studzić wodą tak, aby nie następowało rozgrzewanie się piły

i wyrobu. Metoda ta ma na celu wykorzystywanie jedynie tarcia, nadmierne wibracje

i rozgrzewanie się powodowałyby pękanie wyrobów w nieokreślonych kierunkach. Tarcze

wykonane są z metalu a na jej obrzeżu znajduje się pierścień wykonany ze stali spiekowej

z wtopionymi okruchami diamentu. Zapewnia to dostatecznie długą żywotność tarcz,

dokładność cięcia oraz odpowiednią jakość. Wyroby cięte piłą diamentową nie wymagają

dłuższego szlifowania. Jednak metodą tą można ciąć tylko w linii prostej.

Opękanie przy pomocy prądów wysokiej częstotliwości

Sposób ten jest rzadko stosowany do opękania wyrobów szklarskich. Przed

przystąpieniem do opękania tą metodą na cały obwód wyrobu w miejscu przyszłego pęknięcia

nanosi się pasek roztworu przewodzącego prąd. Zazwyczaj jest to wodorotlenek sodu ze

względu na jego właściwości elektrolityczne, może on być dodatkowo zagęszczony, aby nie

spływał po powierzchni szkła. Po włączeniu prądu w bardzo krótkim czasie nastąpi pęknięcie

na całym obwodzie szkła dokładnie wzdłuż linii naniesionego roztworu, nawet, gdy

naniesiono go w dowolnym kształcie np. linii falistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

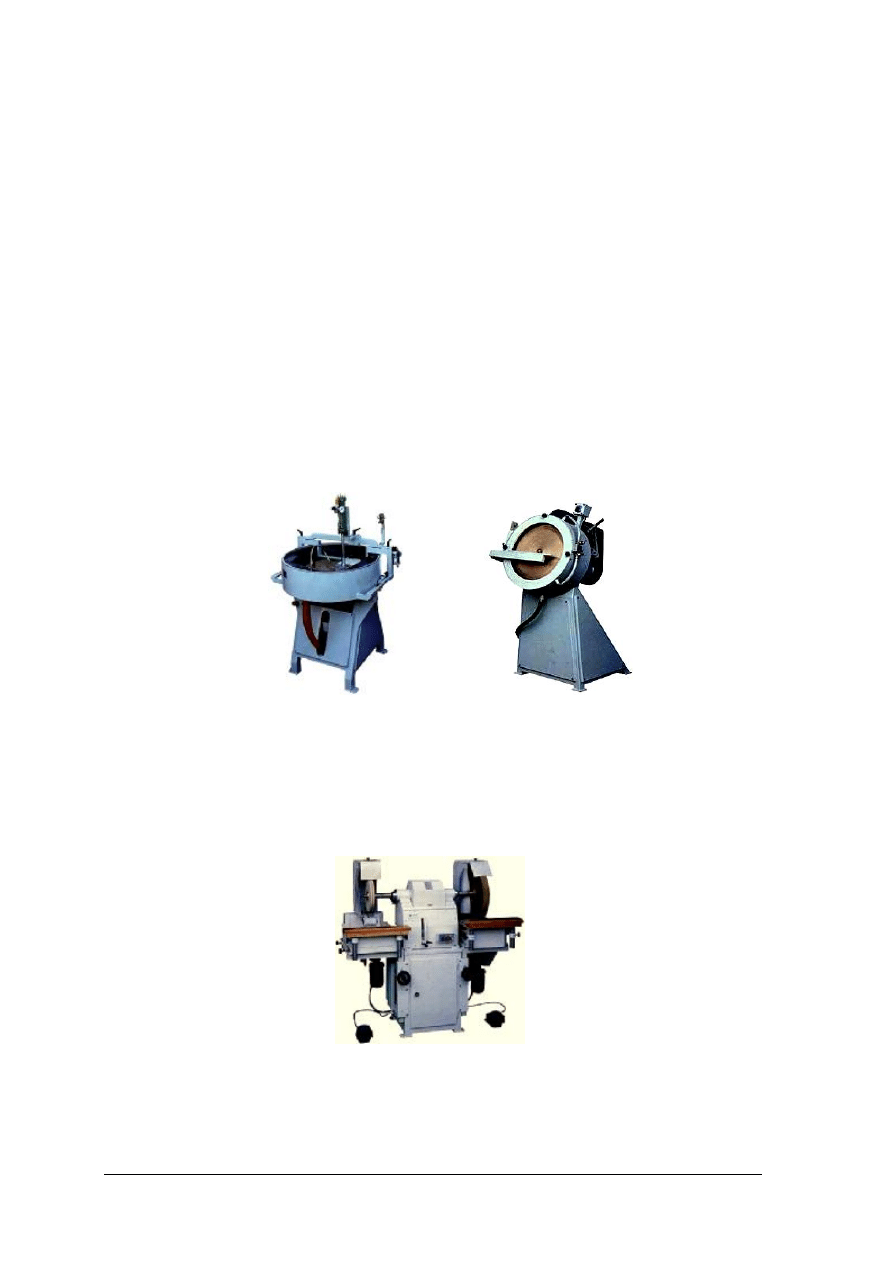

Urządzenia stosowane do oddzielania kap od wyrobów

Opękarki pionowe dwumiejscowe

Urządzenia te służą głównie do opękania wyrobów grubościennych, o dużych wymiarach

lub wytwarzanych w małych seriach. Opękarki takie składają się z następujących części:

−

podstawy, do której przytwierdzone są wszystkie pozostałe podzespoły,

−

urządzenia obrotowego nadającego wyrobom ruch obrotowy wokół ich osi. Składającego

się głównie z dwóch tarcz poziomych, na których obracają się stawiane na nich wyroby

oraz z przekładni zębatej lub pasowej i napędu,

−

urządzenia termicznego, składającego się z małych palników a także z przewodu

gazowego, powietrznego, tlenowego oraz zaworów regulacyjnych i zamykających

dopływ gazów do palników,

−

urządzenia wspornikowego, do którego przymocowuje się zespoły palników pozwalając

na ich regulację względem tarcz obrotowych (wysokość i odległość od wyrobu),

−

urządzenia do zarysowywania szkła w miejscu opękania składającego się z tarczy

nieruchomej oraz rylca(noża) z diamentu lub twardej stali.

Rys. 3.

Opękarka pionowa dwumiejscowa [2, s. 219]

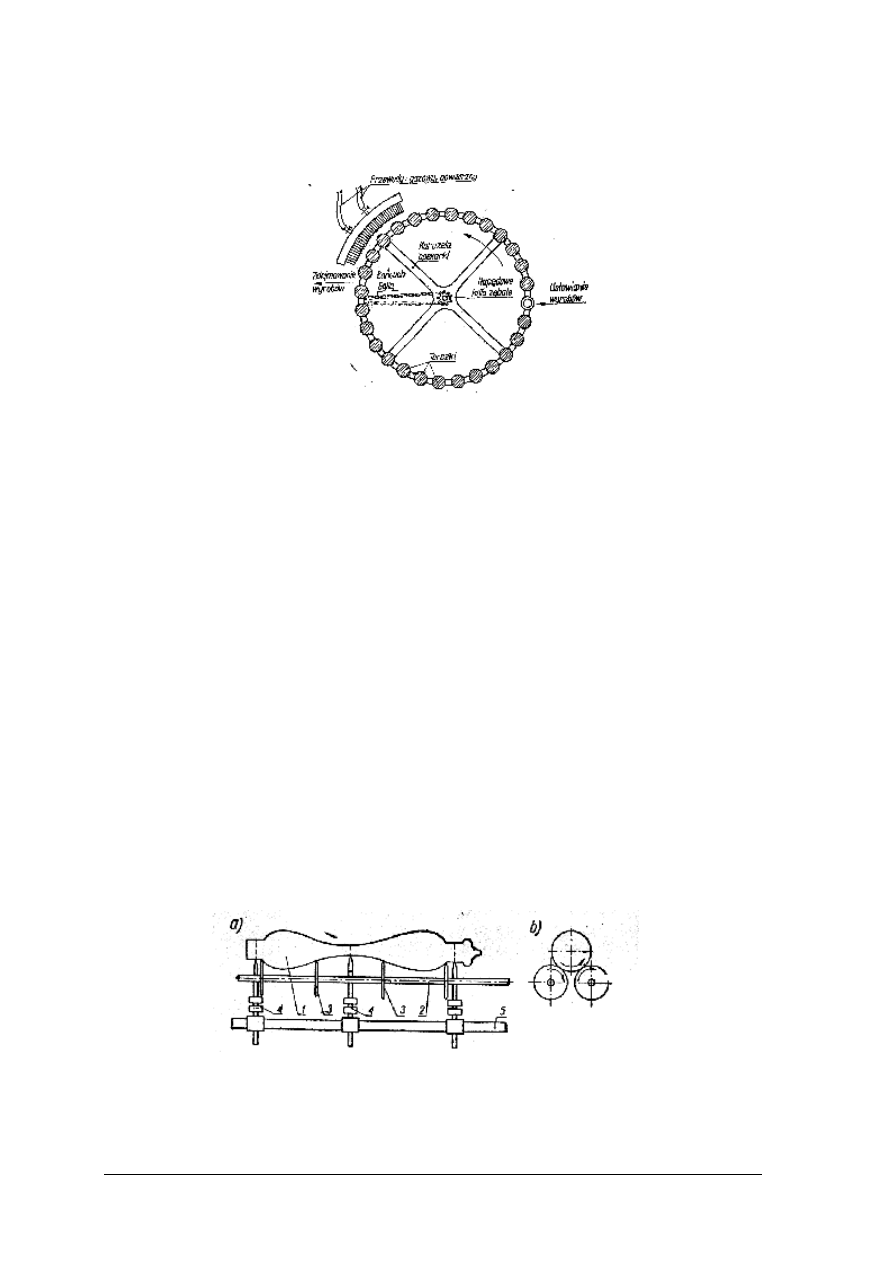

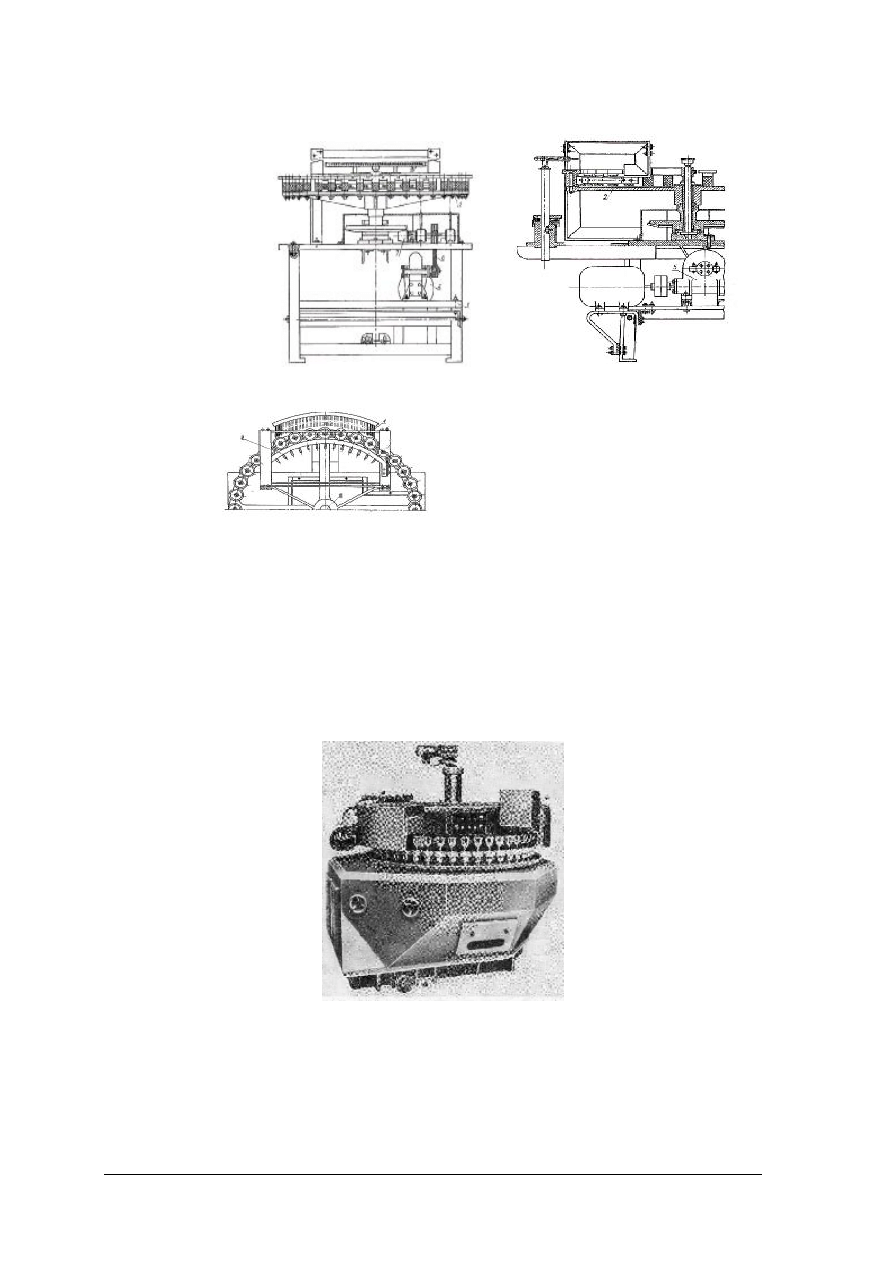

Opękarki pionowe karuzelowe

Urządzenia te stosowane są do opękania wyrobów cienkościennych produkowanych

w dużych seriach. Opękarki takie składają się z podobnych elementów, co opękarki pionowe

dwumiejscowe. Podstawową różnicą w budowie jest zastosowana większa ilość tarcz

o mniejszej średnicy. W zależności od rodzaju produkcji jest to 12 lub 24 tarcz o średnicy

10 do 15 cm. Istnieją również opękarki karuzelowe o większej liczbie miejsc.

Charakterystyczną cechą tych opękarek jest umieszczenie tarcz na obwodzie koła zwanego

karuzelą. Koło to obraca się wokół środkowej osi kolumny opękarki przymocowanej pionowo

do masywnej podstawy. Przekładnia łańcuchowo – zębata powoduje nadanie równego ruchu

obrotowego tarczkom wokół swej osi, równocześnie obraca się koło karuzeli z określoną

regulowaną prędkością. W ten sposób umieszczone na tarczkach wyroby, obracane wokół

swej osi, przesuwają się równocześnie na obwodzie koła przed zespołami palników

ustawionych rzędowo w łuk równoległy do obwodu koła karuzeli, i dostatecznie długi,

aby ogrzać wyroby przesuwające się przed rzędem płomieni i spowodować ich nagrzanie na

tyle silne, aby powstały naprężenia powodujące pękanie wyrobów w określonym miejscu.

Zespół palników zbudowany jest z kilkudziesięciu małych palników, z których każdy można

osobno regulować (jego temperaturę, długość płomienia i kształt).

Regulacja palników opękarki polega na tym, aby na całej długości zespołu palników

żądła płomieni były oddalone w równej odległości od wyrobów i tworzyły wąską linię.

Opękarki karuzelowe nie posiadają urządzenia do zarysowywania szkła, jest ono instalowane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

oddzielnie, lub w ogóle, ponieważ wyroby cienkościenne, jednorodne i należycie odprężone

pękają łatwo i prosto bez zarysowywania.

Rys. 4.

Schemat działania opękarki karuzelowej [2, s.221]

Opękarki poziome

W tego typu urządzeniach wyroby układane są w pozycji leżącej. Urządzenie obrotowe

składa się z wałków ułożonych równolegle i poziomo w łożyskach wmontowanych w ramy

podstawy opękarki. Wałki wprawiane w ruch obrotowy są za pomocą przekładni zębatej tak,

aby sąsiednie wałki obracały się przeciwbieżnie dokładnie z tą samą prędkością. Na wałki

nasadzone są blaszane tarczki o średnicy ok. 10 cm, z drobnymi nacięciami na obrzeżach dla

zwiększenia tarcia. Układa się na nich wyroby, którym tarczki nadają ruch obrotowy w wokół

ich osi. Tarczki mogą być łatwo przesuwane wzdłuż wałków, odpowiednio do kształtów

opękanych wyrobów. Zespoły palników przymocowane są za pomocą uchwytów do szyn

znajdujących się pod wałkami urządzenia obrotowego, między parami wałków. Uchwyty

wraz z zespołami palników mogą być dowolnie przesuwane wzdłuż szyn dla możliwości

ustawienia płomieni w miejscach wyznaczonych do opękania wyrobów. Do zespołu palników

dołączone są miękkie przewody doprowadzające gaz palny i sprężone powietrze lub tlen.

Najczęściej używane są opękarki dwu/trzy miejscowe. Przedmiot szklany może być opękany

w dowolnej liczbie miejsc, w zależności od ilości ustawionych pod nim zespołów palników.

Pozwala to na jednoczesne oddzielenie kap i dna wyrobów ale również na rozdzielenie dwóch

sztuk uformowanych łącznie.

Opękarki poziome są powszechnie wykorzystywane do opękania rur i prętów. Za pomocą

opękarek poziomych dokonuje się również rozkroju rur i prętów na krótsze odcinki.

W zależności od ilości odcinków otrzymywanych z rury lub pręta poddanego rozkrojowi

dobiera się liczbę zespołów palników oraz rozmieszcza się je w odpowiedniej odległości od

siebie na szynie opękarki.

Rys. 5.

Budowa i schemat działania opękarki poziomej, a) widok ułożonego przedmiotu,

b) schemat kierunku obrotu tarczek i wyrobu ułożonego na nich, 1) opękany

przedmiot, 2) wałek opękarki, 3) tarczki, 4) zespoły palników, 5) szyna z uchwytami

palników [2, s. 223]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

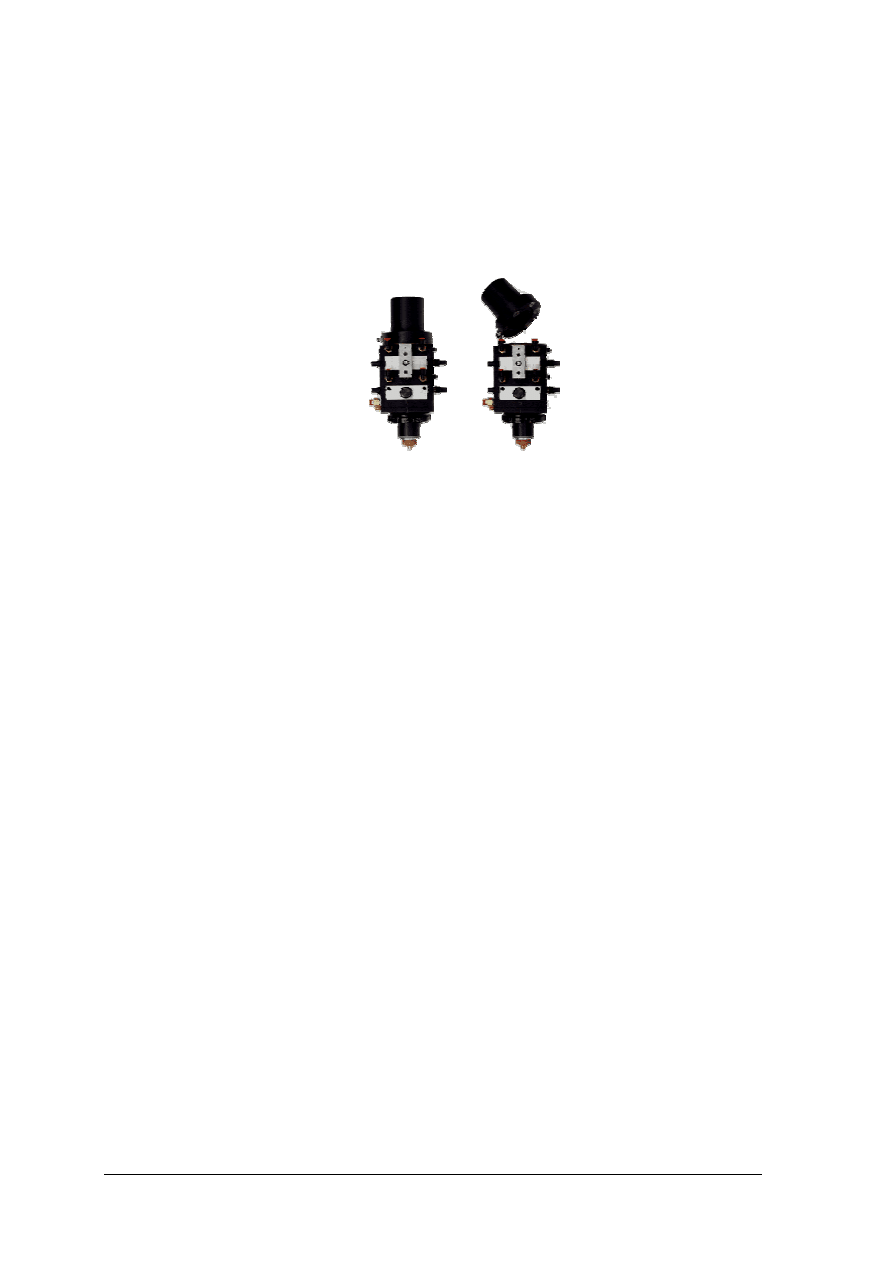

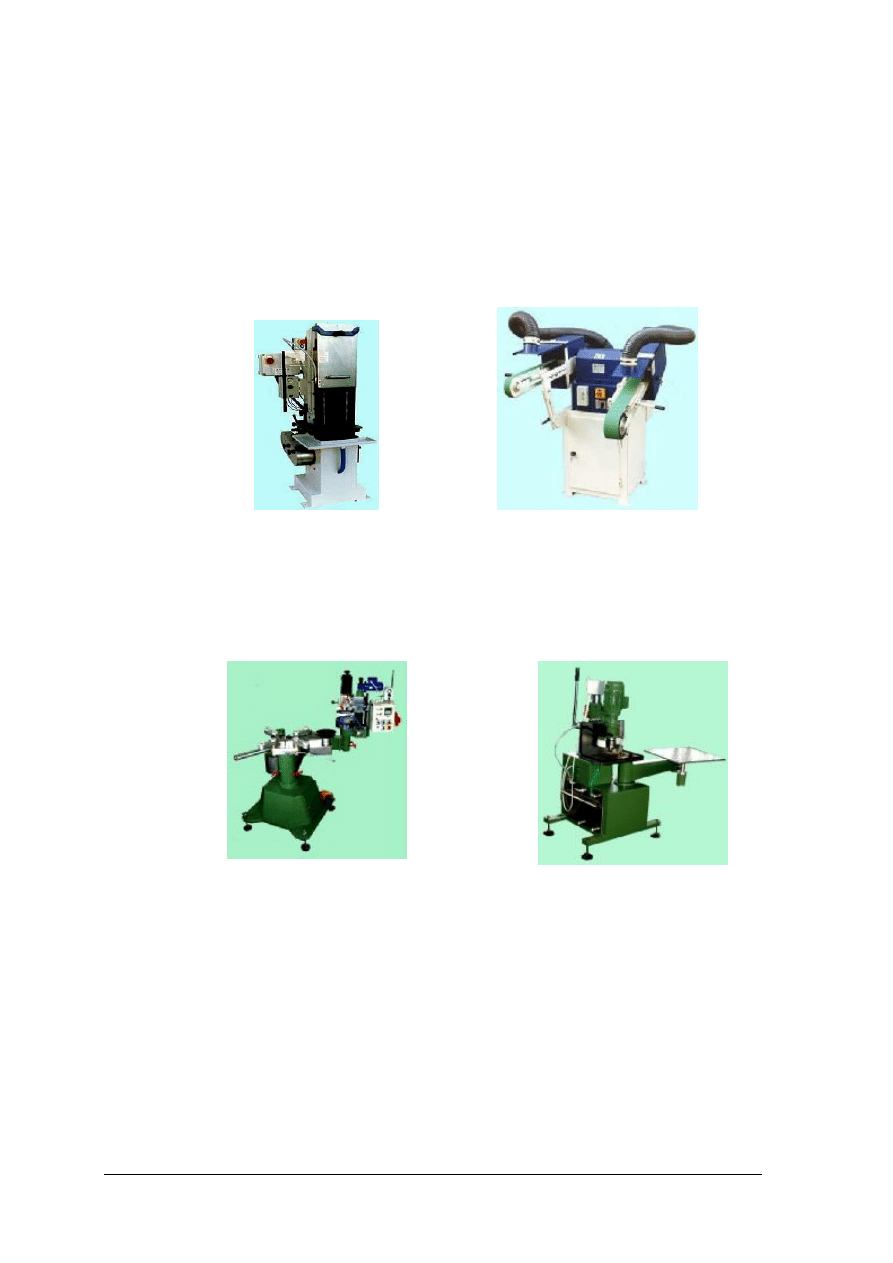

Piła diamentowa

Wyróżniamy dwa podstawowe rodzaje pił diamentowych. Pierwsza z tarczą ustawioną

prostopadle do łoża (pionowa), na którym umieszcza się wyroby. Maszyna ta zbudowana jest

z podstawy, w której znajduje się łoże oraz wychwytnik wody i kawałków szkła wyrzucanych

podczas cięcia. Łoże umieszczone jest na prowadnicach, po których porusza się za pomocą

rolek ruchem posuwistym w przód i tył. Wrzeciono wraz z tarczą diamentową umieszczone

jest na ramieniu z możliwością regulacji wysokości. Napęd wałka przenoszony jest z silnika

elektrycznego za pomocą pasów klinowych, a prędkość obrotowa tarczy regulowana jest za

pomocą różnych wielkości przełożeń i waha się ona w przedziale od 2300 do 3700 obr/min.

a)

b)

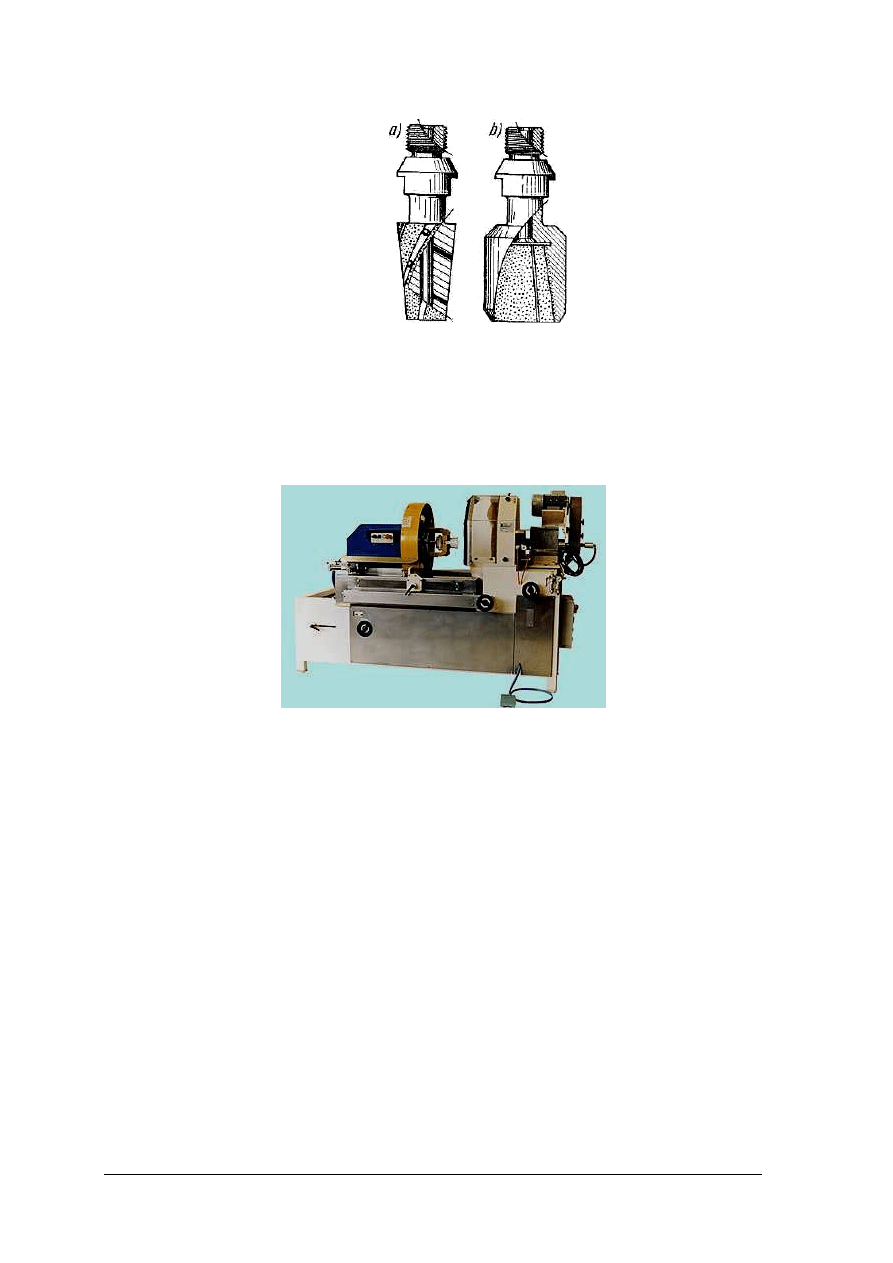

Rys. 6.

Piły diamentowe do mechanicznego obcinania kap od wyrobów: a) piła pionowa, b) piła pozioma [8]

Druga z tarczą umieszczoną równolegle do łoża (pozioma). W tym wypadku łoże porusza

się ruchem obrotowym z możliwością przesuwania we wszystkich kierunkach. Zawieszone

jest na ramieniu i to ono posiada regulację wysokości obcinania. Wałek z tarczą jest

ustawiony pionowo a nie poziomo. Regulacja i zakres prędkości jest podobny jak w pile

pionowej.

Wykruszanie obrzeży

Wykruszanie obrzeży jest operacją stosowaną dodatkowo podczas opękania wyrobów.

Polega ona na niwelowaniu nierówności obrzeży w postaci zębów, powstałych wskutek

nieprawidłowego pęknięcia szkła. Operacja ta przyśpiesza i ułatwia wykonanie następnej po

opękaniu operacji – szlifowania obrzeży.

Wykruszanie obrzeży wykonywane jest za pomocą prostego narzędzia zwanego kruszaką.

Jest to zwykła śruba stalowa długości ok. 15 cm i średnicy 5

–15 mm, zależnie od grubości

szkła. Obrzeże wyrobów opiera się stroną wewnętrzną na stalowym kołku wbitym pionowo

w górny brzeg drewnianego pojemnika na wykruszane szkło (np. beczki). Po zewnętrznej

krawędzi obrzeża szklanego przedmiotu pociąga się śrubą, wskutek czego zwoje gwintu

wykruszają stopniowo szkło z wystających części obrzeża (zębów), niwelując je do

pożądanego poziomu. Podparcie wyrobu stroną wewnętrzną stalowym kołkiem zapobiega

powstawaniu nadmiernej wibracji szkła, która może spowodować jego pęknięcie.

Dla zabezpieczenia pracowników wykonujących tę czynność przed groźnym dla zdrowia

pyłem szklanym, powstającym przy tym w dużej ilości, pracę tę należy wykonywać przy

sprawnie działającym wyciągu i po osłonięciu nosa i ust maską pyłochronną, a oczu

okularami. Ręce powinny być zabezpieczone skórzanymi rękawiczkami.

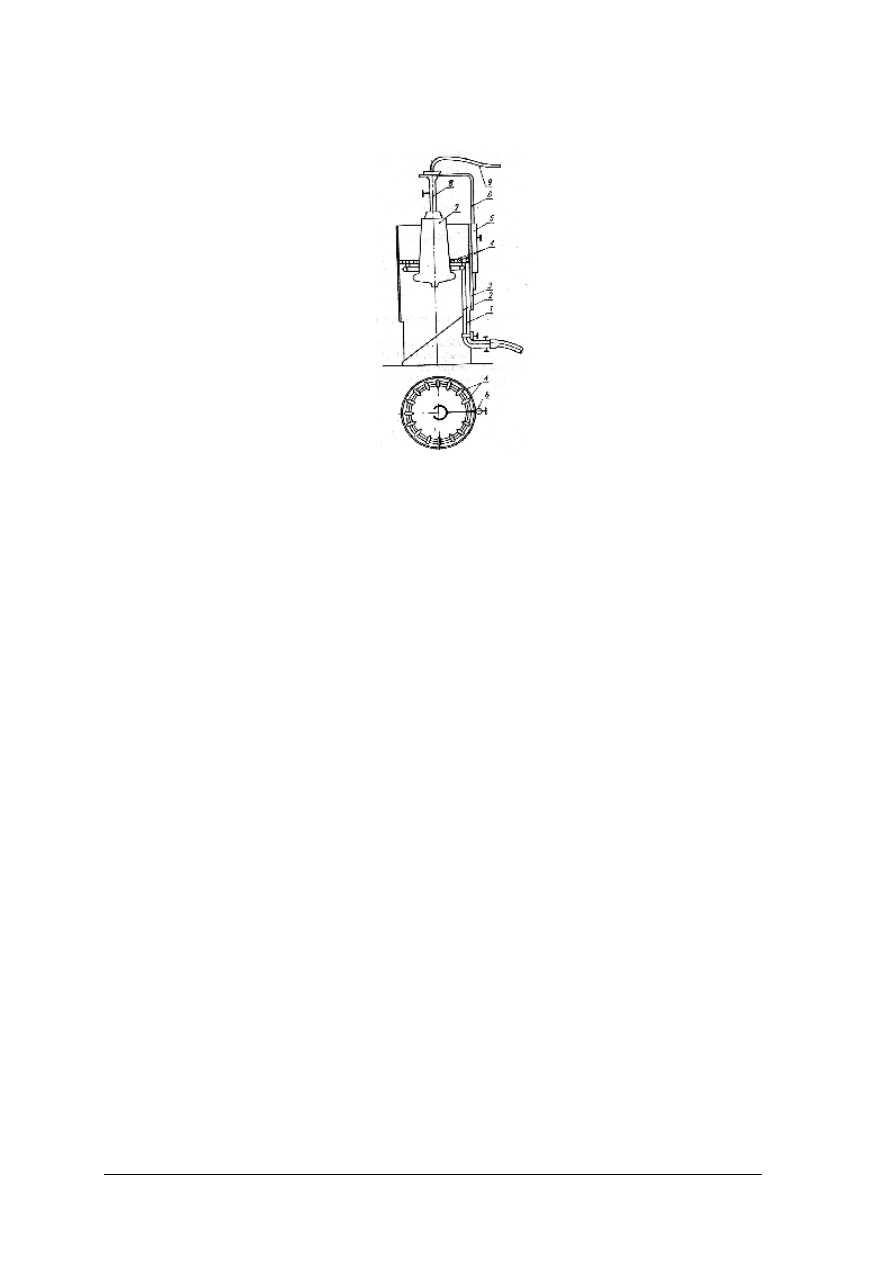

Obcinarka płomieniowa

Obcinarki płomieniowe są umiejscawiane przy automatach wytwarzających wyroby,

z których bezpośrednio po ukształtowaniu przenoszone są do obcinarek. Umożliwia to lepsze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

wykorzystanie ciepła szkła dla szybkiego obcinania kap i zaoszczędzenie paliwa zużywanego

przez palniki obcinarki.

Rys. 7.

Schemat obcinarki płomieniowej: 1 – przewód tlenowy lub powietrzny,

2

–

przewód

gazowy,

3

–

płaszcz

blaszany

(obudowa opękarki),

4 – palniki ustawione koliście, 5 – gniazdo wspornika uchwytu, 6 – wspornik uchwytu

przyssawki, 7 – przedmiot szklany z kapą, 8 – przyssawka utrzymująca zawieszony

przedmiot szklany 9 – przewód ssący, łączący przyssawkę z pompą próżniową

[2, s. 228]

Czynniki warunkujące należyty efekt pracy obcinarek płomieniowych są następujące:

a) wysoka temperatura płomienia palników, uzyskiwana przez spalanie gazu palnego,

o dużej wartości opałowej, w połączeniu z tlenem,

b) jednakowa grubość ścianek każdej sztuki wyrobów w miejscu obcinania, jak

i równomierna grubość ścianki w przekroju poprzecznym wyrobu,

c) jednorodność szkła,

d) dostatecznie mała długość technologiczna szkła i możliwie najmniejsza przewodność

cieplna.

Wadą wyrobów obcinanych płomieniowo są większe lub mniejsze zgrubienia

obrzeży. Jeżeli jednak rozmiary zgrubień nie przekraczają dopuszczalnej granicy,

wzmacniają one mechaniczną wytrzymałość wyrobów, a głównie wytrzymałość obrzeży na

uderzenia, wskutek czego naczynia takie mniej się wyszczerbiają i tłuką.

Obcinarki płomieniowe znajdują również zastosowanie do obcinania kap wyrobów

wydmuchiwanych sposobem ręcznym, a także wyrobów obcinanych lub wystrzyganych

nożycami na gorąco (np. dzbanków).

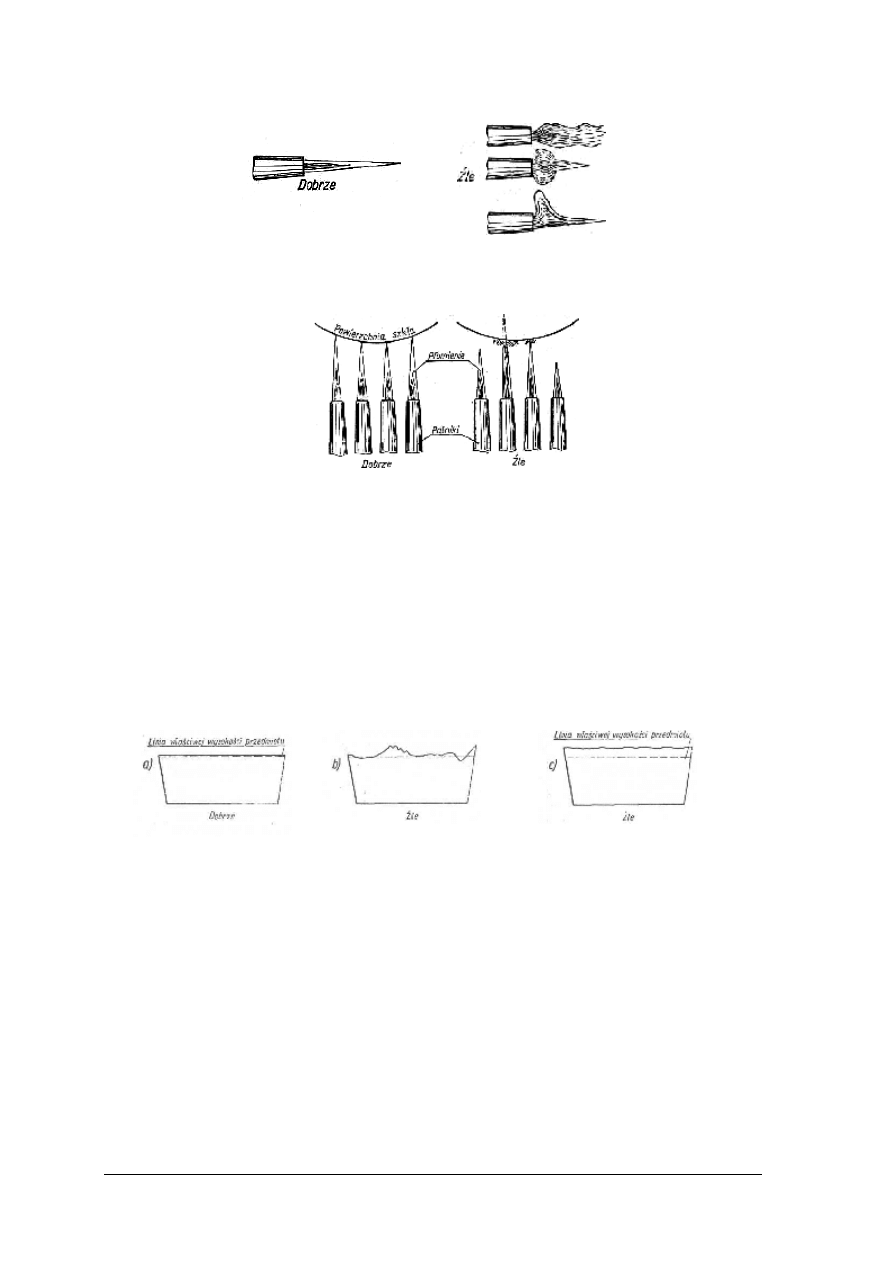

Czynniki wpływające na wydajność procesu termicznego oddzielania kap od wyrobów

Wydajność opękania metodą termiczną zależy głównie od następujących czynników:

−

temperatury płomienia i ilości ciepła, dostarczonego przez palniki w jednostce czasu,

dostosowanej do grubości szkła w miejscu opękiwania oraz od średnicy wyrobu,

−

kształtu końców płomieni (żądeł), możliwie najwęższych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 8.

Prawidłowe i wadliwe ustawienie końców płomieni w opękarce płomieniowej [2, s. 222]

−

odpowiedniej odległości końców płomienia palników od powierzchni szkła,

Rys. 9.

Prawidłowy i wadliwy sposób ustawienia płomieni palników względem powierzchni

szkła w opękarce płomieniowej [2, s. 222]

−

właściwości szkła, głównie jego rozszerzalności (im większa tym lepiej), przewodności

cieplnej i wytrzymałości mechanicznej (im mniejsza tym łatwiej opękać),

−

jednorodności szkła oraz należytego odprężenia wyrobów,

−

temperatury opękanych wyrobów,

−

grubości szkła,

−

równomierności szkła w miejscu opękania,

−

sprawnego działania opękarki,

−

właściwej organizacji pracy.

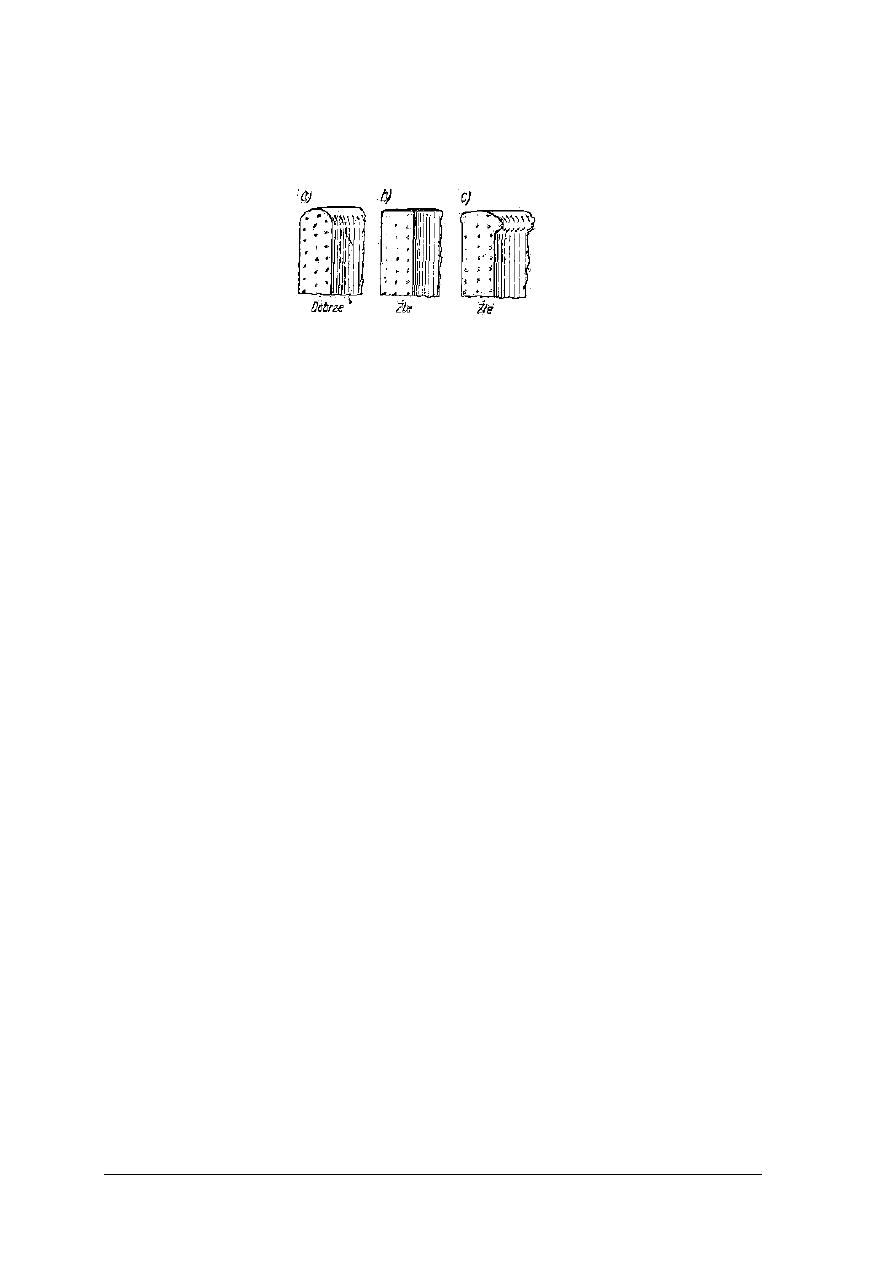

Rys. 10. Prawidłowo i wadliwie opękane wyroby: a) obrzeże dobre – równe i na odpowiedniej

wysokości, b) obrzeże złe – faliste i tak poszczerbione, że niektóre wyrwy znajdują się

poniżej linii właściwej wysokości przedmiotu, c) opękanie wadliwe – obrzeże co

prawda dość równe, lecz znajduje się zbyt wysoko nad linią właściwej wysokości

szkła [3, s. 222]

Rozkrój tafli szklanych

Rozkrój tafli szklanych jest to operacja mająca na celu otrzymanie z tafli szklanej

określonych elementów szklanych. Są one najczęściej wykrajane z tafli szkła na stołach do

rozkroju tafli szklanych. Wyróżnia się stoły do rozkroju ręcznego oraz stoły do

automatycznego rozkroju tafli szklanych. Podstawowym elementem stołów do rozkroju jest

nóż diamentowy, którego zadaniem jest zarysowanie w celu obniżenia wytrzymałości

mechanicznej powierzchni tafli szklanej. Następnie za pomocą działania siły mechanicznej

(łamiącej) tafla pęka w miejscu wcześniejszego zarysowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W stołach do automatycznego rozkroju tafli szklanych czynności zarysowania oraz siły

łamiącej odbywają się bez udziału człowieka. Urządzenia te stosowane są w procesach

wielkoseryjnych, gdzie rozkrajane są tafle na elementy o jednakowych wymiarach.

Po operacji rozkroju wykrojone z tafli szkła elementy poddawane są dalszym operacjom

obróbczym (szlifowanie, mycie).

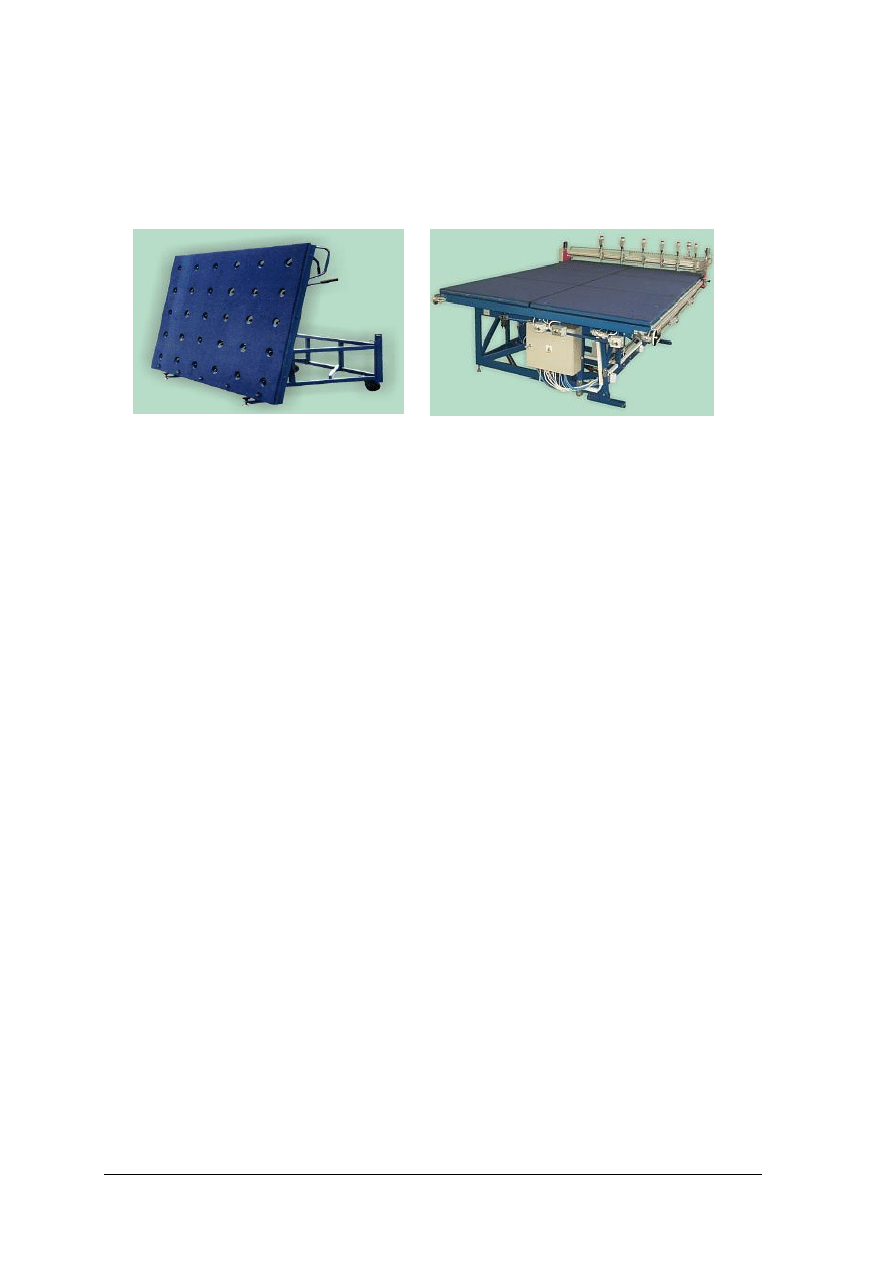

a) b)

Rys. 11. Stoły

do

rozkroju

tafli

szklanych:

a)

stół

do

ręcznego

rozkroju,

b) stół do automatycznego rozkroju [7]

Pracownicy pracujący przy urządzeniach do oddzielania kap od wyrobów oraz rozkroju

rur, prętów, tafli szklanych powinni być wyposażeni w środki ochrony osobistej.

Podstawowymi środkami stosowanymi podczas oddzielania kap od wyrobów jest odzież

ochronna, rękawice ochronne, okulary ochronne szczelnie przylegajace do twarzy

(w przypadku opekarek płomieniowych okulary chroniace przed promieniowaniem). Podczas

pracy urządzeń do mechanicznego odzielania kap od wyrobów pracownicy dodatkowo

powinni być wyposażeni w środki ochrony słuchu – nauszniki, stopery.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można wyjaśnić pojęcie opękania wyrobów?

2. Które właściwości szkła maja wpływ na proces oddzielania kap od wyrobów ze szkła?

3. Jakie czynniki powodują, że szkło samoczynnie pęka w miejscu zarysowania podczas

opękania wyrobów za pomocą palników gazowych?

4. Jakimi technikami oddziela się kapy od wyrobów ze szkła?

5. Jaka jest różnica pomiędzy techniką termiczną a techniką mechaniczną oddzielania kap

od wyrobów ze szkła?

6. Jakie są techniki opękania termicznego wyrobów ze szkła?

7. Którego szkła nie opękuje się metodą termiczną?

8. Jakie są stosowane techniki opękania mechanicznego?

9. Jaką techniką opękuje się wyroby o kształtach brył nieobrotowych?

10. Jaka jest różnica pomiędzy opękaniem termicznym a płomieniowym obcinaniem kap?

11. W których przypadkach stosowane jest płomieniowe obcinanie kap?

12. Jaki jest podział urządzeń do oddzielania kap od wyrobów ze szkła?

13. Z jakich części składają się opękarki do szkła?

14. Jakie urządzenia stosowane są do rozkroju tafli szklanych?

15. Jakie czynniki mają wpływ na jakość i wydajność procesu oddzielania kap od wyrobów

ze szkła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

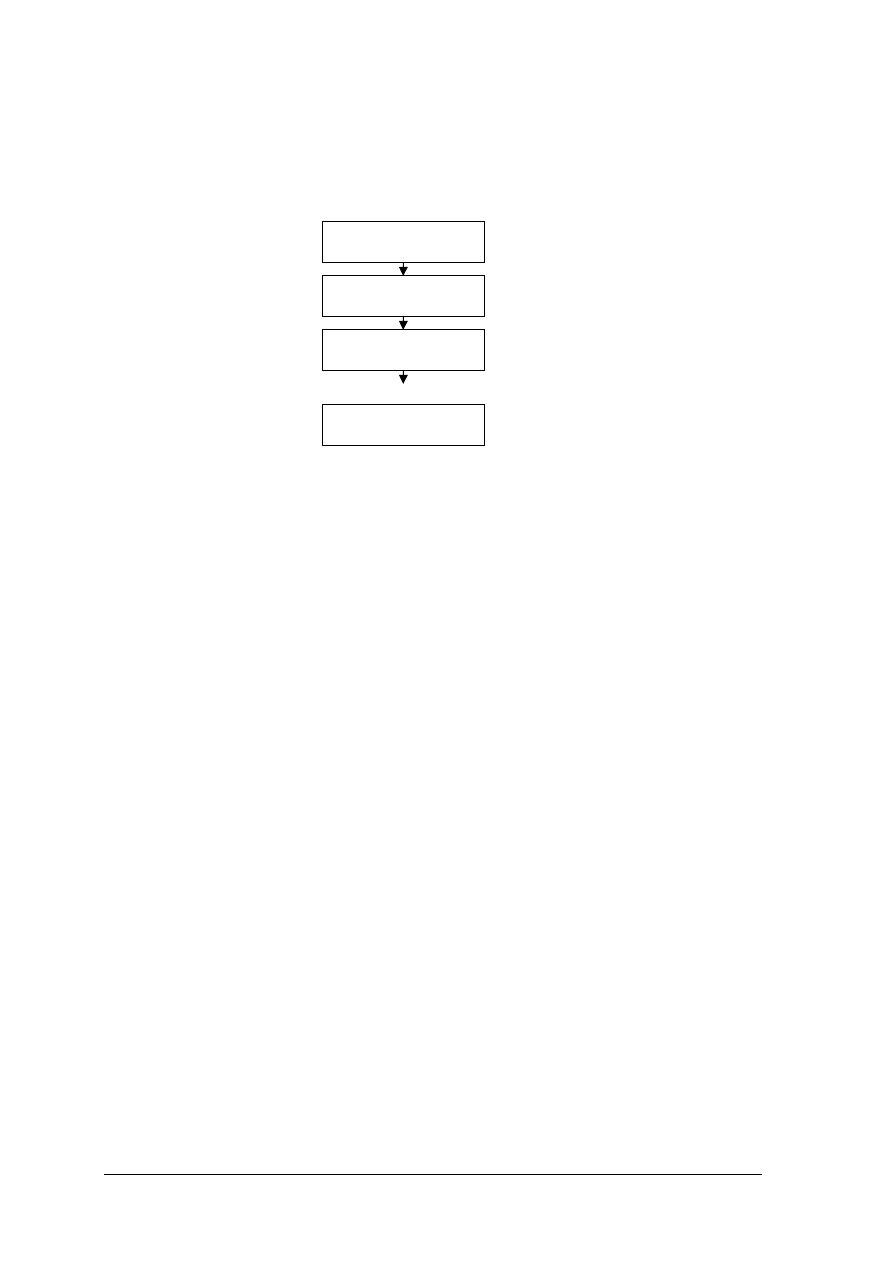

Ćwiczenie 1

Narysuj schemat blokowy przedstawiający kolejne etapy procesu oddzielania kap od

wyrobów za pomocą palników gazowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych etapy procesu oddzielania kap od wyrobów ze

szkła, za pomocą palników gazowych,

2) dokonać analizy poszczególnych etapów oddzielania kap od wyrobów ze szkła na

podstawie opisów,

3) zapisać w poszczególnych blokach schematu kolejne etapy oddzielania kap od wyrobów

ze szkła za pomocą palników gazowych.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie,

−

tekstu przewodniego.

Wyposażenie stanowiska pracy:

−

papier formatu A4 ze schematem blokowym, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Przyporządkuj poszczególnym etapom opękania ich charakterystyczne cechy

[A] zarysowanie szkła

[] przekroczenie wytrzymałości mechanicznej

szkła

[B] ustawienie palnika opękarki

[] równomierne ogrzewanie szkła

[C] wycentrowanie wyrobu na opękarce

[] ostry języczkowaty kształt

[D] podgrzewanie wąskiego pasa szkła

[] powstanie naprężeń w szkle

[E] pęknięcie szkła wzdłuż nacięcia

[] obniżenie wytrzymałości mechanicznej szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące opękania wyrobów szklarskich,

2) dokonać analizy poszczególnych etapów opękania.

3) rozpoznać cechy charakterystyczne poszczególnych etapów opękania.

4) przyporządkować poszczególnym etapom opękania ich charakterystyczne cechy.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

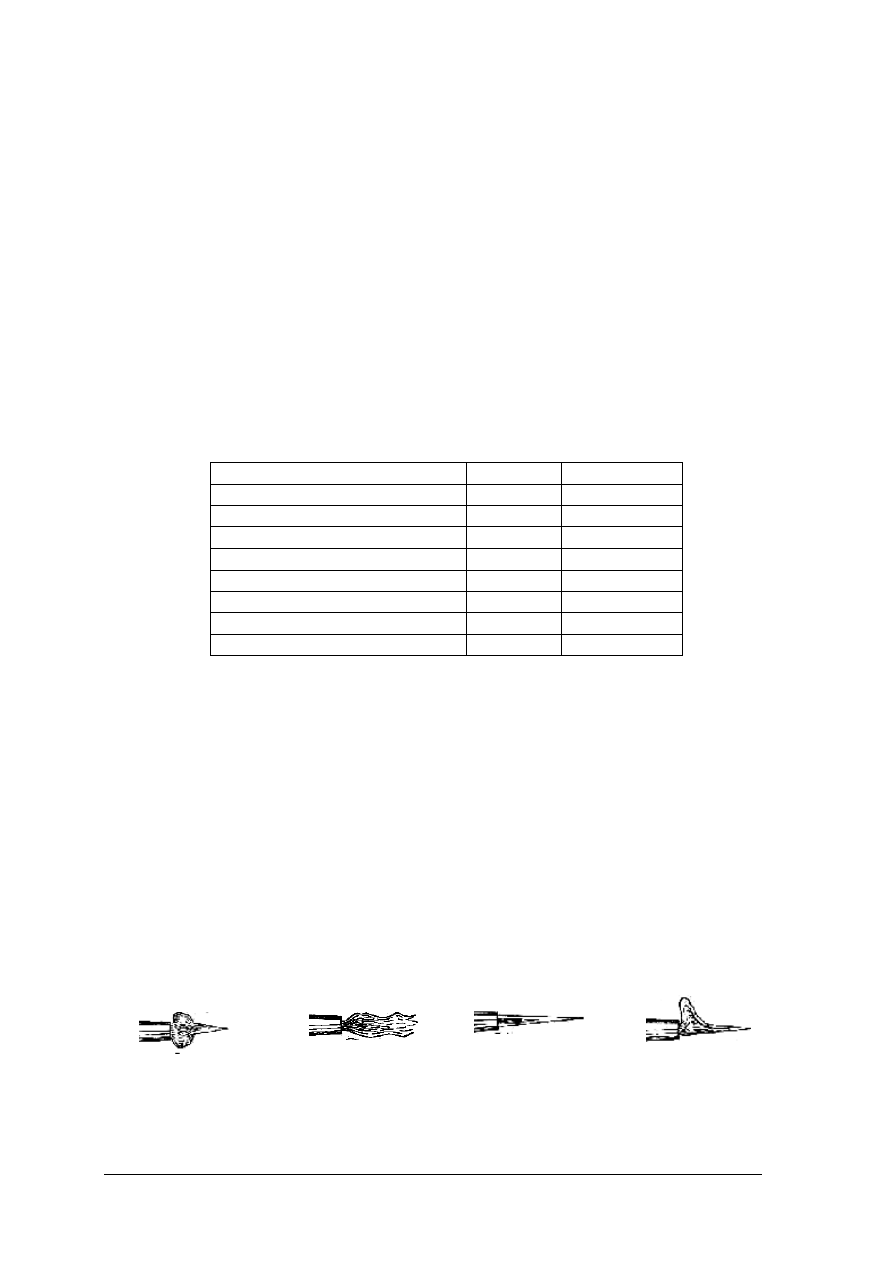

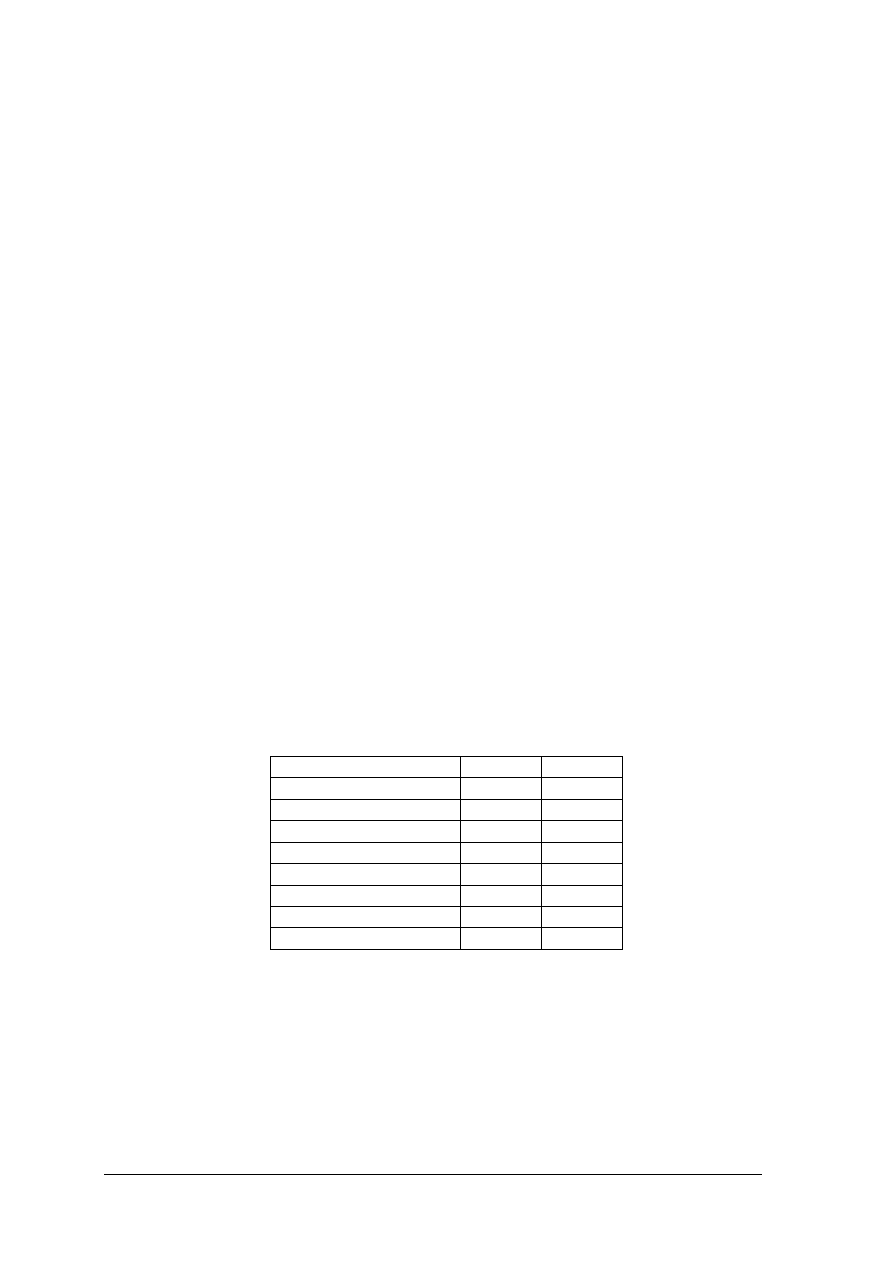

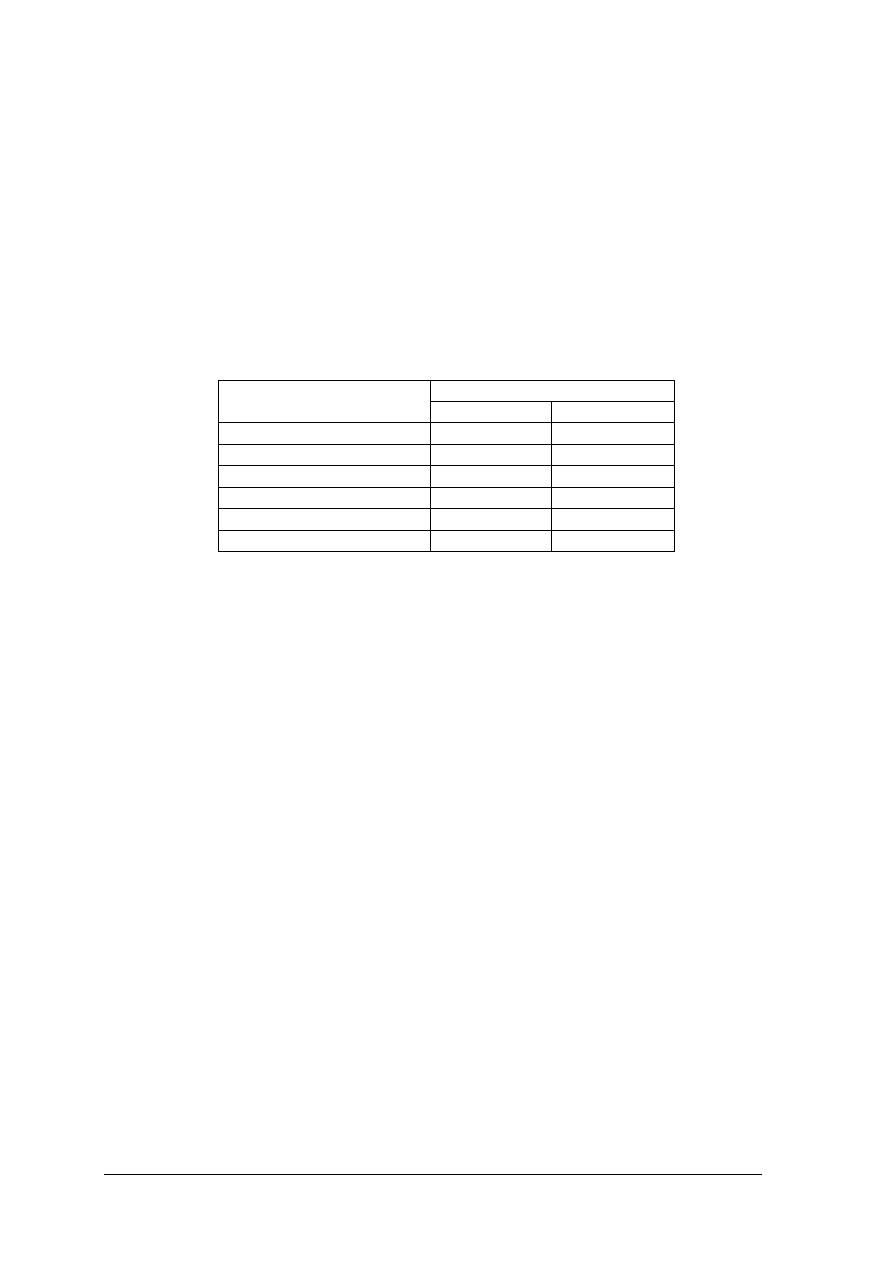

Pogrupuj techniki opękania na termiczne i mechaniczne stawiając znak (+)

w odpowiedniej kolumnie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych techniki opękania wyrobów ze szkła,

2) dokonać analizy poszczególnych technik opękania na podstawie opisu,

3) zapisać w pustych miejscach tabeli technikę opękania wyrobów ze szkła.

Wyposażenie stanowiska pracy:

−

papier formatu A4 z tabelą, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

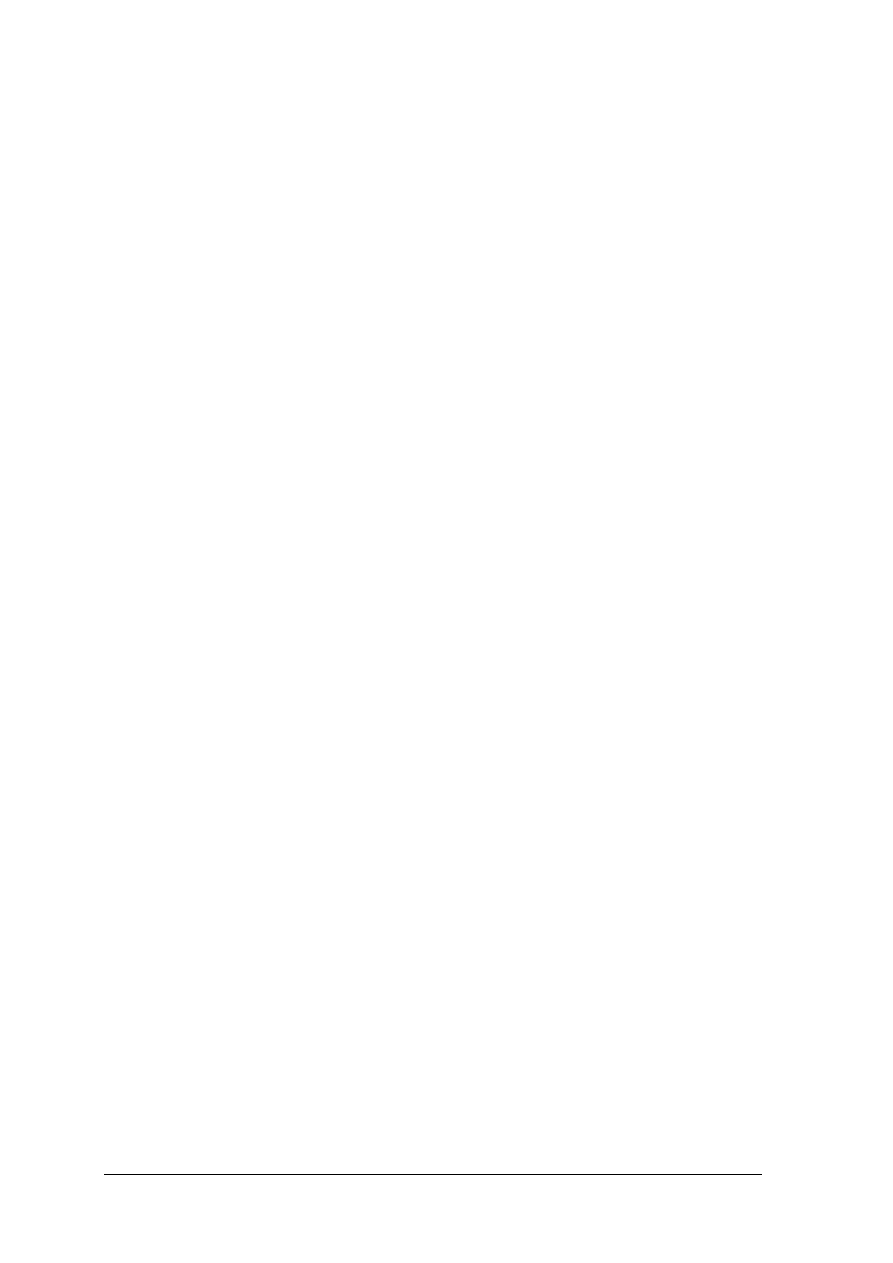

Ćwiczenie 4

Spośród poniższych rysunków wskaż prawidłowo wyregulowany płomień palnika

opękarki płomieniowej.

A.

B

C.

D.

Techniki opękania

Termiczna

Mechaniczna

Palnikiem gazowym

Kamieniem

Prądem elektrycznym

Gorącym szkłem

Piłą tarczową

Drutem oporowym

Prądami wysokiej częstotliwości

Laserem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych sposób regulacji płomienia palników opękarki

gazowej,

2) dokonać analizy poszczególnych sposobów regulacji płomienia palników opękarki

gazowej,

3) rozpoznać poprawne wyregulowanie płomienia palnika opękarki gazowej,

4) wskazać prawidłowo wyregulowany płomień palnika opękarki gazowej.

Wyposażenie stanowiska pracy:

−

papier formatu A4 z rysunkami, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Oddziel kapę od wyrobów szklarskich za pomocą opękarki gazowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące procesu opękania wyrobów ze

szkła za pomocą palników gazowych,

2) zapoznać się z instrukcją do wykonania ćwiczenia,

3) zapoznać się z instrukcją obsługi opękarki gazowej,

4) przygotować sanowisko pracy,

5) założyć środki ochrony osobistej,

6) oddzielić kapę od wyrobów szklanych,

7) sprawdzić zgodność wysokości opękniętego wyrobu z dokumentacją,

Wyposażenie stanowiska pracy:

−

wyroby ze szkła z kapami,

−

dokumentacja wyrobu ze szkła,

−

instrukcja do wykonania ćwiczenia,

−

instrukcja obsługi opękaraki gazowej,

−

opękarka gazowa,

−

wysokościomierz,

−

środki ochrony osobistej: odzież ochronna, rękawice bawełniane, okulary ochronne,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 6

Wykonaj operację rozkroju rury szklanej o długości 1,2 m na cztery odcinki równej

długości za pomocą opękarki poziomej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych kolejne etapy rozkroju rur i prętów za pomocą

opękarki poziomej,

2) zapoznać się z instrukcją do wykonania ćwiczenia,

3) zapoznać się z instrukcją obsługi opękarki poziomej,

4) przygotować stanowisko pracy,

5) założyć środki ochrony osobistej,

6) dokonać rozkroju rur szklanych na odcinki równej długości,

7) sprawdzić długość odcinków rur szklanych za pomocą suwmiarki.

Wyposażenie stanowiska pracy:

−

rury szklane długości 1,2 m,

−

instrukcja wykonania ćwiczenia,

−

instrukcja obsługi opękarki poziomej,

−

opękarka pozioma,

−

przyrządy pomiarowe,

−

środki ochrony osobistej: fartuch ochronny, rękawice ochronne, okulary ochronne,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 7

Wykonaj operację rozkroju tafli szklanej o wymiarach na 1500x1000x3 mm na kwadraty

o wymiarach 500x500x3 mm za pomocą stołu do ręcznego rozkroju tafli szklanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych rozkrój tafli szklanych,

2) zapoznać się z instrukcją do wykonania ćwiczenia,

3) zapoznać się z instrukcją obsługi stołu do ręcznego rozkroju tafli szklanych,

4) przygotować stanowisko pracy,

5) założyć środki ochrony osobistej,

6) dokonać rozkroju tafli szklanej na kwadraty,

7) sprawdzić linijką wymiary wykrojonych kwadratów.

Wyposażenie stanowiska pracy:

−

tafle szklane o wymiarach 1500x1000x3 mm,

−

instrukcja wykonania ćwiczenia,

−

instrukcja obsługi stołu do rozkroju tafli szklanych,

−

stół do ręcznego rozkroju tafli szklanych,

−

linijka,

−

narzędzia do rozkroju tafli szkła: krajak

−

środki ochrony osobistej: fartuch ochronny, rękawice ochronne, okulary ochronne,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie opękania wyrobów ze szkła?

2) określić właściwości szkła, które maja wpływ na proces opękania

termicznego wyrobów ze szkła?

3) określić czynniki które powodują że szkło samoczynnie pęka wokół

nacięcia podczas opękania?

4) rozpoznać techniki oddzielania kap od wyrobów ze szkła?

5) określić różnice pomiędzy techniką termiczną a techniką

mechaniczną oddzielania kap od wyrobów ze szkła?

6) określić techniki opękania termicznego wyrobów ze szkła?

7) wyjaśnić, którego szkła nie opękuje się metodą termiczną?

8) określić metody opękania mechanicznego wyrobów ze szkła?

9) dobrać technikę opękania wyrobów o kształtach brył nieobrotowych?

10) wyjaśnić różnice pomiędzy opękaniem termicznym a płomieniowym

obcinaniem kap?

11) określić przypadki stosowania płomieniowego obcinania kap?

12) dokonać podziału urządzeń do opękania wyrobów ze szkła?

13) określić, z jakich części składają się opękarki do szkła?

14) określić czynniki które mają wpływ na jakość i wydajność procesu

opęknia wyrobów ze szkła?

15) dobrać urządzenia do rozkroju tafli szklanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Szlifowanie wyrobów szklarskich

4.2.1. Materiał nauczania

Szlifowanie jest to operacja mająca na celu wyrównanie powierzchni szkła. Przy

wykończaniu

wyrobów

szlifuje

się

przeważnie

obrzeża

wyrobów

opękanych,

aby powierzchnia obrzeży znajdowała się w jednej płaszczyźnie, równoległej do płaszczyzny

dna. Szlifuje się też dna wyrobów, aby usunąć nierówności powstałe wskutek przypajania den

wyrobów do przylepca podczas obtapiania wyrobów wytłaczanych lub wystrzygania obrzeży.

Na całość szlifowania składa się kilka zasadniczych kolejnych etapów (szlifowanie

wklęsłe), a mianowicie:

−

zdzieranie,

−

gładzenie,

−

zbieranie krawędzi,

−

polerowanie.

Zdzieranie

Jest to szlifowanie zgrubne, które ma na celu usunięcie zbędnych warstw szkła w sposób

najszybszy i najłatwiejszy. Do tego celu używa się materiałów ściernych o ziarnach twardych

i większych, rzędu dziesiątych części milimetra. Przeważnie używany jest piasek kwarcowy,

albo twardszy i skuteczniejszy w działaniu zmielony karborund lub korund, obficie zwilżony

wodą.

Podczas zdzierania zachodzą procesy mechaniczne i chemiczne, których współdziałanie

można objaśnić ogólnie w sposób następujący. Twardsze od szkła ziarna materiału ściernego,

wprawione w ruch za pomocą odpowiedniego urządzenia mechanicznego, żłobią w szkle rysy

lub powodują powstawanie klinowych spękań w powierzchniowej warstewce szkła, na którą

one działają. Jest to proces mechaniczny. W powstałe rysy i spękania wdziera się woda

i powoduje hydrolizę szkła. Tworzący się przy tym żel kwasu krzemowego pęcznieje w wodzie

i wyłupuje drobne cząstki szkła, które wypadają, pozostawiając drobne wgłębienia. Jest to

proces chemiczny. W ten sposób następuje ubytek szkła z szlifowanej powierzchni.

Powierzchnia po zdzieraniu jest chropowata i silnie rozprasza światło. Przyczyną tego są

powstałe drobne wgłębienia, rysy i spękania w wierzchniej warstewce szkła. Krawędzie

obrzeży po zdzieraniu są ostre. Aby usunąć te wadę, przeprowadza się następne operacje

szlifowania.

Gładzenie

Jest to szlifowanie wykańczające i ma na celu usunięcie wierzchniej warstewki szkła

zawierającej rysy, spękania i wgłębienia powstałe po zdzieraniu.

Do tego celu używa się materiałów ściernych w postaci tarcz z piaskowca lub korundu

zwilżonych wodą. Ziarna tarcz są wielkości rzędu dziesiątków mikrometrów. Woda

zapoczątkowuje proces chemiczny – hydrolizę powierzchni szkła i tworzenie się ochronnej

warstwy żelu krzemianowego. Materiał ścierny, będący w ruchu, dokonuje procesu

mechanicznego, polegającego na ścieraniu warstwy żelu. Wskutek tych procesów ubywa

szkła z powierzchni gładzonej, która staje się bardziej gładka niż po zdzieraniu. Jednak i o tej

grubości ziarna materiału ściernego pozostawiają drobne ryski, rozpraszające światło.

Powierzchnie szkła po gładzeniu są gładkie, ale matowe. Krawędzie obrzeży są ostre

i szczerbate.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zbieranie krawędzi (zejmowanie)

Ma na celu zaoblenie krawędzi, aby nie były ostre i szczerbate. Krawędź zewnętrzną zbiera

się (zeszlifowuje) podczas gładzenia, zaś wewnętrzną zbiera się za pomocą tarczek ściernych,

obracających w płaszczyźnie pionowej. Czynności zbierania krawędzi nazwa się

zejmowaniem.

Polerowanie

Ma na celu delikatne usunięcie mikroskopijnej warstewki szkła, zawierającej ryski po

gładzeniu i rozpraszającej światło. Dokonuje się tego materiałem ściernym o mniejszej

twardości niż poprzednio używany i o bardzo drobnym uziarnieniu rzędu kilku mikrometrów.

Używane są do tego: szlam z piasku kwarcowego, pumeks, róż polerski (krystaliczny tlenek

żelazowy) i inne. Materiały te rozrabia się wodą tworząc pastę, którą smaruje się

powierzchnię tarcz polerskich. Tarcze wykonane są z miękkich, elastycznych materiałów,

przeważnie: drewna, korka, filcu. Po polerowaniu powierzchnie szkła są lśniące.

Wydajność i jakość szlifowania

Wydajność i jakość szlifowania zależy od następujących czynników:

−

twardości materiału ściernego (proszku lub tarcz ściernych). Wybór materiału pod tym

względem uzależniony jest w dużej mierze od rachunku ekonomicznego, mającego na

celu porównanie kosztu zużytego materiału ściernego z kosztem robocizny na jednostkę

szlifowanych wyrobów,

−

grubości ziaren materiałów ściernych – przy czym im większe uziarnienie, tym większa

wydajność, ale równocześnie tym bardziej chropowate i szorstkie są powierzchnie szkła.

Ze względu na to od dawna przyjęto technologię szlifowania, uwzględniającą stosowanie

kilkustopniowych operacji szlifowania, przy których używa się kolejno materiałów

ściernych o coraz drobniejszym uziarnieniu,

−

prędkości przesuwania się materiałów ściernych względem szkła,

−

wartości siły docisku szkła do materiału ściernego,

−

wielkości szlifowanych powierzchni szkła oraz ilości (objętości) zeszlifowanego szkła.

Nieco mniejszy wpływ wywierają inne liczne czynniki, jak działanie chemiczne

materiałów ściernych na szkło, temperatura wody, właściwości szkła, kształt powierzchni

ziaren materiałów ściernych itp. Najlepsze pod względem ekonomicznym efekty szlifowania

najczęściej osiąga się przez właściwy dobór materiałów ściernych, odpowiednich do wielkości

szlifowanych powierzchni i ilości zeszlifowanego szkła. Odpowiednio też do tego reguluje się

prędkość przesuwania się materiałów ściernych (prędkość obrotową tarczy) i siłę nacisku na

szlifowane szkło.

Podczas szlifowania wyrobów może wystąpić niepożądane zjawisko nazywane

przypaleniem szkła, polegające na powstawaniu plam (skupień) matowych, rys i drobnych

odprysków szkła. Przyczyną tej wady mogą być następujące czynniki:

−

zbyt mały spływ wody na tarczę,

−

zbyt duża prędkość obwodowa tarczy,

−

źle wygładzona powierzchnia tarczy,

−

nierównomierne działanie powierzchni ciernej na szkło wskutek bicia tarczy,

−

niejednorodność materiału tarczy i nierówna twardość tarczy na całej powierzchni tarczy.

Niedostatecznie wygładzone miejsca na powierzchni szkła nie dadzą się w kolejnym

etapie wypolerować i płaszczyzny takie wymagają dodatkowego gładzenia po nieudanym

polerowaniu. Takie niepożądane zjawisko jest wadą procesu wygładzania i nazywane jest

piaskiem.

Podczas polerowania płaszczyzn należy zwrócić uwagę na to, aby nie przykładać

szkła krawędziami do tarczy, powoduje to bowiem niepożądane zaoblenie krawędzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Urządzenia do szlifowania wyrobów szklarskich

Zależnie od materiału ściernego i płaszczyzny, na jakiej ona pracuje, rozróżnia się

szlifierki tarczowe poziome i kątowe, szlifierki taśmowe poziome i pionowe oraz szlifierki

maszynowe poziome.

Do zdzierania, gładzenia i polerowania szkła służą szlifierki tarczowe poziome i szlifierki

taśmowe. Do zdzierania i gładzenia obrzeży wyrobów cienkościennych produkowanych

masowo służą najczęściej szlifierki maszynowe.

Szlifierki tarczowe poziome i kątowe

Są to urządzenia proste w swojej budowie. Składają się z tarczy osadzonej na górnym

końcu wału i środkowym łożysku ślizgowym. Tarcza umieszczona jest w obudowie

blaszanej, chroniącej pracownika przed zetknięciem z obrzeżem obracającej się tarczy oraz

rozpryskiwanym materiałem ściernym i wodą. Nad tarczą umieszczone jest doprowadzenie

wody, która spływa na tarczę. Przy stosowaniu sypkich materiałów ściernych nad tarczą

dodatkowo umieszcza się pojemniki do tych materiałów i wówczas woda spływa na tarczę

razem z materiałem ściernym, tarcza jest wtedy żeliwna. Prędkość obwodowa tarczy zależnie

od wielkości ziaren materiałów ściernych wynosi 4

–6 m/s, przy czym większe prędkości

stosuje się przy mniejszym uziarnieniu.

a)

b)

Rys. 12. Szlifierki do zdzierania szkła a) szlifierka tarczowa pozioma, b) szlifierka tarczowa kątowa [8]

Szlifierka tarczowa pionowa

Składa się z osi pionowej zwanej wrzecionem, obracającej się w dwóch łożyskach

ślizgowych. Na końcu osi znajduje się gwint stożkowy, na który nakręca się tarczę

szlifierską. Tarcza obraca się w płaszczyźnie pionowej z prędkością obwodową

9 m/s. Wrzeciono połączone jest przez przekładnie lub sprzęgło z silnikiem.

Rys. 13. Szlifierka pionowa dwuwrzecionowa do gładzenia szkła [8]

Szlifierki taśmowe

Stosowane są do szlifowania obrzeży wyrobów. Wyposażone są w wodoodporną taśmę

parcianą o nasypie karborundowym naciągniętą na dwa bębny. Jeden z nich połączony jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

przez sprzęgło i skrzynie biegów z silnikiem. Taśma naciągnięta jest za pomocą dźwigni lub

specjalnych szczęk o powierzchni gumowej, które jednocześnie stanowią opór w miejscu

szlifowania wyrobów. Prędkość liniowa taśmy wynosi 10

–12 m/s. W czasie szlifowania

taśmę zwilża się wodą.

W szlifierkach pionowych taśma biegnie w płaszczyźnie pionowej. Szlifierki te mają

jedno lub dwa stanowiska do szlifowania i zajmują małą powierzchnię. Bardzo często

posiadają one wrzeciono do szlifowania wewnętrznej krawędzi obrzeży. Na wrzeciono

nakładany jest stożek wykonany z elektrokorundu lub papieru ściernego.

a)

b)

Rys. 14. Szlifierki taśmowe do szlifowania szkła a) szlifierka pionowa, b) szlifierka pozioma [7, 8]

Szlifierki do kształtów nieregularnych

Są to urządzenia, które służą do szlifowania wyrobów ze szkła o kształtach

nieregularnych. Stosowane są najczęściej do szlifowania wyrobów ze szkła płaskiego

o nieregularnych kształtach np. owali, fal.

a)

b)

Rys. 15. Szlifierki do kształtów nieregularnych: a) szlifierka do kształtów owalnych, b) szlifierka do

kształtów nieregularnych [6, 7]

Szlifierki maszynowe

Są to urządzenia mechaniczne, w których szlifowania odbywa się bez udziału człowieka.

Stosowane są do szlifowania obrzeży wyrobów dmuchanych cienkościennych i zaopatrzone

są w uchwyty pneumatyczne i mechaniczne. Proces szlifowania odbywa się na tarczach lub

taśmach ściernych. Wydajność tych urządzeń zależy od ilości stanowisk szlifujących, oraz

średnicy szlifowanych wyrobów.

Najbardziej wydajnymi urządzeniami są automaty, które jednocześnie opękują wyroby

oraz zdzierają i gładzą obrzeża. Zalicza się do nich opękarko-szlifierki. Dodatkowo

wyposażone są one w przenośniki, które odbierają wykończone wyroby i przenoszą je do

następnych operacji technologicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Przy obróbce maszynowej wyrobów szklanych duże zastosowanie mają:

−

tarcze diamentowe,

−

płótna ścierne w postaci tzw. taśmy bez końca.

Tarcze ścierne

Tarcze zdzieraków

Do zdzierania szkła podczas szlifowania płaszczyzn używa się przeważnie tarcz

żeliwnych z drobnoziarnistego ścisłego nieporowatego żeliwa. Odlewy są dokładnie

obtaczane w celu nadania im profilu z wydzielonymi pasami roboczymi po obu stronach

tarczy. Szerokość roboczych pasów tarcz dobiera się odpowiednio do wielkości szlifowanych

płaszczyzn szkła. Po zużyciu jednej strony tarczy odwraca się ją na drugą stronę, a po zużyciu

i tego pasa roboczego – tarczę wymienia się na nową.

Po pewnym czasie szlifowania powierzchnia pasa roboczego tarczy staje się wklęsła,

zwłaszcza wskutek nieprawidłowo (nieumiejętnie bądź niedbale) wykonywanych czynności

szlifowania. Na nierównej, wklęśniętej tarczy nie można prawidłowo szlifować powierzchni

szkła, występują także trudności przy ich gładzeniu. W takim wypadku należy wyrównać

powierzchnię pasa roboczego tarczy. W tym celu do powierzchni obracającej się tarczy

przykłada się szynę stalową pod odpowiednim naciskiem i podaje na nią gruboziarnisty

piasek z wodą. Dzięki temu zabiegowi powierzchnia pasa roboczego staje się znów płaska.

Płaskość tej powierzchni należy systematycznie sprawdzać.

Tarcza powinna być zamocowana na pionowym wale współosiowo z nim i tak, aby jej

obracanie odbywało się ściśle w płaszczyźnie poziomej – aby tarcza nie falowała. Kredka

przytknięta do płaszczyzny pasa roboczego obracającej się tarczy, utrzymywana dokładnie na

jednym poziomie, powinna zakreślić linię kolistą jednakowej grubość – oznacza to, że tarcza

nie faluje. Kredka przyłożona do powierzchni obwodu obracającej się tarczy też powinna

nakreślić na niej linię jednakowej grubości, co oznacza, że tarcza nie bije. Oznacza to,

że tarcza jest wypośrodkowana i wypoziomowana.

Podczas zdzierania szkła na powierzchnię tarczy spływa jednostajnie, z umieszczonego

nad nią zbiornika, odpowiednia ilość zawiesiny ściernej, czyli wody z piaskiem kwarcowym,

karborundowym lub korundowym. Zawiesina materiału ściernego pokrywa powierzchnię

pasa roboczego tarczy dostatecznie równomierną warstwą. Grubość i równomierność tej

warstwy zależy od ilości zawiesiny spływającej ze zbiornika po rynience na tarczę oraz od

prędkości obrotu tarczy, uzależnionej od wielkości uziarnienia materiału ściernego

podawanego w zawiesinie.

Prędkość obrotowa tarcz zdzieraków (prędkość liniowa mierzona w środku pasa

roboczego tarczy) wynosi 3

–6 m/s. Z krawędzi tarczy zawiesina jest zrzucana działaniem siły

odśrodkowej na ścianę balii. Znajdująca się tam osłona zapobiega rozpryskowi zawiesiny

w górę na pracujących przy szlifierce. Piasek osiada na dnie balii, a woda ze szlamem

(drobnym piaskiem) spływa do osadnika. Po wyczerpaniu piasku w zbiorniku przerywa się

zdzieranie szkła. Piasek wybiera się z balii łopatkami i przekłada go znów do zbiornika lub –

jeśli piasek jest już zbyt stary i za drobny – do osobnego pojemnika w celu przepłukania.

Zamiast tarcz żeliwnych, pokrywanych warstwą zawiesiny ściernej, używa się także tarcz

z węglika krzemu zwanego karborundem. Szybkość zdzierania szkła na tarczach

karborundowych jest zdecydowanie wyższa, lecz duży koszt takich tarcz ogranicza ich

rozpowszechnienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

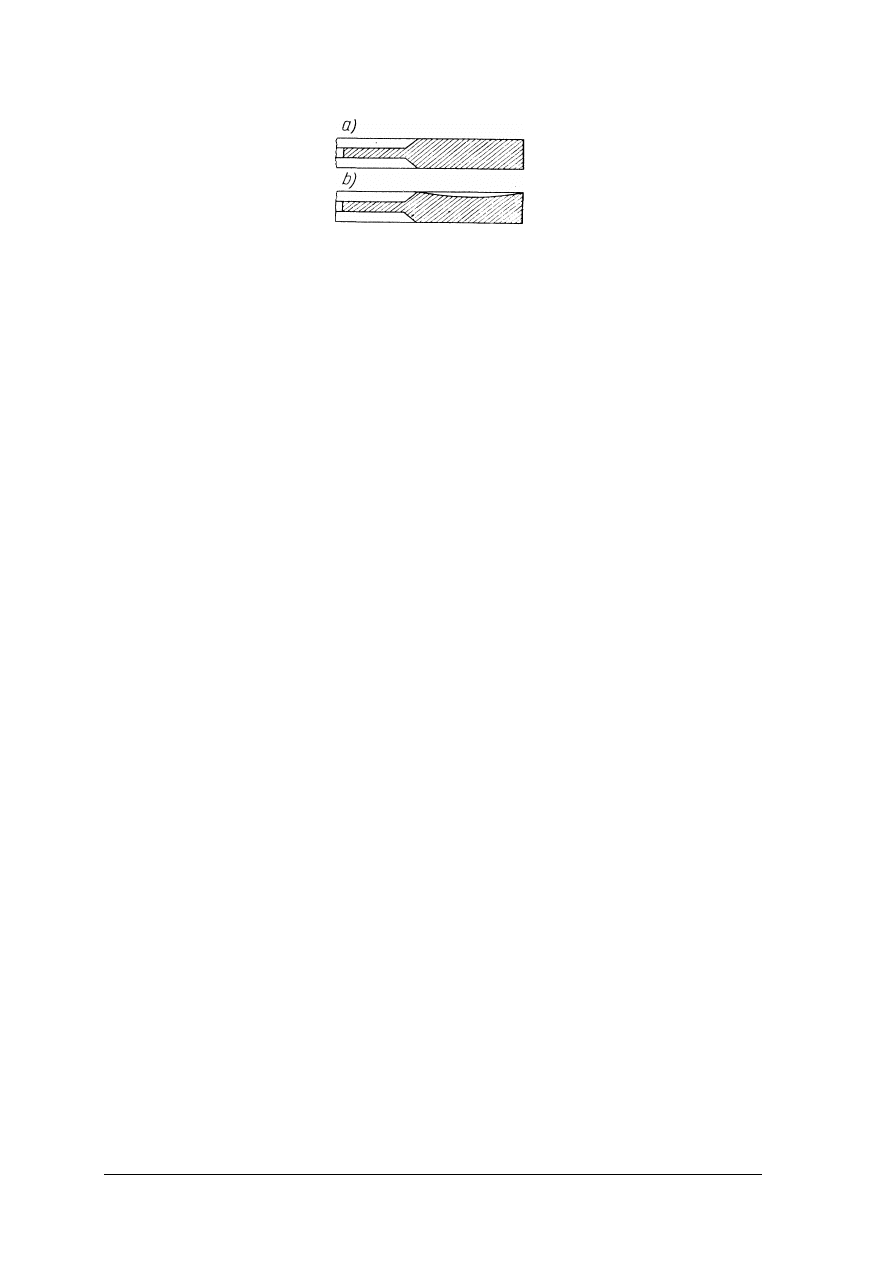

Rys. 16.

Przekrój połowy żeliwnej tarczy szlifierskiej poziomej – zdzieraka profile pasa

roboczego: a) pierwotny, właściwy, b) nieprawidłowy – starty w części środkowej,

kolebkowaty [3, s. 19]

Tarcze gładzików

Do gładzenia płaszczyzn szkła po zdzieraniu używa się tarcz nazywanych gładzikami.

Do gładzenia płaszczyzn szkła wybiera się tarcze miękkie, z ziarnami korundu w granicach

0,10

–0,15 mm. Obowiązuje przy tym ogólna zasada: im twardsze jest szlifowane szkło, tym

bardziej miękka powinna być tarcza ścierna.

Tarcze gładzików powinny obracać się z prędkością liniową 7

–9 m/s, z czego wynika,

że tarcza średnicy 0,5 m powinna obracać się. z prędkością 250

–300 obrotów na minutę.

Pas roboczy tarczy jest podczas szlifowania zwilżany wodą spływającą ze po rynience

wyłożonej knotem (paskiem z grubej bawełny). Tarcza nieruchoma nie powinna być

zwilżana, należy więc przed jej unieruchomieniem przerwać na kilka minut spływ wody.

Powierzchnię pasa roboczego tarczy wyrównuje się obtaczając tarczę kawałkiem

twardszego materiału, np. karborundu, a wygładza materiałem nieco miększym, np.

twardszym korundem.

Tarcze polerek

Do polerowania szkła stosuje się następujące tarcze:

−

tarcze korkowe – wykonane są z kruszywa korkowego zmieszanego ze spoiwem

dostatecznie odpornym na działanie wody. Mieszankę taką kształtuje się w postaci tarcz

za pomocą wytłaczania w formach,

−

tracze drewniane – używa się dwóch rodzajów tarcz drewnianych: klejone i zwykłe,

−

tarcze pilśniowe (filcowe) – wykonane są z wełny owczej z dodatkiem mechowatej

sierści cieląt poddanym działaniu pary i sprasowanych na kształt tarcz odpowiedniej

grubości,

−

tarcze szczotkowe – są wyrabiane z włókien pochodzenia roślinnego z mas plastycznych

lub włókien szklanych. Włókna nasadza się na obwód koła wykonanego z drewna,

aluminium lub mas plastycznych.

Na tarcze polerskie nanosi pastę polerską sporządzoną z proszku polerskiego i wody.

Prędkość liniowa tarcz drewnianych wynosi ok. 15 m/s, czyli tarcza średnicy ok. 0,5 m

powinna obracać się z prędkością obwodową 400

–500 obrotów na minutę.

Powierzchnię czołową (roboczą) tarczy wyrównuje się podczas jej ruchu dłutkiem

stalowym. Nie wygładza się jej, gdyż szorstkość sprzyja utrzymywaniu się pasty polerskiej,

którą smaruje się powierzchnie tarczy co pewien czas.

Prędkość liniowa tarcz filcowych dochodzi do 30 m/s. Powierzchnie ich także smaruje się

pastami polerskimi.

Środki do szlifowania szkła

Niezmiernie ważne dla osiągnięcia dobrych wyników przy szlifowaniu szkła jest

jednakowe uziarnienie materiału ściernego. Najbardziej niekorzystna dla szlifowania jest

zawartość w materiale ściernym określonej granulacji niewielkiej ilości ziaren grubszych

(nadziarno). Potrafią one spowodować powstawanie w szlifowanym szkle głębszych żłobin,

które – choćby nieliczne, wymagać będą następnego zeszlifowania znacznie grubszej niż to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

jest potrzebne warstwy szkła dla całkowitego wyrównania powierzchni. Wymaga to

oczywiście dłuższego czasu pracy i większego zużycia energii. Zawarte w materiale ściernym

określonej granulacji ziarna mniejsze (podziarno) nie biorą udziału w szlifowaniu i tym

samym zmniejszają skuteczność szlifowania.

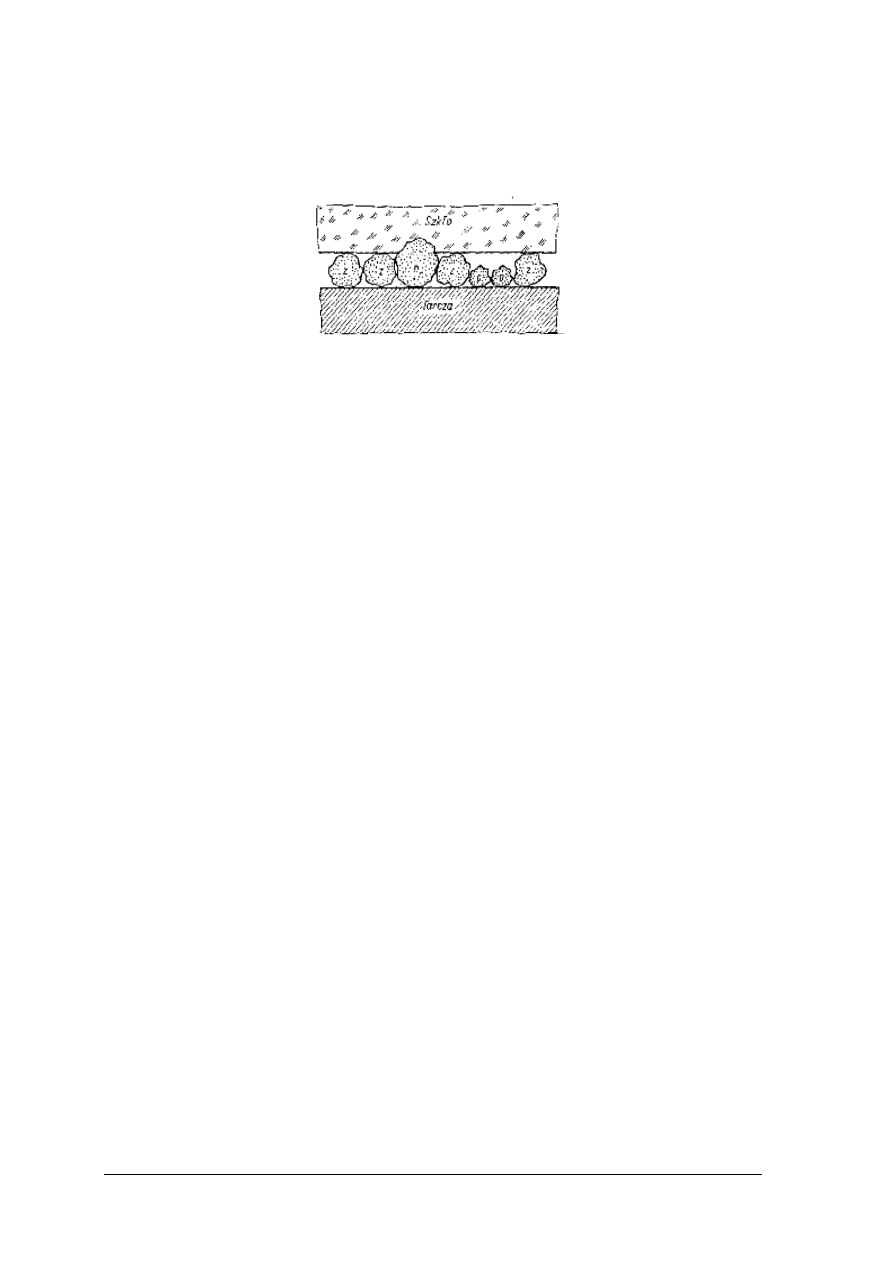

Rys. 17. Działanie

materiału

ściernego

o

niejednakowym

uziarnieniu

na

szkło:

z – ziarna właściwe, n – ziarna większe – nadziarno, p – mniejsze – podziarno [3, s. 23]

Ziarno ścierne musi mieć ostre krawędzie, ale przy tym nie powinno przekraczać

określonego wymiaru, aby ziarno mogło się przy szlifowaniu obracać. Ziarno podłużne nie

obraca się lecz się przesuwa po powierzchni szkła i powstaje zbyt głęboka rysa.

Ziarna przy szlifowaniu zużywają się przez kruszenie. Odłamki powstające w wyniku

kruszenia się mają ostre krawędzie. Ścierniwa sortuje się przeważnie metodą sedymentacji.

Najczęściej stosuje się środki ścierne o uziarnieniu:

−

średnioziarniste (0,3

–0,5 mm) do zdzierania grubego,

−

drobnoziarniste (0,1

–0,3 mm), do zdzierania subtelnego lub gładzenia.

Piasek kwarcowy

Jest często używanym materiałem ściernym. Ma twardość w 7 w skali Mohsa, podczas

gdy twardość szkła najczęściej wynosi 6 w skali Mohsa. Piasek używany do szlifowania

należy płukać. Jest to materiał bardzo tani, ale ma małą skuteczność szlifowania.

Szmergiel

Jest minerałem o twardości 8–9 w skali Mohsa, zawiera 60% AL

2

O

3

. Najlepszy

szmergiel występuje w wysokich warstwach na wyspie Naxos (Grecja).

Diament

Z uwagi na rzadkie występowanie i wysoką cenę używa się go w postaci okruchów do

wyrobu diamentowych pił do cięcia szkła, na narzędzia szklarskie oraz do szlifowania

kamieni szlachetnych i syntetycznych. Jego twardość wynosi 10 w skali Mohsa.

Korund naturalny

Ma twardość 9 w skali Mohsa i zawiera 95% AL

2

O

3

. Do szlifowania używa się odmian

stosunkowo niskogatunkowych. Bywa on zanieczyszczony i zabarwiony domieszkami

tlenków metali. Przygotowuje się go w drodze oczyszczenia, rozdrabniania i sortowania

według wielkości ziaren.

Karborund

Jest to węglik krzemu SiC. Otrzymujemy go przez prażenie w elektrycznych piecach

oporowych temperaturze 2000ºC kwarcu SiO

2

z czystymi materiałami węglowymi

(koks naftowy, antracyt). Twardość tego materiału wynosi 8

–9,5 w skali Mohsa, a gęstość

około 5 g/cm

3

. W czasie chłodzenia tworzą się cienkie, kruche płytkowe układy

heksagonalne. Po oziębieniu kruszy się je elektromagnetycznie lub przez wymywanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

w kwasie siarkowym, wytrąca się żelazo, a następnie płucze się wodą. Wypłukaną mieszaninę

segreguje się metodą sitową, mniejsze frakcje segreguje się przez pławienie i aeroseparację.

Czysty węglik krzemu jest przezroczysty, bezbarwny. Mniej czysty ma zabarwienie

szarozielone do szarego. Stosujemy dwa rodzaje karborundu:

−

zielony 99 C,

−

czarny 98 C.

Jest on bardzo dobrym, efektywnym materiałem ściernym.

Elektrokorund

Jest krystalicznym tlenkiem glinu otrzymanym przez stopnienie naturalnych rud

glinowych (boksyt) i krystalizację Al

2

O

3

. Elektrokorund produkuje się w trzech gatunkach:

−

99 A (99% Al2O3) – biały,

−

97 A (97% Al2O3) – różowy i czerwony,

−

95 A (95% Al2O3) – czarno-brązowy.

Twardość elektrokorundu wynosi 9–9,5 w skali Mohsa, a gęstość 4,0 g/cm

3

.

Środki stosowane do polerowania szkła

Pumeks

Jest minerałem pochodzenia wulkanicznego. Jest łatwy do mielenia ze względu na

porowatość i kruchość. Wskutek swej małej twardości, spulchnionej struktury powierzchni

ściera delikatnie i dlatego używa się go do polerowania szkła, srebra, drewna. Twardość

materiału wynosi 5

–6 w skali Mohsa.

Ziemia okrzemkowa

Jest żółtym proszkiem polerskim pochodzącym ze zmielenia skamieniałych drobnych

żyjątek morskich (okrzemek) zawierających SiO

2

, Al

2

O

3,

Fe

2

O

3.

Brunatny proszek polerski

Jest stosowany najczęściej do glansowania szkła. Zawiera tlenek cerowy z domieszkami

tlenków metali ziem rzadkich.

Róż polerski

Jest to czerwony proszek polerski, czyli krystaliczny odpowiednio spreparowany tlenek

żelazowy – hematyt. Ma barwę od jasno czerwonej do fioletowej, im ciemniejsza jest barwa

różu, tym większa jest jego twardość. Jest bardzo dobrym materiałem polerskim, szczególnie

do glansowania.

Tlenek ceru

Jest to mieszanina tlenku ceru CeO

2

(45%)

i innych tlenków metali ziem rzadkich. Jest to

bardzo dobry materiał polerski, ale jest drogi. Główne zastosowanie to subtelne polerowanie

wysokiej jakości szkła gospodarczego oraz szkła optycznego.

Szlam kwarcowy

Używany

do

polerowania

szkła,

jest

w

istocie

piaskiem

kwarcowym

o bardzo drobnym uziarnieniu, wielkości 15

–30 mikrometrów. Otrzymuje się go przeważnie

przez powolne osadzanie z zawiesiny drobnego piasku skłębionego w wodzie, którą

przepłukiwało się starty, podczas kilkakrotnego szlifowania szkła, piasek. Jest to stosunkowo

tani, ale mało skuteczny materiał polerski.

Pracownicy pracujący przy urządzeniach do szlifowania szkła powinni być wyposażeni

w środki ochrony osobistej. Podstawowymi środkami stosowanymi podczas szlifowania szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

jest odzież ochronna – fartuch skórzany, rękawice ochronne – gumowe, okulary ochronne

szczelnie przylegajace do twarzy. Podczas pracy urządzeń szlifujących pracownicy powinni

być wyposażeni w środki ochrony słuchu – nauszniki, stopery.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można wyjaśnić pojęcie szlifowania szkła?

2. Które właściwości szkła mają wpływ na proces szlifowania szkła?

3. Jakie procesy występują podczas szlifowania szkła?

4. Jakie etapy występują podczas szlifowania szkła?

5. Jaki jest podział urządzeń do szlifowania wyrobów ze szkła?

6. Jakie urządzenia stosuje się do poszczególnych etapów szlifowania wyrobów ze szkła?

7. Jakimi urządzeniami szlifuje się wyroby cienkościenne ze szkła?

8. Jakie urządzenia stosuje się do szlifowania wyrobów o nieregularnych kształtach?

9. Z jakich materiałów wykonywane są tarcze do zdzierania szkła?

10. Z jakich materiałów wykonywane są tarcze do gładzenia szkła?

11. Z jakich materiałów wykonywane są tarcze do polerowania szkła?

12. Jakie prędkości obrotowe tarcz stosowane są do poszczególnych etapów szlifowania

szkła?

13. Jakimi właściwościami charakteryzują się środki ścierne do szlifowania szkła?

14. Jakie materiały zaliczane są do środków ściernych?

15. Jakie materiały zaliczane są do środków polerskich?

16. Jaka jest różnica pomiędzy środkami do szlifowania a środkami do polerowania szkła?

17. Jakie czynniki mają wpływ na wydajność procesu szlifowania szkła?

18. Jakie występują wady procesu szlifowania szkła?

4.2.3. Ćwiczenia

Ćwiczenie 1

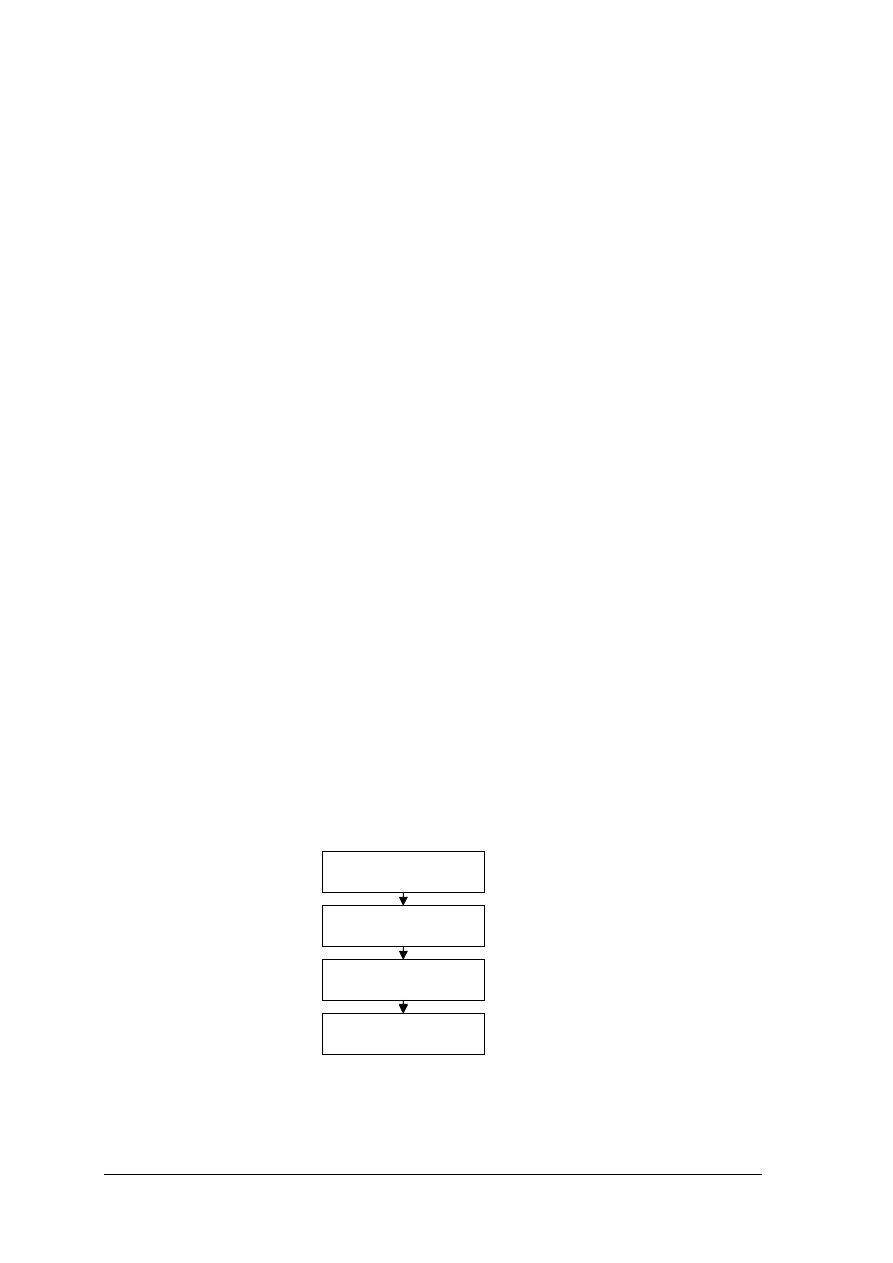

Przedstaw za pomocą schematu blokowego wpisz kolejne etapy procesu szlifowania

wyrobów ze szkła.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych etapy procesu szlifowania wyrobów szklarskich,

2) dokonać analizy poszczególnych etapów szlifowania na podstawie opisu,

3) zapisać w poszczególnych blokach schematu kolejne etapy szlifowania wyrobów

szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

papier formatu A4 ze schematem blokowym, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Przyporządkuj materiały ścierne do poszczególnych etapów szlifowania szkła.

[A] zdzieranie

[ ] pumeks

[B] gładzenie

[ ] taśma ścierna

[C] zbieranie krawędzi

[ ] karborund

[D] polerowanie

[ ] tarcza z piaskowca

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące materiałów ściernych

stosowanych do poszczególnych etapów szlifowania wyrobów ze szkła,

2) dokonać analizy poszczególnych materiałów ściernych do szlifowania szkła na podstawie

opisu,

3) przyporządkować materiały ścierne do poszczególnych etapów szlifowania wyrobów ze

szkła.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

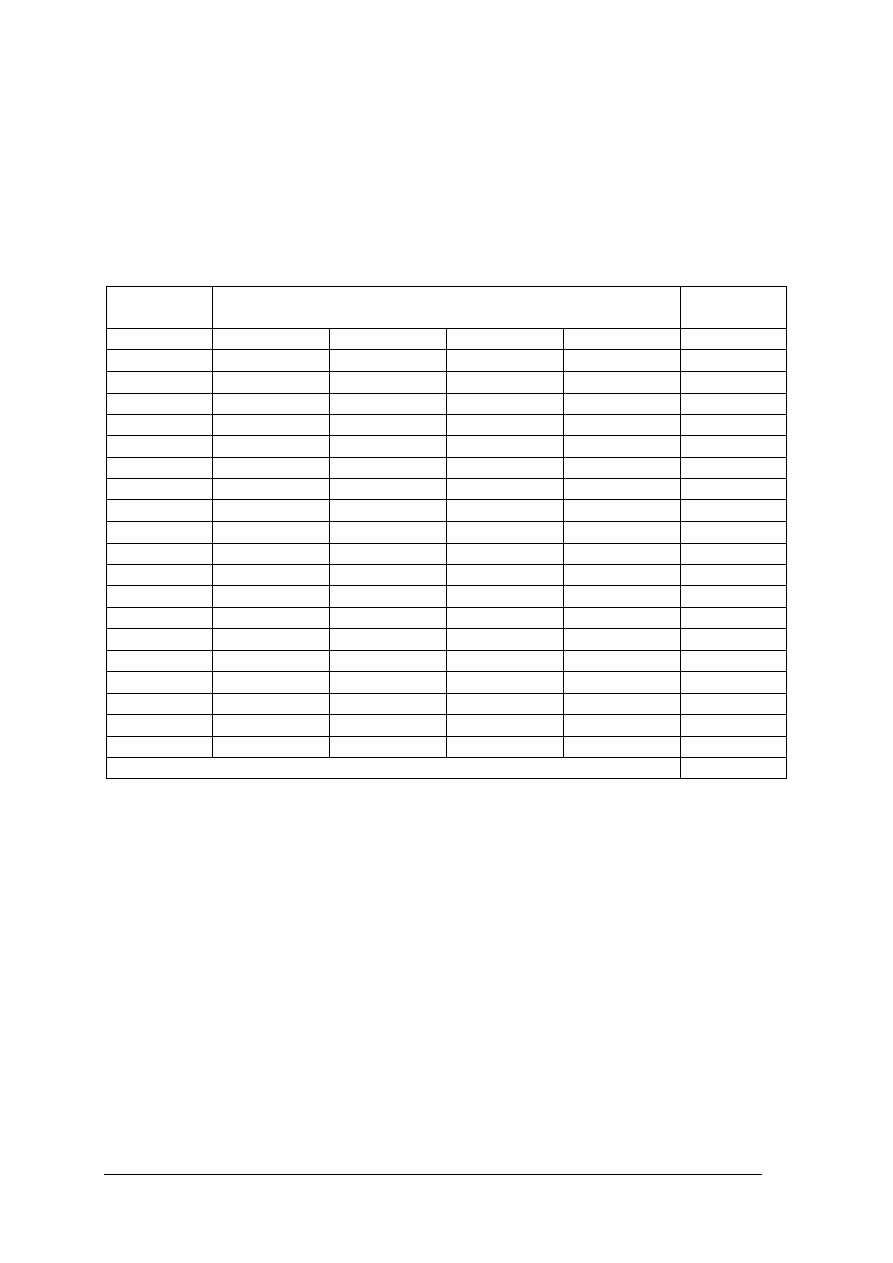

Pogrupuj przedstawione w tabeli materiały na ścierne i polerskie stawiając znak (+) obok

odpowiedniego materiału stosowanego do szlifowania szkła

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych podział materiałów stosowanych do szlifowania

szkła,

2) dokonać analizy poszczególnych materiałów do szlifowania szkła na podstawie opisu,

3) pogrupować materiały stosowane do szlifowania szkła na ścierne i polerskie.

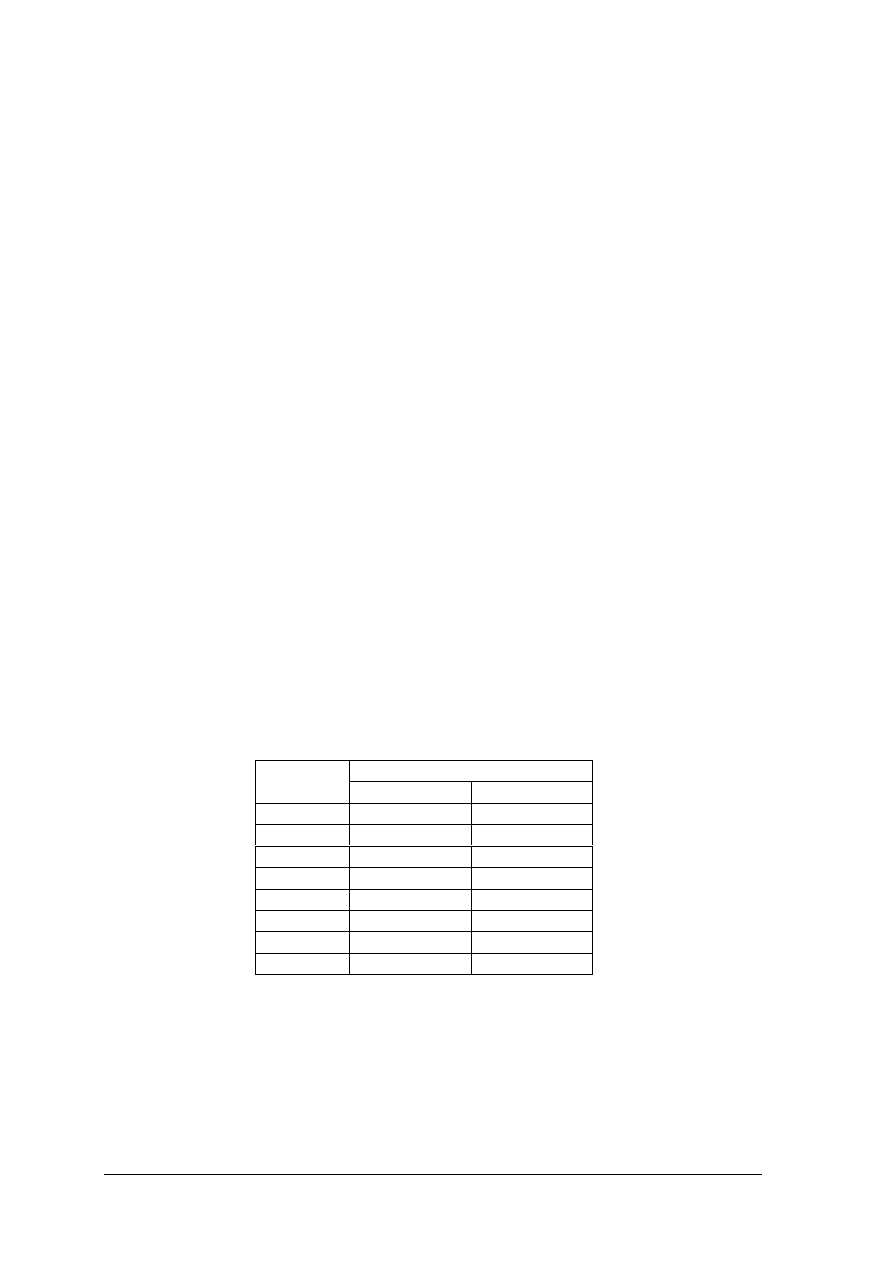

Materiał do szlifowania Ścierny

Polerski

Ziemia okrzemkowa

Karborund

Tlenek ceru

Szlam kwarcowy

Pumeks

Szmergiel

Elektrokorund

Korund naturalny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

papier formatu A4 z tabelą, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

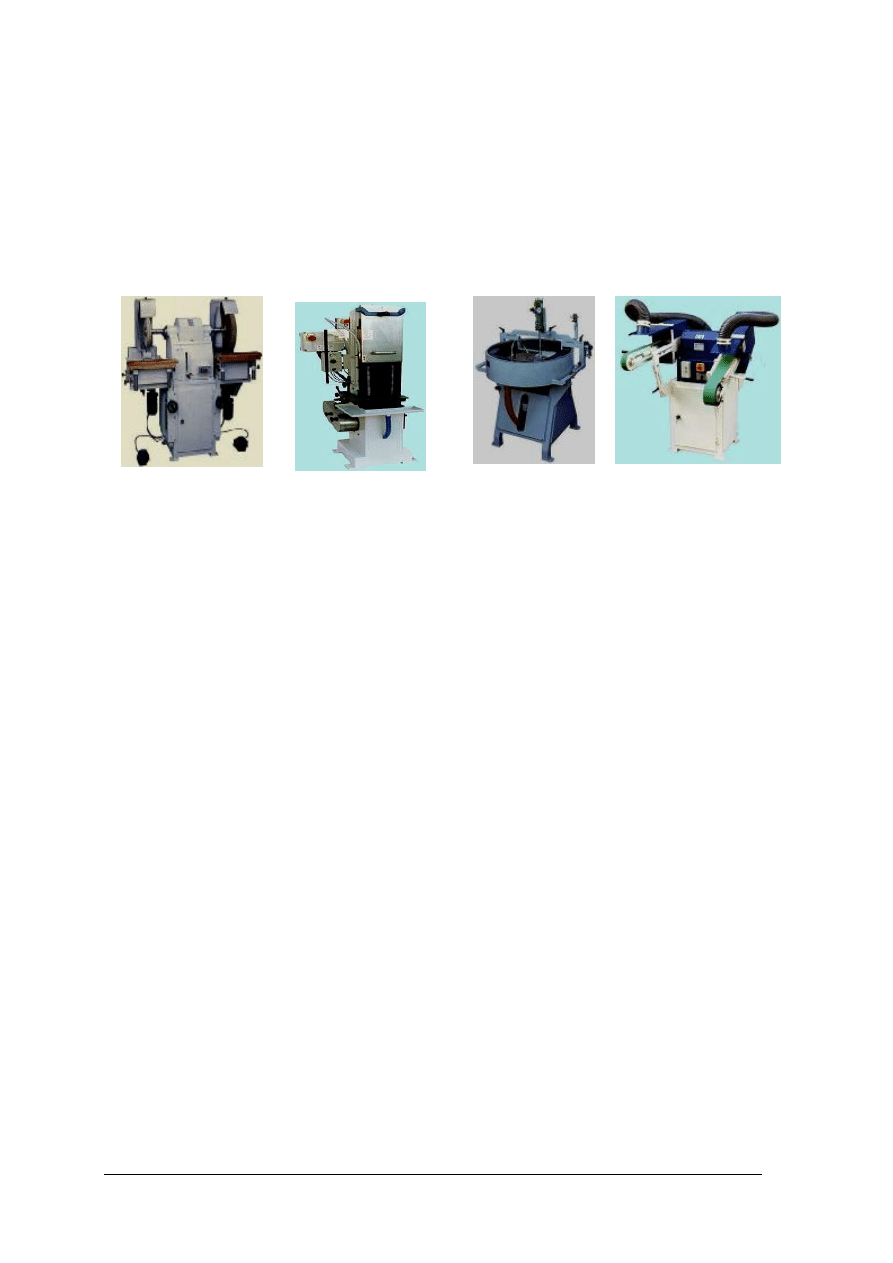

Spośród poniższych rysunków dobierz urządzenie do szlifowania zgrubnego wyrobów ze

szkła.

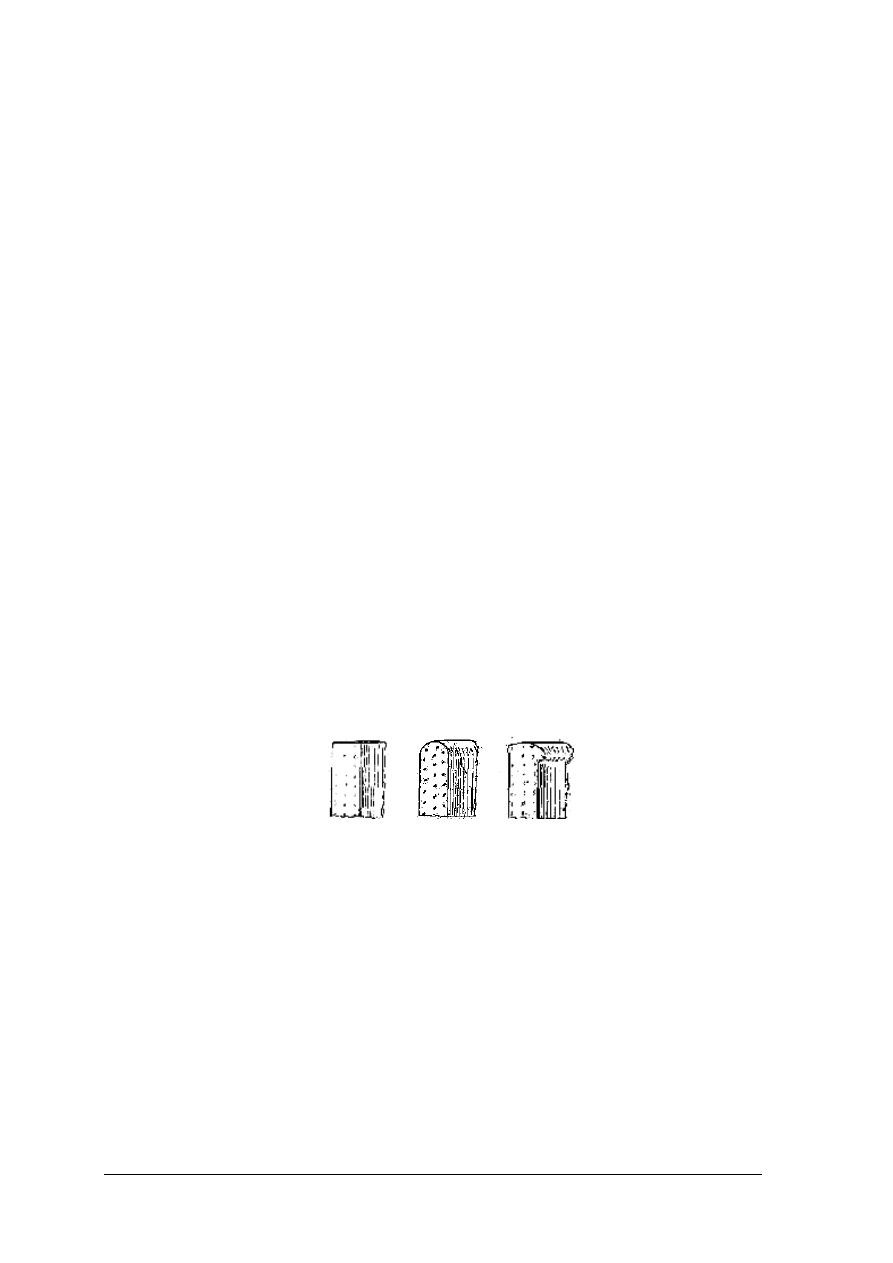

A

B

C

D

Do szlifowania zgrubnego służy szlifierka ………

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych urzadzenia stosowane do poszczególnych etapów

szlifowania wyrobów ze szkła,

2) dokonać analizy urządzeń stosowanych do szlifowania szkła na podstawie opisu,

3) rozpoznać urządzenie do zgrubnego szlifowania szkła,

4) zapisać które urządzenie służy do zgrubnego szlifowania szkła.

Wyposażenie stanowiska pracy:

−

papier formatu A4 z rysunkami urządzeń do szlifowania szkła, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Wykonaj szlifowanie zgrubne obrzeży wyrobów ze szkła za pomocą szlifierki poziomej

tarczowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych etapy szlifowania wyrobów szklarskich,

2) dokonać analizy etapu zgrubnego szlifowania,

3) zapoznać się z instrukcja do wykonania ćwiczenia,

4) zapoznać się z instrukcją obsługi szlifierki do zgrubnego szlifowania wyrobów

szklarskich,

5) przygotować stanowisko pracy,

6) założyć środki ochrony osobistej,

7) wykonać szlifowanie zgrubne obrzeży wyrobów szklarskich,

8) sprawdzić jakość szlifowanej obrzeży wyrobów szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyposażenie stanowiska pracy:

−

wyroby szklarskie,

−

dokumentacja wyrobów, szlifierka,

−

instrukcja do wykonania ćwiczenia,

−

instrukcja obsługi szlifierki tarczowej poziomej,

−

szlifierka tarczowa pozioma ze środkiem ściernym do zdzierania,

−

środki ochrony osobistej: fartuch ochronny gumowy, rękawice gumowe, okulary

ochronne,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 6

Wykonaj gładzenie oraz zbieranie krawędzi zewnętrznej i wewnętrznej obrzeża wyrobów

ze szkła za pomocą szlifierki pionowej taśmowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych etapy szlifowania wyrobów szklarskich,

2) dokonać analizy etapów gładzenia oraz zbierania krawędzi obrzeży wyrobów szklarskich,

3) zapoznać się instrukcja do wykonania ćwiczenia,

4) zapoznać się z instrukcją obsługi szlifierki pionowej taśmowej,

5) przygotować stanowisko pracy,

6) założyć środki ochrony osobistej,

7) wykonać gładzenie obrzeży oraz zbieranie krawędzi wyrobów szklarskich,

8) sprawdzić jakość wykonanego gładzenia i zbierania krawędzi obrzeży wyrobów

szklarskich.

Wyposażenie stanowiska pracy:

−

wyroby szklarskie,

−

dokumentacja wyrobów,

−

instrukcja do wykonania ćwiczenia,

−

instrukcja obsługi szlifierki taśmowej pionowej,

−

szlifierka taśmowa pionowa z wrzecionem do gładzenia krawędzi wewnętrznej,

−

środki ochrony osobistej: fartuch ochronny gumowy, rękawice gumowe, okulary

ochronne,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie szlifowania szkła?

2) określić, które właściwości szkła maja wpływ na proces szlifowania

szkła?

3) scharakteryzować procesy występujące podczas szlifowania szkła?

4) określić etapy szlifowania wyrobów ze szkła?

5) dokonać podziału urządzeń do szlifowania wyrobów ze szkła?

6) dobrać urządzenia do poszczególnych etapów szlifowania wyrobów

ze szkła?

7) dobrać urządzenia do szlifowania wyrobów cienkościennych ze

szkła?

8) dobrać urządzenia do szlifowania kształtów nieregularnych?

9) określić materiały, z których wykonywane są tarcze do zdzierania?

10) określić materiały, z których wykonywane są tarcze do gładzenia?

11) określić materiały, z których wykonywane są tarcze do polerowania?

12) określić prędkości obrotowe tarcz ściernych dla poszczególnych

etapów szlifowania szkła?

13) określić właściwości środków ściernych?

14) określić materiały, które zaliczane są do środków ściernych?

15) określić materiały, które zaliczane są do środków polerskich?

16) określić różnicę pomiędzy środkami do szlifowania a środkami do

polerowania szkła?

17) określić czynniki które mają wpływ na wydajność i jakość procesu

szlifowania szkła?

18) określić wady procesu szlifowania szkła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3. Zatapianie obrzeży wyrobów szklarskich

4.3.1. Materiał nauczania

Zatapianiem obrzeży nazywana jest operacja mająca na celu zaoblenie obrzeży

i nadanie im naturalnego połysku szkła, przy równoczesnym wzmocnieniu ich na działanie sił

mechanicznych.

Zatapianie polega na ogrzewaniu szkła przy obrzeżu do takiej temperatury, w której mała

lepkość szkła umożliwi siłom napięcia powierzchniowego przesunięcie cząstek szkła dla

nadania obrzeżom kształtu zbliżonego do półokrągłego.

Dla osiągnięcia tego celu konieczne jest odpowiednie, stopniowe ogrzanie zimnego szkła

tak, aby powstające przy tym naprężenia przejściowe nie przekroczyły wytrzymałości szkła

i nie powodowały jego pęknięcia. Do temperatury mięknienia powinno być ogrzane tylko

wąskie pasemko szkła przy obrzeżu, aby nie spowodować zniekształcenia przedmiotu.

Wyroby poprawnie zatopione powinny posiadać owalny kształt obrzeza i być lśniące.

Ponieważ podczas zatapiania szkło przy obrzeżu przekracza temperaturę mięknienia

szkła, a następnie jest ono gwałtownie studzone, w szkle powstają naprężenia trwałe. Uważa

się jednak, że jeżeli naprężenia te nie są zbyt duże, a są przy tym rozłożone równomiernie, nie

stanowią one wady wyrobów, a przeciwnie wzmacniają obrzeża. Bardzo często jednak

naprężenia te są zbyt duże i staja się przyczyną obrączkowego pękania zatopionych wyrobów

ze szkła w okolicy obrzeża.

Wyroby narażone na gwałtowne zmiany temperatur nie powinny w ogóle posiadać

naprężeń w obrzeżach po zatapianiu i dlatego powinny być ponownie odprężane.

Przeważnie zatapia się obrzeża wyrobów cienkościennych, o grubości ścianek do 3 mm.

Wyroby o grubszych ściankach trudno jest zatapiać, a po zatapianiu występują w szkle zbyt

duże naprężenia trwałe.

Obrzeża wyrobów ze szkła o wyższej temperaturze mięknienia i o mniejszej

przewodności cieplnej zatapiają się ładniej, ale wolniej.

Niektóre wyroby trudno jest zatapiać z powodu ich szczególnych kształtów. Są to

przeważnie wyroby z przypojoną nóżką, o niskim korpusie, np. kieliszki do szampana, do

lodów itp. Wyroby te pękają często przy zatapianiu w miejscu połączenia nóżki z korpusem.

Łatwo też pękają przy zatapianiu wyroby bez nóżek, ale niskie i szerokie, np. podstawki

(spodki) pod szklanki. Powodem pękania jest silne ogrzewanie się nie tylko szkła przy

obrzeżu, lecz również i dna, które ma znacznie większą grubość i dlatego występują w nim

naprężenia tak duże, że szkło ich nie wytrzymuje. Aby temu zapobiec, przed zatapianiem,

wsypuje się do tych wyrobów suchy piasek lub materiał o dobrej izolacji cieplnej,

zabezpieczając je przed promieniowaniem cieplnym.

Urządzenia do zatapiania obrzeży wyrobów szklarskich

Zatapiarki karuzelowe.

Do zatapiania wyrobów cienkościennych używa się urządzeń mechaniczno-termicznych,

zwanych zatapiarkami. Charakteryzują się bardzo prostą konstrukcją i są najczęściej