KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

SPRAWDZANIE NARZĘDZI

POMIAROWYCH

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

SPRAWDZANIE SUWMIAREK

Pełna procedura sprawdzenia suwmiarki uniwersalnej obejmuje następujące testy:

1. Sprawdzenie stanu ogólnego suwmiarki.

2. Sprawdzenie chropowatości powierzchni i krawędzi pomiarowych.

3. Sprawdzenie płaskości i prostoliniowości powierzchni krawędzi pomiarowych.

4. Sprawdzenie przylegania płaskich powierzchni pomiarowych szczęk.

5. Sprawdzenie równoległości powierzchni i krawędzi pomiarowych.

6. Sprawdzenie dokładności wskazań szczęk do pomiarów zewnętrznych.

7. Sprawdzenie dokładności wskazań szczęk do pomiarów wewnętrznych.

8. Sprawdzenie dokładność wskazań głębokościomierza.

W trakcie laboratorium sprawdzanym narzędziem może być dowolna suwmiarka (np. używana)

o zakresie pomiarowym do 1000 mm i dokładności 0,02 mm, 0,05 mm lub 0,1 mm.

Przed przystąpieniem do sprawdzania narzędzia pomiarowego należy spełnić następujące

warunki:

•

sprawdzana suwmiarka powinna być dokładnie oczyszczona. Powierzchnie zabrudzone

należy starannie przemyć benzyną ekstrakcyjną, toluenem lub innym rozpuszczalnikiem,

a następnie wytrzeć do sucha,

•

sprawdzana suwmiarka oraz używane do jej sprawdzania narzędzia pomiarowe powinny się

znajdować w laboratorium pomiarowym przez minimum 3 godziny przed rozpoczęciem

sprawdzenia,

•

podczas sprawdzenia narzędzia pomiarowego temperatura w laboratorium powinna wynosić

20 ±3ºC

Sprawdzanie narzędzia pomiarowego należy rozpocząć od jego identyfikacji. Identyfikacji tej

należy dokonać zgodnie z klasyfikacją ustaloną przez Polskie Normy. Pełne oznaczenie suwmiarki

wymaga podania następujących danych:

•

symbolu suwmiarki zgodnie z obowiązującą normą,

•

górnej granicy zakresu pomiarowego,

•

dokładności odczytu noniusza w minimetrach,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

modułu podziałki suwaka (noniusza),

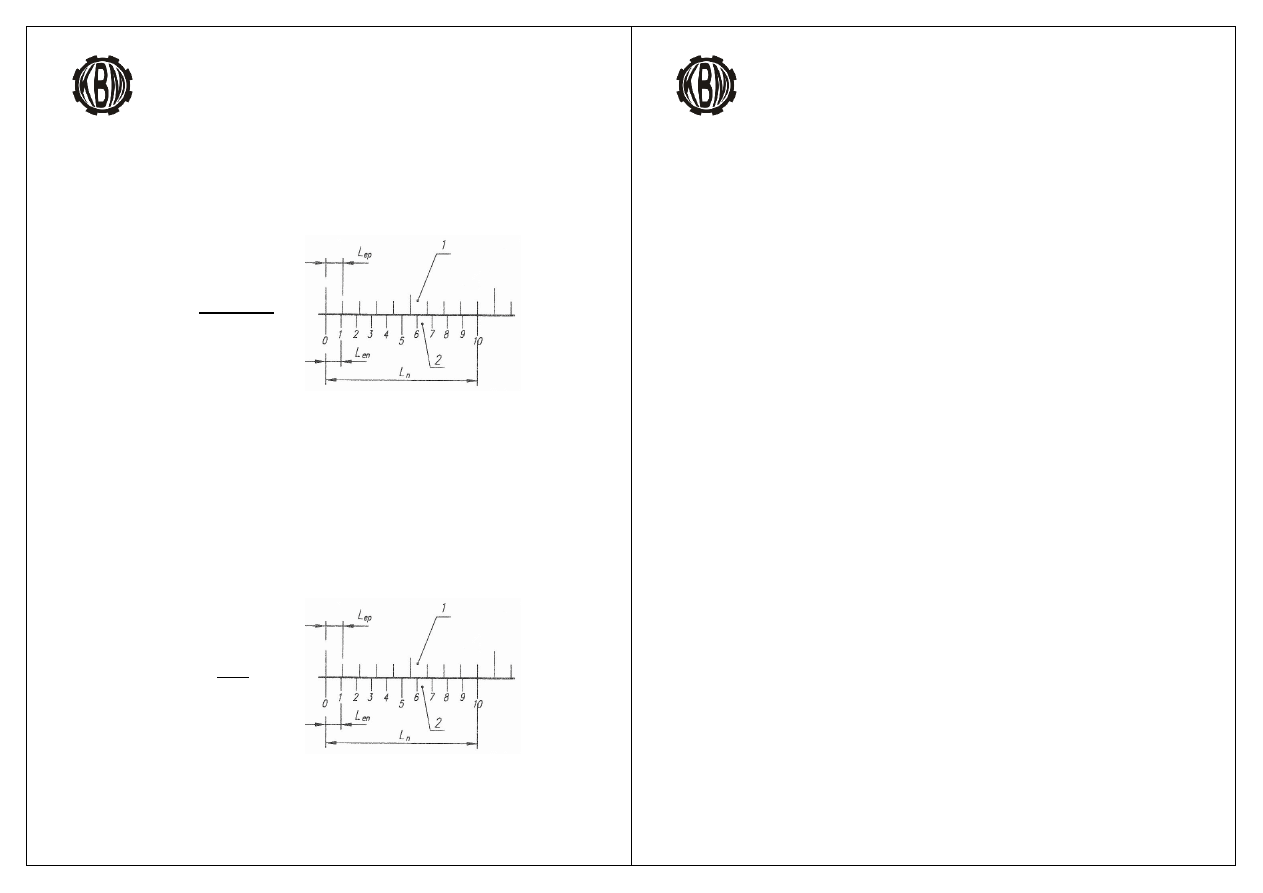

Noniusze narzędzi pomiarowych wykonywane są z modułami M

o różnej wartości (0, 1, 2 ...). Dla przyrządów suwmiarkowych zalecane są

noniusz 0,1mm o module 2.

M =

L

n

L

ep

L

ep

⋅n

gdzie:

n – liczba działek noniusza.

Najczęściej spotykane moduły noniuszy to:

- M = 0 gdy całkowita długość noniusza równa jest jednej działce skali

głównej,

- M = 1 gdy długość działki elementarnej noniusza i skali głównej są

w przybliżeniu równe sobie,

- M = 2 gdy długość działki elementarnej noniusza jest w przybliżeniu

dwukrotnie większa od długości działki elementarnej skali głównej.

=

L

ep

n

gdzie:

n – liczba działek noniusza.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

symbolu odmiany konstrukcyjnej według Polskiej Normy.

Po zakończeniu identyfikacji narzędzia pomiarowego można przystąpić do sprawdzenie stanu

ogólnego suwmiarki. Obejmuje ono następujące czynności:

•

sprawdzenie czy suwmiarka posiada trwałe oznaczenie (znak wytwórcy, numer fabryczny,

numer inwentarzowy),

•

sprawdzenie czy suwmiarka nie posiada trwałych uszkodzeń mechanicznych,

•

sprawdzenie czy suwmiarka nie posiada uszkodzeń korozyjnych wpływających na jej

właściwości metrologiczne,

•

sprawdzenie czy krawędzie oraz powierzchnie radełkowane nie posiadają ostrych występów,

•

sprawdzenie czy śruby zaciskowe nie mają zatartych gwintów i umożliwiają prawidłowy

zacisk bez stosowania nadmiernej siły,

•

sprawdzenie czy kreski podziałek są kontrastowe, a oznaczenia (opisy liczbowe) dobrze

widoczne,

•

sprawdzenie czy po zwolnieniu śruby zaciskowej lub zacisku samoczynnego suwak

przesuwa się płynnie po prowadnicy w całym zakresie pomiarowym,

•

sprawdzenie czy śruba dociskowa lub zacisk samoczynny umożliwia pewne

unieruchomienie suwaka w każdym jego położeniu na prowadnicy.

•

w przypadku gdy suwmiarka posiada suwak pomocniczy z nakrętką nastawczą, należy

sprawdzić, czy po unieruchomieniu pomocniczego suwaka i obracaniu nakrętki nastawczej

suwak z noniuszem przesuwa się płynnie, bez oporów,

•

sprawdzić czy suwak nie przemieszcza się po prowadnicy pod własnym ciężarem,

•

sprawdzić czy części suwmiarki nie wskazują właściwości magnetycznych (występowanie

własności magnetyczne ustalamy przy użyciu odpowiedniego oprzyrządowania lub opiłków

stalowych. W przypadku gdy narzędzie pomiarowe wykazuje właściwości magnetyczne

należy je rozmagnesować).

Po sprawdzeniu stanu ogólnego suwmiarki przystępujemy do sprawdzenia chropowatości

powierzchni pomiarowych. Oceny dokonujemy poprzez wzrokowe porównanie ich z wzorcami

chropowatości. Wymagania dotyczące chropowatości powierzchni suwmiarek w normie (tabela 1).

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

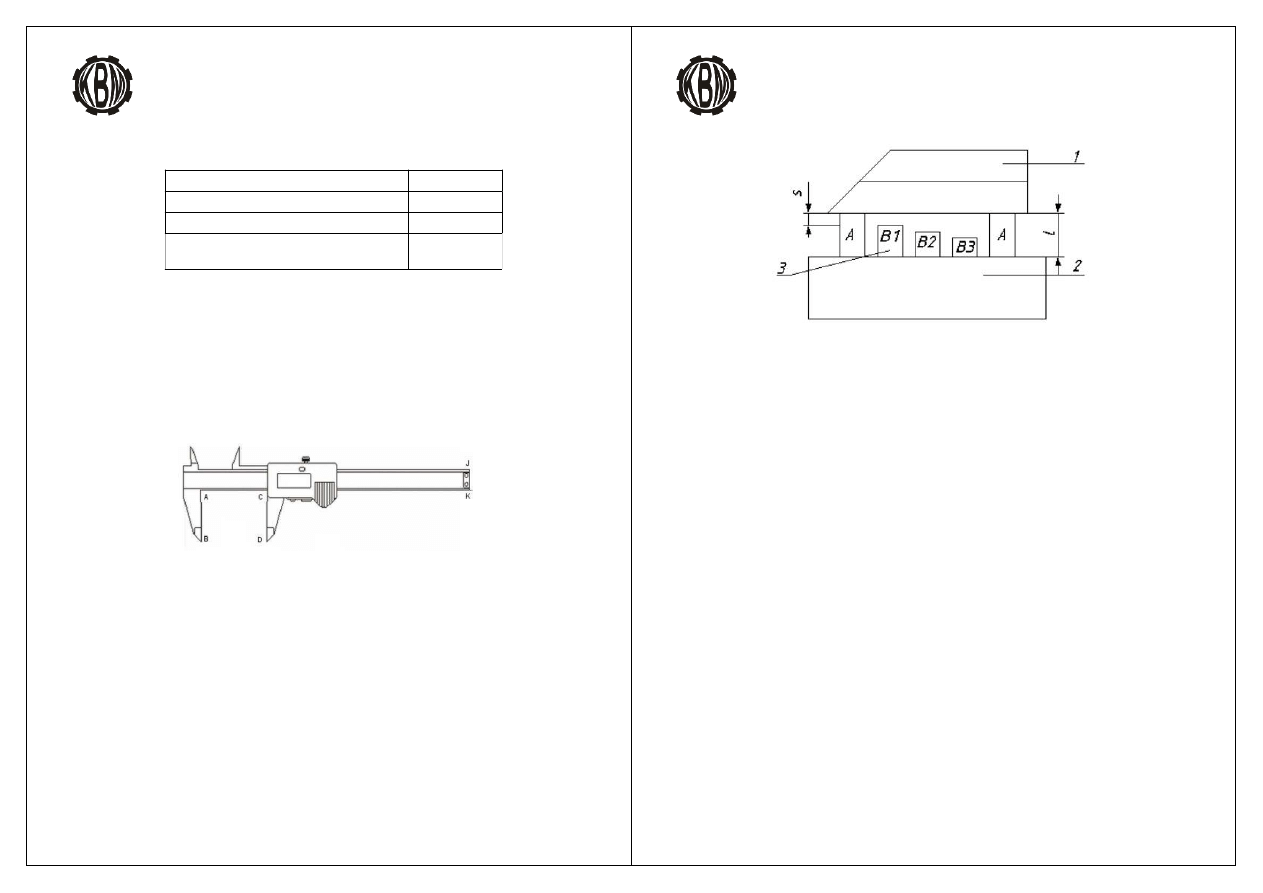

Tabela 1

RODZAJ POWIERZCHNI

R

a max

[µ

µ

µ

µm]

Powierzchnie pomiarowe płaskie

0,16

Powierzchnie pomiarowe walcowe

0,32

Powierzchnie pomiarowe płaskie szczęk

pomiarowych

0,63

Kolejną czynnością którą należy wykonać podczas kontroli suwmiarki jest sprawdzenie

płaskości i prostoliniowości powierzchni krawędzi pomiarowych. Sprawdzenia płaskości

powierzchni szczęk pomiarowych (A-B i C-D; rys.1) oraz powierzchni czołowych prowadnicy

i głębokościomierza (J-K; rys.1) dokonujemy przy pomocy liniału krawędziowego, obserwując

szerokość szczeliny pomiędzy liniałem a powierzchnią sprawdzaną. Do sprawdzania

prostoliniowości krawędzi pomiarowych szczęk zewnętrznych należy użyć płytkę wzorcową

o wymiarze nominalnym około 12 mm.

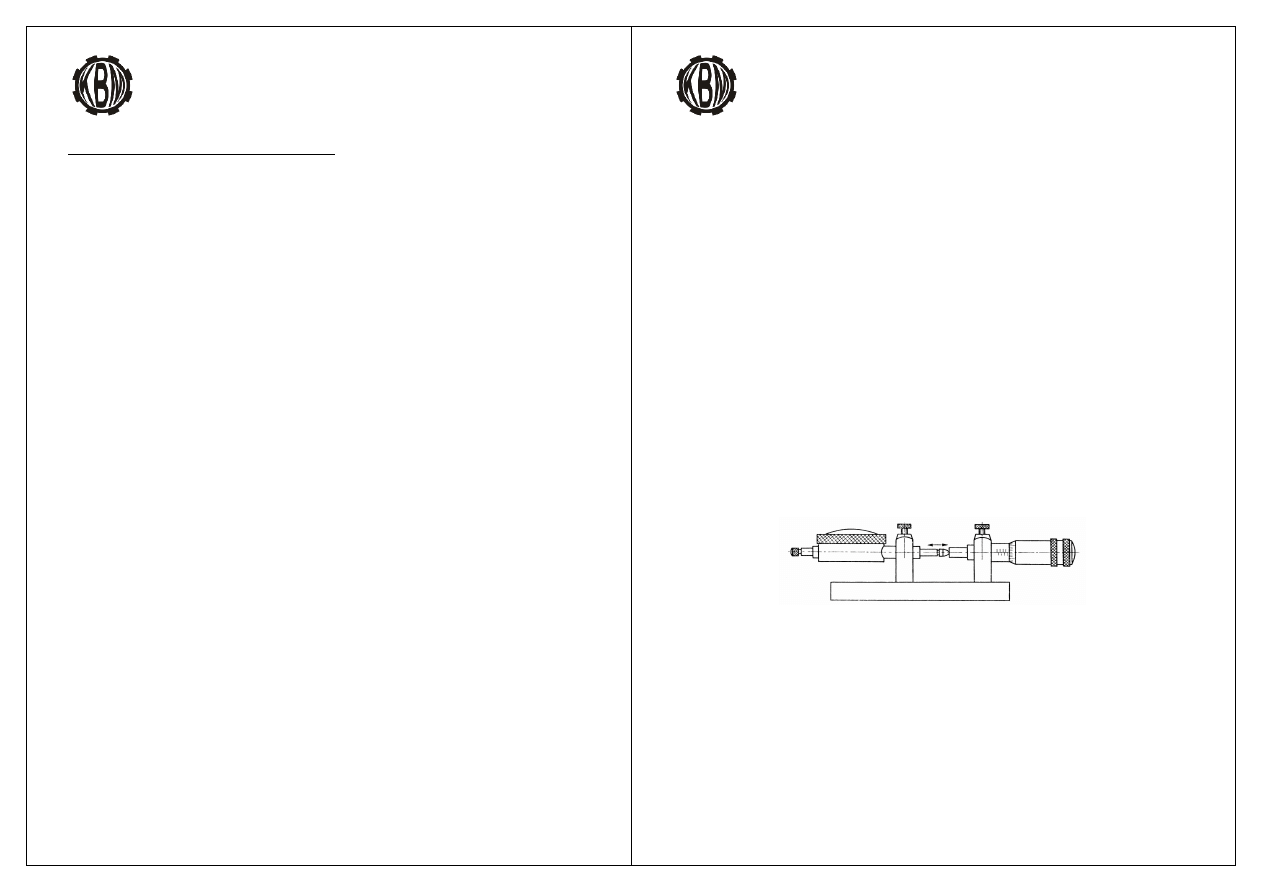

Rys.1. Widok suwmiarki uniwersalnej.

Liniał krawędziowy przykładamy do powierzchni płaskich trzykrotnie (dwa razy po przekątnej

i raz wzdłuż krawędzi powierzchni badanej). Szerokość szczeliny badanej oceniamy wzrokowo

porównując ją ze szczelinami wzorcowymi. Szczeliny wzorcowe budujemy zgodnie ze schematem

przedstawionym na rysunku numer 2. Do płytki interferencyjnej należy przyłożyć dwie skrajne

płytki wzorcowe A o jednakowej długości L. Między nimi umieszczamy kilka płytek wzorcowych

(stosów płytek wzorcowych) B

1

, ..., B

n

o odpowiednich długościach różniących się od L

o określoną wartość równą szerokości szczeliny wzorcowej S. Po przyłożeniu liniału

krawędziowego do skrajnych płytek otrzymuje się szczeliny wzorcowe S

1

, ..., S

n

. o żądanych

szerokościach.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

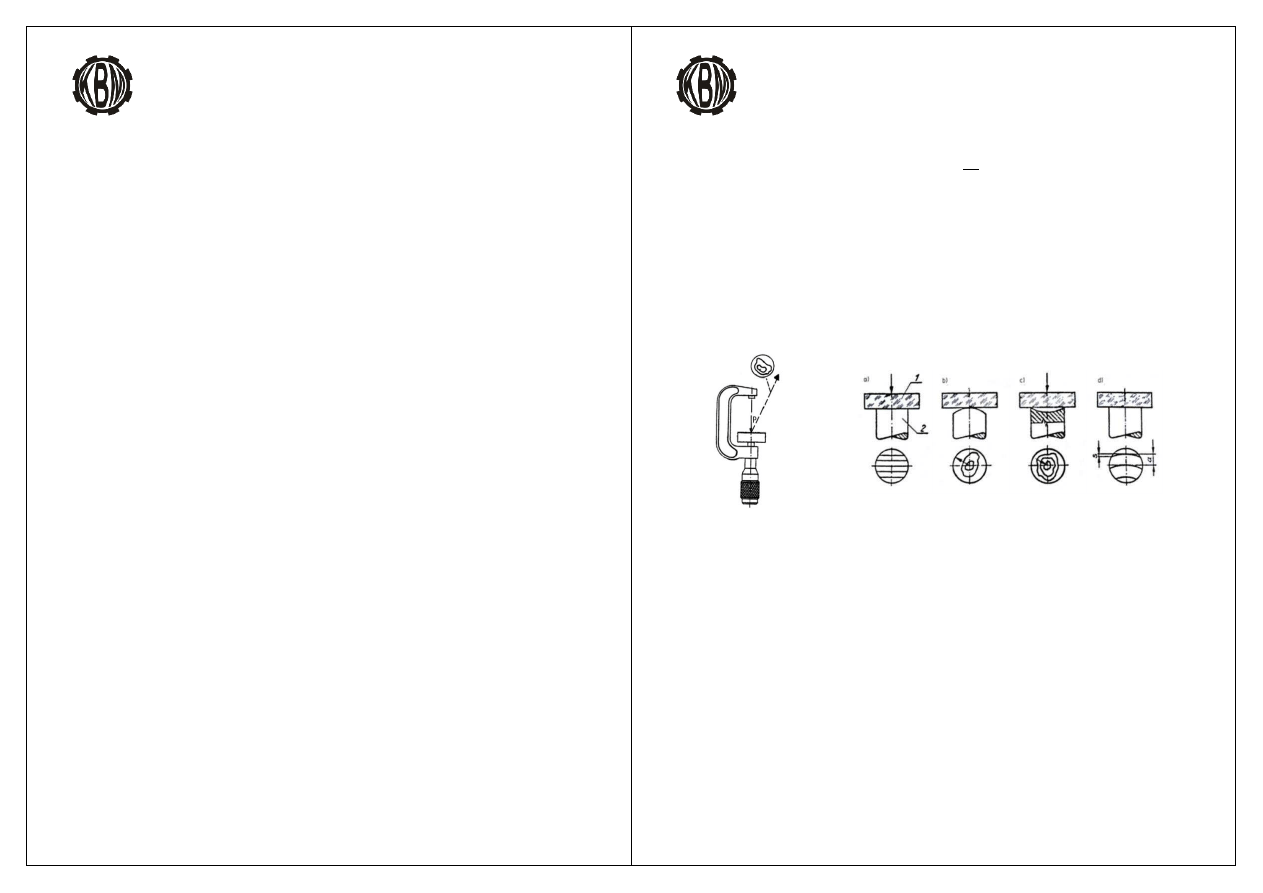

Rys. 2. Budowa szczeliny wzorcowej (1 - liniał krawędziowy, 2 - płytka interferencyjna,

3 - płytki wzorcowe)

Do budowy szczelin wzorcowych używa się mikronowego lub setkowego kompletu płytek

wzorcowych. Minimalną wartość szczeliny wzorcowej przyjmuje się na poziomie 1 µm, gdyż

zdrowe ludzkie oko nie jest w stanie zaobserwować mniejszej szczeliny świetlnej. Obserwacji

szczelin należy dokonywać przy dobrym oświetleniu, najlepiej naturalnym.

Błąd prostoliniowości można określić również poprzez wzrokową ocenę szerokości szczeliny,

która powstaje po przyłożeniu płytki wzorcowej do krawędzi pomiarowej i porównanie jej

z szerokością szczeliny wzorcowej.

Błąd płaskości i prostoliniowości krawędzi pomiarowych i tworzących walcowych szczęk do

pomiarów wewnętrznych przy sprawdzaniu okresowym suwmiarek używanych nie powinien

przekraczać 15 µm/100 mm.

Po sprawdzeniu płaskości i prostoliniowości powierzchni krawędzi powierzchni krawędzi

pomiarowych przystępujemy do sprawdzenia przylegania płaskich powierzchni pomiarowych

szczęk. Sprawdzenie przylegania kontrolowanych szczęk suwmiarki polega na doprowadzeniu tych

powierzchni do zetknięcia, i obserwacji szczeliny świetlnej występującej pomiędzy nimi. Następnie

zaobserwowaną szczelinę porównujemy z szczeliną wzorcową (rys.2).

W przypadku suwmiarek nowych nie powinniśmy zaobserwować szczeliny świetlnej, natomiast

w przypadku suwmiarek używanych dopuszczalne jest występowanie szczeliny świetlnej. Wartości

graniczne szczelin świetlnych zestawiono w tabeli 2.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Tabela 2

TYP SUWMIARKI

Wielkość

zaobserwowanej

szczeliny świetlnej

[µ

µ

µ

µm]

Suwmiarka z noniuszem 0,02 mm

6

Suwmiarka z noniuszem 0,05 mm

10

Suwmiarka z noniuszem 0,10 mm

15

Kolejnym etapem kontroli dokładności suwmiarki jest sprawdzenie równoległości powierzchni i

krawędzi pomiarowych. Sprawdzeniu podlegają powierzchnie (A-B i C-D; rys.1) szczęk suwmiarki

przeznaczone do pomiaru wymiarów zewnętrznych. Pomiar przeprowadza się w kilku różnych

położeniach suwaka, rozmieszczonych w całym zakresie pomiarowym suwmiarki. Wartość

wyznaczonego błędu równoległości stanowi największa ze zmierzonych odchyłek we wszystkich

położeniach pomiarowych.

Pomiar realizujemy przy użyciu płytek wzorcowych klasy pierwszej. Przebieg sprawdzania

równoległości obejmuje:

•

umieszczenie wybranej płytki wzorcowej pomiędzy szczękami pomiarowymi,

•

ustawienie płytki wzorcowej w taki sposób aby dłuższy bok powierzchni pomiarowej był

w przybliżeniu prostopadły do bocznych powierzchni szczęk,

•

przesuwanie płytki wzorcowej wzdłuż powierzchni pomiarowych i obserwację szczeliny

świetlnej.

Sprawdzenie równoległości krawędzi pomiarowych szczęk wewnętrznych (do pomiaru

wymiarów wewnętrznych) przeprowadza się przy pomocy mikrometru zewnętrznego

o odpowiednim zakresie pomiarowym. Przed przystąpieniem do pomiaru należy umieścić płytkę

wzorcową pomiędzy powierzchniami szczęk zewnętrznych. Równoległość powierzchni lub

krawędzi pomiarowych należy sprawdzić zarówno po uruchomieniu, jak i po zwolnieniu suwaka

z noniuszem.

Ostatni etap sprawdzania suwmiarki obejmuje swym zakresem sprawdzenie dokładności

wskazań (dokładność wskazań szczęk do pomiarów zewnętrznych, dokładność wskazań szczęk do

pomiarów wewnętrznych, dokładność wskazań wysuwki głębokościomierza).

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Sprawdzanie dokładności wskazań suwmiarki polega na określeniu błędu wskazania zerowego

oraz błędów wskazań dla minimum trzech różnych pozycji z użyciem szczęk zewnętrznych,

wewnętrznych i wysuwki głębokościomierza. W skład zestawu do kontroli suwmiarek wchodzą

następujące elementy:

•

kontrola szczęk zewnętrznych: 30 mm; 41,3 mm; 131,4 mm (płytki w klasie 1),

•

pierścienie wzorcowe: 4 mm; 25mm.

W pierwszej kolejności określamy błąd wskazania zerowego. W tym celu należy doprowadzić

powierzchnie pomiarowe szczęk płaskich do zetknięcia ze sobą i sprawdzić czy, kreska zerowa

noniusza znajduje się na przedłużeniu zerowego wskazu podziałki (głównej) prowadnicy.

Następnie przystępujemy do wyznaczenia błędów wskazań suwmiarki dla kolejnych

kontrolowanych wymiarów:

•

w pomiarach wymiarów zewnętrznych korzystamy z płytek wzorcowych. Błąd wskazania

stanowi różnicę między odczytaniem wskazania za pomocą noniusza i wartością nominalną

płytki wzorcowej,

•

w pomiarach wymiarów wewnętrznych, korzystamy z pierścieni wzorcowych lub możemy

skorzystać z mikrometru. Błąd wskazania stanowi różnicę między odczytaniem wskazania

za pomocą noniusza i wartością nastawioną na mikrometrze,

•

w pomiarach wykonywanych z użyciem wysuwki głębokościomierza należy sprawdzać za

pomocą odpowiednich par płytek wzorcowych o tych samych wymiarach nominalnych,

ustawionych na stalowej płycie pomiarowej.

Tablica 3

Górna granica

zakresu

pomiarowego

w [mm]

Dokładność noniusza w [mm]

0,02

0,05

0,1

Granica dopuszczalnych błędów wskazania

315

±20 µm

±50 µm

±100 µm

500

±30 µm

±50 µm

±100 µm

1000

±40 µm

±50 µm

±100 µm

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

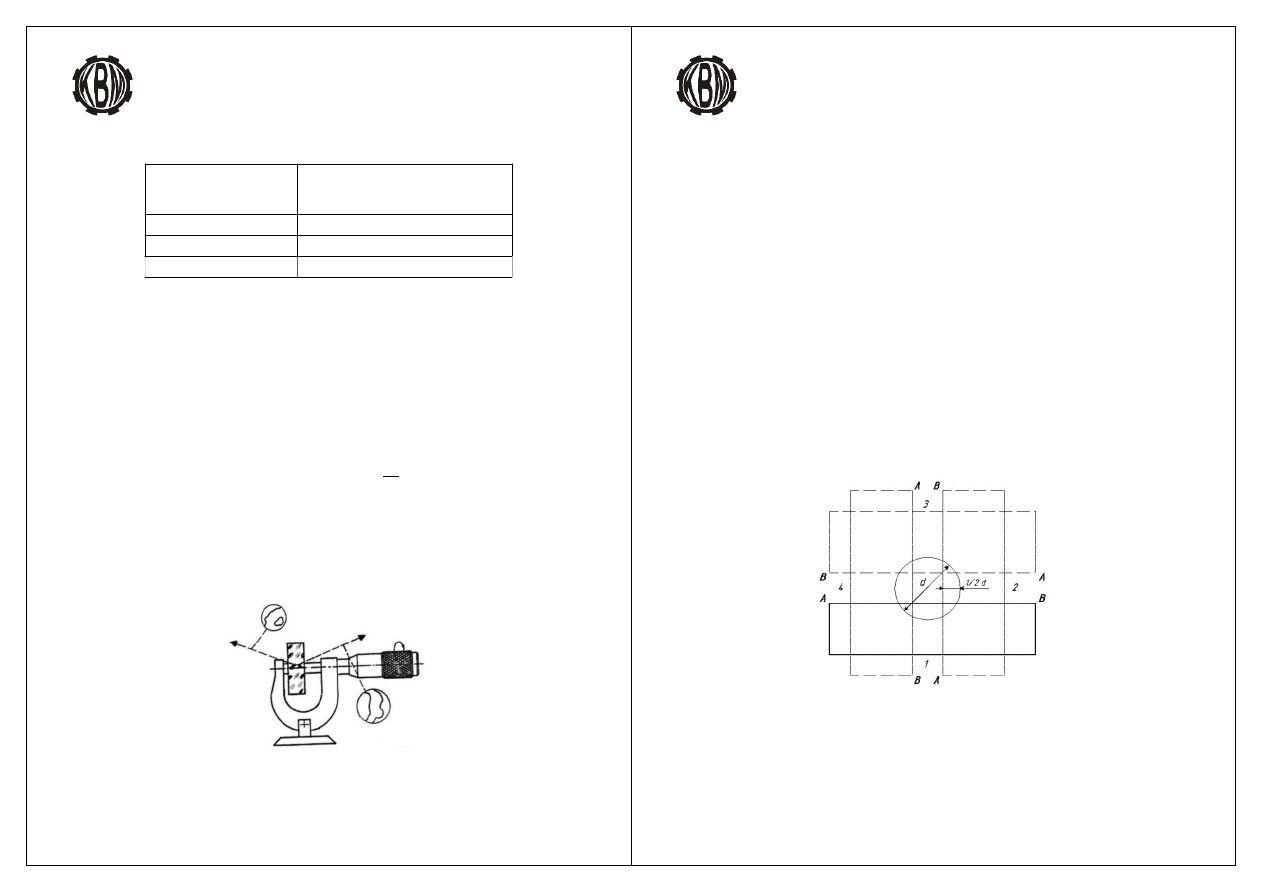

Sprawdzanie powinno się odbywać zarówno przy unieruchomionym, jak i przy zwolnionym

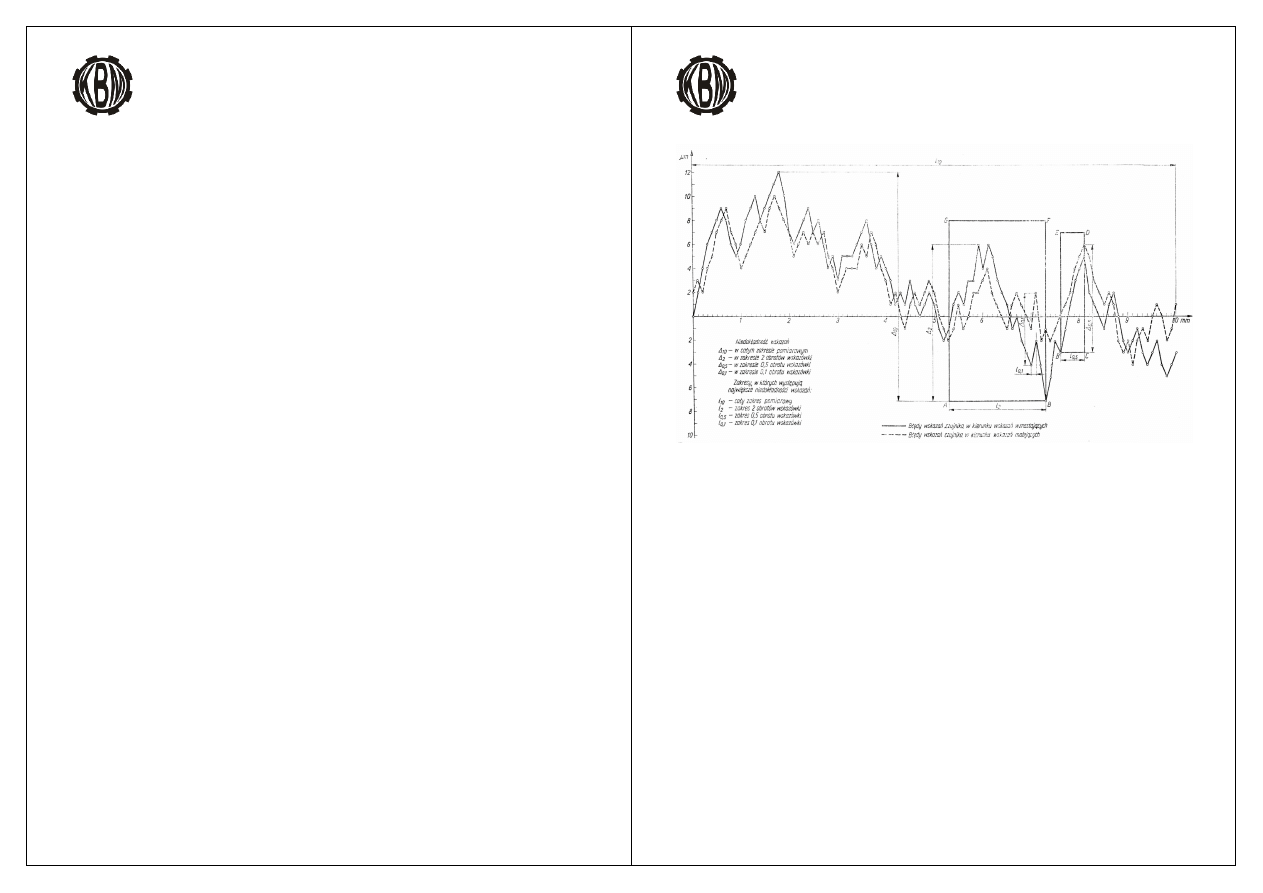

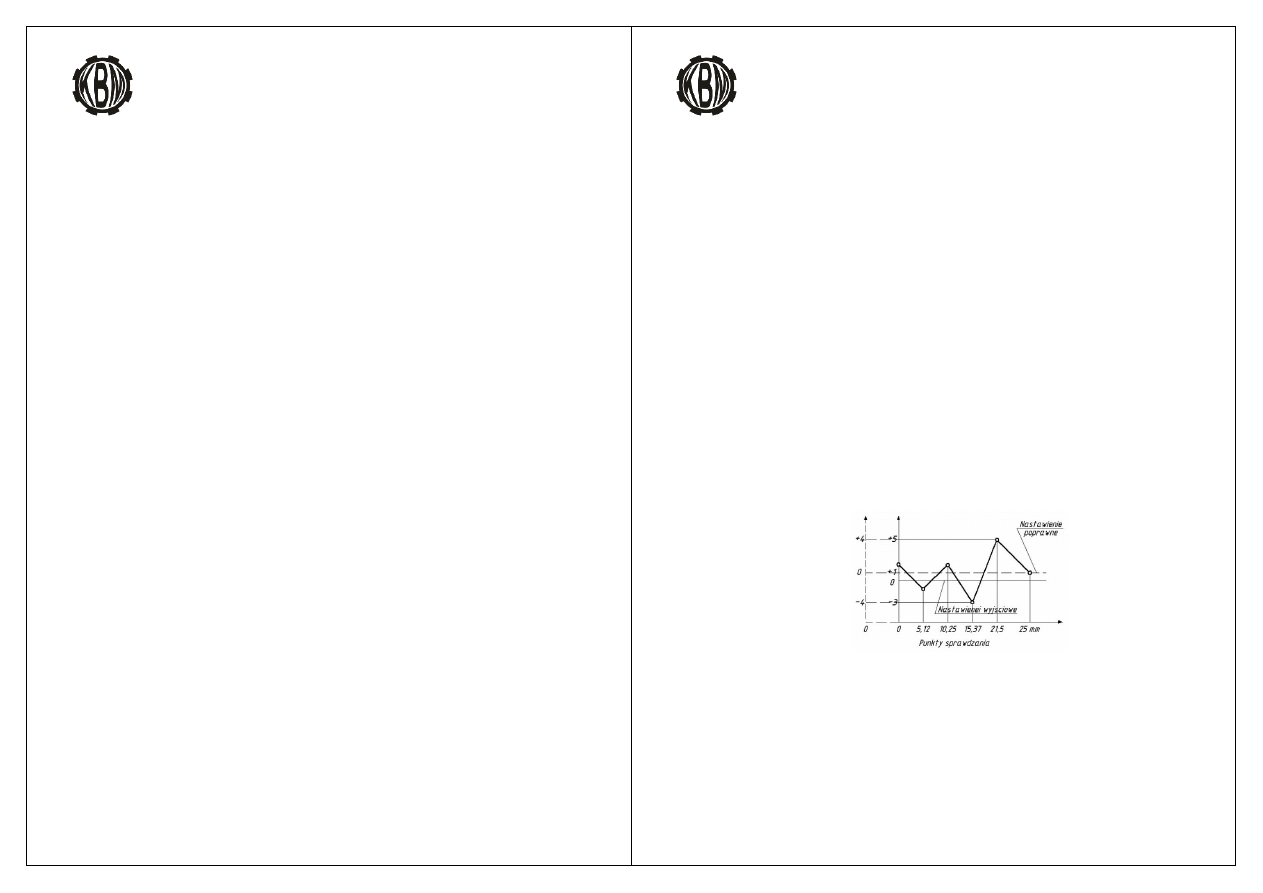

suwaku. Schematycznie sprawdzenie dokładności wskazań suwmiarki dla wszystkich trzech

przypadków przedstawiono na rysunku numer 3. Dopuszczalne błędy wskazań suwmiarek według

Polskiej Normy przedstawiono w tabeli 3.

Rys. 3. Sprawdzenie dokładności wskazań suwmiarki.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

SPRAWDZANIE MIKROMETRU

Procedura sprawdzania mikrometru (zewnętrznego) obejmuje następujące testy:

1. Sprawdzenie stanu ogólnego mikrometru.

2. Sprawdzenie chropowatości powierzchni pomiarowych.

3. Sprawdzenie płaskości powierzchni pomiarowych.

4. Sprawdzenie równoległość powierzchni pomiarowych.

5. Sprawdzenie równoległości powierzchni i krawędzi pomiarowych.

6. Sprawdzenie dokładności wskazań w całym zakresie pomiarowym.

7. Określenie czy sprawdzany mikrometr spełnia wymagania normy.

Ponadto podczas kontroli mikrometrów sprawdza się także:

•

sztywność kabłąka,

•

naciski pomiarowe,

•

zmianę położenia powierzchni pomiarowej wrzeciona pod wpływem działania zacisku.

W trakcie laboratorium sprawdzanym narzędziem może być dowolny mikrometr o wybranym

zakresie pomiarowym.

Przed przystąpieniem do sprawdzania mikrometru należy spełnić podobne warunki, jak w

przypadku suwmiarki:

•

sprawdzany mikrometr powinien być dokładnie oczyszczony. Powierzchnie zabrudzone

należy starannie przemyć benzyną ekstrakcyjną, toluenem lub innym rozpuszczalnikiem,

a następnie wytrzeć do sucha,

•

sprawdzany mikrometr oraz używane do jego sprawdzania narzędzia pomiarowe powinny

się znajdować w laboratorium pomiarowym przez minimum 3 godziny przed rozpoczęciem

sprawdzenia,

•

podczas sprawdzenia narzędzia pomiarowego temperatura w laboratorium powinna wynosić

20 ±3ºC

Sprawdzanie narzędzia pomiarowego należy rozpocząć od jego identyfikacji. Identyfikacji tej

należy dokonać zgodnie z klasyfikacją ustaloną przez normę. Pełne oznaczenie mikrometru

wymaga podania następujących danych:

•

symbolu mikrometru zgodnie z obowiązującą normą,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

zakresu pomiarowego,

•

dokładności narzędzia,

•

symbolu odmiany konstrukcyjnej według normy.

Po wykonaniu wyżej wymienionych czynności można przystąpić do sprawdzenie stanu

ogólnego mikrometru. Obejmuje ono następujące czynności:

•

sprawdzenie czy mikrometr posiada trwałe oznaczenie (znak wytwórcy, numer fabryczny,

numer inwentarzowy),

•

sprawdzenie czy powierzchnie zewnętrzne mikrometru nie mają rdzawych plam, zadrapań

i pęknięć a także sprawdzenie czy części radełkowane nie są ostre,

•

sprawdzenie czy kreski podziałki wzdłużnej na tulei i kreski podziałki obwodowej na bębnie

są kontrastowe, a ich oznaczenia są poprawne i czytelne,

•

sprawdzenie czy po zaciśnięciu zacisku wrzeciono nie obraca się przy pokręcaniu sprzęgła,

•

sprawdzenie czy wrzeciono po zwolnieniu zacisku obraca się swobodnie bez wyczuwalnych

luzów i zacięć oraz czy ruch bębna przy jego obrocie jest swobodny,

•

sprawdzenie czy mikrometr nie wskazują właściwości magnetycznych (występowanie

własności magnetyczne ustalamy przy użyciu odpowiedniego oprzyrządowania lub opiłków

stalowych. W przypadku gdy narzędzie pomiarowe wykazuje właściwości magnetyczne

należy je rozmagnesować).

Po sprawdzeniu stanu ogólnego mikrometru przystępujemy do sprawdzenia chropowatości

powierzchni wrzeciona i kowadełka. Oceny dokonujemy poprzez wzrokowe porównanie ich

z wzorcami chropowatości.

Kolejnym etapem kontroli mikrometru jest sprawdzenie płaskości i równoległości powierzchni

pomiarowych wrzeciona i kowadełka. Płaskość powierzchni pomiarowych wrzeciona (rys.4)

i kowadełka należy sprawdzić przy pomocy płaskiej płytki interferencyjnej, która umieszcza się na

sprawdzanej, uprzednio oczyszczonej powierzchni z lekkim dociskiem, aby ukazał się obraz

interferencyjny (rys.5). Jeśli powierzchnia sprawdzana jest płaska, to prążki są proste, równoległe

i równo oddalone od siebie. Błąd płaskości oblicza się ze wzoru:

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

p=m⋅

2

gdzie:

m - odchylenie prążka od prostoliniowości, jeśli za jedność przyjmie się odległość między

sąsiednimi prążkami, lub liczba prążków, jeśli tworzą one krzywe zamknięte,

λ - długość fali światła stosowanego do badań; jeśli obserwacje prowadzi się w świetle

dziennym, to przyjmuje się λ = 0,6 mm.

Tolerancja płaskości powierzchni pomiarowych płaskich wynosi 0,9 mm (wg normy).

Rys. 4. Sprawdzanie

powierzchni pomiarowej

wrzeciona.

Rys. 5. Sprawdzanie płaskości powierzchni mierniczych

(a-powierzchnia płaska; b-powierzchnia wypukła; c-powierzchnia

wklęsła; d-określenie błędu powierzchni płaskości);

1 - płytka interferencyjna, 2 - przedmiot mierzony

W mikrometrach o zakresie pomiarowym do 75 mm równoległość powierzchni pomiarowych

wrzeciona i kowadełka sprawdza się specjalnie do tego celu produkowanymi kompletami płasko-

równoległych MLAp płytek interferencyjnych. Płytki takie produkowane są po cztery sztuki w

komplecie i w zależności od mikrometru sprawdzanego mają odpowiednie wymiary (tab. 4).

Wymiary płytek są tak dobrane, aby różniły się miedzy sobą o 1/4 skoku śruby mikrometrycznej.

Umożliwia to sprawdzenie równoległości powierzchni kowadełka i wrzeciona w czterech

położeniach kątowych wrzeciona rozłożonych co 90°.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Tabela 4

ZAKRES

MIKROMETRU

w [mm]

WYMIARY PŁYTEK

w [mm]

0÷25

15,00; 15,12; 15,25; 15,37

15÷50

40,00; 40,12; 40,25; 40,37

50÷75

65,00; 65,12; 65,25; 65,37

W celu przeprowadzenia sprawdzania należy umieścić kolejno każdą z płytek interferencyjnych

między kowadełkiem i wrzecionem (rys.6) zaciskając ją siłą wynikającą z obrotu sprzęgła,

przesuwając ją jednocześnie i lekko pochylając tak, aby z jednej strony uzyskać jak najmniejszą

liczbę prążków interferencyjnych. Jeśli prążki nie znikną całkowicie, to najmniejszą ich liczbę

uzyskuje się gdy skrajny prążek tworzy linię zamkniętą. Należy wtedy przerwać ustawianie

i policzyć liczbę prążków z obu stron płytki łącznie. Błąd równoległości wyznacza się

z następującego wzoru:

r =m

1

m

2

⋅

2

gdzie:

m

1

- liczba prążków na powierzchni krawędziowej,

m

2

- liczba prążków na powierzchni wrzeciona,

λ - długość fali użytego światła.

Rys.6. Sprawdzanie równoległości powierzchni pomiarowych wrzeciona i kowadełka za pomocą

płytek interferencyjnych

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Jako błąd równoległości dla danego przyrządu przyjmuje się maksymalną wartość r uzyskaną ze

wszystkich czterech położeń kątowych wrzeciona. Sprawdzanie równoległości powierzchni

pomiarowych wrzeciona i kowadełka w mikrometrach o większym zakresie pomiarowym można

dokonać przywierając do odpowiednio dobranej płytki wzorcowej, np. 65 mm, po jednej płytce

interferencyjnej płasko-równoległej z obu stron jej końców, przy czym z jednej strony będzie

przywarta płytka o wymiarach 15,12 mm, a z drugiej kolejno płytki interferencyjne o wymiarach

15,12 mm, 15,25 mm, 15,37 mm. Błąd równoległości wyznacza się zgodnie z wcześniejszym

opisem. Sprawdzanie równoległości powierzchnio pomiarowych wrzeciona i kowadełka

w mikrometrach o górnej granicy zakresu pomiarowego 100mm dokonuje się za pomocą

odpowiednio dobranych stosów płytek wzorcowych. Stosy te należy tak dobrać, aby ich długość

nominalna odpowiadała mniej więcej połowie zakresu pomiarowego i aby różniły się one między

sobą o 0,12 mm. Następnie należy dokonać pomiaru każdego stosu płytek sprawdzanym

mikrometrem według schematu pokazanego na rysunku 7.

Rys.7. Sprawdzane równoległości powierzchni pomiarowych wrzeciona i kowadełka za pomocą

stosu płytek wzorcowych

Każdy stos mierzy się cztery razy ustawiając go względem osi mikrometru tą samą stroną.

Błędem równoległości jest największa z różnic między czterema wskazaniami otrzymanymi

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

z pomiarów każdego stosu. Tolerancja T

r

równoległości powierzchni pomiarowych płaskich dla

różnych zakresów pomiarowych mikrometrów podano w tabeli 5.

Tabela 5

ZAKRE MIKROMETRU

w [mm]

TOLERANCJA

RÓWNOLEGŁOŚCI w [µ

µ

µ

µm]

0÷25

2

50÷75

3

100÷125

4

Ostatnim etapem sprawdzenia mikrometru jest określenie dokładności wskazań mikrometru.

Przy sprawdzaniu mikrometru rozróżnia się dwa rodzaje błędów wskazań:

•

błąd wskazania zerowego f

A

(dolnej granicy zakresu pomiarowego),

•

błąd w całym zakresie wskazań f

i

.

Błąd wskazania zerowego f

A

wyznacza się dla mikrometru o zakresie 0÷25 mm poprzez

doprowadzenie do zetknięcia kowadełka z wrzecionem z siłą nacisku sprzęgła. Przy sprawdzeniu

mikrometrów o innych zakresach błąd wskazania f

A

dla dolnej granicy zakresu pomiarowego

wyznacza się przez pomiar odpowiedniej płytki wzorcowej lub wzorca nastawczego, który

powinien być na wyposażeniu przyrządu.

Błąd wskazania f

i

w całym zakresie pomiarowym wyznacza się dokonując pomiarów płytek

wzorcowych o różnych wymiarach. Zalecane punkty sprawdzania to:

A

A + 5,10

A + 10,30

A + 15,00

A + 20,20

A + 25,00

gdzie A jest dolna granicą zakresu pomiarowego. Do tego celu można używać dedykowanych

zestawów, które dodatkowo uzupełnione są w płytki o wymiarach 50,00mm, 75,00mm i 100,00mm

pozwalające na sprawdzenie mikrometrów o większych zakresach pomiarowych. Punkty

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

pomiarowe są tak dobrane, aby były oddalone od siebie o wartość uwzględniającą obrót wrzeciona

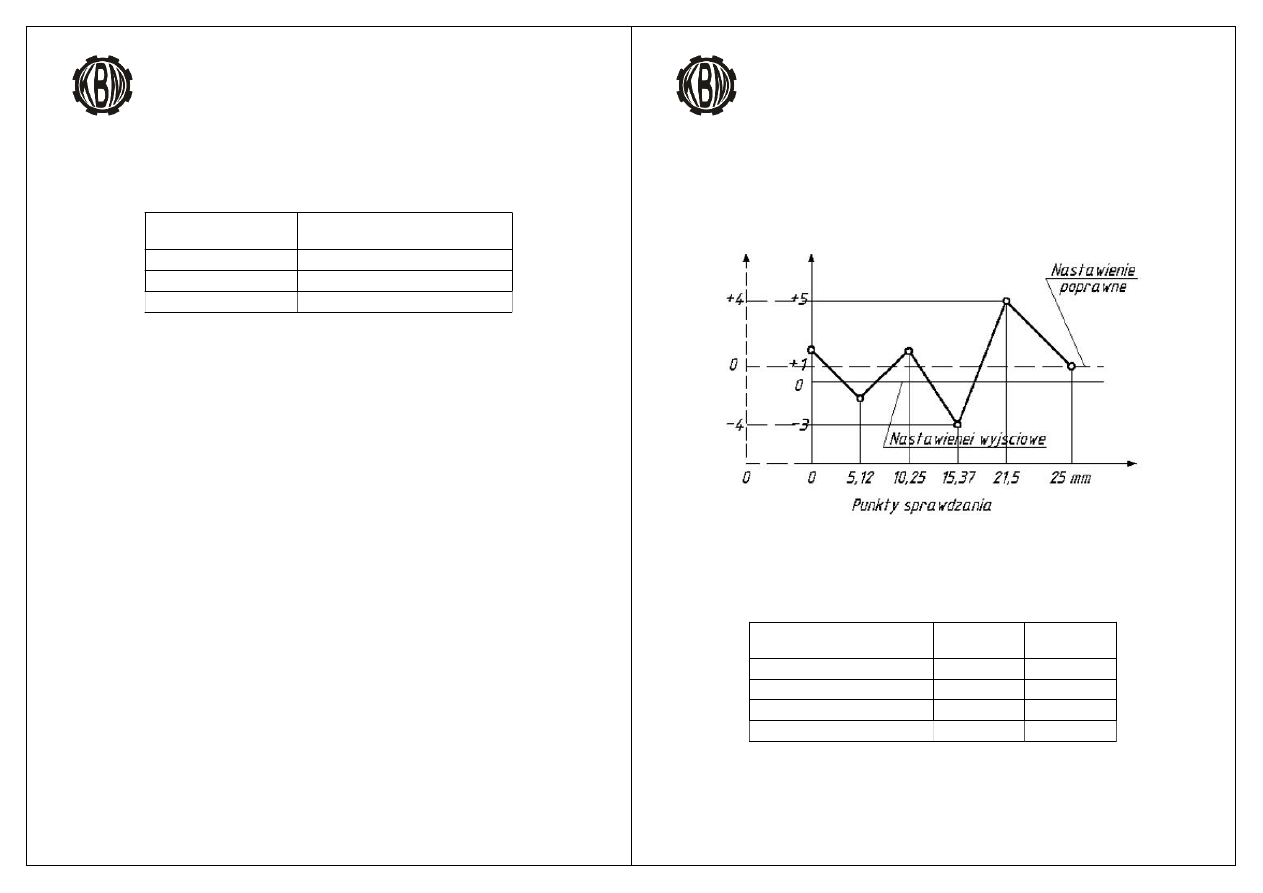

o 90°, plus dolna granica zakresu pomiarowego. Na podstawie przeprowadzonych pomiarów i

wyznaczonych błędów wskazań mikrometru należy sporządzić krzywą błędów wskazań.

Przykładową krzywą przedstawiono na rysunku 8.

Rys.8. Przykładowa krzywa błędów wskazań mikrometru

Mikrometr można dopuścić do dalszego użytkowania, jeśli wszystkie błędy mieszczą się w

granicach dopuszczalnych (tabela 7).

DOLNA GRANICA ZAKRESU

POMIAROWEGO w [mm]

f

A

w [

µ

µ

µ

µ

m]

f

i

w [

µ

µ

µ

µ

m]

0 do 25

2

4

50 do 75

3

5

100 do 125

4

6

150 do 175

5

7

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

SPRAWDZANIE CZUJNIKA ZEGAROWEGO

Procedura sprawdzania czujnika zegarowego obejmuje następujące testy:

1. Sprawdzenie stan ogólny czujnika.

2. Sprawdzenie stanu końcówki pomiarowej.

3. Sprawdzenie zmienność wskazań czujnika.

4. Sprawdzenie dokładność wskazań czujnika.

W trakcie laboratorium sprawdzanym czujnikiem morze być dowolny czujnik o dowolnej

działce elementarnej.

Przed przystąpieniem do sprawdzania czujnika należy spełnić takie same warunki jak w

przypadku suwmiarki i mikrometru:

•

sprawdzany czujnik zegarowy powinien być dokładnie oczyszczony. Powierzchnie

zabrudzone należy starannie przemyć benzyną ekstrakcyjną, toluenem lub innym

rozpuszczalnikiem, a następnie wytrzeć do sucha,

•

sprawdzany czujnik oraz używane do jej sprawdzania narzędzia pomiarowe powinny się

znajdować w laboratorium pomiarowym przez minimum 3 godziny przed rozpoczęciem

sprawdzenia,

•

podczas sprawdzenia narzędzia pomiarowego temperatura w laboratorium powinna wynosić

20 ±3ºC

Sprawdzanie narzędzia pomiarowego należy rozpocząć od jego identyfikacji. Identyfikacji tej

należy dokonać zgodnie z klasyfikacją ustaloną przez obowiązujące normy. Pełne oznaczenie

czujnika zegarowego wymaga podania następujących danych:

•

oznaczenia, symbolu czujnika, zakresu i klasy dokładności,

•

oznaczenia wartości działki elementarnej np. 0,01 mm na tarczy z podziałką,

•

znaku wytwórni i numeru inwentarzowego.

Po wykonaniu wyżej wymienionych czynności można przystąpić do sprawdzenie stanu

ogólnego czujnika. Obejmuje ono:

•

sprawdzenie czy powierzchnie metalowe nie mają pęknięć, plam korozyjnych i innych

uszkodzeń, które mogą mieć wpływ na jego użytkowanie. W szczególności, czy szybka

osłaniająca tarczę z podziałką nie jest pęknięta i jest dostatecznie czysta,

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

•

sprawdzenie czy końcówka pomiarowa jest dostatecznie sztywno połączona z trzpieniem

czujnika i czy ruch trzpienia w całym zakresie jest płynny, bez wyczuwalnych luzów

i zacięć,

•

sprawdzenie czy wskazówki w dowolnym ich położeniu nie dotykają tarczy i czy odległość

wskazówek od tarczy nie jest większa niż 0,5 mm. Dodatkowo należy zwrócić uwagę czy

mała wskazówka odmierza pełne obroty wskazówki dużej,

•

sprawdzenie czy koniec dużej wskazówki pokrywa krótkie kreski podziałki, (nie więcej niż

0,8 mm ich długości),

•

sprawdzenie czy poprawnie działa pierścień do nastawiania zerowego wskazania czujnika,

i czy wskaźniki tolerancji można ustawić w dowolnym położeniu,

•

ssprawdzenie czy czujnik nie jest namagnesowany w stopniu powodującym przyciąganie

opiłków żelaza.

Po ocenie stanu ogólnego czujnika zegarowego

sprawdzamy stan końcówki/ek

pomiarowej/wych. Sprawdzanie dokonuje się przy pomocy lupy o powiększeniu pięcio- lub

ośmiokrotnym. Należy zwrócić uwagę, czy końcówka pomiarowa nie ma uszkodzeń

mechanicznych ani plam korozyjnych, które mogą wpłynąć na wynik pomiaru.

Rys.8. Sprawdzanie dokładności wskazań czujnika

Sprawdzenie zmienności wskazań czujnika zegarowego przeprowadza się przy użyciu przyrządu

z głowicą mikrometryczną. Po zamocowaniu w przyrządzie sprawdzanego czujnika należy

doprowadzić jego końcówkę do zetknięcia z wrzecionem głowicy. Następnie ustawiamy głowicę

mikrometryczną w zadanej pozycji (obranym punkcie zakresu pomiarowego czujnika)

i odczytujemy wskazanie czujnika. Odczytu dokonujemy co najmniej pięciokrotnie po odciągnięciu

trzpienia pomiarowego i następnie ponownym powolnym doprowadzeniem do zetknięcia jego

z wrzecionem głowicy mikrometrycznej. Powyższe czynności powtarzamy dla pięciu punktów

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

zakresu pomiarowego. W oparciu o otrzymane wyniki określamy największe różnice pomiędzy

wskazaniami czujnika w każdym ze sprawdzanych punktów zakresu pomiarowego. Największa

z otrzymanych różnic stanowi szukaną zmienność wskazań.

Sprawdzenie dokładności wskazań czujnika zegarowego odbywa się przy pomocy głowicy

mikrometrycznej i zestawu elektronicznego SILVAC 80. Głowicę mikrometryczną należy ustawić

w takim położeniu, aby odczyt był całkowitą, np. 10,00 mm. Czujnik sprawdzany należy ustawić

tak, aby jego końcówka pomiarowa stykała się z czołem wrzeciona głowicy mikrometrycznej,

a wskazówki przyjęły położenie zerowe. Następnie należy sprawdzić stałość tego położenia przez

kilkakrotne zwolnienie trzpienia pomiarowego za pomocą obracania śruby mikrometrycznej

każdorazowo doprowadzając układ do stanu początkowego. Obracając bęben głowicy

mikrometrycznej co 0,1 mm w kierunku wskazań rosnących odnotowuje się wskazania czujnika

z uwzględnieniem ich znaku i wpisuje się do karty sprawdzania w wierszu górnym począwszy od

punktu 0,00 aż do punktu 10,00 mm, tj. do końca zakresu pomiarowego czujnika. Po przekroczeniu

górnej granicy zakresu pomiarowego o kilka działek elementarnych należy zmienić kierunek obrotu

śruby mikrometrycznej i dokonać pomiaru w tych samych punktach pomiarowych w kierunku

wskazań malejących, tj. od 10,0 do 0,0. Należy przy tym pamiętać, że najeżdżanie głowicą

mikrometryczną na dany punkt pomiarowy powinno być zawsze z tego samego kierunku, aby

uniknąć wpływu histerezy śruby mikrometrycznej na wynik pomiaru. Wyniki uzyskane w karcie

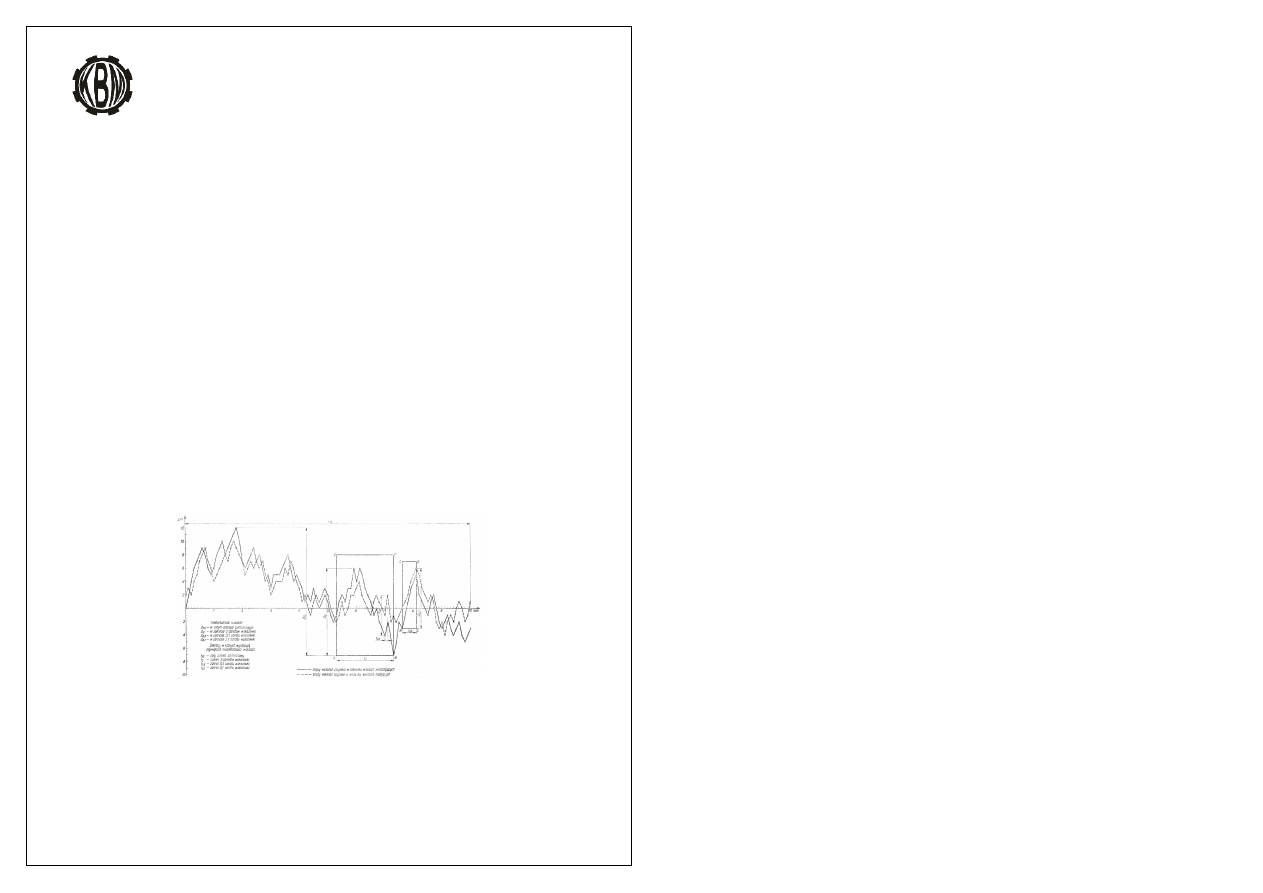

sprawdzania należy nanieść na wykres błędów wskazań czujnika zegarowego (rys.9.).

Jako błędy wskazań czujnika zegarowego ocenia się różnicę algebraiczną pomiędzy największą

a najmniejszą wartością błędów wskazań znalezionych dla obydwu kierunków (wzrastających

i malejących):

•

całego zakresu pomiarowego czujnika,

•

w zakresie 2,0 obrotu wskazówki dużej,

•

w zakresie 0,5 obrotu wskazówki dużej,

•

w zakresie 0,1 obrotu wskazówki dużej.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Rys.9. Wykres błędów wskazania czujnika zegarowego.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Zadanie 1 – Sprawdzenie suwmiarki uniwersalnej.

Sprawdzić wybraną suwmiarkę uniwersalną zwracając szczególną uwagę na sprawdzenie

dokładności wskazań.

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

komplet dedykowany do sprawdzania suwmiarek (w skład którego wchodzą płytki

wzorcowe: 30mm 41,3mm, 131,4mm, oraz pierścienie wzorcowe 4mm i 25mm),

•

zestaw płytek wzorcowych (min. 47 sztuk),

•

komplet dedykowany do sprawdzania prostoliniowości i płaskości (np. liniał

krawędziowy itp.),

•

zestaw wzorców chropowatości powierzchni, lub przyrząd do pomiaru chropowatości

powierzchni.

Przebieg realizacji zadania:

1. Dokonać identyfikacji sprawdzanej suwmiarki.

2. Ocenić stan ogólny suwmiarki (zgodnie z instrukcją: sprawdzić czy suwmiarka posiada

trwałe oznaczenie, ... itd.).

3. Ocenić chropowatość powierzchni pomiarowych w oparciu o wzorce chropowatości lub

dokonując pomiaru.

4. Ocenić przyleganie powierzchni pomiarowych, w oparciu o ocenę wielkości szczeliny

świetlnej).

5. Sprawdzić dokładność wskazań dla:

a) wymiarów zewnętrznych (dedykowany komplet płytek),

b) wymiarów wewnętrznych (dedykowany komplet pierścieni),

c) wymiarów głębokościomierza (zestawić odpowiednie stosy płytek)

6. Każdy z testów podsumować oceniając stan narzędzia.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Zadanie 2 – Sprawdzenie mikrometru.

Sprawdzić wybrany mikrometr zwracając szczególną uwagę na sprawdzenie dokładności

wskazań.

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

komplet dedykowany do sprawdzania mikrometrów (w skład którego wchodzą płytki

wzorcowe: 5,1mm, 10,3mm, 15mm, 20,2mm, 25mm, 50mm, 75mm, 100mm oraz płytka

interferencyjna).

Przebieg realizacji zadania:

1. Dokonać identyfikacji sprawdzanego mikrometru.

2. Ocenić stan ogólny mikrometru (zgodnie z instrukcją: sprawdzić czy mikrometr

posiada ... itd.).

3. Sprawdzić dokładność wskazań mikrometru:

a) dokonać niezbędnych pomiarów,

b) narysować krzywą błędów wskazania mikrometru,

Rys.10. Przykładowa krzywa błędów wskazań mikrometru

c) ocenić stan narzędzia.

.

KATEDRA BUDOWY MASZYN

PRACOWNIA MIERNICTWA WARSZTATOWEGO

Zadanie 3 – Sprawdzenie czujnika zegarowego.

Sprawdzić wybrany czujnik zegarowy zwracając szczególną uwagę na sprawdzenie dokładności

wskazań.

Wykaz sprzętu niezbędnego do realizacji ćwiczenia:

•

stanowisko Sylvac 80 do sprawdzania czujników,

•

stanowisko do sprawdzania zmienności wskazań czujnika.

Przebieg realizacji zadania:

1. Dokonać identyfikacji sprawdzanego czujnika.

2. Ocenić stan ogólny czujnika, oraz samej końcówki pomiarowej (zgodnie z instrukcją:

sprawdzić czy suwmiarka posiada trwałe oznaczenie, ... itd.).

3. Sprawdzić zmienność wskazań czujnika dla pięciu różnych wymiarów.

4. Sprawdzić dokładność wskazań czujnika:

a) dokonać niezbędnych pomiarów na stanowisku Sylvac 80,

b)narysować wykres błędów wskazania czujnika ,

Rys.11. Przykładowy wykres błędów wskazania czujnika.

c) ocenić stan narzędzia.

.

Wyszukiwarka

Podobne podstrony:

2012 cw9 sprawdzanie narzedzi M

Opracowanie wynikow Aneks do instrukcji 2012

Lab ME MI1 instrukcja 2012 E

Lab ME MPS instrukcja 2012 E

Lab ME MS instrukcja 2012 E id Nieznany

instrukcja 2012 cw1 liniowe

Lab ME TR instrukcja 2012 E id Nieznany

Aparat stały, Asystentka stomatologiczna, Asystentka stomatologiczna - instruktaże, Asystentka stoma

Wykonanie wkładu koronowo-korzeniowego, Asystentka stomatologiczna, Asystentka stomatologiczna - ins

ekstrakcja zęba, Asystentka stomatologiczna, Asystentka stomatologiczna - instruktaże, Asystentka st

Szlifowanie zęba pod koronę porcelanową, Asystentka stomatologiczna, Asystentka stomatologiczna - in

Odpowiedzi do sprawdzianu Węgiel i jego związki z wodorem C D, Chemia nowej ery 3 ( 2011 - 2012 ) -

Wypełnienie chemoutwardzalne, Asystentka stomatologiczna, Asystentka stomatologiczna - instruktaże,

HG - skaling i piaskowanie, Asystentka stomatologiczna, Asystentka stomatologiczna - instruktaże, As

Elektroniczne instrumenty klawiszowe jako narzędzie wspomagające nauczanie muzyki

BIOLOGIA lab instrukcje 2012 13

Sprawdzanie narzędzi pomiarowych, Studia, metrologia

0-Wykonanie korony protetycznej-Tabela, Asystentka stomatologiczna, Asystentka stomatologiczna - ins

Instrukcja ta sprawdza czy jest spełniony warunek postawiony po, Szkoła -Sciągi

więcej podobnych podstron