Just-in-Time (JiT)

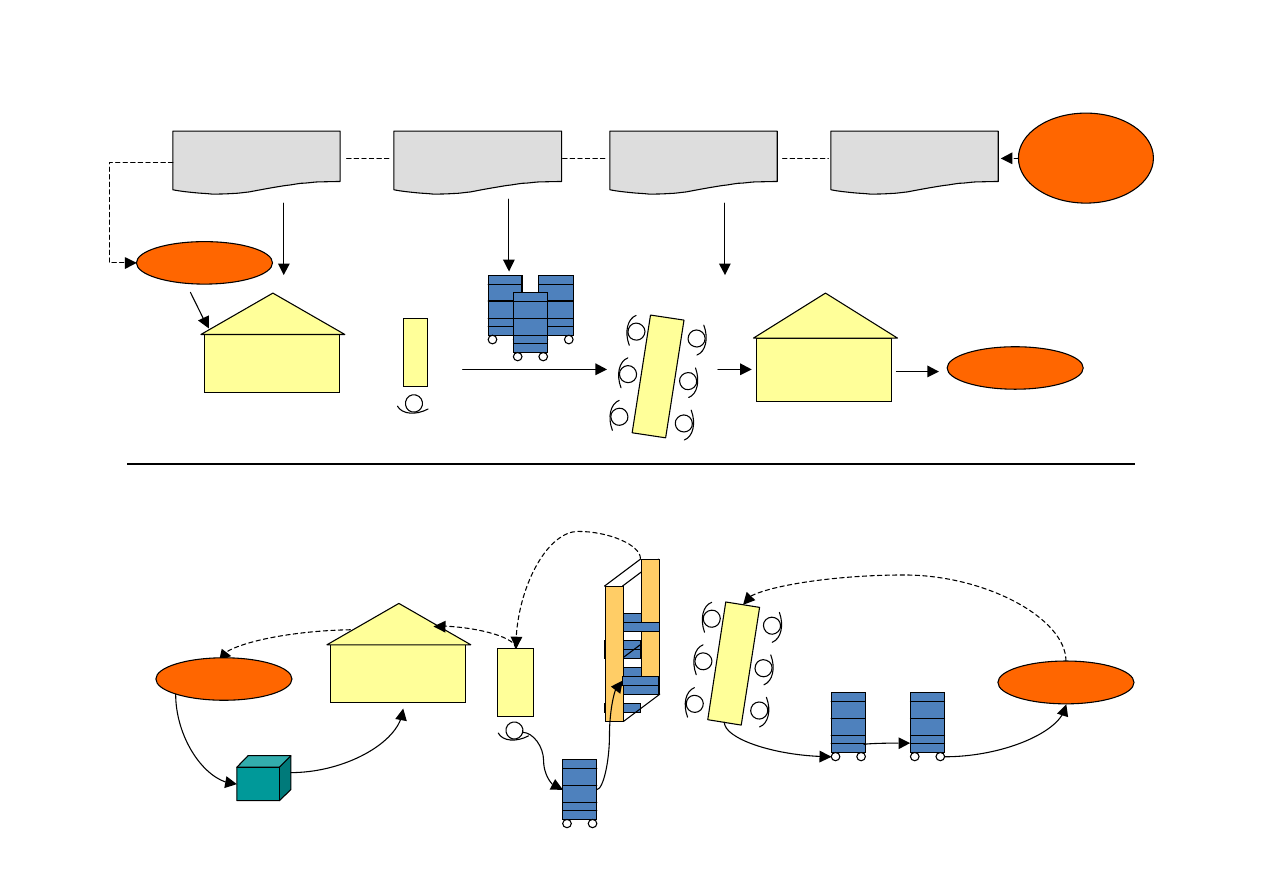

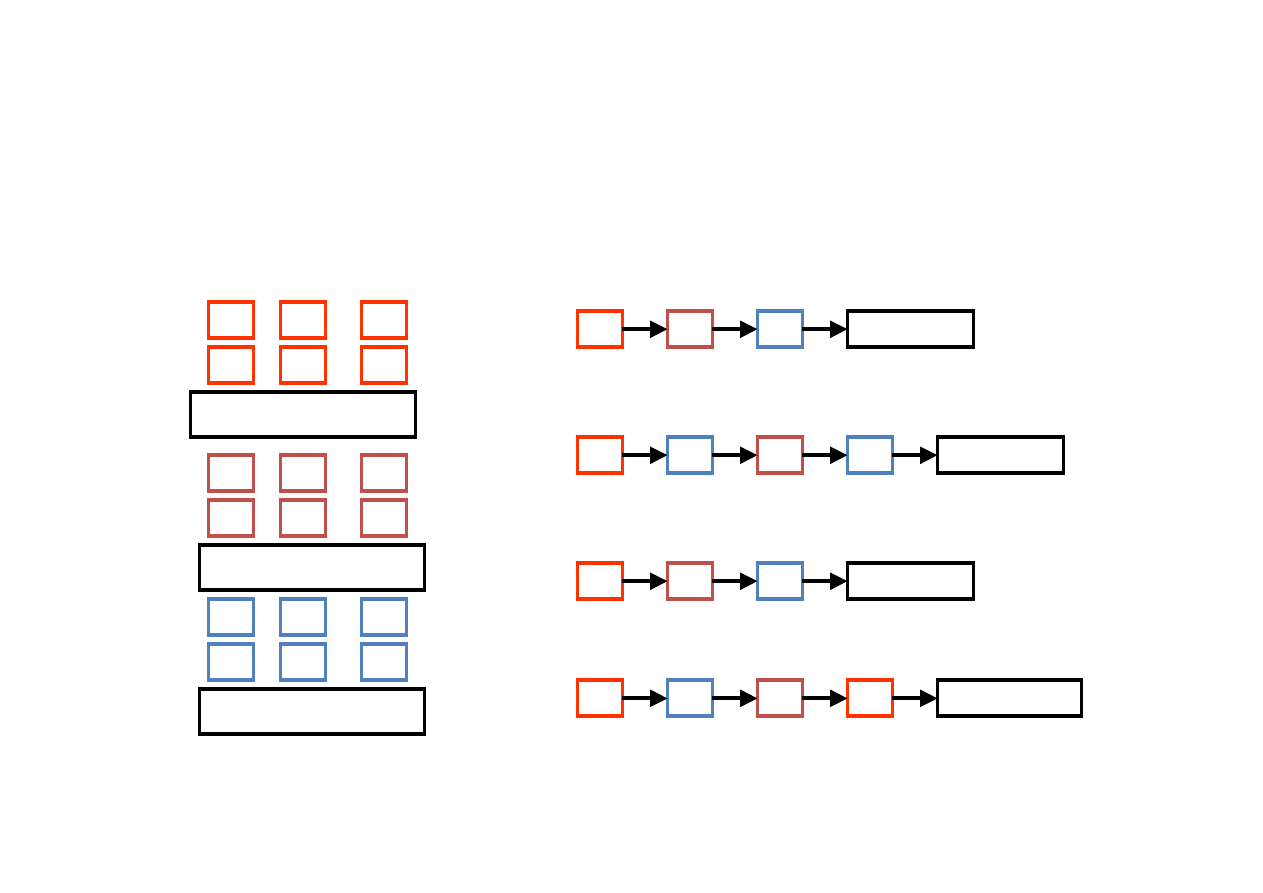

System Kanban

•

Push system

•

Pull system

kanban

CZĘŚCI

MONTAŻ

kanban

kanban

Dostawca

WYROBY

klient

Dostawca

klient

Magazyn

materiałów

Zapasy WIP

Magazyn

wyr.gotow

Harmonogram

spływu produkcji

Harmonogram

montażu

Harmonogram

produkcji części

Harmonogram

dostaw

Przygotowanie

zapasów

Przygotowanie

zapasów

Przygotowanie

zapasów

Zamówienia

prognozy

Magazyn

materiałów

STRATY W PROCESIE WYTWARZANIA

1.

Nadprodukcja

2.

Niewłaściwe metody

3.

Zbędne zapasy

4.

Braki

5.

Oczekiwanie

6.

Nadmierny transport

7.

Zbędny ruch

JAK WYELIMINOWAĆ STRATY?

•

Linie potokowe wieloprzedmiotowe (technologia grupowa,

wielostanowiskowość, TPM)

•

Elastyczność procesu wytwarzania (SMED, proste, elastyczne

maszyny)

•

Kompleksowe zarządzanie jakością (5S, „jakość u żródła”, Poka-

yoke, TQC, TQM)

•

Niezakłócony (ciągły, stabilny) przepływ w liniach produkcyjnych

(równoważenie linii, kanban, heijunka)

•

Relacje z dostawcami (dostawcy w systemie JiT)

•

Zaangażowanie pracowników (wielozawodowość, szkolenia,

kaizen, koła jakości, koła produktywności)

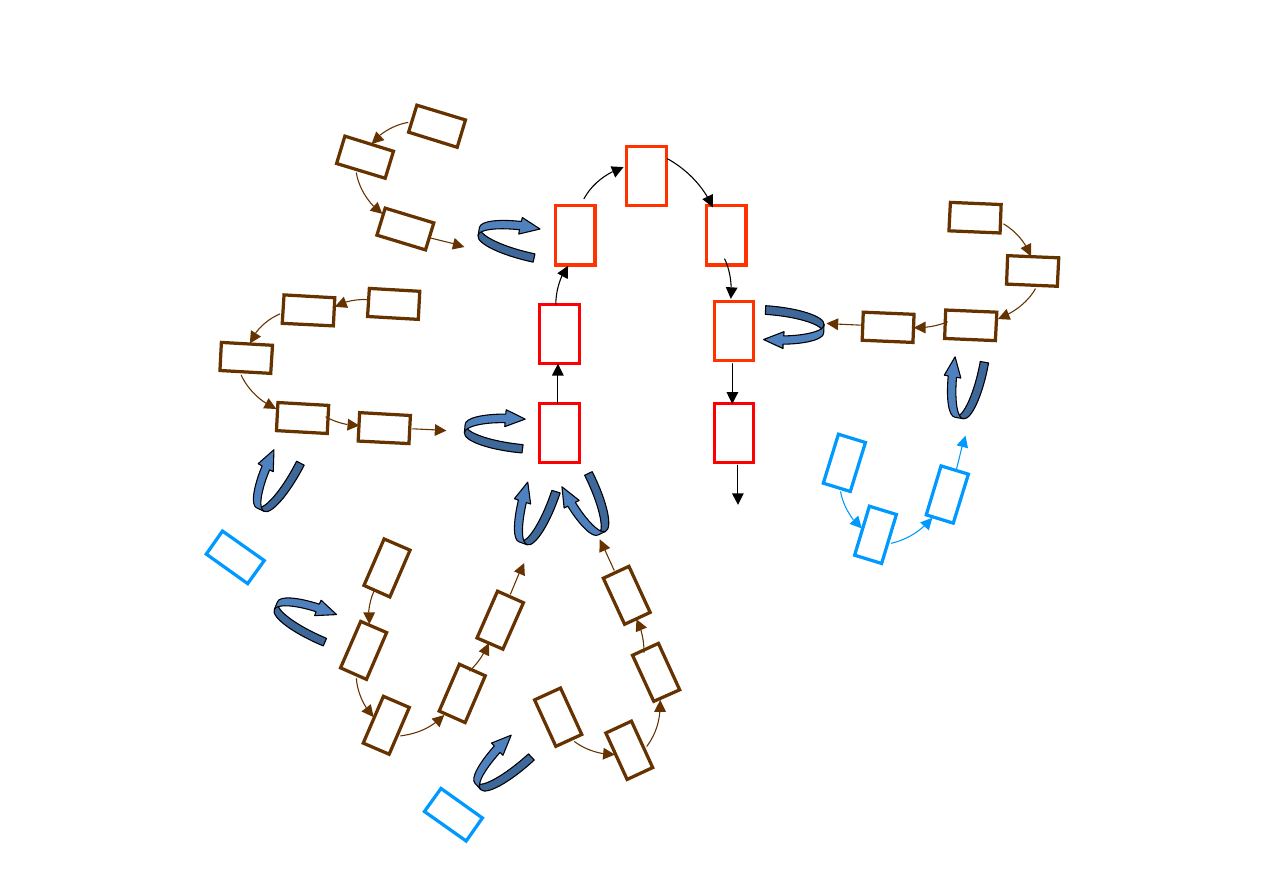

Maszyny zgrupowane w gniazdach

FORMY ORGANIZACJI PRODUKCJI

T

T

T

T

T

T

W

Gniazdo tokarek

W

W

W

W

W

Gniazdo wiertarek

Gniazdo frezarek

F

F

F

F

F

F

Montaż

Magazyn

Toczenie

Frezowanie

Wiercenie

Część D

Część B

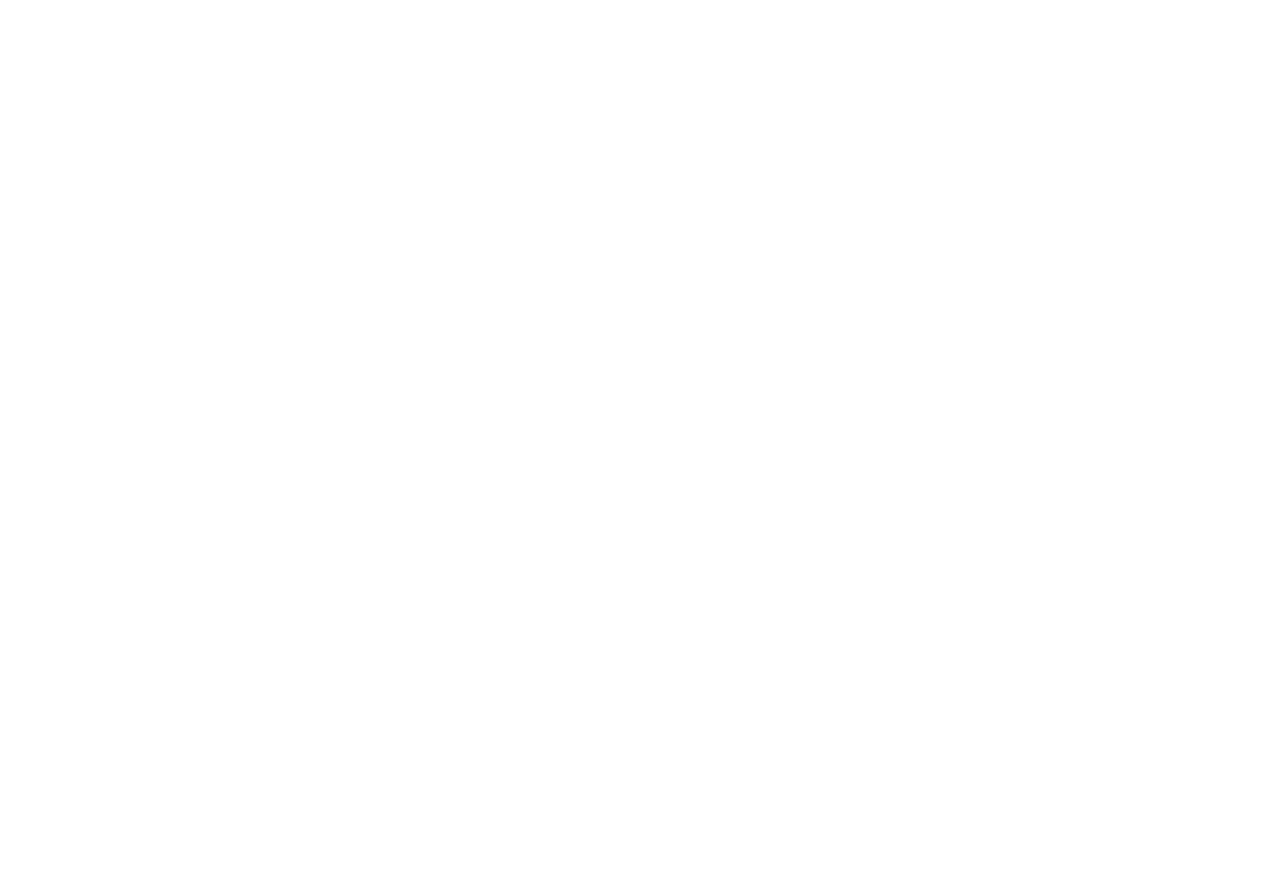

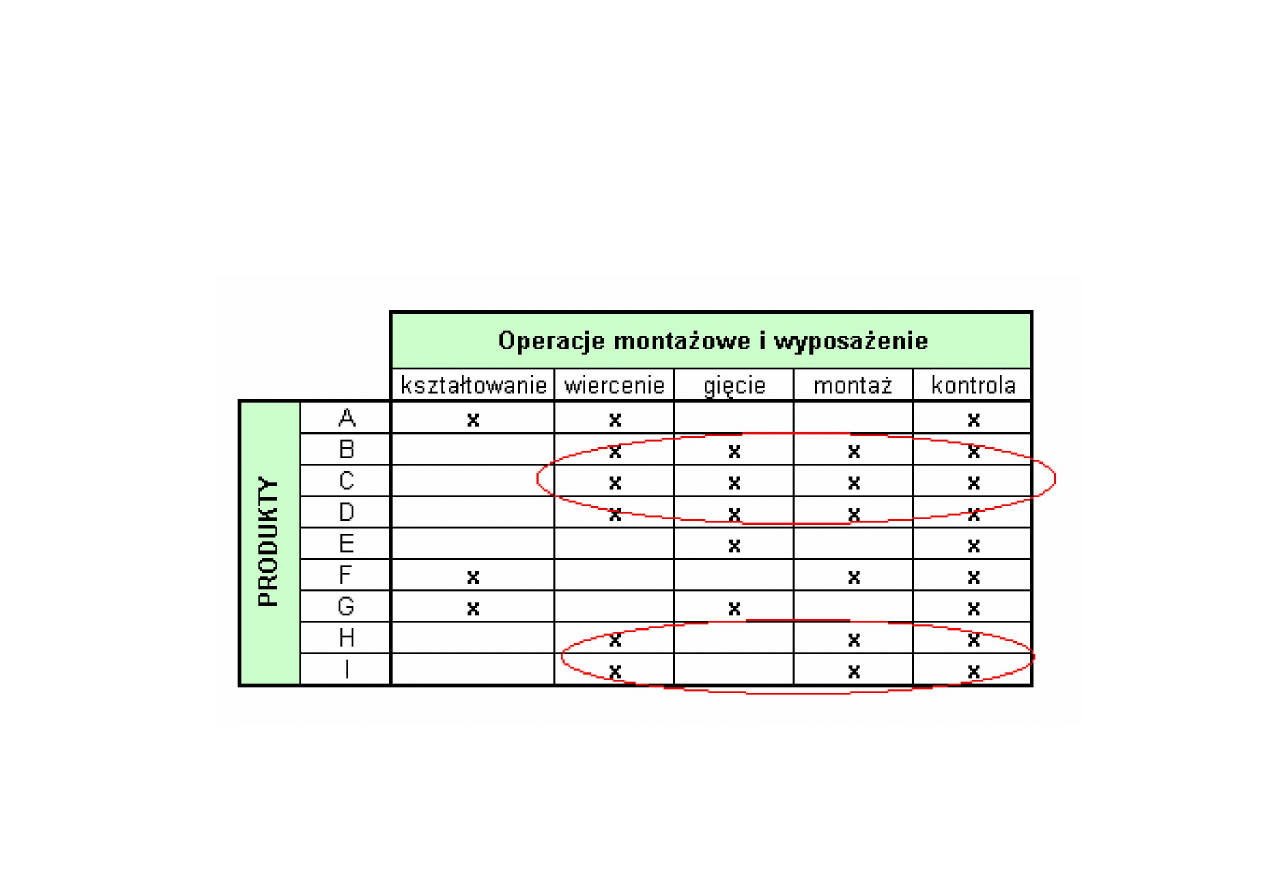

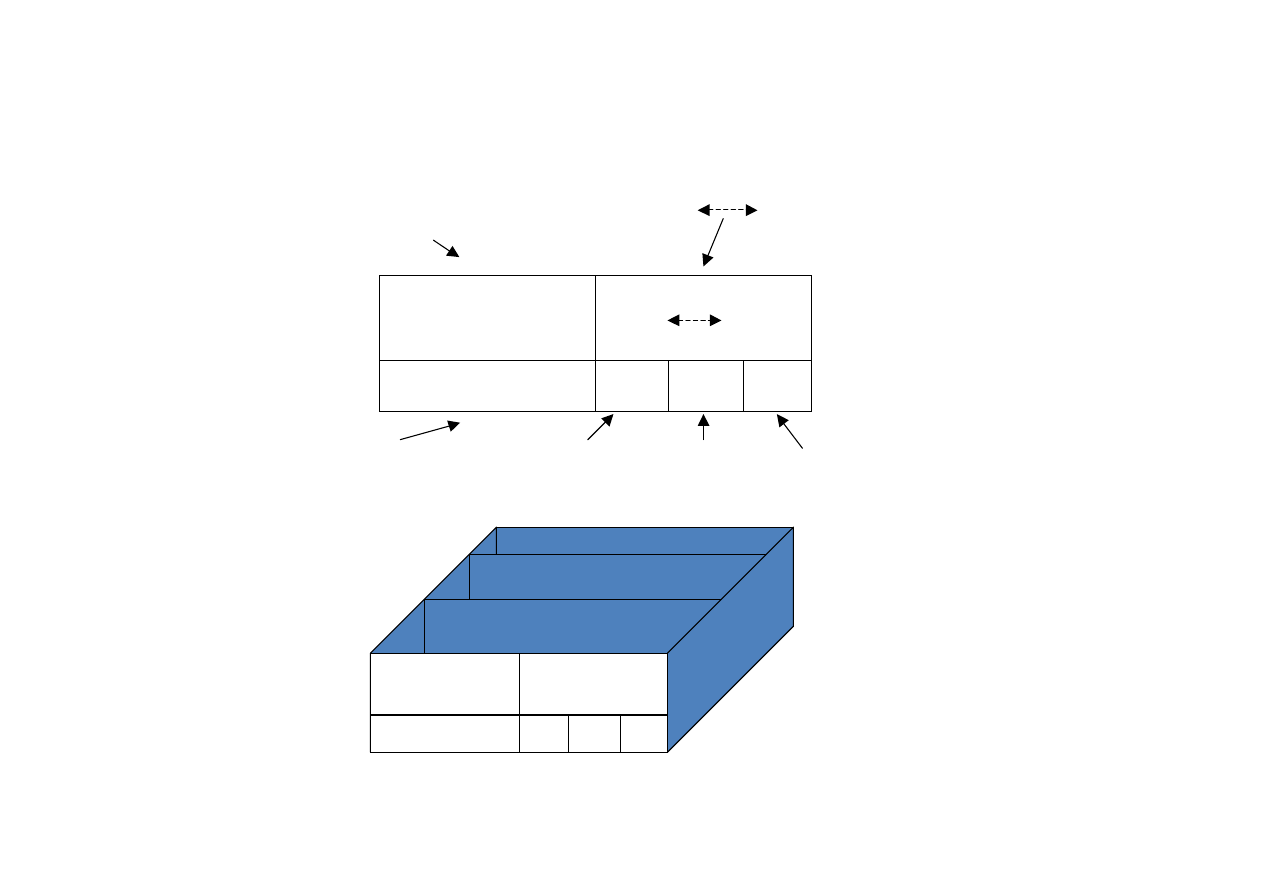

Grupowanie wyrobów

Maszyny zgrupowane Maszyny zgrupowane zgodnie

w gniazdach przepływem materiału

FORMY ORGANIZACJI PRODUKCJI

T

T

T

T

T

T

W

Gniazdo tokarek

W

W

W

W

W

Gniazdo wiertarek

Gniazdo frezarek

F

F

F

F

F

F

T

T

T

W

W

W

F

F

F

F

F

T

W

T

Część A1,A2

Część B2,B4

Część C

Część D1, D5

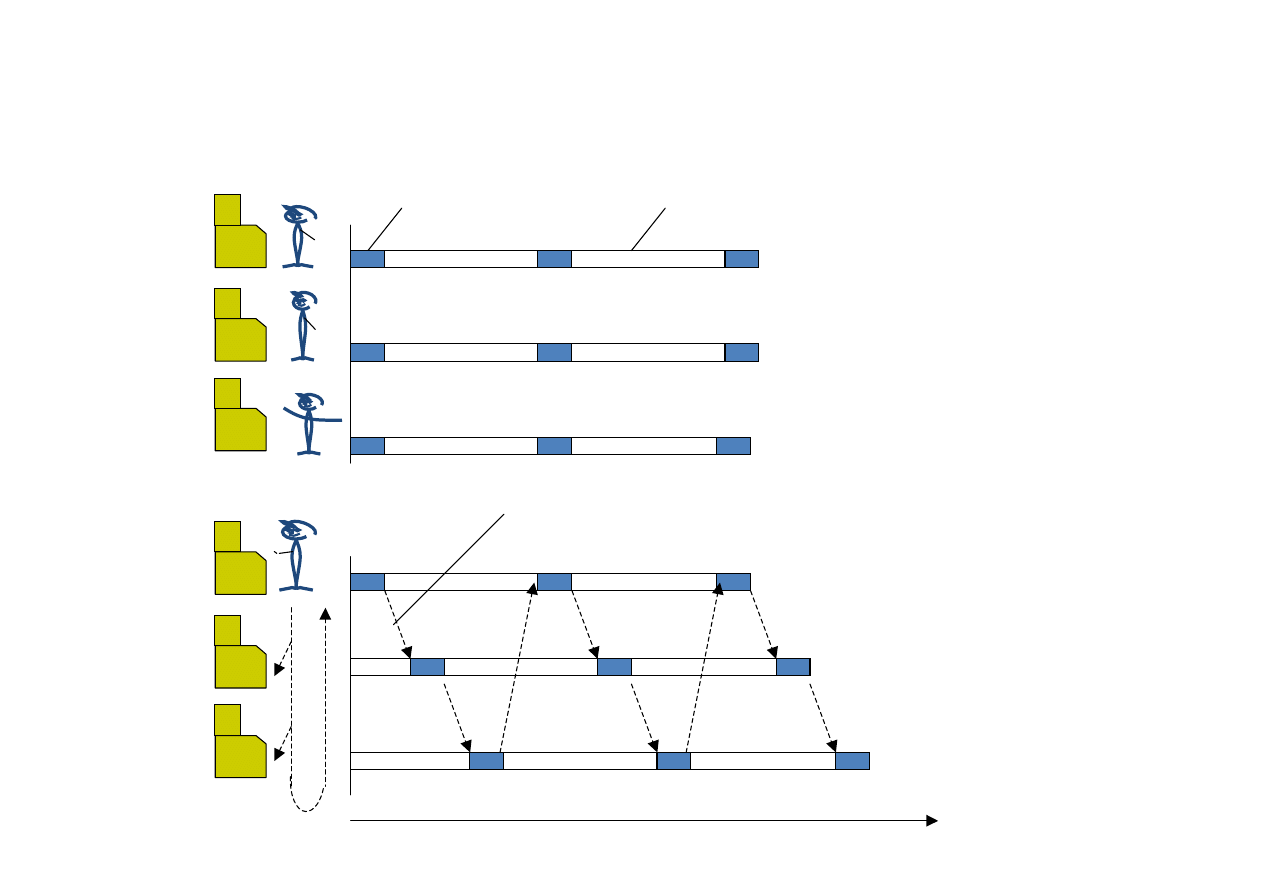

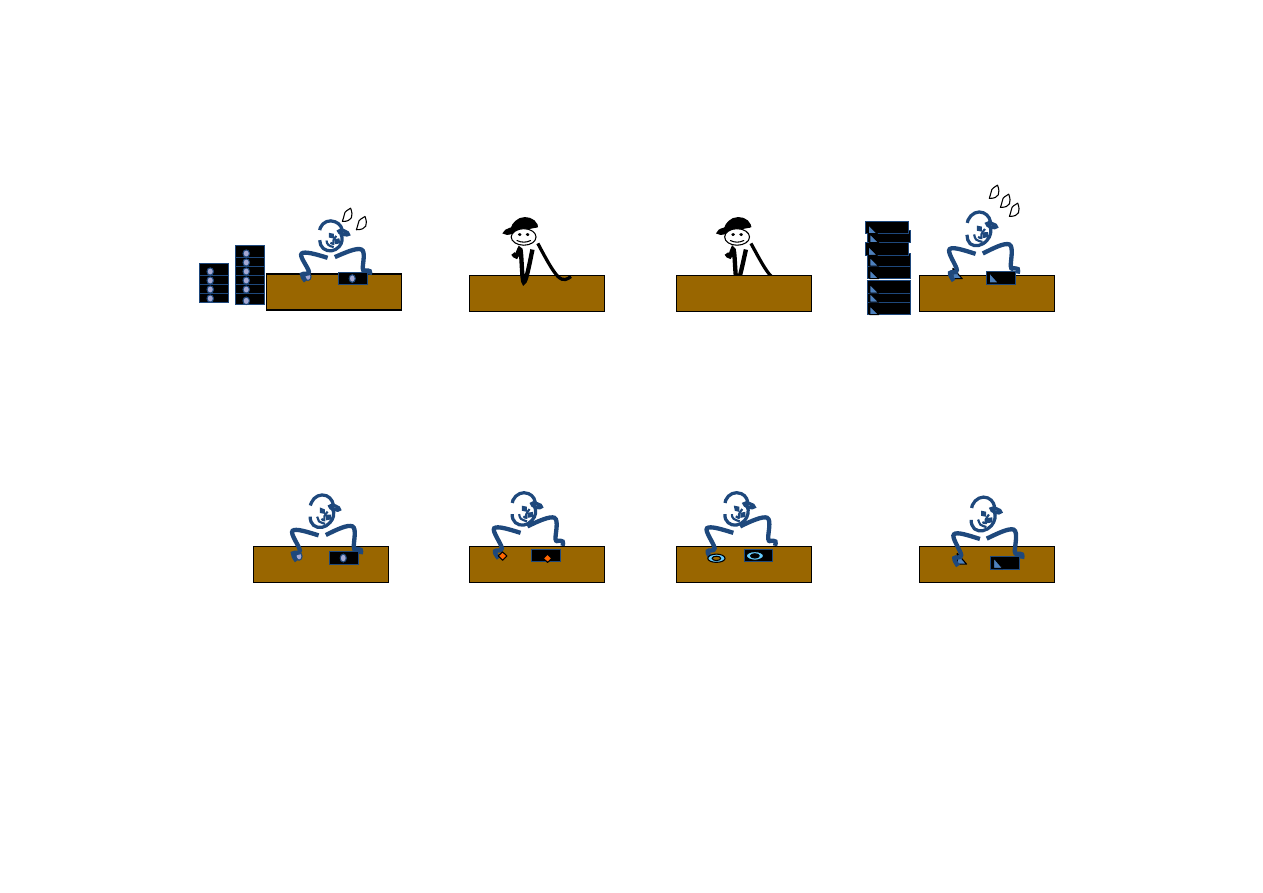

WIELOSTANOWISKOWOŚĆ

A

B

C

A

B

C

Praca

operatora

Automatyczna

praca maszyny

czas

Przejście do maszyny

LINIE POTOKOWE

Materiały

Gotowe

części

Materiały

Gotowe

części

1

2

3

4

5

6

7

8

9

1

2

3

1

2

3

4

5

6

7

8

9

1

2

1

2

3

4

5

6

7

1

2

3

4

5

1

2

3

4

1

2

3

1

2

3

4

1

2

3

4

5

a

1

2

3

a

PODSTAWOWE PARAMETRY LINII PRODUKCYJNEJ

• Takt linii produkcyjnej

[s/szt. lub min/szt.]

• Liczba potrzebnych operatorów

C/T (wszystkich operacji w linii)

takt linii *współczynnik obciążenia operatora

i

j

N

dzienna

ilośl

wymagana

F

dzienny

operacyjny

czas

_

)

_(

_

_

)

_(

Przykład (wyznaczenie liczby stanowisk i operatorów dla

linii) – harmonogram pracy operatorów

A

B

C

80 s

50 s

90 s

Ilość wyrobów 385 szt.

1 zmiana, 20 min przerwy

ustawowe, 10 min pozostałe

przerwy

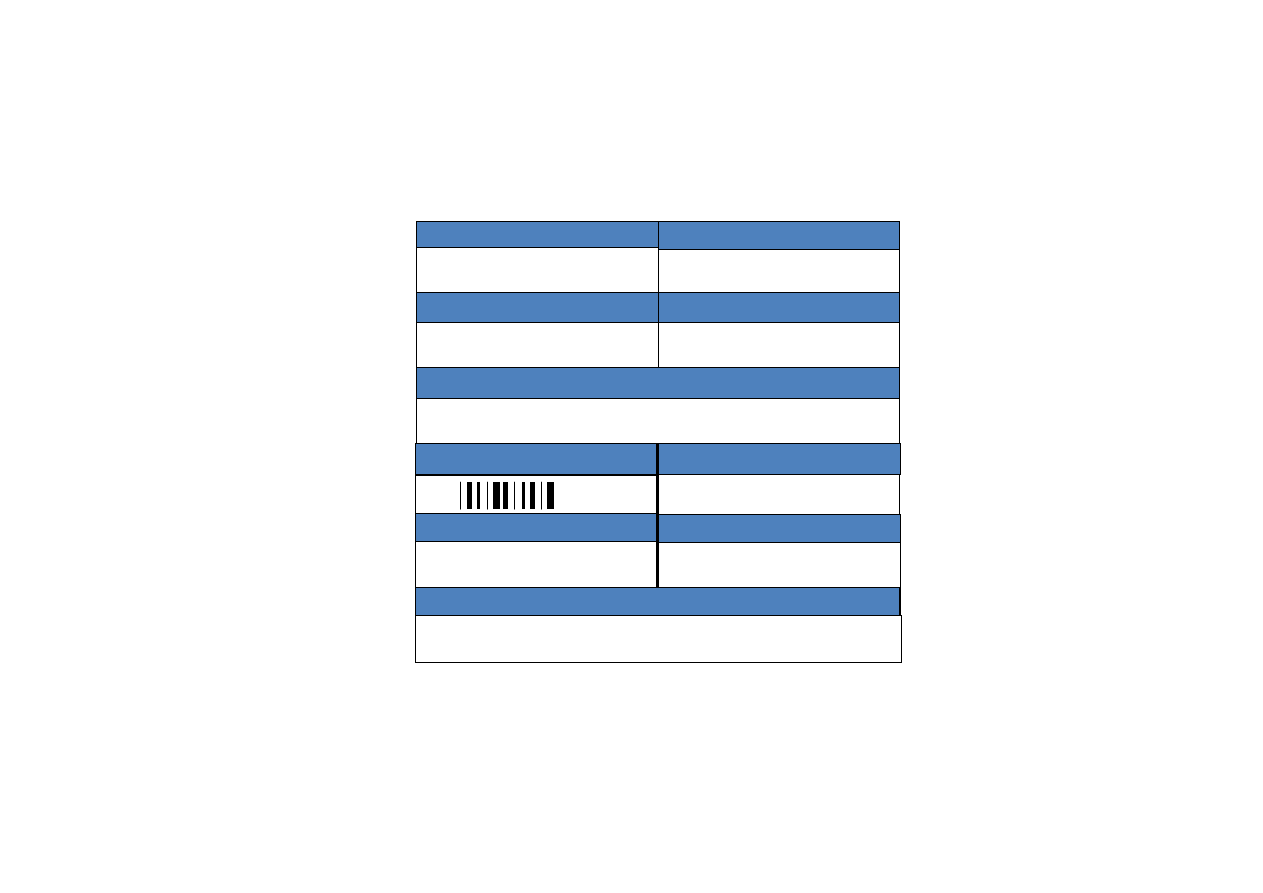

Przykład – magazyn części zamiennych

Magazyn jest zorganizowany w komórki (stanowiska bazowe). Stanowiska bazowe

przeznaczone są dla części podobnej wielkości przechowywanych w taki sam sposób (np.

dla części drobnych). Poszczególne stanowiska są obsługiwane przez inne osoby. Do

systemu komputerowego wprowadzono wolumeny poszczególnych części i ich lokalizację.

Partie różnych drobnych części pakuje się do standardowej wielkości skrzynek, w których

wysyłane są do odbiorców (centrów dystrybucyjnych). Komputerowy system ustala ile

części wysyłanych do danego odbiorcy zapełni skrzynkę, uwzględniając przy tym

wolumeny, a następnie opracowuje trasę jaką musi przebyć pracownik, aby w ciągu co

najwyżej 15 minut skompletować skrzynkę. Pracownicy noszą na rękach sterowane przez

radio urządzenie z małym ekranem – z niego odczytuje jaką kolejną pozycję załadować do

skrzynki, a po wykonaniu operacji odnotowuje ją za pomocą skanera.

Pewnego dnia 2838 sztuk do zebrania zostało przez komputer podzielonych na 82 partie po

15 minut zbierania. Ilu pracowników na tym stanowisku powinno tego dnia pracować?

Czas pracy to jedna zmiana, przerwy łącznie stanowią 60 minut.

Liker J.K. :Droga Toyoty. 14 zasad zarządzania wiodącej firmy produkcyjnej świata, MT Biznes 2005

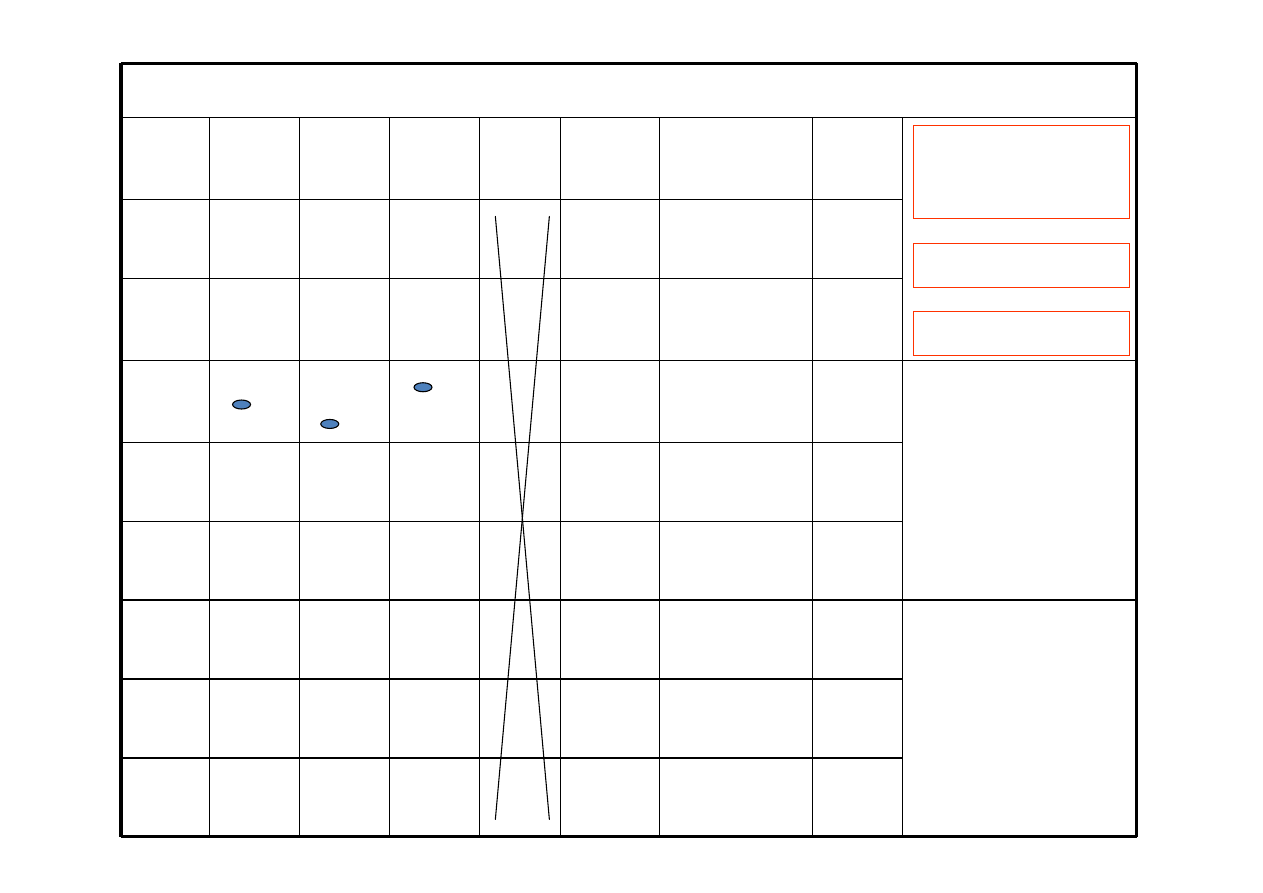

Tablica kontroli procesu – zbieranie części

czas

Anna

Adam Ewa

Jan

Plan/

razem

Wykonanie

/razem

uwagi

7:20

1

2

3

4

1

2

3

4

1

2

3

4

12/12

12/12

8:20

1

2

3

4

1

2

3

4

1

2

3

4

12/24

12/24

9:35

1

2

3

4

1

2

3

4

1

2

3

4

11/35

Takt zbierania:

420/82=

Czas taktu = 5,12

10:35

1

2

3

4

1

2

3

4

1

2

3

4

12/47

12:20

1

2

3

4

1

2

3

4

1

2

3

4

12/59

13:20

1

2

3

4

1

2

3

4

1

2

3

4

12/71

Obsada:

Cykl Takt

15

/ 5,1

Wymagana liczba

pracowników

= 2,9

14:35

1

2

3

4

1

2

3

4

1

2

3

4

11/82

15:35

1

2

3

4

1

2

3

4

1

2

3

4

4

4

4

4

4

4

Pon., 11.02

10:18

Części: 2838

Partie: 82

NIEZAKŁÓCONY PRZEPŁYW W LINIACH

UZYSKIWANY JEST DZIĘKI:

• równoważeniu linii (balancing the line)

• systemowi kanban

• stabilnemu, wypoziomowanemu harmonogramowi

(heijunka),

• nie wykorzystywaniu w pełni zdolności produkcyjnych

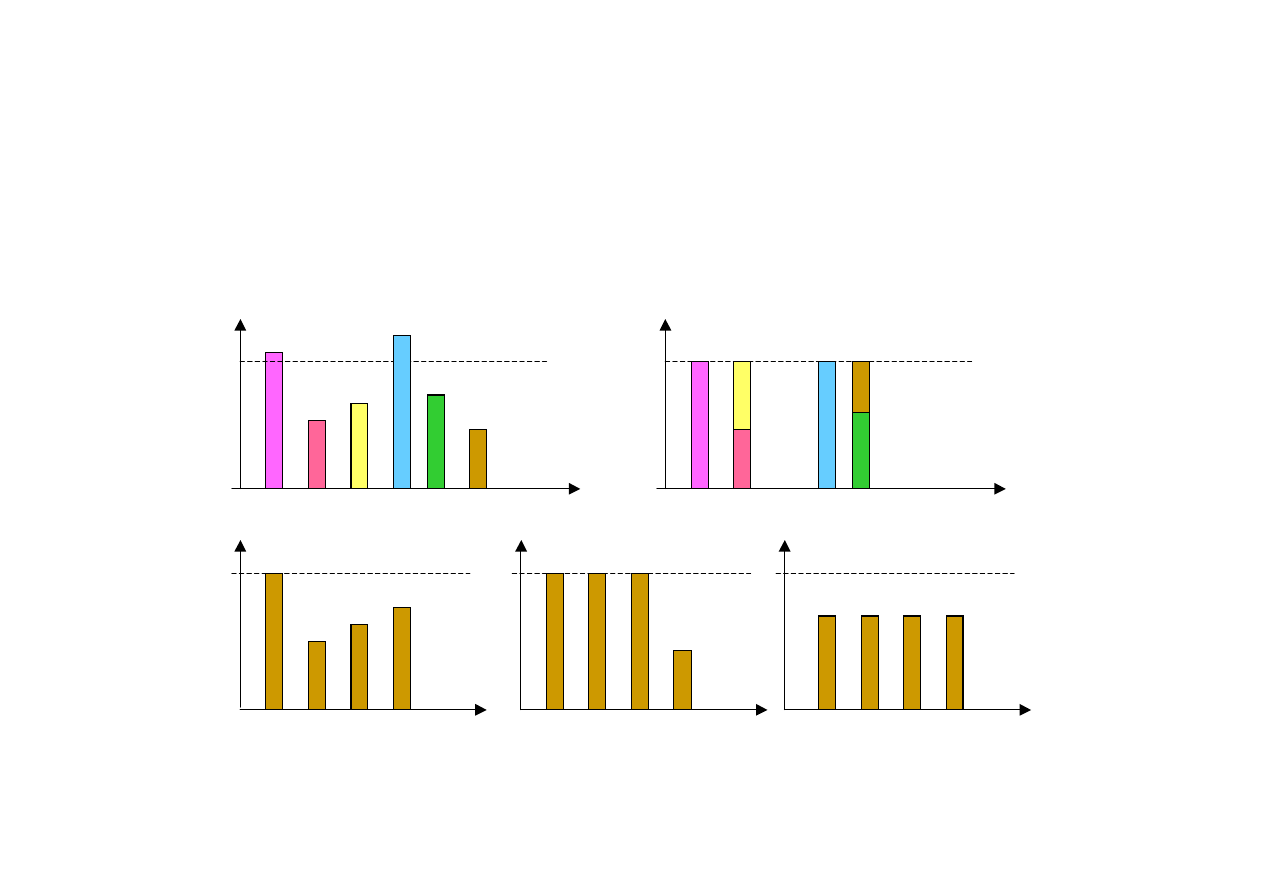

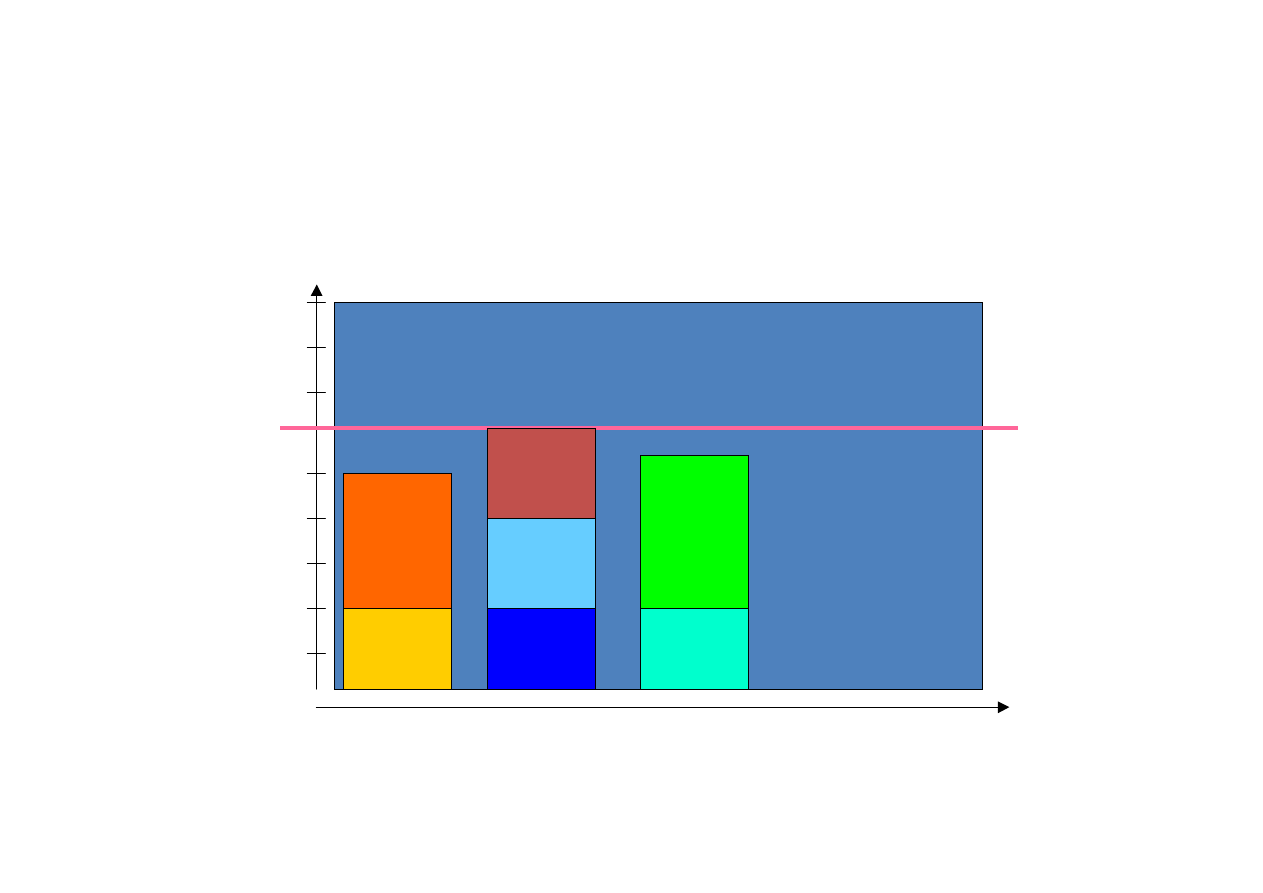

RÓWNOWAŻENIE LINII

•

Linia przed zrównoważeniem

•

Linia po zrównoważeniu

RÓWNOWAŻENIE LINII

Proces równomiernego rozłożenia pracy (obciążenia) wszystkim

pracownikom, zgodnie z taktem produkcji.

takt

Początkowa

sytuacja

czas

operacje

Zrównoważenie

linii

czas

operacje

Dobry przykład

równoważenia

Zły przykład

równoważenia

Początkowa

sytuacja

czas

czas

czas

operacje

operacje

operacje

RÓWNOWAŻENIE LINII - ETAPY

1.

Identyfikacja stanu obecnego

2.

Aktualny wykres obciążenia operatorów

3.

Określenie liczby potrzebnych operatorów

4.

Wykres obciążenia operatorów dla zrównoważonej linii

Równoważenie linii – przykład

1. Identyfikacja stanu obecnego

Dzienna produkcja

•

195 szt.

•

Dzienny czas – 1 zmiana, 20 min przerwy ustawowe, 20 min inne

przerwy

A

B

C

D

E

gięcie

wiercenie szlifowanie testowanie

cechowanie

Czas wykonania operacji

(czas cyklu –C/T )

112 s

22 s

106 s

67 s

146 s

Liczba operatorów

1

1

1

1

1

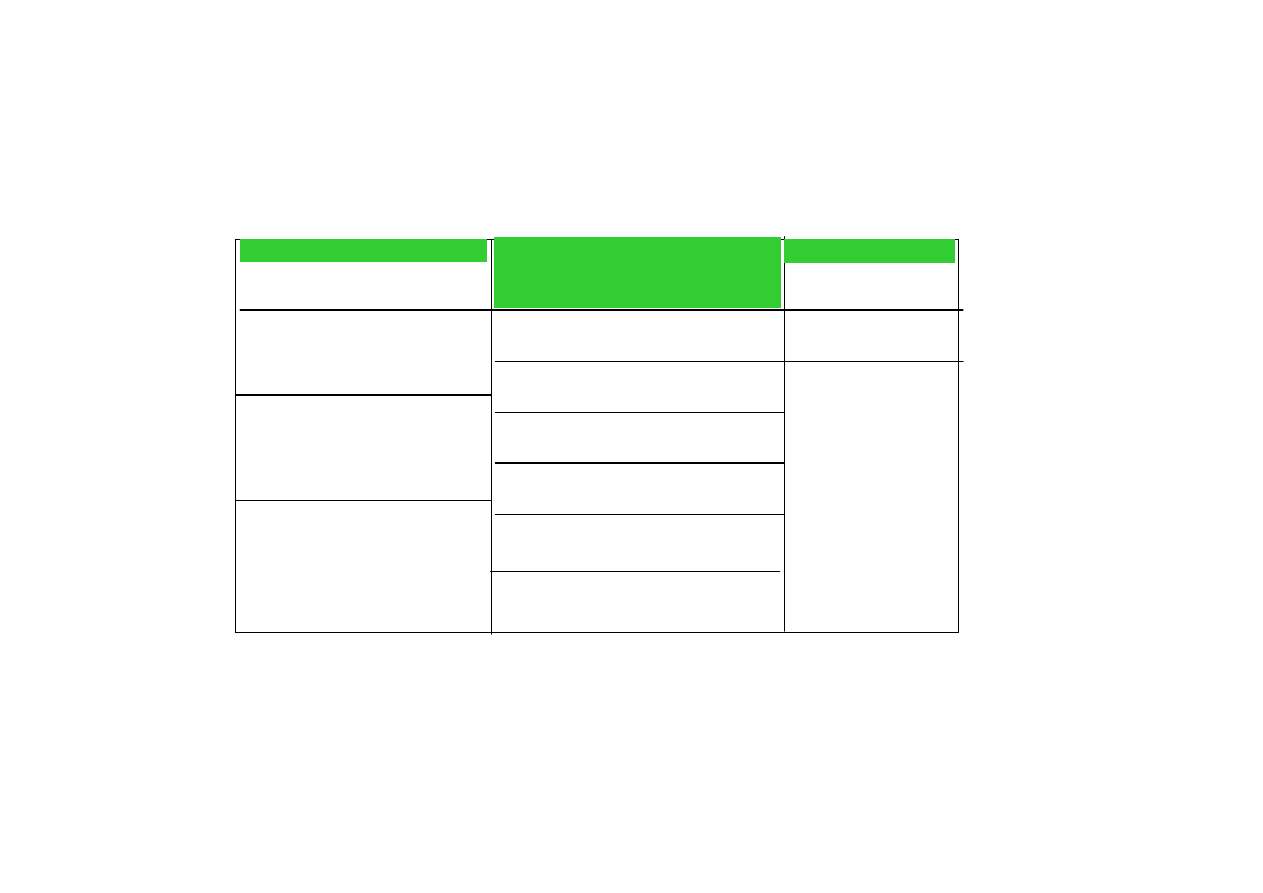

Równoważenie linii z wykorzystaniem YAMAZUMI BOARD

czas

operatorzy

10 s

50 s

0,9*takt

OP1

OP2

OP6

OP5

OP3

OP4

OP7

KANBAN

CO TO JEST KANBAN ?

•

Karta

•

Znak

•

Karta sterująca poziomem zapasów w systemach „pull”

•

Instrument sterowania produkcją

•

System sygnalizacji popytu

•

System informacji, który integruje całą działalność, łączy ze sobą

wszystkie procesy oraz łączy produkcję z zapotrzebowaniem klientów

FUNKCJE SYSTEMU KANBAN

•

Stanowi autonomiczny system nerwowy JiT:

- tworzy system zleceń produkcyjnych i daje informacje:

* jakie części lub wyroby zostały wykorzystane i w jakiej ilości,

* gdzie i jak części i wyroby mają być/są produkowane

- eliminuje nadprodukcję (produkcja zaczyna się gdy pojawia się

sygnał od następnego stanowiska)

•

Wzmacnia siłę przedsiębiorstwa:

- jest narzędziem wizualnej kontroli

- jest narzędziem promującym usprawnienia (zmniejszenie liczby kart

kanban ujawnia istniejące problemy)

KORZYŚCI ZE STOSOWANIA KANABAN

Dla firmy:

•

Eliminuje nadprodukcję i straty

•

Poprawia elastyczność w dostosowaniu się do potrzeb klientów

•

Koordynuje produkcję niewielkich ilości różnorodnych produktów

•

Upraszcza proces zamówień

•

Integruje procesy wewnątrz firmy i łączy je z klientem

Pomaga pracownikowi:

•

Połączyć informację z częścią lub wyrobem

•

Znaleźć jasną, przedstawioną wizualnie informację o uzupełnieniu

stanu magazynu

•

Znaleźć jasne, przedstawione wizualnie zlecenie produkcyjne

•

Eliminować zapasy produkcji w toku (WIP)

•

Odkryć straty w realizowanym procesie

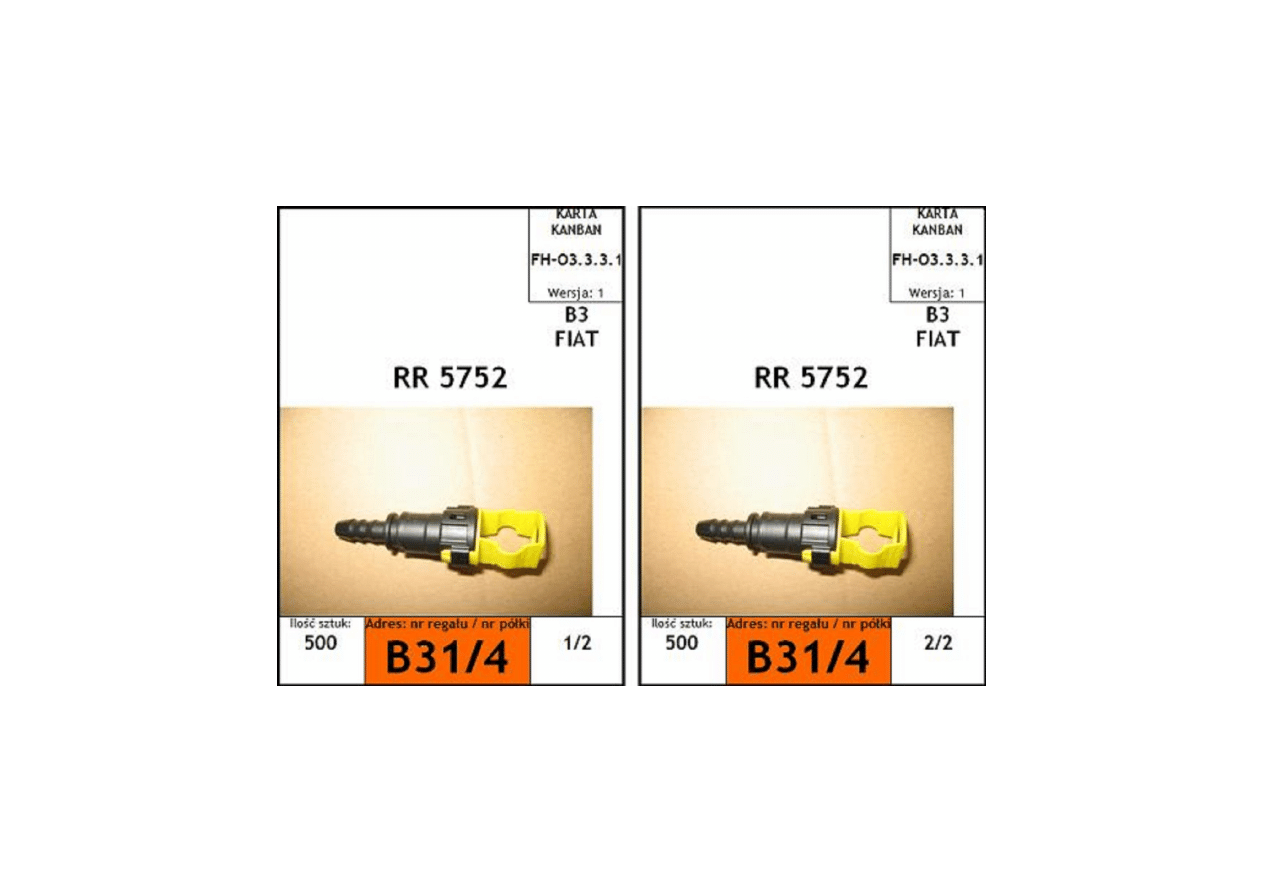

RODZAJE KART KANBAN

• KANBAN transportowy

- transport kanban (zlecający

dostawę), który dzieli się na:

KANBAN

zlecający

dostawę

międzyoperacyjną

–

międzyprocesowy

(withdrawal kanban)

KANBAN zlecający dostawę od dostawcy zewnętrznego –

zamówieniowy

(supplier kanban)

• KANBAN produkcyjny

– production kanban (zlecający

wykonanie produkcji), przy czym rozróżnia się:

KANBAN produkcyjny (zwykły) – stosowany w produkcji

niepotokowej

(niepowtarzalnej,

seryjnej)-

zleceniowy

(production-ordering kanban)

KANBAN

sygnałowy

(trójkątny) (signal kanban) – stosowany

w produkcji potokowej

JAKIE INFORMACJE ZAWIERA KANBAN ?

•

Nazwa i numer materiału, detalu, części, zespołu

•

Opis (jeśli możliwe z rysunkiem lub zdjęciem)

•

Poprzednia operacja – skąd część „przychodzi”

•

Następna operacja – dokąd część „idzie”

•

Wewnętrzny lub zewnętrzny dostawca

•

Numer zamówienia klienta lub fabryki

•

Co, gdzie, ile należy przetransportować

•

Co, gdzie, ile należy wyprodukować

KANBAN

http://pcp.com.pl/content/view/161/60/1/3/lang,pl/

KANBAN TRANSPORTOWY

L5

Od

Do

Dostawca

Wewn. komórka

Poczta nadawcy

Poczta odbiorcy

M4

Numer części

84000D24F567 Płyta 90D

Miejsce magazynow.

M-2A

Typ kontenera

Liczba kart

specjalny

2/3

Pojemność kontenera

500

KANBAN MIĘDZYPROCESOWY

913-3424

Koło zębate PCBL

BO3-4

PCB B linia

K-2

8

2/3

Nazwa i numer

części

Poprzednia

operacja

Następna

operacja

Numer

kontenera

Pojemność

kontenera

Miejsce

kontroli

Kod miejsca na

linii B

913-3424

Koło zęb

.PCBL

BO3-4

PCB B linia

K-2

8

2/3

KANBAN ZAMÓWIENIOWY

OD

Ohashi Iron Works

DO

Toyota Motors

Miejsce magazynowania

A 1-1

Czas dostawy 10:30

Nr części 5324-0678

Nazwa części

Pręt stalowy S

Półka w magazynie

2- od dołu

Identyfikacja

Stosowany w FJ

Typ samochodu

5

Typ kontenera specjalny

Poj. kontenera 30

21

Montaż 2

50

KANBAN ZLECENIOWY

Poprzednia operacja Aktualna operacja

Galwanizacja (GA - 47) Malowanie (MA -12)

Nazwa części

Przekładnia 56790-321-00

Pojemność

30

Numer karty

6/10

Numer kontrolny

A12-37

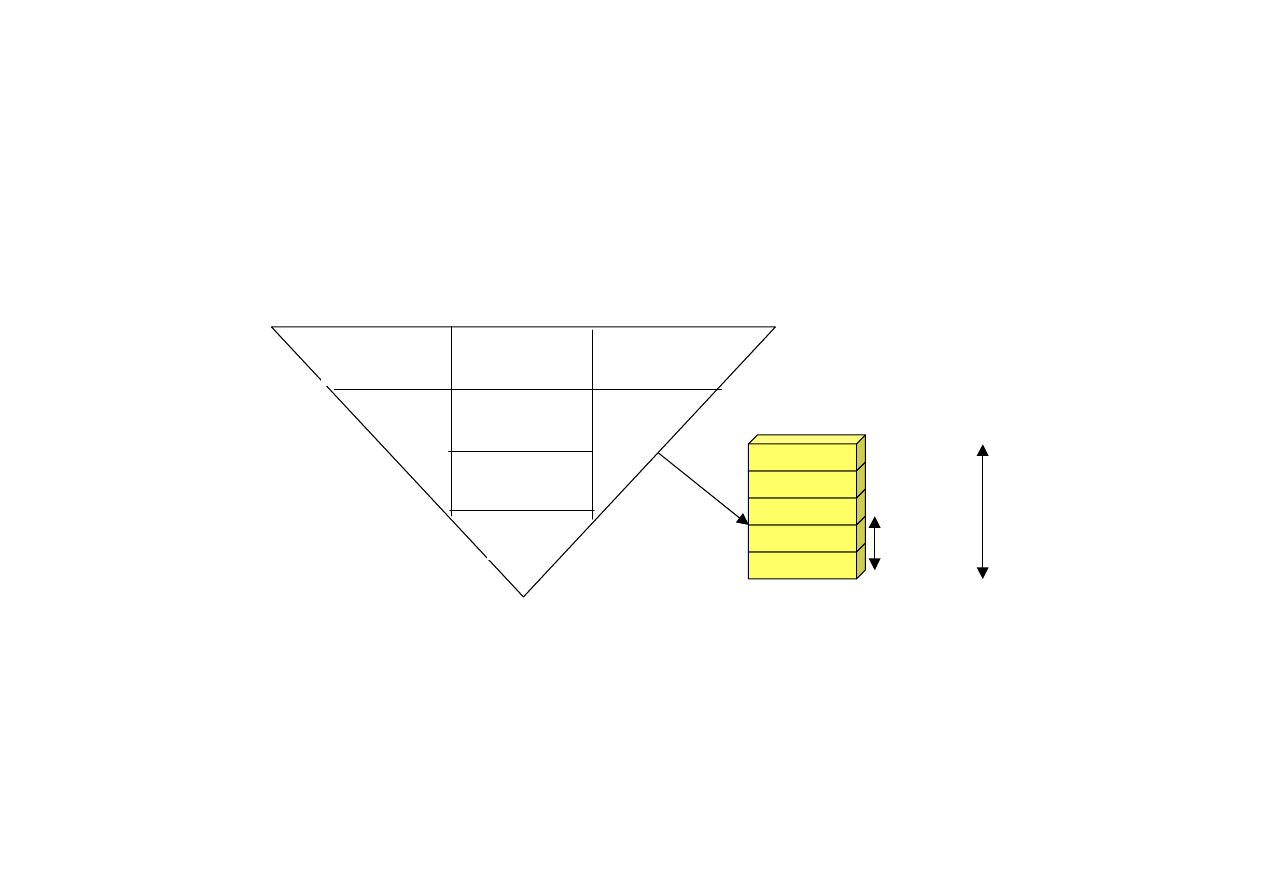

KANBAN SYGNAŁOWY

Liczba Przy liczbie

Palet palet

5

2

Wielkość partii

500

ROP=200

Drzwi lewe

Numer części

58S-12

Magazyn

23-03

Prasa nr

10

ROP

200

Wielkość

partii

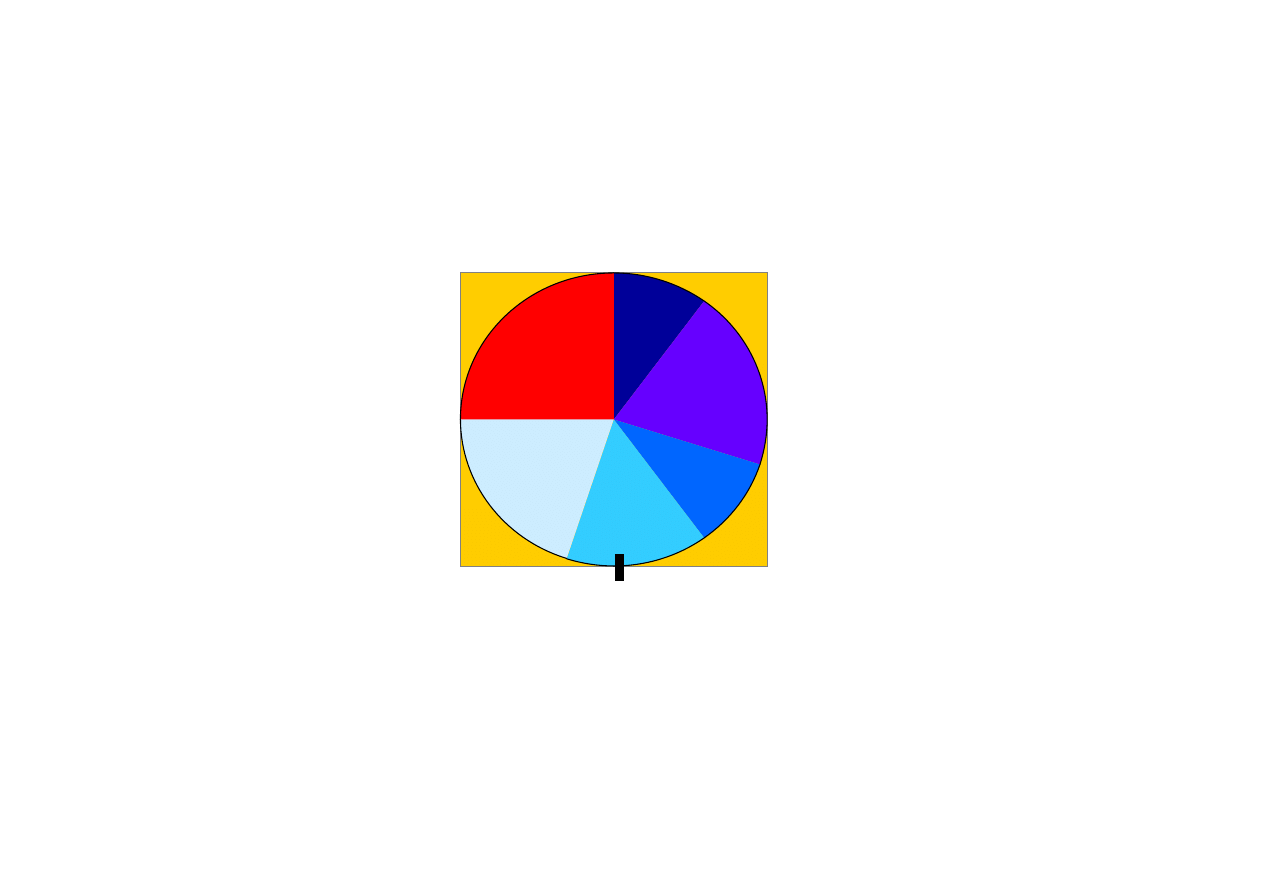

KANBAN SYGNAŁOWY – system ruletki

1

2

3

4

5

6

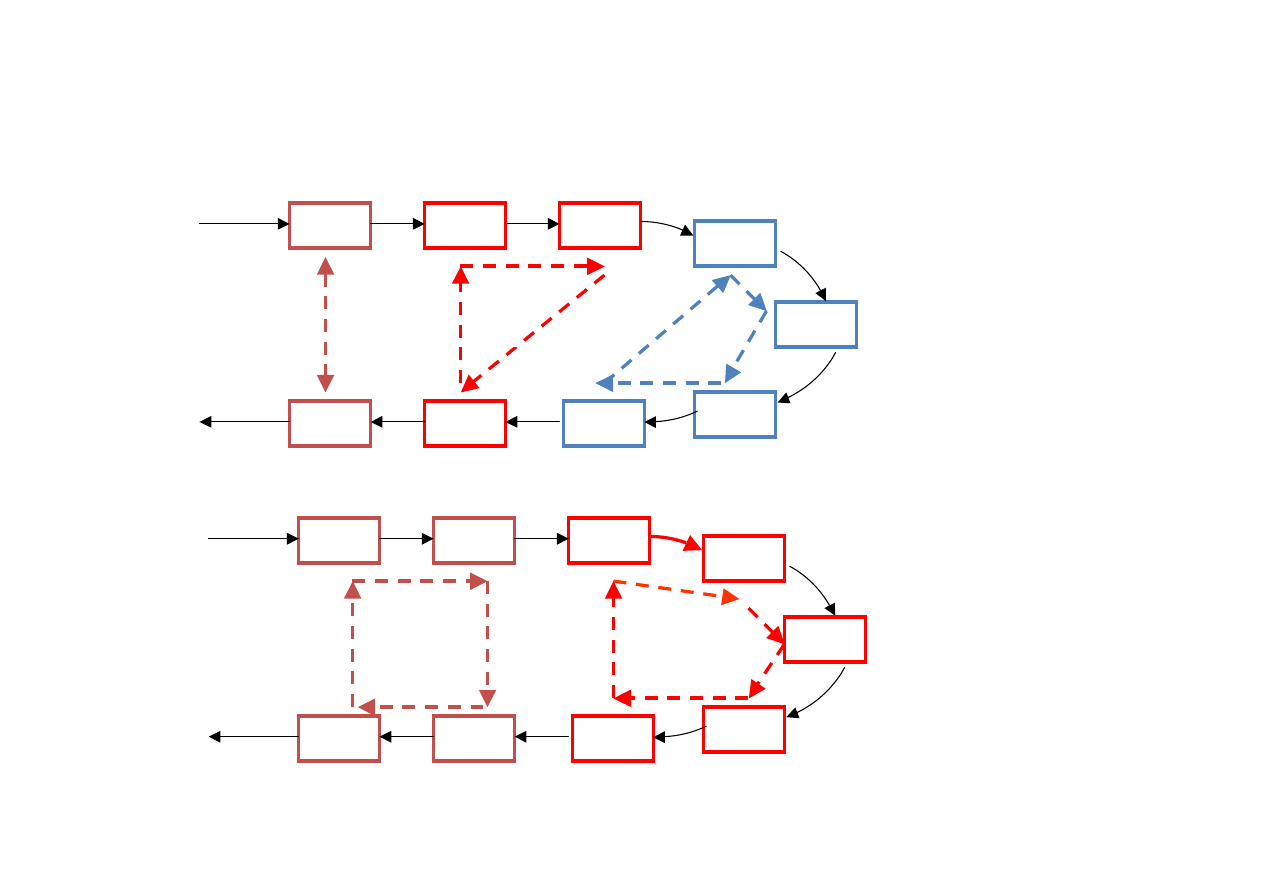

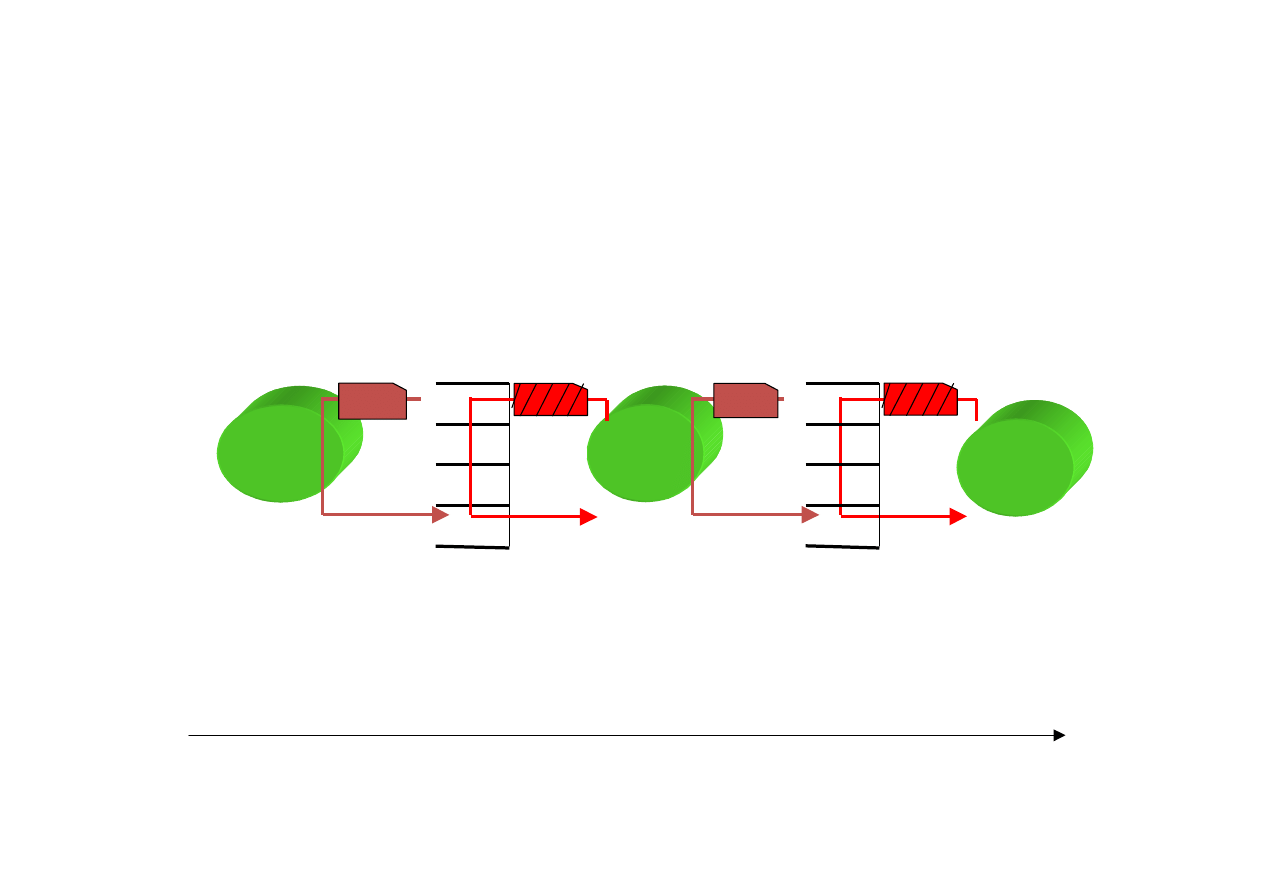

SYSTEM KANBAN

Można wyróżnić systemy:

• Jednokanbanowe

(single-card KANBAN); pojedyncza

karta lub inny sygnał między parą stanowisk,

• Dwukanbanowe

(dual-card KANBAN); kanbany

transportowe i kanbany produkcyjne

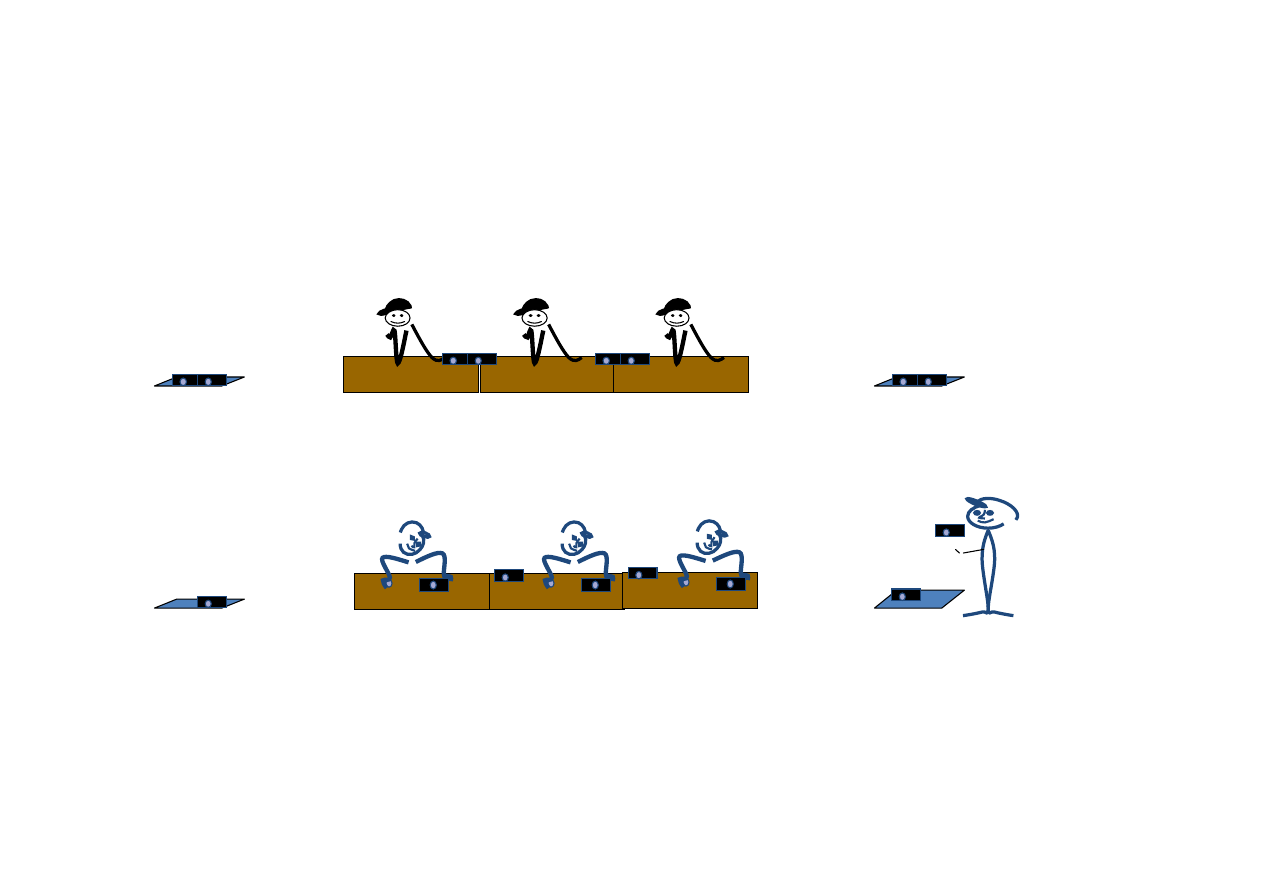

SYSTEM JEDNOKANBANOWY

SYSTEM JEDNOKANBANOWY

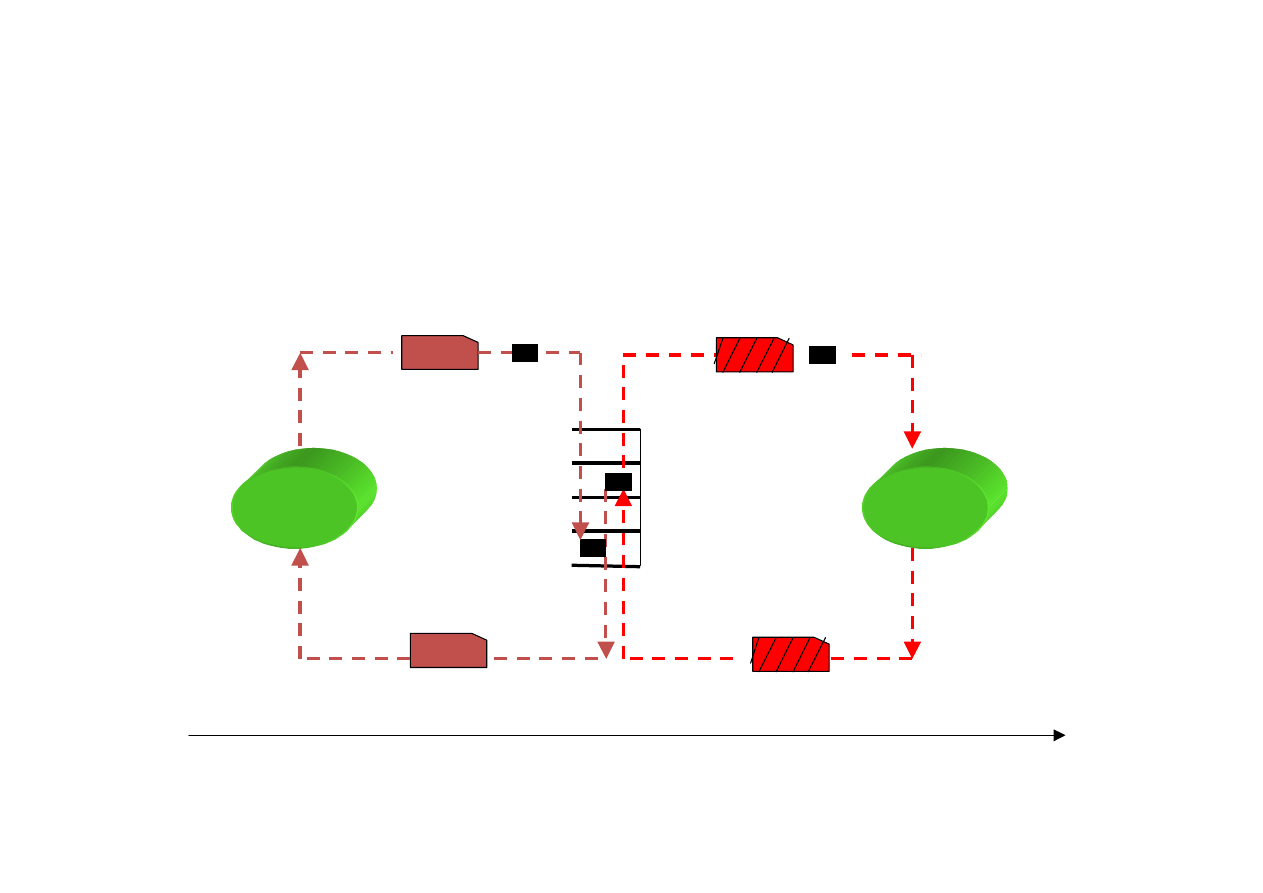

SCHEMAT OBIEGU KANBANÓW – system

dwukanbanowy

Stanowisko

2

Stanowisko

1

przepływ produktów

supermarket

Kanban

produkcyjny

produkt

Kanban

transportowy

SCHEMAT OBIEGU KANBANÓW – system

dwukanbanowy

przepływ produktów

Stanowisko

n

Stanowisko

n-1

Stanowisko

n-2

ZASADY FUNKCJONOWANIA SYSTEMU KANBAN

1.

Popyt sygnalizuje następna operacja.

2.

Sygnałem do rozpoczęcia produkcji jest karta kanban (lub inny sygnał).

3.

Kolejna operacja pobiera od poprzedniej tylko to, co jest potrzebne:

•

nie można przekazywać wyrobu bez kanbanu,

•

liczba wydawanych wyrobów musi być równa liczbie wymienionej na

przekazanym kanbanie,

•

wszystkim wyrobom musi towarzyszyć kanban

4.

Produkuj dokładnie tyle, ile wymaga następna operacja – nie produkuj

więcej niż napisano w kanbanie.

5.

Wymagana jest jakość u źródła. Nie przekazuj wadliwych wyrobów na

następną operację.

6.

Kanban jest środkiem do dokładnego doregulowania, a nie dużych zmian.

7.

Każda karta kanban „krąży” tylko pomiędzy jedną para stanowisk.

8.

Stabilizuj i racjonalizuj proces.

9.

Zmniejszaj liczy kart kanban przy stabilizacji procesu.

Wyszukiwarka

Podobne podstrony:

MT st w 06

cukry cz 2 st

Szacowanie zasobów st

Żywienie sztuczne niem St

ch zwyrodnieniowa st

Zaj III Karta statystyczna NOT st

PREZENTACJA 6 badanie ST WSISIZ

BUD»ET PAĐSTWA

FARMAKOLOGIA WYKŁAD III RAT MED ST

MT st w 02a

Semin 3 ST Ps kl Stres

St miedzypaliczkowe blizsze

pkt 06 ST id 360232 Nieznany

więcej podobnych podstron