INSTYTUT METROLOGII I INŻYNIERII BIOMEDYCZNEJ

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 5

Wpływ temperatury na wskazanie manometrów i

półprzewodnikowych przetworników ciśnienia

Warszawa

Wpływ temperatury na wskazanie manometrów i półprzewodnikowych

przetworników ciśnienia

Opracował: dr inż. Eugeniusz Sukiennik, mgr inż. Jacek Nita,

prof. nzw. dr hab. inż. Roman Szewczyk

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową manometru z elementem sprężystym oraz

półprzewodnikowych czujników ciśnienia, wyznaczaniem błędu temperaturowego tych

przyrządów oraz analizą tego błędu.

2. Wprowadzenie teoretyczne

Wskazania każdego przyrządu pomiarowego powinny być zależne tylko od zmian wartości tej

wielkości do mierzenia której jest on przeznaczony. W szczególności wskazania manometru

sprężynowego powinny być zależne tylko od zmian mierzonego ciśnienia.

W rzeczywistości wskutek oddziaływania na przyrząd pomiarowy szeregu wielkości

wpływających takich jak temperatura, wilgotność, ciśnienie atmosferyczne itp. wskazania

jego są również funkcją zmian wartości tych wielkości wpływających. Jeżeli wartości tych

wielkości będą różniły się od wartości odpowiadających warunkom odniesienia, to

pochodzący stąd błąd wskazania narzędzia pomiarowego będziemy nazywać błędem

dodatkowym tego przyrządu.

2.1. Zagadnienia dotyczące błędu dodatkowego

Istotnym pojęciem przy analizie błędów przyrządu pomiarowego są warunki odniesienia

przewidziane do badania tego przyrządu lub do wzajemnego porównywania wyników

pomiarów. Warunki odniesienia zawierają na ogół wartości lub zakresy odniesienia dla

wielkości wpływających, oddziaływujących na przyrząd pomiarowy. Definiuje sieje

najczęściej jako zespół wartości głównych wielkości wpływających, przy których przyrząd

powinien być wzorcowany. Warunki te mogą być podane w postaci pojedynczych wartości

dla każdej wielkości wpływającej, bądź też w postaci granic, w których wartości te powinny

być zawarte dla zachowania granic błędów dopuszczalnych przyrządu pomiarowego.

Wielkość wpływająca to wielkość nie będąca wielkością mierzoną, która ma jednak wpływ na

wynik pomiaru.

Błędem podstawowym nazywamy błąd przyrządu pomiarowego wyznaczony w warunkach

odniesienia.

Błędem dodatkowym nazywamy błąd przyrządu pomiarowego powstały w wyniku

przekroczenia przez wielkości wpływające wartości określonych przez warunki odniesienia.

Warunki odniesienia są to warunki przewidziane do badania przyrządu pomiarowego

zawierające zakresy odniesienia dla wielkości wpływających, oddziaływujących na przyrząd

pomiarowy.

2.2. Zagadnienia dotyczące błędu dodatkowego

W ćwiczeniu będziemy zajmować się błędem temperaturowym manometrów sprężystych, tzn.

błędem pochodzącym stąd, że temperatura otoczenia nie zachowuje wartości przewidzianych

w warunkach odniesienia.

Uwzględniając przytoczone wyżej definicje w przypadku, gdy tylko jedna wartość

wpływająca, np. temperatura, przekracza wartości określone warunkami odniesienia można

napisać:

∆

p

dt

=

∆

p

t

-

∆

p

t0

gdzie:

∆

p

dt

- błąd dodatkowy wskazania, gdy wielkość wpływająca osiąga wartość t,

∆

p

t

- całkowity błąd wskazania, gdy wielkość wpływająca osiąga wartość t,

∆

p

t0

- błąd podstawowy wskazania przyrządu pomiarowego w temperaturze odniesienia t

0

.

2.3. Manometr z elementem sprężystym

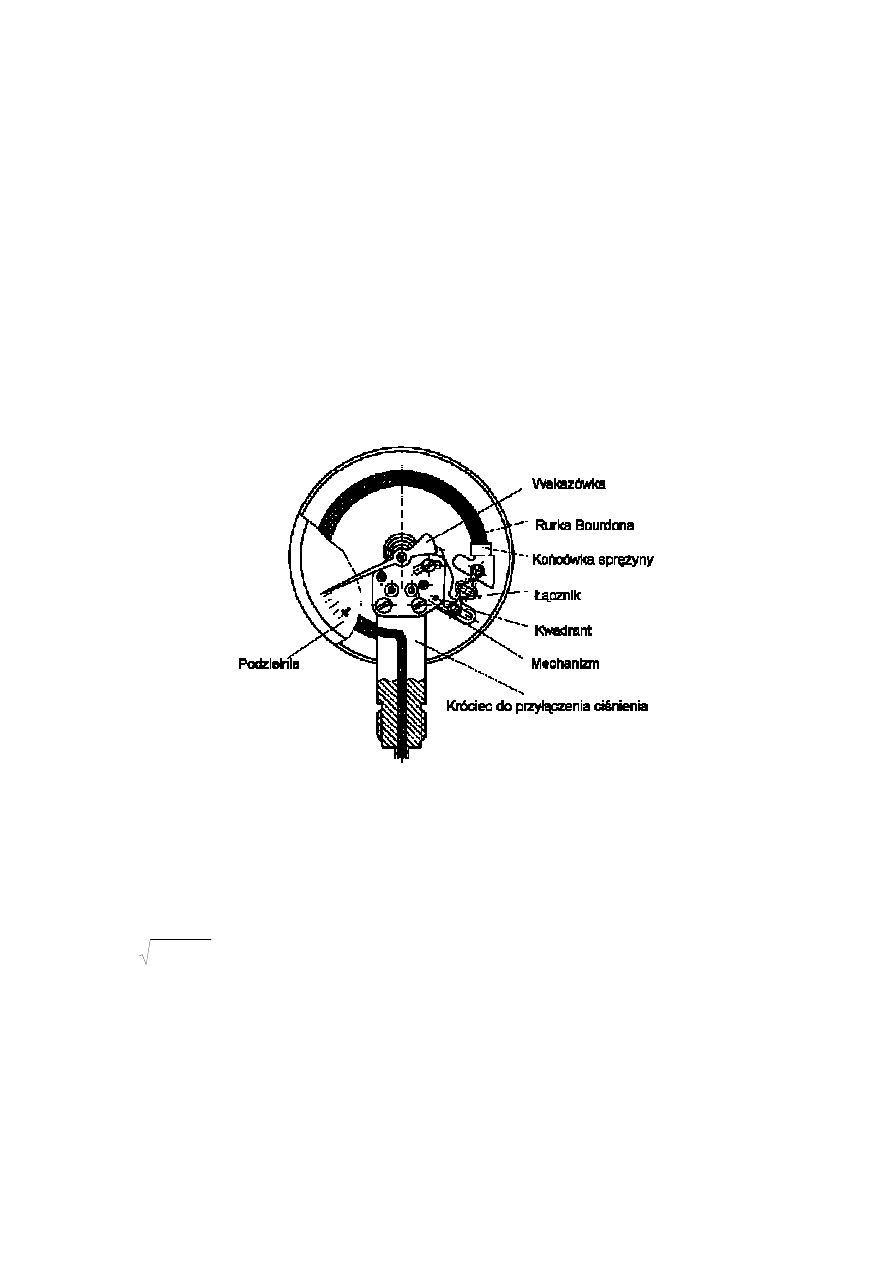

Wyznaczony będzie błąd temperaturowy wskazania manometru z rurkową sprężyną

Bourdona, którego budowę przedstawionego na rysunku 1.

Rys. 1. Budowa manometru z rurką sprężystą Bourdona.

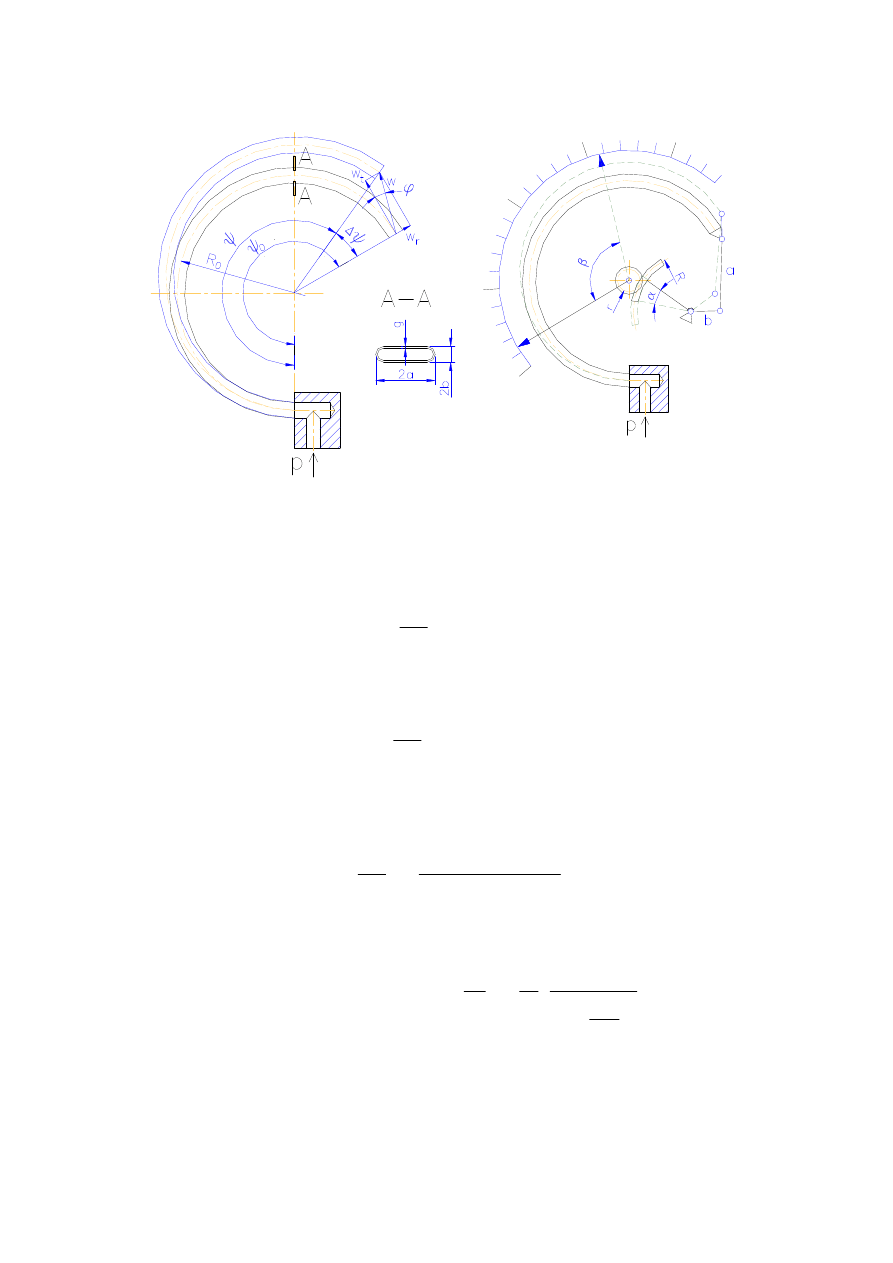

Na rys. 2 przedstawiono schemat kinematyczny i zasadę działania manometru z rurką

Bourdona.

Końcówka sprężyny rurkowej przemieszcza się pod wpływem wzrostu mierzonego ciśnienia

o wartość w, jak przedstawiono na rysunku 2 według zależności:

2

2

N

r

w

w

w

+

=

Rys. 2 Schemat kinematyczny i zasada działania manometru z rurką Bourdona

Przemieszczenie w

r

końca rurki w kierunku promieniowym wynosi:

)

cos

(

0

0

0

Ψ

−

Ψ

∆Ψ

=

t

R

w

r

oraz przemieszczenie

W

N

końca rurki w kierunku prostopadłym do promienia:

)

sin

(

0

0

0

0

Ψ

−

Ψ

Ψ

∆Ψ

=

R

w

r

Względna zmiana kąta odkształcenia rurki jest funkcją ciśnienia i parametrów

konstrukcyjnych tej rurki którą można opisać zależnością

E

g

b

a

R

h

p

s

)

,

,

,

,

,

,

(

0

0

ν

β

α

=

Ψ

∆Ψ

=

gdzie:

(

)

2

2

0

2

2

2

0

2

0

1

1

)

,

,

,

,

,

,

(

+

−

−

=

a

g

R

a

b

bg

R

g

b

a

R

h

β

α

ν

ν

β

α

Funkcja h zmienia wartości wraz ze zmianami temperatury, ale znacznie bardziej zmienia się

wartość E modułu Younga. W związku z tym zależności pomiędzy mierzonym ciśnieniem p,

a odkształceniem s elementu sprężystego, którego kształt jest tak dobrany, aby była ona

możliwie liniowa, można przedstawić ogólnym wzorem:

E

p

A

s

⋅

=

gdzie: A - współczynnik będący zawiłą funkcją kształtu i wymiarów elementu sprężystego,

E - współczynnik sprężystości materiału (moduł Younga).

Należy jednocześnie zwrócić uwagę na fakt, że manometry z elementem sprężystym mierzą

zawsze różnicę między ciśnieniem manometrycznym p

m

, a ciśnieniem otoczenia p

b

(barometrycznym). Tym samym ciśnienie mierzone p możemy wyrazić wzorem

p = p

m

- p

b

Zmiany temperatury powodują zmiany wartości modułu Younga E oraz współczynnika A.

Zmiany współczynnika sprężystości E możemy z pewnym przybliżeniem opisać wzorem

[

]

)

(

1

0

0

t

t

E

E

t

−

+

=

γ

gdzie: E

o

- moduł sprężystości w temperaturze t

o

,

E

t

- moduł sprężystości w temperaturze t,

γ

- współczynnik temperaturowy zmiany modułu sprężystości,

t

o

- temperatura odniesienia,

t - temperatura różna od temperatury odniesienia - temperatura pracy manometru.

Wartość temperaturowego współczynnika zmiany modułu sprężystości

γ

jest zawsze ujemna i

wynosi dla stopu miedzi z którego wykonywane są elementy sprężyste manometrów wynosi

γ

= -8

⋅

10

-4

1/°C

Ujemna wartość temperaturowego współczynnika zmiany modułu sprężystości powoduje

powstanie dodatkowego błędu temperaturowego.

Należy pamiętać, ze przemieszczenie w końcówki 3 sprężyny rurkowej 1 manometru

zamieniane jest na wychylenie s wskazówki 7 za pomocą mechanizmu dźwigniowo-zębatego

według zależności:

s = k

mech

w(p)

gdzie: k

mech

- czułość mechanizmu manometru,

w - wychylenie końcówki 3 sprężyny rurkowej manometru.

Analizując wzór 11 łatwo stwierdzić, że błąd temperaturowy będzie funkcją nie tylko zmiany

temperatury, ale również funkcją mierzonego ciśnienia. Możemy to ogólnie wyrazić za

pomocą wzoru

∆

p

dt

= k

⋅

p

⋅

(t-t

0

)

gdzie: k - współczynnik temperaturowy charakteryzujący zmiany czułości danego

manometru,

p - mierzone ciśnienie,

t - temperatura pracy manometru,

t

0

- temperatura odniesienia,

∆

p

dt

- dodatkowy błąd wskazania spowodowany różnicą temperatury pracy i temperatury

odniesienia.

W praktyce współczynnik temperaturowy k charakteryzuje nie tylko element sprężysty

badanego manometru ale obejmuje również wpływ współczynników A i E na dodatkowy błąd

wskazania manometru.

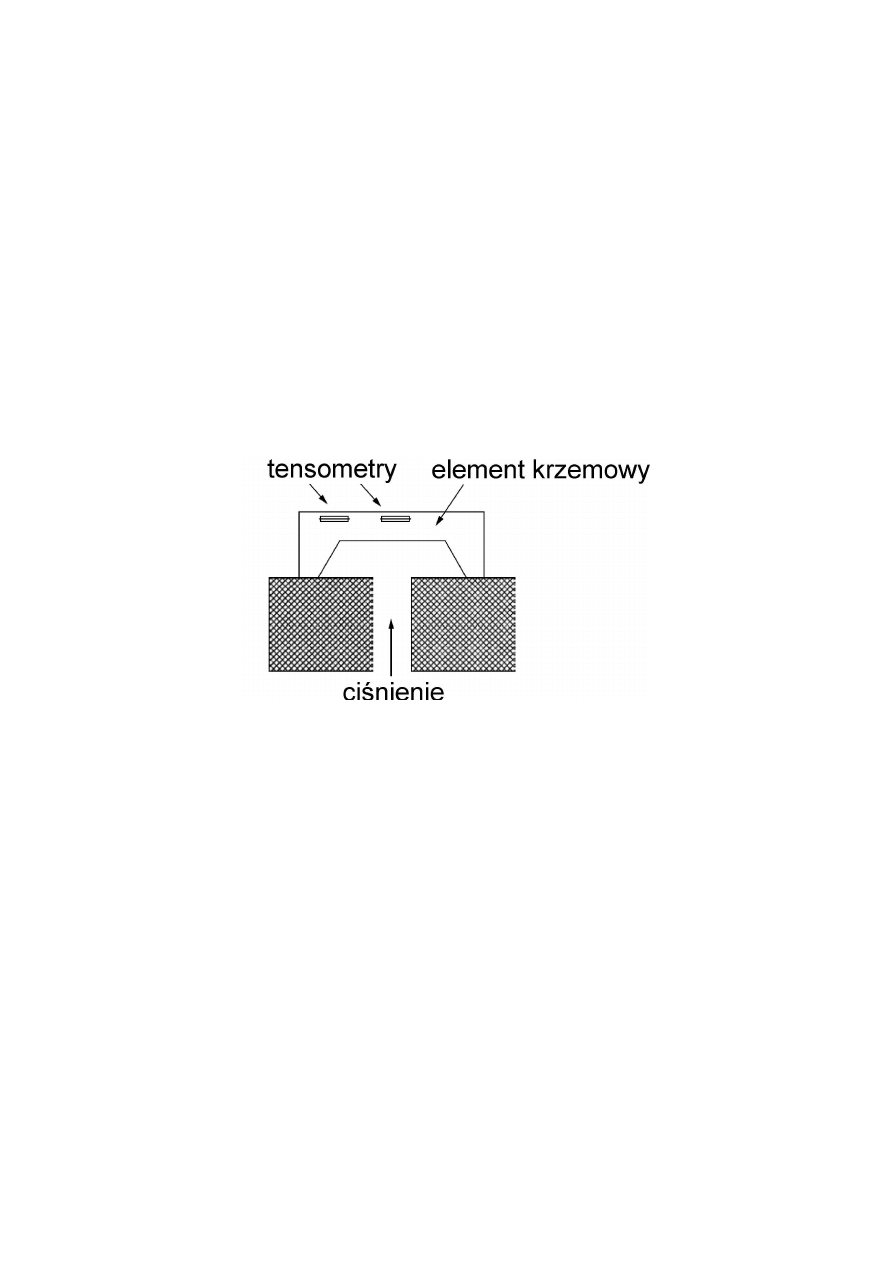

2.4. Półprzewodnikowe czujniki ciśnienia

W półprzewodnikowym czujniku ciśnienia pomiar ciśnienia realizowany jest pośrednio

poprzez pomiar ugięcia membrany krzemowej wykonanej w technologii MEMS. W

membranie tej wykonane są od razu tensometryczne czujniki odkształcenia.

Rys. 3. Zasada działania półprzewodnikowego czujnika ciśnienia [5]

W półprzewodnikowych czujnikach ciśnienia stosowane są metody kompensacji błędu

temperaturowego z wykorzystaniem elementów termistorowych. Termistor w układzie

mostka pomiarowego umożliwia kompensację zmiany parametrów mechanicznych struktury

czujnika oraz kompensację błędów temperaturowych pochodzących z innych źródeł.

Rys. 4. Czujnik ciśnienia firmy Aplisens (www.aplisens.pl).

3. Opis stanowiska

W ćwiczeniu wyznacza się

a)

dodatkowe błędy wskazań manometru z rurką Bourdona klasy dokładności 1 (1,5) o

zakresie wskazań 0

÷

10 bar (0

÷

60 bar),

b)

dodatkowe błędy wskazań półprzewodnikowych czujników ciśnienia firmy Aplisens,

wykonanych w dwóch wersjach: z kompensacją błędu temperaturowego i bez tej

kompensacji.

Jako manometry kontrolne zostały użyte w ćwiczeniu manometry obciażnikowo-tłokowe

MTU60 o zakresie pomiarowym 0,1

÷

60 MPa i klasie dokładności 0,05. Do zadawania

temperatury użyto komory typu KBC-G-100/250 z rezystancyjnymi czujnikami PT 100 do

pomiaru temperatury.

4. Wykonanie ćwiczenia

W trakcie ćwiczenia należy zbadać dodatkowe błędy temperaturowe manomentru z rurką

Bourdona oraz półprzewodnikowego przetwornika ciśnienia.

W odniesieniu do manometru z rurką Bourdona pomiary wykonujemy w temperaturach od

temperatury pokojowej do temperatury 90

o

C, co 10

o

C. Namometr badany znajduje się w

piecu, zaś manometr wzorcowy – w temperaturze pokojowej. Ciśnienie zadajemy za pomocą

zadajnika – manometru obciążnikowo-tłokowego.

Błąd temperaturowy półprzewodnikowego, nieskompensowanego przetwornika ciśnienia

wyznaczamy w zakresie od temperatury pokojowej do temperatury 60

o

C, co 5

o

C. Jako

manometr wzorcowy stosujemy skompensowany temperaturowo przetwornik ciśnienia.

Także i w tym przypadku ciśnienie zadajemy za pomocą zadajnika – manometru

obciążnikowo-tłokowego.

5. Opracowanie wyników pomiaru

Na podstawie otrzymanych wyników wyznaczamy temperaturowe błędy dodatkowe dla obu

zestawów manometrów (manometrów z rurką Bourdona i półprzewodnikowego przetwornika

ciśnienia. Wyniki należy przedstawić w tabeli i graficznie.

6. Treść sprawozdania

Sprawozdanie powinno zawierać:

-

schemat układu pomiarowego,

-

wypełniony protokół sprawdzenia manometru,

-

tabele i wykresy,

- wnioski.

1.1.1.1

Literatura

1.

Jaworski J. i in.: Wstęp do metrologii i teorii eksperymentu. WNT, Warszawa 1992.

2.

Międzynarodowy słownik podstawowych i ogólnych terminów metrologu.: GUM,

Warszawa 1996.

3.

Przewodnik.: Wyrażenie niepewności pomiaru. GUM Warszawa, 1999.

4.

Romer E.: Miernictwo przemysłowe. PWN, Warszawa 1973.

5.

Gianchandani Y. B., Wilson C. G., Jae-Sung P.: Micromachined Pressure Sensors:

Devices, Interface Circuits, and Performance Limits, CRC, 2000.

Wyszukiwarka

Podobne podstrony:

PEM 1 cwiczenie 3 id 354576 Nieznany

PEM 1 cwiczenie 6 id 354582 Nieznany

cwiczenie9 id 125928 Nieznany

cwiczenia23 id 124959 Nieznany

cwiczenia 4 2 id 124428 Nieznany

Fizjologia Cwiczenia 3 id 17436 Nieznany

cwiczenie 4 2 id 125411 Nieznany

cwiczenie 9 id 125104 Nieznany

Cwiczenia 5 id 124444 Nieznany

opis cwiczenia id 336864 Nieznany

cwiczenie 5 id 101060 Nieznany

Cwiczenie 3 id 125305 Nieznany

CWICZENIE 6 2 id 99618 Nieznany

cwiczenie 5 id 125447 Nieznany

Cwiczenie 6 id 125101 Nieznany

cwiczenia2 4 id 124943 Nieznany

cwiczenie 2 id 125220 Nieznany

cwiczenie 3 1 id 125314 Nieznany

kielbasy cwiczenia id 234529 Nieznany

więcej podobnych podstron