„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

lf

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Pogorzelska

Topienie stopów odlewniczych i zalewanie form

812[03].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ryszard Łoin

mgr inż. Marian Cymerys

Opracowanie redakcyjne:

mgr inż. Ewa Pogorzelska

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[03].Z2.05

„Topienie stopów odlewniczych i zalewanie form”, zawartego w modułowym programie

nauczania dla zawodu operator maszyn i urządzeń odlewniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe stopy odlewnicze jako materiał konstrukcyjny, podstawowe

składniki wsadu na stopy odlewnicze, przygotowanie wsadu na stopy

odlewnicze, topniki i paliwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Podstawowe informacje o piecach do topienia: instalacje żeliwiakowe,

piece tyglowe, piece elektryczne

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

23

4.3. Technologia wytapiania stopów odlewniczych, obsługa pieców,

kontrola parametrów pracy pieca

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

30

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

32

4.4. Spust i pozapiecowa obróbka ciekłego metalu, kontrola jakości ciekłego

metalu, ręczne i mechaniczne zalewanie form, maszyny i urządzenia

do transportu ciekłego metalu, zalewania i obróbki pozapiecowej

33

4.4.1. Materiał nauczania

33

4.4.2. Pytania sprawdzające

40

4.4.3. Ćwiczenia

40

4.4.4. Sprawdzian postępów

42

4.5. Doprowadzenie metalu do formy, krzepnięcie i stygnięcie metalu w formie,

bezpieczeństwo i higiena pracy, ochrona przeciwpożarowa oraz ochrona

środowiska w oddziałach topienia

43

4.5.1. Materiał nauczania

43

4.5.2. Pytania sprawdzające

48

4.5.3. Ćwiczenia

48

4.5.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

54

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o stopach odlewniczych, ich

topieniu, zalewaniu form i krzepnięciu metalu w formie oraz kształtowaniu umiejętności

przygotowania wsadu, jego topienia, transportu i zalewania form.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia tej jednostki modułowej, czyli wykaz umiejętności jakie nabędziesz

podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 812[03].O1.01 „Przestrzeganie

wymagań bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

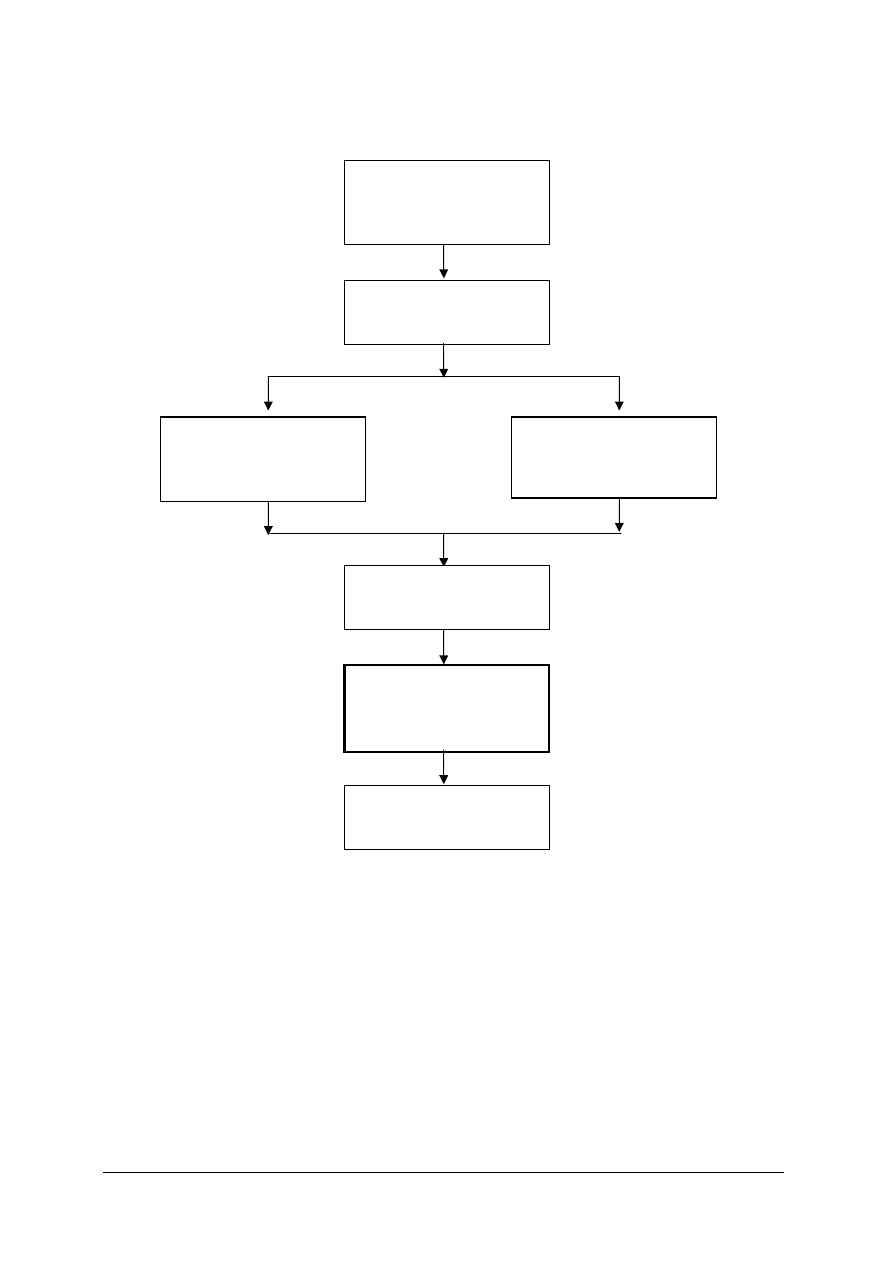

Schemat układu jednostek modułowych

812[03].Z2

Technologia wytwarzania

wyrobów metodami

odlewniczymi

812[03].Z2.01

Przygotowanie mas

formierskich i rdzeniowych

812[03].Z2.02

Wykonywanie form

piaskowych zagęszczanych

ręcznie

812[03].Z2.03

Wykonywanie maszynowe

form piaskowych i rdzeni

812[03].Z2.04

Wykonywanie odlewów

metodami specjalnymi

812[03].Z2.05

Topienie stopów

odlewniczych

i zalewanie form

812[03].Z2.06

Wybijanie, oczyszczanie

i wykańczanie odlewów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska,

−

dobierać środki ochrony indywidualnej do rodzaju wykonywanej pracy,

−

korzystać z literatury technicznej,

−

przetwarzać informacje zawarte w dokumentacji technicznej i technologicznej procesu

odlewania,

−

określać właściwości metali i ich stopów oraz wskazywać znaczenie ich oceny

w procesach kontroli materiałów wsadowych,

−

klasyfikować stopy żelaza z węglem,

−

korzystać z katalogów i poradników,

−

określać zastosowanie poszczególnych gatunków stali, staliwa i żeliwa,

−

klasyfikować stopy metali nieżelaznych,

−

rozpoznawać na podstawie oznaczeń : stal, staliwo, żeliwo, stopy metali nieżelaznych,

−

rozróżniać gatunki, właściwości i zastosowanie stopów Fe-C, metali nieżelaznych i ich

stopów,

−

rozróżniać materiały ogniotrwałe oraz uzasadniać ich dobór i zastosowanie jako tworzyw

konstrukcyjnych w budowie pieców i kadzi odlewniczych,

−

dobierać maszynę i urządzenie przemysłowe do określonego zadania,

−

rozróżniać urządzenia transportowe stosowane w procesach wytwarzania odlewów,

−

rozróżniać podstawowe pojęcia związane z eksploatacją i obsługą maszyn i urządzeń,

−

rozpoznawać stan techniczny użytkowanych maszyn i urządzeń,

−

rozróżniać podstawowe elementy układów sterowania,

−

dobierać narzędzia, przyrządy i materiały w zależności od wykonywanej pracy,

−

wyszukiwać potrzebne informacje w dokumentach,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie,

−

prezentować wyniki pracy własnej i grupowej,

−

uczestniczyć w dyskusji,

−

interpretować wskazany tekst,

−

posługiwać się instrukcją przy wykonywaniu ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

sklasyfikować i scharakteryzować stopy odlewnicze,

–

ocenić wpływ składników strukturalnych żeliwa i staliwa na ich właściwości,

–

scharakteryzować przebieg wytopu żeliwa, staliwa i stopów metali nieżelaznych,

–

scharakteryzować piece odlewnicze,

–

rozróżnić urządzenia do kontroli i regulacji parametrów pracy pieca i warunków wytopu,

–

wykonać prace pomocnicze przy obsłudze pieców odlewniczych,

–

dokonać kontroli jakości ciekłego metalu,

–

dokonać kontroli parametrów pracy pieca,

–

scharakteryzować urządzenia do transportu ciekłego metalu i zalewania form,

–

zastosować zasady użytkowania urządzeń do transportu ciekłego metalu i zalewania

form,

–

zalać formy ciekłym metalem,

–

wyjaśnić budowę układu wlewowego,

–

dobrać układ wlewowy,

–

objaśnić zjawiska zachodzące w formie, po zalaniu ciekłym metalem,

–

ocenić skutki powstawania gazów, stygnięcia i skurczu metalu w formie,

–

ocenić jakość wykonanej pracy,

–

posłużyć się dokumentacją technologiczną, Dokumentacją Techniczno-Ruchową,

Polskimi Normami, normami branżowymi oraz poradnikami,

–

zastosować zasady zachowania się w strefach gazoniebezpiecznych, w strefach

bezpośredniego zagrożenia odpryskiem żużla i ciekłego metalu oraz gorącego metalu,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas obsługi pieców odlewniczych i zalewania form.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.Podstawowe stopy odlewnicze jako materiał konstrukcyjny,

podstawowe składniki wsadu na stopy odlewnicze, topniki

i paliwa, przygotowanie wsadu na stopy odlewnicze

4.1.1. Materiał nauczania

Podstawowymi stopami odlewniczymi są: żeliwo, staliwo i stopy metali nieżelaznych.

Żeliwo jest to stop żelaza z węglem, a także z innymi pierwiastkami takimi jak krzem,

mangan, fosfor, siarka i dodatkami stopowymi, wśród których najczęstsze są: nikiel, chrom,

molibden, miedź i aluminium. Zawartość węgla w żeliwie jest wyższa niż 2%. Żeliwo jest

materiałem najczęściej stosowanym do wykonania odlewów ze względu na dobre

właściwości odlewnicze i technologiczne, a także prostą technologię topienia. Żeliwo ma

dobrą skrawalność, co obniża koszty obróbki mechanicznej odlewów, ma dużą odporność na

ścieranie i dobre właściwości ślizgowe, co sprawia, że jest używane na współpracujące ze

sobą części maszyn. Duża zdolność do tłumienia drgań sprawia, że z żeliwa produkuje się

kadłuby maszyn i łoża obrabiarek. Żeliwo wykazuje również dobrą odporność na działanie

czynników chemicznych, dzięki czemu znajduje szerokie zastosowanie w zakładach

przemysłu chemicznego. Koszty wytwarzania odlewów żeliwnych są niskie, co wynika

z małej ilości braków, niskich kosztów wytapiania ciekłego metalu, prostoty budowy

i obsługi pieców.

Staliwo jest to stal przeznaczona do odlewania w formy odlewnicze i nie poddawana

dalszej obróbce plastycznej. W porównaniu z żeliwem ma znacznie lepsze właściwości

mechaniczne i większą plastyczność. Zaletą staliwa jest również dobra spawalność, co ma

duże

znaczenie

przy

łączeniu

kilku

odlewów

ze

sobą

lub

odlewu

z konstrukcją stalową. Staliwo ma jednak gorsze właściwości odlewnicze, co sprawia, że

podczas odlewania otrzymuje się więcej braków niż przy odlewaniu żeliwa.

Stopy metali nieżelaznych stosowane w odlewnictwie to dwuskładnikowe lub

wieloskładnikowe stopy miedzi, aluminium, magnezu, cynku, ołowiu i niklu.

Stopy miedzi zawierające od 40 do 98% Cu noszą nazwę brązów. Dzieli się je na proste –

dwuskładnikowe i złożone – wieloskładnikowe. Głównymi składnikami brązów mogą być

różne metale z wyjątkiem cynku, a nazwa pierwiastka drugiego co do zawartości nadaje

brązowi nazwę np. brąz cynowy, brąz aluminiowy.

Brązy cynowe mogą zawierać dodatek cynku, ołowiu i fosforu. Cechą charakterystyczną

tych brązów jest bardzo duża odporność na ścieranie, co sprawia, że stosowane są do

odlewania panewek łożysk mocno obciążonych podczas pracy. Są one również odporne na

korozję i dlatego stosowane na odlewy pracujące w miejscach narażonych na działanie wody,

pary wodnej i kwasów.

Brązy aluminiowe zawierają dodatki manganu, niklu i żelaza. Stosowane są na odlewy

kół zębatych, śrub okrętowych, pomp i na odlewy artystyczne.

Brązy ołowiowe zawierają oprócz miedzi i ołowiu także nikiel, krzem i bizmut.

Wytwarza się z nich odlewy panewek łożysk ślizgowych metodą odlewania grawitacyjnego,

odśrodkowego i ciśnieniowego.

Brązy krzemowe mogą zawierać cynk, mangan, żelazo, nikiel i aluminium. Używane są

na odlewy silnie obciążone, armaturę wodną i parową i narzędzia nie iskrzące stosowane

w przemyśle gazowym, naftowym i materiałów wybuchowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Mosiądze są to stopy miedzi z cynkiem zawierające do 50% cynku zawierające

w swoim składzie również aluminium, mangan, cynę, nikiel i inne tzw. dodatki stopowe.

Z mosiądzów odlewniczych wykonuje się części silników, armaturę, śruby okrętowe i części

pracujące w środowisku korozyjnym.

Stopy aluminium zawierają w swoim składzie głównie krzem, miedź i magnez.

Wykonuje się z nich odlewy części silnie obciążonych w samochodach i samolotach, koła

samochodowe, odlewy dla przemysłu spożywczego i chemicznego ze względu na odporność

korozyjną tych stopów.

Stopy magnezu zawierają głównie aluminium, cynk, mangan jako dodatki stopowe. Są

używane na odlewy odporne na korozję i odlewy, od których wymagana jest dobra

szczelność.

Stopy cynku to głównie stopy cynk-aluminium i cynk - miedź. Ze stopów cynku

wytwarza się panewki łożysk, matryce i tłoczniki do tłoczenia blach w przemyśle

samochodowym, armaturę.

Stopy ołowiu używane w odlewnictwie to stopy ołów - antymon stosowane do odlewania

płyt akumulatorowych i aparatury chemicznej odpornej na korozję, stopy łożyskowe i stopy

ołów - cyna - antymon stosowane w drukarstwie.

Stopy niklu zawierają miedź, żelazo, kobalt, chrom. Wykonuje się z nich odlewy

o dużej odporności na korozję, o wysokich właściwościach wytrzymałościowych

w temperaturze otoczenia i w temperaturze podwyższonej.

Wsadem nazywa się wszystkie materiały wprowadzane do pieca w celu otrzymania

ciekłego stopu. Materiały wsadowe do procesu wytapiania stopów odlewniczych mają

podstawowy wpływ na jakość tych stopów.

Do materiałów wsadowych przeznaczonych do wytopu żeliwa należą: materiały

metalowe (surówki żelaza, złom żeliwny własny, złom żeliwny pochodzący ze skupu, złom

stalowy, żelazostopy), dodatki stopowe, modyfikatory, odtleniacze i topniki i paliwa.

Podstawowym materiałem wsadowym stosowanym do produkcji żeliwa jest surówka

wielkopiecowa odlewnicza jej odmiany i gatunki ujęte są w Polskiej Normie (PN-H-83002).

Surówka wielkopiecowa odlewana jest do form metalowych i dostarczana do odlewni żeliwa

w tzw. gąskach. Gąski powinno się układać w stosach lub zwałach, oddzielnie

z poszczególnych spustów surówki. Każda partia surówki powinna posiadać atest z podanym

gatunkiem, odmianą, składem chemicznym (zawartość krzemu, manganu, fosforu i siarki).

Niezależnie od tego w odlewni powinna być przeprowadzona analiza składu obejmująca

wszystkie pierwiastki, w tym węgiel.

Złom są to wszystkie rodzaje odpadów produkcyjnych i złomu skupowanego nadające

się, po odpowiednim przygotowaniu pod względem wymiaru, masy i czystości, do

wykorzystania w piecach topialnych. Odmiany, grupy, klasy i kategorie skorodowania złomu

ujęte są w PN-H-15100 (złom żeliwny) i PN-H-1500 (złom stalowy). Złom stalowy

niestopowy i żeliwny dostarcza się w wagonach otwartych, złom stopowy można dostarczać

w wagonach krytych. Złom przed użyciem powinien być posortowany według klas i podklas,

powinna być przeprowadzona analiza jego składu chemicznego, a także powinien być

podzielony na kawałki o masie podanej w PN-H-15100. Norma nie obejmuje ograniczenia

długości kawałków, przed użyciem złom należy pociąć na kawałki o długości mniejszej niż

1/3 średnicy pieca.

Złom żeliwny własny stanowią wszelkie odpady metalowe, które powstały w wyniku

wyprodukowania dobrego odlewu, jak odlewy zabrakowane, układy wlewowe, pozostałości

w kadzi, rozpryski, zużyte próbki technologiczne, zlewki, haki, ochładzalniki, odpady

z oczyszczalni i inne odpady powstałe w odlewni, a także wióry powstałe podczas obróbki

mechanicznej odlewów. Złom ten należy sortować według rodzajów żeliwa, z którego

pochodzi, bowiem łatwo jest wtedy ustalić skład chemiczny złomu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Żelazostopy są to stopy żelaza z innymi pierwiastkami, takimi jak krzem, wapń, mangan,

fosfor, chrom, molibden, tytan i inne. Żelazostopy stosuje się w celu wprowadzenia do żeliwa

określonych dodatków stopowych, zapewniających uzyskanie odpowiedniego składu

chemicznego, lub jako modyfikatorów i odtleniaczy. Do żelazostopów zalicza się:

żelazomangan, żelazokrzem, żelazowapniokrzem i stopy wieloskładnikowe. Do produkcji

żeliwa sferoidalnego stosuje się jako dodatek magnez elektrolityczny i cer metaliczny oraz

zaprawy i stopy magnezu z miedzią lub niklem. Jako materiał dostarczający składniki

stopowe do żeliwa wytapianego w żeliwiaku stosuje się elektrokostki czyli kostki krzemowe,

manganowe, fosforowe o odpowiednich wymiarach, masie i kształtach. Ponadto,

w technicznie uzasadnionych przypadkach, można dodać czyste metale jako dodatki stopowe

lub odtleniacze.

Topniki w procesie otrzymywania żeliwa mają za zadanie wytworzenie żużla

o określonych właściwościach fizycznych i chemicznych. Najczęściej stosowanym topnikiem

jest kamień wapienny, którego głównym składnikiem jest węglan wapnia. Jako topniki

stosuje się również dolomit o wielkości ziaren 20 – 75 mm, wapno palone, sodę kalcynowaną

do odsiarczania żeliwa w kadzi, karbid o wielkości ziaren ok. 5mm i zasadowy żużel

martenowski.

Paliwem stosowanym do wytopu żeliwa jest koks otrzymywany w procesie suchej

destylacji węgla kamiennego. Ma on kształt porowatych kawałków. Głównym składnikiem

koksu jest węgiel, od którego zawartości zależy wartość opałowa koksu, dlatego zawartość

węgla w koksie odlewniczym powinna być możliwie największa. Zawartość węgla w suchym

koksie wynosi najczęściej od 85 do 90%, zawartość siarki, części lotnych, popiołu i wilgoci

powinna być jak najmniejsza. Koks odlewniczy powinien być jednorodny o srebrzystym

kolorze, mało porowaty, twardy, bez czarnych, kruchych wtrąceń. Przy uderzeniu powinien

wydawać dźwięk metaliczny.

Oprócz koksu odlewniczego stosuje się do wytapiania żeliwa również koks formowany,

wytwarzany z węgla energetycznego, odgazowanego i spojonego lepiszczem bitumicznym,

wielkość kawałków tego koksu jest określona i podana w poradniku odlewnika. Do zalet

koksu formowanego należą:

−

małe zawartości siarki i zanieczyszczeń,

−

równomierna wielkość kawałków,

−

właściwa porowatość i twardość,

−

wysoka kaloryczność.

W odlewnictwie żeliwa stosuje się również paliwa ciekłe (ropa naftowa, olej opałowy,

mazut), a także paliwa gazowe (gaz ziemny, gaz miejski, gaz koksowy, gaz wielkopiecowy,

gaz czadnicowy).

Materiałami wsadowymi stosowanymi do wytopu staliwa są:

−

wsad metalowy (złom stalowy obcy i własny, surówki wielkopiecowe i syntetyczne,

dodatki metalurgiczne),

−

materiały żużlotwórcze,

−

materiały do świeżenia kąpieli metalowej,

−

materiały nawęglające.

Złom stalowy powinien mieć określone wymiary, postać, skład chemiczny

i dopuszczalne zanieczyszczenia, tak, aby mógł być użyty bezpośrednio jako wsad, parametry

te znajdują się w tablicach umieszczonych w poradniku odlewnika.

Surówki wielkopiecowe i syntetyczne opisane są w PN-H-83002.

Dodatki metalurgiczne są to żelazostopy i czyste metale dodawane w czasie topienia

i odlewania, tabela tych dodatków zamieszczona jest w poradniku odlewnika.

Materiały żużlotwórcze, czyli topniki to kamień wapienny, wapno hutnicze, fluoryt

hutniczy, boksyt, czysty piasek kwarcowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Materiały odświeżające to ruda żelaza i czysty tlen gazowy.

Materiały nawęglające to odpady elektrod, antracyt, koks, węgiel drzewny, surówka

hematytowa.

Wsad metalowy do wyrobu metali nieżelaznych może składać się z metali czystych i ze

stopów o określonym składzie chemicznym, przygotowanych w specjalnych zakładach

metalurgicznych lub sporządzanych na miejscu, w odlewni. Każdy z wymienionych wsadów

może być topiony z dodatkiem lub bez dodatku złomu własnego (obiegowego) albo kupnego,

a także wiórów metalowych. Odlewnie nas ogół przetapiają gotowy materiał, przygotowany

w postaci gąsek (bloków) przez rafinerie metali dla każdego znormalizowanego stopu. Gąski

do przetapiania mają nieco odmienny skład chemiczny od wymaganego w odlewniach, gdyż

podczas ich topienia zachodzą zmiany na skutek wypalania pewnych składników

i przechodzenia innych składników do metalu z zewnątrz. Skład chemiczny gąsek

poszczególnych stopów podają Polskie Normy. Do gąsek dodaje się zwykle złom obiegowy,

przez to zanieczyszczenia w gąskach powinny być mniejsze niż przewidują to normy dla

stopów. Niekiedy do wsadu dodaje się czyste metale w celu uzupełnienia składu

chemicznego, w tym samym celu dodaje się też tzw. zaprawy, czyli stopu pomocniczego

zawierającego materiał podstawowy i dodatek stopowy o wysokiej temperaturze topnienia.

W przypadku wykonywania odlewów wysokiej jakości, stop sporządza się w odlewni

z czystych składników, czyli metali technicznych.

Niemetalowymi składnikami wsadu są wszelkie sole i preparaty chemiczne stosowane

jako topniki (pokrycia ochronne), rafinatory (oczyszczacze), środki odgazowujące lub

modyfikatory (służące do zmiany struktury stopu).

Materiały wsadowe powinny być czyste i suche, wolne od wszelkich obcych

zanieczyszczeń (tłuszczów, produktów korozji itp.). Wielkość kawałków wsadu powinna być

dostosowana do typu pieca topialnego. Powinna zapewnić łatwe ładowanie i szybkie stopienie

(niezbyt duże kawałki), a równocześnie ograniczyć utleniania i straty topienia

( kawałki nie za małe).

Przygotowanie każdego wsadu wymaga oceny wzrokowej składników, ich ważenia,

ewentualnego rozdrabniania i podgrzewania, a także określania składu chemicznego, ilości

i jakości zanieczyszczeń materiałów wsadowych. W każdej odlewni znajdują się szczegółowe

instrukcje przygotowania wsadu, którymi należy się zapoznać i podczas przygotowania

wsadu ściśle się do nich stosować. Podczas przygotowywania wsadu istotną czynnością jest

obliczanie tzw. namiaru wsadu, czyli stosunku ciężarów poszczególnych składników wsadu.

W instrukcji przygotowania wsadu udział poszczególnych składników jest podany

w procentach. Znając całkowity ciężar wsadu do pieca, należy policzyć na podstawie

zawartości procentowej, wagę każdego składnika wsadu. Podczas obliczania ilości

poszczególnych składników wsadu należy brać pod uwagę zgar, czyli bezpowrotne spalanie

się składników stopu w procesie topienia i odpowiednio zwiększyć ilość wsadu. Instrukcja

przygotowania wsadu zawiera również informacje dotyczące sposobu składowania

i przechowywania, a także oznaczania materiałów wsadowych (np. ocechowanie trwałe, opis

niezmywalnym pisakiem, etykiety, przywieszki, naklejki z kodami kreskowymi itp.).

W odlewniach żeliwa przygotowanie wsadu odbywa się na polach wsadowych, gdzie

wsad jest dzielony na odpowiednie porcje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały noszą nazwę wsadu?

2. Jakie materiały wsadowe stosuje się do wytopu staliwa?

3. Jakie materiały wsadowe stosuje się do wytopu żeliwa?

4. Jaka jest rola topników w procesie wytopu?

5. Jak jest rola paliwa w procesie wytopu?

6. Jaka jest rola modyfikatorów w procesie wytopu?

7. Jaka jest rola żelazostopów w procesie wytopu?

8. Jaka jest rola dodatków stopowych w procesie wytopu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj próbki materiałów wsadowych do wytopu staliwa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące materiałów wsadowych do

wytopu staliwa,

2) wybrać próbki materiałów używanych na wsad do wytopu staliwa,

3) ułożyć próbki na arkuszu papieru,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

próbki materiałów wsadowych do różnych procesów odlewniczych,

−

arkusz papieru,

−

poradniki.

Ćwiczenie 2

Dokonaj analizy materiałów wsadowych używanych do wytopu żeliwa w żeliwiaku

Rodzaj materiału wsadowego

Rola, jaką spełnia materiał w procesie topienia

Materiały metalowe

Dodatki stopowe

Modyfikatory

Topniki

Paliwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami materiałów wsadowych używanych do wytopu żeliwa,

2) określić rolę każdego składnika w procesie wytopu żeliwa,

3) przyporządkować każdemu składnikowi jego rolę w procesie topienia i wypełnić

w arkuszu do ćwiczenia,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

arkusz do wykonania ćwiczenia,

−

formularze z pytaniami prowadzącymi,

−

przybory do pisania,

−

poradniki.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie wsadu?

o

o

2) dobrać materiały wsadowe do wytopu staliwa?

o

o

3) dobrać materiały wsadowe do wytopu żeliwa?

o

o

4) określi określić rolę topników w procesie wytopu?

o

o

5) określić rolę modyfikatorów w procesie wytopu?

o

o

6) określić rolę paliw w procesie wytopu?

o

o

7) określić rolę dodatków stopowych w procesie wytopu?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Podstawowe informacje o piecach do topienia: instalacje

żeliwiakowe, piece tyglowe, piece elektryczne

4.2.1. Materiał nauczania

Piec do topienia metalu powinien umożliwić otrzymanie ciekłego stopu o określonym

składzie chemicznym, określonej temperaturze, odpowiedniej czystości (zawartości wtrąceń

niemetalowych) i odpowiedniej zawartości gazów. Oprócz wymagań technologicznych piec

powinien też spełniać wymagania dotyczące bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska. Ważne jest również racjonalne wykorzystanie

energii podczas użytkowania pieca.

Kryteria podziału pieców odlewniczych mogą być następujące:

−

źródło energii cieplnej (paliwa stałe, ciekłe, gazowe, energia elektryczna, reakcja

chemiczna),

−

sposób pracy (piece o pracy ciągłej, piece o pracy okresowej),

−

sposób nagrzewania wsadu (piece o działaniu pośrednim, w których wsad nagrzewany

jest ciepłem wytwarzanym poza obszarem zajmowanym przez wsad, piece o działaniu

bezpośrednim, gdzie ciepło ogrzewające wsad powstaje wewnątrz wsadu),

−

konstrukcja pieca:

−

skierowanie osi pieca (piece pionowe , poziome),

−

ruch pieca (piece stałe, obrotowe, przechylne, wahliwe),

−

kształt przestrzeni roboczej (piece szybowe, trzonowe, wannowe, komorowe,

tyglowe, bębnowe, kanałowe, kołpakowe, dzwonowe),

−

rodzaj wykładziny pieca (zasadowa, kwaśna, ubijana z masy ceramicznej, murowana

z kształtek, piece bezwykładzinowe z wodnym chłodzeniem płaszcza),

−

rodzaj wytapianego stopu odlewniczego (piece do wytapiania staliwa, żeliwa, stopów

metali nieżelaznych),

−

zastosowanie pieca w technologii odlewniczej (do otrzymywania stopów z wsadu stałego

i ciekłego, do podgrzewania wsadu ciekłego, do zalewania form ciekłym metalem tzw.

piece dozujące).

Piece przeznaczone do wytapiania stopów odlewniczych powinny spełniać wymagania

technologiczne, ekonomiczne i ochrony środowiska. Wybór pieca topialnego zależy od:

−

rodzaju stopu i związanej z tym temperatury przegrzania, określającej temperaturę pracy

pieca,

−

wymagań jakościowych stawianym stopom (skład chemiczny, zawartość gazów,

zawartość wtrąceń niemetalicznych), z czym wiąże się wybór procesu metalurgicznego,

−

wielkości produkcji i sposobu jej organizacji w odlewni (mała, duża, jednostkowa,

seryjna, masowa, okresowa, ciągła, zmechanizowana, zautomatyzowana),

−

rodzaju, dostępności i kosztów wykorzystywanych w piecu źródeł energii cieplnej,

−

rodzaju i kosztu materiałów wsadowych, ogniotrwałych i pomocniczych,

−

kosztu instalacji pieca i jego dostępności na rynku,

−

warunków obsługi, bezpieczeństwa i higieny pracy oraz ochrony środowiska.

W technologiach wytapiania stopów odlewniczych, niezależnie od zastosowania pieca

dla danego stopu (żeliwo, staliwo, metale nieżelazne), podstawowe funkcje pieców

odlewniczych polegają na podgrzewaniu stałego wsadu, roztapianiu go, przegrzewaniu

ciekłego metalu, przetrzymywaniu go w piecu i mieszaniu w celu wyrównania składu

chemicznego wytapianego stopu oraz temperatury i w końcu na odlewaniu (dozowaniu).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Najstarszym i dotychczas najpowszechniej stosowanym piecem odlewniczym jest

żeliwiak. Jest to piec szybowy, w którym naboje wsadu metalowego na przemian z nabojami

paliwa (najczęściej koksu) i topnika ładowane są od góry przez okno wsadowe i opuszczają

się w dół szybu, do stref topienia i spalania, a gorące gazy żeliwiakowe unoszą się do góry

nagrzewając, topiąc wsad metalowy i przegrzewając ciekłe żeliwo. Spaliny, których

temperatura wynosi 1650-2000º C powstają podczas spalania paliwa w powietrzu stale

wdmuchiwanym przez dysze umieszczone w dole pieca. Powietrze wdmuchiwane jest pod

odpowiednim ciśnieniem przy użyciu wentylatorów. Ciekłe żeliwo wraz z ciekły żużlem

gromadzi się w dole pieca w tzw. kotlinie lub, w przypadku żeliwiaków ze zbiornikiem, w

zbiorniku, skąd jest okresowo spuszczane. W nowoczesnych żeliwiakach żeliwo i żużel są

spuszczane z żeliwiaka bez zbiornika w sposób ciągły, przy zastosowaniu tzw. rynny

syfonowej. Część żeliwiaka nad oknem wsadowym spełnia rolę komina. Kominy większości

nowych żeliwiaków są wyposażone w chwytacze iskier. W wielu przypadkach komin

żeliwiaka jest zastąpiony kominowym rekuperatorem o działaniu radiacyjnym.

Podczas rozruchu żeliwiaka kotlina jest wypełniona koksem, zwanym kotlinowym.

Warstwę koksu nad poziomem dysz, lecz poniżej pierwszego naboju wsadu metalowego,

nazywa się koksem wypełniającym, a naboje koksu załadowanego do żeliwiaka wraz

z nabojami wsadu metalowego i topnika – koksem wsadowym.

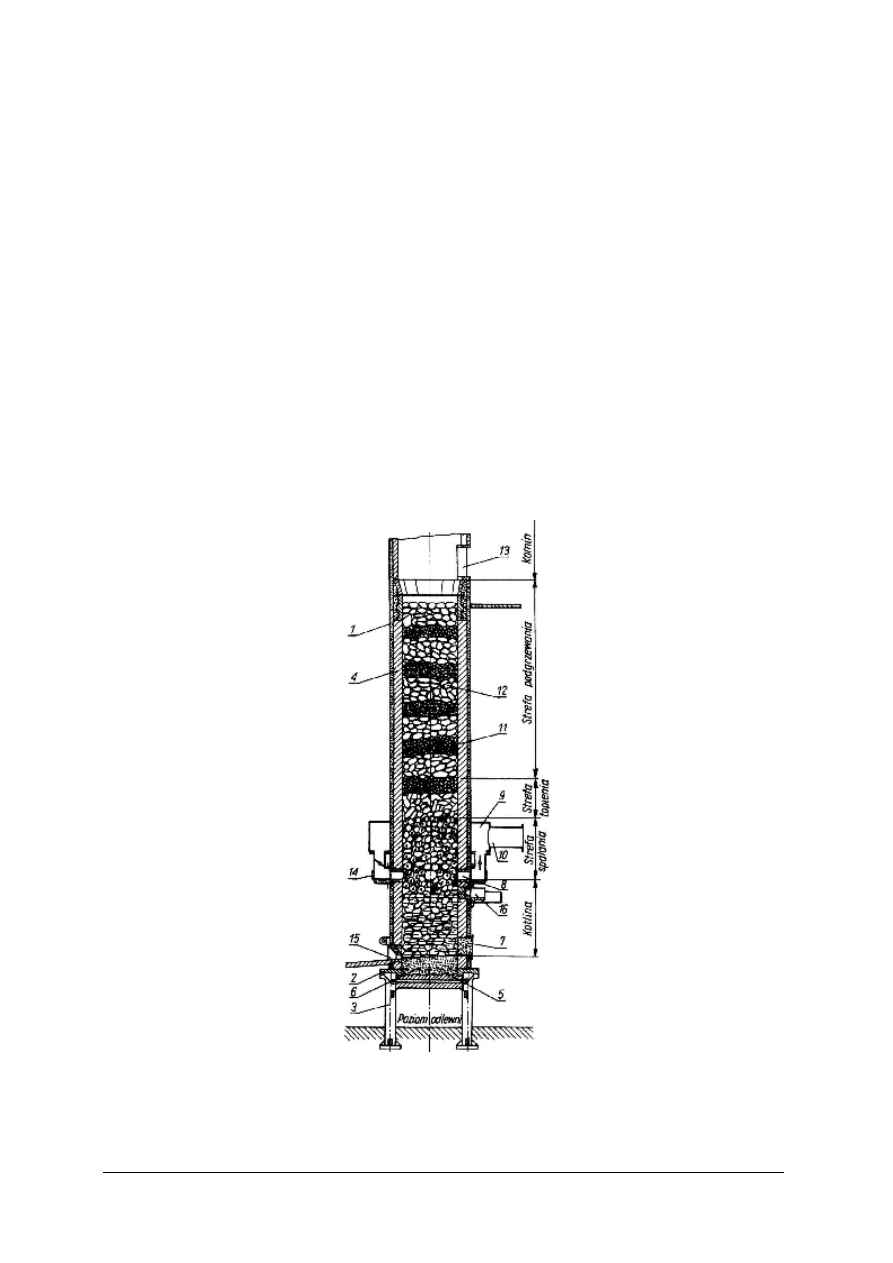

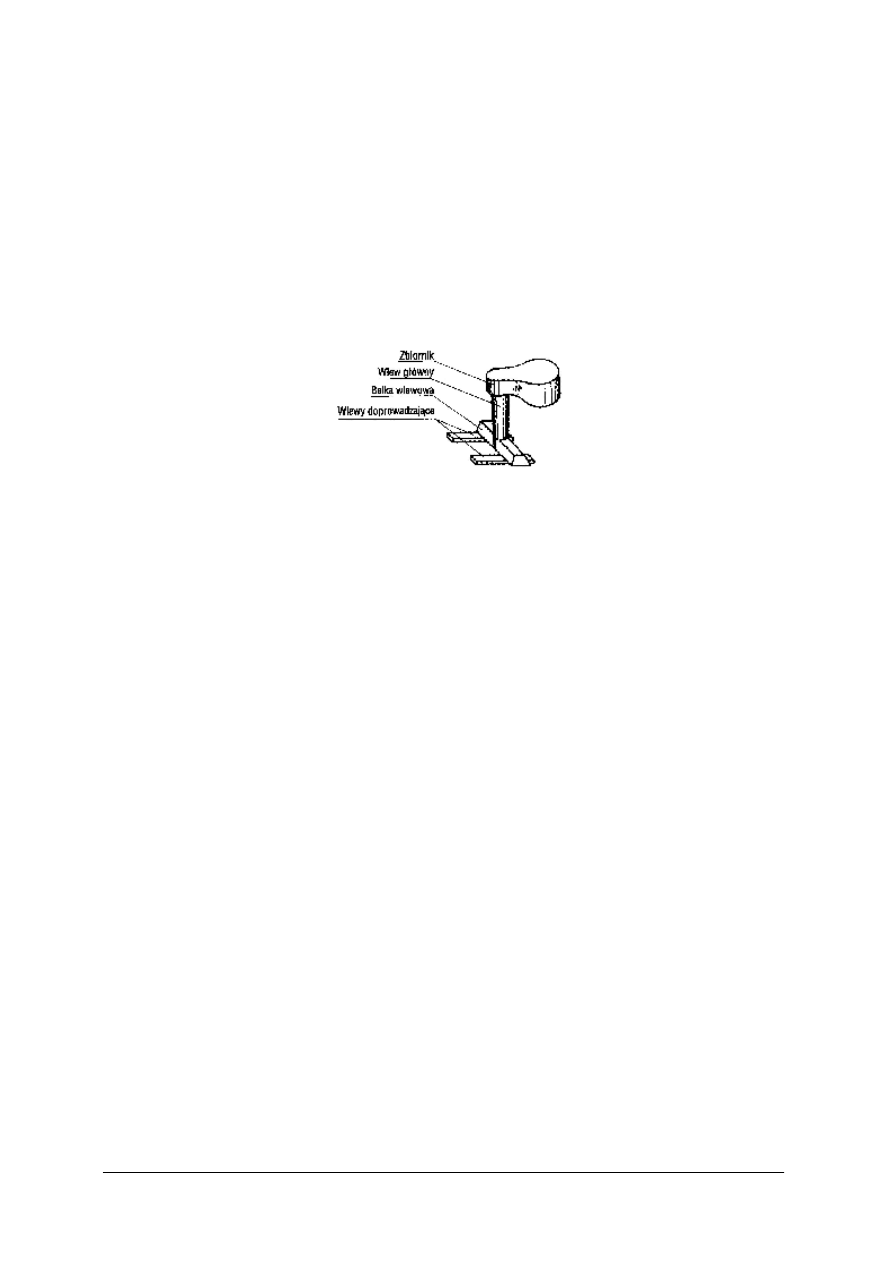

Szkic żeliwiaka bez zbiornika przedstawia rys. 1.

Rys. 1. Schemat żeliwiaka [4, s. 118]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Na czterech słupach podporowych (3) opiera się płyta podstawowa(2) z otworem dennym

zaopatrzonym w drzwiczki (5), zamykane na czas pracy pieca. Na drzwiczkach wykonany

jest spodek żeliwiaka (6), pochylony w kierunku otworu spustowego żeliwa (15). Do płyty

podstawowej przymocowany jest przy pomocy śrub lub nitów cylindryczny płaszcz

stalowy(1), spawany z blachy o grubości od 6 mm do 10 mm, wyłożony wykładziną

ogniotrwałą(4). Do płaszcza na wysokości nieco powyżej otworu spustowego przymocowana

jest blaszana lub żeliwna rynna spustowa żeliwa. Na pewnej wysokości nad spodkiem

umieszczone są dysze (8), którymi wdmuchiwane jest do pieca powietrze bezpośrednio ze

skrzyni powietrznej (9) lub za pośrednictwem przewodów kolankowych. W przewodach lub

w skrzyni powietrznej, na wysokości osi dysz, znajdują się otwierane wzierniki (14), służące

do obserwacji przebiegu topienia lub tez go ewentualnego wprowadzenia drąga celem

odżużlowania dysz. Wewnątrz przewodu znajduje się przepustnica umożliwiająca odcięcie

powietrza od dyszy w celu jej samoczynnego odżużlenia. Przewody powietrzne (10) łączą

skrzynię powietrzną z wentylatorem dostarczającym powietrze do żeliwiaka. Skrzynia

powietrzna jest odsunięta od płaszcza żeliwiaka w celu umożliwienia chłodzenia go wodą. Po

przeciwnej stronie otworu spustowego lub pod kątem nie mniejszym niż 90º w stosunku do

osi otworu spustowego żeliwa, nieco poniżej poziomu dysz, znajduje się otwór spustowy

żużla(16), zakończony krótką rynną żużlową. Obie rynny spustowe wyłożone są wykładziną

ogniotrwałą. Po przeciwległej stronie otworu spustowego żeliwa, na wysokości spodka

żeliwiaka znajduje się otwór włazowy zamykany drzwiczkami włazowymi (7). W górnej

części pieca znajduje się okno wsadowe (13). Wnętrze żeliwiaka wyłożone jest wykładziną

ogniotrwałą do wysokości poziomu 800 – 1500 mm poniżej dolnej krawędzi okna

wsadowego. Między płaszczem a wykładziną znajduje się szczelina dylatacyjna o grubości 10

– 20 mm wypełniona sypkim materiałem izolacyjnym. Górną część żeliwiaka wykłada się

kształtkami żeliwnymi. Część żeliwiaka od spodka do dolnej krawędzi dysz nosi nazwę

kotliny, a jej wysokość – wysokości kotlinowej (h

k

).Wysokość od poziomu dolnej krawędzi

dysz do poziomu dolnej krawędzi okna wsadowego nazywa się wysokością użyteczną

żeliwiaka (h

u

). Wsad do żeliwiaka ładowany jest przez okna wsadowe w kolejności: warstwa

koksu i topniki (11), warstwa wsadu metalowego (12).

W celu poprawy wydajności instalacji żeliwiakowej stosuje się:

−

gorący dmuch powietrza – dzięki temu poprawia się temperatura w strefie przegrzania

materiału, poprawiają się warunki wymiany ciepła, wzrasta temperatura przegrzania

żeliwa, znacznie zmniejsza się zużycie koksu, można też stosować koks w gorszym

gatunku,

−

dmuch powietrza wzbogaconego w tlen – dzięki temu otrzymuje się efekty podobne do

tych , które są podczas zastosowania gorącego dmuchu,

−

zastosowanie gazu ziemnego i innych paliw gazowych, czyli używanie tzw. żeliwiaków

koksowo-gazowych.

Staliwo wytapia się w następujących piecach:

−

w konwertorach,

−

w piecach martenowskich,

−

w piecach elektrycznych łukowych,

−

w piecach elektrycznych oporowych,

−

w piecach indukcyjnych.

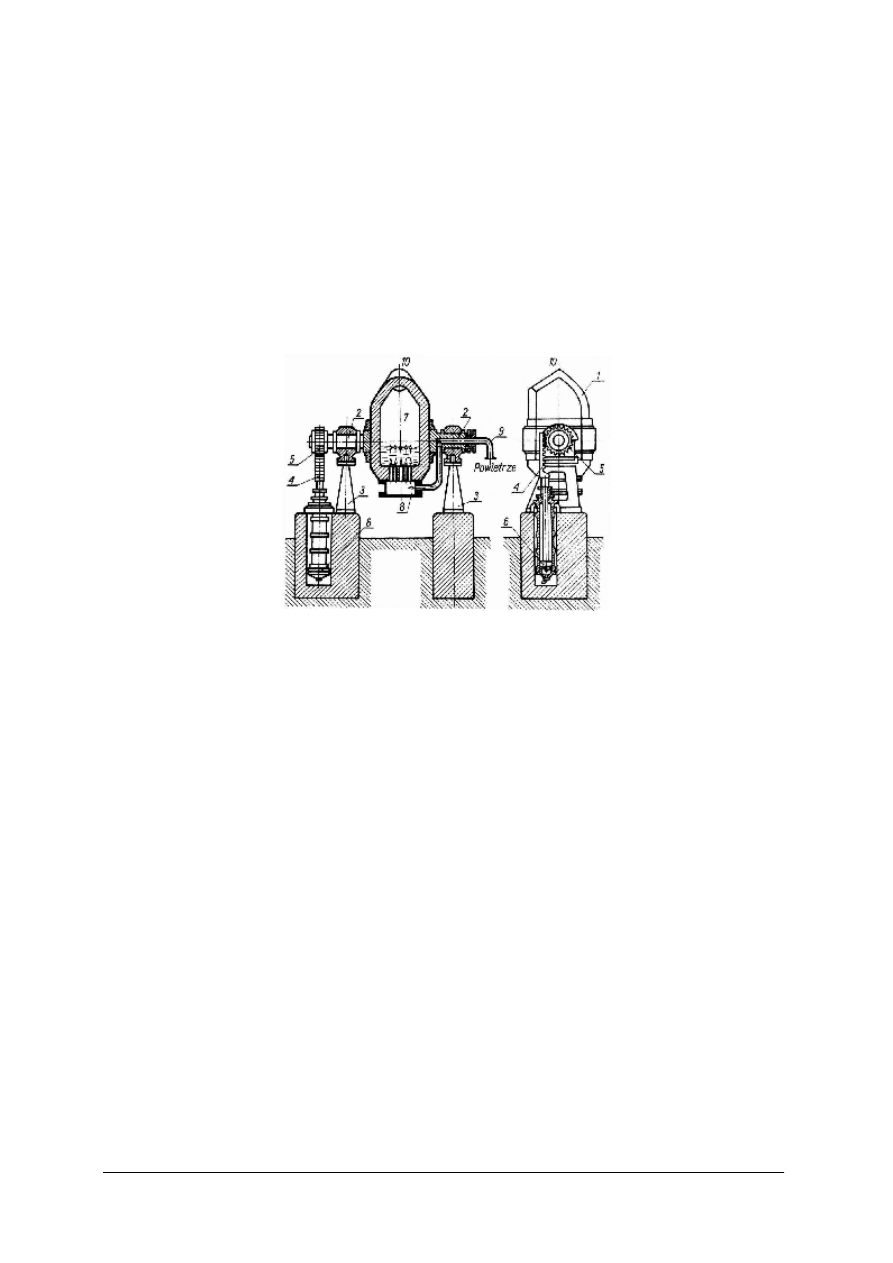

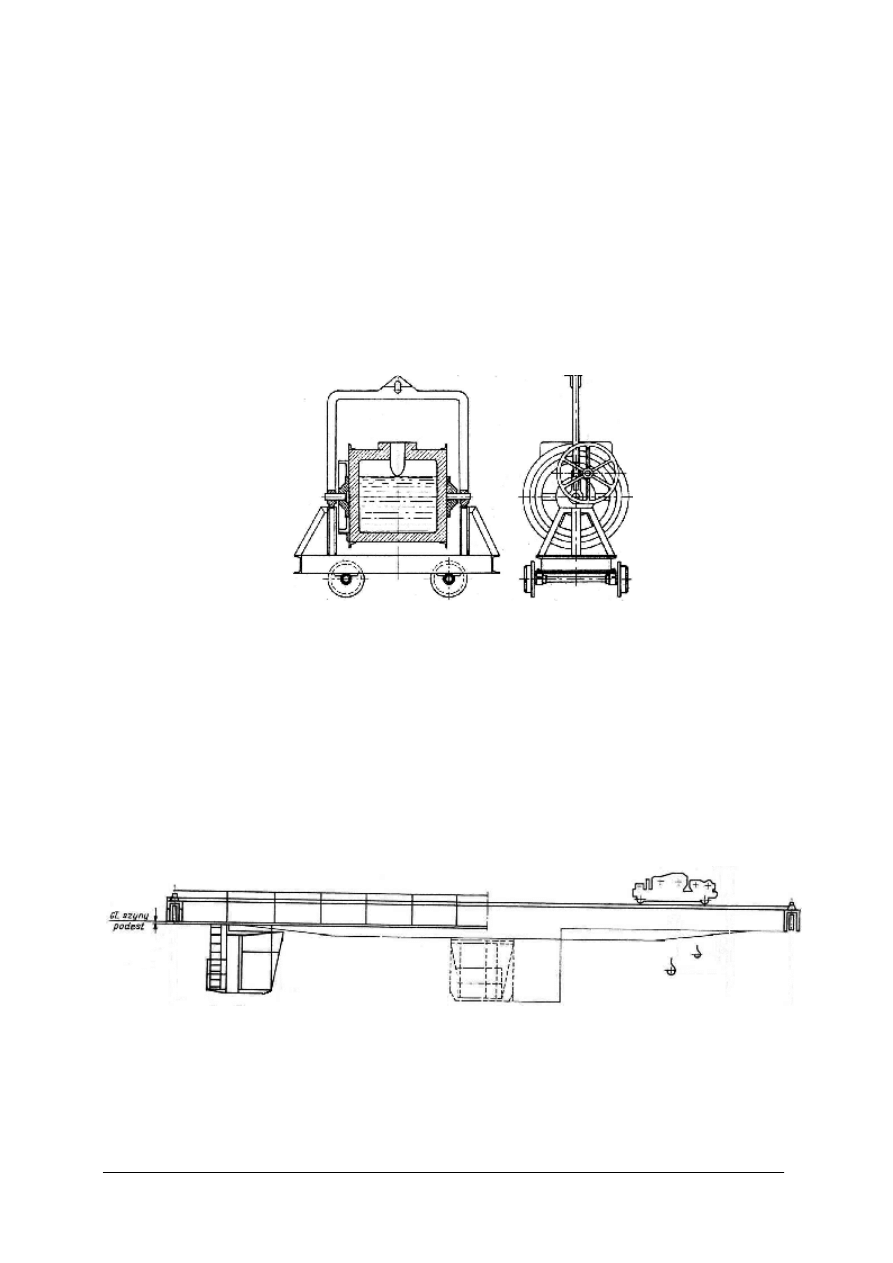

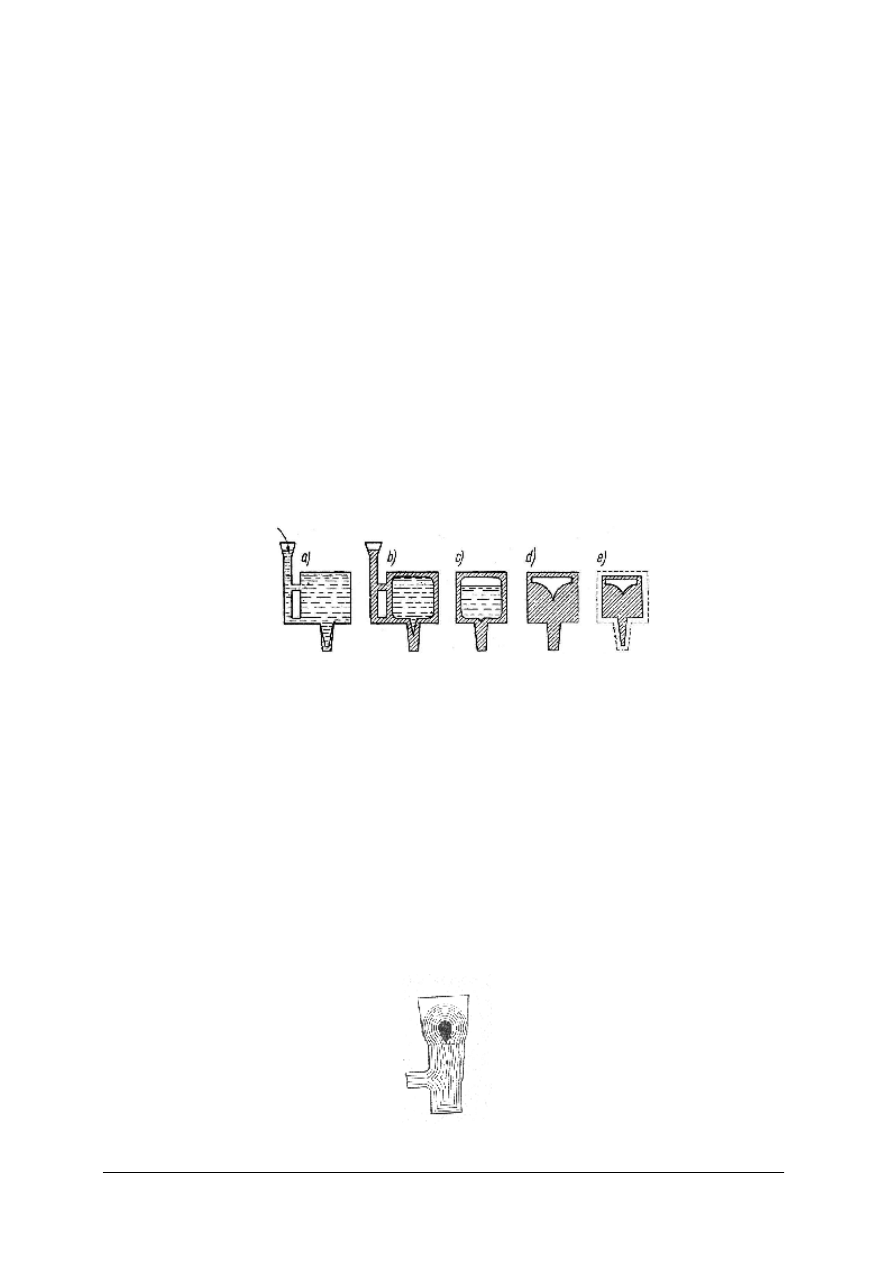

Konwertor (rys. 2) jest to przechylny zbiornik stalowy (1), wyłożony wewnątrz

wykładziną ogniotrwałą kwaśną lub zasadową,

służący do otrzymywania stali z ciekłej

surówki za pomocą przedmuchiwania jej powietrzem lub powierzchniowego wdmuchiwania

tlenu. Zbiornik otoczony jest pierścieniem stalowym, zaopatrzonym w czopy (2)

ułożyskowane na słupach (3). Zbiornik może się obracać dookoła osi czopów za pomocą koła

zębatego (5) i listwy zębatej (4) napędzanej przez tłok urządzenia hydraulicznego lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

pneumatycznego. Komora (7) zbiornika z otworem do wlewania surówki (10) jest komorą

roboczą, zaś komora (8) jest komorą powietrzną, do której przewodem (9) doprowadzone jest

sprężone powietrze lub tlen. Konwertor napełnia się ciekłym wsadem i przedmuchuje

powietrzem, bądź nadmuchuje od góry tlenem. Podczas tego procesu wypala się nadmiar

węgla i domieszki, zbędne w stali. Wobec krótkiego czasu potrzebnego do wytapiania stali,

konwertory stosuje się tam, gdzie ze względu na mechanizację lub automatyzację formowania

i transportu, konieczne jest odlewanie ciągłe.

Staliwo węglowe przeznaczone na drobne

odlewy można otrzymać w konwertorze z bocznym lub dolnym dmuchem powietrza. Wysoka

temperatura staliwa pozwala na odlewanie z niego odlewów cienkościennych. Wadą

natomiast jest duża zawartość fosforu i siarki. Stal konstrukcyjna i nierdzewna może być

wytapiana w konwertorze z górny dmuchem tlenu.

Rys. 2. Schemat konwertora [4, s. 107]

Piec martenowski jest to wannowy piec płomieniowy do wytapiania stali z surówki

odlewniczej i złomu żelaznego. Opalany jest gazem czadnicowym otrzymywanym najczęściej

przez zagazowanie w czadnicy węgla kamiennego. Piec martenowski składa się z przestrzeni

roboczej - tzw. topniska, z oknami wsadowymi i otworem spustowym, głowic

(doprowadzających paliwo i powietrze oraz odprowadzających spaliny), kanałów, komór

żużlowych, regeneratorów i zaworów rozrządczych. Regeneratory pieca martenowskiego

służą do odzyskiwania dla procesu martenowskiego części ciepła, które zawierają uchodzące

spaliny. Odzyskiwanie ciepła (nagrzewanie powietrza i gazu) polega na okresowej zmianie

kierunku wlotu do pieca martenowskiego powietrza i gazu oraz uchodzenia spalin,

uzyskiwanej przez odpowiednie ustawienie zaworów rozrządczych. Dzięki odzyskaniu

w regeneratorach pewnej ilości ciepła, w piecu martenowskim można uzyskiwać bardzo

wysoką temperaturę (ok. 1750°C), umożliwiającą utrzymywanie stali w stanie ciekłym.

Proces wytapiania stali w piecu martenowskim trwa ok. 8 godzin. Pojemność pieca

martenowskiego dochodzi do 500 t (małe piece martenowskie ok. 30 t). Otrzymywana

w piecu martenowskim stal jest lepsza od otrzymywanej w konwertorach, gdyż zawiera mniej

fosforu i siarki. Wytapianie stali w piecu martenowskim jest, obok metody konwertorowo-

tlenowej, najbardziej powszechną metodą produkcji stali

.

Wsad w stanie stałym ładuje się do

wanny pieca i roztapia wykorzystując ciepło spalania gazu. Piece martenowskie nadają się do

produkcji stali przeznaczonej na duże i średnie odlewy, obecnie są coraz rzadziej używane.

Piece tyglowe mają zastosowanie do topienia małych ilości metali nieżelaznych oraz,

w wyjątkowych przypadkach, do przetapiania żeliwa i staliwa. Ciepło wytwarzane w komorze

spalania pieca jest przekazywane nagrzewanemu metalowi przez ściankę tygla. Metal nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

styka się więc z płomieniem i spalinami dzięki czemu jest chroniony przed

zanieczyszczeniami pochodzącymi z paliwa.

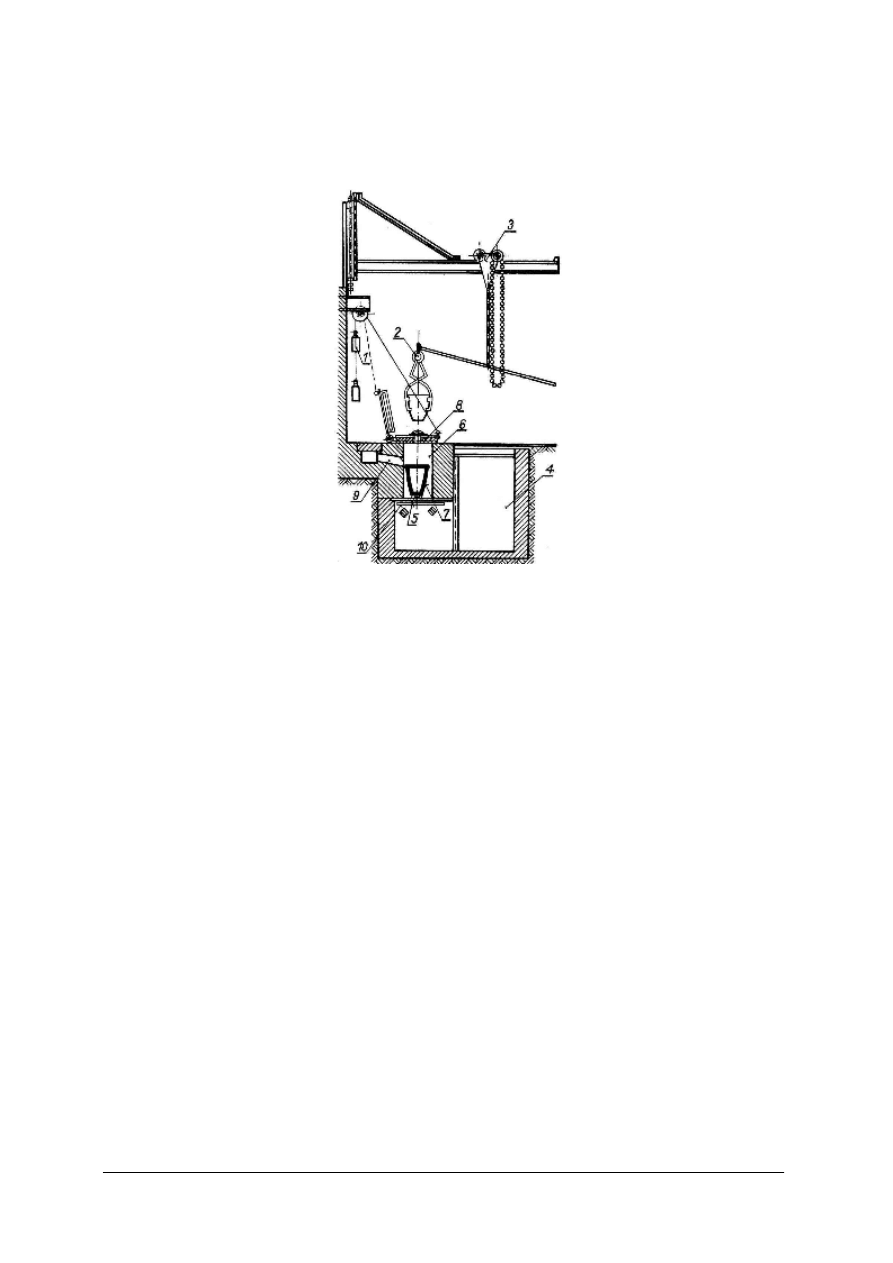

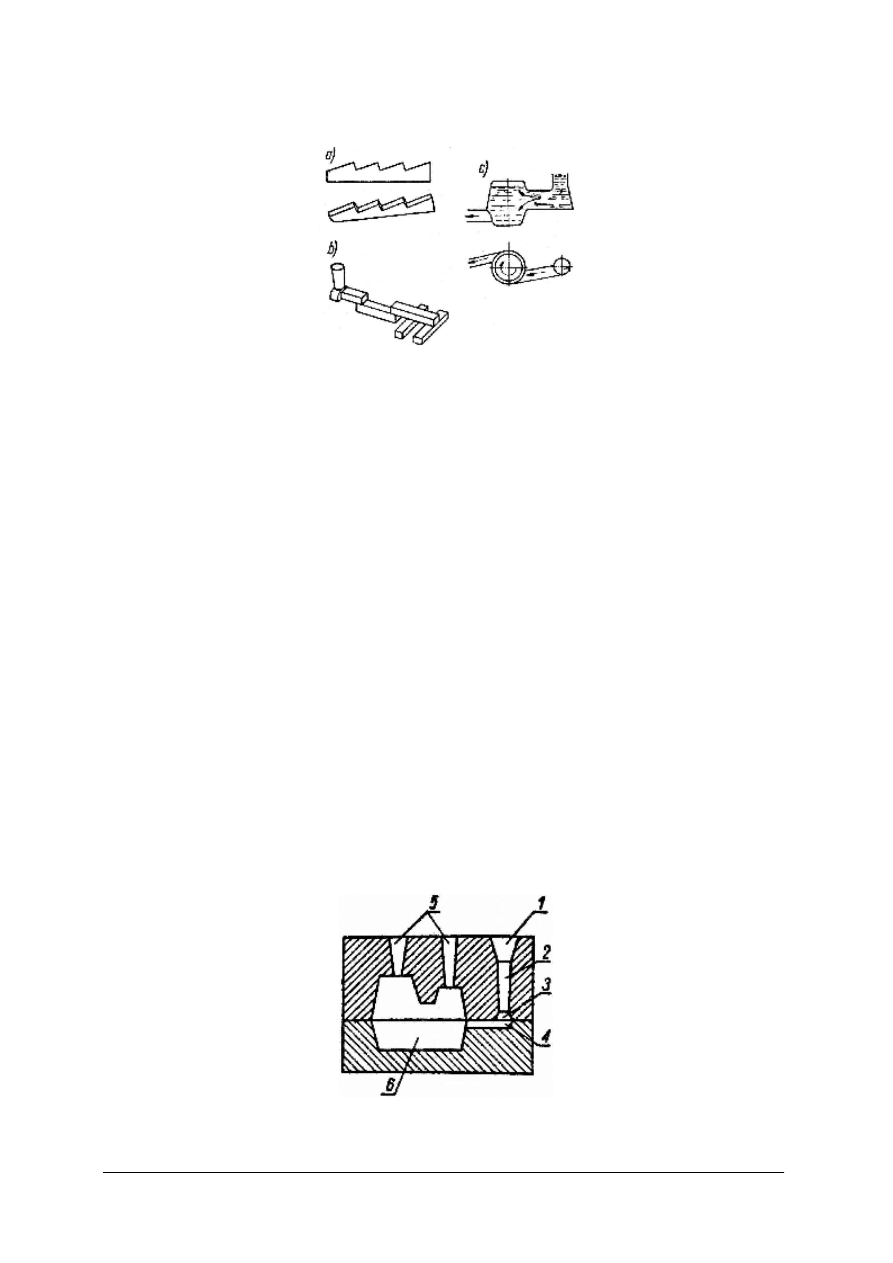

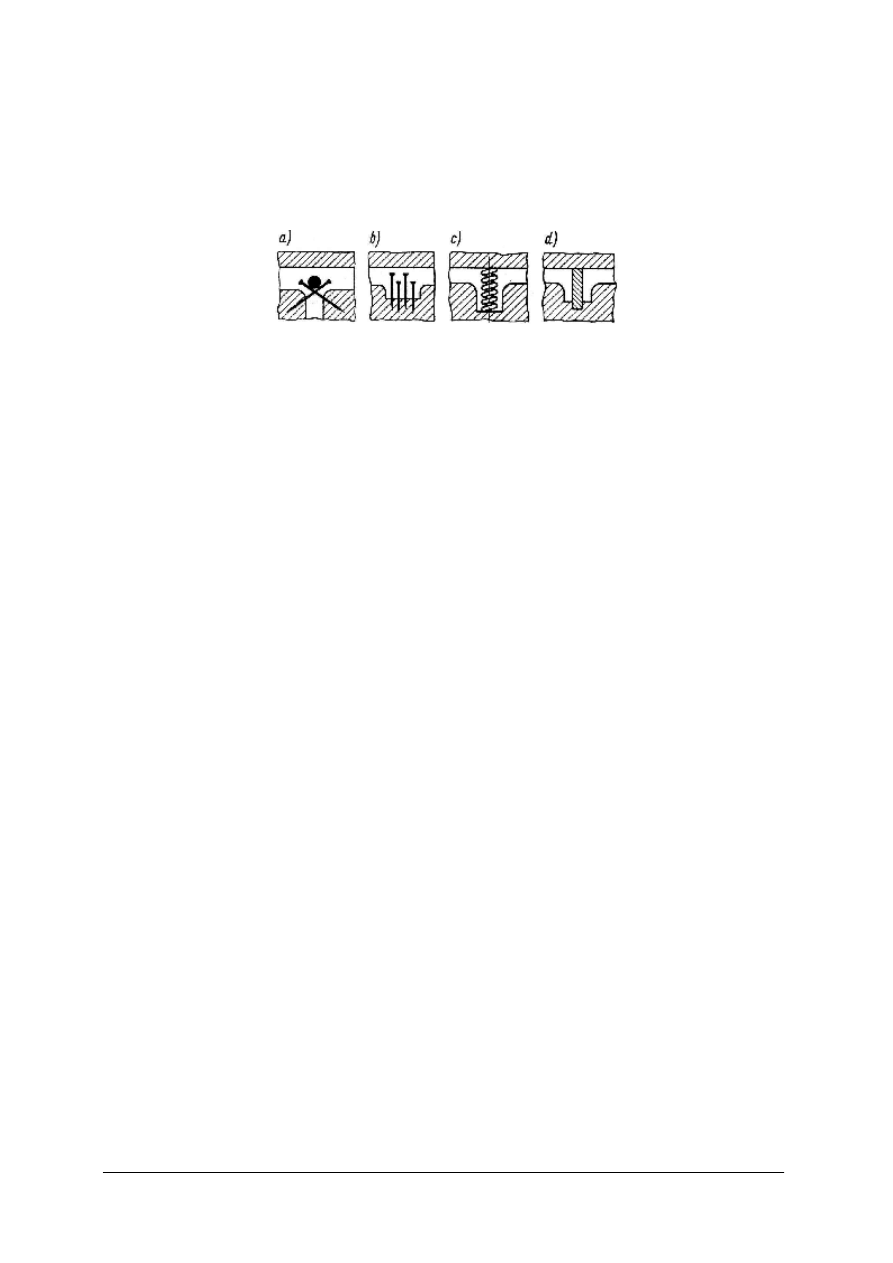

Schemat pieca tyglowego na paliwo stałe, czyli najczęściej koks, pokazany jest na rys. 3.

Rys. 3. Piec tyglowy koksowy stały wgłębny: 1 – przeciwciężar pokrywy, 2 – mechaniczne kleszcze do

wyciągania tygla, 3 – wyciągarka, 4 – komora powietrzna, 5 – ruszt, 6 – komora spalania, 7 – tygiel,

8 – pokrywa komory pieca, 9 – odprowadzenie spalin, 10 – popielnik. [9, s. 253]

Paliwo spala się na ruszcie, ciepło wytwarzane w tym procesie jest przenoszone od spalin

do metalu przez ścianki tygla. Piec zakryty jest pokrywą wykonana z ramy stalowej,

wyłożonej kształtkami szamotowymi. W pokrywie znajduje się otwór służący do ładowania

wsadu i kontrolowania procesu topienia, otwór zamyka przykrywka. Tygiel wyjmuje się

z pieca za pomocą specjalnych kleszczy, umocowanych do dźwigni, która jest podwieszona

na ruchomym wózku. Tygiel ustawia się w piecu na podstawce wysokości 60–100 mm

i o średnicy o 20 mm większej niż średnica tygla u dołu. Między tyglem, a ściankami pieca

oraz miedzy pokrywą tygla, a pokrywą pieca powinny być zachowane odstępy, tak, aby tygiel

nie stykał się z piecem. Wadą pieców stałych jest umieszczenie tygla poniżej poziomu hali

odlewniczej i konieczność wyciągania go na ten poziom wraz z roztopionym metalem. Jest to

uciążliwe i niebezpieczne i dodatkowo zwiększa czas wytopu, gdyż piec poddawany jest

częstym zmianom temperatury. Wolne od tych wad są piece tyglowe przechylne, których

kadłub wraz z osadzonym nieruchomo tyglem, przechyla się, dzięki czemu ciekły metal

wypływa przez otwór spustowy.

W celu polepszenia wydajności pracy pieców tyglowych stosuje się wymuszony ciąg

powietrza (podmuch) i podgrzewanie powietrza z wykorzystaniem gazów odlotowych

z pieca.

Piece tyglowe na paliwo ciekłe są to zwykle piece przechylne. W porównaniu z piecami

na paliwo stałe mają one następujące zalety:

−

szybsze uruchamianie pieca,

−

szybsze podnoszenie temperatury w piecu,

−

dłuższy czas pracy tygla,

−

brak zanieczyszczeń metalu pochodzących od popiołu,

−

oszczędność robocizny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Najczęściej stosowanymi paliwami płynnymi są:

−

olej naftowy,

−

mazut,

−

smoła pogazowa,

−

smoła twarda.

Ze względu na konstrukcję palnika piece tyglowe na paliwo ciekłe dzielą się na:

−

z palnikami na wysokie ciśnienie (150 – 1080kPa),

−

z palnikami na niskie ciśnienie (2 – 5kPa).

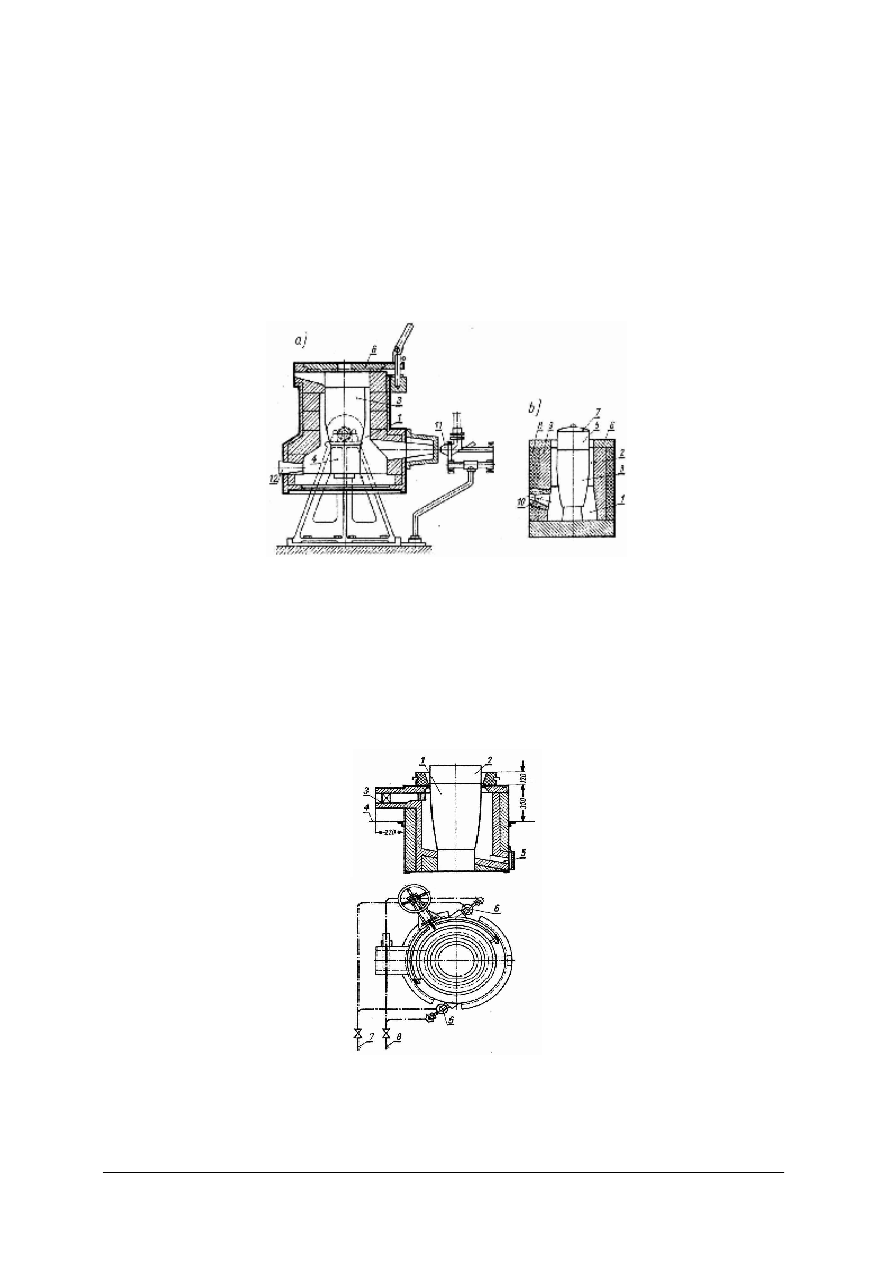

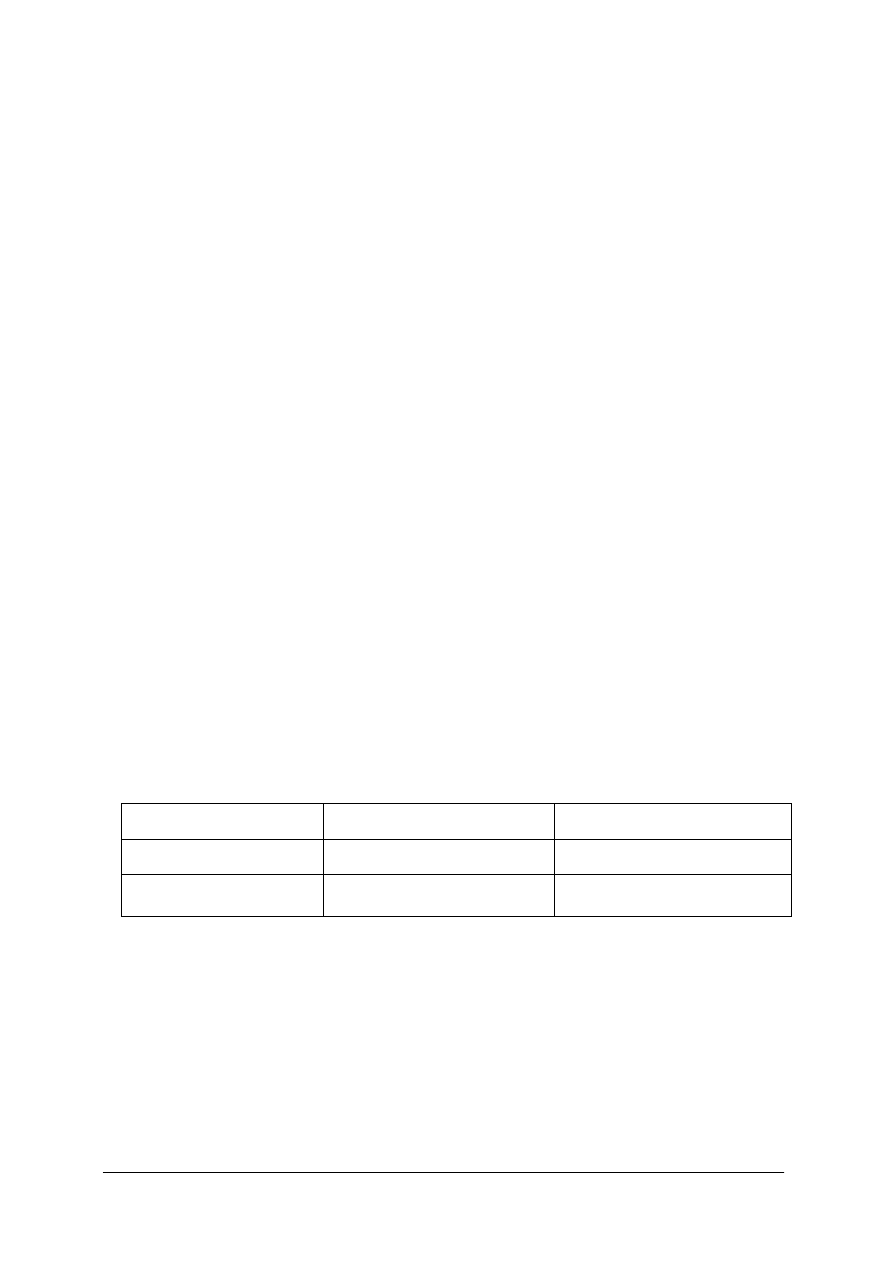

Schemat pieca na paliwo ciekłe pokazany jest na rys. 4.

Rys. 4. Piece tyglowe na paliwo ciekłe: a)

przechylny z palnikiem niskociśnieniowym, b) stały z nadstawką,

1- komora spalania, 2- komora nagrzewania, 3- tygiel, 4- podstawka, 5- nadstawka, 6- pokrywa pieca,

7- pokrywa tygla, 8- izolacja, 9- wykładzina, 10- otwór do palnika, 11- palnik, 12- otwór awaryjny

[9, s. 255]

Piece tyglowe na paliwo gazowe mają konstrukcje podobną do pieców na paliwo ciekłe.

Stosowanie paliwa gazowego sprawia, że łatwiejsza jest regulacja procesu topienia, mniejsze

zanieczyszczenie stopu, mniejsze zanieczyszczenie środowiska.

Przykład pieca tyglowego na paliwo gazowe przedstawia rys. 5.

Rys. 5. Piec tyglowy na paliwo gazowe: 1 – tygiel, 2 – nadstawka, 3 – odprowadzenie spalin, 4 – poziom hali,

5 – otwór awaryjny, 6 – palnik, 7 – przewód powietrzny, 8 – przewód gazowy [9, s. 256]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Piece elektryczne pozwalają na otrzymywanie tworzyw odlewniczych o najwyższej

jakości, obsługa i regulacja ich jest łatwa i czysta, łatwo uzyskuje się w nich żądaną

temperaturę, a także są one bezpieczne dla środowiska naturalnego. Stosowane są

w odlewnictwie żeliwa, staliwa i metali nieżelaznych.

W piecach elektrycznych łukowych nagrzewanie, topienie i przegrzewanie metalu

odbywa się przy użyciu ciepła wydzielanego przez łuk elektryczny, wytwarzający się na

elektrodach. Rozróżnia się nagrzewanie łukowe pośrednie, gdy łuk płonie miedzy elektrodami

nie stykając się z wsadem i nagrzewanie łukowe bezpośrednie, przy którym wsad spełnia rolę

jednej z elektrod.

Przestrzeń robocza pieca z nagrzewaniem pośrednim ma kształt walca (bębna) wykonanego z

blachy stalowej, wyłożonego materiałem ogniotrwałym, wahającego się dookoła swej

poziomej osi. Maksymalny kąt wahań wynosi 120º. Obydwie elektrody, między którymi

płonie łuk umieszcza się w osi pieca. Nagrzewanie wsadu odbywa się:

−

przez bezpośrednie promieniowanie łuku,

−

przez promieniowanie nagrzanych ścian pieca,

−

za pośrednictwem nagrzanej wykładziny, stykającej się z kąpielą podczas ruchu

wahadłowego pieca.

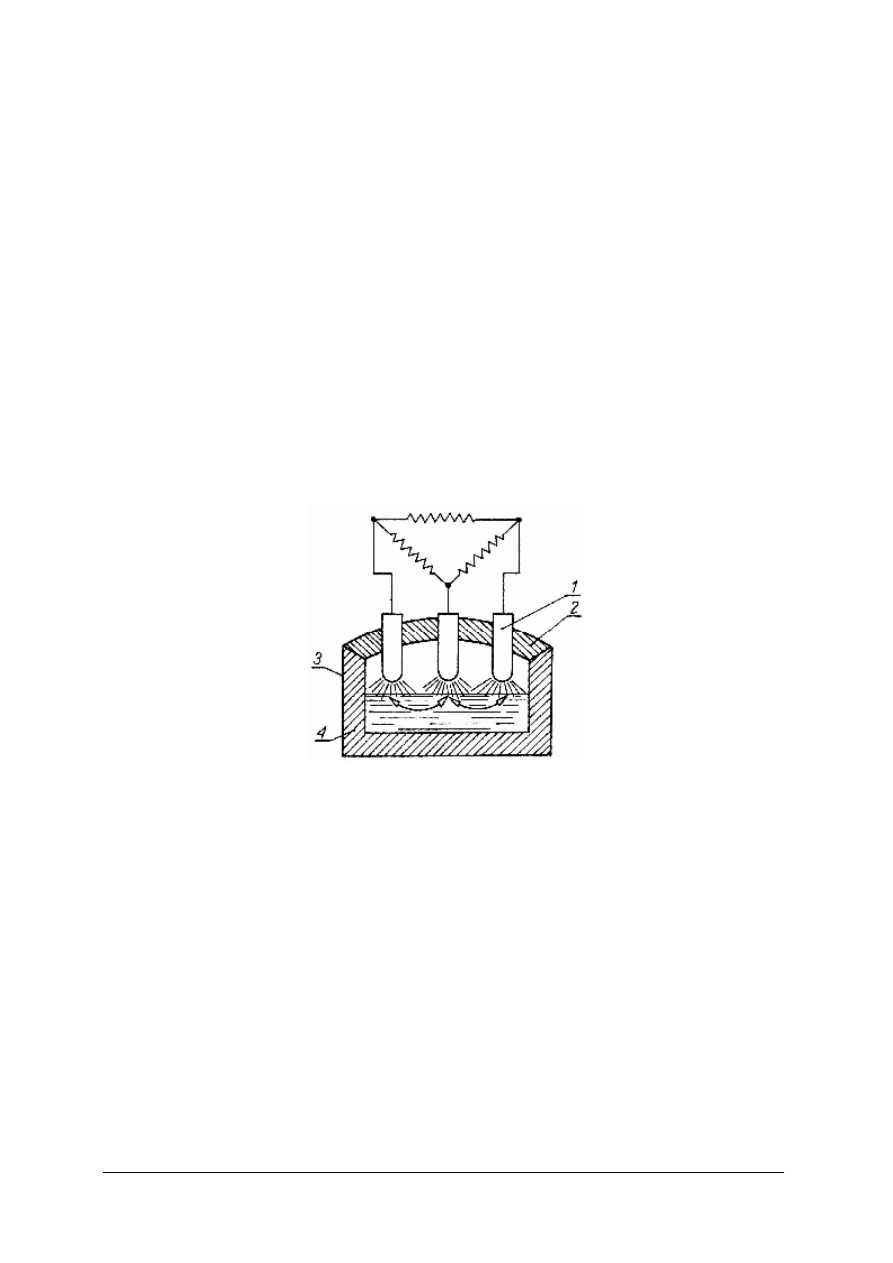

Schemat pieca łukowego o działaniu bezpośrednim pokazuje rys. 6.

Rys. 6. Piec tyglowy łukowy o działaniu bezpośrednim [4, s. 109]

Między elektrodą zawieszoną pionowo a metalowym wsadem płonie łuk elektryczny

o temperaturze ok. 6000ºC, który rozgrzewa, topi i przegrzewa metal. W każdym z trzech

obwodów płynie prąd następującą drogą: elektroda pierwsza – łuk – żużel –metal – żużel –

łuk – elektroda druga. Podczas przepływu prądu przez metal również wydziela się ciepło

(oporowe nagrzewanie wsadu). Dodatkowo metal nagrzewany jest przez rozgrzaną

wykładzinę pieca

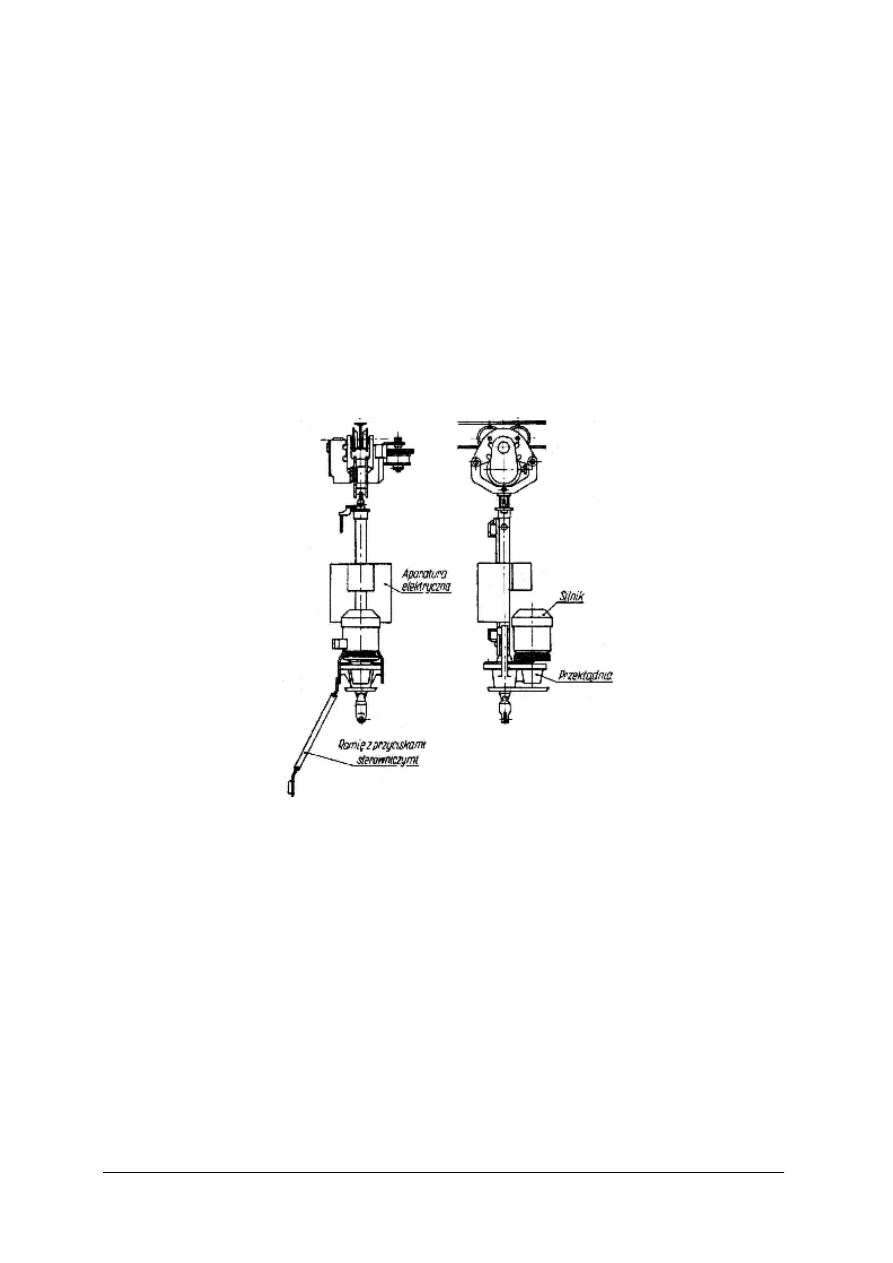

Piece elektryczne indukcyjne działają w następujący sposób: we wsadzie metalowym

znajdującym się w zmiennym polu elektromagnetycznym, indukują się prądy wirowe,

powodując wydzielanie się ciepła.

Piece te dzielą się ze względu na konstrukcję na:

−

piece tyglowe,

−

piece kanałowe.

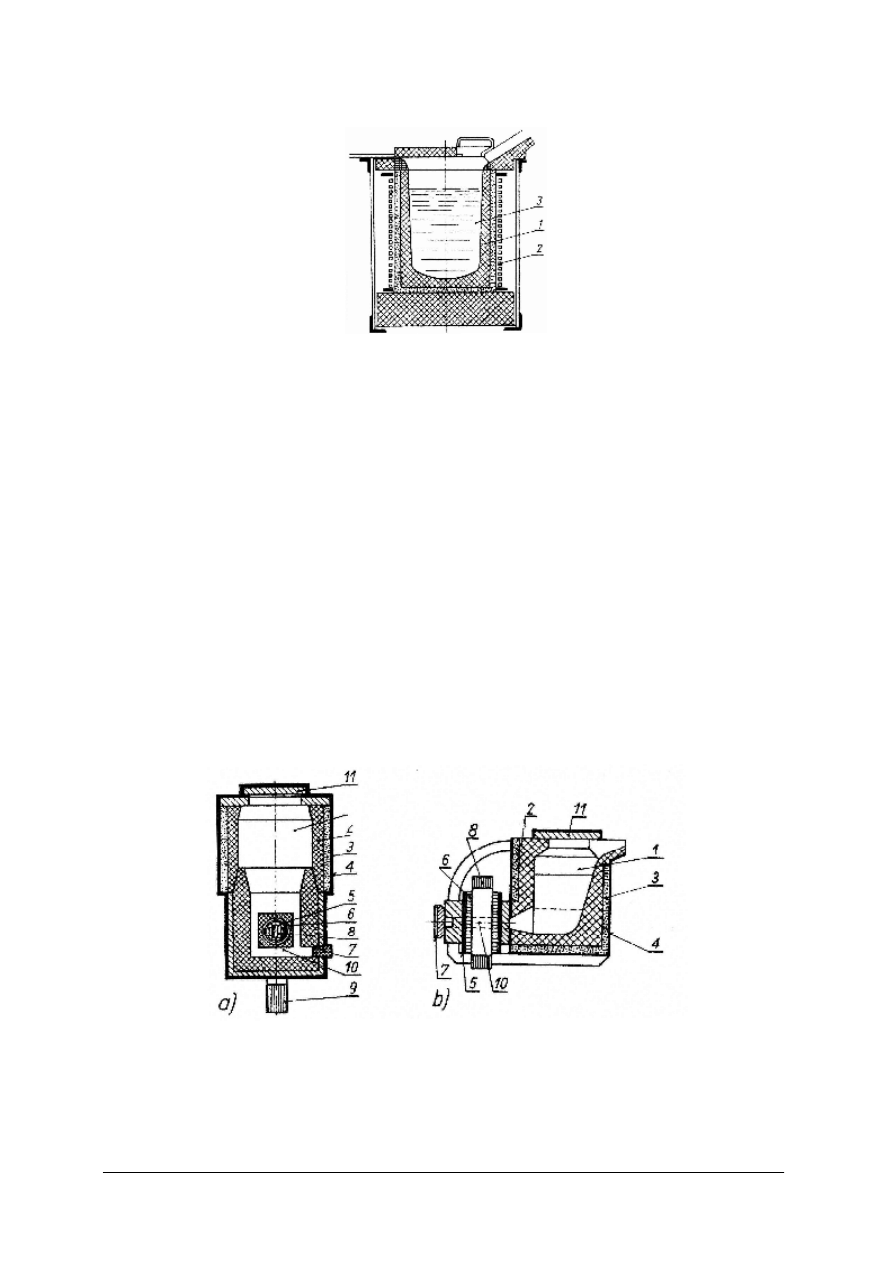

Schemat budowy pieca indukcyjnego tyglowego przedstawia rys. 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 7.Piec tyglowy indukcyjny 4, s. 109]

Metal wytapia się w tyglu (2) wykonanym z materiału ogniotrwałego. Tygiel

umieszczony jest w cewce wzbudnika (3) wykonanej z rur miedzianych, chłodzonych

przepływającą wewnątrz nich wodą. Całość mieści się w obudowie stalowej umożliwiającej

przechylanie pieca w chwili dokonywania spustu. Jeżeli przez tygiel przepływa prąd zmienny,

to przez tygiel przenika strumień magnetyczny zmienny, który z kolei indukuje prąd zmienny

w kawałkach wsadu lub w ciekłym metalu wewnątrz tygla. Energia elektryczna tego prądu

zmienia się w energię cieplną powodując topienie i przegrzewanie metalu.

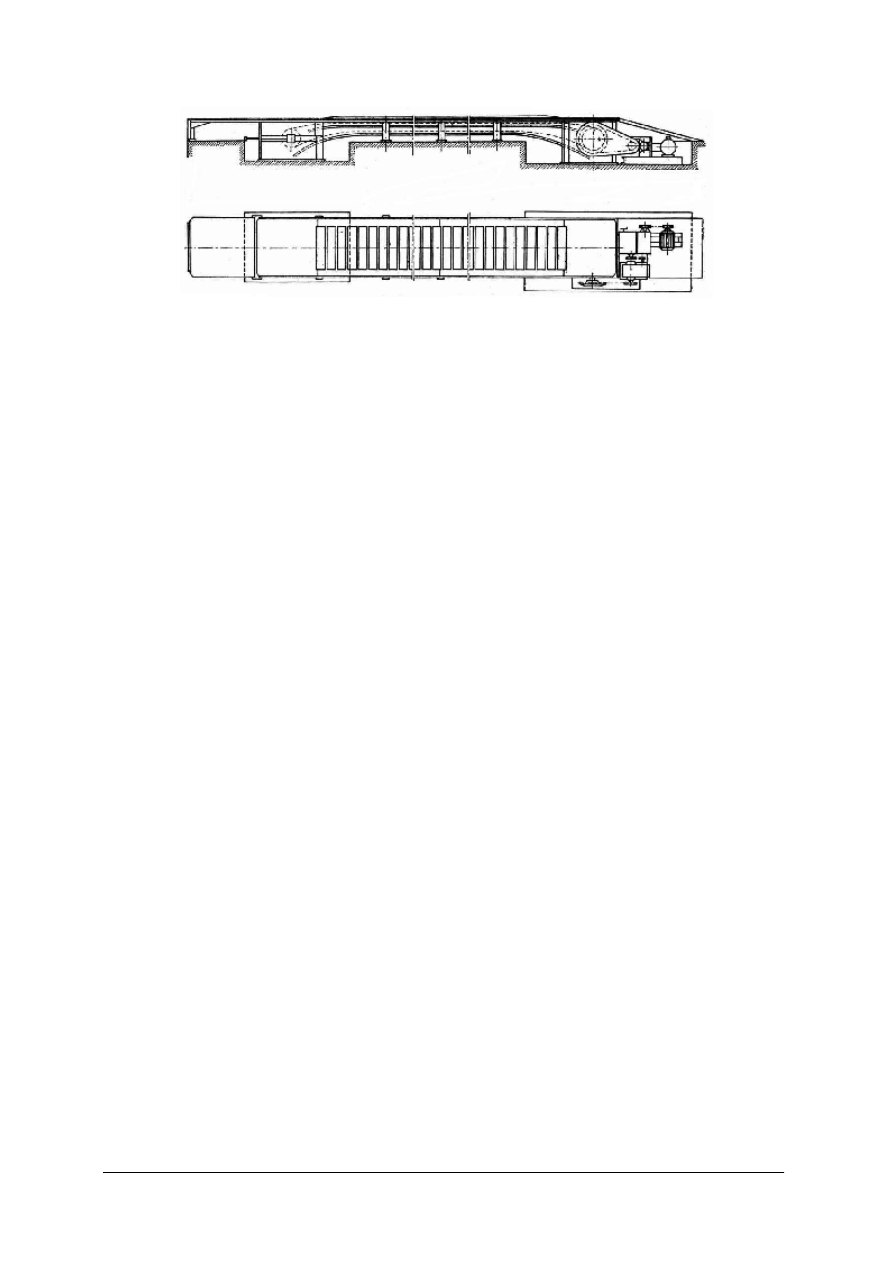

W piecu indukcyjnym kanałowym, nagrzewanie wsadu odbywa się w zamkniętym

kanale, połączonym ze znajdującym się nad nim zbiornikiem. Piece kanałowe buduje się

z kanałami pionowymi, poziomymi lub nachylonymi pod katem do poziomu, przy czym

mogą być one jednokanałowe lub wielokanałowe. Kształt kanałów oraz ich przekrój

poprzeczny (eliptyczny, kołowy, prostokątny lub kombinowany) zależy od rodzaju

wytapianych stopów. Dla większości stopów miedzi kanał ma przekrój poprzeczny

prostokątny, dla stopów aluminium przekrój kombinowany (część dolna – kwadratowy,

pionowe połączenie z komorą – kształt okrągły). Przykład pieca indukcyjnego o pionowym

kanale, służącego do topienia aluminium przedstawia rys. 8.

Rys. 8. Piece kanałowe indukcyjne do topienia aluminium: a) z kanałem pionowym, b) z kanałem poziomym

1 – zbiornik, 2 – wykładzina ogniotrwała, 3 – izolacja cieplna, 4 – obudowa stalowa, 5 – rura azbestowa,

6 – wzbudnik, 7 – korek ceramiczny, 8, 9 – rdzeń magnetyczny, 10 – kanał, 11 – pokrywa [9, s. 371]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Aby kanałowy piec indukcyjny mógł pracować, należy utrzymywać w nim zaczyn.

Uruchamiając piec po dłuższej przerwie, zalewa się kanały metalem, stopionym osobno

w dowolnym piecu. Przy uruchamianiu pieca z nową wykładzina wzbudnika część zaczynu

stanowi metal uzyskany ze stopienia modelu kanału ( model jest wykonany z metalu, którego

rodzaj odpowiada metalowi wytapianemu lub wytrzymywanemu w danym piecu). Kanałowe

piece indukcyjne wykorzystuje się do przetrzymywania metalu, jego przegrzewania

i wydawanie niewielkimi porcjami we współpracy z innymi piecami, których zadaniem jest

tylko wytapianie metalu (żeliwiakami, piecami łukowymi, indukcyjnymi piecami tyglowymi).

Do współpracy z liniami i maszynami odlewniczymi stosuje się piece kanałowe

o specjalnej konstrukcji, których zadaniem jest stabilizacja temperatury ciekłego metalu

i wyrównywanie jego składu chemicznego oraz gromadzenie stopu w ilości pozwalającej na

zachowanie ciągłości pracy linii bez względu na przerwy pracy pieca wytapiającego metal.

Oprócz wyżej wymienionych pieców elektrycznych stosuje się w odlewnictwie również

piece indukcyjne próżniowe, łukowe piece próżniowe, elektronowe piece próżniowe, a także

konwertory odlewnicze.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie funkcje spełniają piece topialne?

2. Jakie znasz piece na paliwo stałe?

3. Jakie znasz piece na paliwo ciekłe?

4. Jakie znasz piece na paliwo gazowe?

5. Jakie znasz piece elektryczne?

6. Jak jest zbudowany żeliwiak?

7. Jak działa żeliwiak?

8. Jak są zbudowane piece łukowe?

9. Jak są zbudowane piece indukcyjne?

10. Jak działają piece łukowe?

11. Jak działają piece indukcyjne?

12. Jakie są zasady doboru pieców topialnych?

13. Jak jest zbudowany konwertor?

14. Jakie znasz typy konwertorów?

15. Jak jest zbudowany piec tyglowy indukcyjny?

16. Jak działa piec tyglowy indukcyjny?

17. Jak działają poszczególne typy konwertorów?

18. Jak jest zbudowany piec tyglowy płomieniowy?

19. Jak jest działa piec tyglowy płomieniowy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz odpowiedni piec do topienia stopów aluminium dla odlewni pracującej w ruchu

ciągłym, wytwarzającej 1 tonę odlewów średniej wielkości na dobę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami doboru pieców do topienia stopów odlewniczych,

2) zapoznać się z rodzajami pieców do topienia stopów aluminium,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

3) wyszukać strony www z ofertami pieców,

4) zapoznać si e z piecami oferowanymi w katalogach pieców,

5) dokonać analizy wybranych pieców,

6) wybrać piec spełniający warunki wymagane w odlewni,

7) zapisać proponowany typ pieca,

8) zaprezentować efekty swojej pracy,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowiska komputerowe z dostępem do Internetu,

−

katalogi ofertowe pieców do topienia stopów metali nieżelaznych,

−

plansze, makiety, modele pieców do topienia stopów,

−

dokumentacje techniczno-ruchowe pieców,

−

formularze z pytaniami prowadzącymi,

−

arkusz do ćwiczenia,

−

przybory do pisania.

Ćwiczenie 2

Dobierz odpowiedni piec do topienia staliwa dla odlewni pracującej w ruchu ciągłym,

wytwarzającej 5 ton drobnych odlewów na dobę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami pieców do topienia staliwa,

2) wyszukać strony www z ofertami pieców,

3) zapoznać się z piecami oferowanymi w katalogach pieców

4) dokonać analizy wybranych pieców,

5) wybrać piec spełniający warunki wymagane w odlewni,

6) zapisać proponowany typ pieca,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowiska komputerowe z dostępem do Internetu,

−

katalogi ofertowe pieców do topienia stopów staliwa,

−

plansze, makiety, modele pieców do topienia stopów odlewniczych,

−

dokumentacje techniczno-ruchowe pieców,

−

formularze z pytaniami prowadzącymi,

−

arkusz do ćwiczenia,

−

przybory do pisania.

Ćwiczenie 3

Dobierz odpowiedni piec do topienia żeliwa dla odlewni pracującej w ruchu ciągłym,

wytwarzającej 5 ton odlewów średniej wielkości na dobę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami pieców do topienia żeliwa ,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

2) wyszukać strony www z ofertami pieców,

3) dokonać analizy wybranych pieców,

4) zapoznać się z piecami oferowanymi w katalogach pieców

5) wybrać piec spełniający warunki wymagane w odlewni,

6) zapisać proponowany typ pieca,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowiska komputerowe z dostępem do Internetu,

−

katalogi ofertowe pieców do topienia stopów staliwa,

−

plansze, makiety, modele pieców do topienia stopów odlewniczych,

−

dokumentacje techniczno-ruchowe pieców,

−

formularze z pytaniami prowadzącymi,

−

przybory do pisania,

−

arkusz do ćwiczenia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić funkcje pieców topialnych?

o

o

2) wymienić rodzaje pieców na paliwo stałe?

o

o

3) wymienić rodzaje pieców na paliwo ciekłe?

o

o

4) wymienić rodzaje pieców na paliwo gazowe?

o

o

5) wymienić rodzaje pieców elektrycznych?

o

o

6) opisać budowę żeliwiaka?

o

o

7) opisać działanie żeliwiaka?

o

o

8) opisać budowę pieca elektrycznego łukowego?

o

o

9) opisać działanie pieca elektrycznego łukowego?

o

o

10) opisać budowę pieca elektrycznego indukcyjnego?

o

o

11) opisać działanie pieca elektrycznego indukcyjnego?

o

o

12) opisać budowę konwertora z dmuchem dolnym?

o

o

13) opisać działanie konwertora z dmuchem dolnym?

o

o

14) opisać budowę konwertora tlenowego?

o

o

15) opisać działanie konwertora tlenowego?

o

o

16) opisać działanie pieca elektrycznego indukcyjnego

o

o

17) dobrać piec mając dane dotyczące rodzaju stopu, wielkości i rodzaju

produkcji?

o

o

18) określić jak zbudowany jest piec tyglowy indukcyjny?

o

o

19) określić jak działa jest piec tyglowy indukcyjny?

o

o

20) określić jak zbudowany jest piec tyglowy płomieniowy?

o

o

21) określić jak działa jest piec tyglowy płomieniowy?

o

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Technologia wytapiania stopów odlewniczych, obsługa pieców,

kontrola parametrów pracy pieca

4.3.1. Materiał nauczania

Topienie ma na celu przeprowadzenie metalu ze stanu stałego w stan ciekły oraz

przegrzanie go do takiej temperatury, aby po przeprowadzeniu niezbędnych procesów

metalurgicznych, nadawał się do zalewania form. Podczas topienia następuje zmiana

właściwości metali i stopów, wpływając w decydującym stopniu na ich dalszą przydatność do

obróbki odlewniczej. Procesowi topienia towarzyszy wiele związanych z nim czynności

począwszy od przygotowania wsadu i materiałów rafinacyjnych, przez rafinowanie,

przygotowanie materiału do zalewania po zalewanie form.

Podstawowym piecem do topienia żeliwa z zimnego wsadu jest żeliwiak, żeliwo w nim

otrzymane poddaje się dalszej przeróbce uszlachetniającej. Załadowany do żeliwiaka wsad

metalowy, opuszczający się stopniowo w dół szybu ku strefie topienia, pozostaje

w bezpośrednim kontakcie zarówno z koksem jak i gazami spalinowymi i topi się, zmieniając

równocześnie swój skład chemiczny. Ciekły metal spływający w postaci kropel lub

pojedynczych strużek do kotliny pieca i gromadzący się w niej również styka się z koksem,

gazami spalinowymi, a w kotlinie dodatkowo z żużlem. W wyniku zachodzących reakcji

fizykochemicznych następuje zmiana składu chemicznego wsadu żeliwiakowego, przy czym

zawartość niektórych pierwiastków maleje, a innych wzrasta.

Topienie metalu w żeliwiaku nosi nazwę procesu żeliwiakowego. Powszechnie stosowany

jest proces kwaśny, proces zasadowy zaś, służący tylko do specjalnych celów, jest mało

rozpowszechniony. W procesie kwaśnym w poszczególnych strefach żeliwiaka przebiegają

różne części procesu. Proces żeliwiakowy jest procesem bardzo złożonym i racjonalne jego

prowadzenie wymaga doświadczenia i pilnego śledzenia przebiegu procesu za pomocą

aparatury kontrolnej i analizy chemicznej. Dobrze pracujący żeliwiak na zimnym dmuchu

powinien zużywać nie więcej niż 14% koksu wsadowego, mieć wydajność ok. 7

÷

8 ton na

godzinę na 1m

2

czynnego przekroju szybu i dawać żeliwo o temperaturze powyżej 1450

°

C

(w rynnie).

Żeliwiak rozpala się na 1 ½

÷

2 godzin przed rozpoczęciem procesu wytopu. Piec można

rozpalać drewnem, palnikiem gazowym lub palnikiem na paliwo ciekłe. Drzwiczki włazowe

należy do połowy założyć cegłami. Gdy koks wypełniający kotlinę dobrze się rozpali, należy

dosypać jeszcze jedną warstwę koksu o grubości ok.100 mm i przedmuchać żeliwiak w celu

rozżarzenia koksu w kotlinie. W tym celu zamyka się wzierniki, które podczas rozpalania

powinny być otwarte i uruchamia dmuch na kilka minut. Gazy spalinowe uchodzą przez

otwór spustowy i drzwiczki włazowe. Gdy wierzchnia warstwa koksu wypełniającego

rozżarzy się, zamyka się dmuch, otwiera wzierniki i zaprawia masą formierska drzwiczki

włazowe, zamyka się je i uszczelnia gliną. Po sprawdzeniu i ewentualnym uzupełnieniu

wysokości koksu wypełniającego, ładuje się na przemian wsady metali i koksu wraz

z topnikiem, wypełniając piec aż do okna wsadowego.. Następnie należy zamknąć otwór

spustowy i otwory do przedmuchiwania, uruchomić dmuch, zamknąć wzierniki dysz

i obserwować przez jeden z nich, kiedy na kawałkach koksu ukażą się pierwsze krople

metalu. Ukazanie się pierwszych kropli żeliwa powinni nastąpić w 6 – 7 minut po włączeniu

dmuchu. Jeśli krople żeliwa ukażą się wcześniej, świadczy to o tym, że wysokość koksu

wypełniającego jest za mała; jeśli krople ukażą się później, to ilość koksu wypełniającego jest

za duża. W drugim przypadku wysokość koksu wypełniającego reguluje się po pewnym

czasie sama.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Każdy piec zaopatrzony jest w Dokumentację Techniczno-Ruchową (DTR), która

zawiera jego dane techniczne oraz instrukcję obsługi. Przed rozpoczęciem wytapiania żeliwa

w żeliwiaku należy zapoznać się z DTR pieca i dokładnie przestrzegać instrukcji obsługi.

Pracownik obsługujący piec ma za zadanie załadowanie wsadu, kontrolę pracy pieca, spust

ciekłego żeliwa i usuwanie żużla. Prawidłowe prowadzenie procesu żeliwiakowego powinno

zapewnić wysoką temperaturę przegrzania żeliwa, właściwą wydajność dla danej wielkości

żeliwiaka oraz wymagany skład chemiczny żeliwa przy minimalnym zużyciu paliw.

Dla prawidłowego przebiegu topienia bardzo ważne jest utrzymanie strefy topienia na

odpowiednim poziomie, czyli bezpośrednio nad strefą spalania. Gdy ilość koksu jest za mała

lub ilość dmuchu zbyt wielka, następuje obniżenie strefy topienia, temperatura żeliwa obniża

się i przed dyszami mogą pojawić się kawałki wsadu metalu. Dla podniesienia strefy topienia

należy dać tzw. przysypkę, czyli dodatkowy wsad koksu.

Zbyt wysokie położenie strefy topienia następuje wówczas, gdy ilość koksu jest za duża

lub ilość dmuchu za mała. Zjawisko to poznajemy po nieco obniżonej temperaturze żeliwa

i po przerwach w topieniu (w pewnych okresach krople żeliwa przestają być widoczne przed

dyszami).

Zatrzymanie żeliwiaka na kilka a nawet kilkanaście minut jest możliwe w każdym czasie.

W tym celu należy otworzyć wzierniki dysz i zatrzymać dmuch. Jeśli potrzeba zatrzymać

żeliwiak na dłużej, daje się przesypkę koksu tak, aby znalazła się w strefie spalania

w momencie, gdy ma nastąpić przerwa. Po zatrzymaniu żeliwiaka należy spuścić resztę

metalu i żużla z kotliny i pozostawić otwór spustowy otwarty. Podczas ponownego

uruchamiania pieca należy zamknąć otwór spustowy natychmiast po ukazaniu się pierwszych

kropel żeliwa.

Zmniejszenie wydajności żeliwiaka na krótki czas można osiągnąć przez zmniejszenie

dmuchu w pewnych granicach. Powoduje to jednak zaburzenia w pracy pieca i może być

przyczyną obniżenia temperatury żeliwa. Lepszym sposobem jest zatrzymanie pieca na jakiś

czas.

Podczas pracy pieca dysze należy co pewien czas obserwować i usuwać narosły żużel

przy pomocy stalowego drąga, najlepiej obsługiwać dysze ze specjalnego pomostu,

pamiętając o noszeniu fartucha brezentowego, rękawic i niebieskich okularów. Zamiast

przebijania dysz można je kolejno przymykać, co spowoduje stopienie narostów żużla.

W czasie pracy żeliwiaka należy śledzić równomierność opuszczania się wsadu. W celu

uniknięcia zawieszania się wsadu należy go odpowiednio rozdrabniać.

Dobrą pracę żeliwiaka można osiągnąć wówczas, gdy prowadzona jest kontrola dmuchu

bądź to przy pomocy przepływomierza, bądź przy zastosowaniu urządzenia do automatycznej

regulacji.

Najczęściej spotykanym objawem nieprawidłowej pracy żeliwiaka jest za niska

temperatura żeliwa. Jeśli na początku wytopu temperatura jest prawidłowa, a z upływem

czasu się obniża, to dowodzi, że ilość koksu jest za mała. Gdy temperatura jest za niska od

początku i pozostaje na tym samym poziomie, przyczyna jest zwykle za niskie łoże. Jeśli

temperatura, początkowo niska, stopniowo się podnosi, może to świadczyć o niedokładnym

wygrzaniu pieca lub o zbyt małej wysokości koksu wypełniającego, którą należy podwyższyć

dodatkowymi wsadami. Częstą przyczyną zbyt niskiej temperatury żeliwa bywa nie

zauważone zawieszenie wsadu. Oznakami zawieszenia są:

−

nieopuszczanie się wsadu w szybie,

−

wzrost płomienia w gardzieli,

−

wyrzucanie kawałków koksu,

−

spadek ciśnienia dmuchu.

Skutkiem zawieszenia wsadu jest przyspieszone wypalanie się koksu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Po załadowaniu ostatniego wsadu, w miarę jego opuszczania się, maleje opór gazów

w szybie i ciśnienie dmuchu spada, a ilość dmuchu wzrasta. Należy więc stopniowo

przymykać zasuwę lub otwierać upust, aby proces topienia przebiegał prawidłowo. Gdy

ostatni nabój wsadu został stopiony, co można rozpoznać obserwując ściekanie metalu przez

wzierniki dysz, należy zamknąć dmuch, otworzyć dysze, spuścić resztę metali i żużla i po

sprawdzeniu suchości podłogi pod drzwiczkami dennymi, otworzyć je. Zawartość pieca spada

na podłogę lub należy ją usunąć długim, zakrzywionym drągiem.

Kontrola pracy żeliwiaka obejmuje następujące parametry:

−

zużycie materiałów wsadowych (metalu, koksu i topnika),

−

ciśnienie statyczne dmuchu,

−

temperaturę ciekłego żeliwa,

−

skład chemiczny ciekłego żeliwa.

W przypadku żeliwiaków pracujących z rekuperatorami określa się również:

−

temperaturę dmuchu,

−

temperaturę ścinaki rekuperatora,

−

temperaturę spalin w komorze spalania,

−

spadek ciśnienia statycznego w rekuperatorze,

−

ilość dmuchu dostarczanego do komory spalania.

Oprócz żeliwiaka do wytopu żeliwa stosuje się piece elektryczne.

Wytapianie żeliwa w piecach elektrycznych łukowych można przeprowadzać dwoma

sposobami:

−

ze wsadem składającym się ze złomu stalowego i nawęglacza,

−

ze wsadem składającym się głównie z surówki i złomu żeliwnego.

W pierwszym przypadku złom stalowy i nawęglacz (koks, węgiel drzewny, złom

elektrodowy) oraz kamień wapienny (przy procesie kwaśnym) lub wapno palone (przy

procesie zasadowym) załadowuje się do pieca razem, a po roztopieniu wsadu kąpiel nagrzewa

się i usuwa żużel. Następnie dosypuje się na powierzchnię kąpieli resztę nawęglacza i kąpiel

miesza się starannie. Po skończonym nawęglaniu wprowadza się do kąpieli, w miarę

potrzeby, żelazokrzem i żelazomangan w kawałkach, a następnie, po przegrzaniu metalu do

wymaganej temperatury, dokonuje się spustu. Cały okres wytopu można podzielić na trzy

etapy:

−

załadowanie pieca 1–2 min,

−

topienie metalu 0,5–1,5 h,

−

przegrzewanie i wykańczanie żeliwa 1–2 h.

Zużycie nawęglacza wynosi 5–10% w stosunku do złomu stalowego, a uzysk węgla wynosi

dla koksu ok. 50%.

W drugim przypadku do wsadu złożonego z surówki i złomu żeliwnego dodaje się

0,3–0,4% nawęglacza. Jeżeli zachodzi potrzeba obniżenia zawartości węgla, wprowadza się

złom stalowy. Zmniejszenie zawartości węgla można uzyskać tez przez świeżenie, które

polega na wytworzeniu żużla utleniającego przez wprowadzenie do kąpieli zgorzeliny lub

rudy żelaza, albo na przedmuchiwaniu kąpieli metalowej tlenem. W tym przypadku zmniejsza

się zużycie energii i nawęglacza i zwiększa się wydajność pieca.

W piecach indukcyjnych tyglowych o małej częstotliwości można topić wsad twardy

stały, przy czym najlepiej jest zostawić w piecu część roztopionego wcześniej żeliwa tzw.

zaczyn w ilości ok. 33% objętości pieca. Wielkość kawałków musi wynosić ponad 150 mm.

W piecach o średniej częstotliwości można rozpoczynać topienie stosując zarówno wsad

twardy stały jak i ciekły. Zaletą tych pieców jest mieszanie kąpieli w wyniku ruchu metalu,

dzięki czemu wzrasta szybkość topienia. Kolejność ładowania poszczególnych składników

wsadu do tyglowych pieców indukcyjnych jest obojętna, jednak należy układać materiał do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

pierwszego topienia w zwartą warstwę na dno tygla, następnie przy ścianach, środek wypełnić

wsadem drobnym. W kolejnych wytopach materiał ładuje się do ciekłego zaczynu

i sposób ładowania nie ma znaczenia. Żelazostopy i nawęglacze należy ładować wraz ze

stałym wsadem. Pobór ciekłego żeliwa z pieca indukcyjnego tyglowego odbywa się partiami,

nie częściej niż co 20 minut.

W piecach indukcyjnych kanałowych żeliwo wcześniej stopione w żeliwiaku podlega

ujednorodnieniu, podgrzaniu i utrzymywaniu w stałej temperaturze. Kanały muszą być stale

wypełnione ciekłym metalem.

Kontrola pracy pieców elektrycznych do wytopu żeliwa obejmuje:

−

zużycie materiałów wsadowych,

−

temperaturę ciekłego żeliwa,

−

skład chemiczny ciekłego żeliwa.

Poza tym kontrola obejmuje wszystkie parametry elektryczne pieca opisane w instrukcji

obsługi.

Przy topieniu stopów odlewniczych metali nieżelaznych mamy do czynienia najczęściej z

przetapianiem, wyjątkowo ze stapianiem. Przetapiając gotowe stopy, ładuje się w pierwszej

kolejności duże kawałki gąsek, po ich roztopieniu złom drobny i w końcu złom średni.

W przypadku stapiania stopu z różnych składników, jako pierwszy ładuje się i topi składnik

podstawowy oraz metale o dużej pojemności cieplnej, wysokiej temperaturze topnienia

i małej aktywności chemicznej. Metale lżejsze zanurza się w cięższych za pomocą

perforowanych koszy, dzwonów lub zanurzaczy. Wszystkie składniki metalowe wsadu przed

załadowaniem należy podgrzać, również narzędzia używane przy topieniu muszą być

podgrzane. Podczas topienia zachodzą w piecu niepożądane zjawiska, do których należy

utlenianie się metalu i jego zagazowanie. Czynnikami sprzyjającymi zagazowaniu

i utlenianiu są wszelkie zanieczyszczenia wsadu, a szczególnie olejem, szmatami i innymi

odpadami organicznymi. Szkodliwa jest wilgoć oraz spaliny zawierające parę wodną.

Wpływowi szkodliwych zjawisk utleniania i zagazowania metali przeciwdziała stosowanie

topników, które chronią powierzchnie metalu przed szkodliwym wpływem atmosfery, a także

umożliwiają rafinację i odtlenianie stopu.

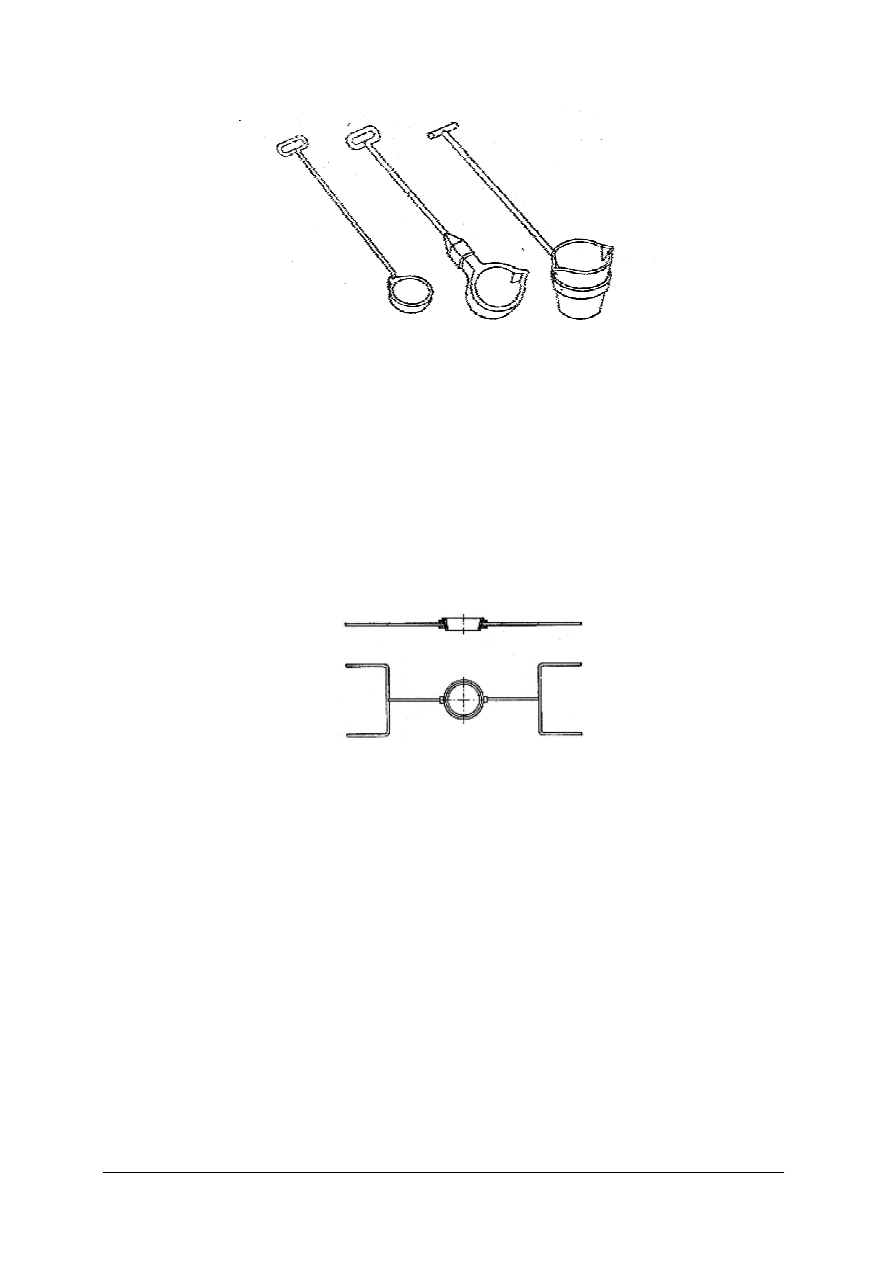

Podstawowym narzędziem do topienia stopów metali nieżelaznych jest tygiel (rys. 9).

Rys. 9. Tygiel [14, s. 226].

Znajduje on zastosowanie w wielu typach pieców i w różnych sposobach wytapiania.

W tyglach grafitowych topi się stopy miedzi i aluminium. Masa do wyrobu tygli zawiera

oprócz grafitu również plastyczną glinę ogniotrwałą, szamot mielony niekiedy piasek kaolin

lub karborund. Ścianki tygla pokryte są glazurą, czyli warstwą szklistą zmniejszającą ich

przepuszczalność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Tygle chłoną wilgoć z powietrza, przed użyciem należy je więc suszyć przez okres od 8

do 12 dni, stopniowo zwiększając temperaturę od 80 do 300ºC. Tygle grafitowe przechowuje

się w miejscach zamkniętych, suchych i ogrzewanych.

Oprócz tygli grafitowych używa się tygli karborundowych, szamotowych, a do topienia

stopów aluminium również tygli żeliwnych, których wewnętrzne powierzchnie pokrywa się

masą ochronną.

Do topienia stopów magnezu oraz stopów łożyskowych używa się tygli staliwnych lub

spawanych z blachy.

Mosiądze odlewnicze topi się stosując sole ochronne. Topić należy szybko

i przegrzewać, aż do wystąpienia białych dymów oznaczających początek parowania. Przy

zawartości powyżej 0,2% Al tworzą się duże ilości wtrąceń Al

2

O

3

, co powoduje

nieszczelność odlewów. Natomiast mały dodatek Al (rzędu0,05%) jest korzystny, gdyż na

powierzchni stopu tworzy się izolująca błonka Al

2

O

3.

Nadmiar Al usuwa alueliminator. Pod

koniec topienia mosiądz upłynnia się przez dodanie 0,05–0,15% fosforu w postaci CuP10 lub

wprowadzenie 0,05–0,15%Al.

Mosiądz manganowy topi się pod warstwą węgla drzewnego ze względu Ne jego

szczególną zdolność do utleniania się. Mangan dodaje się podczas topienia w postaci zaprawy

(max 22% Mn). Po stopieniu należy przeprowadzić rafinację i upłynnić stop przez dodanie

0,3 % Al., gdyż w przeciwnym razie trudno się go zalewa.

Mosiądz niklowy wymaga wysokiej temperatury topienia, lecz przy takiej temperaturze

szybko pochłania węgiel i siarkę oraz utlenia się. W związku z tym należy go topić pod dobrą

powłoką izolującą i zabezpieczyć przed kontaktem z grafitem. Po stopieniu metal odsiarcza

się solami zawierającymi Na

2

CO

3

, Na

2

BO

7

i piasek. Następnie stop rafinuje się, odtlenia

i upłynnia dodając 0,02–0,03% Al. Nikiel wprowadza się tylko w postaci niskoprocentowych

zaprawi kontroluje jego zawartość przed spustem.

Mosiądz krzemowy topi się pod węglem drzewnym lub powłoką lekko odtleniającą.

Krzem wprowadza się w formie zaprawy z miedzią. Po stopieniu rafinuje się metali na koniec

upłynnia przez dodanie 0,2% Al.

Brązy cynowe i fosforowe topią się w wysokiej temperaturze ulegają przy tym utlenianiu

i zagazowaniu. Należy je topić szybko, w stale utleniającej atmosferze, pod przykryciem.

Zaraz po przegrzaniu należy stop odtlenić dodając 0,05% P ( nie odtlenia się fosforem brązów

fosforowych i cynowych z aluminium). Jeśli topi się silnie zanieczyszczony wsad, to należy

od początku topienia rafinować (rafinator zamiast powłoki). Rafinuje się też azotem lub

chlorem i chlorkami, gdy trzeba usunąć domieszki Mg, Al, Mn, Fe. Jeśli rafinuje się chlorem,

to tylko po odtlenieniu, gdyż może nastąpić wybuch.

Brązy aluminiowe topi się najkorzystniej w atmosferze obojętnej lub lekko redukującej,

pod żużlem ochronnym. Odtlenia się dodając 1% Mn i 0,02–0,03% Mg. Zamiast Mg można

użyć Ti i Ca. Przed odlewaniem dodaje się do kąpieli 0,3–0,5% Al, co ułatwia wypływanie

żużla zawierającego Al

2

O

3

.

Brąz ołowiowy topi się w atmosferze redukującej pod 40–50 mm warstwą węgla

drzewnego. Stosuje się również pokrycia rafinujące, które przed odlewaniem zagęszcza się

piaskiem i ściąga. Brąz ołowiowy ma silną skłonność do segregacji, zapobiega temu

w pewnym stopniu dodatek Ni, a częściowo i Mn. Najlepiej zapobiega segregacji intensywne

mieszanie kąpieli i dlatego najlepiej topić ten stop w piecu indukcyjnym tyglowym lub

kanałowym.

Brąz krzemowy ma silną tendencję do zagazowania. Topi się go pod pokryciem

utleniającymi chroni przed nadmiernym przegrzaniem. Jeśli w trakcie topienia nastąpiło

nasycenie wodorem ze złomu lub spalin, należy przeprowadzić rafinację gazową azotem lub

powietrzem. W celu upłynnienia dodaje się 0,05–0,1% Al.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Podczas topienia stopów miedzi obserwuje się straty, głównie z powodu zgaru na

powierzchni metalu, w celu zmniejszenia zgaru topniki wprowadza się w połowie lub

w całości do wsadu przed początkiem topienia. Podczas rafinacji gazowej topników nie

ściąga się, dopiero przed zalewanie zagęszcza się je piaskiem i ściąga.

Stopy aluminium topi się najlepiej w piecach indukcyjnych tyglowych, gdyż odznaczają

się ona największą wydajnością, łatwością regulowania temperatury (mały zgar).

Jako piece podgrzewacze do utrzymania metalu w wąskich granicach temperatur,

najlepsze są piece indukcyjne. W odlewniach piaskowych stosuje się piece wannowe,

a w kokilowych i ciśnieniowych - piece tyglowe. W piecach tyglowych stosuje się tygle

grafitowe, aby wykluczyć możliwość przechodzenia żelaza do kąpieli. Tygle żeliwne

pokrywa się powłoką ochronną. Do pracy ciągłej stosuje się tygle metalowe materiału

odpornego na korozję w stopach Al.

Wsad ładowany do pieca musi być zupełnie suchy i najlepiej podgrzany. Nie należy

stałych kawałków zanurzać w kąpieli, lecz kłaść je do pieca na nie stopione jeszcze kawałki

wsadu. Wsad musi być czysty, a zawłaszcza nie powinien zawierać oleju, również tygiel

i narzędzia do topienia powinny być czyste. Metalu nie należy zbytecznie przegrzewać, lustro

metalu powinno być chronione solą, szczególnie wtedy, gdy topi się stopy z magnezem lub

wióry.

Wodór jest jedynym gazem, który powoduje znaczne niebezpieczeństwo zagazowania

stopu. Przenika on do metalu z atmosfery pieca, rozpuszczalność wodoru w aluminium

zmniejszają składniki stopowe i obniżenie temperatury topienia do niezbędnych granic.

W celu usunięcia wodoru z kąpieli stosuje się rafinacje chlorem i azotem. Odgazowywanie

chlorem wymaga doskonałego odciągu.

Zjawiskiem ujemnym występującym przy topieniu aluminium jest utlenianie, które

pogarsza wszystkie właściwości fizyczne i chemiczne stopów oraz powoduje duże straty przy

przetapianiu. Topienie należy prowadzić szybko i nie przegrzewać nadmiernie w neutralnej

atmosferze pieca, wolnej od wilgoci. Stopu nie należy mieszać, ostrożnie przelewać, stosować

pokrycia ochronne i dobre zaprawy. Metal należy oddzielnie topić i oddzielnie przegrzewać

do zalewania.

Utleniony stop poddaje się rafinacji gazowej lub solami, filtrowaniu i odstaniu.

Temperatura topienia soli musi być niska, sól wypływa na powierzchnię metalu tworząc

rzadkopłynny żużel, porywa za sobą cięższe od aluminium cząstki Al

2

O

3.

Stopy magnezu topi się w piecach tyglowych w tyglach ze stali węglowej. Tygiel

powinien być czysty, w przerwach między topieniem napełnia się go wodą, która rozpuszcza

resztki soli. Przed użyciem tygiel należy wygrzać do czerwoności.

Wsad metalowy, złożony z gąsek i najwyżej 50% złomu suchego i bez zanieczyszczeń,

należy topić pod pokryciem, aby ograniczyć ilość zgaru, który i tak wynosi ok.9%. Każde

zapalające się miejsce podczas topienia należy natychmiast zagasić, posypując je solą.

Po stopieniu przy temperaturze ok. 750ºC, wprowadza się sól rafinującą. W miarę

nasycania się tlenkami sól opada na dno tygla. Stop jest dobrze oczyszczony, gdy swobodna

lustrzana powierzchnia metalu pozostaje błyszcząca i nie zapala się łatwo. Podczas zalewania

strugę stopu posypuje się siarką, aby tworzący się dwutlenek siarki odciął dostęp powietrza

i zapobiegła zapaleniu metalu.

Stopy cynku topi się najlepiej w piecach indukcyjnych i piecach gazowych tyglowych.

Tygle mogą być grafitowe, żeliwne lub stalowe pokryte powłoką ochronna. Stopów cynku nie

należy przegrzewać powyżej 500ºC, najlepiej oddzielnie topić i oddzielnie przegrzewać stop.

Stopów cynku nie poddaje się rafinacji i w celu zapobieżenia nadmiernemu zgarowi, pokrywa

się kąpiel warstwą węgla drzewnego.

Przed przystąpieniem do topienia stopu w piecu płomieniowym lub elektrycznym należy

dokładnie zapoznać się z instrukcją obsługi pieca i stosować się do niej bezwzględnie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

zachowując wszystkie procedury opisane w instrukcji, jak również stosując przepisy bhp

i ochrony środowiska.

Przed prowadzeniem wytopu należy również zapoznać się dokładnie z instrukcją

technologiczną, która zawiera opis przygotowania wsadu, ładowania go do pieca, obsługi

pieca, kontroli parametrów jego pracy, kontroli parametrów topionego metalu i sposób jego

spustu.

W procesie topienia stopów zachodzą zmiany w ich temperaturze, składzie chemicznymi

właściwościach odlewniczych. Wszystkie te czynniki mają decydujący wpływ na jakość

odlewu i dlatego w procesie topienia oraz uszlachetniania metali muszą być skrupulatnie

kontrolowane.

Temperaturę ciekłego metalu mierzy się pirometrem termoelektrycznym do ciągłego lub

sporadycznego pomiaru temperatury.

Bieżąca kontrola składu chemicznego stopu możliwa jest dzięki użyciu spektrometru

zwanego inaczej kwantometrem. Do szybkich oznaczeń należy oznaczanie zawartości węgla

w staliwie i żeliwie przez spalanie próbki w tlenie. Do metod pośrednich, lecz bardzo

przydatnych w kontroli należy metoda analizy krzywej krzepnięcia. Zakres temperatury

krzepnięcia zależny jest od składu chemicznego stopu. Przy wytopie żeliwa sferoidalnego