„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Pilarski

Użytkowanie

i

obsługiwanie

maszyn

i

urządzeń

813[01].Z1.02

Poradnik dla nauczyciela

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Teresa Traczyk

mgr inż. Jolanta Skoczylas

Opracowanie redakcyjne:

mgr Adam Pilarski

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowe 813[01].Z1.02.

„Użytkowanie i obsługiwanie maszyn i urządzeń”, zawartego w modułowym programie

nauczania dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Przykładowe scenariusze zajęć

7

5. Ćwiczenia

11

5.1. Podstawy eksploatacji maszyn i urządzeń

11

5.1.1. Ćwiczenia

11

5.2. Zużywanie części maszyn i urządzeń

13

5.2.1. Ćwiczenia

13

5.3. Dobieranie i stosowanie materiałów eksploatacyjnych

15

5.3.1. Ćwiczenia

15

5.4. Zasady użytkowania i obsługiwania maszyn i urządzeń

17

5.4.1. Ćwiczenia

17

5.5. Proces technologiczny remontu maszyn

19

5.5.1. Ćwiczenia

19

6. Ewaluacja osiągnięć ucznia

21

7. Litaratura

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Przekazujemy Państwu Poradnik dla nauczyciela „Użytkowanie i obsługiwanie maszyn

i urządzeń”, który będzie pomocny w prowadzeniu zajęć dydaktycznych w szkole kształcącej

w zawodzie operator urządzeń przemysłu ceramicznego 813[01].

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz umiejętności, jakie uczeń powinien mieć już

ukształtowane,

–

cele kształcenia, czyli wykaz umiejętności, jakie uczeń ukształtuje podczas zajęć

w ramach tej jednostki modułowej,

–

przykładowe scenariusze zajęć,

–

przykładowe ćwiczenia ze wskazówkami do realizacji, zalecanymi metodami nauczania –

uczenia się oraz środkami dydaktycznymi,

–

ewaluację osiągnięć ucznia, przykładowe narzędzia pomiaru dydaktycznego,

–

wykaz literatury uzupełniającej.

Wskazane jest, aby zajęcia dydaktyczne były prowadzone różnymi metodami ze

szczególnym uwzględnieniem aktywizujących metod nauczania, np.:

–

dyskusji dydaktycznej,

–

metody tekstu przewodniego,

–

pokaz z objaśnieniem,

–

ćwiczeń,

–

ćwiczeń praktycznych.

Podczas planowania i wykonywania ćwiczeń należy dobrać i stosować takie metody,

które pozwolą na osiągnięcie założonych celów.

Formy

organizacyjne

pracy

uczniów

mogą

być

zróżnicowane,

począwszy

od samodzielnej pracy uczniów do pracy zespołowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

813[02].Z1

Eksploatacja maszyn i urządzeń

przemysłu ceramicznego

813[02].Z1.01

Dobieranie maszyn i

urządzeń

przemysłowych

oraz transportowych

813[02].Z1.02

Użytkowanie i obsługiwanie maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji tej jednostki modułowej uczeń powinien umieć:

–

korzystać z różnych źródeł informacji,

–

selekcjonować, porządkować i przechowywać informacje,

–

dokumentować i notować informacje,

–

rozróżniać maszyny i urządzenia przemysłowe,

–

rozróżniać materiały eksploatacyjne stosowane w maszynach i urządzeniach,

–

posługiwać się dokumentacją techniczną,

–

rozpoznawać podstawowe elementy maszyn i urządzeń,

–

dokonywać oceny stanu technicznego użytkowanych maszyn i urządzeń,

–

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej,

–

organizować proces montażu i demontażu,

–

charakteryzować zastosowanie maszyn i urządzeń,

–

wykonywać montaż i demontaż maszyn i urządzeń,

–

rozróżniać uszkodzenia maszyn i urządzeń,

–

charakteryzować metody wykrywania uszkodzeń oraz naprawy maszyn i urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn i urządzeń,

−

rozróżnić podstawowe rodzaje materiałów eksploatacyjnych,

−

scharakteryzować podstawowe operacje i czynności montażowe,

−

dobrać narzędzia i przyrządy do wykonywania montażu, demontażu,

−

wykonać montaż typowych części maszyn,

−

wykonać demontaż typowych części maszyn,

−

określić warunki techniczne użytkowania maszyn i urządzeń,

−

użytkować maszyny i urządzenia w poszczególnych etapach produkcji,

−

zastosować zasady użytkowania maszyn i urządzeń,

−

scharakteryzować rodzaje obsług i wykazać ich wpływ na prawidłową pracę maszyn

i urządzeń,

−

posłużyć się instrukcjami obsługi maszyn i urządzeń,

−

rozpoznać stan techniczny użytkowanych maszyn i urządzeń,

−

określić zakres przeglądu i naprawy maszyn i urządzeń na podstawie Dokumentacji

Techniczno-Ruchowej,

−

wykonać czynności związane z bieżącą konserwacją maszyny, zgodnie z dokumentacją,

−

dobrać narzędzia i przyrządy do wykonania naprawy,

−

wykonać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia,

−

przeprowadzić próby po naprawie,

−

skorzystać

z

dokumentacji

technicznej,

Dokumentacji

Techniczno-Ruchowej,

dokumentacji warsztatowej, norm, poradników.

−

określić stopień zużycia maszyn i urządzeń,

−

określić stopień zużycia narzędzi stosowanych w procesie produkcyjnym,

−

ocenić jakość wykonanej pracy,

−

zastosować przepisy bezpieczeństwa i higieny pracy, dozoru technicznego, ochrony

przeciwpożarowej i ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. PRZYKŁADOWE SCENARIUSZE ZAJĘĆ

Scenariusz zajęć 1

Osoba prowadząca

……………………………………………….

Modułowy program nauczania:

Operator urządzeń przemysłu ceramicznego 813[01]

Moduł:

Eksploatacja

maszyn

i

urządzeń

przemysłu

ceramicznego 813[01].Z1

Jednostka modułowa:

Użytkowanie i obsługiwanie maszyn i urządzeń

813[01].Z1.02

Temat: Wymiana paska klinowego.

Cel ogólny: Wykonanie naprawy zespołów i podzespołów w wybranej maszynie przemysłu

ceramicznego.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

przeanalizować dokumentację techniczno ruchową,

−

przygotować stanowisko pracy,

−

zaplanować kolejne etapy naprawy,

−

dobrać narzędzia i przyrządy,

−

dobrać pasek klinowy,

−

wykonać wymianę paska z zachowaniem zasad bhp,

−

wykonać regulację naciągu paska,

−

ocenić jakość wykonanej pracy.

W czasie zajęć będą kształtowane następujące umiejętności ponadzawodowe:

−

organizowania i planowania pracy,

−

pracy w zespole,

−

oceny pracy zespołu,

−

prezentacji uzyskanych wyników.

Metody nauczania–uczenia się:

−

ćwiczenie praktyczne,

−

pokaz z objaśnieniem.

Czas trwania zajęć:60 minut.

Formy organizacyjne pracy uczniów

−

2 osobowe zespoły.

Środki dydaktyczne:

−

maszyna polączona z układem napędowym za pomocą paska klinowego,

−

paski klinowe,

−

komplet narzędzi do demontażu i montażu,

−

dokumentacja techniczno-ruchowa maszyny.

Przebieg zajęć:

1. Wprowadzenie.

2. Nawiązanie do tematu, omówienie celów zajęć.

3. Wykonywanie ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zadanie dla ucznia:

Wymień pasek klinowy napędu maszyny. Wykonaj regulację naciągu paska.

Instrukcja do wykonania ćwiczenia:

1) zapoznaj się z DTR maszyny,

2) zorganizuj stanowisko pracy z zachowaniem zasad bhp i ergonomii,

3) zaplanuj kolejność czynności podczas wymiany paska,

4) dobierz narzędzia,

5) dobierz pasek klinowy,

6) wykonaj wymianę paska zgodnie z zaplanowaną kolejnością,

7) wykonaj regulację naciągu paska,

8) zaprezentuj efekt swojej pracy.

4. Ocena poziomu osiągnięć uczniów i ocena ich aktywności.

−

uczniowie prezentują swoje prace,

−

nauczyciel analizuje pracę ucznia i omawia mocne i słabe strony,

−

uczniowie wspólnie z nauczycielem dokonują oceny prac.

Praca domowa:

Na podstawie przeprowadzonego ćwiczenia przygotuj sprawozdanie w formie pisemnej

zawierające:

−

opis wykonywanych czynności podczas zajęć,

−

analizę popełnionych błędów,

−

wnioski.

Sposób uzyskiwania informacji zwrotnej po zakończonych zajęciach:

–

anonimowe ankiety dotyczące oceny zajęć i trudności podczas realizowania zadania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Scenariusz zajęć 2

Osoba prowadząca

……………………………………………….

Modułowy program nauczania:

Operator urządzeń przemysłu ceramicznego 813[01]

Moduł:

Eksploatacja

maszyn

i

urządzeń

przemysłu

ceramicznego 813[01].Z1

Jednostka modułowa:

Użytkowanie i obsługiwanie maszyn i urządzeń

813[01].Z1.02

Temat: Budowa systemów smarowania.

Cel ogólny: Rozróżnianie układów smarowania maszyn i urządzeń.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

określić podstawowe elementy układu smarowania,

−

określić systemy smarowania,

−

scharakteryzować system centralnego smarowania olejem,

−

scharakteryzować system smarowania smarem stałym,

−

sporządzić schematy systemów smarowania.

Metody nauczania–uczenia się:

−

tekstu przewodniego.

Czas trwania zajęć: 90 minut.

Formy organizacyjne pracy uczniów:

−

grupowa,

−

indywidualna.

Środki dydaktyczne:

−

stanowiska do pracy grupowej i indywidualnej,

−

przybory do rysowania,

−

arkusz do ćwiczeń,

−

Poradnik dla ucznia,

−

literatura przedmiotowa.

Zadanie dla ucznia

Rozpoznaj systemy smarowania. Rozróżnij elementy układów smarowania.

Przebieg zajęć:

FAZA WSTĘPNA

1. Czynności organizacyjno-przygotowawcze:

−

przypomnienie wiadomości z ostatnich zajęć z zakresu rodzajów smarowania,

−

podanie tematu i celów zajęć.

2. Omówienie zasad pracy uczniów w grupach:

−

podział uczniów na 2–3 osobowe grupy,

−

rozdanie materiałów do zajęć,

−

omówienie kryteriów oceniania.

3. Praca w grupach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Faza I – Informacja

−

Co to jest smarowanie?

−

Na czym polega smarowanie hydrostatyczne?

−

Na czym polega smarowanie hydrodynamiczne?

−

Jakie mamy rodzaje smarowania?

−

Jaką rolę spełnia smarowanie w eksploatacji urządzeń mechanicznych?

Faza II – Planowanie

−

Jakie są główne systemy centralnego smarowania olejem?

−

Jak można podzielić system smarowania olejem: okresowy i ciągły?

−

Jakie są główne systemy smarowania smarem stałym?

−

Jak można podzielić system smarowania smarem stałym: indywidualny i centralny?

−

Zaproponuj sposób opracowania schematów.

Faza III – Ustalenia

−

Ustal, rodzaje systemów centralnego smarowania olejem.

−

Ustal, rodzaje systemów smarowania smarem stałym.

−

Ustal, formę graficzną schematów.

−

Ustal, sposób prezentacji ćwiczenia.

Faza IV – Realizacja

−

Dokonaj podziału systemu centralnego smarowania olejem.

−

Dokonaj podziału systemu smarowania smarem stałym.

−

Przedstaw schematy obu systemów.

−

Prezentacja prac.

Faza V – Weryfikacja

−

Sprawdź, czy opracowane schematy są prawidłowe.

Faza VI – Analiza

−

Która część ćwiczenia sprawiła Ci najwięcej trudności?

−

Czy ćwiczenie zostało wykonane poprawnie?

−

Jakie ewentualnie należy nanieść poprawki?

Zakończenie zajęć

W podsumowaniu zajęć uczniowie formułują wnioski dotyczące schematów smarowania

olejem i smarem stałym.

Praca domowa

Nauczyciel zadaje pracę domową na temat: Na czym polega rola smarowania

w eksploatacji urządzeń mechanicznych? Zapisz w formie wniosków z lekcji.

Sposób uzyskania informacji zwrotnej od ucznia po zakończonych zajęciach:

−

anonimowe ankiety ewaluacyjne dotyczące sposobu prowadzenia zajęć, trudności

podczas realizowania zadania i zdobytych umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

5. ĆWICZENIA

5.1. Podstawy eksploatacji maszyn i urządzeń

5.1.1. Ćwiczenia

Ćwiczenie 1

Na podstawie otrzymanej dokumentacji warunków odbioru technicznego (WOT)

maszyny lub urządzenia określ, które z podstawowych niespełnionych wymagań

eksploatacyjnych były przyczyną remontu.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokładnie przeanalizować otrzymaną dokumentację (WOT),

2) ustalić jakie procesy naprawcze zostały wykonane,

3) podporządkować je wymaganiom eksploatacyjnym,

4) określić, jakich wymagań eksploatacyjnych nie spełniała maszyna lub urządzenie przed

remontem,

5) wypełnić arkusz do ćwiczeń,

6) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie.

Środki dydaktyczne:

–

komplet dokumentacji warunków odbioru technicznego (WOT),

–

arkusz do ćwiczeń,

–

Poradnik dla ucznia.

Ćwiczenie 2

Na podstawie otrzymanej dokumentacji techniczno-ruchowej (DTR) maszyny, określ jej

wymagania eksploatacyjne.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokładnie przeanalizować wylosowaną dokumentację,

2) wyselekcjonować procesy dotyczące eksploatacji,

3) wypisać procesy eksploatacyjne maszyny,

4) wypełnić arkusz do ćwiczeń,

5) dokonać prezentacji opracowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

–

komplet wylosowanej dokumentacji (DTR),

–

arkusz do ćwiczeń,

–

Poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5.2. Zużywanie części maszyn i urządzeń

5.2.1. Ćwiczenia

Ćwiczenie 1

Na podstawie DTR silnika spalinowego opisz sposób jego użytkowania w okresie

docierania.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować DTR silnika,

2) odnaleźć informacje dotyczące eksploatacji w okresie docierania,

3) podać przyczyny, dla których producent silnika określił szczególne warunki użytkowania

w okresie docierania,

4) zaprezentować wyniki ćwiczenia.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

–

DTR silnika spalinowego,

–

literatura podana przez nauczyciela.

Ćwiczenie 2

Na podstawie badań organoleptycznych określ rodzaj zużycia elementów maszyny

wskazanej przez nauczyciela. Przeanalizuj dokumentację techniczno-ruchową. Określ czy

zużycie występujące na elementach maszyny odpowiada warunkom pracy przewidzianym

przez dokumentację.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 45 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać wizualnych oględzin elementów urządzenia,

2) określić charakter zużycia,

3) przeanalizować dokumentację techniczno-ruchową urządzenia,

4) określić funkcje elementów urządzenia, obciążenia w trakcie pracy maszyny,

5) wskazać przyczyny zużycia okazanych elementów,

6) wypełnić arkusz do ćwiczeń,

7) dokonać prezentacji opracowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

–

zużyte elementy urządzenia,

–

DTR urządzenia,

–

arkusz do ćwiczeń,

–

Poradnik dla ucznia.

Ćwiczenie 3

Na podstawie DTR urządzenia przemysłu ceramicznego wskaż elementy maszyny

narażone na zużycie wywołane tarciem tocznym.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) określić warunki występowania tarcia tocznego,

2) przeanalizować dokumentację techniczno-ruchową maszyny,

3) wyselekcjonować części maszyny narażone na tarcie toczne,

4) wykonać zestawienie rozpoznanych elementów,

5) wypełnić arkusz do ćwiczeń,

6) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

–

DTR maszyny,

–

arkusz do ćwiczeń,

–

Poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5.3. Dobieranie i stosowanie materiałów eksploatacyjnych

5.3.1. Ćwiczenia

Ćwiczenie 1

Na podstawie otrzymanej DTR urządzenia dobierz potrzebne materiały eksploatacyjne.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dokonać dokładnej analizy otrzymanej dokumentacji pod kątem występowania

materiałów eksploatacyjnych,

2) wypisać potrzebne materiały eksploatacyjne,

3) uszeregować je według ważności spełniania zadań,

4) dokonać oznaczenia tych materiałów,

5) wypełnić arkusz do ćwiczeń,

6) dokonać prezentacji opracowania.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

–

komplet dokumentacji DTR

–

arkusz do ćwiczeń,

–

Poradnik dla ucznia,

–

podstawowa literatura z zakresu eksploatacji maszyn i urządzeń,

–

wskazana możliwość dostępu do komputera i Internetu.

Ćwiczenie 2

Korzystając z katalogu dobierz materiał uszczelniający do wykonania uszczelki pompy

hydraulicznej.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 30 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w katalogu materiały uszczelniające do pompy hydraulicznej,

3) zanotować wyniki w zeszycie,

4) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

−

katalog materiałów uszczelniających,

−

literatura z rozdziału 7 Poradnika dla nauczyciela.

Ćwiczenie 3

Na podstawie DTR maszyny lub urządzenia sporządź listę materiałów eksploatacyjnych

służących do jej konserwacji i smarowania.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 45 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) na podstawie DTR określić materiały służące do konserwacji maszyny lub urządzenia,

3) na podstawie DTR określić materiały służące do smarowania maszyny lub urządzenia,

4) utworzyć w zeszycie listę materiałów eksploatacyjnych

5) zaprezentować wyniki ćwiczenia.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie praktyczne.

Środki dydaktyczne:

−

DTR maszyny lub urządzenia,

−

literatura z rozdziału 7 Poradnika dla nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5.4. Zasady użytkowania i obsługiwania maszyn i urządzeń

5.4.1. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej wskaż punkty smarowania w maszynie

wskazanej przez nauczyciela. Określ sposób smarowania, ilość i rodzaj środka smarnego.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 45 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować dokumentację techniczno-ruchową maszyny,

2) zapoznać się z budową maszyny,

3) wskazać punkty smarowania,

4) określić rodzaje smarów i olei,

5) określić sposób smarowania,

6) określić w jakiej ilości należy zastosować środek smarny,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie.

Środki dydaktyczne:

–

dokumentacja techniczno-ruchowa maszyny,

–

maszyna przeznaczona do obsługi,

–

katalog smarów i olei,

–

Poradnik dla ucznia,

–

literatura z rozdziału 7 Poradnika dla nauczyciela.

Ćwiczenie 2

Uzupełnij druk: „Karta naprawy maszyny” dla urządzenia wskazanego przez nauczyciela.

Brakujące dane wypisz z załączonej dokumentacji techniczno – ruchowej.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 45 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować instrukcję (tekst przewodni),

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować treści zapisane w,Karcie naprawy maszyny”,

4) przeanalizować dokumentację techniczno-ruchową maszyny lub urządzenia,

5) wypełnić druk: „Karta naprawy maszyny” (zgodnie z załączoną instrukcją),

6) zaprezentować efekty swojej pracy,

7) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Zalecane metody nauczania–uczenia się:

–

ćwiczenia praktyczne.

Środki dydaktyczne:

–

druk dokumentu: „Karta naprawy maszyny”,

–

dokumentacja techniczno-ruchowa urządzenia,

–

Poradnik dla ucznia,

–

literatura z rozdziału 7 Poradnika dla nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

5.5. Proces technologiczny remontu maszyn

5.5.1. Ćwiczenia

Ćwiczenie 1

Wymień pasek klinowy napędu maszyny. Wykonaj regulację naciągu paska.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 60 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zapoznać się z DTR maszyny,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaplanować kolejność czynności podczas wymiany paska,

4) dobrać narzędzia,

5) wykonać wymianę paska zgodnie z zaplanowaną technologią i zasadami bhp,

6) wykonać regulację naciągu paska zgodnie z zaleceniami dokumentacji,

7) zaprezentować efekty swojej pracy,

8) dokonać oceny poprawności wykonania ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ćwiczenie praktyczne.

Środki dydaktyczne:

–

DTR,

–

komplet narzędzi do demontażu i montażu,

–

Poradnik dla ucznia.

Ćwiczenie 2

Opisz technologię regeneracji zużytej części otrzymanej od nauczyciela. Technologia

powinna zawierać: sposób weryfikacji części, opis metody regeneracji, wykaz narzędzi

i przyrządów, sposób sprawdzenia części po regeneracji.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia. Czas wykonania ćwiczenia 45 minut.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) przeanalizować części przeznaczone do regeneracji,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wykonać odpowiednie pomiary,

4) opisać w punktach etapy regeneracji części,

5) określić sposób kontroli prawidłowości wykonania regeneracji,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zalecane metody nauczania–uczenia się:

−

ćwiczenie praktyczne.

Środki dydaktyczne:

–

narzędzia kontrolno-pomiarowe,

–

część przeznaczona do regeneracji,

–

Poradnik dla ucznia,

–

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

6. EWALUACJA OSIĄGNIĘĆ UCZNIA

Przykłady narzędzi pomiaru dydaktycznego

Test dwustopniowy do jednostki modułowej „Użytkowanie i obsługiwanie

maszyn i urządzeń”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1–15 są z poziomu podstawowego,

−

zadania 16–20 są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 11 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 3 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 5 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. c, 2. b, 3 b, 4. c, 5. a, 6 b, 7. a, 8. b, 9. a, 10. c, 11. a,

12. b, 13. a, 14. c, 15. c, 16. c, 17. c, 18. a, 19. b, 20. b.

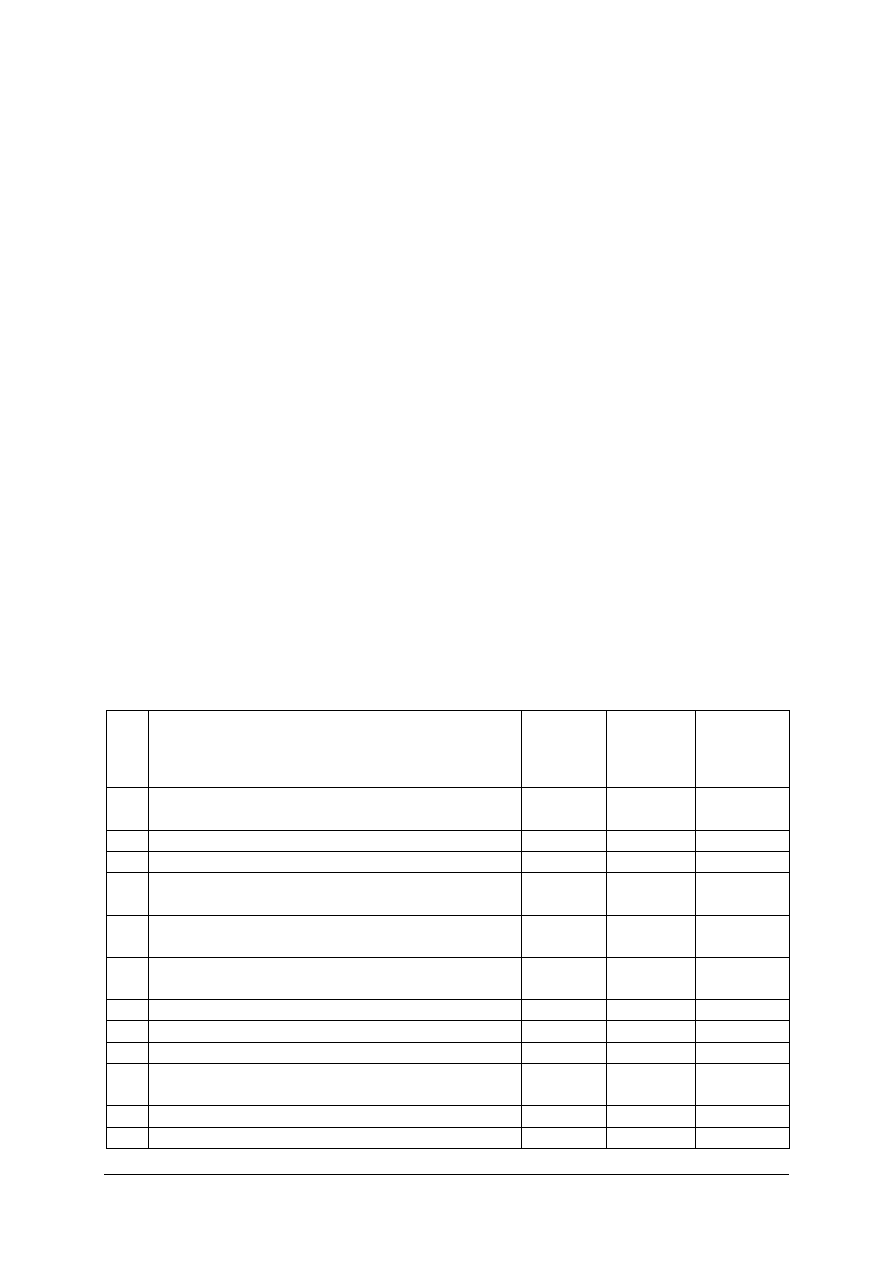

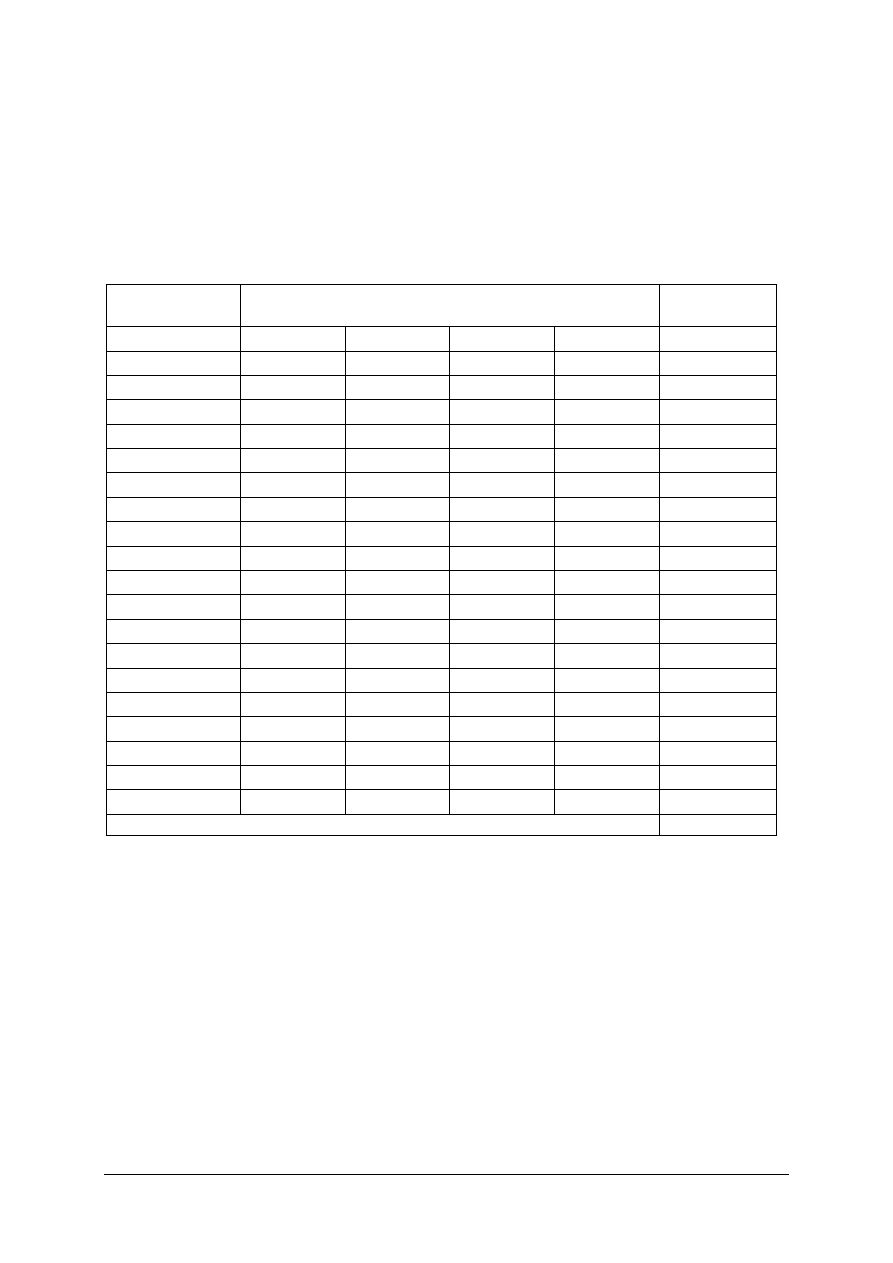

Plan testu

Nr

zad.

Cel operacyjny

(mierzone umiejętności ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Określić zakres wykonywania napraw w procesie

technologicznym

B

P

c

2

Zdefiniować obiekt techniczny

B

P

b

3

Określić, kiedy występuje obsługiwanie

B

P

b

4

Określić

procesy

zarządzania

obiektem

technicznym

B

P

c

5

Określić

miejsce

występowania

tarcia

w urządzeniach

B

P

a

6

Określić, które elementy maszyny podlegają

weryfikacji

B

P

b

7

Scharakteryzować proces zużywania części

B

P

a

8

Rozpoznać sposób smarowania indywidualnego

B

P

b

9

Rozpoznać zakres struktury cyklu remontowego

B

P

a

10

Określić maksymalny procentowy koszt remontu

kapitalnego

B

P

c

11 Określić przeznaczenie smarownic

B

P

a

12 Scharakteryzować obsługi techniczne

A

P

b

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

13 Rozpoznać rodzaje tarcia

B

P

a

14 Określić zakres codziennej obsługi maszyn

B

P

c

15 Scharakteryzować okres docierania

B

P

c

16 Określić zakres warunków odbioru technicznego

C

PP

c

17 Określić warunki pracy smaru maszynowego

C

PP

c

18

Przeanalizować, jakim procesem jest korozja

elektrochemiczna

C

PP

a

19

Przeanalizować, kiedy następuje ubytek materiału

podczas zużywania ustabilizowanego

C

PP

b

20 Określić przeznaczenie oleju maszynowego 16

C

PP

b

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem, co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów i kart odpowiedzi.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Kilka minut przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie

zakończenia udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wielokrotnego wyboru o różnym stopniu trudności. Tylko jedna

odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

Prawidłową odpowiedź zaznacz X (w przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową),

6. Test składa się z dwóch części o różnym stopniu trudności: I część – poziom

podstawowy, II część – poziom ponadpodstawowy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny. Trudności mogą

przysporzyć Ci zadania: 16–20, gdyż są one na poziomie trudniejszym niż pozostałe.

Przeznacz na ich rozwiązanie więcej czasu.

9. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

ZESTAW ZADAŃ TESTOWYCH

1. Proces technologiczny napraw obejmuje wykonanie

a) rysunków ofertowych.

b) rysunków wykonawczych.

c) czynność czyszczenia i demontażu.

d) proces projektowania maszyn.

2. Obiektem technicznym jest

a) dowolny wytwór cywilizacji technicznej.

b) tylko hala produkcyjna.

c) tylko hala montażowa.

d) tylko budynek administracyjny.

3. Przez pojęcie obsługiwania należy rozumieć

a) przeglądy techniczne.

b) utrzymywanie obiektu w stanie zdatności.

c) zapobieganie powstawaniu uszkodzeń.

d) obsługa maszyn w czasie pracy.

4. Zarządzanie obiektem technicznym to procesy tylko

a) decyzyjne.

b) planistyczne.

c) planistyczno-decyzyjne.

d) utrzymujące obiekt w stanie zdatności.

5. W urządzeniach mechanicznych tarcie występuje

a) we wszystkich zespołach i mechanizmach ruchowych.

b) tylko w zespołach.

c) tylko w mechanizmach.

d) tylko w częściach wykonujących ruch.

6. Weryfikacji podlegają

a) tylko wybrane elementy maszyn.

b) tylko uszkodzone elementy maszyn.

c) wszystkie elementy maszyn.

d) tylko elementy przeznaczone do remontu.

7. Zużywania maszyny

a) nie można uniknąć jest to naturalny proces.

b) można uniknąć stosując odpowiednie smary.

c) można uniknąć stosując właściwe materiały na części maszyn.

d) można uniknąć stosując się podczas użytkowania do zaleceń DTR.

8. Układ smarowania indywidualnego występuje wtedy, gdy

a) środek smarny jest dostarczany indywidualnie do urządzenia.

b) każdy punkt smarowania ma własny zbiornik.

c) punkt smarowania jest jeden dla maszyny.

d) każdy pracownik indywidualnie dokonuje smarowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

9. W zakres cyklu remontowego wchodzi największa ilość

a) obsług okresowych (przeglądów technicznych).

b) remontów kapitalnych.

c) remontów średnich.

d) remontów bieżących.

10. Koszt remontu kapitalnego nie powinien przekroczyć wartości odtworzeniowej maszyny

w wysokości

a) 65%.

b) 70%.

c) 75%.

d) 80%.

11. Smarownice są urządzeniami, które

a) automatycznie smarują części.

b) po ręcznym napełnieniu smarem lub olejem samoczynnie zasilają nim

współpracujące części.

c) samoczynnie pobierają środek smarny.

d) sygnalizują brak środka smarnego między częściami.

12. Symbolem OC oznacza się

a) obciążenie częściowe.

b) obsługę codzienną.

c) oczyszczanie części.

d) oksydowanie części.

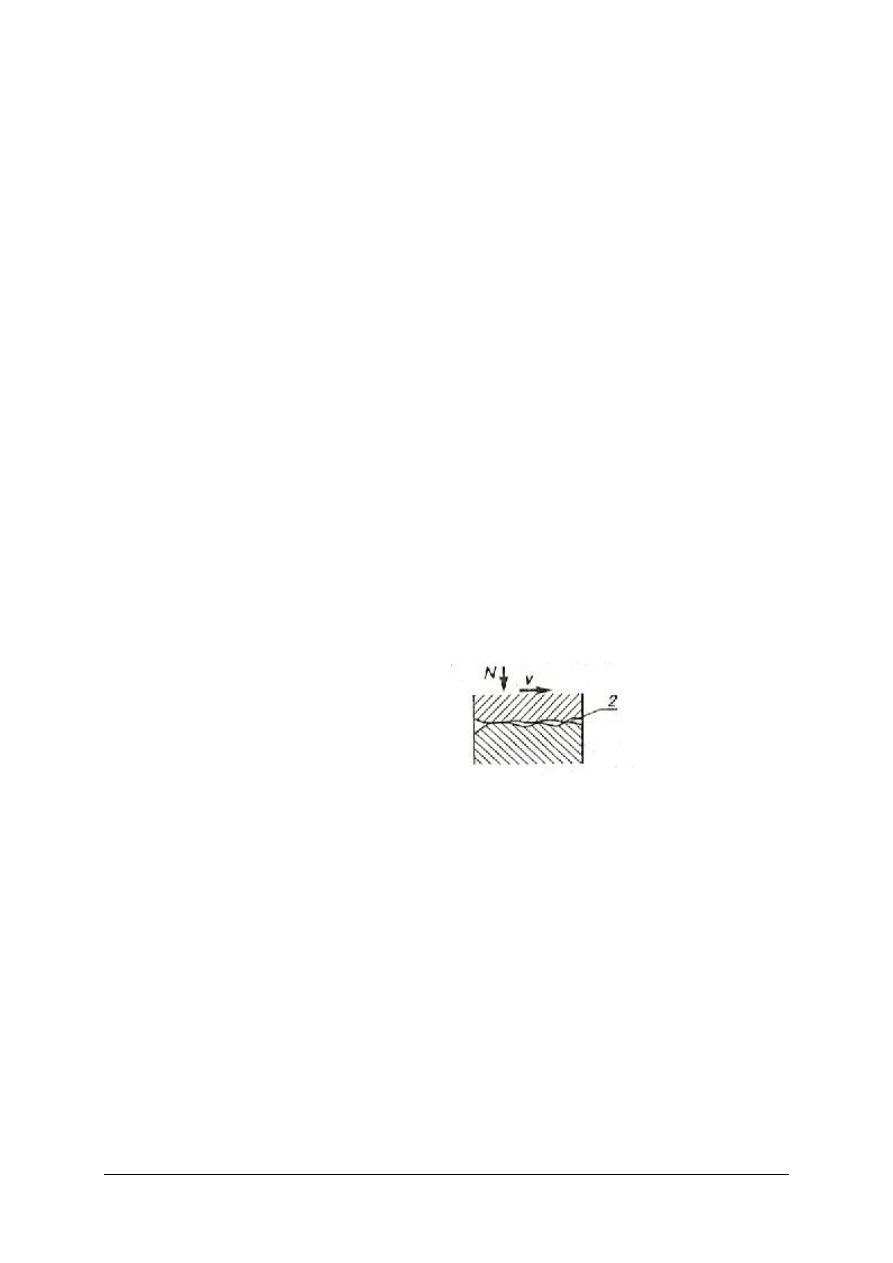

13. Na rysunku przedstawiono tarcie

a) suche.

b) graniczne.

c) mieszane.

d) płynne.

14. Codzienna obsługa maszyn nie obejmuje sprawdzenia

a) czystości maszyn.

b) działania mechanizmów jezdnych.

c) pomiaru bicia wrzeciona.

d) stanu osłon ochronnych.

15. Okres docierania

a) jest stosunkowo długi.

b) charakteryzuje się niewielkim zużyciem współpracujących części.

c) charakteryzuje się intensywnym zużyciem współpracujących części.

d) trwa tak samo długo jak okres normalnej pracy.

16. Warunki odbioru technicznego maszyn nie zawierają

a) wytycznych sprawdzenia wydajności maszyn.

b) wytycznych sprawdzenia dokładności maszyn.

c) wytycznych określania wartości maszyn.

d) określenia miejsca odbioru maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

17. Smar maszynowy o symbolu 2 służy do smarowania średnio obciążonych powierzchni

ślizgowych o temperaturze pracy do

a) 60

0

C.

b) 70

0

C.

c) 80

0

C.

d) 85

0

C.

18. Korozja elektrochemiczna jest procesem niszczenia metali pod wpływem:

a) prądu elektrycznego przepływającego za pośrednictwem elektrolitu.

b) gazów.

c) środków chemicznych.

d) warunków atmosferycznych.

19. Podczas zużywania ustabilizowanego ubytek materiału z powierzchni następuje

a) w chwili uruchamiania maszyny.

b) przez cały czas trwania procesu.

c) w chwili zwiększonego obciążenia.

d) przez narastanie mikropęknięć.

20. Olej maszynowy o symbolu16 przeznaczony jest do smarowania

a) łożysk tocznych.

b) łożysk ślizgowych.

c) przekładni zębatych.

d) prowadnic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

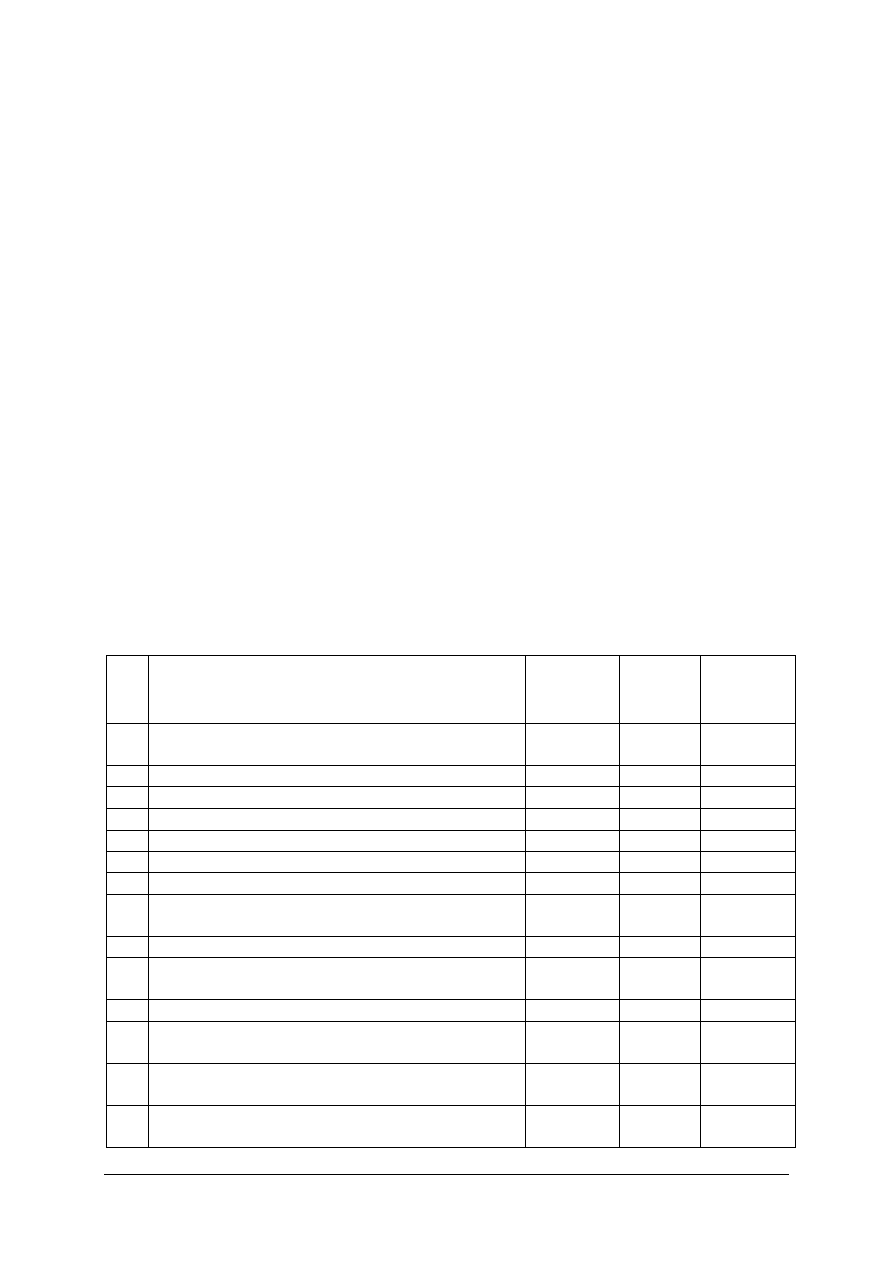

KARTA ODPOWIEDZI

Imię i nazwisko………………………………………………………………………………….

Użytkowanie i obsługiwanie maszyn i urządzeń

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Test II

Test dwustopniowy do jednostki modułowej „Użytkowanie i obsługiwanie

maszyn i urządzeń”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1–15 są z poziomu podstawowego,

−

zadania 16–20 są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzymuje następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 11 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie 14 zadań, w tym co najmniej 3 z poziomu ponadpodstawowego,

−

bardzo dobry – za rozwiązanie 18 zadań, w tym 5 z poziomu ponadpodstawowego.

Klucz odpowiedzi: 1. c, 2. c, 3 a, 4. b, 5. c, 6 b, 7. c, 8. d, 9. d, 10. b, 11. c,

12. b, 13. c, 14. d, 15. a, 16. a, 17. a, 18. b, 19. b, 20. a.

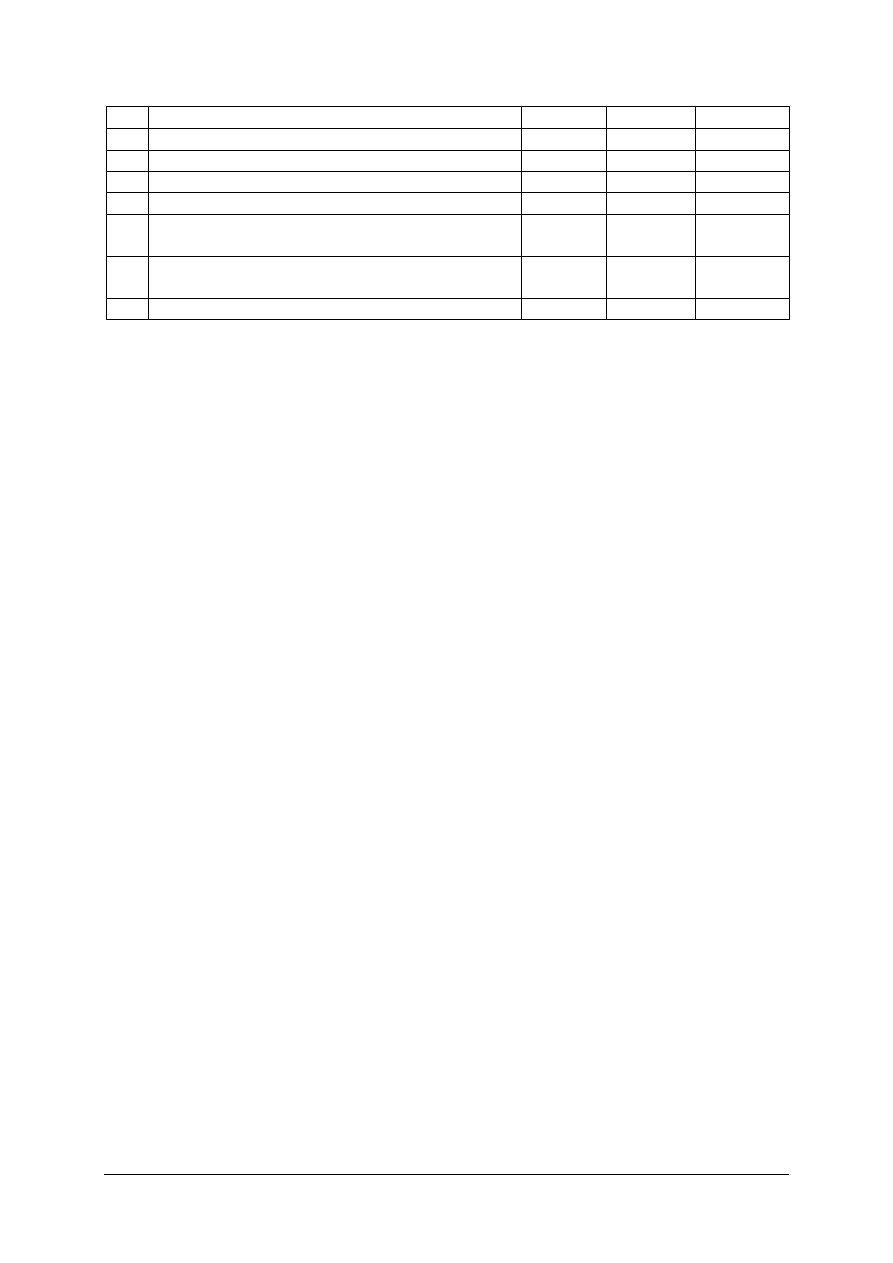

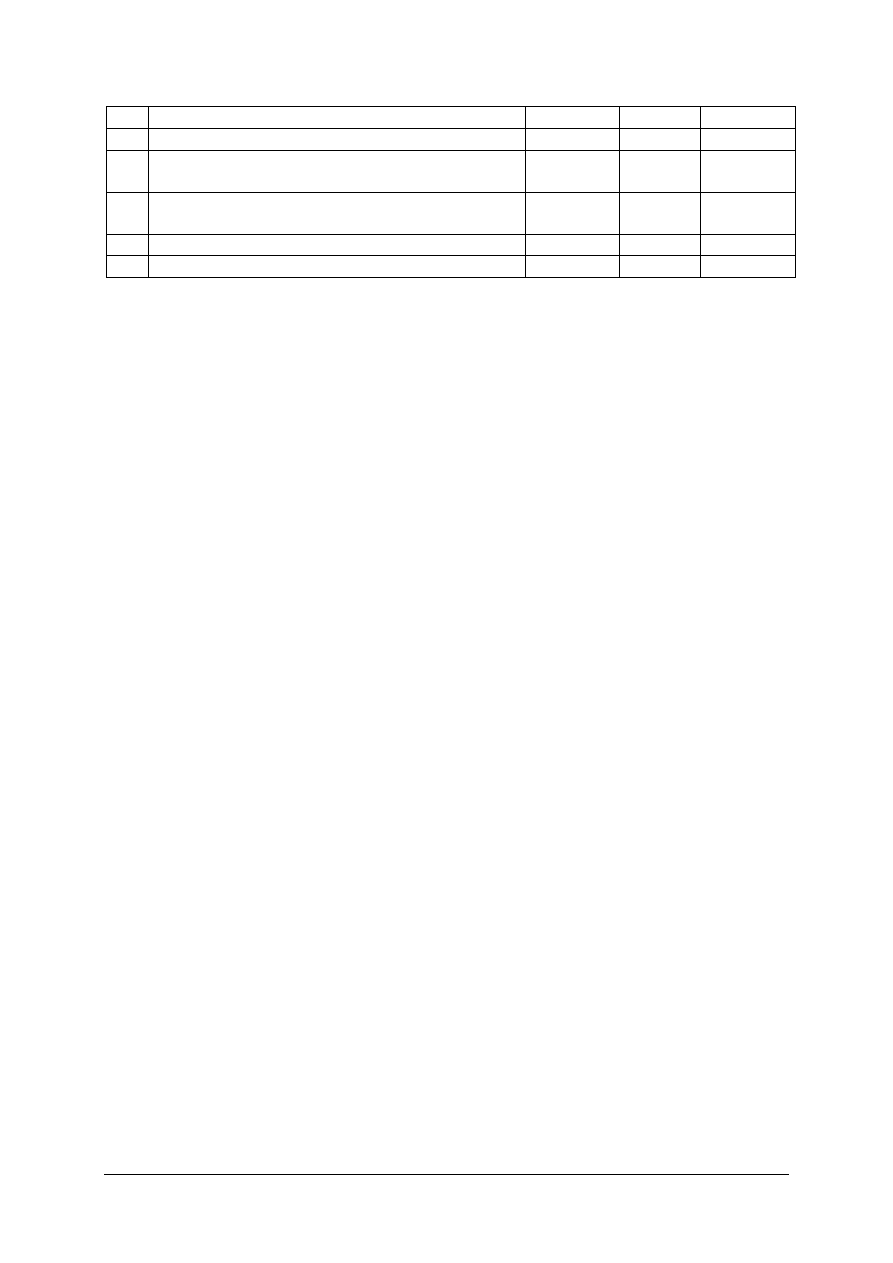

Plan testu

Nr

zad.

Cel operacyjny

(mierzone umiejętności ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Scharakteryzować

proces

odzyskiwania

materiałów

B

P

c

2

Zanalizować pojęcie użytkowania

A

P

c

3

Wyjaśnić pojęcie eksploatacji

B

P

a

4

Określić, kiedy występuje tarcie płynne

B

P

b

5

Rozpoznać, kiedy występuje tarcie suche

B

P

c

6

Określić koszty remontu bieżącego

B

P

b

7

Sklasyfikować rodzaje obsług

A

P

c

8

Określić największy zakres prac dla określonych

napraw

B

P

d

9

Określić najlepsze warunki smarowania

B

P

d

10

Określić przebieg smarowania w systemie

centralnym

B

P

b

11 Opisać korozję równomierną

B

P

c

12

Określić

pierwszą

operację

w

procesie

technologicznym remontu

B

P

b

13

Wskazać elementy podlegające weryfikacji

w czasie demontażu

B

P

c

14

Rozpoznać podstawowy proces w systemie

eksploatacji

A

P

d

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

15 Określić zastosowanie smarów maszynowych

B

P

a

16 Określić zastosowanie olejów niskokrzepnacych

C

PP

a

17

Określić dokument, w którym zapisywane są

wyniki badań po remoncie kapitalnym

C

PP

a

18

Określić

warunki

występowania

korozji

równomiernej

C

PP

b

19 Określić pochodzenie oleju mineralnego

C

PP

b

20 Określić zastosowanie oleju maszynowego 26

C

PP

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustal z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem, co najmniej

jednotygodniowym.

2. Omów z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznaj uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotuj odpowiednią liczbę testów i kart odpowiedzi.

5. Zapewnij samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytaj uczniom instrukcję dla ucznia.

7. Zapytaj, czy uczniowie wszystko zrozumieli. Wszelkie wątpliwości wyjaśnij.

8. Nie przekraczaj czasu przeznaczonego na test.

9. Kilka minut przed zakończeniem testu przypomnij uczniom o zbliżającym się czasie

zakończenia udzielania odpowiedzi.

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wielokrotnego wyboru o różnym stopniu trudności. Tylko jedna

odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

6. Prawidłową odpowiedź zaznacz X (w przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową),

7. Test składa się z dwóch części o różnym stopniu trudności: I część – poziom

podstawowy, II część – poziom ponadpodstawowy.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny. Trudności mogą

przysporzyć Ci zadania: 16–20, gdyż są one na poziomie trudniejszym niż pozostałe.

Przeznacz na ich rozwiązanie więcej czasu.

10. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

ZESTAW ZADAŃ TESTOWYCH

1. Terminem recykling określamy

a) powtórzenie cyklu obsług okresowych.

b) cykliczne smarowanie maszyn i urządzeń.

c) powtórne wykorzystywanie poszczególnych części lub materiałów odzyskanych

z likwidowanych obiektów.

d) cykl remontów bieżących.

2. Prawidłowe użytkowanie obiektu technicznego polega na jego wykorzystaniu

a) tylko w zależności od potrzeb.

b) zgodnie z jego przeznaczeniem.

c) tylko w dowolnej chwili.

d) tylko do realizacji wybranego projektu.

3. Eksploatacja jest procesem, który obejmuje

a) użytkowanie i obsługę.

b) tylko użytkowanie.

c) tylko obsługę.

d) tylko wykorzystanie maszyny w czasie pracy.

4. Tarcie płynne występuje wtedy, gdy współpracujące powierzchnie rozdziela

a) środek smarny.

b) piach.

c) woda.

d) okresowo dostarczany środek smarny.

5. Tarcie suche występuje wtedy, gdy między współpracującymi powierzchniami

a) nie ma żadnych ciał obcych.

b) jest woda.

c) jest piach.

d) jest smar.

6. Koszt remontu bieżącego nie powinien przekroczyć wartości odtworzeniowej maszyny

w wysokości

a) 10%.

b) 15%.

c) 20%.

d) 25%.

7. Do obsługi jednokrotnej zalicza się obsługę

a) sezonową.

b) codzienną.

c) w okresie docierania.

d) techniczną OT1.

8. Największy zakres prac obejmuje

a) obsługa okresowa (przegląd techniczny).

b) remont bieżący.

c) konserwacja bieżąca.

d) remont średni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

9. Najkorzystniejsze warunki smarowania uzyskamy stosując środki smarne

a) płynne.

b) stałe.

c) plastyczne.

d) mineralne.

10. Smarowanie w systemie centralnym polega na tym, że

a) punkty smarne są usytuowane centralnie w urządzeniach.

b) wiele punktów smarnych jest zasilanych ze wspólnego zbiornika.

c) punkty smarne obsługuje jeden pracownik.

d) wszystkie maszyny są smarowane jednocześnie.

11. Korozja równomierna obejmuje

a) pewne miejsca materiału.

b) miejscowe uszkodzenia wewnętrzne.

c) całą powierzchnie materiału.

d) równomierne wżery w materiale.

12. W procesie technologicznym remontu maszyny w pierwszej kolejności wykonywana jest

operacja

a) montażu.

b) demontażu.

c) weryfikacji części i zespołów.

d) regeneracji części i zespołów.

13. Czy w czasie demontażu weryfikacji podlegają

a) tylko elementy złączne (śruby, nity).

b) tylko zespoły.

c) wszystkie elementy maszyn.

d) tylko podzespoły.

14. Podstawowym procesem w systemie eksploatacji jest

a) remontowanie.

b) obsługiwanie.

c) konserwacja.

d) użytkowanie.

15. Smar maszynowy o symbolu 1 służy do smarowania lekko obciążonych powierzchni

ślizgowych o temperaturze pracy do

a) 50

0

C.

b) 60

0

C.

c) 70

0

C.

d) 75

0

C.

16. Oleje niskokrzepnące powinno stosować się do smarowania maszyn i urządzeń

pracujących

a) w niskich temperaturach otoczenia.

b) w wysokich temperaturach otoczenia.

c) w średnich temperaturach otoczenia.

d) przy dużych obciążeniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

17. Wyniki badań maszyny po remoncie kapitalnym należy zapisać w karcie

a) technologicznej naprawy.

b) pomiarów, prób i badań.

c) technologicznej montażu.

d) technologicznej regeneracji.

18. Niszczenie metali przez korozję chemiczna następuje w wyniku

a) działania prądu elektrycznego.

b) działania na nie suchych gazów lub cieczy.

c) dyfuzji.

d) adhezji.

19. Olej mineralny otrzymujemy z

a) tłuszczów organicznych.

b) ropy naftowej.

c) tłuszczów zwierzęcych.

d) syntezy chemicznej.

20. Olej maszynowy o symbolu 26 przeznaczony jest do smarowania

a) lekko obciążonych łożysk ślizgowych i przekładni zębatych.

b) lekko obciążonych łożysk tocznych i przekładni zębatych.

c) przekładni i prowadnic.

d) średnio obciążonych łożysk ślizgowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

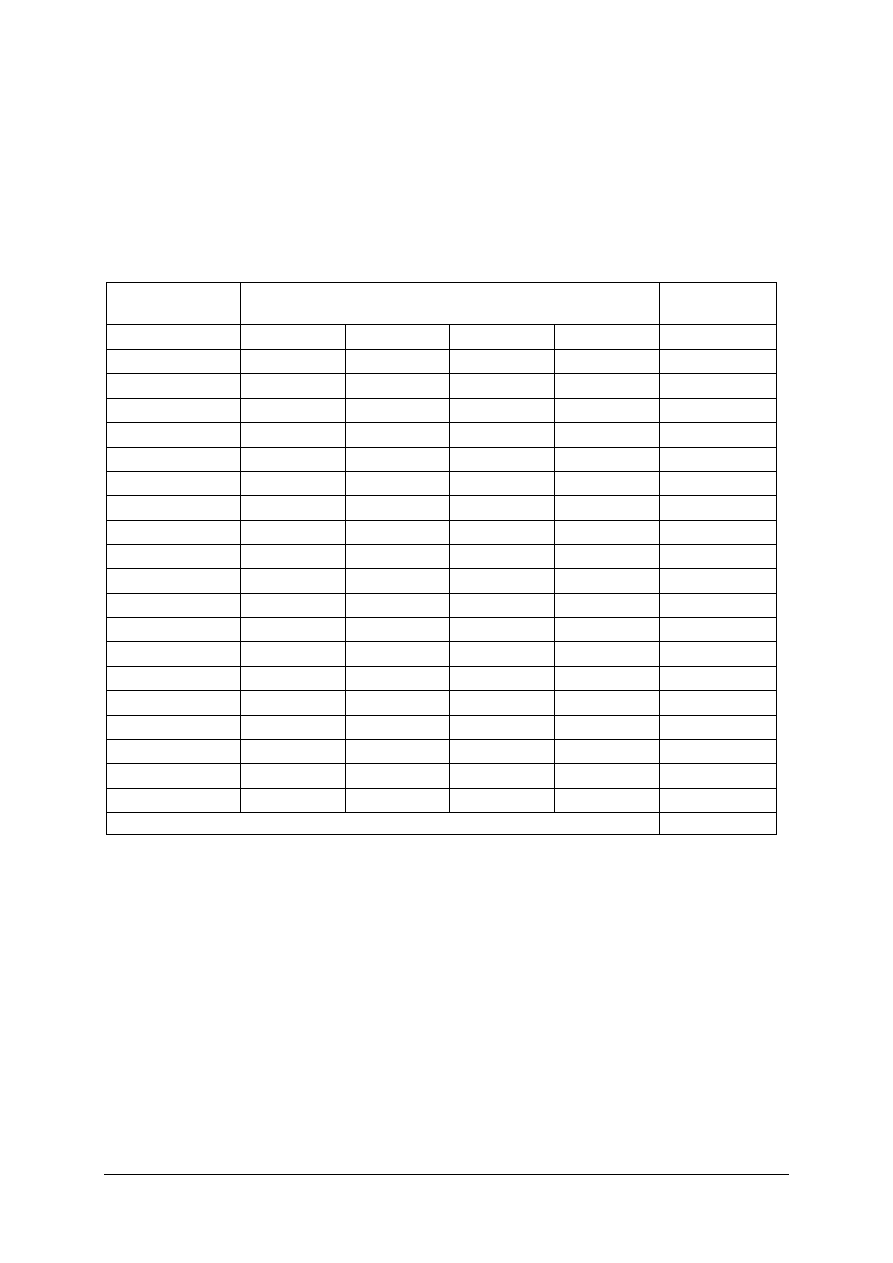

KARTA ODPOWIEDZI

Imię i nazwisko………………………………………………………………………………….

Użytkowanie i obsługiwanie maszyn i urządzeń

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

7. LITERATURA

1. Grzegórski Z.: Technologia. Montaż maszyn i urządzeń. WSiP, Warszawa 1983

2. Grzegórski Z.: Technologia. Eksploatacja i naprawa maszyn i urządzeń. WSiP,

Warszawa 1984

3. Górecki A. Grzegórski Z: Technologia. Montaż, naprawa i eksploatacja maszyn

i urządzeń przemysłowych. WSiP, Warszawa 1996

4. Górecki A, Grzegórski Z.: Technologia. Ślusarstwo przemysłowe i usługowe. WSiP,

Warszawa 1998

5. Legutko S.: Podstawy eksploatacji maszyn i urządzeń. WSiP, Warszawa 2004

6. Solis H., Lenart T.: Technologia i eksploatacja maszyn. WSiP, Warszawa 1982

7. Zawora J.: Podstawy technologii maszyn. WSiP, Warszawa 2001

Literatura metodyczna

1. Dretkiewicz – Więch J.: ABC nauczyciela przedmiotów zawodowych. Operacyjne cele

kształcenia. Zeszyt 32. CODN, Warszawa 1994

2. Francuz M., Karpiński J.: Metodyka nauczania zajęć praktycznych. WSiP, Warszawa

1992

3. Niemierko B.: Pomiar wyników kształcenia zawodowego. Biuro Koordynacji Kształcenia

Kadr, Warszawa 1997

4. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITeE, Radom 2000

Czasopisma:

–

Mechanik

–

Przegląd Mechaniczny

Wyszukiwarka

Podobne podstrony:

operator urzadzen przemyslu ceramicznego 813[01] z1 02 u

operator urzadzen przemyslu ceramicznego 813[01] z1 02 n

operator urzadzen przemyslu ceramicznego 813[01] z1 02 u

operator urzadzen przemyslu ceramicznego 813[01] z1 01 n

operator urzadzen przemyslu ceramicznego 813[01] z2 02 u

operator urzadzen przemyslu ceramicznego 813[01] o1 02 n

operator urzadzen przemyslu ceramicznego 813[01] o1 02 u

operator urzadzen przemyslu ceramicznego 813[01] z1 01 u

operator urzadzen przemyslu ceramicznego 813[01] z2 02 n

operator urzadzen przemyslu ceramicznego 813[01] o1 02 n

operator urzadzen przemyslu ceramicznego 813[01] z2 02 n

operator urzadzen przemyslu ceramicznego 813[01] z2 02 u

operator urzadzen przemyslu ceramicznego 813[01] z1 01 n

operator urzadzen przemyslu ceramicznego 813[01] o1 02 u

operator urzadzen przemyslu ceramicznego 813[01] z1 01 u

operator urzadzen przemyslu ceramicznego 813[01] z2 07 u

operator urzadzen przemyslu ceramicznego 813[01] o1 05 n

operator urzadzen przemyslu chemicznego 815[01] z1 02 u

więcej podobnych podstron