„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Pilarski

Dobieranie

maszyn

i

urządzeń

przemysłowych

oraz transportowych 813[01].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Kapusta

mgr inż. Adam Barczyk

Opracowanie redakcyjne:

mgr Marek Pilarski

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].Z1.01

,,Dobieranie maszyn i urządzeń przemysłowych oraz transportowych”,

zawartym

w modułowym programie nauczania dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Elementy procesu produkcyjnego

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Klasyfikacja maszyn urządzeń przemysłu ceramicznego

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

22

4.3. Układy napędowe maszyn i urządzeń

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

31

4.4. Transport i magazynowanie surowców i mas ceramicznych

32

4.4.1. Materiał nauczania

32

4.4.2. Pytania sprawdzające

50

4.4.3. Ćwiczenia

50

4.4.4. Sprawdzian postępów

52

5. Sprawdzian osiągnięć

53

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu dobierania maszyn

i urządzeń przemysłowych oraz transportowych w przemyśle ceramicznym.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z Poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−−−−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−−−−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−−−−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−−−−

sprawdzian postępów,

−−−−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−−−−

literaturę.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, wynikających z rodzaju wykonywanych prac.

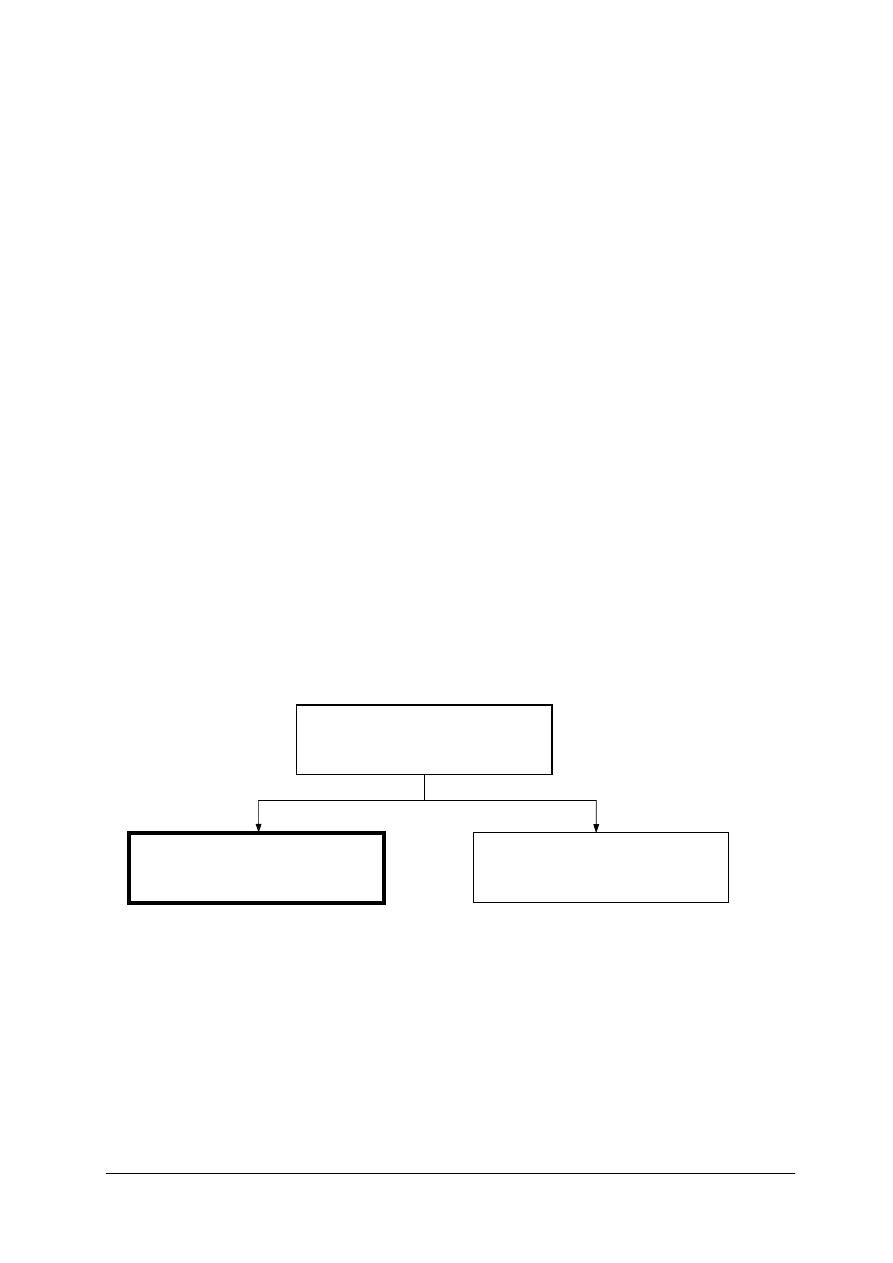

Schemat układu jednostek modułowych

813[02].Z1

Eksploatacja maszyn i urządzeń

przemysłu ceramicznego

813[02].Z1.01

Dobieranie maszyn i

urządzeń

przemysłowych

oraz transportowych

813[02].Z1.02

Użytkowanie i obsługiwanie maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać zasady bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

−

posługiwać się dokumentacją techniczną,

−

stosować materiały konstrukcyjne i narzędziowe,

−

rozpoznawać elementy maszyn i mechanizmów,

−

analizować układy elektryczne i automatyki przemysłowej,

−

stosować podstawowe techniki wytwarzania części maszyn,

−

stosować jednostki układu SI,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

użytkować komputer,

−

pracować w grupie,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego

zawodu,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować proces produkcyjny i technologiczny,

−

dokonać klasyfikacji maszyn i urządzeń przemysłowych,

−

scharakteryzować zespół, podzespół i mechanizm maszyny,

−

sklasyfikować maszyny oraz urządzenia przemysłu ceramicznego,

−

dobrać maszyny i urządzenia ceramiczne do wskazanego zastosowania,

−

wyjaśnić podstawowe pojęcia z termodynamiki,

−

dobrać urządzenie techniczne do tłoczenia powietrza i cieczy,

−

sklasyfikować i scharakteryzować sprężarki i wentylatory,

−

wyjaśnić budowę wentylatorów,

−

określić wykorzystanie pomp i wentylatorów w procesach ceramicznych,

−

sklasyfikować i scharakteryzować pompy,

−

sklasyfikować urządzenia do transportu wewnętrznego,

−

sklasyfikować urządzenia do transportu surowców i mas ceramicznych,

−

scharakteryzować urządzenia do transportu surowców i mas ceramicznych,

−

dobrać urządzenia do transportu mas,

−

odczytać schematy urządzeń do transportu,

−

określić zasady bezpiecznej obsługi ręcznych i mechanicznych urządzeń do transportu

surowców i mas ceramicznych,

−

nadzorować prace ręcznych i mechanicznych urządzeń do transportu surowców,

−

scharakteryzować zasady mechanizacji transportu w zakładzie ceramicznym,

−

scharakteryzować podstawowe typy magazynów,

−

scharakteryzować uprawnienia zawodowe do obsługi urządzeń transportu wewnętrznego,

−

wskazać instytucje nadzorujące prace urządzeń transportu wewnętrznego,

−

skorzystać z dokumentacji technicznej, Polskich Norm oraz katalogów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1. Elementy procesu produkcyjnego

4.1.1. Materiał nauczania

Proces produkcyjny

Proces produkcji – uporządkowany ciąg działań prowadzących do wytworzenia produktu.

Proces produkcji dzielimy na:

−

działanie bezpośrednie,

−

działanie pomocnicze,

−

działanie usługowe.

Wyróżniamy:

−

operacje technologiczne – następuje tutaj zmiana właściwości fizycznych, chemicznych

biologicznych oraz psychicznych, skutkiem tych działań jest nowy kształt przedmiotu,

lepsze właściwości oraz nowe umiejętności,

−

operacje

kontrolne

–

sprawdzenie

poprawności

wykonywanych

operacji

technologicznych

w porównaniu z przyjętymi wzorcami, normami, operacje kontrolne przeprowadzane są

po to by uniknąć strat, braków i odstępstw od norm,

−

operacje transportowe – pojawiają się w momencie, gdy przedmiot przemieszczany jest

z jednego miejsca na drugie,

−

operacje magazynowania i składowania – przedmiot jest w stanie „bezczynności”,

oczekuje na dalsze operacje lub jest przekazywany klientowi,

−

operacje wspierające – czynności dodatkowe – zakonserwowanie przedmiotu,

segregowanie, pakowanie.

Cykl produkcyjny – odcinek czasu między pobraniem surowca do produkcji, zebraniem

danych do realizacji zamówienia, a przekazaniem wyrobu do magazynu lub do klienta.

Skrócenie tego cyklu przejawia się w uwolnieniu środków kapitałowych zamrożonych

w zapasach magazynowych i zapasach powstających miedzy operacjami.

Formy organizacji procesu technologicznego

Stacjonarna – jest to taka organizacja pracy, przy której należy alokować środki pracy

oraz pracowników wokół położonego przedmiotu lub, kiedy przemieszczenie tego przedmiotu

jest małe, występują tu zadania na:

−

niskim poziomie technicznym charakteryzująca się:

1)

prostą organizacją,

2)

różnorodnymi umiejętnościami pracowników,

3)

szybką realizacją zadań i szybkim przyrostem wartości dodanej,

4)

łatwą do opanowania różnorodnością zadań,

5)

łatwym dostosowaniem zadań do potrzeb klienta,

6)

niskim wykorzystaniem wyposażenia.

−

wysokim poziomie technicznym, gdzie cechami sterowania przedsięwzięciem są:

1)

jasno sformułowane cele,

2)

uzgodnienie kwantyfikowalnych wyników do uzyskania w określonych przedziałach

czasu,

3)

istnienie zespołu zarządzającego przedsięwzięciem, który posiada uprawnienia

decyzyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Niepotokowa – podział procesu na poszczególne operacje oraz wykonywanie każdej

operacji na całej partii wyrobów.

Cechy charakterystyczne to:

−

długi okres oczekiwania na następną operacje,

−

trudność organizacyjna,

−

możliwość niesprawnego przepływu prac,

−

powolny przyrost wartości dodanej.

Cele form niepotokowych:

−

skoncentrować kwalifikacje,

−

osiągnąć wysokie wykorzystanie maszyn i urządzeń.

Produkcja potokowa – zadania wykonywane w sposób ciągły, progresywny bez przerw

związanych

z okresami oczekiwania bezczynności, czas poszczególnych operacji powinien mieć

jednakową długość.

Cele produkcji potokowej:

−

ulepszony przepływ materiału i przebieg prac,

−

niższe kwalifikacje ludzi,

−

szybszy przyrost wartości dodanej i szybsze tempo realizacji prac.

Procesy produkcyjne dzielimy jeszcze ze względu na powtarzalność i wielkość produkcji.

Wyróżniamy też:

−

projekt,

−

produkcję jednostkową,

−

produkcję seryjną,

−

produkcję masową.

Struktura procesu produkcji – układ faz procesu i wykonywanych operacji; wyróżnia się

dwa układy strukturalne:

−

struktura funkcjonalna – przepływ produktów odbywa się po różnych drogach, dzięki

temu otrzymuje się wysoką elastyczność związana z szerokością asortymentu produktu,

ponadto uzyskuje się dobre wykorzystanie wyposażenia produkcyjnego, głównymi

wadami tej struktury jest trudność w planowaniu i sterowaniu oraz wolne tempo realizacji

prac,

−

struktura przedmiotowa – przepływ przedmiotów z góry zdeterminowany, nowy produkt

nie jest poddawany innym czynnością niż te, które występują w procesach, zaletami jest

szybki przepływ przedmiotu, niewielki cykl produkcyjny, łatwa kontrola, mały zakres

wewnętrznego transportu minimalne zapasy.

Czynniki wpływające na wybór formy organizacji systemu produkcyjnego to:

−

wymagany poziom kwalifikacji pracowników,

−

uzależnienie od specyfikacji wyposażenia produkcyjnego.

Systemy produkcyjne

Technologia grupowa (GT) – polega na grupowaniu komórek lub stanowisk roboczych

w celu przetwarzania rodzin podobnych wyrobów. Zaletą tego systemu jest skrócenie czasu

w procesach przygotowawczo-zakończeniowych, wzbogacenie treści pracy oraz zwiększenie

autonomii wewnątrz grup pracowników.

Kod produktu – zawiera charakterystyczne cechy np. kształt, wymiary oraz techniki

wytwarzania. Poprzez identyfikowanie podobnych cech produktów można łączyć zasoby do

powstawania poszczególnych rodzin produktów w gniazda produkcyjne, które obejmują cały

proces powstania produktu. Polega on na tym, iż maszyny i urządzenia grupuję się pod kątem

określonych zadań, jednak są one od siebie niezależne i wykonują pracę w obrębie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

specjalizacji przedmiotowej. Wspólnie z gniazdami łączy się pracę grup autonomicznych - są

to pracownicy, którzy funkcjonują według zasad samodzielności oraz niezależności.

Zalety tego systemu to:

−

skrócony cykl produkcyjny,

−

uproszczenie planowania i sterowania,

−

zmniejszenie poziomu zapasów,

−

zwiększenie efektywności maszyn i urządzeń.

Elastyczny system produkcyjny (ESP) – zawiera pewną liczbę modułów składających się

ze sterowanych komputerowo obrabiarek, zautomatyzowaną manipulację materiałami - wózki

automatyczne, roboty i zautomatyzowany system magazynowy oraz centralny komputer

sprawujący funkcje nadzorcze.

Cechami charakterystycznymi są:

−

zdolność do zarządzania różnorodnością wyrobów, następuje tutaj obniżenie cykli dostaw

i poziomu zapasów,

−

projekty specjalne, mają na celu zaspokoić potrzeby rynku,

−

zdolność do szybkich reakcji na zmiany wyrobu jak i popytu,

−

lepsza jakość wyrobu,

−

duże początkowe nakłady kapitałowe,

−

wysokie koszty eksploatacji sprzętu i oprogramowań.

Metody planowania i sterowania produkcją

1.

Sterowanie produkcją dokładnie na czas.

Poszukiwanie sposobów maksymalizacji wydajności i efektywności działania, jest to

filozofia eliminacji marnotrawstwa, a więc wszystkiego, co generuje koszty. Bardzo duży

nacisk kładziony jest na przygotowanie pracowników, jednocześnie podkreślana jest

konieczność utrzymania dyscypliny i odpowiedzialności. Istotą jest system bezpośredniego

zamówienia. Liczebność serii produkcyjnych jest mała a stan zapasów ograniczony do

minimum.

Korzyści związane z tą metoda to:

−

redukcja czasu zamówienia,

−

ograniczenie nadprodukcji,

−

zmniejszenie przepływu dokumentów,

−

możliwość realizacji częstszych dostaw,

−

zwiększenie asortymentu produktów.

2.

Planowanie zapotrzebowania materiałowego oraz planowanie zasobów produkcyjnych.

Metody te związane są z maksymalizacją zdolności produkcyjnych oraz minimalizacją

stanów zapasów w różnych miejscach ich powstawania.

Występują trzy główne poziomy MRP II:

−

podsystem gromadzenia i przetwarzania informacji,

−

podsystem ewidencjonowania przepływów materiałowych oraz stopnia wykorzystania

zasobów,

−

podsystem wspomagania decyzji, w skład, którego wchodzą moduły wspomagające

użytkownika w podejmowaniu decyzji.

Wprowadzenie systemu MRP II:

−

obniża poziom zapasów wyrobów gotowych,

−

ułatwia planowanie nowych produktów,

−

wyznacza terminy realizacji zamówienia wraz z lepszą kontrolą przebiegu produkcji,

−

skraca czas realizacji zamówienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Planowanie i optymalizacja procesu produkcyjnego

Metoda ta opiera się na zidentyfikowaniu miejsc, które ograniczają przepływ strumieni

materiałowych tzw. „wąskich gardeł”. „Gardła” te determinują pozostały potencjał

wydłużając cykl produkcyjny, wpływając na przepustowość całego systemu. Identyfikacja

miejsc ograniczających przepływ strumieni wykorzystanie zdolności produkcyjnych może

być zoptymalizowane i tym samym może nastąpić zmniejszenie czasu realizacji zleceń

i przepływu materiałów.

Sterowanie zorientowane na optymalne obciążenie stanowisk pracy

Metoda ta zakłada, iż przy niewielkiej redukcji zapasów możliwa jest redukcja czasu

przebiegu procesu. Ideą jest, dozowanie obciążenia, by na wszystkich stanowiskach osiągnąć

jednakowe relacje średniego stanu zapasu. Proces ten przebiega w trzech etapach:

−

ustalenie terminu wykonania zleceń oraz podział zleceń na pilne i mniej pilne,

−

określenie prawdopodobieństwa, z jakim zlecenia znajdą się na danym stanowisku,

−

weryfikacja uregulowanych zleceń przez konfrontowanie skumulowanego obciążenia

i ograniczeń w możliwościach obciążenia każdego stanowiska.

Proces technologiczny i jego dokumenty

1.

Proces technologiczny – główna część procesu produkcyjnego, w której następuje

obróbka części oraz montaż części w zespoły i wyrób.

Rozróżnia się:

−

procesy technologiczne obróbki,

−

procesy technologiczne montażu,

−

procesy obróbkowo – montażowe.

2.

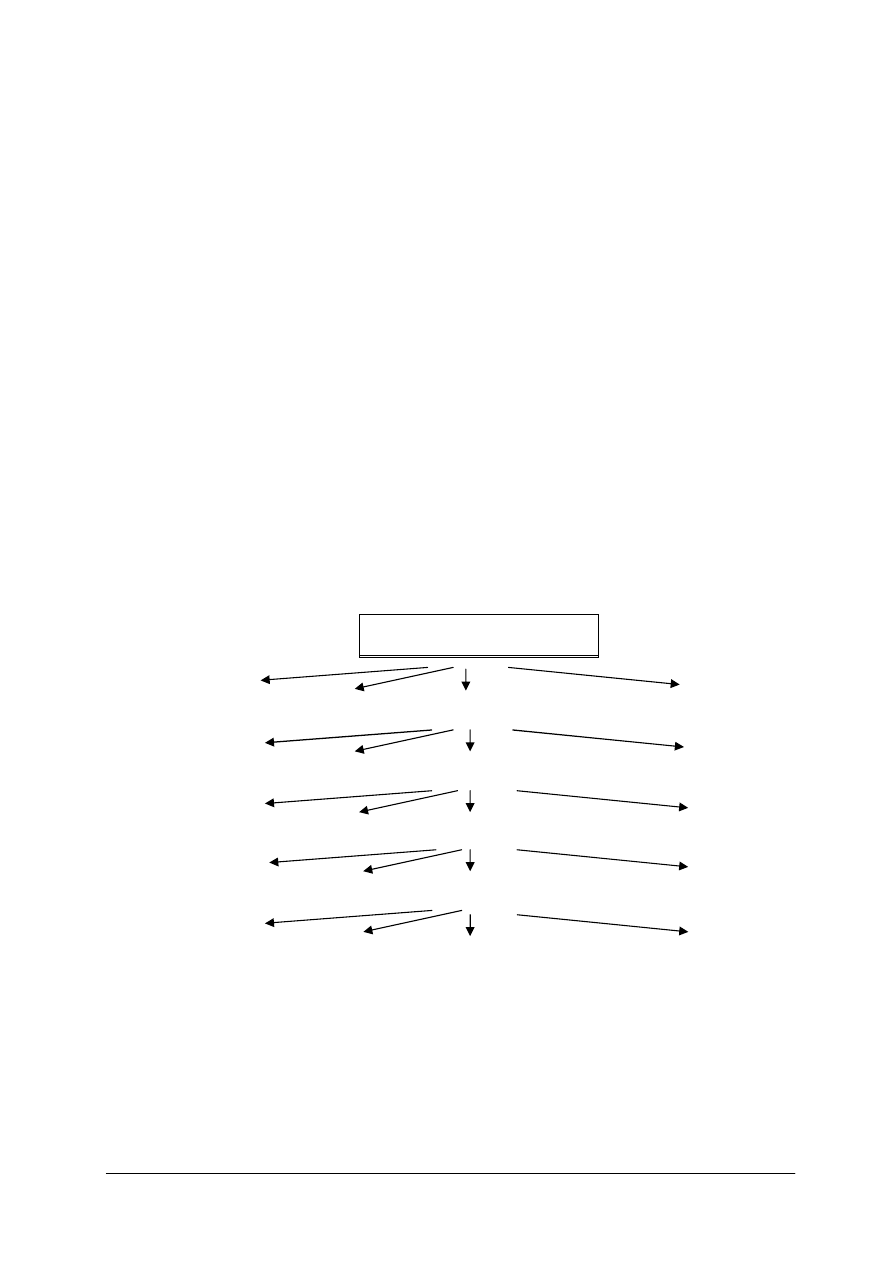

Struktura procesu technologicznego:

Operacja 1 Operacja 2 Operacja 3 .................. Operacja n

Ustawienie 1 Ustawienie 2 Ustawienie 3 .................. Ustawienie n

Pozycja 1 Pozycja 2 Pozycja 3 .................. Pozycja n

Zabieg 1 Zabieg 2 Zabieg 3 ................... Zabieg n

Przejście 1 Przejście 2 Przejście 3 Przejście n

Rys. 1. Struktura procesu technologicznego

−

Operacja – część procesu technologicznego wykonywana na jednym stanowisku

roboczym przez jednego pracownika (lub grupę pracowników) na jednym przedmiocie

(lub grupie przedmiotów) bez przerw na inną pracę.

−

Ustawienie (zamocowanie) – część operacji wykonana na jednym zamocowaniu

przedmiotu.

Proces technologiczny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

Pozycja – każde z możliwych położeń części (lub kilku jednocześnie obrabianych części)

względem zespołów roboczych obrabiarki, przy jednym zamocowaniu w uchwycie

z urządzeniem podziałowym lub na stole obrotowym.

−

Zabieg – część operacji wykonana jednym narzędziem, której cechy zależne są od

rodzaju obróbki:

a)

w obróbce skrawaniem:

−

zabieg prosty – część operacji odnosząca się do obróbki jednej powierzchni, jednym

narzędziem przy stałych (niezmiennych) parametrach obróbki,

−

zabieg złożony – część operacji odnosząca się do obróbki zespołu powierzchni

jednym narzędziem, wykonującym ruchy posuwowe według określonego programu

(np. obróbka kopiowa) lub do obróbki zespołu powierzchni zespołem narzędzi

o sprzężonych ruchach posuwowych przy stałym nastawieniu parametrów skrawania

(np. obróbka wałka stopniowanego jednocześnie kilkoma nożami w suporcie

przednim tokarki wielonożowej),

b)

w obróbce plastycznej – to podstawowa czynność w procesie tłoczenia, wykonywana

z użyciem jednego przyrządu bez zmiany narzędzia, w której zachodzi tylko jedna zmiana

kształtu tłoczonego przedmiotu,

c)

w obróbce cieplnej – to część operacji, wykonywanej przy stałych parametrach

(temperatura, prędkość nagrzewania, prędkość chłodzenia),

d)

w obróbce wykańczającej – to część operacji wykonywana przy stałych parametrach

zależnych od metody obróbki (powlekanie galwaniczne),

e)

w montażu – to część operacji, w której dołącza się do określonego zespołu jednakowe

części lub zespoły (przykręcanie jednakowymi śrubami pokrywy do korpusu skrzyni

biegów).

−

Przejście – część zabiegu, w której następuje zdjęcie jednej warstwy materiału za

pomocą jednego lub kilku narzędzi przy określonym posuwie.

Operacja, zabieg i przejście to czynności główne procesu technologicznego, ustawienie

i pozycja to czynności pomocnicze.

−

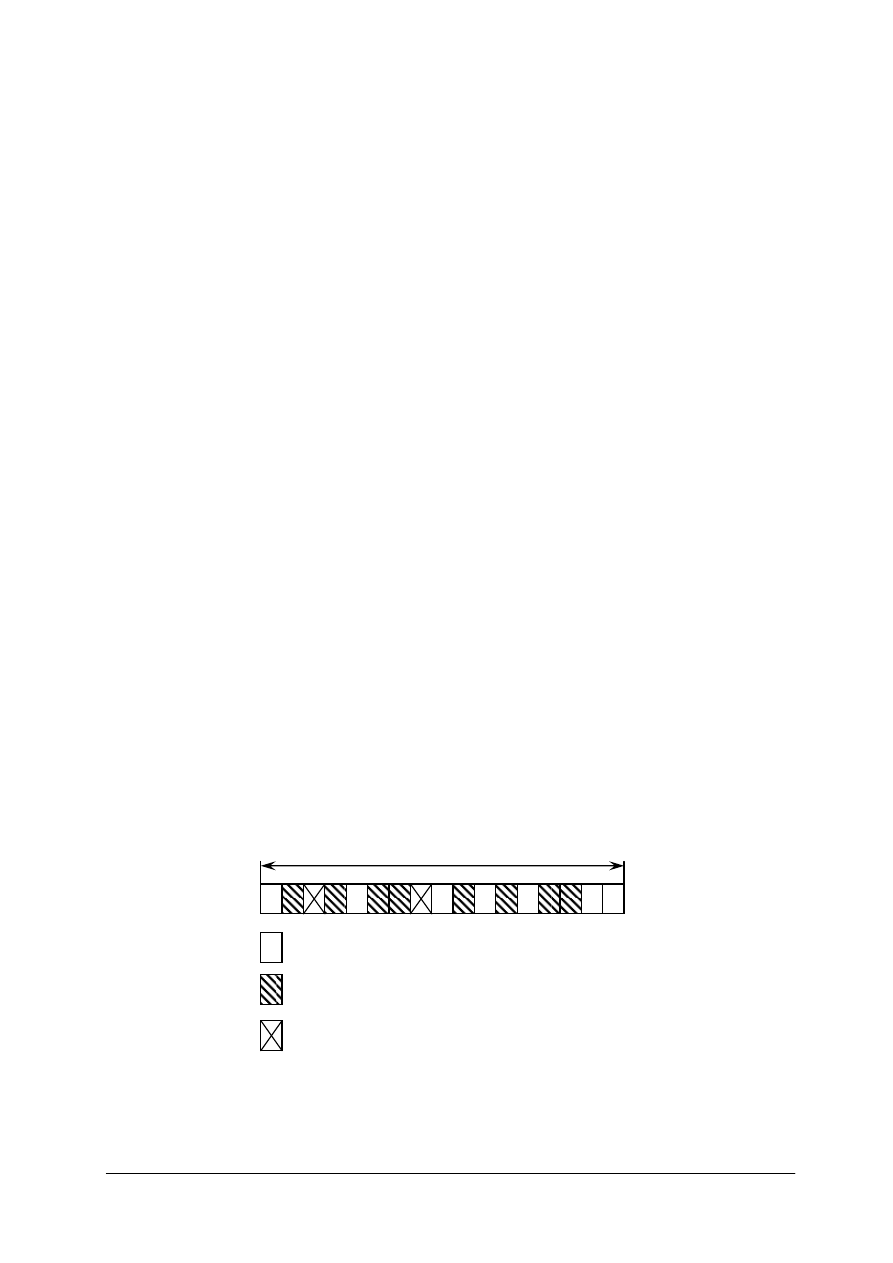

Cykl produkcji – okres obejmujący realizację procesu produkcyjnego. W ramach cyklu

produkcyjnego

poszczególnym

częściom

składowym

procesu

produkcyjnego

odpowiadają właściwe im czasy wykonania.

Cykl jest to więc suma czasu trwania poszczególnych operacji i czasu przerw pomiędzy

nimi.

Czas realizacji procesu produkcyjnego

- czynności pomocnicze

- operacje procesu technologicznego

- czas przerw w realizacji procesu

Rys. 2. Graficzna interpretacja cyklu produkcyjnego

−

Takt produkcji – to okres upływający pomiędzy wyprodukowaniem

dwóch kolejnych

gotowych wyrobów w produkcji seryjnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

Techniczna norma czasu t

n

– czas niezbędny, uzasadniony technologicznie do

wykonania n jednostek przedmiotów prawidłowych pod względem jakości. Normę czasu

można obliczyć, dobrać z normatywów lub określić na podstawie chronometrażu (ręczny

pomiar czasu).

1.

Opracowanie technologiczne procesu obróbki – polega na ustaleniu kolejności

operacji, ustawień, zabiegów, pozycji i przejść potrzebnych do wykonania danego

przedmiotu, uszeregowanie ich w określonej kolejności i ustalenie czasu trwania każdej

czynności. Opracowanie to wykonuje się na podstawie analizy obróbki (analiza rysunku

technicznego, sposobu obróbki, ustalenie narzędzi skrawających i kontrolnych, sposobu

ustawienia).

2.

Dokumentacja techniczna produkowanego wyrobu – zbiór wszystkich dokumentów

niezbędnych do jego wykonania, prawidłowy pod względem jakości. W skład

dokumentacji technicznej wchodzi:

a)

dokumentacja konstrukcyjna (rysunki złożeniowe, wykonawcze, montażowe, wykaz

części, warunki odbioru technicznego (WOT), dokumentacja techniczno-ruchowa (DTR),

warunki eksploatacji i inne),

b)

dokumentacja technologiczna – zbiór dokumentów technologicznych określających

proces technologiczny produkowanego wyrobu i potrzebne do tego środki technologiczne

takie jak:

−

karta technologiczna,

−

instrukcja technologiczna (karta instrukcyjna obróbki i montażu),

−

wykaz pomocy warsztatowych (uchwytów, narzędzi do obróbki i montażu),

−

karta normowania czasu,

−

karta normowania materiału,

−

rysunki materiałów wyjściowych i półfabrykatów (surówek),

−

rysunki pomocy specjalnych, i inne.

Zakres dokumentacji zarówno konstrukcyjnej jak i technologicznej, zależy od wielkości

produkcji (jednostkowa, małoseryjna, wielkoseryjna, masowa) i im większa produkcja tym

jest bardziej szczegółowa.

3.

Karty instrukcyjne i technologiczne. W produkcji jednostkowej stosuje się karty

technologiczne uproszczone, natomiast w produkcji wielkoseryjnej i masowej stosuje się

pełną dokumentację technologiczną z kartami technologicznymi i kartami instrukcyjnymi.

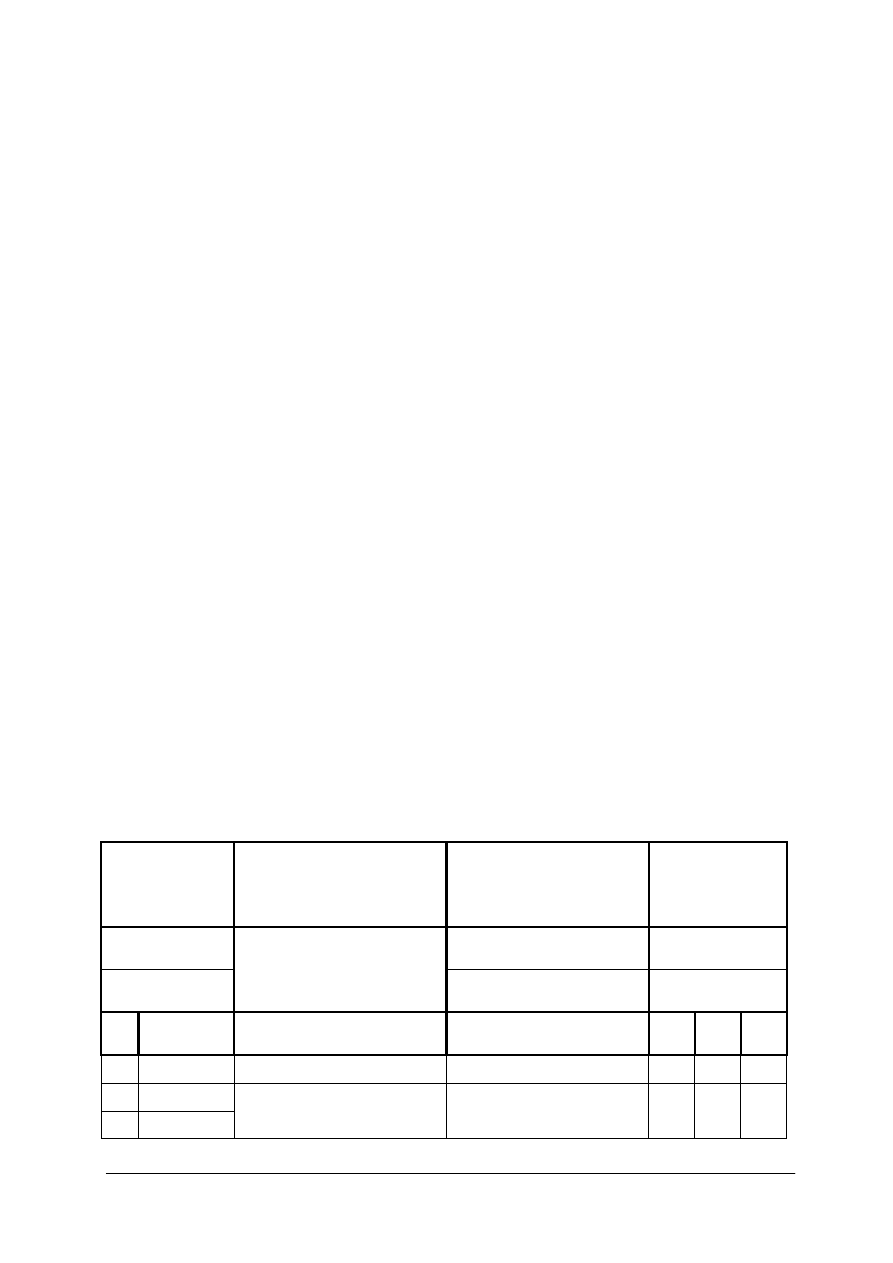

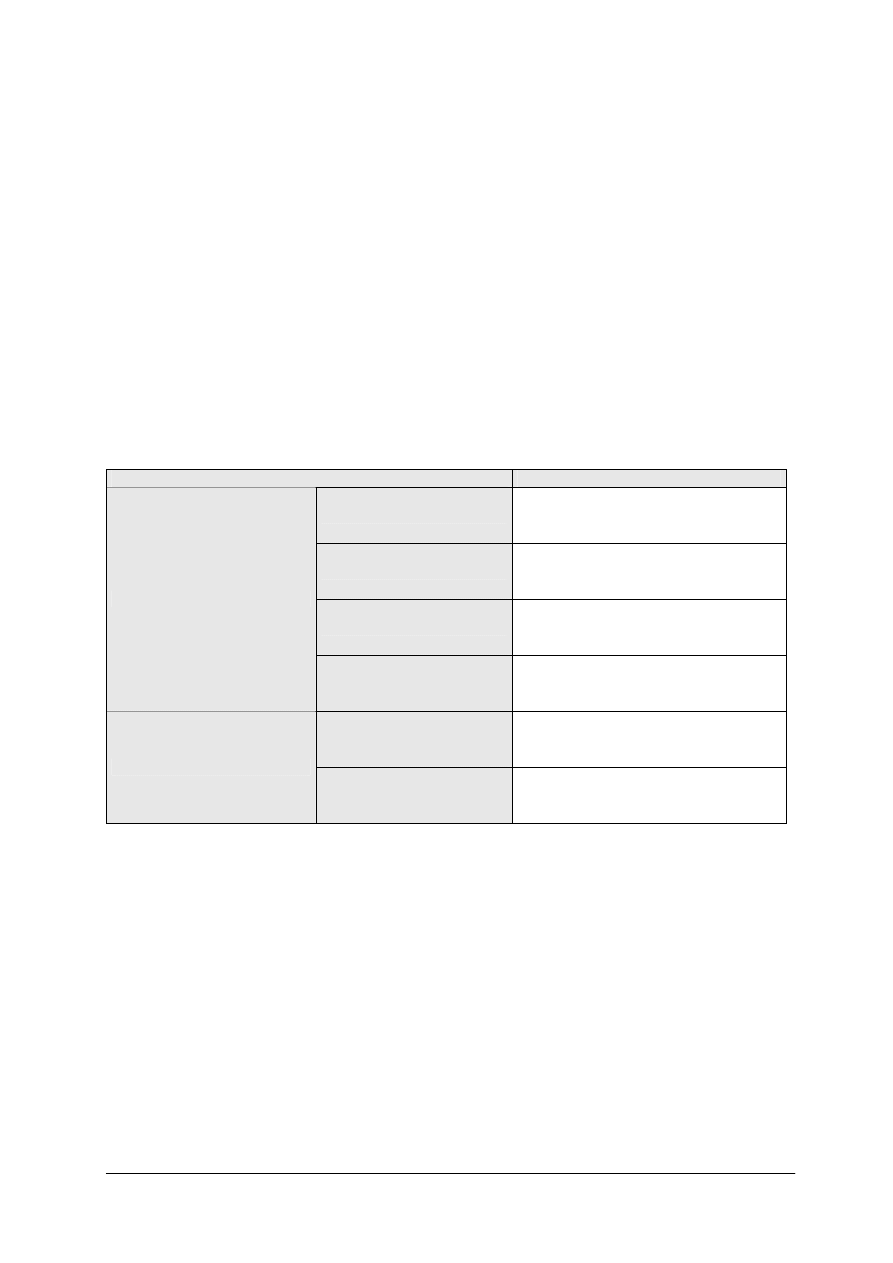

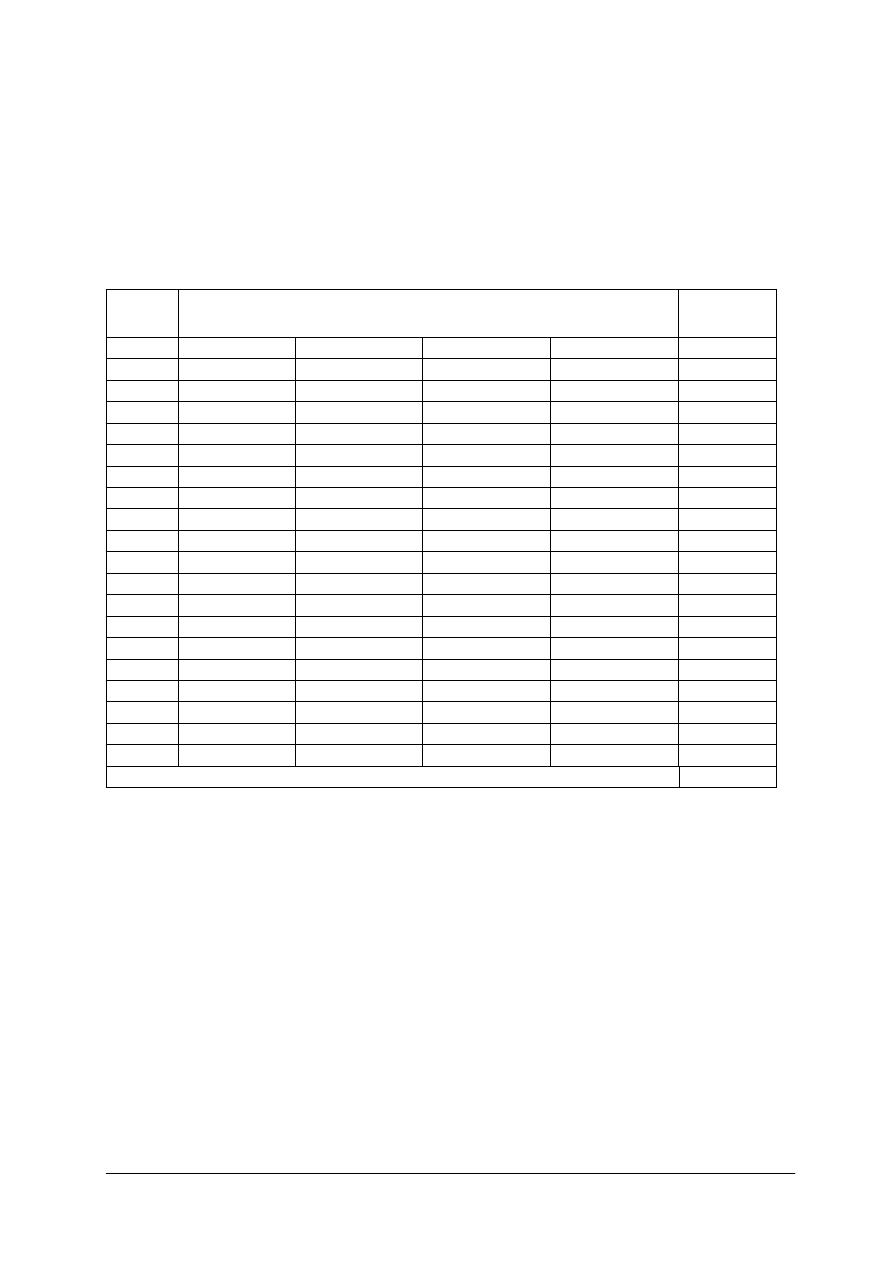

Karta technologiczna

Wyrób:

Nazwa części:

Symbol, nr rys. ,nr poz.:

Nr zlecenia:

Gatunek, stan mat.:

Sztuk/wyrób:

Sztuk na zlecenie:

Indeks

materiałowy:

Postać, wymiary materiału:

Netto kg/szt.:

Materiał kg/zlecenie:

Nr

oper

ac

Wydział

Stanowisko

OPIS OPERACJI

Oprzyrządowanie

t

pz

t

j

t

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Opracował:

Normował:

Sprawdził:

Arkusz: Ilość

ark./kpl.:

Rys. 3. Przykład karty technologicznej

Procesy technologiczne mogą być różnie zaprojektowane. Zależy to od szeregu

czynników, z których najważniejsze to wyposażenie danego zakładu w maszyny, urządzenia,

narzędzia oraz wielkość produkcji. Proces technologiczny musi być tak zaprojektowany,

aby była możliwa jego realizacja w warunkach danego zakładu. Nie można projektować bez

uwzględnienia posiadanych rodzajów maszyn i urządzeń produkcyjnych. Można oczywiście

pewien zakres prac zlecić innemu wykonawcy, jednak zlecenie zbyt dużego zakresu prac

może spowodować nieopłacalność.

Kolejnym czynnikiem jest rodzaj produkcji. Inny powinien być proces tej samej części

dla produkcji jednostkowej, małoseryjnej, seryjnej czy wielkoseryjnej. W produkcji

jednostkowej bardzo często nie opłaca się opracowywać procesów technologicznych

lub opracowuje się tylko karty technologiczne. Części wykonuje się na podstawie rysunków

wykonawczych. W produkcji małoseryjnej często wystarczy opracować kartę technologiczną

oraz instrukcje obróbki do niektórych operacji. Określenie rodzaju produkcji zależy od liczby

szt. w serii oraz wielkości wyrobu. Orientacyjne ilości wyrobów w danym rodzaju produkcji

i o określonym ciężarze przedstawia poniższa tabela.

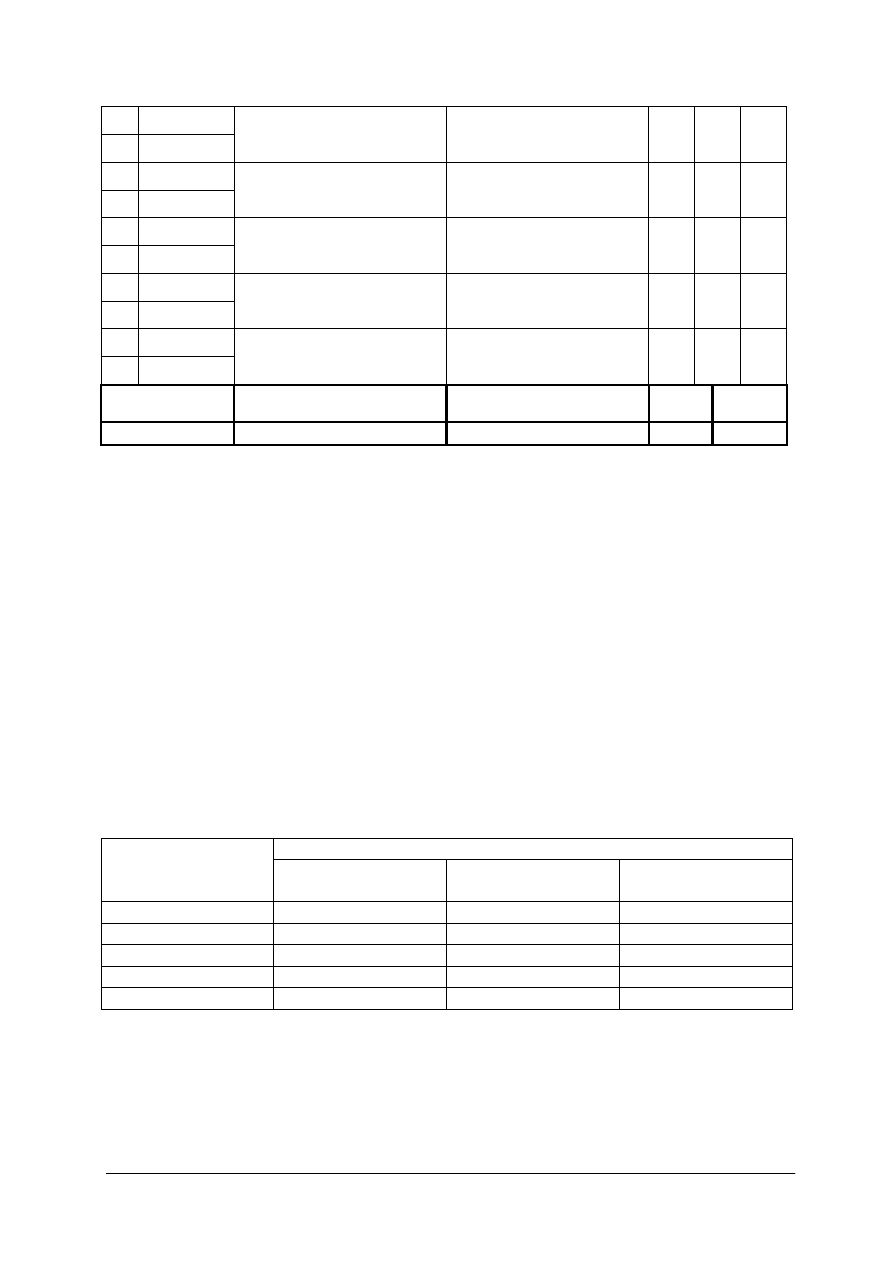

Tabela 1. Zależność rodzaju produkcji od wielkości serii [10]

Ilość wyrobów w serii

Rodzaj produkcji

Wyroby lekkie

Wyroby

ś

redniociężkie

Wyroby ciężkie

jednostkowa

15 – 50

5 – 15

0 – 5

małoseryjna

50 – 500

15 – 250

5 – 50

seryjna

500 – 5000

250 – 500

50 – 250

wielkoseryjna

5000 – 50 000

500 – 5000

250 1000

masowa

Ponad 50000

Ponad 5000

Ponad 1000

Każdy rodzaj produkcji charakteryzuje się różnymi cechami mającymi bardzo istotny

wpływ na proces technologiczny. W produkcji jednostkowej koszt przygotowania produkcji

jest niski (nie opracowuje się obszernej dokumentacji, nie wytwarza się specjalnych

uchwytów, przyrządów, narzędzi, operacje wykonuje się na obrabiarkach uniwersalnych),

natomiast koszt jednostkowy będzie wysoki (z uwagi na jednostkowy czas wykonania).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W produkcji seryjnej koszt przygotowania produkcji będzie wysoki, natomiast koszt

jednostkowy będzie niski (z uwagi na oprzyrządowanie specjalne i specjalne obrabiarki czas

jednostkowy będzie bardzo krótki).

Dobór półfabrykatu (materiału wejściowego, surówki)

Przed przystąpieniem do opracowania procesu technologicznego technolog musi ustalić

rodzaj półfabrykatu, z którego będzie wykonywany wyrób. Półfabrykaty możemy podzielić

na:

−

Wyroby

walcowane:

pręty

okrągłe,

kwadratowe,

sześciokątne,

płaskowniki,

kształtowniki, blachy, rury, druty. Wybierając materiał walcowany musimy zapoznać się

z programami produkcji lub normami, w których podane będą wymiary, tolerancje

wykonania. Ponadto musimy uwzględnić wielkość naddatków. Czyli wymiar

półfabrykatu musi być odpowiednio większy niż wymiar wyrobu gotowego.

−

Wyroby spawane: pospawane różnego rodzaju pręty, kształtowniki, blachy,

stanowiące

jedną całość. Wyroby spawane dobiera się w przypadku skomplikowanych kształtów

i w produkcji jednostkowej. Ponadto wtedy, gdy w procesie obróbki wystąpiłyby duże

straty materiału, na przykład wałek z tarczą o dużej średnicy.

−

Wyroby ciągnione, szlifowane: pręty, płaskowniki, rury o dokładnych wymiarach

i gładkiej powierzchni. Tego typu półfabrykaty stosujemy, gdy zależy nam

na ograniczeniu operacji obróbki skrawaniem. Półfabrykaty te mają wysoką dokładność

wymiarów i kształtu i dlatego nie musimy ich obrabiać lub obróbka jest prosta.

−

Odkuwki: półfabrykaty ukształtowane w procesie kucia swobodnego i matrycowego.

Odkuwki wybiera się przy produkcji seryjnej i wielkoseryjnej. Odkuwki matrycowe

charakteryzują się dużą dokładnością wymiarów. Odkuwki swobodne są wykonywane

z dokładnością znacznie mniejszą. Bardzo istotne są koszty wytworzenia odkuwek.

W przypadku małej ich liczby tańsze będą odkuwki swobodne, gdyż nie potrzeba

wykonywać drogich matryc. Natomiast w produkcji wielkoseryjnej opłaca się wykonać

matrycę. Koszt jednostkowy w takim przypadku będzie niższy z uwagi na mniejszy czas

jednostkowy oraz na niższe koszty obróbki skrawaniem (mniejsze są naddatki

na skrawanie).

−

Odlewy: półfabrykaty uzyskane w procesie odlewania: w piasku, kokilach, ciśnieniowo.

Odlewy mogą być wykonywane z żeliwa, staliwa, brązów, mosiądzów, stopów

aluminium, magnezu. Odlewy stosuje się na wyroby o skomplikowanych kształtach oraz

wtedy, gdy niemożliwe jest wykonanie ich z innych półfabrykatów. Ponadto istotne

mogą być własności żeliwa, które posiada własności tłumienia drgań.

−

Tworzywa sztuczne: półfabrykaty w postaci płyt, rur, prętów oraz wypraski. Tworzywa

sztuczne stosuje się, gdy warunki pracy wyrobu tego wymagają. Ponadto stosuje się je na

wyroby o skomplikowanych kształtach. Tworzywa posiadają dużą odporność na korozję,

są lekkie oraz posiadają inne, specyficzne własności.

−

Wyroby wykrawane i wytłaczane z blachy: uzyskane w procesie obróbki plastycznej na

zimno (wykrawania, wytłaczania). Półfabrykaty tego rodzaju stosuje się raczej

w produkcji masowej lub w przypadku, gdy konstrukcja wyrobu narzuca taki typ

półfabrykatu, na przykład półfabrykat w postaci miseczki z blachy.

Półfabrykaty często dobierane są przez konstruktora (w przypadku odkuwek i odlewów

często konstruktor wykonuje ich rysunki) i technolog może jedynie zaproponować pewne

zmiany. Jeżeli konstruktor nie narzuci półfabrykatu, technolog musi sam dokonać wyboru.

Na dobór półfabrykatów wpływają następujące czynniki:

−

wielkość produkcji,

−

koszt wyrobu,

−

materiał wyrobu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

kształt wyrobu.

Dla produkcji seryjnej raczej dobieramy odkuwki i odlewy zamiast półfabrykatów

spawanych czy wyrobów walcowanych (jednak na wał posiadający w miarę regularny kształt

dobrym półfabrykatem będzie pręt okrągły). W przypadku produkcji jednostkowej

wybieramy raczej wyroby walcowane, blachy, półfabrykaty spawane.

Materiał wyrobu – jeżeli materiałem wyrobu będzie żeliwo, to wybieramy odlew (może

to być odlewany z żeliwa korpus). Jeżeli materiałem będzie brąz to wybieramy odlew, tuleję,

wałek z brązu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jaki sposób definiujemy proces produkcyjny?

2.

Jakie czynności składają się na proces produkcyjny?

3.

W jaki sposób definiujemy proces technologiczny?

4.

Jaka jest struktura procesu technologicznego?

5.

Co to jest operacja?

6.

Co to jest zabieg?

7.

Jakie czynniki wpływają na przebieg procesu technologicznego?

8.

Jakie wyróżnia się rodzaje produkcji?

9.

Jakie wyróżnia się rodzaje półfabrykatów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj produkcji do przedstawionych zleceń.

Nazwa zlecenia:

Rodzaj produkcji

Wykonanie wałka do przekładni zębatej

Wykonanie 10 odkuwek

Wykonanie 200 kół zębatych zgodnie z rysunkiem

Wykonanie 10 000 żeliwnych korpusów zgodnie z

rysunkiem

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z tabelą 1 poradnika dla ucznia,

2)

określić rodzaj produkcji i wypełnić tabelę.

Wyposażenie stanowiska pracy:

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz półfabrykat do wykonania poszczególnych elementów i uzasadnij wybór.

Przyjmij, że zakład produkcyjny jest doskonale wyposażony w obrabiarki uniwersalne,

specjalne, specjalistyczne, narzędzia, przyrządy i urządzenia pomocnicze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Nazwa zlecenia:

Rodzaj półfabrykatu

Uzasadnienie wyrobu

Wykonanie wałka do przekładni zębatej

Wykonanie 10 odkuwek

Wykonanie 200 kół zębatych wg rysunku

Wykonanie 10 000 żeliwnych korpusów

wg rysunku

Wykonanie wałka do przekładni zębatej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z informacjami zawartymi w poradniku dla ucznia,

2)

określić rodzaj produkcji i wypełnić tabelę.

Wyposażenie stanowiska pracy:

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj klasyfikacji Polskich Norm i Norm ISO odnośnie projektowania procesu

technologicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odczytać oznaczenia Polskich Norm i norm ISO,

2)

zapisać spostrzeżenia w notatniku,

3)

opisać przeznaczenie wybranych norm,

4)

dokonać klasyfikacji norm,

5)

zwróć uwagę na estetykę i dokładność twojej pracy,

6)

zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

−−−−

Polskie Normy oraz ISO,

−−−−

normy branżowe,

−−−−

rzutnik pisma,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować proces produkcyjny?

2)

scharakteryzować proces technologiczny?

3)

sklasyfikować dokumentację procesu technologicznego?

4)

zdefiniować pojęcie operacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

5)

zdefiniować pojęcie zabiegu?

6)

podać definicję zamocowania?

7)

wymienić rodzaje produkcji?

8)

dobrać materiał wyjściowy do wykonania części maszyny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Klasyfikacja maszyn urządzeń przemysłowych

4.2.1. Materiał nauczania

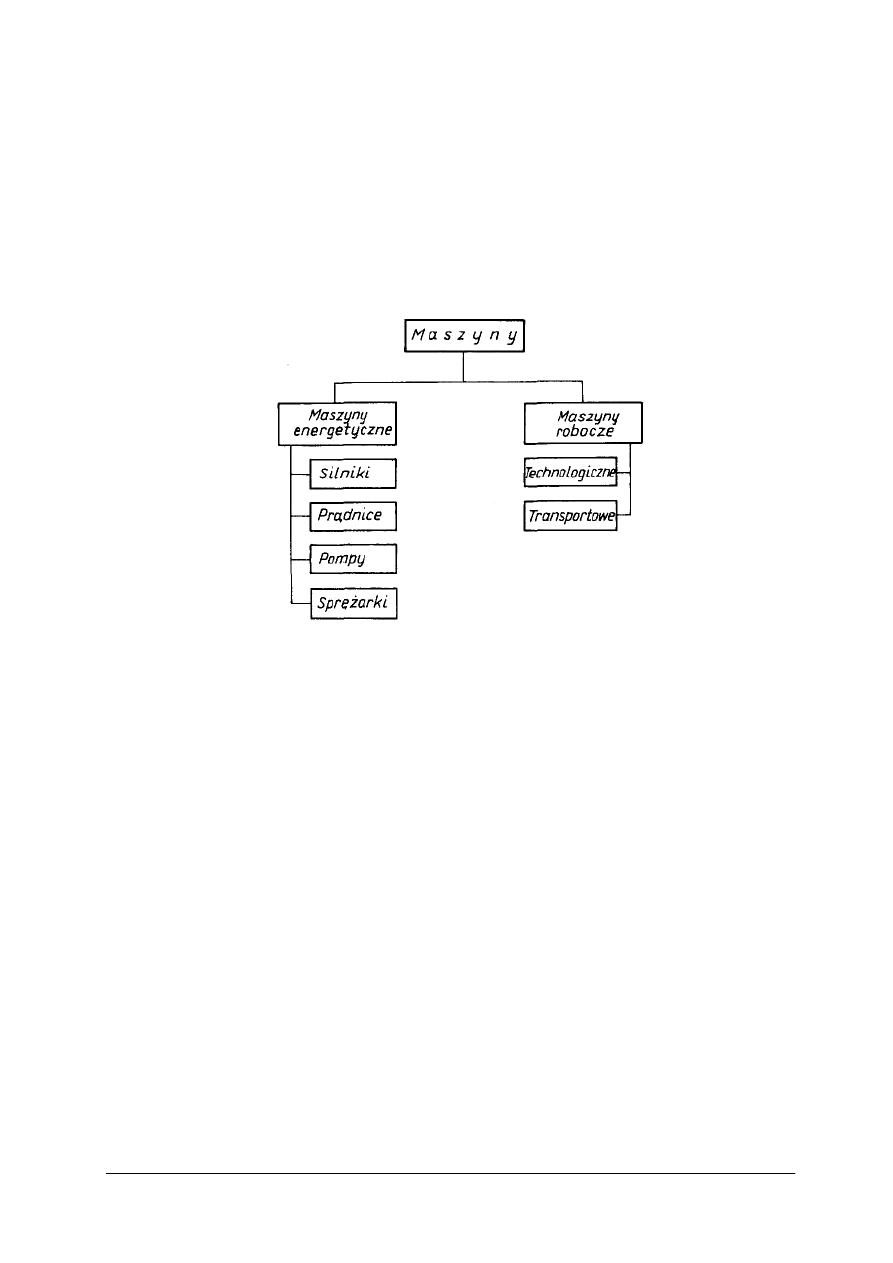

Klasyfikacja maszyn

Maszyna jest urządzeniem do przetwarzania jednej postaci energii w inną w celu

ułatwienia człowiekowi pracy fizycznej lub umysłowej. Dzięki maszynie praca człowieka

staje się wielokrotnie wydajniejsza i hardziej ekonomiczna. Ujmując najogólniej rozróżnia się

maszyny energetyczne i maszyny robocze (rys. 4).

Rys. 4. Ogólna klasyfikacja maszyn

Do maszyn energetycznych zalicza się między innymi: silniki, prądnice elektryczne,

pompy, sprężarki. Silniki są to maszyny pobierające energię z zewnętrznego źródła (energię

chemiczną paliw, elektryczną) w celu jej przetworzenia na energię mechaniczną potrzebną do

napędu innych maszyn (maszyn roboczych).

Zależnie od postaci dostarczanej energii silniki dzieli się na: wodne, wiatrowe, cieplne,

elektryczne. W silnikach wodnych (w turbinach wodnych) energia płynącej wody jest

przetwarzana na pracę mechaniczną. Silniki wiatrowe (wiatraki) wykorzystują w tym celu

energię ruchu powietrza. Wśród silników cieplnych rozróżnia się silniki o spalaniu

zewnętrznym (tłokowe silniki parowe i turbiny parowe) oraz o spalaniu wewnętrznym (silniki

spalinowe). Silniki cieplne wykorzystują energię cieplną otrzymywaną w procesie spalania

paliw konwencjonalnych lub wyzwoloną wskutek reakcji jądrowej. Bywają też silniki cieplne

wykorzystujące energię słoneczną, cieplną czerpaną z głębi ziemi. Silniki elektryczne

przetwarzają energię elektryczną w energię mechaniczną. Pozostałe maszyny energetyczne

wytwarzają z energii mechanicznej inne rodzaje energii: prądnice

−

energię elektryczną,

pompy i sprężarki

−

energię ciśnienia.

Maszyny robocze pobierają od silników energię mechaniczną w celu przetwarzania jej na

pracę użyteczną, potrzebną do pokonania oporu użytecznego. Opór ten może być związany ze

zmianą kształtu i wymiarów ciała lub jego położenia.

Maszyny robocze dzieli się, więc na: technologiczne i transportowe. W maszynach

technologicznych (w obrabiarkach, maszynach górniczych, rolniczych) pokonanie oporu

użytecznego ma na celu przede wszystkim wytworzenie produktu gotowego lub półfabrykatu.

Maszyny transportowe służą do zmiany położenia ciał stałych, cieczy i gazów. Do tej grupy

maszyn zalicza się środki transportu bliskiego (dźwignice, przenośniki),

ś

rodki transportu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

dalekiego (samochody, samoloty, tabor kolejowy, okręty) oraz środki transportu materiałów

sypkich, cieczy i gazów (pompy, wentylatory, dmuchawy).

Podział maszyn na robocze i energetyczne nie zawsze jest, więc jednoznaczny. Pompy

i sprężarki, zależnie od spełnianych funkcji, bywają zaliczane do maszyn energetycznych

lub roboczych (pompy służące do transportu cieczy).

Maszyną nazywamy

−

zespół sprzężonych części lub elementów składowych, z których przynajmniej jedno

jest ruchome, wraz z odpowiednimi elementami uruchamiającymi, obwodami sterowania,

zasilania, połączonych wspólnie w celu określonego zastosowania, w szczególności

do przetwarzania, obróbki, przemieszczania lub pakowania materiałów, np. wiertarki,

szlifierki, pistolety na gwoździe, wózki widłowe, śmieciarki, koparki, spychacze, żurawie

przeładunkowe, prasy drukarskie, kosiarki do trawy, obrabiarki do metalu i drewna,

wtryskarki do tworzyw sztucznych, maszyny budowlane i rolnicze, wózki widłowe,

przenośniki taśmowe,

−

zespół maszyn, które w celu osiągnięcia wspólnego efektu końcowego zostały

zestawione i są sterowane w taki sposób, aby działały jako zintegrowana całość, np. linie

montażowe dla sprzętu gospodarstwa domowego, linie produkcyjne do produkcji

papieru, instalacje zrobotyzowane, zautomatyzowane warsztaty,

−

wymienne wyposażenie modyfikujące funkcje maszyny, które jest wprowadzane do

obrotu z przeznaczeniem do zamontowania przez operatora do maszyny lub szeregu

różnych maszyn, o ile wyposażenie to nie stanowi części zamiennej lub narzędzia,

chwytak do przeładunku złomu.

Przepisy określające wymagania dla maszyn obejmują wszystkie zagrożenia, jakie mogą

stwarzać maszyny (zagrożenia natury elektrycznej, mechanicznej, zagrożenia termiczne,

wynikające z wywoływanych wibracji czy stwarzanego hałasu oraz promieniowania).

Oznaczenia i informacje zamieszczane na maszynie i do niej dołączane:

−

Oznakowanie CE Oznakowanie CE powinno być umieszczone bezpośrednio na maszynie

oraz w instrukcji obsługi dołączonej do maszyny. Oznakowanie to powinno być

widoczne (nie może mieć mniej niż 5mm wysokości) i czytelne (musi być łatwo

dostępne) i nie dające się łatwo usunąć.

−

Nazwa i adres producenta, oznaczenie serii lub typu maszyny oraz numer fabryczny

(jeżeli stosuje się numery fabryczne), rok budowy Informacje te powinny zostać

umieszczone na maszynie w takiej formie, aby łatwe było odczytanie przez użytkownika

ich treści oraz w taki sposób, aby przy normalnym użytkowaniu maszyny nie było

możliwe lub było mało prawdopodobne uszkodzenie lub usunięcie tych oznaczeń.

Informacje te, oprócz numeru fabrycznego, powinny znaleźć się też w instrukcji obsługi

maszyny. W przypadku adresu, jeżeli rozmiary maszyny nie pozwalają na umieszczenie

na niej pełnych danych adresowych, można ograniczyć się do podania informacji

niezbędnych do skontaktowania się z producentem drogą pocztową. Maszyny

przeznaczone do użytkowania w Polsce powinny posiadać oznakowanie w języku

polskim.

−

Instrukcja obsługi maszyny Instrukcja obsługi maszyny powinna zawierać przede

wszystkim informacje dotyczące adresu importera, serwisu oraz opisu przewidywanego

zastosowania maszyny, a także informacje o stanowisku lub stanowiskach roboczych,

które może zajmować operator maszyny. Ponadto powinna zawierać informacje

o bezpiecznym przekazywaniu maszyny do eksploatacji, informacje na temat

użytkowania, przemieszczania maszyny z podaniem jej masy i masy części maszyny

(jeżeli mają one być transportowane osobno), montażu i jej demontażu, regulacji,

konserwacji, obsługi i napraw. W koniecznych przypadkach powinny się w niej

znajdować także informacje o niedopuszczalnych sposobach użytkowania maszyny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

wskazówki szkoleniowe, podstawowe charakterystyki narzędzi, które mogą być

stosowane w maszynie. Instrukcja obsługi dla maszyn użytkowanych w Polsce powinna

być napisana w języku polskim.

Dokumentacja techniczno-ruchowa maszyn i urządzeń

Dokumentacja techniczno-ruchowa (DTR), zwana również paszportem maszynowym,

jest opracowywana dla każdego urządzenia lub maszyny i powinna zawierać:

−−−−

charakterystykę techniczną i dane ewidencyjne,

−−−−

rysunek złożeniowy,

−−−−

wykaz wyposażenia normalnego i specjalnego,

−−−−

schematy kinematyczne, elektryczne i pneumatyczne.

−−−−

schemat funkcjonowania,

−−−−

instrukcję użytkowania,

−−−−

instrukcję obsługi,

−−−−

instrukcję konserwacji i smarowania,

−−−−

instrukcję bhp,

−−−−

normatywy remontowe,

−−−−

wykaz części zamiennych,

−−−−

wykaz faktycznie posiadanego wyposażenia,

−−−−

wykaz załączonych rysunków,

−−−−

wykaz części zapasowych.

Dobór maszyny do określonego zastosowania

Dobór ten polega na zastosowaniu takiej maszyny, której możliwości zapewnią jak

najlepsze wykonanie określonego zadania. W przemyśle ceramicznym podstawowymi

rodzajami operacji są:

−

rozdrabnianie i mielenie,

−

przecieranie sitowe,

−

mieszanie,

−

wytłaczanie,

−

prasowanie,

−

szkliwienie,

−

transport wewnętrzny.

Do rozdrabniania i mielenia stosujemy kruszarki i młyny o działaniu ciągłym i okresowym.

Kruszarki szczękowe lub walcowe. Ogólnym przeznaczeniem tych maszyn jest rozdrabnianie

surowców. Do przecierania służą przecieraki sitowe do mas półsuchych. Wchodzą one

w skład maszyn do przesiewania surowców. Mieszanie realizowane jest za pomocą mieszadeł

do mas lejnych, plastycznych i do mas sypkich. Maszyny te wchodzą w skład maszyn do

przygotowania mas. Wytłaczanie odbywa się przy użyciu pras ślimakowych. Do prasowania

służą prasy mechaniczne i hydrauliczne. Szkliwienie realizujemy za pomocą urządzeń do

szkliwienia przez zanurzenie, polewanie i natryskiwanie. Do transportu wewnętrznego służą

wyciągi linowe, wózki, przenośniki, podnośniki i opustniki. W cyklu produkcji wyrobów

ceramicznych możemy wyróżnić procesy:

−

eksploatacja surowców,

−

przeróbka mechaniczna surowców,

−

formowanie wyrobów,

−

procesy cieplno-chemiczne.

Zasady bezpiecznego użytkowania maszyn

Istotnym czynnikiem wpływającym na jakość i wydajność pracy jest bezpieczeństwo

i higiena pracy. Stworzenie bezpiecznych, higienicznych warunków pracy jest obowiązkiem

pracodawcy. Operator (bezpośredni użytkownik) maszyny musi przestrzegać w pełni

ustanowionych w tym zakresie przepisów. Przepisy takie określa się najczęściej w sposób

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

zwięzły w formie instrukcji. Mogą to być instrukcje BHP, dotyczące wszystkich

pracowników przedsiębiorstwa, a także dotyczące użytkowania konkretnych maszyn

i urządzeń, tzw. instrukcje stanowiskowe przeznaczone dla operatorów.

Instrukcja BHP użytkowania młota sprężarkowego - przykład instrukcji stanowiskowej.

Uwagi ogólne

Do samodzielnej pracy może być dopuszczony pracownik, który ma:

−−−−

ukończone 18 lat,

−−−−

przygotowanie zawodowe potwierdzone właściwym dokumentem,

−−−−

dobry stan zdrowia potwierdzony świadectwem lekarskim.

Do pracy pracownik powinien przystąpić wypoczęty, trzeźwy, ubrany w odzież roboczą

bez luźnych i zwisających elementów, rękawy kurtki (kombinezonu) powinny być opięte

wokół nadgarstków lub podwinięte, włosy przykryte beretem, czapką lub chustą.

Podstawowe czynności przed rozpoczęciem pracy

Pracownik powinien:

−−−−

zapoznać się dokładnie z dokumentacją wykonawczą,

−−−−

zaplanować kolejność wykonywania niezbędnych czynności,

−−−−

przygotować

niezbędne

narzędzia,

pomoce

warsztatowe,

potrzebne

ochrony

indywidualne.

Czynności przed uruchomieniem młota sprężarkowego:

Pracownik powinien:

−−−−

sprawdzić stan techniczny, a przede wszystkim skontrolować czy osłony i zabezpieczenia

są sprawne, ekrany ochronne dostatecznie przezroczyste,

−−−−

uruchomić maszynę na biegu jałowym i sprawdzić prawidłowość działania

poszczególnych elementów.

Czynności po zakończeniu pracy

Pracownik powinien:

−−−−

odłożyć obrobione przedmioty na wyznaczone miejsce (tzw. odkładcze),

−−−−

wyłączyć dopływ energii elektrycznej do maszyny roboczej,

−−−−

uporządkować stanowisko pracy, narzędzia, sprzęt ochronny i pomocniczy.

Uwaga końcowa

W razie wątpliwości dotyczących zachowania warunków bezpieczeństwa podczas

wykonywania powierzonej pracy, pracownik ma prawo ją przerwać i zwrócić się do

przełożonego o wyjaśnienie sytuacji.

Ocena ryzyka zawodowego

Ważnym elementem oceny bezpiecznego użytkowania maszyn jest ocena ryzyka

zawodowego na określonym stanowisku pracy. W związku z tym opracowuje się

dokumentację, która obejmuje:

1)

przygotowanie do oceny stanowiska pracy:

−−−−

ustalenie wymagań ogólnych dla pomieszczenia, stanowiska pracy i pracownika,

−−−−

identyfikację zagrożeń i stosowanych środków ochrony;

2)

opracowanie karty pomiaru ryzyka zawodowego:

−−−−

szacowanie sumarycznej kategorii ryzyka w zależności od spełnienia wymagań

ogólnych

i stosowanych środków ochrony,

−−−−

porównanie sumarycznej kategorii ryzyka ustalonej przez pracodawcę z kategorią

określoną przez ekspertów;

3)

opracowanie dokumentacji programu naprawczego:

−−−−

opracowanie planu działań korygujących i zapobiegawczych,

−−−−

zapoznanie pracowników z wynikami oceny,

−−−−

ustalenie daty następnej oceny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy maszyną?

2.

Jakie oznaczenia powinny znajdować się na maszynie?

3.

Jakie są kryteria doboru maszyny do określonego zadania?

4.

Co nazywamy paszportem maszyny?

5.

Jakie są zadania dokumentacji techniczno-ruchowej urządzenia?

6.

Co powinna zawierać dokumentacja techniczno-ruchowa?

7.

Gdzie powinna się znajdować dokumentacja techniczno-ruchowa w przedsiębiorstwie?

4.2.3. Ćwiczenia

Ćwiczenie 1

Otrzymałeś listę maszyn stosowanych w niedużym zakładzie ceramicznym.

Przyporządkuj te maszyny i urządzenia do odpowiednich grup.

Rodzaj maszyny

Nazwa maszyny

Silniki

Prądnice

pompy

Maszyny energetyczne

sprężarki

technologiczne

Maszyny robocze

transportowe

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić rodzaje maszyn występujących w zakładzie,

2)

sklasyfikować maszyny,

3)

zapisać nazwy i oznaczenia maszyn w odpowiednich polach,

4)

ocenić poprawność wykonania ćwiczenia,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

informacje o parku maszynowym zakładu,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ćwiczenie 2

Określ

w

danej

maszynie

zadania

występujących

zespołów,

podzespołów

i części na podstawie dokumentacji techniczno-ruchowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

dokonać analizy dokumentacji techniczno-ruchowej,

3)

wykonać notatki,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

dokumentacja techniczno-ruchowa,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zadania dokumentacji techniczno-ruchowej wybranej maszyny

lub urządzenia ceramicznego?

2)

określić zadania zespołów podzespołów i części maszyn ceramicznych?

3)

scharakteryzować elementy składowe dokumentacji techniczno-

ruchowej?

4)

wskazać dział, w którym powinna się znajdować dokumentacja

techniczno-ruchowa?

5)

odczytać informacje zawarte w instrukcji stanowiskowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Układy napędowe maszyn i urządzeń

4.3.1. Materiał nauczania

Napędy pneumatyczne

W napędzie pneumatycznym, źródłem energii mechanicznej jest silnik pneumatyczny.

Napęd pneumatyczny jest zasilany z centralnego układu sprężonego powietrza, ze zbiornika

gazu (butli gazowej) lub bezpośrednio ze sprężarki. Sprężony gaz jest doprowadzany do

silnika pneumatycznego, gdzie w rezultacie rozprężania uzyskuje się energię mechaniczną.

Napędy pneumatyczne charakteryzują się wieloma zaletami:

−−−−

prostotą budowy,

−−−−

niskim kosztem wykonania,

−−−−

niezawodnością działania,

−−−−

dużą trwałością,

−−−−

łatwością obsługi i sterowania,

−−−−

elastycznością w dostosowywaniu do warunków pracy,

−−−−

małym ciężarem narzędzi,

−−−−

małym kosztem konserwacji i remontów,

−−−−

łatwością rozruchu.

Istotną wadą napędów pneumatycznych jest duża zależność prędkości narzędzia od

obciążenia, co ma związek ze ściśliwością gazu. Problemowi temu przeciwdziała się poprzez

zastosowanie zaworów redukcyjnych, utrzymujących w układzie stałe ciśnienie lub poprzez

stosowanie układów pneumo-hydraulicznych.

Napędy pneumatyczne są stosowane w wielu typach narzędzi:

−−−−

młotach pneumatycznych,

−−−−

dźwignicach,

−−−−

szlifierkach,

−−−−

pilnikarkach,

−−−−

wiertarkach,

−−−−

pistoletach natryskowych.

Napędy pneumatyczne często są stosowane w miejscach, w których stosowanie innych

napędów stanowi zagrożenie wybuchem, np. kopalniach, a także w miejscach o dużej

wilgotności, a nawet pod wodą.

W zakładach przemysłowych najczęściej stosowanym źródłem sprężonego gazu jest

zakładowa instalacja sprężonego powietrza. W instalacji takiej utrzymywane jest ciśnienie

0,4÷1 MPa. W niektórych przypadkach energia do silnika pneumatycznego jest generowana

przez podciśnienie.

Maszyny i urządzenia z napędem pneumatycznym są wyposażone w silniki

pneumatyczne, w których wyróżnia się dwa podstawowe rodzaje ruchu: posuwisto-zwrotny

(udarowy) i obrotowy (rotacyjny). Odrębnym rodzajem silnika pneumatycznego jest turbina

pneumatyczna. W każdym z tych przypadków może być stosowane smarowanie

automatyczne lub ręczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

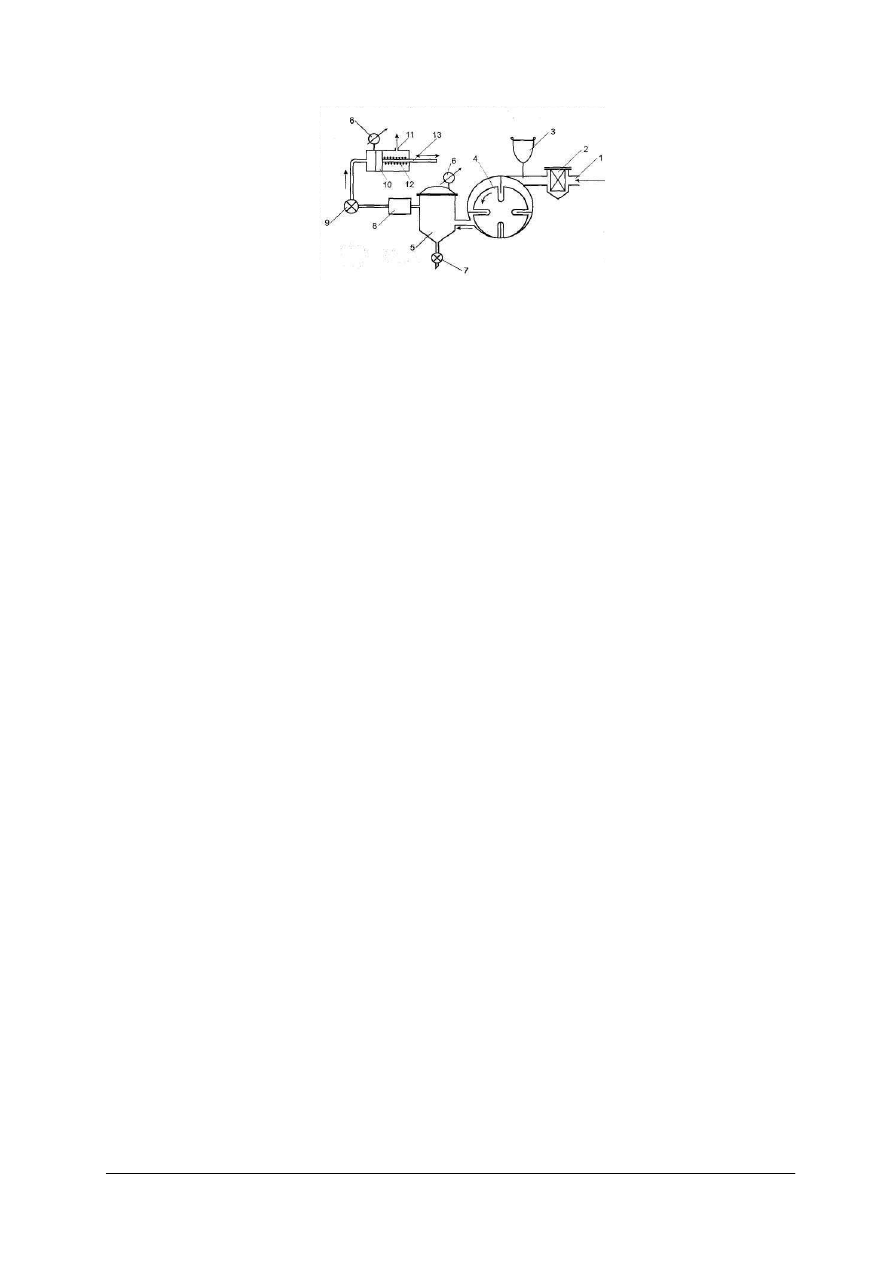

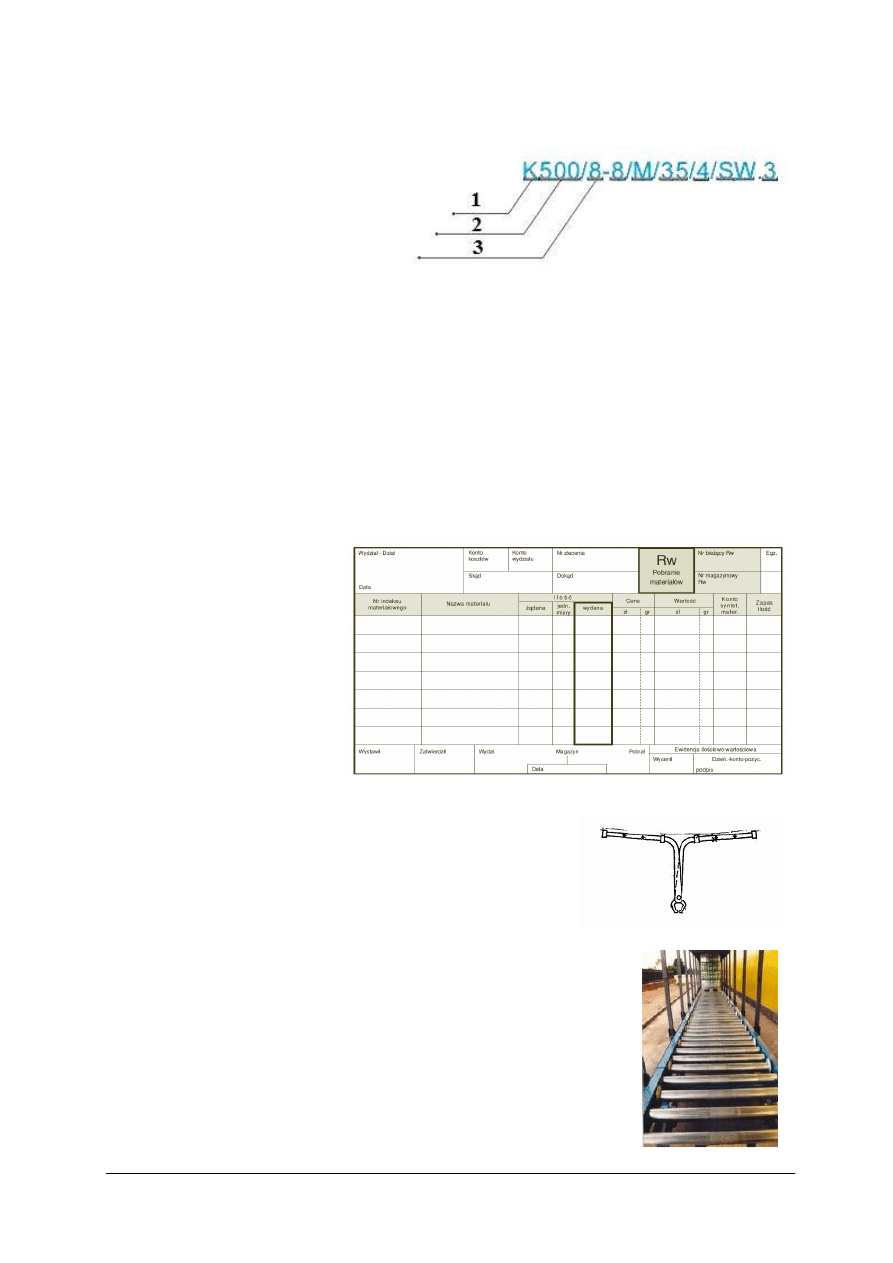

Rys. 5. Schemat przemysłowego układu pneumatycznego z tłokiem zawracanym sprężyną: 1– wlot powietrza,

2– filtr, 3– wkraplacz oleju, 4– sprężarka, 5– zbiornik sprężonego powietrza, 6– manometr, 7– zawór

odstojnika, 8– reduktor ciśnienia, 9– rozdzielacz (zawór rozrządu), 10– pneumatyczny silnik tłokowy,

11– wylot powietrza, 12– sprężyna zapewniająca powrót tłoka, 13– narzędzie [3, s. 315]

Napędy hydrauliczne

Napędy hydrauliczne są to urządzenia służące do przekazywania energii mechanicznej

z miejsca wytworzenia do urządzenia napędzanego. W napędach tych czynnikiem

przenoszącym energię jest ciecz. Zasada działania napędu hydraulicznego jest oparta na

prawie Pascala, mówiącym o równomiernym rozchodzeniu się ciśnieniu w cieczy.

W zależności od sposobu przenoszenia ruchu rozróżnia się napędy:

−−−−

Hydrostatyczne, których działania opiera się wykorzystaniu przede wszystkim energii

ciśnienia cieczy.

−−−−

Hydrokinetyczne, których działanie opiera się na wykorzystaniu energii kinetycznej

cieczy.

W zależności od rodzaju przenoszonego ruchu wyróżnia się napędy o ruchu obrotowym

i postępowym. W napędach hydraulicznych może tez następować zmiana ruchu obrotowego

na postępowy.

Skład właściwego napędu hydraulicznego:

−−−−

Pompy, zamieniające dostarczoną przez silnik energię mechaniczną na energię

hydrauliczną. W napędach hydrostatycznych stosuje się pompy wyporowe,

a w hydrokinetycznych wirowe.

−−−−

Silniki hydrauliczne lub siłowniki – zamieniające dostarczoną przez pompy energię

hydrauliczną z powrotem na mechaniczną.

−−−−

Zawory sterujące przepływem czynnika energii w układzie napędu hydraulicznego.

Oprócz wyżej wymienionych urządzeń podstawowych w napędzie hydraulicznym

niezbędne są również elementy pomocnicze: przewody łączące, zbiorniki, filtry, akumulatory

hydrauliczne, chłodnice lub podgrzewacze, przyrządy do pomiaru ciśnienia. Układy

hydrauliczne są stosowane jako układy napędowe, a także jako układy sterujące.

Do zalet napędów hydraulicznych należą:

−−−−

możliwość uzyskania bardzo dużych sił przy małych rozmiarach urządzeń,

−−−−

możliwość uzyskania bezstopowej zmiany prędkości ruchu,

−−−−

użycie małych sił do sterowania pracą ciężkich maszyn,

−−−−

możliwość zdalnego sterowania,

−−−−

możliwość zastosowania mechanizacji i automatyzacji ruchów,

−−−−

duża trwałość elementów układów hydraulicznych oraz łatwość ich wymiany.

Wady:

−−−−

trudności związane z uszczelnieniem elementów ruchowych,

−−−−

duże straty energii na pokonywanie oporów przepływu.

W ogólnym bilansie przeważają zalety.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Nośnikami energii w napędach hydrostatycznych są ciecze robocze (czynniki robocze

lub obiegowe). Obecnie stosuje się dwa rodzaje cieczy:

−−−−

Oleje mineralne: spreparowane z produktów destylacji ropy naftowej. Ich stosowanie jest

ograniczone przez zagrożenia środowiskowe, których mogą być przyczyną.

−−−−

Najczęściej występują w postaci emulsji i oleju w wodzie lub wody w oleju

oraz roztworów glikoli w wodzie, a także bezwodnych cieczy syntetycznych.

W napędach hydrostatycznych stosuje się sterowanie prędkości. Sterowanie prędkością

obrotową polega na zmianie wydajności pompy, zmianie oporów przepływu cieczy

w instalacjach i zmianie jednostkowej chłonności silnika lub zmianie powierzchni czynnej

tłoka siłownika.

Sprężarki i wentylatory

Sprężarka – maszyna sprężająca, której stosunek sprężania (spręż) π przekracza 3.

Zazwyczaj ciśnienie ssawne p

s

sprężarki jest nieznacznie mniejsze od ciśnienia

atmosferycznego. W sprężarce ciśnienie ssawne – p

s

jest nieznacznie niższe od ciśnienia

atmosferycznego (na tyle tylko by zachować zdolność ssania), zaś ciśnienie tłoczne p

t

znacznie wyższe od atmosferycznego, jak na to wskazuje parametr π.

Sprężarki, w których p

s

jest znacznie niższe, a p

t

tylko nieznacznie wyższe od ciśnienia

otoczenia, nazywane są pompami próżniowymi.

Sprężarki w czasie pracy wydzielają dużą ilość ciepła, które musi być odprowadzone.

Układy chłodzenia sprężarek są podobne do układów chłodzenia silników spalinowych.

Dla mniejszych jednostek stosuje się chłodzenie bezpośrednie, dla większych pośrednie

z chłodnicą. Sam sprężany gaz w wielu przypadkach jest również chłodzony poprzez

chłodzenie międzystopniowe.

Ze względu na zasadę działania, sprężarki dzielą się na:

1.

sprężarki objętościowe:

−

tłokowe,

−

membranowe,

−

rotacyjne:

−

ś

rubowe,

−

z wirującymi tłokami (Rootsa),

−

z pierścieniem wodnym,

−

łopatkowe,

2.

sprężarki przepływowe:

−

promieniowe,

−

osiowe,

−

osiowo-promieniowe.

Wentylator jest sprężarką, w której przyrost ciśnienia statycznego gazu jest minimalny

(nie przekracza 13kPa), a cała energia gazu jest zawarta w jej składowej kinetycznej. Zgodnie

z PN-71/M-43000 wentylatory dzielą się ze względu na kierunek głównego przepływu

czynnika na:

−

osiowe,

−

promieniowe,

−

diagonalne,

−

poprzeczne.

Ze względu na cechy konstrukcyjne wentylatory dzielą się na:

1.

Osiowe:

−

ś

migłowe,

−

normalne,

−

przeciwbieżne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

2.

Promieniowe:

−

normalne,

−

bębnowe,

−

poprzeczne.

3.

Osiowo-akcyjne.

4.

Diagonalne.

Wentylator śmigłowy – popularny typ wentylatora osiowego Składa się łopatkowego

wirnika przypominającego śmigło. Małe wentylatory śmigłowe nie wymagają korpusu, a ich

łopatki mogą być wykonane nawet z miękkiej gumy.

Wentylatory śmigłowe produkuje się w różnych wielkościach od miniaturowych

do zastosowań domowych do olbrzymich o średnicach przekraczających 15metrów.

Wentylatory śmigłowe znajdują zastosowanie w instalacja wentylacyjnych oraz do

wentylowania mieszkań. Wielkie wentylatory śmigłowe stosowane są chłodnicach

kominowych elektrowni cieplnych.

Wentylator osiowy normalny – najbardziej typowa konstrukcja wentylatora osiowego

W konstrukcji przypomina dmuchawę lub sprężarkę osiową. Odmienna konstrukcja

kierownicy lub jej całkowity brak powoduje większy, niż w tamtych urządzeniach, udział

energii kinetycznej w całkowitej energii gazu.

Wentylatory

osiowe

znajdują

zastosowanie

w

instalacja

wentylacyjnych,

klimatyzacyjnych, odpylających i innych aplikacjach przemysłowych.

Wentylator osiowy przeciwbieżny – jest zdwojonym wentylatorem osiowym, w którym

dwa wirniki ustawione szeregowo, obracają się w przeciwnych kierunkach. Wentylatory tego

typu charakteryzują się brakiem zawirowań gazu, nie muszą, więc być wyposażone

w kierownicę.

Pojedynczy wirnik tego typu wentylatora przypomina zastosowany w sprężarkach

osiowych. Wentylatory osiowe przeciwbieżne produkuje się w różnych wielkościach.

Wentylatory osiowe przeciwbieżne znajdują zastosowanie w instalacjach wentylacyjnych

okrętów i kopalni.

Wentylator promieniowy normalny – najbardziej typowa konstrukcja wentylatora

promieniowego.

W konstrukcji przypomina dmuchawę lub sprężarkę promieniową. Odmienna

konstrukcja kierownicy lub jej całkowity brak powoduje większy, niż w tamtych

urządzeniach, udział energii kinetycznej w całkowitej energii gazu.

Wentylator promieniowy bębnowy – wentylator o dużej szerokości wirnika. Szerokość

wirnika w tego typu wentylatorach jest zwykle dwukrotnie większa od jego średnicy.

Uzyskuje się w ten sposób wysoką wydajność przy relatywnie małych gabarytach. Jest to

okupione niską sprawnością. Wentylatory bębnowe stosuje się instalacjach wentylacyjnych

i grzewczych.

Wentylator poprzeczny – wentylator, w którym powietrze przepływa w poprzek wirnika.

Wpływa do niego w obszarze ssawnym, przepływa przez jego wnętrze i zostaje wyrzucone

w obszarze tłocznym. Powietrze przez wirnik przepływa dwukrotnie i dwukrotnie jest

przyśpieszane. Wentylatory poprzeczne stosuje się do chłodzenia urządzeń. Ze względu na

jego specyficzną konstrukcję chłodzone urządzenie może być umieszczone wewnątrz wirnika,

co znacznie podwyższa efektywność chłodzenia.

Wentylator diagonalny - wentylator o konstrukcji zbliżonej do pompy diagonalnej.

Wentylatory diagonalne produkuje w różnych wielkościach. Wentylatory diagonalne stosuje

się w instalacjach wentylacyjnych oraz urządzeniach technologicznych.

Biorąc pod uwagę kierunek przepływu powietrza, wentylatory mogą być wykonane

w 2 wersjach:

−

FD - powietrze przepływa od silnika przez wirnik,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

ID - kierunek przepływu to: wirnik - silnik.

Standardowo wentylatory produkowane są w wersji: FD.

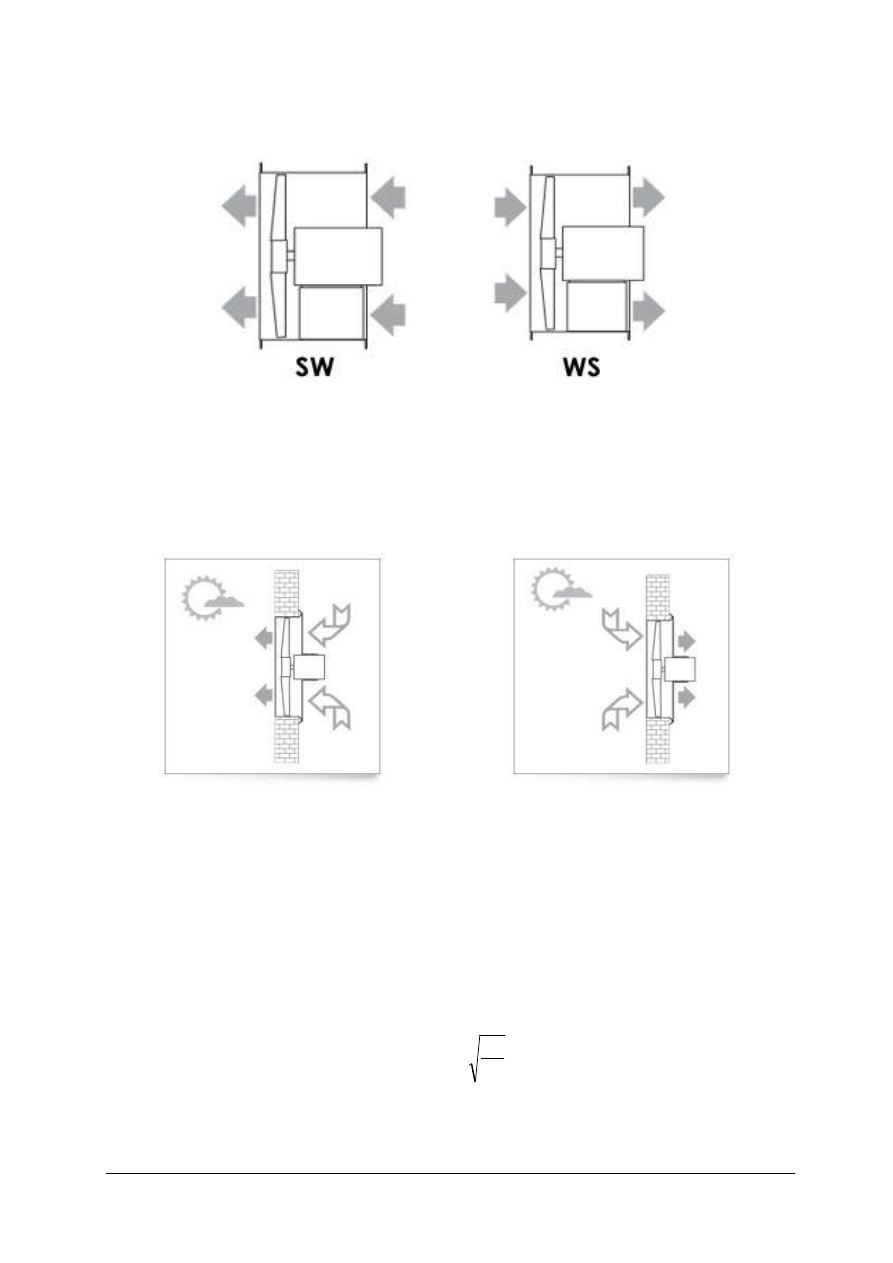

Rys. 6. Przykłady wentylatorów: SW - wywiewny, WS - nawiewny [13]

Wentylatory ścienne typu S oraz WS dostępne są w dwóch wersjach: wywiewnej (W)

lub nawiewnej (N). Wersja wywiewna to rozwiązanie gdzie powietrze wyciągane jest

z pomieszczenia na zewnątrz. Przepływ powietrza siatka - wirnik.

Wersja nawiewna to rozwiązanie gdzie powietrze tłoczone jest z do wnętrza

pomieszczenia. Przepływ powietrza wirnik - siatka.

Rys. 7. Wentylator wersja wywiewna W [13]

Rys. 8. Wentylator wersja nawiewna N [13]

Wydajność, zwana także strumieniem gazu, określa ilość czynnika przetłaczanego

w jednostce czasu. Można ją mierzyć w kg/s, wtedy jest obojętne, w którym przekroju kanału

wentylatora pomiar wydajności jest dokonywany, ale na ogół przyjęło się w wentylatorach

określanie wydajności w m

3

/s, bo dzięki temu wszelkie pozycje bilansu energii odniesione do

jednostki objętości mają miano ciśnienia N/m

3

, a całość obliczeń zyskuje na przejrzystości.

Gdy spiętrzenia są małe i czynnik można uważać za nieścisły, to wtedy staje się obojętne,

gdzie mierzy się wydajność.

Jednak nie zawsze to przybliżenie jest dopuszczalne i dlatego umówiono się, że

wydajność wentylatora Q m

3

/s odnosi się do przekroju jego otworu wlotowego.

Wydajność wentylatora należy obliczyć według wzoru:

ρ

εα

p

d

C

Q

∆

=

2

C – stała kryzy,

ε

– współczynnik rozprężania; przy niewielkich różnicach ciśnień można przyjąć ε =1,

α

– liczba przepływu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

d – średnica otworu zwężki [m],

∆

p – spadek ciśnienia na zwężce [N/m

2

],

ρ

–gęstość przetłaczanego powietrza [kg/m

3

].

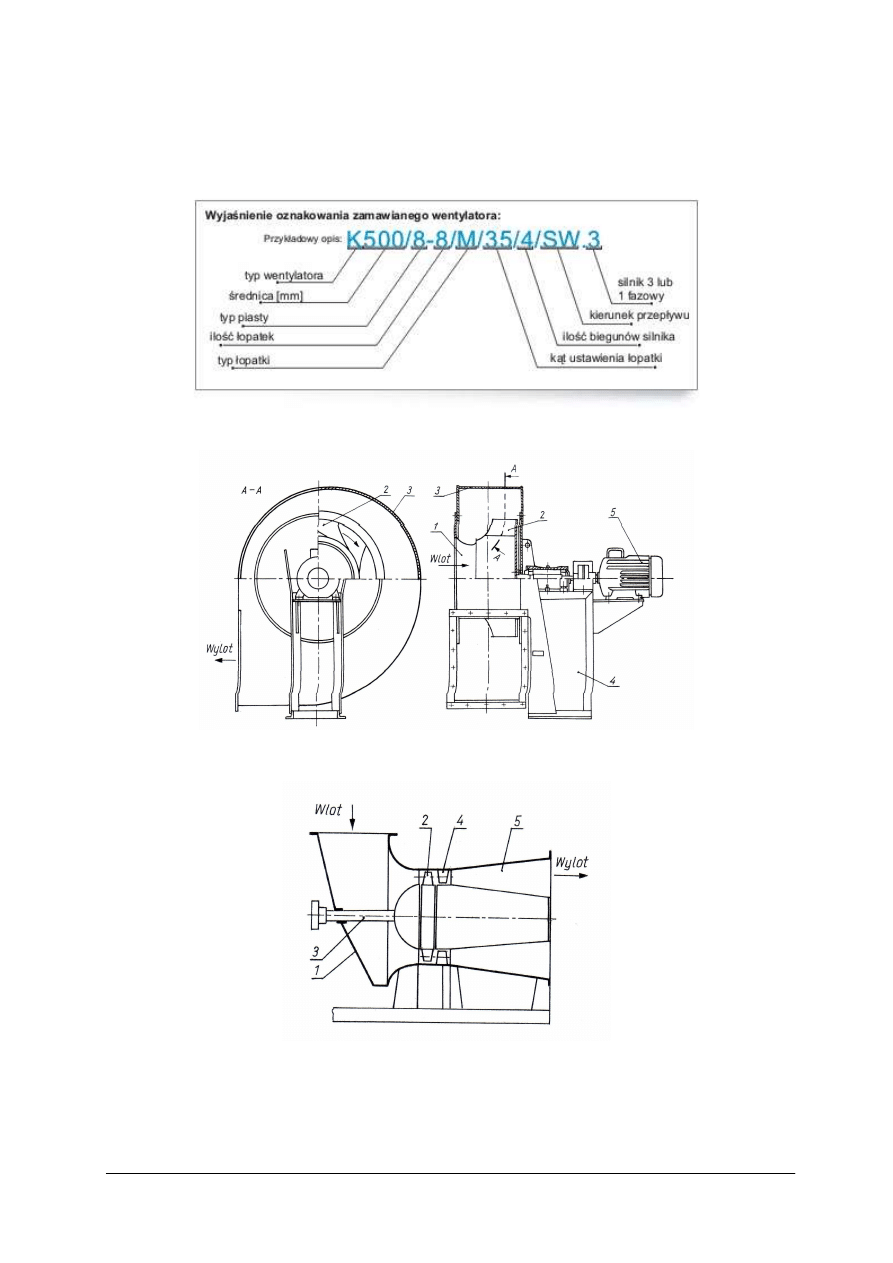

Wyjaśnienie oznakowania wentylatora:

Rys. 9. Przykład oznakowania zamawianego wentylatora [13]

Rys. 10. Schemat wentylatora promieniowego: 1 – wlot, 2 – wirnik promieniowy, 3 – obudowa spiralna,

4 – rama montażowa, 5 – silnik napędowy (elektryczny) [3, s. 282]

Rys. 11. Schemat wentylatora osiowego jednostopniowego (typu Mustang) z regulacją za pomocą nastawnych

łopatek wirnika: 1 – kadłub, 2 – wirnik, 3 – wał wirnika, 4 – kierownica, 5 – dyfuzor [3, s. 281]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są zadania napędów pneumatycznych?

2.

Jakie są zadania napędów hydraulicznych?

3.

Jak klasyfikuje się sprężarki?

4.

Gdzie znalazły zastosowanie sprężarki objętościowe tłokowe?

5.

Jak klasyfikuje się wentylatory i dmuchawy?

6.

Jakie jest zastosowanie wentylatorów i dmuchaw?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz pompę wyporową do określonych warunków pracy na podstawie danych

technicznych zawartych w DTR lub w katalogach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

dokonać analizy danych zawartych w katalogach,

3)

zapisać wyniki w notatniku,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

dokumentacja techniczno ruchowa,

−−−−

katalogi pomp,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz sprężarkę do określonych warunków pracy na podstawie danych technicznych

zawartych w DTR lub w katalogach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

dokonać analizy danych zawartych w katalogach, dokumentacji techniczno – ruchowej,

3)

zapisać wyniki w notatniku,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

dokumentacja techniczno-ruchowa,

−−−−

katalogi sprężarek,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Dobierz wentylator do określonych warunków pracy na podstawie danych technicznych

zawartych w DTR lub w katalogach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

dokonać analizy danych zawartych w katalogach, dokumentacji techniczno-ruchowej,

3)

zapisać wyniki w notatniku,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

dokumentacja techniczno-ruchowa,

−−−−

katalogi wentylatorów,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić wypływy cieczy w różnych typach pomp,

2)

dobrać nazwy pomp do rodzaju wypływu cieczy,

3)

zapisać wyniki w notatniku,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

katalogi pomp,

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

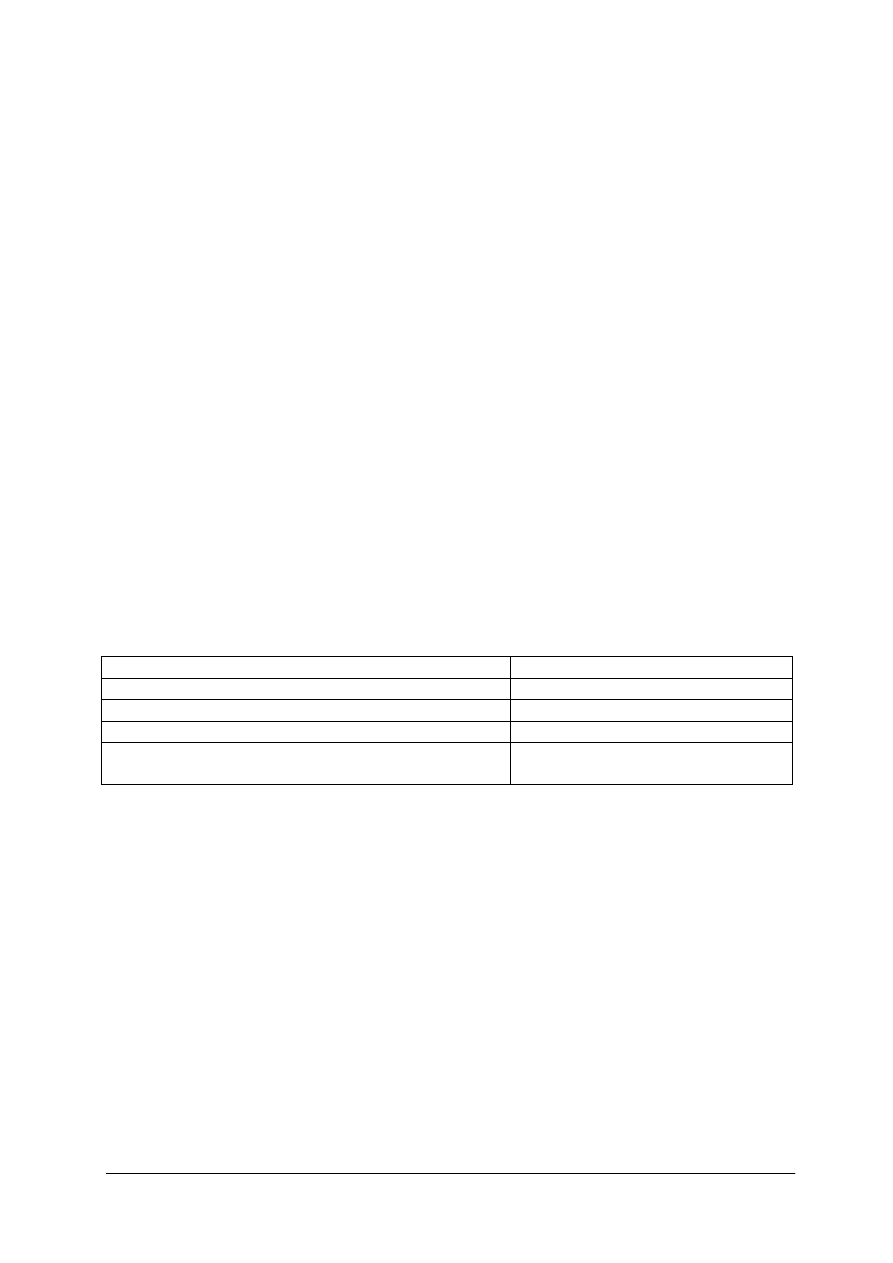

Ćwiczenie 4

Połącz typ pompy z jej opisem.

Pompy wirowe odśrodkowe

pompy o osiowym przepływie

cieczy przez wirnik

Pompy helikoidalne

pompy o promieniowym wypływie

cieczy przez wirnik

Pompy diagonalne

pompy o przepływie promieniowo-

osiowym cieczy przez wirnik

Pompy śmigłowe

pompy o ukośnym przepływem

cieczy przez wirnik

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić wypływy cieczy w różnych typach pomp,

2)

dobrać nazwy pomp do rodzaju wypływu cieczy,

3)

zapisać wyniki w notatniku,

4)

zaprezentować wyniki ćwiczenia.

Ś

rodki dydaktyczne:

−−−−

katalogi pomp

−−−−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić podstawowe cechy układu pneumatycznego?

2)

wymienić podstawowe cechy układu hydraulicznego?

3)

rozróżnić podstawowe typy sprężarek?

4)

wymienić podstawowe typy wentylatorów?

5)

rozróżnić podstawowe typy pomp?

6)

wskazać zastosowanie sprężarek objętościowych tłokowych?

7)

wskazać zastosowanie wentylatorów osiowych?

8)

wskazać zastosowanie pomp?

9)

wymienić czynności obsługowe sprężarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4. Transport i magazynowanie surowców i mas ceramicznych

4.4.1.

Materiał nauczania

Wśród maszyn służących do transportu i magazynowania mas i surowców ceramicznych

możemy wyróżnić dźwignice, układnice, żurawie, wysięgniki

Dźwignice

Do dźwignic można zaliczyć podnośniki pneumatyczne, wciągarki, żurawiki, suwnice,

dźwigniki kanałowe hydrauliczne do unoszenia pojazdów, a także podnośniki hydrauliczne

(dwukolumnowe synchroniczne, czterokolumnowe, podprogowe nożycowe). Przewody

ś

lizgowe dźwignic, zawieszone bezpośrednio nad terenem pracy, powinny znajdować się na

wysokości, co najmniej 3,5 m. Przy używaniu dźwignic sterowanych z poziomu podłogi,

obsługujący musi mieć pozostawione wolne przejście do swobodnego poruszania się

i manewrowania dźwignicą.

Nie wolno pracować dźwignicami, których przewody elektryczne mają uszkodzoną

izolację.

Miejsca pracy przy dźwignicach powinny być dobrze oświetlone. Osoby obsługujące

dźwignice muszą mieć odpowiednie umiejętności i kwalifikacje, potwierdzone egzaminem

i świadectwami. Przy pracy na dwie zmiany, na każdą zmianę powinien być wyznaczony

dźwigowy. Do obowiązków dźwignicowego należy czuwanie, aby pod podnoszonym,

zawieszonym lub opuszczanym ładunkiem nie znajdowali się ludzie. Nie wolno

przemieszczać ładunków nad ludźmi oraz nad kabinami pojazdów. Przy mechanicznym

załadunku kierowca obowiązany jest opuścić kabinę i stanąć poza zasięgiem dźwignicy. Jeśli

droga przemieszczania ładunku jest zastawiona jakimiś przedmiotami lub znajdują się na niej

ludzie, należy dźwignice zatrzymać. Dźwignicowy ma obowiązek ostrzegać ludzi

znajdujących się na drodze przemieszczania ładunku. Bezwzględnie zabronione jest

przemieszczanie ładunków o masie przekraczającej dopuszczalny udźwig dźwignicy.

Nie wolno podnosić ładunków przymarzniętych i zagłębionych w ziemi.

Mas ładunku nie wolno określa „na oko”, gdyż może to być przyczyną awarii dźwignicy

i w konsekwencji ciężkiego wypadku. Pracownicy obsługujący dźwignicę obowiązani są znać

i stosować ustalony przypisami system sygnałów. Służą one do porozumiewania się

dźwignicowego z pracownikami podwieszającymi i zdejmującymi zawiesia z haka. Sygnały

te

powinny

być

jednoznacznie

rozumiane

przez

wszystkich

pracowników.

Niezależnie od tego większe dźwignice muszą być wyposażone z sygnalizację akustyczną,

a także i optyczną.

Suwnice. Stanowią one jedną z głównych grup dźwignic o szerokim zakresie

zastosowania. Stosuje się je do obsługi hal produkcyjnych, magazynów i otwartych

składowisk oraz do obsług: procesów technologicznych.

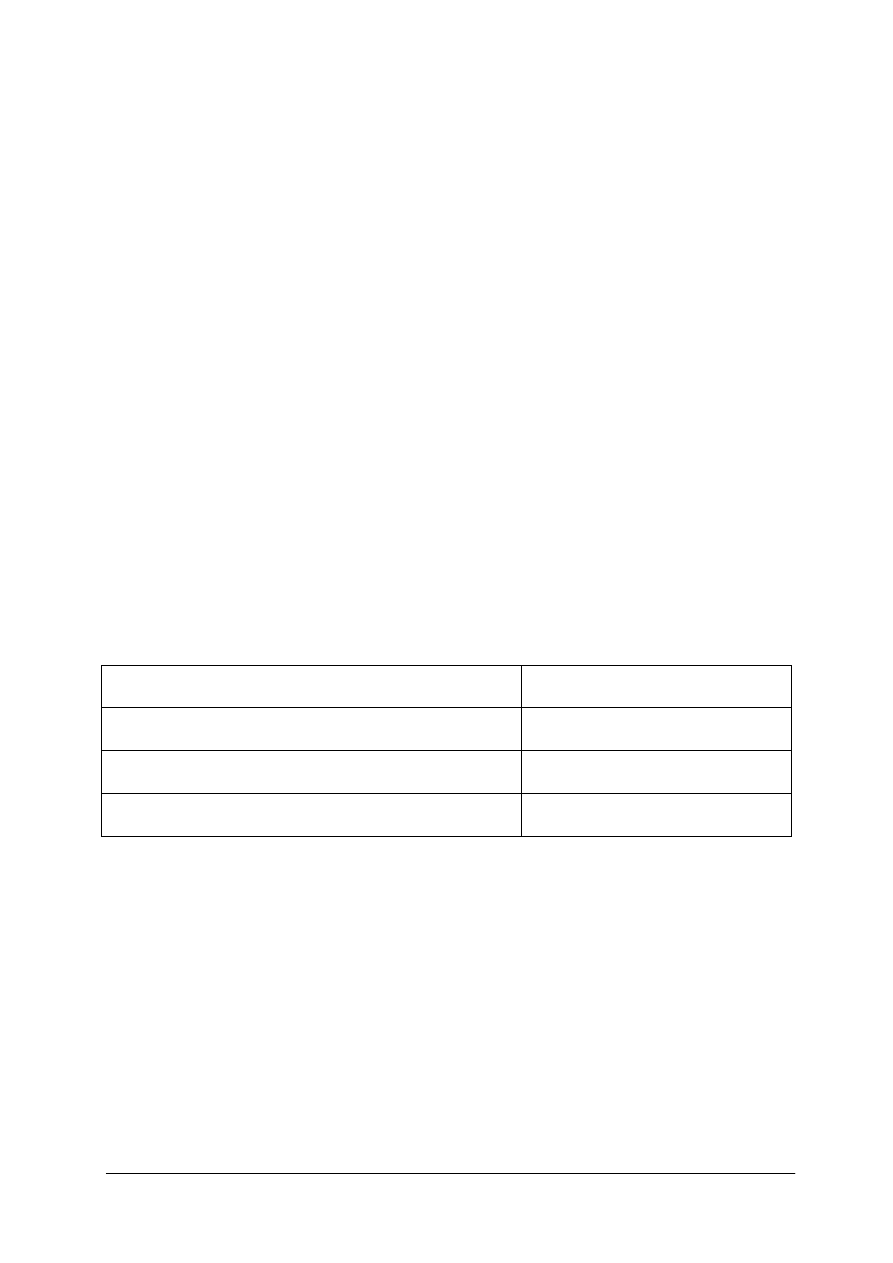

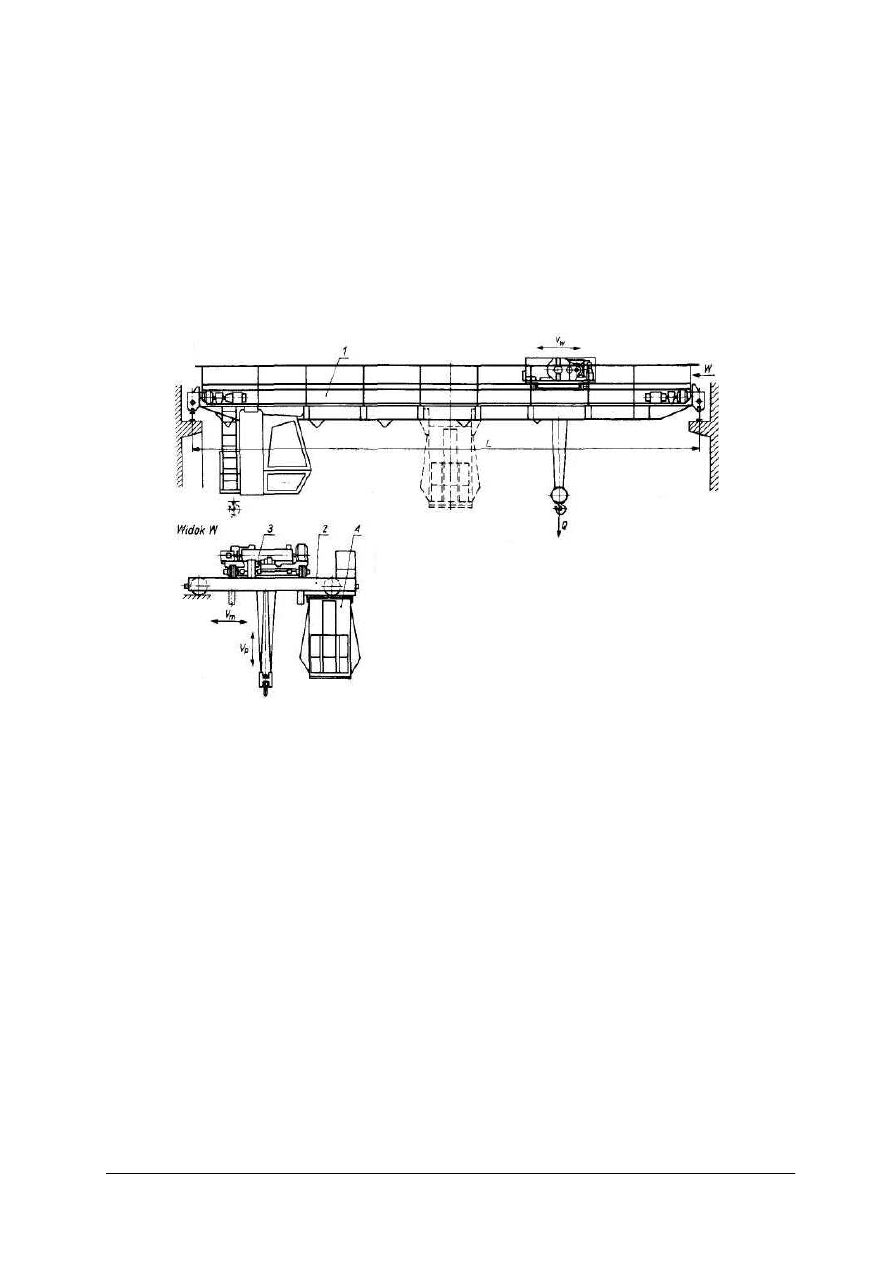

Najczęściej są stosowane suwnice pomostowe (rys. 12). Zależnie od przeznaczenia

wyróżnia się suwnice hutnicze, odlewnicze, magazynowe. Wyposażone w haki i zawiesia lub

w odpowiednie chwytaki, uchwyty, widły do stertowania itp. Podstawowe parametry suwnic

pomostowych ustalono w Polskich Normach wymienionych w tab. 5, a wymagania

techniczne w PN-89/M-4S453.

W celu zwiększenia intensywności obsługi hal produkcyjnych można zainstalować pod

suwnicami wspornice o udźwigu 3÷8 t i wysięgu 4÷10

m lub żurawie pościenno-przejezdne,

umożliwiające podawanie materiałów na stanowiska pracy, do których dostęp dla suwnicy

jest utrudniony.

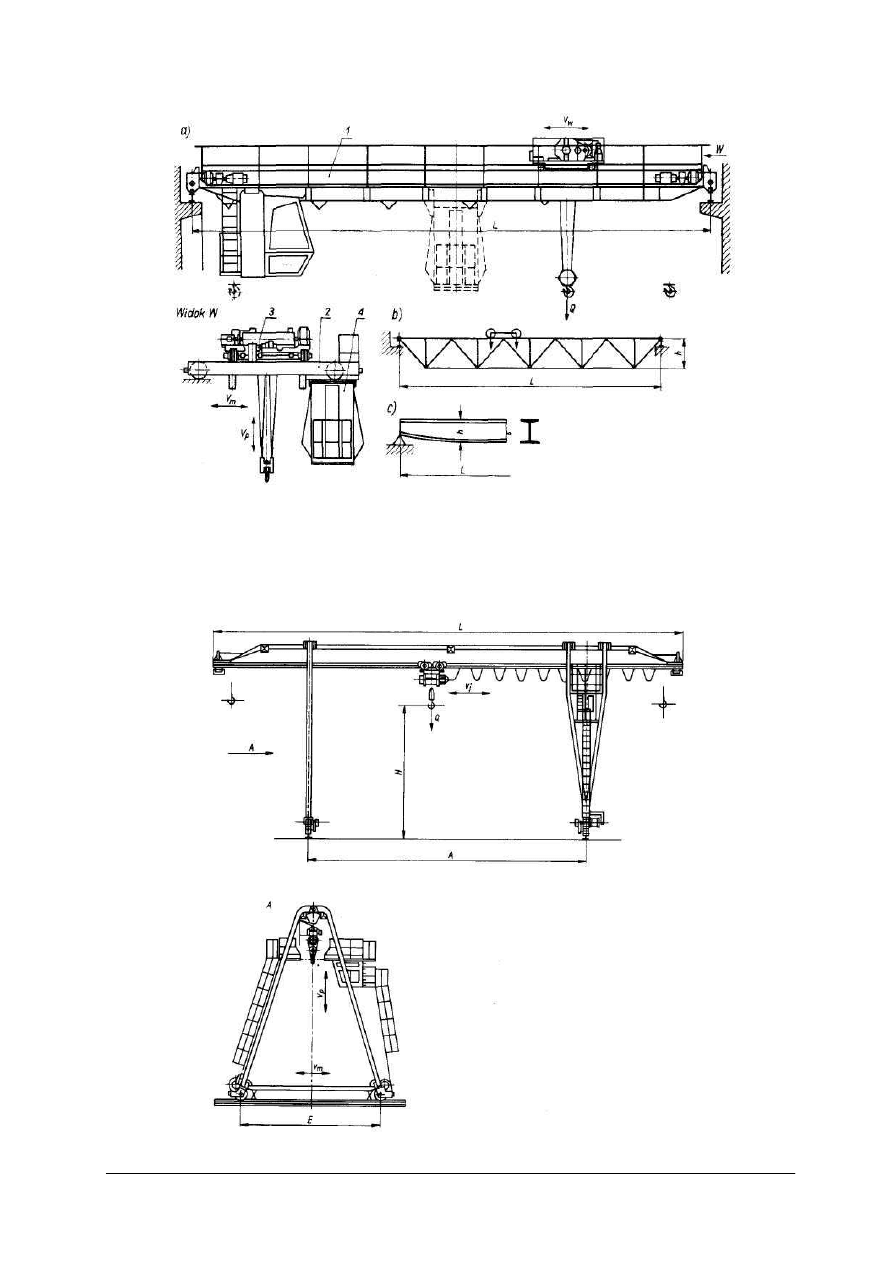

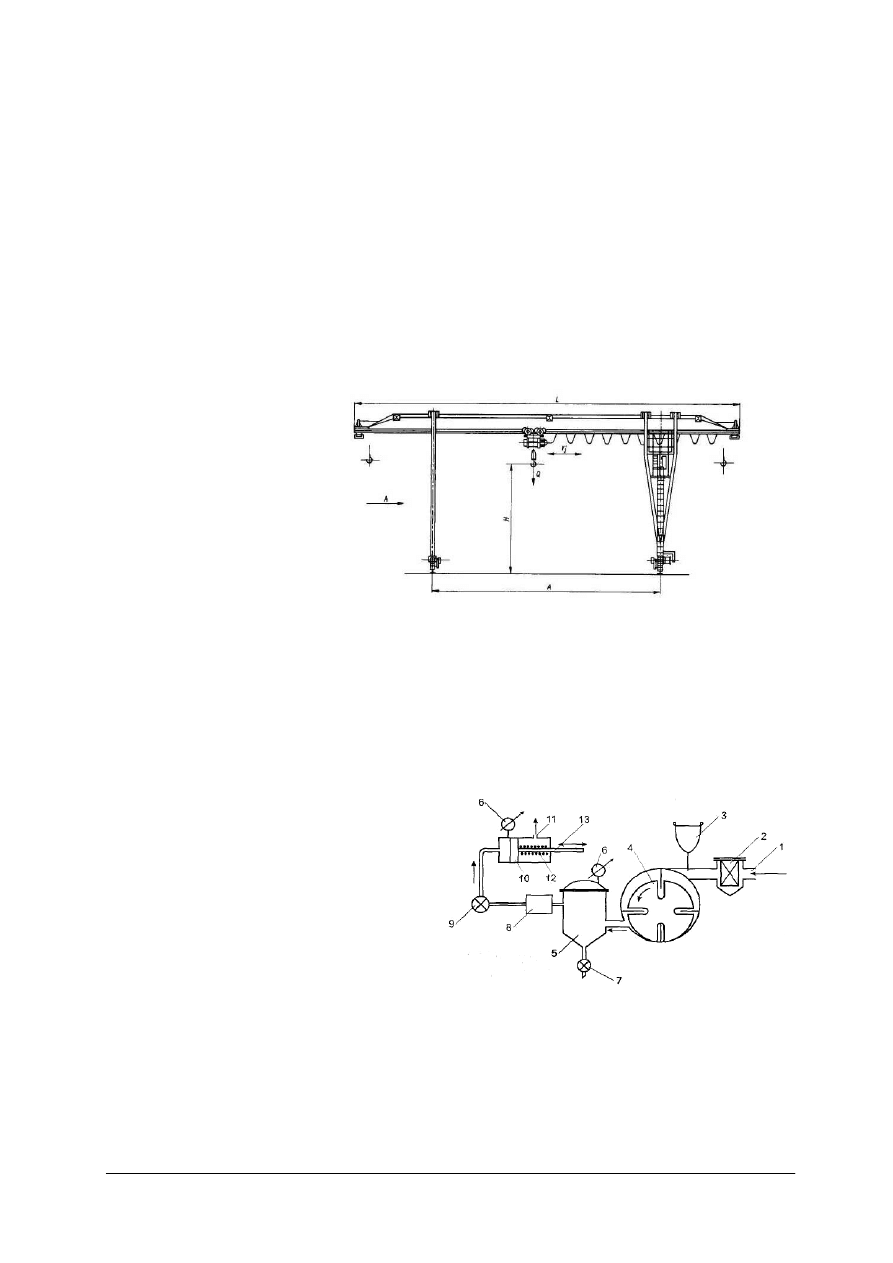

Do obsługi terenów otwartych stosuje się suwnice bramowe (rys. 13) lub półbramowe

oraz mostowe o rozpiętości do 80 m, które w celu zwiększenia operatywności wyposaża się

czasem w żuraw podwieszony albo w przenośnik taśmowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 12. Suwnice pomostowe natorowe: a) blachownicowa podparła, b) kratownicowa podwieszona, c) dźwigar

jednobelkowy (dwuteownikowy); 1 – most, 2 – czołownice, 3 – wciągnik (lub wciągarka) przejezdny,

4 – kabina operatora [7, s. 545]

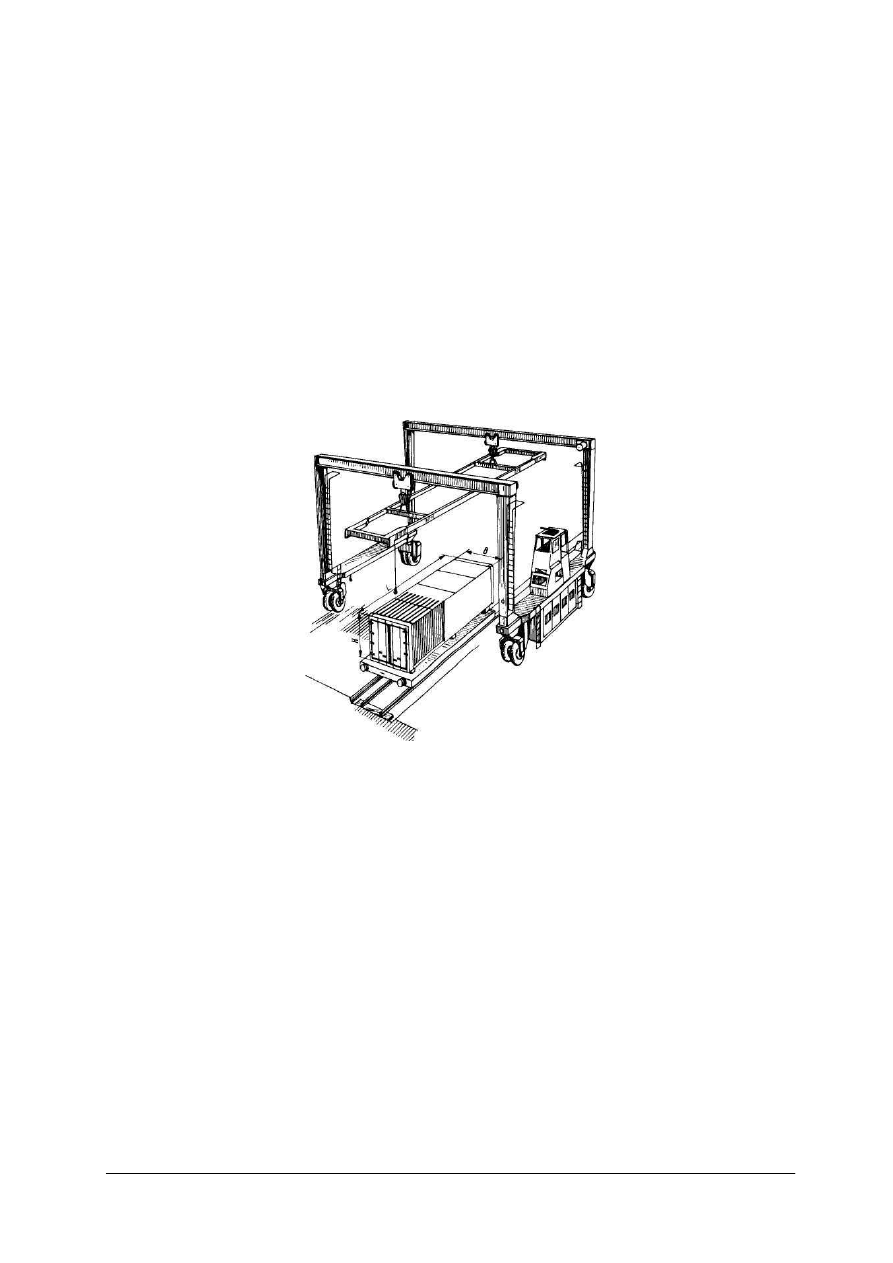

Coraz większe zastosowanie znajdują suwnice kontenerowe (rys. 13), umożliwiające

przeładunek wielkich kontenerów, sterowane ręcznie lub automatycznie.

Rys. 13. Suwnica bramowa natorowa typu SB [7, s. 546]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Konstrukcję nośną mostów suwnicowych wykonuje się w postaci:

−

jednego lub dwóch dźwigarów spawanych z kształtowników walcowanych (zwykle

dwuteowników), które stosuje się do podnoszenia mas rzędu 10 t przy rozpiętości

do 14 m,

−

kratownicy z kształtowników walcowanych lub z rur (wykonanie praco chłonne

i wrażliwe na zmienne obciążenia),

−

blachownicy jedno lub dwuośrodkowej albo o przekroju trójkątnym bądź też układu

ramowego i sprężonego (rozwiązanie coraz częściej stosowane ze względu na łatwość

wykonania, małą masę własną i dobre własności wytrzymałościowe na skręcanie

i obciążenie mimośrodowe).

Kształt dźwigara zależy od przebiegu momentów zginających przy zachowaniu stosunku

wysokości h do rozpiętości L w zakresie 1/12÷1/32 (rys. 12 c).

Czołownice (poprzecznice), w których są osadzone koła jezdne, ze względów

transportowych i montażowych wykonuje się zwykle z dwóch części, które po ustawieniu na

torze łączy się śrubami.

Rys. 14. Suwnica kontenerowa jezdniowa typu PD 250 (CSRS) [7, s. 547]

Układnice

W

magazynach

i

składach

znajdują

zastosowanie

układnice

ramowe

i słupowe, przejezdne po szynach lub podwieszone, o udźwigu 160÷630kg, służące do obsługi

regałów o dużej wysokości. Parametry podstawowe układnie ustala PN-91/M-45461,

a wymagania techniczne i badania – PN-91/M-45465.

śurawie

Stanowią pod względem częstotliwości zastosowania drugą po suwnicach grupę

dźwignic. Obsługują one przestrzeń w kształcie walca o wysokości równej wysokości

podnoszenia i pro mieniu równym wysięgowi. W zasięgu pracy żurawia nie wolno składować

ż

adnych przedmiotów, pozostawiać narzędzi, części lub zespołów pojazdów, odpadków gdyż

mogłoby to być przyczyną poważnego wypadku. W zasięgu pracy żurawia nie powinna też

przebywać żadna osoba poza pracownikami go obsługującymi. Nie wolno nikomu przebywać

ani przechodzić pod zawieszonym na haku ładunkiem. Ważnym urządzeniem, zapewniającym

stateczność żurawi, są przeciwwagi. Stosuje się je przy żurawiach wolnostojących

i przejezdnych. Przeciwwagi powinny być osłonięte. Obsłudze nie wolno zmieniać ich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

położenia ani masy (nie wolno jej zmniejszać ani zwiększać) gdyż grozi to przewróceniem

albo przeciążeniem dźwignicy

Najprostsze żurawie stale – to żurawiki okienne i przyścienne o momencie użytkowym

20÷100 kNm, ze stałym wysięgnikiem o niepełnym obrocie i z wciągarką umieszczoną na

konstrukcji wsporczej. Stosuje się je do pomocniczych prac na budowach.

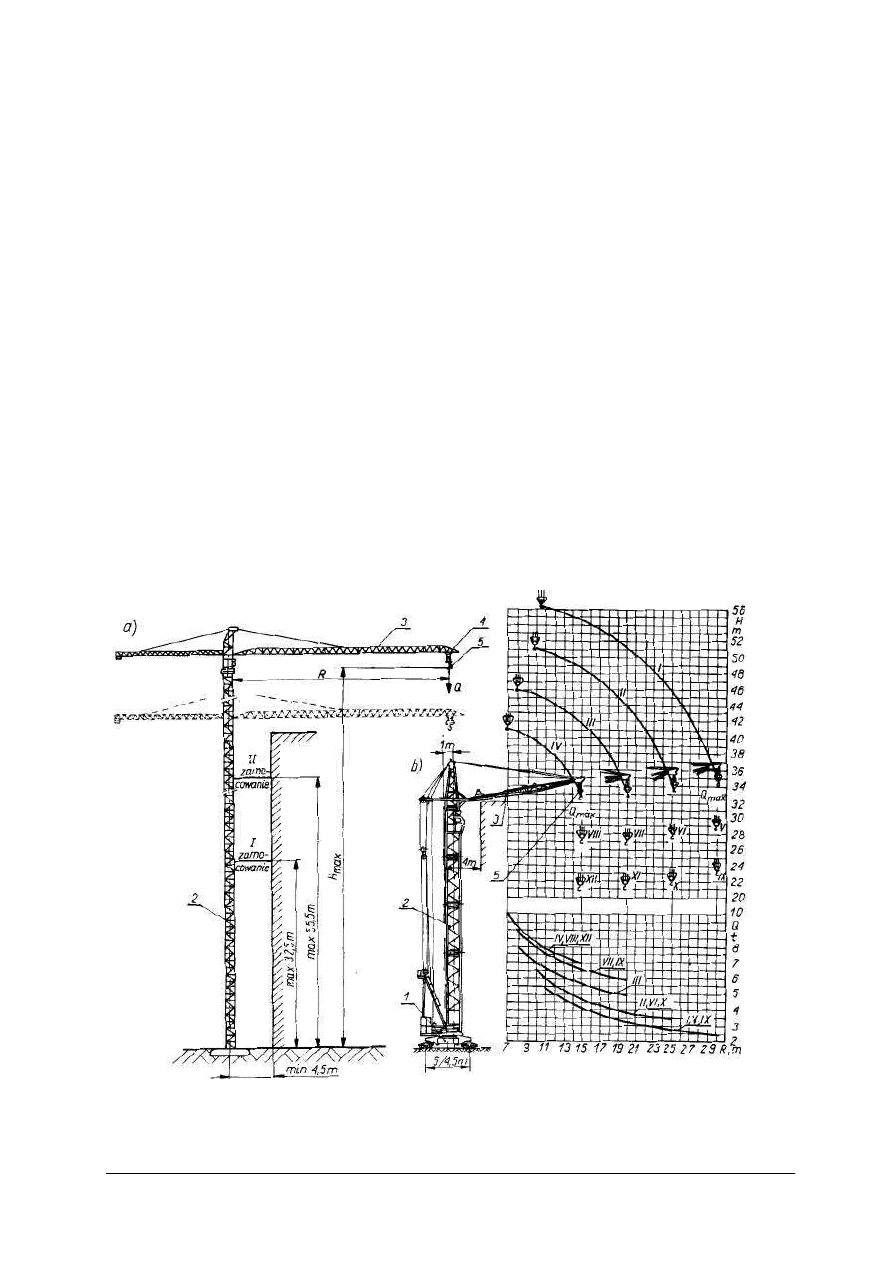

Stale żurawie wolnostojące (rys. 15 a), zwykle pełnoobrotowe, wykonuje się z wysięgiem

stałym lub zmiennym, uzyskiwanym przez wychylenie wysięgnika za pomocą układu

linowego albo przez zastosowanie wózków wodzakowych, przejezdnych wzdłuż poziomego

wysięgnika. Łożyskowane są obrotowo w osi wieży u jej podstawy lub przy wierzchołku,

a utrzymują się w równowadze za pomocą odciągów linowych lub kratowych. Stosuje się je

do robót budowlanych w wersji przyściennej lub szybowej pełnoobrotowej w miarę postępu

budowy.

Odmianami tego typu żurawi są:

−

ż

urawie obracające się na kołach osadzonych w ramie nośnej lub po wieńcu utworzonym

z wałków obrotowych,

−

ż

urawie portowe, zwykle wypadowe, o udźwigu 8÷20 t i wysięgu do 40 m,

−

ż

urawie kontenerowe, wyposażone w osprzęt do przeładunku kontenerów.

ś

urawie stałe wykonuje się w postaci ustrojów kratownicowych, spawanych

z kształtowników lub rur stalowych albo też z wieżą w postaci rury o odpowiedniej średnicy

.

Wyposażenie w kabinę sterowniczą, przesuwną wzdłuż wieży, umożliwia dogodną

obsługę. Stosuje się również sterowanie zdalne.

Większe zastosowanie, zwłaszcza w budownictwie, znajdują żurawie torowe (zwykle

dwuszynowe).

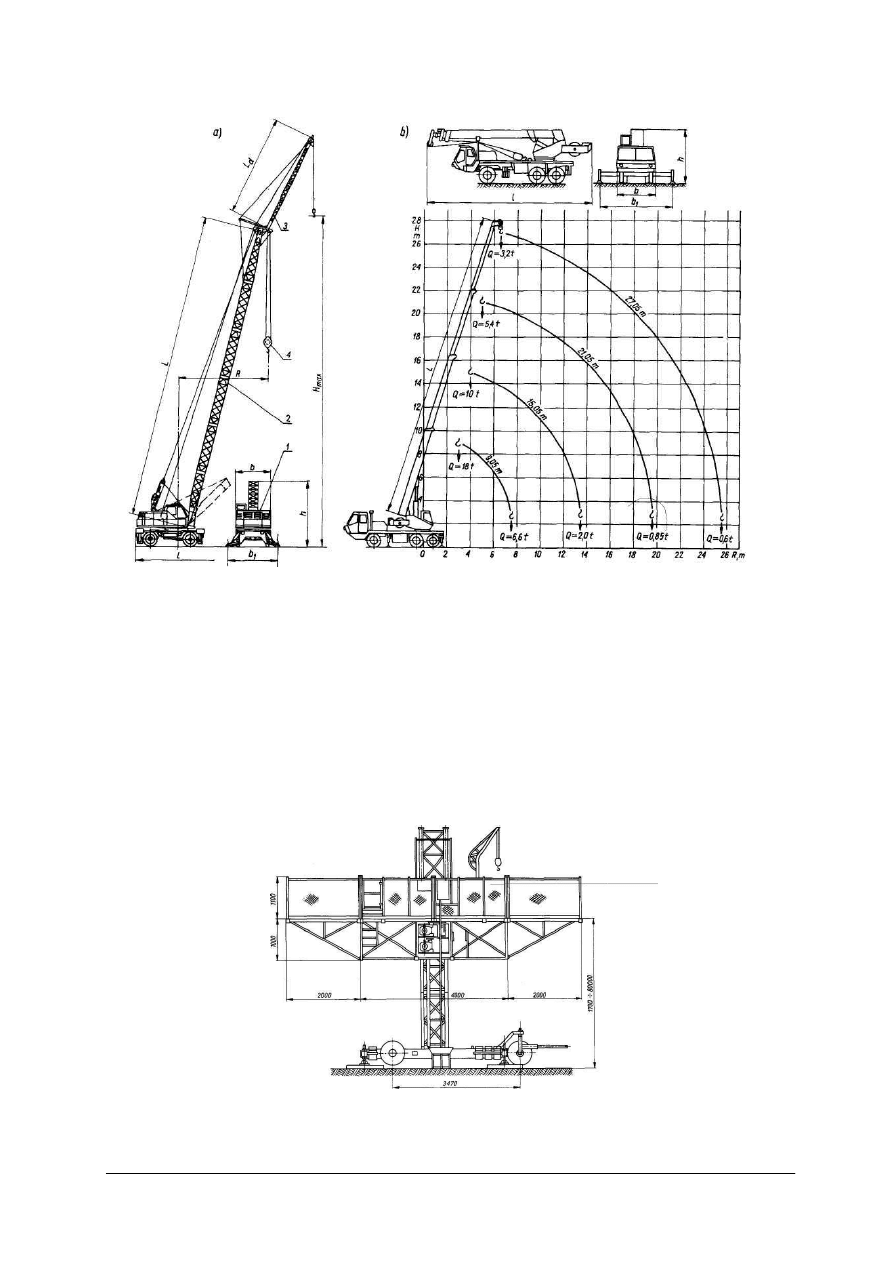

Rys. 15. śurawie wieżowe: a) stały z wózkiem wodzakowym typu 744 CS, b) szynowy z wysięgnikiem

podnoszonym typu śB-75/100 (na wykresie przedstawiono zależność udźwigu Q od długości wysięgu

R i wysokości podnoszenia H); 1 – rama nośna (portal) z kołami jezdnymi, 2 – wieża, 3 – wysięgnik,

4 – wózek wodzakowy, 5 – hak [7, s. 548]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Buduje się je, podobnie jak żurawie stałe, w postaci ustrojów kratownicowych

z obrotową wieżą (lub z obrotowym wysięgnikiem), osadzoną na ramie (portalu),

wyposażonej w cztery wózki jedno lub dwukołowe, napędzane indywidualnie albo parami

i osadzone na pionowych sworzniach, umożliwiających przejazd żurawia po torze łukowym

(rys. 15 b).

Odmianę żurawi szynowych stanowią żurawie kolejowe o udźwigu do 160 t, służące

głównie do usuwania skutków awarii na kolei.

Do napędu żurawi stałych i szynowych stosuje się zazwyczaj układy z silnikami

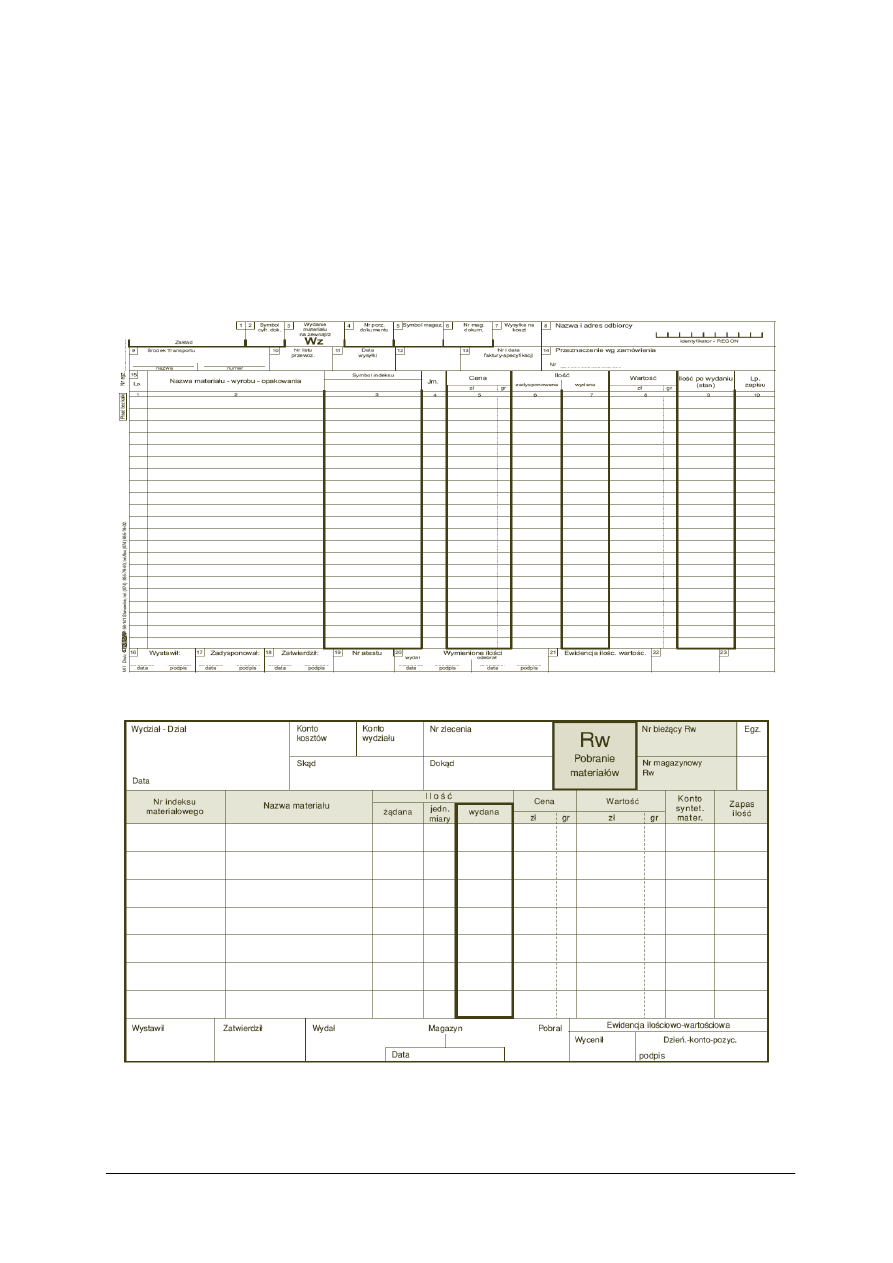

elektrycznymi prądu stałego, które zapewniają dużą elastyczność i płynność ruchów.