„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Jaszczyk

Określanie cech i właściwości surowca drzewnego

833[02].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Komorowicz

mgr inż. Jan Przygodzki

Opracowanie redakcyjne:

mgr inż. Leszek Jaszczyk

Konsultacja:

mgr inż. Marian Nowotnik

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[02].Z3.01

Określanie cech i właściwości surowca drzewnego, zawartego w modułowym programie

nauczania dla zawodu 833[02] Operator maszyn leśnych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Elementy makroskopowej budowy drewna

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Właściwości fizyczne i mechaniczne drewna

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Wady drewna i jego zastosowanie

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

40

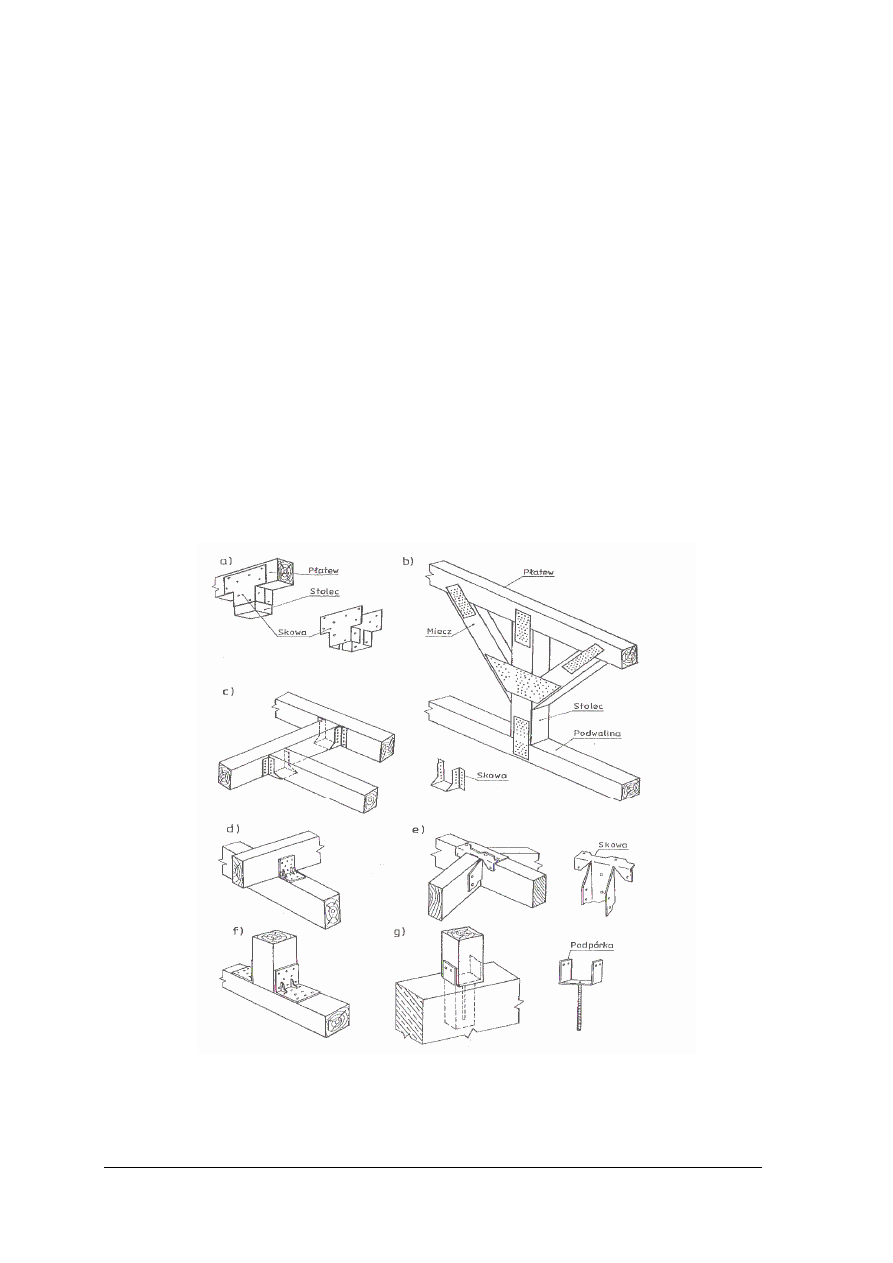

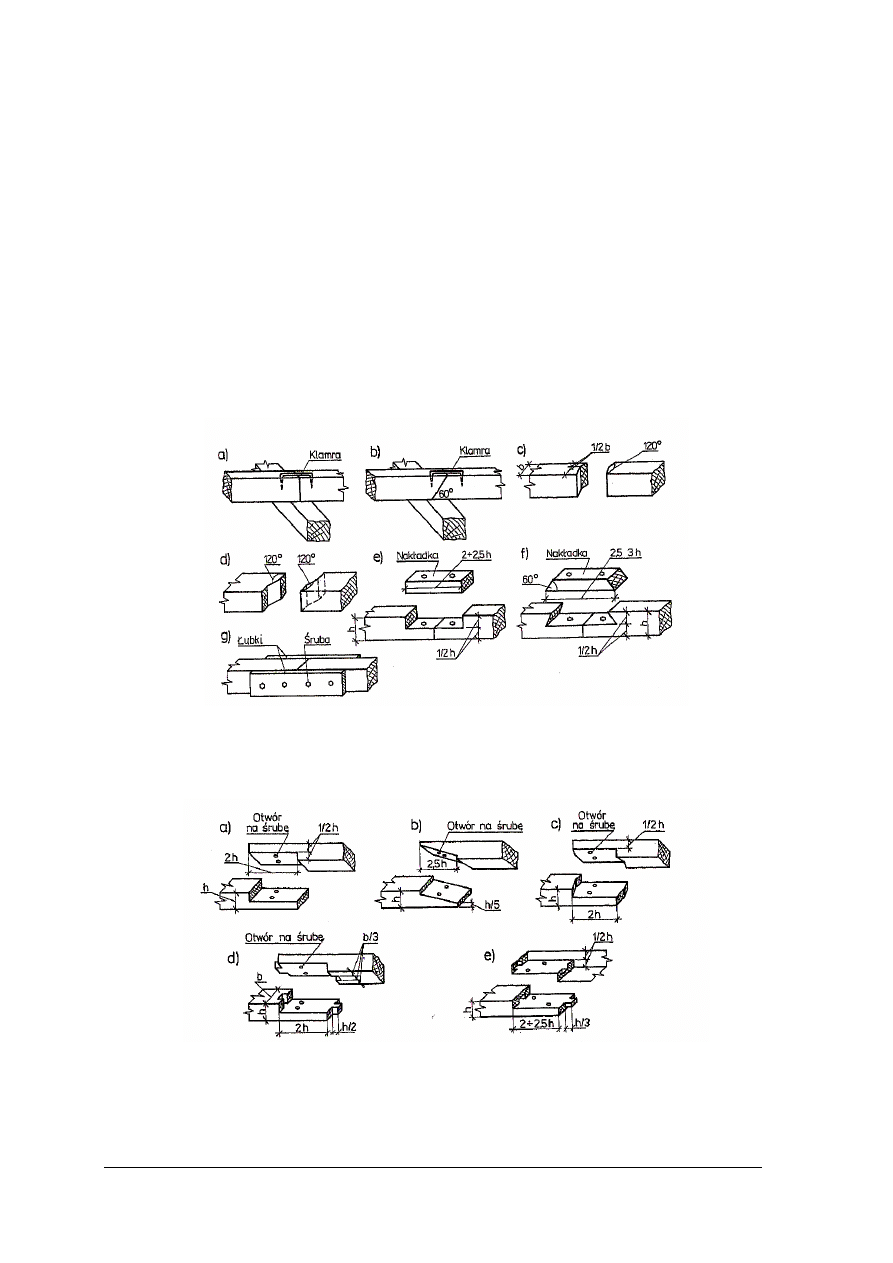

4.4. Podstawowe prace ciesielskie

41

4.4.1. Materiał nauczania

41

4.4.2. Pytania sprawdzające

46

4.4.3. Ćwiczenia

46

4.4.4. Sprawdzian postępów

47

4.5. Obróbka drewna

48

4.5.1. Materiał nauczania

48

4.5.2. Pytania sprawdzające

55

4.5.3. Ćwiczenia

55

4.5.4. Sprawdzian postępów

57

5. Sprawdzian osiągnięć

58

6. Literatura

62

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu budowy drewna,

rozpoznawania gatunków drewna, poznania jego właściwości fizycznych, mechanicznych

i użytkowych. Poznasz również wady drewna i podstawowe informacje na temat jego

obróbki. W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań; zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu na placu surowca drzewnego przy pomiarach oraz określaniu cech

drewna musisz przestrzegać regulaminów, przepisów bezpieczeństwa i higieny pracy oraz

instrukcji przeciwpożarowych, obowiązujących podczas poszczególnych rodzajów prac.

Podobnie przy wykonywaniu prac ciesielskich i obróbce drewna narzędziami ręcznymi

i mechanicznymi.

Schemat układu jednostek modułowych w module

833[02].Z3.01

Okre

ś

lanie cech i wła

ś

ciwo

ś

ci

surowca drzewnego

833[02].Z3.02

Wykonywanie prac zwi

ą

zanych

z pozyskiwaniem drewna

833[02].Z3

U

ż

ytkowanie lasu

833[02].Z3.03

Pozyskiwanie produktów

ubocznych lasu oraz

prowadzenie gospodarki

łowieckiej

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się narzędziami warsztatowymi,

−

określić budowę i zasady działania mechanizmów maszyn i urządzeń,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie,

−

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

−

posługiwać się normami,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

organizować stanowisko pracy zgodnie z zasadami bhp.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować makroskopową budowę drewna,

−

rozróżnić drewno pierścieniowonaczyniowe i rozpierzchłonaczyniowe,

−

rozróżnić drewno z twardzielą zabarwioną i drewno bielaste,

−

rozpoznać podstawowe gatunki drewna iglastego na podstawie makroskopowej budowy

drewna,

−

rozpoznać podstawowe gatunki drewna liściastego na podstawie makroskopowej budowy

drewna,

−

określić podstawowe właściwości fizyczne drewna,

−

określić podstawowe właściwości mechaniczne drewna,

−

scharakteryzować zastosowanie drewna w zależności od jego właściwości fizycznych,

−

określić zastosowanie drewna w zależności od jego właściwości mechanicznych,

−

rozpoznać wady drewna surowego nieobrobionego,

−

rozpoznać wady budowy drewna,

−

określić zastosowanie drewna w zależności od jego wad,

−

posłużyć się narzędziami i sprzętem do prac związanych z obróbką drewna,

−

wykonać podstawowe prace ciesielskie,

−

wykonać czynności związane z podstawową obróbką mechaniczną drewna,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Elementy makroskopowej budowy drewna

4.1.1. Materiał nauczania

Makroskopowa budowa drewna

Elementami makroskopowej budowy drewna nazywamy wszystkie jego części możliwe

do zaobserwowania nieuzbrojonym okiem, lub z użyciem lupy. Do elementów

makroskopowej budowy drewna zalicza się: rdzeń, drewno (słoje roczne – drewno wczesne

i późne, biel i twardziel), korę, promienie rdzeniowe, przewody żywiczne, miazgę.

Rdzeń

Rdzeń jest to pasmo tkanki miękiszowej stanowiące fizjologiczną oś pnia, która na ogół

nie pokrywa się z osią geometryczną. Zbudowany jest z miękiszowych komórek, które są

ż

ywe w początkowym stadium rozwoju rośliny. W trakcie wzrostu drzewa komórki

miękiszowe z rdzenia obumierają i wypełniają się powietrzem. U jednych gatunków

(np. orzech) obumierają w ciągu pierwszego roku, u innych (np. sosna, dąb) utrzymują się

przy życiu znacznie dłużej. Patrząc pod kątem późniejszego wykorzystania drewna

zachodzące w trakcie starzenia zmiany sprawiają, że rdzeń staje się bezużyteczną częścią

pnia.

Rdzeń rzadko występuje w centralnej części pnia, zazwyczaj usytuowany jest

mimośrodowo. Na przekroju poprzecznym widnieje jako ciemna plamka o nieregularnym

kształcie, na przekroju podłużnym widnieje jako ciemny pasek biegnący wzdłuż osi pionowej

pnia. Rdzeń osiąga wymiar przekroju równy ok. 1-5mm w drzewach iglastych i nieco więcej

w drzewach liściastych, maksymalnie dochodzi do rozmiaru ok. 10mm.

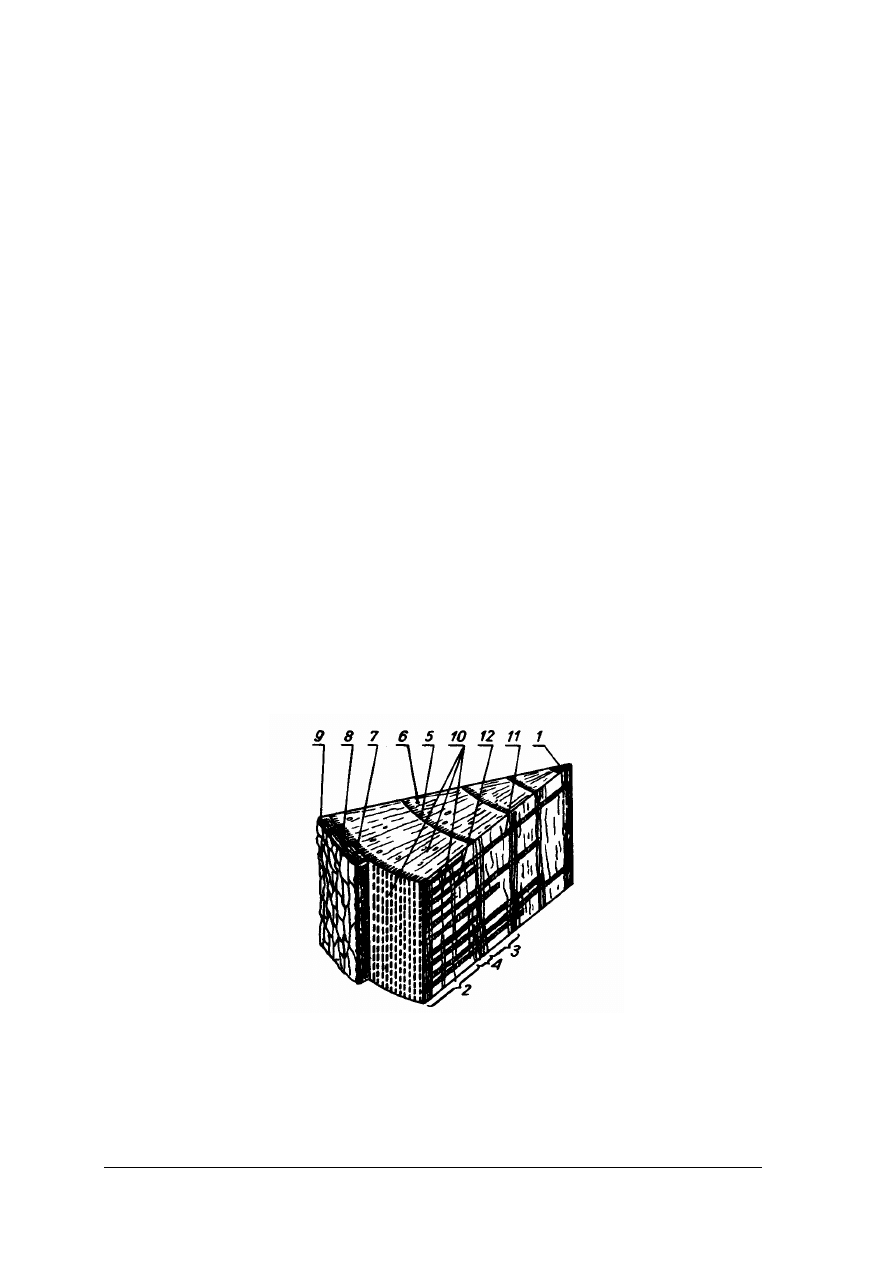

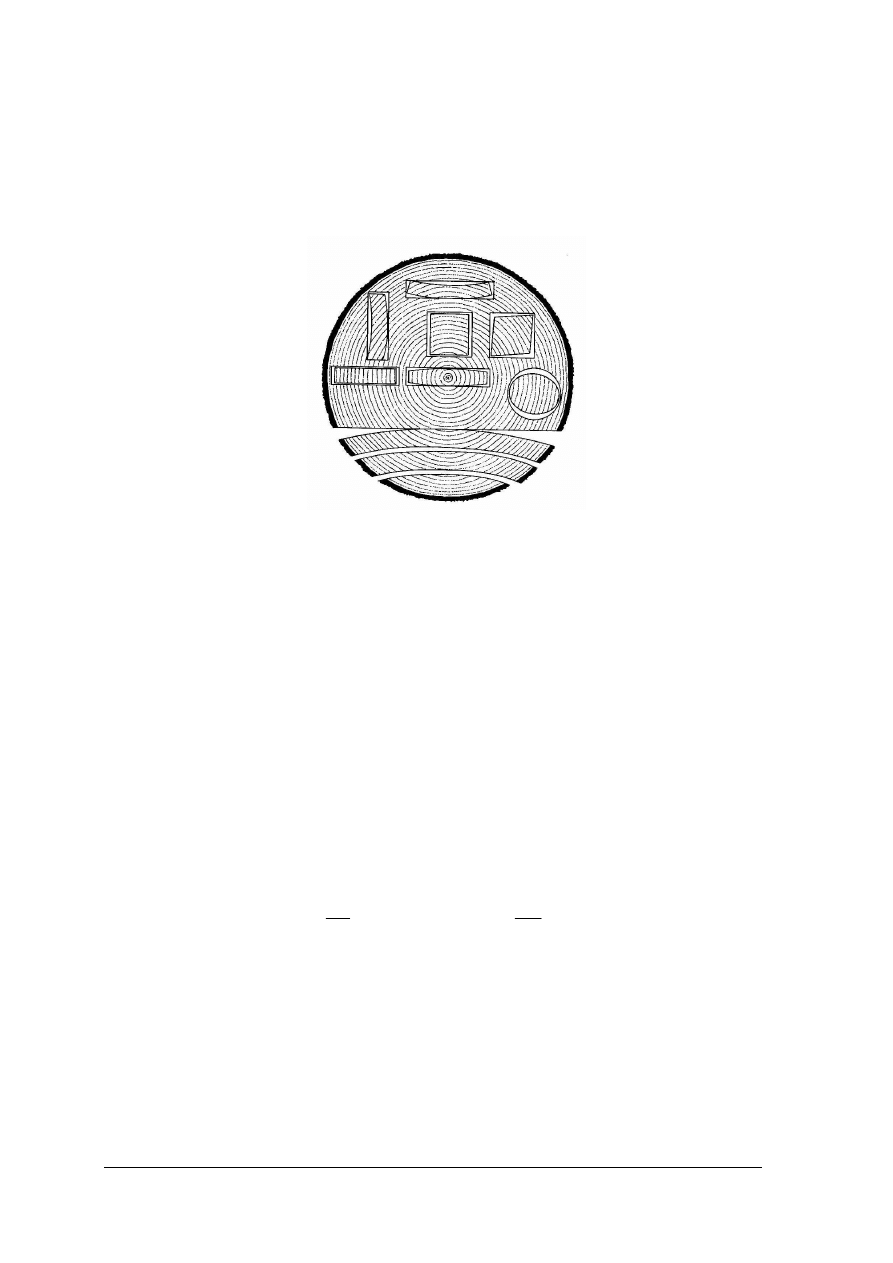

Rys. 1. Schemat budowy pnia czteroletniej sosny w powiększeniu: 1 – rdzeń, 2 – słój roczny,

3 – drewno wczesne, 4 – drewno późne, 5 – granica słoja, 6 – przewody żywiczne, 7 – miazga,

8 – łyko, 9 – kora, 10 – promienie rdzeniowe, 11 – promień rdzeniowy pierwotny,

12 – promień rdzeniowy wtórny [4 s. 40]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Drewno

Drewno stanowi zasadniczą cześć pnia, zajmuje przestrzeń pomiędzy rdzeniem, a miazgą

i łykiem. Jest ono materiałem niejednorodnym (anizotropowym), a jego właściwości fizyczne

i mechaniczne zmieniają się zależnie od przekroju anatomicznego. Taka budowa drewna

wpływa na jego niepowtarzalność, ale jest również kłopotliwa podczas obróbki, gdyż

w każdym z kierunków obrabia się go inaczej.

Tkanka drzewna nadaje drzewu wytrzymałość, a ponadto jego zewnętrzna część bierze udział

w przewodzeniu wody z korzeni do korony. Drewno składa się z pojedynczych przyrostów

rocznych zwanych słojami.

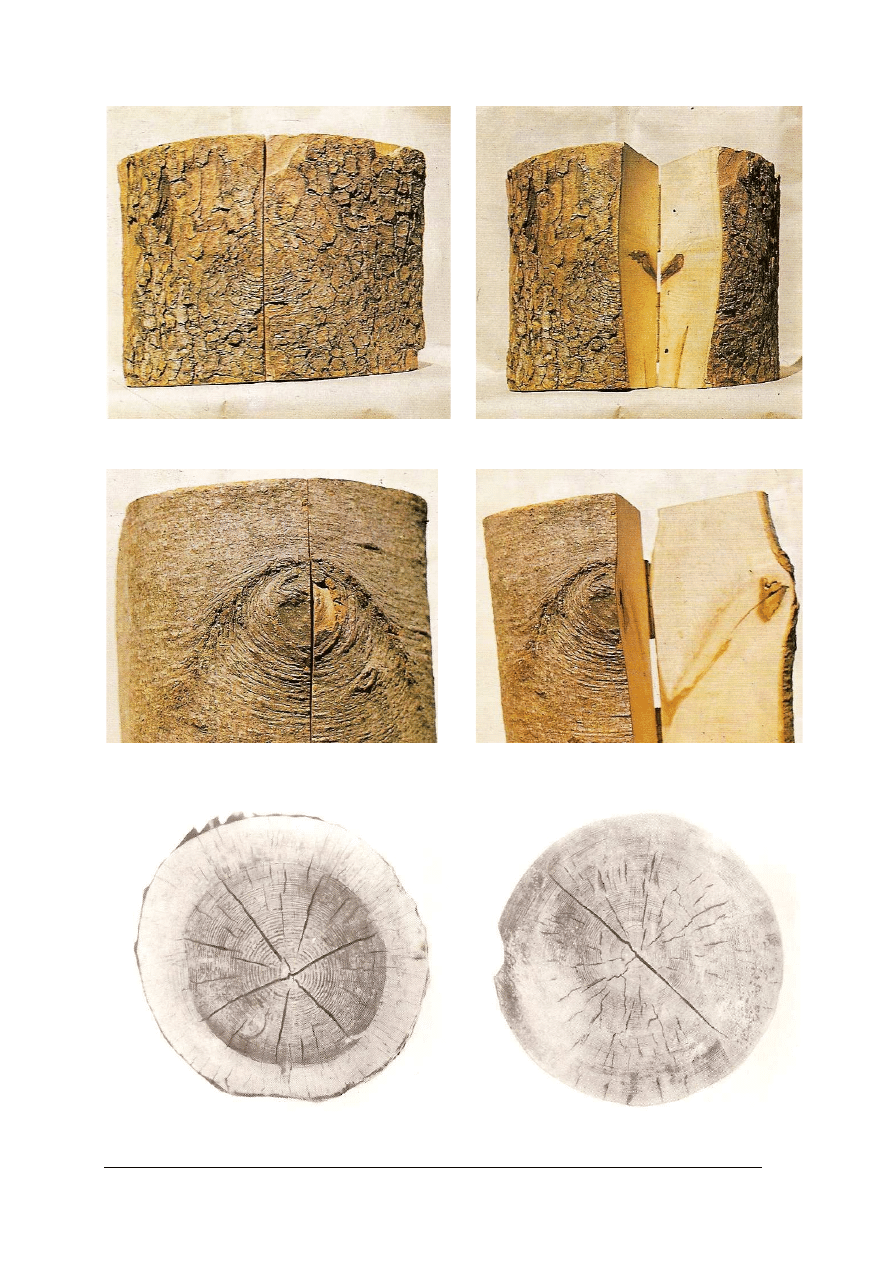

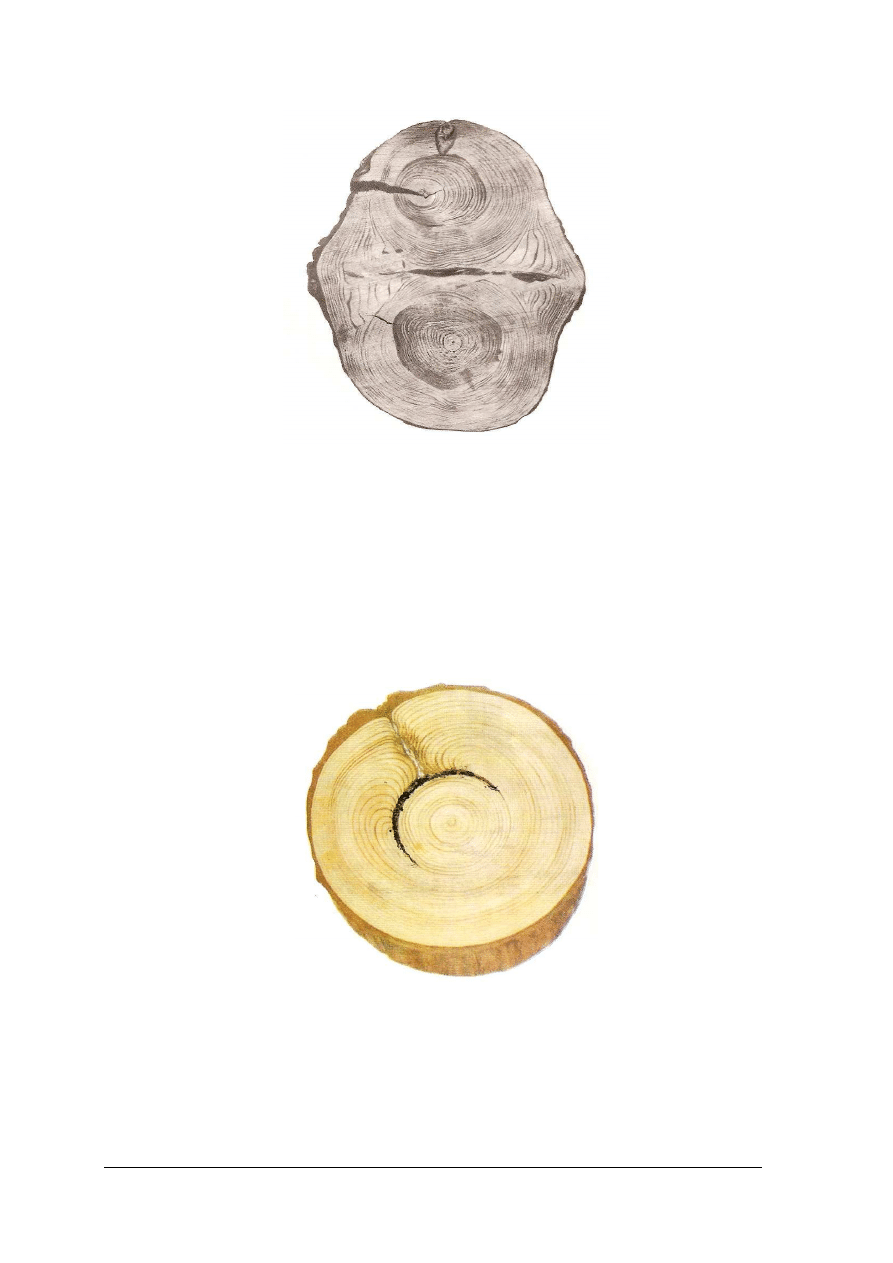

Przekroje anatomiczne drewna

Zróżnicowaną budowę drewna najlepiej zaobserwować na przekrojach. W związku ze

zróżnicowaną budową rozróżnia się w drewnie trzy zasadnicze przekroje:

–

poprzeczny – słoje mają postać dwubarwnych pierścieni otaczających rdzeń, u niektórych

drzew (np. dąb) można zaobserwować promienie rdzeniowe,

–

podłużny promieniowy – poprowadzony jest przez oś pnia; przyrosty roczne wyglądają

jak pionowe, przylegające do siebie warstwy przebiegające równolegle do rdzenia,

–

podłużny styczny – poprowadzony przez cięciwę; przyrosty roczne przybierają kształt

parabolicznych smug, których osią symetrii jest rdzeń.

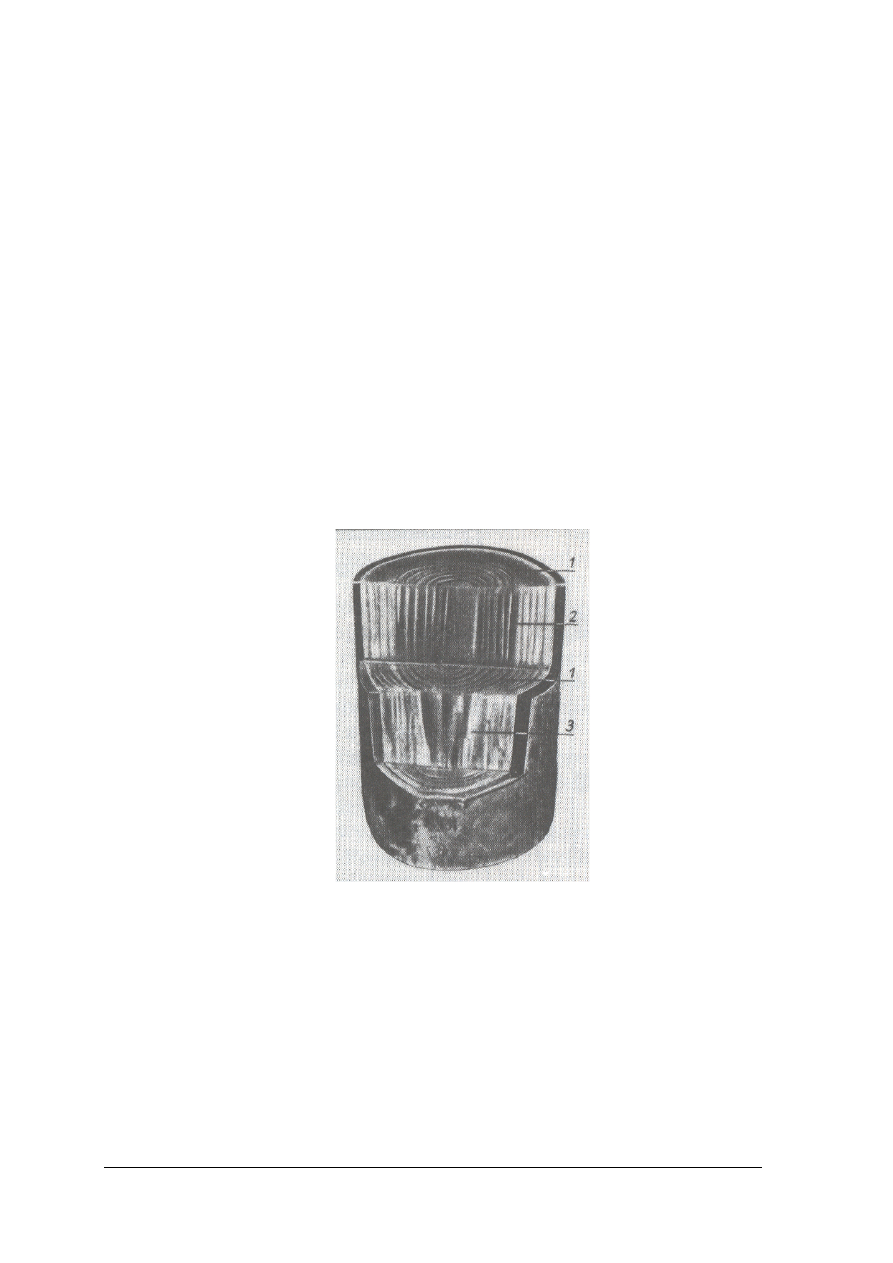

Rys. 2. Zasadnicze przekroje drewna: 1 – poprzeczny, 2 – podłużny promieniowy,

3 – podłużny styczny [4 s. 43]

Słoje roczne

Tkanka drzewna powstaje tylko wtedy, gdy aktywny jest jego system biologiczny. Ma to

miejsce w trakcie okresu wegetacyjnego drzew, który może trwać od kilku tygodni do kilku

miesięcy a niekiedy cały rok, zależne jest to jednak od strefy klimatycznej, w której wzrasta

drzewo. W naszym klimacie sezon wegetacyjny trwa w czasie wiosennych i letnich miesięcy,

w których to pień drzewa przyrasta na grubość o jeden słój roczny. Szerokość takiego słoja

zależna jest od gatunku drewna, siedliska i warunków wzrostu i jest równa od dziesiętnych

części milimetra do kilku milimetrów a nawet centymetrów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Z liczby słojów drzewa, liczonych w części odziomkowej można obliczyć jego wiek

i określić występowanie powikłań klimatycznych takich jak susze czy mroźne i przeciągające

się zimy.

Zróżnicowana szerokość słojów spowodowała powstanie podziału drewna na dwie grupy:

drewna wąskosłoiste i szerokosłoiste. Drewno, które posiada szerokość słoju powyżej 3mm

określa się mianem szerokosłoistego, zaś drewno poniżej 3mm słoja mianem drewna

wąskosłoistego.

Przeciętną szerokość słoju do celów produkcyjnych określa się wg wzoru:

[ ]

mm

n

S

100

=

,

gdzie:

S – przeciętna szerokość słoju w mm,

n – liczba słojów rocznych mierzona na odcinku 100mm w połowie promienia (po 50 mm

w stronę rdzenia i kory).

Do najlepszych zaliczamy drewno o równomiernym przebiegu i układzie słojów, których

szerokość stopniowo maleje w kierunku od rdzenia do kory. Wszystkie nieprawidłowości

w przebiegu słojów uznawane są za wadę drewna i są niepożądane.

W każdym słoju rocznym na przekroju poprzecznym uwydatniają się bardziej lub mniej

widoczne warstwy drewna wczesnego i późnego. Najbardziej widoczne są na przekroju

w drewnie drzew iglastych i pierścieniowo-naczyniowych.

Drewno wczesne i późne

Drewno wczesne powstaje w pierwszej części okresu wegetacyjnego, zbudowane jest z

komórek cienkościennych, wyróżnia się jaśniejsza barwą i mniejszą spójnością niż drewno

późne. U drzew liściastych pierścieniowo-naczyniowych w drewnie wczesnym znajdują się

dobrze widoczne naczynia, większe i liczniejsze niż w drewnie późnym.

Drewno późne powstaje pod koniec okresu wegetacyjnego jako zewnętrzna cześć słoja.

Zbudowane jest z komórek grubościennych, które nadają mu większą gęstość i wytrzymałość

niż drewno wczesne. Zabarwienie drewna późnego jest ciemniejsze niż drewna wczesnego.

Charakterystyczną cechą różniącą drewno liściaste od iglastego jest różnica w szerokości

przyrostów. W drewnie drzew iglastych przyrost wczesny jest znacznie większy od przyrostu

późnego a w drewnie drzew liściastych jest odwrotnie. Spowodowane jest to koniecznością

wykształcenia przez drzewa liściaste ulistnienia. Drzewa iglaste, które nie zrzucają igieł,

mogą od razu na wiosnę zacząć korzystać z produktów fotosyntezy, dlatego przyrastają

szybciej. Drzewa liściaste muszą wytworzyć liście, dlatego przyrost wczesny jest mniejszy,

ale później nadrabiają stracony czas korzystając z lepiej rozwiniętego aparatu asymilującego

i tworząc szerszy niż u iglastych przyrost późny.

Biel i twardziel

Na przekroju poprzecznym można zaobserwować różną barwę drewna, ciemniejszą

wewnętrznego i jaśniejszą zewnętrznego. Drewno ciemniejsze znajdujące się w części

przyrdzeniowej nazywamy twardzielą, a drewno jasne znajdujące się w części obwodowej

zwanej bielem.

Drewno bielu zbudowane jest z żywych komórek i bierze udział w funkcjach życiowych

drzewa przewodząc wodę i gromadząc substancje odżywcze.

Drewno twardzieli jest wypełnione komórkami martwymi i spełnia w drzewie wyłącznie

funkcje mechaniczne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Proces twardzielowania pojawia się u drzew w wieku 20–40 lat zależnie od gatunku

i warunków wzrostu. Szerokość bielu w drewnie twardzielowym jest różna i zależna od

gatunku drewna przykładowo drewno cisu ma biel ok. kilku milimetrów (4–6 słojów) a sosna

nawet do kilku centymetrów (50–60 słojów).

W związku z różnymi formami występowania twardzieli możemy wyróżnić cztery grupy

drzew:

–

drzewa twardzielowe o zabarwionej twardzieli: sosna, modrzew, cis, jałowiec, dąb,

jarzębina, jabłoń, kasztan, morwa, orzech, śliwa, topole i wierzby,

–

drzewa twardzielowe o nie zabarwionej twardzieli: jodła i świerk,

–

drzewa o zabarwionej i nie zabarwionej twardzieli: jesion i wiązy,

–

drzewa beztwardzielowe (bielaste): brzoza, buk, grab, głóg, grusza, jawor, kasztanowiec,

klon, olcha i osika.

U niektórych drzew z gatunków liściastych beztwardzielowych występuje po ich ścięciu

brunatna plama o nieregularnym zarysie zwana fałszywą twardzielą. Proces ten może pojawić

się u buka, brzozy i klonu zazwyczaj w przyrdzeniowej części pnia. Ważną różnicą pomiędzy

prawdziwą a fałszywą twardzielą jest fakt, iż zarys powstałej plamy nie pokrywa się z granicą

przyrostów rocznych.

Drewno beztwardzielowe jest miękkie, porowate, ma stosunkowo niedużą gęstość

w porównaniu do drewna twardzielowego, jest bardziej podatne na zmiany wilgotności

i wykazuje duże skłonności do pęcznienia i kurczenia się. Podczas nasycania łatwiej wchłania

impregnaty i lepiej nadaje się do obróbki plastycznej. Drewno bielaste łatwiej zostaje

zakażane przez grzyby i atakowane przez szkodniki drewna.

Promienie rdzeniowe

Biegną poziomo w poprzek drewna, miazgi (kambium) i łyka (rys. 2) łącząc warstwę

drewna z łykiem i kambium dlatego są również zwane promieniami łykodrzewnymi.

Pełnią funkcję gromadzącą i transportującą składniki odżywcze prostopadle do pnia drzewa.

Zbudowane są z komórek miękiszowych, czasami otoczonych warstwą poziomych cewek.

Zależnie od tego, czy promienie wychodzą z rdzenia, czy zaczynają się w drewnie

nazywamy je pierwotnymi (zaczynające się w rdzeniu) i wtórnymi (zaczynające się

w drewnie w późniejszym okresie rozwoju drewna). Promienie rdzeniowe poprzez fakt, iż

tworzą je komórki miękiszowe, obniżają właściwości mechaniczne drewna, aczkolwiek jest

ich bardzo mało, więc spadek wytrzymałości jest nieznaczny. Promienie łykodrzewne są

charakterystycznym elementem rysunku niektórych gatunków drzew, często jednak są na tyle

małe, iż nie można ich dojrzeć nieuzbrojonym okiem. Dobrym jednak przykładem tego, iż

jest to element makroskopowej budowy drewna są promienie występujące w drewnie dębu

czy buka gdzie są one widoczne na wszystkich przekrojach anatomicznych.

Miazga

Inaczej zwana kambium, jest cienką warstwą komórek graniczącą pomiędzy warstwą

drewna a łykiem. Miazga nazywana jest jeszcze inaczej tkanką twórczą, gdyż jej komórki

mają możliwości podziału i regulują coroczny przyrost drewna i łyka.

Warto również zaznaczyć, że miazga dzieli się dziesięciokrotnie szybciej w kierunku drewna

dlatego też drewno zajmuje największą część objętości w drzewie.

Łyko

Jest to cienka warstwa żywych komórek znajdująca się pod korą służąca do

transportowania asymilatów (cukrów) z liści do wszystkich żywych komórek w drzewie.

Kora

Spełnia w drzewie funkcję tkanki okrywającej, zabezpieczającej drewno przed

działaniem negatywnych czynników zewnętrznych i uszkodzeniami mechanicznymi. Kora

zbudowana jest z grubościennych komórek, wypełnionych powietrzem, których ściany

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

przesycone są substancją woskową. Dzięki swojej budowie kora stanowi doskonałe

zabezpieczenie przed działaniem niskich i wysokich temperatur oraz przed atakiem grzybów

i owadów. Suberyna (substancja woskowa) zabezpiecza drzewo przed dostępem powietrza

i innych gazów. Komórki kory wytwarzane są przez tkankę korkotwórczą zwaną fellogenem

znajdującą się na zewnątrz łyka.

Przewody żywiczne

Są to małe kanaliki, występujące w niektórych gatunkach drzew iglastych (np. sosna,

modrzew), których ścianki zbudowane są ze specjalnych komórek miękiszowych zwanych

komórkami żywicorodnymi. Przewody żywiczne znajdują się w całym przekroju drewna

i biegną wzdłużnie do pionowej osi pnia pomiędzy cewkami tworząc system kanałów,

którymi w części bielastej płynie żywica (w części twardzielowej promienie zarastają).

W momencie uszkodzenia pnia drzewa żywica wylewa się i zasklepia ranę dzięki czemu

drewno zabezpieczone jest przed działaniem czynników zewnętrznych. Zawartość w drewnie

ż

ywicy podnosi jego trwałość.

Niektóre z drzew liściastych mają podobne przewody do żywicznych, które od płynącej

nimi substancji nazywają się rurkami mlecznymi.

Budowa i charakterystyka drewna drzew iglastych i liściastych

Drewno drzew iglastych ma stosunkowo prostą budowę, w większości składa się

z cewek, które stanowią ok. 90% ogólnej objętości drewna i promieni rdzeniowych. Brak jest

naczyń i włókien drzewnych. Licznie występujące cewki stanowią główną część drzewa

spełniają funkcję mechaniczną i odpowiadają za przewodzenie wody. Promienie rdzeniowe są

na ogół niewidoczne. Słoje roczne są wyraźnie zaznaczone na każdym z przekrojów

i układają się w dwie strefy, drewna wczesnego (jaśniejsza) i drewna późnego (późniejsza).

Drewno drzew gatunków liściastych ma bardziej zróżnicowaną budowę niż drewno

iglaste. Składa się z większej liczby zróżnicowanych elementów które wchodzą w jego skład.

Głównymi elementami budowy drewna drzew liściastych, zajmującymi ok. 50% objętości

stanowią włókna drzewne i naczynia. Oprócz nich występują jeszcze: cewki oraz miękisz

przynaczyniowy.

Oprócz tego występują promienie łykodrzewne, które są znacznie większe niż w drewnie

drzew iglastych. Promienie są na tyle duże, że np. w drewnie dębu widoczne są na wszystkich

trzech przekrojach. Drewno drzew liściastych ze względu na rozmieszczenie naczyń dzieli się

na dwie grupy:

–

drzewa pierścieniowonaczyniowe, naczynia mają różną wielkość (średnicę) i układają się

na przekroju poprzecznym w pierścienie o różnej średnicy i zagęszczeniu (dąb, jesion,

wiąz),

–

drzewa rozpierzchłonaczyniowe, naczynia nierównomiernie rozrzucone po całym

przekroju poprzecznym (pozostałe gatunki drzew liściastych),

Drzewa liściaste mają słoje roczne mniej wyraźne od drzew iglastych. Większą

wyrazistością słojów odznacza się drewno gatunków pierścieniowonaczyniowych (dąb,

jesion, wiąz, grochodrzew). Natomiast w drewnie rozpierzchłonaczyniowym (lipa, brzoza,

olcha, osika, grab) drewno późne nie tworzy wyraźnej strefy, wskutek czego odgraniczenie

słojów rocznych jest trudne.

Drewno późne wyróżnia się u drzew iglastych brązowym zabarwieniem i dużą gęstością,

w drewnie drzew liściastych granica między drewnem wczesnym, a późnym jest mniej

wyraźna.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz elementy makroskopowej budowy drewna?

2.

Jakie są różnice w wymiarach rdzenia drzew iglastych i liściastych?

3.

Jaką rolę pełni drewno w budowie makroskopowej drewna?

4.

Jakie znasz zasadnicze przekroje anatomiczne drewna?

5.

W jaki sposób powstaje drewno wczesne i późne?

6.

W jakich gatunkach drewna występuje twardziel?

7.

Czy znasz wzór na obliczanie słoistości drzewa ?

8.

Jak scharakteryzujesz drewno beztwardzielowe?

9.

Jaka jest rola kory?

10.

Jakie elementy makroskopowej budowy drewna pozwalają na jego rozpoznanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ funkcje poszczególnych elementów makroskopowej budowy drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą budowy makroskopowej drewna,

2)

wskazać elementy makroskopowej budowy drewna,

3)

określić funkcje poszczególnych elementów,

4)

przedstawić powyższe w formie opisowej.

Wyposażenie stanowiska pracy:

–

notatnik,

–

długopis,

–

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 2

Rozpoznaj przygotowane przez nauczyciela próbki drewna iglastego i liściastego na

podstawie jego budowy makroskopowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą budowy makroskopowej drewna,

2)

rozpoznać przekroje drewna,

3)

rozpoznać rodzaj drewna (liściaste czy iglaste),

4)

rozpoznać gatunek drewna,

5)

wskazać cechy charakterystyczne, według których rozpoznaje się dany gatunek,

6)

przedstawić powyższe w formie opisowej.

Wyposażenie stanowiska pracy:

–

próbki drewna iglastego i liściastego do rozpoznawania,

–

lupa,

–

notatnik,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

–

ołówek/długopis,

–

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 3

Oblicz słoistość drewna na przygotowanej przez nauczyciela próbce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą obliczania słoistości drewna,

2)

określić obszar pomiaru,

3)

przygotować przyrządy pomiarowe,

4)

dokonać pomiaru,

5)

podstawić dane do wzoru i obliczyć wynik,

6)

określić słoistość i rodzaj drewna,

7)

przedstawić powyższe w formie opisowej.

Wyposażenie stanowiska pracy:

–

notatnik,

–

ołówek/długopis,

–

kalkulator,

–

linijka,

–

próbka (plaster drewna),

–

literatura z rozdziału 6 Poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić elementy makroskopowej budowy drewna?

2)

określić różnice w wymiarach rdzenia drzew iglastych i liściastych?

3)

określić rolę drewna w budowie makroskopowej drewna?

4)

scharakteryzować zasadnicze przekroje anatomiczne drewna?

5)

obliczyć słoistość drewna?

6)

scharakteryzować powstawanie drewna wczesnego i późnego?

7)

określić występowanie twardzieli w drewnie?

8)

scharakteryzować drewno beztwardzielowe?

9)

określić rolę kory?

10)

rozpoznać główne gatunki drzew na podstawie makroskopowej

budowy drewna?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Właściwości fizyczne i mechaniczne drewna

4.2.1. Materiał nauczania

Mianem fizycznych właściwości określa się cechy drewna uwydatniające się pod

działaniem takich czynników zewnętrznych, które nie powodują ani zmiany chemicznego

składu drewna ani naruszenia całości materiału.

Właściwości określające wygląd i zapach drewna

Barwa drewna – jest zależna od takich czynników jak: gatunek drzewa, wiek, warunki

siedliskowe i klimatyczne. Barwa drewna stanowi jedną z cech rozpoznawczych danego

gatunku. W naszym klimacie przeważają drzewa o jasnym zabawieniu drewna, odwrotnie do

gatunków podzwrotnikowych, które zazwyczaj mają ciemniejszą barwę. Jasne zabarwienie

drewna jest cechą rozpoznawczą dla gatunków drzew z terenów północnych (świerk, brzoza,

osika). Barwa drewna zależna jest również od tego, czy drewno jest twardzielowe czy nie,

twardziel ma zazwyczaj ciemniejszą i bardziej intensywną barwę. Drewno może również

zmieniać barwę pod wpływem czynników atmosferycznych np. jasna barwa świeżo ściętego

drewna ciemnieje pod wpływem utleniania. Duży wpływ na kolor drewna mają garbniki,

które w połączeniu z solami mineralnymi mogą zmieniać barwę drewna. Ostatnim

czynnikiem, który ma wpływ na barwę, jest działalność grzybów, które mogą wpływać na

sinienie i czerwienienie lub zielenienie drewna.

Połysk drewna – drewno w stanie świeżym lub nie obrobionym nie ma możliwości

połysku, jednakże proces obróbki, polegający na wygładzeniu wcześniej wysuszonej

powierzchni i powlekaniu drewna woskami i politurami wyciąga z drewna jego połysk.

Połysk występuje w większym stopniu w drewnie twardych drzew liściastych niż u miękkich

liściastych i iglastych. Duży wpływ na połysk drewna ma występowanie promieni

rdzeniowych, których zwiększona ilość powoduje zwiększenie połysku drewna.

Rysunek drewna – rysunek drewna jest tworzony przez wszystkie dostrzegalne

elementy budowy makroskopowej drewna, tj. przyrosty roczne, drewno wczesne i późne,

twardziel i biel, sęki oraz promienie rdzeniowe i naczynia. Drewno drzew iglastych ma dużo

prostszy rysunek niż liściaste, widnieją tam głównie słoje z przyrostami wczesnymi i późnymi

oraz sęki i twardziele z bielą. Drewno liściaste natomiast ma w swoim rysunku więcej

zawiłości, co powoduje większą złożoność wzorów. Promienie rdzeniowe są często dobrze

widoczne, a sęki mają bardziej nierównomierny układ niż w iglastych. Dodatnio na rysunek

drewna wpływa obecność wad takich jak np. skręt włókien, co powoduje dodatkowe

urozmaicenie rysunku. Wysoko cenione za swoją niepowtarzalność są gatunki wytwarzające

drewno czeczotowate, czy też jesionu i klony, które przez występowanie wielu sęczków

nazywane są pawimi oczkami.

Zapach drewna. Drewno samo w sobie nie pachnie aczkolwiek wydziela zapach, który

związany jest z występowaniem w nim żywic, gum, olejków eterycznych, garbników

i tłuszczów. Zapach drewna jest zależny od czasu od ścięcia, drewno świeże ma intensywny

zapach, który z czasem słabnie i zanika. Drewno drzew iglastych ma zazwyczaj zapach

ż

ywicy, drewno drzew liściastych ma bardziej różnorodne zapachy zależne najczęściej od

występowania garbników. Drewno zarażone przez niektóre rodzaje grzybów może wydawać

charakterystyczne zapachy, drewno buka z fałszywą twardzielą będzie miało woń zbliżoną do

octu. Zapach drewna może być pomocny podczas rozpoznawania gatunków drewna, ale

czasem może być mylący, dlatego nie należy tylko taka cechą kierować się w jego

rozpoznawaniu. Zapach drewna może być jego wadą podczas produkcji opakowań do

produktów żywnościowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Właściwości wynikające z działalności wody

Rodzaje wody w drewnie. W drewnie drzew żywych woda stanowi główny składnik

soku komórkowego, znajduje się w błonach komórkowych, wypełnia wolne przestrzenie

komórkowe oraz cewki i naczynia bielu. Rozróżniamy trzy rodzaje wody występującej

w drewnie:

–

woda wolna (kapilarna), wypełnia wnętrza komórek i przestrzenie międzykomórkowe,

stanowi 65% ogólnej zawartości wody w drewnie,

–

woda związana (higroskopijna), nasyca błony komórkowe, stanowi ok. 30% ogólnej

zawartości wody w drewnie,

–

woda konstytucyjna (chemiczna), wchodzi w skład związków chemicznych drewna,

stanowi ok. 5% ogólnej zawartości wody w drewnie. Woda ta nie jest usuwana

w procesie suszenia.

Wilgotność drewna i oznaczanie wilgotności. Jest to procentowy stosunek masy wody

zawartej w drewnie do masy drewna. Możemy oznaczać ją w jednostkach wagowych,

częściej jednak w procentach. Rozróżnia się dwie główne wilgotności drewna:

–

wilgotność bezwzględna- procentowy stosunek masy wody zawartej w drewnie do masy

drewna całkowicie suchego,

–

wilgotność względna-procentowy stosunek masy wody zawartej w drewnie do masy

drewna wilgotnego.

W praktyce do obliczeń używa się wilgotności bezwzględnej, którą możemy obliczyć ze

wzoru:

Wo=

Go

Go

Gw

−

[g/g] lub Wo=

100

⋅

−

Go

Go

Gw

[%],

gdzie:

Wo – wilgotność bezwzględna drewna wyrażona w jednostkach wagowych lub w procentach,

Gw – masa drewna wilgotnego w gramach,

Go – masa drewna całkowicie suchego w gramach.

Wilgotność drewna jest wielkością zmienną, która stale zmienia swoją wartość zależnie

od stanu w jakim się znajduje. Wyróżniamy następujące wilgotności:

–

wilgotność drewna świeżo ściętego: u miękkich liściastych 80–120%,

u twardych liściastych 55–65%,

u iglastych 100–150%,

W trakcie składowania drewno traci wilgotność i w zależności od jej wielkości

nazywamy je:

–

drewno mokre ponad 70%,

–

drewno świeże 25–70%,

–

drewno załadowczo suche 20–25%,

–

drewno powietrzno-suche 13–20%,

Drewno w warunkach naturalnych można wysuszyć do wilgotności równej 12–15%, aby

uzyskać wartości niższe należy zastosować suszenie w suszarniach lub zamkniętych

i ogrzewanych pomieszczeniach.

Wg PN wilgotność podstawowych wyrobów stolarskich powinna wynosić:

–

stolarka meblowa i budowlana w pomieszczeniach ogrzewanych centralnie 8–10%,

–

ogrzewanych piecami 10–12%,

–

stolarka budowlana stykająca się z powietrzem wewnętrznym i atmosferycznym 12–15%,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

konstrukcje drewniane kryte dachem, lecz nie zamknięte 15–17%,

–

konstrukcje drewniane nie chronione dachem 17–22%,

–

budownictwo wodne 22–30%.

Wilgotność drewna jest ważnym parametrem, który należy zawsze uwzględniać w trakcie

obróbki. Drewno zbyt wilgotne wpływa na nadmierne tępienie się narzędzi oraz powstawanie

pęknięć i wypaczeń. Ogólnie można powiedzieć, że szkodliwym jest stosowanie zarówno

drewna zbyt wilgotnego jak i nadmiernie suchego.

Higroskopijność drewna. Jest to zdolność do zmiany jego wilgotności zależnie od stanu

temperatury i wilgotności otaczającego powietrza. Zjawisko higroskopijności ma miejsce

tylko w przedziale od 0–30% tj. do tzw. wilgotności punktu nasycenia włókien. Wtedy to

znajduje się w drewnie tylko woda chemiczna i związana, wypełniając błony komórkowe

i przestrzenie międzymicelarne. Punkt nasycenia włókien jest różny dla poszczególnych

gatunków drewna, jednakże zawsze zbliżony do wartości 30%, dlatego też ta wilgotność jest

umowną wilgotnością punktu nasycenia włókien. Ze zjawiskiem higroskopijności związane

są jeszcze dwa pojęcia:

–

sorpcja – pobieranie pary wodnej z powietrza przez drewno,

–

desorpcja – oddawanie wody zawartej w drewnie do powietrza.

Powyższe zjawiska mogą występować tylko w przedziale od 0–30% wilgotności drewna.

Stan równowagi higroskopijnej występuje wtedy gdy, wilgotność i temperatura drewna jest

równa wilgotności i temperaturze otaczającego go powietrza (drewno nie przyjmuje wtedy ani

nie oddaje wilgotności).

Nasiąkliwość i przesiąkliwość drewna. Jest to zdolność drewna zanurzonego w wodzie

do wchłaniania tejże wody. Największe zdolności do wchłaniania wody ma drewno

całkowicie suche. Więcej wody jest w stanie przyjąć drewno porowate, więc możemy

stwierdzić, że im mniejsza wilgotność drewna tym więcej wody może w nie wsiąknąć.

Przesiąkliwością drewna nazywamy zdolność cieczy do przenikania przez drewno. Warto

zaznaczyć, że zarówno podczas zjawiska przesiąkliwości jak i nasiąkliwości woda najszybciej

przemieszcza się w kierunku wzdłuż włókien, w poprzek następuje to znacznie wolniej.

Zależności te mają szczególnie duże znaczenie zwłaszcza w bednarstwie i szkutnictwie.

Pęcznienie i kurczenie się drewna. Pęcznieniem nazywamy zwiększanie się wymiarów

liniowych i objętości drewna na skutek wzrostu zawartości wody związanej. Następuje to

w przedziale wilgotności od 0–30%, czyli od stanu absolutnie suchego do osiągnięcia przez

drewno punktu nasycenia włókien. Powyżej punktu nasycenia włókien drewno nie pęcznieje,

wypełniają się wodą wnętrza komórek.

Kurczenie się jest zjawiskiem odwrotnym do pęcznienia i polega na zmniejszaniu się

wymiarów liniowych i objętości drewna wskutek zmniejszania się zawartości wody związanej

w drewnie. Zjawisko to występuje podobnie jak pęcznienie w przedziale wilgotności od 30–0%.

Wartość skurczu drewna jest różna w poszczególnych przekrojach drewna i wynosi:

–

skurcz styczny 6–13%,

–

skurcz promieniowy 2–8,5%,

–

skurcz wzdłuż włókien 0,1–0,35%,

–

skurcz objętościowy 0,7–22,5%.

W praktyce przyjmuje się, że skurcz jak i pęcznienie następują równomiernie

i proporcjonalnie do zmiany wilgotności w przedziale od 0–25%.

Pękanie i paczenie się drewna. Pękanie drewna jest to zjawisko występujące podczas

nadmiernego wysychania drewna na wolnym powietrzu. Spowodowane jest między innymi

dużym nasłonecznieniem. Przyczyną pękania drewna jest nierównomierne jego wysychanie

w warstwach środkowych i zewnętrznych. Pęknięcia częściej występują w drewnie drzew

liściastych niż u iglastych, bardziej pękają wyroby grube niż cienkie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Paczenie się, czyli zmiana kształtu drewna występuje w materiałach tartych, podobnie jak

pęknięcia drewna, podczas nierównomiernego wysychania i zróżnicowania kurczenia się

drewna w kierunku stycznym i promieniowym. Paczenie się materiałów drzewnych jest

poważnym utrudnieniem podczas obróbki i powoduje wiele strat materiałowych.

W sortymentach tartych najczęściej występuje paczenie się poprzeczne lub podłużne.

Rys. 3. Paczenie się materiałów tartych w zależności od miejsca położenia w kłodzie [12]

Gęstość drewna. Jest to stosunek masy drewna do jego objętości w stanie określonej

wilgotności lub w stanie całkowicie suchym, zależy ona od ilości substancji drzewnej

w jednostce objętości oraz od ilości porów wypełnionych powietrzem. W praktyce określa się

gęstość w kg/m

3

, do celów badawczych używana jest jednostka g/cm

3

. Zależnie od stopnia

wilgotności drewna rozróżniamy różne gęstości: gęstość drewna świeżo ściętego, gęstość

drewna powietrzno-suchego i całkowicie suchego.

Gęstość substancji drzewnej jest to stosunek masy drzewnej do objętości drewna

z wyłączeniem porów i zawartości wody. Jest to wartość równa w przybliżeniu dla

wszystkich gatunków drewna i wynosi 1540 kg/m

3

.

Umowna gęstość drewna jest to stosunek masy drewna w stanie całkowicie suchym do

jego objętości w stanie maksymalnego spęcznienia.

Gęstość drewna w stanie całkowicie suchym jest to stosunek masy całkowicie suchego

drewna do jego objętości przy tej samej wilgotności. Gęstość jest bardzo ważnym

wyznacznikiem jakości drewna, gdyż drewno o dużej gęstości ma zawsze dużą wytrzymałość

mechaniczną.

Gęstość drewna obliczamy według wzorów:

Vo

Go

o

=

δ

[ g/cm

3

] lub

Vw

Gw

w

=

δ

[ g/cm

3

]

gdzie:

o

δ

– gęstość drewna w stanie całkowicie suchym w g/cm

3

,

w

δ

– gęstość drewna o wilgotności W(%) w g/cm

3

,

Go – masa próbki całkowicie suchej w gramach,

Gw – masa próbki o wilgotności W(%) w gramach,

Vo – objętość próbki całkowicie suchej w cm

3

,

Vw – objętość próbki o wilgotności W(%) w cm

3

.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Zależnie od gęstości drewna w stanie powietrzno suchym F. Krzysik rozróżnia sześć klas

drewna:

1 – drewno bardzo ciężkie – ponad 800 kg/m

3

(grab, cis, gwajak, heban, eukaliptus),

2 – drewno ciężkie – 710–800 kg/m

3

(dąb, grochodrzew, buk, jesion, orzech, grusza, śliwa),

3 – drewno umiarkowanie ciężkie – 610–700 kg/m

3

(brzoza, klon, jawor, modrzew, wiąz),

4 – drewno lekkie – 510–600 kg/m

3

(kasztanowiec, mahoń, jałowiec),

5 – drewno umiarkowanie lekkie – 410–500 kg/m

3

(sosna, świerk, jodła, lipa, olcha, osika),

6 – drewno bardzo lekkie poniżej 400 kg/m

3

(topola, sosna wejmutka).

Drewnem o największej gęstości jest gwajak (gęstość 1300 kg/m

3

), a najniższą mają

balsa 150 kg/m

3

oraz drewno gatunku Alstonia spathulata 58 kg/m

3

.

Porowatość drewna. Porowatością nazywamy stosunek objętości porów zawartych

w drewnie do objętości drewna w stanie całkowicie suchym. Jest to wartość odwrotnie

proporcjonalna do gęstości, czyli im większa porowatość tym drewno ma mniejszą gęstość.

Porowatość mierzy się w procentach i zawiera się ona dla gatunków krajowych w granicach

50–80%. Pory znajdujące się w drewnie, wypełnione są powietrzem w drewnie suchym

a w drewnie mokrym wodą.

Właściwości cieplne drewna

Ciepło właściwe drewna jest to ilość ciepła potrzebna do ogrzania jednostki masy

drewna o 1

o

C. W obliczeniach przyjmuje się ciepło właściwe dla drewna całkowicie suchego,

które wynosi 1,35kJ/(kg

×

Kwyrobu). Ciepło właściwe drewna wilgotnego jest wartością

pośrednią między ciepłem właściwym drewna całkowicie suchego a ciepłem właściwym

wody.

Ciepło właściwe drewna jest 3 razy większe od ciepła właściwego stali i żelaza, co

oznacza, że potrzeba trzy razy więcej energii do ogrzania drewna aby uzyskało taką samą

temperaturę co żelazo i stal.

Przewodność cieplna drewna jest to zdolność do przewodzenia ciepła, pozwalająca na

wyrównanie temperatur w całym materiale. Wartość tą określa się współczynnikiem

przewodności

λ

, który im większy oznacza gorsze właściwości izolacyjne. Drewno ma

stosunkowo mały współczynnik

λ

i duże ciepło właściwe, dlatego trudno się nagrzewa i jest

dobrym izolatorem. Wpływa to na możliwość jego zastosowania w budownictwie.

Rozszerzalność cieplna drewna jest to zdolność do zmiany wymiarów liniowych pod

wpływem działania wysokiej temperatury. Określa się ją za pomocą współczynnika

rozszerzalności cieplnej, który jest dla drewna tak mały, że nie ma żadnego znaczenia.

Właściwości elektryczne drewna

Przewodność elektryczna. Określa się ją za pomocą elektrycznego oporu właściwego

drewna wyrażonego w omometrach. Jest ona zjawiskiem odwrotnym do oporności.

Przewodność drewna jest niewielka. Zmiany w jej wartości można zaobserwować

w przedziale wilgotności od 0–30%. Przy 0 jest najmniejsza, wzrasta w miarę zwiększania

wilgotności, powyżej wartości 30% zmiany są nieznaczne.

Wytrzymałość na przebicie służy do określenia izolacyjnych właściwości drewna (im

większa tym lepiej). Drewno ma małą wytrzymałość na przebicia, można ją zwiększyć

nasycając je parafiną, olejem lnianym lub żywicami syntetycznymi, natomiast nasycenie

impregnatami jeszcze ją pogarsza. Drewno jest dobrym dielektrykiem (nie przewodzi prądu

elektrycznego), co ma zastosowanie w badaniach laboratoryjnych, kiedy suszymy je w polu

działania prądów wysokiej częstotliwości.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Właściwości akustyczne drewna

Akustyczne właściwości drewna są to cechy, które wywierają wpływ na przenikanie

dźwięku przez drewno. Właściwości takie mają tylko niektóre gatunki drewna, które

nazywamy materiałami drzewnymi rezonansowymi (świerk, jodła, jawor, klon). Prędkość

rozchodzenia się dźwięku w drewnie o dobrych właściwościach rezonansowych jest większa

niż w powietrzu i zbliżona do prędkości rozchodzenia się dźwięku w metalach. Stosunek

prędkości rozchodzenia się dźwięku w drewnie na przekrojach wzdłużnym, promieniowym

i stycznym jest równy 15:5:3. Pochłanianie i tłumienie dźwięku w drewnie określa się za

pomocą współczynnika pochłaniania wyrażanego stosunkiem energii pochłoniętej przez

drewno do energii dźwiękowej padającej na jego powierzchnię. Drewno ma małe zdolności

do pochłaniania dźwięku a jego izolacyjność zależy od porowatości i gęstości. Im bardziej

porowate drewno, tym jest lepszym izolatorem. Z materiałów drzewnych najlepszymi

izolatorami są płyty pilśniowe porowate oraz korkowe lub asfaltowo-korkowe.

Najlepszym drewnem rezonansowym jest drewno świerku słoistości 0,3–4 mm

pozyskane z terenów wysokogórskich (800–1400m n.p.m.) o wieku 140–160 lat i średnicy

kłody 60–80cm. Dobrym wskaźnikiem jest również gęstość, która powinna wynosić 400–450

kg/m

3

.

Przenikanie światła, promieniowania elektromagnetycznego i gazów przez drewno

Przenikanie światła. Cienkie arkusze drewna (forniry i okleiny) mają zdolności

przepuszczania światła, dodatnio na przeźroczystość drewna wpływa wzrost wilgotności

i zawartości żywic. Drewno bielu jest bardziej przeźroczyste niż drewno twardzieli.

Właściwości te są pozytywnym zjawiskiem podczas wykrywania ukrytych wad w produkcji

cienkowarstwowej sklejki.

Przepuszczanie promieni Roentgena. Drewno posiada zdolności do przepuszczania

promieni Roentgena, co pozwala na zastosowanie aparatów do prześwietleń do wykrywania

chodników owadzich, ukrytych pęknięć, sęków czy odłamków ciał obcych ukrytych w głębi

drewna.

Przenikanie gazów. Drewno jest materiałem przez który mogą przenikać gazy,

aczkolwiek jest to proces powolny. Przenikanie przez drewno jest największe wzdłuż

włókien, natomiast w kierunku poprzecznym jest ono stosunkowo małe. Na przenikalność

gazów wpływa dodatnio podniesienie ich ciśnienia. Wykorzystywane jest to podczas

zwalczania szkodników owadzich i grzybów pasożytujących w drewnie.

Trwałość drewna

Trwałość drewna jest to odporność na niszczące działanie czynników zewnętrznych,

powodujących jego rozkład. Wartość ta określana jest na podstawie czasu, w którym drewno

zachowuje swoje właściwości fizyczne i mechaniczne. Dużą trwałość mają drewna

twardzielowe, oraz te o dużej gęstości. Drewna iglaste zawierające żywice i liściaste

zawierające garbniki, gumy i oleje eteryczne również mają wytrzymałość większą, niż te

które tych składników nie mają. Jeżeli chodzi o wiek i rejon w jakim drzewa występują, to

najtrwalsze są drzewa w średnim wieku pozyskiwane z terenów górskich. Ważnym

czynnikiem wpływającym na trwałość drewna jest środowisko w jakim się ono znajduje, czy

jest to teren zamknięty, otwarty, czy jest przewiew i jaka temperatura. Na trwałość drewna

mają również duży wpływ czynniki zewnętrzne do których możemy zaliczyć:

–

czynniki biologiczne (organiczne-grzyby, owady i drobnoustroje),

–

czynniki fizyczne (zmiany temperatury, wilgotności powietrza i opady),

–

czynniki chemiczne (roztwory kwaśne lub alkaliczne o dużym stężeniu),

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Z punktu widzenia trwałości drewno naturalne możemy podzielić na:

–

bardzo trwałe: modrzew, dąb, wiąz, heban, cis, cyprys, cedr, daglezja, grochodrzew,

orzech,

–

ś

rednio trwałe: jodła, sosna, świerk, buk, jesion,

–

nietrwałe: brzoza, jawor, lipa, olcha, osika, topola, wierzba.

Aby zwiększyć trwałość drewna możemy zastosować następujące czynności:

–

korowanie drewna przed składowaniem,

–

przechowywanie w basenach z wodą,

–

suszenie,

–

nasycanie impregnatami lub środkami przeciwgnilnymi,

–

pokrywanie powłokami ochronnymi.

Skład chemiczny drewna

Podstawowym składnikiem drewna są substancje organiczne stanowiące główny element

konstrukcyjny błon komórkowych, którym są: celuloza, lignina i hemicelulozy. Wymienione

powyżej związki stanowią ok. 96% suchej masy drewna. Celuloza (rys.3) włącznie

z hemicelulozami tworzą substancję szkieletową błon komórkowych, a lignina wraz

z substancjami śluzowatymi stanowią lepiszcze i łączą szkielet w całość.

Najliczniej w drewnie reprezentowana jest celuloza (błonnik), która stanowi 50% masy,

hemicelulozy i lignina (drzewnik) stanowią po 25% masy drewna. Wyżej wymienione substancje

organiczne składają się z: węgla, tlenu wodoru i azotu, których udział w drewnie całkowicie

suchym nie ulega zmianie i wynosi kolejno: węgiel – 50%, tlen – 43%, wodór – 6,1%, azot 0,12%.

Innymi, równie ważnymi składnikami drewna są substancje mineralne takie jak: potas,

sód, węglan wapnia oraz sole kwasu węglowego, fosforowego i krzemowego. Ich zawartość

jest zmienna i wynosi 0,2–1,7%, określa się ją na podstawie ilości popiołu powstałej po

spaleniu drewna.

W drewnie występują również substancje uboczne, do których możemy zaliczyć: żywice,

tłuszcze, barwniki, woski, garbniki, alkaloidy i inne. Występuje również w niewielkich

ilościach białko, które jest głównym pożywieniem dla grzybów i owadów.

Właściwości mechaniczne drewna

Mechanicznymi właściwościami drewna określa się jego zdolność do przeciwstawiania

się działaniu sił zewnętrznych, które powodują przejściowe lub trwałe jego odkształcenie

a nawet zniszczenie.

Siły działające na drewno mogą występować jako:

–

obciążenia statyczne – działają powoli i równomiernie w jednym kierunku działania siły,

–

obciążenia dynamiczne – działają jednorazowo lecz z szybką zmianą kierunku działania

siły (obciążenia wibracyjne).

Zmianę wymiarów lub kształtu drewna pod działaniem obciążeń nazywamy

odkształceniami. Odkształcenia mogą być:

–

sprężyste –znikają po odjęciu działającej siły,

–

trwałe –pozostają po odjęciu działającej siły.

Opór, który stawia drewno obciążeniom nazywamy naprężeniem. Jeżeli na dany materiał

działa przez dłuższy czas siła, nawet mała, która nie przekracza jego odporności może spowodować

i megapaskalach, są niezbędne do ustalenia jego użyteczności oraz określenia przekrojów

elementów wpływających na trwałość konstrukcyjną wyrobów.

Badania wytrzymałości drewna przeprowadza się na maszynach probierczych różnej

konstrukcji na próbkach o wymiarach i kształcie określonych w Polskiej Normie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wytrzymałość drewna na obciążenia statyczne

Wytrzymałość drewna na ściskanie jest to opór, jaki stawia materiał drzewny poddany

działaniu sił ściskających, powodujących jego odkształcenie lub zniszczenie. Miarą

wytrzymałości jest naprężenie w MPa, przy którym następuje zniszczenie próbki.

Wytrzymałość na ściskanie zależy od kierunku anatomicznego w jakim przeprowadzamy

badanie. Przeciętna wytrzymałość na ściskanie wzdłuż włókien wynosi 39,3–49,2 MPa, zaś

w kierunku prostopadłym jest 6–10 razy mniejsza.

Wytrzymałość drewna na rozciąganie jest to opór, jaki stawia materiał drzewny

poddany działaniu sił rozciągających, dążących do jego odkształcenia lub rozerwania.

Miarą wytrzymałości jest naprężenie w MPa, przy którym następuje zniszczenie próbki.

Wytrzymałość na rozciąganie bada się w dwóch kierunkach, wzdłuż i w poprzek włókien,

wynosi ona: wzdłuż włókien 110–140 MPa a w poprzek może być 5–40 razy mniejsza,

ś

rednio przyjmuje się, że stanowi ona 1/30-tą wytrzymałości na rozciąganie wzdłuż włókien.

Wytrzymałość drewna na ścinanie jest to wartość siły ścinającej przyłożonej

równolegle do włókien, (która powoduje zniszczenie próbki) odniesiona do wartości

obciążanego przekroju.

Wartość wytrzymałości na ścinanie wynosi 1/8–1/6 wytrzymałości na ściskanie wzdłuż

włókien oraz 1/10–1/8 wytrzymałości na rozciąganie w kierunku równoległym do przebiegu

włókien.

Wytrzymałość drewna na zginanie statyczne. Zginanie statyczne występuje w drewnie

podczas wzrastającego powoli obciążenia zginającego, działającego bez zmiany kierunku.

Wytrzymałość drewna na zginanie określamy głównie wzdłuż włókien i jest ona równa 78,5–

98,1 MPa.

Wytrzymałość drewna na skręcanie. Skręcanie drewna jest wynikiem działania pary sił

powodujących jego obrót oraz spiralne skręcenie włókien drzewnych. W praktyce siły takie

występują w śmigłach lotniczych, maszynach rolniczych i wałach wykonanych z drewna.

Wytrzymałość drewna na skręcanie wynosi 2,94–14,7 MPa.

Wytrzymałość drewna na obciążenia dynamiczne. Próby dynamiczne charakteryzują się

tym, że badane próbki zostają zniszczone pojedynczym silnym uderzeniem. Wytrzymałość

dynamiczna drewna znacznie się zmniejsza w wypadku występowania sęków i innych wad

drewna. Do typowych prób dynamicznych możemy zaliczyć udarność i wytrzymałość drewna

na zginanie dynamiczne.

Udarność jest to zdolność drewna do pochłaniania energii mechanicznej podczas

zginania dynamicznego i charakteryzuje się wytrzymałością drewna na obciążenia

dynamiczne, działające na skutek jednorazowego silnego uderzenia. Udarność możemy

również określić jako stosunek ilości pracy potrzebnej do zniszczenia próbki w odniesieniu do

powierzchni przekroju poprzecznego tej próbki. Wartość ta wyrażana jest w MJ/mm

2

.

Wytrzymałość drewna na zginanie dynamiczne jest to wytrzymałość próbki drewna,

która ułożona na dwóch podporach zostaje uderzona przez młot udarowy.

Ważnym jest aby badania wszystkich wytrzymałości były przeprowadzane na próbkach

tego samego gatunku drewna o takiej samej wilgotności, tak aby wyniki były możliwe do

porównania ze sobą.

Wytrzymałość drewna na zmęczenie. Drewno poddane przez dłuższy czas działaniu

zmiennej siły ulega zniszczeniu nawet, gdy obciążenie jest mniejsze od maksymalnego

dopuszczalnego naprężenia danego drewna. Zjawisko to nazywa się zmęczeniem drewna.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Największe naprężenie, jakie drewno może przenieść bez zmian powodujących

odkształcenia trwałe, nazywamy wytrzymałością na zmęczenie.

Wyboczenie drewna. Wyboczenie pręta drewnianego ściskanego osiowo jest to jego

wygięcie, które następuje, gdy siła ściskająca przekracza wartość określoną jako krytyczną.

Wyboczenie może nastąpić przy podłużnym ściskaniu prętów lub słupów drewnianych, np. w

elementach konstrukcyjnych wiązarów dachowych, kopalniakach czy palach mostowych.

Wyboczenie drewna jest związane ze smukłością materiału, im smukłość jest większa tym

mniejsza jest wytrzymałość na wyboczenie.

Sprężystość i plastyczność drewna. Sprężystość drewna jest to właściwość polegająca

na zdolność powracania materiału drzewnego do pierwotnego kształtu i wymiarów po ustaniu

działania siły powodującej odkształcenie. Największe dopuszczalne naprężenia drewna, które

nie powodują jego odkształcenia lub zniszczenia a po ich odjęciu drewno wraca do

poprzedniego kształtu i wymiarów nazywa się granicą sprężystości. Sprężystość materiału

określa tzw. moduł sprężystości, który jest stosunkiem naprężeń do wytrzymałości.

Łupliwość jest to odporność drewna na dzielenie na mniejsze części wzdłuż włókien za

pomocą narzędzi w kształcie klina. Określa się ją wartością siły potrzebnej do rozłupania oraz

gładkością powierzchni uzyskanych po rozłupaniu. Drewno jest łupliwe tylko wzdłuż słojów

rocznych. Łupliwość zależy od gatunku drewna i kierunku przekroju, najlepiej łupie się

wzdłuż włókien w kierunku promieniowym. Łupliwość drewna ma znaczenie podczas jego

dzielenia na gonty i tam właśnie jest najczęściej wykorzystywana.

Twardość drewna jest to jego odporność na odkształcenia powodowane siłami

skupionymi działającymi na jego powierzchnię wyrażona wartością siły lub odkształcenia.

Twardość drewna wzrasta wraz ze wzrostem jego gęstości i jest różna podczas działania sił

dynamicznych i statycznych. Do badania twardości wykorzystuje się dwie metody: Janki lub

Brinella, polegające na wciskaniu w jego powierzchnię metalowych kulek i podstawianiu

odczytanych średnic wcisków do wzoru na twardość.

Na podstawie badań metodą Brinella drewno gatunków krajowych i egzotycznych dzieli

się na 6 klas twardości:

–

drewno bardzo miękkie o twardości do 35 MPa (osika, topola, wierzba, balsa, jodła,

ś

wierk),

–

drewno miękkie 36–49 MPa (brzoza, olcha, jawor, lipa, sosna zwyczajna, modrzew,

daglezja, mahoń),

–

drewno średnio twarde 50–59 MPa (wiąz, orzech, sosna czarna),

–

drewno twarde 60–65 MPa (dąb szypułkowy, jesion, grusza, jabłoń, wiśnia, tik),

–

drewno bardzo twarde 66–146 MPa (buk, grab, dąb bezszypułkowy, grochodrzew,

palisander, cis, bukszpan),

–

drewno twarde jak kość twardość ponad 150 MPa (heban, gwajak, kokos, quebracho).

Czynniki wpływające na właściwości mechaniczne drewna

Wytrzymałość drewna na obciążenia statyczne zależy znacznie od budowy anatomicznej,

między innymi od udziału drewna późnego w przyroście słojów rocznych, a także od

niektórych elementów budowy błony komórkowej. Wytrzymałość drewna zwiększa się wraz

ze wzrostem gęstości drewna. Drewno wolne od wad jest bardziej wytrzymałe na obciążenie

sił zewnętrznych niż drewno z wadami. Zmniejszenie wytrzymałości drewna np. na ściskanie,

zginanie i rozciąganie może być spowodowane odchyleniem przebiegu włókien od kierunku

osi podłużnej pnia. Wytrzymałość drewna zawsze maleje wraz ze wzrostem wilgotności

w przedziale higroskopijności (0–30%), w punkcie nasycenia włókien jest najmniejsza.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Czynniki wpływające na technologiczne właściwości drewna.

Na wartość użytkową drewna wpływają liczne czynniki, z których za najważniejsze

uważa się:

–

budowę anatomiczną,

–

gęstość i twardość drewna,

–

wilgotność,

–

wady naturalne i uszkodzenia.

Wymienione powyżej czynniki mają bardzo duży wpływ na dobór do założeń

produkcyjnych, często również obligują do konkretnego rodzaju obróbki. Poniżej określone

będą niektóre tylko czynniki, które wpływają na obróbkę drewna skrawaniem, klejenie

i okleinowanie oraz na obróbkę wykończeniową.

Wpływ budowy i wilgotności drewna na obróbkę skrawaniem. Drewno wilgotne jest

trudniejsze do obróbki niż drewno suche. W budowie drewna największą przeszkodą

w obróbce są wady anatomicznej budowy drewna, skręt włókien, sęki, zawoje. Łatwiej jest

obrabiać drewno wąskosłoiste, trudniej drewno szerokosłoiste. Im większa gęstość drewna

i twardość tym trudniej jest skrawać. Drewno iglaste jest trudne w skrawaniu z powodu

ostrego przejścia pomiędzy drewnem wczesnym i późnym.

Wpływ struktury i wilgotności drewna na klejenie. Bardzo ważnym problemem

podczas klejenia i okleinowania jest wilgotność, która powinna wynosić 8–12%. Jeżeli jest

wyższa wilgotność istnieje możliwość powstania wadliwej spoiny klejowej, pęknięć

i pęcherzy podczas okleinowania. Ważnymi aspektami są również wady drewna takie jak

sęki, przeżywiczenia, pęcherze żywiczne czy zgnilizna ponieważ mogą utrudniać proces

klejenia a przy cienkich materiałach powodować przebicia klejowe. Wpływ na klejenie mają

również twardość i sprężystość oraz nierównomierny skurcz, ponieważ mogą powodować

zgniatanie przypowierzchniowych warstw drewna lub słabe wiązanie spoiny.

Podatność drewna na obróbkę wykończeniową. Większość gatunków drzew dobrze

daje się wykańczać za pomocą materiałów malarsko-lakierniczych, aczkolwiek przeszkodami

w wykonywaniu tych operacji są przeżywiczenia w drewnie gatunków iglastych oraz duża

porowatość zwłaszcza drzew pierścieniowo-naczyniowych. Jeżeli chodzi o impregnowanie

i barwienie to jest ono utrudnione w drewnie gatunków twardzielowych, gdyż strefa

twardzielowa trudniej wchłania impregnaty i barwniki. Istotną rolę odgrywa wilgotność

drewna, która podobnie jak podczas klejenia powinna wynosić 8–12%. Zwiększona

wilgotność negatywnie wpływa na proces pokrywania drewna lakierami.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Do jakiego rodzaju cech zalicza się barwę, połysk i rysunek drewna?

2.

Z których gatunków drzew produkuje się masy celulozowe?

3.

Jaka jest zależność skurczu drewna od jego przekroju?

4.

Co to są higroskopijne właściwości drewna?

5.

Jak sprawdzić wilgotność drewna?

6.

Co to jest pęcznienie i czym jest spowodowane?

7.

W jakim przedziale wilgotności zmienia się przewodność elektryczna drewna?

8.

Co to jest drewno rezonansowe?

9.

Czy gazy przenikają przez drewno?

10.

Jakie znasz trzy podstawowe składniki drewna?

11.

Jakie znasz obciążenia drewna?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

12.

Jakie czynniki wpływają na zmniejszenie wytrzymałości drewna?

13.

Co to jest wyboczenie drewna i gdzie występuje w praktyce?

4.2.3. Ćwiczenia

Ćwiczenie 1

Oznacz wilgotność drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą pomiaru wilgotności drewna,

2)

przygotować próbki do badania wilgotności drewna,

3)

przygotować aparaturę pomiarową,

4)

dokonać pomiarów wilgotności wybraną metodą,

5)

przedstawić powyższe w formie opisowej.

Wyposażenie stanowiska pracy:

–

notatnik,

–

ołówek/długopis,

–

próbki do badań wilgotności,

–

suszarka laboratoryjna,

–

waga laboratoryjna,

–

miernik wilgotności elektroniczny lub elektryczny,

–

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 2

Zbadaj wielkość spęcznienia drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze sposobami obliczania skurczu,

2)

przygotować próbki drewna,

3)

namoczyć próbki drewna,

4)

zmierzyć spęcznienie,

5)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

suwmiarka,

–

naczynie z wodą,

–

próbki badania spęcznienia drewna,

–

notatnik,

–

ołówek/długopis,

–

literatura z rozdziału 6 Poradnika dla ucznia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 3

Oznacz gęstość drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą gęstości drewna,

2)

przygotować do pracy wagę i suszarkę,

3)

wysuszyć próbki,

4)

zważyć próbki,

5)

zmierzyć wymiary liniowe próbek i określić ich objętość,

6)

obliczyć gęstość drewna korzystając z odpowiedniego wzoru,

7)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

notatnik,

–

ołówek/długopis,

–

próbki do badań gęstości,

–

waga laboratoryjna,

–

suwmiarka,

–

suszarka laboratoryjna,

–

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 4

Zbadaj przenikliwość światła i promieni Rentgena przez drewno.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą przenikliwości drewna,

2)

dobrać próbki,

3)

dokonać obserwacji próbki pod światło,

4)

określić i opisać przenikliwość poszczególnych dla próbek,

5)

zaobserwować zdjęcia Rentgena przedstawiające próbki drewna,

6)

określić widoczne elementy na zdjęciach Rentgena,

7)

zaprezentować obserwacje i wyciągnąć wnioski,

8)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

notatnik,

–

ołówek/długopis,

–

próbki fornirów do badania przenikliwości światła,

–

lampka,

–

zdjęcia Rentgenowskie charakterystycznych próbek drewna,

–

literatura z rozdziału 6 Poradnika dla ucznia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać, do jakiego rodzaju cech zalicza się barwę, połysk i rysunek

drewna?

2)

określić z których gatunków drzew produkuje się masy celulozowe?

3)

określić zależność skurczu drewna od jego przekroju?

4)

określić czym są właściwości higroskopijne drewna?

5)

scharakteryzować obliczanie wilgotności drewna?

6)

określić co to jest spęcznienie drewna i co je powoduje?

7)

określić w jakim przedziale wilgotności zmienia się przewodność

elektryczna drewna?

8)

określić co to jest drewno rezonansowe?

9)

określić czy drewno jest przepuszczalne dla gazów?

10)

wymienić główne substancje chemicznej budowy drewna?

11)

wymienić obciążenia statyczne i dynamiczne drewna?

12)

określić czynniki wpływające na zmniejszenie wytrzymałości

drewna?

13)

scharakteryzować wyboczenie drewna?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Wady drewna i jego zastosowanie

4.3.1. Materiał nauczania

Wadami drewna okrągłego nazywa się wszelkie uszkodzenia, nieprawidłowości budowy,

oraz inne cechy naturalne, które ograniczają użyteczność drewna.

Temat wad drewna jest bardzo ważny w procesie powstawania wyrobów z drewna, gdyż

stanowi o jego jakości i jest podstawą do określenia (sklasyfikowania jakościowego) danego

materiału. Klasyfikacja odbywa się wg Polskiej Normy PN-79/D-01011 drewno okrągłe-

wady. W ogólnej klasyfikacji wad rozróżniamy: wady kształtu, wady budowy drewna, wady

zabarwienia, zgniliznę, pęknięcia i uszkodzenia. Zestawienie wad w podziale na grupy, rodzaj

i odmianę przedstawia poniższa tabela.

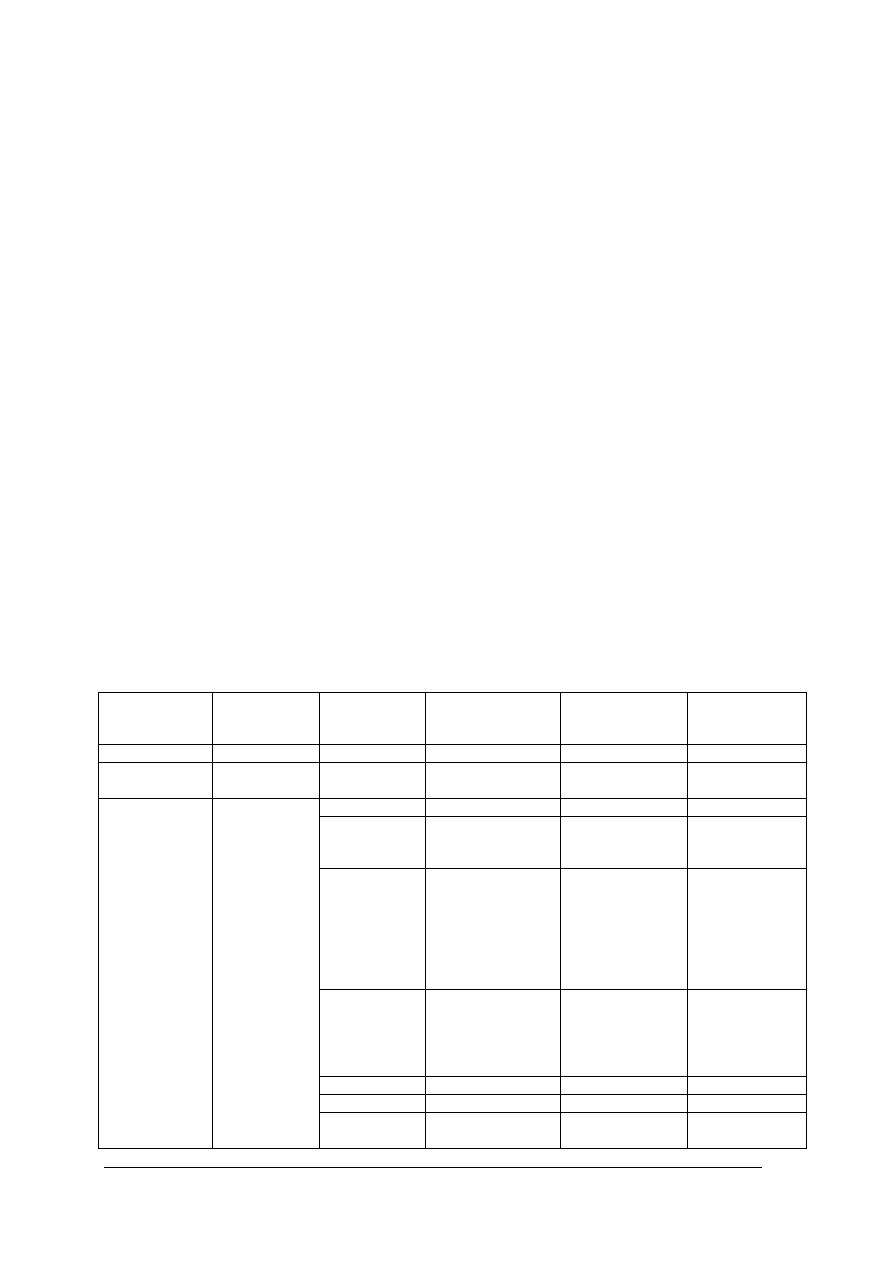

Tabela. 1 Systematyczny przegląd wad drewna [4, s. 142]

Grupa

Rodzaj

Odmiana

Napływy korzeniowe,

Zgrubienie odziomkowe,

Zbieżystość,

Rakowatość

Spłaszczenie,

1.Wady kształtu

Krzywizna

a) jednostronna

b) dwustronna

c) wielostronna

Sęki, podział ze względu na kształt

przekroju:

a) okrągły

b) owalny

c) podłużny

d) skrzydlaty

Sęki, podział ze względu na

wymiar średnicy:

a) szpilkowy

b) perłowy

c) ołówkowy

d) mały

e) średni

f) duży

Sęki, podział ze względu na

stopień zrośnięcia z otaczającym je

drewnem:

a) nie zrośnięte (wypadające)

b) częściowo zrośnięte

c) zrośnięte

Sęk zarośnięty. Ślady wskazujące

na występowanie sęków

zarośniętych na pobocznicy

drewna okrągłego:

a) brewki

b) róże

c) guzy

Sęki, podział ze względu na

stopień zdrowotności:

a) sęk zdrowy

b) sęk nadpsuty

c) sęk zepsuty

d) sęk smołowy

e) sęk tabaczny

Sęki, podział ze względu na

miejsce występowania w tarcicy:

a) na krawędzi

b) na boku

c) na płaszczyźnie

d) przechodzący

Sęki, podział ze względu na

stopień zgrupowania:

a) pojedyncze

b) zgrupowania sęków

c) skrzydlaty

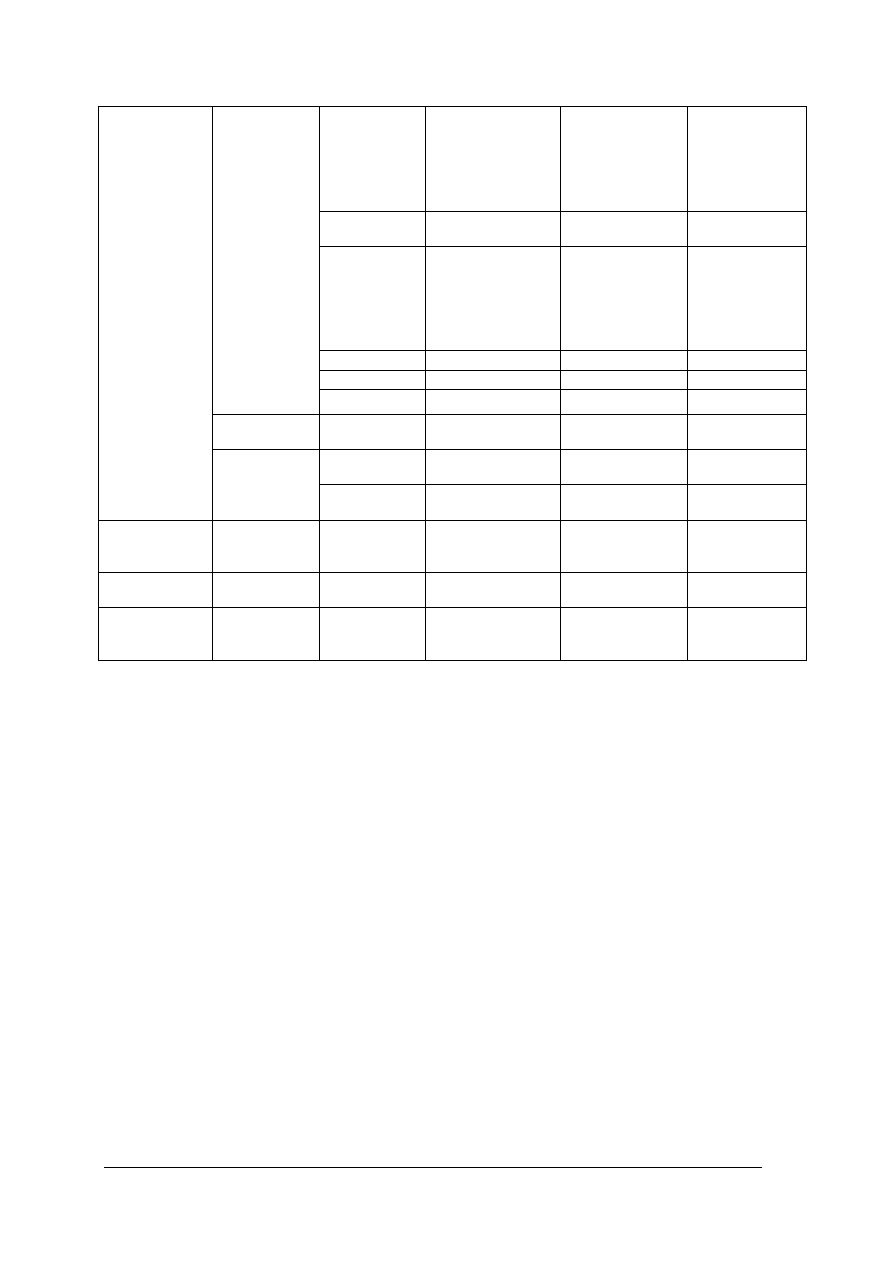

2. Wady budowy drewna

Zawoje

a) zawój jednostronny

b) zawój dwustronny

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Splot włókien

a) falistość

b) czeczotowatość

Skręt włókien

Rdzeń

a) wielordzenność

b) mimośrodowość rdzenia

Twardzica

Drewno ciągliwe

Nierównomierna szerokość słojów

rocznych

Pęcherz żywiczny, podział ze

względu na położenie:

a) jednostronny

b) przechodzący

Zakorek, podział na stan

zarośnięcia:

a) zakorek otwarty

b) zakorek zarośnięty

Przeżywiczenie

Martwica, podział ze względu na

stopień zarośnięcia:

a) otwarta

b) zarośnięta

Zabarwienia wywołane przez

czynniki nie biologiczne:

a) wewnętrzny biel

b) zaciągi słoneczne

c) powierzchowne wylewy

garbnika

d) plamy garbnikowe

e) zaszarzenie

f) zabarwienie po spławie

g) zabarwienie przez metale

h) fałszywa twardziel

3. Wady zabarwienia

Zabarwienia wywołane przez

czynniki biologiczne:

a) sinizna

b) pleśń

c) zaparzenie

d) brunatnica

e) zgnilizna

f) zabarwienia bielu

Zgnilizna zewnętrzna

Zgnilizna wewnętrzna

Zgnilizna rozrzucona

Zgnilizna odziomkowa

Zgnilizna strzały

Zgnilizna twarda (mursz twardy)

a) zgnilizna jasna

b) zgnilizna ciemna

c) zgnilizna pstra

4. Zgnilizna. Podział ze względu

na położenie na przekroju po-

przecznym drewna okrągłego:

Podział ze względu na położenie

w długości drzewa:

Podział ze względu na strukturę

drewna:

Zgnilizna miękka (mursz miękki)

a) zgnilizna gąbczasta

b) zgnilizna płytkowa

c) zgnilizna kostkowa

d) zgnilizna proszkowa

Czołowe, podział ze względu na

kształt:

a) rdzeniowe

b) okrężne

Boczne, podział ze względu na

przyczyny powstawania:

a) z przesychania

b) mrozowe

Czołowo-boczne, podział ze

względu na położenie:

a) na płaszczyźnie

b) na boku

c) na czole

5. Pęknięcia drewna.

Czołowo-boczne, podział ze

względu na głębokość:

a) nie przechodzące-płytkie

b) nie przechodzące-głębokie

c) przechodzące

6. Uszkodzenia.

Chodniki owadzie.

Podział ze względu na głębokość

zasięgu:

a) powierzchniowe

b) płytkie

c) głębokie

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Chodniki owadzie.

Podział ze względu na średnicę

chodnika:

a) małe

b) duże

Uszkodzenia przez rośliny

pasożytnicze, podział ze względu

na głębokość:

a) płytkie

b) głębokie

Spały żywiczarskie.

Zwęglenie.

Oddarcie kory.

Obecność ciał obcych.

Zaciosy.

Uszkodzenia przez ptaki.

Powyższa tabela jest podstawą do klasyfikacji wad i może stać się narzędziem do ich

rozpoznawania.

Podczas manipulacji drewna okrągłego bardzo istotnymi stają się badania jego

zbieżystości i krzywizny. Krzywiznę drewna (k) oblicza się ze wzoru:

k=

l

f

[cm/m]

gdzie:

k – wielkość krzywizny drewna,

f – strzałka krzywizny, mierzona w cm w miejscu największego skrzywienia drewna,

l – długość odcinka łączącego skrajne punkty krzywizny.

Natomiast zbieżystość drewna (z) oblicza się ze wzoru:

z =

l

d

D

−

[cm/m]

gdzie:

z – zbieżystość drewna,

D – średnica drewna w grubszym końcu,

d – średnica drewna w cieńszym końcu,

l – długość odcinka łączącego skrajne punkty.

Sęki – stanowią nieodzowną część większości sortymentów drewna okrągłego, obniżają

one wytrzymałość materiału i utrudniają obróbkę. Zazwyczaj są twardsze od otaczającego je

drewna, co sprawia trudność podczas prowadzenia obróbki i dołożenia większej siły na

wykonanie pracy podczas obróbki ręcznej. Sęki wypadające mogą stanowić zagrożenie dla

pracownika podczas pracy narzędziami zmechanizowanymi. Dodatkowo podczas pracy

narzędziami zmechanizowanymi newralgicznym momentem jest przejście narzędzia z drewna

litego na sęk, które powoduje nagły wzrost oporów skrawania i może spowodować

uszkodzenie narzędzia. Sęki są trudniejsze w obróbce niż drewno lite podczas prowadzenia

każdej z obróbek. Podczas wiercenia na krawędzi sęka i drewna litego wiertło może zboczyć

z wytrasowanego toru w kierunku drewna, co skutkuje niewłaściwe wykonaniem operacji

i koniecznością jej powtórzenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

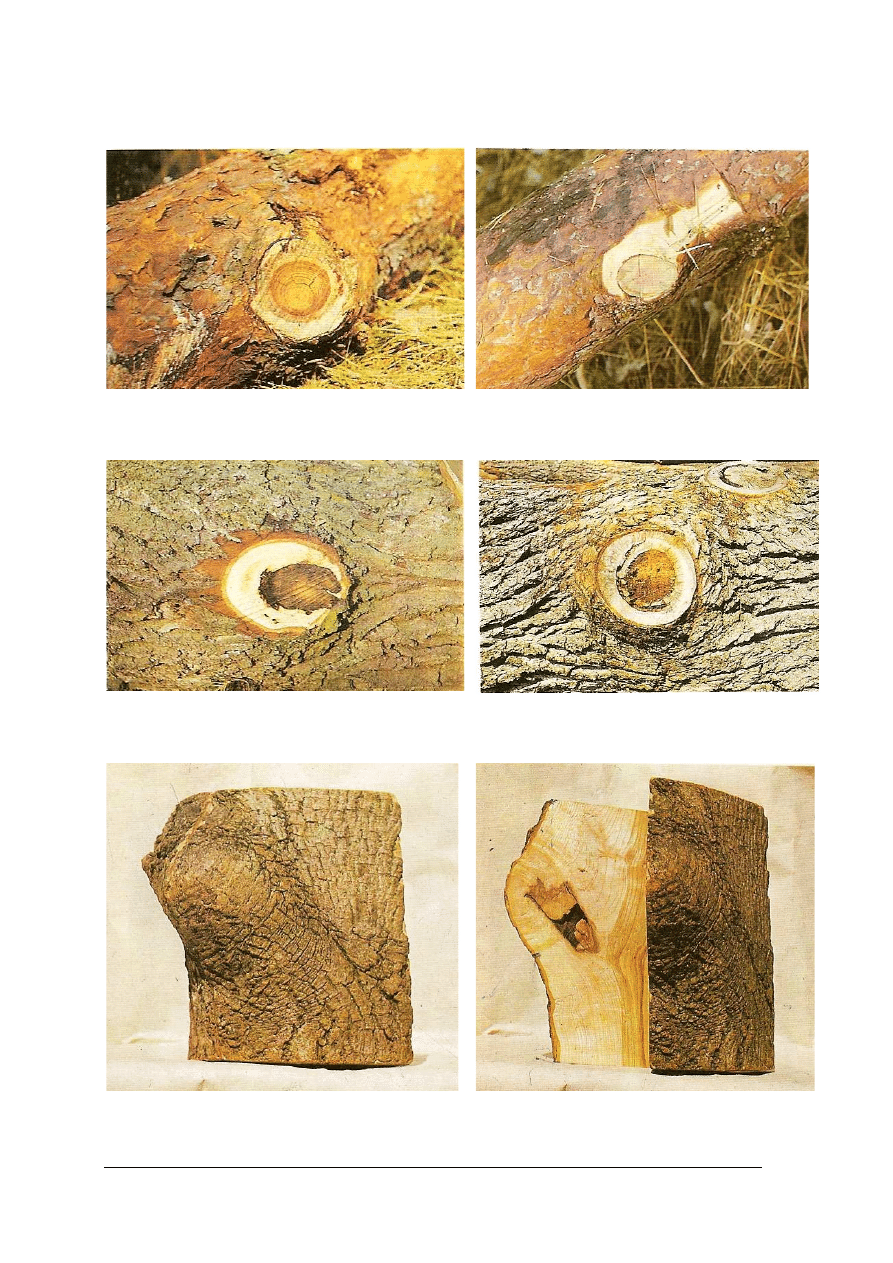

Rys. 4. Sęk otwarty, zrośnięty, zdrowy, ciemny [7, s. 26]

Rys. 5. Sęk otwarty, nie zrośnięty [7, s. 27]

Rys. 6. Sęk otwarty, nadpsuty [7, s. 28]

Rys. 7. Sęk otwarty, zepsuty [7, s. 28]

Rys. 8. Sęk zarośnięty – guz [7, s. 29]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 9. Sęk zarośnięty – róża [7, s. 30]

Rys. 10. Sęk zarośnięty – brewki [7, s. 31]

Rys. 11. Pęknięcie rdzeniowe, proste [7, s. 32]

Rys. 12. Pęknięcie rdzeniowe, gwiaździste [7, s. 32]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Pęknięcia – nie mają większego wpływu na obróbkę ręczną drewna. Większe pęknięcia

mogą

mieć

wpływ

na

zagrożenie

występujące

podczas

pracy

narzędziami

zmechanizowanymi, może nastąpić odłamanie pękniętej części powodujące zagrożenie dla

obsługującego urządzenie. Należy zwracać szczególną uwagę na pęknięcia podczas toczenia

i obtaczania, gdyż istnieje możliwość wystąpienia zagrożenia dla pracownika. Pęknięcia

mogą uniemożliwić doprowadzenie powierzchni drewna do odpowiedniej gładkości.

Rys. 13. Pęknięcie okrężne [7, s. 33]

Rys. 14. Pęknięcie czołowo-boczne – rozłup [7, s. 35]

Skręt i zawiłość włókien – podczas pracy narzędziami zmechanizowanymi jedynym

problemem wiążącym się z jego występowaniem jest nieznaczny wzrost oporów skrawania,

Natomiast stanowi on dużą wadę podczas obróbki ręcznej, zwłaszcza dłutowania, gdyż może

powodować wzrost oporów skrawania a dodatkowo zbaczanie ostrza dłuta z wytrasowanej

drogi cięcia i powstawanie wyłomów. Skręt włókien może być utrudnieniem podczas

ręcznego szlifowania drewna, które uniemożliwi doprowadzenie go do odpowiedniej

gładkości powierzchni.

Pęcherz żywiczny – wpływa negatywnie na obróbkę drewna, jest to szczelina

wypełniona żywicą, która po przecięciu może się rozlać. Pęcherz żywiczny powoduje

zmniejszenie wytrzymałości mechanicznej drewna. Obecność żywicy powoduje szybsze

tępienie się narzędzi.

Zakorek – jego występowanie negatywnie wpływa na wygląd materiału. Kora

praktycznie nie ma wytrzymałości, dlatego występowanie zakorka obniża właściwości

mechaniczne. Uniemożliwia wykończenie mebla na gładko. Należy się go pozbyć poprzez

wycięcie.

Rys. 15. Zakorki: otwarty i zarośnięty, powstające przy zrastaniu się napływów korzeniowych [7, s. 39]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 16. Zakorek zarośnięty i wielordzenność powstające przy zrastaniu się dwóch drzew [7, s. 39]

Przeżywiczenie – powoduje szybsze tępienie się narzędzi i zwiększa opory skrawania.

Występowanie przeżywiczenia utrudnia wykończenie drewna i negatywnie wpływa na proces

klejenia. Utrudnia doprowadzenie drewna do pożądanej gładkości. Jest to wada, która

towarzyszy wielu innym wadom drewna.

Martwica – generalnie nie wpływa na proces skrawania, aczkolwiek w jej okolicy

u drzew posiadających żywicę powstają przeżywiczenia, które tę obróbkę utrudniają.

Występowanie martwicy powoduje konieczność zebrania większej warstwy drewna.

Rys. 17. Martwica (zabitka) zarośnięta [7, s. 40]

Rdzeń – składa się z mało wytrzymałych, obumarłych w trakcie wzrostu drzewa

komórek miękiszowych, dlatego, wskazane jest aby usuwać go w trakcie obróbki. Wpływa on

na zmianę lub pogorszenie właściwości drewna, oraz obniża estetykę i wytrzymałość

przekroju elementu w którym występuje.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 18. Rdzeń mimośrodowy [7, s. 41]

Wady zabarwienia drewna – nie wpływają na jego obróbkę, są niepożądane ze

względów estetycznych. Najbardziej znane przedstawione są na rysunkach poniżej.

Rys. 19. Fałszywa twardziel [7, s. 42]

Rys. 20. Wewnętrzny biel [7, s. 42]

Rys. 21. Sinizna [7, s. 43]

Rys. 22. Brunatnica [7, s. 43]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Porażenia przez grzyby – wpływają negatywnie na strukturę drewna, częstokroć

obniżając jego właściwości mechaniczne. Powodują wzrost porowatości, częstokroć eliminują

drewno z procesu technologicznego. W wyniku rozkładu komórek drewna przez grzyby

pasożytnicze powstają zgnilizny. Nie można wiele powiedzieć na temat wpływu tej wady na

obróbkę drewna ponieważ najczęściej części porażone są wycinane.

Rys. 23. Zgnilizna twarda różnobarwna [7, s. 45]

Rys. 24. Zgnilizna zewnętrzna [7, s. 45]

Rys. 25. Zgnilizna wewnętrzna [7, s. 46]

Rys. 26. Zgnilizna rozproszona [7, s. 46]

Rys. 27. Zgnilizna miękka, korozyjna [7, s. 47]

Rys. 28. Zgnilizna miękka, destrukcyjna [7, s. 47]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wady kształtu drewna – nie wpływają znacząco na proces skrawania, ale obróbka

drewna z takimi wadami powoduje wiele problemów podczas trasowania i przecierania.

Drewno obarczone takimi wadami ma najczęściej normalną strukturę więc opory skrawania

się nie zmieniają.

Uszkodzenia – są wadą, która w znacznym stopniu wpływa na obróbkę drewna.

W znacznej większości uszkodzenia wpływają negatywnie na właściwości mechaniczne

drewna. Przy większości z uszkodzeń w drewnie posiadającym żywicę występują

przeżywiczenia. Chodniki owadzie, zwęglenia i uszkodzenia przez ptaki częstokroć

wykluczają partie drewna z użycia. Występowanie zaciosów, oddarcia kory i spał

ż

ywiczarskich powoduje powstanie martwicy, aczkolwiek nie wpływa na obróbkę drewna.

Najniebezpieczniejszym z uszkodzeń drewna jest występowanie ciał obcych, które może

być przyczyną uszkodzenia narzędzi i powodować dodatkowe zagrożenie dla pracowników.

Ciałami obcymi są najczęściej zarośnięte w drzewie pociski, które utkwiły w nim w trakcie

działań wojennych toczących się na naszych ziemiach, lub w trakcie polowań prowadzonych

przez koła łowieckie. Ciała obce mogą mieć również postać gwoździ wbijanych w żywe

drzewa, lub pozostałości po zrywce, takich jak haki od łańcuchów, którymi pracują ciągniki

zrywkowe. Jedynym sposobem lokalizacji ciał obcych zarośniętych przez drewno jest

wykorzystanie przed pierwszą linią przetarcia urządzeń do wykrywania metali.

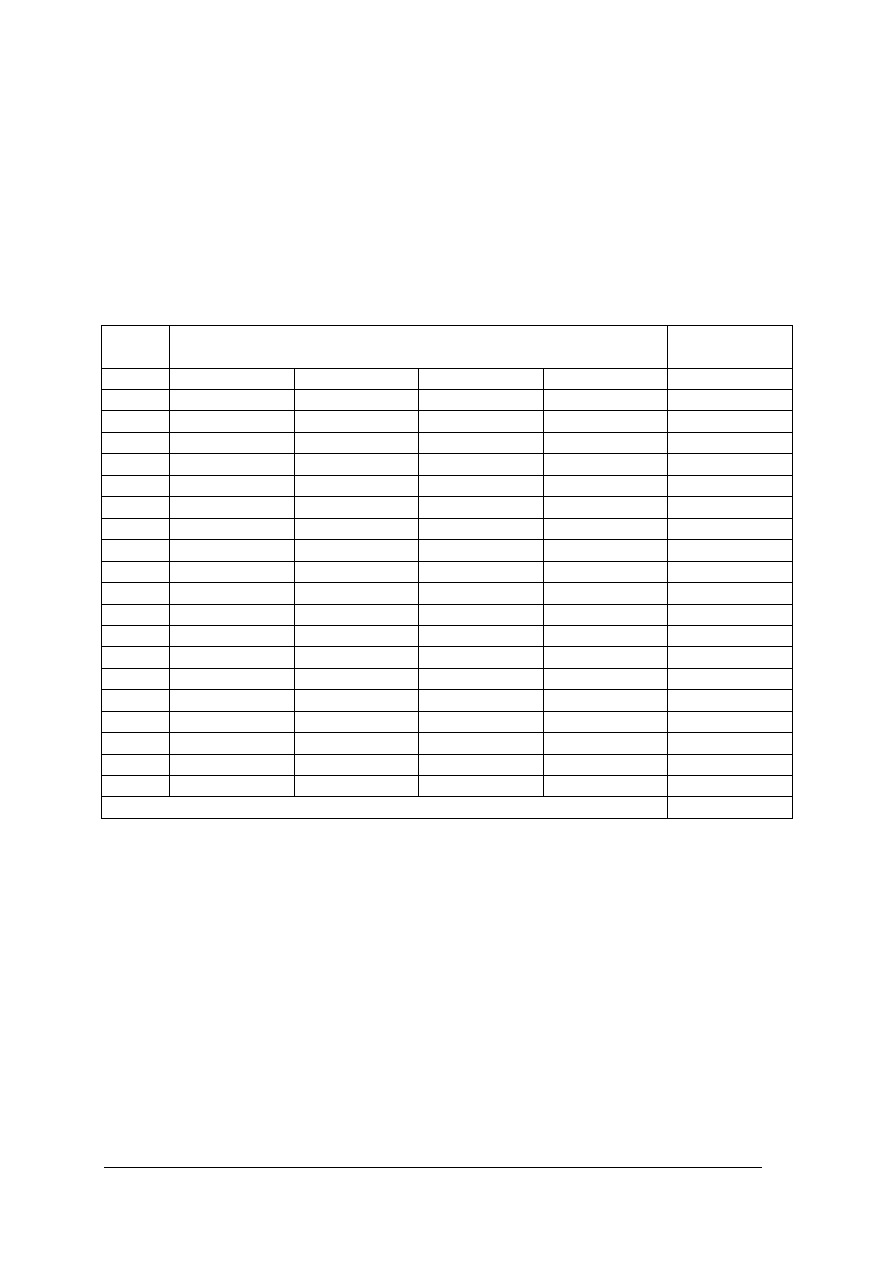

Zastosowanie drewna jako surowca z przeznaczeniem do celów produkcyjnych

Zastosowanie drewna drzew iglastych