Politechnika Białostocka

WYDZIAŁ MECHANICZNY

Instrukcja do zajęć laboratoryjnych

Temat ćwiczenia:

Budowa i zasada działania pras mechanicznych

i hydraulicznych

Numer ćwiczenia:

Laboratorium z przedmiotu: Techniki wytwarzania

Zebrał i opracował: B. Hościło

Białystok 2011

2

1. Cel ćwiczenia.

Celem ćwiczenia jest poznanie budowy, zasady działania i sposobu wykorzystania pras

mechanicznych i hydraulicznych.

2. Wiadomości podstawowe.

Przygotowanie operacji obróbki plastycznej wymaga przyłożenia do kształtowanego

przedmiotu określonej siły oraz wywołania względnego przemieszczenia narzędzi. Nacisk

realizowany jest przez maszyny za pośrednictwem określonych, zależnych od realizowanego

celu narzędzi i urządzeń. Niezwykle ważną podczas projektowania tego typu procesów

technologicznych staje się znajomość konstrukcji i zasady działania maszyn i urządzeń

wykonujących obróbkę plastyczną.

Prasy to najczęściej stosowane maszyny do obróbki plastycznej. Wykorzystywane są w wielu

gałęziach przemysłu, do najbardziej uniwersalnych należą prasy mechaniczne, ze względu na

dużą elastyczność szerokie zastosowanie znajdują także prasy hydrauliczne. Prace na nich

wykonywane to np.:

- kucie matrycowe (prasy cierno-śrubowe, śrubowe o napędzie hydraulicznym lub elektrycznym,

prasy kuźnicze korbowe typu MAXI, prasy kolanowe);

- wyciskanie (operacja kucia matrycowego) ;

- wytłaczanie i przetłaczanie (prasy mechaniczne korbowe i mimośrodowe, prasy hydrauliczne);

- kucie swobodne (w zasadzie tylko prasy hydrauliczne),

- cięcie, gięcie.

Według ogólnej definicji prasa (łac. presso tłoczę) – to maszyna o napędzie ręcznym lub

mechanicznym, której działanie oparte jest na wywieraniu statycznego nacisku na materiał

lub przedmiot obrabiany, umieszczony pomiędzy jej częściami roboczymi: nieruchomą (rama,

stojak, stół) oraz ruchomą wykonującą ruch posuwisto-zwrotny (belka, tłoczysko, suwak).

2.1 Klasyfikacja i przeznaczenie maszyn do obróbki plastycznej.

Prasy można sklasyfikować na wiele sposobów, za podstawowe kryterium można przyjąć

sposób realizowania siły nacisku, są to przede wszystkim prasy mechaniczne i hydrauliczne,

ale także elektromagnetyczne i pneumatyczne. Ze względu sposób napędu elementu

ruchomego prasy klasyfikuje się jako:

- dźwigniowe,

- kolanowe,

- korbowe,

- mimośrodowe,

- śrubowe,

- ręczne ("balansówki"),

- mechaniczne (cierne),

- klinowe,

- krzywkowe,

- zębatkowe,

- ślimakowe.

2.2 Prasy hydrauliczne.

Prasy o napędzie hydraulicznym to takie maszyny, w których łańcuch energetyczny składa

się z urządzeń zamieniających energię mechaniczną w energię ciśnienia cieczy roboczej, ta z

kolei w cylindrze prasy, zostaje przekształcona w pracę mechaniczną.

Prasy hydrauliczne, w zależności od zastosowania można podzielić na prasy:

- do kucia i obróbki objętościowej,

- do wyciskania,

3

- do tłoczenia,

- do prostowania i montażu,

- do prasowania odpadów i złomu metalowego.

Przeznaczenie maszyny definiuje jej konstrukcję np. według rodzaju korpusu można

wyróżnić prasy:

- kolumnowe,

- ramowe,

- dwustojakowe,

- wysięgowe;

typ i ilość zastosowanych cylindrów:

- nurnikowe,

- tłokowe,

- nurnikowo-różnicowe [1].

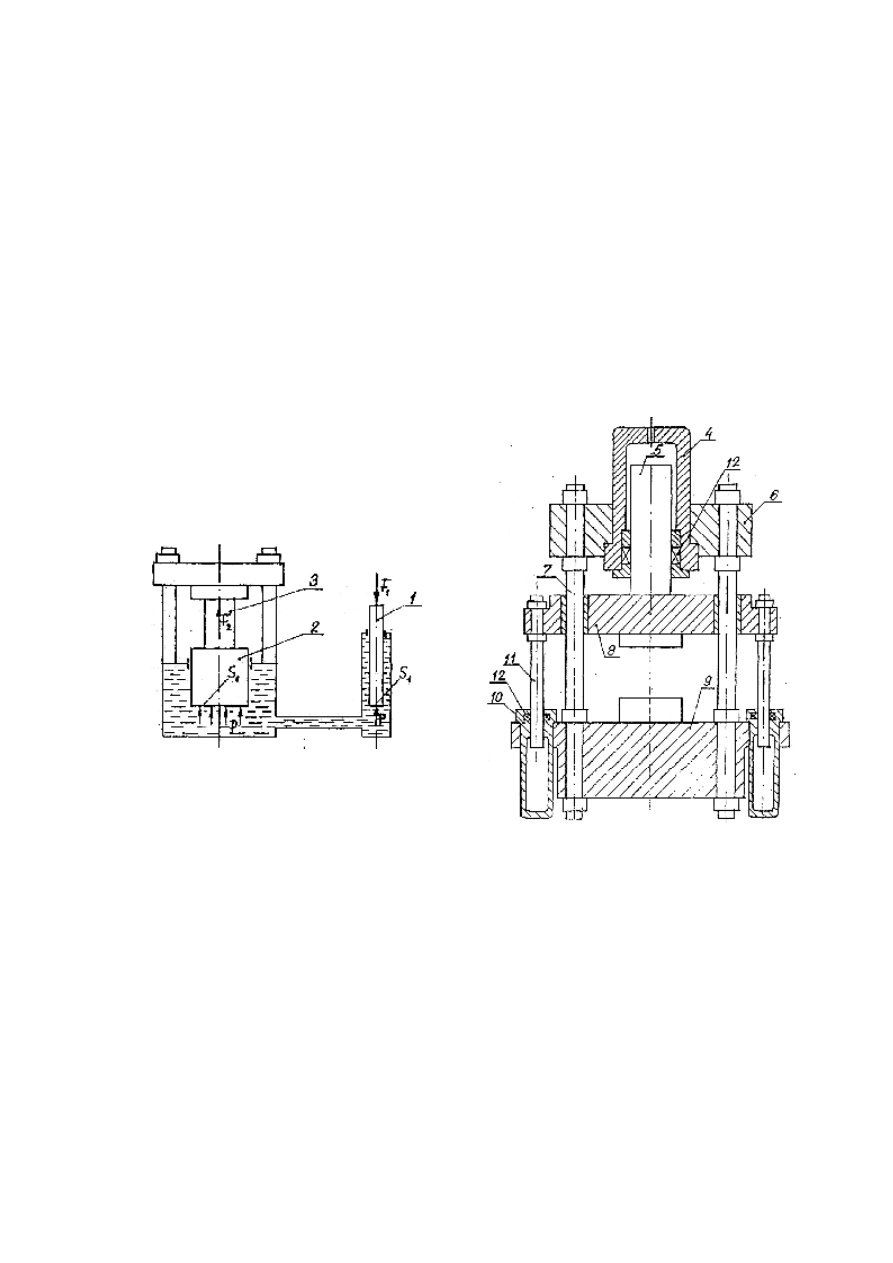

a)

b)

Rys. 1. Zasada działania prasy hydraulicznej i jej schemat [1].

Prasy hydrauliczne charakteryzują się stosunkowo wolnym przesuwem narzędzi i dużą

przestrzenią roboczą. Zasada działania tych urządzeń oparta jest na prawie Pascala. Ogólnie

prasa składa się z dwóch naczyń, w których znajdują się tłoki (nurniki) i które połączone są

rurociągiem (rys. 1a). Jeżeli do nurnika 1 przyłożymy siłę F

1

, to pod nim wytwarza się

ciśnienie p = P

1

/S

1

. Według prawa Pascala ciśnienie rozchodzi się równomiernie w całej

objętości cieczy i jest skierowane normalnie do podstawy nurnika 2. Ciśnienie to powoduje

powstanie siły F

2

= p S

2

, która działa na obrabiany materiał 3. Siła F

2

jest tyle razy większa

od siły F

1

, ile razy pole powierzchni S

2

jest większe od S

1

.

Schemat prasy hydraulicznej przedstawiono na rys. 1b. Cylinder roboczy 4, w którym

przesuwa się nurnik roboczy 5, zamontowany jest w głowicy prasy 6. Głowica 6 jest za

pomocą kolumn 7 połączona z podstawą 9 prasy, ustawioną na fundamencie. Podstawa 9,

głowica 6 oraz kolumny 7 stanowią korpus prasy. Nurnik roboczy 5 jest połączony z

suwakiem 8 prowadzonym po kolumnach. Nurnik ten powoduje ruch suwaka tylko w jednym

kierunku - do dołu. W celu uniesienia suwaka zastosowane są cylindry powrotne 10 z

4

nurnikami 11. Uszczelnienia 12 zapobiegają przed wyciekami cieczy roboczej z cylindrów

[1].

Prasy hydrauliczne, są najczęściej wykorzystywane w operacjach tłoczenia, wyciskania,

jako prasy pojedynczego, podwójnego i potrójnego działania. Głównymi ich zaletami są: blokowa

budowa oraz możliwość niezależnego i łatwego do automatyzacji sterowania poszczególnymi

suwami. Maszyny te najczęściej mają własne zasilanie lub współpracują z instalacjami stacji

pomp. Wykorzystanie do zasilania jednostek o dużej wydajności np. osiowych pomp

wielotłoczkowych o bezstopniowej regulacji wydajności do 1600 l/min pozwala na uzyskanie

prędkości przesuwu suwaków porównywalnych z prasami mechanicznymi. W prasach

hydraulicznych niema niebezpieczeństwa występowania blokad suwaków prasy i ich przeciążania.

W łatwy sposób można określić i ustalić wartość nacisku przyjętego dla zastosowanego narzędzia.

Prasy hydrauliczne pozwalają dobrać różne długości możliwych skoków suwaków,

gwarantują przy tym dokładne prowadzenie narzędzia i stałą lub możliwą do sterowania

prędkość przesuwu i nacisk. Obecnie wykorzystywane są prasy hydrauliczne o naciskach do

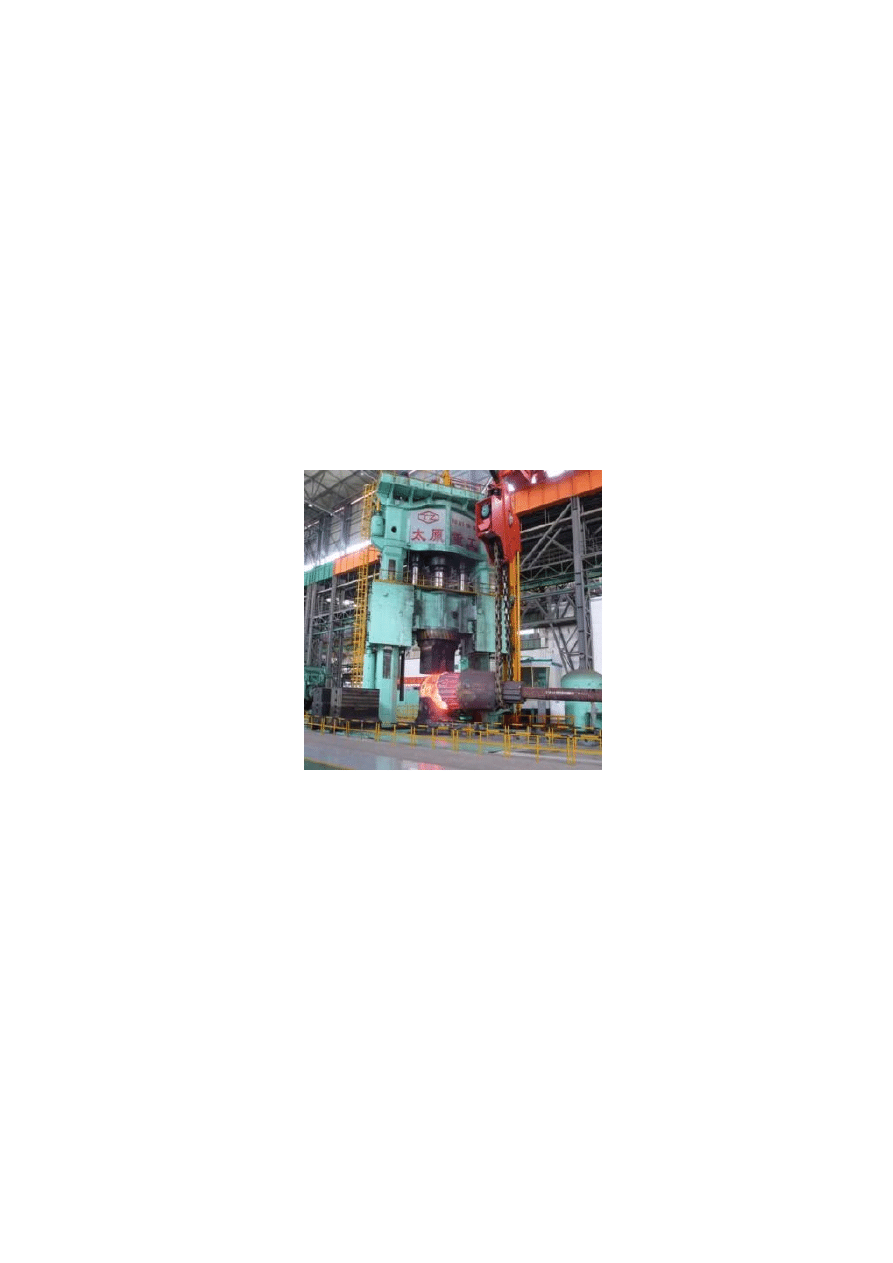

80 MN i o skoku ponad 2000 mm, rys. 2.

Rys. 2. Prasa hydrauliczna o nacisku 80MN wykorzystywana do kucia swobodnego firmy TYHI 80MN w zakładach Xingtai

Metallurgical Roll Plant, skok roboczy prasy 2300 mm, przestrzeń robocza 4000x4000 mm, maksymalna odległość

stół-stempel 3500 mm, masa prasy 634 tony, zapotrzebowanie mocy 800kW.

Stosowanie pras hydraulicznych ma miejsce tam, gdzie zachodzą częste zmiany profilu

produkcji, gdzie konieczna jest częsta zmiana skoku, prędkości i nacisku suwaka np. w

procesach tłocznia.

Prasy

hydrauliczne

są

budowane

w

wersjach

pompowych

(akumulatorowe

i

bezakumulatorowe) lub multiplikatorowych. Napęd pompowo - bezakumulatorowy polega na

zasilaniu prasy cieczą roboczą bezpośrednio przez pompę. W dowolnej chwili ruchu

roboczego prasy moc silnika napędowego P

s

równa się w przybliżeniu mocy pompy P

p

, której

odpowiada, w przybliżeniu, moc cylindra hydraulicznego prasy rozwijana w ruchu roboczym

P

r

.

P

s

= P

p

= P

r

Bezakumulatorowe prasy hydrauliczne są najczęściej zasilane równolegle łączonymi

pompami o dużych wydajnościach.

5

W napędach pompowo-akumulatorowych, medium hydrauliczne zasila prasę jednocześnie z

akumulatora i pompy. W tym przypadku:

P

s

= P

p

<< P

r

W czasie cyklu pracy, przy biegu jałowym w akumulatorze gromadzona jest energia

wykorzystywana w ruchu roboczym, medium jest przetłaczane nad tłok suwaka głównego.

Dzięki temu prasa pracuje równomiernym obciążeniem pomp i silników. Wadą jest to, że

pobór energii z akumulatorów jest zawsze maksymalny i niezależny od oporu odkształcenia

obrabianego materiału.

2.3 Prasy mechaniczne.

Klasyfikację pras mechanicznych do obróbki plastycznej zawiera norma PN-57/M-02781,

która blisko 90 rodzajów i odmian pras różniących się konstrukcją i przeznaczeniem.

Prasy mechaniczne w zależności od zastosowania dzieli się na:

- prasy ogólnego przeznaczenia (uniwersalne),

- mimośrodowe,

- korbowe,

-

kolanowe

- specjalizowane,

- ciągowe,

- do gięcia,

- kuźnicze MAXI,

- do okrawania,

- do gładkiego wykrawania,

- do dogniatania,

- specjalne (np. mennicze).

Prasy korbowe, mimośrodowe i kolanowe odznaczają się dużą sprawnością oraz wydajnością

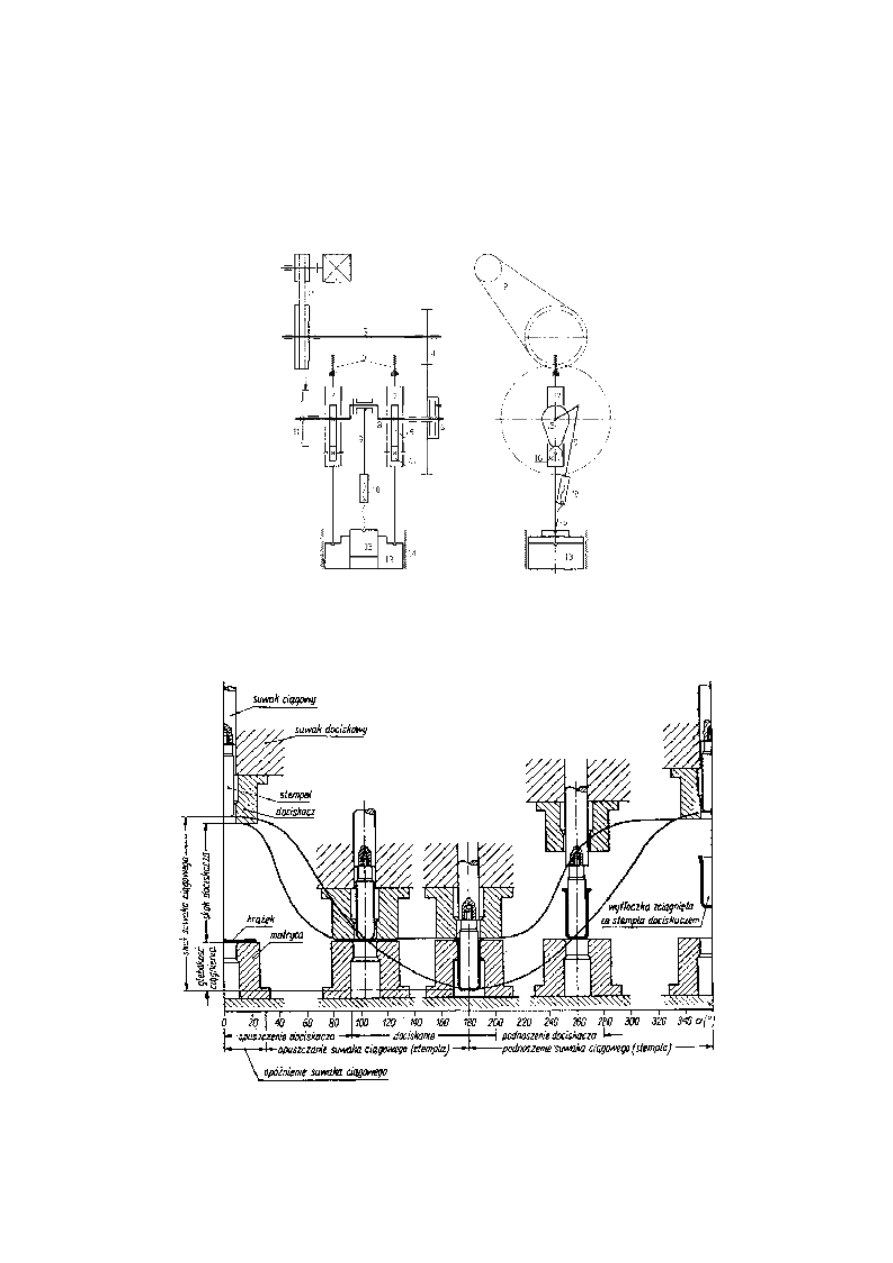

i dokładnością. Zasada działania tych pras polega na zmianie ruchu obrotowego silnika 1

napędzającego przez przekładnię pasową 2 wał i przekładnią zębatą 4, sprzęgło 6 i wykorbienie

wału obrotowego 8 na ruch posuwisto - zwrotny suwaka 12-13 rys. 3.

Prasy mechaniczne: korbowe i mimośrodowe mają podobny układ kinematyczny. Prasy korbowe

mają stały skok suwaka, natomiast w prasach mimośrodowych istnieje możliwość regulacji skoku

suwaka prasy w zależności od wymagań wynikających z operacji tłoczenia. Największe zastosowanie

w procesach tłoczenia spośród tych pras mają prasy korbowe ramowe, odznaczające się szczególnie

dużą sztywnością. Produkuje się je jako dwu i czteropunktowe, tzn. mające dwa lub cztery

korbowody. Pozwalają one na tłoczenie wyrobów o dużych wymiarach gabarytowych (np. elementy

karoserii samochodowych). Prasy lego typu z przeznaczeniem do tłoczenia złożonych i głębokich

przedmiotów są budowane jako prasy podwójnego i potrójnego działania. Mają one dwa lub trzy

niezależnie od siebie przesuwające się suwaki: zewnętrzny, służący przede wszystkim do

przytrzymywania materiału, a wewnętrzny do kształtowania wyrobu. Zasadniczy ruch roboczy

wykonuje suwak wewnętrzny, związany korbowodem z wałem korbowym prasy. Suwak zewnętrzny,

dociskający materiał, jest napędzany również przez wał korbowy, za pośrednictwem mechanizmu

krzywkowego lub kolanowo-dżwigniowego. Skok i nacisk suwaka wewnętrznego są zwykle większe

niż suwaka zewnętrznego. Na rys. 3. przedstawiono schemat kinematyczny prasy podwójnego

działania oraz wykres synchroniczny ruchu suwaków w zależności od kąta obrotu wału korbowego

(rys. 4) [2].

Skok suwaka w prasie korbowej jest stały i zależy od wykorbienia wału korbowego.

W prasie mimośrodowej skok suwaka można zmieniać skokowo w pewnych granicach, zależnie

od ustawienia wykorbienia mimośrodu względem wykorbienia wału korbowego. Prasy korbowe

6

stosowane są do kucia w matrycach wielowykrojowych na zimno i na gorąco, jak też do

spęczania, dogniatania itp. Naciski w tych prasach dochodzą do 10 MN.

Prasy mimośrodowe, ze względu na możliwością zmiany skoku suwaka bardzo szeroko

stosowane są do tłoczenia wyrobów.

Prasy kolanowe wyróżniają się niewielkimi skokami przy bardzo dużych naciskach. Pozwala to

na wykonanie odkuwek o bardzo dużych dokładnościach, wynoszących 0,05 - 0,1 mm.

Rys. 3. Schemat kinematyczny prasy podwójnego działania, korbowo-krzywkowej [2]: 1-silnik, 2-przekładnia pasowa, 3-wał

napędowy pośredni, 4-przekładnia zębata, 5-spręzyny odciążające suwak, 6-sprzęgło, 7-jarzmo z rolkami, 8-wał

korbowy, 9-korbowód, 10-łącznik, 11-hamulec, 12-suwak wewnętrzny, 13-suwak zewnętrzny, 14-prowadnice,

korpus prasy, 15-krzywka, 16-rolki.

Rys. 4. Przebieg procesu wytłaczania na prasie podwójnego działania wraz z wykresem synchronicznym ruchu suwaków [2].

7

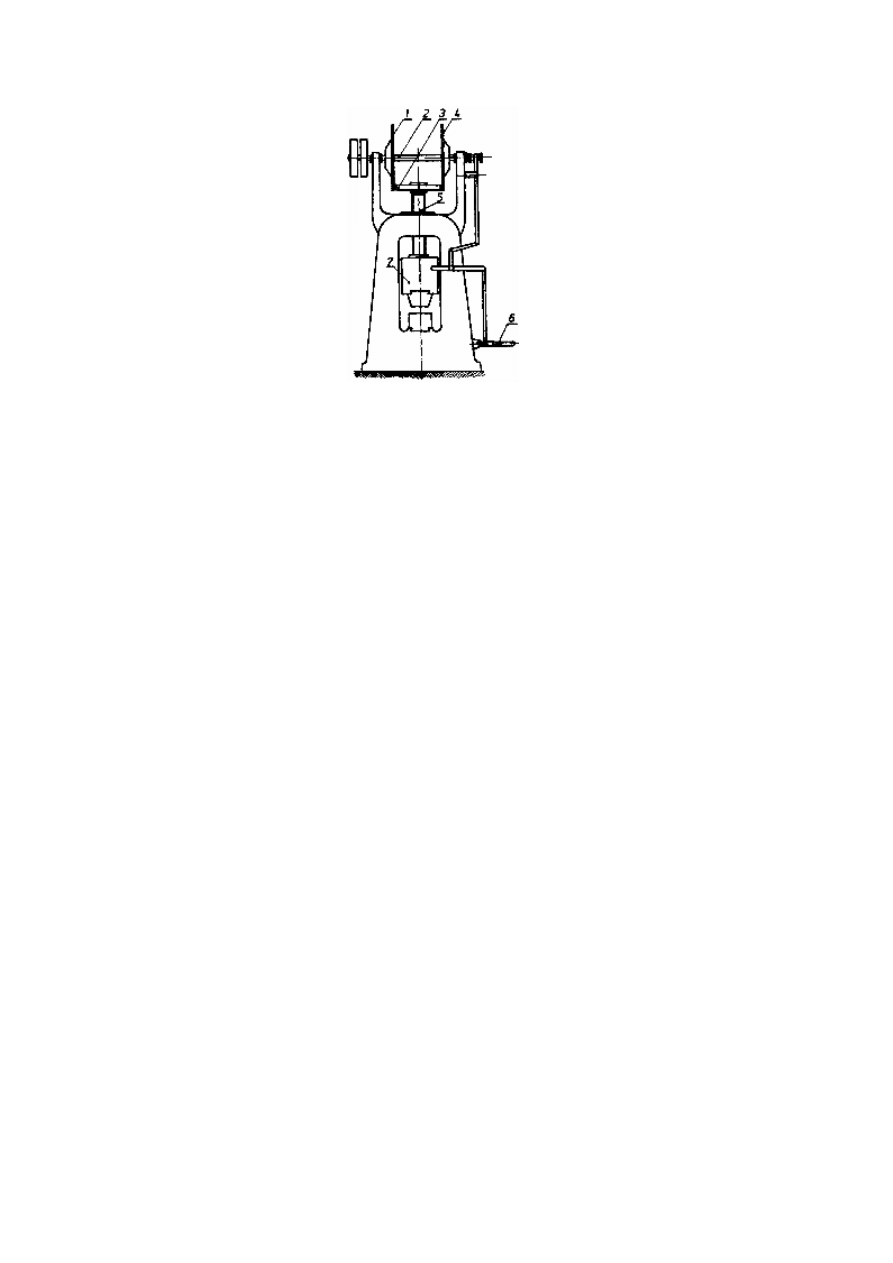

Rys. 5. Prasa cierna śrubowa: 1,4-tarcze cierne napędowe, 2-wał, 3-tarcza cierna napędzana osadzona na zakończeniu śruby

naciskowej 5, 6-dźwignia do przesuwania poosiowego wału 2, 7-suwak prasy [1].

W prasie śrubowej (rys. 5) siła nacisku jest wywierana za pomocą śruby o gwincie

prostokątnym 5, obracającej się w nakrętce osadzonej w korpusie prasy. Na śrubie umieszczony

jest suwak 7, w którym mocuje się górną cześć matrycy.

Zależnie od sposobu napędu śruby rozróżnia się prasy śrubowe cierne (najczęściej stosowane),

hydrauliczne i pneumatyczne, jak też z bezpośrednim napędem elektrycznym.

Prasy śrubowe, mimo że są mniej wydajne i sprawne od innych, są mniej wrażliwe na

przeciążenia. Stosuje się je do gięcia, prostowania, wyciskania i spęczania łbów śrub, nitów,

zaworów silnikowych spalinowych oraz odkuwek o prostych kształtach. Prasy takie buduje się

o sile nacisku 9800kN (1000T) [1].

2.4 Podstawowe wielkości charakteryzujące prasy.

Ważnym elementem przy projektowaniu procesów tłoczenia jest właściwy dobór prasy, którą

zwykle charakteryzuje:

- nacisk maksymalny (dopuszczalny) i jego zmiana w funkcji drogi suwaka, rys. 6,

- wielkość skoku suwaka,

- liczba skoków suwaka na minutę,

- wielkość pracy użytecznej jaką może wykonać prasa w czasie jednego skoku roboczego.

- wymiary przestrzeni roboczej prasy, przy uwzględnieniu wymiarów wytłoczki, wymiarów

oprzyrządowania i ewentualnego zapasu na usunięcie wytłoczki z matrycy.

Najważniejsze jednak z punktu widzenia parametrów siłowych procesu, jest porównanie

przewidywanego charakteru obciążenia występującego w danej operacji z charakterystyką prasy,

ujmującą zmiany dopuszczalnych sił w funkcji drogi stempla. Praca użyteczna, charakteryzująca

najpełniej prasę mechaniczną, jest realizowana kosztem energii kinetycznej kola zamachowego,

będącego akumulatorem energii w prasach mechanicznych. Praca jaką można odebrać z kola

zamachowego jest ograniczona dopuszczalnym spadkiem jego prędkości obrotowej i jest przeciętnie

dwukrotnie mniejsza przy ruchu ciągłym niż przy wykorzystaniu tylko jednego skoku. Energia

kinetyczna koła zamachowego w czasie pracy prasy jest uzupełniana przez silnik napędowy. Praca

niezbędna do wykonania operacji nie może przewyższać pracy użytecznej podanej w charakterystyce

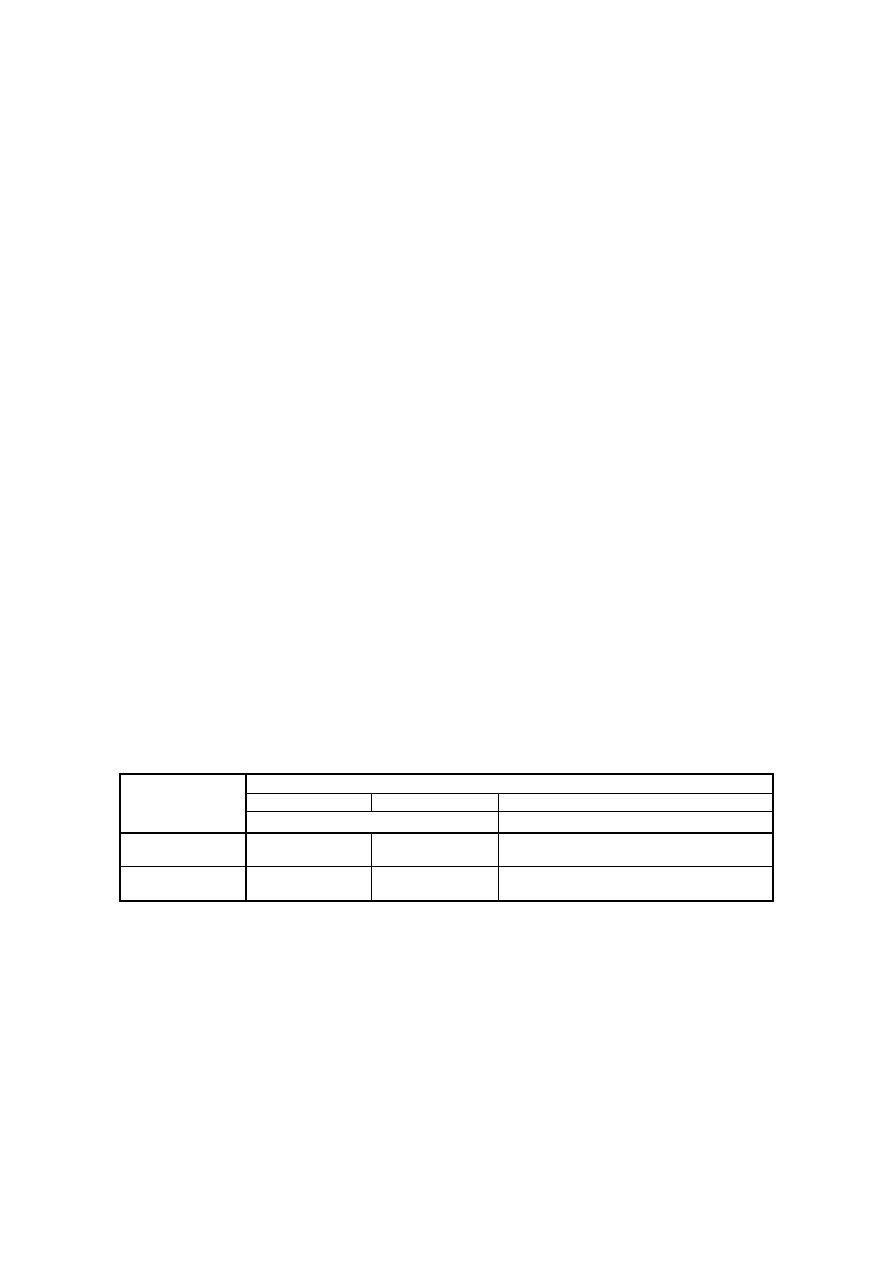

prasy. Na rysunku 7 przedstawiono krzywe zmian nacisków dla wybranych procesów kształtowania

[2].

8

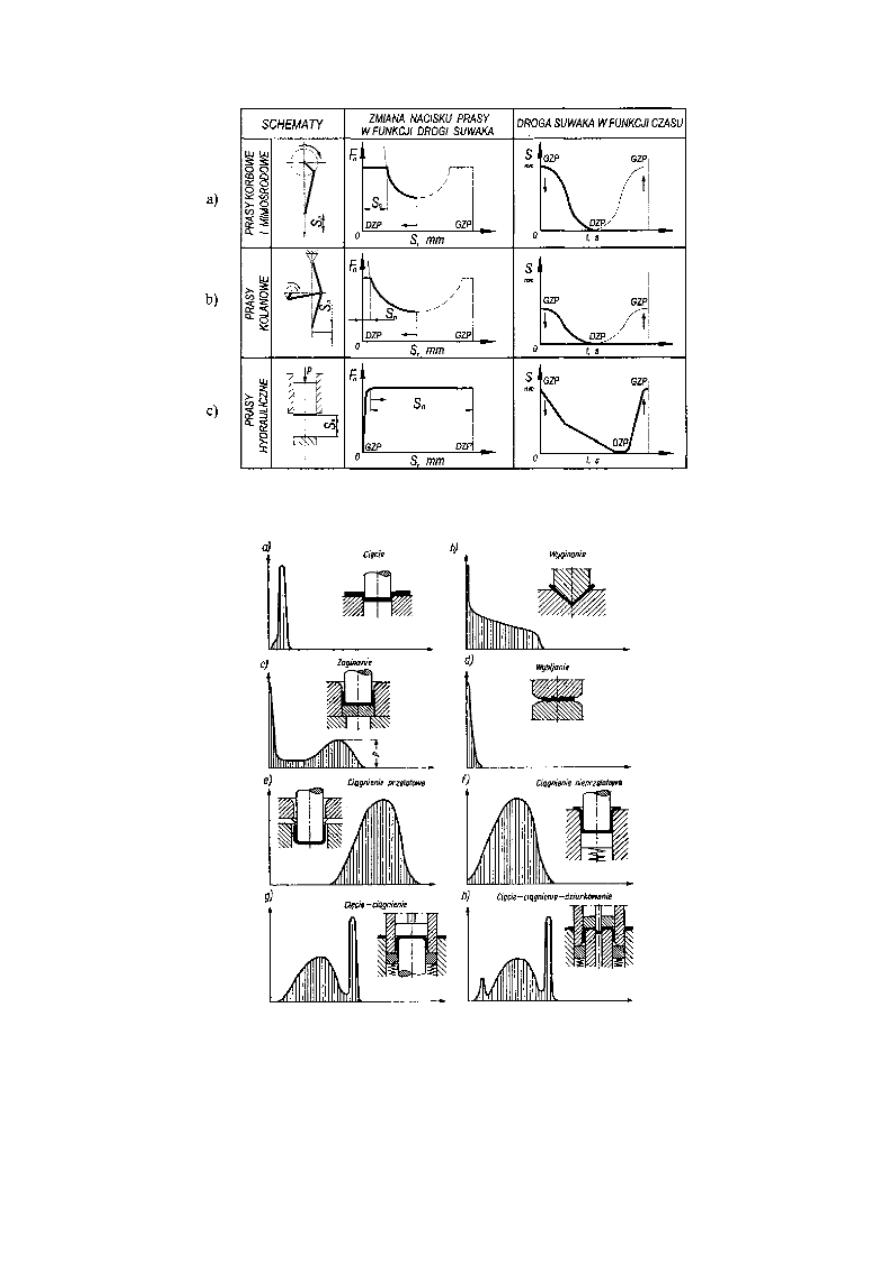

Rys. 6. Wykresy zależności nacisku od drogi suwaka i drogi suwaka od czasu dla wybranych typów pras [2]: a) prasy

korbowe i mimośrodowe, b) prasy kolanowe, c) prasy hydrauliczne.

Rys. 7. Przykładowe wykresy pracy dla różnych operacji kształtowania [2]: cięcie (a), gięcie w kształcie V (b) i U (c),

wytłaczanie miseczki bez kołnierza (d) i z kołnierzem (c). wybijanie (f), tłoczenie złożone: ciecie z wytłaczaniem (g)

i cięcie z wytłaczaniem i wycinaniem (h).

3. Wykonanie ćwiczenia

Zapoznanie się działaniem prasy, danymi techniczno - eksploatacyjnymi prasy hydraulicznej

oraz zasilacza hydraulicznego.

9

Prasy, bez względu na to czy są sterowane ręcznie czy też pracują w cyklu automatycznym, są

maszynami o pracy przerywanej. Oprócz związanego z procesem roboczym występują także ruchy

dobiegu narzędzia do materiału, ruch powrotny, czas przerwy na wyjęcie materiału i założenie

kolejnego. Cykl roboczy T prasy równy jest sumie okresów pracy, z których składa się pełny i

zamknięty cykl technologiczny maszyny:

T = t

s

+ t

d

+ t

r

+ t

p

+ t

x

+

Σ t

st

gdzie:

t

s

– czas spoczynku (np. zdjęcie wykonanego detalu, założenie nowej partii materiału);

t

d

– czas ruchu dobiegu;

t

r

– czas ruchu roboczego;

t

p

– czas ruchu powrotnego;

t

x

– czas ruchów dodatkowych (np. wypychacza)

Σ

t

st

– suma czasów niezbędna do przestawienia urządzeń sterujących.

Współczynnik wykorzystania maszyny

α

:

α = (T – t

s

) / T

Zależnie od przeznaczenia maszyny, składniki cyklu roboczego mogą się różnić. Warto także

przeanalizować czasy ich trwania, by na tej podstawie zoptymalizować dobór maszyny i sposób

wykonania operacji, np. jeśli czas t

s

jest dłuższy od czasu t

r

można rozważyć wymianę napędu na

pompowo - akumulatorowy.

Czas poszczególnych okresów można obliczyć ze wzorów:

t

d

= h

d

/ v

d

;

t

r

= h

r

/ v

r

;

t

p

= h

p

/ v

p

= (h

d

+ h

r

) / v

p

gdzie: h

d

, h

r

, h

p

– skok suwaka: dobiegu, roboczy, powrotny;

v

d

, v

r

, v

p

– średnie prędkości ruchu: dobiegu, roboczego, powrotnego.

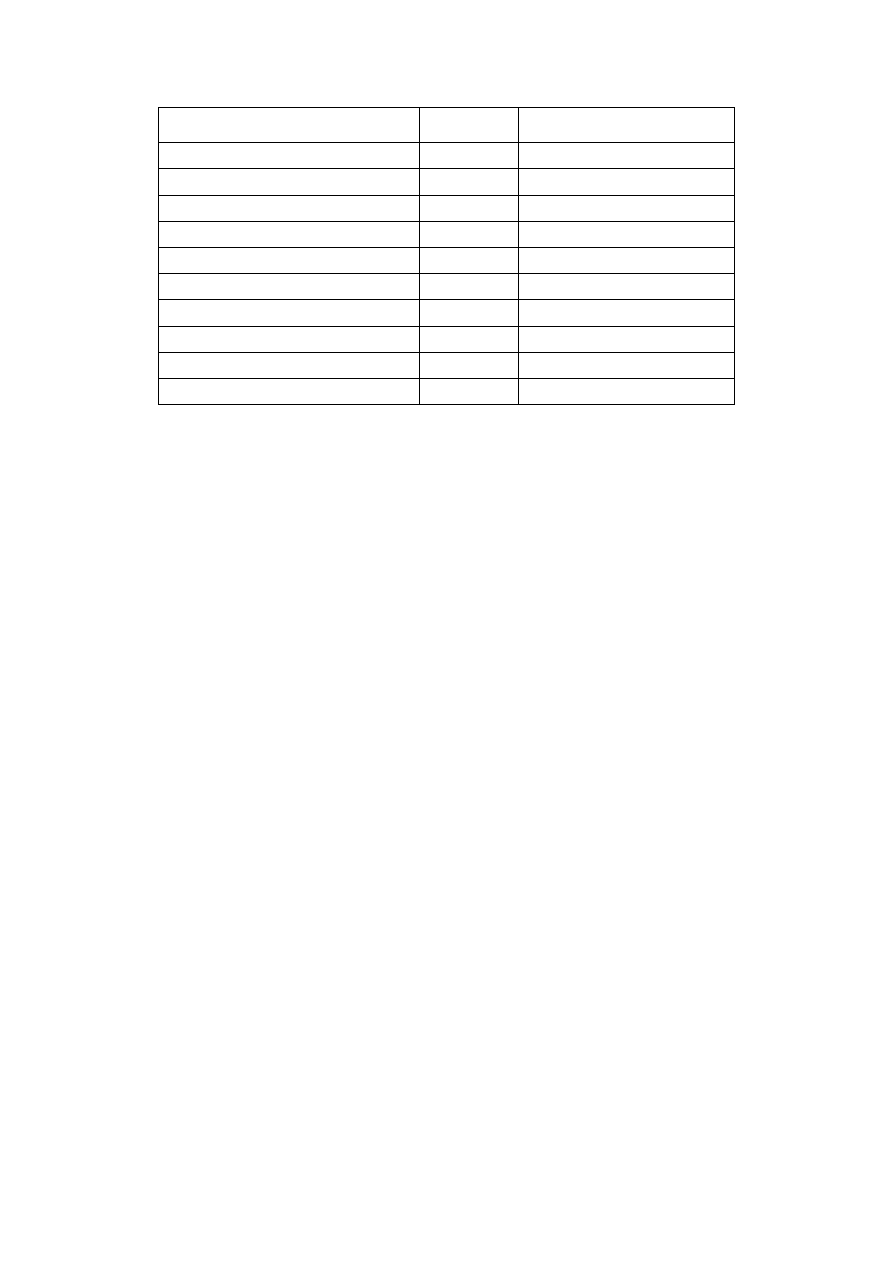

Prędkości ruchu suwaka podano w tablicy 1.

Tab. 1. Prędkości ruchu suwaka [1]

nacisk prasy F

n

[MN]

do 5

powyżej 5

do 20

Prędkość ruchu

v

[mm/s]

z napędem pompowo-akumulatorowym z olejowym napędem bezakumulatorowym

dobieg, powrotny

do 500

100 - 300

50 - 500

roboczy

30 - 200

30 - 200

5 - 100

W prasach hydraulicznych charakterystyczny jest ruch dobiegu suwaka (ruch do zetknięcia narzędzia

z materiałem). Ruch dobiegu odbywa się przy niskim ciśnieniu zasilania cylindra prasy. Ruch roboczy

natomiast przy zasilaniu wysokim ciśnieniem, podobnie jak ruch powrotny, tu ciecz jest kierowana

do cylindrów powrotnych.

Maksymalna moc prasy jest mocą chwilową, według jej wartości ustalana jest maksymalna moc

pompy uzależniona z kolei nominalnym naciskiem prasy i prędkością ruchu roboczego [1]:

P

p

= Q * p

n

= S * v * p

n

= F

n

* v

gdzie: Q – wydajność pompy; p

n

– ciśnienie nominalne; S – pole przekroju tłoka; v – prędkość

przesuwu tłoka; F

n

– nacisk nominalny prasy.

10

Nazwa wielkości

Jednostka

Wartość

Nacisk nominalny

kN

Siła ruchu powrotnego

kN

Skok suwaka

mm

Odległość suwaka od stołu

mm

Wymiary powierzchni roboczej stołu

mm

Prędkość ruchu roboczego

mm/s

Prędkość ruchu jałowego

mm/s

Prędkość ruchu powrotnego

mm/s

Wymiary gabarytowe dł./szer./wys.

mm

Masa

kg

Literatura:

1. Gosztowt L., Karaszkiewicz A.: Prasy hydrauliczne. Wyd. Polit. Warszaw. 1972

2.

Sińczak P.: Procesy przeróbki plastycznej – ćwiczenia laboratoryjne. WN Akapit Kraków 2001.

3. Czarnecki R., Horyński T.: Technologia obróbki plastycznej (ćwiczenia laboratoryjne), Wyd.

Politechniki Częstochowskiej, Częstochowa 1996.

4. Polański Zb.: Wykrawanie, WNT, Warszawa 1978.

5. Erbel S., Kuczyński K: Obróbka Plastyczna, PWN, Warszawa 1986.

6. Jarocki J., Wasiunyk P.: Kuźnictwo i prasownictwo, PWSz. Z., Warszawa 1965.

7. Wasiunyk P.: Kucie matrycowe, WNT, Warszawa, 1985.

8. Lisowski J.: Walcowanie Kuźnicze, WNT, Warszawa 1974.

9. Golatowski T., Kwaśniewski B.: Technologia obróbki plastycznej, cz.III, SKTMP ODK,

Warszawa 1989.

Wyszukiwarka

Podobne podstrony:

Leki wplywajace na mechanizmy k Nieznany

instrukcja bhp przy obsludze prasy hydraulicznej do okleinowania elementow plytowych

makro olczyk 4 wydzial mechanic Nieznany

Instrukcja do zad proj 17 Uklad sterowania prasy hydrauli

makro olczyk3 wydzial mechanicz Nieznany

Niekonwencjonalne źródła energii, Obliczanie parametrów prasy hydraulicznej

olczyk makro8 wydzial mechanicz Nieznany

makro olczyk2 wydzial mechanicz Nieznany

05- INSTRUKCJA BHP PRZY OBSŁUDZE PRASY HYDRAULICZNEJ, Instrukcje BHP, VII - ELEKTRYKA

OKRESLENIE WLASNOSCI MECHANICZN Nieznany

6 badanie wlasciwosci mechanicz Nieznany (2)

Wyklad 2[1] CZYNNIKI I MECHANI Nieznany

analiza kinetostatyczna mechani Nieznany (2)

Sprawozdanie z prasy hydraul

Instrukcja?zpieczeństwa pracy, obsługi i konserwacji prasy hydraulicznej krawędziowej

olczyk makro7 wydzial mechanicz Nieznany

więcej podobnych podstron