Katalityczny reforming benzyn

Wst p

Reforming katalityczny jest procesem, w którym benzyna podwy sza swoj liczb

oktanow przede wszystkim na skutek zwi kszenia zawarto ci w glowodorów

aromatycznych i w mniejszym stopniu dzi ki izomeryzacji i hydrokrakingowi. Surowcem dla

reformingu jest tzw. ci ka benzyna z destylacji pierwotnej oraz inne surowce o tym zakresie

temperatur wrzenia (C

6

-C

11

). We współczesnej rafinerii jest to (obok krakingu katalitycznego)

kluczowy proces dostarczaj cy składników do komponowania benzyn. Reforming

katalityczny dostarcza równie w glowodorów aromatycznych dla przemysłu chemicznego.

Oprócz tego, w ka dej rafinerii, reforming benzyn stanowi wa ne ródło wodoru dla realizacji

hydroprocesów.

W latach 30-tych XX wieku, dla poprawy jako ci benzyn i dla wytwarzania aromatów,

stosowany był reforming termiczny w temperaturze 510-590°C pod ci nieniem 5-7 MPa. W

tym samym czasie Niemczech opracowano reforming katalityczny na katalizatorze

molibdenowym osadzonym na tlenu glinu (DHD). Jednak prawdziwy rozwój tego procesu

datuje si od roku 1949 kiedy to UOP uruchomił pierwsz przemysłow instalacj

Platformingu (Vladimir Haensl), stosuj c katalizator platynowy (~0,5% wag.) osadzony na

tlenku glinu. Technologia okazała si przełomowa – reforming stanowi nie tylko stosunkowo

prosty i tanie sposób otrzymywania du ych ilo ci benzyny wysokooktanowej ale jest te był

ródłem taniego, dosy czystego gazu wodorowego, co umo liwiło ekonomiczn realizacj

wielu innych procesów jak hydrorafinacja i hydrokraking (hydroizomeryzacja,

hydrodealkilacja i inne). Od katalizatora platynowego przyj ło si okre la reforming

katalityczny benzyn mianem paltformingu. W latach 50 i 60-tych XX wieku nast pił

gwałtowny ilo ciowy i jako ciowy rozwój metod reformowania, pojawiło si wiele ró nych

procesów przemysłowych i katalizatory bi- i polimetaliczne. Rozwój ten trwa do chwili

obecnej.

Surowiec

Surowcem do procesu jest benzyna o granicach wrzenia od 60-80°C do 160-190°C. W

wyniku reformowania temperatura ko ca wrzenia wzrasta o około 15°C poniewa

w glowodory aromatyczne maj wy sze temperatury wrzenia. W wielu przypadkach

stosowane s w sze frakcje, zwłaszcza gdy celem jest wytwarzanie w glowodorów

aromatycznych a nie benzyny wysokooktanowej. Maksymalna dopuszczalna temperatura

ko ca wrzenia surowca wynosi 204°C.

Obecnie, w zwi zku z ograniczaniem zawarto ci benzenu w benzynach, z wsadu na

reforming usuwa si prekursory benzenu, zwłaszcza nafteny C

6

. Dlatego pocz tek

temperatury wrzenia wsadu jest obecnie powy ej 85

o

C – dla usuni cia wszystkich

prekurosrów nale ałoby stosowa surowiec o pocz tku wrzenia 104-110

o

C.

Lekka benzyna, wrz ca poni ej tej temperatury jest zwykle kierowana do procesu

hydroizomeryzacji, jednak mo liwo ta jest ograniczona ze wzgl du dopuszczaln

zawarto ci benzenu i heptanu we wsadzie na ten proces.

Ilo benzenu powstaj cego w procesie reformowania zale y od temperatury i

ci nienia procesu – np. dla surowca o pocz tku wrzenia 102

o

C:

Ci nienie, MPa

2.1

0.35

zawarto benzenu, % mas.

92

0.8

0.2

96

1.0

0.3

LOMB

reformatu

100

1.2

0.4

Surowiec do reformowania nie mo e zawiera olefin (starsze procesy prowadzone

przy wy szym ci nieniu dopuszczały zawarto olefin do 2 %). Siarka (i jej zwi zki) s

trucizn dla katalizatora reformingowego, dlatego surowce musz by gł boko rafinowane.

Kiedy dopuszczano zawarto siarki do 10 ppm. Współczesne instalacje wymagaj

zawarto ci siarki poni ej 0,5 ppm a nawet poni ej 0,2 ppm, zawarto azotu poni ej 0,5 ppm.

Surowce zawieraj ce du o w glowodorów parafinowych s mniej przydatne dla

reformowania, wymagaj wy szych temperatur pracy i cz stszych regeneracji, daj mniejsz

wydajno produktu o okre lonej liczbie oktanowej. Zawarto w glowodorów

aromatycznych w surowcu wynosi około 20 % lub zwykle mniej. Dla okre lenia jako ci

surowca do reformowania przyjmuje si sum N+2A gdzie N oznacza zawarto naftenów

(% vol.) a A- w glowodorów aromatycznych; po dane s surowce, które maj warto

N+2A powy ej 60.

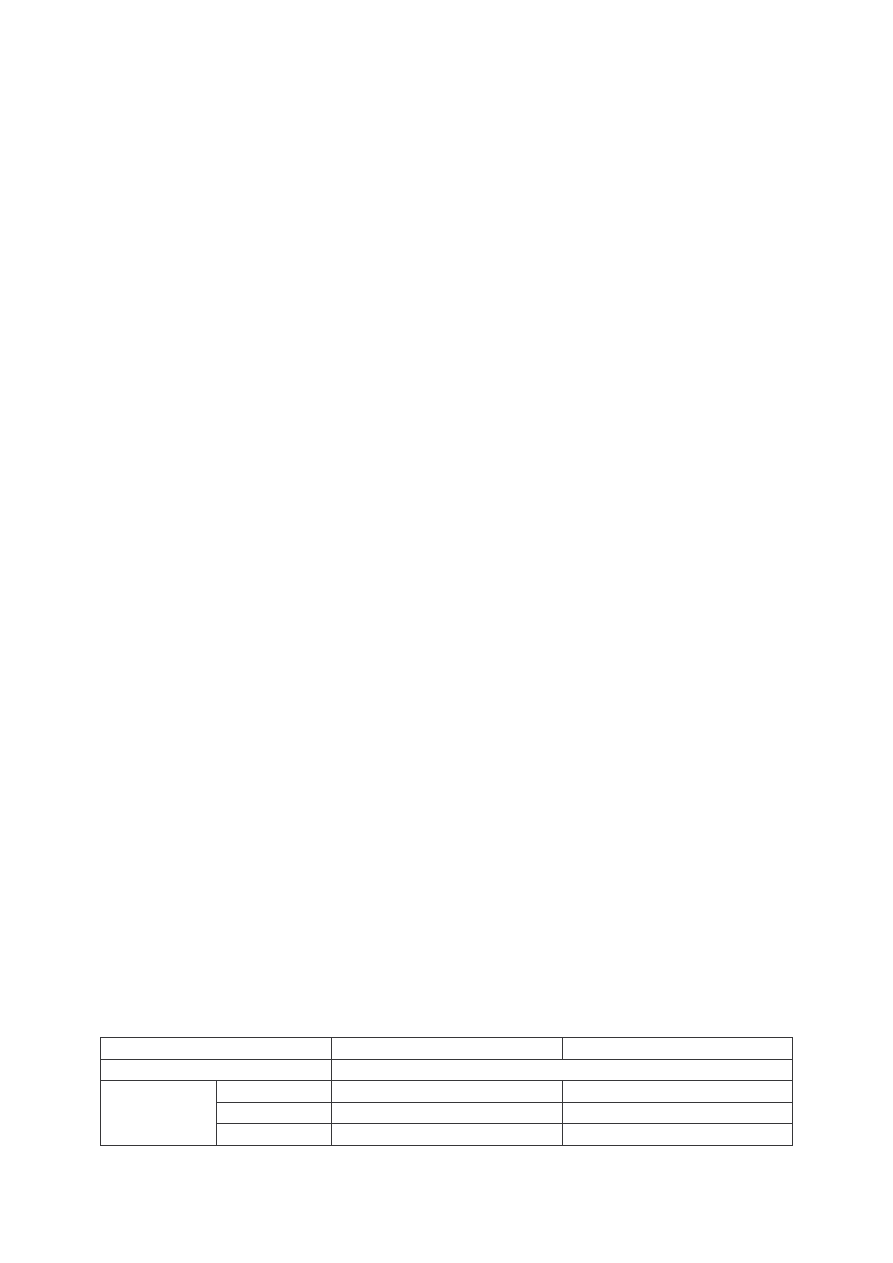

W tabeli 1 zestawiono typowe warto ci opisuj ce skład surowca i produktu reformingu

katalitycznego benzyn.

Tab. 1. Typowy skład surowca i produktu reformingu, % vol.

Składnik

surowiec

Produkt

Alkany

45 – 55

30 – 50

Alkeny

0 - 2

0

Nafteny

30 – 40

5 – 10

Aromaty

5 - 10

45 – 60

Liczba oktanowa surowców wynosi zwykle około 60 (MB) a produktów 80-105

(zwykle 92-102), w przypadku produkcji w glowodorów aromatycznych liczby oktanowe

mog by powy ej 115.

Główny składnik wi kszo ci katalizatorów reformingu – platyna – jest wra liwy na

zatrucie siark (siarkowodorem), amoniakiem oraz organicznymi zwi zkami siarki i azotu.

Dlatego surowiec reformingu musi by wcze niej poddany hydrorafinacji.

Wpływ zanieczyszcze surowca na proces reformingu:

Siarka: zatruwa funkcj metaliczn katalizatora przez co ujawnia si bardziej funkcja

kwasowa daj c w rezultacie spadek produkcji wodoru i st enia wodoru w gazie, wzrost

wydajno ci C

3

-C

4

, zmniejszenie wydajno ci benzyny, zmniejszenie T, wzrost zakoksowania,

zwi kszenie ilo ci siarczku elaza w aparaturze.

Azot: zatruwa funkcj kwasow , zaznacza si przewaga funkcji metalicznej. Wzrasta

produkcja wodoru i jego st enie w gazie a tak e T w reaktorach. Spada ogólna aktywno

katalizatora. Chlorek amonu osadza si w kondensatorze, separatorze, kolumnie

debutanuizacyjnej (obni a zdolno chłodzenia, zakłóca prac kolumny i mo e spowodowa

uszkodzenie kompresora).

Woda: zawarto > 30 ppm powoduje wzrost krakingu i koksowania, zmniejsza wydajno i

aktywno , skraca czas pracy katalizatora. Maleje produkcja wodoru i jego st enie w gazie,

ro nie wydajno w glowodorów gazowych, maleje benzyny, mniejsze T. Wzrasta poziom

HCl w gazie co powoduje korozj aparatury.

Zatrucie siark , azotem i wod jest odwracalne – zatrucie metalami jest nieodwracalne.

Katalizatory

Reformowanie benzyn jest prowadzone na dwufunkcyjnych katalizatorach o funkcji

metalicznej pochodz cej od platyny i funkcji kwasowej pochodz cej od no nika, którym z

reguły jest tlenek glinu z dodatkiem chloru, rzadko fluoru lub glinokrzemianu

bezpostaciowego czy krystalicznego, zeolitu. Dla uzyskania odpowiedniej aktywno ci i

selektywno ci obie funkcje musz by odpowiednio zrównowa one i to w czasie całego cyklu

pracy. Od 1949 w praktyce przemysłowej s katalizatory platynowe, od 1968 katalizatory

platynowo-renowe. Pó niej wprowadzono inne katalizatory bi- i polimetaliczne. No nikiem

tych katalizatorów jest na tlenek glinu odmiany katalizatora reformingu - lub -. -Al

2

O

3

jest

bardziej odporny na spiekanie i ma wi ksz stabilno powierzchni. Funkcja kwasowa

katalizatora jest utrzymywana na odpowiednim poziomie przez dodatek chloru (rzadziej

fluoru). Na rysunku 1 przedstawiono schemat budowy katalizatora reformingu Pt/ -Al

2

O

3

.

H

O

Cl

Pt

—Al — O — Al. — O — Al. — O — Al. — O — Al. —

– Al

2

O

3

Rys. 1. Schemat budowy katalizatora reformingu Pt/ -Al

2

O

3

.

Powierzchnia wła ciwa katalizatorów wynosi od 175-300 m2/g, obj to porów 0,45-

0,65 cm3/g. Jest on w formie wytłoczek lub kulek zwykle o rednicach 1,6-2 mm. G sto

nasypowa 500÷800 kg/m3.

Wprowadzenie renu do katalizatora platynowego zwi kszyło jego tolerancj na

koksowanie i pozwoliło na obni enie ci nienia roboczego oraz podwy szenie temperatury

procesu. W literaturze patentowej podawane s dodatki bardzo wielu metali, zwłaszcza cyny,

germanu, galu, ołowiu i irydu. Zawarto Pt pocz tkowo wynosiła 0,6 %, obecnie zwykle

około 0,3 %, chocia s stosowane katalizatory zawieraj ce 0,2 % Pt. Zawarto renu jest

ogólnie bior c tego samego rz du co platyny. Zawarto pozostałych składników

metalicznych s podobne. Katalizatory te mog pracowa przy zawarto ci koksu do 20 % w

ostatnim reaktorze.

Katalizatory łatwo pochłaniaj wilgo z atmosfery dlatego musz by suszone po

załadowaniu do reaktora. Pó niej s redukowane wodorem w temperaturach 360-420°C.

Je eli s to katalizatory regenerowane po pracy to przed redukcj s chlorowane przy u yciu

organicznych zwi zków chloru rozkładaj cych si w tej temperaturze. Po redukcji, zwłaszcza

katalizatory

wie e (nieregenerowane) wykazuj nadmiern aktywno funkcji

uwodorniaj cej, co wyra a si hydrogenoliz w glowodorów i tworzeniem du ej ilo ci

metanu, prowadz c do szybkiej dezaktywacji katalizatora. Dlatego wprowadza si do gazu

wodorowego siarkowodór lub łatwo rozkładaj ce si zwi zki siarki takie jak siarczek

dwuetylowy czy dwumetylowy w ilo ci odpowiadaj cej ok. 0,05 % masy katalizatora. Dla

utrzymania stałej zawarto ci chloru w katalizatorze, do surowca dodaje si organiczne

zwi zki chloru.

Regeneracja katalizatora

Obejmuje ona nast puj ce operacje

1. Wypalenie koksu

2. Utlenienie platyny

3. Chlorowanie

4. Suszenie

5. Redukcja platyny

Reakcje i termodynamika

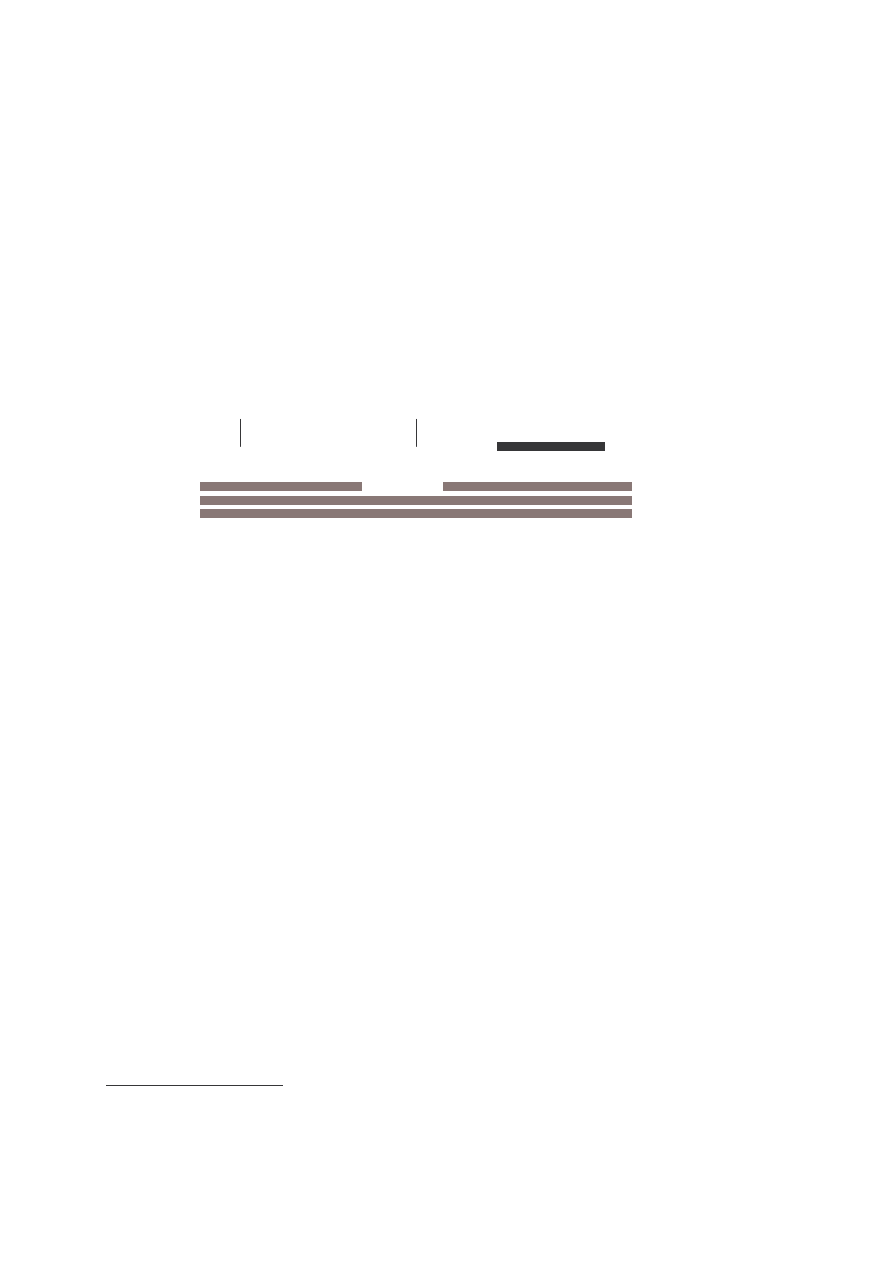

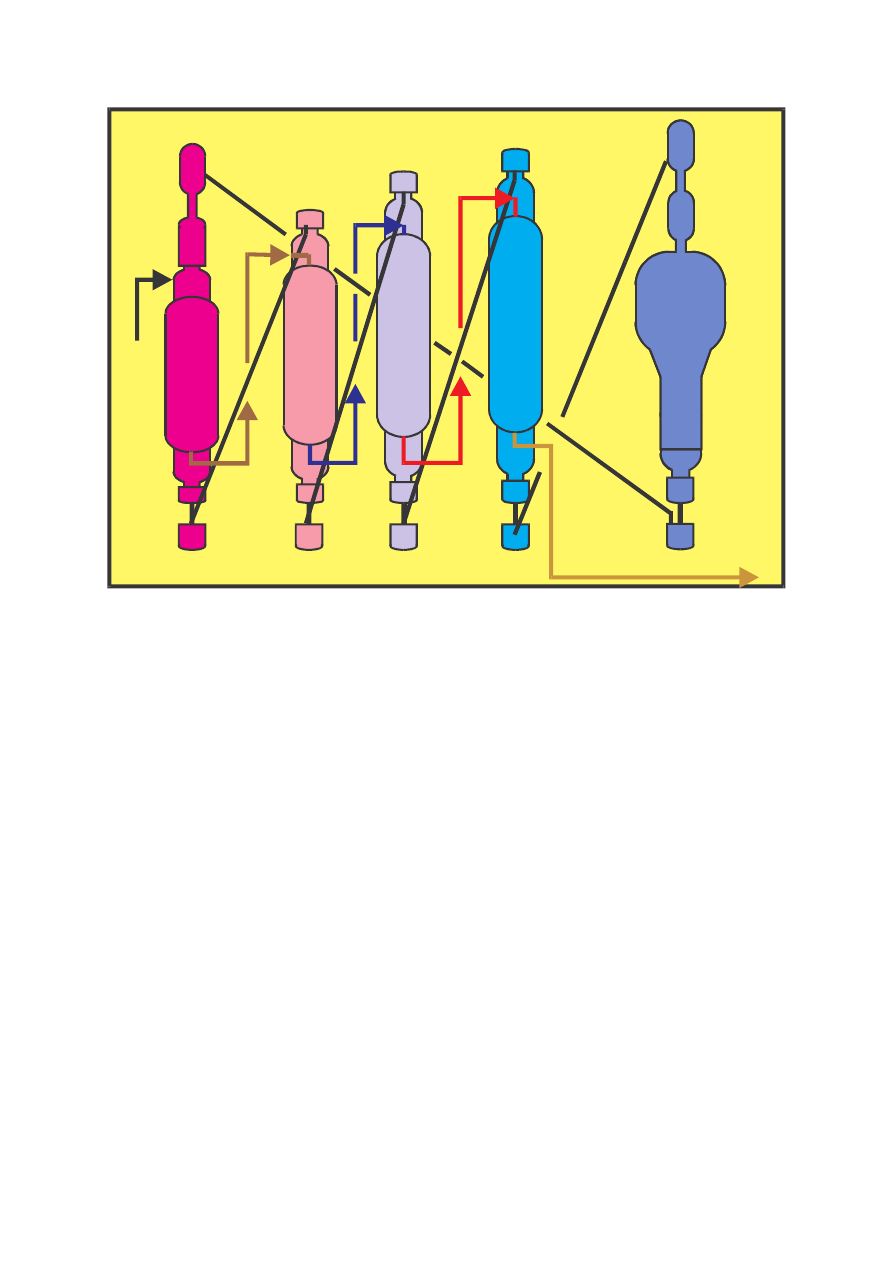

Na schemacie (rys. 2) przedstawiono przykłady głównych reakcji zachodz cych

podczas reformingu katalitycznego. Zasadnicze reakcje to: odwodornienie cykloparafin do

w glowodorów aromatycznych, izomeryzacja cykloparafin o pier cieniach pi cio- lub

sze cioczłonowych, dehydrocyklizacja parafin ła cuchowych do w glowodorów

aromatycznych, izomeryzacja parafin, hydrokraking parafin i cykloparafin.

Pierwsza z podanych reakcji (odwodornienie naftenów) wymaga tylko funkcji

metalicznej katalizatora, jest to reakcja najszybsz , silnie endotermiczna (208 kJ/mol).

Zachodzi ona głównie w pierwszym z kilku szeregowo poł czonych reaktorów i powoduje

spadek temperatury, zale ny od ilo ci naftenów w surowcu i stopnia przereagowania. Zwykle

wynosi on 60-80°C a mo e dochodzi do 100°C.

Wszystkie pozostałe reakcje, b d c reakcjami wieloetapowymi wymagaj udziału obu

funkcji katalizatora (tzn. kwasowej i metalicznej), np. dla wst pnego odwodornienia w

przypadku izomeryzacji. Izomeryzacja i kraking zachodz poprzez jon karbeniowy i dlatego

wymagana jest funkcja kwasowa katalizatora.

Izomeryzacja naftenów pi cioczłonowych do sze cioczłonowych daje niewielki efekt

cieplny (-16-25 kJ/mol) i zachodzi do szybko (Tab. 2).

Dehydrocyklizacja jest bardzo wa n reakcj dla podwy szenia liczby oktanowej, jest

endotermiczna (efekt termiczny około 250 kJ/mol). Przebiega ona jednak wolno i nie

powoduje tak gwałtownych spadków temperatury, zachodzi przede wszystkim w reaktorach

od rodkowego do ostatniego. Sprzyja jej niskie ci nienie oraz funkcja metaliczna

katalizatora.

Izomeryzacja n-parafin do izo ma efekt cieplny około 8 kJ/mol, sprzyja jej ni sza

temperatura. W warunkach procesu mamy praktycznie stan równowagi.

Hydrokraking jest reakcj egzotermiczn , efekt cieplny dla parafin wynosi około + 45

kJ/mol a dla naftenów (rozerwanie 2 wi za ) około + 83 kJ/mol. Jest to reakcja stosunkowo

wolna, zachodzi głównie w ostatnim reaktorze. Dzi ki niej w ostatnim reaktorze albo spadek

temperatury jest niewielki albo nawet jest niewielki wzrost temperatury. Ogólnie bior c jest to

reakcja niepo dana, zmniejsza produkcj wodoru a w jej wyniku powstaj gazy i koks,

chocia z długo ła cuchowych w glowodorów mog powsta po dane izo- zwi zki. Niskie

ci nienie nie sprzyja tej reakcji.

Inne niepo dane reakcje zachodz ce zachodz ce podczas reformingu to

hydrodealkilacja aromatów (powoduje wzrost wydajno ci benzenu oraz lekkich gazów) oraz

kraking termiczny, prowadz cy do tworzenia koksu.

Wszystkie reakcje (z wyj tkiem lekko egzotermicznej izomeryzacji ??) s rednio

b d silnie endotermiczne. Tak wi c termodynamicznie korzystne warunki reformingu to

wysoka temperatura i niskie ci nienie (sprzyja reakcjom odwodornienia i dehydrocyklizacji).

Jednak w praktyce, proces prowadzi si pod ci nieniem recyrkulowanego wodoru dla

ograniczenia tworzenia koksu.

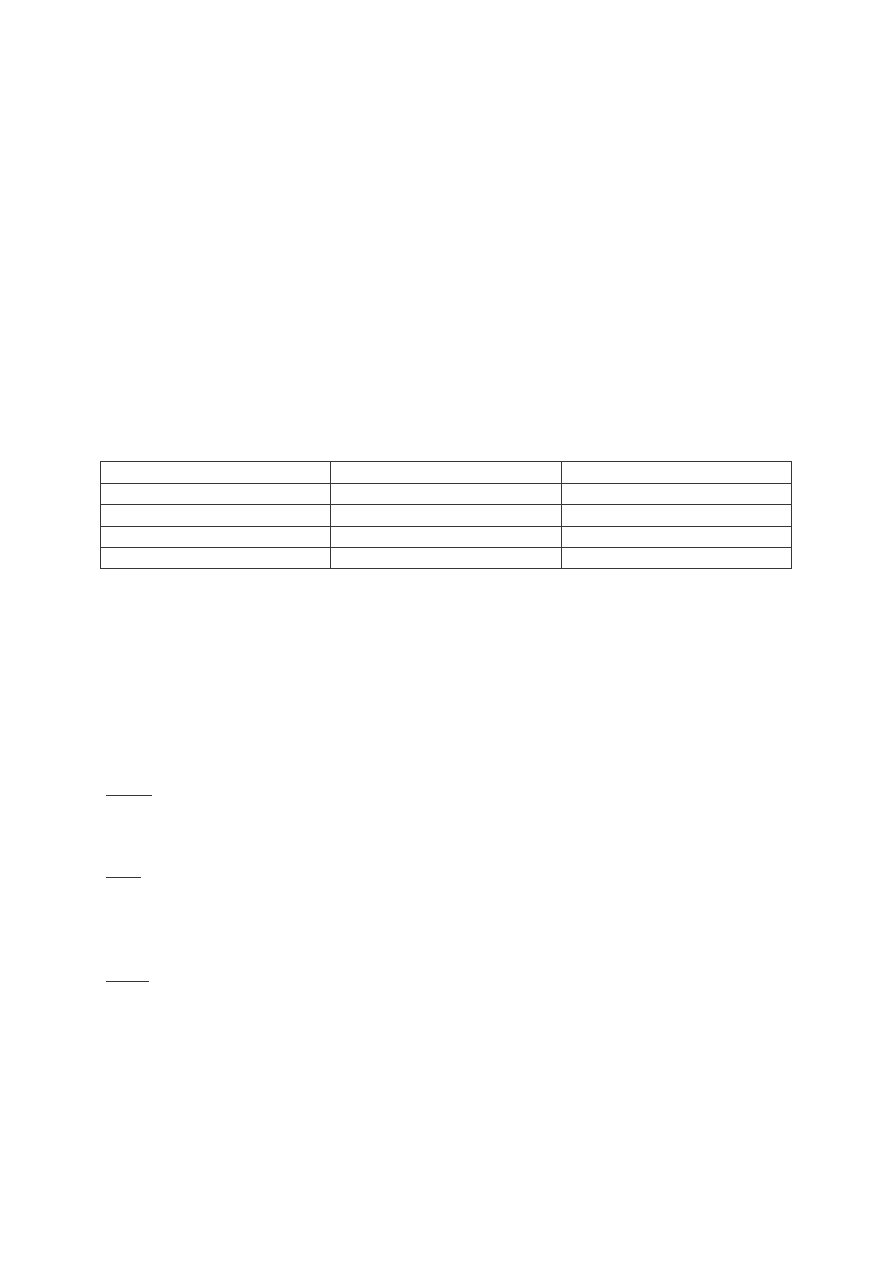

Tab. 2. Stałe równowagi i entalpie typowych reakcji reformowania.

Reakcja

Kp

o

w 500

o

C i p atmosf.

H, kcal/mol

cykloheksan benzen + 3 H

2

metylocyklopentan cykloheksan

n-heksan benzen + 4 H

2

n-heksan 2-metylocyklopentan

n-heksan heksen-1 + H

2

6 x 10

5

0.086

0.78 x 10

5

1.1

0.037

52.8

-3.8

63.6

-1.4

31.0

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

2

CH

CH

2

CH

2

CH

2

CH

3

CH

3

CH

2

CH

3

(

)

4

CH

3

CH

2

CH

3

(

)

7

CH

CH

3

CH

2

CH

3

CH

3

CH

2

CH

3

CH

2

CH

3

(

)

4

CH

3

CH

2

CH

3

(

)

2

CH

3

CH

2

CH

3

(

)

3

H

2

H

2

3

H

2

4

1. ODWODORNIENIE NAFTENÓW

+

KATALIZATOR

CYKLOHEKSAN

BENZEN

2. IZOMERYZACJA NAFTENÓW

CYKLOHEKSAN

METYLOCYKLOPENTAN

3. DEHYDROCYKLIZACJA

HEKSAN

BENZEN

+

4. IZOMERYZACJA PARAFIN

HEKSAN

2- METYLOPENTAN

5. HYDROKRAKING

NONAN

BUTAN

PENTAN

+

KATALIZATOR

KATALIZATOR

+

KATALIZATOR

KATALIZATOR

Rys. 2. Przykłady zasadniczych reakcji zachodz cych w procesie reformingu benzyn.

Procesy przemysłowe

Ogólnie bior c, ze wzgl du na sposób przeprowadzania regeneracji mo na wyró ni trzy

rodzaje procesów:

1. semiregeneratywne

2. cykliczne

3. z ruchomym zło em

Instalacje semiregeneratywne s okresowo zatrzymywane dla przeprowadzenia regeneracji

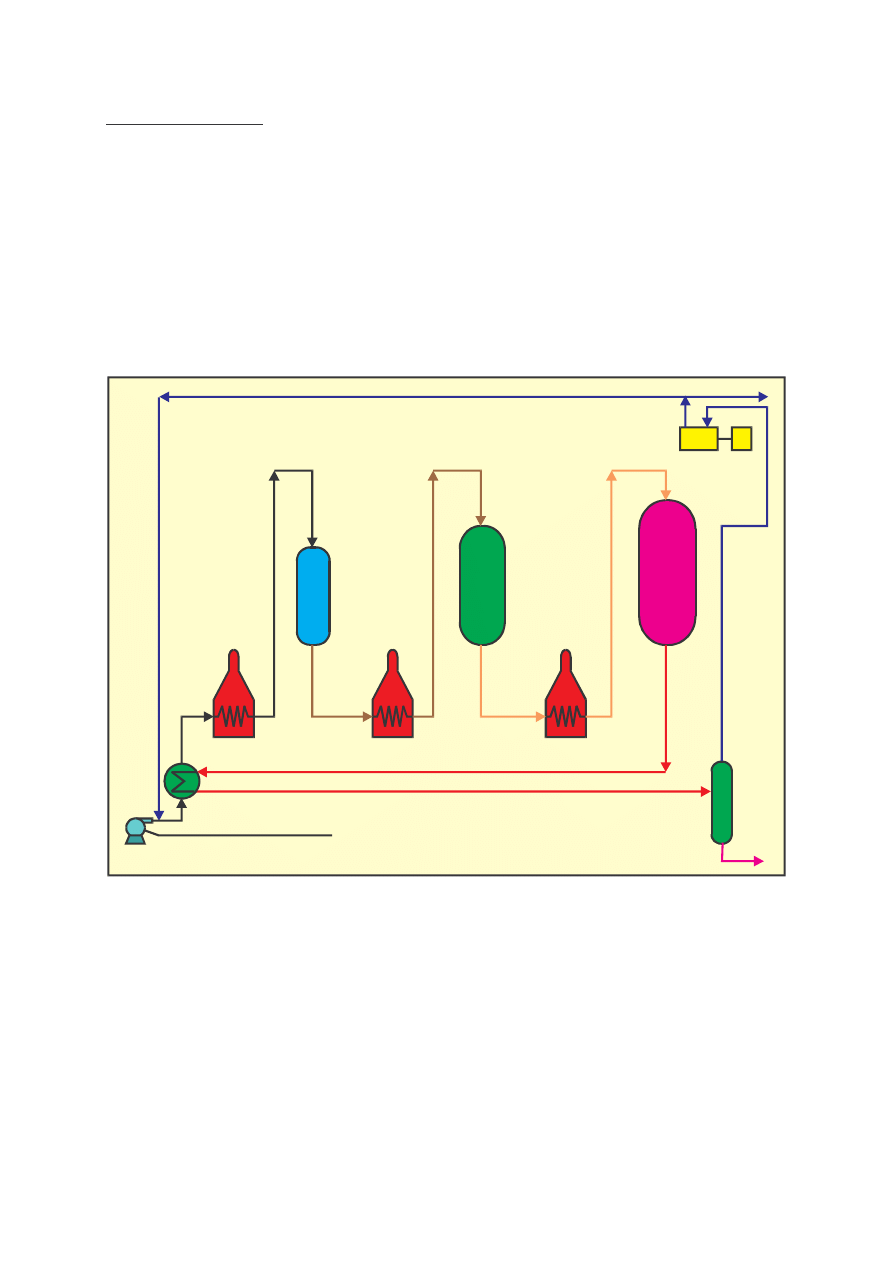

katalizatora we wszystkich reaktorach (rys. 3). Takimi były pierwsze instalacje platformingu.

Okresy mi dzy regeneracjami wynosiły od 6 miesi cy do roku. Pracowały one przy

stosunkowo wysokim ci nieniu do 3 a nawet 3,5 MPa. W Polsce były to stare reformingi w

rafinerii w Płocku. Uzyskiwane liczby oktanowe w zasadzie były poni ej 100.

BENZYNA CI

KA

REFORMAT DO

STABILIZACJI

GAZ WODOROWY

Rx1

Rx2

Rx3

REFORMING SEMIREGENERATYWNY

Rys. 3. Schemat instalacji reformingu semiregeneratywnego.

Instalacje cykliczne

Instalacje te (rys. 4) oprócz reaktorów aktualnie wykorzystywanych w procesie, miały

dodatkowy reaktor, tzw. swing reaktor, który mógł by wł czany zamiast ka dego z 3 - 4

reaktorów normalnych, gdy był on wył czany na czas regeneracji.

Jednostki te pracowały przy ni szym ci nieniu 0,7-1,5 MPa dzi ki czemu mo na było uzyska

wy sze liczby oktanowe, ponad 100. Ale niskie ci nienie powodowało znacznie szybsze

zakoksowanie i regeneracj trzeba było prowadzi co 5 do 14 dni. Cz ciej regenerowano

reaktor ostatni ni pierwszy poniewa w nim była wy sza rednia temperatura. W instalacjach

cyklicznych wydajno ci wodoru i produktu ciekłego były bardziej stabilne. Katalizator

wytrzymywał do 600 regeneracji. Instalacj tego rodzaju był stary reforming w rafinerii w

Gda sku. W naszym instytucie opracowano katalizator dla tego procesu, który w instalacji

przemysłowej dawał osi gi nie gorsze ni katalizatory importowane.

RUROCI GI DLA REGENERACJI

CI

KA BENZYNA

REFORMAT

S

W

IN

G

R

E

A

K

TO

R

Rx1

Rx2

Rx3

REFORMING CYKLICZNY

Rys. 4. Reforming cykliczny.

Instalacje z ruchomym zło em

W instalacjach z ruchomym zło em katalizatora, regeneracja odbywa si w sposób ci gły.

Katalizator jest transportowany w sposób ci gły od pierwszego do ostatniego reaktora po

czym trafia do regeneratora. Po regeneracji cykl zaczyna si od pocz tku.

Ze wzgl du na sposób transportu katalizatora mo na wyró ni dwa typy procesów z ci gł

regeneracj katalizatora:

- reaktory s umieszczone na jednym poziomie i katalizator jest transportowany

pneumatycznie pomi dzy nimi,

- reaktory stoj jeden nad drugim i katalizator jest grawitacyjnie jest transportowany z

góry na dół,

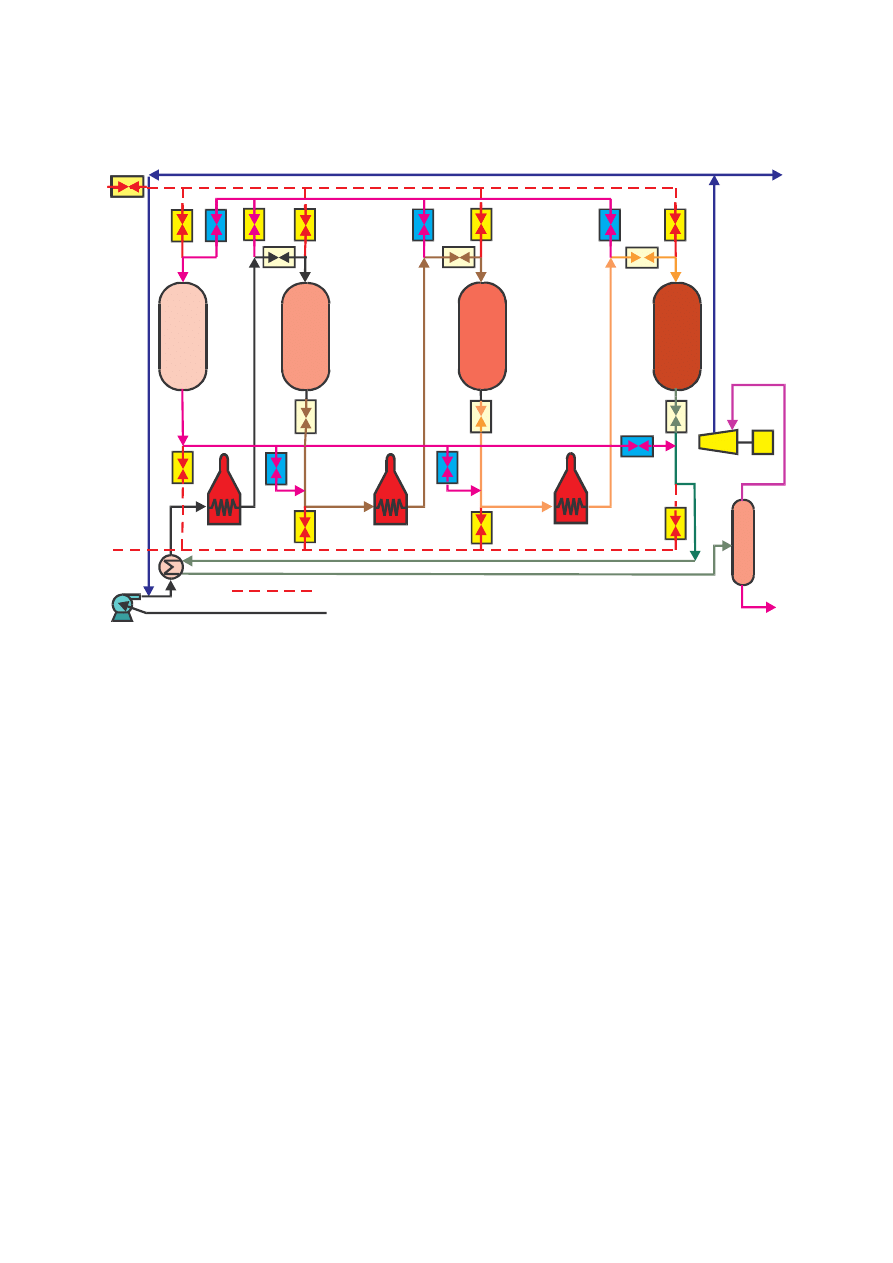

W pierwszym przypadku (np. IFP Octanizing, rys. 5) w instalacji s zwykle 4 reaktory o

ró nej pojemno ci, w których katalizator pod własnym ci arem zsuwa si na dół do

specjalnego odbieralnika, do którego doprowadza si dodatkowo wodór. Strumie wodoru

transportuje kulkowy katalizator na szczyt nast pnego reaktora. Surowiec jest podawany na

szczyt reaktora i razem z wodorem przepływa współpr dowo z katalizatorem. Benzyna

mi dzy stopniami jest podgrzewana do temperatury reakcji. Katalizator z odbieralnika po

ostatnim reaktorze jest transportowany na szczyt regeneratora gdzie jest sekcja

przedmuchania gazem oboj tnym, utleniania, chlorowania i redukcji, wymaga to

odpowiednich zaworów i regulacji strumieni, tak aby nie spotkały si gazy palne i utleniaj ce.

S

U

R

O

W

IE

C

REFORMAT

IFP

1

2

3

4

5

Rys. 5. Proces IFP.

W instalacjach tych s 3 lub 4 reaktory, w których katalizator osuwa si w sposób

ci gły pod własnym ci arem. Stosowane s katalizatory kulkowe. Katalizator

transportowany jest do góry strumieniem gazu. z ostatniego reaktora na szczyt regeneratora,

równie działaj cego w sposób ci gły. Cz

katalizatora mo e by w sposób ci gły

wyprowadzana i zast powana katalizatorem wie ym. Nowoczesne instalacje tego rodzaju

pracuje przy ci nieniu 0,35 MPa. Dzi ki temu dostaje si du wydajno produktu ciekłego o

wysokiej liczbie oktanowej (98-105) i gaz wodorowy o du ej czysto ci, niskie ci nienie

zapobiega hydrokrakingowi i tworzeniu si w glowodorów gazowych.

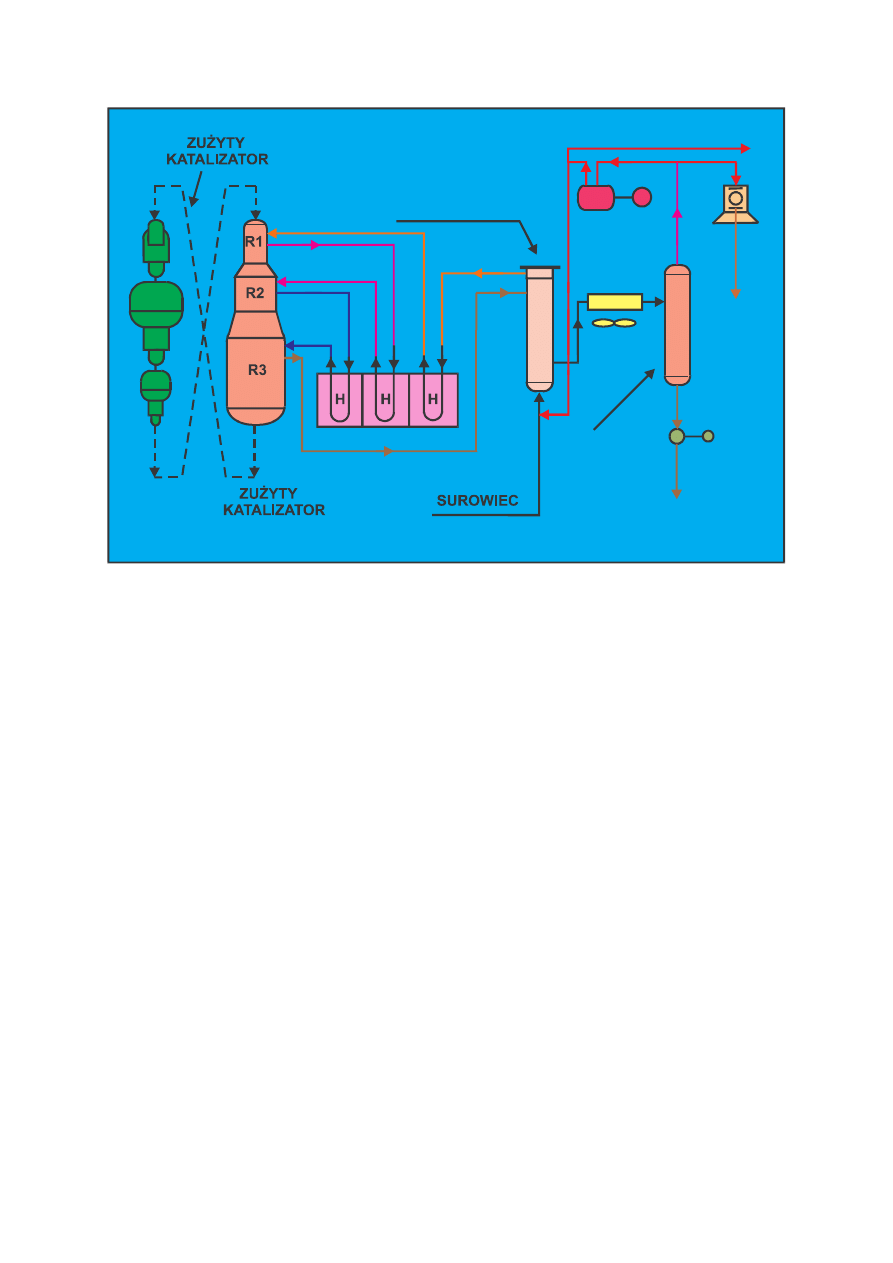

Przykładem drugiego typu procesu z ruchomym zło em to proces Platforming UOP

CCR (z ci gł regeneracj katalizatora: CCR - continuous catalyst regeneration). Od procesu

IFP ró ni si on tym, e reaktory nie s ustawione na tym samym poziomie obok siebie, tylko

jeden na drugim (rys. 6). Pierwszy najmniejszy na górze, ostatni najwi kszy na dole. S trzy

lub cztery reaktory. W stosunku do rozwi zania IFP jest mniej transportu pneumatycznego

powoduj cego cieranie katalizatora.

Instalacja składa si z nast puj cych zasadniczych aparatów: regenerator, reaktory,

piec wielosekcyjny, kombinowany wymiennik ciepła, separator zimny.

GAZ OPAŁOWY

DO FRAKCJONOWANIA

WODÓR

UOP-PLATFORMING

CCR

R

E

G

E

N

E

R

AT

O

R

PIEC WIELOSEKCYJNY

WYMIENNIK CIEPŁA

SEPARATOR

ZIMNY

Rys. 6. UPO Platforming CCR.

Niezale nie od typu procesu na wyniki reformowania, obok ci nienia i temperatury,

wpływaj szybko obj to ciowa, stosunek molowy wodoru do w glowodorów typ, ilo i

wzgl dne rozmiary reaktorów i oczywi cie katalizator. Temperatura na wlocie do reaktorów

wynosi 480 do 530°C, wy sze temperatury stosowane s zwłaszcza wtedy, gdy celem

reformowania jest wytwarzanie w glowodorów aromatycznych, BTX, jako surowców

petrochemicznych. Produkt jest wtedy ekstrahowany, destylowany i pó niej po rozdziale

ksyleny mog by izomeryzowane.

Temperatura na wlocie do wszystkich reaktorów mo e by taka sama lub ró na. Je eli

obni a si temperatur w kolejnych reaktorach, to w czasie cyklu pracy podwy szaj c

temperatur w kolejnych reaktorach mo na kompensowa deaktywacj katalizatora.

Przedłu a to w procesie semiregeneratywnym długo cyklu i powoduje, e w ostatnim

reaktorze ilo koksu nie jest zbyt du a. Wzrastaj c temperatur wlotu stosuje si przy

dzielonym strumieniu wodoru obiegowego, cz

dodaje si od razu do 3 reaktora co

poprawia stosunek wodór do w glowodorów w ostatnich reaktorach.

Stosunek wodoru do w glowodorów wynosił w starych instalacjach 8 a nawet 10:1, w

pó niejszych okresowych 5÷3 do 1, daje to oczywi cie wi ksze ilo ci koksu. W procesach z

ci gł regeneracj mówi si o jeszcze mniejszym stosunku molowym wodoru do

w glowodorów około 2. Daje to mniejsze zu ycie energii na cyrkulacje i wi ksz produkcj

wodoru.

Wszystkie elementy stykaj ce si z ruchomym katalizatorem s bardzo gładkie aby

zmniejszy cieranie. Zawory odcinaj ce przepływ katalizatora nie odcinaj strumienia

gazów, nie domykaj si do ko ca, zostaje szpara 0,2 - 0,4 mm. Chodzi o to aby nie wycierały

si gniazda i elementy zamykaj ce, nie kaleczyły i jak najmniej rozgniatały katalizator.

Stosuje si reaktory zbiornikowe z przepływem z góry na dół lub przepływem

radialnym. W tych pierwszych stosowane s niskie warstwy katalizatora, stosunek wysoko ci

do rednicy nawet 1:6. Bywa, e w jednej instalacji s oba rodzaje reaktorów. Pierwsze

jednostki miały 3 reaktory, pó niej równie 4. Pierwszy reaktor jest zwykle mniejszy nast pne

mog by coraz wi ksze, np.:

Reaktor:

1

2

3

4

Cz

obj to ci całkowitej:

0,2

0,3

0,5

-

0,12

0,2

0,28

0,4

Czasami na ko cu s stosowane dwa równoległe reaktory.

W procesach cyklicznych stosowano 5-6 reaktorów, licz c swingowy.

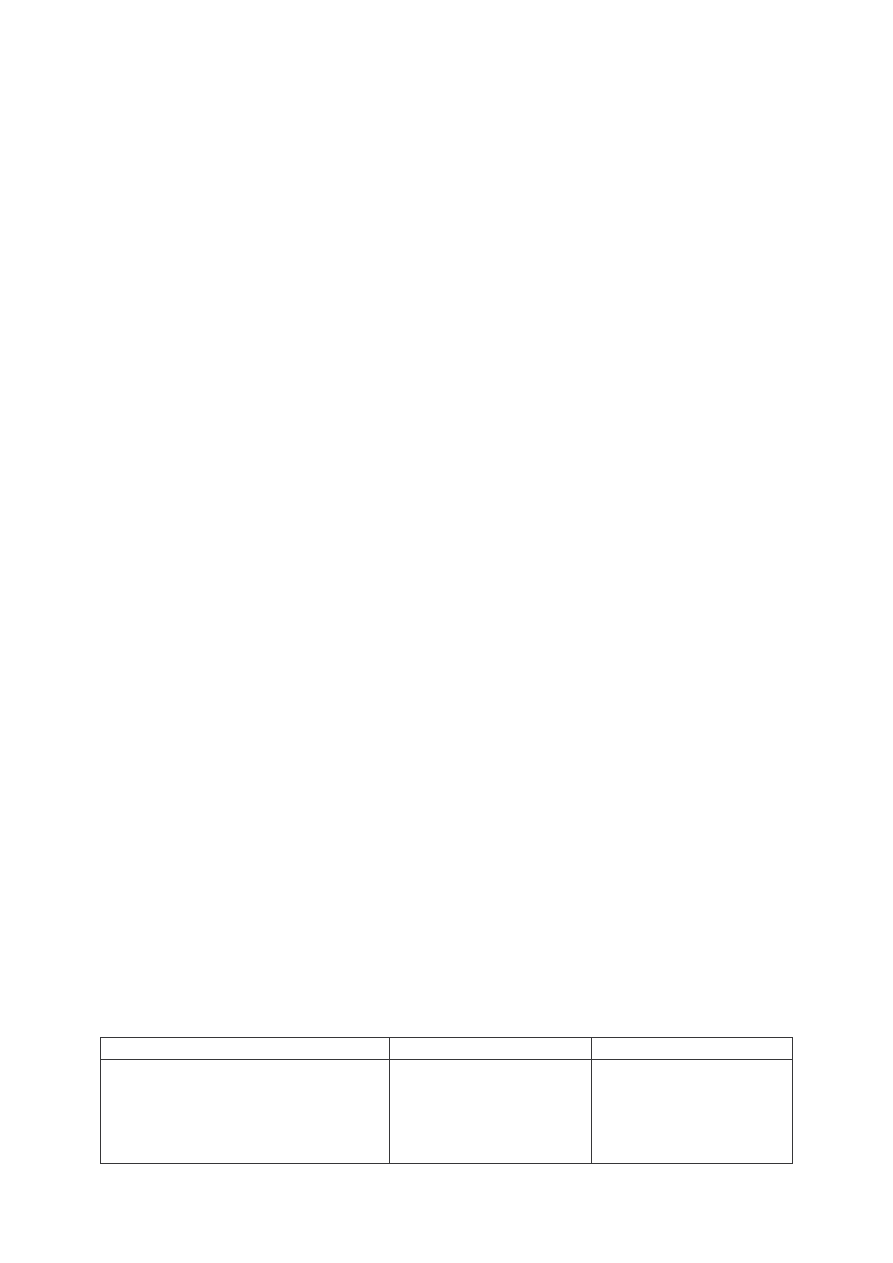

Typowe warunki reformowania spotykane w omawianych procesach, porównano w

Tabeli 3.

Tab. 3. Warunki reformowania benzyn dla ró nych typów procesu.

Semi-regeneratywny

Cykliczny

Ci gły

H

2

/HC, mol/mol

10

4 – 8

4 – 8

Ci nienie, bar

15 – 35

7 – 15

3 – 4

Temperatura, K

740 – 780

740 – 780

770 – 800

Czas ycia

katalizatora

0.5 – 1.5 roku

Dni - tygodnie

Dni – tygodnie

W instalacjach typu CCR mo na uzyska liczb oktanow do 108 ale wobec tendencji

do obni ania zawarto ci w glowodorów aromatycznych, ze wzgl du na ochron rodowiska

dla produkcji tzw. benzyn reformułowanych uzyskuje si ni sze liczby oktanowe, stosuj c

proces LPLS (low pressure, low severity) z ci gł regeneracj - niskoci nieniowy proces

łagodny.

W tabeli 4 porównano warunki prowadzenia procesu i wła ciwo ci reformatu dla procesu

semiregeneratywnego, z ci gł regeneracj katalizatora i łagodnego niskoci nieniowego.

Tab. 4. Porównanie warunków i efektów procesu semiregeneratywnego, CCR i LPLS.

Sem reg.

CCR

LPLS

Surowiec:

pocz tek/koniec wrzenia,°C

P/N/A % obj.

93/193

70/21/9

93/193

70/21/9

104/19

63/24/13

Warunki pracy:

Ci nienie, MPa

Katalizator

2.1

R-56

0,35

R-134

0.35

R-134

Wydajno :

LOMB

Wodoru Nm3/m3

Reformat % obj.

Aromaty % obj.

100

168

70.4

46

100

314

81.8

57.6

95

256

84.4

54

Katalizator R-134 jest to kulkowy katalizator polimetaliczny na tlenku glinu o rednicy

nominalnej 1,6 mm zawieraj cy 0,29 % platyny, 1,3 % chloru, i cyny.

Wyszukiwarka

Podobne podstrony:

reforma ksztalcenia zawodowego(1)

reforma oswiaty

Przeciwciała katalityczne u zdrowych ludzi i pacjentów z

Reformacja i kontrreformacja w Europie

Cisi sprzymierzeńcy reform S Cenckiewicz

bez katalizatora

Kataliza Monograficzny gr1 wyniki

Reforma rynku cukru wymusiła zamknięcie wielu cukrowni, rynek cukru w Polsce, rynek cukru

Chemia kataliza, Szkoła, penek, Przedmioty, Chemia, Laboratoria

Edukacja matematyczna - Założenia reformy, Edukacja matematyczna

Reformy Grabskiego przeprowadzone w roku 1924 r, Egzamin

CZY TYLKO ZLA REFORMA, Nauka, Administracja

Reformat-Marketing-ŚCIĄGA IV sem, biznes, ekonomia + marketing i zarządzanie

04 Kinetyka reakcji chemicznych i kataliza

więcej podobnych podstron