Spajanie

Celem spajania jest łączenie tworzyw

termoplastycznych, następujące wskutek ich

uplastycznienia, a nawet stopienia w miejscu

łączenia.

Spajanie dzieli się na zgrzewanie i spawanie.

Zgrzewanie

Zgrzewaniem nazywa się łączenie tworzyw poprzez ich

uplastycznienie i stopienie w miejscu łączenia, z

wywarciem docisku wzajemnego elementów łączonych

bez dodania spoiwa. Proces zgrzewania odbywa się w

warstwach wierzchnich tworzyw łączonych (lub w ich

masie), doprowadzonych pod wpływem ciepła do stanu

plastycznego i ciekłego —w obszarze tym zachodzi

wzajemne przeplatanie się makrocząsteczek (lub ich

segmentów) tworzyw łączonych, co ułatwia ich wzajemny

docisk.

Zgrzewanie

Proces zgrzewania jest determinowany przede wszystkim

przez: temperaturę, do jakiej nagrzewa się tworzywa

łączone, zbliżoną do temperatury topnienia, docisk

wywierany na łączone części, czas zgrzewania oraz czas i

warunki ochładzania złącza.

Zgrzewanie

W zależności od miejsca doprowadzania lub powstawania ciepła w

procesie zgrzewania rozróżnia się następujące odmiany zgrzewania:

- zgrzewanie, w którym ciepło doprowadza się do zewnętrznej strony

elementów łączonych, np. zgrzewanie za pomocą nagrzanego drutu,

taśmy lub listwy, zgrzewanie impulsowe;

- zgrzewanie, w którym ciepło doprowadza się do wewnętrznej strony

elementów łączonych, np. zgrzewanie przy użyciu nagrzanego klina

lub płyty;

- zgrzewanie, w którym ciepło jest wytwarzane w warstwach

wierzchnich tworzyw łączonych lub w całej masie tworzyw, np.

zgrzewanie tarciowe, drganiowe, pojemnościowe, ultradźwiękowe i

indukcyjne.

Zgrzewanie za pomocą nagrzanego drutu lub taśmy

Polega ono na uplastycznieniu i

stopieniu tworzywa elementów

łączonych w miejscu docisku

wywieranego nagrzanym drutem

lub taśmą rezystancyjną, przez

które płynie prąd elektryczny,

następnie odjęciu drutu lub

taśmy i ochłodzeniu miejsca

zgrzewania. Często zgrzewanie

to stosuje się do toreb i worków

z folii PE i wówczas drut lub

taśma rozdziela poprzecznie

spłaszczoną rurę z folii (rękaw),

przesuwaną pod nim, i zgrzewa

tworzone podczas tego

krawędzie

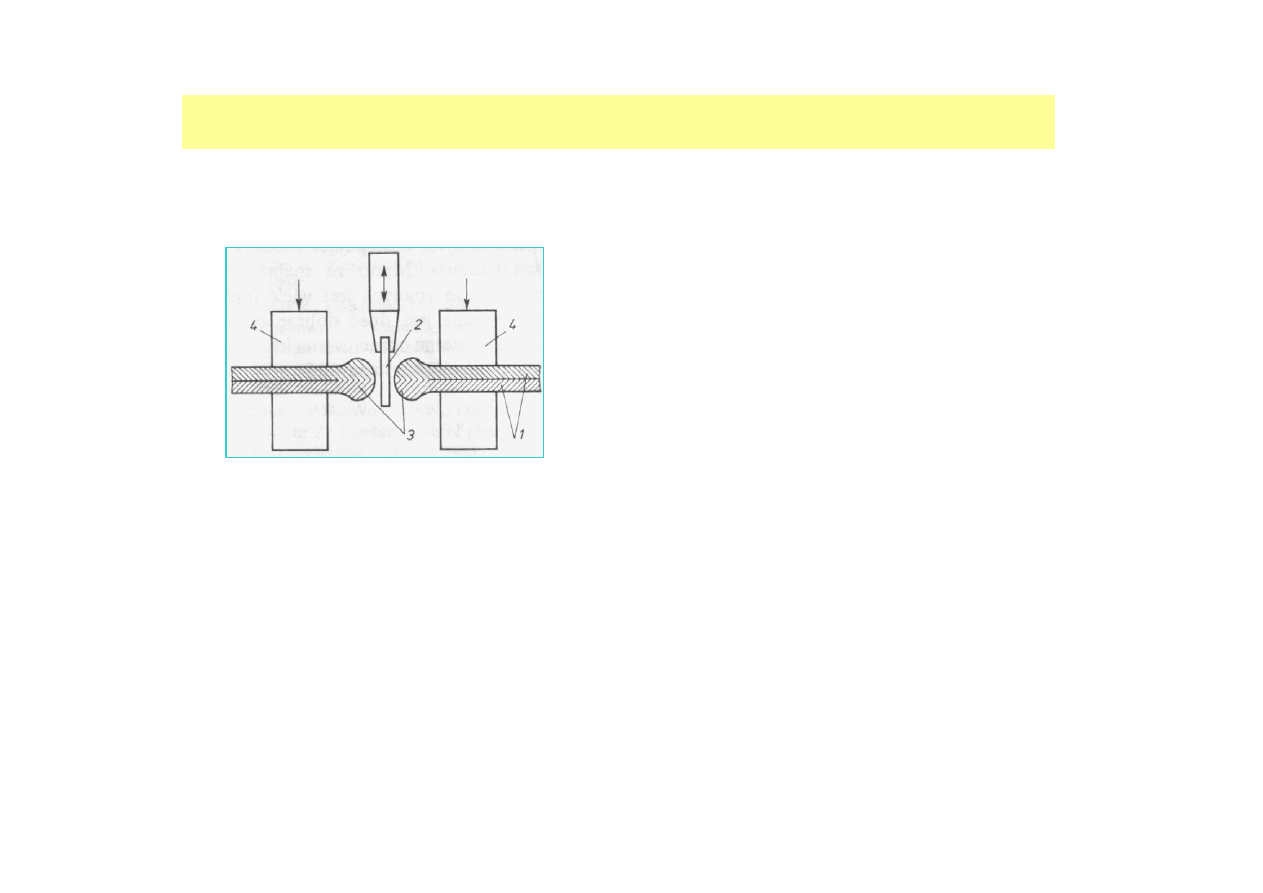

Schemat zgrzewania za pomocą

nagrzanej taśmy rezystencyjnej:

1 — folia zgrzewana,

2 — taśma,

3 — zgrzeina,

4 — elementy dociskające, np. rolki

Zgrzewanie za pomocą nagrzanej listwy

Zgrzewanie to, należące do

najstarszych i nazywane również

zgrzewaniem kontaktowym,

polega na ściśnięciu i

uplastycznieniu tworzywa

elementów łączonych pomiędzy

nagrzaną listwą i nie nagrzanym

podłożem lub dwiema

nagrzanymi listwami oraz

ochłodzeniu złącza pozostającego

pod naciskiem i wyjęciu

zgrzanych folii spod listew.

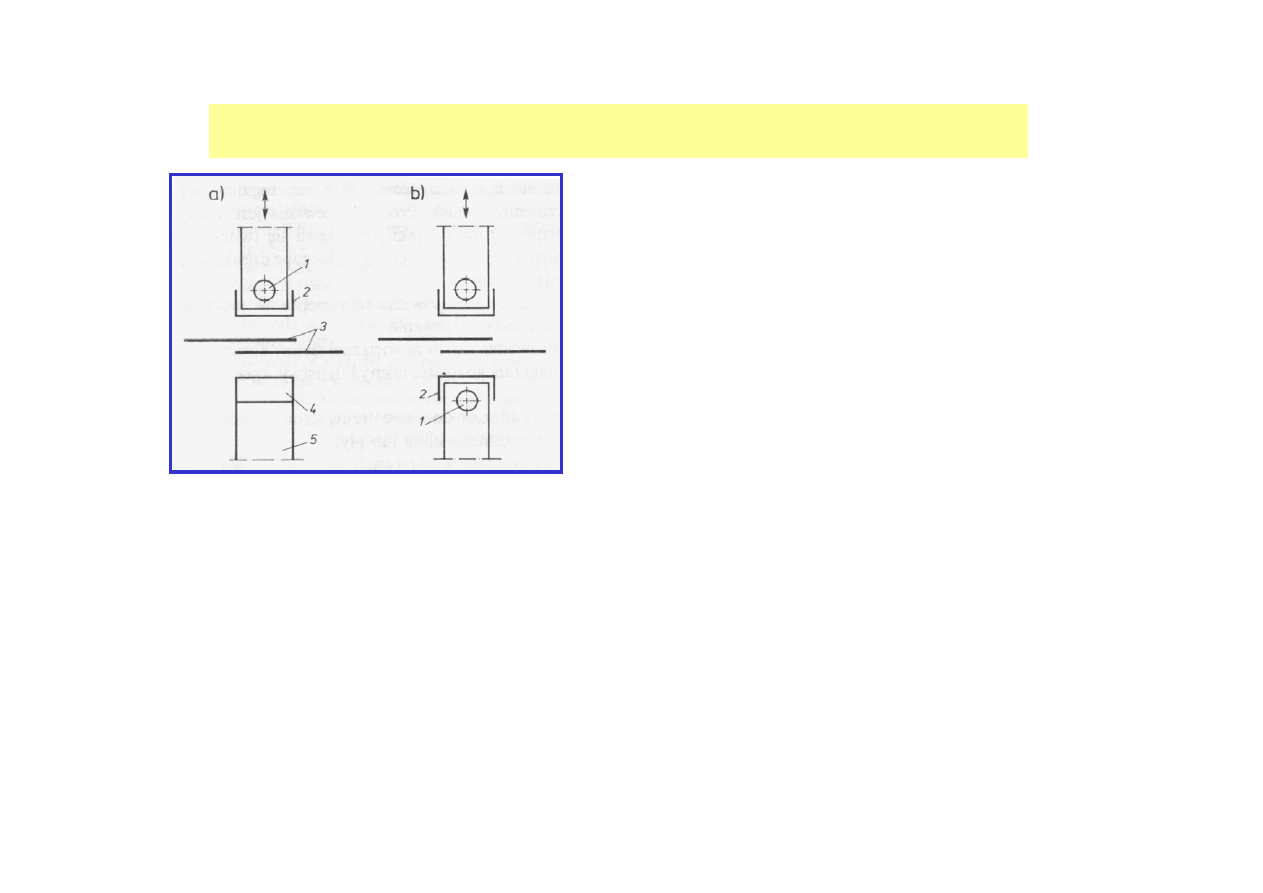

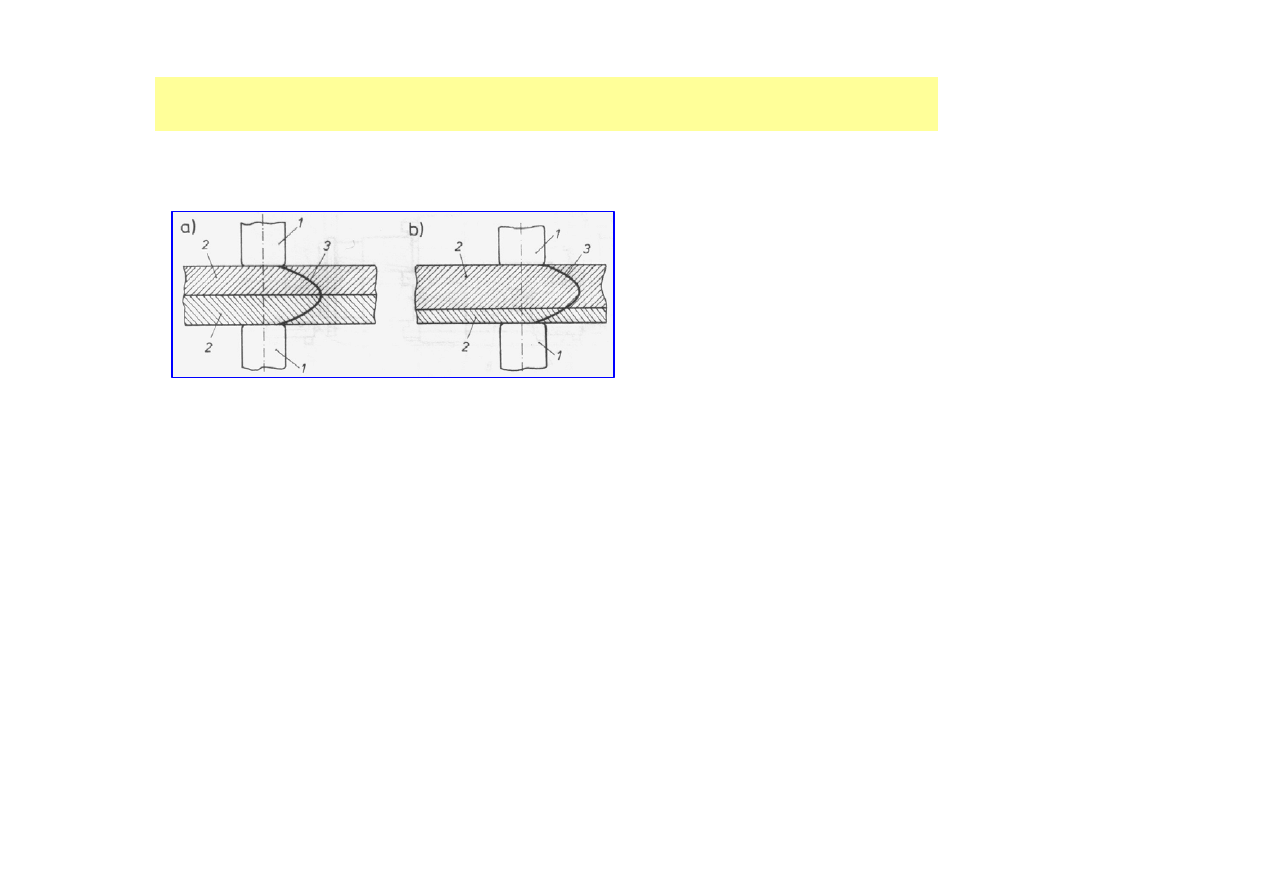

Schemat zgrzewania za pomocą nagrzanej listwy:

a) z jedną listwą grzejną,

b) z dwiema listwami grzejnymi;

1-nagrzana listwa z grzejnikiem rezystancyjnym,

2- przekładka,

3- folia zgrzewana,

4-guma silikonowa,

5- podłoże nie nagrzane

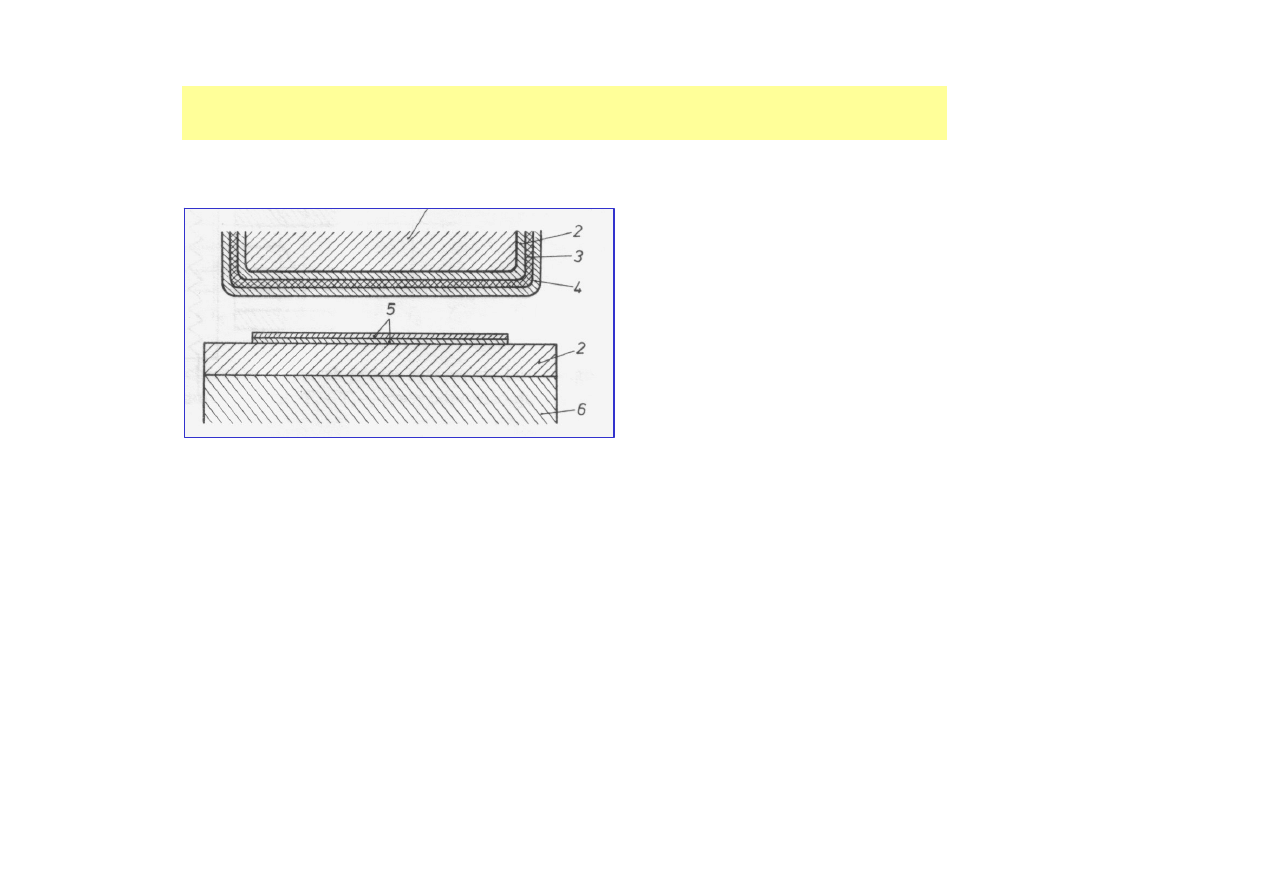

Zgrzewanie impulsowe

Schemat zgrzewania impulsowego:

1-listwa ruchoma,

2-izolacja cieplna,

3-element grzejny,

4-przekładka,

5-folia zgrzewana,

6 -podłoże

Stanowi ono modyfikację zgrzewania za pomocą nagrzanej listwy i polega na

ściśnięciu i uplastycznieniu tworzywa elementów łączonych pomiędzy szybko

nagrzewanymi i następnie ochładzanymi listwami łącznie ze zgrzeiną. Możliwość

szybkiego nagrzewania i ochładzania uzyskuje się głównie wskutek odpowiedniej

konstrukcji listwy ruchomej. Listwa ta, mając małą pojemność cieplną, pod wpływem

krótkotrwałego przepływu prądu elektrycznego (od 0,1 do kilku s) szybko się

nagrzewa, a po wyłączeniu prądu — szybko się ochładza. Wyjmowanie zgrzanych

folii spod chłodnych listew odbywa się na ogół bez przywierania folii, choć niekiedy

stosuje się przekładki na listwach.

Zgrzewanie impulsowe stosuje się do folii PE i PP

folii PS do 0,2 mm, folii PVC do 0,1 mm . Nacisk listew wynosi 240 + 640 N

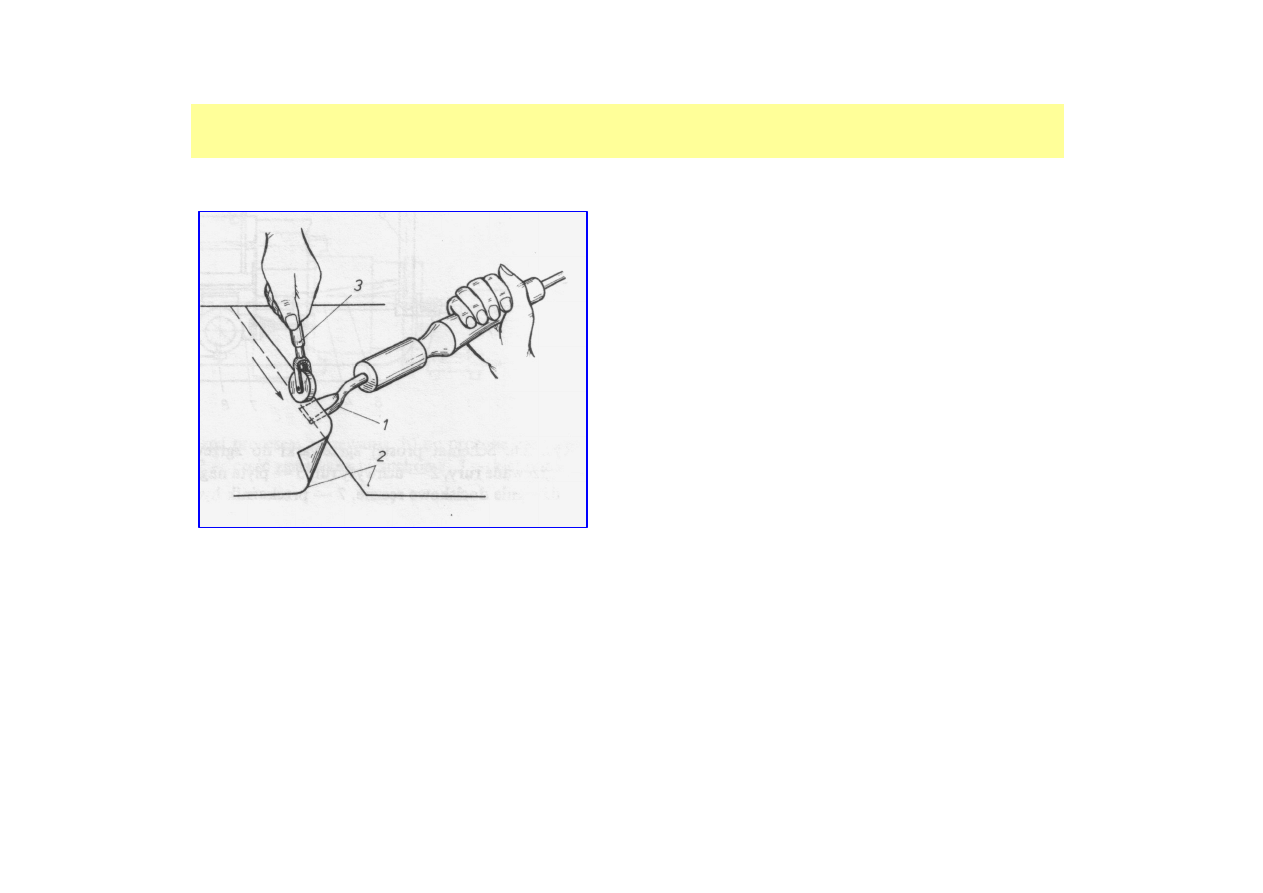

Zgrzewanie za pomocą nagrzanego klina

Zgrzewanie to polega na

uplastycznieniu tworzywa elementów

łączonych poprzez kontakt z

nagrzanym klinem, przesuwanym

wzdłuż miejsca łączenia i docisku do

siebie elementów łączonych, np. przy

użyciu rolki.

Źródłem ciepła bywa często kolba

lutownicza z końcówką klinową

pokrytą PTFE w celu wyeliminowania

przywierania tworzywa

.

Zgrzewanie folii nagrzanym klinem:

1- nagrzany klin,

2 - folia zgrzewana,

3 - rolka dociskająca

Zgrzewanie za pomocą nagrzanej plyty

Pręty lub rury z PE, PP, PB oraz PVC można

zgrzewać poprzez uplastycznianie warstwy

wierzchniej elementów łączonych wskutek

kontaktu, często bezpośredniego, z płytą

nagrzewaną elektrycznie (rezystancyjnie),

następnie usunięcie płyty i niezwłoczne

dociśnięcie do siebie (0,05 h- 0,6 MPa) łączonych

elementów oraz ochłodzenie złącza

Do zgrzewania elementów o średnicy do 250 mm

płyta ma zwykle kształt koła, a do większych —

pierścienia. Płyta może mieć powierzchnie

płaskie bądź - w celu zwiększenia pola

powierzchni łączenia podczas kontaktu

bezpośredniego — specjalnie profilowane,

pokryte PTFE. Ta odmiana zgrzewania jest dość

szeroko stosowana; proces może być ręczny lub z

użyciem odpowiednich zgrzewarek

Schemat zgrzewania za pomocą

nagrzanej płyty:

1 -płyta nagrzewana (płaska),

2 -zgrzewane elementy (rury)

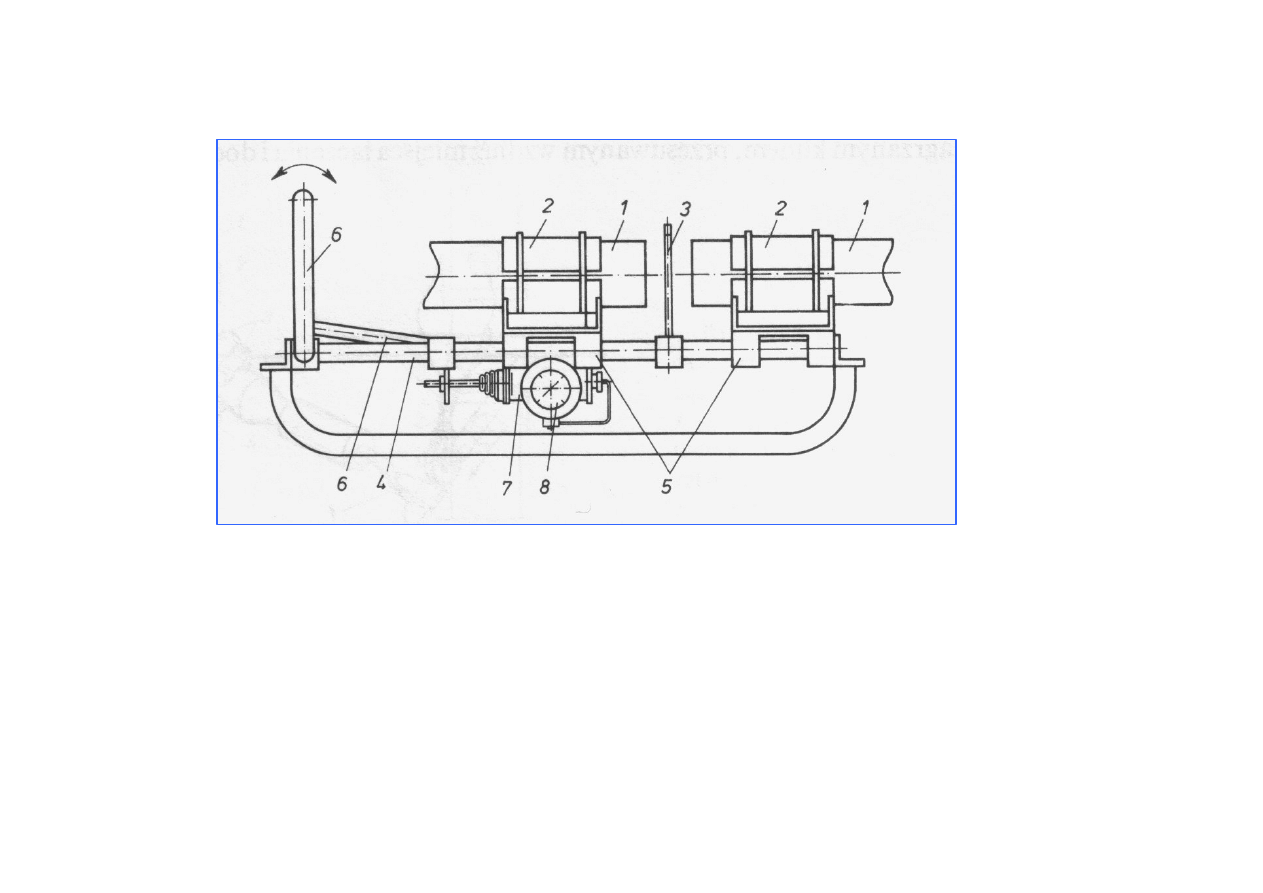

Schemat prostej zgrzewarki do zgrzewania czołowego rur za pomocą

nagrzanej płyty:

1 — zgrzewane rury, 2 — uchwyty rur, 3 — płyta nagrzana, 4 — prowadnice, 5 — stoły do uchwytów

rur, 6 — dźwignie dociskowe ręczne, 7 — przekaźnik hydrauliczny, 8 — manometr kontrolny

Zgrzewanie tarciowe

Zgrzewanie tarciowe polega na

wprawieniu w ruch obrotowy

jednego lub obu elementów

łączonych i dociśnięciu ich, dzięki

czemu, wskutek istnienia tarcia

wiertnego, generuje się ciepło w

warstwie wierzchniej części

łączonych, powodujące ich

uplastycznienie. Ostatnim etapem

zgrzewania jest ochładzanie złącza

pozostającego pod naciskiem i

ewentualnie usunięcie wypływów

tworzywa w obszarze zgrzeiny.

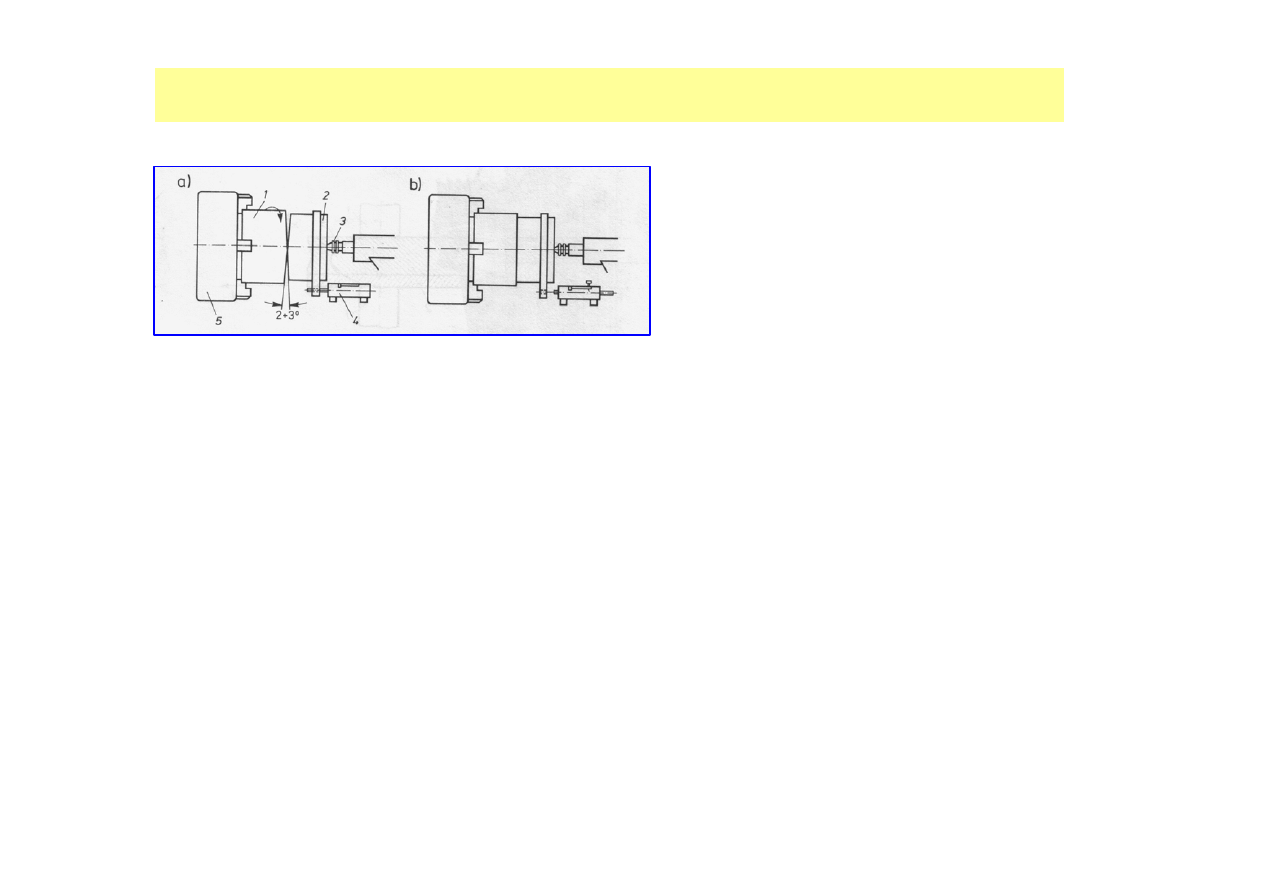

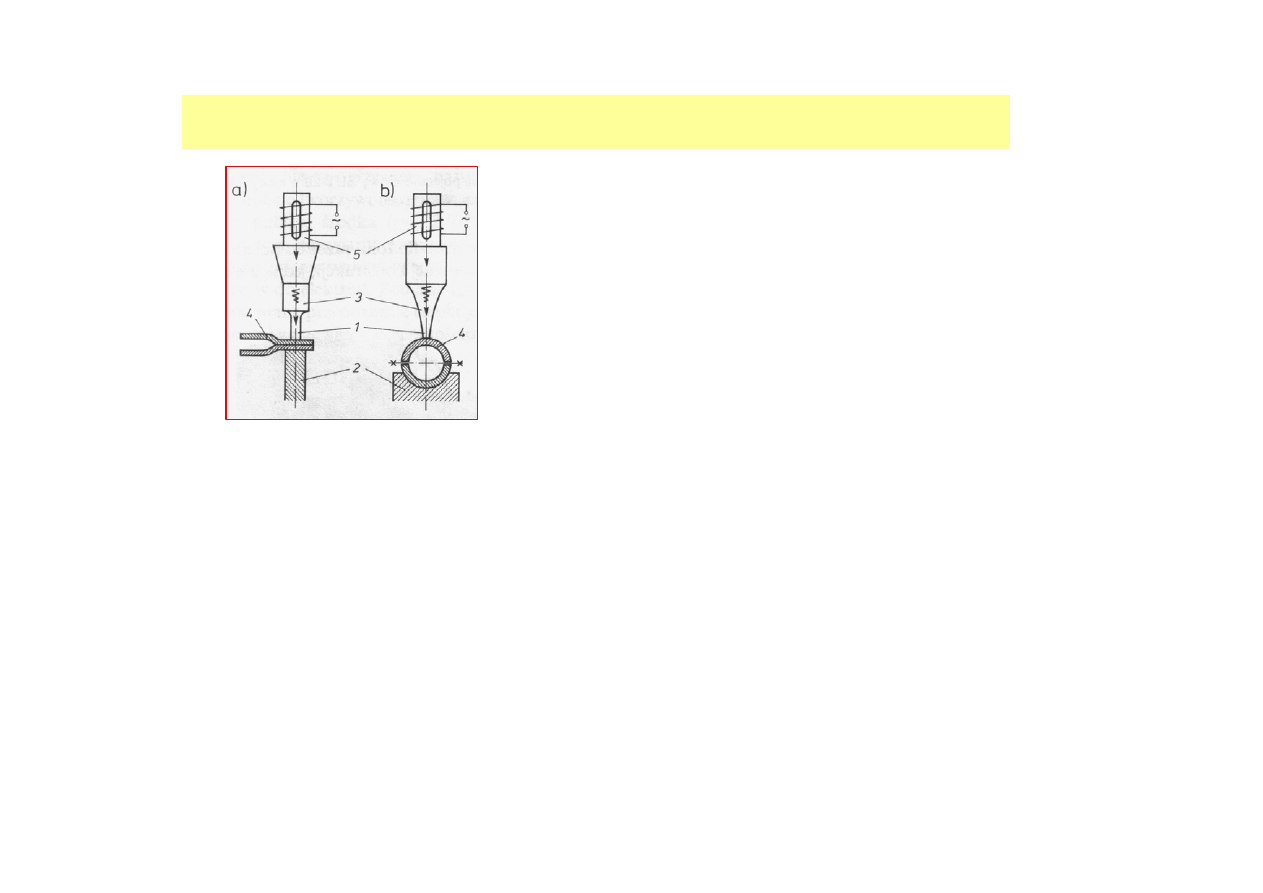

Zgrzewanie tarciowe na tokarce:

a)

przed procesem zgrzewania,

b) po procesie zgrzewania;

1-część zgrzewana wykonująca ruch obrotowy,

2 - część zgrzewana nieruchoma,

3 - kieł obrotowy,

4 - ustalacz,

5 - uchwyt centrujący tokarki

Zgrzewanie drganiowe

Jest ono modyfikacją zgrzewania tarciowego, z tym, że ciepło

niezbędne do uplastyczniania warstw wierzchnich generuje się

wskutek drgań, jednego lub obu elementów łączonych.

W przypadku drgań liniowych ich częstotliwość wynosi zazwyczaj

100 Hz, amplituda 3 -5 mm, nacisk jednostkowy około 1,5 MPa.

Czas uplastyczniania jest rzędu od 2 do 3 s, a całkowity czas

zgrzewania wynosi 6 -15 s

Elementy łączone mogą również wykonywać drgania skrętne, np. o

amplitudach skierowanych przeciwnie

Zgrzewanie pojemnościowe

Zgrzewanie to polega na ściśnięciu

i uplastycznieniu tworzywa

elementów łączonych pomiędzy

listwami, będącymi okładkami

kondensatora, w którym

wytwarza się zmienne pole

elektryczne, powodujące

nagrzewanie się tworzywa w całej

masie, i następnie ochłodzeniu

złącza oraz wyjęciu elementów

spod elektrod. Ponieważ elektrody

nie są ogrzewane, następuje

przenoszenie ciepła z tworzywa do

elektrod, w rezultacie tworzywo

nagrzewa się nierównomiernie:

mniej — bliżej elektrod, więcej - w

pobliżu środka

Rozkład temperatury

w procesie

zgrzewania

pojemnościowego folii o

równym współczynniku strat

dielektrycznych:

a)

zgrzewanie folii o jednakowej grubości,

b)

zgrzewanie folii o różnej grubości;

1 — okładki kondensatora,

2 — folie zgrzewane,

3 — krzywe rozkładu temperatury

Zgrzewanie ultradźwiękowe

Polega ono na ściśnięciu i

uplastycznieniu tworzywa elementów

łączonych pomiędzy sonotrodą,

stanowiącą zakończenie transformatora

ultradźwiękowego i wprawianą w

drgania o częstotliwości

ultradźwiękowej, a statycznym

kowadłem. Drgania ultradźwiękowe

dochodzące do strefy złącza wywołują

ostatecznie tarcie na powierzchni

łączenia, a generowane ciepło powoduje

uplastycznianie warstw wierzchnich

tworzyw łączonych. Na szczególną

uwagę zasługuje proces tłumienia

(pochłaniania) fali ultradźwiękowej

przez tworzywo, czemu również

towarzyszy wydzielanie się ciepła.

Zasada zgrzewania

a) ultradźwiękowego bezpośredniego

b)oraz zgrzewania ultradźwiękowego

pośredniego

1 — sonotrodą,

2 — kowadło,

3 — transformator ultradźwiękowy,

4 — elementy zgrzewane,

5 — przetwornik ultradźwiękowy

Zgrzewanie indukcyjne

W strefie łączenia umieszczony

zostaje przewodnik elektryczny,

który nagrzewa się w zmiennym

polu magnetycznym. Wokół

przewodnika tworzywo ulega

uplastycznieniu wskutek

przewodzenia ciepła od niego do

tworzywa.

Wadą tej odmiany zgrzewania

jest m.in. pozostawanie

przewodnika w obszarze

zgrzeiny.

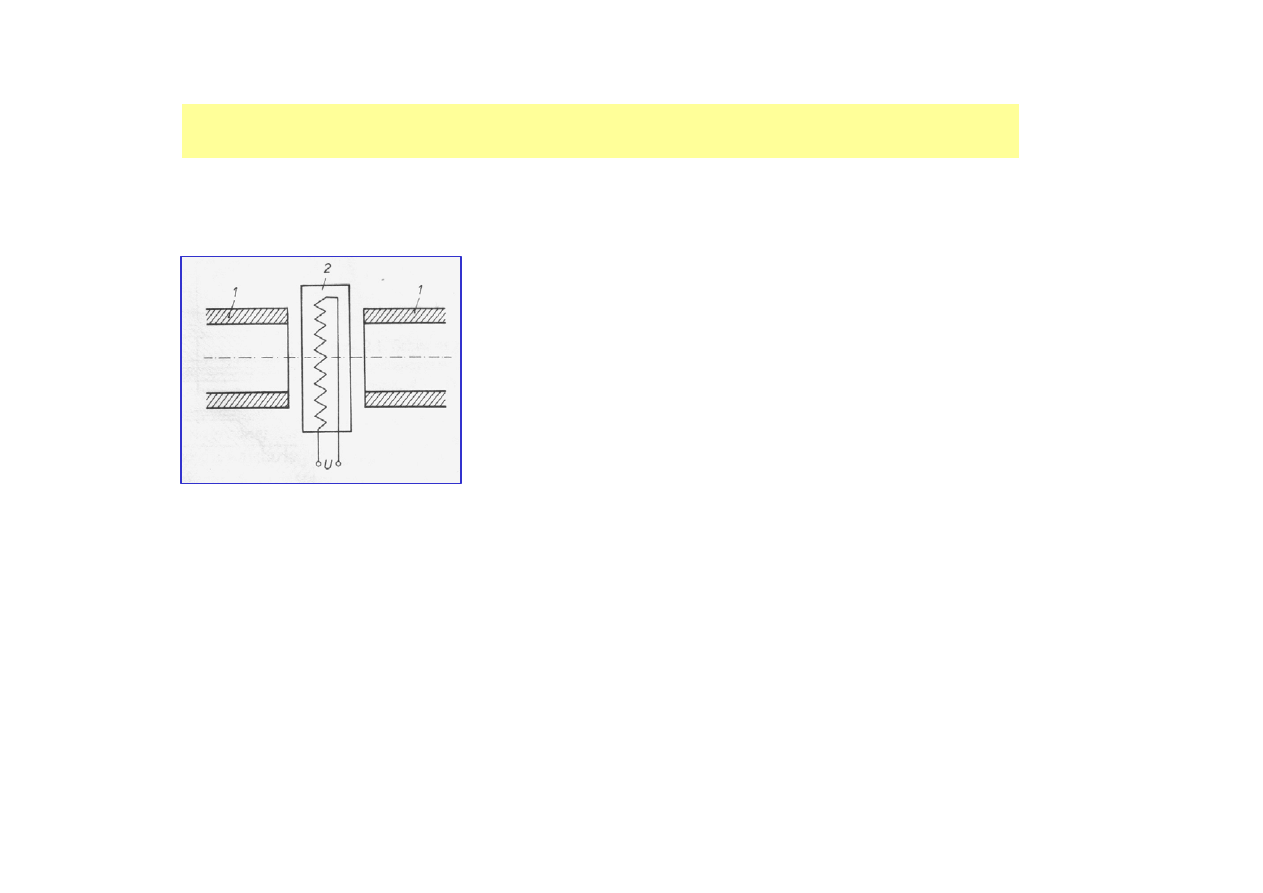

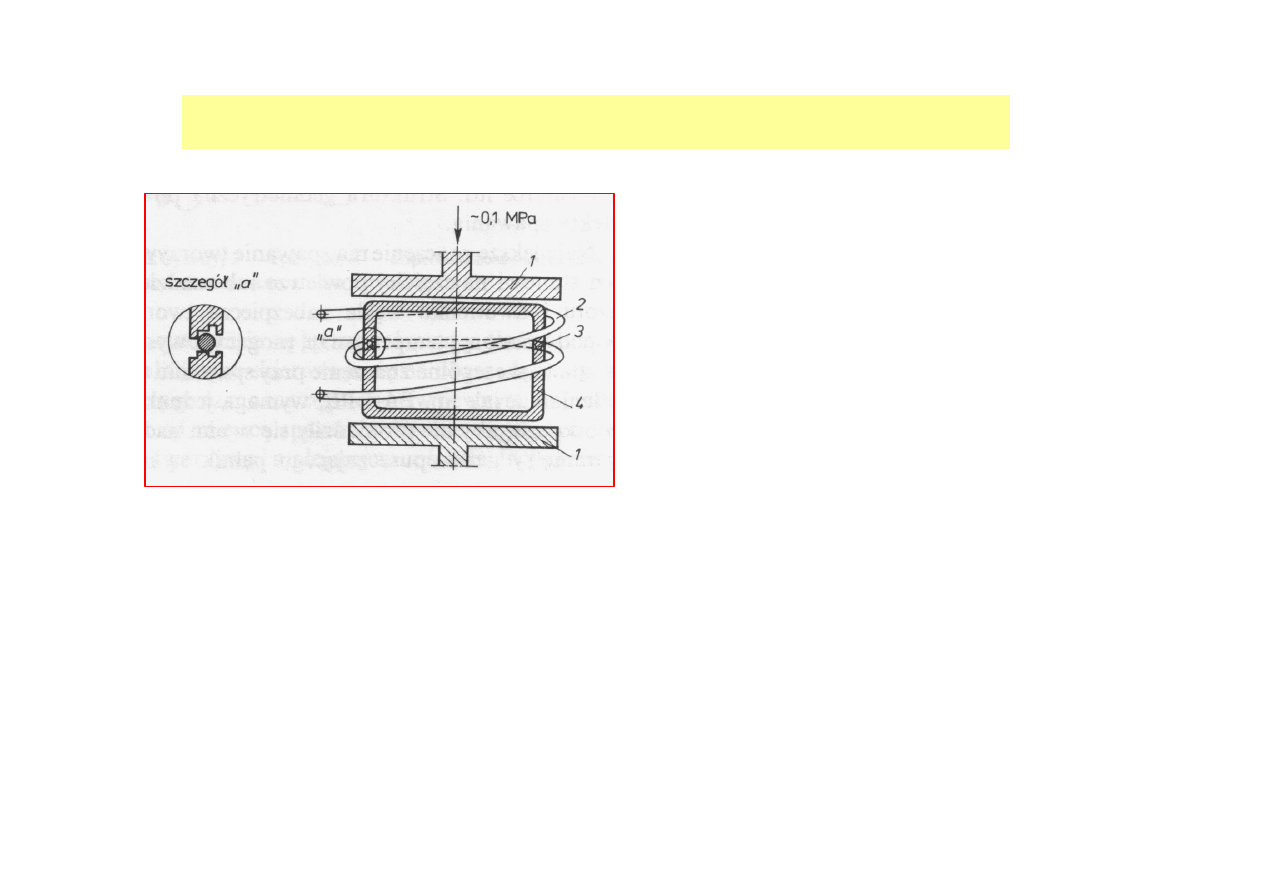

Zasada zgrzewania indukcyjnego:

1 — płyty dociskowe,

2 — cewka indukcyjna,

3 — pierścień metalowy,

4 — przedmiot zgrzewany

Spawanie

Spawaniem nazywa się łączenie tworzyw poprzez ich uplastycznienie i stopienie

w miejscu łączenia, bez wywierania nacisku wzajemnego elementów łączonych,

z dodaniem spoiwa. Fizyka procesu spawania w istocie nie różni się od fizyki

procesu zgrzewania, jest ono jednak mniej rozpowszechnione.

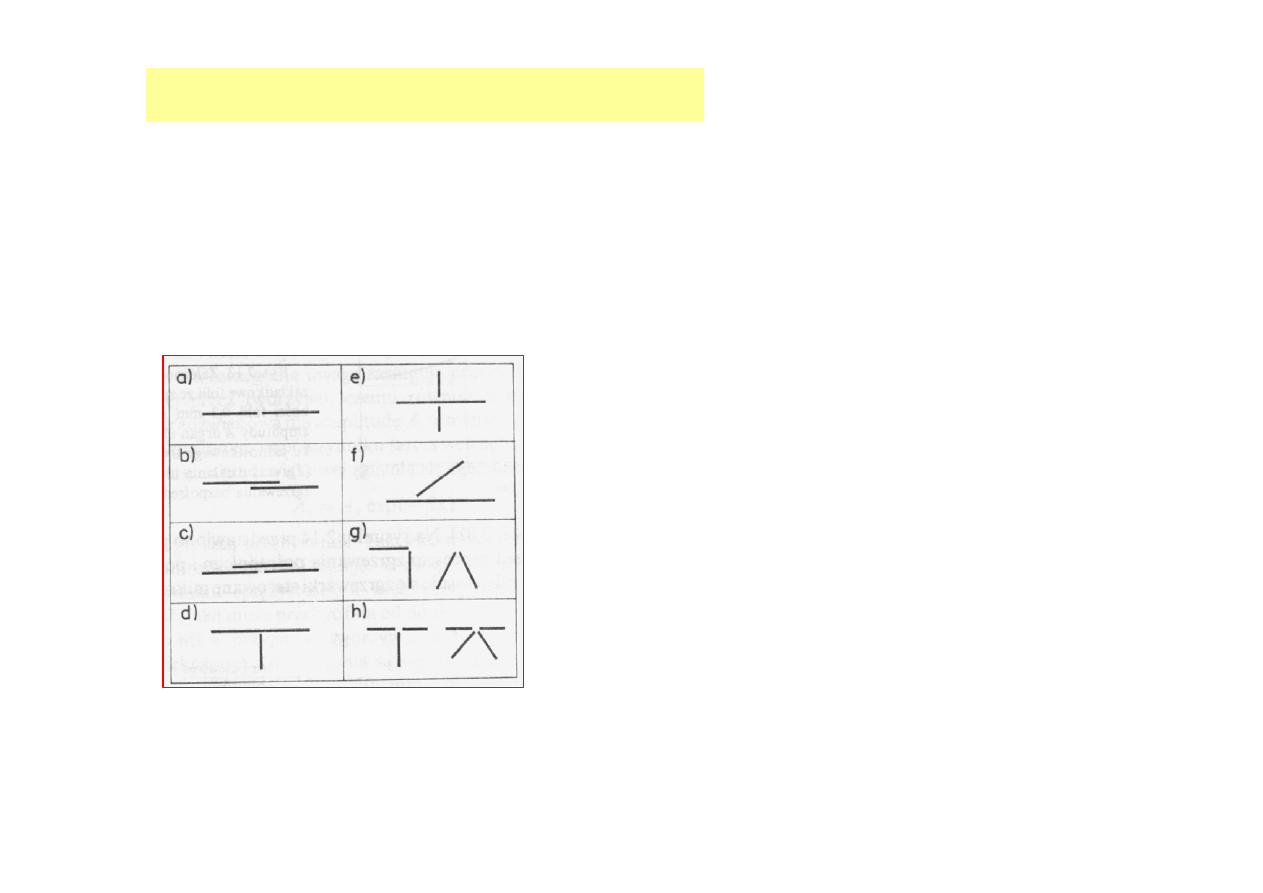

Rodzaje połączeń spawanych:

a)

doczołowe,

b)

zakładkowe,

c)

nakładkowe,

d)

teowe,

e)

krzyżowe,

f)

ukośne,

g)

kątowe,

h)

wielokrotne

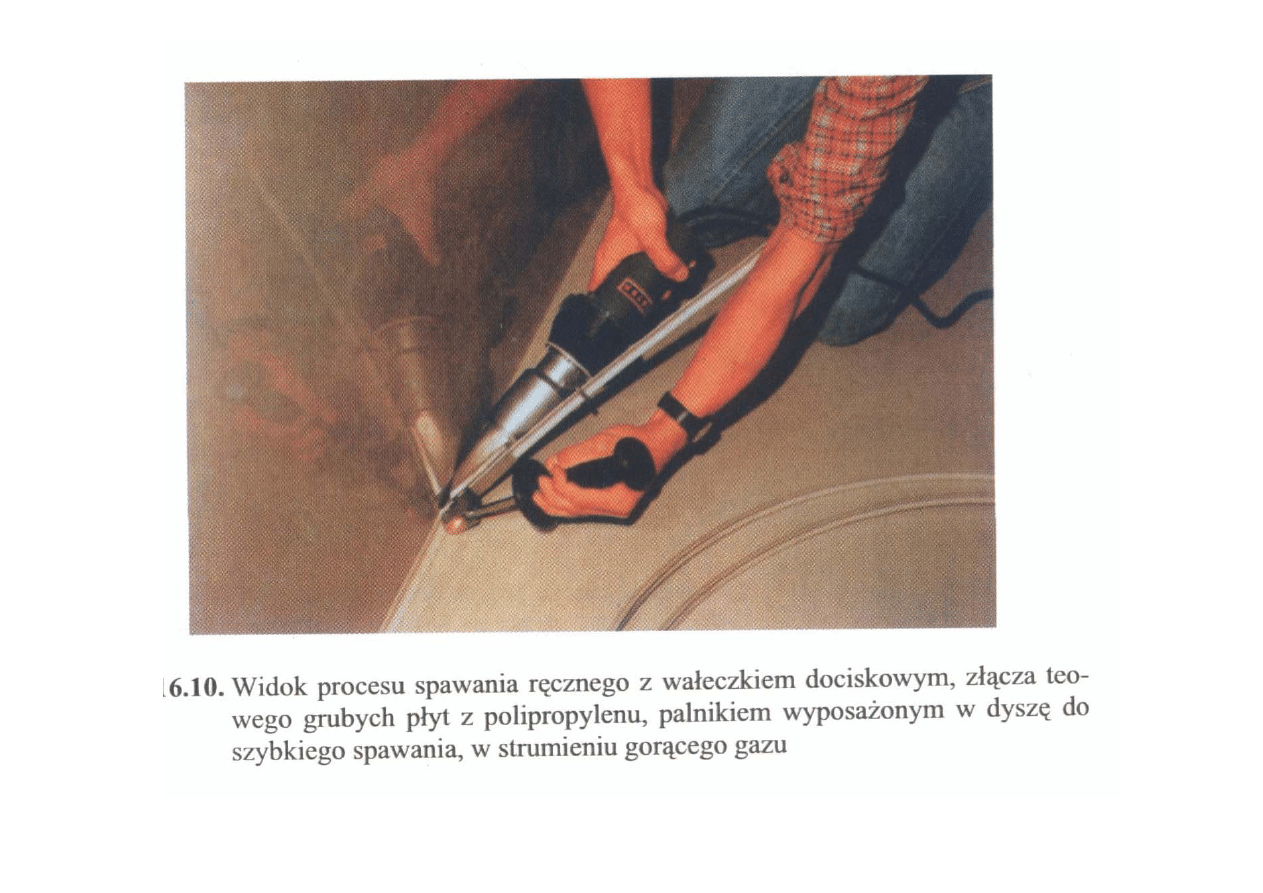

Spawanie

Największe znaczenie ma spawanie tworzyw w strumieniu

gorącego gazu. Strumień ten stanowi najczęściej powietrze

lub rzadziej azot i dwutlenek węgla. Stosowanie azotu i

dwutlenku węgla zabezpiecza tworzywa przed nadmiernym

utlenianiem w podwyższonej temperaturze, mogącym

występować podczas stosowania powietrza —ma to

szczególne znaczenie przy spawaniu tworzyw stosunkowo

łatwo ulegających utlenianiu, jak np. PA i PE.

Spawanie

Pręty spawalnicze wykonywane są metodą wytłaczania z tego samego

lub podobnego tworzywa, co materiał elementów łączonych. Mają one

najczęściej przekrój kołowy i średnicę 2-6 mm. Spotyka się również

pręty o przekroju trójkątnym lub prostokątnym.

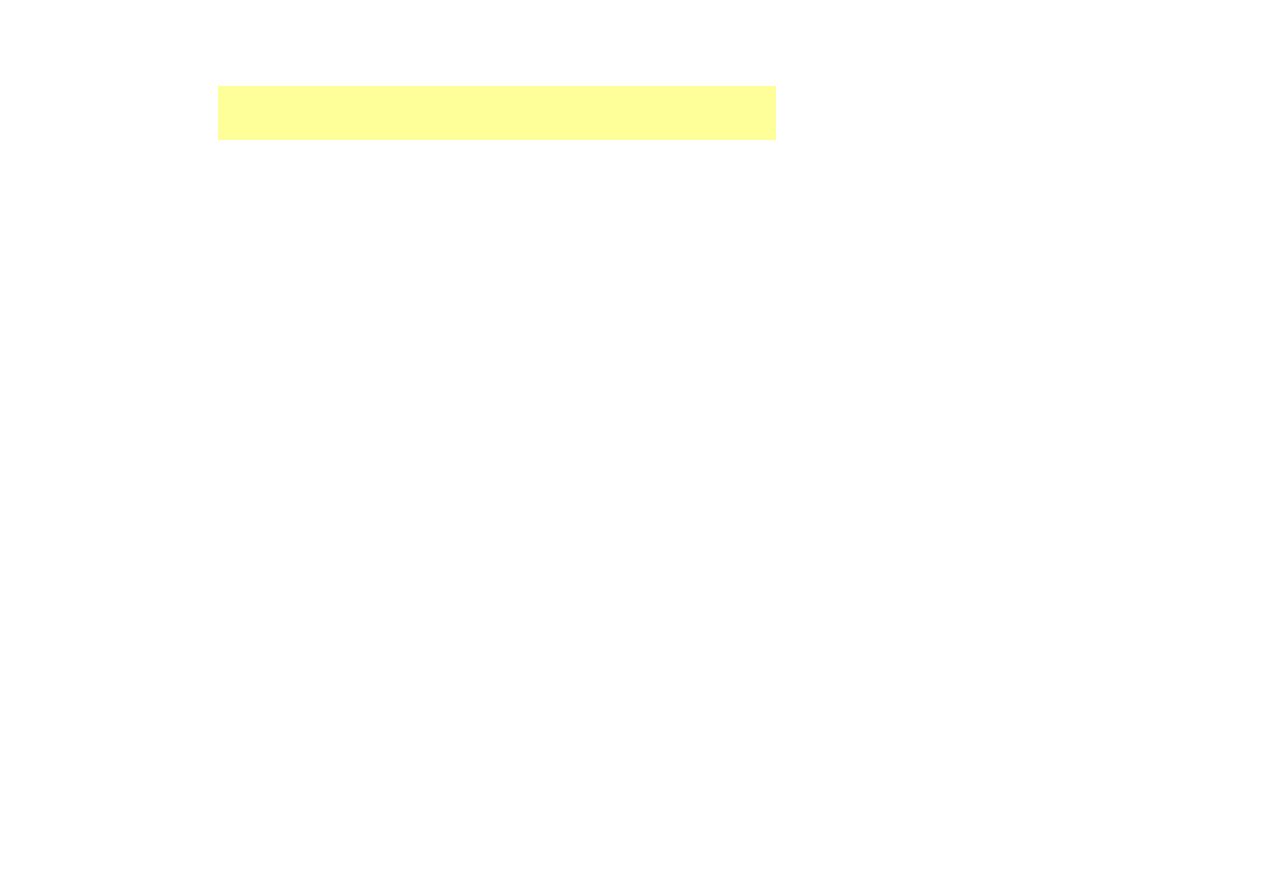

Tworzenie spoiny z kilku prętów spawalniczych:

a) w przypadku spoiny V,

b) b) w przypadku spoiny X;

c) liczby wskazują kolejność nakładania prętów

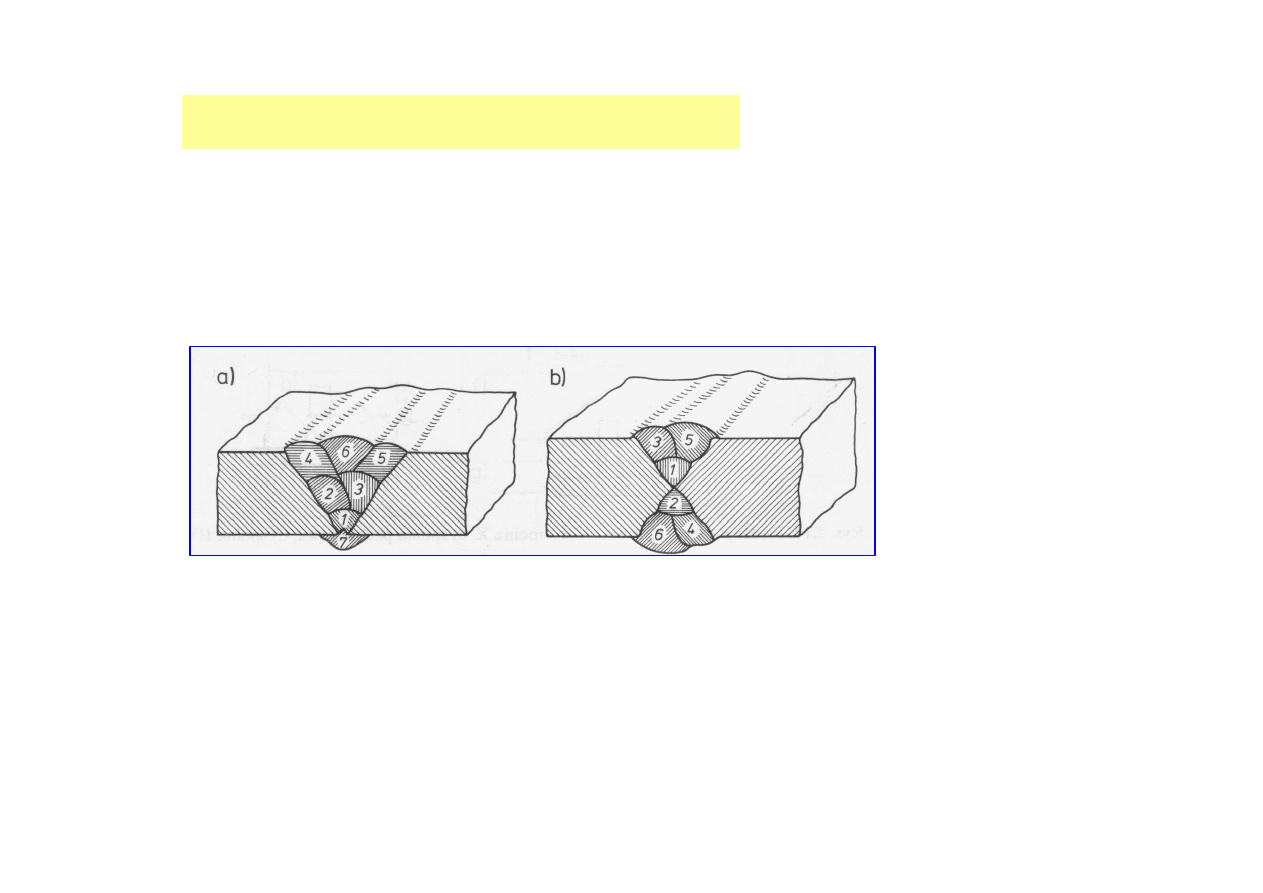

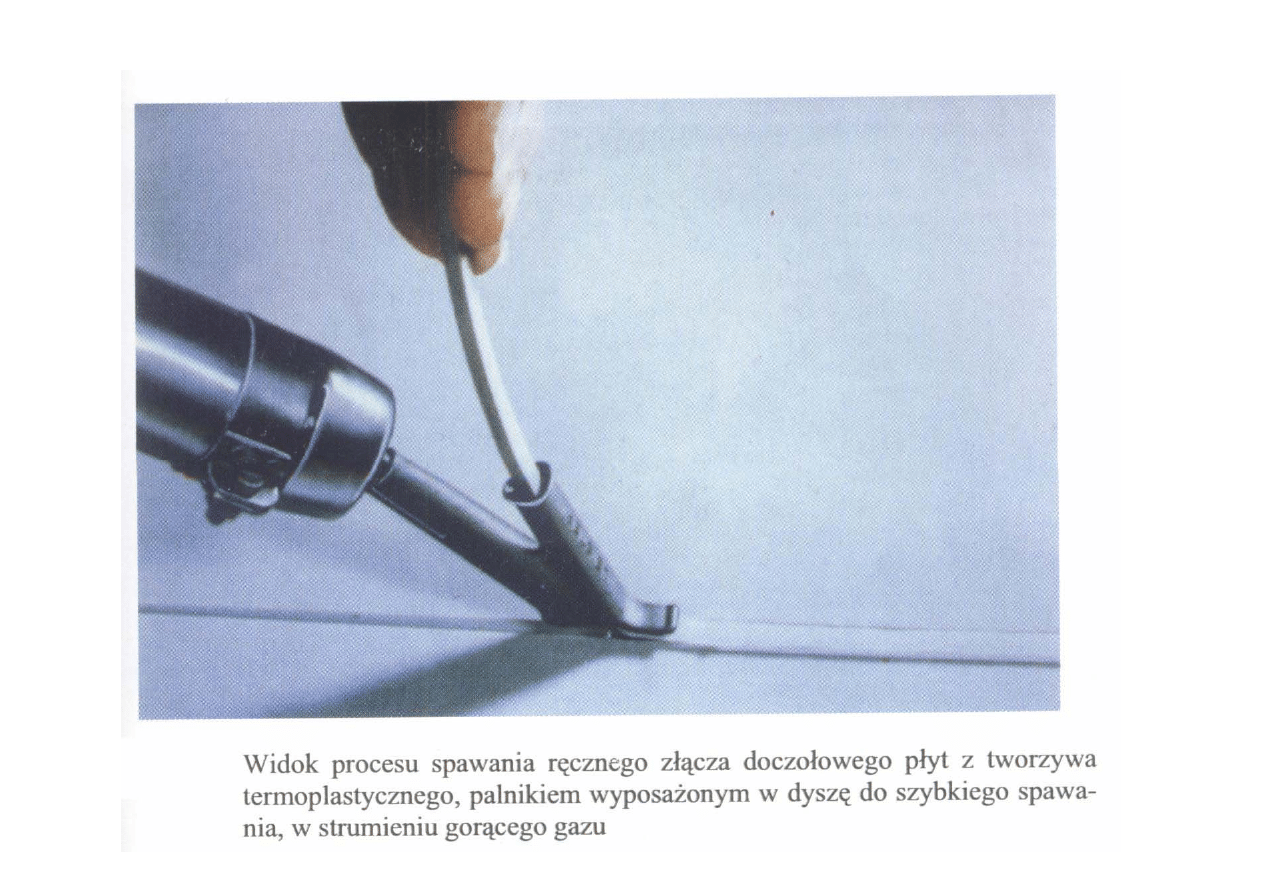

Spawanie

Spawanie ręczne:

1 — palnik,

2 — pręt spawalniczy,

3 — płyty spawane

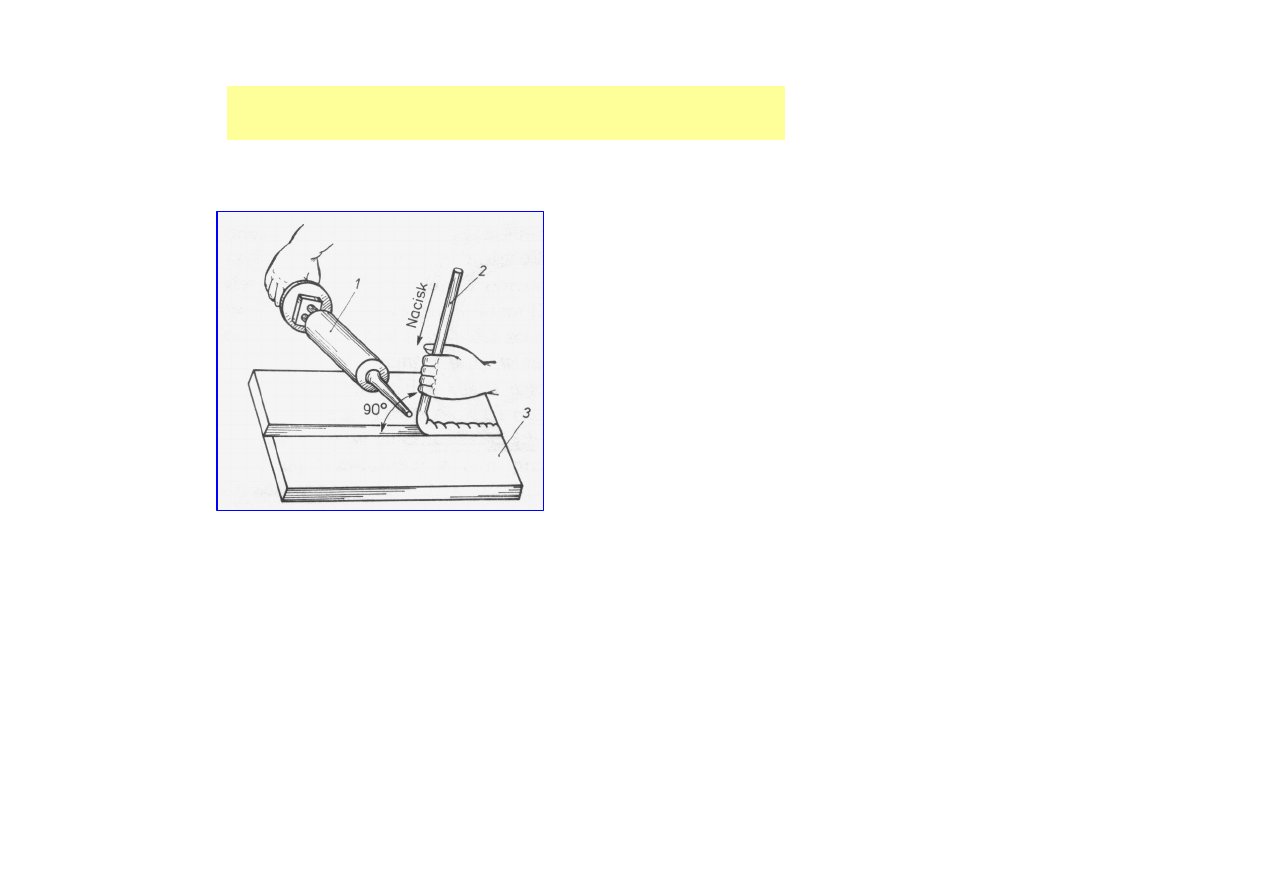

Spawanie

Spawarka z palnikiem:

l - rura prowadząca ciężarek,

2 - ciężarek przymocowany do

pręta spawalniczego,

3 - pręt spawalniczy,

4 - łącznik pręta z ciężarkiem,

5 - koło jezdne,

6-koło kierujące,

7-palnik elektryczny,

8 — końcówka palnika,

9 - płyty spawane

Wyszukiwarka

Podobne podstrony:

TECHNIKI SONDAŻU Z ZASTOSOWANIEM ANKIETY.(1), Dokumenty do szkoły, przedszkola; inne, Metody, metody

Metody obserwacji, Dokumenty do szkoły, przedszkola; inne, Metody, metody badań pedagogicznych

metody termicznego spajania metali metody spajania metali

INDEKS DO ANKIETY, Dokumenty do szkoły, przedszkola; inne, Metody, metody badań pedagogicznych

Baza danych upraszcza i przyspiesza analizę danych, Dokumenty do szkoły, przedszkola; inne, Metody,

Kasperczyk T Kmak S Masaż punktowy i inne metody refleksoterapii

Inne metody konsolidacji

Pedagogika zabawy i inne metody aktywizujące

RYZYKO - UNITEST i INNE METODY OCENY RYZYKA, PORADY BHP

10 h.Temat 4. Techniki i narzedzia badan(1), Dokumenty do szkoły, przedszkola; inne, Metody, materia

Bioenergoterapia i inne metody zniewalania, MEDYCYNA ALTERNATYWNA, Medycyna ,no coments, naturalna

inne, METODY OBLICZENIOWE

4 7 Inne metody badań nieniszczących

Metoda Majocha i inne metody reedukacji posturalnej

Bioenergoterapia i inne metody zniewalania, satanizm opetanie egzorcyzmy

Budowa bazy danych, Dokumenty do szkoły, przedszkola; inne, Metody, metody badań pedagogicznych

Techniki werbalne i inne, Metody badań pedagogicznych

cw 4 Inne metody

więcej podobnych podstron