„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Włodzimierz Talarkiewicz

Rozpoznawanie surowców, materiałów i półfabrykatów

tapicerskich 311[32].Z4.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci

mgr inż. Barbara Krasnodębska

mgr inż. Elżbieta Krajnik-Scelina

Oprawa redakcyjna

mgr inż. Teresa Jaszczyk

Konsultacja

mgr Małgorzata Sołtysiak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z4.01

Rozpoznawanie surowców, materiałów i półfabrykatów tapicerskich w modułowym programie

nauczania dla zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Podstawowe pojęcia i określenia z zakresu materiałoznawstwa tapicerskiego

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

9

4.2. Surowce włókiennicze pochodzenia naturalnego

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3. Surowce włókiennicze pochodzenia sztucznego

17

4.3.1. Materiały nauczania

17

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

20

4.4. Materiały i półfabrykaty wyściółkowe

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające

25

4.4.3. Ćwiczenia

25

4.4.4. Sprawdzian postępów

25

4.5. Przędze i nici

26

4.5.1. Materiał nauczania

26

4.5.2. Pytania sprawdzające

28

4.5.3. Ćwiczenia

28

4.5.4. Sprawdzian postępów

28

4.6. Tkaniny, dzianiny i plecionki

29

4.6.1. Materiał nauczania

30

4.6.2. Pytania sprawdzające

32

4.6.3. Ćwiczenia

32

4.6.4. Sprawdzian postępów

32

4.7. Materiały pokryciowe zewnętrzne

33

4.7.1. Materiał nauczania

33

4.7.2. Pytania sprawdzające

34

4.7.3. Ćwiczenia

34

4.7.4. Sprawdzian postępów

35

4.8. Materiały pokryciowe wewnętrzne i pasy tapicerskie

36

4.8.1. Materiał nauczania

36

4.8.2. Pytania sprawdzające

36

4.8.3. Ćwiczenia

37

4.8.4. Sprawdzian postępów

37

4.9. Tworzywa sztuczne, konstrukcyjne i piankowe elastyczne

38

4.9.1. Materiał nauczania

38

4.9.2. Pytania sprawdzające

39

4.9.3. Ćwiczenia 39

4.9.4. Sprawdzian postępów 40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.10. Wyroby metalowe stosowane w tapicerstwie

41

4.10.1. Materiał nauczania

41

4.10.2. Pytania sprawdzające

44

4.10.3. Ćwiczenia

44

4.10.4. Sprawdzian postępów

44

4.11. Materiały tapicerskie wykończeniowe i dekoracyjne

45

4.11.1. Materiał nauczania

45

4.11.2. Pytania sprawdzające

46

4.11.3. Ćwiczenia

46

4.11.4. Sprawdzian postępów

46

5. Sprawdzian osiągnięć

47

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nauce z zakresu materiałoznawstwa tapicerskiego,

a konkretnie w rozpoznawaniu i określaniu właściwości techniczno-użytkowych materiałów

i półfabrykatów tapicerskich.

Jednostka modułowa: Rozpoznawanie surowców, materiałów i półfabrykatów

tapicerskich.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości, które powinieneś posiadać, aby

przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania zawarty w poradniku, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji.

Poradnik zawiera również:

– pytania sprawdzające wiedzę,

– ćwiczenia z opisem sposobów ich wykonania oraz wyposażenia stanowiska pracy,

– sprawdzian postępów, który umożliwi Ci ocenę wiedzy po wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki modułowej.

5. Wykaz literatury.

Jeżeli wystąpią trudności ze zrozumieniem treści tematu lub ćwiczenia, poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

W czasie ćwiczeń musisz przestrzegać podstawowych zasad bezpiecznej i higienicznej

pracy. Przestrzegać przepisów przeciwpożarowych i bezpiecznego posługiwania się

odczynnikami chemicznymi, które mogą być stosowane przy realizacji ćwiczeń praktycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

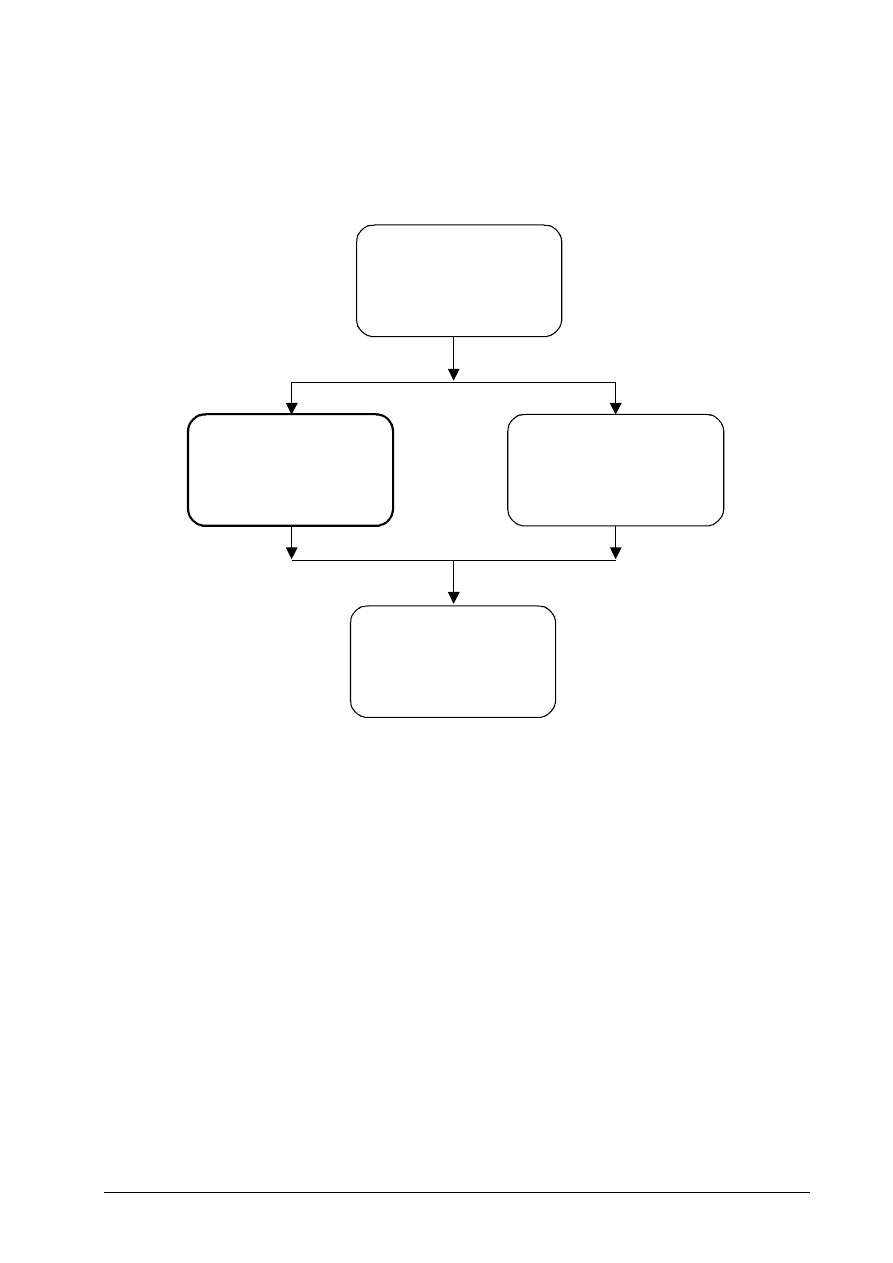

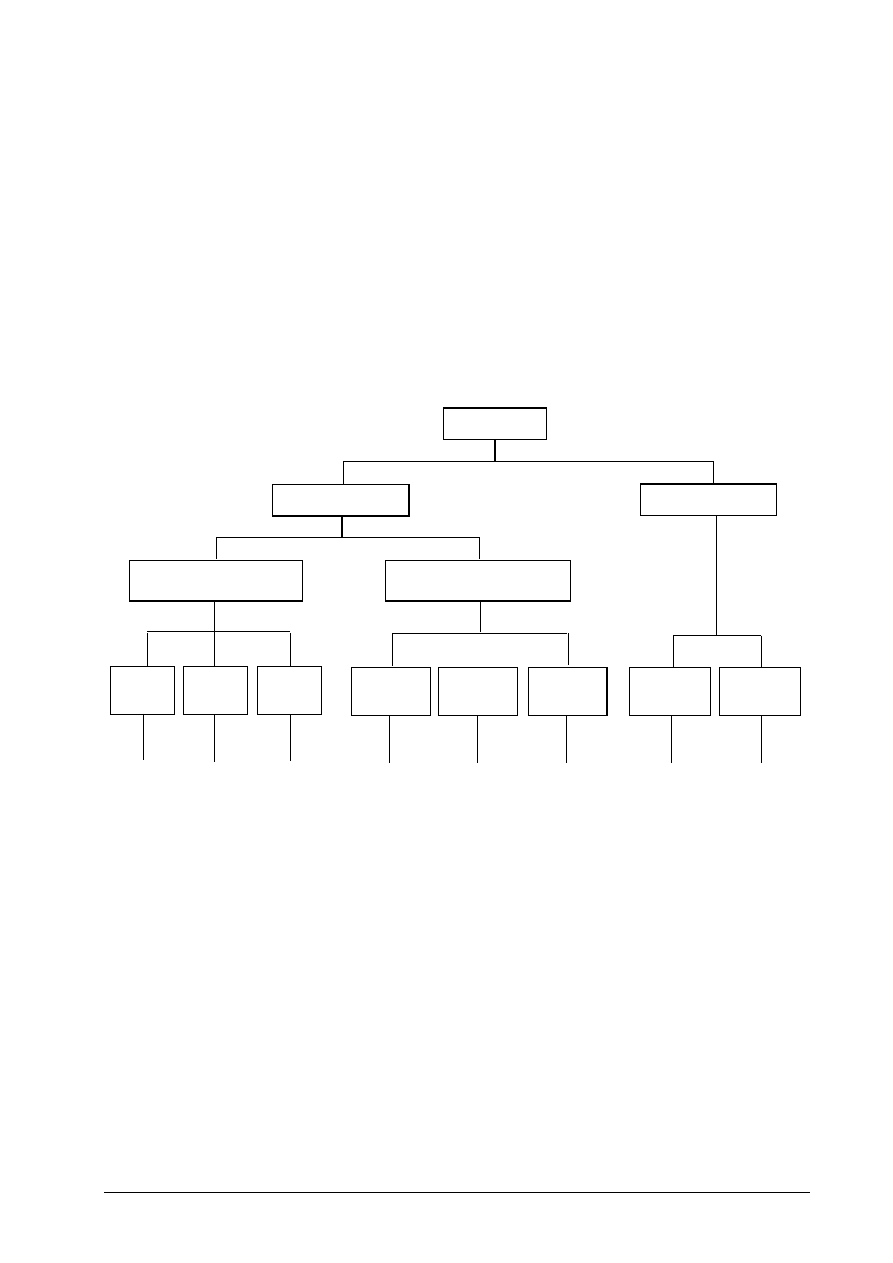

Schemat układu jednostek modułowych.

311[32].Z4.02

Dobieranie narzędzi, maszyn

i urządzeń do prac

tapicerskich

311[32].Z4.03

Wykonanie wyrobów

tapicerowanych

311[32].Z4

Technologia tapicerstwa

311[32].Z4.01

Rozpoznawanie surowców,

materiałów i półfabrykatów

tapicerskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej. powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

pracować w grupie i indywidualnie,

–

dobierać przybory i materiały kreślarskie,

–

posługiwać się normami,

–

stosować przepisy bezpieczeństwa i higieny pracy,

–

organizować stanowisko pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zidentyfikować wyroby tapicerowane,

–

rozpoznać surowce, materiały i półfabrykaty wyściółkowe i określić ich właściwości

techniczno-użytkowe,

–

rozpoznać i dokonać klasyfikacji nici,

–

określić rodzaje, właściwości i zastosowanie tworzyw sztucznych oraz wyrobów z tworzyw

sztucznych w tapicerstwie,

–

rozpoznać i określić właściwości techniczno-użytkowe materiałów pokryciowych,

–

rozpoznać rodzaje sprężyn i formatek sprężynowych, określić ich budowę, właściwości

techniczno-użytkowe oraz zastosowanie,

–

rozpoznać i określić zastosowanie okuć, łączników, mechanizmów i innych elementów

metalowych,

–

rozpoznać materiały tapicerskie wykończeniowe i dekoracyjne i określić ich zastosowanie,

–

określić i zastosować zasady magazynowania materiałów, surowców i półfabrykatów

tapicerskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe pojęcia i określenia z zakresu materiałoznawstwa

tapicerskiego

4.1.1. Materiał nauczania

Pojęcie materiałoznawstwa tapicerskiego

Materiałoznawstwo tapicerskie, ma na celu zaznajomienie uczniów z podstawowymi

właściwościami

fizycznymi,

chemicznymi

i

mechanicznymi

materiałów

używanych

w tapicerstwie, zasadami ich rozpoznawania, oceną jakości i przydatności do produkcji.

Czynniki wpływające na jakość wyrobów tapicerowanych

Jakość wyrobów tapicerowanych zależy od użytych materiałów dokładności ich obróbki

i celowości zastosowania. Jest to uwarunkowane ich technicznymi to znaczy fizycznymi,

mechanicznymi i chemicznymi właściwościami. Bardzo często, poprzez racjonalną obróbkę tych

materiałów można zwiększyć ich wartość użytkową, a tym samym jakość produktu finalnego.

Podstawowe pojęcia używane w materiałoznawstwie

Surowiec lub materiał, jest to produkt naturalny pochodzenia zwierzęcego, roślinnego lub

mineralnego, stanowiący materiał wyjściowy do wszystkich procesów technologicznych.

Przykładami surowców są: drewno, węgiel, ruda żelaza, wełna, skóra.

Półfabrykat, jest to materiał poddany obróbce, inaczej mówiąc jest to surowiec – materiał,

którego właściwości udoskonalono w wyniku obróbki. Przykładem półfabrykatów mogą być:

płyty wiórowe, sklejka, formatki sprężynowe, arkusze blachy.

Produktem finalnym, nazywa się wyrób zaspokajający określone potrzeby użytkowe,

estetyczne i psychiczne człowieka. Przykładem produktu finalnego może być: tapczan, fotel,

krzesło, szafa.

Półfabrykaty i wyroby finalne powstają w wyniku procesu technologicznego lub szerzej,

w wyniku procesu produkcyjnego. Należy dodać że pojęcie surowca, półfabrykatu i produktu

finalnego są często zmienne, na przykład tarcica jest produktem finalnym dla zakładu przerobu

drewna, a półfabrykatem dla zakładu meblarskiego lub tapicerskiego.

Ze względu na przeznaczenie, materiały tapicerskie dzieli się na: materiały nośnych

elementów konstrukcyjnych, jak ramy, stelaże, oskrzynie, nogi, materiały układu sprężynowo-

wyściółkowego, np. sprężyny lub formatki z tworzyw spienionych oraz materiały pokryciowo-

dekoracyjne – tkaniny, skóry.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym zajmuje się materiałoznawstwo?

2. Jakie czynniki wpływają na jakość wyrobów?

3. Co rozumiesz pod pojęciem: surowiec, półfabrykat, produkt finalny?

4. Jak dzielą się materiały tapicerskie ze względu na ich przeznaczenie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij pojęcia: materiałoznawstwo tapicerskie, surowiec, półfabrykat, produkt finalny.

Wymień czynniki wpływające na jakość wyrobów tapicerowanych.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na podany temat,

2) wyjaśnić poszczególne pojęcia,

3) podać przykłady wpływu jakości surowców i półfabrykatów na trwałość i estetykę wyrobów

tapicerowanych,

4) dokonać oceny prawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

literatura z rozdziału 7,

–

papier formatu A-4,

–

przybory do pisania,

–

tablice poglądowe,

–

plansze.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić czym zajmuje się materiałoznawstwo?

¨

¨

2) określić co to jest surowiec i półfabrykat?

¨

¨

3) wyliczyć kilka czynników wpływających na jakość wyrobów?

¨

¨

4) wyjaśnić jak powstaje wyrób finalny?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Surowce włókiennicze pochodzenia naturalnego

4.2.1. Materiał nauczania

Wiadomości ogólne o włóknie

Włókna, to wielocząsteczkowe związki pochodzenia naturalnego lub powstałe w drodze

syntezy chemicznej. Surowce włókiennicze mają szerokie zastosowanie w produkcji tapicerskiej.

Poprzez odpowiednią przeróbkę, stosowane są jako materiał pokryciowy, wyściółka tapicerska,

tkaniny workowe, sznurki, taśmy, nici lub tkaniny uszlachetnione. Surowce włókiennicze po ich

przeróbce, pełnią w wyrobach tapicerowanych funkcje konstrukcyjne i dekoracyjne. Obecnie

prawie połowa zużywanych włókien przemysłowych wytwarzana jest przez człowieka na drodze

syntetycznej.

Właściwości technologiczne i użytkowe włókien

Fizyczne i mechaniczne właściwości włókien, mają zasadniczy wpływ na metodę przerobu

i przebieg procesu technologicznego wytwarzania wyrobów włókienniczych oraz na ogólne

zastosowanie włókien. Od jakości włókien zależy w znacznym stopniu wartość użytkowa

wyrobów. Włókna jako surowiec, badane są organoleptycznie lub laboratoryjnie. W zależności

od wyników badania określa się przeznaczenie i metodę przerobu włókien. Jako cechy fizyczne

włókien, bada się głównie: długość, wysokość, grubość, gęstość, wilgotność, właściwości

elektrostatyczne. Do cech mechanicznych zalicza się: wytrzymałość na rozciąganie lub

rozrywanie i tak zwany samozryw.

Długość włókien staplowych, a więc naturalnego i sztucznego włókna ciętego, jest jedną

z zasadniczych cech decydujących o systemie przędzenia. Długością włókien nazywamy wymiar

włókna wyprostowanego. Długość włókna niewyprostowanego stanowi jego wysokość.

Grubość włókien decyduje o ich wytrzymałości. Kształt przekroju poprzecznego włókien

może być różny. Dla przekrojów nieregularnych, grubość włókien określa się numerem

metrycznym (numeracja długościowa) lub tak zwanym titrem – symbol T (numeracja

ciężarowa). Numeracja metryczna (symbol Nm) wyraża długość włókna przypadająca na

jednostkę jego masy. Numer obliczamy, dzieląc długość wszystkich włókien w próbce przez ich

masę. Na przykład, jeżeli długość włókien zawartych w próbce wynosi 1500 m, masa – 0,3 g, to

nr metryczny włókna wyniesie 5000. Stąd wniosek, że im włókno cieńsze, tym numer metryczny

jest wyższy.

Gęstość to stosunek masy tworzącej włókno do jej objętości. Często posługujemy się

pojęciem gęstości pozornej, która uwzględnia przestrzenie powietrzne. Gęstość pozorną

obliczamy ze wzoru:

Q

p

=

3

3

m

kg

cm

g

V

m

w którym: m – masa włókna w gramach lub kg

V – objętość włókien łącznie z porami powietrznymi w cm

3

lub m

3

[,s.30]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Tabela 1. Gęstość niektórych rodzajów włókien [1, s.31]

Rodzaj włókna

Gęstość w g/cm

3

(kg/m

3

)

Rodzaj włókna

Gęstość w g/cm

3

(kg/m

3

)

Polipropylenowe

Polietylenowe

Poliuretanowe

Poliakrylonitrylowe

Poliamidowe

Jedwab surowy

Kazeinowe

Octanowe

Jedwab obgotowany

Wełna

0,90 (900)

0,92 ÷ 0,96

(920 ÷ 960)

1,07 (1070)

1,12 ÷1,19

(1120 ÷ 1190)

1,14 (1140)

1,33 (1330)

1,29 (1290)

1,30 (1300)

1,25 (1250)

1,32 (1320)

Polichlorowinylowe

Poliestrowe

Juta

Konopie

Len

Bawełna

Ramia

Miedziowe

Wiskozowe

Azbest

Szklane

1,37 (1370)

1,38 (1380)

1,48 (1480)

1,48 (1480)

1,50 (1500)

1,50 (1500)

1,51 (1510)

1,52 (1520)

1,53 (1530)

2,1 ÷ 2,8

(2100 ÷ 2800)

2,56 (2560)

Gęstość ma duży wpływ na właściwości tkanin wytwarzanych z danego włókna.

Wilgotność

Większość surowców włókienniczych jest higroskopijna, czyli ma zdolność wchłaniania

wilgoci w postaci wody oraz pary wodnej. Dużą higroskopijnością charakteryzują się włókna

syntetyczne, szklane i metalowe. Przeciętna wilgotność włókien powinna wynosić 8÷15%.

Wytrzymałość włókien na rozciąganie

Wytrzymałość włókien na rozciąganie jest to opór, jaki stawia materiał włókienniczy

poddany działaniu sił rozciągających, powodujących jego odkształcenie lub zniszczenie

(zerwanie).

Do badania wytrzymałości włókien na rozciąganie służą zrywarki wahadłowe.

Wytrzymałość odnosimy do 1 mm

2

przekroju poprzecznego włókna.

Użyteczność włókien

Włókno może być użytkowane w postaci masy włóknistej na przykład waty, fabrykatu

otrzymywanego z luźnej masy włóknistej – filce i włókniny, półfabrykatu w postaci przędzy lub

otrzymanych z nich przędzin, tkanin, dzianin, plecionek, lin, linek, nici szwalnych i innych.

W produkcji tapicerskiej włókna są używane we wszystkich tych postaciach.

W procesie przędzenia zasadnicze znaczenie mają następujące cechy: długość, grubość,

wytrzymałość na rozciąganie, zginanie i skręcanie szczelności włókien i stopień

zanieczyszczenia. W procesie tkania, główne rolę odgrywają: wytrzymałość włókna na

wydłużenie i rozciąganie oraz sprężystość. W procesie wykończenia najważniejsze znaczenie

mają, odporność na działanie kwasów i zasad oraz zdolność barwienia i chłonność barwników.

Charakterystyka roślinnych surowców włókienniczych

Włókna roślinne są polimerami naturalnymi. Dzielą się one na włókna nasienne, łykowe,

które mogą być łodygowe, liściowe oraz owocowe. Podstawową substancją włókien roślinnych

i samych roślin jest celuloza. Celuloza stanowi 51÷92% substancji. Następnym składnikiem pod

względem ilości są hemicelulozy 6÷22%, pektyny 0,6÷2,1%, ligniny 0,5÷12,4%, sole mineralne

1,1÷6,1% oraz woski i tłuszcze 0,1÷1,7%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Len

Roślina jednoroczna uprawiana w celu otrzymania włókna lub nasienia zwanego

siemieniem. Z włókien lnianych wykonuje się tkaniny, które w tapicerstwie stosuje się w postaci

płócien, tkanin pokryciowych i workowych. Ponadto z lnu wyrabia się nici, sznury i pasy.

Rys. 1. Len zwyczajny [1, s. 34]

Konopie

Konopie należą do rodziny pokrzyw i są dwupienne. Konopie są uprawiane na włókno lub

nasienie. Z włókien konopi wyrabia się trwałe wyroby powroźnicze, sznury, grube tkaniny

workowe oraz szlachetne tkaniny pościelowe i ubraniowe.

Rys. 2. Konopie [1, s. 35]

Ramia

Ramia zwana pokrzywą chińską, jest wieloletnią rośliną krzewiastą, dochodzącą do 3 m

wysokości. Rośnie w Chinach, Indiach, Japonii.

Z ramii wyrabia się trykotaże, bieliznę, pościel, firanki i wiele innych tkanin i dzianin. Służy

ona również do wyrobu szlachetnych papierów, między innymi na banknoty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 3. Ramia [1, s. 37]

Sizal

Otrzymywany z liści agawy pochodzącej z Meksyku. Włókno techniczne sizalu ma długość

60

÷

150 cm, elementarne 1

÷

8 mm. Sizal służy do wyrobu tkanin technicznych, lin i rdzeni do lin

stalowych oraz sznurka.

Rys. 4. Agawa sizalska [1, s. 37]

Manila

Włókno manili, zwane konopiami manilskimi, pozyskuje się z liści wiecznie zielonego

banana włóknistego. Z włókien manili tak zwanego „Tagalu” wyrabia się miękkie tkaniny

i kapelusze, z włókien grubych – głównie liny i sznurki oraz wyściółkę.

Rys. 5. Banan włóknisty [1, s. 38]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Bawełna

Bawełna jest rośliną ślazowatą, uprawianą jako krzew i drzewo. Rozróżnia się szereg

gatunków i klas bawełny, którą dzieli się w zależności od warunków geograficznych, sposobu

uprawy oraz długości i grubości włókna. Z włókien bawełny wytwarza się: tkaniny na bieliznę,

stołowe i pościelowe, zasłonowe, meblowe, pokrycia materacowe. Drugą dziedziną

zastosowania to tkaniny techniczne. Należą do nich pasy tapicerskie i tkaniny do powlekania

tworzywami sztucznymi. Z włókien bawełny wyrabia się również sznury, sznurki, nici, tasiemki

dekoracyjne – wyroby znajdujące zastosowanie w tapicerstwie.

Rys. 6. Bawełna - gałązka z kwiatem [1, s. 38]

Juta

Włókna jutowe otrzymuje się z rośliny krzewiastej z rodziny lipowatych. W dużych

ilościach roślina ta jest uprawiana w Indiach Wschodnich, w Ameryce oraz Australii.

Z juty wytwarza się wyroby powroźnicze, tkaniny workowe, obiciowe, dywany i kolorowe

sznury. W tapicerstwie włókna juty mają zastosowanie w postaci tkanin workowych, obiciowych

i sznurów dekoracyjnych.

Włókna zwierzęce

Włókna zwierzęca są pochodzenia naturalnego i składają się z substancji organicznych.

Włókna zwierzęce dzielimy na dwie grupy: pierwsza – będąca częścią skóry zwierząt

i stanowiąca ich uwłosienie oraz grupa druga – będąca wydzieliną gruczołów przędnych gąsienic

owadów. Do grupy drugiej należy jedwab naturalny.

W grupie włókien stanowiących uwłosienie zwierząt rozróżniamy: wełnę, sierść, włosie,

szczecinę. Wełna jest okrywą włosiową owiec, kóz, wielbłądów, wełna daje się samodzielnie

prząść. Sierść dostarczana przez zwierzęta futerkowe: króliki, lisy, zające, norki, nutrie, bydło,

konie, nie daje się samodzielnie prząść. Włosie, końskie i wielbłądzie, szczecina świńska ma

zastosowanie w produkcji mat tapicerskich w szczotkarstwie i produkcji pędzli.

Jedwab naturalny stanowi wydzielinę gruczołów gąsienicy motyla z rzędu prządek. Jedwab

jest doskonałym materiałem włókienniczym. W tapicerstwie jedwabne tkaniny pokryciowe służą

do wyrobu luksusowych mebli.

Włókna mineralne

Do tej grupy zalicza się przede wszystkim azbest i włókno szklane. Włókna mineralne

w formie bezpośredniej nie znalazły zastosowania. Używane są natomiast w formie pośredniej

na elementy konstrukcji mebli, na przykład włókno szklane do zbrojenia poliestrów, włókna

metalowe do szlifowania i matowania powierzchni lakierowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy włókna ze względu na ich pochodzenie?

2. Co możemy wytwarzać mając do dyspozycji różne rodzaje włókien?

3. Jakie jest zastosowanie włókien naturalnych w tapicerstwie?

4. Jakie są najważniejsze właściwości fizyczne i mechaniczne mające wpływ na proces

przetwarzania włókien?

4.2.3. Ćwiczenia

Ćwiczenie 1

Podziel otrzymane próbki włókien na roślinne, zwierzęce i mineralne, określ nazwy i cechy

charakterystyczne włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ułożyć oddzielnie poszczególne włókna biorąc pod uwagę ich pochodzenie,

2) określić nazwę włókien i podać ich charakterystykę.

Wyposażenie stanowiska pracy:

–

notatki, katalogi,

–

próbki włókien naturalnych,

–

papier formatu A-4,

–

przybory do pisania.

Ćwiczenie 2

Określ właściwości technologiczne i użytkowe włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować dane na temat właściwości technologiczno-użytkowych włókien,

2) określić pisemnie właściwości technologiczno-użytkowe włókien,

3) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

–

podręcznik do materiałoznawstwa i notatki,

–

próbki włókien naturalnych,

–

próbki tkanin z włókien naturalnych,

–

papier w kratkę formatu A-4,

–

przybory do pisania i rysowania,

–

tablice poglądowe, plansze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić z jakich źródeł otrzymujemy włókna naturalne?

¨

¨

2) wymienić najważniejsze właściwości poszczególnych włókien?

¨

¨

3) rozpoznać włókna naturalne?

¨

¨

4) określić zastosowanie poszczególnych włókien w tapicerstwie?

¨

¨

5) określić, które włókna nie nadają się do przędzenia?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Surowce włókiennicze pochodzenia sztucznego

4.3.1. Materiał nauczania

Ogólne wiadomości o włóknach sztucznych i ich systematyka

Rozległą bazę surowcową przemysłu włókienniczego stanowią włókna sztuczne

wytwarzane ze związków chemicznych wielkocząstkowych. Źródłem otrzymywania tych

związków może być przyroda lub można je otrzymywać w reakcji syntezy.

W zależności od rodzaju reakcji chemicznej, w wyniku której otrzymuje się

wielkocząsteczkowy związek chemiczny, rozróżnia się tworzywa sztuczne: polikondensacyjne,

polimeryzacyjne, poliaddycyjne oraz modyfikowane tworzywa naturalne.

Tabela 2. Systematyka włókien sztucznych [1, s. 47]

Włókna z polimerów naturalnych

Jedwab sztuczny

Z ogólnej ilości sztucznych włókien jedwabnych w handlu znajduje się około 89% włókien

wiskozowych, 9,5% octanowych i 1,5% miedzianych.

Jedwab wiskozowy wyrabia się z celulozy drzewnej, poddanej działaniu stężonego

wodorotlenku sodowego i dwusiarczku węgla (CS

2

).

Jedwab miedziowy produkuje się z celulozy otrzymywanej z bawełny, którą rozpuszcza się

w amoniakalnym roztworze wodorotlenku miedzi, zwanym również odczynnikiem Schweitzera.

Jedwab octanowy wytwarza się z celulozy bawełnianej, na którą działa się bezwodnikiem

kwasu octowego.

Jedwab sztuczny stosuje się głównie do wytwarzania bielizny damskiej i męskiej, tkanin

sukienkowych, parasolowych, podszewkowych oraz niektórych rodzajów tkanin dekoracyjnych

i technicznych.

Tworzywa

Organiczne

Nieorganiczne

Polimery naturalne

Polimery syntetyczne

Celuloza Białko

Poliamidy

Krzemiany

Inne

Poliakry-

lonitryle

Poliestry

Metale

wiskozowe

miedziowe

octanowe

inne

wiskozowe

miedziowe

octanowe

inne

kazeinowe

rybne

żelatynowe

keratynowe

inne

alginowe

kauczukowe

inne

Stylon

Polan

Kapron

Perlon

Nylon

inne

Anilana

Courtelle

Dralon

Orlon

Pe-Ce

inne

Dacron

Terylen

Elana

Diolen

Terital

inne

szklane

metalowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wełna sztuczna – Lanital

Wełna sztuczna jest włóknem białkowym. Przemysłowe znaczenie ma głównie kazeina

mleczna. W Polsce włókna białkowe produkuje się w postaci włókien ciętych pod nazwą

Wipolan. Włókna kazeinowe stosuje się głównie, jako domieszkę 5÷30% do wełny, przy

wytwarzaniu tkanin odzieżowych, koców, tkanin dekoracyjnych i filców.

Włókna z polimerów syntetycznych

Włókna poliamidowe

Włókna te otrzymywane są z węgla, ropy naftowej lub gazu ziemnego. Do włókien

poliamidowych o znaczeniu przemysłowym należą: nylon, perlon, kapron i wytwarzany

w Polsce Stylon.

Włókna poliamidowe, dzieli się na typ włókien bawełnianych, wełnianych i jutowych.

Włókna

poliamidowe

wykazują

największą

higroskopijność

ze wszystkich włókien

syntetycznych. Zaletą włókien poliamidowych jest ich duża sprężystość. Stosuje się je do

wyrobu tkanin odzieżowych, dekoracyjnych i technicznych. Przędzę z włókien ciągłych stosuje

się do produkcji pończoch, skarpet, bielizny, tkanin sukienkowych i odzieży sportowej. Włókna

cięte mają duże zastosowanie w produkcji dywanów, chodników i tkanin meblowych.

Włókna poliestrowe

Surowcem do produkcji tych włókien, są monomery kwasu tereftalowego i glikolu

etylenowego w stosunku 1:2. Produkowane w kraju włókna poliestrowe cięte noszą nazwę elana,

ciągłe zaś – torlen.

Włókna poliestrowe ze względu na swe właściwości należą do najbardziej wartościowych

surowców włókienniczych. Z włókien poliestrowych ciętych wytwarza się w Polsce głównie

tkaniny ubraniowe, płaszczowe, sukienkowe i kostiumowe oraz wyroby dziewiarskie w postaci

odzieży dzianej, sportowej, firanek, krawatów.

W odróżnieniu od wełny włókno poliestrowe nie wchłania potu, ze względu na małą jego

higroskopijność.

Włókna poliakrylonitrylowe

Włókna te należą do najbardziej rozpowszechnionych włókien syntetycznych w świecie.

Surowcem

wyjściowym

jest

akrylonitryl

otrzymywany

z syntezy etylenu i kwasu

cyjanowodorowego,

zwanego

kwasem

pruskim.

Do

najbardziej

znanych

włókien

poliakrylonitrylowych należą: orlon, dralon, courtelle i anilana. Włókna te szeroko stosuje się do

produkcji wyrobów dzianych, których struktura i przeznaczenie wymaga dużej puszystości,

miękkości i ciepłochronności. Stosuje się je również, do wyrobu tkanin sukienkowych

i dekoracyjnych, a także tkanin kocowych, dywanów i sztucznych futer.

0

2

4

6

8

10

12

O

d

p

o

rn

o

ść

n

a

ś

c

ie

ra

n

ie

(

lic

z

b

y

w

z

g

lę

d

n

e

)

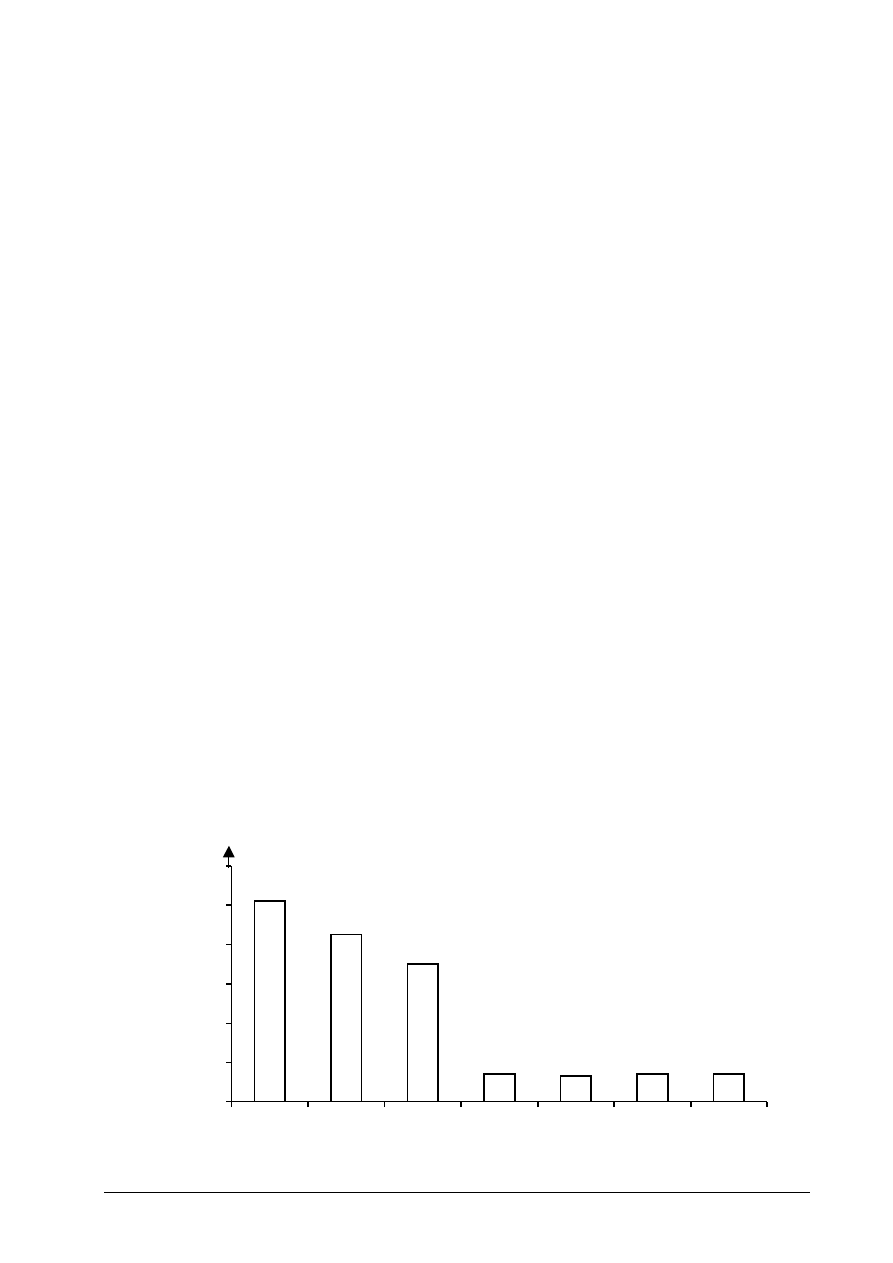

Rys. 7. Charakterystyka odporności na ścieranie różnych włókien [1, s. 53]

P

o

li

a

m

id

o

w

e

P

o

li

p

ro

p

y

le

n

o

w

e

P

o

li

es

tr

o

w

e

P

o

li

a

k

ry

lo

n

it

ry

lo

w

e

W

is

k

o

z

o

w

e

W

eł

n

a

B

a

w

eł

n

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Inne włókna syntetyczne

Zaliczamy tu włókna polichlorowinylowe, polietylenowe, polipropylenowe, poliuretanowe,

politetrafluoroetylenowe,

polialkoholowinylowe.

Wszystkie

mają

obecnie

znaczenie

gospodarcze. W tkaninach tapicerskich oraz materiałach sprężynujących, służą jako domieszka

do włókien pochodzenia naturalnego.

Magazynowanie włókien pochodzenia naturalnego i syntetycznego

Włókna,

zwłaszcza

pochodzenia

naturalnego,

wymagają

specjalnych

warunków

magazynowania, powinny być składowane w pomieszczeniach suchych i przewiewnych,

zabezpieczającym przed zawilgoceniem. Bele włókien lub ich wiązki układa się na wysokość do

dwóch metrów. Najkorzystniejsze warunki magazynowania są wtedy, gdy temperatura

pomieszczeń wynosi 18÷20°C, a względna wilgotność powietrza – 60÷65%. Włókna zwłaszcza

pochodzenia naturalnego, należy chronić przed molami oraz myszami i szczurami. W tym celu

pomieszczenie magazynowe należy często dezynfekować związkami siarki i innymi oraz

wykładać truciznę przeciw myszom i szczurom.

Metody rozpoznawania włókien – istnieją różne metody identyfikacyjne włókien i tkanin

z nich wykonanych. Zaliczamy tu próbę palenia, próbę luminescencji, zachowanie się

w odczynniku Schweitzera i innych rozpuszczalnikach, a także próbę barwienia włókien. Próba

palenia jest najprostszą metodą rozpoznawania włókien. Podczas próby palenia bierzemy pod

uwagę między innymi: kolor płomienia, intensywność palenia, zapach palącego się włókna.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz materiały wyjściowe do produkcji włókien sztucznych.

2. W wyniku jakich reakcji chemicznych powstają tworzywa sztuczne?

3. Wymień włókna z modyfikowanych tworzyw naturalnych i włókna z polimerów

syntetycznych.

4. Jakie są właściwości poszczególnych włókien?

5. Jakie są zasady magazynowania włókien naturalnych i sztucznych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wymień włókna otrzymywane z modyfikowanych tworzyw naturalnych i polimerów

syntetycznych. Rozpoznaj te włókna, omów zasady ich magazynowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat danego ćwiczenia,

2) wymienić bazę surowcową do produkcji poszczególnych włókien,

3) określić nazwy włókien i zasady ich magazynowania.

Wyposażenie stanowiska pracy:

−

notatki, podręcznik do materiałoznawstwa,

−

włókna modyfikowane i syntetyczne,

−

papieru formatu A-4,

−

przybory do pisania i rysowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

Wypróbuj różne metody oznaczania włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) znać metody identyfikacji włókien,

2) zastosować skuteczną metodę oznaczania włókien,

3) ustalić nazwy włókien.

Wyposażenie stanowiska pracy:

−

notatki, podręcznik do materiałoznawstwa,

−

album z różnymi rodzajami włókien wraz z ich opisem,

−

próbki włókien,

−

palnik spirytusowy,

−

odczynnik Schweitzera.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić surowce z których powstają różne włókna?

¨

¨

2) rozpoznać najważniejsze włókna sztuczne i syntetyczne?

¨

¨

3) wskazać, jakie wyroby powstają z poszczególnych włókien?

¨

¨

4) określić, jakie właściwości mają wyroby wykonane z włókien sztucznych? ¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Materiały i półfabrykaty wyściółkowe

4.4.1. Materiał nauczania

Wiadomości ogólne o materiałach wyściółkowych

Materiały wyściółkowe służą do wyściełania wyrobów tapicerowanych. W zależności od

pochodzenia rozróżniamy materiały wyściółkowe roślinne, zwierzęce i syntetyczne.

Ze względu na to, że podczas użytkowania wyrobów tapicerowanych materiały

wyściółkowe są narażone na zmniejszenie, powinny się one odznaczać dużą sprężystością, małą

ścieralnością i łamliwością.

Cechą, która jest podstawą klasyfikacji jakościowej materiałów wyściółkowych jest

sprężystość, czyli zdolność powrotu wyściółki po rozciągnięciu i zmięciu do stanu pierwotnego.

Najbardziej sprężyste są wyściółki pochodzenia zwierzęcego (szczecina, włosie, sierść,

pierze), które przewyższają pod tym względem wyściółki pochodzenia roślinnego i sztucznego.

Materiały wyściółkowe pochodzenia roślinnego

Trawa morska rośnie w płytkich wodach przybrzeżnych Morza Północnego i Bałtyckiego.

Trawę morską stosuje się do wyściełania poduszek i klinów materacowych. W warunkach

normalnych ma ona sprężystość wynoszącą 44%.

Trawa zamorska jest to wyściółka pozyskiwana z liści palmy karłowej, rosnącej najliczniej

w Afryce. Trawa zamorska służy do wyrobu klinów i poduszek materacowych oraz jako

wyściółka poduch tapczanowych, siedzisk i oparć mebli, środków transportowych i innych

wyrobów tapicerowanych. Sprężystość trawy zamorskiej wynosi średnio 56%.

Trawa alpejska inaczej zwana górską lub leśną, rośnie na terenach wilgotnych w lasach.

Trawa sucha ma barwę żółtawo-zielona i sprężystość około 33%. Trawa górska należy do

gorszych materiałów wyściółkowych i służy głównie do wyrobu klinów i wałków, rzadziej

poduszek i siedzisk.

Słomica zwana secalią, otrzymuje się ze słomy żytniej odpowiednio spreparowanej. Słomica

należy do gorszych materiałów wyściółkowych. Jej średnia sprężystość wynosi tylko 23%.

Wata tapicerska otrzymywana jest ze starych szmat, które po oczyszczeniu są

rozwłókniane. W tapicerstwie jest używana między innymi do wyrównywania warstwy

wyściełającej, zwłaszcza gdy wyściółkę zasadniczą wykonano z włosia, trawy zamorskiej lub

innych bardziej sztywnych materiałów wyściółkowych. Sprężystość waty wynosi około 38%.

Słoma lniana. Wyściółki tapicerskie ze słomy lnianej wykonuje się obecnie rzadko. Średnia

sprężystość słomy lnianej wynosi 28%. Słomę lnianą stosuje się w meblach gorszej jakości,

przeważnie jako dodatek do trawy zamorskiej.

Fiber otrzymuje się z liści jukki i aloesu, rosnących w Meksyku. Fibru używa się do

wypełniania mebli i wyrobów tapicerskich wysokiej jakości. Sprężystość fibru jest duża

i wynosi 107%. Jest on stosowany często w połączeniu z krótkim włosem końskim, sierścią

i szczeciną.

Sizal otrzymuje się z liści agawy, rosnącej w Ameryce Południowej, w Meksyku i na

Archipelagu Zachodnioindyjskim. Włókna sizalu po wysuszeniu stanowią dość dobry materiał

wyściółkowy, są dość odporne na wilgoć. Wyściółka ma sprężystość w granicach 37%.

Kapok. Kapokiem nazywamy wełniste włókna owoców drzew kapokowych. Drzewa te

rosną na Jawie, Sumatrze, Cejlonie, w Indiach i Afryce. Włókna kapokowe, są bardzo odporne

na wilgoć. Kapoku używa się do wyrobu poduszek, materaców i pasów ratunkowych.

Sprężystość kapoku jest mała i wynosi 21%.

Puch pałki wodnej (rogożyny) jest to surowiec krajowy, ma on dobre właściwości

techniczno-eksploatacyjne.

Może

być

używany

do

wyściełania

bezsprężynowego

i uzupełniającego. Puch nie ma zapachu i nie wchłania wilgoci. Jest materiałem bardzo

higienicznym. Sprężystość puchu wynosi 29%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Szpilki sosnowe po usunięciu wierzchniej otoczki i zmiędleniu włókien stają się dobrym

materiałem wyściółkowym. Mogą być używane do tapicerowania bezsprężynowego i jako

wyściółka uzupełniająca. Ma dużą, bo wynoszącą 55%, sprężystość. Wyściółka pachnie żywicą.

Włókna kokosowe otrzymywane z włókien palmy kokosowej, dają dobrą wyściółkę

tapicerską odporną na wilgoć, ścieranie i rozrywanie oraz wykazują dużą sprężystość

wynoszącą 69%. W handlu włókna kokosowe występują pod nazwą Elancrin lub Samocrim.

Wełna drzewna. Do wyrobu mebli tapicerowanych gorszej jakości używa się jako

wyściółki wełny drzewnej. Pozyskuje się ją z włókien drewna sosnowego, świerkowego,

topolowego, lipowego lub osikowego w postaci cieniutkich wiórków. Wełna drzewna nie jest

dobrą wyściółka ze względu na małą sprężystość – 4%, dużą nasiąkliwość i małą odporność na

obciążenia. Częściej wełnę drzewną stosuje się do pakowania mebli i przedmiotów łatwo

tłukących się.

Wyczeski bawełniane Produkuje się je z odtłuszczonych szmat bawełnianych, które

poddaje się szarpaniu na szarpaku zwanym wilkiem. Wyczeski służą w tapicerstwie do wyściełania

zasadniczego i uzupełniającego. Wyczeski bawełniane mają sprężystość 12% i są trwałe.

Kotonina powstaje jako produkt odpadowy podczas rozszczepiania włókien lnianych lub

konopnych na włókna elementarne. Kotonina jest dobrym materiałem wyściółkowym,

stosowanym jako wyściółka główna i uzupełniająca.

Pakuły są produktem odpadowym przerobu słomy lnianej i konopnej na włókno przędne.

Pakuły są często używane jako wyściółka w meblach gorszej jakości. Sprężystość pakuł wynosi

tylko 28%. Pakuły w zależności od stopnia zanieczyszczenia dzielą się na trzy klasy.

Klasa pierwsza pakuł ma najmniej zanieczyszczeń. Jako materiał wyściółkowy stosuje się

jedynie pakuły klasy pierwszej.

Flis jest odmianą waty pozyskiwanej z odpadów powstających podczas czesania włókien

jutowych. Flis zawiera dużo pyłu i dlatego jest niechętnie stosowany w tapicerstwie. Sprężystość

waty jutowej wynosi 43%.

Materiały wyściółkowe pochodzenia zwierzęcego

Włosie pozyskiwane jest z ogonów oraz grzyw koni i wielbłądów. Grubość włosia wynosi

0,09

÷

0,18 mm. Im włos jest grubszy, tym jest lepszym materiałem wyściółkowym. Sprężystość

włosia ogonowego wynosi 120%, a włosia z grzyw aż 148%. Włosie końskie służy do

wyściełania luksusowych wyrobów tapicerskich.

Sierść jest dobrym materiałem wyściółkowym. Sierści dostarczają zwierzęta futerkowe

(króliki, zające, lisy, norki, nutrie), bydło i konie. Sprężystość sierści wynosi 146%. Sierść służy

do wyściełania wyrobów najwyższej jakości; może być stosowana jako domieszka do włókien

roślinnych lub włosia.

Szczecinę pozyskuje się z tuszy świńskiej lub dziczej. Sprężystość szczeciny wynosi 82%.

W tapicerstwie używa się szczeciny, zmieszanej z włóknami roślinnymi, sztucznymi lub

włosiem końskim, do produkcji wyrobów tapicerowanych wysokiej jakości. Do wytwórni

tapicerskich szczecinę dostarcza się obecnie najczęściej w postaci formatek szczecinowo-

lateksowych.

Pierze darte i puch. Pierze otrzymuje się z piór gęsich, kaczych, oraz innego ptactwa

domowego i dzikiego. Najcenniejszym materiałem są pióra gęsie, których sprężystość wynosi

150%. Szczególnie delikatnym, miękkim i bardzo elastycznym materiałem jest puch. Jego

sprężystość wynosi aż 300%. Puch służy głównie do wyrobu poduszek i kołder wysokiej jakości.

Sztuczne materiały wyściółkowe

Hekko jest materiałem odpadowym powstałym podczas produkcji jedwabiu sztucznego.

Struktura hekko jest podobna do struktury waty. Sprężystość jego jest duża i wynosi 67%.

Hekko jest używane na wyściółkę, stosuje się je podobnie jak watę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Crinex składa się z włókien celulozowych podobnych do włosia końskiego, lecz nieco

sztywniejszych. Sprężystość jego wynosi 40%. Do wyściełania mebli jest używany najczęściej

w mieszance z włosiem i sierścią lub trawami. Crinex służy do formowania wyściółek płaskich.

Marena jest materiał produkowanym z odpadów skór zwierzęcych przypominający włosie

końskie. Sprężystość mareny wynosi 100%. Zastosowanie mareny jest podobne jak włosia, które

często zastępuje. Marena może być atakowana przez owady.

Odpady perlonu i innych włókien syntetycznych

Podczas wytwarzania włókien sztucznych powstają pewne ilości nieprzydatnych do

przędzenia włókien w postaci odpadów. Włókna te są przydatne jako wyściółka i używane

najczęściej w postaci waty. Materiał ten odznacza się dużą sprężystością; nie jest atakowany

przez bakterie i owady.

Magazynowanie materiałów wyściółkowych

Roślinne i zwierzęce materiały wyściółkowe muszą być składowane w pomieszczeniach

suchych, przewiewnych, zamkniętych, umożliwiających zachowanie wilgotności równoważnej

wyściółki. Wyściółka powinna być układana na ażurowych regałach drewnianych,

umożliwiających swobodny obieg powietrza pod stosami. Wyściółkę należy chronić przed

zakażeniem grzybami lub bakteriami oraz przed owadami, myszami i szczurami. Sztuczne

materiały wyściółkowe, powinno się magazynować w podobnych warunkach, jak materiały

pochodzenia naturalnego. Materiały sztuczne nie wymagają przy tym ochrony przed owadami,

gdyż nie są przez nie atakowane.

Rozpoznawanie materiałów wyściółkowych

Ustalenie, z jakim materiałem mamy do czynienia, może być wykonane różnymi sposobami.

Najczęściej ocenia się materiały za pomocą zmysłów: wzroku, dotyku i powonienia, jest to

metoda organoleptyczna. Przy dużym doświadczeniu można tą metodą określić także inne cechy,

np. gęstość pozorną oraz wilgotność. W razie trudności oznaczenia materiałów organoleptycznie

przeprowadza się próby palenia, barwienia i rozpuszczania jak w odniesieniu do włókien.

Wytrzymałość mechaniczna włókien

Badanie wytrzymałości mechanicznej włókien przeprowadza się zgodnie z ogólnie przyjętą

zasadą badań wytrzymałościowych.

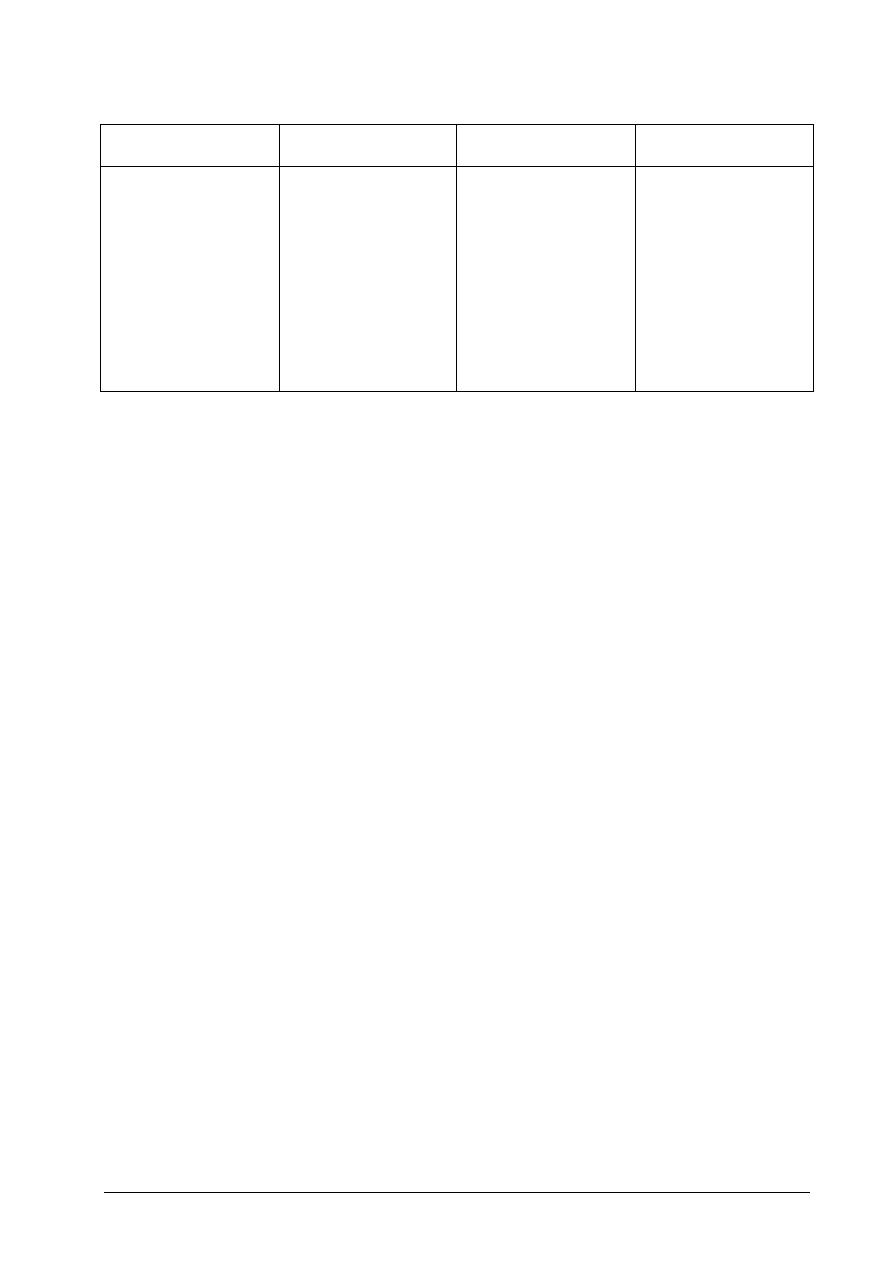

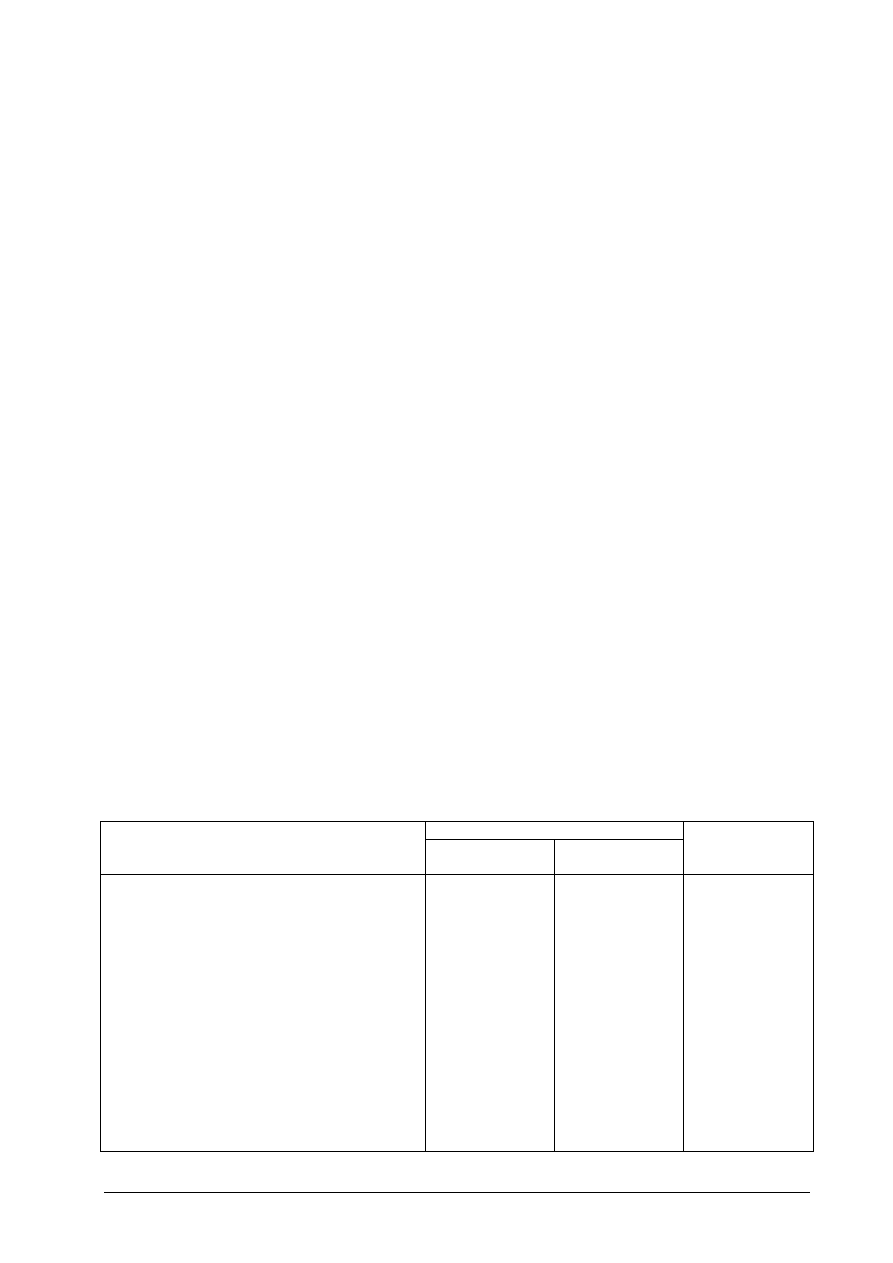

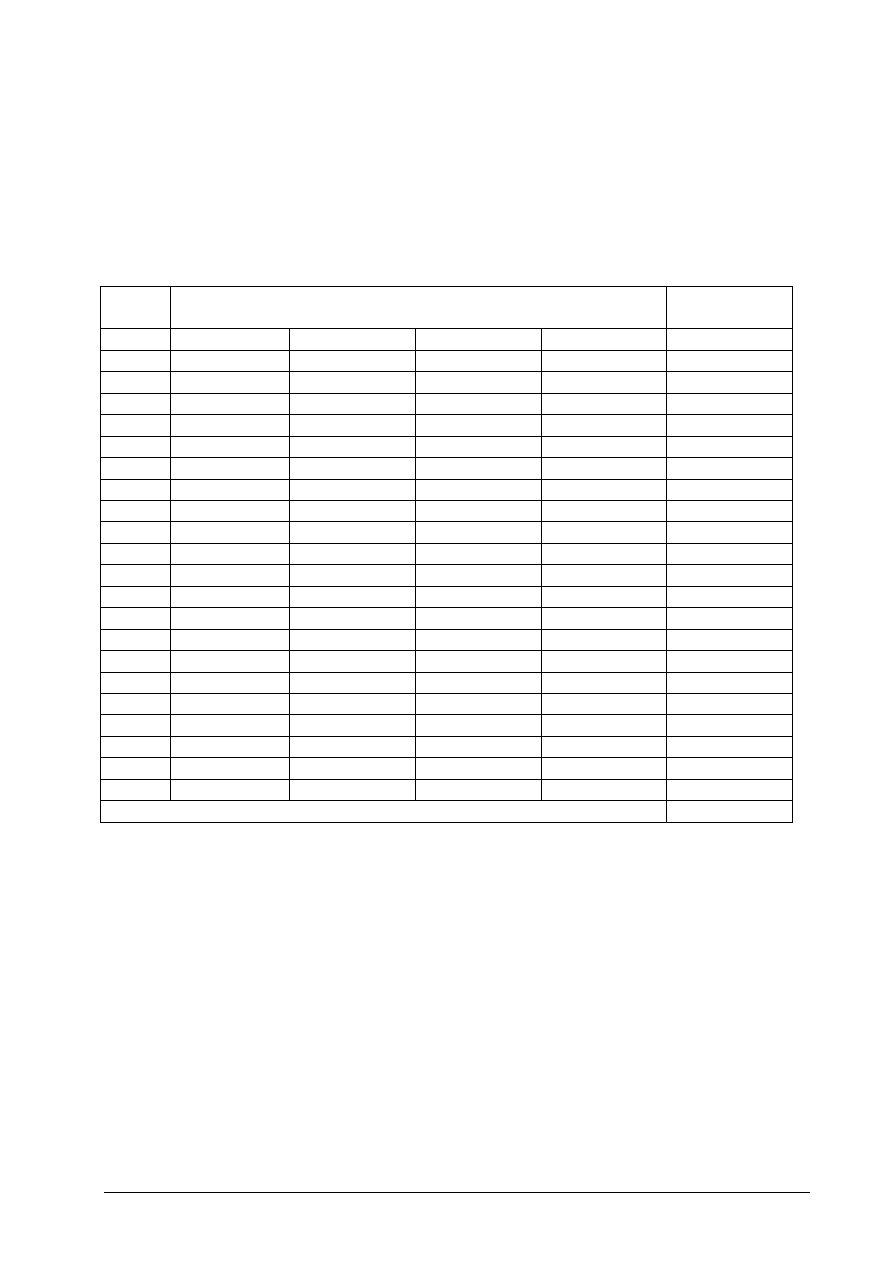

Tabela 3. Sprężystość materiałów wyściółkowych [1, s. 72]

Wymiary w mm

Nazwa materiału

pod naciskiem

po zwolnieniu

nacisku

Sprężystość

w %

Trawa zamorska

Trawa morska

Trawa alpejska

Słoma lniana

Słomica

Słomica barwiona

Pakuły

Fiber

Sizal

Wyczeski bawełniane

Wata tapicerska

Flis

Kapok

Pałka wodna

Włókno kokosu

Szpilki sosnowe

180

160

210

160

190

170

140

130

160

90

130

70

290

280

160

110

280

230

280

205

240

210

180

270

220

200

180

100

350

360

270

170

56

44

33

28

26

23

28

107

37

122

38

34

21

29

69

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wełna drzewna

Włosie końskie z ogona

Włosie końskie z grzywy

Sierść bydlęca

Szczecina

Wełna wyściółkowa

Pióra gęsie

Pióra kacze

Pióra kurze

Puch

Hekko

Crinex

Marena

260

160

105

130

110

100

140

130

130

100

120

200

150

270

350

260

320

200

130

350

300

250

400

200

280

300

4

120

148

146

82

30

150

130

92

300

67

40

100

Półfabrykaty wyściółkowe

Maty tapicerskie składają się z tkaniny workowej, do której doczepiony jest materiał

wyściółkowy, najczęściej trawa zamorska. Do wyrobu maty można używać prawie każdego

materiału wyściółkowego i rzadkiej tkaniny tapicerskiej. Do produkcji mat używa się maszyny

zwanej maciarką. Zużycie trawy zamorskiej na 1 m

2

maty jednostronnej wynosi około 4 kg.

Formatki szczecinowo-lateksowe wytwarza się z oczyszczonej szczeciny świńskiej,

rozwłóknionego i odkurzonego włókna kokosowego lub sizalowego oraz włókien syntetycznych

lub nitrocelulozowych połączonych mieszanką klejowo-lateksową. Formatka szczecinowo-

lateksowa odznacza się dobrymi właściwościami technicznymi i jest lepszym tworzywem niż

wyściółka luźna. W układach tapicerskich formatka ta może spełniać rolę warstwy wyściółkowej

lub sprężynującej. Formatki można łatwo dzielić, jak również łączyć klejem kauczukowym.

Formatki z gumy piankowej otrzymywane są przez mechaniczne spienienie wodnego

roztworu mleczka kauczukowego (lateksu) z dodatkiem środków pianotwórczych i przez

zwulkanizowanie spienionej masy w odpowiednich formach. Stopień spienienia i kształt

przekroju poprzecznego otrzymywanych arkuszy lub formatek decyduje o ich sprężystości

twardości i gęstości. Dla celów tapicerskich produkuje się płyty z gumy piankowej o gęstości od

80 do 250 kg/m

3

, jako arkusze i formatki pełne lub zaopatrzone w komory powietrzne. Arkusze

z gumy piankowej produkuje się w grubościach 20, 25, 30, i 40 mm.

Płyty ze spienionych poliuretanów

Nazwy handlowe płyt ze spienionych poliuretanów są różne: moltopren, formoprem,

estafon, skuplast, cellopren. Podstawowymi surowcami do wytwarzania spienionych

poliuretanów są izocyjaniany i żywice poliestrowe lub polieterowe. Pianki mogą mieć obie

płaszczyzny gładkie lub jedną ukształtowaną faliście. Produkowane pianki poliuretanowe mają

gęstość pozorną 16÷1000 kg/m

3

. W tapicerstwie używa się pianek o gęstości pozornej

20÷35 kg/m

3

.

Pianki poliuretanowe stosuje się w produkcji wyrobów tapicerowanych do celów takich

samych, jak płyty z gumy piankowej; pianki cięższe powinny być przeznaczone na warstwy

dolne, lżejsze na warstwy górne. Pianki nie należy umieszczać bezpośrednio na sprężynach, lecz

oddzielić je warstwą tkaniny jutowej.

Płyty ze spienionych tworzyw polichlorowinylowych.

Surowcem wyjściowym do produkcji tych płyt jest polichlorek winylu. Zależnie od

technologii

otrzymuje

się

pianki

z porami

zamkniętymi

lub

otwartymi.

Pianka

polichlorowinylowa ma właściwości techniczne podobne do poliuretanowych, jest elastyczna,

nie ma zapachu, jest odporna na czynniki biologiczne nie wykazuje też szkodliwego działania na

organizm ludzki. Do produkcji wyrobów tapicerowanych używa się pianek o gęstości pozornej

40÷250 kg/m

3

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Jak dzielą się materiały wyściółkowe ze względu na pochodzenie?

2. Jakie czynniki decydują o zastosowaniu materiałów i półfabrykatów w wyrobach

tapicerskich?

3. Jakie właściwości techniczno-użytkowe mają materiały i półfabrykaty tapicerskie?

4. Jak magazynować materiały wyściółkowe?

4.4.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj materiały i półfabrykaty wyściółkowe. Określ zasady ich magazynowania.

Wymień czynniki określające jakość materiałów i półfabrykatów wyściółkowych oraz porównaj

ich właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uzupełnić wiadomości potrzebne do realizacji ćwiczenia przy pomocy podręcznika

i branżowych czasopism,

2) rozpoznać i nazwać poszczególne materiały i półfabrykaty wyściółkowe,

3) wymienić czynniki określające jakość materiałów i półfabrykatów wyściółkowych,

4) określić zasady magazynowania materiałów i półfabrykatów wyściółkowych.

Wyposażenie stanowiska pracy:

–

podręcznik i branżowe czasopisma

–

materiały i półfabrykaty wyściółkowe

–

papier formatu A-4

–

przybory do pisania

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić nazwy materiałów i półfabrykatów wyściółkowych?

¨

¨

2) rozpoznać materiały i półfabrykaty wyjściółkowe?

¨

¨

3) określić zastosowanie materiałów i półfabrykatów wyściólkowych

¨

¨

4) uzasadnić wyższość stosowania półfabrykatów tapicerskich w stosunku

do luźnych materiałów wyściółkowych?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5. Przędze i nici

4.5.1. Materiał nauczania

Przędza

Przędzą nazywamy półfabrykat otrzymywany w wyniku zabiegów mechanicznych

w przędzalniach oraz przerobu wszelkiego rodzaju włókien przędnych pochodzenia roślinnego,

zwierzęcego lub sztucznego.

Przędza jest półfabrykatem, z którego można wytwarzać tkaniny, dzianiny i inne wyroby

włókiennicze.

Podział przędzy

W zależności od włókien, z których została wytworzona, rozróżnia się przędzę z włókien

staplowych (ciętych) i ciągłych.

Zależnie od użytego materiału dzielimy przędze na: lniane, wełniane, bawełniane, jedwabne

oraz mieszane.

Ze względu na stopień wykończenia rozróżnia się przędze: pojedyncze, nitkowane,

rdzeniowe i teksturowane.

W zależności od roli odgrywanej w tkaninie lub szczególnego przeznaczenia rozróżnia się

zasadnicze grupy przędzy: osnowowe, półosnowowe, wątkowe, dziewiarskie, trykotażowe,

pończosznicze i inne.

Przędze z włókien staplowych

W przędzalnictwie zmechanizowanym proces przędzenia przebiega następująco. Ustalany

skład mieszanki podlega wstępnym zabiegom oczyszczającym i rozluźniającym. Otrzymany

w ten sposób zwój przerabia się następnie na zgrzeblarkach, w wyniku czego otrzymujemy

przędzę zgrzebną.

Włókna na przędze wysokiej numeracji, po wyjściu ze zgrzeblarek poddaje się dalszej

obróbce na maszynach czesankowych. Obróbka na maszynach czesankowych polega na bardziej

dokładnym niż na zgrzeblarkach rozdzieleniu, rozprostowaniu, ułożeniu i oczyszczeniu włókien.

Następnym procesem jest rozciąganie i dwojenie taśmy w celu dalszego wyrównania

produktu, a później następuje wstępna faza przędzenia.

Przędzę skręca się w pojedyncze nitki otrzymując przędzę pojedynczą. W razie potrzeby

skręca się po dwie albo więcej nitek razem w celu otrzymania przędzy nitkowanej lub

wielokrotnie nitkowanej.

Przędza z włókien ciągłych

Włókna ciągłe przerabia się w inny sposób niż włókna staplowe. Jedwab naturalny

w postaci cienkiej nitki złożonej z kilku nitek kokonowych nazywa się greżą. Nitki skręcone na

skręcarce dają przędzę jedwabną rozwijaną.

Przędze pojedyncze i nitkowane

Przędza pojedyncza składa się z jednej nitki o skręcie Z. Służy ona do wyrobu delikatnych

tkanin.

Przędza nitkowana składa się z dwóch, trzech lub czterech nitek przędzy pojedynczej

skręconych razem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

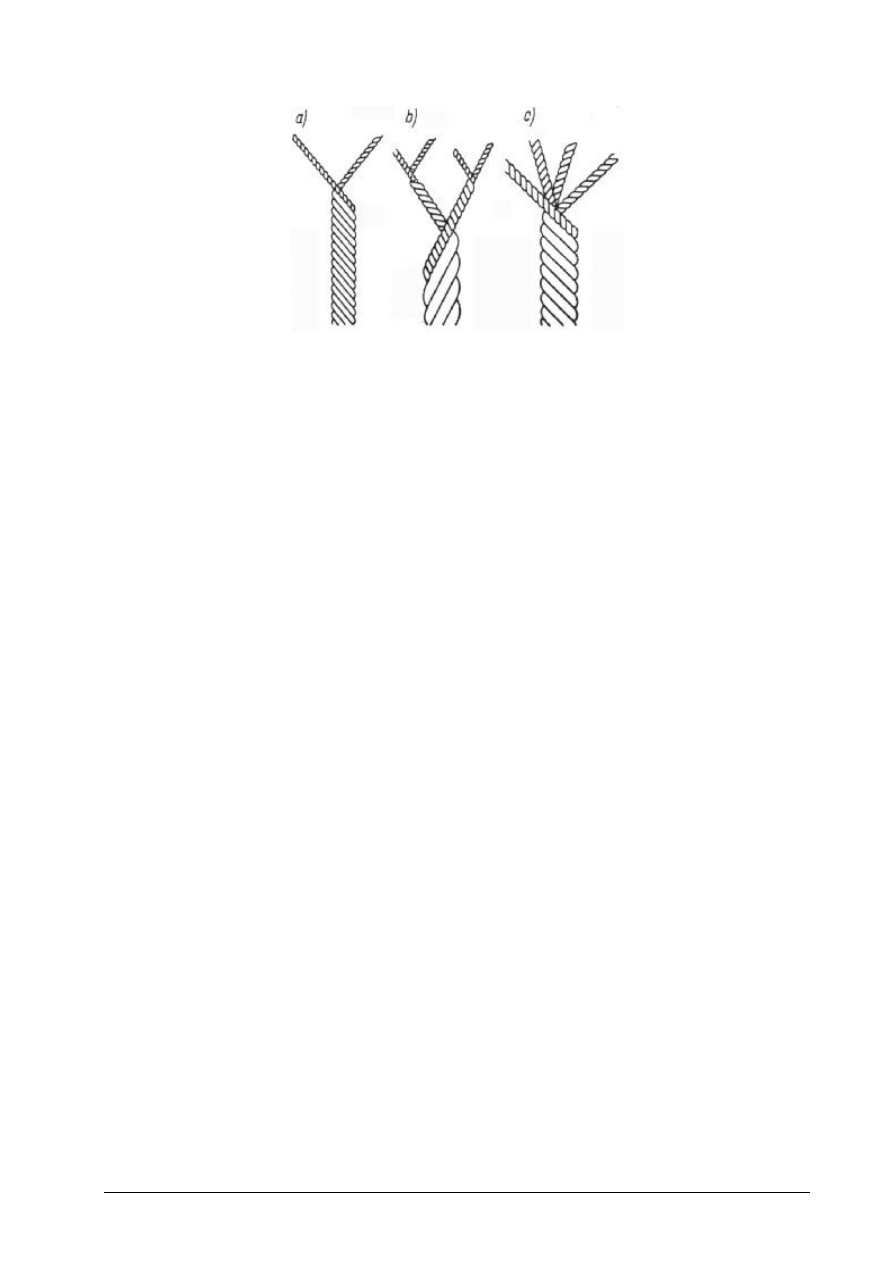

Rys. 8. Przędza nitkowana: a) nitkowanie

pojedyncze w dwie nitki, b) nitkowanie

podwójne w cztery nitki, c) nitkowanie

pojedyncze w cztery nitki [1, s.77]

Przędza nitkowana, zwana inaczej kordonkiem służy do wyrobu grubych tkanin, a między

innymi niektórych tkanin tapicerskich do pokrywania wyrobów. Oprócz nitkowania normalnego

stosuje się również nitkowanie ozdobne (fantazyjne). Ponadto produkowane są przędze

rdzeniowe, teksturowane (elastyczne i puszyste).

Specjalnym rodzajem przędzy wełnianej lub wełnopodobnej jest włóczka przeznaczona do

robót ręcznych. Przędza ta może być czesankowa lub zgrzebna.

Cechy przędzy

Głównymi wskaźnikami charakteryzującymi jakość przędzy są nazwa, skład surowcowy,

grubość, skręt, wytrzymałość na rozciąganie, wydłużenie, wilgotność.

Błędy przędzy

Pojęcie błędu przędzy obejmuje wszelkie nieprawidłowości jej wyglądu, wymiarów, składu,

budowy i innych cech. Do zasadniczych błędów zaliczamy: nierównomierną grubość, niedokręty

lub przekręty, różne odcienie i zabrudzenia, zmechacenie, uszkodzenie nawoju (motków)

przędzy.

W odniesieniu do poszczególnych rodzajów przędzy normy określają dopuszczalną liczbę błędów.

Oznaczenie przędzy

Przykład oznaczenia: przędza Bc 124 Nm 84 Z 1150. Jest to przędza bawełniana

czesankowa (Bc) tkacka (1), wątkowa (2), jednobarwna barwiona w przędzy (4), o numerze

nominalnym Nm 84, skręcie prawym (Z) i liczbie skrętu 1150.

Szczegóły dotyczące klasyfikacji przędzy z różnych rodzajów włókien oraz obowiązujące

warunki techniczne są podane w normach.

Postać handlowa

Przędze dostarcza się do tkalni najczęściej nawinięte na szpule tkackie. W sklepach

znajdują się nici i przędze nawinięte na cewki, na kartoniki, w kłębkach albo motkach oraz

w postaci nawojów pasmowych.

Nici szwalne

Do przędzy specjalnej zalicza się również nici szwalne. Mogą być one bawełniane, lniane,

konopne, jedwabne i syntetyczne. Nici dzieli się na konfekcyjne i specjalne, które mogą być

dostarczane jako wyborowe – o większej wytrzymałości na rozerwanie.

W kraju produkowane są obecnie nici szwalne bawełniane – obuwiowe, rymarskie i do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

cerowania, jedwabne – ogólnego przeznaczenia i chirurgiczne, lniane – konfekcyjne, obuwiowe,

chirurgiczne i introligatorskie oraz konopne – rymarskie. W produkcji tapicerskiej używa się nici

szwalnych (lewo- lub prawoskrętne) o podwyższonej wytrzymałości – bawełnianych, lnianych,

konopnych, rzadziej wiskozowych. Najistotniejszym wskaźnikiem techniczno-użytkowym nici

jest ich wytrzymałość na rozerwanie. Wskaźnik ten zależy od rodzaju włókna, sposobu skręcenia

i grubości (numeru) nici.

4.5.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Zdefiniuj pojęcie przędza.

2. Na czym polega technologia przędzenia włókien?

3. Jakie są odmiany przędzy?

4. Co możemy wykonywać (produkować) przy zastosowaniu przędzy?

4.5.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i nazwij poszczególne włókna przędne i nici do szycia ręcznego i maszynowego.

Scharakteryzuj każdy z rozpoznanych materiałów i półfabrykatów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) znać swój zakres pracy w grupie,

2) uzupełnić wiedzę z podręcznika i materiałów pomocniczych,

3) rozróżniać włókna i przędze.

4) znać właściwości przędzy i nici.

Wyposażenie stanowiska pracy:

–

literatura z rozdziału 6,

–

próbki włókien, przędzy i nici,

–

tablice poglądowe,

–

przybory do pisania,

–

papier formatu A-4.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału przędzy?

¨

¨

2) określić właściwości techniczne przędzy?

¨

¨

3) wymienić jakie elementy wyrobów tapicerowanych wykonane

są z przędzy?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.6. Tkaniny, dzianiny i plecionki

4.6.1. Materiał nauczania

Wiadomości ogólne o tkaninach

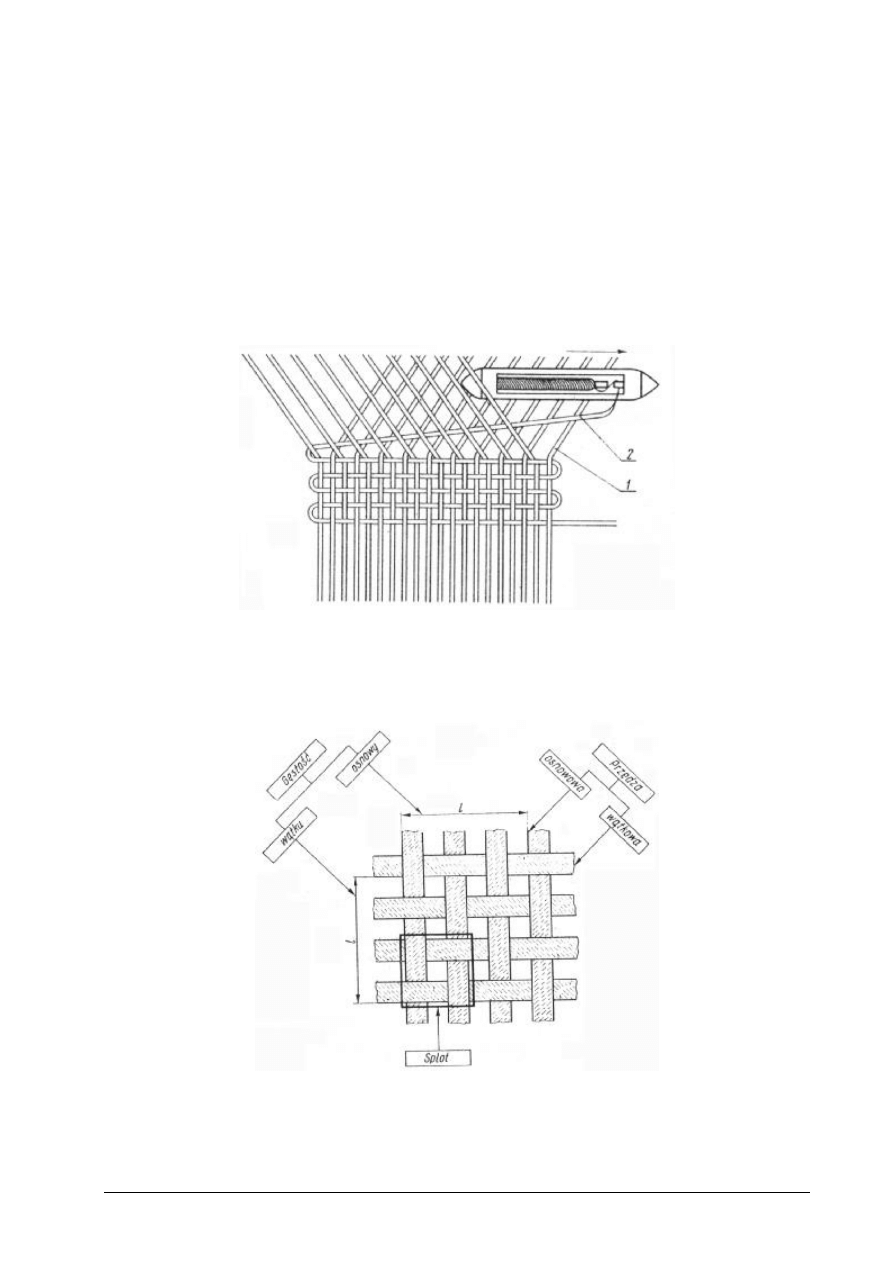

Tkaniną nazywa się wyrób włókienniczy utworzony z dwóch systemów nitek – osnowy

i wątku. Nitki te leżą w jednej płaszczyźnie przeplatając się według określonego porządku, który

nazywa się splotem tkackim. Nitki osnowy biegną wzdłuż tkaniny. Nitki wątku biegną

prostopadle do osnowy, czyli wszerz tkaniny.

Rys. 9. Elementy splotu przędzy: 1 – osnowa, 2 – wątek [1, s. 86]

Tkaninę określa się na podstawie czterech zasadniczych elementów, a mianowicie: przędzy,

splotu, gęstości i masy.

Rys. 10. Cechy tkanin [1, s. 87]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rodzaje splotów

Splotem nazywa się wzajemne skrzyżowanie nitek osnowy z nitkami wątku. Splot

charakteryzowany jest raportem splotu odtwarzającym sposób przeplatania osnowy z wątkiem.

Rozróżnia się raport osnowowy i raport wątkowy. Raport osnowowy jest to skrzyżowanie się

nitki osnowy z nitką wątku w taki sposób, że nitka osnowy pokrywa nitkę wątku. W raporcie

wątkowym nitka wątku pokrywa nitkę osnowy.

Rozróżniamy sploty zasadnicze i pochodne

Sploty zasadnicze dzielą się na płócienne, skośne (rządkowe) oraz atłasowe i satynowe.

Rys. 11. Rodzaje splotów zasadniczych: a) płócienny, b) skośny,

c) atłasowy lub satynowy [1, s. 93]

Na gruncie splotów zasadniczych tworzy się sploty pochodne, które dają tkaniny

o określonych właściwościach. Ze splotu płóciennego powstaje splot rypsowy poprzeczny,

rypsowy podłużny panamowy, od splotów skośnych – rządkowych powstaje splot skośny

wzmocniony, skośny wielorządkowy, skośny łamany w osnowie, skośny łamany w wątku,

skośny łamany w osnowie przesunięty i skośny łamany w wątku przesunięty, od splotów

atłasowych i satynowych powstają sploty nieregularne, na przykład krepowy.

Poszczególne rodzaje splotów pochodnych dają nam tkaniny o różnym wyglądzie

i właściwościach.

Różnorodność splotów i zastosowanie różnych materiałów powoduje otrzymywanie różnych

tkanin specjalnych, do których zaliczamy między innymi tkaniny runowe. Rozróżniamy kilka

rodzajów tkanin runowych. Do ważniejszych należą różnego rodzaju plusze.

Gęstość tkaniny

Gęstością osnowy lub wątku nazywamy liczbę nitek przypadającą na jednostkę szerokości

lub długości tkaniny. Jako jednostkę pomiaru, na której określa się gęstość, przyjmuje się 10 cm.

Najczęściej gęstość osnowy jest większa niż wątku. Gęstość tkaniny decyduje w dużej mierze

o jej wytrzymałości.

Rys. 12. Gęstość tkaniny [1, s. 88]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Inne cechy tkanin

Długością tkaniny nazywamy jej wymiar mierzony wzdłuż nitek osnowy.

Szerokością tkaniny nazywamy wymiar mierzony wzdłuż nitek wątku.

Grubością tkaniny nazywamy wymiar mierzony między powierzchniami przyjętymi za

płaszczyzny.

Do ważnych, branych zawsze pod uwagę i badanych cech tkania zaliczamy: wytrzymałość

tkaniny na różne czynniki, sprężystość, kurczliwość, higroskopijność, przewodność cieplną,

odporność na działanie słońca, łatwość przyjmowania kurzu i brudu.

Do innych cech podlegających sprawdzeniu przez porównanie ze wzorem należą: barwa i jej

odcienie, biel, druk, impregnacja, połysk, powierzchnia spilśnienia, odporność na mole i inne

szkodliwe czynniki.

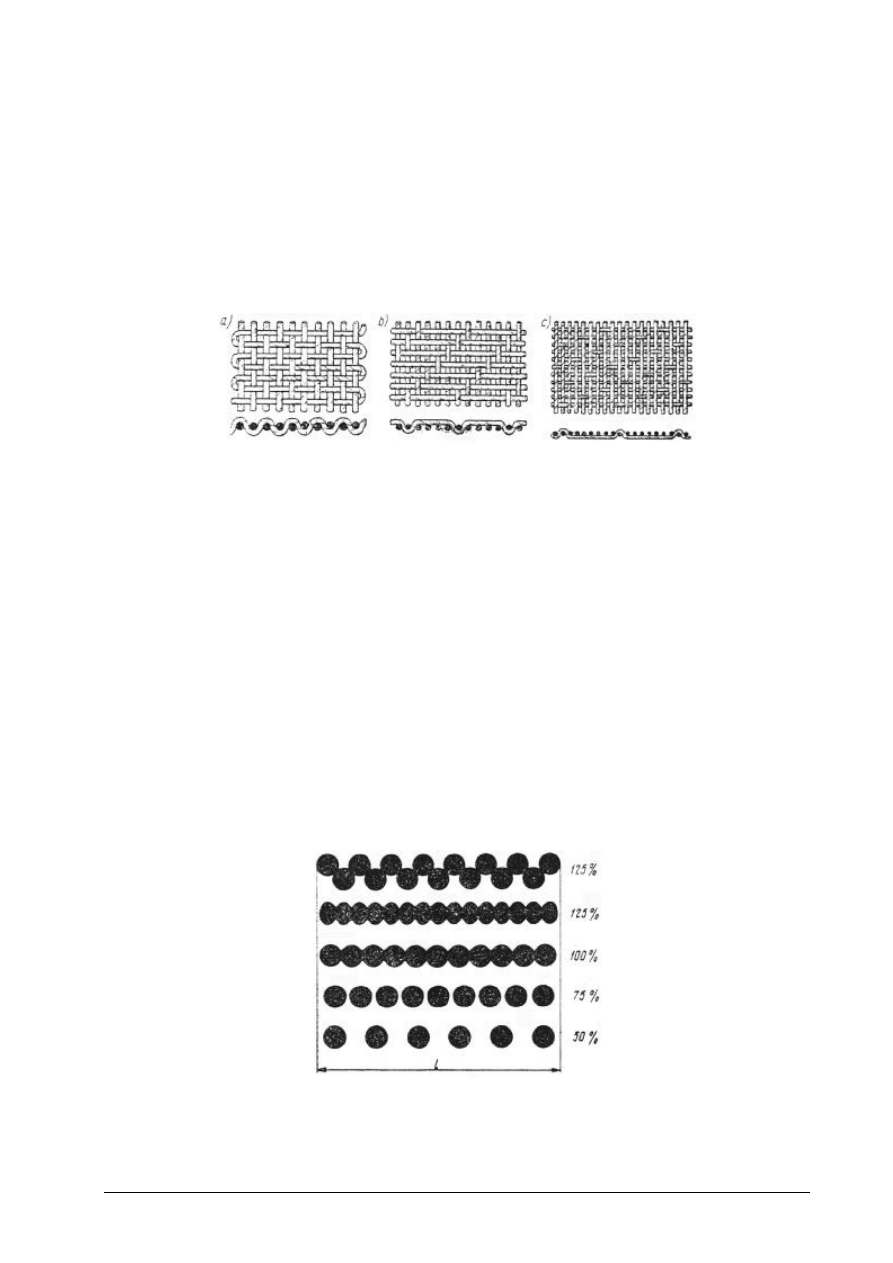

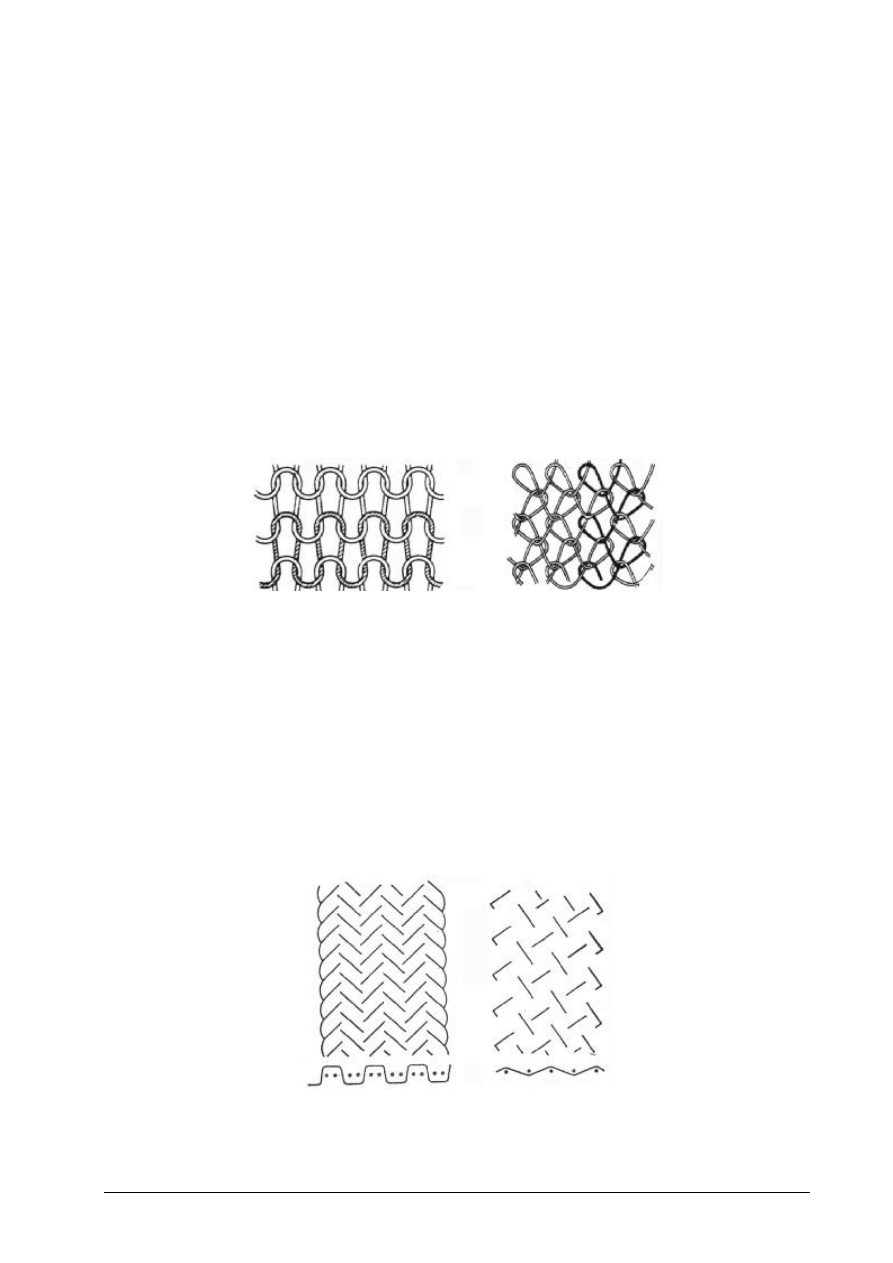

Dzianiny

Dzianiną nazywamy wyrób włókienniczy, powstający z nitek przędzy przez tworzenie tak

zwanych oczek i łączenie ich z sąsiednimi w kierunku poziomym i pionowym.

Dzianiny składają się z dwóch rodzajów oczek. Oczka poziome tworzą rządki, pionowe –

kolumienki.

Rys. 13. Dzianiny: a) rządkowe, b) kolumienkowe [1, s. 107]

Dzianiny wytwarza się w dziewiarniach za pomocą maszyn dziewiarskich. Wskutek luźnej

budowy dzianiny są rozciągliwe. Wadą dzianin jest łatwość puszczania oczek w wypadku

uszkodzenia nitki, tworzącej oczko.

Dzianiny, ze względu na przeznaczenie dzielimy na: bieliźniane, odzieżowe, dekoracyjne,

specjalne, galanteryjne i pończosznicze.

Wyroby plecione

Wyroby plecione otrzymuje się przez krzyżowanie co najmniej trzech nitek lub trzech grup

nitek jednego układu skośnie do brzegu wyrobu.

W zależności od sposobu połączenia splatających się nitek plecionki dzielą się na: taśmy,

okrągłe i specjalne.

Rys. 14. Budowa tasiemki plecionej [1, s. 108]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Zależnie od przeznaczenia, plecionki dzielą się na następujące klasy: bieliźniane,

dekoracyjne, elastyczne, odzieżowe, sznurowadła, specjalne. Ze sznurów i taśm plecionych

wyrabia się frędzle, rozety i inne elementy zdobnicze.

Wyroby plecione stosowane w tapicerstwie to taśmy tapicerskie, sznury ozdobne, sznury

konstrukcyjne, pasy tapicerskie.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób powstaje tkanina?

2. Jakie są podstawowe sploty tkanin?

3. Na czym polega tworzenie splotów pochodnych?

4. Jak powstają dzianiny?

5. Jak powstają plecionki?

4.6.3 Ćwiczenia

Ćwiczenie 1

Rozpoznaj tkaniny dzianiny i plecionki oraz określ ich właściwości techniczno-użytkowe.

Sposoby wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozpoznać wyroby włókiennicze,

2) zapoznać się z zakresem treści potrzebnych do realizacji części opisowej ćwiczenia,

3) określić budowę tkanin, dzianin i plecionek,

4) określić właściwości techniczno-użytkowe wyrobów włókienniczych.

Wyposażenie stanowiska pracy:

–

literatura z rozdziału 6, katalogi i foldery,

–

próbki tkanin, dzianin i plecionek,

–

papier formatu A-4,

–

przybory do pisania.

4.6.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać tkaniny, dzianiny i plecionki stosowane

do produkcji wyrobów tapicerskich?

¨

¨

2) określić warunki techniczno-użytkowe poszczególnych wyrobów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

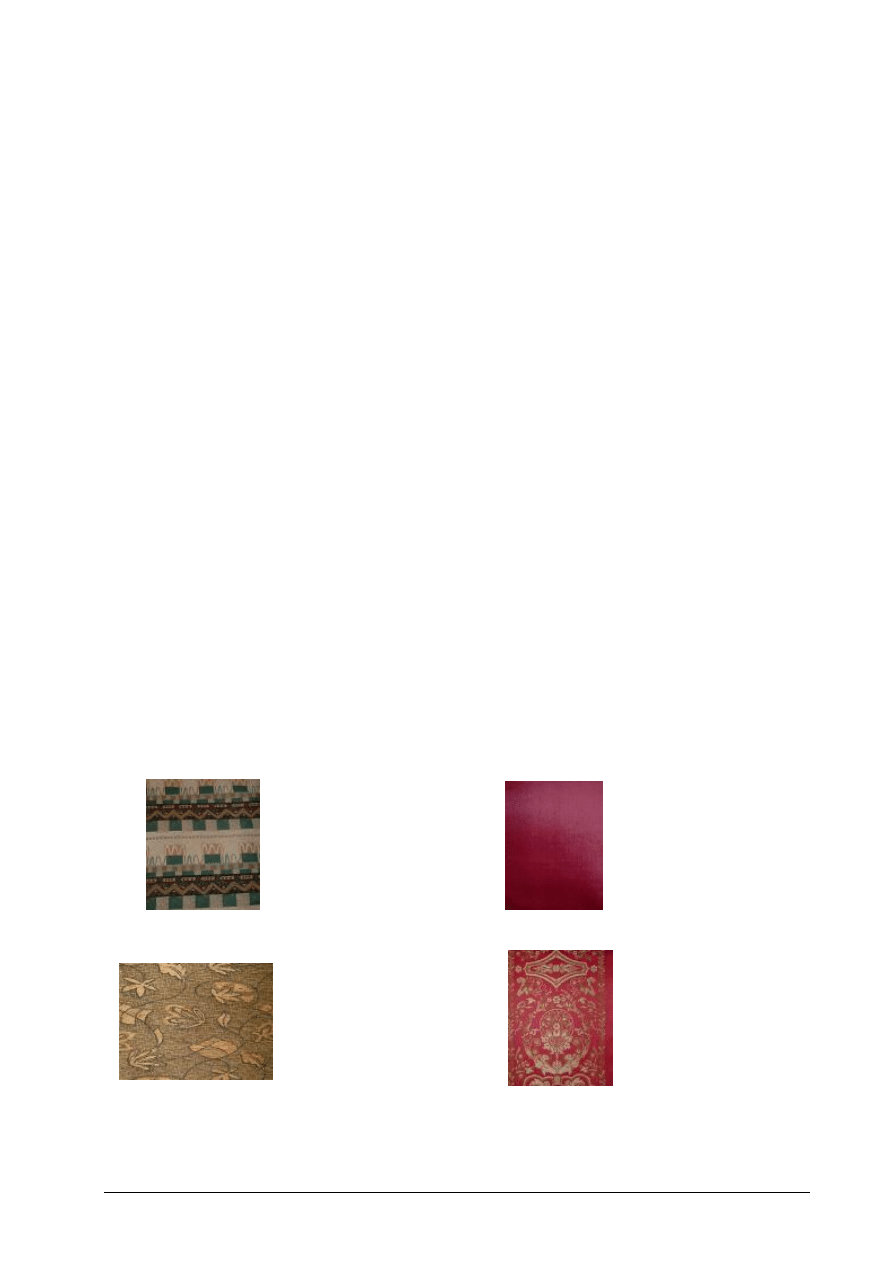

4.7. Materiały pokryciowe zewnętrzne

4.7.1. Materiał nauczania

Widoczne powierzchnie mebli tapicerowanych pokrywa się różnymi materiałami:

tkaninami, dzianinami, przędzinami, tkaninami laminowanymi, skórami lub materiałami

skóropodobnymi.

Materiały obiciowe, oprócz walorów wzorniczych, powinny również cechować się

odpowiednimi wskaźnikami techniczno-użytkowymi. Mają one duże znaczenie zarówno podczas

wykonywania tapicerki, jak i później, podczas użytkowania mebla.

Tkaniny w zależności od użytego surowca można podzielić na: bawełniane, wełniane,

lniane, jedwabne, z włókien syntetycznych. Ze względu na wykonanie rozróżnia się tkaniny:

surowe, barwione, gładkie, drapane.

Ze względu na rodzaj splotu wyróżnia się tkaniny: o splocie podstawowym, drobno

wzorzystym, wzorzystym czyli żakardowe, złożone.

Pod względem wyglądu powierzchni, tkaniny dzielimy na: gładkie i z okrywą.

W masowej produkcji mebli używa się obecnie materiałów, które można uszeregować

w pięć grup: nicielnicowo-żakardowe, plusze, epingle, ekscelsiory, rypsy oraz wełniane.

Tkaniny nicielnicowo-żakardowe produkuje się z włókien bawełnianych lub celulozowych

– artexu z dużą domieszką włókien syntetycznych, zwłaszcza w wątku.

Tkaniny pluszowe wytwarza się z przędz lnianych, sztucznych lub syntetycznych oraz ich

mieszanek.

Epingle jest to tkanina o osnowie z włókien bawełnianych z domieszką artexu i przędzy

runowej z wełny lub włókien syntetycznych. W nitce wątkowej zasadniczym włóknem jest artex.

Ekscelsior jest to tkanina o osnowie z przędzy runowej wełnianej oraz tworzywa

syntetycznego. Wątek tworzą włókna z artexu.

Tkaniny wełniane stosowane na pokrycia produkuje się (zarówno w osnowie jak i wątku)

z mieszanek włókien syntetycznych wełnopodobnych z dodatkiem 5÷35 % wełny naturalnej.

Ryps jest tkaniną wykonaną z przędzy bawełnianej, włókien sztucznych bawełnopodobnych

lub mieszanek z tych włókien.

a)

b)

c

d

c)

d)

Rys 15. Tkaniny pokryciowe: a) gobelin, b) plusz, c) nicielnicowo-żakardowa, d) szenil (tkanina welurowa) [1, s.104,105]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Do celów specjalnych, jak wyrób mebli stylowych, wykańczania wnętrz teatrów, muzeów,

używa się adamaszków, atłasów, brokatów, gobelinów i innych, otrzymywanych z bawełny,

jedwabiu, wełny oraz innych włókien.

Tkaniny przeznaczone na pokrycia zewnętrzne sprawdza się pod względem wytrzymałości

na rozciąganie ścieranie i wypychanie. Oprócz tego sprawdza się wydłużenie trwałe i sprężyste

przy rozciąganiu oraz odporność na mechacenie, a ponadto odporność wybarwień na światło,

wodę tarcie suche i rozpuszczalniki organiczne.

Badania poszczególnych właściwości prowadzi się zgodnie z polskimi normami,

instrukcjami opracowanymi przez Instytut Technologii Drewna oraz instrukcjami wydawanymi

przez zrzeszenie producentów tkanin.

Dzianiny należą do tak zwanych płaskich wyrobów włókienniczych. Dzianiny mogą być:

gładkie, wzorzyste (jedno lub wielobarwne o widocznym wzorze barwnym lub strukturalnym).

Przędziny meblowe są nowym rodzajem dzianin przeszywanych, wytwarza się je techniką

osnowową.

Specjalną grupę stanowią tkaniny powlekane i tkaniny laminowane.

Tkaniny powlekane otrzymuje się przez jednostronne powleczenie tkaniny bawełnianej,

lnianej lub z włókien sztucznych termoplastycznym tworzywem sztucznym na przykład

polichlorkiem winylu.

Tkaniny laminowane są również materiałem dwuwarstwowym. Warstwę licową stanowi

tkanina, do której od strony lewej jest przyklejona lub przymocowana metodą zgrzewania pianka

poliuretanowa grubości 1,5÷2 mm.

Na specjalne zamówienia, do pokrywania mebli stosuje się naturalne skóry zwierzęce

(krowie, cielęce, kozie, końskie, świńskie, owcze oraz skóry zwierząt żyjących dziko: jeleni,

saren i innych). Na przykład ze skór bydlęcych i kozich otrzymuje się safian, welur i chrom, ze

skór końskich – chrom, jucht, dwoinę i safian, ze skór świńskich – juch i chrom. Skóra do celów

tapicerskich powinna być cienka, o jednakowej grubości na całej powierzchni, bez fałd,

wybrzuszeń oraz uszkodzeń mechanicznych. Lico skóry powinno mieć jednolitą aksamitną

barwę.

Na uwagę zasługują także tworzywa skóropodobne, na przykład polcorfam produkowany na

bazie żywic poliuretanowych. W przeciwieństwie do skaju, polcorfam cechuje duża

przepuszczalność pary wodnej i powietrza, dorównująca walorom użytkowym naturalnej skóry.

4.7.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy potrafisz rozpoznać materiały pokryciowe?

2. Z czego mogą być wykonane materiały pokryciowe?

3. Jakie właściwości techniczno-użytkowe sprawdzane są w materiałach przeznaczonych do

pokrywania mebli?

4.7.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj materiały pokryciowe. Wskaż, jakie czynniki decydują o wyborze materiału

pokryciowego do produkcji wyrobów tapicerowanych.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Aby wykonać ćwiczenie powinieneś:

1) rozpoznać materiały pokryciowe,

2) wskazać cechy charakterystyczne poszczególnych materiałów pokryciowych,

3) wymienić czynniki decydujące o wyborze materiału pokryciowego do produkcji mebli.

Wyposażenie stanowiska pracy:

–

katalogi,

–

podręczniki z opisami tkanin, dzianin i innych wyrobów pokryciowych,

–

próbki materiałów pokryciowych,

–

przybory do pisania, papier formatu A-4,

–

lupa.

4.7.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać i nazwać poszczególne materiały pokryciowe?

¨

¨

2) wymienić inne niż tkaniny materiały pokryciowe?

¨

¨

3) określić z jakich surowców produkowane są materiały pokryciowe?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.7. Materiały pokryciowe wewnętrzne i pasy tapicerskie

4.8.1. Materiały nauczania

Tkaniny do obciągania sprężyn i wyściółki

Do obciągania sprężyn i wyściółki używa się tkanin jutowych, lnianych lub konopnych.

Przydatne do celów tapicerskich, surowe tkaniny jutowe produkowane są w trzech grupach

DWB-430 i 500 oraz H-320. Tkaninę jutową cechuje się według masy DWB-430, DWB-500, co

oznacza 430 g/m

2

i 500g/m

2

, szerokość tkaniny wynosi 140 cm. Tkanina jutowa H jest cieńsza,

rzadsza i lżejsza od DWB.

Tkaniny lniane i konopne a nawet bawełniane typu drelich służą do pokrywania materacy.

Niektóre barwne tkaniny lniane i konopne są używane na pokrowce mebli tapicerowanych.

Jakość tkanin wewnętrznych badamy pod względem wytrzymałości, masy i wymiarów.

Tkaniny do wykończenia „na biało”

Do pokrywania wyściółki tuż pod materiałem pokryciowym i na podbicie wewnętrznych

dolnych powierzchni poduszek tapczanowych, kanap, foteli, krzeseł oraz na tak zwaną, tkaninę

pyłochłonną używa się płótna białego bawełnianego lub lnianego ogólnego przeznaczenia.

Płótno jest wytwarzane o szerokości 70-190 cm.

Warunki magazynowania

Tkaniny wszystkich rodzajów dostarczane są jako bele materiałów w postaci wałków.

Tkaniny należy magazynować w pomieszczeniach suchych, przewiewnych i ogrzewanych.

Temperatura pomieszczeń powinna wynosić 18ºC, a wilgotność względna powietrza około 70%.

Tkaniny należy chronić przed zawilgoceniem, zbytnim nasłonecznieniem, a tkaniny z włókien

naturalnych, również przed szkodliwym działaniem owadów i bakterii. W magazynie tkaniny

należy układać na ażurowych drewnianych regałach, według gatunku i klas oraz innych cech

ważnych ze względów ewidencyjnych i technologicznych.

Pasy tapicerskie

W produkcji tapicerskiej, pasy (taśmy) stosowane są jako podłoże do układów

sprężynujących. Pasy parciane wytwarzane są z grubej przędzy jutowej konopnej, lnianej lub

jedwabnej często z domieszką papieru.

Pasy są tkane lub plecione. Pasy tkane, wytwarza się na zasadach splotu płóciennego

z przędzy wielonitkowej. Produkowane są również pasy parciano-gumowe. Szerokość pasów

w zależności od przeznaczenia wynosi 40÷80 mm, a grubość 1,5÷2,0 mm. Pasy parciane są

zamocowane do ram za pomocą zszywek, lub gwoździ, a sprężyny są przyszywane do pasów.

4.8.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich surowców włókienniczych produkuje się tkaniny do pokrywania wewnętrznego

mebli?

2. Z jakich surowców produkowane są pasy tapicerskie?

3. Jakie części wyrobów tapicerowanych, pokrywa się tkaninami wewnętrznymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.8.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj materiały pokryciowe wewnętrzne i pasy tapicerskie. Określ ich zastosowanie,

podaj z jakich surowców produkowane są tkaniny i pasy tapicerskie. Jak magazynować te

półfabrykaty.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) znać zakres prac w grupie,

2) przygotować informacje dotyczące zastosowania tkanin do pokrywania wewnętrznego,

3) wybrać i nazwać tkaniny do pokrywania wewnętrznego mebli,

4) wybrać i nazwać pasy (taśmy) tapicerskie,

5) określić sposób magazynowania tkanin i innych wyrobów włókienniczych.

Wyposażenie stanowiska pracy:

– literatura z rozdziału 6, katalogi,

– przybory do pisania i rysowania,

– papier formatu A-4,

– próbki tkanin wewnętrznych,

– próbki pasów tapicerskich.

4.8.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić nazwy tkanin stosowanych wewnątrz wyrobów tapicerowanych? ¨

¨

2) określić, z jakich materiałów produkowane są tkaniny wewnętrzne

i pasy tapicerskie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.9. Tworzywa sztuczne, konstrukcyjne i piankowe elastyczne

4.9.1. Materiał nauczania

Podział i zastosowanie tworzyw sztucznych

Tworzywami sztucznymi nazywa się produkty chemicznej syntezy małocząsteczkowych

związków organicznych (monomerów) w związki wielkocząsteczkowe (polimery) o strukturze

łańcuchowej liniowej lub usieciowionej przestrzennie.

Związki wielkocząsteczkowe występują w stanie naturalnym w przyrodzie (celuloza, białko,

kauczuk naturalny) lub są wytwarzane sztucznie w laboratoriach i fabrykach.

Tworzywa sztuczne można dzielić według różnych kryteriów: sposobów otrzymywania

i składu chemicznego, podstawowych właściwości fizykochemicznych, postaci handlowej,

głównych kierunków zastosowania.

W tapicerstwie, tworzywa sztuczne mają zastosowanie w:

–

połączeniach meblowych. Do wyrobów połączeń (okuć) używa się tworzyw fenolowych,

aminowych poliamidów i polistyrenu wysokoudarowego,

–

wykończeniu powierzchni (lakiery nitrocelulozowe, epoksydowe, alkidowe, poliestrowe,

poliuretanowe i inne lub folie albo laminaty),

–

wykonywaniu elementów mebli tapicerowanych w postaci siedzisk, oparć, poręczy,

oskrzyń, nóżek i innych detali. Elementy te wytwarzane są z twardego polichlorku winylu,

żywic poliestrowych, aminowych, fenolowych, spienionego styropianu i wysokoudarowego

polistyrenu,

–

wykonywaniu elementów profilowych w postaci prowadnic, listew ozdobnych, prętów,

profilowanych sznurów. Wyrabiane są one z polichlorku winylu, estrów celulozy

i kauczuku,

–

wykonywaniu warstwy sprężynującej i wyściółkowej w meblach tapicerowanych lub siatek

sprężynujących. Używa się do tego celu spienionych poliuretanów, pianki lateksowej,

formatki lateksowo-szczecinowej, spienionego polistyrenu,

–

wytwarzaniu materiałów pokryciowych. Stosowane są tu najczęściej folie z polichlorku

winylu na nośniku tkaninowym z włókien naturalnych.

Szybki rozwój produkcji tworzyw sztucznych i ich przetwórstwa systematycznie rozszerza

zakres ich zastosowania w produkcji tapicerskiej.

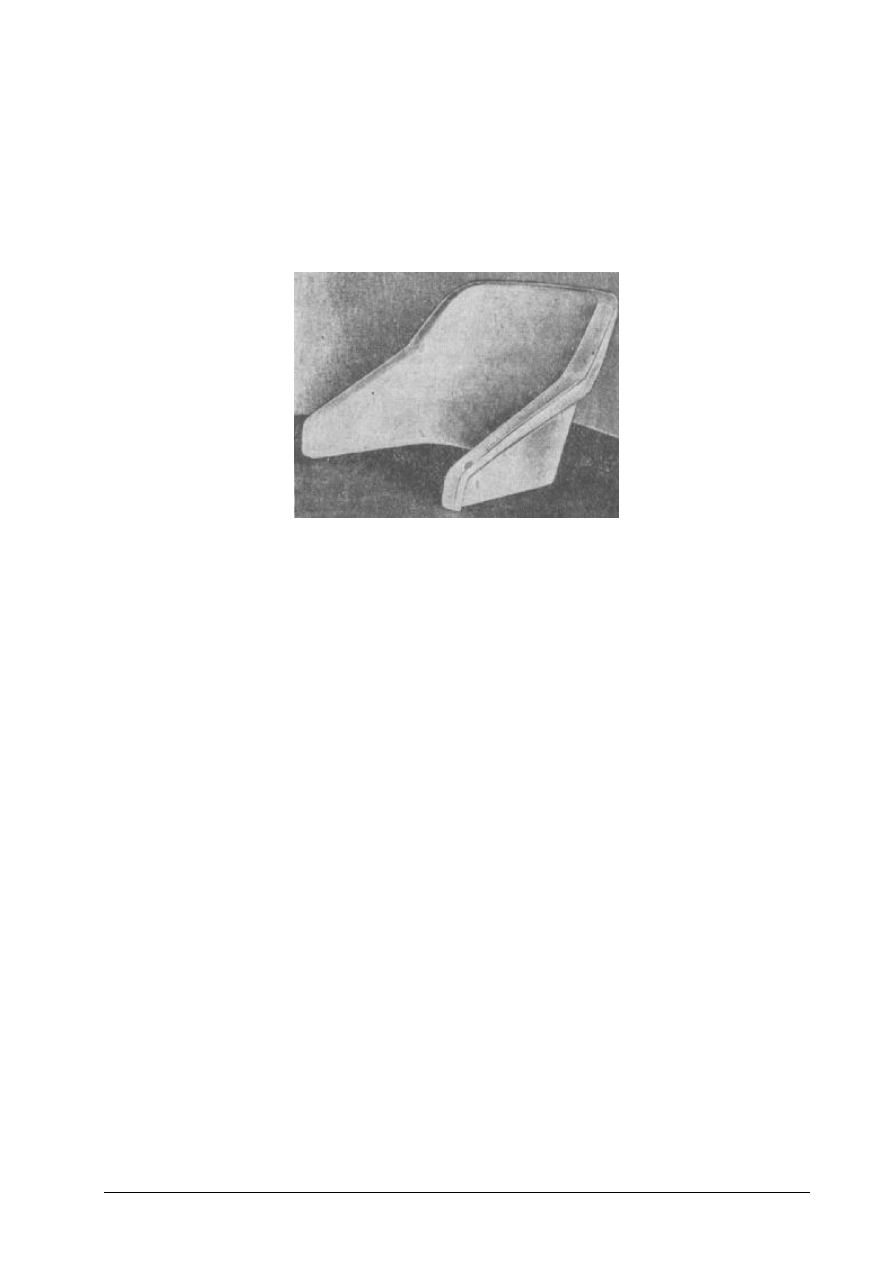

Tworzywa sztuczne konstrukcyjne

Spośród tworzyw sztucznych stosowanych do wykonywania elementów konstrukcyjnych

wyrobów tapicerowanych najbardziej rozpowszechnione są żywice poliestrowe wzmacniane

włóknem szklanym, czyli laminaty poliestrowo-szklane. Do wyrobu kształtek siedzisk i oparć

krzeseł i foteli używa się nienasyconej żywicy poliestrowej. Do wzmocnienia żywicy mogą być

stosowane różne tkaniny. Najczęściej jednak używa się włókna szklanego w różnej postaci:

tkaniny, dzianiny, włókna mielonego, ciętego, przędzy pasmowej lub mat.

Kształtki z laminatów poliestrowo-szklanych mogą być produkowane jako jednostronnie

gładkie i obustronnie gładkie. Kształtki obustronnie gładkie nie podlegają tapicerowaniu, są

bezpośrednio mocowane do stelaży lub foteli.

Formowanie kształtek meblowych z laminatów poliestrowo-szklanych odbywa się ręcznie

lub mechanicznie według różnych technologii zależnie od rodzaju kształtek i ich przeznaczenia.

Niektóre elementy konstrukcyjne (głównie oparcia) foteli i krzeseł tapicerowanych wykonuje

się z polistyrenu piankowego. Spienienie odbywa się w zamkniętej formie metalowej, którą

podgrzewa się do temperatury 85÷130°C. W celu zwiększenia wytrzymałości kształtek zbroi się

je siatkami metalowymi lub okłada tkaniną jutową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Kształtki łączy się ze stelażem klejem epoksydowym i poddaje tapicerowaniu przez

wyściełanie i obciąganie tkaniną pokryciową.

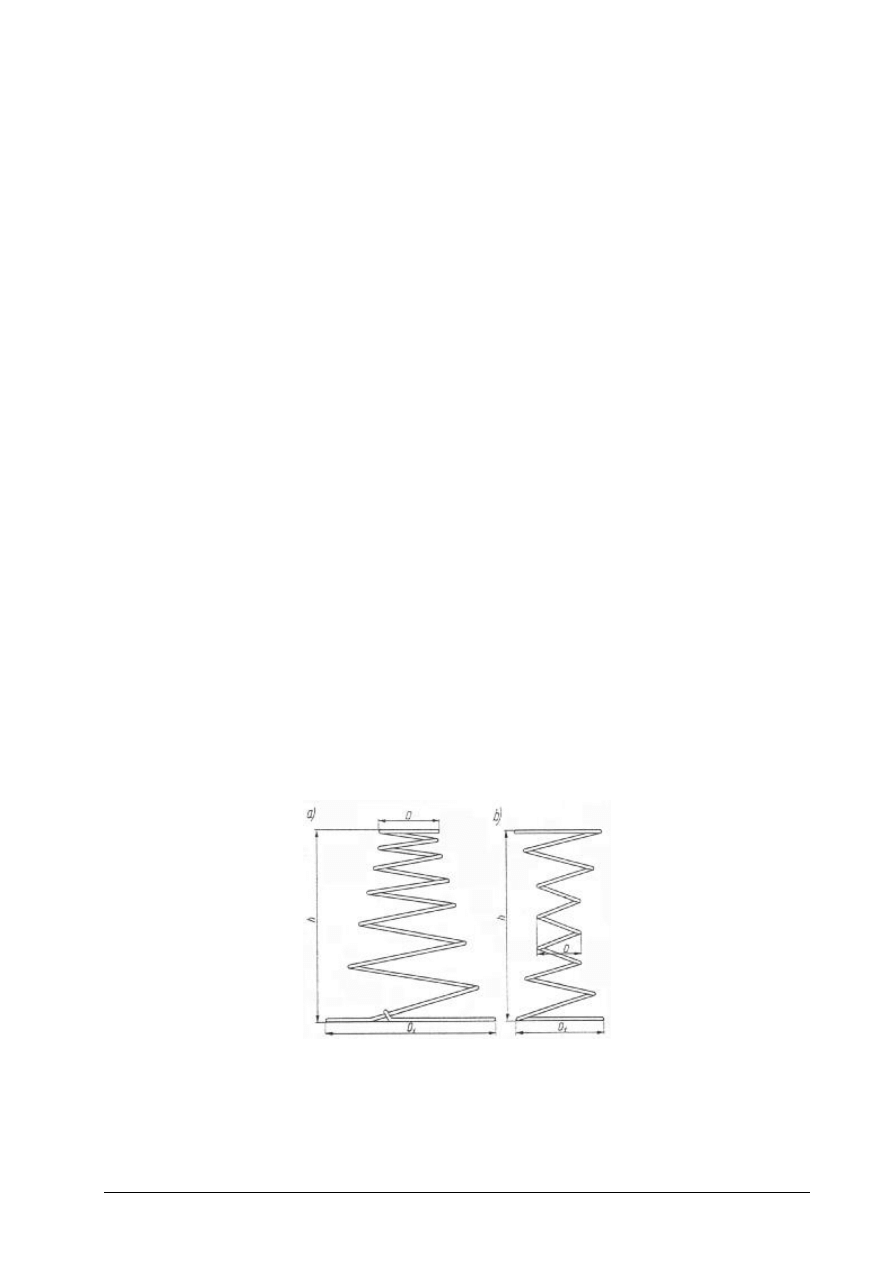

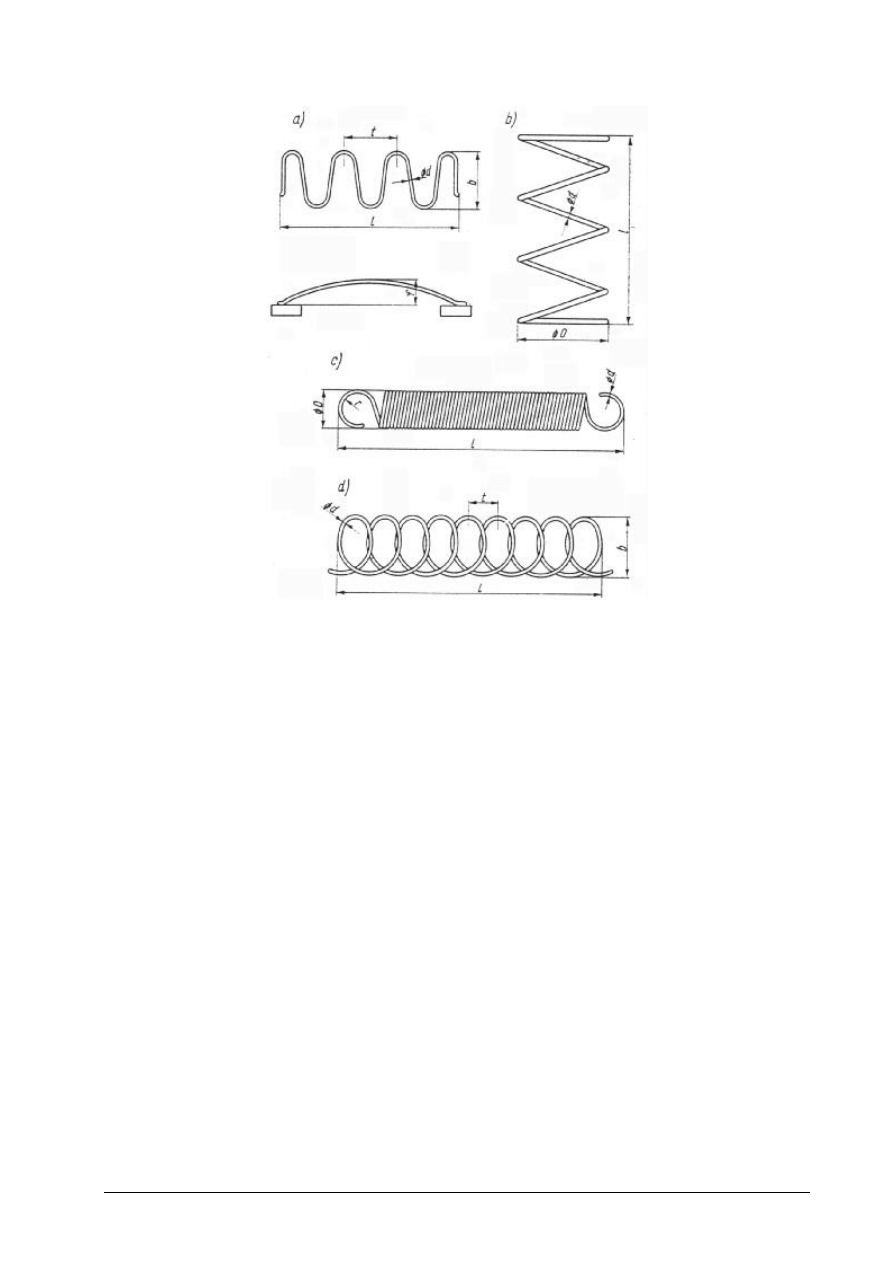

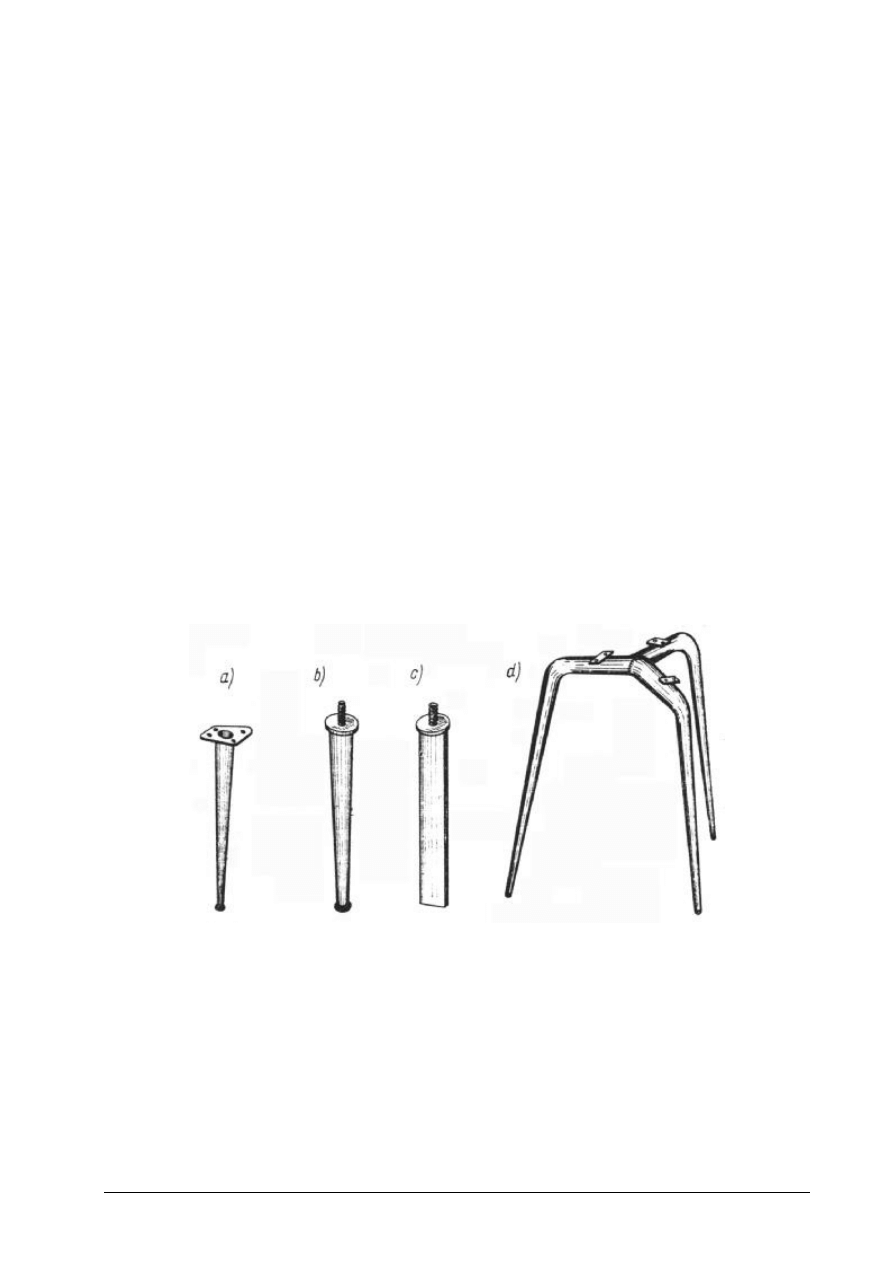

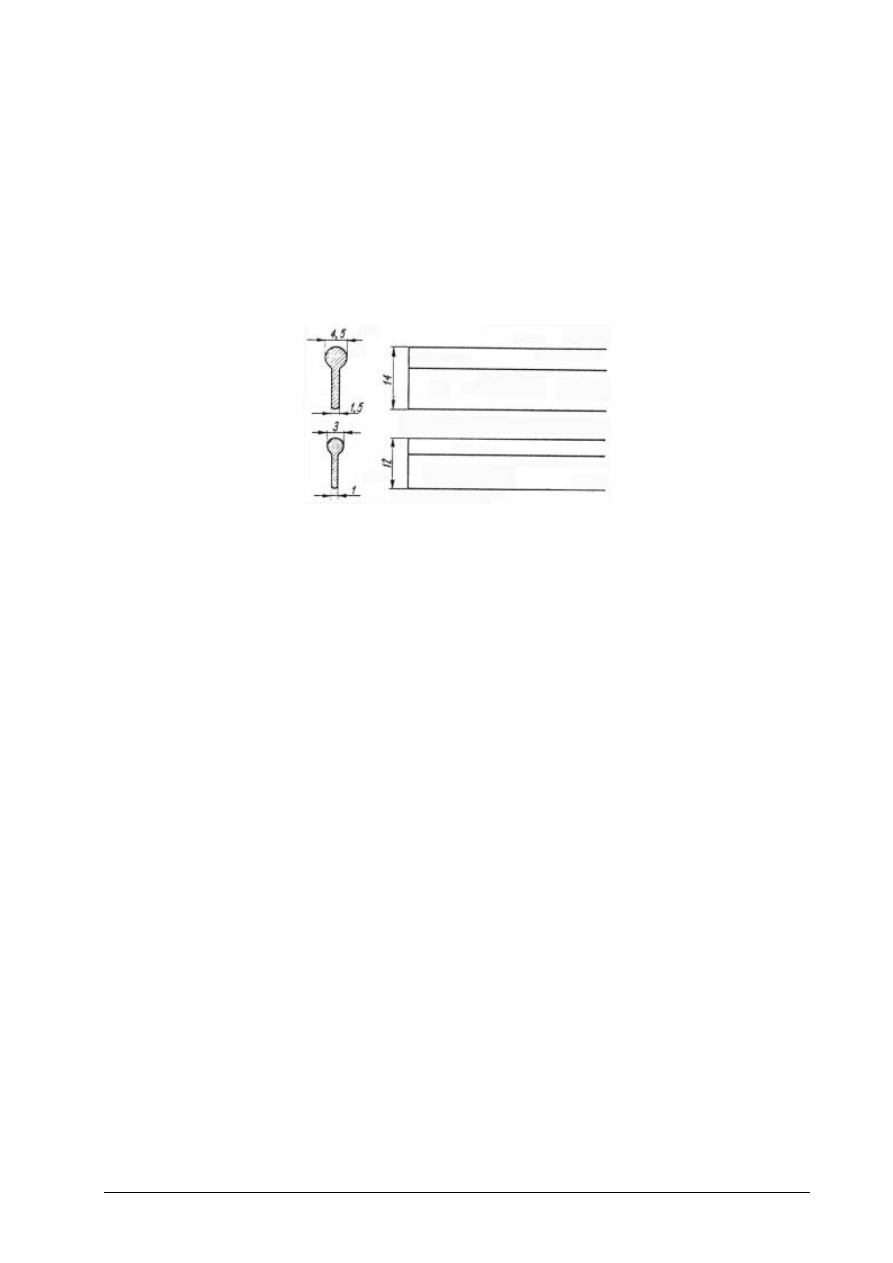

W niektórych krajach produkuje się również elementy siedziskowo-oparciowe z tworzyw