Konspekt: Serwozawory

1

Wzmacniacz elektrohydrauliczny (serwozawór)

1. Wprowadzenie

Wzmacniacze elektrohydrauliczne (serwozawory) przeznaczone są do regulacji położenia

(przemieszczenia), prędkości lub siły w układach hydraulicznych poprzez sterowanie wielkością i

kierunkiem przepływu czynnika roboczego proporcjonalnie do wielkości i znaku elektrycznego sygnału

sterującego.

Wzmacniacze te stanowią elementy łączące elektroniczne urządzenie sterujące z hydraulicznymi

urządzeniami wykonawczymi. Wzmocnienie serwozaworu jest to stosunek mocy wyjściowej (oleju) do

mocy sygnału sterującego. Serwozawory osiągają wzmocnienia rzędu do kilkaset tysięcy razy.

Wzmacniacze elektrohydrauliczne znalazły bardzo szerokie zastosowanie w wielu dziedzinach

techniki jak:

- wzbudniki drgań do badań wytrzymałościowych materiałów, zespołów konstrukcyjnych i

kompletnych maszyn, do badań konstrukcji budynków (symulacja drgań sejsmicznych ziemi),

- lotnictwo (samoloty, promy kosmiczne)

- maszyny robocze, statki, obrabiarki

- oraz w wielu innych układach automatyki przemysłowej o wysokich wymaganiach technicznych.

Układy regulacji ze wzmacniaczami elektrohydraulicznymi łączą w sobie zalety układów

elektronicznych (łatwość kształtowania sygnału, zdolność realizowania funkcji logicznych i przeliczeń)

oraz układów hydraulicznych (duża moc na wyjściu, niezawodność działania).

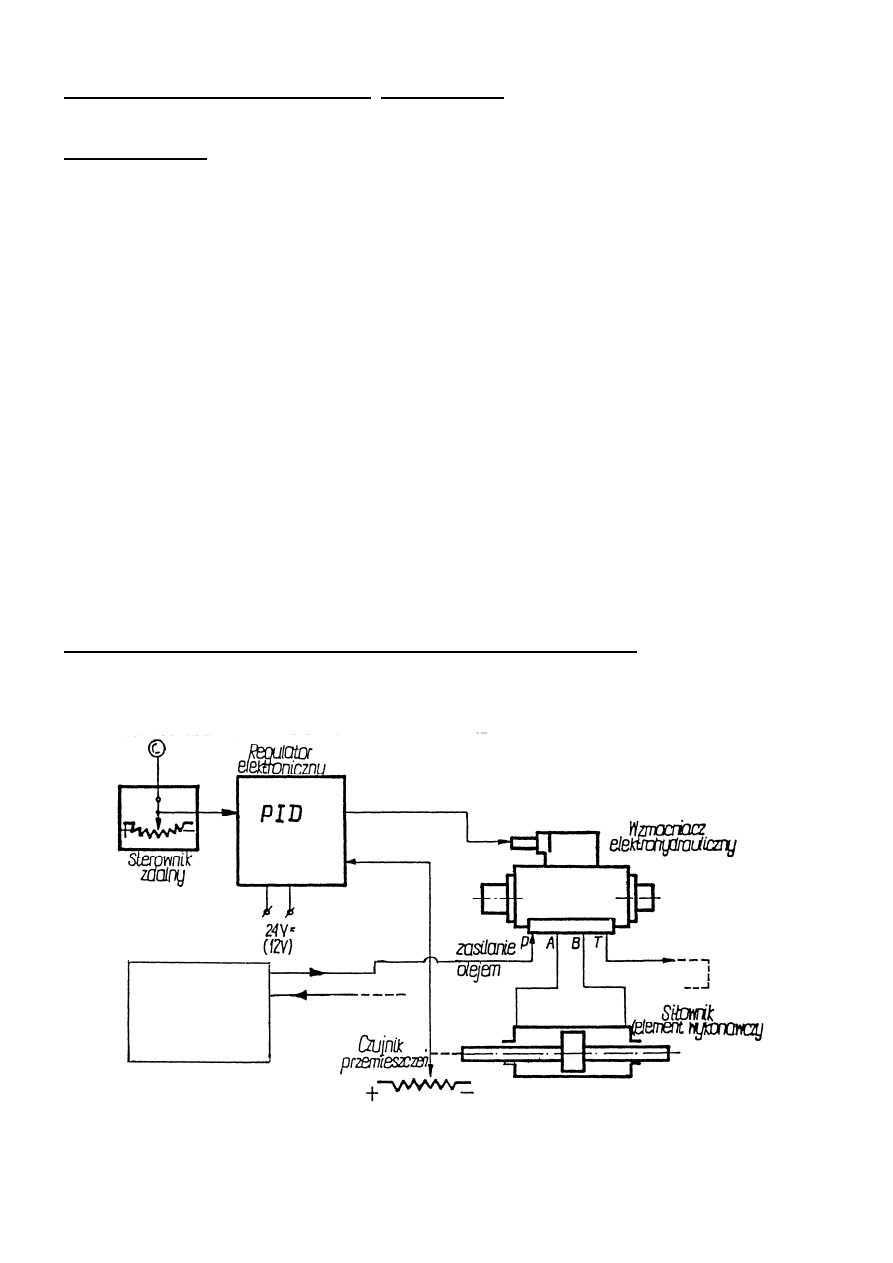

2. Typowe obwody regulacyjne ze wzmacniaczami elektrohydraulicznymi

Wzmacniacze elektrohydrauliczne (serwozawory) stosowane są najczęściej w układach regulacji

położenia, siły lub prędkości. Schemat typowego układu regulacji przemieszczenia tłoka siłownika

przedstawia rysunek 1.

Rys.1 Układ regulacji położenia tłoka siłownika: 1-sterownik zdalny, 2-regulator PID, 3-

serwozawór(wzmacnacz elektrohydrauliczny), 4-siłownik wykonawczy, 5-czujnik przemieszczenia, 6-

zasilacz hydrauliczny

Zasilacz

hydrauliczny

Konspekt: Serwozawory

2

Wzmacniacz elektrohydrauliczny w tym układzie zasila siłownik będący elementem wykonawczym.

Przemieszczenie tłoczyska siłownika mierzone jest czujnikiem przemieszczeń (czujnik indukcyjny).

Sygnał z czujnika, jako sygnał sprzężenia zwrotnego, podawany jest do regulatora elektronicznego,

gdzie po porównaniu z sygnałem zadanym, jako sygnał uchybu przetwarzany jest dalej w regulatorze PID.

Wzmocniony napięciowy sygnał uchybu jest przekształcany na sygnał prądowy doprowadzony do cewek

silnika momentowego wzmacniacza elektrohydraulicznego.

Współczynniki regulatora PID można regulować w szerokim zakresie celem uzyskania

wymaganych własności dynamicznych obwodu. Sygnał zadany wytwarzany jest w sterowniku zdalnym

(stosowanym np. w maszynach samojezdnych) lub w urządzeniu sterującym (np. komputerze).

Układ regulacji siły jest podobny do przedstawionego z tym, że sygnał sprzężenia zwrotnego

wytwarzany jest przez czujnik siły.

W układzie regulacji prędkości sygnał sprzężenia otrzymywany jest z kolei z czujnika prędkości,

którym może być np. prądnica tachometryczna w przypadku, gdy elementem wykonawczym jest silnik

hydrauliczny.

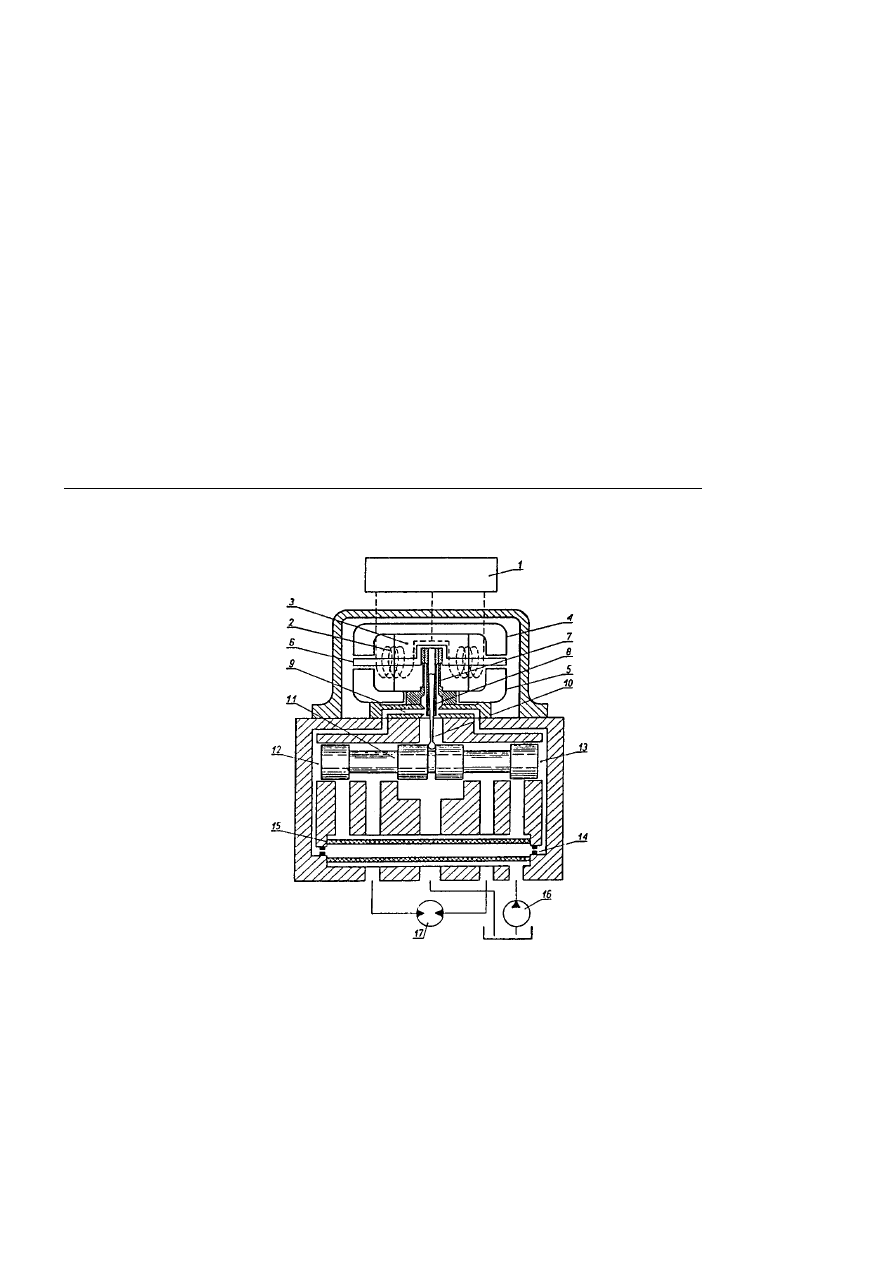

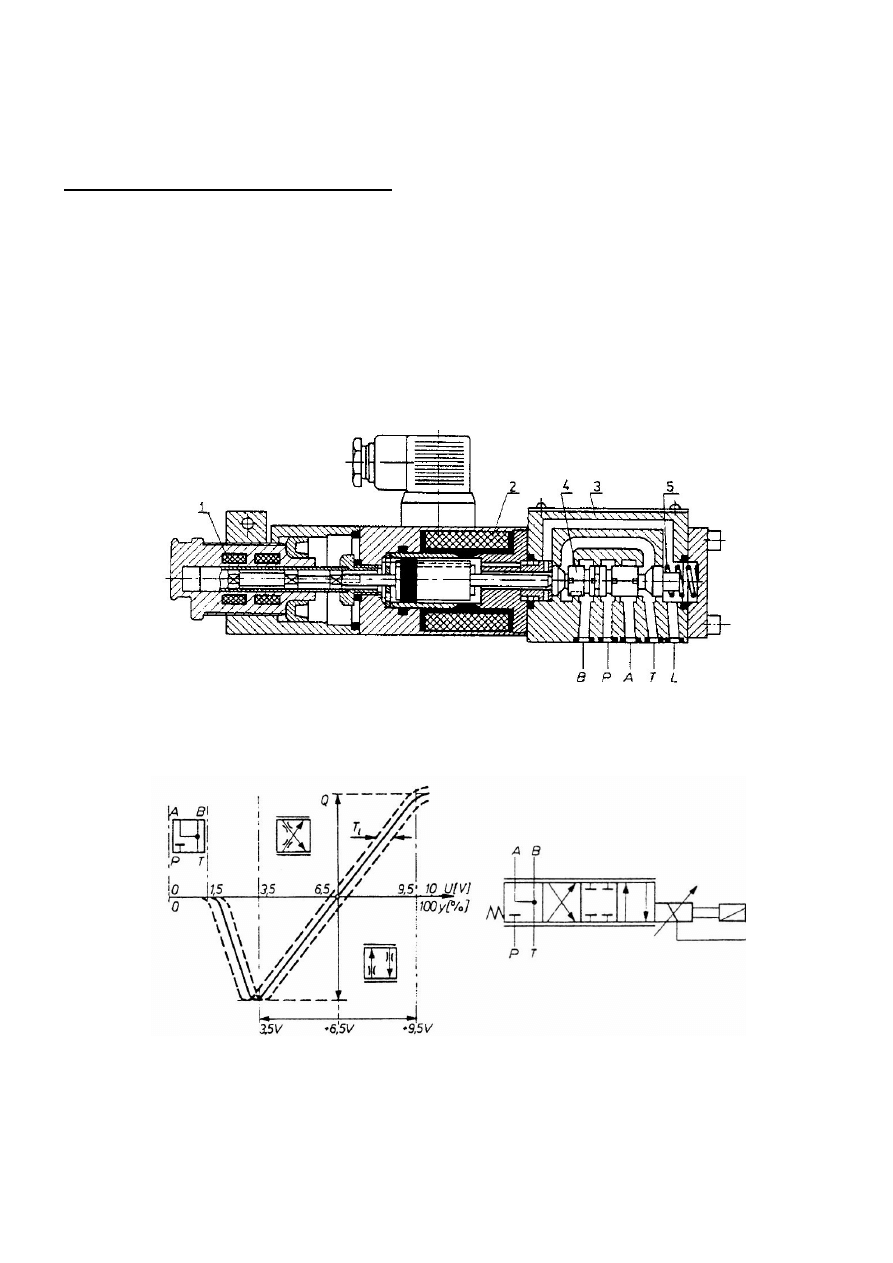

3. Budowa i działanie serwozaworu (wzmacniacza elektrohydraulicznego) f. Moog

Serwozawór (wzmacniacz elektrohydrauliczny) steruje kierunkiem i natężeniem przepływu przy

dużych częstotliwościach. Budowę serwozaworu przedstawiono na rysunku 2.

Wzmacniacz składa się z następujących zespołów:

- silnika momentowego,

- wzmacniacza pierwszego stopnia typu dysze-przysłona,

- wzmacniacza drugiego stopnia (suwak + kanały sterujące)

- oraz mechanicznego sprzężenia zwrotnego.

Rys. 2 Budowa serwozaworu: 1-sterownik elektroniczny, 2-cewki silnika momentowego, 3-magnes

stały, 4,5-osłonymagnesu, 6-zwora, 7-rurka sprężysta, 8-przysłona, 9-dysza, 10-pręt sprężysty

(ujemne sprzężenie zwrotne), 11-suwak, 12,13-czoła suwaka, 14-dławiki (kryzy), 15-filtr 3µm

Konspekt: Serwozawory

3

Sygnał prądowy dostarczany jest ze sterownika elektronicznego 1 do cewek 2 silnika

momentowego. Silnik przetwarza sygnał prądowy proporcjonalnie na moment obrotowy zwory 6. Zwora

wraz z przysłoną 8, połączona jest cienkościenną odkształcalną sprężyście rurką 7. Rurka ta podpiera

przegubowo przysłonę oraz oddziela szczelnie część hydrauliczną od silnika.

Olej do dysz dopływa przez dławiki 14. W środkowym położeniu przysłony kryzy dławiące 14 są tak

dobrane, aby spadek ciśnienia na nich wynosił połowę ciśnienia zasilania np. 10 MPa przy ciśnieniu

zasilania 20 MPa.

Wychylenie zwory powoduje zbliżenie np. przysłony 8 do lewej dyszy 9 oraz odsunięcie przysłony

od dyszy prawej. Zmniejszenie szczeliny wypływowej dla dyszy po lewej stronie powoduje zmniejszenie

ilości oleju wypływającego z dyszy a tym samym zmniejszenie spadku ciśnienia na niej np. do wartości

6 MPa. Stąd ciśnienie działające na czoło suwaka po lewej stronie wynosić będzie

20 MPa – 6 MPa =14 MPa. Dla dyszy po prawej stronie natężenie przepływu wzrośnie i wzrośnie również

spadek ciśnienia na tej dyszy np. do wartości 14 MPa. Ciśnienie działające po prawej stronie suwaka

wynosi 20 MPa – 14 MPa = 6 MPa. Całkowita różnica ciśnień działająca na suwak to 14 – 6 = 8 MPa.

Różnica ta pomnożona przez powierzchnię czoła suwaka daje siłę potrzebną na pokonanie oporów ruchu i

przyspieszanie suwaka. W środkowym położeniu przysłony różnica ciśnień działająca na czoła suwaka

wynosi zero ( 10 – 10 = 0 MPa).

Dysze są dobrane i cały układ zestrojony tak, aby różnica ciśnień ∆p była liniową funkcją prądu

silnika. Przemieszczający się w prawo suwak 11 otwiera odpowiednio kanały przepływowe P-A lub P-B i

pociąga za sobą pręt sprężysty 10, który wywiera moment przeciwny do momentu silnika. Po osiągnięciu

wymaganego przemieszczenia suwaka ustala się równowaga obu momentów, a przysłona wraca w

położenie środkowe. Ciśnienia działające na powierzchnie suwaka wyrównują się. Pręt sprężysty 10 pełni

rolę mechanicznego sprzężenia zwrotnego.

Kierunek obrotu zwory jest określony biegunowością prądu, przy czym wartość kąta obrotu jest

proporcjonalna do natężenia prądu sterującego. Przy zaniku prądu zwora wraca do położenia środkowego.

Zasada działania serwozaworu polega więc na tym, że sygnał prądowy zamieniony jest w silniku

na przemieszczenie przysłony, które we wzmacniaczu pierwszego stopnia transformowane jest na różnicę

ciśnień, a ta z kolei jest przekształcona w drugim stopniu na przemieszczenie suwaka 11 sterującego

natężeniem przepływu w kanałach do odbiornika.

Jak widać z rysunku 2 para suwakowa (suwak-krawędzie kanałów sterujących) posiada przekrycia

zerowe, konieczne do pracy przy dużych prędkościach.

p

p

8

9

p

B

11

14

14

p

A

p

p

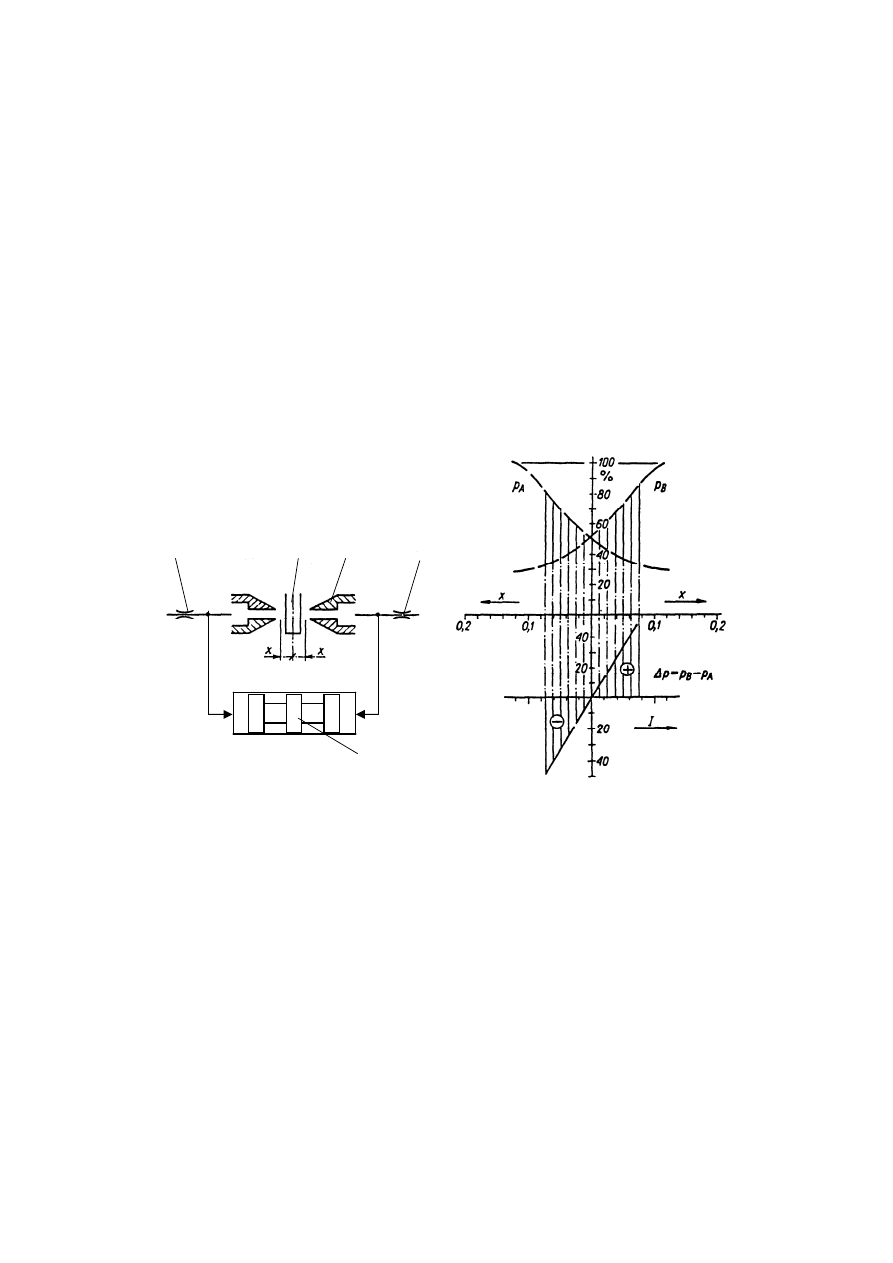

Rys. 3 Wzmacniacz typu dysze-przysłona oraz wykres różnicy ciśnień ∆p w funcji prądu

sterującego silnika

Konspekt: Serwozawory

4

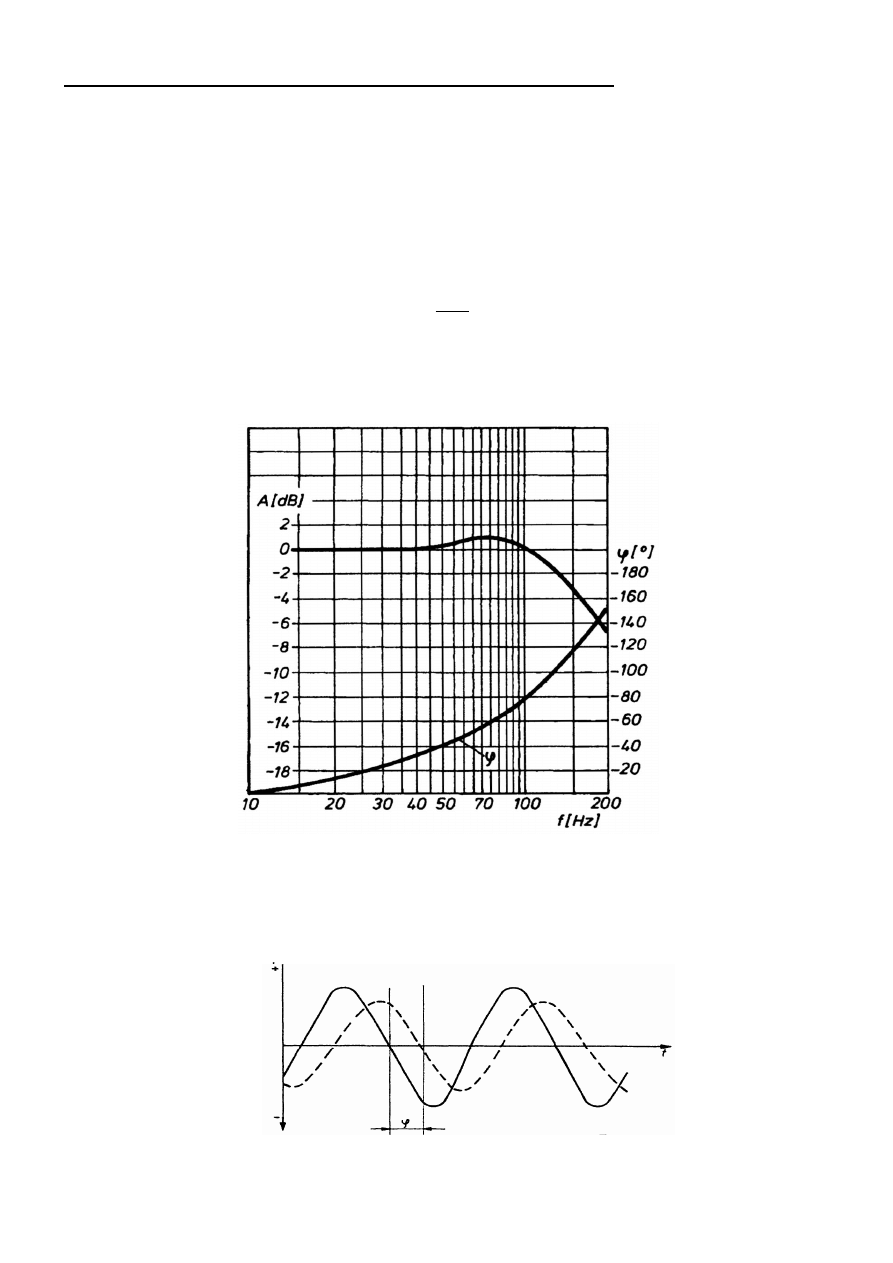

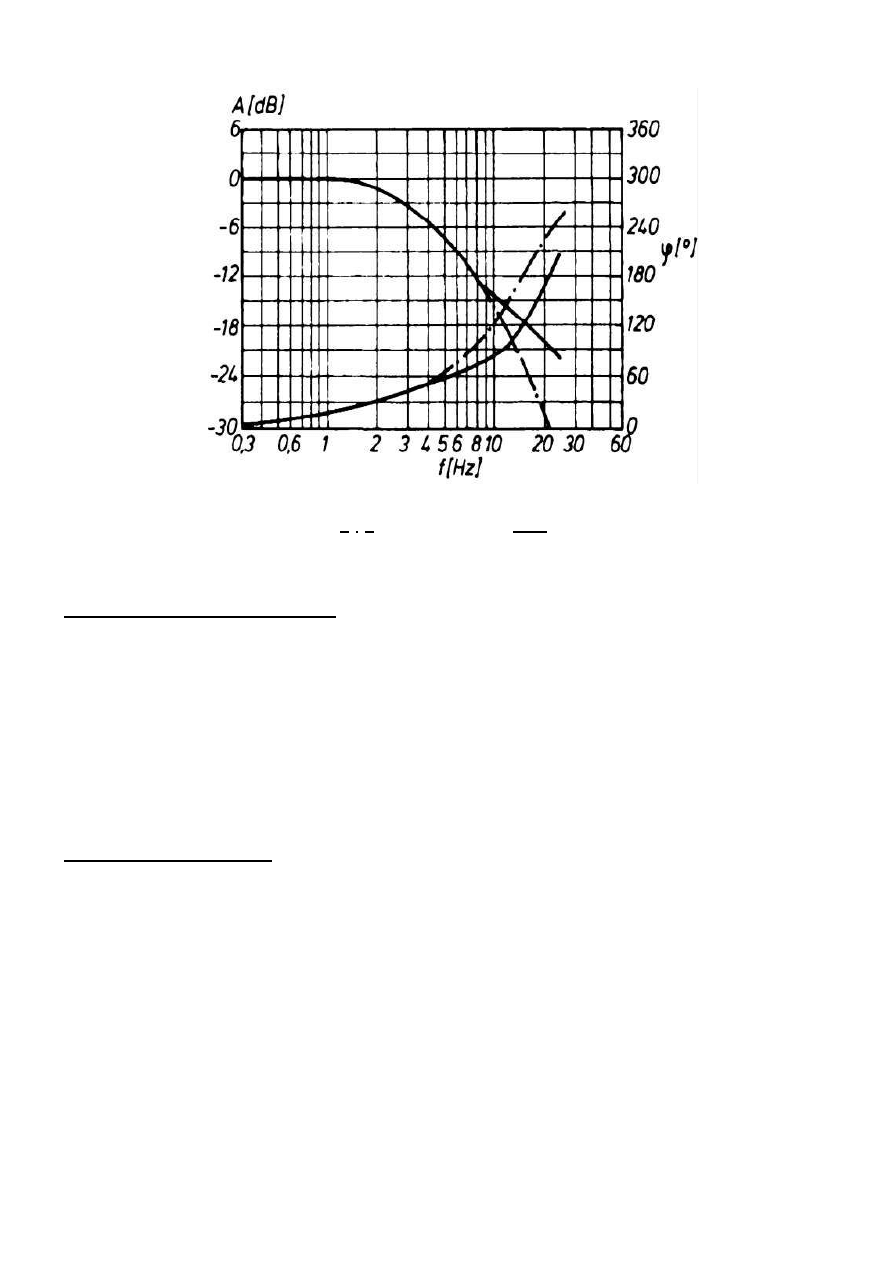

4. Charakterystyki serwozaworu (wzmacniacza elektrohydraulicznego)

Na rysunku 4 przedstawiono charakterystyki: amplituda i przesunięcie fazowe w funkcji

częstotliwości pracy serwozaworu. Charakterystyka amplitudowa podaje zależność zrealizowanej

amplitudy w postaci natężenia przepływu dla serwozaworu w funkcji częstotliwości sygnału sterującego.

Widać, że od około 40 Hz następuje niewielki wzrost amplitudy. Przy sygnale sterującym powyżej 100 Hz

amplituda Q zmniejsza się. Jest to spowodowane krótkim czasem przesterowania suwaka i maleje ilość

oleju, która może wówczas przepłynąć przez kanały sterujące A, B (połączone z odbiornikiem)

serwozaworu.

Amplituda podawana jest w dB, gdzie:

Hz

Q

Q

dB

1

log

20

1

ψ

⋅

=

gdzie:

- Q

v

– natężenie przepływu przy częstotliwości ν sygnału sterującego,

- Q

1Hz

- natężenie przepływu przy częstotliwości 1 Hz sygnału sterującego

Przesunięcie fazowe opisuje opóźnienie sygnału odpowiedzi (natężenie przepływu przez serwozawór) w

stosunku do sygnału sterującego (rys.5).

Rys. 5 Opóźnienie sygnału odpowiedźi układu (linia przerywana) w stosunku do sygnału sterującego

Q

Rys.4 Przykładowa charakterystyka amplitudowo, fazowo-częstotliwościowa serwozaworu

Konspekt: Serwozawory

5

Częstotliwość graniczną pracy serwozaworu (z teorii regulacji) wyznacza spadek amplitudy o –3 dB lub

przesunięcie fazowe ϕ=90

0

. Odczytane wartości z wykresu różnią się między sobą, jednak w konkretnym

zastosowaniu decyduje najczęściej jedno kryterium.

5. Zawory proporcjonalne (przepływowe)

Rysunek 8 przedstawia charakterystyki rozdzielacza proporcjonalnego, który jest prostszy w

budowie niż serowzawór a przez to tańszy. Zakres realizowanych częstotliwości jest znacznie mniejszy w

porównaniu z serwozaworem i wynosi maksymalnie 10-20 Hz. Klasyczny rozdzielacz sterowany

elektrycznie ma częstotliwość przełączania 2 Hz (prąd zmienny) do 4Hz (prąd stały). Zawór

proporcjonalny (rys.6) zbudowany jest najczęściej z elektromagnesu proporcjonalnego (przetwornik

elektromechaniczny) oraz przetwornika mechaniczno-hydraulicznego, którym jest zawór suwakowy

przetwarzający sygnał mechaniczny na proporcjonalne ciśnienie lub natężenie przepływu. Zawory

proporcjonalne mogą być 1, 2, 3 – stopniowe. Nazwa zaworu została wzięta od elektromagnesu

sterującego, który ma liniową charakterystykę, tj. siła lub przesunięcie suwaka są proporcjonalne do

wartości prądu elektrycznego.

Rys. 6 Budowa zaworu proporcjonalnego: 1-czujnik położenia, 2-elektromagnes proporcjonalny, 3-zawór

suwakowy, 4-suwak, 5- sprężyna

Rys. 7 Charakterystyka przepływowa w funcji napięcia sterującego oraz symbol zaworu proporcjonalnego

Konspekt: Serwozawory

6

6. Serwomechanizmy hydrauliczne

Serwomechanizmem (serwonapędem) hydraulicznym nazywamy urządzenie sterujące ze

sprzężeniem zwrotnym o dużej dokładności działania i hydraulicznym wzmocnieniem mocy (siły lub

momentu). W serwomechanizmie wejściowy sygnał sterujący jest najczęściej zmienny i odpowiedzi

układu nadążają za zmianami tego sygnału. Stąd serwomechanizmy nazywane są także układami

nadążnymi lub śledzącymi.

Przykładowy schemat serwomechanizmu pokazano na rysunku 1 tego opracowania. Jest to typowy

serwomechanizm hydrauliczny z położeniowym sprzężeniem zwrotnym.

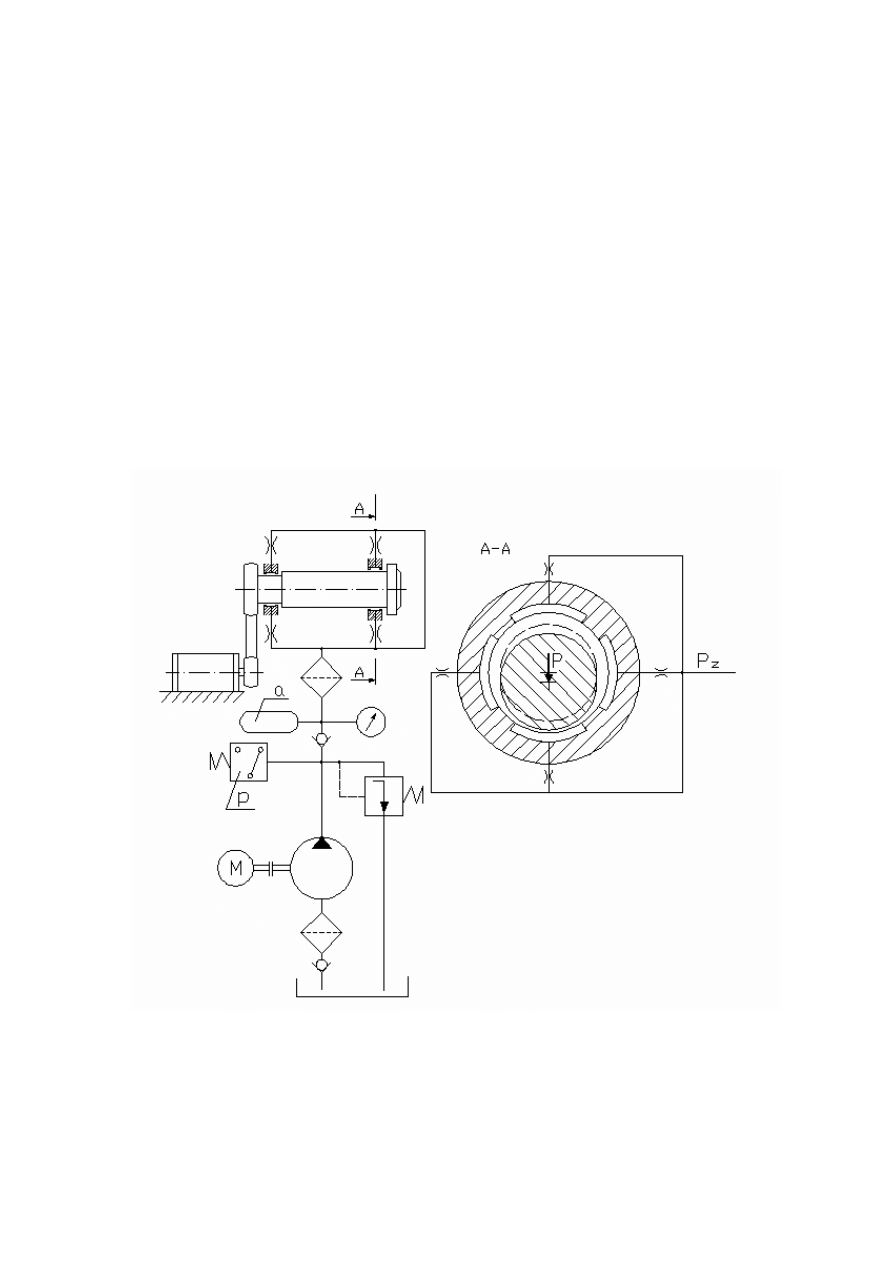

7. Łożysko hydrostatyczne

W łożyskach hydrostatycznych zrównoważenie obciążenia zewnętrznego następuje przez

wytworzenie odpowiednich wartości ciśnień statycznych w komorach nośnych łożyska. Olej do komór

nośnych dostarczany jest z pompy olejowej pod odpowiednim ciśnieniem statycznym przez dławiki.

Łożyska te mogą być poprzeczne i wzdłużne, dwu, cztero lub sześcio komorowe.

Do zalet łożysk hydrostatycznych zaliczamy:

- nośność i sztywność łożyska jest niezależna od prędkości obrotowej czopa (a nawet może być równa

zero),

- w łożysku występuje cały czas tarcie płynne dlatego elementy łożyska nie ulegają zużyciu przez

ścieranie, co pozwala też na wykonanie panewki tego łożyska ze stali a nie z drogiego np. brązu,

- nie wymagają tak dokładnego wykonania jak łożyska hydrodynamiczne z uwagi na znacznie większy luz

promieniowy (nawet 10 razy),

- znacznie mniejszy jest wpływ błędów kształtu czopa i panewki na dokładność obrotu wału (wrzeciona)

niż w łożyskach hydrodynamicznych,

Rys.8 Przykładowa charakterystyka amplitudowo, fazowo-częstotliwościowa zaworu

proporcjonalnego: prąd znamionowy, 25% prądu znamionowego

Konspekt: Serwozawory

7

- przy zastosowaniu odpowiednich członów automatycznej regulacji w układzie zasilania łożyska można

uzyskać sztywność nieskończenie wielką,

- lepiej tłumią drgania niż łożyska toczne (dorównują łożyskom hydrodynamicznym),

- korzystne warunki wymiany ciepła z otoczeniem (wypływający olej z łożyska odprowadza jednocześnie

ciepło wytworzone przez tarcie lepkie).

Wadami łożysk hydrostatycznych są duże koszty wykonania instalacji hydraulicznej oraz większe

koszty utrzymania obrabiarki w ruchu.

Zasada pracy łożyska hydrostatycznego podobna jest do pracy wzmacniacza hydraulicznego typu

dysze – przysłona. Olej z pompy dopływa poprzez dławiki do odpowiednich komór nośnych łożyska a z

komór nośnych wypływa w kierunku osiowym przez dławiki, którymi są luzy między czopem a panewką.

Jeśli do czopa przyłożymy obciążenie poprzeczne to następuje jego przemieszczenie z położenia

środkowego (rys. 9).

W komorze dolnej luzy (szczelina wypływowa oleju) się zmniejszają, a w górnej powiększają. Stąd z

dolnej komory nośnej wypływa mniej oleju i spadek ciśnienia na dławiki dopływowym do komory jest

mniejszy co powoduje, że ciśnienie w tej komorze wzrasta. W komorze górnej sytuacja jest odwrotna i

ciśnienie w tej komorze spada. Różnica ciśnień w obu komorach pomnożona przez powierzchnię nośną

komory daje siłę, która równoważy obciążenie zewnętrzne przyłożone do czopa.

Rys. 9 Schemat układu hydraulicznego zasilania łożyska hydrostatycznego oraz przekrój poprzeczny przez łożysko

Wyszukiwarka

Podobne podstrony:

39 Wzmacniacze elektrohydrauliczne zawory proporcjonalne i serwomechanizmy elektrohydrauliczne ppt

KVIab09.05- FORMATOWANIE ARKUSZA KALKULACYJNEGO, Konspekty dydaktyka

scenariusz 05 2006 w czasie deszczu, Konspekty

05 1 proporcjonalny

konspekt U. Lehowska - na 29.05, Bałagan - czas posprzątać i poukładać

konspekty kl VI, 05(06)-VIp, Paweł Witkowski

Kto rządzi konspekty, 05 Kto rzadzi zbor

Kto rządzi, konspekty 05-Kto rzadzi zbor

nr 05 jesienna relaksacja, KONSPEKTY

bak2, Konspekt zajęć popołudniowych prowadzonych dnia 05

Lekkoatletyka 05.09, konspekty AWF,WF, konspekty, konspekty, dziennik praktyk

2014 05 konspekt-final, Różne, Przygotowanie do ŚDM w Krakowie 2016 rok, Grudzień 2013 rok, Styczeń

konspekt 05-01-2009 -, Poniedziałek 05-01-2009

KONSPEKT---wyklad-2---Czlowiek-jako-miara-i-skala--Kanon-proporcji-czlowieka

05 04 16 KONSPEKT

konspekt zajec) 05 10

Biblijna nauka o grzechu-05, Kazania, Kaznodzieje i wykładowcy polscy, Kazimierz Sosulski, Seminariu

więcej podobnych podstron