PROGRAMOWANIE FREZARSKICH CENTRÓW OBRÓBKOWYCH Z

ZASTOSOWANIEM KOREKCJI ŚREDNICY NARZĘDZIA

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie studentów z zasadami programowania frezarskich centrów

obróbkowych oraz z zasadą stosowania korekcji narzędzia.

2. Wprowadzenie do programowania NC

W odróżnieniu od frezarski konwencjonalnych nowoczesne frezarki posiadają sterowanie NC. Obróbka

wyrobów na takich frezarkach odbywa się w cyklu automatycznym pod warunkiem, że sterowanie realizuje

program NC napisany w języku dla niego zrozumiałym i opisującym poszczególne fazy obróbki.

Program jest to plan zamierzonej pracy obrabiarki prowadzący do wykonania przedmiotu o

określonych kształtach, wymiarach i chropowatości powierzchni. Każdy program zawiera dwie grupy

informacji:

¾

geometryczne - dotyczące kształtów i wymiarów przedmiotu obrabianego, określają zatem

współrzędne i przemieszczenia narzędzia lub przedmiotu niezbędne do wymiarowego ustawienia

narzędzia względem przedmiotu oraz wykonania tego przedmiotu w procesie kształtowania;

¾

technologiczne - dotyczące warunków skrawania i przebiegu obróbki jak parametry obróbki -

prędkość skrawania, posuw, głębokość skrawania; materiału przedmiotu i narzędzia, kolejności

ruchów i czynności pomocniczych.

Każdy program NC składa się z wielu bloków, w których znajdują się funkcje wykonawcze (rys. 1).

Bloki numerowane są na bieżąco w sposób rosnący. Numer bloku umieszczony jest na początku oraz składa

się z adresu N i liczby. Każdy blok programu zawiera słowa. Słowo składa się z adresu i wartości albo kodu

(rys. 2). Liczba występująca w słowie może mieć znaczenie kodu lub znaczenie wartości. Na przykład w

słowie G01 „01” jest kodem przy adresie „G” natomiast w słowie X+67 „+67” jest konkretną wartością

liczbową.

%TOK 1234

N005 G90

N010 G54 X....Z.....

N015 T0202 S480 M04

N020 G00 X84 Z0

N025 G01 X-1 F1.5 M08

N030 G01Z2

N035 G00 X80

N040 G96 S120

N045 G92 S3500

N050 G81 X20 Z0 I2.5

N055 G01 Z24 Z-2

N060 G03 X80 Z-90 I0 K-10

N065 G97

N070 G26

N075 T0404 S960 M03

N080 G00 X26 Z5

N085 G33 X 23.5 Z-27 F1.5

N090 G01 X28

N095 G26

N0100 M30

POCZ

POCZ

Ą

Ą

TEK PROGRAMU

TEK PROGRAMU

SEKWENCJA

SEKWENCJA

BLOK

BLOK

Ó

Ó

W NC,

W NC,

ZAWIERAJ

ZAWIERAJ

Ą

Ą

CYCH

CYCH

INFORMACJE

INFORMACJE

DOTYCZ

DOTYCZ

Ą

Ą

CE

CE

OBR

OBR

Ó

Ó

BKI

BKI

KONIEC PROGRAMU

KONIEC PROGRAMU

Rys. 1. Budowa programu NC

ADRES

LICZBA (kod)

N035 G01 X+67 Z-20 F0.5

N035 G01 X+67 Z

N035 G01 X+67 Z

-

-

20 F0.5

20 F0.5

N035

N035

N035

G01

G01

G01

SŁOWO

X+67

X+67

X+67

ADRES

(współrzędna)

LICZBA (wartość)

SŁOWO

Z-20

Z

Z

-

-

20

20

SŁOWO

F0.5

F0.5

F0.5

SŁOWO

NUMER BLOKU

Rys. 2. Budowa bloku NC

3. Funkcje przygotowawcze i pomocnicze

Funkcje występujące w programie NC mogą być funkcjami modalnymi (obowiązują w obszarze wielu

bloków programu NC) bądź funkcjami ważnymi tylko w jednym bloku. Funkcje modalne mogą być odwołane

albo zmienione poprzez podanie funkcji o tym samym adresie.

Funkcje sterujące stosowane podczas opracowywania programów NC można podzielić na funkcje

przygotowawcze i funkcje pomocnicze.

Funkcje przygotowawcze są to takie funkcje, które precyzują rodzaj ruchu. Instrukcje te mają za

zadanie przygotowanie sterowania NC do takiego przetwarzania danych geometrycznych, aby uzyskać

przewidziane programem warunki ruchu wszystkich zespołów roboczych obrabiarki (tab. 1).

Do funkcji pomocniczych należą tzw. funkcje maszynowe M i funkcje technologiczne ustalające

posuw, obroty i odpowiadające za wymianę narzędzi (tab. 2)

Tab. 1. Zestawienie funkcji przygotowawczych wg DIN66025 (PN-73/M-55256)

Kod Opis

G00

ruch szybki ustawczy

G01

interpolacja liniowa - posuw roboczy

G02

interpolacja kołowa zgodna z ruchem wskazówek zegara

G03

interpolacja kołowa przeciwna do ruchu wskazówek zegara

G04

postój czasowy

G09

zwolnienie (dokładne zatrzymanie)

G10

szybki przesuw we współrzędnych biegun

G11

interpolacja prostoliniowa we współrzędnych biegunowych

G12

interpolacja kołowa zgodna z ruchem wskazówek zegara we

współrzędnych biegunowych

G13

interpolacja kołowa przeć, do ruchu wskazówek zegara we

współrzędnych biegunowych

G22

wywołanie podprogramu

G23

powtórzenie części programu

G24

bezwarunkowa instrukcja skoku

G25

przesuw do punktu wyjściowego obrabiarki

G26

przesuw do punktu wymiany narzędzia

G40

odwołanie korekcji

G41

korekcja promienia narzędzia w lewo od konturu

G42

korekcja promienia narzędzia w praw od konturu

G45

równoległe dosunięcie i odsunięcie narzędzia do konturu

G46

dosunięcie lub odsunięcie narzędzia po półokręgu

G47

dosunięcie lub odsunięcie narzędzia po ćwierćokręgu

G53

wyzerowanie przesunięcia początku układu współrzędnych

G54

bezwzględne przesunięcie początku układu współrzędnych

G59

przyrostowe przesunięcie początku układu współrzędnych

G90

wymiarowanie absolutne

G91

wymiarowanie przyrostowe

Tab. 2. Zestawienie funkcji pomocniczych.

M00

zatrzymanie programu np. w celu pomiaru

M02

koniec programu

M03

włączenie obrotów wrzeciona, kierunek w prawo

M04

włączenie obrotów wrzeciona, kierunek w lewo

M05

wyłączenie obrotów wrzeciona

M06

wymiana narzędzia

M07

włączenie chłodziwa – pompa nr 1

M08

włączenie chłodziwa – pompa nr 2

M09

wyłączenie chłodziwa

M30

koniec programu, wrzeciono i pompa cieczy chłodzącej zostają wyłączone, układ

sterujący jest przygotowany do powtórnego wykonania programu

M80

anulowanie wszystkich odbić

M81

odbicie osi X

M82

odbicie osi Y

M83

odbicie osi Z

M84

odbicie osi X i Y

M85

odbicie osi X i Z

M86

odbicie osi Y i Z

M99

koniec podprogramu, sterowanie zostanie przełączone do bloku, z którego

podprogram był wywołany a następnie wykonany zostanie następny blok programu

F

posuw [mm/obr] np. F000.200 - 0.2 mm/obr

S

obroty wrzeciona [obr/min] np. S1800 - 1800 obr/min

T

wymiana narzędzia następuje po funkcji z adresem T, bezpośrednio po adresie T

następuje kod czterocyfrowy, pierwsze dwie cyfry kodu dotyczą pozycji narzędzia w

głowicy rewolwerowej, dwie następne numeru narzędzia w zbiorze wielkości

korekcyjnych np. T1298

4. Podstawowe kody sterujące

Szybki przesuw G00

Narzędzie przejeżdża z możliwie dużą prędkością do zaprogramowanego punktu docelowego o

współrzędnych X, Y i Z.

G00 [X...]

[Y...] [Z...] [F...] [S...] [T...] [M...]

Kolejność osi, wzdłuż których będzie przemieszczać się narzędzie, zależy od zaprogramowania

posuwu wgłębnego Z odniesionego do aktualnej pozycji narzędzia.

• gdy wskazany posuw wgłębny ma względem aktualnej pozycji narzędzia dodatni zwrot Z, to

przejazd narzędzia nastąpi najpierw w kierunku osi Z a na koniec w kierunku osi X i Y.

•

gdy wskazany posuw wgłębny ma w odniesieniu do aktualnej pozycji narzędzia ujemny zwrot Z, to

przejazd narzędzia nastąpi najpierw w płaszczyźnie XY, a na koniec w kierunku Z.

Gdy w tym samym bloku NC zaprogramowana jest wymiana narzędzia, zmiana posuwu i/lub zmiana

liczby obrotów to będą najpierw wprowadzone te zmiany a po tym nastąpi przejazd do współrzędnych

docelowych.

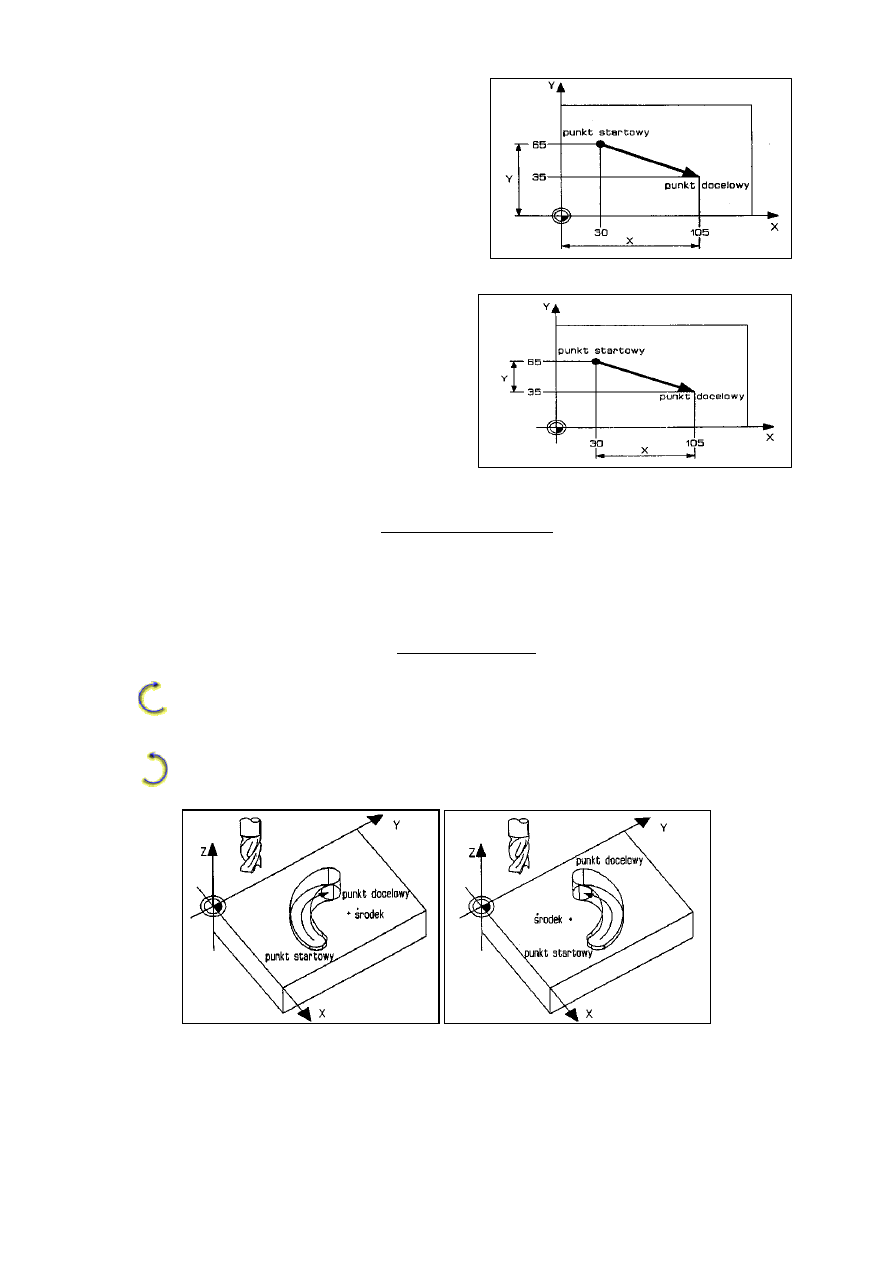

Programowanie w wymiarach absolutnych:

N090 G00 X+30 Y+65 Z+12

N095 G90

N100 G00 X+105 Y+35 Z+2

Programowanie w wymiarach przyrostowych:

N090 G00 X+30 Y+65 Z+12

N095 G91

N100 G00 X+75 Y-30 Z-10

Interpolacja liniowa G01

G01 [X...] [Y...] [Z...] [F…] [S...] [T...] [M...]

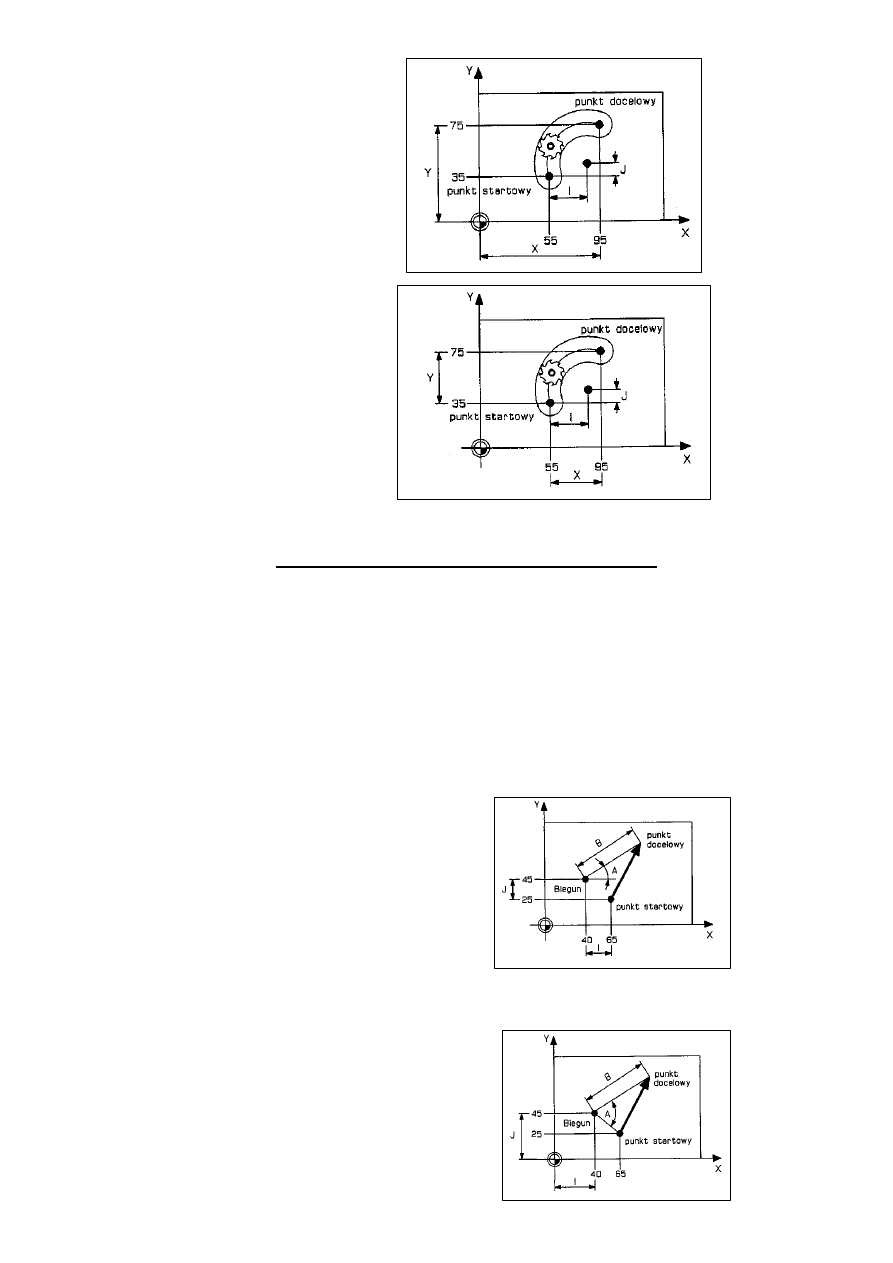

Interpolacja kołowa

G02 [X...] [Y...] [Z...] [l...] [J...] [F...] [S...] [T...] [M...]

G03 [X...] [Y...] [Z...] [l...] [J...] [F...] [S...] [T...] [M...]

Programowanie absolutne

N085 G90

N090 G00 X+55 Y+35 Z+2

N095 G01 Z-5

N100 G02 X+95 Y+75 I+30 J+10

Programowanie przyrostowe

N085 G00 X+55 Y+35 Z+2

N090 G91

N095 G01 Z-7

N100 G02 X+40 Y+40 I+30 J+10

Szybki przesuw we współrzędnych biegunowych G10

G10

A... B... [I...] [J...] (O70) (O71)

A

Kąt z osią X (wymiar absolutny); jeśli dodatkowo zaprogramujemy adres O71, to A będzie podane

przyrostowo, a więc jako kąt między linią łączącą biegun z punktem startowym i linią łączącą

biegun z punktem docelowym.

B

Odległość od bieguna do punktu docelowego

I, J Współrzędne bieguna, przyrostowe - od punktu startu; jeśli dodatkowo zaprogramujemy adres O70, to

współrzędne bieguna będą odniesione do punktu zerowego przedmiotu obrabianego (wymiary

absolutne).

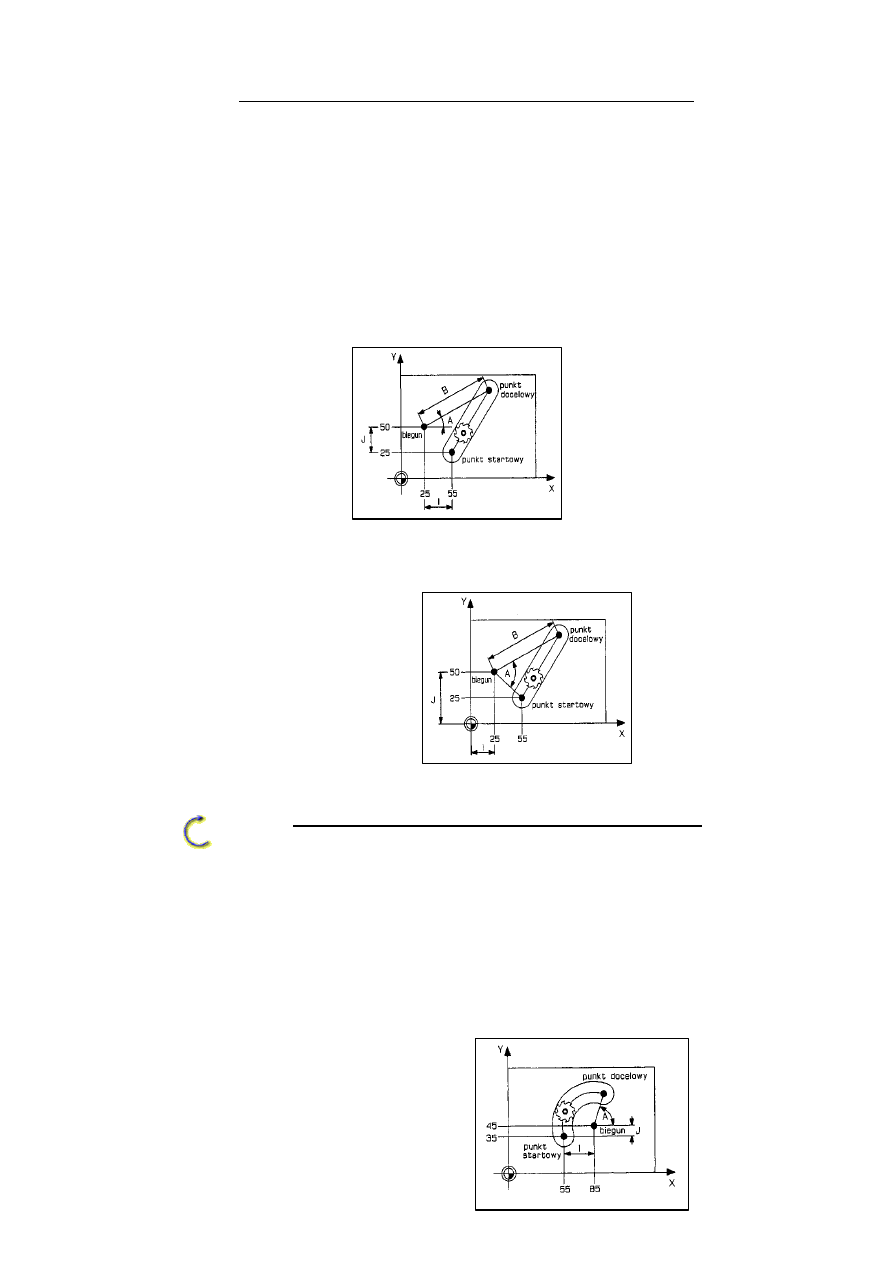

Kąt A w wymiarze absolutnym i współrzędne bieguna w wymiarze przyrostowym :

N110 G00 X+65 Y+25

N115 G10 A+32 B+65 I-25 J+20

Kąt A w wymiarze przyrostowym i współrzędne bieguna w wymiarze absolutnym :

N110G00X+65 Y+25

N115 G10 A+71 B+65 I+40 J+45 O70 O71

Interpolacja prostoliniowa we współrzędnych biegunowych G11

G11

A... B... [I...] [J...] (O70) (O71)

A

Kąt z osią X (wymiar absolutny); jeśli dodatkowo zaprogramujemy adres O71, to A będzie podane

przyrostowo, a więc jako kąt między linią łączącą biegun z punktem startowym i linią łączącą biegun z

punktem docelowym.

B

Odległość od bieguna do punktu docelowego

I, J Współrzędne bieguna, przyrostowe - od punktu startu; jeśli dodatkowo zaprogramujemy adres O70, to

współrzędne bieguna będą odniesione do punktu zerowego przedmiotu obrabianego (wymiary

absolutne)

Kąt A zaprogramowany w wymiarach absolutnych a współrzędne bieguna w wymiarach

przyrostowych

N110 G00 X+55 Y+25

N115 G01 Z-5

N120 G11 A+27 B+72 I-30 J+25

Kąt A zaprogramowany w wymiarach przyrostowych a współrzędne bieguna w wymiarach

absolutnych

N110 G00 X+55 Y+25

N115 G01 Z-5

N120 G11 A+66 B+72 I+25 J+50 O70 O71

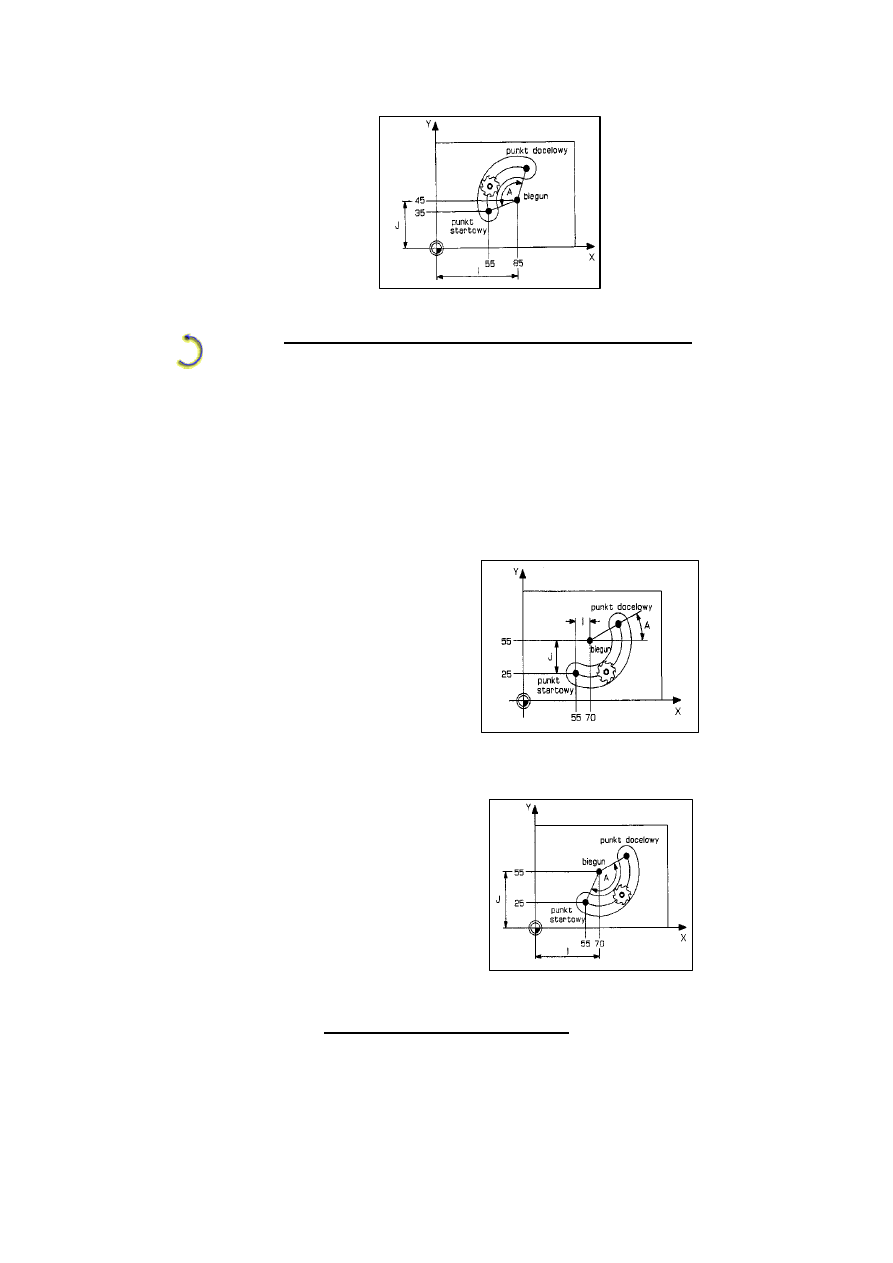

Interpolacja kołowa we współrzędnych biegunowych G12

A... [I…] [J...]

(O70) (O71)

A

Kąt z osią X (wymiar absolutny); jeśli dodatkowo zaprogramujemy adres O71, to A będzie podane

przyrostowo, a więc jako kąt między linią łączącą biegun z punktem startowym i linią łączącą biegun z

punktem docelowym.

I, J Współrzędne bieguna, przyrostowe - od punktu startu; jeśli dodatkowo zaprogramujemy adres O70, to

współrzędne bieguna będą odniesione do punktu zerowego przedmiotu obrabianego (wymiary

absolutne).

Kąt A zaprogramowany w wymiarach absolutnych a współrzędne bieguna w wymiarach

przyrostowych

N110G00 X+55 Y+35 Z+2 N115G01 Z-5

N120G12 A+72 I+30 J+10

Kąt zaprogramowany w wymiarach przyrostowych a współrzędne bieguna w wymiarach absolutnych

N110 G00 X+55 Y+35 Z+2

N115 G01 Z-5

N120 G12 A+127 I+85 J+45 O70 O71

Interpolacja kołowa we współrzędnych biegunowych G13

A... [L…] [J...]

(O70) (O71)

A

Kąt z osią X (wymiar absolutny); jeśli dodatkowo zaprogramujemy adres O71, to A będzie podane

przyrostowo a więc jako kąt między linią łączącą biegun z punktem startowym i linią łączącą biegun z

punktem docelowym.

I, J Współrzędne bieguna, przyrostowe - od punktu startu; jeśli dodatkowo zaprogramuje-my adres O70,

to współrzędne bieguna będą odniesione do punktu zerowego przed-miotu obrabianego (wymiary

absolutne)

Kąt A zaprogramowany w wymiarach absolutnych a współrzędne bieguna w wymiarach

przyrostowych

N110 G00 X+55 Y+25 Z+2 N115 G01 Z-4

N120 G13 A+27 I+15 J+30

Kąt zaprogramowany w wymiarach przyrostowych a współrzędne bieguna w wymiarach absolutnych

N110 G00 X+55 Y+25 Z+2

N115 G01 Z-4

N120 G13 A+143 I+70 J+55 O70 O71

Powtórzenie części programu G23

G23 O… Q… [S…]

O Numer bloku startowego: numer bloku, od którego rozpocznie się powtarzanie.

Q Numer bloku końcowego: numer bloku programu głównego, do którego będzie wprowadzana

powtarzana cześć programu.

S

Liczba powtórzeń: zaprogramowana wartość określa, ile razy część programu powinna być powtórzona.

N190 G23 O160 Q180

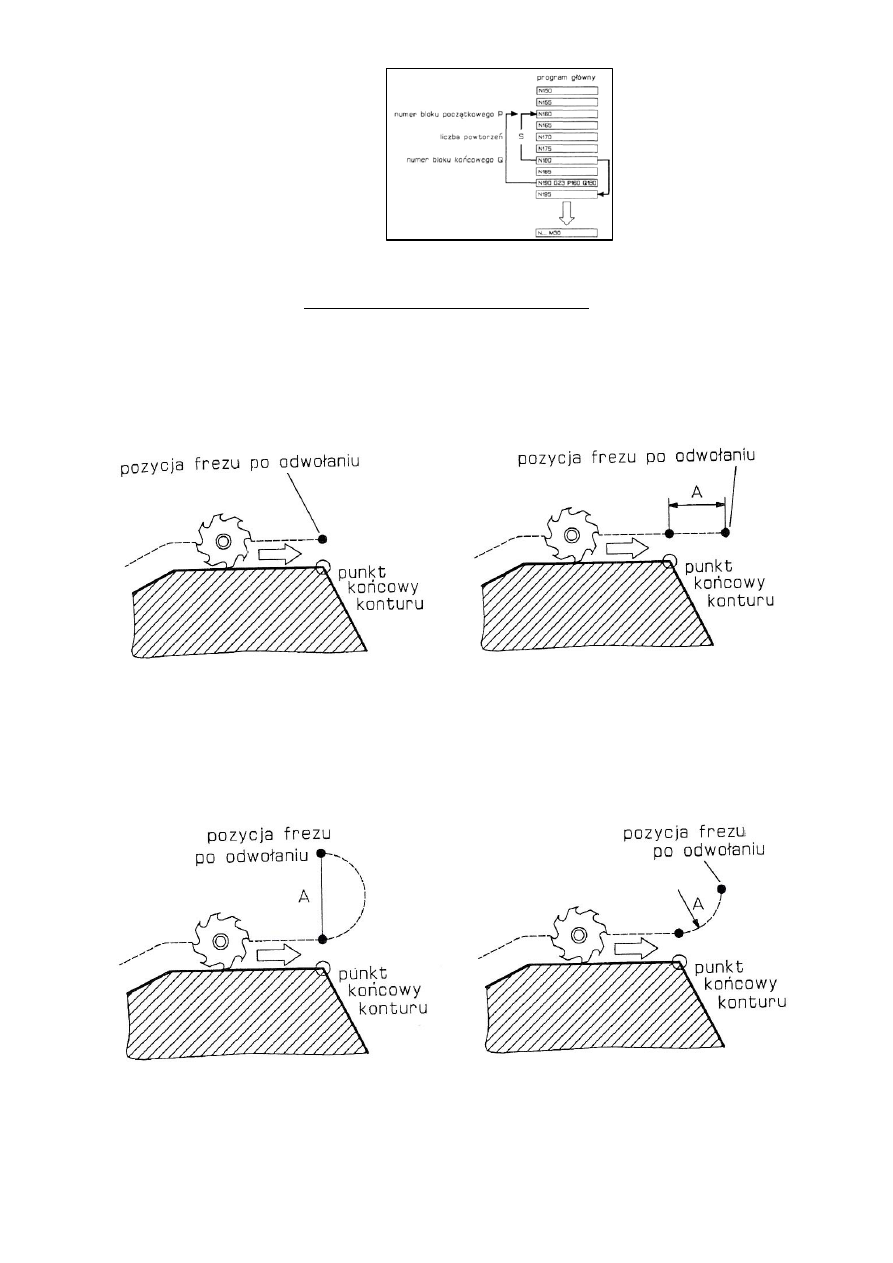

Odwołanie korekcji promienia frezu G40

ODWOŁANIE KPF BEZ WARUNKÓW

ODWOŁANIE KPF Z WARUNKIEM ODJAZDU

ODJAZDU

RÓWNOLEGŁYM DO KONTURU

G40

G40 A... G45

ODWOŁANIE KPF Z WARUNKIEM

ODWOŁANIE KPF Z WARUNKIEM

ODJAZDU PO PÓŁOKRĘGU

ODJAZDU PO ĆWIERĆOKRĘGU

G40

A...

G46

G40

A...

G47

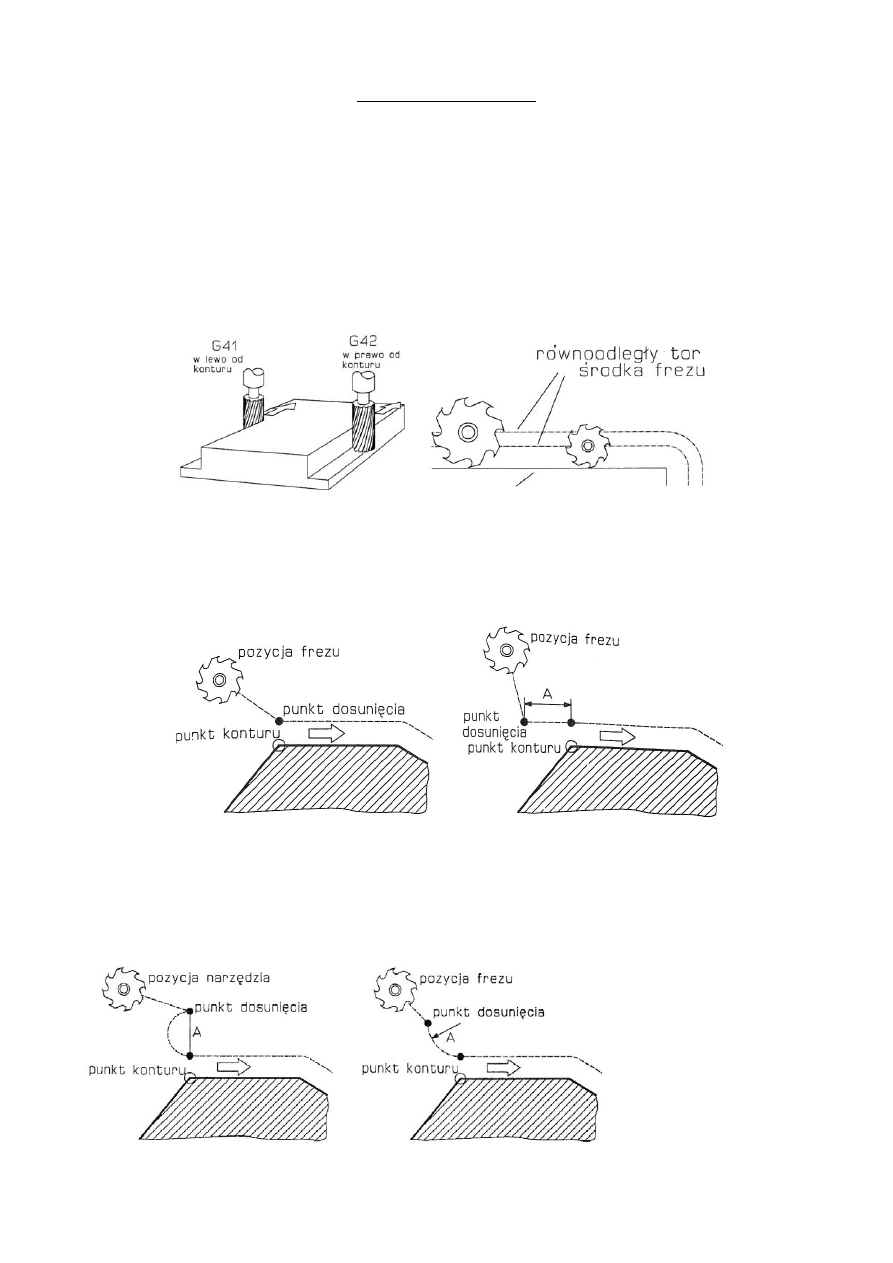

Korekcja promienia frezu

G41 - na lewo od konturu

G42 - na prawo od konturu

Wskazówki

- wewnątrz KPF nie wolno wprowadzać przesunięcia punktów (G53, G54, G59)

- nie wolno programować wymiany narzędzia

- przy wybranej KPF nie wolno definiować lub wywoływać cykli obróbkowych

- promień zaokrąglenia wewnętrznego rogu nie może być mniejszy od promienia frezu

- wewnątrz KPF nie wolno programować dwóch ruchów Z jeden po drugim.

BEZ WARUNKÓW NAJAZDU

DOJAZD RÓWNOLEGŁY DO KONTURU

G41 G01 X... Y... Z...

G41 A... G45 G01 X... Y... Z...

ODJAZDU PO PÓŁOKRĘGU ODJAZDU

PO

ĆWIERĆOKRĘGU

G41 A... G46 G01 X... Y... Z...

G41 A... G47 G01 X... Y... Z...

4.

Wykonanie ćwiczenia

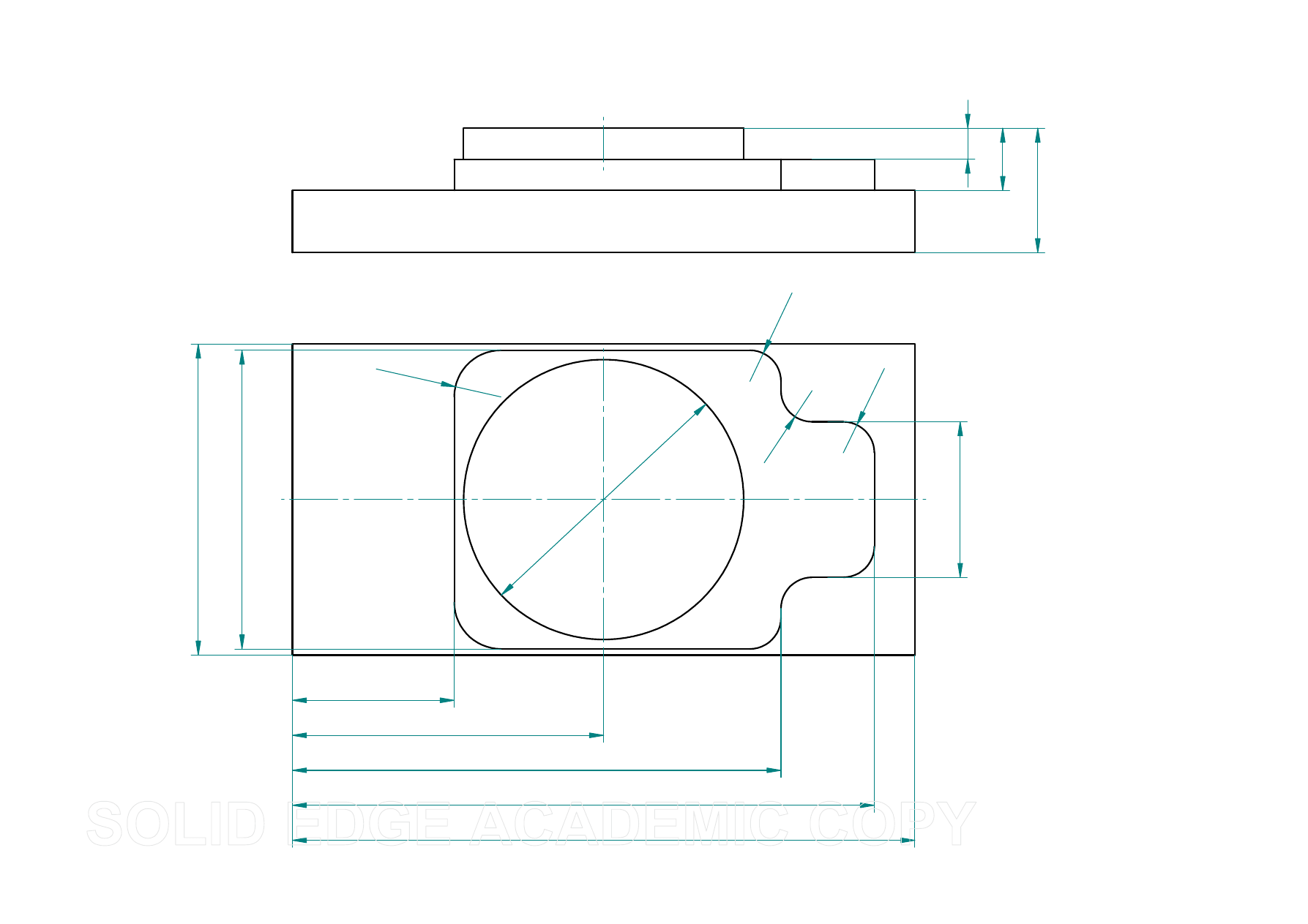

Należy zaprogramować proces obróbki detalu na podstawie rysunku zamieszczonego w załączniku.

Plik konfiguracyjny obrabiarki ze zdefiniowanymi narzędziami, zamocowanym detalem i ustalonym punktem

zerowym przedmiotu obrabianego zostanie udostępniony przez prowadzącego ćwiczenie.

5. Sprawozdanie

Sprawozdanie powinno zawierać cel ćwiczenia, podstawowe wiadomości teoretyczne, rysunek detalu,

program obróbkowy oraz wnioski.

6. Literatura

1. Podstawy obróbki CNC. Mathematisch Technische Sowtware-Entwicklung GmbH, Wydawnictwo REA.

2. Praca zbiorowa: Zasady programowania obrabiarek sterowanych numerycznie. Warszawa, SIMP CBKO

1979.

3. Programowanie obrabiarek CNC – toczenie. Mathematisch Technische Sowtware-Entwicklung GmbH,

Wydawnictwo REA.

4. Szadkowski J., Stryczek R., Nikiel G.: Projektowanie procesów technologicznych na obrabiarki

sterowane numerycznie. Bielsko-Biała 1995.

52

100

157

187

200

96

10

0

50

R

10

R

10

R

10

R 15

10

20

40

O

90

Document Outline

Wyszukiwarka

Podobne podstrony:

b Opis punktow majacych zastoso Nieznany (2)

Wzmacniacz operacyjny zastoso Nieznany

13 Kwiecien A i inni Zastosowan Nieznany

Frezowanie 2 id 181007 Nieznany

08 Zastosowanie programow kompu Nieznany (2)

1 Zastosowanie parametru predko Nieznany (2)

14 Zastosowanie przepisow prawa Nieznany (2)

04 Zastosowanie normalizacji w Nieznany (2)

17 Zastosowanie przepisow prawa Nieznany (2)

Arkusz nr 8 (zastosowania pocho Nieznany (2)

11 Zastosowanie programu komput Nieznany (2)

11 Zastosowanie podstawowych pr Nieznany (2)

azbest i jego zastosowanie id 7 Nieznany

lab2wyklad Zastosowanie bakteri Nieznany

03 Zastosowanie technik laborat Nieznany

FREZOWANIE 4 id 181011 Nieznany

09 Wyklad 6 (Zastosowania myste Nieznany (2)

liniowe zastosowania wo id 2687 Nieznany

więcej podobnych podstron