Techniki wytwarzania. Wykłady-

PRZETWÓRSTWO STALI

W Mechanice i Budowie Maszyn najczęściej używa się stopów stali i żelaza.

Wytwarzanie ≠ produkowanie

Wytwarzanie to zmiana parametrów wyrobu. Jest to pojęcie techniczne.

Produkowanie to pojęcie ekonomiczne.

Do systemu wytwórczego potrzebujemy surowców i materiałów oraz energii. Należy

pamiętać, że w magazynie powinno być tyle surowca, by zapewnić ciągłość produkcji, a na

wyjściu z procesu wytwórczego powinno być tyle produktów, by utrzymać ciągłą sprzedaż.

System wytwórczy jest systemem ciągłym, to znaczy, że np. uruchamiamy maszynę i ona

pracuje bez przerwy przez kilka lat.

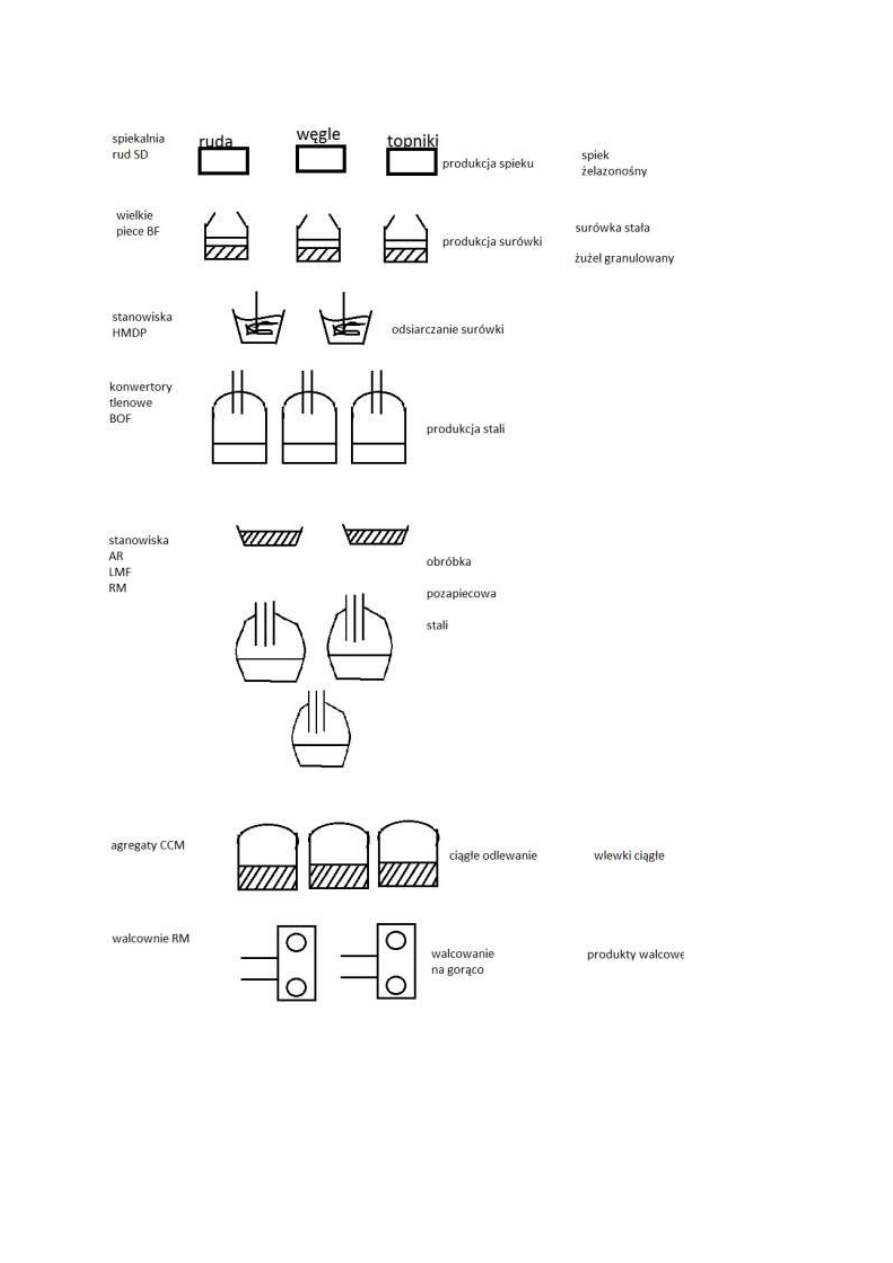

Wytwarzanie w hucie

Przykład: Huta „Katowice”

Walcowanie na gorąco

Ruda sprowadzana jest z Rosji i Ukrainy(można rozładować tam w ciągu dnia 130 tys.

ton surowca)

-rudy mieszane są z innymi metalami

Spiekalnia- tu wędrują starannie dobrane materiały

Wielkie Piece-materiał sypie się od góry, z gardzieli. Temperatura max. To 2300

o

C

Żużel odpływa osobnym korytem

Wydajność Wielkiego Pieca wynosi do 430 ton/dobę

W stalowni stal jest argonowana i odsiarczana

-odlewnie-ich wydajność wynosi ok. 3 mln ton/rok- COS

Defektotron+ kontrola falami – kontrola jakości.

-nadzór potrzebny w sposób ciągły

-czas wytwarzania stali w konwertorach He… - 40 minut

-urządzenia lubią pracować w podobnych warunkach chemicznych- bez szoków

termicznych

-w piecach elektrycznych 100% wsadu stanowi złom

-najbardziej zanieczyszczają środowisko spiekalnie, Wielki Piec, stalownia.

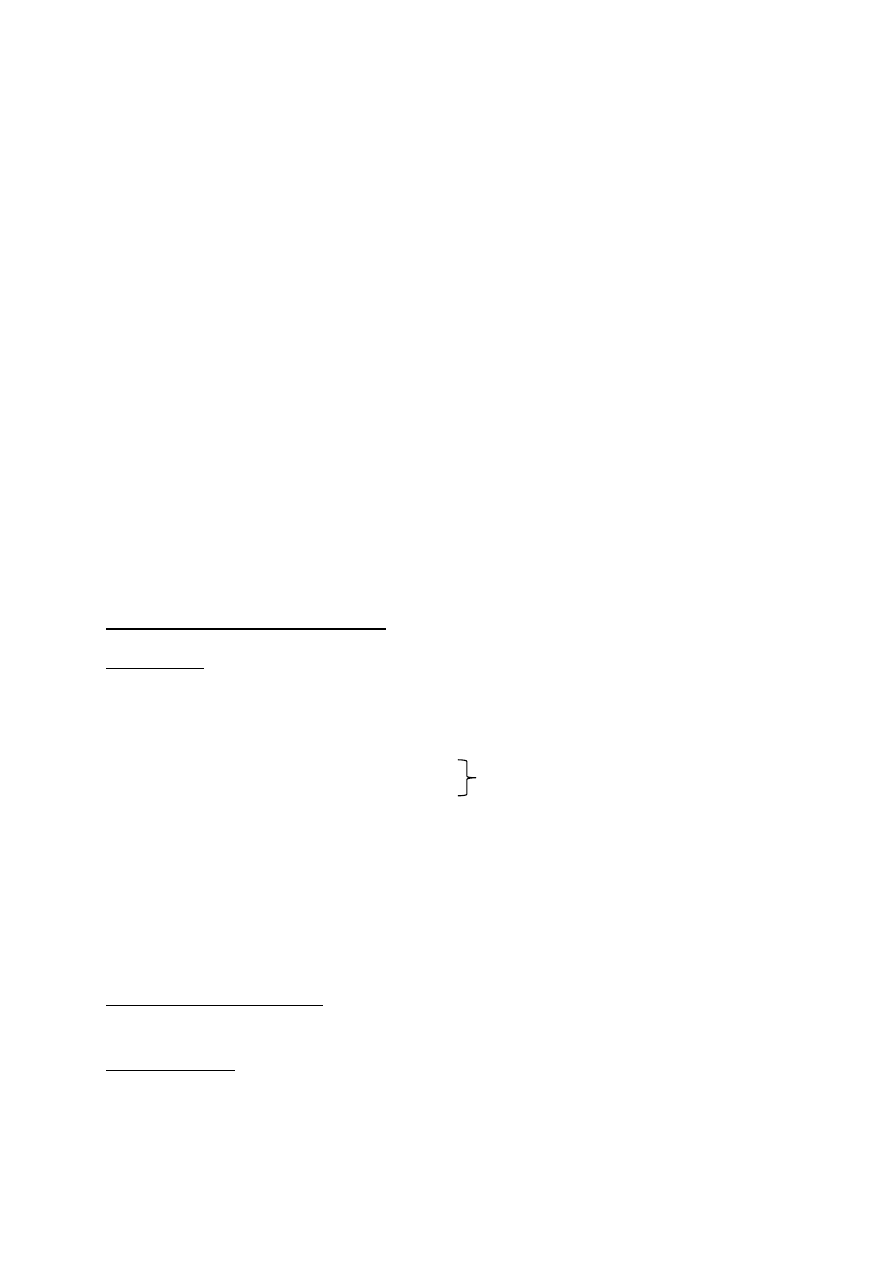

Omówienie schematu:

1. Rudy używane w tej hucie są drobnoziarniste(dostarczane w formie koncentratu-

wzbogacanie zachodzi w kopalni).

-do wiązania potrzebny jest węgiel lub koks

-spiekalnia jest po to, by zmienić konsystencję surowca(warstwami usypuje się potrzebne

materiały-topniki, pyły żelazonośne)

-Wielki Piec od fundamentu do samej góry ma ok. 100m

2. Procesy produkcji metali:

Metale w przyrodzie występują najczęściej w postaci związków chemicznych jako tlenki lub

siarczki, węglany. Wyjątek stanowi złoto.

-materiały, w których występują metale nazywamy rudami. W rudach występują także inne

związki stanowiące tzw. skałę płonną, m.in. Al

2

O

3

, tlenki krzemu, wapnia.

Prosta zasada działania produkcji:

1. Oddzielenie skały płonnej od związków metali

2. Wydzielenie metalu ze związków

-topniki pozwalają obniżyć temperaturę topliwości skał płonnych i ułatwiają oddzielenie jej

od związków metalu, np. CaO-wapno, lub CaCO

3

-kamień wapienny

-temperatura topliwości skały płonnej zależy od jej składu chemicznego oraz stosunków

ilościowych pomiędzy różnymi tlenkami.

-odpady żelazonośne powstające w hucie są przez nią ponownie wykorzystywanie-niemal w

100%

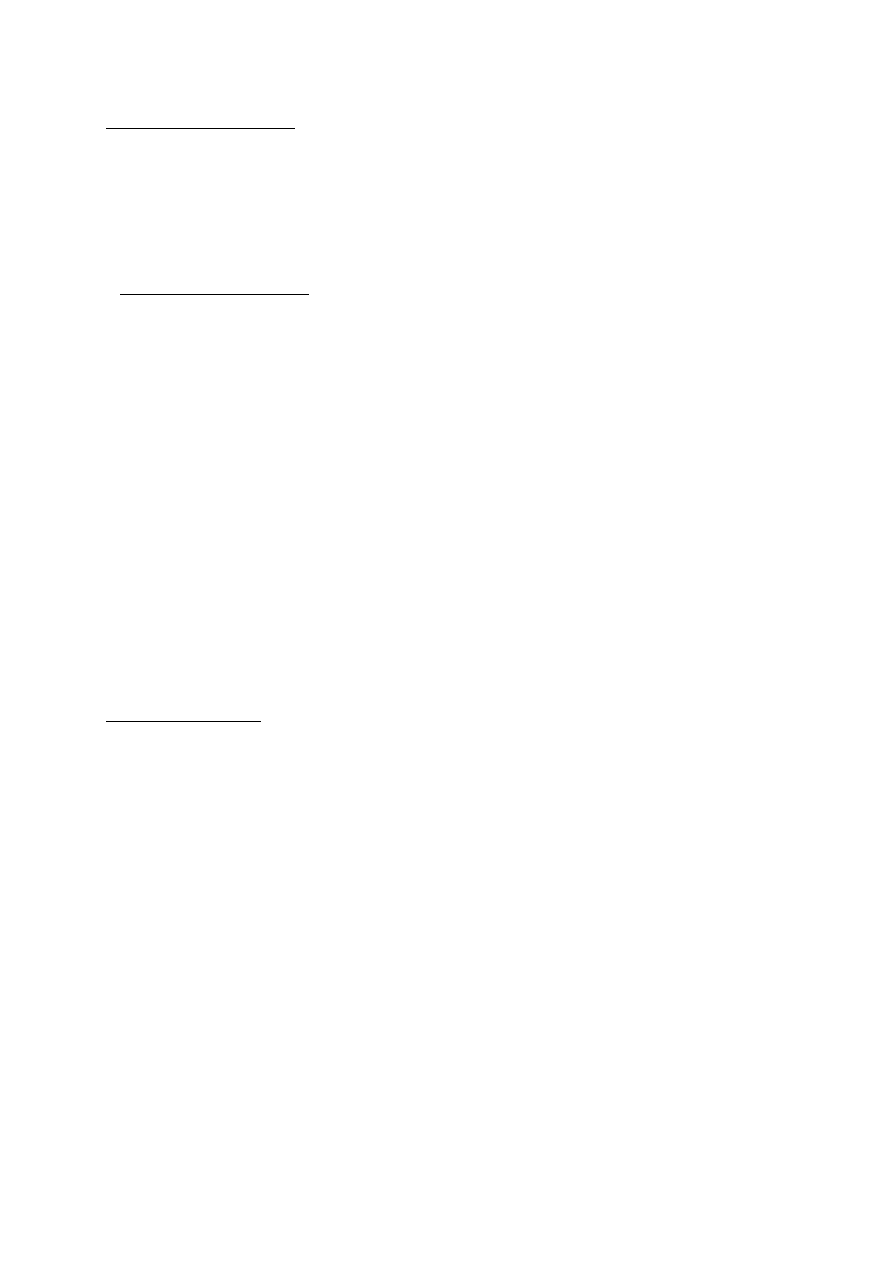

3.Taśma spiekalnicza- metalowe wózki, które się przemieszczają na kółkach.

-grudkowanie- zrasza się drobnoziarnisty materiał, by nie przelatywał przez ruszt taśmy

spiekalniczej

-odciągi ciepła nad taśmą i odciągi gazów pod spiekiem

-na końcu jest rozdrabniacz- spiek jest przesiewany, jeśli coś przeleci nie jest

wykorzystywane w piecu i wraca do grudkowania

- po rozdrobnieniu spiek ma temperaturę 80-100

o

C, można spiek transportować gumowymi

taśmami do Wielkiego Pieca(chłodnie karuzelowe)

- przed spiekaniem mieszanka jest usypywana w taki sposób, by po wypaleniu mieć

konkretny skład chemiczny.

Taśma spiekalnicza:

4. Produkcja surówki:

Własności czyste Fe: temperatura topnienia: 1538

o

C

ciężar wł.: 7,86 g/cm

3

5. Proces wielkopiecowy.

- potrzebny spiek żelazonośny i koks

-inicjatorem reakcji jest gorące powietrze(„gorący dmuch”) wdmuchiwane od dołu

-załadunek pieca od góry taśmą, z dołu odbieramy surówkę i żużel

-gorące powietrze w nagrzewnicach Coopera

- otrzymujemy surówkę wielkopiecową, żużel i gaz wielkopiecowy(wykorzystywany później

w nagrzewnicach)

- gaz wielkopiecowy odsysany od góry do osadnika, oczyszczany i spalany

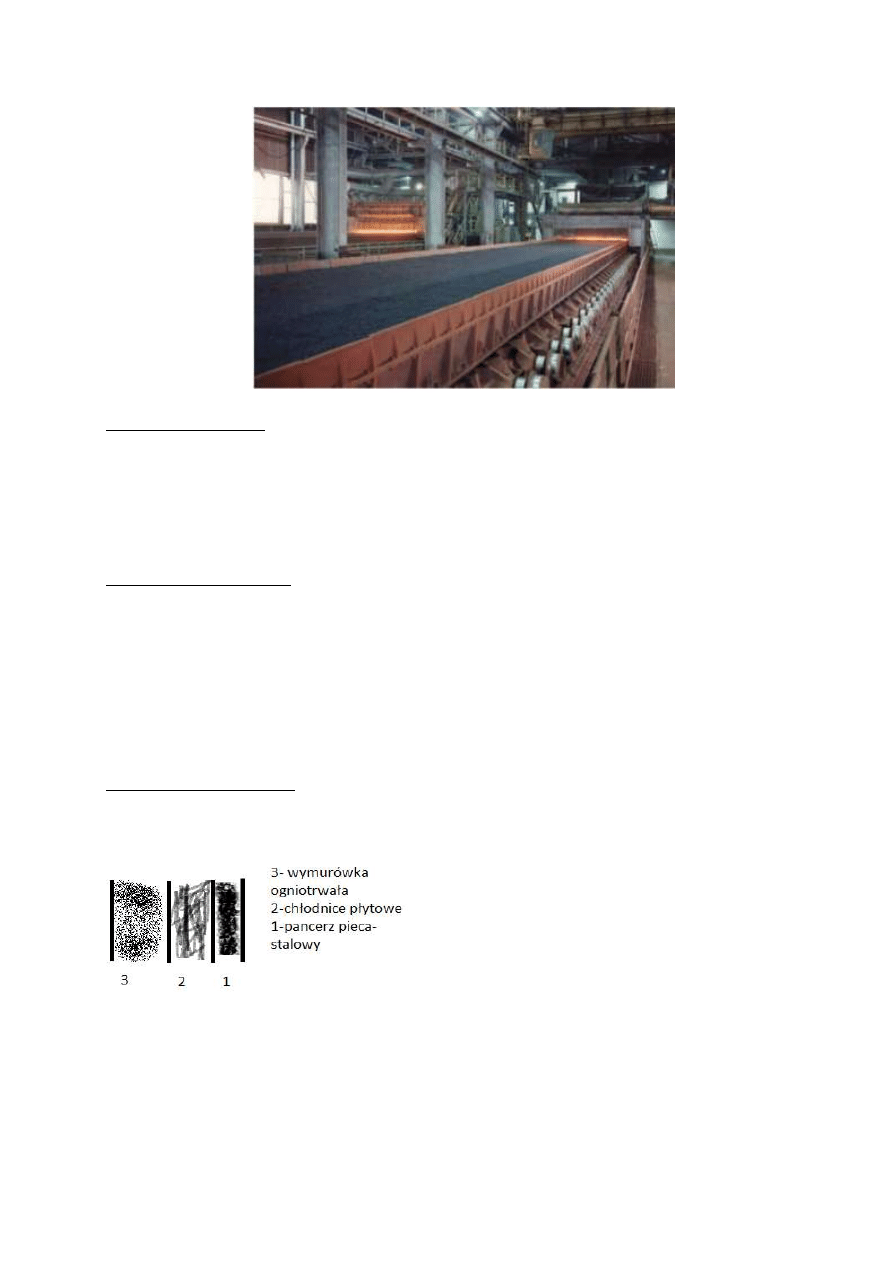

Przekrój Wielkiego Pieca.

- samo naczynie ma 46m, a z narzędziami „peryferyjnymi” ponad 100m.

- własny fundament, konstrukcja samonośna

- ściana pieca składa się z 3 warstw:

-na dole temperatura jest najniższa i tam wyłożone są płyty grafitowe

-chłodnice są po to, by pancerz się za bardzo nie rozszerzał

- w pancerzu są rury z wodą(rury w żeliwnej płycie), które chłodzą pancerz-by się nie

przegrzewał, by nie było zbędnych naprężeń, woda musi być zdemineralizowana.

- każda chłodnia ma własne zasilanie, żeby łatwiej dało się sprawdzać efektywność pracy

każdej z nich

-wokół pieca biegnie wielka rura o średnicy 160cm, która doprowadza do pieca gorące

powietrze-rura jest taka gruba, bo ma wymurówkę ogniotrwałą.

- jeżeli w piecu robią się zawały(kiedy jama spieku się zawali), to zasypuje się je spiekiem

System zamknięć Wielkiego Pieca- system Wurtha – 2 śluzy

-rynna zasypowa- obraca się wokół własnej osi i zmienia kąt nachylenia-daje to lepsze

rozmieszczenie materiału u piecu

- co 45 minut następuje odbiór materiału z dołu pieca(dół gara-surówka, góra-żużel, nad

surówką)

Rozkład stref w WP:

-w miejscu, gdzie jest otwór spustowy nie ma zaworów ani wymurówki

Co ważne- kąty α i β tak są

ustawione, by spływający materiał

nie ścierał wymurówki

Legenda:

1. Nadmuch gorącego powietrza

2. Strefa topienia

3. Strefa redukcji FeO

4. Strefa redukcji Fe

5. Strefa wstępnego nagrzewania

6. Zasilanie pieca wsadem

7. Gazy wylotowe

8. Kolumna wsadu

9.

10. Surówka

11. Wylot gazu wielkopiecowego

-za każdym razem wypala się otwór na nowo(wprowadza się rurę stalową, ona się stapia,

nawierca się otwór)

-są osobne koryta spustowe dla surówki i żużlu. Koryta dla surówki są przykryte, by nie

zmieniła ona składu chemicznego.

-po zakończeniu spustu zamyka się otwór-podjeżdża zatykarka, która wlewa do otworu masę

formerską- stygnie ona w kontakcie z wysoka temperaturą

-surówka z pieca jest zlewana do naczyń-surówkowóz (umożliwia transport ciekłego metalu)

Temperatury w Wielkim Piecu:

Gardziel – 200 °C

Szyb – 400 °C

Przestron – 850 °C

Spad – 1200 °C

Gar – 1800 °C

Omówienie huty zintegrowanej

:

1. Stalownia

- w hutach zintegrowanych stalownie są konwertorowe

konwertor tlenowy- stosowane są od 150 lat

pierwsze konwertory do świeżenia używały powietrza. Różniły się materiałem, z

którego wykonana była podmurówka konwertora- konwertor Besemerowski i

Thomasowski

- Besemer- materiały miały odczyn kwaśny

- Thomas- materiały miały odczyn kwaśny

kwaśna podmurówka negatywnie wpływała na stal- buł duży rygor dotyczący

materiału wsadowego

w Thomasowskim był mniejszy rygor dotyczący wsadu

- azot z powietrza źle wpływał na stal- była twarda, krucha, traci plastyczność

-do świeżenia w powietrzu potrzebny był tylko tlen

konwertory LD(konstruktorzy Lietz-Donowitz) używają do świeżenia tlenu .

Wykorzystują „gorący dmuch” od góry, z tlenem. Ten typ stosowany jest obecnie.

2. Surówka wielkopiecowa

- jest to stop żelaza z węglem, o zawartości węgla 3,5-4,5%. W

surówce wielkopiecowej występują także takie pierwiastki jak: Mn, Si, P, S w ilości 2-3%

3. Definicja stali

.

Stalą

nazywamy stop żelaza z węglem o zawartości węgla < 1,75%, najczęściej poniżej 0,8%

i innych pierwiastków-Mn, Si, P, S.

miało to wpływ na stal

Im wyższa zawartość węgla w stali, tym jest ona twardsza, mniej plastyczna. Powyżej

1,7% zawartości C, stop nie może już być przerabiany plastycznie, można go stosować

jedynie w postaci odlewanej.

Zadaniem procesu stalowniczego jest zmniejszenie zawartości węgla oraz

pierwiastków(Mn, Si, P, S) w stali.

Staliwo- stal o zawartości 0,1-0,9% C formowana przed odlewanie

a) Składniki wchodzące w skład stali:

I.

Wchodzące w skład każdej stali: Mn, Si, P, S, C.

II.

Składniki niepożądane, wchodzące w skład każdej stali, zazwyczaj nieokreślone- O,

N, H.

III.

Składniki stopowe wprowadzane do stali podczas wytapiania: Cr, Ni, W, Mo, V,

Ti, Al, Cu.

IV.

Składniki niepożądane, przechodzące do stali z materiałów wsadowych i zabezpieczeń

ogniotrwałych.

b) Podział stali:

W zależności od składu stopowego stale dzielimy na:

- węglowe – zawartość procentowa węgla decyduje o właściwościach stali

- stopowe- w których występują pierwiastki stopowe mające wpływ na właściwości

stali

W zależności od przeznaczenia stale dzielimy na:

-konstrukcyjne

-narzędziowe

-specjalne

c) -stale konwertorowe- produkowane w konwertorach

- stale elektryczne- produkowane w piecach elektrycznych

d) stale węglowe:

-stale niskowęglowe- do 0,25% C

-stale średniowęglowe- 0,25-0,6% C

-stale wysokowęglowe - pow. 0,6% C – trudne w obróbce, trudne spawanie

e)stale narzędziowe- powinny być bardziej twarde, wytrzymałe, odporne na ścieranie

-narzędziowe węglowe

-narzędziowe stopowe

f)stale konstrukcyjne:

-k. węglowe

-k. stopowe

g) stale o szczególnych własnościach:

-do pracy w wysokich temperaturach

-do narzędzi chirurgicznych

-do maszyn specjalistycznych, delikatnych

- praca w trudnych warunkach

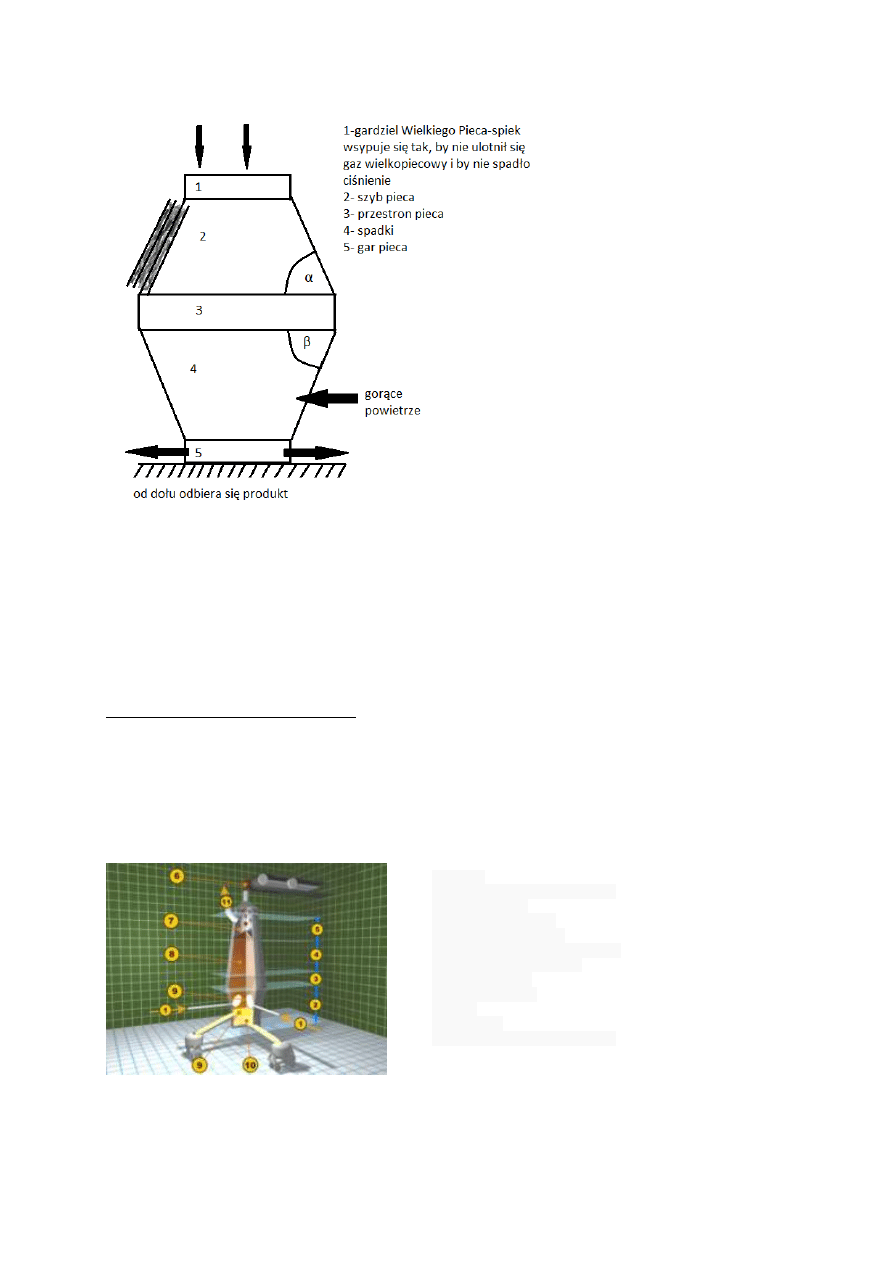

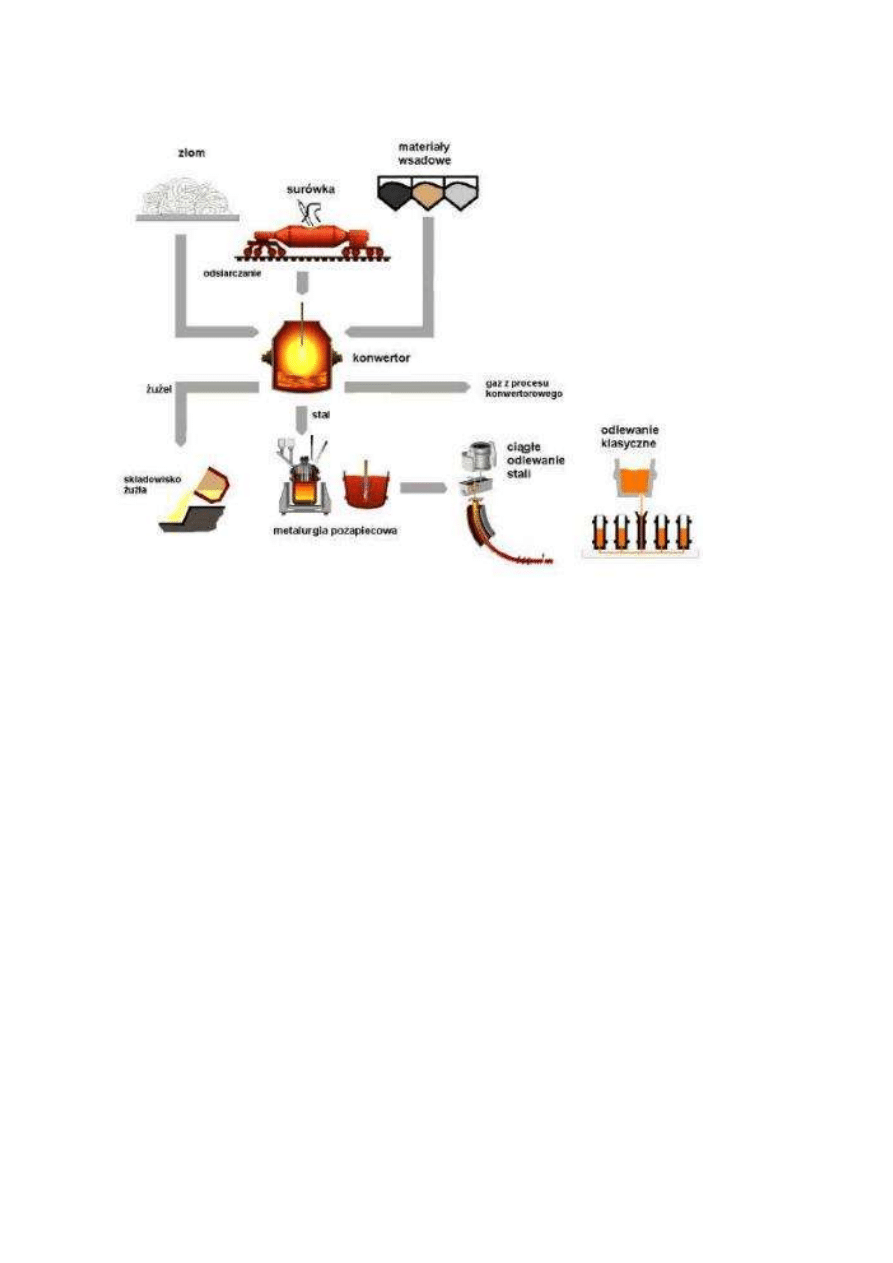

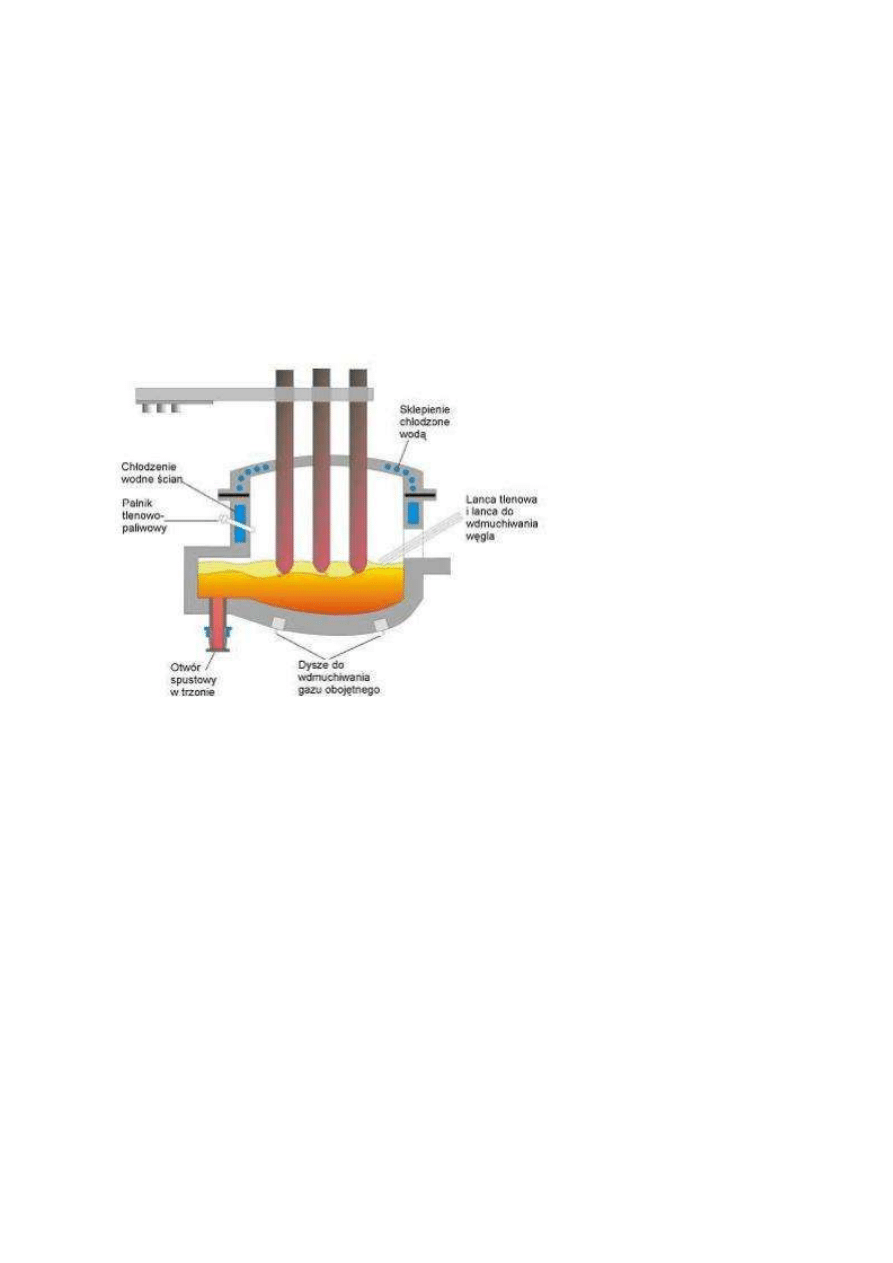

Schemat stalowni konwertorowej:

- w Krakowie konwertory mają pojemność 150 ton jednorazowo, w Dąbrowie Górniczej

pojemność konwertorów wynosi 350t

-temperatura konwertora, tam, gdzie podaje się tlen dochodzi do 3000

o

C. Gazy odciągane są

specjalnymi okapami

-układy konwertora są powielane, by w przypadku awarii można je było zastąpić łatwo i

szybko.

a) do załadunku złomu konwertor przechyla się do kąta 45

o

.

złom stanowi 25%wsadu do konwertora

resztę stanowi surówka

- opuszczenie lancy i rozpoczynanie świeżenia

-czas od załadunku złomu do zlania stali wynosi 45 minut

-po zlaniu konwertor obraca się do poziomu i sprawdzany jest, czy nie ma uszkodzeń

wymurówki. Jeśli są uszkodzenia, to pod wysokim ciśnieniem uzupełnia się masę ceramiczną.

b) lanca tlenowa- na tonę stali podaje się ok. 55m

3

tlenu

-musi być wykonana z materiałów odpornych na wysoką temperaturę

-3 rury współśrodkowe

-końcówka lancy jest wielootworowa

-środkowa rura podaje tlen

-w wewnętrznej i najbardziej zewnętrznej płynie woda-ich zadaniem jest chłodzenie

-końcówka lancy jest z miedzi(b. dobrze oddaje ciepło)

-używa się 10l wody/sekundę

5. Piece elektryczne:

Łukowe- wykorzystuje się łuk elektryczny -duże

Indukcyjne - małe

Wsadem jest złom

Piec łukowy może być opróżniony dołem lub bokiem(przechylony)

Górna część jest chłodzona cieczą

Wiele palników(wdmuchiwane gazy obojętne, tlen, węgiel)

Łuk bezpośredni: elektroda-metal-elektroda

Łuk pośredni:

elektroda-elektroda

Stal może być zanieczyszczona przez wyładowania i przez kruszenie elektrod

Konwertor 100-130 t

Pancerz- 100mm

Wymurówka- 800mm

a) zysk z podania tlenu w piecu łukowym:

-skrócenie czasu roztapiania złomu o ok. 30%

- zmniejszenie zapotrzebowania na energię elektryczną o min. 20%

b)można argonować:

-przyspieszenie czasu wytopu

-zmniejszenie zużycia energii elektrycznej

-przyspieszenie rozpuszczenia dodatków tlenowych

-zwiększenie powierzchni metal-żużel – przyspieszenie procesu oczyszczania stali

Zmniejszenie zużycia pieca, energii, elektrod

Piec łukowy

Piec indukcyjny-służy do przetapiania małych ilości stali:

-ogniotrwały tygiel

-wielozwojowy induktor

-metal

-rynna

-zamknięcie

-nie ma atmosfery w piecu, więc nie ma co zanieczyścić stali

-wysokie częstotliwości

-po roztopieniu piec się przechyla i robiona jest wlewka

-przepływające prądy w uzwojeniu pierwotnym indukują prąd w uzwojeniu wtórnym-

powstają prądy wirowe. Stal jest niezanieczyszczona i świetnie wymieszana

-wewnątrz uzwojenia płynie woda, miedź by się roztopiła.

Obróbka pozapiecowa.

1.Stal zlewamy do kadzi stalowniczych i przewozimy na stanowiska uszlachetniania

Stal tworzymy w obróbce konwertorowo-tlenowej lub elektrycznej

Uszlachetnianie-usuwanie zanieczyszczeń i niedoskonałości

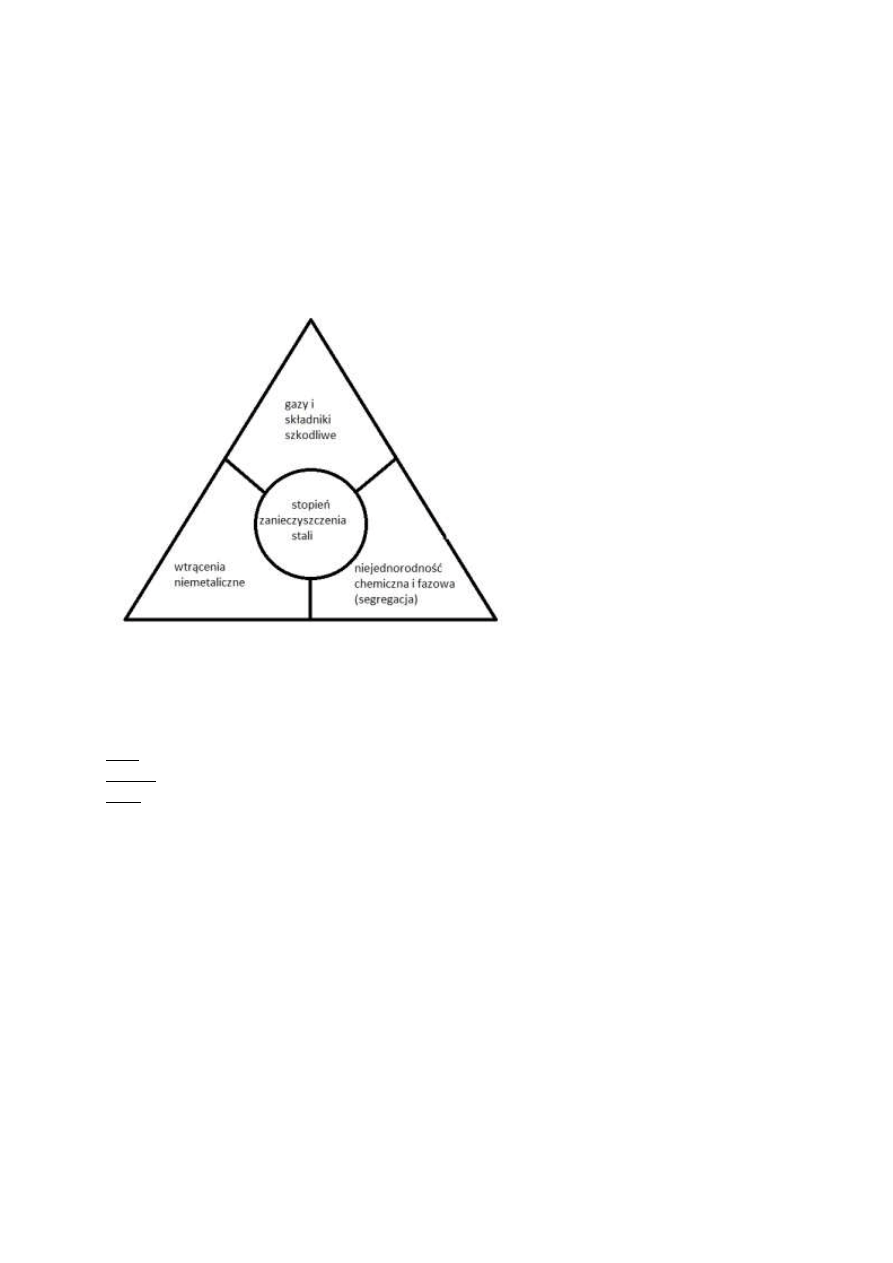

Czynniki wpływające na zanieczyszczenie stali:

a) stal wysokiej jakości charakteryzuje się:

-śladową zawartością gazów

-nie powinna zawierać wtrąceń niemetalicznych

-wysoka jednorodność

Tlen-obniża właściwości mechaniczne, powoduje kruchość stali na gorąco

Wodór- rozpuszczony w stali powoduje powstawanie płatków i pęknięć gazowych

Azot- obniża własności plastyczne stali, zwiększa jej twardość i odporność na ścieranie

b) skąd zanieczyszczenia?:

-egzogeniczne(pochodzenia zewnętrznego)- przechodzą do ciekłej stali na skutek erozji

materiałów ogniotrwałych z pieców stalowniczych

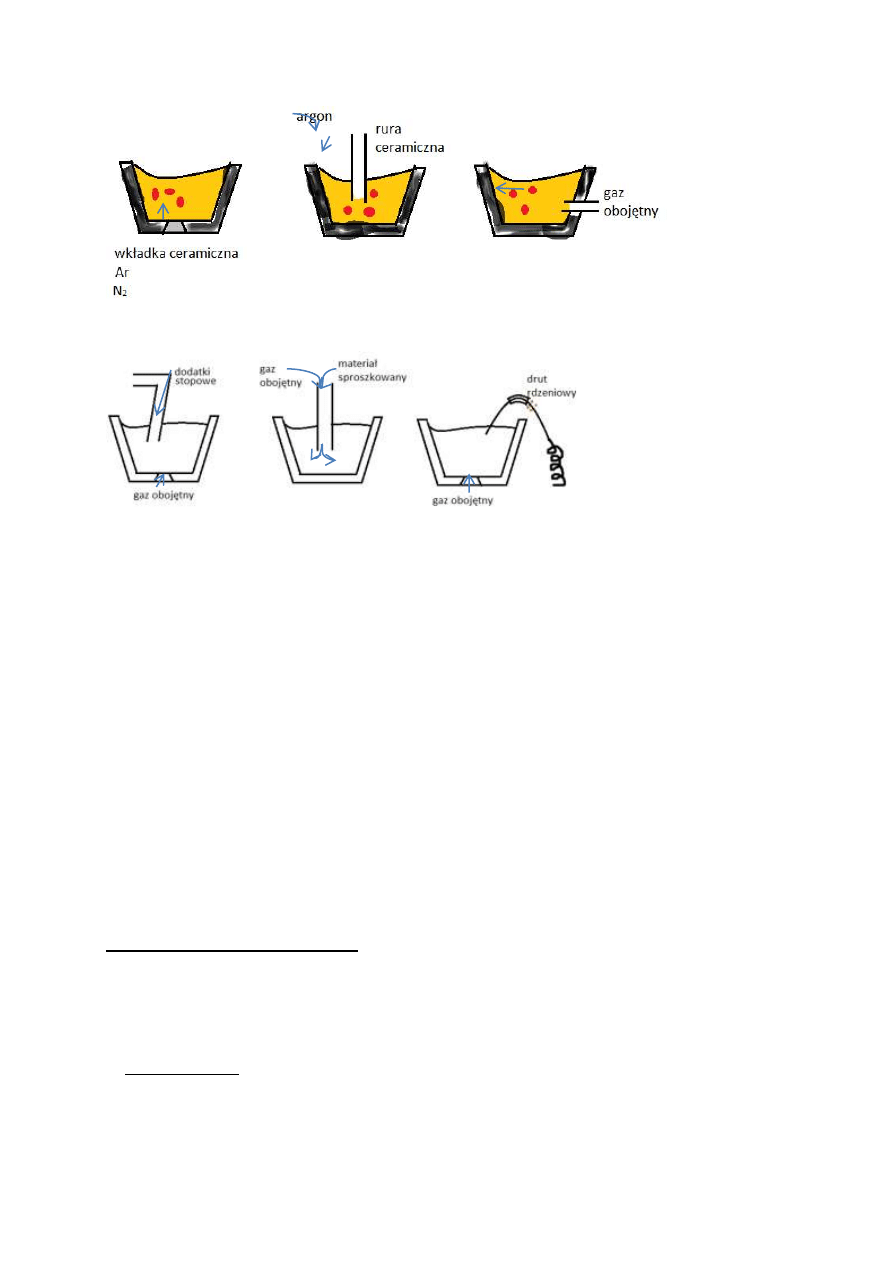

c)usuwanie zanieczyszczeń:

-przedmuchiwanie gazem obojętnym(w Polsce jest to argon). Wdmuchuje się go przez

wkładkę ceramiczną.

Zanieczyszczenia spływają do żużla

Można jednocześnie usuwać zanieczyszczenia i wprowadzać dodatki stopowe

-dodajemy czyste pierwiastki, bo gaz obojętny nie wchodzi z nimi w reakcje

-drut rdzeniowy- w środku jest materiał stopowy, rurka z zewnątrz się roztapia uwalniając

pierwiastki, minimalna utrata pierwiastków.

d) podgrzewanie ciekłej stali(jeśli ba bardzo wytraci temperaturę)

piec kadziowy

-posiada elektrody grzewcze(niższe własności grzewcze niż w piecu elektrycznym)-to

stanowisko zapewnia nam podtrzymanie stałej temperatury ciekłej stali

-stal jest przedmuchiwania- ciekły metal jest w ciągłym ruchu, zanieczyszczenia wypływają

na powierzchnię

-kadź przykrywa się „kapturem”, w którym są elektrody

e) usuwanie nadmiaru gazów-odpowiedzialne są za zmęczenie materiału:

-metoda obiegowa RM:

-2 „smoczki” ceramiczne, które zasysają porcję ciekłego metalu do komory próżniowej,

odgazowują ją i wypuszczają z powrotem… i tak w kółko

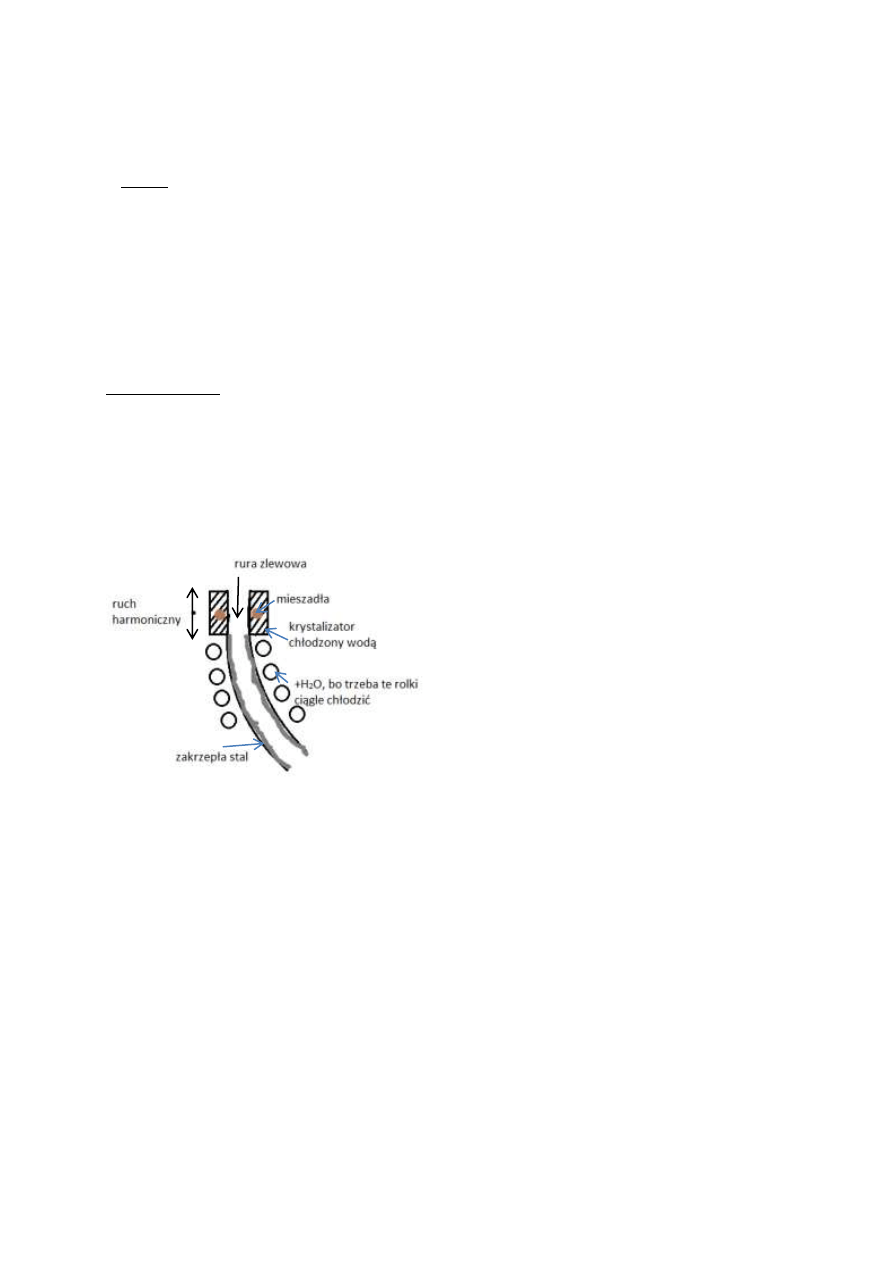

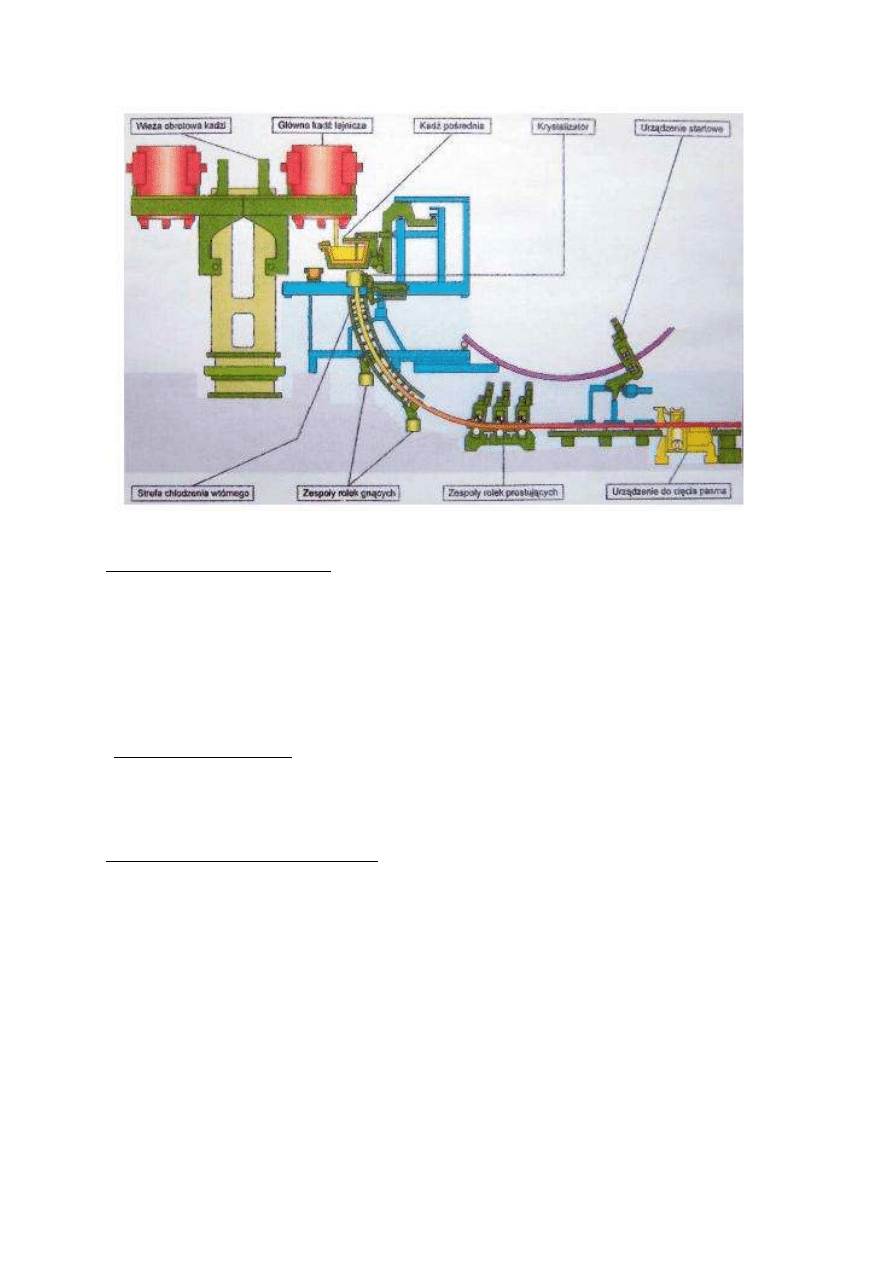

2. COS- ciągłe odlewanie stali.

-ciekły metal wlewa się do miedzianej rury o określonym, która pełni rolę krystalizatora

-COS został zapoczątkowany przez Polaków w hucie „Zawiercie”, jednak jego wydajność w

porównaniu do walcarek zgniatarek była zbyt mała, więc pomysł porzucono.

-dziś w Polsce odlewa się sposobem COSu 100% stali.

a) wieża obrotowa- zapewnia ciągłość dostaw ciekłej stali

- musi w miarę szybko zamieniać kadzie

-pokrywy zabezpieczają od góry stal w kadziach, by ta nie miała dostępu do powietrza

- w obrębie tego stanowiska zawsze znajduje się jeszcze jedna, dodatkowa kadź-na wypadek

gdyby ceramiczna zatyczka zawiodła-wtedy trzeba pozbyć się stali

b)wanna- do niej wlewana jest ciekła stal, odpowiednio zabezpieczona i wygrzana

-kadź pośrednia(obrotowe są głównymi)

-służy jako bufor na czas wymiany kadzi głównych(2 funkcja)

-dystrybucja ciekłego metalu do żył odlewniczych(1 funkcja)

-kadź pośrednia wytrzymuje ok. 6 wytopów, później ja trzeba wymienić

-wylewanie z wanny zachodzi w rurach zlewowych, by stal nie miała kontaktu z

powietrzem(chyba że gatunek stali tego nie wymaga, to nie ma takiej rury)

-metal ma temp. ok. 1630-1650

o

C, kiedy wchodzi do krystalizatora(rur miedzianych)

-wlewki ciągłe, które wychodzą z COSu na zewnątrz są zastygłe, a wewnątrz płynne

c) krystalizator:

-strefa chłodzenia wtórnego-odebrać możliwie jak najwięcej ciepła

-klatki ciągnąco-prostujące- chłodzone nie za szybko, by wlewki nie spękały

-w momencie, kiedy zaczyna się odlewanie stali zatykamy drągiem startowym- żeby z dołu

nie wypłynęła ciekła stal. „Drzewko startowe” pokryte odpadami stalowymi- tutaj wlewki

stalowe krzepną.

-wyciągamy drąg startowy-(rolki startowe- ok. 3 sztuk z każdej(4 strony) strony)

-rolki wyciągają wlewek oraz chronią go przed rozsadzeniem

-mieszadła- ujednoradniają skład chemiczny w całej objętości wlewki.

-metal krzepnąc kruszy się-musimy więc dążyć do tego, by wlewek stykał się z powierzchnią

krystalizatora, dlatego też wykonuje się ruch harmoniczny wzdłużny

-krystalizator jest łukowy- prędkość odlewania stali w COSie- 0,7-0,9m/min

-COS daje materiał gruboziarnisty

-klatka walców prostuje materiał

-palnik Lega -porusza się wzdłużnie i przecina wlewek pod kątem prostym

-rolki chłodzone wewnętrznie i

zewnętrznie

-ruch harmoniczny krystalizatora-

intensyfikacja procesu. Wolno w dół,

szybko w górę. Wlewek jest dłużej w

krystalizatorze. Ruch w górę zrywa

połączenie i zakrzepłą stal

-po. Wewnętrzna krystalizatora jest

otoczona warstewką chromoniklu,

by zwiększyć odporność tego na

ścieranie

d) konstrukcje krystalizatorów:

-rurowe- przekroje do 150mm

-płytowe- przekroje pow. 150mm

-rolki wyciągające wlewek są na stałe zamocowane do krystalizatora

-chłodzenie w COSie jest kluczowe

-ruch posuwisto-zwrotny wykonywany przez wał korbowy

-dopóki język ciekłego metalu nie zakrzepnie we wlewku ciągłym, jest on chłodzony

e) ochrona stali w COSie:

-z kadzi stalowniczej do pośredniej ciekła stal przechodzi przesz rurę, w której jest gaz

obojętny

-z kadzi pośredniej do krystalizatora podobnie-w rurze, ew. w rurze z gazem obojętnym

f)świat- 93% stali odlewana w COSie

7% odlewane do wlewnic

- w COSie tylko 1,5% stali uleg

a stracie, w tradycyjnym wlewnictwie jest to ok. 16%

Wyszukiwarka

Podobne podstrony:

nowe PRODUKCJA STALI SUROWEJ chinach

technologia produkcji stali

materiały produkcja stali surowej

3 Produkcja stali

BAT Produkcja i odlewanie stali metodą konwertorowo tlenową, Materiały studia, projekt

Produkty przeciwwskazane w chorobach jelit II

Ewolucja marketingu era produkcyjna, sprzedazowa, marketingowa Rynek definicja

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

Przygotowanie PRODUKCJI 2009 w1

PodMar 5a (istota produktow)

Wyklad 2 zarzadzanie produkcja

strategie produktu

Technologia spawania stali wysokostopowych 97 2003

Referat Inżynieria Produkcji Rolniczej

Produkt turystyczny 2

zarzdzanie produkcja i uslygami

zarządanie produkcją 5

więcej podobnych podstron