Zarządzanie produkcją i

usługami

dr inż. Izabela Horzela

Sterowanie produkcją

i usługami

Produkcja

wszelka działalność ludzka, której celem

jest wytwarzanie określonych dóbr

materialnych, przynoszących zyski

producentowi i zaspokajająca potrzeby

społeczne

proces produkcyjny, powiązane ze sobą i

wzajemnie uwarunkowane procesy pracy

(

w zarządzaniu

)

Usługa

Usługa to działanie podejmowane w celu

zaspokojenia określonej potrzeby (lub

potrzeb) klienta i realizowane z udziałem

klienta, często - w celach komercyjnych

Usługa może obejmować czynności

niematerialne (np. porada) i materialne

(opracowanie dokumentacji)

Zarządzanie

całokształt działań zmierzających do

realizacji funkcji zewnętrznych i

wewnętrznych organizacji, dla zapewnienia

możliwie optymalnych efektów

zestaw działań, obejmujący:

planowanie i podejmowanie decyzji

organizowanie

kierowanie ludźmi

kontrolowanie

System produkcyjny

System produkcyjny stanowi celowo

zaprojektowany i zorganizowany układ:

materialny

energetyczny

informacyjny

eksploatowany przez człowieka i służący

wytwarzaniu określonych produktów w

celu zaspokojenia potrzeb klientów

Proces i system produkcyjny

Proces produkcyjny

to proces

transformacji, czyli przekształcenia wektora

wejścia systemu produkcyjnego w wektor

wyjścia

System produkcyjny

to celowo

zaprojektowany i zorganizowany układ

materialny, energetyczny i informacyjny

eksploatowany przez człowieka i służący

produkowaniu dóbr (świadczeniu usług) w

celu zaspokajania różnych potrzeb

konsumenta

System produkcji i zarządzania

Do systemu produkcji zalicza się:

wektor wejścia X

wektor wyjścia Y

procesy przetwarzania wektora wejścia X w

wyjścia Y

sprzężenie materialne, energetyczne i

informatyczne

natomiast…

Do systemu zarządzania zalicza się:

proces zarządzania systemem

sprzężenia informacyjne

Istota zarządzania w produkcji

zsynchronizowanie w czasie wszelkich

dostaw aby

skrócić do minimum czas

oczekiwania materiału

czy półwyrobu

na obróbkę albo montaż

minimalizacja czasu

pomiędzy

wyprodukowaniem, a włączeniem wyrobu

do normalnej eksploatacji

Istota zarządzania w produkcji

zapewnienie właściwych środków

transportu

, środków technicznych

ułatwiających magazynowanie i

wyszukiwanie potrzebnych w danym

momencie materiałów, półwyrobów lub

wyrobów

obniżenie

do minimum

strat w transporcie

i magazynowaniu

, czyli zaprojektowaniu

takiej struktury, która zapewni ograniczenie

dróg transportowych, minimalizację

przeładunków i jej pracochłonności

Zarządzanie produkcją

Zarządzanie produkcją

związane jest

bezpośrednio z działalnością podstawową

Obejmuje ono:

planowanie operacyjne (przygotowanie

produkcji)

wytwarzanie wyrobów / świadczenie usług

sterowanie produkcją

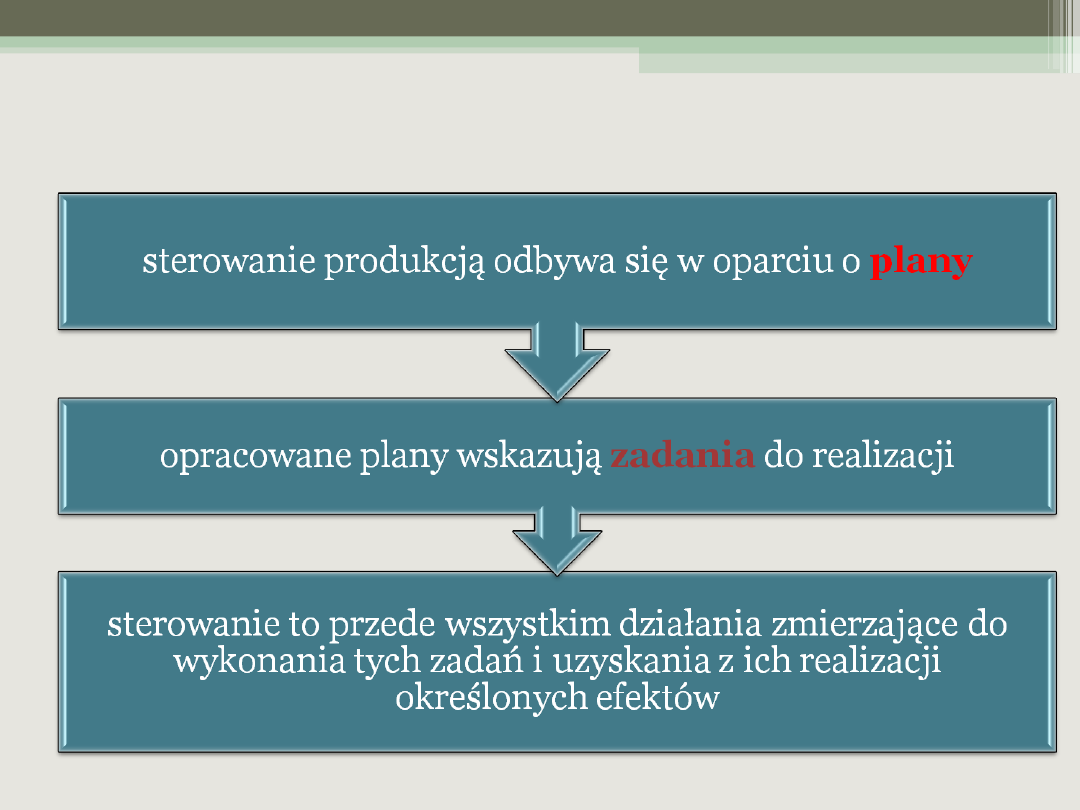

Sterowanie produkcją

Wprowadzenie

Sterowanie produkcją

sterowanie produkcją to zespół działań

zmierzających do uzyskania przez system

produkcyjny i przedsiębiorstwo,

oczekiwanych, założonych uprzednio,

efektów

warunkiem koniecznym sterowania

produkcją jest opracowanie

planów

,

które powinny określić efekty

Sterowanie produkcją

Podstawową rolę odgrywają

główne

plany produkcji

(taktyczne oraz

operacyjne)

taktyczne określają plany realizacji

poszczególnych zleceń w okresach

tygodniowych

operacyjne dotyczą najczęściej bieżącego

dnia

Sterowanie produkcją

W ramach planów operacyjnych na

podstawie dokumentacji produktu i

opracowanego procesu

technologicznego, określane jest

zapotrzebowanie na materiały BOM

(

Bills of Materiał

) oraz zasoby

niezbędne do jego wykonania

Struktura wyrobu (BOM)

Sterowanie produkcją podział

Sterowanie produkcją podzielić można:

według kryterium obszaru

według kryterium budowy systemu

sterowania,

według kryterium podstawowych zadań

sterowania

Sterowanie produkcją – kryterium

obszaru

Sterowanie produkcją wg

kryterium

obszaru

dzieli się na:

sterowanie nadrzędne, rozumiane w

sensie używanego wyżej określenia

sterowanie produkcją, obejmujące

obszar procesu produkcyjnego

sterowanie podrzędne, czyli sterowanie

przepływem materiału, obejmujące proces

wytwórczy łącznie z zapotrzebowaniem na

materiały niezbędne w tym procesie,

Sterowanie produkcją - kryterium

budowy

Sterowanie produkcją podzielić wg

kryterium budowy

systemu sterowania na:

sterowanie w układzie otwartym

obejmuje

sprzedaż, zaopatrzenie i produkcje – zmierza

do pełnej zgodności z planem

sterowanie w układzie zamkniętym

wykorzystuje pętle sprzężenia zwrotnego, w

związku z czym możliwe jest dokonywanie

korekt w działaniu systemu produkcyjnego

zgodnie z aktualnymi warunkami pracy

systemu,

Sterowanie produkcją – kryterium

zadaniowe

Sterowanie produkcją podzielić można

według

kryterium podstawowych

zadań

sterowania na sterowanie:

terminowo-ilościowe

zapasami

jakością

kosztami

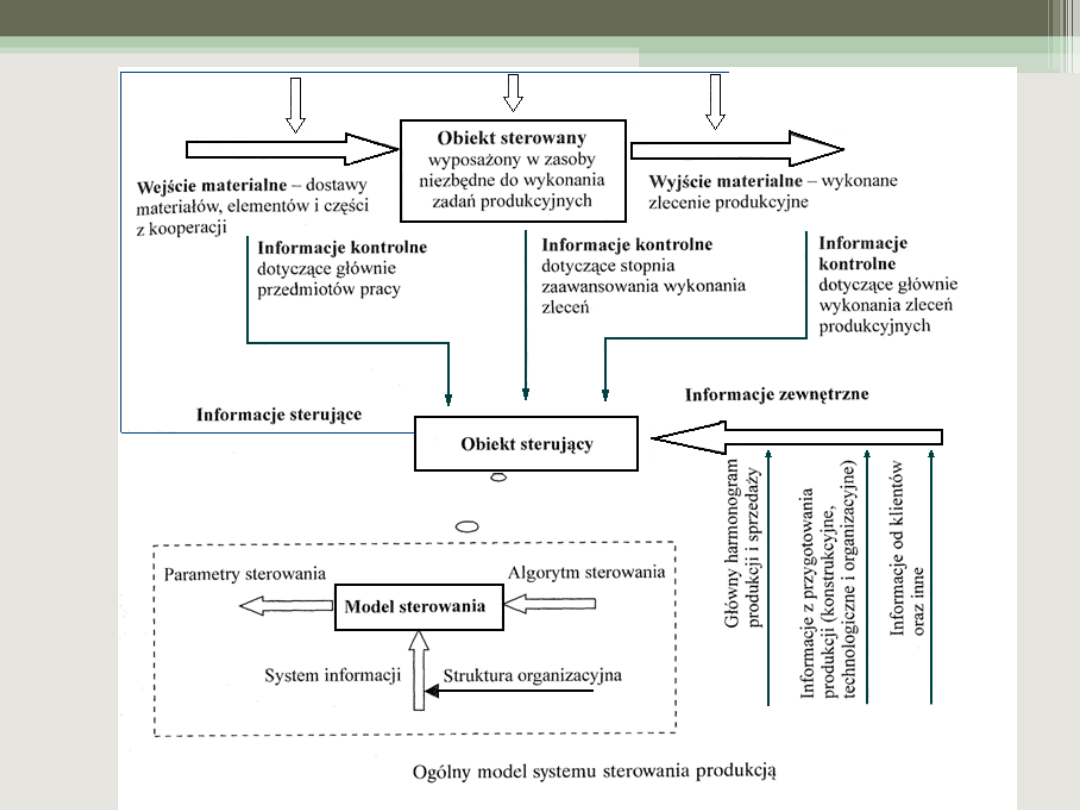

Projektowanie systemu

sterowania

polega na określeniu:

Projektowanie systemu

sterowania

informacje kontrolne to na przykład:

określenie terminu uruchomienia

produkcji partii części pozwala na

kontrolowanie parametrów takich jak:

poziom zapasu robót w toku

bilans zdolności produkcyjnej,

wyprzedzenie czasowe

parametry te stanowić będą informacje

sterujące

produkcją lub przepływem materiału

Projektowanie systemu

sterowania

model sterowania

ma określić, co

zrobić w przypadku gdy do systemu

wprowadzona zostanie informacja

sterująca

system informacji

– definiuje go

zawartość informacji wejściowej i

wyjściowej, jak również częstotliwość jej

przesyłania

Projektowanie systemu

sterowania

narzędzia sterowania

, czyli środki

techniczne niezbędne do pozyskiwania i

przetwarzania informacji, np.

sprzęt komputerowy,

radiomodemy umożliwiające lokalizację

partii części w przepływie materiału w

systemie produkcyjnym

kody kreskowe identyfikujące produkt

Projektowanie systemu

sterowania

struktura organizacyjna ośrodka

sterowania

określenie struktury jest konieczne ze

względu na fakt, że podejmowania decyzji

związanych ze sterowaniem zazwyczaj

odbywa się na różnych poziomach

struktury zarządzania

konieczne jest określenie w systemie

sterowania ośrodków podejmowania

decyzji jak i informacji, które muszą być

dostarczone do danego ośrodka

Sterowanie produkcją - czas

W każdym systemie sterowania produkcją

istotną rolę odgrywa

czynnik czasu

procesy, określane są jako zmiany

dokonywane w czasie

ważnym elementem systemów sterowania

są

harmonogramy

tworzone przy

założeniu, że jedna z osi układu

współrzędnych jest osią czasu

jednostkowy czas jest różny w zależności

od przeznaczenia systemu sterowania

Terminy w sterowaniu

produkcją

W odniesieniu do systemów sterowania

wyróżnić można

termin wzorcowy

- określony na podstawie

obliczeń,

termin limitowy

- określony z lewostronnym

lub prawostronnym ograniczeniem czasowym

operacji (określony stwierdzeniami „nie

wcześniej niż..." lub „nie później niż... ),

termin dyrektywny

- występuje określony

przedział czasu, w którym powinna być

wykonana operacja

Okres i horyzont planistyczny

Okres planistyczny jest to okres, dla

którego system sterowania opracowuje

harmonogram przepływu produkcji

Horyzont planistyczny - to najbardziej

odległy na współrzędnej czasu punkt

ograniczający ostatni okres planistyczny

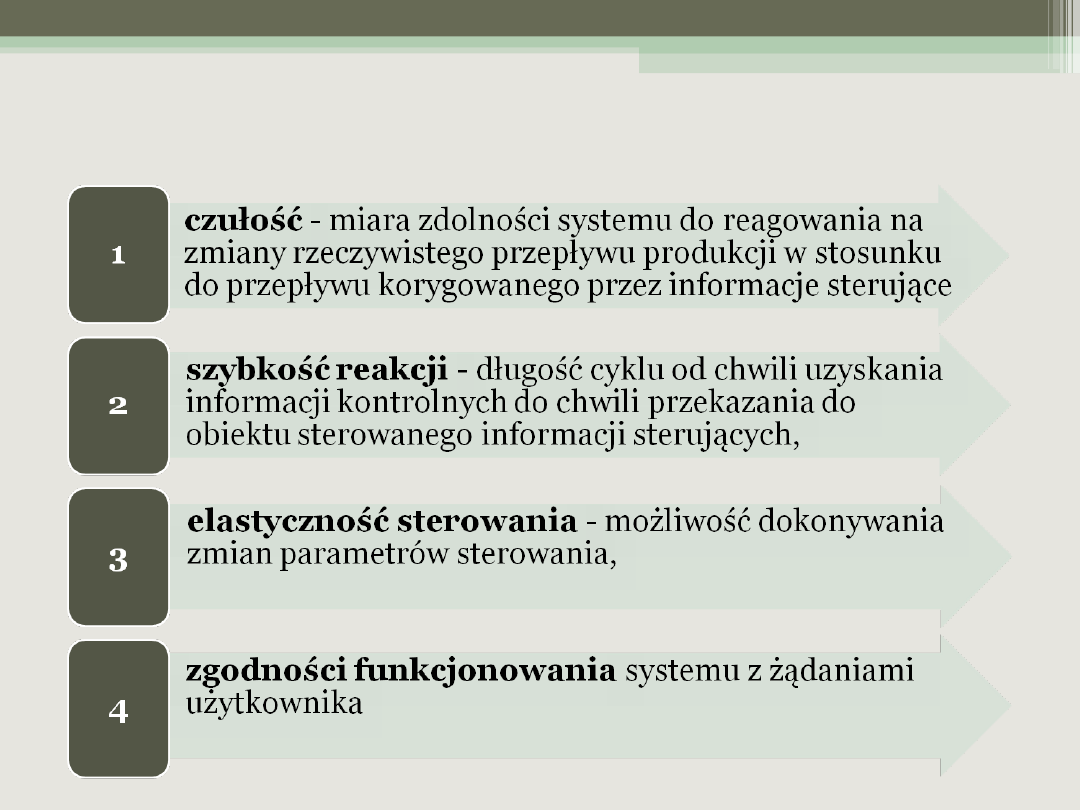

Sprawność systemu

sterowania

Sprawność systemu

sterowania

Sterowanie produkcją

Plany operacyjne i plany

produkcji

Dla potrzeb sterowania produkcją

opracowywane są:

plany zagregowane

plany produkcji

plany operacyjne

Plany operacyjne i plany

produkcji

plany zagregowane pokazują kompleksową

produkcję dla grup produktów lub części

technologicznie podobnych, najczęściej

wykonywane w zestawieniach miesięcznych

plany produkcji pokazują produkcję w ujęciu na

poszczególne produkty lub części

plany operacyjne związane są bezpośrednio z

obciążeniem stanowisk produkcyjnych w

krótkich jednostkach terminowania

Plany operacyjne i plany

produkcji

Opracowanie planów pozwala na

uzyskanie zadowalającej produktywności

Podstawą tworzenia planów są konkretne

zamówienia klienta

Wstępem do pozyskania zamówienia jest

odpowiedź na złożone przez klienta

zapytanie ofertowe

dotyczące:

ceny

terminu realizacji zamówienia

Plany produkcji a zamówienie

klienta

Zamówienia złożone przez klienta

stanowią podstawę do sporządzenia

planów produkcji

Zamówienie

to złożona przez klienta

deklaracja dokonania zakupu, zapłaty i

odbioru zgodnie z warunkami

określonymi w ofercie lub katalogu albo

deklaracja weryfikowana w trakcie

negocjacji

Plany

produkcji/operacyjne/zagregowane

W

planach produkcji

uwzględnia się

poszczególne zamówienia, plany te

stanowią podstawę do sterowania

zasobami materiałowymi i zasobami

produkcyjnymi

Plany zagregowane

sporządza się na

podstawie wszystkich złożonych i

przyjętych do realizacji zamówień

Plany

produkcji/operacyjne/zagregowane

Plany operacyjne

umożliwiają

realizację procesów wytwórczych

związanych z otrzymanymi od klientów

zamówieniami

przy stworzeniu warunków do minimalizacji

kosztów wytwarzania i wysokiego stopnia

wykorzystania urządzeń technologicznych

W formie uzgodnionej i skierowanej do

realizacji przyjmują one postać

harmonogramów

Harmonogram w sterowaniu

produkcją

Harmonogramy

są graficznym

przedstawieniem przyjętego do realizacji

planu - najczęściej planu operacyjnego

Na podstawie harmonogramu

kontrolowana jest realizacja planu oraz

podejmowane ewentualne działania

korekcyjne

Planowanie operacyjne i wynikające z nich

harmonogramy obejmują następujące

czynności:

przydzielanie określonych operacji do stanowisk

produkcyjnych,

alokację pracowników i odpowiedniego

wyposażenia tych stanowisk,

ustalanie kolejności prac na każdym stanowisku

produkcyjnym

Harmonogram związany z planem operacyjnym

musi ponadto zapewnić:

kontrolę realizacji operacji,

wprowadzanie zmian do planu i harmonogramu

wynikających z bieżącej sytuacji na stanowiskach

produkcyjnych

Plan operacyjny a

harmonogram

Plany operacyjne dla usług

Specyficzny problem planowania

operacyjnego występuje w przypadku

tworzenia

planu usług

w proces zaangażowany jest

bezpośrednio klient!

mogą w takim przypadku tworzyć się

kolejki,

a czas oczekiwania na wykonanie procesu

jest niezwykle istotny

usługi są wykonywane w chwili wystąpienia

potrzeby

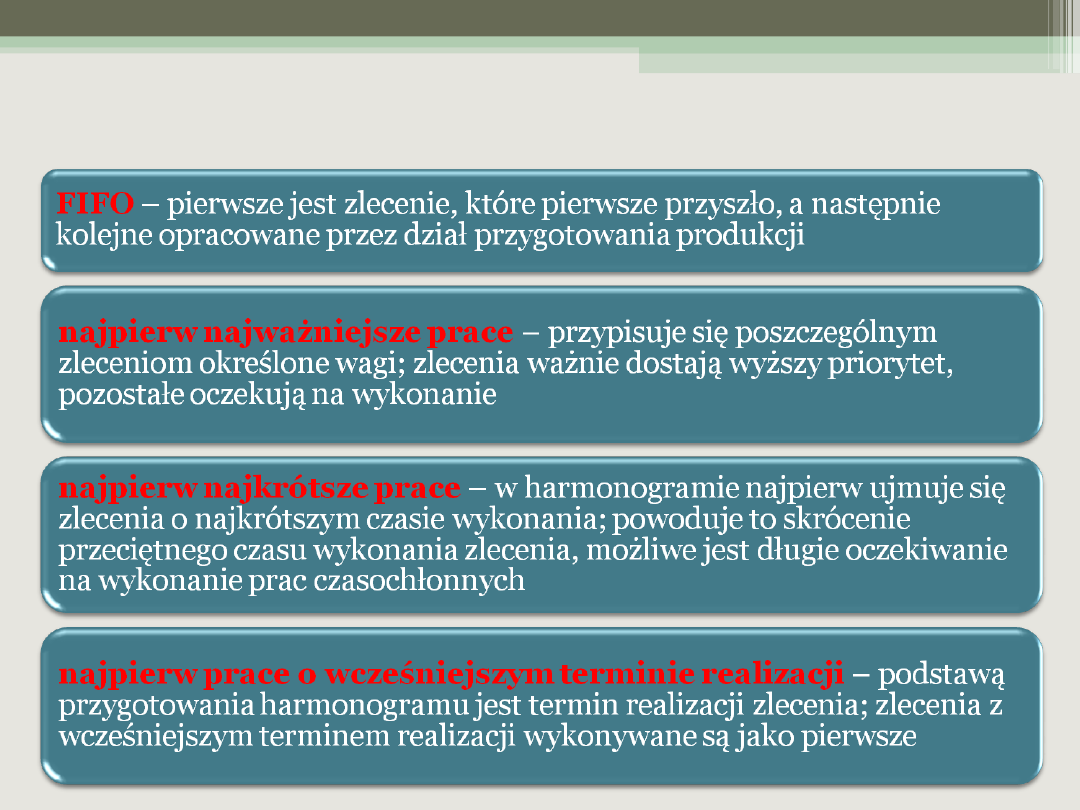

Przygotowanie planów

Plan operacyjny i harmonogram jego

realizacji przygotować można, stosując:

Przygotowanie planów

system umów

firma umawia się wcześniej z klientem na termin

wykonania danej usługi co zwiększa

wykorzystanie zasobów

słaba strona to czas oczekiwania oraz straty, jeśli

klient odwołuje wcześniej umówioną usługę

system ustalonych terminów

usługa świadczona jest dla wielu klientów w tym

samym czasie (np. rozkład lotów linii lotniczych)

w określonych sytuacjach (np. braku miejsc)

klient nie zostanie obsłużony

system ten jest korzystny z punktu widzenia

wykorzystania zasobów

Przygotowanie planów

system opóźnionej dostawy

usługa jest opóźniona gdyż klient umawia się,

że zostanie ona zrealizowana w określonym

terminie;

firma może zmieniać wydajność i liczbę

wykonywanych zleceń;

opóźnienie w harmonogramie jest możliwe,

gdy nie powoduje to niedogodności dla klienta

system FIFO

klienci obsługiwani są w kolejności ich

przybycia (np. banki, kasy supermarketów

itd.).

Sterowanie produkcją

Sterowanie zasobami materiałowymi

Sterowanie zasobami

materialnymi

Sterowanie zasobami materiałowymi,

a szczególnie przepływami strumieni

materialnych i informacyjnych o charakterze

sterującym i kontrolnym jest podstawą

procesów logistycznych w przedsiębiorstwie

Procesy logistyczne koncentrują się głównie

w fazie:

zaopatrzenia (zakupu) i dystrybucji

produkcji - w odniesieniu do transportu

półwyrobów między stanowiskami

produkcyjnymi

Strumienie materialne

strumieniami materialnymi

są zasoby

materiałowe, do których zaliczamy:

materiały wyjściowe, półwyroby, zespoły i

podzespoły oraz części, przetwarzane dalej w

procesie wytwórczym w gotowe produkty,

roboty w toku - materiały częściowo

przetworzone, ale nie znajdujące się jeszcze

w postaci wymaganej przez klienta,

wyroby gotowe,

materiały pomocnicze

Cykl zaopatrzenia

W fazie zaopatrzenia procesu

logistycznego istotną rolę odgrywa

cykl

zaopatrzenia

Cykl zaopatrzenia składa się z cyklu:

Cykl zaopatrzenia

W praktyce często występują zakłócenia

tych cykli, nieprawidłowości te nazywane

są

„kosztami niepewności”

Koszty te są wymierne i są to głównie

koszty wynikające z tworzenia lub

powiększania zapasów - czyli

koszty

zapasów

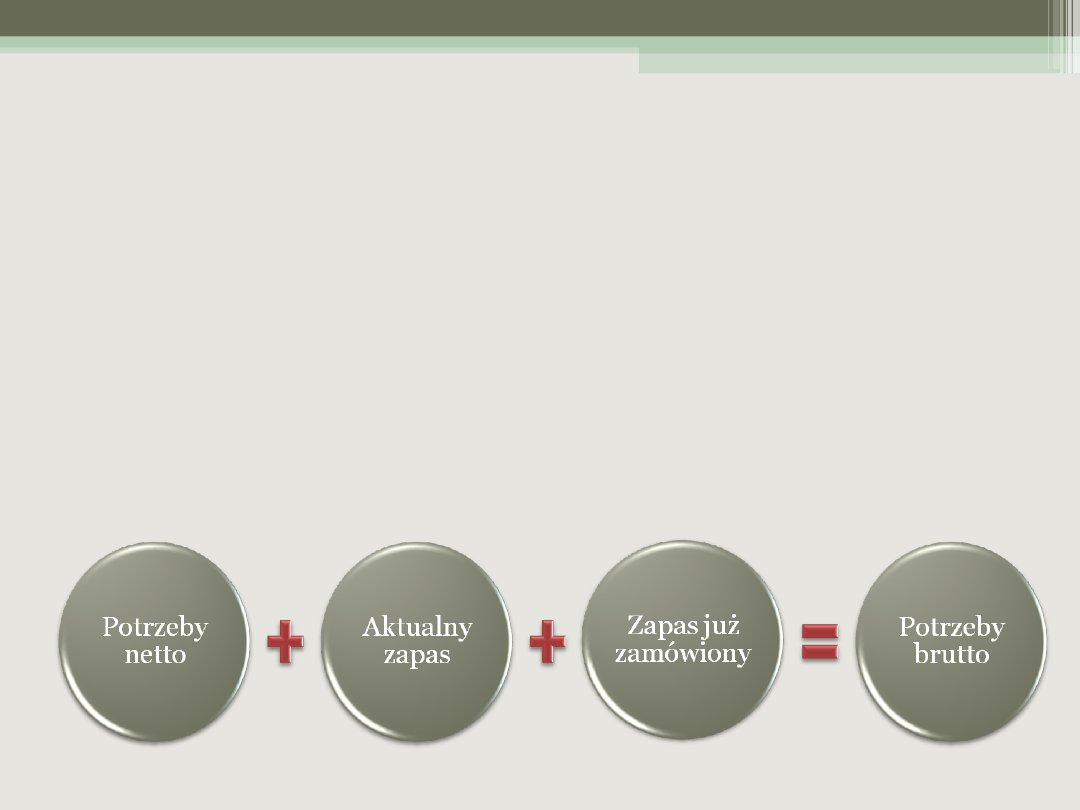

Planowanie zapotrzebowania

materiałowego MRP

Planowanie zapotrzebowania

materiałowego (MRP) posługuje się planem

produkcji w celu zaplanowania zaopatrzenia w

materiały niezbędne do wytwarzania produktów

Planując zapotrzebowanie materiałowe,

rozróżnić należy potrzeby brutto (określane na

podstawie BOM) od potrzeb netto

MRP

stanowi jeden z najważniejszych członów

informatycznego systemu zarządzania

produkcją

umożliwia utrzymanie stosunkowo

niskiego poziomu zapasów przy

dokładnym planie produkcji

wymaga określenia zbioru struktury

wyrobu (BOM) oraz informacji o stanie

rejestrów magazynowych

IMF

(Inventory

Master File)

Podstawa MRP

Plan

produkcji

Wykaz

materiałów

Stan

magazynó

w

Bieżące

zapasy

Wysłane

zamówieni

a

Zapotrzebowani

e materiałów

brutto

Wykaz

materiałów do

zakupu

Zapotrzebowani

e materiałów

netto

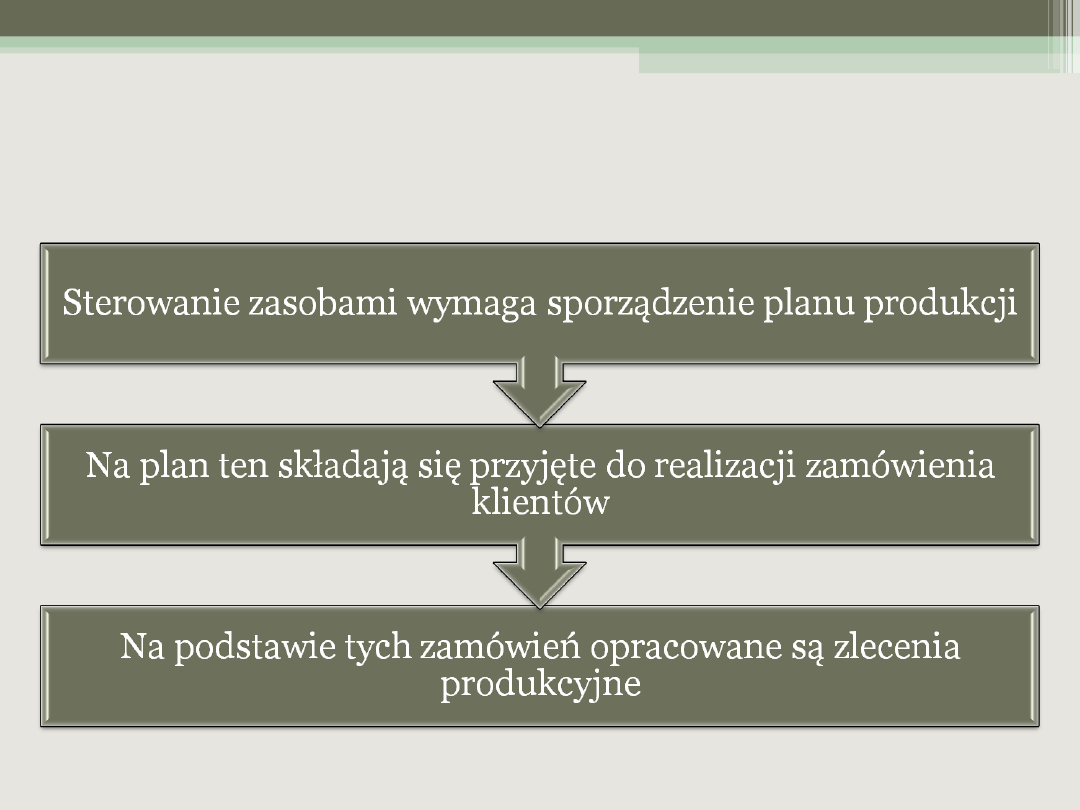

Sterowanie produkcją

Sterowanie zasobami produkcyjnymi

Sterowanie zasobami

produkcyjnymi

Dominacja produkcji dostosowanej do

potrzeb i wymagań klienta powoduje, że:

w coraz mniejszym stopniu produkuje się

na magazyn

natomiast w coraz większym stopniu na

zamówienie klienta

Mierniki zdolności

produkcyjnej

Konieczne jest określenie

zdolności

produkcyjnej

systemu produkcyjnego, a

więc jego zasobów, które można

udostępnić, by wykonać określone

zamówienie klienta

Do podstawowych mierników zdolności

produkcyjnej można zaliczyć:

produktywność częściową

wydajność

Mierniki zdolności

produkcyjnej

produktywność częściowa

określona

jako wielkość produkcji uzyskanej z

jednostki zasobu

przykładami produktywności częściowej

mogą być:

produktywność pracy określona liczbą

zmontowanych sztuk wyrobu na godzinę

pracy pracownika

produktywność energii - liczba jednostek

produktu na kilowatogodzinę

Mierniki zdolności

produkcyjnej

wydajność -

odnosi się przede wszystkim

do urządzeń technologicznych i określa

maksymalną ilość produktu jaka może być

wytworzona w określonym czasie, na

przykład:

obrabiarka może wykonać określoną ilość

wyrobów o danej pracochłonności w

jednostce czasu

w samolocie liczba siedzeń określa

wydajność, czyli maksymalną liczbę

pasażerów w czasie jednego lotu itd.

Wykorzystanie zdolności

produkcyjnej

Stopień wykorzystania zdolności

produkcyjnej to stosunek efektywnej

zdolności produkcyjnej do aktualnej

zdolności produkcyjnej

Wyróżnia się trzy poziomy zdolności

produkcyjnej:

I.

potencjalna zdolności produkcyjnej

II.

aktualna zdolność produkcyjna

III.

efektywna zdolność produkcyjna

Wykorzystanie zdolności

produkcyjnej

Zdolność produkcyjna

stopień wykorzystania /

sprawność

Stopień

wykorzystania

zdolności

produkcyjnej

efektywna zdolność

produkcyjna

aktualna zdolność

produkcyjna

100

%

Sprawność

zdolności

produkcyjnej

efektywna zdolność

produkcyjna

potencjalna zdolność

produkcyjna

100

%

Związek sterowania zapasami i

sterowania produkcją

Sterowanie produkcją

Harmonogramowanie

Wprowadzenie do

harmonogramowania

sterowanie zasobami produkcyjnymi pozwala na

zbilansowanie możliwości produkcyjnych

systemu i zadań produkcyjnych, które będą w

systemie produkcyjnym wykonywane

Harmonogram

Harmonogram jest to wykres lub opis

poszczególnych operacji (zadań)

uwzględniający jednostki terminowania, w

których te operacje (zadania) będą

wykonywane

W zarządzaniu produkcją szczególną rolę

odgrywają plany operacyjne

(krótkoterminowe) i związane z nimi

harmonogramy operacyjne

Harmonogram

Harmonogramy operacyjne

zależne są

od tego, czy wytwarzanie odbywa się:

na zapas (produkcja na magazyn MTS)

na bezpośrednie zlecenie (produkcja na

zamówienie MTO

Harmonogram na zapas

W przypadku produkcji na magazyn –

MTS

harmonogram jest stały w określonym

horyzoncie planistycznym

Praca systemu produkcyjnego

skoncentrowana jest na jednym produkcie

(w danym horyzoncie planistycznym)

Należy

równoważyć przepływu

materiału

(balansowanie) przez

pojedyncze stanowiska robocze lub ich

grupy

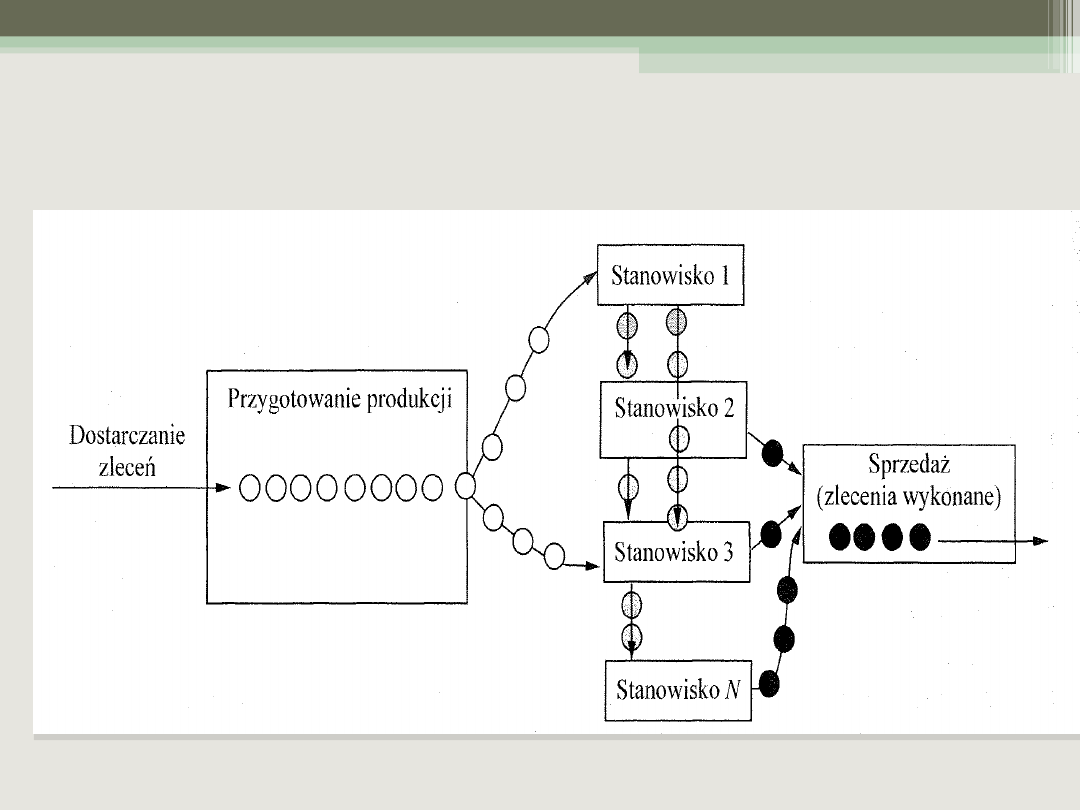

Harmonogram na zlecenie

w przypadku produkcji na zamówienie

MTO

produkty zamawiane są przez konkretnych

klientów w różnych odmianach i różnej

wielkości zamówienia, napływającego w

różnych terminach

harmonogram ulega częstym korektom

wynikającym głównie z konieczności dokonania

zmian w obciążeniu stanowisk na skutek:

napływu nowego priorytetowego zlecenia,

zakłóceń wynikających z awarii

absencji

złego wykonania operacji

Produkcja na zamówienie MTO

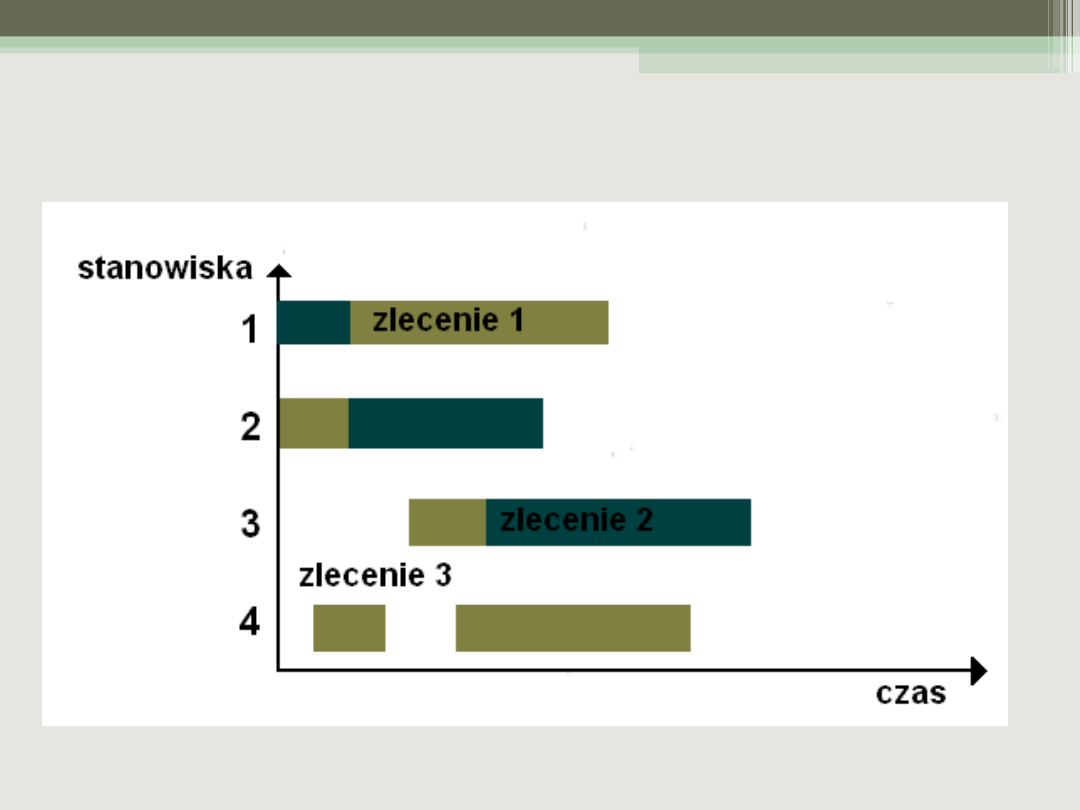

Istota harmonogramowania

Najczęstszym sposobem przedstawienia

harmonogramów jest wykres Gantta

(harmonogram Gantta)

Harmonogram ten sporządzany jest w

układzie współrzędnych, w którym:

oś odciętych (x) jest osią czasu

oś rzędnych (y) stanowią stanowiska

operacje są „paskami„, których długość

odpowiada czasowi realizacji danej operacji

znalezienie najlepszej kombinacji

zleceń produkcyjnych i zasobów

Harmonogram Gantta

Rodzaje harmonogramów

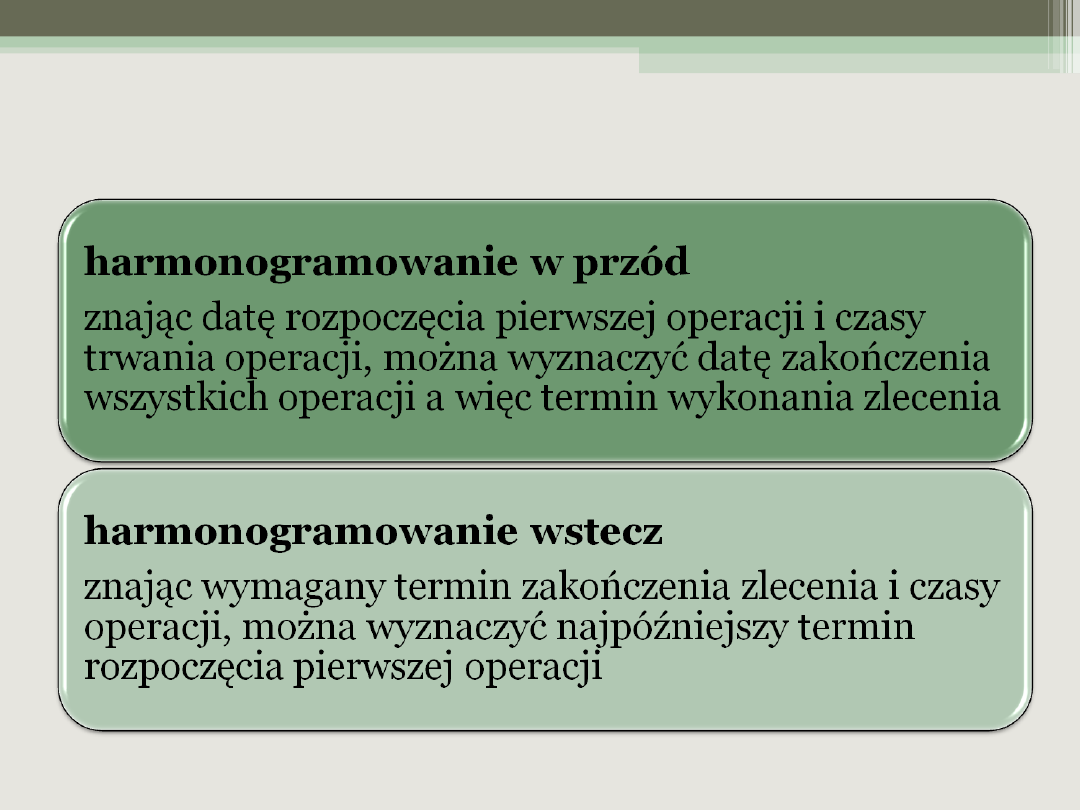

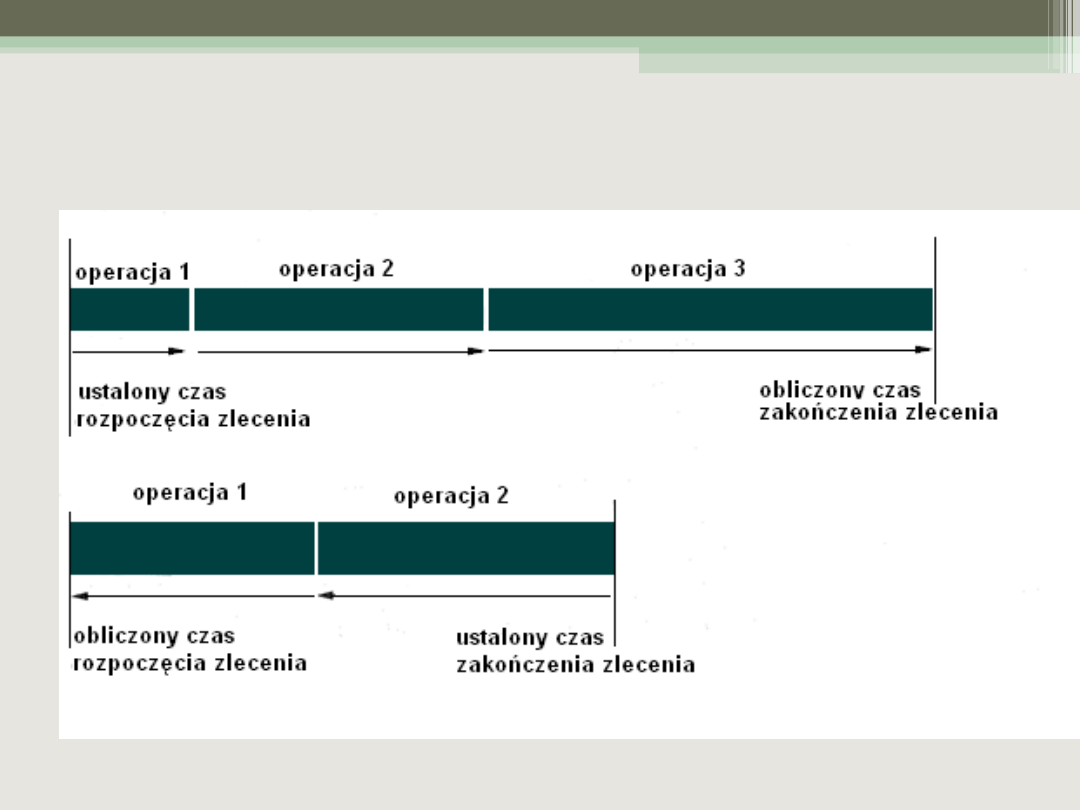

Harmonogramowanie w przód i

wstecz

Zasady harmonogramowania

Sterowanie produkcją

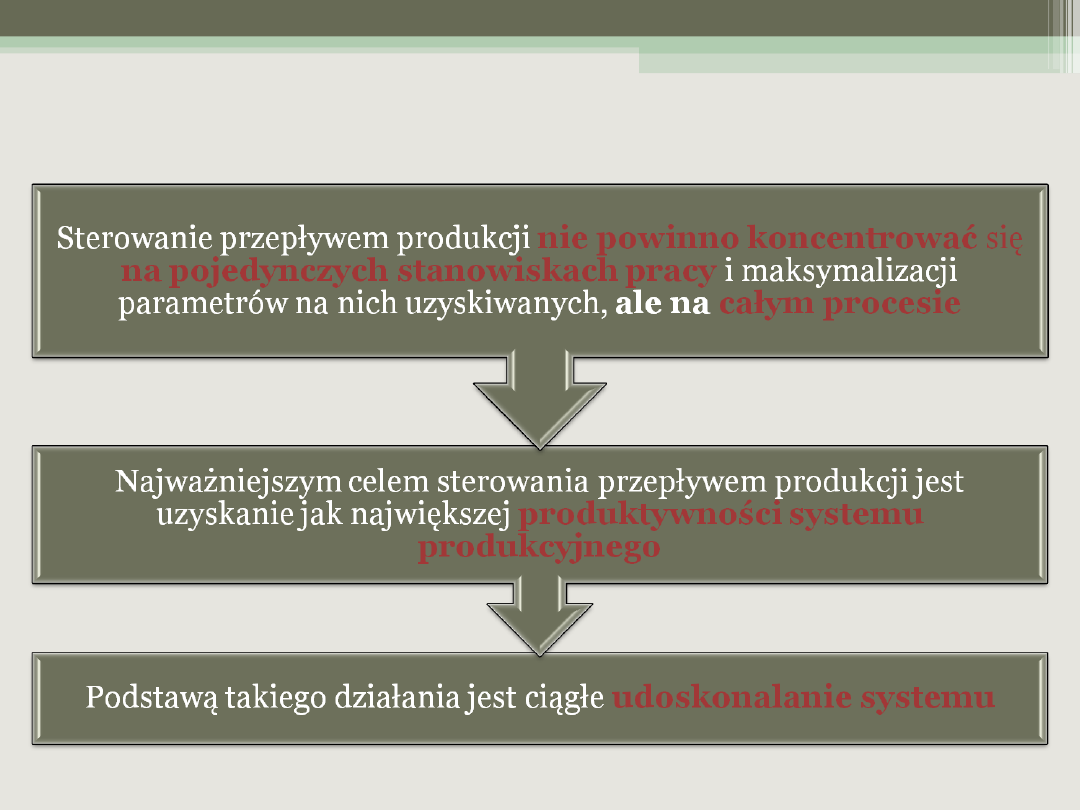

Sterowanie przepływem produkcji

Wprowadzenie

Sterowanie przepływem produkcji

powinno zapewnić bezkolizyjny przepływ

strumienia produkcji przez wszystkie

stanowiska pracy, na których

wykonywane są operacje procesu

wytwórczego

Zakłócenia w bezkolizyjnym przepływie

produkcji tworzą tzw.

wąskie gardła

Piły

P2

P1

Szlifierki

S2

S1

Tokarki

T3

T2

T1

Frezarka

F1

P1

P2

T3

T2

T1

S2

S1

F1

WĄSKI

E

GARDŁ

O

operacje

w

yd

a

jn

o

ść

st

a

n

o

w

is

k

Wąskie gardło to

element zasobów

niezbędnych do

realizacji procesu

produkcyjnego, który,

aby uzyskać

maksymalną produkcję,

jest w procesie

zużywany w 100%

Sterowanie przepływem

produkcji

Metody sterowania przepływem

produkcji

właśnie na czas – JIT

optymalizacja przebiegu procesów

produkcyjnych – OPT (Optimized

Production Technology)

JIT

Współczesne systemy zarządzania oparte są

na filozofii zarządzania znanej pod ogólną

nazwą Just in Time - właśnie na czas

JIT kojarzone jest błędnie tylko i wyłącznie

z zaopatrzeniem materiałowym, podczas

gdy w rzeczywistości filozofia ta zwraca

uwagę na

wszystkie problemy

powodujące hamowanie działań

podejście do systematycznego eliminowania

marnotorastwa w dowolnej organizacji

Obszar zainteresowań JIT

gospodarka materiałowa

eliminacja czasu przestojów

eliminacja zbędnych operacji

technologicznych i przemieszczeń

niezawodność urządzeń technicznych -

TPM (Total Productive Main-tenance

jakość - TQM (Total Quality Management)

dostawcy

pracownicy

Obszar zainteresowań JIT

GM

- wg JIT zapasy ukrywają problemy

występujące w zarządzaniu, ich tworzenie jest

sposobem na aktualne rozwiązanie problemu, lecz

nie wskazuje na przyczyny powstawania

problemu

eliminacja czasu przestojów

(downtime)

szczególnie związana ze zmianami wynikającymi z

procesu produkcji (np. zmiany oprzyrządowania);

eliminacja zbędnych operacji

technologicznych i przemieszczeń

- w

generalnym założeniu zmierza się do eliminacji z

procesu prac zbędnych, nic dodających wartości

Obszar zainteresowań JIT

niezawodność urządzeń technicznych

zwanych

TPM (Total Productive Maintenance) związana jest

szczególnie z profilaktyką obsługi urządzeń

technologicznych

jakość

- TQM zakłada się, że nie produkuje się

braków, każdy brak kosztuje i bardziej celowe jest

zapobieganie brakom niż ich naprawa

dostawcy

- JIT zakłada pełną współpracę z

dostawcami, „jeśli wygrywamy to razem, jeśli

przegrywamy to również razem"; jest to koncepcja

pełnej współpracy opartej o wzajemne zaufanie,

pracownicy

- zmiany „świata pracownika" w „świat

profesjonalisty";

w świecie pracownika liczy się: szef, działanie i

zadania

w świecie profesjonalisty liczy się: klient, rezultat i

proces

OPT

metoda optymalizacji przebiegów

produkcyjnych opracowana została przez

izraelskiego fizyka E.M. Goldratta

nazywana jest także teorią więzów lub

ograniczeń.

OPT opiera się na podstawowym założeniu,

że wąskie gardła (zasoby krytyczne CR –

Critical Resources) determinują

działanie całego systemu produkcyjnego

zwiększenie produktywności polega na

eliminowaniu wąskich gardeł

Zasady OPT

godzina stracona w wąskim gardle jest godziną straconą dla

całego systemu, godzina oszczędzona poza wąskim gardłem nie

ma istotnego znaczenia dla systemu produkcyjnego

Zasady OPT

zwiększenie produkcji przez zasoby niekrytyczne powoduje

powstanie zapasów, gdyż zasoby krytyczne nie są w stanie

wykorzystać tej produkcji

Zasady OPT

wielkość partii produkcyjnej nie musi być wcale stała, może się

zmieniać w poszczególnych fazach procesu technologicznego

oraz w zależności od harmonogramu produkcji

Zasady OPT

sumowanie optymalnych warunków pracy poszczególnych

stanowisk wcale nie musi w efekcie dawać optymalnych

warunków pracy całego systemu

Podsumowanie

Dziękuję za uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

Wyszukiwarka

Podobne podstrony:

badanie potrzeb szkoleniowych kadry zarzdzajcej o pracownikach produkcyjnych

Produkty przeciwwskazane w chorobach jelit II

Ewolucja marketingu era produkcyjna, sprzedazowa, marketingowa Rynek definicja

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

Przygotowanie PRODUKCJI 2009 w1

PodMar 5a (istota produktow)

Wyklad 2 zarzadzanie produkcja

strategie produktu

Referat Inżynieria Produkcji Rolniczej

Produkt turystyczny 2

zarządanie produkcją 5

zarządanie produkcją 2

Przetworstwo produktow rolniczych

organizacja produkcji budowlanej6

Komputerowe systemy zarządzania produkcją

więcej podobnych podstron