KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 1

NISKOSTOPOWE STALE

ODPORNE NA PEŁZANIE

EWE III

4 godz.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 2

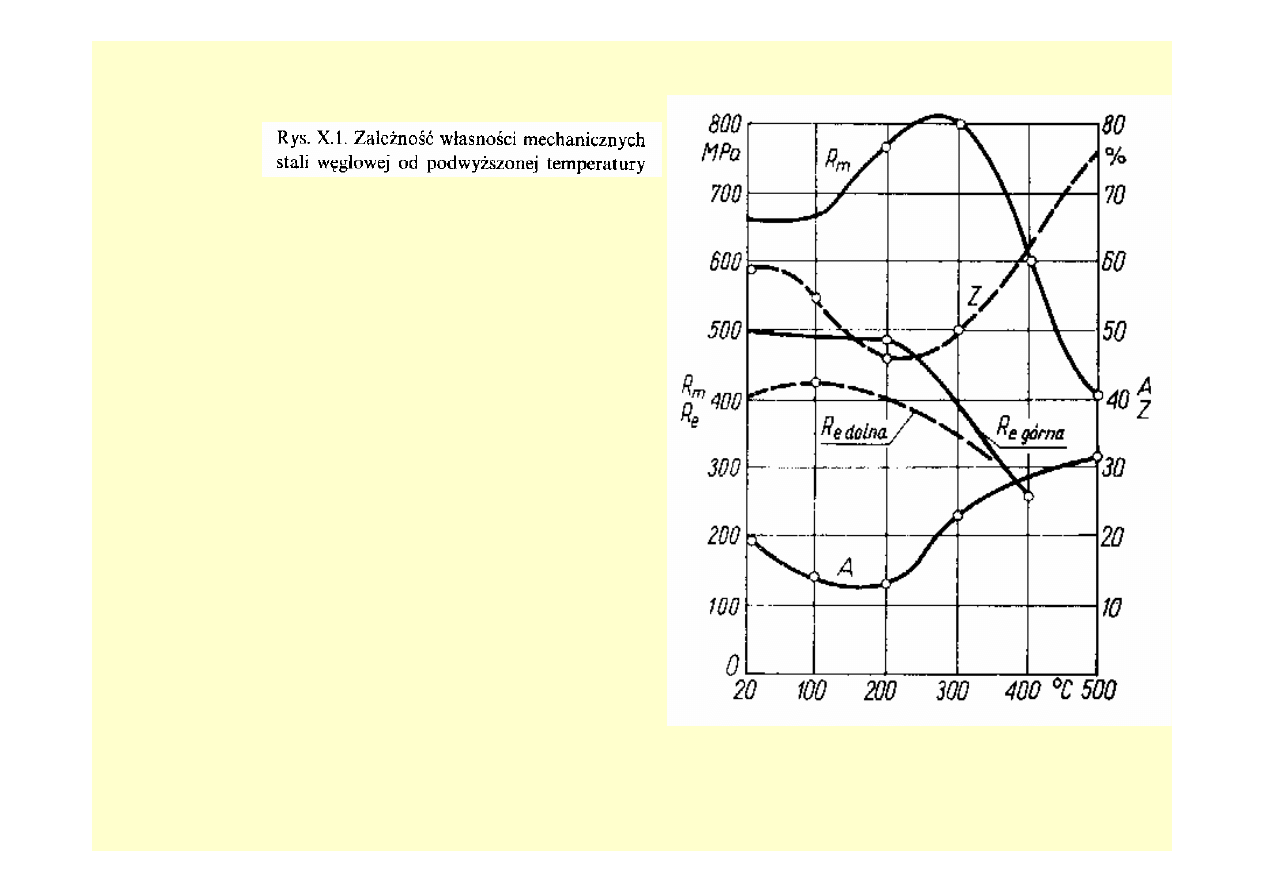

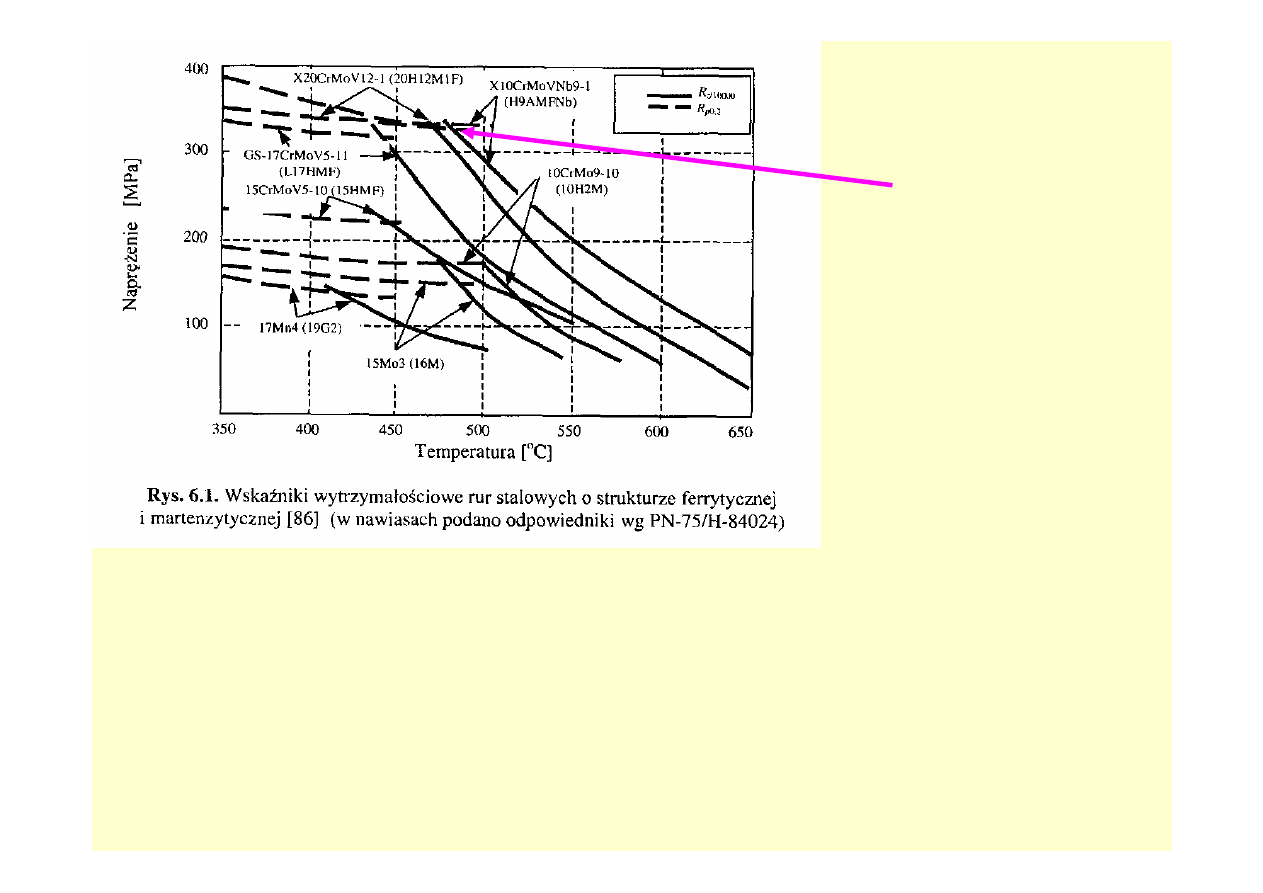

¾ R

e

=f(T)

¾ wytrzymałość na pełzanie

¾ odporność na korozję

¾ odporność na utlenianie

Własności decydujące o pracy w

wysokich temperaturach:

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 3

Stale niskostopowe bez gwarantowanej wytrzymałości

czasowej stosować można do 350

o

C

Stale niskostopowe przeznaczone do pracy w

podwyższonych temperaturach – do 600

o

C

PEŁZANIE MATERIAŁÓW NA KONSTRUKCJE SPAWANE

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 4

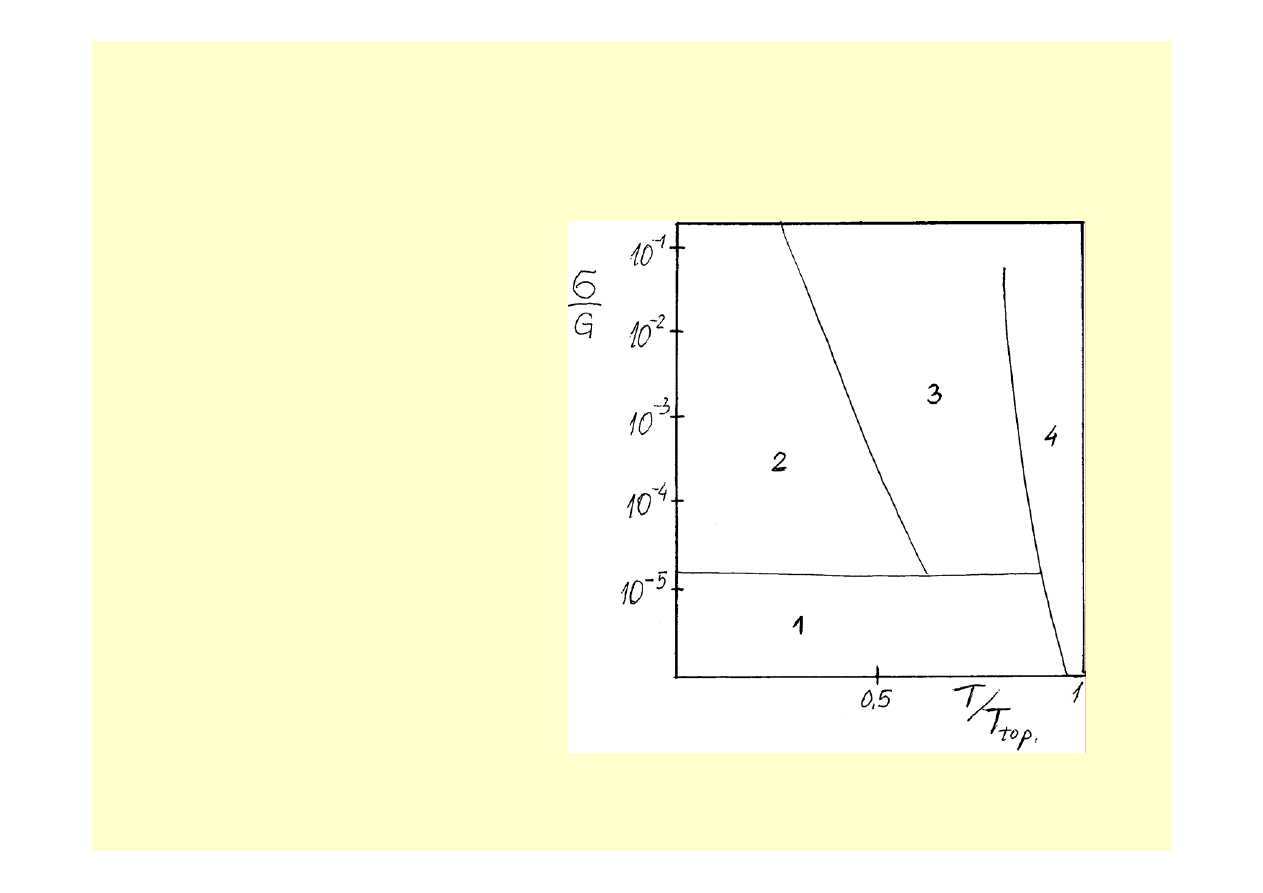

Rodzaje pełzania:

1.

niskosprężyste,

2.

niskotemperaturowe,

3.

wysokotemperaturowe,

4.

dyfuzyjne.

ODKSZTAŁCENIE PLASTYCZNE WYWOŁANE DZIAŁANIEM STAŁEGO NAPRĘŻENIA

JEST W TEMPERATURACH PODWYŻSZONYCH DODATKOWO FUNKCJĄ CZASU.

PEŁZANIE – zjawisko

powolnego wzrostu

odkształcenia zachodzące w

metalach poddanych stałemu

obciążeniu

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 5

Odkształcenia występują przy małych

naprężeniach

– przemieszczenia atomów

międzywęzłowych w dogodniejsze

miejsca z punktu widzenia

energetycznego

1. Pełzanie niskosprężyste

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 6

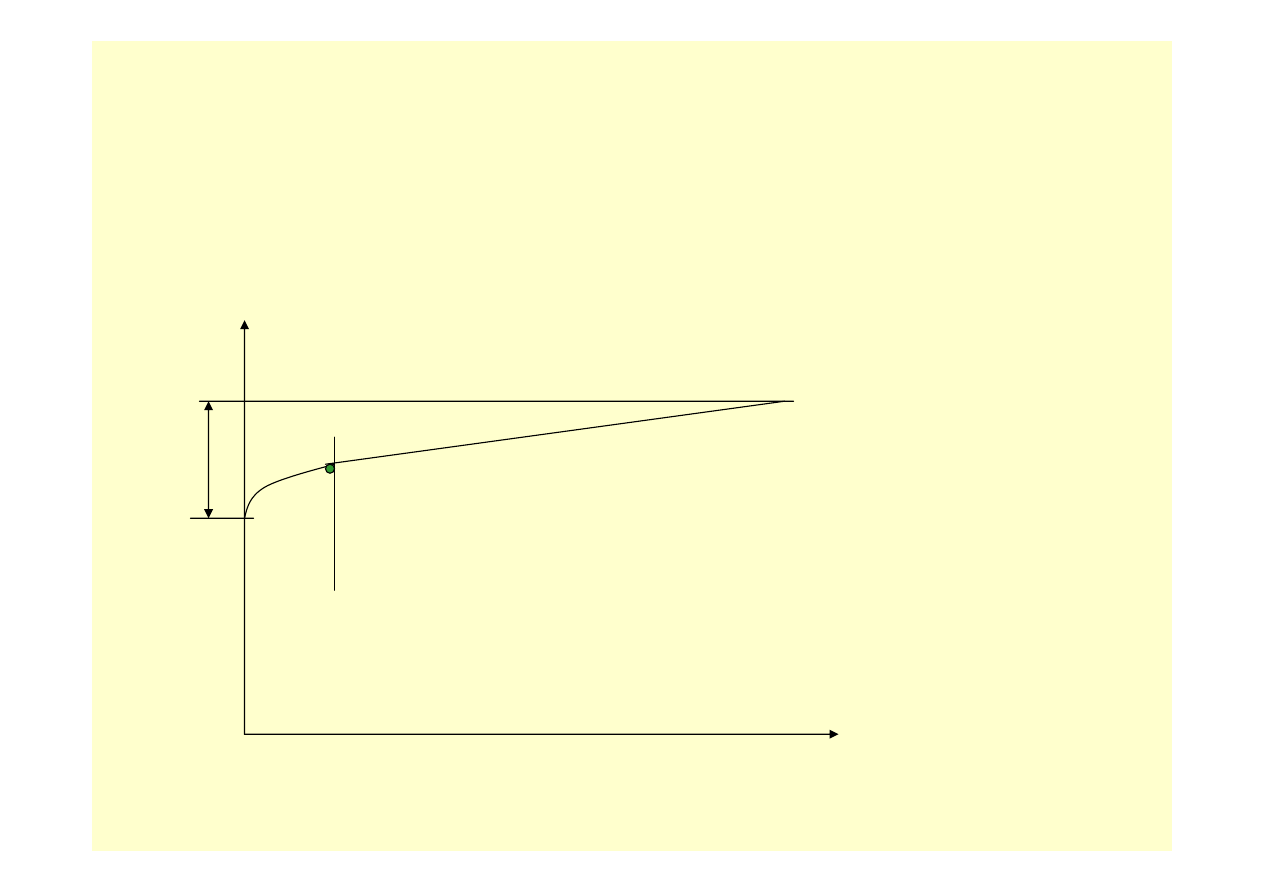

T<0,5 T

t

i działanie małych naprężeń

ε

2

t

ε

0

Δε

1

2. Pełzanie niskotemperaturowe

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 7

Zakres 1: zwolnienie szybkości odkształcenia wskutek umocnienia przez zgniot;

powoduje to wzrost ilości dyslokacji i blokowanie ich ruchu w płaszczyznach poślizgu.

Zakres 2: włącza się drugi mechanizm – odblokowania odkształcania poprzez

uruchomienie części źródeł dyslokacji wskutek drgań cieplnych atomów w sieci

krystalograficznej.

Pełzanie niskotemperaturowe nazywane jest czasem pełzaniem logarytmicznym,

gdyż w zakresie 1:

t

dt

d

α

ε

=

dt

t

d

⋅

=

α

ε

∫

∫

⋅

=

dt

t

d

α

ε

C

t

+

⋅

=

ln

α

ε

gdzie:

α, C – stałe

Cechą charakterystyczną pełzania niskotemperaturowego jest przyrost odkształcenia

Δε –

jako skutek pełzania – jest mały w stosunku do

ε

o

.

Δε~1%

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 8

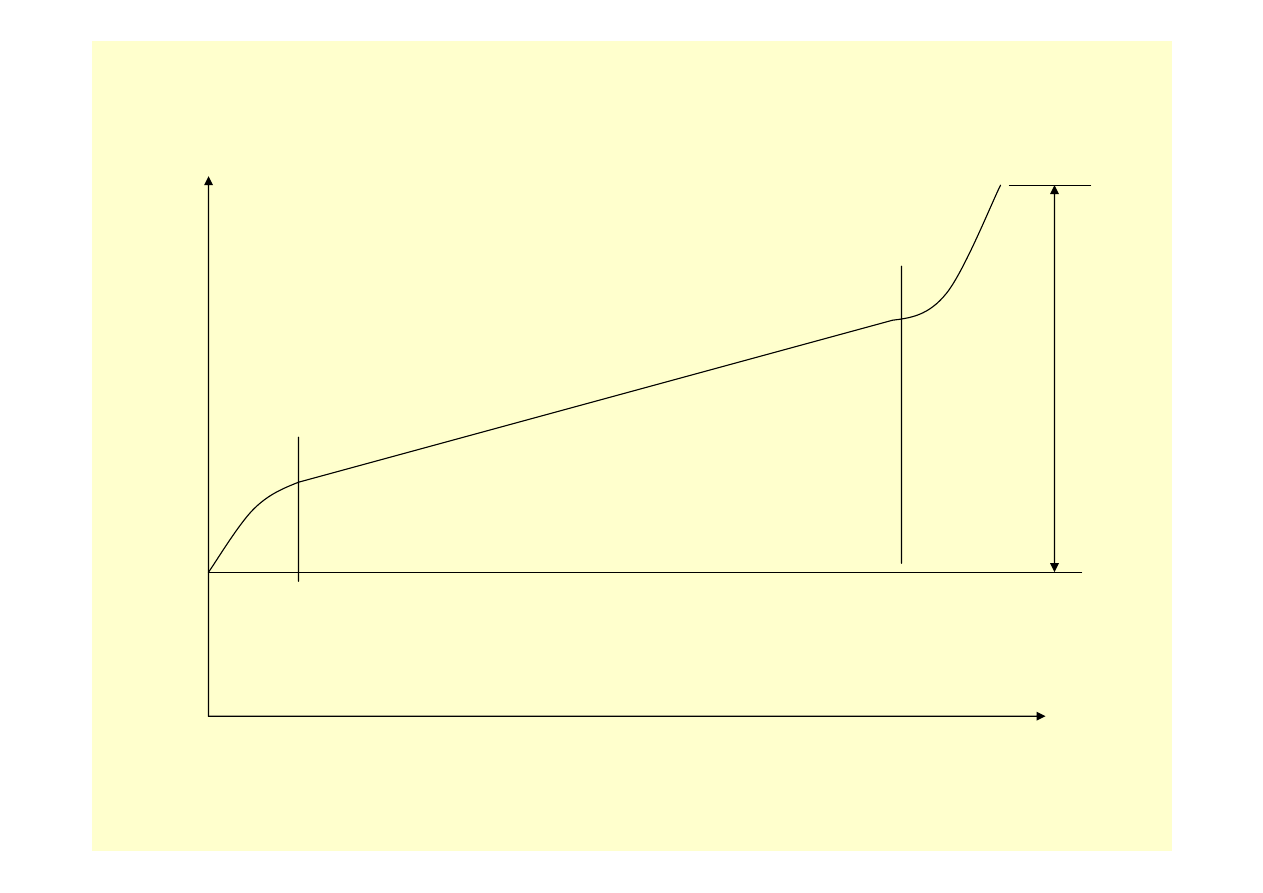

3. Pełzanie wysokotemperaturowe

1

2

3

T>0,5T

t

duże

σ

ε

0

Δε>>ε

0

Δε~30ε

0

t

ε

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 9

1. maleje d

ε/dt

2. d

ε/dt=const - równowaga pomiędzy efektami umocnienia

odkształceniowego a osłabieniem wywołanym procesami nawrotu

(rekrystalizacji) ze względu na dość wysoką temperaturę.

3. d

ε/dt rośnie – w materiale powstaje szyjka lub otwierają się wewnątrz

przekroju pęknięcia

w zakresie 1

n

t

⋅

+

=

β

ε

ε

0

1

ε

0

– odkształcenie początkowe,

t – czas

β, κ, C, n – stałe

n= ¼ - 2/3 , najczęściej n=1/3

1

1

−

⋅

⋅

=

n

t

n

dt

d

β

ε

∞

→

t

0

→

dt

d

ε

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 10

w zakresie 2:

κ

ε

=

dt

d

2

)

/

exp(

0

T

k

Q

⋅

−

⋅

=

κ

κ

Q – energia aktywacji pełzania

niezależna od

σ, jeśli σ<10

-3

G,

Q=Q

SD

– energia samodyfuzji,

C, N – stałe N=3 -5

N

C

σ

κ

⋅

=

0

)

/

exp(

2

kT

Q

C

dt

d

SD

N

−

⋅

⋅

=

=

ο

κ

ε

t

ε

σ=30MPa

25MPa

20MPa

C

t

+

⋅

=

κ

ε

2

Bardzo silna zależność od

σ !!!

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 11

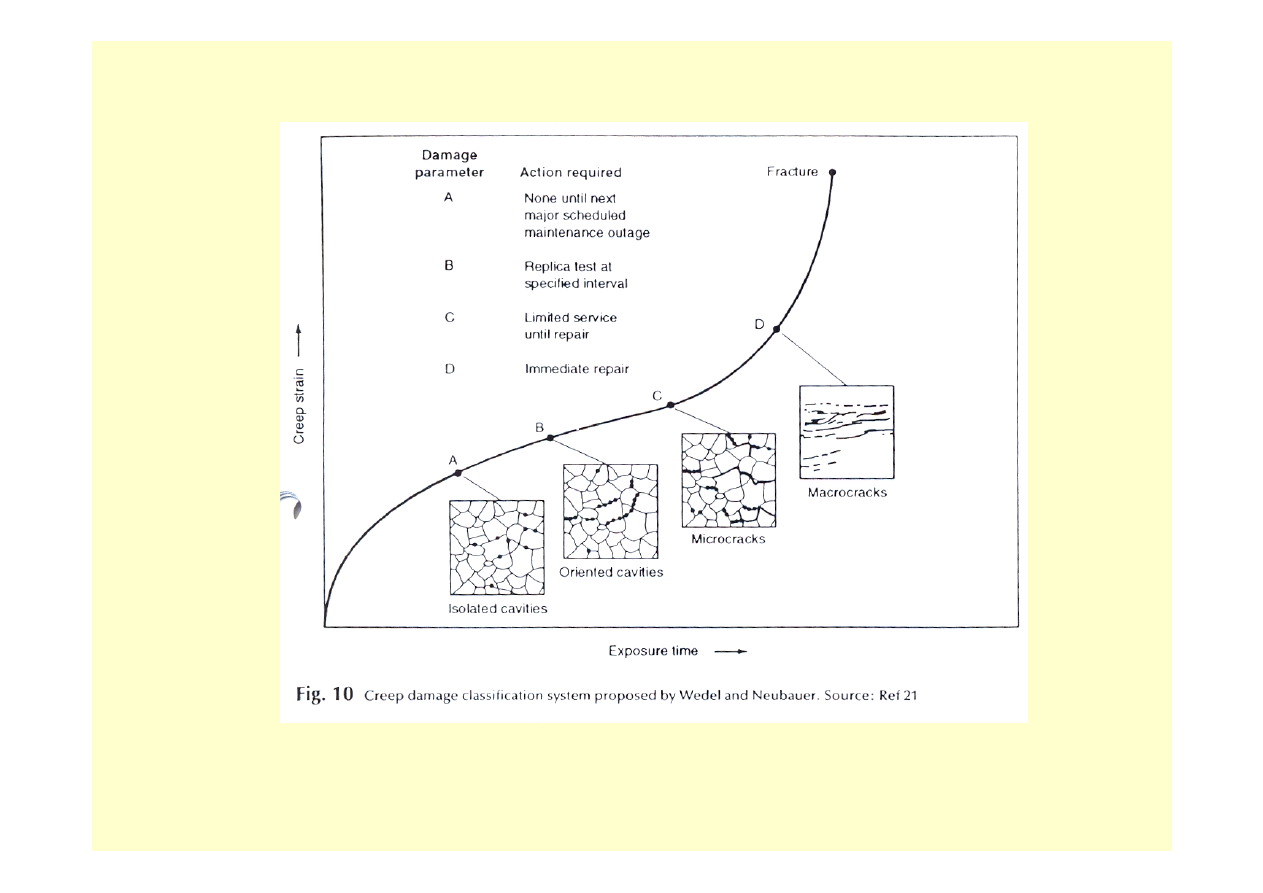

Charakterystyka uszkodzeń strukturalnych w czasie pełzania

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 12

4. Pełzanie dyfuzyjne

Przebiega dla T ~T

t

.

Duże stężenie wakansów zapewnia szybki przebieg samodyfuzji.

Najbardziej interesujące z punktu widzenia praktyki jest pełzanie wysokotemperaturowe.

Celem działań spawalnika jest zwiększenie wytrzymałości na pełzanie lub zmniejszenie szybkości

pełzania (szybkości odkształcania).

Dokonuje się tego przez:

-umocnienie stopu i zahamowanie procesu nawrotu – praktycznie stosuje się obróbkę plastyczną

na zimno lub utwardzenie dyspersyjne. Można stosować dwie powyższe metody.

Decydujący wpływ na pełzanie mają fazy obce – są to przeszkody utrudniające ruch dyslokacji.

Maksymalny efekt uzyskuje się dla małych wydzieleń dyspersyjnych o dużej wartości modułu

sprężystości poprzecznej G i stabilności w wysokich temperaturach. Najmniejszą szybkość

pełzania uzyskuje się dla wydzieleń o odległościach w zakresie 200 – 2000 średnic atomowych

osnowy. Należy stosować wydzielenia o dużej koherencji z osnową, to jest o parametrze sieci

zbliżonym do osnowy.

Przykładem jest stop NiMo NiC z fazami utwardzającymi Ni

3

Al, której parametr sieci różni się o

0,5% od parametru sieci osnowy

.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 13

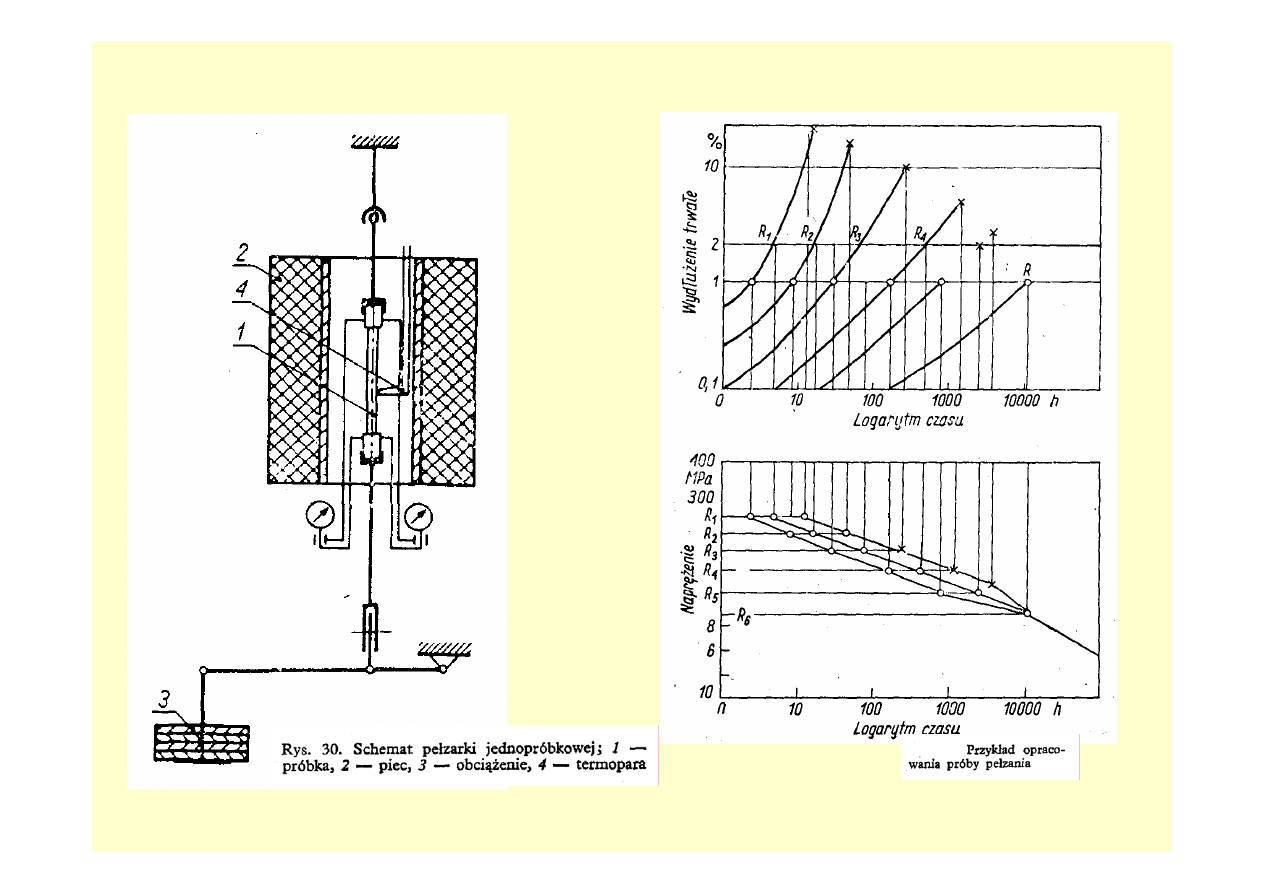

Temperatura krytyczna

Do oceny charakterystyki stali w temperaturach podwyższonych stosuje się wskaźniki:

•R

1/100000

– umowna granica pełzania – naprężenie odniesione do przekroju początkowego,

prowadzące do powstania odkształcenia plastycznego 1% po 100 000h

•R

z/100000

– Czasowa wytrzymałość na pełzanie – naprężenie odniesione do przekroju początkowego,

prowadzące do zerwania próbki po 100 000h.

•stosuje się też inne okresy 10 000 lub 200 000h

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 14

Próby pełzania materiałów

Dokładność

pomiarów:

T = 1

0

C

ΔL=0,01mm

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 15

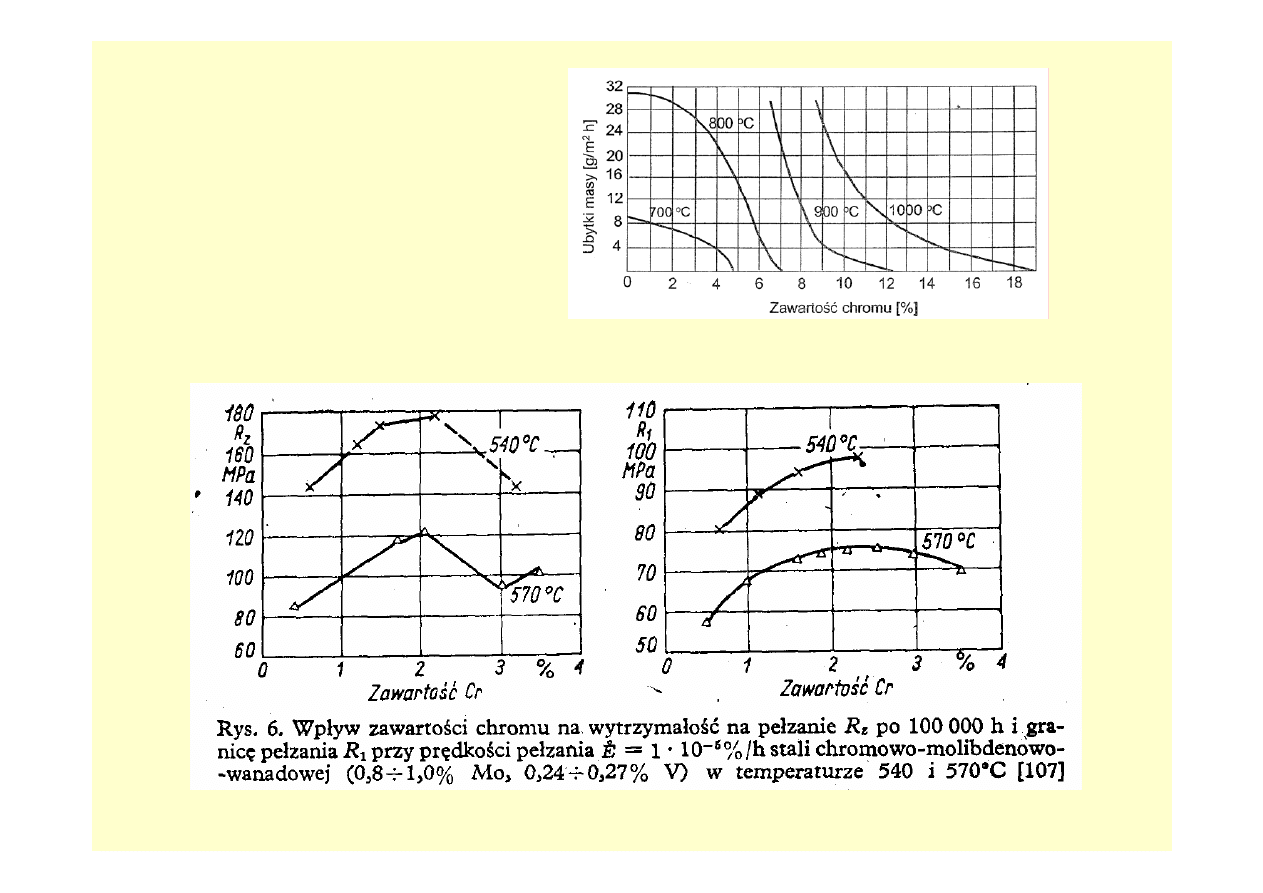

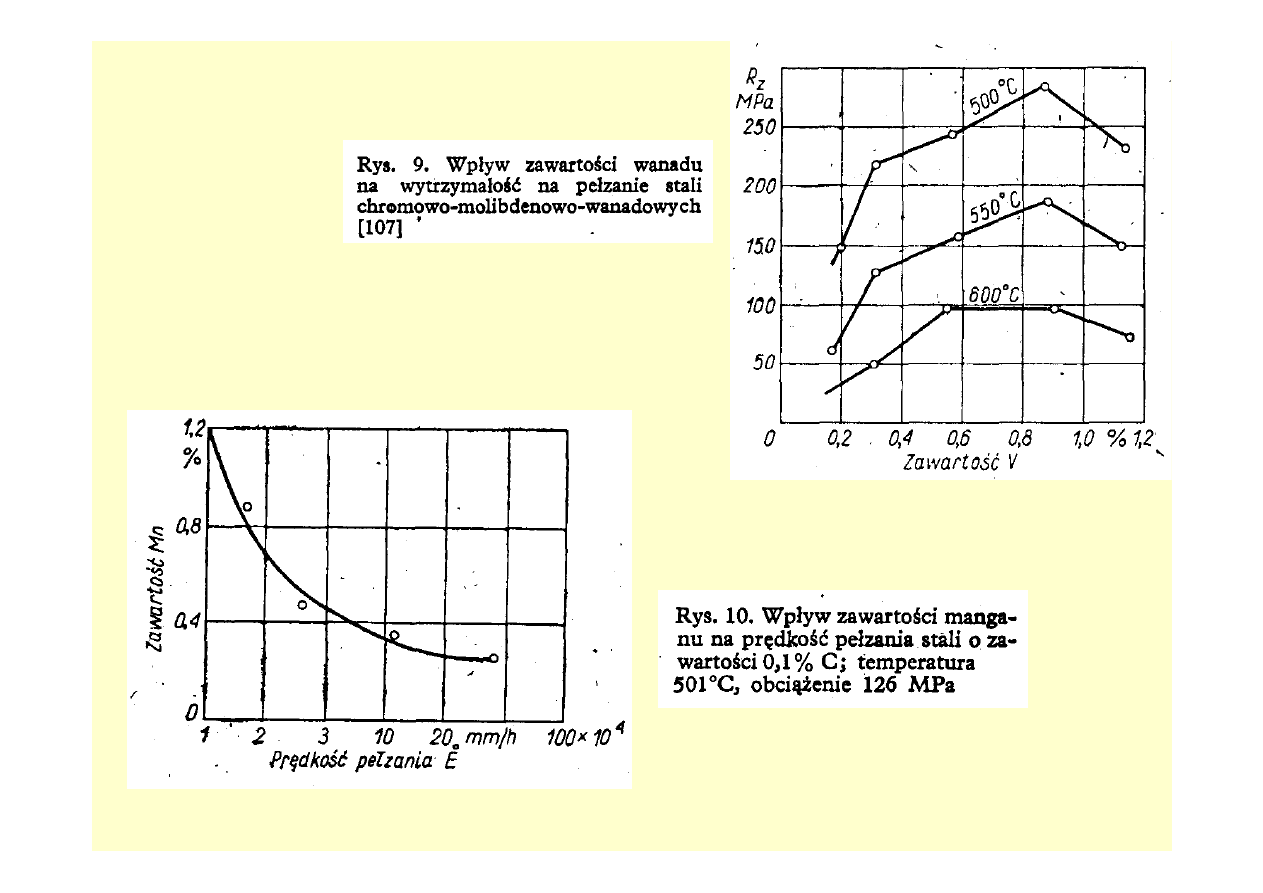

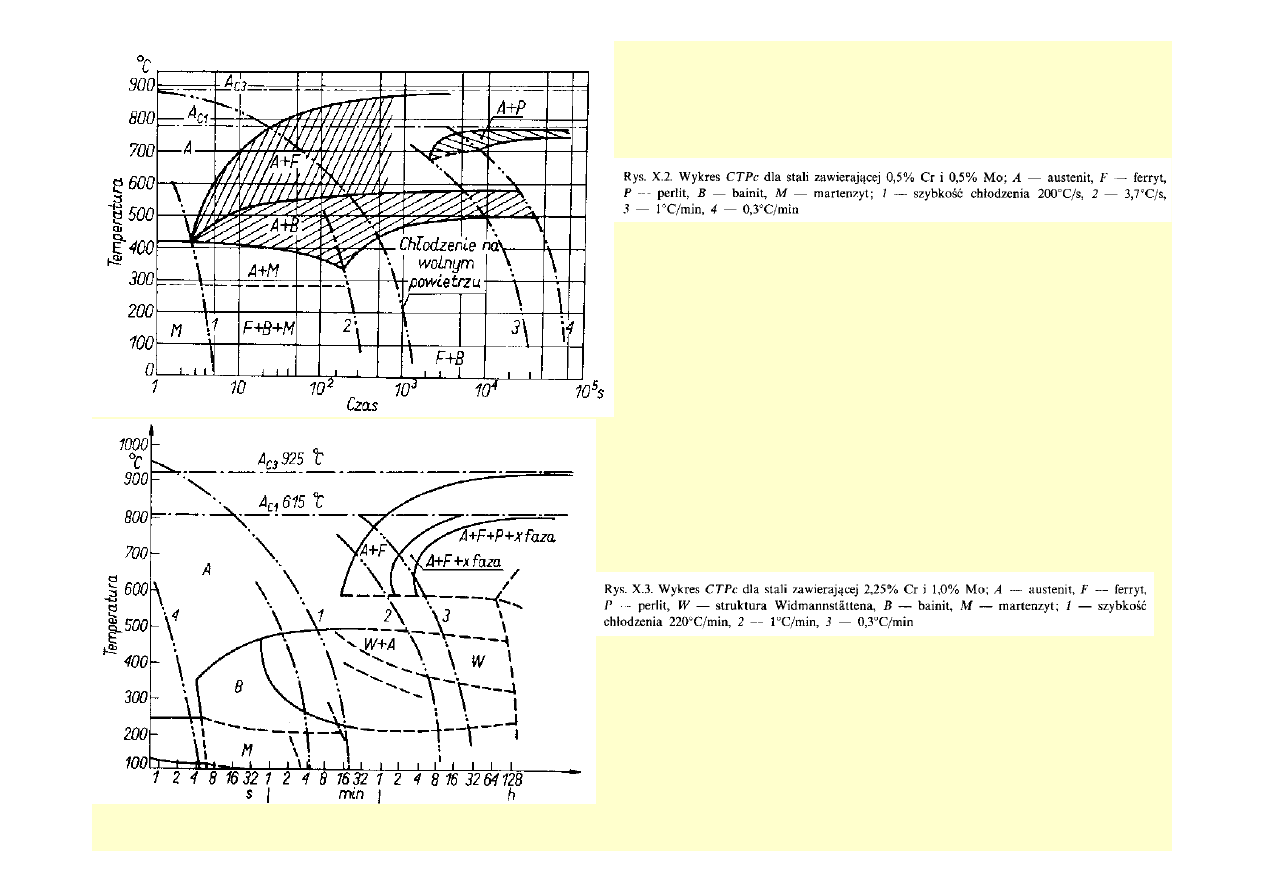

Wpływ składników stopowych:

Cr – głównie zwiększa odporność

na utlenianie, tworzy szczelną

warstwę tlenkową

zabezpieczającą przed dalszym

utlenianiem, zwykle Cr<3%,

Oraz wytrzymałość na pełzanie

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 16

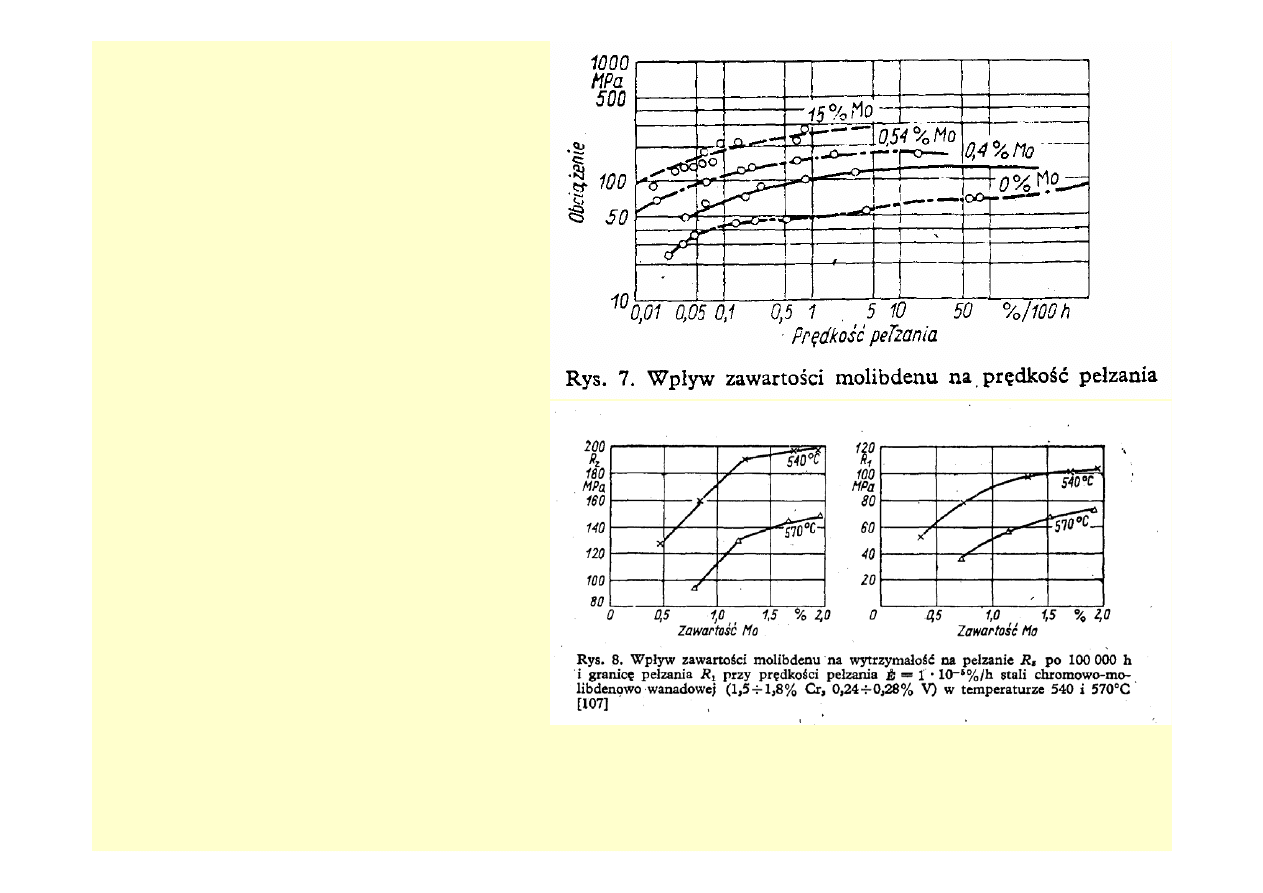

Mo – zwiększa odporność na pełzanie w

zakresie 400-650

0

C, podwyższa

wytrzymałość na rozciąganie, zmniejsza

wrażliwość na przegrzanie i utlenianie,

zapewnia uzyskanie struktury

drobnoziarnistej, zwykle Mo<1%,

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 17

V – działa podobnie jak Mo ( może zastępować Mo).

Wpływ Mn

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 18

W stalach Cr-Mo-V wydzielają się węgliki typu: MC, Mo

2

C, M

3

C, M

6

C, M

7

C

3

, M

23

C

6

w dwojaki

sposób:

-wydzielanie in situ – w sieci cementytu - stopniowe zastępowanie Fe przez pierwiastek stopowy

-zarodkowanie niezależne – wzrost węglików związany jest z rozpuszczaniem M

3

C – powstają węgliki

nierównowagowe – towarzyszy temu utwardzenie dyspersyjne.

Wpływ węglików na własności:

-im większe cząsteczki węglików tym mniejszy ich wpływ na wytrzymałość,

-Wydzielenia węglików płytkowych dają mniejszą plastyczność niż węgliki sferoidalne,

-Wydzielenia węglików na granicach ziaren powodując kruchość.

Zawartość pierwiastków węglikotwórczych zależna jest od ilości węgla w stali.

Optymalny stosunek V/C=3,18

Dla V/C>3,7 nie obserwuje się umocnienia stali,

Dla V/C<3 zmniejsza się efekt twardości wtórnej (po odpuszczaniu w niektórych temperaturach),

Wzajemne oddziaływanie Cr, Mo, V jest bardzo złożone. Szczególnie Mo wpływa na modyfikację

powyższych proporcji.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 19

Kruchość odpuszczania w stalach Cr-Mo

Może się również przydarzyć podobnie jak w innych stalach niskostopowych. Może się to

uwidocznić w czasie eksploatacji w temperaturze 370-570C. Gwałtownie spada udarność

skutkiem wpływu składu chemicznego i obróbki cieplnej. Możliwa jest segregacja

składników śladowych.

Dla oceny skłonności do takiej kruchości można stosować kryterium Bruscato:

Gdzie składniki podaje się w ppm

Stal jest skłonna do kruchości, gdy X<=20

100

4

5

10

As

Sn

Sb

P

X

+

+

+

=

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 20

Molibdenowe: 16M

Molibdenowo – wanadowe: 20 MF

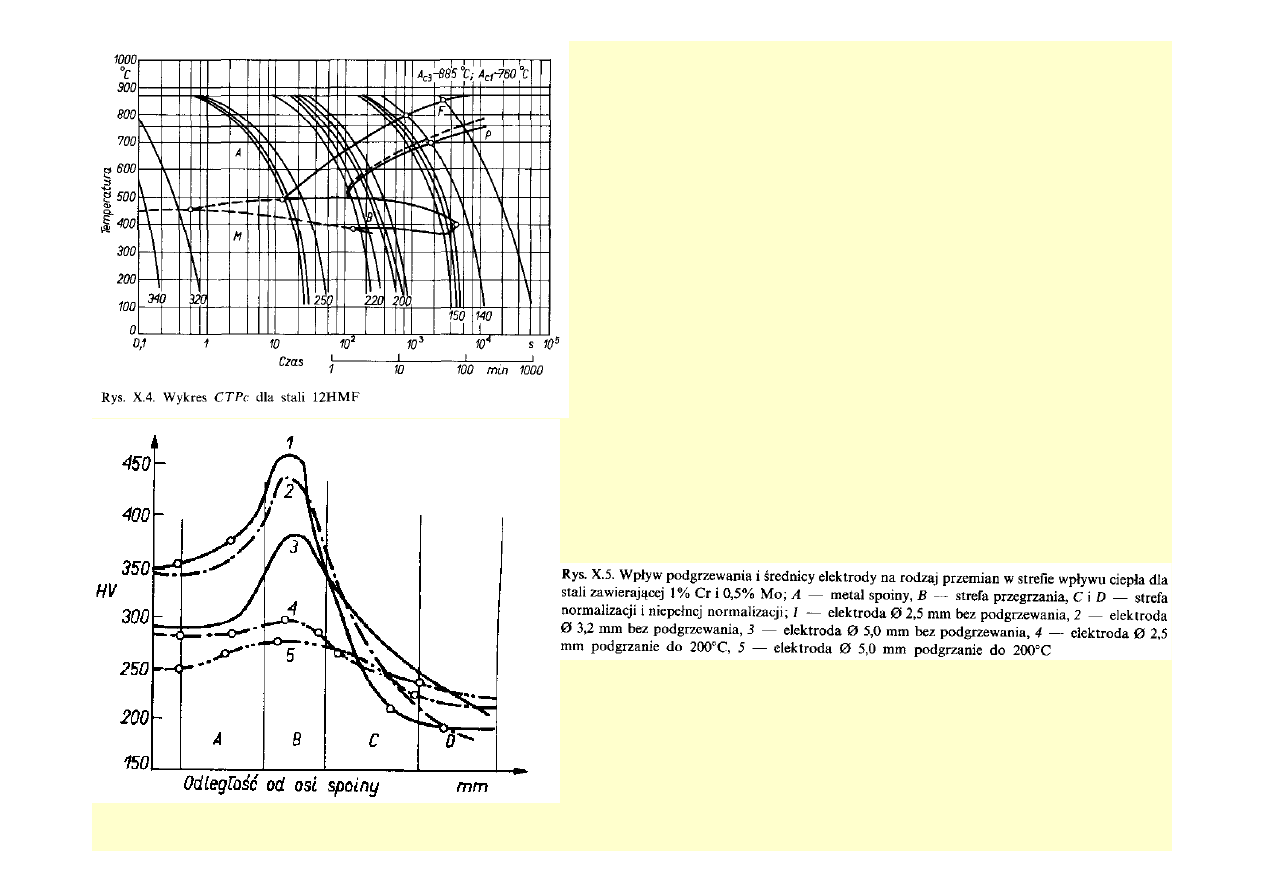

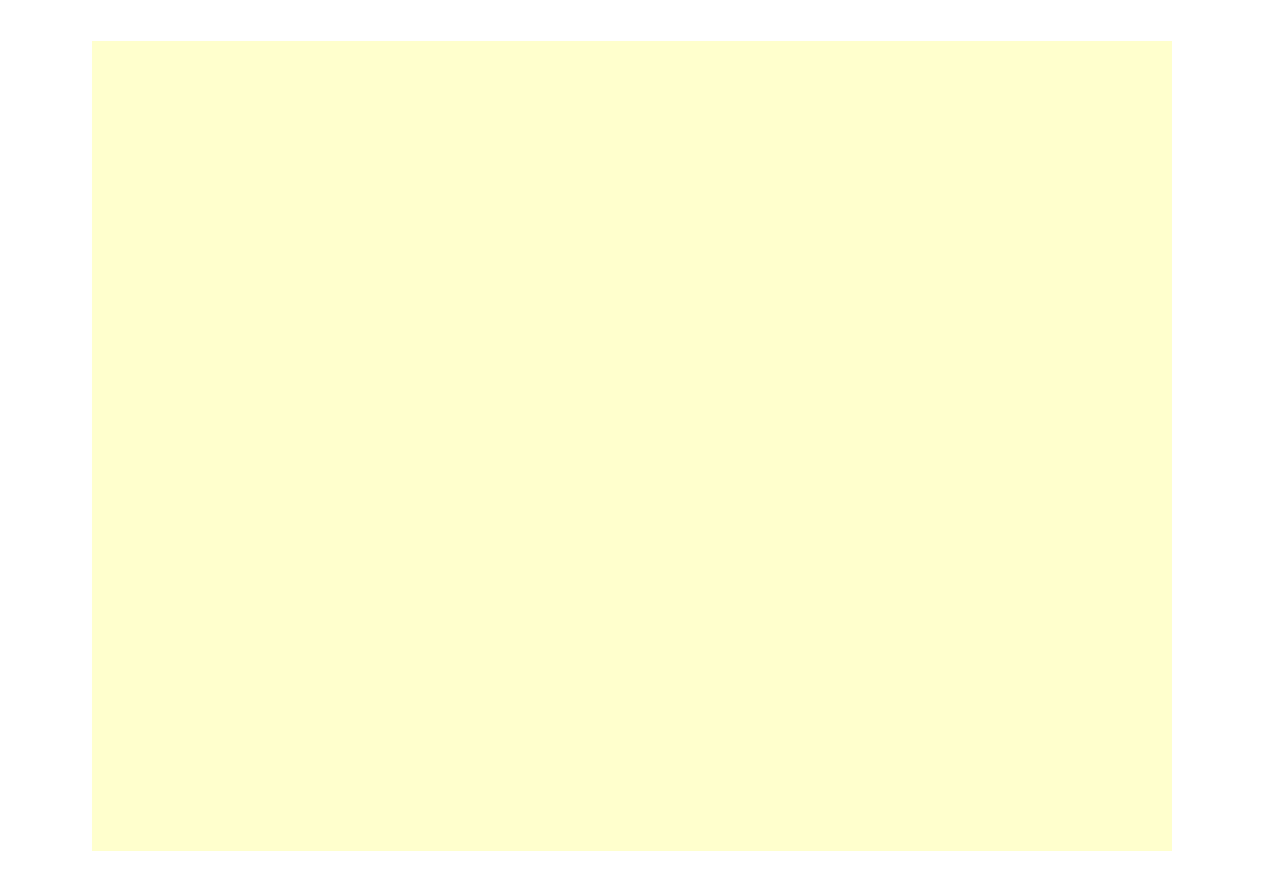

Chromowo – molibdenowo – wanadowe: 12HMF, 13HMF,

Chromowo – molibdenowe: 15HM, 34HM, 10H2M

Chromowo – niklowo – miedziane:

18CuNMT (rury cienkie),

18CuNMT (blachy na walczaki)

przykłady stali:

Rodzaje struktur stali:

-Ferrytyczne:

-Mo, Temperatura pracy<500

0

C

-Cr-Mo, teperatura<500 – 550

0

C

-Cr-Mo-V, teperatura do 600

0

C

-Martenzytyczne

-Cr+Mo+V+Nb, głównie Cr=8-13%,

temperatura pracy<630

0

C, struktura

martenzytyczna uzyskiwana jest przy

chłodzeniu w spokojnym powietrzu

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 21

Wykorzystywane w przemyśle:

• energetycznym

• chemicznym

• petrochemicznym

Jako materiał na:

• walczaki

• rurociągi

• turbiny

• kotły – 12MPa, temp. do 580

O

C

• zbiorniki ciśnieniowe

Zastosowanie:

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 22

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 23

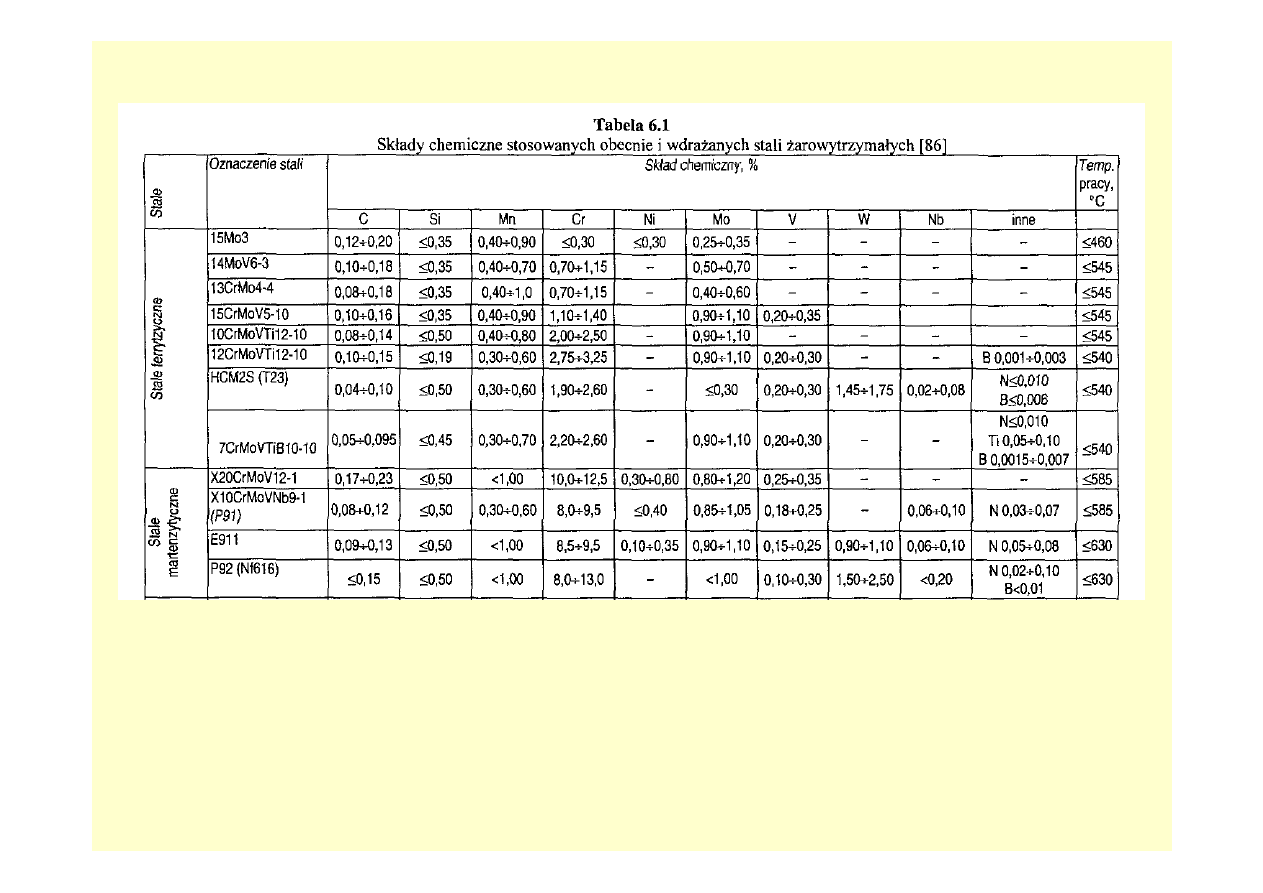

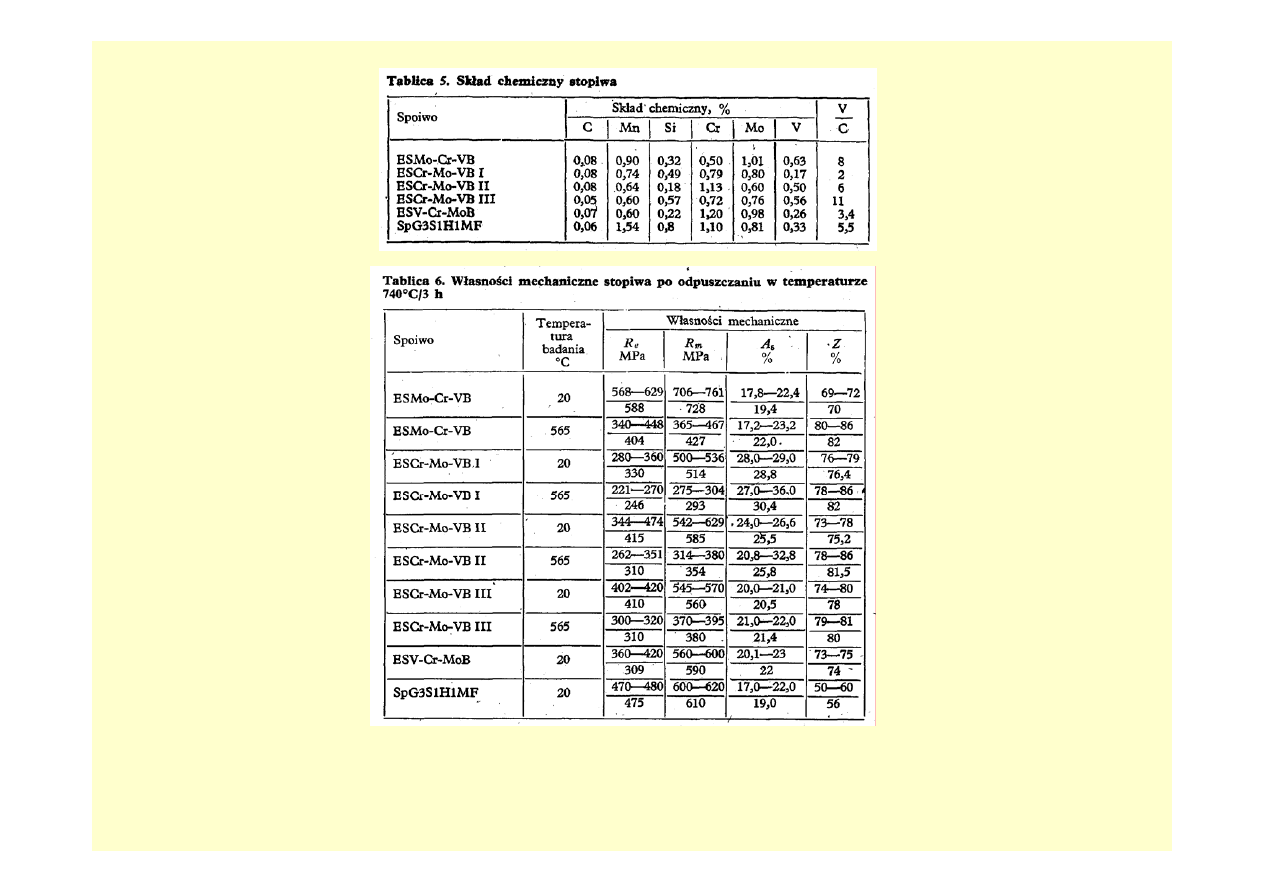

Stale stopowe dla przemysłu energetycznego wg PN-75/H-84024

Znak stali

Zawartość,

%

C

Mn

Si

P, maks. S, maks.

Cr

Ni

Mo

V

Inne

Wyrób

16M….....………

0,12

÷0,20 0,50÷0,80 0,15÷0,35

0,040 0,040 maks.

0,30

maks

.

0,35 0,25÷0.35

—

Cu maks. 0,25

rury bez szwu, pręty, odkuwki

20M..…..……….

0,17

÷0,23 0,80÷1,10 0,15÷0,35

0,045 0,045 maks.

0,30

maks. 0,30 0,25÷0,40

—

Cu maks. 0,30

blachy

15HM……….….

0,11

÷0,18 0,40÷0,70 0,15÷0,35

0,040 0,040 0,70

÷1,00

maks. 0,35 0,40÷0,55

—

Cu maks. 0,25,

rury bez szwu, blachy, pręty,

Al met. maks. 0,020

odkuwki

20MF...…………

0,15

÷0,22

0,40

÷0,60

maks. 0,30

0,040

0,040

maks. 0,30

—

0.50

÷0,70 0,25÷0,35

— blachy,

pręty, odkuwki

34HM……..........

0,30

÷0,38 0,40÷0.70 0,15÷0,35

0,035 0,030 0,90÷1,20

maks. 0,30 0,25÷0,40

—

—

tarcze kierownicze i wały turbin

10H2M...............

0,08

÷0,15 0,40÷0,60 0,15÷0,50

0,030 0,030 2,00÷2,50

maks. 0,30 0,90÷1,10

—

Cu maks. 0,25

rury bez szwu, pręty, odkuwki

12HMF...............

0,08

÷0,15 0,40÷0,70 0,15÷0,40

0,030 0,030 0,90÷1,20

maks. 0,25 0,25÷0,40 0,15÷0,35

Cu maks. 0,25

rury bez szwu, pręty, odkuwki

13HMF...............

0,10

÷0,18 0.40÷0,70 0,15÷0,35

0,040 0,040 0,30÷0,60

maks. 0,30 0,50÷0,65 0,22÷0,35

Cu maks. 0,25

rury bez szwu, blachy, pręty,

odkuwki

15HMF...............

0,12

÷0,19 0,40÷0,70 0.17÷0,37

0,030 0,025 1,20÷1,60

maks. 0,30 0,90÷1,10 0,25÷0,35

Cu maks. 0,30

pręty, odkuwki, rury bez szwu

21HMF...............

0,17

÷0,25 0,30÷0,50 0,30÷0,60

0,035 0,035 1,20÷1,50

maks. 0,60 1,00÷1,20 0,25÷0,35

— pręty odkuwki

20HMFTB….…..

0,17

÷0.24

maks. 0,50 maks. 0,35

0,030

0,030

0,90

÷1,40

maks. 0,50 0,80÷1,10 0,70÷1,00

Ti 0,05

÷0,12,

odkuwki, pręty

B 0,005 obliczeniowe

23H2MF………..

0,21

÷0,29 0,30÷0,60 0,25÷0,50

0,025 0,025 1,50÷1,80

maks. 0,40 0,90÷1,10 0,22÷0,32

Cu maks. 0,20

odkuwki

24H2MF…….….

0,20

÷0,30 0,50÷0,80 0,17÷0,37

0,030 0,030 2,10÷2,50

—

0,90

÷1,20 0,30÷0,60

— pręty, odkuwki

26H2MF ............

0,22

÷0,30 0,30÷0,60 0,30÷0,50

0,035 0,035 1,50÷1,80

maks. 0,30 0.60÷0,80 0,20÷0,30

Cu maks. 0,25

pręty, odkuwki

32HN3M….........

0,28

÷0,35 0,30÷0.60 0,17÷0,37

0,040 0,030 0,60÷0,90

2,75

÷3,25 0,30÷0,40

—

— odkuwki

34HN3M............

0,30

÷0,40 0,50÷0,80 0,17÷0,37

0,030 0,030 0,70÷1,10 2,75÷3,25 0,25÷0,40

—

Cu maks. 0,15

odkuwki

15H11MF...........

0,11

÷0,18

maks. 0,60 maks. 0,50

0,030

0,025

10,0

÷12,0

maks. 0,60 0,50÷0,70 0,25÷0,40

— blachy,

pręty, odkuwki

17H11MFNb…..

0,15

÷0,21 0.60÷1,00

maks. 0,60

0,030

0,035

10,0

÷11,5

0,50

÷1,00 0,86÷1,10 0,20÷0,45

Nb 0,20

÷0,45

łopatki turbin

15H12WMF……

0,12

÷0,18 0,50÷0,90

maks. 0,40

0,030

0,030

11,0

÷12,5 0,40÷0,80 0,50÷0,70 0,15÷0,30

W 0,70

÷1,10

blachy, pręty, odkuwki

18CuNMT....…..

maks. 0,20

0,70

÷1,90 0,30÷0,50

0,040 0,040 maks.

0,30 1,00÷1,20 0,25÷0,35

—

Cu 0,9

÷1,2,

blachy na walczaki kotłów wysoko-

Ti 0,03

÷0,05,

Mn+Ni 1,8

÷2.1

prężnych

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 24

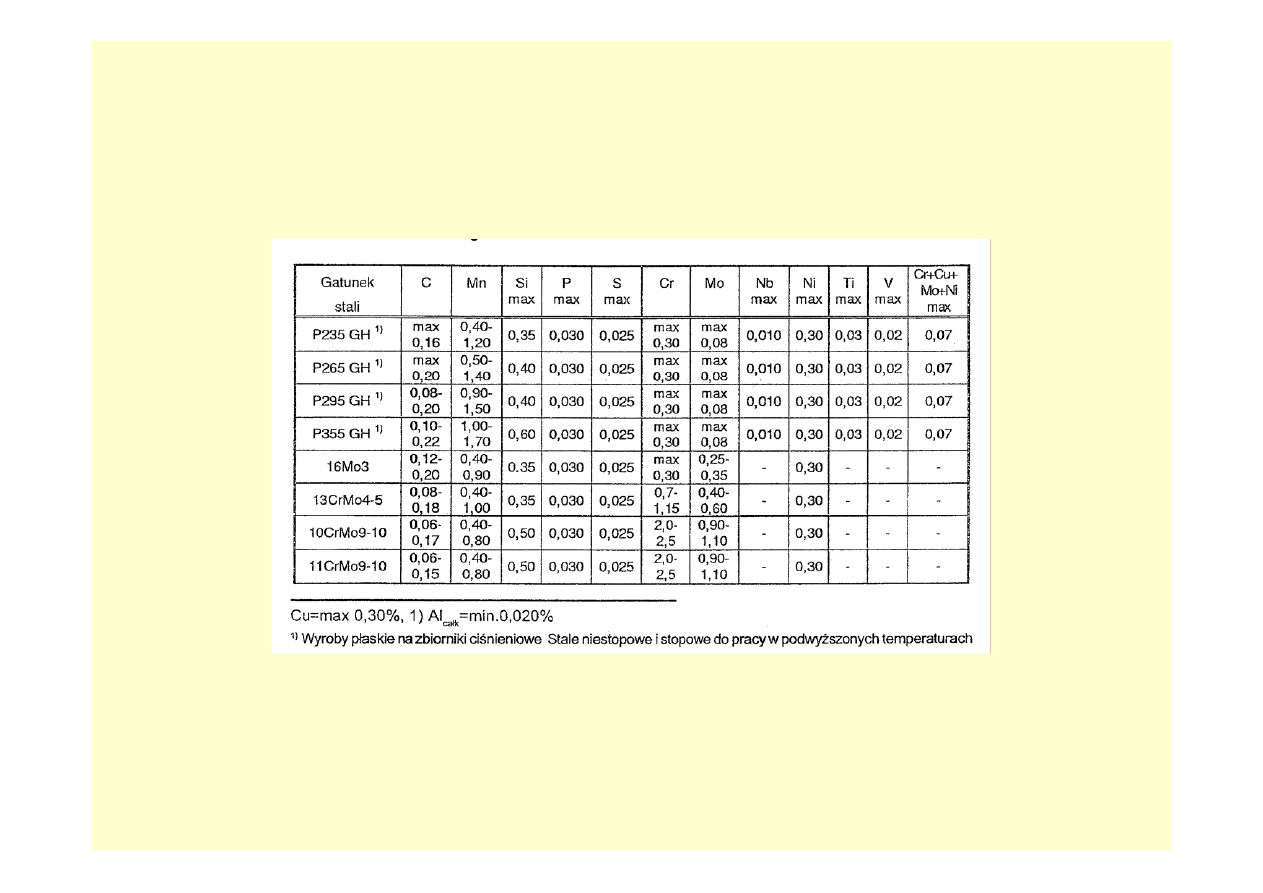

Stale do pracy w podwyższonych temperaturach wg EN 10028-2

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 25

¾ MMA (ręczne elektrodami), elektrody zasadowe

¾ TIG (warstwy graniowe rur, spawanie jednostronne

¾ MIG/MAG

¾ SAW (łukiem krytym)

¾TIG/MMA

¾TIG/MIG/MAG

Metody spawania:

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 26

¾ podgrzewanie wstępne

¾ Zastosowanie odpowiedniej energii liniowej

¾ utrzymywanie temperatury międzyściegowej

¾ wyżarzanie po spawaniu (odprężanie z odpuszczaniem) ze

względu na strukturę martenzytyczną lub bainityczną,

¾ Dobór materiałów dodatkowych:

- Skład stopiwa podobny do MR (zapobieganie dyfuzji)– lecz

przy mniejszej zawartości C (nie mniej niż 0,07%C)

Wymagania stawiane przy

spawaniu:

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 27

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 28

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 29

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 30

Zjawisko kruchości w temperaturze 475

0

C

Odpuszczanie hartowanej stali Cr-Mo-V na turbiny parowe 26H2MF w

zakresie T=300-450

0

C powoduje spadek udarności i zwiększenie udziału

przełomu pęknięcia transkrystalicznego-łupliwego.

Jest to skutek wydzielania dużych płytek węglika M

3

C o ułożeniu

pasmowym, głównie na granicach bliźniaków i igieł martenzytu. W zakresie

W zakresie 200-450

0

C zachodzi przemiana austenitu szczątkowego, której

produktem jest składnik strukturalny o charakterze bainitycznym z

wydzieleniami węglików M

4

C w układzie Widmannstattena.

Przy odpuszczaniu w T=500-600

0

C w ciągu 5h występuje twardość wtórna

wywołana powstawaniem V

4

C

3

.

Dopiero odpuszczanie w T>600

0

C następuje intensywny spadek twardości i

wzrost udarności wywołany zanikaniem koherencji węglików V

4

C

3

oraz

poligonizacją ferrytu.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 31

Twardość wtórna

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 32

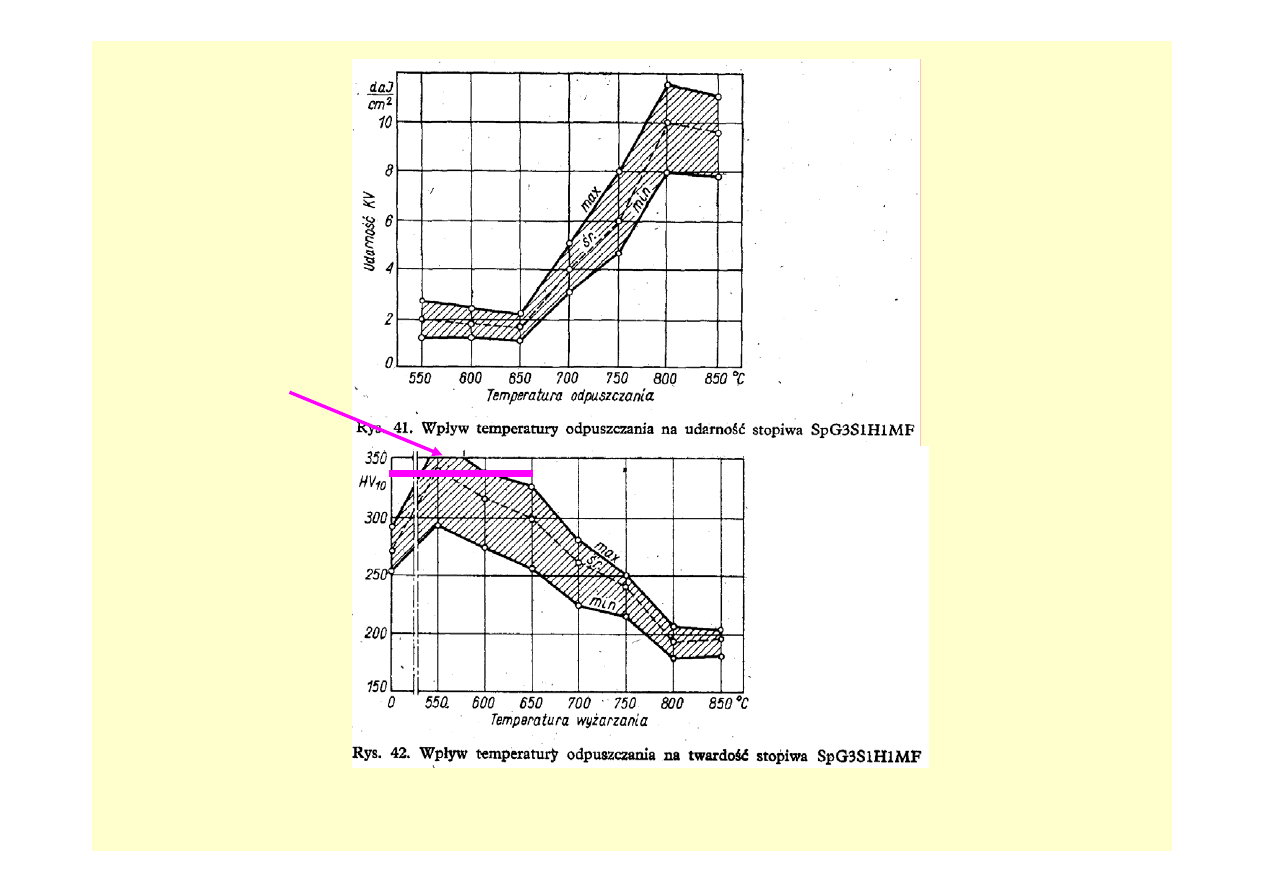

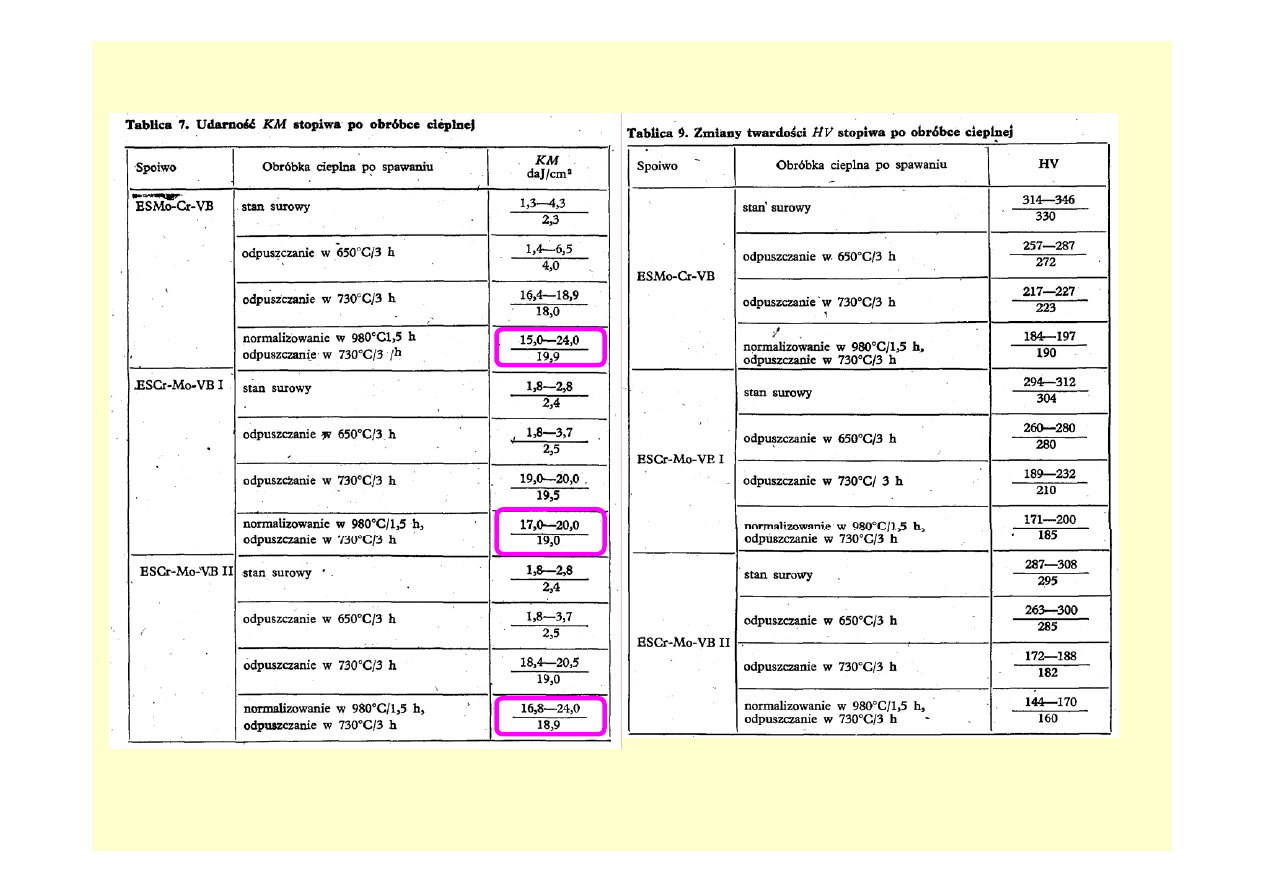

Wpływ rodzaju obróbki cieplnej po spawaniu na udarność

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 33

Temperatura wstępnego podgrzewania:

408

1600

0

−

⋅

=

H

P

T

H

d

- wodór dyfundujący

F

d

CM

H

R

K

H

A

P

P

⋅

+

⋅

+

=

log

R

F

– współ. utwierdzenia

B

V

Mo

Ni

Cu

Cr

Mn

Si

C

P

CM

5

10

15

60

20

30

+

+

+

+

+

+

+

+

=

Wyżarzanie po spawaniu:

T=550

÷ 750

0

C t

≅ 2 godz. w

t

≅ 200

0

C/godz.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 34

Minimalne temperatury podgrzania wstępnego i temperatury międzyściegowe

dla niektórych gatunków stali do pracy w podwyższonych temperaturach.

Minimalna temperatura podgrzania i

międzyściegowa [

0

C]

Stopień skali H

D

Gatunek stali

Grubość

g

[mm]

D C A

Maksymalna

temperatura

międzyściegowa

[

0

G]

16M(0,3Mo)

g

≤15

15<g

≤30

g>30

20

75

75

20

75

100

100

100

*

250

15HM

(1Cr

1

/

2

Mo

1

1

/

4

Cr

1

/

2

Mo)

g

≤15

g>15

20

100

100

150

150

*

300

13HMF

(

1

/

2

Cr

1

/

2

Mo)

g

≤15

g>15

100

100

150

200

*

*

300

10H2M

(2

1

/

4

Cr1Mo)

g

≤15

g>15

75

100

150

200

200

*

350

5Cr

1

/

2

Mo

7Cr

1

/

2

Mo

9Cr1Mo

wszystkie 150 200

*

350

12CrMoV

g

≤8

g>8

150

200

1)

350

2)

*

*

*

*

300

1)

450

2)

Gdzie: * - nie znajduje

zastosowania,

1) - metoda spawania z

przemianą martenzytyczną,

podczas której temperatura

podgrzania jest niższa od

temperatury początku przemiany

martenzytycznej Ms,

2) - metoda spawania w

zakresie austenitu. Temperatura

podgrzania jest wyższa od

temperatur Ms, a złącze po

zakończeniu spawania a przed

obróbką cieplną musi ostygnąć do

temperatury poniżej Ms, po to aby

zaszła przemiana martenzytyczna.

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 35

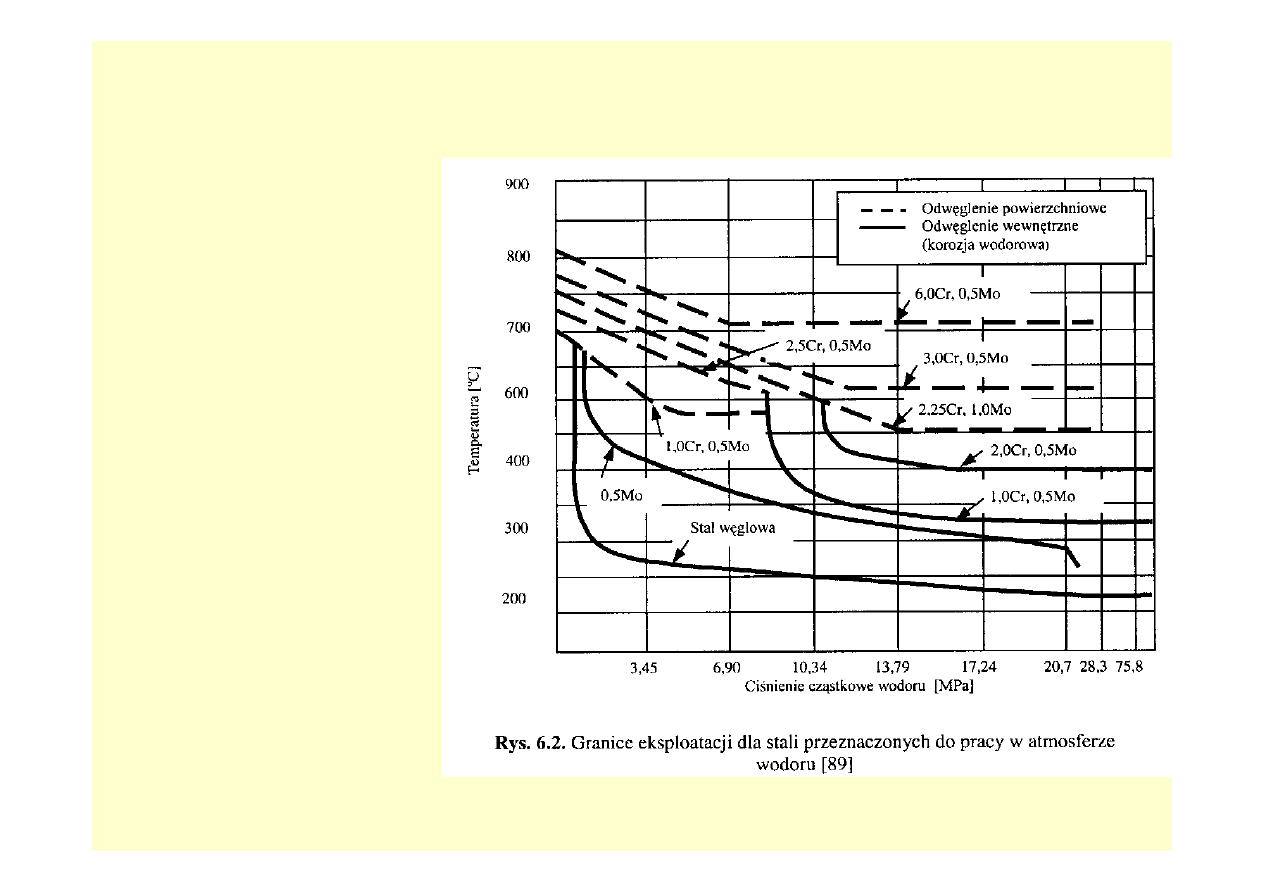

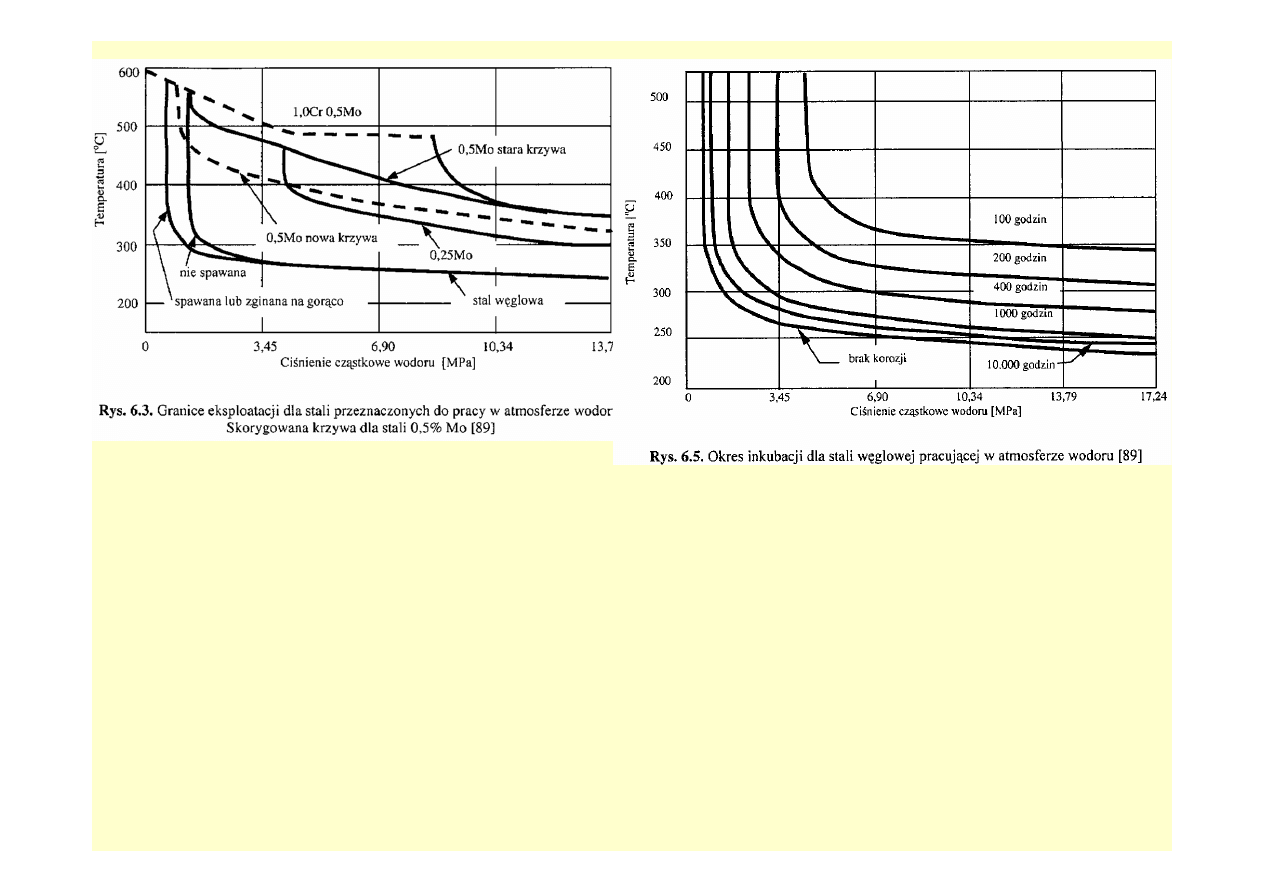

Korozja wodorowa

w przemyśle rafineryjnym i petrochemicznym

Procesy:

-odwęglania powierzchniowego,

-odwęglenia wewnętrznego,

powodującego pękanie (korozja

wodorowa)

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 36

KTMM i Spawalnictwa P.G

Materiały i ich zachowanie przy spawaniu dr inż. Tomasz Kozak

EWE III 2_14 37

Document Outline

Wyszukiwarka

Podobne podstrony:

2 14 Stale niskostopowe, pełzanie (v4)

2 14 Stale do pracy w podwyższonych temperaturach

14 Obliczenia obiektów na wytrzymałość zmeczeniową i na pełzanie

14 Odpady stałe klasyfikacja, zagrożenia dla zdrowia oraz metody ich unieszkodliwiania

14 Świadczenia stałe

Prel II 7 szyny stałe i ruchome

wyklad 14

Vol 14 Podst wiedza na temat przeg okr 1

Metoda magnetyczna MT 14

wyklad 14 15 2010

TT Sem III 14 03

Świecie 14 05 2005

2 14 p

i 14 0 Pojecie administracji publicznej

Wyklad 14 2010

14 Zachowanie Przy Wypadkach 1 13

więcej podobnych podstron