J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 1

P

ękanie - uzupełnienie

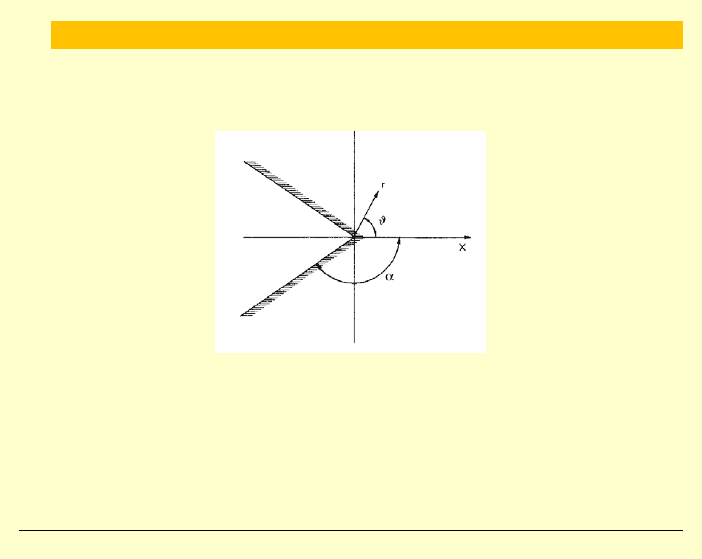

Metoda Williamsa (1952)

Rozkład naprężeń dookoła karbu (nacięcia)

( )

( )

1

,

n

n

n

r

r

f

λ

ϑ

ϑ

+

Φ

=

∑

Parametr

(

1)

n

λ

+

określa się na podstawie warunków brzegowych

Funkcja

n

f -

będzie określona na podstawie obciążenia

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 2

Wstawiając funkcje

( )

,

r

ϑ

Φ

do równań

2

2

2

1

1

r

r

r

r

σ

ϑ

∂Φ

∂ Φ

=

+

∂

∂

2

2

r

ϑ

σ

∂ Φ

=

∂

2

2

1

1

1

r

r

r r

r r

ϑ

τ

ϑ

ϑ

ϑ

∂Φ

∂ Φ

∂

∂Φ

=

−

= −

∂

∂ ∂

∂

∂

Otrzymamy:

( ) (

) ( )

1

1

n

r

n

n

n

n

r

f

f

λ

σ

ϑ

λ

ϑ

−

′′

=

+

+

∑

(

) ( )

1

1

n

n

n

n

n

r

f

λ

ϑ

σ

λ λ

ϑ

−

=

+

∑

( )

1

n

r

n

n

n

r

f

λ

ϑ

τ

λ

ϑ

−

′

= −

∑

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 3

Zapiszemy poszczególne składowe

(

)

(

)

2

2

3

2

2

1

1

n

IV

r

n

n

n

n

r

f

f

r

λ

ϑ

σ σ

λ

ϑ

−

∂

′′

+

=

+

+

∂

∑

(

)

(

)

(

)

2

3

2

1

1

1

n

r

n

n

n

n

n

r

f

f

r

r

λ

ϑ

σ σ

λ

λ

−

∂

′′

+

=

−

+

+

∂

∑

(

)

(

)(

)

(

)

2

2

3

2

1

2

1

n

r

n

n

n

n

n

n

r

f

f

r

λ

ϑ

σ σ

λ

λ

λ

−

∂

′′

+

=

−

−

+

+

∂

∑

i porządkując wyraazy sprawdzimy, że:

(

)

(

)

(

)

(

)

{

}

2

2

2

2

3

1

1

1

0

n

r

IV

n

n

n

n

n

n

n

n

r

f

f

f

f

ϑ

λ

σ σ

λ

λ

λ

−

∇

+

=

′′

′′

=

−

+

+

+

+

+

=

∑

Możemy zapisać, że wyrażenie w nawiasie musi się zerować:

(

) (

)

(

) (

)

2

2

2

2

1

1

1

1

0

IV

n

n

n

n

n

n

n

f

f

f

λ

λ

λ

λ

′′

+

−

+

+

+

−

+

=

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 4

Można uzasadnić, że warunek będzie spełniony dla następującej

funkcji trygonometrycznej

( )

(

)

(

)

(

)

(

)

cos

1

cos

1

sin

1

sin

1

n

n

n

n

n

n

n

n

n

f

A

B

C

D

ϑ

λ

ϑ

λ

ϑ

λ

ϑ

λ

ϑ

=

+

+

−

+

+

+

+

−

gdzie pierwsz

e dwa składniki opisują zniszczenie I typu (Mode I)

a

pozostałe dwa składniki zniszczenie II typu (Mode II)

Wyznaczenie stałych

( )

0

ϑ

σ

α

±

=

( )

0

r

ϑ

τ

α

±

=

lub

( )

0

n

f

α

±

=

( )

0

n

f

α

′ ±

=

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 5

(

)

(

)

(

)

(

)

cos

1

cos

1

sin

1

sin

1

0

n

n

n

n

n

n

n

n

A

B

C

D

λ

α

λ

α

λ

α

λ

α

+

+

−

±

±

+

±

−

=

(

) (

)

(

) (

)

(

) (

)

(

) (

)

1 sin

1

1 sin

1

1 cos

1

1 cos

1

0

n

n

n

n

n

n

n

n

n

n

n

n

A

B

C

D

λ

λ

α

λ

λ

α

λ

λ

α

λ

λ

α

±

+

+

±

−

−

+

+

+

+

+

−

−

=

Możemy rozdzielić równania:

(

)

(

)

cos

1

cos

1

0

n

n

n

n

A

B

λ

α

λ

α

+

+

−

=

(

) (

)

(

) (

)

1 sin

1

1 sin

1

0

n

n

n

n

n

n

A

B

λ

λ

α

λ

λ

α

+

+

+

−

−

=

(

)

(

)

sin

1

sin

1

0

n

n

n

n

C

D

λ

α

λ

α

+

+

−

=

(

) (

)

(

) (

)

1 cos

1

1 cos

1

0

n

n

n

n

n

n

C

D

λ

λ

α

λ

λ

α

+

+

+

−

−

=

i wyznaczyć stałe

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 6

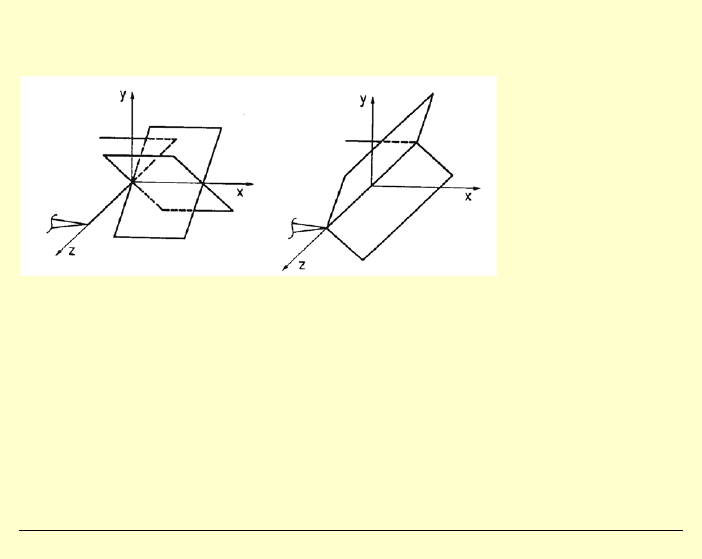

Ogólna postać (Nemitz 1998)

( )

(

)

( )

( )

2 / 2

(1)

( )

2

2

n

n

n

n

ij

ij

ij

n

K

f

C r

f

r

α

α

α

α

σ

ϑ

ϑ

π

=∞

−

=

=

+

∑

gdzie

– funkcja

( )

n

ij

f

α

jest uniwersalną funkcja kąta niezależną ani od

geometrii próbki, ani od zewnętrznego obciążenia,

– indeksy i, j

= 1, 2, 3, wskazują na odpowiednią składową

wielkości tensorowej lub wektorowej w układzie współrzędnych

{ }

i

x

,

– indeks

α

=

I,

II, III oznacza sposób obciążenia próbki, r jest

odległością od wierzchołka szczeliny,

–

współczynniki

a

K i

( )

n

C

α

zależą od geometrii próbki oraz od

zewnętrznego obciążenia.

W powyższym wyrażeniu pierwszy człon staje się dominującym ze

względu na swój osobliwy charakter, gdy zbliżamy się do

wierzchołka szczeliny.

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 7

Drugi człon nie zależy od od1egłości, pozostałe zaś maleją do zera,

gdy

0

r

→ . Zazwyczaj w me

chanice pękania pozostawia się jedynie

dwa pierwsze człony w rozwinięciu.

Najczęściej jednak analizę prowadzi się z wykorzystaniem jedynie

członu pierwszego, zapisując wyrażenie dla określenia naprężeń

przed wierzchołkiem szczeliny w postaci

( )

( )

0

...

2

ij

ij

K

f

O r

r

α

α

σ

ϑ

π

=

+ +

skalarny współczynnik

a

K

(

,

,

I

II

III

K

K

K

), jest zwany

współczynnikiem intensywności naprężeń.

Jest on funkcją

zewnętrznego obciążenia

σ

,

długości szczeliny a

oraz parametrów geometrycznych próbki.

Obecnie istnieje ponad tysiąc różnych rozwiązań, z których

większość zamieszczono w odpowiednich katalogach.

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 8

Rozwinięcie dla typu obciążenia I

( )

( )

( )

{

}

( )

( )

2

3

2

1/ 2

1

1

4

5

6

3/ 2

2

1

1

1

1

1

3

1

5

5 cos

cos

cos

3cos

cos

4

2

2

2

2

2

3

7

cos

3cos 3

cos

3cos

2 cos 4

2

2

I

r

K

C

r C

r

rC

r

C

r C

σ

ϑ

ϑ

ϑ

ϑ

ϑ

π

ϑ

ϑ

ϑ

ϑ

ϑ

=

−

+

+

+

+

+

+

+

+

+

( )

( )

( )

{

}

( )

( )

{

}

2

3

2

1/ 2

1

1

4

5

6

3/ 2

2

1

1

1

1

1

3

1

5

3cos

cos

sin

5 cos

cos

4

2

2

2

2

2

3

7

3cos

3cos 3

7 cos

3cos

2 cos 2

cos 4

2

2

I

K

C

r C

r

rC

r

C

r C

ϑ

σ

ϑ

ϑ

ϑ

ϑ

ϑ

π

ϑ

ϑ

ϑ

ϑ

ϑ

ϑ

=

+

+

+

−

+

+

−

+

−

+

−

( )

( )

( )

{

}

( )

( )

{

}

2

3

1/ 2

1

1

4

5

6

3/ 2

2

1

1

1

1

1

3

1

1

5

sin

sin

sin 2

sin

sin

4

2

2

2

2

2

2

3

7

sin

3sin 3

5sin

5sin

sin

2 sin 4

2

2

I

r

K

C

r C

r

rC

r

C

r C

ϑ

τ

ϑ

ϑ

ϑ

ϑ

ϑ

π

ϑ

ϑ

ϑ

ϑ

ϑ

ϑ

=

+

−

+

−

+

+

−

+

−

+

−

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 9

Efekt skali przy przejściu od stanów sprężystych do

plastycznych

Związek pomiędzy współczynnikiem intensywności naprężeń a

granicą plastyczności

2

0

2

1

IC

P

K

a

π σ

=

Związek wynika z definicji energii pękania

0

2

1

IC

p

E

a

π σ

= G

gdzie widać także związek pomiędzy energią pękania a

współczynnikiem intensywności naprężeń

Możemy zapisać

0

,

gdy

IC

K

a

a

a

σ

π

=

≥

0

,

gdy

P

a

a

σ σ

=

<

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 10

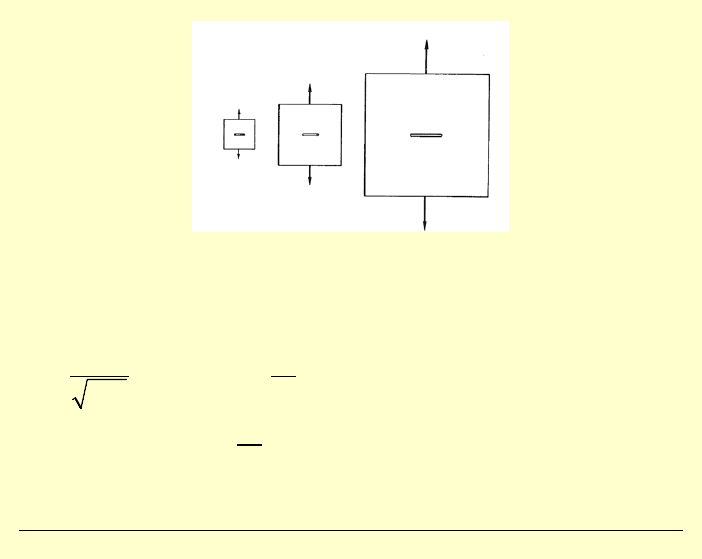

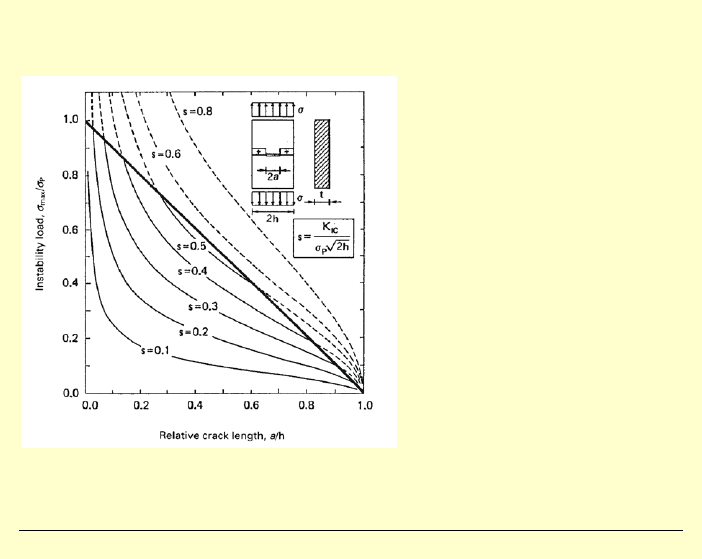

Uzależnimy szerokość rysy od szerokości próbki

a

h

ξ

=

wtedy

0

,

IC

K

a

dla

h

h

σ

ξ

πξ

=

≥

0

,

P

a

dla

h

σ σ

ξ

=

<

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 11

Istnieje więc taka wartość

0

0

/

h

a

ξ

=

dla której materiał poniżej

której uplastycznienie tarczy poprzedza kruche pęknięcie.

Wymiar ten zależy nie tylko od kształtu tarczy i rysy, ale także od

ciągliwości (ductility) czyli stosunku

/

IC

P

K

σ

materiału, z którego

wykonana jest tarcza.

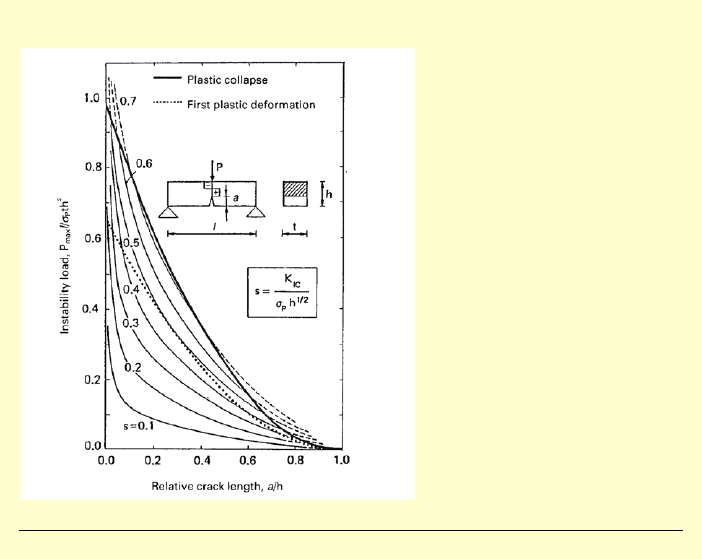

Warunek

1

P

a

h

σ

σ

= − oddziela zniszczenie plastyczne od kruchego

pęknięcia (czarna linia na rysunku).

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 12

Przykład tarczy z rysą

Powyżej

0

0.54

s

s

=

nie ma kruchego pękania

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 13

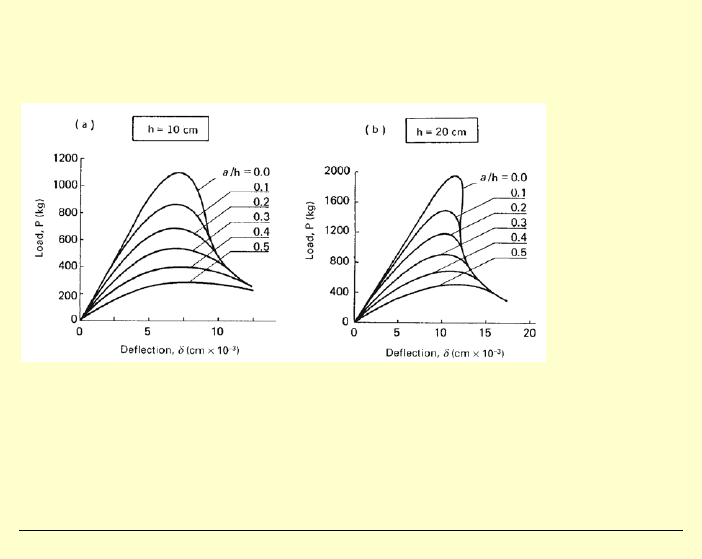

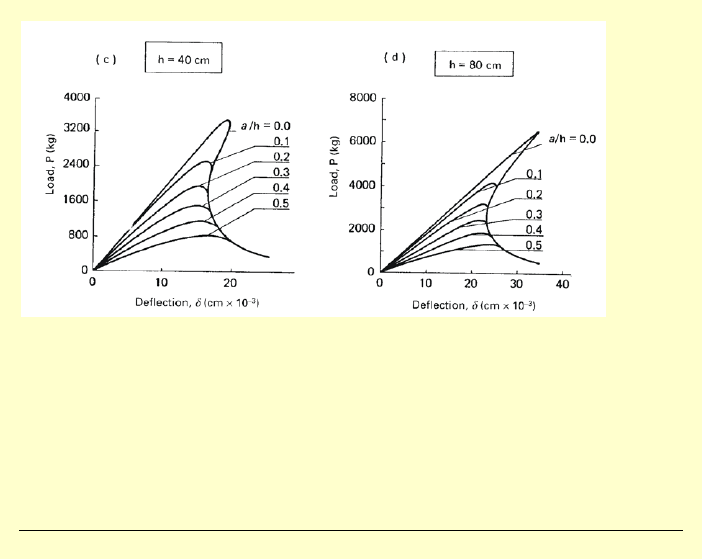

Przykład belki z karbem

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 14

Inne porównanie

dla belki z karbem i różnych wysokości belki i

karbu

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 15

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 16

Porównanie współczynnika intensywności naprężeń dla różnych

materiałów

Table 20.1

Strength

2

(

/

)

P

MN m

σ

Toughness

3 / 2

(

/

)

IC

K

MN m

Brittlenes

1/ 2

/

(

)

P

IC

K

m

σ

−

Concrete

3.57

1.96

1.8

Aluminium

500

100

5

Plexiglass

33

5.5

6

Glass

170

0.25

680

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 17

Uplastycznienie

wierzchołka rysy (Irwin, 1960)

Naprężenia

1

cos

1 sin

2

2

2

I

K

r

ϑ

ϑ

σ

π

=

+

2

cos

1 sin

2

2

2

I

K

r

ϑ

ϑ

σ

π

=

−

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 18

Wstawiamy do kryterium Misesa (H-M-H)

(

) (

) (

)

2

2

2

2

1

2

2

1

3

1

2

p

σ σ

σ σ

σ σ

σ

−

+

−

+

−

=

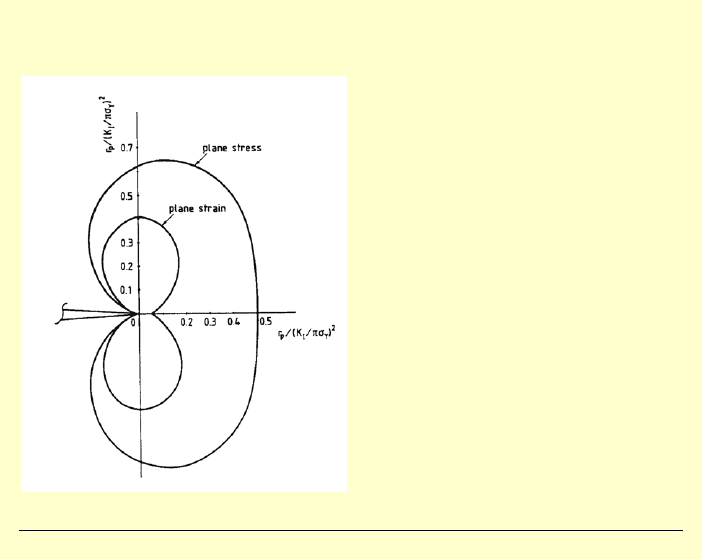

Otrzymamy promień strefy plastycznej

– dla PSN:

( )

2

2

1

3

sin

1 cos

4

2

I

p

p

K

r

ϑ

ϑ

ϑ

π σ

=

+ +

– dla PSO:

( )

(

) (

)

2

2

2

1

3

sin

1 2

1 cos

4

2

I

p

p

K

r

ϑ

ϑ

ν

ϑ

π σ

=

+ −

+

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 19

Zasięg strefy wzdłuż rysy wyniesie:

– dla PSN:

( )

2

1

4

I

p

p

K

r

ϑ

π σ

=

– dla PSO:

( )

2

1

18

I

p

p

K

r

ϑ

π σ

=

dla

1 / 3

ν

=

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 20

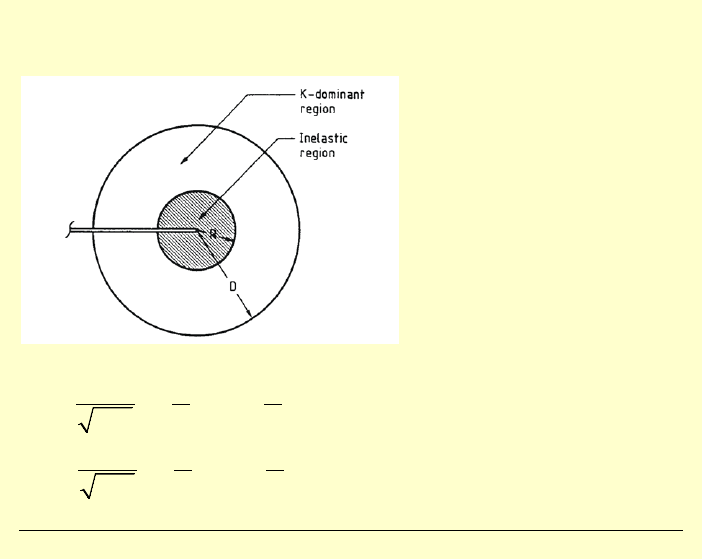

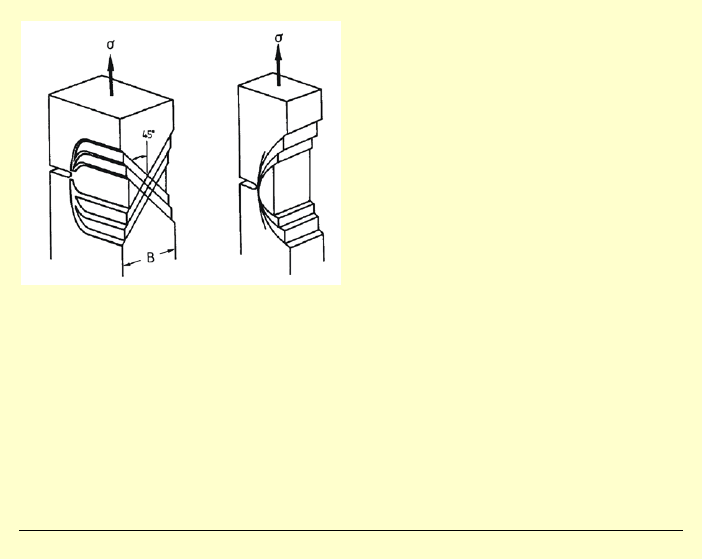

Kształt stref plastycznych

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 21

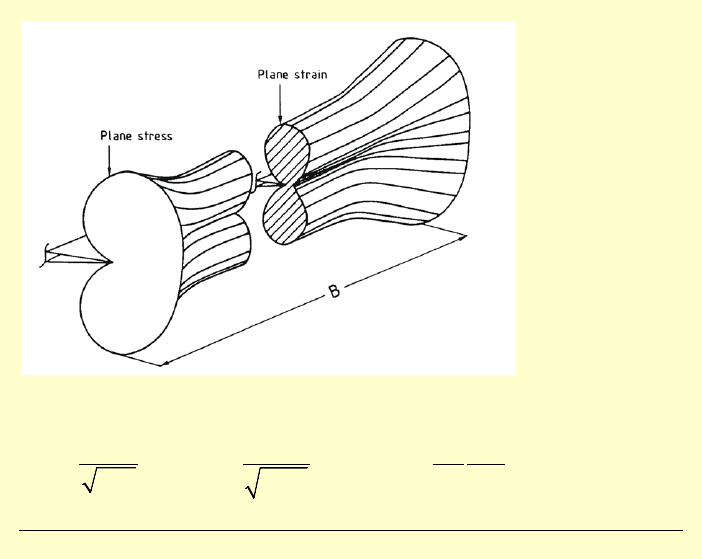

Materiał zachowuje się inaczej w przypadku PSN i PSO:

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 22

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 23

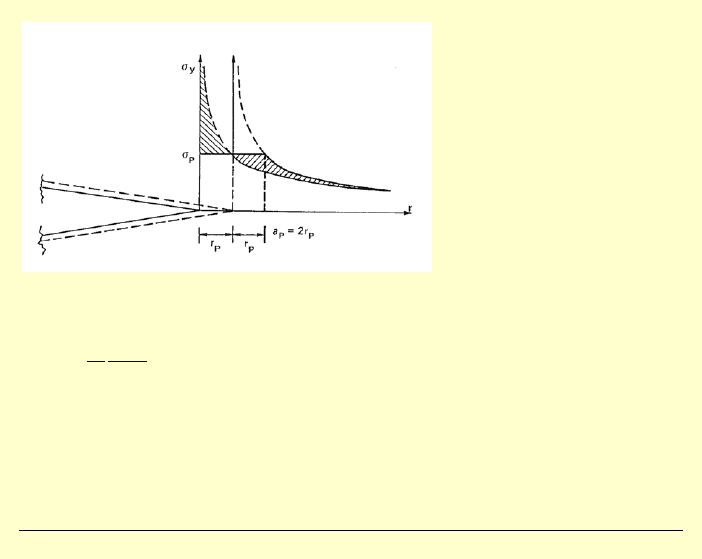

Wyznaczenie

warunków kruchego pękania:

2

I

y

K

r

σ

π

=

2

IC

P

P

K

r

σ

π

=

2

2

1

2

IC

PC

P

K

r

π σ

=

J. Górski, M. Skowronek, M. Gołota, K. Winkelmann • WILiŚ PG • Teoria sprężystości i plastyczności • Wykład 10 – str. 24

Porównując zakreskowane pola otrzymamy rozmiar uplastycznienia

w chwili propagacji rysy

2

2

1

IC

PC

P

K

a

π σ

=

Kruche pękanie nastąpi gdy

PC

a

a

oraz

PC

a

h

Document Outline

Wyszukiwarka

Podobne podstrony:

26) TSiP Wyklad 08 pekanie

TSiP Wyklad 08 pekanie notatki

Fundusze inwestycyjne i emerytalne wykład 10 27 04 2015

32) TSiP Wyklad 08 plastycznosc

Fundusze inwestycyjne i emerytalne wykład 10 27 04 2015

wyklad 10 MNE

wyklad 10

Wyklady 10 12c PRCz

wyklad 10

Wyklad 10 Wypalenie zawodowe i jego konsekwencje

Wykład 10 dodatek

Wykład 8 10

więcej podobnych podstron