- 1 -

PRODUCENT:

OZAS

Przedsiêbiorstwo Produkcyjno - Handlowe Sp. z o.o.

ul. A. Struga 10

45-073 OPOLE

tel. (0 77) 4547247

fax (0 77) 4537859

DOKUMENTACJA TECHNICZNO-RUCHOWA

Urz¹dzenie do ciêcia typu

AIR PLASMA 50i

- 2 -

SPIS TRECI

1.WSTÊP................................................................................................................................................3

2.PRZEZNACZENIE ................................................................................................................................3

3.DANE TECHNICZNE ............................................................................................................................3

4.INSTRUKCJA BHP...............................................................................................................................4

5. OPIS ELEMENTÓW PRZY£¥CZENIOWYCH I REGULACYJNYCH URZ¥DZENIA .................................5

6. INSTRUKCJA URUCHOMIENIA I EKSPLATACJI.................................................................................7

7. TYPOWE PRZYCZYNY NIEPRAWID£OWEGO DZIA£ANIA URZ¥DZENIA............................................9

8. INSTRUKCJA KONSERWACJI I OBS£UGI........................................................................................10

9. PRZECHOWYWANIE I TRANSPORT .................................................................................................12

10. INSTRUKCJA TECHNOLOGICZNA U¯YCIA URZ¥DZENIA AIR PLASMA - 50i.................................12

11. SPECYFIKACJA KOMPLETU...........................................................................................................17

12. WYKAZ CZÊCI ZAMIENNYCH UCHWYTU ....................................................................................17

13. WYKAZ CZÊCI ZAMIENNYCH RÓD£A........................................................................................18

14. SCHEMAT IDEOWY URZ¥DZENIA AIR PLASMA - 50i ....................................................................19

15. DEKLARACJA ZGODNOCI............................................................................................................20

SPIS RYSUNKÓW

Rysunek 1 Widok ogólny urz¹dzenia do ciêcia plazm¹ powietrzn¹ AIR PLASMA-50i ........................6

Rysunek 2 - Uchwyt do ciêcia.............................................................................................................12

Rysunek 3 - Charakterystyka statyczna ród³a pr¹du urz¹dzenia AIR PLASMA - 50i ..........................13

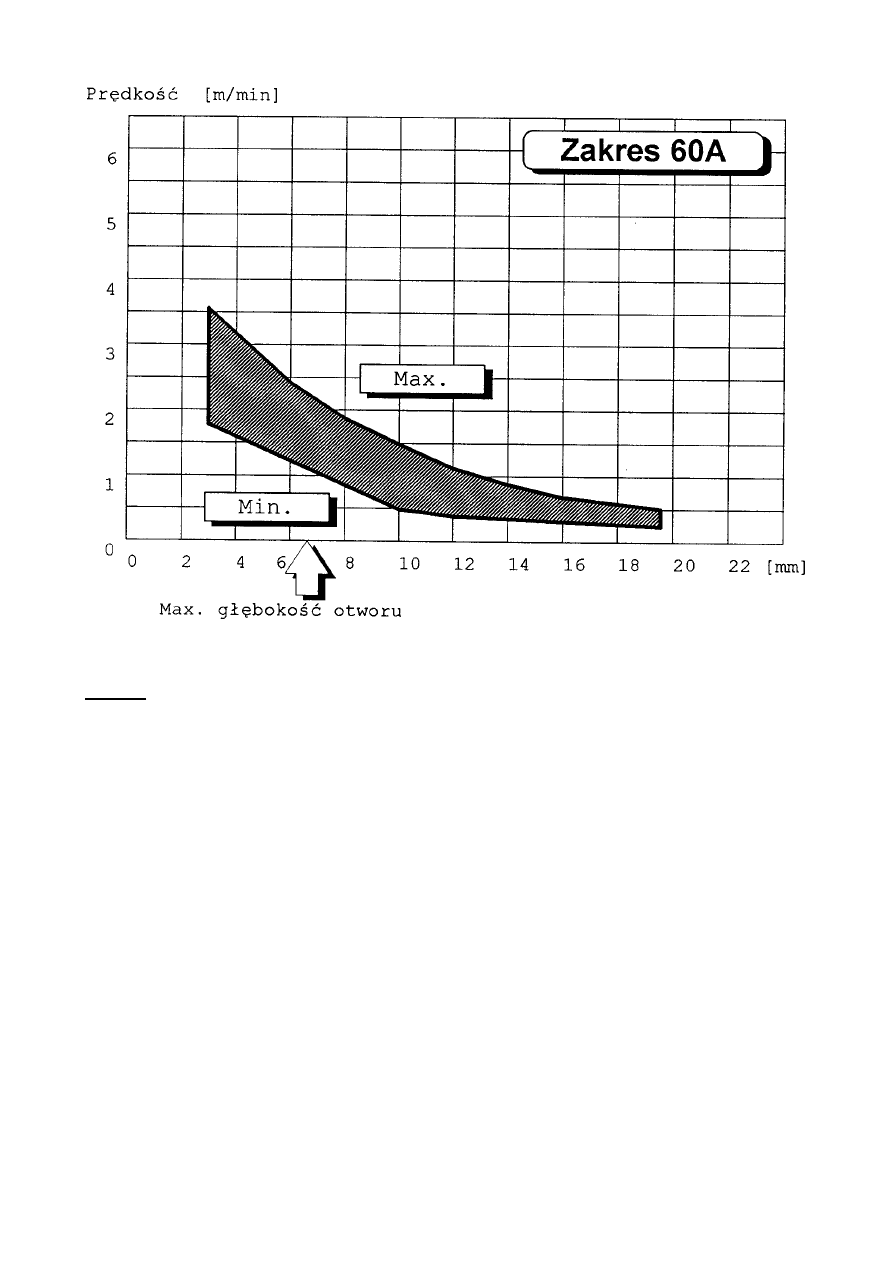

Rysunek 4 - Charakterystyka prêdkoci ciêcia w funkcji gruboci materia³u dla zakresu 40A ...........13

Rysunek 5 - Charakterystyka prêdkoci ciêcia w funkcji gruboci materia³u dla zakresu 60 A ..........14

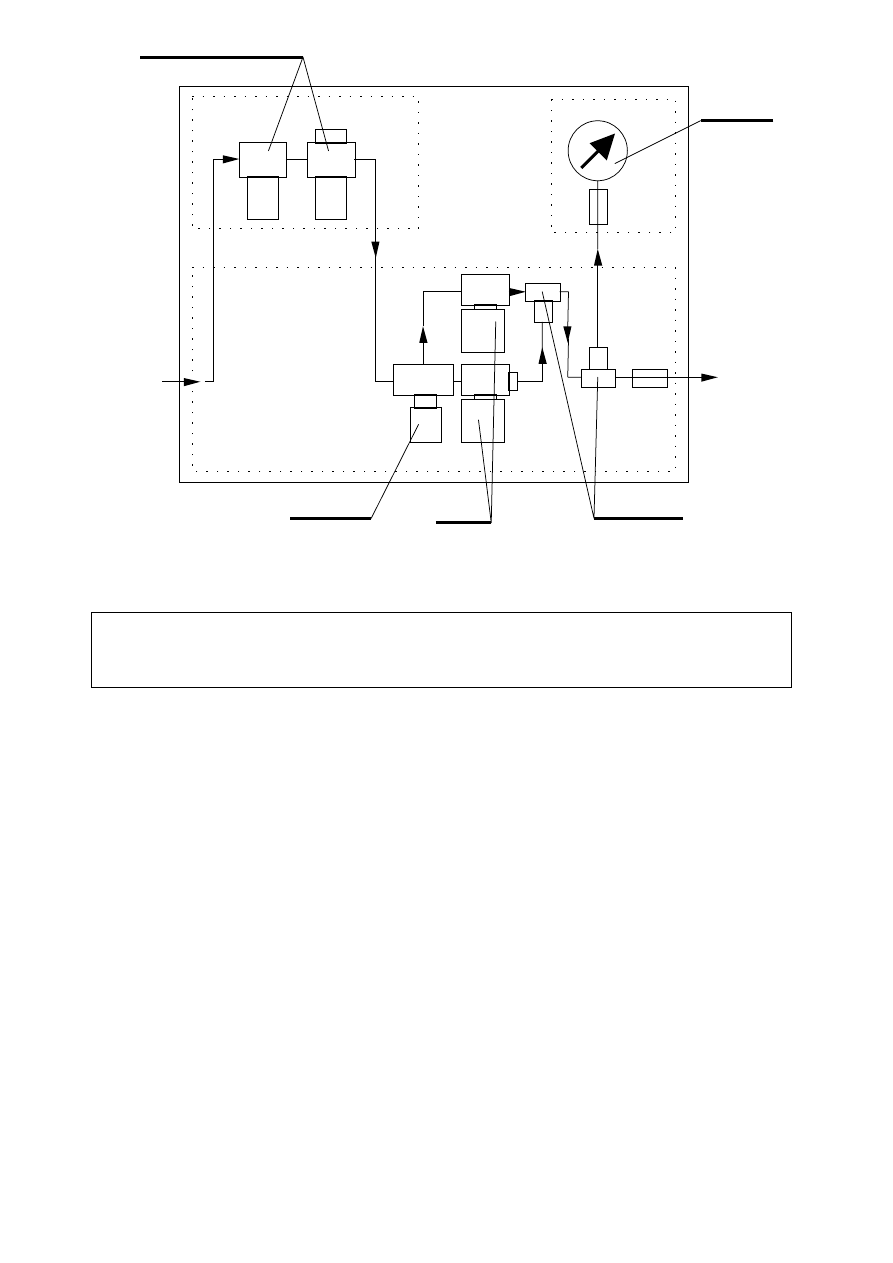

Rysunek 6 - Schemat po³¹czeñ instalacji pneumatycznej...................................................................15

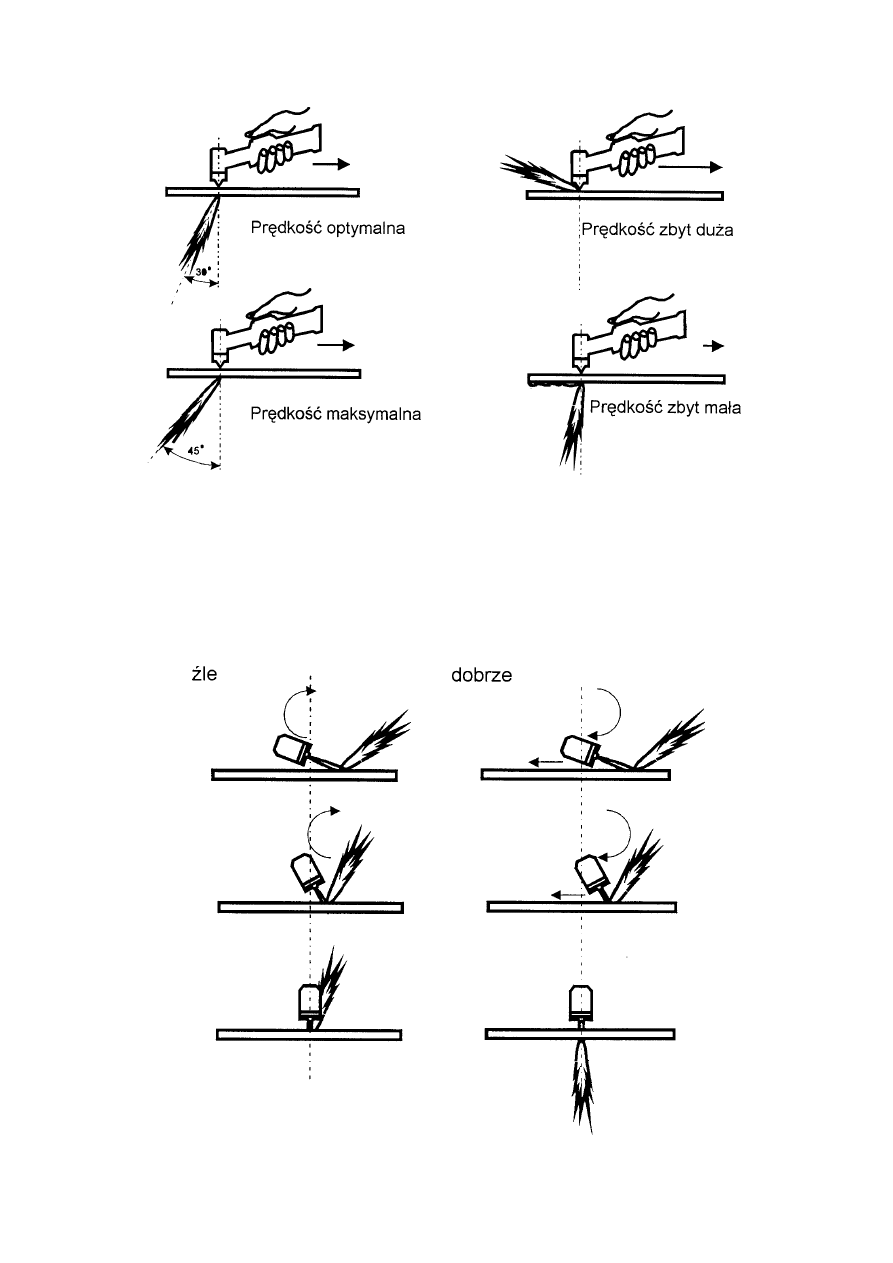

Rysunek 7 - Prêdkoæ ciêcia................................................................................................................16

Rysunek 8 - Wycinanie otworów ........................................................................................................16

- 3 -

1. WSTÊP

Metoda ciêcia plazm¹ nale¿y obecnie do najbardziej wydajnych procesów technologicznych ciêcia

metali. Rozwój techniczny technologii ciêcia plazm¹ powietrzn¹ uczyni³ proces ciêcia plazm¹

ekonomicznym w takim stopniu, ¿e jest on preferowany w wielu zastosowaniach, w tym tak¿e przy ciêciu

stali niskowêglowych eliminuj¹c ciêcia inn¹ metod¹ np. gazow¹.

W urz¹dzeniach przeznaczonych do ciêcia plazm¹ powietrzn¹ proces ciêcia zaczyna siê od inicjacji

³uku elektrycznego pomiêdzy dysz¹ a elektrod¹ w uchwycie do ciêcia, nastêpnie strumieñ sprê¿onego

powietrza wydmuchujê powsta³y ³uk przez ma³y otwór w dyszy na zewn¹trz uchwytu (jest to tzw. ³uk

pilotuj¹cy). W przypadku gdy dysza uchwytu znajduje siê w odpowiedniej odleg³oci od materia³u

obrabianego, nastêpuje zajarzenie ³uku pomiêdzy elektrod¹ a elementem ciêtym i inicjacja procesu ciêcia,

w którym wysokie napiêcie elektryczne, przep³yw powietrza oraz temperatura wytworzonej plazmy

powoduj¹ topienie, odparowanie i wydmuchanie na zewn¹trz cz¹stek ciêtego materia³u bez powodowania w

nim zmian fizycznych oraz w³aciwoci metalurgicznych.

2. PRZEZNACZENIE

Inwertorowe urz¹dzenie typu AIR PLASMA 50i przeznaczone jest do rêcznego lub maszynowego

ciêcia plazm¹ powietrzn¹ elementów przewodz¹cych pr¹d elektryczny, w tym stali wêglowej i stopowej,

aluminium, mosi¹dzu, miedzi, a tak¿e ¿eliwa. Dziêki nowoczesnemu rozwi¹zaniu urz¹dzenie posiada

niewielk¹ masê, wysok¹ sprawnoæ oraz doskona³e w³asnoci ciêcia. Niew¹tpliw¹ zalet¹ jest te¿

ponadnormatywna tolerancja w stosunku do wahañ napiêcia sieci zasilaj¹cej. Proste zasady obs³ugi i

regulacji, oraz bezstykowy system inicjacji ³uku pilotuj¹cego czyni¹ urz¹dzenie typu AIR PLASMA 50i

szczególnie przydatne dla wytwórców konstrukcji metalowych. Urz¹dzenie mo¿e byæ zastosowane w

procesach produkcyjnych, do prac warsztatowych, remontowych, a tak¿e ciêcia z³omu.

W urz¹dzeniu zastosowano nastêpuj¹ce rozwi¹zania techniczne:

•

technika inwertorowa przetwarzania energii,

•

bezstykowy, automatycznie powtarzalny zap³on ³uku pilotuj¹cego,

•

funkcja soft-startu zapewniaj¹ca niezawodnoæ zajarzania,

•

system zabezpieczeñ i sygnalizacji,

•

bezstopniow¹ regulacjê parametrów ciêcia

.

3. DANE TECHNICZNE

Napiêcie zasilania

380 V+PE, 3f, 50Hz

Moc znamionowa

7,3 kVA

Pobór pr¹du (max)

11,5A

Napiêcie biegu ja³owego

280 V

Pr¹d ciêcia / cykl pracy

20-45A P100%, 60A P 60%

Sprawnoæ

88%

cos

ϕ

0,95

Cinienie powietrza zasilaj¹cego urz¹dzenie

0,5 - 0,6 MPa

Przep³yw powietrza zasilaj¹cego urz¹dzenie min.

110 l/min

Maksymalna gruboæ ciêcia dla stali wêglowej

- ciêcie rozdzielaj¹ce

- ciêcie jakociowe

15 mm

12 mm

Poziom zak³óceñ radioelektrycznych

W

Stopieñ ochrony

IP 23

Klasa izolacji

F

Wymiary gabarytowe d³

x

szer

. x

wys.

470 x 264 x 400 mm

Masa

24 kg

- 4 -

4. INSTRUKCJA BHP

AIR PLASMA jest urz¹dzeniem ekonomicznym, nowoczesnym, o wysokim standardzie

technicznym, tym niemniej obs³uga powinna wykazaæ znaczne zdyscyplinowanie w stosowaniu zaleconych

rodków bezpieczeñstwa, które chroni¹ przed wystêpuj¹cymi w czasie pracy czynnikami szkodliwymi i

niebezpiecznymi dla zdrowia.

4.1 Gaz i dymy

W trakcie ciêcia plazm¹ powietrzn¹ wytwarzane s¹ szkodliwe gazy i dymy zawieraj¹ce ozon, wodór

oraz tlenki i cz¹stki metali, w zwi¹zku z powy¿szym stanowisko do ciêcia powinno mieæ bardzo dobr¹

wentylacjê ( wyci¹g py³ów i gazów) lub usytuowanie w miejscu przewiewnym np. na wolnej przestrzeni, a

jako dodatkowe zabezpieczenie zaleca siê stosowaæ maskê przeciwpy³ow¹. Powierzchnie elementów

przeznaczonych do ciêcia powinny byæ wolne od zanieczyszczeñ chemicznych, szczególnie od substancji

odt³uszczaj¹cych (rozpuszczalników), gdy¿ ulegaj¹ one rozk³adowi podczas ciêcia wytwarzaj¹c toksyczne

gazy. Ciêcie o³owiu, jak równie¿ czêci pokrytych o³owiem, czêci ocynkowanych, kadmowych, berylu

(najczêciej jako sk³adnik stopu np. beryl-mied) i innych metali, które przy ciêciu wydzielaj¹ truj¹ce

opary, jest dozwolone tylko przy u¿yciu ochronnej maski przeciwgazowej jak równie¿ urz¹dzenia

odci¹gaj¹cego i filtruj¹cego truj¹ce gazy i opary. Przy ciêciu miedzi i jej stopów mo¿na pracowaæ w tzw.

pó³masce (ochrona nosa i ust) i przy doprowadzeniu wie¿ego powietrza do stanowisk ciêcia (dobra

wentylacja).

4.2 Promieniowanie

Promienie ultrafioletowe emitowane podczas ciêcia s¹ szkodliwe dla wzroku, w zwi¹zku z czym

wymagane jest u¿ywanie maski spawalniczej z filtrami ochronnymi (szk³a filtracyjne) o oznaczeniu 4 lub 5

wg PN-81/Z-53202.

4.3 Zabezpieczenie przeciwpo¿arowe

Stanowisko do ciêcia plazm¹ powinno znajdowaæ siê w bezpiecznej odleg³oci od materia³ów

³atwopalnych (zwróciæ uwagê na pod³ogê oraz pokrycie cian), co stanowi wystarczaj¹ce zabezpieczenie od

mo¿liwoci zapalenia siê od gor¹cego ¿u¿lu lub iskier. Zbiorniki paliwa mo¿na ci¹æ tylko w przypadku

zachowania szczególnych rodków ostro¿noci identycznych jak dla palników acetylenowych. Ochrona

osobista obs³uguj¹cego powinna zawieraæ fartuch ochronny, buty skórzane oraz rêkawice skórzane z uwagi

na mo¿liwoæ poparzenia. Wskazane jest wyposa¿enie stanowiska do ciêcia w koce ganicze i ganice BCE

np.proszkowe lub niegowe.

4.4 Zabezpieczenie przeciwpora¿eniowe

Napiêcie ja³owe oraz napiêcie pracy (w trakcie ciêcia) jest wysokie, przekracza wartoæ 100V (maks.

280V), w zwi¹zku z czym nale¿y zachowaæ ostro¿noæ zw³aszcza w pos³ugiwaniu siê uchwytem do ciêcia.

Nie wolno dotykaæ dyszy i czêci nieizolowanych uchwytu przy za³¹czonym urz¹dzeniu tj. po podaniu

zasilania na uchwyt.

Nie wolno dokonywaæ wymiany uchwytu i regulacji czêci w uchwycie pod napiêciem. Czynnoci

tych mo¿na dokonywaæ po wy³¹czeniu napiêcia. W przypadku uszkodzenia uchwytu zabrania siê

eksploatowania urz¹dzenia.

Zabrania siê rzucania oraz pozostawiania uchwytu na elemencie ciêtym lub po³¹czonym z

przewodem masowym. W przypadku zauwa¿enia jakichkolwiek nieprawid³owoci w trakcie zajarzania oraz

ciêcia, nale¿y urz¹dzenie natychmiast wy³¹czyæ i od³¹czyæ od sieci, wzywaj¹c s³u¿by konserwacyjne.

Urz¹dzenie do ciêcia plazm¹ powietrzn¹ typu AIR PLASMA 50i posiada I klasê ochrony przed

pora¿eniem, w zwi¹zku z czym instalacja przy³¹czeniowa zewnêtrzna powinna byæ zaopatrzona w przewód

zerowy, pod³¹czony zgodnie z obowi¹zuj¹cymi przepisami.

Odejmowanie os³on zewnêtrznych przy urz¹dzeniu za³¹czonym do sieci jak równie¿ u¿ytkowanie

urz¹dzenia ze zdjêtymi os³onami jest zabronione. Prace konserwacyjne i remontowe powinny byæ

prowadzone przez uprawnione osoby z zachowaniem warunków bezpieczeñstwa obowi¹zuj¹cych dla

urz¹dzeñ elektrycznych.

Po zakoñczeniu pracy lub przed maj¹c¹ trwaæ przerw¹, nale¿y przewód zasilaj¹cy od³¹czyæ od sieci.

4.5 Inne uwagi

- 5 -

Urz¹dzenie typu AIR PLASMA 50i wytwarza pole elektromagnetyczne i zgodnie z

rozporz¹dzeniem Ministrów Pracy, P³ac i Spraw Socjalnych oraz Zdrowia i Opoieki Spo³ecznej z dnia 19

lutego 1977r. w sprawie bezpieczeñstwa i higieny pracy przy stosowaniu urz¹dzeñ wytwarzaj¹cych pola

elektromagnetyczne w zakresie 0,1 - 300 MHz (DZ.U. Nr 8 z dnia 19 marca 1977r.) obowi¹zuj¹ zalecenia w

nim zawarte ze szczególnym uwzglêdnieniem

§

7.1 oraz zalecenia zawarte w DZ.U. Nr 30 z dnia 30

sierpnia 1988r. poz.212.

•

Pomiary pola elektromagnetycznego przeprowadzone u producenta na stanowisku pracy przez

Pañstwow¹ Agencjê Radiokomunikacyjn¹ wykaza³y (Protokó³ Nr SP-21/42/94 wykonany przez P.A.R.Z.O.

Katowice), ¿e urz¹dzenie nie wytwarza strefy niebezpiecznej w swoim otoczeniu.

•

Urz¹dzenie posiada bezstykowy system inicjacji ³uku pilotuj¹cego. Z uwagi na grobê poparzenia

od tryskaj¹cego strumienia z dyszy oraz skrócenie ¿ywotnoci elektrody i dyszy uchwytu, obs³uguj¹cy

urz¹dzenie powinien unikaæ kierowania dyszy uchwytu w kierunku do siebie lub w stronê innych osób, a

tak¿e uruchamiania urz¹dzenia (inicjowania ³uku pilotuj¹cego) bez zamiaru ciêcia.

Wykaz przepisów dotycz¹cych BHP przy pracach spawalniczych:

•

Ogólne zasady eksploatacji urz¹dzeñ i instalacji energetycznych okrela Zarz¹dzenie Ministra

Gospodarki Materia³owej i Paliwowej z dnia 18 lipca 1986r. (Monitor Polski Nr25 z dn.15

sierpnia 1986r.)

•

Szczegó³owe zasady eksploatacji spawarek elektrycznych okrela Zarz¹dzenie Ministra

Gospodarki Materia³owej i Paliwowej z dnia 28 lutego 1987r. (Monitor Polski Nr8 z dn.26

marca 1987r.)

•

Rozporz¹dzenie Ministrów Pracy i Opieki Spo³ecznej oraz Zdrowia z dn. 2 listopada 1954r. w

sprawie bezpieczeñstwa i higieny pracy przy spawaniu i ciêciu metali (Dz.U. Nr51 poz.259).

5. OPIS ELEMENTÓW PRZY£¥CZENIOWYCH I REGULACYJNYCH

URZ¥DZENIA

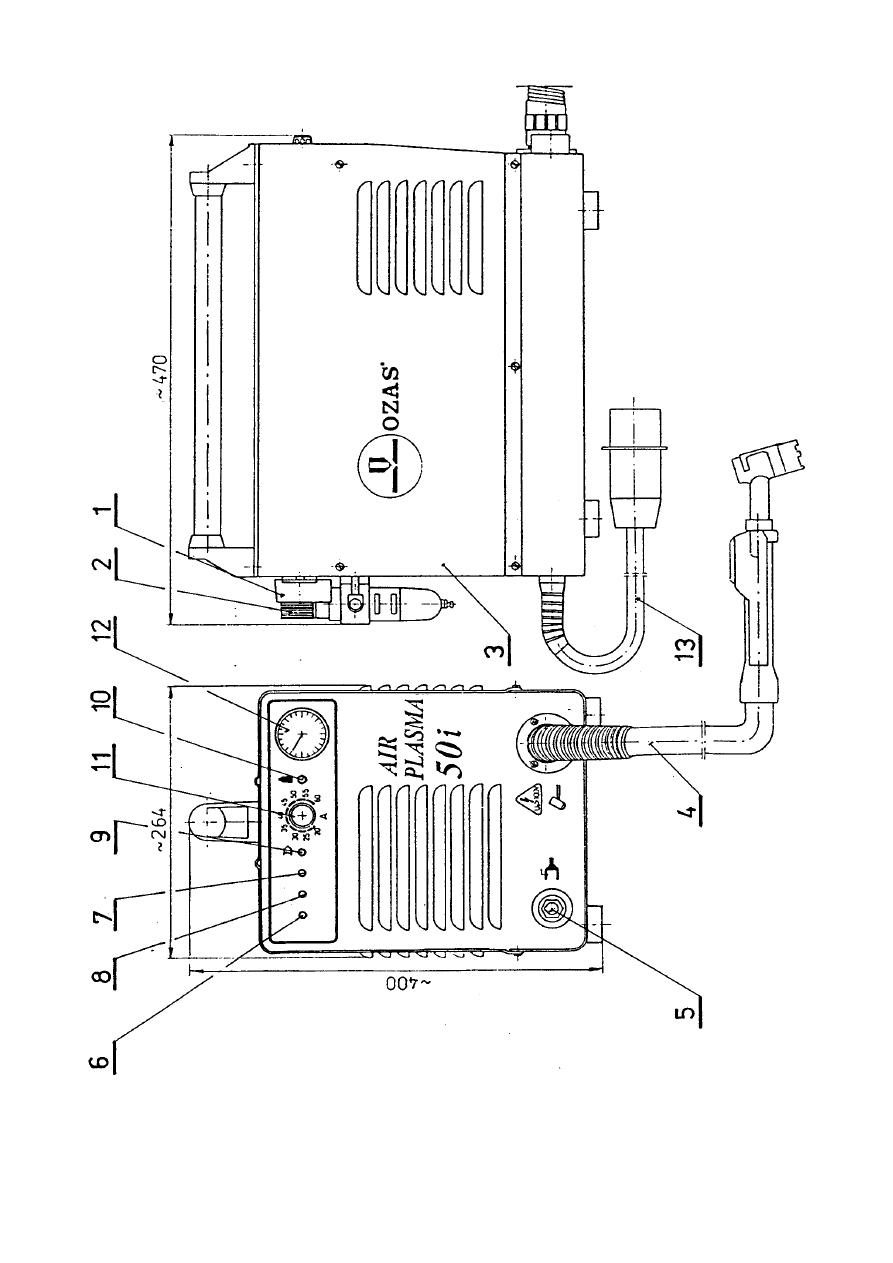

Na p³ycie tylnej urz¹dzenia do ciêcia plazm¹ powietrzn¹ typu AIR PLASMA 50i (rys.1) znajduj¹ siê:

•

prze³¹cznik za³¹cz - wy³¹cz W1 (1)

•

przy³¹cze sprê¿onego powietrza - króciec wlotowy razem z regulatorem cinienia (2) oraz

filtrem z odwadniaczem obwodu zasilania powietrzem

•

tabliczka znamionowa (3).

•

przewód zasilaj¹cy z wtyczk¹ 16-6h/380V-3P+Z-JP44 (13)

Na p³ycie przedniej urz¹dzenia typu AIR PLASMA 50i (rys.1) znajduj¹ siê:

•

uchwyt do ciêcia plazm¹ powietrzn¹ (4)

•

gniazdo przewodu masowego (5)

•

dioda LED ¿ó³ta (6), wskazuj¹ca za³¹czenie urz¹dzenia (prze³¹cznik (1) w poz.I

•

dioda LED czerwono-¿ó³ta (7).

Kolor czerwony sygnalizuje stan za³¹czenia przycisku na uchwycie, co jest równoznaczne z

uruchomieniem urz¹dzenia i mo¿liwoci¹ ciêcia (uchwyt znajduje siê pod napiêciem). W

przypadku za³¹czenia przycisku na uchwycie i braku wiecenia diody nale¿y urz¹dzenie

natychmiast wy³¹czyæ i wezwaæ s³u¿by konserwacyjno - remontowe.

Kolor ¿ó³ty sygnalizuje stan zbyt d³ugiej pracy jonizatora inicjuj¹cego ³uk pilotuj¹cy. Nie jest to

sytuacja niebezpieczna poniewa¿ praca przetwornicy zosta³a zablokowana. Próbê ponownego

zajarzenia nale¿y podj¹æ po zganiêciu diody.

- 6 -

Rysunek 1 Widok ogólny urz¹dzenia do ciêcia plazm¹ powietrzn¹ AIR PLASMA - 50i

- 7 -

•

dioda LED ¿ó³ta (8), sygnalizuj¹ca stan termicznego przeci¹¿enia urz¹dzenia. W tym przypadku

nale¿y odczekaæ do momentu sch³odzenia podzespo³ów urz¹dzenia, co sygnalizuje zganiêcie

diody (8). Dioda ta sygnalizuje te¿ wy³¹czenie urz¹dzenia z powodu dostarczenia sprê¿onego

powietrza o wartoci mniejszej ni¿ 0,45 MPa.

•

dioda LED czerwona (9) zapala siê gdy: napiêcie w sieci zasilaj¹cej jest zbyt niskie, gdy nast¹pi³o

zwarcie dysza - elektroda lub wyst¹pi³a nieprawid³owoæ w dzia³aniu przetwornicy.

W przypadku zwarcia miêdzy dysz¹ a katod¹ lampka wieci siê w sposób ci¹g³y. Aby skasowaæ ten

b³¹d nale¿y wy³¹czyæ urz¹dzenie z sieci wy³¹cznikiem W1, usun¹æ zwarcie miêdzy dysz¹ i katod¹

w palniku i ponownie w³¹czyæ urz¹dzenie.

Gdy napiêcie w sieci zasilaj¹cej jest zbyt niskie lampka mo¿e paliæ siê w sposób ci¹g³y (napiêcie

poni¿ej normy) lub zapalaæ siê na chwilê w czasie zajarzania lub rozpoczynania procesu ciêcia

(napiêcie na granicy normy).

Przy wieceniu siê lampki kontynuowanie pracy nie jest mo¿liwe poniewa¿ przetwornica zosta³a

zablokowana.

W przypadku gdy napiêcie w sieci zasilaj¹cej jest prawid³owe i nie wystêpuje zwarcie dysza - katoda

a lampka wieci siê nadal, nale¿y przekazaæ urz¹dzenie do naprawy serwisowej.

UWAGA: Krótkotrwa³e zapalanie siê lampki przy w³¹czeniu urz¹dzenia wy³¹cznikiem W1

jest stanem normalnym zwi¹zanym z ³adowaniem siê kondensatorów.

•

przycisk doranej kontroli przep³ywu powietrza (10)

•

pokrêt³o bezstopniowej regulacji pr¹du ciêcia (11)

•

manometr cinienia sprê¿onego powietrza w obwodzie zasilania plazmy (12)

6. INSTRUKCJA URUCHOMIENIA I EKSPLATACJI

•

Po³¹czyæ urz¹dzenie z sieci¹ energetyczn¹, przestrzegaj¹c warunków zasilania oraz

zabezpieczenia sieci tj. 3 x 380V+PE, zabezpieczenie 16A

•

Po³¹czyæ urz¹dzenie ze ród³em sprê¿onego powietrza zwracaj¹c uwagê na wymagane wartoci

cinienia i przep³ywu. Powietrze powinno byæ suche i pozbawione oleju .

•

Pokrêt³em regulatora cinienia (2) rys.1 nastawiæ wartoæ cinienia sprê¿onego powietrza

zasilaj¹cego urz¹dzenie 0,5

÷

0,6 MPa, obserwuj¹c wskazanie manometru (12) rys.1.

•

Sprawdzenie cinienia z ewentualnym pomiarem przep³ywu przy pomocy rotametru do

powietrza bez podania napiêcia na uchwyt (inicjacji ³uku pilotuj¹cego) umo¿liwia przycisk

doranej kontroli przep³ywu powietrza (10) rys.1

•

Sprawdziæ czy prze³¹cznik W1 (1) rys.1, znajduje siê w pozycji "0" (wy³¹czony).

•

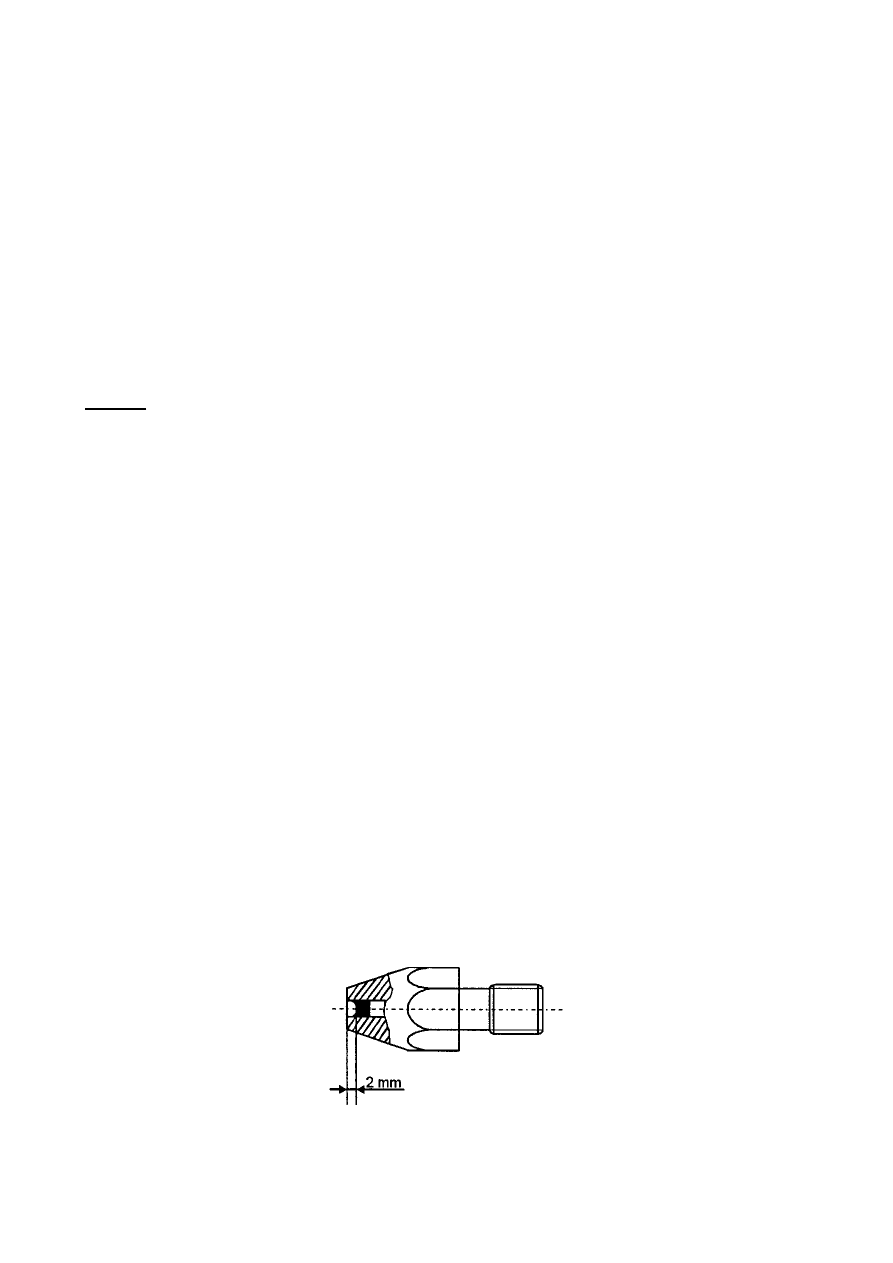

Sprawdziæ czy klamra (1), dysza (3), elektroda (2) oraz dysza izolacyjna (4) z nasadk¹ k¹tow¹ (5)

lub sprê¿yn¹ (6) rys.2, s¹ prawid³owo zamontowane w uchwycie i spe³niaj¹ nastêpuj¹ce

wymagania:

a) rozmiar dyszy (3) rys.2 powinien byæ dobrany do zamierzonego pr¹du ciêcia zgodnie z

tabel¹ 1 zamieszczon¹ na stronie 15.

b)

brak klamry (1) rys.2 lub jej nieprawid³owe za³o¿enie blokuje uruchomienie urz¹dzenia.

Wa¿ne jest aby metalowe elementy klamry by³y umiejscowione w punktach zaznaczonych

literk¹ A na rys.2. Klamra spe³nia wa¿n¹ rolê odnonie bezpieczeñstwa eksploatacji, gdy¿

uniemo¿liwia uruchomienie urz¹dzenia, a tym samym podanie napiêcia na uchwyt w

przypadku jego nieprawid³owego z³o¿enia

c)

elektrodê (2) rys.2 nale¿y wymieniæ, je¿eli krater osi¹gn¹³ wymiar 1.5 do 2 mm. Ciêcie z

zu¿yt¹ elektrod¹ nie daje spodziewanej jakoci i mo¿e byæ przyczyn¹ uszkodzenia uchwytu

Przekrój zu¿ytej elektrody

- 8 -

d) dyszê (3) rys.2 nale¿y wymieniæ, je¿eli otwór jest powiêkszony lub owalny. W przypadku

zu¿ytej dyszy ciêcie staje siê jakociowo gorsze i wolniejsze.

•

Pod³¹czyæ przewód masowy (5) rys.1 do elementu ciêtego.

•

Za³¹czyæ urz¹dzenie przekrêcaj¹c ga³kê prze³¹cznika W1 (1) w pozycjê I. Stan za³¹czenia jest

sygnalizowany wieceniem ¿ó³tej diody LED (6) rys.1

•

W zale¿noci od gruboci ciêtego materia³u zbli¿yæ uchwyt do ciêtego elementu na odleg³oæ

minimaln¹ jednak bez jego dotykania, (dotyczy materia³u o gruboci do 1.5 mm, zakres nastawy do

40A) lub utrzymuj¹c go w odleg³oci oko³o 2

÷

3 mm tj. ustalonej przez sprê¿ynê dystansow¹ lub

nasadkê k¹tow¹ za³o¿on¹ na dyszê izolacyjn¹ uchwytu (rys.3) (dotyczy wszystkich gruboci

materia³ów), w³¹czyæ przycisk na uchwycie. Nast¹pi zajarzenie ³uku pilotuj¹cego miêdzy elektrod¹

a dysz¹ uchwytu, poprzedzone otwarciem zaworu powietrznego, co spowoduje wydmuchanie ³uku

pilotuj¹cego na zewn¹trz dyszy, a nastêpnie zajarzenie ³uku g³ównego i tym samym rozpocznie siê

proces ciêcia, który bêdzie trwa³ do momentu zwolnienia przycisku na uchwycie.

W celu unikniêcia zak³óceñ jarzenia siê ³uku w trakcie ciêcia, przesuwanie uchwytu wzglêdem

materia³u powinno byæ równomierne, a dysza uchwytu powinna byæ u³o¿ona prostopadle do

elementu ciêtego, w sta³ej odleg³oci od niego. W przypadku przerwania jarzenia siê ³uku w trakcie

ciêcia (spowodowanego otworem w elemencie ciêtym, zbyt woln¹ prêdkoci¹ ciêcia itp.) nast¹pi

ponowne automatyczne zajarzenie ³uku pilotuj¹cego.

Prawid³ow¹ ocenê prêdkoci ciêcia wydaje siê na podstawie obserwacji strumienia wydmuchiwanego

materia³u i oceny k¹ta, przy którym ciêty materia³ wyrzucany jest po stronie jego dolnej krawêdzi, a tak¿e

na podstawie oglêdzin ciêtej powierzchni po wykonaniu testu ciêcia (rys.7). Najlepsze rezultaty ciêcia

otrzymuje siê stosuj¹c najwy¿sze dopuszczalne prêdkoci przesuwu palnika.

Rozpoczêcie procesu ciêcia wymaga wprawy i ostro¿noci, szczególnie przy ciêciu grubszych blach oraz

aluminium. W takich przypadkach ciêcie powinno zaczynaæ siê wolno, aby prawid³owo spenetrowaæ

materia³. Szybkoæ ciêcia mo¿na zwiêkszyæ, po przenikniêciu ³uku przez doln¹ krawêd ciêtego materia³u.

Podczas normalnej pracy dystans uchwytu (odleg³oæ pomiêdzy wierzcho³kiem dyszy a blach¹)

zapewnia sprê¿yna dystansowa lub nasadka k¹towa. Uchwyt (dysza) mo¿e mieæ bezporedni kontakt z

materia³em w czasie ciêcia tylko dla pierwszego z wy¿ej opisanych przypadków zajarzania tj. dla gruboci

elementu ciêtego do 1,5 mm. Nale¿y jednak zwróciæ uwagê na fakt, ¿e ciêcie materia³u w ten sposób

wymaga wiêkszej wprawy manualnej operatora, gdy¿ inicjacja ciêcia z minimalnej odleg³oci od materia³u

ciêtego stwarza niebezpieczeñstwo odprysku materia³u, przyklejenia siê do dyszy i w konsekwencji

mo¿liwoæ jej uszkodzenia.

W przypadku, gdy prêdkoæ ciêcia jest za du¿a, strumieñ nie jest w stanie dostatecznie stopiæ

metalu i wyrzuciæ go na zewn¹trz elementu ciêtego, co mo¿e spowodowaæ skierowanie siê czêci stopionego

metalu ku dyszy, a co za tym idzie doprowadziæ do powa¿nej awarii uchwytu podczas kontynuacji ciêcia w

takich warunkach.

Nie zaleca siê w³¹czania ³uku pilotuj¹cego, bez zamiaru ciêcia, gdy¿ powoduje to niepotrzebne

zu¿ywanie siê elementów uchwytu tj. elektrody i dyszy.

W przypadku rozb³ysków ³uku lub gdy jego p³omieñ bêdzie zielony, albo ³uk bêdzie emitowa³

jakikolwiek nienormalny odg³os, nale¿y urz¹dzenie natychmiast wy³¹czyæ i sprawdziæ stan czêci

zu¿ywaj¹cych siê. Kontynuowanie ciêcia w nienormalnych warunkach mo¿e doprowadziæ do uszkodzenia

innych ni¿ szybkozu¿ywaj¹ce siê elementy uchwytu.

Wskazane jest rozpoczynaæ ciêcie od krawêdzi p³yty lub otworu. Wykonywanie otworów powoduje

wyrzucanie materia³u w górê, co mo¿e byæ niebezpieczne i niesie ze sob¹ ryzyko uszkodzenia dyszy lub

sprê¿yny dystansowej. W przypadku koniecznoci wykonania otworów, zaleca siê zaczynaæ je trzymaj¹c

uchwyt pod k¹tem, a nastêpnie stopniowo podnosiæ go do pozycji pionowej, a¿ do momentu wykonania

otworu (rys.8).

Ciêcie mo¿na przerwaæ poprzez zwolnienie przycisku na uchwycie, co spowoduje natychmiastowe

zganiêcie ³uku, a po oko³o 1 min wy³¹czenie przep³ywu sprê¿onego powietrza. Opónienie w wy³¹czeniu

przep³ywu sprê¿onego powietrza przez uchwyt jest spowodowane koniecznoci¹ sch³odzenia rozgrzanych

elementów uchwytu. Zabrania siê wy³¹czenia urz¹dzenia przez prze³¹czenie ga³k¹ prze³¹cznika W1 (1),

rys.1 w pozycjê 0, przed samoczynnym zamkniêciem siê zaworu powietrznego po zakoñczeniu procesu

ciêcia. Powy¿sze nie dotyczy sytuacji awaryjnych, wymagajacych natychmiastowego wy³¹czenia urz¹dzenia.

- 9 -

7. TYPOWE PRZYCZYNY NIEPRAWID£OWEGO DZIA£ANIA URZ¥DZENIA

OBJAWY

PRAWDOPODOBNA PRZYCZYNA

Urz¹dzenie nie za³¹cza siê

- brak napiêcia w fazie zasilaj¹cej

- uszkodzony bezpiecznik

£uk pilotuj¹cy nie zapala siê

- brak lub nieprawid³owo za³o¿ona klamra palnika

- za³¹czony termostat lub nieprawid³owe cinienie

powietrza zasilaj¹cego urz¹dzenie (wieci siê

lampka sygnalizacyjna (8))

- napiêcie zasilania za niskie lub nast¹pi³o zwarcie

pomiêdzy dysz¹ i katod¹ palnika (wieci siê

lampka sygnalizacyjna (9))

- uszkodzony uchwyt do ciêcia plazm¹

- uszkodzony zap³onnik

£uk pilotuj¹cy le siê zapala

- uchwyt do ciêcia plazm¹ zawilgocony

- zu¿yta elektroda lub dysza

- zanieczyszczone lub zu¿yte elektroda lub dysza

- uszkodzony zap³onnik lub sterownik urz¹dzenia

£uk g³ówny nie zapala siê

- brak po³¹czenia przewodu masowego z

elementem ciêtym

- uchwyt do ciêcia plazm¹ zawilgocony

- zanieczyszczone lub zu¿yte elektroda lub dysza

- nieprawid³owa odleg³oæ dyszy od elementu

ciêtego

Zak³ócenia ³uku g³ównego w trakcie ciêcia

- nieprawid³owy rozmiar dyszy

-z u¿yta dysza lub elektroda

- nieprawid³owa nastawa pr¹du ciêcia

- nieprawid³owa odleg³oæ dyszy od elementu

ciêtego

- nieprawid³owe po³¹czenie z mas¹ elementu

ciêtego

- zbyt niska prêdkoæ ciêcia

- zbyt wysoka prêdkoæ ciêcia

-z byt du¿a gruboæ materia³u ciêtego

Nadmierny ¿u¿el na dolnej krawêdzi ciêcia

- zbyt niska prêdkoæ ciêcia

- zniszczone lub uszkodzone czêci zu¿ywaj¹ce siê

uchwytu

- nieprawid³owy przep³yw powietrza

£uk g³ówny nie jest prostopad³y do

obrabianego materia³u

- uszkodzony otwór dyszy

- wypalony rodek elektrody

- le z³o¿one czêci zu¿ywaj¹ce siê

Nadmiar krawêdzi ciêcia lub jej zaokr¹glona

powierzchnia

- zbyt du¿a prêdkoæ ciêcia

- zbyt du¿y dystans

- ³uk nie jest w osi

- uszkodzone czêci zu¿ywaj¹ce siê lub

niezmontowane w jednej osi

Dodatkowe wskazówki

Najczêstsz¹ przyczyn¹ ograniczaj¹c¹ trwa³oæ czêci zu¿ywaj¹cych siê s¹ uszkodzenia

eksploatacyjne. Z uwagi na to, ¿e ³uk tnie tak¿e mied, tj. materia³ z którego wykonane s¹ dysza i

elektroda, mo¿e nast¹piæ zniszczenie otworu dyszy, co spowoduje odchylenie ³uku od jej osi.

Jedn¹ z czêstych przyczyn powoduj¹cych uszkodzenie eksploatacyjne jest wtargniêcie ciêtego

materia³u do otworu dyszy - szczególnie podczas wykonywania otworów, lub zatkania dyszy kawa³kiem

obrabianego materia³u. Zaleca siê utrzymywaæ sta³¹ odleg³oæ od obrabianego materia³u, pracowaæ z

maksymaln¹ prêdkoci¹, na któr¹ zezwala urz¹dzenie.

Nale¿y zwróciæ uwagê na suchoæ powietrza dostarczanego do urz¹dzenia. Gromadzenie siê wody w

zbiorniku kondensatu wiadczy o zbyt du¿ej wilgotnoci powietrza. Przejciowe zwiêkszenie zawilgocenia

powietrza mo¿e wyst¹piæ po d³u¿szej przerwie w pracy urz¹dzenia np. weekend (zgromadzenie siê wody

- 10 -

skondensowanej w przewodach doprowadzaj¹cych oraz w uchwycie do ciêcia ). Powy¿sze mo¿e byæ

przyczyn¹ trudnoci z zajarzeniem ³uku pilotuj¹cego i g³ównego, w skrajnym przypadku mo¿e

uniemo¿liwiæ ciêcie. rodkiem zaradczym w przypadku przejciowego zawilgocenia toru powietrznego jest

jego przedmuchanie. W tym celu nale¿y wymontowaæ dyszê izolacyjn¹, dyszê oraz elektrodê poz.4,3,2 rys.2

zgodnie z pkt. 8.1. Przyciskaj¹c przycisk doranej kontroli przep³ywu powietrza poz.10 rys.1 przez czas

oko³o 1 min (przy maksymalnej nastawie cinienia) nale¿y spowodowaæ przep³yw powietrza przez uchwyt,

który powinien wydmuchaæ wilgoæ z uk³adu. Po wytarciu elektrody w/w elementy mo¿na z³o¿yæ w

kolejnoci odwrotnej zgodnie z pkt. 8.1. Mo¿e zaistnieæ potrzeba powtórzenia powy¿szych czynnoci.

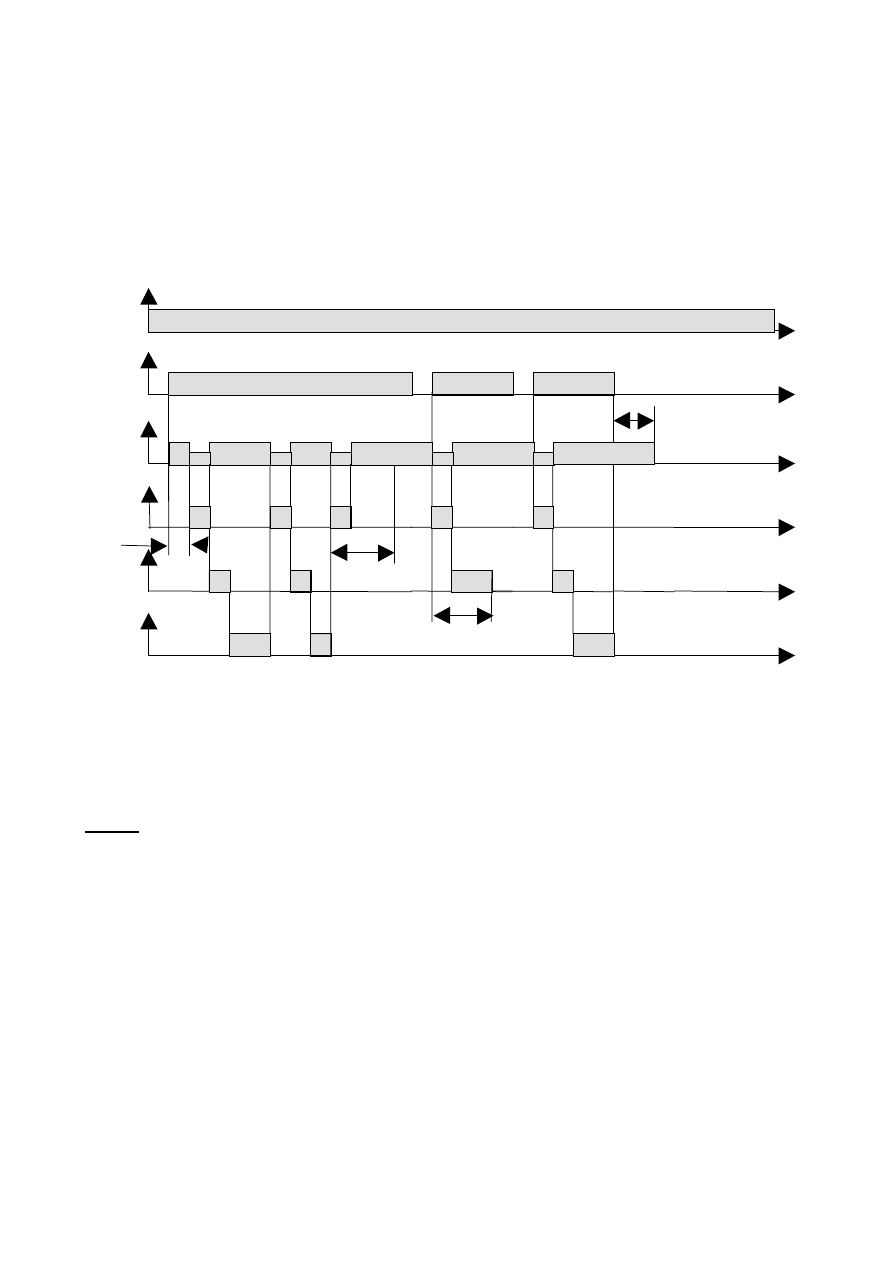

Cykl pracy urz¹dzenia AIR PLASMA - 50i

8. INSTRUKCJA KONSERWACJI I OBS£UGI

Uwaga: Wszystkie czynnoci opisane w pkt.8 powinny byæ wykonywane przez uprawniony i

wykwalifikowany ( odnonie. urz¹dzeñ elektroenergetycznych ) personel z zachowaniem

warunków bezpieczeñstwa obowi¹zuj¹cych dla urz¹dzeñ elektrycznych.

Przed przyst¹pieniem do czynnoci naprawczych lub konserwacyjnych nale¿y upewniæ siê, czy

urz¹dzenie od³¹czone jest od sieci elektrycznej .

Czynnoci konserwacyjne nale¿y wykonywaæ jak nastêpuje:

•

usun¹æ piach i py³y metaliczne, szczególnie z obwodu magnetycznego (wentylator,

transformator, d³awik), stosuj¹c przedmuch suchym sprê¿onym powietrzem,

•

przeczyciæ p³ytki elektroniczne, pos³uguj¹c siê pêdzelkiem,

•

sprawdziæ stan po³¹czeñ elektrycznych,

•

zwróciæ uwagê na styki elementów ³¹czeniowych (stycznik, przekaniki, prze³¹cznik) i w razie

koniecznoci wyczyciæ je,

•

sprawdziæ wê¿e powietrzne, ich stan i szczelnoæ po³¹czenia z króæcami,

•

sprawdziæ stan filtra oczyszczaj¹cego i odwadniacza.

Czynnoci obs³ugowe obejmuj¹:

•

Wymianê uszkodzonych wk³adek bezpiecznikowych ( po uprzednim usuniêciu przyczyny

awarii ). Gniazda wk³adek bezpiecznikowych znajduj¹ siê we wnêtrzu urz¹dzenia. Dostêp do nich

umo¿liwia zdjêcie górnej os³ony.

czas

czas

za³¹cz

przycisk

na

uchwycie

czas

czas

czas

czas

C

³uk

pilotuj¹cy

powietrze

HF

³uk

g³ówny

A

B

B

A - czas wyprzedzenia wyp³ywu powietrza

B - okres czasu inicjacji ³uku g³ównego (ciêcia) po którym, w przypadku nie zajarzenia ³uku g³ównego

nastêpuje wy³¹czenie napiêcia podawanego na uchwyt do ciêcia

C - czas opónienia wyp³ywu powietrza

- 11 -

•

Regularne odprowadzanie kondensatu.

Kondensat wytr¹cony w zbiorniku filtra jest usuwany z niego pod cinieniem po odkrêceniu ruby

rêcznego spustu kondensatu.

•

Czyszczenie wk³adki filtracyjnej

Dotyczy wk³adek filtracyjnych oczyszczania powietrza zgodnych z poz. 2 rys.1 Dokumentacji

Techniczno Ruchowej urz¹dzenia Air Plasma 50i o wymiarze por 40

µ

m .

Silnie zabrudzon¹ wk³adkê nale¿y wymieniæ na now¹ lub wyczyciæ postêpuj¹c zgodnie z ni¿ej

podanymi wskazówkami

−

zdj¹æ zbiorniczek kondensatu (z³¹cze bagnetowe)

−

zdemontowaæ piercieñ mocuj¹cy ( w nowszych wykonaniach nie wystêpuje)

−

wyp³ukaæ wk³adkê filtracyjn¹ w trójchloroetylenie (TRI), nafcie lub benzynie (uwaga-produkt

³atwopalny) nie dopuszczaj¹c do kontaktu w/w rozpuszczalników ze zbiornikiem kondensatu

−

dok³adnie przedmuchaæ i wysuszyæ wk³adkê strumieniem sprê¿onego powietrza skierowanego do

wnêtrza wk³adki

•

Czyszczenie zbiornika kondensatu

Odpowietrzyæ uk³ad, przekrêciæ zbiornik o 45

°

(z³¹cze bagnetowe) i wyj¹æ ci¹gn¹c w dó³. Do mycia

u¿ywaæ wy³¹cznie wody z myd³em.

•

Zawór redukcyjny

Cinienie wyjciowe ustawiane jest za pomoc¹ znajduj¹cego siê u góry pokrêt³a regulacyjnego.

Odblokowanie nastawy nastêpuje poprzez poci¹gniêcie pokrêt³a do góry. Obrót w kierunku wskazanym

przez strza³kê ze znakiem (+) powoduje wzrost cinienia wyjciowego, obrót w kierunku wskazanym przez

strza³kê ze znakiem (-) powoduje spadek cinienia wyjciowego. Zabezpieczenie nastawy przed samoczynn¹

zmian¹ nastêpuje poprzez wciniêcie pokrêt³a w dó³

Przestrzeganie wy¿ej wymienionych wskazówek zapewni bezawaryjne dzia³anie zespo³u filtrów

bêd¹cych na wyposa¿eniu urz¹dzeñ do ciecia plazm¹ powietrzn¹

•

W ramach rocznego przegl¹du wykonanie czynnoci jak w punktach poprzednich, oraz wymianê

elementów wykazuj¹cych lady uszkodzeñ lub nadmiernego zu¿ycia oraz próbê rezystancji izolacji

urz¹dzenia.

Rezystancja izolacji mierzona megaomierzem o napiêciu 500V nie powinna byæ mniejsza od

wartoci 2M

Ω

. Rezystancjê izolacji nale¿y mierzyæ pomiêdzy wejciem a wyjciem urz¹dzenia, pomiêdzy

wejciem a obudow¹ i pomiêdzy wyjciem a obudow¹ w stanie nienagrzanym w warunkach normalnych.

Pomiaru nale¿y dokonaæ przy od³¹czonym urz¹dzeniu od sieci zasilaj¹cej i przy zwarciu przewodu

masowego z uchwytem, ³¹cz¹c zacisk szczêkowy przewodu z elektrod¹ uchwytu, przy ustawieniu pokrêt³a

prze³¹cznika w pozycjê za³¹cz, a tak¿e zwarciu styków g³ównych stycznika K1 . Przed wykonaniem

pomiarów nale¿y zewrzeæ bieguny (+) z (-) mostka prostowniczego MD1 (do których s¹ pod³¹czone

przewody nr.19 i 20).

wejcie - bolec fazy wtyczki zasilajacej

wyjcie - zacisk szczêkowy zwarty z elektrod¹ uchwytu (odkrêcona dysza izolacyjna)

obudowa - koñcówka oczkowa przewodu ochronnego, ruba ochronna

Akty prawne normuj¹ce zasady eksploatacji urz¹dzenia wymieniono w pkt.4.5 niniejszej instrukcji

obs³ugi.

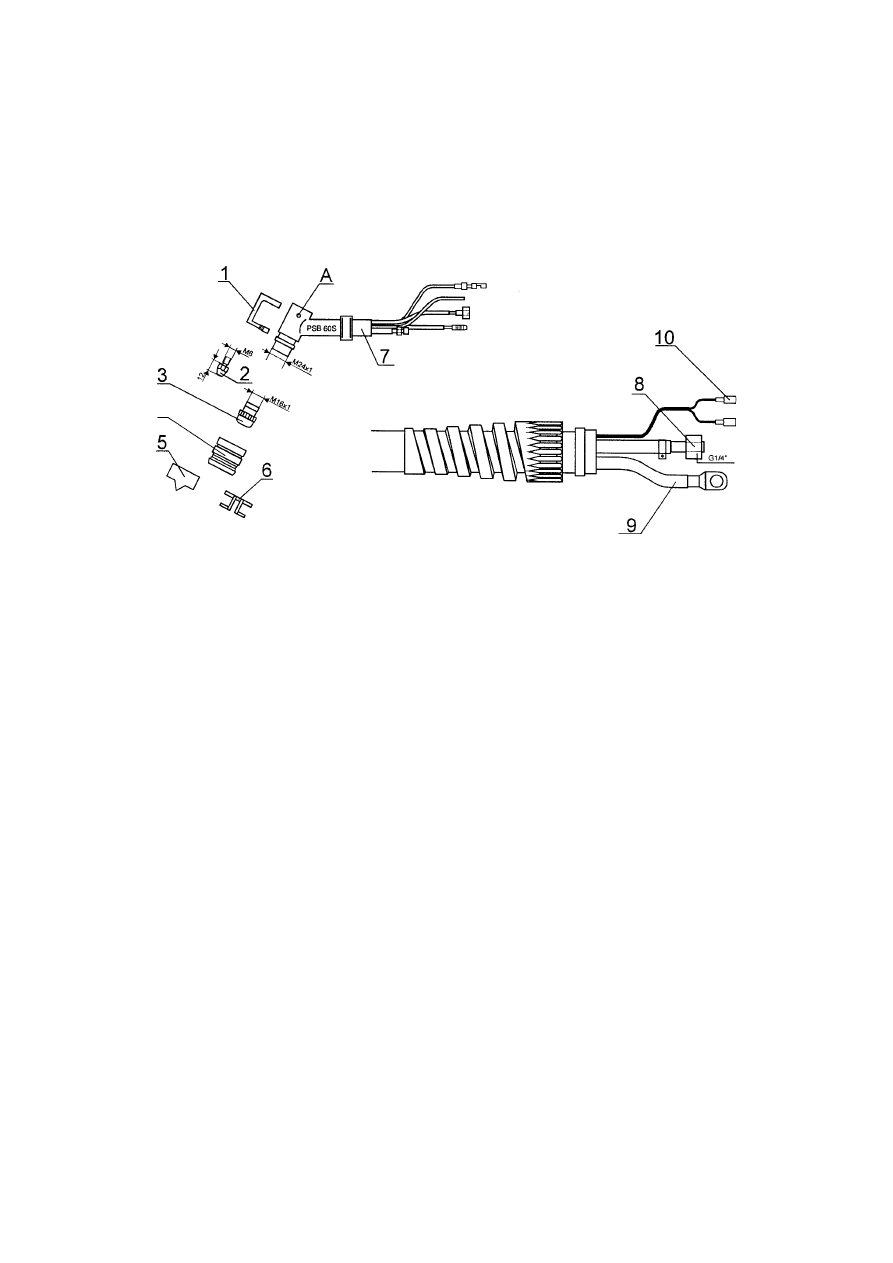

8.1 Uchwyt do ciêcia

Przed przyst¹pieniem do jakichkolwiek czynnoci zwi¹zanych z konserwacj¹ i obs³ug¹ uchwytu do

ciêcia nale¿y od³¹czyæ urz¹dzenie od sieci.

a) Wymiana czêci szybkozu¿ywaj¹cych siê.

Czêciami szybkozu¿ywaj¹cymi siê s¹ (rys.2):

•

elektroda (2)

•

dysza (3)

W celu wymiany w/w czêci nale¿y:

•

zdj¹æ klamrê (1)

•

odkrêciæ dyszê izolacyjn¹ (4)

•

odkrêciæ dyszê (3)

•

odkrêciæ elektrodê (2)

W celu za³o¿enia dyszy i elektrody czynnoci wykonaæ w kolejnoci odwrotnej, przestrzegaj¹c

kolejnoci u³o¿enia elementów uchwytu zgodnie z rys.2.

b) Wymiana uchwytu w urz¹dzeniu

Uwaga: Przed wykonaniem n/w czynnoci nale¿y wy³¹czyæ wtyczkê zasilaj¹c¹ z sieci

- 12 -

W celu wymiany uchwytu nale¿y, po zdjêciu os³ony urz¹dzenia, odkrêciæ nakrêtkê 1/4" (8) rys.2

mocuj¹c¹ uchwyt z króæcem pr¹dowo - gazowym urz¹dzenia, od³¹czyæ z³¹cza nasadkowe obwodu

sterowania i koñcówkê oczkow¹ obwodu pr¹du pilotuj¹cego (9) (10) rys.2, wysun¹æ uchwyt ze

ciany przedniej urz¹dzenia. Za³o¿enie nowego uchwytu nale¿y wykonaæ w kolejnoci odwrotnej,

zwracaj¹c uwagê na prawid³owe osadzenie odci¹¿ki w otworze ciany przedniej.

Z uwagi na to, ¿e uchwyt zasilany jest wysokim napiêciem i sprê¿onym powietrzem dlatego

niedopuszczalne s¹ jakiekolwiek zmiany lub przeróbki, u¿ytkownicy chc¹cy w³asnorêcznie naprawiæ

uszkodzone uchwyty powinni skonsultowaæ siê ze sprzedawc¹ lub producentem urz¹dzenia.

Inne czêci, mog¹ce byæ ³atwo wymienione w przypadku uszkodzenia to: dysza izolacyjna (4),

nasadka k¹towa (5), sprê¿yna (6).

Rysunek 2 - Uchwyt do ciêcia

1.klamra

2.elektroda

3.dysza

4.dysza izolacyjna

5.nasadka k¹towa

6.sprê¿yna dystansowa

7.palnik

8.króciec gazowo - pr¹dowy

9.koñcówka pr¹du pilotuj¹cego

10.z³¹cze nasadkowe

9. PRZECHOWYWANIE I TRANSPORT

Urz¹dzenie do ciêcia plazm¹ powietrzn¹ typu AIR PLASMA 50i nale¿y przechowywaæ w

pomieszczeniach o temperaturze 283K do 313K i wilgotnoci wzglêdnej do 80%, wolnych od ¿r¹cych

wyziewów (kwasów, zasad) i py³ów.

Opakowane urz¹dzenia nale¿y przewoziæ krytymi rodkami transportu w odpowiedniej pozycji,

zabezpieczaj¹c je przed niekontrolowanym przemieszczaniem..

Uwaga:

Producent zastrzega sobie prawo wprowadzenia zmian nie uwzglêdnionych w DTR.

10. INSTRUKCJA TECHNOLOGICZNA U¯YCIA URZ¥DZENIA

AIR PLASMA - 50i

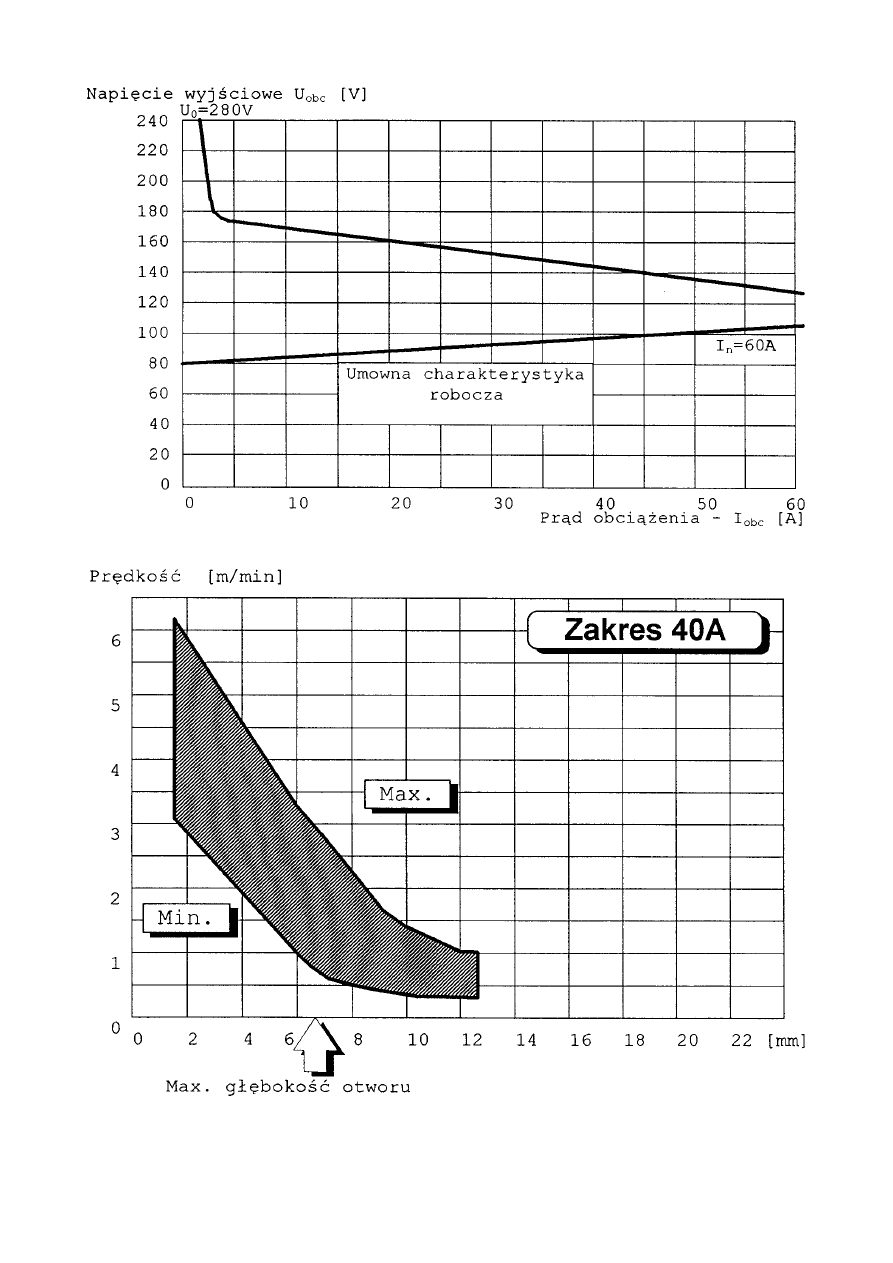

Poni¿sze rysunki charakteryzuj¹ urz¹dzenie do ciêcia plazm¹ powietrzn¹ typu AIR PLASMA 50i .

Rys.3 zawiera charakterystykê statyczn¹ ród³a pr¹du U

2

w funkcji pr¹du ciêcia. Rysunek nr 4 i 5 ukazuje

pole pracy urz¹dzenia dla 40A i 60A zakresu pr¹dowego, wykres przedstawia prêdkoci ciêcia w zale¿noci

od gruboci materia³u.

- 13 -

Rysunek 3 - Charakterystyka statyczna ród³a pr¹du urz¹dzenia AIR PLASMA - 50i

Rysunek 4 - Charakterystyka prêdkoci ciêcia w funkcji gruboci materia³u

dla zakresu 40A

- 14 -

Rysunek 5 - Charakterystyka prêdkoci ciêcia w funkcji gruboci materia³u

dla zakresu 60A

UWAGA: Powy¿sze wykresy dotycz¹ ciêcia stali wêglowej

Dla stali stopowej nale¿y przyj¹æ wartoæ prêdkoci ciêcia mniejsz¹ o oko³o 5%, a dla aluminium

wiêksz¹ o oko³o 20%. Podane zale¿noci wykazuj¹ rozrzut prêdkoci ciêcia dla jednej wartoci gruboci

materia³u uwzglêdniaj¹c tym samym zale¿noæ prêdkoci ciêcia od warunków pracy.

Prêdkoæ ciêcia i wartoæ wymagana podczas ciêcia materia³u zale¿y od wielu czynników:

a)

gruboci i typu materia³u ciêtego,

b)

nastawy wartoci pr¹du ciêcia,

c)

kszta³tu geometrycznego linii ciêcia (prosta lub krzywa).

Dobór rozmiaru dyszy poz.3 rys.2 w zale¿noci od zakresu nastawy pr¹du ciêcia

1. 30A -

φ

1.0 mm

2. 40A -

φ

1.3 mm

3. 60A -

φ

1,5 mm

- 15 -

Rysunek 6 - Schemat po³¹czeñ instalacji pneumatycznej

W trosce o prawid³ow¹ konserwacjê urz¹dzeñ produkowanych przez OZAS Sp. z o.o., producent okresowo prowadzi

specjalistyczne kursy konserwacji. Zainteresowanych prosi siê o kontakt z Dzia³em Obs³ugi Pracownika producenta

(adres,³¹cznoæ: patrz strona tytu³owa DTR)

Producent prowadzi tak¿e naprawy pogwarancyjne i remonty urz¹dzeñ oraz uchwytów spawalniczych wyprodu-.

kowanych przez OZAS Opole. Zainteresowanych prosi siê o kontakt z Dzia³em Handlowym.

Zasilanie

ciana tylna

Filtr i regulator cinienia

Manometr

ciana przednia

∅

0,8

Przekanik

pneumatyczny

Zawór

elektromagnetyczny

Palnik PSB-60S

Rozdzielacz

- 16 -

Rysunek 7 - Prêdkoæ ciêcia

Rysunek 8 - Wycinanie otworów

- 17 -

11. SPECYFIKACJA KOMPLETU

SPECYFIKACJA

Nazwa jednostki zestawieniowej

(kompletu):

URZ¥DZENIE DO CIÊCIA PLAZM¥

AIR PLASMA 50i

OZAS OPOLE

Przedsiêbiorstwo

Produkcyjno-Handlowe

Sp. z o.o.

ul. Struga 10

45- 073 Opole

Nr jednostki kpl.

199-0-0-00-00-00-0-E

Arkusz: 1

Iloæ arkuszy: 1

Lp.

Nazwa czêci sk³adowej

Kod rysunku, typ nazwa

materia³u, nr normy

Il.

szt.

Uwagi

1

Urz¹dzenie do ciêcia plazm¹ typu AIR

PLASMA 50i

199-0-0-00-00-00-0-1

1

2

Wk³adka topikowa

WTAT-T 1A

1

B1 B2 B4 B5

3

Wk³adka topikowa

WTAT-T 400mA

1

B3

4

Z³¹czka z przy³¹czem na w¹¿

9

SPA3-4

1

5

Opaska

Ap 12-20

1

6

Przewód pr¹dowy

010-0-0-02-00-26-0-D

1

7

Klucz trzpieniowy

RWTG 1,5

8

Klucz do elektrod

743.0064

1

9

DTR (Dokumentacja techniczno -

ruchowa)

199-00-0-P

1

12. WYKAZ CZÊCI ZAMIENNYCH UCHWYTU

WYKAZ CZÊCI ZAMIENNYCH UCHWYTU

OZAS OPOLE

Przedsiêbiorstwo

Produkcyjno-Handlowe

Sp. z o.o.

ul. Struga 10

45- 073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZ¥DZENIE DO CIÊCIA PLAZM¥

AIR PLASMA 50i

Arkusz: 1

Iloæ arkuszy: 1

Lp.

Nazwa czêci sk³adowej

Kod rysunku

Typ, nazwa materia³u, nr normy

Il.

szt.

1

Klamra

743.0407

1 rys.2

1

2

Elektroda

743.0441

12 mm 2 rys.2

1

3

Dysza

φ

1,0

743.0722

3 rys.2

1

4

Dysza

φ

1,3

743.0142

3 rys.2

1

5

Dysza

φ

1,5

743.0132

3 rys.2

1

6

Dysza izolacyjna

743.0131

4 rys.2

1

7

Nasadka k¹towa

743.0267

5 rys.2

1

8

Sprê¿yna dystansowa

743.0149

6 rys.2

1

9

Palnik

745.0035

7 rys.2

1

- 18 -

13. WYKAZ CZÊCI ZAMIENNYCH RÓD£A

WYKAZ CZÊCI ZAMIENNYCH RÓD£A

OZAS OPOLE

Przedsiêbiorstwo

Produkcyjno-Handlowe

Sp. z o.o.

ul. Struga 10

45- 073 Opole

Nazwa jednostki zestawieniowej

(kompletu):

URZ¥DZENIE DO CIÊCIA PLAZM¥

AIR PLASMA 50i

Arkusz: 1

Iloæ arkuszy: 1

Lp.

Nazwa czêci sk³adowej

Kod rysunku

Typ, nazwa materia³u, nr normy

Il.

szt.

kpl.

1

Zespó³ rezystorów

19906001000004

R1

1

2

P³ytka uk³adu sterowania

1990001000003

CP50-S

1

3

P³ytka zasilacza

1990002000003

CP50-Z

1

4

P³ytka uk³adu korekcji

wspó³czynnika mocy

1990102000004

CP50-K

1

5

P³ytka uk³adu pomiarowego i

porednicz¹cego

1990101000004

CP50-PP

1

6

P³ytka warystorów

1990003000004

CP50V

1

7

Prostownik wyjsciowy mocy

1990500000003

CP50-D1, CP50-D2

1

8

Falownik

1990300000003

CP50-F1

1

9

Falownik

1990400000003

CP50-F2

10

£¹cznik krzywkowy

1115260000034

W1

1

11

Wk³adka bezpiecznikowa

1158662041028

WTAT 1A, B1, B2, B4, B5

1

12

Wk³adka bezpiecznikowa

1158662004400

WTAT 4A, B3

1

13

Termostat

0918131110131

Temp

1

14

Zawór elektromagnetyczny

0912210900063

ZAW POW

2

15

Filtr i zawór redukcyjny

(regulator cinienia )

0876411901186

poz.2 rys.1

1

16

Manometr

0943844020078

poz.12 rys.1

1

17

Stycznik

1115210900020

K1

1

18

Stycznik

1115210900017

K6

1

19

Wentylator

0874190000043

M1

1

20

Przek³adnik

7251600000004

PPR

1

21

D³awik mocy

1992000000003

DL

1

22

Transformator mocy

1991000000003

TRG

1

23

Transformator TS25

1158142500656

Tr2

1

24

Transformator TS15

1158142500643

Tr1

1

25

Wy³¹cznik instalacyjny

1131253191160

SW1

1

26

Mostek prostowniczy

1114590070244

MD1

1

27

Kondensator 2

µ

F 400V

1158124405041

C1 - C6

6

28

Kondensator 1000

µ

F 350V

1158139900359

C7,C8

2

29

Rezystor 1k

Ω

50W

1158111255015

R2

1

30

Zacisk pr¹dowy szczêkowy

1131559050250

poz.5 rys.1

1

13

Uchwyt do ciêcia

0744160990110

PSB 60 S 6 m

1

32

Filtr (wk³ad)

poz.2 rys.1

1

33

Przeka¿nik pneumatyczny

0918414900105

CzC

1

- 19 -

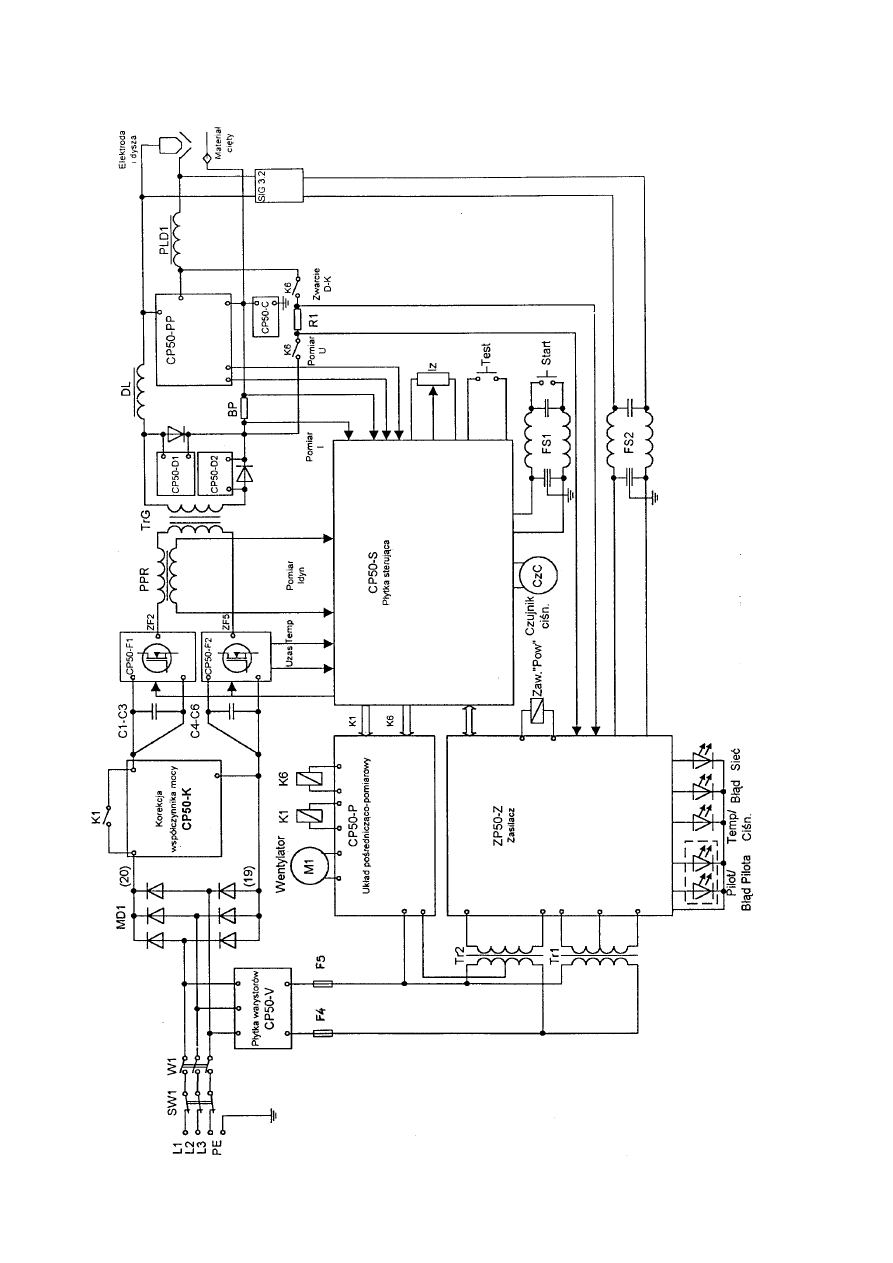

14. SCHEMAT IDEOWY URZ¥DZENIA AIR PLASMA - 50i

- 20 -

15. DEKLARACJA ZGODNOCI

OZAS Przedsiêbiorstwo Produkcyjno Handlowe

Sp. z o.o.

45-073 Opole

ul. A. Struga 10

deklarujemy z pe³n¹ odpowiedzialnoci¹, ¿e wyrób

Urz¹dzenie do ciêcia

AIR PLASMA 50i

do którego odnosi siê niniejsza deklaracja, jest zgodny z nastêpuj¹c¹ norm¹:

Spawalnictwo. Prostowniki spawalnicze. Podstawowe parametry, ogólne wymagania i badania

PN-88/E-82001 ustanowiona 30.12.1988r.

i spe³nia przepisy Rozporz¹dzenia Ministra Przemys³u z 8.10.1988 r. w sprawie warunków technicznych,

jakim powinny odpowiadaæ urz¹dzenia elektromagnetyczne w zakresie ochrony przeciwpora¿eniowej

Dz. U. nr 81 z 26.11.1990r.

PREZES ZARZ¥DU

Opole, 25.07.1998

Wojciech Machnicki

..............................

...................................

(miejsce i data wystawienia)

(nazwisko i podpis osoby upowa¿nionej)

Wyszukiwarka

Podobne podstrony:

LEKI PRZECIWBOLOWE id 266105 Nieznany

LEKI PRZECIWROBACZE id 266247 Nieznany

Herbaty przeciwutleniacze id 20 Nieznany

Leki przeciwgrzybicze 9 id 2661 Nieznany

Leki przeciwrzybicze 1 id 26625 Nieznany

2 Krawedz przecinania sie dwoch Nieznany (2)

Filtry przeciwpylkowe id 171079 Nieznany

LEKI PRZECIWHISTAMINOWE id 2661 Nieznany

LEKI PRZECIWBOLOWE id 266105 Nieznany

instrukcja przeciwpozarowa obsl Nieznany (3)

instrukcja przeciwpozarowa gene Nieznany

Narkotyczne leki przeciwbolowe Nieznany

więcej podobnych podstron