Instytut

Spawalnictwa

w Gliwicach

KURS MI

ĘDZYNARODOWEGO

IN

ŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

opracowa

ł:

mgr in

ż. Tadeusz Kuzio

mgr in

ż. Janusz Rykała

Nowelizacja materia

łu: 02. 2012 r.

NIKIEL I STOPY NIKLU

WST

ĘP

Nikiel zosta

ł odkryty w 1751 r., a w stanie czystym otrzymano go po raz

pierwszy w 1804 r., ale w stopach z miedzi

ą był używany już przed naszą erą. Dalszy

rozwój przemys

łu niklowego nastąpił po odkryciu bogatszych rud niklu w Nowej

Kaledonii (1863 r.) i Kanadzie (1883 r.). Wkrótce (1885 r.) wyprodukowano we

Francji stal z dodatkiem niklu i stwierdzono bardzo korzystny wp

ływ niklu na

w

łasności stali. Na początku XX w. następuje szybki rozwój produkcji stali stopowych

z niklem oraz stopów konstrukcyjnych na osnowie niklu. Pierwszym takim stopem by

ł

monel ( Ni – ok. 30% Cu), nazwany tak od nazwiska odkrywcy (1906 r.), który mo

żna

otrzyma

ć także bezpośrednio z rud niklowo - miedziowych. Po II wojnie światowej

zastosowanie przemys

łowe niklu i jego stopów ciągle wzrasta w związku

z intensywnym rozwojem m.in. : energetyki konwencjonalnej i j

ądrowej,

kosmonautyki, lotnictwa, przemys

łu petrochemicznego i chemicznego, instalacji

proekologicznych itp. Wspó

łcześnie, wg Instytutu Rozwoju Niklu (NDI–USA), udział

masowy zastosowa

ń technicznych niklu przedstawia się następująco: stale odporne

na korozj

ę – 57%, inne stale stopowe – 9,5%, stopy niklu – 13%, stopy miedzi –

2,3%, platerowanie – 10,4%, odlewnictwo – 4,4% i inne – 3,4%.

Nikiel wyst

ępuje w przyrodzie w postaci rud tlenowych ( do 6% Ni),

siarczkowych (0,3

5,5% Ni i do 2,5% Cu) oraz znacznie rzadziej spotykanych rud

arsenkowych. W zale

żności od rodzaju rudy stosuje się różne metody jej przeróbki i

wzbogacania: przetapianie i konwertorowanie, w procesach redukcyjnych lub

hydrometalurgicznych (

ługowanie amoniakiem). Końcowy etap produkcji niklu

stanowi oddzielanie niklu od innych metali (mied

ź, żelazo itp.) oraz rafinacja

przeprowadzana metod

ą: ogniową, w piecach elektrycznych, karbonylkową lub

elektrolityczn

ą.

Ze wzgl

ędu na stosunkowo ubogie, odkryte dotychczas na świecie zasoby rud

niklu, z

łożoną i kosztowną metalurgię jego otrzymywania oraz ciągle rosnące

zapotrzebowanie, nikiel jest metalem deficytowym i bardzo drogim.

KLASYFIKACJA NIKLU I STOPÓW NIKLU

Nikiel i jego stopy przeznaczone na wyroby przerabiane plastycznie s

ą

klasyfikowane na podstawie sk

ładu chemicznego wg normy PN-ISO 9722 (tabl.

1/2.19). Materia

ły niklowe są oznaczone numerem i znakiem wg ISO/TR 7003

i ISO/TR 9721. Numer sk

łada się z liter N (materiał niklowy) i W (materiał przerobiony

plastycznie) oraz liczby czterocyfrowej przydzielonej dla danego gat. materia

łu. Znak

sk

łada się z symbolu chemicznego osnowy tj. niklu – Ni i symboli chemicznych

sk

ładników stopowych z liczbą określającą ich średnią zawartość.

Na rynku materia

łów niklowych w powszechnym użyciu są zastrzeżone nazwy

handlowe poszczególnych rodzajów stopów oraz oznaczenia numerowe stopów

stosowane przez poszczególnych producentów. Do najwi

ększych na świecie

producentów materia

łów niklowych należą:

Special Metals Corp., USA – dawna nazwa INCO ALLOYS INTERNATIONAL;

Haynes International, Inc., USA;

Thyssen Krupp VDM GmbH, Niemcy.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 1

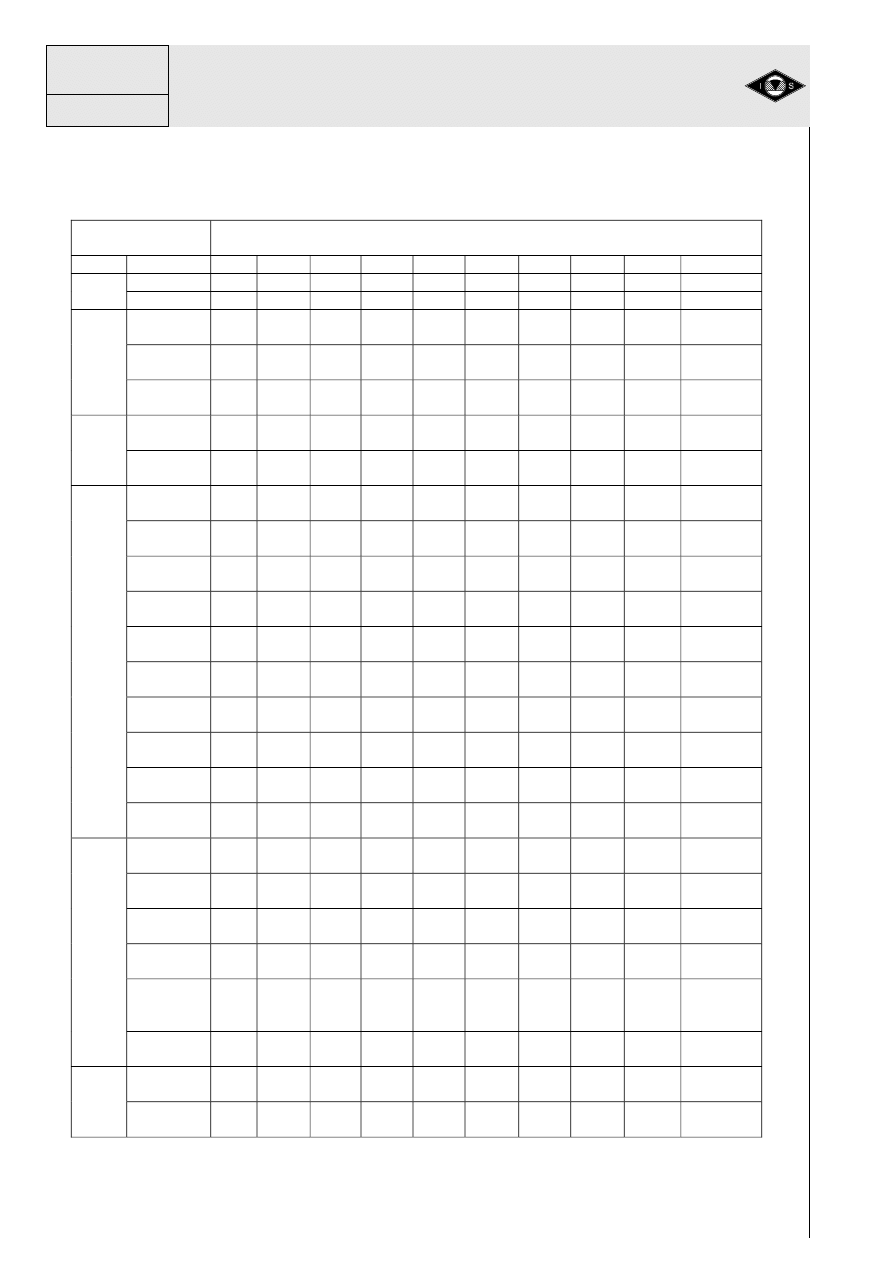

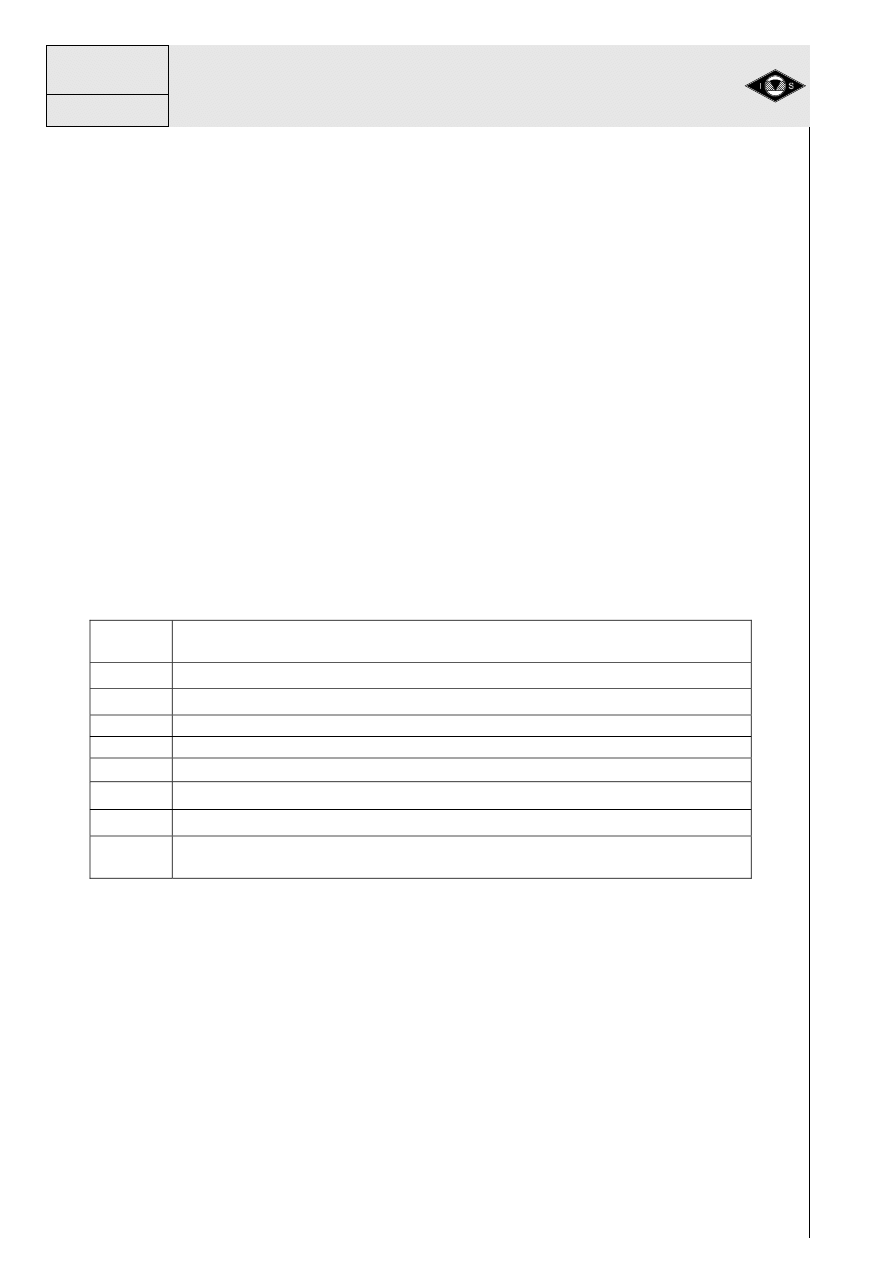

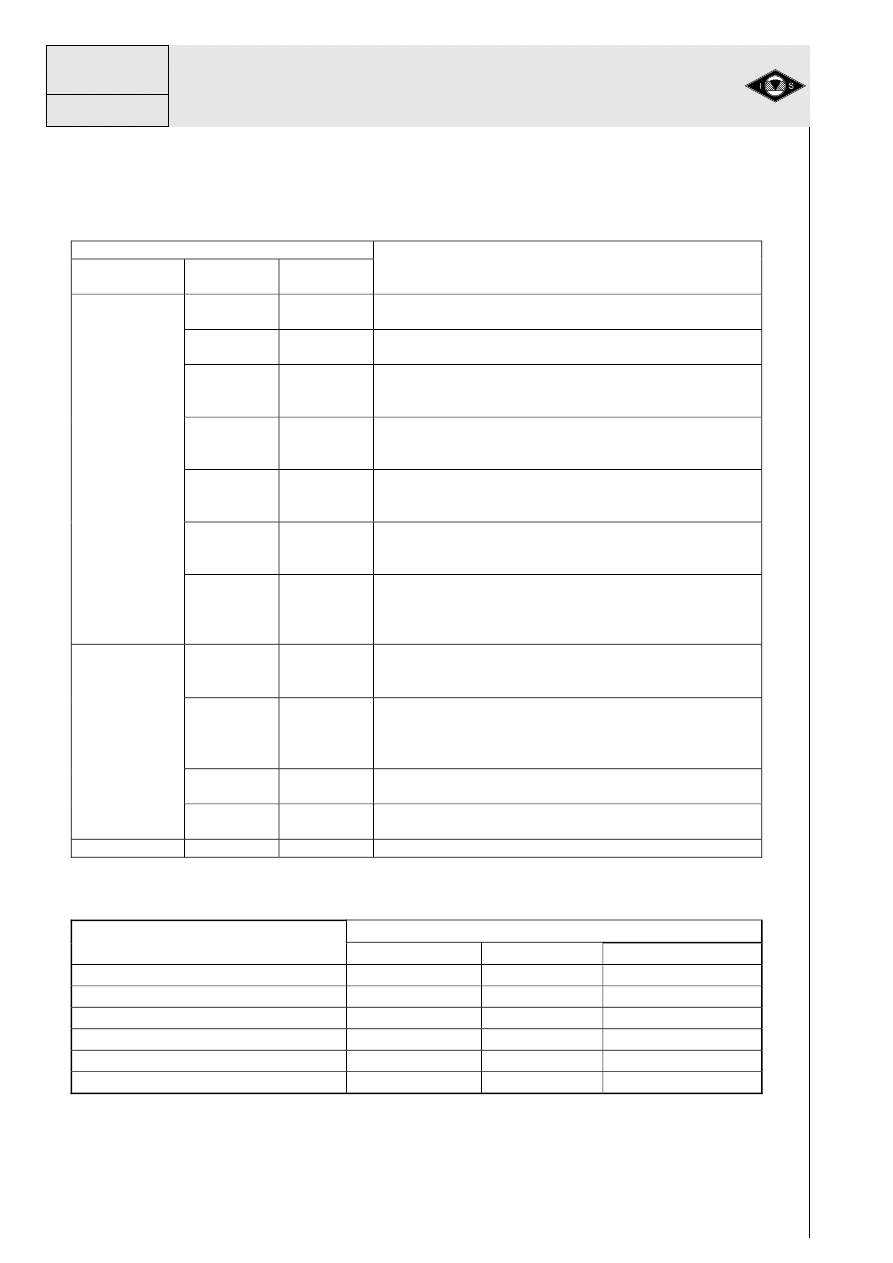

Tablica 1/2.19

Klasyfikacja niklu i stopów niklu do przeróbki plastycznej wg PN-ISO 9722:2000

Rodzaj

i oznaczenie

Skład chemiczny (główne składniki)

1) 2)

[ %, m/m]:

typ numer Al C Co Cr Cu Fe Mo Ni Ti Inne

Ni NW2200 - 0,15 - - 0,2 0,4 - 99,0 -

-

NW2201 - 0,02 - - 0,2 0,4 - 99,0 -

-

Ni-Cu

NW4400 - 0,30 - - 28,0

34,0

2,5 - 63,0 -

-

NW4402 - 0,04 - - 28,0

34,0

2,5 - 63,0 -

-

NW5500 2,2

3,2

0,25 - - 27,0

34,0

2,0 -

reszta

0,35

0,85

-

Ni-Cr NW6621 - 0,08

0,15

5,0 18,0

21,0

0,5 5,0 - reszta

0,20

0,60

-

NW7080 1,0

1,8

0,04

0,10

2,0 18,0

21,0

0,2 1,5 - reszta 1,8

2,7

-

Ni-Cr-

Fe

NW7750 0,4

1,0

0,08 - 14,0

17,0

0,5 5,0

9,0

- 70,0 2,2

2,8

Nb+Ta:0,7

do 1,2

NW6600 - 0,15 - 14,0

17,0

0,5 6,0

10,0

- 72,0 -

-

NW6602 - 0,02 - 14,0

17,0

0,5 6,0

10,0

- 72,0 -

-

NW7718 0,2

0,8

0,08 - 17,0

21,0

0,3 reszta

2,8

3,3

50,0

55,0

0,6

1,2

Nb+Ta:4,7

do 5,5

NW6002 - 0,05

0,15

0,5

2,5

20,5

23,0

- 17,0

20,0

8,0

10,0

reszta

-

W: 0,2 do

1,0

NW6007 - 0,05 2,5 21,0

23,5

1,5

2,5

18,0

21,0

5,5

7,5

reszta - Nb+Ta:1,7

do 2,5

NW6985 - 0,015

5,0 21,0

23,5

1,5

2,5

18,0

21,0

6,0

8,0

reszta - Nb+Ta:0,5

W: 1,5

NW6601 1,0

1,7

0,10 - 21,0

25,0

1,0 reszta

- 58,0

63,0

- -

NW6333 - 0,10 2,5

4,0

24,0

27,0

- reszta

2,5

4,0

44,0

48,0

-

W: 2,5 do

4

NW6690 - 0,05 - 27,0

31,0

0,5 7,0

11,0

- reszta -

-

Fe-Ni-

Cr

NW8028 - 0,030 - 26,0

28,0

0,6

1,4

reszta

3,0

4,0

30,0

34,0

- -

NW8800 0,15

0,60

0,10 - 19,0

23,0

0,7 reszta

- 30,0

35,0

0,15

0,60

-

NW8810 0,15

0,60

0,05

0,10

- 19,0

23,0

0,7 reszta

- 30,0

35,0

0,15

0,60

-

NW8811 0,25

0,60

0,06

0,10

- 19,0

23,0

0,7 reszta

- 30,0

35,0

0,25

0,60

Al+Ti: 0,85

do 1,2

NW8801 - 0,10 - 19,0

22,0

0,5 reszta

- 30,0

34,0

0,7

1,5

Nb+Ta:

8 x C do

1,0

NW8020 - 0,07 - 19,0

21,0

3,0

4,0

reszta

2,0

3,0

32,0

38,0

- -

Ni-Mo

NW0665 - - 0,02 1,0 1,0 - 2,0 26,0

30,0

reszta -

NW0001 - - 0,05 2,5 1,0 - 4,0

6,0

26,0

30,0

reszta V: 0,2 do

0,4

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 2

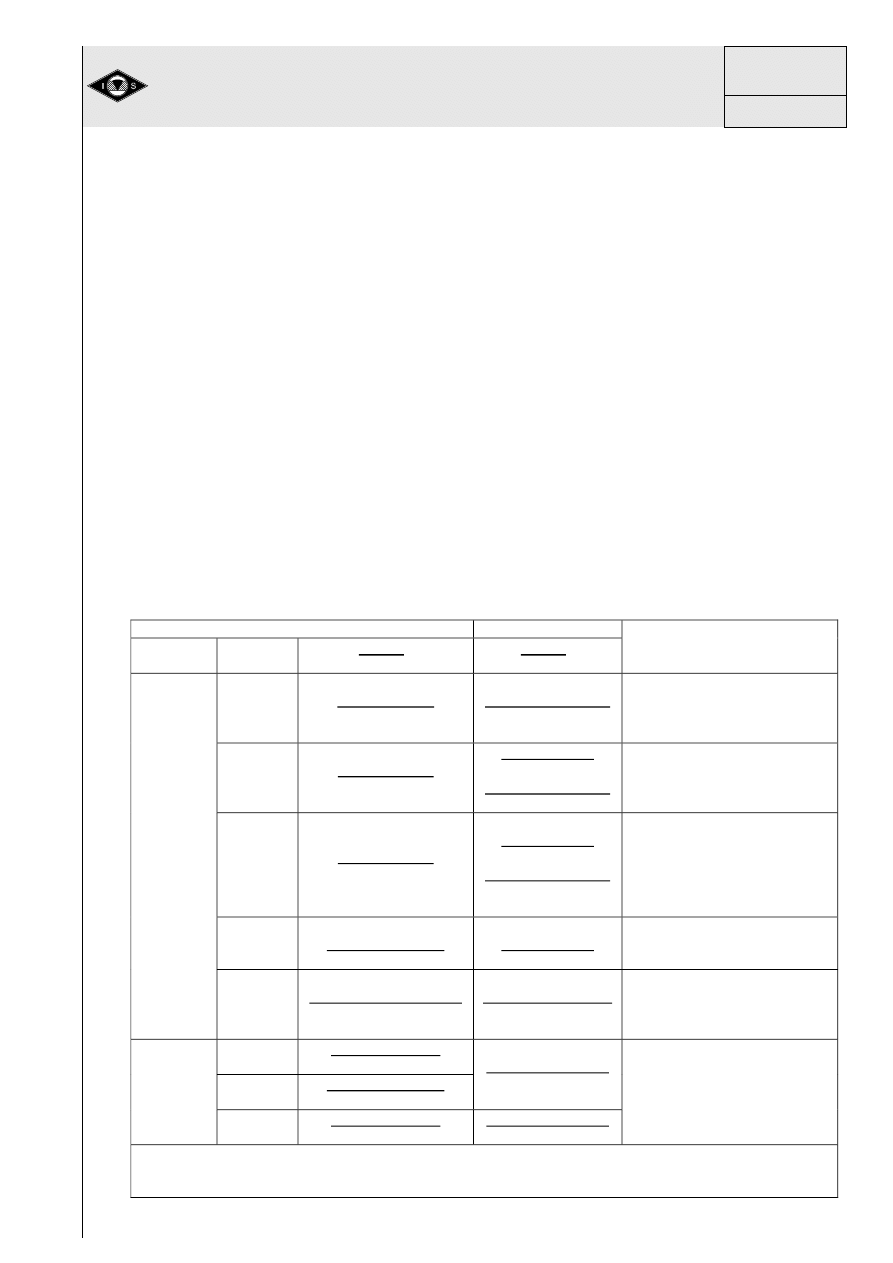

Tablica 1/2.19 c.d.

Klasyfikacja niklu i stopów niklu do przeróbki plastycznej wg PN-ISO 9722:2000

Rodzaj

i oznaczenie

Skład chemiczny (główne składniki)

1) 2)

[ %, m/m]:

typ numer Al C Co Cr Cu Fe Mo Ni Ti Inne

Ni-Cr-

Mo

NW6455 - 0,015

2,0 14,0

16,0

- 3,0

14,0

17,0

reszta 0,07

-

NW6022 - 0,015

2,5 20,0

22,5

- 2,0

6,0

12,5

14,5

reszta - V:

0,35

W: 2,5 do 3,5

NW6625 0,40 0,10 1,0 20,0

23,0

- 5,0 8,0

10,0

58,0 0,40 Nb+Ta:

3,15 do 4,15

Ni-Fe-

Cr-Mo

NW8825 0,2 0,05 - 19,5

23,5

1,5

3,0

reszta

2,5

3,5

38,0

46,0

0,6

1,2

-

NW9911 0,35 0,02

0,06

- 11,0

14,0

0,2 reszta

5,0

6,5

40,0

45,0

2,8

3,1

B: 0,01

do 0,02

NW0276 - 0,010

2,5 14,5

16,5

- 4,0

7,0

15,0

17,0

reszta

-

W: 3,0

do 4,5

Ni-Cr-

Co-Mo

NW3021 4,5

4,9

0,12

0,17

18,0

22,0

14,0

15,7

0,2 1,0 4,5

5,5

reszta

0,9

1,5

B: 0,03

do 0,010

NW7263 0,3

0,6

0,04

0,08

19,0

21,0

19,0

21,0

0,2 0,7 5,6

6,1

reszta

- Si:1,9

do 2,4

Ti+Al: 2,4

do 2,8

NW7001 1,2

1,6

0,02

0,10

12,0

15,0

18,0

21,0

0,10 2,0 3,5

5,0

reszta

2,8

3,3

B:0,03 do

0,010

Zr: 0,02

do 0,08

NW7090 1,0

2,0

0,13 15,0

21,0

18,0

21,0

0,2 1,5 - reszta

2,0

3,0

Zr: 0,15

NW6617 0,8

1,5

0,05

0,15

10,0

15,0

20,0

24,0

0,5 3,0 8,0

10,0

reszta

0,6 -

1) Ponadto stopy te zawierają: Mn do 2%; Si do 1% oraz zanieczyszczenia (max.) – B(do 0,02%;

P (do 0,04%); S (do 0,03%) i inne.

2)Pojedyncze wartości oznaczają maksymalne zawartości prócz niklu, w przypadku którego

pojedyncze wartości oznaczają minimalną zawartość.

Firmy te stosują następujące, charakterystyczne nazwy poszczególnych grup stopów

niklu: SMC (dawniej INCO) – np. MONEL, INCONEL, INCOLOY, NIMONIC, INCO,

NILO; Haynes – np. HASTELLOY, HAYNES, MULTIMET, ULTIMET;Thyssen Krupp

– np. Nicorros, Nicrofer, Nimofer. W tabl. 2, 3 i 4/2.19 dla wybranych gat. materiałów

niklowych wg PN-ISO 9722 podano ich odpowiedniki, tj. zastrzeżone nazwy

i oznaczenia handlowe, powyższych producentów.

Wymagania dotyczące poszczególnych postaci wyrobów z niklu i jego stopów

określają odrębne normy: PN-ISO 6207 dla rur; PN-ISO 6208 dla płyt, blach i taśm;

PN-ISO 9723 dla prętów; PN-ISO 9724 dla drutów i PN-ISO 9725 dla odkuwek.

Normy te określają wymiary i dopuszczalne odchyłki wymiarów dla poszczególnych

wyrobów oraz wymagane własności mechaniczne, zależnie od stanu materiału

(wyżarzony, walcowany na zimno lub na gorąco) oraz obróbki cieplnej (przesycanie,

starzenie). Dla taśm jest też określona wielkość ziaren, a dla niektórych stopów

wymagania dotyczące wytrzymałości na pełzanie.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 3

Nikiel

Nikiel jest metalem barwy srebrzystobiałej o charakterystycznym żółtawym

odcieniu. Jego podstawowe własności fizyczne, jak: temperatura topnienia –

1452

C, temperatura wrzenia – 2900 C, gęstość – 8,9 g/cm

3

, współczynnik

rozszerzalności liniowej – 13,3

10

-6

1

/

K

oraz przewodność cieplna właściwa – 58,6

W/(m

K), są podobne do żelaza. Nikiel posiada wyższą niż żelazo rezystywność

elektryczną oraz niższą temperaturę przemiany magnetycznej – 353

C. Ma bardzo

dobre własności magnetostrykcyjne tj. zdolność do zmiany wymiarów w polu

magnetycznym. Nikiel jest odporny na korozję: atmosferyczną, w wodzie i wodzie

morskiej oraz kwasy organiczne. Najbardziej szkodliwymi zanieczyszczeniami niklu

są: siarka, fosfor, węgiel i tlen.

Norma PN ISO 9722 przewiduje dwa gat. niklu (tabl. 1/2.19) różniące się

wielkością dopuszczalnego zanieczyszczenia węglem wynoszącą 0,15% i 0,02%.

Nikiel o niskiej zawartości węgla może być eksploatowany w temperaturze powyżej

300

C. Nikiel jest metalem plastycznym (A

5

– 40%) o niskiej granicy plastyczności

(ok. 100 MPa) i wytrzymałości na rozciąganie – 370 MPa (tabl. 2/2.19). Nikiel a także

jego stopy pod wpływem zgniotu (obróbka plastyczna na zimno) bardzo silnie się

utwardzają - temperatura wyżarzania zmiękczającego (rekrystalizacyjnego) wynosi

500

600 C. Czysty nikiel stosuje się głównie w przemyśle chemicznym

i przetwórstwa żywności.

Stopy niklu

Rodzina stopów konstrukcyjnych niklu jest bardzo szeroka (tabl. 1/2.19). Są to

najczęściej stopy wieloskładnikowe, zawierające niekiedy nawet do około dziesięciu

pierwiastków, których rola i wpływ na własności stopów niklu są następujące:

węgiel (C) – groźne zanieczyszczenie czystego niklu (krystalizuje na

granicach ziaren w postaci grafitu – zagrożenie podczas spawania kruchym

pękaniem na zimno), w temperaturze powyżej 650

C np. podczas spawania,

tworzy węgliki z niektórymi składnikami, jak: Nb, Ti, Cr, Mo, które obniżają

właściwości stopów odpornych na korozję, natomiast zwiększają wytrzymałość

na pełzanie stopów żarowytrzymałych;

chrom (Cr) – zapewnia odporność na utlenianie i siarkę w wysokich

temperaturach oraz odporność na korozję elektrochemiczną w ciekłych

mediach utleniających;

molibden (Mo) – zwiększa wytrzymałość (umacnianie roztworowe) zwłaszcza

w podwyższonych temperaturach oraz zapewnia odporność na korozję

wżerową w mediach redukujących;

żelazo (Fe) – zwiększa odporność w atmosferach nawęglających

w podwyższonych temperaturach natomiast przy zawartości ponad 20% wraz

z innymi dodatkami stopowymi zwiększa wytrzymałość w wysokich

temperaturach oraz odporność na utlenianie i korozję naprężeniową,

a równocześnie obniża cenę stopów;

kobalt (Co) – zwiększa żarowytrzymałość oraz odporność na media

nawęglające i siarkowe;

miedź (Cu) – w monelach (Ni-Cu) zwiększa odporność na korozję

elektrochemiczną w ciekłych mediach redukujących, a wraz z innymi

składnikami poprawia odporność na kwasy;

aluminium (Al) – w małych ilościach poprawia odtlenianie stopów, wraz ze

wzrostem zawartości aluminium zwiększa odporność na tworzenie się

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 4

zgorzeliny w wysokich temperaturach, a ponadto zwiększa wytrzymałość

umożliwiając utwardzanie wydzieleniowe;

tytan (Ti) – jako dodatek stopowy w mniejszych ilościach stabilizuje węgiel

zwiększając odporność na korozję międzykrystaliczną oraz reagując z azotem

zapobiega porowatości spoin; w większych ilościach zwiększa żaroodporność

w warunkach utwardzenia wydzieleniowego;

niob(Nb) – zwiększa żarowytrzymałość poprzez utwardzanie wydzieleniowe

oraz stabilizuje węgiel zwiększając odporność na korozję międzykrystaliczną;

mangan (Mn) i krzem (Si) – występują głównie jako pozostałości po odtlenia-

niu stopów niklu, a małe dodatki krzemu polepszają odporność na utlenianie;

wolfram (W) – zwiększa odporność na korozję wżerową w mediach

redukujących oraz wytrzymałość;

bor (B) i metale ziem rzadkich (La, Y, Zr) – w bardzo małych ilościach

poprawiają odporność na utlenianie w bardzo wysokich temperaturach.

Ze względu na własności i przeznaczenie materiały niklowe można m.in.

podzielić na trzy następujące grupy:

- stopy odporne na korozję w różnych bardzo agresywnych mediach;

- stopy odporne na utlenianie i inne agresywne media, zwłaszcza

gazowe, w wysokich temperaturach (żaroodporne);

- stopy o dobrej wytrzymałości na pełzanie w wysokich temperaturach

przy relatywnie wysokich naprężeniach (żarowytrzymałe).

Niektóre stopy niklu ze względu na ich charakterystyczne własności można

zakwalifikować nie tylko do jednej, ale np. do dwóch ww. grup.

Stopy niklu

odporne na korozję, w tym czysty nikiel, posiadają bardzo niską

zawartość węgla (patrz tabl. 1/2.19). Głównym składnikiem uodparniającym stopy

niklu na korozję w mediach redukujących (kwasy: siarkowy, fosforowy, solny i kwasy

organiczne) jest molibden, a jego wymagana ilość jest uzależniona od rodzaju kwasu

i temperatury oddziaływania. Odporność tę poprawiają też inne dodatki stopowe jak

np. miedź i wolfram. Odporność korozyjną stopów niklu w mediach utleniających

(kwas azotowy, moczniki) zapewnia przede wszystkim chrom, a krzem w niektórych

przypadkach może wspomagać tę odporność. W tabl. 2/2.19 zestawiono wybrane

materiały niklowe odporne na korozję oraz ich własności mechaniczne, uzyskiwane

głównie poprzez umacnianie roztworowe. Polega ono na wprowadzeniu dodatków

stopowych rozpuszczalnych w niklu, takich jak: Fe, Cr, Co, Mo, W, Al, Ti, które

tworząc z niklem roztwory stałe różnowęzłowe, zwiększają własności mechaniczne

stopów niklu poprzez deformacje sieci krystalicznej. Dla zwiększenia wytrzymałości

stopów niklu w temperaturach podwyższonych jest stosowany molibden lub rzadziej

wolfram.

Żaroodporne stopy niklu w przeciwieństwie do stopów odpornych na korozję

mają wyższą zawartość węgla, który tworząc węgliki z innymi składnikami (Cr, Mo, W

itp.) podwyższa dodatkowo ich wytrzymałość w wysokich temperaturach uzyskiwaną

w wyniku umacniania roztworowego. Zawierają one stosunkowo dużą zawartość

chromu, który zapewnia odporność na utlenianie i tworzenie się zgorzeliny. Niektóre

stopy mają zwiększoną zawartość aluminium i mały dodatek metali ziem rzadkich,

które tworzą warstewkę tlenków ściśle przylegającą do powierzchni, zwiększającą

odporność stopu w temperaturach pracy powyżej 1000

C. W tabl. 3/2.19 zestawiono

wybrane stopy żaroodporne na osnowie niklu oraz ich własności mechaniczne

w temperaturze pokojowej i podwyższonej.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 5

Żarowytrzymałe stopy niklu charakteryzują się wysoką wytrzymałością

(tabl.4/2.19) w wysokich temperaturach (wytrzymałość na pełzanie) i odpornością na

utlenianie (wpływ chromu). Wysoka wytrzymałość tych stopów jest wynikiem

zawartości aluminium i tytanu lub niekiedy niobu, dzięki którym przeprowadza się

utwardzanie wydzieleniowe (dyspersyjne). Ta obróbka cieplna obejmuje:

przesycanie – nagrzanie do temperatury powyżej granicznej rozpuszczalności

Al i Ti lub Nb w osnowie stopu (około 1150

C) i po wytrzymaniu w tej

temperaturze (około 1

2 godzin) szybkie schłodzenie w wodzie, na powietrzu

lub w innych cieczach;

starzenie – nagrzanie stopu do temperatury niższej od granicznej

rozpuszczalności (około 800

C), wytrzymanie (około 8 godzin) i studzenie na

powietrzu.

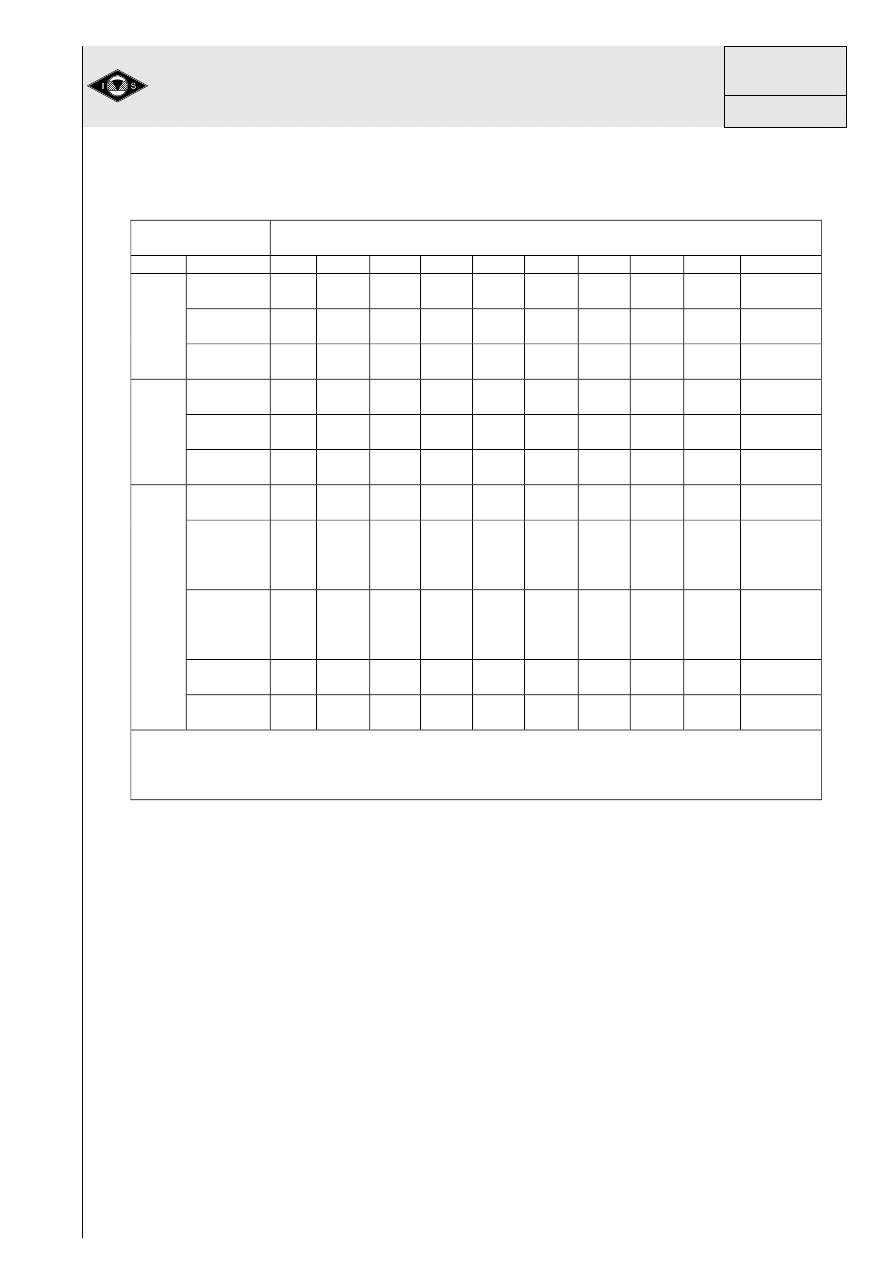

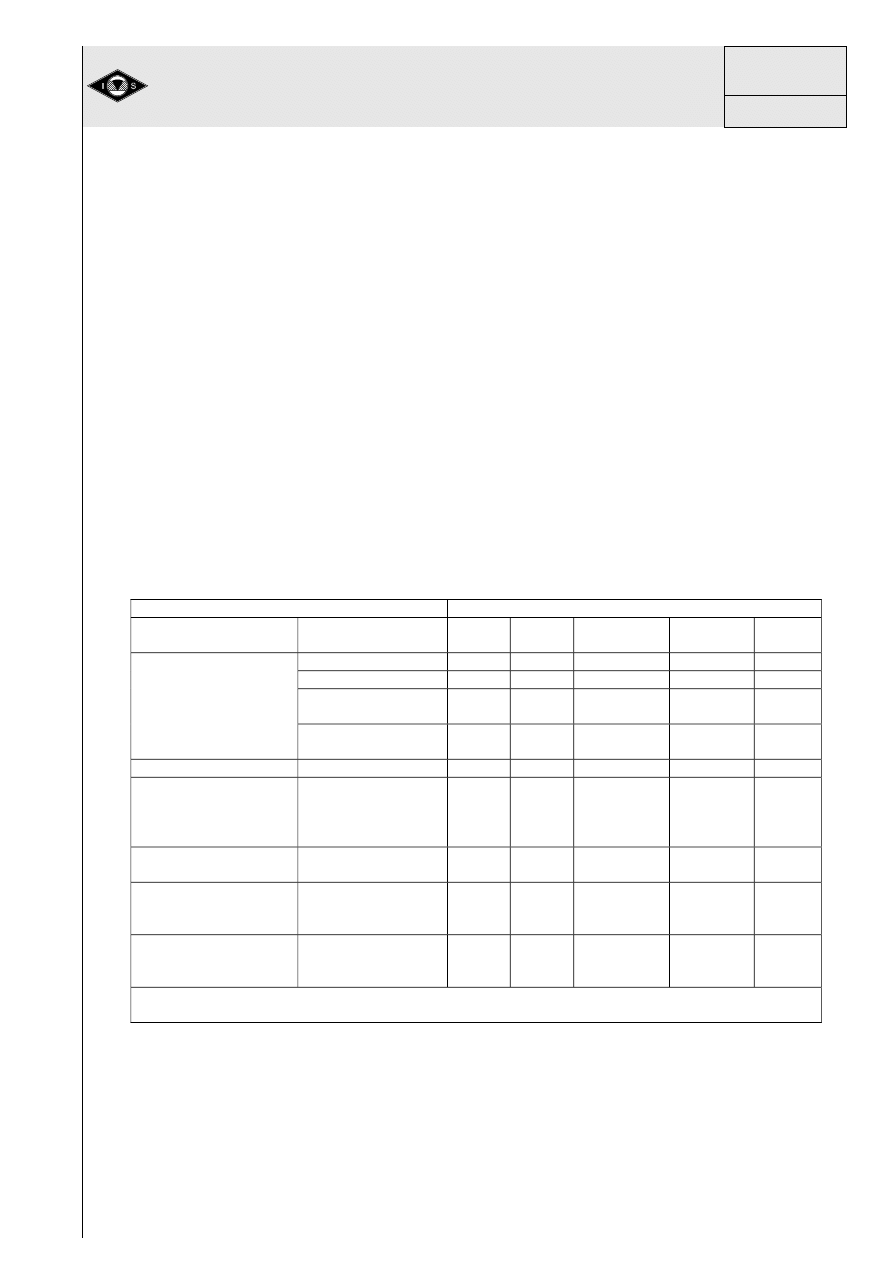

Tablica 2/2.19

Nikiel i stopy niklu odporne na korozję

Rodzaj

materiału

Numer

1)

UNS

2)

Nazwy i oznaczenia handlowe

3)

Własności mechaniczne (min.):

4)

R

p0,1

MPa

R

m

MPa

A

5

%

Ni NW2201

NO2201

Nickel 201

VDM Nickel 99.2 – alloy 201

85 350

40

Ni-Cu NW4400

NO4400

MONEL alloy 400

Nicorros – alloy 400

195 480 35

Ni-Fe-Cr NW8825

NO8825

INCOLOY alloy 825

Nicrofer 4221 – alloy 825

240 590 30

Ni-Cr-Fe NW6690

NO6690

INCONEL alloy 690

Nicrofer 6030 – alloy 690

240 590 30

Ni-Mo NW0665

NO0665

Nicrofer 6928 – alloy B-2

HASTELLOY B-2 alloy

350 750 40

Ni-Cr-Fe-Mo

___-___

NO6030

HASTELLOY G-30 alloy

324

690

56

NW6985

NO6985

INCONEL alloy G-3

Nicrofer 4823 hMo – alloy G-3

240 620 45

Ni-Cr-Mo

NW6455

NO6455

Nicrofer 6616hMo – alloy C-4

HASTELLOY C-4 alloy

275 690 40

NW6625

NO6625

INCONEL alloy 625

Nicrofer 6020 h Mo – alloy 625

HAYNES 625 alloy

380 760 30

NW6022

NO6022

INCONEL alloy 622

HASTELLOY C-22

Nicrofer 5621 hMoW

310 690 45

1)

Numer stopu wg PN-ISO 9722. Skład chemiczny wg tabl. 1/2.19.

2)

Numer stopu wg uniwersalnego systemu numerowania materiałów niklowych (UNS).

3)

Zastrzeżone nazwy i oznaczenia handlowe firm: Special Metals Corp.-USA; Haynes International –

USA; Krupp – Niemcy.

4)

W stanie wyżarzonym wg PN-ISO 6208:2000 i informacji producentów.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 6

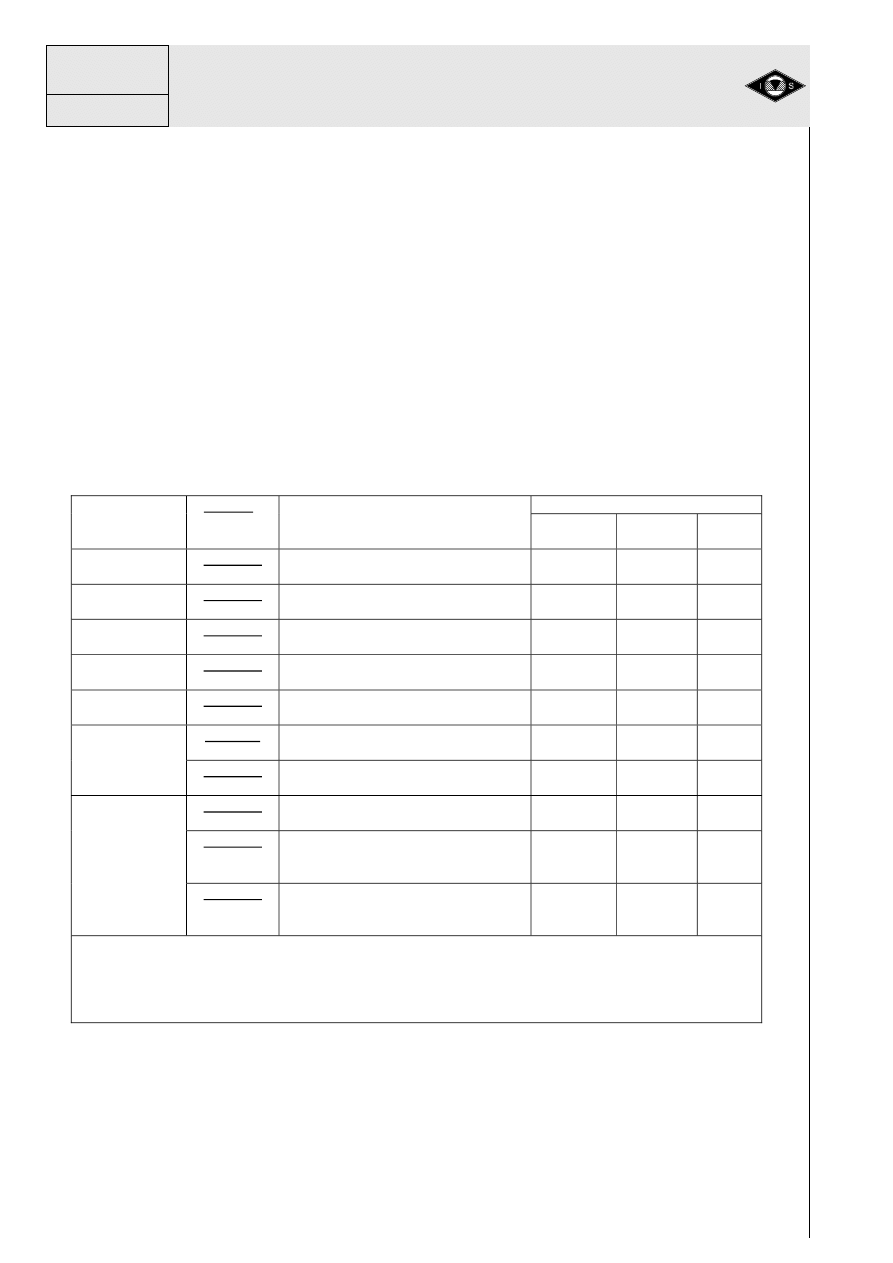

Tablica 3/2.19

Żaroodporne stopy niklu

Rodzaj

stopu

Numer

1)

UNS

2)

Nazwy i oznaczenia

handlowe

3)

Własności mechaniczne (min.):

4)

w temperaturze

pokojowej

(20

C)

w temperaturach

podwyższonych

(w nawiasie)

A

5

%

w

temp.

20

C

R

p0,2

MPa

R

m

MPa

R

p0,2

MPa

R

m

MPa

Ni-Cr-Fe

NW6600

NO6600

INCONEL alloy 600

Nicrofer 7216 – alloy 600

240 550 145

(450

C)

475

(450

C)

30

___-___

NO6075

INCONEL alloy 75

Nicrofer 7520 – alloy 75

HAYNES 75 alloy

240 660 250

(700

C)

400

(700

C)

35

NW6601

NO6601

INCONEL alloy 601

Nicrofer 6023 – alloy 601

205 550 320

(600

C)

580

(600

C)

30

Ni-Cr-Fe-

Mo

NW6002

NO6002

INCONEL alloy HX

Nicrofer 4722 Co-alloy X

HAYNES X alloy

240 660 200

(800

C)

400

(800

C)

35

Ni-Cr-Co-

Mo

NW6617

NO6617

INCONEL alloy 617

Nicrofer 5520 Co-alloy 617

240 650 180

(750

C)

340

(750

C)

35

1)

Numer stopu wg PN-ISO 9722. Skład chemiczny wg tabl. 1/2.19.

2)

Numer stopu wg uniwersalnego systemu numerowania materiałów niklowych (UNS).

3)

Zastrzeżone nazwy i oznaczenia handlowe firm: Special Metals Corp.-USA; Haynes International –

USA; Krupp – Niemcy.

4)

W stanie wyżarzonym wg PN-ISO 6208:2000 i informacji producentów.

Tablica 4/2.19

Żarowytrzymałe stopy niklu

Rodzaj

stopu

Numer

1)

UNS

2)

Nazwy i oznaczenia

handlowe

3)

Własności mechaniczne (min.):

4)

w temperaturze

pokojowej

(20

C)

w temperaturach

podwyższonych

(w nawiasie)

A

5

%

w

temp.

20

C

Rp

0,2

MPa

Rm

MPa

Rp

0,2

MPa

Rm

MPa

Ni-Cr +

(Ti-Al)

NW7080

NO7080

NIMONIC 80A

620

1000

500

(800

C)

590

(800

C)

20

NW7718

NO7718

INCONEL alloy 718

Nicrofer 4823 hMo – alloy 718

HAYNES 718 alloy

1035 1240 640

(800

C)

640

(800

C)

10

NW7750

NO7750

INCONEL alloy X-750

Nicrofer 7016 TiNb–alloy X-750

HAYNES X-750

790 1170 450

(800

C)

450

(800

C)

18

Ni-Co +

(Ti-Al)

NW7090

NO7090

NIMONIC 90

695

1080

532

(800

C)

657

(800

C)

25

Ni-Cr-Co +

(Ti-Al)

NW7263

NO7263

NIMONIC alloy 263

Nicrofer 5120 CoTi-alloy 263

585 1004 460

(800

C)

587

(800

C)

45

1)

Numer stopu wg PN-ISO 9722. Skład chemiczny wg tabl. 1/2.19.

2)

Numer stopu wg uniwersalnego systemu numerowania materiałów niklowych (UNS).

3)

Zastrzeżone nazwy i oznaczenia handlowe firm: Special Metals Corp.-USA; Haynes International –

USA; Krupp – Niemcy.

4)

Po utwardzaniu wydzieleniowym wg PN-ISO 6208:2000 i informacji producentów.

Podczas starzenia w przesyconym roztworze tworzą się wewnątrz ziaren

wydzielenia faz międzymetalicznych typu Ni

3

(Ti, Al) – zwane jako

’ lub typu Ni

3

Nb –

zwane jako

”, które powodują znaczny wzrost wytrzymałości i twardości stopu.

Żarowytrzymałe stopy niklu są stosowane głównie w energetyce na elementy

obrotowe turbin gazowych, które zwykle nie wymagają spawania. Jeśli jednak

zachodzi potrzeba spawania tych stopów niklu należy je spawać w stanie

nieutwardzonym (przed obróbka cieplną), stosując spoiwo o tym samym składzie

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 7

chemicznym jak materiał podstawowy (z dodatkiem Al+Ti lub Nb), a następnie

przeprowadzić po spawaniu utwardzanie wydzieleniowe. Natomiast jeżeli zachodzi

potrzeba spawania np. naprawczego lub regeneracyjnego elementów z tych stopów

utwardzonych wydzieleniowo, należy je spawać po wyżarzaniu rozpuszczającym.

Oprócz powyższych konstrukcyjnych stopów niklu w technice stosuje się jeszcze

bardzo wiele innych stopów na osnowie niklu, charakteryzujących się szczególnymi

własnościami fizycznymi, jak np. (zastrzeżone nazwy handlowe): chromel typu Ni-

Cr(2-10%) i alumel typu Ni-Al(2,5%)-Mn-Si o dużej sile termoelektrycznej

(termopary); nichrom typu Ni-Cr(15-20%) i kanthal typu Ni-Cr(20-35%)-Al-Co o dużej

rezystywności elektrycznej (elementy grzejne), inwar typu Ni(36-52%)-Fe i kowar

typu Ni(ok.30%)-Co(15-20%)-Fe o stałym lub małym współczynniku rozszerzalności

(precyzyjne elementy aparatury); permalloy typu Ni-Fe (20-22%) o wysokiej

przenikalności magnetycznej (elektrotechnika) itp.

PODZIAŁ MATERIAŁÓW NIKLOWYCH

NA GRUPY wg ISO/TR 15608

Dla potrzeb kwalifikowania technologii spawania w raporcie technicznym ISO/TR

15608:2005, dokonano podziału materiałów metalowych na grupy i podgrupy

(niklowe materiały). Nikiel i jego stopy zostały podzielone na 8 grup (tabl. 5/2.19).

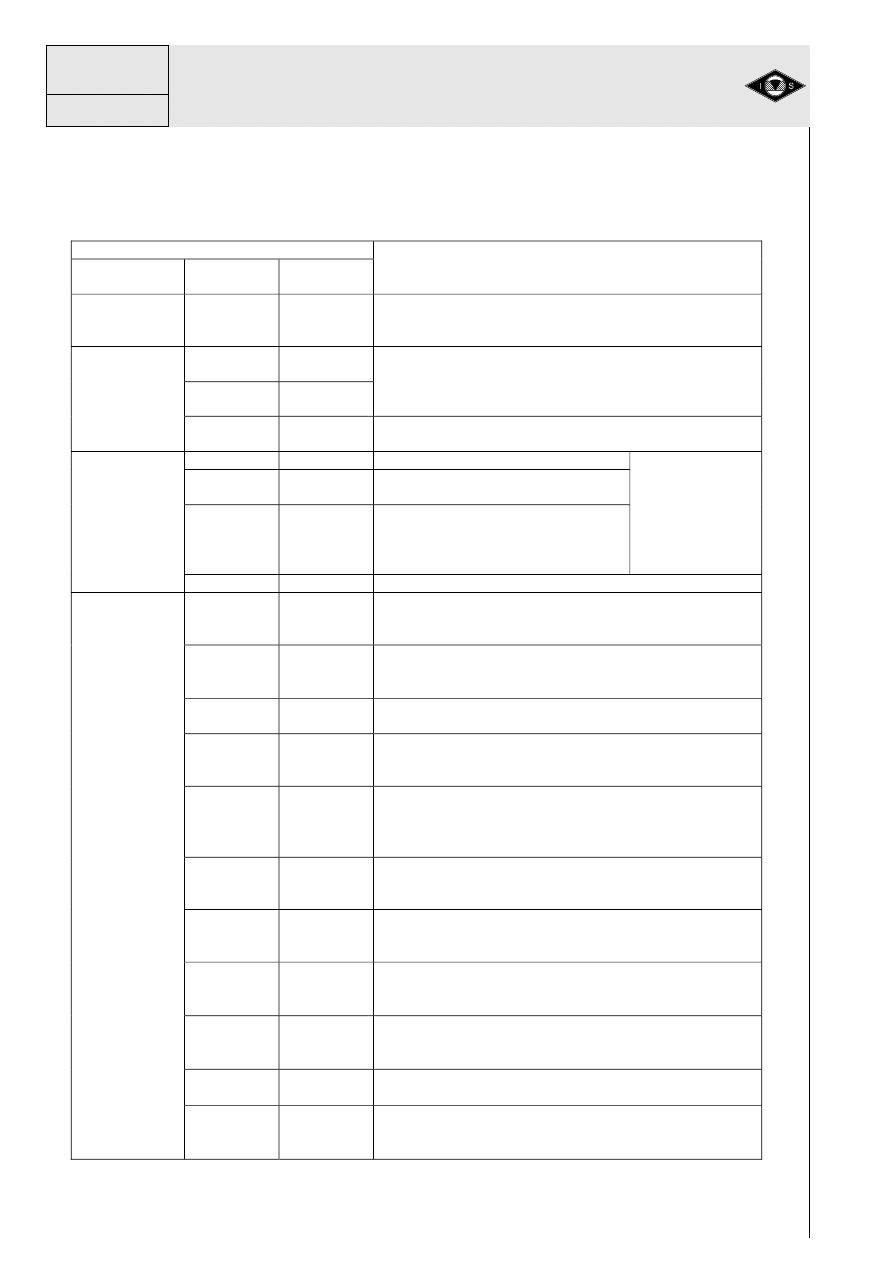

Tablica 5/2.19

Podział materiałów niklowych na grupy wg ISO/TR 15608:2005

Nr

grupy

Rodzaj niklu lub stopu niklu

41

Czysty nikiel

42

Stopy nikiel-miedź (Ni-Cu) z Ni ≥ 45%, Cu ≥ 10%

43

Stopy nikiel-chrom (Ni-Cr-Fe-Mo) z Ni ≥ 40%

44

Stopy nikiel-molibden (Ni-Mo) z Ni ≥ 45%, Mo ≤ 32%

45

Stopy nikiel-żelazo-chrom (Ni-Fe-Cr) z Ni ≥ 31%

46

Stopy nikiel-chrom-kobalt (Ni-Cr-Co) z Ni ≥ 45%, Co ≥ 10%

47

Stopy nikiel-żelazo-chrom-miedź (Ni-Fe-Cr-Cu) z Ni ≥ 45%

48

Stopy nikiel-żelazo-kobalt (Ni-Fe-Co-Cr-Mo-Cu) z 31% ≤ Ni ≤ 45%,

Fe ≥ 20%

SPAWALNOŚĆ NIKLU I JEGO STOPÓW

Spawalność szerokiego asortymentu materiałów niklowych jest zróżnicowana

podobnie jak w przypadku szerokiej gamy rodzajów stali. Problematyka spawalności

materiałów na osnowie niklu znacznie różni się w porównaniu ze stalami

niestopowymi i niskostopowymi, natomiast występują pewne podobieństwa w

odniesieniu do niektórych rodzajów stali nierdzewnych.

Dodatek, w małych ilościach, do niklu i jego stopów takich pierwiastków jak:

Mn, Si, Nb, Al, Ti, nie pogarsza spawalności, a może zwiększyć ich odporność na

tworzenie się w spoinach i SWC pęknięć (mangan i niob) i porowatości (tytan,

aluminium i krzem). Natomiast siarka, fosfor, ołów, cyrkon i bor nie rozpuszczają się

w niklu, a siarka, fosfor i tlen tworzą z niklem niskotopliwe eutektyki wydzielające się

na granicach ziaren i będące przyczyną pęknięć gorących.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 8

Siarka tworzy z niklem trzy siarczki: NiS, Ni

3

S

2

i Ni

3

S

4

. Eutektyka Ni-Ni

3

S

2

,

o temperaturze topliwości 644

o

C, jest główną przyczyną tworzenia się pęknięć

krystalizacyjnych przy spawaniu. Pęknięciom tym najskuteczniej przeciwdziała

magnez, ponieważ wiąże on siarkę w trwały, trudnotopliwy siarczek MgS.

Dopuszczalna zawartość siarki w niklu wynosi 0,005 %, natomiast w stopach niklu

dopuszcza się 0,005

0,03 % S, w zależności od ich wrażliwości na pękanie

krystalizacyjne i zawartości pierwiastków wiążących siarkę.

Fosfor tworzy z niklem kilka fosforków i eutektykę Ni-Ni

3

P o temperaturze

topliwości 880

O

C, krzepnącą na granicach ziaren, powodując powstawanie pęknięć

krystalizacyjnych w połączeniach spawanych. Zawartość fosforu ogranicza się do

0,005

0,01 % w zależności od skłonności do pękania.

Tlen sprzyja rozrostowi ziaren i podwyższa kruchość na gorąco. W stopach

niklu ze względu na znaczne stężenie takich pierwiastków odtleniających, jak: Mn, Si,

Al i Ti, tlen występuje rzadko. Tlenek niklu tworzy z niklem eutektykę Ni-NiO

2

o temperaturze topnienia 1438

O

C, czyli nieznacznie poniżej temperatury topnienia

niklu. Rozpuszczalność tlenu w niklu jest stosunkowo duża i wynosi ok. 0,5 % NiO

w temperaturze 1500

O

C. Większa ilość tlenku niklu może być przyczyną pęknięć

gorących. Jeżeli zwiększona zostanie równocześnie zawartość wodoru, w niklu

mogą wystąpić, w obszarach spoiny i SWC, pęknięcia podobne, jak przy tzw.

kruchości (chorobie) wodorowej. Woda, powstała w wyniku reakcji NiO+2H

Ni+H

2

O,

przechodząc w parę, powoduje wrzenie jeziorka spawalniczego, co zwiększa

porowatość spoiny.

W celu uzyskania połączenia spawanego bez niezgodności spawalniczych

oraz o wymaganej wytrzymałości i odporności na korozję należy stosować

odpowiednie wytyczne technologiczne spawania, opracowane przez producentów

materiałów niklowych, obejmujące: właściwy dobór metody spawania i materiału

dodatkowego, odpowiednie przygotowanie geometrii złącza przed rozpoczęciem

spawania oraz dobór i kontrolę parametrów spawania, a zwłaszcza energii liniowej

i temperatury międzyściegowej.

Podstawowe zalecenia technologiczne spawania niklu i stopów niklu są

następujące:

1. Złącza doczołowe o grubości powyżej 3 mm wymagają ukosowania, podobnie

jak dla stali. Ze względu na dużą gęstopłynność jeziorka spawalniczego

(trudniej zwilża brzegi łączonych elementów i gorzej się rozpływa) należy

stosować większe kąty ukosowania (60

80) niż dla stali. Ze względu na

słabszą penetrację łuku i mniejsze wtopienie stosuje się niższe progi i większe

odstępy w porównaniu ze stalą.

2. Przed spawaniem łączone powierzchnie powinny być bezwzględnie czyste

i suche – obszar na szerokości min. 25 mm po obu stronach złącza należy

usunąć z tlenków poprzez szlifowanie oraz oczyścić chemicznie na szerokości

50 mm po obu stronach złącza (aceton, trójchloroetylen, alkohol, itp.) ze

wszelkich zanieczyszczeń, jak: oleje, smary, farby, ślady kredek do

znakowania lub termokredek, ślady użycia narzędzi mosiężnych lub

ołowianych itp. Wszystkie ww. zanieczyszczenia mogą być źródłem: siarki

fosforu, ołowiu, cyny, cynku, bizmutu, wodoru, itp., które powodują gorące

pęknięcia i porowatość spoin.

3. Przy spawaniu w niższych temperaturach należy stosować zabieg osuszania

elementów przed spawaniem poprzez podgrzanie, np. palnikiem tlenowo-

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 9

acetylenowym o płomieniu neutralnym, do temperatury 50

60

O

C unikając

lokalnego przegrzewania.

4. Nie ma potrzeby stosowania podgrzewania wstępnego przed spawaniem,

ponieważ materiały niklowe nie podlegają przemianom fazowym

powodującym wzrost twardości SWC, jak przy większości stali. Podgrzewanie

wstępne mogłoby natomiast powodować niewskazane przegrzanie jeziorka

spawalniczego.

5. Do osłony łuku spawalniczego powinno się stosować tylko gazy obojętne

o wysokiej czystości, aby ograniczyć do minimum proces utlenienia spoiny,

przy czym stosować można również mieszanki Ar +He (do 30%).

6. Ze względu na mniejszą penetrację łuku i głębokość wtapiania w stosunku do

stali, nie należy usiłować zwiększać głębokości wtopienia poprzez

zwiększanie natężenia prądu spawania, gdyż może dojść do przegrzania

spoiny oraz jej porowatości. Należy przestrzegać zaleceń zakresów prądów

spawania określonych przez dostawcę spoiw.

7. Spawanie prowadzić wąskimi ściegami, ale ze względu na dużą

gęstopłynność stopów niklu oraz w celu uzyskania wymaganej geometrii

spoiny, stosować ruchy zakosowe o małej amplitudzie, nie większej niż 1,5

3

średnic spoiwa.

8. Należy przestrzegać wymagań dotyczących ilości wprowadzanego ciepła

(sposób obliczania wg PN-EN 1011-1), która nie powinna przekraczać 1

2

kJ/mm dla spawania metodą TIG i MIG oraz 3 kJ/mm dla spawania łukiem

krytym. Zaleca się stosowanie możliwie najniższej energii liniowej spawania,

aby uniknąć niekorzystnych zmian w SWC obniżających odporność korozyjną.

9. Należy kontrolować temperaturę międzyściegową łączonych elementów, która

nie powinna przekraczać 175

O

C, a dla niektórych stopów nawet 90

O

C, aby

uniknąć niekorzystnych wydzieleń, obniżających odporność korozyjną oraz

rozrostu ziaren i mikropęknięć w SWC. Dla spełnienia tych wymagań można

stosować dodatkowe chłodzenie np. sprężonym powietrzem lub wodą,

podkładki itp.

10. Należy zapewnić osłonę gazową grani spoiny – zaleca się 100 % Ar.

11. Można stosować sczepianie elementów przed spawaniem, ale należy unikać

powstawania kraterów i pęknięć.

12. Bezwzględnie należy unikać zajarzania łuku poza rowkiem spoiny oraz na

ściankach rowka – możliwość wystąpień wad na granicy wtopienia.

13. Do czyszczenia elementów po spawaniu należy używać jedynie szczotek lub

młotków wykonanych ze stali nierdzewnej.

14. Miejsca rozpoczynania spawania i kratery na końcach spoin należy usunąć

przez szlifowanie.

15. Po zakończeniu procesu spawania połączone elementy należy:

- dokładnie oczyścić z żużla, rozprysków i innych zanieczyszczeń, w celu

zapewnienia optymalnej odporności na korozję,

- do czyszczenia powierzchni stosować takie metody jak: szlifowanie,

trawienie, piaskowanie, czyszczenie za pomocą szczotki drucianej,

polerowanie,

- największą odporność na korozję uzyskuje się po szlifowaniu

i następnym polerowaniu powierzchni,

- w przypadku stosowania trawienia, po zakończeniu tego procesu

powierzchnię należy dokładnie spłukać wodą,

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 10

- piaskowanie należy stosować tylko w przypadkach, kiedy nie jest

możliwe szlifowanie lub trawienie, wówczas medium czyszczącym

może być tylko piasek kwarcowy.

16. Większość materiałów na osnowie niklu nie wymaga obróbki cieplnej po

spawaniu. Natomiast połączenia spajane stopów utwardzanych wydzieleniowo

zwykle poddaje się przesycaniu i starzeniu, celem odtworzenia własności

mechanicznych materiału podstawowego.

METODY SPAJANIA

Do spajania niklu i jego stopów stosuje się wszystkie podstawowe metody

spawania łukowego, spawania skoncentrowanymi źródłami energii (wiązka

elektronów i promień laserowy) oraz zgrzewanie i lutowanie, zwłaszcza twarde.

O wyborze metody spajania (spawania) decyduje konstrukcja złączy (grubość, kształt

itp.), wymagane własności połączeń, pozycja łączenia oraz inne uwarunkowania

techniczne i organizacyjne, jak: dostępne wyposażenie do spawania (spajania),

posiadanie spawaczy o odpowiednich kwalifikacjach, wielkość produkcji itp. Ocenę

przydatności wg Krupp VDM poszczególnych metod spawania łukowego do łączenia

niklu i stopów niklu przedstawia tabl. 6/2.19.

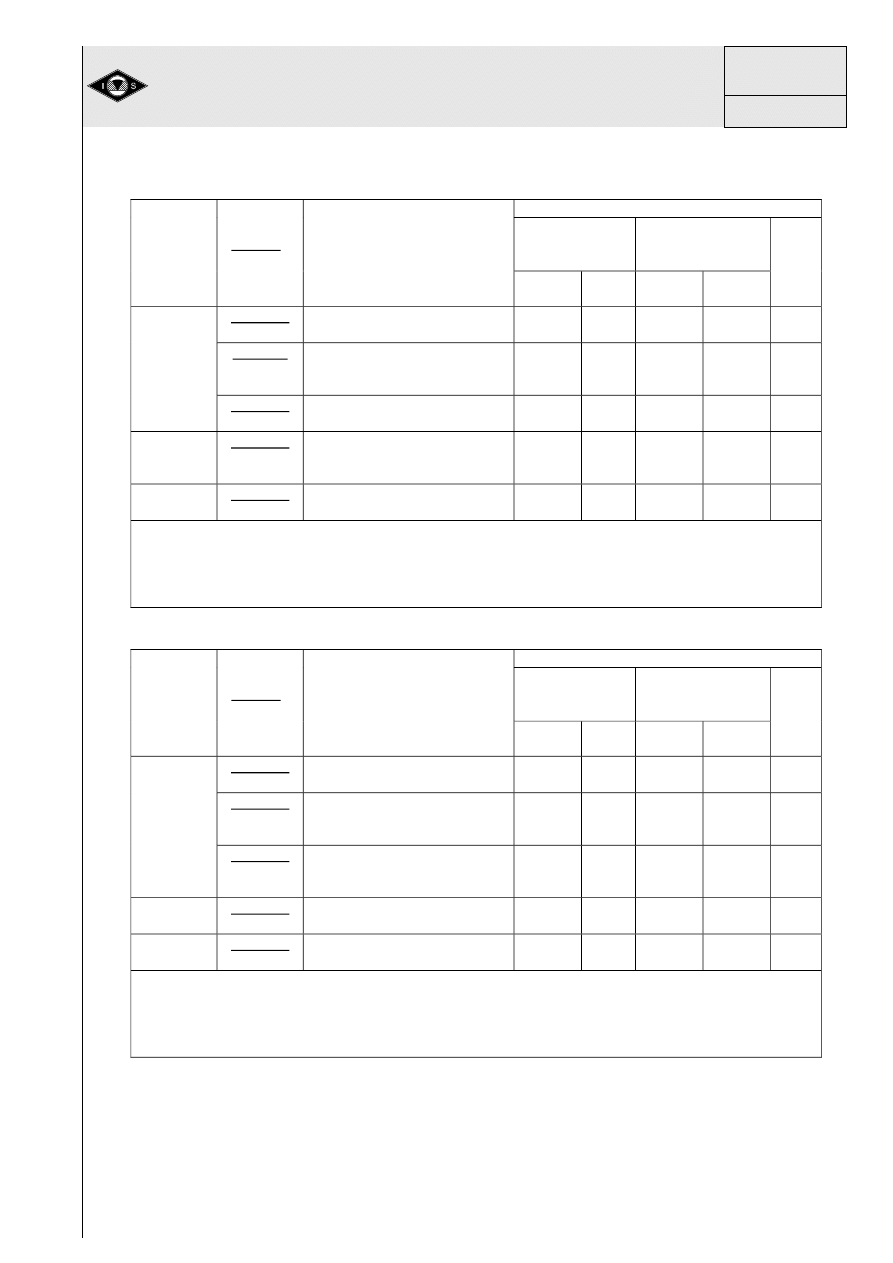

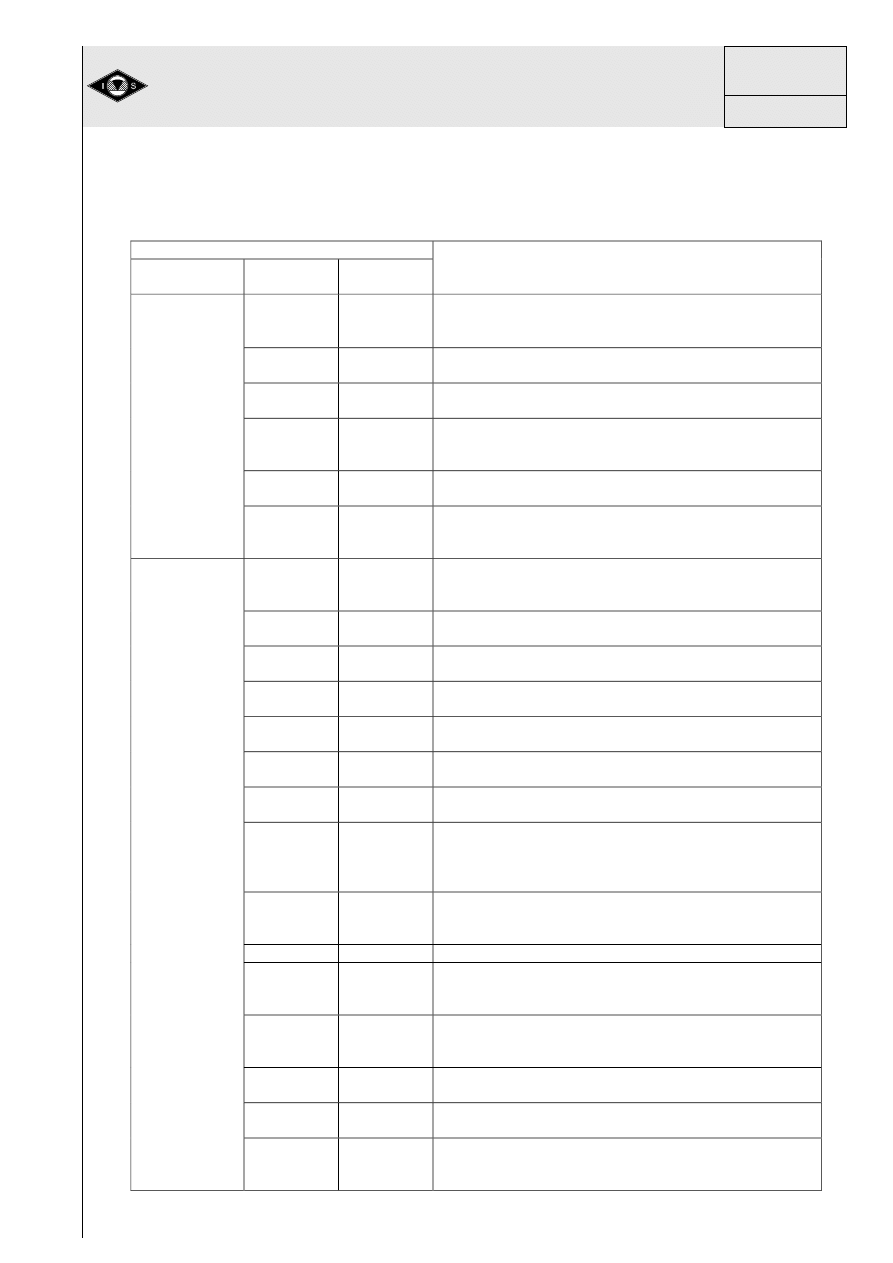

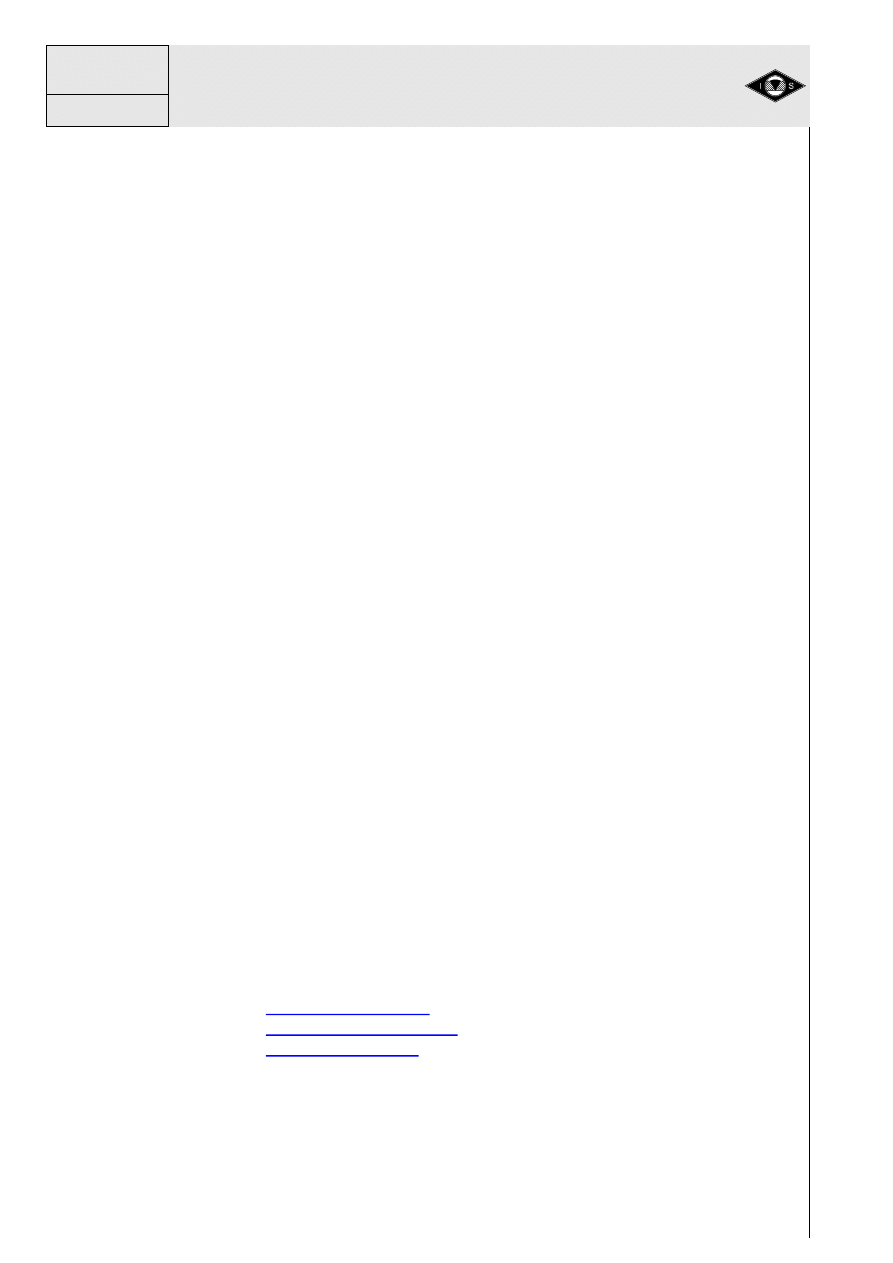

Tablica 6/2.19

Ocena przydatności metod łukowych do spawania niklu i stopów niklu

Materiał podstawowy:

Ocena metody spawania *:

przeznaczenie rodzaj

TIG

MIG

elektrodami

otulonymi

plazmowe łukiem

krytym

Materiały odporne na

korozję

Ni 1

2

2

1

3

Ni-Cu 1

2

2 1

3

Ni-Mo

Ni-Cr-Mo

1

2

2 lub 3

1

3

Ni-Cr-Fe

Ni-Fe-Mo

1 lub 2 2 lub 3

2 lub 3

1 lub 3

2 lub 3

Materiały żaroodporne

Ni-Fe-Cr

1 lub 2 2 lub 3

3

1 lub 2

3

Materiały o wysokiej

żarowytrzymałości

Ni-Cr-Fe

Ni-Cr

Ni-Cr-Mo

Ni-Cr-Mo-Co

1 lub 2

2 lub 3

2

1 lub 2

-

Stopy na elementy

grzejne

Ni-Cr

Ni-Fe-Cr

1 lub 2

-

-

-

-

Materiały o określonej

rozszerzalności

cieplnej

Ni-Fe

2

-

-

-

-

Materiały o wysokiej

przenikalności

magnetycznej

Ni-Fe

Ni-Fe-Cu/Mo

2

-

-

-

-

* Skala ocen spawalności daną metodą spawania: „1” – bardzo dobra; „2” – dobra; „3”- dostateczna;

„-” – nieprzydatna

Spawanie metodą TIG

Proces spawania elektrodą wolframową w osłonie gazu obojętnego (metoda

TIG, GTAW – proces nr 141 wg PN-EN ISO 4063) jest bardzo przydatny do

spawania materiałów niklowych ze względu na:

- możliwość stosowania do wszystkich spawalnych stopów Ni;

- zapewnienie spoin o wysokiej czystości oraz dobrych własnościach

metalurgicznych i mechanicznych;

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 11

- zapewnienie dobrego przetopienia w ściegu graniowym przy spawaniu

jednostronnym;

- zapewnienie

gładkich spoin o korzystnym profilu od strony lica i grani;

- zapewnienie spoin o dobrej jakości, z reguły nie wymagających napraw;

- możliwość regulowania temperatury jeziorka spawalniczego poprzez odpowiednie

dozowanie spoiwa;

- możliwość wprowadzenia małej ilości ciepła spawania;

- możliwość spawania cienkich elementów i rur o małych średnicach;

- możliwość spawania we wszystkich pozycjach.

Jedyną niedogodnością tej metody jest niska wydajność spawania i tylko z tego

względu do spawania grubszych elementów stosuje się inne metody spawania

łukowego o większej wydajności. Wydajność spawania metodą TIG można

zwiększyć poprzez zmechanizowanie, zautomatyzowanie lub zrobotyzowanie

procesu. Zwłaszcza przy zastosowaniu spawania z gorącym drutem (wolny wylot

drutu – około 15 mm jest nagrzewany oporowo i dodatkowo osłaniany argonem)

można uzyskać co najmniej dwukrotne zwiększenie prędkości w porównaniu ze

spawaniem ręcznym, przy wysokiej i powtarzalnej jakości spoin. Wydajność

ręcznego i zmechanizowanego spawania metodą TIG materiałów niklowych można

też zwiększyć stosując specjalny topnik aktywujący (metoda A-TIG).

Do spawania materiałów niklowych stosuje się standardowe urządzenia TIG

zapewniające bezstykowe zajarzanie łuku. Dysza uchwytu spawalniczego powinna

zapewniać lamelarny i bez turbulencji wypływ gazu osłonowego. Spawać należy

prądem stałym z biegunem ujemnym na elektrodzie wolframowej. Zaleca się

stosowanie elektrod wolframowych torowanych (1,7 do 2,2%ThO

2

) oznaczonych

WTh20 wg PN-EN ISO 6848 o czerwonej barwie rozpoznawczej. Średnicę elektrody

należy dobierać stosownie do grubości spawanych elementów i prądu spawania wg

zaleceń ww. normy.

Spoiwo stosuje się o składzie chemicznym materiału podstawowego lecz

z małym dodatkiem aluminium i/lub tytanu. Dodatki tych pierwiastków mają zdolność

wiązania i oczyszczania jeziorka spawalniczego z tlenu i azotu zaabsorbowanego

z atmosfery, dzięki czemu minimalizują zagrożenie wystąpienia porowatości spoin.

Jako gaz osłonowy stosuje się argon o najwyższej czystości (99,997%; punkt

rosy ok. –60

C) i przepływie (strumień objętości) 1214 l/min. Przy spawaniu

zmechanizowanym grubszych elementów stosuje się mieszankę Ar-He (30%), która

zapewnia zwiększenie prędkości spawania. Do spawania zmechanizowanego

materiałów niklowych, a zwłaszcza ściegu graniowego, zaleca się też stosowanie

argonu z małym dodatkiem wodoru (3

5%), co zwiększa penetrację łuku i ułatwia

przetopienie progu złącza. Do osłony grani stosuje się czysty argon o przepływie

(strumień objętości) 2

5 l/min.

Właściwa technika spawania metodą TIG materiałów niklowych polega na

układaniu wąskich ściegów, celem zminimalizowania ilości wprowadzanego ciepła.

Koniec spoiwa należy cały czas utrzymywać w pobliżu łuku, tak aby znajdował się

w strumieniu gazu osłonowego, co zapobiega przedostawaniu się tlenków do

jeziorka spawalniczego. Niektóre stopy niklu są szczególnie podatne do pęknięć

gorących, które mogą wystąpić w kraterze na końcu ściegu. Należy temu zapobiegać

stosując technikę wypełnienia krateru z jednoczesnym obniżeniem prądu spawania.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 12

Ręczne spawanie łukowe elektrodą otuloną

Spawanie

elektrodą otuloną (metoda MMA, SMAW – proces nr 111 wg PN-EN

ISO 4063) stosuje się do łączenia niklu i stopów niklu umacnianych roztworowo.

Natomiast nie stosuje się tej metody do spawania stopów utwardzanych

wydzieleniowo (dyspersyjnie) ze względu na utrudnione przechodzenie poprzez łuk

elektryczny pierwiastków reakcyjnych, jak np. tytan. Zaletą tej metody spawania jest

niski koszt i powszechna dostępność urządzeń do spawania oraz prostota,

operatywność i uniwersalność.

Elektrody otulone do spawania we wszystkich pozycjach materiałów niklowych

mają otulinę zasadową. Elektrody do spawania tylko w pozycji podolnej mają otulinę

zasadowo-rutylową, która zapewnia większą rzadkopłynność jeziorka w porównaniu

z elektrodami zasadowymi. Elektrody te są zwykle dostarczane w hermetycznych

pojemnikach i nie wymagają suszenia, ale po otwarciu pojemnika należy je

przechowywać w suszarkach w temperaturze około (120

200)C. Elektrody, które

były w powietrzu, należy przed użyciem suszyć wg zaleceń producenta, zwykle

w temperaturze (250

300)C przez 1 2 godz. Średnicę elektrod dobiera się

zależnie od grubości materiału spawanego wg zaleceń producenta. Do spawania

materiałów niklowych stosuje się mniejsze średnice elektrod i znacznie niższe

natężenie prądu niż przy spawaniu stali. Większość elektrod otulonych jest

przeznaczona do spawania prądem stałym z biegunem dodatnim na elektrodzie.

Technika spawania elektrodą otuloną jest podobna jak przy spawaniu stali, ale

ze względu na większą gęstopłynność jeziorka, zwłaszcza podczas spawania

czystego niklu, wymagana jest większa precyzja w układaniu ściegu. Celem

ograniczenia ilości wprowadzonego ciepła zaleca się stosowanie wąskich ściegów.

Pewne ruchy wahadłowe elektrody są jednak niezbędne aby uzyskać wymagany

profil ściegu (spoiny), lecz nie powinny one przekraczać trzykrotnej średnicy rdzenia

elektrody, a dla stopów o wysokiej odporności korozyjnej zaleca się maksymalną

szerokość ściegu wynoszącą 1,5 średnicy rdzenia. Elektrody należy zajarzać na

końcu ściegu, a nie na ściankach rowka, aby uniknąć niezgodności spawalniczych

w strefie wtopienia. Celem uniknięcia pęknięć w kraterach należy przy końcu ściegu

skrócić łuk i nieco zwiększyć prędkość przesuwu aby uzyskać zmniejszenie objętości

jeziorka spawalniczego lub stosować technikę kroku wstecznego celem wypełnienia

krateru. Bardzo ważną czynnością jest dokładne usuwanie żużla, gdyż jego

pozostałości znacznie obniżają odporność korozyjną w podwyższonych

temperaturach eksploatacji, zarówno w atmosferach utleniających jak i redukujących.

Spawanie metodą MIG

Spawanie

elektrodą metalową w osłonie gazów obojętnych (metoda MIG,

GMAW – proces nr 131 wg PN-EN ISO 4063) jest powszechnie stosowaną metodą

łączenia stali wysokostopowych i metali nieżelaznych ze względu na dużą wydajność

spawania oraz łatwość mechanizacji i robotyzacji. Zalecanym warunkiem jej

wykorzystania do spawania materiałów niklowych jest zastosowanie urządzeń

z oprogramowaniem umożliwiającym spawanie prądem impulsowym. Łuk pulsujący,

zasilany stosunkowo niskim prądem bazowym i znacznie wyższymi impulsami

prądowymi, umożliwia kontrolę przebiegu procesu oraz zapewnia małą objętość

jeziorka i relatywnie małą ilość wprowadzonego ciepła. Przy innych rodzajach łuku

występują odpryski i zagrożenie braku wtopienia (łuk zwarciowy) lub duża objętość

jeziorka, duży przekrój ściegów i znaczna ilość wprowadzonego ciepła (klasyczny łuk

natryskowy).

Do spawania metodą MIG niklu i jego stopów jako gaz osłonowy stosuje się

argon lub mieszanki argon – hel (do ok. 30%) o przepływie (strumień objętościowy)

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 13

około 18

20 l/min. Niekiedy stosuje się ww. gazy osłonowe z małym dodatkiem (do

ok. 1,0%) gazu aktywnego, jak CO

2

lub O

2

(metoda MAG), który stabilizuje łuk

spawalniczy. Zależnie od rodzaju stopu niklu i wielkości dodatku gazu aktywnego

może jednak powstać zagrożenie wystąpienia przyklejeń międzyściegowych oraz

porowatości i tym samym konieczność szlifowania każdego ściegu celem usunięcia

warstewki tlenkowej. Spawanie prowadzi się prądem stałym z biegunem dodatnim na

elektrodzie topliwej. Ściegi graniowe zwykle wykonuje się metodą TIG.

Spawanie łukiem krytym

Spawanie

łukiem krytym (metoda SAW – proces nr 121 wg PN-EN ISO 4063)

jest wysokowydajnym procesem, szczególnie przydatnym do spawania długich

i grubościennych elementów w pozycji podolnej lub nabocznej. Zastosowanie tej

metody jest ograniczone tylko do niektórych materiałów niklowych (Ni, Ni-Cu

i niektóre stopy umacniane roztworowo) ze względu na stosunkowo duże ilości

wprowadzanego ciepła i zagrożenie wystąpienia pęknięć krystalizacyjnych. Tylko

firma Special Metals Corp. (dawniej INCO) opracowała specjalne topniki i oferuje tą

metodę do spawania materiałów niklowych.

Do spawania stosuje się prąd stały z biegunem dodatnim na elektrodzie oraz

odpowiednią kombinację drut-topnik. Średnica drutu zwykle wynosi (1,6

2,4) mm,

natężenie prądu – około (250

400) A, prędkość spawania – do około 30 cm/min.,

a ilość wprowadzanego ciepła – (1,5

3,0) kJ/mm. Zajarzanie i gaszenie łuku

przeprowadza się na płytkach dobiegowych i wybiegowych. Ścieg graniowy lub

podpawanie jest najczęściej wykonywane metodą TIG.

Spawanie plazmowe

Spawanie plazmowe (Plasma TIG, PAW – proces nr 15 wg PN-EN ISO 4063)

techniką klasyczną tj. „z jeziorkiem” stosuje się do łączenia materiałów niklowych

o grubości do około 3 mm. Ścieg graniowy najczęściej spawa się bez spoiwa

(przetopienie progu) stosując dodatkową osłonę grani. Następne ściegi wykonuje się

plazmowo z użyciem spoiwa lub inną metodą spawania. Dokładnie dopasowane

złącza (doczołowe, grzbietowe, narożne, itp.) elementów cienkościennych można też

spawać bez użycia spoiwa, poprzez przetopienie styku z osłoną argonem od strony

grani.

Stosując zmechanizowane spawanie plazmowe techniką głębokiego wtopienia

(„z oczkiem” – keyhole w j. ang.) można spawać blachy niklowe i ze stopów niklu

o grubości 3

8 mm bez ukosowania (spoina na I) w jednym przejściu. Warunkiem

spawania plazmowego tą techniką jest precyzyjny dobór parametrów spawania,

zapewniający utworzenie się kapilary (tzw. oczko), penetrującej na wskroś styk

blachy. Spoiwo jest dozowane za pomocą podajnika z prędkością np. 0,5 m/min. dla

drutu

0,8 mm. Prędkość spawania tą techniką blach o grub. 46 mm wynosi około

25 cm/min, a ilość wprowadzonego ciepła nie przekracza 1 kJ/mm.

Spawanie plazmowe ze względu na możliwość uzyskania wąskich, gładkich

i równych ściegów przy niskiej energii łuku jest bardzo korzystne do spawania

materiałów niklowych, zwłaszcza przeznaczonych do pracy w ośrodkach silnie

korozyjnych. Do spawania stosuje się prąd stały z biegunem ujemnym na elektrodzie

wolframowej torowanej o średnicy dobranej do natężenia prądu spawania. Jako gaz

plazmowy oraz gaz osłonowy lica i grani stosuje się argon o czystości 99,996%.

Niekiedy, aby zwiększyć penetrację łuku jako gaz plazmowy stosuje się mieszankę

argon-wodór lecz przy spawaniu materiałów niklowych zawartość wodoru nie

powinna przekraczać 5% celem uniknięcia porowatości spoin.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 14

Zgrzewanie

Do

łączenia materiałów niklowych można stosować większość metod

zgrzewania rezystancyjnego (oporowego), tarciowego i innych jak zgrzewanie

dyfuzyjne, wybuchowe itp. (patrz temat 1.11 i 1.12.2). O wyborze metody zgrzewania

decydują kształt i wymiary elementów łączonych, rodzaj stopu niklu oraz wymagane

własności połączeń wynikających z warunków ich eksploatacji.

Lutowanie

Do lutowania twardego odpowiedzialnych elementów z materiałów niklowych

stosuje się lutowanie w piecach próżniowych lub w piecach z atmosferą

kontrolowaną (zdysocjonowany amoniak, wodór, argon lub hel, argon + wodór itp.)

przy użyciu lutów niklowych, kobaltowych, typu Ag-Cu i Cu, palladowych lub złotych.

Lutowanie niklu, monelu i niektórych innych stopów Ni można też wykonywać na

powietrzu stosując najczęściej lutowanie indukcyjne, płomieniowe lub oporowe przy

użyciu lutów srebrnych typu Ag-Cu-Zn i Ag-Cu-Zn-Cd lub mosiężnych oraz

odpowiednich topników. Lutowanie miękkie można realizować wszystkimi

dostępnymi metodami zależnie od kształtu i wymiaru elementów, używając lutów

cynowo-ołowiowych o zawartości cyny 60-63% oraz topników o aktywności

dostosowanej do rodzaju materiału niklowego (patrz temat 1.16).

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 15

MATERIAŁY DODATKOWE DO SPAWANIA

Dobór

materiałów dodatkowych do spawania jest uzależniony przede

wszystkim od rodzaju materiału niklowego oraz zastosowanej metody spawania. Są

to spoiwa w różnych postaciach i wymiarach, gazy osłonowe i topniki do spawania

łukiem krytym.

Spoiwa

Druty i taśmy elektrodowe oraz druty i pręty do spawania niklu i stopów niklu

są klasyfikowane tylko na podstawie wymaganego składu chemicznego wg PN-EN

ISO 18274. Elektrody otulone do spawania materiałów niklowych są klasyfikowane

na podstawie wymaganego składu chemicznego stopiwa oraz jego minimalnych

własności mechanicznych (R

p0,2

, R

m

, A

5

) wg PN-EN ISO 14172.

Spoiwa te są oznaczone symbolem numerycznym i chemicznym. Symbole

numeryczne spoiw niklowych są oparte na Uniwersalnym Systemie Numerycznym

(UNS) zaproponowanym przez Międzynarodowy Instytut Spawalnictwa (MIS, IIW) dla

materiałów dodatkowych do spawania. Oznaczenie numeryczne spoiwa niklowego

obejmuje system literowy „Ni” (symbol chemiczny niklu) oraz następującą po nim

liczbę czterocyfrową. Pierwsza cyfra tej liczby wskazuje grupę stopową wg

następujących zasad : 1 lub 10 – stopy Ni-Mo bez znacznego dodatku Cr; 2 – bez

znacznych dodatków stopowych; 4 – stopy Ni-Cu; 5 – znaczny dodatek Al i Ti do

utwardzania wydzieleniowego; 6 – ze znacznym dodatkiem Cr i Fe do 25% (stopy

typu Ni-Cr-Fe i Ni-Cr-Mo); 7 – stopy jak wg 6 lecz z dodatkiem Al i Ti do utwardzania

wydzieleniowego; 8 – ze znacznym dodatkiem Cr i Fe powyżej 25% (stopy typu Ni-

Fe-Cr). Pozostałe trzy cyfry tworzą numer nadany dla danego składu chemicznego

materiału, który zwykle jest zbieżny z numeracją stopów niklu zapoczątkowaną

przez firmy INCO i HAYNES. Spoiwa niklowe mogą być też oznaczone dodatkowo

symbolem chemicznym wg zasad jak dla podstawowych materiałów niklowych

(omówiono wcześniej). Symbol numeryczny spoiwa poprzedza się oznaczeniem

literowym jego postaci: S – drut lub pręt, B – taśma lub E – elektroda otulona. Pełne

oznaczenie spoiwa niklowego przedstawia się więc następująco (przykład):

Pręt lity EN ISO 18274 – SNi6625 (NiCr22Mo9Nb) gdzie symbol chemiczny

(w nawiasie) jest alternatywny i można go pominąć.

W tabl. 7/2.19 zestawiono spoiwa niklowe (symbole numeryczne) z podziałem

na grupy stopowe oraz podano ich typowe zastosowanie. Spoiwa niklowe należy

dobierać uwzględniając: rodzaj podstawowego materiału niklowego, warunki

eksploatacyjne połączeń spawanych (rodzaj i agresywność medium korozyjnego,

temperatura pracy, stan naprężeń itp.), kształt i wymiary elementów oraz konstrukcję

złączy spawanych, metodę spawania itp. Ww. normy zalecają aby zasięgać

u wytwórców więcej szczegółowych informacji dotyczących doboru spoiw niklowych

i techniki ich stosowania w poszczególnych przypadkach zastosowania.

Próby

zastosowania

drutów proszkowych do spawania niklu i jego stopów nie

dały dotychczas zadowalających rezultatów.

Gazy osłonowe

Podstawowym gazem osłonowym podczas spawania metodą TIG jest argon

(I1-Ar wg PN-EN ISO 14175) o możliwie największej czystości (99,997%), dla

którego punkt rosy występuje w temperaturze około – 60

o

C, a przepływ (strumień

objętości) mieści się w granicach 12 ÷ 14 l/min. Kolejnym gazem, stosowanym

w metodzie TIG jest mieszanka argonu i helu (PN-EN ISO 14175-I3-ArHe-30).

Z uwagi na zawartość helu, który jak wiadomo podnosi moc cieplną łuku, mieszanka

ta jest zalecana podczas spawania grubszych elementów oraz może być stosowana

przy spawaniu zmechanizowanym lub zrobotyzowanym, gdzie konieczne jest

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 16

zwiększenie prędkości spawania tak, aby zastosowanie tych metod było opłacalne

ekonomicznie.

Do spawania stopów niklu metodą TIG stosuje się niekiedy także mieszankę

argonu i wodoru (dodatek wodoru w zakresie 3 ÷ 5% - R1 wg PN-EN ISO 14175).

Zaletą stosowania tej mieszanki osłonowej jest zwiększenie głębokości wtopienia, nie

powodując przy tym zwiększenia szerokości spoiny. Stosowanie tej mieszanki jest

zalecane podczas spawania zmechanizowanego lub zrobotyzowanego wówczas,

gdy mogą wystąpić problemy z uzyskaniem odpowiedniego przetopu przy spawaniu

w osłonie czystego argonu. Zastosowanie wodoru ma jeszcze tę zaletę, iż sprzyja on

lepszemu „odgazowaniu” jeziorka spawalniczego, zapobiegając tym samym

powstawaniu porowatości złącza. Dzieje się to w rezultacie podniesienia przez wodór

temperatury jeziorka spawalniczego, czyniąc go bardziej płynnym i tym samym

umożliwiając łatwiejszą „ucieczkę” gazu z jeziorka.

Do spawania metodą MIG stopów niklu (tabl. 8/19) używa się argonu lub

mieszanki argonu z helem (I1 i I3 wg PN-EN ISO 14175). Niektóre mieszanki mogą

również zawierać niewielkie ilości dwutlenku węgla lub tlenu (M11 lub M13 wg PN-

EN ISO 14175), które to składniki podnoszą stabilność jarzenia się łuku. Z drugiej

jednak strony mogą powodować także powstawanie tlenków na powierzchni

kolejnych ściegów spoiny, co w konsekwencji może prowadzić do pojawienia się

porowatości lub przyklejeń. Dlatego też może pojawić się wymóg, aby po każdym

ściegu stosować czyszczenie mechaniczne jego powierzchni w celu usunięcia

tlenków. Wielkość strumienia objętości gazu osłonowego zależy od metody

przenoszenia metalu w łuku i jego rodzaju. Niemniej jednak można przyjąć, że

podczas spawania łukiem zwarciowym i impulsowym, przepływ (strumień objętości)

wynosi około 12 l/min, natomiast do spawania natryskowego jest stosowany strumień

objętości o wielkości około 18

20 l/min.

Jako gaz formujący, czyli osłaniający grań spoiny, podczas spawania metodą

TIG i MIG/MAG wszystkich stopów niklu, jest stosowany czysty argon (I1 wg PN-EN

ISO 14175) o przepływie (strumień objętości) 2 ÷ 5 l/min.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 17

Tablica 7/2.19

Spoiwa do spawania niklu i stopów niklu

wg PN-EN ISO 18274:2005 (U) i PN-EN ISO 14172:2005 (U)

Rodzaj, postać i symbol numeryczny:

Zastosowanie

typ drut

lity,

pręt, taśma

elektroda

otulona

Ni

Ni2061

Ni2061

Spawanie czystego niklu (NW2200 i NW2201) oraz stali

platerowanej niklem (po stronie plateru), napawanie stali

i spawanie złączy różnoimiennych.

Ni-Cu

Ni4060

Ni4060

Spawanie monelu (NW4400) i stali platerowanej tym

monelem (po stronie plateru) oraz napawanie stali.

Spoiwo Ni4060 jest zalecane do zastosowań gdzie

dodatek Nb obniża odporność korozyjną.

Ni4061 Ni4061

Ni5504

-

Spawanie monelu w gat. NW5500 utwardzanego

wydzieleniowo. Złącza spawane należy obrobić cieplnie.

Ni-Cr

Ni6072

-

Spawanie stopów Ni-Cr (50/50%)

Spawanie

stali

platerowanych

stopami Ni-Cr-Fe

(po stronie plate-

ru) i napawanie

stali

Ni6076

-

Spawanie stopów Ni-Cr-Fe (np.

NW6600, NO6075)

Ni6082

Ni6082

Spawanie stopów Ni-Cr (np.

NO6075, NW7080), Ni-Cr-Fe (np.

NW6600, NW6601) i Ni-Fe-Cr (np.

NW9800, NW9801)

-

Ni6231

Spawanie stopów Ni-Cr-W-Mo (NO6230)

Ni-Cr-Fe

Ni6002

-

Spawanie stopów Ni-Cr-Mo o niskiej zawartości węgla –

głównie NW6022 i stali platerowanej tym stopem oraz

połączeń różnoimiennych.

Ni6025

Ni6025

Spawanie stopów NO6025 i NO6603. Stopiwo odporne

na utlenianie, nawęglanie i nasiarczanie stosowane do

1200

C.

Ni6030

-

Spawanie stopów Ni-Cr-Mo (NO6030) ze sobą i z innymi

stopami niklu i ze stalą oraz napawanie stali.

Ni6052

-

Spawanie stopów Ni-Cr np. NW6690 o wysokiej

zawartości chromu. Napawanie stali i spawanie złączy

różnoimiennych.

Ni6062

Ni6176

Ni6062

Ni6092

Spawanie stopów Ni-Cr-Fe (np. NW6600, NW6601) i

stopów Ni-Fe-Cr (np. NW8800) oraz złączy

różnoimiennych, Stopiwo odporne na temperatury do

980

C.

-

Ni6093

Ni6094

Ni6095

Elektrody do spawania kriogenicznych stali niklowych

(9%Ni)

-

Ni6152

Spawanie stopów niklu o wysokiej zawartości chromu

(np. NW6990), napawanie i spawanie złączy

różnoimiennych.

-

Ni6182

Spawanie stopów Ni-Cr-Fe (np.NW6600), stali

platerowanych tymi stopami, napawanie stali i spawanie

stopów niklu ze stalą. Temperatura pracy do 480

C.

-

Ni6333

Spawanie stopów niklu o podobnym składzie, a

zwłaszcza NW6333. Stopiwo odporne na utlenianie,

nawęglanie i nasiarczanie, stosowane do ok. 1000

C.

Ni6601

-

Spawanie stopów Ni-Cr-Fe-Al. np. NW6601.

Temperatura pracy może przekroczyć 1150

C.

Ni6701 Ni6701

Ni6702

Spawanie odlewów ze stopów niklu o podobnym

składzie. Stopiwo odporne na utlenienie w temperaturze

do 1200

C.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 18

Tablica 7/2.19 c.d.

Spoiwa do spawania niklu i stopów niklu

wg PN-EN ISO 18274:2005 (U) i PN-EN ISO 14172:2005 (U)

Rodzaj, postać i symbol numeryczny:

Główne zastosowanie

typ drut,

pręt,

taśma

elektroda

otulona

Ni-Cr-Fe

Ni6704

Ni6704

Spawanie stopów o podobnym składzie (np. NW6025,

NO6603). Stopiwo odporne na utlenianie, nawęglanie i

nasiarczanie, stosowane do 1200

C.

Ni6975 -

Spawanie

stopów

Ni-Cr-Mo (np. NO6975) oraz

napawanie.

Ni6985

Ni7069

-

Napawanie stali stopem Ni-Cr-Fe i spawanie stali ze

stopami niklu. Stopiwo utwardzalne wydzieleniowo.

Ni7092

-

Spawanie stopów Ni-Cr-Fe (np. NW6600). Podwyższona

zawartość niobu zwiększa odporność stopiwa na

pękanie w konstrukcjach grubościennych.

Ni7718

-

Spawanie stopów Ni-Cr-Fe-Nb-Mo (np. NW7718).

Stopiwo utwardzalne wydzieleniowo.

Ni8025

Ni8065

Ni8125

Ni8025

Ni8165

Spawanie stali Cr-Ni-Mo zawierających miedź i stopów

Ni-Cr-Mo (np. NW8825) oraz napawanie z warstwą

buforową ze stopów Ni-Cr-Fe.

Ni-Cr-Mo

Ni1001

Ni1003

Ni1001

Spawanie stopów Cr-Ni-Mo (np. N10001, N10003), tych

stopów ze stalą i innymi stopami niklu oraz napawanie

stali.

Ni1004 Ni1004

Spawanie

złączy różnoimiennych stopów niklu, kobaltu i

żelaza.

Ni1008

Ni1009

Ni1008

Ni1009

Spawanie kriogenicznych stali niklowych (9%Ni).

Ni1066

Ni1066

Spawanie stopów Ni-Mo, zwłaszcza NW0665, platerów z

tych stopów i złączy różnoimiennych.

Ni1067 Ni1067

Spawanie

stopów

Ni-Mo (np. N10675), platerów z tych

stopów i złączy różnoimiennych.

Ni1069 Ni1069

Spawanie

złączy różnoimiennych ze stopów niklu,

kobaltu i żelaza.

-

Ni6002

Spawanie stopów Ni-Cr-Mo, zwłaszcza NW6002 oraz

złączy różnoimiennych.

Ni6012

Ni6012

Spawanie nierdzewnych stali austenitycznych

zawierających 6% molibdenu. Stopiwo odporne na

korozję

wżerową i szczelinową, w mediach

zawierających chlorki.

Ni6022

Ni6022

Spawanie stopów Ni-Cr-Mo o niskiej zawartości węgla,

zwłaszcza NW6022 oraz nierdzewnych stali

austenitycznych.

-

Ni6024

Spawanie stali nierdzewnych duplex i super-duplex.

Ni6057

-

Wykonywanie platerów metodą napawania – stopiwo

(60%Ni, 30%Cr, 10%Mo) odporne na korozję szczeli-

nową.

Ni6058

Ni6059

Ni6030

Ni6059

Spawanie stopów Ni-Cr-Mo, zwłaszcza NO6030 i

odpowiednio NO6059, platerów Ni-Cr-Mo od strony

plateru oraz złączy różnoimiennych ze stalą.

Ni6200 Ni6200

Ni6205

Spawanie stopu Ni-Cr-Mo (NO6200), tego stopu ze stalą

i napawanie stali.

-

Ni6275

Spawanie stopów Ni-Cr-Mo, zwłaszcza 10002, ze sobą i

ze stalą oraz napawanie stali.

Ni6276

Ni6452

Ni6455

Ni6276

Ni6452

Ni6455

Spawanie stopów Ni-Cr-Mo, zwłaszcza N10276 i

odpowiednio NW6455, platerów z tych stopów oraz

złączy ze stalą.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 19

Tablica 7/2.19 c.d.

Spoiwa do spawania niklu i stopów niklu

wg PN-EN ISO 18274:2005 (U) i PN-EN ISO 14172:2005 (U)

Rodzaj, postać i symbol numeryczny:

Główne zastosowanie

typ drut,

pręt,

taśma

elektroda

otulona

Ni-Cr-Mo

Ni6625

Ni6625

Spawanie stopów Ni-Cr-Mo, zwłaszcza stopu NW6625

ze sobą i ze stalą oraz napawanie stali.

-

Ni6627

Spawanie nierdzewnych stali austenitycznych ze sobą, ze

stalami duplex i innymi oraz ze stopami Ni-Cr-Mo.

Ni6650

Ni6650

Spawanie stopów Ni-Cr-Mo o niskiej zawartości węgla

(np. NO8926), stali nierdzewnych typu Cr-Ni-Mo i stali

niklowych (9%Ni) oraz połączeń różnoimiennych.

Ni6660

-

Spawanie stali superduplex, superaustenitycznych i

niklowych (9%Ni) kriogenicznych oraz platerowanie stali

niskostopowych.

Ni6686

Ni6686

Spawanie stopów Ni-Cr-Mo o niskiej zawartości węgla,

zwłaszcza NO6686, stali austenitycznych, złączy

różnoimiennych oraz napawanie stali niskostopowych.

-

Ni6985

Spawanie niskowęglowych stopów Ni-Cr-Mo, a

zwłaszcza NW6985, platerów z tych stopów oraz stopów

niklu ze stalą.

Ni7725

-

Spawanie wysokowytrzymałych i odpornych na korozję

stopów niklu, a zwłaszcza NO7725 i NO9925, między

sobą i ze stalą oraz platerowanie stali. Stopiwo wymaga

obróbki cieplnej (utwardzanie wydzieleniowe).

Ni-Cr-Co-Mo

Ni6160

-

Spawanie stopów Ni-Co-Cr-Si (N12160). Stopiwo

odporne na siarkę i chlorki w mediach redukujących i

utleniających, w temperaturach do 1200

C.

Ni6617

Ni6617

Spawanie stopów Ni-Cr-Co-Mo, a zwłaszcza NW6617,

platerowanie stali oraz żarowytrzymałych i odpornych na

korozję stopów niklu (NW8800, NW8811) w

temperaturach do ok. 1500

C.

Ni7090

-

Spawanie stopów Ni-Cr-Co (np. NW7090). Stopiwo

utwardzalne wydzieleniowo.

Ni7263

-

Spawanie stopów Ni-Cr-Co (np. NW7263) ze sobą i

innymi stopami. Stopiwo utwardzalne wydzieleniowo.

Ni-Cr-W Ni6231 - Spawanie

stopów Ni-Cr-Co-Mo (NW6617) między sobą.

Tablica 8/2.19

Zalecane gazy osłonowe do spawania niklu i jego stopów metodą MIG/MAG

Gaz osłonowy

Rodzaj łuku:

zwarciowy natryskowy pulsacyjny

Ar100%

X

Ar99% + O

2

1%

X

Ar75% + He25%

X

X

Ar66.1% + He33% + CO

2

0.9%

X

X

He90% + Ar7.5% + CO

2

2.5%

X

Ar + He10% + CO

2

0.25-0.55%

X

X

X

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

Instytut

Spawalnictwa

w Gliwicach

2.19

AW 20

Topniki

Firma SMC (dawniej INCO) oferuje kilka topników INCOFLUX do spawania

łukiem krytym czystego niklu, moneli (Ni-Cu) oraz niektórych stopów typu: Ni-Cr-Fe,

Ni-Cr-Mo i Ni-Cr-Mo-W. W tabl. 8/2.19 przedstawiono przykładowe kombinacje

spoiwo-topnik i ich główne zastosowanie. Producent zaleca spawanie wąskimi

ściegami prądem stałym z biegunem dodatnim na elektrodzie. Przy zastosowaniu

drutu np.

1,6 mm natężenie prądu spawania wynosi około 250 290 A, napięcie

łuku 30

33 V, a prędkość spawania - około 20 28 cm/min. Grubość warstwy

topnika powinna wynosić około 20 – 32 mm zależnie od natężenia prądu spawania.

Większość tych kombinacji stosuje się także do napawania stali niestopowych

z zastosowaniem spoiw w postaci drutu lub taśmy. Do napawania drutem stosuje się

prąd stały z biegunem ujemnym na elektrodzie oraz ruch wahadłowy elektrody

(1,5

2,2 mm) z częstotliwością 3570 cykli/ min, przy prędkości napawania – 10

cm/min. Przy napawaniu taśmą np. 0,5 x 60 mm stosuje się natężenie prądu około

700

900 A (prąd stały, biegun dodatni na elektrodzie) i prędkość napawania

10

12,5 cm/min. Ponadto SMC dysponuje topnikami INCOFLUX (ESS1, 2, 3, 4)

przeznaczonymi do elektrożużlowego napawania stali niestopowych kilkoma gat.

INCONELI (np. 82, 625, 52) w postaci taśm o grub. 0,5 mm i szer. 30 lub 60 mm.

Tablica 9/2.19

Przykładowe kombinacje spoiwo-topnik

do spawania łukiem krytym niklu i stopów niklu

Spoiwo: Topnik

Główne

zastosowanie

postać typ

nazwa

1)

symbol

2)

nazwa

1)

oznaczenie

3)

drut

1,6 mm

lub

2,4 mm

Ni

NICKEL FM61

Ni2061

INCOFLUX NT100

SA AF2

Spawanie złączy doczoło-

wych z czystego niklu

Nickel200 (NW 2200) oraz

napawanie stali niestopowych.

Ni-Cu

MONEL FM60

Ni4061

INCOFLUX_5

SA FB2

INCOFLUX NT100

SA FB2

Spawanie złączy doczoło-

wych z MONELU 400

(NW4400) oraz napawanie

stali niestopowych.

Ni-Cr

MONEL FM82

Ni6082

INCOFLUX_4

SA FB2

INCOFLUX NT100

SA AF2

Spawanie złączy doczoło-

wych z INCONELI 600 i 601

(stopy Ni-Cr-Fe; NW 6600 i

NW6001) ze sobą i ze stalą

oraz napawanie stali

niestopowych.

Ni-Mo

INCONEL FM625

Ni1004

INCOFLUX_9

SF CS2

Spawanie złączy doczoło-

wych stopów Ni-Cr-Mo oraz

stali niklowych (9%Ni).

Ni-Cr-Mo

INCO-WELD FMC-276

Ni6276

INCOFLUX_NT120

SA AF2

Spawanie złączy doczoło-

wych stopów Ni-Cr-Mo-W oraz

stali nierdzewnych (6%Mo) i

stali duplex.

taśma

0,5x30mm

lub

0,5x60mm

Ni-Cr INCONEL

FM82

Ni6082

INCOFLUX_SAS1

SA AF2

Napawanie stali niestopo-

wych tymi trzema spoi-wami.

Wymagany skład chemiczny

stopiwa uzyskuje się w drugiej

warstwie.

Ni-Mo INCONEL

FM625

Ni1004

Ni-Cr-Fe INCONEL

FM52

Ni6052

INCOFLUX_SAS2

SA AF2

1) Nazwy handlowe I numery spoiw oraz topników firmy SMC (dawniej INCO).

2) Symbole numeryczne spoiw niklowych wg PN-EN ISO 18274 (patrz tabl. 7/2.19).

3) Oznaczenie topników wg PN-EN 760

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Nikiel i stopy niklu

2.19

Instytut

Spawalnictwa

w Gliwicach

AW 21

KONTROLA JAKOŚCI ZŁĄCZY SPAWANYCH

Podstawowymi metodami jakie stosuje się do oceny jakości złączy spawanych

z niklu i jego stopów są przede wszystkim:

badania wizualne (VT) wg PN-EN ISO 17637:2011;

penetracyjne (PT) wg PN-EN 571-13:1999;

radiograficzne (RT) wg PN-EN 1435:2001/A1:2007

W ograniczonym zakresie stosuje się również badania ultradźwiękowe i badania

prądami wirowymi.

Jakość złącza spawanego charakteryzuje poziom jakości w oparciu o rodzaj