Instytut

Spawalnictwa

w Gliwicach

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie

w zakładach przemysłowych

4.4

opracował:

mgr inż. Bogusław Łeśko

Nowelizacja materiału: 06. 2012 r.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

Oprzyrządowania pomocnicze w zakładach

przemysłowych

1. Wstęp

Zadaniem oprzyrządowań pomocniczych jest ułatwienie prowadzenia pro-

cesu spawania przy wytwarzaniu konstrukcji spawanych. Zalicza się tu wszyst-

kie urządzenia oraz akcesoria, które pośrednio lub bezpośrednio przyczy-

niają się do przestrzegania warunków technologicznych spawania, gwarantu-

jąc otrzymywanie złączy spawanych odpowiedniej jakości a ponadto zmniej-

szają uciążliwość pracy spawaczy oraz poprawiają warunki BHP. W niniej-

szym opracowaniu omówione będą najważniejsze z nich.

2. Układ linii produkcyjnej. Rozmieszczenie stanowisk

spawalniczych.

Zagadnienie rozmieszczenia stanowisk spawalniczych wiąże się z profilem

procesu produkcyjnego w zakładzie lub na wydziale produkcyjnym.

Zależy to głównie od rodzaju prowadzonej produkcji (jednostkowa czy seryj-

na), metod spawania oraz od rodzaju używanych stanowisk spawalniczych

(stanowiska do spawania ręcznego względnie półautomatycznego, stanowi-

ska montażowo-spawalnicze, stanowiska spawalnicze specjalizowane).

Zwykle dąży się do sytuacji w której unika się transportu elementów spawa-

nych z jednego końca hali na drugi. Poszczególne stanowiska spawalnicze są

ustawione zgodnie z przebiegiem procesu technologicznego spawania danej

konstrukcji. Inne kryteria decydują o rozmieszczeniu stanowisk spawalniczych

w produkcji jednostkowej a inne w produkcji seryjnej. W każdym przypadku

dąży się do optymalizacji ze względu na koszty wytwarzania, nie zapominając

o innych względach takich jak BHP, czy jakość złączy spawanych.

3. Oprzyrządowanie pozycjonująco-mocujące. Sposoby usta-

wienia elementów przy spawaniu.

Do ustawiania elementów spawanych szczególnie na stanowiskach monta-

żowo-spawalniczych stosowane są bazy ustalające i elementy mocujące.

Bazy ustalające odpowiednio rozmieszczone względem siebie i utwierdzo-

ne na stałej ramie lub stole zapewniają usytuowanie elementów konstrukcji

zawsze w tym samym położeniu względem siebie. Mocowanie i dociskanie

elementów konstrukcji do baz może być realizowane przy użyciu mechani-

zmów dźwigniowych napędzanych siłą mięśni ludzkich lub siłownikami pneu-

matycznymi albo też siłownikami hydraulicznymi. Często do mocowania ele-

mentów spawanych stosuje się również elektromagnesy.

AW 1

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

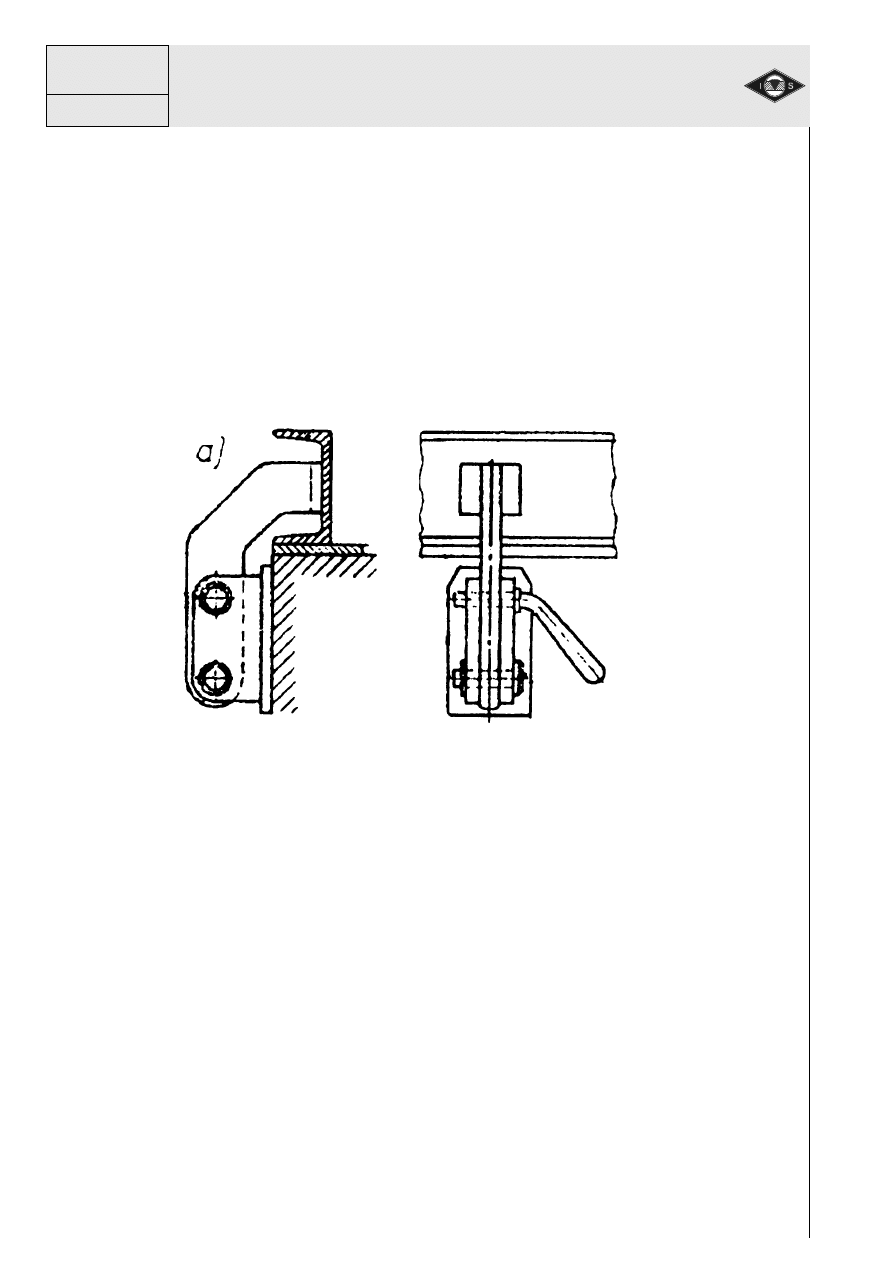

3.1. Bazy ustalające stałe i odchylne.

Bazy ustalające stałe lub odchylne są przeznaczone do jednoznacznego usta-

lania luźnych elementów konstrukcji spawanej. Bazy stałe są stosowane wszę-

dzie tam gdzie po usunięciu elementu mocującego można z łatwością scze-

pioną lub pospawaną konstrukcję wyjąć z przyrządu. W przeciwnym przy-

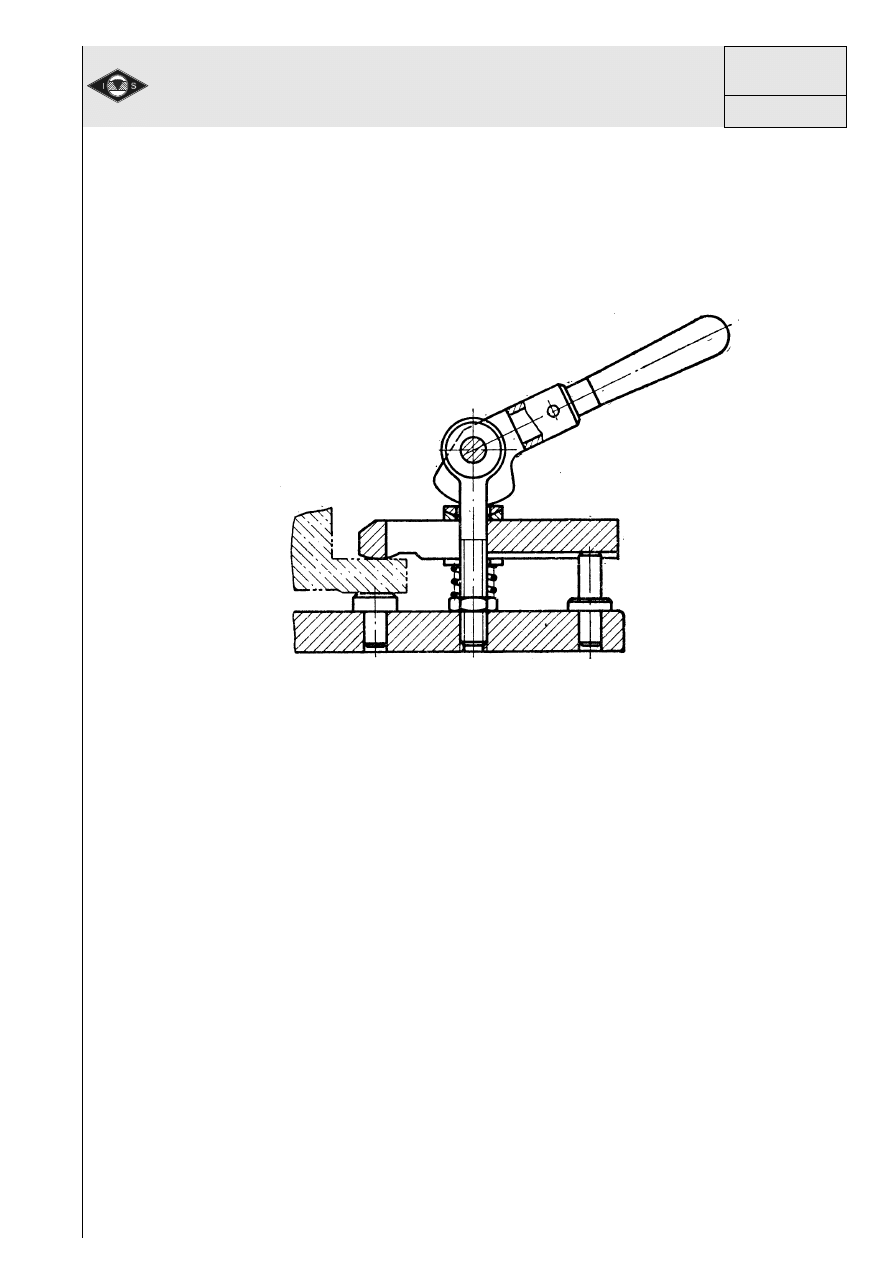

padku muszą być stosowane bazy ustalające odchylne. Na rysunku 1 przed-

stawiono schemat konstrukcyjny bazy ustalającej odchylnej.

Rys. 1. Schemat konstrukcyjny bazy ustalającej odchylnej.

AW 2

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

3.2. Elementy mocujące.

Luźne elementy spawanej konstrukcji po ustaleniu ich względem siebie przy

użyciu baz ustalających muszą być przed sczepianiem lub spawaniem od-

powiednio dociśnięte do ww. baz, z uwagi na występujące przy spawaniu lub

sczepianiu odkształcenia spawalnicze. Aby podczas krzepnięcia jeziorka spo-

iny nie nastąpiło odkształcenie spawanego elementu konstrukcji oprócz baz

ustalających zastosowane są również elementy mocujące.

Znane są różne rozwiązania konstrukcyjne elementów mocujących, poczy-

nając od prostych zacisków śrubowych a kończąc na elementach mocują-

cych bardziej skomplikowanych tzw. szybko mocujących.

3.2.1. Elementy mocujące śrubowe.

Na rysunku 2 przedstawiono schemat konstrukcyjny elementu mocującego

śrubowego.

Rys. 2. Schemat konstrukcyjny elementu mocującego śrubowego.

AW 3

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

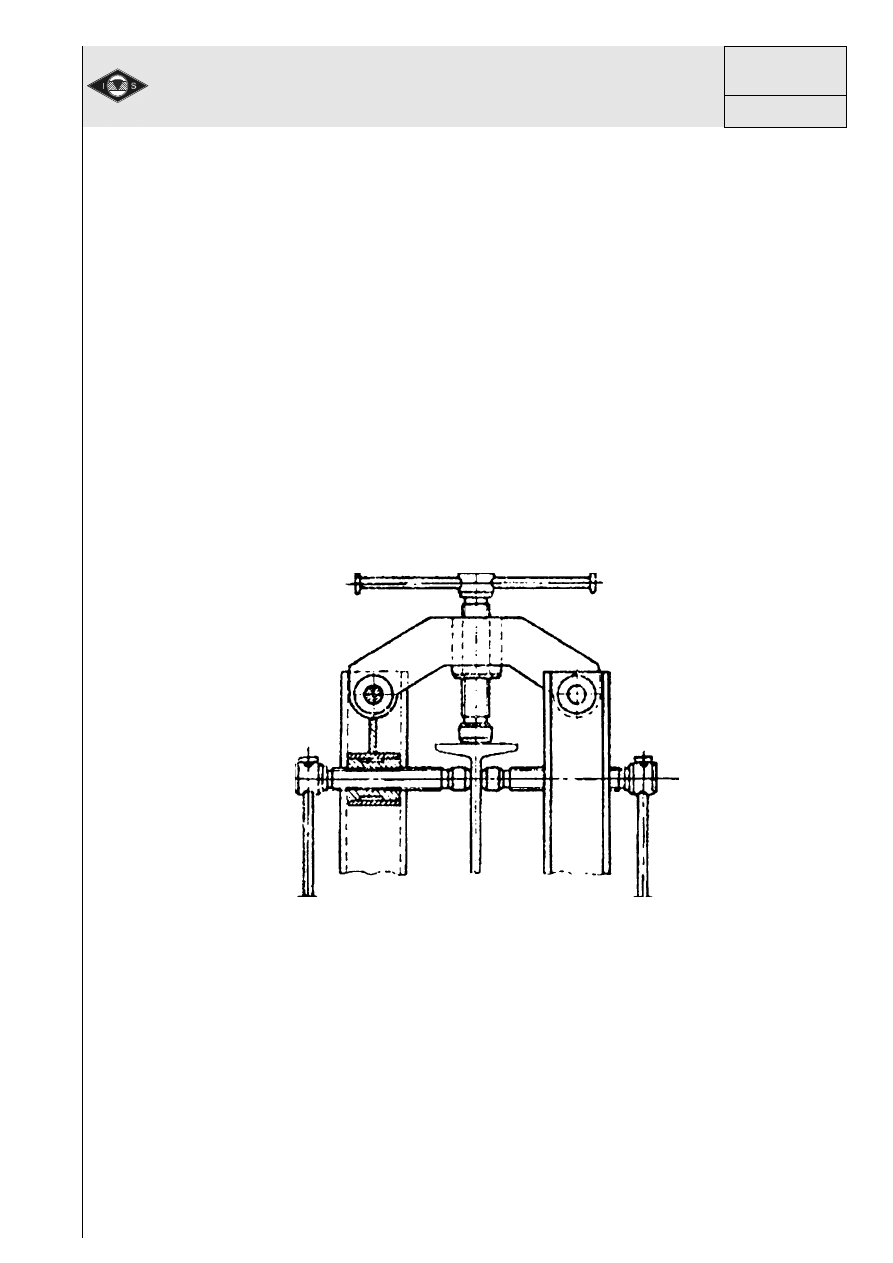

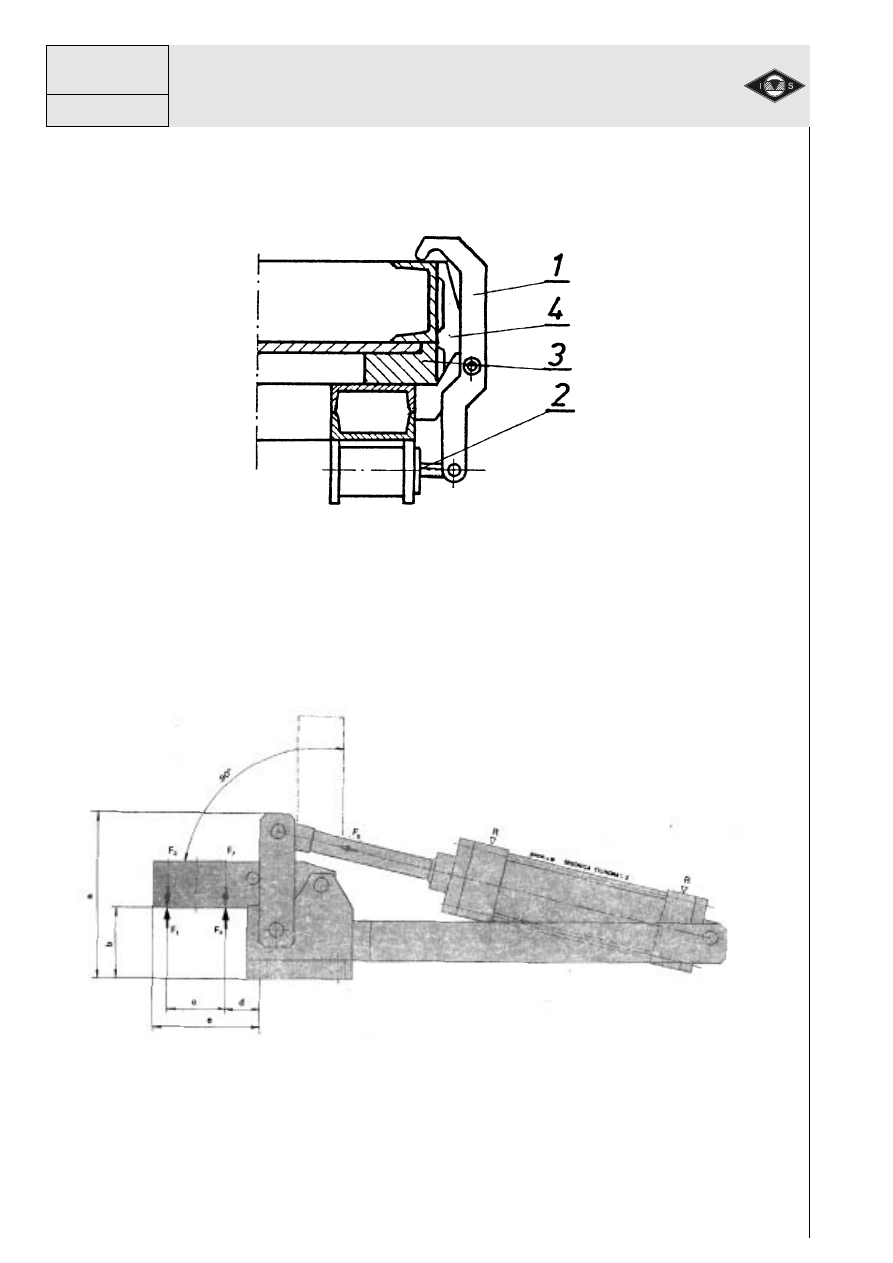

Rys.3. Schemat konstrukcyjny elementu mocującego śrubowego

1 i 2 – elementy mocowane, 3 – śruba dociskowa, 4 – dźwignia

Na rysunku 3 przedstawiono bardziej skomplikowany element mocujący śru-

bowy wywierający docisk elementu spawanego do bazy stałej w dwóch płasz-

czyznach pionowej i poziomej.

3.2.2. Elementy mocujące dźwigniowe.

Zwykle bywają to urządzenia do szybkiego mocowania i odmocowywania

elementów spawanych. Na rysunku 4 przedstawiono schemat konstrukcyjny

szybko mocującego elementu dźwigniowego.

Rys. 4. Schemat konstrukcyjny szybko mocującego elementu dźwigniowego.

AW 4

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

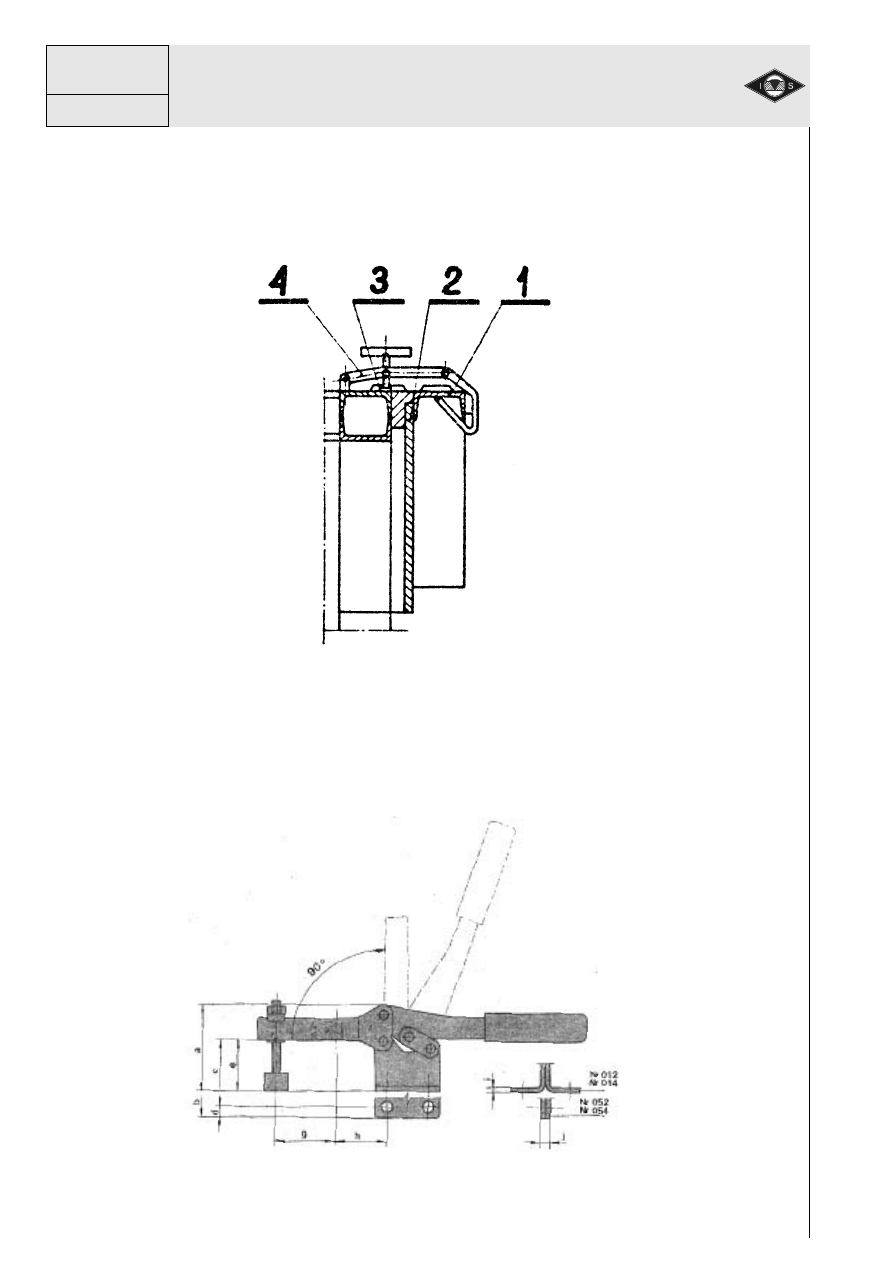

Rys. 5. Schemat konstrukcyjny elementu mocującego mimośrodowego

3.2.3. Elementy mocujące mimośrodowe.

Elementy mocujące mimośrodowe również należą do grupy elementów szyb-

ko mocujących. Schemat konstrukcyjny elementu mocującego przy zasto-

sowaniu mimośrodu wrzecionowego na specjalnej dźwigni przedstawiono

na rysunku 5.

3.2.4. Elementy mocujące pneumatyczne.

Elementy mocujące pneumatyczne mogą składać się tylko z siłownika pneu-

matycznego przy docisku prostym i odpowiednim dostępie w miejscu doci-

skania elementów sczepionych lub spawanych lub z siłownika pneumatycz-

nego oraz szeregu dźwigni przegubowych. Najczęściej w elementach mo-

cujących dźwigniowych omówionych w pkt. 3.2.2. siłę mięśni ludzkich zastę-

puje się siłą wywieraną przez siłownik pneumatyczny.

AW 5

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

Na rysunku 6 przedstawiony jest element mocujący pneumatyczny mocują-

cy słupek pionowy ściany wagonu węglarki z blachą poszycia.

Rys.6. Schemat konstrukcyjny elementu mocującego pneumatycznego.

1- dźwignia dociskowa 2- siłownik pneumatyczny

3- baza ustawna pozioma 3- baza ustawna pionowa

Rys.7. Schemat konstrukcyjny elementu mocującego pneumatycznego.

Inne rozwiązanie elementu mocującego pneumatycznego przedstawiono na

rysunku 7.

AW 6

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

3.2.5. Elementy mocujące elektromagnetyczne.

Zasada działania uchwytów elektromagnetycznych polega na wykorzystaniu

zjawiska przyciągania materiałów ferromagnetycznych przez elektromagnes.

W branży spawalniczej często spotyka się stanowiska spawalnicze w któ-

rych wykorzystane są elektromagnesy do mocowania elementów spawanych.

Zaletą ich jest , to że w każdym przypadku zapewniony jest dostęp do miej-

sca spawania. Nie mają tej zalety dotychczas omawiane elementy mocują-

ce.

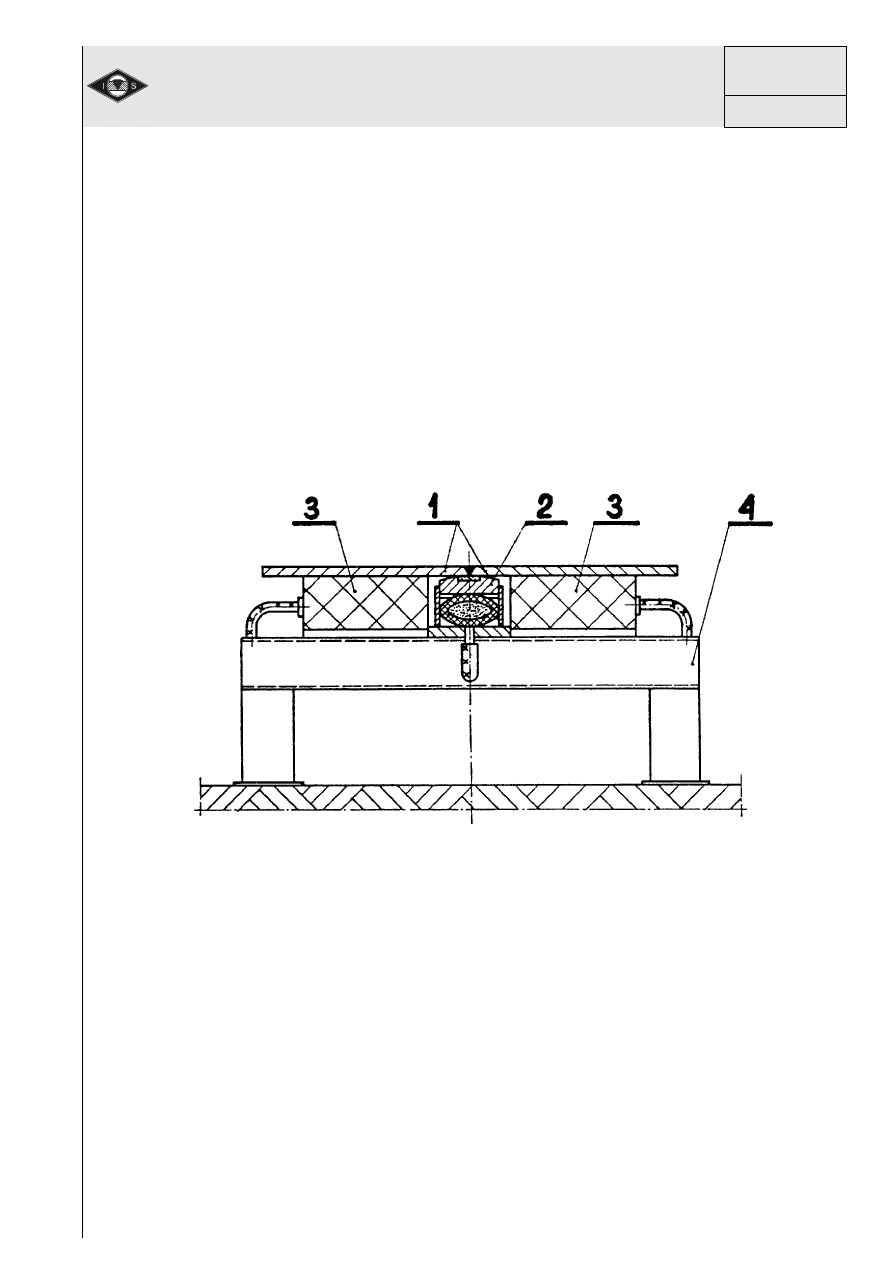

Przykład stanowiska montażowo-spawalniczego do spawania blach, gdzie

elementami mocującymi są elektromagnesy przedstawiono na rysunku 8.

Zaletą takiego stanowiska jest bardzo dobry dostęp do miejsca spawania.

Rys. 8. Schemat konstrukcyjny stanowiska z elektromagnetycznymi elementami mocującymi.

1- blachy spawane 2- podkładka technologiczna

3- elektromagnesy 4- rama stanowiska

AW 7

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

3.3. Zalety.

Dzięki zastosowaniu baz ustalających odchylnych można bez problemów

wyjąć pospawaną konstrukcję z przyrządu pozycjonująco - mocującego. Na-

leży jednak pamiętać, że bazy ustalające stałe zapewniają większą dokład-

ność mocowania detali.

Elementy mocujące dociskają spawane części do baz ustalających. Przy

odpowiednim doborze konstrukcji oraz siły docisku elementów mocujących

można uniknąć bądź znacznie zredukować termiczne odkształcenia spawa-

nego detalu.

Szczególną zaletą stosowania elektromagnetycznych elementów mocujących

jest łatwość i szybkość ustawienia detalu oraz bardzo dobry dostęp do wy-

konywanej spoiny. Tej ostatniej zalety nie mają inne elementy mocujące.

Występuje jednak możliwość odchylenia łuku spawalniczego wskutek od-

działywania pola elektromagnetycznego.

Stosując mocowanie pneumatyczne bądź hydrauliczne można przyciskami

zamykać lub otwierać wszystkie zaciski, co znacznie zmniejsza czas operacji

mocowania lub wyjmowania detali z przyrządu.

3.4 Środki ostrożności.

Przy użytkowaniu urządzeń mocujących należy przestrzegać przepisów BHP

dotyczących ich użytkowania i eksploatacji. Należy też przestrzegać wyma-

gań zawartych w instrukcji urządzeń oraz w instrukcji stanowiskowej.

Szczególne zagrożenie dla operatora występuje przy jednoczesnym zamy-

kaniu pneumatycznych lub hydraulicznych urządzeń mocujących. Dlatego

został wprowadzony wymóg jednoczesnego naciśnięcia obiema rękami przy-

cisków zamykających bądź otwierających oprzyrządowanie mocujące.

AW 8

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

4.1. Pozycjonery spawalnicze

stanowią grupę zespołów stosowanych

do budowy stanowisk montażowo-spawalniczych. Są to urządzenia przezna-

czone do ustawiania przedmiotu spawanego w pozycji dogodnej do spawa-

nia, pozbawione ruchu roboczego.

4.1.1. Pozycjonery rolkowe

służą do ustawienia przedmiotu spawanego

w pozycji dogodnej do spawania za pośrednictwem rolek na których przed-

miot jest ułożony.

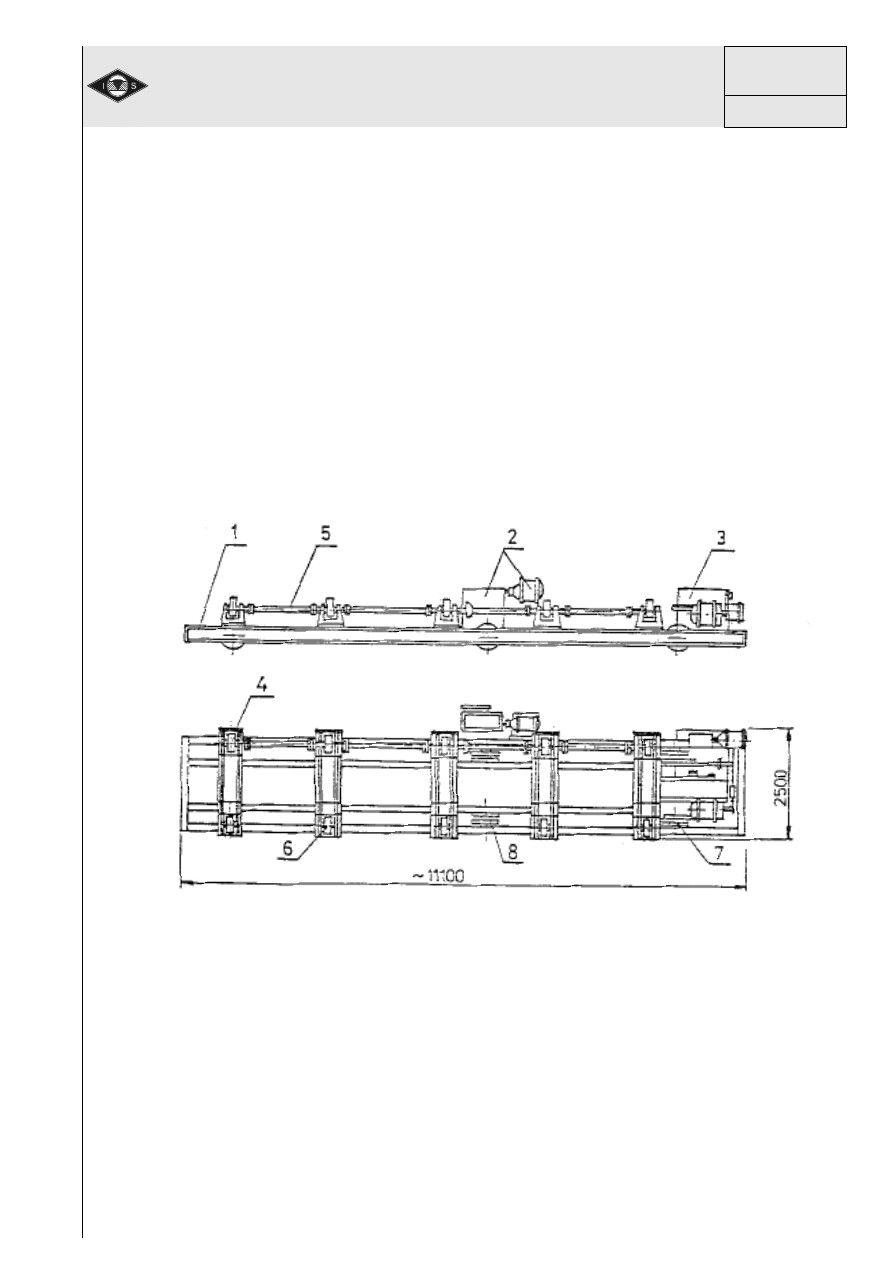

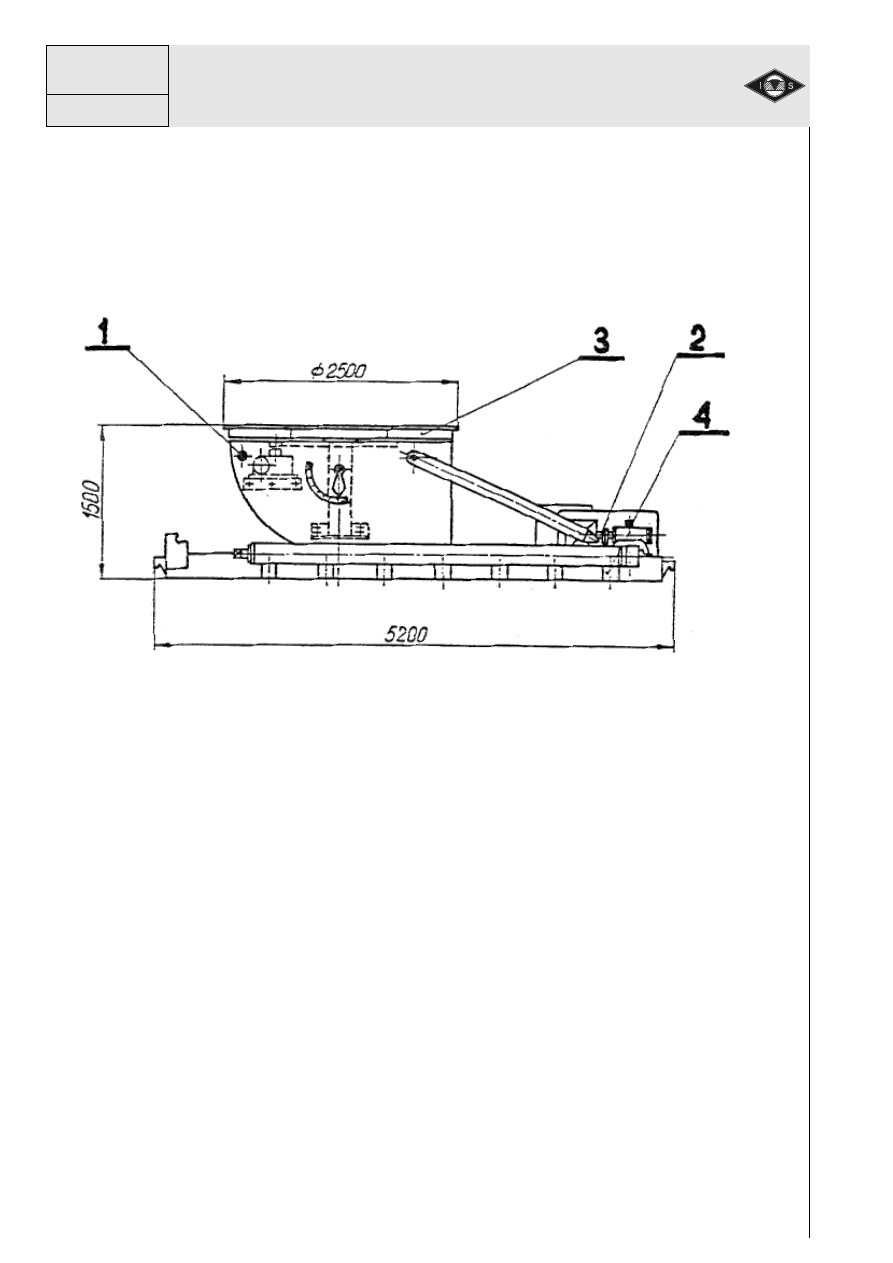

Rys. 9. Schemat konstrukcyjny pozycjonera rolkowego-przejezdnego

1 - konstrukcja nośna; 2 - napęd rolek; 3 - napęd mechanizmu jazdy; 4 i 6 - rolki;

5 - wał napędowy rolek; 7 i 8 - koła jezdne.

4. Urządzenia przeznaczone do ustawiania elementów spawa-

nych. Pozycjonery, obrotniki, manipulatory.

AW 9

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

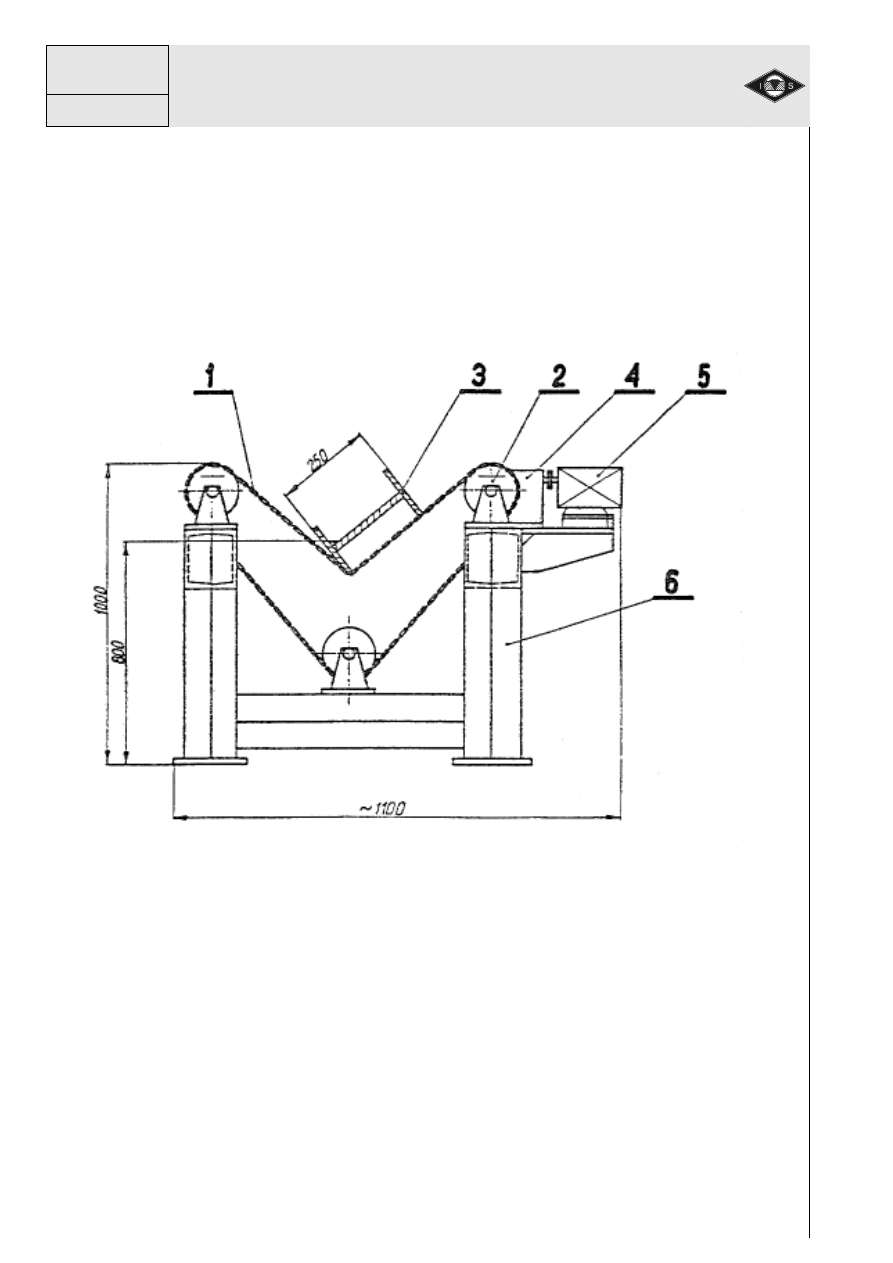

4.1.2. Pozycjonery łańcuchowe

Pozycjonery łańcuchowe (rysunek 10) służą do ustawienia przedmiotu

spawanego w pozycji dogodnej do spawania za pośrednictwem łańcuchów,

na których przedmiot spoczywa.

Rys. 10. Schemat konstrukcyjny pozycjonera łańcuchowego

1 - łańcuch ; 2 - rolka; 3 - element spawany; 4 - reduktor 5 - zespół napędowy;

6 - konstrukcja nośna.

AW 10

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

4.2. Obrotniki spawalnicze

Obrotniki spawalnicze przeznaczone są do nadania ruchu [roboczego] spa-

wanemu przedmiotowi.

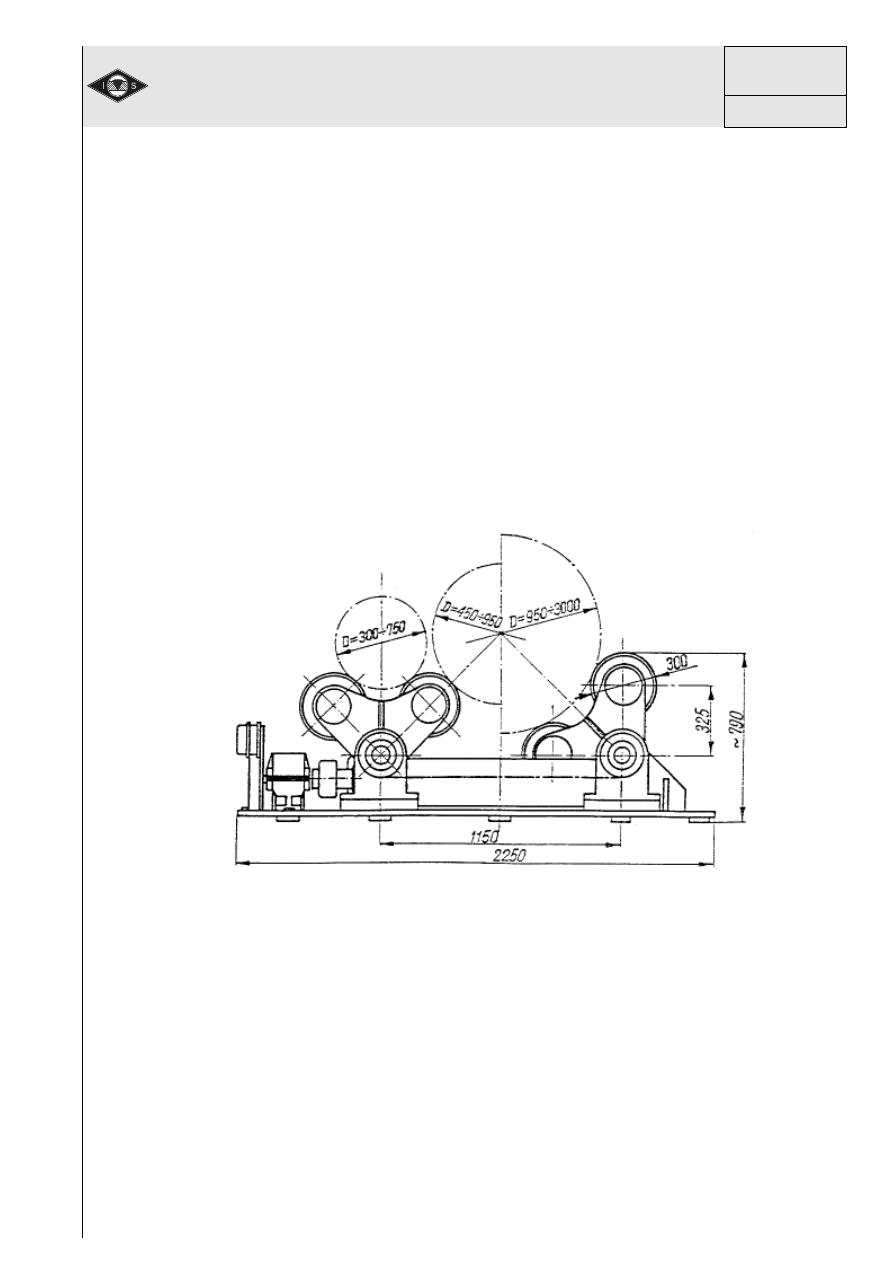

4.2.1. Obrotniki rolkowe

Obrotniki rolkowe służą do nadawania przedmiotowi spawanemu ruchu

roboczego obrotowego za pośrednictwem rolek, na których jest ułożony

i ewentualnie ruchu roboczego obrotowego za pośrednictwem kół jezdnych

(dla obrotników przejezdnych).

Na rysunku 11 przedstawiono schemat konstrukcyjny obrotnika rolkowego.

Rys. 11. Schemat konstrukcyjny obrotnika rolkowego stacjonarnego z rolkami samonastawnymi

AW 11

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

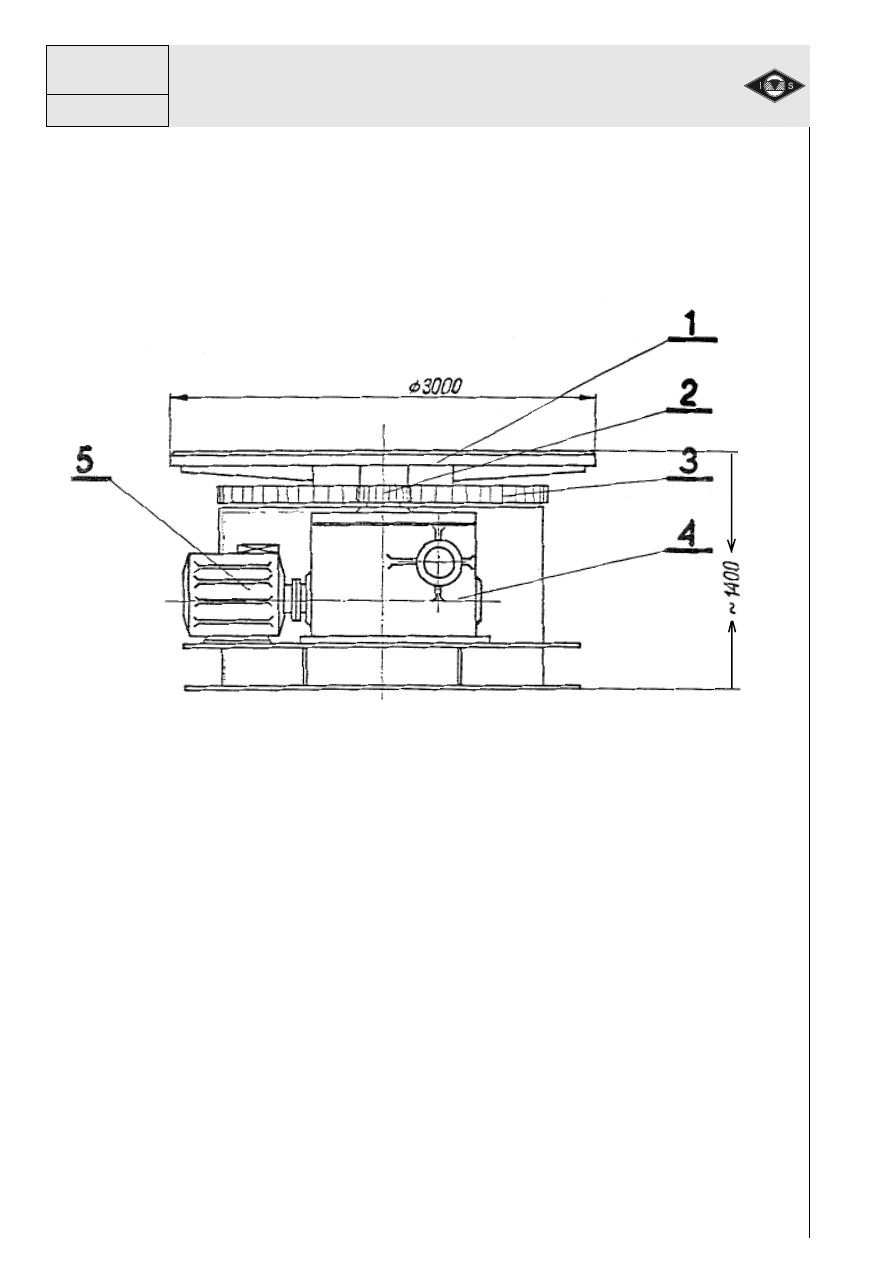

4.2.2. Obrotniki karuzelowe

Są to urządzenia przeznaczone do nadawania przedmiotowi ruchu robocze-

go obrotowego wokół osi pionowej, przy czym przedmiot jest ułożony na

stole obrotowym.

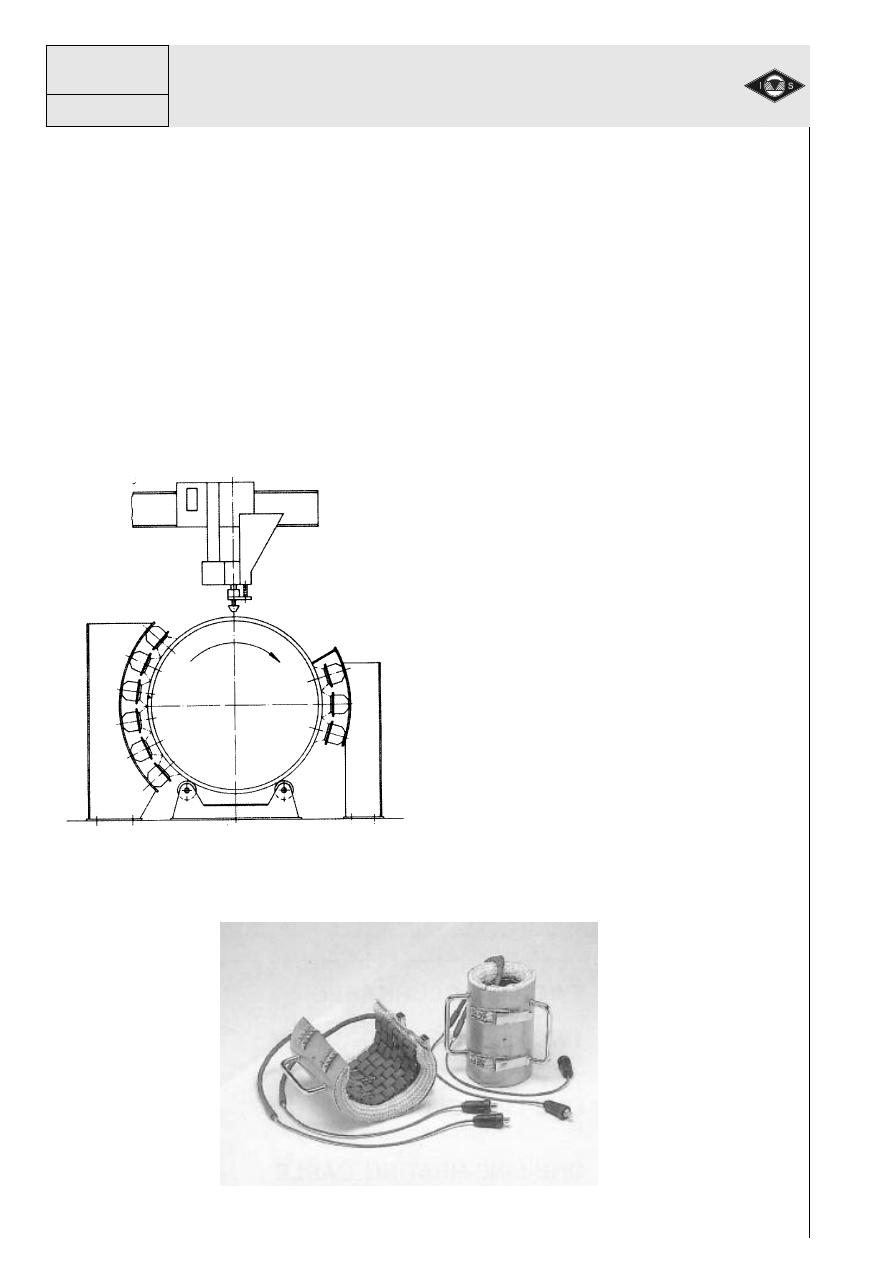

Rys. 12. Schemat konstrukcyjny obrotnika karuzelowego

4.3. Manipulatory spawalnicze

Manipulatory spawalnicze są to urządzenia do nadawania przedmiotowi spa-

wanemu ruchu roboczego np.: wokół osi obrotu stołu manipulatora oraz

ruchu ustawczego np.: przez pochylenie tego stołu.

AW 12

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

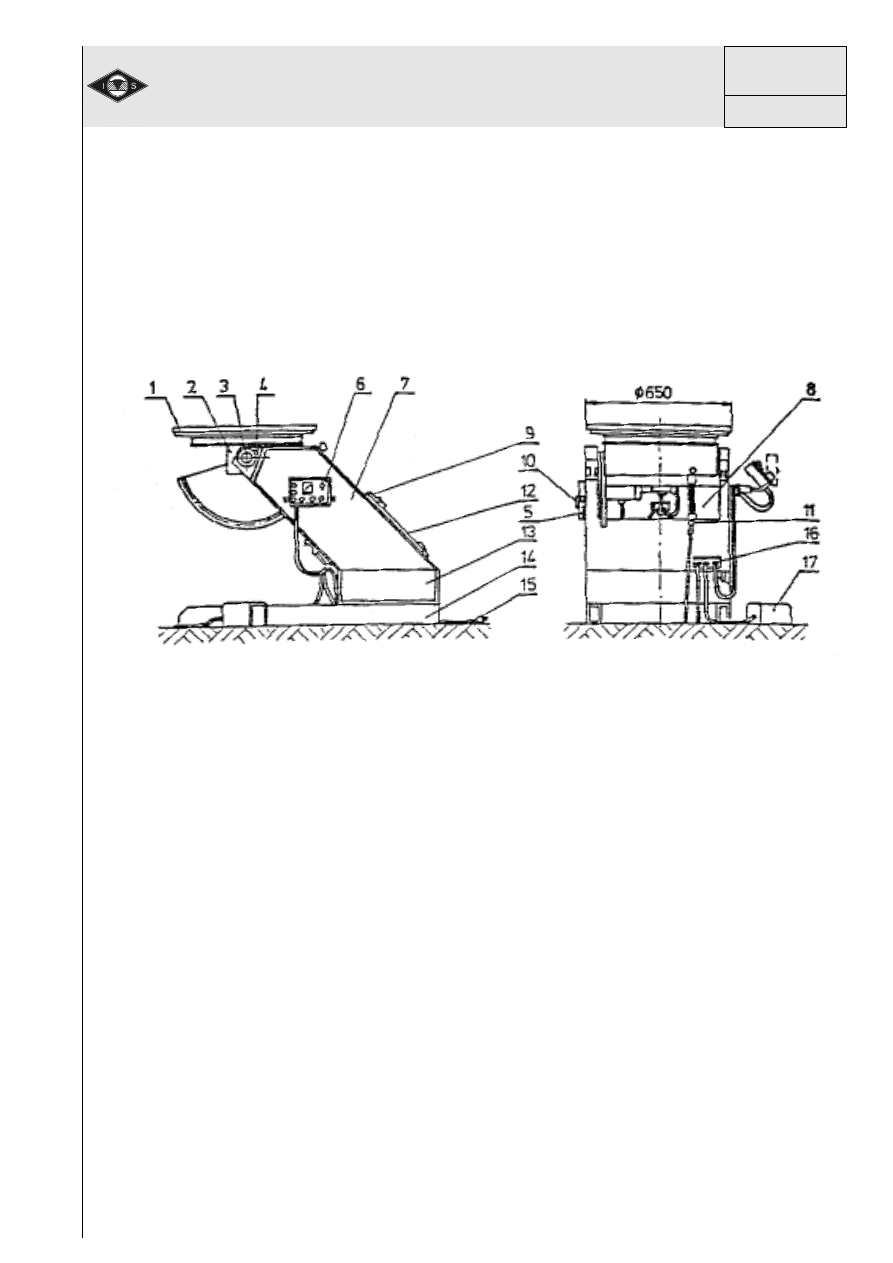

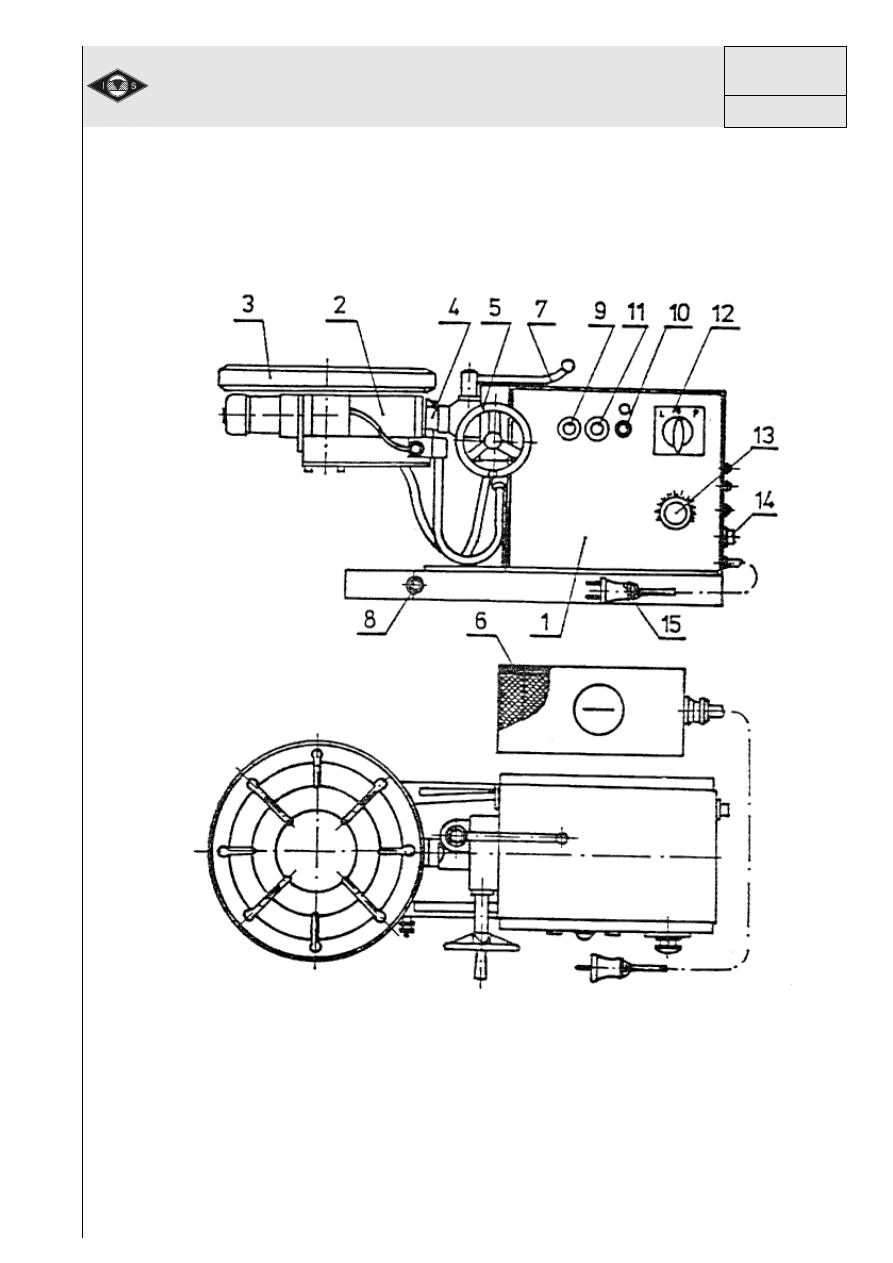

4.3.1. Manipulatory konwencjonalne

Manipulatory konwencjonalne charakteryzują się tym, że wychylanie stołu na-

stępuje wokół osi czopów umieszczonych w łożyskach zamocowanych do

korpusu. Na rysunku 13 przedstawiono manipulator konwencjonalny o udźwigu

250 kG.

Rys. 13. Ogólny widok manipulatora konwencjonalnego

1 - stół;

2 - belka;

3 - wskaźnik przechyłu;

4 - obudowa łożysk;

5 - zespół łączników;

6 - pulpit sterowniczy;

7 - korpus;

8 - przewód prądowy;

9 - łącznik główny;

10 - mechanizm przechyłu;

11 - zacisk;

12 - drzwiczki;

13 - korpus podwyższający ;

14 - podpory;

15 - przewód zasilający;

16 - listwa połączeń zewnętrznych;

17 - przycisk nożny sterowniczy.

AW 13

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

4.3.2. Manipulatory kołyskowe

Urządzenia te charakteryzują się tym, że przechylenie stołu odbywa się na

zasadzie kołyski (rysunek 14).

Rys. 14. Schemat konstrukcyjny manipulatora kołyskowego

1 - przycisk sterowniczy; 2 - zespół napędowy; 3 - stół manipulatora; 4 - podstawa

manipulatora.

AW 14

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

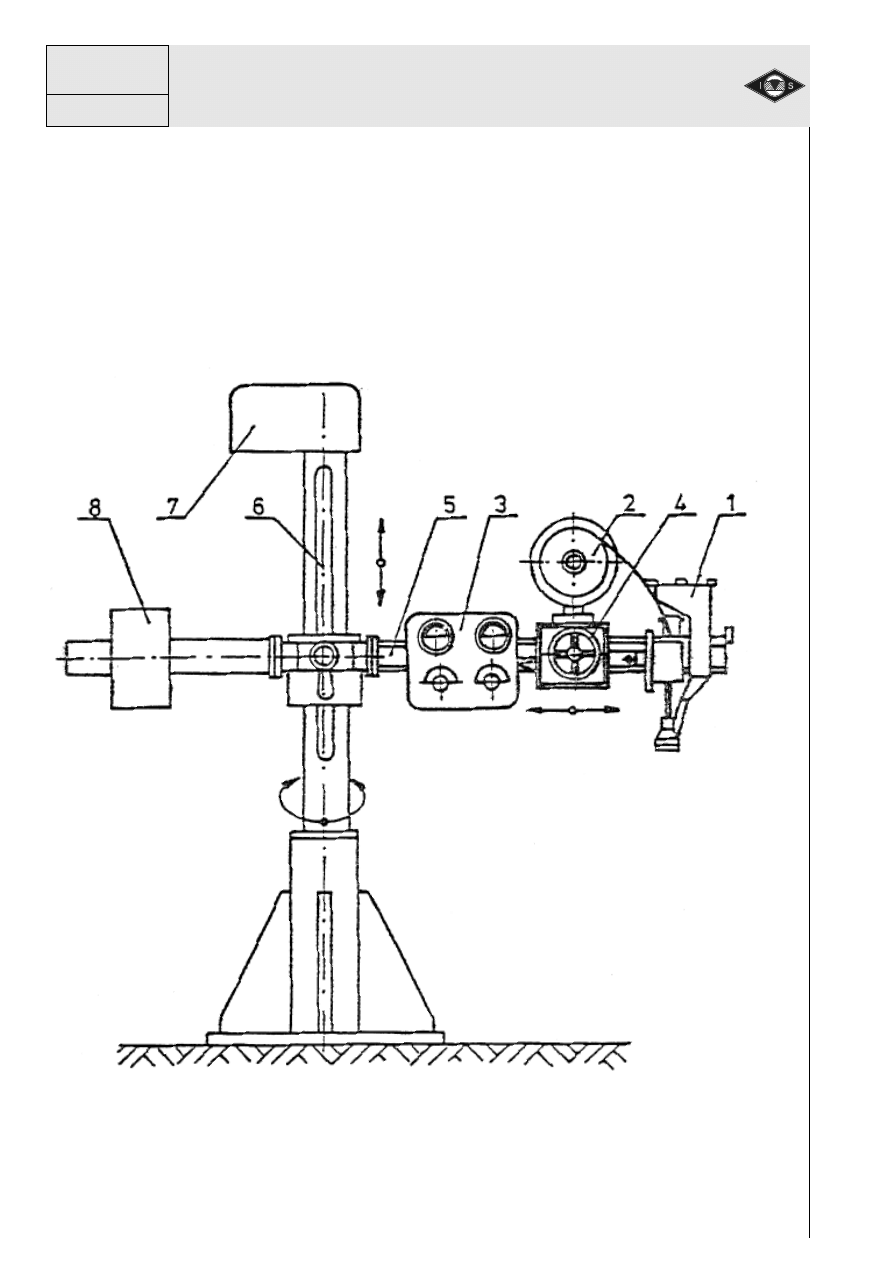

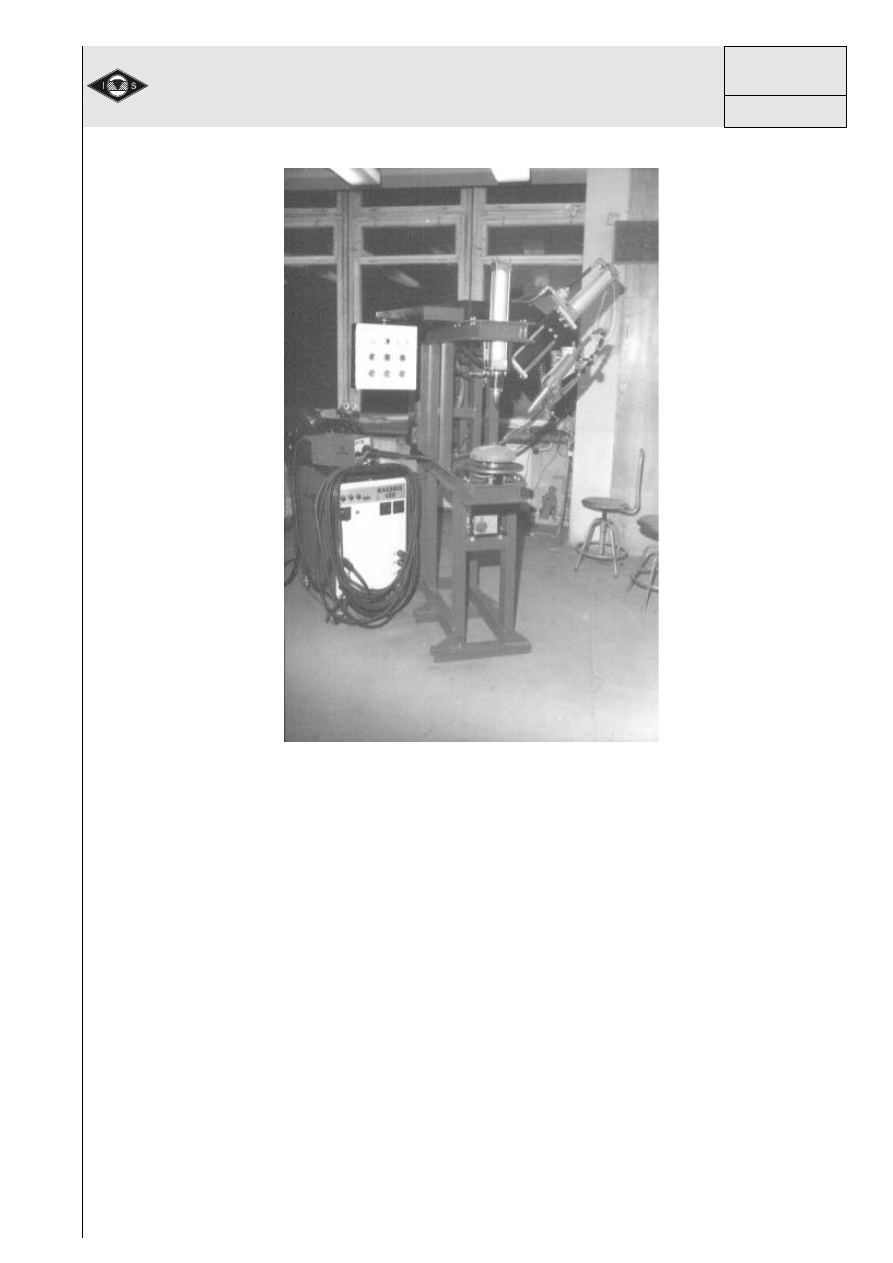

4.3.3. Manipulatory przegubowe.

Na rysunku 15 przedstawiono ogólny widok manipulatora przegubowego

o udźwigu 10 kG.

Rys. 15. Ogólny widok manipulatora przegubowego.

1 - szafka sterownicza; 2 - mechanizm obrotu stołu; 3 - stół; 4 - wysięgnik; 5 - mecha-

nizm przechyłu stołu ; 6 - przycisk nożny; 7 - dźwignia blokująca; 8 - zacisk;

9 i 10 - przyciski sterownicze „start” i stop; 11- lampka kontrolna; 12 - przełącznik

zmiany kierunku obrotów; 13 - pokrętło regulacji obrotów; 14 - gniazdo przycisku

nożnego; 15 - przewód zasilający.

AW 15

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

4.4. Stojaki spawalnicze

Stojaki spawalnicze są to urządzenia do zawieszania głowicy spawalniczej,

suportów nastawczych, bębnów z drutem lub taśmą, pulpitu sterowniczego

i zbiornika topnika. Na rysunku 16 przedstawiony jest schemat konstrukcyjny

stojaka spawalniczego.

Rys. 16. Schemat konstrukcyjny stojaka spawalniczego

1 - głowica spawalnicza; 2 - bęben z drutem elektrodowym; 3 - pulpit sterowniczy;

4 - suport z pokrętłem; 5 - wysięgnik; 6 - kolumna; 7 - mechanizm ruchu pionowego

wysięgnika; 8 - przeciwciężar

AW 16

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

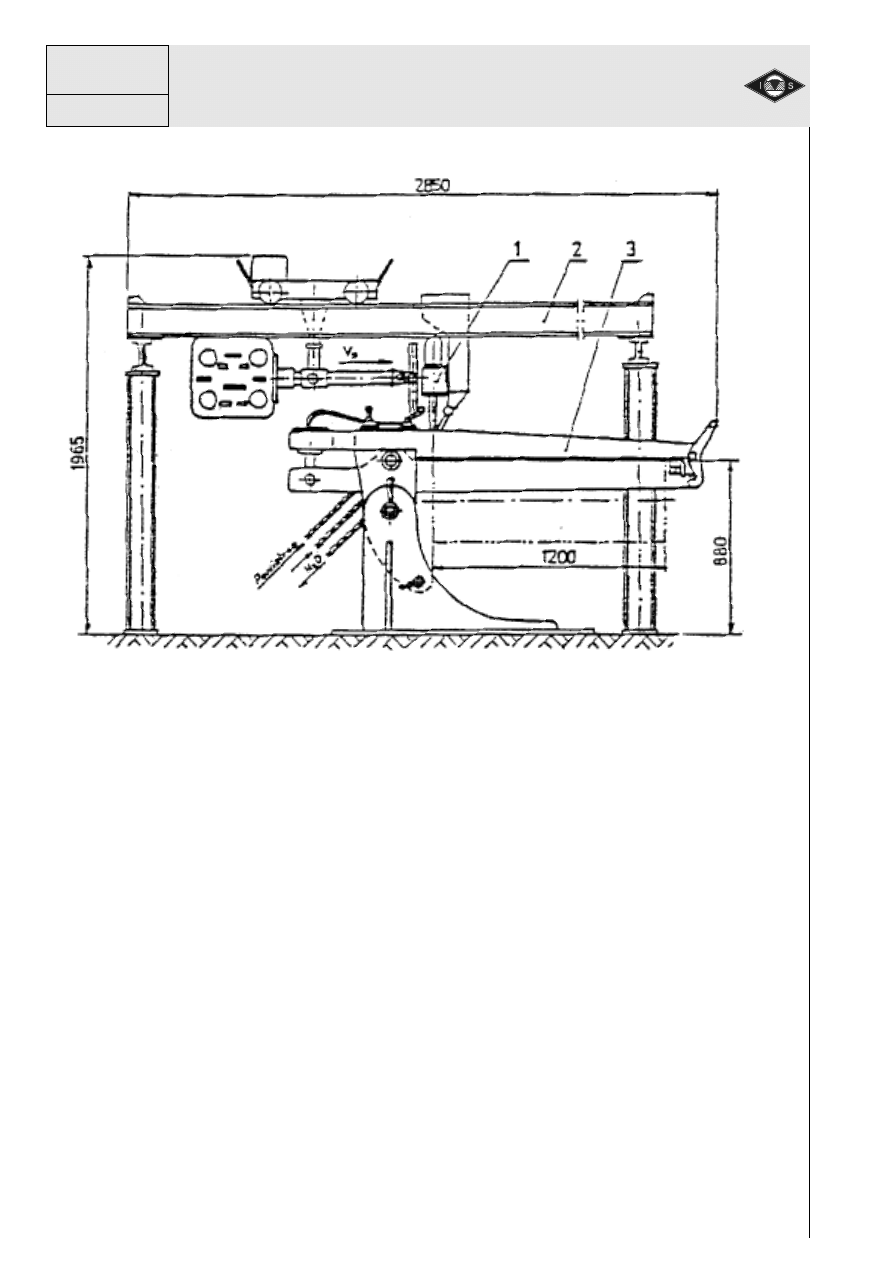

4.5. Słupowysięgniki spawalnicze

Są to urządzenia spawalnicze do nadawania ruchu ustawczego i roboczego

głowicy spawalniczej umocowanej do ramienia przesuwnego względem

kolumny.

4.5.1. Słupowysięgniki stacjonarne

Urządzenia te charakteryzują się tym, że posiadają platformę (podstawę)

przytwierdzoną do podłoża na której osadzona jest kolumna obrotowa.

4.5.2. Słupowysięgniki przejezdne

Urządzenia te posiadają platformę przejezdną po torach umieszczonych

w podłożu. Przejazd podstawy może być realizowany przy wykorzystaniu ru-

chu roboczego lub ustawczego (rys. 17).

Rys. 17. Schemat konstrukcyjny słupowysięgnika przejezdnego

1 - suport; 2 - kolumna pionowa; 3 - ramię słupowysięgnika; 4 - blokada; 5 - zespół

napędowy; 6 - podstawa.

AW 17

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

4.6. Portale spawalnicze

Portale spawalnicze są to konstrukcje bramowe nieruchome względnie jeżdżą-

ce po szynach, na których zawieszona jest głowica lub automat spawalniczy.

4.6.1. Portale spawalnicze stacjonarne

Urządzenia te charakteryzują się tym, że automat spawalniczy lub głowica

poruszają się ruchem ustawczym i roboczym po belce jezdnej, która może

być ustawiona na kolumnach na różnych wysokościach.

4.6.2. Portale spawalnicze przejezdne

Są to urządzenia przeznaczone do wykonywania spoin prostoliniowych

o znacznych długościach. Na rysunku 18 przedstawiono portal spawalniczy

przejezdny.

Rys. 18. Schemat konstrukcyjny portalu spawalniczego przejezdnego

1 - elementy zespołu napędowego; 2 - głowica spawalnicza; 3 - przedmiot spawany;

4 - podstawa.

AW 18

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

5.

Środowisko operacyjne. Podział stanowisk spawalniczych.

Przykłady zastosowania

5.1. Stanowiska montażowo-spawalnicze i urządzenia

5.2. Stanowiska spawalnicze uniwersalne

Środowisko operacyjne spawalniczych procesów produkcyjnych jest niezwykle różnorod-

ne. Zróżnicowane sposoby w podejściu do mechanizacji, automatyzacji i robotyzacji

spawalniczych procesów wynikają z potrzeb i wymagań produkcyjnych oraz możliwości

ich realizacji - technicznych i kapitałowych. Obowiązują inne kryteria dotyczące przygoto-

wania wyrobów, rodzaju sterowania, architektury i oprzyrządowania stanowiska, organiza-

cji pracy, sposobów zabezpieczeń pracy na stanowiskach.

Linie produkcyjne, stanowiska muszą być inaczej zaprojektowane i wyposażone w inne-

go rodzaju urządzenia i systemy sterowania. Bardzo istotną rolę odgrywa także wielkość

produkcji spawalniczych wyrobów. Mechanizację stosujemy do produkcji średnio i wiel-

koseryjnej, automatyzację - najczęściej do produkcji wielkoseryjnej, rzadziej do średnio-

seryjnej, robotyzację - nawet do produkcji małoseryjnej.

Specjalnie zaprojektowane oraz wykonane muszą być np. urządzenia pozycjonująco -

mocujące, podajniki drutu elektrodowego muszą zapewniać nie tylko wysoką prędkość

ale także stabilność podawania, uchwyty muszą charakteryzować się odpornością na

intensywne nagrzewanie - konstrukcja powinna zapewniać bezpośrednie chłodzenie

gniazda końcówki prądowej oraz dyszy gazowej, a źródła prądu powinny stwarzać moż-

liwość programowania parametrów początku i końca spawania. Przemyślane, dostoso-

wane do warunków pracy stanowiska, linii produkcyjnej muszą także być systemy stero-

wania, układy zabezpieczeń oraz monitowania procesów technologicznych i pracy ope-

ratorów. Inne będą systemy zabezpieczeń w linii produkcyjnej, inne na wydzielonym

stanowisku, jeszcze inne w celi produkcyjnej

Istotny problem stanowi powiązanie z innymi stanowiskami i urządzeniami produk-

cyjnymi (stanowisko samodzielne, gniazdo produkcyjne, linia produkcyjna, ela-

styczny system produkcyjny itp.). Ze względu na funkcje jaką spełniają stanowiska

spawalnicze możemy podzielić na trzy podstawowe grupy: stanowiska montażo-

wo-spawalnicze, stanowiska spawalnicze uniwersalne, stanowiska spawalnicze

specjalizowane.

Stanowiska te są przeznaczone do montażu, sczepiania a następnie spawania

luźnych elementów konstrukcji, przy czym w większości przypadków stosuje się

tutaj metody półautomatycznego spawania w osłonach gazowych lub spawania

ręcznego elektrodami otulonymi, rzadziej natomiast spawanie automatyczne łuko-

we. Wyróżniamy dwie podgrupy zespołów do budowy stanowisk montażowo-spa-

walniczych: stoły montażowo-spawalnicze, pozycjonery.

AW 19

Stanowiska spawalnicze uniwersalne są to takie stanowiska, na których można wykonywać

dwa lub więcej rodzajów spoin metodą spawania automatycznego. Np. spoiny wzdłużne i

spoiny obwodowe. Stanowiska te mają zastosowanie w produkcji mało i średnioseryjnej.

Tworzy się je z zespołów (urządzeń) do budowy stanowisk spawalniczych uniwersalnych.

Dobór skojarzenia zespołów i urządzeń spawalniczych następuje z zależności od postaci

konstrukcyjnej przedmiotu spawanego, jego masy, usytuowania spoin itp.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

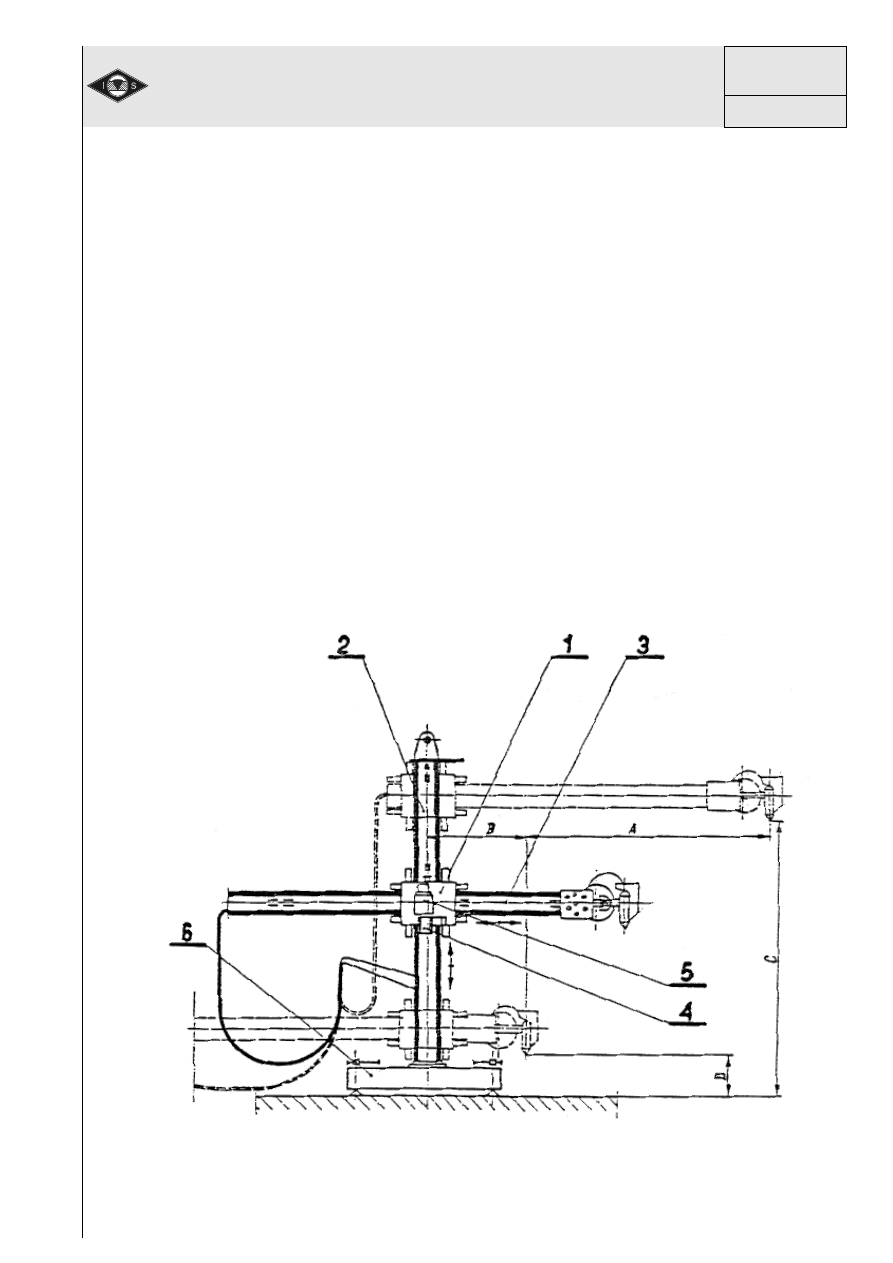

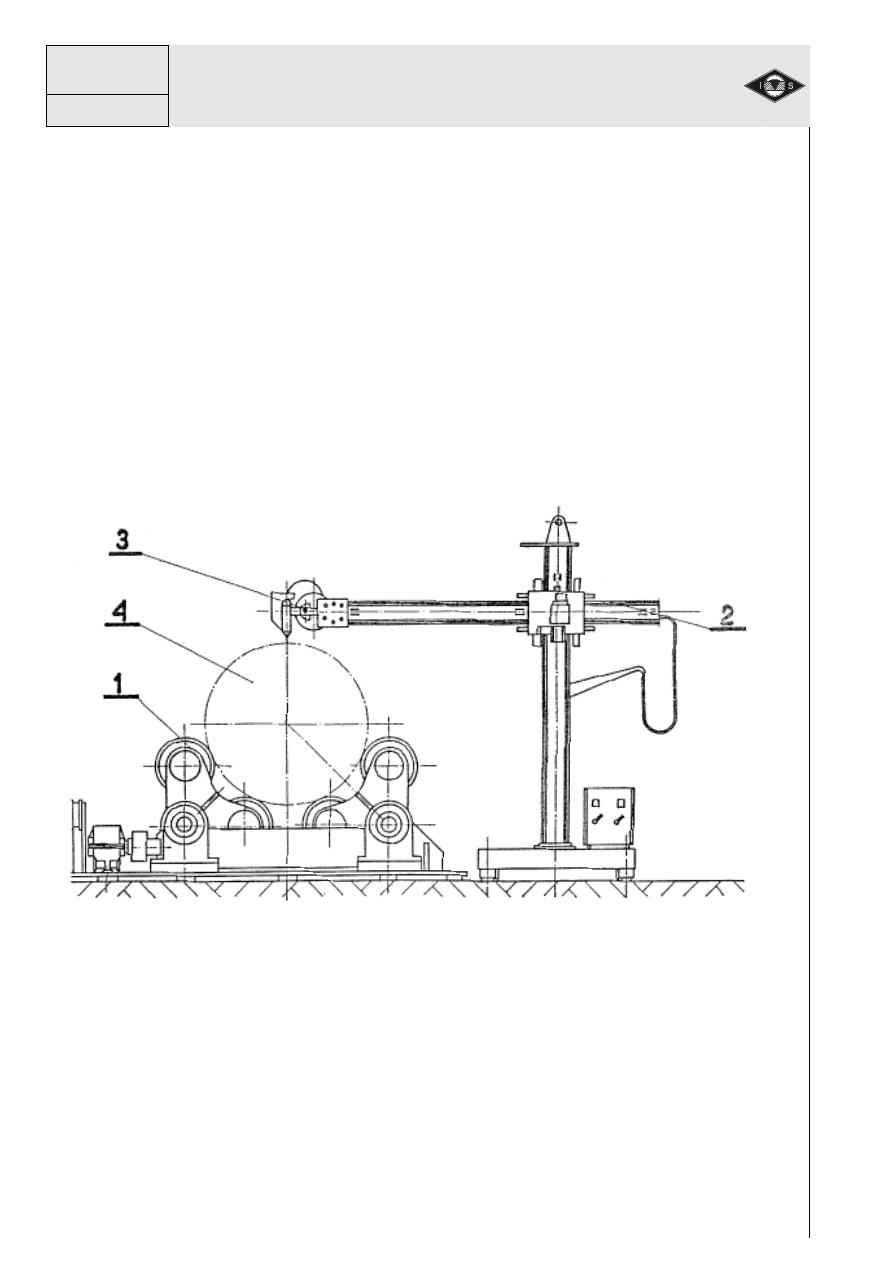

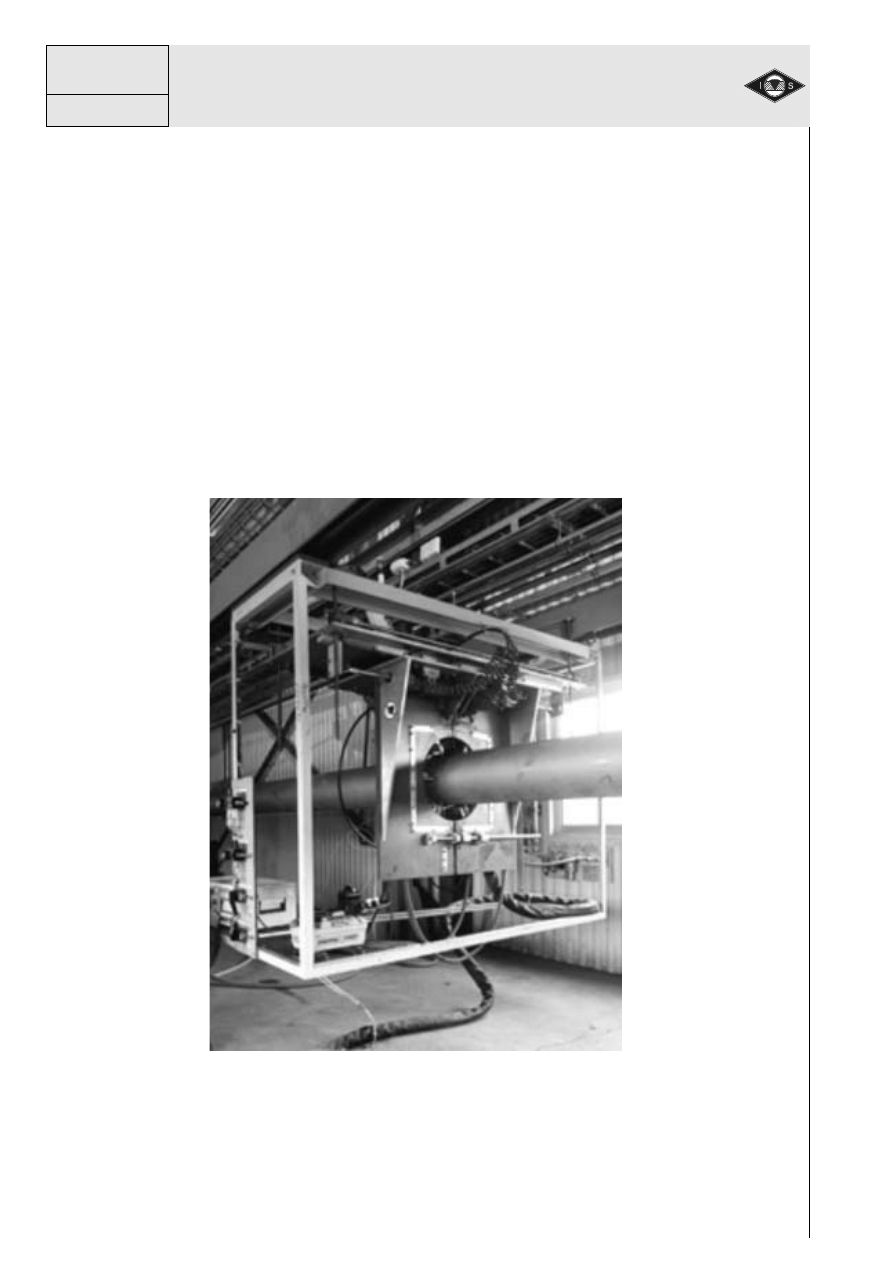

5.2.1. Przykład konfiguracji stanowiska spawalniczego uniwer-

salnego.

Najczęściej stosowane, a zarazem najbardziej funkcjonalne jest zestawienie

stanowiska do spawania zbiorników z następujących zespołów:

•

obrotnik rolkowy stacjonarny z rolkami samonastawnymi,

•

słupowysięgnik spawalniczy przejezdny,

•

głowica spawalnicza do spawania łukiem krytym wraz ze źródłem prądu,

Stanowisko złożone z ww. zespołów a przeznaczone do wykonywania spoin

wzdłużnych i obwodowych na zbiornikach przedstawiono na rys. 19.

AW 20

Rys. 19

.

Schemat konstrukcyjny stanowiska spawalniczego uniwersalnego

1 - obrotnik rolkowy; 2 - słupowysięgnik; 3 - głowica spawalnicza; 4 - przedmiot

spawany.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

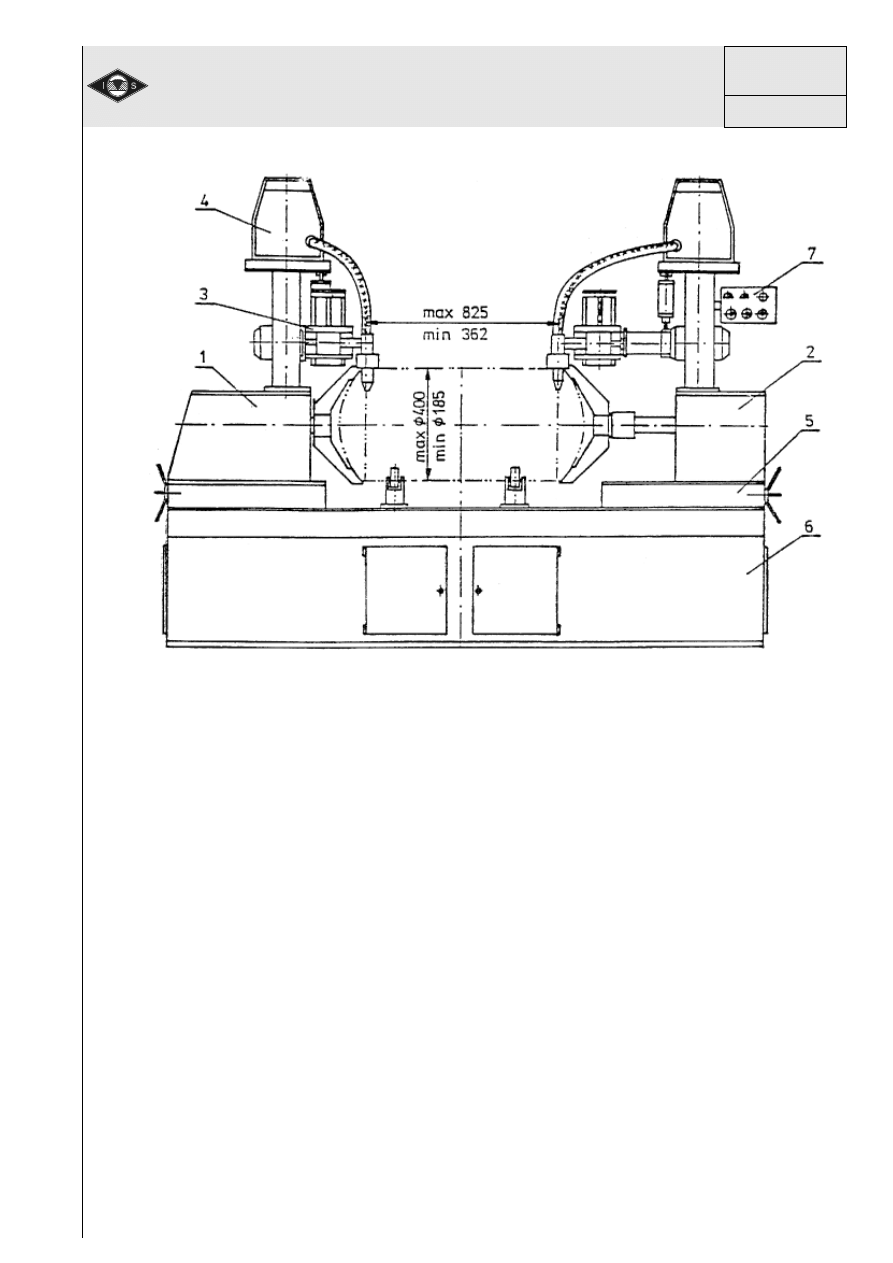

5.3. Stanowiska spawalnicze specjalizowane

Stanowiska spawalnicze specjalizowane są to urządzenia stanowiące tech-

nologiczną i konstrukcyjną całość, realizujące automatycznie proces spawa-

nia po zapoczątkowaniu go przez operatora. Stanowiska te mają zastosowa-

nie głównie w produkcji seryjnej masowej. Podstawowymi celami dla których

stosuje się stanowiska specjalizowane są: zwiększenie wydajności, uzyski-

wanie powtarzalnych wyników, zmniejszenie uciążliwości pracy i polepszenie

warunków bhp.

5.3.1. Przykłady stanowisk spawalniczych specjalizowanych

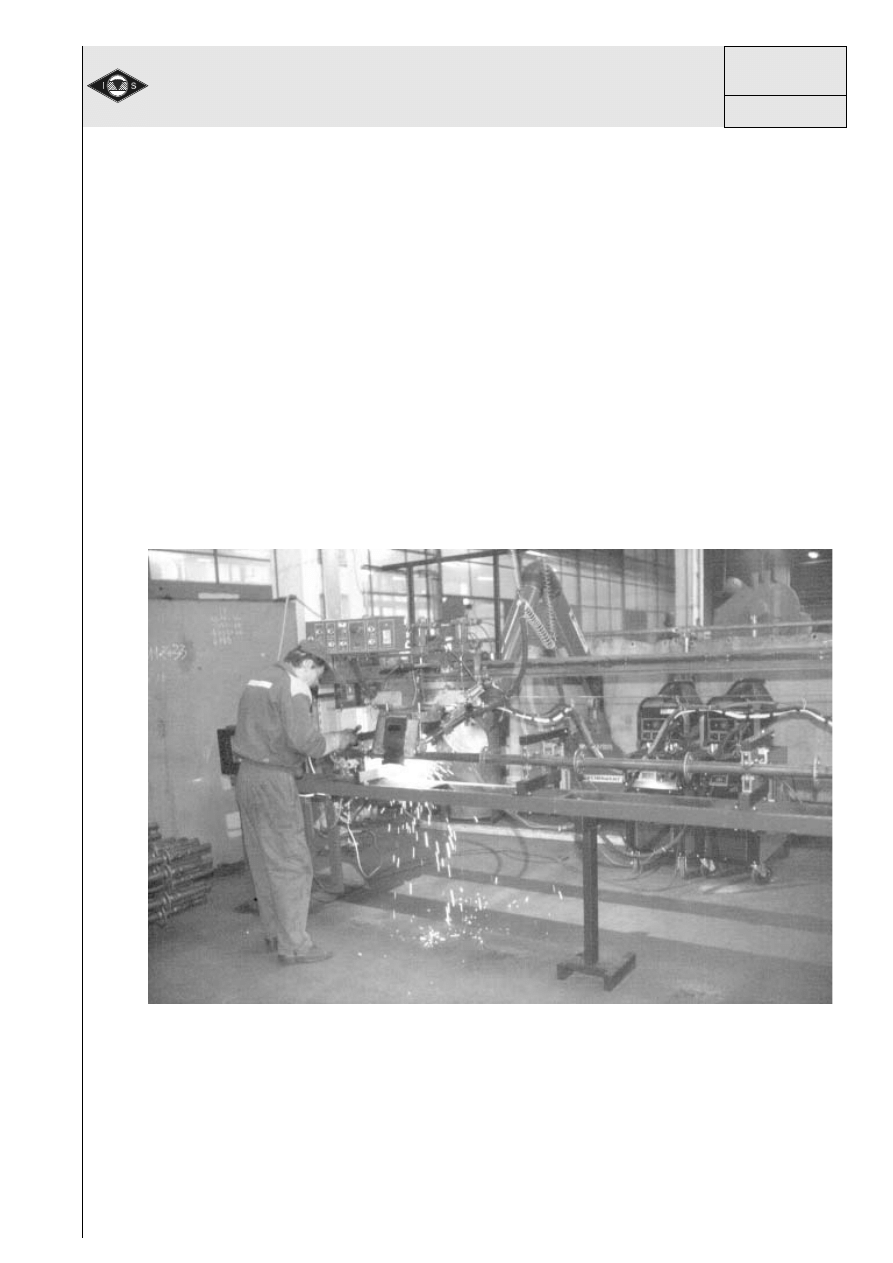

5.3.1.1. Stanowiska do spawania automatycznego metodą MAG

zbiorników elektrycznych podgrzewaczy wody.

Zbiornik elektryczny podgrzewacza wody składa się z płaszcza oraz dwóch

dennic nałożonych na wyoblane krawędzie płaszcza. Płaszcz posiada jedno

złącze wzdłużne doczołowe, natomiast dennice są łączone z nim przy pomo-

cy dwóch spoin obwodowych. Materiałem stosowanym na płaszcze i denni-

ce jest blacha stalowa w gatunku St3S. Grubość blachy płaszcza wynosi

1 i 2 mm, natomiast długość płaszcza mieści się w zakresie od 362 do 825

mm. Średnice zewnętrzne płaszcza wynoszą od 185 do 400 mm. Złącza

wzdłużne są wykonywane na stanowisku przedstawionym na rysunku 20.

AW 21

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

Rys. 20. Schemat konstrukcyjny stanowiska do spawania wzdłużnego płaszczy zbiorników.

1 - głowica spawalnicza; 2 - jednia głowicy spawalniczej; 3 - dźwignie zaciskające.

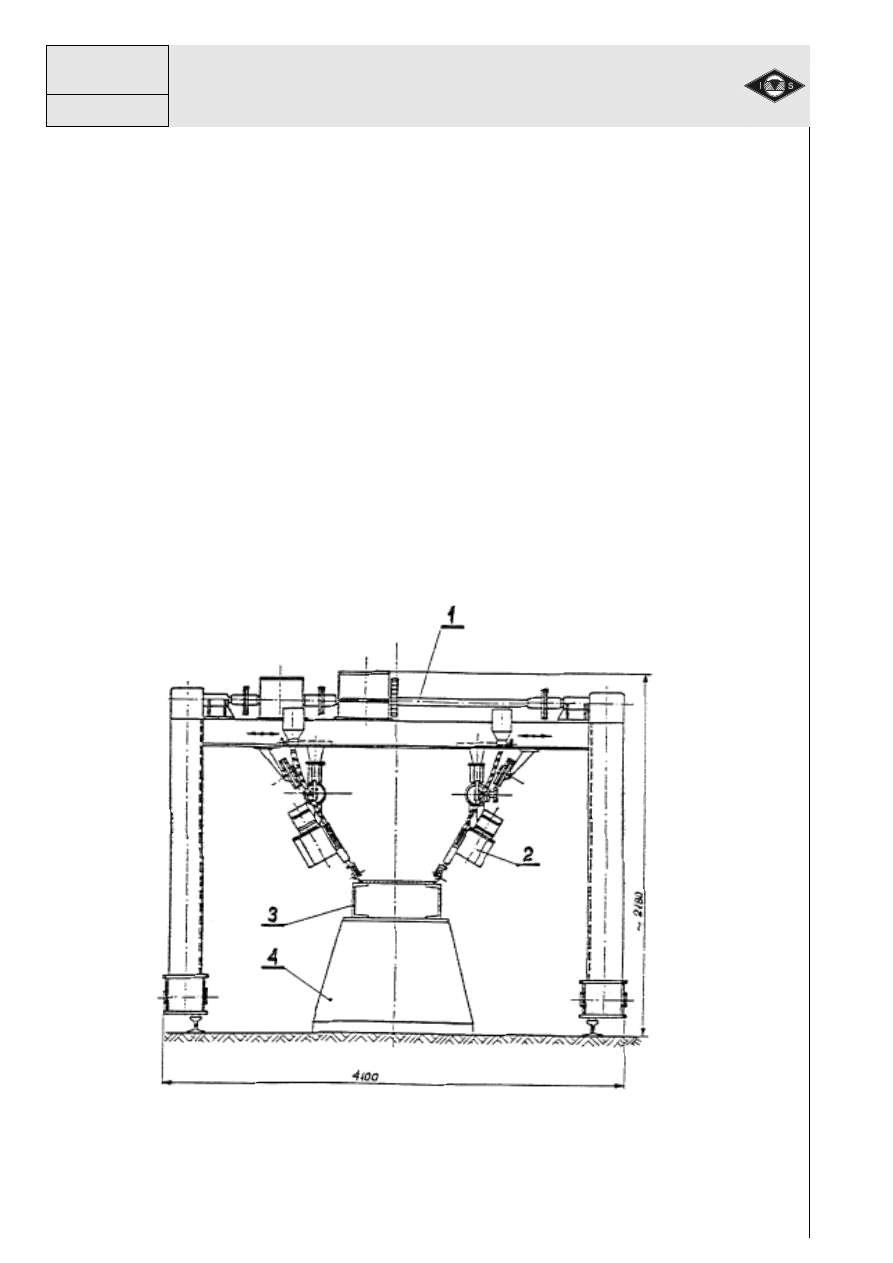

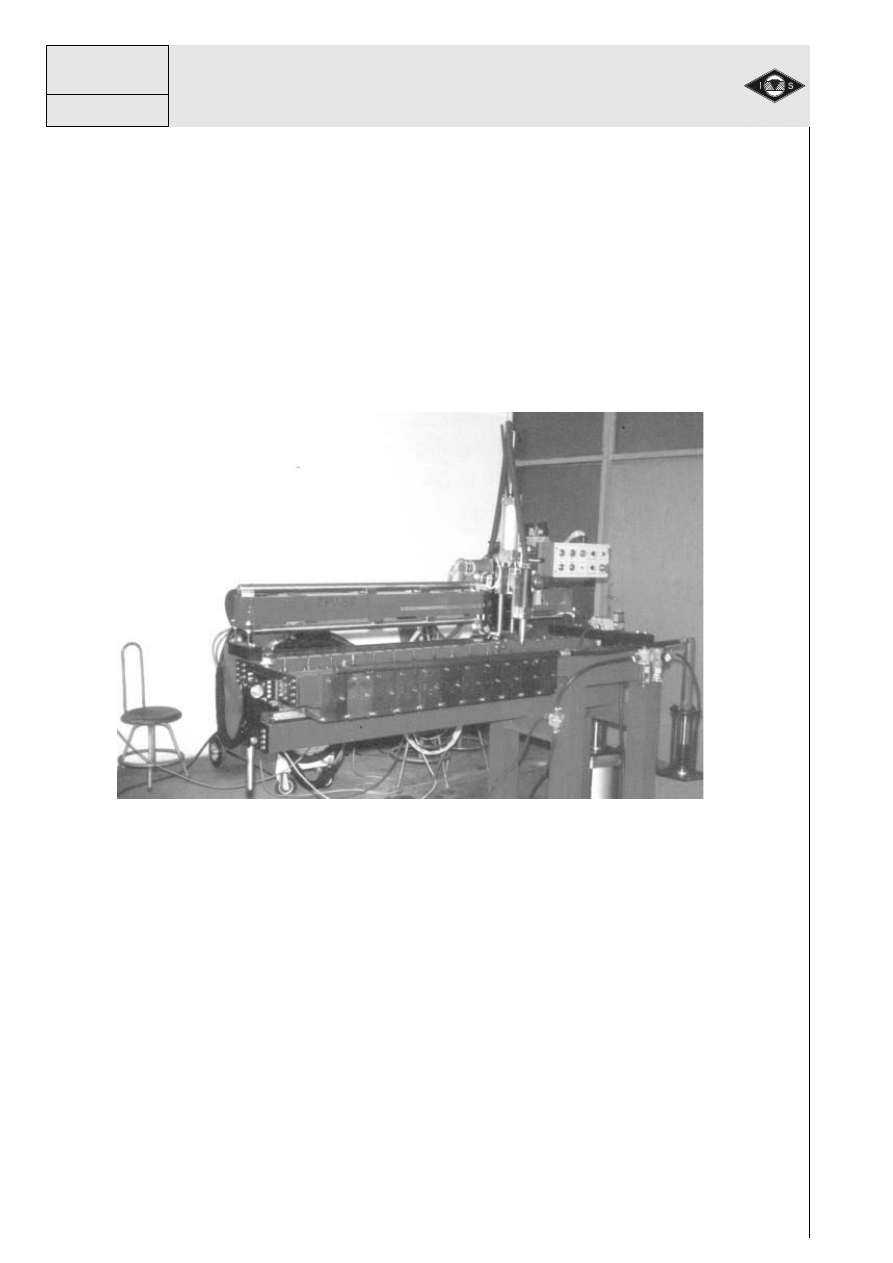

Stanowisko przedstawione na rysunku 21 jest przeznaczone do jednocze-

snego wykonywania dwóch spoin obwodowych. Przed założeniem zbiornika

na stanowisko wcześniej zamonotwane są dennice z płaszczem. Zbiornik na

stanowisku jest centrowany i mocowany za pomocą specjalnych szczęk, prze-

suwanych siłownikiem pneumatycznym. Prowadniki drutu elektrodowego są

mocowane poprzez zespół suportów korekcyjnych do odchylnych ramion,

odchylanych również siłownikami pneumatycznymi. Po upływie nastawione-

go czasu spawania przekaźnik czasowy powoduje wyłączenie procesu spa-

wania z jednoczesnym odchyleniem prowadników drutu elektrodowego w

położenia wyjściowe i odsunięciu szczęk centrująco-mocujących również w

położenia wyjściowe. Pospawany zbiornik zostaje przez operatora zdjęty ze

stanowiska i od tego momentu operacje i czynności na stanowisku zaczyna-

ją się powtarzać.

AW 22

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

Rys. 21. Schemat konstrukcyjny stanowiska do spawania dennic do płaszczy zbiorników,

1 - zespół napędowy; 2 - zespół dociskowy; 3 - suport z głowicą spawalniczą;

4 - zespół podający drut; 5 - suport nastawczy; 6 - korpus stanowiska z rolkami pod-

porowymi; 7 - pulpit sterowniczy.

AW 23

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

6. Przewody spawalnicze prądowe i przyłącza.

6.1. Przewody spawalnicze prądowe.

Każde źródło prądu ( niezależnie od metody spawania do której jest prze-

znaczone ) posiada dwa przewody spawalnicze prądowe. Jeden z nich jest

tzw. przewodem „masowym” łączącym źródło prądu z elementem spawa-

nym. Drugi przewód doprowadza prąd spawania do elektrody lub uchwytu

maszynowego w przypadku źródeł prądu do spawania ręcznego elektroda-

mi otulonymi i źródeł prądu do spawania łukiem krytym. W przypadku źródeł

prądu do spawania metodami MIG / MAG, TIG oraz plazmową przewód

prądowy doprowadza prąd spawania do uchwytu spawalniczego (palnika).

Przewody spawalnicze muszą być dostatecznie giętkie, ich izolacja powinna

być odporna na uszkodzenia mechaniczne. Ze względu na dopuszczalne

nagrzewanie się przewodów, przy długościach nie przekraczających 10m,

przyjmuje się następujące wartości prądu spawania:

- do 35 mm

2

do 195A

- do 50 mm

2

do 245A

- do 70 mm

2

do 300A

- do 90 mm

2

do 365A

Przy większej długości przewodów o przekroju decyduje dopuszczalny spa-

dek napięcia i obliczany jest ze wzoru:

γ

⋅

∆

⋅

⋅

=

U

L

I

S

2

gdzie S - przekrój przewodu w mm

2

I -prąd spawania w A

L - długość pojedynczego przewodu w m

∆U - przyjęty dopuszczalny spadek napięcia w V

γ - przewodność właściwa przewodu w

Przewody spawalnicze prądowe doprowadzające prąd do palnika spawalni-

czego (MIG/MAG, TIG, Plazma) muszą być bardzo elastyczne a jednocze-

śnie odporne na uszkodzenia mechaniczne. Łączy się to z odpowiednią kon-

strukcją całego przewodu doprowadzającego inne czynniki do palnika (gazy,

woda, drut do spawania). Przewody prądowe, szczególnie dla dużych natę-

żeń prądu, są konstruowane w ten sposób, że linka miedziana o dużo mniej-

szym przekroju jest umieszczona wewnątrz elastycznego przewodu z two-

rzywa sztucznego wewnątrz którego płynie czynnik chłodzący palnik.

m

Ω

•

mm

2

AW 24

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

6.2. Przyłącza do przewodów prądowych.

Każdy przewód doprowadzający drugi biegun prądu spawania połączony jest

ze źródłem prądu spawania standardowym złączem tzw. „Dinse” . Zwykle

gniazdo tego złącza znajduje się na ścianie czołowej źródła prądu, natomiast

druga część złącza „wtyk” stanowi zakończenie przewodu. Drugi koniec prze-

wodu prądowego jest zakończony zaciskiem szybko mocującym tak aby

można go było bez problemów podłączyć do przedmiotu spawanego. Złą-

cze „Dinse” jak i zacisk szybko mocujący nie powinny powodować spadku

napięcia oraz muszą tworzyć dobre połączenie z przedmiotem spawanym.

6.3. Zagrożenia elektryczne. Środki ostrożności.

Przy użytkowaniu urządzeń elektrycznych należy bezwzględnie przestrzegać

przepisów BHP dotyczących ich użytkowania i eksploatacji.

W celu zabezpieczenia przed porażeniem jest wymagana systematyczna

kontrola niektórych części urządzeń oraz przewodów elektrycznych.

Należy sprawdzić czy:

- wyłącznik główny jest łatwo dostępny,

- urządzenia są skutecznie zerowane,

- izolacja wszystkich przewodów jest w dobrym stanie (należy zwracać

baczną uwagę na jakość izolacji przewodów, sprawdzać, czy nie nastąpi-

ły pęknięcia, przetarcia lub inne uszkodzenia izolacji przewodów spowo-

dowane np. agresywnymi substancjami chemicznymi. W takich przypad-

kach należy bezwzględnie wymienić przewody elektryczne)

- wszystkie połączenia elektryczne zostały wykonane za pomocą odpo-

wiedniego osprzętu i są dobrze zamocowane,

- przewody spawalnicze, przewód uziemiający mają wystarczający prze-

krój w stosunku do występujących prądów.

Bardzo ważne jest też unikanie spawania w warunkach dużej wilgotności,

gdyż skutki porażenia są wtedy znacznie groźniejsze.

AW 25

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

7. Wyposażenia pomocnicze stanowisk spawalniczych

Spawalnicze wyposażenia pomocnicze nie należą bezpośrednio do stano-

wiska, ale ułatwiają wykonywanie procesów spawalniczych na stanowisku.

Do wyposażenia pomocniczego stanowisk zaliczamy środki ochrony osobi-

stej spawacza lub operatora oraz urządzenia dodatkowe.

7.1. Środki ochrony osobistej spawacza

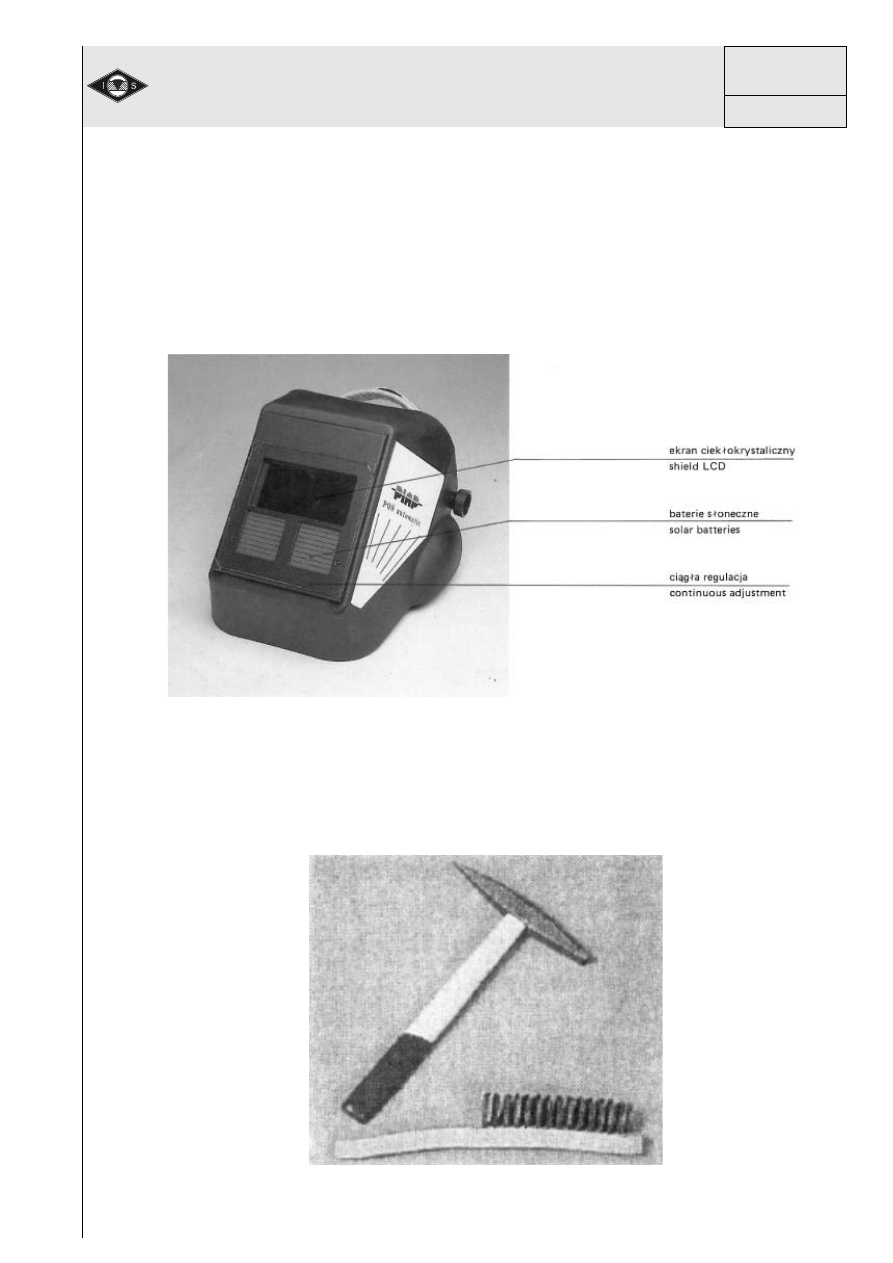

Do środków ochrony osobistej spawacza zaliczamy: maski spawalnicze,

rękawice ochronne rysunek 22, przyłbice rysunek 23, fartuchy i kombinezony.

Rys.22. Maski spawalnicze oraz rękawice ochronne

AW 26

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

Na specjalną uwagę zasługują przyłbice automatycznie zaciemniające się

pod wpływem zajarzenia łuku rys.23, szczególnie przydatne do precyzyjne-

go układania spoin sczepnych przy łączeniu cienkich elementów. Produko-

wane są również przyłbice wyposażone w filtry pyłowe, pyłowo-gazowe, a

także w systemy umożliwiające podłączenie do sieci sprężonego powietrza.

Zapewniają one kompleksową ochronę wzroku i dróg oddechowych i zale-

cane są do stosowania w ciasnych lub zamkniętych pomieszczeniach.

Rys. 23. Ogólny widok przyłbicy z samozaciemniającymi się filtrami ochronnymi

7.2. Wyposażenia dodatkowe na stanowiskach

7.2.1. Młotki spawalnicze do odbijania żużla oraz szczotki druciane do

czyszczenia elementów spawanych.

Rys. 24. Widok młotka spawalniczego oraz szczotki drucianej

AW 27

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

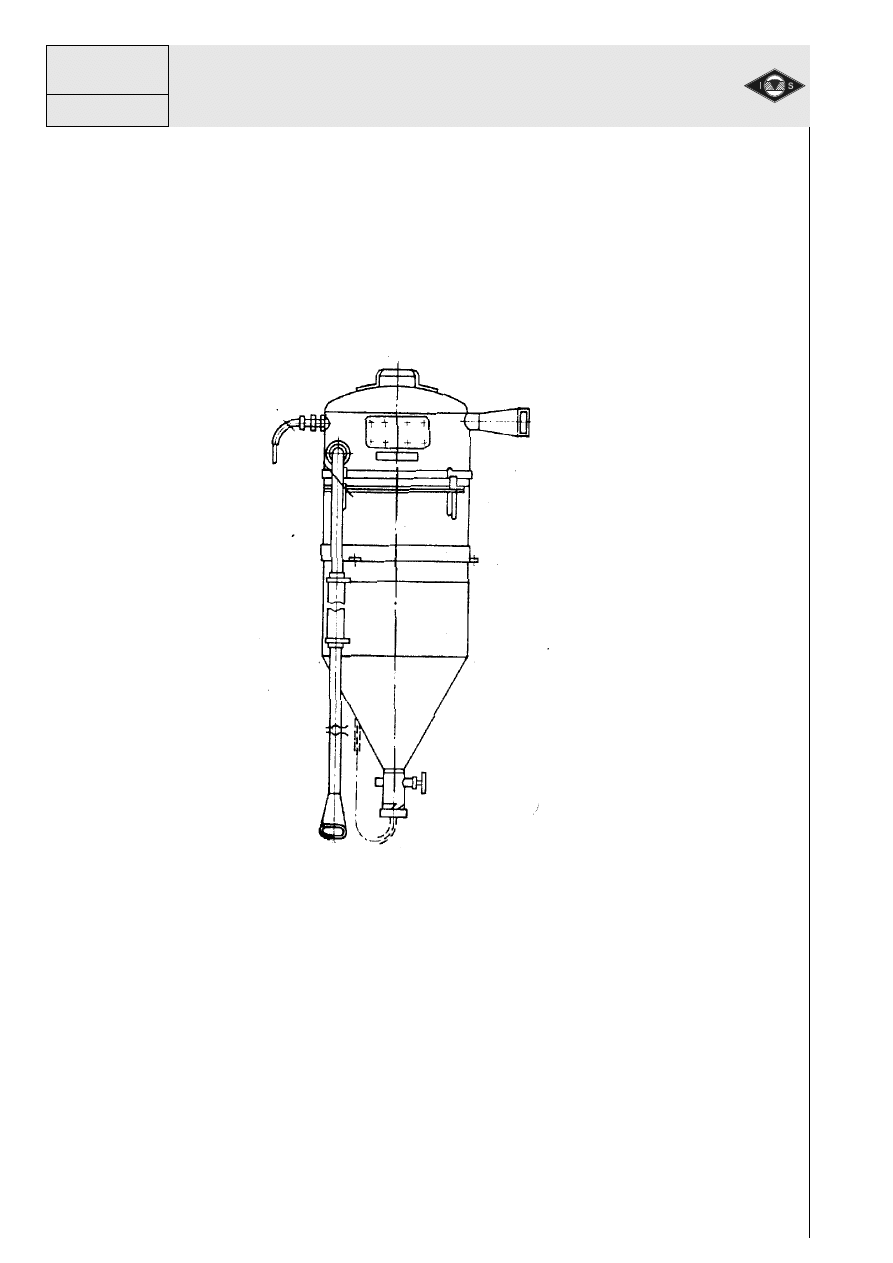

7.2.2. Zbieraki nie zużytego topnika

Podczas spawania automatycznego łukiem krytym nie cała ilość topnika osła-

niającego łuk elektryczny zostaje zużyta. Nie zużytą część topnika należy

zebrać z lica spoiny i ponownie użyć do spawania. Do zbierania nie zużytej

części topnika służą zbieraki topnika. Rozróżnia się pneumatyczne i elek-

tryczne zbieraki nie zużytego topnika. Na rysunku 25 przedstawiono sche-

mat konstrukcyjny pneumatycznego zbieraka nie zużytego topnika

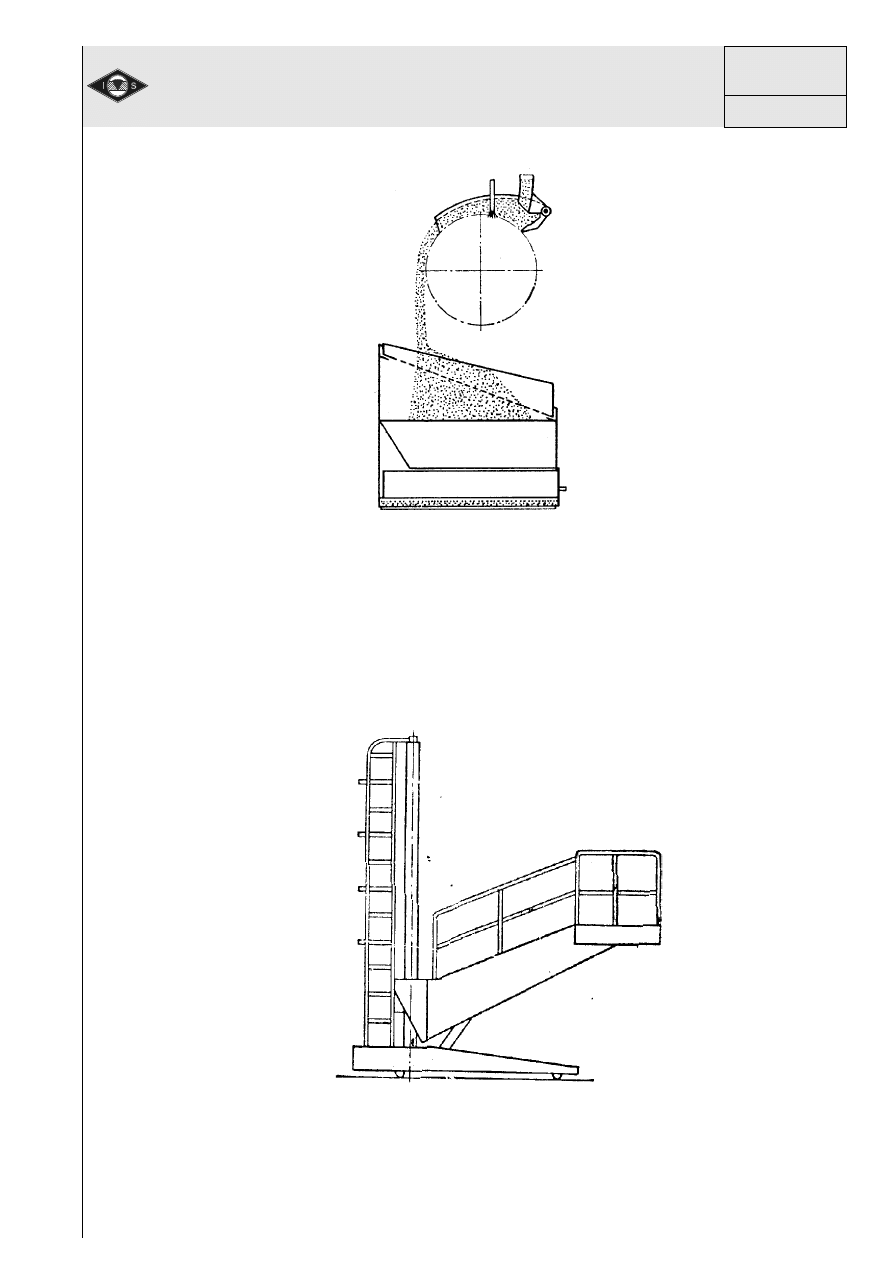

Rys. 25. Schemat konstrukcyjny pneumatycznego zbieraka topnika

7.2.3. Podtrzymywacze topnika spawalniczego

Bardzo często zdarzają się sytuacje przy spawaniu automatycznym pod top-

nikiem, że osłona łuku elektrycznego tworzona przez topnik jest niecałkowita

(łuk prześwieca przez topnik). Wówczas konieczne jest stosowanie podtrzy-

mywaczy topnika. Na rysunku 26 przedstawiono jeden z przykładów podtrzy-

mywacza topnika.

AW 28

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

Rys. 26. Schemat konstrukcyjny podtrzymywacza topnika

7.2.4. Podesty robocze

Podesty robocze są to urządzenia umożliwiające spawaczowi dostęp do miej-

sca spawania i wykonywanie prac na większej wysokości. Schemat podestu

roboczego przedstawiono na rysunku 27.

Rys. 27. Schemat konstrukcyjny podestu roboczego

AW 29

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

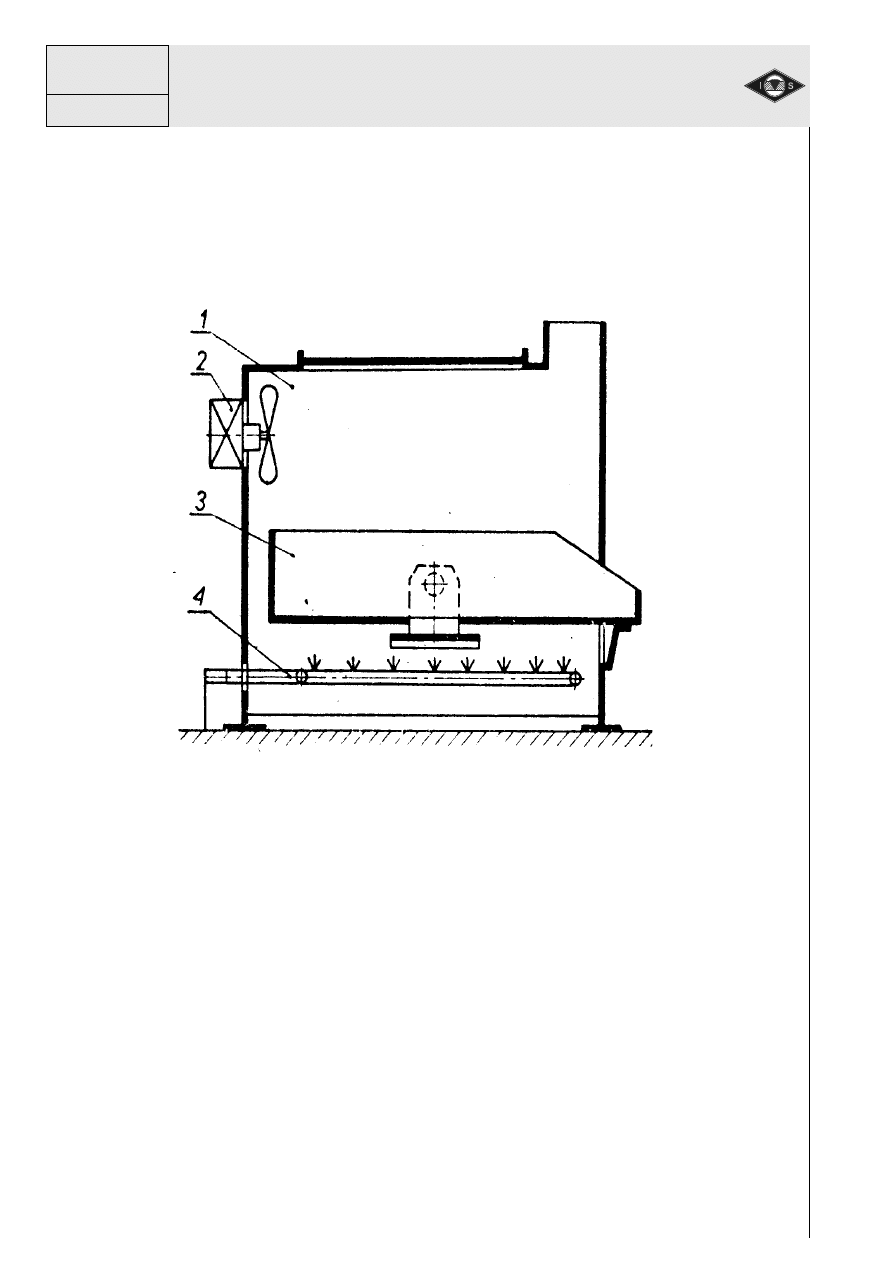

7.2.5. Suszarnie topnika

Dobrą jakość złączy spawanych uzyskuje się między innymi przez używanie

niezawilgoconego topnika. Topnik można suszyć w suszarniach ogrzewanych

gazem lub elektrycznie zapewniając jednocześnie dobry przewiew powietrza.

Na rysunku 28 przedstawiono schemat konstrukcyjny suszarni topnika.

Rys. 28. Schemat konstrukcyjny suszarni topnika

1- komora

2- wentylator

3- pojemnik wychylny na topnik

4- palnik gazowy

AW 30

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

7.2.6. Osłony łuku spawalniczego

Osłony łuku spawalniczego są stosowane przy stanowiskach spawalniczych

specjalizowanych gdzie proces spawania przebiega automatycznie, a opera-

tor w tym czasie może obsługiwać inne stanowisko. Mają one za zadanie chro-

nić przed łukiem elektrycznym operatora spawalniczego jak również osoby

znajdujące się w pobliżu stanowiska, a wykonujące inne prace. Na rysunku 29

przedstawiono osłonę łuku na stanowisku spawalniczym specjalizowanym.

Rys. 29. Osłona łuku na stanowisku do spawania automatycznego w osłonach gazowych

Inną konstrukcję osłony łuku przedstawiono na rysunku 20

W zależności od stosowanej metody spawania stanowiska spawalnicze są

wyposażane w niezbędne i konieczne wyposażenie pomocnicze. W przy-

padku stanowisk do spawania ręcznego elektrodami otulonymi wyposażenie

pomocnicze stanowiska stanowią: maska spawalnicza, rękawice ochronne,

fartuch, szczotki druciane, młotek spawalniczy oraz parawan oddzielający sta-

nowisko od pozostałych urządzeń znajdujących się w hali produkcyjnej.

W przypadku stanowisk do spawania półautomatycznego metodami MIG/

MAG, TIG i plazmowego wyposażenie pomocnicze stanowiska stanowią :

maska spawalnicza lub przyłbica, kombinezon, szczotki druciane oraz para-

wan. W stanowiskach do spawania automatycznego zamiast maski lub przy-

łbicy stosowane są osłony łuku rys. 29.

W przypadku stanowisk do spawania automatycznego łukiem krytym wypo-

sażenie pomocnicze stanowiska stanowią: kombinezon, szczotki druciane,

młotek do odbijania żużla podtrzymywacze topnika oraz zamknięte układy

zbierania nie zużytego topnika oraz suszarnie topnika.

7.3. Wyposażenie pomocnicze w zależności od metody spawania.

AW 31

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

7.4 Osłona grani.

Bardzo istotnym czynnikiem technologicznym podczas spawania z pełnym prze-

topem jest osłona grani przed utlenieniem. Brak przedmiotowej osłony powoduje

utlenienie ciekłego metalu i tworzenie się nierównomiernej, utlenionej, porowatej

warstwy wierzchniej od strony grani spoiny. Osłonę grani można zapewnić na-

stępującymi sposobami stosując:

- gaz formujący osłaniający grań,

- ściśle przylegające podkładki miedziane bądź ceramiczne,

- uszczelki w kształcie pokrywek,

- specjalna taśmę samoprzylepną,

- specjalną taśmę papierową,

- przegrody uszczelniające,

- przetapialne wkładki pierścieniowe,

- specjalną pastę nanoszoną od strony grani przed spawaniem.

Jako gaz formujący stosowany jest zazwyczaj argon, rzadziej hel lub azot.

W przypadku spawania blach gaz formujący jest doprowadzany na całej długo-

ści grani przez płytkę lub rurkę z nawierconymi otworami.

Podczas spawania rur, zwłaszcza o niewielkich średnicach, stosowane są prze-

grody uszczelniające umieszczane wewnątrz rury po obu stronach spawanego

złącza. Przegrody te wyposażone są w zawory doprowadzające i odprowadzające

gaz formujący.

Specjalna taśma papierowa jest przyklejana od strony grani. Taśma ulega zniszcze-

niu podczas spawania; powoduje zmniejszenie zużycia gazu osłonowego.

Uszczelki w kształcie pokrywek oraz specjalna taśma samoprzylepna stosowane

są zazwyczaj do spawania krótkich odcinków rur.

Przetapialne wkładki pierścieniowe są używane do spawania rur w celu uzyska-

nia wysokiej jakości spoin.

Osłonę grani można zapewnić także stosując specjalną pastę nanoszoną od strony

grani przed spawaniem. Podczas spawania pasta stapia się wraz z materiałem pod-

stawowym tworząc warstwę chroniącą przed szkodliwym oddziaływaniem powietrza.

7.5.Przepływomierze do gazu

Podczas spawania łukowego w osłonach gazowych (zarówno przy gazach jednoskładni-

kowych jak i mieszankach) są stosowane przepływomierze do gazów montowane na za-

worach butlowych. Każdy przepływomierz składa się manometru wskazującego aktualne

ciśnienie w butli oraz z właściwego przepływomierza wycechowanego w l/min. Na właści-

wym przepływomierzu możemy ustawić wielkość przepływu gazu osłonowego lub mie-

szanki, najczęściej wartość ta wynosi od 10 do 18 litrów/minutę. Natężenie przepływu gazu

mierzone jest w obrębie butli, jeśli jednak droga od butli do palnika jest wydłużona, a

wymagane jest dokładne ustawienie natężenia przepływu gazu to również są stosowane

specjalnej konstrukcji przepływomierze określające natężenie przepłu gazu osłonowego z

dyszy gazowej palnika. Są to przepływomierze przenośne.

AW 32

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

8. Wentylacja na stanowiskach spawalniczych

Rozróżnia się wentylację centralną halową oraz miejscową na poszczegól-

nych stanowiskach spawalniczych. W przypadku wentylacji centralnej odcią-

gi dymów z poszczególnych stanowisk spawalniczych są przyłączone do

zbiorczego odciągu na którego końcu znajduje się wentylator wyciągowy.

Stanowiska spawalnicze do automatycznego spawania powinny wówczas w

miarę możliwości posiadać odprowadzenie umożliwiające podłączenie do

odciągu zbiorczego. Stanowisko z takim wyjściem umożliwiającym podłą-

czenie do zbiorczego wyciągu jest przedstawione na rysunku 16.

Nie zawsze jest możliwe zbudowanie na stanowisku spawalniczym takiej osło-

ny z której można wyprowadzić wyjście do odciągu centralnego. Stosuje się

wówczas wentylację miejscowo-stanowiskową. Przykład zastosowania takiej

wentylacji stanowiskowej pokazano na rysunku 20.

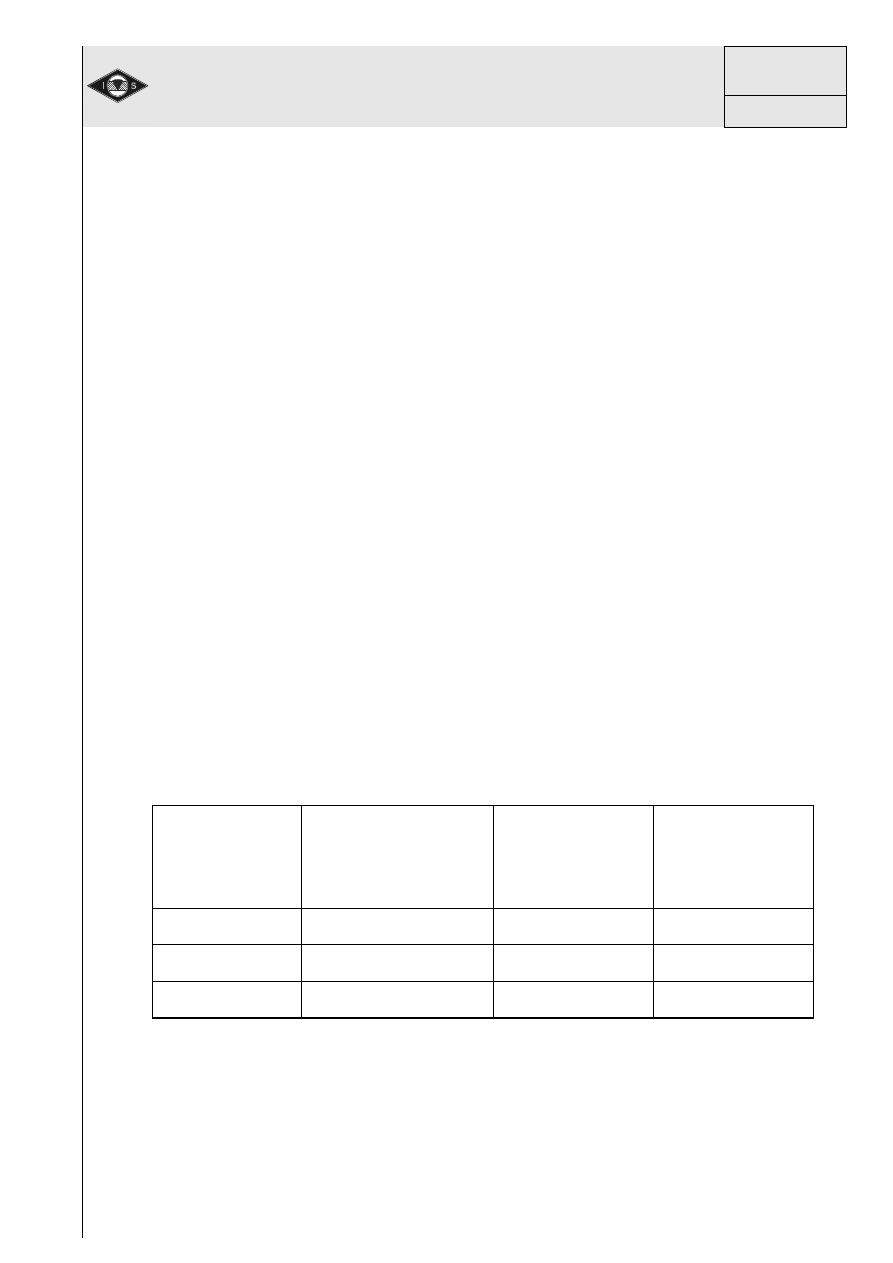

9. Wykonywanie spoin sczepnych na elementach spawanych

W przypadku gdy jest konieczne utrzymywanie stałego odstępu pomiędzy

łączonymi brzegami elementów spawanych muszą być wykonane spoiny

sczepne. Przy spawaniu w osłonach gazowych spoiny sczepne są najczę-

ściej powodem wad. Często jeśli jest to możliwe spoiny sczepne są czę-

ściowo usuwane za pomocą szlifowania. Spoiny sczepne wykonuje się z

reguły łukiem zwarciowym, parametrami odpowiadającymi w przybliżeniu spa-

waniu w pozycjach przymusowych. W tablicy 1 podane są parametry układa-

nia spoin sczepnych przy spawaniu w osłonach gazowych.

Tablica 1. Parametry układania spoin sczepnych w zależności od średnicy drutu elektrodowego

Średnica drutu

elektrodowego

W [mm]

Prędkość podawania

drutu elektrodowego

V [m/min]

Natężenie prądu

I [A]

Napięcie łuku

U [V]

0,8

5,80

÷6,85

120

÷ 140

21

÷ 23

1,2

2,97

÷3,10

150

÷ 160

23

÷ 25

1,6

1,70

÷2,00

160

÷ 180

24

÷ 26

Spoiny sczepne (jeżeli w ogóle są konieczne) powinny być możliwe małe,

lecz równocześnie wystarczające do pokonania sił pochodzących od naprę-

żeń i ciężaru konstrukcji. Przy spawaniu półautomatycznym, technika prze-

chodzenia przez spoiny sczepne jest taka, że spawanie zaczyna się obok

spoiny sczepnej i dochodzi do niej w chwili dostatecznego nagrzania mate-

riału. Unika się wówczas braku przetopu na początku spoiny sczepnej.

AW 33

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

9.1. Wykonywanie spoin sczepnych na złączach obwodowych

(dennica płaszcz) zbiorników ciśnieniowych.

Złącza spawane obwodowo łączące dennice z płaszczem oraz w przypadku

dłuższych zbiorników (powyżej 2000 mm) łączące płaszcz z płaszczem (przy

użyciu podkładki technologicznej) muszą charakteryzować się pełnym prze-

topem oraz wykazywać I klasę wadliwości w ocenie badań radiograficznych

wg PN lub odpowiadać poziomowi jakości B wg PN – EN ISO 5817:2009.

Ww. złącza obwodowe aby mogły być zakwalifikowane do poziomu jakości

B muszą z reguły być wykonywane automatycznie. Do spawania automa-

tycznego (niezależnie od zastosowanej metody spawania) dennica z płasz-

czem lub płaszcz z płaszczem i podkładką technologiczną po zmontowaniu

muszą być połączone wstępnie spoinami sczepnymi. Spoiny sczepne po-

winny w tych przypadkach być wykonane półautomatycznie w osłonach ga-

zowych, długość spoin sczepnych nie powinna być dłuższa niż 25 mm w

zależności od średnicy zbiornika i grubości ścianki. Po ułożeniu zbiornika na

stanowisku spawalniczym (obrotniku rolkowym) „wejścia” spoin sczepnych

przy układaniu spoiny ciągłej muszą być odpowiednio podszlifowane. Brak

podszlifowania spoin sczepnych stwarza możliwość powstania w nich nie-

zgodności spawalniczej w postaci braku przetopu. Wykonywanie spoin sczep-

nych metodą spawania ręcznego elektrodami otulonymi nie jest zalecane z

uwagi na możliwość powstawania niezgodności spawalniczych w postaci

obcych wtrąceń. Po za tym metoda ta w sumie jest bardziej pracochłonna z

powodu dojścia operacji odbijania żużla.

10. Gospodarka materiałami dodatkowymi do spawania

W terminologii spawalniczej przyjęto nazywać wszystkie czynniki dodatkowe

używane przy spawaniu jako materiały dodatkowe do spawania. Do każdej

metody spawania stosuje się inne materiały dodatkowe. I tak do spawania

ręcznego elektrodami otulonymi są to elektrody do spawania (różnego ga-

tunku) w zależności od rodzaju materiału podstawowego (czyli materiału spa-

wanego). Do spawania metodami MIG/MAG materiałami dodatkowymi są

druty elektrodowe oraz gazy osłonowe. Do spawania łukiem krytym materia-

łami dodatkowymi są drut elektrodowy oraz topnik spawalniczy. W metodach

spawania TIG i plazmową materiałami dodatkowymi są zwykle gazy osłono-

we. Jakość złączy spawanych oprócz wielu innych czynników zależy również

od jakości materiałów dodatkowych użytych do spawania. Dobre jakościowo

materiały dodatkowe mogą obniżyć znacznie swoją wartość użytkową w przy-

padku niewłaściwego ich przechowywania i magazynowania.

AW 34

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

10.1. Magazynowanie i przechowywanie elektrod do spawania ręcznego

Elektrody otulone powinny być zabezpieczone przed zamoknięciem lub na-

wilgoceniem zarówno podczas ich transportu od sprzedawcy do użytkowni-

ka jak również podczas przechowywania u użytkownika. Składniki otulin elek-

trod zwłaszcza otulin zasadowych są wysoko higroskopijne. Wszystkie typy

otulin rozkładają się częściowo w wilgotnym powietrzu, a rdzeń stalowy po-

krywa się warstwą rdzy. Są to zjawiska bardzo niepożądane z uwagi na moż-

liwość pogorszenia własności spawalniczych elektrod objawiających się wzro-

stem zawartości wodoru w spoinie.

Podczas przechowywania elektrod powinny być zapewnione następujące

warunki:

-

ściany, sufit i podłoga powinny być suche,

-

w pomieszczeniu nie powinny znajdować się zbiorniki z wodą,

-

pomieszczenie magazynowe powinno być wietrzone i zabezpieczo-

ne przed zewnętrznymi wpływami atmosferycznymi,

-

pomieszczenie winno być wyposażone w regały lub palety,

-

w pomieszczeniu powinna panować temperatura powyżej +18

o

C.

Elektrody o otulinach kwaśnych i rutylowych transportowane i magazynowa-

ne w warunkach ww. nie wymagają suszenia przed użyciem ich do spawania.

Rutyl przyjmuje mało wilgoci z atmosfery, posiada jednak dużo wody pocho-

dzącej z procesu produkcji, której nie można usunąć w temperaturach możli-

wych do osiągnięcia w suszarkach do elektrod. Jeżeli elektrody o otulinach

kwaśnych lub rutylowych z jakichś powodów uległy nadmiernemu zawilgoce-

niu (pojawiające się białe wykwity na otulinie nie stabilnie jarzący się łuk spa-

walniczy porowatość spoin i nadmierny rozprysk) to należy je suszyć w tem-

peraturze 100 – 150

o

C przez jedną godzinę.

Elektrody o otulinie celulozowej nie powinny być suszone gdyż posiadają opty-

malne własności spawalnicze, jeśli otulina zawiera co najmniej 2 do 3% wody.

Elektrody o otulinach zasadowych można łatwo wysuszyć w stosunkowo nie-

wysokich temperaturach. Zalecane jest suszenie elektrod zasadowych bez-

pośrednio przed spawaniem. Warunki szczegółowe suszenia są podawane

przez producentów na opakowaniach elektrod. Najczęściej stosowana tem-

peratura suszenia wynosi 250 – 350

o

C. Elektrody winny być nagrzewane

bardzo powoli do odpowiedniej temperatury. Czas suszenia w określonej

temperaturze powinien wynosić 2 do 3 godziny.

Elektrody z otuliną zasadową po wysuszeniu, aż do ich zużycia powinny być

chronione przed ponownym nawilgoceniem. Najkorzystniej jest przechowy-

wać je na stanowiskach spawania w podgrzewanych termosach w tempera-

turze 80 –150

o

C.

AW 35

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

10.2.Magazynowanie i przechowywanie drutów spawalniczych

Druty elektrodowe do spawania podobnie jak elektrody otulone powinny być

zabezpieczone przed nawilgoceniem zarówno podczas transportu jak i prze-

chowywania. Druty elektrodowe do spawania metodami MAG, MIG, TIG są

obecnie szpulowane i pakowane szczelnie w pojemnikach foliowych. Po-

jemniki foliowe zabezpieczają drut elektrodowy znajdujący się na szpuli przed

nawilgoceniem, a następnie przed skorodowaniem. Znane są przypadki z

poprzednich lat, że nieodpowiednio przechowywana szpula z drutem elek-

trodowym (wówczas szpule nie były jeszcze foliowane) nie nadawała się do

wykorzystania z uwagi na skorodowanie powierzchni zewnętrznej drutu pra-

wie na całej szpuli. Zaleca się aby szpula z drutem elektrodowym przezna-

czona do spawania była rozpakowywana z worka foliowego tuż przed zało-

żeniem jej do podajnika drutu półautomatu spawalniczego. W przypadku drutu

elektrodowego nie"szpulowanego (głównie chodzi o drut elektrodowy uży-

wany do spawania łukiem krytym) dostarczanego w kręgach lub na bębnach

elektrodowych należy zwrócić szczególną uwagę na to aby jego przechowy-

wanie było w suchym pomieszczeniu. Nawet lekkie skorodowanie powierzchni

drutu elektrodowego powoduje niestabilność jarzenia się łuku oraz występo-

wanie niezgodności spawalniczych w złączu w postaci pęcherzy.

10.3.Magazynowanie i przechowywanie topników do spawania

łukiem krytym

Z wykładu dotyczącego spawania automatycznego łukiem krytym wiadomo,

że topniki dzielą się na kwaśne i zasadowe. Do spawania stali niskowęglo-

wych stosuje się przeważnie topniki kwaśne.

Do spawania stali niskostopowych w tym stali o podwyższonej wytrzymało-

ści stosuje się topniki zasadowe. Topniki zasadowe oraz kwaśne, szczegól-

nie zawierające mało CaF

z

, powinny być przed spawaniem bardzo dokładnie

wysuszone w temperaturze ok. 300

º

C, w celu zmniejszenia niebezpieczeń-

stwa powstania pęcherzy w złączach spawanych. Topniki wysokomangano-

we o podwyższonej zawartości fluorku wapnia są mniej wrażliwe na zawilgo-

cenie.

Wynika stąd konieczność przechowywania topników w pojemnikach i w miej-

scach magazynowania niezawilgoconych. Z uwagi na małe zapotrzebowanie nie

produkuje się urządzeń do suszenia topnika przed spawaniem. Zakłady przemy-

słowe we własnym zakresie budują proste urządzenia do suszenia topnika.

AW 36

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

10.4.Magazynowanie oraz dystrybucja gazów do spawania łukowego

Do przechowywania gazów technicznych do spawania najczęściej stosuje

się butle do gazów sprężonych (tlen, dwutlenek węgla, argon, wodór oraz

mieszanki gazowe). Butle mają kształt zbiorników cylindrycznych i są wyko-

nane ze stali o podwyższonej wytrzymałości, jako ciągnione bez szwu. Na

głowicy każdej butli jest umieszczona metryczka zawierająca jej niezbędne

dane techniczne. Dla łatwego rozpoznania butli są one malowane z zewnątrz

na odpowiedni kolor i oznaczone napisem. Butle do gazów sprężonych pod-

legają kontroli przez Urząd Dozoru Technicznego co 5 lat. Butle do gazów

sprężonych powinny po opróżnieniu wykazywać nadciśnienie co najmniej 0,05

MPa, a do argonu i helu 0,25 MPa.

Niektóre oznakowania butli: korpus szary z czarnym napisem „DWUTLE-

NEK WĘGLA T”, korpus butli szary z czarnym napisem „ARGON” (ciśnienie

robocze butli 15 MPa pojemność 40 dm

3

); korpus butli czerwony z białym

napisem „WODÓR” (ciśnienie robocze 15 MPa).

Korpus butli szary z czarnym napisem „AZOT” (ciśnienie robocze 15 MPa).

Butle gazowe podczas transportu powinny być ustawione pionowo. Stoso-

wane są specjalne palety transportowe mieszczące 12 butli ustawionych pio-

nowo i zabezpieczonych przed przewróceniem. Dzięki zastosowaniu palet

12 butli umieszczonych w palecie w prosty sposób można przemieszać za

pomocą dźwigu, wózka widłowego czy ręcznego podnośnika. Palety ułatwiają

nie tylko transport ale również magazynowanie butli w miejscu pracy. Na sta-

nowisku spawalniczym butle również powinny być zabezpieczone przed

przewróceniem (przewrócenie butli może spowodować uszkodzenie zaworu

butli).

Dla odbiorców, którzy używają więcej gazów używane są wiązki 10-ciu zblo-

kowanych butli. Butle połączone są między sobą wewnętrznie i posiadają

zewnętrzny jeden zawór przyłączeniowy. Wiązki zblokowanych butli ułatwiają

transport i używanie gazów. Dla odbiorców zużywających bardzo duże ilości

gazów stosowane są systemy zbiorników na ciekłe gazy wraz z parownicami,

które podłącza się do centralnego systemu zaopatrzenia w gaz.

AW 37

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

11. Wyposażenie do podgrzewania wstępnego. Obróbka cieplna

po spawaniu. Pomiar i regulacja temperatury.

Wyróżnia się dwa sposoby podgrzewania wstępnego gazem i prądem elektrycznym.

Elementy spawane wykonane ze stali trudnospawalnych lub o znacznych grubo-

ściach wymagają podgrzewania wstępnego. Pierwszy z nich polega na ogrzewa-

niu gazem specjalnie skonstruowanymi palnikami (chodzi tu o elementy spawane

o znacznych grubościach, np. podgrzewanie wstępne walców hutniczych przed

napawaniem). Drugi sposób polegający na podgrzewaniu wstępnym elementów

spawanych przy pomocy tzw. mat grzewczych zasilanych prądem elektrycznym

lub przy pomocy urządzeń do nagrzewania indukcyjnego. Pierwszy sposób pod-

grzewania pokazano schematycznie na rysunku 30.

Rys. 30. Ogólny widok podgrzewania wstępne-

go przy pomocy specjalnych palników

(gazem)

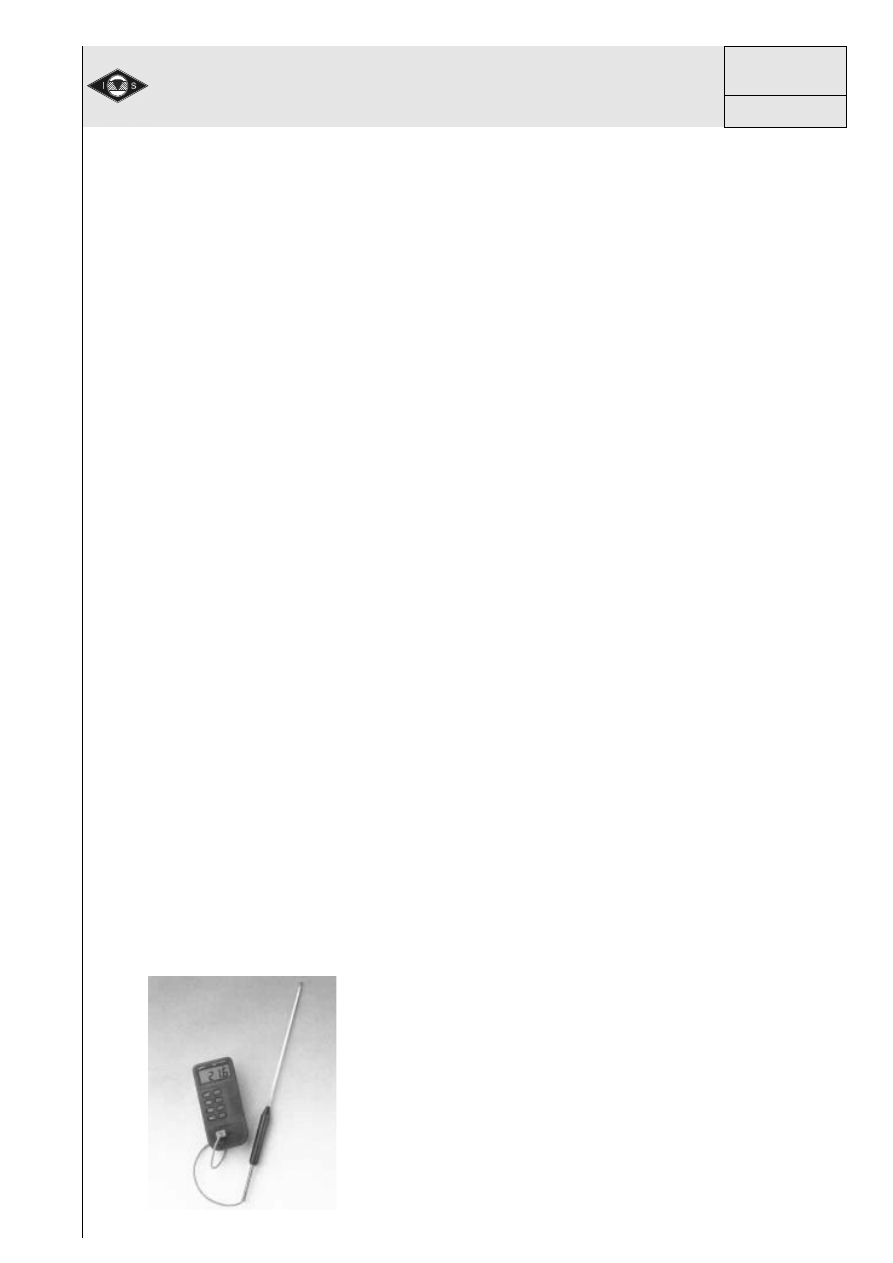

Drugi sposób podgrzewania wstępnego za pomocą maty grzewczej poka-

zano na rysunku 31.

Rys. 31. Ogólny widok maty grzewczej przeznaczonej do podgrzewania elementów rurowych.

AW 38

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

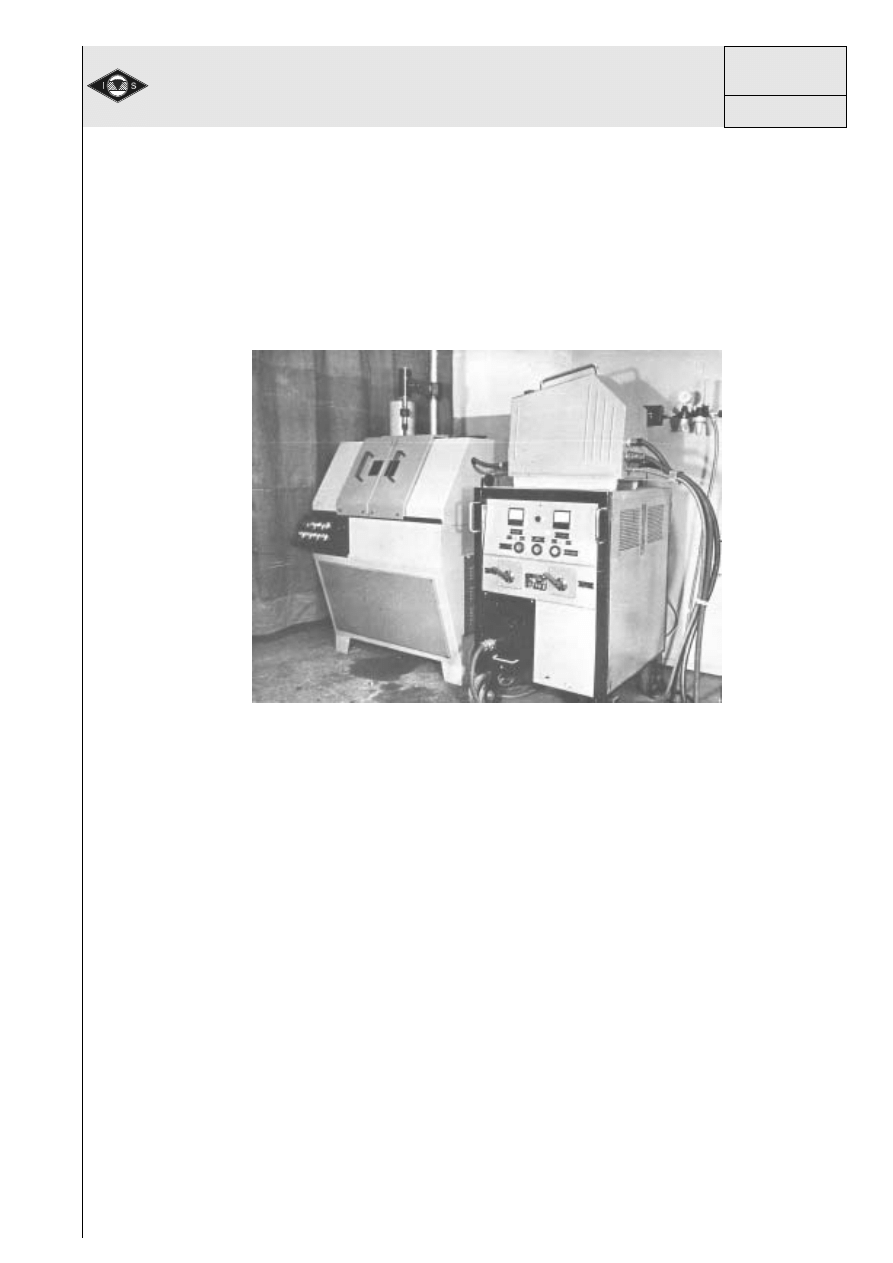

Urządzenia do nagrzewania indukcyjnego

Urządzenia do nagrzewania indukcyjnego wysokiej i średniej częstotliwości są

przeznaczone do hartowania, lutowania lutami twardymi i miękkimi, nagrzewania

strefowego, odpuszczania i wyżarzania elementów cienkościennych, topienia

metali, technik laboratoryjnych.

Zalety urządzeń są następujące:

- precyzyjne nagrzewanie materiału

- wysoki stopień powtarzalności procesu

- energooszczędność - wysoka sprawność

- duża elastyczność dopasowania obciążenia

- mała masa i wymiary.

Możliwe jest wykonanie urządzeń spełniających konkretne wymagania klienta.

Wymienny zestaw wzbudników umożliwia przystosowanie urządzenia do nagrze-

wania elementów o różnych kształtach.

Elektroniczne układy sterowania zapewniają pracę urządzenia z optymalną mocą

wyjściową i sprawnością. Układ samoczynnie dostosowuje częstotliwość pracy

do parametrów nagrzewanego materiału.

Moc wyjściowa jest nastawiana płynnie. Sterowanie mocą może odbywać się

ręcznie lub automatycznie, za pomocą mikroprocesorowego programatora cza-

sowego. Programator zapewnia powtarzalność parametrów procesu obróbki ciepl-

nej i umożliwia zapamiętanie 32 programów nagrzewania.

Wysoka sprawność urządzeń (powyżej 90%), krótki czas nagrzewania i precy-

zyjne dozowanie energii cieplnej pozwalają na zmniejszenie kosztów procesu w

porównaniu z alternatywnymi metodami nagrzewania.

Z uwagi na fakt, że w zależności od rodzaju materiału oraz zastosowanej technologii

spawania temperatury podgrzewania wstępnego elementów spawanych mogą być

różne. Temperatury te należy kontrolować w trakcie podgrzewania. Istniej

ą dwie za-

sadnicze metody kontrolowania temperatury podgrzewania elementów spawanych.

Pierwsza polega na stosowaniu termoidykatorów kredkowych umożliwiających po-

miar temperatury w zakresie od 55

o

C do 800

o

C. Druga metoda polega na zastosowa-

niu specjalnego przenośnego termometru pokazanego na rysunku 32. Można też za-

stosować urządzenie termowizyjne oraz urządzenie z czujnikiem laserowym.

Rys. 32. Ogólny widok termometru do pomiaru temperatury

elementów spawanych

AW 39

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

Obróbka termiczna spoin spawalniczych

Aby zachować swoje właściwości , niektóre materiały (np. coraz bardziej popularne

stale o wysokiej wytrzymałości umożliwiające redukcję ciężaru, kosztów wykonywanych

z nich elementów przy zachowaniu wymaganych parametrów wytrzymałościowych)

wymagają specjalnej obróbki podczas procesów cięcia i spawania. Podgrzewanie wstęp-

ne i obróbka cieplna po spawaniu, zalecane przez wiele norm, pozwalają zapobiec

powstawaniu pęknięć. Operacja cięcia jest zwykle poprzedzana podgrzewaniem wstęp-

nym, natomiast w przypadku spawania stosuje się zarówno podgrzewanie wstępne, jak

i obróbkę cieplną po spawaniu. Podgrzewanie wstępne jest stosowane również przy

innych materiałach, zwłaszcza przy obróbce grubszych przekrojów. Podgrzewanie wstęp-

ne w procesie cięcia materiałów dostarcza dodatkowej energii, umożliwiającej lepsze

jakościowo cięcie grubszych przekrojów. Skuteczne podgrzewanie wstępne uzyskuje

się za pomocą precyzyjnej kontroli temperatury i równomiernego rozkładu ciepła na

całej grubości materiału. Temperatura podgrzewania wstępnego zależy od typu i grubo-

ści materiału, a także kolejnych procesów. Prawidłowy pomiar temperatury ma podsta-

wowe znaczenie i wymaga szczególnej uwagi. Zastosowanie niewłaściwego gazu pal-

nego, oprzyrządowania lub parametrów pracy, powoduje wzrost kosztów i wydłużenie

czasu pracy.

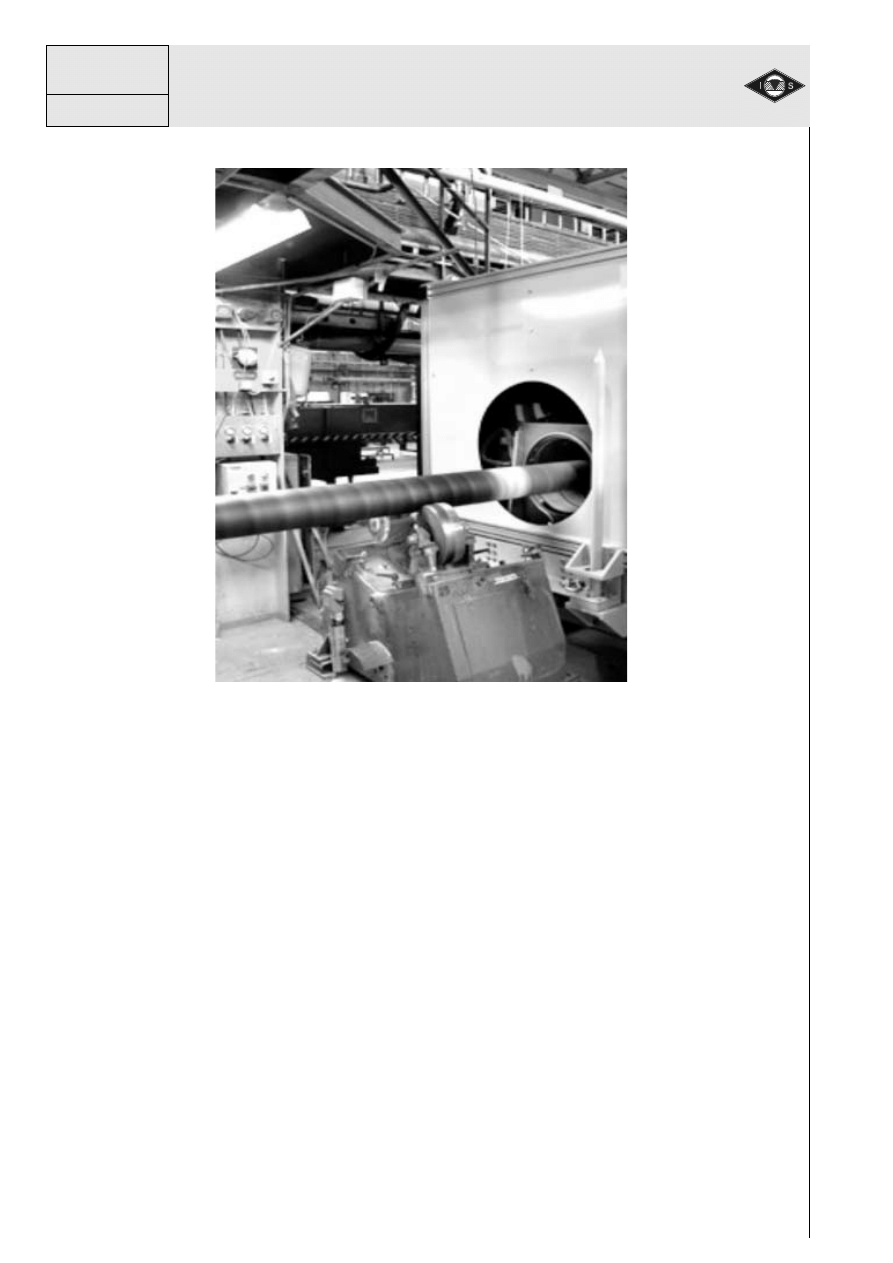

Rys. 33. Indukcyjne nagrzewanie przedoperacyjne

AW 40

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

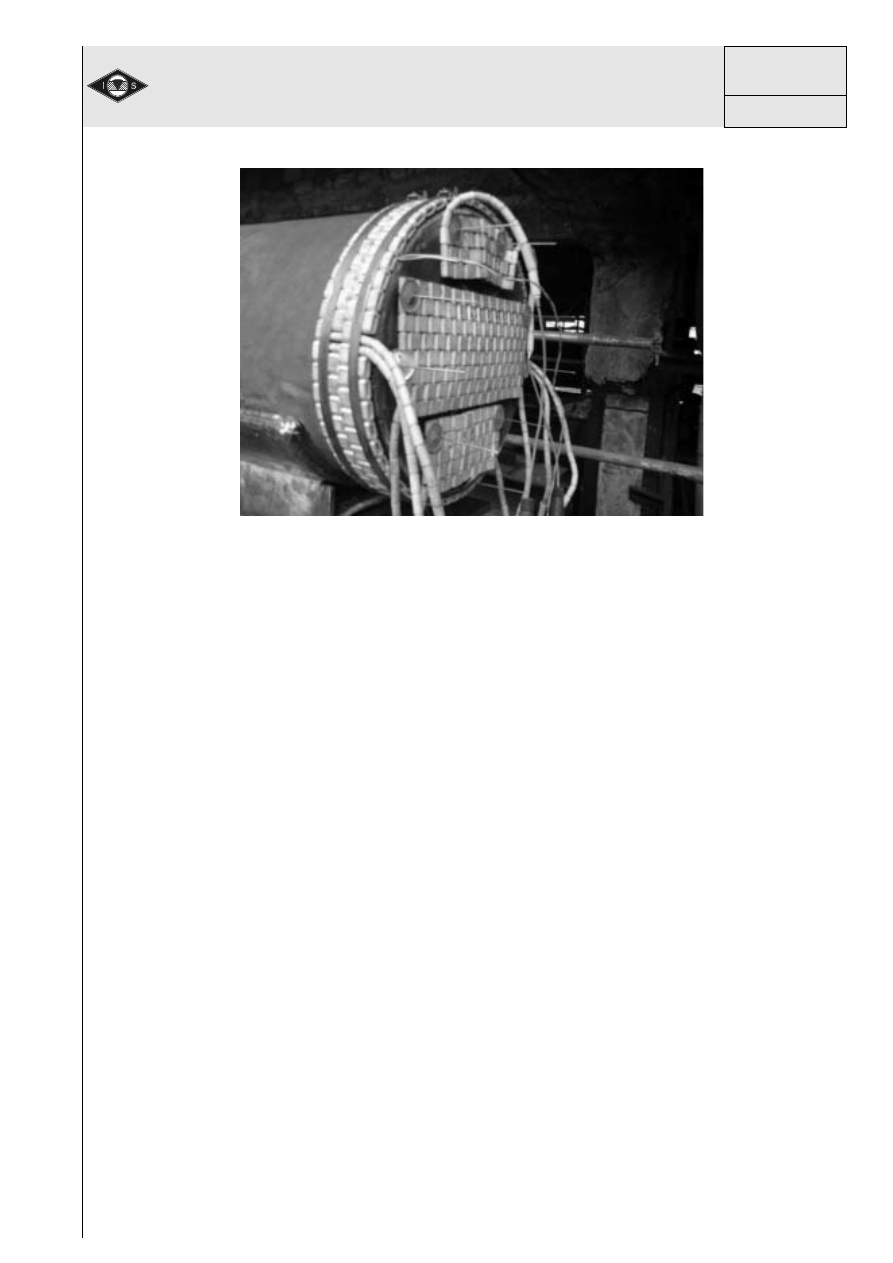

Urządzenia przeznaczone do obróbki termicznej spoin spawalniczych przeznaczone

są do pracy według zadanej charakterystyki temperaturowo - czasowej w zakresie tem-

peratur zazwyczaj do 1000°C. Podgrzewanie potrzebne jest zarówno w procesie spa-

wania jak i po spawaniu w celu eliminacji naprężeń mechanicznych w stalach gatunko-

wych. Temperatury kontrolowane są najczęściej termoparami Ni-CrNi. Urządzenia za-

wierają programowany regulator temperatury, rejestrator, regulator mocy wyjściowej.

Nagrzewanie obiektu po spawaniu jest realizowane za pomocą elementów grzejnych

(mat oporowych) lub urządzeniami do nagrzewania indukcyjnego. Elementy grzejne

matooporowe w zależności od rozmiaru zasilane są bezpiecznym napięciem w zakre-

sie 30 do 74V (typowo 60V / 45A). Kompletny zestaw grzewczy składa się z urządze-

nia do obróbki cieplnej, źródła napięcia, mat oporowych, termopar, izolacji termicznej

i kabli połączeniowych. Produkowane są często jako urządzenia o mocach od 11 do

130kW (od jednego do kilkudziesięciu niezależnych kanałów). Wykorzystuje się także

przenośne urządzenia do obróbki cieplnej. Jako źródło napięcia może być wykorzysta-

na spawarka (np.: wirująca) lub transformator. Część urządzeń ma własne źródło zasila-

nia elementów grzejnych.

Wyżarzanie spoin stosowane jest m.in. w petrochemii, fabrykach kotłów, elektrowniach,

firmach montażowych, remontowych .

Stosowanie nagrzewania indukcyjnego zamiast gazu lub pieca do nagrzewania przed-

operacyjnego ma wiele zalet. Wymiana ciepła jest bezpośrednia, co minimalizuje straty

ciepła i zużycie energii zwiększając wydajność produkcji i poprawiając jakość.

Indukcja to także doskonały sposób realizacji procesu nagrzewania pooperacyjnego.

Ciepło jest wytwarzane bezpośrednio w materiale a jego ilość jest kontrolowana z dużą

dokładnością. Zmniejsza to straty związane z promieniowaniem i skraca czasy nagrze-

wania w porównaniu z nagrzewaniem gazem lub w piecach.

Rys. 34. Obróbka cieplna po spawaniu z wykorzystaniem mat grzewczych

AW 41

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

Instytut

Spawalnictwa

w Gliwicach

4.4

Ponadto istnieje możliwość dokładnej kontroli ciepła. Pozwala to zmniejszyć tempe-

raturę podczas zgrzewania i uzyskać z kolei mniejszą szybkość chłodzenia, zmniej-

szyć ryzyko powstawania zimnych pęknięć i nadmiernego hartowania.

Inne zalety: równomierne doprowadzanie ciepła. poprawa środowiska pracy, zmniej-

szenie potrzeby chłodzenia, obniżenie ryzyko pożaru. Ciepło jest wytwarzane bezpo-

średnio w materiale a jego ilość jest kontrolowana z dużą dokładnością. Zmniejsza to

straty związane z promieniowaniem i skraca czasy nagrzewania w porównaniu z na-

grzewaniem gazem lub w piecach. Nagrzewanie indukcyjne pozwala uzyskać wyższą

jakość i wydajność końcową.

Zastosowanie: w przemyśle motoryzacyjnym, produkcji kabli i drutów, elektrotech-

nicznym, w wytwarzaniu rur cienko - i grubościennych. W wielu przypadkach nagrze-

wania przedoperacyjne sjest wykorzystywane bezpośrednio w liniach produkcyjnych.

Rys. 35. Indukcyjne nagrzewanie pooperacyjne

AW 42

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści

wzgl

ędnie fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest

zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Spawalnicze oprzyrządowanie w zakładach przemysłowych

4.4

Instytut

Spawalnictwa

w Gliwicach

Regulatory temperatury

Obecnie najczęściej stosuje się mikroprocesorowe regulatory temperatury PID ze

względu na ich wielkie możliwości regulacji i programowania. Mogą one współpraco-

wać w zależności od potrzeb z czujnikami Pt - 100 oraz z termoparami typu J,K lub S

i pokrywają zakres temperatur do +1800 st. C (i więcej) w zależności od zastosowa-

nego czujnika. Regulatory te są przeznaczone do regulacji temperatury i sterowania

procesami technologicznymi. Przyrządy te mogą znaleźć zastosowanie w suszar-

kach laboratoryjnych, do pomiaru, sygnalizacji, oraz kontroli temperatury w różnych

procesach technologicznych, a także do programowej regulacji temperatury w pie-

cach, urządzeniach klimatycznych i chłodniczych. Nastawa wszystkich parametrów

odbywa się za pomocą klawiatury umieszczonej na płycie czołowej termoregulatora.

W czasie pracy termoregulatora na polu odczytowym jest wyświetlana wartość mie-

rzona regulowanej temperatury. Posługując się klawiaturą, można w czasie pracy ter-

moregulatora, odczytać wartość zadaną temperatury, aktualną odchyłkę regulacji, nu-

mer aktualnie realizowanego programu, czas trwania programu i zadane parametry

regulacji. Urządzenie pozwala na realizację kilkunastu lub nawet kilkudziesięciu pro-

gramów regulacji temperatury, a każdy z nich może być realizowany w dowolnym,

wybranym przez użytkownika przedziale czasowym od jednej minuty do kilkuset go-

dzin. Termoregulator może pracować w dwóch trybach pracy wybieranych za po-

mocą klawiatury: w trybie ON/OFF termoregulator załącza grzałkę, gdy temperatura

grzanego obiektu jest niższa od zaprogramowanej i wyłącza gdy temperatura prze-

chodzi przez zaprogramowaną wartość. Ponieważ jednak grzałka ma pewną bez-

władność cieplną i oddaje ciepło jeszcze przez pewien czas po odłączeniu zasilania,

temperatura obiektu wzrasta powyżej zaprogramowanej wartości. Wielkość tego wzro-

stu jest zależna od charakterystyki cieplnej systemu grzewczego. Celem zminimalizo-

wania tego zjawiska wprowadzono opcję histerezy. Polega ona na doświadczalnym

wyznaczeniu przez operatora temperatury, przy osiągnięciu której należy wyłączyć

zasilanie grzałki, aby po uwzględnieniu jej bezwładności cieplnej osiągnąć żądaną

temperaturę grzanego obiektu. Dodatkową zaletą przyrządu jest więc możliwość pro-

gramowania histerezy regulacji w każdym z programów oddzielnie. Histereza zabez-

piecza też przed "kłapaniem" przekaźników w przypadku nagłych, cyklicznych zmian

temperatury wokół temperatury przełączania. W trybie PROPORCJONALNYM ter-