Instytut

Spawalnictwa

w Gliwicach

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych

podczas spawania

2.5

opracował:

dr hab. inż. Mirosław Łomozik, prof. nadzw. IS

Nowelizacja materiału: 04. 2012 r.

2.5 ZACHOWANIE STALI KONSTRUKCYJNYCH PODCZAS

SPAWANIA

1. Cieplne procesy spawalnicze

1.1 Pole temperatury

Źródło ciepła przyłożone w określonym punkcie elementu (np. na powierzchni

stalowej blachy) nagrzewa go w wyniku przewodzenia ciepła. Rozkład temperatury

w danym obszarze masy nagrzewanego ciała nazywa się polem temperatury.

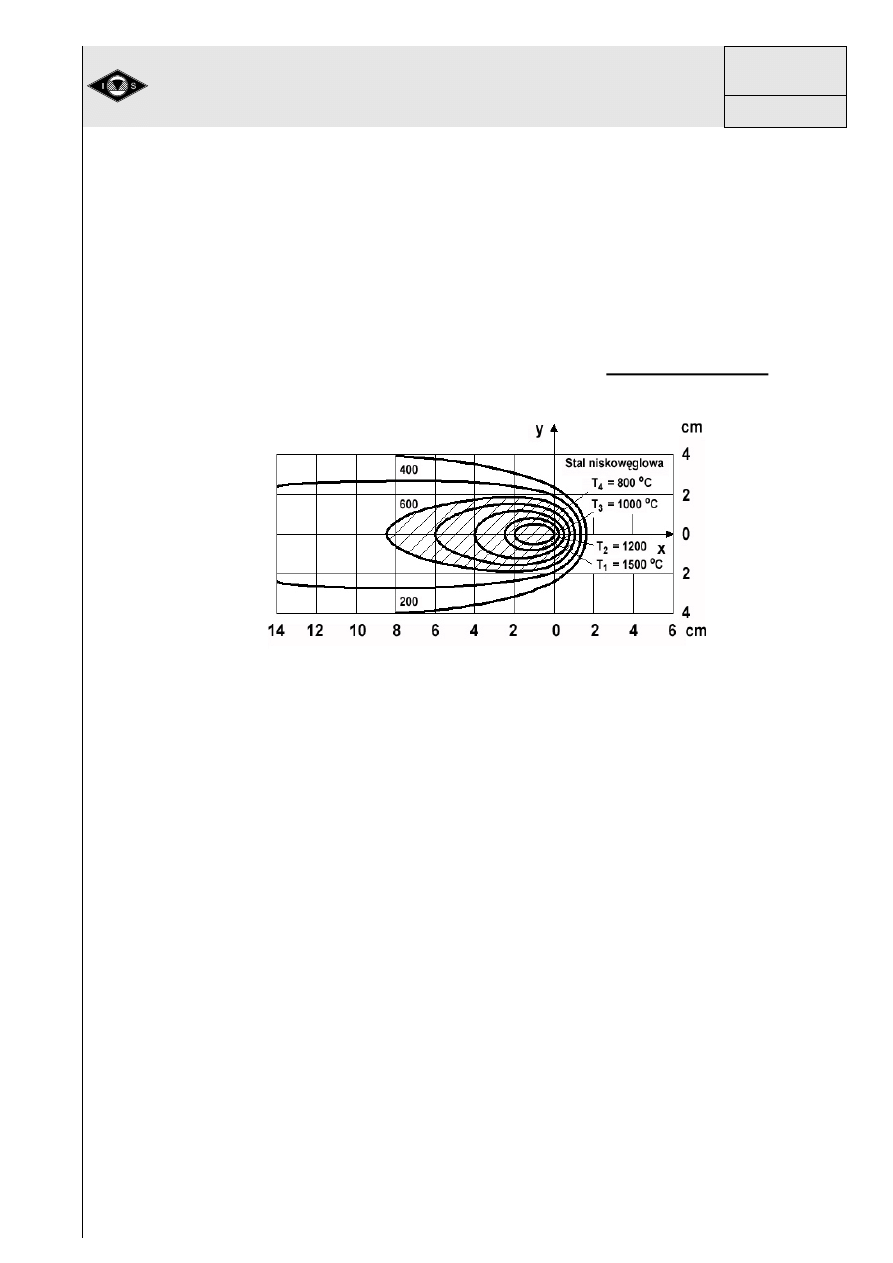

Przykład pola temperatury przedstawiono na rysunku 1/2.5.

Rys. 1/2.5. Schematyczne przedstawienie pola temperatury.

W przypadku przyłożenia źródła ciepła do bardzo cienkiej blachy (teoretycznie

ciała dwuwymiarowego, czyli płaszczyzny) pole temperatury jest płaskie - model

spawania blachy cienkiej. Natomiast pole temperatury w ciele masywnym

(trójwymiarowym i teoretycznie nieskończenie dużym) jest przestrzenne - model

spawania blachy grubej. Źródło ciepła (np. spawalniczy łuk elektryczny) przesuwając

się po powierzchni elementu tworzy pole temperatury określone izotermami T

1

, T

2

, T

3

itd. (patrz rysunek 1/2.5). Pole to po ustabilizowaniu się warunków cieplnych

przesuwa się wraz ze źródłem ciepła jako niezmienne. Każdy punkt elementu leżący

w zasięgu pola temperatury jest poddany oddziaływaniu identycznego cyklu

cieplnego, który polega na nagrzaniu do określonej temperatury i następnie

chłodzeniu. Punkty położone na osi, wzdłuż której przemieszcza się źródło ciepła są

nagrzewane do najwyższej temperatury. W miarę oddalania się punktów od źródła

ciepła osiągane w nich temperatury są coraz niższe.

Ciepło doprowadzone do strefy spawania jest wykorzystywane do:

stopienia metalu (materiał spawany i spoiwo),

stopienia otuliny elektrody lub stopienia topnika,

nagrzania spawanego metalu,

pokrycia strat ciepła wynikających z zachodzących reakcji endotermicznych

(pochłaniających ciepło),

pokrycia strat na skutek uchodzenia ciepła do otoczenia.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 1

Powyższy podział ciepła jest zależny przede wszystkim od przewodnictwa cieplnego

oraz masy spawanego metalu.

1.2 Przepływ ciepła przy spawaniu

Podczas spawania wykorzystuje się różne źródła ciepła, a procesy cieplne

mogą mieć formę przewodzenia, konwekcji (unoszenia) lub promieniowania.

W procesach łączenia ciał stałych istotne znaczenie ma przewodzenie, które jest

opisane równaniem Fouriera w postaci:

t

T

λ

q

(1)

gdzie: q - strumień ciepła przewodzenia, J/(m

2

x s), λ - współczynnik przewodzenia

ciepła, J/(m x s x K), T - temperatura,

o

C, t - czas, s.

W analizie przepływu ciepła w ciekłym jeziorku metalicznym stosuje się

równanie konwekcji Newtona:

o

k

k

T

T

α

q

(2)

gdzie: q

k

- strumień ciepła konwekcji, J/(m

2

x s), α

k

- współczynnik konwekcji,

J/(m

2

x s x K), T - temperatura,

o

C, T

o

- temperatura otoczenia,

o

C.

Z kolei przepływ ciepła poprzez promieniowanie (np. źródło promieniowania

jakim jest łuk elektryczny) jest opisany za pomocą równania Stephana-Boltzmanna:

4

r

r

100

273

T

α

q

(3)

gdzie: q

r

- strumień ciepła promieniowania, J/(m

2

x s), α

r

- współczynnik wymiany

ciepła przez promieniowanie, J/(m

2

x s x K

4

), T - temperatura,

o

C.

W modelach obliczeniowych przepływu ciepła w elementach spawanych

przyjmuje się rozprzestrzenianie się ciepła zgodnie z równaniem różniczkowym

w następującej postaci:

2

2

2

2

2

2

z

T

y

T

x

T

cρ

λ

t

T

(4)

gdzie: T - temperatura,

o

C, λ - współczynnik przewodzenia ciepła, J/(m x s x K),

c - ciepło właściwe, J/(kg x K), ρ - gęstość, kg/m

3

, cρ - objętościowe ciepło

właściwe, J/(m

3

x K), λ/cρ = a - współczynnik przewodzenia temperatury, m

2

/s.

Do klasycznych rozwiązań równania różniczkowego przewodzenia ciepła

należy określenie pola temperatur w elemencie nieskończenie dużym, dla przypadku

punktowego nieruchomego źródła ciepła. Temperatura danego punktu znajdującego

się w odległości R od źródła ciepła po upływie czasu t jest określona równaniem:

4at

R

exp

at

4

cρ

Q

t

R,

T

2

3/2

(5)

gdzie: T(R, t) - temperatura badanego punktu,

o

C, Q - ilość wprowadzonego ciepła, J,

cρ - objętościowe ciepło właściwe, J/(m

3

x K), a - współczynnik przewodzenia

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 2

temperatury, m

2

/s, t - czas, s,

2

2

2

z

y

x

R

- odległość analizowanego

punktu od źródła ciepła, m.

Równanie (5) podlega pewnej modyfikacji w zależności od rodzaju modelu

obliczeniowego tzn. dla ciała masywnego (w praktyce inżynierskiej jest to element

o grubości powyżej 25 mm), dla blachy grubej (elementy w zakresie grubości od 3 do

25 mm) oraz dla blachy cienkiej (elementy o grubości do 3 mm).

Najczęściej stosowanym źródłem ciepła w procesach spawalniczych jest łuk

elektryczny, którego moc cieplną można wyliczyć z zależności:

ηUI

q

(6)

gdzie: q - moc cieplna, W, η - sprawność nagrzewania, U - napięcie łuku, V,

I - natężenie prądu spawania, A.

Różne metody spawania charakteryzują się różnymi wartościami sprawności

nagrzewania i wynoszą:

- spawanie elektrodami otulonymi: η = 0,70÷0,85

- spawanie łukiem krytym:

η = 0,80÷0,95

- spawanie MIG / MAG:

η = 0,45÷0,65

-

spawanie

TIG:

η = 0,45÷0,60

Ilość ciepła wprowadzonego do złącza podczas spawania można wyliczyć

z następującego równania:

v

ηUIt

Q

(7)

gdzie: Q - ilość wprowadzonego ciepła, kJ/cm, η - sprawność nagrzewania,

U, I - parametry prądowe procesu, V i A, t - czas oddziaływania źródła ciepła,

s, v - prędkość spawania, cm/min.

Kolejnym istotnym pojęciem jest efektywność (wydajność) cieplna procesu

spawania, którą można określić jako stosunek ciepła potrzebnego do przetopienia

materiału rodzimego do całkowitej ilości wprowadzonego ciepła.

1.3 Pojęcie cyklu cieplnego spawania

Pod wpływem fali ciepła, która rozprzestrzenia się podczas spawania w masie

metalowego elementu, każdy z punktów tego elementu podlega określonym

zmianom temperatury w czasie nagrzewania, a następnie chłodzenia (stygnięcia).

DEFINICJA: Charakterystyczne zmiany temperatury w funkcji czasu w każdym

z punktów ciała znajdujących się w zasięgu oddziaływania spawalniczego pola

temperatury nazywa się cyklem cieplnym spawania.

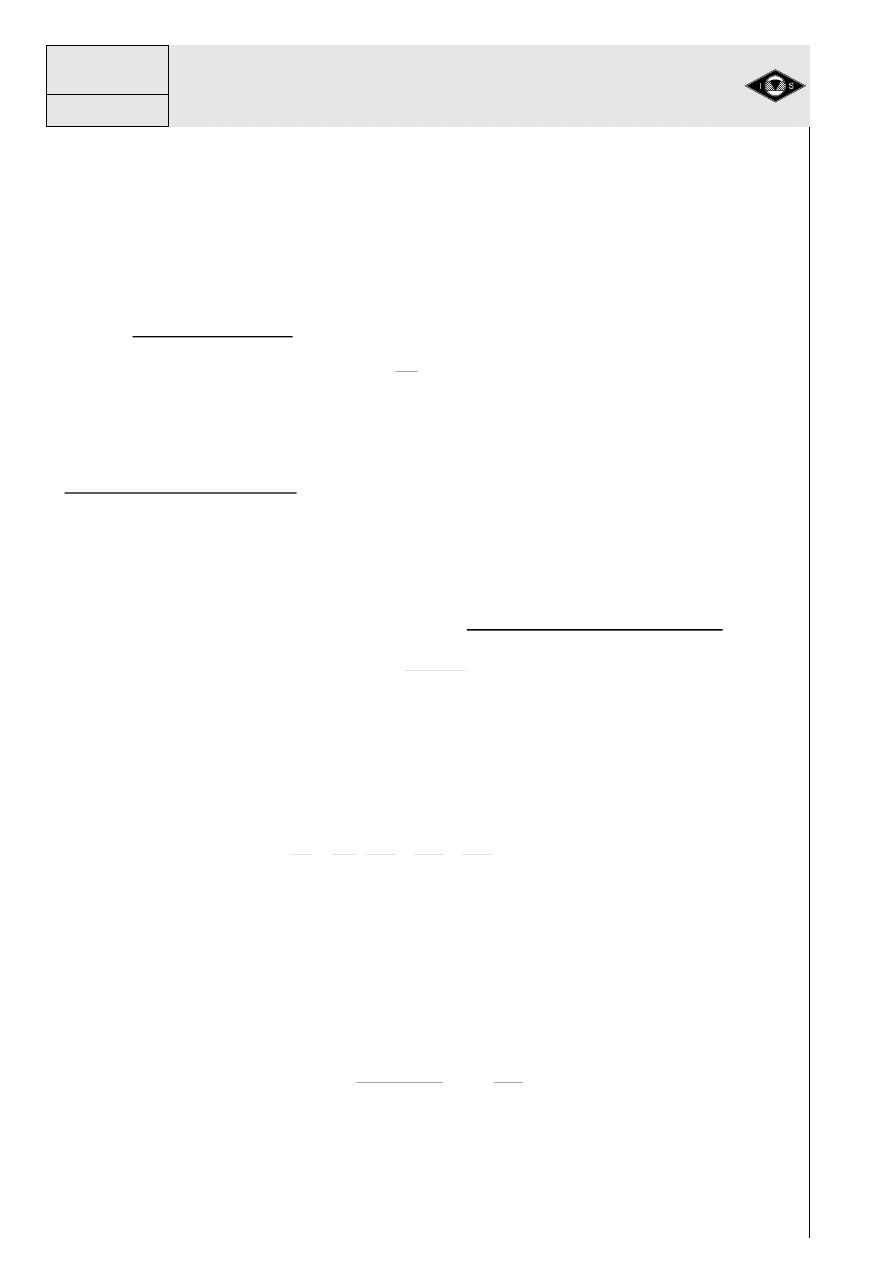

Schematyczny przebieg cykli cieplnych spawania w różnych punktach pomiarowych

spawanego elementu przedstawiono na rysunku 2/2.5.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 3

Rys. 2/2.5. Graficzne przedstawienie przebiegu cykli cieplnych spawania.

Pojedyncze cykle cieplne (patrz rysunek 2/2.5) obrazują zmiany temperatury

podczas procesu spawania w poszczególnych punktach złącza spawanego w funkcji

czasu.

Zwiększenie lub zmniejszenie energii źródła ciepła spawania (np. łuku

elektrycznego) powoduje wyraźną zmianę warunków cieplnych spawania, które są

reprezentowane przez cykl cieplny.

Cykl cieplny w danym punkcie SWC jest określany prędkością jego

nagrzewania i stygnięcia oraz najwyższą osiągniętą temperaturą. W miarę oddalania

się od spoiny poszczególne punkty w obszarze SWC osiągają coraz to niższe

wartości temperatur maksymalnych i po dłuższym okresie czasu.

Znajomość przebiegu cykli cieplnych w różnych punktach SWC pozwala

z dużym prawdopodobieństwem przewidywać rodzaje mikrostruktur w obszarach

tych punktów, a w dalszej kolejności jest podstawą do sporządzania wykresów

przemian fazowych austenitu typu CTP

c

-S dla warunków spawalniczych.

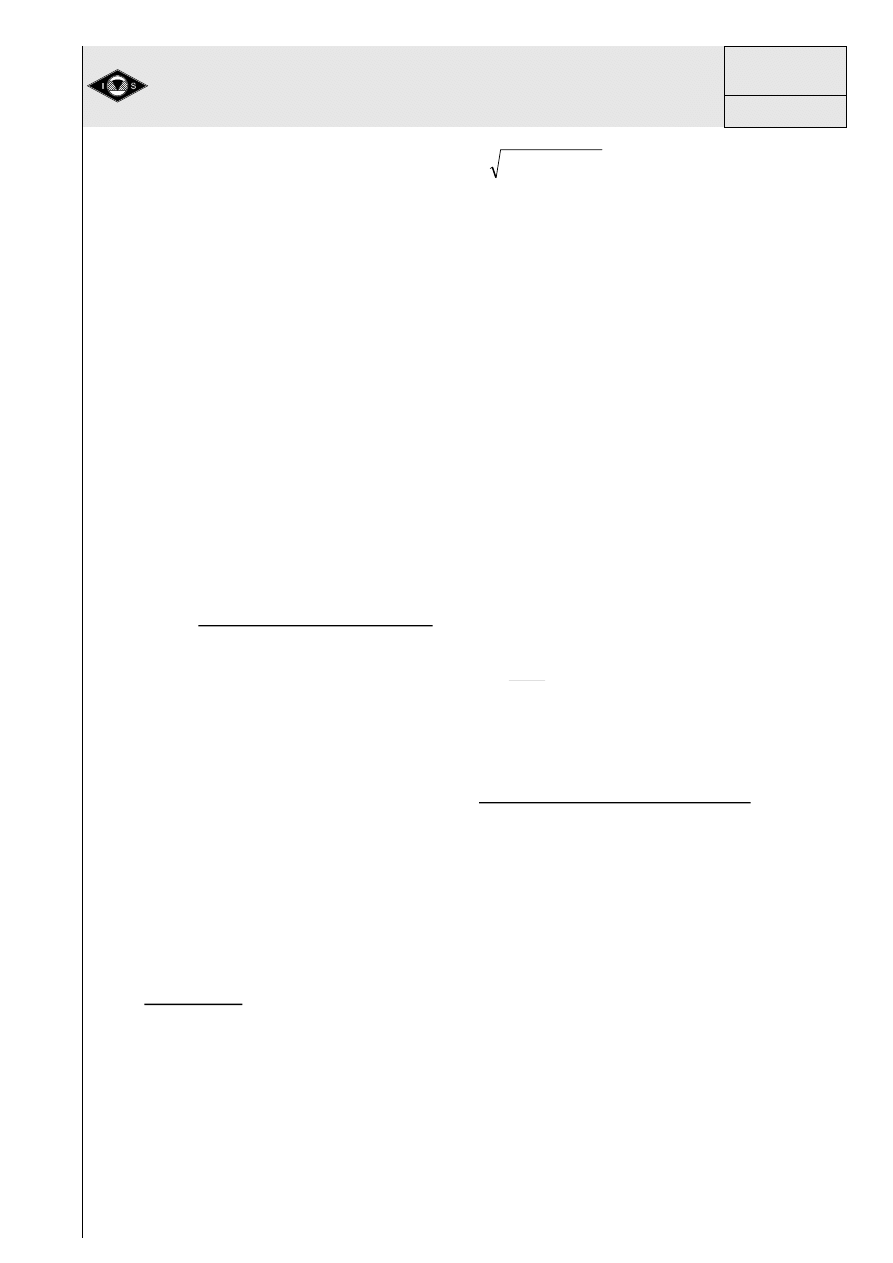

Rozróżnia się następujące rodzaje cykli cieplnych spawania:

a) cykl cieplny prosty - występuje przy spawaniu jednowarstwowym, w przypadku

kiedy dany punkt SWC złącza jest tylko raz nagrzewany źródłem ciepła (rysunek

3a/2.5),

b) cykl cieplny złożony - występuje w danym punkcie SWC złącza przy spawaniu

wielowarstwowym i wówczas punkt ten może być kilkakrotnie nagrzewany

i chłodzony w zależności od ilości wykonywanych warstw lub ściegów w spoinie

(rysunek 3b/2.5).

a)

b)

Rys. 3/2.5. Rodzaje cykli cieplnych spawania: a) cykl prosty, b) cykl złożony.

Spawanie wielowarstwowe (cykle złożone) może być realizowane w dwojaki sposób.

Pierwszy to spawanie długimi odcinkami i wtedy kolejne ściegi są układane na

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 4

ostygłe ściegi poprzednie. W tym przypadku cykl złożony stanowi sumę cykli

prostych. Drugi sposób to spawanie krótkimi ściegami, kiedy kolejne ściegi są

układane na ściegi poprzednie o wysokiej temperaturze. W tym przypadku następuje

ciągłe nagrzewanie się obszaru strefy wpływu ciepła, które może być porównane do

procesu podgrzewania wstępnego.

Jedną z wielkości charakterystycznych spawalniczego cyklu cieplnego jest

temperatura maksymalna. Przykładowo, dla spawania płyty wartość temperatury

maksymalnej cyklu oblicza się z następującego równania:

2a

by

1

gy

c

E

0,242

(y)

T

2

m

(8)

gdzie: E - energia liniowa łuku elektrycznego, c - ciepło właściwe, ρ - gęstość,

g - grubość płyty, b - współczynnik wymiany ciepła na powierzchniach płyty.

Znajomość temperatur maksymalnych cykli cieplnych spawania umożliwia przede

wszystkim ocenę wielkości SWC.

Bardzo duże znaczenie praktyczne ma szybkość chłodzenia w tzw.

temperaturze najmniejszej trwałości austenitu T

k

, która decyduje o strukturze SWC

a szczególnie w przypadku napawania i spawania stali węglowych i niskostopowych.

1.4 Czynniki wpływające na kształt cykli cieplnych spawania

Czynnikami, które wpływają na kształt cykli cieplnych spawania są:

• metoda spawania,

• parametry spawania,

• temperatura początkowa spawanego elementu (temperatura otoczenia,

temperatura wstępnego podgrzania przed spawaniem),

• pojemność cieplna i przewodnictwo cieplne spawanego materiału,

• masa i grubość spawanych elementów oraz wzajemne usytuowanie tych

elementów względem siebie (rodzaj złącza spawanego).

1.5 Parametry cyklu cieplnego spawania

Każdy cykl cieplny spawania charakteryzują dwa parametry:

temperatura maksymalna cyklu T

max

,

o

C,

czas chłodzenia złącza w zakresie temperatur pomiędzy 800 a 500

o

C, oznaczony

symbolem t

8/5

, s.

O ile temperatura maksymalna cyklu cieplnego jest czynnikiem zrozumiałym

i oczywistym, o tyle drugi parametr czyli czas chłodzenia t

8/5

wymaga kilku zdań

wyjaśnienia.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 5

Koncepcja czasu chłodzenia t

8/5

Dla większości stali konstrukcyjnych najbardziej krytycznym obszarem strefy

wpływu ciepła (SWC) z punktu widzenia własności złącza spawanego jest obszar

o mikrostrukturze gruboziarnistej nagrzany do temperatur powyżej 1150

o

C. Na rodzaj

mikrostruktury tego obszaru, a przede wszystkim na charakter przemian fazowych

zachodzących w tym obszarze decydujący wpływ wywierają warunki chłodzenia,

które są uzależnione od parametrów i warunków spawania oraz od rodzaju

i wymiarów złącza spawanego. Ze względu na to, że chwilowa szybkość chłodzenia

w różnych punktach cyklu cieplnego jest różna i maleje wraz z obniżaniem się

temperatury to jako parametr charakteryzujący warunki chłodzenia obszaru SWC

przyjmuje się czas chłodzenia złącza w zakresie temperatur 800÷500

o

C

oznaczany symbolem t

8/5

. Parametr w postaci czasu chłodzenia t

8/5

jest praktycznie

stały dla wszystkich cykli cieplnych na całej szerokości SWC i dlatego jednoznacznie

charakteryzuje proces spawania.

Wartość czasu chłodzenia t

8/5

można wyznaczyć w sposób analityczny.

W zależności od przyjętego modelu rozprzestrzeniania się ciepła w spawanym

elemencie do obliczania czasu t

8/5

służą następujące wzory:

dla trójwymiarowego (przestrzennego) ruchu ciepła - model spawania blachy

grubej:

o

o

2

o

8/5

T

800

1

T

500

1

E

F

K

T

5

6700

t

dla dwuwymiarowego (płaskiego) ruchu ciepła - model spawania blachy cienkiej:

2

o

2

o

2

2

2

2

5

o

8/5

T

800

1

T

500

1

t

E

F

K

10

T

4,3

4300

t

gdzie:

To - temperatura początkowa spawanego elementu,

o

C

E - energia liniowa spawania, kJ/mm

E = (U×I)/v - dla spawania prądem stałym

E = (U×I×cosφ)/v - dla spawania prądem przemiennym

U - napięcie łuku, V

I - natężenie prądu spawania, A

v - prędkość spawania, cm/s

K

2

- współczynnik względnej sprawności procesu spawania

F - współczynnik kształtu złącza

t - grubość elementu spawanego, mm

Wartości współczynnika K

2

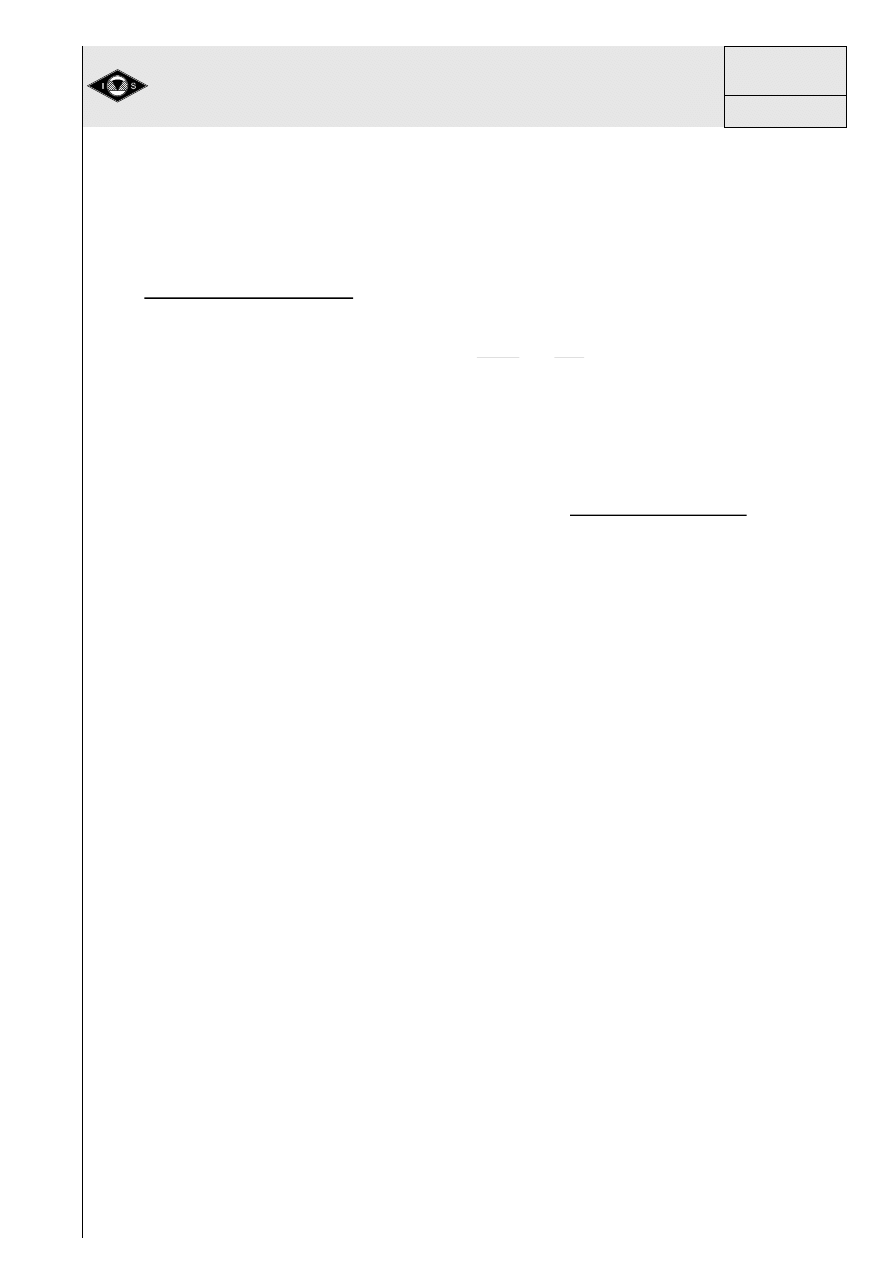

zamieszczono w tablicy 1 a współczynnika F w tablicy 2.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 6

Tablica 1 Wartości współczynnika względnej sprawności procesu spawania K

2

dla

różnych metod spawania.

Metoda spawania:

K

2

:

Łuk kryty

1,0

Elektroda otulona

0,8

MIG, MAG

0,8

TIG 0,6

Spawanie plazmowe

0,6

Tablica 2 Wartości współczynnika kształtu złącza F dla różnych rodzajów złączy

spawanych.

Rodzaj złącza:

Współczynnik kształtu złącza F:

dla płaskiego ruchu ciepła:

dla przestrzennego ruchu

ciepła:

Napoina 1

1

Ściegi wypełniające spoiny

doczołowej

0,9 0,9

Jednowarstwowa spoina

pachwinowa w złączu

narożnym

0,67÷0,9 0,67

Jednowarstwowa spoina

pachwinowa w złączu

teowym

0,45÷0,67 0,67

2. Spawalność metali

Problem spawalności metali pojawił się w latach dwudziestych XX wieku

prawie równocześnie z przemysłowym opanowaniem spawania metodą gazową

acetylenowo - tlenową i metodą łukową elektrodą węglową. W miarę rozwoju

dziedziny spawalnictwa pojawiły się nowe problemy, a wraz z nimi coraz to nowsze

definicje spawalności będące odzwierciedleniem aktualnego stanu wiedzy, np.

definicja spawalności opracowana w latach 60-tych ubiegłego wieku przez

Międzynarodowy Instytut Spawalnictwa (MIS) i przyjęta przez Międzynarodową

Organizację Normalizacyjną (ISO). Definicja ta miała następujące brzmienie: „Uważa

się, że materiał metaliczny jest spawalny w danym stopniu, przy użyciu danej metody

spawania i w danym przypadku zastosowania, gdy pozwala, przy uwzględnieniu

odpowiednich dla danego przypadku środków ostrożności, na wykonanie złącza

pomiędzy elementami łączonymi z zachowaniem ciągłości metalicznej oraz

utworzenie złącza spawanego, które poprzez swe właściwości lokalne

i konsekwencje ogólne zadość uczyni wymogom żądanym i przyjętym za warunki

odbioru.” Z uwagi na ogólnikową treść i zawiłą formę definicja ta nie znalazła

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 7

praktycznego zastosowania. Również w kraju podejmowano próby sformułowania

definicji spawalności.

Z kolei w normie PN-84/M-69005 „Spawalnictwo. Spajalność metali.

Terminologia” została podana definicja spajalności metali, która jest pojęciem

ogólnym obejmującym takie terminy jak: wrażliwość na spajanie, warunki spajania,

użyteczność, spawalność, zgrzewalność, lutowalność.

SPAJALNOŚĆ - przydatność metalu o danej wrażliwości na spajanie, do utworzenia

w określonych warunkach spajania złącza metalicznie ciągłego o wymaganej

użyteczności.

WRAŻLIWOŚĆ NA SPAJANIE - reakcja metalu na procesy wywołane określonymi

warunkami spajania.

WARUNKI SPAJANIA - zespół czynników technologicznych i konstrukcyjnych

oddziałujących na spajane złącze w czasie jego wykonywania.

UŻYTECZNOŚĆ - zespół własności złącza określających możliwość jego

wykorzystania w danych warunkach pracy.

SPAWALNOŚĆ, ZGRZEWALNOŚĆ, LUTOWALNOŚĆ - szczególne przypadki

spajalności odnoszące się do określonych procesów spawalniczych (spawania,

zgrzewania i lutowania).

Z ogólnej definicji spajalności, która została podana powyżej, wynika że

spawalność danego metalu należy rozpatrywać w ścisłym powiązaniu z rodzajem

konstrukcji oraz z wymaganiami stawianymi konstrukcji spawanej.

Wrażliwość na spajanie

W okresie poprzedzającym wprowadzenie pojęcia wrażliwości na spajanie

posługiwano się określeniem spawalność metalurgiczna (lokalna).

Wrażliwość na spajanie jest czynnikiem ściśle związanym ze spajanym

materiałem. W przypadku stali jest ona wynikiem procesu metalurgicznego

i przetwórstwa hutniczego oraz ewentualnych procesów technologicznych

poprzedzających proces spajania. W uproszczeniu można przyjąć, że wrażliwość

stali na spajanie zależy przede wszystkim od jej składu chemicznego oraz od

struktury stali przed spawaniem.

Skład chemiczny i struktura spajanego metalu decydują o charakterze

przemian fazowych zachodzących w obrębie SWC pod wpływem cyklu cieplnego

spajania i odpowiadających im zmian właściwości metalu zarówno podczas procesu

spajania jak i po jego zakończeniu. Skład chemiczny stali wpływa na przemiany

austenitu podczas spawania, a tym samym wpływa na twardość obszaru SWC oraz

na skłonność do tworzenia różnego rodzaju pęknięć np. pęknięć zimnych. Skład

chemiczny stali może również wpływać na strukturę i właściwości metalu spoiny

złącza. W wyniku wymieszania metalu spoiwa z nadtopionym materiałem rodzimym,

który może zawierać podwyższoną ilość siarki, w spoinie mogą powstawać pęknięcia

gorące. Z kolei w stalach, które zawierają dodatki stopowe takich pierwiastków jak

niob i wanad, ich przejście w nadmiernej ilości do spoiny złącza może zwiększyć

skłonność do pęknięć oraz może obniżyć udarność metalu spoiny.

Jednym z podstawowych wskaźników charakteryzujących wrażliwość stali na

spajanie jest równoważnik węgla. Od wartości równoważnika węgla zależy stopień

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 8

utwardzenia obszaru SWC złącza spawanego oraz skłonność do tworzenia pęknięć

zimnych.

Równoważnik węgla można wyznaczyć z następujących zależności:

wg MIS dla stali o zawartości 0,05÷0,25% C (Dok. MIS IX-535-67 z 1967 r.)

%

15

Cu

Ni

5

V

Mo

Cr

6

Mn

C

C

e

(9)

wg Ito-Bessyo dla stali o zawartości 0,07÷0,22% C (Dok. MIS IX-631-69 z 1969 r.)

%

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

C

e

(10)

gdzie: C, Mn, Si, Ni, Cu, Cr, Mo, V - zawartości pierwiastków w %.

Generalnie obowiązuje zasada, która podaje, że im wyższa wartość równoważnika

węgla C

e

tym wyższa twardość obszaru SWC w złączu spawanym i tym gorsza

spawalność stali.

Czynniki wpływające na wrażliwość na spajanie stali to:

• skład chemiczny stali (zwłaszcza zawartość węgla),

• sposób prowadzenia wytopu stali,

• stopień zanieczyszczenia stali wtrąceniami niemetalicznymi,

• rodzaj wtrąceń i ich rozmieszczenie w strukturze stali,

• struktura stali wynikająca z przeróbki plastycznej i obróbki cieplnej.

Warunki spajania

Zanim zostało wprowadzone pojęcie warunków spajania posługiwano się

takimi określeniami jak: spawalność operatywna (technologiczna) oraz spawalność

konstrukcyjna.

Warunki spajania to inaczej zespół czynników technologicznych

i konstrukcyjnych, które oddziałują na spajane złącze w czasie jego wykonywania.

Warunki spajania zależą od takich czynników jak:

- metoda spawania,

- parametry spawania,

- rodzaj spoiwa,

- kolejność i grubość układanych ściegów,

- technika spawania,

- temperatura spawanego elementu (temperatura wstępnego podgrzania),

- temperatura otoczenia,

- poziom i rozkład naprężeń.

W zależności od zastosowanej metody i parametrów spawania zmienia się

wartość energii liniowej, a tym samym zmienia się ilość ciepła wprowadzonego do

złącza. W rezultacie zmienia się charakter cyklu cieplnego, który z kolei warunkuje

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 9

przebieg procesu spawania i wpływa na charakter przemian strukturalnych w obrębie

SWC. Jednocześnie ciepło wprowadzone do złącza reguluje ilość przetopionego

materiału i wynikające z tego naprężenia skurczowe. Metoda spawania, a zwłaszcza

rodzaj użytego spoiwa nie tylko decydują o rodzaju struktury i właściwościach spoiny,

ale bardzo silnie mogą wpływać na obszar SWC poprzez tworzenie mniej lub bardziej

sprzyjających warunków do przebiegu procesu dyfuzji w tej strefie podczas spawania

lub po jego zakończeniu np. w czasie obróbki cieplnej złącza po spawaniu lub

podczas jego eksploatacji. Na przykład, od metody spawania i rodzaju użytego

materiału dodatkowego zależy ilość wodoru wprowadzonego do metalu spoiny,

z którego wodór może przedyfundować do obszaru SWC złącza i w konsekwencji

wywołać pęknięcia zimne. Z kolei użycie spoiwa o składzie chemicznym odmiennym

od składu spawanego materiału, różniącego się zwłaszcza zawartością pierwiastków

węglikotwórczych, może stwarzać korzystne warunki do wystąpienia dyfuzji

reaktywnej, w wyniku której mogą powstać w złączu obszary o znacznie obniżonych

właściwościach plastycznych (zwłaszcza obniżona udarność). Od kolejności

i grubości kolejnych ściegów, od techniki spawania oraz od zastosowania lub braku

podgrzewania wstępnego elementu przed spawaniem zależą warunki stygnięcia

złącza oraz poziom i rozkład naprężeń.

Do warunków spajania należy zaliczyć również wszystkie czynniki

konstrukcyjne, które wpływają na stan naprężeń w złączu spawanym, a tym samym

mogące wpływać na zachowanie się złącza w czasie spawania (np. tworzenie się

pęknięć), jak i na jego użyteczność podczas eksploatacji. Do takich czynników

konstrukcyjnych należy zaliczyć przede wszystkim: grubość, kształt i stopień

utwierdzenia elementów spawanych oraz rodzaj złącza.

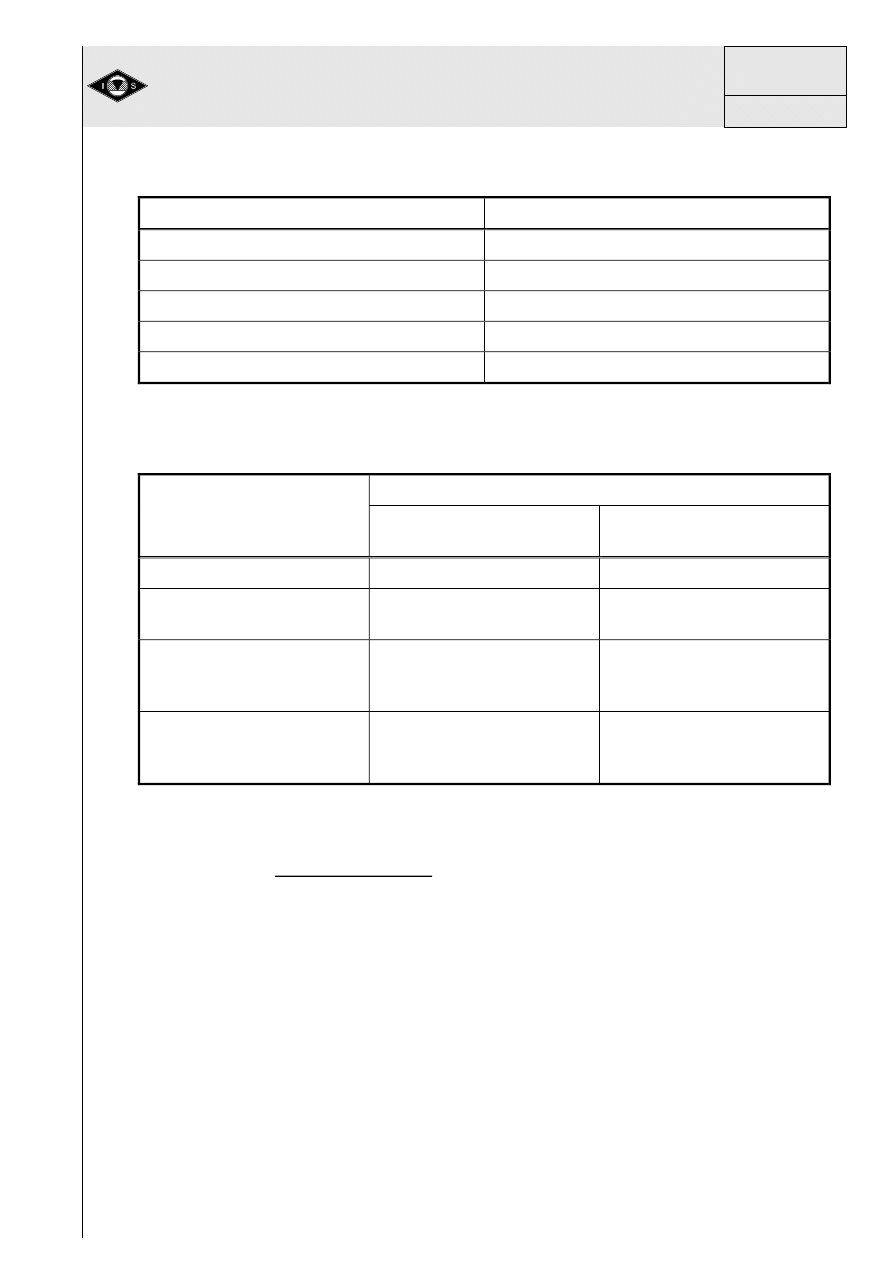

Przykład wpływu czynników konstrukcyjnych na spawalność przedstawiono na

rysunku 4/2.5.

Rys. 4/2.5. Wpływ czynników konstrukcyjnych na spawalność.

Z rysunku 4/2.5 wynika, że element konstrukcyjny „B” jest trudniej spawalny zarówno

od elementu „A” (pomimo tych samych grubości) jak i od elementu „C” (pomimo

takiego samego kształtu). Gorsza spawalność elementu „B” wynika z większego

stopnia usztywnienia będącego rezultatem kształtu złącza (spoina pachwinowa

obwodowa) oraz większej grubości ścianek i spoiny.

Użyteczność

Możliwości wykorzystania złącza spawanego w danych warunkach

eksploatacyjnych stwarzają kryteria dla oceny spawalności. Jeżeli dla danej stali

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 10

można uzyskać złącze o żądanej użyteczności bez szczególnych ograniczeń

warunków spajania, np. wieloma różnymi metodami w szerokim zakresie zmian

parametrów, bez konieczności stosowania specjalnych zabiegów technologicznych

(np. stosowanie podgrzewania wstępnego przed spawaniem) to taką stal można

uznać za mało wrażliwą na proces spajania, czyli za stal łatwo spajalną.

3. Złącze spawane

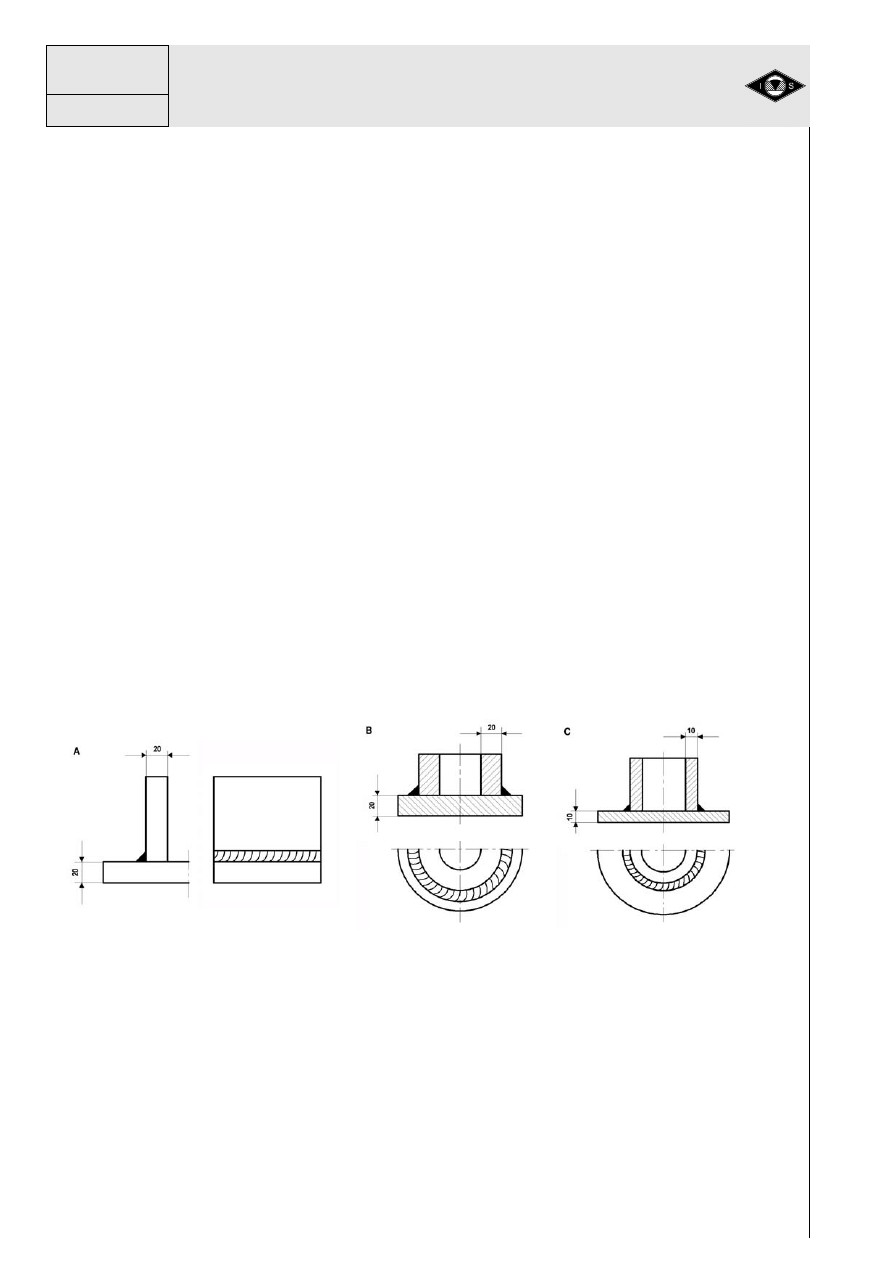

3.1 Charakterystyczne obszary złącza spawanego

W złączu spawanym wyróżnia się trzy podstawowe obszary: spoinę, strefę

wpływu ciepła (SWC), materiał podstawowy (materiał rodzimy) (MR). Schematyczne

przedstawienie poszczególnych obszarów złącza spawanego zamieszczono na

rysunku 5/2.5.

Rys. 5/2.5. Obszary strukturalne w złączu spawanym.

Proces spawania wywiera wpływ na właściwości poszczególnych obszarów

złącza spawanego. Zachodzące w czasie spawania reakcje i przemiany pociągają za

sobą szereg następstw, mniej lub bardziej korzystnych, takich jak:

- zmiana właściwości mechanicznych (wytrzymałościowych i plastycznych),

- wzrost kruchości w temperaturze otoczenia i w temperaturach obniżonych,

- wzrost skłonności do tworzenia różnego rodzaju pęknięć,

- tworzenie niezgodności i wad spawalniczych np. porów i pęcherzy,

- obniżenie odporności na korozję (np. na korozję międzykrystaliczną).

3.2 Materiały dodatkowe do spawania - informacje ogólne

Materiały dodatkowe do spawania obejmują te wszystkie materiały, które

stosuje się w celu uzyskania złączy spawanych o określonych właściwościach

i jakości.

Materiały dodatkowe obejmują: spoiwa, gazy techniczne, topniki spawalnicze i inne

materiały, które są stosowane w procesie spawania, napawania oraz cięcia

termicznego.

Spoiwa spawalnicze to materiały, które w procesach spawalniczych ulegają

stopieniu, a po zakrzepnięciu tworzą spoinę lub napoinę. Materiał, który jest

otrzymywany w wyniku stopienia spoiwa i nie ulega wymieszaniu z materiałem

podstawowym nazywa się stopiwem. Ze względu na procesy metalurgiczne, które

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 11

zachodzą podczas spawania lub napawania, skład chemiczny stopiwa różni się od

składu chemicznego spoiwa w stanie wyjściowym.

Gazy techniczne stosowane w procesach spawalniczych dzielą się na dwie grupy:

a) gazy osłonowe do łukowego spawania, napawania i cięcia,

b) gazy palne i gazy podtrzymujące palenie do gazowego spawania, napawania,

natryskiwania i cięcia termicznego.

Gazy osłonowe (ochronne) są stosowane do osłony jeziorka spawalniczego,

elektrody nietopliwej, stapiającego się spoiwa, grani spoiny itp. przed dostępem

powietrza.

Gazy palne i gazy podtrzymujące palenie służą do zasilania palników, w których

spalają się i tworzą płomień, który stanowi źródło ciepła do spawania, natryskiwania

i cięcia termicznego.

Topniki spawalnicze są to substancje niemetaliczne zawierające składniki mineralne

i inne, które podczas spawalnia lub napawania ulegają stopienia i zapewniają osłonę

jeziorka spawalniczego przed dostępem powietrza. Ponadto topniki zapewniają

prawidłowy przebieg procesów metalurgicznych w jeziorku spawalniczym.

Inne materiały dodatkowe obejmują pozostałe materiały, które biorą udział

w procesach spawalniczych, jak: elektrody nietopliwe, elektrody topliwe do cięcia

i żłobienia, podkładki formujące, pierścienie ceramiczne i mieszanki termitowe.

3.3 Kształtowanie się i krystalizacja spoiny

Łuk elektryczny stanowi rodzaj wyładowania elektrycznego w gazie, przy

normalnym lub podwyższonym ciśnieniu gazu i przy dostatecznej mocy źródła

zasilania. Ciepło, które wydziela się w strefie spawalniczego łuku elektrycznego, jest

wykorzystywane do roztopienia spoiwa (materiału dodatkowego do spawania) oraz

do miejscowego stopienia brzegów spawanego materiału podstawowego. W wyniku

wymieszania obu wymienionych ciekłych składników tworzy się metaliczna kąpiel

zwana jeziorkiem spawalniczym. W zależności od właściwości cieplnych

spawanego materiału, charakterystyki łuku traktowanego jako źródło ciepła oraz od

warunków technologicznych spawania (natężenie prądu spawania, napięcie łuku,

prędkość spawania, kształt złącza, pozycja spawania itp.) jeziorko spawalnicze może

zmieniać swój kształt i objętość.

W czasie spawania w jeziorku spawalniczym jednocześnie zachodzą dwa

przeciwstawne procesy, a mianowicie: topienie się materiału podstawowego oraz

krzepnięcie (krystalizacja) ciekłego metalu jeziorka.

Proces krystalizacji metalu spoiny przebiega w specyficznych warunkach,

które znacznie odbiegają od warunków w jakich zachodzi krzepnięcie typowych

odlewów w warunkach hutniczych. Objętość jeziorka spawalniczego jest bardzo

mała, a w jego wnętrzu zachodzi nieustanne mieszanie się ciekłego metalu.

W jeziorku występuje znaczne zróżnicowanie temperatur, które wywołuje duże

gradienty temperatur w kierunku prostopadłym do powierzchni styku cieczy

metalicznej z otaczającym ją metalem w stanie stałym. Przemieszczanie się jeziorka,

podążającego za łukiem spawalniczym, powoduje dodatkowe zróżnicowanie pola

temperatury i zwiększenie się gradientów temperatury wraz z odległością brzegu

jeziorka od osi łuku. W związku z powyższym najbardziej intensywne odprowadzanie

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 12

ciepła występuje w tylnej części jeziorka. Powierzchnie częściowo roztopionych ziarn

stanowią zarodki krystalizacji ciekłego metalu. Do zapoczątkowania procesu

krystalizacji cieczy wystarczy przechłodzenie tej cieczy jedynie o kilka stopni

Celsjusza. Narastanie kryształów nosi nazwę wzrostu epitaksjalnego. Dalszy

wzrost kryształów metalu spoiny jest uzależniony od chwilowych wartości gradientu

temperatury na czole rosnącego kryształu oraz od składu chemicznego krzepnącego

stopu.

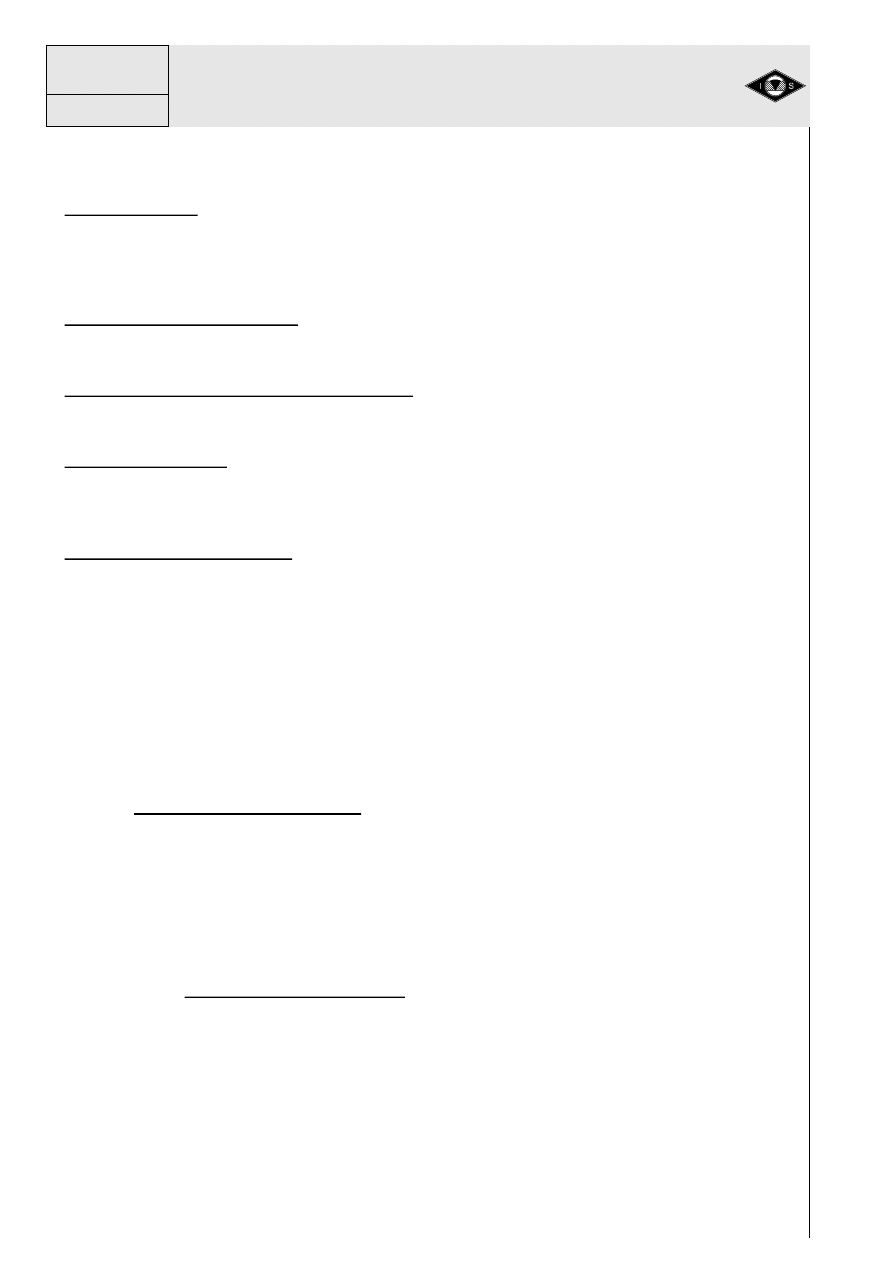

Kierunek narastania kryształów, a zarazem ich kształt zewnętrzny, jest

związany z kształtem jeziorka spawalniczego i jego przemieszczaniem się. Przykład

wpływu kształtu ciekłego jeziorka spawalniczego na sposób krystalizacji spoiny

przedstawiono na rysunku 6/2.5.

a)

b)

Rys. 6/2.5. Wpływ kształtu oczka ciekłego jeziorka spawalniczego na sposób

krystalizacji metalu spoiny: a) przy małej prędkości spawania, b) przy

dużej prędkości spawania.

Przy małych prędkościach spawania (rysunek 6a/2.5) ciekłe jeziorko

spawalnicze ma kształt zbliżony do elipsy, w którym zmieniający się kierunek

krystalizacji (na rysunku zaznaczony strzałkami) zmniejsza skłonność do tworzenia

pęknięć gorących w spoinie. Przy dużych prędkościach spawania płynne jeziorko

wydłuża się przyjmując kształt taki jak pokazano na rysunku 6b/2.5). W przypadku

takiej geometrii jeziorka spawalniczego kierunek maksymalnego gradientu

temperatury (zaznaczony strzałkami) na powierzchni rozdziału: ciecz-zakrzepnięty

metal nie zmienia się prawie od jej naroża do środka, a kryształy dendrytyczne

stykają się wzdłuż podłużnej osi spoiny. Sprzyja to wydzielaniu się niskotopliwych

błonek eutektycznych w powstałej w ten sposób strefie transkrystalizacji.

Podczas spawania z użyciem materiału dodatkowego (spoiwa) skład

chemiczny, właściwości i jednorodność zakrzepniętego metalu spoiny lokalnie,

zwłaszcza w obszarach zbliżonych do linii wtopienia, mogą ulegać zmianie. Jest to

spowodowane efektem wymieszania (rozcieńczenia) stopiwa przez stopiony materiał

podstawowy (nadtopione brzegi rowka spawalniczego). Stopień wymieszania

(rozcieńczenia) metalu spoiny będzie uzależniony przede wszystkim od

równomierności i głębokości wtopienia w materiał podstawowy podczas spawania, co

z kolei zależy od rodzaju spawania (spawanie ręczne, automatyczne), metody

i techniki spawania, rodzaju złącza oraz rodzaju spawanego materiału.

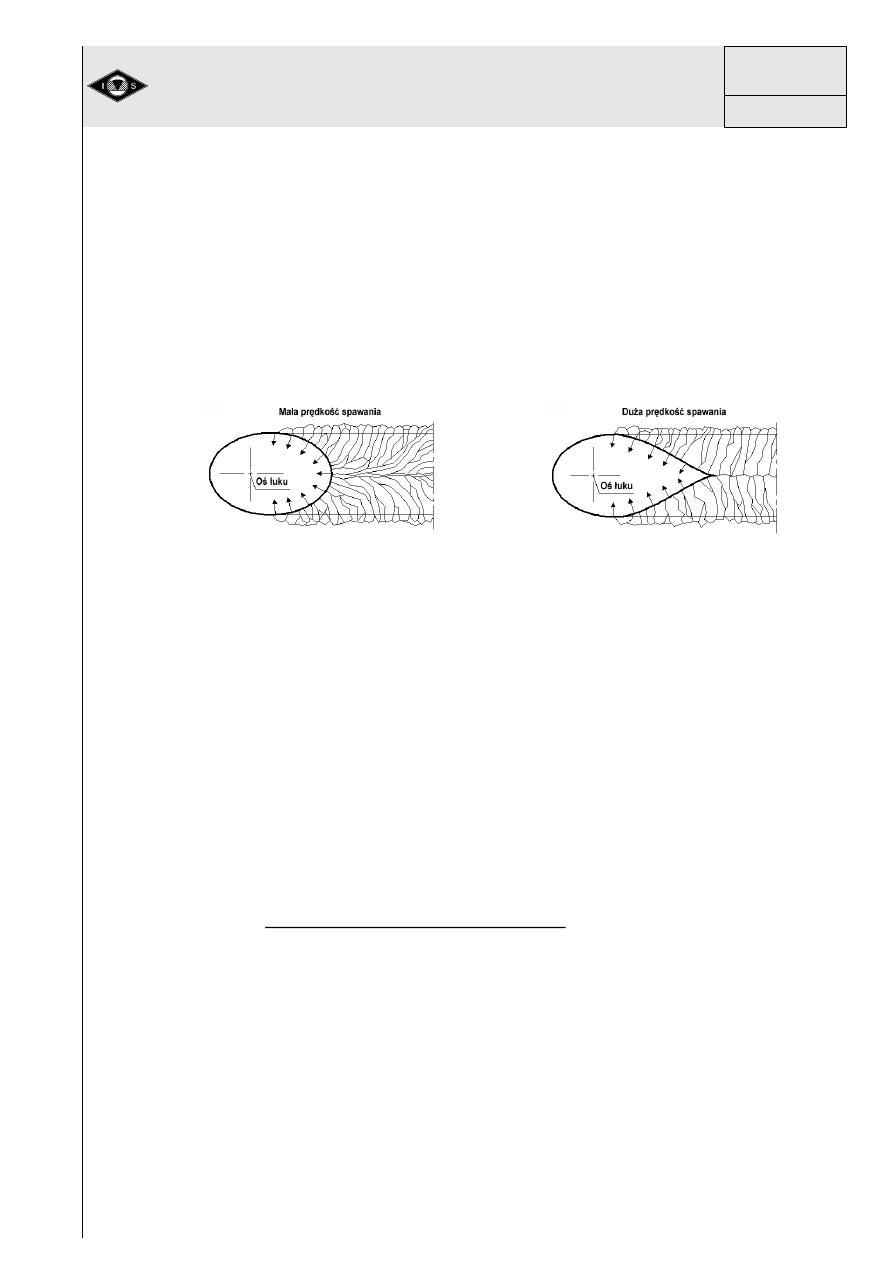

W spoinach czystych metali lub zawierających niewielką ilość domieszek

składników stopowych tworzą się wyłącznie kryształy kolumnowe, które nie wykazują

wyraźnej wewnętrznej niejednorodności chemicznej. Natomiast w stopach metali

dominującą formę stanowią kryształy kolumnowo-dendrytyczne, które mają wyraźną

wewnątrzkrystaliczną segregację chemiczną. Przykłady struktury dendrytycznej

przedstawiono na rysunku 7/2.5.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 13

a)

b)

c)

Rys. 7/2.5. Kryształy dendrytyczne (prof. H. K. D. H. Bhadeshia): a) rozwój

kryształów kolumnowo-dendrytycznych w stopie na bazie niklu

(zdjęcie z mikroskopu skaningowego), b) rozwój kryształów kolumnowo

-dendrytycznych w kierunku od linii wtopienia w głąb spoiny.

FZ - Fusion Zone = strefa przejściowa, HAZ - Heat Affected Zone =

SWC (zdjęcie z mikroskopu świetlnego), c) wlewek hutniczy stopu

aluminium - widoczna orientacja kryształów zgodna z kierunkiem

krystalizacji.

Proces krystalizacji metalu spoiny przebiega bardzo szybko i dlatego często

dochodzi do zróżnicowania składu chemicznego poszczególnych kryształów czyli

występuje segregacja dendrytyczna. W przypadku stworzenia dogodnych warunków

do powolnego stygnięcia zakrzepniętej spoiny następuje częściowe wyrównanie

(ujednorodnienie) jej składu chemicznego w wyniku procesów dyfuzji.

Procesowi krzepnięcia i krystalizacji metalu spoiny towarzyszą dodatkowe

procesy. Następuje wydzielanie gazów co pociąga za sobą tworzenie się porów

i pęcherzy w spoinie. Zachodzą procesy wydzielania wtrąceń niemetalicznych.

Ponadto, w wyniku działających naprężeń oraz zmniejszonej spoistości metalu mogą

się tworzyć w spoinie różnego rodzaju pęknięcia.

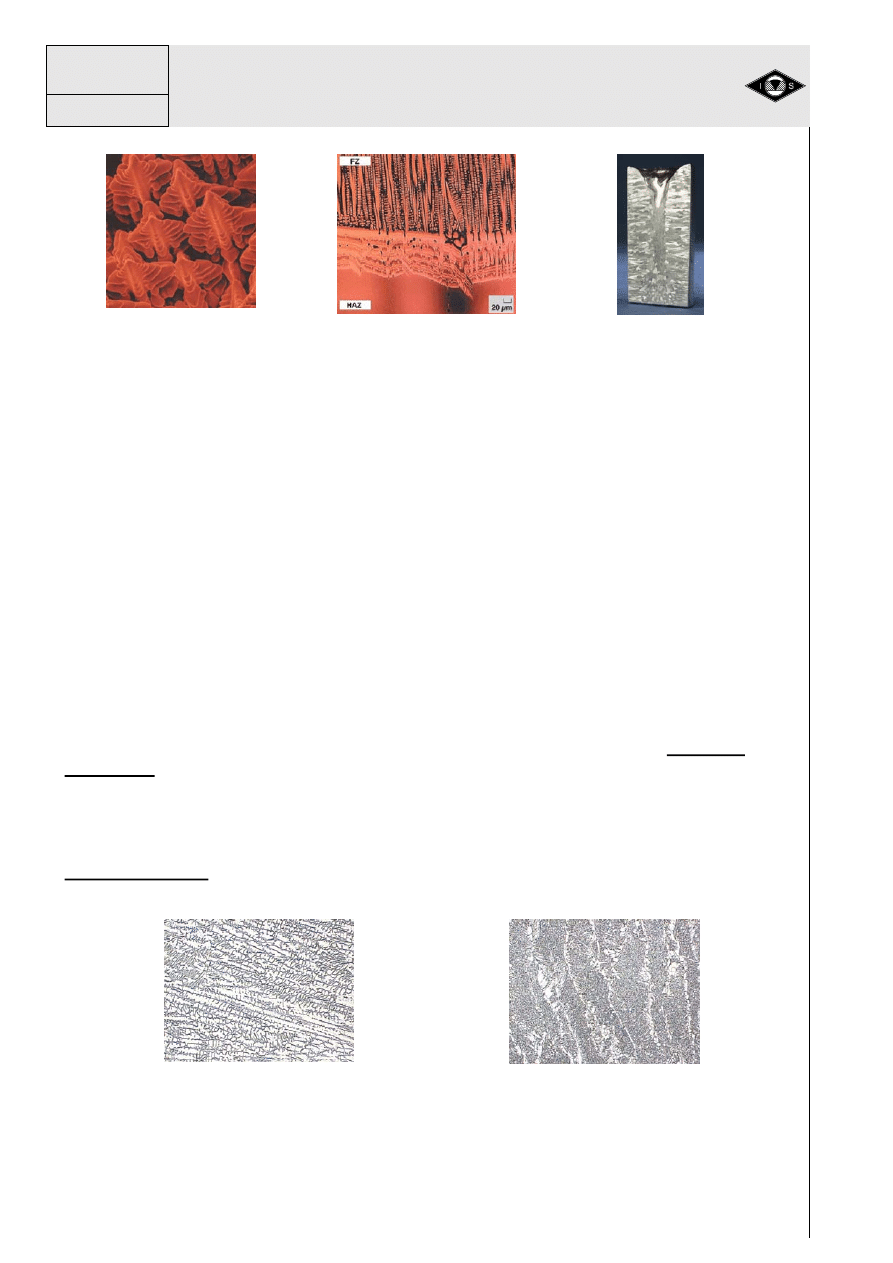

Struktura, która powstaje w wyniku krzepnięcia metalu nosi nazwę struktury

pierwotnej. Struktura pierwotna spoiny różni się od struktur tworzących się w wyniku

przemian w stanie stałym na przykład na skutek przemian alotropowych.

W przypadku metali nie przechodzących przemian alotropowych, struktura pierwotna

w spoinie zostaje zachowana aż do temperatury otoczenia. Z kolei struktura tworząca

się w metalu spoiny w rezultacie przemian fazowych w stanie stałym nazywa się

strukturą wtórną. Przykład różnych rodzajów struktur w spoinie złącza spawanego

przedstawiono na rysunku 8/2.5.

a)

Traw. FeCl

3

pow. 200×

b)

Traw. Nital pow. 200×

Rys. 8/2.5. Rodzaje struktur w metalu spoiny (fot. IS): a) Struktura pierwotna. Spoina

typu 00H18N9T. Austenit, b) Struktura wtórna. Złącze spawane ze stali

konstrukcyjnej niestopowej. Bainit + ferryt ziarnisty na granicach ziarn

byłego austenitu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 14

Struktura pierwotna ma istotne znaczenie przy wyjaśnianiu przebiegu procesu

krzepnięcia metalu oraz powstawaniu pęknięć gorących. Struktura wtórna

w znaczący sposób wpływa na właściwości wytrzymałościowe spoiny.

Spoina w złączu spawanym wykazuje typową strukturę metalu lanego, która

ma gorsze właściwości mechaniczne od struktury metalu poddanego przeróbce

plastycznej. Spoiny o jednakowym składzie chemicznym, lecz o różnej strukturze

pierwotnej mogą posiadać różne właściwości wytrzymałościowe i plastyczne,

odmienną wrażliwość na powstawanie pęknięć i różną odporność na korozję.

Mikrostruktura spoin wielościegowych jest zróżnicowana i zależy od stopnia

wyżarzenia i przekrystalizowania obszarów uprzednio wykonanych ściegów przez

ciepło kolejnego cyklu spawania. Ciepło kolejnego spawanego ściegu powoduje

rozdrobnienie ziarn ściegu ułożonego poprzednio. Od udziału w metalu spoiny

obszarów wyżarzonych o drobnoziarnistej mikrostrukturze zależy wartość pracy

łamania złącza spawanego. W celu zwiększenia udziału w spoinie obszarów

wyżarzonych o korzystnej mikrostrukturze a tym samym w celu zapewnienia

wymaganej udarności złączu spawanemu, spoiny należy wykonywać przy użyciu

większej liczby ściegów przy mniejszej ilości wprowadzanego ciepła.

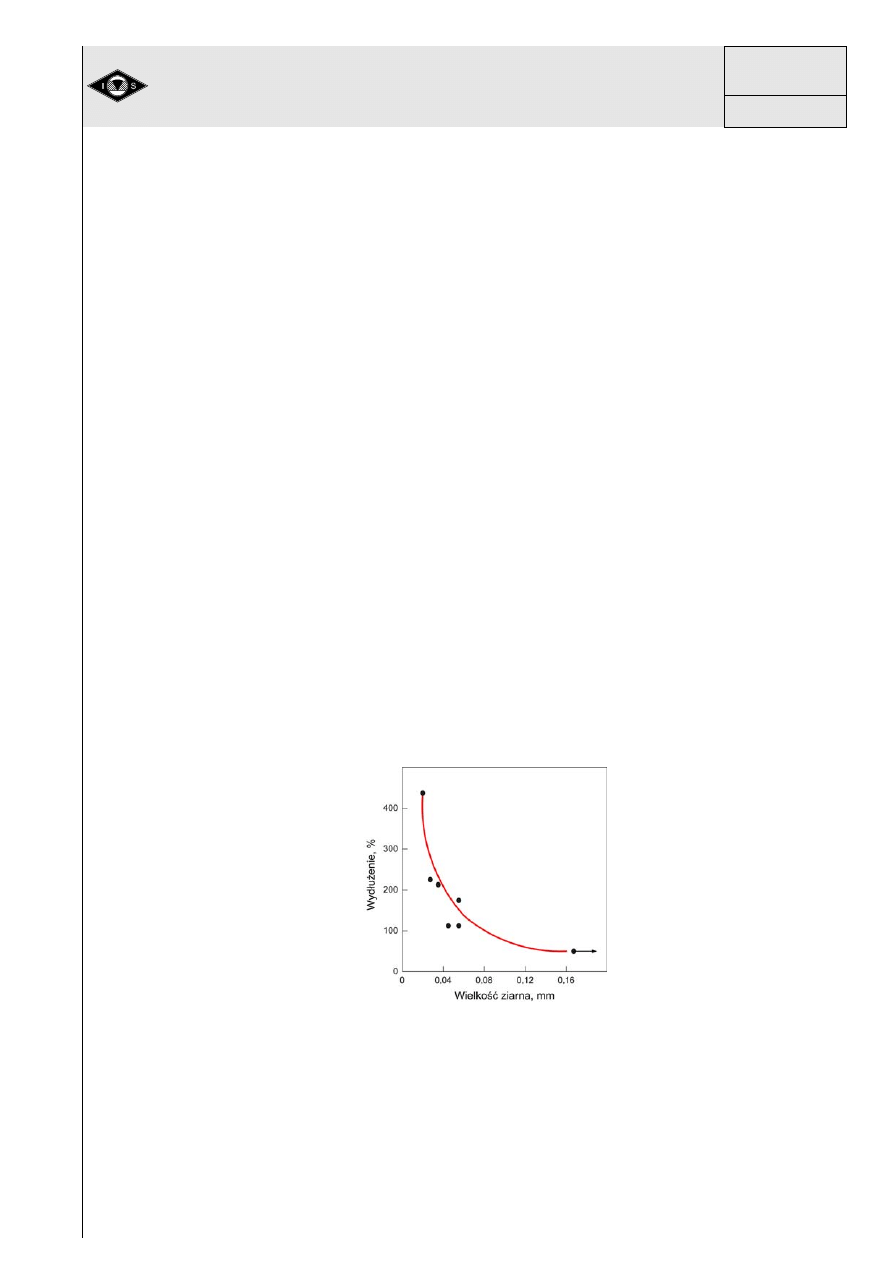

Struktura metalu spoiny w znacznym stopniu wpływa na jej właściwości

mechaniczne, a zwłaszcza na plastyczność. Utworzenie drobnych, równoosiowych

ziarn w metalu spoiny powoduje następujące korzyści:

a) drobnoziarnista struktura obniża skłonność spoiny do tworzenia pęknięć podczas

procesu krzepnięcia i krystalizacji (mniejsze ryzyko pękania gorącego),

b) drobnoziarnista struktura wpływa na poprawę ciągliwości i udarności metalu

spoiny, zwłaszcza w złączach stali niestopowych (węglowych) oraz stali stopowych

odpornych na korozję.

Wpływ wielkości ziarna w strukturze spoiny stali austenitycznej Cr-Ni przedstawiono

na rysunku 9/2.5.

Rys. 9/2.5. Wpływ wielkości ziarna w strukturze spoiny austenitycznej stali Cr-Ni na

ciągliwość w temperaturze 925

o

C (wg prof. E. Tasaka).

Drobnoziarnistą mikrostrukturę metalu spoiny można otrzymać takimi sposobami, jak:

a) zwiększenie szybkości chłodzenia jeziorka spawalniczego,

b) modyfikowanie jeziorka spawalniczego poprzez wprowadzanie bardzo drobnych

nierozpuszczalnych cząstek albo poprzez wprowadzanie do metalu spoiny substancji

powierzchniowo aktywnych.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 15

Zwiększenie szybkości chłodzenia jeziorka spawalniczego można uzyskać przez

zmniejszenie energii liniowej spawania. Im mniejsza energia liniowa spawania tym

mniejsza jest objętość ciekłego metalu w jeziorku spawalniczym. Podczas

krystalizacji małych objętości ciekłego metalu wzrost kryształów kolumnowo-

dendrytycznych jest ograniczony i nie osiągają one dużych rozmiarów. Z drugiej

jednak strony, krystalizacja małych objętości metalu jeziorka spawalniczego,

zwłaszcza w warunkach intensywnego odprowadzania ciepła, może powodować

hartowanie spoiny co w konsekwencji pogarsza jej właściwości plastyczne. Dlatego,

w praktyce, nadmierne ograniczanie energii liniowej spawania nie jest zalecane.

Istotnym zagadnieniem związanym z szybkością chłodzenia złączy spawanych jest

proces wydzielania ferrytu δ (ferryt delta) w spoinach stali stopowych odpornych na

korozję, zwłaszcza stali Cr-Ni o strukturze austenitycznej. Okazuje się, że duże

znaczenie w tym przypadku ma stosunek zawartości chromu do niklu. Dla małego

stosunku Cr/Ni wzrost szybkości chłodzenia powoduje zmniejszenie zawartości

ferrytu δ. Natomiast dla dużego stosunku Cr/Ni wraz ze wzrostem szybkości

chłodzenia złącza spawanego wzrasta również zawartość ferrytu w spoinie.

Efekt rozdrobnienia mikrostruktury metalu spoiny poprzez modyfikowanie jeziorka

spawalniczego osiągnięto już kilkadziesiąt lat temu podczas spawania łukowego

złączy ze stali niskowęglowej. Jako modyfikatorów użyto węglika tytanu w postaci

proszku oraz mieszaniny żelazotytanu i węglika tytanu. Doświadczenia różnych

badaczy wykazały, że jest możliwe również rozdrobnienie struktury metalu spoiny

w złączach stali konstrukcyjnych C-Mn i stali nierdzewnych o strukturze

austenitycznej. Bardzo dobry rezultat rozdrobnienia ziarn na drodze modyfikacji

ciekłego jeziorka spawalniczego uzyskuje się przy spawaniu technicznych stopów

aluminium z zastosowaniem jako modyfikatorów tytanu lub cyrkonu. Pierwiastki

spełniające rolę modyfikatorów wpływają na rozdrobnienie struktury w dwojaki

sposób. Albo zwiększają podczas procesu krzepnięcia i krystalizacji liczbę ośrodków

krystalizacji (zarodków) albo działają jak substancje powierzchniowo czynne tj.

segregują na froncie krystalizacji i obniżają energię powierzchniową granic ziarn co

ogranicza ich rozrost.

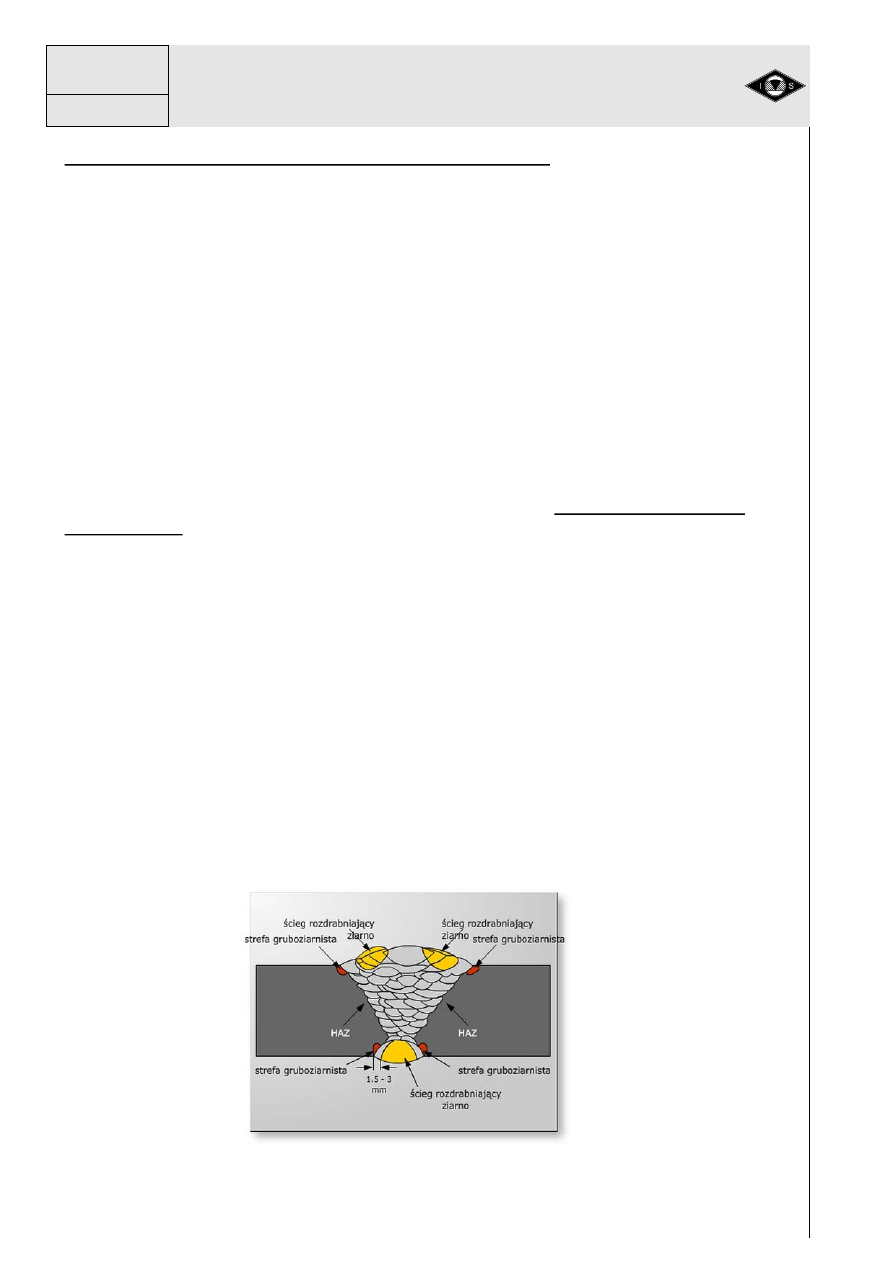

Dla spawanych elementów konstrukcyjnych, które są przeznaczone do pracy przy

dużych obciążeniach i od których wymaga się wysokich właściwości mechanicznych

stosuje się również spawanie z użyciem tzw. ściegów rozdrabniających ziarno -

rysunek 10/2.5.

Rys. 10/2.5. Rozmieszczenie ściegów rozdrabniających ziarno w spoinie przy

spawaniu wielowarstwowym.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 16

3.4 Podstawowe wiadomości o przemianach austenitu zachodzących w stalach

podczas nagrzewania

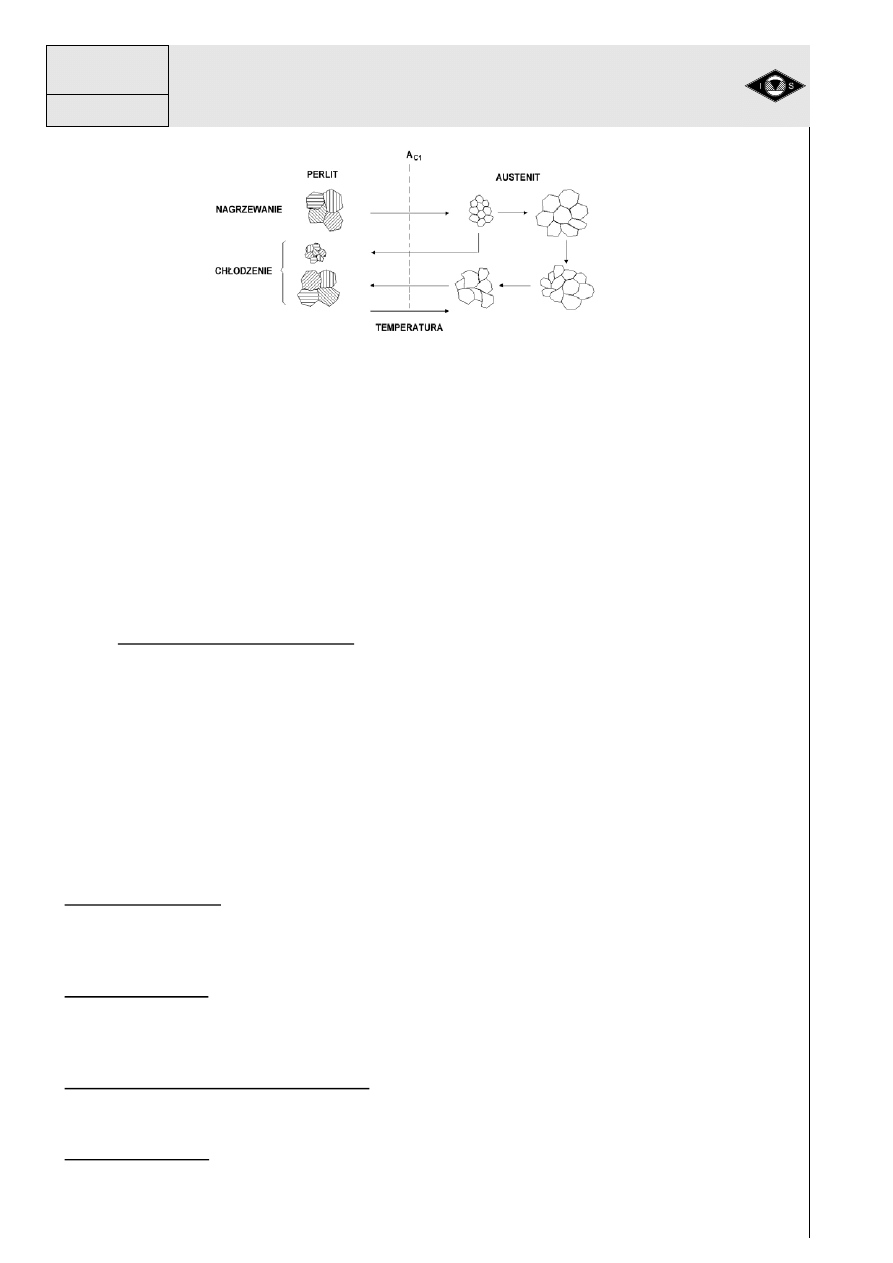

Przemiany zachodzące w stali w czasie nagrzewania prowadzą do stanu

strukturalnego, który jest bliski warunkom równowagi. Zjawiska zachodzące podczas

nagrzewania i wygrzewania są zjawiskami ważnymi ponieważ przygotowują stan

wyjściowy do zmian występujących w czasie chłodzenia.

W czasie procesu nagrzewania stali mogą w niej zachodzić takie zmiany

strukturalne jak:

przemiana perlitu i ferrytu w austenit,

wydzielanie z roztworów przesyconych,

sferoidyzacja,

rekrystalizacja.

Warunkiem koniecznym do rozpoczęcia procesu tworzenia się austenitu

z perlitu, czyli procesu tworzenia się mieszaniny ferrytu i cementytu jest nagrzanie

stali do temperatury wyższej od A

C1

. Szybkość procesu tworzenia się austenitu

z perlitu rośnie przede wszystkim wraz ze zwiększeniem szybkości nagrzewania.

Ogólnie w procesie przemiany perlitu w austenit można wyróżnić trzy kolejno

następujące po sobie fazy: tworzenie austenitu niejednorodnego, rozpuszczanie

węglików i ujednorodnienie austenitu.

Przemiana perlitu w austenit jest związana z rozdrobnieniem ziarn. Średnia

wielkość ziarn nowo utworzonego austenitu jest mniejsza od wielkości ziarn perlitu,

z którego ten austenit powstał. Proces ten schematycznie przedstawiono na rysunku

11/2.5.

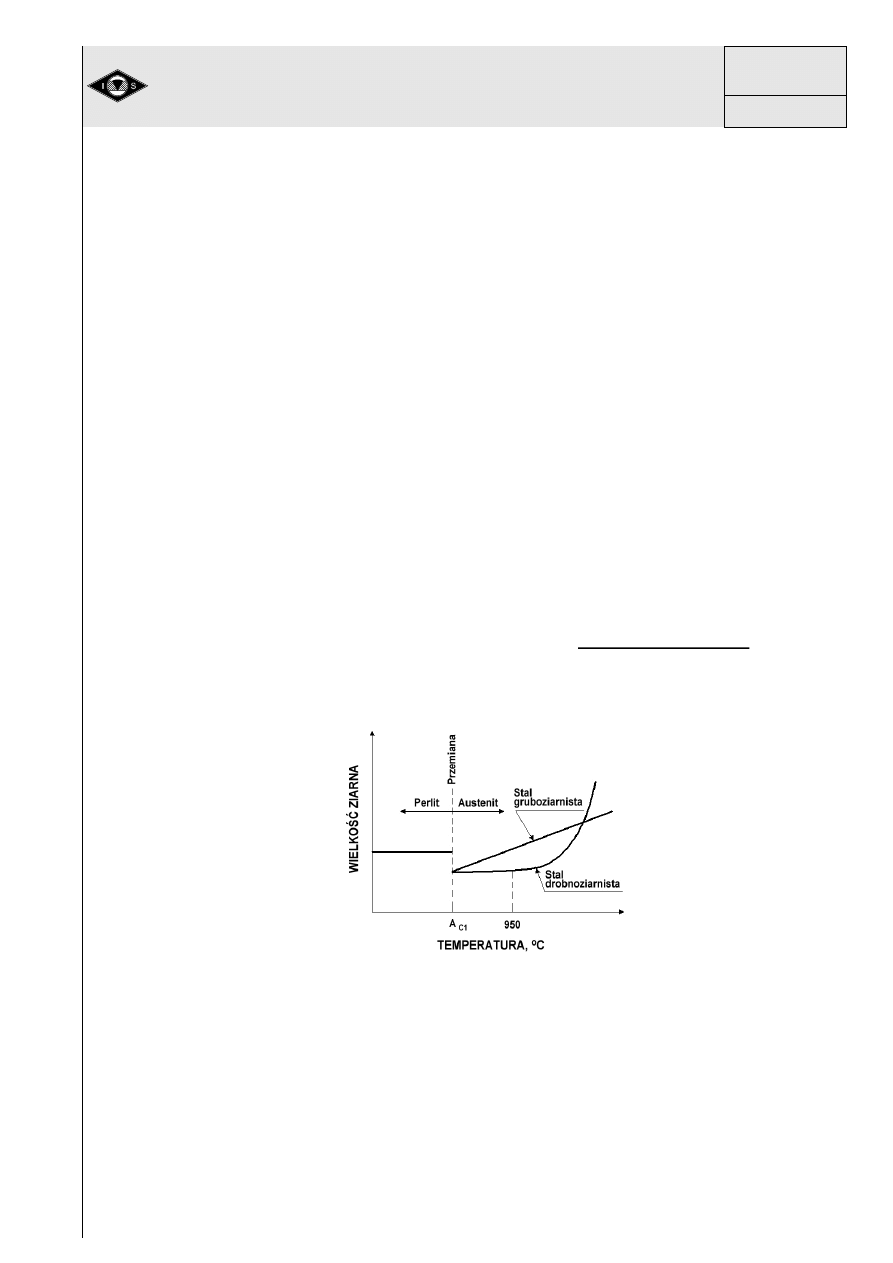

Rys. 11/2.5. Schemat rozrostu ziarn austenitu powstałego podczas nagrzewania stali

eutektoidalnej

(0,8%

węgla) o strukturze gruboziarnistej

i drobnoziarnistej.

Podwyższenie temperatury powyżej A

C1

lub wydłużenie czasu wygrzewania

powoduje rozrost ziarn austenitu w stalach gruboziarnistych. W niektórych grupach

stali, zwłaszcza w stalach uspokojonych za pomocą aluminium, które są traktowane

jako stale drobnoziarniste wielkość ziarn nie ulega praktycznie zmianie. W przypadku

powolnego chłodzenia wielkość nowo utworzonego ziarna perlitu jest zbliżona do

wielkości pierwotnego ziarna austenitu (rysunek 12/2.5).

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 17

Rys. 12/2.5. Schemat zmian wielkości ziarna stali podczas nagrzewania do

temperatury powyżej A

C1

i następującego po nim chłodzenia.

W różnorodnych zabiegach i operacjach obróbki cieplnej stali bardzo istotną

rolę odgrywa wielkość ziarn austenitu pierwotnego, czyli austenitu, który występował

w strukturze stali po zakończeniu wygrzewania bezpośrednio przed rozpoczęciem

procesu chłodzenia i przed przemianą alotropową.

Stale o strukturze drobnoziarnistej umożliwiają stosowanie wyższej

temperatury końca obróbki plastycznej na gorąco oraz szerszego zakresu temperatur

austenityzowania w czasie operacji hartowania. Drobnoziarnista struktura austenitu

pierwotnego korzystnie wpływa na poprawę właściwości wytrzymałościowych,

plastycznych oraz eksploatacyjnych stali po takich operacjach jak wyżarzanie

normalizujące, hartowanie czy też ulepszanie cieplne.

Kontrolowanie wielkości ziarn austenitu pierwotnego umożliwia przewidywanie

niektórych właściwości stali po przemianie alotropowej oraz ułatwia ocenę

prawidłowości przeprowadzonej obróbki cieplnej.

Określanie wielkości ziarn austenitu pierwotnego w stalach o strukturze

nieaustenitycznej (np. konstrukcyjne stale niestopowe, stale konstrukcyjne

o podwyższonej wytrzymałości) może się odbywać za pomocą następujących metod:

- metoda nawęglania,

- metoda utleniania,

- metoda siatki ferrytu lub cementytu,

- metoda trawienia.

Metoda nawęglania stali w ośrodku stałym z następnym kontrolowanym chłodzeniem

umożliwia metalograficzną obserwację wydzieleń cementytu (w postaci siatki) na

granicach ziarn austenitu pierwotnego w warstwie nawęglonej, wytrawionej np.

nitalem.

Metoda utleniania polega na obserwacji siatki ferrytu utworzonej na granicach ziarn

austenitu pierwotnego w wyniku odwęglenia przygranicznych obszarów ziarn

podczas austenityzowania stali w atmosferze utleniającej, po następnym ochłodzeniu

w wodzie lub powietrzu.

Metodę siatki ferrytu lub cementytu stosuje się do obserwacji ziarna austenitu

pierwotnego w stalach, ponieważ na granicach ziarn austenitu podczas chłodzenia

wydziela się - w zależności od zawartości węgla - ferryt lub cementyt w postaci siatki.

Metoda trawienia roztworem kwasu pikrynowego i kwasu solnego w alkoholu

etylowym umożliwia obserwację ziarn austenitu pierwotnego w stalach, głównie

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 18

stopowych zahartowanych na martenzyt. W celu wyraźniejszego wytrawienia granic

ziarn austenitu pierwotnego w niektórych stalach korzystne jest zastosowanie

dodatkowego odpuszczania w temperaturze około 450

o

C.

3.5 Strefa wpływu ciepła (SWC = HAZ)

Obszar materiału spawanego, w którym cykle cieplne spawania powodują

zmiany struktury i właściwości tego materiału nazywa się strefą wpływu ciepła

(SWC) lub

HAZ (z ang. Heat Affected Zone). Zmiany struktury oraz zmiany

właściwości obszaru SWC są wynikiem zachodzenia w spawanym materiale

przemian alotropowych, przemian strukturalnych (fazowych) a także odkształcenia

sieci krystalograficznej, przy czym procesy te mogą zachodzić pojedynczo lub

jednocześnie. Zależy to od właściwości fizyko-chemicznych spawanego materiału.

W metalach, w których przemiany alotropowe nie zachodzą (np. miedź, nikiel)

jak również w stopach metali nie podlegających przemianom fazowym w stanie

stałym, zmiany struktury w obszarze SWC ograniczają się jedynie do zmian wielkości

ziarna. W każdym metalu, ogrzanym powyżej pewnej charakterystycznej dla niego

temperatury krytycznej, następuje rozrost ziarn, który jest tym większy im bardziej ta

temperatura została przekroczona. W związku z tym w obszarze SWC metali

jednofazowych w miarę zbliżania się do linii wtopienia spoiny następuje stopniowy

wzrost wielkości ziarna, które osiąga maksymalne wymiary w najbliższym

sąsiedztwie spoiny, w miejscach gdzie panowały najwyższe temperatury. Ze względu

na brak przemian alotropowych ziarno w obszarze SWC nie ulega rozdrobnieniu

w czasie fazy chłodzenia. Taki typ budowy strukturalnej obszaru SWC jest

charakterystyczny dla złączy spawanych ze stali niskowęglowych, austenitycznych

stali chromowo-niklowych (np. 00H18N9), wysokochromowych stali ferrytycznych

oraz wysokostopowych stali o strukturze martenzytycznej. Nadmiernego rozrostu

ziarn w obszarze SWC stali jednofazowych nie można usunąć za pomocą obróbki

cieplnej, w związku z czym bardzo często złącza spawane z tych stali mogą

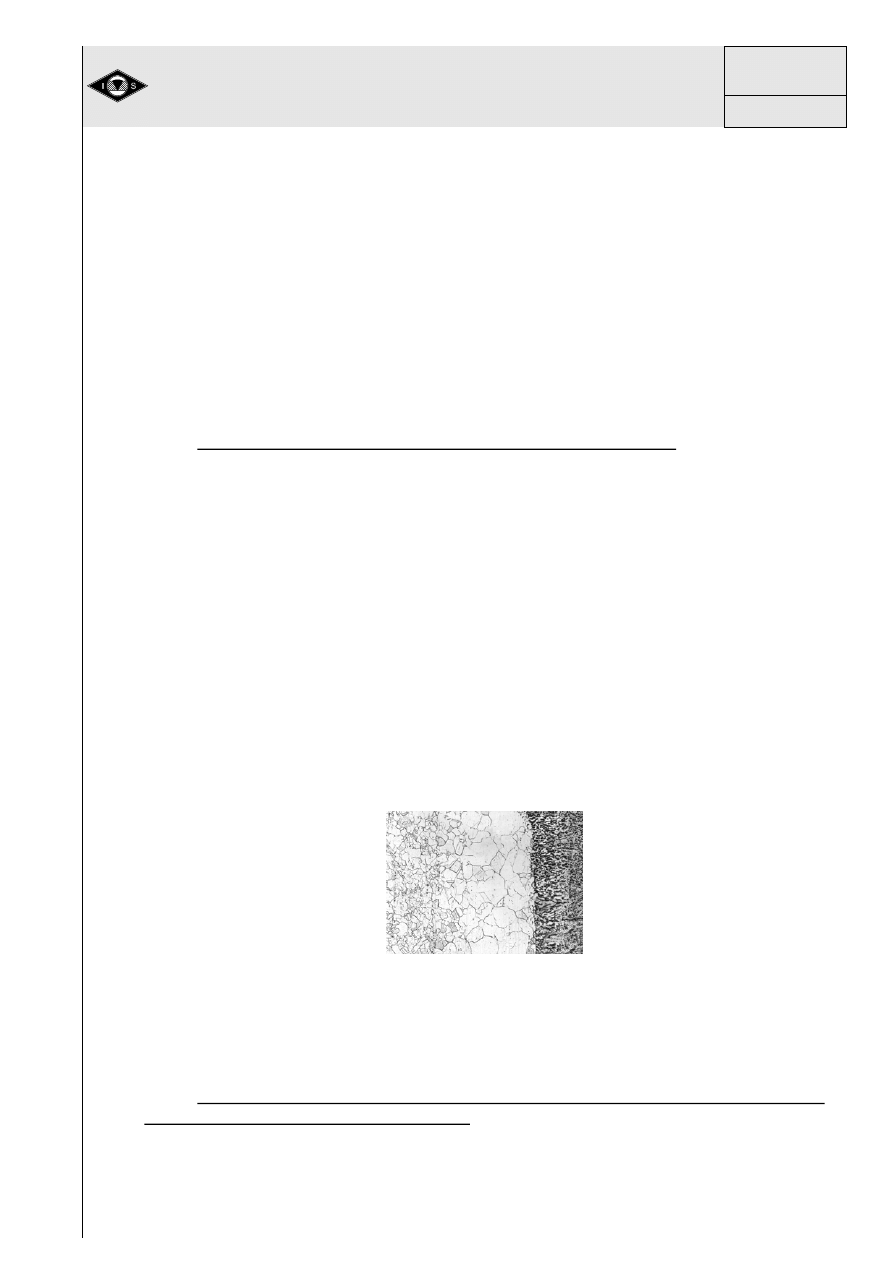

wykazywać niskie właściwości plastyczne. Przykład obszaru SWC w złączu

spawanym ze stali jednofazowej przedstawiono na rysunku 13/2.5.

Traw. elektrolityczne pow. 200×

Rys. 13/2.5. Złącze spawane metodą TIG. Strefa przejściowa. Lewa strona: SWC,

stal X6CrNiMoTi17-12-2, austenit + wydzielenia węglików. Widoczny

rozrost ziarn. Prawa strona: spoina, austenit, struktura pierwotna

(fot. IS).

W metalach, w których zachodzą przemiany alotropowe lub które podlegają

przemianom fazowym w stanie stałym obszar SWC ma złożoną budowę, która

charakteryzuje się obecnością kilku obszarów o zróżnicowanej mikrostrukturze

i właściwościach. Taki typ SWC występuje w złączach spawanych z konstrukcyjnych

stali niskowęglowych (np. St3S czyli S235JR) lub konstrukcyjnych stali

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 19

niskostopowych o podwyższonej wytrzymałości (np. 18G2A czyli S355JR). Przykład

rozłożenia poszczególnych obszarów w SWC stali niskowęglowej przedstawiono na

rysunku 14/2.5.

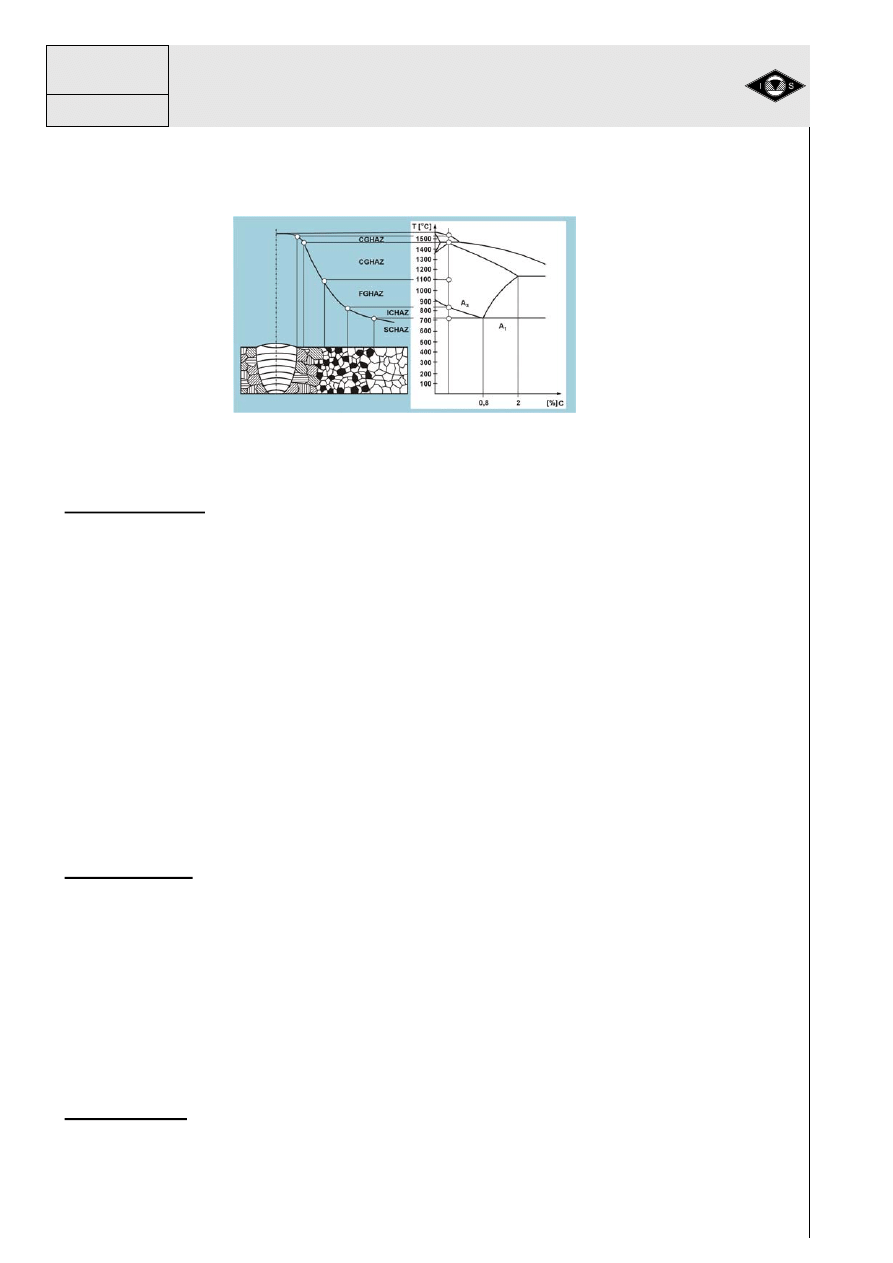

Rys. 14/2.5. Rozkład obszarów strukturalnych w SWC złącza spawanego stali

niestopowej niskowęglowej w funkcji temperatury w nawiązaniu do

fragmentu układu równowagi żelazo-węgiel.

Obszar CGHAZ (z ang. Coarse Grain HAZ) - obszar SWC o strukturze

gruboziarnistej (Tmax1150

o

C). Obszar ten obejmuje strefę częściowego roztopienia

oraz obszar struktury przegrzanej. Obszar częściowego roztopienia stanowi granicę

pomiędzy materiałem podstawowym, który podczas spawania uległ nadtopieniu,

a ciekłym metalem spoiny. Obszar częściowego roztopienia charakteryzuje się

strukturą gruboziarnistą o niekorzystnych właściwościach plastycznych. Przy dużych

szybkościach chłodzenia w tym obszarze tworzą się struktury hartownicze: martenzyt

i/lub bainit. Wysokie temperatury w obszarze przegrzania powodują rozrost ziarn

austenitu, które nie ulegają rozdrobnieniu podczas chłodzenia. Struktura, która

powstaje w wyniku przegrzania austenitu a następnie przyspieszonego chłodzenia

nazywa się strukturą Widmanstättena, i stanowi ona najczęściej mieszaninę

martenzytu, bainitu i ferrytu. Struktura ta charakteryzuje się tym, że ferryt wydziela

się nie tylko na granicach pierwotnych ziarn austenitu, ale również wewnątrz ziaren,

w postaci płytek. Obszar przegrzania charakteryzuje się niskimi właściwościami

plastycznymi (wysoka twardość i kruchość) i jest szczególnie podatny na różnego

rodzaju pęknięcia. Właściwości użytkowe obszaru CGHAZ decydują

o właściwościach użytkowych całego złącza spawanego.

Obszar FGHAZ (z ang. Fine Grain HAZ) - obszar SWC o strukturze drobnoziarnistej,

temperatura powyżej A

C3

(1150>Tmax900

o

C). Obszar FGHAZ charakteryzuje się

strukturą jaką otrzymuje się w wyniku wyżarzania normalizującego. Podczas

spawania obszar ten zostaje nagrzany do temperatur powyżej A

3

w wyniku czego

zachodzi całkowita austenityzacja i następuje rozdrobnienie wielkości ziarn.

W zależności od zawartości węgla w stali oraz od szybkości chłodzenia obszar ten

może mieć różne struktury. Przy niewielkich zawartościach węgla i wolnym

chłodzeniu tworzy się dwufazowa struktura ferrytyczno-perlityczna o dobrych

właściwościach plastycznych. Przy wyższych zawartościach węgla i dużych

szybkościach chłodzenia (krótkie czasy chłodzenia t

8/5

) mogą tworzyć się struktury

hartownicze.

Obszar ICHAZ (z ang. Intercritical HAZ) - obszar SWC o strukturze odpowiadającej

zakresowi temperatur A

C3

÷A

C1

(900>Tmax700

o

C). Obszar ICHAZ odpowiada

obszarowi niepełnej normalizacji. Podczas spawania obszar ten jest nagrzewany do

temperatur w zakresie A

1

÷A

3

co prowadzi do austenityzacji perlitu obecnego

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 20

w strukturze materiału podstawowego. Ferryt ulega przemianie tylko częściowo

i praktycznie jego forma pozostaje taka sama jak w materiale podstawowym.

W czasie chłodzenia austenit, który powstał z perlitu, ulega rozpadowi na

drobnoziarnistą mieszaninę ferrytu i perlitu. W rezultacie w strukturze obszaru

niepełnej normalizacji występuje ferryt o wyraźnie zróżnicowanej wielkości ziarna.

Obszar SCHAZ (z ang. Subcritical HAZ) - obszar materiału spawanego o strukturze

odpowiadającej temperaturom niższym od A

C1

(700>Tmax600

o

C).

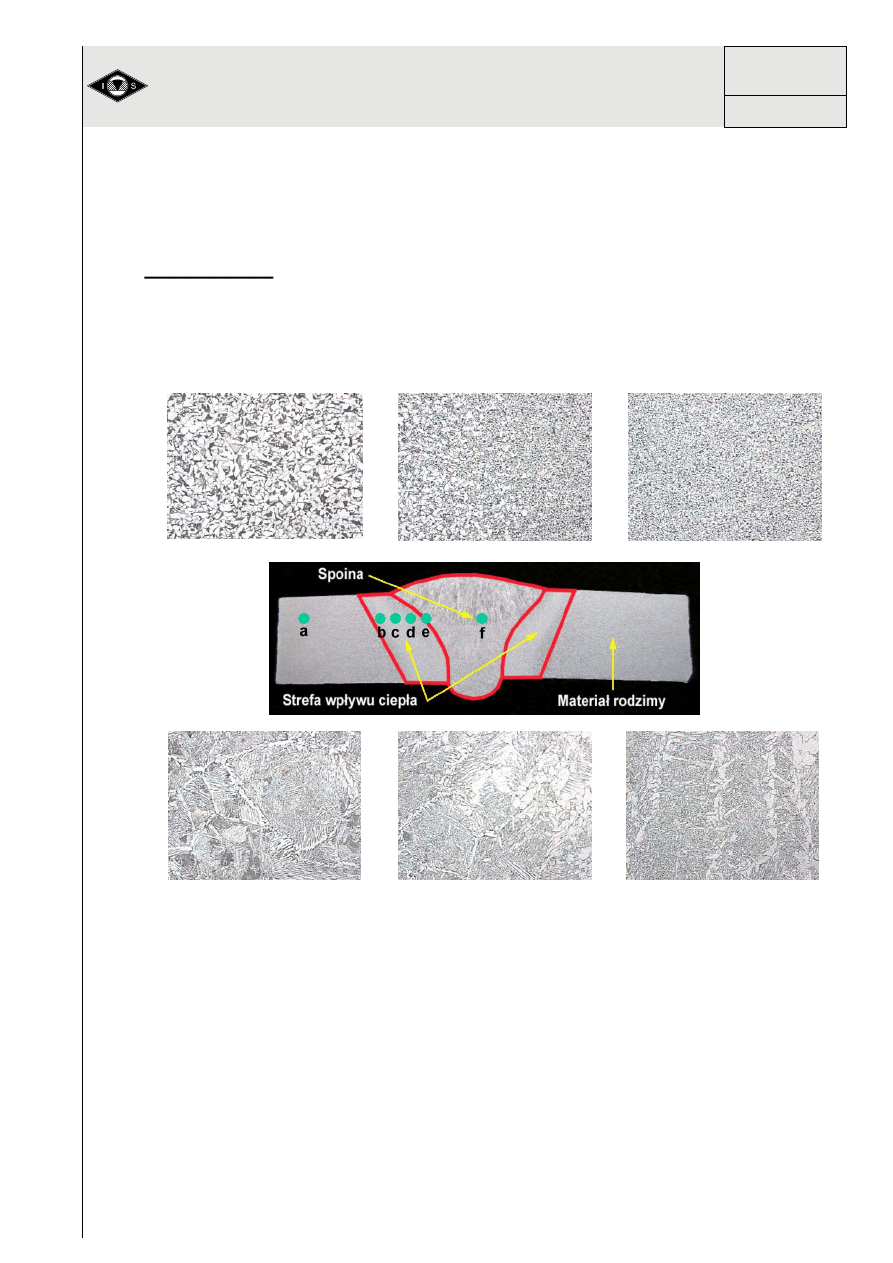

Przykłady zmian mikrostruktury w różnych obszarach rzeczywistego złącza

spawanego stali niestopowej, która podlega przemianom strukturalnym

zamieszczono na rysunku 15/2.5.

a)

b)

c)

d)

e)

f)

Rys. 15/2.5. Przykład zmian mikrostruktur w różnych obszarach złącza spawanego

stali niestopowej:

a) materiał rodzimy, ferryt + perlit,

b) obszar ICHAZ, drobnoziarnista struktura ferrytyczno-perlityczna ze

zróżnicowaną wielkością ziarna ferrytu,

c) obszar FGHAZ, jednorodna i drobnoziarnista struktura ferrytyczno-

perlityczna,

d) obszar CGHAZ, struktura Widmanstättena,

e) strefa przejściowa pomiędzy obszarem SWC a spoiną,

f) spoina, bainit + ferryt ziarnisty rozlokowany po granicach ziarn byłego

austenitu.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 21

Oprócz opisanych powyżej obszarów w SWC złączy ze stali niskowęglowych

mogą ponadto występować:

- podczas spawania stali uprzednio poddanej zgniotowi na zimno, w strefie objętej

temperaturami 400÷500

o

C może pojawić się obszar rekrystalizacji charakteryzujący

się rozrostem ziarna,

- w czasie spawania stali nieuspokojonych (zwłaszcza stali nie zawierających

aluminium) w obrębie metalu nagrzanego do temperatury około 300

o

C może nastąpić

proces starzenia związany z utratą plastyczności.

W stalach o większej zawartości węgla (powyżej 0,25%) oraz w stalach, które

zawierają niewielkie ilości dodatków stopowych budowa strukturalna obszaru SWC

jest zbliżona do morfologii SWC w złączach spawanych stali niskowęglowych. Cechą

charakterystyczną obszaru SWC w złączach stali o większej zawartości węgla

i w stalach niskostopowych jest występowanie struktur hartowniczych takich jak:

martenzyt i bainit. Wynika to ze zwiększonej hartowności tych grup stali

w porównaniu ze stalami niskowęglowymi. W przypadku tych stali struktury

hartownicze występują głównie w obszarze SWC o strukturze gruboziarnistej

CGHAZ.

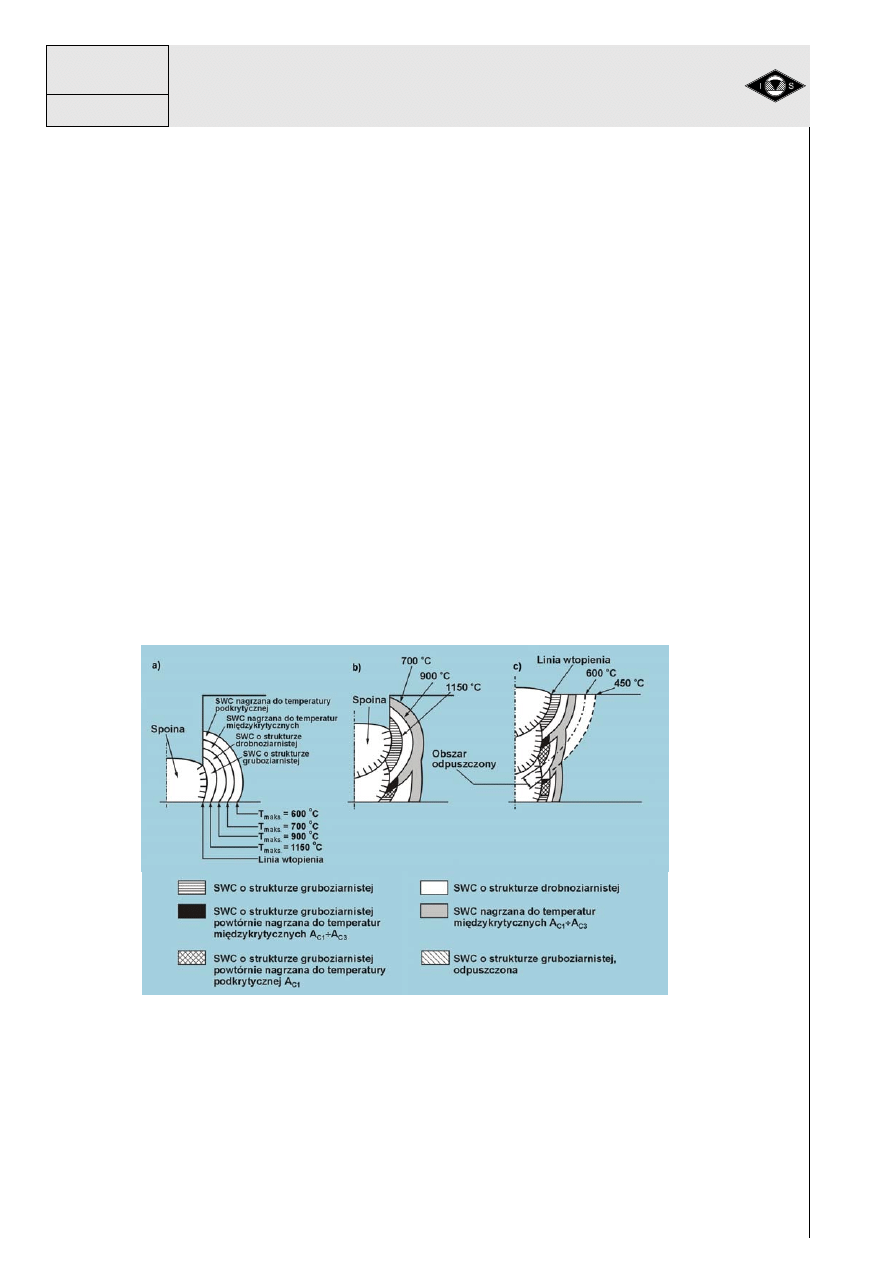

Podczas spawania wielowarstwowego, przy układaniu kolejnych ściegów nie

tylko w metalu spoiny, ale również w obszarze SWC zachodzi oddziaływanie

kolejnych cykli cieplnych i w efekcie powstają struktury metalograficzne o różnych

właściwościach plastycznych - rysunek 16/2.5. Ponadto tworzą się obszary

o mikrostrukturze odpuszczonej.

Rys. 16/2.5. Schematyczne przedstawienie obszarów mikrostrukturalnych SWC:

a)

przy

spawaniu

jednowarstwowym, b) przy spawaniu

dwuwarstwowym, c) przy spawaniu wielowarstwowym.

Zróżnicowanie mikrostruktur w obszarze SWC przy spawaniu wielowarstwowym

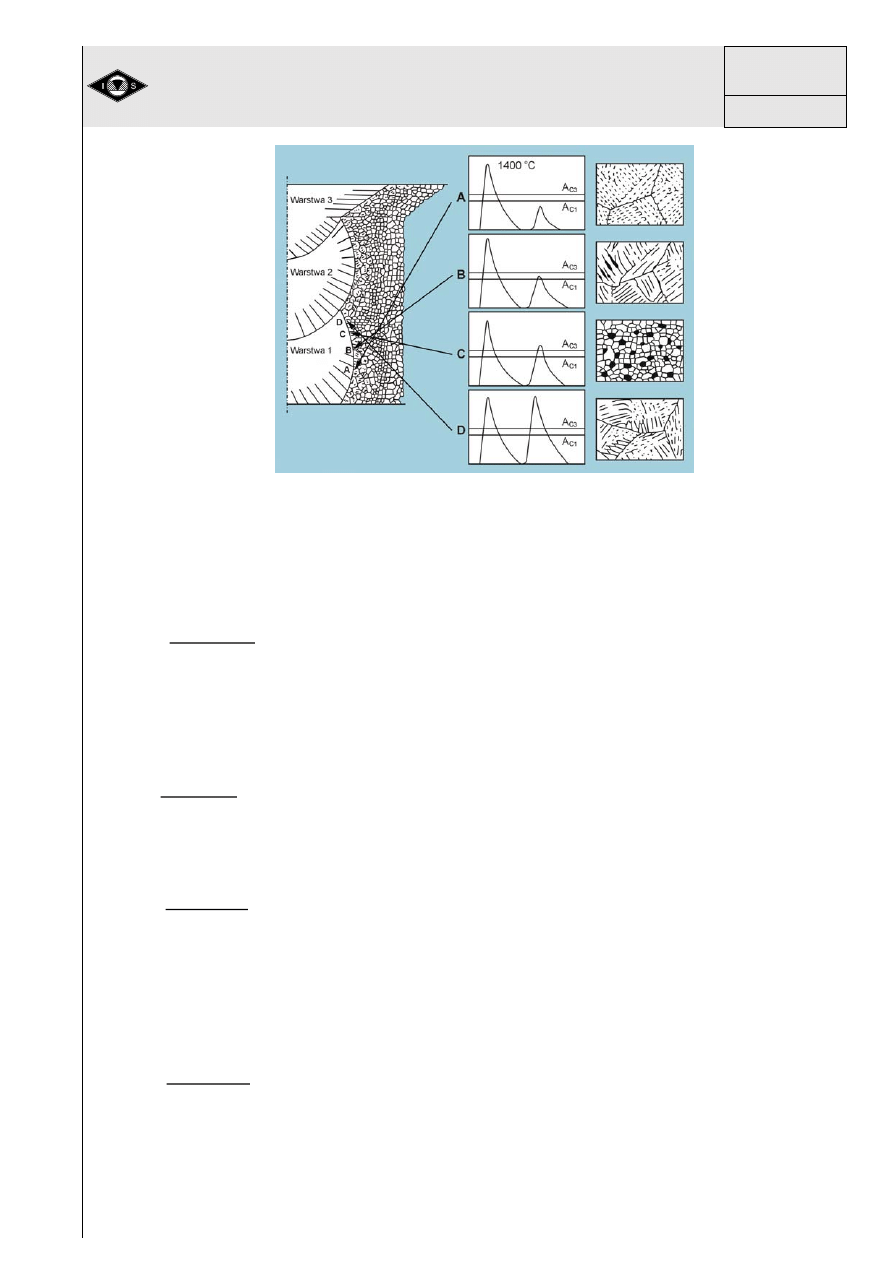

w zależności od kolejnych cykli cieplnych przedstawiono na rysunku 17/2.5.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 22

Rys. 17/2.5. Schematyczne przedstawienie obszarów mikrostrukturalnych SWC przy

spawaniu wielowarstwowym w funkcji temperatur maksymalnych

kolejnych cykli cieplnych spawania.

Na rysunku 17/2.5 widać, że różne temperatury maksymalne drugiego cyklu

cieplnego, pozwalają wyróżnić kilka stref w obrębie obszaru CGHAZ: A, B, C i D

o różnej budowie strukturalnej:

Obszar A - strefa powtórnie nagrzana cyklem cieplnym o temperaturze

maksymalnej niższej od temperatury A

C1

. W stalach konstrukcyjnych niestopowych

oraz stalach z mikrododatkami mikrostruktura obszaru A jest uzależniona od składu

chemicznego stali oraz długości czasu chłodzenia t

8/5

. W przypadku, gdy po

pierwszym cyklu cieplnym występowały struktury hartownicze (martenzyt i/lub górny

bainit), to po kolejnym cyklu cieplnym w obszarze A będą występowały struktury

odpuszczone.

Obszar B - to tzw. „lokalna krucha strefa” LBZ (Local Brittle Zone), która powstaje

w wyniku ponownego nagrzewania do temperatur w zakresie A

C1

-A

C3

i częściowo, na

skutek procesu dyfuzji, uległa powtórnej austenityzacji. Powtórna austenityzacja

sprzyja lokalnemu wzbogaceniu austenitu w węgiel. W razultacie w SWC powstają

kruche fazy martenzytyczno-austenityczne tzw. składnik M-A.

Obszar C - obszar SWC o strukturze drobnoziarnistej oznaczany symbolem

FGHAZ. Podczas spawania obszar FGHAZ jest powtórnie nagrzewany cyklem

cieplnym o temperaturze maksymalnej wyższej od temperatury A

C3

. W efekcie tego

następuje całkowita, ponowna austenityzacja tego obszaru. Ponieważ temperatura

maksymalna drugiego cyklu cieplnego jest niewystarczająca, aby spowodować

rozrost ziarn, dlatego obszar C zachowuje drobnoziarnistą mikrostrukturę

ferrytyczno-perlityczną. W złączach spawanych stali konstrukcyjnych niestopowych

i z mikrododatkami obszar C jest typową strukturą po wyżarzaniu normalizującym.

Obszar D - obszar SWC o strukturze gruboziarnistej, dla którego podczas

spawania każdy kolejny cykl cieplny ma temperaturę maksymalną w zakresie od

1150

o

C do temperatury topliwości. W złączach spawanych konstrukcyjnych stali

niestopowych i z mikrododatkami w obszarze D występuje struktura Widmanstättena.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

2.5

Instytut

Spawalnictwa

w Gliwicach

AW 23

Literatura

[1]

Brózda J. i inni: Spawanie i obróbka cieplna stali do pracy w podwyższonych

temperaturach. Wytyczne Nr W-90/IS-46, Instytut Spawalnictwa, Gliwice 1990.

[2] Dobrzański L. A.: Podstawy nauki o materiałach i metaloznawstwo. Materiały

inżynierskie z podstawami projektowania materiałowego. Wydawnictwa

Naukowo-Techniczne, Warszawa 2002.

[3]

High strength steels for welded structures (Technical report). Dokument

MIS IX-535-67.

[4]

Ito Y., Bessyo K.: A prediction of welding procedure to avoid heat affected

zone cracking. Dokument MIS IX-631-69.

[5]

Pilarczyk J., Pilarczyk J.: Spawanie i napawanie elektryczne metali. Wydanie

drugie uzupełnione. Wydawnictwo „Śląsk” Sp. z o.o., Katowice 1996.

[6]

Pilarczyk J. i inni: Poradnik Inżyniera. Spawalnictwo. Tom 1. Wydawnictwa

Naukowo-Techniczne, Warszawa 2003.

[7]

PN-84/M-69005 Spawalnictwo. Spajalność metali. Terminologia

[8]

Brózda J.: Stale konstrukcyjne i ich spawalność. Instytut Spawalnictwa,

Gliwice, 2007.

[9]

Tasak E.: Metalurgia spawania. Wydawnictwo JAK, Kraków, 2008.

[10] Toyoda M., Minami F., Yamaguchi Y., Amano K., Kawabata F.: Tempering

Effect on HAZ Toughness of Multi-layered Welds. IIW Doc. X-1193-89.

[11] Guide to Weldability and Metallurgy of Welding od Steels Processed by

Thermo-mechanical Rolling or by Accelerated Cooling. IIW Doc. IX-1649-91.

Opracowanie Instytut Spawalnictwa - Gliwice.

Wszelkie prawa zastrze

żone. Powielanie lub rozpowszechnianie ca

ło

ści wzgl

ędnie

fragmentu w jakiejkolwiek formie i w jakikolwiek sposób jest zabronione.

KURS MIĘDZYNARODOWEGO

INŻYNIERA / TECHNOLOGA / MISTRZA / INSTRUKTORA SPAWALNIKA

(IWE/IWT/IWS/IWP)

Zachowanie stali konstrukcyjnych podczas spawania

Instytut

Spawalnictwa

w Gliwicach

2.5

AW 24

Wyszukiwarka

Podobne podstrony:

IWE IWP 4 6 2012

IWE IWP 1 7 2012

IWE IWP 4 4 2012

IWE IWP 1 2 2012

IWE IWP 3 2 2012

IWE IWP 2 8 2012

IWE IWP 1 8 2 2012

IWE IWP 1 5 2012

IWE IWP 1 6 2012

IWE IWP 3 1 2012

IWE IWP 4 6 2012

IWE IWP 1 7 2012

IWE IWP 1 7 2012

IWE IWP 2 18 2012

IWE IWP 2 19 2012

IWE IWP 2 11 2012

IWE IWP 1 16 2012

IWE IWP 2 22 2012

więcej podobnych podstron