KONSTRUKCJE I BUDOWA PODPÓR

MOSTÓW WOJSKOWYCH

Zbigniew KAMYK*, Janusz SZELKA**

*) Wojskowy Instytut Techniki Inżynieryjnej we Wrocławiu

**) Wyższa Szkoła Oficerska Wojsk Lądowych we Wrocławiu

1. WPŁYW PODPÓR NA TEMPO BUDOWY MOSTU

Poszukiwanie sposobów na ciągłe zwiększanie tempa budowy i

odbudowy mostów to odwieczny problem wszystkich armii świata zarówno

podczas działań wojennych, jak i podczas reagowania w wypadku katastrof i

awarii. W ostatnich latach nastąpił znaczny postęp w rozwoju wojskowego

sprzętu przeprawowo-mostowego co umożliwia znaczne zwiększenie tempa

motażu i układania na przeszkodzie przęseł mostów wojskowych różnego typu.

Budowa podpór jest niestety ciągle jeszcze procesem czasochłonnym mimo

stosunkowo nowoczesnych urządzeń do budowy fundamentów palowych.

Systemy mostów wojskowych różnią się w zależności od przeznaczenia,

zdaniem wojskowych specjalistów większości państw NATO, do pokonywania

przeszkód wodnych niezbędne jest posiadanie w szykach wojsk trzech

podstawowych grup sprzętu mostowego [1]:

− mosty szturmowe - znane także, jako towarzyszące lub czołgowe (Assault

Bridges);

− taktyczne mosty wsparcia (Support Bridges);

− mosty na liniach komunikacyjnych (Line of Communication Bridges),

reprezentowane prze różnorodne typy konstrukcji mostów składanych.

Ze

względu na bliskość przeciwnika, dla pierwszej grupy w zasadzie nie

przewiduje się możliwości budowy mostów wieloprzęsłowych, natomiast dla

pozostałych grup jest to możliwe.

Budowa podpór stanowi podstawową część prac wykonawczych przy

budowie mostu i wymaga znacznego wyprzedzenia czasowego w stosunku do

rozpoczęcia montażu przęseł. Czas ten zależy w dużej mierze od konstrukcji

podpór i technologii ich posadowienia. Technologia i organizacja budowy

podpór zależna jest od przyjętej konstrukcji podpór oraz sposobu montażu i

wielkości przęsęł czy posiadanego sprzętu, a także od miejsca usytuowania w

terenie (w wodzie, na terenie zalewowym,czy tzw. suchodole). Fundament jest

najbardziej pracochłonnym elementem podpory, ponieważ wymaga

szczególnego sprzętu do ich wykonania. W warunkach wojskowych podpory, ze

względu na sposób posadowienia, zasadniczo dzieli się na:

– palowe;

– pływające (rys. 1 i 2);

– kozłowe lub słupowe ze stopą fundamentową (rys. 3 i 4).

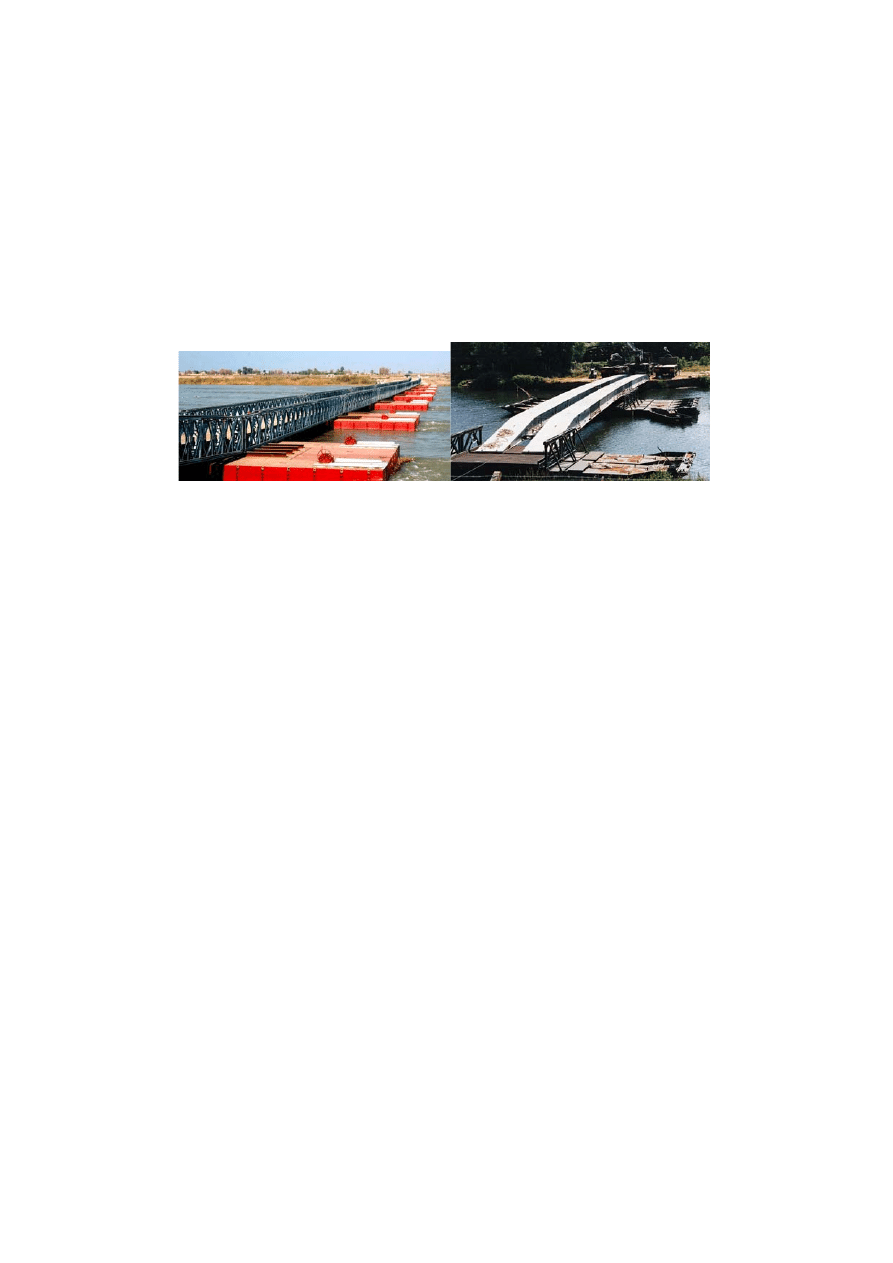

Rys. 1. Most przez Tygrys, na południe od

Tikrit, zbudowany przez amerykańskich

saperów, z przęsłami Mabey-Johnson

(300 m) na podporach pływających, pod

obciążenie MLC 110 [2]

Rys. 2. Angielski most CSB (Close

Support Bridging) na specjalnych

podporach pływających [3]

W mostach pływających w charakterze podpór pośrednich mogą być

wykorzystane najróżnorodniejsze środki pływające. Ze względu na miejsce

zastosowania i rolę jaką spełniają w mostach, podpory dzieli się na:

– podpory z pontonów etatowych mostów pływających;

– podpory pływające ze środków miejscowych takich, jak: statki i barki

rzeczne, łodzie.

Rozwój konstrukcji podpór mostów wojskowych następował wolniej niż

konstrukcji przęseł mostów wojskowych. Na taki stan rzeczy złożyło się wiele

przyczyn, z których najważniejsze to, że:

– zasadniczą uwagę skupiano na wydłużeniu konstrukcji

jednoprzęsłowych mostów szturmowych;

– dotychczasowe systemy fundamantowania podpór mostowych są

przeważnie trudne i pracochłonne;

– postęp techniczny w dziedzinie fundamentowania podpór mostowych,

zwłaszcza przydatnych dla warunków wojskowych, był powolny;

– mechanizacja robót fundamentowych znajduje się dopiero w stadium

większego rozwoju. Urzadzenia i maszyny służące do fundamentowania są

za ciężkie, niezbyt wydajne i trudne do transportu.

Dlatego niektóre państwa, jak Anglia i USA, preferują budowę podpór

pływających dla mostów składanych i wsparcia taktycznego (rys. 1 i 2).

2.PODPORY MOSTÓW SZTURMOWYCH I WSPARCIA

Przęsła mostów szturmowych i wsparcia mogą być układane:

– bezpośrednio na gruncie;

– na własnej podporze z wysuwanymi stopami w przypadku budowy

mostu kilkuprzęsłowego;

– na podporze pływającej;

– na przestrzennej podporze palowej.

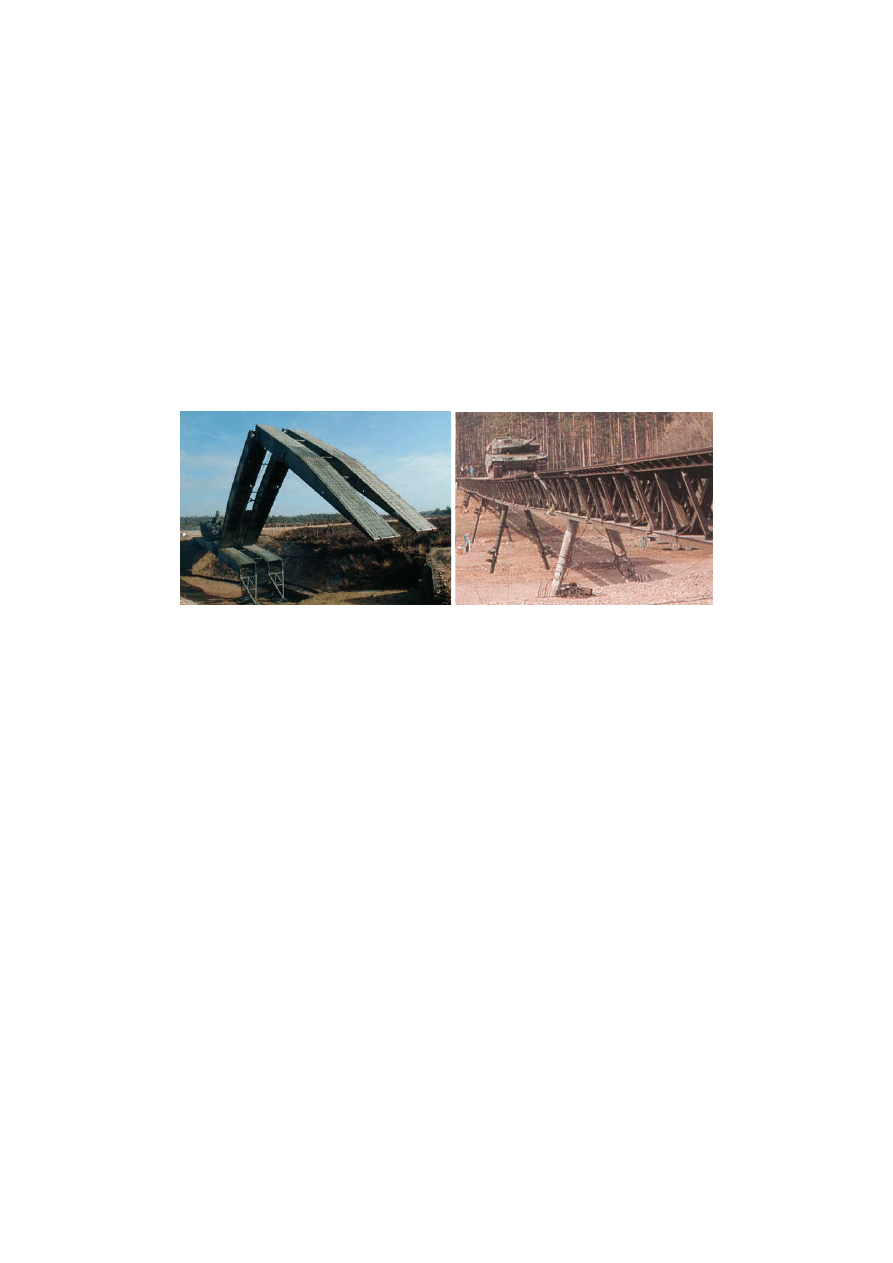

Rys. 3. Podpora kozłowa ze stopą

fundamentową w brytyjskim przęśle nr 10

Rys. 4. Podpora słupowa ze stopą

fundamentową w szwedzkim moście

Fast Bridge 200

Mosty szturmowe i wsparcia mają zazwyczaj przęsła o rozpiętości 20÷30

m, co nie wystarcza na pokonywanie wąskich przeszkód wodnych i terenowych,

których szerokość określa się do 50 metrów. W takich wypadkach zachodzi

konieczność budowy podpór pośrednich co znacznie obniża tempo budowy

mostu. Najlepszym rozwiązaniem w takiej sytuacji jest posiadanie systemów

mostowych wykorzystujących podpory zintegrowane z przęsłem, tzn.

rozkładane/ustawiane równocześnie z przęsłem przez ten sam układacz

mostowy. Wyposażenie mostów czołgowych w takie podpory powoduje

znaczne zmniejszenie długości konstrukcji przęsłowych, ale jednocześnie

umożliwia budowę mostu wieloprzęsłowego, dzięki czemu można szybko

pokonywać przeszkody wodne o różnych szerokościach.

Jedynym mostem szturmowym, który posiada takie możliwości jest

przęsło nr 10 z podporą kozłową, należące do brytyjskiego systemu BR 90 (rys.

3).

Pod tym względem, wśród mostów wsparcia, na największą uwagę

zasługują obecnie trzy mosty: szwedzki Fast Bridge 200, rosyjski TMM 6 oraz

czeski AM-50, którego indyjska wersja nosi nazwę SARVATRA [4].

Nowa wersja mostu Fast Bridge, Fast Bridge 200 (rys. 4), wyposażona

jest w system zintegrowanych podpór, o maksymalnej wysokości 14 m, które

umożliwiają budowę mostu wieloprzęsłowego. Podpory ustawiane są za pomocą

układacza,a przęsło w tej fazie budowy mostu stanowi wspornik montażowy dla

układacza, który znajduje się na górnym pasie dźwigarów.

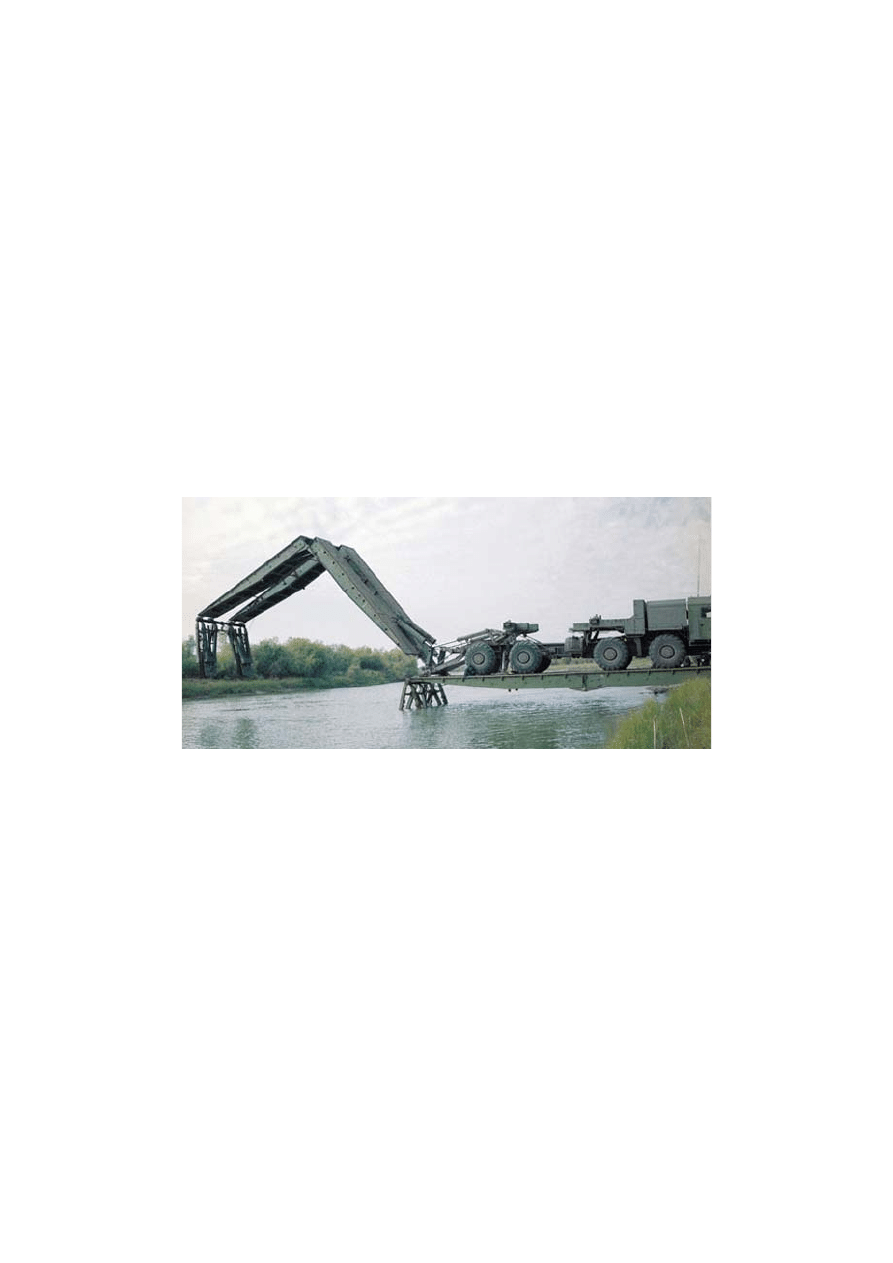

Rosja od lat osiemdziesiątych dysponowała wieloprzęsłowym mostem

wsparcia TMM-3. Najnowszym produktem rosyjskiego kompleksu wojskowo-

przemysłowego, opracowanym przez naukowców Biura Konstrukcyjnego

Budowy Maszyn w Omsku, jest most zmechanizowany TMM-6 (rys. 5). Jest on

zbudowany na podwoziu samochodu MAZ-543 8

×8, charakteryzującym się

zwiększonymi możliwościami pokonywania trudnego terenu. Dwa

automatycznie rozkładane segmenty tworzą konstrukcję przęsłową o rozpiętości

17 m.

Komplet mostu stanowią dwa układacze mostowe MAZ-543 8

×8 i cztery

samochody transportowe Ural, razem 6 przęseł z integralnymi podporami.

Rys. 5. Układanie przęsła TMM-6 z widoczną podporą zintegrowaną

Przęsło mostowe składa się z dwóch dwukoleinowych segmentów

i teleskopowej podpory, która w czasie układania przęsła na przeszkodzie

terenowej automatycznie ustawia się i blokuje na wysokości od 2 do 5 m (po

osiągnięciu przez podstawę podpory dna przeszkody). Połączenie i rozłączenie

systemów hydraulicznych pojazdu i przęsła mostowego odbywa się

automatycznie. Konstrukcja przęsła i zainstalowane na pojeździe

oprzyrządowanie umożliwiają również zmianę jego gabarytów poprzecznych

(szerokości przęsła) w czasie transportu. Most wieloprzęsłowy buduje się

poprzez układanie kolejnych przęseł. Przez połączenie przy pomocy

oprzyrządowania dodatkowego sześciu przęseł, można zbudować most długości

102 m.

Indie we współpracy z Republiką Czeską opracowały i wdrożyły most

SARVATRA,którego konstrukcją wyjściową był czeski most AM 50. Most

przeznaczony jest pod obciążenie MLC 70, posiada jezdnię o szerokości 4 m

(3,45 m w czasie transportu). Pojedyncze, 20 m przęsła, przewożone są na

samochodzie/układaczu Tatra-813 8×8. Możliwa jest budowa mostów

wieloprzęsłowych o długości do 100 m i wysokości podpór 1,6÷3 m (rys. 6).

Podobną konstrukcję posiadają również chiński Type 84A oraz japoński Type

81 na podwoziu Mitsubishi Type 74 (6 × 6).

Rys. 6. Widok mostu SARVATRA w fazie układania kolejnego przęsła i przeprawa

czołgów pomoście

Konstrukcje

wieloprzęsłowe ze zintegrowanymi podporami stanowią

doskonałe rozwiązanie problemów wsparcia inżynieryjnego mobilności poza

strefą bezpośredniego oddziaływania przeciwnika. Mogą być także szeroko

stosowane w różnorodnych sytuacjach kryzysowych. Obecnie w Polsce brak

jest takich rozwiązań, za wyjątkiem podpór wiaduktów WD-69, WD-80

i SWD-83, które nie są jednak ustawiane równocześnie z przęsłem.

3. PODPORY MOSTÓW SKŁADANYCH

W

przeszłości istniała w konstrukcjach mostów składanych tendencja

do wykorzystywania elementów składowych przęseł w układach podpór.

Tendencja taka była podyktowana przede wszystkim chęcią utrzymania jak

najmniejszej róznorodności typów elementów w danych zestawach mostów

składanych. Ponadto zwiększa się w takich wypadkach uniwersalność

elementów składowych i związanych z nimi łączników. Rozwiązania tego

rodzaju były stosowane w mostach Hamiltona, Bailey’a i innych. Ogólnie

rzecz biorąc, podpory składane tego typu są mniej ekonomiczne od podpór,

w których elementy składowe zostały specjalnie opracowane jako elementy

podpór. Wynika to z różnicy pracy statycznej przęseł i podpór. Obecnie

dominują podpory przygotowywane z elementów specjalnych, które są

przygotowane do specyfiki montażu danego przęsła oraz zapewniają swobodę

w doborze wysokości podparcia.

Korpusy podpór mostów składanych mogą być budowane z materiałów

miejscowych (pali/słupów drewnianych lub rur stalowych) lub z etatowych

elementów należących do danego typu mostu. Podpory etatowe posiadają

odpowiednie elemety stężające jej konstrukcję w kierunku poprzecznym

i podłużnym, jak podpora SPS-69B należąca do kompletu mostu DMS-65 lub

podpora PIZMO z czeskiego mostu TMS.

Ponieważ fundamenty palowe są szczególnie pracochłonne starano się je

zastąpić rozwiązaniami w postaci płyt fundamentowych. Szczególnie popularne

i zarazem celowe, jest stosowanie takich rozwiązań w składanych wiaduktach

drogowych. Stopy fundamentowe polskich wiaduktów drogowych: WD-69,

WD-75, WD-80 SWD-83, wymagają aby nośność podłoża pod stopą wynosiła

minimum 0,12 MPa. Rozwiązania takie występują również w rosyjskich

mostach SARM i BARM oraz w angielskim MGB.

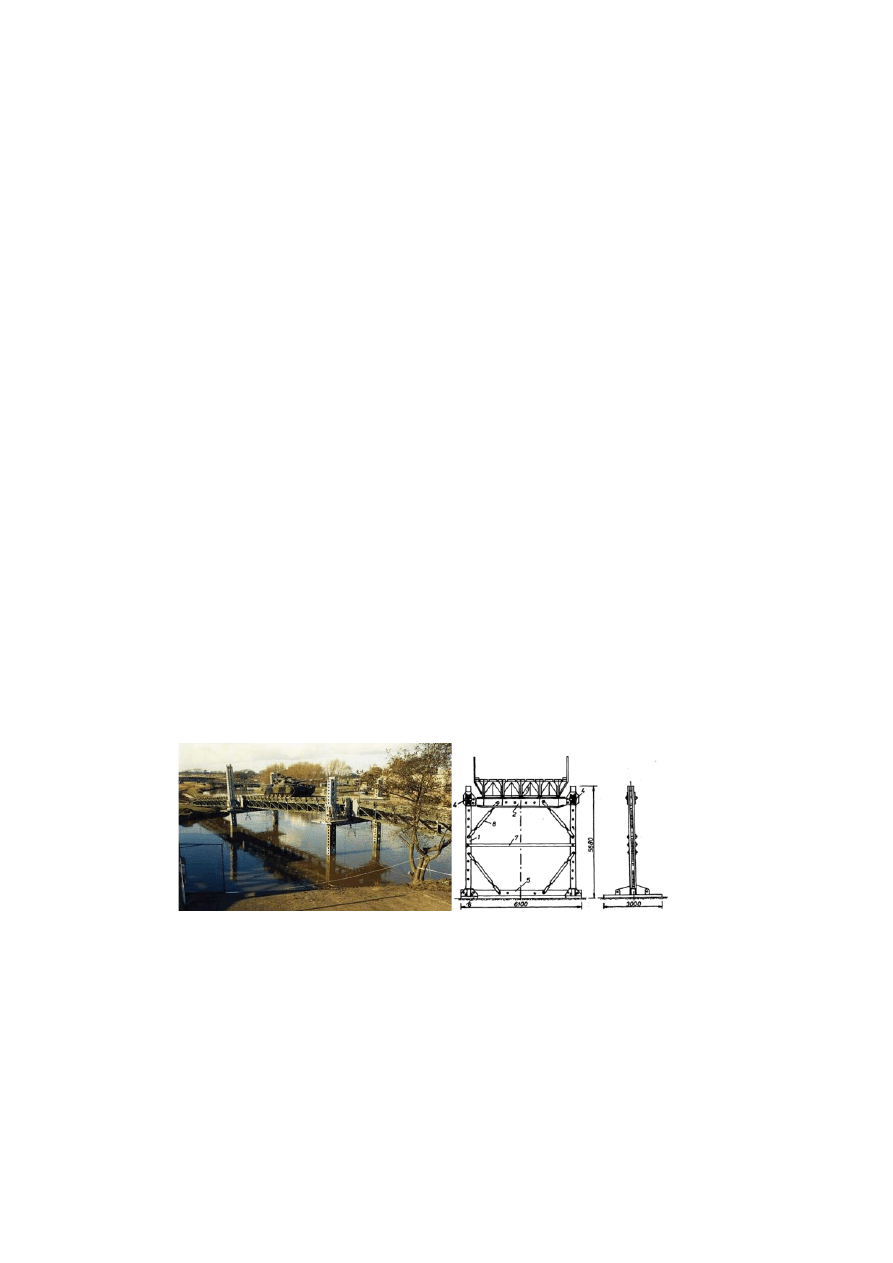

W grupie mostów logistycznych najbardziej rozpowszechniony jest system

mostowy MGB (Medium Girder Bridge) [3]. Podstawowa konstrukcja mostu

składa się z siedmiu zasadniczych elementów montażowych. Wszystkie

elementy, wyłączając dwa najcięższe ważące powyżej 200 kg, mogą być łatwo

ręcznie montowane przez zespół czteroosobowy.

Do budowy mostów wieloprzęsłowych stosowane jest dodatkowe

wyposażenie łączące przęsła z podporami. Podpory składają się z dwóch

słupów, oczepu i stóp pod słupami. Słupy zbudowane są z 3-metrowych

odcinków. Dopuszczalna wysokość podpory w wodzie, przy szybkości prądu do

5,5 m/s wynosi 12 m, zaś na lądzie do 18 m. Elementy podpory przewożone są

w specjalnych paletach. A najcięższy element waży 408 kg.

Podpora budowana jest jednocześnie z przęsłem i jest wykorzystywana

przy jego montażu. Pierwsza podpora ustawiona jest tymczasowo, tak, aby

następną można było podtrzymać i sukcesywnie przemieszczać na właściwe

miejsce.

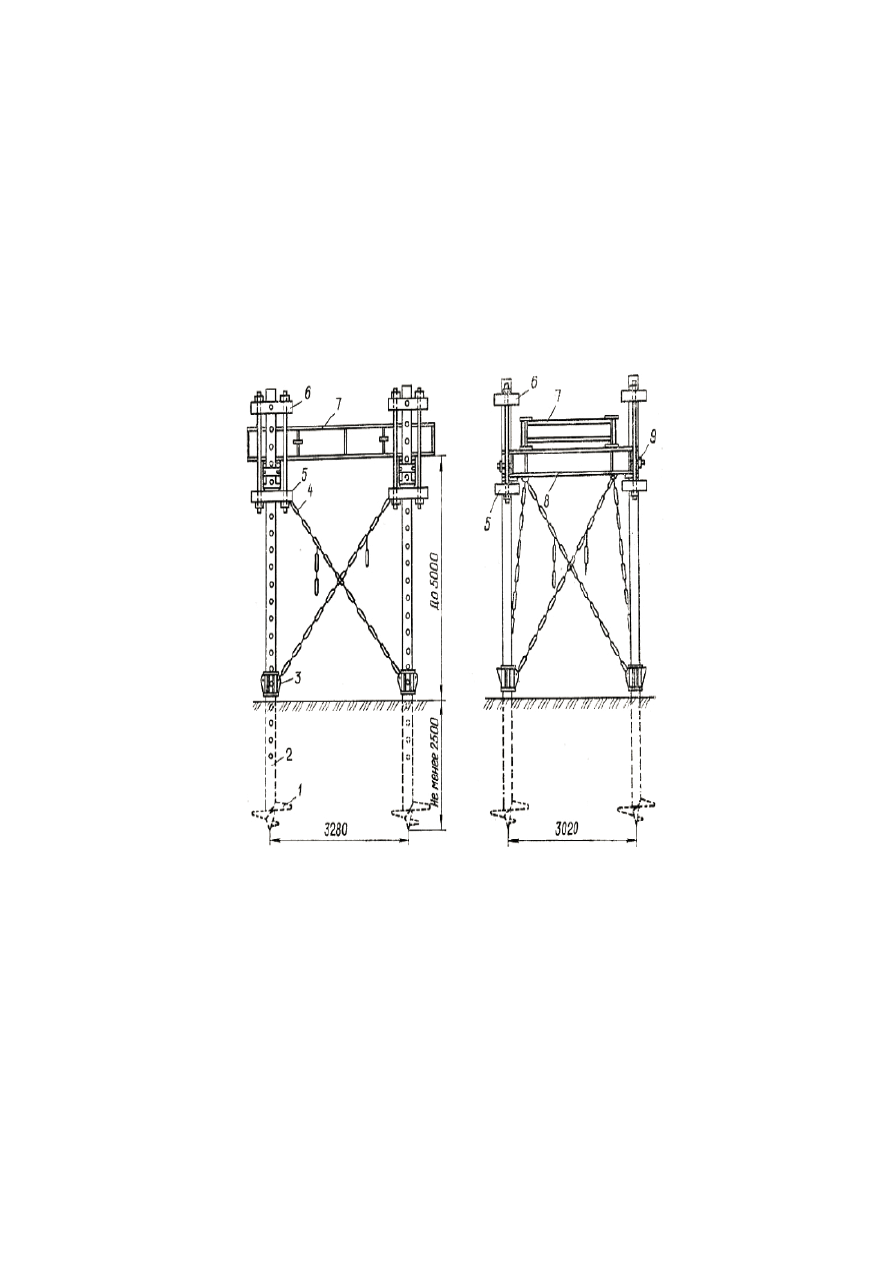

Rys. 7. Przykłady podpór ze stopą fundamentową: MGB (angielski) i wiadukt WD-69

Ciekawym rozwiązaniem, nie stosowanym poza Rosją, jest wykorzystanie

wkręcanych pali „gwintowanych” (Винтовые сваи) do budowy fundamentów

i

korpusów podpór składanych mostów drogowych i kolejowych. Dla

konstrukcji przęseł SARM (Средний автодорожный разборный мост)

i BARM (Большой автодорожный разборный мост) [5] opracowano

czteropalową podporę ramową w której pale fundamentowe są jednocześnie

słupami podpory (rys. 8). Stalowe pale zakończone są „świdrem” i wkręcane w

grunt specjalną maszyną. Nie następuje tu wydobycie urobku ani betonowanie

trzonu pala, jak w klasycznych palach wierconych, tylko stalowa rura stanowi

element nośny pala i podpory. Pale/podpory te mogą być wykorzystywane

wielokrotnie.

Rys. 8.Podpora mostu CARM na palach gwintowanych [5]

Podobne

rozwiązanie, na początku lat 80., zastosowano w kolejowej

estakadzie składanej REM-500 i drogowo-kolejowym moście pływającym

NŻM 56. Pale wiercone stanowiły dodatkowe zabezpieczenie, jako kotwy, dla

stóp fundamentowych, w przypadku występowania dużego prądu nurtu rzeki w

czasie budowy mostów pływających bądź estakad [6].

4. PODSUMOWANIE

Zwiększenie tempa budowy podpór może w znacznym stopniu

przyśpieszyć budowę mostu. Najbardziej pracochłonne jest wykonanie

fundamentu palowego. Wpędzanie pali, obecnie najczęściej rurowych, jest

realizowane dość sprawnie przy wykorzystywaniu współczesnych urządzeń

kafarowych z młotami lub wibromłotami. Ale przy dużych podporach i tak

jest wolniejsze niż montaż przęseł. Uniknięcie konieczności budowy

fundamentu palowego, poprzez zastosowanie fundamentu płytowego,

w postaci stóp fundamentowych, znacznie przyśpiesza tempo budowy

podpór. Konieczne jest wtedy zastosowanie systemów mechanicznych bądź

hydraulicznych umożliwiających regulację wyskości podpory.

LITERATURA

1.

Field Manual

3-90.12- Combined Arms Gap-Crossing Operations. Headquarters

Department of the Army Washington, DC, 1 July 2008

2. Milligan R.: 1437th MRBC Bridging In Iraq.The Engineer, January-March 2004

pp.40-41

3. http://www.wfel.com

4. Foss Ch. F.: Combat Engineering Developments in Asia. ASIAN MILITARY

REVIEW. December 2009/January 2010, pp. 24-29

5. Дианов Н.П., Милородов Ю.С.: Tабельные автодорожные разборные мосты,

Москва 2009

6. Железков В. Н.: Монография. Винтовые сваи в энергетической и других

отраслях строительства. СПб изд. дом Прагма, 2004 г.

DESIGN AND CONSTRUCTION OF MILITARY BRIDGE SUPPORTS

Summary

A significant development of military crossing-bridging equipment is

observed in the recent years. It enables the increase of military bridge support

assembly and laying pace. Setting supports, however, remains a time-consuming

process in spite of relatively modern pile foundation equipment.

The paper presents examples of bridging systems employing a bridge span

integrated with supports, i.e. either foldable or laid supports together with the

bridge span by the same bridge-layer. Foundations and folding supports of

foldable bridges being a part of logistic support are also included herein.

Wyszukiwarka

Podobne podstrony:

4 duchaczek kamyk manko id 3755 Nieznany

CZARNY KAMYK

który kamyk, KTÓRY KAMYK

9 kamyk szelka id 48260 Nieznany (2)

[Silene?aulis] Czarny Kamyk

Uthara Nadhi pogum koozhangal payanam KAMYK

Bialy kamyk (Ap 2,17B) id 84826 Nieznany (2)

ukryty kamyk, UKRYTY KAMYK

14 kamyk

czarodziejski kamyk, CZARODZIEJSKI KAMYK

kamyk

OBRÓBKA ELEKTROCHMICZNA kamyk

4 duchaczek kamyk manko id 3755 Nieznany

WIERSZ NA 30 SIERPNIA 2009 Z HERBERT KAMYK

kamyk 2

Zbigniew Herbert Kamyk

Zbigniew Herbert Kamyk

kamyk

Asimov Isaac Kamyk Na Niebie 1993 POLiSH eBook Olbrzym

więcej podobnych podstron