„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Łukasz Styczyński

Maszynowe wykonywanie złączy i profili 311[32].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożena Krasnodębska

mgr inż. Elżbieta Krajnik-Scelina

Opracowanie redakcyjne:

mgr inż. Łukasz Styczyński

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z2.04

Maszynowe wykonywanie złączy profili zawartego w modułowym programie nauczania dla

zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja narzędzi frezarskich

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2. Przygotowanie narzędzi frezarskich do pracy

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Frezarki

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

37

4.4. Czopiarki i wczepiarki

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

46

4.4.3. Ćwiczenia

46

4.4.4. Sprawdzian postępów

48

4.5. Wiertarki

49

4.5.1. Materiał nauczania

49

4.5.2. Pytania sprawdzające

58

4.5.3. Ćwiczenia

58

4.5.4. Sprawdzian postępów

59

4.6. Dłutarki

60

4.6.1. Materiał nauczania

60

4.6.2. Pytania sprawdzające

67

4.6.3. Ćwiczenia

67

4.6.4. Sprawdzian postępów

68

4.7. Czynniki wpływające na dokładność maszynowej obróbki skrawaniem

69

4.7.1. Materiał nauczania

69

4.7.2. Pytania sprawdzające

75

4.7.3. Ćwiczenia

75

4.7.4. Sprawdzian postępów

76

5. Sprawdzian osiągnięć

77

6. Literatura

83

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu metod maszynowej

obróbki drewna, rodzaju stosowanych narzędzi, a także klasyfikacji, budowy, zasady

działania i obsługi obrabiarek do drewna.

Jednostka modułowa: Maszynowe wykonywanie złączy i profili jest jedną

z podstawowych jednostek dotyczących procesu technologicznego wytwarzania elementów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do ćwiczeń

i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną literaturę oraz

inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie jest dowodem zdobytych umiejętności określonych

w tej jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

Przy obsłudze obrabiarek do maszynowej obróbki drewna musisz przestrzegać

regulaminów, przepisów bezpieczeństwa i higieny pracy oraz szczegółowych instrukcji

opracowanych dla każdego stanowiska.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

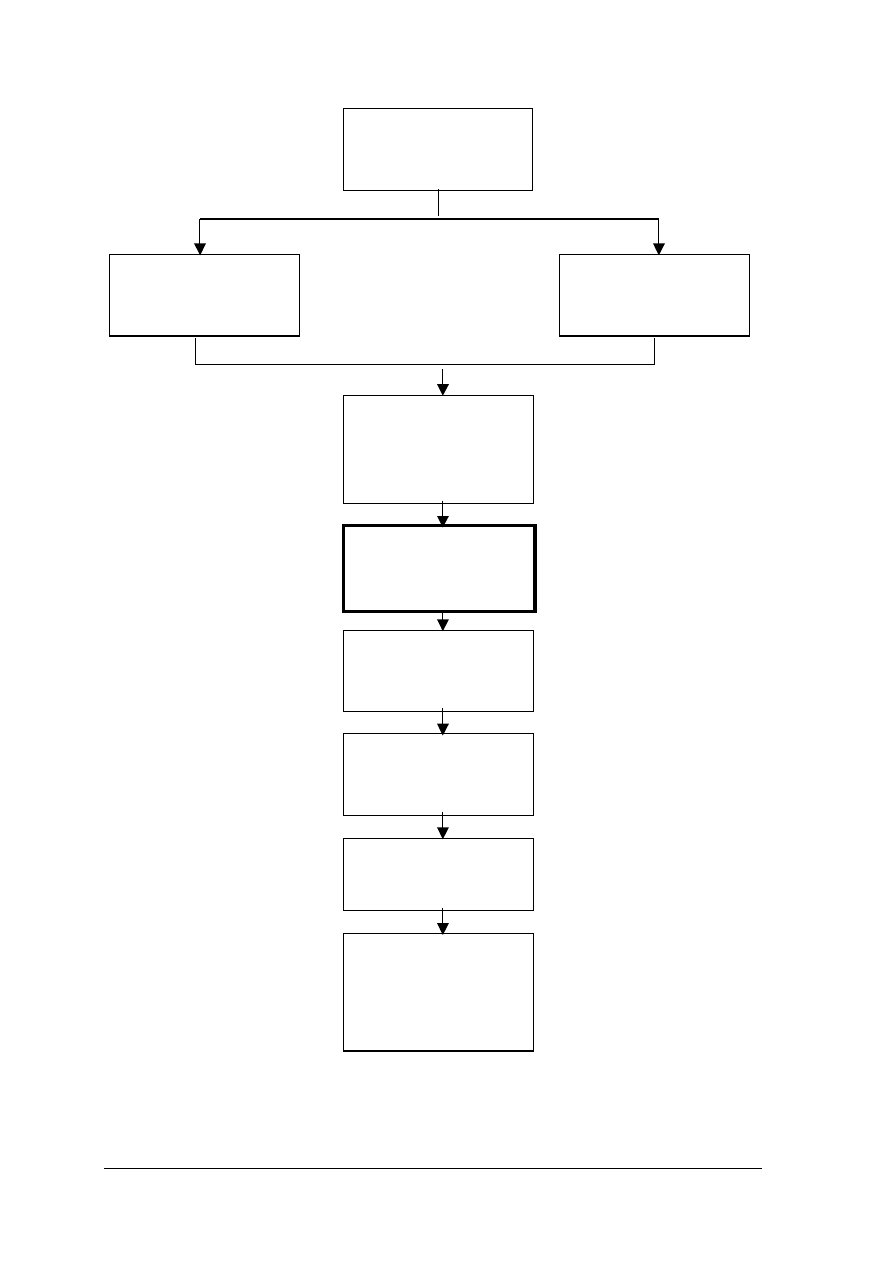

311[32].Z2.08

Wykorzystywanie

komputeryzacji

i automatyzacji

w procesach obróbki

drewna

311[32].Z2.04

Maszynowe

wykonywanie złączy

i profili

311[32].Z2.01

Kształtowanie elementów

narzędziami ręcznymi

i zmechanizowanymi

311[32].Z2.03

Technologia strugania

wyrównującego

i grubościowego oraz

szlifowania powierzchni

Moduł 311[32].Z2

Technologia wytwarzania

elementów

311[32].Z2.06

Parzenie i gięcie drewna

311[32].Z2.02

Maszynowe pozyskiwanie

elementów surowych

311[32].Z2.05

Technologia toczenia

i obtaczania

311[32].Z2.07

Szlifowanie drewna

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

dobierać przybory i materiały do wykonania rysunku,

−

posługiwać się instrukcjami stanowiskowymi obrabiarek,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

rozróżniać typowe części i zespoły maszyn,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać gatunki drewna i rodzaje tworzyw drzewnych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać narzędzia tnące stosowane do frezowania, wiercenia, dłutowania oraz określić

ich przeznaczenia,

−

dobrać narzędzia do rodzaju obróbki,

−

dokonac pomiaru parametrów narzędzi,

−

określić stan techniczny i przygotowanie narzędzi do pracy,

−

rozróżniać obrabiarki do frezowania, wiercenia i dłutowania oraz określić ich

przeznaczenia,

−

rozróżnić zespoły robocze stosowanych obrabiarek,

−

sporządzić schematy kinematyczne stosowanych obrabiarek na podstawie dokumentacji

techniczno-ruchowej,

−

przygotować obrabiarkę do pracy,

−

obsłużyć obrabiarki i wykonać frezowanie, czopowanie, wiercenie, dłutowanie,

−

dokonać pomiaru i ocenić jakość wykonywanych operacji,

−

obsłużyć typowe ostrzarki do noży strugarskich.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja narzędzi frezarskich

4.1.1. Materiał nauczania

Klasyfikacja narzędzi frezarskich

Do narzędzi frezarskich zalicza się frezy i głowice frezowe.

Ze względu ma sposób ich zamocowania w obrabiarce wyróżnia się:

−

narzędzia frezarskie nasadzane z otworem środkowym, służącym do ich nasadzania na

wrzeciona;

−

narzędzia frezarskie trzpieniowe wyposażone w chwyt trzpieniowy, którym są mocowane

na uchwytach.

Ze względu na rozmieszczenie krawędzi tnących rozróżnia się:

−

narzędzia frezarskie promieniowe – o krawędziach tnących położonych na pobocznicy

korpusu, w zasadzie równolegle do osi obrotu;

−

narzędzia frezarskie promieniowo-czołowe – o krawędziach tnących umieszczonych na

pobocznicy korpusu i na jego powierzchni prostopadłej (lub skośnej) do osi obrotu;

−

narzędzia frezarskie czołowe – bardzo rzadko stosowane. [1, s. 93]

Narzędzia frezarskie dzieli się na trzy grupy:

−

frezy nasadzane i trzpieniowe;

−

głowice frezowe nasadzane;

−

głowice frezowe trzpieniowe.

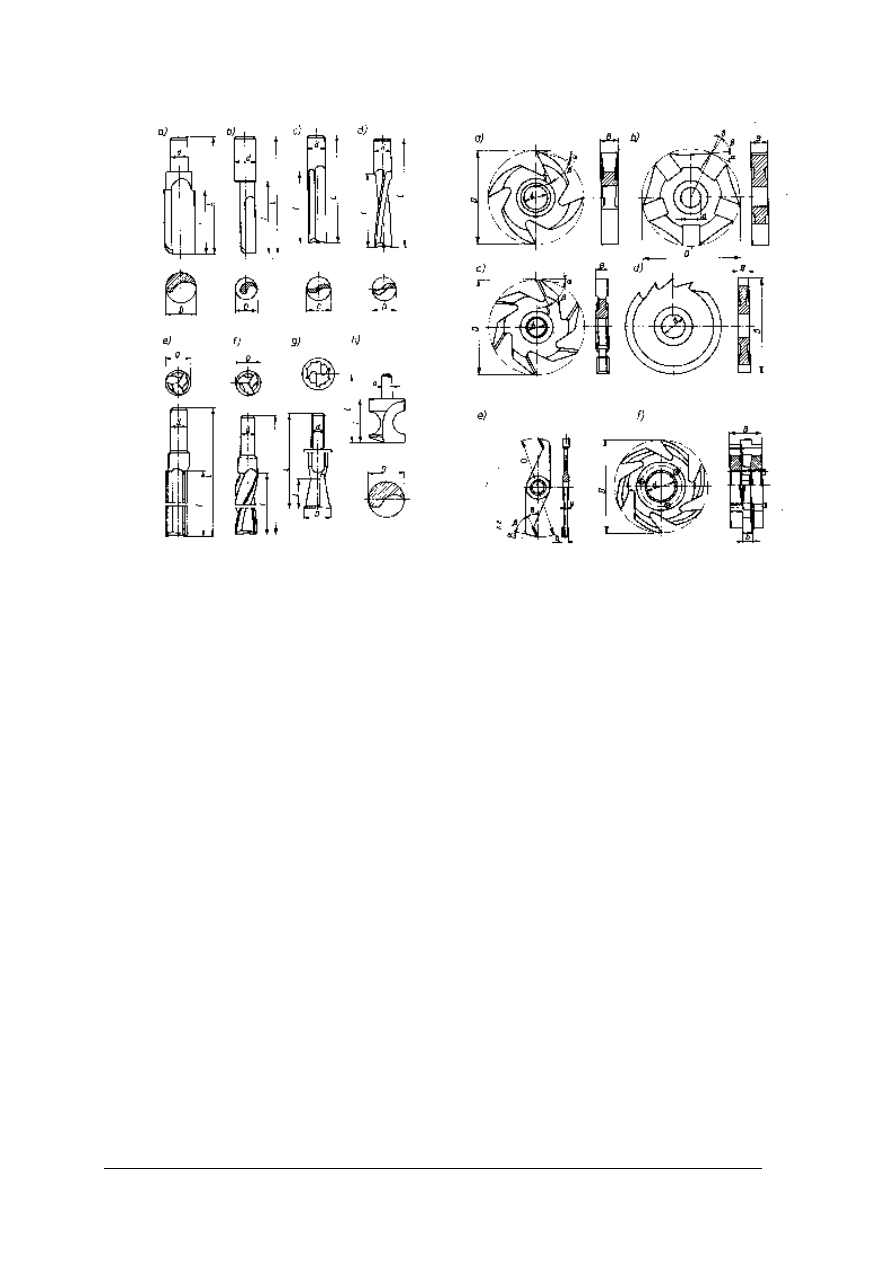

Poniżej przytoczono uproszczony podział wymienionych trzech grup narzędzi frezarskich

na ważniejsze typy i rodzaje zamieszczone na rysunku 1:

−

frezy trzpieniowe mocowane nieśrodkowo;

−

frezy trzpieniowe walcowo-czołowe

– jednoostrzowe o ostrzu prostym;

– dwuostrzowe o ostrzach prostych;

– dwuostrzowe o ostrzach skośnych;

– trzyostrzowe o ostrzach prostych;

– trzyostrzowe o ostrzach skośnych;

−

frezy trzpieniowe stożkowe

– dwuostrzowe z chwytem gwintowanym;

−

frezy trzpieniowe profilowe

– jednoostrzowe z chwytem walcowym;

−

frezy nasadzane pojedyncze zataczane (rysunek 2);

−

frezy nasadzane pojedyncze gwiazdowe;

−

frezy nasadzane pojedyncze ścinowe;

– do rowków,

– piłowe,

– do widlic;

−

frezy nasadzane złożone zataczane;

−

frezy nasadzane kombinowane. [1, s. 93]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Główne typy i ważniejsze rodzaje głowic frezowych nasadzanych to:

−

głowice wielokątne

– czworokątne z rowkami na śruby równoległymi do osi obrotu,

– czworokątne z rowkami na śruby prostopadłymi do osi obrotu,

– sześciokątne z bocznym zaciskaniem noży;

−

głowice walcowe promieniowe

– ze szczelinami zbieżnymi,

– z nakładkami zaciskowymi odejmowanymi;

−

głowice walcowe promieniowo-czołowe;

−

głowice tarczowe szczelinowe

– do noży prostych,

– do noży hakowych;

−

głowice tarczowe z nożami przykręcanymi

– do noży krążkowych,

– do noży kabłąkowych,

– do noży kielichowych;

−

głowice kołnierzowe;

−

głowice skrzydełkowe;

−

głowice stożkowe;

−

głowice profilowe.

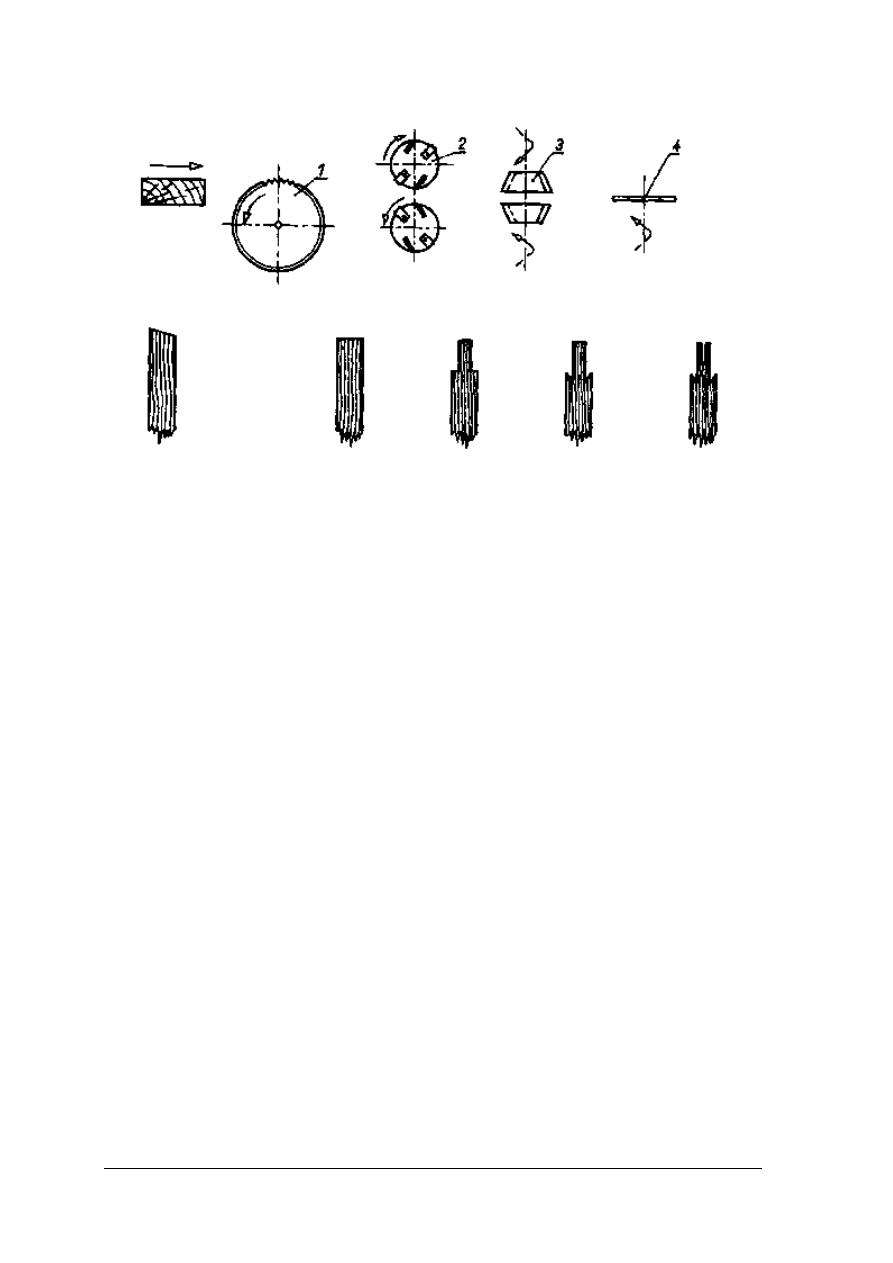

Rys. 1. Frezy trzpieniowe: a) mocowany

nieśrodkowo, b) zataczany jednoostrzowy

o

ostrzu

prostym,

c)

dwuostrzowy

o ostrzach prostych, d) dwuostrzowy

o ostrzach skośnych, e) trzyostrzowy

o ostrzach prostych, f) trzyostrzowy

o ostrzach skośnych, g) stożkowy, h)

profilowy jednoostrzowy.[1, s. 95]

Rys. 2. Frezy nasadzane: a) zataczany,

b) gwiazdowy, c) ścinowy do rowków,

d) ścinowy piłowy (tarczowy), e) do

widlic, f) złożony zataczany. [1, s. 97]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Spośród częściej stosowanych typów głowic frezowych trzpieniowych należy wymienić:

−

głowice wielokątne;

−

głowice walcowe;

−

oprawki. [1, s. 94]

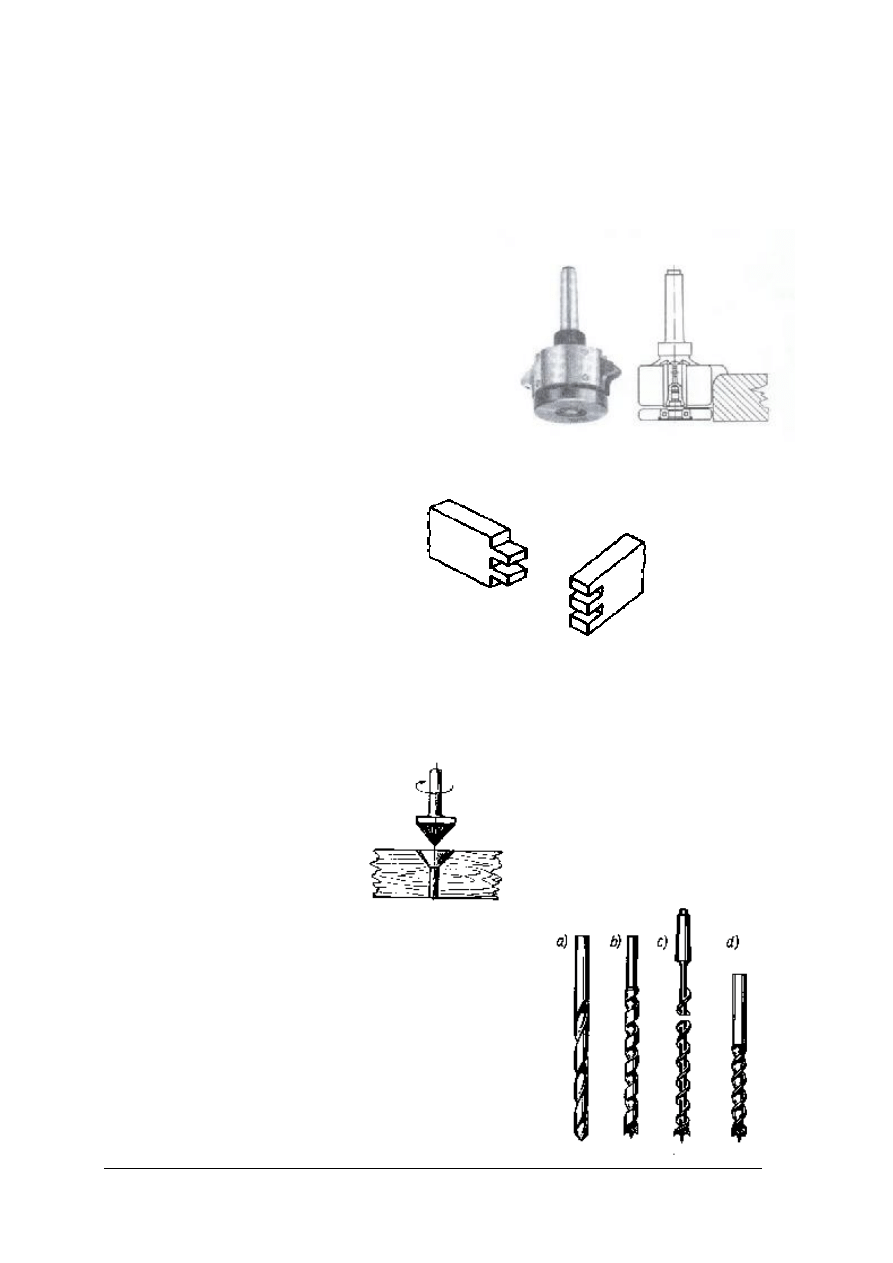

Frezy i głowice frezarskie nasadzane

Frezy zataczane są najbardziej rozpowszechnione spośród frezów nasadzanych, choć ich

wykonanie nastręcza wiele trudności. Powierzchnie przyłożenia zębów takich frezów muszą

być bowiem zatoczone według spirali logarytmicznej lub spirali Archimedesa, które to

krzywe umożliwiają zachowanie stałości wymiarów i kształtu profilu w miarę ostrzenia

zębów. Ponadto zataczanie zębów według tych krzywych wymaga użycia specjalnych

obrabiarek, co podraża koszty wykonania frezów. Przy mniejszych wymaganiach

dotyczących dokładności profilu zęby mogą być zatoczone łukiem kołowym. Frezami

zataczanymi wykonuje się zarówno profile konstrukcyjne, wymagające dużej dokładności

obróbki, jak i profile ozdobne, którym stawia się mniejsze wymagania. Frezy zataczane są

produkowane z różnymi odmianami zębów: można wyróżnić zęby o płaszczyźnie natarcia

ustawionej równolegle i skośne do osi obrotu. [1, s. 96]

Frezy zataczane do rowków, wręgów, wpustów i innych profilów głębokich

z elementami profilu prostopadłymi do osi obrotu mają zęby z bocznym kątem przyłożenia

ε = 1 ÷ 4° (są to zęby zwężające się do tyłu) lub ze zbieżnością dośrodkową λ równą 0,5 ÷ 2°

(są to zęby zwężające się do osi obrotu). Nadanie zębom takiego kształtu zapewnia

zmniejszenie oporów tarcia freza o drewno, lecz wiąże się z niedogodnością, polegającą na

tym, że w miarę ostrzenia zmieniają się wymiary profilu freza. [1, s. 96]

Frezy gwiazdowe to frezy o przestarzałej konstrukcji, są jednak stosowane nadal ze

względu na prostotę wykonania. Każdy ząb freza gwiazdowego ma dwie identyczne

krawędzie tnące i z tego powodu frezy takie mogą pracować przy obu kierunkach obrotów. Ze

względu na duży kąt skrawania uzyskuje się nimi dużą gładkość obróbki. Trwałość frezów

gwiazdowych jest ograniczona wytrzymałością podstawy zęba i zmieniającymi się w miarę

ostrzenia wymiarami i kształtem profilu. Z tego względu stosuje się je zwykle tylko do

wykonania profilów zdobniczych. [1, s. 96]

Frezy ścinowe służą wyłącznie do wykonywania rowków, wpustów, wręgów, wczepów

i widlic. Charakteryzuje je prostota budowa i łatwość wykonania. Ich trwałość jest jednak

niewielka i ponadto w miarę ostrzenia zmienia się profil freza.

Frezy ścinowe do rowków mają zazwyczaj uzębienie kombinowane, tj. składające się

z dwóch na przemian skośnie ostrzonych zębów nacinających, po których następuje ząb

skrawający, ostrzony prosto. Aby zmniejszyć opory tarcia freza o boki rowków, stosuje się

zgrubienia powierzchni przyłożenia lub natarcia zęba. Zgrubienia te mają szerokość 2 ÷ 3

mm, a ich płaszczyzny są lekko pochylone. Zgrubienia płaszczyzny natarcia są pochylone do

tyłu zęba o kąt ε = 4 ÷ 6°, natomiast zgrubienia wzdłuż płaszczyzny przyłożenia – do środka

freza pod kątem λ = 4 ÷ 6°. [1, s. 97]

Frezy ścinowe piłowe mają kształt piły tarczowej i dlatego zwane są frezami

tarczowymi. Ich grubość jest jednak kilkakrotnie większa niż grubość piły. Są stosowane do

wykonywania głębokich rowków, wpustów i widlic. Frezy tarczowe bardzo grube są

mocowane prostopadle do osi obrotu, a uzyskiwana szerokość rowka odpowiada grubości

freza. Do takiej obróbki stosuje się frezy tarczowe ze zbieżnością dośrodkową. Frezy

tarczowe cienkie (o stałej grubości brzeszczotu) są mocowane skośnie do osi obrotu, za

pomocą specjalnej głowicy. Uzyskiwana takim narzędziem szerokość rowka zależy od kąta,

pod jakim jest zamocowany frez względem jego osi obrotów, i od średnicy freza.

Frezy złożone są narzędziami składającymi się z dwóch lub więcej frezów

pojedynczych jednakowego rodzaju, identycznych lub różniących się wymiarowo.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Stosowanie frezów złożonych ma uzasadnienie przy wykonywaniu takich profilów, jak wpust

lub wypust o założonych różnych wymiarach szerokości (można je wykonać tym samym

zestawem narzędzi różnie rozstawionych) lub przy wykonywaniu takich profilów

z wykluczeniem zmiany wymiaru szerokości w wyniku ostrzenia frezów (po ostrzeniu

reguluje się rozstawienie obu frezów). Profile bardziej złożone można frezować zestawem

kilku frezów bez konieczności wykonania specjalnego freza pojedynczego.

Frezy kombinowane to zestaw dwóch lub kilku frezów pojedynczych różnych

rodzajów. [1, s. 98]

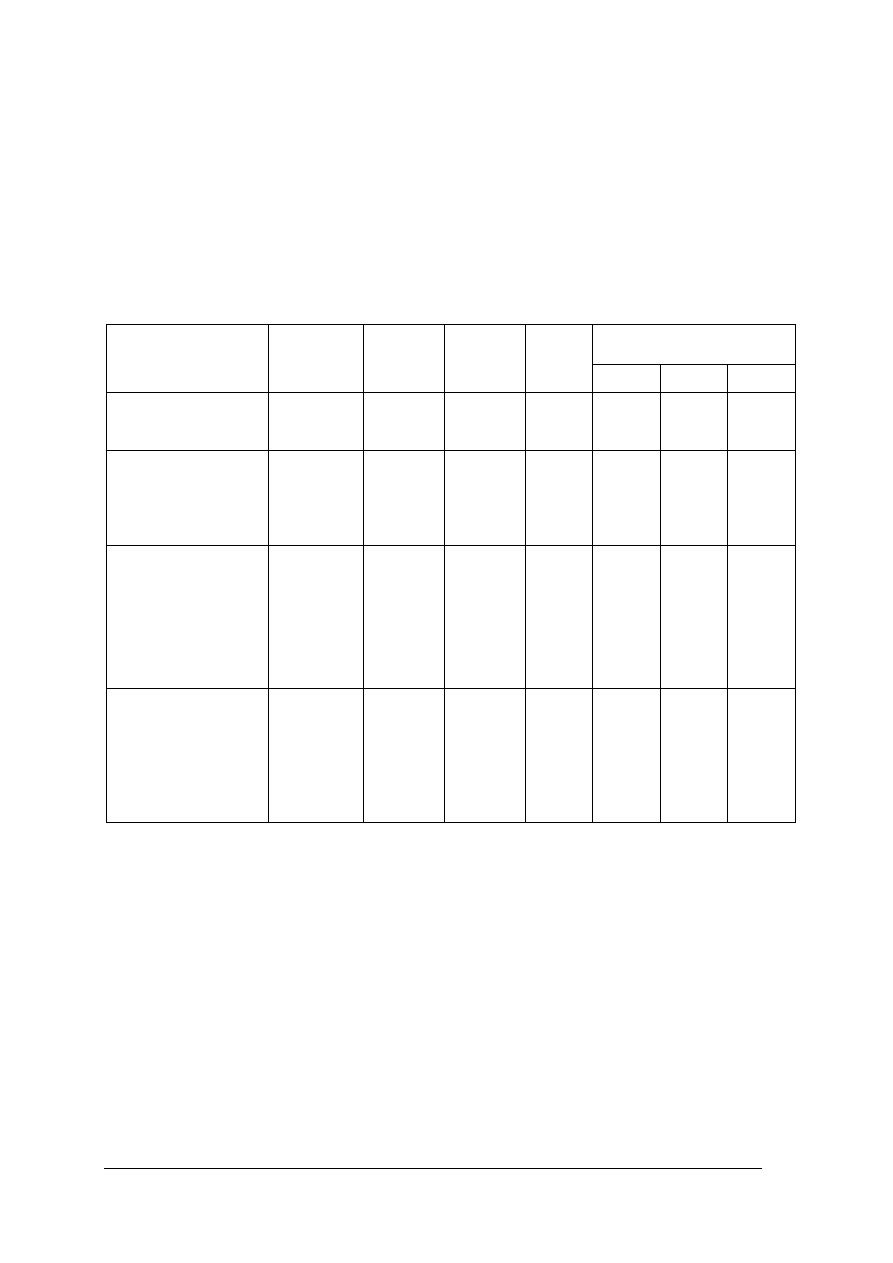

Tabela 1. Główne wymiary frezów nasadzanych [1, s. 99]

Kąty ostrza zębów

w stopniach

Rodzaje frezów

Średnica

zewn.

D mm

Szerokoś

ć

B mm

Średnica

otworu

d mm

Liczba

zębów

szt.

α

β

γ

Frezy gwiazdowe do

frezarek

dolnowrzecionowych

40 ÷ 200

6 ÷ 100

12 ÷ 32

2 ÷ 5

30 ÷ 35

45 ÷ 50

10 ÷ 15

Frezy ścinowe

- do frezarek

dolnowrzecionowych

- do czopiarek

- do wczepiarek

60 ÷ 250

140 ÷ 300

140 ÷ 180

4 ÷ 30

4 ÷ 14

4 ÷ 8

12 ÷ 32

30 ÷ 32

50 ÷ 70

4 ÷ 15

2

2

10 ÷ 20

15 ÷ 20

15 ÷ 20

45 ÷ 60

45 ÷ 50

40 ÷ 45

20 ÷ 30

25 ÷ 30

30

Frezy zataczane

- do frezarek

dolnowrzecionowych

- do strugarek

- do czopiarek

- do wczepiarek

40 ÷ 160

140 ÷ 200

140 ÷ 300

120 ÷ 180

6 ÷ 100

20 ÷ 70

4 ÷ 14

4 ÷ 20

14 ÷ 32

40 ÷ 60

20 ÷ 40

25 ÷ 40

2 ÷ 6

4 ÷ 6

2

4 ÷ 8

10 ÷ 15

10 ÷ 15

10 ÷ 15

10 ÷ 15

45 ÷ 60

45 ÷ 50

45 ÷ 55

45 ÷ 55

20 ÷ 30

30

25 ÷ 30

25 ÷ 30

Frezy tarczowe

- do frezarek

dolnowrzecionowych

i czopiarek

- mocowane

prostopadle

- mocowane skośnie

60 ÷ 250

150 ÷ 400

3 ÷ 25

3 ÷ 4

12 ÷ 32

25 ÷ 40

15 ÷ 40

36 ÷ 60

15 ÷ 30

15 ÷ 30

40 ÷ 50

40 ÷ 50

15 ÷ 25

15 ÷ 25

Głowice frezowe nasadzane

Głowice frezowe nasadzane stanowią bardzo licznie reprezentowaną grupę narzędzi

frezarskich, zróżnicowaną zarówno pod względem konstrukcji korpusu, jak i kształtu

stosowanych do nich noży. Podstawowymi zaletami omawianych głowic jest prostota kształtu

i łatwość wykonania noży oraz łatwy i tani sposób wykonania potrzebnego profilu. [1, s. 100]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

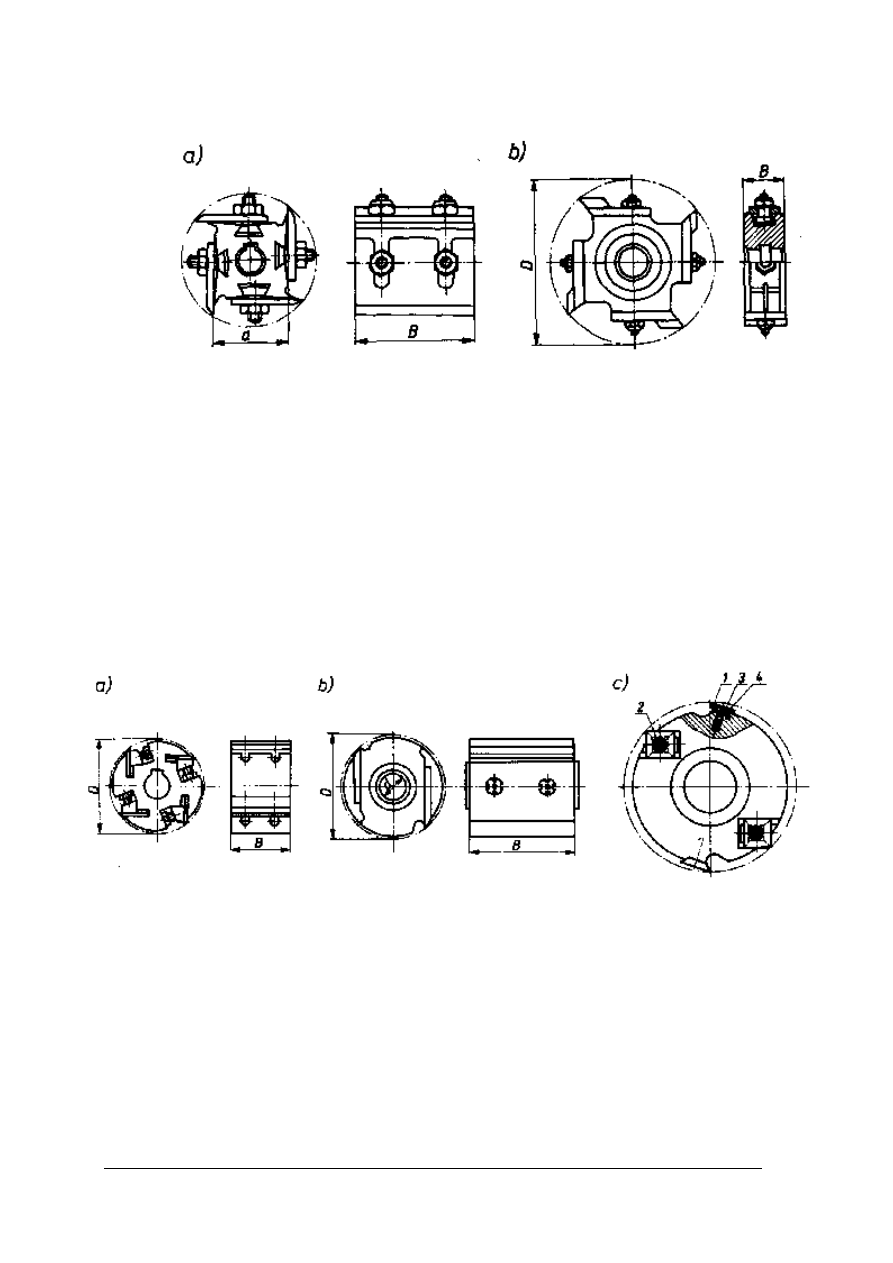

Rys. 3. Głowice frezowe nasadzane czworokątne: a) z rowkami równoległymi do osi obrotu, b) z rowkami

prostopadłymi do osi obrotu [1, s.100]

Głowice czworokątne z rowkami na śruby równoległymi do osi obrotu są stosowane do

płaskiego lub profilowanego frezowania nożami płaskimi ze szczelinami ostrzonymi od

strony powierzchni przyłożenia. Głowice czworokątne z rowkami na śruby prostopadłymi do

osi obrotu pracują nożami płaskimi ze szczelinami ostrzonymi od płaszczyzny natarcia. Mają

one tę zaletę, że noże mogą być ostrzone bezpośrednio na głowicy, co eliminuje często

czynności ich ustawiania i mocowania w głowicy.

W głowicach sześciokątnych stosuje się noże płaskie bez otworów i szczelin, zaciskane

bocznie. Noże te mogą być ostrzone również bezpośrednio na głowicy.

Wymienione głowice wielokątne są stosowane w strugarkach trzy- i cztero- stronnych

oraz w niektórych typach frezarek z posuwem zmechanizowanym. [1, s. 100]

Rys. 4. Głowice frezowe walcowe: a) promieniowa ze szczelinami zbieżnymi, b) promieniowa z nakładkami

odejmowanymi, c) promieniowo-czołowa 1 – nóż promieniowy, 2 – nacinak czołowy, 3 – wkręt, 4 – wkładka.

[1, s.101]

Głowice walcowe promieniowe należą do najbardziej rozpowszechnionych. Stosuje się

w nich noże płaskie bez otworów i szczelin, zaciskane płaszczyznowo. Służą one do

płaskiego frezowania w strugarkach czterostronnych, frezarkach dolnowrzecionowych,

frezarkach wielowrzecionowych i czopiarkach dwustronnych.

Głowice walcowe promieniowo-czołowe swą budową przypominają głowice walcowe

promieniowe. Różnią się tylko tym, że na płaszczyznach prostopadłych do osi obrotu są

w nich zamocowane dodatkowe noże, zwykle nacinaki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

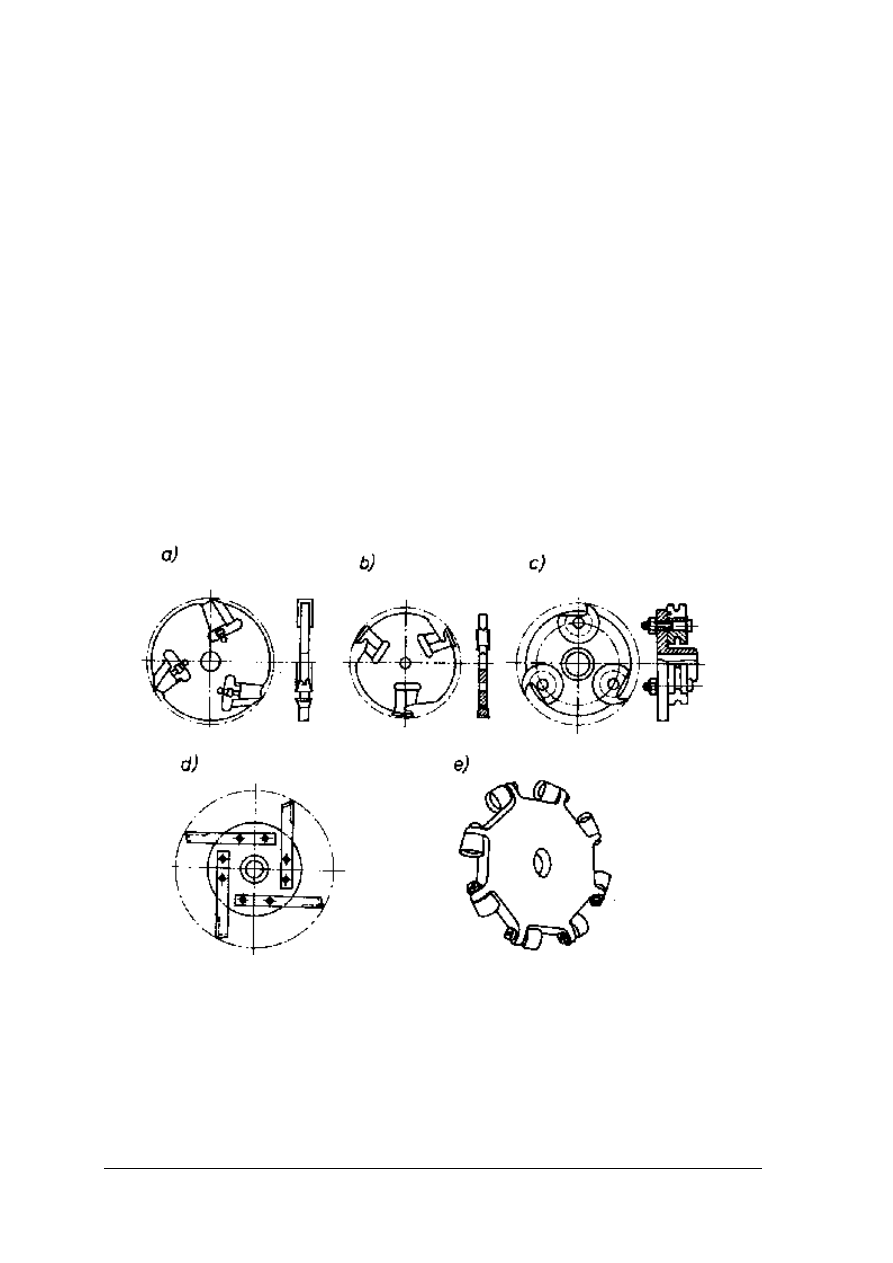

Głowice tarczowe szczelinowe są używane we frezarkach i czopiarkach do

wykonywania głębokich wpustów, czopów i widlic.

Głowice tarczowe do noży krążkowych są wykonywane w dwóch odmianach - jako

jednotarczowe z wąskimi nożami osadzonymi na trzpieniu przykręcanym do tarczy i jako

dwutarczowe z szerokimi nożami krążkowymi mocowanymi między tarczami. Obie odmiany

głowic stosuje się we frezarkach i strugarkach do obróbki wąskich boków.

Głowice tarczowe do noży kabłąkowych i kielichowych są stosowane we wzorcach

bryłowych do obróbki zgrubnej.

Głowice kołnierzowe są głowicami o bardzo prostej konstrukcji. Pracują dwoma

nożami płaskimi bez otworów i szczelin lub nożami łukowymi. Stosuje się je wyłącznie we

frezarkach dolnowrzecionowych, do wykonywania szerokich profilów zdobniczych.

Głowice skrzydełkowe są stosowane wyłącznie w czopiarkach, do wykonywania

czopów. W głowicach tych mocuje się dwa noże płaskie z otworami o łukowym ostrzu,

ostrzone z tyłu i ustawiane skośnie do osi obrotu głowicy. Na płaszczyznach czołowych

przykręca się dwa nacinaki, które zapobiegają odłupywaniu się drewna.

Głowice stożkowe i profilowe mają budowę zbliżoną do głowic walcowych

promieniowych. W obu głowicach stosuje się noże płaskie, zaciskane płaszczyznowo.

W głowicach profilowych kształt korpusu głowicy odpowiada profilowi noża.

Głowice stożkowe i profilowe są stosowane we frezarkach, czopiarkach i strugarkach.

[1, s. 101]

Rys. 5. Głowice frezowe nasadzane tarczowe: a) szczelinowa do noży prostych, b) szczelinowa do noży

hakowych, c) do noży krążkowych, d) do noży kabłąkowych, e) do noży kielichowych [1, s.102]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

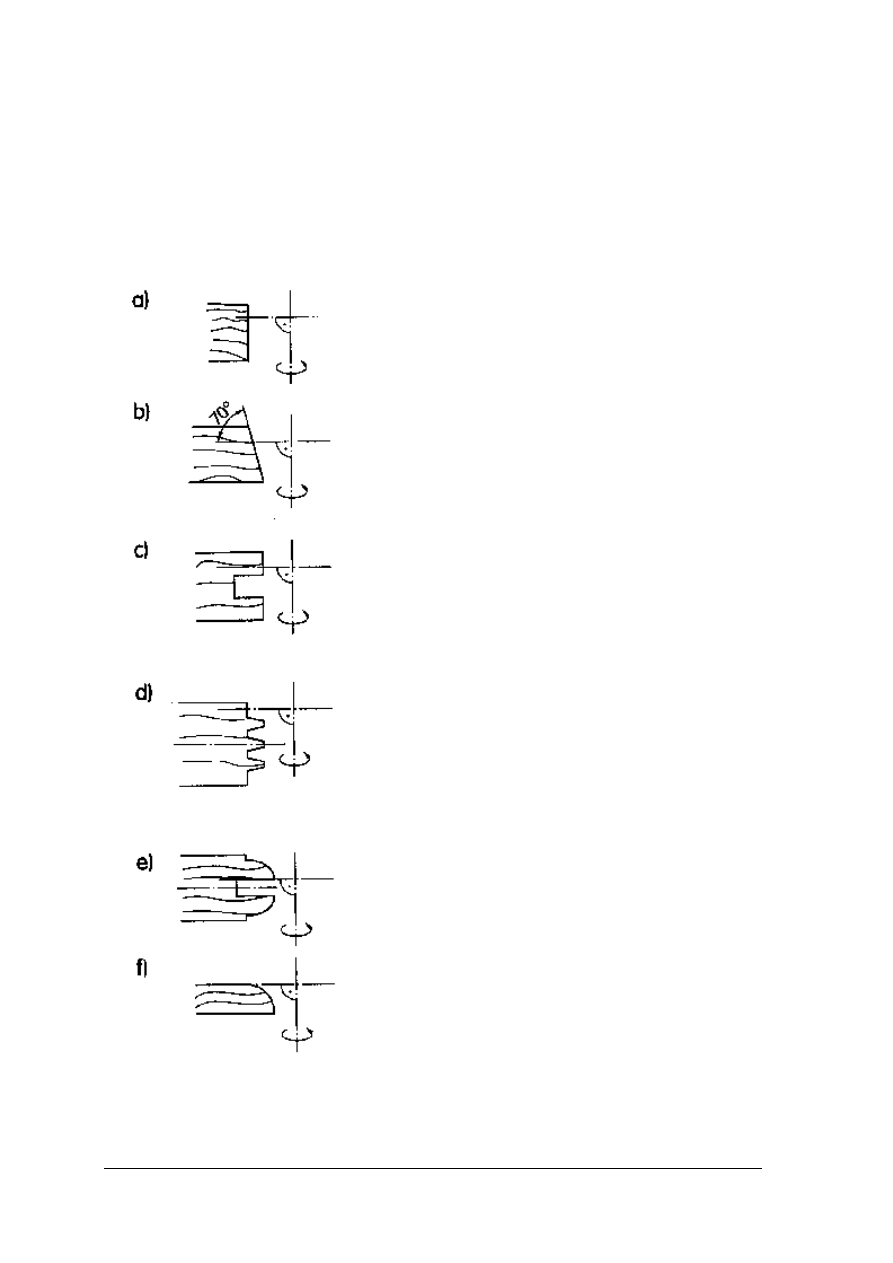

Na rysunku 6 przedstawione są podstawowe cechy profili. Profile mogą być symetryczne

lub niesymetryczne, jedno lub dwustronne. Profil nazywamy stromym jeżeli jego fragment

tworzy z osia obrotu narzędzia kąt mniejszy niż 10º. Profil złożony składa się z kilku

odcinków prostoliniowych i krzywoliniowych.

Wykonywanie profilów zdobniczych nazywa się profilowaniem; wykonywanie czopów

i widlic – czopowaniem, wczepów – wczepowaniem; wykonywanie gniazd nazywamy

głębieniem. [3, s. 169]

Wyrównywanie boków elementów

‾ profil konstrukcyjny

‾ jednostronny

‾ stromy

Ucios

‾ profil konstrukcyjny

‾ jednostronny

‾ pojedynczy

‾ nie stromy

Wpust

‾ profil konstrukcyjny

‾ jednostronny

‾ pojedynczy

‾ stromy

Złącze wieloklinowe

‾ profil konstrukcyjny

‾ dwustronny (symetryczny)

‾ powtarzalny (wielokrotny)

‾ stromy

Ramiak – element konstrukcji ramowo-

płycinowej

profil zdobniczo-konstrukcyjny

‾ dwustronny (symetryczny)

‾ stromy

‾ złożony (7 odcinków prostych lub

profilowych)

Ćwierćwałek

‾ profil zdobniczy

‾ jednostronny

‾ pojedynczy

‾ stromy

Rys. 6. Charakterystyka profili wykonywanych za pomocą frezów: a)wyrównywanie boków, b) ucios, c) wpust,

d) złącze wieloklinowe, e)ramiak, f) ćwierćwałek. [3, s.169]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Tabela 2. Główne wymiary głowic frezowych nasadzanych. [1, s.103]

Kąty ostrza zębów w stopniach

Nazwa narzędzia

Średnica

zewn.

D

mm

Szerokość

B

mm

Średnic

a

otworu

d

mm

Liczb

a

noży

szt.

α

β

γ

Głowice wielokątne

- do frezarek

- do strugarek

(wrzeciona poziome)

Głowice walcowe

- do frezarek

- do strugarek

- (wrzeciona poziome)

Głowice tarczowe

Głowice kołnierzowe

100 ÷ 140

120 ÷ 200

60 ÷ 120

120 ÷ 200

200 ÷ 450

60 ÷ 140

40 ÷ 150

200 ÷ 1000

40 ÷ 200

200 ÷ 1000

8 ÷ 60

20 ÷ 100

25 ÷ 32

30 ÷ 60

25 ÷ 32

30 ÷ 60

30 ÷ 40

16 ÷ 32

2 ÷ 4

2 ÷ 4

2 ÷ 8

2 ÷ 8

2 ÷ 3

2

15 ÷ 25

20 ÷ 30

15 ÷ 30

15 ÷ 30

15 ÷ 30

20 ÷ 25

35 ÷ 45

35 ÷ 40

35 ÷ 45

35 ÷ 45

40

35 ÷ 45

25 ÷ 35

20 ÷ 30

15 ÷ 35

15 ÷ 35

30 ÷ 35

20 ÷ 35

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co zaliczamy do narzędzi frezarskich?

2. Jaki jest ogólny podział narzędzi frezarskich?

3. Czym charakteryzują się frezy trzpieniowe?

4. Jakie są rodzaje głowic frezowych?

5. Jakie operacje wykonuje się frezami zataczanymi?

6. Jakie parametry kątowe i liniowe charakteryzują frezy nasadzane?

7. Jakie znasz sposoby mocowania noży w głowicach frezowych?

8. Jakie frezy nazywamy frezami złożonymi?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ zastosowanie poszczególnych frezów nasadzanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zastosowania frezów,

2) zapoznać się z zasadami klasyfikacji frezów,

3) określić rodzaj prac wykonywanych przy użyciu poszczególnych frezów,

4) zanotować wnioski,

5) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

– zestaw frezów nasadzanych,

– katalogi frezów i głowic frezowych,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj pomiaru parametrów kątowych i liniowych freza ścinowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować narzędzia pomiarowe,

2) zapoznać się z parametrami wartości kątowych i liniowych frezów,

3) wykonać pomiar parametrów liniowych,

4) wykonać pomiar parametrów kątowych,

5) zanotować wyniki w arkuszu,

6) porównać wartości zmierzone z wartościami w katalogach,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– frezy ścinowe,

– zestaw przyrządów kontrolno-pomiarowych,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj doboru freza do wykonywania głębokich wręgów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) dokonać, analizy możliwości wykonywania wręgów poszczególnymi frezami,

3) przedstawić uzasadnienie wyboru w formie opisowej,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów nasadzanych,

– katalog frezów, plansze z narzędziami,

– przybory do pisania,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić co nazywamy narzędziami frezarskimi?

¨ ¨

2) przedstawić ogólny podział narzędzi frezarskich?

¨ ¨

3) scharakteryzować frezy trzpieniowe?

¨ ¨

4) scharakteryzować rodzaje głowic frezarskich?

¨ ¨

5) określić zakres prac wykonywanych frezami zataczanymi?

¨ ¨

6) scharakteryzować parametry liniowe i kątowe frezów nasadzanych?

¨ ¨

7) przedstawić sposób mocowania noży w głowicach frezowych?

¨ ¨

8) wyjaśnić jakie frezy nazywamy frezami złożonymi?

¨ ¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Przygotowanie narzędzi frezarskich do pracy

4.2.1. Materiał nauczania

Ostrzenie frezów

Ostrzenie frezów powinno odbywać się na ostrzarkach narzędziowych lub uniwersalnych,

wyposażonych w specjalne uchwyty lub podstawki do mocowania lub podpierania ostrzonego

freza. Zapewnia to stałe i prawidłowe położenie ostrzonego freza względem ściernicy, dzięki

czemu można uzyskać niezmienność profilu freza i położenie wszystkich krawędzi tnących na

wspólnym obwodzie skrawania. Ogólne zasady i warunki ostrzenia frezów są takie same jak

przy ostrzeniu noży strugarskich.

Frezy trzpieniowe to na ogół narzędzia promieniowo-czołowe i z tego powodu ostrzy się

w nich osobno promieniowe i czołowe krawędzie tnące. [1, s. 104]

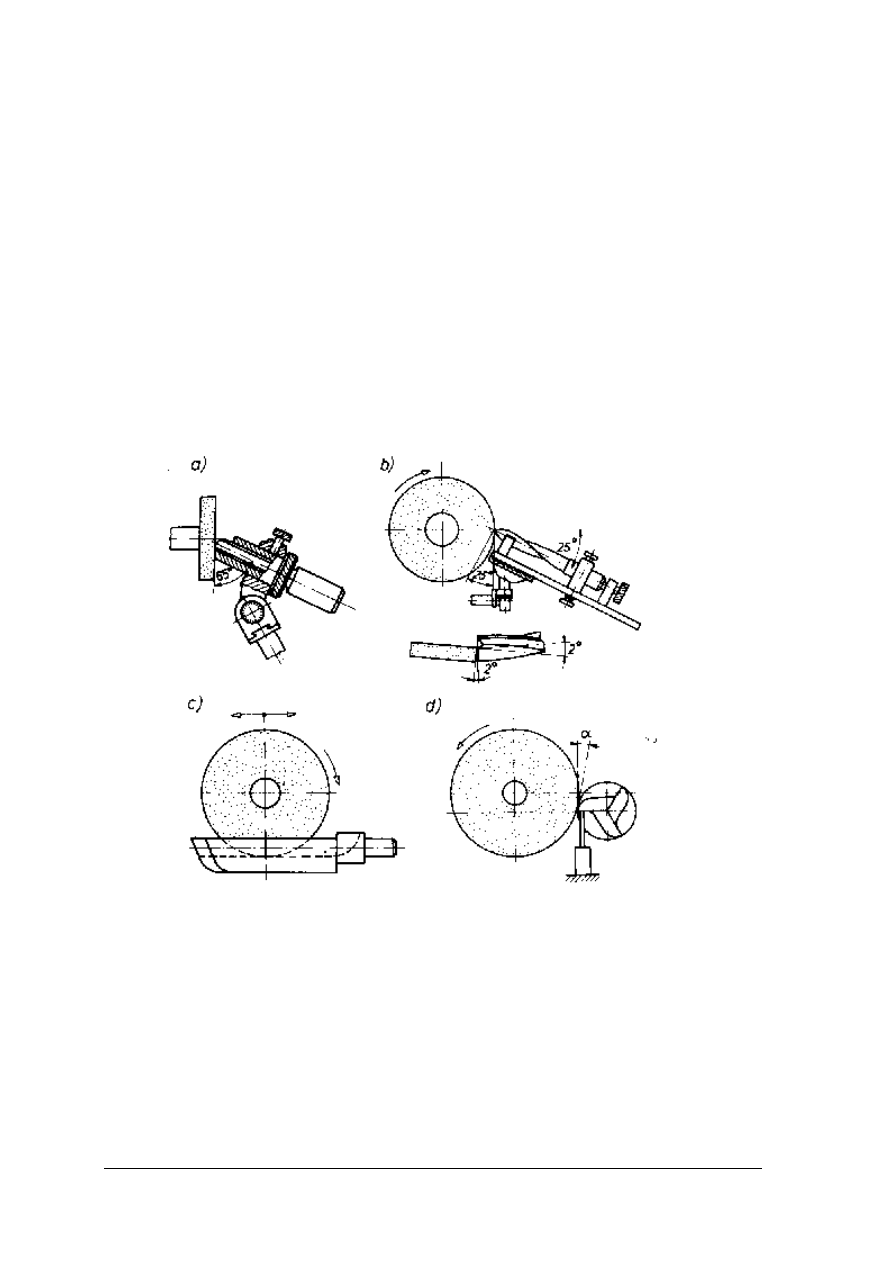

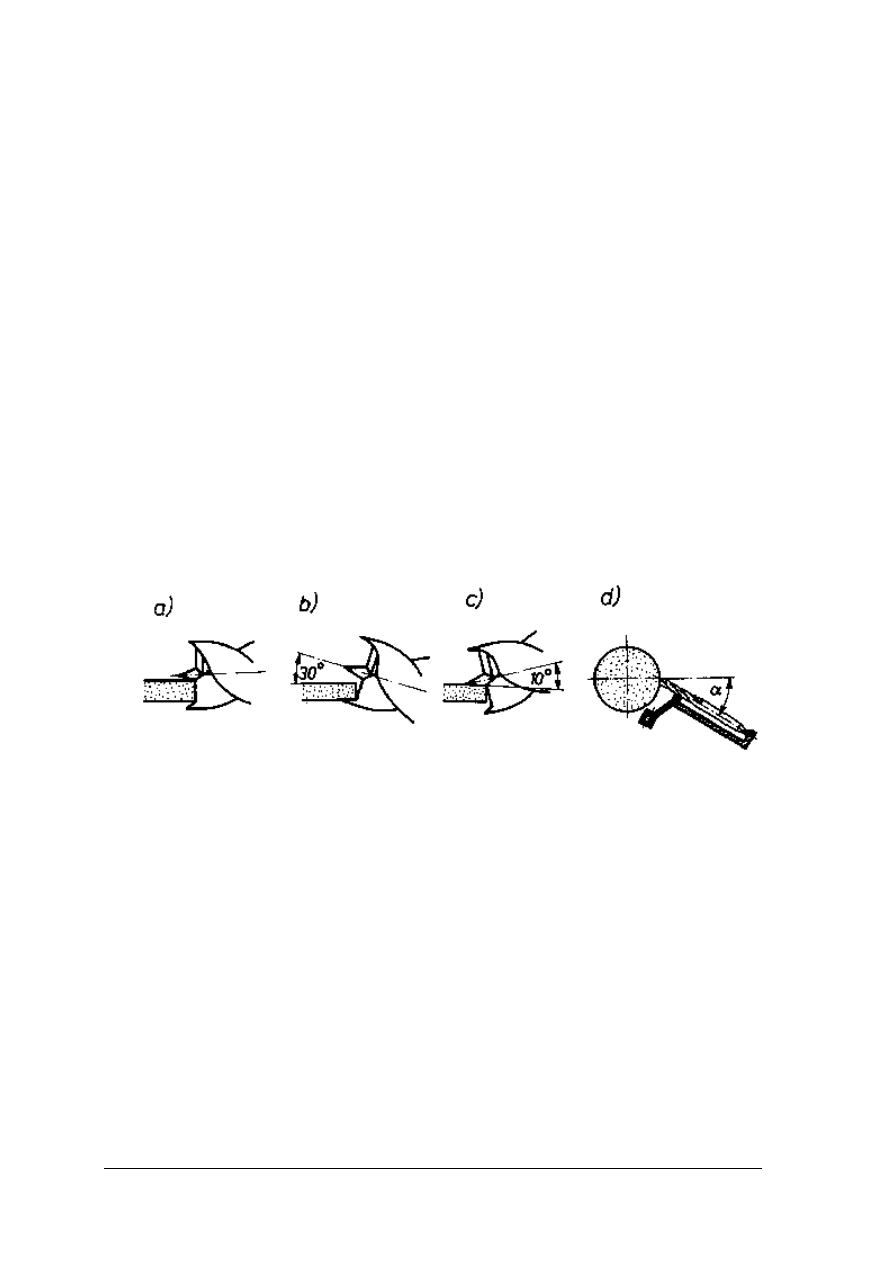

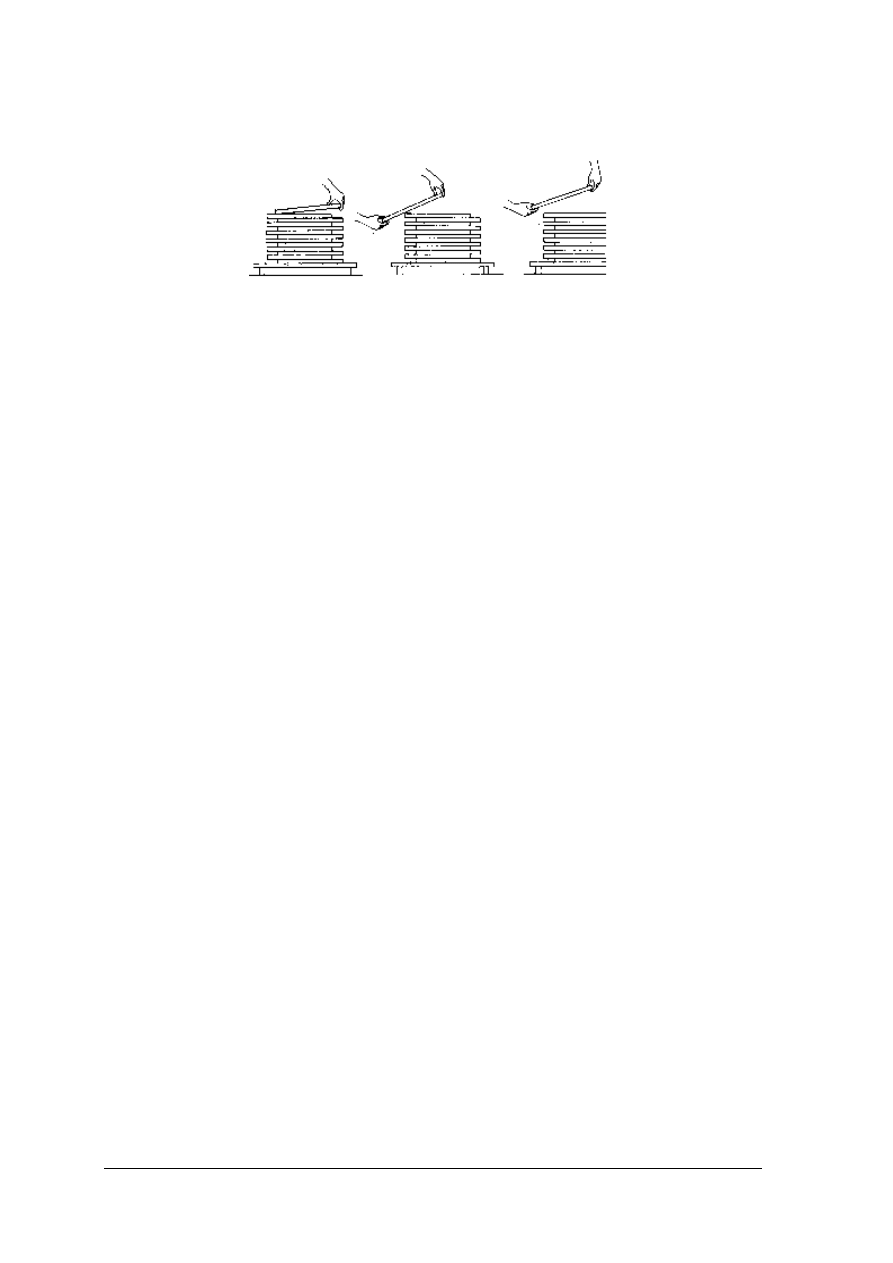

Rys. 7. Sposoby ostrzenia frezów trzpieniowych: a) ostrzenie krawędzi czołowych freza walcowego, b) ostrzenie

krawędzi czołowych freza o ostrzach środkowych, c) ostrzenie krawędzi promieniowych frezów o ostrzach

prostych, d) ostrzenie krawędzi promieniowych frezów o ostrzach skośnych. [1, s.105]

Sposoby ostrzenia frezów trzpieniowych zilustrowano na rysunku 7. Frezy trzpieniowe

o prostym ostrzu ostrzy się od strony powierzchni natarcia (w rowku) ściernicami tarczowymi

trzpieniowymi o małej średnicy i odpowiednio uformowanym profilu. Frezy trzpieniowe

o skośnych ostrzach ostrzy się od strony płaszczyzny przyłożenia (na ścinie) ściernicami

tarczowymi płaskimi. W trakcie ostrzenia frez powinien być podparty podstawką, za pomocą

której można mu nadawać ruch śrubowy.

Frezy zataczane (rysunek 8) ostrzy się od strony płaszczyzny natarcia ściernicami

talerzowymi. Ostrzenie frezów jednolitych z profilem konstrukcyjnym należy wykonać

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

starannie i z zachowaniem stałego kąta natarcia, co jest równoznaczne z utrzymaniem stałych

wymiarów profilu. Warunek ten jest spełniony wtedy, gdy płaszczyzna robocza ściernicy jest

oddalona od osi freza o odcinek

H=

2

D

sin γ

Sposoby ostrzenia frezów nasadzanych przedstawiono na rysunku 8a. Frezy gniazdowe

ostrzy się do strony płaszczyzny natarcia ściernicami talerzowymi dwoma sposobami.

Ostrzenie z zachowaniem stałego wymiaru podstawy zęba powoduje stopniowe zmniejszenie

się kąta natarcia i zwiększenie kąta ostrza. Ostrzenie z zachowaniem stałego kąta natarcia

powoduje stopniowe zmniejszenie się podstawy zęba P i stwarza niebezpieczeństwo

oderwania się zęba, co może być przyczyną poważnego wypadku. Niezależnie od sposobu

stępienia zęba we frezach gniazdowych należy ostrzyć obie strony zęba tak, aby lewa i prawa

krawędź tnąca tego samego zęba znajdowały się na wspólnym okręgu skrawania.

W przeciwnym wypadku frez powoduje odbijanie skrawanego elementu. [1, s. 105]

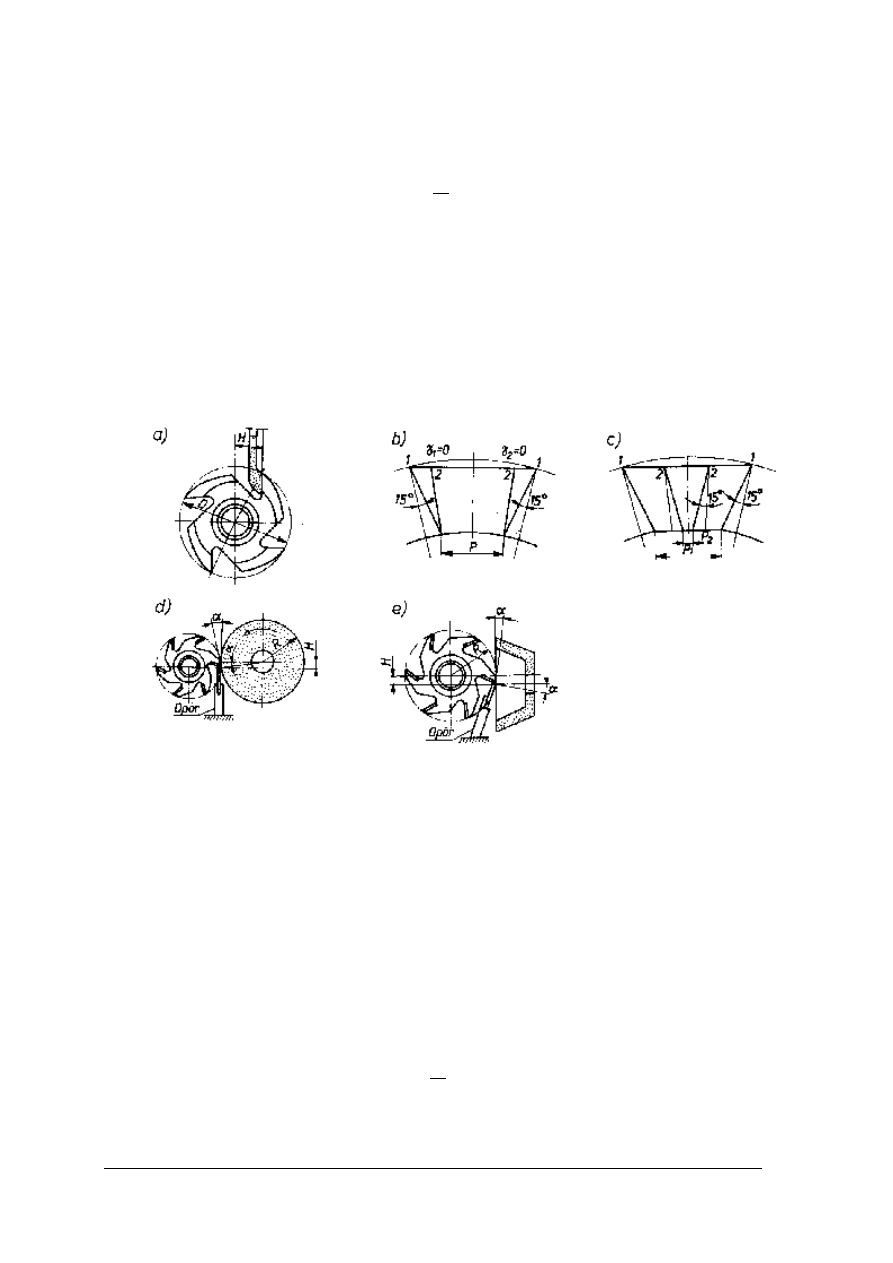

Rys. 8. Sposoby ostrzenia frezów nasadzanych: a) freza zataczanego, b) freza gwiazdowego z zachowaniem

stałej podstawy, c) freza gwiazdowego z zachowaniem stałego kąta natarcia, d) freza ścinowego ściernicą

tarczową, e) freza ścinowego ściernicą garnkową. [1, s.106]

Frezy ścinowe ostrzy (rysunek 8 d) się od strony płaszczyzny przyłożenia ściernicami

garnkowymi lub od strony płaszczyzny natarcia ściernicami talerzowymi. Od strony

płaszczyzny natarcia są ostrzone frezy ścinowe ze zgrubieniami zęba przebiegającymi wzdłuż

płaszczyzn przyłożenia i frezy ścinowe ze zgrubieniami zęba przebiegającymi wzdłuż

płaszczyzny przyłożenia i frezy ścinowe ze zbieżnością dośrodkową. Takie ostrzenie nie

zmienia kształtu i wymiarów profilu. Od strony płaszczyzny przyłożenia należy ostrzyć frezy

ścinowe ze zgrubieniami wzdłuż płaszczyzny natarcia i frezy ścinowe o zębach z bocznym

kątem przyłożenia. Przy ostrzeniu z zachowaniem stałego kąta przyłożenia oś freza musi być

usytuowana względem osi obrotu ściernicy tak, aby był spełniony warunek [1, s. 106]

H=

2

D

sin α

gdzie: H – odcinek oddalenia płaszczyzny roboczej ściernicy od osi freza, D – średnica

zewnętrzna freza,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sprawdzanie frezów

Po ostrzeniu frezy poddaje się sprawdzeniu. Przy sprawdzeniu frezów należy mieć na

uwadze następujące wskazówki:

−

Naostrzony frez nie może mieć pęknięć, wyszczerbień, miejsc nie obrobionych, śladów

korozji, ostrych naroży oraz „drutu”.

−

Powierzchnie skrawające powinny być ostre i nie wykazywać śladów przepalenia.

−

Dopuszczalne odchyłki kątów nie powinny przekraczać: dla kąta przyłożenia α ± 1º, dla

kąta ostrza β ± 1º, dla kąta natarcia γ ± 1º, dla kąta bocznego przyłożenia α

1

+ 30º, dla kąta

zbieżności promieniowej ψ + 30º. Kąty sprawdza się kątomierzem lub specjalnym

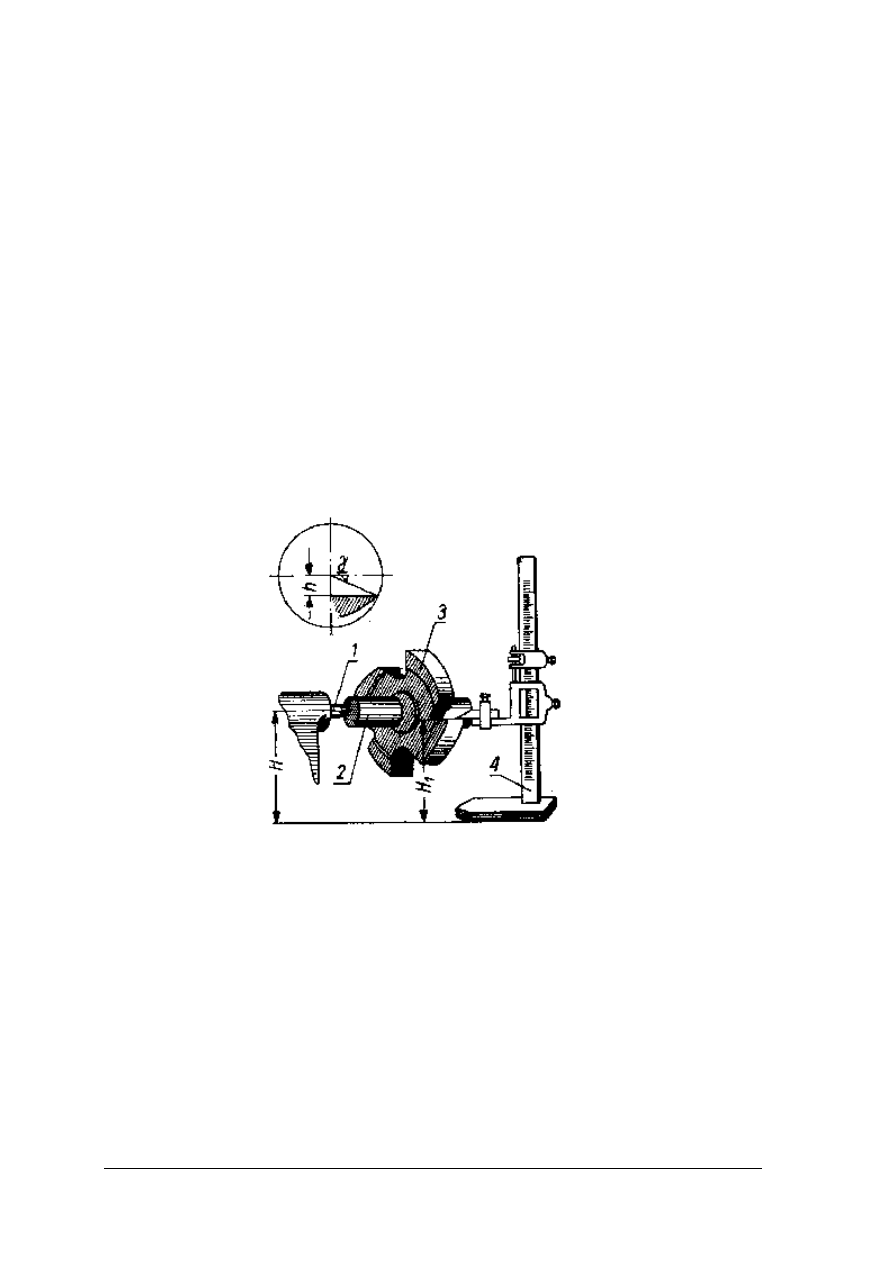

przymiarem. Rys.9. przedstawia sposób sprawdzania kąta natarcia γ za pomocą suwmiarki

traserskiej. Frez ustawia się tak, aby powierzchnia natarcia zęba leżała w płaszczyźnie

poziomej. Różnica wysokości h = H – H

1

jest przyprostokątna leżąca naprzeciw kąta γ.

−

Dopuszczalne odchyłki krawędzi skrawającej od linii prostej nie powinny przekraczać

0,1 mm na 300 mm długości. Prostoliniowość krawędzi skrawającej sprawdza się liniałem

i szczelinomierzem. Do liniału przykłada się krawędź skrawającą noża i bada wielkość

szczeliny między ostrzem a liniałem.

−

Dopuszczalne odchyłki dla frezów jednolitych i chwytowych są następujące: dla średnicy

freza ± 0,1 mm, dla średnicy otworu lub chwytu ± 0,1 mm, dla szerokości freza

nasadzanego ± 0,1 mm, dla długości freza chwytakowego ± 1 mm.

Rys.9. Sprawdzanie kata natarcia freza: 1 – kieł przyrządu, 2 – trzpień, 3 – frez,

4 – suwmiarka traserska. [5, s.149]

−

Dopuszczalne odchyłki dla kadłubów głowic frezowych są następujące: dla średnicy lub

grubości ± 0,5 mm, dla szerokości ± 0,5 mm, dla średnicy otworu ± 0,1 mm, dla płaskości

powierzchni ± 0,1 mm na 100 mm długości.

−

Wymiary noży głowic powinny być jednakowe. Dopuszczalne odchyłki noży są

następujące:

długość, szerokość mm odchyłka mm

do 18

± 0,4

19 – 50

± 0,6

51 – 120

± 0,8

121 – 260

± 0,1

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

grubość mm

odchyłka mm

1 – 6

± 0,1

7 – 18

± 0,2

19 – 50

± 0,3

−

Noże głowicy powinny mieć jednakowy ciężar. Dopuszczalna odchyłka ciężaru pary nie

może być większa niż 5 g. Ciężar noży sprawdza się na wadze technicznej. Noże długie

sprawdza się na wadze w podobny sposób jak noże do strugarek.

−

Odpowiadające sobie punkty krawędzi skrawających zębów lub noży powinny zataczać

wspólny krąg. W przeciwnym razie nie wszystkie noże będą brały udział w kształtowaniu

powierzchni. Dopuszczalna odchyłka powinna wynosić ± 0,03 mm. Odchyłkę można

zwiększyć do ± 0,08 mm, jeżeli nie wymagana jest duża gładkość powierzchni przy

frezowaniu materiału.

−

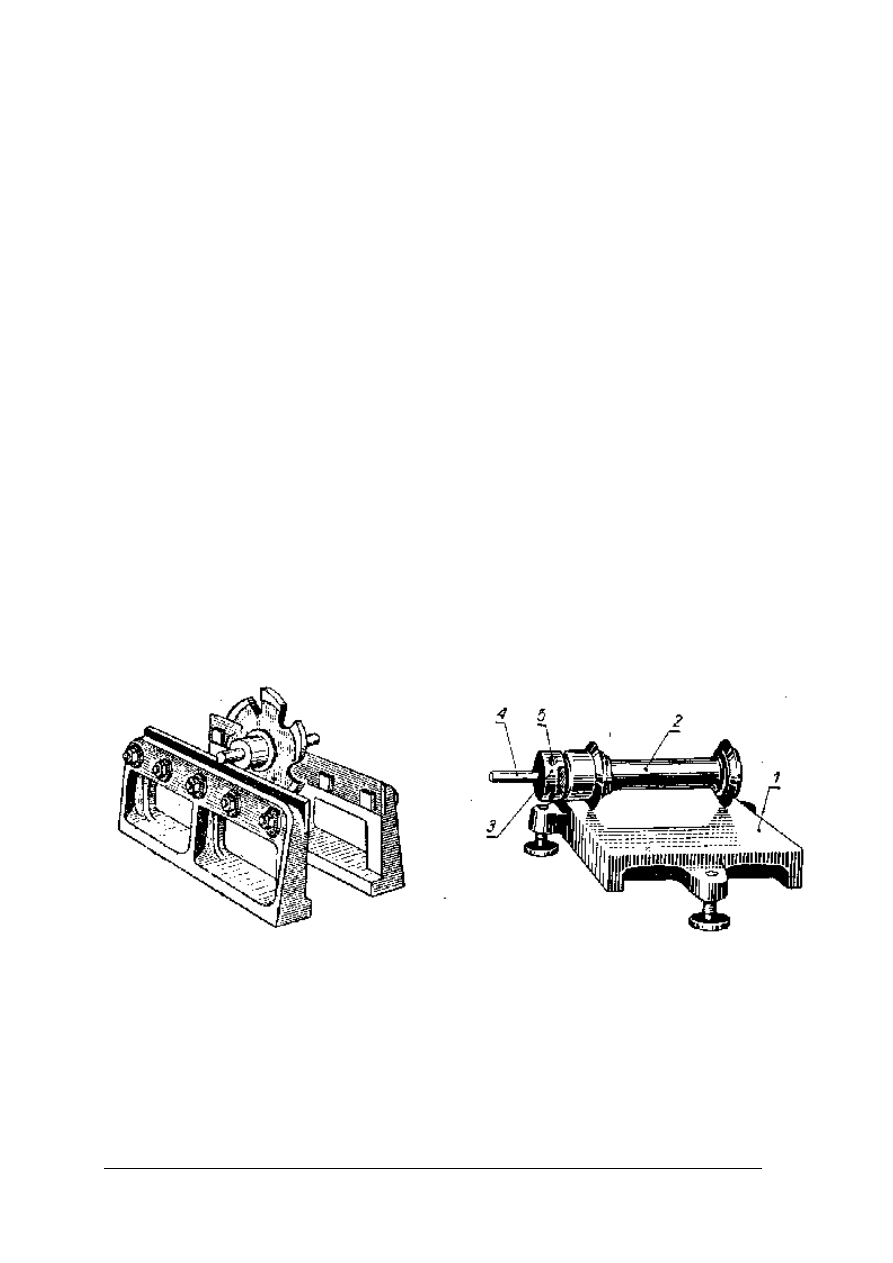

Frezy i głowice frezowe muszą być dokładnie wyważone statycznie. Trzpień wraz

z frezem kładzie się na dwóch ostrych poziomych pryzmach. Jeżeli frez jest

niewyważony, to przyjmie zawsze to samo położenie, cięższą stroną ku dołowi. Chcąc

wyważyć frez należy po przeciwnej stronie przylepić tyle, np. plasteliny, aby frez przyjął

równowagę obojętną. Po zważeniu plasteliny zeszlifowuje się od strony cięższej miejsca

nie pracujące, aż do uzyskania równowagi mas. W analogiczny sposób wyważa się

głowice frezowe. Sposób statycznego wyważania uchwytu wraz z frezem chwytowym

mimośrodowo umocowanym przedstawiono poniżej. W wałek dokładnie wyważony

wciska się uchwyt wraz z frezem. Następnie wałek kładzie się na poziomej gładkiej

płycie. Ponieważ ostre powierzchnie obwodowe krążków wałka mają bardzo mały opór,

dlatego szybko ustawia się wałek przy najniższym położeniu środka ciężkości uchwytu

z frezem. Wkręcanie jednego lub nawet kilku wkrętów w uchwyt pozwala na dokładne

wyważenie uchwytu wraz z frezem. Układ wyważony jest statycznie wówczas, gdy na

płycie zachowa się obojętnie. Frezy wyważa się statycznie z dokładnością 5 g. [5, s. 149]

Rys.10 .Wyważanie statyczne frezów nasadzanych Rys.11. Wyważanie statyczne uchwytu z frezem

chwytowym umocowanym mimośrodowo: 1 – płyta,

2 – wałek z rolkami, 3 – uchwyt, 4 – frez, 5 – wkręt.

nasadzanych [5, s.150]

−

Ponieważ noży w głowicy nie da się dokładnie ustawić, dlatego też po umocowaniu

głowicy na wrzecionie obrabiarki należy podczas ruchu zrównać krawędzie skrawające za

pomocą osełki. Sposób zrównywania krawędzi skrawających został podany przy

omawianiu zrównywania krawędzi skrawających noży strugarek umocowanych na wale.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

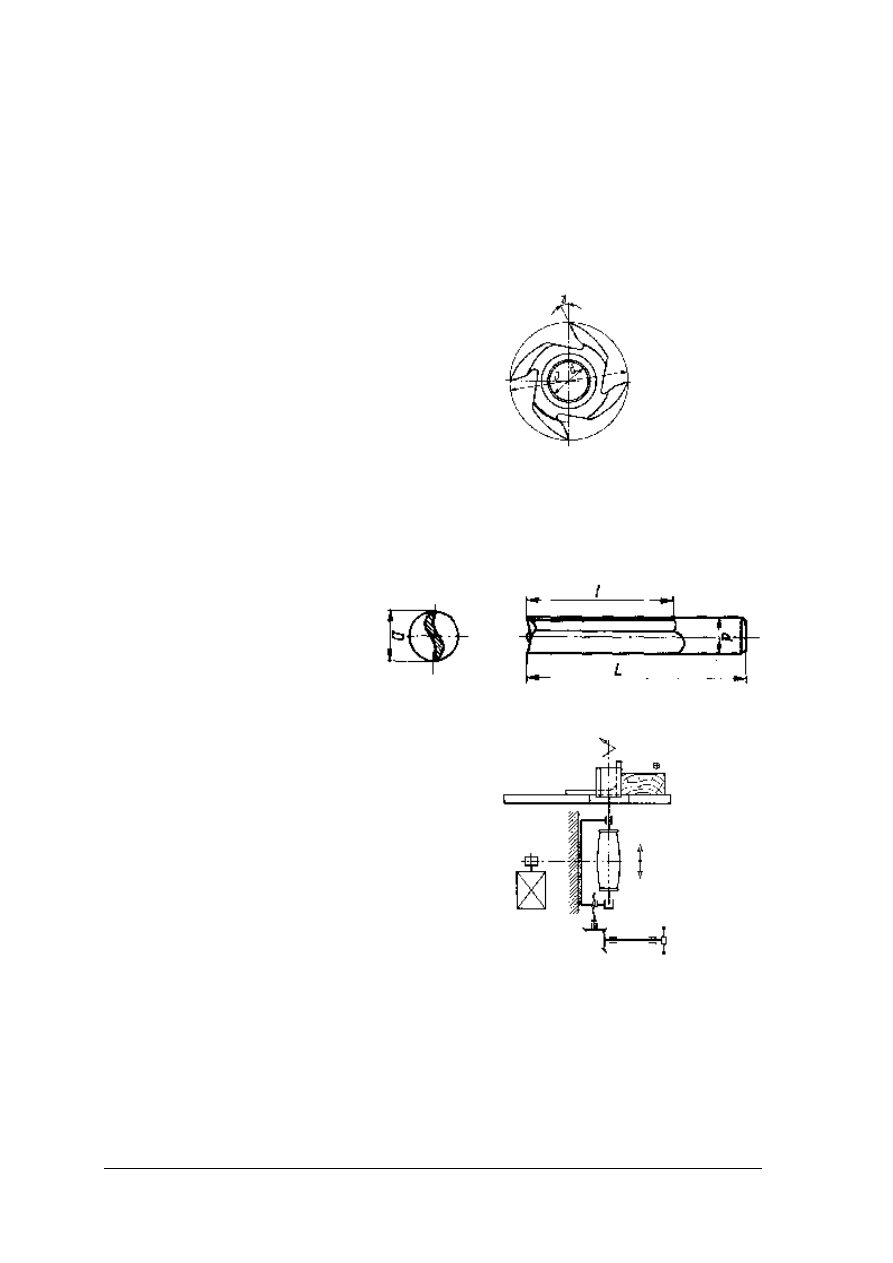

Ustawianie narzędzi

Przy ustawianiu noży w głowicach muszą być spełnione takie same warunki, jak

w przypadku ustawiania noży w wałach nożowych. Frezy trzpieniowe walcowe (rysunek 12)

nie mają ani zatoczenia, ani ścinu na powierzchni przyłożenia i muszą być ustawione

mimośrodowo w oprawce. Po włożeniu freza w otwór uchwytu obraca się go w otworze

w kierunku przeciwnym do kierunku obrotów oprawki o kąt ω. W pozycji tej frez ustala się

bocznym wkrętem dociskowym. Wartość kąta obrotu freza w oprawce odczytuje się na skali

wykonanej na korpusie oprawki.

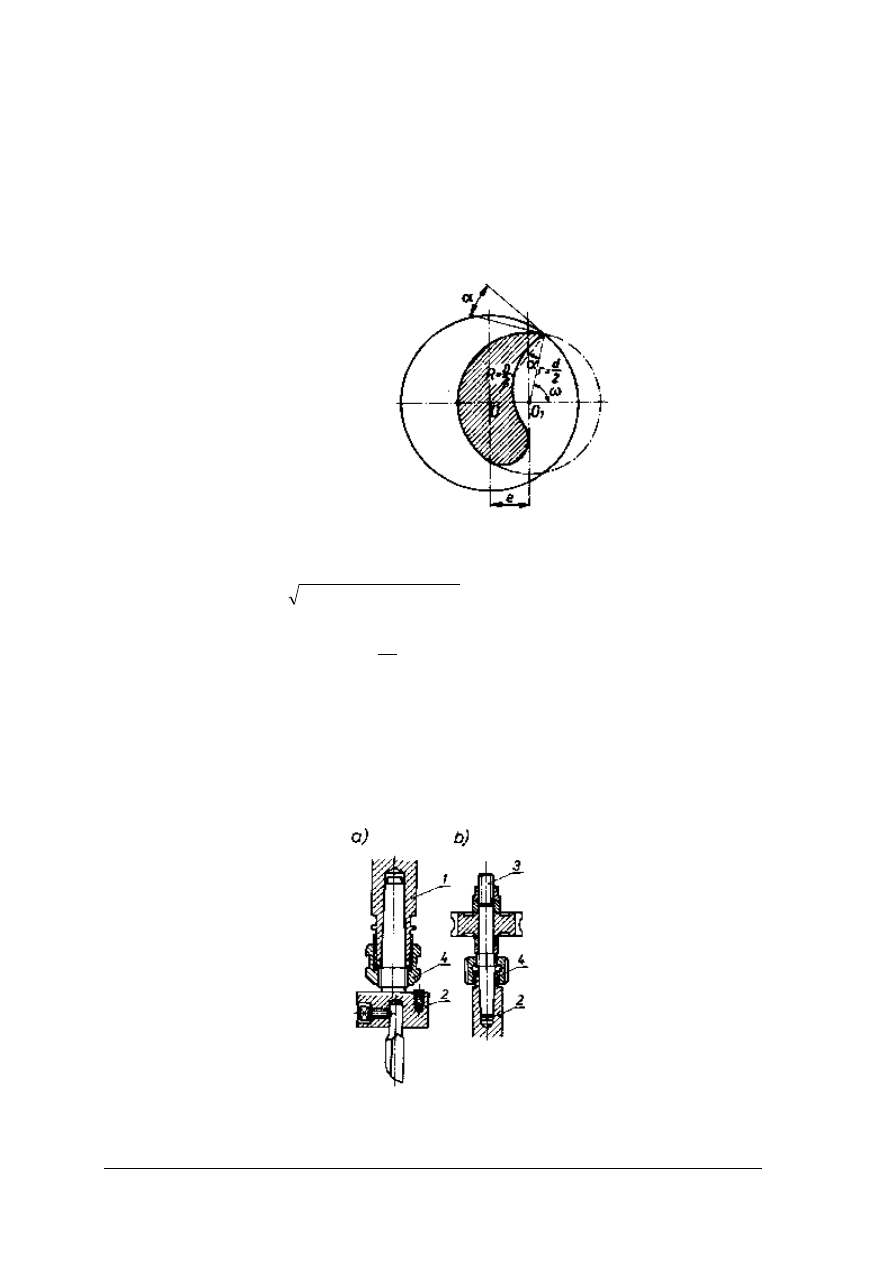

Rys. 12. Ustawianie freza trzpieniowego walcowego w oprawce mimośrodkowej. nasadzanych [1, s.107]

Krawędź promieniowa freza o średnicy d zatacza w takim położeniu powierzchnię

walcową o średnicy

ω

cos

*

4

4

2

2

de

e

d

D

+

+

=

.

Kat przyłożenia α zależy od wartości mimośrodu e, średnicy skrawania D i kąta obrotu ω.

Ustala się go wg. wzoru sin α =

D

e

2

sin ω. W celu uniknięcia żmudnych obliczeń na

frezarkach górnowrzecionowych znajduje się specjalna tabliczka, z której odczytuje się

wartości mimośrodu e uchwytu i kąta ω obrotu freza, aby otrzymać wymaganą średnicę

skrawania (szerokość rowka).

Sposób osadzenia oprawki we wrzecionie frezarki za pomocą nakrętki różnicowej

wyjaśnia rysunek 13. Na końcówce wrzeciona (1) są wykonane: zewnętrzny gwint o dużym

skoku i stożkowe gniazdo o znormalizowanym stożku Morse’a.

Rys. 13. Zamocowanie narzędzi frezarskich we wrzecionach: a) oprawki mimośrodowej z frezem trzpieniowym,

b) trzpienia frezarskiego z frezem nasadzanym. 1 – wrzeciono, 2 – oprawka, 3 – trzpień frezarski, 4 – nakrętka

różnicowa. nasadzanych [1, s.107]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W gniazdo to wkłada się stożkowy chwyt oprawki (2 lub trzpienia frezarskiego 3)

z nakręconą na nim nakrętką różnicową (4). Gwint na chwycie ma mniejszą średnicę

i mniejszy skok niż gwint na końcówce wrzeciona. W miarę wkręcania nakrętki na wrzeciono

następuje wciśnięcie stożkowego chwytu w gniazdo wrzeciona; obracanie nakrętki

różnicowej 4 w przeciwną stronę powoduje wysunięcie chwytu z gniazda na skutek

przesuwania się nakrętki względem wrzeciona. [1, s. 107]

Mocowanie

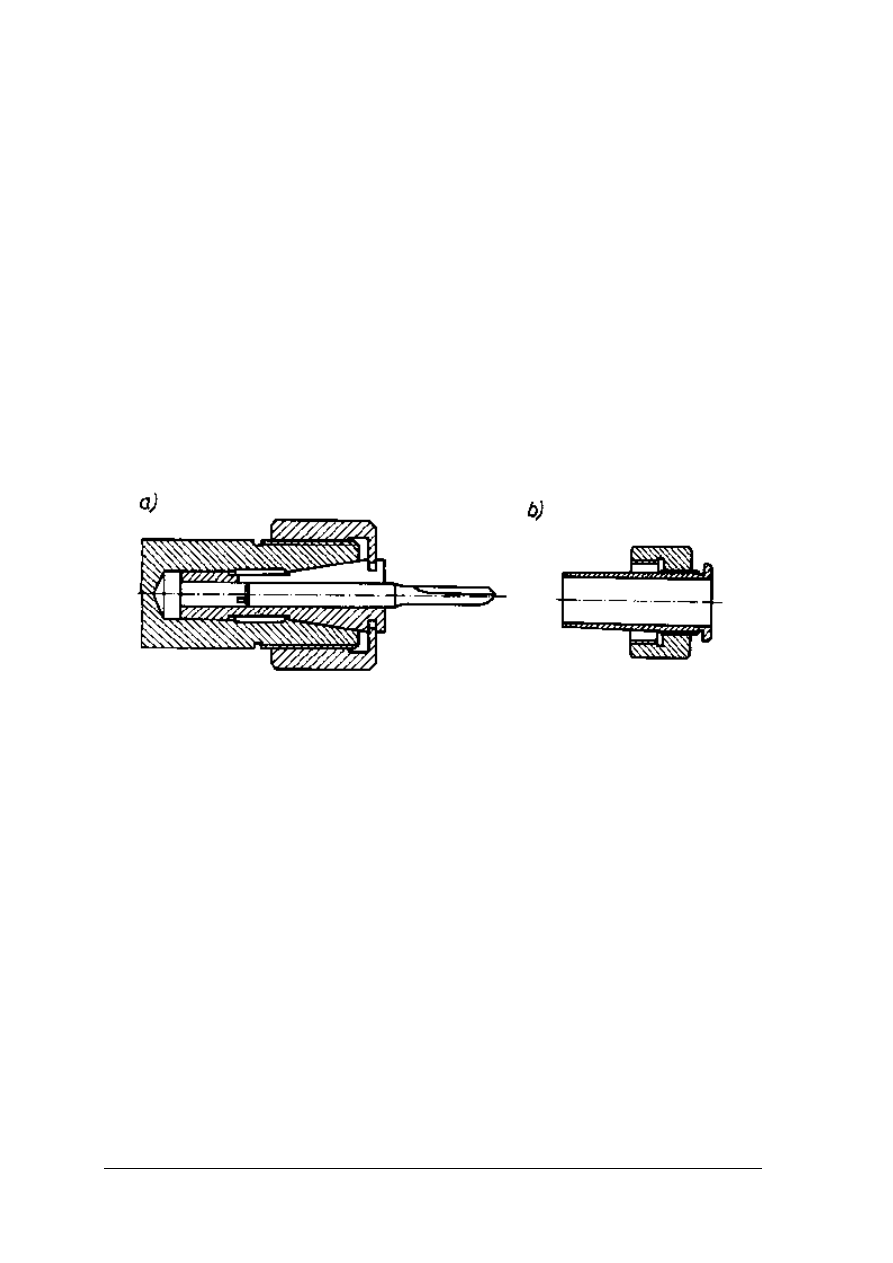

Frezy trzpieniowe zataczane i ścinowe mocuje się we wrzecionach frezarek za pomocą

stożkowych tulei rozprężnych z otworem środkowym dopasowanym do średnicy trzpienia

freza.

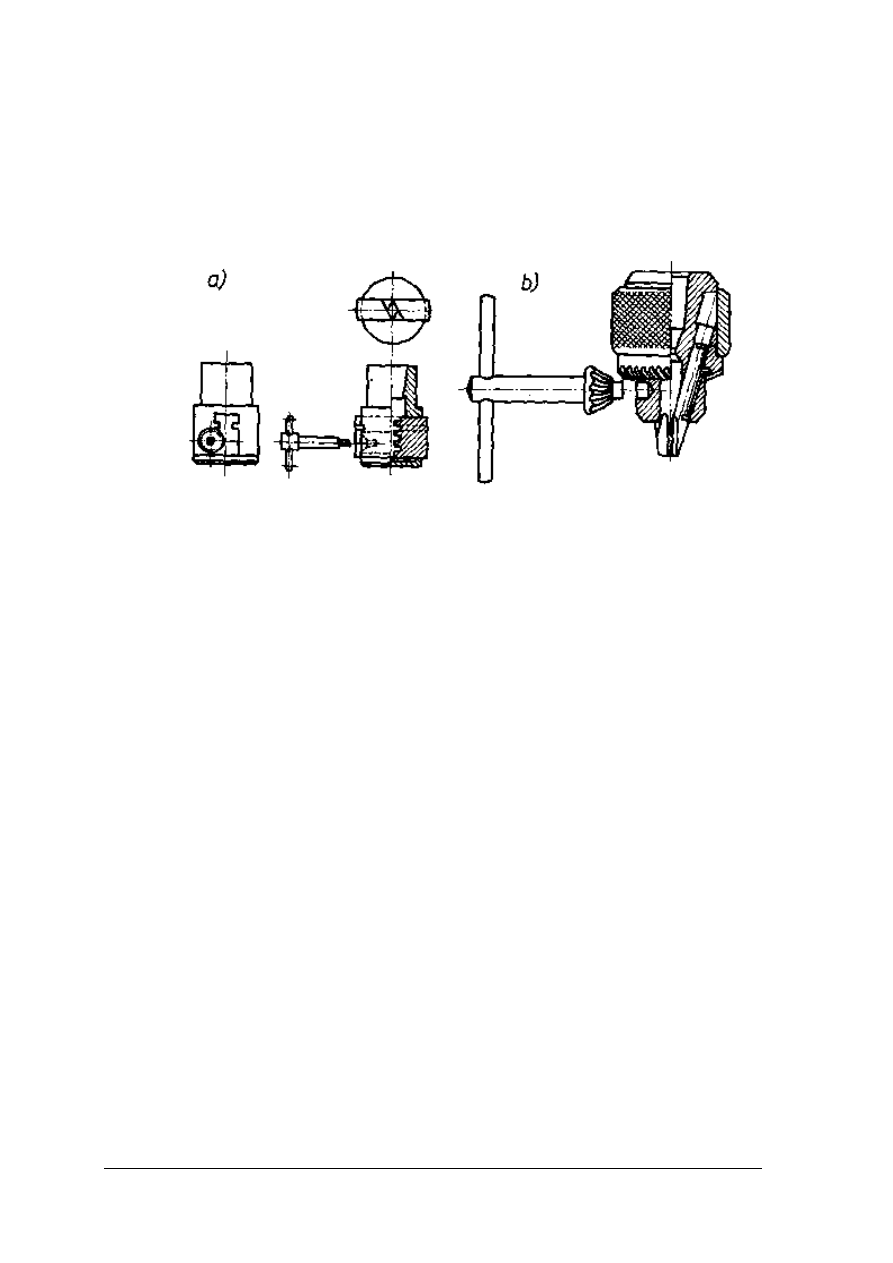

Nakrętka różnicowa (rysunek 14b) ma dwa gwinty wewnętrzne; gwintem o większej

średnicy i większym skoku nakrętka nakręca się na wrzeciono, natomiast gwintem

o mniejszej średnicy i mniejszym skoku - na tuleję. Różnica skoków gwintu powoduje, że

przy nakręcaniu nakrętki na wrzeciono tuleja jest wciskana w gniazdo, zaciskając frez; przy

przeciwnym kierunku obrotów nakrętki wypycha ona tuleję z gniazda. Nakrętka zwykła

przesuwa stożkową tuleję czołowym kołnierzem wchodzącym w rowek tulei. Do mocowania

frezów trzpieniowych z chwytem walcowym stosuje się niekiedy uchwyty wiertarskie.

Rys. 14. Tuleje zaciskowe do frezów trzpieniowych: a) z nakrętką kołnierzową, b) z nakrętką różnicową

nasadzanych [1, s.108]

Frezy z chwytem stożkowym lub gwintowym osadza się bezpośrednio w stożkowym lub

gwintowym gnieździe wrzeciona.

Frezy nasadzane całkowite mocuje się na trzpieniach frezarskich, a te z kolei osadza się

w gniazdach wrzecion frezarek za pomocą nakrętek różnicowych. Trzpienie frezarskie

i gniazda we wrzecionach mają znormalizowane stożki Morse’a nr 3 lub 4. Frez na trzpieniu

można ustalić w dowolnym miejscu nakładając na trzpień pod frez i nad frez pierścienie

dystansujące, określonej szerokości. Zaleca się mocowanie frezów na trzpieniu możliwie

najbliżej wrzeciona. Frez zaciska się miedzy pierścieniami nakrętką. Średnica trzpienia musi

odpowiadać średnicy otworu freza.

Frezy nasadzane do strugarek i czopiarek mocuje się nakrętką czołową bezpośrednio na

końcówce

wrzeciona

obrabiarki.

Głowice

frezowe

nasadzane

do

frezarek

dolnowrzecionowych mocuje się na trzpieniach frezarskich podobnie, jak frezy nasadzane.

W przypadkach stosowania głowic lub ciężkich zestawów frezów złożonych koniecznie jest

podparcie końca trzpienia frezarskiego dodatkowym łożyskiem na wsporniku, mocowanym

do stołu frezarki. Głowice do strugarek, frezarek górno wrzecionowych i czopiarek mocuje

się bezpośrednio na końcówkach wrzecion z zastosowaniem stożkowych pierścieni

centrujących. Głowice frezowe trzpieniowe mocuje się we wrzecionach frezarek w podobny

sposób, jak frezy trzpieniowe. [1, s. 109]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki czynności obejmuje przygotowanie narzędzi frezarskich do pracy?

2. Przy pomocy jakich urządzeń należy wykonywać ostrzenie frezów?

3. Jakie ściernice stosuje się do ostrzenia frezów nasadzanych?

4. Na czym polega mocowanie frezów?

5. Jakie czynności obejmuje ustawianie narzędzi do pracy?

6. Co należy mieć na uwadze sprawdzając frezy po ostrzeniu?

7. Na czym polega wyważanie statyczne frezów nasadzanych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zademonstruj mocowanie frezów trzpieniowych na frezarce górnowrzecionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zasad mocowania frezów trzpieniowych,

2) określić kolejność wykonywanych czynności,

3) przygotować narzędzia,

4) zamocować frez na wrzecionie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów trzpieniowych,

– oprawka mimośrodowa,

– frezarka górnowrzecionowa,

– zestaw narzędzi,

– literatura z rozdziału 6.

Ćwiczenie 2

Zademonstruj mocowanie frezów trzpieniowych na frezarce dolnowrzecionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zasad mocowania frezów nasadzanych,

2) określić kolejność wykonywanych czynności,

3) przygotować narzędzia,

4) zamocować frez na wrzecionie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów nasadzanych,

– oprawka mimośrodowa,

– frezarka dolnowrzecionowa,

– zestaw narzędzi,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 3

Dokonaj wyważenia freza nasadzanego i trzpieniowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat zasad wyważania frezów,

2) określić kolejność wykonywanych czynności,

3) przygotować przyrządy pomiarowe,

4) przeprowadzić wyważanie,

5) dokonać korekty masy freza (jeżeli jest taka potrzeba),

6) dokonać sprawdzenia kontrolnego,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów,

– przyrządy pomiarowe,

– waga laboratoryjna z dokładnością do 0,05g,

– plastelina,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 4

Dokonaj kontroli jakości ostrzenia freza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat zasad ostrzenia frezów,

2) określ dopuszczalne odchyłki kątów,

3) określić kolejność wykonywanych czynności,

4) przygotować przyrządy pomiarowe,

5) przeprowadzić pomiar wartości kątowych,

6) zanotować wynik pomiaru,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów,

– przyrząd pomiarowy z suwmiarka traserska,

– kątomierz,

– przybory do pisania,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić czynności obejmujące przygotowanie narzędzi frezarskich

do pracy?

¨ ¨

2) scharakteryzować urządzenia do ostrzenia frezów?

¨ ¨

3) określić rodzaje ściernic stosowanych do ostrzenia frezów?

¨ ¨

4) scharakteryzować na czym polega mocowania frezów?

¨ ¨

5) określić jakie czynności obejmuje ustawianie narzędzi do pracy?

¨ ¨

6) wyjaśnić na co należy zwrócić uwagę sprawdzając frezy po ostrzeniu?

¨ ¨

7) scharakteryzować na czym polega wyważanie statyczne frezów?

¨ ¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Frezarki

4.3.1. Materiał nauczania

Frezarki

Frezarki należą do najczęściej spotykanych obrabiarek w zakładach przemysłu drzewnego

ze względu na bardzo szeroki zakres zastosowania obróbki frezowaniem. Frezowanie,

z uwagi na dużą różnorodność kształtu i wymiarów narzędzi frezarskich i możliwość

wykonywania przez narzędzie i element złożonych ruchów posuwowych, jest stosowane do

nadawania obrabianemu drewnu ostatecznych, zazwyczaj złożonych, kształtów. Oprócz

płaskiej obróbki powierzchni lub płaszczyzn frezowanie jest stosowane do profilowania

elementów prostych lub krzywoliniowych na bokach, czołach i całych obwodach.

W

dowolnych

miejscach

elementu

można

frezować

otwory,

rowki,

gniazda

i wgłębienia o różnych kształtach. Frezowanie stanowi w wielu przypadkach ostateczną

obróbkę skrawaniem elementu, gdyż jego złożony kształt wyklucza możliwość dalszej

maszynowej obróbki np. szlifowaniem. Z tego względu obróbka frezowaniem powinna być

wykonana bardzo dokładnie i dawać dużą gładkość obrobionej powierzchni. [1, s. 110]

Frezarki dolnowrzecionowe

Frezarki dolnowrzecionowe są przeznaczone do płaskiego lub profilowego frezowania

prostoliniowych lub krzywoliniowych elementów z drewna litego. Na obrabiarkach tych

można wykonywać profile zdobnicze na długich bokach elementów oraz profile

połączeniowe, takie jak wczepy, czopy, widlice, wpusty, wręgi.

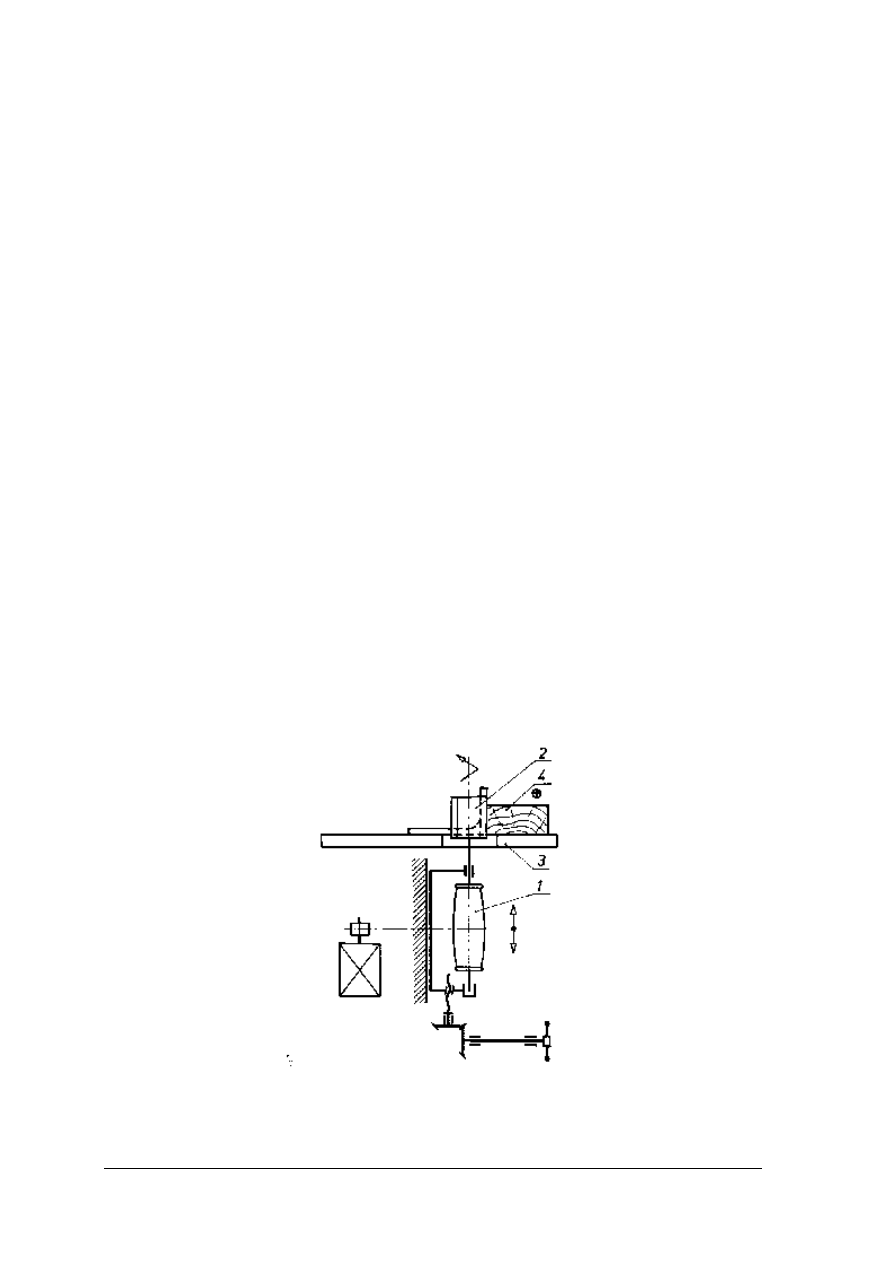

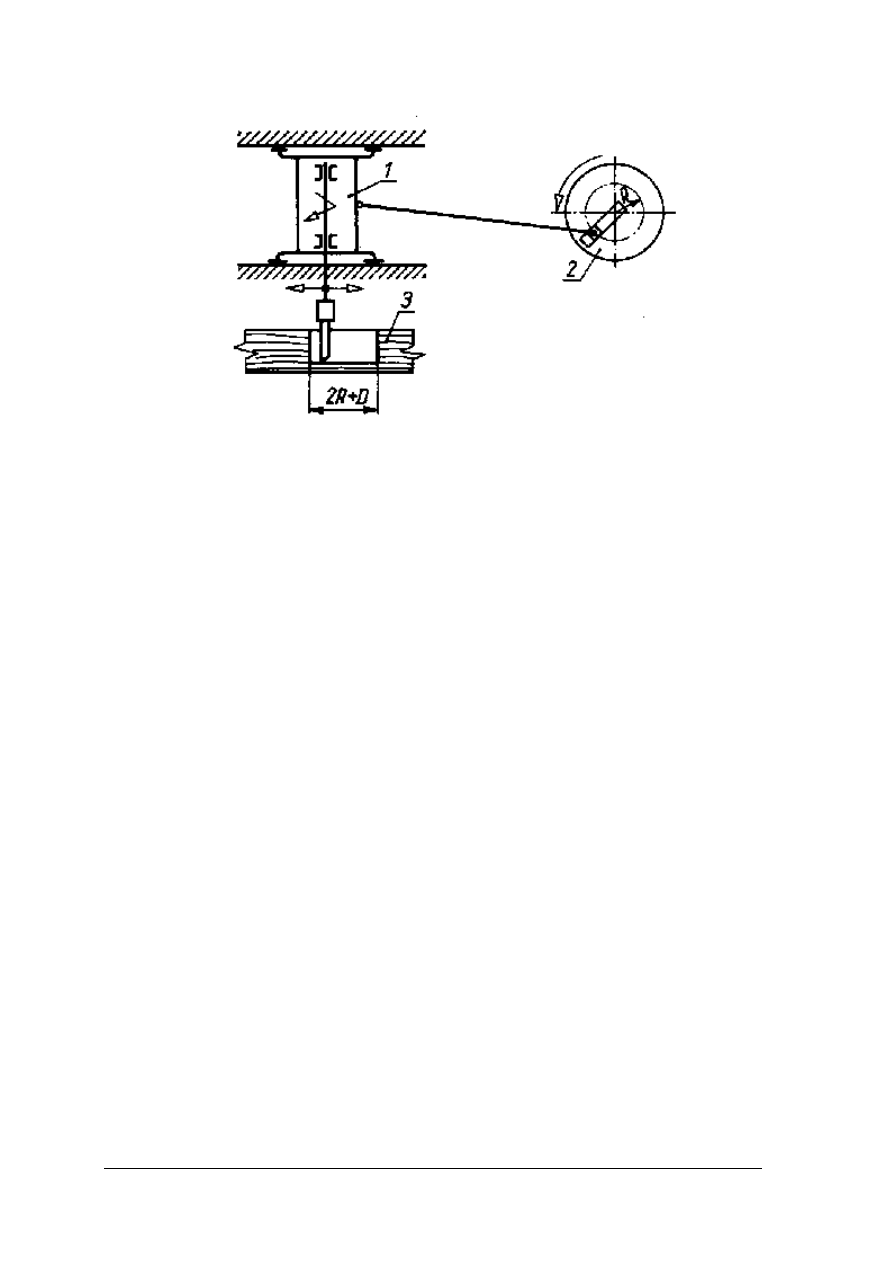

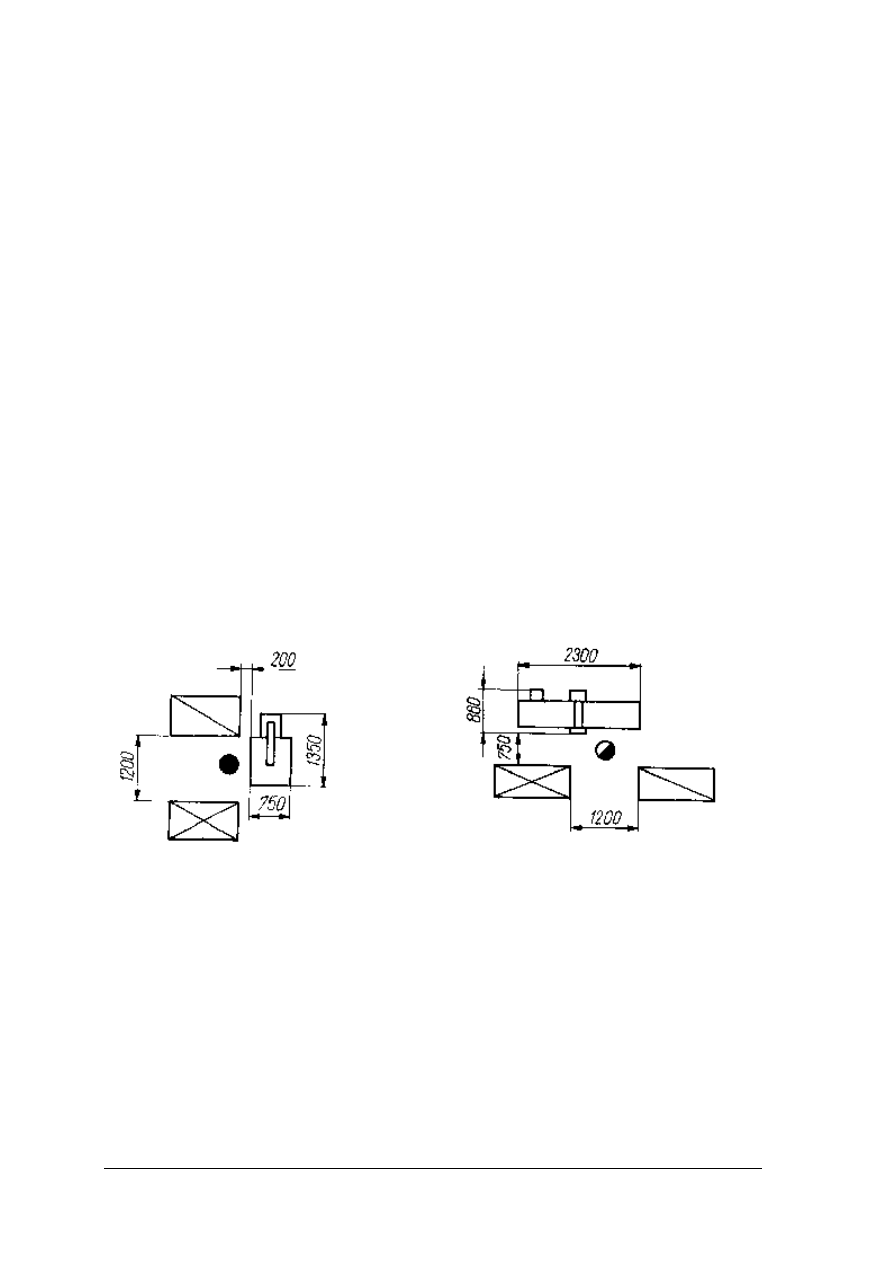

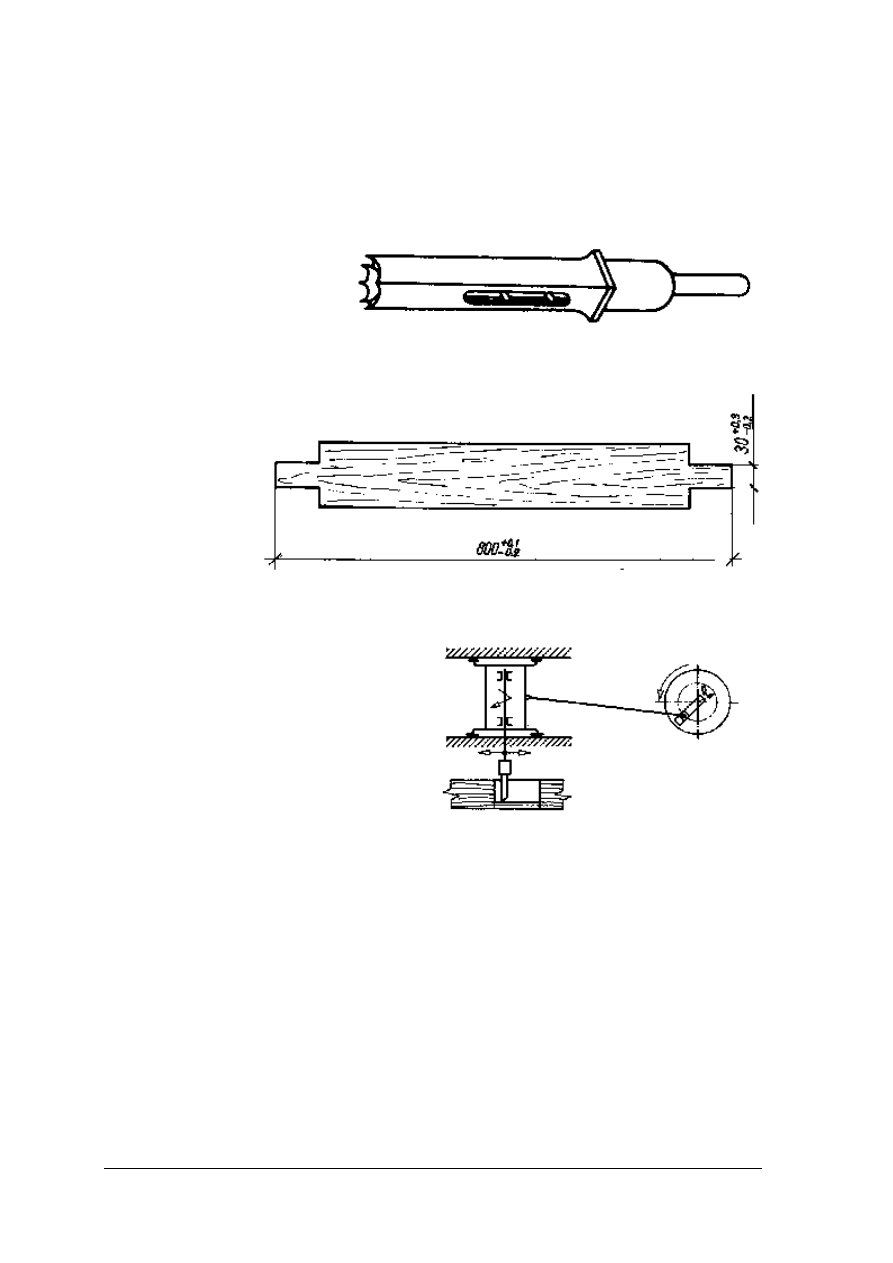

Zasadę działania frezarki dolnowrzecionowej wyjaśnia rysunek 15. Obrabiany element

jest przesuwany ręcznie po stole obrabiarki, przy czym jego prowadzenie ułatwiają różnego

rodzaju urządzenia prowadzące i mocujące drewno. Narzędzie skrawające jest zamocowane

na wystającym ponad stół trzpieniu frezarskim.

Rys. 15. Zasada działania frezarki dolnowrzecionowej: 1- wrzeciono, 2 – frez, 3 – stół, 4 – obrabiany element.

nasadzanych [1, s.110]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

W korpusie obrabiarki jest umieszczony pionowo silnik elektryczny, napędzany pasem

płaskim pionowe wrzeciono osadzone w pionowo przesuwanym suporcie. Suport jest

przesuwany śrubą pociągową, obracaną pokrętłem, i ustalany w wymaganym położeniu

zaciskiem. W żeliwnym stole obrabiarki jest wykonany otwór o znacznej średnicy, przez

który przechodzi trzpień frezarski. Otwór ten jest przykrywany pierścieniami o zmniejszającej

się średnicy. W trakcie mocowania trzpienia we wrzecionie lub freza na trzpieniu wrzeciono

unieruchamia się za pomocą zatrzasku, wprowadzonego w otwór we wrzecionie. Do

szybkiego zatrzymania wrzeciona służy hamulec szczękowy, uruchamiany pedałem.

Do urządzeń pomocniczych zalicza się: wspornik trzpienia frezarskiego, hamulec

i stolik pomocniczy.

Wspornik trzpienia frezarskiego zawiera trzecie dodatkowe łożysko osadzone

w obudowie wysięgnika. Łożysko to nasadza się na tuleję, której otwór jest dokładnie

dopasowany do końcówki trzpienia frezarskiego wsuwanego w tuleję. W zależności od

długości trzpienia wysięgnik zaciska się na kolumnie w odpowiedniej wysokości nad stołem.

Kolumnę mocuje się do stołu za pomocą śrub.

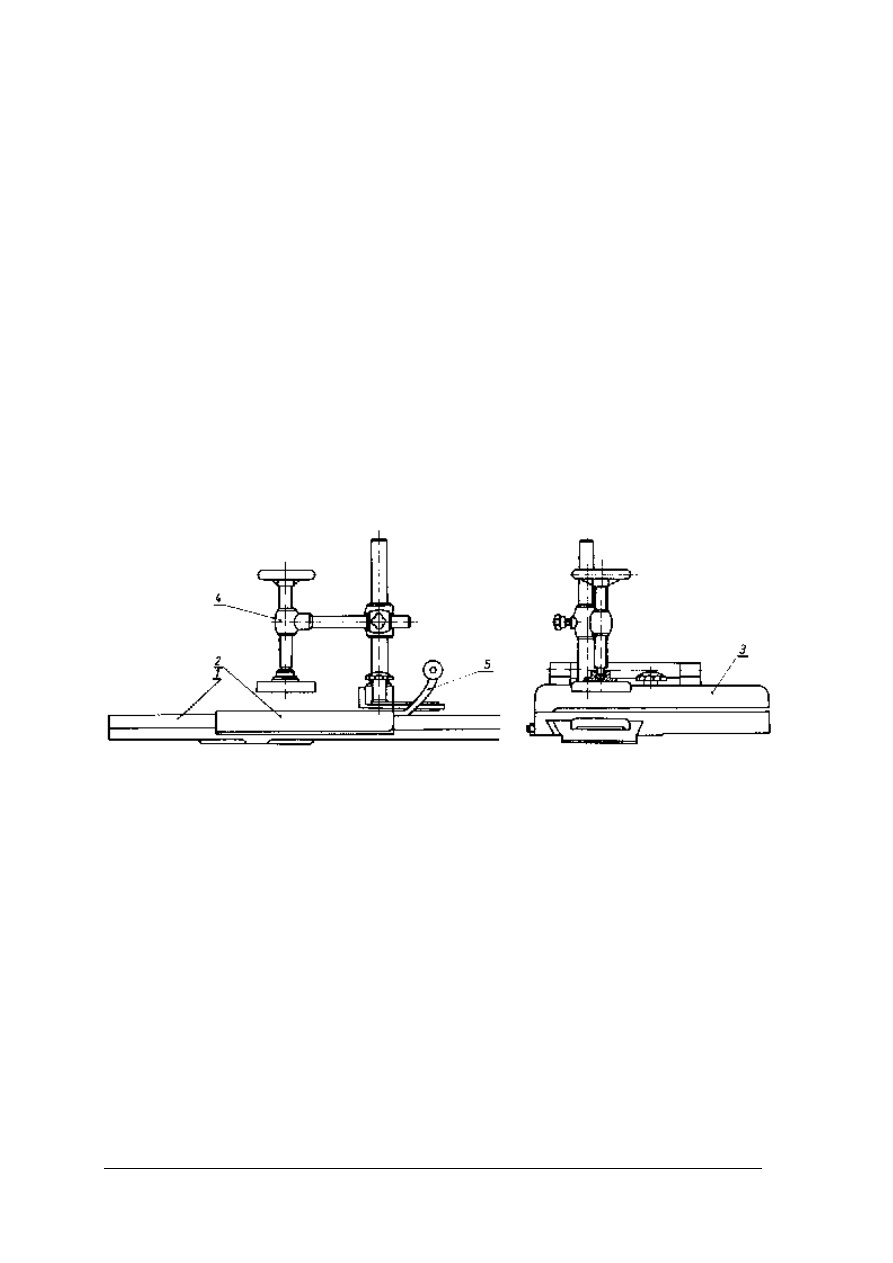

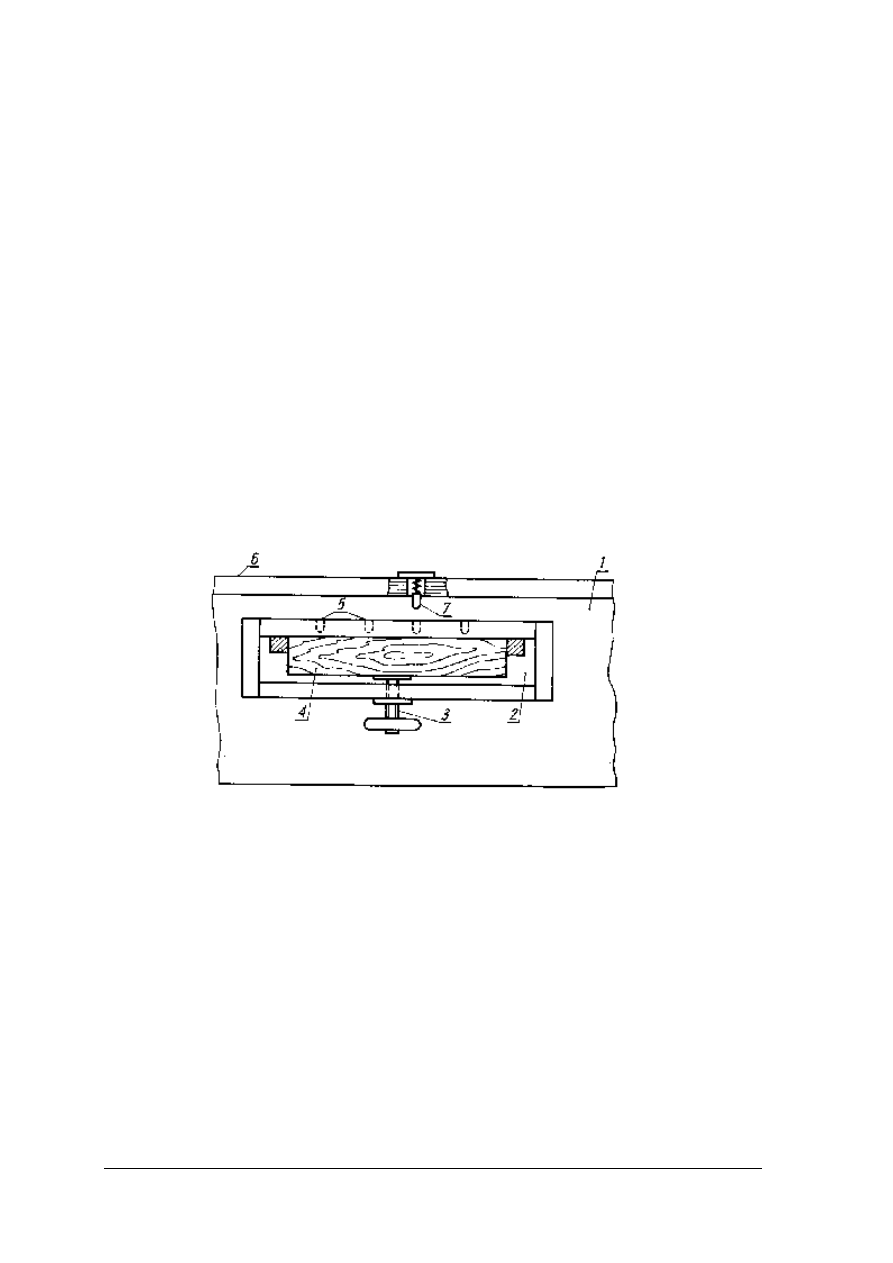

Stolik pomocniczy (rysunek 16) może być wykorzystywany do wykonywania czopów,

widlic, wczepów, wpustów i wypustów. Stolik pomocniczy ma długą trapezowa prowadnicę,

którą przymocowuje się do stołu frezarki. Na prowadnicy znajduje się suwak z pionową

listwą oporową i śrubowym urządzeniem mocującym obrabiane drewno na suwaku. Do

przesuwania suwaka służy uchwyt. [1, s. 113]

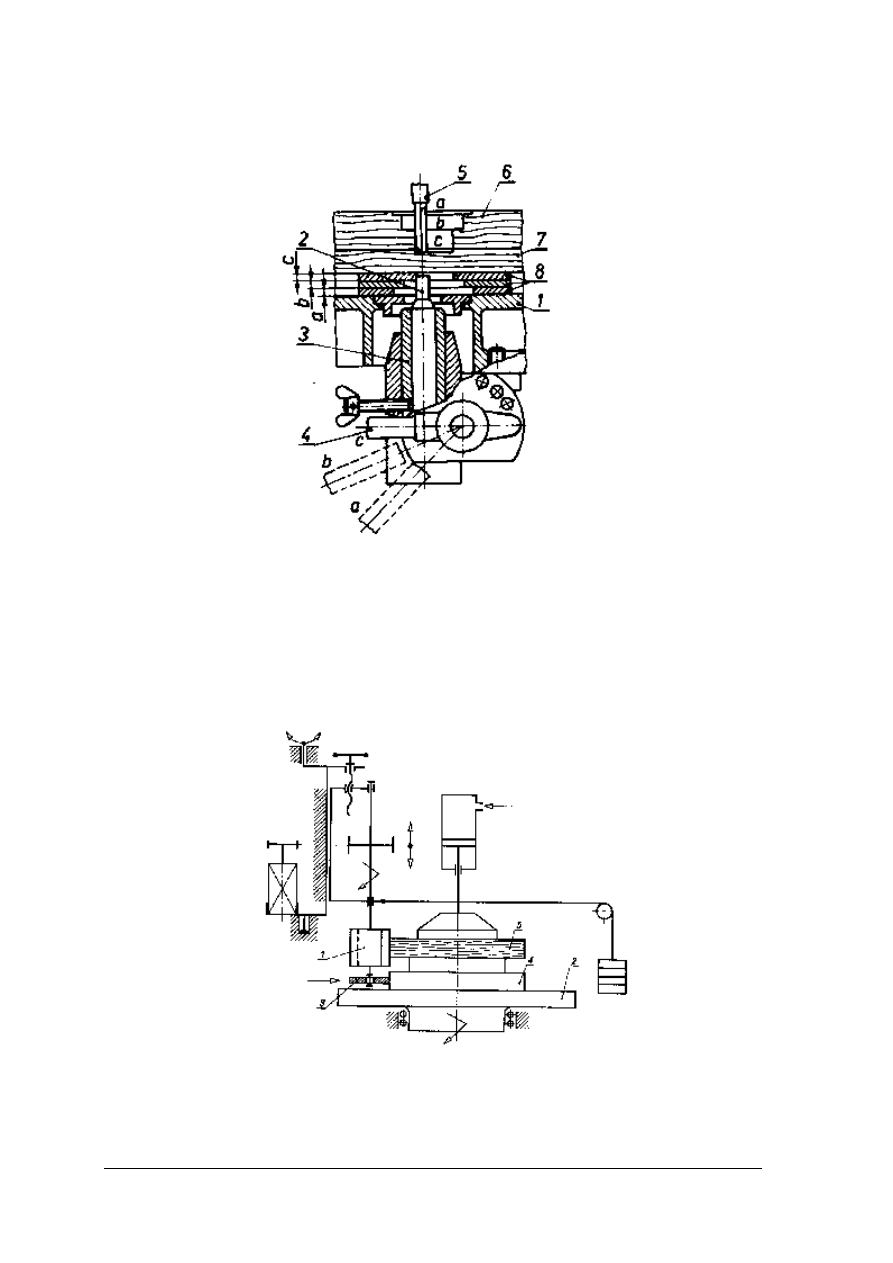

Rys.16. Stolik pomocniczy frezarki dolnowrzecionowej; 1 – prowadnica trapezowa, 2 – suwak, 3 – listwa

oporowa, 4 – zacisk, 5 - uchwyt

Przygotowanie frezarki do pracy

Przygotowanie frezarki do pracy może mieć różny przebieg – zależnie od rodzaju

wykonywanego frezowania. W najbardziej typowym przypadku rozpoczyna się je od

zamocowania narzędzia na trzpieniu frezarskim. Ponieważ na trzpieniach można mocować

tylko frezy o średnicy otworu odpowiadającej średnicy trzpienia, zachodzi więc często

konieczność wymiany trzpienia frezarskiego na odpowiadający średnicy otworu freza,

wybranego do wykonania określonego rodzaju frezowania. Wymiany trzpienia wstawnego

dokonuje się po unieruchomieniu wrzeciona zatrzaskiem i odkręceniu nakrętki różnicowej

oraz wykręceniu poluzowanego trzpienia z nakrętki. Nowy trzpień należy umieścić

w gnieździe wrzeciona, wkręcając go jednocześnie w nakrętkę różnicową, którą następnie

dokręca się kluczem.

Frez umieszcza się na trzpieniu możliwie najbliżej nakrętki różnicowej i mocuje na nim

za pomocą nakrętki trzpienia i pierścieni dystansujących. W celu ułatwienia wymiany

trzpienia należy wyjąć pierścienie przykrywające otwór w stole frezarki. Po zamocowaniu

freza na trzpieniu otwór w stole przykrywa się taką liczbą pierścieni, aby średnica otworu

była nieznacznie większa od średnicy skrawania freza. Następnie reguluje się odległość freza

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

od stołu, zależną od rodzaju i wymiarów frezowanego profilu, oraz ustala położenie

wrzeciona.

W przypadku frezowania elementów o znacznej wysokości, zwłaszcza ciężkimi

narzędziami frezarskimi lub przy frezowaniu frezami zamocowanymi na trzpieniu w znacznej

odległości od wrzeciona, górny koniec trzpienia należy koniecznie umieścić w łożysku

wspornika.

Do frezowania prostoliniowego stosuje się przykładnię rysunek 17, mocowaną

w rowkach stołu śrubami zaciskowymi, w takim położeniu, aby tylna płyta prowadząca była

styczna do okręgu skrawania freza (rysunek 16).

Przy frezowaniu profilowym płyta przykładni powinna być styczna do najmniejszej

średnicy skrawania freza profilowego. Przednią płytę należy przesunąć względem płyty tylnej

w stronę freza o grubość warstwy frezowanej. Obie płyty należy zsunąć do siebie możliwie

najbliżej freza. Przed uruchomieniem frezarki należy odciągnąć zatrzask blokujący

wrzeciono, a frez – przykryć osłoną ochronną. [1, s. 114]

Rys.17. Przykładnia frezarki dolnowrzecionowej: 1 – korpus, 2 – ssawa, 3 - płyta przednia, 4 – płyta tylna,

5 i 6 – śruby ustawcze, 7 – śruba zaciskowa. nasadzanych [1, s.112]

Frezowane drewno prowadzi się wzdłuż przykładni, dociskając je jednocześnie do

przykładni i do stołu. W przypadku frezowania elementów prostych i o regularnym kształcie

zaleca się stosowanie sprężynowych urządzeń dociskowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

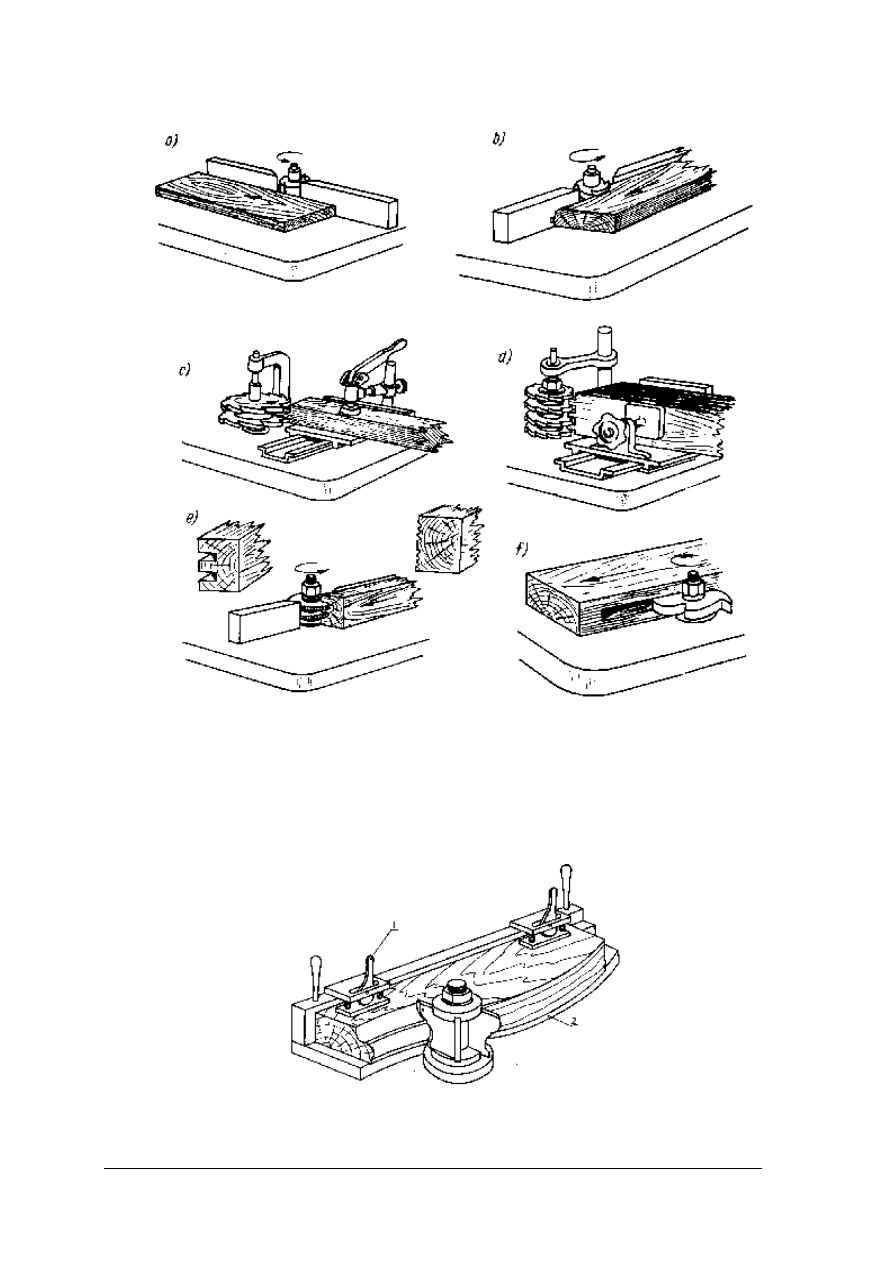

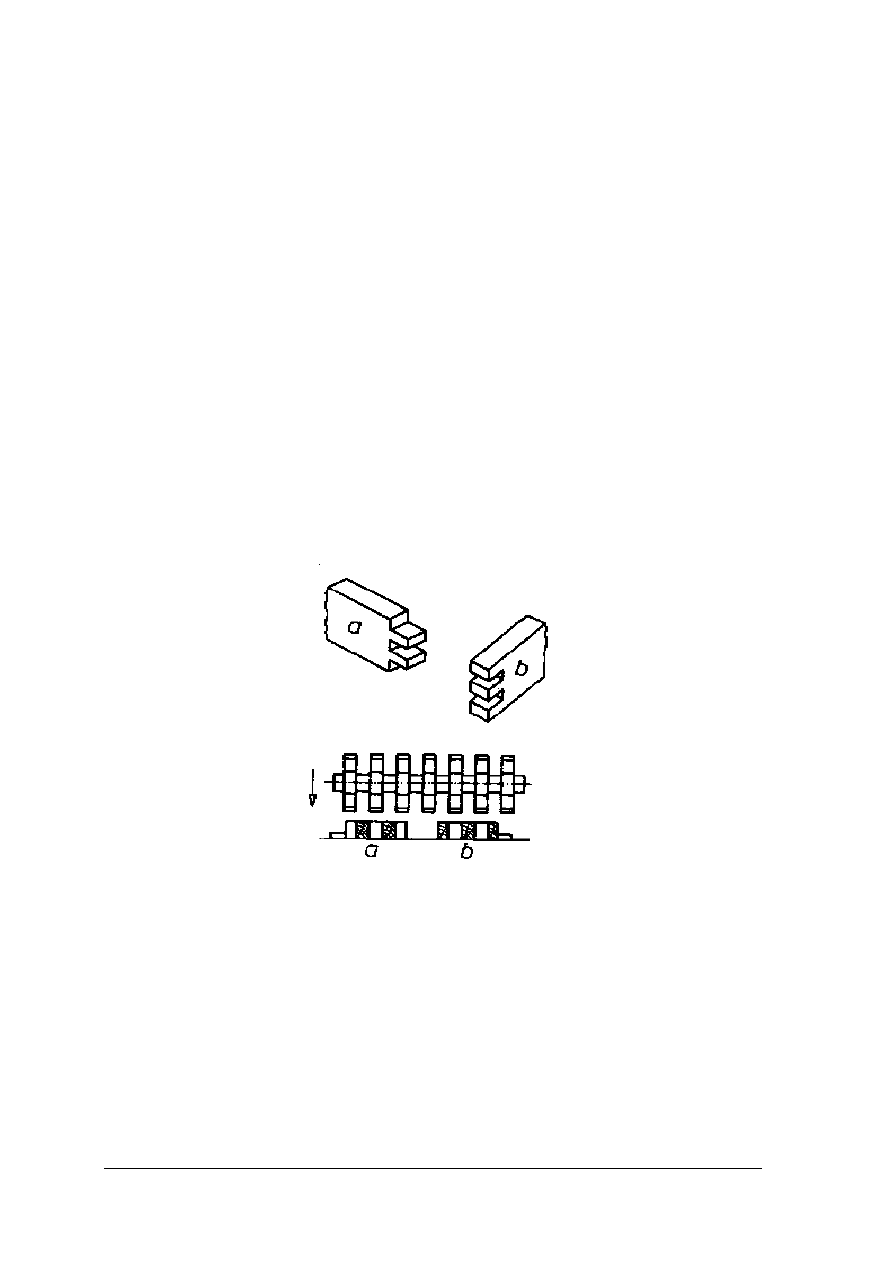

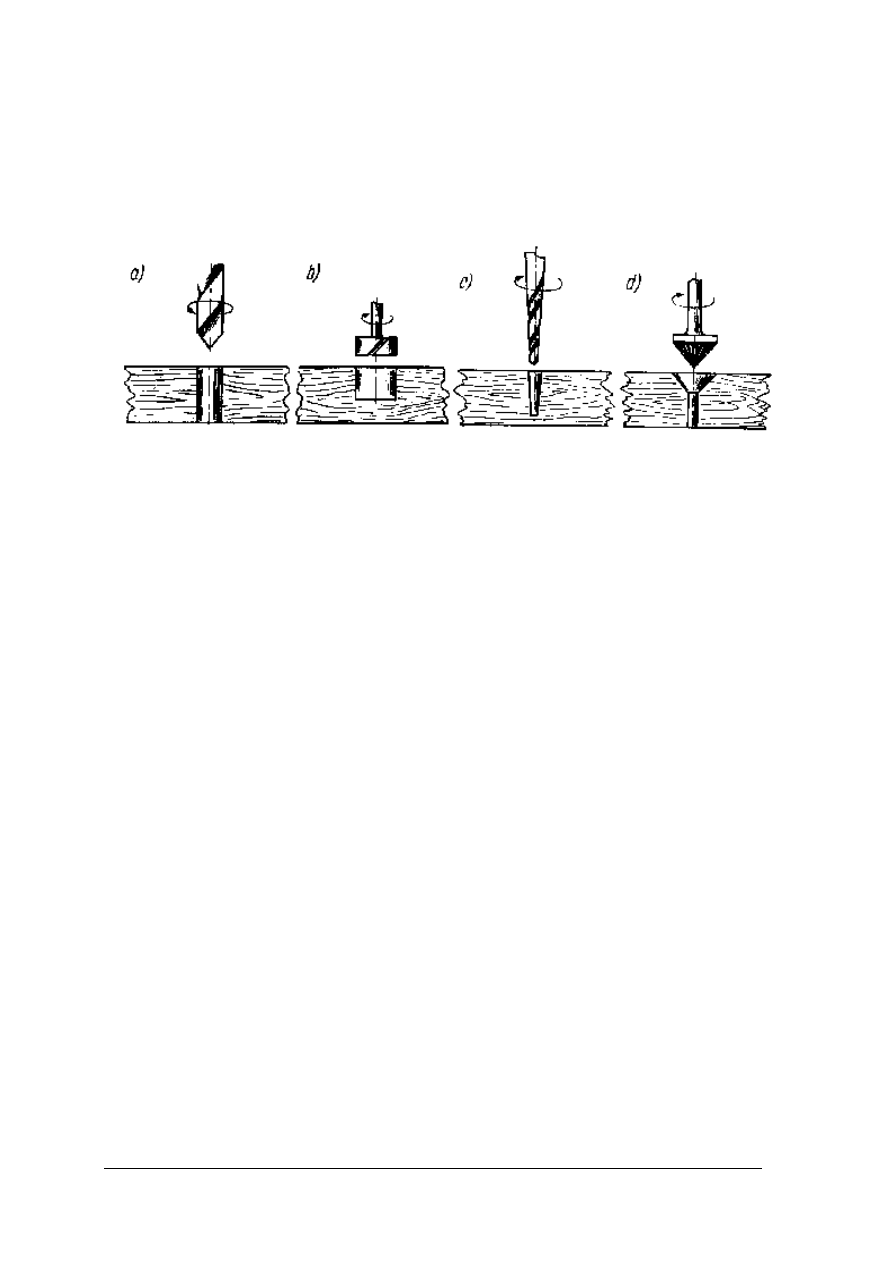

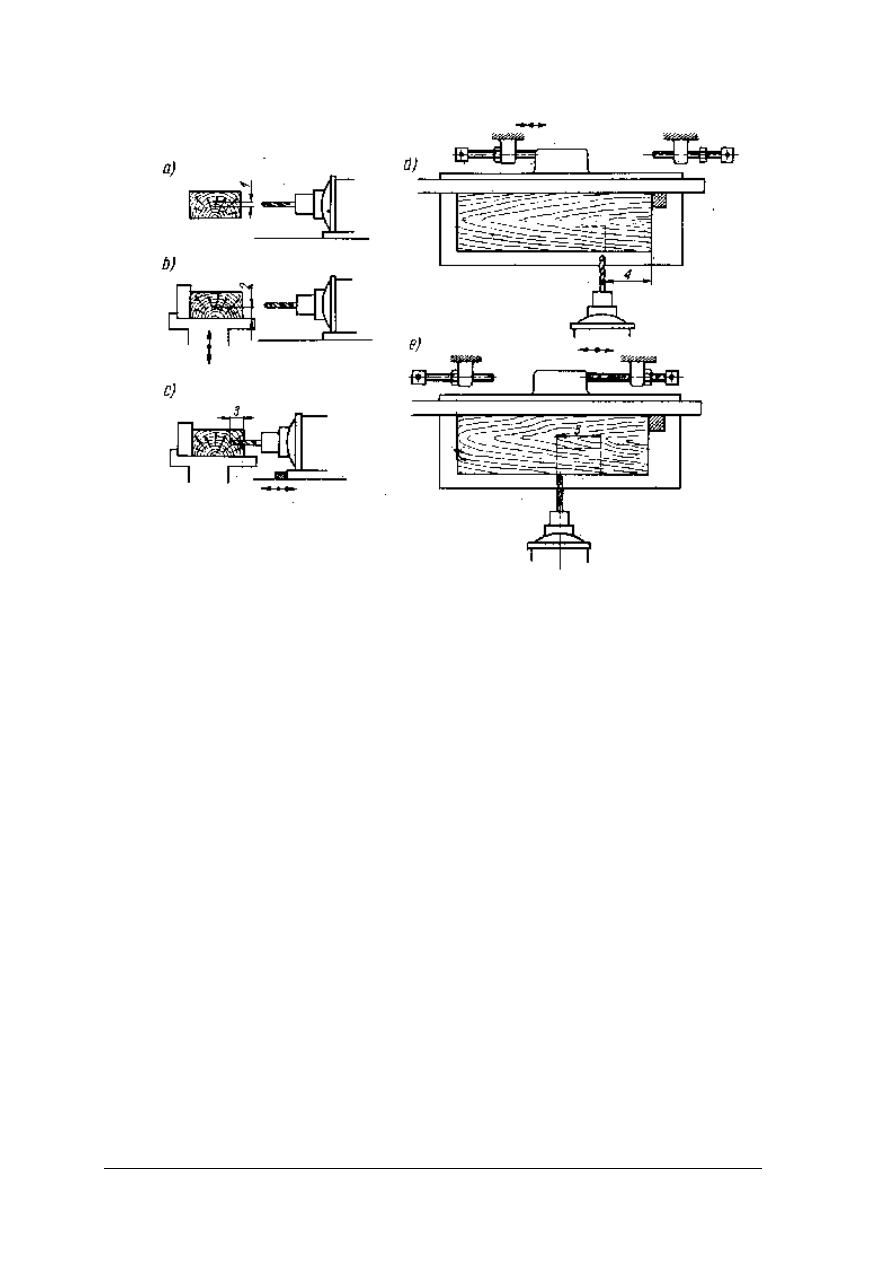

Rys. 18. Najczęstsze stosowane rodzaje frezowania: a) wyrównywanie, b) profilowanie, c) czopowanie,

d) wczepowanie, e) rowkowanie, f) głębienie nasadzanych [4, s.176]

Do płaskiego lub profilowanego frezowania elementów krzywoliniowych stosuje się

wzorniki i pierścienie prowadzące. Obrabiane drewno mocuje się mimośrodowymi zaciskami

do wzornika o kształcie odpowiadającym krzywiźnie elementu. Na wrzecionie poniżej freza

mocuje się pierścień oporowy, który może stanowić łożysko kulkowe. Wzornik wraz

z elementem dosuwa się do pierścienia oporowego i przesuwa tak, aby stale stykał się

z pierścieniem.

Rys. 19. Frezowanie profilowe elementów krzywoliniowych; 1 – zacisk mimośrodowy, 2 – wzornik. [1, s.115]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Dane techniczne charakteryzujące frezarkę dolnowrzecionową produkcji krajowej są

następujące:

−

prędkość obrotowa wrzeciona

3000/6000

obr/min

−

moc silnika

2,1/2,8

kw

−

prędkość obrotowa silnika

1500/3000

obr/min

−

pionowy przesuw wrzeciona

140

mm

−

stożek Morse’a

nr 4

−

wymiary stołu

1000 x 1000

mm

Parametry techniczne frezowania frezarkami dolnowrzecionowymi.

Prędkość obwodowa freza jest zależna od jego średnicy i od liczby obrotów wrzeciona.

Liczba obrotów wrzeciona frezarek i średnica frezu są bardzo zróżnicowane, dlatego też

szybkość skrawania jest również zróżnicowana i wynosi 25÷50 m/s Prędkość posuwu zależy

od żądanej gładkości obróbki i wynosi 5÷30 m/min. Im mniejsza prędkość posuwu tym

większy stopień gładkości powierzchni obrabianej. Prędkość posuwu na jeden nóż przy

osiąganej bardzo gładkiej powierzchni frezowanej wynosi 0,3÷1 mm, przy żądanej mało

gładkiej powierzchni 2,5÷3 mm. Grubości jednorazowo zdejmowanej warstwy drewna są

przy różnych profilach frezowania bardzo zróżnicowane i zależą w dużej mierze między

innymi od szerokości zdejmowanej warstwy drewna. Grubość ostatniej zdejmowanej warstwy

nie powinna przekraczać 1,5 mm .

Wady powstające podczas frezowania i dokładności obróbki.

Uzyskiwana podczas frezowania powierzchnia powinna być gładka i równa. Brak tych

cech świadczy o nieprawidłowym przebiegu frezowania. Najczęstsze przyczyny wad

powstałych podczas frezowania to:

−

źle przygotowane do pracy narzędzie,

−

nierównomierna szybkość przesuwania obrabianych elementów,

−

za duża szybkość posuwu w stosunku do szybkości obrotów freza,

−

słaby docisk elementu do stołu i prowadnicy lub pierścienia wodzącego.

Frezarki górnowrzecionowe

Frezarki górnowrzecionowe są stosowane w zakładach stolarki budowlanej, fabrykach

mebli i wagonów, w modelarniach oraz zakładach produkujących drobną galanterię i zabawki

z drewna.

Rozróżnia się kilka typów frezarek górnowrzecionowych; działają one na tej samej

zasadzie, lecz różnią się znacznie konstrukcją zespołów prowadzących i podpierających

obrabiane drewno.

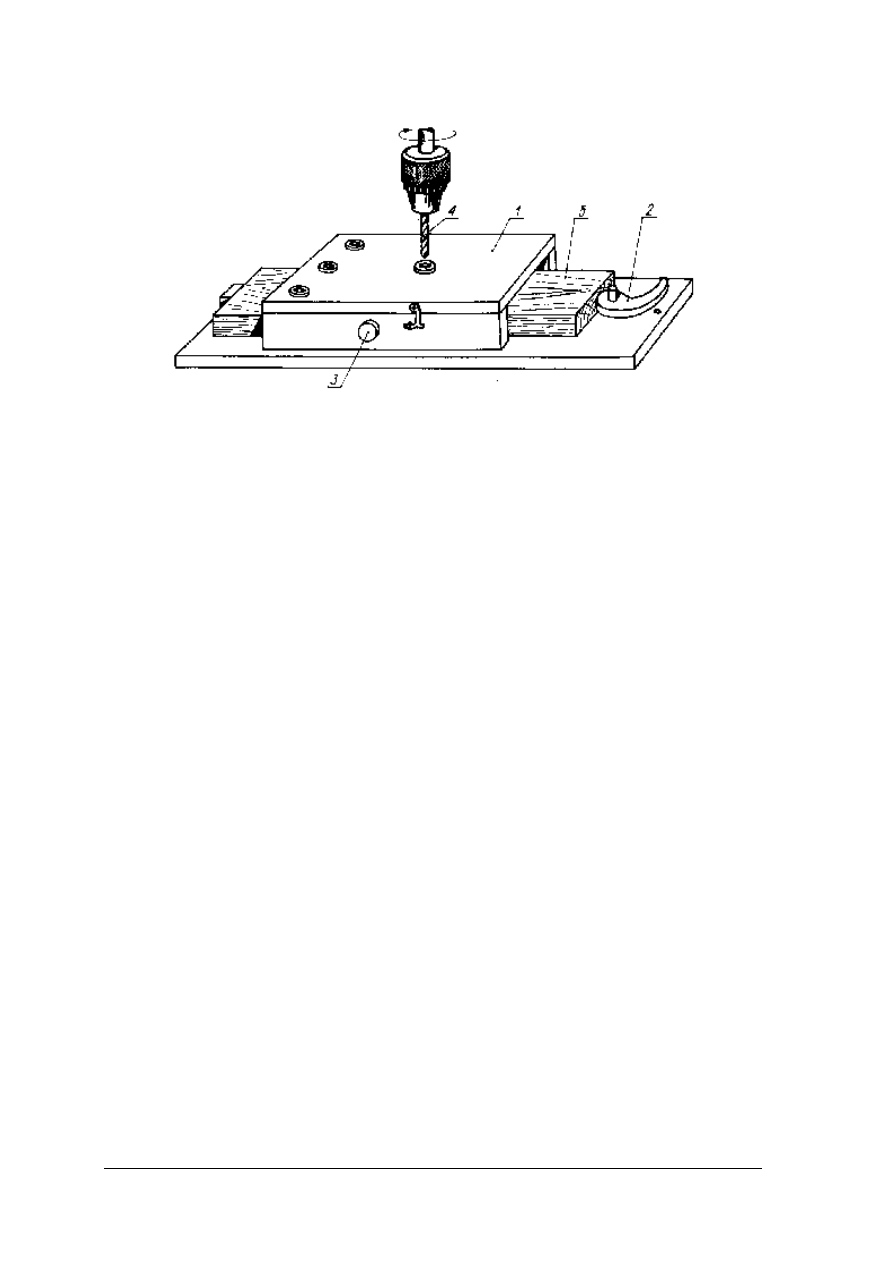

Frezarki górnowrzecionowe (rysunek 20) ze stałym stołem (zwane także zwykłymi) służą

do wykonywania rowków, otworów, gniazd i wgłębień w drewnie litym i w płytowych

elementach z tworzyw drzewnych. Na obrabiarkach tych można profilować wąskie boki

elementów prostych i krzywych, a także wykonywać drobne przedmioty o złożonym

kształcie. [1, s. 115]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

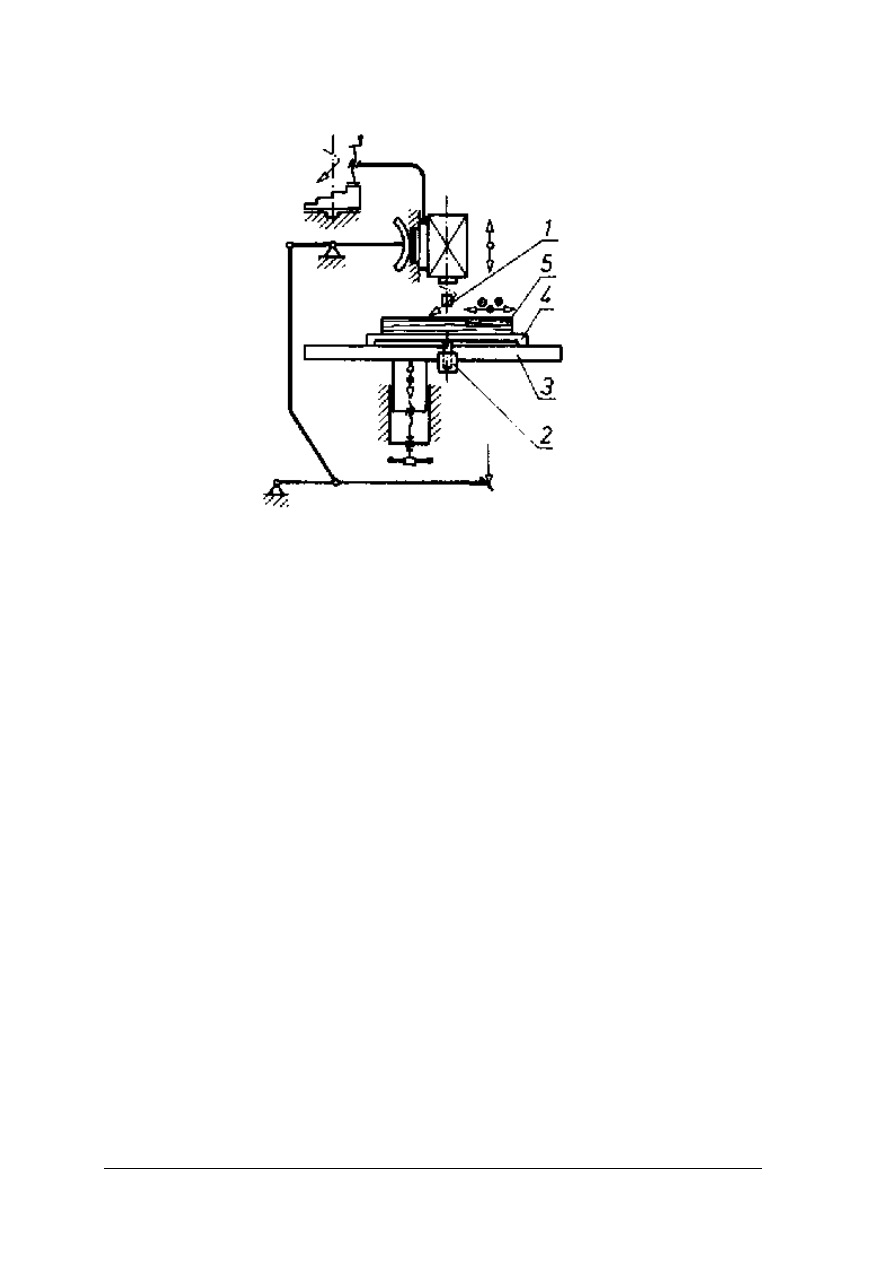

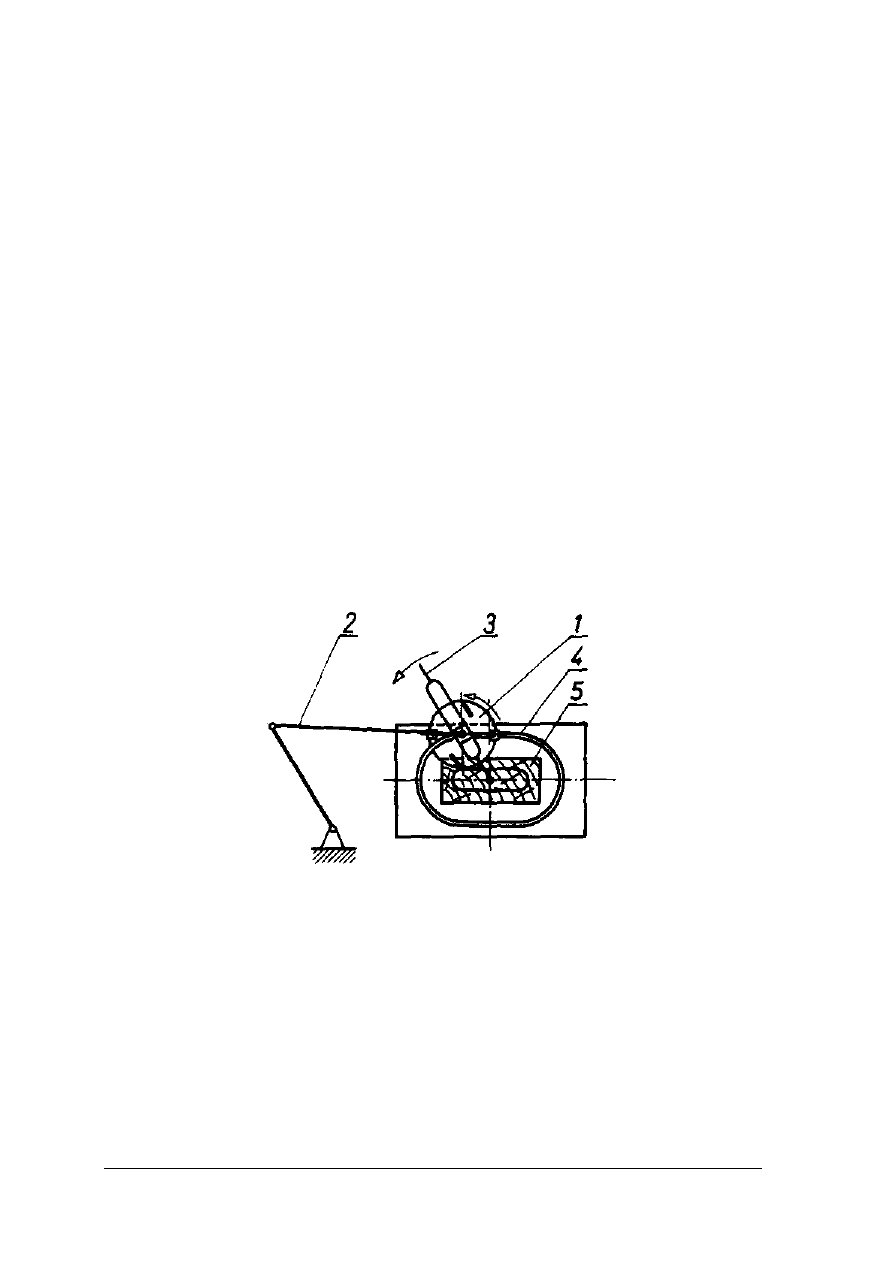

Rys. 20. Zasada działania frezarki górnowrzecinowej zwykłej; 1- wrzeciono, 2 – kołek prowadzący, 3 – stół,

4 – wzornik, 5 – obrabiany element. v nasadzanych [1, s.116]

Żeliwny korpus

frezarki ma kształt zbliżony do litery G. W dolnej jego części znajduje się

pionowa prowadnica walcowa, na której spoczywa stół frezarki, przesuwany w kierunku

pionowym pokrętłem. W stole frezarki jest osadzony kołek prowadzący, wysuwany ponad

powierzchnię stołu za pomocą rękojeści. W górnej części korpusu na pionowych

prowadnicach jest osadzony silnik elektryczny, napędzający frez. Do przesuwania silnika

służy układ dźwigni, umieszczony wewnątrz korpusu, który uruchamia się pedałem. Głowica

rewolwerowa i śruba ograniczająca służą do regulowania skoku silnika. W skrajnym górnym

położeniu silnik zatrzymuje się za pomocą zatrzasku.

We frezarkach są stosowane silniki elektryczne, zasilane z wbudowanych w obrabiarkę

przetwornic częstotliwości. Ze względu na małe średnice frezów trzpieniowych w celu

zwiększenia ich prędkości skrawania stosuje się prędkości obrotowe silników 18000 ÷ 24000

obr/min. Końcówka wirnika silnika ma stożkowe gniazdo, w którym osadza się

i mocuje za pomocą nakrętki różnicowej wymienne oprawki mimośrodkowe lub uchwyty do

frezów trzpieniowych. [1, s. 117]

Frezarki wyposaża się w komplet uchwytów frezarskich i kołków prowadzących. Do

prowadzenia obrabianego drewna stosuje się różnego rodzaju wzorniki wykonywane zwykle

przez użytkownika frezarki, stosownie do rodzaju obróbki. Do frezowania elementów

prostoliniowych używa się listew prowadzących lub przykładni mocowanych na stole.

W czasie pracy na frezarce narzędzie powinno być osłonięte. Obrabiany element należy

mocować na wzorniku po uniesieniu wrzeciona w górne położenie.

Przygotowanie frezarki do pracy.

Wyjściowym punktem w przygotowaniu frezarek do pracy jest umocowanie freza na

wrzecionie (bezpośrednio lub za pomocą uchwytu). Najczęściej do tego celu używa się

uchwytów mimośrodowych z uchwytem stożkowym. Uchwyt ten wraz z frezem umocowuje

się na wrzecionie za pomocą nakrętki. Frez musi być tak umocowany, aby podczas obrotów

wrzeciona nie wywołał drgań. Dopuszczalne bicie promieniowe freza umocowanego

współosiowo z wrzecionem nie może przekraczać 0,05 mm. Po umocowaniu narzędzia

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

ustawia się stół w określonej odległości od freza. Następnie za pomocą głowicy zderzakowej

ustala się skok wrzeciona.

W zależności od sposobu prowadzenia materiału podczas frezowania umocowuje się na

stole obrabiarki dodatkowe urządzenia. Jeżeli frezowanie przebiega w prostej, wtedy używa

się prowadnicy materiału, którą do stołu umocowuje się na grubość skrawanego wióra.

Najczęściej jednak do obróbki elementów na frezarkach zwykłych używa się wzorników.

W związku z tym ze środka stołu wyjmuje się pierścień wstawny i umieszcza kołek, po

którym będzie prowadzony wzornik. Przy umieszczaniu kołka w stole należy zwrócić uwagę

na współosiowość kołka z wrzecionem. Do sprawdzania współosiowości można użyć pręta

stalowego ostro zakończonego, o średnicy zbliżonej do średnicy gniazda wrzeciona. Po

dokładnym umocowaniu pręta we

wrzecionie i stwierdzeniu, że nie wykazuje on bicia,

opuszcza się suport aż do zetknięcia się ostrego końca pręta z powierzchnią czołową kołka.

Punkt zetknięcia powinien wypaść w środku kołka.

Dolna część wzornika zaopatrzona jest w płyty z różnymi wycięciami. Wycięcia

w płytach stanowią negatyw wycięć w obrabianym elemencie. Po brzegach tych wycięć

prowadzony jest kołek. Średnica kołka dobrana jest do średnicy freza. Jeżeli frezowanie ma

się odbywać przy skośnym położeniu freza, wrzeciono ustawia się pod żądanym kątem za

pomocą podziałki obrotnicy.

Ostatnią czynnością w przygotowaniu frezarki do pracy jest sprawdzenie smarowania

oraz zaopatrzenie narzędzia w osłonę. Na osłony najlepiej używać grubego plexiglasu

oprawionego w metalową ramkę.

Dane techniczne charakteryzujące frezarkę górnowrzecionową produkcji krajowej się

następujące:

−

prześwit pionowy

280 mm

−

skok wrzeciona

130 mm

−

maksymalna średnica freza

20 mm

−

kąt wychylenia wrzeciona

do 90º

−

prędkość obrotowa wrzeciona

17800/23800 obr/min

−

moc silnika

1,2/1,8 kw

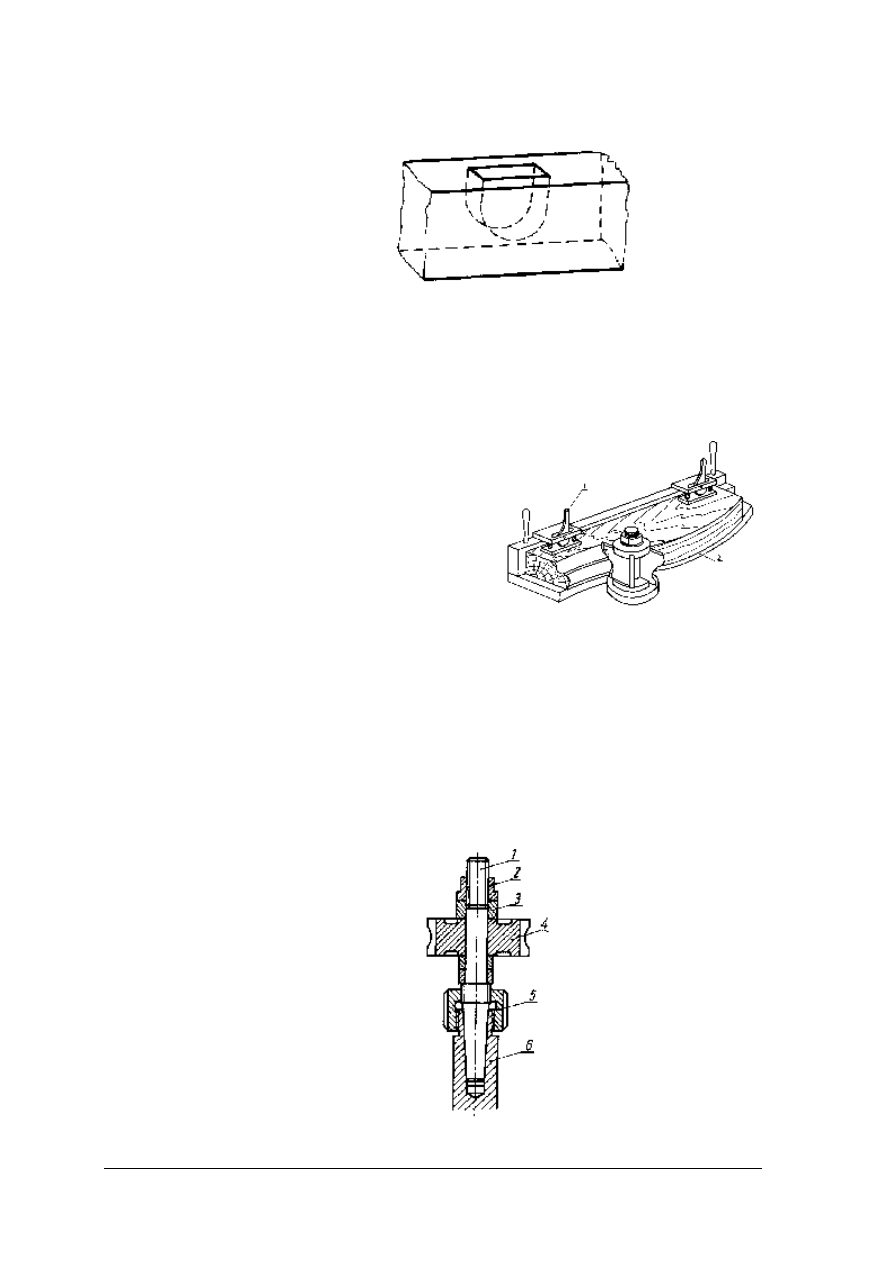

Wiadomości ogólne i charakterystyka wzorników

Wyrzynanie elementów o złożonych kształtach za pomocą pilarki taśmowej jest mało

wydajne, a powstały rzaz wymaga dodatkowego wyrównywania i wygładzania. Z tych

przyczyn znacznie korzystniejsze jest wycinanie elementów o kształtach złożonych za

pomocą frezarki górnowrzecionowej. Jest to frezowanie zewnętrzne, w odróżnieniu od

frezowania wewnętrznego, w wyniku którego w powierzchniach elementów są wycinane

krzywoliniowe otwory. Tak w pierwszym, jak i w drugim wypadku stosuje się wzorniki

płaskie.

Górna

powierzchnia

wzornika

płaskiego

jest

wyposażona w uchwyty

unieruchamiające elementy podczas frezowania, tak że mogą one być przesuwane wraz ze

wzornikiem. Dolna powierzchnia wzornika ma wycięcia o obrysach odpowiadających

żądanym kształtom frezowanych elementów. Wycięcie wzornika jest wodzone po trzpieniu

kopiującym, znajdującym się w stole obrabiarki. W tym czasie frez wycina żądane kształty.

Wymiary elementów lub wymiary wycinanych otworów zależą od średnicy okręgu skrawania

freza, średnicy trzpienia kopiującego i od wymiarów wzornika. Za pomocą jednego wzornika

można wykonywać elementy o różnych wymiarach stosując trzpień kopiujący o różnych

średnicach. Przez zmianę średnicy freza można uzyskać podobne efekty. [4, s. 163]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

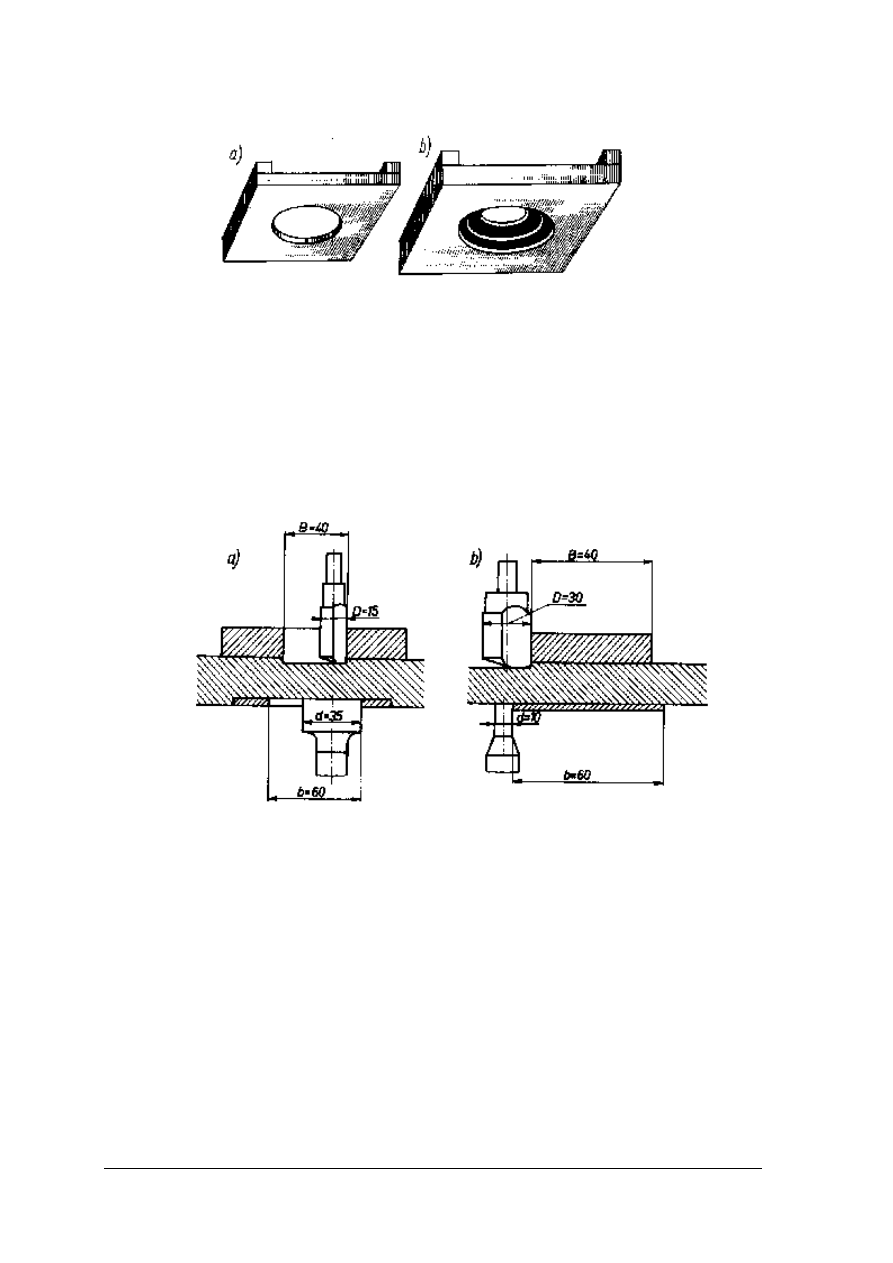

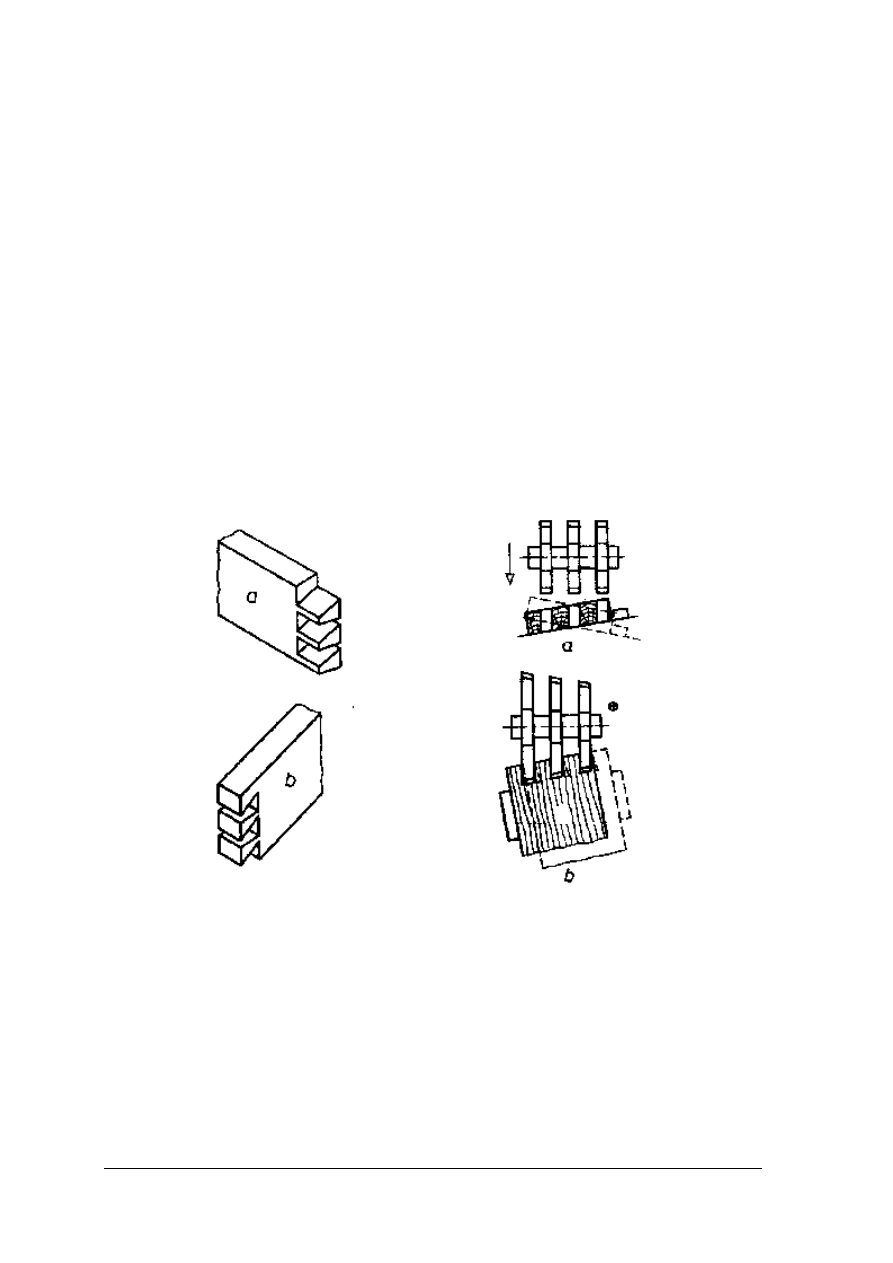

Rys.21. Wzorniki do frezowania na frezarkach górnowrzecionowych: a) jednostopniowy, b) wielostopniowy.

nasadzanych [4, s.163]

W produkcji masowej wzorniki powinny być wykonywane z metalu, ponieważ ścieranie

się powierzchni prowadzących powoduje zmiany kształtów i wymiarów wycinanych

elementów. Dla mniejszych serii wzorniki mogą być wykonywane ze sklejki. Wzorniki

płaskie mogą być jednostopniowe i wtedy można z ich pomocą wykonywać jedną operację

frezowania. Stosowanie wzorników wielostopniowych o kilku powierzchniach prowadzących

umożliwia wykonywanie profilów wielostopniowych. W tym celu należy zastosować

specjalny mechanizm umożliwiający ustawianie trzpienia kopiującego na różnych

wysokościach.

Rys.22. Frezowanie z zastosowaniem wzornika i kołka prowadzącego: a) wewnętrzne, b) zewnętrzne.

nasadzanych [1, s.120]

Do wycinania elementów o złożonych kształtach są używane frezy trzpieniowe osadzone

w uchwytach mimośrodowo lub centrycznie. Zgodność wymiarów elementów ze wzornikiem

może być uzyskana jedynie wtedy, gdy oś trzpienia kopiującego pokrywa się z osią obrotu

wrzeciona, w którym jest osadzony frez.

Wyżej opisanym sposobem można wykonywać wręgi i wpusty w szerokich powierzchniach

elementów płytowych i graniakowych. W produkcji meblarskiej częściej jest stosowane

frezowanie prostoliniowe z zastosowaniem prowadnicy. Podczas frezowania element jest

przesuwany po stole obrabiarki i równocześnie dociskany do prowadnicy drugą powierzchnią

bazową. Kształt oraz szerokość wpustu lub wręgu zależą od kształtu i grubości freza. [4, s. 165]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

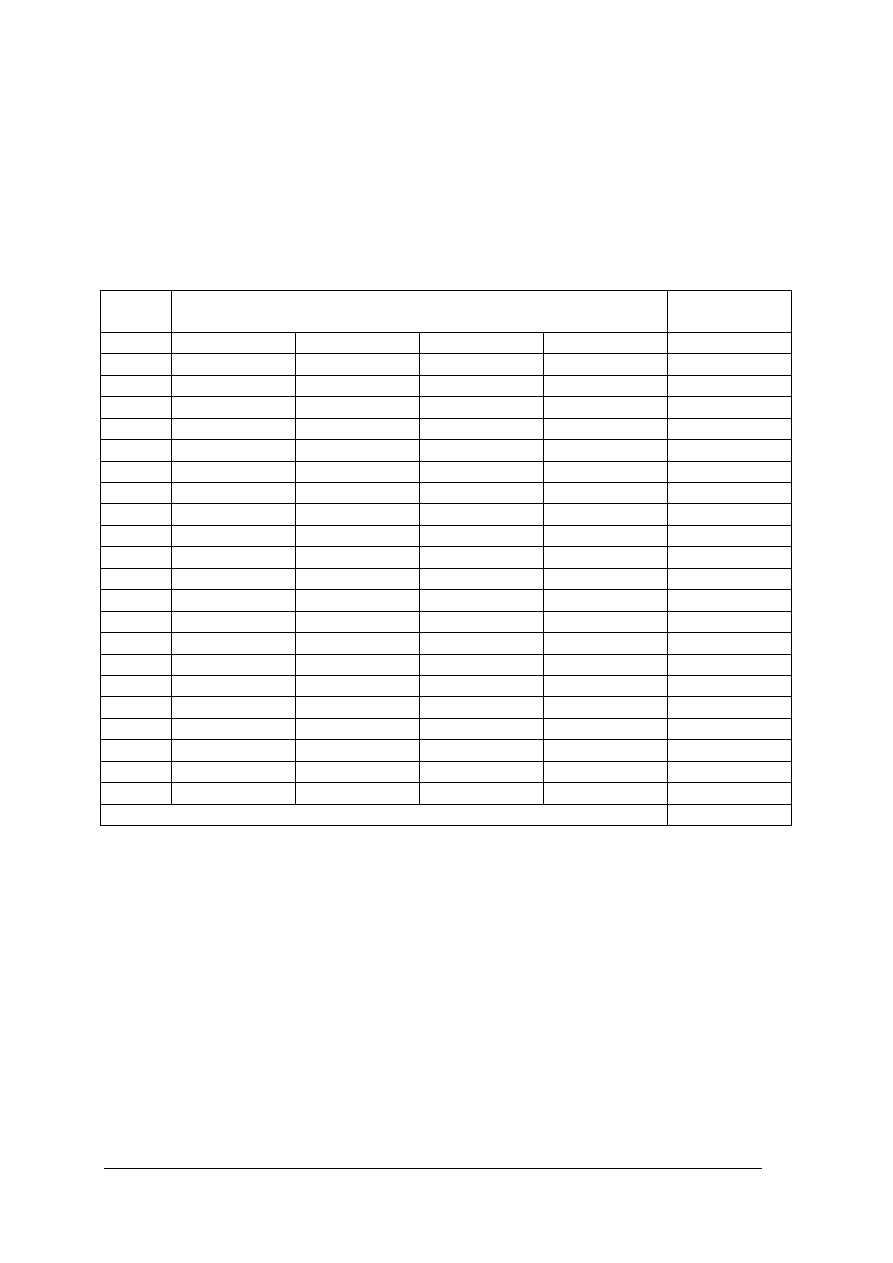

Rys. 23. Zespól wysuwania kołka prowadzącego: 1 – płyta stołu, 2 – kołek prowadzący, 3 – tuleja, 4 – dźwignia,

5 – frez, 6 – obrabiany element, 7 – wzornik, 8 – płyty wzornika. nasadzanych [1, s.119]

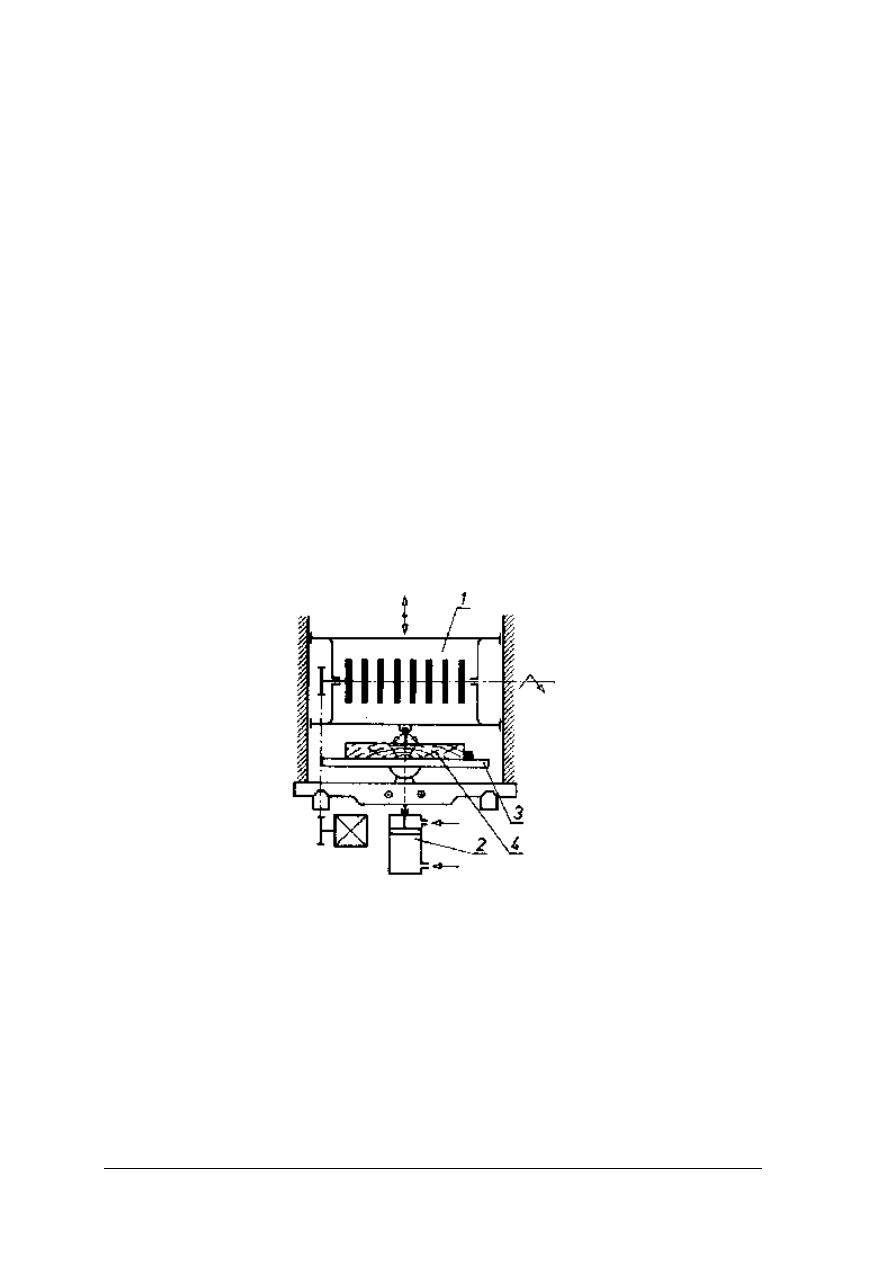

Frezarki górnowrzecionowe ze stołem obrotowym (karuzelowe) - są przeznaczone do

masowego frezowania zewnętrznego lub wewnętrznego przedmiotów na całym ich obwodzie

lub do jednoczesnego frezowania jednego boku kilku elementów krzywoliniowych. Frezarki

tego typu są stosowane w fabrykach mebli, krzeseł i w zakładach produkujących seryjnie

drewniane karoserie. Zasadę działania frezarki karuzelowej wyjaśnia poniższy rysunek.

Rys.24. Zasada działania frezarki karuzelowej: 1 - frez, 2 - Stół, 3 - pierścień oporowy, 4 - wzornik,

5 - obrabiany element nasadzanych [1, s.122]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Na wysięgniku korpusu znajduje się pneumatyczny cylinder z tarczą dociskową. Obok

wysięgnika, na wychylnym ramieniu, jest zamocowany silnik elektryczny, napędzający

pasem płaskim pionowe wrzeciono ułożyskowane w sankach przesuwanych w kierunku

pionowym za pomocą śruby. Na końcówce wrzeciona jest zamocowane narzędzie frezarskie

i pierścień oporowy. Okrągły stół frezarki wykonuje powolny ruch obrotowy o regulowanej

prędkości. Obrabiany element jest układany na wzorniku i umocowany na stole tarczą

dociskową. Ramię wrzeciona jest dociskane ręcznie lub pod działaniem obciążnika

zawieszonego na lince do elementu, wskutek czego pierścień oporowy opiera się o bok

wzornika. Opisywana frezarka jest zautomatyzowana. Po ułożeniu elementu na stole

uruchamia się ją przyciskiem sterowniczym, co powoduje jednoczesne zaciśnięcie elementu,

włączenie ruchu obrotowego stołu i dociśnięcie wrzeciona do elementu. Po wykonaniu

pełnego obrotu stół zatrzymuje się, wrzeciono zostaje odsunięte, a zacisk elementu -

zwolniony. [1, s. 122]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do jakich prac stosowane są frezarki?

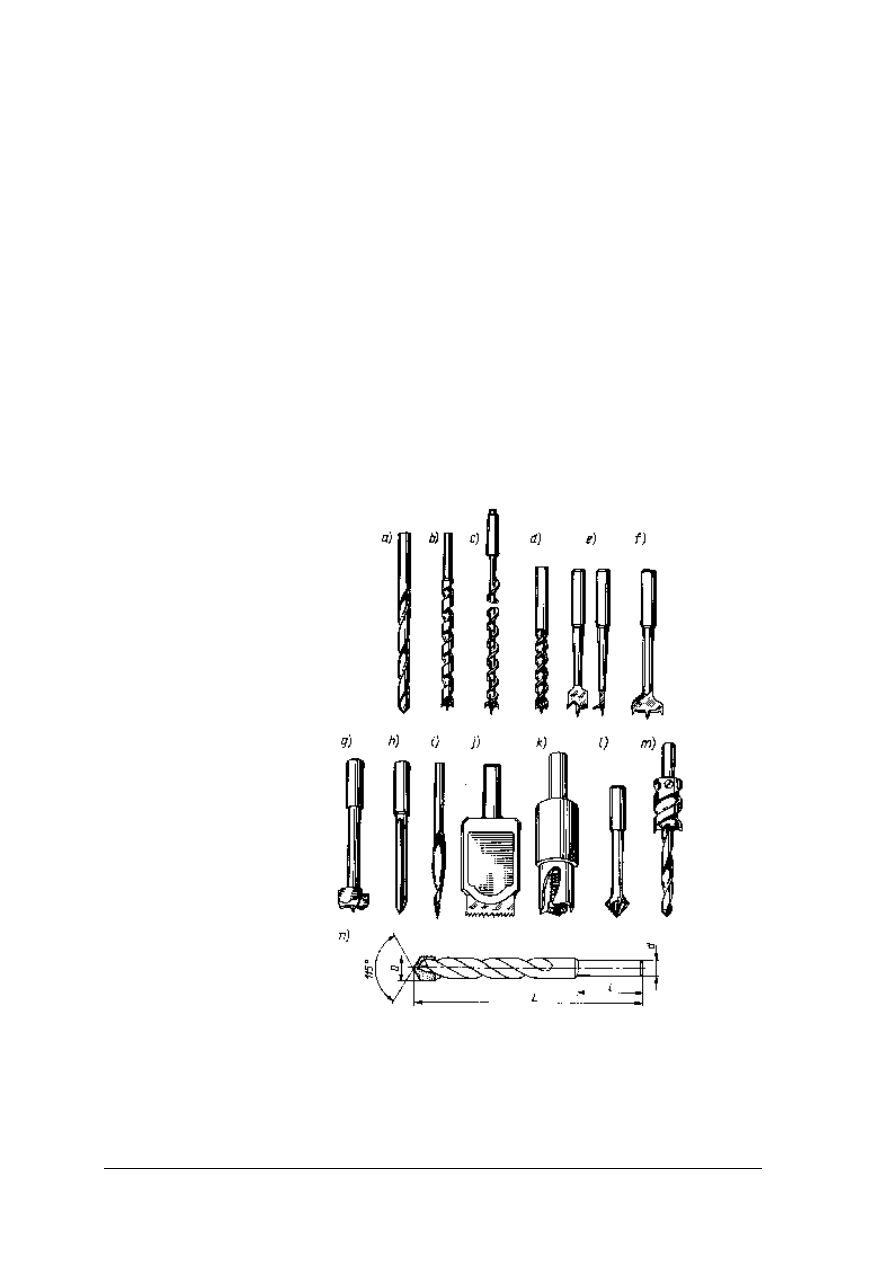

2. Jaka jest klasyfikacja frezarek?

3. Jakie elementy wchodzą w skład zespołu roboczego?

4. Jakie urządzenia pomocnicze są stosowane podczas pracy na frezarkach?

5. Jakie parametry charakteryzują frezarki?

6. Jakie urządzenie ochronne są stosowane na frezarkach?

7. Na czym polega przygotowanie frezarek do pracy?

8. W jakim celu stosujemy wzorniki podczas pracy na frezarkach?

9. Jakie są przyczyny powstawania wad podczas frezowania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Ustal parametry skrawania podczas pracy na frezarce dolnowrzecionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zasad ustalania parametrów,

2) określić żądaną gładkość wykonywanych elementów,

3) dokonać ustalenia parametrów,

4) przedstawić uzasadnienie w formie opisowej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj frezowanie wręgu na frezarce dolnowrzecionowej.

Sposób wykonania ćwiczenia

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zasad obsługi i bezpiecznej pracy,

2) dokonac analizy rysunku profilu do wykonania,

3) określić kolejność wykonywanych czynności,

4) dokonac wyboru narzędzia do wykonywanej operacji i obrabiarki,

5) ustalić parametry skrawania,

6) zamocować frez na wrzecionie,

7) dokonać regulacji odległości freza od stołu,

8) ustawić prowadnice i urządzenia ochronne,

9) wykonać frezowanie próbne,

10) sprawdzić czy wymiary wykonanego profilu są zgodne z wymiarami na rysunku,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw frezów nasadzanych,

– frezarka dolnowrzecionowa,

– materiał do obróbki

– zestaw narzędzi,

– literatura z rozdziału 6.

Ćwiczenie 3

Zaprojektuj oprzyrządowanie obróbcze frezarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) określić rodzaj wykonywanego profilu,

3) określić możliwości wykonania profilu,

4) dokonać wyboru frezarki do wykonania profilu,

5) zaprojektować wzornik,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przyrządy kreślarskie,

– literatura z rozdziału 6.

Ćwiczenie 4

Sporządź schemat kinematyczny frezarki dolnowrzecionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) określić zespoły budowy frezarki,

3) scharakteryzować wymagania stawiane poszczególnym zespołom,

4) przedstawić powyższe w formie graficznej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Wyposażenie stanowiska pracy:

– przyrządy kreślarskie,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić rodzaj prac wykonywanych na frezarkach?

¨ ¨

2) dokonać klasyfikacji frezarek?

¨ ¨

3) scharakteryzować elementy budowy frezarek?

¨ ¨

4) scharakteryzować urządzenia pomocnicze stosowane na frezarkach?

¨ ¨

5) określić parametry charakteryzujące prace na frezarkach?

¨ ¨

6) omówić urządzenia ochronne stosowane na frezarkach?

¨ ¨

7) określić kolejne czynności podczas przygotowania frezarek do pracy?

¨ ¨

8) określić cel stosowania wzorników?

¨ ¨

9) określić przyczyny powstawania wad podczas frezowania?

¨ ¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4. Czopiarki i wczepiarki

4.4.1. Materiał nauczania

Czopiarki

Czopiarki są stosowane do profilowania końców ramiaków i desek oraz do profilowania

obróbki wąskich boków elementów płytowych lub ramowych (drzwi, okna, boki szaf).

Obrabiarki te można podzielić na:

−

czopiarki jednowrzecionowe, zwane obwiedniowymi, pracujące narzędziem złożonym

z głowicy walcowej i freza tarczowego. Służą one do wykonywania w ramiakach czopów

o przekroju prostokątnym zaokrąglonym lub kołowym, przy czym mogą to być czopy

proste lub skośne;

−

wielowrzecionowe obrabiarki złożone, pracujące piłami tarczowymi i głowicami

frezarskimi; służą one do czopowania desek i ramiaków.

Czopiarki profilujące jeden koniec elementu noszą nazwę czopiarek jednostronnych

w odróżnieniu od czopiarek dwustronnych, w których jednocześnie są obrabiane dwa końce

elementu. [1, s. 127]

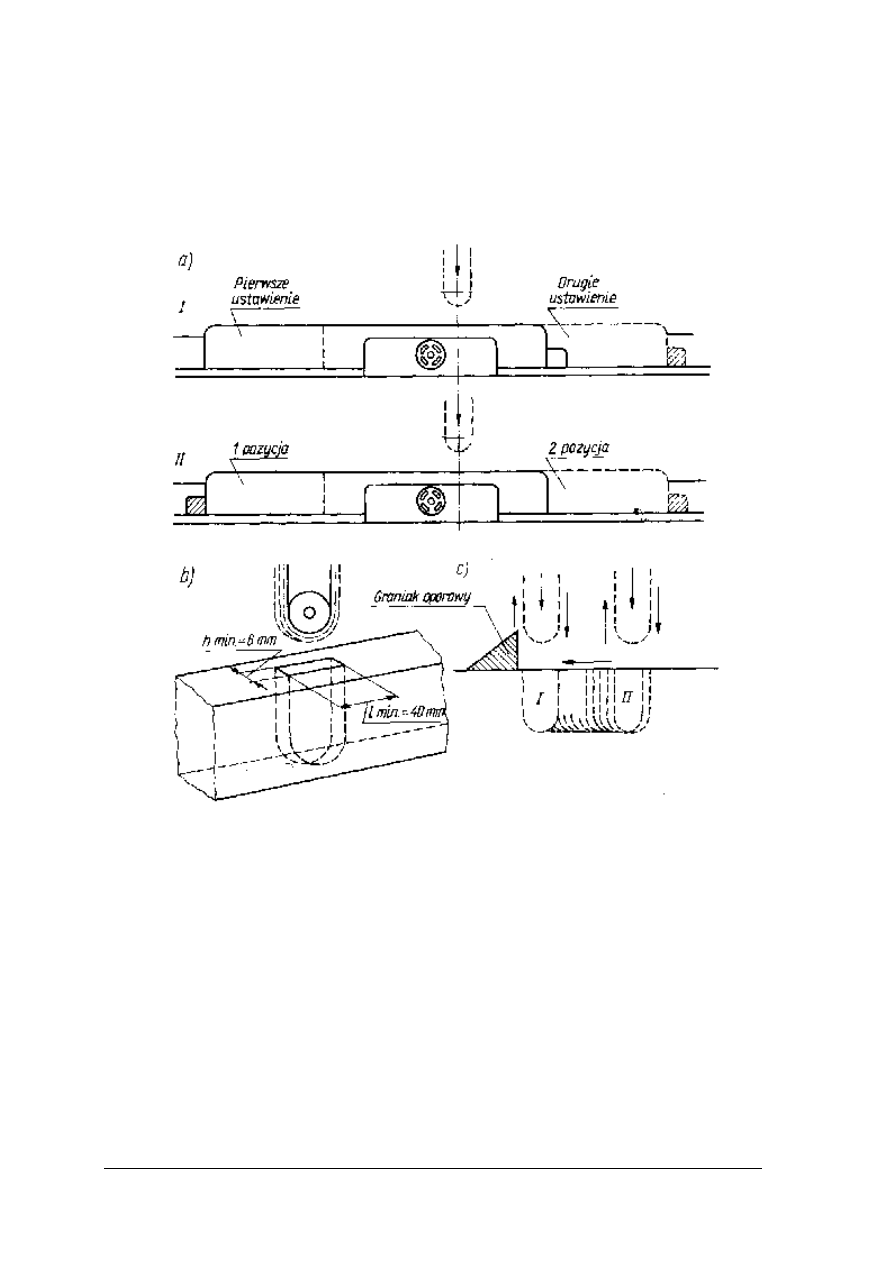

Czopiarki jednostronne

Jednostronne czopiarki obwiedniowe spotyka się najczęściej w fabrykach krzeseł i mebli

skrzyniowych.

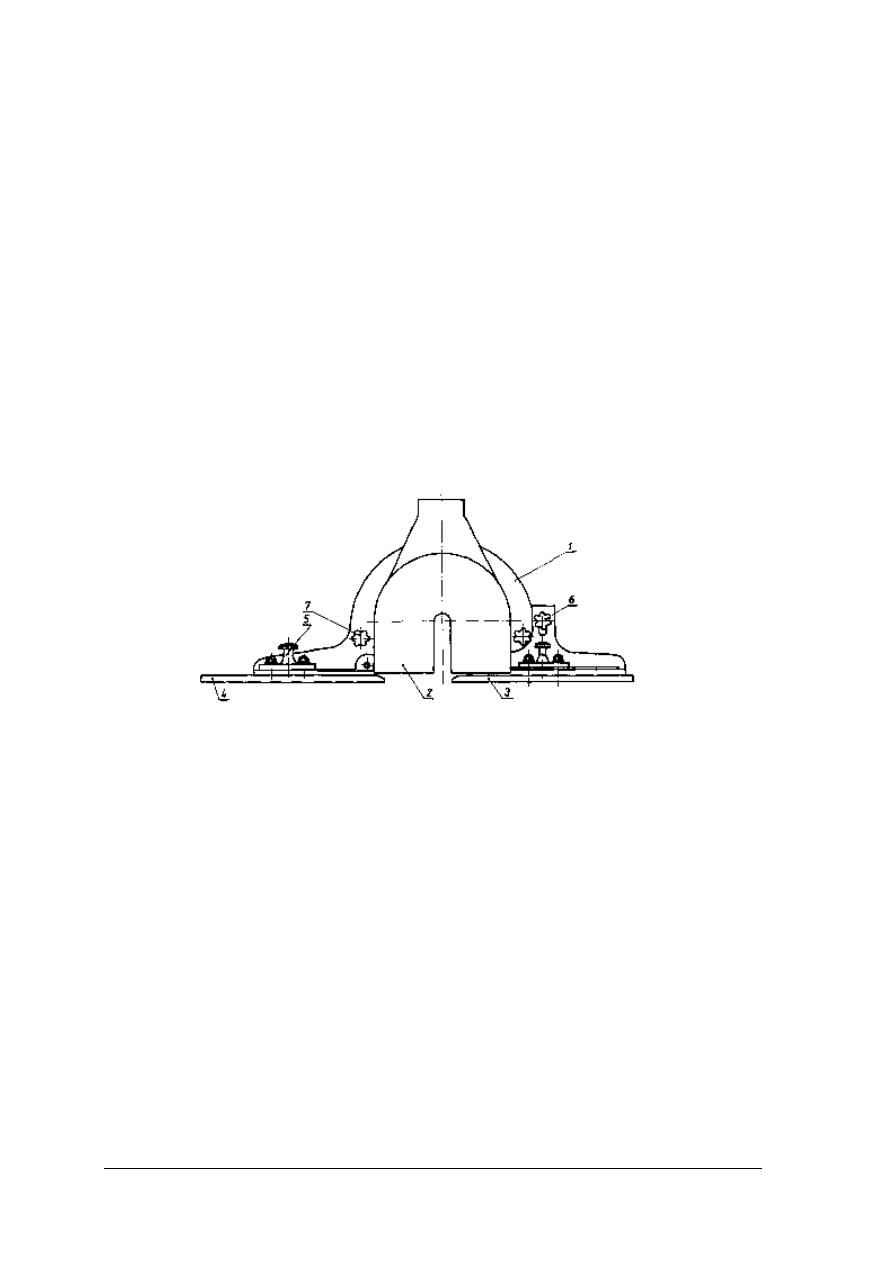

Rys.25. Zasada działania czopiarki obwiedniowej: 1 – narzędzie, 2 – układ dźwigni, 3 – ramię wodzące,

4 – wzornik, 5 – obrabiany element. nasadzanych [1, s.128]

Wrzeciono obrabiarki jest zawieszone nad korpusem na dwóch dźwigniach zakrytych

osłoną. Dźwignia pionowa jest wychylana wokół poziomego wałka, osadzonego w korpusie

obrabiarki. Górny jej koniec jest połączony obrotowo z dźwignią poziomą, na końcu której

ułożyskowano wrzeciono. Silnik elektryczny, napędzający wrzeciono paskami klinowymi,

jest zamocowany na dźwigni w wrzecionem. Układ napędowy wrzeciona pokrywa osłona. Na

końcówce wrzeciona zakrytej osłoną mocuje się narzędzie złożone z głowicy walcowej

frezującej powierzchnie czopa i freza tarczowego obcinającego czop na długość. Drugi koniec

wrzeciona jest zakończony czopem przechodzącym przez przesuwną kostkę w ramieniu

wodzącym i wchodzącym w rowek prowadzący we wzorniku.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Ramię wodzące jest zaklinowane na poziomym wale, który jest napędzany silnikiem

elektrycznym za pośrednictwem przekładni ślimakowej i pneumatycznie włączanego sprzęgła

ciernego. Ramię wodzące obwodzi wrzeciono po wzorniku. Wzornik składa się z kilku

wymiennych części przykręcanych do pionowej płyty, dzięki czemu kształt jego powierzchni

prowadzącej może być zmieniany z kołowego na prostokątny z zaokrąglonymi narożami.

Zespół stołu składa się z pionowych sań, nastawianych na wysokość śrubą pociągową

i poziomych prowadnic, wzdłuż których jest przesuwana płyta stołu za pomocą dźwigni.

Suport stołu jest oparty na saniach za pośrednictwem łukowych prowadnic, które umożliwiają

wychylanie stołu z położenia poziomego w jednej płaszczyźnie na obie strony. Skośne

ustawienie stołu stosuje się podczas wykonywania czopów skośnych.

W celu zamocowania elementu stół należy przesunąć dźwignią w przednie położenie.

Element układa się na stole przy listwie oporowej i dosuwa czołem do ogranicznika.

Przesunięcie stołu w położenie robocze (położenie lewe skrajne) powoduje samoczynne

zamocowanie elementu za pomocą zacisku pneumatycznego i włączenie sprzęgła,

przenoszącego ruch obrotowy na ramię wodzące.

Po wykonaniu pełnego obrotu przez ramię wodzące następuje wyłącznie sprzęgła. Zacisk

elementu zwalnia się w trakcje wycofania stołu z położenia wyjściowego. Przy czopowaniu

drugiego końca należy dosuwać ramiak (wykonanym czopem) do ogranicznika. Ramiaki

o niesymetrycznym rozmieszczeniu czopów względem osi podłużnej elementu nie mogą być

obrabiane kolejno na obu końcach. Czop o przekroju prostokątnym (bez zaokrągleń) można

uzyskać przy takim ustawieniu wzornika, przy którym ruch obwiedniowy wrzeciona po

odcinkach łukowych odbywa się poza elementem. [1, s. 129]

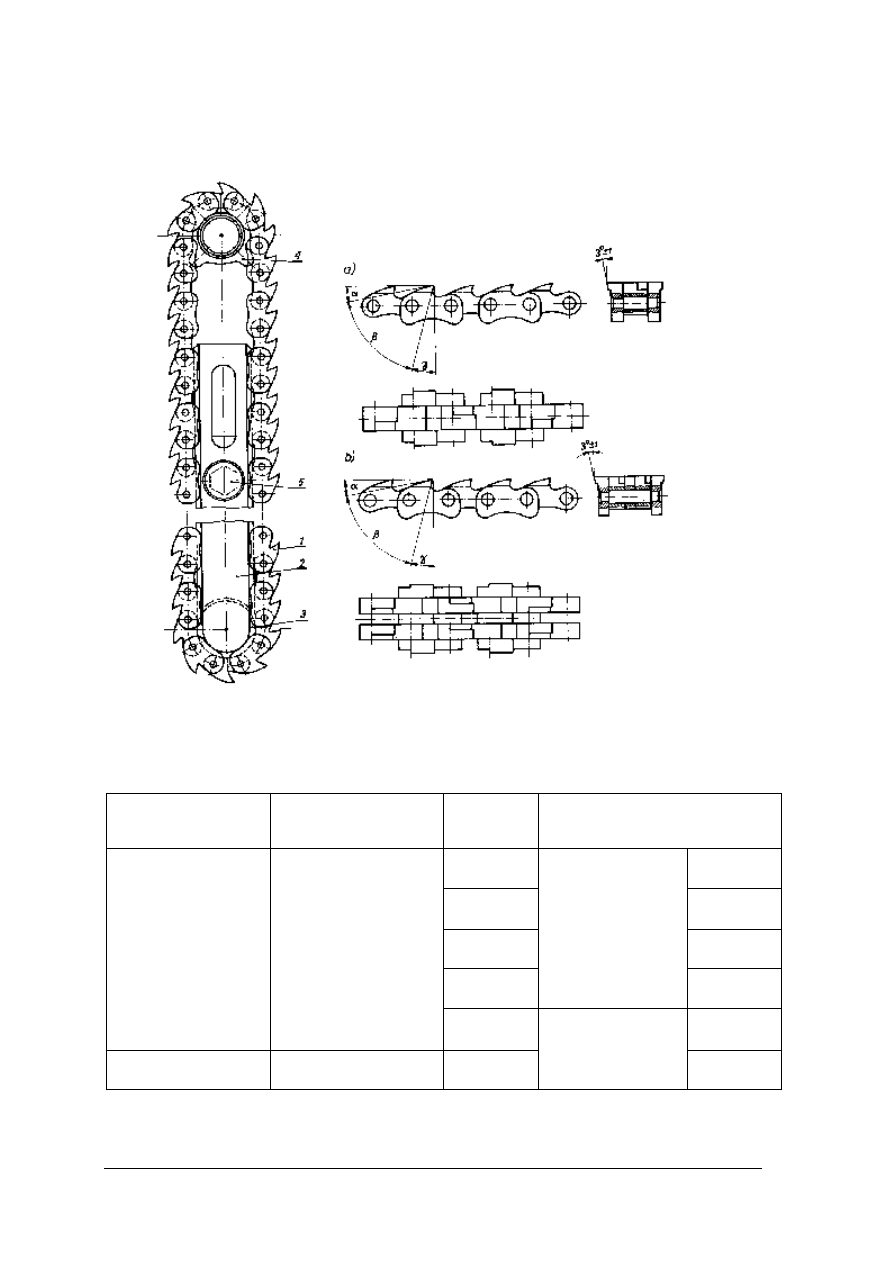

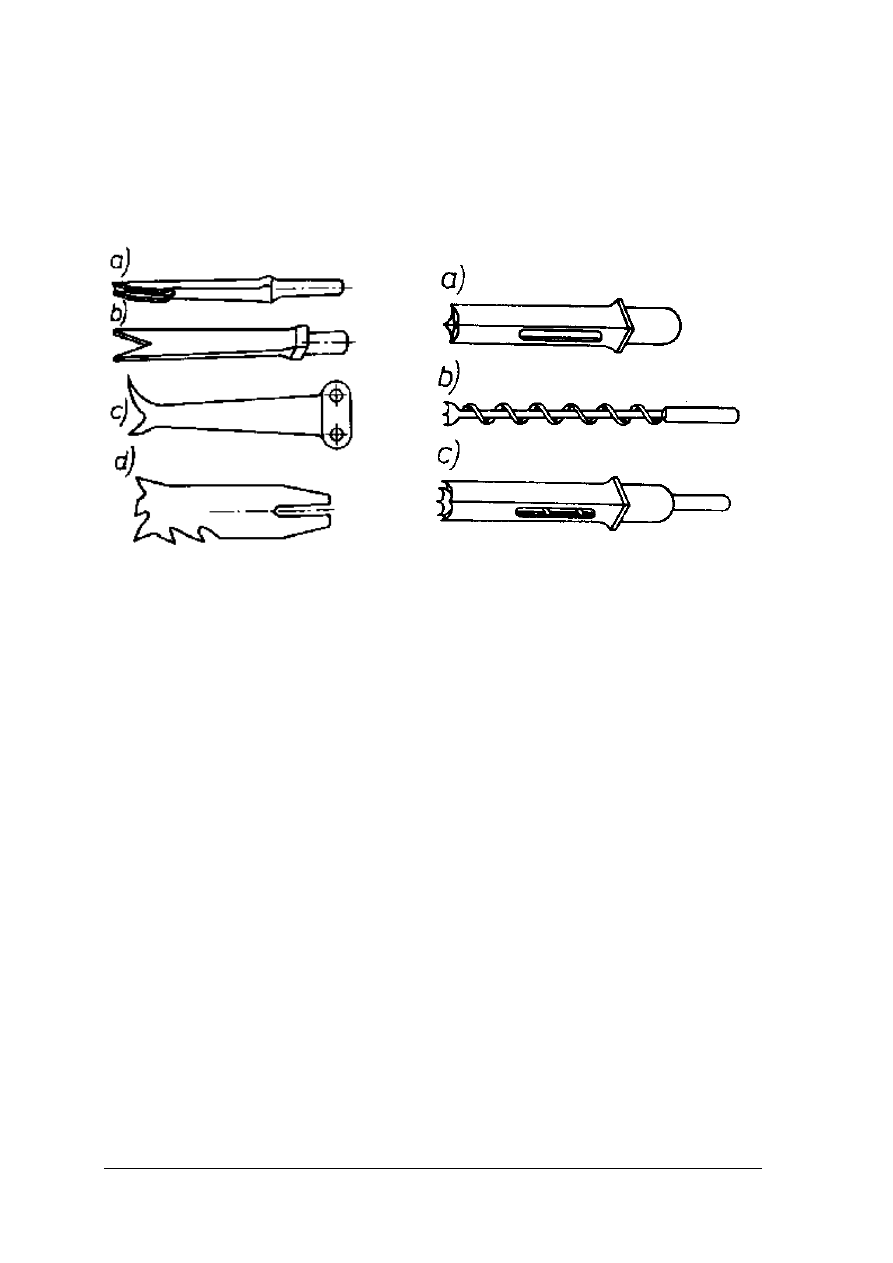

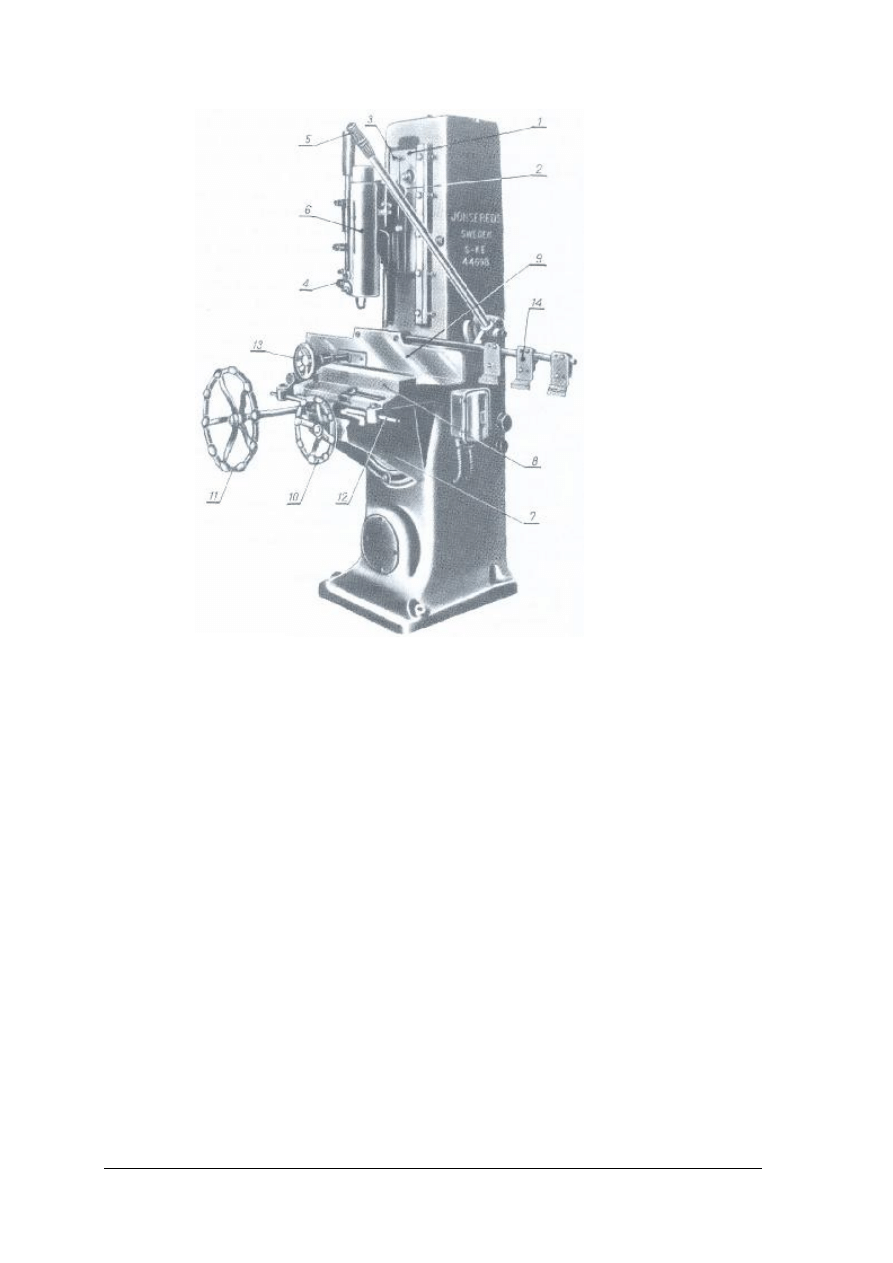

Czopiarka jednostronna wielowrzecionowa

W czopiarkach jednostronnych wielowrzecionowych mogą być wykonywane proste

i skośne czopy o przekroju prostokątnym, z prostymi lub profilowanymi osadzeniami.

Obrabiarki te mogą służyć także do wykonywania widlic, wrębów i wpustów. Czopiarki tej

odmiany są stosowane w fabrykach mebli skrzyniowych, zakładach stolarki budowlanej,

stoczniach i warsztatach naprawczych.

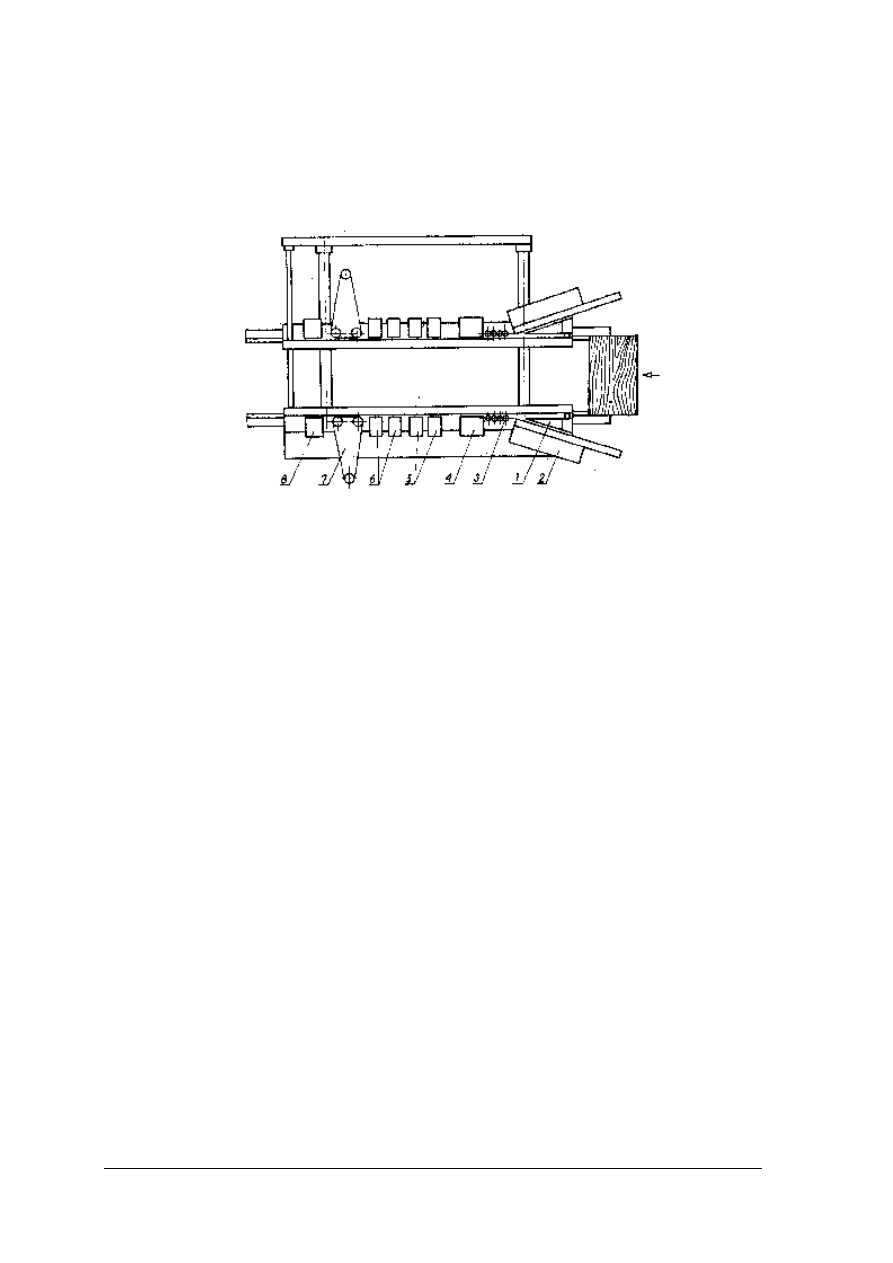

Czopiarka przedstawiona na Rys.24 ma sześć wrzecion, stanowiących przedłużenie

wałów wirników silników elektrycznych. Na pierwszym wrzecionie jest zamocowana piła,

obcinająca czoło elementu i skracająca go na wymaganą długość. Suport wrzeciona z piłą

tarczową może być przesuwany w kierunku pionowym, co umożliwia dostosowanie położenia

wrzeciona do grubości elementu i średnicy piły. Wrzeciono może się przesuwać w kierunku

poziomym, co umożliwia regulację długości czopa. Długość czopa jest zależna od odległości

miedzy piłą tarczową, a czołem głowicy walcowej na dolnym poziomym wrzecionie.

Wrzeciono to i położone nad nim górne wrzeciono poziome pracują głowicami frezowymi

kształtującymi czop. Wrzeciono dolne jest osadzone na sankach przesuwnych

w kierunku pionowym i poziomym. Grubość czopa jest regulowana odległością między

osiami obu wrzecion, którą zmienia się za pomocą pokrętła. Dźwignia służy do sprzęgania

sanek dolnego wrzeciona z sankami wrzeciona górnego, dzięki czemu oba wrzeciona mogą

być przesuwane jednocześnie w kierunku pionowym bez zmiany wzajemnej odległości.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys.26. Zasada działania czopiarki jednostronnej wielowrzecionowej: 1 – piła tarczowa, 2 – głowica frezująca

czop, 3 – głowica profilująca odsadzenie, 4 – głowica frezująca widlice nasadzanych [1, s.130]

Sprzęgniecie sanek ułatwia rozmieszczenie czopa na grubość elementu. Poziomy ruch

ustawczy wrzeciona górnego wykorzystuje się do wykonywania czopów o przesuniętych

odsadzeniach.

Dwa kolejne wrzeciona pionowe - górne i dolne – pracują profilowymi głowicami

frezowymi, stosowanymi do profilowania odsadzeń czopa. Silniki obu wrzecion są

przymocowane do sanek wrzecion poziomych i mogą być względem nich przesuwane

w kierunkach pionowym i poziomym oddzielnymi pokrętłami. Oba ruchy ustawcze służą do

dokładnego ustawienia wrzecion pionowych względem wrzecion poziomych, zależnie od

rodzaju profilu i wymiarów czopa.

Ostatnie pionowe wrzeciono z głowicą tarczową służy do wykonywania widlic i jest

nastawialne pokrętłem w kierunku pionowym i poziomym.

Obrabiany element układa się na stole wzdłuż pionowej listwy oporowej i mocuje zaciskiem

mimośrodowym. Zacisk można przesuwać wzdłuż wysięgnika i ustawiać stosownie do

szerokości elementu. Stół jest przesuwany ręcznie wzdłuż prowadnic na korpusie obrabiarki.

Płytę stołu połączoną zawiasowo z podstawą, podtrzymuje wspornik opierający się

o przesuwne sanki.

Narzędzia we wszystkich wrzecionach są zakryte osłonami, bez których nie wolno

uruchamiać obrabiarki. Dodatkowe źródło zagrożenia obsługi czopiarek stanowi obrabiany

element. Pracownik pracujący na czopiarce powinien zwracać uwagę na pewność

zamocowania obrabianego elementu na stole. [1, s. 131]

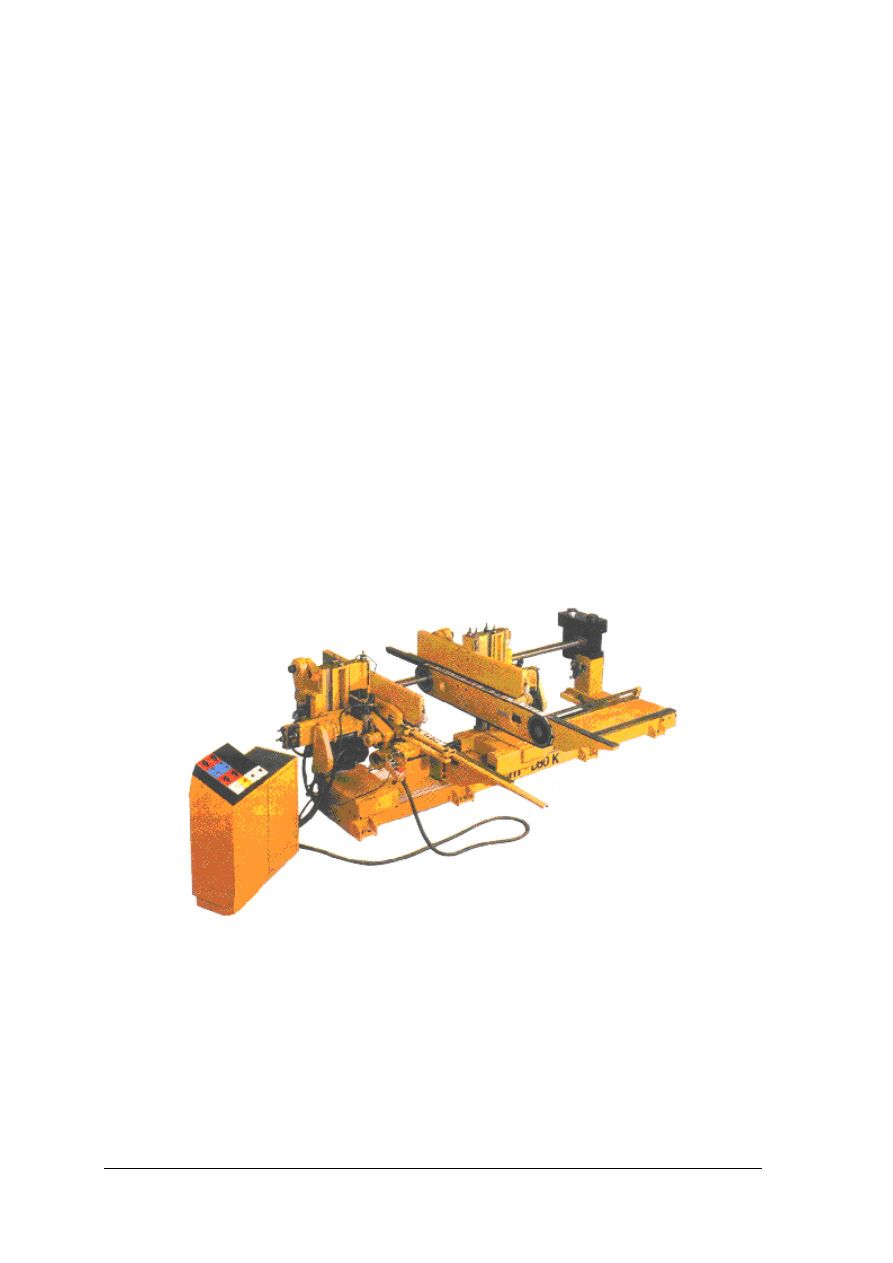

Czopiarki dwustronne

Czopiarki dwustronne służą do jednoczesnej obróbki dwóch końców ramiaków lub

dwóch boków elementów płytowych. Zakres obróbki ramiaków na tej obrabiarce jest

podobny do zakresu obróbki czopiarki jednostronnej. Elementy mogą być przycinane na

dokładny wymiar i profilowane na wąskich bokach. Obrabiarki te są stosowane w dużych