1

1.

Wyjaśnij i podaj przykłady tworzyw sztucznych

higroskopijnych i niehigroskopijnych

Niehigroskopijne – wilgoć gromadzi się w wyniku kondensacji na

powierzchni granulatu w postaci kropel, np. PS, PVC, PE, PP

Higroskopijne – wilgoć znajduje się również wewnątrz granulatu, np. PET,

ABS, PA, PC

2.

Sposoby

rozpoznawania

zbytniego

zawilgocenia

tworzywa sztucznego

PE

- Widoczne pęcherze na strumieniu wtryskiwanego tworzywa _1

- Widoczne strugi kierunkowego płynięcia _2

- Zmniejszona wytrzymałość _3

PET

- Brak objawów _ 1 i 2

- Odporność na obciążenia dynamiczne _3

- Zmniejszona wytrzymałość _3

POM

- Możliwe tworzenie się smug na wyprasce _1

- Lekko zwiększona wypływka _2

- Brak wpływu _3

1_ objawy podczas wtrysku, 2_ objawy oceny wizualnej, 3_ wpływ na

wielkości mechaniczne

3.

Warunki i parametry procesu suszenia

Warunki suszenia

- Temperatura suszenia

- Czas suszenia

- Natężenie przepływu powietrza w poszczególnych zbiornikach

- Stopień wilgotności powietrza

- Stopień wilgotności granulatu

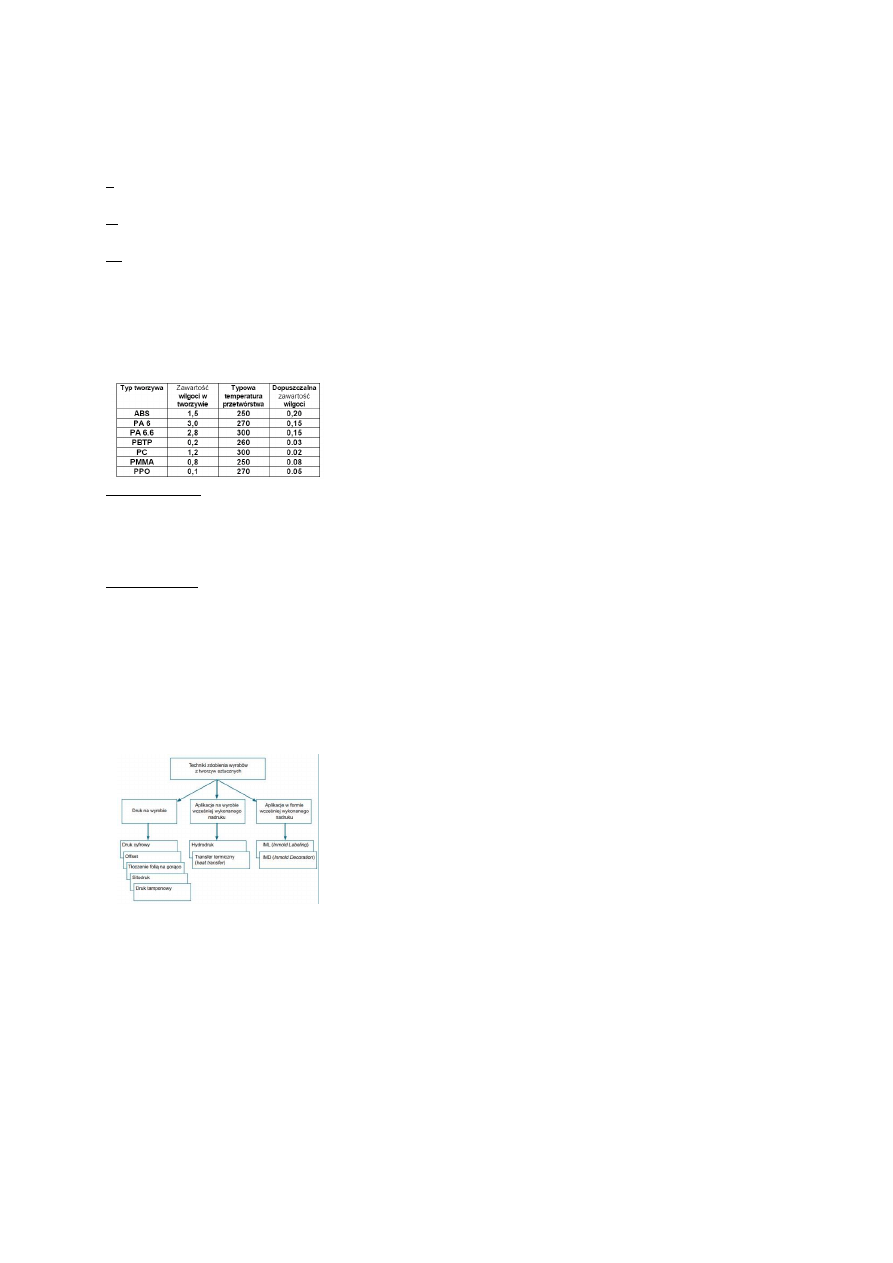

Parametry procesu suszenia

4.

Metody suszenia tworzyw sztucznych

Suszenie gorącym powietrzem

Zasada: podgrzanie powietrza atmosferycznego

Uwaga: stosowana tylko do szuszenia tworzyw niehigroskopijnych,

ponieważ pozwala usunąć wilgoć tylko z powierzchni tworzywa.

Gorące powietrze jest wilgotne!!!

Zalety: niski koszt zakupu

Wady: ogrzane powietrze jest wydalane do atmosfery (wysokie koszty

eksploatacji), ulatnianie się do atmosfery szczątkowych ilości

monomerów

Kryteria doboru: zakres temperatury, wielkość komory roboczej

Suszenie suchym powietrzem

Zasada:

polega na podgrzaniu powietrza atmosferycznego i

przepuszczeniu go przez komorę zawierającą środek absorbujący wilgoć

(np. sita molekularne). Para wodna zamieniona zostaje w mgłę, która

absorbowana jest przez środek suszący.

Uwaga: stosowana do suszenia tworzyw higroskopijnych (także

niehigroskopijnych), ponieważ pozwala usunąć wilgoć z powierzchni

tworzywa i z wnętrza granulatu.

Zaleta:

•

zawartość wilgoci w tworzywie jest całkowicie

niezależny od warunków klimatycznych

•

potrzeba znacznie mniejszych ilości powietrza do

wysuszenia 1kg tworzywa niż w metodzie suszenia gorącym powietrzem

•

system pracuje w układzie obiegu zamkniętego dzięki

czemu metoda ta charakteryzuje się znacznie mniejszym zużyciem

energii

5.

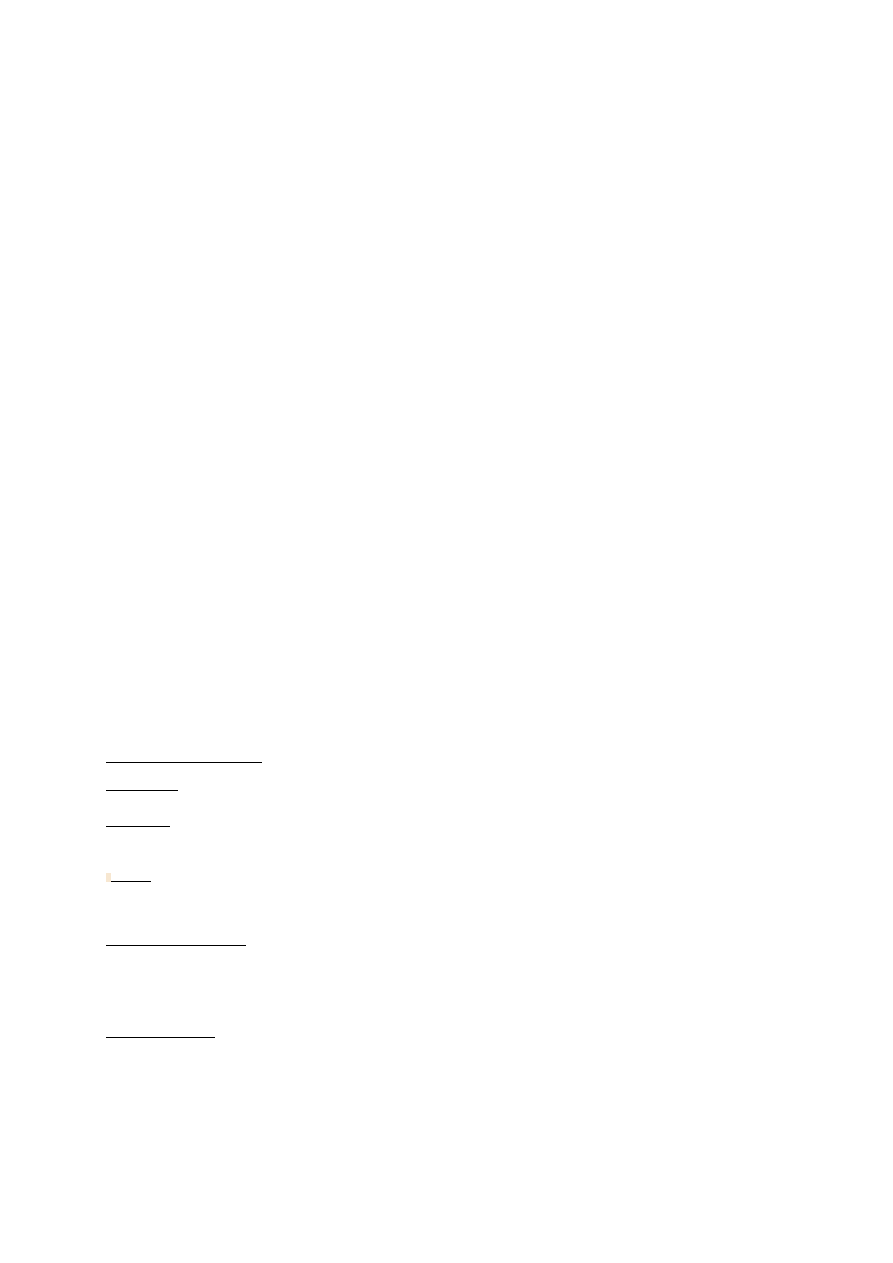

Podział

technik

zdobienia

przedmiotów

trójwymiarowych

2

6.

Kryteria wyboru techniki zdobienia pod określony

detal

- Poliolefiny: niskie napięcie powierzchniowe poliolefin powoduje brak

zwilżania farbą podczas druku i brak przyczepności po wyschnięciu.

Rozwiązanie: aktywowanie powierzchni – zmiana struktury cząsteczek

poprzez użycie: palnika gazowego, plazmy lub podkładu – przy produkcji

małoseryjnej;

- Poliamid: przyczepność farby na wyrobie z poliamidu poprawi się

znakomicie, jeżeli nadruk poddamy krótkotrwałemu działaniu wysokiej

temperatury (post-treatment);

- Elastomery: zdobienie elastomerów jest szczególnie kłopotliwe,

ponieważ poza przyczepnością nadruk musi być tak elastyczny, jak

materiał wyrobu;

- Tworzywa termoutwardzalne: trwały nadruk na tworzywach

termoutwardzalnych zapewnią tylko farby dwuskładnikowe

- Uwaga ogólna: wyroby przeznaczone do nadruku powinny być sterylnie

czyste. Nawet ślady potu z rąk operatora pogorszą przyczepność

nadruku, a stosowanie środków ułatwiających wyjęcie wypraski z formy

musi być wyeliminowane.

7.

Druk tamponowy (definicja procesu, zastosowanie,

rodzaje stosowanych tamponów, klisz i farb)

Zasada: technika zdobienia polegająca na przenoszeniu farby ze wzoru,

znajdującego się na formie drukowej, za pomocą tamponu na

powierzchnię przedmiotu.

Zastosowanie:

- W przemyśle samochodowym na: włącznikach i wyłącznikach,

klawiszach, dźwigniach, przyciskach,

- W przemyśle elektronicznym: na obudowach urządzeń przemysłowych,

jak i użytku domowego (sprzęt video, radia, telefony itd.), płytach

kompaktowych

- W gospodarstwie domowym – nadruki dekoracyjne na pokrętłach

piecyków gazowych i elektrycznych, na narzędziach, robotach

kuchennych

- Na dziecięcych zabawkach – minikolejki, lalki, samochodziki, klocki,

piłeczki, grzechotki

- W reklamie – napisy na długopisach, piórach, zapalniczkach,

notatnikach, zegarkach, breloczkach

Rodzaje tamponów:

- Okrągłe – do okrągłych nadruków

- Prostokątne – do nadruków zbliżonych do prostokąta

- W kształcie listwy – do długich linii

Klisze stosowane w tampodruku – klisza to nośnik obrazu, który chcemy

wydrukować

- Fotopolimerowe (500 – 50 000 nadruków)

- Stalowe cienkie (20 000 – 100 000 nadruków)

- Stalowe – 10mm (ponad 1 000 000 nadruków)

Farby stosowane w tampodruku

Właściwości farby drukarskiej

- Nie powinna zasychać w pojemniku na farbę,

- Powinna być nieszkodliwa dla zdrowia i środowiska

- Łatwa w czyszczeniu

- Powinna mieć dobrą przyczepność na przedmiocie możliwie bez

wcześniejszej aktywacji powierzchni zadrukowywanego przedmiotu

- Możliwie jeden typ farby do większości zadrukowywanych materiałów

Rodzaje stosowanych farb

- Jednokomponentowe

- Dwukomponentowe

8.

Wady i zalety tampodruku

Zalety:

- druk na powierzchniach nieregularnych

- możliwość druku wielokolorowego w jednej operacji

- dobra jakość nadruku

Wady:

- ograniczona wielkość nadruku

- cienka warstwa farby

- wiele parametrów wpływających na jakość nadruku

9.

Urządzenia pomocnicze stosowane w technologii

tampodruku

- Pomiar i regulacja parametrów środowiska pracy

---termometr (temperatura powyżej 20 stopni Celsjusza)

---higrometr (wilgotność względna ponad 60%).

- Czyszczenie tamponu - czyszczenie tamponu jest możliwe za pomocą

taśmy lepiącej. Jest ona wsuwana co zaprogramowaną ilość cykli pod

tampon, który przenosi na nią wszystkie zgromadzone zanieczyszczenia

(zaschniętą farbę, zebrany z powierzchni przedmiotów kurz itp.).

- Nawiew powietrza - nawiew powietrza na tampon lub na przedmiot

drukowany przyśpiesza odparowywanie rozcieńczalnika, stabilizuje

proces przenoszenia farby. Można stosować powietrze zimne lub

podgrzane. Należy zwracać uwagę na to, aby nie spowodować

przyśpieszonego wysychania farby na formie drukowej, zwłaszcza w

otwartych systemach farbowych.

- Pompy farby - system farbowy drukarki tamponowej jest połączony z

zewnętrznym zbiornikiem i pompą obiegową. W niektórych wykonaniach

do farby jest automatycznie dodawany rozcieńczalnik w ilości

zapewniającej utrzymanie stałej lepkości. Zastosowanie pompy może być

uzasadnione jedynie przy pracy z farbami jednoskładnikowymi, przy

rzadkich zmianach farby. Czyszczenie układu jest pracochłonne

i związane z dużym zużyciem farby i środków myjących.

- Układy wizyjne kontroli jakości nadruku - eliminowanie czynnika

ludzkiego z działania automatycznych linii druku wprowadza konieczność

stosowania elektronicznych układów rozpoznawania obrazów.

Cel automatyzacji: wykrywanie zmian położenia nadruku rzędu 0,01 mm,

wykrywanie zmian barw.

Kontrola jakości: zadaniem układów jest porównywanie aktualnie

wykonywanego nadruku z nadrukiem wzorcowym. W wypadku

zaistnienia rozbieżności, wadliwe wyroby mogą być odrzucane,

alarmowany może być operator lub może być zatrzymywane urządzenie

drukujące.

- Usuwanie ładunków elektrycznych

Problem: powstawania na nadruku tzw. „pajęczynek” - mikroskopijnych

nitek farby osadzonych wokół konturu nadruku.

Przyczyna: własności stosowanej farby – lepkość; ładunki elektryczne na

powierzchni silikonowego tamponu (izolator).

Podczas pracy drukarki generują się na jego powierzchni przedmiotu

ładunki elektryczne o potencjale tysięcy woltów. Ładunki te powodują

przyciąganie podobnie naładowanych cząstek farby. Naniesiona na

przedmiot farba próbuje wrócić na unoszący się tampon formując nitki,

które ostatecznie osadzają się na powierzchni przedmiotu tworząc

„pajęczynkę”.

3

Rozwiązanie: neutralizacja zgromadzonych na powierzchni tamponu

ładunków elektrycznych za pomocą strumienia powietrza zjonizowanego

niosącego ładunki o przeciwnym znaku.

Urządzenie: eliminatory ładunków statycznych – generator wysokiego

napięcia (20000-40000V) ładuje szereg elektrod, które owiewane są

strumieniem powietrza.

Zastosowanie eliminatora ładunków statycznych zmniejsza również

problemy spowodowane przez ładunki statyczne na powierzchni

przedmiotu po nadruku czyli intensywne przyciąganie kurzu.

UWAGA: problem tworzenia się tzw. „pajęczynek” i osiadania kurzu na

nadruku niekiedy można wyeliminować poprzez: podniesienie

wilgotności powietrza w pomieszczeniu, odpowiednie (dobre) uziemienie

tamponu i drukarki.

10.

Druk sitowy (definicja procesu, zastosowanie, rodzaje

stosowanych form drukowych i farb)

Zasada: technika druku polegająca na ręcznym lub mechanicznym

przeciskaniu farby za pomocą rakla przez formę drukarską wykonaną na

specjalnym sicie. Sito pokryte jest emulsją, na której odwzorowany jest

drukowany obraz. Przeciskana farba przechodzi przez te obszary sita,

które nie są pokryte emulsją.

Zastosowanie: opakowania kosmetyków, wyroby techniczne, płyty CD,

opakowania do produktów masowych (lody, jogurty itd.)

- Przemysł elektroniczny – do wytwarzania układów scalonych

- Przemysł tekstylny i odzieżowy – filmodruk (np. nadruki na koszulkach)

- Przemysł samochodowy

- Przemysł ceramiczny

- Przemysł meblowy

- Reklama

- Sztuka – serigrafia

Rodzaje stosowanych form drukowych

Siatka sitodrukowa to prostokątna rama, zwykle aluminiowa lub

drewniana, z napięta na niej siatka z szablonem.

Siatki są wykonane z materiałów, które zapewniają im trwałość,

odporność na uszkodzenia mechaniczne i warunki atmosferyczne oraz

jak najlepsze parametry druku (pasowanie, jakość druku).

Rodzaj materiałów stosowanych na siatki: włókna jedwabne łub

bawełniane, włókna nylonowe (poliamid), włókna poliestrowe, włókna

metalowe.

W druku grafik najczęściej stosowne siatki zawierają od 100 do 150

włókien na centymetr (oczko siatki ma wtedy średnicę od 40 do 34 μm)

Podstawowym współczynnikiem charakteryzującym siatkę sitodrukową

jest: gęstość - ilość splotów (nitek) na cal, stosowany zakres od 7 do 200

splotów na cal.

Parametr ten ma główny wpływ na ilość przeciskanej farby.

Grubości włókien, z których produkowane są siatki: S, T, HD, M (mało

popularna).

Ma to wpływ na tzw. oczko siatki. Czyli przy tej samej gęstości (ilość

splotów) średnica włókna zmniejsza powierzchnie przepuszczającą farbę

(oczko siatki). Redukuje to zużycie farby. Siatki takie mają większą

wytrzymałość.

Wykonanie formy drukowej

Przygotowanie formy drukowej polega na wykonaniu szablonu, czyli

zakryciu miejsc nie drukujących - zablokowaniu otworków siatki

sitodrukowej.

Metody wykonania formy drukowej:

- ręczne nanoszenie właściwego roztworu, który po zaschnięciu tworzy

nieprzepuszczalną warstwę na siatce,

- rysunek tuszem lub kredką litograficzną na powierzchni siatki,

- szablony wycinane z papieru lub folii,

- emulsje światłoczułe - siatka powlekana jest emulsją, która po

wyschnięciu naświetlana jest stykowo w kopioramie; po wywołaniu

(wypłukaniu nienaświetlonej emulsji) i wysuszeniu siatka z szablonem

jest gotowa do druku.

Wybór jednego ze sposobów wykonania formy zależy od rodzaju farby,

sita, wysokości nakładu i oczekiwanych efektów na odbitce.

Siatki do druku farbami UV (czyli utrwalanymi promieniami UV) muszą

mieć jak największą ilość splotów. Spowodowane jest to przede

wszystkim procesem utwardzania tego rodzaju farb. Farby te milszą

zostać prześwietlone promieniami UV co powoduje proces polimeryzacji

(utwardzania). Zbyt gruba warstwa uniemożliwia prawidłowy przebieg

tego procesu.

Ponieważ technicznie utkanie takich siatek jest bardzo trudne, stosuje się

tzw. kalandrowanie. Czyli siatka jest spłaszczana za pomocą gorącego

walca co powoduje, że ilość farby UV jest ograniczana do pożądanej

objętości. W zależności od tego z której strony używamy jej do druku,

ilość zmniejszonej farby to 25% lub 50%.

Zalecenia w doborze siatek w zależności od rodzaju druku:

- 100T-120T druk na butelkach, gadżetach

- 120T-180T rastry

- 120T - 180 farby UV

Rodzaje stosowanych farb

- Winylowo - akrylowa farba, o wysokim połysku i dużej odporności na

światło oraz na niekorzystne warunki atmosferyczne. Bardzo dobrze

kryjąca, szybkoschnąca, przeznaczona do druków wysokiej jakości na

wielu materiałach powszechnie stosowanych w sitodruku graficznym.

Słabozapachowa, zawiera rozpuszczalniki o niewielkim wpływie na

zanieczyszczenie atmosfery.

ZASTOSOWANIE: druk na elastycznym i sztywnym PVC, PS, ABS, PMMA

itd.

- Farba sitodrukowa rozpuszczalnikowa - bardzo dobrze kryjąca,

błyszcząca, bardzo szybkoschnąca, odporna na niekorzystne warunki

atmosferyczne. Bardzo elastyczna. Samorozpuszczająca się (aktywne

składniki opóźniające zasychanie na sicie). Doskonała odporność na

mokre i suche ścieranie.

ZASTOSOWANIE: druk na PVC, aktywowanym poliestrze, PMMA, PS,

banery i reklamy, do dekoracji obuwia sportowego, plandek

samochodowych, namiotów handlowych itp.

11.

Wady i zalety sitodruku

Zalety:

- dokładny druk z możliwością uzyskania wypukłej warstwy farby,

- proste urządzenia drukujące.

Wady:

- tylko jeden kolor w jednej operacji,

- urządzenia do druku wielokolorowego są złożone z szeregu drukarek

jednokolorowych,

- niewielka trwałość formy drukowej – sita,

- druk tylko na powierzchniach płaskich, walcowych i stożkowych.

12.

Technika

termodruku

(definicja

procesu,

zastosowanie, charakterystyka folii i matryc)

Zasada: grzany stempel, wykonany zwykle z twardego silikonu lub z

metalu, posiada kształt odwzorowujący nadruk. Stempel dociska do

powierzchni przedmiotu wielowarstwową folię. Docisk i temperatura

powodują wtopienie się w tworzywo sztuczne warstwy dekoracyjnej folii,

a następnie oderwanie się jej od nośnika.

4

Zastosowanie: opakowania kosmetyków, wyroby techniczne itd.

- Opakowania z tworzyw sztucznych

- Artykuły gospodarstwa domowego

- Artykuły RTV

- Akcesoria meblowe

- Wyposażenie mieszkań

- Elementy nadruku w przemyśle samochodowym

Charakterystyka warstw folii

1.

warstwa poliestrowa (PET) stanowi fizyczny nośnik dla

pozostałych warstw. Grubość warstwy - 12 μm.

UZASADNIENIE STOSOWANIA: od jej jakości zależy to czy prawidłowo

można folię nawinąć na rolki (folia jest konfekcjonowana w postaci rolek)

i czy równo prowadzi sie w maszynach do hot-stampingu

2.

warstwa rozdzielająca (silikon lub termotopliwy wosk)

UZASADNIENIE STOSOWANIA pozwala na oderwanie warstwy nośnika od

pozostałych warstw w czasie procesu hot-stampingu

3.

3 warstwa lakieru

UZASADNIENIE UŻYCIA: Warstwa chroniąca termpodruk przed

ścieraniem, nadaje również folii połysk (są folie z połyskiem, matowe i

półmatowe) oraz barwę (folie mają różną barwę, a w przypadku folii

srebrnych warstwa lakieru jest bezbarwna)

4.

warstwa aluminium

UZASADNIENIE UŻYCIA: nadaje charakterystyczny, metaliczny połysk

metalicznym foliom do hot-stampingu

5.

warstwa klejowa.

Folie hot-stamping można podzielić na grupy:

- folie metaliczne: srebrna, złote w różnych odcieniach, kolorowe - folie

te występują jako folie błyszczące i matowe (ewentualnie półmatowe),

- folie pigmentowe: kolorowe błyszcze lub matowe charakteryzujące się

pełnym kryciem,

- folie perłowe: kolorowe, często o dużej transparentności,

- folie dyfrakcyjne: stanowią szczególną odmianę folii metalicznych, bo

posiadające mikrorowki tworzące siatkę dyfrakcyjną, folie te mogą

posiadać jednolicie mieniącą się całą powierzchnie lub zawierać wzory

holograficzne produkowane seryjnie lub na indywidualne zamówienie.

Matryce

Rodzaje form drukarskich:

- Matryce silikonowe (płaskie i kształtowe) – 90%; podstawowe

parametry matryc: rodzaj silikonu – HTV, twardość 80-90˚Sh.

Produkcja matryc silikonowych jest złożonym procesem, związanym z

wykorzystaniem technik cyfrowych przy wykonywaniu preform

wulkanizujących

- Matryce metalowe – branża poligraficzna

13.

Technika

hydrodruku

(definicja

procesu,

zastosowanie, charakterystyka folii)

Zasada: nadruk na nośniku z folii rozpuszczalnej w wodzie. Folia jest

umieszczana na powierzchni wody w zbiorniku. Po rozpuszczeniu nośnika

na powierzchni wody pozostaje jedynie farba tworząca nadruk. Zostaje

ona natryskowo pokryta warstwą klejową.

Przedmioty przeznaczone do zdobienia są przygotowane przez pokrycie

podkładami i lakierem koloru bazowego. Po zanurzeniu przedmiotu w

wodzie, ciśnienie hydrostatyczne powoduje równomierne przyklejenie

się warstwy farby do powierzchni przedmiotu. Dalej zdobiony przedmiot

jest myty, suszony i pokrywany lakierem ochronnym.

14.

Etapy procesu drukowania w hydrodruku

- umieszczanie folii na powierzchni wody w zbiorniku,

- rozpuszczenie nośnika na powierzchni

- pokrycie farby warstwą klejową

- zanurzenie przedmiotu w wodzie

- mycie, suszenie i pokrywanie lakierem ochronnym

15.

Wady i zalety hydrodruku

Zalety:

- druk 3-D na przedmiotach o dowolnym kształcie

Wady:

- proces prowadzony ręcznie

- trudny do automatyzacji, przez co ogranicza to skalę jego stosowania

- duża ilość operacji

- ograniczone możliwości pozycjonowania nadruku na wyrobie

16.

Charakterystyka procesu IMD

Folia jest formowana termicznie (naprasowywana) do kształtu

odpowiadającego wnętrzu formy wtryskowej. Precyzyjnie wycięta

wkładka (insert) jest umieszczana w formie wtryskowej. Po zamknięciu

formy na stępuje wtrysk tworzywa zapewniającego sztywność i

funkcjonalność wyrobu.

Jeżeli folia była drukowana po stronie zewnętrznej, podczas druku

stosuje się dodatkową warstwę lakieru ochronnego, lecz cały proces jest

łatwiejszy do przeprowadzenia.

Jeżeli nadruk wykonany jest po wewnętrznej stronie folii, folia stanowi

wyjątkowo odporne zabezpieczenie nadruku, lecz podnosi to wymagania

dotyczące stosowanej farby i techniki druku, wynikające z temperatury

wtryskiwanego tworzywa.

Zastosowania:

- elementy wyposażenia samochodów,

- obudowy i klawiatury telefonów komórkowych,

- sprzęt komputerowy,

- sprzęt medyczny,

- artykuły gospodarstwa domowego.

Rodzaj folii stosowanej w tej technice: poliwęglan, folia ABS, poliester

(PET)

Jeżeli tworzywo wtryskiwane jest tego samego typu, co stosowany

nośnik, uzyskuje się jednorodną strukturę wyrobu. W innych

przypadkach stosować można aktywowane termicznie warstwy klejowe

(naniesione podczas druku na folii), poprawiające przyczepność wkładki

do tworzywa wtryskiwanego.

Ograniczenie: Ze względu na stosunkowo małą zdolność do odkształceń

folii dekoracyjnej, metoda ta nie może w pełni zastąpić dotychczas

stosowanych technologii, zwłaszcza przy wypraskach przestrzennych i o

złożonych kształtach.

Etapy procesu:

1.

Podanie folii z rolki do formy

2.

Przenoszenie nadruku na gorące tworzywo wypraski

3.

Odklejanie folii nośnej przy otwieraniu formy

4.

Przesuwanie rolki

Elementy oprzyrządowania

- Odpowiednio zaprojektowana forma wtryskowa

- Folia do technologii IMD

- Urządzenie do orientacji i przesuwania folii IMD

Rodzaje folii stosowanych w procesie

- Folie o wzorach ciągłych – tapetowe

- Folie o wzorach indywidualnych

Cechy procesu:

- dokładność aplikacji rysunkowej +/-0,1mm,

- możliwość dekoracji powierzchni wewnętrznej jak i zewnętrznej

wypraski,

5

- duża wydajność procesu również dla form wielogniazdowych,

- możliwość zastosowania tego rodzaju dekoracji praktycznie z użyciem

każdej współczesnej wtryskarki.

Rodzaje tworzyw stosowanych w technologii IMD: PS, ABS, SAN, PMMA,

PPO, PA6, PA 66, PC/ABS, PP, PC itd.

Rodzaj stosowanej folii zależy od rodzaju tworzywa na które jest ono

nanoszona.

Zalety technologii IMD:

- uzyskanie wyrobu finalnego w jednym procesie technologicznym

- obniżka kosztów wytwarzania (10 - 50%, średnio 30 - 35%),

- skrócenie czasu jednostkowego uzyskania wyrobu,

-

wyeliminowanie

procesów

pośrednich

i

wykończeniowych

(magazynowanie, drukowanie, lakierowanie, czyszczenie, obróbki

zwiększające przyczepność itp.),

- ten sam materiał (powłoki i wypraski) daje dobrą przyczepność i

możliwość zagospodarowania odpadów,

- ekologicznie czysty proces technologiczny (brak wydzielania lotnych

substancji szkodliwych),

- uzyskiwanie wyrobów o wysokiej jakości, wyższej odporności na

zarysowanie i ścieranie niż w procesach konwencjonalnych.

Wyszukiwarka

Podobne podstrony:

Ściąga Knitter

Ściąga Knitter

1 sciaga ppt

metro sciaga id 296943 Nieznany

ŚCIĄGA HYDROLOGIA

AM2(sciaga) kolos1 id 58845 Nieznany

Narodziny nowożytnego świata ściąga

finanse sciaga

Jak ściągać na maturze

Ściaga Jackowski

Aparatura sciaga mini

OKB SCIAGA id 334551 Nieznany

Przedstaw dylematy moralne władcy i władzy w literaturze wybranych epok Sciaga pl

fizyczna sciąga(1)

Finanse mala sciaga

Podział węży tłocznych ze względu na średnicę ściąga

więcej podobnych podstron