MATERIAŁY INŻYNIERSKIE STOSOWANE W ELEKTROTECHNICE

Wiadomości ogólne

Materiały ceramiczne stosowane w

elektrotechnice są wytwarzane z surowców

nieorganicznych pochodzenia mineralnego.

Kształt wyrobom nadaję się w temperaturze

otoczenia, a charakterystyczne własności

uzyskuję się w procesie wypalania gotowego

wyrobu w wysokich temperaturach.

Wady i zalety materiałów ceramicznych

Zalety:

-Duża odporność na wpływy

atmosferyczne i chemiczne

- Odporność na działanie

podwyższonych temperatur

- Dobre własności elektryczne

- Znaczna wytrzymałość

mechaniczna

- Nieuleganie procesom

starzenia i zmęczenia

- Łatwo dostępne i niekosztowne

surowce

Wady:

-Mała plastyczność

- Wrażliwość na udary

cieplne

- Mała odporność na

drgania mechaniczne

- Kruchość

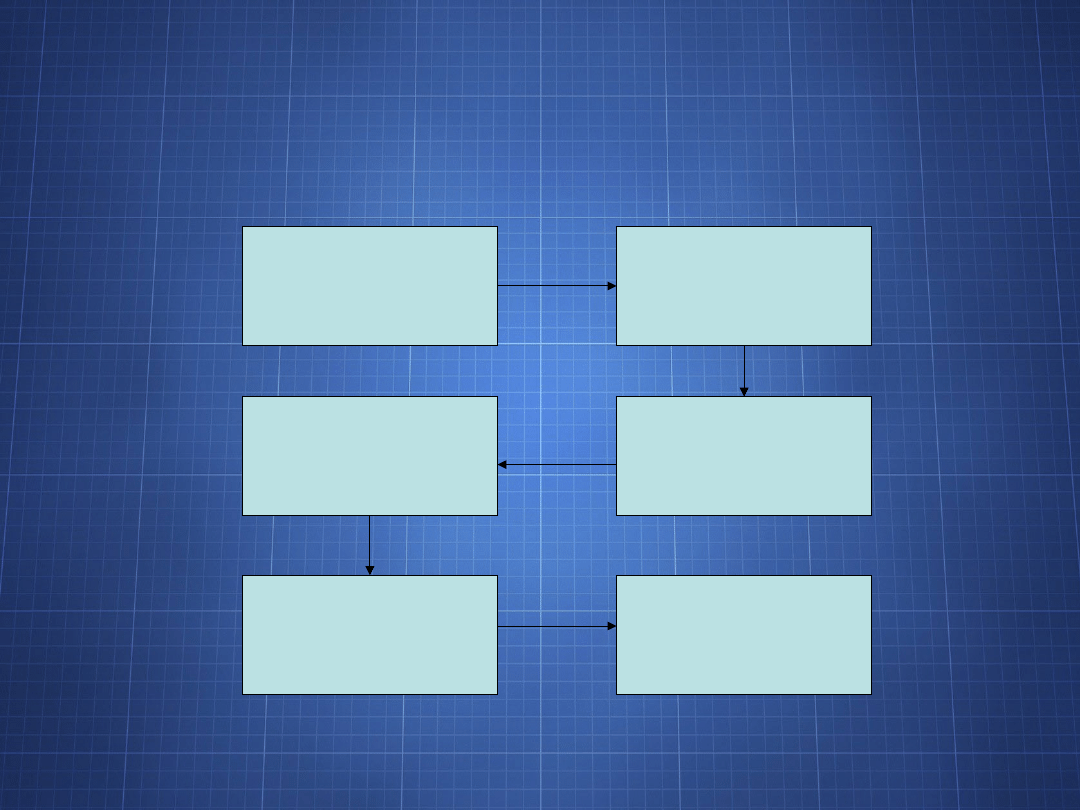

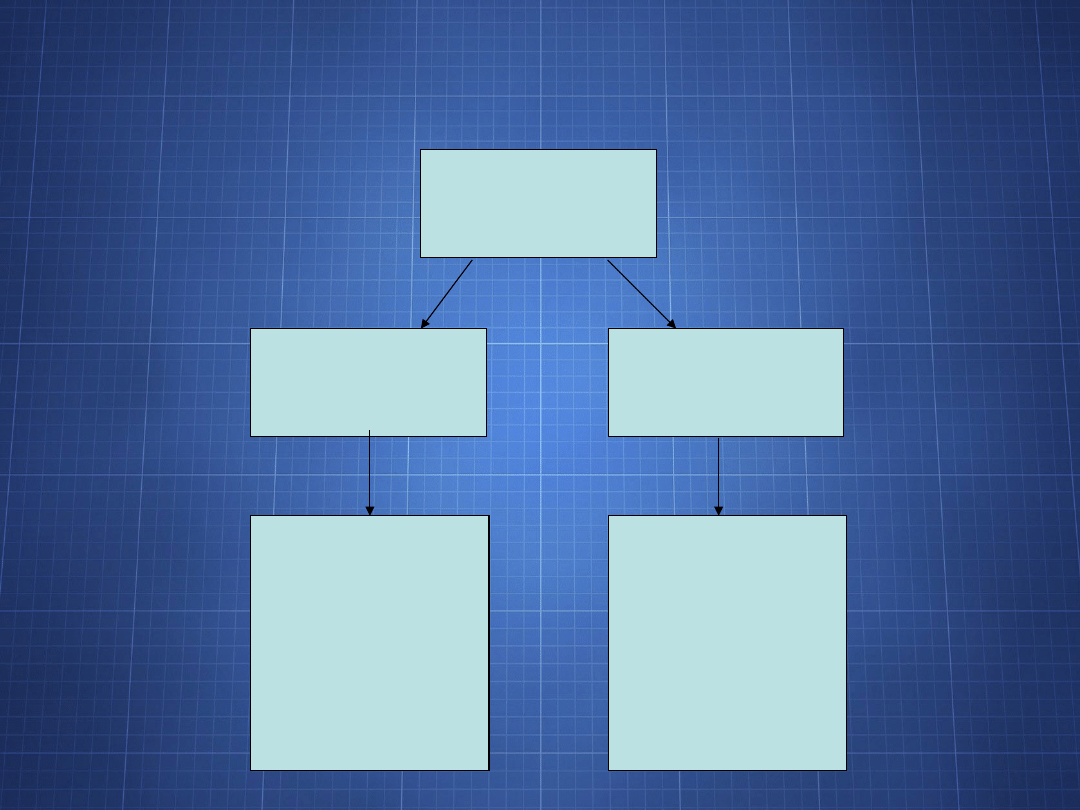

Produkcja wyrobów ceramicznych stosowanych w elektrotechnice

Dobór surowców

Wytwarzanie mas

ceramicznych

Suszenie

Nadanie kształtu

Wypalanie

Czynności końcowe

Dobór surowców

Surowce

Nieplastyczne

Plastyczne

Koaoliny

gliny

Kwarc

Steatyt

Korund

Szamot

Tlenek cyrkonu

Skalenie

inne

Sposoby nadawania kształtu

Sposób

wyrobu

Stan masy do

produkcji

Główne

cechy i

zastosowanie

Formowanie

Płoszka plastyczna z

prasy próżniowej

Symetria obrotowa,

duże wymiary, duże

wymagania, elektryczne

i mechaniczne, izolatory

liniowe i osłony

Toczenie

Płoszka plastyczna,

sucha lub wyżarzona

Symetria obrotowa,

duże wymiary, duże

wymagania elektryczne

i mechaniczne, izolatory

linowe, wsporcze,

przepustowe

Prasowanie

Suche

Wilgotne

Sypki:

Suchy

Wilgotny

Kształty

skomplikowane,

wymiary małe o dużej

dokładności, wyroby z

mas nieplastycznych,

kształtki izolacyjne

WYPALANIE

Masy ceramiczne ulegają

charakterystycznym przemianom

fizykochemicznych w procesie wypalania.

Proces spiekania mas ceramicznych polega

dyfuzji atomów tworzywa. W czasie

procesu spiekania dochodzi do eliminacji

porowatości, wzrostu wytrzymałości

mechanicznej, zmian własności fizycznych

i rekrystalizacji. Nadmierna rekrystalizacja

prowadzi do wzrostu niejednorodności i

powoduję obniżenie wartości użytkowej

tworzywa.

W procesie spiekania można wyróżnić

kilka etapów:

- Nieregularne naroża każdego z ziaren ulegają

zaokrąglenia, przy czym tworzą się gładkie

powierzchnie

- cząstki zaczynają się łączyć ze sobą i tworzyć

cienkie „szyjki” w punktach styku między

ziarnami, wskutek czego powstaje ciągła struktura

gąbczasta

- szyjki stopniowo ulegają zgrubieniu, a pory

zmniejszają swą objętość

- poszczególne ziarna rozrastają się kosztem

innych przy czym wewnątrz pojedyńczych ziaren

pozostaję bardzo mało porów.

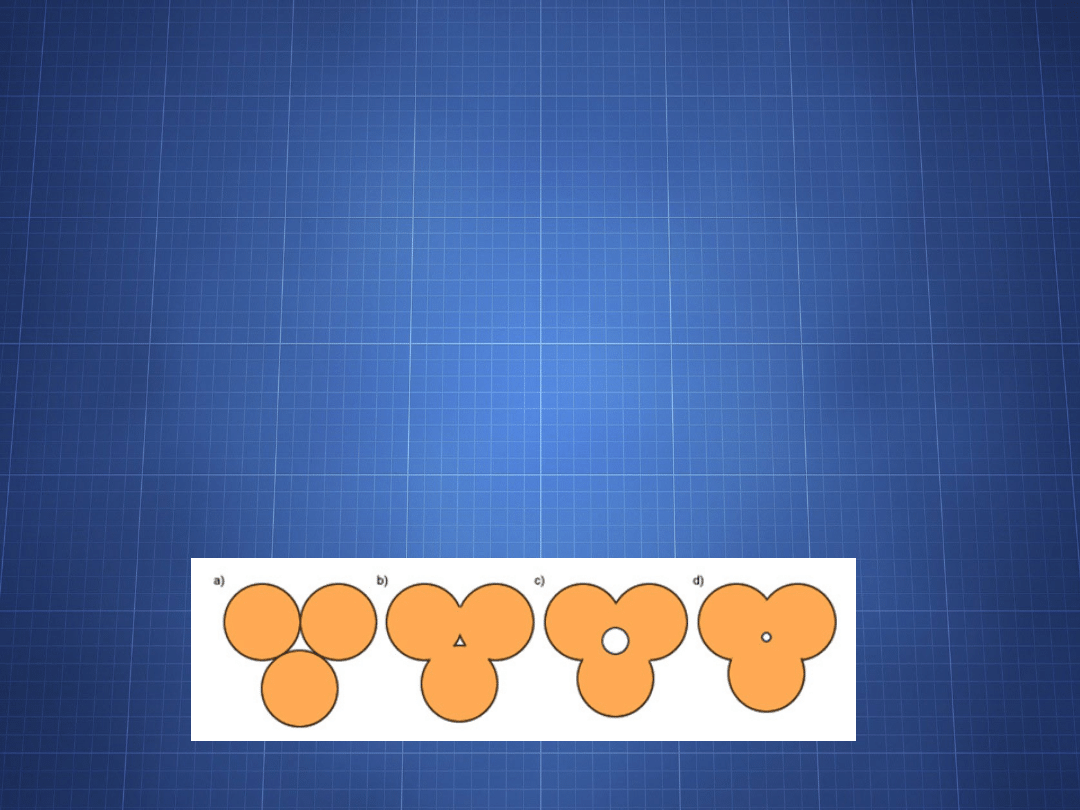

Schemat

spiekania trzech

cząstek proszku:

a) stan wyjściowy

przed spiekaniem

b) tworzenie szyjek

c) sferoidyzacja poru

d) zarastanie poru

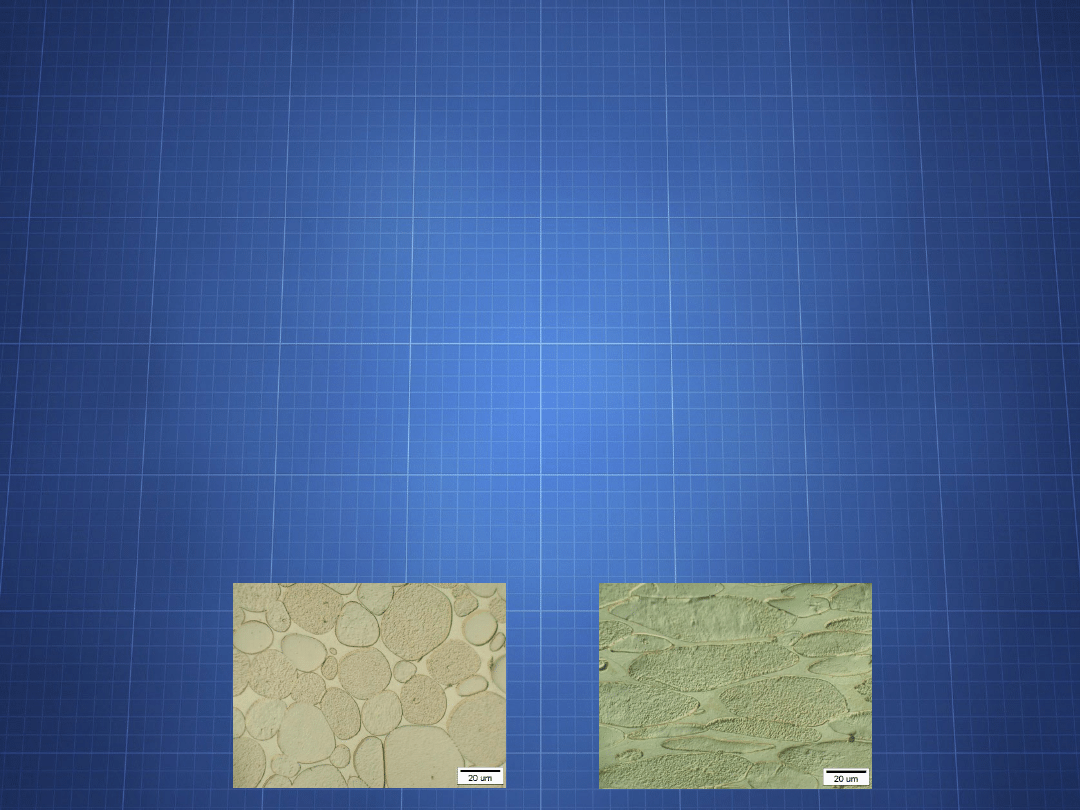

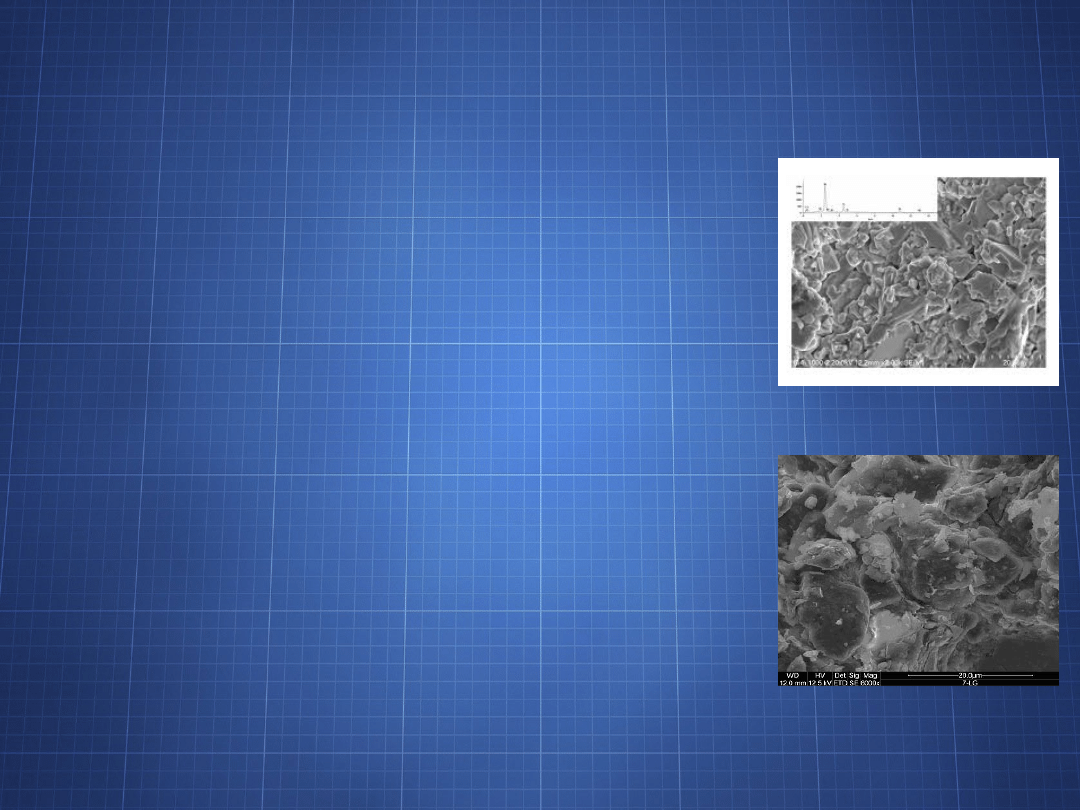

Wpływ temperatury spiekania

na mikrostrukturę materiałów

Ceramicznych:

1. Podczas spiekania w temperaturze 900

C struktura powierzchni była porowata,

powstały małe ziarna

2. Próbka spiekana w temperaturze 920 C

posiada strukturę o gęściejszym

ułożeniu ziaren, jednocześnie są one

większe

3. W czasie spiekania w temperaturze 940

C uzyskano jednolitą strukturę z

ziarnami wielkości około 2- 3 um

4. W mikrostrukturze próbki spiekanej w

temperaturze 960 C powstały pęknięcia

Budowa

Ceramika może być materiałem

polikrystalicznym, złożonym z wielu

kryształów o regularnym

rozmieszczeniu atomów. Kryształy te

zawierają typowe defekty

strukturalne, które wpływają zarówno

na właściwości mechaniczne jak

również elektryczne i cieplne tworzyw

ceramicznych. Oprócz tego w

mikrostrukturze ceramiki pojawiają się

pory, które mogą tworzyć zamknięte

kanaliki i jamki lub kanaliki otwarte.

Możemy również mieć ceramikę

zbudowaną z fazy amorficznej, gdzie

atomy wiążą się ze sobą w sposób

nieuporządkowany.

Własności

Gęstość materiałów ceramicznych przyjmuję wartości:

Od 1,8 g/cm3 do ok.. 9,7 g/cm 3

Odporność na zmiany temperatury wynosi średnio:

Od 110 do 160 C

Przewodność cieplna wynosi:

Od 1,1 do 1,6 W/m – Porcelana aż do około 200 W/m

Najlepsze własności mechaniczne wykazują ceramika

cyrkonowa oraz czysty trójtlenek glinu.

Porowatość struktury powoduję zmniejszenie wytrzymałości

mechanicznej.

Rezystywność skrośna zależy przede wszystkim od składu

chemicznego i zawiera się w granicach:

0d 1011 do 1061 Ω cm przy 20 C

Wytrzymałość dielektryczna zależy przede wszystkim od

mikrostruktury materiału i wynosi:

Od 10 do 15 kV /mm- korund

Od 30 do 40 kV /mm- ceramika celsjanowa

Szczególnie niekorzystny wpływ na wytrzymałość elektryczną

wywiera obecność porów otwartych.

Wytrzymałość dielektryczna materiałów ceramicznych maleje ze

wzrostem temperatury.

Przenikalność elektryczna względna w zależności od składu

materiałów ceramicznych zmienia się w bardzo szerokich

granicach:

Od 4 do kilku tysięcy (ceramika tytanianowa).

Odporność materiałów ceramicznych na łuk jest dobra.

Najlepszą odporność chemiczną wykazują tworzywa

kwasoodporne z glin ogniotrwałych, najsłabszą- tlenki SiO2, BeO i

Al2O3.

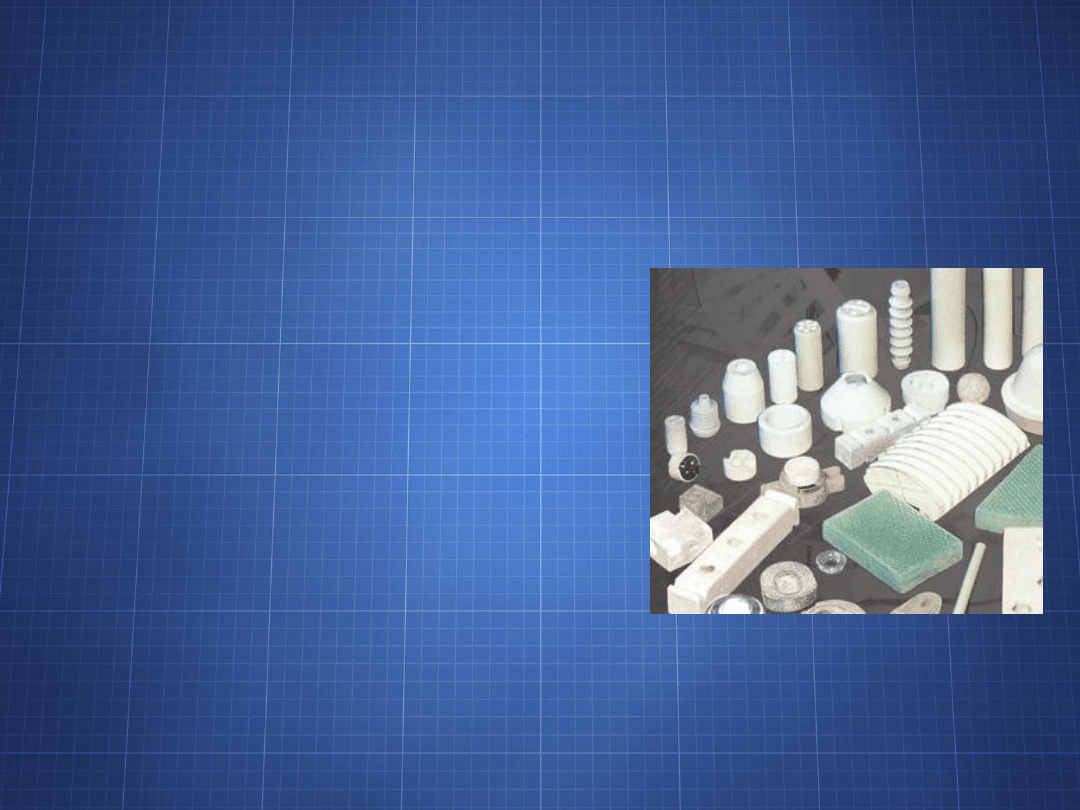

Zastosowanie

materiałów

ceramicznych w

elektrotechnice

Główne zastosowanie

ceramiki elektrotechnicznej

to:

-Izolacje linii wysokiego i

niskiego napięcia

-Izolacje aparatów

elektrycznych

-Izolacje w urządzeniach

elektrotermicznych

-Elementy zmienno-

oporowe, robocze i

sterujące

Izolator elektryczny - materiał, który nie przewodzi prądu

elektrycznego (dielektryk). Izolatorami są: szkło, porcelana,

specjalna guma, pewne rodzaje plastików, suche drewno,

suchy olej transformatorowy, suche powietrze, próżnia.

Ciekawostką jest, że czysta chemicznie woda też jest dobrym

izolatorem.

Ogólnie izolatory elektryczne to substancje lub wyroby z nich

wykonane w których nie występują elektrony swobodne albo

inne cząstki naładowane lub dysocjowane, które mogłyby się

swobodnie poruszać w ich wnętrzu lub po ich powierzchni.

Najistotniejszymi parametrami charakteryzującymi izolatory

elektryczne są:

-napięcie przebicia - zwane czasem wytrzymałością

elektryczną,

-prąd upływu

-współczynnik strat dielektrycznych

IZOLATORY ELEKTRYCZNE

PRZEBICIE ELEKTRYCZNE

Polska norma PN-IEC 243-1 przebicie

elektryczne definiuje jako: utrata,

przynajmniej chwilowa, właściwości

elektroizolacyjnych ośrodka pod

wpływem natężenia pola elektrycznego.

Podczas przebicia można wyróżnić

następujące etapy:

1.procesy przedprzebiciowe

2.rozwój wyładowania do powstania

kanału przewodzącego zwierającego

elektrody

3.wyładowanie główne, wynikające z

neutralizacji ładunku elektrycznego

kanału zwierającego elektrody

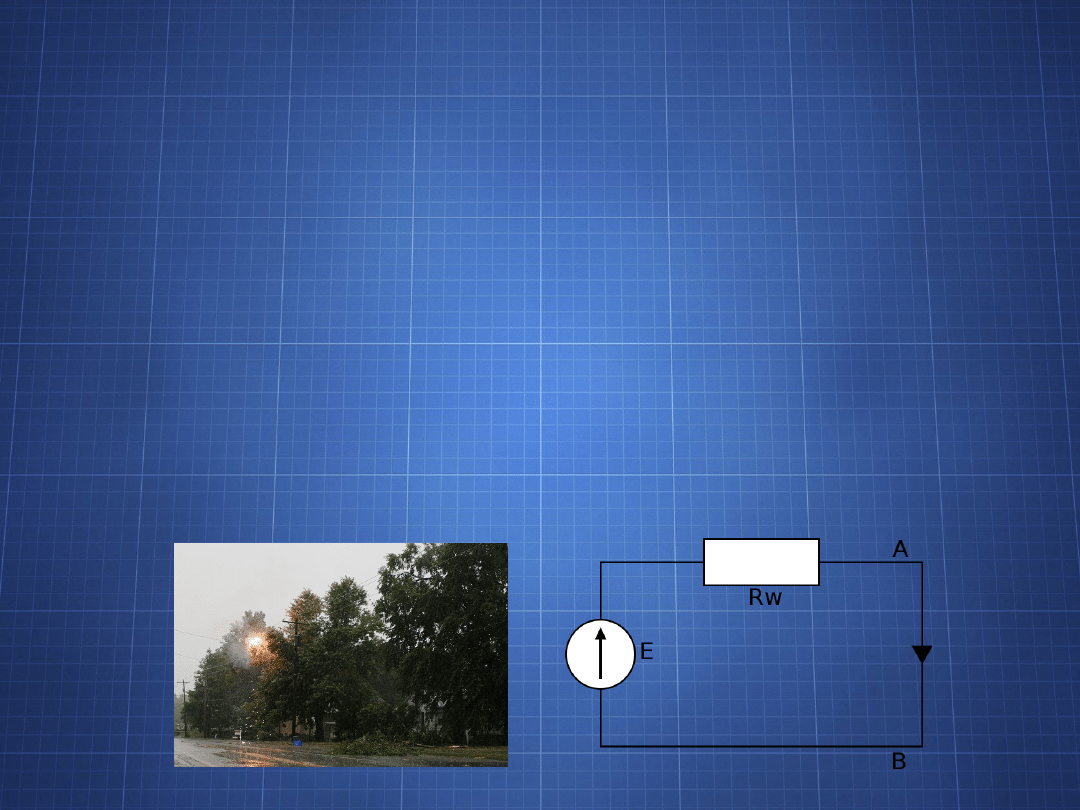

Przebicie elektryczne izolacji

-

uszkodzenie izolacji

elektrycznej w wyniku przekroczenie napięcia

wytrzymywanego , na skutek wystąpienia w obwodzie

elektrycznym przepięcia. Przyczyną może być też

wadliwie wykonana instalacja elektryczna.

W wyniku przebicia izolacji na metalowych częściach

dostępnych może pojawić się niebezpieczne dla ludzi

napięcie dotykowe. Może też powstać zwarcie

elektryczne, a płynący wtedy prąd zwarciowy

(wielokrotnie większy zazwyczaj od prądu roboczego)

powoduje uszkodzenie przewodów, urządzeń i

odbiorników elektrycznych oraz może wywołać pożar.

Do ochrony przed niepożądanymi skutkami przebicia

elektrycznego izolacji służą zabezpieczenia elektryczne.

Zwarcie (lub potocznie: spięcie):

-

w elektrotechnice i elektronice oznacza nagłe

zmniejszenie rezystancji obwodu elektrycznego

do bardzo małej wartości, powstające najczęściej

wskutek połączenia się przewodów obwodu lub

uszkodzenia izolacji elektrycznej w wyniku jej

przebicia. Prąd zwarciowy jest wielokrotnie

większy od prądu roboczego i może spowodować

zniszczenie przewodów elektrycznych, urządzeń

i odbiorników elektrycznych lub pożar. Do

ochrony przed skutkami zwarcia służą

zabezpieczenia elektryczne.

Przyczyny powstawania zwarć mogą być różne. Można je podzielić

na elektryczne i nieelektryczne. Do przyczyn elektrycznych można

zaliczyć:

- przepięcia atmosferyczne

- przepięcia łączeniowe

- pomyłki łączeniowe

- długotrwałe przeciążenia ruchowe (maszyn, kabli i przewodów

izolowanych) powodujące przegrzewanie izolacji i jej przebicie.

Do przyczyn nieelektrycznych można zaliczyć:

- zwilgocenie izolacji

- zniszczenie izolatorów

- zbliżenia przewodów linii napowietrznej wskutek ich kołysania

wywołanego wiatrem lub nagłym odpadnięciem sadzi,

- uszkodzenia mechaniczne (słupów, izolatorów, przewodów, kabli)

wywołane pracami ziemnymi lub klęskami żywiołowymi (powódź,

pożar),

- wady fabryczne

- działanie zwierząt (duże ptaki lub gryzonie) bądź ludzi (celowe

zarzucanie drutów zwierających przewody linii napowietrznych,

niszczenie izolatorów, uszkadzanie kabli w celu pozyskania metali

kolorowych),

- niefachowe obchodzenie się z urządzeniami elektrycznymi.

PRZYCZYNY ZWARĆ

Podział

Ceramikę elektrotechniczną dzielimy na następujące grupy:

-Porcelana elektrotechniczna (grupa 100)

-Steatyt, forsteryt (grupa 200)

-Tytaniany (grupa 300)

-Kordieryt, celsjan (grupa 400)

- Materiały szamotowe (grupa 500)

- Materiały mulitowe (grupa 600)

- Materiały korundowe (grupa 700)

- Ceramika tlenkowa (grupa 800)

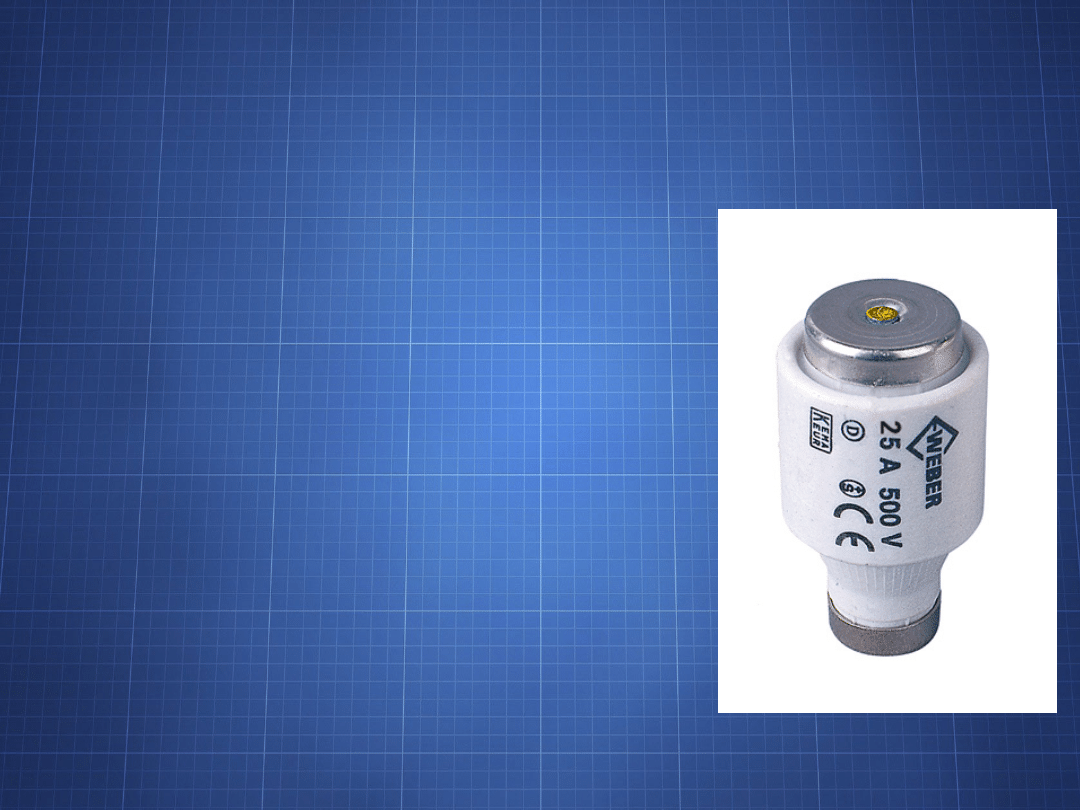

Materiały grupy 100

Do tej grupy należy porcelana

elektrotechniczna. Porcelanowe

elementy konstrukcyjne nie powinny

pracować w temp. Wyższych od ok.. 400

C. Największą wadą porcelany jest

znaczny skurcz towarzyszący wypalaniu

(nawet do 20%). Z porcelany

elektrotechnicznej wyrabiane są

izolatory wysokiego i niskiego napięcia,

izolatory stacyjne, wsporcze i

przepustowe, izolatory w aparaturze

elektrycznej oraz jest ona używana w

masowej produkcji różnego rodzaju

elementów izolacyjnych osprzętu

instalacyjnego np. korpusy i główki

bezpieczników oprawki żarówek.

Materiały grupy 200

Do materiałów tej grupy

zaliczamy steatyt. Zaletą

steatytu jest bardzo mały

skurcz w czasie wypalania,

dzięki czemu można

dokładnie zachować

wymiary i zmniejszyć

tolerancje nawet do 1%. Z

mas steatytowych

wyrabiane są elementy

izolacyjne poddawane

dużym naprężeniom

mechanicznym, w których

wymagana jest duża

odporność na nagrzewanie

oraz przy wyrobie

elementów o dużych

wymaganiach.

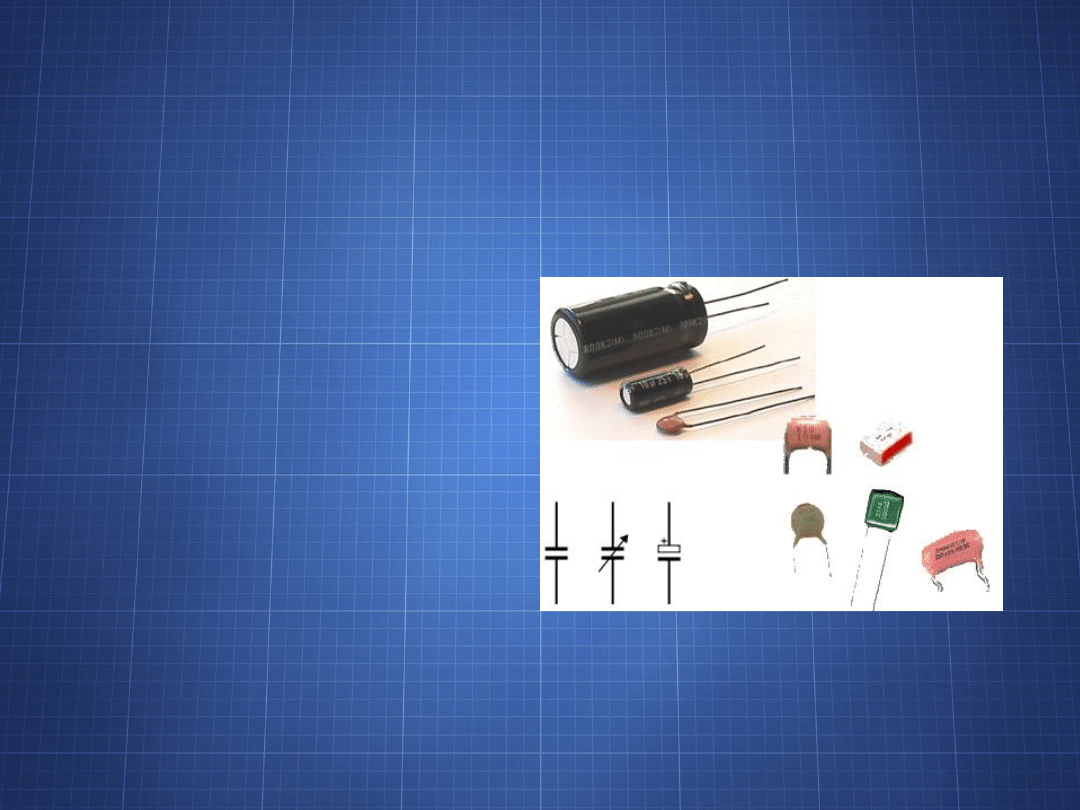

Materiały grupy 300

Materiały z tej grupy

zawierają związki

tytanu. Odznaczają

się duża

przenikalnością

dielektryczną i małą

stratnością. Głównie

są stosowane jako

dielektryki

kondensatorów.

Materiały grupy 400

Zawierają kordieryt. Odznaczają

się bardzo małym

współczynnikiem rozszerzalności

termicznej. Dzięki dużej

odporności na zmiany temperatur

stosowane są na elementy

izolacyjne w grzejnictwie, na

komory przeciwłukowe, w budowie

prostowników rtęciowych i jako

materiał konstrukcyjno- izolacyjny

korpusów cewek wymagających

dużej stałości.

Materiały grupy 500

Są to materiały porowate i

żaroodporne. Brak

składników alkaicznych

zapewnia ich duża

rezystywność w wysokich

temp. do 1000 C materiały

te są stosowane w

urządzeniach grzejnych

oraz do wyboru komór

przeciwłukowych.

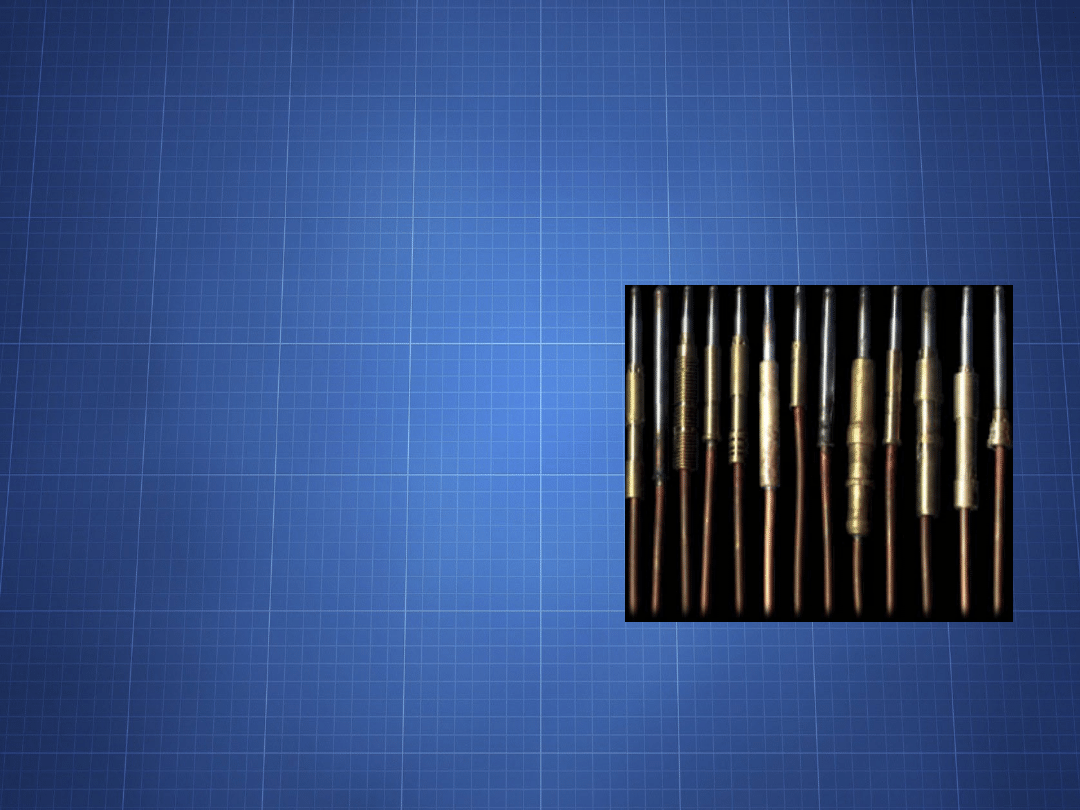

Materiały grupy 600

Są to materiały

ogniotrwałe, dobrze

przewodzą ciepło, mają

dobre właściwości

mechaniczne. Posiadają

własności

elektroizolacyjne w

wysokich temperaturach.

Są stosowane do wyrobu

osłon izolacyjnych do

termoelementów.

Materiały grupy 700

Materiały tej grupy zawierają

ponad 50% trójtlenku glinu.

Charakteryzują się wysoką

ogniotrwałością, dobrym

przewodnictwem cieplnym, a

także bardzo dobrymi

właściwościami

mechanicznymi. Są to

materiały gazoszczelne oraz

odporne na działania

chemiczne, posiadają własności

elektroizolacyjne w wysokich

temperaturach. Są stosowane

do wyrobu osłon izolacyjnych

termoelementów.

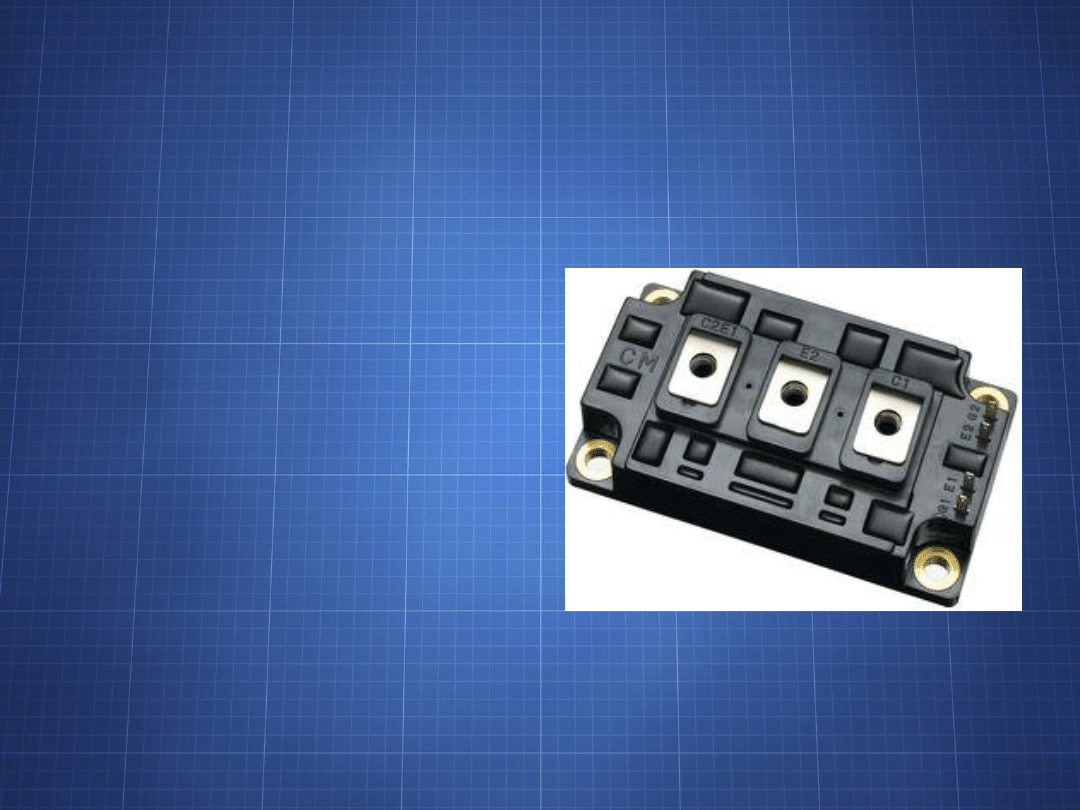

Materiały grupy 800

Są to spieki ceramiczne

czystych tlenków metali. Mają

budowę krystaliczną, bez fazy

szklistej. Odznaczają się

dobrymi własnościami

elektroizolacyjnymi, cieplnymi i

mechanicznymi. Są stosowane

m.in. Jako elementy

konstrukcyjno- izolacyjne w

urządzeniach

półprzewodnikowych i w

układach scalonych oraz jako

izolatory do świec zapłonowych.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

Wyszukiwarka

Podobne podstrony:

CHARAKTERYSTYKA+ZAWODOWA+TECHNIKA+ELEKTRORADIOLOGII, Prezentacje ELEKTRO

2b, Prezentacje ELEKTRO

Grupa norweskich piratów radiowych prezentuje, 4 Elektronika

Kliniczne+znaczenie+diagnostyki+obrazowej, Prezentacje ELEKTRO

Prezentacja Elektroodpady

Prezentacja ELEKTROMECHANIK POJAZDÓW SAMOCHODOWYCH

Podstawy elektroniki i energoelektroniki prezentacja ppt

Prezentacja dotyczaca elektrown Nieznany

podwójna warstwa elektrochemiczna, Chemia, Prezentacje

Silnik elektryczny prezentacja

Technologia Informacyjna sprawozdanie psk prezentacja, Politechnika Świętokrzyska, Elektrotechnika,

Laboratorium Elektroenergetyki zajęcia 1 prezentacja

Prezentacja o bankowości elektronicznej w ING ppt

Elektrownia wiatrowa, Inżynieria Środowiska, 1 rok, Technologia Informacyjna, prezentacja

Laboratorium Elektroenergetyki zajęcia 2 prezentacja

gospodarka wodno -elektrolitowa do prezentacji, psychologia, Biologiczne Mechanizmy Zachowania, Neur

Elektrotechnika i elektronika prezentacja

więcej podobnych podstron