Płyta

pilśniowa

Technologia produkcji,

właściwości, zastosowanie

Tworzywa drzewne

Nie zezwala się na publikowanie prezentacji w internecie !!!

Literatura

1. Nicewicz D., Borysiuk P., Pawlicki J.: Tworzywa

Drzewne specjalnego przeznaczenia.

Wydawnictwo SGGW, Warszawa 2004.

2. Matejak M., Nicewicz D.: Technologia

półtwardych płyt pilśniowych. Wydawnictwo

SGGW, Warszawa 2000.

3. Norma PN-EN 316 – Płyty pilśniowe. Definicja,

klasyfikacja i symbole.

4. Norma PN-EN 622-5 – Płyty pilśniowe.

Wymagania techniczne. Wymagania dla płyt

formowanych na sucho (MDF).

Płyta pilśniowa

(PN-EN 316)

Materiał płytowy o grubości 1,5 mm i większej

wytwarzany z włókien lignocelulozowych z

zastosowaniem ciepła i/lub ciśnienia.

Wiązanie uzyskuje się w wyniku:

•spilśnienia włókien i ich naturalnych właściwości

adhezyjnych,

•lub dodania kleju syntetycznego.

Płyta pilśniowa może zawierać również inne

dodatki.

Płyta pilśniowa

(PN-EN 316)

Płyty pilśniowe formowane na mokro

Płyty pilśniowe formowane na sucho

Płyta pilśniowa

(PN-EN 316)

Płyty pilśniowe formowane na mokro

Płyty pilśniowe, których włókna w procesie formowania mają

wilgotność większą niż 20%. Płyty formowane na mokro są

klasyfikowane ze względu na ich gęstość jako

• Płyty twarde (HB, gęstość powyżej 900 kg/m

3

) (PN-D-97018)

• Płyty półtwarde (MB, 400 kg/m

3

<= gęstość < 900 kg/m

3

):

– płyty półtwarde o niskiej gęstości (MBL, 400 kg/m

3

<= gęstość

< 560 kg/m

3

)

– płyty półtwarde o wysokiej gęstości (MBH, 560 kg/m

3

<= gęstość

< 900 kg/m

3

)

• Płyty porowate (SB, 230 kg/m

3

<= gęstość < 400 kg/m

3

)

Płyta pilśniowa

(PN-EN 316)

Płyty pilśniowe formowane na sucho (MDF)

Płyty pilśniowe, których włókna w stadium formowania mają

wilgotność mniejszą niż 20% i gęstość >=450 kg/m

3

.

Płyty te produkuje się zasadniczo z dodatkiem kleju

syntetycznego przy zastosowaniu ciepła i pod ciśnieniem.

W zależności od gęstości możemy wyróżnić:

• HDF - MDF o gęstości powyżej 900 kg/m

3

• lekkie MDF - MDF o gęstości poniżej 650 kg/m

3

• ultra-lekkie MDF - MDF o gęstości poniżej 550 kg/m

3

Płyty pilśniowe specjalnego

przeznaczenia

• bardzo twarde – otrzymywane poprzez nasycenie olejami i

poddanie obróbce termicznej,

• grzyboodporne – uzyskiwane poprzez nasączanie środkami

grzybobójczymi,

• owadoodporne – uzyskiwane poprzez nasączanie środkami

owadobójczymi,

• trudnozapalne – uzyskiwane poprzez nasączanie środkami

wydzielającymi gazy niepalne,

• bitumiczne – uzyskiwane dzięki wprowadzeniu do masy

drzewnej asfaltu, lub poprzez kąpiel gotowych płyt w asfalcie

(stosowane w budownictwie),

• z okładem powierzchniowym – pokryte masą celulozową,

• lakierowane – jedno lub dwustronnie.

Surowiec do produkcji

płyt pilśniowych

• drobnica tyczkowa,

• drobnica gałęziowa,

• zrębki,

• zrzyny,

• odpady z łuszczki z przemysłu sklejkowego,

• zrębki poekstrakcyjne (po wyekstrahowaniu za

pomocą benzyny składników żywicznych,

• drewno opałowe.

Głównie sosna, ale także inne gatunki iglaste.

Gatunki liściaste: brzoza, grab, topola, wierzba,

olcha, osika, lipa i buk.

Etapy produkcji płyty

pilśniowej

• przygotowanie zrębków,

• przygotowanie masy włóknistej,

• zaklejanie masy (hydrofobowe i

powierzchniowe),

• przygotowanie wstęgi,

• prasowanie płyt,

• suszenie płyt,

• hartowanie płyt (160-180 C),

• klimatyzowanie płyt,

• formatyzowanie płyt,

• impregnacja olejowa (płyty bardzo twarde).

Zalety płyt pilśniowych

twardych

• możliwość produkcji w dużych formatach,

• zadowalająca gładkość,

• łatwość obróbki,

• podatność na obróbkę plastyczną,

• wysoka twardość,

• niska ścieralność,

• możliwość łatwego kształtowania płyt i ich

powierzchni,

• wystarczająca stabilność w warunkach

zmiennej wilgotności.

Wady płyt pilśniowych

• przebarwienia na prawej płaszczyźnie płyty

(barankowatość),

• falistość,

• różnice w połysku lakieru wynikające z

przebarwień podłoża,

• miejscowa szorstkość prawej płaszczyzny

płyty,

• wgnioty i wgłębienia,

• rozwarstwienia wynikające ze zbyt niskiej

spoistości materiału,

• wgłębienia wzdłuż krawędzi płyty,

• wysoka palność,

• podatność na działanie grzybów i owadów.

MDF

Medium Density Fibreboard

Płyta pilśniowa o średniej gęstości

MDF

Rozpoczęcie produkcji MDF

• Świat (USA) – 1965 r.

• Europa – lata 70-te

• Polska (Kronospan Szczecinek)– 1994

r.

MDF

• Gęstość

450 – 1050 kg/m3

• Grubość

2 – 38 mm

(2 – 8 mm –

płyty cienkie)

MDF

Skład materiałowy płyty MDF:

• włókna drzewne – 82 %,

• żywica mocznikowa – 9 %,

• parafina – 1 %,

• woda – 8 %.

MDF

Surowiec do produkcji płyt MDF:

• drewno (iglaste, liściaste),

• rośliny jednoroczne:

– słoma pszeniczna,

– słoma ryżowa,

– bagassa,

• surowce wtórne:

– drewno poużytkowe,

– makulatura,

Etapy produkcji płyt pilśniowych sucho formowanych

(Nicewicz i Matejak 2000)

• składowanie surowca,

• korowanie,

• rozdrabnianie surowca drzewnego do postaci

zrębków, a surowców jednorocznych na kawałki

długości 2-3 cm,

• mycie zrębków,

• 1-stopniowe rozwłóknianie,

• zaklejanie wzmacniające i hydrofobowe,

• suszenie zaklejonych włókien w suszarni,

• międzyoperacyjne składowanie zaklejonej masy,

• formowanie kobierca,

• wstępne prasowanie w prasie taśmowej, na zimno,

• prasowanie na gorąco (w prasie ciągłego działania

lub cyklicznej),

• przecinanie wstęgi,

• chłodzenie płyt,

• formatyzowanie,

• szlifowanie,

• składowanie w magazynie.

MDF

Kleje:

• żywice mocznikowo-formaldehydowe,

• żywice melaminowo-formaldehydowe,

• żywice fenolowo-formaldehydowe,

• kleje izocyjanianowe,

• żywice taninowe (z ekstraktu kory).

Prasa

Prasa

MDF

Profil gęstości zależy od:

• wilgotności włókien,

• wielkości i rodzaju ich nasypu,

• współczynnika zagęszczenia włókien,

• diagramu prasowania,

• rodzaju prasy.

Łatwe modelowanie profilu gęstości

Warstwy zewnętrzne powinny mieć powyżej 1000

kg/m

3

MDF

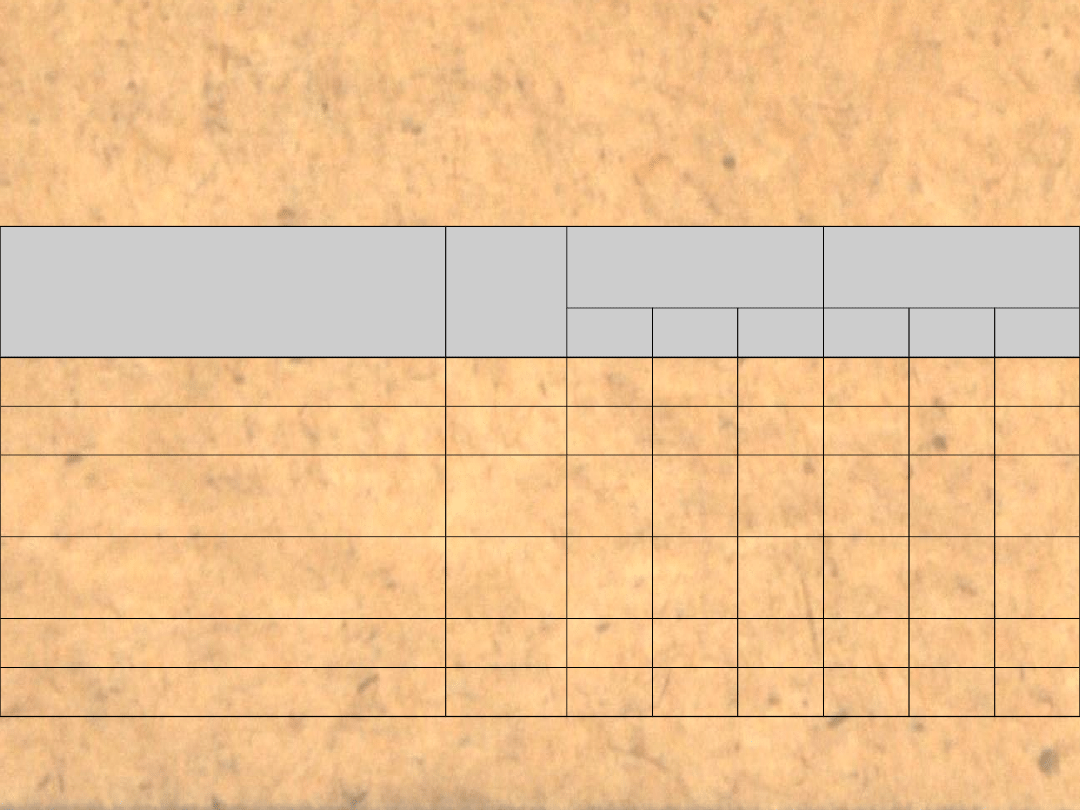

Właściwość

Jedn.

Grubość płyt MDF

[mm]

Grubość płyt

wiórowych [mm]

16

19

25

16

19

25

Gęstość

kg/m

3

795

732

736

720

700

680

Wytrzymałość na zginanie

MPa

42

39

32

22

20

18

Moduł sprężystości

MPa

3600

3000

2900

3000

2700

2500

Wytrz. na rozciąganie poprzeczne

MPa

0,9

1,4

0,6

0,65

0,6

0,35

Pęcznienie na grubość

%

5,8

4,7

5,0

10

10

10

Wilgotność

%

7,2

7,4

7,5

7,5

7,5

7,5

MDF - zalety

• homogeniczna budowa,

• duża podatność do obróbki

mechanicznej,

• możliwość obróbki profilowej,

• możliwość bezpośredniego lakierowania,

• dobra zdolność utrzymywania łączników,

• różnorodność asortymentowa.

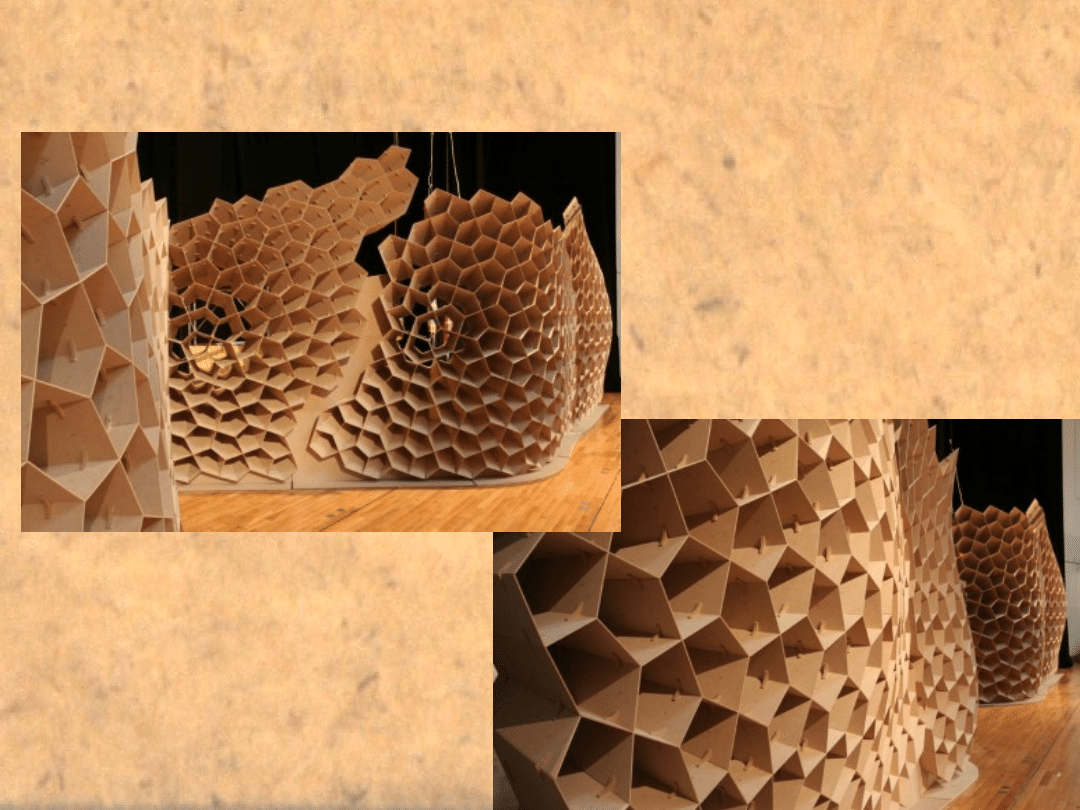

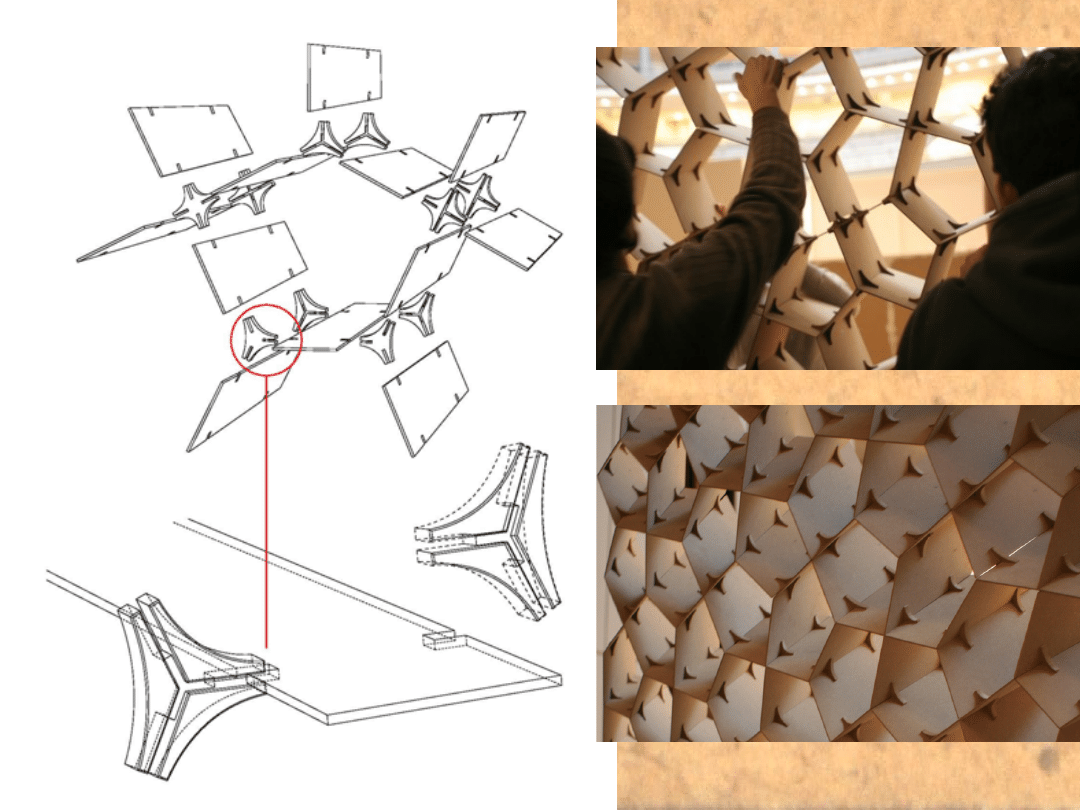

MDF - zastosowanie

Zastosowanie płyt MDF (Nicewicz i in.

2004):

• półfabrykaty dla meblarstwa,

• wyroby do wykańczania wnętrz, listwy

• wyroby pokryciowo-izolacyjne dla

budownictwa.

Zastosowanie płyt HDF:

• panele podłogowe,

• tam, gdzie płyta pilśniowa twarda, np.

ściany tylne mebli skrzyniowych

Literatura

• Matejak M., Nicewicz D. (2000): Technologia

półtwardych płyt pilśniowych. Wydawnictwo

SGGW w Warszawie.

• PN-EN 316 – Płyty pilsniowe. Definicja,

klasyfikacja i symbole.

• PN-EN 622-5 – Płyty pilśniowe. Wymagania

techniczne. Wymagania dla płyt formowanych

na sucho (MDF).

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

Konspekt do wykładu płyta słup i strop grzybkowy marzec 2010

Płyta pilśniowa

Materiały budowlane Płyta pilśniowa

PODSTAWY DIETETYKI, Płyta farmacja Poznań, IV rok, bromatologia 2, wykłady

Wykłady bromatologia 2009-2010, Płyta farmacja Poznań, IV rok, bromatologia 2, wykłady

PLYTA, studia, Budownctwo, Konstrukcje betonowe Projekty Ćwiczenia Wykłady, Konstrukcje Betonowe, Że

wykłady farmakoterapia 2009-2010, Płyta farmacja Poznań, IV rok, ZBIÓR WYKŁADÓW (kopia z innych fold

3. TPL - wykłady z receptury jałowej, Płyta farmacja Poznań, V rok, TPL - EGZAMIN

prewencja chorób sercowo-naczyniowych, Płyta farmacja Poznań, IV rok, bromatologia 2, wykłady

wyklad limfocyty, XX płyta farmacja, fizjologia, inne

wykłady toksykologia 2009-2010, Płyta farmacja Poznań, IV rok, toksykologia 2, wykłady

rok3.WYKŁAD 1-15 tpl, Płyta farmacja Poznań, V rok, TPL - EGZAMIN

wzbogacanie diety w substancje odżywcze, Płyta farmacja Poznań, IV rok, bromatologia 2, wykłady

Demontaż Montaż Płyta wykładziny tylnych drzwi

Żywienie a choroby cywilizacyjne, Płyta farmacja Poznań, IV rok, bromatologia 2, wykłady

Ilustrowane wyklady z okulistyki plyta CD Jacek J Kanski

Napęd Elektryczny wykład

więcej podobnych podstron