Organizacja systemów

produkcyjnych

5. Przygotowanie

konstrukcyjne

Dr inż. Eugeniusz Neumann

2

Literatura

Dworczyk M., Organizacja technicznego przygotowania

produkcji, PWE, Warszawa 1973

Haratym F,. System technicznego przygotowania produkcji,

WNT, Warszawa 1979

Haratym F., Techniczne przygotowanie produkcji, PWT,

Warszawa 1961

Jodełko Z., Marks B., Dokumentacja techniczna w

przedsiębiorstwie budowy maszyn, WNT, Warszawa 1979

Mantura W., Michalski W., Metodyczne podstawy projektowania

techniczno – ekonomicznego przygotowania produkcji wyrobu,

WPP, Poznań 1985

Meissner J., Guliński J., Innowacyjność i konkurencyjność w

Wielkopolsce. Diagnoza i program na przyszłość, Poznań 2000

Zbroja T. (red.), Strategia wytwarzania, w: Materiały

konferencyjne: Automatyzacja produkcji ’97, T1. Innowacje w

technice i Zarządzaniu, Wrocław 1997

3

Wprowadzenie

Konstrukcyjne przygotowanie produkcji (KPP) jest to

opracowanie konstrukcji wyrobów oraz sposobu ich

eksploatacji. Obejmuje te czynności, które bezpośrednio lub

pośrednio związane są z konstruowaniem wyrobów, jak

również z opracowaniem zasad instalacji i eksploatacji

wyrobów. W zależności od, rodzaju (złożoności) wyrobu,

wielkości (typu) produkcji, stopnia nowoczesności, poziomu

technologicznego przedsiębiorstwa czy też branży, zakres KPP

będzie ulegał zmianie.

Konstrukcyjne przygotowanie produkcji jest właściwie

pierwszym i istotnym etapem

w przygotowaniu produkcji. Stwarza podstawy ekonomicznej

produkcji i eksploatacji wyrobów. Polega więc na dokładnym

sprecyzowaniu zakresu produkcji, określeniu konstrukcji,

materiałów i wymiarów wyrobów. Określa warunki wykonania i

montażu głównego wyrobu, tak

by zapewnić maksymalną ekonomiczność produkcji.

4

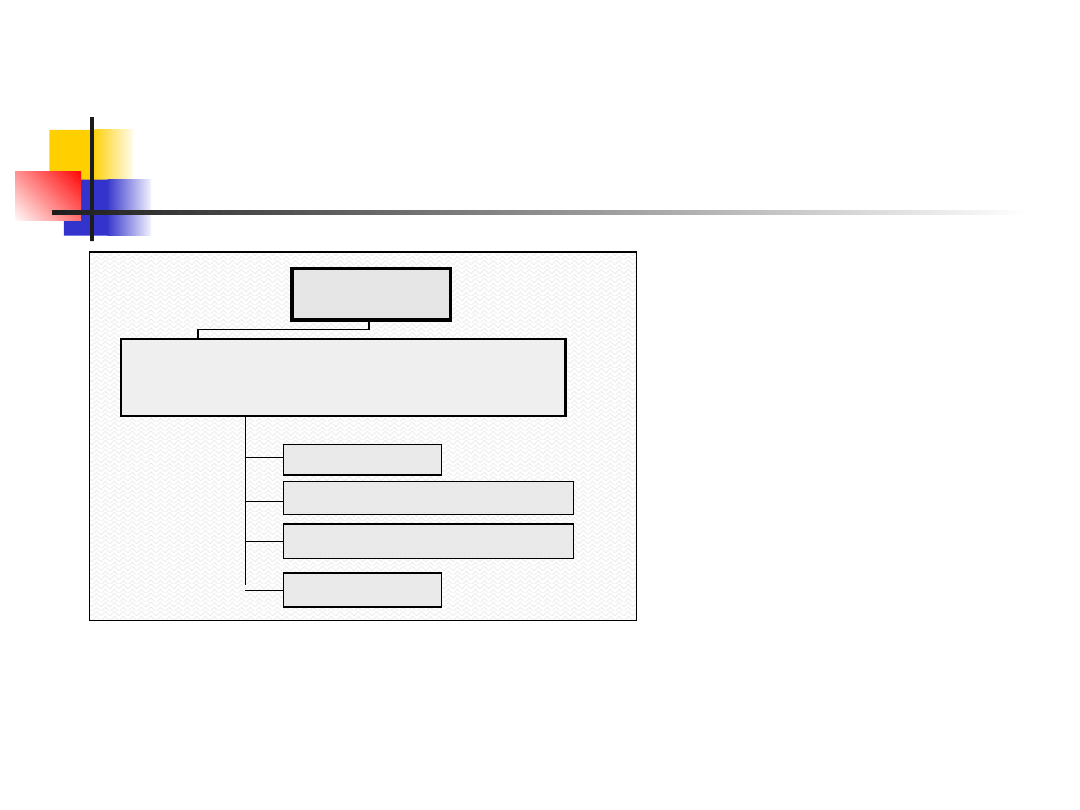

Dział konstrukcyjnego przygotowania

produkcji w strukturze organizacyjnej

przedsiębiorstwa.

Dział konstrukcyjnego przygotowania produkcji w większości

przedsiębiorstw jest wydzielony jako odrębna jednostka organizacyjna.

Przeważnie podporządkowana jest ona bezpośrednio głównemu

inżynierowi, a umiejscowiona w pionie technicznym. Oczywiście

organizacja działów technicznych, odnoszących się do konstrukcyjnego

przygotowania produkcji zależy od typu produkcji, rodzaju

produkowanych wyrobów, no i od wielkości przedsiębiorstwa.

Dział konstrukcyjnego przygotowania produkcji, czy też dział głównego

konstruktora, podzielony jest zwykle na następujące sekcje:

Studiów i rozwoju,

Doświadczeń (laboratoria i warsztaty doświadczalne),

Konstrukcji na poziomie operacyjnym (wykonawczym),

Normalizacji i patentów.

W sekcji konstrukcyjnej (wykonawczej)- często wydziela się konstruktora i

technologa, którzy odpowiedzialni są za cały projekt konstrukcyjny. W

innym przypadku dział konstrukcyjnego przygotowania produkcji i dział

technologicznego przygotowania produkcji ściśle ze sobą

współpracują. Pozwala to na spójne działania na etapie całego

technicznego przygotowania produkcji.

5

Organizacja komórek konstrukcyjnego

przygotowania produkcji.

Główny inżynier -

Dyrektor

techniczny

Dział konstrukcyjnego przygotowania

produkcji

Kierownik działu - Główny konstruktor

Sekcja rozwoju

Sekcja doświadczalna

Sekcja konstrukcyjna

Sekcja patentowa

6

Założenia KPP

Konstruowanie nowego produktu (wyrobu) powinno być rozpatrywane w

trzech kategoriach jednocześnie:

Wyrób jako obiekt eksploatacji przez użytkownika,

Wyrób jako obiekt technologicznego przygotowania produkcji,

Wyrób jako obiekt produkowany przez przedsiębiorstwo.

Jest to założenie, które jest warunkiem trudnym do zachowania, lecz

prawidłowo wprowadzone pozwoli na uzyskanie pełnego sukcesu

przedsiębiorstwa.

Tak więc przedmiot konstruowania spełniać winien wymagania użytkowe

i eksploatacyjne dotyczące najlepszej jakości oraz funkcjonalności, przy zachowaniu

minimalnych kosztów w fazie produkcji i użytkowania.

Jako przedmiot technicznego przygotowania produkcji, wyrób winien być

projektowany w sposób optymalny, zgodny z wymaganiami stawianymi w

dokumentacji konstrukcyjnej.

Tak więc projektując wyrób należy określić jego konstrukcję, konstrukcje jego

elementów składowych, warunki użytkowania i napraw wyrobu gotowego. Wszystko

to powinno być zaprezentowane w sposób jasny i kompletny.

Natomiast jako obiekt produkowany, projektant powinien skupić się nad jego

wykonalnością, a więc tak zwaną technologicznością konstrukcji. Wykonalność ma

bowiem istotny wpływ na koszty przygotowania produkcji, a co ważne również na

koszty wytwarzania.

7

Technologiczność konstrukcji

Mówimy o technologiczności konstrukcji wtedy, gdy:

Liczba zespołów wyrobu gotowego jest minimalna,

Zastosowano elementy znormalizowane, zunifikowane,

Wykorzystano materiały w sposób maksymalny, z niewielką ilością

odpadów,

Uzyskujemy z materiałów i surowców minimalną ilość braków,

Możliwe jest szybkie uruchomienie produkcji przy minimalnych

kosztach.

Technologiczność konstrukcji polega na dostosowaniu konstrukcji

wyrobu

do istniejących warunków produkcyjnych. W jednych warunkach

produkcyjnych będzie ona technologiczna, lecz ta sama konstrukcja

wyrobu w innych warunkach produkcyjnych będzie już

nietechnologiczna.

Natomiast technologiczność konstrukcji z punktu widzenia montażu

występuje wtedy, gdy wyrób gotowy lub jego zespoły składowe mogą

być w szybki i sprawny sposób zmontowane. Występuje jeśli montaż nie

wymaga dodatkowych prac uzupełniających lub dopasowujących części.

8

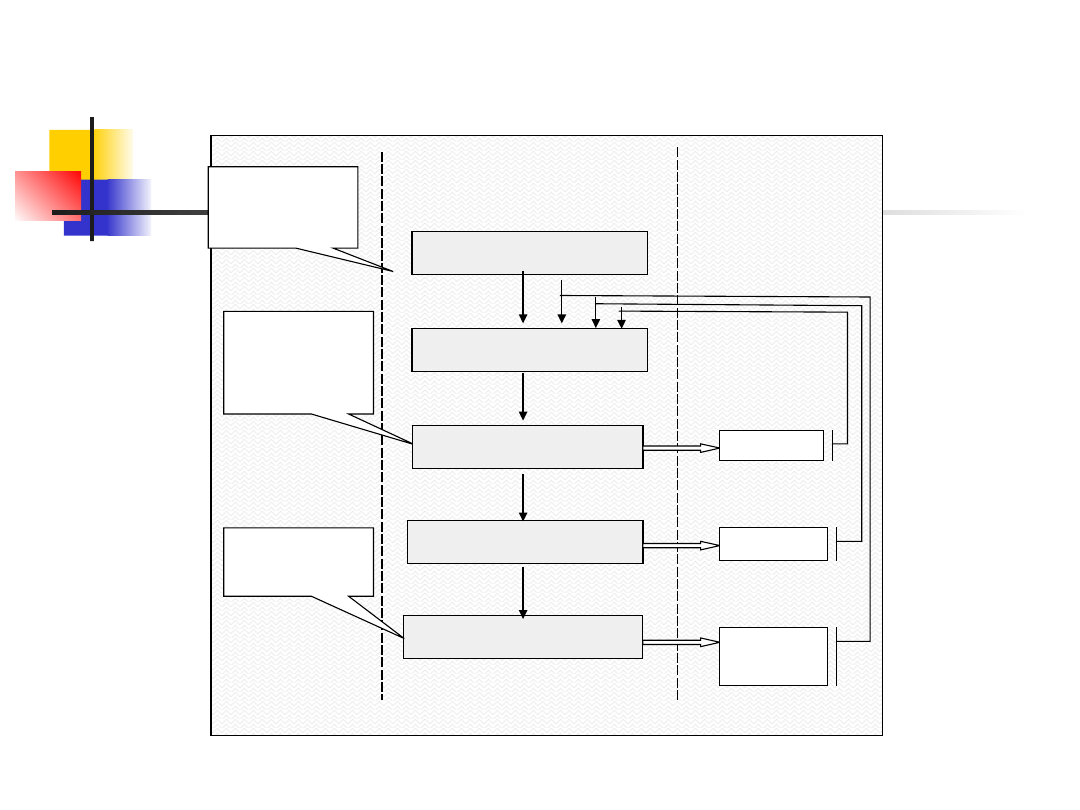

Proces konstruowania

Wyprzedzenie

Czynności główne

Sprawdzenie

Funkcjonalność

Trwałość

Celowość

Charakter

Konstrukcja wyrobu

Dobór cech

konstrukcyjnych

Badanie modelu

Wyrób

Dokumentacja:

Wstępna

Prototypu

Informacyjna

Przemysłowa

Konstrukcja

Prototyp

Seria próbna

Seria

produkcyjna

Zmiana

cech

Modyfikacj

a

Weryfikacj

a

9

Dokumentacja KPP

Właściwe konstrukcyjne przygotowanie produkcji zwane jest także pracami

konstrukcyjno – doświadczalnymi. Jest pierwszym etapem prac przygotowawczych

do uruchomienia produkcji nowych wyrobów. Na tym właśnie etapie opracowywana

jest dokumentacja konstrukcyjna. Jest ona przygotowywana na podstawie ogólnej

koncepcji

z perspektywicznego konstrukcyjnego przygotowania produkcji.

Dokumentacja konstrukcyjna właściwego KPP składa się z dwóch

dokumentów:

Założeń techniczno – ekonomicznych (ZTE),

Projektu techniczno – roboczego.

W ramach założeń techniczno – ekonomicznych dąży się do opracowania

jednego wspólnego rozwiązania, zawierającego warianty wyrobu zróżnicowanego

pod względem standardu, a więc również i ceny. Będą to rozwiązania dla wyrobu

typowego, standardowego, o bazowym wykończeniu. Drugim rozwiązaniem jest

wyrób popularny o zaniżonym standardzie oraz niższej cenie. No i trzeci wariant,

wyrób luksusowy, spełniający dodatkowe funkcje, posiadający wyższy poziom

jakości i wyższą cenę. Jest on przeznaczony dla klienta wymagającego.

Celem założeń techniczno – ekonomicznych jest wprowadzenie do dalszych

etapów prac, tylko tych projektów, których produkcja jest ekonomicznie i rynkowo

uzasadniona. Zapobiega to angażowaniu się przedsiębiorstwa w prace nad

wyrobem nie spełniającym założeń strategii koncepcji produktu.

10

Założenia techniczno - ekonomiczne

Założenia techniczno – ekonomiczne powinny zawierać:

Dokumentację konstrukcyjną,

Rysunek zestawieniowy,

Niezbędne obliczenia dotyczące funkcjonalności i wytrzymałości,

Warunki techniczne wykonania,

Analizę i ocenę cech użytkowych,

Niezbędny zakres badania prototypu,

Analizę możliwości produkcyjnych,

Wielkość produkcji,

Analizę możliwości rynkowych,

Instrukcję użytkową dla użytkownika,

Wstępne rozwiązania patentowe,

Analizę kosztów,

Harmonogram prac.

Ze względu na zawartą w dokumentacji pełną koncepcję wyrobu i jego konstrukcji,

właściwe konstrukcyjne przygotowanie produkcji jest najważniejszą częścią prac

projektowych. Pełna dokumentacja dotycząca zarówno wyrobów nowych, jak i

zmodernizowanych, zatwierdzana jest najczęściej przez dyrektora naczelnego

przedsiębiorstwa.

11

Dokumentacja

konstrukcyjna

Dokumentacja konstrukcyjna zawiera zbiór dokumentów zawierających

jednoznacznie informacje, które wystarczają do:

Określenia konstrukcji wyrobu i elementów składowych wyrobu gotowego,

Przygotowania założeń procesu produkcyjnego,

Określenia warunków i sposobu użytkowania wyrobu,

Zorganizowania warunków i sposobu użytkowania wyrobów.

Dokładność i zakres dokumentacji konstrukcyjnej uzależniona jest jednak od:

Wielkości i typu produkcji – należy tu brać pod uwagę wyszczególnienie produkcji

na: jednostkową, średnio- i wielkoseryjną oraz masową,

Wielkości przedsiębiorstwa – w tym przypadku bierze się pod uwagę wielkość

zatrudnienia. Stąd możemy podzielić przedsiębiorstwa na: małe (6-50), średnie (51-

500), duże (501-2000) i wielkie (powyżej 2001),

Złożoności wyrobu – można wyróżnić małą złożoność strukturalną wyrobu, wtedy

wyrób składa się z maksymalnie 300 elementów, oraz dużą złożoność strukturalną,

gdy wyrób zawiera powyżej 3000 elementów składowych,

Złożoności procesu technologicznego – zależy od ilości procesów technologicznych

w procesie produkcyjnym. W przypadku poniżej czterech mamy do czynienia z

procesem technologicznym produkcji mało złożonym, powyżej jest to już proces

technologiczny produkcji złożony. Mając na myśli procesy, uwzględniamy rodzaj

procesu technologicznego, a więc: odlewanie, spawanie, obróbka cieplna, obróbka

powierzchniowa...

12

Dokumentacja konstrukcyjna

Dokumentacja konstrukcyjna podstawowa

Rysunki złożeniowe wyrobu, zespołów lub części

Rysunki wykonawcze części

Warunki techniczne wykonania, kontroli i odbioru wyrobu, zespołów i części

Specyfikacje zespołów, podzespołów i części

Rysunki opakowania

Dokumentacja techniczno – ruchowa

Opis techniczny

Instrukcja montażu

Instrukcja obsługi i konserwacji

Wykaz części zamiennych

Dokumentacja handlowa

Opis ofertowy

Rysunek ofertowy

Zamówienie

Dokumentacja uzupełniająca

Schematy i instrukcje montażowe wyrobu i zespołów

Rysunki gabarytowe

Rysunki ogólnego widoku

Obliczenia

Wykaz materiałów

Normy

13

Wyjaśnienia

Rysunki złożeniowe przedstawiają wyrób lub jego główne

zespoły w stanie zmontowanym. Rysunki te powinny być

wykonane zgodnie z zasadami i normami rysunku

technicznego. Zawierają one również informacje

wyjaśniające oraz tabliczki rysunkowe, wraz

z wykazem części wchodzących w skład wyrobu lub

zespołu.

Rysunki wykonawcze elementów składowych wyrobu

gotowego przedstawiają wszystkie części wyrobu

gotowego z danymi potrzebnymi do ich wykonania. Rysunki

te powinny więc zawierać:

Rzuty i przekroje,

Wymiary i tolerancje,

Oznaczenia chropowatości,

Rodzaj materiału,

Wytyczne dotyczące obróbki cieplnej, powierzchniowej...

14

Warunki techniczne stałe i

tymczasowe

Warunki techniczne zawierają wskazówki i zalecenia

dotyczące wykonania, kontroli i odbioru wyrobów będących

przedmiotem produkcji. Można wyróżnić dwa dokumenty

określające warunki techniczne. Są to:

warunki techniczne tymczasowe (wstępne) opracowane dla

prototypów oraz serii próbnych, podlegających próbom

produkcyjnym i eksploatacyjnym. Mogą być również

opracowywane dla serii produkcyjnych, gdzie uległ zmianie, na

określony czas, wyrób produkcyjny (np. zmiana materiałowa).

Drugim dokumentem są warunki techniczne stałe

opracowywane dla wyrobów produkcyjnych po zatwierdzeniu

poprawności prototypów. Warunki techniczne określają

wymagania stawiane użytkowanym maszynom i urządzeniom,

zalecenia dotyczące konserwacji

i napraw oraz warunków przechowywania maszyn i urządzeń.

Bardzo często, aby nie tworzyć kolejnych dokumentów

technicznych informacje o warunkach zamieszczane są na

rysunkach wykonawczych.

15

Specyfikacja

Specyfikacja jest wykazem elementów składowych wyrobu gotowego wraz z

podaniem opisu (nazwa, numer rzeczowy), ilości i jednostki elementów. Dane

dotyczące elementów wyrobu przeniesione są z rysunku złożeniowego na

dokument, by nie zachodziła potrzeba korzystania z rysunku.

Specyfikację można podzielić ze względu na korzystanie z niej na:

Specyfikację konstrukcyjną sporządzaną w dziale konstrukcyjnym, zawierającą

informacje

o elementach składowych i ich powtarzalności w wyrobie gotowym,

Specyfikację produkcyjną opracowaną na podstawie specyfikacji konstrukcyjnej,

dostosowaną do potrzeb produkcji i pełniącą niekiedy rolę zlecenia dla produkcji,

Specyfikację zaopatrzeniową zawierającą dane o częściach, materiałach,

półfabrykatach

w celu ustalenia zapotrzebowania.

Specyfikacja jest innym przedstawieniem struktury wyrobu będącym odbiciem

relacji pomiędzy zespołami i częściami. Zagadnienie struktury wyrobu i odmian

specyfikacji najprościej przedstawić na konkretnym przykładzie.

Będziemy mieć wyrób gotowy składający się z: zespołu A1 o powtarzalności

równej jeden, podzespołu A5 o powtarzalności równej dwa, oraz z elementu T1 o

powtarzalności cztery. Zespół A1 zbudowany jest z podzespołów: A4

(powtarzalność 1) i A5 (powtarzalność 3). Powtarzalność danego elementu

składowego oznacza jego wielokrotne zastosowanie w elemencie lub wyrobie

gotowym, w skład którego wchodzi bezpośrednio.

16

Rodzaje specyfikacji

Specyfikacja pozwala na rozpatrywanie wyrobu gotowego (jego

struktury) w dwojaki sposób:

Analityczny - zadajemy sobie pytanie: z czego zbudowany jest

wyrób? Odpowiedzią

są specyfikacje analityczne wyrobu.

Syntetyczny – zadajemy sobie pytanie: w jakich wyrobach

gotowych, innych zespołach zawarte są dane części i podzespoły?

Wynikiem są tu specyfikacje syntetyczne, zwane powszechnie

wykazami zastosowań.

Specyfikację analityczną można w zależności od potrzeb

przedstawić w sposób ilościowy, strukturalny i modułowy.

Specyfikacja ilościowa jest to wykaz wszystkich części wyrobu

gotowego wymienione tylko jeden raz z podaniem ich ilości łącznej.

Właściwie jest ona stosowana w wypadku wyrobów o prostej

strukturze. Specyfikacja ta nie zawiera dodatkowych podziałów

stopniowych. Można w niej zawrzeć również elementy kompletne,

takie jak zespoły.

17

Zawartość dokumentacji

Dokumentacja jest opracowaniem technicznym i składa

się przeważnie z:

Opisu technicznego wyrobu gotowego przeznaczonego dla

użytkowania w celu zaznajomienia go z budową i działaniem

wyrobu,

Instrukcji montażu w przypadku, gdy wyrób dostarczany jest

użytkownikowi w formie „nie wykończonej” w detalach

montażowych (np. meble w klapkach, urządzenie w zespołach)

i niezbędna jest instrukcja montażu. Powinna być ona

opracowana w sposób jasny, jednoznaczny i prosty,

wspomagana rysunkami instruktażowymi, by można było

wykonać montaż wyrobu samodzielnie,

Instrukcji obsługi i konserwacji. Jest to zbiór zaleceń i

wskazówek wspomagających bezawaryjne użytkowanie i

prawidłową eksploatację wyrobu oraz jego konserwację,

Wykazu części zamiennych zawierającego listę części

niezbędnych do zapewnienia ciągłości użytkowania wyrobu

18

Zawartość dokumentacji

Dokumentacja handlowa.Ta część dokumentacji często przygotowywana jest

przez dział marketingu, przy współpracy działu przygotowania produkcji.

Związana jest bowiem z opracowaniem technicznym, skierowanym do odbiorcy

w celu promowania klientowi wyrobu. Zawiera więc rysunek ofertowy, opis

ofertowy i ewentualnie formularz zamówienia.

Rysunek ofertowy jest graficzną prezentacja wyrobu. Obecnie

przygotowywane

są profesjonalne zdjęcia, rysunki, rzuty przybliżające kształt i wygląd wyrobu

oraz jego cechy.

Opis ofertowy są to dodatkowe informacje, których nie można przedstawić na

rysunku. Zawiera on charakterystykę techniczną wyrobu, informację o

zastosowaniu i znaczeniu wyrobu.

Kwestionariusz, formularz zamówieniowy bardzo często zostaje dołączony

do rysunków i opisu ofertowego, by ułatwić klientowi zakup wyrobu. Oczywiście

odnosi się

to przede wszystkim w przypadku powiązań producent – dystrybutor,

producent – instytucja.

W czasach globalizacji i informatyzacji dokumentacja handlowa jest zamieszczana

na stronach internetowych (www) firm.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

2 Przygotowanie konstrukcyjne 3id 19649 ppt

ZASADY PRZYGOTOWANIA PRACY DYLOMOWEJ ppt

2 Przygotowanie pacjentaid 19650 ppt

1 Przygotowanie do instalacji WindowsXP 2id 10350 ppt

07 Uwzględnienie wpływów dynamicznych w konstrukcjach budowlanychid 6742 ppt

1 Przygotowanie obiektów do działań ratowniczychid 8657 ppt

2013 03 26 W 7 TRM Przygotowanie obiektu i budowyid 28270 ppt

13Strategie konstruowania kwestionariuszy osobowości i etapy tworzenia testu 5id 15139 ppt

Pytania przygotowawcze - semV gr1-3, Studia, Konstrukcje metalowe I, Egzamin

02 pojecie, funkcje, konstrukcje i klasyfikacja podatkow, technika podatkowa, oplatyid 3727 ppt

bez żywności 17 Ogólne zasady pobierania i przygotowywania próbek do mikrobiologicznych metod badawc

Jak przygotować prezentacje w PPT

2010 11 17 przygotoaqnie do zab aseptycznych Irsid 27012 ppt

13Strategie konstruowania kwestionariuszy osobowości i etapy tworzenia testu 4id 15138 ppt

Zestaw przykładowych pytań przygotowawczych - egzamin KM semV-2011, Studia, Konstrukcje metalowe I,

02 pojęcie, funkcje, konstrukcje i klasyfikacja podatków, technika podatkowa, opłatyid 3726 ppt

13Strategie konstruowania kwestionariuszy osobowości i etapy tworzenia testuid 15135 ppt

więcej podobnych podstron