Zięba Tomasz

Metalurgia Proszków

Metalurgią proszków nazywamy

metodę wytwarzania metali z ich

proszków, bez przechodzenia przez

stan ciekły

. Oddzielne ziarna

proszków łączą się ze sobą w

jednolitą masę podczas

wygrzewania silnie sprasowanych

kształtek w atmosferze redukującej

lub obojętnej.

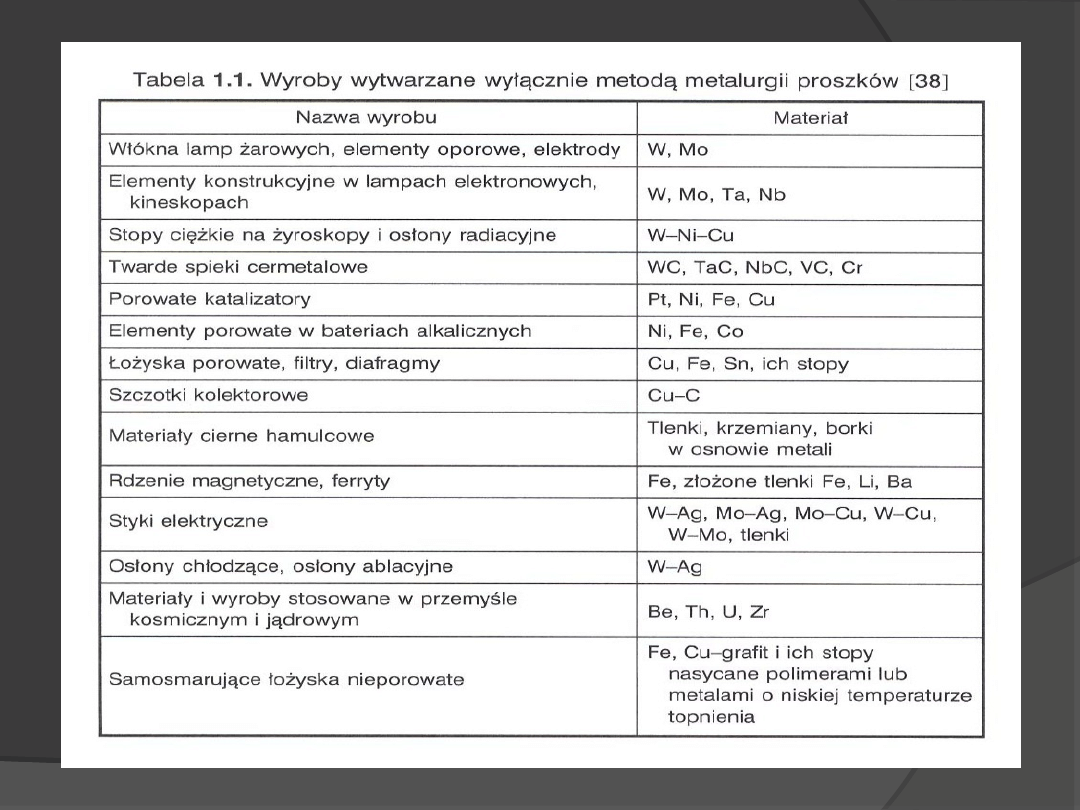

Zastosowanie MP

Metodę tą najczęściej wykorzystuje się wtedy ( ale nie

tylko), gdy metody topnienia i odlewania zawodzą. Z tego

powodu metodami metalurgii proszków wytwarzamy:

metale trudno topliwe

spieki metali i niemetali wykazujących znaczne różnice

temperatury topnienia jak np. materiały na styki

elektryczne z wolframu i srebra, szczotki do maszyn

elektrycznych z grafitu i miedzi

materiały porowate na łożyska samosmarujące;

materiały, które w stanie ciekłym są gęstopłynne i trudne

do odlewania jak np. materiały na specjalne magnesy

trwałe.

Zalety metody MP

Metody metalurgii proszków są kosztowne, jednak dzięki ich zastosowaniu można otrzymywać :

materiały o ściśle określonym składzie chemicznym i wysokim stopniu czystości

drobnoziarnistą strukturę materiałów

własności izotropowe

eliminacja lub minimalizacja obróbki maszynowej

eliminacja lub minimalizacja strat materiałów na wióry, nadlewy, ścinki itp.

duża dokładność wymiarowa otrzymanych wyrobów

możliwość stosowania szerokiego wyboru stopów

wysoka jakość powierzchni gotowego wyrobu

otrzymany materiał może podlegać obróbce cieplnej w celu podwyższenia własności

wytrzymałościowych lub odporności na zużycie

zapewniona kontrola porowatości materiału dla wyrobów typu łożyska samo smarowne lub

filtry

możliwość uzyskania wyrobów o skomplikowanych kształtach niemożliwych lub rudnych do

uzyskania innymi metodami

korzystna w przypadku produkcji średnio i wielko seryjnej

oferuje długotrwałą żywotność wyrobów

efektywność kosztowa.

Wady

wysoki koszt, opłacalna tylko przy masowej produkcji (wysoki koszt otrzymywania proszków

oraz drogie urządzenia),

niższe własności mechaniczne ze względu na porowatość materiału.

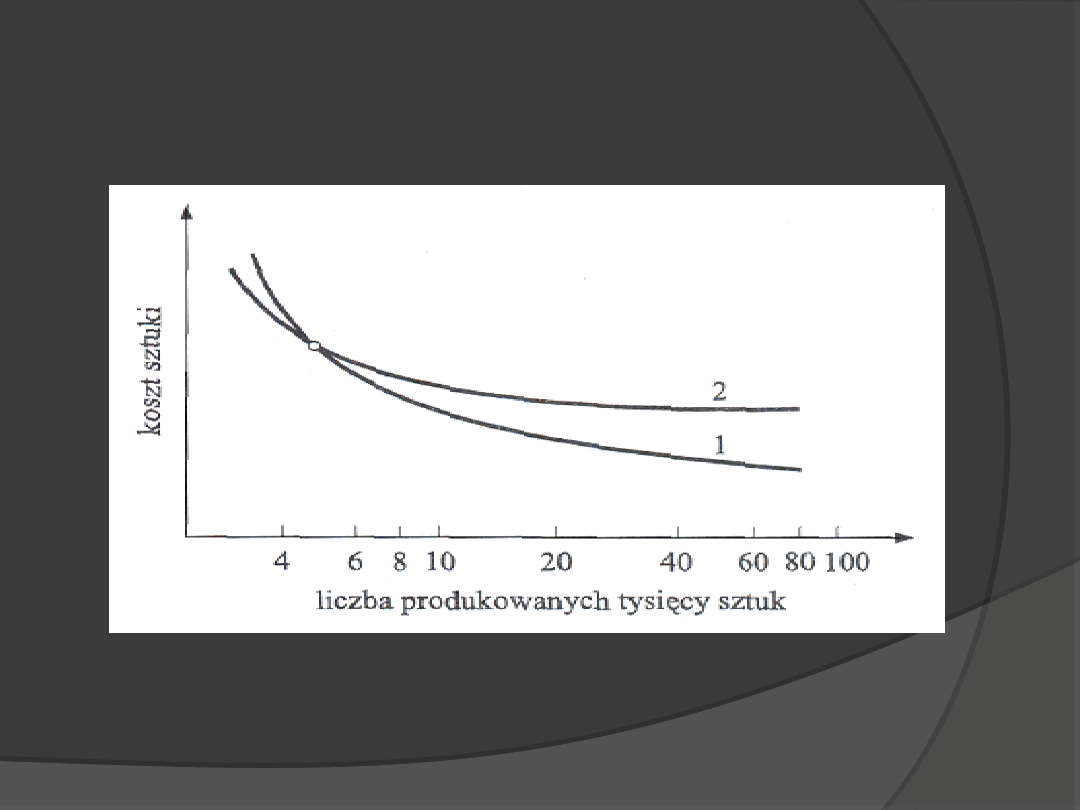

Opłacalność Metalurgii

Proszków

Porównanie kosztu wyrobów produkowanych metodą metalurgii

proszków (1) oraz innymi technikami (2)

Etapy produkcji

Wytwarzanie proszków metali,

Formowanie proszków

Prasowanie,

Spiekanie,

Ewentualna obróbka wykańczająca

Wytwarzanie proszków

metali

Wytwarzanie proszków obejmuje

zespół

procesów mechanicznych i

fizykochemicznych

, które mają na celu

uzyskanie określonego materiału w

postaci proszku. Proszek może być

produktem mechanicznego rozdrobnienia

materiału bez zmiany jego składu

chemicznego albo też uzyskuje się go

jako produkt reakcji chemicznych z

innych substancji.

Metody wytwarzania

proszków

Metoda mechaniczna

produkcji proszków polega na

rozdrabnianiu materiału w młynach kulowych,

wibracyjnych lub wirowych lub wirowo-udarowych.

Najczęściej uzyskiwanymi ta metoda proszkami są:

proszek w kształcie talerzykowatym, wielościennym

lub odłamkowym.

Metoda fizykochemiczne

produkcji proszków to

metoda polegająca na wytworzeniu proszku metalu

przez działanie na rude metalu węglem, a następnie

rozłożeniu ich w temperaturze wyższej niż wrzenia na

czysty metal. W ten sposób uzyskuje sie proszek

metalu o dużej czystości. Do metod fizykochemicznych

zalicza sie także uzyskiwanie proszków przez redukcje

tlenków lub soli metali w piecach o przeciw prądzie

gazu redukcyjnego. Znana jest także metoda

redukcyjna elektrolitycznej polegająca na redukcji

metalu na katodzie w postaci gąbki, która po

wysuszeniu rozdrabnia sie na proszek.

Metody wytwarzania

proszków

mielenie

w młynach kulowych, kulowo - udarowych,

wibracyjnych, wirowo -udarowych czy kruszarkach -

otrzymany proszek jest drobnoziarnisty, a metody te

stosuje sie do rozdrabniania materiałów kruchych.

obróbka skrawaniem

- piłowanie, szlifowanie, zdzieranie -

metoda ta jest najczęściej stosowana do produkcji

proszków magnezu do celów pirotechnicznych.

rozpylanie

- metoda ta wytwarza sie proszki żelaza, stali,

aluminium, stopów cynku, cyny i ołowiu.

metoda parowania

i kondensacji. Proces otrzymywania

proszku polega w pierwszym etapie na przeprowadzeniu

litego metalu w stan gazowy, natomiast w drugim

stadium – na wywołaniu kondensacji par metalu na

chłodzonych powierzchniach. Metoda ta wytwarza sie

proszki cynku, magnezu, kadmu i berylu.

elektroliza

- wodny roztwór lub stopiona sól metalu ulega

elektrolizie wskutek przepływu prądu stałego - Cu, Fe,

Ag, Ni, Mn i inne proszki o wysokiej czystości

Badanie właściwości

proszków

Składu chemicznego - Kontrola składu chemicznego jest prowadzona

typowymi metodami analizy chemicznej.

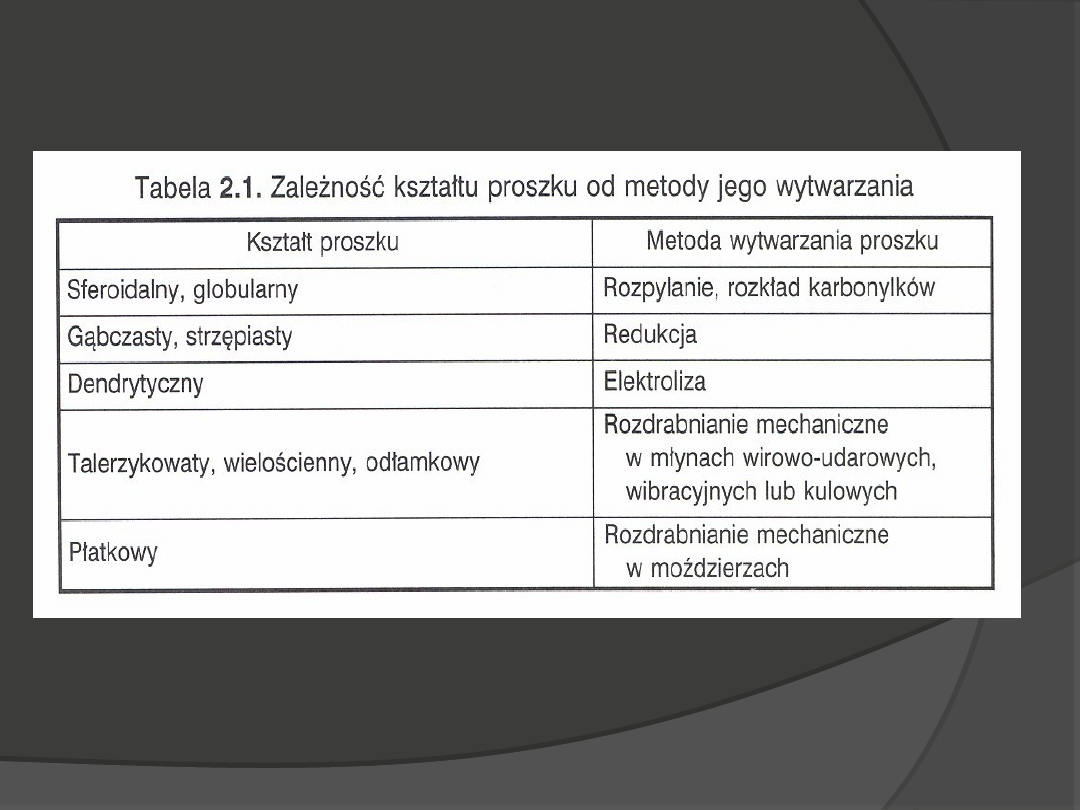

Kształtu cząstek określa sie za pomocą mikroskopu optycznego. Od kształtu

cząstki zależy sypkość proszku oraz jego podatność w procesach formowania.

Oznaczanie wielkości cząstek proszku najbardziej rozpowszechniona

metoda to analiza sitowa, która umożliwia podział proszku na frakcje, czyli

partie o rozmiarach cząstek mieszczących sie w określonych przedziałach.

Określa sie masę każdej frakcji i oblicza ich udział w badanej próbce.

Gęstość nasypowa jest to stosunek masy proszku, zsypanego przez

znormalizowany przyrząd, do objętości zajmowanej przez ten proszek. Jest to

cecha proszku o luźnym układzie cząstek.

Sypkość proszku –określa czas przesypywania masy próbki przez lejek o

ustalonym kształcie. W praktyce jest to czas przesypywania 50 gramowej

próbki proszku przez lejek Halla z otworem ø2,5, wyrażona w sekundach.

Znajomość sypkości umożliwia określenie czasu potrzebnego na wypełnienie

proszkiem matrycy. Największa sypkość maja proszki kuliste.

Zagęszczalnośc proszku podatność proszku do zmniejszania objętości w

wyniku prasowania w matrycy. Pomiar polega na określeniu zmian gęstości

wyprasek wytworzonych w matrycy cylindrycznej w zależności od ciśnienia

prasowania.

Formowalność proszku zdolność proszku do zachowania kształtu w wyniku

prasowania w matrycy. Oznaczenie polega na określeniu minimalnej i

maksymalnej miejscowej gęstości wypraski wykonanej w specjalnej matrycy.

Formowanie i

zagęszczanie proszków

Formowanie proszków polega na jego zagęszczeniu na drodze wywierania

ściskania go w zamkniętej przestrzeni. W zależności od wymaganego kształtu

elementu, własności proszku dobiera sie odpowiednia metodę

formowania. Poniżej podano najczęściej używane metody formowania.

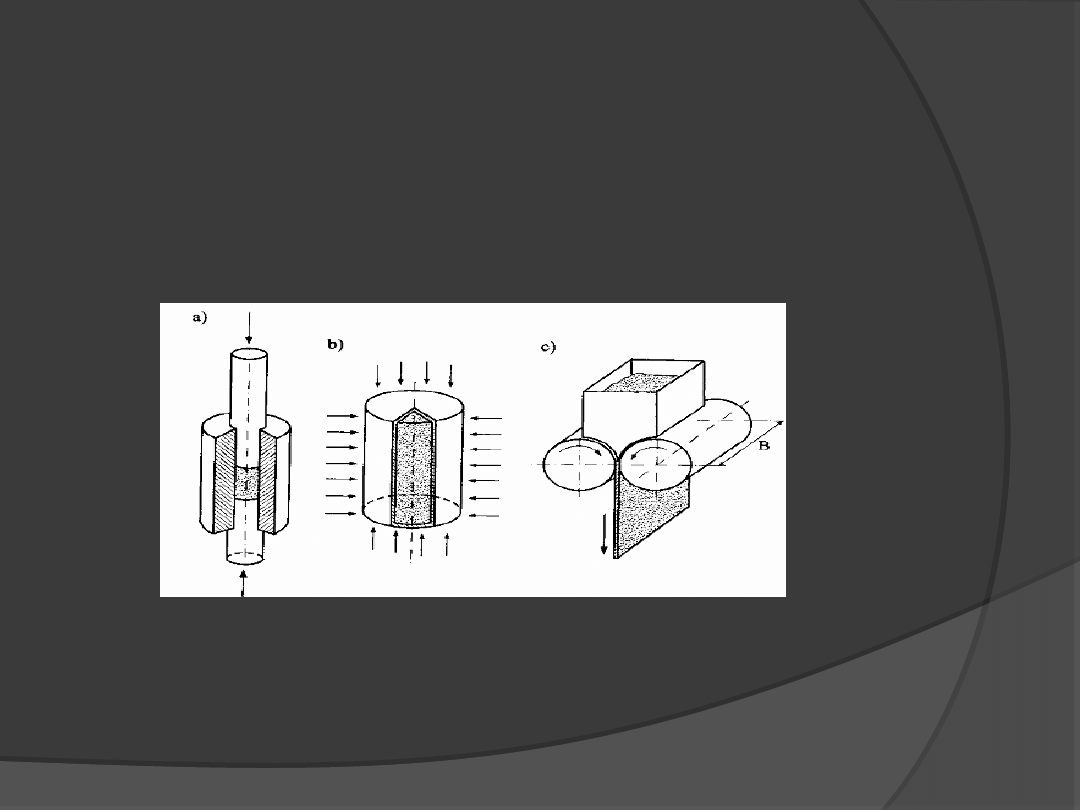

Podstawowe sposoby zagęszczania proszku

a) prasowanie w matrycy;

b) prasowanie w formie elastycznej lub plastycznej (wielostronny nacisk);

c) walcowanie

Spiekania

Spiekanie polega na

wygrzewaniu proszku

lub uformowanej kształtki

przez określony czas,

w odpowiedniej temperaturze i

atmosferze. W efekcie otrzymuje się

materiał spiekany, który odznacza się

pewną spoistością (w przypadku

spiekania proszku) lub wyższą

wytrzymałością niż uformowana kształtka.

Zjawiska przy spiekaniu

Zasadnicze zjawiska to:

przemieszczanie się atomów (transport

masy)

dyfuzja powierzchniowa i objętościowa,

płynięcie wywołane ciśnieniem kapilarnym,

parowanie i kondensacja.

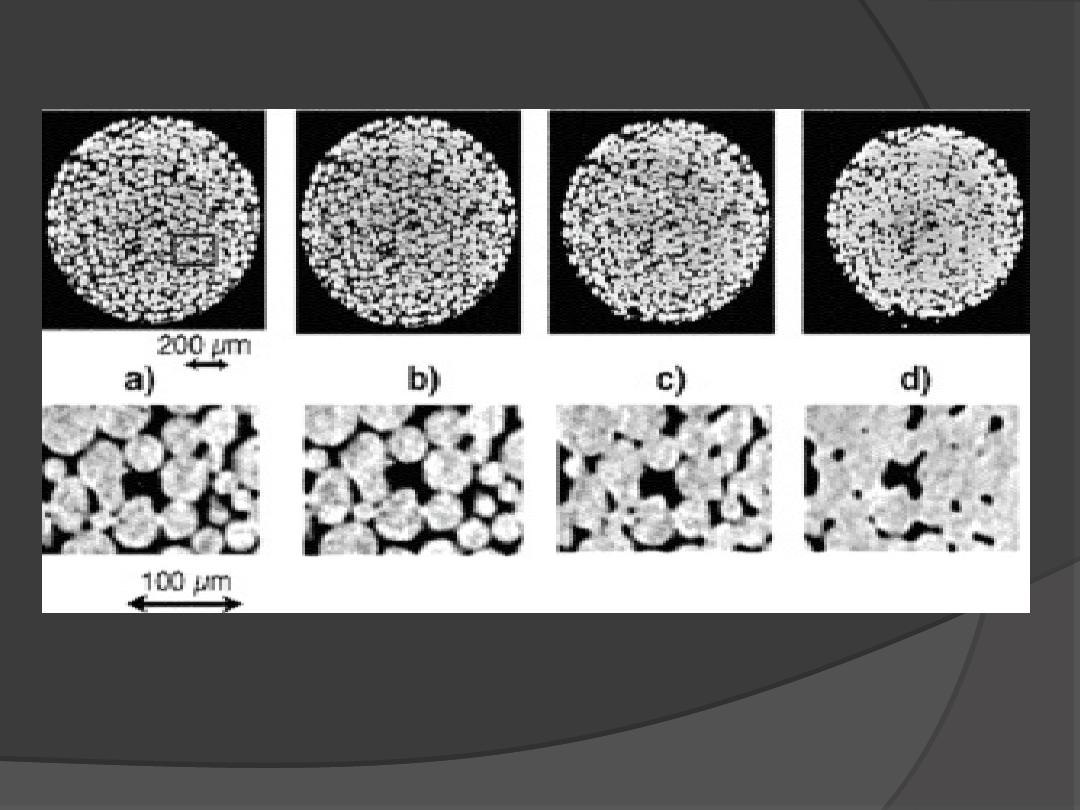

Wpływ temp. na jednolitość spieku

Mikrostruktura spiekanego proszku Cu;

a)

przed spiekaniem,

b)

po spiekaniu w temperaturze 1000 K,

c)

po spiekaniu w temperaturze 1050 K,

d)

po spiekaniu w temperaturze 1130 K

Spiekanie

Podstawowe warunki spiekania to:

a)

temperatura,

b)

czas spiekania,

c)

skład chemiczny atmosfery pieca.

W zależności od zastosowanej temperatury rozróżnia

się spiekanie:

a)

w fazie stałej, 0,7 -0,8 temperatury topnienia

metalu spiekanego

b)

z udziałem fazy ciekłej, temperatura jest tak

dobrana, że niektóre składniki mieszanki

proszkowej przechodzą w stan ciekły.

c)

z udziałem zanikającej fazy ciekłej. ma miejsce,

gdy składniki mieszanki proszkowej tworzą roztwory

w stanie stałym (np. Fe -Cu, Fe -P, Cu -Sn). Zachodzi

wtedy dyfuzja składnika ciekłego w głąb fazy stałej

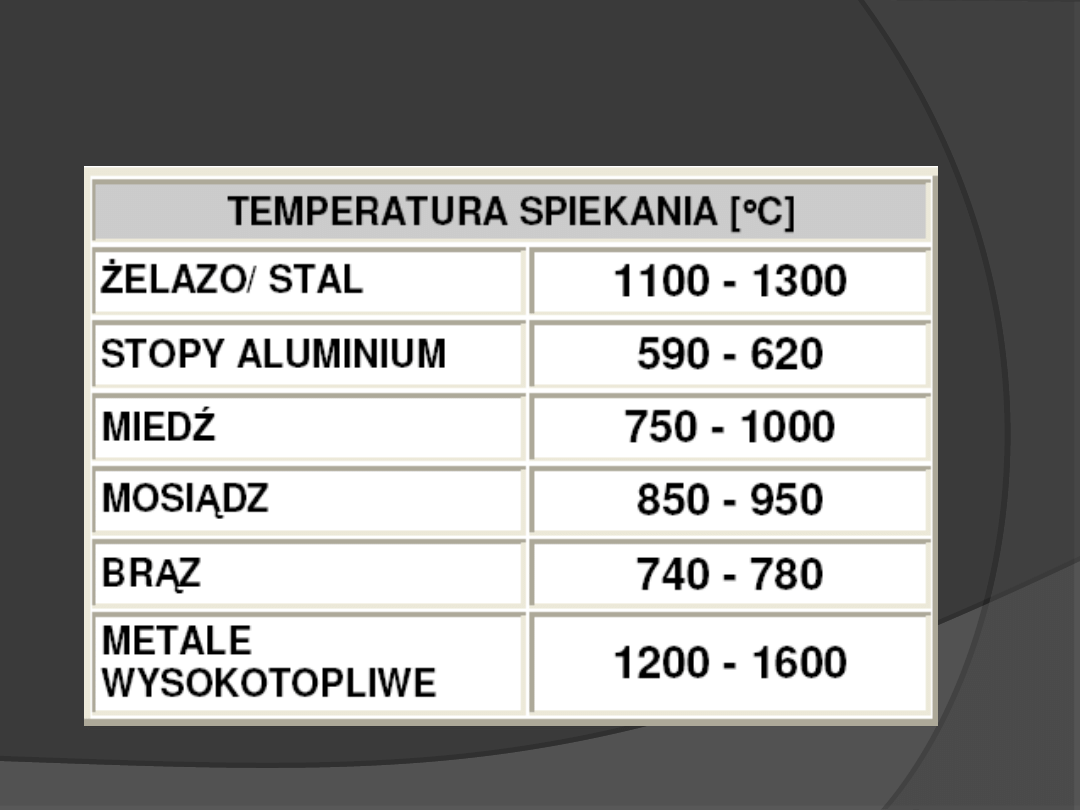

Zestawienie temperatur

spiekania

Obróbka

wykańczająca

Obróbka wykańczająca spieków składa się z:

a)

obróbki cieplnej i cieplno-chemicznej, wykonywanej w celu

polepszenia własności wyrobów spiekanych, które można

poddać hartowaniu i odpuszczaniu, przesycaniu i starzeniu lub

obróbce cieplno-chemicznej nawęglaniu lub azotowaniu;

b)

utleniania w parze wodnej w celu poprawienia odporności na

korozję i zmiana własności fizycznych i mechanicznych;

c)

kalibrowania, przeprowadzanego na gotowych produktach w

celu uzyskania wyższej dokładności wymiarowej, poddając je

naciskom znacznie niższym niż podczas formowania;

d)

nasycania spieków metalami ( stosowanego w celu

zmniejszenia porowatości spieku, poprzez zanurzenie

porowatego szkieletu w roztopionym metalu lub wygrzewaniu

szkieletu wypełnionego proszkiem nasycającym w piecu) lub

niemetalami;

e)

obróbki plastycznej i skrawaniem, wykonywanej w celu

uzyskania wymaganych cech geometrycznych i własności,

stosowana dla spieków obróbka plastyczna to np. kucie i

walcowanie, a stosowana obróbka skrawaniem to np.

szlifowanie.

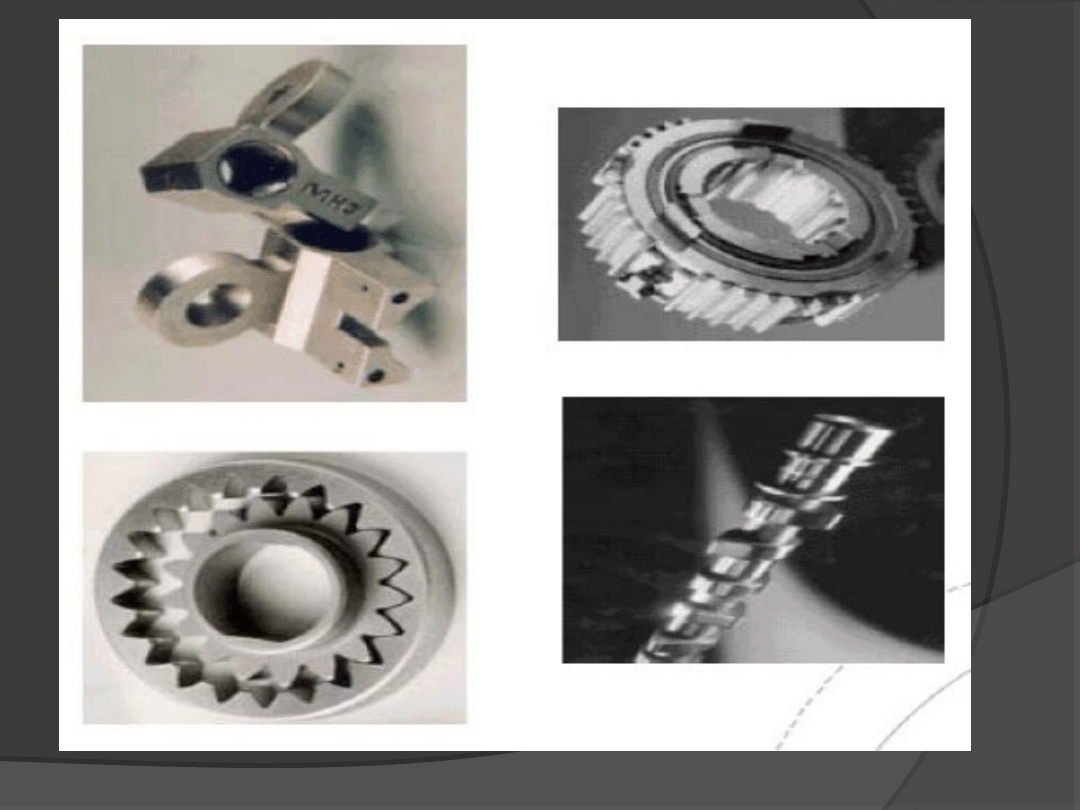

Materiały z proszków

spiekanych.

MASOWO PRODUKOWANE WYROBY SPIEKANE ZE

STALI I STOPÓW METALI NIEŻELAZNYCH

a)

Wyroby spiekane ze stali węglowych i

stopowych Umożliwiają znaczne zmniejszenie

pracochłonności, odciążenie obrabiarek,

oszczędności surowców i zmniejszenia ilości

odpadów. Spiekane części maszyn są stosowane w

przemysłach maszynowym i motoryzacyjnym. W

postaci spieków są wytwarzane koła zębate, rolki,

podkładki, nakrętki, zapadki, części amortyzatorów,

gniazda zaworów, łożyska, okucia budowlane,

elementy uzbrojenia, części maszyn biurowych i

maszyn do szycia.

b)

Wyroby spiekane z miedzi i jej stopów

Miedź oraz brązy lub mosiądze są stosowane do

wyrobu spiekanych części urządzeń i maszyn, okuć

budowlanych.

Materiały z proszków

spiekanych.

ŁOŻYSKA I FILTRY SPIEKANE

a)

Spiekane łożyska lite

Spiekane łożyska ślizgowe wykazują dobre własności mechaniczne.

a)

Porowate łożyska samosmarowe

Spiekane łożyska porowate są stosowane w układach, w których

nie ma możliwości doprowadzenia dodatkowego smarowania oraz

wykonywania przeglądów okresowych oraz tam, gdzie nie można

dopuścić do wyciekania oleju. Łożyska porowate z dodatkowym

smarowaniem są stosowane w ciężkich warunkach pracy — przy

dużych prędkościach oraz obciążeniach.

a)

Spiekane filtry porowate

Filtry spiekane o porowatości do 50% cechują się dobrymi

własnościami mechanicznymi, w tym wytrzymałością na

rozciąganie, wytrzymałością na zginanie, a także dużą odpornością

na obciążenia udarowe i działanie wysokiej temperatury. Mogą być

regenerowane przez przepłukiwanie lub przedmuchiwanie oraz

metodami chemicznymi. Są stosowane w przemysłach

zbrojeniowym, lotniczym, motoryzacyjnym, chemicznym i

obrabiarkowym.

Materiały z proszków

spiekanych.

SPIEKANE MATERIAŁY NARZĘDZIOWE

a)

Spiekane stale szybkotnące

Stale te charakteryzuje

dobra plastyczność, obrabialność mechaniczna, dobra

szlifowalność, duża stabilność wymiarowa.

b)

Węglikostale spiekane

W zależności od gatunku

węglikostale spiekane są stosowane do wytwarzania narzędzi do

obróbki plastycznej na zimno i na gorąco, narzędzi

wykrojnikowych i części pras w metalurgii proszków.

c)

Węgliki spiekane Węgliki spiekane charakteryzują się dużą

odpornością na działanie wysokiej temperatury-do ok. 1000

o

C

nie tracą swej dużej twardości i odporności na ścieranie. Mają

też niską ciągliwość i małą wytrzymałość na rozciąganie.

d)

Ceramiczne materiały narzędziowe

W odróżnieniu od węglików spiekanych materiały te nie

zawierają metalu wiążącego, a ich ciągliwość jest znacznie

mniejsza niż węglików spiekanych. Najważniejszą zaletą

spiekanych materiałów ceramicznych jest możliwość obróbki z

bardzo dużą szybkością skrawania.

Materiały z proszków

spiekanych.

SPIEKANE MATERIAŁY MAGNETYCZNIE TWARDE I

MAGNETYCZNIE MIĘKKIE

a)

Spiekane magnesy trwałe

b)

Spiekane materiały magnetycznie miękkie

SPIEKANE STYKI I PRZEWODNIKI ELEKTRYCZNE

a)

Spiekane styki elektryczne

b)

Spiekane przewodniki elektryczne

CERMETALE ŻAROODPORNE I ŻAROWYTRZYMAŁE

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

Metody proszkowe

metody proszkowe i ich praktyczne zastosowanie, AROMATY

Metody proszkowe

metody proszkowe i ich praktyczne zastosowanie, AROMATY

Nowoczesne metody metalurgii proszkow

T 3[1] METODY DIAGNOZOWANIA I ROZWIAZYWANIA PROBLEMOW

10 Metody otrzymywania zwierzat transgenicznychid 10950 ppt

metodyka 3

organizacja i metodyka pracy sluzby bhp

metodyka, metody proaktywne metodyka wf

epidemiologia metody,A Kusińska,K Mitręga,M Pałka,K Orszulik 3B

GMO metody wykrywania 2

Metody i cele badawcze w psychologii

E learning Współczesne metody nauczania

Tradycyjne metody nauczania w medycynie 2

więcej podobnych podstron