Elektrochemia

Korozja

Dr inż. Katarzyna Kozłowska

Korozja

Korozja jest to proces niszczenia metali w wyniku reakcji

elektrochemicznych i chemicznych zachodzących

podczas zetknięcia się metali z otaczającym je

środowiskiem gazowym albo ciekłym

Proces zaczyna się na powierzchni metalu

Podział

Kryterium - przyczyny zjawiska:

o Korozja elektrochemiczna

o Korozja chemiczna

Kryterium - skutki zniszczenia fazy metalicznej:

Korozja równomierna

Korozja miejscowa

Korozja międzykrystaliczna

Korozja elektrochemiczna

Wynik działania lokalnych ogniw galwanicznych tworzących

się na powierzchni metalu

Istotny składnik ogniw - roztwór elektrolitu

Korozja atmosferyczna

– elektrolit to skondensowana wilgoć

i woda opadowa zawierająca zawsze niewielką ilość

rozpuszczonych substancji: tlen, dwutlenek węgla,

dwutlenek siarki, tlenki azotu

Proces anodowy

Właściwy proces korozyjny wywołany przez działanie

ogniw korozyjnych to

proces anodowy

Przejście atomów metalu M do roztworu w postaci jonów

dodatnich M

Z+

M --> M

Z+

+ Z * e

(Z – ładunek)

Proces katodowy

Uwolnione w procesie anodowym elektrony - zużywane są w

równolegle przebiegającym procesie katodowym

Wydzielanie wodoru - kwaśny roztwór elektrolitu

-

depolaryzacja wodorowa

2H

+

+ 2e --> H

2

Lub - redukcja rozpuszczonego w obojętnym roztworze

elektrolitu tlenu

(depolaryzacja tlenowa)

1/2 O

2

+ 2e + H

2

O --> 2 OH

-

Proces anodowy i katodowy - biegną w różnych miejscach

powierzchni metalu

Podział lokalnych ogniw

korozyjnych

ogniwa powstałe wskutek zetknięcia dwóch różnych metali

ogniwa powstałe w wyniku zetknięcia metalu z wtrąceniami

niematalicznymi

ogniwa wytworzone wskutek częściowej pasywacji metalu, tj.

częściowego pokrycia go tlenkami

ogniwa powstałe w rezultacie napięć mechanicznych -

występujących w niejednorodnym chemicznie metalu czy

stopie

ogniwa stężeniowe - tworzą się gdy kawałek metalu styka się

z roztworami o różnych stężeniach soli lub tlenu

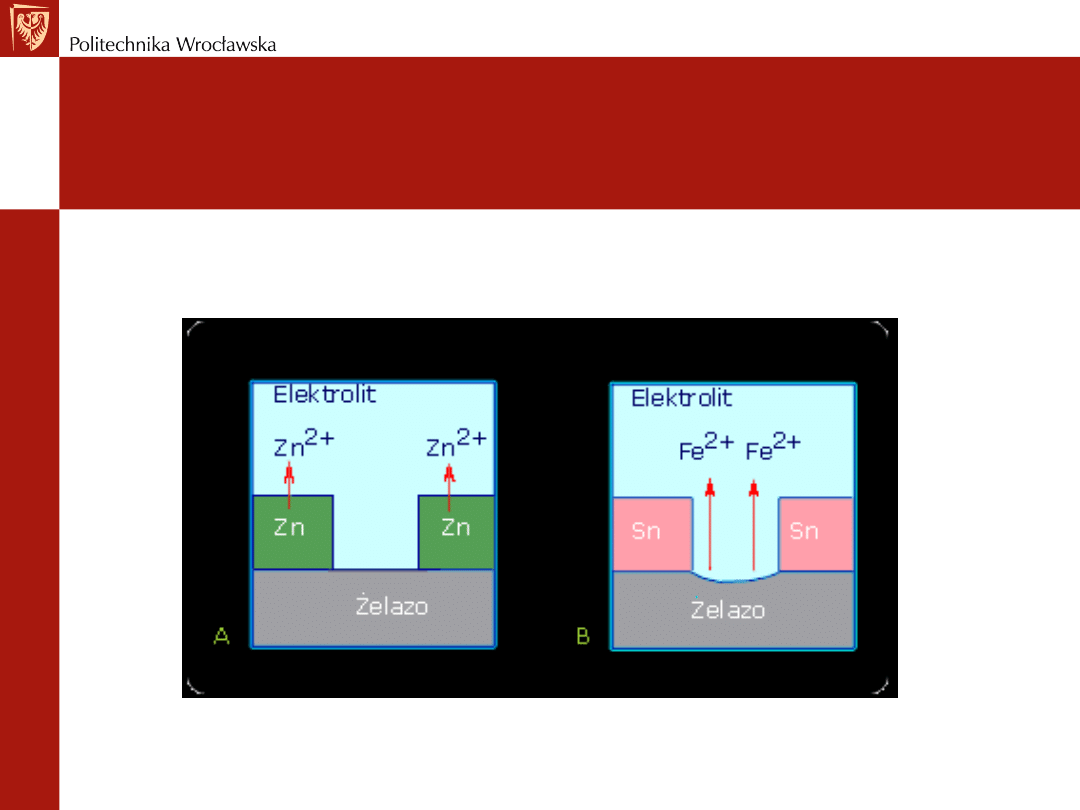

Korozja żelaza

Przykład ogniwa powstałego wskutek zetknięcia się dwóch różnych

metali - blacha pocynowana i pocynkowana

Korozja żelaza w miejscu ubytku ochronnej

powłoki

a) cynkowej b) cynowej

Korozja żelaza

Pokrycie blachy żelaznej cyną – metal o większym potencjale

normalnym - powłoka cyny chroni żelazo - dopóki nie

powstanie na niej rysa

W miejscach powierzchni odsłoniętych przez rysy – i

pokrytych wilgocią - rozpoczyna działanie ogniwo

Fe|elektrolit|Sn

Wynik działania tego ogniwa - odkryta powierzchnia to

obszar anodowy – nastąpi tu rozpuszczanie żelaza

Fe --> Fe

2+

+ 2e

Uwolnione elektrony są zużywane w procesie katodowym

(depolaryzacja wodorowa - gdy roztwór kwaśny, tlenowa –

gdy obojętny)

Korozja żelaza

Blachy żelazna ocynkowana

Gdy powłoka ochronna -uszkodzona

W utworzonym ogniwie lokalnym Zn|elektrolit|Fe

Anoda - elektroujemny cynk

Nastąpi rozpuszczanie cynku i ochrona żelaza

Zn --> Zn

2+

+ 2e

Przyczyny korozji – lokalne

mikroogniwa

Metale, stopy

W nich - pewne ilości wtrąceń niemetalicznych - tlenków,

siarczków

Przy zetknięciu metalu z roztworem elektrolitu

Tworzy się wiele

lokalnych mikroogniw

Ich działanie prowadzi do korozji

Przyczyny korozji – pasywacja

metalu

Częściowa pasywacja metalu

Na powierzchni metalu -cienka lecz dobrze kryjąca

metal warstwa tlenkowa

Tlenki metali mają wyższy potencjał od metali

Zatem - przy zetknięciu metalu z tlenkiem w obecności

elektrolitu - powstają

ogniwa lokalne

W ogniwach lokalnych - metal to anodą i ulega korozji

• 4. Czynnikami mechanicznymi

wpływającymi na pojawienie się

korozji są także naprężenia istniejące

w metalu lub powstające pod

działaniem sił zewnętrznych. Wskutek

tego między odkształconą a

nieodkształconą częścią powierzchni

metalu powstaje różnica potencjałów,

co w obecności elektrolitu prowadzi do

korozji elektrochemicznej.

Przyczyny korozji – mikroogniwa

korozyjne

Mikroogniwa korozyjne

Powstają także - jako ogniwa stężeniowe

Poprzez różne napowietrzenie elektrolitu

Rozpuszczony w elektrolicie tlen w miejscach o dużym stężeniu

tworzy elektrodę tlenową

Jej potencjał jest dodatni

Inne obszary jej powierzchni mają niższy potencjał -

i są obszarem anodowym

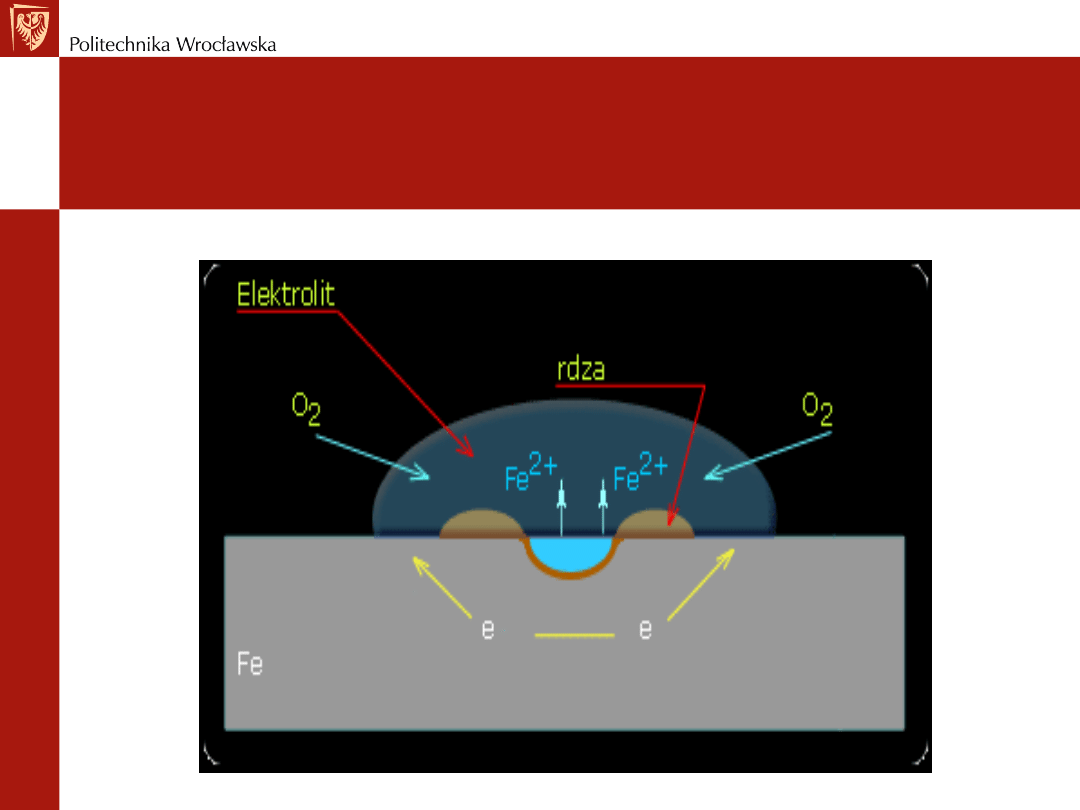

Korozja żelaza w kropli elektrolitu

wskutek różnego napowietrzenia

roztworu

Korozja żelaza w kropli elektrolitu

wskutek różnego napowietrzenia

roztworu

Części powierzchni metalu - w miejscach o mniejszym

stężeniu tlenu - to obszar anodowy

W obszarze anodowym

- następuje rozpuszczanie metalu

Obszar katodowy

- miejsca o lepszym dostępie tlenu –

biegnie tu redukcja rozpuszczonego tlenu (depolaryzacja

tlenowa)

Korozja żelaza w kropli elektrolitu

wskutek różnego napowietrzenia

roztworu

Płytka z żelaza

Powstające w reakcji katodowej jony OH

-

spotykają się z

dyfundującymi od obszarów anodowych jonami Fe

2+

dając

nierozpuszczalny Fe(OH)

2

Pod wpływem rozpuszczonego w wodzie tlenu Fe(OH)

2

ulega

powolnemu utlenieniu do Fe(OH)

3

2Fe(OH)

2

+ H

2

O + 1/2O

2

--> 2Fe(OH)

3

Mieszanina wodorotlenków Fe(OH)

2

i Fe(OH)

3

- po czasie - na skutek

reakcji częściowo przechodzi w tlenki żelaza (III) o różnym

stopniu uwodnienia lub w węglany –

Jest to tzw. rdza

Korozja chemiczna

Korozja chemiczna polega na bezpośrednim ataku

czynnika korozyjnego na metal lub stopy

Korozja chemiczna charakteryzuje się tym, że przez metal

podczas reakcji z czynnikiem korozyjnym (utleniaczem) nie

przepływa prąd elektryczny

Wymiana elektronów między metalem a utleniaczem

przebiega w środowisku nie wykazującym przewodnictwa

jonowego

Reakcję korozji

m

M +

n

U --> M

m

U

n

gdzie: M - metal, U - utleniacz

Korozja chemiczna

Najpospolitszym przykładem - korozja w gazach w podwyższonej

temperaturze – szczególnie tzw.

zendrowanie żelaza

Żelazo (stal) ogrzewane w powietrzu lub w atmosferze utleniającej

- powleka się warstewką tlenków żelaza głównie: Fe

3

O

4

- powstają

także pewne ilości Fe

2

O

3

i FeO – na skutek bezpośredniej reakcji

między żelazem a tlenem czy też innym czynnikiem utleniającym

Korozja chemiczna atakuje równocześnie całą powierzchnię

metalu narażoną na zetknięcie z czynnikiem korozyjnym

Prowadzi do wytworzenia szczelnie przylegającej ochronnej

warstwy produktów korozji

Lub w jej daje w wyniku powstaje warstwa porowata, nie

chroniącą metalu - korozja trwa aż do zupełnego zniszczenia

metalu lub do wyczerpania czynnika korozyjnego

Pasywność

Pasywność metalu to stan jego wysokiej odporności

chemicznej w ściśle określonych warunkach

Elektrochemiczne przejście metalu w stan pasywny związane

jest ze wzrostem jego potencjału elektrodowego

Związana z istnieniem warstewki ochronnej na powierzchni

metalu odpornej na działanie środowiska w określonych

warunkach

Warstewka ochronna - wytworzona przez utlenienie

powierzchni przez tlen gazowy lub jako wynik procesu

elektrochemicznego

Skutki procesów korozyjnych

Określa się jakościowo na podstawie obserwowanych

zniszczeń faz metalicznych w zależności od rozmieszczenia

zniszczeń

Korozja równomierna -rozprzestrzenia się równomiernie

na całej powierzchni przedmiotu metalowego -

nie wpływa

bezpośrednio na zmianę własności wytrzymałościowych

materiału - lecz pośrednio przez zmniejszenie przekroju

poprzecznego przedmiotu

Korozja miejscowa - zniszczenie obejmuje tylko pewne

miejsca powierzchni przedmiotu metalowego zaznaczone w

postaci plam, punktów i wżerów (bardzo niebezpieczne dla

materiału) -

wpływa silnie na zmniejszenie własności

wytrzymałościowych materiału i konstrukcji

Korozja międzykrystaliczna

Zniszczenie występuje na granicach ziaren postępując w głąb

materiału

Powoduje silny spadek własności wytrzymałościowych - często

trudny do zauważenia na powierzchni metalu

Podatne - stopy glinu, aurteniczne stale żaroodporne wskutek

wydzielania się nowej fazy z roztworów stałych i powstawania

związanych z tym naprężeń wewnętrznych w materiale

Ilościowe oznaczanie zniszczenia jest możliwe tylko w

badaniach laboratoryjnych

Ocena odporności materiału - określenie zmian zachodzących

w materiale w odniesieniu do czasu trwania procesu korozji

Miara odporności –

średnia szybkość korozji wyznaczona na podstawie ubytku

ciężaru, ubytku przekroju próbek lub procentowych zmian

własności fizycznych metalu lub stopu

Ochrona przed korozją

Dobór odpowiedniego metalu lub stopu

Osłabienie agresywności środowiska – stosuje się:

– zmniejszenie depolaryzacji tlenowej przez usuwanie tlenu i

elektrolitów o odczynie obojętnym np. odpowietrzanie wody

kotłowej

– inhibitory (opóźniacze) - substancje organiczne lub

nieorganiczne, które dodane do środowiska agresywnego,

zmniejszają wybitnie szybkość procesów korozyjnych

– ochrona katodowa - do konstrukcji chronionej dołącza się

zewnętrzną anodę w postaci metalu o potencjale

elektrodowym niższym niż materiał chronionej konstrukcji –

protektor (np. Cynk)

– połączenie protektora z konstrukcją chronioną wykonuje się

przez bezpośredni styk lub za pomocą przewodnika -

materiał chronionej konstrukcji staje się katodą i nie

koroduje

Ochrona przed korozją

Powłoki ochronne metaliczne –

– na podstawie działania rozróżnia się: powłoki katodowe i

anodowe

– powłoki katodowe

- utworzone z metalu o potencjale

elektrodowym bardziej elektrododatnim niż metal

chroniony w danych warunkach oddziaływania środowiska

– działanie powłoki ochronnej katodowej - czysto

mechaniczne

– powłoki katodowe na stali to: nikiel, miedź, cyna, ołów

– Powłoki anodowe - utworzone z metalu o bardziej

elektroujemnym potencjale elektrodowym niż metal

chroniony

– Powłoki anodowe

-chronią metal elektrochemicznie

– Dla stopów żelaza – powłoka anodowa - cynk i kadm

Ochrona przed korozją

Powłoki ochronne niemetaliczne

- otrzymuje się przez

wytworzenie na powierzchni metalu chronionego jego

związku chemicznego - tlenku, fosforanu itp. na drodze

reakcji chemicznej lub elektrochemicznej

– powłoki ochronne niemetaliczne nakładane dzielą się na:

a)

nieorganiczne -

emalie, powłoki cementowe

b)

organiczne

- lakiery, smoły, asfalty, smary i

farby

– główne zadaniem powłok - mechaniczna izolacja

powierzchni metalicznej od środowiska agresywnego

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

Wyszukiwarka

Podobne podstrony:

wyklad 12nowy procesy elektrodowe i korozja

PROCESY ELEKTROCHEMICZNE I KOROZJA

w10 elektrochemia korozja

wykład 5 elektroliza i korozja

wyklad 12nowy procesy elektrodowe i korozja

w10 elektrochemia korozja

korozja elektrochemiczna metali tom

KOROZJA ELEKTROCHEMICZNA

korozja elektrochemiczna i ochr Nieznany

elektrochemia-skrypt, cw-KOROZJA, KOROZJA

Chemia labolatorium, Korozja, Korozja - szkodliwe działanie chemiczne lub elektrochemiczne na powier

korozja chemiczna i elektrochemiczna metali, Studia, Chemia, chemia od Ines(1)

Korozja elektrochemiczna, Energetyka, I rok, chemia

KOROZJA I PROCESY ELEKTROCHEMIC Nieznany

Korozja elektrochemiczna

więcej podobnych podstron