Temat 5:

„ Sposoby obróbki wiórowej”

Techniki wytwarzania i

CAM

TOCZENIE

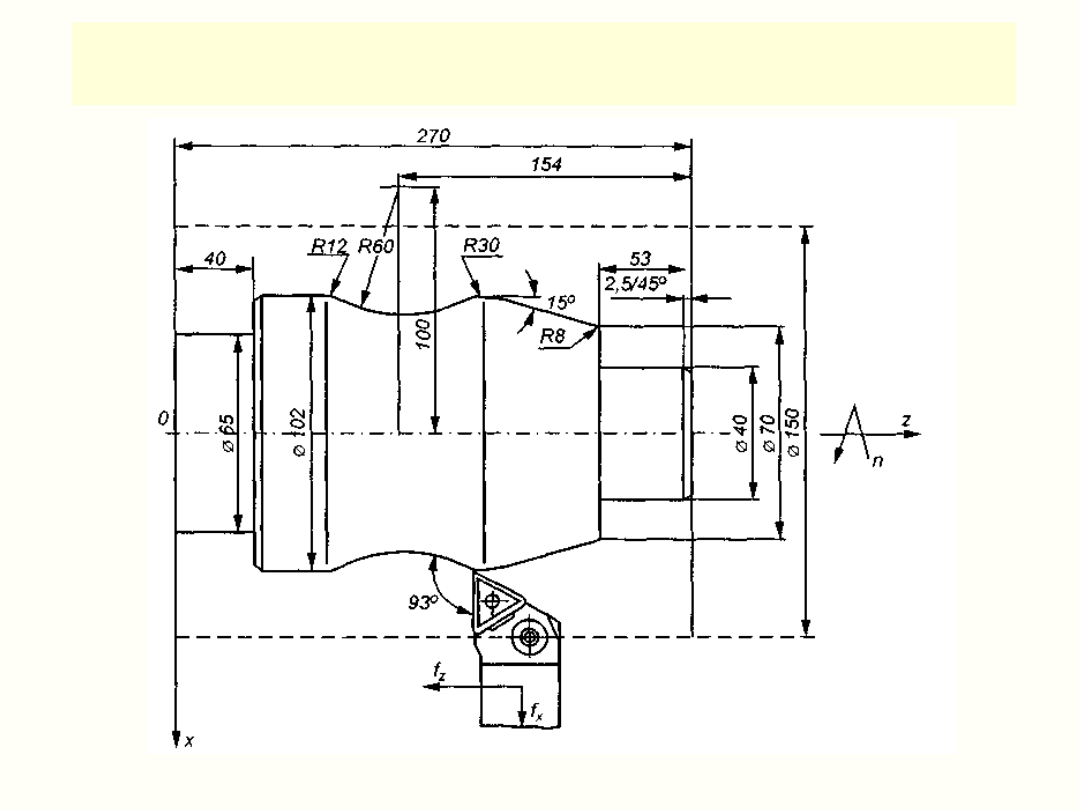

Charakterystyka procesu

Obróbka realizowana jest na obrabiarkach, na których

występuje złożenie dwóch ruchów

głównego obrotowego

n

posuwowego z

prędkością v

f

wykonywany przez

przedmiot

obrabiany

wykonywany przez

narzędzie

przy bardziej złożonych powierzchniach obrotowych występują

równoczesne ruchy narzędzia zarówno w osi Z, jak i w osi X

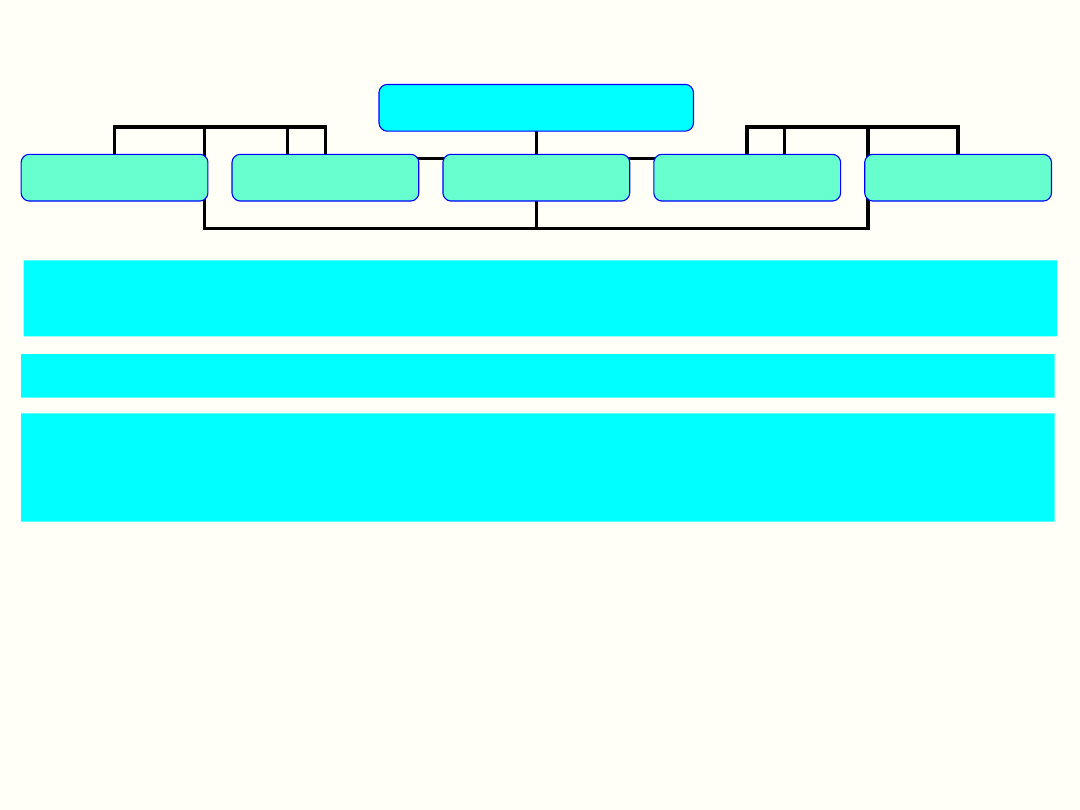

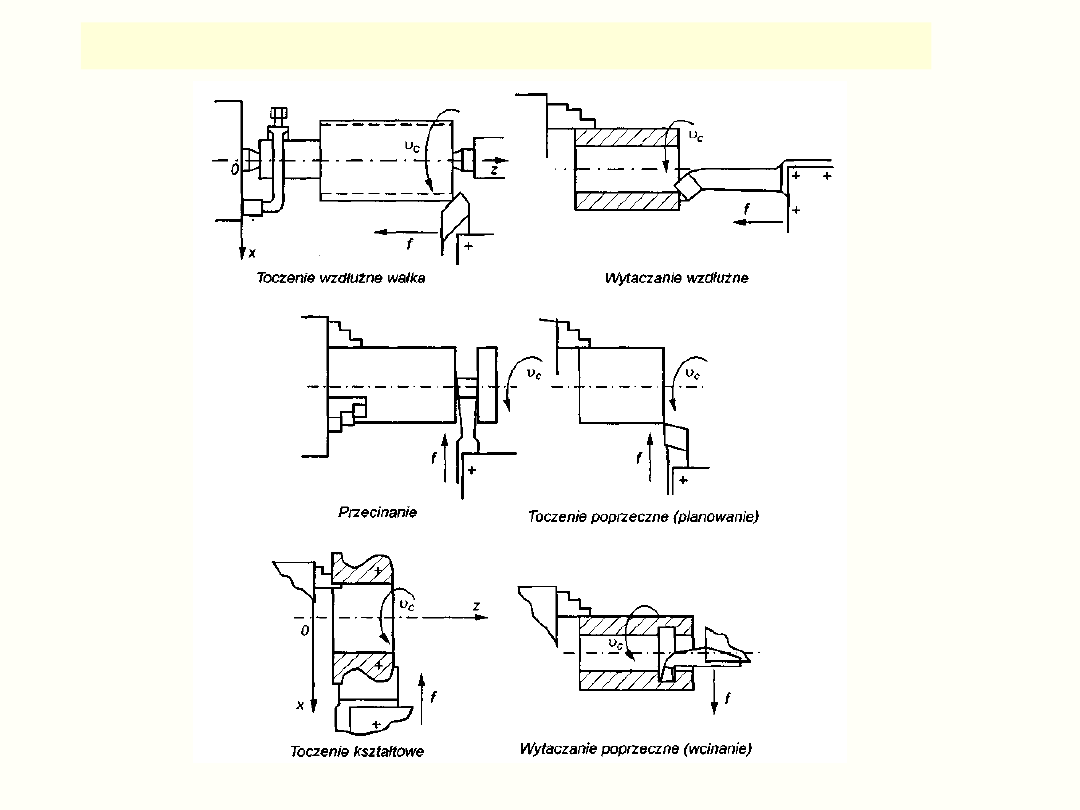

ODMIANY TOCZENIA

wzdłużne poprzeczne kształtowe wytaczanie przecinanie

uzyskuje się wtedy powierzchnie stożkowe lub kształtowe

złożony ruch narzędzia uzyskuje się za pomocą sterownika na

tokarkach NC i CNC lub za pomocą kopiału mechanicznego na

tokarkach klasycznych

Odmiany toczenia

Toczenie kształtowe nożem punktowym sterowanym

przez sterownik na tokarce CNC

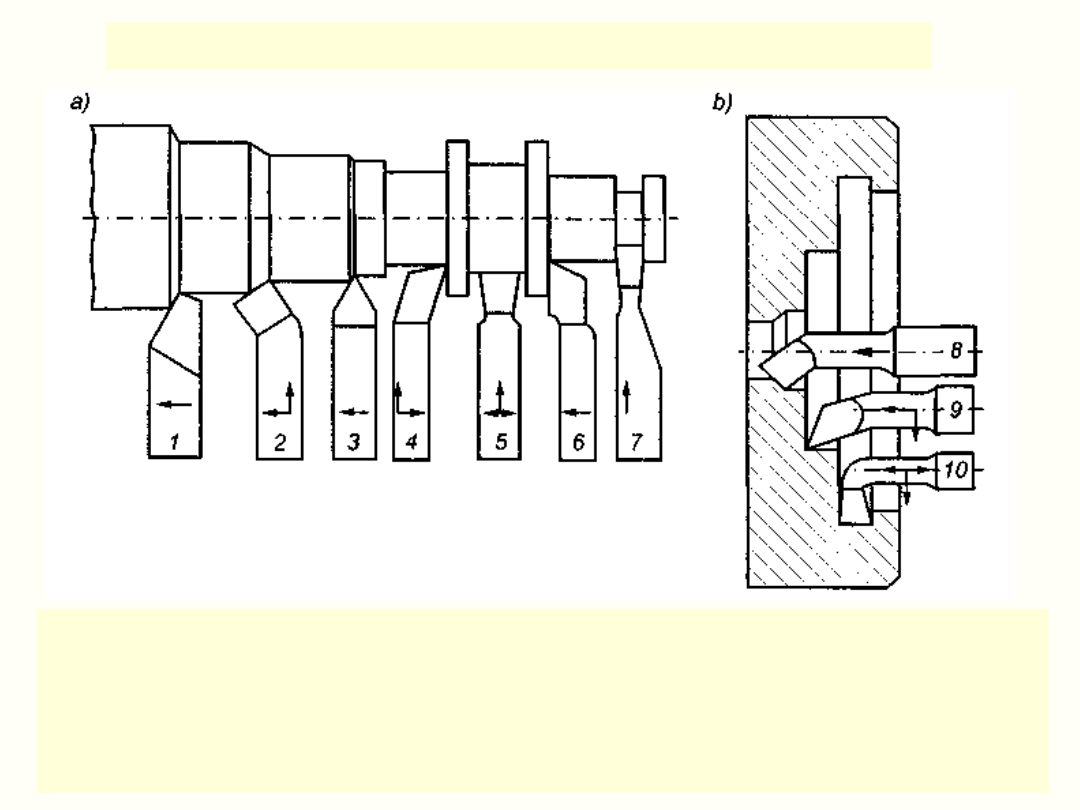

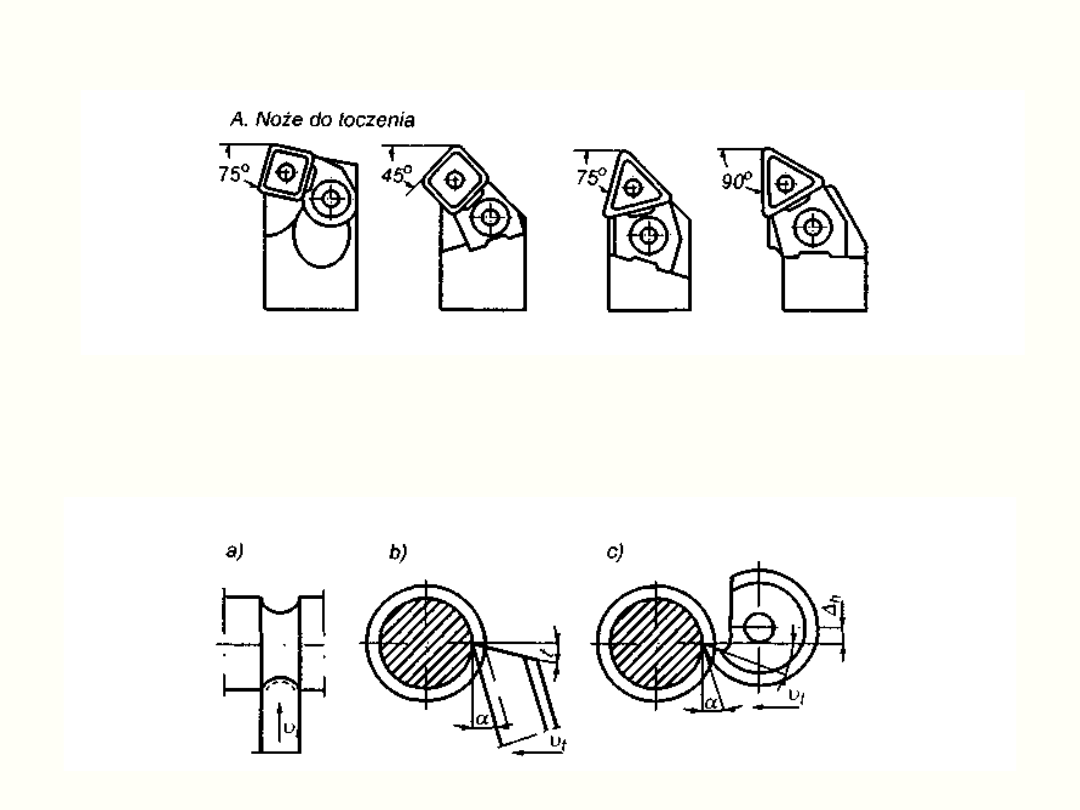

Noże tokarskie

Noże imakowe jednolite i łączone w sposób trwały; 1 — prosty

(zdzierak), 2 — wygięty (zdzierak), 3 — spiczasty (wykańczak), 4 —

boczny wygięty, 5 — szeroki (wykańczak), 6 — boczny odsadzony, 7 —

przecinak, 8 — wytaczak prosty (do otworów przelotowych), 9 —

wytaczak spiczasty (do otworów nieprzelotowych), 10 — wytaczak

hakowy

Obecnie stosuje się powszechnie

noże imakowe składane

, z

wymienną wieloostrzową płytką.

Obok noży tokarskich ogólnego przeznaczenia stosowane są

także

noże kształtowe

, służące do obróbki powierzchni o

złożonym kształcie. Wśród noży kształtowych wyróżnia się noże

promieniowe

,

słupkowe

i

krążkowe

.

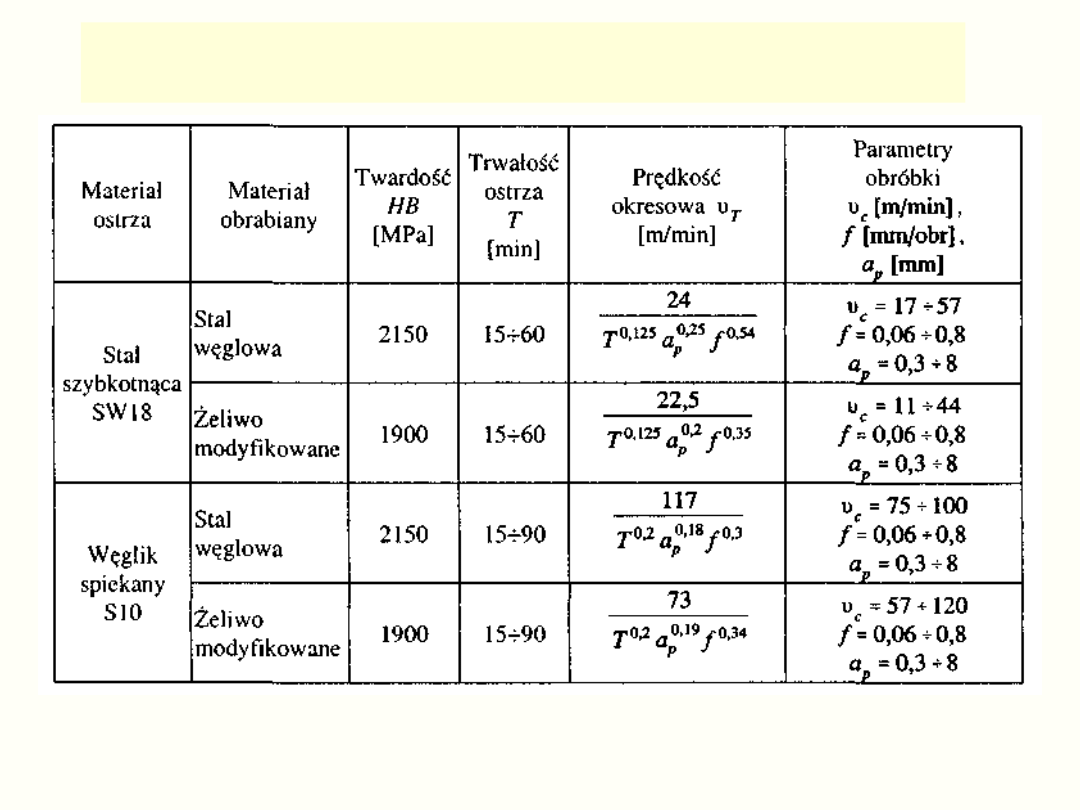

Parametry skrawania dla toczenia

Prędkość skrawania

v

c

jest prędkością obwodową przedmiotu,

związaną ze średnicą przedmiotu

d

i jego obrotami

n

zależnością:

Prędkość skrawania

v

c

jest związana z prędkością okresową

v

T

zależnością:

min

1000

m

n

d

v

c

T

c

v

v

05

,

1

Okresową prędkość skrawania

v

T

oblicza się ze wzoru

doświadczalnego:

min

m

f

a

T

C

v

v

v

y

x

p

m

v

T

Stałe we wzorze prędkości okresowej v

T

przy toczeniu

wzdłużnym

Chropowatość powierzchni po toczeniu

m

r

f

R

t

2

125

rzeczywista chropowatość powierzchni uzyskiwana w procesie

toczenia, mierzona parametrem

R

z

, wynosi

50-3 µm

chropowatość powierzchni

po toczeniu jest zależna od kształtu

ostrza i prędkości ruchu posuwowego względem powierzchni

teoretyczną wysokość chropowatości

R

t

jako funkcję posuwu

f

i

promienia wierzchołka naroża

r

można obliczyć wg wzoru:

rzeczywista chropowatość uzależniona jest od wielu innych

czynników,

głównie

właściwości

plastycznych

materiału

obrabianego, drgań układu OUPN, podatności układu na

odkształcenia itp.

Dokładność powierzchni po toczeniu

dokładność wykonania powierzchni toczonych

podczas obróbki

powierzchni z małymi przekrojami wióra na tokarce jest w

zakresie

klas IT5-IT6

uzyskane powierzchnie walcowe nie są idealnymi bryłami, są

obarczone błędem, który występuje zarówno w przekroju

walca, jak również wzdłuż tworzącej walca

są to tzw.

błędy okrągłości

oraz

walcowości

, których graniczna

wartość nie powinna przekraczać

25%

zadanej tolerancji

wykonania średnicy przedmiotu

STRUGANIE I DŁUTOWANIE

Charakterystyka procesów

struganiem i dłutowaniem obrabiane są powierzchnie o

prostoliniowych tworzących, gdyż podstawową cechą kinematyki

tych sposobów jest ruch główny prostoliniowy posuwisto-zwrotny

narzędzia z prędkościami

v

c

i

v

j

ruch posuwowy

f

[mm/2 x skok], zapewniający ciągłość obróbki,

wykonywany jest cyklicznie po każdym ruchu skrawania

układ obróbczy

dłutowania

różni się od strugania głównie

mniejszą długością ruchu roboczego i jego realizacją w

płaszczyźnie pionowej

obydwa sposoby obróbki cechuje udarowy charakter pracy

narzędzia wchodzącego w kontakt z materiałem obrabianym przy

pełnym przekroju warstwy skrawanej

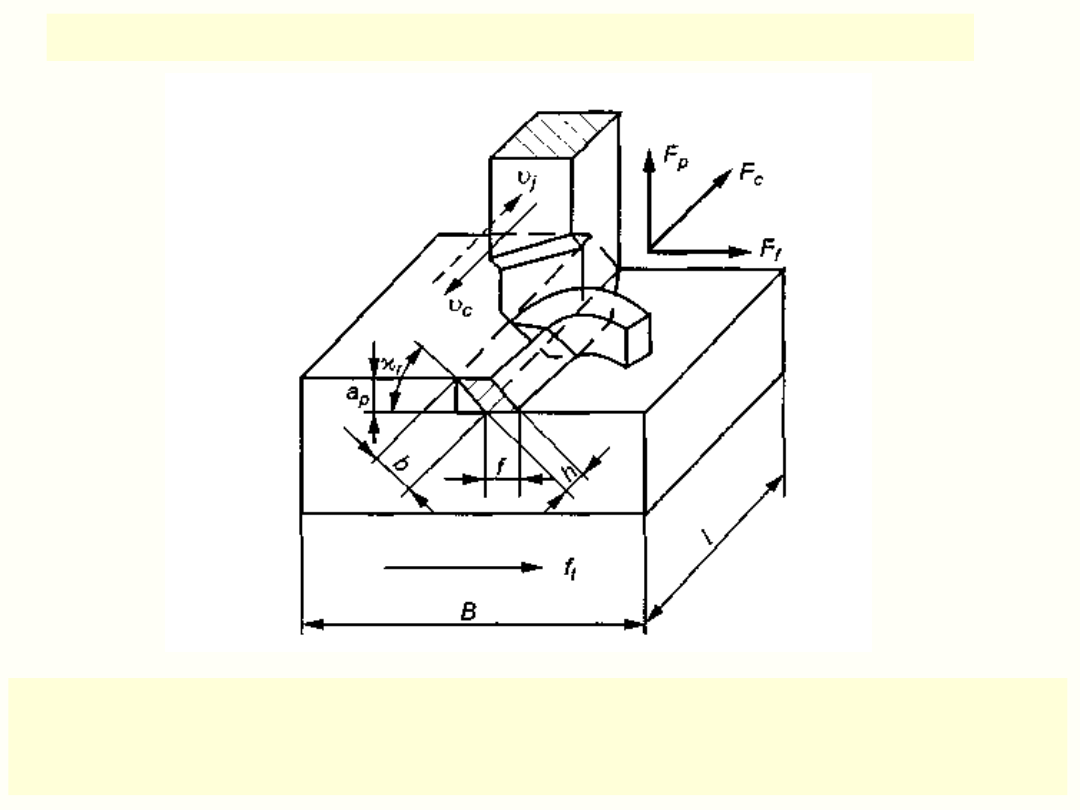

Parametry geometryczne i kinematyczne strugania

h, b — grubość i szerokość warstwy skrawanej; a

p

,f— głębokość i

posuw [mm/2 x skok], v

c

,f

t

— prędkość skrawania i posuwu, v

j

—

prędkość ruchu jałowego

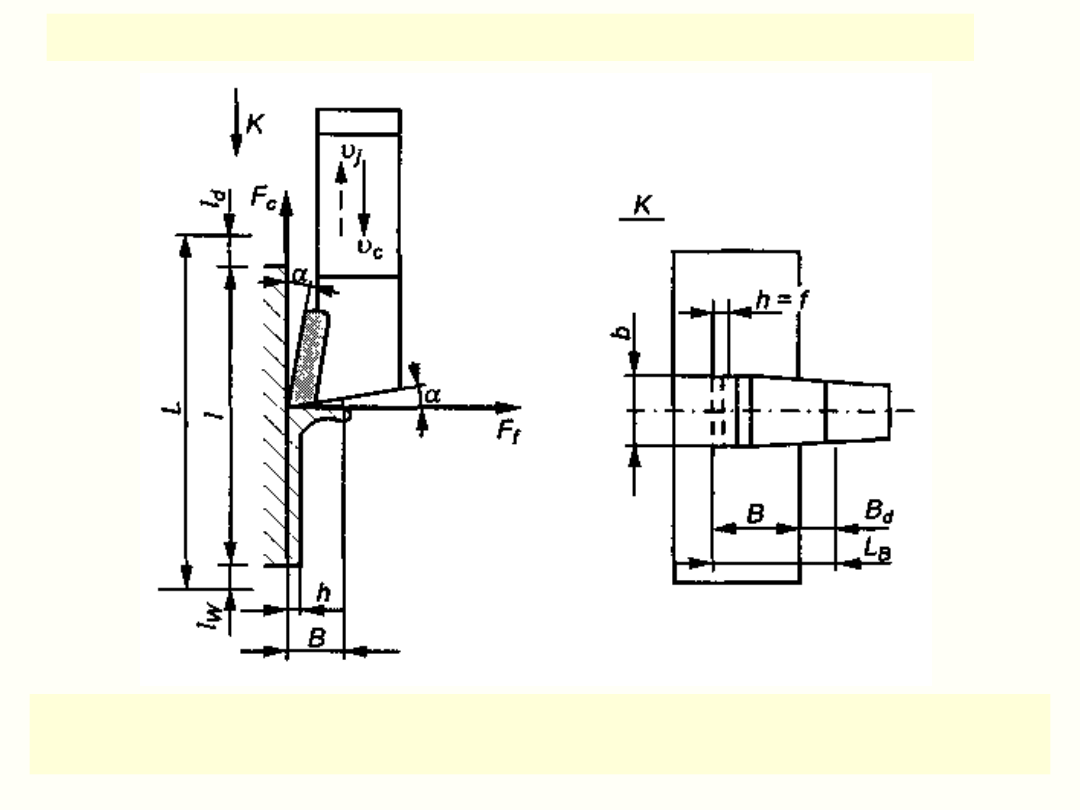

h, b — grubość i szerokość warstwy skrawanej (h =f [mm/2 x

skok]), v

c

, v

j

— prędkości ruchu roboczego i jałowego

Parametry geometryczne i kinematyczne dłutowania

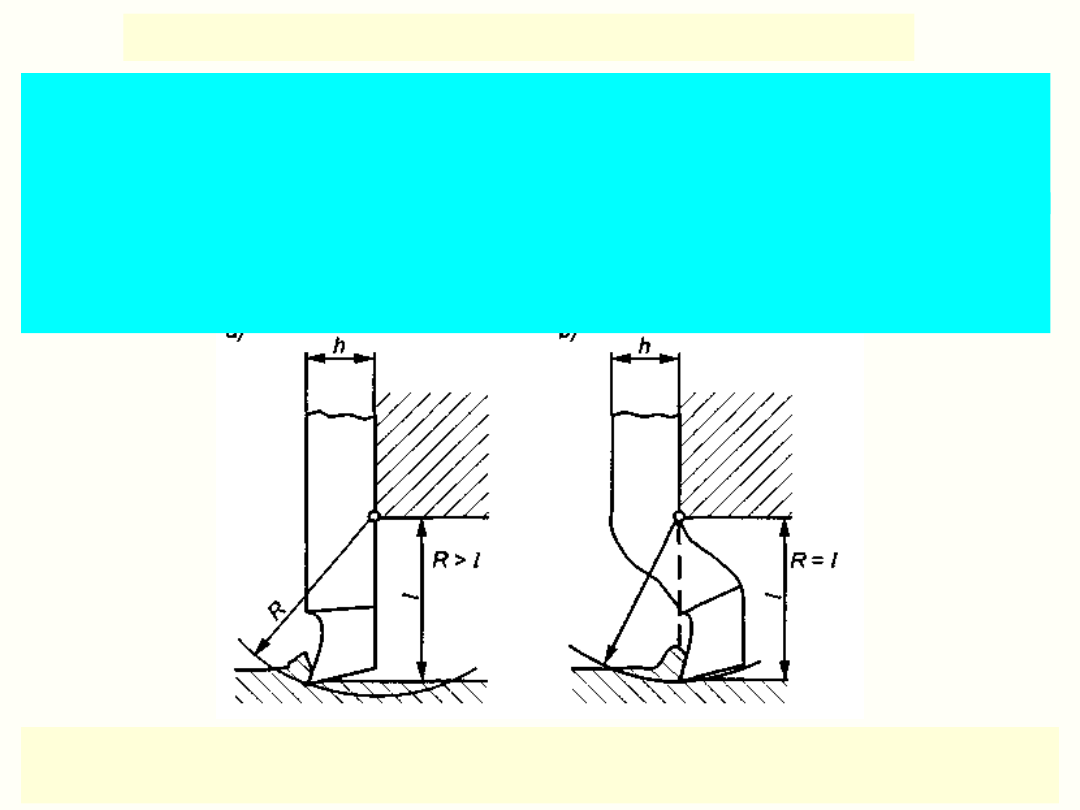

Narzędzia

powszechne zastosowanie znajdują

noże tokarskie o prostym

trzonku

; mankamentem ich pracy jest łukowe przemieszczanie

się ostrza pod

obciążeniem, co powoduje pogorszenie

chropowatości powierzchni

Przykłady konstrukcji noży strugarskich: a) z trzonkiem prostym,

b) odgiętym

korzystniejsze skutki uzyskiwane są przy struganiu

nożami

odgiętymi

; noże te mają wierzchołek w płaszczyźnie podparcia, a

zatem ich ugięcie powoduje jego odsunięcie od powierzchni

obrobionej i zapobiega jej uszkodzeniom

w

dłutaku

przelotowym powierzchnia A jest powierzchnią

natarcia, powierzchnia B jest powierzchnią przyłożenia, co

wynika bezpośrednio ze schematu pracy noża dłutującego

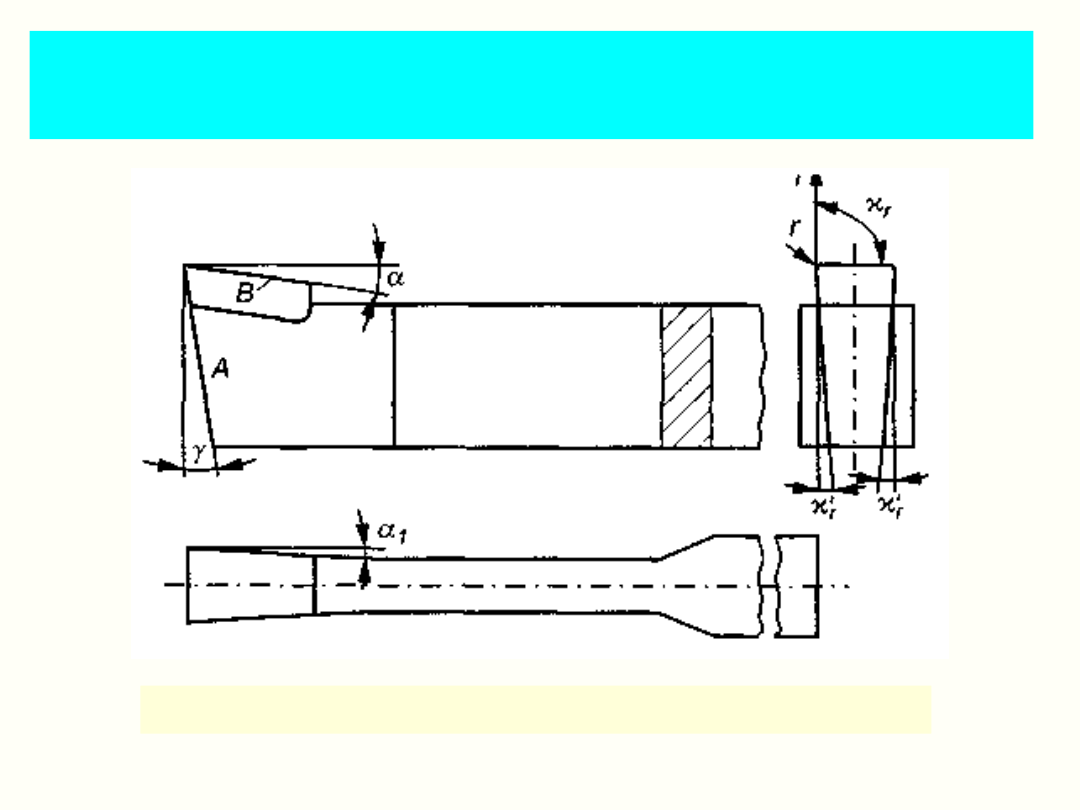

Geometria ostrza noża dłutowniczego (

r

= 90°)

Chropowatość powierzchni po struganiu

chropowatość powierzchni

uzyskiwana po struganiu wynosi

R

z

= 80-3 µm

dokładność wykonania

wymiarów w wyrobie uzyskuje się w

zakresie klas od

IT12

do

IT8

włącznie

Dokładność powierzchni po struganiu

WIERCENIE, POWIERCANIE, ROZWIERCANIE I

POGŁĘBIANIE

Charakterystyka procesu wiercenia

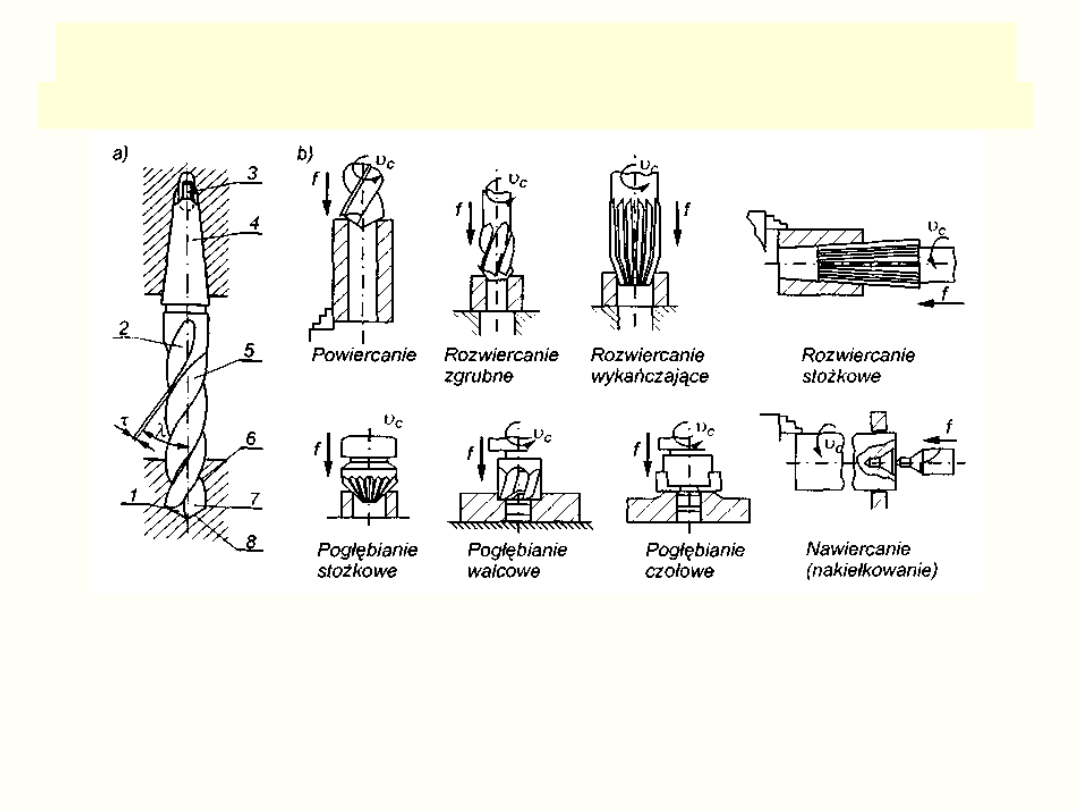

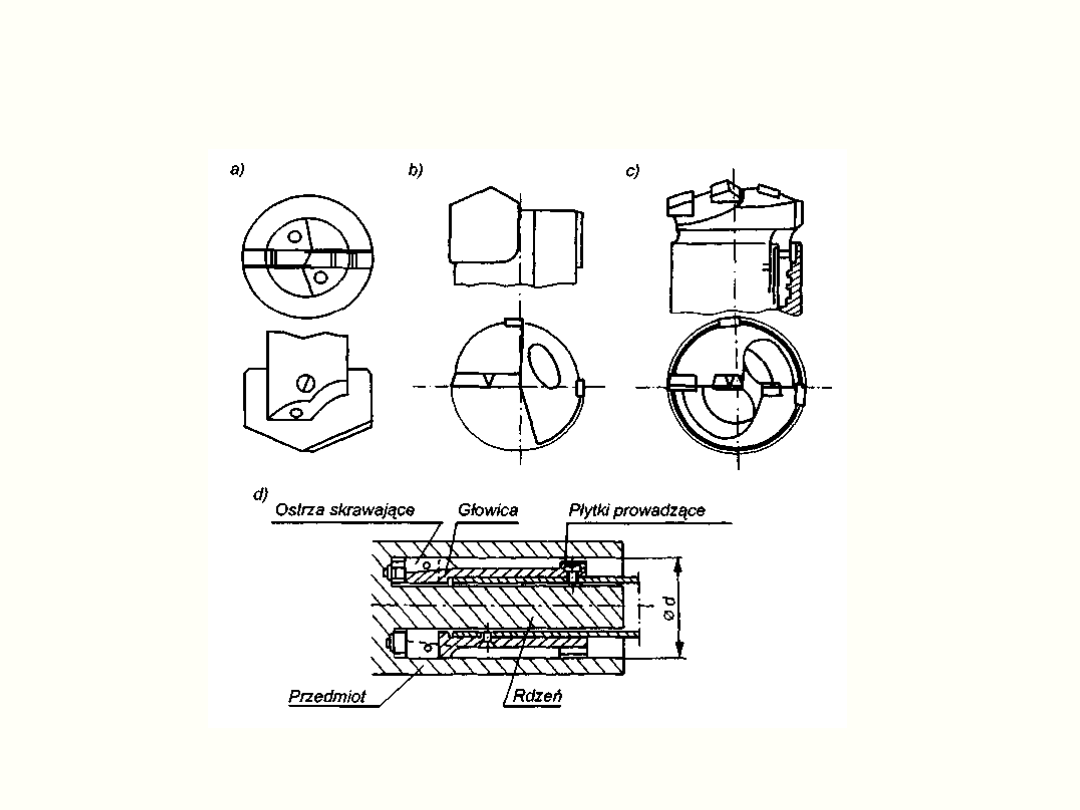

Schemat obróbki wierceniem: a) elementy składowe wiertła, b) schematy

obróbki powiercaniem, rozwiercaniem zgrubnym i wykańczającym,

odmiany operacji pogłębiania i nawiercania; 1 — powierzchnia

przyłożenia, 2 — rowek śrubowy, 3 — płetwa, 4 — chwyt, 5 —

powierzchnia boczna, 6 — pomocnicze krawędzie skrawające, 7 —

powierzchnia natarcia, 8 — główne krawędzie skrawające

Narzędzia

Część robocza wiertła składa się z części skrawającej, którą tworzą dwa

ostrza oraz części prowadzącej, która jest lekko zbieżna w kierunku chwytu.

Do prowadzenia wiertła w otworze służy walcowa

łysinka

o szerokości

.

Wiertło posiada dwa rowki wiórowe śrubowe o kącie pochylenia

, które

stanowią powierzchnię natarcia, a ponadto służą do odprowadzania wiórów.

Dwie powierzchnie przyłożenia przecinają się wzdłuż krawędzi, która

nazywa się

ścinem

. Część chwytowa wierteł o małych średnicach jest

walcowa, natomiast w wiertłach o większych średnicach chwyt jest

stożkowy i zakończony

płetwą

, która służy do wybijania wiertła z otworu lub

do przenoszenia momentu skręcającego.

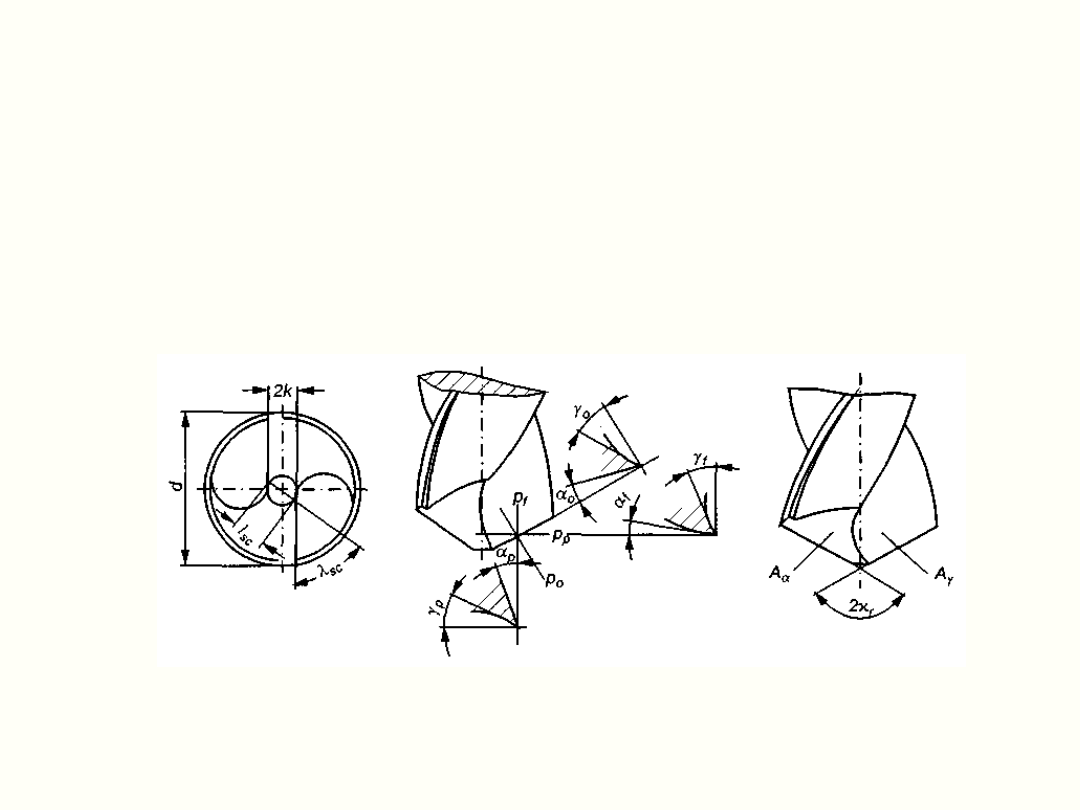

Elementy geometryczne ostrza wiertła krętego; l

sc

– długość ścina,

sc

–

kąt odchylenia ścina od linii krawędzi skrawających,

o

– kąt przyłożenia,

o

– kąt natarcia,

r

– kat przystawienia

Wiertło kręte

jest powszechnie stosowanym narzędziem do wykonywania

otworów na gotowo, pod rozwiercanie i gwintowanie w zakresie średnic

0,2

- 50 mm

. Chwyty wierteł krętych, stosowanych w przemyśle maszynowym,

są stożkowe lub cylindryczne.

Wiertło piórkowe

służy do wykonywania otworów cylindrycznych o

niewielkiej głębokości i małych średnicach

0,05 - 0,8 mm

oraz do

wiercenia otworów kształtowych. Ostrze wiertła piórkowego może być

mocowane na przedłużaczu prętowym lub rurowym i w tym układzie

znajduje zastosowanie przy wierceniu głębokich otworów.

Wiertło lufowe

ma jedną krawędź skrawającą i otwór w korpusie

umożliwiający doprowadzenie chłodziwa.

Wiertło eżektorowe

ma wewnętrzne kanały do doprowadzenia chłodziwa

i wypłukiwania wiórów.

Wiertło rurowe (trepanacyjne)

jest stosowane do wiercenia głębokich

otworów o średnicach do

60 mm

. Umożliwiają one wiercenie otworów o

długościach dochodzących do

3 m

.

Narzędzia do wiercenia głębokich otworów: a) wiertło piórkowe,

b) wiertło lufowe, c) wiertło eżektorowe, d) wiertło rurowe

Rozwiertaki

są narzędziami, których zadaniem jest poprawienie

dokładności i zmniejszenie chropowatości powierzchni otworów

uzyskanych w wyniku wiercenia. Do rozwiercania zgrubnego i

wykańczającego używane są

rozwiertaki zdzieraki

oraz

rozwiertaki

wykańczaki

. W zależności od średnicy mogą być

trzpieniowe

lub

nasadzane

. Rozwiertaki wykańczaki mogą być

rozprężne

lub

nasadzane

.

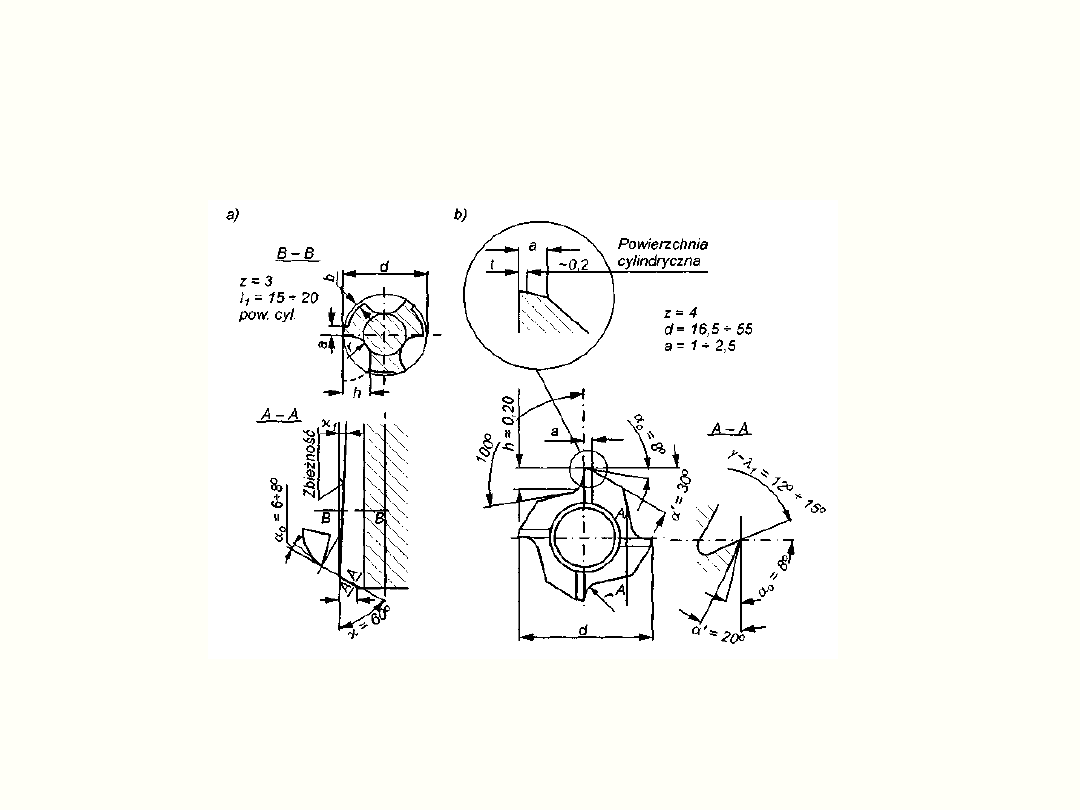

Ukształtowanie: a) części roboczej rozwiertaka zdzieraka krętego, b)

pogłębiacza czołowego czteroostrzowego;

o

— kąt przyłożenia, ' — kąt

pochylenia zęba dwuścinowego

Chropowatość i dokładność po obróbce

wiercenie

i

powiercanie

w materiale pełnym nie daje dużej

dokładności wymiaru ani gładkości powierzchni.

dokładność po wierceniu odpowiada klasie

IT12

, chropowatość

R

z

= 125-20 µm

rozwiercanie zgrubne

pozwala uzyskać dokładność otworów w

klasie od

IT11

do

IT10

, chropowatość powierzchni

R

z

= 20-7

µm

rozwiercaniem

wykańczającym

można

uzyskać

dokładność

wykonania otworu w klasie od

IT9

do

IT6

, natomiast chropowatość

powierzchni po obróbce

R

z

= 4-1,7

µm

naddatki

na rozwiercanie zgrubne wynoszą

0,5 mm

, zaś na

rozwiercanie wykańczające

0,25-0,07 mm

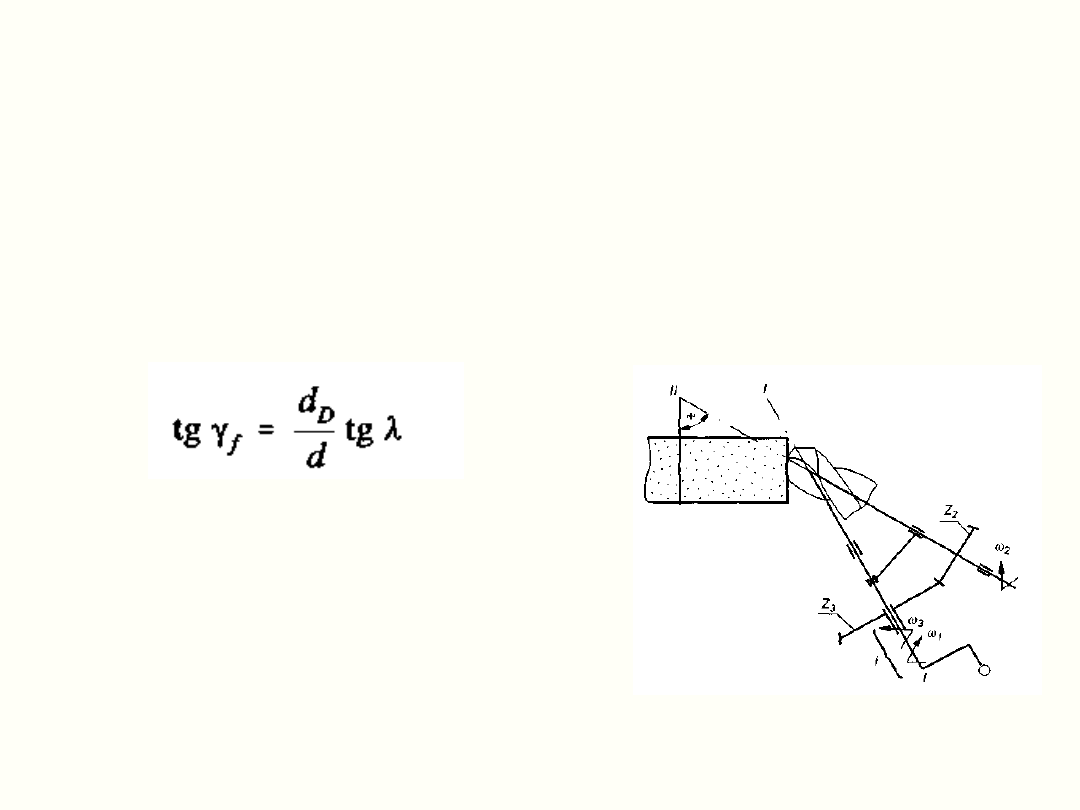

Ostrzenie wierteł

Sposób ostrzenia wiertła krętego na powierzchni

przyłożenia na ostrzarce o ruchu planetarnym

stożka

Wiertła ostrzy się wyłącznie na powierzchni przyłożenia. Powierzchnia

przyłożenia jest najczęściej powierzchnią stożkową, ale może stanowić

również powierzchnię walcową lub powierzchnię śrubową.

W metodach stożkowego kształtowania powierzchni przyłożenia, oś wiertła

oraz oś generowanego stożka ściernicy muszą być przesunięte względem

siebie o wielkość k, która nie powinna być mniejsza od wymiaru rdzenia

wiertła. Przesunięcie to zapewnia występowanie kąta przyłożenia, który w

metodzie Washburne'a rośnie w kierunku osi wiertła. Kąt natarcia boczny

f

, w wiertle jest również zmienny wzdłuż promienia wiertła i można go

określić z zależności:

gdzie:

— kąt pochylenia linii śrubowej rowka

wiórowego na obwodzie wiertła,

d — średnica zewnętrzna wiertła [mm],

d

D

— średnica bieżąca wzdłuż krawędzi ostrza

Najczęściej stosowane wartości kąta

=

19-30°

FREZOWANIE

obróbka frezowaniem jest szeroko stosowana w przemyśle

maszynowym, gdyż frezarki należą do najbardziej wydajnych

obrabiarek

w wielu przypadkach frezowanie wyparło całkowicie struganie i

dłutowanie i stało się najwygodniejszym i najtańszym sposobem

obróbki, zarówno powierzchni

płaskich

,

obrotowych

,

śrubowych

,

ewolwentowych

, jak i powierzchni o

złożonych przestrzennie

kształtach

podczas frezowania

narzędzie wykonuje ruch obrotowy

, natomiast

przedmiot obrabiany

zamocowany na stole frezarki

wykonuje ruch

posuwowy prostoliniowy

lub

krzywoliniowy

(na frezarkach

kopiarkach lub frezarkach sterowanych numerycznie)

Rozróżnia się dwie odmiany frezowania:

frezowanie walcowe,

frezowanie walcowo-czołowe.

Frezowanie walcowe

jest odmianą, w której stosuje się frez walcowy.

Jego oś zajmuje położenie równoległe do powierzchni obrabianej.

Frezowanie czołowe

jest odmianą frezowania, w której stosuje się frez

walcowo-czołowy. Jego oś zajmuje położenie prostopadłe do powierzchni

obrabianej.

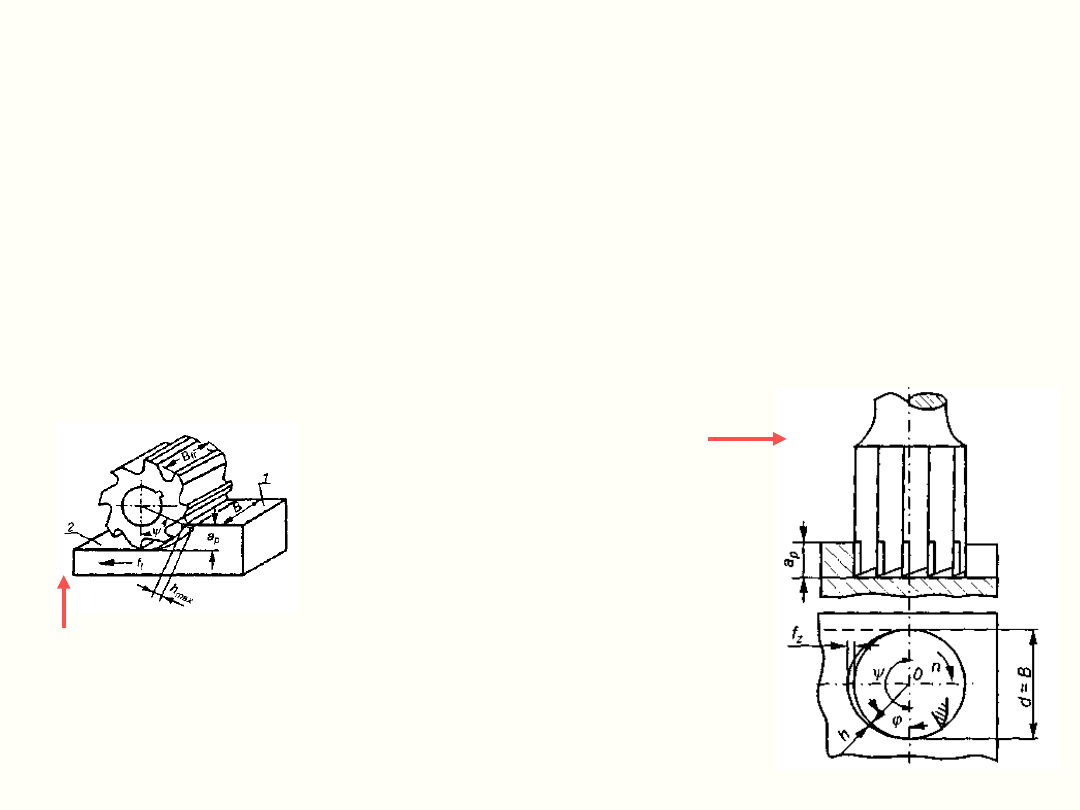

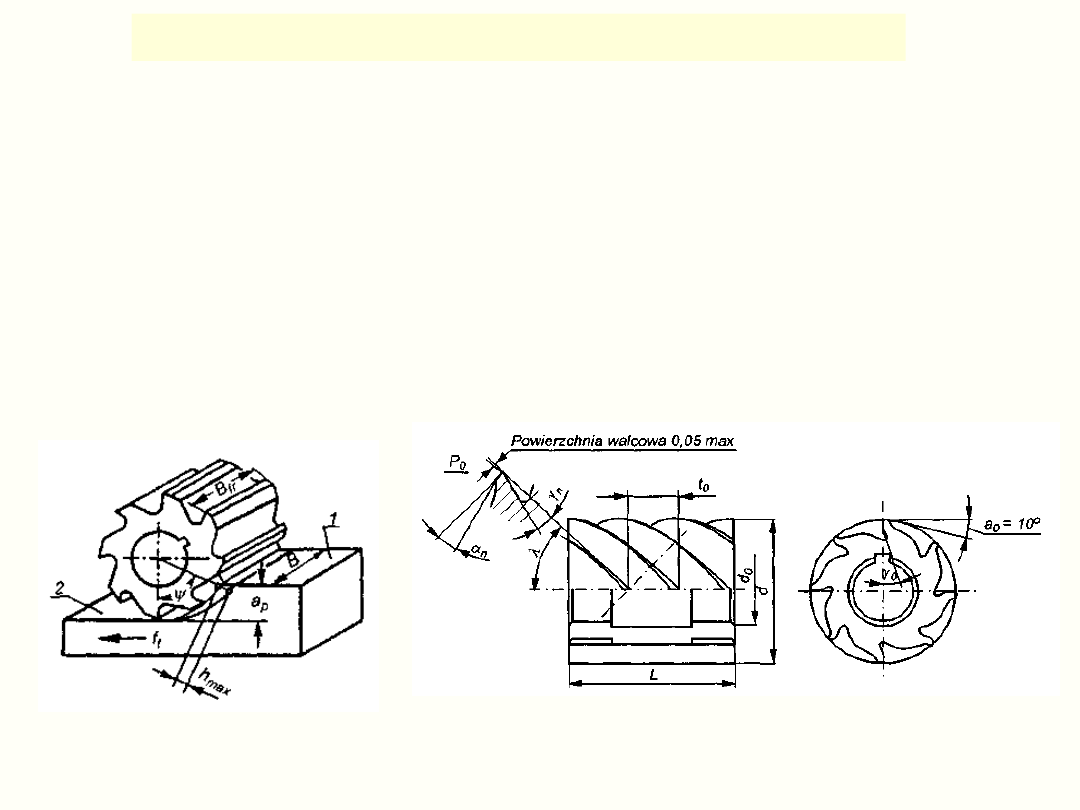

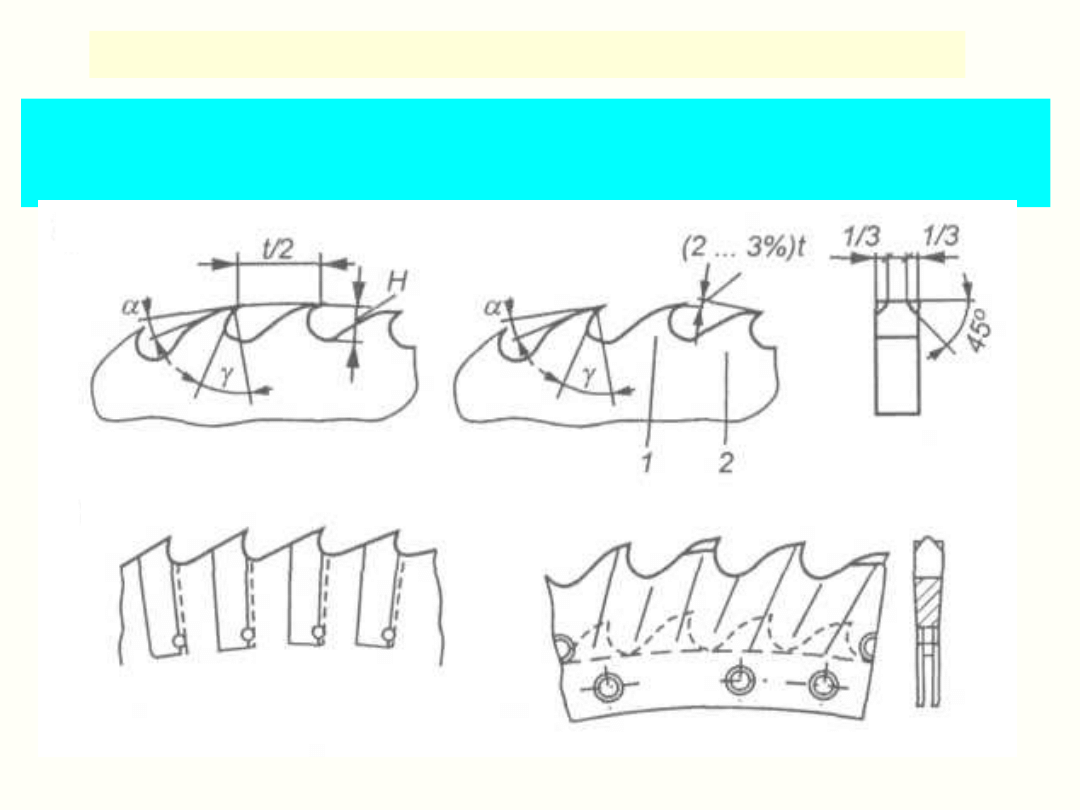

Parametry geometryczne skrawania frezem

walcowym o zębach prostych; a

p

, B — głębokość i

szerokość frezowania, h — grubość warstwy

skrawanej, — kąt kontaktu frezu z materiałem,

1 — powierzchnia obrabiana, 2 — powierzchnia

obrobiona

Parametry

geometryczne

skrawania frezem walcowo-

czołowym; a

p

, B — głębokość i

szerokość frezowania, h —

grubość warstwy skrawanej,

—

kąt

kontaktu

frezu

z

materiałem

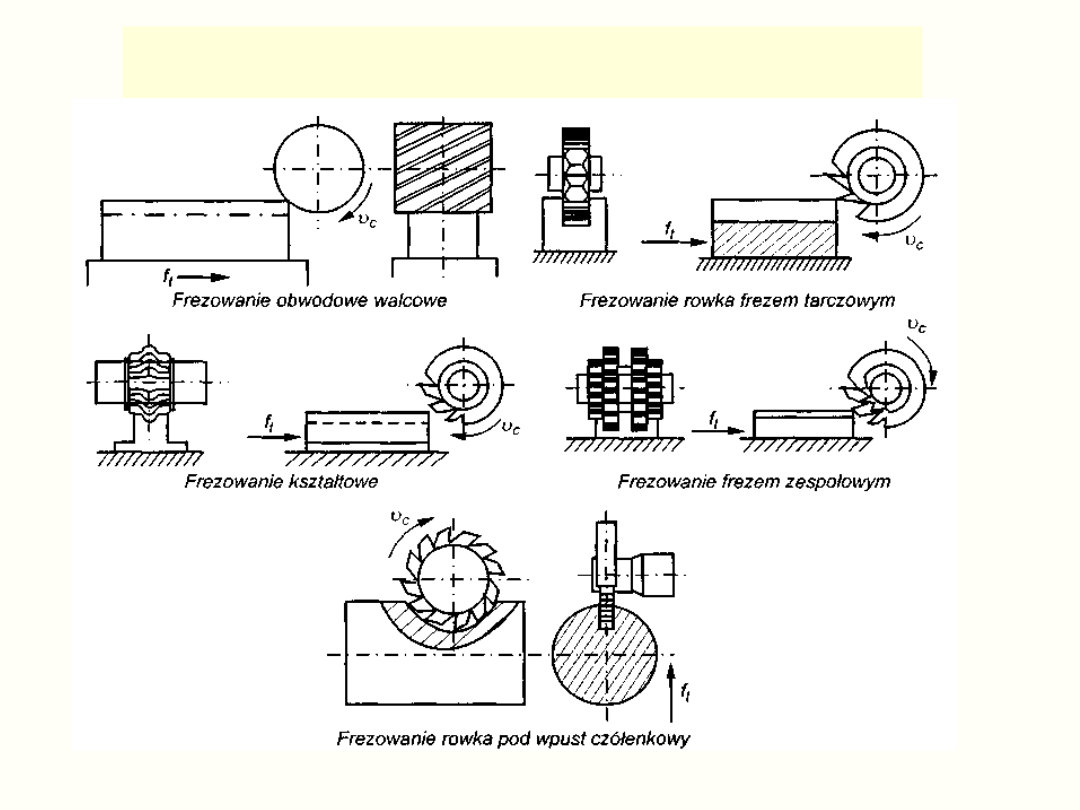

Odmiany

frezowania

na

frezarkach

poziomych

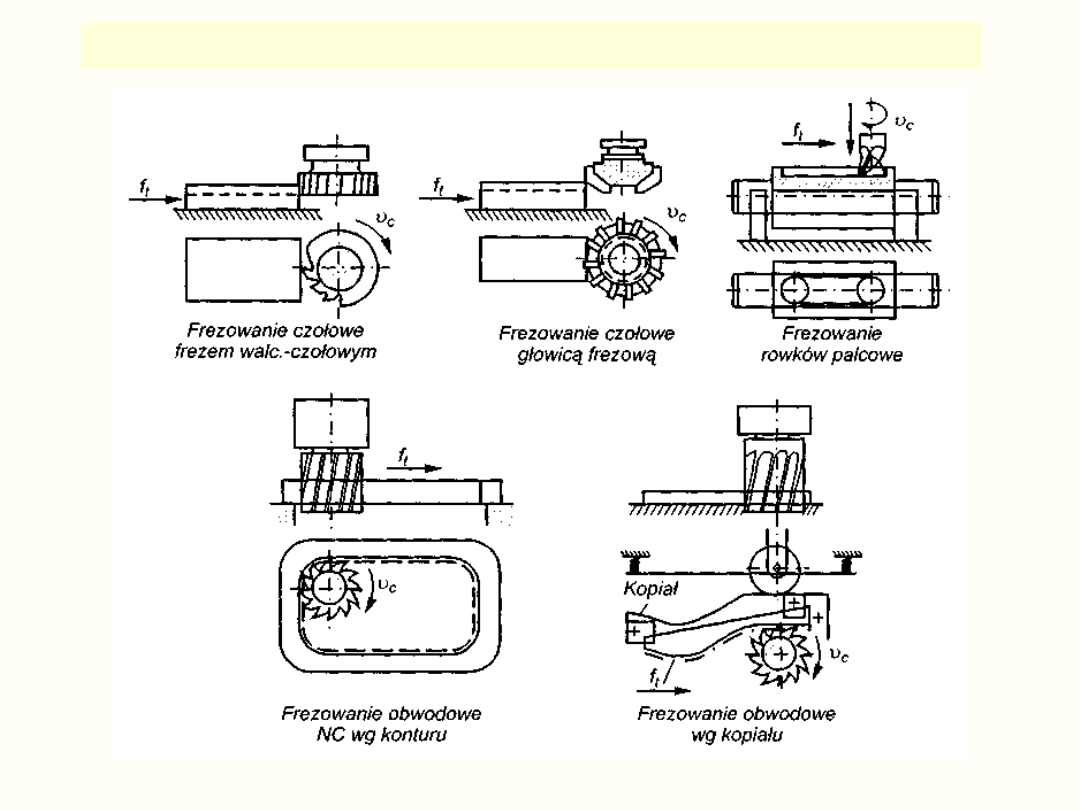

Odmiany frezowania na frezarkach pionowych

Frezy

Frezy są narzędziami wieloostrzowymi. Stanowią one liczną rodzinę

narzędzi.

Do ważniejszych grup frezów zalicza się:

frezy walcowe o ostrzach prostych lub śrubowych,

frezy walcowo-czołowe z ostrzami na powierzchni czołowej i

obwodzie,

frezy kształtowe o złożonym zarysie, do których zalicza się:

frezy do gwintów: krążkowe i wielokrotne,

frezy modułowe do obróbki kół zębatych,

frezy do obróbki obwiedniowej wielowypustów itp.

Frez walcowy

ma na obwodzie

z

ostrzy

o linii równoległej do osi frezu

lub

o linii śrubowej

.

Geometria

frezu

walcowego

o

zębach

śrubowych; t

0

— podziałka osiowa

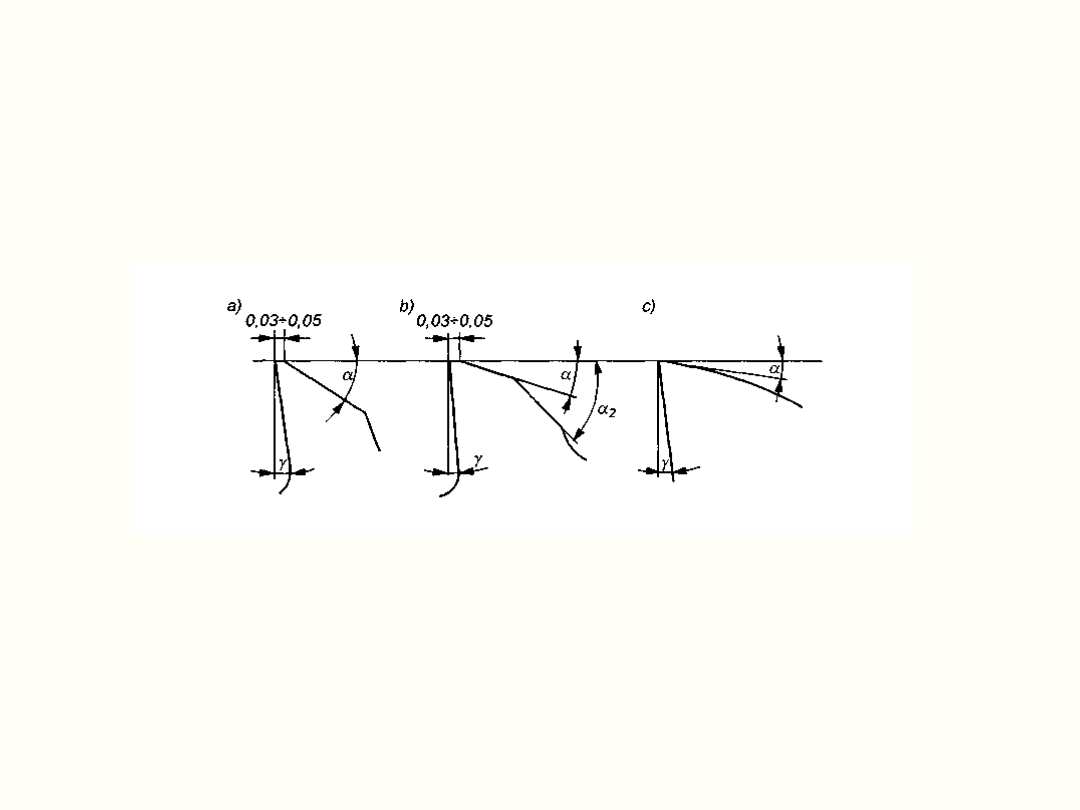

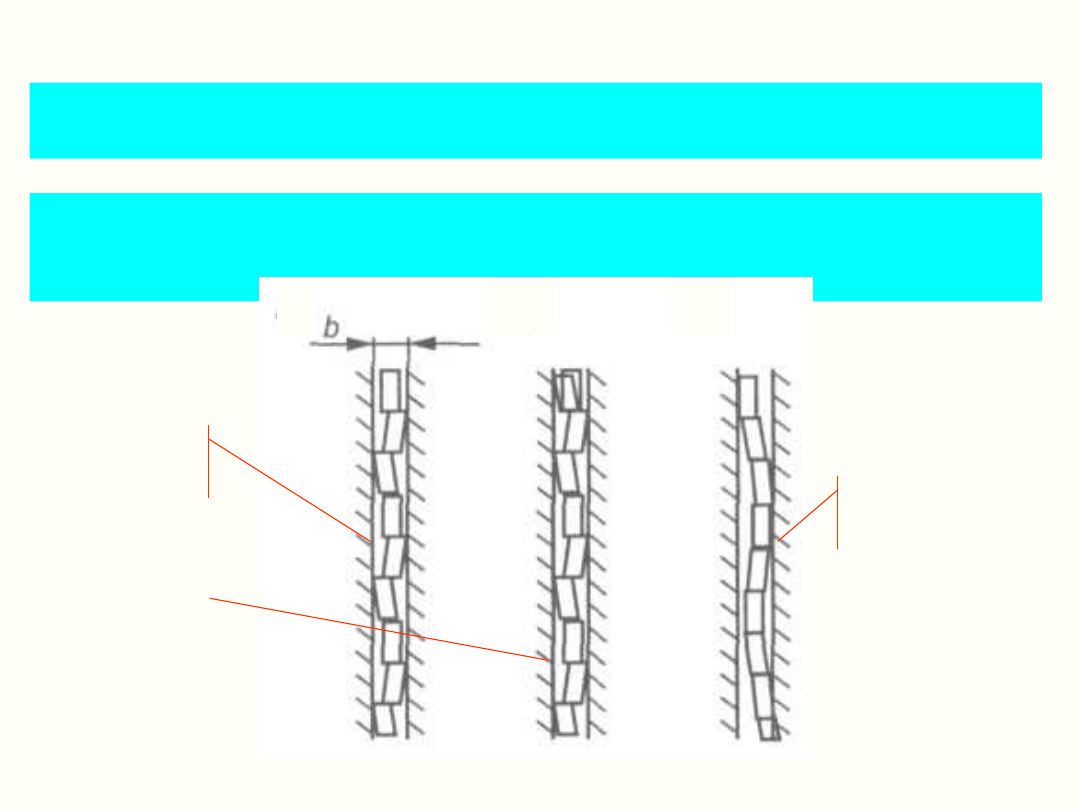

Zarysy zębów ostrzy klasyfikuje się jako:

jednościnowe,

dwuścinowe,

krzywoliniowe (zataczane).

Typowe ukształtowania powierzchni przyłożenia ostrzy frezów

walcowych:

a) jednościnowe, b) dwuścinowe, c) zataczane

Frezarki

Frezarki można podzielić na:

frezarki wspornikowe ze sterowaniem konwencjonalnym,

frezarki NC i CNC,

frezarki specjalizowane.

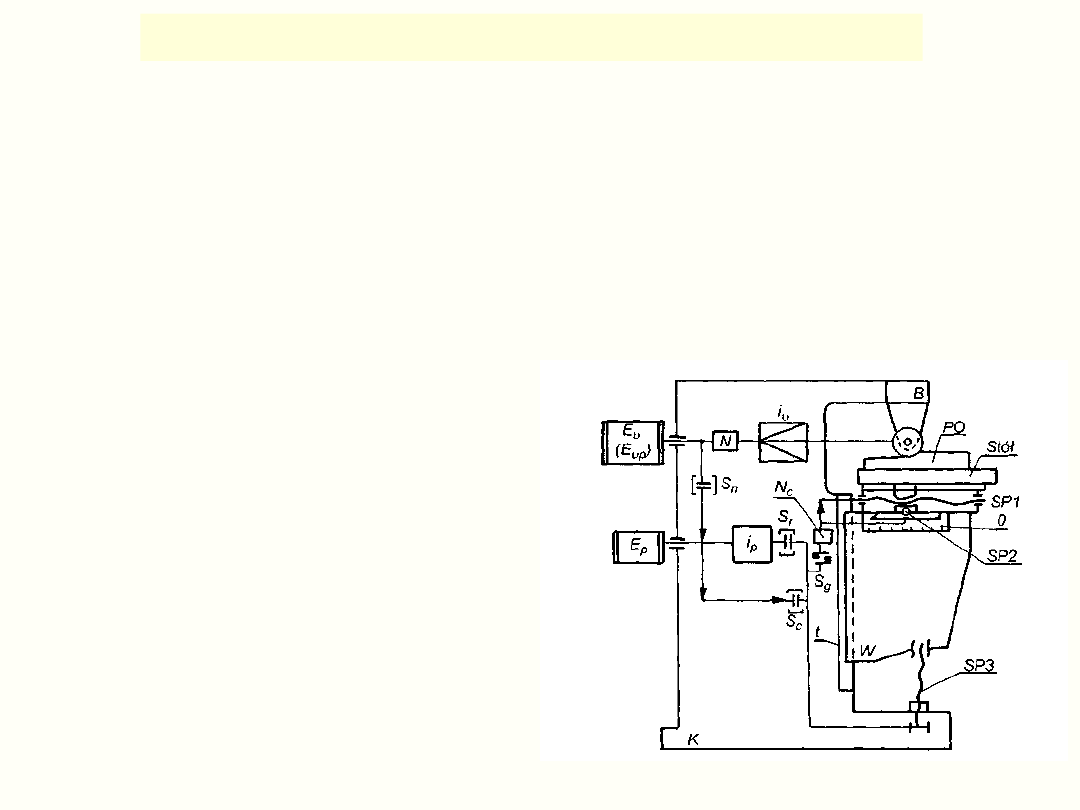

Frezarki wspornikowe

wyposażone są w tzw. wspornik W, który stanowi

ruchomą podstawę stołu, przemieszczającą się w płaszczyźnie pionowej

po prowadnicach t, umieszczonych na kadłubie K obrabiarki.

Schemat

ogólny

frezarki

wspornikowej; W — wspornik, t —

prowadnice, E

v

— silnik napędu

głównego, E

p

— silnik napędu

posuwów, K — korpus frezarki, B —

podtrzymka, S

g

, S

c

, S

r

, S

n

—

sprzęgła, N

c

— nawrotnica, O —

obrotnica stołu, PO — przedmiot

obrabiany, SPI, SP2, SP3 — śruby

pociągowe

Frezarki wspornikowe poziome

mają wrzeciona stałe, nie wysuwane,

usytuowane poziomo w korpusie głównym oraz belkę z podtrzymkami (B)

służącymi do podparcia trzpieni frezarskich.

Frezarki wspornikowe pionowe

różnią się od poziomych tylko

pionowym układem wrzeciona WR, umieszczonego w głowicy

nieruchomej albo w głowicy skrętnej wokół osi poziomej. W niektórych

odmianach tych obrabiarek wrzeciono może być wysuwane w kierunku

stołu.

Frezarki wspornikowe uniwersalne

mają konstrukcję frezarek

poziomych, zmodyfikowaną o element sań poprzecznych osadzonych na

obrotnicy (O) i element złączny śruby pociągowej SP2, umożliwiający

współpracę z podzielnicą.

Podzielnica

jest ważnym uzupełnieniem możliwości technologicznych

frezarki. Oprzyrządowanie to wykorzystuje się przy frezowaniu zębatek i

nacinaniu podziałek, frezowaniu krzywek i rowków śrubowych.

Frezarki sterowane numerycznie

wyposażone są w układy sterowania

NC, a ponadto mogą również być wyposażone w układ kopiowania.

Obróbka na współczesnych frezarkach sterowanych numerycznie przynosi

wiele korzyści technicznych i ekonomicznych. Dzięki zmianom

konstrukcyjnym napędu posuwów, wrzeciona, prowadnic i całych

korpusów możliwa jest obróbka bardzo dokładnych powierzchni płaskich i

otworów, a przy sterowaniu numerycznym ciągłym również dokładnych

powierzchni krzywoliniowych z zachowaniem powtarzalności kształtów i

wymiarów technologicznych.

Frezowanie walcowe

Do

technologicznych parametrów skrawania

zalicza się:

prędkość

obrotową narzędzia n

,

prędkość skrawania v

c

,

szerokość frezowania B

,

głębokość skrawania a

p

,

posuw na ostrze f

z

,

posuw na obrót f

i

posuw

minutowy f

t

.

Do

geometrycznych parametrów skrawania

zalicza się wielkości

charakteryzujące przekrój warstwy skrawanej oraz wielkości kątowe, które

określają położenie ostrzy względem przedmiotu obrabianego.

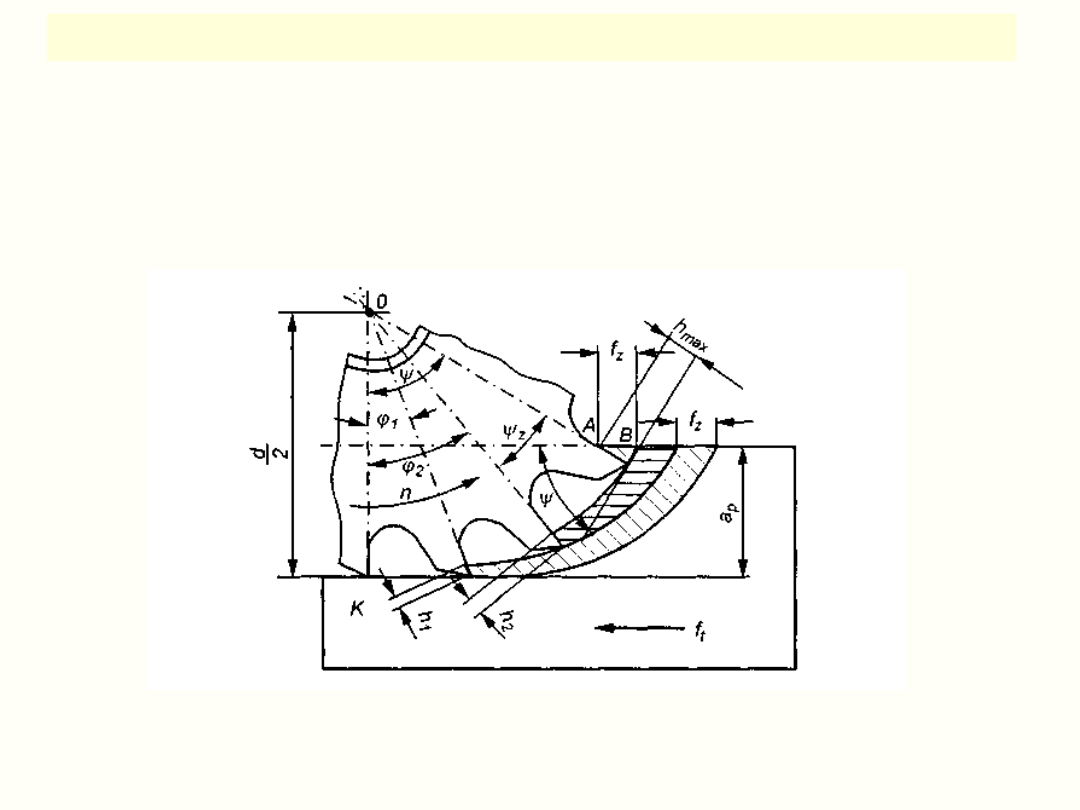

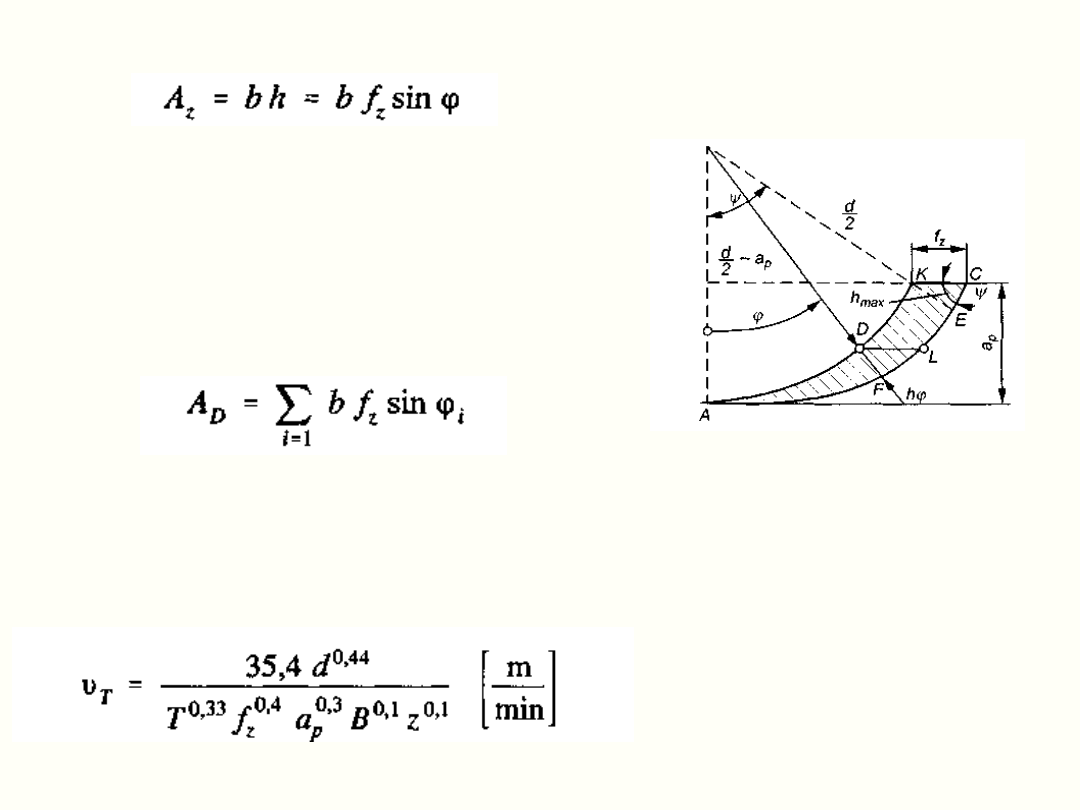

Geometria przekroju warstwy skrawanej frezem walcowym o

zębach prostych

Przekrój nominalny

warstwy skrawanej jednym ostrzem

określa się

wzorem:

gdzie:

b—

szerokość

warstwy

skrawanej, — kąt obrotu frezu

Wpływ

kątowego

położenia

ostrza

frezu

na

grubość

warstwy skrawanej

Przekrój

całkowity

warstwy

skrawanej A

D

w chwili t zależy od liczby

z

c

równocześnie skrawających ostrzy w

zakresie kąta styku . Przekrój

A

D

określa

się zależnością:

Prędkość okresową

v

T

ustala się w wyniku badań doświadczalnych.

Podczas skrawania stali o R

m

= 750 MPa frezami walcowymi o zębach

prostych ze stali szybkotnącej SW18 uzyskano:

gdzie: d — średnica frezu

[mm]

T — trwałość ostrza [min]

f

z

— posuw/ostrze

[mm/ostrze]

B — szerokość frezowania

[mm]

z — liczba ostrzy

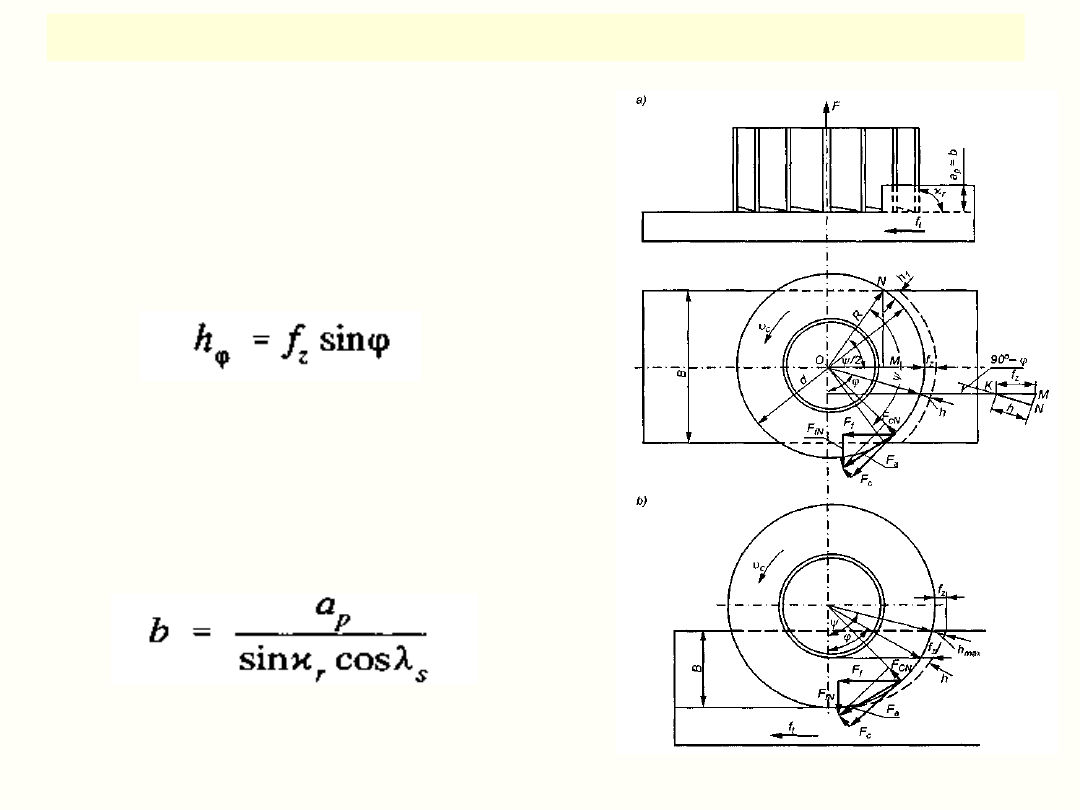

Frezowanie walcowo - czołowe

Geometria kontaktu frezu walcowo-

czołowego w układzie: a) symetrycznym,

b) niesymetrycznym, w stosunku do

przedmiotu obrabianego

Grubość

warstwy

skrawanej

h

zmienia się wraz z kątem obrotu

frezu:

Szerokość warstwy skrawanej

b

dla

frezu walcowo-czołowego jest równa

głębokości skrawania

a

p

, zaś przy

frezowaniu

głowicą

frezową

należy

uwzględnić

kąt

pochylenia

głównej

krawędzi skrawającej

s

. Szerokość

b

oblicza się ze wzoru:

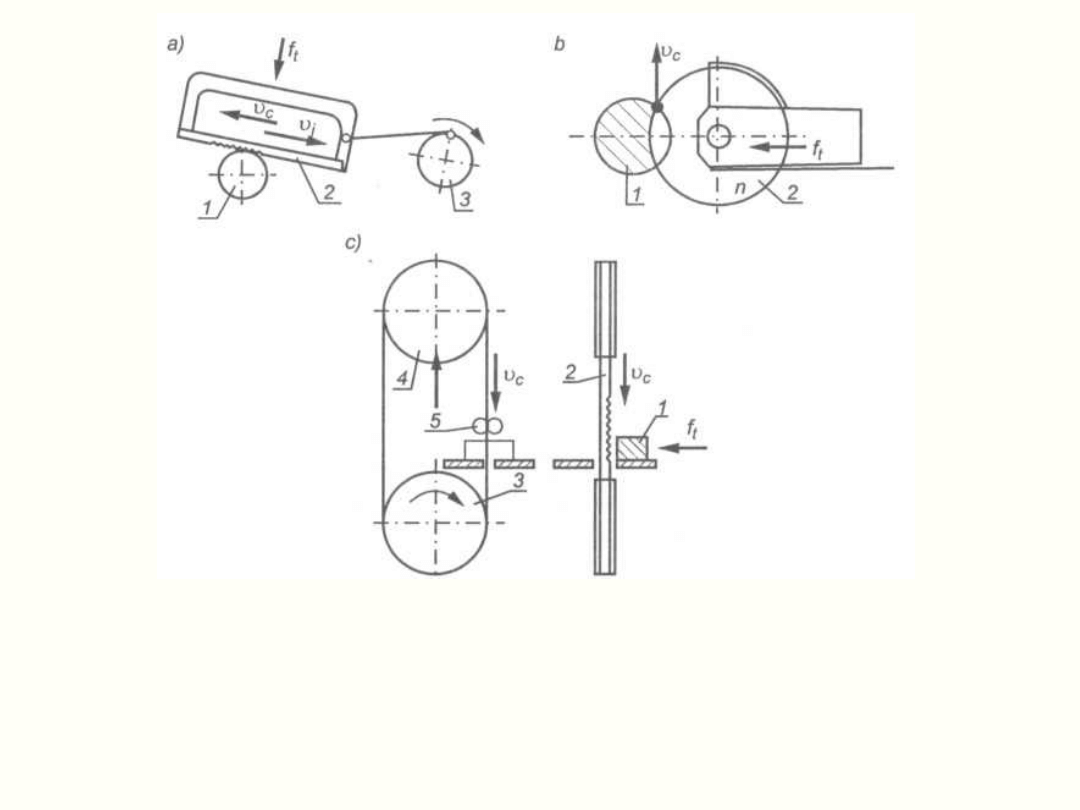

PRZECINANIE

Charakterystyka procesu

Przecinanie

jest sposobem obróbki skrawaniem przeznaczonym

do rozdzielania materiału.

Kinematyka tej obróbki oparta jest na

ruchu głównym:

prostoliniowo-zwrotnym

,

prostoliniowo-ciągłym

lub

obrotowym

narzędzia wieloostrzowego

jakim jest

piła

.

Przecinanie brzeszczotem, ruchem prostoliniowo-zwrotnym, z

prędkościami

v

c

,

v

j

;. może być

ręczne

lub

mechaniczne

.

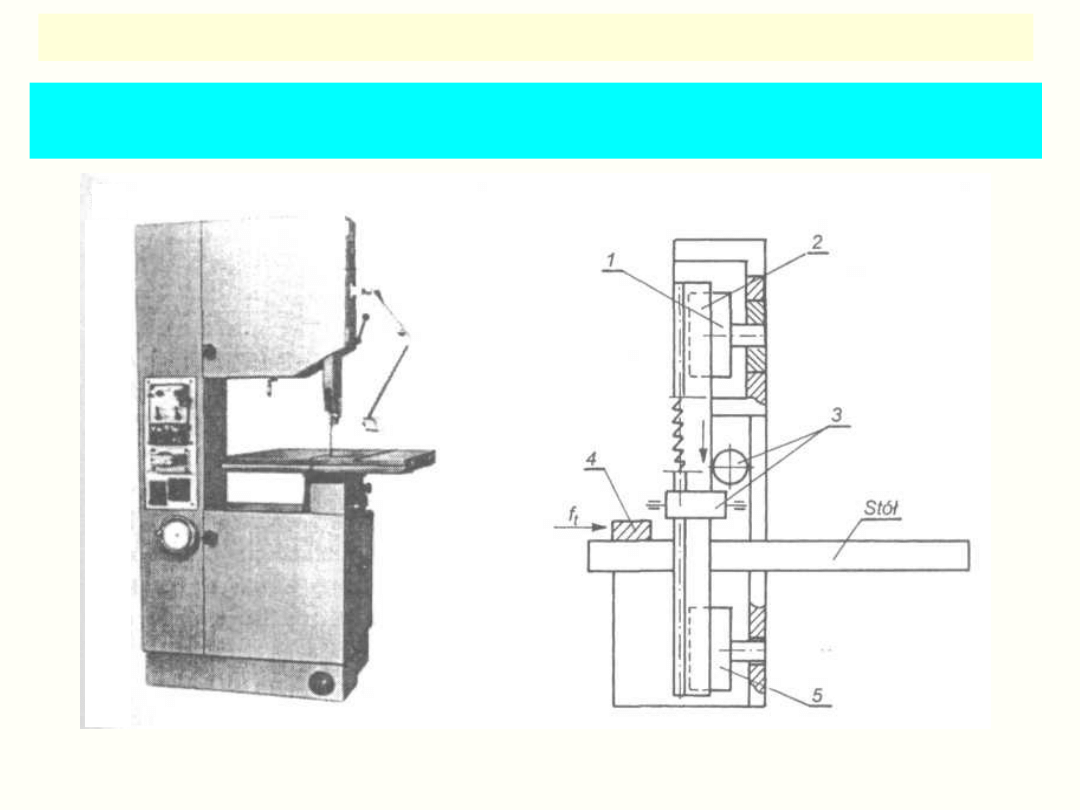

Odmiany kinematyczne przecinania: a)

na pile ramowej z ruchem

posuwisto-zwrotnym narzędzia - brzeszczotu

: 1 — przedmiot, 2 -

brzeszczot, 3 — napęd,

b)

na przecinarce tarczowej z ruchem obrotowym narzędzia

: 1 —

przedmiot, 2 — piła tarczowa, c)

na pile taśmowej

: 1 - przedmiot, 2 — piła

taśmowa, 3 — napęd, 4 — tarcza napinająca, 5 — rolki prowadzące

Narzędzia

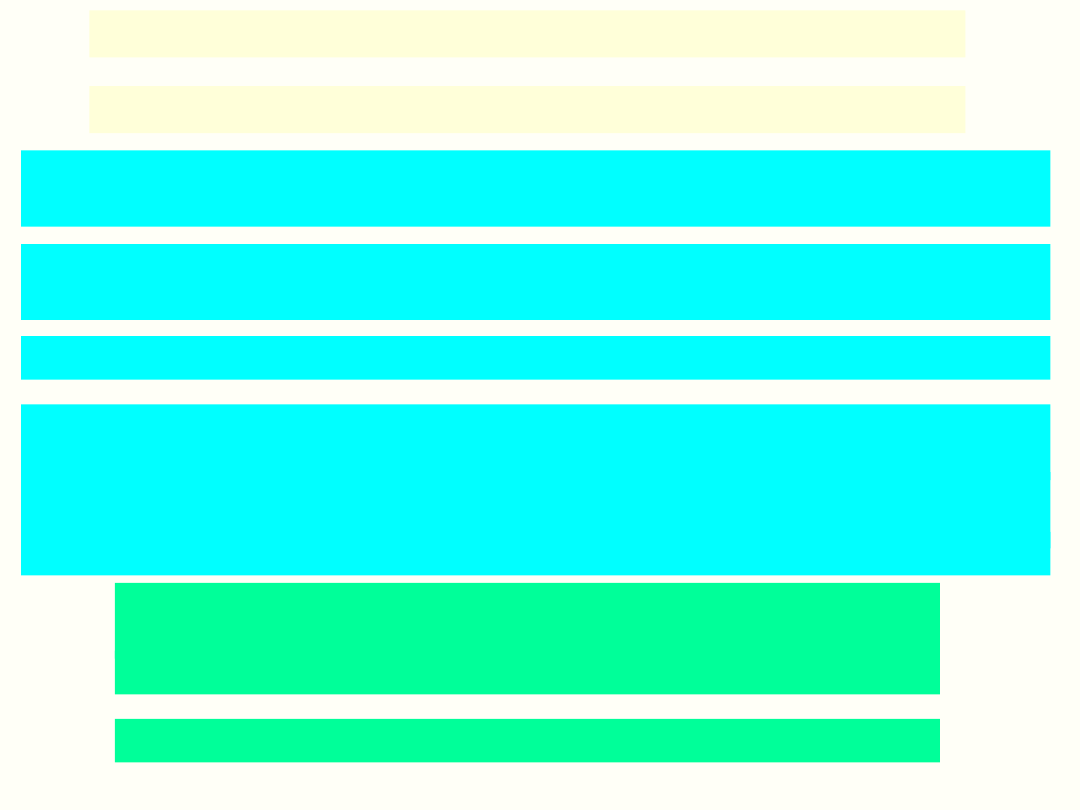

piła płaska

jest brzeszczotem z naciętym uzębieniem o

podziałce

t

, zależnej od liczby ostrzy na długości

1 cala

przestrzenie międzyostrzowe (wręby)

są miejscem gromadzenia

się wiórów, które tworzą się na

długości przecinania L

geometria ostrzy oraz

podziałka t

zależą od twardości wyrobu

dla

materiałów twardych

, kąty

, ,

wynoszą odpowiednio

40°,

50°, 0°

dla

materiałów miękkich,

kąty

, ,

wynoszą odpowiednio

40°,

45°, 5°

liczba ostrzy na cal

wynosi:

dla stopów lekkich i metali nieżelaznych -

14-16

ostrzy na cal

dla stali i mosiądzu -

22 ostrza/cal

zaś dla twardych stali -

32 ostrza/cal

Piła płaska

Geometria ostrza piły płaskiej

Podziałki t międzyostrzowe brzeszczotów

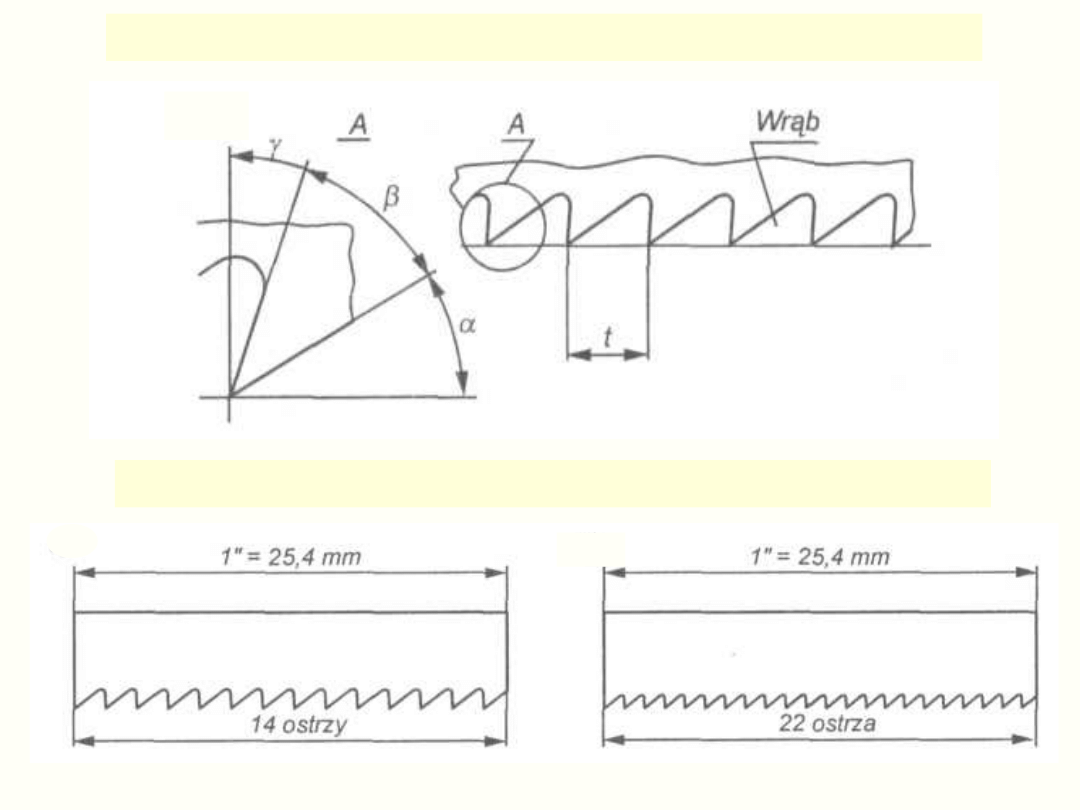

szerokość szczeliny b

powinna być większa od szerokości

brzeszczotu na tyle, aby uniknąć jego zakleszczenia się

zwiększenie wymiarów szczeliny względem grubości brzeszczotu

uzyskuje się przez

rozwarcie zębów piły

względnie przez

falowanie zębów

rozwarcie

normalne

rozwarcie

krzyżowe

falowani

e zębów

ma ostrza wykonane na obwodzie lub ostrza są mocowane do

tarczy w formie

segmentów pojedynczych

albo

segmentów

wielozębnych

Piła tarczowa

jest narzędziem wielozębnym bezkońcowym poruszającym się

pionowo lub poziomo ruchem głównym z prędkością

v

c

Piła taśmowa

zęby na taśmie są rozwierane przez odginanie, podobnie jak na

piłach płaskich, lub są falowane

ruch posuwowy

f

t

, wykonuje najczęściej przedmiot obrabiany w

kierunku prostopadłym do wektora

v

c

Obrabiarki

wyposażone są w napęd ruchu głównego, który może być

realizowany przez

układ korbowy

,

jarzmowy

lub

hydrauliczny

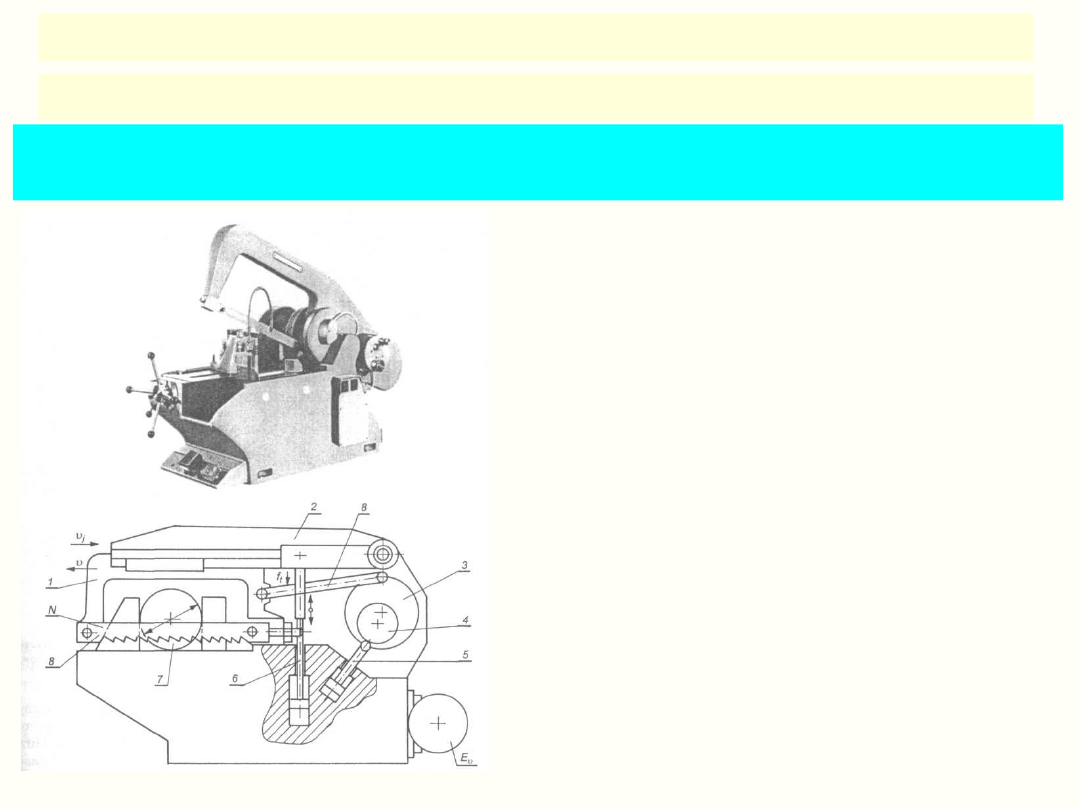

1 — rama, 2 — ramię suwaka, 3 -

tarcza mechanizmu korbowego, 4

— mimośród do napędu pompy

olejowej, 5 — pompa olejowa, 6 —

podnośnik ramy, 7 — przedmiot, 8

— brzeszczot piły płaskiej, E

v

—

silnik napędu

Przecinarki ramowe

piła płaska

zamocowana w ramie przecinarki wykonuje dwa

ruchy:

główny prostoliniowo - zwrotny v

c

, v

j

oraz posuwowy f

t

.

w celu zmniejszenia zużycia ostrza w szczelinie podczas ruchu

jałowego piła jest podnoszona przez podnośnik hydrauliczny

przedmioty przecinane mocuje się w imadłach

w

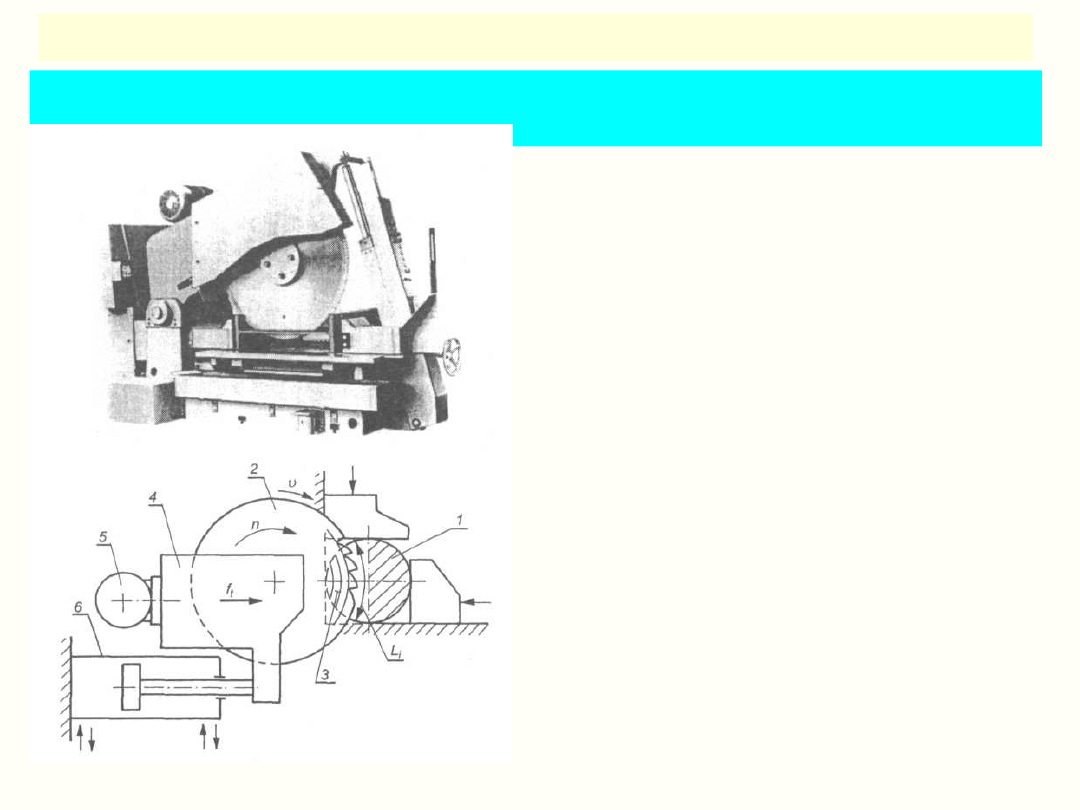

przecinarkach tarczowych

posuw piły jest najczęściej

hydrauliczny

1 — przedmiot, 2 — piła

tarczowa, 3 — długość cięcia L,

4 — wrzeciennik, 5 — silnik

napędu narzędzia i skrzynka

przekładniowa, 6 — siłownik

hydrauliczny

Przecinarki tarczowe

piły są

tarczami

o średnicach

315-1250 mm

, stopniowanymi

według ciągu geometrycznego o ilorazie

= 1,25

stosowana prędkość obwodowa skrawania (

v

c

) przy przecinaniu

stali 45

nie przekracza

20 m/min

, a przy przecinaniu

stopów

kolorowych

-

200 m/min

są dostosowane do napędu narzędzia w postaci uzębionej taśmy

(bezkońcowej)

Przecinarki taśmowe

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

Wyszukiwarka

Podobne podstrony:

WYKŁAD 4 SPOSOBY UDOSTĘPNIENIA DOŁU KOPALNI UDOSTĘPNIENIE SZYBAMI PIONOWYMI, POCHYŁYMI, UPADOWYMI

529 WYKLAD 2 - sposob ustalania wyniku finansowego, Zarządzanie, II rok, Analiza efektywności firm

Metodologia badań z logiką dr Karyłowski wykład 7 Testowalna w sposób etycznie akceptowalny

Syllabus -Negocjacje jako sposób, Prywatne, psychologia wsfiz, semestr II, Negocjacje wykłady

S2 Negocjacje jako sposób porozumiewania się w życiu społecznym Jerzy Gieorgica wykład 8, Prywatne,

S2 Negocjacje jako sposób porozumiewania się w życiu społecznym Jerzy Gieorgica wykład 6, Prywatne,

Sposoby wyrażania stężeń roztworów wykłąd 1

polityka finansowa wyklady prof owsiak, NBP, Sposoby komunikowania sie NBP z otoczeniem

Bankowość- Wykład dr Jolanta Juza + factoring + złote reguły bankowości, bankowosc, Źródła kreacji p

Czekanie w Boży sposób, wykłady-kazania, Kazania Dawida Wilkersona

Stres i sposoby radzenia sobie, WSFiZ - Psychologia, V semestr, Diagnoza psychologiczna - wykłady

Wykład cz 4 Ekonomiczne skutki wypadków sposoby obliczania

S2 Negocjacje jako sposób porozumiewania się w życiu społecznym Jerzy Gieorgica wykład 5, Prywatne,

Ściąga na egzamin 1 , SPOSOBY OKREŚLANIA WYKŁADNIKA KSZTAŁTU:

S2 Negocjacje jako sposób porozumiewania się w życiu społecznym Jerzy Gieorgica wykład 9, Prywatne,

SPOSOBY WENTYLACJI-folie, Ratownictwo Medyczne, wykłady

Wykład 5 Typologia systemów pedagogicznych (sposoby uprawiania pedagogiki)

S2 Negocjacje jako sposób porozumiewania się w życiu społecznym Jerzy Gieorgica wykład 3, Prywatne,

więcej podobnych podstron