Ocena zagrożeń przy

obróbce cieplnej i

cieplno-chemicznej

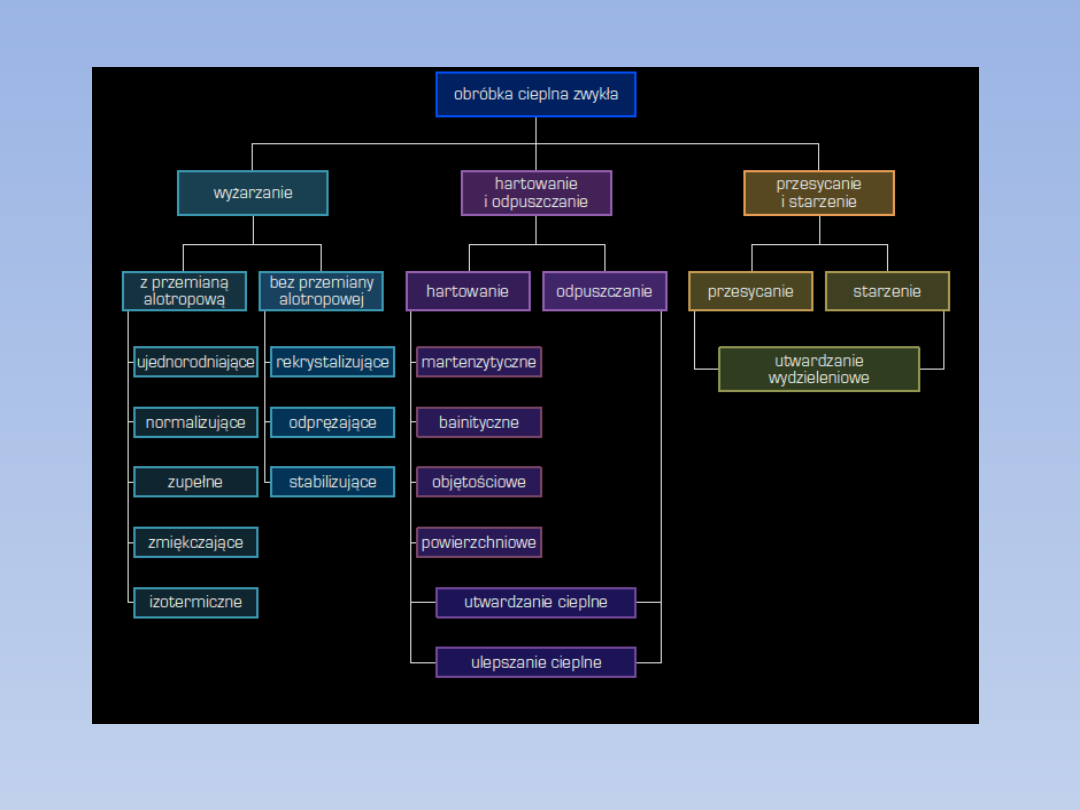

OBRÓBKA CIEPLNA

Obróbka materiałów metalowych polegająca na

odpowiednim nagrzewaniu,

wygrzewaniu i chłodzeniu do żądanych temperatur i

z określoną szybkością, w celu zmiany

własności stopu w stanie stałym. Celem

stosowania operacji i zabiegów obróbki cieplnej jest

np. zmiana własności mechanicznych i plastycznych

poprzez zmianę struktury. Operacje te przeprowadza

się również z zastosowaniem dodatkowych

czynników np. obróbki mechanicznej lub chemicznej.

Podstawowymi parametrami, które decydują o

przemianach fazowych są: szybkość nagrzewania,

temperatura wygrzewania, czas nagrzewania,

wygrzewania i chłodzenia oraz szybkość chłodzenia w

zależności od temperatury wygrzewania. Nagrzewanie

i chłodzenie materiału może przebiegać w sposób

ciągły lub stopniowy. Podczas nagrzewania

stopniowego rozróżnia się: podgrzewanie,

nagrzewanie do temperatury pośredniej i

dogrzewanie, nagrzewanie do temperatury

wygrzewania. Podobnie podczas chłodzenia

stopniowego wyróżniamy pojęcia: podchładzanie,

chłodzenie do temperatury pośredniej oraz

wychładzanie - chłodzenie do temperatury końcowej.

Chłodzenie powolne (w piecu, spokojnym powietrzu)

nazywamy studzeniem, natomiast chłodzenie szybkie

(w wodzie, oleju) nazywamy oziębianiem. Ochłodzenie

i trzymanie materiału w temperaturze poniżej 0st

nazywamy wymrażaniem.

PRZEMIANY FAZOWE PODCZAS

OBRÓBKI CIEPLNEJ

• przemiana austenityczna

• przemiany podczas chłodzenia

• przemiana perlityczna

• przemiana bainityczna

• przemiana martenzytyczna

• przemiany podczas odpuszczania

PROCESY OBRÓBKI

CIEPLNEJ

Wyżarzanie - to zabiegi cieplne, których celem

jest uzyskanie struktury w obrabianym materiale

zbliżonej do stanu równowagi termodynamicznej.

Wyżarzanie polega na nagrzaniu materiału do

określonej temperatury, wygrzaniu w tej

temperaturze i chłodzeniu z odpowiednią

szybkością. Ze względu na temperaturę, w której

wyżarzanie przebiega, dzieli się je na wyżarzanie:

z przekrystalizowaniem i bez

przekrystalizowania.

Hartowanie polega na nagrzaniu stali do

temperatury austenityzowania, krótkim wygrzaniu w

tej temperaturze i oziębieniu z szybkością

umożliwiającą uzyskanie struktury martenzytycznej

lub bainitycznej. Podczas hartowania stali

niestopowych oraz stali niskostopowych materiał

nagrzewamy do temperatury 30-50C powyżej linii

GSK. Natomiast stale wysokostopowe (nierdzewne,

szybkotnące) nagrzewamy do temperatur znacznie

wyższych (1100-1200C) w celu rozpuszczenia się w

austenicie węglików i maksymalnego nasycenia

roztworu stałego pierwiastkami stopowymi.

W zależności od sposobu chłodzenia wyróżnia się

hartowanie zwykłe (ciągłe), stopniowe oraz z

przemianą izotermiczną.

Odpuszczanie polega na nagrzaniu

stali zahartowanej do temperatury

niższej od Ac1, wygrzaniu w tej

temperaturze i chłodzeniu do

temperatury pokojowej. W zależności

od temperatury, w której prowadzony

jest proces, rozróżnia się

odpuszczanie:

• niskie 100-250C,

• średnie 250-500C,

• wysokie 500C - Ac1.

Przesycanie polega na nagrzaniu stopu do

temperatury powyżej granicznej rozpuszczalności

drugiego składnika, wygrzaniu w tej temperaturze i

szybkim chłodzeniu w celu zatrzymania

rozpuszczonego składnika w roztworze stałym. W

wyniku przesycania poprawia-ją się właściwości

plastyczne natomiast zmniejsza się wytrzymałość i

twardość. Przesycanie jest szeroko stosowane do

stali Cr-Ni o strukturze austenitycznej w celu

rozpuszczenia węglików i uzyskania jednorodnej

struktury austenitycznej, co zwiększa odporność na

korozję międzykrystaliczną oraz do uszlachetniania

wysokostopowych stali żarowytrzymałych i stali o

specjalnych właściwościach magnetycznych.

Starzenie polega na nagrzaniu stopu uprzednio

przesyconego do temperatury poniżej granicznej

rozpuszczalności drugiego składnika, wygrzaniu w tej

temperaturze i powolnym chłodzeniu. Podczas procesu z

roztworu przesyconego wydziela się składnik znajdujący się

w nadmiarze w postaci drobnodyspersyjnych faz. Jeżeli

proces starzenia zachodzi w temperaturze pokojowej to nosi

nazwę starzenia samorzutnego lub naturalnego. Starzenie

powoduje poprawę właściwości wytrzymałościowych i

twardości oraz pogorszenie plastyczności.

Połączone procesy przesycania i starzenia określa się

wspólną nazwą utwardzanie wydzieleniowe. Utwardzaniu

wydzieleniowemu poddawane są stopy charakteryzujące się

zmienną rozpuszczalnością jednego ze składników w stanie

stałym i ma zastosowanie do umacniania metali

nieżelaznych oraz stopowych stali austenitycznych i

ferrytycznych.

OBRÓBKA CIEPLNO-CHEMICZNA

Obróbka podczas której zmiany strukturalne

materiału uzyskiwane są nie tylko za pomocą

zabiegów cieplnych, ale również celowo

spowodowanym działaniem chemicznym

ośrodka, w którym przedmiot się wygrzewa.

Do obróbki cieplno-chemicznej zalicza się

m.in.: nawęglanie, azotowanie,

aluminiowanie, naborowywanie, nachromowy

wanie, nakrzemowywanie, nasiarczanie.

RODZAJE OBRÓBKI CIEPLNO-

CHEMICZNEJ

Ogólnie dzieli się na:

•dyfuzyjne nasycanie niemetalami (nawęglanie,

azotowanie, utlenianie, siarkowanie,

borowanie, krzemowanie),

•dyfuzyjne nasycanie metalami (aluminiowanie,

chromowanie, cynkowanie,

tytanowanie),

• dyfuzyjne nasycanie wieloskładnikowe

(węgloazotowanie, węglotytanowanie

siarkowęgloazotowanie).

Do ważniejszych rodzajów obróbki cieplno-

chemicznej należą: nawęglanie, azotowanie i

cyjanowanie, czyli węglo-azotowanie.

Nawęglanie, zwane również cementowaniem,

polega na wzbogacaniu powierzchniowej warstwy

przedmiotu w węgiel, zwykle na głębokość 0,5 ÷

2 mm, przez dłuższe wygrzewanie w

temperaturze 890÷930°C, w ośrodku

wydzielającym węgiel. Nawęglanie stosuje się do

przedmiotów stalowych o zawartości węgla do

0,25%. Znalazło ono szerokie zastosowanie w

budowie maszyn podczas produkcji kół zębatych,

tulei, osi, czopów, wałów korbowych, wałów

rozrządu itp.

Azotowanie polega na nasyceniu warstwy

powierzchniowej przedmiotu azotem. Przedmioty

azotowane umieszcza się w szczelnie zamkniętej

komorze pieca, do której doprowadza się suchy

amoniak (NH

3

) rozkładający się pod wpływem

wysokiej temperatury (500 ÷ 850°C) na azot i

wodór. Azot w stanie atomowym jest

absorbowany przez stal, tworząc trwałe azotki

żelaza, glinu i innych składników stopowych.

• Cyjanowanie polega na nasyceniu powierzchni

przedmiotów stalowych jednocześnie węglem i azotem

w temperaturze 500 ÷ 950° C. Po zahartowaniu i

odpuszczeniu zyskuje się twardą i odporną na ścieranie

warstwę powierzchniową.

W zależności od rodzaju ośrodka wydzielającego węgiel i

azot rozróżnia się cyjanowanie kąpielowe i gazowe.

Głównymi zaletami cyjanowania są: skrócenie czasu

procesu w stosunku do czasu nawęglania, uzyskanie

bardzo twardych powłok odpornych na ścieranie,

stosunkowo niska temperatura procesu.

Do ważniejszych wad cyjanowania zalicza się:

niebezpieczeństwo zatrucia pracowników parami soli

cyjanowych oraz konieczność częstego kontrolowania

składu, kąpieli.

ŹRÓDŁA ZAGROŻEŃ

• praca przy wysokich temperaturach

• praca z urządzeniami elektrycznymi

• kontakt z substancjami łatwopalnymi

• obsługa pieca

• obsługa szlifierki

• kontakt z substancjami chemicznymi

• kontakt z pyłami

CHARAKTERYSTYKA ZAGROŻEŃ

• kontakt z ostrymi narzędziami

• pochwycenie przez ruchome elementy

• pożar

• wybuch

• prąd elektryczny

• kontakt z substancjami chemicznymi

• ruchome elementy obsługiwanych

maszyn, w szczególności:

- obracające się głowice frezarskie lub

rewolwerowe, uchwyty tokarskie,

wrzeciona, śruby, wały, itp.,

- miejsca zbiegania się obracających

elementów maszyn, np. koła zębate,

koła cierne, koła pasowe, koła

łańcuchowe, itp.,

- narzędzia poruszające się ruchem

prostoliniowym, np.: piły ramowe i

taśmowe,

• przemieszczające się elementy

maszyn, przemieszczane przedmioty,

np.: suport maszyn (strugarki

porzeczne, tokarki, itp.), ruchome

stoły maszyn (frezarki, strugarki,

szlifierki, itp.),

ostre, wystające i chropowate

elementy maszyn, np.: elementy

konstrukcyjne maszyn, narzędzia,

wióry, zadziory na obrabianych

przedmiotach, itp.,

• ostre, wystające i chropowate

elementy maszyn, np.: elementy

konstrukcyjne maszyn, narzędzia,

wióry, zadziory na obrabianych

przedmiotach, itp.,

• spadające elementy maszyn, np.:

ciężkie obrabiane przedmioty,

uchwyty, imadła, konik, itp.,

• śliskie i nierówne powierzchnie wokół

maszyn (np.: w skutek rozprysku lub

rozlania się płynów technologicznych

(oleje, płyny chłodzące, itp.),

powierzchnie gorące lub zimne

( gorące powierzchnie, części maszyn

i obrabianych przedmiotów, gorącą

wodę, płyn chłodzący, olej i parę),

• wyrzut obrabianych elementów lub

narzędzi podczas skrawania metali

np. wiórów odprysków, przedmiotów

obrabianych, uszkodzonych narzędzi

• zagrożenia związane z porażeniem

prądem elektrycznym

• mikroklimat (głównie wysoka lub

niska temperatura)

IDENTYFIKACJA ZAGROŻEŃ PRZY

OBRÓBCE CIEPLNEJ I

CIEPLNOCHEMICZNEJ

• płomień

• promieniowanie podczerwone

(cieplne)

• rozpryski płynnego metalu, gorący

żużel, odpryski gorącego metalu

• kontakt z gorącymi przedmiotami

• łuk elektryczny

OCENA ZAGROŻEŃ PRZY

OBRÓBCE CIEPLNEJ I CIEPLNO-

CHEMICZNEJ

• na „gorących” stanowiskach pracy

wyposażonych w źródła intensywnego

promieniowania termicznego występują

zagrożenia zdrowia ze strony

promieniowania optycznego oraz często

zagrożenia mechaniczne (wywołane np.:

odpryskami stopionego metalu i żużlu),

iskrami oraz bezpośrednim kontaktem z

płomieniem.

• stanowiska gorące występują m.in. w

hutach metali i szkła, odlewniach,

walcowniach, przy piecach hartowniczych i

obrotowych w cementowniach, przy

wysokotemperaturowych piecach

laboratoryjnych. Zagrożenia termiczne są

przyczyną oparzeń gałki ocznej i mogą

wywołać kataraktę. Zagrożenia termiczno-

mechaniczne mogą prowadzić do urazów

gałki ocznej lub wniknięcia do niej ciała

obcego,

• podstawową funkcją sprzętu

ochrony oczu i twarz chroniącego

przed czynnikami termicznymi

jest ochrona oczu i twarzy przed:

• gorącymi odpryskami ciał stałych

(metali, szkła itp.)

-rozbryzgami stopionych metali;

-intensywnym promieniowaniem

cieplnym;

Skutki oddziaływania na

pracownika

Skutkami długotrwałej pracy bez użycia

środków ochronnych mogą być:

uszkodzenia gałki ocznej, oparzenia,

oraz choroby takie jak żelazica i

miedzica które są rodzajami pylicy płuc,

powstają w skutek długotrwałego

wdychania tlenku żelaza.

SPOSOBY

PRZECIWDZIAŁAŃ

• wyżarzanie jest zabieganiem cieplnym polegającym na nagrzaniu

do odpowiedniej temperatury, wygrzaniu go w tej temperaturze i

chłodzeniu do temperatury otoczenia. Szybkość chłodzenia po

wyżarzaniu w temperaturze wyższej do temperatury przemian

powinna być niewielka.

• wyżarzanie ujednorodniające (homogenizacja) najczęściej jest

stosowane do wlewów ze stali stopowych, które po odlaniu

wykazują niejednorodność składu chemicznego powstałą podczas

krzepnięcia stali.

• wyżarzanie normalizujące ma na celu otrzymanie równomierniej

budowy drobnoziarnistej , która zapewnia lepsze właściwości

mechaniczne niż gruboziarniste.

• wyżarzanie zmiękczające stosuje się głównie do tych stali , w

których występują duże kryształy cementytu w perlicie oraz siatka

cementytu otaczająca pierwotne ziarna austenitu.

• wyżarzanie odprężające stosuje sie w celu

usunięcia lub zmniejszania naprężeń własnych

powstałych w materiale wskutek zgrubnej obróbki

skrawaniem, odlewania, spawania lub obróbki

plastycznej odbywającej sie w temperaturze niższej

od temperatury na zimno.

• hartowanie jest zabiegiem cieplnym polegającym

na grzaniu stali do temperatury wyższej o około 30 C

do temperatury zmiany A3, wygrzaniu jej w tej

temperaturze.

• hartowanie powierzchniowe polega na

nagrzewaniu materiału do właściwej temperatury

tylko jego powierzchni. Rdzeń materiału nie jest

nagrzewany, zatem podczas obróbki nie zmienia

swych właściwości. Zależnie od sposobu nagrzewania

rozróżnia się hartowanie powierzchniowe:

płomieniowe, indukcyjne i kąpielowe.

• odpuszczanie do przedmiotów ze stali, które

były uprzednio poddane hartowaniu , stosuje sie

jeszcze dalszą obróbkę cieplną. Polega ona na

nagrzaniu hartowanej stali do temperatury

niższej od temperatury przemiany A1wygrzaniu

w tej temperaturze i chłodzeniu najczęściej na

powietrzu, niekiedy w oleju. Zasadniczym celem

wyżarzania odpuszczającego (odpuszczania)

jest zmniejszanie naprężeń w sali hartowanej i

następnie zmniejszanie jej kruchości i twardości

oraz zwiększanie właściwości plastycznej i

sprężystych. Podczas ogrzewania zahartowanej

stali zachodzą w niej zmiany polegające na

powstawaniu nowych faz.

Grupa XV

Aneta Wójcik

Aneta Dzięciołowska

Marcin Łabaj

Anna Minorczyk

Document Outline

- Slide 1

- Slide 2

- OBRÓBKA CIEPLNA

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- OBRÓBKA CIEPLNO-CHEMICZNA

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- ŹRÓDŁA ZAGROŻEŃ

- CHARAKTERYSTYKA ZAGROŻEŃ

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- OCENA ZAGROŻEŃ PRZY OBRÓBCE CIEPLNEJ I CIEPLNO-CHEMICZNEJ

- Slide 25

- Slide 26

- Skutki oddziaływania na pracownika

- SPOSOBY PRZECIWDZIAŁAŃ

- Slide 29

- Slide 30

- Slide 31

Wyszukiwarka

Podobne podstrony:

Ocena zagrożeń przy obróbce elektrolitycznej powierzchni

3 - Struktura I Właściwosci Stali Po Obróbce Cieplno-Chemicznej, ZiIP, Semestr 2, Nauka o Materiałac

Ćw 8 Badanie struktury po obróbce cieplno chemicznej wytyczne

OCENA ZAGROŻEŃ PRZY EKSPLOATACJI URZĄDZEŃ POD CIŚNIENIEM

OCENA ZAGROŻEŃ PRZY EKSPLOATACJI URZĄDZEŃ POD CIŚNIENIEM

Ocena zagrożeń przy spawaniu i cięciu metali

Ocena zagro e ä w podstawowych procesach pracy, z uwzgl¦Ödnieniem prac ÔÇô obr bka cieplna i cieplno

obróbka cieplno chemiczna (8)

Obróbka cieplno chemiczna węgl azot

6obrobka cieplna i cieplno chemiczna

Obróbka cieplna i cieplno chemiczna

MAT-OB~1 moje 4 cieplnaa, Obr˙bk˙ cieplno - chemiczn˙ nazywamy po˙˙czenie zabieg˙w cieplnych z celow

Obróbka cieplno - chemiczna, azotowanie, Azotowanie

OBRÓBKA CIEPLNO CHEMICZNA2, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

obrobka cieplno chemiczna

obróbka cieplno chemiczna stali

Sprawozdanie z Materiałoznawstwa--obróbka cieplno-chemiczna, Materialoznawstwo

obrobka cieplno-chemiczna, Techniki wytwarzania

więcej podobnych podstron