„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Aleksandra Kleśta

Produkowanie kiełbas 741[03].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bogusława Gajdamowicz

mgr inż. Witold Pułkownik

Opracowanie redakcyjne:

mgr inż. Jadwiga Morawiec

Konsultacja:

mgr inż. Barbara Kapruziak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[03].Z4.02.

Produkowanie kiełbas, zawartego w modułowym programie nauczania dla zawodu rzeźnik –

wędliniarz

.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Etapy produkcji kiełbas

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

19

4.2. Maszyny i urządzenia stosowane do produkcji kiełbas

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

28

4.3. Ocena jakości i przechowywanie kiełbas

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenia

32

4.3.4. Sprawdzian postępów

34

5. Sprawdzian osiągnięć

35

6. Literatura

40

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w kształtowaniu umiejętności przy produkowaniu kiełbas.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ć

wiczeń i udzielenia prawidłowych odpowiedzi na pytania testowe. Materiał jest

podzielony na trzy bloki, a w obrębie każdego z nich znajdują się również pytania

sprawdzające przygotowujące do wykonania ćwiczenia oraz opis sposobu wykonania

ć

wiczenia wraz z wykazem materiałów, narzędzi i sprzętu potrzebnego do jego realizacji.

4. Na podsumowanie każdego bloku materiału znajduje się także sprawdzian postępów,

który ma Ci uświadomić, czy opanowałeś materiał. Powinieneś poszerzać swoją wiedzę

i w tym celu korzystaj z różnych źródeł informacji, również ze wskazanej w ostatnim

rozdziale literatury. Przykładowy zestaw zadań testowych sprawdzających Twoje

opanowanie wiedzy i umiejętności z zakresu całej jednostki modułowej. Zaliczenie tego

testu jest dowodem opanowania umiejętności określonych w tej jednostce.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność.

Jednostka modułowa: Produkowanie kiełbas jest jedną z jednostek modułowych

koniecznych do zapoznania się z modułem: Przetwórstwo mięsa.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz w trakcie trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

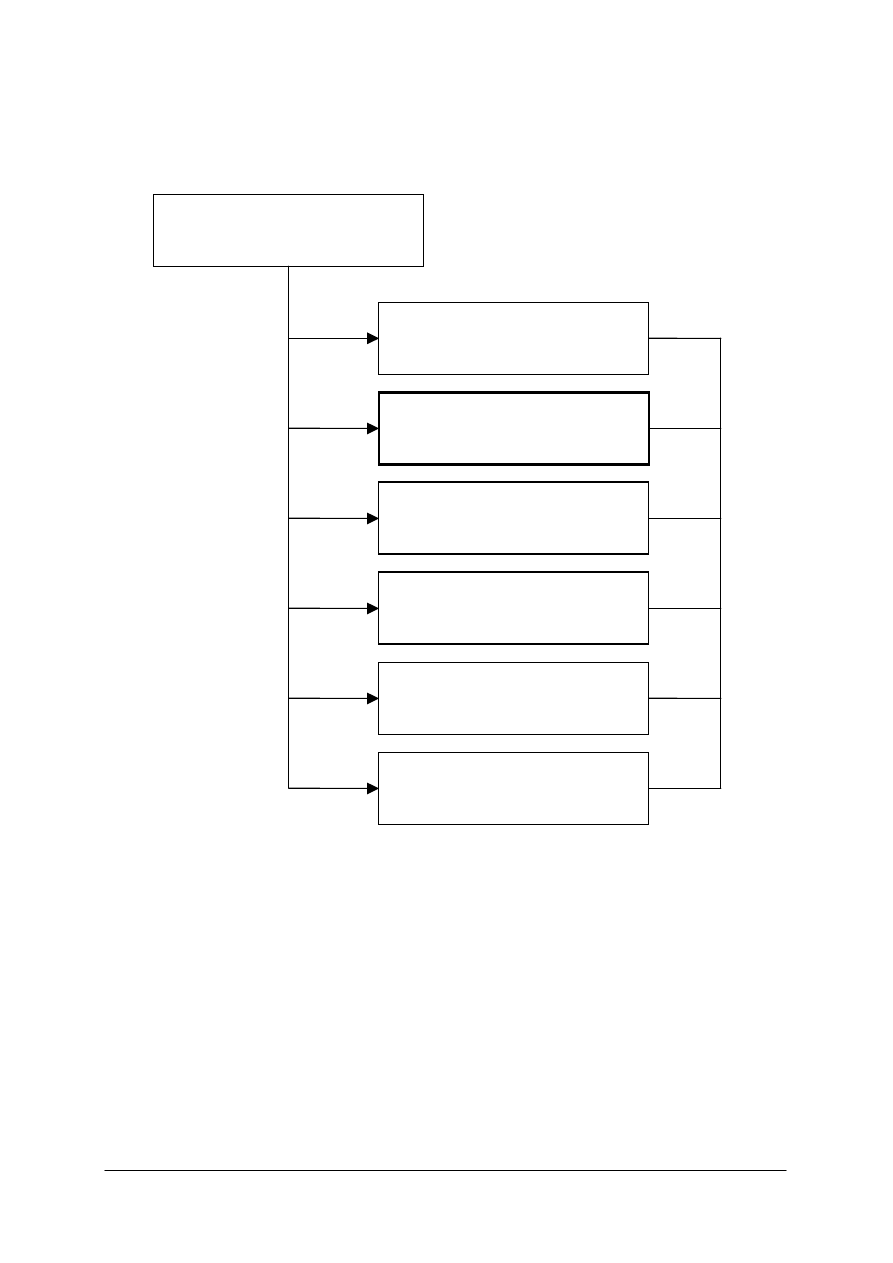

Schemat układu jednostek modułowych

741[03].Z4

Przetwórstwo mięsa

741[03].Z4.01

Produkowanie wędzonek

741[03].Z4.02

Produkowanie kiełbas

741[03].Z4.03

Produkowanie wędlin podrobowych

741[03].Z4.04

Produkowanie wyrobów blokowych

741[03].Z4.05

Produkowanie tłuszczów topionych

741[03].Z4.06

Produkowanie konserw

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać elementy zasadnicze półtusz zwierząt rzeźnych,

−

klasyfikować rodzaje mięsa,

−

charakteryzować zasady eksploatacji maszyn,

−

charakteryzować systemy jakości GMP, GHP i HACCP,

−

organizować stanowisko pracy w zakładzie przetwórstwa spożywczego,

−

charakteryzować wymagania sanitarno-higieniczne dotyczące pomieszczeń produkcyjnych

i ich wyposażenia produkcyjnego,

−

stosować zasady bezpieczeństwa i higieny pracy obowiązujące w zakładzie przetwórstwa

mięsa,

−

korzystać z różnych źródeł informacji,

−

posługiwać się dokumentacją techniczno-technologiczną,

−

komunikować się i pracować w zespole.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować różne grupy kiełbas,

−

określić zasady i etapy produkcji kiełbas nietrwałych, półtrwałych, trwałych i surowych,

−

zastosować normy dotyczące produkcji kiełbas,

−

dobrać surowce podstawowe, substancje dodatkowe i pomocnicze oraz ocenić ich jakość,

−

scharakteryzować peklowanie mięsa na sucho,

−

dobrać składniki mieszanek peklujących,

−

sporządzić mieszaki peklujące,

−

określić zmiany biochemiczne, fizykochemiczne i mikrobiologiczne zachodzące podczas

peklowania mięsa,

−

wyjaśnić cel i metody kutrowania,

−

scharakteryzować zmiany zachodzące w mięsie podczas kutrowania,

−

określić cel mieszania składników kiełbas,

−

wyjaśnić cel wędzenia i parzenia kiełbas,

−

scharakteryzować przebieg wędzenia i parzenia kiełbas oraz zachodzące w nich zamiany,

−

scharakteryzować budowę, zasadę działania i obsługę maszyn i urządzeń stosowanych do

produkcji kiełbas,

−

rozpoznać instalacje techniczne wykorzystywane podczas produkcji maszyn,

−

określić zdolność i wydajność produkcyjną maszyn i urządzeń do produkcji kiełbas,

−

dobrać i obsłużyć maszyny i urządzenia stosowane podczas produkowania kiełbas,

−

dokonać konserwacji maszyn i urządzeń stosowanych podczas produkcji kiełbas,

−

posłużyć się sprzętem i aparaturą kontrolno-pomiarową podczas produkcji kiełbas,

−

zaplanować, zorganizować i przeprowadzić czynności technologiczne produkcji kiełbas

w sposób zapewniający zgodną z normami jakość zdrowotną produktów oraz

bezpieczeństwo żywności,

−

ocenić jakość wyprodukowanych kiełbas według norm,

−

przygotować kiełbasy do dystrybucji,

−

scharakteryzować dokumentację produkcyjną oraz rozliczyć zużycie surowców,

substancji dodatkowych i materiałów pomocniczych,

−

obliczyć koszty, przychody i wynik finansowy działalności gospodarczej,

−

zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

oraz wymaganiami ergonomii,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Etapy produkcji kiełbas

4.1.1. Materiał nauczania

Wiadomości ogólne o kiełbasach

Produkcja kiełbas to duży dział przemysłu mięsnego wykorzystujący prawie wszystkie

klasy jakościowe mięsa, tłuszcze, uboczne artykuły uboju oraz różnego rodzaju surowce

nie mięsne, funkcjonalne dodatki do żywności i przyprawy. Produkcja kiełbas odbywa się

w oddziale produkcji wędlin, nazywanym również przetwórnią wędlin. Kiełbasy należą do

jednej z grup technologicznych wędlin. Kiełbasy – są to przetwory mięsne w osłonkach

naturalnych lub sztucznych, wyprodukowane z rozdrobnionego tłuszczu i mięsa peklowanego

i niepeklowanego, solonego, z dodatkiem lub bez surowców uzupełniających, przyprawione,

wędzone lub niewędzone, surowe, dojrzewające, parzone lub pieczone. Według norm

rozróżniane są następujące rodzaje kiełbas:

−

homogenizowane,

−

drobno rozdrobnione,

−

drobno rozdrobnione surowe,

−

drobno rozdrobnione wysokowydajne,

−

ś

rednio rozdrobnione,

−

ś

rednio rozdrobnione surowe,

−

ś

rednio rozdrobnione wysokowydajne,

−

ś

rednio rozdrobnione podsuszone,

−

ś

rednio rozdrobnione suszone,

−

grubo rozdrobnione,

−

grubo rozdrobnione wysokowydajne,

−

grubo rozdrobnione suszone.

Kiełbasy homogenizowane to wędliny, w których surowce mięsno-tłuszczowe poddano

homogenizacji. Kiełbasy drobno rozdrobnione to wędliny, w których surowce mięsno-

tłuszczowe zostały rozdrobnione na cząstki o wielkości poniżej 5 mm. Kiełbasy średnio

rozdrobnione, to produkty, w których surowce mięsno-tłuszczowe zostały rozdrobnione na

cząstki o wielkości 5–20 mm. Kiełbasy grubo rozdrobnione to wędliny, w których

przeważająca część surowców mięsno-tłuszczowych została rozdrobniona na cząstki

o wielkości powyżej 20 mm.

Kiełbasy wysokowydajne wyprodukowane są z dodatkiem składników zwiększających

wodochłonność, a których wydajność gotowego produktu w stosunku do wsadu mięsno-

tłuszczowego wynosi:

−

dla kiełbas grubo rozdrobnionych powyżej 115%,

−

dla kiełbas średnio rozdrobnionych powyżej 120%,

−

dla kiełbas drobno rozdrobnionych powyżej 135%.

W zależności od rodzaju użytego mięsa kiełbasy można podzielić na:

−

czysto wieprzowe, czysto wołowe, czysto cielęce i czysto baranie gdy deklarowany

rodzaj mięsa stanowi całość (100%) wsadu,

−

wieprzowe, wołowe, cielęce, baranie, gdy deklarowany surowiec mięsno-tłuszczowy

jednego rodzaju stanowi 75% wsadu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

wieprzowo-wołowe, wołowo-wieprzowe, baranio-wieprzowe, wieprzowo-drobiowe,

w których deklarowany na pierwszym miejscu rodzaj surowca przeważa w składzie

wsadu mięsno-tłuszczowego,

−

końskie i z dziczyzny, czyli kiełbasy wyprodukowane z udziałem mięsa końskiego lub

z dziczyzny.

Ze względu na trwałość wyróżnia się kiełbasy:

−

nietrwałe przeznaczone są do krótkiego magazynowania i szybkiego spożycia. Do tej

grupy kiełbas należą kiełbasy surowe (biała surowa) i parzone. W zależności od stopnia

rozdrobnienia kiełbasy nietrwałe parzone mogą być grubo, średnio i drobno

rozdrobnione. Grubo i średnio rozdrobnione to kiełbasy: krakowska, śląska, zwyczajna,

kminkowa. Do drobno rozdrobnionych należą serdelki, parówkowa, parówki, serdelowa,

mortadela,

−

półtrwałe mają najwyżej trzy miesięczny okres trwałości. Należą do nich kiełbasy surowe

(polska wędzona, franfrukterki), pieczone (kabanosy, myśliwska sucha, jałowcowa) lub

parzone (piwna, litewska, żywiecka),

−

trwałe mają okres przydatności powyżej trzech miesięcy. Produkowane są z peklowanych

surowców mięsno-tłuszczowych w osłonkach naturalnych lub sztucznych, wędzone

i suszone lub podsuszane. Do tego typu kiełbas zaliczamy np. krakowską pieczoną suchą.

Specyficzną grupą kiełbas są kiełbasy surowe fermentowane. Wyróżniają się wśród

pozostałych wyrobów mięsnych nie tylko smakiem, wyglądem, ale również przemianami

mikrobiologicznymi. Rola mikroorganizmów w tej grupie kiełbas jest szczególnie ważna,

ponieważ kiełbasy surowe nie poddaje się obróbce termicznej. Produkcja kiełbas surowych

fermentowanych

polega

na

umiejętnym

kierowaniu

i

sterowaniu

przemianami

biochemicznymi, mikrobiologicznymi, a także procesami fizykochemicznymi, które zachodzą

w surowcu mięsno-tłuszczowym w trakcie produkcji i procesu dojrzewania. Kiełbasy surowe

wytwarza się z surowego, rozdrobnionego mięsa i słoniny, które miesza się z sola peklującą,

przyprawami i niewielką ilością substancji dodatkowych, napełnia w osłonki i w określonych

warunkach temperatury i wilgotności względnej powietrza poddaje wystarczającemu

procesowi dojrzewania, stąd nazywane są także jako kiełbasy surowe dojrzewające.

W zależności od konsystencji gotowych wyrobów mówi się o twardych kiełbasach surowych,

które daje się kroić w plastry, jak np. salami lub o kiełbasach surowych miękkich, które mają

mniej lub więcej plastyczną konsystencję, jak np. metka, polska surowa. O specyficznym

charakterze fermentowanych kiełbas surowych świadczy wykorzystanie w technologii tych

kiełbas tzw. czystych kultur startowych. Kultury te definiuje się jako świeże, zamrożone lub

liofilizowane szczepy wybranych mikroorganizmów lub ich mieszanin. W produkcji kiełbas

surowych znajdują zastosowanie kultury startowe składające się z pleśni, drożdży i bakterii.

Najszersze zastosowanie znalazły kultury bakteryjne, głównie bakterie kwasu mlekowego

i mikrokoki.

Fazy produkcji kiełbas

W cyklu technologicznym grupy kiełbas występują następujące fazy produkcyjne:

−

dobór surowca zgodnie z recepturą,

−

peklowanie,

−

rozdrabnianie surowca,

−

kutrowanie surowca oraz dodatek lodu lub wody oraz przypraw,

−

mieszanie składników i dodatek przypraw,

−

napełnianie osłonek (zawieszanie na kije wędzarnicze),

−

osadzanie,

−

wędzenie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

parzenie,

−

studzenie,

−

chłodzenie,

W zależności od rodzaju kiełbas nie muszą występować wszystkie powyższe etapy

produkcji. I tak w produkcji kiełbas surowych nie prowadzi się obróbki termicznej, przy

białej surowej nie prowadzi się także wędzenia. Niektóre kiełbasy nie są parzone tylko

poddaje się je pieczeniu.

Dobór surowca

Podstawowym surowcem do produkcji kiełbas jest mięso bez kości, otrzymane

z wykrawania części zasadniczych półtusz zwierząt rzeźnych. Mięso musi być

sklasyfikowane według obowiązujących norm. Do produkcji kiełbas może być stosowane

zarówno mięso świeże, jak i mrożone. Mięso świeże charakteryzuje się większą

wodochłonnością niż mrożone. Jest to bardzo ważna cecha mięsa. Świeże mięso bez kości,

stosowane do produkcji kiełbas, powinno mieć powierzchnię lekko wilgotną, mięso mrożone

powierzchnię suchą (dopuszczalne jest oszronione), natomiast rozmrożone wilgotną do

mokrej. Do produkcji kiełbas używane jest mięso przerobowe o składzie dostosowanym do

rodzaju produkowanych kiełbas. Jego jakość wpływa na większość cech jakościowych

kiełbas, zwłaszcza na wygląd, barwę, zapach, smak, konsystencję oraz świeżość i trwałość.

Do ważnych cech jakościowych mięsa przerobowego należą:

−

skład chemiczny (zawartość wody, białka, tłuszczu itd.),

−

właściwości technologiczne (pH, zdolność wiązania wody itd.),

−

stan mikrobiologiczny(ogólna liczba drobnoustrojów, ilość bakterii fermentacji

mlekowej).

Do cech mięsa przeznaczonego do produkcji farszów na kiełbasy, które należy uwzględnić

w procesie technologicznym zaliczamy:

−

siła wiązania farszu,

−

zdolność chłonięcia i wiązania wody,

−

zdolność emulgowania tłuszczu.

W większości przypadków mięso, zanim zostanie przerobione na kiełbasy jest wcześniej

magazynowane. Ze względu na swój skład jest ono idealną pożywką dla drobnoustrojów,

zatem jego magazynowanie w warunkach chłodniczych może trwać tylko przez krótki czas,

a dłużej – w stanie głębokiego zamrożenia tj. poniżej -18

°

C.

Do surowców podstawowych zaliczane są także tłuszcze. Stosowany do produkcji kiełbas

surowiec

tłuszczowy

powinien

być

możliwie

ś

wieży.

Użycie

tłuszczu

dłużej

przechowywanego wpływa niekorzystnie na zapach i smak oraz wyraźnie ogranicza

możliwości przechowalnicze kiełbas. Również słonina przechowywana przez dłuższy czas

w stanie zamrożenia wykazuje często znaczne zmiany, warunkowane zachodzącymi

procesami chemicznymi jak jełczenie. Do wytworzenia dobrej jakości farszu mięsnego jako

dodatek tłuszczu stosuje się słoninę z łopatki, szynki oraz z grzbietu i karku.

Surowcami uzupełniającymi stosowanymi przy produkcji kiełbas mogą być przyprawy,

preparaty białkowe, węglowodany, dodatki wspomagające kutrowanie.

Przyprawy używane do produkcji kiełbas polepszają ich smak i zapach dzięki

różnorodnemu składowi chemicznemu, a mianowicie: olejkom eterycznym, garbnikom, oraz

innym związkom aromatycznym. Naturalne przyprawy roślinne mogą być mieszanką różnych

części roślin tj.; owoców, nasion, kwiatów, liści, ziela, kory, korzeni i kłączy. Wiele przypraw

używa się w stanie wysuszonym. Aby zapewnić dokładne ich rozmieszczenie w produkcie

należy je dodawać w postaci rozdrobnionej o różnej granulacji. Należy je rozdrobnić

bezpośrednio przed użyciem, żeby nie ulatniały się z nich związki aromatyczne. Przyprawy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

przechowuje się w odpowiednim, szczelnie zamkniętym opakowaniu i suchym

pomieszczeniu. Do najczęściej używanych przypraw należą:

−

pieprz czarny dodawany jest do wszystkich asortymentów wędlin, pieprz czarny to owoc

krzewu pieprzowcowego o barwie brązowoczarnej o ostrym smaku i zapachu; pieprz

biały jest łagodniejszy w smaku i stosowany do wyrobów delikatesowych, w których nie

powinna być widoczna czarna barwa pieprzu,

−

papryka dodawana w stanie zmielonym, jest to owocnia z nasionami, ma ostry, piekący

smak, może być słodka, półsłodka, ostra,

−

ziele angielskie jest niedojrzałym, wysuszonym owocem drzewa pimentowego, barwy

czerwonej lub brązowej drzewa piementowego, charakteryzuje się silnym, korzennym

zapachem i smakiem korzennym, lekko piekącym, stosowany w postaci zmielonej,

−

jałowiec to wysuszona jagoda o smaku korzennym lekko żywicznym, stosuje się

w postaci roztartej do produkcji wędlin suszonych i podsuszanych,

−

gałka muszkatołowa jest to nasiono o owalnym kształcie, na przekroju żółtobrązowym

z brązowymi żyłkami, stosowana w postaci sproszkowanej i dodatek mieszanek

przyprawowych,

−

czosnek ma ostry smak i zapach, stosowany może być jako przyprawa w postaci cebulki

lub roztarty, bądź jako susz, ma także działanie bakteriostatyczne,

−

majeranek używany do produkcji jako liście suszone wraz z pędami, kwiatów,

niezdrewniałych części łodyg, stosowany jest w postaci pociętej i sproszkowanej, ma

bardzo intensywny zapach i gorzkawy smak,

−

kminek ma barwę szarobrunatną z jasnymi żeberkami, owoce maja charakterystyczny

zapach i smak korzenny, stosowany jako składnik mieszanek przyprawowych,

−

gorczyca używa się nasion kolistych o żółtym zabarwieniu i charakterystycznym smaku

i zapachu. Rozróżnia się gorczycę białą (tę stosuje się w postaci całych ziaren) i gorczycę

czarną (ma ostry i piekący smak i używana do mieszanek przyprawowych),

−

kolendra ma okrągłe owoce barwy żółtej lub żółtobrunatnej o charakterystycznym

intensywnym zapachu słodko-korzennym, stosuje się w postaci roztartej jako mieszankę

przyprawową do kiełbasy szynkowej i serwolatki.

Jakość przypraw bada się organoleptycznie, określając zapach, smak, barwę,

występowanie zanieczyszczeń, stopień rozdrobnienia, jednolitość partii i porażenie

szkodnikami. Metodami laboratoryjnymi oznacza się przeważnie zawartość wilgoci, popiołu

oraz olejków eterycznych. Ze względu na specyficzny skład chemiczny wiele przypraw ma

ograniczony okres przechowywania, te które są przeterminowane nie przedstawiają żadnej

wartości technologicznej.

Oprócz przypraw naturalnych używane mogą być substancje aromatyczne i aromaty

spożywcze.

Preparaty białkowe otrzymuje się z surowców roślinnych (soja) i zwierzęcych (z mleka,

kości). Dodatek preparatów białkowych ma na celu:

−

wzbogacenie produktów w białko,

−

zmniejszenie strat technologicznych, np. ubytków termicznych wędlin,

−

zmniejszenie wartości energetycznej produktu, zawartości tłuszczu,

−

obniżenie kosztów wsadu surowcowego przez częściowe zastąpienie mięsa.

Wśród roślinnych preparatów białkowych największe znaczenie posiadają preparaty

białek sojowych. Mogą być w postaci izolatów lub koncentratów białek sojowych. Stosowane

są przeważnie jako zamienniki lub składniki uzupełniające przetwory. Izolaty są dobrym

ź

ródłem wysokiej klasy białek o dobrym profilu smakowo-zapachowym i trwałych

właściwościach funkcjonalnych. Koncentraty mają doskonały skład białek, podobny do

składu białek mięsa i mleka, i znajdują zastosowanie w produkcji kiełbas. Obecnie również

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

można spotkać dodatek białek pszenicy do farszu kiełbas, które zastępują po części wsad

mięsny oraz spulchniają produkt.

Preparatami białka zwierzęcego są: kazeina, kazeinian sodu, koncentrat białka serwatkowego,

ż

elatyna i plazma krwi. Kazeinę otrzymuje się z mleka odtłuszczonego jako biało-kremowy

proszek, nierozpuszczalny w wodzie a jedynie w roztworach soli i zasadach. śelatynę

otrzymuje się z kolagenu odtłuszczonych kości i skór. Występuje w postaci proszku, płatków.

Plazma krwi jest cennym źródłem białka zwierzęcego. Otrzymywana jest ze świeżej krwi

i zawiera około 6,5% białka. Jest dodawana do wędlin w postaci świeżej, mrożonej lub

suszonej najczęściej w procesie kutrowania.

Najczęściej dodawanymi węglowodanami są skrobia i karageny. Skrobia ze względu na

dużą zdolność pęcznienia, umożliwia zwiększenie stopnia wiązania wody w przetworach

mięsnych oraz ogranicza podcieki galarety i poprawia konsystencję farszu kiełbasy. Karageny

to rodzina polisacharydów otrzymywanych z glonów czerwonych. Karageny stosuje się jako:

−

substancję wiążącą wodę oraz zagęszczającą i żelującą,

−

zamiennik tłuszczu, (obniża kaloryczność produktu),

−

stabilizator farszu oraz emulsji mięsnych.

Zastosowanie karagenów ma również korzyści technologiczne jak; poprawę krajalności,

lepsze wiązanie plastrów kiełbasy, poprawę tekstury soczystości i powoduje wzrost

wydajności produkcyjnej.

Jako dodatki wspomagające proces kutrowania stosowane są fosforany, sole kwasów

spożywczych oraz lód bądź woda. Fosforany otwierają strukturę białka mięśniowego. Otwarte

białko mięśniowe ma silniejszą zdolność wiązania wody. Sole kwasów spożywczych jak

octany, mleczany, cytryniany i winiany powodują napęcznienie białka mięśniowego, ale nie

otwierają ich struktury jak ma to miejsce w przypadku dodania fosforanów. Napęczniałe

białko lepiej wiąże wodę. Lód czy wodę w procesie kutrowania dodaje się w ilościach

zgodnie z zaleceniami w recepturze. Dodatek ten ma lepiej związać wszystkie składniki

farszu i obniżyć jego temperaturę w procesie kutrowania.

Jako surowce pomocnicze przy produkcji kiełbas stosowane są osłonki. Mogą to być osłonki

naturalne lub sztuczne.

Osłonki naturalne są to odpowiednio obrobione jelita zwierząt rzeźnych. Zależnie od gatunku

zwierząt rzeźnych w skład kompletu jelit wykorzystywanych jako osłonki są różne części

przewodu pokarmowego. Najczęściej są to jelita cienkie, grube, ślepe, jelito proste, żołądki

i pęcherze. W produkcji kiełbas wykorzystywane są najczęściej jelita cienkie i grube

wieprzowe, kątnice.

Osłonki sztuczne są prawie jałowe, łatwe do przechowywania, mają ściśle określone

wymiary i mogą mieć nadruk z informacją o produkcie. W tej grupie osłonek wyróżnia się:

osłonki kolagenowe, celulozowe i tworzyw polimerowych np. osłonki poliamidowe. Osłonki

kolagenowe jadalne o małych średnicach produkuje się ze skór zwierzęcych. Duże osłonki

kolagenowe nie konsumowane, wytwarza się z różnych materiałów kolagenowych i utrwala

się aldehydem mrówkowym. Najliczniejsza grupa osłonek to osłonki celulozowe. Są one

przepuszczalne dla dymu, powietrza i wilgoci, lecz nie chronią kiełbas przed wysychaniem

i utlenianiem. Osłonki poliamidowe mogą być jednowarstwowe termokurczliwe lub

nietermokurczliwe, trzy- i pięcio-warstwowe barierowe termokurczliwe.

Peklowanie

Peklowanie mięsa jest bardzo złożonym procesem, którego głównym celem jest:

−

utrwalenie naturalnej barwy mięsa,

−

nadanie smaku i zapachu,

−

nadanie produktom pożądanej tekstury i związania,

−

wspomaganie utrwalania mięsa i jego przetworów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Peklowanie mięs drobnych dokonuje się najczęściej mieszanką azotynową i azotynowo-

azotanową oraz tylko azotanową. Skład mieszanek podaje tabela 1. Wstępnie mięso drobne

rozdrabnia się w wilku na szarpaku, aby otrzymać kawałki jednakowej wielkości co

gwarantuje równomierne rozdrobnienie. Mięso może być także rozdrobnione po dodaniu

mieszanki peklującej, która miesza się z mięsem w mieszarce. Po dokładnym wymieszaniu

mięso układa się w pojemnikach peklowniczych.

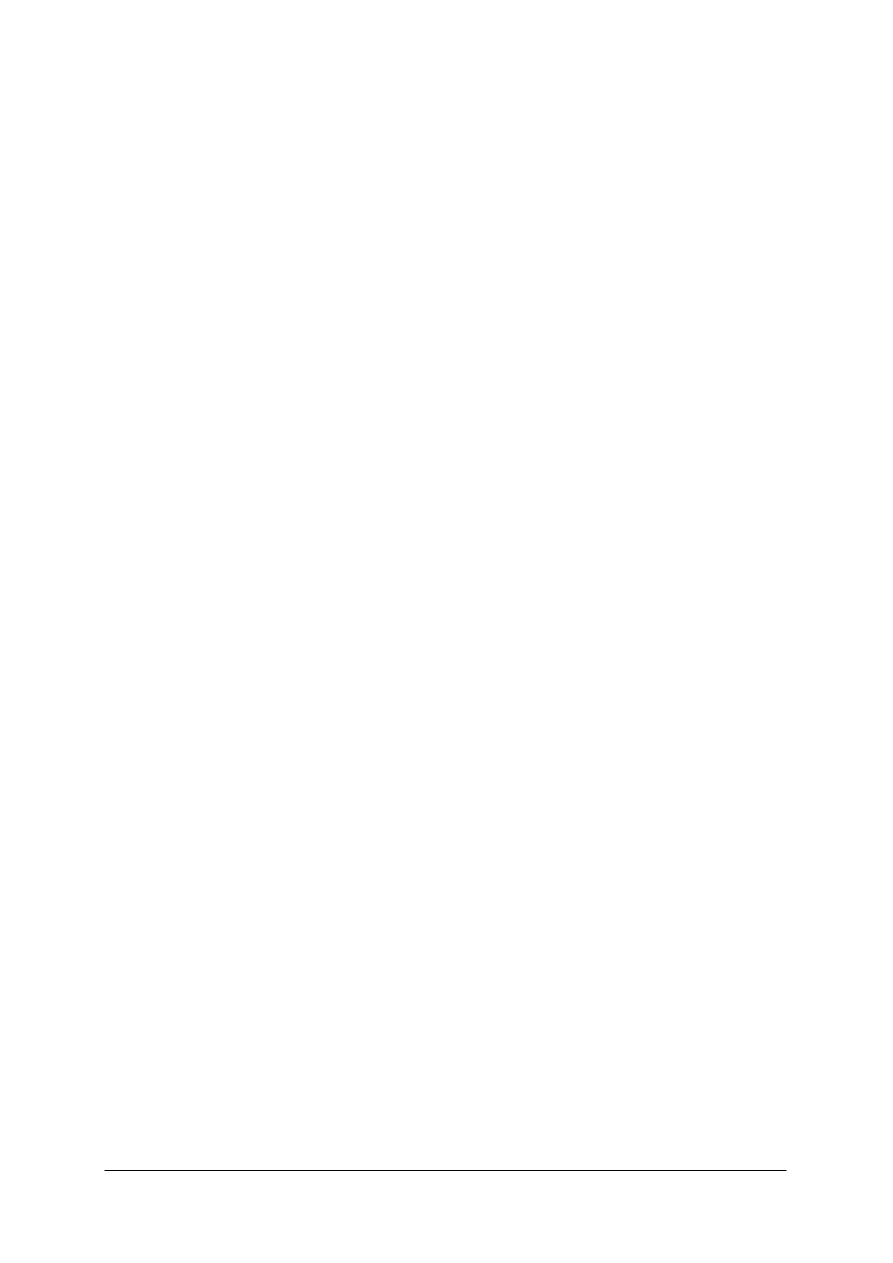

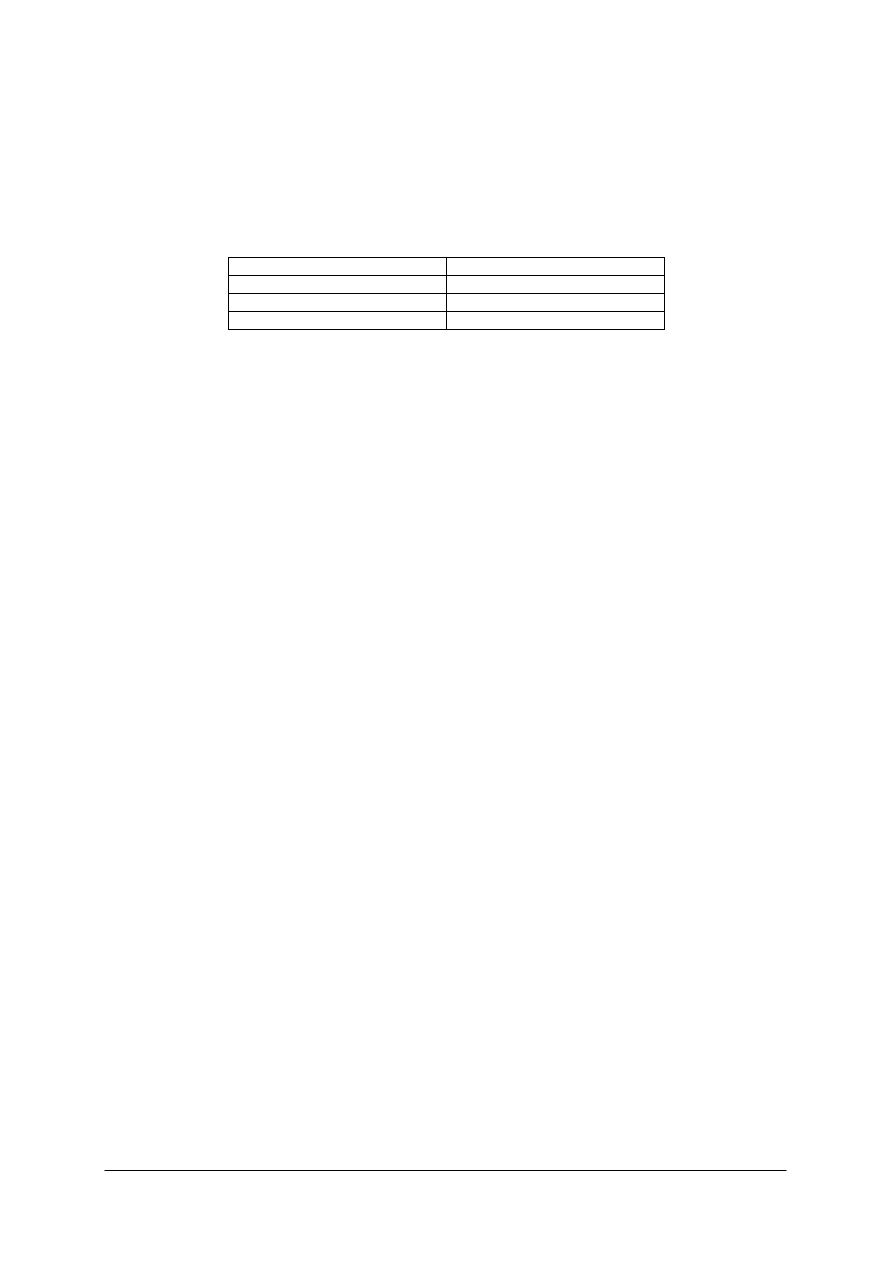

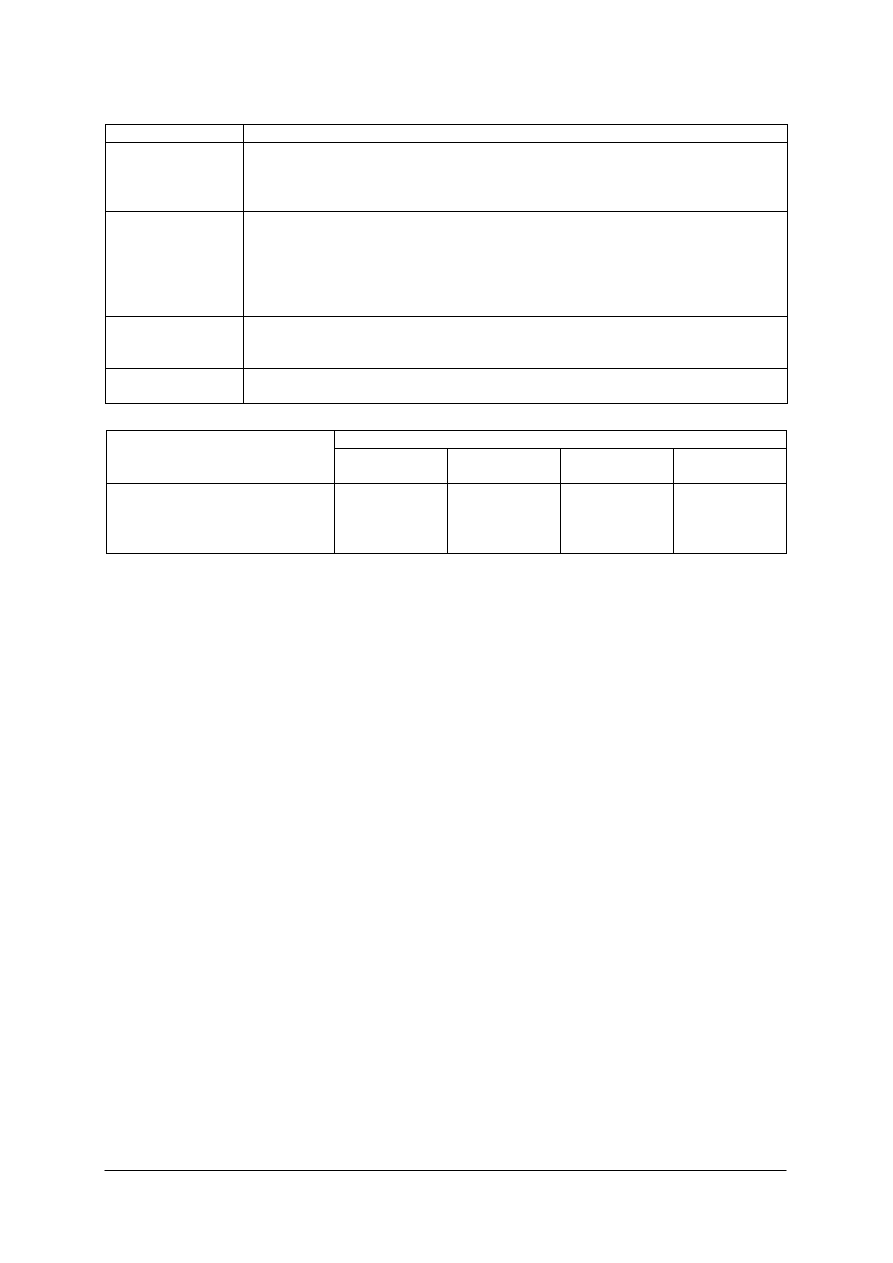

Tabela 1. Skład mieszanek (w % składników) peklujących [11, s. 218].

Składy mieszanek %

Składnik

I

II

III

Sól NaCl

99,4

99,0

98,2

Azotan(III) sodu(nitryt) NaNO

2

0,6

0,6

0,4

Azotan(V) sodu(saletra) NaNO

3

–

0,4

1,4

razem

100

100

100

Azotyn można stosować do peklowania przetworów mięsnych tylko w postaci mieszanki

z solą kuchenną jako „peklosól” (azotynowa mieszanka peklująca). Stosunek zmieszania

azotynu i soli kuchennej jest następujący: peklosól może zawierać 0,4–0,6% azotynu, resztę

stanowi wyłącznie sól kuchenna. Podczas produkcji kiełbas stosuje się zazwyczaj około 20 g

peklosoli na 1 kg farszu. Przy przeciętnej zawartości 0,55% azotynu w mieszance peklującej

do 1 kg farszu na kiełbasę trafia 0,11 g azotynu. Ilość ta wystarcza do szybkiego i stabilnego

zapeklowania mięsa na kiełbasy. Azotyn oprócz utrwalania naturalnej barwy mięsa ma

jeszcze inne specyficzne właściwości:

−

działa hamująco na wzrost drobnoustrojów,

−

nadaje przetworom mięsnym typowy smak mięsa peklowanego,

−

opóźnia proces utleniania się tłuszczu (przedłuża trwałość wyrobów).

Zakłady, które nie stosują gotowych mieszanek peklujących przygotowują je pod nadzorem

Inspekcji Weterynaryjnej. Przygotowanie mieszanek o składzie przedstawionym w tabeli nr. 1

przebiega następująco: azotyn lub azotan rozpuszcza się w wodzie pitnej w odpowiedniej

proporcji zgodnie z recepturami. Tak przygotowany roztwór stopniowo i równomiernie miesza

się z solą w początkowej fazie mieszania. Mieszanie soli warzonej z roztworem azotynu lub

azotanu sodu powinno trwać około 30 min. Mieszankę azotanową sporządza się ze 100 kg soli

i 2 kg azotanu sodu (saletry) i stosuje się w ilości do 2,3 kg na 100 kg surowca. Peklowanie

mięsa należy prowadzić w peklowni o temperaturze 4–6

°

C. Mięso upeklowane przeznacza się

do produkcji w czasie nie krótszym niż 8 godzin i nie dłuższym niż 72 godziny.

Fizykochemiczna istota peklowania

W zasadzie cztery czynniki określają barwę kiełbasy i jej stabilność, są to:

−

ś

rodki peklujące,

−

barwnik mięśniowy – mioglobina,

−

dodatki wspomagające peklowanie – kwas askorbinowy względnie askorbinian sodu,

−

faza wybarwiania osadzanie.

Przebieg procesu peklowania przedstawia się następująco: azotan (saletra) NO

3

dzięki

redukcji bakterii denitryfikujacych przechodzi w azotyn (nitryt bądź otrzymujemy nitryt

z peklosoli) NO

2

. Dzięki dodatkowi kwasu askorbinowego, askorbinianów, kwasów

spożywczych otrzymujemy tlenek azotu NO. Tlenek ten reaguje z mioglobiną dając

nitrozomioglobinę (nitrozomioglobina: „czerwień peklownicza”). Z uproszczonego opisu

wynika, że azotan (saletra) musi być zredukowany do azotynu, co dokonuje się w mięsie

dzięki bakteriom denitryfikującym, do czego potrzebny jest czas i odpowiednia temperatura.

Mięso na kiełbasy pekluje się w czasie od kilu do kilkudziesięciu godzin. Dlatego

z technologicznego punktu widzenia nie jest celowe dodawanie do kiełbas saletry w czasie

peklowania. Wraz z azotynową mieszanką peklującą do kiełbasy trafia azotyn, który rozkłada

się do tlenku azotu. Następuje to przy współdziałaniu środków wspomagających peklowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Dodatek do farszu pomocniczych środków powinien być zakończony najpóźniej w czasie

kutrowania, aby zagwarantować dobre ich rozmieszczenie. Należy unikać równoczesnego ich

dodawania wraz z peklosolą, ze względu na możliwość bezpośredniej reakcji z azotynem

w mieszance.

Barwnik mięśniowy – mioglobina może występować w trzech formach, ważnych z punktu

widzenia efektywności procesu peklowania oraz różniących się barwą (tabela 2).

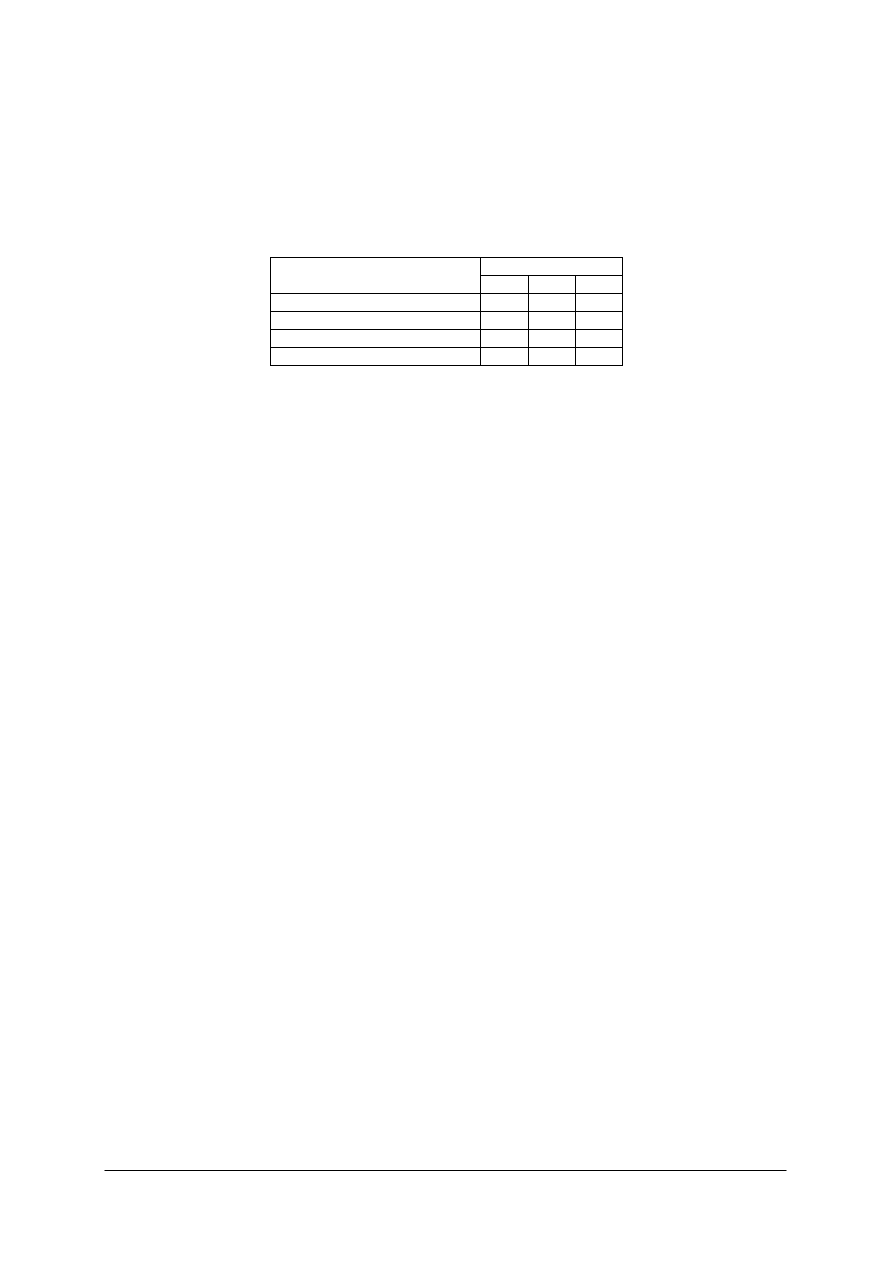

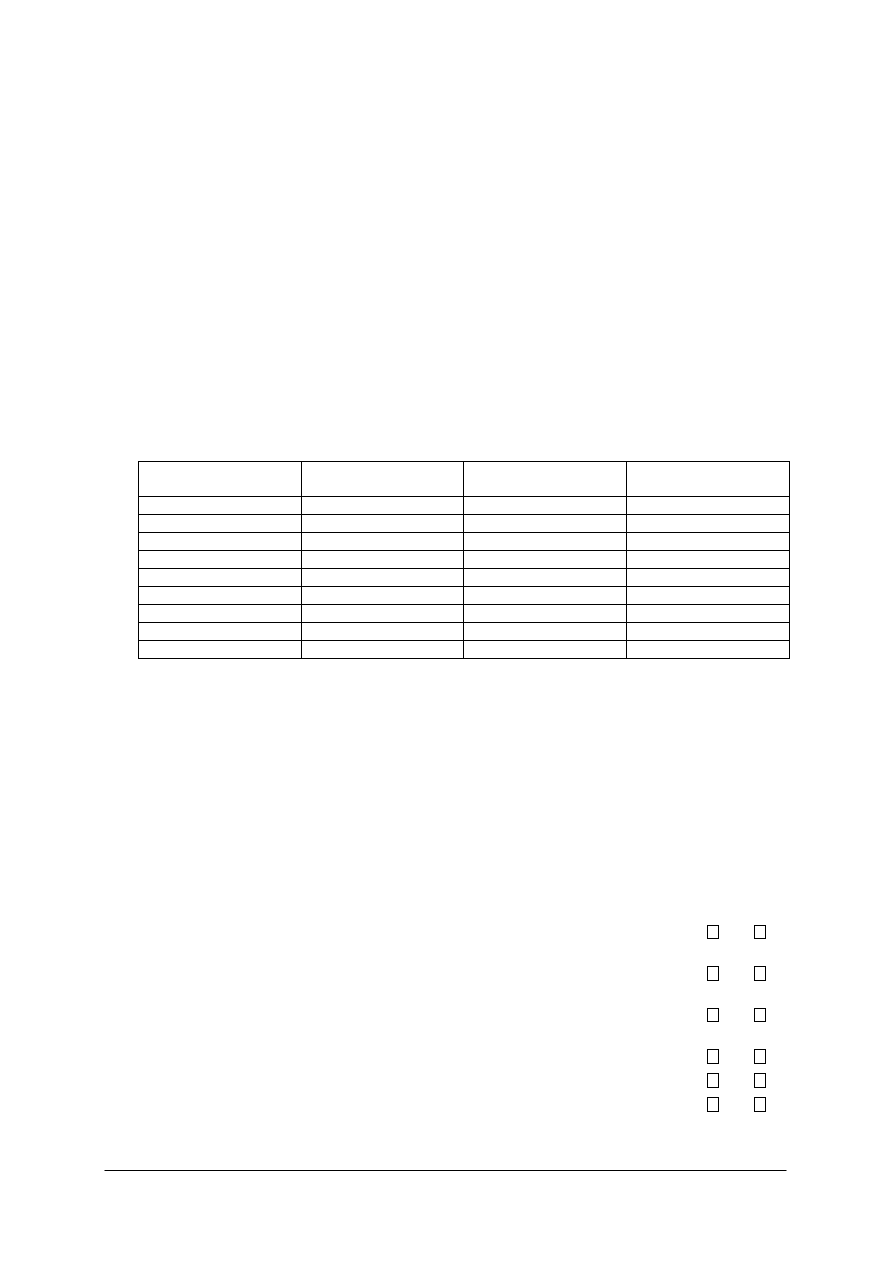

Tabela 2. Formy i barwy mioglobiny [4, s. 78].

Forma

Barwa

mioglobina

purpurowoczerwona

oksymioglobina

jasnoczerwona

metmioglobina

szara/brązowa

Mioglobina i oksymioglobina posiadają dwuwartościowy, centralnie położony atom żelaza.

Jeżeli do mioglobiny przyłączy się tlen, ulegnie ona utlenowaniu. Powstanie wtedy

oksymioglobina

o

barwie

jasnoczerwonej.

Proces

przechodzenia

mioglobiny

w metmioglobinę przebiega inaczej, gdyż zamiast reakcji utlenowania zachodzi reakcja

utlenienia. W wyniku tej reakcji dwuwartościowy atom żelaza mioglobiny utlenia się do

trójwartościowego występującego w metmioglobinie. To jest przyczyną zmiany barwy

z czerwonej na brązową.

Obecność mioglobiny i oksymioglobiny stwarza warunki do szybkiego, intensywnego

i stabilnego przereagowania barwników, czyli do zapeklowania mięsa. Znacznie trudniejsze

jest uzyskanie prawidłowej barwy mięsa peklowanego, gdy jego barwniki są w formie

metmioglobiny. Metmioglobina jest mało reaktywna i bez dodatku substancji

wspomagających bardzo trudno się wybarwia.

Wpływ dodatków wspomagających peklowanie przedstawia się następująco:

−

kwas askorbinowy lub askorbinian sodu: prowadzi do bardziej intensywnej redukcji

azotanu(III), wspomaga wiązanie tlenku azotu z mioglobiną, dzięki czemu wpływa na

znaczne obniżenie zawartości resztkowego azotynu. Ogranicza tworzenie szarobrązowej

barwy pochodzącej od metmioglobiny poprawia w ten sposób tworzenie i stabilność

barwy kiełbasy. Optymalny dodatek wynosi około 0,03–0,05%. Nadmiar powoduje

pozielenienie produktu, ze względu na tworzenie choleglobiny,

−

na bazie kwasu askorbinowego stosuje się dodatek kwasu izoaskorbinowego, którego

działanie jest takie samo jak powyżej przedstawiono, z tym że stosuje się inne ilości

kwasu izoaskorbinowego,

−

kwasy spożywcze, jak kwas mlekowy czy cytrynowy używane w kombinacji z kwasem

askorbinowym intensyfikują ich wpływ. Należy jednak kontrolować ich ilość, ponieważ

obniżając pH mogą powodować mniejsze wiązanie wody,

−

wielofosforany wpływają na poprawienie barwy, która jest trwalsza niż w produktach bez

fosforanów.

Rozdrabnianie surowca

Rozdrabnianie

surowców

mięsno-tłuszczowych

nadaje

kiełbasom

specyficzne

właściwości:

−

zwiększenia powierzchni surowców i skrócenia czasu trwania poszczególnych czynności

technologicznych,

−

zwiększenia plastyczności surowców i właściwego formowania brył różnego kształtu,

−

zmiany właściwości fizykochemicznych kiełbas.

Spośród urządzeń rozdrabniających stosowanych w przemyśle mięsnym można wymienić:

rozdrabniarki odśrodkowe (płatkownice), rozdrabniarki nożowe do mięsa (bloków)

mrożonego, wilki, kutry, młynki koloidalne, emulsyfikatory i kostkownice.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Podczas rozdrabniania w wilku należy zwrócić uwagę, aby przyrost temperatury

rozdrobnionego mięsa nie przekraczał 3

°

C. Rozdrabnianie mięsa i tłuszczu do produkcji

kiełbas surowych powinno odbywać się w szybkobieżnej krajarce. Natomiast rozdrabnianie

tłuszczu do produkcji kiełbas trwałych zaleca się przeprowadzić w kostkownicy. W fazie

rozdrabniania należy zwracać uwagę, aby części tnące wilka (siatki, noże) były należycie

wyostrzone, gdyż wtedy unika się miażdżenia surowców i nadmiernego wzrostu temperatury.

Zestawy części tnących należy użytkować i ostrzyć w kompletach.

Kutrowanie

Kutrowanie jest szybką metodą rozdrobnienia mięsa w urządzeniach zwanych kutrami.

Kuter składa się z obrotowej misy i wirujących noży (najczęściej kształtu sierpowego)

osadzonych na wale obrotowym. Misa najczęściej obraca się z prędkością około 4–20 obr./min,

a noże 500–3000 obr./min. Celem kutrowania jest:

−

dokładne rozdrobnienie mięsa,

−

wchłonięcie przez mięso wymaganej ilości wody, niezbędnej do uzyskania wymaganej

jakości produktu,

−

zwiększenie kleistości mięsa tak, aby mogło ono spełniać rolę masy wiążącej pozostałe

składniki farszu,

−

dokładne wymieszanie kutrowanej masy.

Celem kutrowania jest również uwolnienie jak największej ilości białka mięśniowego do

emulsji mięsno-tłuszczowej farszu. Rozpuszczone białko mięśniowe, ze względu na swoją

aktywność powierzchniową, może gromadzić się na powierzchni granicznej kuleczek tłuszczu

i jako emulgator, a zarazem stabilizator, sprzyja rozproszeniu tłuszczu. Ponadto białko

mięśniowe wyekstrahowane do fazy wodnej powinno otaczać większe cząstki mięsa i tkanki

łącznej. Jeśli ilość białka mięśniowego jest wystarczająca, wtedy podczas obróbki termicznej

tworzy się stabilna struktura rozpuszczonego białka i tłuszczu, która wchłania uwalnianą wodę.

Proces kutrowania można podzielić na trzy etapy. Pierwszy polega na rozdrobnieniu mięsa

i innych składników białkowych, dodaniu wody (lodu) i przypraw w czasie około 2–3 min.

W drugim etapie dodaje się wstępnie rozdrobniony tłuszczu w czasie 7–10 min dochodzi do

częściowego zemulgowania tłuszczu. Trzeci etap to opróżnianie misy kutra, które dokonuje

się ręcznie bądź za pomocą wyrzutnika tarczowego.

Ważnym parametrem procesu kutrowania jest temperatura farszu. Optymalna

temperatura końcowa przy sporządzaniu farszu na kiełbasy jest zmienna i zależy m.in. od

stosowanego typu maszyny rozdrabniającej. Na ogół przyjmuje się, że podczas wytwarzania

w kutrze farszu chudego (bez tłuszczu) optymalna temperatura to około 2–4

°

C, natomiast

farszu z tłuszczem około 10–15

°

C. Farsze z dodatkiem fosforanu maja bardziej miękką

konsystencję i mogą być stabilne jeszcze w temperaturze 20

°

C. Przekroczenie temperatury

20

°

C doprowadza do znacznych zmian w systemie białkowym, zmniejszając stabilność

całego układu. Nie tylko temperatura końcowa farszu ma istotne znaczenie dla optymalnego

przebiegu procesów technologicznych rozdrabniania, mieszania, lecz także stopień

rozdrobnienia tkanki mięśniowej, łącznej i tłuszczowej. Podczas rozdrabniania powinno się

uwolnić jak największą ilość białek mięśniowych (aktyny i miozyny), lecz nie powinno się

zbyt intensywnie rozdrobnić komórek tkanki łącznej i tłuszczowej. Przy silnym rozdrobnieniu

tkanki łącznej może dojść do pogorszenia konsystencji, a w przypadku tkanki tłuszczowej do

ograniczeń wiązania tłuszczu. Dlatego najpierw rozdrabnia się mięso chude, ubogie w tkankę

łączną i tłuszczową i dodaję się wodę a później mięso tłuste i ścięgniste. W procesie

kutrowania wykorzystuje się zdolność wiązania wody przez mięso. Mięso chude wchłania

więcej wody niż mięso tłuste, duża zawartość tkanki ścięgnistej zwiększa wodochłonność,

podobnie jak duże rozdrobnienie – zwiększając powierzchnię styku mięsa z wodą. Mięso

rozmrożone gorzej wchłania wodę. Do kutrowania najlepiej nadaje się mięso wołowe klasy II

chude, ścięgniste oraz wieprzowe klasy III chude lub średnio tłuste ścięgniste.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Mieszanie

Mieszanie jest fazą produkcyjną, podczas której rozdrobnione surowce przewidziane

recepturą danego asortymentu miesza się w mieszarce zwykłej bądź próżniowej. Celem

mieszania jest równomierne rozmieszczenie składników w farszu kiełbasy, odpowiedniego

ich związania, otrzymania jednolitej masy o odpowiedniej konsystencji oraz kleistości

charakterystycznej dla danego rodzaju produktu. Technika mieszania polega na tym, że

najpierw miesza się mięso rozdrobnione w wilku – aż do nabrania właściwej kleistości,

następnie dodaje tłuszcz i masę kutrowaną. Jeżeli w procesie kutrowania nie dodano

przypraw należy to zrobić podczas mieszania.

Napełnianie

Wymieszaną masę mięsną załadowuje się do wózków transportowych i za pomocą

podajników pionowych wózek podnosi się do wysokości leja zasypowego nadziewarki.

Osłonki naturalne lub sztuczne napełnia się farszem za pomocą urządzeń zwanych

nadziewarkami. Przy napełnianiu osłonek masą mięsną należy zwracać uwagę, aby

powietrze nie dostawało się do masy mięsnej lub w niej nie pozostawało. Osłonki przed

napełnieniem powinny być czyste, przejrzyste, wymoczone i przelane wodą. Osłonki

naturalne i białkowe niekiedy nakłuwa się cienką igłą w celu usunięcia powietrza (w

przypadku nadziewarek próżniowych nie ma takiej potrzeby). Kiełbasy są formowane w

odcinki, pary lub zwoje, zależnie od ustalonych wymagań szczegółowych dla danego

asortymentu kiełbasy. Końce osłonek zawiązuje się lub spina drewnianą szpilką albo okręca

jelito w odcinki, względnie przewiązuje się przędzą. Czynność tę można wykonać za

pomocą klipsownicy (osłonki klipsuje się). Batony kiełbas grubo rozdrobnionych,

przeważnie o większej średnicy, przewiązuje się przędzą jeden lub dwa razy wzdłuż batonu

i w poprzek co 5 cm. Kiełbasy po uformowaniu wiesza się na kijach wędzarniczych tak aby

nie stykały się ze sobą. Wózki wędzarnicze zapełnia się kijami z kiełbasami (możliwie

jednakowej średnicy) i poddaje się osadzaniu.

Osadzanie

Osadzanie kiełbas, które będą poddawane obróbce cieplnej, powinno się odbywać

w pomieszczeniach o dość intensywnym ruchu powietrza o temp. 20–30

°

C i częstej jego

wymianie. Czas osadzania trwa 0,5–2 godz., w zależności od średnicy batonów. Proces ten

odbywa się w pomieszczeniach przewiewnych i zaciemnionych Kiełbasy wędzone surowe

osadza się w pomieszczeniach chłodzonych w temperaturze 2–6

°

C, przy wilgotności

względnej powietrza ok. 85%, przez 1–4 dni, aż wszystkie składniki będą wyraźnie widoczne

przez osuszoną osłonkę batonu. Proces osadzania można pominąć w produkcji metodę

peklowania szybkiego (nitrytowego).

Wędzenie

Wędzeniem nazywa się obróbkę przetworów mięsnych, w czasie, której na produkt

działają związki zawarte w dymie wędzarniczym. Pod wpływem wędzenia przetwory mięsne

uzyskują charakterystyczny smak i zapach. Wędzenie odbywa się w komorach wędzarniczych

lub komorach parzelniczo-wędzarniczych. Najczęstszą metoda otrzymywania dymu jest

spalanie przy słabym dostępie powietrza tzw. czynników dymotwórczych: trocin, zrębków

drewna z drzew liściastych (dąb, buk, olszyna) o odpowiedniej wilgotności do 25%. Do

wędzenia nie można używać drewna drzew iglastych, ponieważ zawierają one dużo substancji

ż

ywicznych. Produkty wędzone uzyskują pod ich wpływem nieprzyjemny zapach i gorzkawy

smak. Poza tym przy spalaniu drewna drzew iglastych powstaje dużo sadzy, która brudzi

produkty w czasie wędzenia. Do najważniejszych składników dymu wędzarniczego należy

zaliczyć: krezole, fenol, aldehyd mrówkowy i kwas octowy. Jedne składniki dymu działają

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

bakteriobójczo, inne (głównie kwasy) powodują zahamowanie rozwoju drobnoustrojów, czyli

działają bakteriostatycznie. Najbardziej wrażliwe na działanie dymu są formy wegetatywne

bakterii, natomiast dość oporne są przetrwalniki i pleśnie. Wyroby wędzone wykazują dużą

oporność na jełczenie. Właściwości przeciwutleniające dymu wynikają szczególnie

z działania fenoli. Proces wędzenia wywołuje w produktach mięsnych zmiany o charakterze

chemicznym i fizycznym. W ich wyniku kształtuje się specyficzny smak, zapach, barwa,

a także wartość żywieniowa produktów.

W zależności od asortymentu kiełbas, wędzenie prowadzi się dymem zimnym, ciepłym

i gorącym. Wędzenie dymem zimnym prowadzi się w temperaturze około 22

°

C, przy różnej

gęstości dymu oraz przy słabym ruchu powietrza. Wynikiem wędzenia zimnego jest duża

trwałość przetworów, które są zaliczane do grupy wędlin suszonych przeznaczonych do

długiego magazynowania. Wędliny suszone zimnym, rzadkim dymem nie pleśnieją i dobrze

się przechowują, utrzymując długo zapach i aromat wędzenia.

Wędzenie dymem ciepłym prowadzi się w temperaturze 25–40

°

C, przy różnej gęstości

dymu i przy słabym ruchu powietrza. Na powierzchni wędzonych przetworów wytwarza się

warstwa dość mocno podsuszona, podczas gdy wewnętrzne warstwy przetworu zachowują

charakter produktu wędzonego surowego. Jest to spowodowane nierównomiernym

wysychaniem produktu: powierzchniowe warstwy są mocniej wyschnięte i w większym

stopniu nasycone składnikami dymu, wewnętrzne zaś mniej. Obeschnięcie i stwardnienie

tkanki powierzchniowej wpływa dodatnio na trwałość produktu w czasie przechowywania

oraz hamująco na wymianę płynów podczas obróbki cieplnej produktu w wodzie.

Produkt wędzony dymem ciepłym ma na powierzchni barwę żółtą do brązowej z połyskiem.

Tłuszcz wytapia się w niewielkich ilościach, konsystencja mięsa staje się bardziej ścisła na

skutek działania ciepła.

Wędzenie dymem gorącym przebiega w trzech fazach. W fazie pierwszej osusza się

powierzchnię kiełbas w temperaturze 40–55

°

C, przy bardzo dużym dopływie i ruchu

powietrza, bez dymu lub w dymie rzadkim. Druga faza to wędzenie właściwe, w temperaturze

45–60

°

C, przy małym dopływie powietrza i jego powolnym ruchu, w dymie od średnio

gęstego do bardzo gęstego. Trzecia faza wędzenia polega na powierzchniowym przypieczeniu

kiełbasy w temperaturze 75–85

°

C, przy szybkim ruchu powietrza i w dymie rzadkim. Podczas

tej fazy wędzenia powinno nastąpić ścięcie białka w bardzo cienkiej zewnętrznej warstwie

farszu, a powierzchnia batonu powinna ulec nieznacznemu pomarszczeniu i nabrać dość

ś

cisłej konsystencji oraz połysku. Ponieważ po wędzeniu gorącym z reguły następuje parzenie

wędlin, przypieczona warstewka ściętego białka wytworzona dookoła produktu utrudnia

przenikanie soków mięsnych na zewnątrz, dzięki czemu zmniejszają się ubytki podczas

parzenia. Podczas wędzenia kiełbasy nie mogą się stykać ze sobą, aby uniknąć tzw.

niedowędzonych styków powodujących jasne plamy na batonach.

Obróbka termiczna

Celem obróbki cieplnej kiełbas jest:

−

przedłużenie trwałości produktu przez zabicie lub poważne osłabienie działalności

drobnoustrojów,

−

nadanie produktowi wymaganego smaku, zapachu i konsystencji,

−

zwiększenie przyswajalności białek przez organizm człowieka (białko zostaje

denaturowane),

−

wytworzenie i stabilizację trwałej barwy produktu z mięsa peklowanego.

Proces obróbki cieplnej następuje bezpośrednio po skończonym procesie wędzenia. Kiełbasy

w zależności od asortymentu parzy się lub piecze. Kiełbasy parzy się w wodzie lub w parze

o temperaturze 72–75

°

C, do osiągnięcia wewnątrz batonu temperatury 68–72

°

C. Wyjątek

stanowią kiełbasy w osłonkach celofanowych, które należy parzyć w temperaturach niższych do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

72

°

C. Proces parzenia można przeprowadzać w komorach wędzarniczo-parzelniczej nośnikiem

ciepła jest para, bądź w kotłach parzelniczych gdzie nośnikiem ciepła jest woda. Proces

pieczenia odbywa się w komorach wędzarniczych najczęściej w trzeciej fazie wędzenia

w temperaturze około 75–90

°

C w dymie rzadkim bądź w powietrzu, aż do osiągnięcia

wewnątrz batonu temperatury 68–72

°

C. Produkty pieczone są lepsze w smaku od produktów

gotowanych, a poza tym są kruche i mają przyjemny aromat. Stroną ujemną tej metody są duże

ubytki wynoszące ok. 30% w stosunku do ilości produktu przed wędzeniem, podczas gdy przy

wędzeniu gorącym straty te wynoszą 5–12%, a przy wędzeniu zimnym 5–20%.

Studzenie kiełbas

Studzenie kiełbas parzonych należy dość szybko przeprowadzić po obróbce termicznej.

Zależnie od produktu i możliwości, studzenie można przeprowadzić w sposób naturalny bądź

poprzez natrysk wodą o temperaturze 10

°

C czasie 5 min. Chodzi o to, aby jak najszybciej

przejść przez strefę 50–30

°

C, w której dobrze namnaża się większość drobnoustrojów.

W temperaturze 25–30

°

C łatwo odparowuje wilgoć z powierzchni batonów. W przypadku

produktu w osłonkach barierowych (pokrytych warstwa od wewnątrz) natrysk wodą należy

rozpoczynać natychmiast po parzeniu, aby batony nie popękały. Początkowo natrysk woda

prowadzi się przez 10 min w systemie ciągłym, potem okresowo natryskiwać do osiągnięcia

temperatury 20

°

C wewnątrz batonu W przypadku kiełbas w osłonkach naturalnych lub

kolagenowych należy unikać zbyt silnego studzenia powietrzem, ponieważ zbyt mała

wilgotność powoduje pomarszczenie osłonek, tworzenie fałd na powierzchni kiełbas.

Chłodzenie kiełbas

Kiełbasy chłodzi się zimnym powietrzem, aby obniżyć temperaturę do 10

°

C. Może ono

odbywać się w komorach lub tunelach schładzalniczych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy kiełbasą?

2.

Jakie są rodzaje kiełbas?

3.

Jakie są etapy produkcji kiełbas?

4.

Jaki jest cel peklowania mięsa na kiełbasy?

5.

Jakie zmiany zachodzą w mięsie podczas peklowania?

6.

Jaki jest cel kutrowania mięsa?

7.

Jaki jest cel mieszania składników farszu na kiełbasy?

8.

Jakie są metody i techniki wędzenia?

9.

Jakie zmiany zachodzą podczas wędzenia?

10.

Jaki jest cel obróbki cieplnej kiełbas?

11.

W jaki sposób studzi i chłodzi się kiełbasy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj schemat blokowy procesu produkcji parówek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w punkcie 4.1.1.,

2) zanalizować receptury dotyczące produkcji parówek,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3) wypisać surowce podstawowe, dodatki i materiały pomocnicze potrzebne przy produkcji

parówek,

4) wypisać etapy produkcji parówek,

5) określić parametry technologiczne poszczególnych etapów produkcji,

6) narysować schemat blokowy produkcji parówek,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

receptura produkcji parówek,

−

film dydaktyczny przedstawiający proces produkcji parówek,

−

obowiązujące ustawy, rozporządzenia, normy dotyczące produkcji wędlin,

−

literatura pkt. 6.

Ćwiczenie 2

Dokonaj klasyfikacji kiełbas według różnych kryteriów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.1.1.,

2) wypisać rozdaje kiełbas według stopnia rozdrobnienia,

3) wypisać rozdaje kiełbas według stopnia trwałości produktu,

4) wypisać rozdaje kiełbas według poziomu wydajności gotowego produktu,

5) wypisać rozdaje kiełbas w zależności o rodzaju użytego mięsa,

6) wskazać przykłady produktów w poszczególnych grupach klasyfikacyjnych,

7) zaprezentować wykonane ćwiczenie zestawiając zebrane informacje w tabeli,

8) dokonać oceny poprawności wykonanego ćwiczenia.

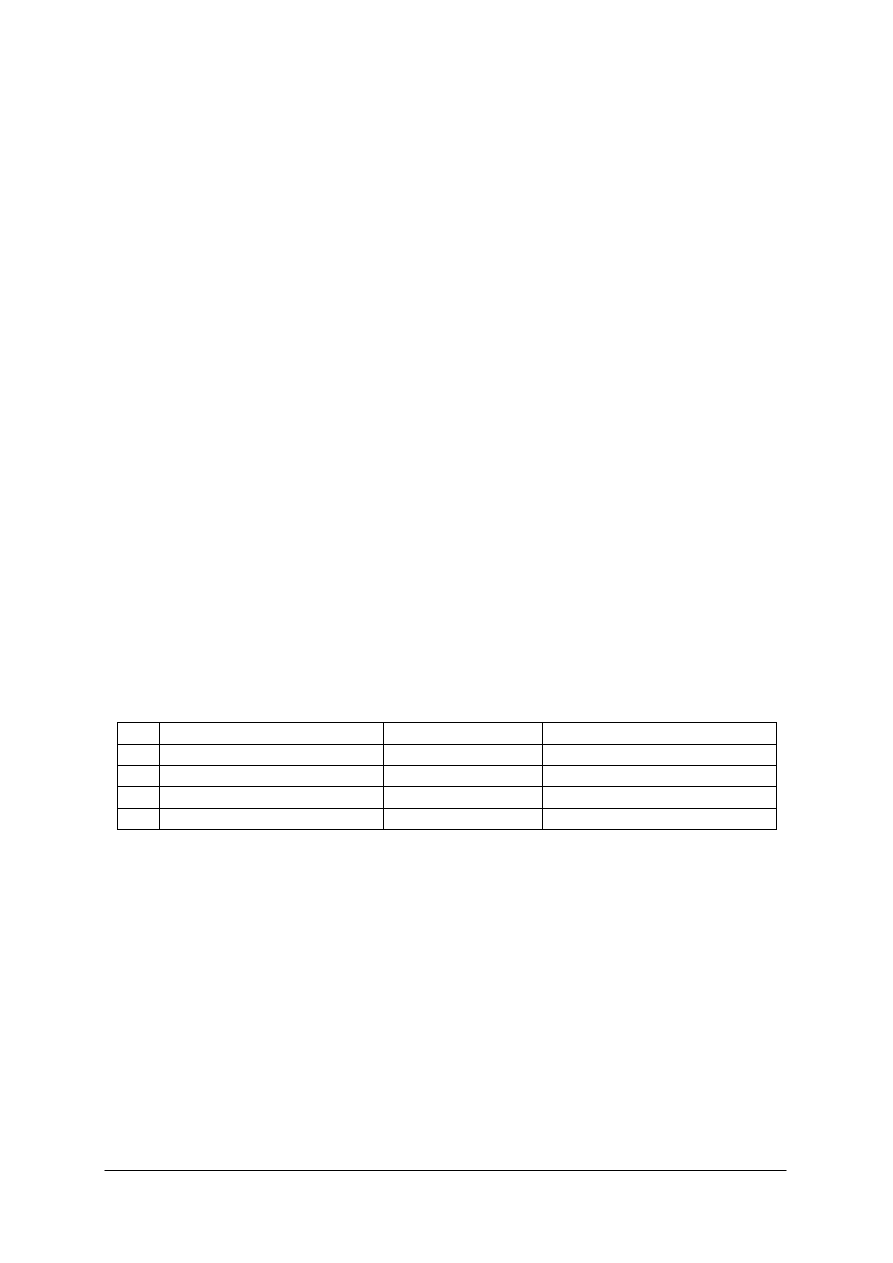

Lp. Kryterium podziału kiełbas

Rodzaje kiełbas

Przykład gotowego wyrobu

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

Polska Norma: przetwory mięsne – wędliny,

−

literatura pkt. 6.

Ćwiczenie 3

Korzystając z przedstawionej kolekcji próbek przypraw, scharakteryzuj i dobierz

przyprawy do produkcji kiełbas.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt.4.1.1.,

2) rozpoznać i nazwać przyprawy z kolekcji,

3) scharakteryzować cechy i właściwości przypraw z kolekcji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4) scharakteryzować wymagania jakościowe, jakie stawiane są przyprawom stosowanym

w produkcji kiełbas,

5) określić cel stosowania przypraw w produkcji kiełbas,

6) wskazać do jakiego asortymentu kiełbas mają zastosowanie przyprawy z kolekcji,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

kolekcja próbek przypraw,

−

katalog przypraw stosowanych w przemyśle spożywczym,

−

prezentacja multimedialna dotycząca przygotowania przypraw do produkcji kiełbas,

−

komputer,

−

normy jakościowe przypraw,

−

materiały do pisania,

−

literatura pkt. 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować kiełbasy według różnych kryteriów?

2)

scharakteryzować rodzaje kiełbas?

3)

określić zasady i etapy produkcji kiełbas?

4)

dobrać surowce, substancje dodatkowe i materiały pomocnicze do

produkcji kiełbas?

5)

scharakteryzować peklowanie mięsa na sucho?

6)

określić zmiany zachodzące podczas peklowania mięsa na kiełbasy?

7)

wyjaśnić cele i metody kutrowania mięsa?

8)

określić cel mieszania składników?

9)

wyjaśnić cele wędzenia i parzenia kiełbas?

10) scharakteryzować przebieg wędzenia i parzenia kiełbas?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Maszyny i urządzenia stosowane w produkcji kiełbas

4.2.1. Materiał nauczania

W oddziale produkcji wędlin wyróżniamy następujące pomieszczenia, które są niezbędne

do przeprowadzania właściwej produkcji. Są to:

−

magazyny przypraw i osłonek (magazyn główny), a w pobliżu hali produkcyjnej –

magazyn pomocniczy,

−

hala przygotowania osłonek: moczenia i przelewania wodą o temperaturze ok. 30°C,

−

magazyn surowców mięsnych i tłuszczowych,

−

peklowania mięsa (o temperaturze 4–6°C i wilgotności względnej powietrza 90–95%),

−

hala obróbki mechanicznej mięsa: rozdrabniania, kutrowania, mieszania, napełniania,

osadzania,

−

hala obróbki termicznej: wędzenia, parzenia, pieczenia,

−

schładzalnia wędlin do temperatury ok. 10°C w komorach wychładzalniczych lub

tunelach natryskowych,

−

pomieszczenie do podsuszania i suszenia wędlin: jest to tzw. suszarnia, w której panuje

temperatura 10–18°C i wilgotności względnej powietrza ok. 80%,

−

magazyn wędlin podsuszanych i suszonych – o temperaturze powietrza 10–18

°

C

i wilgotności ok. 85%,

−

magazyn wędlin,

−

ekspedycja wędlin.

Dział produkcji wędlin może być samodzielnym zakładem przetwórczym bądź może być

jednym z oddziałów dużego zakładu gdzie jest wiele wspólnych pomieszczeń jak hala

rozbioru półtusz, wykrawania i klasyfikowania mięsa oraz pomieszczenia socjalne dla

pracowników.

Dla hal produkcyjnych muszą być spełnione następujące wymagania higieniczno-sanitarne:

−

posadzki muszą być wykonane z materiałów zmywalnych, utrudniających poślizg, ze

spadkiem kierunku kratek ściekowych,

−

między poszczególnymi pomieszczeniami nie powinno być progów a miejsca styku

posadzek ze ścianami powinny być zaokrąglone,

−

należy wydzielić miejsca do mycia sprzętu używanego w procesie produkcyjnym,

−

woda użyta do mycia posadzek, urządzeń, sprzętu powinna być odprowadzona poprzez

łapacz tłuszczów i części stałych do zakładowej oczyszczalni,

−

pomieszczenia socjalne należy zlokalizować w pobliżu stanowisk pracy, i powinny być

one właściwie wyposażone.

Pomieszczenia do produkcji kiełbas są wyposażone w maszyny i urządzenia rozdrabniające,

mieszające, napełniające oraz urządzenia do wędzenia i obróbki termicznej.

Urządzenia do rozdrabniania

Do rozdrabniania bloków mięsa mrożonego można zastosować płatkownicę lub urządzenie

gilotynowe. Za pomocą płatkownicy uzyskuje się mięso mrożone w płatkach natomiast stosując

gilotynę mięso mrożone można ciąć na plastry, bloki o wymiarach 500–340 mm.

Wilki są najbardziej rozpowszechnionymi urządzeniami do rozdrabniania surowców

mięsnych i tłuszczowych. Składa się z podstawowych części:

−

korpusu, najczęściej wykonanego łącznie z misą załadowczą, w który wmontowane są

wszystkie pozostałe części,

−

zespołu napędowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

zespołu podającego mięso, np. podajnika spiralnego (jednego lub dwóch) oraz

ś

limakowego, umieszczonych w misie i gardzieli wilka,

−

zespołu tnącego składającego się z noży (najczęściej cztero-skrzydłowe), siatek (szarpak

– siatka trzyotworowa) oraz pierścieni dociskających.

Działanie wilka polega na doprowadzeniu mięsa do misy załadowczej. Następnie zostaje ono

zgarnięte przez ślimak i doprowadzone poprzez gardziel wilka do zespołu tnącego. Pod

ciśnieniem wywołanym przez ślimak mięso jest wtłaczane w oczka siatki, a obracające się

noże odcinają kawałki mięsa odpowiadające wielkości oczka siatki. Zespoły podający i tnący

powinny być wyregulowane, aby ciśnienie surowca na siatki było dostateczne i nie

następowało gniecenie mięsa oraz wyciek soku mięsnego. Liczba noży i siatek decyduje

o rozdrobnieniu mięsa. W celu uzyskania niewielkiego rozdrobnienia stosuje się jeden nóż

i jedną siatkę a przy większym rozdrobnieniu dwa noże i dwie siatki, bądź trzy siatki i dwa

noże. Wielkość wilka określa średnica siatek. Najczęściej stosowane są siatki o średnicy 100,

130, 160, 200, 220 mm. Otwory w siatkach są zwykle okrągłe o średnicach: 3, 5, 8, 10, 13,

20, 24 mm, co pozwala na stosowanie różnych wariantów rozdrabniania. Uwzględniając

operacje technologiczne wyróżnia się wilki:

−

do mięsa mrożonego,

−

standardowe do mięsa,

−

rozdrabniająco-mieszające,

−

automatyczne.

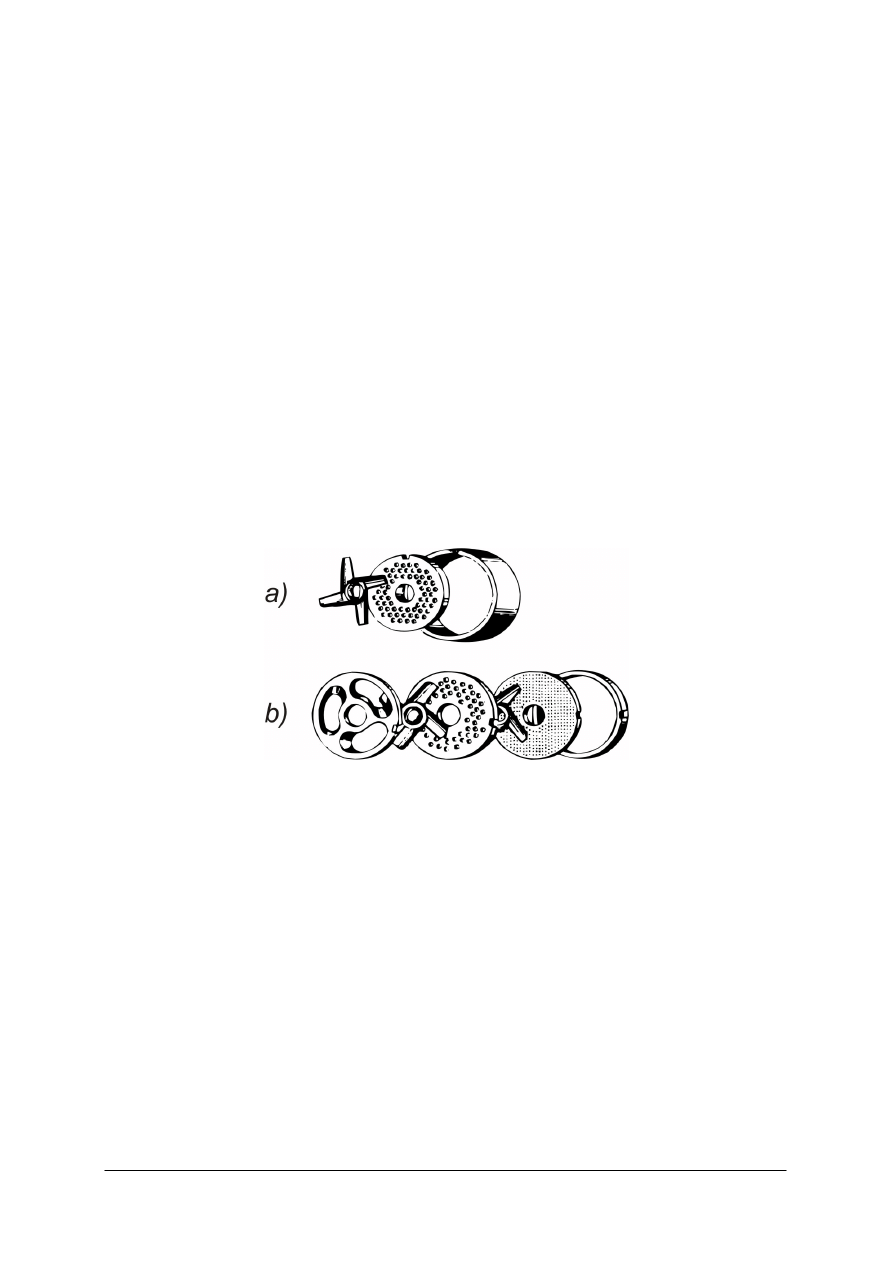

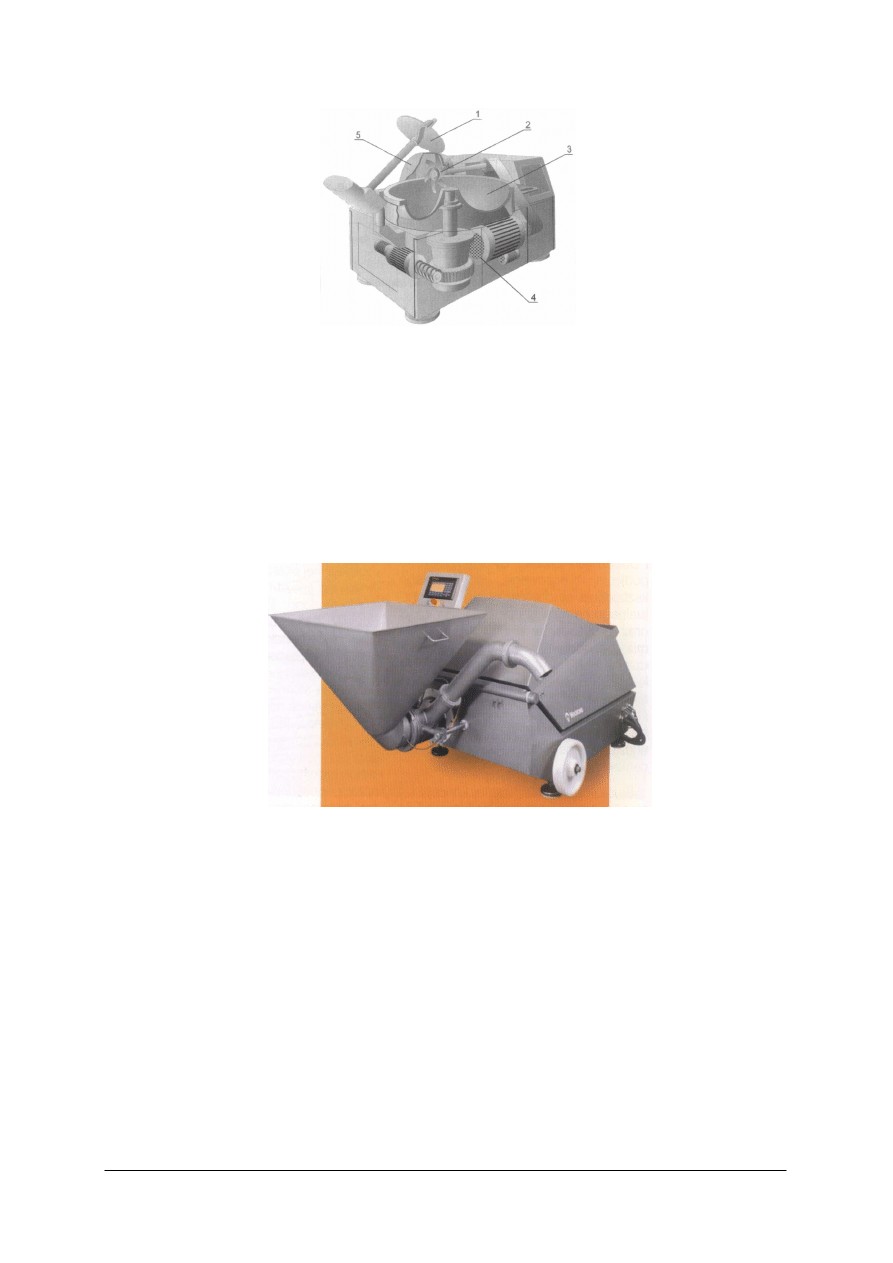

Rys. 1. .Zestawy tnące wilka: a) nóż, siatka, pierścień; b) szarpak, dwa noże, dwie siatki, pierścień [10, s. 78].

Kutry są po wilkach najbardziej rozpowszechnionymi urządzeniami do rozdrabniania

mięsa. Służą do uzyskiwania jednolitej konsystencji rozdrobnionego mięsa, szczególnie przy

produkcji kiełbas drobno rozdrobnionych i homogenizowanych. Zasadniczymi elementami

budowy kutra występującymi w większości rozwiązań konstrukcyjnych, są: korpus, pokrywa,

misa załadowcza obrotowa, zespół napędowy, zespół tnący składający się najczęściej z noży

sierpowych oraz wyrzutnik talerzowy służący do usuwania rozdrobnionej masy z kurta.

Surowce załadowane do misy wskutek jej ruchu obrotowego przechodzą przez wirujący

zespół noży, który powoduje rozdrobnienie. Kutry charakteryzują się zmienną ilością obrotów

misy i noży, co umożliwia duże zróżnicowanie efektów rozdrabniania. Jest dość dużo

rodzajów kutrów. Mogą być z misą podgrzewaną lub chłodzoną, z dwoma zespołami noży

obracającymi się w przeciwnych kierunkach. Najczęściej są stosowane kutry próżniowe tzn.

proces rozdrabniania surowców przebiega pod niewielką próżnią a kuter wyposażony jest

w dodatkową szczelną pokrywę i pompę próżniową. Zastosowanie układu próżniowego

umożliwia uzyskanie farszu o wysokiej jakości, odpowietrzonego, o spoistej konsystencji

i wysokim stopniu rozdrobnienia. Takie kutry spełniają również funkcję mieszarki. Na

zdolność produkcyjną kutra wpływa współczynnik stopnia napełnienia misy, pojemność misy

i czas kutrowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 2. Schemat kutra: 1) wyrzutnik farszu, 2) zespół tnący, 3) misa, 4) napęd głowicy nożowej, 5) osłona noży

[11, s. 240].

Młynek koloidalny zwany emulsyfikatorem umożliwia bardzo dokładne rozdrabnianie

mięsa, ścięgien, skórek, przypraw. Surowiec wstępnie rozdrobniony na wilku z siatką

o średnicy oczek 2 lub 3 mm zostaje zmielony na pastę. Młynek koloidalny zbudowany jest

z szybko obracającego się wirnika. Między wirnikiem i obudową znajduje się wąska

szczelina. Młynki koloidalne mogą być tarczowe i stożkowe. W tarczowych szczelina

utworzona jest między dwoma odpowiednio wyprofilowanymi tarczami, z których jedna jest

ruchoma. W młynkach stożkowych szczelina powstaje między stożkowym wirnikiem

a obudową.

Rys. 3. Młynek koloidalny [Gospodarka mięsna 11/05].

Kostkownice są używane do krojenia mięsa, tłuszczu w celu uzyskania odpowiedniej

struktury i ostrych regularnych krawędzi. Zaletą tego urządzenia jest, że mięso i tłuszcz nie są

gniecione. Zespół tnący kostkownicy umożliwia uzyskanie kostek o rozmiarach 0,5–32 mm.

Najczęściej składa się on z dwóch prostopadle ustawionych ramek, z których każda zawiera

od 6 do 8 noży równoległych (noże obu ramek tworzą siatkę prostokątną) oraz z noży

sierpowych poruszających się poniżej ramek. Umieszczony w podajniku surowiec jest

wypychany przez tłok na siatkę noży równoległych (uzyskujemy słupek), a słupki surowca są

odcinane nożami sierpowymi na kostki. Kostkownice mogą być półautomatyczne

i automatyczne sterowane mikroprocesorowo.

Krajalnica szybkotnąca służy do rozdrabniania mięsa i tłuszczu przeznaczonego do

produkcji wędlin trwałych. W skład krajalnicy wchodzi podstawa, czasza płaskodenna,

obracająca się wokół osi, zespół tnący złożony z noży tarczowych umieszczonych na

wspólnym poziomym wale oraz zespół napędowy. Wewnątrz czaszy jest listwa podnosząca

mięso pod obracające się noże i grzebień zgarniający mięso z noży. Wielkość kawałków

mięsa zależy od rozstawu noży na osi i czasu krajania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Bezpieczeństwo pracy przy obsłudze urządzeń rozdrabniających wymaga szczególnej

uwagi. Rozruch maszyn należy dokonywać bez obciążenia tzn. surowiec można wprowadzić,

gdy silnik uzyska odpowiednią prędkość obrotową i urządzenie pracuje bez żadnych

zastrzeżeń. Wszystkie elementy wirujące a szczególnie noże powinny być zabezpieczone

specjalnymi osłonami, których podczas pracy nie wolno zdejmować. Często są zainstalowane

zabezpieczenia tego typu, że otwarcie pokrywy czy osłony powoduje samoczynne

zatrzymanie maszyny. Pracownikom obsługującym wilki nie wolno wpychać mięsa do

gardzieli ręką, lecz specjalnym popychaczem. Pracownik obsługujący kuter lub krajalnice

szybkotnącą nie powinen wkładać rąk pod pokrywy, gdyż można je wsunąć w zasięg noży

tnących. Przy obsłudze kutra zaleca się używanie słuchawek, aby chronić się przed

nadmiernym hałasem. Każdy pracownik obsługujący urządzenia rozdrabniające musi być

dokładnie przeszkolony w zakresie obsługi maszyny, jej konserwacji i bezpieczeństwa pracy.

Urządzenia do mieszania

Przygotowanie kiełbas z mięsa rozdrobnionego wymaga dokładnego wymieszania

składników. Do tego celu służą mieszarki. Najczęściej używane są dwa typy z dzieżą

wymienną lub niewymienną wyposażone w mechanizm do opróżniania. Mieszarki z dzieżą

niewymienna należą do wydajniejszych i dlatego są powszechnej stosowane. Dzieża

zbudowana jest z dwóch ścian szczytowych, połączonych ze sobą płaszczem stalowym.

Mieszadła i wnętrze dzieży są wykonane ze stali kwasoodpornej lub całkowicie ocynkowane

cyną. Mieszadła obracają się z różnymi prędkościami i w przeciwnych kierunkach (mieszadła

obracają się do środka dzieży) gwarantując prawidłowe wymieszanie masy mięsnej. W celu

wyładowania masy uruchamia się silnik powodujący przechylanie i podnoszenie się dzieży.

Obracające się mieszadła wyrzucają zawartość dzieży do podstawionych wózków. Podczas

mieszania wprowadza się dość duże ilości powietrza, co jest zjawiskiem niepożądanym

w produkcji kiełbas. W celu odpowietrzenia używa się mieszarki próżniowe. Budowa ich jest

podobna do mieszarek zwykłych, a różnica polega tylko na hermetycznym systemie

zamknięcia dzieży za pomocą uszczelki gumowej oraz istnieniu układu próżniowego

odpowietrzającego dzieżę w czasie mieszania. Wydajność mieszarki do farszu oblicza się

według wzoru

W = 60M/t

gdzie:

−

W – wydajność mieszarki w kg/h,

−

M – masa jednorazowego załadunku mieszarki, kg,

−

t – czas jednego cyklu mieszania, min.

Rozruch mieszarek należy dokonać bez obciążenia tzn. przed załadunkiem surowca, aby

nie spalić silnika. Przed uruchomieniem należy sprawdzić stan techniczny urządzenia.

Pracownikom obsługującym mieszarki nie wolno wkładać rąk do dzieży ani wygarniać mięsa

podczas pracy maszyny. Całkowite opróżnienie mieszarki może odbywać się tylko po jej

zatrzymaniu.

Urządzenia do napełniania

Urządzenia do napełniania nazywamy nadziewarkami. Służą one do napełniania farszem

osłonek. Nadziewarki powinny podawać masę mięsną porcjami, nie deformować struktury

farszu i nie wprowadzać do osłonek powietrza razem z farszem. Warunki dość dobrze

spełniają nadziewarki tłokowe. Nadziewarki te składają się z korpusu nierdzewnego,

w którym znajduje się: cylinder, tłok, uszczelka pod pokrywą, pokrywa, urządzenie do

zakładania lejka oraz napęd poruszający tłok. Napęd może być ręczny, mechaniczny,

hydrauliczny bądź pneumatyczny. Nadziewarki te pracują okresowo, z zastosowaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

poruszającego się w cylindrze tłoka, który wytłacza farsz przez lejek do osłonek. Wydajność

nadziewarki tłokowej cyklicznej oblicza się według wzoru

Q = 60M/t

c

gdzie:

−

Q – wydajność nadziewarki w kg/h,

−

M – masa jednorazowego załadunku cylindra nadziewarki w kg,

−

t

c

– czas nadziewania jednego załadunku w min.

Obecnie stosowane są nadziewarki o pracy ciągłej, próżniowe, odpowietrzające farsz

w czasie nadziewania. Często posiadają aparat porcjujący, komorę podającą farsz do lejków

przez zespół płytek zwany rotorem. Nadziewarki mogą mieć funkcje odkręcania, klipsowania

osłonek z farszem i dozowania wielkości porcji. Nowoczesne nadziewarki mają także

możliwość regulacji szybkości wytłaczania farszu w lejkach, co umożliwia nadziewanie

osłonek wszystkich kalibrów i znacznie podwyższa sprawność maszyny. Urządzenia są

w pełni zautomatyzowane, sterowane mikroprocesorami.

Na uwagę zasługuje automat napełniająco-klipsujący. Maszyna przeznaczona jest do

zamykania kiełbas porcjowanych i w pętach, w różnych osłonkach i o różnych kalibrach. Na

kiełbasach można jednocześnie zakładać pętle i kody. Osłonki naciąga się na lejek urządzenia

i wstawia na nie pierwszy klips oraz napełnia osłonkę farszem. Koniec jednej porcji

i początek następnej klipsowane są w jednej operacji. Maszynę można ustawić na różne

rozstawy klipsów. Reguluje się prędkość wprowadzania farszu do osłonki, co umożliwia

regulację twardości kiełbasy. Na klipsie tłoczone są data produkcji i data przydatności do

spożycia. Przy użyciu takiego automatu kiełbasy można produkować w sposób ciągły.

Podczas obsługi nadziewarek, zwłaszcza przy zamykaniu pokryw, należy zachować

szczególną ostrożność, aby uniknąć zmiażdżenia palców. Nie wolno przy otwartej pokrywie

nadziewarki tłokowej uruchamiać mechanizmu napędzającego tłok, gdyż może nastąpić

wyrzucenie farszu na zewnątrz i pokaleczyć pracownika. Przy obsłudze nadziewarek

o działaniu ciągłym szczególną ostrożność należy zachować przy wprowadzaniu farszu do

leja załadunkowego nadziewarki, dzięki podnośnikom skipowym oraz należy obserwować

wysokość próżni, aby nie nastąpiło zasysanie farszu przez pompę próżniową.

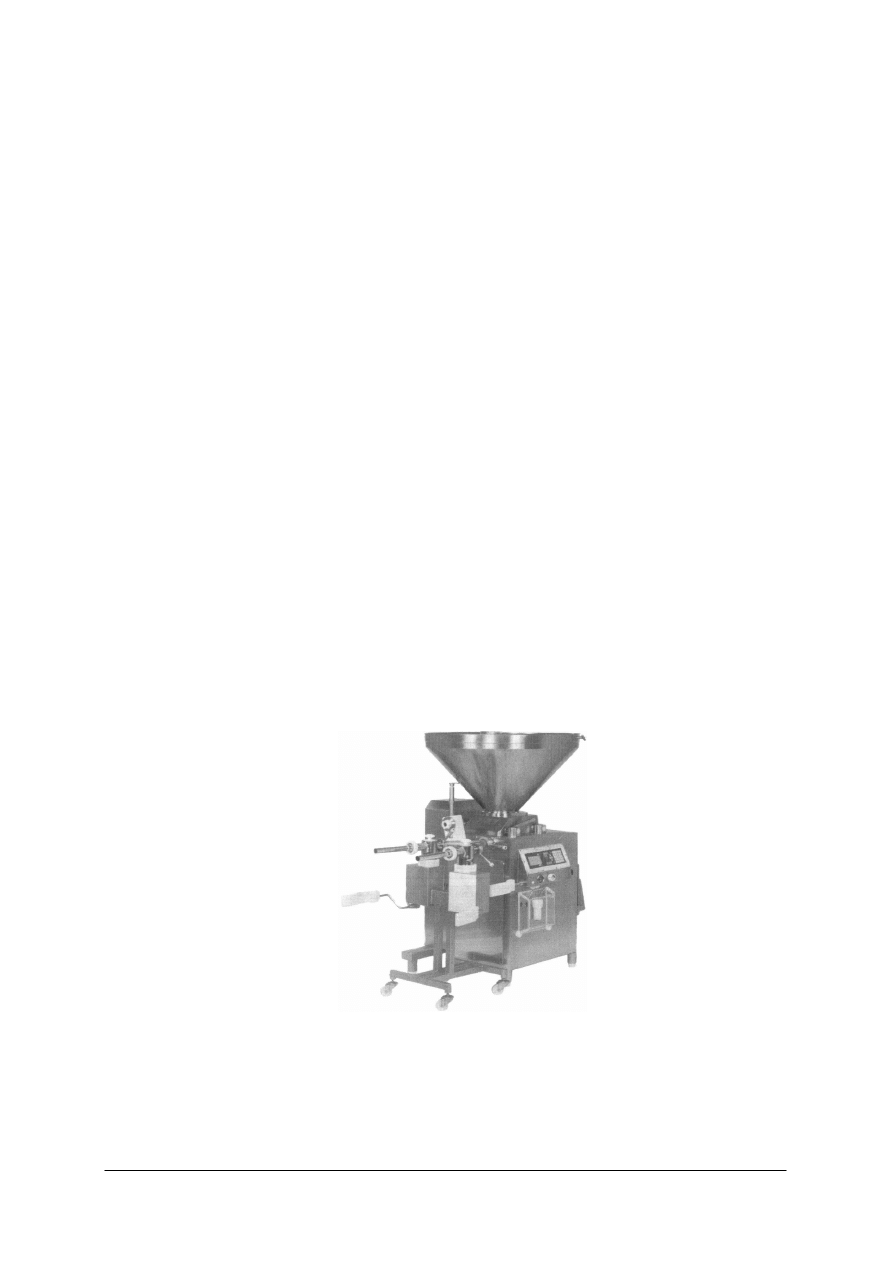

Rys. 4. Nadziewarka próżniowa [11, s. 244].

Urządzenia do wędzenia i obróbki termicznej kiełbas

Proces wędzenia i obróbki termicznej kiełbas prowadzony jest w komorach wędzarniczo-

parzelniczych. Jej podstawowymi elementami budowy są:

−

korpus w kształcie szafy, z hermetycznymi drzwiami, zabezpieczający przed

wydostawaniem się na zewnątrz pary i dymu. Korpus jest odpowiednio izolowany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

i uszczelniony. W dachu komory znajduje się otwór (połączony z przewodem

kominowym), który służy do przewietrzania komory i wpuszczania pary,

−

blok nawiewu, w postaci szeregu dysz, który umieszczony jest pod sufitem,

−

kanał wyciągowy (wylotowy).

Nowoczesne komory wędzarniczo-parzelnicze są wielofunkcyjne, umożliwiają w pełni

zautomatyzowany przebieg procesów dzięki wyposażeniu w mikroprocesory służące do

programowania procesu wędzenia. Zapewnia to powtarzalność cech produktów, co ma istotne

znaczenie dla konsumenta. Nowoczesne komory wędzarnicze posiadają wymuszony obieg

dymu, dużą ilość programów pracy. Utrzymują parametry klimatyczne, jak: temperatura,

wilgotność, gęstość dymu, czas. Są bezpieczne w obsłudze gdyż w swoim wyposażeniu mają

sygnalizację świetlną i dźwiękową informującą o zakończenia procesu. Posiadają samoczynne

systemy mycia, są ekologiczne dla środowiska.

Komory są również wyposażone w mikroprocesorowy system sterowania obróbki

termicznej. Mogą być zasilane parą o niskim i wysokim ciśnieniu, gorącą wodą, olejem,

gazem i prądem elektrycznym.

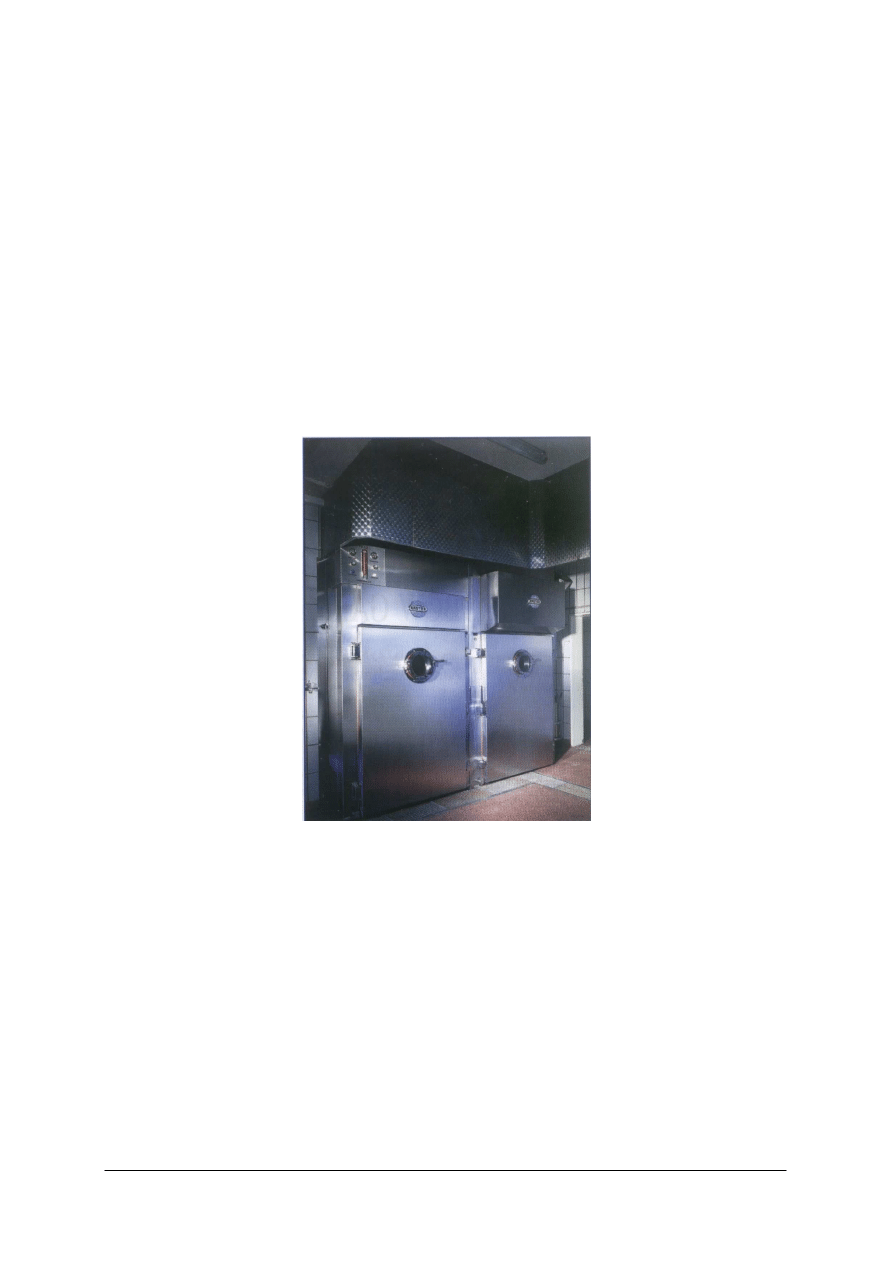

Rys. 5. Komora wędzarniczo-parzelnicza [Gospodarka Mięsna 10/05].

Komory są różnej wielkości i o różnej liczbie wózków wędzarniczych. Mogą być

zbudowane na zasadzie modułowej, umożliwiającej tworzenie tunelu dowolnej długości,

z oddzielnym urządzeniem do wytwarzania dymu. Aby zapewnić równomierny rozkład

temperatur i wilgotności w całej komorze, każda sekcja ma własną cyrkulację obrabianego

powietrza. Elementy grzejne znajdują się na górze komory pod wentylatorem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

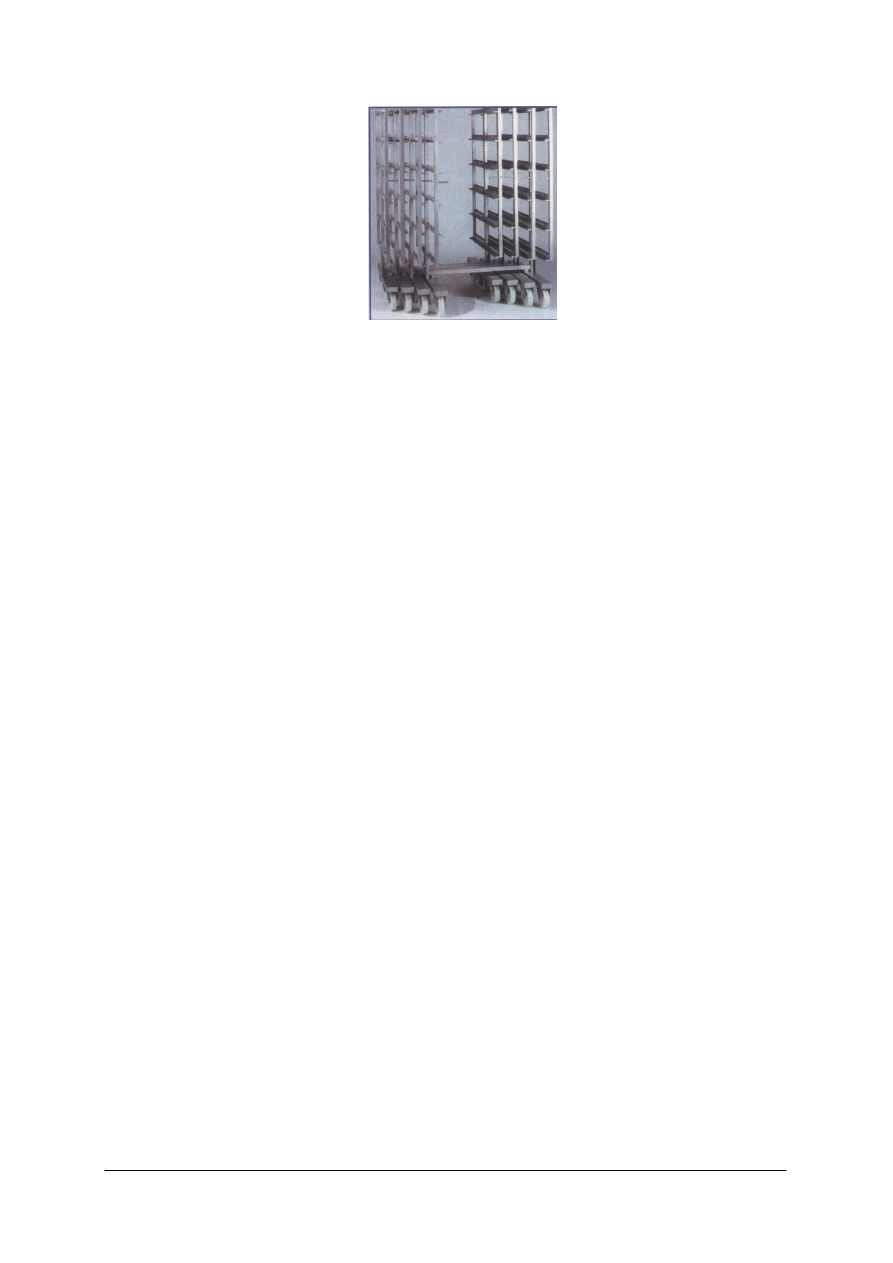

Rys. 6. Wózki wędzarnicze [Gospodarka Mięsna 10/05].

W małych zakładach do obróbki cieplnej kiełbas stosuje się kotły do parzenia. Są

w kształcie prostopadłościanu, otwarte lub zamykane pokrywami. Najczęściej można spotkać

kotły dwupłaszczowe ogrzewane parą w układzie zamkniętym.

Praca w wędzarniach i warzelniach ze względu na dość duże ilości tlenku węgla,

zadymienie

podwyższoną

temperaturę

jest

szkodliwa

dla

pracownika.

Dlatego

w pomieszczeniach tych należy instalować sprawnie działające instalacje wentylacyjne.

W trakcie wędzenia nie należy wchodzić do komory wędzarniczej. Ze względu na dość duże

zagrożenie pożarowe należy umieszczać w pobliżu gaśnice, hydranty i sprzęt pożarowy.

Pracownicy obsługujący urządzenia wędzarnicze powinni być przeszkoleni w posługiwaniu

się sprzętem przeciwpożarowym. Kotły do parzenia powinny mieć zabezpieczenia przed

ewentualnym poparzeniem się pracowników. Aparatura kontrolno-pomiarowa musi być

sprawna, zawory bezpieczeństwa musza być tak ustawione, aby można się nimi posłużyć

w razie nagłego wzrostu ciśnienia. Wszyscy pracownicy obsługujący urządzenia do obróbki

cieplnej kiełbas muszą być przeszkoleni w zakresie ich bezpiecznej obsługi. Wszyscy

pracownicy muszą posiadać specjalną odzież i sprzęt ochrony osobistej.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak nazywają się urządzenia do rozdrabniania mięsa?

2. Jak działają wilki i z jakich podstawowych elementów są zbudowane?

3. Jakie są elementy budowy kutra?

4. W jakim celu stosuje się kutry?

5. Jak uniknąć wypadków pracując przy urządzeniach rozdrabniających?

6. Jakie rodzaje mieszarek stosuje się w produkcji kiełbas?

7. Czym charakteryzują się nowoczesne nadziewarki?

8. Z jakich części składowych zbudowana jest komora wędzarniczo-parzelnicza?

9. Czym charakteryzują się nowoczesne komory wędzarniczo-parzelnicze?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj czynności związane z rozdrabnianiem surowców mięsnych i tłuszczowych na

wilku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać materiał zawarty w pkt. 4.2.1.,

2) zanalizować instrukcję obsługi wilka,

3) określić cel stosowania wilka w produkcji kiełbas,

4) sprawdzić prawidłowość podłączenia instalacji elektrycznej wilka,

5) dobrać zespół tnący do rozdrabniania surowców na wilku,

6) zestawić zespół tnący wilka,

7) rozdrobnić surowce na wilku zgodnie z instrukcją obsługi wilka,

8) zdemontować zespół tnący wilka,

9) umyć elementy składowe wilka,

10) zastosować przepisy bhp przy obsłudze wilka,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający obsługę wilka w czasie produkcji kiełbas,

−

instrukcja obsługi wilka,

−

wilk wyłączony z ruchu, przeznaczony do celów dydaktycznych,

−

schemat przedstawiający zasadę działania wilka,

−

surowce mięsne i tłuszczowe,

−

literatura pkt. 6.

Ćwiczenie 2

Wykorzystując nadziewarkę tłokową wykonaj czynności związane z napełnianiem

osłonek farszem mięsnym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać materiał zawarty w pkt. 4.2.1.,

2) zapoznać się z instrukcją obsługi nadziewarki tłokowej,

3) dobrać lejek dozujący nadziewarki stosownie do kalibru osłonek,

4) nałożyć osłonki na lejek nadziewarki,

5) umieścić farsz mięsny w cylindrze nadziewarki,

6) zamknąć pokrywę nadziewarki,

7) kontrolować szybkość wytłaczania farszu z lejka,

8) zastosować przepisy bhp przy obsłudze nadziewarki,

9) ocenić stopień wypełnienia osłonek farszem.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający pracę nadziewarki tłokowej,

−

farsz mięsny,

−

osłonki,

−

instrukcja obsługi nadziewarki tłokowej,

−

nadziewarka tłokowa wyłączona z ruchu, przeznaczona do celów dydaktycznych,

−

schemat przedstawiający zasadę działania nadziewarki tłokowej,

−

literatura pkt. 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 3

Przedstaw obsługę kutra uwzględniając budowę i zasadę działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.2.1.,

2) zapoznać się z instrukcją obsługi kutra,

3) określić cel kutrowania mięsa,

4) wypisać elementy budowy kutra,

5) objaśnić zasadę działania kutra,

6) wypisać parametry pracy kutra,

7) zastosować przepisy bhp przy obsłudze kutra,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

film dydaktyczny przedstawiający pracę kutra,

−

instrukcja obsługi kutra,

−

model kutra,

−

schemat przedstawiający zasadę działania kutra,

−

literatura pkt. 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić urządzenia do produkcji kiełbas?

2) scharakteryzować budowę maszyn i urządzeń do produkcji kiełbas?

3) dobrać urządzenia do poszczególnych etapów produkcji kiełbas?

4) objaśnić zasadę działania maszyn i urządzeń do produkcji kiełbas?

5) określić zdolność i wydajność produkcyjną maszyn i urządzeń do

produkcji kiełbas?

6) wskazać zagrożenia związane z obsługą maszyn i urządzeń do produkcji

kiełbas?

7) dokonać konserwacji maszyn i urządzeń stosowanych podczas produkowania

kiełbas?

8) zastosować zasady bhp przy obsłudze maszyn i urządzeń do produkcji

kiełbas?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Ocena jakości i przechowywanie wyprodukowanych kiełbas

4.2.1. Materiał nauczania

Kontrola jakości kiełbas

Ocenę jakościową kiełbas przeprowadza się przez badanie każdej wyprodukowanej partii

kiełbasy. Można zdefiniować jako określenie poszczególnych cech jakościowych oraz

stosunków między tymi cechami, ujęte w postaci opisu lub liczbowo. O jakości kiełbas

decydują trzy podstawowe grupy cech tj.: zdrowotność, atrakcyjność technologiczna oraz

dyspozycyjność. Poprzez zdrowotność rozumie się wartość odżywczą, energetyczną,

dietetyczną oraz bezpieczeństwo zdrowotne żywności. Atrakcyjność sensoryczną określają

wygląd zewnętrzny, zapach, smakowitość, struktura i barwa produktu. Natomiast

dyspozycyjność to trwałość, łatwość porcjowania, rozpoznawalność gatunku produktu.

Dokonując kontroli jakości produkcji kiełbas zapewnia się odpowiednią jej jakość. Kontrolę

tę w zależności od fazy w procesie produkcyjnym dzieli się na:

−

kontrolę jakości surowców,

−

kontrolę miedzyoperacyjną w czasie produkcji,

−

kontrolę gotowego produktu.

Jakość surowców użytych do produkcji decyduje o jakości produktu gotowego. Nie ma

możliwości ze złych surowców wytworzenia produktów dobrej jakości i bezpiecznych dla

zdrowia człowieka. Dlatego podstawową sprawą jest określenie jakości surowców poprzez

stwierdzenie czy odpowiadają wymaganiom produkcyjnym. Osiąga się to korzystając

z wyników badań dostawców lub z własnych przeprowadzonych badań.

Kontrola międzyoperacyjna wykonywana jest na każdym etapie produkcji, podczas

którego pracownik przed przekazaniem do następnego etapu dokonuje kontroli wykonania

przez siebie poszczególnych czynności technologicznych i uzyskanych efektów.

Kontrola jakości gotowego produktu polega na porównywaniu jakości stwierdzonych cech

z jakością tych cech wymaganą w normach. Ocena jakości kiełbas dokonywana jest

w zakładzie. Badania te w pierwszej kolejności obejmują ocenę organoleptyczną a jej

uzupełnieniem są badania laboratoryjne dotyczące zgodności kiełbas z normą pod względem

wymagań chemicznych i mikrobiologicznych.

Ocena organoleptyczna kiełbas obejmuje określenie wyglądu ogólnego, struktury

i konsystencji oraz barwy, smaku i zapachu kiełbasy. Wykonywana jest przez odpowiedni

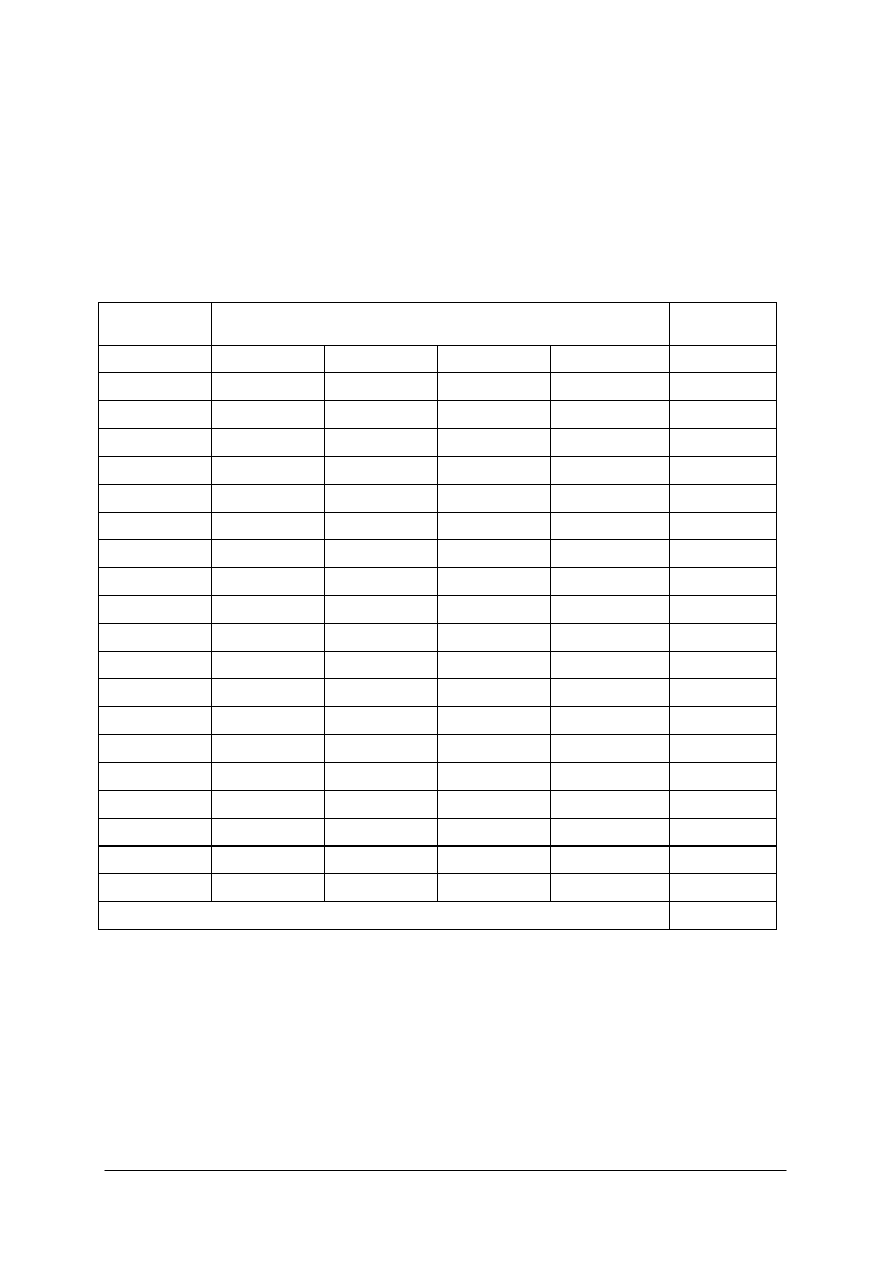

przeszkolony zespół oceniający. Wymagania dla kiełbas zostały zebrane w tabeli 3.

Ocena chemiczna obejmuje oznaczenia zawartości wody, tłuszczu, białka, soli kuchennej,

skrobi, azotynów i azotanów, fosforanów, substancji dodatkowych dozwolonych oraz na

żą

danie organów kontrolnych zawartość metali szkodliwych dla zdrowia. Wymagania

dotyczące zawartości białka, wody, tłuszczu i soli kuchennej w kiełbasach kutrowanych

przedstawiono w tabeli 4.