„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Galińska

Zastosowanie materiałów włókienniczych w procesie

wytwarzania obuwia 744[02].O2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Smerda

mgr inż. Leszek Świdziński

Opracowanie redakcyjne:

mgr inż. Maria Galińska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].O2.02

„Zastosowanie materiałów włókienniczych w procesie wytwarzania obuwia”, zawartego

w programie nauczania dla zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Charakterystyka podstawowych surowców włókienniczych

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Charakterystyka materiałów włókienniczych

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

26

4.3. Materiały włókiennicze stosowane w obuwnictwie

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

30

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

32

5. Sprawdzian osiągnięć

33

6. Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o materiałach włokienniczych

stosowanych w obuwnictwie.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

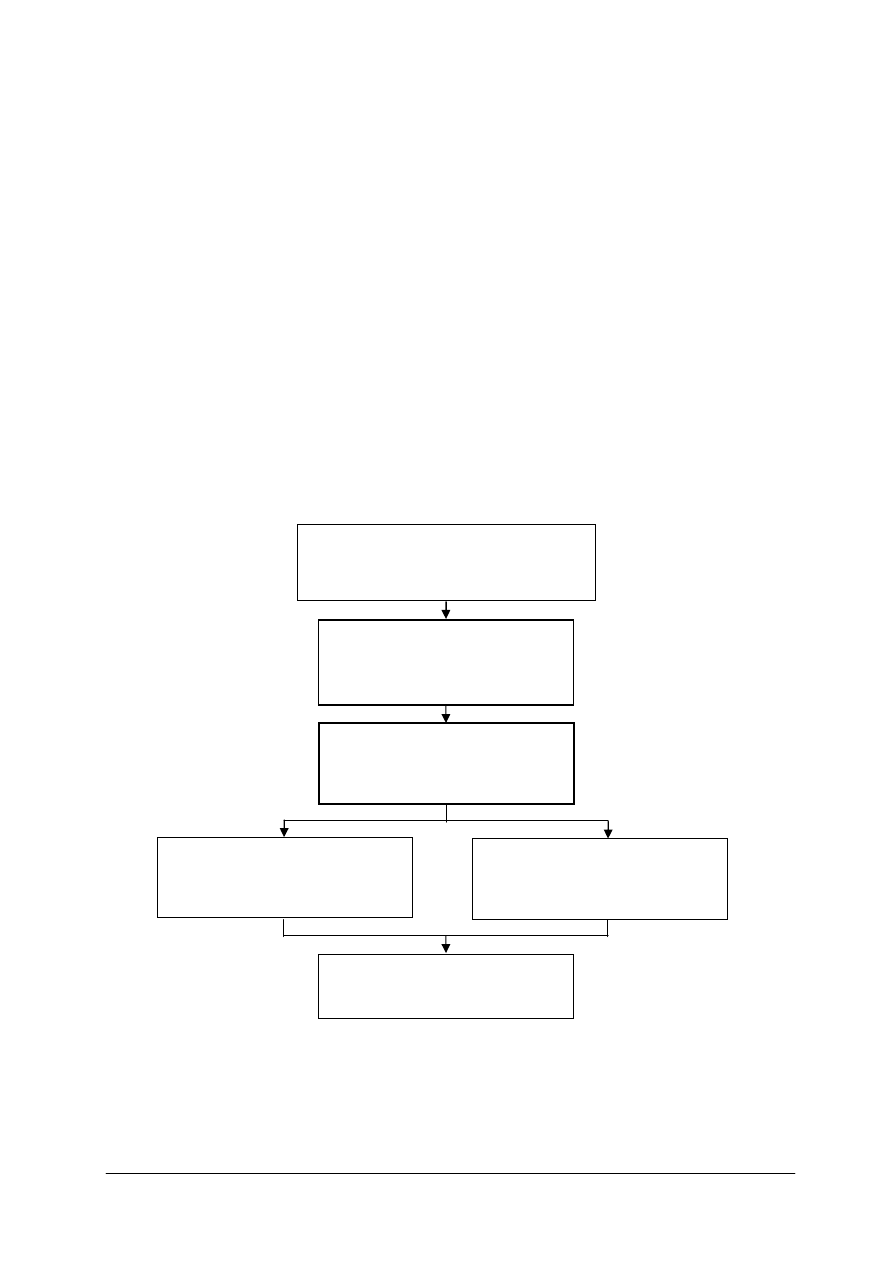

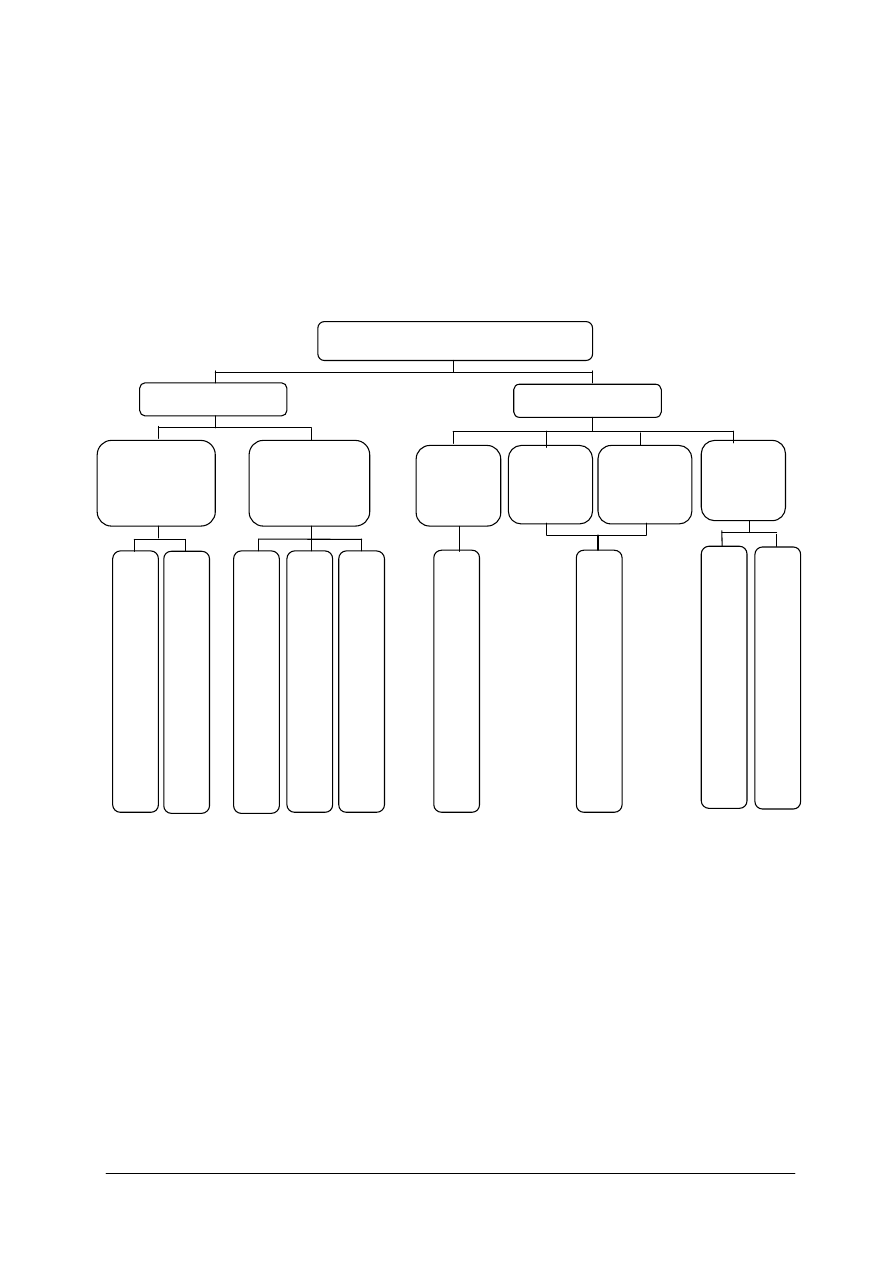

Schemat układu jednostek modułowych

744[02].O2

Surowce, półprodukty

i materiały obuwnicze

744[02].O2.03

Charakteryzowanie tworzyw

skóropodobnych stosowanych

w produkcji obuwia

744[02].O2.04

Określanie materiałów

na spody obuwia

744[02].O2.01

Określanie właściwości surowców i skór

wyprawionych

do produkcji obuwia

744[02].O2.02

Zastosowanie materiałów

włókienniczych w procesie

wytwarzania obuwia

744[02].O2.05

Dobieranie materiałów pomocniczych

do produkcji obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować podstawowe przepisy prawa dotyczące bezpieczeństwa i higieny pracy,

−

stosować odzież ochronną oraz środki ochrony osobistej,

−

określać rodzaje obuwia ze względu na przeznaczenie, sezonowość oraz wiek

użytkowników,

−

charakteryzować typy i kroje cholewek,

−

charakteryzować elementy obuwia,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować włókna naturalne i chemiczne,

−

określić rodzaje włókien stosowanych do produkcji przędzy,

−

scharakteryzować poszczególne rodzaje przędzy,

−

rozróżnić rodzaje splotów tkanin oraz określić gęstość splotu,

−

określić typy oraz zastosowanie wyrobów włókienniczych,

−

określić zastosowanie materiałów włókienniczych,

−

określić wymagania techniczne dla materiałów włókienniczych stosowanych do

produkcji obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1.Charakterystyka podstawowych surowców włókienniczych

4.1.1. Materiał nauczania

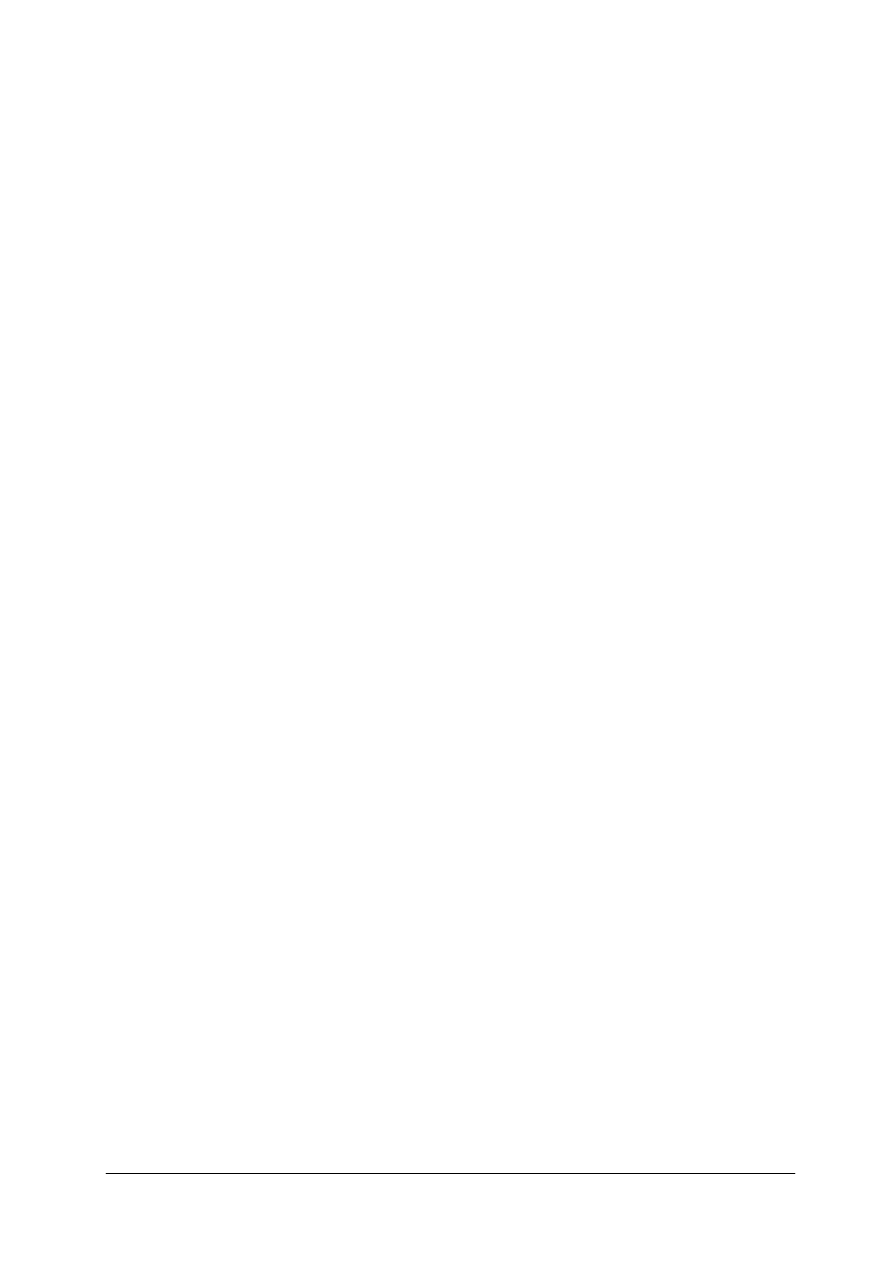

Materiały włókiennicze produkowane są z włókien różniących się pochodzeniem,

właściwościami oraz sposobem ich otrzymywania. Według pochodzenia włókna dzielimy na

naturalne i chemiczne. Włókna naturalne są otrzymywane z roślin (bawełna, len) i ze zwierząt

(owce, wielbłądy, króliki).

Włókna chemiczne są otrzymywane drogą przemysłowego przetwarzania różnych

surowców naturalnych (włókna sztuczne) i na drodze syntezy chemicznej (włókna

syntetyczne). Szczegółowy podział surowców włókienniczych jest zilustrowany na rys.1.

Rys. 1. Klasyfikacja surowców włókienniczych [1, s. 20, 60]

Włókna roślinne

Włókna roślinne dostarczane są w postaci włókien nasiennych lub włókien pochodzących

z łodyg albo łupin owoców. Do najbardziej znanych i najpowszechniej stosowanych włókien

roślinnych należą bawełna, len.

Bawełna

Włókien bawełny dostarcza roślina o nazwie bawełnica. Bawełnica należy do rodziny

roślin ślazowatych. Bawełnica jest rośliną jedno

−

lub dwuletnią o wysokości od 1do 3m.

Liście ma trój

−

lub pięciopalczaste, kwiaty osadzone są na długich szypułkach.

Po przekwitnięciu powstaje torebka owocowa wielkości orzecha włoskiego. Wewnątrz

torebki znajdują się nasiona pokryte delikatnymi włosami, tj. włóknami bawełnianymi.

Gdy torebka dojrzeje, pęka, a włókna podobne do pęczków waty wydostają się na zewnątrz.

Chemiczne

Naturalne

Surowce włókiennicze

K

onop

ie

Roślinne

Zwierzęce

Sztuczne

Syntetyczne

B

a

we

łna

L

en

C

e

lu

lozo

we

B

ia

łko

we

P

o

li

a

m

ido

we

P

o

li

ak

ry

lo

n

it

ry

lo

we

P

o

li

es

tr

o

we

Jedwabne

We

łna

o

w

cza

We

łna

z

w

ie

lb

łą

d

ów

M

o

rw

o

wy

D

ębo

wy

Uwłosienie ssaków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

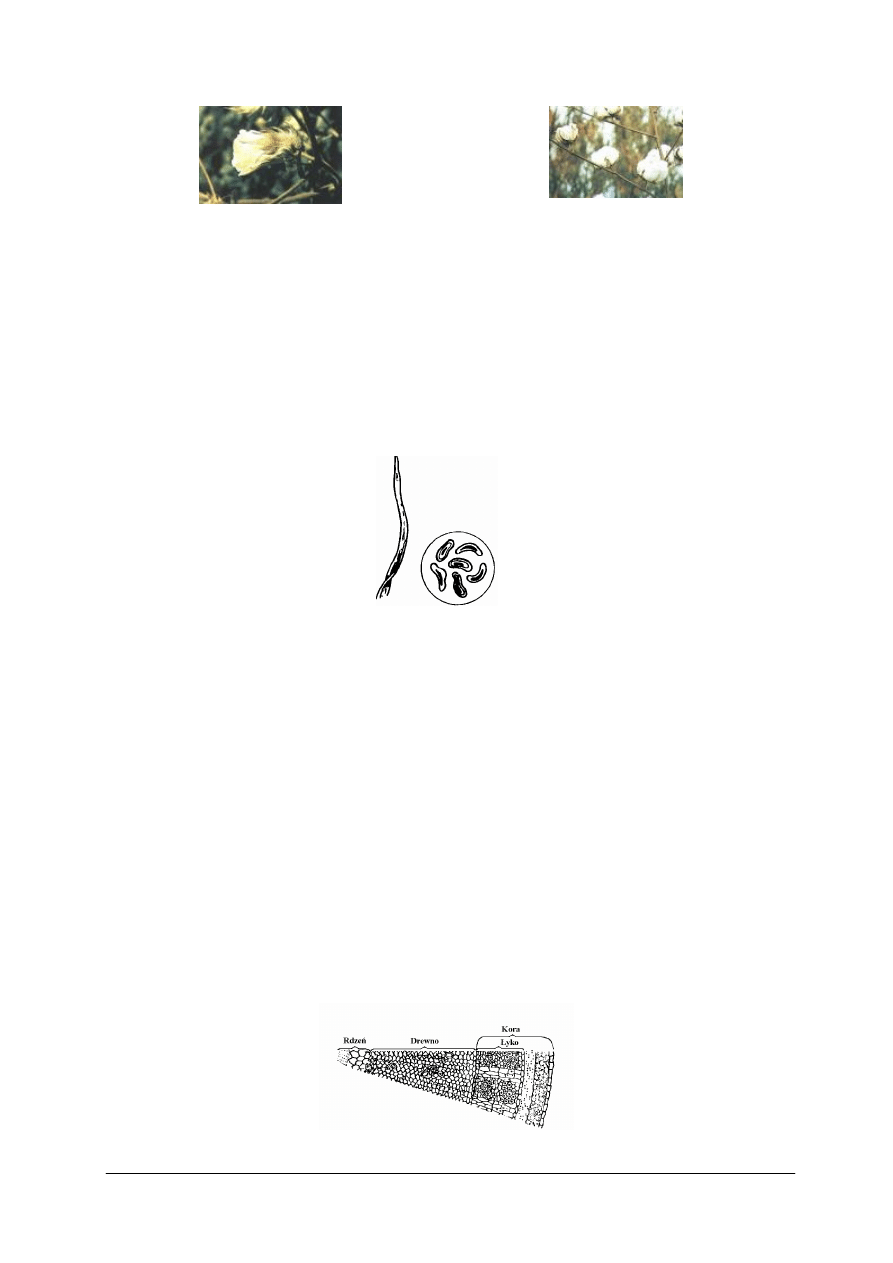

a)

b)

Rys. 2. Bawełnica: a) gałązka kwitnąca, b) pęknięta torebka [4, s. 10]

Zebraną bawełnę poddaje się sortowaniu, suszeniu, odziarnianiu, polegającym

na usunięciu nasion i oczyszczeniu. Po tych operacjach pozostają na nasionach bardzo krótkie

włókienka (tzw. podwłosie) nie nadające się do przędzenia, które po usunięciu nasion bywają

używane do wyrobu pewnych gatunków jedwabiu sztucznego. Z zebranej bawełny otrzymuje

się, po jej odziarnieniu i oczyszczeniu, od 30 do 40% włókna nadającego się do przędzenia.

Włókno bawełny oglądane pod mikroskopem ma kształt spiralnie skręconej wstążki. Wolny

koniec włókna jest zaostrzony i zamknięty, drugi oderwany od ziarna jest otwarty. Przekrój

poprzeczny włókna jest podobny do kształtu fasoli (rys 3).

a)

b)

Rys. 3. Włókna bawełny pod mikroskopem: a) kształt podłużny włókna, b)przekroje poprzeczne włókna

[1, s. 26]

W stanie surowym włókno bawełny jest delikatne, cienkie oraz wytrzymałe

na rozciąganie i zginanie. Wytrzymałość bawełny w stanie mokrym jest większa niż w stanie

suchym. Włókna i wyroby bawełniane są miękkie, miłe w dotyku, o puszystej powierzchni.

Charakteryzują się ponadto dobrymi właściwościami higienicznymi, dobrze wchłaniają

wilgoć, nie sprawiając przy tym wrażenia mokrych. Włókna bawełniane przerabia się na

tkaniny odzieżowe, obuwnicze, dzianiny (zwłaszcza bieliźniane), nici do szycia, tasiemki jak

również materiały techniczne i opatrunkowe, na przykład watę i gazę lekarską. Bawełnę

przerabia się również z dodatkiem włókien chemicznych. Wyroby te noszą nazwę

bawełnopodobnych.

Len

Roślina dostarczająca włókien lnianych nosi nazwę lnu pospolitego. Len włóknisty jest

rośliną jednoroczną, dochodzącą do 1,5 m wysokości, o drobnych liściach i drobnych

kwiatach, przeważnie barwy niebieskiej. W czasie wzrostu łodyga lnu zmienia swoją barwę

od zielonej poprzez żółtozieloną do żółtej lub brunatnej.

W łodydze lnu wyróżnia się trzy warstwy komórek: korę, drewno i rdzeń (rys. 4).

Rys. 4. Wycinek powiększonego przekroju poprzecznego łodygi lnu [1, s. 29]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Warstwa kory składa się z nabłonka, który chroni roślinę przed szkodliwym działaniem

czynników zewnętrznych oraz z komórek wzmacniających łodygę. W warstwie kory

położonej bliżej środka łodygi występuje tkanka łykowa, którą stanowią pęczki komórek

przebiegające wzdłuż całej łodygi. Komórki włókniste i niewłókniste, występujące

w łodydze, są spojone substancją kleista, zwaną pektyną.

Warstwa drewna w łodydze składa się ze zdrewniałych komórek. Środek łodygi stanowią

komórki, które tworzą rdzeń. W miarę dojrzewania łodygi, komórki tej warstwy wysychają

i na ich miejscu tworzy się wolna przestrzeń wypełniona powietrzem.

Pojedyncze włókno lniane, wydobyte z łodygi, stanowi włókno techniczne. Włókno

techniczne składa się z wielu pęczków krótkich i cienkich włókien elementarnych (rys. 5a).

Włókna elementarne są ze sobą spojone pektyną i stanowią pęczki włókna (rys. 5b). Na ich

powierzchni znajdują się widoczne pod mikroskopem rysy i zgrubienia. Przekrój poprzeczny

pęczka włókien ma kształt zbliżony do wieloboku (rys. 5c).

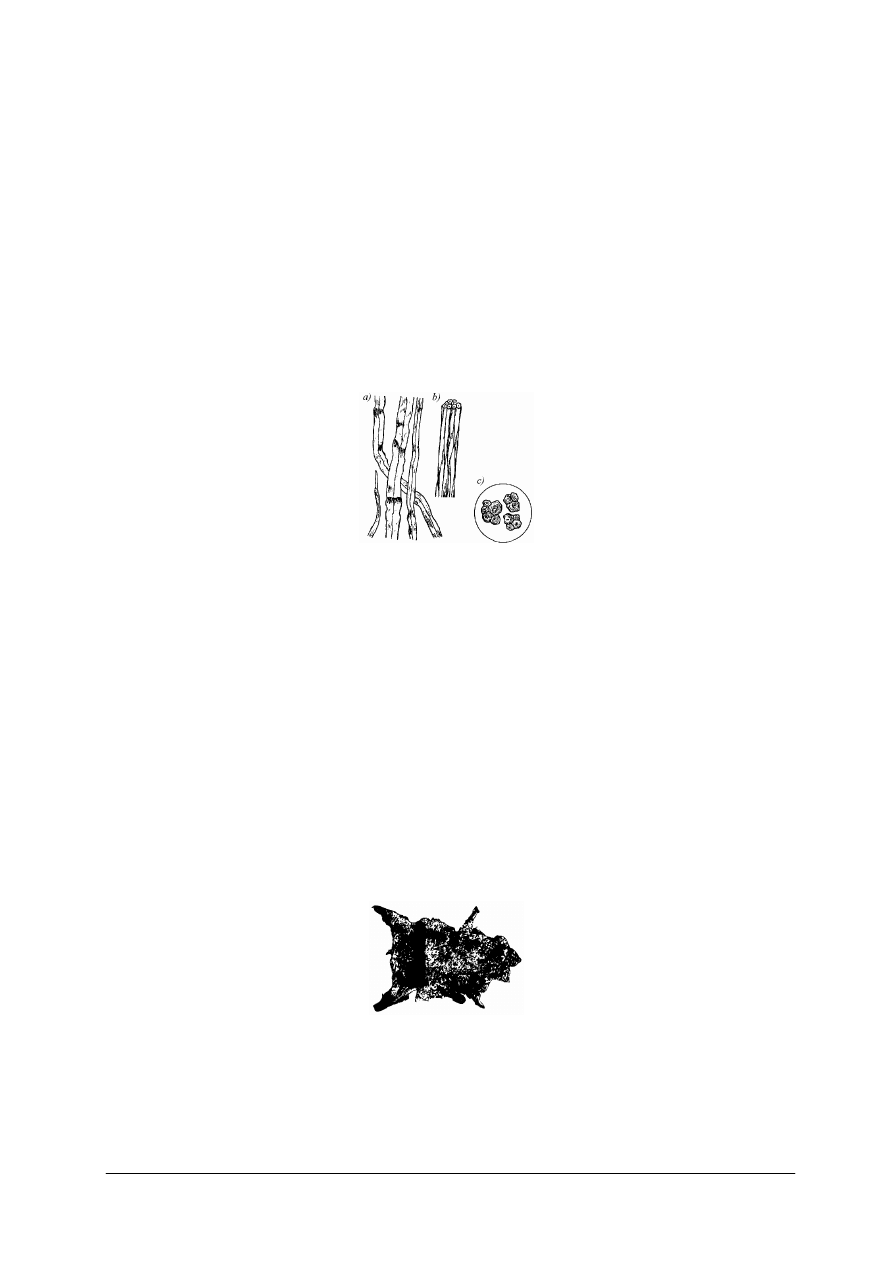

Rys. 5. Włókna lnu pod mikroskopem [1, s. 31]: a) włókna elementarne, b) pęczek włókien elementarnych,

c) przekrój poprzeczny pęczków włókien elementarnych

Włókna lniane odznaczają się dużą wytrzymałością na rozciąganie, połyskiem oraz

wysoką higroskopijnością, ale małą izolacyjnością cieplną. Są sztywniejsze i twardsze

w dotyku od bawełny. Z lnu wyrabia się tkaniny techniczne, nici, sznurki. W celu

zwiększenia sprężystości tkanin lnianych stosuje się mieszanki z włóknami syntetycznymi.

Włókna zwierzęce

Włókna zwierzęce pochodzą z uwłosienia zwierząt lub z wydzielin gąsienic owadów.

Największe znaczenie spośród włókien pochodzących z uwłosienia zwierząt ma wełna.

Wełna jest włóknem pochodzącym z różnych ras owiec, wielbłądów, królików.

W zależności od sposobu otrzymywania, rozróżnia się wełnę żywą (strzyżoną), martwą

i garbarską. Wełnę żywą otrzymuje się poprzez strzyżenie owiec za pomocą nożyc ręcznych

lub maszynek elektrycznych. Strzyżenia dokonuje się raz w roku, w wyjątkowych

przypadkach dwa razy. Całkowita okrywa włosowa owcy po zestrzyżeniu nie rozpada się,

ponieważ jest sklejona wydzielinami skóry i stanowi zwarte runo owcze (rys. 6).

Rys. 6. Runo owcze [1, s. 41]

U owiec o włosach jednolitych cienkich np. merynosów, runo składa się z wyrównanych

włosów skupionych w formie słupków (rys. 7a). Runo owiec o uwłosieniu mieszanym jest

zbudowane z nierównych licznych kosmyków (rys. 7b).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

a)

b)

Rys. 7. Zestrzyżone runo owcze [1, s. 42]: a) słupki wełny, b) kosmyki

Jakość wełny w runie nie jest jednolita. Najlepsza wełna pochodzi z łopatek i boków,

gorsze gatunki uzyskuje się z kończyn i podbrzusza. W związku z tym wełnę sortuje się

w zależności od miejsca, z którego została zestrzyżona. Wełna w runie jest zanieczyszczona

słomą, źdźbłami roślin, piaskiem oraz zawiera naturalne wydzieliny skóry, tzw. tłuszczopot.

Im cieńsza jest wełna, tym zawiera więcej tłuszczopotu. W celu usunięcia tłuszczopotu

surową wełnę pierze się w ciepłej wodzie z mydłem.

Zanieczyszczenia roślinne wełny usuwa się mechanicznie, przez wytrząsanie.

W przypadku trudnych do usunięcia zanieczyszczeń stosuje się oczyszczanie chemiczne, tzw.

karbonizację. Karbonizacja polega na działaniu na wypraną, mokrą wełnę roztworem

rozcieńczonego kwasu siarkowego, który powoduje osłabienie celulozy. Zanieczyszczenia

roślinne ulegają pokruszeniu i dają się łatwo usunąć. Po karbonizacji wełna musi być

wypłukana.

Włókno wełny zwane włosem jest zbudowane z trzech warstw: naskórka, warstwy

korowej oraz rdzenia, a w przekroju poprzecznym ma kształt zbliżony do koła. Naskórek

składa się z łusek ułożonych dachówkowato na powierzchni włókien. Ilość łusek, ich kształt

i układ zależą od rasy owcy, z której wełna pochodzi. Pod warstwą naskórka występuje

warstwa korowa składająca się z komórek, od których zależy wytrzymałość włókna. Rdzeń

włosa zawiera substancje pigmentowe nadające wełnie naturalne zabarwienie. Rozróżnia się

włosy bezrdzeniowe, włosy przejściowe, które mają rdzeń przerwany albo jego ślady

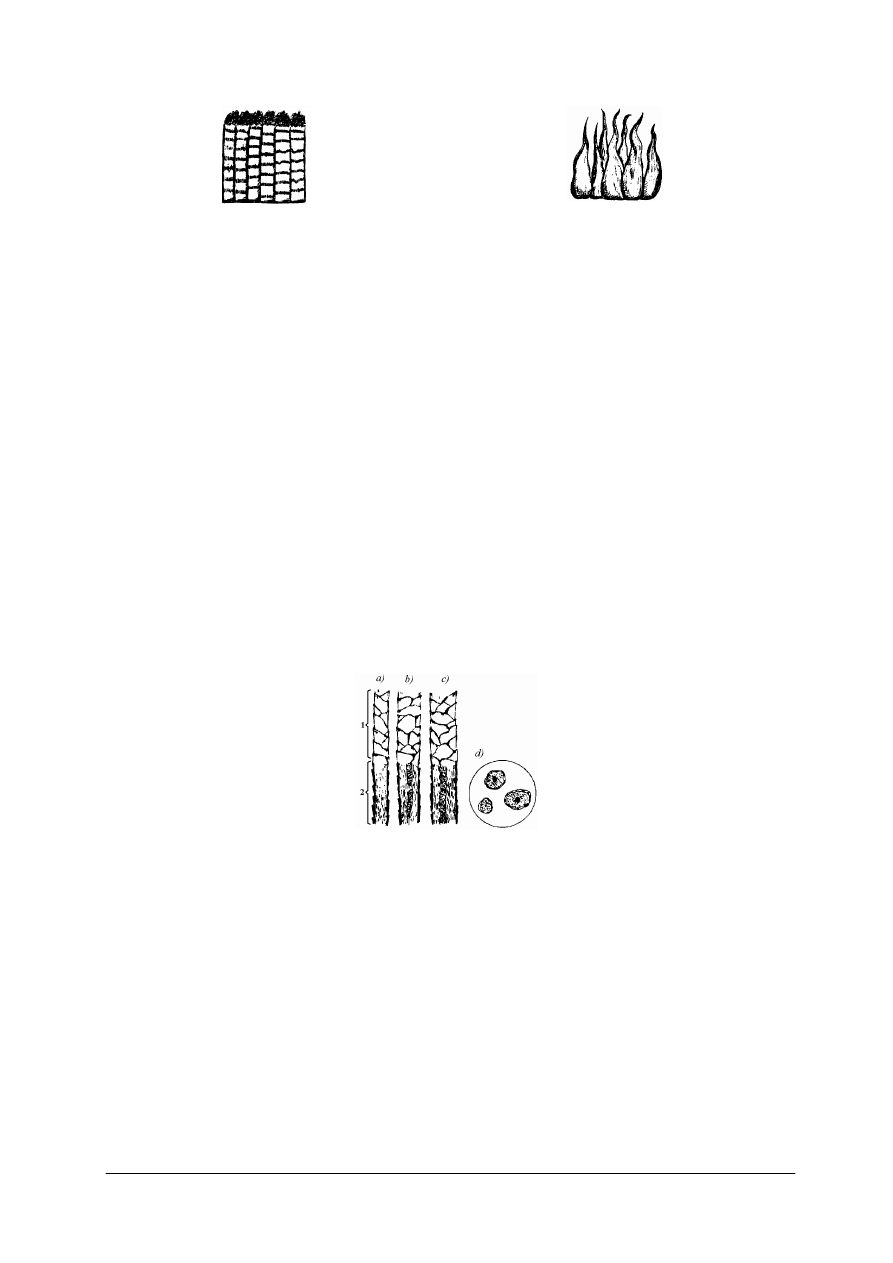

oraz włosy rdzeniowe, które mają wyraźny rdzeń, ciągnący się wzdłuż całego włókna (rys. 8).

Rys. 8. Włosy wełny owczej pod mikroskopem [1, s. 43]: a) włos bezrdzeniowy, b) włos przejściowy, c) włos

rdzeniowy, d) przekroje poprzeczne włosów wełny, 1 – widok zewnętrzny włókna, 2 – przekrój wzdłużny

włókna

Włosy bezrdzeniowe, zwane puchem, są to przeważnie włókna cienkie, miękkie

i sprężyste. Włókna te są najbardziej wartościowym surowcem. Włosy rdzeniowe są grubsze,

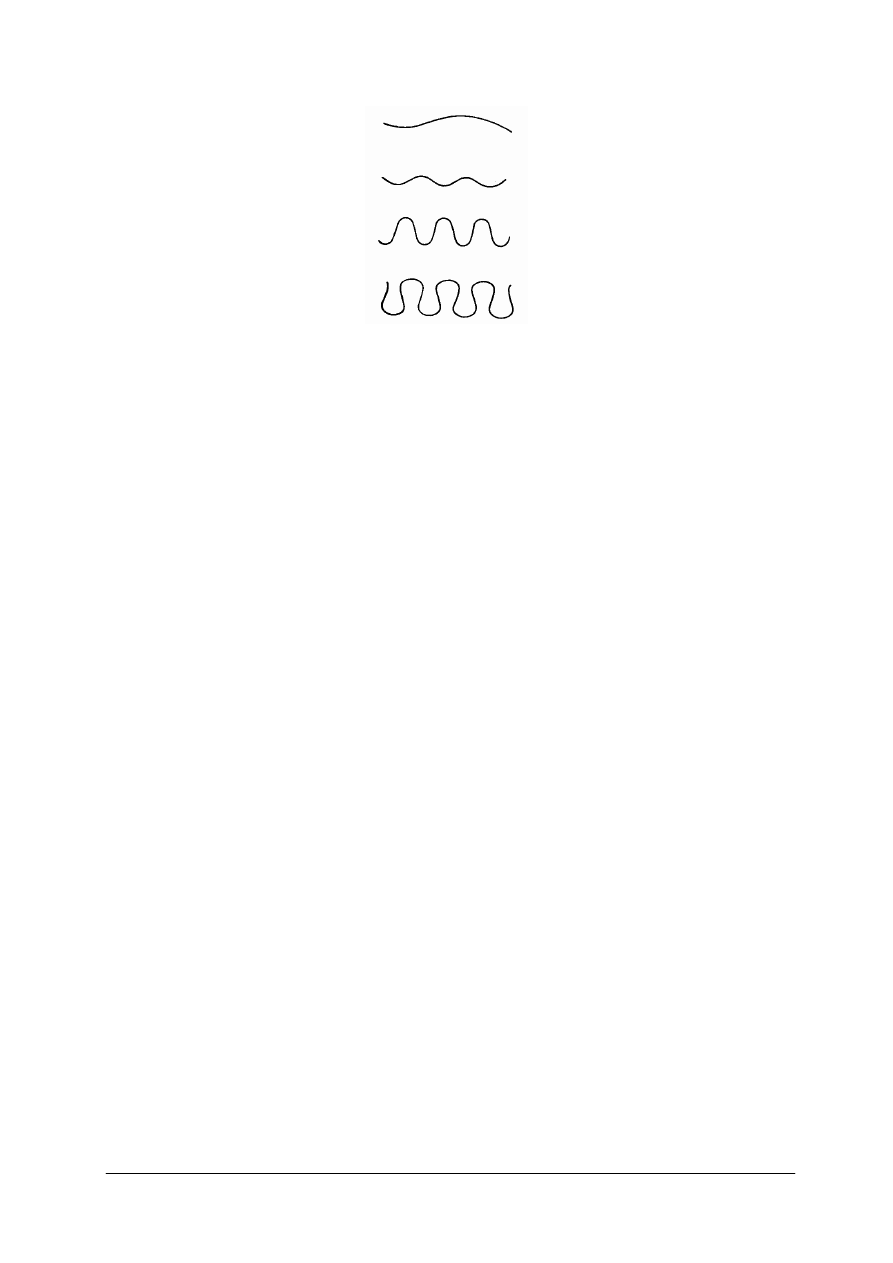

sztywne, mało sprężyste. Włókna wełny nie są proste, lecz wygięte wzdłuż łuków (rys. 9).

Właściwość ta nosi nazwę karbikowatości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 9. Kształt karbików wełny [1, s. 44]

Im włókno jest cieńsze, tym więcej karbików przypada na 1 cm długości. Karbikowatość

włókien wełny przyczynia się do zwiększenia objętości powietrza we włóknie, co sprawia, że

wyroby wełniane charakteryzują się bardzo dobrą izolacyjnością cieplną.

Włókna wełny odznaczają się elastycznością, giętkością i ciągliwością. Cechy te

sprawiają, że materiały wełniane są mało gniotliwe i miękkie. Wyroby z wełny trudno się

zwilżają wodą. Natomiast przesycone gorącą parą wodną stają się podatne na formowanie.

Wełna jest włóknem o dużej higroskopijności i może wchłonąć do 50% pary wodnej nie

sprawiając wrażenia mokrej. Rozpuszcza się dość dobrze w zasadach, natomiast jest odporna

na działanie kwasów. Włókna wełny pod wpływem tarcia, podwyższonej temperatury,

wilgoci oraz środków alkalicznych spilśniają się, tworzą zbitą masę, co jest spowodowane

łuskowatą powierzchnią włókien oraz ich karbikowatością.

Jedwab naturalny jest włóknem pochodzącym z oprzędu gąsienicy motyla nocnego

z rodziny prządek, zwanego jedwabnikiem morwowym. Pod koniec okresu swojego życia,

który trwa 30÷36 dni, gąsienica rozpoczyna snucie oprzędu. Na zewnątrz gąsienica wydziela

jedną nić, która składa się wewnątrz z dwóch włókien elementarnych spojonych ze sobą

substancją kleistą, tzw. serycyną. Po wytworzeniu oprzędu gąsienica przeobraża się

w poczwarkę. Oprzęd z zawartą w nim poczwarką nosi nazwę kokonu. Zebrane kokony

poddaje się zaparzaniu gorącą parą lub gorącym powietrzem, a następnie kokony rozwija się.

Całkowita długość włókna w kokonie wynosi około 3000 m, natomiast długość włókna, która

daje się odwinąć z kokonu wynosi 1000 m. Rozwinięte nitki z kilku kokonów łączy się razem

i nawija na motowidłach w motki. Otrzymany jedwab nosi nazwę jedwabiu surowego, czyli

greży. Na skutek obecności serycyny jedwab surowy jest sztywny i bez połysku. W celu

usunięcia kleistych substancji poddaje się go częściowemu lub całkowitemu odklejeniu przez

gotowanie w roztworze mydła. Po procesie tym jedwab staje się miękki, lśniący i podatny na

barwienie. Przekrój poprzeczny włókna ma kształt zbliżony do trójkąta z zaokrąglonymi

wierzchołkami.

Jedwab naturalny odznacza się dużą higroskopijnością, wysokim połyskiem i dużą

wytrzymałością. Jedwab jest najcieńszym włóknem spośród wszystkich włókien naturalnych.

Jedwab naturalny jest używany do wyrobu tkanin odzieżowych, obuwniczych, i technicznych,

a także nici odzieżowych i chirurgicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Włókna chemiczne

Podstawowa grupę włókien chemicznych stanowią włókna organiczne, które dzieli się na

włókna sztuczne oraz włókna syntetyczne.

Włókna sztuczne są to włókna produkowane z polimerów naturalnych, tzn.

występujących w przyrodzie, np. celulozy, białka.

Do najbardziej rozpowszechnionych włókien sztucznych należą włókna wiskozowe.

Surowcami wyjściowymi do produkcji włókien wiskozowych są: celuloza drzewna, ług

sodowy i dwusiarczek węgla. Arkusze celulozy zanurza się w roztworze ługu sodowego a

następnie działaniu dwusiarczku węgla, w wyniku czego otrzymuje się gęstą, lepką ciecz,

tzw. wiskozę. Wiskozę wprowadza się do maszyn przędzalniczych, gdzie pod zwiększonym

ciśnieniem jest przeciskana przez dysze przędzalnicze, zanurzone w kwaśnej kąpieli. W dnie

dyszy znajdują się otworki o średnicy stanowiącej setne części milimetra i jest ich od 15 do

15000, zależnie od żądanej grubości nitki. Zespół nitek wytryskujący z jednej dyszy zostaje

nawinięty na szpulę czyli cewkę.

Włókna celulozowe są higroskopijne, o dużym połysku, odporne na brudzenie. Są jednak

mało odporne na gniecenie i podwyższone temperatury, a w stanie wilgotnym mają małą

wytrzymałość. Włókna celulozowe używa się do wyrobu tkanin i dzianin wykonywanych

całkowicie z tego tworzywa lub jako domieszki do włókien naturalnych i syntetycznych.

Włókna syntetyczne otrzymuje się z polimerów wytworzonych ze związków

chemicznych pochodzących m.in. z ropy naftowej, gazu ziemnego. Do tej grupy zaliczamy

m.in. włókna: poliamidowe, poliestrowe, poliakrylonitrylowe.

Podstawowymi surowcami do produkcji włókien poliamidowych są: ropa naftowa

i smoła pogazowa, otrzymywana przy suchej destylacji węgla. Z surowców tych uzyskuje się

tzw. kaprolaktam, będący produktem wyjściowym do otrzymywania włókien poliamidowych,

który po stopieniu i wymieszaniu z wodą przetwarza się w poliamid, a następnie formuje się

w taśmę i zestala.

Włókna poliamidowe wyróżniają się bardzo wysoką wytrzymałością na rozciąganie

i ścieranie, niewielką higroskopijnością, małą wrażliwością na wodę, temperaturę i związki

chemiczne. Włókna poliamidowe są niepalne, przy temperaturze 215°C ulegają zmiękczaniu,

a przy wyższych temperaturach topią się. Włókna poliamidowe odznaczają się wyjątkową

sprężystością. Stosowane są do produkcji wielu wyrobów, m.in. tkanin obuwniczych i nici.

Nazwy handlowe polskich włókien poliamidowych to: Stilon i Polana.

Surowcami wyjściowymi do produkcji włókien poliestrowych jest kwas tereftalowy

otrzymywany z ropy naftowej oraz glikol etylenowy otrzymywany z etylenu. Pierwszą

czynnością jest otrzymywanie na drodze estryfikacji związku wielkocząsteczkowego

poliestru. Płynny polimer po przejściu przez dysze szczelinowe tężeje, tworząc cienką taśmę.

Taśmę tnie się na małe płatki, które są bezpośrednim surowcem do formowania włókien.

Proces snucia i wykończania włókien poliestrowych jest podobny do procesów stosowanych

przy wywarzaniu włókien poliamidowych.

Włókna poliestrowe charakteryzują się:

−

wysoką wytrzymałością na rozciąganie,

−

wysoką odpornością na tarcie,

−

bardzo wysoką sprężystością,

−

niską higroskopijnością,

−

wysoką zdolnością do stabilizacji termicznej, tj. zachowania trwałych kształtów

nadanych im na gorąco,

−

podatnością na elektryzowanie się,

−

dużą odpornością na działanie zasad.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Włókna poliestrowe stosuje się samoistnie, jak również w mieszankach z wełną, bawełną,

lnem i sztucznymi włóknami celulozowymi. Włókna poliestrowe są surowcem głównie

w produkcji tkanin odzieżowych, obuwniczych, technicznych, dzianin, a także nici.

Włókna poliestrowe produkowane są w Polsce pod nazwa handlową Elana (włókno cięte)

i Torlen (włókno ciągłe).

Surowcem wyjściowym do produkcji włókien poliakrylonitrylowych jest akrylonitryl.

Ogólna zasada otrzymywania tych włókien jest podobna do produkcji poprzednio

omówionych włókien poliestrowych i poliamidowych. Odznaczają się one dużą odpornością

na działanie czynników atmosferycznych, dużą wytrzymałością na zrywanie i gniecenie.

Są ponadto odporne na działanie kwasów i zasad.

Włókna te mogą być stosowane samodzielnie lub w mieszankach, najczęściej z wełną.

Włókna poliakrylonitrylowe są szeroko stosowane do wytwarzania wyrobów dzianych,

których struktura i przeznaczenie wymagają dużej puszystości, miękkości i izolacyjności

cieplnej, jak: swetry, szale. Stosowane są również do wyrobu sztucznego kożucha.

Metody rozpoznawania włókien

W przemyśle często zachodzi konieczność określenia rodzaju i jakości włókien, z których

jest

wyprodukowany

wyrób

włókienniczy.

Rodzaj

włókien

można

rozpoznać:

organoleptycznie, za pomocą przyrządów optycznych oraz w wyniku badań chemicznych.

Metoda organoleptyczna, opierająca się na wrażeniach zmysłowych, jest mało dokładna

i może być stosowana do rozpoznawania włókien naturalnych w postaci jednolitego luźnego

surowca włókienniczego. Dlatego przy określaniu wielu właściwości charakteryzujących

włókna, przędze i wyroby włókiennicze konieczne jest zastosowanie metody mikroskopowej

i chemicznej.

Metoda mikroskopowa znajduje zastosowanie przy badaniu jakości oraz budowy

włókien, przędzy i wyrobów włókienniczych. W metodzie tej używa się lupy i mikroskopu.

Do badania wyrobów włókienniczych, przy stosunkowo niewielkim powiększeniu, służy

lupa. Kilkakrotne powiększenie, zazwyczaj dwu

−

i dziesięciokrotne, jakie daje lupa, pozwala

na określenie rodzaju splotu, liczności nitek wątku i osnowy, wykrycie błędów przędzy.

Znaczne powiększenie umożliwiające rozpoznanie włókien, badanie ich struktury, osiąga się

przy zastosowaniu mikroskopu.

W celu przeprowadzenia obserwacji włókien należy z badanej próbki sporządzić

preparat. Pęczki włókien rozdziela się na pojedyncze włókna, które układa się równolegle za

pomocą igły preparacyjnej, na przemytym spirytusem szkiełku przedmiotowym o wymiarach

25x75 mm i grubości 1mm. Następnie pipetą wpuszcza się dwie krople wody destylowanej

lub innego płynu rozjaśniającego, np. gliceryny. Całość przykrywa się szkiełkiem

nakrywkowym o grubości 0,10÷0,20 mm tak, aby między szkiełkiem przedmiotowym

i nakrywkowym nie utworzyły się w płynie pęcherzyki powietrza.

Oprócz badania włókien w widoku podłużnym zachodzi również konieczność obserwacji

ich przekrojów poprzecznych, co pozwala na identyfikację włókien oraz dokonywanie

pomiarów pól przekrojów.

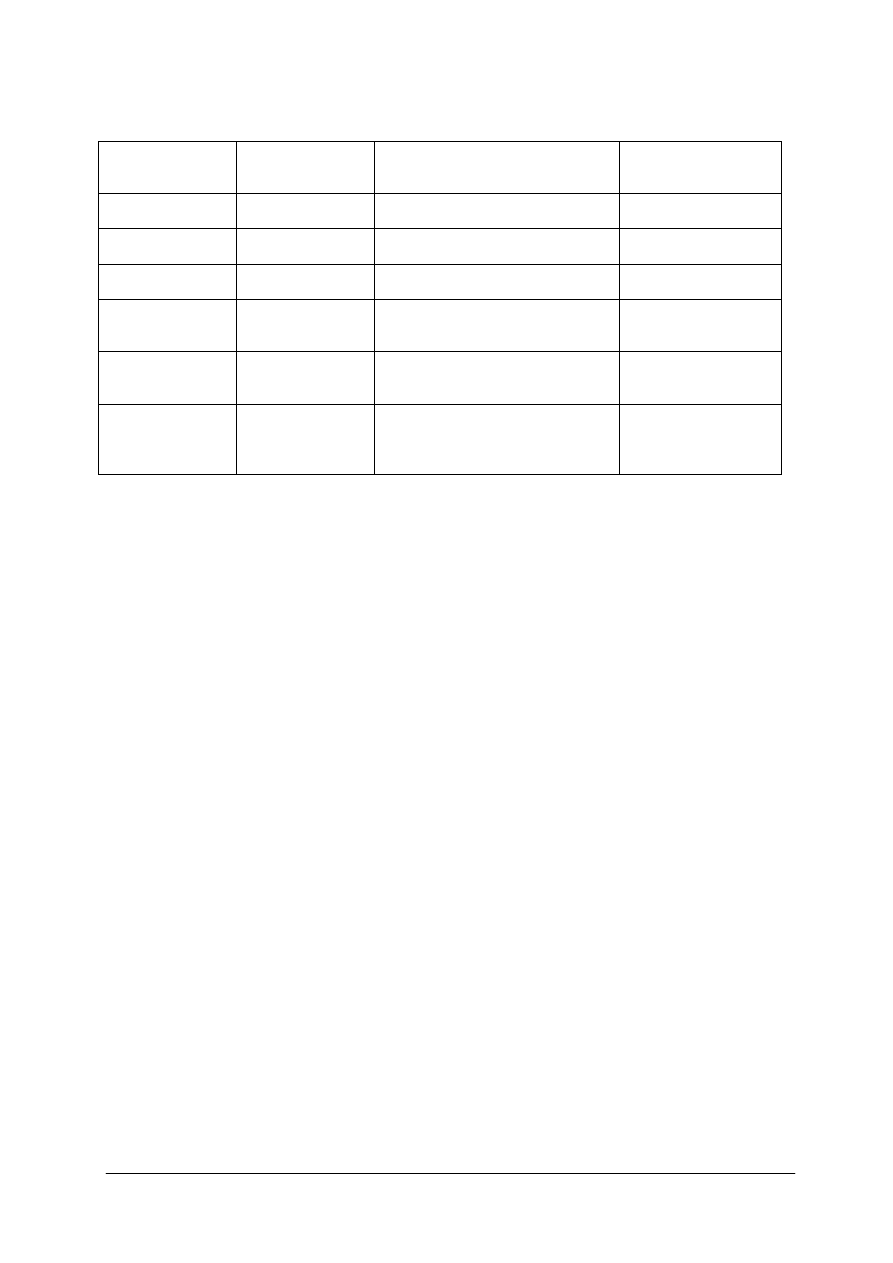

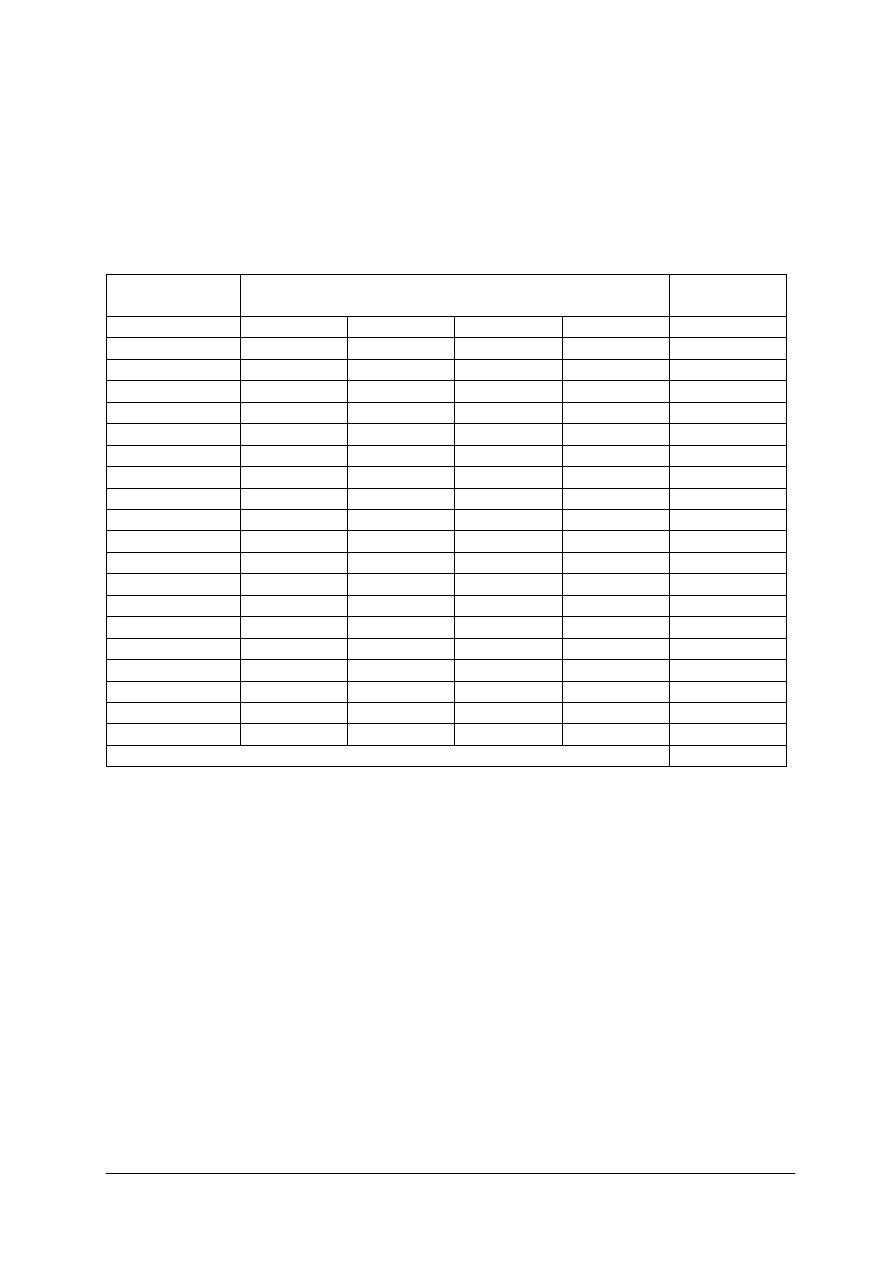

Metoda chemiczna służy do rozpoznawania rodzajów włókien, najczęściej przez

spalanie. W próbie spalania bada się sposób spalania, wydzielony zapach oraz pozostałość po

spaleniu. Następnie, na podstawie danych zawartych w tabeli 1, ustala się rodzaj włókna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

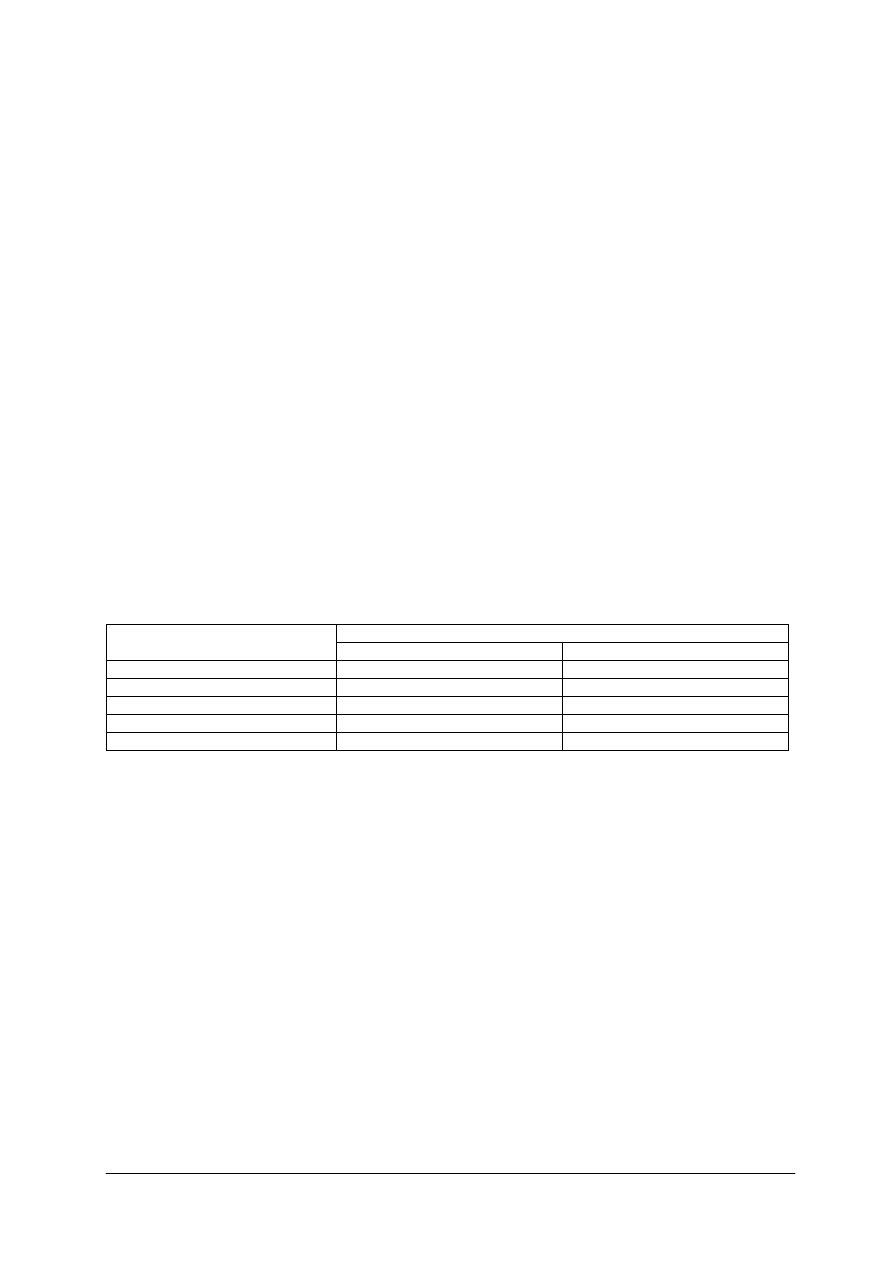

Tabela 1. Zachowanie się włókien w próbie spalania i topnienia [5, s. 31]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy surowce włókiennicze?

2. Jak klasyfikujemy włókna naturalne i chemiczne?

3. Jakie właściwości i zastosowanie mają włókna pochodzenia naturalnego: bawełna, len,

wełna, jedwab?

4. Jak produkuje się włókna wiskozowe, poliamidowe, poliestrowe, poliakrylonitrylowe?

5. Jakie właściwości i zastosowanie mają włókna wiskozowe, poliestrowe, poliamidowe,

poliakrylonitrylowe?

6. W jaki sposób można zidentyfikować włókna naturalne i chemiczne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Obejrzyj włókna wełny, bawełny i poliestrowe pod mikroskopem i opisz ich widok

podłużny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko zgodnie z wymaganiami ergonomii i bezpieczeństwa pracy,

2) zapoznać się z obsługą mikroskopu,

3) pobrać z pęczków włókien wełny, bawełny i poliestrowych, za pomocą pincety

pojedyncze włókna,

4) umieścić pojedyncze włókna na szkiełkach przedmiotowych i przykryć je szkiełkiem

nakrywkowym,

5) umieścić kolejno przygotowane preparaty na stoliku mikroskopu i przeprowadzić

obserwacje przy różnych powiększeniach,

Rodzaj włókna

Zachowanie się

włókna w

płomieniu

Pozostałość po spaleniu

Zapach

bawełna

palą się szybko

jasnym płomieniem

niewielka ilość popiołu o zabarwieniu

szarym

palonego papieru

włókna łykowe

palą się szybko

jasnym płomieniem

niewielka ilość popiołu o zabarwieniu

szaroczarnym

palonego papieru

włókna wiskozowe

palą się szybko

jasnym płomieniem

niewielka ilość popiołu o zabarwieniu

białoszarym

palonego papieru

wełna,

jedwab naturalny

smaży się i stapia,

a po wyjęciu z

płomienia gaśnie

czarna, krucha, bezkształtna masa

palonego rogu

włókna

poliamidowe

i poliestrowe

palą się i topnieją,

a po wyjęciu z

płomienia gasną

ciemnobrązowa lub czarna kulka

plastyczna w czasie stygnięcia i

twarda na zimno

brak

włókna

poliakrylonitrylowe

palą się i topnieją,

a po wyjęciu z

płomienia palą się

nadal

zwęglona , twarda, ciemna i krucha

kulka

brak

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

6) narysować na podstawie przeprowadzonej obserwacji obrazy oglądanych podłużnych

widoków włókien i porównać je ze zdjęciami zamieszczanymi w poradniku dla ucznia

i na planszach lub foliogramach ,

7) opisać w zeszycie charakterystyczne cechy budowy poszczególnych włókien,

8) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

pęczki włókien wełny, bawełny, poliestrowych,

–

mikroskop z oprzyrządowaniem,

–

pinceta,

–

plansze lub foliogramy z widokami podłużnymi włókien wełny, bawełny, poliestrowych,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika,

–

rzutnik do folii.

Ćwiczenie 2

Porównaj właściwości włókien wełny i włókien poliestrowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypełnić tabelę wg wzoru, używając określeń: duża, mała,

Rodzaj włókna

Właściwość

wełna

poliestrowe

Wytrzymałość na rozciąganie

Sprężystość

Podatność na spilśnianie

Podatność na elektryzowanie

Higroskopijność

Wyposażenie stanowiska pracy:

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Przeprowadź próbę spalania włókien naturalnych, sztucznych, syntetycznych i zapisz

swoje spostrzeżenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko zgodnie z wymaganiami przepisów bhp i ergonomii pracy,

2) wybrać próbki tkanin wykonane z włókien naturalnych, sztucznych i syntetycznych,

3) wypruć nitki z tkanin i rozdzielić je na pęczki włókien,

4) umieścić przy zachowaniu szczególnej ostrożności pęczek badanych włókien w płomieniu

świecy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5) zaobserwować proces spalania: szybkość spalania i zachowanie po wyjęciu z płomienia,

zapach po zdmuchnięciu płomienia, pozostałości po spaleniu,

6) zapisać wyniki obserwacji w zeszycie ćwiczeń,

7) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

katalog próbek tkanin z włókien naturalnych, sztucznych i syntetycznych,

−

palnik lub świeca,

−

nożyce,

−

pinceta,

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z rozdziałem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału włókien?

2) sklasyfikować włókna naturalne i chemiczne?

3) określić zastosowanie włókien: bawełny, lnu, konopi, wełny,

jedwabiu naturalnego?

4) omówić sposoby produkcji włókien: wiskozowych, poliamidowych,

poliestrowych, poliakrylonitrylowych?

5) omówić właściwości włókien: wiskozowych, poliamidowych,

poliestrowych, poliakrylonitrylowych ?

6) rozróżnić włókna naturalne i chemiczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Charakterystyka materiałów włókienniczych

4.2.1. Materiał nauczania

Surowce włókiennicze w stanie surowym nie nadają się do bezpośredniej produkcji,

muszą przejść wiele skomplikowanych operacji i procesów wymagających różnej obróbki

technologicznej oraz odpowiednich maszyn, aby uzyskać wyrób włókienniczy. Większość

materiałów włókienniczych wykonana jest z nitek, które dzieli się na przędzę i nitki z włókien

ciągłych.

Przędza

Przędza jest to nitka składająca się z odrębnych włókien łączonych ze sobą przez

skręcenie. Przędza jest półproduktem do wyrobu tkanin i nici. Przędzę uzyskuje się w wyniku

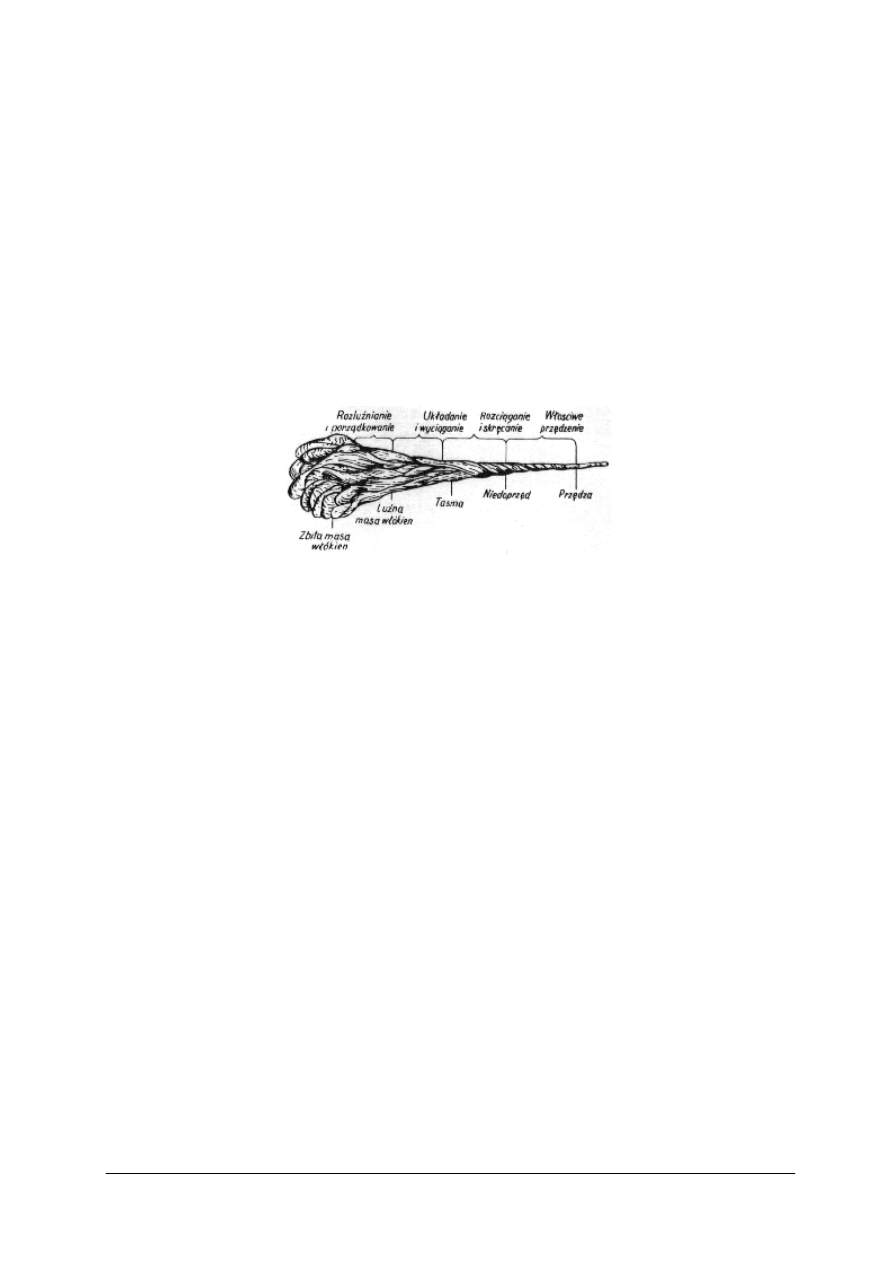

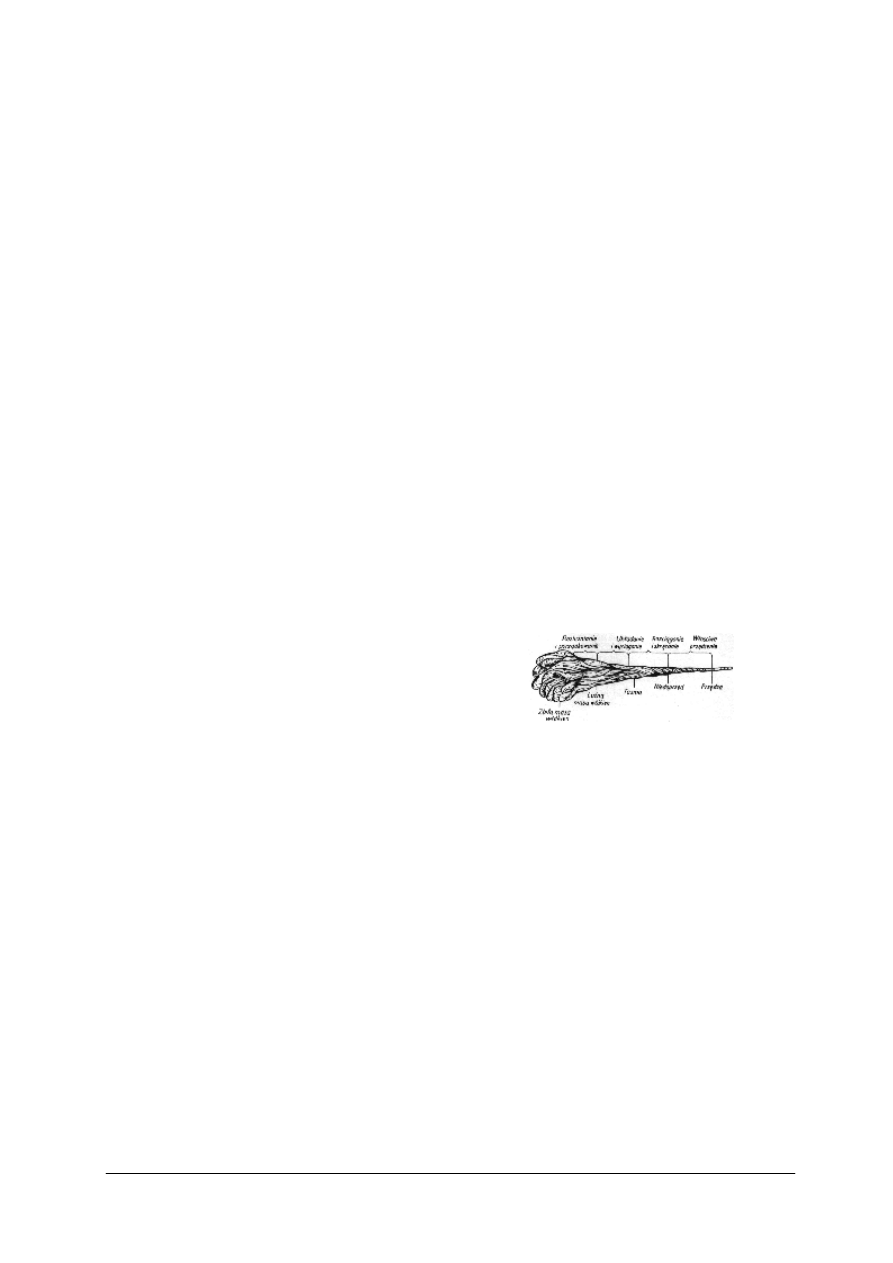

przędzenia. Zasadę przędzenia włókien przedstawiono na rysunku 10.

Rys. 10. Zasada przędzenia włókien odcinkowych [2, s. 162]

Zbitą masę włókien rozluźnia się na maszynach rozluźniających, usuwa z nich

zanieczyszczenia mechaniczne, a następnie sporządza odpowiednie mieszanki. Rozluźnione

i wymieszane włókna poddaje się zgrzebleniu na maszynach zwanych zgrzeblarkami,

w których elementami pracującymi są walce o powierzchni pokrytej igłami, obracające się

z różną prędkością. W procesie zgrzeblenia, włókna ulegają dokładnemu rozluźnieniu

i układają się tworząc cienką warstwę, tzw. runo, z którego jednocześnie zostaje uformowana

taśma. W celu wyrównania grubości, taśmy łączy się po kilka razem, a następnie rozciąga na

maszynach zwanych rozciągarkami. Wyrównaną i pocienioną taśmę poddaje się skręceniu,

w wyniku czego, otrzymuje się niedoprzęd.

Właściwe przędzenie następuje przez rozciąganie i skręcanie niedoprzędu na maszynach

zwanych przędzarkami. Pod wpływem skręcania następuje wzajemne dociskanie włókien,

włókna sczepiają się tworząc przędzę.

W zależności od długości przerabianego włókna rozróżnia się systemy przędzenia

zgrzebnego i czesankowego. Krótsze włókna bawełny i wełny przerabia się systemem

zgrzebnym. Dłuższe włókna wełny i bawełny oraz mieszanki tych włókien z włóknami

chemicznymi przędzie się systemem czesankowym. Przędza zgrzebna jest bardziej puszysta,

słabiej skręcona, bardziej miękka i mniej wytrzymała na rozciąganie niż przędza czesankowa.

Otrzymuje się z niej tkaniny grubsze i bardziej puszyste. Z przędzy czesankowej wyrabia się

tkaniny cienkie o gładkiej powierzchni np. wysokogatunkowe tkaniny wełniane.

Nitki z włókien ciągłych

Nitki z włókien ciągłych modyfikuje się w procesie zwanym teksturowaniem.

Pod wpływem odpowiedniej temperatury oraz siły skręcającej i rozciągającej, gładka,

podobna do wiązki drucików nitka z włókien ciągłych zmienia strukturę i układ włókien,

dzięki czemu uzyskuje nowe właściwości. W procesie tym wiązka uzyskuje jakby

karbikowatość, skędzierzawienie, a przy tym dużą puszystość, elastyczność, miękkość

i przyjemny dotyk, co umożliwia znacznie większe jej wykorzystanie do produkcji dzianin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

i tkanin niż przed teksturowaniem. Teksturowaniu są poddawane głównie nitki z włókien

ciągłych poliamidowych i poliestrowych.

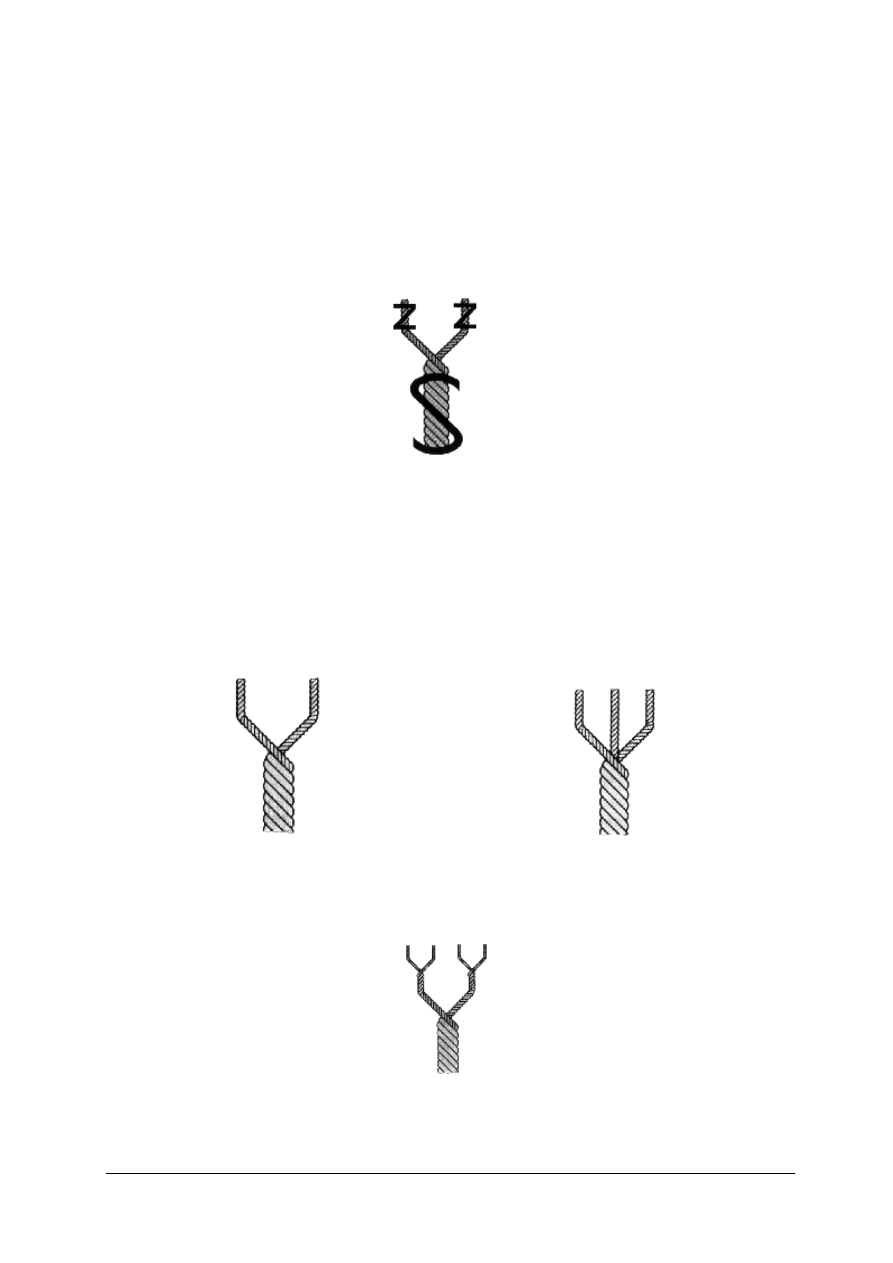

Sposoby skręcania nitek

Nitkom nadaje się skręt w ostatnim etapie wytwarzania, w celu nadania trwałej struktury

oraz zapewnienia wymaganych właściwości. Jeżeli kierunek skrętu jest zgodny z kierunkiem

środkowej części litery S (tzw. kierunek lewy), wówczas skręt oznacza się literą S. Natomiast,

jeżeli kierunek skrętu jest zgodny z kierunkiem środkowej części litery Z (kierunek prawy), to

skręt oznacza się literą Z (rys. 11). Skręt nitek decyduje o ich wyglądzie, wydłużeniu,

wytrzymałości, a także zastosowaniu.

Rys. 11. Skręty w nitce: prawy Z, lewy S [4, s. 53]

Nitka z włókien bez skrętu lub ze skrętem, który można zlikwidować przez odkręcenie

jednym ruchem ręki, nosi nazwę nitki pojedynczej. Nitka łączona utworzona jest z dwu lub

więcej nitek składowych nie złączonych ze sobą przez skręcanie, np. nitka łączona podwójnie,

potrójnie.

Oprócz nitek pojedynczych i łączonych wyrabia się nitki wielokrotne. Powstają one przez

skręcenie dwóch lub więcej nitek pojedynczych (rys. 12, 13).

Rys. 12. Nitka dwukrotna [4, s. 53]

Rys. 13. Nitka trzykrotna [4, s. 53]

Jeżeli nitkę wielokrotną skręci się ze sobą powtórnie lub z nitką pojedynczą to uzyskuje

się nitkę skręconą wielostopniowo (rys. 14).

Rys. 14. Nitka skręcana dwustopniowo czterokrotna [4, s. 53]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Przędza rdzeniowa składa się z rdzenia i oplotu (rys. 15). Oplot składa się z innego

włókna niż rdzeń. Postać nitki rdzeniowej mają często nici do szycia. Rdzeń z jedwabiu

syntetycznego gwarantuje wytrzymałość, a oprzęd, np. bawełniany, nie dopuszcza do

rozgrzania igły w czasie szycia na szybkoobrotowych maszynach do szycia.

Rys. 15. Nitka rdzeniowa [4, s. 53]

Materiały włókiennicze

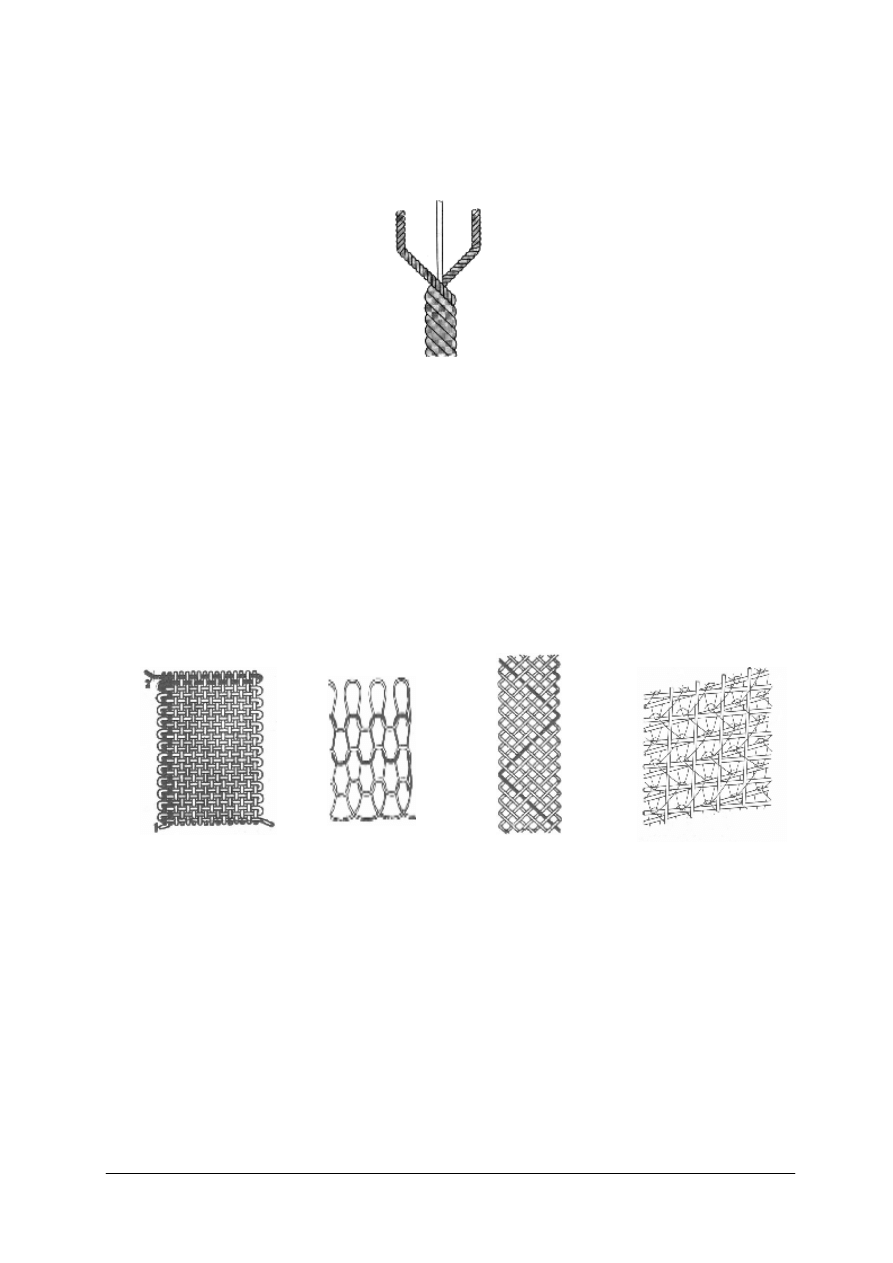

Materiały włókiennicze są wyrobami, które powstają najczęściej z nitek w wyniku

różnorodnych procesów produkcyjnych.

W przeważającej ilości są to wyroby płaskie, których

grubość jest bardzo mała w stosunku do długości i szerokości. Zależnie od systemu splatania

nitek rozróżnia się następujące rodzaje tych wyrobów (rys. 16):

–

tkaniny, które powstają z dwóch układów nitek, przeplatających się pod kątem prostym,

–

dzianiny, w których nitki tworzą oczka wzajemnie się przeplatające,

–

wyroby plecione, w których nitki przeplatają się między sobą nie tworząc

wyodrębniających się układów,

–

przędziny, które powstają przez odpowiednie przeszycie nitek lub przez wszycie nitek

w tkaninę.

a)

b)

c)

d)

Rys. 16. Wyroby z nitek [1, s. 113]: a) tkanina, b) dzianina, c) plecionka d) przędzina

Obok materiałów z nitek w obuwnictwie stosowane są materiały wytwarzane

bezpośrednio z włókien. Ze względu na rodzaj połączeń włókien wyróżnia się dwie grupy

materiałów: filce i włókniny.

Filce są to wyroby włókiennicze otrzymywane przez spilśnianie włókien wełny oraz ich

mieszanek z innymi włóknami.

Włókniny to wyroby włókiennicze otrzymywane z odpowiednio uformowanej luźnej

masy różnych włókien połączonych przeszywaniem, igłowaniem lub sklejaniem.

W obuwnictwie stosowane są również inne materiały włókiennicze, np.: materiały

powlekane, laminaty, sztuczny kożuch.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tkaniny

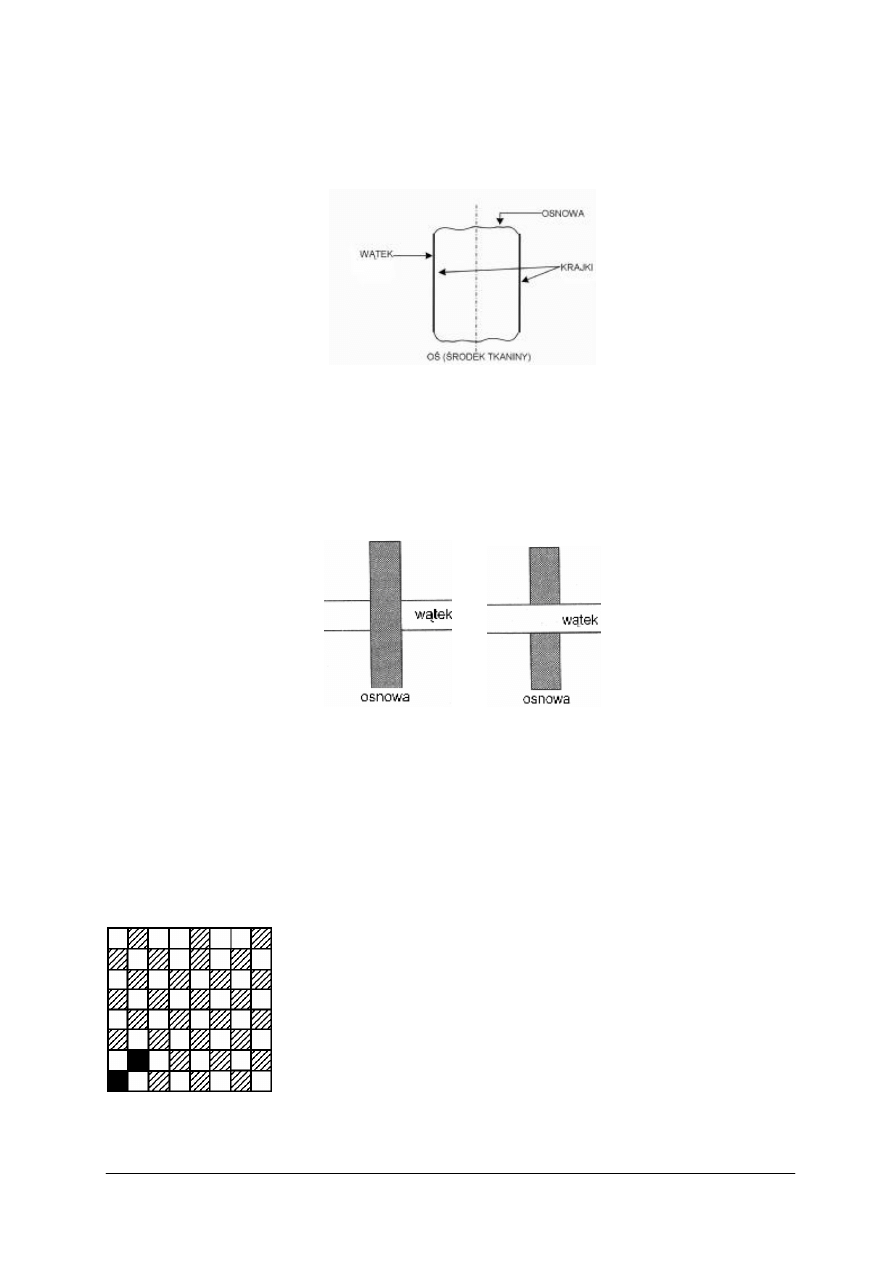

Tkaniną jest nazywany płaski wyrób utworzony z dwóch układów nitek osnowy i wątku.

Osnowa przebiega wzdłuż tkaniny, a wątek prostopadle do niej. Obrzeża tkaniny nazywają się

krajkami.

Rys. 17. Ogólny schemat tkaniny [6, s. 85]

Osnowa i wątek przeplatają się ze sobą według określonego porządku, który nazywamy

splotem. Najmniejszą liczbę nitek wątku i osnowy, po której porządek przeplatania obu

układów nitek w tkaninie powtarza się, nazywamy raportem splotu. Każda nitka osnowy

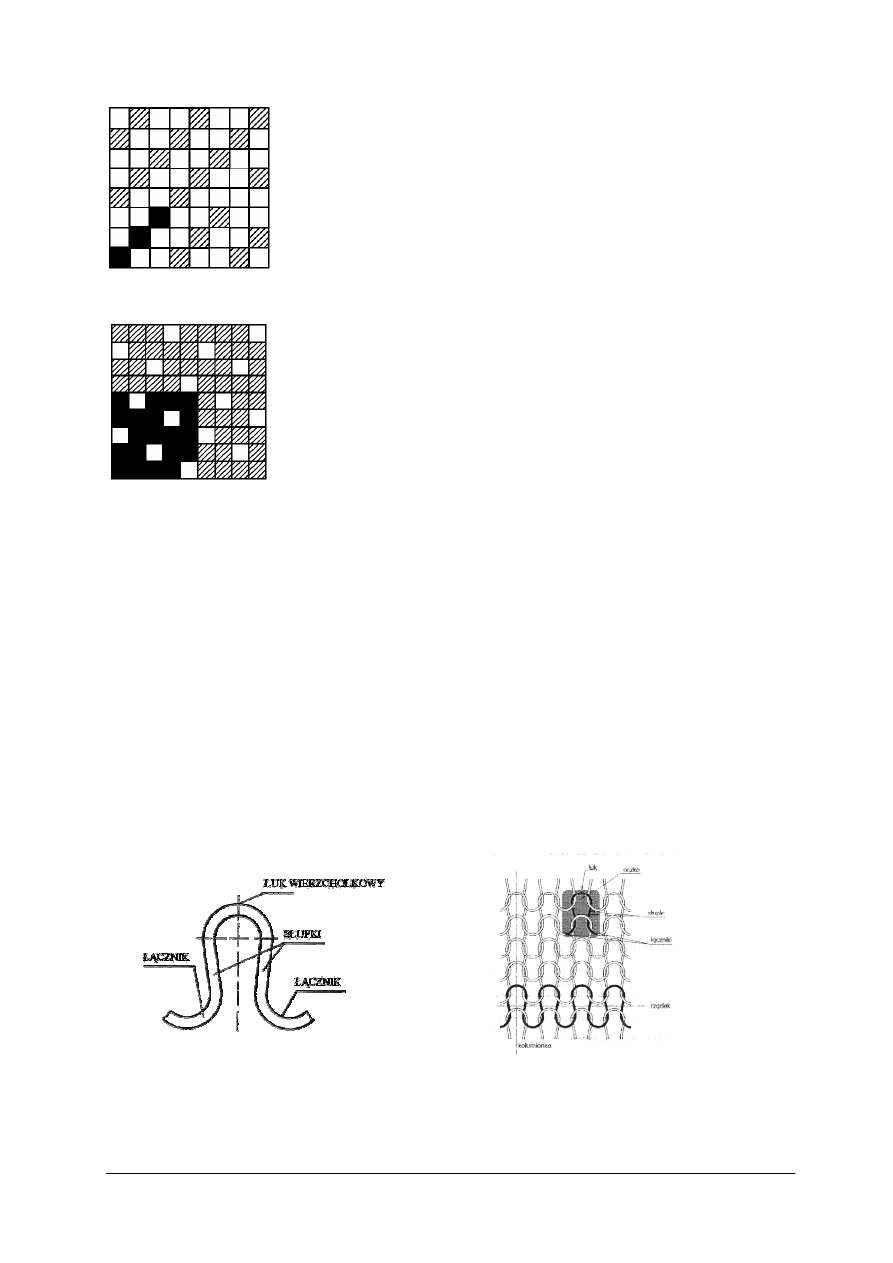

tworząc splot przechodzi na przemian nad i pod określoną liczbą nitek wątku. Jeżeli nitka

osnowy przechodzi górą, to odcinek ten tworzy pokrycie osnowowe. Jeżeli natomiast

na pewnym odcinku wątek pokrywa osnowę, to odcinek ten tworzy pokrycie wątkowe.

a)

b)

Rys. 18. Pokrycia [6, s. 94]: a) osnowowe, b) wątkowe

Sploty tkanin dzieli się na następujące grupy:

−

sploty zasadnicze: płócienny, skośny , atłasowy.

−

sploty pochodne: od splotów zasadniczych i kombinowane.

Sploty zasadnicze

Rys. 19. Splot płócienny

[1, s. 120]

Splot płócienny

W splocie tym nitka wątku przebiega kolejno pod jedną i nad jedną

nitką osnowy (rys. 19). Splot płócienny nadaje tkaninie gładką

powierzchnię i pewną sztywność. Wygląd lewej i prawej strony

tkaniny jest jednakowy. Tkaniny o tym splocie są przeważnie gęste

i wytrzymałe w kierunku wątku i osnowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 20. Splot skośny

[1, s. 120]

Splot skośny (rządkowy)

Na powierzchni tkanin o splotach skośnych powstają skośne rządki

(rys. 20). Nachylenie ich zależy od gęstości nitek wątku i osnowy.

Do oznaczania kierunku rządków przyjmuje się litery S i Z. Tkaniny

o splocie skośnym są bardziej miękkie i porowate niż tkaniny

o splocie płóciennym wykonane z tych samych nitek.

Rys. 21. Splot atłasowy

[1, s. 121]

Splot atłasowy

W splotach atłasowych, podobnie jak w skośnych, wątek przebiega

nad lub pod większą liczbą nitek osnowy (rys. 21). Punkty przeplotu

nitek nie tworzą ciągłych skośnych linii, lecz są rozproszone

w określonym porządku i wobec tego mało widoczne, przez co

powierzchnia tkaniny jest gładka i zależnie od połysku nitek mniej

lub bardziej lśniąca.

Rodzaj zastosowanego splotu wpływa na:

−

wytrzymałość na rozciąganie – im więcej w splocie punktów przewiązań osnowy

z wątkiem, tym tkanina wykazuje większą wytrzymałość na rozciąganie,

−

odporność na ścieranie – im mniej przewiązań osnowy z wątkiem, tym tkanina staje się

bardziej odporna na ścieranie,

−

podatność do układania się – im więcej przewiązań osnowy z wątkiem, tym tkanina staje

się sztywniejsza i mniej podatna na układanie się,

−

gładkość powierzchni – im dłuższe pozostają w splocie odcinki nitek nie przewiązanych,

tym powierzchnia tkaniny jest gładsza i z większym połyskiem,

−

izolacyjność cieplna – zastosowanie splotów złożonych ( np. o dwóch warstwach wątku)

można zwiększyć nie tylko wytrzymałość na rozciąganie ale i izolacyjność cieplną.

Dzianiny

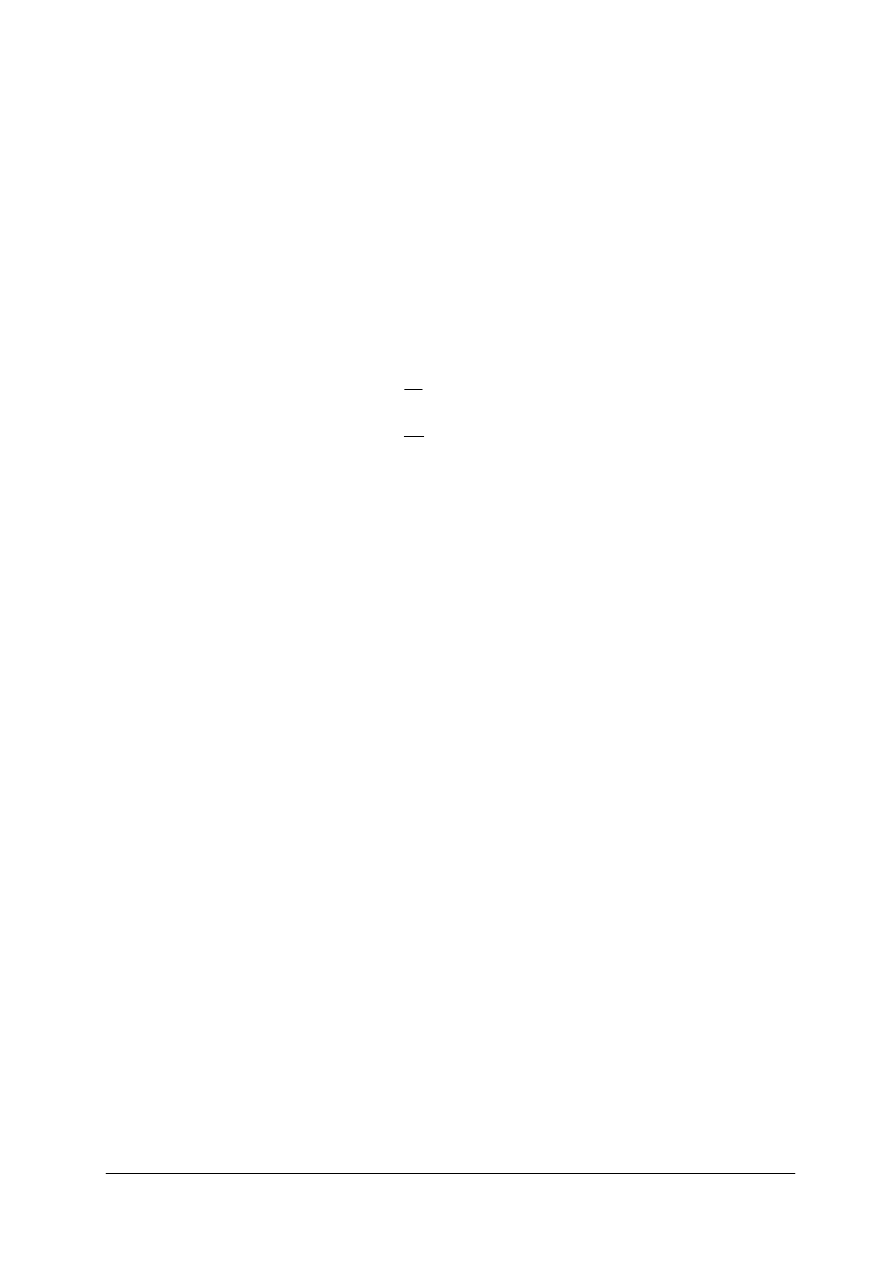

Dzianiny wytwarzane są w procesie mechanicznym, zwanym dzianiem. Podstawowym

elementem budowy dzianiny są oczka, których kształt i ułożenie zilustrowano na rys. 22 i 23.

Rys. 22. Pętla oczka [7, s. 13] Rys. 23. Układ oczek w rządku i kolumience [7, s. 13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Układ zadzierzgniętych oczek uszeregowanych jedno nad drugim jest nazywany

kolumienką. Natomiast układ zadzierzgniętych oczek uszeregowanych obok siebie nazywa

się rządkiem. Oczka niezależnie od ich budowy i układu mają stronę prawą i lewą. Prawą

stroną oczka jest ta, na której są widoczne odcinki łączące wierzchołek i podstawę oczka.

Lewą stroną oczka jest ta, na której jest widoczny wierzchołek i łączniki oczka.

Podstawowymi cechami charakteryzującymi dzianinę jest liczba rządków i kolumienek

oraz grubość. Im więcej rządków i kolumienek oczek przypada na odcinek określonej

długości, tym dzianina jest bardziej ścisła. Grubość dzianiny zależy od grubości użytej nitki

i rodzaju splotu.

Surowcami dla przemysłu dziewiarskiego są nitki z włókien naturalnych, sztucznych

i syntetycznych. Dzianiny produkuje się na specjalnych maszynach dziewiarskich lub ręcznie

szydełkiem lub na drutach.

Dzianina odznacza się dużą rozciągliwością i elastycznością, w związku z czym, do jej

konfekcjonowania muszą być stosowane takie maszyny, których ściegi charakteryzują się

również odpowiednią elastycznością.

Włókniny

Włókniny to wyroby włókiennicze utworzone z masy luźnych, odpowiednio

uformowanych włókien, poddanych następnie wiązaniu.

Produkcja włóknin przebiega w następujących etapach:

–

przygotowanie mieszanki włókien,

–

zgrzeblenie czyli tworzenie jednolitej warstwy włókien, tzw. runa,

–

łączenie włókien,

–

wykończanie.

Łączenie włókien może się odbywać następującymi metodami:

–

przeszywanie, które odbywa się na maszynach (Maliwatt lub Arachne) zaopatrzonych

w zestaw igieł zasilanych nićmi,

–

igłowanie, które odbywa się przy użyciu specjalnych igieł z nacięciami, które

przekłuwając runo powodują przeciąganie pojedynczych włókien, które stają się

dla włókniny elementem wiążącym,

–

klejenie.

Wykończanie włóknin w zależności od potrzeb prowadzi się poprzez barwienie,

drukowanie, nanoszenie apretur, wytłaczanie powierzchni.

Surowcami

do

produkcji

włóknin

są

włókna:

bawełniane,

wiskozowe,

poliakrylonitrylowe, poliestrowe.

Włókniny przeszywane i igłowane są stosowane w przemyśle skórzanym do różnych

wyrobów oraz jako podłoże do produkcji tworzyw skóropodobnych.

Materiały powlekane

Materiały powlekane są to wyroby o warstwowej budowie, składające się z podłoża

włókienniczego i warstwy powlekającej. Dzięki zastosowaniu różnorodnych substancji

na powleczenia oraz różnych materiałów na podłoża uzyskuje się wyroby o dużej

wytrzymałości, sprężystości i elastyczności, łatwe w konserwacji, przypominające wyglądem

folię lub skóry o różnej grubości i fakturze powierzchni.

Na podłoża materiałów powlekanych stosuje się tkaniny, dzianiny lub włókniny

z włókien naturalnych, włókien sztucznych oraz syntetycznych. Wytwarzanie materiałów

powlekanych odbywa się na urządzeniach zwanych powlekarkami. Powleka się zależnie od

rodzaju materiału i przeznaczenia, od dwóch do czterech razy warstwą tworzywa sztucznego

sporządzoną w postaci pasty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Laminaty

Laminaty to wyroby włókiennicze powstające przez trwałe połączenie płaskiego wyrobu

włókienniczego z innym materiałem, którym może być pianka z tworzywa syntetycznego np.

poliuretanowa.

Materiały laminowane pianką poliuretanową wytwarza się przez:

–

laminowanie termiczno – płomieniowe: tkanina i pianka po odwinięciu są kierowane

między wałki kalandrujące. Przesuwająca się obok palnika pianka zostaje

powierzchniowo nadtopiona, tworząc warstwę sklejającą, która pod dociskiem wałków

kalandra łączy tkaninę z pianką. Po przejściu nad urządzeniem chłodzącym, gotowy

laminat zostaje nawinięty na urządzenie odbierające.

–

klejenie – może odbywać się na mokro i na sucho. Sposób mokry oparty jest na łączeniu

tkaniny z pianką bezpośrednio po naniesieniu warstewki kleju, bez jego podsuszania

Suszenie odbywa się dopiero po złączeniu tkaniny z pianką na bębnie suszącym. Klejenie

suche polega na naniesieniu kleju na tkaninę i ostrożnym podsuszeniu go w celu

odparowania rozpuszczalnika. W takim „suchym" stanie następuje połączenie tkaniny

z pianką pod lekkim dociskiem wałków kalandrujących. Wyroby trójwarstwowe

otrzymuje się w metodzie klejenia przez powtórne laminowanie sklejonej z materiałem

pianki.

–

pikowanie (przeszywanie).

Laminaty są materiałami lekkimi, o dobrej odprężności, ciepłymi, o stabilnych wymiarach,

łatwymi w konserwacji. W obuwnictwie materiały tego typu stosuje się najczęściej na

podszewki obuwia zimowego lub całorocznego.

Sztuczny kożuch

Sztuczny kożuch to wyrób włókienniczy futropodobny, który swoim wyglądem

zewnętrznym imituje kożuch naturalny.

W zależności od sposobu produkcji rozróżnia się kożuchy sztuczne: tkane, dziane i klejone.

Najszersze zastosowanie ma metoda dziania, gdyż pozwala na wykorzystanie mieszanek

różnych włókien, co daje możliwość uzyskiwania różnych imitacji przypominających kożuch

naturalny.

Surowcami do wytwarzania sztucznego kożucha są włókna wełniane, wiskozowe,

poliakrylonitrylowe, poliamidowe. Dodatek włókien syntetycznych zapobiega m.in.

spilśnianiu się wełny i splątaniu runa.

Sztuczny kożuch powinien:

–

mieć trwale zamocowane runo, włókna okrywy nie powinny wypadać; w tym celu lewą

stronę wyrobu pokrywa się klejem lateksowym,

–

mieć runo odporne na ścieranie,

–

być barwione barwnikami o dużej odporności na światło, wodę i tarcie.

Parametry określające strukturę tkanin i dzianin

Rodzaj, wymiary i sposób przeplecenia przędzy osnowowej i wątkowej decydują

o strukturze tkaniny. Analogicznie, rodzaj użytej przędzy, jej formowanie i łączenie w oczka

decydują o strukturze dzianiny. Struktura zaś decyduje o wyglądzie zewnętrznym

i właściwościach wyrobu. W celu określenia struktury tkaniny lub dzianiny należy określić

następujące wskaźniki:

−

szerokość wyrobu,

−

liczność nitek osnowy i wątku w tkaninie lub ścisłość w dzianinie,

−

splot,

−

wrobienie nitek w tkaninie,

−

masę liniową i powierzchniową,

−

grubość.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Szerokość tkaniny jest to odległość mierzona wzdłuż nitki wątku między skrajnymi

nitkami osnowy w krajkach, wyrażona w centymetrach. Jest więc to szerokość

uwzględniająca krajki. Szerokość tkaniny ma duże znaczenie, gdyż od niej zależy

ekonomiczność wykroju danego modelu. Szerokość tkanin jest znormalizowana. Najczęściej

dla tkanin pojedynczych wynosi 700÷900 mm, a dla podwójnych 1400÷1600 mm.

Liczność nitek osnowy (

o

g ) i wątku (

w

g ) na 1 dm, w zależności od budowy tkaniny,

wyznacza się kilkoma metodami, np. metodą bezpośredniego liczenia nitek, liczenia nitek

przy zastosowaniu optycznych urządzeń powiększających np. lupy lub liczenia nitek

wyciągniętych z odpowiednio przygotowanej próbki. Ta ostatnia metoda jest najdokładniejsza

i najbardziej uniwersalna. Może ona być stosowana do wszystkich wyrobów tkanych,

w których jest możliwe wyciąganie nitek.

Liczność nitek osnowy lub wątku (

o

g ,

w

g ) można wyznaczyć w próbce tkaniny

o dowolnych wymiarach na podstawie wzorów:

100

⋅

=

l

n

g

o

o

[nitek/100 mm]

100

⋅

=

l

n

g

w

w

[nitek/100 mm]

w których:

o

n

– liczba nitek osnowy w próbce tkaniny,

w

n – liczba nitek wątku w próbce tkaniny,

l – długość próbki tkaniny przy pomiarze w mm.

Wrobieniem nitki nazywamy procentowy stosunek różnicy długości nitki między jej

długością po rozprostowaniu, a długością w tkaninie do długości nitki w tkaninie:

Masa liniowa tkaniny lub dzianiny jest to wynik ważenia 1 m, wyrażony w gramach na

metr (g/m). Masa liniowa tkaniny lub dzianiny może być użyta jako wskaźnik porównywania

tkanin lub dzianin tylko o jednakowej szerokości.

Masa powierzchniowa jest to wynik ważenia 1m

2

tkaniny lub dzianiny, wyrażony

w gramach na 1 metr kwadratowy (g/m

2

). Masa powierzchniowa jest bardzo istotnym

wskaźnikiem przydatności użytkowej zarówno przy typowaniu tkanin lub dzianin

na poszczególne wyroby, jak i przy porównywaniu tkanin lub dzianin, szczególnie o różnych

szerokościach. Tkaniny stosowane na wierzchy obuwia mają masę powierzchniową

200÷600g/m

2

, podszewkowe zaś 8÷110 g/m

2

.

Grubość wyrobu włókienniczego jest to odległość mierzona między zewnętrznymi

powierzchniami, wyrażona w milimetrach. Grubość materiału włókienniczego wpływa na

przewiewność, izolacyjność cieplną, sztywność.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Według jakich zasad klasyfikuje się surowce włókiennicze?

2. W jaki sposób wytwarza się przędzę?

3. Jak zbudowana jest tkanina, dzianina, włóknina?

4. Co nazywamy splotem tkackim?

5. Jakie są zasadnicze sploty tkackie?

6. Jak rodzaj splotu wpływa na właściwości tkaniny?

7. W jaki sposób wytwarza się dzianiny,

8. W jaki sposób wytwarza się laminaty?

9. Jak wytwarzany jest sztuczny kożuch?

10. Jakie parametry określają strukturę tkaniny?

11. Jak określa się gęstość liniową osnowy i wątku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.3. Ćwiczenia

Ćwiczenie 1

Porównaj budowę tkaniny i dzianiny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć otrzymane próbki tkaniny, dzianiny, wykorzystując lupę,

2) wypruć nitki z każdego materiału i zaobserwować sposób przeplatania nitek,

3) nazwać poszczególne materiały,

4) wkleić do zeszytu ćwiczeń próbki ocenianych materiałów, a następnie opisać i porównać

ich budowę,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki tkaniny, dzianiny,

–

lupa,

–

igła preparacyjna,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika,

–

foliogram,

–

plansze lub folie na rzutnik.

Ćwiczenie 2

Wykonaj wzory splotu płóciennego i skośnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bhp,

2) wyciąć z kartonu 2 kwadraty o wymiarach13,5 x 13,5 cm,

3) narysować na kartonach linie pionowe co 1 cm, według rysunku,

Rys. do ćwiczenia 2

4) poprzecinać karton wzdłuż narysowanych linii i ponumerować otrzymane paski,

5) wyciąć 20 pasków o szerokości 1 cm i długości 13 cm, z kolorowego papieru,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

6) wykonać na jednym kartonie wzór splotu płóciennego, przyjmując paski kartonu

za osnowę, a paski kolorowego papieru za wątek,

7) wykonać na drugim kartonie wzór splotu skośnego, przyjmując paski kartonu za osnowę,

a paski kolorowego papieru za wątek,

8) wkleić wykonane wzory splotów do zeszytu ćwiczeń i opisać je,

9) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

wzory splotów tkackich zasadniczych,

−

karton techniczny formatu A4,

−

papier kolorowy formatu A4,

−

linijka,

−

flamastry,

−

nożyk do przecinania papieru,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z rozdziałem 6 poradnika,

−

rzutnik do folii.

Ćwiczenie 3

Rozróżnij sztuczny kożuch wykonany na krosnach i na maszynach dziewiarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie w katalogach próbki sztucznych kożuchów,

2) wybrać z kolekcji sztucznych kożuchów próbki wykonane na krosnach i na maszynach

dziewiarskich,

3) wyjaśnić, czym kierowałeś się dokonując wyboru poszczególnych rodzajów próbek,

4) wkleić próbki wybranych materiałów do zeszytu ćwiczeń, opisać je,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

katalogi sztucznych kożuchów,

–

kolekcja sztucznych kożuchów,

–

lupa,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 4

Wyznacz liczność nitek osnowy i wątku w próbce tkaniny o splocie płóciennym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyznaczyć prawą i lewą stronę tkaniny,

2) oznaczyć na próbce strzałką kierunek osnowy,

3) policzyć nitki osnowy i wątku na długości 10 mm, wykorzystując lupę tkacką,

4) wykonać pomiar w trzech miejscach,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

5) wyznaczyć liczność nitek osnowy(

o

g ) i wątku (

w

g ), na podstawie wzorów:

100

⋅

=

l

n

g

o

o

[nitek/100 mm],

100

⋅

=

l

n

g

w

w

[nitek/100 mm]

w którym:

o

n

– liczba nitek osnowy w próbce tkaniny,

w

n – liczba nitek wątku w próbce tkaniny,

l – długość próbki tkaniny przy pomiarze w mm.

6) obliczyć średnią arytmetyczną z 3 wyznaczonych wg punktu 5 liczności nitek dla wątku

i osnowy,

7) porównać liczność nitek osnowy i wątku,

8) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbka tkaniny o splocie płóciennym,

−

lupa tkacka,

−

igła preparacyjna,

−

flamastry,

−

zeszyt ćwiczeń,

−

poradnik dla ucznia,

−

literatura zgodna z rozdziałem 6 poradnika.

4.2.3. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić budowę tkaniny, dzianiny, wyrobu plecionego?

2) scharakteryzować zasadnicze sploty tkackie?

3) określić wpływ rodzaju splotu na właściwości tkaniny?

4) wyjaśnić sposób wytwarzania dzianin?

5) scharakteryzować włókniny?

6) scharakteryzować laminaty?

7) zdefiniować materiał powlekany?

8) zdefiniować sztuczny kożuch?

9) określić parametry charakteryzujące strukturę tkanin i dzianin?

10) oznaczyć liczność nitek osnowy i wątku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Materiały włókiennicze stosowane w obuwnictwie

4.3.1. Materiał nauczania

Materiały włókiennicze stosowane w obuwnictwie można podzielić na:

−

podstawowe, stosowane na wierzchy obuwia i elementy wewnętrzne,

−

pomocnicze – taśmy, sznury, elementy ozdobne.

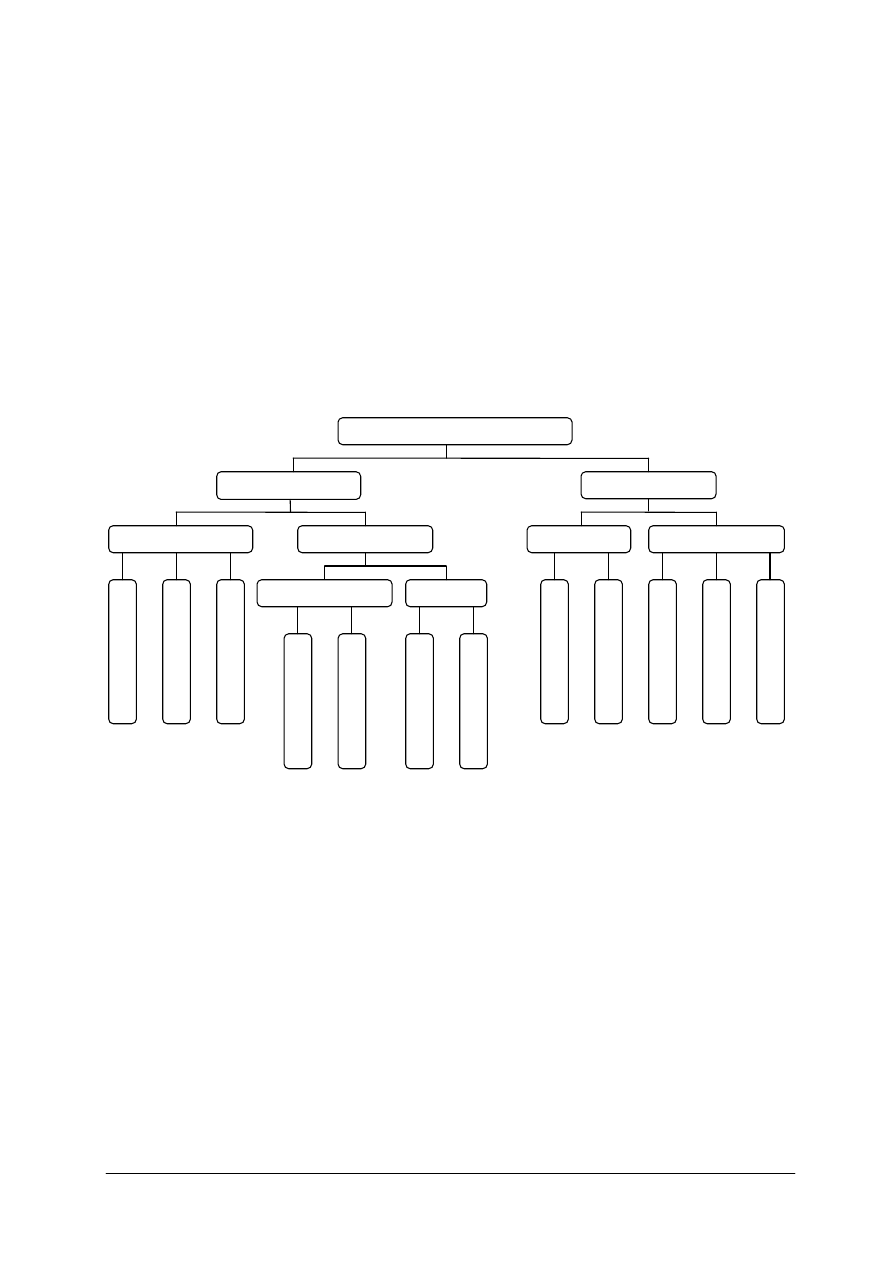

Klasyfikację włókienniczych materiałów obuwniczych przedstawiono na rys. 24.

Rys. 24. Klasyfikacja włókienniczych materiałów obuwniczych [2, s. 179]

Materiały włókiennicze podstawowe

Materiały włókiennicze podstawowe stosowane są na wierzchy obuwia i elementy

wewnętrzne: podszewki i międzypodszewki.

Tkaniny na wierzchy obuwia stosuje się najczęściej do produkcji obuwia domowego,

zimowego oraz niektórych rodzajów obuwia sezonowego i luksusowego. Na wierzchy

obuwia najbardziej odpowiednie ze względu na funkcjonalność są tkaniny bawełniane

(niekiedy lniane). Często przeznacza się do tych celów tkaniny zdwojone przez sklejenie

z tkaniną podszewkową, aby uzyskać wymaganą grubość i ścisłość. Oprócz tkanin

bawełnianych stosuje się tkaniny wełniane, a niekiedy z jedwabiu i włókien syntetycznych

lub mieszanek włókien naturalnych i chemicznych. Na wierzchy obuwia ocieplanego stosuje

się tkaniny wełniane.

Włókiennicze materiały obuwnicze

Podstawowe

Pomocnicze

Na wierzchy

obuwia

Na elementy

wewnętrzne

obuwia

Taśmy

T

k

an

iny

N

ie

tk

an

e:

w

łókn

in

y

,

fi

lce

T

k

an

iny

D

zi

an

iny

N

ie

tk

an

e:

w

łókn

in

y

,

fi

lce

,

p

rz

ęd

zi

ny

Metki

Elementy

ozdobne

Sznury

T

k

ane

E

la

st

y

cz

n

e:

s

am

o

scze

pne

P

lec

ion

e:

s

znu

ró

w

k

i,

inne

G

al

ono

we

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Do podstawowych wymagań stawianych tkaninom na wierzchy obuwia należą:

−

odpowiednia wytrzymałość na rozerwanie, zapewniająca prawidłowe i gładkie zaciąganie

cholewki na kopyto,

−

zdolność do uzyskania i zachowania trwałego kształtu,

−

trwałość brzegów przy zawijaniu, aby się nie strzępiły, a utworzony ścieg był ścisły

i dobrze ściągnięty,

−

wysoka odporność wybarwień na: działanie wody, rozpuszczalników organicznych,

tarcie suche i mokre.

Przy doborze tkanin na wierzchy obuwia należy zwracać uwagę, aby wzór tkaniny był

jednakowy w półparach obuwia i nie powinien zmieniać się przy zaciąganiu cholewki na

kopyto. Odpowiednio dobrana faktura wzoru tkackiego pozwala na uzyskanie obuwia

o przyjemnym wyglądzie, wygodnego w noszeniu, a przede wszystkim taniego.

Tkaniny bawełniane zajmują czołowe miejsce w produkcji różnych asortymentów

obuwia ze względu na właściwości wytrzymałościowe i układalność na kopycie.

Tkaniny bawełniane stosowane w przemyśle obuwniczym występują w handlu pod różnymi

nazwami firmowymi:

−

kirza

−

wytwarzana z przędzy bawełnianej, o splocie płóciennym, wielowarstwowa

impregnowana, stosowana do produkcji obuwia domowego, sportowego,

−

segel

−

tkanina o splocie płóciennym, stosowana na wierzchy, a także na podszewki,

−

dewetyna

−

tkanina o splocie atłasowym, wytwarzana z przędzy bawełnianej,

wiskozowej, w której strona prawa jest drapana i strzyżona. Przypomina ona skórę

welurową.

Tkaniny wełniane wykorzystuje się przede wszystkim do wyrobu obuwia zimowego

i domowego. Są to najczęściej tkaniny:

−

sukno

−

tkanina jednowarstwowa zgrzebna, o niewidocznym splocie płóciennym, z nitek

luźno skręconych, na obydwu stronach folowana, drapana, czasem strzyżona,

−

kort

−

gruba i ciężka tkanina o

powierzchni włoskowatej. Korty mogą być wełniane,

z dodatkiem przędzy bawełny lub wiskozowych włókien ciętych.

−

szewiot

−

lekka tkanina o splocie płóciennym, o osnowie z bawełny z dodatkiem przędzy

wiskozowej ciętej i o wątku z wełny, stosowana na cholewki obuwia domowego,

−

multon

−

tkanina o splocie płóciennym z przędzy bawełnianej i odpadowej przędzy

wełnianej, stosowana na cholewki obuwia domowego.

Do wyrobu obuwia wieczorowego i domowego stosuje się także tkaniny jedwabne:

−

brokat – ciężka tkanina o splocie atłasowym, w której osnową jest włókno jedwabiu

naturalnego lub syntetycznego, wątkiem zaś włókno metalowe srebrne lub złocone,

−

atłas – tkanina o splocie atłasowym, osnową jest przędza jedwabna, wątkiem zaś

bawełna.

Na wierzchy obuwia stosuje się także tkaniny podklejane tkaninami podszewkowymi,

miedzypodszewkowymi, ocieplającymi lub pianką PU.

Na podszewki obuwia stosuje się przeważnie tkaniny bawełniane, najczęściej

w kolorach pastelowych. Na podszewki obuwia ocieplanego stosuje się tkaniny bawełniane

z runem, wełniane i półwełniane zgrzebne, bawełniane z dodatkiem włókien syntetycznych

oraz sztuczny kożuch. Tkaniny podszewkowe powinny wykazywać dostateczną miękkość

i elastyczność, dużą wytrzymałość na rozciąganie, a ciągliwość ich powinna być zbliżona do

materiału wierzchniego. Tkaniny podszewkowe powinny łatwo wchłaniać pot i nie zmieniać

zabarwienia przy suchym i mokrym tarciu oraz nie mogą zawierać składników

podrażniających skórę. Powinny wykazywać mniejszą lub większą ciepłochronność

w zależności od przeznaczenia obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Na podszewki do obuwia całorocznego wykorzystuje się tkaniny bawełniane:

−

drelichy, tkaniny bawełniane o splocie skośnym,

−

keper, tkanina bawełniana o splocie skośnym, odpowiednio impregnowana,

−

ryps, diagonal, satynę.

Na podszewki obuwia ocieplanego stosuje się najczęściej:

−

baję

−

tkaninę bawełnianą połączoną z włóknem poliamidowym, wykazuje dużą

ciepłochronność,

−

flanelę

−

tkaninę bawełnianą, lżejszą od bai, miękką, puszysta, dwustronnie drapaną,

−

sztuczny kożuch na osnowie tkaninowej i dzianej.

Jako materiał podszewkowy stosuje się także tkaniny bawełniane z naniesionym klejem

termoplastycznym tzw. podszewki termoplastyczne, które łączy się z materiałem wierzchnim

przez prasowanie w temperaturach 60 ÷120

o

C.

Do tkanin miedzypodszewkowych obuwia zalicza się molino, wigonię, wybielany

apreturowany diagonal, krośniak, kort. Jako materiał międzypodszewkowy stosuje się także

tkaniny bawełniane z naniesionym klejem samoprzylepnym lub termoplastycznym tzw.

międzypodszewki termoplastyczne, które łączy się z materiałem wierzchnim przez

prasowanie w temperaturach 60 ÷ 120

o

C.

Dzianiny

Dość często w produkcji obuwia wykorzystuje się dzianiny, w które włączono nitki

lateksowe, nadające materiałowi dużą sprężystość i ciągliwość. Dzianina taka jest powlekana

PU, co nadaje jej wygląd i chwyt skóry. Wykorzystuje się ją na cholewy kozaczków. Spotyka

się także tkaninę atłasową laminowaną pianką PU z cienką dzianiną, w której przez

stębnowanie lub haftowanie uzyskuje się różnorodne efekty wzoru. Materiały takie mogą być

stosowane na cholewki lub ich elementy w kombinacji ze skórą.

Jako warstwa ocieplająca stosowana jest także dzianina POLAR. Charakterystyczną

cechą materiałów polarowych jest wysoka ciepłochronność przy stosunkowo niskiej masie

powierzchniowej oraz wysokiej przepuszczalności powietrza. Właściwości te wynikają

z konstrukcji materiału, którą stanowi dzianina poliestrowa z dwustronną okrywą włosową

wykonaną z włókien poliestrowych.

Filce i włókniny

W przemyśle obuwniczym filce i wojłoki są stosowane do produkcji obuwia jako

wierzchy obuwiowe, na podeszwy obuwia zimowego, wyściółki itp. Na wierzchy przeznacza

się przede wszystkim wojłok, który otrzymuje się w podobny sposób jak filc, ale z lepszych

surowców, najczęściej z dodatkiem włókien syntetycznych. Filce przeznaczone na cholewki

obuwia powinny być odporne na wypychanie i wytrzymałe na rozerwanie. Grubość filcu na

pantofle waha się od 2 do 3 mm, a na obuwie zimowe od 3 do 5 mm.

Filce na podeszwy mają grubość 6÷12mm i są produkowane najczęściej w kolorze

naturalnym. Filce te powinny być odporne na ścieranie i mieć zwarta strukturę. Korzystne

właściwości uzyskuje się poprzez dodanie ciętego włókna chemicznego.

Włókniny obuwnicze stosowane są jako materiał konstrukcyjny do produkcji różnego

rodzaju obuwia. Włókniny charakteryzują się korzystnymi właściwościami technologicznymi,

takimi jak: elastyczność, łatwość przetwórstwa, wysoka przepuszczalność pary wodnej

i powietrza oraz zdolność do pochłaniania wilgoci. Włókniny obuwnicze stosowane mogą być jako:

−

ocieplenie

−

włóknina stosowa w obuwiu zimowym służąca jako dodatkowa warstwa

ocieplająca,

−

wypełnienie i usztywnienie

−

wewnętrzna część spodu, umieszczona między

podpodeszwą, a podeszwą w miejscu pięty i śródstopia,

−

podszewka (samoprzylepna, termoplastyczna, bez kleju)

−

wewnętrzna część składowa

cholewki,

−

międzypodszewka (samoprzylepna, termoplastyczna, bez kleju)

−

wewnętrzna część

cholewki, umieszczona między wierzchem cholewki, a podpodeszwą w celu

wzmocnienia ciągliwych lub cienkich części cholewki,

−

wyściółka

−

część składowa spodu, która przyklejona wewnątrz obuwia na

podpodeszwęchroni stopę od nierówności ściegów szycia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Materiały włókiennicze pomocnicze

Plecionki powstają w wyniku ukośnego przeplatania nitek. Do wyrobów plecionych

zalicza się taśmy używane do zdobienia, a zarazem wzmacniania brzegów i szwów (rys. 25).

Rys. 25. Taśmy plecione [8]

Oprócz taśmy plecionej stosuje się także taśmy dziane i tkane, których brzegi są

wzmocnione grubszą nitką, którą dodaje się do osnowy. W obuwnictwie stosowana jest taśma

do lamowania szerokości 13÷15 mm, służąca do wzmacniania brzegów ze skór cienkich lub

tkanin, a także spełniająca rolę ozdoby (rys. 26, rys. 27).

Rys. 26. Taśmy dziane [8]

Rys. 27. Taśmy tkane [8]

W produkcji obuwia stosuje się także taśmy samoklejące, które służą do wzmacniania

szwów pasków. Taśmy samoklejące składają się z nośnika i naniesionego kleju. Powłoka

klejąca nie powinna pozostawać na elemencie klejonym po oderwaniu taśmy. Przyczepność

kleju do nośnika powinna być zatem większa niż do powierzchni materiału klejonego. Bardzo

popularne są w stosowaniu do obuwia taśmy samosczepne tzw. rzepy, które łączą obłożyny

w miejscu zapięcia szybko, wygodnie i trwale.

Sznurowadła wyrabiane są z nitek bawełnianych lub z włókien ciętych i plecionek.

Sznurowadła plecione mogą być okrągłe, wypełnione miękkimi odpadowymi włóknami lub

sznurkiem, albo sprasowane płaskie (rys. 28, rys. 29). Zakończenie sznurowadła stanowi

okucie z metalu lub wtopione tworzywo sztuczne, które usztywnia i ułatwia sznurowanie.

Rys. 28. Sznurowadła płaskie [8]

Rys. 29. Sznurowadła okrągłe [8]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W oparciu, o jakie kryteria klasyfikuje się materiały włókiennicze stosowane

w obuwnictwie?

2. Jakie materiały włókiennicze stosowane są na wierzchy obuwia?

3. Jakie materiały włókiennicze stosowane są na elementy wewnętrzne obuwia?

4. Na jakie elementy obuwia stosuje się dzianiny?

5. Na jakie elementy obuwia stosuje się włókniny i filce?

6. Jakie zastosowanie w wytwarzaniu obuwia mają taśmy tkane i plecione?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij tkaniny stosowane na wierzchy obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć próbki tkanin przekazane przez nauczyciela,

2) posegregować próbki i wybrać tkaniny, stosowane na wierzchy obuwia,

3) wkleić do zeszytu ćwiczeń próbki poszczególnych tkanin i opisać je,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki tkanin stosowanych w obuwnictwie,

–

lupa,

–

nożyczki,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

klej,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 2

Rozróżnij tkaniny stosowane na elementy wewnętrzne obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć próbki tkanin przekazane przez nauczyciela,

2) posegregować próbki i wybrać tkaniny, stosowane na elementy wewnętrzne obuwia,

3) wkleić do zeszytu ćwiczeń próbki poszczególnych tkanin i opisać je,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki tkanin stosowanych w obuwnictwie,

–

lupa,

–

nożyczki,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

klej,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 3

Rozróżnij włókiennicze materiały pomocnicze stosowane w procesie wytwarzania

obuwia oraz określ ich zastosowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć próbki materiałów włókienniczych przekazane przez nauczyciela,

2) posegregować próbki na: włókniny, laminaty, plecionki, sztuczny kożuch,

3) wkleić do zeszytu ćwiczeń próbki poszczególnych materiałów włókienniczych i opisać je,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki materiałów włókienniczych pomocniczych stosowanych w procesie wytwarzania

obuwia,

–

lupa,

–

nożyczki,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

klej,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować materiały włókiennicze stosowane w obuwnictwie?

2) scharakteryzować materiały włókiennicze stosowane na wierzchy obuwia?

3) scharakteryzować materiały włókiennicze stosowane na elementy

wewnętrzne obuwia?

4) określić elementy obuwia, na które stosuje się dzianiny, włókniny i filce?

5) określić zastosowanie taśm tkanych i plecionych w obuwnictwie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań:

−

zadania: 1, 2, 3, 4, 5 ,6, 7, 8, 9, 10, 11, 12, 14, 16 są z poziomu podstawowego,

−

zadania: 13, 15, 17, 18, 19, 20 są z poziomu ponadpodstawowego.

5. Do każdego zadania dołączone są 4 możliwości odpowiedzi. Tylko jedna jest

prawidłowa.

6. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

ZESTAW ZADAŃ TESTOWYCH

1. Włókno, którego naskórek zbudowany jest z łusek to

a) bawełna.

b) wełna.

c) jedwab.

d) len.

2. Zdolność do spilśniania wykazują włókna

a) wełny.

b) bawełny.

c) jedwabiu.

d) poliestrowe.

3. Elana, to nazwa handlowa włókna

a) lnu.

b) bawełny.

c) poliestrowego.

d) wiskozowego.

4. Do produkcji futer sztucznych stosuje się włókna

a) bawełny.

b) wełny.

c) lnu.

d) poliakrylonitrylowe.

5. Na krosnach produkuje się

a) tkaniny.

b) włókniny.

c) dzianiny.

d) filce.

6. Splot tkaniny to

a) określony porządek przeplatania się ze sobą nitek osnowy i wątku.

b) miejsce pokrycia osnowy przez wątek.

c) miejsce pokrycia wątku przez osnowę.

d) najmniejsza liczba powtarzających się nitek osnowy i wątku.

7. Do splotów zasadniczych tkaniny zalicza się splot

a) płócienny.

b) rypsowy.

c) skośny wzmocniony.

d) panama.

8. Kierunek osnowy w tkaninie najłatwiej można rozpoznać, gdy

a) wykonana jest splotem płóciennym.

b) posiada krajkę.

c) jest jednobarwna.

d) posiada okrywę włosową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

9. Przędza to nitka

a) utworzona z włókien odcinkowych zespolonych przez skręcenie.

b) utworzona z włókien chemicznych ciągłych.

c) ciągła skręcona.

d) z włókien jedwabiu.

10. Dzianina, to wyrób

a) w którym nitki przeplatają się pod kątem prostym.

b) w którym nitki nie tworzą wyodrębnionych układów.

c) który powstaje przez odpowiednie przeszycie nitek.

d) w którym nitki tworzą oczka wzajemnie przeplatające się.

11. Zgrzeblenie włókien ma na celu

a)

rozluźnienie włókien.

b)

rozluźnienie włókien i ułożenie ich równolegle w taśmę.

c)

pocienienie taśmy.

d)

wstępne skręcenie taśmy.

12. Kierunki skrętu nitek oznaczamy literami

a) A i B.

b) B i Z.

c) S i Z.

d) S i B.

13. Rysunek przedstawia zasadę przędzenia

a) włókien ciągłych.

b) nitek rdzeniowych.

c)

nitki fantazyjnej.

d)

włókien odcinkowych.

Rys. do zadania 13

14. Z luźnych włókien wykonane są materiały włókiennicze

a) włókniny i filce.

b) włókniny i laminaty.

c) filce i dzianiny.

d) tkaniny i dzianiny.

15. Liczność nitek osnowy i wątku wyznaczamy przez

a) wyznaczenie masy i objętości.

b) policzenie ilości nitek osnowy i wątku na odcinku 10 mm.

c) wyznaczenie szerokości długości próbki.

d) pomiar grubości próbki.

16. Na wierzchy obuwia zimowego stosuje się tkaniny

a) bawełniane.

b) jedwabne.

c) lniane.

d) wełniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

17. Cechą charakterystyczna materiałów polarowych jest

a) niska ciepłochronność i mała sprężystość.

b) mała przepuszczalność powietrza i śliska powierzchnia.

c) duża masa powierzchniowa i wysoka ciepłochronność.

d) wysoka ciepłochronność i niska masa powierzchniowa.

18. Doskonała izolacyjność wełny jest wynikiem

a) dużej zawartości powietrza we włóknie.

b) zawartości tłuszczu we włóknie.

c) zawartości rdzenia we włóknie.

d) zawartości białka we włóknie.

19. Na podszewki obuwia ocieplanego stosuje się

a) materiał powlekany.

b) tkaninę jedwabną.

c) tkaniny bawełniane z runem.

d) atłas.

20. Na międzypodszewki obuwia stosuje się

a) baję.

b) wigonkę.

c) keper.

d) dewetynę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Zastosowanie materiałów włókienniczych w procesie wytwarzania obuwia

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

6. LITERATURA

1. Chyrosz M., Zembowicz–Sułkowska E.: Materiałoznawstwo odzieżowe. WSiP,

Warszawa 1991

2. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa

1998

3. Persz T.: Materiałoznawstwo dla zasadniczych szkół skórzanych. WSiP, Warszawa 1997

4. Samek P.(tłum.): Krawiectwo. Materiałoznawstwo. Wydanie I. WSiP, Warszawa 1999

5. Turek K.: Pracownia materiałoznawstwa odzieżowego. WSiP, Warszawa 1995