„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marzena Rozborska

Wykonywanie prostych robót uzupełniających przy

robotach

montażowych:

murarskich,

ciesielskich,

zbrojarskich, betoniarskich 712[04].Z2.14

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Ewelina Sadowska

mgr inż. Grażyna Piontecka-Nowińska

Opracowanie redakcyjne:

mgr inż. Barbara Olech

Konsultacja:

mgr inż. Krzysztof Wojewoda

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[04].Z2.14

,,Wykonywanie prostych robót uzupełniających przy robotach montażowych: murarskich,

ciesielskich, zbrojarskich, betoniarskich’’, zawartej w modułowym programie nauczania dla

zawodu monter konstrukcji budowlanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wykonanie prostych robót murarskich podczas prac montażowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

18

4.2. Wykonanie prostych robót ciesielskich podczas prac montażowych

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

28

4.3. Wykonanie prostych robót zbrojarskich podczas prac montażowych

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

35

4.4. Wykonanie prostych robót betoniarskich podczas prac montażowych

36

4.4.1. Materiał nauczania

36

4.4.2. Pytania sprawdzające

41

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

5. Sprawdzian osiągnięć

44

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, ten będzie Ci pomocny w przyswajaniu wiedzy na temat wykonywania

rusztowań do robót budowlanych.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

posiadać, aby przystąpić do realizacji jednostki modułowej ,,Wykonywanie prostych

robót uzupełniających przy robotach

montażowych:

murarskich, ciesielskich,

zbrojarskich, betoniarskich’’.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji. Materiał obejmuje również:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów, umożliwiający sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń.

4. Sprawdzian osiągnięć, który umożliwi sprawdzenie wiadomości i umiejętności jakie

powinieneś opanować podczas realizacji programu tej jednostki modułowej. Sprawdzian

osiągnięć powinieneś wykonać według instrukcji załączonej w poradniku.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

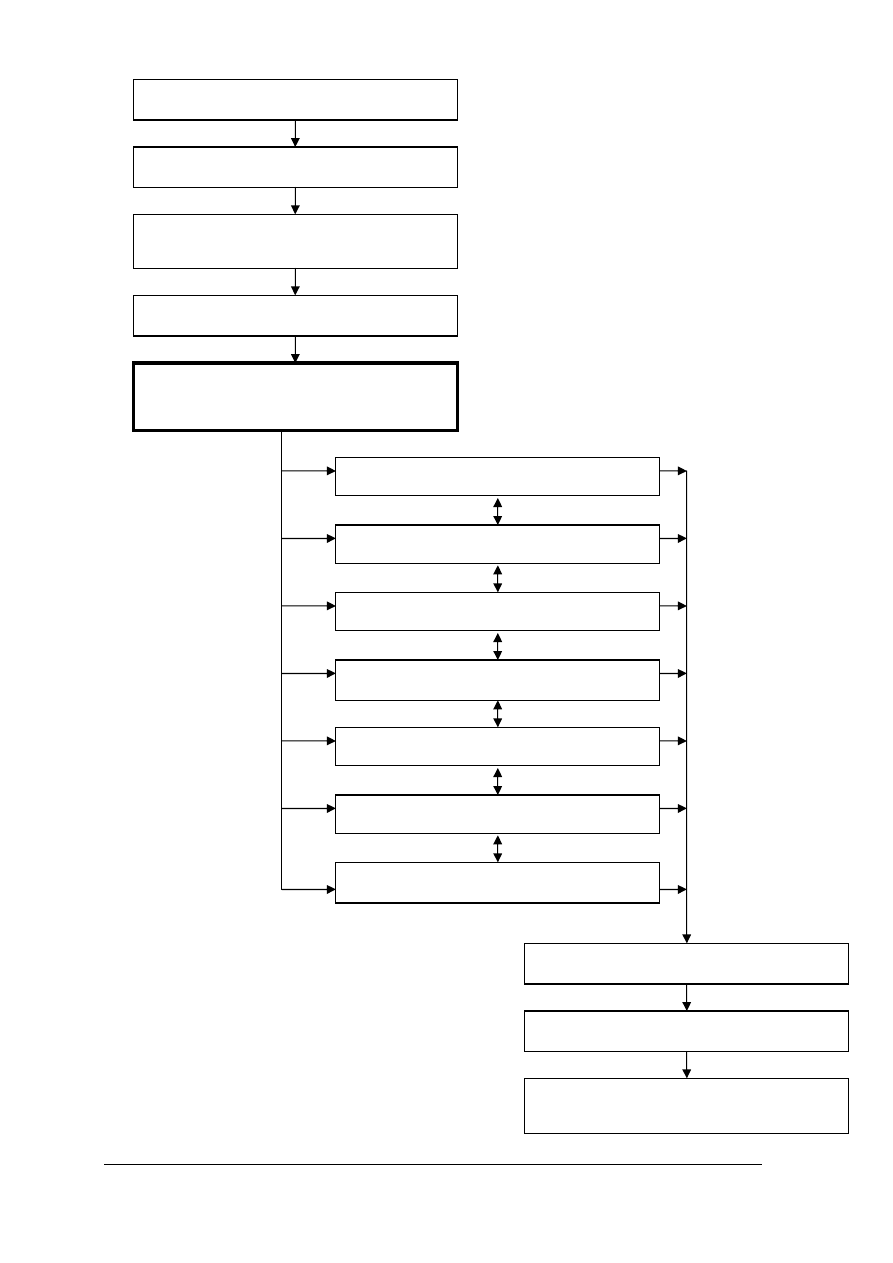

Schemat układu jednostek modułowych

712[04].Z1/2.03

Wykonywanie rusztowań do robót budowlanych

712[04].Z2

Technologia montażu konstrukcji żelbetowych

712[04].Z1/2.01

Dobieranie narzędzi, sprzętu i maszyn do robót montażowych

712[04].Z1/2.02

Wykonywanie podstawowych pomiarów w robotach

budowlanych

712[04].Z2.14

Wykonywanie prostych robót uzupełniających przy robotach

montażowych: murarskich, ciesielskich, zbrojarskich,

betoniarskich

712[04].Z2.05

Montaż wielokondygnacyjnych konstrukcji szkieletowych

712[04].Z2.06

Montaż budynków w technologii wielkopłytowej

712[04].Z2.07

Wykonywanie budynków w technologii wielkoblokowej

712[04].Z2.08

Wykonywanie zbiorników i silosów

712[04].Z2.09

Montaż ścian oporowych

712[04].Z2.04

Montaż budynków halowych

712[04].Z2.11

Prowadzenie prac montażowych zimą

712[04].Z1/2.12

Rozliczanie robót montażowych

712[04].Z2.10

Montaż słupów elektroenergetycznych

712[04].Z2.13

Konserwacja i naprawa uszkodzonych konstrukcji

żelbetowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować terminologię budowlaną,

−

odróżniać technologie wykonania budynku,

−

przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

−

stosować procedury udzielania pierwszej pomocy,

−

rozpoznawać i charakteryzować podstawowe materiały budowlane,

−

odczytywać i interpretować rysunek budowlany,

−

posługiwać się dokumentacją budowlaną,

−

wykonywać przedmiary i obmiary robót,

−

wykonywać pomiary i rysunki inwentaryzacyjne,

−

organizować stanowisko składowania i magazynowania,

−

transportować materiały budowlane,

−

dobrać odzież ochronną i sprzęt ochrony osobistej do realizacji zadań,

−

dobrać i zastosować urządzenia pomiarowe,

−

zagospodarować odpady,

−

porozumieć się z przełożonymi i współpracownikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić podstawowe materiały zbrojarskie i ciesielskie,

−

wykonać czyszczenie, prostowanie i cięcie stali zbrojeniowej,

−

wykonać proste zbrojenia,

−

wykonać wieniec żelbetowy,

−

osadzić prefabrykowane gzymsy, podokienniki i stopnie schodowe,

−

wykorzystać dokumentację techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wykonanie prostych robót murarskich podczas prac

montażowych

4.1.1. Materiał nauczania

Zaprawy budowlane są mieszaninami spoiwa z drobnym kruszywem i wody zarobowej.

Powinny mieć dobre właściwości wiążące, dobrą przyczepność do podłoża oraz odpowiednie

właściwości techniczne w zakresie wytrzymałości, izolacji cieplnej, nasiąkliwości,

mrozoodponości i kurczliwości. Do zapraw mogą być stosowane różne dodatki takie, jak

przyspieszające lub opóźniające wiązanie, mrozoodporne, uplastyczniające, wodoszczelne,

kolorystyczne (w zaprawach szlachetnych).

Najczęściej stosowanymi spoiwami są cement, wapno i gips. Wykazują one dobrą

przyczepność do kruszywa w czasie twardnienia zaprawy. Spoiwem rzadziej stosowanym jest

glina.

Kruszywem są najczęściej piaski naturalne lub kruszone. Spełniają rolę wypełniacza oraz

decydują o właściwościach stwardniałej zaprawy. Do zapraw murarskich należy stosować

piasek rzeczny lub kopalniany o rozmiarze ziaren w granicach 0,25÷2,0mm.

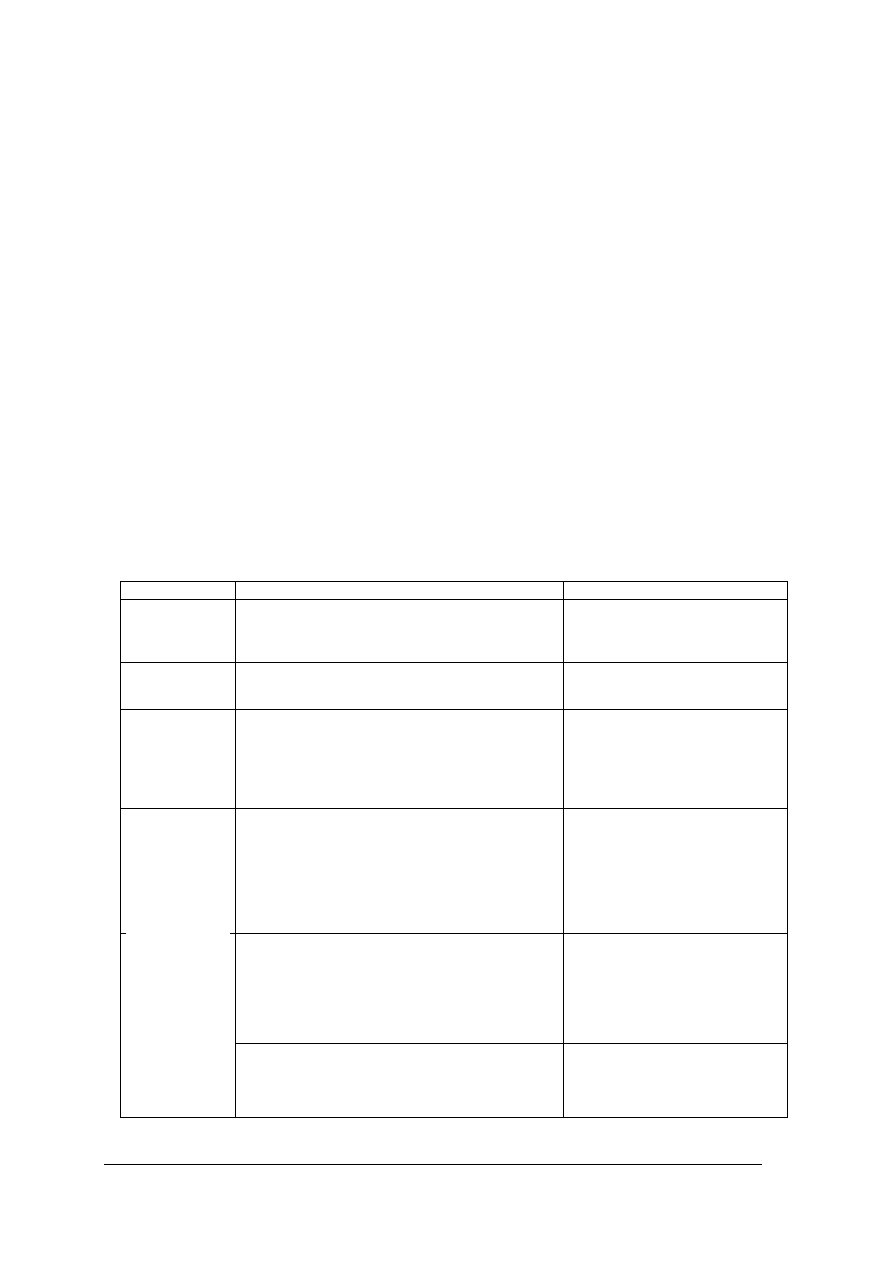

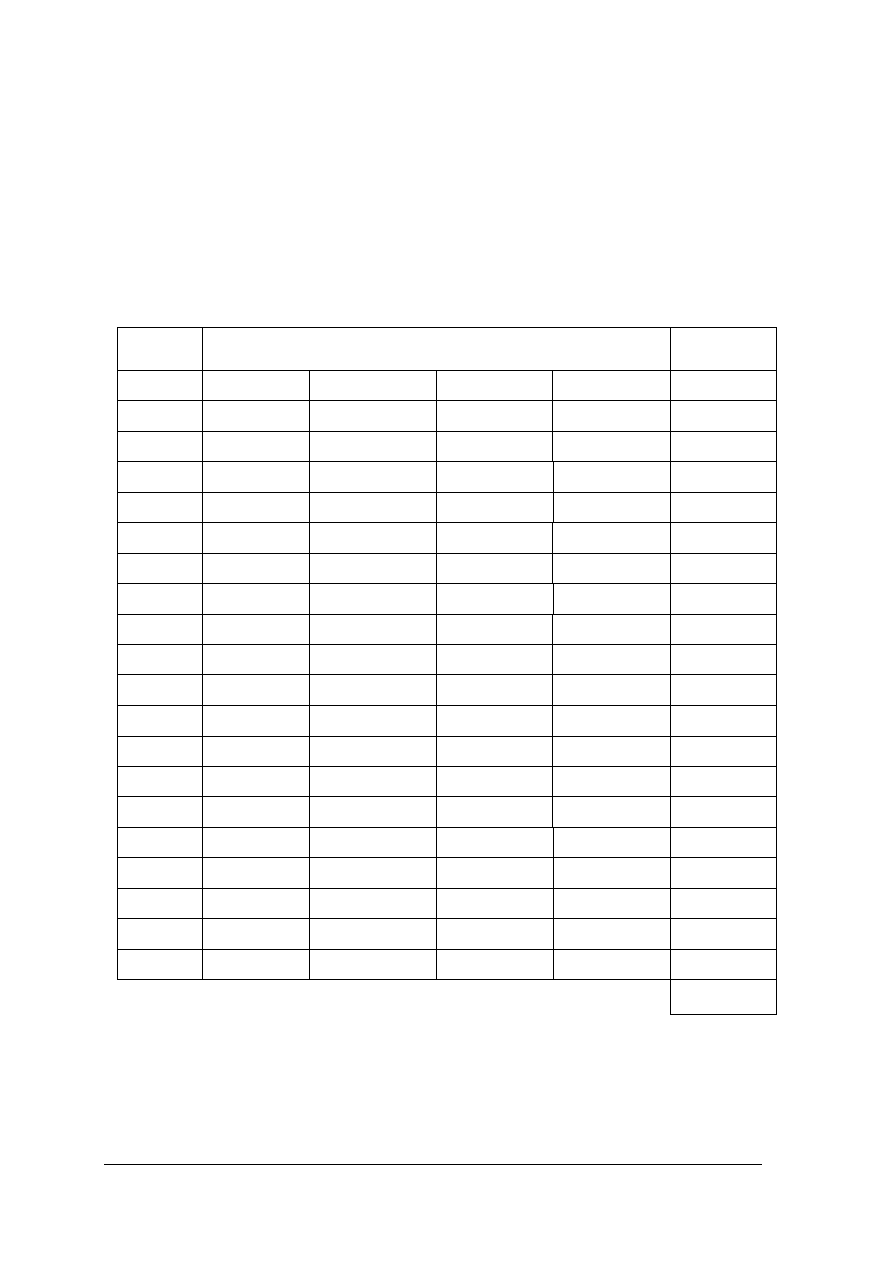

Tablica.1. Sposoby przygotowania zapraw [5, s.661]

Rodzaj zaprawy

Sposób ręczny

Sposób mechaniczny

Wapienna (przy

użyciu ciasta

wapiennego)

Ciasto wapienne rozcieńczyć wodą do gęstości śmietany

Następnie dodać łopatami piasek i dolać wody.

Mieszanie

odbywa

się

nieprzerwanie

podczas

napełniania foli aż do czasu uzyskania jednorodnej masy

Do mieszanki dodawać składniki

w kolejności: woda, piasek, ciasto

wapienne.

Mieszać

do

czasu

uzyskania jednolitej masy.

Wapienna (przy

użyciu wapna

hydratyzowanego

Wapno w postaci proszku uprzednio wymieszać

z piaskiem aż do uzyskania jednorodnej mieszaniny

i potem dodać wody.

Kolejność czynności mieszania jak

dla ciasta wapiennego.

Cementowo-

wapienna

Najpierw mieszać składniki sypkie (cement, wapno

suchogaszone i piasek) aż do uzyskania jednorodnej

masy. Dodatki sypkie mieszać na sucho z cementem

przed zmieszaniem go z pozostałymi składnikami

sypkimi. Dodatki ciekłe, np. ciasto wapienne zamiast

wapna hydratyzowanego, rozprowadzić w wodzie przed

dodaniem do składników sypkich.

Kolejność

czynności

jak

przy

przygotowaniu zaprawy ręcznym,

lecz mieszanie mechaniczne.

Cementowa

Najpierw mieszać cement z piaskiem aż do uzyskania

jednolitej mieszaniny, a następnie dodać wodę i mieszać

aż do uzyskania jednorodnej masy. Dodatki sypkie

nierozpuszczalne w wodzie zmieszać na sucho z

cementem przed zmieszaniem go z piaskiem, a

dodatki rozpuszczalne w wodzie stosować w postaci

roztworów. Dodatki ciekłe rozprowadzić w wodzie

przed dodaniem ich do składników sypkich.

Kolejność

czynności

jak

przy

sposobie ręcznym, lecz mieszanie

mechaniczne.

Składniki zaprawy w postaci sypkiej, tj. piasek

i spoiwo, zmieszać na sucho, a następnie wsypać do

odmierzonej ilości wody lub wody z rozprowadzonym w

niej ciastem wapiennym, jeżeli do zaprawy użyto ciasta

wapiennego.

Do

odmierzonej

ilości

wody

w mieszarce dodawać piasek i wapno,

mieszając

każdy

z

dodawanych

składników po l min od chwili

wrzucenia

go

do

mieszarki,

a następnie dodać gips i całość

mieszać, aż do uzyskania jednorodnej

masy zaprawy.

Gipsowo-

wapienna

Opóźniacz wiązania gipsu przygotować i dodać do

odmierzonej ilości wody. Wodę wraz z opóźniaczem

dokładnie wymieszać przed wsypaniem

do niej innych

składników zaprawy. Mieszać aż do uzyskania

jednorodnej masy zaprawy, lecz nie dłużej niż 5 min.

Mieszanie zaprawy gipsowej nie

powinno trwać dłużej niż l min,

gipsowej z dodatkiem opóźniaczy lub

gipsowo-wapiennej

bez

lub

z opóźniaczem nie dłużej niż 5 min.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Woda zarobowa powinna być czysta. Można używać wody z rzek i jezior, jeśli spełniają

określone warunki co do zawartości zanieczyszczeń. Woda jest potrzebna do przebiegu

procesu twardnienia oraz do nadania zaprawie odpowiedniej konsystencji.

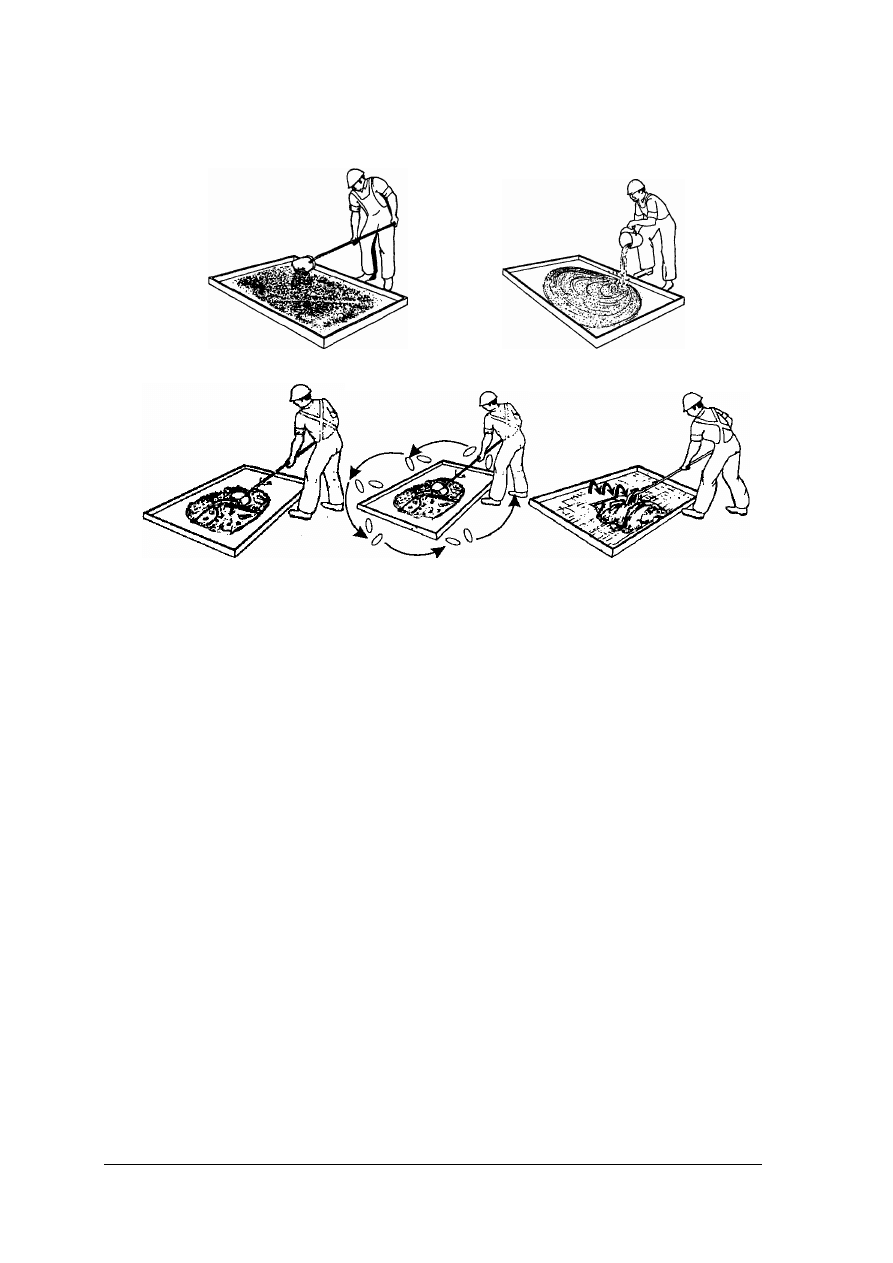

Rys. 1. Mieszanie na sucho składników [9,s.19] Rys. 2. Wlewanie wody do suchych składników [9, s.20]

Rys. 3. Sposób ręcznego mieszania [9, s.20]

Marka i skład zaprawy budowlanej powinny być zgodne z wymaganiami zawartymi

w projekcie budowlanym. Aby uzyskać zaprawę o żądanych właściwościach fizycznych

i wytrzymałości, należy:

−

prawidłowo dobrać składniki,

−

starannie dozować ilość składników,

−

dobrze wymieszać,

−

wykorzystać w odpowiednim czasie od przygotowania.

Ilość przygotowanej zaprawy powinna być taka, by mogła być zużyta w możliwie

krótkim czasie. Maksymalny czas, po którym zaprawa musi być zużyta, wynosi:

−

8 godzin - zaprawa wapienna,

−

3 godziny - zaprawa cementowo-wapienna,

−

2 godziny - zaprawa cementowa,

−

2 godziny - zaprawa cementowo-gliniana,

−

0,5 godziny - zaprawa wapienno-gipsowa,

−

do 5 minut, bezpośrednio po zarobieniu, - zaprawa gipsowa.

W robotach murowych są stosowane następujące narzędzia: pion murarski, łata murarska,

linia ważna (linia pozioma) do wyznaczania i sprawdzania płaszczyzn, wąż wodny do

wyznaczania jednakowych poziomów, poziomnica uniwersalna, łata kierunkowa,

warstwomierz do wyznaczania poziomów poszczególnych warstw do zaczepiania sznura i do

wyznaczania kierunku, sznur murarski, kątownik murarski, wykrój. Do przechowywania

materiałów budowlanych w pobliżu stanowiska roboczego służą: kastra i szafel do zaprawy,

pojemnik na wodę, palety na elementy murowe.

Bezpośrednio przy murowaniu murarz stosuje: kielnie murarskie różnej wielkości

i przeznaczenia, czerpak, wiaderko i łopatę do zapraw. Do obróbki elementów murowych są

używane: młotek murarski, kirka, oskard murarski, przecinak murarski, pucka murarska oraz

specjalne narzędzia. do obróbki kamienia naturalnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

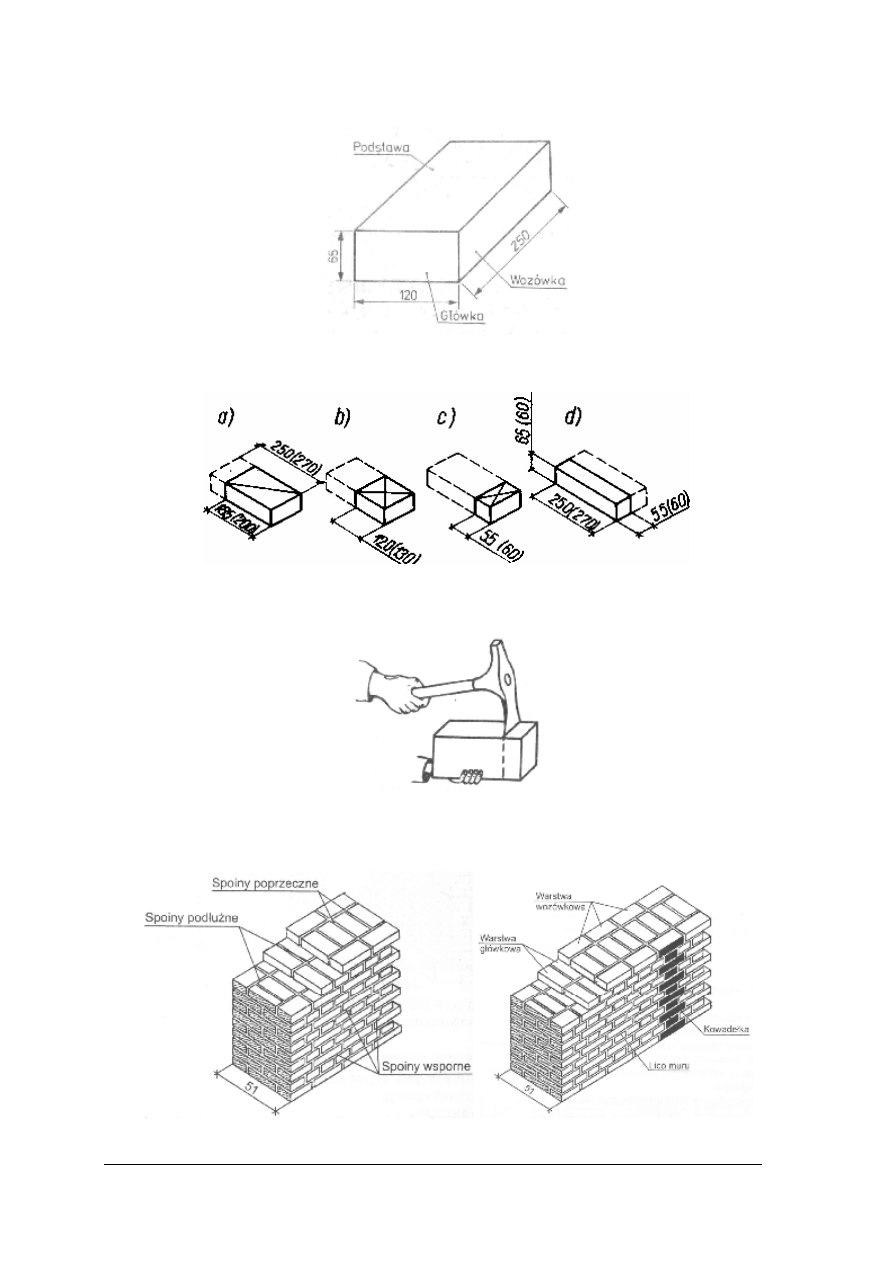

Podstawowym materiałem są cegły(rys.4).

Rys. 4. Cegła pełna [8, s.18]

Podczas murowania zachodzi konieczność używania cegieł ułamkowych (rys. 5).

Rys. 5. Cegły ułamkowe

a) trzyćwierciówka (dziewiątka), b) połówka, c) ćwiartka, d) beleczka [8, s.92]

Rys. 6. Przecinanie cegieł młotkiem murarskim [8, s.126]

Spoina jest to przestrzeń między elementami muru wypełniona zaprawą. W murze

o prawidłowym wiązaniu występują trzy rodzaje spoin (rys. 7): wsporne-poziome, podłużne

i poprzeczne-pionowe.

Rys. 7. Rodzaje spoin [2, s.61]

Rys. 8. Położenie warstw wozówkowych i główkowych

w murze [2, s.66]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Z warunków statycznych konstrukcji murowych wynikają następujące podstawowe

zasady wiązania:

−

materiał ścienny w murze należy układać prostopadle do obciążenia, tj. płasko - „na

płask",

−

spoiny pionowe jednej warstwy powinny być przykryte pełnymi powierzchniami cegieł

warstwy następnej,

−

warstwy muru należy układać dokładnie poziomo.

Odstępstwem od tych wymagań są wymagania specjalne, dotyczące rysunku spoin w licu

muru oraz wykonania murów z kamienia, ze względu na nieregularny ich kształt.

Wiązanie cegieł i pustaków polega na ich przesunięciu w sąsiednich warstwach o ½ lub

¼ długości w ten sposób, aby spoiny pionowe tych warstw nie pokrywały się. W murach

o grubości powyżej ½ cegły występują w licu na przemian warstwy: wozówkowa i główkowa

(rys. 8).

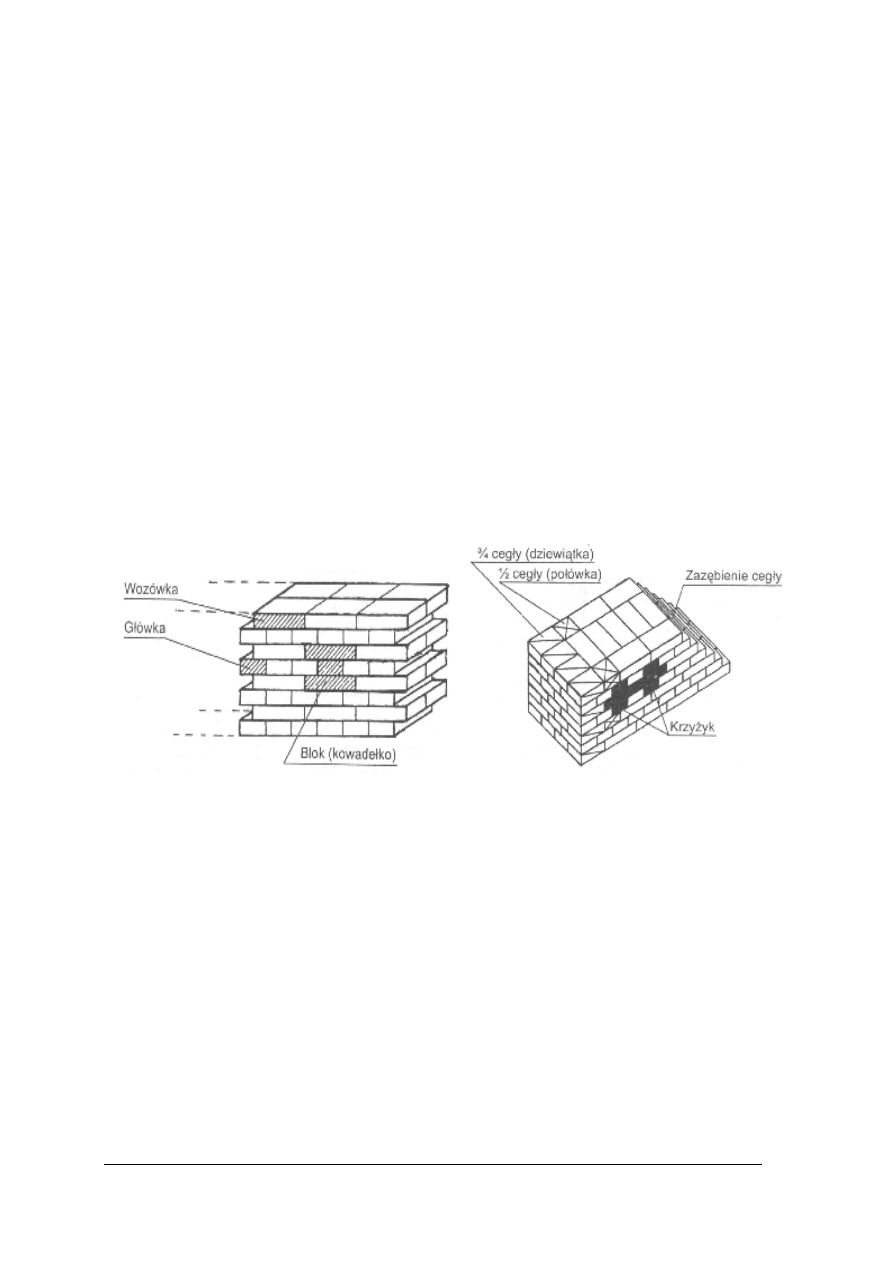

Wiązanie pospolite, nazywane również blokowym lub kowadełkowym, jest powszechnie

stosowanym wiązaniem dwuwarstwowym, a jego nazwa pochodzi od charakterystycznego

motywu widocznego w licu muru, który ma kształt kowadełka (rys. 9). W wiązaniu tym na

przemian układamy warstwy wozówkową i główkową. Spoiny pionowe kolejnych warstw są

przesunięte względem siebie o ¼ cegły, a spoiny pionowe wszystkich warstw wozówkowych

i główkowych są umieszczone w pionie jedna nad drugą. W zakończeniach muru

i narożnikach warstwy wozówkowe zaczynamy od cegieł dziewiątek (trzyćwiartówek)

.

Rys. 9. Wiązanie pospolite (kowadełkowe, blokowe)

[2, s.67]

Rys. 10. Układ cegieł w wiązaniu krzyżykowym

(weneckim) [2, s.68]

Wiązanie krzyżykowe (weneckie) jest wiązaniem dwuwarstwowym, którego nazwa

pochodzi od widocznego w licu muru motywu krzyżyka (rys. 10). Efekt ten uzyskuje się

w wyniku ułożenia połówki cegły po dziewiątce w co drugiej warstwie wozówkowej.

Wiązanie to polega na układaniu na przemian warstwy wozówkowej i główkowej. Co druga

warstwa wozówkowa jest przesunięta o pół cegły. W wiązaniu tym uzyskujemy zazębienia

o jednakowym skoku.

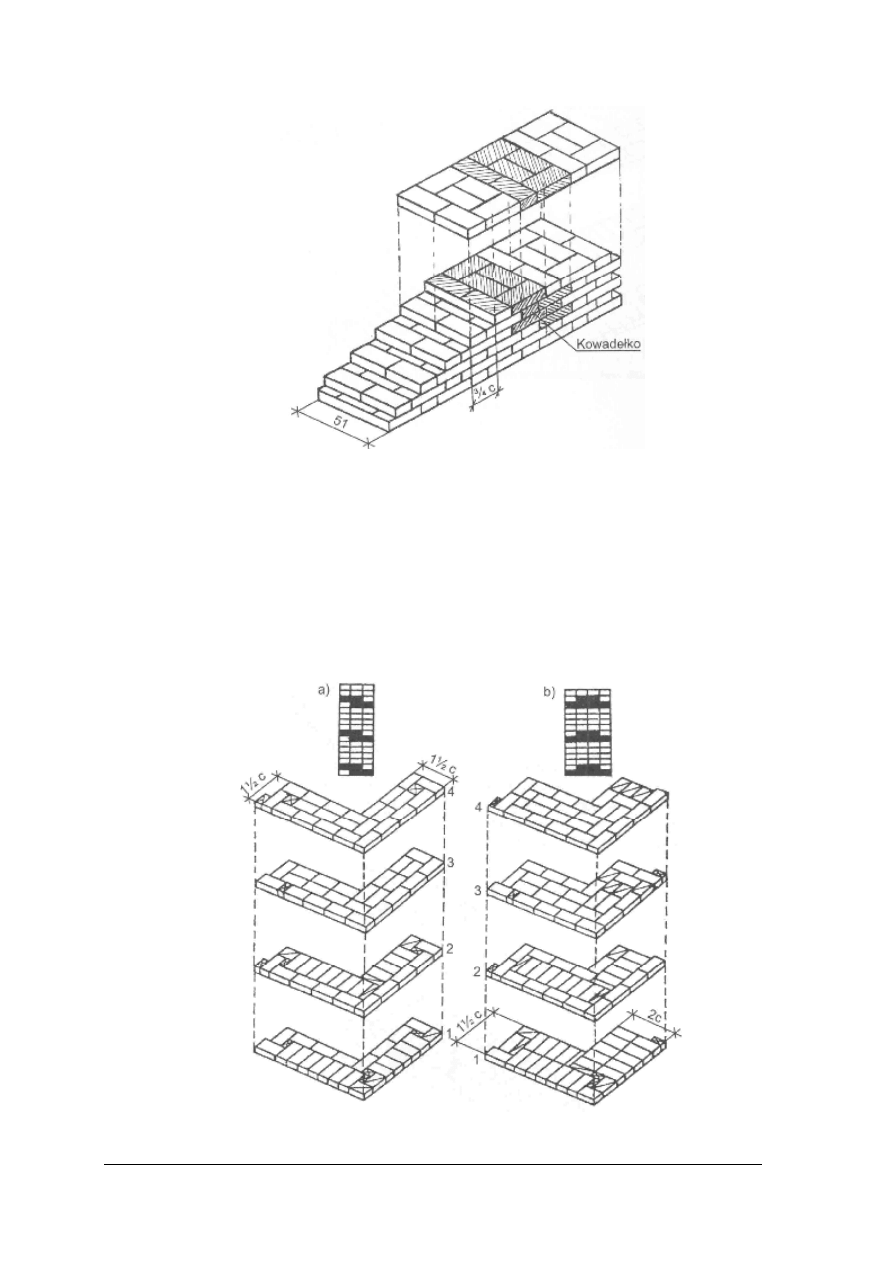

Wiązanie polskie (gotyckie) zalicza się również do grupy wiązań dwuwarstwowych

(rys.11). Na licu muru uzyskujemy najładniejszy, charakterystyczny układ spoin. Jest to

wiązanie, w którym w każdej warstwie występuje na przemian główka i wozówka, a każda

warstwa następna względem następnej jest przesunięta wzdłuż muru o ¾ cegły. W wiązaniu

tym nie ma całkowitego przewiązania spoin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 11. Wiązanie polskie( gotyckie) w murze o grubości 51cm [2, s. 69]

Wiązanie wielowarstwowe jest to następna, zasadnicza grupa wiązań murarskich,

składająca się z więcej niż dwu warstw, o różnym układzie cegieł (rys. 12).

Mur w wiązaniu wielowarstwowym składa się z czterech zasadniczych warstw, o różnym

układzie cegieł w każdej warstwie. W wiązaniu wielowarstwowym przewiązanie pionowych

spoin podłużnych, wykonuje się w co szóstej warstwie. Spoiny pionowe poprzeczne są

przewiązywane w każdej warstwie. Pierwsza i druga warstwa są warstwami przewiązującymi,

przykrywającymi pionowe spoiny podłużne, biegnące nieprzerwanie przez następne kolejne

cztery warstwy. Stosowane wiązanie nie obniża zbytnio wytrzymałości muru, jest łatwiejsze

w wykonaniu i pozwala oszczędzić materiał oraz czas potrzebny na wykonanie muru.

Rys. 12. Wiązanie wielowarstwowe w murach o grubości

a) 1½ cegły b) 2 cegły [2, s. 70]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Najczęściej stosowanymi sposobami murowania są:

−

murowanie na wycisk (rys. 13, 14, 15),

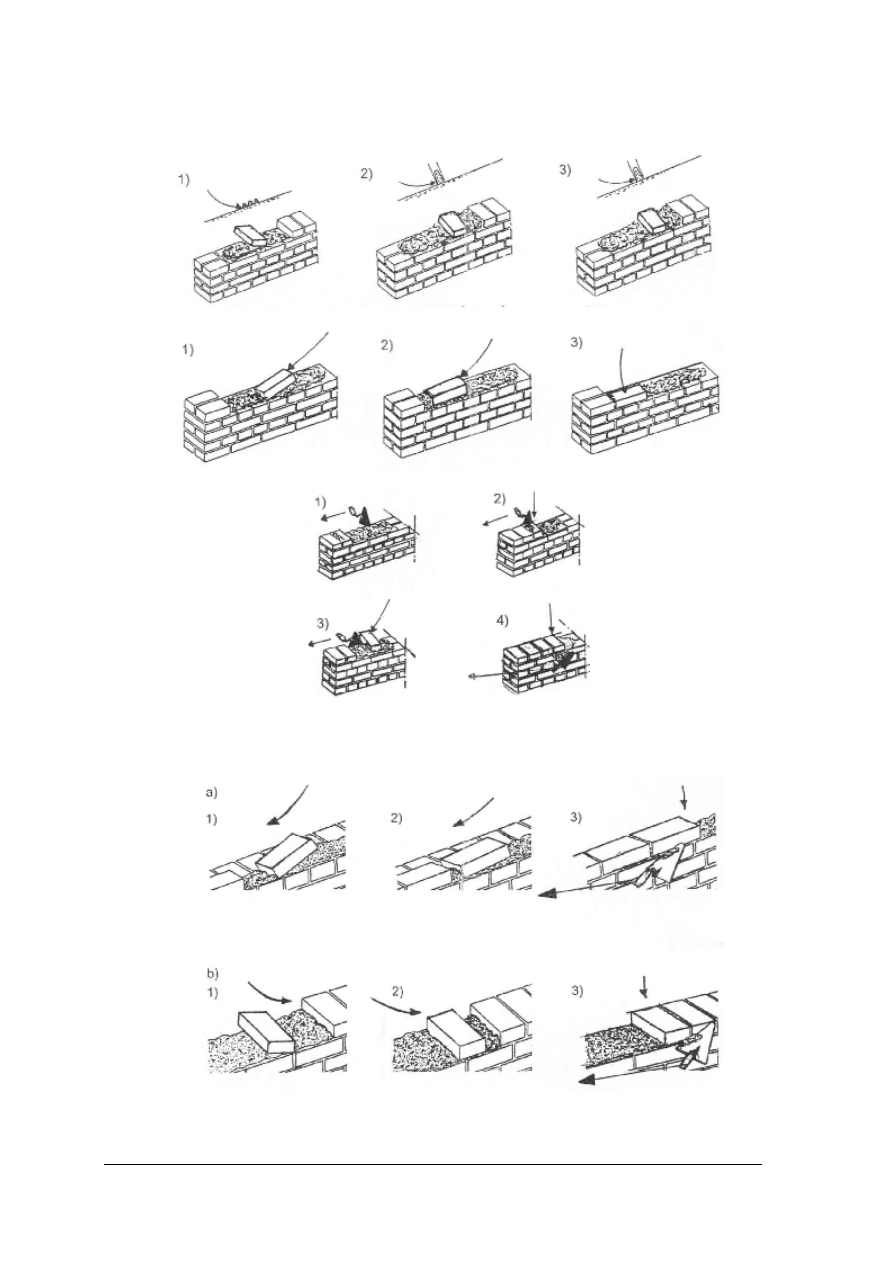

Rys. 13. Kolejność czynności podczas murowania warstwy główkowej sposobem ,,na wcisk’’[2, s.79]

Rys. 14. Kolejność czynności podczas murowania warstwy wozówkowej sposobem ,,na wcisk’’[2, s.79]

Rys. 15. Murowanie na wcisk z podcięciem zaprawy kielnią;

1, 2, 3 - kolejne czynności podczas murowania

[2, s.79]

−

murowanie na wycisk z podcięciem zaprawy kielnią (rys.16),

Rys. 16. Murowanie na wycisk z podcięciem zaprawy kielnią:

a) warstwy wozówkowej, b) warstwy główkowej; 1, 2, 3 - kolejne czynności podczas murowania[2, s.80]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

murowanie z nakładaniem zaprawy na boczną powierzchnię cegieł (rys.17, 18).

Rys. 17. Murowanie z nakładaniem zaprawy na powierzchnię boczną cegły; 1, 2- kolejne czynności podczas

murowania warstwy wozówkowej [2, s.80]

Rys. 18. Murowanie z nakładaniem zaprawy na powierzchnię boczną cegły: 1, 2, 3- kolejne czynności podczas

murowania warstwy główkowej [2, s.81]

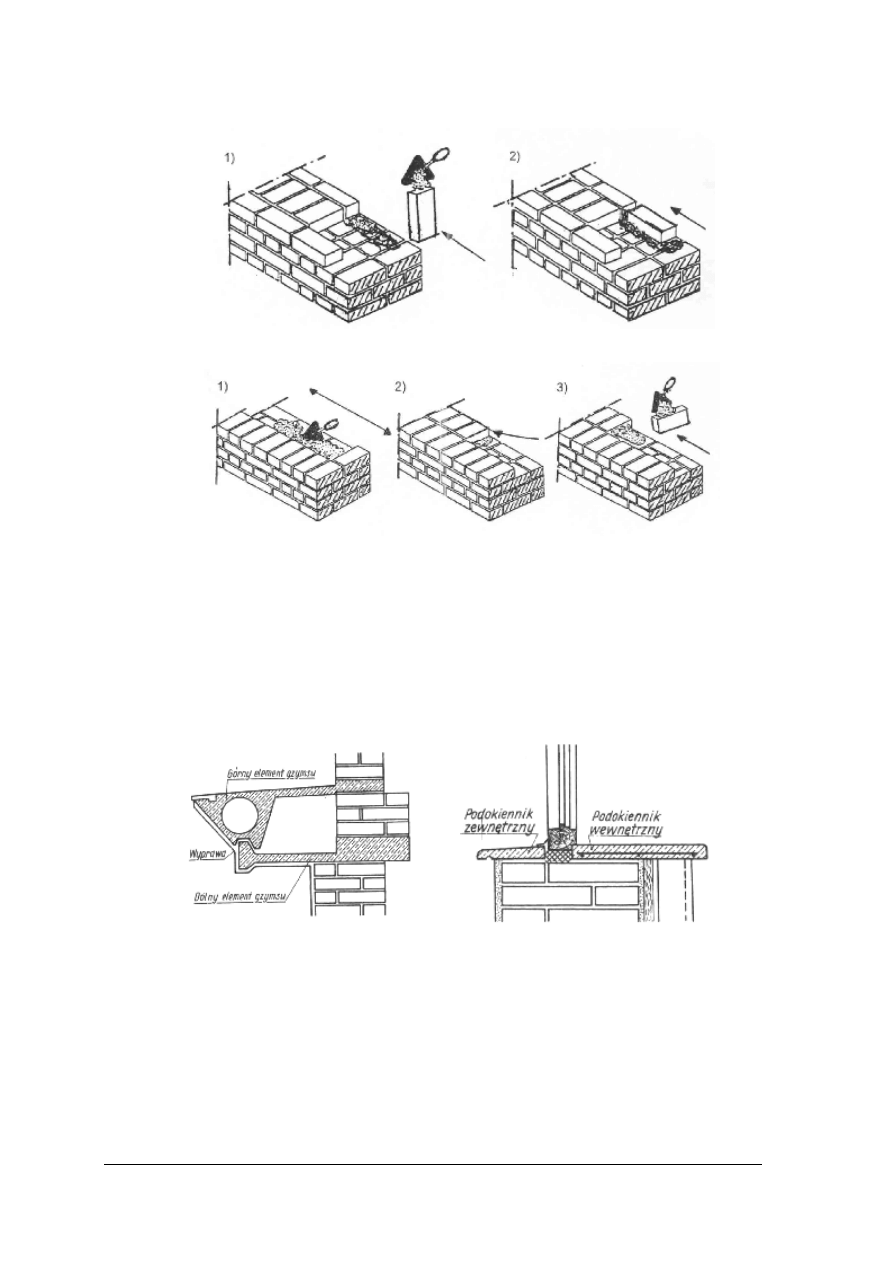

Prefabrykowane gzymsy osadza się na zaprawie cementowej o proporcji składników l :4,

rozścielanej równomiernie na murze warstwą grubości l÷2 cm. Następnie układa się na styk

kolejno poszczególne elementy gzymsu, nakładając na powierzchnie boczne tych elementów

zaprawę i dociskając je aż do wyciśnięcia zaprawy ze spoiny. Dolna wystająca część gzymsu

przewidziana do tynkowania może mieć spoiny niecałkowicie wypełnione zaprawą. Po

ułożeniu elementu należy go od razu obciążyć od góry warstwami cegieł, aby zapobiec

wywróceniu (rys. 19).

Rys. 19. Osadzenie gzymsu prefabrykowanego [8, s.235]

Rys. 20. Osadzenie podokienników [8, s.235]

Podokienniki wewnętrzne powinno się osadzać w czasie tynkowania ościeży okiennych.

Podokienniki mogą być drewniane, z kamienia naturalnego lub sztucznego i z tworzyw

sztucznych. Przy dużych otworach okiennych oraz występowaniu wnęk w ścianach,

podokienniki opiera się na wspornikach z teowników stalowych lub płaskowników.

Osadzanie podokienników rozpoczyna się od wykucia w ościeżnicach bruzd w celu

zamocowania obu brzegów parapetu. Następnie wyrównuje się do potrzebnego poziomu mur

podokienny przez jego nadmurowanie lub tzw. wyszpałdowanie. Podokiennik osadza się na

mocnej zaprawie cementowo-wapiennej, nadając mu niewielki spadek do wewnątrz

pomieszczenia (rys.20).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Do osadzania podokienników w murze z bloków gazobetonowych są potrzebne

wsporniki, które, po wywierceniu otworów w blokach, osadza się na zaprawie cementowo-

wapiennej. Wsporniki najlepiej wykonać z szerokiego płaskownika, który przeniesie nacisk

podokiennika na szeroką płaszczyznę bloku gazobetonowego.

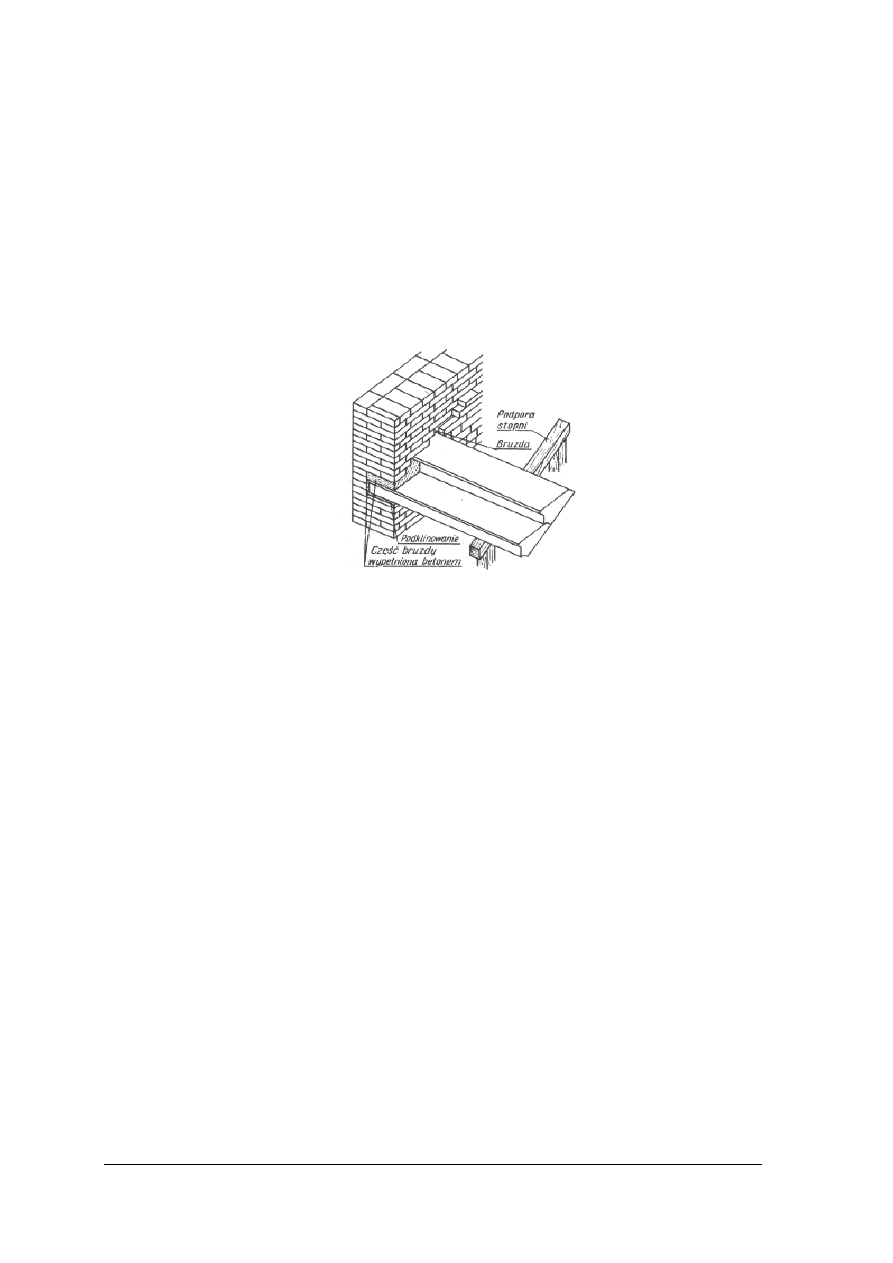

Żelbetowe stopnie prefabrykowane wspornikowe można osadzać po wykonaniu murów

klatki schodowej albo w czasie ich wznoszenia. W pierwszym wypadku w czasie murowania

ściany klatki schodowej pozostawia się bruzdę głębokości co najmniej na l cegłę i wysokości

1,5 razy większej niż wysokość stopnia (rys. 21). Po ułożeniu zaprawy w dolnej części bruzdy

osadza się stopnie, drugi ich koniec opiera się na rusztowaniu. Następnie bruzdę szczelnie

wypełnia się od góry betonem z drobnego żwiru. Właściwe położenie stopni ustala się za

pomocą klinów podkładanych pod stopnie.

Rys. 21. Osadzenie stopni schodowych [8, s.235]

Po wykonaniu muru klatki schodowej z pozostawieniem bruzd, ustawia się stopnie

jednego biegu, opierając je jednym końcem na murze, a drugim na wykonanym wcześniej

stemplowaniu. Długość oparcia stopni na murze powinna wynosić 20÷25 cm. Przed oparciem

stopni na wymurowanych odsadzkach rozściela się na murze warstwę gęstej zaprawy

cementowej o proporcji 1:3 lub 1:4. Na niej układa się stopnie, nadając im właściwe

położenie za pomocą klinów z kawałków cegły. Po ułożeniu stopni muruje się górną część

muru, dając przynajmniej 4÷5 górnych warstw cegły na zaprawie cementowej. Spoiny,

zarówno poziome, jak i pionowe, powinny być dokładnie i całkowicie wypełnione zaprawą.

Po wymurowaniu ścian klatki schodowej na wysokość co najmniej jednej kondygnacji

powyżej poziomu osadzenia stopni można w okresie letnim, po upływie 5 lub 6 dni od chwili

osadzenia stopni, usunąć podparcie ich wolnego końca.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób przygotowujemy zaprawę cementową sposobem ręcznym?

2. W jaki sposób przygotowujemy zaprawę cementowo - wapienną sposobem ręcznym?

3. W jaki sposób przygotowujemy zaprawę wapienną sposobem ręcznym?

4. W jaki sposób przygotowujemy zaprawę gipsowo - wapienną sposobem ręcznym?

5. W jaki sposób przygotowujemy zaprawę cementową sposobem mechanicznym?

6. W jaki sposób przygotowujemy zaprawę cementowo – wapienną sposobem

mechanicznym?

7. W jaki sposób przygotowujemy zaprawę wapienną sposobem mechanicznym?

8. W jaki sposób przygotowujemy zaprawę gipsowo - wapienną sposobem mechanicznym?

9. Jakie są kolejne czynności przy osadzeniu gzymsu prefabrykowanego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

10. Jak osadzamy podokienniki?

11. Jakie są sposoby osadzenia schodowych stopni prefabrykowanych?

12. Jak wykonujemy osadzenie prefabrykowanych stopni schodowych w murze?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj zaprawę cementową sposobem ręcznym, według zadanej receptury.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) dobrać materiał zgodnie z recepturą,

4) wymieszać suche składniki zaprawy,

5) dolewać wody z jednoczesnym mieszaniem wszystkich składników,

6) oczyścić narzędzia,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

– zestaw materiałów do wykonania zaprawy budowlanej,

– zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj zaprawę gipsowo – wapienną sposobem ręcznym według zadanej receptury.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) dobrać materiał zgodnie z recepturą,

4) rozmieszać ciasto wapienne z wodą,

5) wymieszać gips z piaskiem,

6) wsypać mieszaninę gipsu z piaskiem do zaczynu wapiennego,

7) wymieszać składniki,

8) oczyścić narzędzia,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

– zestaw materiałów do wykonania zaprawy budowlanej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

– zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj zaprawę cementowo - wapienną sposobem mechanicznym według zadanej

receptury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) sprawdzić instrukcję bhp przy stanowisku betoniarskim,

4) wykonać zaprawę zgodnie z zadaną recepturą,

5) umyć sprzęt i narzędzia,

6) posprzątać stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

zestaw materiałów do wykonania zaprawy budowlanej,

−

zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

−

zestaw narzędzi pomiarowych,

−

zestaw narzędzi pomocniczych,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj osadzenie elementów gzymsu prefabrykowanego na murze ceglanym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) przygotować zaprawę cementową według receptury,

4) rozłożyć zaprawę w miejscu osadzenia gzymsu,

5) ułożyć na styk kolejno poszczególne elementy gzymsu, z jednoczesnym nałożeniem

zaprawy na powierzchnie boczne i dociśnięcie do elementu sąsiedniego,

6) obciążyć od góry ułożone elementy warstwami cegieł,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

prefabrykaty drobnowymiarowe,

−

zastaw materiałów murarskich,

−

podstawowy zestaw narzędzi i sprzętu do robót murarskich,

−

podstawowy sprzęt pomiarowy,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 5

Wykonaj osadzenie kamiennego podokiennika wewnętrznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) przygotować zaprawę cementową według receptury,

4) wykuć w ościeżnicach bruzdy w celu zamocowania podokiennika,

5) wyrównać mur pod podokiennik,

6) nałożyć zaprawę i osadzić element, uwzględniając spadek,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

prefabrykaty drobnowymiarowe,

−

zastaw materiałów murarskich,

−

podstawowy zestaw narzędzi i sprzętu do robót murarskich,

−

podstawowy sprzęt pomiarowy,

−

zestaw elektronarzędzi z tarczami i wiertłami,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 6

Wykonaj osadzenie stopni schodowych prefabrykowanych w istniejących gniazdach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) przygotować zaprawę cementową według receptury,

4) ułożyć zaprawę w dolnej części gniazda,

5) osadzić stopnie, opierając drugi ich koniec na rusztowaniu regulując poziom,

6) przygotować mieszankę betonową według receptury,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

7) wypełnić bruzdę szczelnie mieszanką betonową,

8) oczyścić sprzęt i narzędzia,

9) posprzątać stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

prefabrykaty drobnowymiarowe,

−

zastaw materiałów murarskich,

−

podstawowy zestaw narzędzi i sprzętu do robót murarskich,

−

podstawowy sprzęt pomiarowy,

−

apteczka,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zaprawy budowlane?

2) zorganizować stanowisko pracy podczas wykonywania zapraw

budowlanych sposobem ręcznym?

3) wykonać zaprawę budowlaną sposobem ręcznym?

4) zorganizować stanowisko pracy podczas wykonywania zapraw

budowlanych sposobem mechanicznym?

5) wykonać zaprawę budowlaną sposobem mechanicznym?

6) rozróżniać wiązania cegieł w murze?

7) zorganizować stanowisko pracy do osadzeń drobnowymiarowych

elementów prefabrykowanych?

8) dobrać odpowiedni sprzęt i narzędzia do osadzeń drobnowymiarowych

elementów prefabrykowanych?

9) wykonać

prawidłowo

osadzenie

gzymsu

z

elementów

prefabrykowanych?

10) wykonać prawidłowo osadzenie podokienników?

11) wykonać prawidłowo osadzenie stopni prefabrykowanych?

12) współpracować z innymi w trakcie wykonywania prac ?

13) stosować

przepisy

bhp

podczas

osadzania

prefabrykatów

drobnowymiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Wykonanie prostych robót ciesielskich podczas prac

montażowych

4.2.1. Materiał nauczania

Drewno ma doskonałe właściwości mechaniczne i fizyczne, dzięki czemu może być

stosowane zarówno jako materiał konstrukcyjny, jak i osłonowy. Drewno jest lekkie, ma małą

przewodność cieplną oraz dużą wytrzymałość na zginanie i ściskanie, a ponadto jest

stosunkowo łatwe w obróbce. Uzyskanie gotowego elementu z drewna wiąże się

z wykonaniem wielu czynności, które łącznie nazywa się obróbką. Czynnością poprzedzającą

właściwą obróbkę drewna jest rozrysowanie i wymierzenie kształtu i wielkości elementów na

materiale, zwane trasowaniem. Dopiero po wytrasowaniu następuje obróbka, która obejmuje:

przycięcie, wykonanie połączeń oraz wykończenie powierzchni drewna.

Obróbka skrawaniem polega na nadaniu elementom określonych w projekcie kształtów

i wymiarów, co uzyskuje się przez przycinanie (piłowanie), struganie oraz nawiercanie lub

d

ł

utowanie otworów i gniazd.

Obróbka łącząca polega na wykonaniu między elementami drewnianymi połączeń,

umożliwiających przenoszenie obciążeń z jednych elementów na drugie. Stosunkowo rzadko

w robotach ciesielskich przy wykonaniu niektórych rodzajów deskowań, stosuje się obróbkę

plastyczną, polegającą na gięciu drewna. Obróbka wykończeniowa, której celem jest

uszlachetnienie powierzchni drewna, dotyczy przede wszystkim robót stolarskich.

Do wykonania poszczególnych czynności w zakresie obróbki drewna używa się różnego

rodzaju narzędzi ręcznych lub o napędzie mechanicznym.

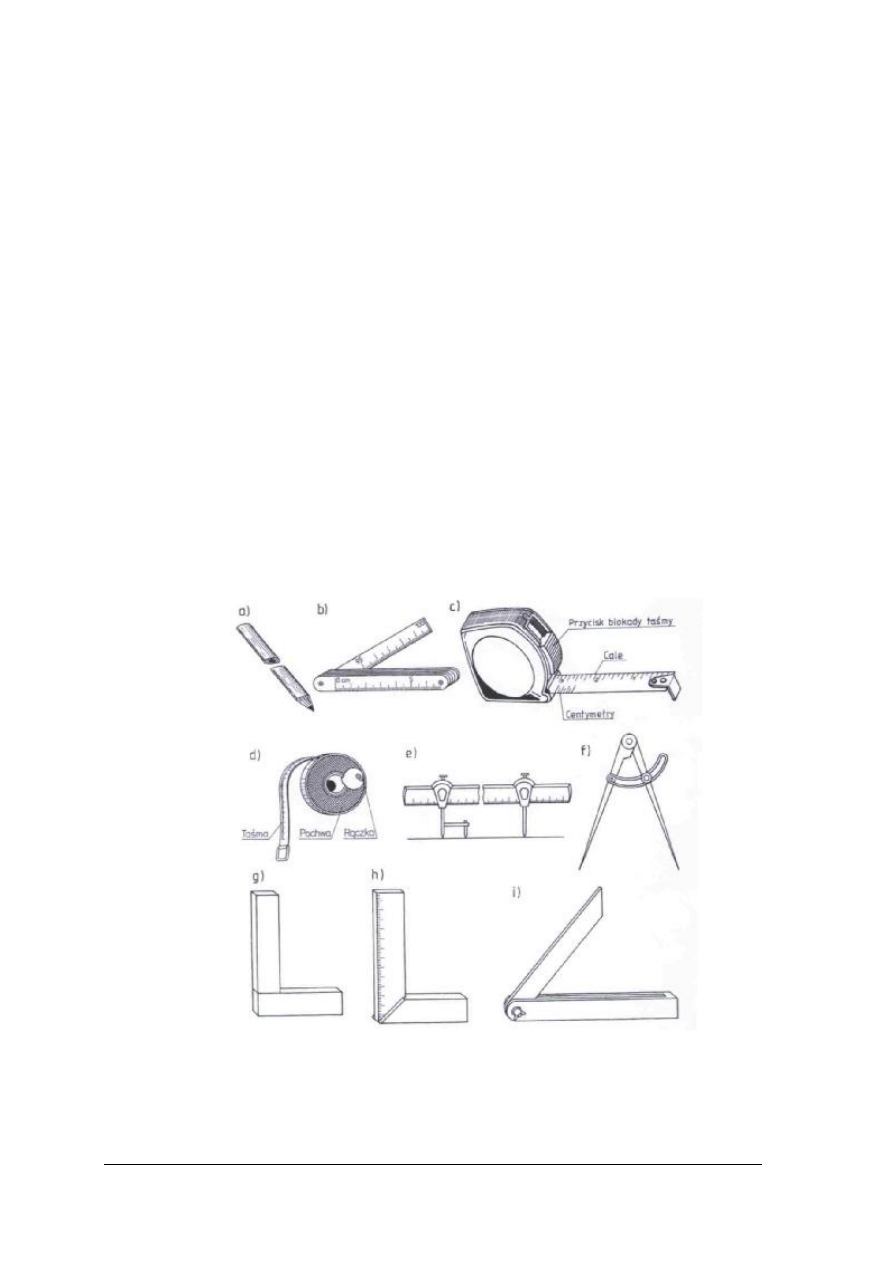

Rys. 22. Narzędzia do odmierzania i trasowania

a) ołówek ciesielski, b) miarka składana, d) stalowa miarka zwijana, d) płócienna miarka zwijana, e)liniał,

f) cyrkiel nastawny, g) kątownik prostokątny, h) kątownik przylgowy, i) kątownik nastawny [4, s. 179]

Do odmierzania i trasowania kształtów na materiale drzewnym służą miarki zwijane

i składane, zwane calówkami, liniały metalowe z nasadkami do rysowania okręgów oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

kątowniki proste i o zmiennym kącie (rys. 22). Narzędzia do obróbki ręcznej wykorzystuje się

przeważnie do przecinania lub rozwarstwiania włókien drewna ostrzem będącym krawędzią

narzędzia skrawającego, które pod określonym kątem jest przesuwane w kierunku skrawania.

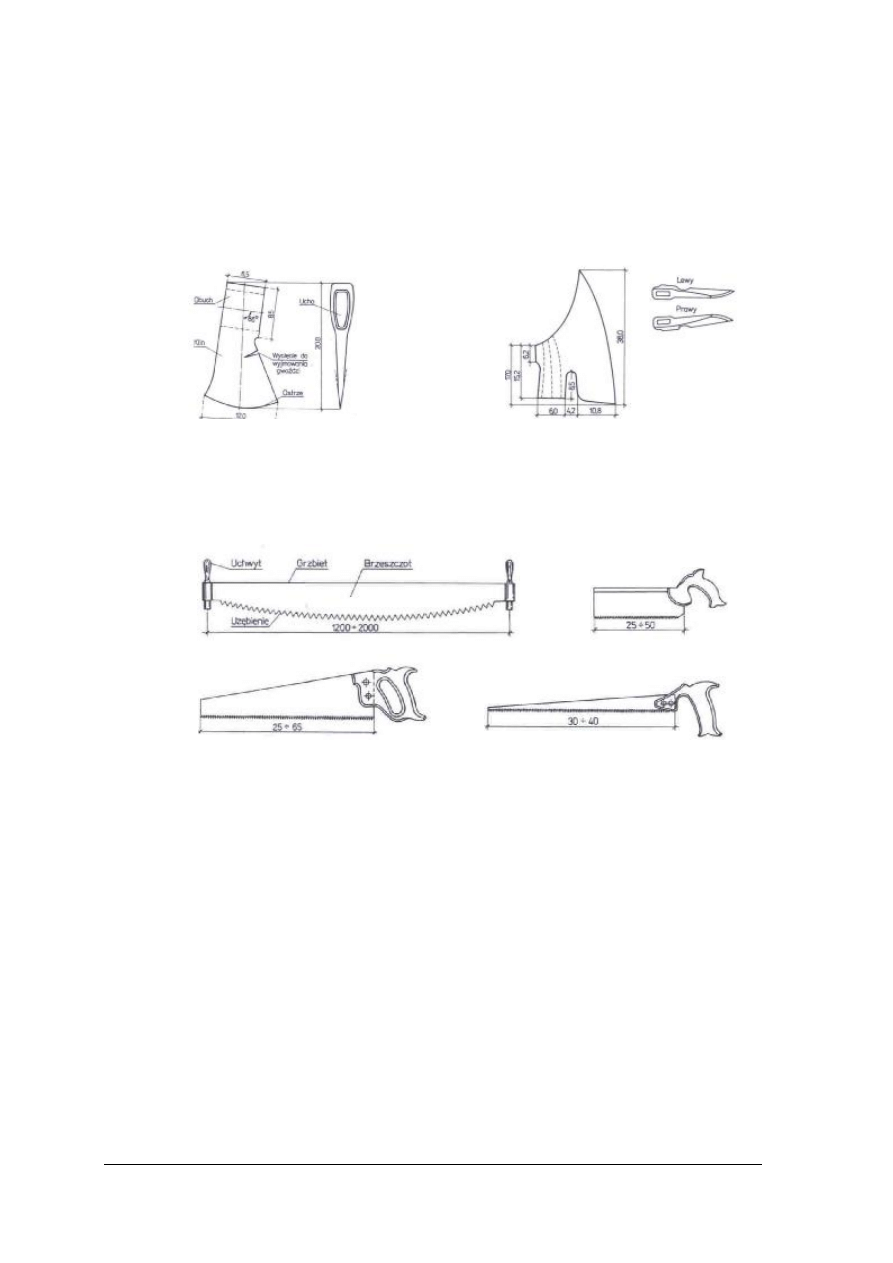

Podstawowymi narzędziami ręcznymi cieśli są topór i siekiera (rys. 23, 24). Służą one do

ociosywania drewna, zaostrzania końców żerdzi, ścinania boków drewna okrągłego w celu

ułatwienia łączenia, rozszczepiania drewna, ścinania klinów z łat i krawędziaków oraz do

wbijania gwoździ i klamer.

Rys. 23. Siekiera [4, s. 115]

Rys. 24. Topór [4, s. 116]

Do cięcia tarcicy na budowie używa się różnego rodzaju pił (rys. 25). Do cięcia wzdłuż

włókien stosuje się piły o kącie skrawania mniejszym niż 90°, do cięcia w poprzek włókien -

o kącie skrawania powyżej 90°. Istnieją również piły uniwersalne do cięcia drewna zarówno

wzdłuż jak i w poprzek włókien, mające krawędź skrawającą ustawioną pod kątem prostym.

Poprzecznica

Grzbietnica

Płatnica

Otwornica

Rys. 25. Piły do drewna [4, s. 118]

W robotach ciesielskich rzad

k

o wymagane jest wyrównywanie powierzchni drewna na

gładko. Jedynie deskowania elementów betonowych, których powierzchnia nie będzie już

tynkowana, wyrównuje się strugając powierzchnie desek. Do strugania służy strug (nazywany

heblem), którego działanie polega na zdzieraniu nierówności drewna nożem stalowym

osadzonym w drewnianej lub metalowej skrzynce. Wysunięcie noża ze skrzynki ustalane

klinem, decyduje o grubości warstwy drewna struganej przez cieślę.

Niektóre rodzaje połączeń ciesielskich wymagają wykonania w drewnie gniazd lub

otworów o różnym kształtów. Do wykonania gniazd używa się dłut różnych wielkości

i różnych kształtów noża. Dłuto wbija się w drewno uderzając w uchwyt pobijakiem

drewnianym, co powoduje przecinanie włókien i umożliwia drążenie otworu.

W każdym warsztacie ciesielsk

i

m, nawet na dużej budowie, musi być ręczna pi

ł

a

ramowa. Jednak podstawowe elementy konstrukcji ciesielskich i deskowań przecina się

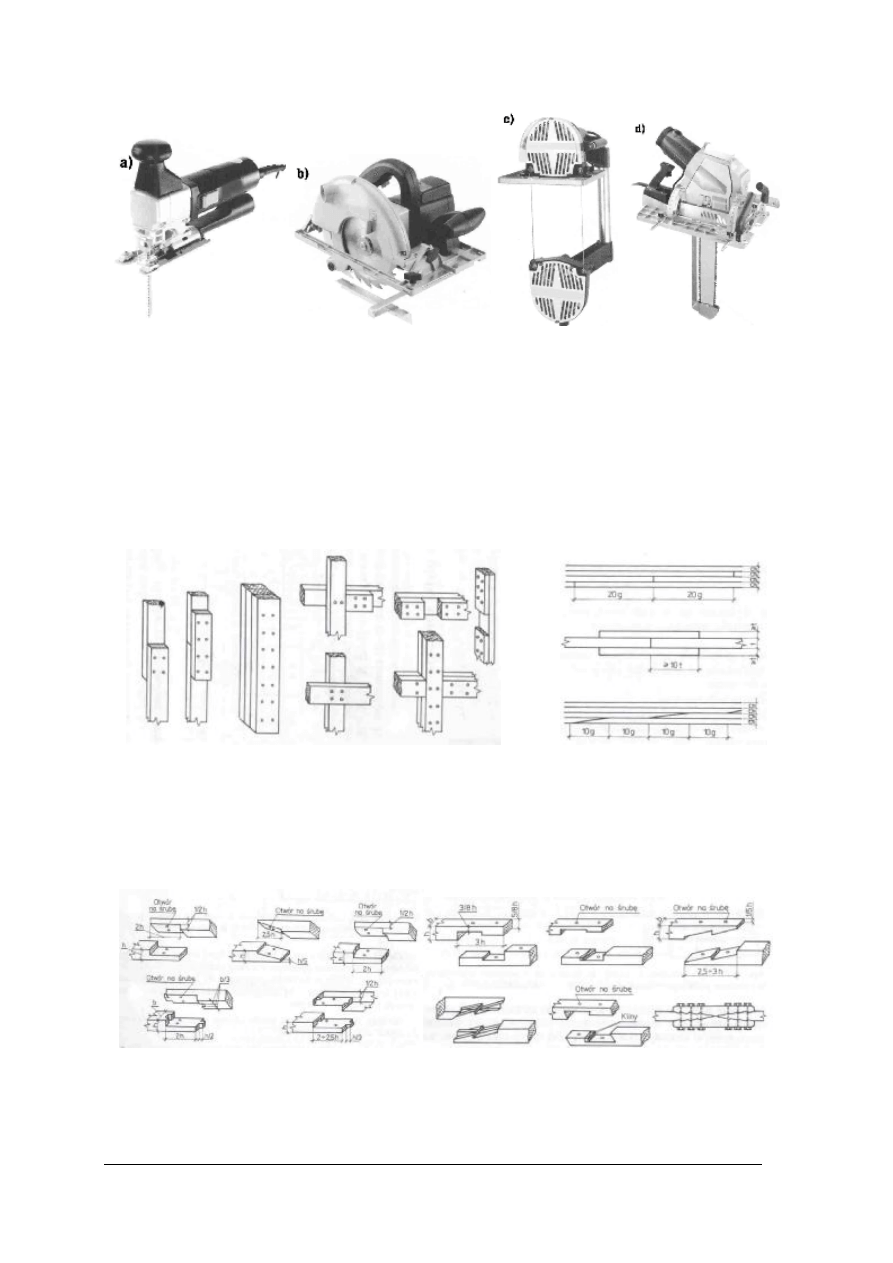

najczęściej za pomocą piły mechanicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 26. Mechaniczne piły do drewna

a) wyrzynarka, b) pilarka tarczowa, c) pilarka taśmowa, d) pilarka łańcuchowa [10]

Złącza umożliwiają wykonywanie z prostych elementów drewnianych nawet bardzo

złożonych budowli. Zadaniem złączy jest przenoszenie z jednego elementu na drugi sił

powstałych w wyniku działania obciążeń. Złącza elementów z drewna dzieli się na

łącznikowe, klejowe i wrębowe (rys. 27, 28, 29). W złączach łącznikowych elementy łączy się

łącznikami mechanicznymi, w klejowych — na klej, a we wrębowych — dzięki odpowiednio

wykonanym zaciosom ciesielskim.

Rys. 27. Przykłady złącz łącznikowych [4, s. 169]

Rys. 28. Przykłady złącz klejonych[4, s. 177]

Złącza wrębowe są najbardziej typowe dla prac ciesielskich. Wykonywane są w celu

zwiększenia wymiarów elementów lub zespolenia konstrukcji. Obecnie wykonywane połączenia

zazwyczaj wzmacnia się kołkami, a także śrubami, klamrami, chomątami, strzemionami

i opaskami, aby zabezpieczyć je przed rozluźnieniem.

Rys. 29. Przykłady złączy wrębowych na zakładki i zamki [4, s. 179, 180]

Dużo mniej pracochłonne, wypierające obecnie złącza wrębowe, są złącza na skowy,

szeroko stosowane w konstrukcjach drewnianych (rys. 30).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 30. Przykłady złącz na skowy [4, s. 173]

Wykonywanie złączy wrębowych wymaga dużej staranności, aby na stykach elementów

nie powstawały szczeliny, w które wnika wilgoć sprzyjająca korozji biologicznej. Złącza te

wykonuje się także przy rekonstrukcjach i remontach zabytkowych budowli drewnianych.

Podczas obróbki ręcznej drewna należy przestrzegać prawidłowego chwytania narzędzi

oraz ostrożnie posługiwać się siekierą i toporem. Zabroniony jest uchwyt rękoma obrabianego

materiału na linii, po której następuje skrawanie drewna. Przed obróbką drewna

rozbiórkowego konieczne jest wyjęcie pozostałych gwoździ oraz oczyszczenie go

z pozostałości betonu lub zaprawy.

Podczas obróbki mechanicznej należy bezwzględnie przestrzegać zasad użytkowania

poszczególnych urządzeń oraz podanych w instrukcjach obsługi sposobów podłączania ich do

sieci elektrycznej i uziemień. Nie wolno wykonywać żadnych podłączeń prowizorycznych ani

instalacji elektrycznych mogących spowodować zwarcie lub iskrzenie.

Nie wolno użytkować narzędzi skrawających bez przewidzianych przez producenta

osłon, chroniących pracowników, oraz bez urządzeń blokujących i wyłączników. Wyłączniki

te powinny być łatwo dostępne, a urządzenia blokujące tak położone, aby niemożliwe było

przypadkowe włączenie maszyny.

Praktykanci, uczniowie i pracownicy młodociani mogą obsługiwać mechaniczne

urządzenia skrawające jedynie pod kierunkiem doświadczonych pracowników i po

przeszkoleniu.

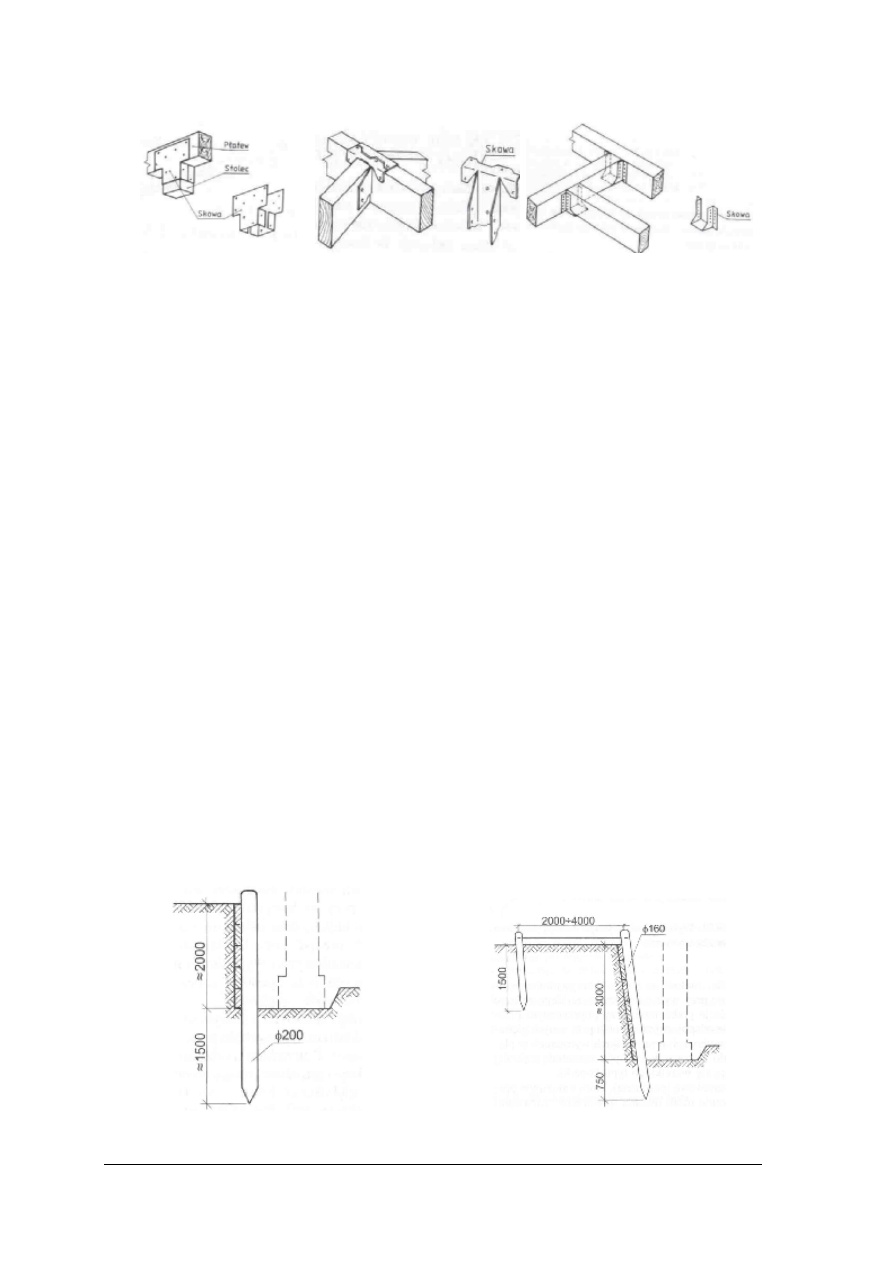

Cieśla na placu budowy poza typowymi konstrukcjami drewnianymi jak wiązary

dachowe, wykonuje deskowania dla wykopów i elementów monolitycznych.

Deskowaniem nazywamy tymczasową konstrukcję z desek, płyt pilśniowych twardych,

sklejki lub blachy, służącą do nadania wymaganego kształtu układanej w nim mieszance

betonowej oraz do podtrzymania zbrojenia w czasie betonowania i utrzymania konstrukcji

w niezmienionej postaci do czasu uzyskania przez beton niezbędnej wytrzymałości.

Deskowanie z drewna zastosowane jednorazowo do konstrukcji o skomplikowanym kształcie,

nie wykazujące cech powtarzalności, nazywamy deskowaniem indywidualnym lub

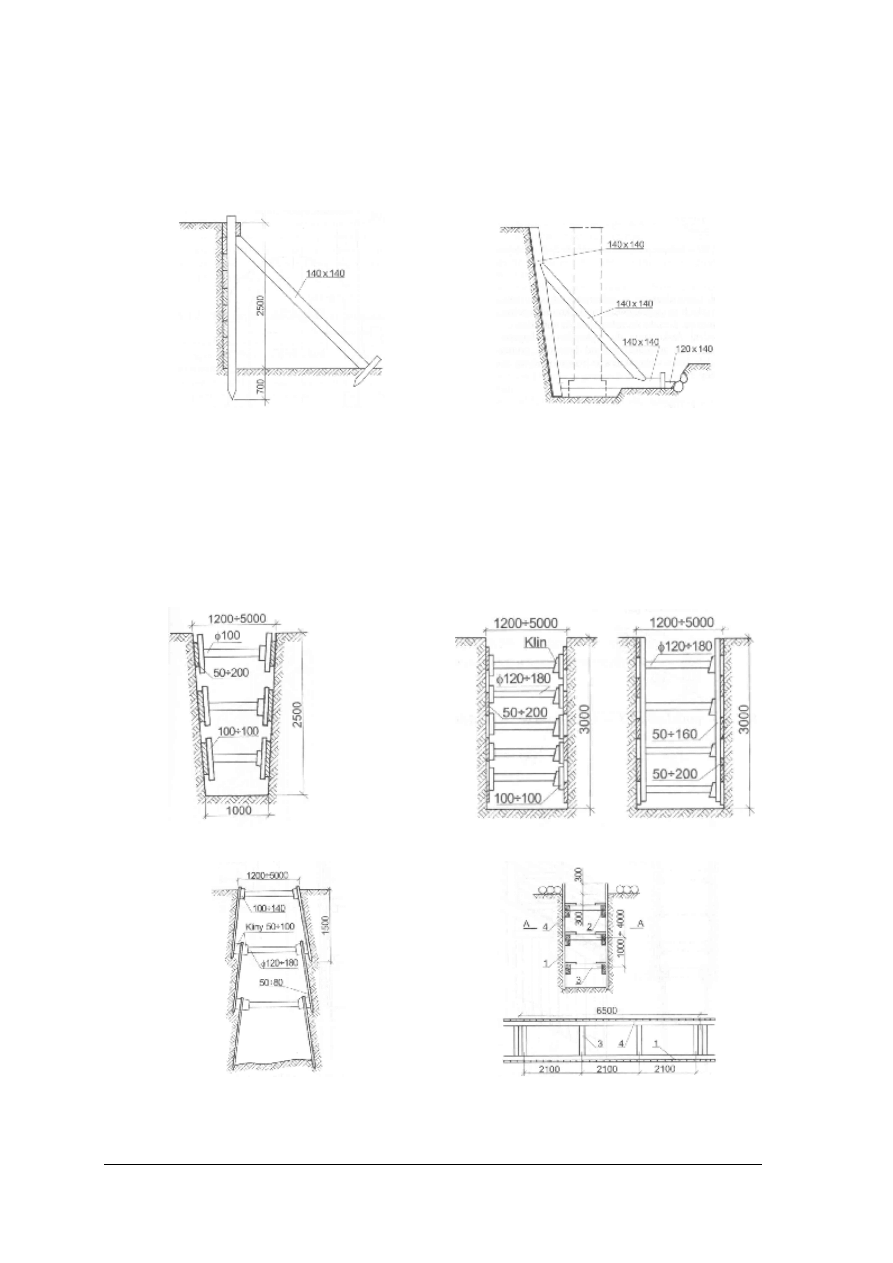

jednorazowym Podparcie ściany wykopu wykonuje się w rożny sposób, zależnie od rodzaju

gruntu, głębokości wykopu i poziomu wody gruntowej.

Rys. 31. Zabezpieczenie ściany wykopu za pomocą

pali i szczelnego deskowania [4, s. 114]

Rys. 32. Zabezpieczenie ściany wykopu za pomocą

słupa, odciągaczy i szczelnego deskowania [4, s. 114]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Jeżeli wykop w gruncie suchym ma głębokość do 2 m, to skarpę można podeprzeć

deskami lub balami (rys. 31) podtrzymywanymi palami rozstawionymi co l,2÷l,6 m. Grubość

bali zależy od spoistości gruntu i rozstawu pali, jednak nie powinna być mniejsza niż 50 mm.

Wykonywanie wykopu przebiega następująco: najpierw wbija się pale a następnie stopniowo

wykopuje się ziemię i zakłada deski za pale w miarę wydobywania ziemi.

Rys. 33. Zabezpieczenie ściany wykopu za pomocą

zastrzałów i szczelnego deskowania [4, s.114]

Rys. 34. Zabezpieczenie ściany wykopu za pomocą

trójkątnych kozłów [4 ,s.114]

Jeżeli głębokość wykopu wynosi 2÷3 m, należy wykonywać podparcie ścian (rys. 32, 33,

34). Pale podpiera się wtedy zastrzałami, a zastrzały - ukośnie wbitymi palikami. Po

wykonaniu muru zastrzały usuwa się i zamurowuje miejsca, w których przenikały one przez

mur.

W wykopach wąskoprzestrzennych przeciwległe ściany rozpiera się za pomocą rozpórek.

W gruntach spoistych wykonuje się wykop na całą głębokość, a następnie układa się

deski lub bale poziomo z prześwitami i wklinowuje się je rozporkami (rys. 35, 36, 37, 38).

Rys. 35. Rozparcie wąskich wykopów [4 ,s.115]

Rys. 36. Rozparcie wąskich wykopów w gruntach

średnio spoistych [4, s.115]

Rys. 37. Rozparcie wąskich wykopów metodą

górniczą [4, s.115]

Rys. 38. Konstrukcja deskowania pionowego

1-deska, 2-podkładka, 3-rozpórka, 4-dyl drewniany[4, s.115]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

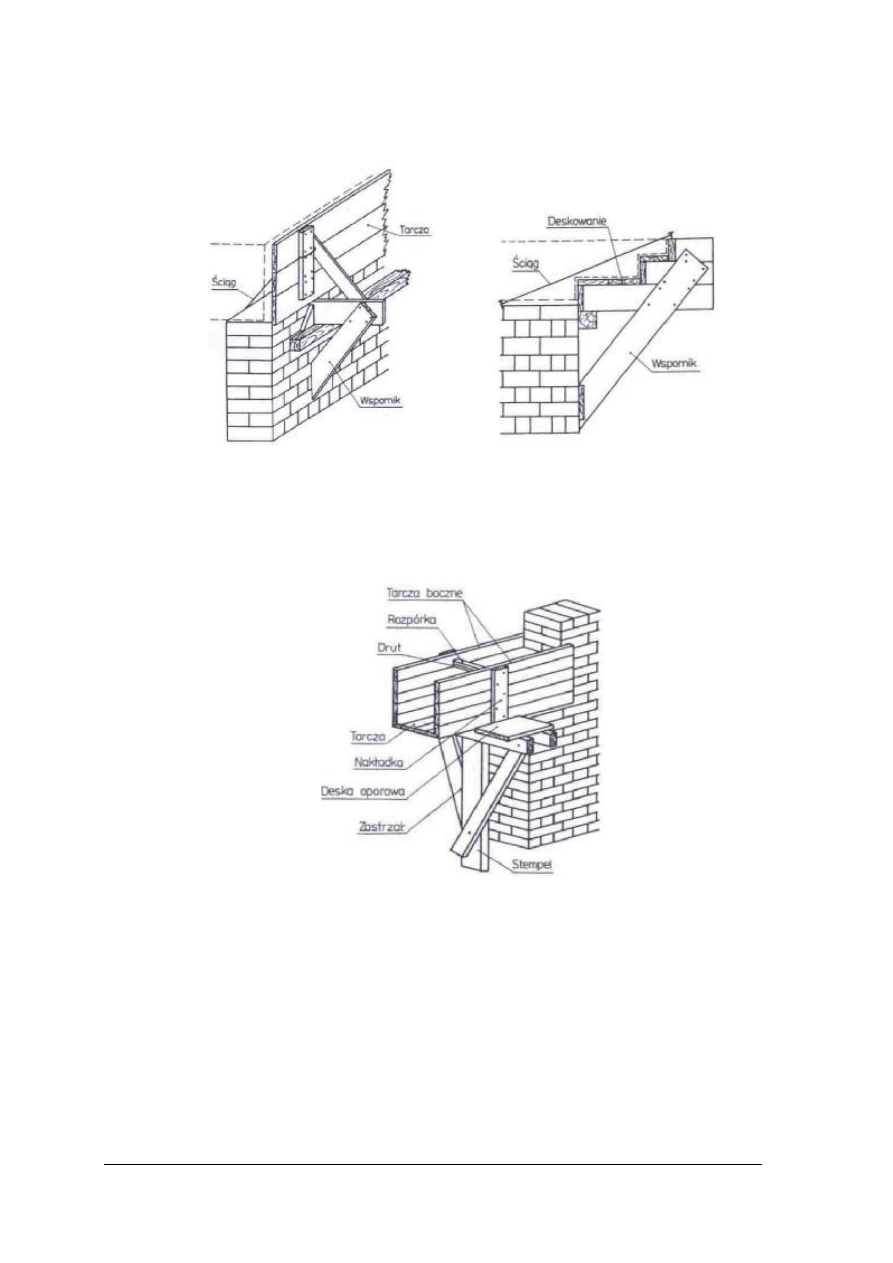

Jeżeli ściany nośne są murowane, wieńce zazwyczaj nie wymagają deskowania,

ponieważ formuje się je w murze. W ścianach cienkich lub w połączeniu wieńca z gzymsem

wykonuje się deskowanie oparte zwykle na wspornikach mocowanych do ściany.

Rys. 39. Deskowanie wieńca zwykłego i wieńca z gzymsem[4, s. 367]

Deskowanie płaskich nadproży żelbetowych betonowanych na miejscu składa się

z tarczy tworzącej dno i dwóch tarcz bocznych. Deski są zbite nakładkami. Całość podpiera

się stemplami z płatewką wzmocnioną zastrzałami. Boczne tarcze ściąga się drutem

i rozpiera deskami. Rozpórki wyjmuje się w czasie betonowania.

Rys. 40. Deskowanie nadproża żelbetowego [4, s. 368]

Przed przystąpieniem do wykonywania deskowania brygada ciesielska powinna otrzymać

od kierownictwa robót instrukcję dotyczącą:

−

wymaganej grubości stempli,

−

rozstawu stempli w kierunku prostopadłym i równoległym do leżni,

−

przekroju leżni (rygli),

−

grubości desek do zasłaniania pomostu.

Przedłużanie stempli, jeżeli jest konieczne, wykonuje się w odległości około 1/3 od

końca stempla. Sztukowanie stempli w środku długości, czy w strefie największego zginania,

jest niedopuszczalne. Sztukowanych stempli nie należy ustawiać obok siebie wzdłuż leżni,

w rzędach do nich prostopadłych, ani wzdłuż przekątnej prostokąta siatki ustawionych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

stempli – należy ustawiać je mijankowo. Liczba sztukowanych stempli nie powinna

przekraczać 15%.

Połączenia leżni (rygli) ze stemplami powinny być trwałe. Jeżeli leżnie przybija się do

stempli bez wyrobienia wrębu, należy przybić pod nie czterema gwoździami podpórki

długości około 30 cm. Leżnie nie mogą być łączone między stemplami, lecz na stemplach.

Deskowanie powinno być tak wykonane, aby wszelkie przesunięcia części deskowania

lub jego deformacje były niemożliwe. W związku z tym obowiązuje stężanie stempli pasami

poziomymi, a na wysokości powyżej 3 m — również zastrzałami ukośnymi.

Podczas wykonywania wysokich (ponad 3 m) deskowań stosuje się tymczasowe pomosty

robocze o szerokości 70 cm z barierami i krawężnikami.

Narzędzia ciesielskie, jak siekiery, dłuta, łapy i gwoździe, należy nosić w specjalnie

przygotowanych do tego celu skrzynkach drewnianych.

Ze względu na bezpieczeństwo pracy niedozwolone jest pozostawienie ostrych narzędzi

luzem na deskowaniu. Narzędzia takie, jeżeli trzeba je pozostawić, powinny być wbite

ostrzem w drewno.

Materiał drzewny z deskowania układa się w oznaczonym miejscu w taki sposób, aby

wykluczyć możliwość skaleczenia się gwoździami.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy odróbki materiałów drewnianych ?

2. Na czym polegają poszczególne rodzaje obróbki drewna?

3. Jakie znane Ci narzędzia stosujemy do obróbki drewna?

4. Do czego służą narzędzia stosowane w robotach ciesielskich?

5. Jakie znane Ci maszyny stosujemy do obróbki drewna?

6. Jakie złącza stosujemy w pracach ciesielskich?

7. Jaka jest kolejność czynności przy wykonaniu złącza ciesielskiego?

8. Co nazywamy deskowaniem?

9. Kiedy stosujemy deskowania?

10. W jaki sposób zabezpieczamy wykopy wąskoprzestrzenne?

11. W jaki sposób zabezpieczamy wykopy szerokoprzestrzenne?

12. Jaka jest kolejność czynności przy wykonaniu deskowania pod nadproże monolityczne?

13. Jaka jest kolejność czynności przy wykonaniu deskowania wieńca?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj, na podstawie rysunku roboczego złącze ciesielskie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać sprzęt i narzędzia do wykonania zadania,

2) wybrać odpowiednie elementy potrzebne do wykonania złącza,

3) zorganizować stanowisko pracy,

4) wykonać trasowanie elementów,

5) wykonać cięcie elementów,

6) połączyć elementy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

–

zestaw materiałów tartych,

– zestaw podstawowych narzędzi i sprzętu do robót ciesielskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj deskowanie belki nadproża nad otworem drzwiowym szerokości 1 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) wykonać tarcze boczne i dolną,

4) zamontować deski wspornikowe,

5) zmontować ściany deskowania,

6) zamontować konstrukcję na deskach wspornikowych,

7) sprawdzić rozpórki,

8) oczyścić sprzęt i narzędzia,

9) posprzątać stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

–

zestaw materiałów tartych,

– zestaw podstawowych narzędzi i sprzętu do robót ciesielskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj zabezpieczenie wykopu wąskoprzestrzennego deskowaniem drewnianym,

zgodnie z wymaganiami technicznymi.

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

3) wykonać część wykopu do granicy bezpiecznej,

4) ułożyć deski,

5) zastosować rozpory,

6) oczyścić sprzęt i narzędzia,

7) posprzątać stanowisko pracy,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

– zestaw materiałów tartych: tarcica, łaty, listwy,

– zestaw podstawowych narzędzi i sprzętu do robót ciesielskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj deskowanie wieńca zwykłego zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) wykonać tarcze z desek,

4) osadzić listwy podporowe,

5) wykonać osadzanie tarczy z jednoczesnym montażem wspornika,

6) wykonać ściągi,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

– zestaw materiałów tartych: tarcica, łaty, listwy,

–

odzież ochronna i środki ochrony osobistej,

– zestaw podstawowych narzędzi i sprzętu do robót ciesielskich,

– zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) posługiwać się podstawowymi narzędziami do robót ciesielskich?

2) omówić zastosowanie poszczególnych maszyn stosowanych do obróbki

drewna?

3) zachować ostrożność podczas wykonywania prac na maszynach do obróbki

drewna?

4) dobrać narzędzia do obróbki drewna?

5) zorganizować stanowisko pracy do wykonania złącz ciesielskich?

6) wykonać proste złącze ciesielskie?

7) wykonać deskowanie wieńca zwykłego?

8) wykonać deskowanie nadproża?

9) wykonać zabezpieczenie wykopu wąskoprzestrzennego?

10) współpracować z innymi w trakcie wykonywania prac ?

11) stosować przepisy bhp podczas obróbki drewna?

12) stosować przepisy bhp podczas montażu i demontażu deskowań?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Wykonanie prostych robót zbrojarskich podczas prac

montażowych

4.3.1. Materiał nauczania

Przygotowanie zbrojenia do konstrukcji żelbetowych polega na przeprowadzeniu

następujących czynności: czyszczenie stali, prostowanie, cięcie, gięcie i ewentualny montaż

w mniejsze podzespoły.

Czyszczenie stali piaskownicą może odbywać się tylko na otwartej przestrzeni lub

w pomieszczeniach dobrze wentylowanych ze względu na tworzenie się dużej ilości kurzu

szkodliwego dla zdrowia. Pręty stali zbrojeniowej pokryte lekkim nalotem rdzy można użyć

do konstrukcji żelbetowych bez oczyszczenia. Stal zbrojeniową zanieczyszczoną błotem

można czyścić szczotką stalową lub silnym strumieniem wody. Pręty zbrojenia oblodzone

odmraża się ciepłym powietrzem z nagrzewnicy.

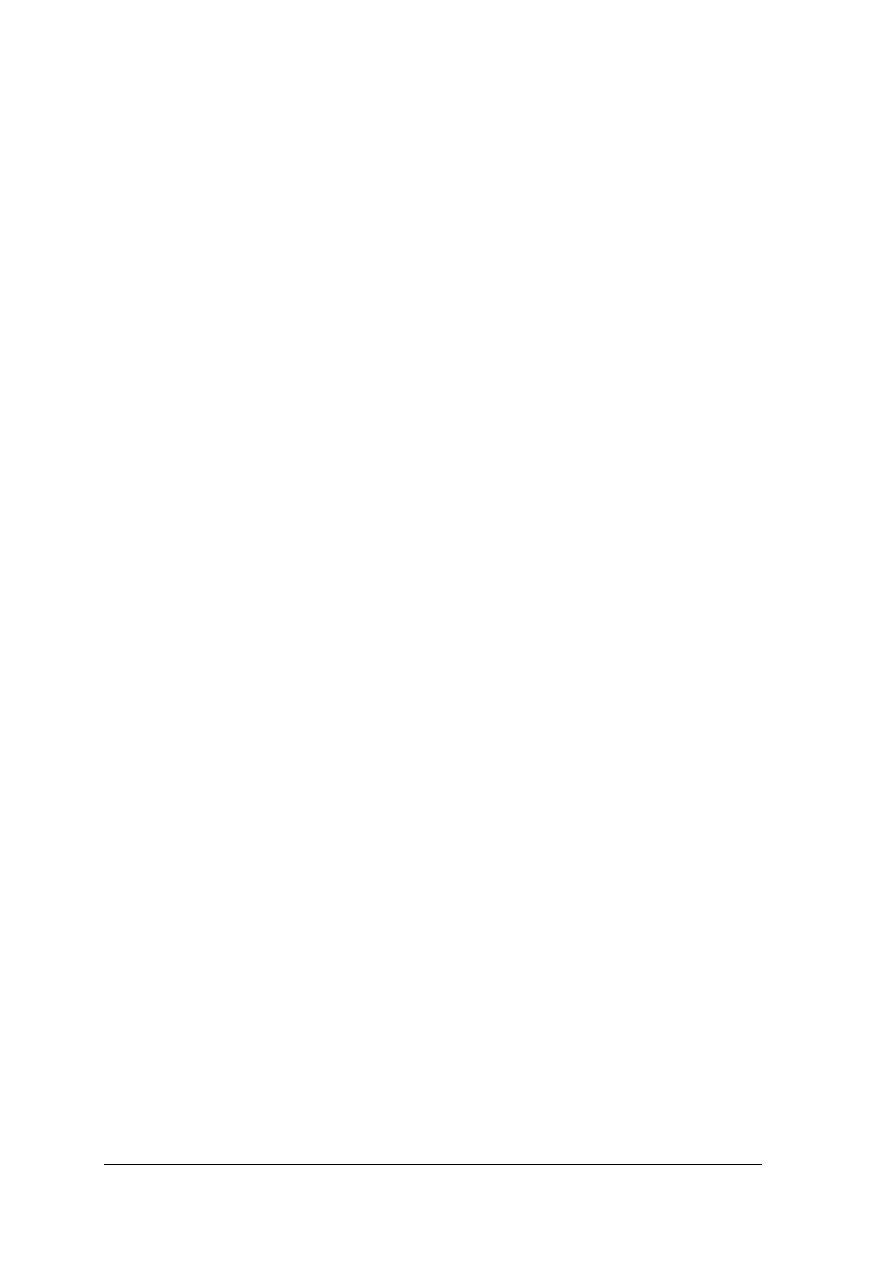

Stal dostarczaną w kręgach prostuje się: wciągarką ręczną, wciągarką mechaniczną,

prościarką (prostownicą) mechaniczną.

Najprostszym urządzeniem do prostowania stali jest wciągarka ręczna, zwana kozłową

(rys. 41).

Rys. 41. Prostowanie prętów wciągarką [1, s. 209]

Wciągarka mechaniczna działa na podobnej zasadzie jak wciągarka ręczna. Urządzenie

składa się z wciągarki używanej do wyciągów szybowych, systemu zakotwień, lin i blach do

zaczepiania stali zbrojenia oraz czterech kołowrotów do nakładania kręgów stali

zbrojeniowej. Umożliwia to jednoczesne prostowanie i cięcie drutu z czterech kręgów przez

brygadę trzyosobową.

Pręty zbrojenia do średnicy 20mm prostuje się ręcznie. Pręty grubsze należy prostować

w giętarkach mechanicznych. Najprostszym urządzeniem do ręcznego prostowania stali

zbrojeniowej jest płytka stalowa z osadzonymi na niej bolcami wraz z kompletem kluczy

zbrojarskich (rys. 42).

Rys. 42. Płyta stalowa i klucze zbrojarskie

a) płytka stalowa, b) klucze zbrojarskie, c) schemat gięcia na płytce stalowej[1 s. 211]

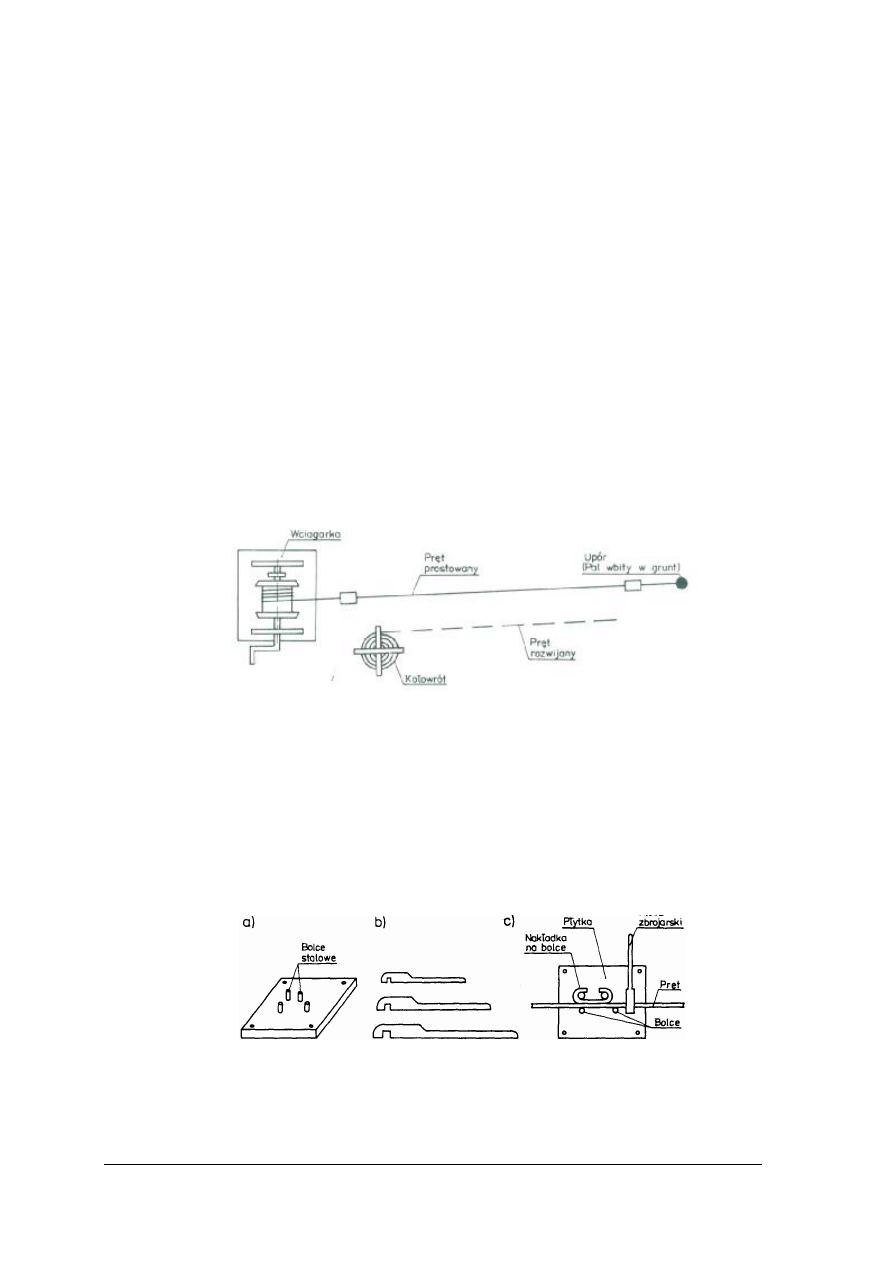

Stal zbrojeniową tnie się ręcznie, jeżeli jej ilość jest niewielka, a średnica nie przekracza

32mm. Stosuje się w tym celu nożyce ręczne (rys. 43, 45).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 43. Nożyce ręczne[1,s. 214]

Rys. 44. Nożyce mechaniczne[1,s. 215]

Nożyce powinny być zamocowane na płycie stalowej lub na fundamencie betonowym.

Do przecinania dużej ilości stali średnicy do 40mm używa się nożyc mechanicznych.

Nożycami tymi można przecinać jednocześnie kilka prętów (rys. 44).

Rys. 45. Nożyce ręczne[10]

Rys. 46. Szlifierkę kątowa [10]

Przy przecinaniu stali należy strzec się odprysków, jakie mogą powstać w wyniku

wykruszenia się nożyc lub przecinanych prętów.

Pręty stalowe średnicy powyżej 40 mm tnie się palnikiem acetylenowym.

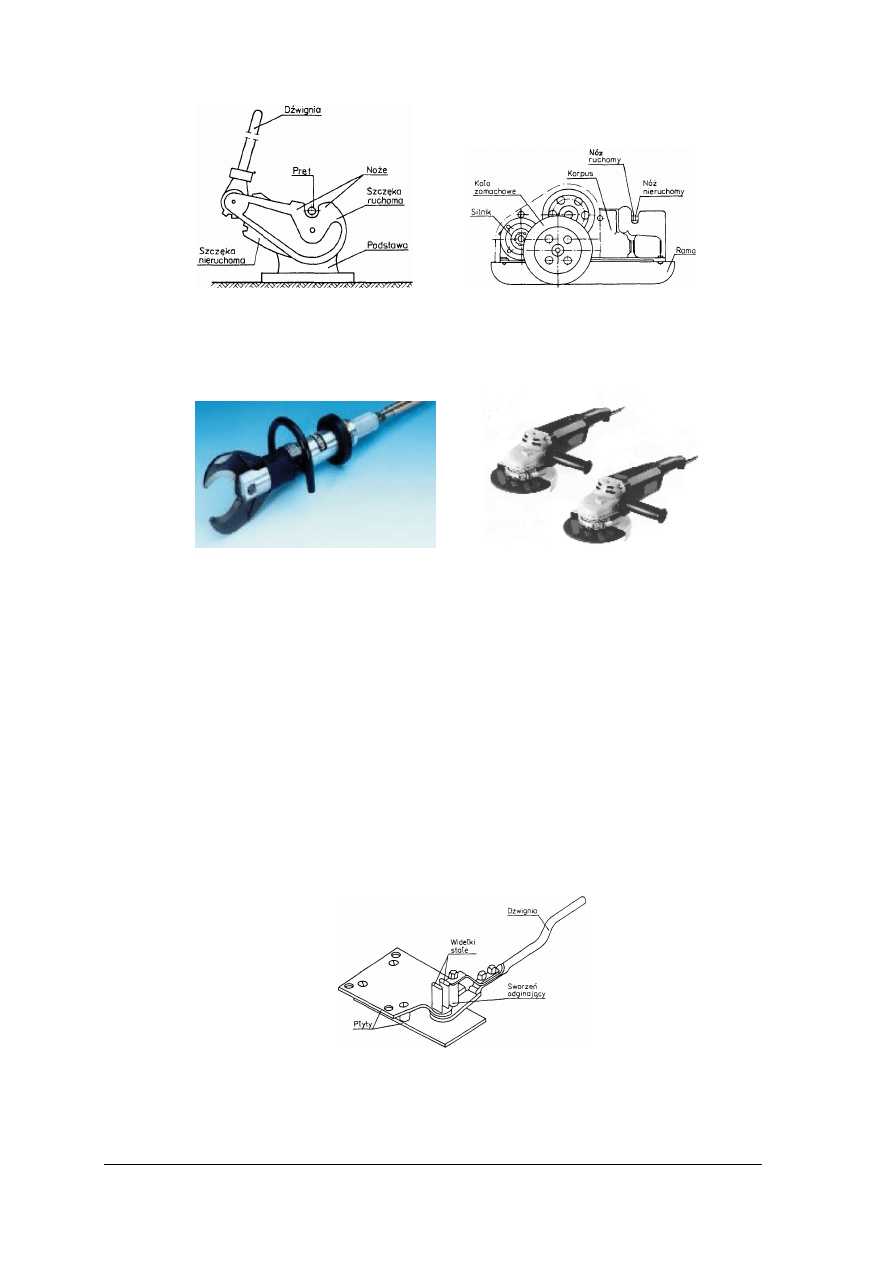

Gięcie stali zbrojeniowej ma na celu nadanie jej kształtu potrzebnego do pracy zbrojenia

w konstrukcji. Rozróżnia się:

−

gięcie ręczne za pomocą kluczy zbrojarskich i giętarek ręcznych,

−

gięcie mechaniczne wykonywane na giętarkach mechanicznych.

Wyprostowane i pocięte pręty należy dokładnie wymierzyć i oznaczyć kredą miejsca

odgięć i załamań. Kąty odgięć również należy oznaczyć na płycie stołu zbrojarskiego kredą

lub przez odpowiednie wbicie metalowych sworzni (bolców).

Jeżeli zakres robót jest mały, to pręty gnie się ręcznie na stołach zbrojarskich. Różnego

typu giętarki ręczne lub inne specjalne przyrządy przymocowuje się do stołu zbrojarskiego

i na nich pojedynczo wygina się pręty lub ich wiązki.

W ten sposób można wyginać pręty o średnicy do 24 mm.

Rys. 47. Giętarka widełkowa [1,s. 218]

W giętarce widełkowej widełki umocowane na łożysku kulkowym są obracane

ramieniem, które można odchylić o kąt 270°. Umożliwia to wykonanie haka i odgięcie

strzemiona przy jednym obrocie ramienia giętarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

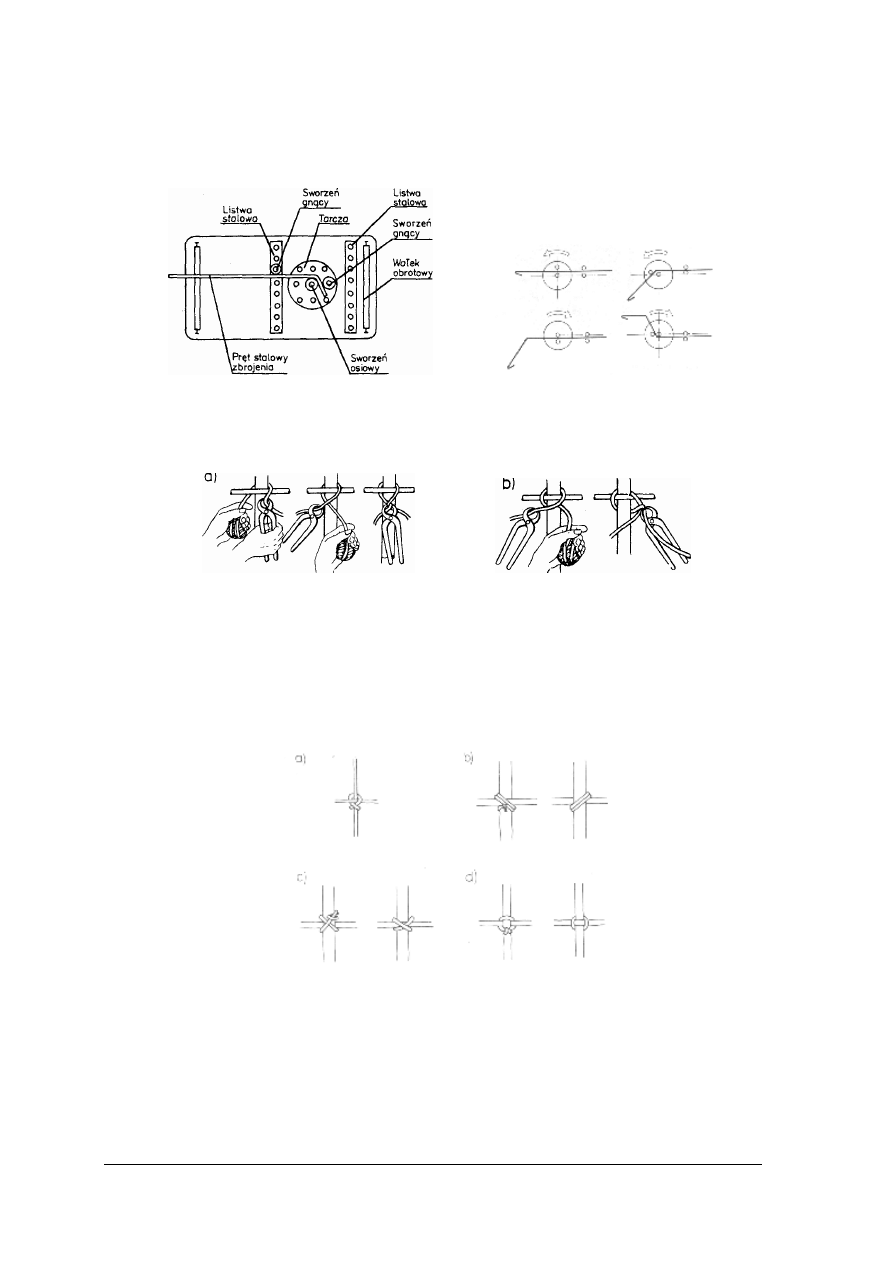

Giętarki mechaniczne stosuje się na dużych budowach oraz w zakładach prefabrykacji.

W większości giętarek zasadniczym elementem jest tarcza okrągła, obracająca się

w płaszczyźnie poziomej, wyposażona w wymienne sworznie robocze (rys.48, 49).

Rys. 48.. Giętarka mechaniczna [1,s. 219]

Rys. 49.. Schemat gięcia prętów w giętarce

mechanicznej[1,s. 220]

Do wiązania zbrojenia w miejscach skrzyżowania i styku używa się drutu wiązałkowego .

Rys. 50.. Sposoby wiązania węzłów zbrojarskich

a) węzły proste b) węzły dwurzędowe [1,s. 223]

Węzły proste stosuje się np. w płytach na skrzyżowaniach prętów nośnych

i montażowych. Są najłatwiejsze do wykonania, ale jednocześnie najsłabsze. Węzły krzyżowe

stosuje się do łączenia prętów bardziej odpowiedzialnych konstrukcji. Węzły krzyżowe

podwójne są najmocniejsze. Należy nimi łączyć zbrojenie podciągów, dźwigarów dachowych

i innych odpowiedzialnych konstrukcji (rys. 51).

Rys. 51.. Węzły zbrojarskie

a) prosty b) podwójny c) krzyżowy d) martwy [5, s. 46]

Wiązanie prętów zbrojenia jest bardzo pracochłonne i jest czynnością, której nie można

zmechanizować. We współczesnym budownictwie eliminuje się ten sposób łączenia

zbrojenia, stosując połączenia spawane i zgrzewane.

Spawanie prętów zbrojenia może być gazowe lub elektryczne. Polega ono na połączeniu

ze sobą rozgrzanych do temperatury topnienia styków prętów zbrojenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Do spawania gazowego potrzebną temperaturę uzyskuje się przez spalanie mieszaniny

acetylenu i tlenu. Podczas spawania elektrycznego temperaturę topnienia wytwarza łuk

elektryczny w miejscu spawania elementów.

Najbardziej rozpowszechnionym sposobem łączenia prętów zbrojenia, szczególnie

w zakładach prefabrykacji jest zgrzewanie. Polega ono na łączeniu ze sobą prętów stalowych

przez dociśnięcie ich do siebie i przepuszczenie przez miejsce styku prądu elektrycznego

o wysokim natężeniu.

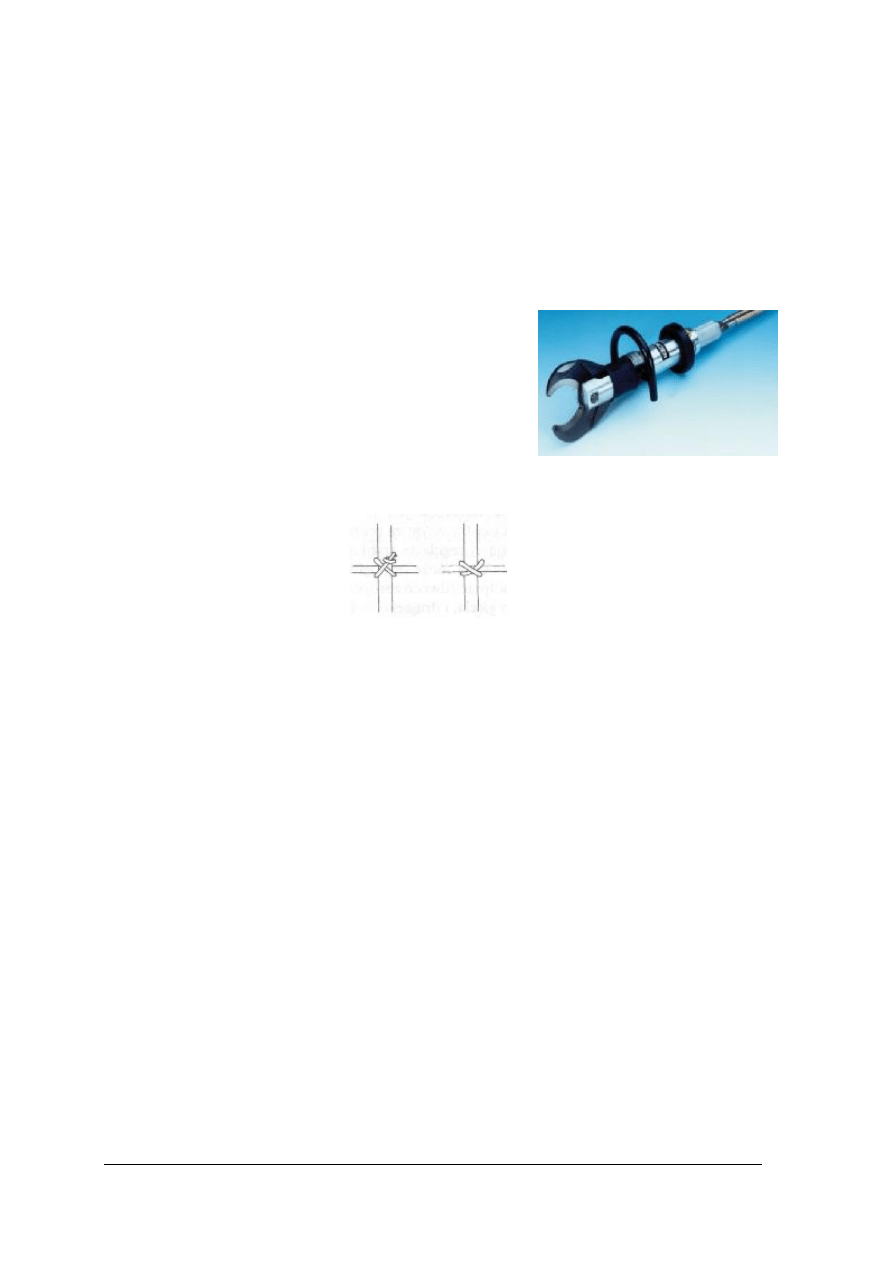

Oprócz zgrzewarek stałych jednopunktowych stosuje się zgrzewarki przewoźne

i przenośne, zwane także zgrzewarkami kleszczowymi.

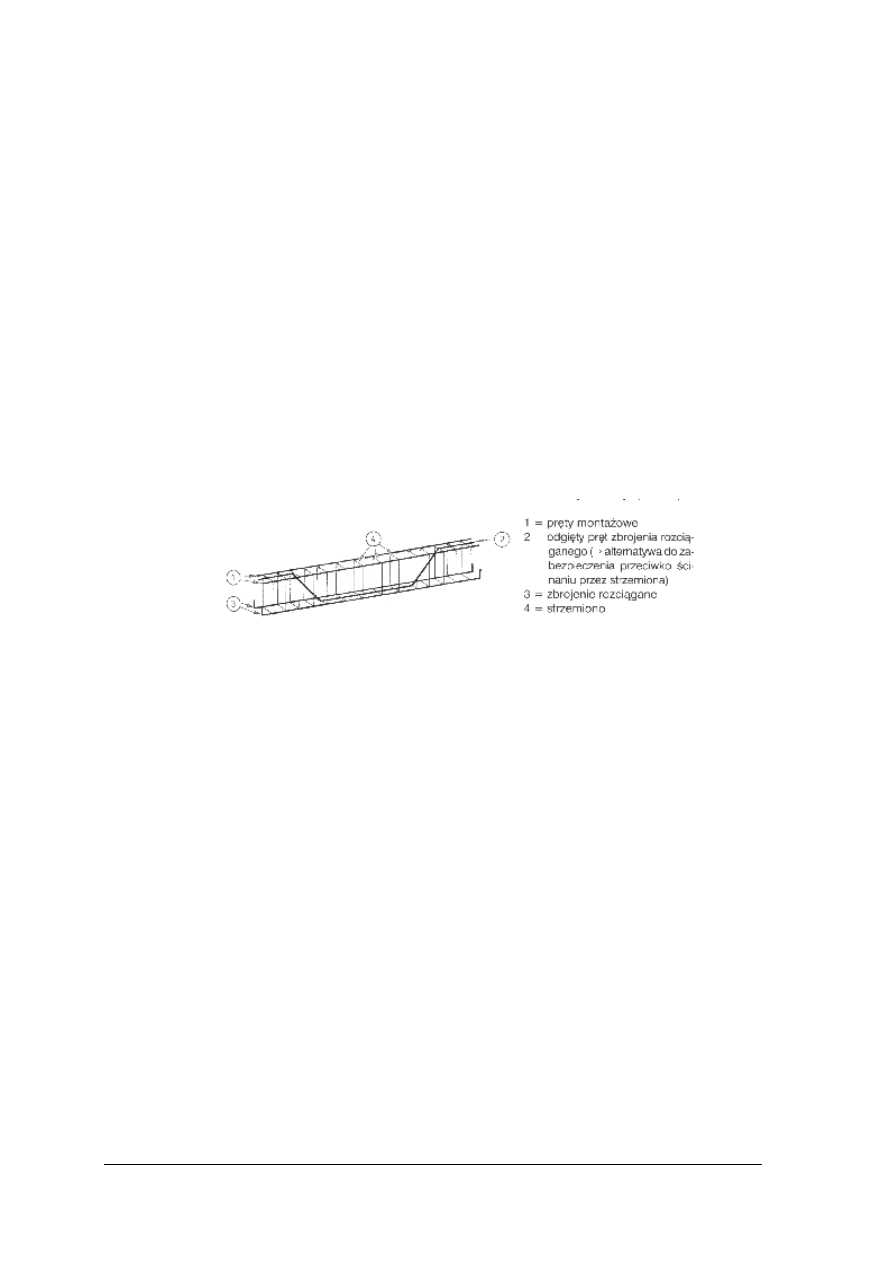

Kolejność montażu zbrojenia belki lub słupa jest następująca (rys. 52):

−

na podkładach z grubego pręta o grubości 40 lub 50 mm układa się pręty podłużne, które

stanowią zbrojenie jednego boku słupa,

−

na pręty nasuwa się strzemiona, które należy odpowiednio rozmieścić,

−

drutem wiązałkowym łączy się strzemiona z prętami podłużnymi,

−

obraca się związany szkielet o kąt 180° dookoła osi podłużnej, tak aby wolne boki

strzemion znalazły się u góry,

−

wsuwa się pręty podłużne następnego boku, wiążąc je ze strzemionami,

−

obracając szkielet dookoła osi podłużnej wiąże się kolejno pręty pozostałych boków

słupa.

Rys. 52. Rodzaje prętów w belce [3, s. 77]

Zbrojenie gotowe, z warsztatu zbrojarskiego na miejsce wbudowania, należy

transportować w takich warunkach, aby nie ulegało ono żadnym odkształceniom. Zbrojenie

gotowe można przenosić ręcznie, przewozić samochodem, wózkiem akumulatorowym,

a także przemieszczać suwnicą lub żurawiem. Zależy to od masy transportowanych

szkieletów zbrojenia.

W razie przewożenia kilku warstw zbrojenia przekłada się poszczególne warstwy

listwami drewnianymi i zabezpiecza się je przed przesuwaniem na boki.

Miejsce magazynowania szkieletów zbrojenia należy wybierać w pobliżu miejsca

wbudowania, a samo ich ułożenie powinno zapewnić właściwą kolejność montowania

szkieletów w deskowaniu.

Gdy zachodzi konieczność dłuższego przechowywania gotowego zbrojenia, to składuje

się je pod wiatami lub ochrania prowizorycznym daszkiem.

Podczas wykonywania robót zbrojarskich należy stosować takie metody pracy, które

zapewniają bezpieczeństwo oraz ochronę zdrowia i życia pracowników.

W czasie przygotowywania zbrojenia zbrojarz posługuje się różnymi maszynami

i urządzeniami, służącymi do prostowania, cięcia, gięcia, spawania i zgrzewania prętów

zbrojenia. Są to maszyny i urządzenia o napędzie elektrycznym. W czasie pracy na tych

maszynach należy zwrócić szczególną uwagę na:

−

właściwe zabezpieczenie obsługi maszyn przed porażeniem prądem elektrycznym,

−

obsługiwanie maszyn przez osoby do tego upoważnione,

−

sprawdzenie działania maszyny przed przystąpieniem do właściwych prac,

−

noszenie właściwej odzieży ochronnej przez obsługę,

−

wykonywanie napraw po wyłączeniu maszyn z sieci,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

właściwe zabezpieczenie włączników maszyn, uniemożliwiające ich włączenie osobom

nieupoważnionym,

−

ogólny porządek na stanowisku pracy.

Podczas transportu i układania zbrojenia w deskowaniu należy szczególną uwagę zwrócić

na:

−

zasady bezpieczeństwa pracy przy podnoszeniu lub opuszczaniu szkieletów zbrojenia

dźwigiem,

−

używanie właściwej odzieży ochronnej (rękawic) przy ręcznym przenoszeniu zbrojenia,

−

porządek i zakaz gromadzenia na pomostach roboczych i deskowaniach dużych ilości

ciężkich materiałów,

−

zakaz zrzucania z góry prętów lub szkieletów zbrojenia,

−

przenoszenie długich prętów zbrojenia przez co najmniej dwóch robotników,

−

zakaz chodzenia po zbrojeniu ułożonym w deskowaniu,

−

przenoszenie długich prętów zbrojenia obok przewodów elektrycznych i możliwość

porażenia prądem w razie zetknięcia się przenoszonego pręta z przewodem.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby czyszczenia stali?

2. Jakimi narzędziami prostujemy pręty zbrojenia?

3. Od czego zależy wybór narzędzi do prostowania prętów stalowych?

4. Jaki sprzęt i narzędzia służą do cięcia stali zbrojeniowej?

5. Od czego zależy wybór narzędzi do cięcia prętów stalowych?

6. Jaki sprzęt i narzędzia służą do gięcia prętów stalowych?

7. Od czego zależy wybór narzędzi do gięcia stali zbrojeniowej?

8. Jakimi metodami łączymy pręty zbrojenia w szkielet?

9. Jakie są sposoby wiązania prętów zbrojeniowych w szkielet?

10. Wymień kolejne czynności podczas wykonaniu zbrojenia belek?

11. Wskaż podstawowe przepisy BHP przy wykonywaniu robót zbrojarskich?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj prostowanie kilku prętów zbrojeniowych różnej średnicy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) sprawdzić płytę i klucze zbrojarskie,

4) oczyścić pręty zbrojenia (jeżeli to konieczne),

5) przygotować pręty w kolejności zaplanowanego ćwiczenia,

6) wykonać ćwiczenie, zaczynając od prętów najbardziej prostych,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

odzież ochronna i sprzęt ochrony osobistej,

−

zestaw prętów zbrojeniowych,

−

podstawowy zestaw narzędzi i sprzętu do robót zbrojarskich,

−

podstawowy sprzęt pomiarowy,

−

zestaw narzędzi pomocniczych,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj cięcie kilku prętów zbrojeniowych różnej średnicy według zadanego wymiaru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) dokonać pomiaru prętów z zaznaczeniem długości cięcia według zadanego wymiaru,

4) sprawdzić nożyce ręczne do cięcia prętów zbrojenia,

5) przygotować pręty w kolejności od najmniejszej średnicy,

6) wykonać cięcie kolejnych prętów,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i sprzęt ochrony osobistej,

−

zestaw prętów zbrojeniowych,

−

podstawowy zestaw narzędzi i sprzętu do robót zbrojarskich,

−

podstawowy sprzęt pomiarowy,

−

zestaw narzędzi pomocniczych,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj gięcie kilku prętów zbrojeniowych różnej średnicy według zadanego kształtu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkami roboczymi,

2) dobrać odpowiedni sprzęt i narzędzia,

3) zorganizować stanowisko pracy,

4) sprawdzić prawidłowość działania giętarki ręcznej,

5) przygotować pręty zbrojenia w kolejności przewidzianych prac, uwzględniając liczbę gięć

i ich średnice,

6) wykonać gięcie kolejnych prętów,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

−

odzież ochronna i sprzęt ochrony osobistej,

−

zestaw prętów zbrojeniowych,

−

podstawowy zestaw narzędzi i sprzętu do robót zbrojarskich,

−

podstawowy sprzęt pomiarowy,

−

zestaw narzędzi pomocniczych,

−

apteczka,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj szkielet zbrojenia belki żelbetowej, zgodnie z dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem roboczym,

2) dobrać materiały do wykonania ćwiczenia,

3) dobrać narzędzia do wykonania szkieletu zbrojenia,

4) zorganizować stanowisko pracy,

5) przygotować materiał do montażu zbrojenia,

6) rozstawić część prętów głównych,

7) założyć strzemiona,

8) wykonać dalszy montaż szkieletu wg rysunku roboczego,

9) posprzątać stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

– odzież ochronna i środki ochrony osobistej,

– zestaw stali zbrojeniowej różnych średnicy,

– zestaw podstawowych narzędzi do robót zbrojarskich,

– podstawowe maszyny do robót zbrojarskich,

– zestaw narzędzi pomiarowych,

– zestaw narzędzi pomocniczych,

– apteczka,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) oczyścić stal przeznaczoną na zbrojenie z błota, rdzy i smarów?

2) wykonać prostowanie stali sposobem ręcznym i mechanicznym?

3) wykonać cięcie prętów stalowych?

4) wykonać gięcie pod schemat za pomocą giętarki ręcznej?

5) połączyć pręty zbrojeniowe w szkielet za pomocą węzłów?

6) wykonać szkielet zbrojeniowy dla belki swobodnie podpartej zgodnie z

rysunkiem roboczym

7) scharakteryzować zbrojenie w belkach

8) stosować przepisy bhp dotyczące robót zbrojarskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4. Wykonanie prostych robót betoniarskich podczas prac

montażowych

4.4.1. Materiał nauczania

Przygotowywanie betonów można podzielić na cztery zasadnicze etapy:

−

przygotowywanie składników betonu,

−

ustalanie składu betonu,

−

dozowanie składników betonu,

−

mieszanie składników betonu.

Warunkiem otrzymania jednolitej mieszanki betonowej o dobrym rozmieszczeniu ziaren

kruszywa i cementu jest właściwe wymieszanie składników betonu. Podczas mieszania

poszczególne ziarna powlekają się cieniutką warstwą zaczynu cementowego (woda +

cement), a ziarna drobniejsze układają się między ziarnami większymi, tworząc jednolitą

mieszankę betonową.

Składniki betonu można mieszać mechanicznie lub ręcznie. Mieszanie mechaniczne jest

obecnie powszechnie stosowane i odbywa się w betoniarkach. W wyniku mieszania

mechanicznego otrzymuje się dobrze wymieszaną i jednolitą mieszankę betonową. Beton

stwardniały, uzyskany z takiej mieszanki, ma znacznie lepsze właściwości niż beton mieszany

ręcznie.

Mieszanie ręczne stosuje się bardzo rzadko, jedynie na budowach bardzo małych lub do

wykonania niewielkiej ilości betonu. Przy mieszaniu ręcznym należy zwiększyć o 5% ilość

cementu w mieszance. Mieszanie ręczne powinno się odbywać na równym i twardym

podłożu, takim jak pomost z desek, podłoże betonowe. Przed przystąpieniem do mieszania

podłoże należy starannie oczyścić i skropić wodą.

Kolejność poszczególnych czynności podczas mieszania ręcznego jest następująca.

Rozsypuje się odmierzoną ilość kruszywa na podłoże, aż do uzyskania płaskiej warstwy. Na

tę warstwę sypie się odmierzoną ilość cementu i obsypuje się cement piaskiem, aż do

uformowania stożka. Dalsze mieszanie kruszywa z cementem polega na przerzuceniu

mieszaniny na inne, blisko położone miejsce. W czasie przerzucania zaleca się dodatkowo

mieszać grabiami powstałą mieszaninę cementu i kruszywa. Przerzucanie mieszaniny

powinno trwać aż do uzyskania jednolitego jej koloru (co najmniej trzykrotne przerzucenie).

Następnie dodaje się ostrożnie wodę (polewanie konewką), tak aby nie wypłukiwała cementu.

W celu uzyskania jednolitej mieszanki betonowej nie należy przerywać mieszania w czasie

polewania wodą.

Wodę do mieszanki można dodawać również w inny sposób. Po dokładnym wymieszaniu

cementu i kruszywa formuje się stożek i wykonuje zagłębienie w wierzchołku stożka.

W zagłębienie to wlewa się wodę. Należy wówczas ostrożnie obsypywać wodę mieszaniną,

dbając aby nie wypłynęła na zewnątrz i nie wypłukała cementu. Mieszanie trwa aż do

uzyskania jednolitej mieszanki.

Jeśli podczas mieszania ręcznego dozuje się oddzielnie piasek i żwir, to należy najpierw

wymieszać piasek z cementem, a następnie tak uzyskaną mieszaninę zmieszać ze żwirem.

Podczas mieszania mieszaniny piaskowo-cementowej ze żwirem można konewką dolewać

wody dbając o to, aby nie wypłukiwała cementu. Mieszanie powinno trwać tak długo, aż

uzyska się jednolitą mieszankę betonową.

Do mieszania ręcznego należy przyjmować takie ilości poszczególnych składników, aby

objętość zarobu mieszanki betonowej wynosiła od 0,25-0,5m

3

.

W przygotowaniu betonu sposobem mechanicznym praktycznie stosuje się mieszanie

składników suchych (cement + kruszywo), a dopiero potem dodaje się wodę. Zaleca się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

również w produkcji betonów zwykłych wprowadzić do obracającego się bębna betoniarki

około 20% wody, a następnie składniki suche i pozostałą ilość wody. Sposoby mieszania

zależą od rodzaju betoniarki.

Po wykonaniu mieszanki betonowej należy przetransportować ją na miejsce

betonowania, ułożyć w tym miejscu i podczas dojrzewania betonu pielęgnować. Podczas

transportu mieszanki betonowej nie może wystąpić:

−

opadanie kruszywa i wypływanie zaczynu cementowego,

−

zmiana składu mieszanki,

−

początek wiązania cementu,

−

zanieczyszczenie mieszanki,

−

zamarzanie mieszanki,

−

zmiana konsystencji mieszanki.

Transport daleki czyli przewożenie mieszanki betonowej na znaczne odległości, może

odbywać się w pojemnikach lub mieszalnikach umieszczonych na samochodach ciężarowych

oraz wózkami szynowymi (kolebami). Samochody wywrotki mogą być stosowane przy

przewożeniu mieszanki betonowej na odległość do 2 km.

Rys. 53. Betonomieszarka[10]

Transport bliski mieszanki betonowej dzieli się na: poziomy, pionowy i poziomo-

pionowy. Do transportu poziomego stosowane są taczki, wózki dwukołowe, japonki, wózki

wywrotki poruszające się po szynach, wózki z pojemnikami o napędzie spalinowym lub

elektrycznym.

Transport pionowy odbywa się najczęściej wyciągami budowlanymi. Transport poziomo

-pionowy odbywa się żurawiami, przy zastosowaniu specjalnych pojemników.

Coraz częściej mieszankę betonową transportuje się w specjalnych rurociągach, pod

działaniem sprężonego powietrza lub za pomocą pomp tłoczących mieszankę.

Do transportu poziomo-pionowego stosuje się również przenośniki taśmowe. Transport

mieszanki betonowej przenośnikami taśmowymi może być stosowany przy betonowaniu

elementów o dużej objętości, gdyż umożliwia to przemieszczanie znacznych ilości mieszanki

w ciągu godziny (do 100 m

3

). Przenośniki taśmowe stosuje się obecnie przede wszystkim do

transportu mieszanki w zakładach prefabrykacji, ponieważ w pomieszczeniach zamkniętych

mieszanka betonowa nie jest narażona na działanie szkodliwych czynników atmosferycznych

(wiatr, deszcz, mróz).

Układanie mieszanki betonowej w deskowaniu lub formach należy wykonywać

z jednoczesnym jej zagęszczaniem. Zagęszczanie ma na celu:

— ściślejsze ułożenie ziaren kruszywa,

— dokładne wypełnienie formy lub deskowania,

— zmniejszenie porowatości betonu poprzez usunięcie powietrza z mieszanki betonowej,

a w efekcie zwiększenie wytrzymałości betonu.

Na sposób układania i zagęszczania mieszanki betonowej mają wpływ:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

— kształt i wymiary elementów,

— zawartość stali (w elementach żelbetowych),

— przeznaczenie i położenie elementów,

— zakres robót betoniarskich,

— konsystencja mieszanki.

Przed przystąpieniem do układania mieszanki betonowej w deskowaniu, z wstawionym

szkieletem zbrojeniowym, należy sprawdzić czystość deskowania oraz prawidłowość

wykonania deskowania i zbrojenia.

Podstawową zasadą dobrego ułożenia betonu jest niedopuszczenie do rozsegregowania

składników i powstawania pustych miejsc, tzw. raków, w konstrukcji betonowej lub

żelbetowej.

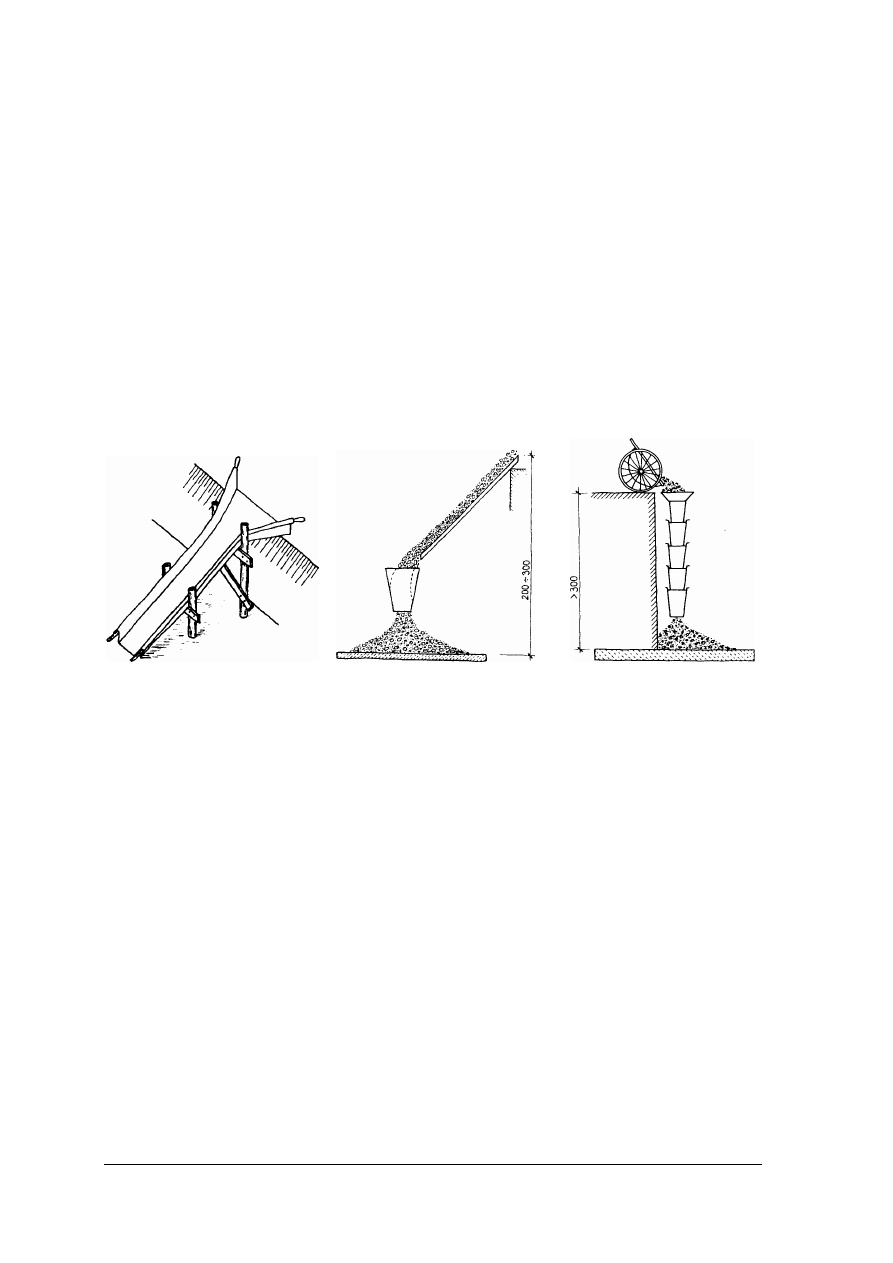

Aby zapobiec rozsegregowaniu składników mieszanki betonowej należy przestrzegać

następujących zasad:

−

przy betonowaniu elementów znajdujących się l – 2 m poniżej poziomu stanowiska, na

które dostarczana jest mieszanka betonowa, należy stosować rynny spustowe (rys. 54),

Rys. 54. Rynna blaszana do

opuszczania mieszanki betonowej

[7,s. 163]

Rys. 55. Rynna spustowa z lejem

[6,s. 21]

Rys. 56. Rura teleskopowe

[6,s. 21]

−

przy betonowaniu elementów znajdujących się 2—3 m poniżej poziomu stanowiska, na

które dostarczana jest mieszanka betonowa, należy stosować rynny spustowe z lejami

zsypowymi (rys. 55),

−

przy betonowaniu elementów znajdujących się 3 m i więcej poniżej poziomu stanowiska,

na które dostarczana jest mieszanka betonowa, należy stosować rury zsypowe

teleskopowe (rys. 56).

Ułożenie mieszanki betonowej w formie lub deskowaniu powinno nastąpić przed

początkiem wiązania cementu. Czas ten dla naszych warunków można przyjąć równy l h,

licząc od chwili wymieszania składników, przy temperaturze powietrza przekraczającej 20°C

oraz 1,5 h — przy temperaturze do 20°C. Przy betonowaniu elementów o dużych wymiarach

(fundamenty, ściany, filary mostowe itp.) mieszankę betonową należy układać warstwami

prostopadłymi do kierunku działających sił. Grubość warstw zależy od sposobu zagęszczania

mieszanki.

Zagęszczanie mieszanki ma wpływ na właściwości beton po stwardnieniu, takie jak

wytrzymałość, szczelność, mrozoodporność. Sposoby zagęszczania mieszanki betonowej

można najogólniej podzielić na ręczne i mechaniczne.

Zagęszczanie ręczne, np. ubijanie i sztychowanie, stosuje się tylko przy niewielkim

zakresie robot betoniarskich (rys. 57). Sztychowanie mieszanki należy stosować również przy

zagęszczaniu mechanicznym z zastosowaniem wibratorów

.

Zabieg ten ma na celu nie tylko

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

zagęszczanie, ale przede wszystkim właściwe ułożenie mieszanki betonowej w narożach

deskowania i w miejscach występowania dużej liczby prętów zbrojeniowych.

Rys. 57. Narzędzia ręczne do zagęszczania betonu [7,s. 164]

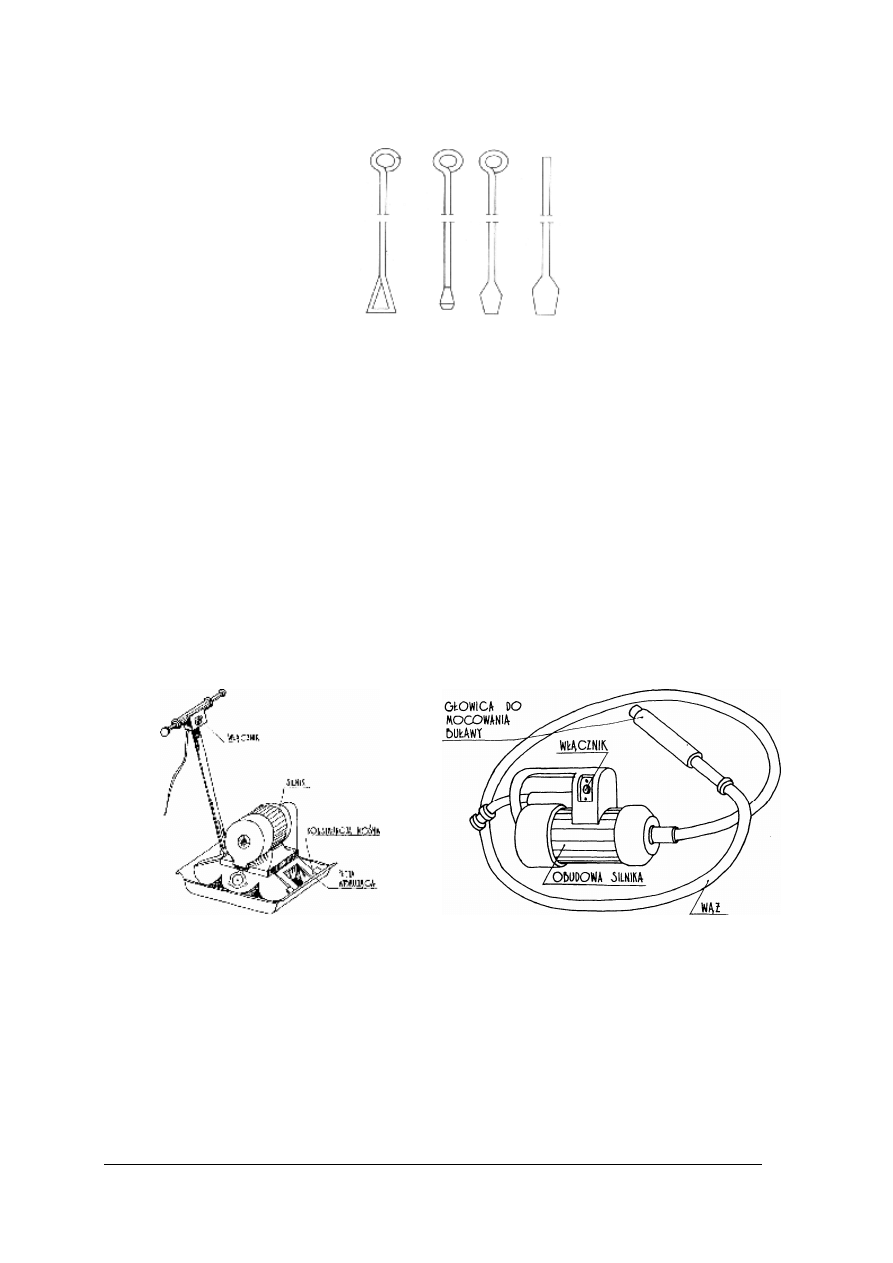

Jako zagęszczanie mechaniczne stosowane jest wibrowanie. Istota wibrowania polega na

przekazywaniu drgań z wibratora do mieszanki betonowej. Pod wpływem drgań następuje

zmniejszenie tarcia wewnętrznego w mieszance, co umożliwia przemieszczanie się ziarna

kruszywa i wypieranie powietrza.

Ze względu na sposób przekazywania drgań na mieszankę rozróżnia się wibratory:

1. Wibratory powierzchniowe (rys. 58) zagęszczają mieszankę betonową w wyniku

bezpośredniego przekazywania jej drgań przez płytę, na której jest zamocowany napęd

z mechanizmem wibrującym. Zagęszczanie mieszanki tym wibratorem rozpoczyna się po

ustawieniu go na powierzchni mieszanki betonowej i prowadzone jest tak długo, aż na

powierzchni ukaże się szklista powłoka zaczynu cementowego. Nie należy zagęszczania

w danym miejscu przedłużać nadmiernie, gdyż może to wywołać opadanie kruszywa

grubego. Wibratory powierzchniowe stosuje się do zagęszczania płaskich elementów

betonowych lub żelbetowych o grubości do 20 cm. Przy stosowaniu wibratorów

powierzchniowych należy pamiętać, żeby ślady kolejnych położeń płyty wibratora

zachodziły na siebie pasami o szerokości 5 cm.

Rys. 58. Wibrator powierzchniowy [7,s. 167]

Rys. 59. Wibrator wgłębny [7,s. 165]

2. Wibratory wgłębne (rys. 59) zagęszczają mieszankę betonową przez bezpośrednie

promieniste przekazywanie drgań mieszance znajdującej się wokół zanurzonej końcówki.

Stosuje się je do zagęszczania betonu w fundamentach, słupach, dużych belkach

i grubych płytach. Zasięg (promień) działania wibratorów wgłębnych wynosi 20–80 cm.

Właściwe zagęszczenie mieszanki betonowej uzyskuje się przez kolejne zanurzanie

końcówki wibratora w odległości co 1,5 promienia działania (rys. 60).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

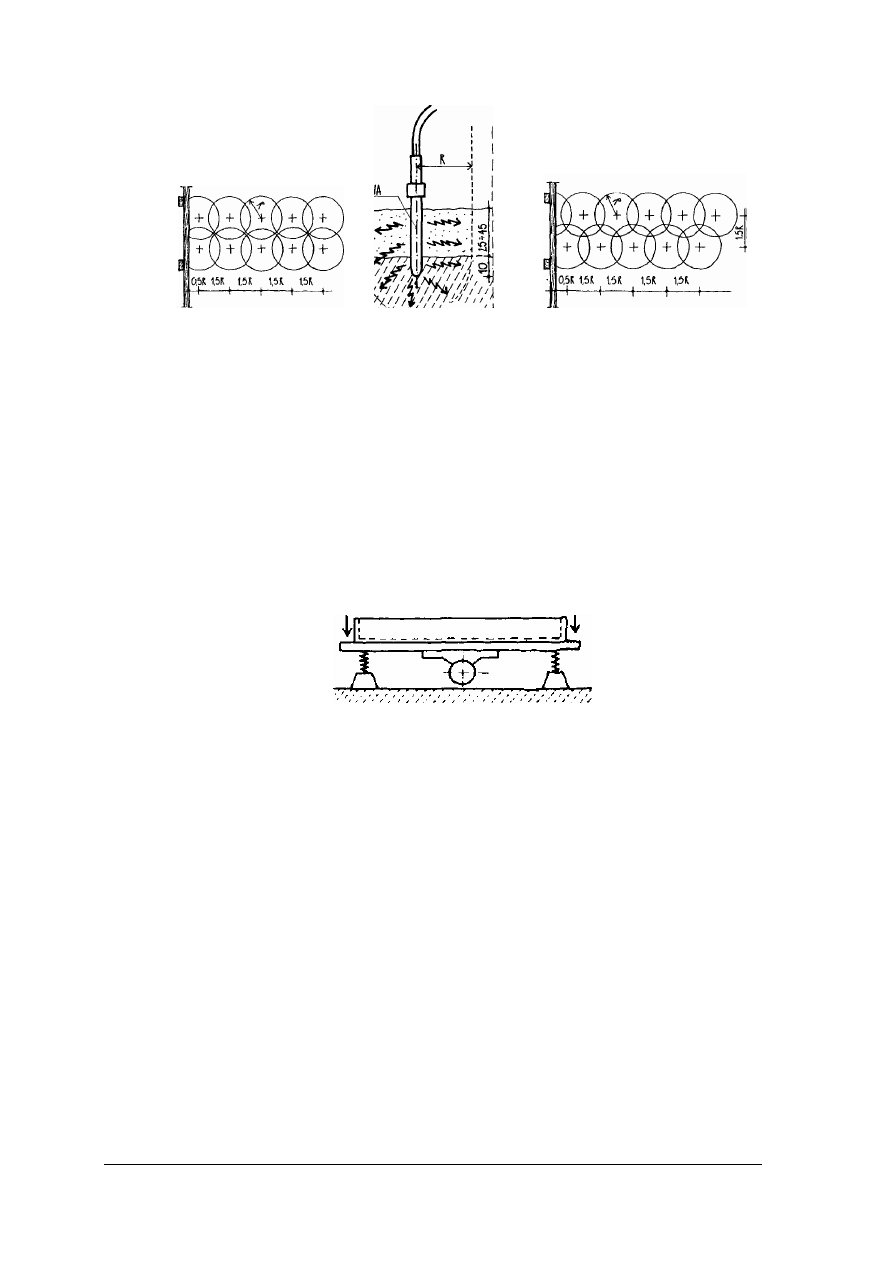

SZEREGOWO W SZACHOWNICE

Rys. 60. Rozmieszczenie punktów zagłębienia wibratora. [7,s. 166]

3. Wibratory przyczepne zagęszczają mieszankę betonową w wyniku przekazywania drgań

formie lub deskowaniu, do którego są przymocowane. Obecnie stosowane są dość często

w zakładach prefabrykacji,

natomiast na budowach (do zagęszczania betonu ułożonego w

deskowaniu) bardzo rzadko, ponieważ wymagają deskowania o silnej konstrukcji.

4. Stoły wibracyjne (rys. 61) zagęszczają mieszankę betonową, przekazując jej drgania

przez płytę stołu i formę, w której mieszanka się znajduje. Stoły wibracyjne są

urządzeniami stałymi i mają najczęściej zastosowanie w wytwórniach elementów

prefabrykowanych. Formy z prefabrykatami należy umieszczać na stole wibracyjnym

symetrycznie, żeby środek ciężkości prefabrykatu pokrywał się ze środkiem płyty stołu

wibracyjnego. Trzeba również pamiętać o dobrym przymocowaniu formy do płyty stołu

wibracyjnego.

Rys. 61. Stół wibracyjny [6,s. 23]

Czas dojrzewania betonu zależy od wielu czynników, z których najważniejsze to marka

i rodzaj użytego cementu, ewentualne domieszki, warunki cieplno-wilgotnościowe

,

w których

odbywa się dojrzewanie, sposób układania i zagęszczania mieszanki oraz dodatkowe

czynności, zwane ogólnie pielęgnowaniem betonu.

W początkowym okresie po ułożeniu i zagęszczeniu, mieszanka betonowa ma w sobie

znaczną ilość wody, której odparowanie należy jak najbardziej opóźnić. Uzyskuje się to przez

nakrywanie świeżo zabetonowanego elementu matami słomianymi, folią lub nawet workami

po cemencie. Począwszy od następnego dnia po zabetonowaniu należy rozpocząć polewanie