1

METODY NACINANIA GWINTÓW

Instrukcja do ćwiczenia 5

Zakres i cel ćwiczenia

Celem ćwiczenia jest:

•

przypomnienie podstawowych informacji o gwintach i metodach ich wykonania,

•

pogłębienie informacji o kinematyce nacinania gwintów nożami na tokarce

uniwersalnej,

•

zapoznanie z metodą nacinania gwintów za pomocą gwintowników (gwinty

wewnętrzne) i narzynką (gwinty zewnętrzne),

•

nabycie umiejętności obliczania ustawień tokarki uniwersalnej i jej ustawienia do

obróbki gwintów o dowolnym skoku,

•

nabycie praktycznych umiejętności nacinania gwintów narzynką i gwintownikiem,

•

obserwacja procesu nacinania gwintu na tokarce i kontrola zgodności jego wykonania z

obliczeniami.

Konieczne narzędzia, przyrządy i materiały

•

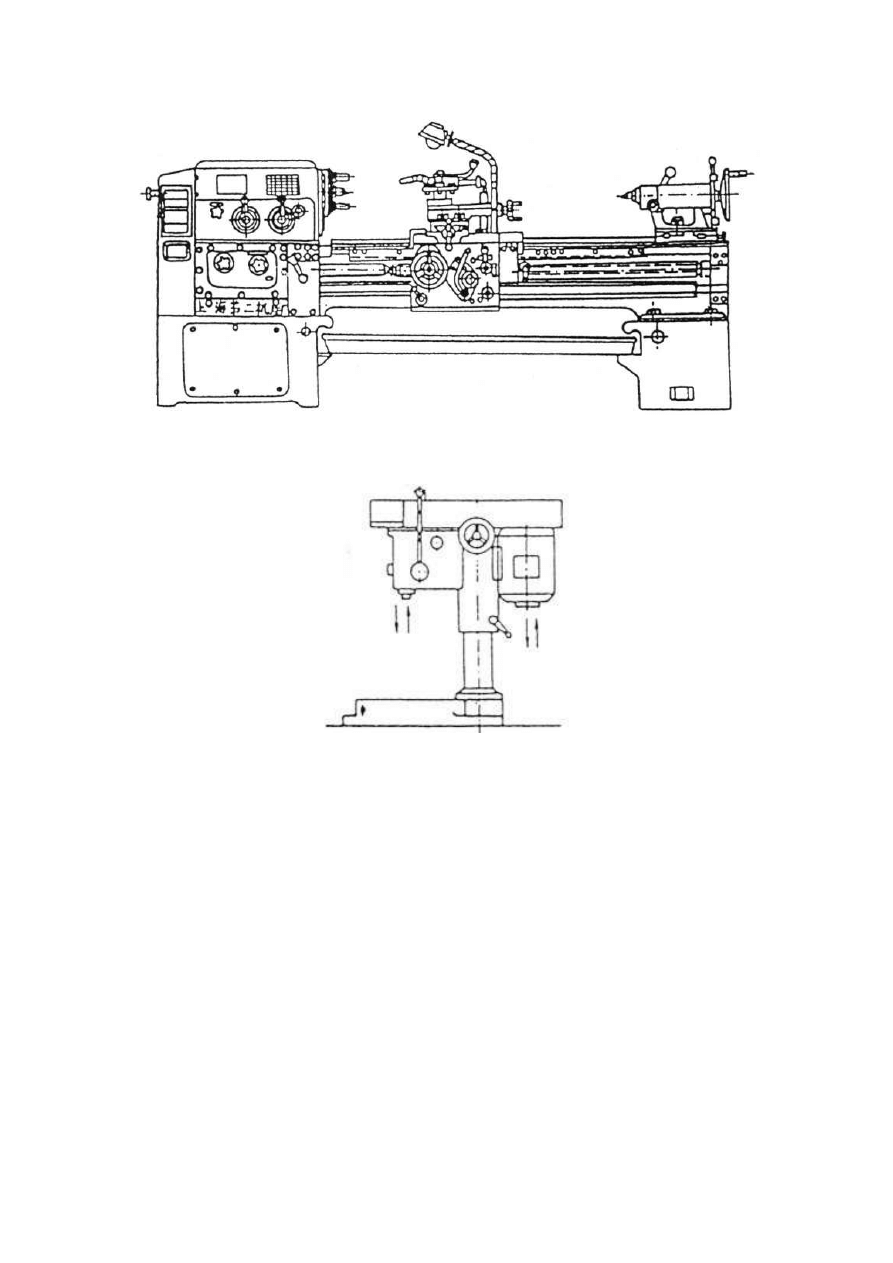

tokarka uniwersalna nr 2, model L-5 (produkcji chińskiej),

•

wiertarka stołowa,

•

nóż tokarski do gwintu,

•

komplet gwintowników,

•

komplet narzynek,

•

komplet wierteł,

•

imadło,

•

półfabrykaty do nacinania gwintu zewnętrznego (wałki o długości 50 mm z łbem

czworokątnym) wewnętrznego (płytki prostopadłościenne o wymiarach 50x50x20),

•

uchwyt wiertarski trzyszczękowy kluczykowy PTRK

2

Szkic stanowiska

Rys. 1. Schemat tokarki uniwersalnej

Rys. 2. Wiertarka stołowa

Nazewnictwo i podział gwintów

Gwint to występ o stałym zarysie, utworzony na powierzchni obrotowej w wyniku przesunięcia

zarysu wzdłuż linii śrubowej.

Gwinty dzielą się na:

•

walcowe i stożkowe, ze względu na kształt powierzchni, na której są wykonane,

•

trójkątne, trapezowe, prostokątne i okrągłe ze względu na kształt zarysu,

•

zewnętrzne (wykonane na powierzchni wałka, zwane gwintem śruby) i wewnętrzne

wykonane w otworze, zwane gwintem nakrętki),

•

prawe (wkręcające się przy obrocie zgodnym z ruchem wskazówek zegara) i lewe

wkręcające się przy obrocie przeciwnym do ruchu wskazówek zegara),

3

•

metryczne, modułowe, calowe i diametral pitch ze względu na sposób normalizowania

podziałki,

•

jednokrotne (zwane jednozwojnymi, w których podziałka jest równa skokowi) i

wielokrotne (zwane wielozwojnymi, w których podziałka P jest mniejsza od skoku

P

h

= z

⋅

P, gdzie z- krotność gwintu),

Ze względu na dużą różnorodność gwintów tylko część z nich została znormalizowana Do gwintów

tych należą:

a) gwint metryczny - trójkątny walcowy o kącie zarysu 60°, stosowany w Polsce i w

większości krajów europejskich,

b) gwint calowy (Whitwortha) - trójkątny walcowy o kącie zarysu 55°, stosowany głównie

w krajach anglosaskich,

c) gwinty rurowe calowe:

walcowy trójkątny o kącie zarysu 55°,

stożkowy trójkątny o kącie zarysu 55°,

stożkowy trójkątny o kącie zarysu 60° (tzw Briggsa),

stosowane w złączach hydraulicznych, gdzie podstawowym kryterium jest szczelność,

d) gwint trapezowy symetryczny - walcowy o kącie zarysu 30°, stosowany głównie w

połączeniach ruchowych o zmiennych kierunkach obciążenia,

e) gwinty trapezowe niesymetryczne:

walcowy o kącie zarysu 30°,

walcowy o kącie zarysu 45°

stosowane w połączeniach ruchowych obciążonych jednokierunkowo,

f) gwinty walcowe okrągłe

gwint Edisona, stosowany głównie w elektrotechnice,

gwint pochłaniaczy i masek (PN-70/Z-02000),

gwint opakowań szklanych, metalowych i z tworzyw sztucznych oraz zamknięć

metalowych i z tworzyw (PN-72/0-79082)

Oznaczenia znormalizowanych rodzajów gwintów podano w tablicy 1.

4

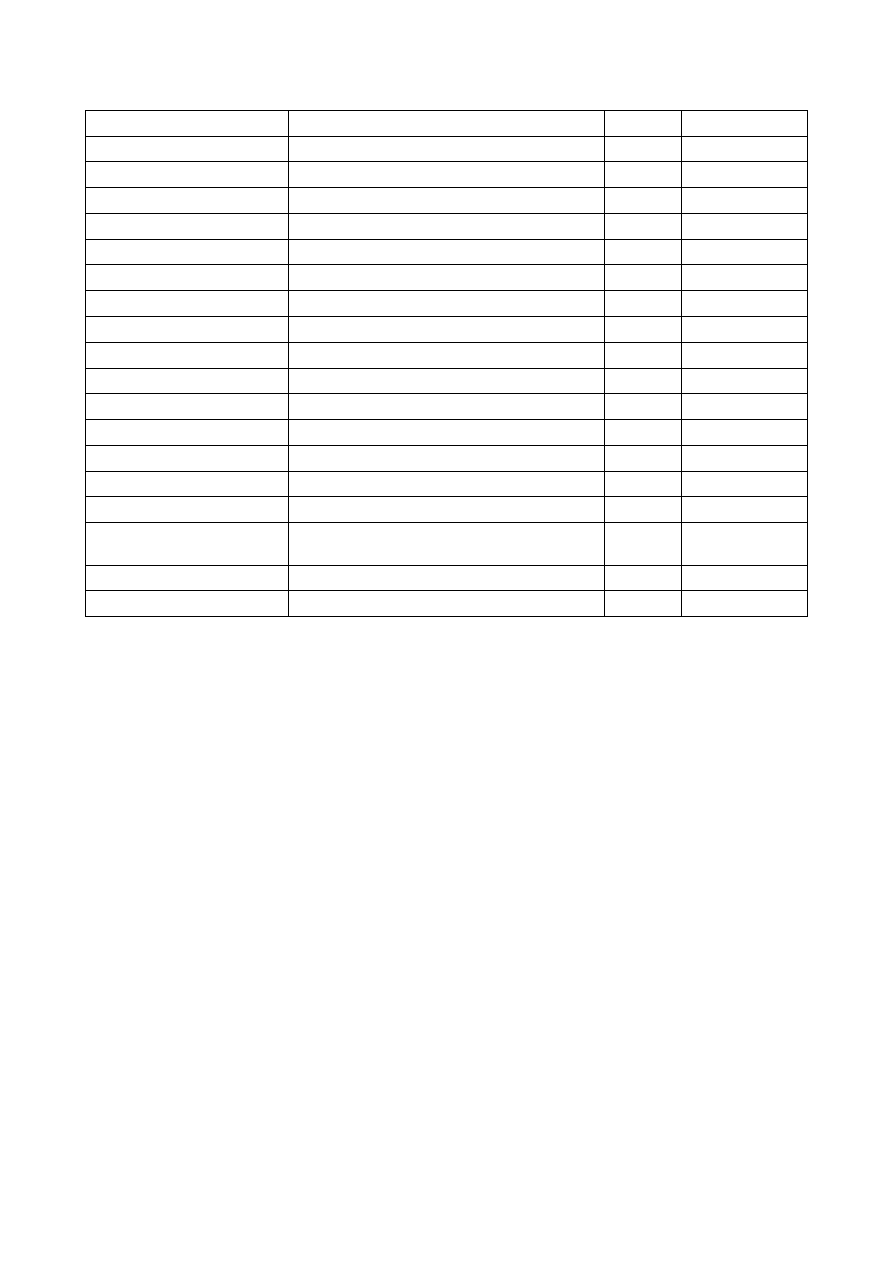

Tablica 1. Oznaczenia znormalizowanych rodzajów gwintów

Rodzaj gwintu

Wymiary, które należy podać w oznaczeniu

Znak

Przykład

Metryczny zwykły

ś

rednica zewnętrzna śruby w mm

M

M16

Metryczny drobnozwojny

ś

rednica zewnętrzna śruby x skok, w mm

M

M16x1

Calowy

ś

rednica zewnętrzna śruby w calach

3/4”

Calowy drobnozwojny

ś

rednica zewnętrzna śruby x skok w calach

W

W 1/2” x 1/16”

Rurowy walcowy

ś

rednica wewnętrzna rury w calach

G, Rp

G1/2”

Rurowy stożkowy

ś

rednica wewnętrzna rury w calach

R; Rc

Rc3/4”

Trapezowy symetryczny

ś

rednica zewnętrzna śruby x skok, w mm

Tr

Tr24x5

Trapezowy niesymetryczny

ś

rednica zewnętrzna śruby x skok. w mm

S

S22x6

Trapezowy niesymetryczny 45

°

ś

rednica zewnętrzna śruby x skok, w mm

S45

°

S45

°80

x5

Okrągły

ś

rednica zewnętrzna śruby w mm x skok w calach

Rd

Rd32x1/8”

Stożkowy calowy (Briggsa)

ś

rednica nominalna gwintu w calach

St. B

St. B1”

Stożkowy metryczny M6x1

ś

rednica nominalna x skok, w mm

St. M

St. M6x1

Edisona

ś

rednica nominalna w mm

E

E27

Edisona metryczny

ś

rednica nominalna w mm

Em

Em16

Do rurek pancernych

liczba skoków gwintu na 1 cal

P

P16

Do połączeń klosza z korpusem

w elektryczn. oprawach oświetl.

ś

rednica nominalna gwintu klosza w mm

A

A84,5

Rowerowy

ś

rednica nominalna gwintu w mm

Rw

Rw9,5

Do zaworów do dętek

ś

rednica nominalna gwintu w mm

Gz

Gz10,3

Metody wykonywania gwintu

Części śrubowe (śruby, nakrętki) stanowią liczbowo najbardziej rozpowszechnioną grupę w

produkcji przemysłu maszynowego. Szacuje się, że ok 40-50% części maszyn posiada gwint.

Ogromna rozpiętość skali produkcji jest przyczyną występowania bardzo dużej różnorodności

procesów technologicznych wytwarzania tych części Wyróżnia się następujące, mające

przemysłowe znaczenie, metody wykonywania gwintu:

•

walcowanie,

•

szlifowanie,

•

frezowanie,

•

nacinanie głowicami gwinciarskimi (gwinty zewnętrzne),

•

nacinanie narzynką (gwinty zewnętrzne),

•

nacinanie gwintownikiem (gwinty wewnętrzne),

•

nacinanie nożem na tokarce.

Znakomita większość wszystkich wymienionych metod zalicza się do metody kształtowej,

tzn. zarys gwintu powstaje przez odwzorowanie zarysu narzędzia, a jego dokładność zależy od

dokładności wykonania narzędzia. Linię śrubową gwintu uzyskuje się przez powiązanie

5

kinematyczne przedmiotu. Ogólnie biorąc, metody obróbki wiórowej dla części śrubowych stosuje

się dla małych serii. Obróbka taka jest bowiem bardzo pracochłonna, od 50-1000 razy bardziej niż

bezwiórowa, i o małym wskaźniku wykorzystania materiału (prawie 2-krotnie mniejszym niż w

obróbce bezwiórowej). Stąd też znormalizowane części gwintowe są produkowane w

wyspecjalizowanych zakładach przy zastosowaniu metod bezwiórowych.

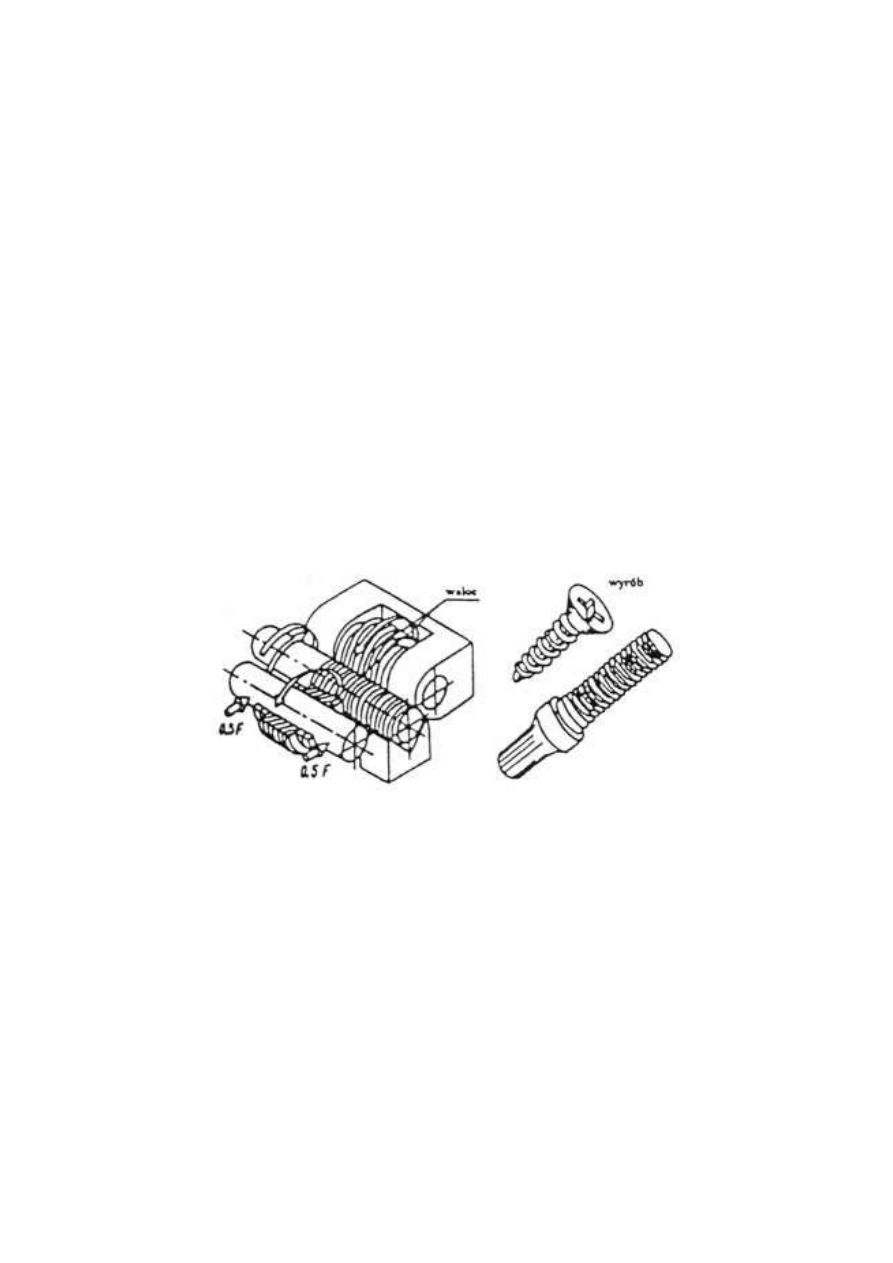

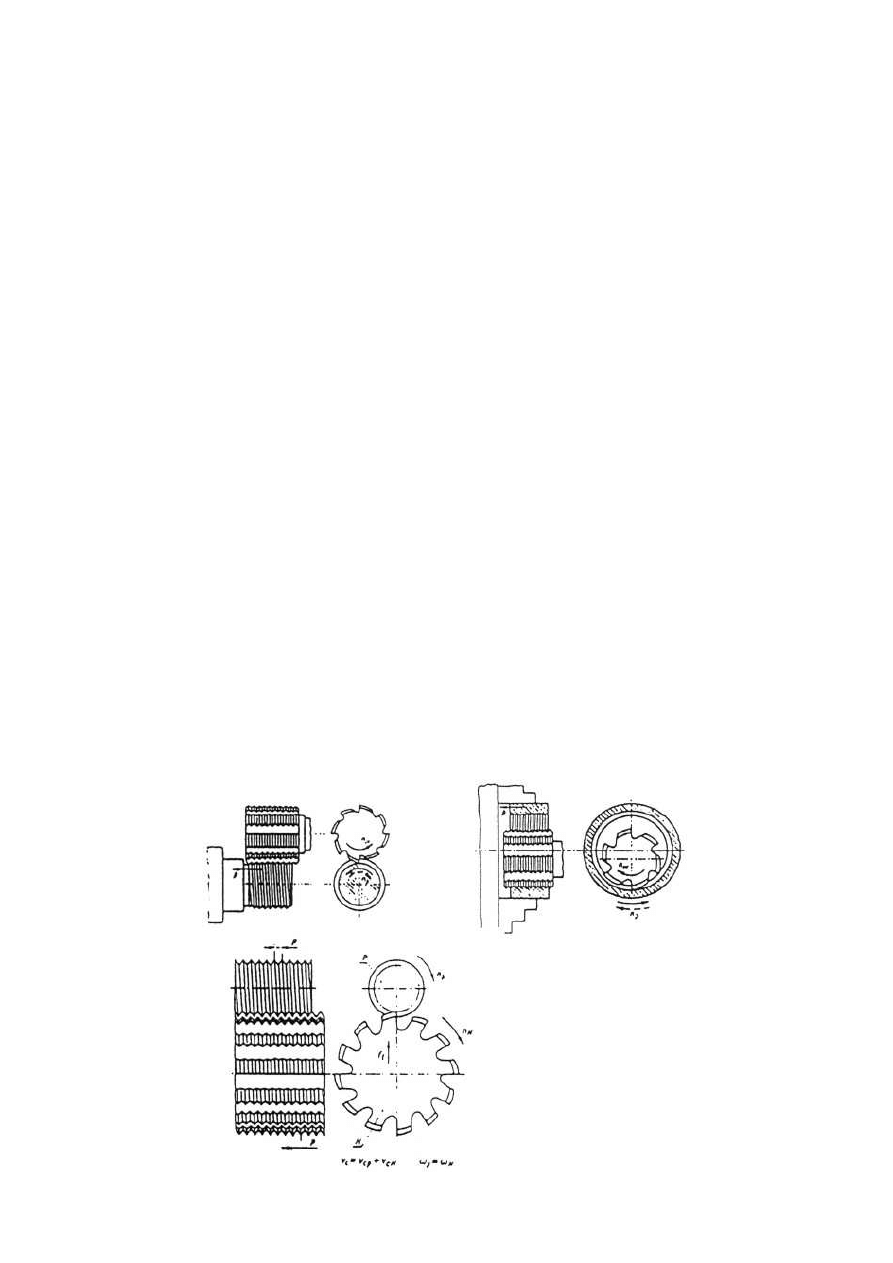

Walcowanie gwintu

Walcowanie gwintu polega na kształtowaniu gwintu podczas przetaczania się półwyrobu

między dwiema szczękami lub rolkami o odpowiednim zarysie i rozstawieniu. Przy walcowaniu

gwintów rowkowane potwierdzenie szczęk lub rolek wgniatają się w materiał obrabiany, dzięki

czemu zewnętrzne warstwy materiału odkształcają się plastycznie i przybierają zarys gwintu.

Obecnie stosuje się 3 typowe sposoby walcowania:

•

za pomocą szczęk płaskich,

•

rolkami napędzanymi (patrz rys. poniżej),

•

głowicami.

W praktyce walcowanie umożliwia wykonywanie gwintów o średnicach do 100 mm i skoku

do 12 mm o wszystkich zarysach, z wyłączeniem gwintów prostokątnych. Walcowanie gwintów

jest najbardziej wydajną metodą ich wytwarzania. Jest to metoda dokładna, pozwalająca uzyskać

małą chropowatość, stosowana także do wykonywania gwintów szczelnych oraz gwintów na

gwintownikach i sprawdzianach gwintowych, a także na odpowiedzialnych elementach mocujących

w przemyśle samochodowym, ciągnikowym i lotniczym. Wytwarza się je na obrabiarkach

specjalnych. Metoda umożliwia obróbkę materiałów o dużej wytrzymałości, ale tylko w stanie

nieutwardzonym.

6

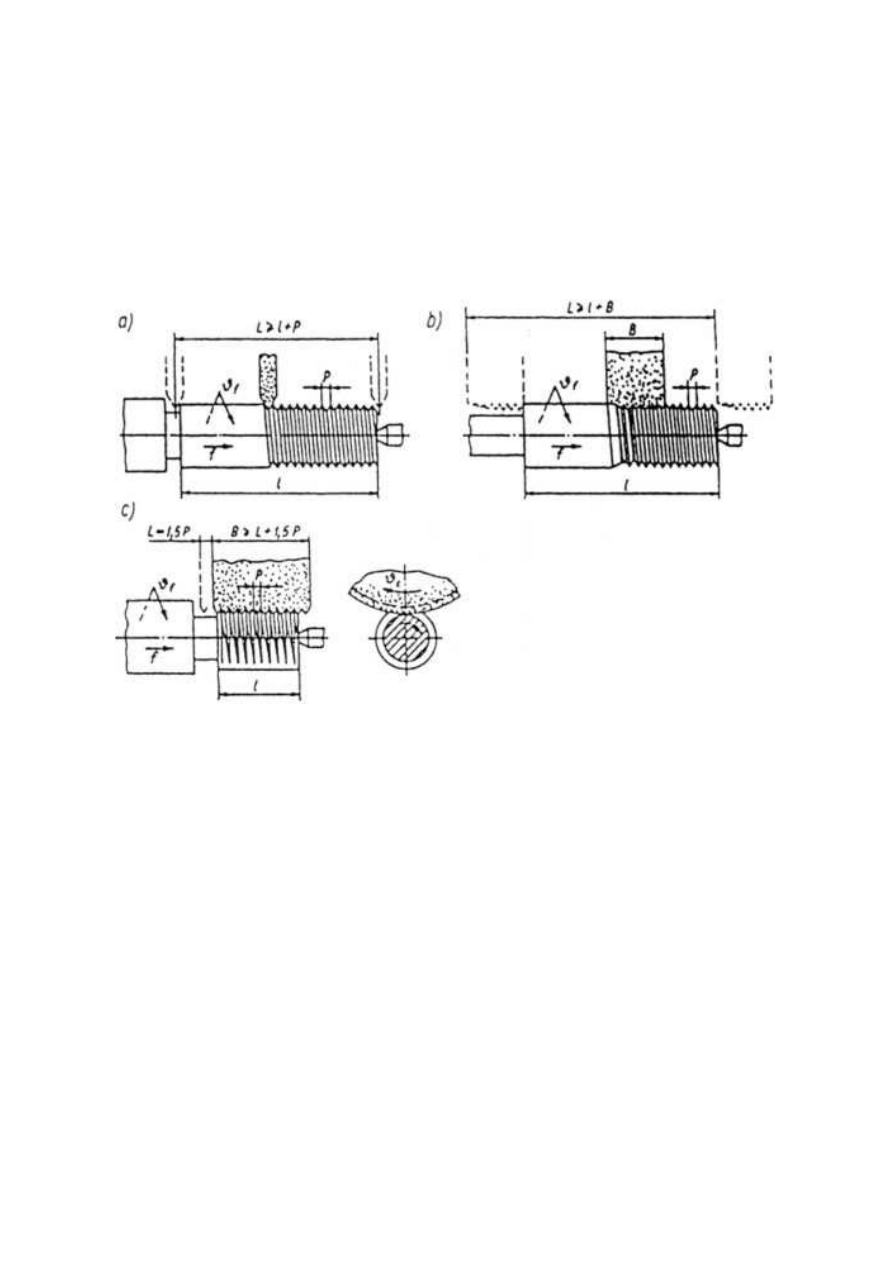

Szlifowanie gwintów

Szlifowanie gwintów stosuje się do wykańczania dokładnych gwintów na częściach

stalowych w stanie twardym (sprawdziany gwintowe, dokładne śruby stosowane w przyrządach i

maszynach, gwintowniki, noże krążkowe do gwintu) Gwinty o małych średnicach (np.

gwintowników lub sprawdzianów gwintowych) często szlifuje się od razu w pełnym materiale bez

uprzedniej obróbki zgrubnej. Występują 3 zasadnicze metody szlifowania gwintów.

a)

szlifowanie wzdłużne ściernicą o pojedynczym profilu (śruby o wysokiej dokładności np.

sprawdziany, śruby pociągowe, rolki do walcowania, części mało sztywne, gdzie jest

dopuszczalny tylko mały nacisk tarczy. gwinty o skoku ponad 6 mm, gdzie nie można stosować

ś

ciernicy wieloprofilowej),

b)

szlifowanie wzdłużne ściernicą wielokrotną, stosowane do szlifowania gwintów z pełnego

walca; ściernice mają 5 - 7 profili, przy czym od strony rozpoczynania pracy mają stożkowo

ukształtowaną część wprowadzającą,

c)

szlifowanie przez wcinanie (m. in gwinty znajdujące się blisko kołnierza lub stopnia, o

ś

rednicy

większej od 8 mm). w którym ściernica wielokrotna jest nieco szersza niż długość gwintu i

początkowo wcina się na potrzebną głębokość, a dopiero potem następuje szlifowanie przy

obracającym się przedmiocie.

7

Szlifowanie gwintów stosuje się na ogół w tych przypadkach. gdy gwintowanie głowicami,

walcowanie lub frezowanie nie mogą być stosowane. Może to być spowodowane rodzajem

obrabianego materiału, wymaganiem wysokiej dokładności wymiarowej lub gładkości powierzchni,

jak również specjalnym kształtem obrabianej części. Szlifowanie gwintów jest obróbką kosztowną,

prowadzoną na specjalnych szlifierkach i wymagającą wysoko wykwalifikowanej obsługi.

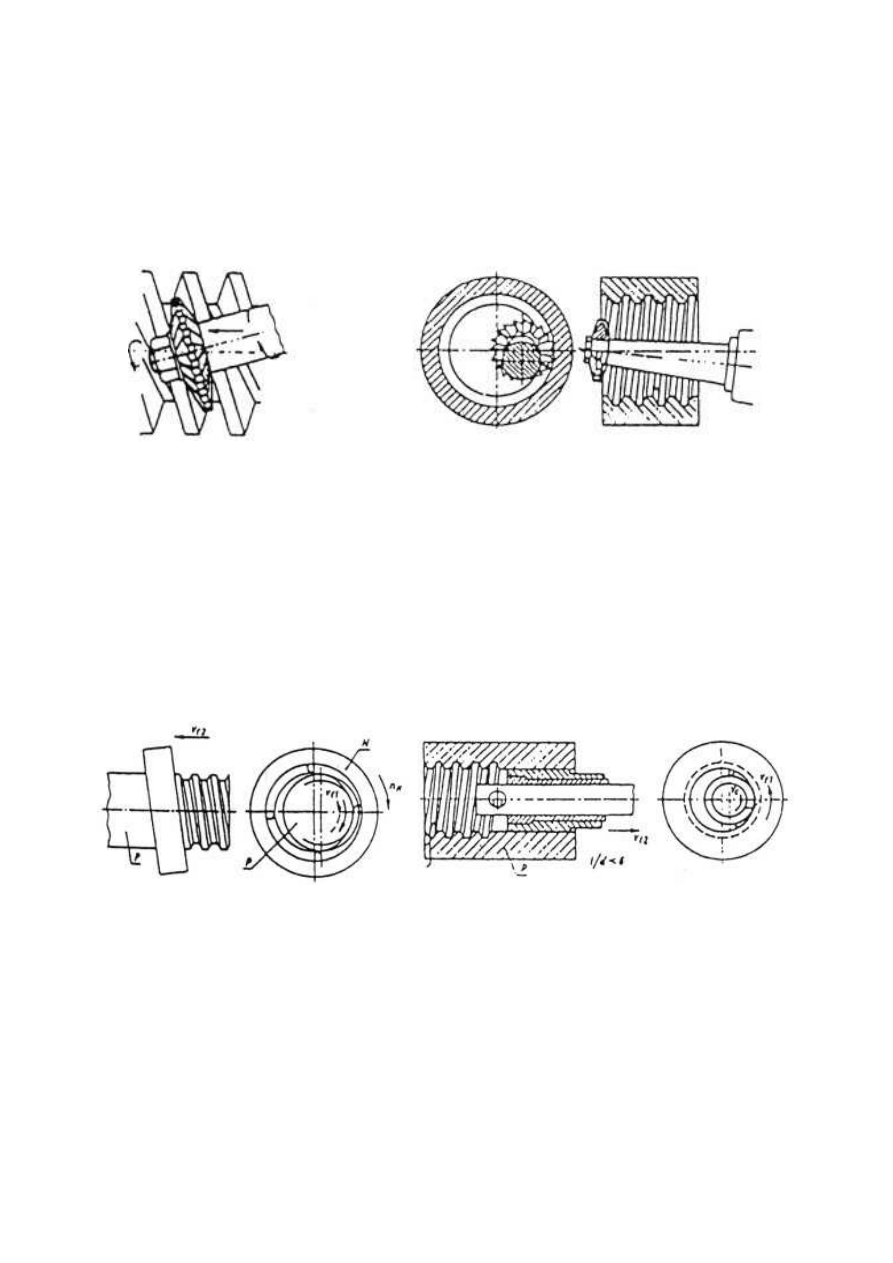

Frezowanie gwintów

Frezowanie gwintów jest wydajnym sposobem wykonywania gwintów wewnętrznych

większych średnic oraz gwintów zewnętrznych:

Wyróznia się:

•

nacinanie frezami wielokrotnymi (grzebieniowymi), stosowane do nacinania gwintów

krótkich (max średnica gwintu 200 mm. max długość 30 mm, max skok 6 mm),

zwłaszcza

w

przemyśle

maszynowym,

samochodowym,

obrabiarkowym

i

zbrojeniowym, gdzie przeważa produkcja masowa; jest to jedyna metoda nacinania

gwintów dochodzących do kołnierzy i odsadzeń oraz przy gwintowaniu otworów nie

przelotowych o większych średnicach. gdy jest wymagane utrzymanie pełnego zarysu

gwintu na całej ich długości; w metodzie tej frez, dłuższy o minimum 2 zwoje od

nacinanego gwintu, wcina się w przedmiot na pełną głębokość i dopiero wówczas

włącza się obrót przedmiotu i posuw wzdłuż osi gwintu; wszystkie zwoje gwintu są

nacinane jednocześnie przy teoretycznie jednym obrocie części gwintowanej (w

praktyce przedmiot obraca się o 1 1/6 do 1 3/8 obrotu. gdyż musi nastąpić wcinanie

freza w materiał).

8

•

nacinanie frezami krążkowymi pojedynczymi, stosowane do nacinania gwintów długich

zewnętrznych (o średnicy do 200 mm i długości do 5 m) i wewnętrznych (o średnicy od

18 do 175 mm) o dużych skokach; przy produkcji gwintów prostokątnych i trapezowych

frezowanie, ze względu na niemożność uzyskania dokładnego zarysu, stosuje się jako

obróbkę zgrubną.

•

nacinanie głowicami frezowymi (głowicami wirowymi), stosowane jako podstawowa

metoda obróbki gwintów grubych, charakteryzująca się dużą wydajnością i stosunkowo

wysoką dokładnością. Przy obróbce gwintów zewnętrznych stosuje się głównie głowice

o ostrzach umieszczonych na jej średnicy wewnętrznej. Umożliwiają one obróbkę

gwintów znacznych wymiarów (do średnicy d = 410 mm i długości 26 m.). Do obróbki

gwintów wewnętrznych (o średnicach od 25 do 100 mm i l/d<6) stosuje się głowice

jednoostrzowe.

Frezowanie

gwintów

prowadzi

się

na

tokarkach,

frezarkach

i

obrabiarkach

specjalizowanych do frezowania gwintów.

Nacinanie gwintu głowicami gwinciarskimi

Gwintowanie głowicami gwinciarskimi jest wydajnym sposobem wykonywania gwintów

zewnętrznych w zakresie średnic nominalnych od 36 do 165 mm. Narzędziem jest głowica

gwinciarska, wyposażona w jeden z trzech rodzajów noży:

9

a) noże promieniowe,

b) noże styczne,

c) noże krążkowe.

Głowice mogą być nie obracające się lub obracające się względem przedmiotu

gwintowanego. Można nimi wykonywać gwinty walcowe i stożkowe. Umożliwiają odsunięcie noży

od przedmiotu obrabianego na tyle, aby możliwe było przyśpieszone wycofanie narzędzia do

pozycji wyjściowej po nacięciu gwintu.

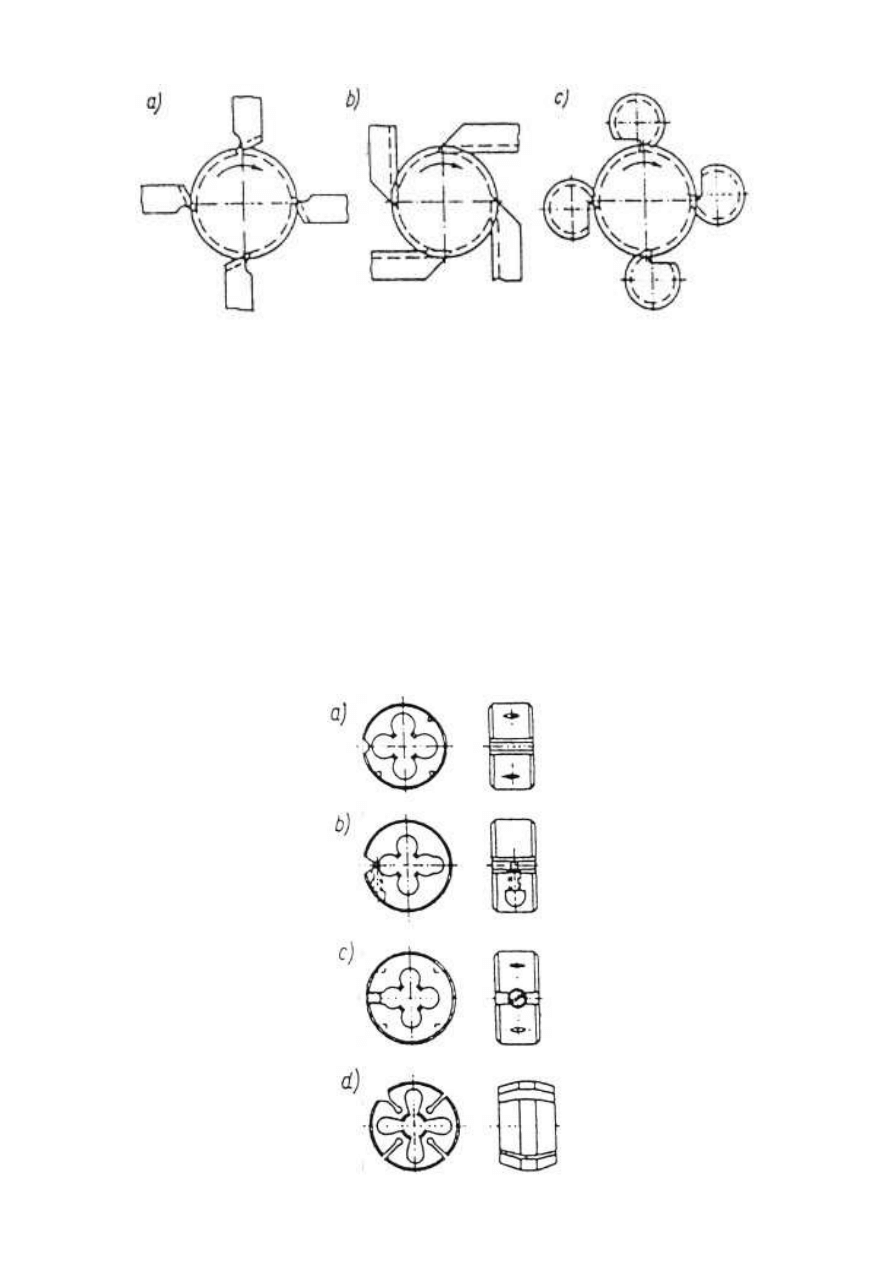

Nacinanie gwintu narzynką

Gwintowanie narzynkami stosuje się do wykonywania, głównie ręcznego, gwintów

zewnętrznych i ogólnego zastosowania Niekiedy stosuje się tą metodę do kalibrowania gwintów.

Gwinty wykonane narzynkami w pełnym materiale nie odznaczają się wysoką dokładnością.

10

Charakterystyka kształtu narzynek

a) okrągła, b) i c) okrągłe nastawiane za pomocą wkręta, d) okrągła nastawiana o zwiększonej

sprężystości.

Przy ręcznym nacinaniu gwintu narzynkami, po częściowym zapełnieniu rowków

wiórowych wiórami. powinno się okresowo wycofywać narzynkę i ściąć wióry. aby ułatwić ich

odprowadzenie oraz doprowadzenle środka smarnego Przy obróbce maszynowej przeważnie nie

wykonuje się okresowych ruchów wycofujących narzynkę Dla ułatwienia odprowadzania wiórów

stosuje się narzynki o specjalnej konstrukcji i geometrii.

Ś

rednice zewnętrzne trzpieni, na których nacinamy gwint narzynkami (lub głowicami

gwinciarskimi) powinny być nieco mniejsze od zewnętrznych średnic gwintów ze względu na

wyciskania materiału w kierunku wierzchołków zwojów podczas procesu nacinania (w większości

przypadków zmniejszenie średnicy można przyjąć jako równe 0,2 wysokości zarysu gwintu).

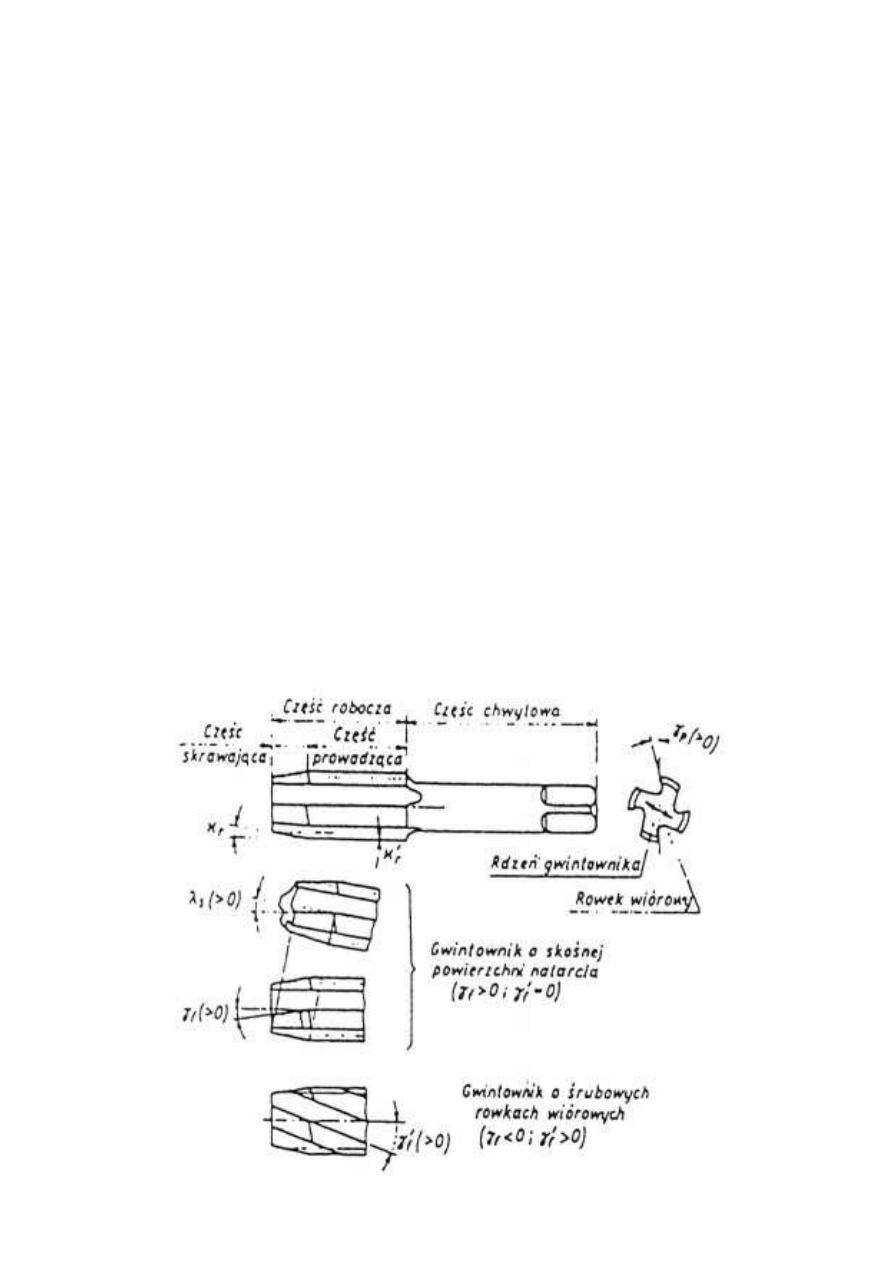

Nacinanie gwintu gwintownikiem

Gwintowanie gwintownikami jest podstawowym sposobem wykonywania gwintów

wewnętrznych małych i średnich wymiarów (do średnicy 4 > 52 mm) zarówno ręcznie, jak i

maszynowo Gwintowniki, po wywarciu na nie pewnego nacisku wzdłuż osi podczas wcinania się

ostrzy, nie wymagają dodatkowego prowadzenia wzdłuż osi gwintu.

11

Do wykonania określonego gwintu stosuje się gwintowniki pojedyncze lub komplety

gwintowników. Komplet gwintowników składa się zwykle z dwóch lub trzech gwintowników. W

komplecie złożonym z dwóch gwintowników występuje zdzierak i wykańczak, a komplet złożony z

trzech gwintowników zawiera zdzierak, półwykańczak i wykańczak.

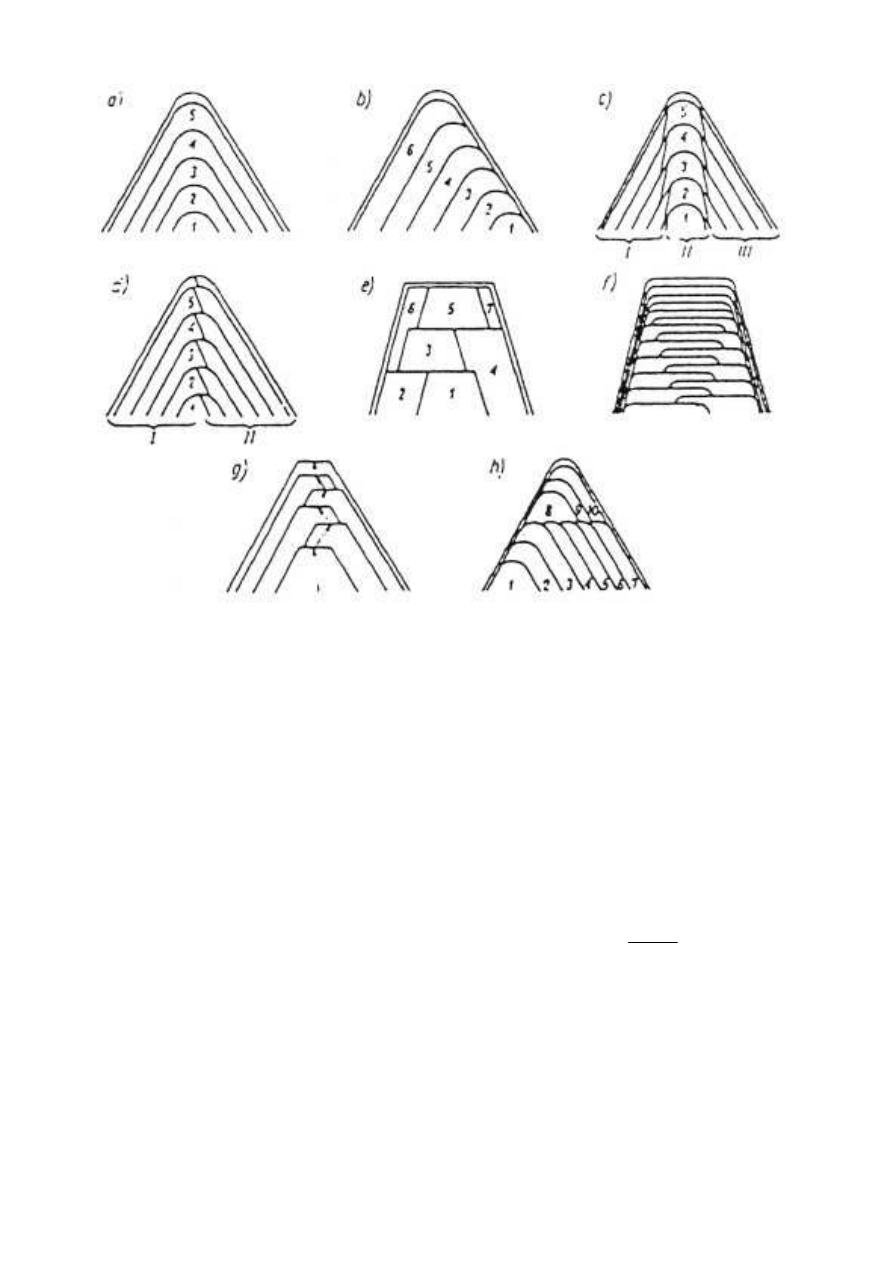

Toczenie gwintów

Toczenie gwintów jest dokładnym sposobem wykonywania gwintów na gotowo. Oprócz

tego stosuje się je jako operację wykańczającą po innych sposobach kształtowania gwintów lub

operację wstępną przed obróbką cieplną i szlifowaniem. Łatwość uzyskiwania gwintu o

wymaganym zarysie czyni z toczenia najbardziej uniwersalny sposób wykonywania gwintów Stąd

toczenie gwintów stosuje się dla gwintów specjalnie dokładnych, gwintów śrub pociągowych o

zarysie prostokątnym lub trapezowym, gwintów o dużych średnicach, o nienormalnym zarysie lub

skoku oraz w przypadku niewielkich serii obrabianych części. Właściwym zakresem toczenia

gwintów zewnętrznych i wewnętrznych jest produkcja jednostkowa i małoseryjna W produkcji

wielkoseryjnej toczone są jedynie gwinty specjalnie dokładne lub długie. Do toczenia gwintów

stosuje się noże kształtowe imakowe, oprawkowe, słupkowe lub oprawkowe stożkowe. Noże

imakowe są zazwyczaj wykonywane z pojedynczym zarysem, a no ze słupkowe l krążkowe - z

zarysem pojedynczym lub wielokrotnym.

Oś zarysu noża musi być ściśle prostopadła do osi powierzchni, na której jest nacinany

gwint, a krawędź tnąca ściśle pozioma i położona dokładnie na wysokości kłów w celu nacięcia

gwintu należy wykonać od 12 do 50 przejść.

12

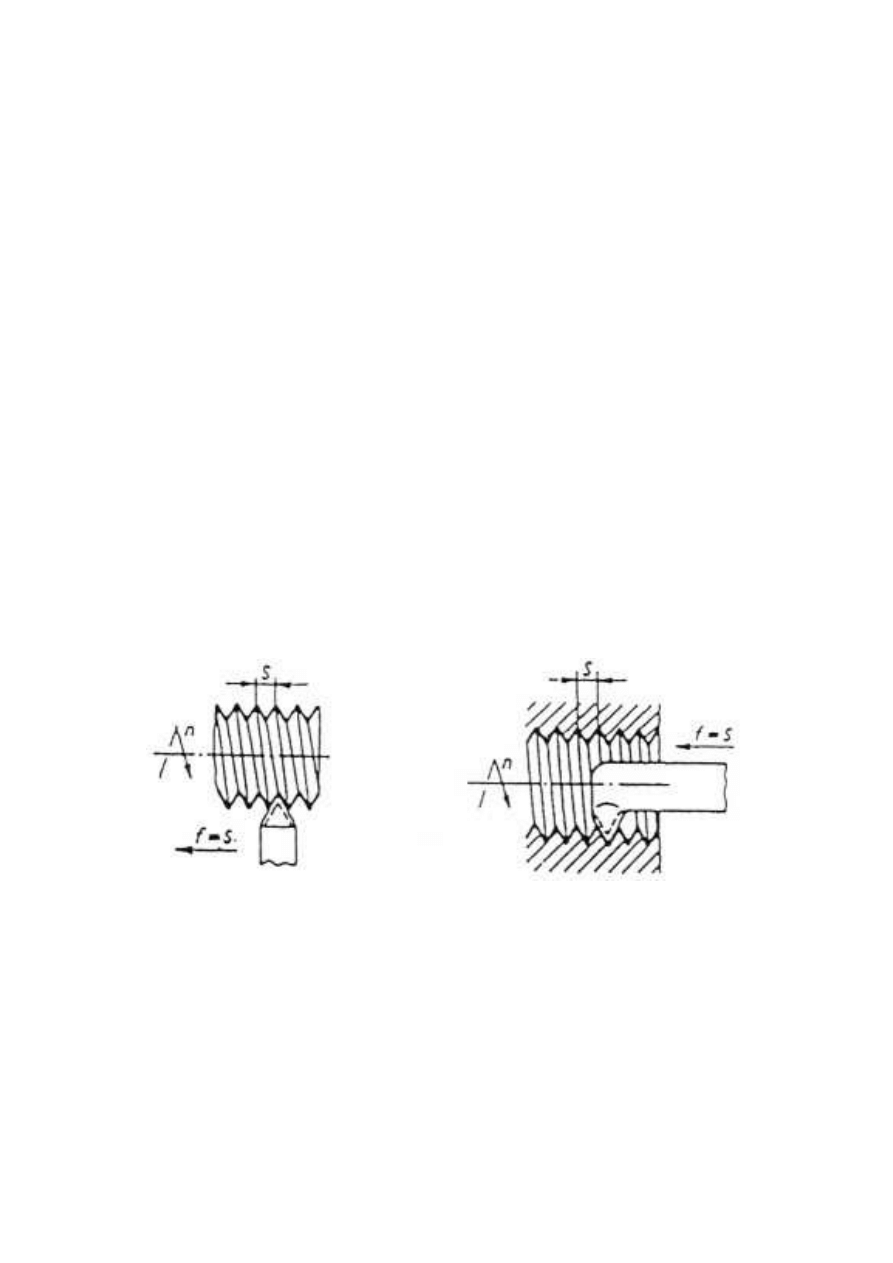

Kinematyka nacinania gwintów

Gwinty w większości przypadków nacinane są za pomocą narzędzi kształtowych, które są

narzędziami prostymi i tanimi. Zarys gwintu powstaje jako odbicie krawędzi skrawającej narzędzia,

natomiast ruch kształtowania linii śrubowej realizuje obrabiarka. Stąd obróbkę gwintów można

przeprowadzać na obrabiarkach ogólnego przeznaczenia, gdy ich układ roboczy ma łańcuch

kształtowania linii śrubowej oraz na obrabiarkach specjalizowanych, budowanych specjalnie z

przeznaczeniem do wykonywania gwintów. Ogólny warunek kinematyczny nacinania gwintów

można sformułować następująco:

)

(

)

(

]

[

1

K

hSP

h

K

SP

PO

P

P

K

SP

mm

P

L

N

obr

PO

=

↓

→

→

=

→

→

=

↓

ϕ

ϕ

gdzie: P

h

- skok gwintu obrabianego.

Przesunięcie L narzędzia N przypadające na l obrót przedmiotu obrabianego PO, może być

realizowane przez śrubę pociągową SP lub mechanizm krzywkowy K (np. w obrabiarce do

gwintów krótkich firmy Cri-Dan). W obu przypadkach skok śruby pociągowej P

hSP

lub skok

krzywki P

hK

(skok spirali P

nK

Archimedesa krzywki) jest przez układ kinematyczny

13

transformowany na skok nacinanego gwintu P

h

.

Po wyznaczeniu żądanego przełożenia łańcucha kinematycznego kształtowania linii śrubowej (jest

to tzw. II linia charakterystyczna):

)

(

)

(

K

hSP

h

PO

K

SP

II

P

P

I

=

=

ϕ

ϕ

dokonuje się dla konkretnej obrabiarki analizy jej łańcucha kinematycznego, której celem jest

wyznaczenie przełożenia przekładni gitarowej ruchu śrubowego i

II

. Wartość I

II

realizowana przez

obrabiarkę jest iloczynem przełożeń stałych i

s

= i

s1

x i

s2

x ... x i

sn

(które podawane są na schemacie

kinematycznym) i przełożenia przekładni gitarowej i

II

: I

II

= i

s

x i

II

Stąd, po porównaniu prawych i lewych stron wartości położenia I

II

uzyskuje się wzór na

przełożenie przekładni gitarowej:

st

K

hSP

h

II

i

P

P

i

⋅

=

)

(

wg którego dobiera się koła zmianowe i realizuje się nacinanie gwintu o dowolnym skoku

W celu skrócenia czasu przestawiania obrabiarki (ustawienie przekładni gitarowej jest dość

czasochłonne) obrabiarki ogólnego przeznaczenia są wyposażone w specjalną skrzynkę posuwów

gwintowych. Skrzynka taka umożliwia, bez każdorazowego ustawiania przekładni gitarowej ruchu

ś

rubowego, nacinanie gwintów o znormalizowanych skokach. Rozróżnia się cztery rodzaje

gwintów o znormalizowanych skokach:

•

gwint metryczny, gdzie znormalizowany skok P

h

podaje się w [mm],

•

gwint modułowy stosowany przy obróbce ślimaków, gdzie znormalizowany jest moduł

m, a skok wyrażony w [mm] wyraża się wzorem: P

h

= zπm, gdzie z-krotność gwintu,

•

gwint calowy, gdzie znormalizowana jest liczba zwojów gwintu j, przypadająca na

długość jednego cala, kt6rego skok wyrażony w [mm] wyraża się wzorem

4

,

25

"

1

⋅

=

j

P

h

•

gwint diametral pitch (DP), gdzie znormalizowana jest liczba zwojów gwintu j

przypadająca na długość π cali, kt6rego skok wyrażony jest wzorem

4

,

25

"

1

⋅

⋅

=

j

P

h

π

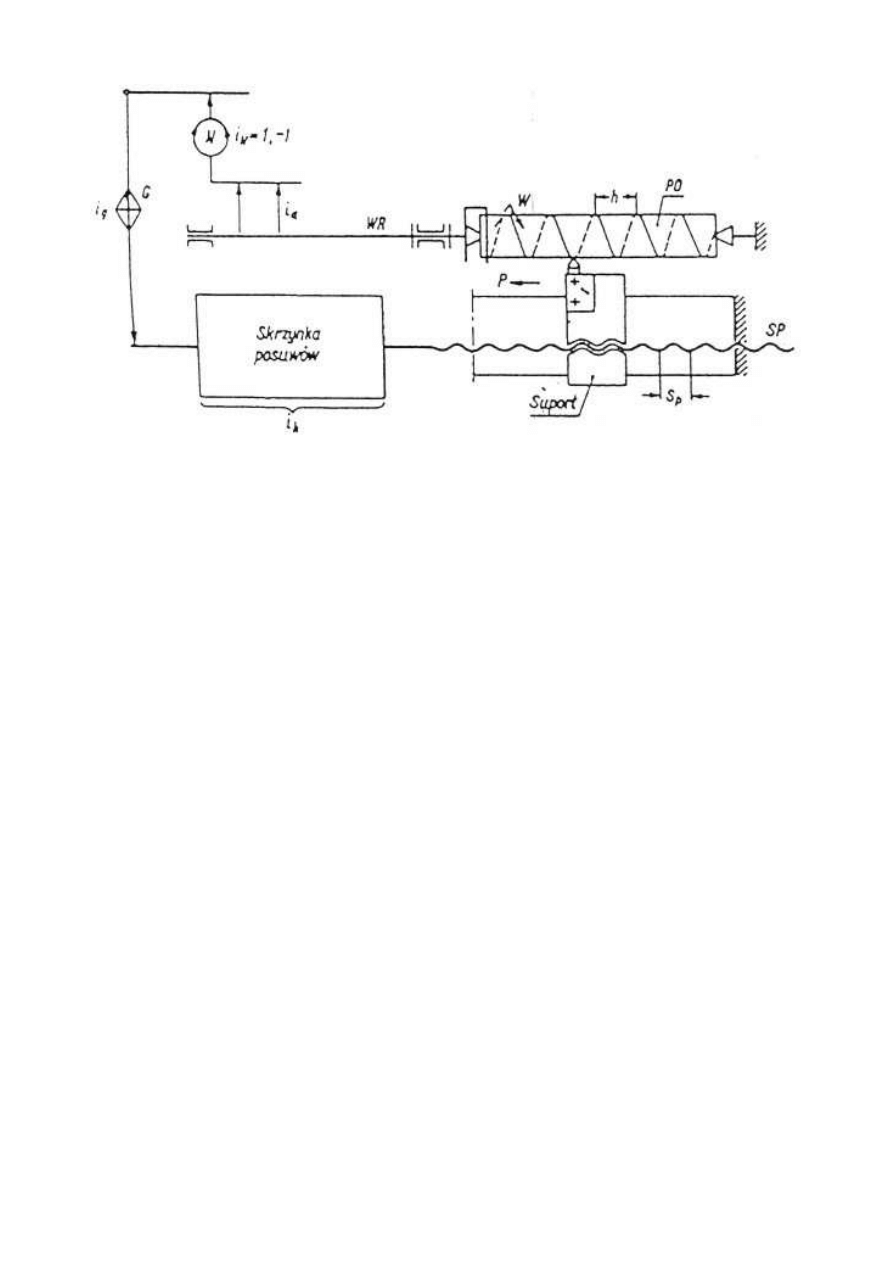

Łańcuch kinematyczny kształtowania linii śrubowej przy obróbce gwintu na tokarce, łączący obrót

przedmiotu z obrotem śruby pociągowej, napędzającej suport z nożem zawiera:

14

•

przekładnię zwielokratniającą i

a

(najczęściej o przełożeniach 1:1, 1:2, 1:4 i 1:8)

umożliwiającą obróbkę gwintów o skokach będących wielokrotnością skoków ciągu

podstawowego,

•

nawrotnicę N, umożliwiającą nacinanie gwintów lewych i prawych ,

•

przekładnię kół zmianowych ruchu śrubowego i

g

= i

II

wykorzystywaną jako przekładnia

stała, gdy obrabia się gwinty o skokach możliwych do uzyskania za pomocą przełożeń

znajdujących się w skrzynce lub jako typową przekładnię gitarową w przypadku obróbki

gwintów o wszystkich innych skokach;

•

skrzynkę posuwów gwintowych i

h

, w której można wyodrębnić:

•

przekładnię podstawową (przekładnia Nortona lub z kołami przesuwanymi), za

pomocą której uzyskuje się przełożenia zapewniające stopniowanie skoków wg

ustalonego ciągu podstawowego (jest to ciąg arytmetyczny),

•

przekładnię do zmiany jednostek miar skoków gwintów, dzięki której ta sama

skrzynka nadaje się do przenoszenia napędu przy obróbce gwintów modułowych

i DP oraz metrycznych i calowych,

•

przekładnię odwracającą, zmieniającą kierunek przebiegu napędu przez

przekładnię podstawową przy przejściu z obróbki gwintów metrycznych na

calowe,

•

przekładnię do włączania śruby pociągowej (włączona tylko przy nacinaniu gwintu) lub

walka pociągowego, występująca w tokarkach uniwersalnych, w których zarówno przy

zwykłym toczeniu jak i przy obróbce gwintów wykorzystuje się tę samą skrzynkę

posuwów.

15

Dane techniczne i schemat kinematyczny tokarki L-5

Tokarka uniwersalna L-5 (produkcji chińskiej) umożliwia toczenie, wiercenie (z konika),

planowanie czół przedmiotów o maksymalnej średnicy równej:

•

500 mm przy toczeniu nad łożem

•

280 mm przy toczeniu w kłach (nad suportem) przy maksymalnej długości 1900mm

(rozstaw kłów – 2000mm)

•

710 mm przy toczeniu tarcz o długości nie przekraczającej 210 mm (toczenie w mostku)

•

55 mm przy toczeniu z pręta podawanego przez otwór wrzeciona (średnica przelotu

wrzeciona)

Tokarka umożliwia również toczenie gwintów:

•

metrycznych w zakresie skoków 1 – 80 mm

•

calowych w zakresie 40-7/16 zwojów/cal

•

modułowych w zakresie moduł6w 0,5 – 40 mm

•

diametral pitch w zakresie 80-7/8 zwojów/(π cali)

Wrzeciono, pracujące z 17-ma prędkościami obrotowymi w zakresie od 20 do !250 obr./min

posiada gniazdo stożkowe – stożek Morse'a nr 6.

Konik z tuleją o maksymalnym wysuwie 170 mm (maksymalna głębokość wiercenia z konika),

posiadającą gniazdo stożkowe - stożek Morse'a nr 5, ma możliwość przesunięcia, w kierunku

prostopadłym do osi wrzeciona o ± 10 mm (toczenie stożków długich.

Ś

ruba pociągowa ma skok P

hSP

= 12 mm.

Wykonanie ćwiczenia

Ć

wiczenie obejmuje zaprojektowanie, wykonanie i sprawdzenie 3 typów gwintów:

•

gwintu walcowego zewnętrznego na tokarce uniwersalnej o zarysie i skoku zadanym

przez prowadzącego,

•

znormalizowanego gwintu walcowego zewnętrznego przy użyciu narzynki,

•

znormalizowanego gwintu walcowego wewnętrznego przy użyciu kompletu

gwintowników.

W zakresie nacinania gwintu zewnętrznego na tokarce uniwersalnej studenci dokonują:

•

obliczenia ustawień tokarki uniwersalnej na podstaw schematów kinematycznych i tablic

zamieszczonych w instrukcji,

16

•

ustawienia tokarki,

•

ustalenie wymiarów nacinanego gwintu (średnicy nominalnej, kąta zarysu, skoku,

podziałki długości skręcenia),

•

obserwacji operacji nacinania gwintu,

•

sprawdzenia poprawności nacinanego gwintu przy pomocy warsztatowych narzędzi

metrologicznych

W zakresie nacinania znormalizowanego gwintu zewnętrznego narzynką studenci pod kontrolą

prowadzącego i pracownika obsługi technicznej:

•

mocują półfabrykat w imadle,

•

montują narzynkę w oprawce,

•

nacinają gwint na żądanej długości,

•

sprawdzają poprawność naciętego gwintu przy pomocy warsztatowych narzędzi

metrologicznych.

W zakresie nacinania znormalizowanego gwintu wewnętrznego kompletem gwintowników

studenci, pod kontrolą prowadzącego i pracownika obsługi technicznej:

•

opracowują skrócone karty instrukcyjne operacji wykonania otworu i nacięcia gwintu

(dobór średnicy wiertła lub wierteł, określenie parametrów skrawania oraz sposobu

ustalenia półfabrykatu)

•

ustalają półfabrykat na wiertarce stołowej oraz mocują w oprawce odpowiednie

narzędzie,

•

wiercą otwór pod gwint,

•

ustalają półfabrykat w imadle,

•

wykonują gwint kompletem gwintowników,

•

sprawdzają poprawność naciętego gwintu przez wkręcenie śruby wzorca.

Wyszukiwarka

Podobne podstrony:

Metody nacinania k z baty, SPRAWOZDANIE Z ˙WICZE˙ LABORATORYJNYCH

58 MT 12 Nacinanie gwintow

nacinanie gwintów narzynkami i glowicami gwinciarskimi

[LAB.1999r.] Kinematyka nacinania gwintów na tokarce, Obróbka Ubytkowa, Sprawozdania, Stare sprawozd

Nacinanie gwintów gwintownikami

budowa i nacinanie gwintów

Nacinanie gwintów na tokarce uniwersalnej

17-nacinarka elektr. do gwintów, Instrukcje BHP, XVI - OBRÓBKA

T 3[1] METODY DIAGNOZOWANIA I ROZWIAZYWANIA PROBLEMOW

10 Metody otrzymywania zwierzat transgenicznychid 10950 ppt

metodyka 3

organizacja i metodyka pracy sluzby bhp

metodyka, metody proaktywne metodyka wf

epidemiologia metody,A Kusińska,K Mitręga,M Pałka,K Orszulik 3B

GMO metody wykrywania 2

Metody i cele badawcze w psychologii

więcej podobnych podstron