„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Nowak

Montowanie

i

eksploatacja

maszyn

i

urządzeń

stosowanych w produkcji roślinnej 723[05].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Świderek

mgr inż. Marzena Więcek

Opracowanie redakcyjne:

mgr inż. Piotr Nowak

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[05].Z2.01

„Montowanie i eksploatacja maszyn i urządzeń stosowanych w produkcji roślinnej”,

zawartego w modułowym programie nauczania dla zawodu monter – instalator urządzeń

technicznych w budownictwie wiejskim.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady montażu maszyn, urządzeń i konstrukcji stalowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

17

4.2. Montaż i eksploatacja silników elektrycznych, spalinowych, pomp,

sprężarek i wentylatorów

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

39

4.2.4. Sprawdzian postępów

42

4.3. Montaż i eksploatacja urządzeń chłodniczych, grzewczych

i suszarniczych

43

4.3.1. Materiał nauczania

43

4.3.2. Pytania sprawdzające

52

4.3.3. Ćwiczenia

53

4.3.4. Sprawdzian postępów

55

4.4. Montaż i eksploatacja urządzeń do nawadniania upraw

56

4.4.1. Materiał nauczania

56

4.4.2. Pytania sprawdzające

60

4.4.3. Ćwiczenia

61

4.4.4. Sprawdzian postępów

62

5. Sprawdzian osiągnięć

63

6. Literatura

67

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci w przyswajaniu wiedzy o zasadach i sposobach montowania

i eksploatacji maszyn i urządzeń stosowanych w produkcji roślinnej.

Poradnik zawiera:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania, który umożliwi samodzielne przygotowanie się do wykonywania

ćwiczeń i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pomogą sprawdzić, czy opanowałeś podane materiał

nauczania z zakresu montowania i eksploatacja maszyn i urządzeń stosowanych

w produkcji roślinnej,

−

ćwiczenia, które ułatwią nabycie umiejętności praktycznych,

−

sprawdzian postępów,

−

sprawdzian osiągnięć,

−

wykaz literatury.

Do poszerzenia wiedzy powinieneś wykorzystać podaną literaturę oraz skorzystać

z innych źródeł informacji. W przypadku trudności z opanowaniem materiału lub

zrealizowaniem ćwiczenia poproś o pomoc nauczyciela.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się przed przystąpieniem do

rozdziałów materiał nauczania – poznając przy tej okazji wymagania wynikające z potrzeb

zawodu. Po przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz stan

swojej gotowości do wykonywania ćwiczeń.

Kolejnym etapem poznawania oraz uzupełniania i utrwalania umiejętności dotyczących

obsługi maszyn i urządzeń stosowanych w produkcji roślinnej, będzie wykonywanie ćwiczeń.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując „Sprawdzian

postępów”, zamieszczony po ćwiczeniach. W tym celu: przeczytaj pytania i odpowiedz na nie

wstawiając X w odpowiednie miejsce. Odpowiedzi NIE wskazują na luki w Twojej wiedzy.

Oznacza to konieczność powrotu do treści, które nie są dostatecznie opanowane. Poznanie

przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla nauczyciela

podstawę do przeprowadzenia sprawdzianu przyswojonych wiadomości i ukształtowanych

umiejętności. W tym celu nauczyciel posłuży się zestawem zadań testowych.

Przykładowy zestaw zadań testowych zamieszczony jest w rozdziale 5 poradnika.

Zawiera on instrukcję, w której wyjaśniono tok przeprowadzania sprawdzianu, przykładową

kartę odpowiedzi, w której w odpowiednich miejscach zaznaczysz odpowiedzi na pytania.

Będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez nauczyciela.

W czasie zajęć dydaktycznych musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, przepisów przeciwpożarowych i ochrony środowiska zgodnie

z obowiązującymi normami prawnymi.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

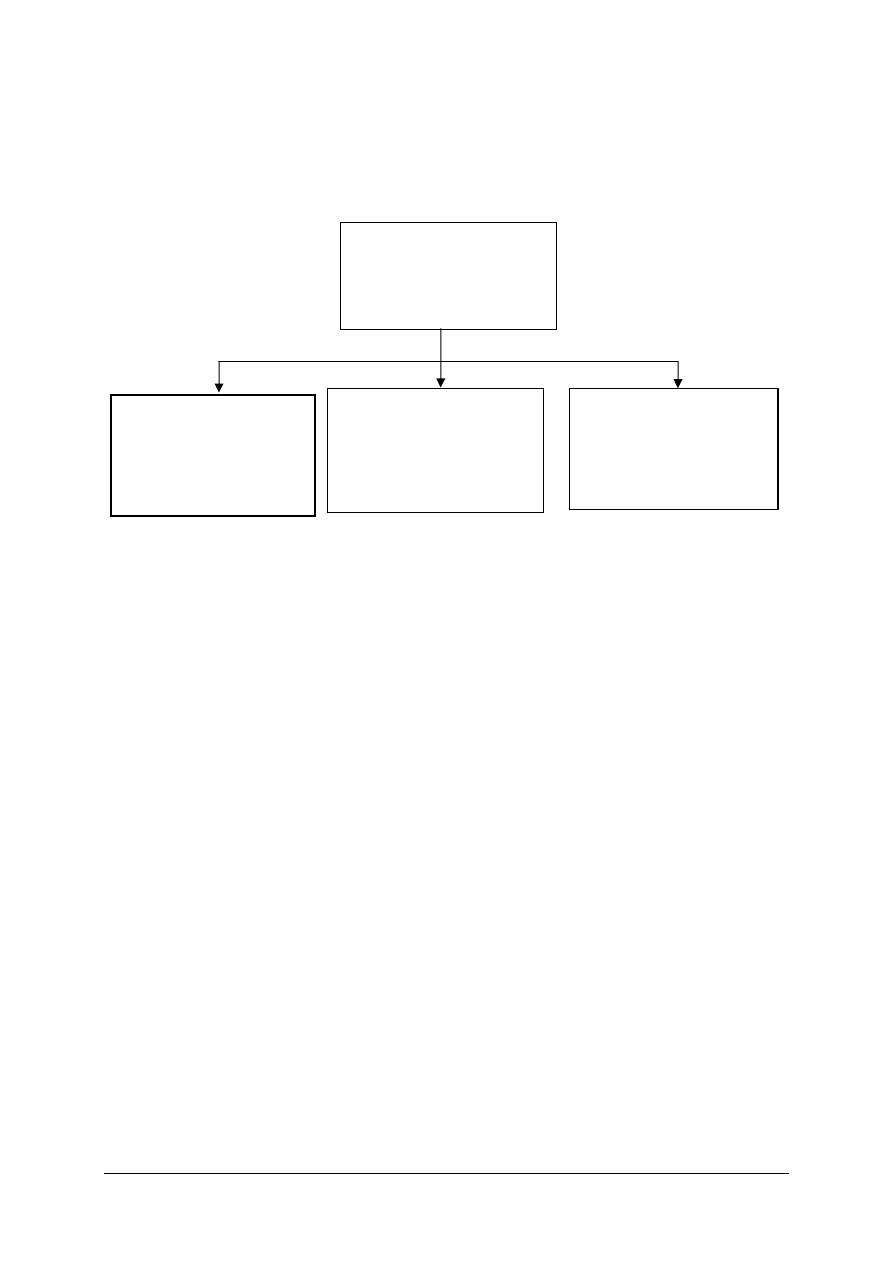

Schemat układu jednostek modułowych

723[05].Z2.01

Montowanie i eksploatacja

maszyn i urządzeń

stosowanych w produkcji

roślinnej

723[05].Z2.03

Montowanie i eksploatacja

urządzeń dźwigowych

i transportowych

723[05].Z2

Maszyny i urządzenia

stosowane w produkcji

rolniczej

723[05].Z2.02

Montowanie i eksploatacja

maszyn i urządzeń stosowanych

w produkcji zwierzęcej

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków,

szkiców, wykresów, dokumentacji technicznej,

−

rozpoznawać elementy, zespoły i układy na rysunkach, schematach, zgodnie z instrukcją,

−

nazywać i użytkować narzędzia,

−

radzić sobie w sytuacjach problemowych,

−

samodzielnie podejmować decyzje,

−

podejmować decyzje zawodowe zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska,

−

komunikować się skutecznie z innymi uczestnikami procesu pracy,

−

oceniać własną prace,

−

korzystać z różnych źródeł informacji,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska

przyrodniczego,

−

udzielać pomocy przedlekarskiej ofiarom wypadków przy procesie pracy.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać urządzenia techniczne stosowane w produkcji roślinnej oraz produkcji

ogrodniczej,

−

rozróżnić zespoły, podzespoły i części maszyn i urządzeń,

−

wyjaśnić zasadę działania i eksploatacji silników elektrycznych,

−

zidentyfikować części sprężarek oraz dokonać ich obsługi, konserwacji oraz naprawy,

−

zidentyfikować części układów silników spalinowych oraz stosować zasady ich

eksploatacji,

−

zidentyfikować części urządzeń chłodniczych oraz użytkować zgodnie z zasadami ich

eksploatacji,

−

zidentyfikować części urządzeń grzewczych, suszarniczych i wentylatorów

−

oraz użytkować zgodnie z zasadami ich eksploatacji,

−

wyjaśnić budowę i zasadę działania pomp,

−

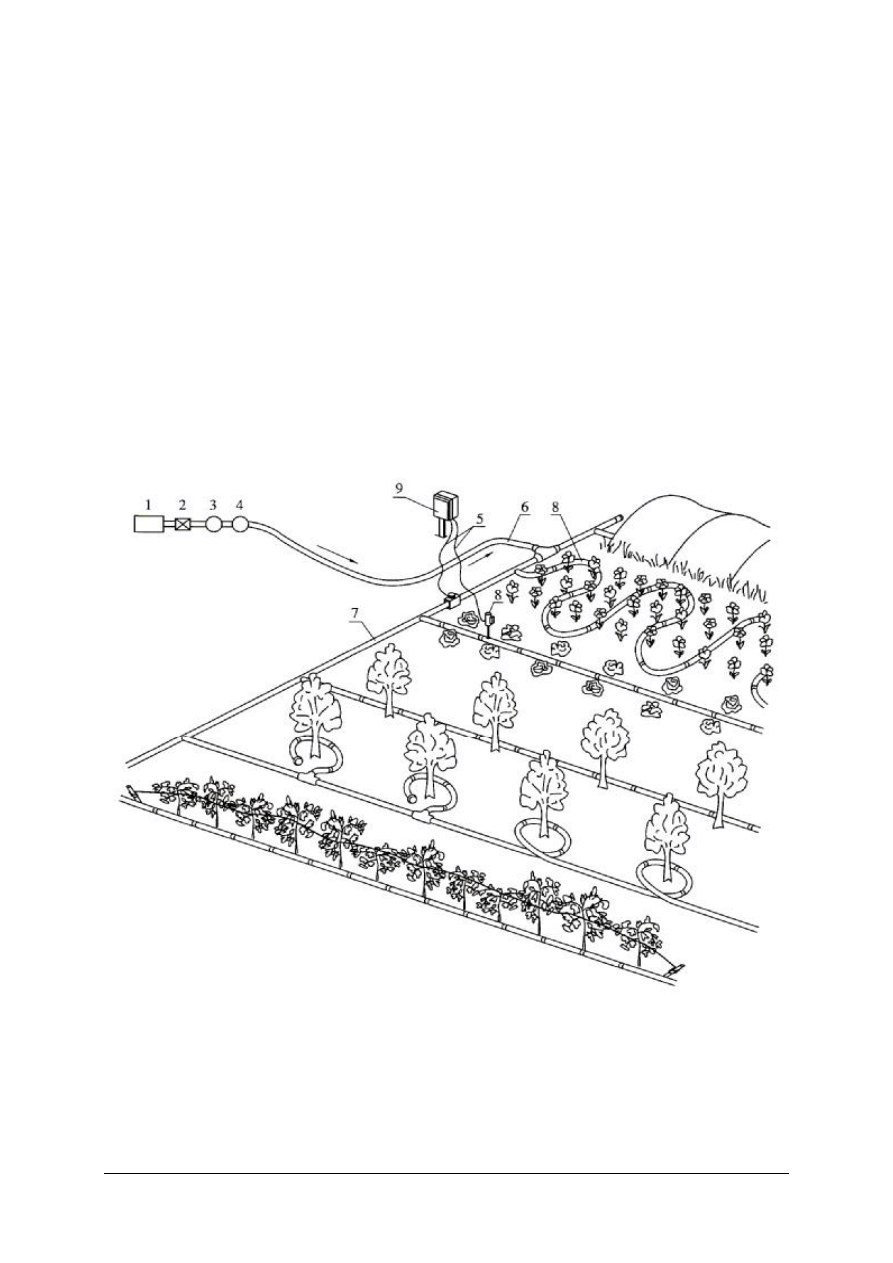

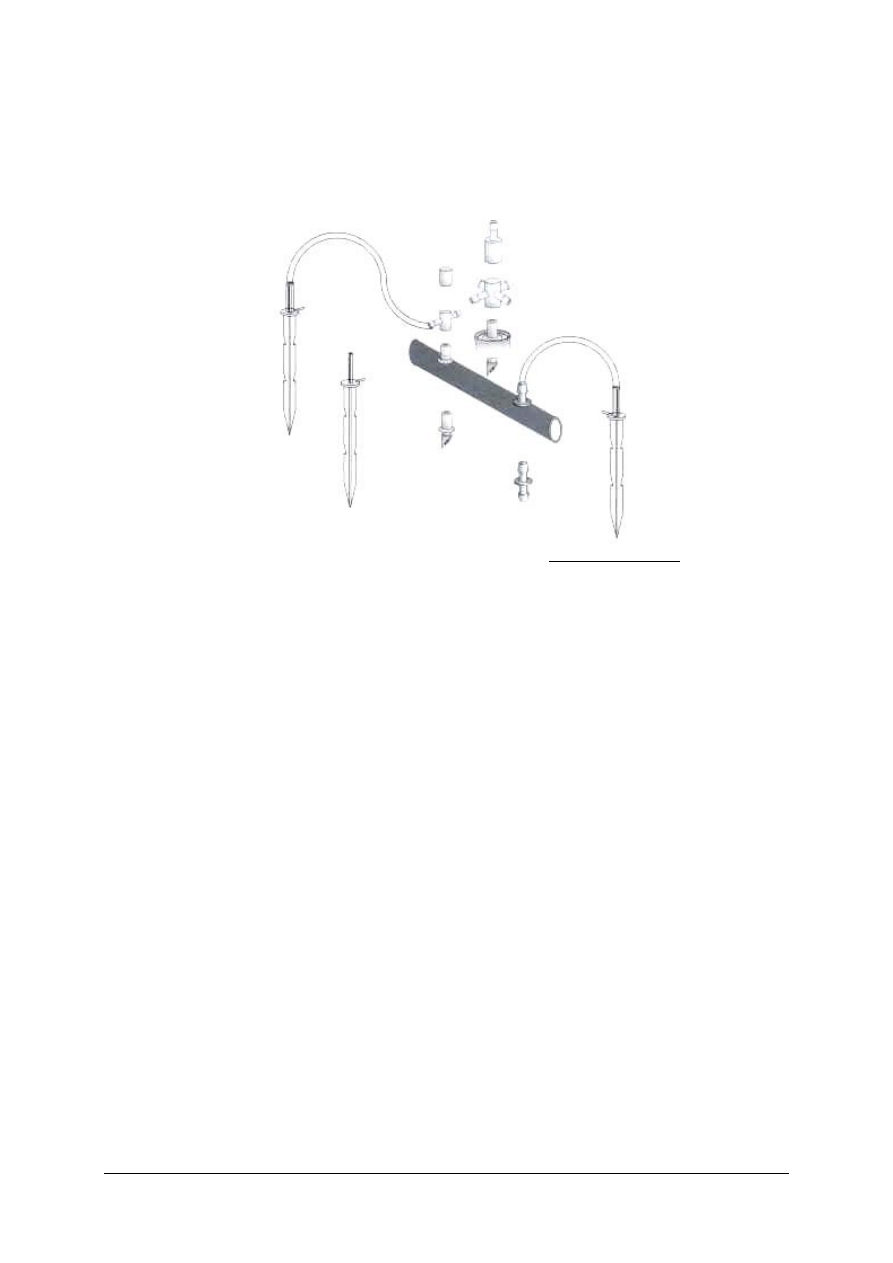

wyjaśnić działanie urządzeń do nawadniania roślin w uprawie polowej,

−

wyjaśnić działanie urządzeń do nawadniania roślin w szklarniach, sadach oraz szkółkach,

terenach zielonych,

−

obsłużyć pompy i urządzenia nawadniające,

−

obsłużyć maszyny i urządzenia stosowane do suszenia nasion i zielonek,

−

posłużyć się dokumentacją montażową, technologiczną maszyn i urządzeń stosowanych

w produkcji roślinnej i ogrodniczej,

−

posłużyć się dokumentacją techniczno-ruchową maszyn i urządzeń,

−

ocenić stan techniczny maszyn i urządzeń,

−

zaplanować przebieg montażu, demontażu i napraw urządzeń stosowanych w produkcji

roślinnej i ogrodniczej,

−

zorganizować stanowisko pracy zgodnie wymaganiami ergonomii,

−

dobrać materiały, części maszyn, narzędzia i sprzęt do montażu, demontażu i naprawy

urządzeń technicznych stosowanych w produkcji roślinnej i ogrodniczej,

−

wykonać podstawowe prace związane z montażem, demontażem i naprawą maszyn

i urządzeń stosowanych w produkcji roślinnej i ogrodniczej,

−

zamontować urządzenia techniczne w przechowalniach i magazynach,

−

zmontować konstrukcje stalowe szklarni oraz jej wyposażenie,

−

zamontować urządzenia techniczne stosowane w produkcji roślinnej,

−

dokonać rozruchu technologicznego urządzeń stosowanych w produkcji roślinnej

i ogrodniczej,

−

zidentyfikować przyczyny niesprawności maszyn i urządzeń stosowanych w produkcji

roślinnej i ogrodniczej,

−

wykonać konserwacje, regulacje i naprawy urządzeń technicznych stosowanych

w produkcji roślinnej i ogrodniczej,

−

zastosować maszyny i urządzenia techniczne w produkcji roślinnej i ogrodniczej,

−

oszacować koszty wykonania montażu, naprawy i demontażu urządzeń technicznych

stosowanych w produkcji roślinnej i ogrodniczej,

−

dokonać odbioru robót,

−

dobrać środki ochrony indywidualnej do rodzaju wykonywanej pracy,

−

wykonać montaż, modernizację, demontaż oraz naprawę maszyn i urządzeń technicznych

zgodnie z warunkami technicznymi wykonania i odbioru oraz przepisami bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zasady montażu maszyn, urządzeń i konstrukcji stalowych

4.1.1. Materiał nauczania

Bezpieczeństwo i higiena pracy w trakcie wykonywania prac monterskich

Niestosowanie się do zasad bezpieczeństwa i higieny pracy podczas wykonywania nawet

prostych prac montażowych grozi wypadkiem, którego skutki mogą okazać się tragiczne.

Warunkiem bezpiecznej pracy jest świadomość zagrożeń, jakie niosą ze sobą takie prace.

Poniżej przedstawiono kilka podstawowych zasad i zagrożeń, z jakimi można się spotkać

w trakcie wykonywania prac monterskich.

Przed przystąpieniem do wykonywania prac monterskich, konieczne jest zapoznanie się

z przepisami i zasadami bhp obowiązującymi podczas użytkowania:

−

narzędzi ręcznych,

−

sprzętu hydraulicznego,

−

narzędzi ręcznych o napędzie pneumatycznym i elektrycznym.

Klucze – chociaż posługiwanie się kluczami należy do prostych czynności, to w czasie

pracy bardzo często dochodzi do urazów dłoni. Najczęściej stosuje się klucze płaskie zwykłe,

tzw. widlaste, choć nie są one najbardziej bezpieczne. Pewniejszymi od kluczy widlastych są

klucze oczkowe i nasadowe. Obejmują one całą powierzchnię nakrętki lub łba śruby i nie

ześlizgują się z niej. Podczas prac należy zwracać uwagę, aby:

−

szczęki klucza były równoległe, bez zbitych i wytartych końców, pęknięć i nadłamań.

Długość klucza powinna być dobrana do danej czynności. Kierunek przykręcania

i odkręcania powinien być zgodny z kierunkiem szczęk, aby zapobiec zsunięcia się

klucza,

−

zakładając klucz trzeba sprawdzić czy pasuje on do łba śruby lub nakrętki. Luz miedzy

powierzchniami roboczymi szczęk klucza i nakrętki (lub łba śruby) nie powinien

przekraczać 0,1 – 0,3 mm. W przeciwnym razie klucze szybko się zużywają, a łby śrub

i nakrętek są zniekształcone,

−

wkręcanie lub wykręcanie śrub kluczami nastawnymi można rozpocząć dopiero wtedy,

gdy szczęki klucza ściśle obejmą łeb śruby lub nakrętki. Obowiązuje zasada, że szczęka

ruchoma powinna być zwrócona w kierunku obrotu klucza,

−

nie dopasowywać rozwartości klucza do nakrętki za pomocą podkładki, a także

przerabiać kluczy, zwiększać ich rozwartość przez rozkuwanie i piłowanie lub też

zmniejszać rozwartość poprzez zakuwanie. Klucze w ten sposób przerobione są niepewne

w użyciu i często pękają, powodując poważne skaleczenia.

Wkrętaki – wiele osób uważa je za narzędzia uniwersalne, mogące zastąpić np. dłuto,

podbijak lub nawet dźwignię do podważania. Wkrętaki, które używane są do takich czynności

bywają uszkadzane i dlatego później, przy właściwej pracy, wysuwają się z nacięć wkrętów

i mogą skaleczyć pracującego. Należy zawsze używać wkrętaka odpowiedniego rozmiaru,

o ostrzu dobrze pasującym do nacięcia. Boki ostrza wkrętaka nie mogą być zaokrąglone,

a cześć pracująca powinna stanowić linię prostą. Najczęstszą przyczyna urazów, jakim może

ulec pracownik przy pracy wkrętakiem jest brak stateczności przedmiotów, w które wkręca

się lub z których wykręca się wkręt. Dlatego przedmioty muszą być zawsze pewnie

zamocowane, aby uniemożliwić wyskoczenie wkrętaka z nacięcia. Zasada ta dotyczy także

przedmiotów małych; w niektórych przypadkach małe wkręty można wkręcać w większe

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

przedmioty trzymane w ręku. Jedyną siłą wywieraną na wkrętak powinien być nacisk rąk na

jego trzonek.

Młotki – najczęstszą przyczyną urazów przy pracy młotkiem jest nieumiejętne

posługiwanie się nim, niewłaściwy dobór młotka lub praca młotkiem uszkodzonym.

Najczęściej spotykane uszkodzenia młotka to: zmiana kształtu powierzchni obucha (ścięta,

zakrzywiona, popękana) lub powstanie na niej rozklepów albo szczerb. We wszystkich tych

przypadkach młotek w czasie pracy będzie odskakiwał na bok, ześlizgiwał się z przedmiotu

lub zaczepiał o niego. Rozklepy utworzone na bijaku należy usuwać. Trzonek młotka

powinien być wykonany z suchego twardego drewna odznaczającego się dużą sprężystością

i odpowiednią wytrzymałością mechaniczną, a także odpornością na pękanie. Właściwości te

mają: akacja, wiąz, buk i brzoza.

Narzędzia ręczne o napędzie elektrycznym – do takich narzędzi stosowanych w pracach

monterskich należą: klucze, wiertarki, wkrętarki, szlifierki kątowe, młotki, pilarki,

wyrzynarki do szyb, nitownice. Praca elektronarzędziami jest bezpieczna, lżejsza i znacznie

wydajniejsza, ale należy pamiętać, że:

−

najczęstszymi przyczynami wypadków przy pracy elektronarzędziami jest: brak

uziemienia elektronarzędzia, brak lub zły stan osłon, nie używanie środków ochrony

indywidualnej lub nieumiejętne posługiwanie się elektronarzędziami,

−

przyczynami wypadków porażenia prądem jest zazwyczaj otwarty uchwyt mocujący na

doprowadzeniu przewodu lub we wtyku narzędzia elektrycznego, względnie w gnieździe

lub we wtyku przewodu przedłużającego, złamanie żyły ochronnej w przewodzie

łączącym lub przedłużającym, uszkodzenie izolacji narzędzia elektrycznego lub

przewodu przedłużającego,

−

każdorazowo przed przystąpieniem do pracy elektronarzędziem należy sprawdzić jego

stan techniczny i poprawność zamocowania wszystkich jego elementów. Jeśli

elektronarzędzie w czasie pracy wykazuje nadmierny hałas, drgania lub nierównomierny

ruch, silne iskrzenie kolektora, złe funkcjonowanie wyłącznika, uszkodzenie izolacji

trzeba je oddać do dokładnego przeglądu i ewentualnej naprawy,

−

przewód elektryczny przy doprowadzeniu do korpusu lub rękojeści narzędzia powinien

mieć odgiętkę i odciążkę, zabezpieczające go przed załamaniem i przetarciem,

−

przewody zasilające należy umieszczać na bezpiecznej wysokości lub osłaniać je

mostkami,

−

zestawy gniazdo – wtyczka, do zasilania elektronarzędzi, muszą być przystosowane do

podłączenia do układu ochronnego oraz mieć konstrukcję odporną na uszkodzenia

mechaniczne i wilgoć,

−

nie wolno sztukować przewodów przez skręcanie i izolowanie ich końców,

−

przy pracy w miejscach wilgotnych (na mokrej podłodze), pracownik powinien pracować

w rękawicach i butach gumowych, ewentualnie stać na dywaniku,

−

nie wolno używać elektronarzędzi niezgodnie z ich przeznaczeniem,

−

pracować należy zawsze w odzieży roboczej, dopasowanej do figury, zapiętej

i niepostrzępionej,

−

przewody trzeba chronić przed mechanicznymi uszkodzeniami, wysoką temperaturą

i wpływami chemikaliów rozpuszczających gumę.

Narzędzia ręczne o napędzie pneumatycznym – stosowane są w pracach monterskich,

służą do nitowania, przewiercania, szlifowania metali, odkręcania śrub, pompowania,

malowania i innych czynności Pracownik posługujący się narzędziami pneumatycznymi musi

przejmować i tłumić ich szkodliwe dla zdrowia drgania, odrzuty i wstrząsy, niespotykane

podczas pracy z innymi narzędziami. Przy długotrwałej codziennej pracy narzędziami

o napędzie pneumatycznym możliwe są choroby mięśni, nerwów, kości i stawów a po

pewnym okresie zmiany w układzie kostno – stawowym oraz w obwodowych naczyniach

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

krwionośnych, określane jako choroba wibracyjna. Aby temu zapobiec, zaleca się stosowanie

przerw w pracy, unikanie pracy w warunkach niskich temperatur, zakładanie do tych prac

grubych rękawic, wyłożonych warstwą ochronną od strony dłoni, które tłumią drgania

przenoszone na ręce operatora (rękawice antywibracyjne). Długotrwałe użytkowanie tych

narzędzi może powodować przytępienie słuchu pracowników oraz podrażnienie ich systemu

nerwowego, a również zmniejszenie uwagi mogące prowadzić do wypadku. Z tego względu

należy stosować ochronniki słuchu i ograniczać czas pracy. Gdy istnieje możliwość powstania

w czasie pracy odprysków, pyłów, należy używać ochron oczu i twarzy.

Sprzęt hydrauliczny – do sprzętu hydraulicznego stosowanego przy pracach monterskich,

oprócz podnośników stosowane są również rozpieracze, ściągacze. Głównymi zagrożeniami

podczas obsługi tego sprzętu są:

−

zagrożenia mechaniczne wynikające z ruchu elementów hydrauliki siłowej,

−

zagrożenia termiczne wynikające z kontaktu z gorącymi częściami maszyn i materiałami,

−

zagrożenia powodowane wytryskiem cieczy pod ciśnieniem.

Ważne jest stosowanie szczelnych połączeń stałych za pomocą rur metalowych, połączeń

elastycznych lub węży atestowanych oraz regularne sprawdzanie, czy używany sprzęt

i przewody łączące nie mają uszkodzeń i czy są szczelne.

Organizacja i wyposażenie stanowiska monterskiego

Stanowiska monterskie mogą być organizowane jako stałe usytuowane w warsztatach, ale

zakres prac wykonywanych na nich będzie ograniczony ze względu na specyfikę zawodu.

Z reguły, przy montażu instalacji i urządzeń w budynkach inwentarskich stanowiska pracy

muszą być organizowane doraźnie tylko do jednorazowego wykonania określonych prac.

Na wyposażeniu stanowisk monterskich mogą znaleźć zastosowanie następujące urządzenia:

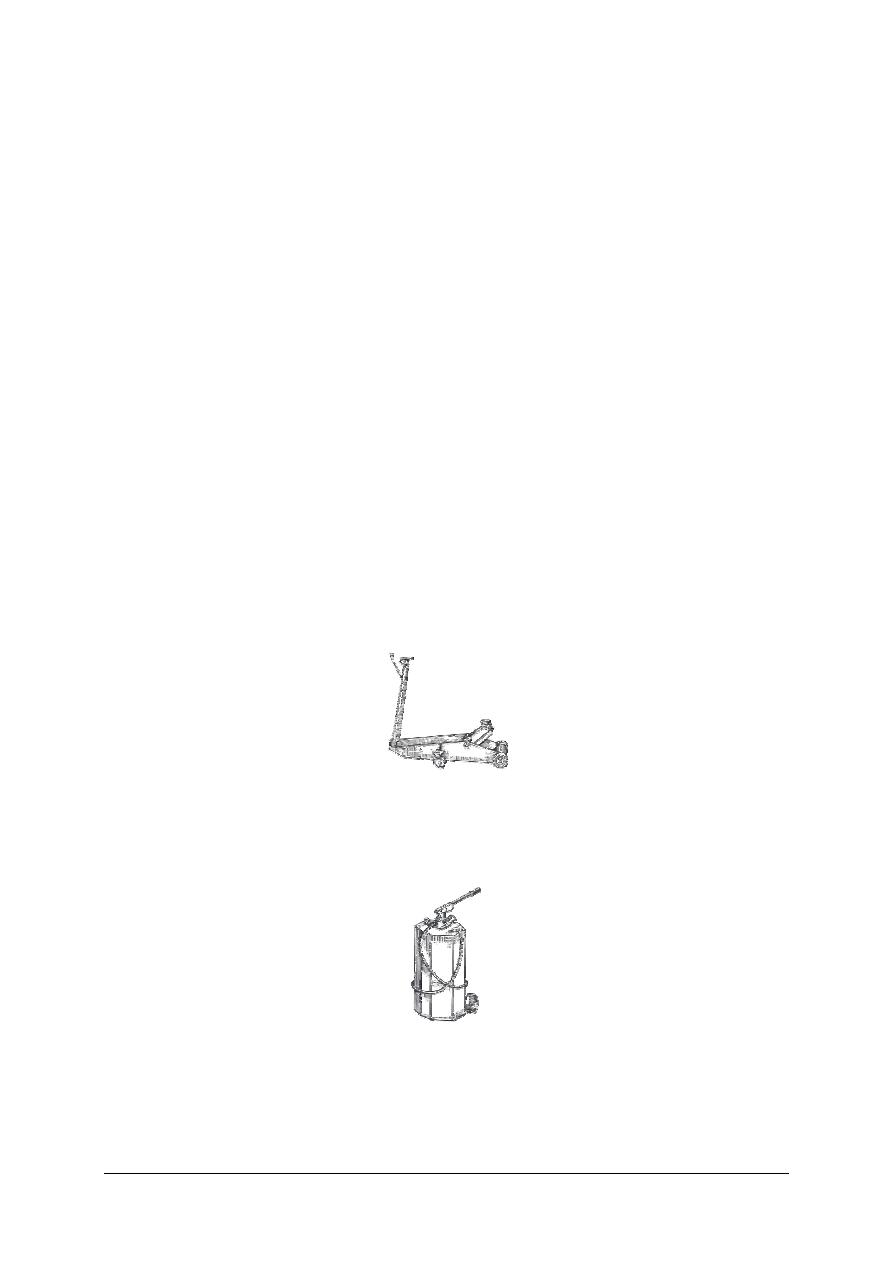

Podnośniki przenośne i przewoźne (rys. 1), stosowane są do częściowego podnoszenia

przedmiotu z jego dowolnej strony.

Rys. 1. Hydrauliczny podnośnik przewoźny, typu DHPS-10A [5, s. 247]

Urządzenia smarownicze – urządzenia te służą do napełniania zespołów olejem, do

zbierania zużytego oleju, bądź też do smarowania elementów smarem stałym. Zbiorniki

ściekowe są wykorzystywane do zbierania zużytego oleju. Zbiorniki te mogą być przenośne,

przewoźne (rys. 2) lub stałe.

Rys. 2.

Przewoźne

urządzenie do wymiany oleju napędzane ręcznie, typu NOP-

40 [5, s. 248]

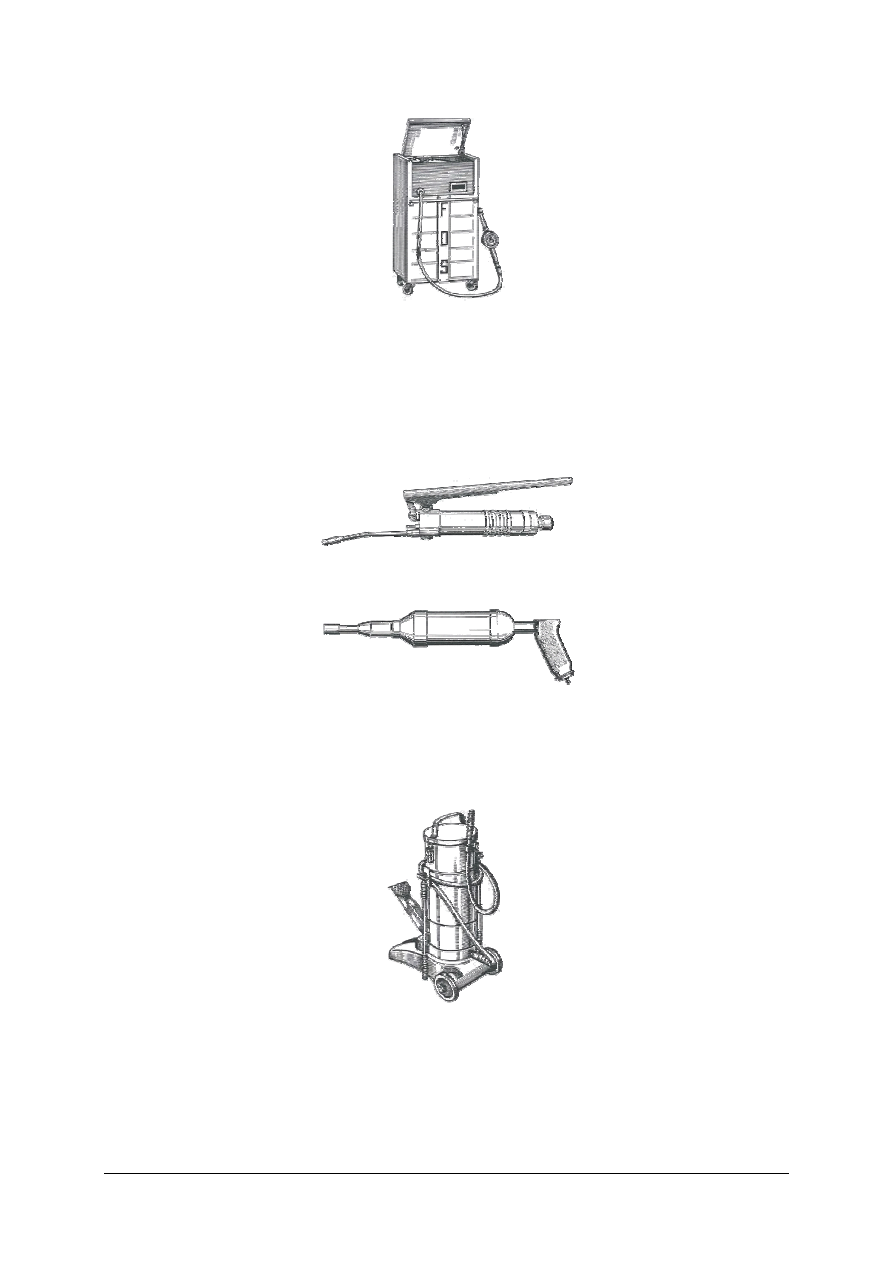

Zbiorniki rozdzielcze – są wykorzystywane do napełniania zespołów olejem. Urządzenia

te pozwalają na bezpośrednie doprowadzenie oleju do poszczególnych zespołów (rys. 3). Olej

może być przetłaczany ze zbiornika wykorzystując pompę ręczną lub napęd pneumatyczny.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3. Napełniacz

oleju

silnikowego

i

przekładniowego

z

napędem

pneumatycznym, typu NOP-130 [5, s. 248]

Smarownice – są to urządzenia służące do smarowania smarem stałym. Wtłaczają one

smar do punktów smarowania pod ciśnieniem od 5 do 40MPa. Smarownice dzielimy ze

względu na rodzaj napędu na:

−

ręczne: dźwigniowe (rys.4) i przyciskowe (rys.5),

Rys. 4. Smarownica ręczna dźwigniowa [5, s. 248]

Rys. 5. Smarownica ręczna przyciskowa [5, s. 248]

−

nożne – zdecydowanie większe niż ręczne. Wytłaczanie smaru ze zbiornika jest

spowodowane naciskaniem pedału. Smar wytłaczany jest elastycznym, odpornym na

ciśnienie przewodem ze specjalną końcówką (rys. 6),

Rys. 6. Przewoźna smarownica nożna typu SN-300 [5, s. 249]

−

pneumatyczne i elektryczne – są to urządzenia o dużej wydajności, które znalazły

zastosowanie w dużych zestawach smarowniczych (rys. 7),

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 7. Stały zestaw smarowniczy typu V-40A [5, s. 249]

Wyposażenie uzupełniające stanowią sprężarki przenośne lub przewoźne – będące

źródłem sprężonego powietrza oraz służą do pompowania ogumienia (rys. 8),

Rys. 8. Przewoźna sprężarka powietrza WAN, typu CF [5, s. 249]

Podczas organizacji stanowiska monterskiego należy pamiętać o stosowaniu przepisów

bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej. Należy pamiętać

o rozmieszczeniu w odpowiednich miejscach instrukcji dotyczących:

−

BHP podczas obsługi maszyn i urządzeń technicznych,

−

BHP podczas wykonywania poszczególnych rodzajów prac,

−

udzielania pierwszej pomocy,

−

postępowania podczas pożaru.

Organizacja stanowisk pracy na wysokości

Pracą na wysokości w rozumieniu przepisów bhp jest praca wykonywana na powierzchni

znajdującej się na wysokości co najmniej 1,0 m nad poziomem podłogi lub ziemi. Do pracy

na wysokości nie zalicza się pracy na powierzchni, niezależnie od wysokości, na jakiej się

znajduje, jeżeli powierzchnia ta:

−

osłonięta jest ze wszystkich stron do wysokości co najmniej 1,5 m pełnymi ścianami lub

ścianami z oknami oszklonymi,

−

wyposażona jest w inne stałe konstrukcje lub urządzenia chroniące pracownika przed

upadkiem z wysokości.

Na powierzchniach wzniesionych na wysokość powyżej 1,0 m nad poziomem podłogi

lub ziemi, na których w związku z wykonywaną pracą mogą przebywać pracownicy lub

służących jako przejścia, powinny być zainstalowane balustrady składające się z poręczy

ochronnych umieszczonych na wysokości co najmniej 1,1 m i krawężników o wysokości

co najmniej 0,15 m. Pomiędzy poręczą i krawężnikiem powinna być umieszczona w połowie

wysokości poprzeczka lub przestrzeń ta powinna być wypełniona w sposób uniemożliwiający

wypadnięcie osób. Jeżeli ze względu na rodzaj i warunki wykonywania prac na wysokości

zastosowanie balustrad jest niemożliwe, należy stosować inne skuteczne środki ochrony,

odpowiednie do rodzaju i warunków wykonywania pracy. Wymagania te nie dotyczą ramp

przeładunkowych.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Prace na wysokości powinny być organizowane i wykonywane w sposób nie zmuszający

pracownika do wychylania się poza poręcz balustrady lub obrys urządzenia, na którym stoi.

Podczas prac na: drabinach, klamrach, rusztowaniach i innych podwyższeniach, na

wysokości do 2 m nad poziomem podłogi lub ziemi, niewymagających od pracownika

wychylania się poza obrys urządzenia, albo przyjmowania innej wymuszonej pozycji ciała

grożącej upadkiem z wysokości, należy zapewnić, aby:

1) drabiny, klamry, rusztowania, pomosty i inne urządzenia były stabilne i zabezpieczone

przed nie przewidywaną zmianą położenia oraz posiadały odpowiednią wytrzymałość na

przewidywane obciążenie,

2) pomost roboczy spełniał następujące wymagania:

a) powierzchnia pomostu powinna być wystarczająca dla pracowników, narzędzi

i niezbędnych materiałów,

b) podłoga powinna być pozioma i równa, trwale umocowana do elementów

konstrukcyjnych pomostu,

c) w widocznym miejscu pomostu powinny być umieszczone czytelne informacje

o wielkości dopuszczalnego obciążenia.

Przy pracach na: słupach, masztach, konstrukcjach wieżowych, kominach, konstrukcjach

budowlanych bez stropów, a także przy ustawianiu lub rozbiórce rusztowań oraz przy pracach

na drabinach i klamrach na wysokości powyżej 2m nad poziomem terenu zewnętrznego lub

podłogi należy w szczególności:

−

przed rozpoczęciem prac sprawdzić stan techniczny konstrukcji lub urządzeń, na których

mają być wykonywane prace, w tym ich stabilność, wytrzymałość na przewidywane

obciążenie oraz zabezpieczenie przed nieprzewidywalną zmianą położenia, a także stan

techniczny stałych elementów konstrukcji lub urządzeń mających służyć do mocowania

linek bezpieczeństwa,

−

zapewnić stosowanie przez pracowników odpowiedniego do rodzaju wykonywanych

prac sprzętu chroniącego przed upadkiem z wysokości jak: szelki bezpieczeństwa z linką

bezpieczeństwa przymocowaną do stałych elementów konstrukcji, szelki bezpieczeństwa

z pasem biodrowym (do prac w podparciu - na słupach, masztach itp.),

−

zapewnić stosowanie przez pracowników hełmów ochronnych przeznaczonych do prac

na wysokości.

Powyższe wymagania dotyczą również prac wykonywanych na galeriach, pomostach,

podestach i innych podwyższeniach, jeżeli rodzaj pracy wymaga od pracownika wychylenia

się poza balustradę lub obrys urządzenia albo przyjmowania innej wymuszonej pozycji ciała

grożącej upadkiem z wysokości.

Zasady bezpiecznej pracy z użyciem drabin

Stosowane w zakładach pracy drabiny przenośne powinny spełniać wymagania Polskich

Norm. Przy używaniu drabin przenośnych niedopuszczalne jest w szczególności:

−

stosowanie drabin uszkodzonych,

−

stosowanie drabiny jako drogi stałego transportu, a także do przenoszenia ciężarów

o masie powyżej 10 kg,

−

używanie drabiny niezgodnie z przeznaczeniem,

−

używanie drabiny rozstawnej jako przystawnej,

−

ustawianie drabiny na niestabilnym podłożu,

−

opieranie drabiny przystawnej o śliskie płaszczyzny, obiekty lekkie lub wywrotne, stosy

materiałów nie zapewniające stabilności drabiny,

−

stawianie drabiny przed zamkniętymi drzwiami, jeżeli nie są one zamknięte na klucz od

strony ustawianej drabiny,

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

ustawianie drabin w bezpośrednim sąsiedztwie maszyn i innych urządzeń – w sposób

stwarzający zagrożenie dla pracowników używających drabiny,

−

wchodzenie i schodzenie z drabiny plecami do niej,

−

przenoszenie drabiny o długości powyżej 4 m przez jedną osobę,

−

drabina przystawna powinna wystawać ponad powierzchnię, na którą prowadzi, co

najmniej 0,75 m, a kąt jej nachylenia powinien wynosić od 65° do 75°.

Prace w zbiornikach, kanałach, wnętrzach urządzeń technicznych i w innych

niebezpiecznych przestrzeniach zamkniętych

Prace w zbiornikach, kanałach, studniach, studzienkach kanalizacyjnych, wnętrzach

urządzeń technicznych i w innych zamkniętych przestrzeniach, do których wejście odbywa

się przez włazy lub otwory o niewielkich rozmiarach lub jest w inny sposób utrudnione, mogą

być podjęte i prowadzone po spełnieniu następujących wymagań:

−

zbiornik należy opróżnić i wstępnie oczyścić przez przemycie, przedmuchanie parą lub

gazem obojętnym oraz przedmuchanie powietrzem. Przedmuchiwanie zbiornika tlenem

jest niedopuszczalne,

−

jeżeli praca w zbiorniku może być związana z zagrożeniem pożarowym, należy stosować

niezbędne środki ochrony przeciwpożarowej,

−

odłączyć dopływ do zbiornika materiałów, substancji i czynników z innych zbiorników,

przewodów, aparatury itp.,

−

znajdujące się we wnętrzu zbiornika grzejniki, urządzenia ruchome i inne mogące

stworzyć zagrożenie należy odłączyć od źródeł zasilania,

−

na czas trwania prac w zbiorniku należy wyłączyć z ruchu lub unieruchomić tory

kolejowe, zwrotnice, przenośniki, miejsca zsypu itp., znajdujące się nad zbiornikiem,

−

bezpośrednio przed przystąpieniem do pracy wewnątrz zbiornika powietrze w zbiorniku

należy zbadać na zawartość tlenu oraz gazów i par substancji toksycznych i palnych,

−

temperatura powietrza w zbiorniku nie powinna się różnić od temperatury otoczenia

o więcej niż 5°C (5 K),

−

zapewnienie niezbędnych środków ochrony zbiorowej i indywidualnej.

Pracownik lub pracownicy wykonujący pracę wewnątrz zbiornika powinni być

asekurowani co najmniej przez jedną osobę znajdującą się na zewnątrz. Osoba asekurująca

powinna być w stałym kontakcie z pracownikami znajdującymi się wewnątrz zbiornika oraz

mieć możliwość niezwłocznego powiadomienia innych osób, mogących w razie potrzeby

niezwłocznie udzielić pomocy.

Pracownik wchodzący do wnętrza zbiornika powinien być wyposażony w odpowiednie

środki ochrony indywidualnej, a w szczególności:

−

szelki bezpieczeństwa z linką umocowaną do odpowiednio wytrzymałego elementu

konstrukcji zewnętrznej,

−

hełm ochronny i odzież ochronną,

−

sprzęt ochronny układu oddechowego.

Wyposażenie w środki ochrony indywidualnej osoby asekurującej powinno być takie, jak

wyposażenie pracowników wchodzących do wnętrza zbiornika. Nie stosowanie ochron

układu oddechowego jest dopuszczalne wyłącznie w warunkach, gdy zawartość tlenu

w powietrzu zbiornika wynosi co najmniej 18% oraz gdy nie występują substancje szkodliwe

i nie istnieje niebezpieczeństwo pojawienia się ich podczas przebywania pracownika

w zbiorniku. W czasie przebywania pracowników wewnątrz zbiornika wszystkie włazy

powinny być otwarte, a jeżeli nie jest to wystarczające do utrzymania wymaganych

parametrów powietrza – należy w tym czasie stosować stały nadmuch powietrza. Wnętrze

zbiornika powinno być oświetlone przy użyciu źródła światła elektrycznego o bezpiecznym

napięciu. Transport narzędzi oraz innych przedmiotów i materiałów wewnątrz zbiornika

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

powinien odbywać się w sposób nie stwarzający zagrożeń i uciążliwości dla zatrudnionych

tam pracowników. Jeżeli istnieje możliwość powstania wybuchowych stężeń gazów

w zbiorniku, należy zastosować środki zapobiegające wybuchowi. Jeżeli praca ma być

wykonana wewnątrz zbiornika zawierającego materiały płynne lub sypkie, w którym istnieje

możliwość utonięcia lub zasypania pracownika - niezależnie od zabezpieczenia odpowiednimi

środkami ochrony indywidualnej - pracownik powinien być opuszczany do wnętrza na

pomoście lub innym urządzeniu umożliwiającym bezpieczne wykonanie pracy.

Zasady montażu konstrukcji szklarni oraz jej wyposażenia

Sposób montażu szklarni o konstrukcjach stalowych uzależniony jest przede wszystkim

od jej gabarytów oraz indywidualnych rozwiązań technicznych producenta, na które oprócz

konstrukcji nośnej składają się systemy wietrzenia, zacieniania Zasady montażu ustala

szczegółowo producent w instrukcji montażu. W przypadku obiektów wielkogabarytowych,

dla których zgodnie z ustawą Prawo budowlane wymagane jest uzyskanie pozwolenia na

budowę muszą być zachowane wszystkie wymagania przepisów techniczno – budowlanych.

Podstawowe zasady montażu stalowych konstrukcji szklarniowych przedstawiono na

przykładzie szklarni ogrodowej (rys. 9). Konstrukcja szklarni wykonana jest ze stalowych

ocynkowanych profili, które w trakcie montażu łączy się za pomocą śrub i wkrętów.

Rys. 9. Szklarnia Lukrecja [materiały reklamowe FUHP GARDENPLANET]

Kolejność montażu:

1. Przygotowanie fundamentów szklarni.

2. Zmontowanie ramy podstawy.

3. Montaż łączników i poprzeczek.

4. Ustawienie szczytowej blachy łączącej i montaż dachu.

5. Ustalenie właściwej pozycji obiektu.

6. Zamocowanie drzwi wejściowych i okien wywietrznika.

7. Montaż i zabezpieczenie wypełnień szklanych.

Koszty wykonywanych usług monterskich

Podstawowymi składnikami całkowitych kosztów montażu lub naprawy (instalacji,

urządzenia nie wliczając kosztów zakupu) urządzenia są:

−

koszt materiałów monterskich (łączników, materiałów instalacyjnych),

−

koszt robocizny (iloczyn liczby godzin pracy i stawki za godzinę),

−

koszt dojazdu do miejsca pracy (iloczyn liczby kilometrów i stawki za kilometr).

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki stanowiące zagrożenie występują w trakcie korzystania z wkrętaków

i kluczy?

2. Jakie znasz sposoby zapobiegania szkodliwemu oddziaływaniu podczas pracy

narzędziami ręcznymi o napędzie pneumatycznym?

3. Jakie są zagrożenia podczas posługiwania się narzędziami ręcznymi o napędzie

elektrycznym?

4. Kiedy, według przepisów bhp mamy do czynienia z pracą na wysokości?

5. W jaki sposób zabezpiecza się osoby pracujące na wysokości przed upadkiem?

6. Jakie są zasady bezpiecznego użytkowania drabin?

7. Jakie są zasady organizacji prac w zbiornikach, kanałach, wnętrzach urządzeń

technicznych i w innych niebezpiecznych przestrzeniach zamkniętych?

8. Jakiego rodzaju środków ochrony indywidualnej należy używać przy pracy

w zbiornikach, kanałach, wnętrzach urządzeń technicznych i w innych niebezpiecznych

przestrzeniach zamkniętych?

9. Jakie znasz rodzaje smarownic?

10. Jaka jest ramowa kolejność montażu konstrukcji stalowych szklarni i jej wyposażenia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaje zagrożeń oraz sposoby zapobiegania im podczas korzystania z narzędzi

ręcznych o napędzie elektrycznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

2) przeanalizować instrukcje stanowiskowe, obsługi i plansze dydaktyczne,

3) przygotować tabelę według wzoru,

4) wpisać do tabeli sześć przykładowych rodzajów zagrożeń oraz odpowiadające im

sposoby zapobiegania,

5) zaprezentować pracę na forum grupy.

Tabela do ćwiczenia 1

L.p.

Czynniki stanowiące zagrożenie

Sposoby zapobiegania wypadkom

1

2

3

4

5

6

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne z zakresu bhp posługiwania się narzędziami ręcznymi o napędzie

elektrycznym,

−

instrukcje stanowiskowe,

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

instrukcje obsługi,

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka.

−

literatura z rozdziału 6 dotycząca posługiwania się narzędziami ręcznymi.

Ćwiczenie 2

Skompletuj zestaw środków ochrony indywidualnej dla montera wykonującego pracę

w silosie w warunkach niedoboru tlenu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przeanalizować rodzaje zagrożeń zawodowych występujących podczas wykonywania

prac monterskich w zbiornikach,

5) zidentyfikować zagrożenia na stanowisku pracy podanym w ćwiczeniu,

6) dobrać środki ochrony indywidualnej do występujących zagrożeń,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

środki ochrony indywidualnej,

−

przepisy BHP podczas wykonywania prac w zbiornikach,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca środków ochrony indywidualnej.

Ćwiczenie 3

Rozpoznaj i scharakteryzuj narzędzia monterskie w zestawie przygotowanym przez

nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) scharakteryzować narzędzia monterskie w zestawie,

4) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

narzędzia monterskie,

−

arkusz papieru,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca narzędzi monterskich.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 4

Przeprowadź montaż szklarni ogrodowej wyposażonej w automatyczny układ otwierania

okien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) przeanalizować instrukcję montażu szklarni,

4) dobrać środki ochrony indywidualnej,

5) zaplanować tok postępowania, z podziałem zadań dla członków grupy,

6) sprawdzić stan techniczny elementów do montażu,

7) dokonać montażu konstrukcji stalowej szklarni,

8) sprawdzić poprawność montażu szklarni,

9) uporządkować stanowisko pracy,

10) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

instrukcja montażu szklarni,

−

konstrukcja szklarni ogrodowej,

−

arkusz papieru,

−

przybory do pisania,

−

środki ochrony osobistej,

−

literatura z rozdziału 6 dotycząca montażu szklarni.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić przyczyny urazów podczas pracy kluczami monterskimi?

2) określić zagrożenia występujące podczas pracy narzędziami ręcznymi

o napędzie elektrycznym?

3) określić

zagrożenia

występujące

podczas

pracy

narzędziami

o napędzie pneumatycznym?

4) rozróżnić rodzaje smarownic?

5) zorganizować stanowisko pracy montera na wysokości w sposób

zabezpieczający przed upadkiem z wysokości?

6) określić zagrożenia i dobrać środki ochrony indywidualnej dla montera

wykonującego pracę w silosie?

7) zastosować zasady bezpiecznego użytkowania drabin?

8) wykonać montaż prostych konstrukcji stalowych?

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Montaż i eksploatacja silników elektrycznych, spalinowych,

pomp, sprężarek i wentylatorów

4.2.1. Materiał nauczania

Budowa, działanie oraz zasady eksploatacji silnika elektrycznego

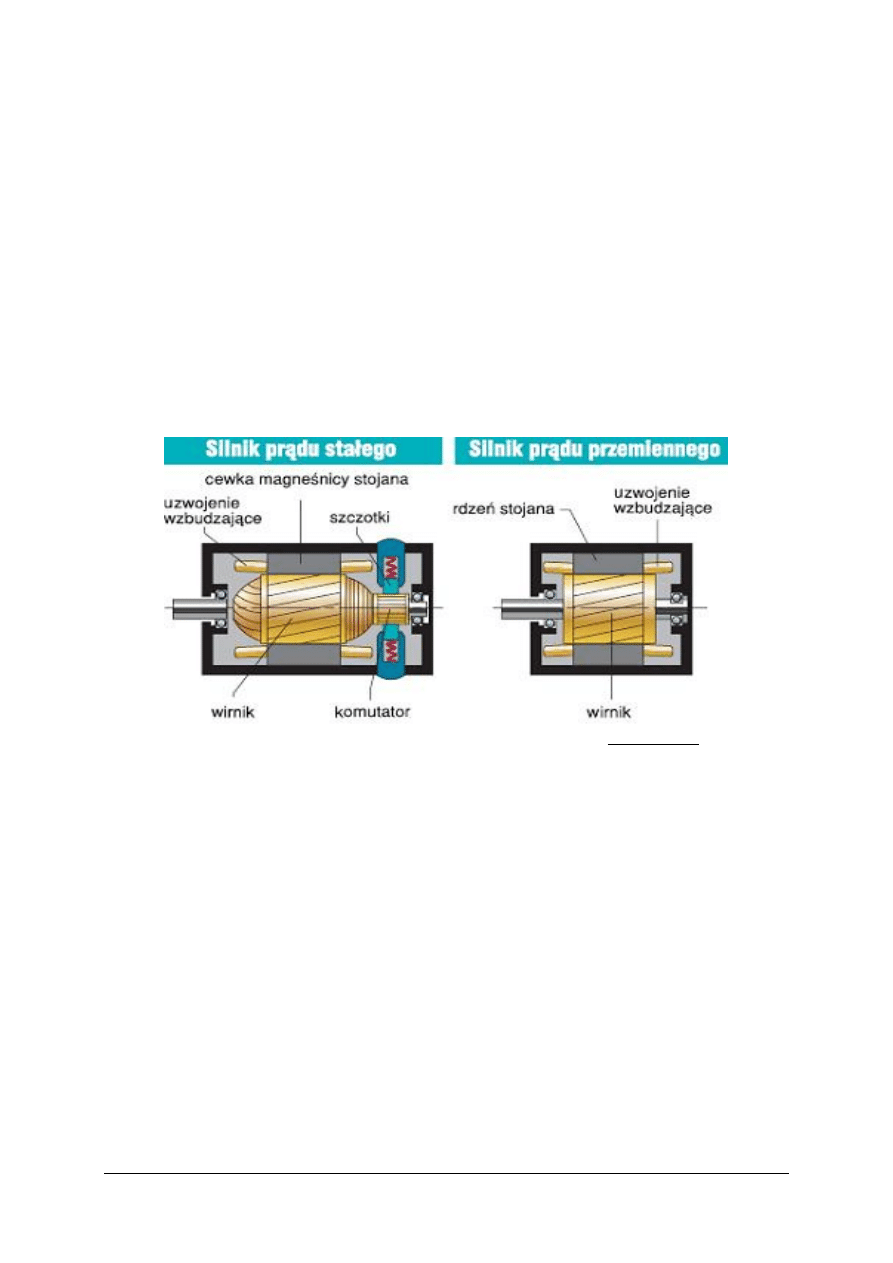

Silnik elektryczny to maszyna elektryczna za pośrednictwem, której następuje zamiana

energii elektrycznej na energie mechaniczną. Głównymi zespołami silnika elektrycznego są:

stojan z jedną lub kilkoma parami elektromagnesów oraz wirnik z uzwojeniem twornikowym.

Ze względu na rodzaj prądu w sieci, z której silniki elektryczne pobierają energię elektryczną,

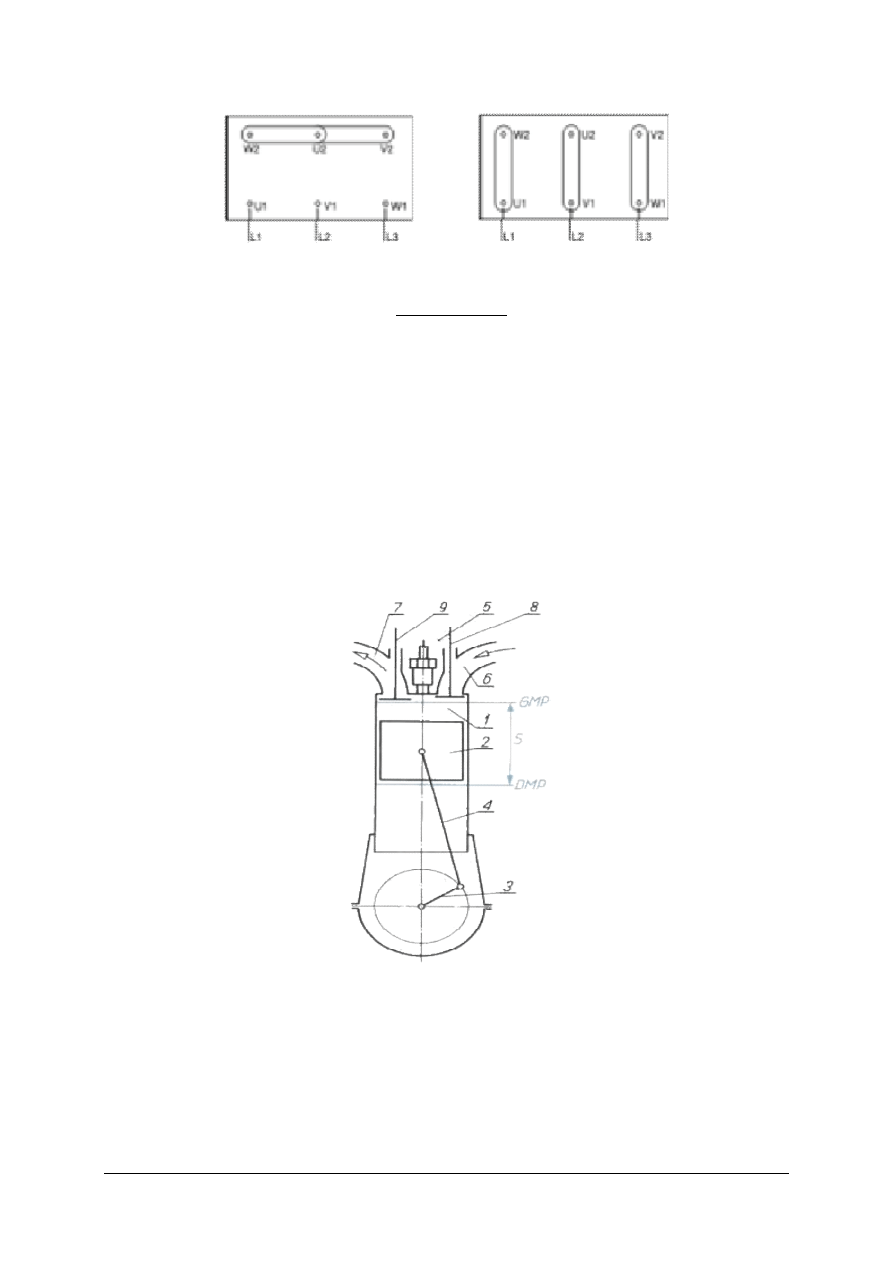

rozróżnia się: silniki prądu stałego oraz silniki prądu przemiennego. Na rys. 10 przedstawiono

różnice w budowie silników prądu stałego i przemiennego (synchroniczne i asynchroniczne).

Silniki prądu stałego są obecnie stosowane głównie jako silniki rozruchowe (rozruszniki)

w pojazdach mechanicznych.

Rys. 10

.

Różnice w budowie silników prądu stałego i przemiennego [www.master.pl]

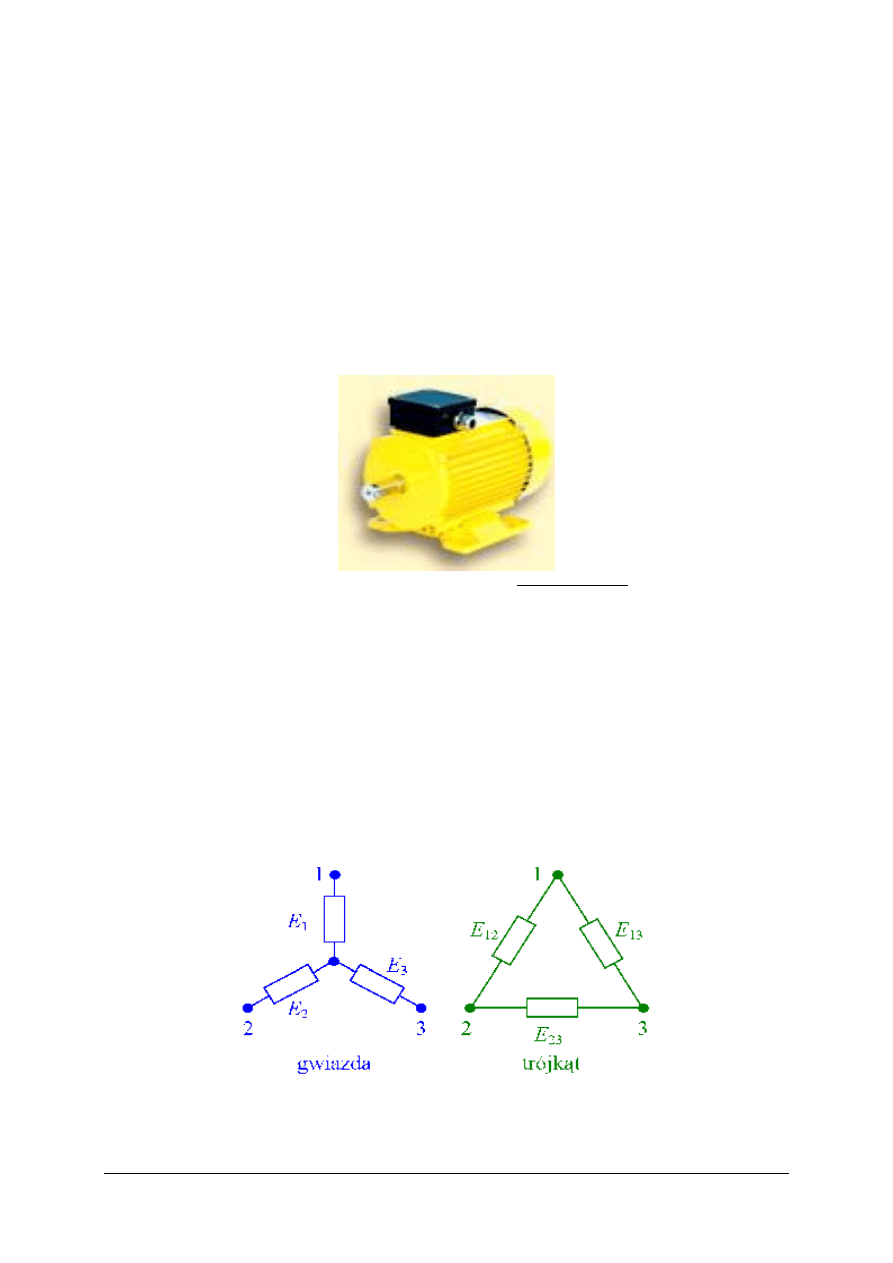

Ze względu na rodzaj prądu zasilającego, silniki elektryczne prądu przemiennego dzieli

się na: jednofazowe i trójfazowe. Uwzględniając zasadę działania rozróżnia się silniki

elektryczne prądu przemiennego: indukcyjne (najczęściej spotykane), synchroniczne

i komutatorowe (coraz rzadziej używane). W zależności od budowy wirnika wyodrębnia się

silniki indukcyjne: klatkowe i pierścieniowe. W technice rolniczej powszechnie stosowane są

trójfazowe silniki elektryczne asynchroniczne zwarte (klatkowe). Charakteryzują się one

prostą budową, niezawodnością, trwałością, i łatwą obsługą.

Trójfazowy silnik asynchroniczny składa się z dwóch zasadniczych zespołów:

nieruchomego stojana i obracającego się wirnika. Kadłub stojana wykonany jest z żeliwa lub

blachy stalowej w kształcie bębna zamkniętego po bokach tarczami łożyskowymi.

We wnętrzu bębna znajduje się rdzeń stojana wykonany z blach o grubości 0,3–0,5 mm,

wyciętych w kształcie pierścienia, ułożonych obok siebie i odizolowanych papierem lub

lakierem.

W wyżłobieniach wykonanych w rdzeniu stojana ułożone jest uzwojenie z izolowanych

przewodów. Przewody połączone są z tabliczką zaciskową silnika, do której doprowadzony

jest prąd z sieci zasilającej. W bocznych tarczach silnika ułożyskowany jest wirnik.

Uzwojenie wirnika silnika zwartego wykonane jest z prętów miedzianych lub aluminiowych

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

ułożonych w wyżłobieniach rdzenia i połączonych (zwartych metalicznie) z sobą

pierścieniami bocznymi.

Pręty wraz z pierścieniami stanowią, więc całość podobną kształtem do walcowej klatki,

stąd nazwa silnika klatkowy lub zwarty (rys. 11). Wirnik silnika nie ma żadnego

mechanicznego połączenia ze źródłem prądu. Po włączeniu silnika do sieci w stojanie

wytwarza się natychmiast wirujące pole magnetyczne, którego linie przecinają uzwojenie

wirnika i indukują w nim prąd elektryczny. W wyniku działania wyidukowanego prądu

elektrycznego wirnik wytwarza własne pole magnetyczne i jak magnes, podąża za polem

stojana. Po pewnym czasie obracający się wirnik zaczyna doganiać wirujące pole

magnetyczne. Nie może jednak nigdy osiągnąć jego pełnej prędkości, gdyż wówczas

zniknęłaby siła wprawiająca wirnik w ruch. Różnica między prędkością obrotową wirnika

i pola magnetycznego stojana jest niezbędnym warunkiem pracy silnika asynchronicznego.

Rys. 11. Asynchroniczny silnik klatkowy [www.wikipedia.pl]

W czasie rozruchu silniki zwarte pobierają prąd elektryczny o natężeniu wyższym niż

prąd znamionowy. Duży pobór energii przez silnik powoduje spadek napięcia w sieci

zasilającej, co ma niekorzystny wpływ na inne odbiorniki. Z tych względów bezpośrednio do

sieci mogą być podłączane tylko silniki małej mocy, do 4kW. Aby zmniejszyć wielkość prądu

pobieranego przez silniki o większej mocy, podczas rozruchu stosowane są specjalne

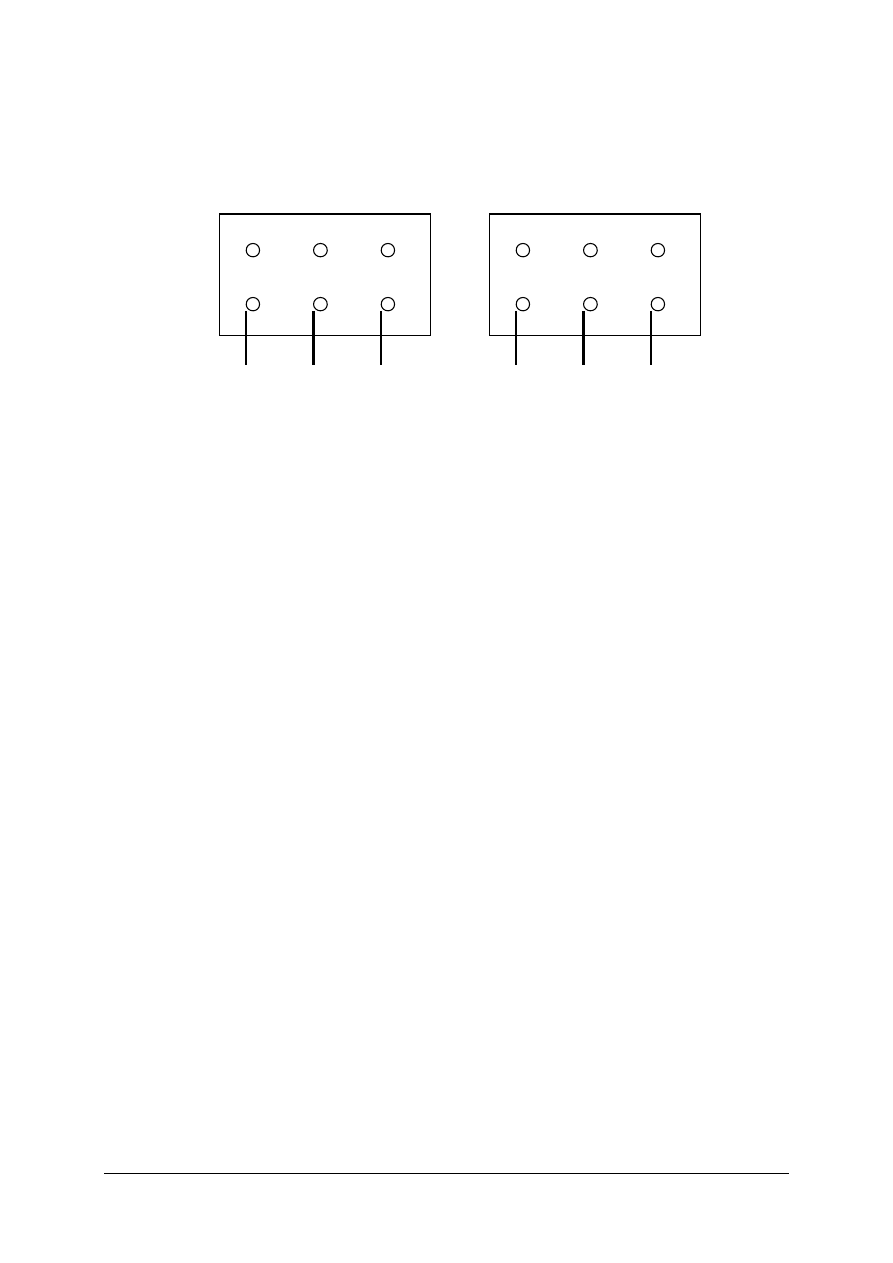

urządzenia rozruchowe. Do najbardziej rozpowszechnionych należy przełącznik gwiazda-

trójkąt (rys. 12). Zastosowanie przełącznika gwiazda-trójkąt umożliwia łagodny rozruch

silnika, ale również pociąga za sobą spadek mocy. Z tego względu podczas rozruchu silnik

nie powinien być obciążony. Silnik połączony w gwiazdę wskutek zmniejszonego napięcia na

zaciskach fazowych pobiera z sieci prąd o mniejszym natężeniu niż przy połączeniu w trójkąt.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 12.

Układ połączeń końcówek zacisków uzwojenia stojana silnika w gwiazdę i w trójkąt: L

1

, L

2

, L

3

przewody zasilające, U

1

, V

1

, W

1

– początki uzwojeń, U

2

, V

2

, W

2

– końce uzwojeń, E – napięcie

zasilania poszczególnych uzwojeń [www.wikipedia.pl]

Budowa, działanie oraz zasady eksploatacji silnika spalinowego

Silnik spalinowy jest maszyną, w której następuje zamiana energii chemicznej, która jest

zawarta w dostarczonym do niego paliwie, na pracę mechaniczną. Proces polega na spalaniu

uprzednio przygotowanej mieszanki paliwowo-powietrznej w komorze spalania silnika.

Dzięki osiągnięciu przez gazy spalinowe wysokich temperatur, ciśnienie gazów w komorze

spalania wzrasta. Mechanizmy silnika przetwarzają to ciśnienie na pracę mechaniczną

w postaci momentu obrotowego na wale korbowym silnika, odbieranego przez układy

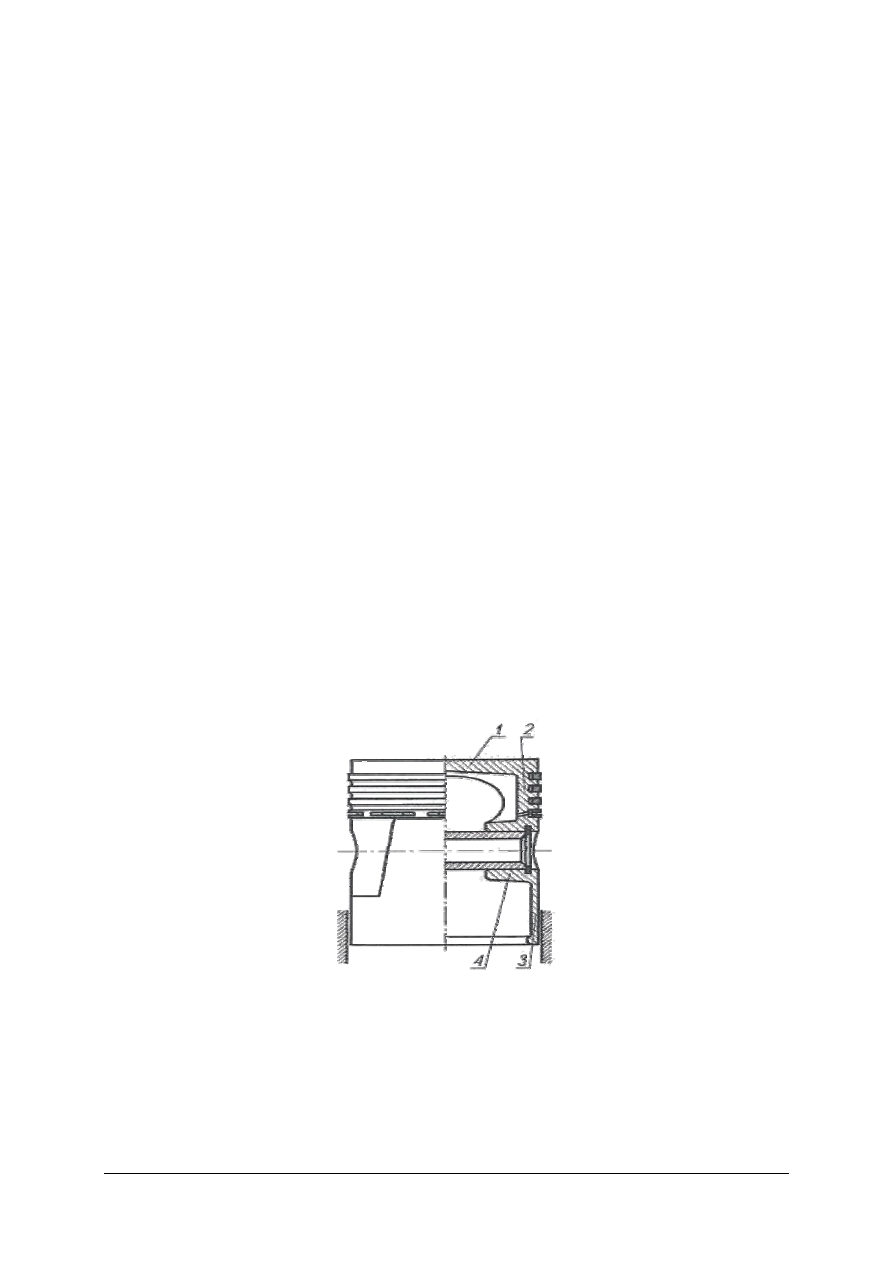

przeniesienia napędu. Na rysunku 13 przedstawiono schemat budowy konwencjonalnego

tłokowego silnika spalinowego. Silniki tłokowe są powszechnie stosowanymi jednostkami

napędowymi w maszynach, ciągnikach i pojazdach rolniczych, a także urządzeniach

wymagających napędu w warunkach braku energii elektrycznej (agregaty pompowe

deszczowni, generatory prądu).

Rys. 13. Schemat tłokowego silnika spalinowego 1 – cylinder, 2 – tłok, 3 – wał

korbowy, 4 – korbowód, 5 – głowica, 6 – przewód dolotowy,

7 – przewód wylotowy, 8 – zawór dolotowy, 9 – zawór wylotowy

[5, s. 106]

Tłok (2), który umieszczony jest w cylindrze (1), może się przesuwać wzdłuż osi

cylindra, z wałem korbowym jest połączony przy pomocy korbowodu (4). Elementy, które

zostały wymienione powyżej tworzą tak zwany mechanizm korbowy. Mechanizm ten ma za

zadanie zamianę postępowo-zwrotnego ruchu tłoka na ruch obrotowy wału korbowego.

Skrajne położenia tłoka nazywane są górnym martwym położeniem tłoka (GMP) oraz dolnym

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

martwym położeniem tłoka (DMP). Przesunięcie tłoka z DMP do GMP lub odwrotnie

nazywane jest suwem tłoka. Długość suwu jest skokiem tłoka i oznaczamy jako S. Głowica

(5) przykrywa cylinder. Komorą spalania nazywamy przestrzeń, która powstaje pomiędzy

tłokiem znajdującym się w GMP a głowicą. Przewody: dolotowy, czyli ssący (6) oraz

wylotowy, czyli wydechowy (7) doprowadzone są do głowicy. Są one zamykane

odpowiednio zaworami dolotowym (8) i wylotowym (9). Przewodem dolotowym, przez

zawór dolotowy dostarczana jest do cylindra świeża mieszanka paliwowo-powietrza.

Przewodem wylotowym, przez zawór wylotowy usuwane są z cylindra spaliny. Ruchem tych

zaworów steruje mechanizm rozrządu.

Tłokowy silnik spalinowy składa się z kilku podstawowych elementów. Są to:

−

kadłub – element łączący w całość mechanizmy i części silnika,

−

głowica – element, który przykrywa kadłub z cylindrami. Znajdują się w nim przewody

dolotowe i wylotowe oraz zawory i elementy mechanizmu rozrządu,

−

mechanizm korbowy – układ, którego zadaniem jest zamiana postępowego ruchu tłoka na

ruch obrotowy wału korbowego,

−

mechanizm rozrządu – układ sterujący pracą zaworów,

−

układ smarowania – zadaniem tego układu jest dostarczenie oleju do wszystkich punktów

silnika, które wymagają smarowania,

−

układ chłodzenia – zadaniem tego układu jest odprowadzenie z cylindrów silnika

nadmiernej ilości ciepła, które jest wytwarzane podczas spalania,

−

układ zasilania – zadaniem tego układu jest dostarczenie do cylindrów paliwa i powietrza

z zachowaniem odpowiednich proporcji.

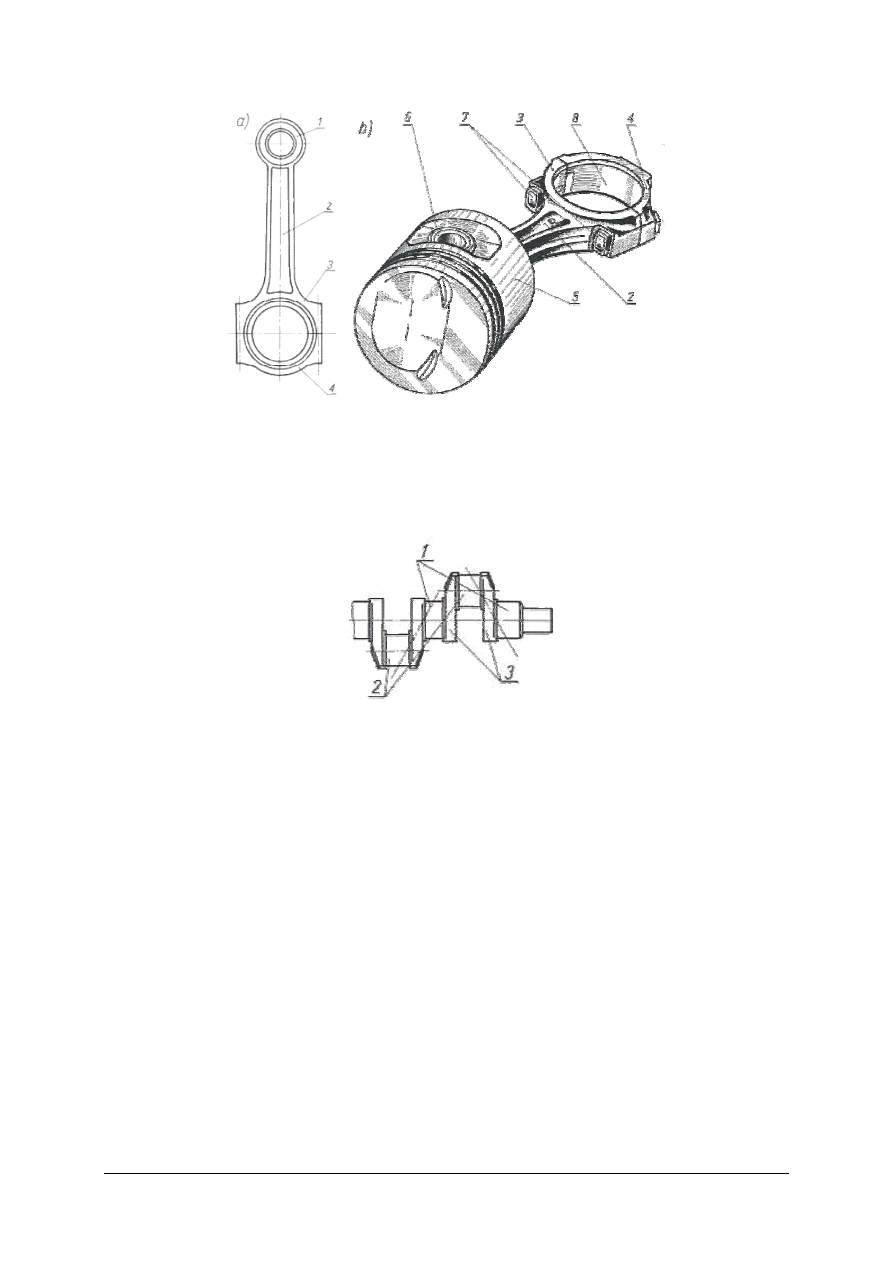

Mechanizm korbowy silnika ma na celu zamianę postępowo-zwrotnego ruchu tłoka na

ruch obrotowy wału korbowego. Korbowód wykonuje ruch złożony, natomiast tłok (rys. 14)

jest sprzężony z wałem korbowym. W trakcie ruchu tłok wprawia korbowód w ruch

postępowy, a obracająca się korba wału korbowego sprawia, że korbowód wprawiany jest

w ruch wahadłowy wokół sworznia tłokowego, który łączy korbowód z tłokiem.

Rys. 14. Podstawowe elementy konstrukcji tłoka: 1 – denko, 2 – część

pierścieniowa, 3 – część prowadząca, 4 – piasta [5, s. 129]

Korbowody – łączą tłoki z wałem korbowym. Na rysunku 15 przedstawiono budowę

korbowodu oraz jego połączenie z tłokiem.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 15.

Korbowód i jego połączenie z tłokiem: a) schemat korbowodu, b) zespół korbowód – tłok – sworzeń

tłokowy 1 – główka, 2 – trzon, 3 – łeb, 4 – pokrywa łba, 5 – tłok z pierścieniami, 6 – sworzeń

tłokowy, 7 – śruby korbowe, 8 – łożysko ślizgowe [5, s. 132]

Wał korbowy zamienia ruch prostoliniowy tłoka na ruch obrotowy. Kształt wału

korbowego zależy od układu konstrukcyjnego silnika. Na rysunku 16 przedstawiono budowę

wału korbowego.

Rys. 16.

Elementy wału korbowego: 1 – czopy główne, 2 – czopy

korbowe, 3 – ramiona [5, s. 133]

Mechanizm rozrządu stosowany jest we wszystkich silnikach czterosuwowych. Jego

zadaniem jest sterowanie napływem świeżej mieszanki do cylindrów silnika, oraz usuwanie

z nich spalin. Na rysunku 17 przedstawiono mechanizm rozrządu. Jest to tak zwany rozrząd

górnozaworowy, który obecnie jest najczęściej stosowany. Krzywki wałka rozrządu

powodują ruch zaworów. Dzięki obracaniu się krzywek, popychacze są wprawiane w ruch

postępowo-zwrotny. To właśnie popychacze wprawiają w ruch pozostałe elementy

mechanizmu rozrządu, co w efekcie powoduje wznios zaworów. Elementy, które otwierają

i zamykają wlot do cylindra nazywane są zaworami. Zawory wykonywane są ze stali

stopowych. Charakteryzują się dobrą przewodnością cieplną, są odporne na ścieranie i na

działanie wysokich temperatur. Temperatura zaworów wylotowych w trakcie pracy silnika

przekracza 700

°

C.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 17. Mechanizm rozrządu: a) schemat, b) rysunek poglądowy usytuowania w silniku: 1 – zawór,

2 – sprężyna zaworowa, 3 – wał rozrządu, 4 – popychacz, 5 – drążek popychacza, 6 – dźwignia

zaworowa, 7 – mechanizm korbowy, 8 – napęd rozrządu [5, s. 137]

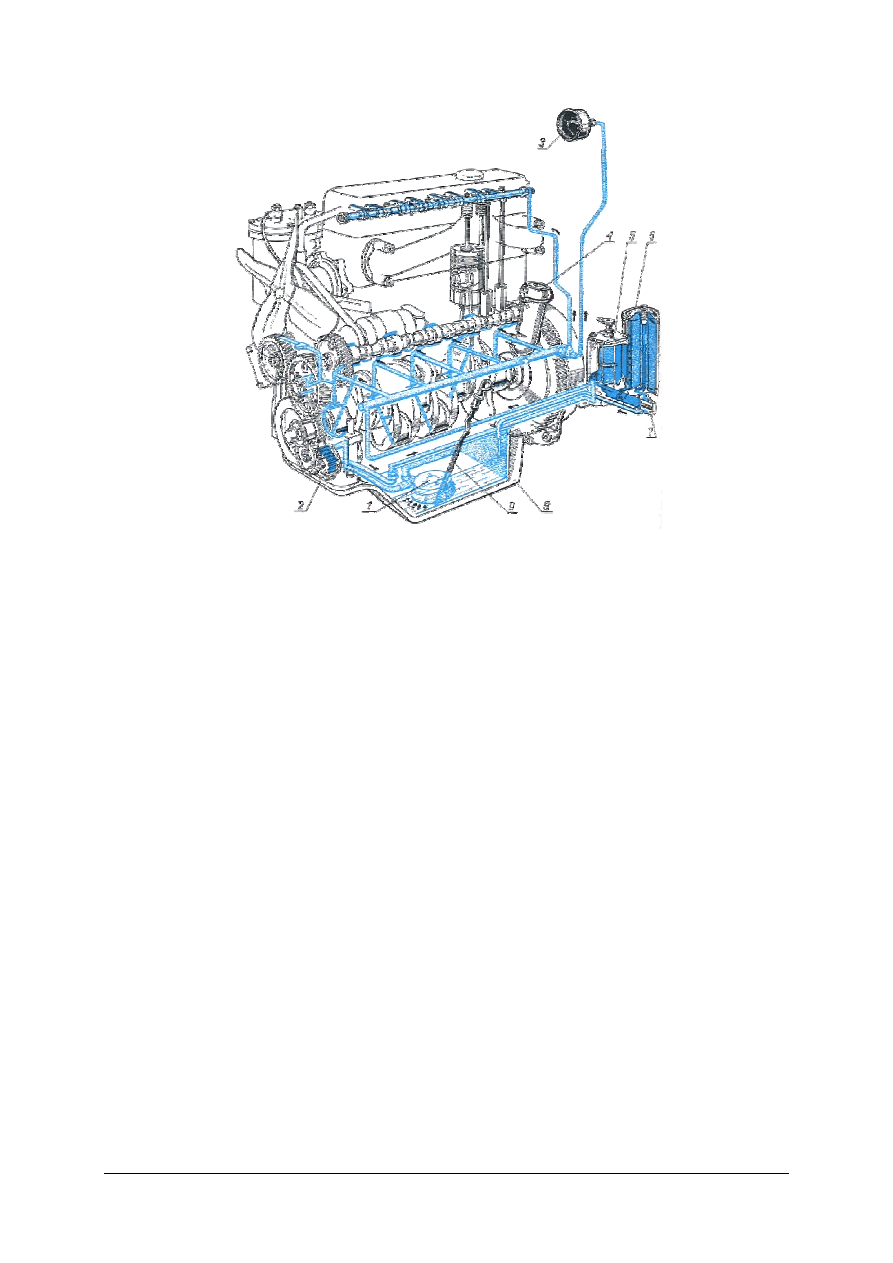

Układ olejenia (smarowania) zmniejsza tarcie, które towarzyszy współpracującym ze

sobą elementom silnika. Tarcie płynne (najmniejsze tarcie) występuje w przypadku, gdy

współpracujące części oddziela od siebie cienka warstwa oleju. Układ olejenia silnika

doprowadza olej do wszystkich jego punktów, które tego smarowania wymagają.

W pojazdach zazwyczaj stosowane są dwa systemy olejenia:

−

system ciśnieniowy stosowany w silnikach czterosuwowych, gdzie olej czerpany jest ze

zbiornika. Jest on pompowany do wszystkich punktów, które wymagają smarowania.

Następnie spływa z powrotem do tego samego zbiornika. Dzięki temu w silniku krąży ta

sama ilość oleju,

−

system mieszankowy stosowany w silnikach dwusuwowych, gdzie olej rozpuszczany jest

w odpowiedniej proporcji w benzynie. Mieszanina oleju z benzyną przepływa w silniku

przez komorę korbową, smarując w ten sposób łożyska główne, następnie do cylindra,

smarując gładź cylindrową. Następnie olej jest spalany wraz z paliwem.

Na przykładzie silnika czterosuwowego przedstawiono elementy wchodzące w skład

ciśnieniowego systemu olejenia (rys. 18).

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 18. Układ olejenia silnika: 1 – wstępny filtr siatkowy, 2 – pompa oleju, 3 – manometr, 4 – wlew oleju,

5 – filtr zgubnego oczyszczania, 6 – filtr dokładnego oczyszczania, 7 – zawór ograniczający ciśnienie

oleju, 8 – miska olejowa, 9 – wskaźnik poziomu oleju [5, s. 146]

Miska olejowa wytłoczona z blachy stalowej, a niekiedy wykonana ze stopów lekkich.

Zamyka ona od dołu kadłub silnika.

Pompa oleju wytwarza ciśnienie, które jest niezbędnie w układzie olejenia. Wtłacza olej

do kanału, prowadzącego do dalszych części układu olejowego. Po przebyciu „drogi” układu

olejowego, spływa on z powrotem do miski olejowej.

Filtr oleju – podczas olejenia poszczególnych elementów silnika, olej ulega różnym

zanieczyszczeniom np. drobnymi opiłkami metalu, osadem węglowym. Zadaniem filtru oleju

jest jego oczyszczenie, czyli filtracja. Obecnie stosuje się filtry siatkowe, z wymiennymi

wkładami oraz filtry odśrodkowe. Filtry siatkowe są stosowane w miejscu zasysania oleju

z miski olejowej. Jest to zwykła siatka druciana, która jest w stanie zatrzymać tylko grubsze

zanieczyszczenia. Filtry z wymiennymi wkładami posiadają wkłady wykonane z gęstego

płótna, filcu lub odpowiedniego papieru. Stosuje się dwa rodzaje takich filtrów:

−

filtry bocznikowe – przepływa przez nie tylko niewielka część (około 10%) podawanego

przez pompę oleju. Olej z tych filtrów wraca bezpośrednio do miski olejowej,

−

filtry szeregowe, – przez które przepływa cały olej, który jest tłoczony przez pompę

oleju.

Na rys. 19. przedstawiono dwukomorowy filtr oleju z wymiennymi wkładami.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

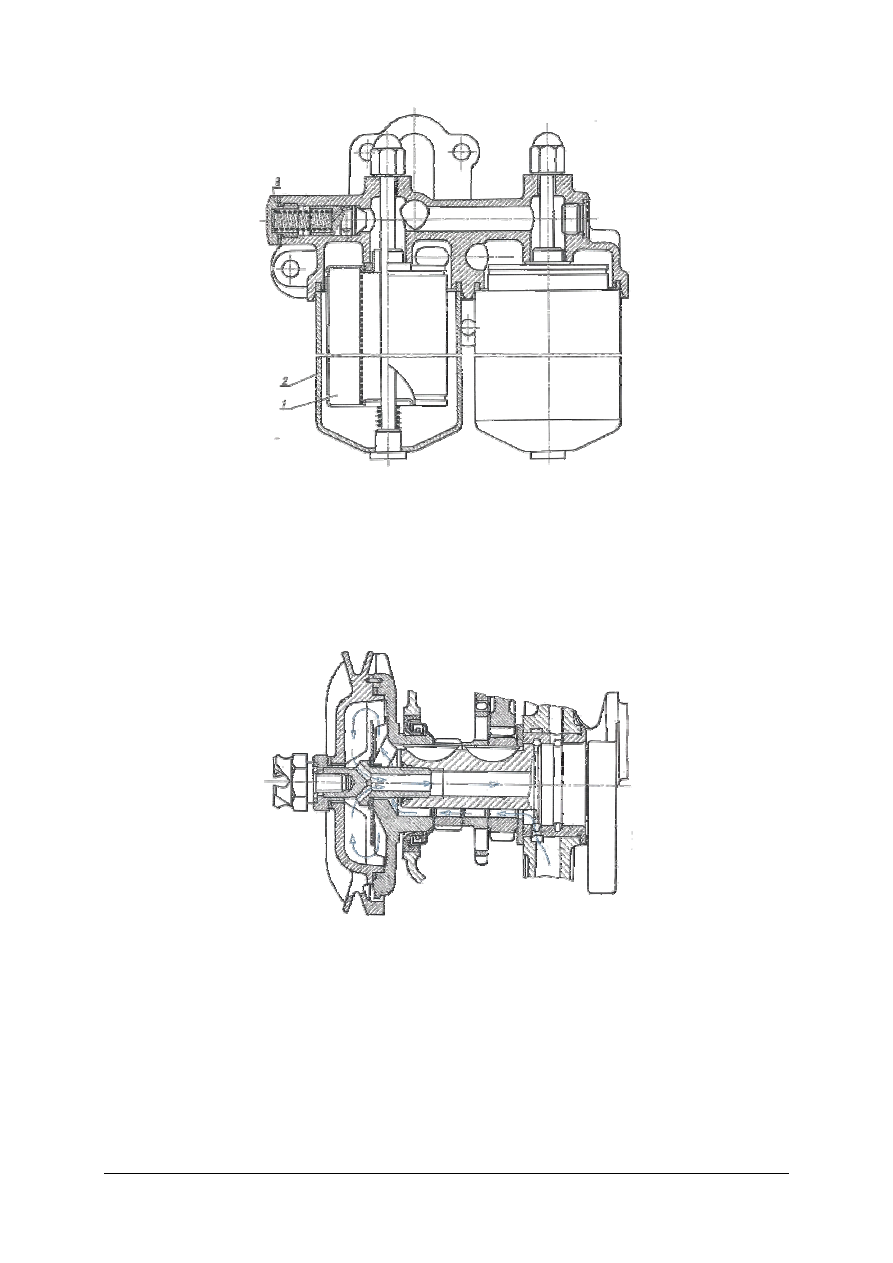

Rys. 19. Dwukomorowy filtr oleju z wymiennymi wkładami:

1 – wkład, 2 – pojemnik wkładu, 3 – zawór bezpieczeństwa

[5, s. 147]

Filtry odśrodkowe są filtrami szeregowymi lub równoległymi. Działanie filtru polega na

wprawieniu oleju w szybki ruch wirowy. Dzięki temu cięższe od oleju cząsteczki

zanieczyszczeń zostają odwirowane. Filtry te należy okresowo czyścić. Są one napędzane

mechanicznie lub hydraulicznie. Na rysunku 20 pokazano przykładowy odśrodkowy filtr

oleju.

Rys. 20. Ośrodkowy filtr oleju [5, s. 148]

Obsługa układu olejenia obejmuje następujące czynności:

−

sprawdzenie i uzupełnienie oleju w misce olejowej,

−

okresowa wymiana oleju w silniku,

−

wymiana lub czyszczenie filtrów oleju.

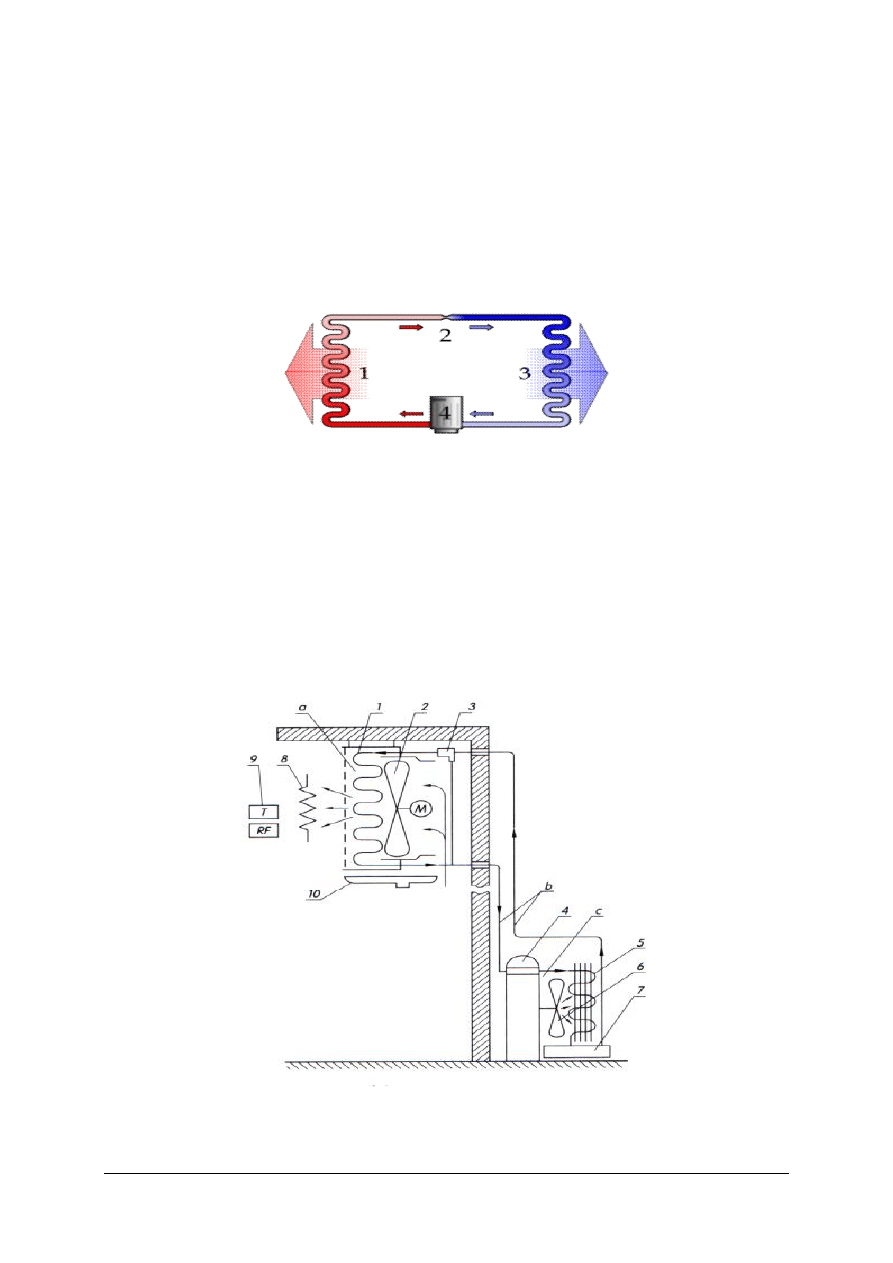

Układ chłodzenia zapewnia silnikowi odpowiednią temperaturę pracy, skrócenie czasu

nagrzewania oraz utrzymanie jej na stałym poziomie przez cały czas jej trwania, przy

zmiennym obciążeniu silnika. Występują dwa systemy chłodzenia silników:

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

a) system chłodzenia bezpośredniego: w systemie tym chłodzenie odbywa się przez

bezpośrednie stykanie się powietrza z cylindrami i głowicą silnika. Jest to tak zwane

chłodzenie powietrzem. W celu zwiększenia powierzchni chłodzonej, cylindry i głowice

takich silników są użebrowane. Uwzględniając sposób wywołania ruchu powietrza wokół

cylindrów możemy rozróżnić dwa rodzaje chłodzenia:

−

samoczynne – silnik jest chłodzony przez strumień powietrza powstały w wyniku

poruszania się pojazdu,

−

wymuszone – silnik jest chłodzony przez strumień powietrza tłoczonego przez

dmuchawę. W tym systemie chłodzenia cylindry i głowice są otoczone blaszanymi

osłonami, które odpowiednio ukierunkowują przepływ powietrza.

b) system chłodzenia pośredniego: w systemie tym czynnikiem pośredniczącym

w wymianie ciepła między silnikiem a powietrzem jest ciecz umieszczona w układzie

chłodzenia silnika. Jest to tak zwane chłodzenie cieczą. W systemie chłodzenia tego typu

cylindry silnika są otoczone przestrzenią, która wypełniona jest cieczą chłodzącą. Tą

samą cieczą są również otoczone komory spalania w głowicy. Działanie układu polega na

dostarczeniu do układu chłodzenia w silniku cieczy chłodnej. Następnie odbiera ona

ciepło od chłodzonych elementów i już po nagrzaniu opuszcza silnik. Przed jej

ponownym wprowadzeniu do silnika ciecz tą należy schłodzić. W tym celu ciecz płynie

do chłodnicy, gdzie oddaje ciepło drugiemu czynnikowi chłodzącemu, jakim jest

powietrze (rys. 21).

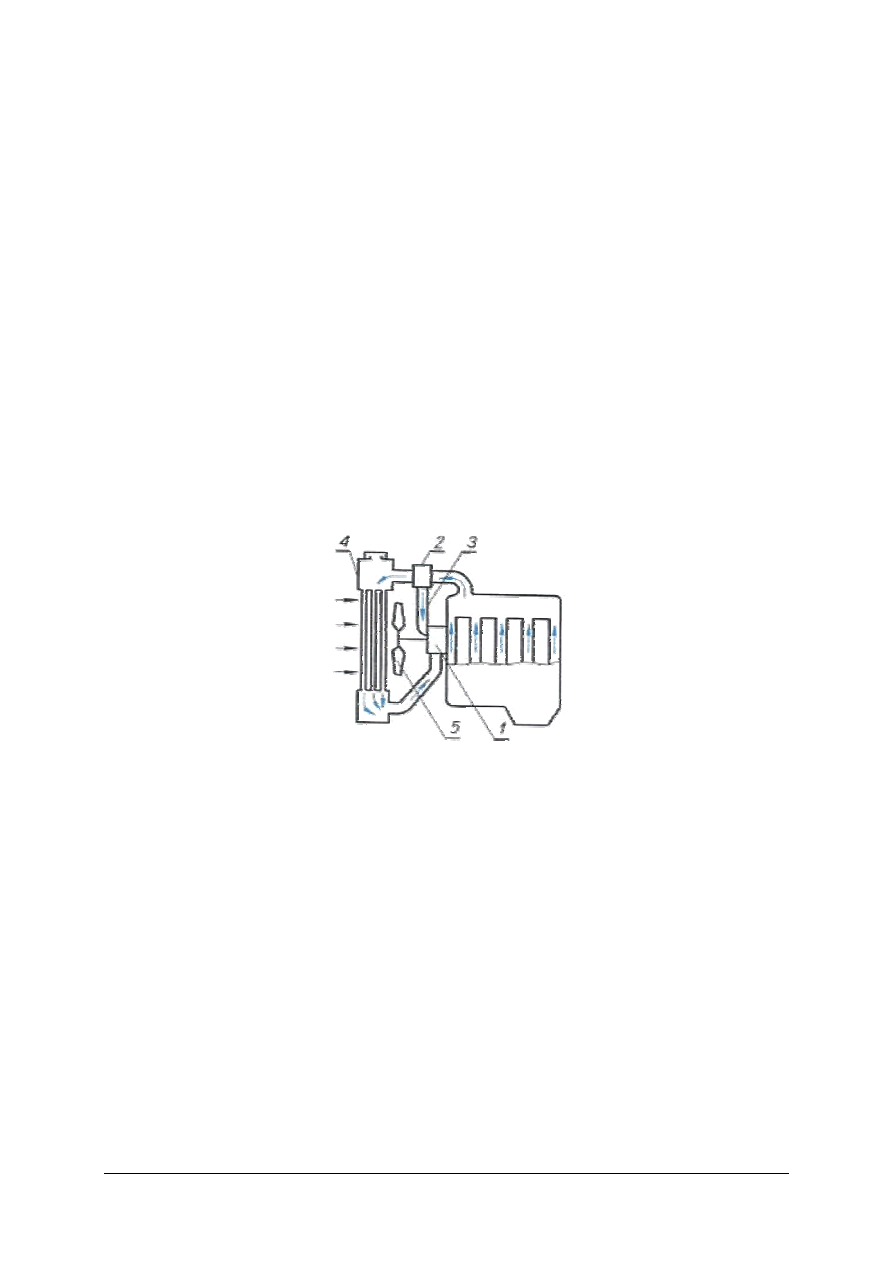

Rys. 21.

Schemat obiegu cieczy chłodzącej w silniku: 1 – pompa, 2 – termostat,

3 – przewody, 4 – chłodnica, 5 – wentylator [5, s. 142]

Zadaniem pompy cieczy chłodzącej jest wymuszanie obiegu cieczy w układzie silnik –

chłodnica. Przeważnie jest to pompa odśrodkowa, której wirnik z odpowiednimi łopatkami

powoduje ruch cieczy. Wirnik jest napędzany od wału korbowego za pomocą paska

klinowego. Wentylator wymusza ruch powietrza i ułatwia oddawanie ciepła przez chłodnicę.

Termostat otwiera i zamyka przepływ cieczy chłodzącej z silnika do chłodnicy. Termostat jest

zamknięty dopóki silnik nie osiągnie optymalnej temperatury.

Obsługa układu chłodzenia obejmuje następujące czynności:

−

sprawdzenie ilości płynu chłodzącego,

−

sprawdzenie szczelności układu,

−

regulację napięcia paska klinowego,

−

utrzymanie w czystości powierzchni wymiany ciepła.

Układy zasilania dostarcza do cylindrów silnika mieszankę paliwa z powietrzem.

W silnikach z zapłonem iskrowym stosuje się dwa układy zasilania:

−

układy gaźnikowe,

−

układy wtryskowe.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

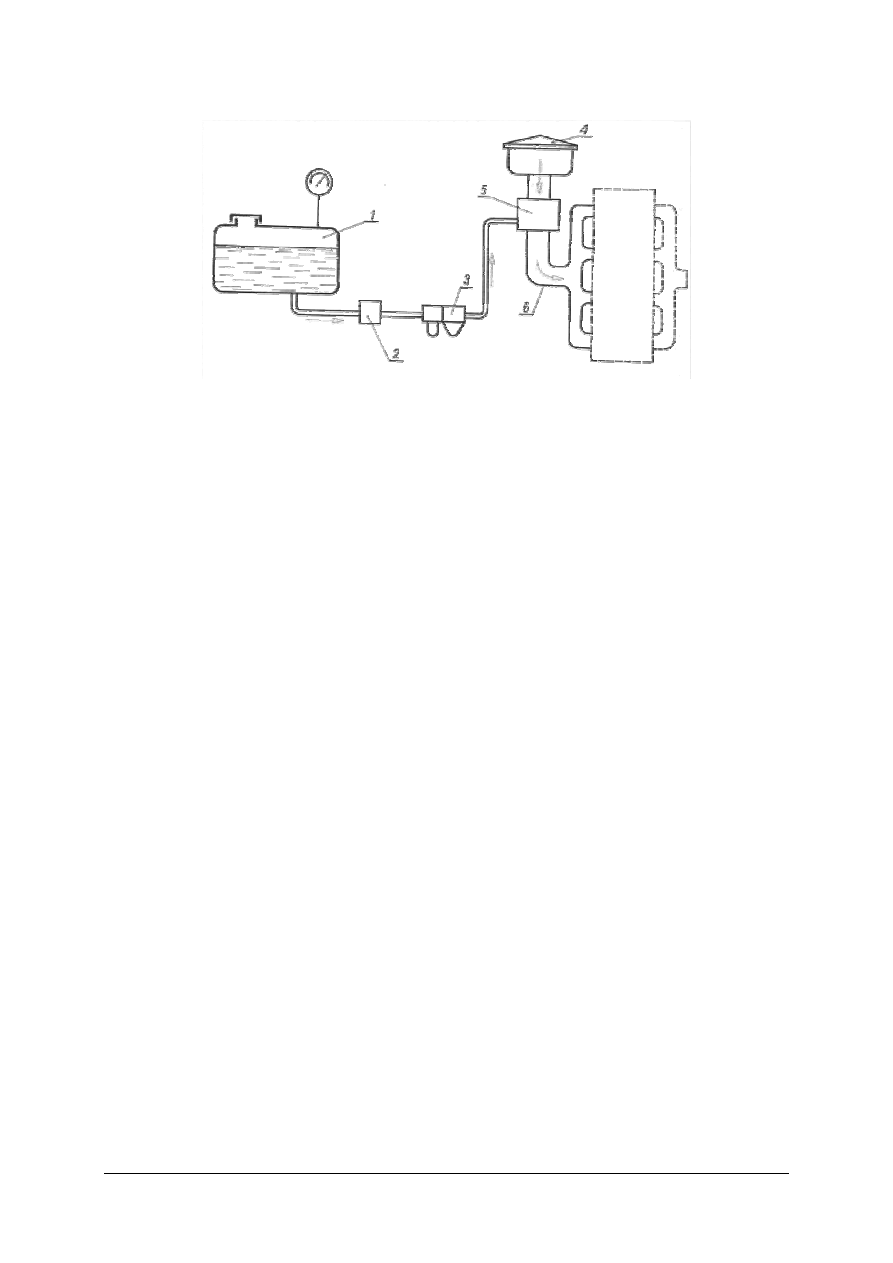

Rys. 22. Schemat układu zasilania silnika z zapłonem iskrowym

:

1 – zbiornik paliwa z przewodami, 2 – filtr

paliwa, 3 – pompa zasilająca,

4 – filtr powietrza, 5 – gaźnik, 6 – przewód dolotowy [5, s. 158]

Ze zbiornika do gaźnika paliwo podawane jest przez pompę zasilającą. Przepływa ono

przez filtr paliwa. Mieszanka wytworzona w gaźniku dostarczana jest przewodem dolotowym

do cylindrów silnika. Powietrze przed dostarczeniem do gaźnika oczyszczane jest przez filtr

powietrza. W większości pojazdów gaźnik umieszczony jest wyżej niż zbiornik paliwa.

Z tego względu konieczne jest zastosowanie pomp paliwa. W większości przypadków stosuje

się pompy przeponowe. W tego typu pompach ruch przepony jest wymuszany przez

mimośród umieszczony na wałku rozrządu.

Układ zasilania wtryskowego polega na dostarczeniu w sposób okresowy lub niekiedy

ciągły paliwa w pobliże zaworów dolotowych wszystkich cylindrów metodą wtrysku. Ilość

podawanego paliwa jest dostosowywana do aktualnego obciążenia, prędkości obrotowej,

stopnia nagrzania czy temperatury otoczenia. Ilość ta sterowana jest urządzeniem

mechanicznym lub elektronicznym. Do sterowania wtryskiwaczem wykorzystywane

są impulsy elektryczne. W skład układu sterowania wchodzi elektroniczny moduł sterowania

wtryskiem paliwa. Gromadzi on na bieżąco sygnały zbierane z czujników i nadajników, które

są umieszczone w różnych częściach silnika. Otrzymane informacje są przetwarzane

w elektryczne sygnały wyjściowe. Dane te są przesyłane do takich elementów układu jak:

wtryskiwacze, pompy paliwa, regulatory, czujniki ciśnienia itp.

Obsługa gaźnikowego układu zasilania obejmuje następujące czynności:

−

sprawdzenie szczelności instalacji,

−

czyszczenie filtru odstojnika paliwa,

−

regulację gaźnika,

−

czyszczenie filtru powietrza lub wymianę wkładu filtrującego.

Układ zasilania wtryskowego silników o zapłonie samoczynnym

W silnikach o zapłonie samoczynnym, układ zasilania zapewnia wtrysk żądanej ilości

odpowiednio rozpylonego paliwa wprost do cylindra silnika. Na rys. 23 przedstawiono

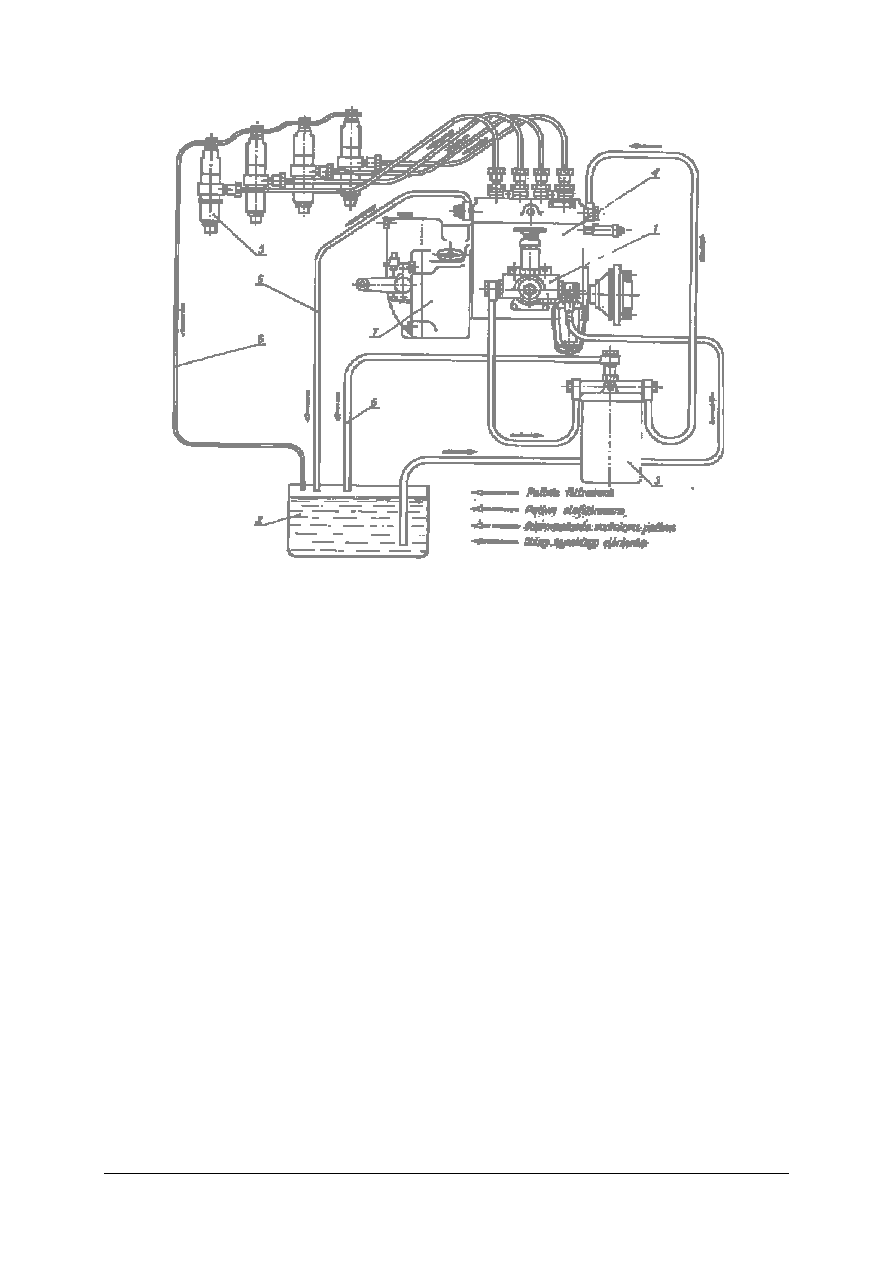

schemat i budowę konwencjonalnego układu zasilania silnika o zapłonie samoczynnym.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 23. Schemat układu zasilania silnika o zapłonie samoczynnym: 1 – pompa, 2 – zbiornik paliwa, 3 – filtr,

4 – pompa wtryskowa, 5 – wtryskiwacze, 6 – przewody przelewowe, 7 – regulator prędkości

obrotowej [5, s. 168]

W układzie tym paliwo jest podawane przez pompę zasilającą do pompy wtryskowej.

Po drodze przepływa przez filtr paliwa. Odmierzona dawka paliwa jest tłoczona przez pompę

wtryskową przewodami wysokiego ciśnienia do wtryskiwaczy. Nadmiar paliwa z filtru,

pompy wtryskowej i przecieki z wtryskiwaczy, odprowadzane są przewodami przelewowymi

do zbiornika.

Zadaniem pompy zasilającej jest podawanie paliwa ze zbiornika do pompy wtryskowej.

W układach tych najczęściej stosowane są pompy tłoczkowe, które są umieszczone

bezpośrednio na pompie wtryskowej.

Zadaniem pompy wtryskowej jest dostarczenie do wtryskiwaczy dokładnie

odmierzonych dawek paliwa, pod wymaganym ciśnieniem. Wielkość dawek paliwa oraz

moment ich wtryskiwania uzależnione są od chwilowych warunków pracy silnika.

Zadaniem wtryskiwacze jest wtryśnięcie do komory spalania dawki paliwa, która została

podana przez pompę wtryskową. Wtryskiwacze mają również za zadanie rozpylenia tego

paliwa w sposób zapewniający najkorzystniejsze warunki spalania.

W silnikach pojazdów samochodowych stosowane są regulatory dwuzakresowe. Działają

one przy dwóch prędkościach obrotowych, zapobiegając zatrzymaniu silnika przy niewielkiej

prędkości obrotowej oraz nie dopuszczając do rozbiegania się silnika przy maksymalnej

prędkości obrotowej. W zakresie pośrednich prędkości obrotowych regulatory dwuzakresowe

nie działają. W tym przypadku prędkość obrotowa silnika utrzymywana jest przez kierowcę.

Obsługa wtryskowego układu zasilania obejmuje następujące czynności:

−

sprawdzenie szczelności instalacji,

−

czyszczenie lub wymiana filtru paliwa,

−

olejenie układów pompy wtryskowej,

−

ocena prawidłowej pracy instalacji wtryskowej.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Układ zapłonowy

W silnikach z zapłonem iskrowym zapłon mieszanki powinien następować

w odpowiedniej chwili, przed osiągnięciem przez tłok GMP. Proces ten można opisać jako

dostarczenie do cylindra silnika sprężonej mieszanki paliwowo-powietrznej, która następnie

zostaje zapalona przy użyciu iskry elektrycznej wytworzonej między elektrodami świecy

zapłonowej. Chwilę zapłonu najczęściej określa się podając kąt wyprzedzenia zapłonu.

Kąt wyprzedzenia zapłonu – jest to pewien kąt, któremu odpowiada największa moc, przy

nie zmieniających się innych warunkach pracy. Zależy on przede wszystkim od prędkości

obrotowej wału korbowego. Zbyt wczesny jak i zbyt późny zapłon jest przyczyną spadku

mocy silnika, jak również zwiększenia zużycia paliwa oraz przyśpiesza zużycie elementów

mechanizmu korbowego. Wraz ze zmianą warunków pracy silnika, odpowiednio musi się

zmieniać również kąt wyprzedzenia zapłonu.

W silnikach z zapłonem iskrowym są stosowane następujące układy zapłonowe:

−

zapłon akumulatorowy (rys. 24),

−

zapłon iskrownikowy,

−

zapłon niskiego napięcia.

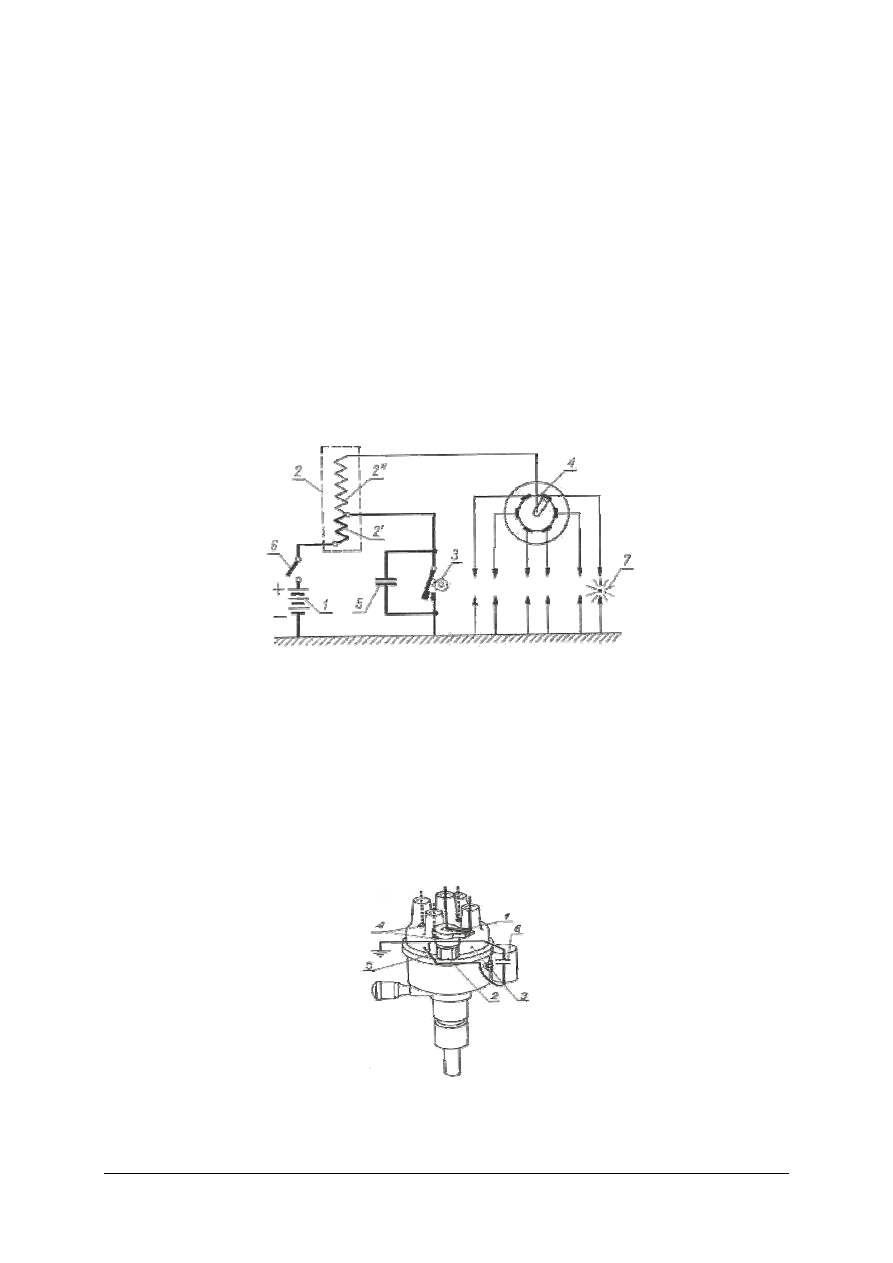

Rys. 24. Schemat zapłonu akumulatorowego: 1 – akumulator, 2 – cewka

zapłonowa, 3 – przerywacz, 4 – rozdzielacz wysokiego napięcia,

5 – kondensator, 6 – wyłącznik zapłonu, 7 – świece zapłonowe [3, s. 75]

W układzie zapłonu akumulatorowego, akumulator jest elektrochemicznym źródłem

prądu stałego. Po wyładowaniu akumulator można ponownie naładować. Cewka zapłonowa

jest elementem, który przetwarza prąd niskiego napięcia na prąd wysokiego napięcia.

Rozdzielacz zapłonu zbudowany jest z następujących elementów: przerywacza zapłonu,

rozdzielacza wysokiego napięcia, regulatora wyprzedzenia zapłonu. Na rysunku

25 przedstawiono budowę rozdzielacza zapłonu.

Rys. 25. Rozdzielacz zapłonu – schemat aparatu: 1 – palec rozdzielacza,

2 – krzywka, 3 – głowica, 4 – styki, 5 – przerywacz, 6 – kondensator

[3, s. 77]

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Zapłon niskiego napięcia stosowany jest w silnikach gazowych, które bywają

wyposażone w iskrownik podrywkowy niskiego napięcia. Urządzenie tego typu składa się

z dwóch zespołów:

−

iskrownik niskiego napięcia,

−

zapalnica, która jest umieszczona wewnątrz komory spalania.

Układ rozruchowy

Zadaniem układu rozruchowego jest uruchomienie silnika. W tym celu należy obracając

wałem korbowym nadać mu odpowiednią prędkość obrotową.

Do rozruchu elektrycznego wykorzystywane są rozruszniki elektryczne, czyli szeregowe

silniki prądu stałego. Są one wyposażone w mechanizm, który umożliwia chwilowe

połączenie rozrusznika z wałem korbowym, wykorzystując do tego przekładnię zębatą.

Rozruszniki są najczęściej zasilane akumulatorami. Zazębienie koła zębatego rozrusznika

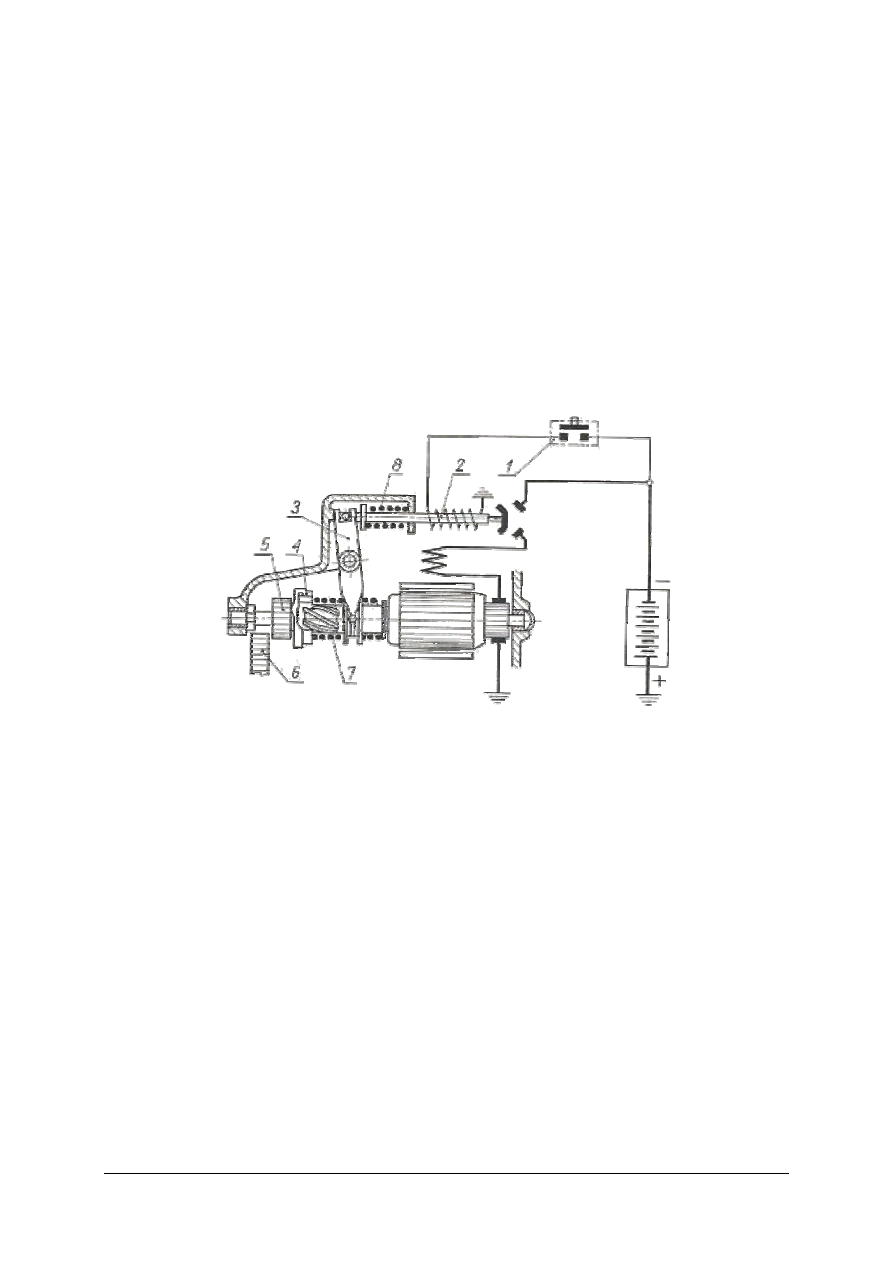

z wieńcem koła zamachowego następuje włącznikiem elektromagnetycznym (rys. 26).

Rys. 26. Schemat rozrusznika ze śrubowym urządzeniem sprzęgającym uruchamianie elektromagnetycznie:

1 – przycisk, 2 – włącznik elektromagnetyczny, 3 – dźwignia, 4 – sprzęgło, 5 – koło zębate, 6 – koło

zamachowe, 7, 8 – sprężyna [3, s. 90]

Budowa, działanie oraz zasady eksploatacji pomp wodnych

Najczęściej w produkcji roślinnej stosowane są pompy wodne typu:

−

tłokowego,

−

membranowego,

−

wirowego (odśrodkowe, diagonalne).

Pompa tłokowa – silnik napędowy (rys. 27) za pośrednictwem mechanizmu

korbowodowego napędza tłoczysko (1) sztywno połączone z tłokiem (2), który przesuwa się

wewnątrz cylindra (3). Tłoczysko może być także napędzane siłą ludzkich mięśni lub przez

zwierzęta pociągowe za pośrednictwem kieratu. W korpusie pompy wbudowane są dwa

zawory: ssawny i tłoczny, samoczynnie otwierające i zamykające odpływ do rurociągów

ssawnych (4) i tłocznych (5) pompy. Tłoczysko przesuwając się do zewnętrznego położenia

powiększa przestrzeń ssawną pompy. W tym czasie samoczynnie otwiera się zawór ssawny

(4), a zasysana ciecz wypełnia komorę roboczą pompy. W czasie ruchu powrotnego tłoka

zawór ssawny jest zamknięty i jednocześnie otwiera się zawór tłoczny. Ciecz zostaje

wypchnięta do rurociągu tłocznego. Gdy tłok osiągnie skrajnie wewnętrzne położenie i cała

ciecz zostaje wypchnięta z cylindra, cykl się powtarza.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 27. Schemat pompy tłokowej: 1 – tłoczysko, 2 – tłok, 3 – cylinder, 4 – zawór

ssawny, 5 – zawór tłoczący [pl.wikipedia.org]

Wysokość tłoczenia pompy wyporowej jest ograniczona tylko nastawą zaworu

przelewowego. Pompy tłokowe mają wiele odmian. Tłok może być zastąpiony nurnikiem.

Pompa tłokowa może być jedno lub dwustronna (dwie komory robocze po obydwu stronach

tłoka). Pompy wyporowe mogą pracować pojedynczo lub w bateriach. Pompa tłokowa – jest

rodzajem pompy wyporowej. Pompy tłokowe przed wynalezieniem pomp wirowych używane

były w miejskich systemach zasilających w wodę pitną. Wielkość pomp tłokowych leży

w zakresie od olbrzymich jednostek do niewielkich pomp ogrodowych, popularnie zwanych

„abisynkami”.

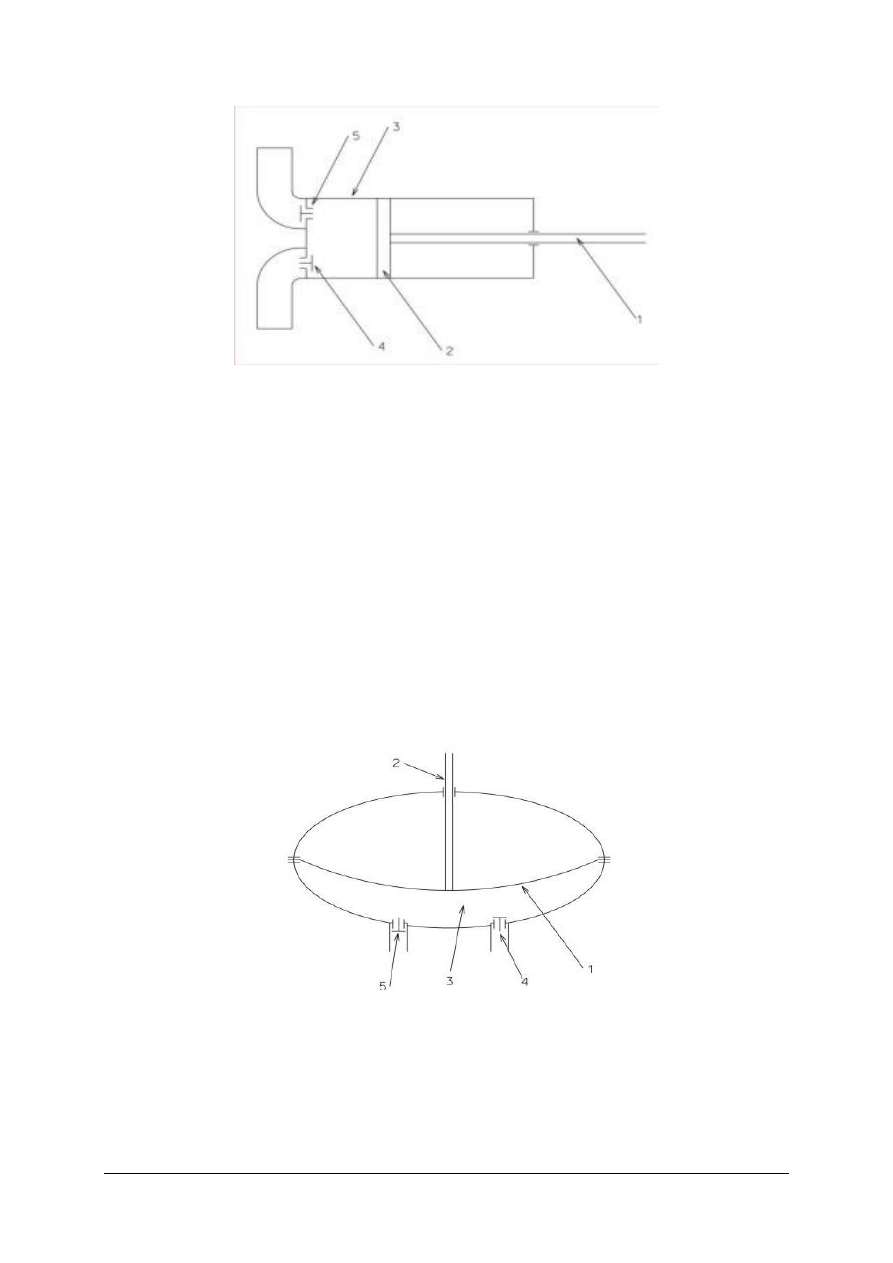

Pompa membranowa (rys. 28) jest pompą wyporową, w której organem roboczym jest

gumowa, plastikowa lub (dawniej) skórzana membrana, poruszana za pomocą dźwigni.

Konstrukcję pompy membranowej pokazuje rysunek 28. Membrana (1) napędzana cięgnem

(2) na przemian powiększa lub pomniejsza objętość komory roboczej (3). Samoczynnie

zamykające lub otwierające się zawory: ssawny (4) i tłoczny (5) – pozwalają

przepompowywać ciecz z rurociągu ssawnego do tłocznego.

Rys. 28.

Schemat pompy membranowej: 1 – membrana, 2 –cięgno, 3 – komora

robocza, 4 – zawór ssawny, 5 – zawór tłoczny [pl.wikipedia.org]

Pompa membranowa charakteryzuje się brakiem przecieków, dlatego używana jest do

pompowania cieczy zanieczyszczonych i toksycznych.

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

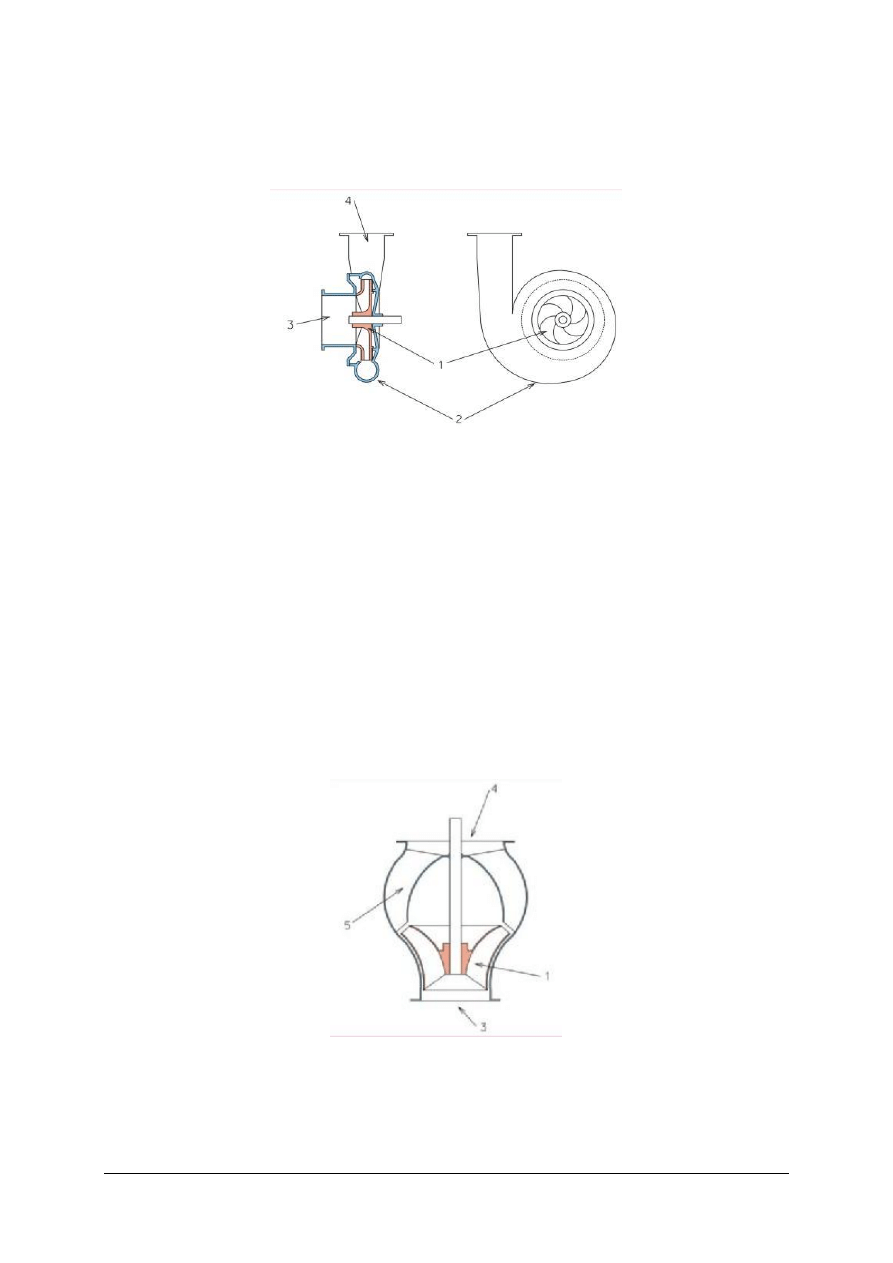

Pompa odśrodkowa (rys. 29) jest pompą wirową o wirniku odśrodkowym i pojedynczej

lub przestrzennej krzywiźnie łopatek. Wirnik (1) (zwykle o poziomej osi obrotu) umieszczony

jest w spiralnym korpusie (2). Dopływ cieczy (3) jest osiowy, zaś odpływ (4) promieniowy.

Przepływ cieczy przez wirnik jest promieniowy.

Rys. 29.

Pompa odśrodkowa [pl.wikipedia.org]

Pompy odśrodkowe są najczęściej stosowanymi pompami. Wysokość podnoszenia takich

pomp wynosi do 150 m. Wydajności, w zależności od wielkości wirnika leżą w zakresie od

kilku centymetrów na minutę dla miniaturowych pomp do 7000 m

3

/h w przemysłowych

instalacjach. Przy zastosowaniu pomp wielostopniowych można uzyskać wysokości

podnoszenia do kilku kilometrów, co pozwala na zastosowanie takich pomp w instalacjach

odwadniających kopalnie. Także konstrukcja wirnika i materiał z jakiego jest wykonany

mogą być różne. Miniaturowe pompki wykonywane są w całości z plastiku. Pompy do

pompowania zawiesin, szlamów lub cieczy agresywnych wyposażone są zwykle w wirniki

gumowe. Pompy odśrodkowe znalazły powszechne zastosowanie w technice rolniczej.

Pompa diagonalna (rys. 30) jest, o wirniku diagonalnym. Wirnik (1) umieszczony

w osiowym korpusie (2). Dopływ (3) i odpływ (4) cieczy jest osiowy. Przepływ cieczy przez

wirnik jest ukośny. Kierunek cieczy z ukośnego na osiowy zmieniany jest w kierownicy

łopatkowej (5). Także w kierownicy część energii momentu pędu cieczy zamieniana jest na

energię ciśnienia. Pompy diagonalne niemal wyłącznie pracują w pozycji pionowej.

Rys. 30.

Pompa diagonalna [pl.wikipedia.org]

Pojedyncze pompy diagonalne osiągają wysokości podnoszenia do 60 m oraz wysokie

wydajności dochodzące do 40 000 m

3

/h. Pompy diagonalne często stosuje się w układach

wielostopniowych. Ponieważ korpus pompy diagonalnej swymi zewnętrznymi wymiarami

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

niewiele przekracza średnicę rurociągu, pompy tego typu często stosowane są w pionowych

instalacjach odwadniających. Na rys. 31 przedstawiono przykłady wirowych pomp wodnych.

a)

b)

c)

Rys. 31.

Rodzaje pomp wirowych: a) obiegowa, b) odśrodkowa wielostopniowa,

c) zatapialna [pl.wikipedia.org]

a) pompa pozioma obiegowa charakteryzuje się niskimi kosztami eksploatacyjnymi.

Posiada możliwość montażu w rurociąg. Może być stosowana w systemach

cyrkulacyjnych wody użytkowej. Powszechnie używane są w obiegach wody w układach

grzewczych i chłodzących oraz roztworów wody z glikolem,

b) pozioma wielostopniowa pompa odśrodkowa charakteryzuje się cichobieżnością oraz

wysoką sprawnością. Stosowane są w: obiegach czystej wody dla gospodarstw

domowych, w układach myjących i nawadniających, zestawach hydroforowych, myjkach

ciśnieniowych,

c) pompa zatapialna do wody z zanieczyszczeniami, których rozmiary nie przekraczają

8–10 mm.

Agregat pompowy z pompą odśrodkową, przedstawiony na rysunku 32 jest przeznaczony

do pompowania wody czystej lub lekko zanieczyszczonej ciałami stałymi. Stosowany jest do

opróżniania studzienek ściekowych, zbiorników wody deszczowej, zbiorników wody brudnej,

nawadnianie ogrodów i trawników, przesyłania wody ze zbiorników, cystern.

Rys. 32. Agregat pompowy z pompą odśrodkową [pl.wikipedia.org]

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Budowa, działanie oraz zasady eksploatacji sprężarek

Sprężarkami nazywa się maszyny służące do sprężania powietrza i innych gazów, od

niższego ciśnienia ssania do wyższego ciśnienia tłoczenia. Spośród wielu rodzajów sprężarek,

najczęściej w technice rolniczej występują tłokowe i śrubowe. Podstawowe parametry

eksploatacyjne charakteryzujące sprężarki to wydajność [m

3

/h] i ciśnienie tłoczenia [MPa].

Sprężarki tłokowe

Ze względu na przebieg pracy sprężania, sprężarki tłokowe dzieli się na jednostopniowe

i wielostopniowe. Pod względem budowy sprężarki tłokowe dzieli się na:

−

jednocylindrowe i wielocylindrowe,

−

stojące i leżące, o jednostronnym lub dwustronnym działaniu tłoka.

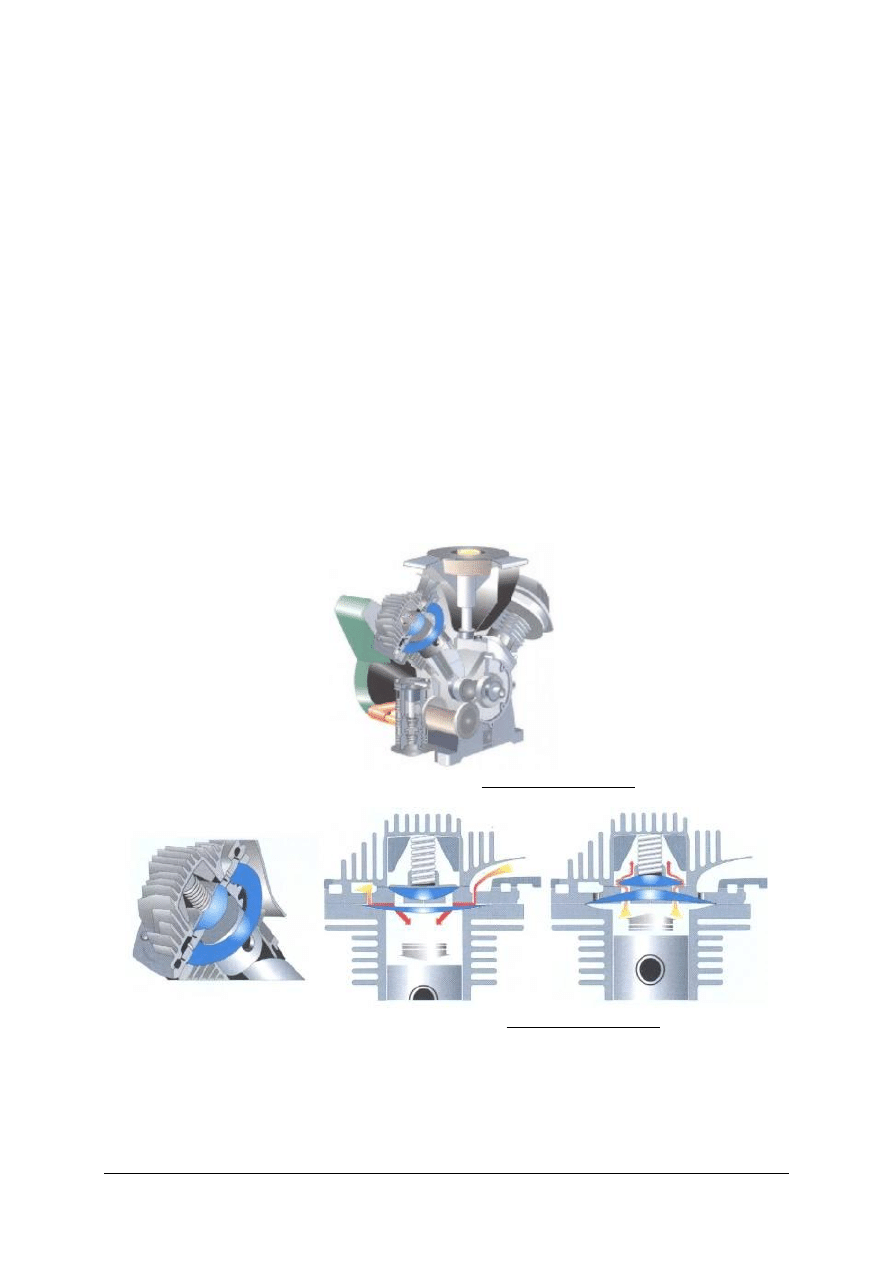

Sprężarka tłokowa (rys. 33) składa się z korpusu cylindra, głowicy wraz

z umieszczonymi w niej zaworami oraz układu korbowego (tłoka połączonego sworzniem

z korbowodem i wałem korbowym). Tłok wykonuje ruch posuwisto-zwrotny (rys. 34). Gdy

porusza się na dół w cylindrze powstaje podciśnienie. Otwiera się zawór ssący i powietrze

napływa do cylindra. Jest to suw ssania. Gdy tłok osiąga dolne położenie rozpoczyna się

sprężanie powietrza znajdującego się w cylindrze. W miarę przemieszczania się tłoka

ciśnienie w cylindrze wzrasta. Gdy uzyska ono wielkość wyższą od ciśnienia tłoczenia zawór

tłoczny otwiera się i powietrze zostaje wytłoczone przez tłok z cylindra. Trwa to do momentu,

aż tłok nie osiągnie skrajnego górnego położenia. Od tej chwili cykl się powtarza.

Rys. 33

.

Budowa sprężarki tłokowej [www.pneumatyka.info.pl]

Rys. 34. Zasada działania sprężarki tłokowej [www.pneumatyka.info.pl]

Sprężarki tłokowe znajdują zastosowanie do różnych celów, jako maszyny przewoźne

i stałe do sprężania powietrza i gazów. Zaletą sprężarek tłokowych jest zdolność wytwarzania

bardzo wysokich ciśnień. Wadami natomiast są:

−

duże wymiary i duża masa,

−

konieczność stosowania zbiorników wyrównawczych (tłoczenie gazu dawkami),

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

−

zanieczyszczenie gazu olejem używanym do smarowania cylindra.

Wydajność sprężarek tłokowych może wynosić nawet kilka tysięcy m

3

/h gazu zassanego,

a ciśnienie tłoczenia osiągać wartość ponad 200MPa.

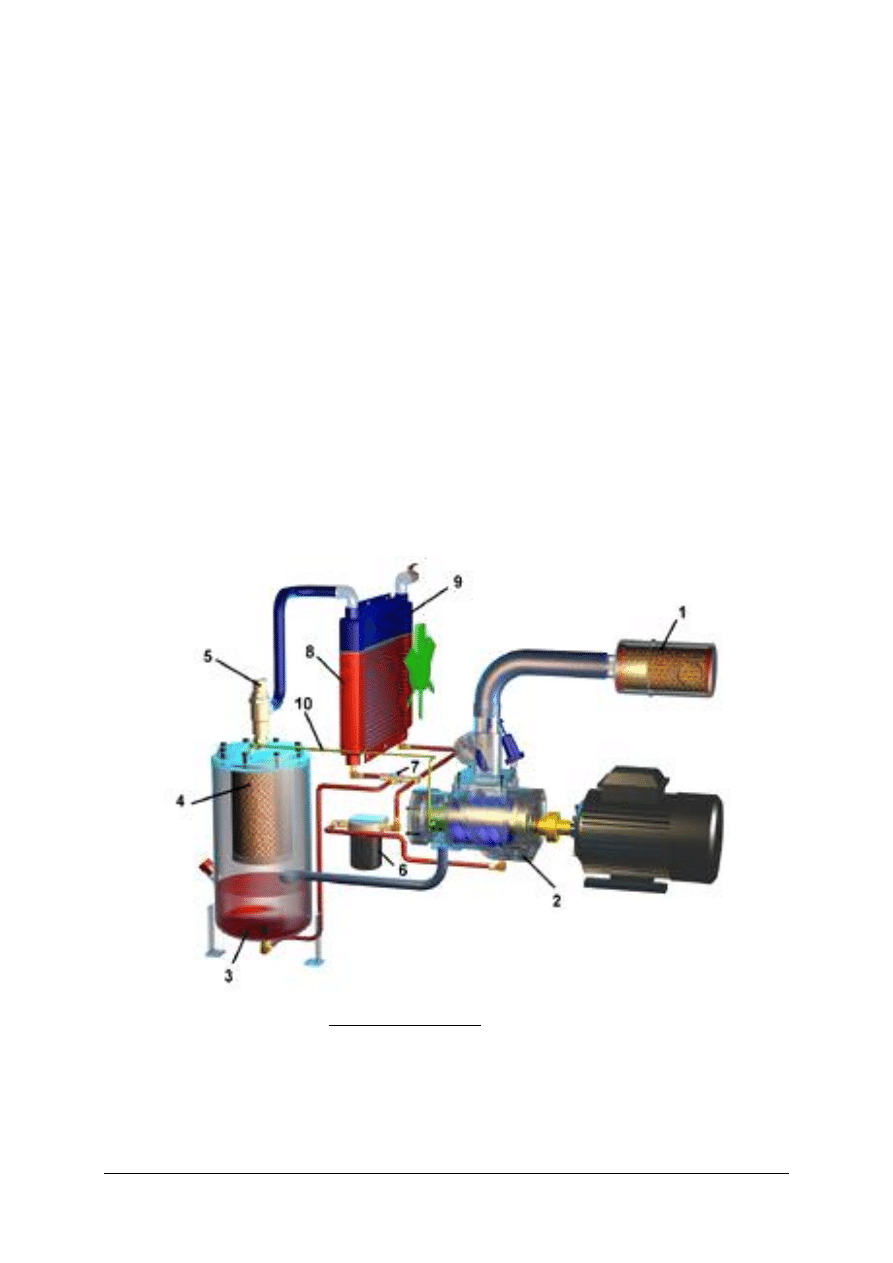

Sprężarki śrubowe

Powietrze z otoczenia (rys. 35) zasysane jest przez filtr ssania (1) następnie przepływa

przez regulator powietrza wyposażony w bezstopniowy zawór regulacyjny dostosowujący się

do chwilowego zapotrzebowania na sprężone powietrze. Pracą regulatora ssania steruje zespół

elektryczny, połączony z przełącznikiem ciśnienia. Do powietrza sprężanego w stopniu

śrubowym (2) jest wtryskiwany olej, uprzednio oczyszczony w filtrze. Wtrysk oleju zapewnia

smarowanie, uszczelnianie i chłodzenie bloku śrubowego.

Mieszanina oleju i powietrza jest sprężana w przestrzeniach pomiędzy wirnikami

śrubowymi, następnie przepływa do zbiornika separatora oleju (3), gdzie wytrąca się większa

część zawartego w nim oleju. Ze zbiornika separatora powietrze przepływa przez filtr

dokładnego oczyszczania (4), zawór minimalnego ciśnienia (5), do chłodnicy końcowej (9),

gdzie zostaje schłodzone do temperatury 10

o

C wyższej niż temperatura otoczenia. Olej

gromadzący się w separatorze oleju jest odprowadzany rurką (10) do stopnia śrubowego.

Przepływem oleju przez chłodnicę (9) steruje termostat (7). Filtry ssania i oleju (6)

wyposażone są w czujniki zanieczyszczenia.

Sprężarka śrubowa nie jest wyposażona w zawory i nie ma żadnych sił mechanicznych

powodujących stan nierównowagi. Oznacza to, że może pracować przy dużej prędkości

obrotowej wałka i łączyć duży współczynnik przepływu z małymi wymiarami zewnętrznymi.

Rys. 35.

Schemat agregatu sprężarkowego ze sprężarką śrubową

– [www.pneumatyka.info.pl]

Ze względu na występowanie wysokich ciśnień, stosowane są różne rozwiązania

konstrukcyjne, obsługa eksploatacyjna agregatów sprężarkowych powinna odbywać się

zgodnie

z

zaleceniami

producentów,

zamieszczonymi

w

instrukcjach

obsługi.

W szczególności należy stosować zalecane materiały eksploatacyjne i oryginalne części

zamienne:

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

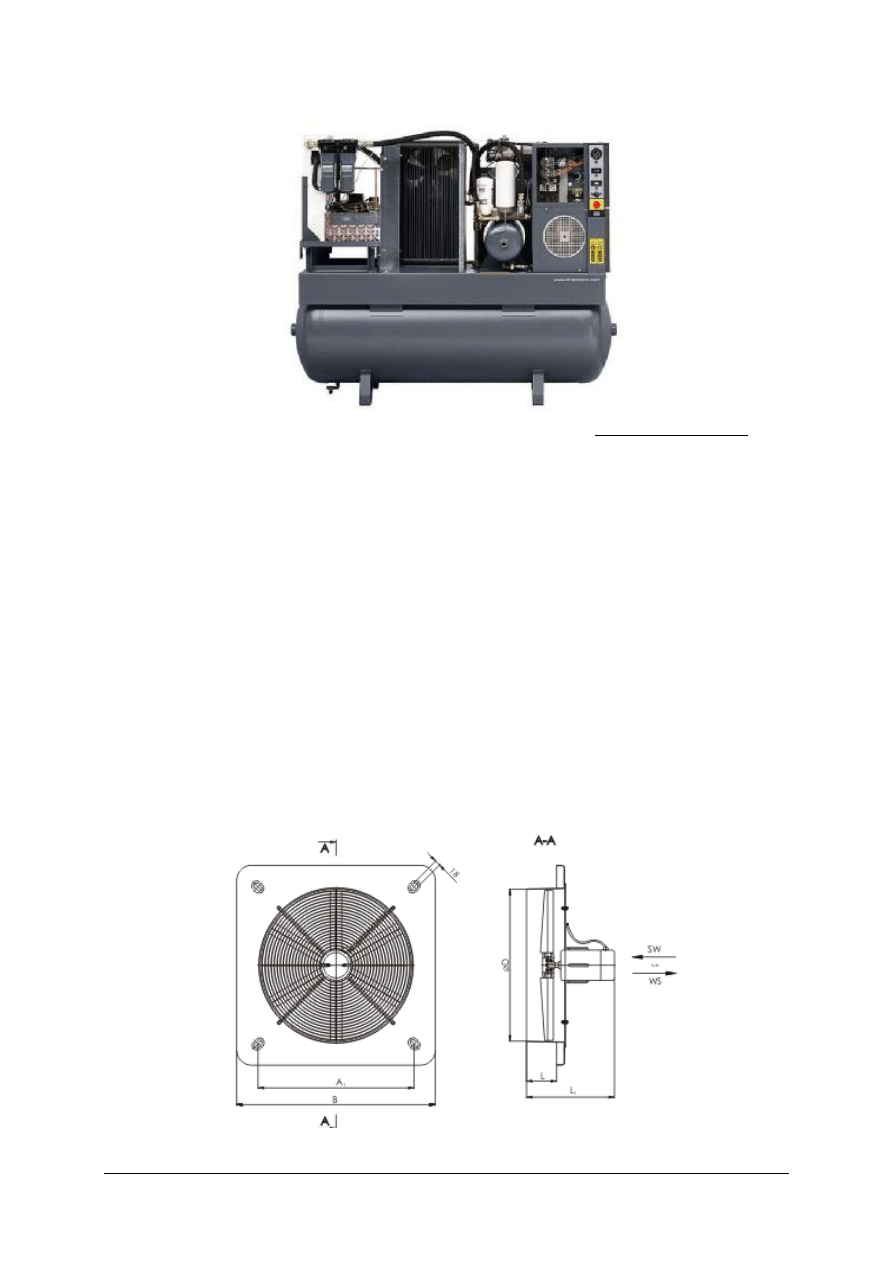

Rys. 36. Śrubowy agregat sprężarkowy GX18 – widok z otwartą obudową [www.pneumatyka.info.pl]

Budowa, działanie oraz zasady eksploatacji wentylatorów

Wentylatory

to urządzenia wymuszające ruch i przepływ gazów. Uwzględniając funkcję,

jaką spełnia wentylator rozróżnia się wentylatory: nawiewne i wyciągowe. W zależności od

zasady działania wyróżnia się dwa podstawowe rodzaje wentylatorów:

−

osiowe, w których strumień gazów przepływa równolegle do osi obrotu wirnika,

−

promieniowe, w których strumień gazów przepływa prostopadle do osi obrotu wirnika.

Wentylatory składają z następujących elementów: obudowy, wirnika, silnika

elektrycznego, układu sterującego pracą wentylatora. Dodatkowo wentylatory mogą być

wyposażone w urządzenia sterujące przepływem strumienia powietrza jak: żaluzje,

kierownice strumienia, przesłony oraz elementy zabezpieczające strefę pracy wirnika (osłony

siatkowe lub prętowe).

Na rysunku 37 przedstawiona została budowa wentylatora osiowego ściennego.

Podstawowym elementem wentylatora jest wirnik, który wymusza przepływ powietrza.

Wirnik osadzony jest na wale silnika elektrycznego skąd otrzymuje napęd. Wirnik składa się

z piasty i rozmieszczonych na jej obwodzie łopatek. Silnik zamocowany jest do obudowy

wentylatora, do której przymocowana jest także osłona wirnika wykonana z prętów.

Obudowa służy ponadto do zamocowania wentylatora do ściany budynku.

Rys. 37

.

Budowa wentylatora osiowego ściennego [pl.wikipedia.org]

„Projekt Współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

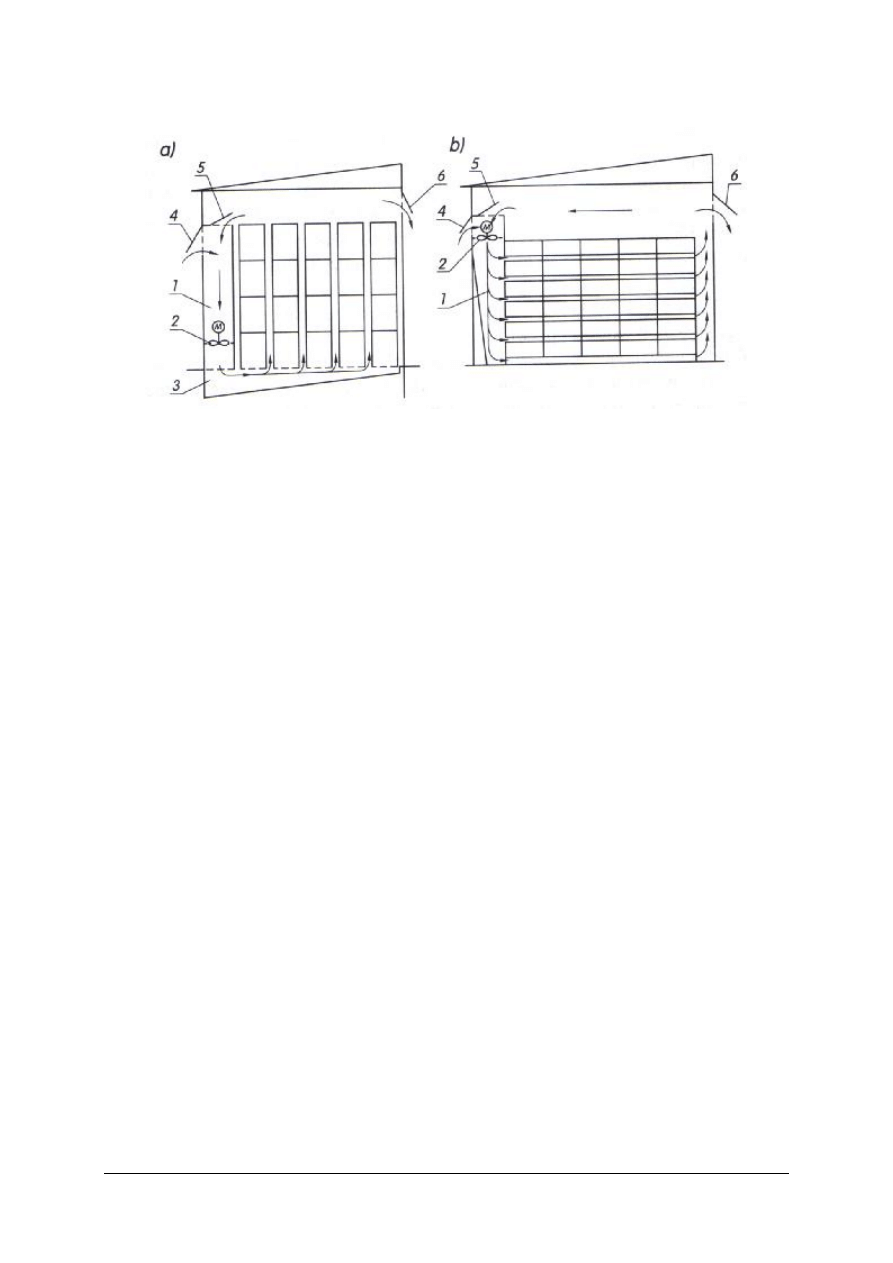

Na rysunku 38 przedstawiono przykładowe rozwiązania konstrukcyjne wirników

wentylatorów.

Rys. 38

.

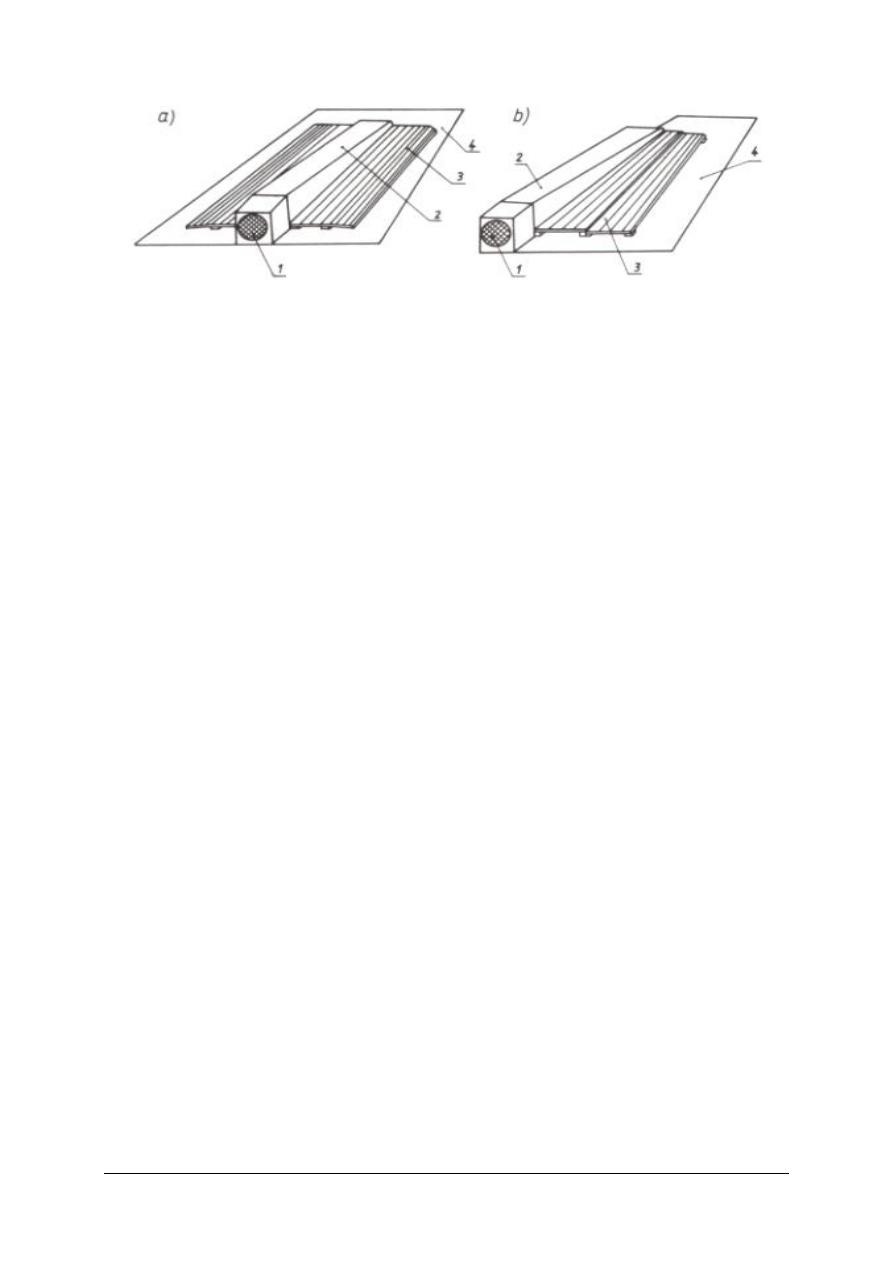

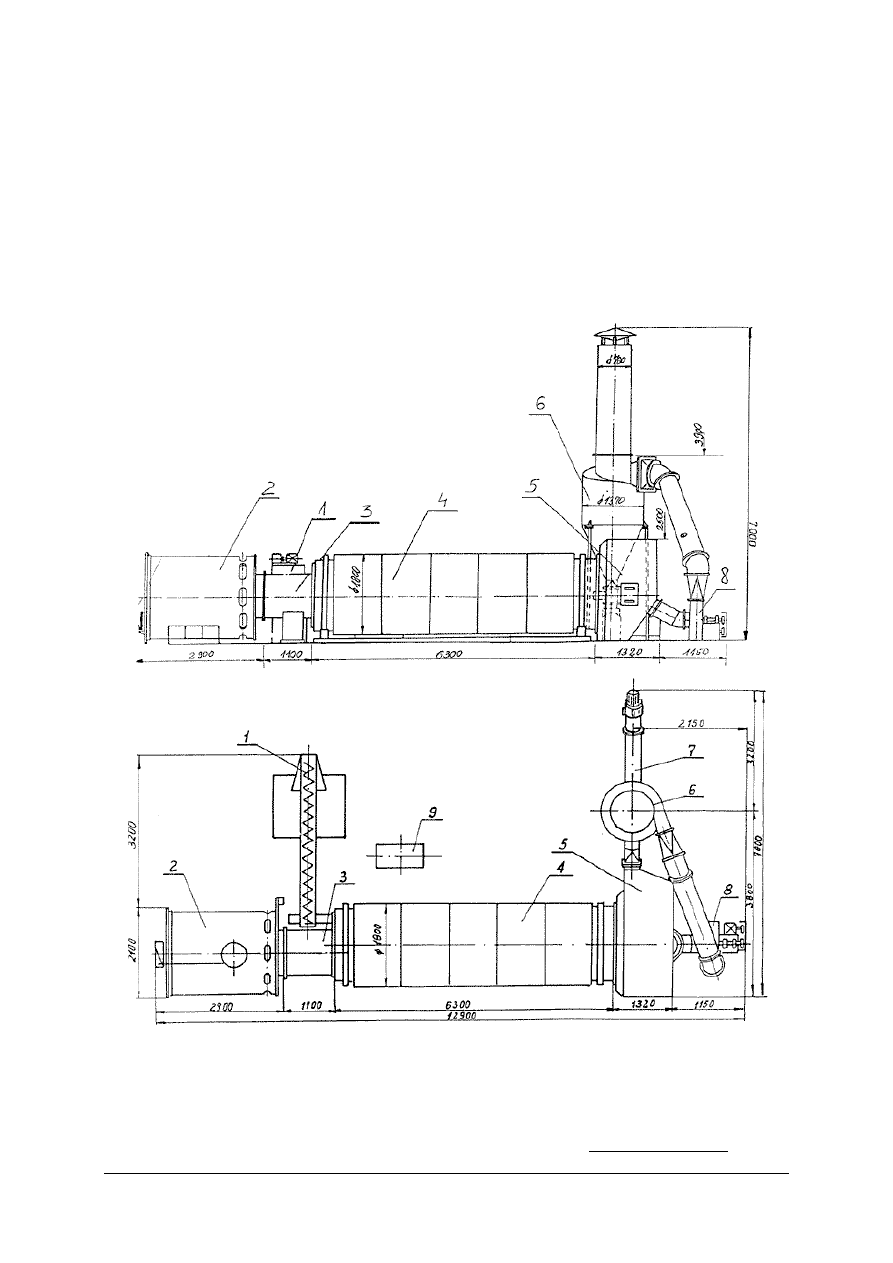

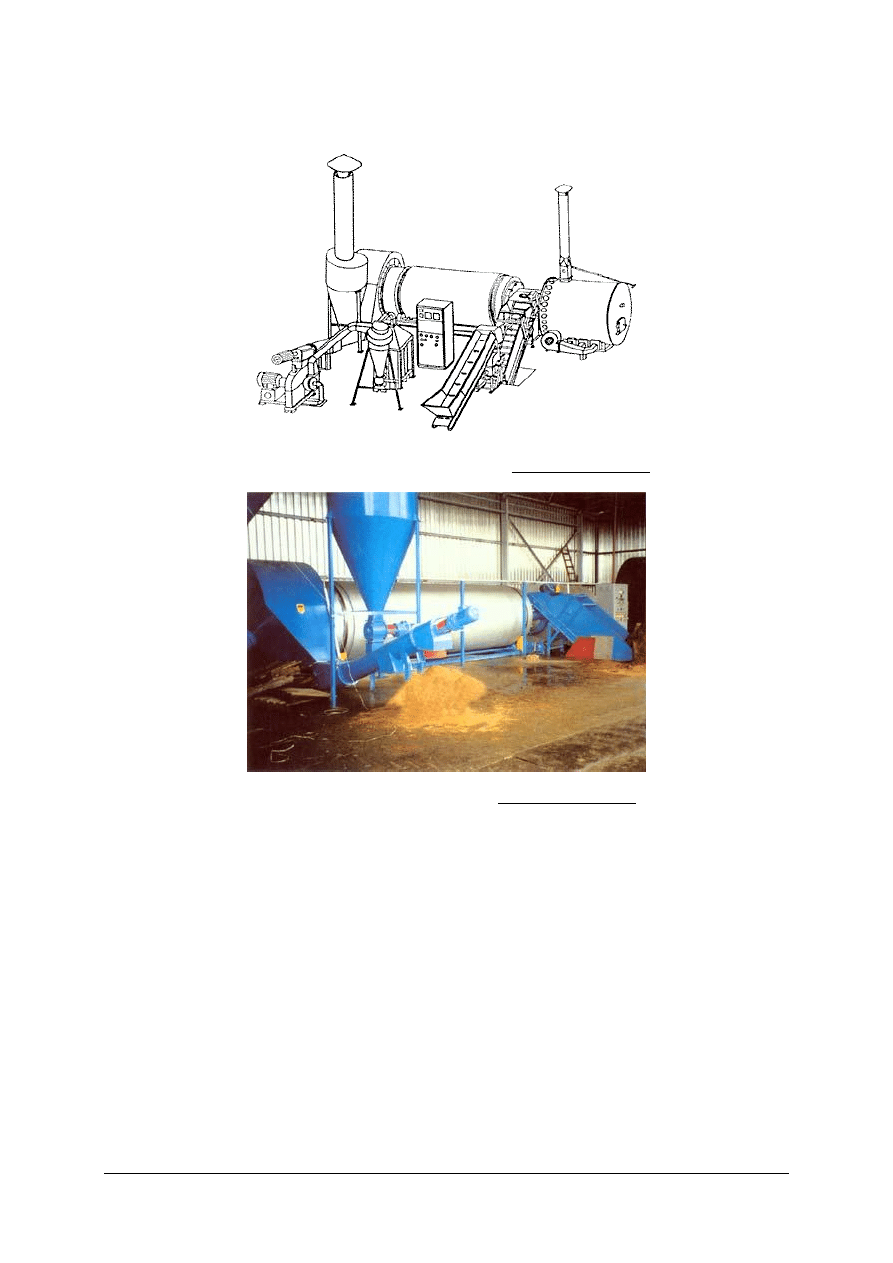

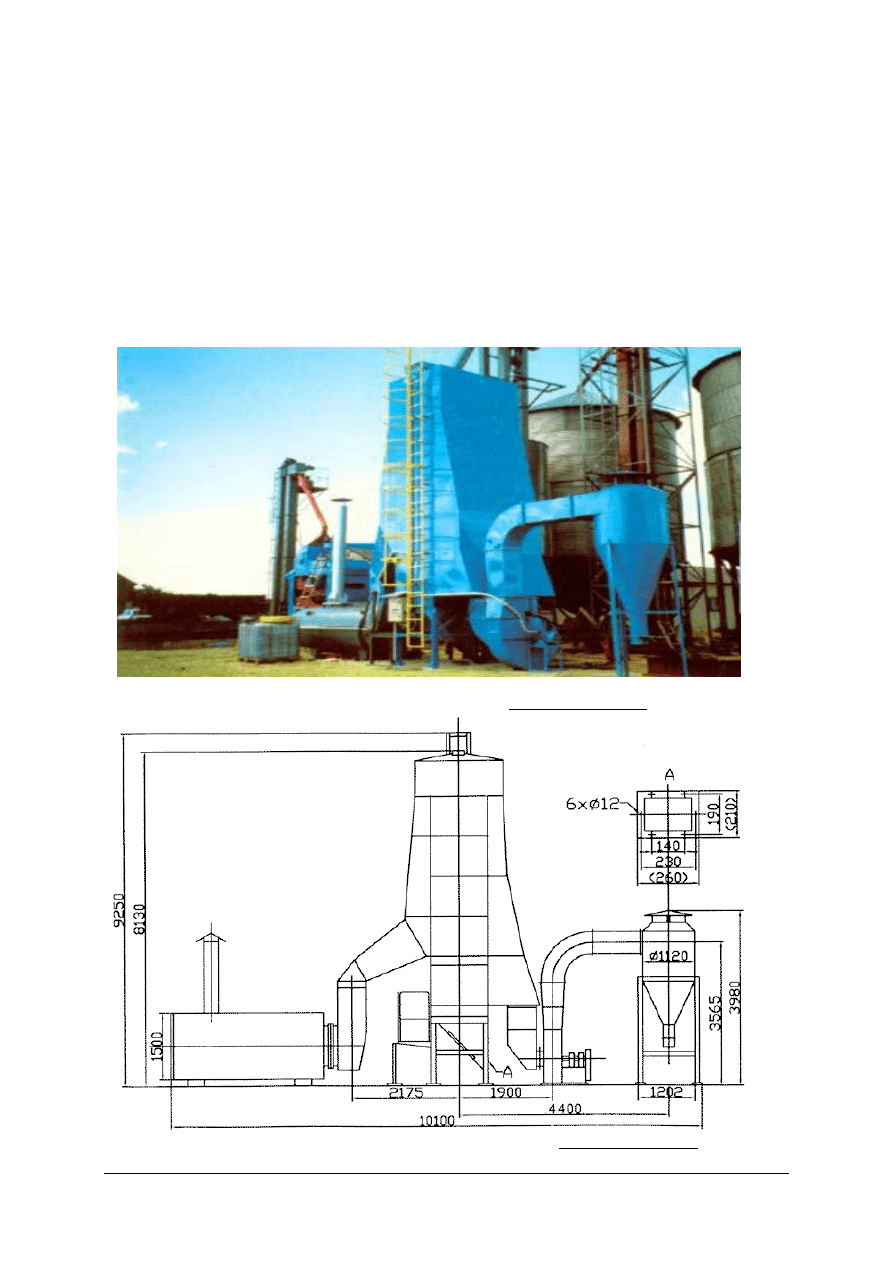

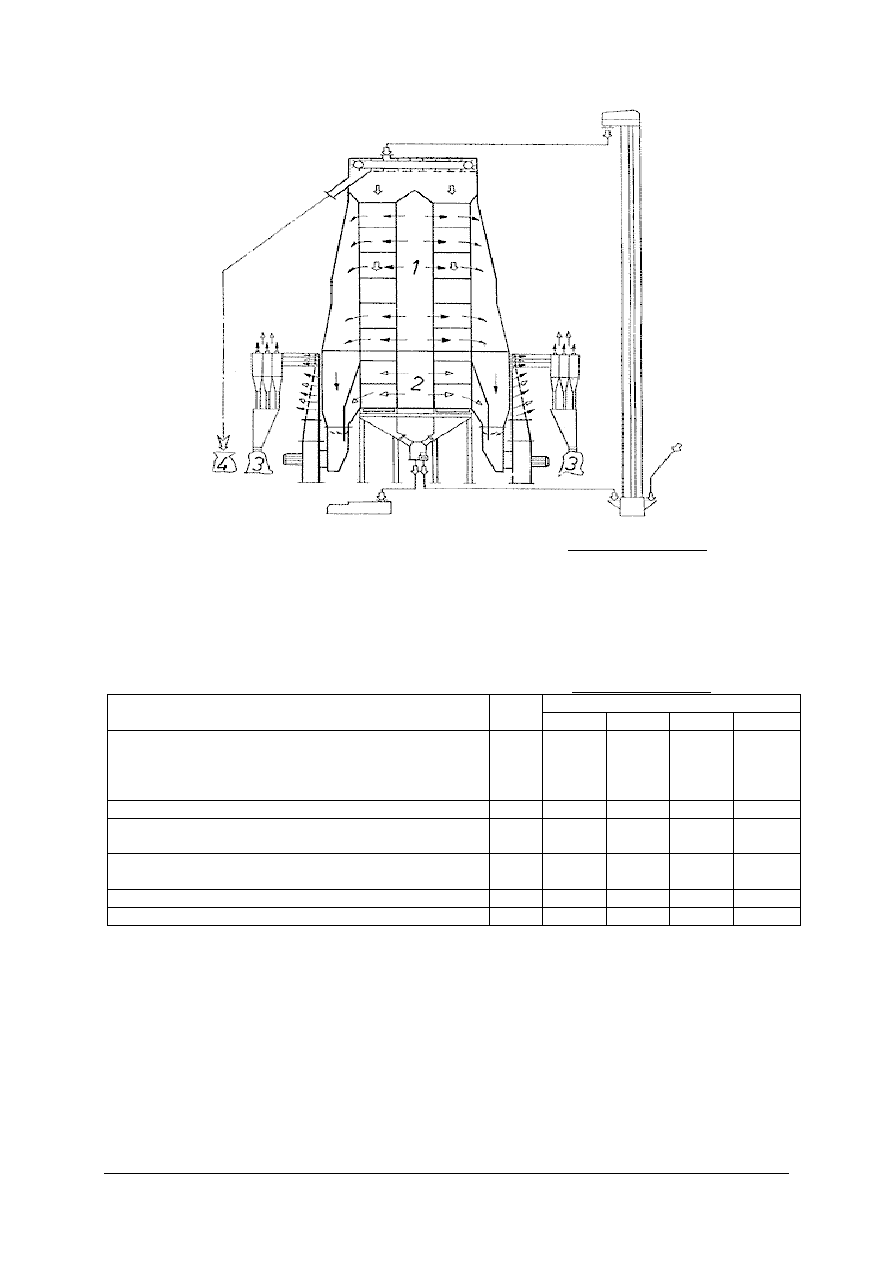

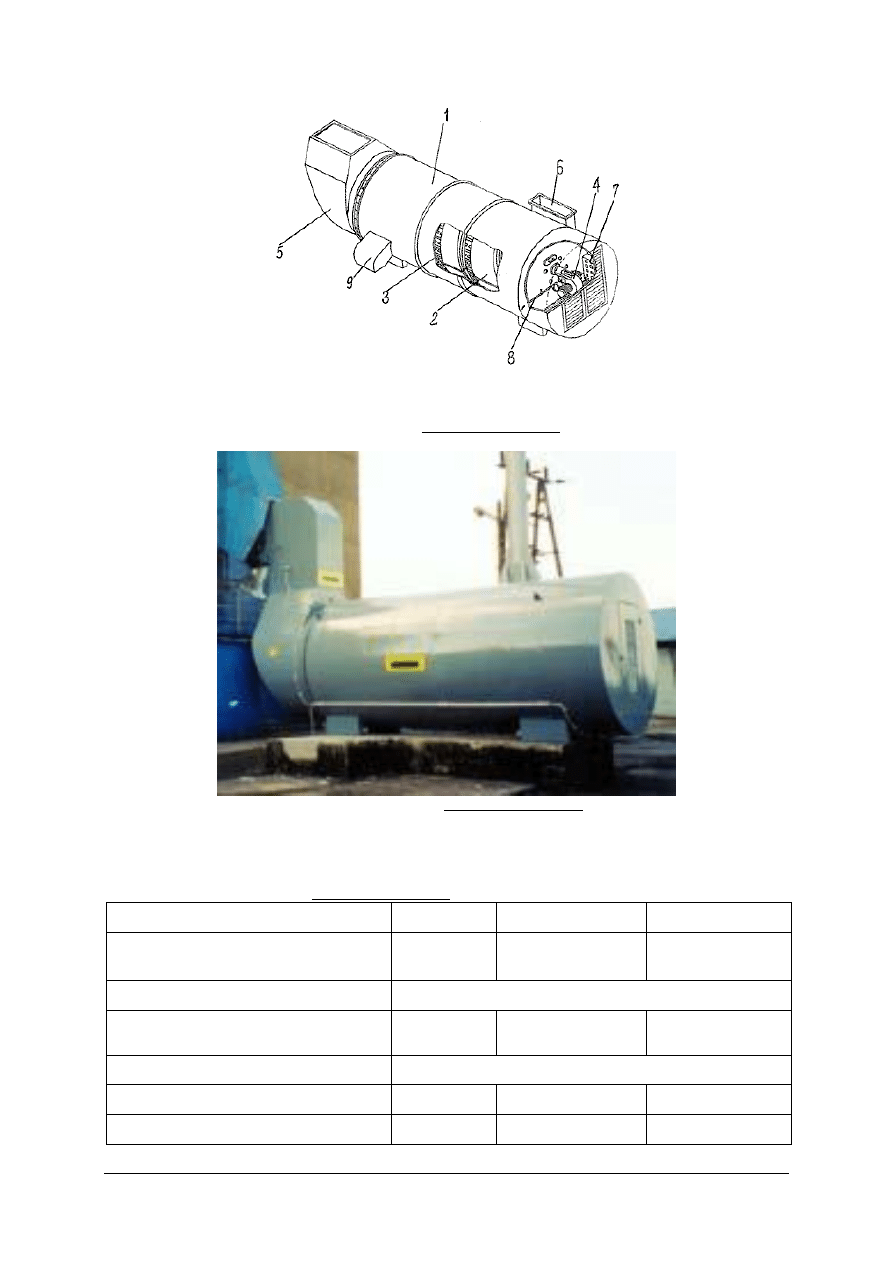

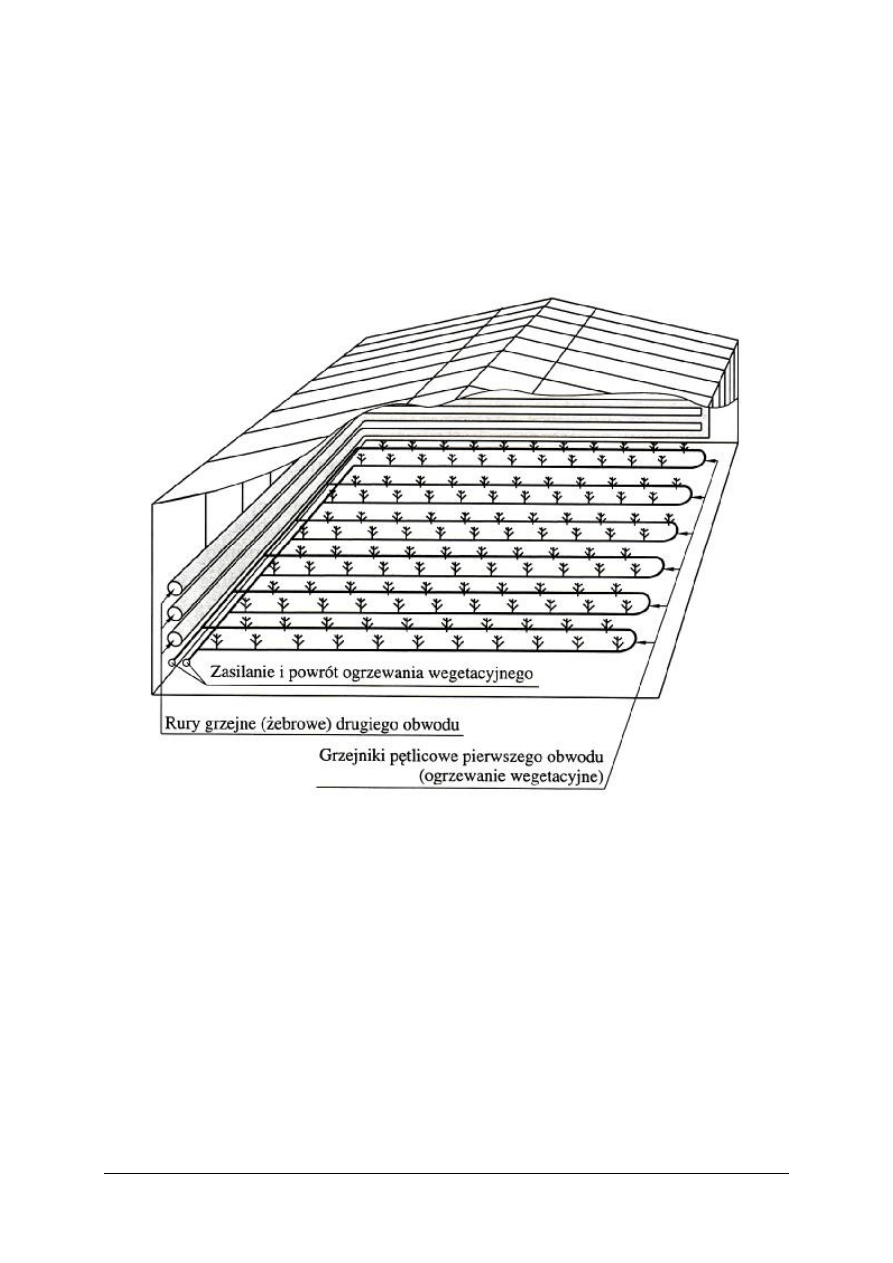

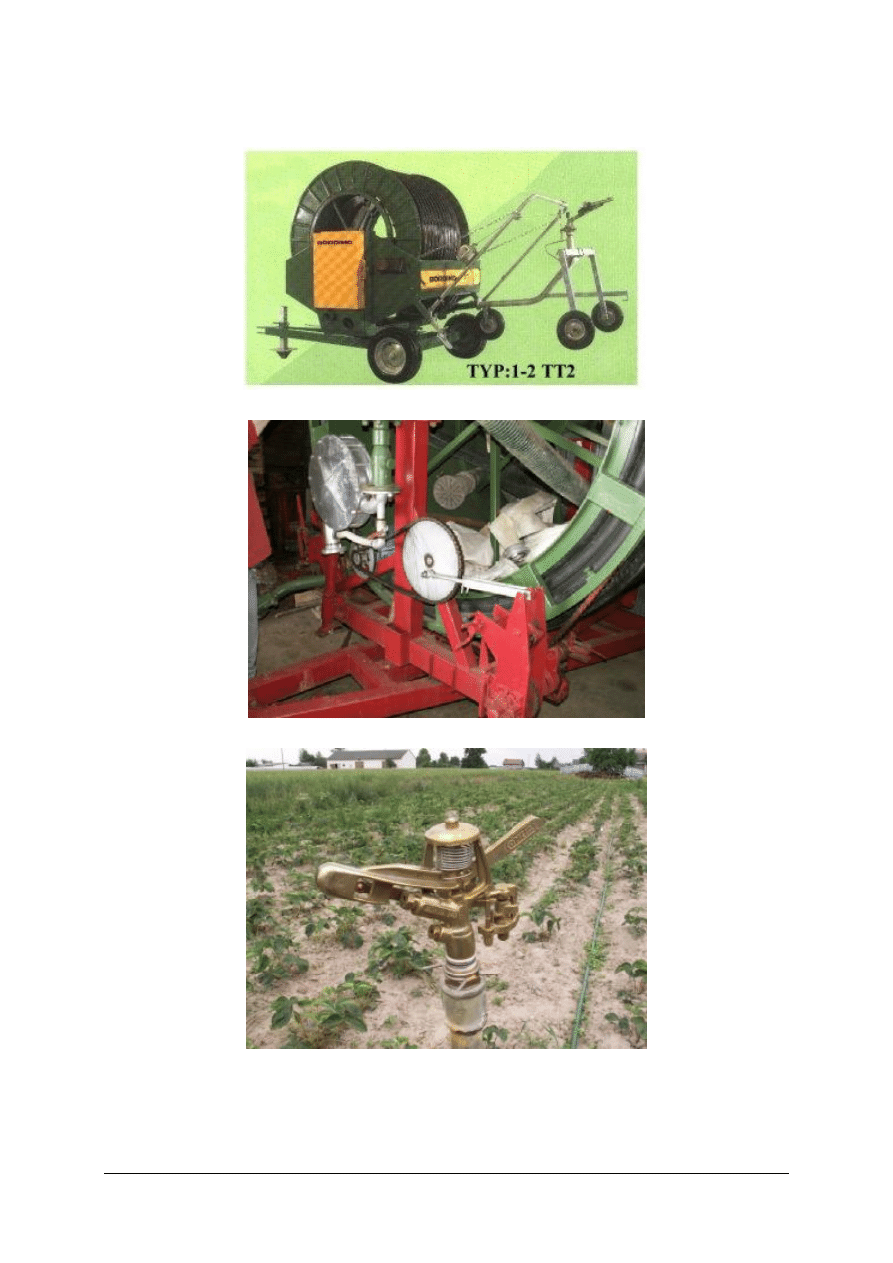

Rodzaje wirników wentylatorów [pl.wikipedia.org]