„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marcin Winiarski

Nakładanie

powłok

lakierniczych

i

wykończanie

powierzchni instrumentów muzycznych 731[02].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Piotr Sieczka

mgr Joanna Miedzińska

Opracowanie redakcyjne:

mgr Marcin Winiarski

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[02].Z2.02

„Nakładanie powłok lakierniczych i wykończanie powierzchni instrumentów muzycznych”,

zawartego w modułowym programie nauczania dla zawodu monter instrumentów

muzycznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Przygotowanie powierzchni instrumentów muzycznych do lakierowania

6

4.1.1.

Materiał nauczania

6

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.1.

Sprawdzian postępów

18

4.2.

Materiały do wykończania powierzchni instrumentów muzycznych

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3.

Wykończanie powierzchni

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

38

4.3.4. Sprawdzian postępów

40

5.

Sprawdzian osiągnięć

41

6.

Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o nakładaniu powłok lakierniczych

i wykończaniu powierzchni instrumentów muzycznych.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę.

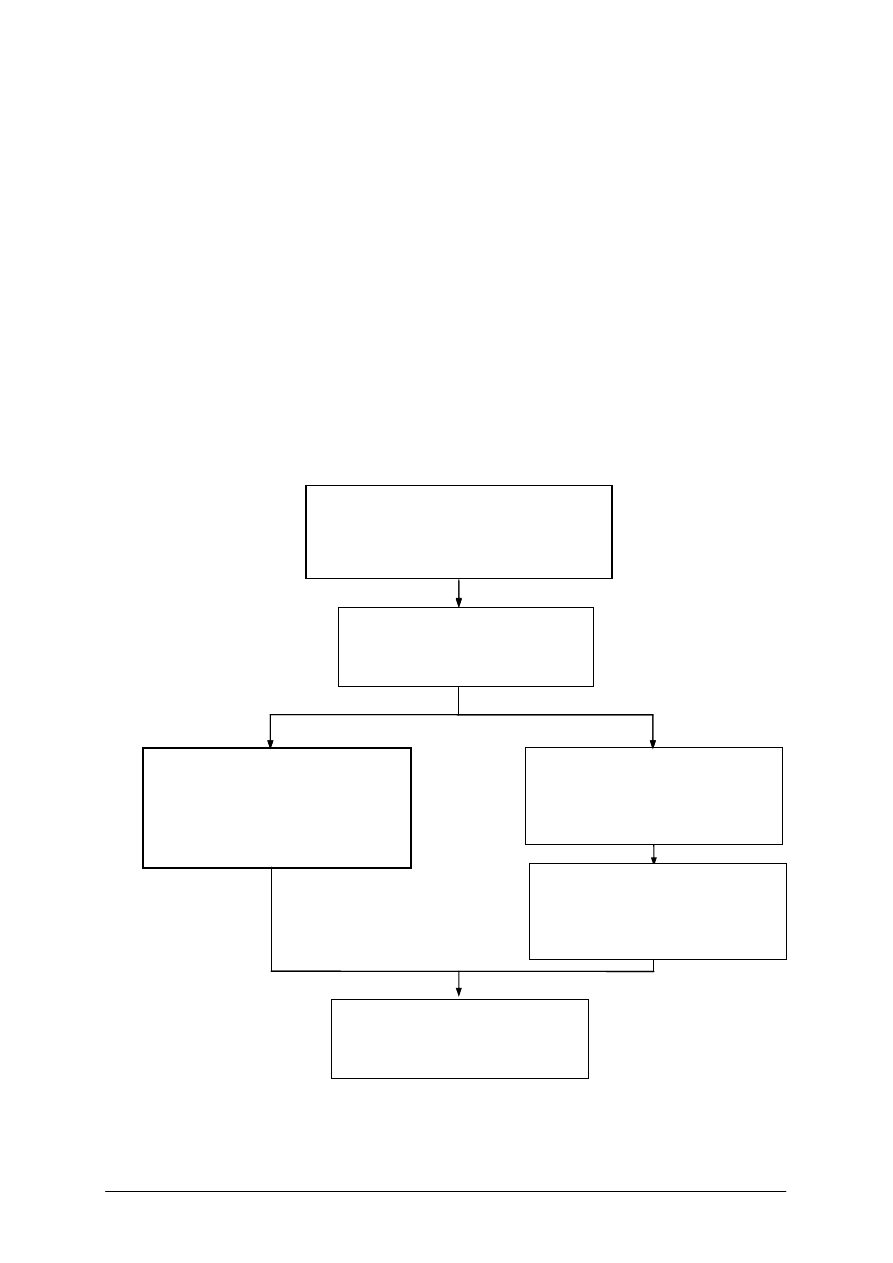

Schemat układu jednostek modułowych

731[02].Z2

Technologia produkcji instrumentów

muzycznych

731[02].Z2.02

Nakładanie powłok

lakierniczych i wykończanie

powierzchni instrumentów

muzycznych

731[02].Z2.03

Wykonywanie napraw

i konserwacji instrumentów

muzycznych

731[02].Z2.01

Montaż elementów

instrumentów muzycznych

731[02].Z2.04

Wykonywanie korekty

i strojenie instrumentów

muzycznych

731[02].Z2.05

Ocenianie jakości instrumentów

muzycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

czytać ze zrozumieniem informacje przedstawione w formie opisów, instrukcji, tabel,

wykresów

−

przetwarzać dane liczbowe i operacyjne,

−

korzystać z różnych źródeł informacji,

−

obliczać masy składników roztworów o danym stężeniu procentowym,

−

obliczać masy składników roztworów przy danych ich stosunkach masowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

określić budowę i zasadę działania maszyn i urządzeń do szlifowania oraz polerowania

powłok lakierniczych,

−

określić metody wykończania powierzchni elementów instrumentów muzycznych

wykonanych z drewna i stopów metali,

−

dokonać klasyfikacji lakierów oraz politur stosowanych do wykończania powierzchni

elementów instrumentów muzycznych,

−

dobrać lakiery i politury w zależności od wymogów technicznych i estetycznych

oraz rodzaju powierzchni,

−

przygotować powierzchnie elementów instrumentów muzycznych do lakierowania,

−

przygotować materiały i narzędzia do nakładania powłok lakierniczych,

−

przygotować roztwory lakierów do powłok matowych i błyszczących,

−

wykonać lakierowanie ręczne i z użyciem pistoletów natryskowych,

−

określić rodzaje barwników do drewna,

−

sporządzić roztwory barwników i politur,

−

wykonać barwienie powierzchniowe i wgłębne,

−

nałożyć ręcznie politurę,

−

przygotować powierzchnie elementów instrumentów muzycznych do zabiegów

wykończeniowych,

−

określić rodzaje materiałów ściernych do szlifowania i polerowania powłok lakierowych,

−

dobrać materiały ścierne do szlifowania powłok lakierowych,

−

dobrać proszki i pasty ścierne do polerowania,

−

wykonać szlifowanie i polerowanie powierzchni elementów instrumentów muzycznych

wykonanych z drewna,

−

wykonać szlifowanie i polerowanie powierzchni elementów instrumentów muzycznych

wykonanych ze stopów metali,

−

ocenić jakość wykonanych operacji wykończeniowych,

−

zastosować środki ochrony indywidualnej podczas wykonywania prac lakierniczych

i wykończeniowych,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska podczas wykonywania prac lakierniczych i wykończeniowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Przygotowanie powierzchni instrumentów muzycznych

do lakierowania

4.1.1. Materiał nauczania

Narzędzia ścierne do maszynowego szlifowanie drewna

Celem szlifowania jest nadanie elementom ostatecznych wymiarów i kształtów

oraz wygładzenie powierzchni.

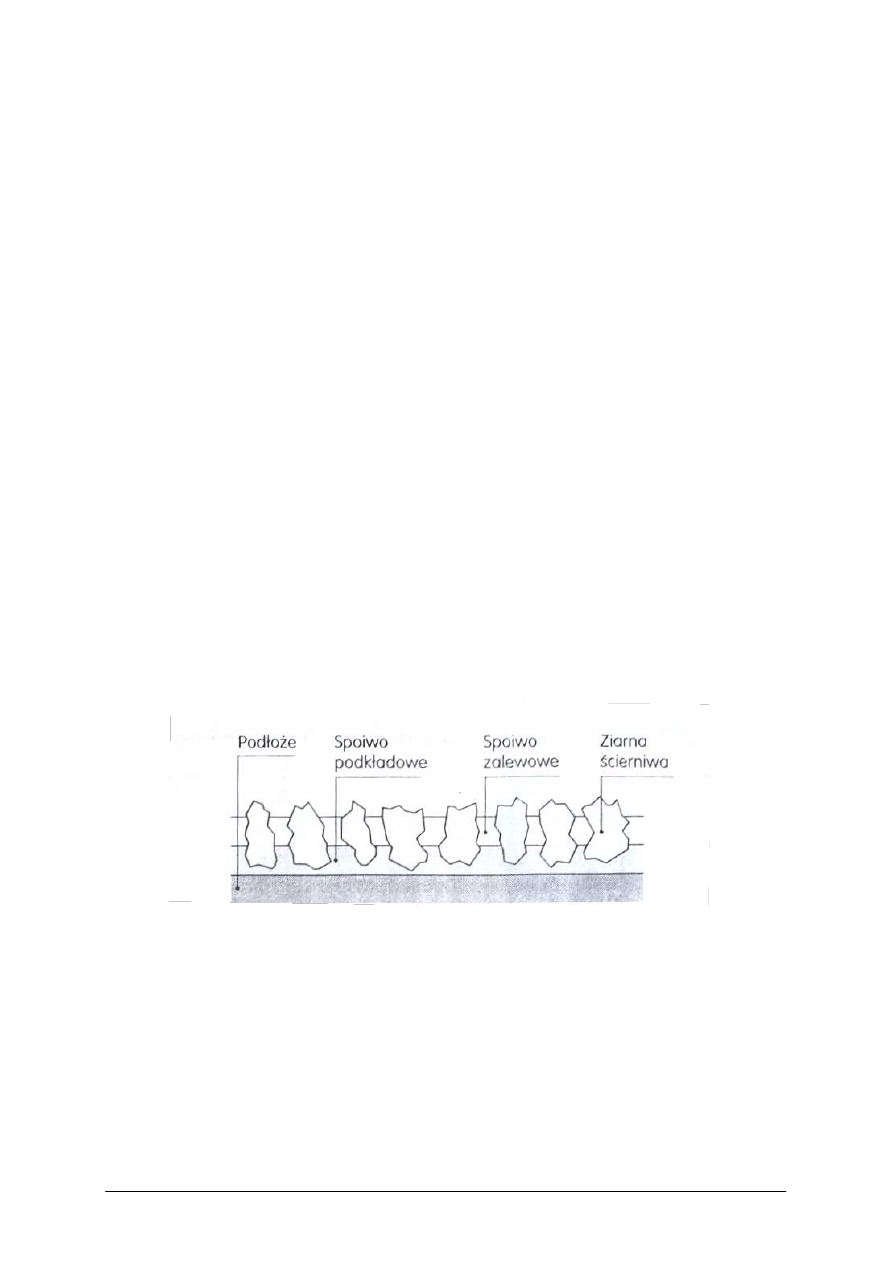

Do maszynowego szlifowania drewna i tworzyw drzewnych stosuje się narzędzia ścierne

składające się z podłoża w postaci papieru lub tkaniny, do którego spoiwem są

przymocowane ziarna ścierne. Właściwości narzędzi ściernych zależą od takich czynników,

jak rodzaj zastosowanego materiału ściernego, jego ziarnistości, rodzaj podłoża i spoiwa. Na

narzędzia ścierne nasypowe używa się materiałów ściernych sztucznych lub naturalnych,

które po rozdrobnieniu na ziarna określonej wielkości tworzą tzw. ścierniwo cechujące się

licznymi, ostrymi krawędziami przełomu. Papier ścierny składa się z podłoża papierowego

i nasypu. Zamiast papieru na podłoże stosuje się również płótno lub papier wzmocniony

tkaniną (płótnowany). Najważniejsze cechy narzędzi ściernych to: wielkość ziaren oznaczona

liczbą, twardość materiału z którego wytworzono ziarna, gęstość nasypu ziaren ściernych,

rodzaj podłoża i rodzaj spoiwa. Spoiwem wiążącym nasyp z podłożem jest klej skórny, klej

z tworzywa sztucznego i inne. Nasyp składa się z ziaren elektrokorundu, węglika krzemu,

krzemienia, szkła itp. Ziarna te uzyskuje się drogą przesiewania i segregacji na sitach

rozdrobnionego materiału.

W produkcji instrumentów muzycznych ze względu na konstrukcję obrabiarek,

najczęściej są używane narzędzia ścierne w postaci taśmy (rys. 1).

Rys. 1. Budowa taśmy ściernej [8, s. 189]

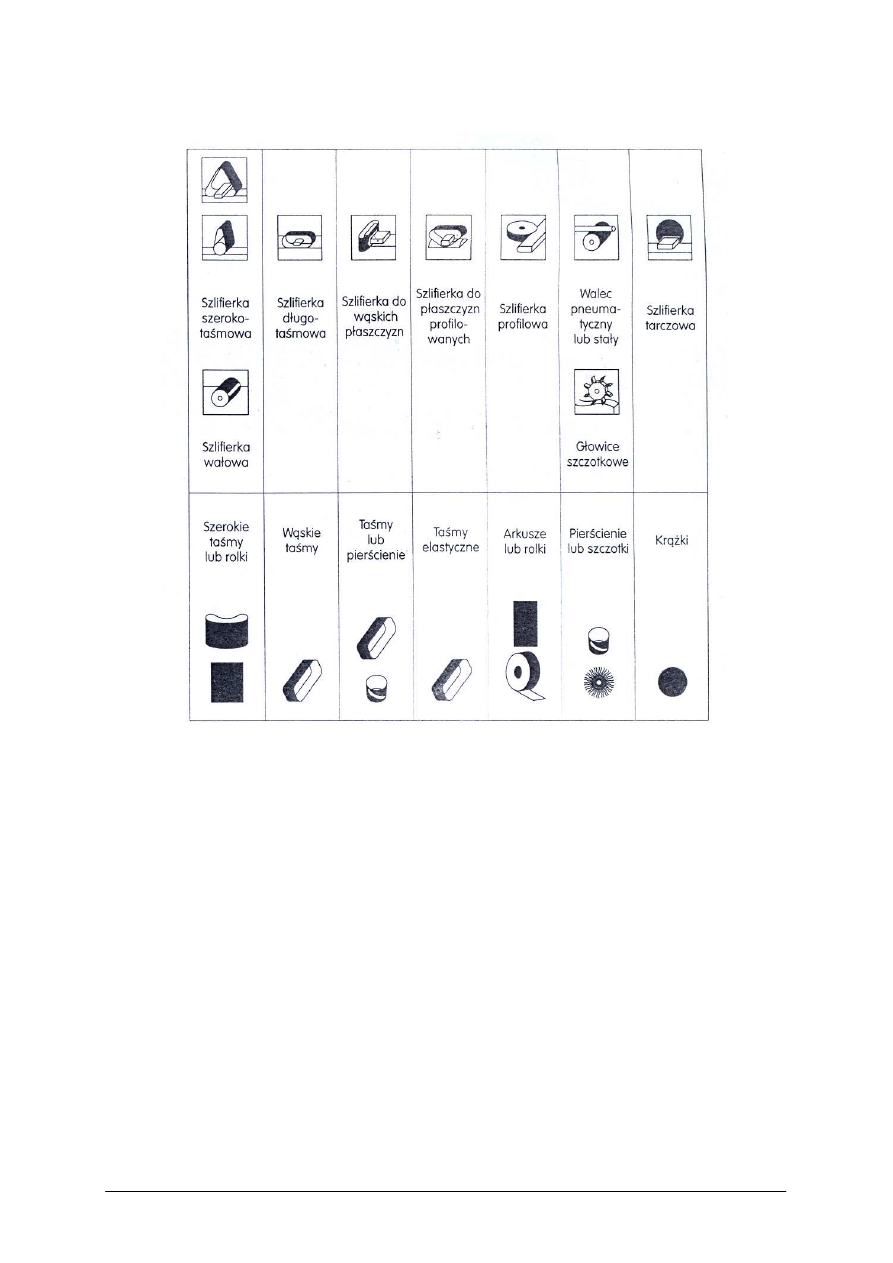

Kształt narzędzia ściernego zależy od rodzaju obrabiarek (rys. 2). Dobór rodzaju

odpowiedniego narzędzia ściernego, a zwłaszcza wielkości ziaren i rodzaju podłoża, zależy

od dokładności obróbki, rodzaju materiału, kształtu szlifowanej powierzchni i typu szlifierki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 2. Postać narzędzi ściernych przeznaczonych do różnych typów szlifierek [8, s. 189]

Do szlifowania wstępnego (zgrubnego) stosuje się ziarna o większych wymiarach, do

szlifowania wykańczającego – ziarna drobniejsze. Do szlifowania materiałów miękkich

dobiera się materiały ścierne o mniejszej twardości niż do materiałów twardych, płyt MDF

i płyt wiórowych. Ponadto do obróbki drewna miękkiego lub żywicznego wskazane jest

dobieranie narzędzi ściernych o mniejszej gęstości nasypu. Wolne przestrzenie między

ziarnami ściernymi, wypełniające się drobnymi wiórami powstałymi w wyniku szlifowania,

muszą być większe przy szlifowaniu drewna miękkiego, podczas którego powstaje większa

ilość wiórów, niż przy szlifowaniu drewna twardego. Do szlifowania drewna różnej twardości

i tworzyw drzewnych najczęściej stosowanym materiałem ściernym jest elektrokorund

(Al

2

O

2

) oznaczony A, którego twardość w 10-stopniowej skali twardości wg Mohsa wynosi

9,2–9,3 (dla porównania: twardość diamentu naturalnego, materiału o największej twardości,

wynosi 10, twardość naturalnego materiału ściernego – szmergla (N) – niecałe 8).

Do szlifowania płaskiego odpowiednia jest taśma na podłożu papierowym; do

szlifowania powierzchni profilowanych i krawędzi – taśma o podłożu i spoiwie elastycznym,

np. z tkaniny i spoiwa klejowego.

Wielkości ziaren ściernych podane są na spodniej stronie papieru ściernego za pomocą

numerów: od P12 do P220 (uziarnienie makro) i od P240 do P1200 (uziarnienie mikro).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

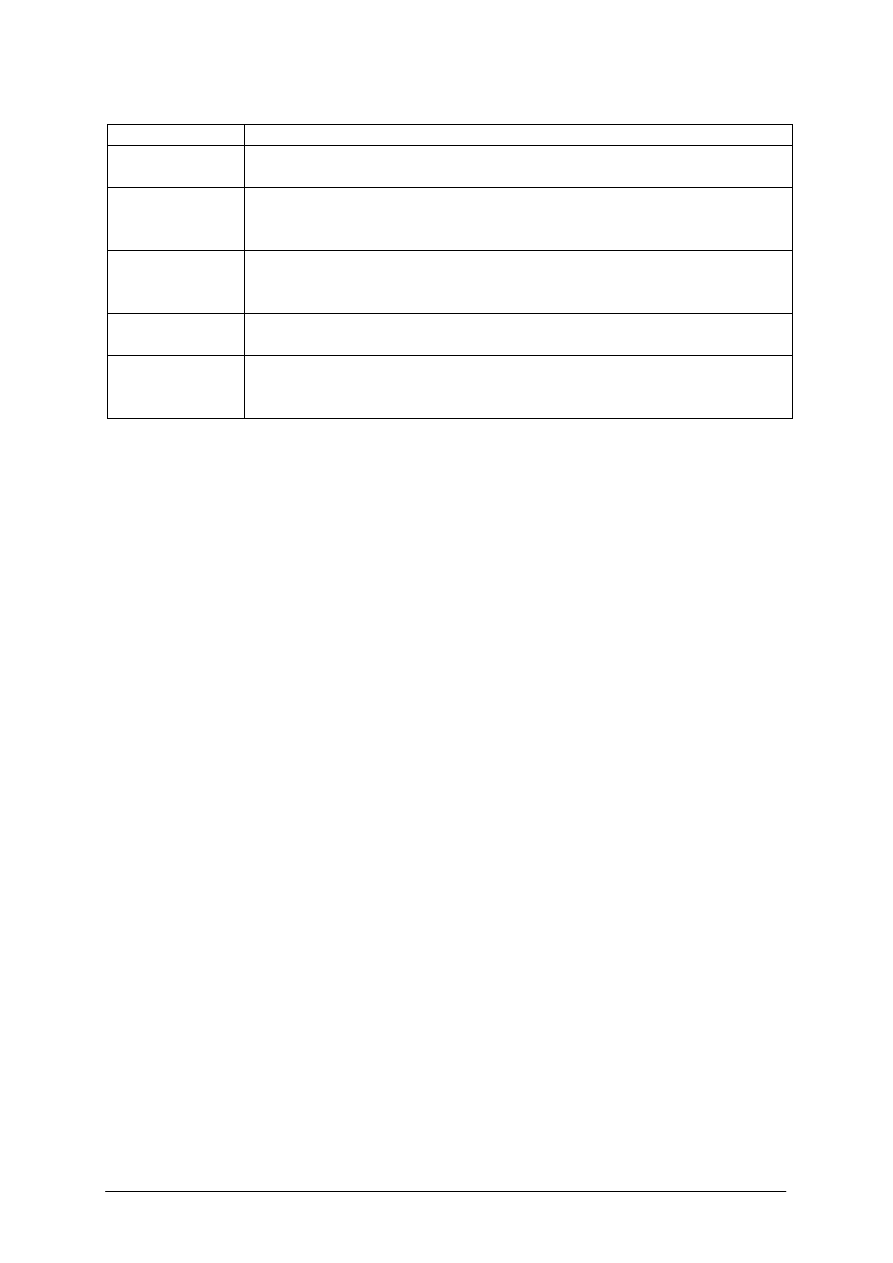

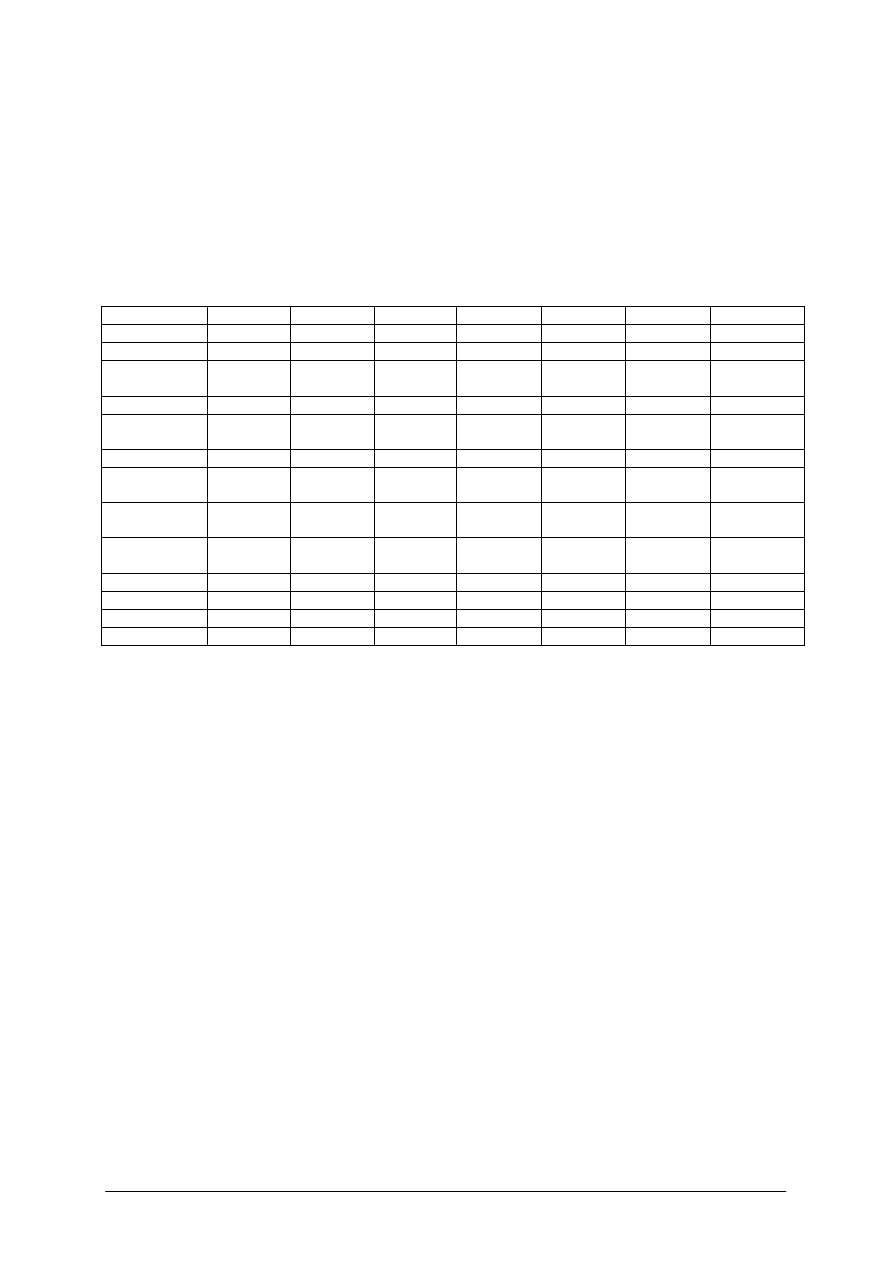

Tabela 1. Rozmiary ziaren papieru i płótna ściernego i ich zastosowanie [2, s. 104]

Uziarnienie

Prace szlifierskie (przykłady)

P20 do P80

Szlifowanie zgrubne: szlifowanie wstępne powierzchni drewnianych

struganych, nadanie szorstkości, usunięcie powłok, wyrównanie

P80

do

P120

Szlifowanie wstępne: szlifowanie sklejki i płyt wiórowych,

szlifowanie wstępne powierzchni szpachlowanych, przeszlifowanie

drewna i tworzyw sztucznych

P120

do

P180

Szlifowanie wykańczające: drewna miękkiego, tworzyw drzewnych,

powierzchni

ofornirowanych,

przeszlifowanie

powierzchni

szpachlowanych, metali nieżelaznych

P180

do

240

Szlifowanie

wykańczające:

drewna

twardego,

powierzchni

szpachlowanych i powierzchni z tworzyw sztucznych

P240

do

P600

Szlifowanie

bardzo

dokładne:

polerowanie

powierzchni

lakierowanych, szlifowanie powierzchni lakierowanych, szlifowanie

w trakcie bejcowania

Wybór odpowiedniego materiału ściernego powinien też być uzależniony od rozwiązania

konstrukcyjnego obrabiarki, wielkości siły docisku i kształtu powierzchni dociskającej

materiał ścierny do obrabianego elementu oraz prędkości przesuwu taśmy. Na przykład,

papier ścierny o granulacji P 40 i P 36 nie jest przeznaczony do szlifierek taśmowych

z trzewikiem dociskającym, można go użyć, przy odpowiednio dobranej prędkości posuwu

taśmy, do szlifierek walcowych. Producenci szlifierek i narzędzi ściernych wspólnie sugerują

warunki doboru ściernicy do obrabiarki i rodzaju pracy.

Przygotowanie narzędzi ściernych do pracy i ich mocowanie w zespołach roboczych

Do obróbki drewna stosuje się narzędzia ścierne nasypowe w postaci: arkuszy, krążków

i taśm. Arkusze papierów i płócien ściernych są produkowane w różnych wymiarach; używa

się ich do ręcznej obróbki drewna i do wyrobu gotowych formatek we własnym zakresie.

Typowe formaty materiałów ściernych mają kształt prostokątny. Wymiary i kształt formatek

z materiału ściernego zależą od wymiarów i kształtu zespołu roboczego, a więc od rodzaju

szlifierki (suwakowe, szczotkowe i bębnowe, a także starsze typy szlifierek walcowych).

W szlifierkach walcowych nowszej konstrukcji papier ścierny jest nawijany na walec po linii

ś

rubowej. Formatka przy takim sposobie mocowania ma kształt równoległoboku o długości

krótszego boku nieco większej od obwodu walca; długość boku dłuższego zależy od długości

walca i skoku linii śrubowej.

Szerokie zastosowanie w obróbce maszynowej znalazły taśmy bez końca.

Taśmy szerokości 40

÷÷÷÷

200 mm są nazywane wąskimi, natomiast taśmy szerokości

600

÷÷÷÷

1500 mm – szerokimi i są stosowane w szlifierkach szerokotaśmowych. Taśmy bez

końca wyrabia się zazwyczaj we własnym zakresie przez sklejenie w obwód bez końca

odcinka taśmy odpowiedniej szerokości lub zamawia gotowe u producenta.

Długość taśmy L zależy od średnicy kół taśmowych D i ich rozstawu a

L = nD + 2a

Taśm bez końca używa się także w szlifierkach wałkowych. Długość zależy od obwodu

wałka szlifierskiego.

W szlifierkach tarczowych stosuje się krążki mocowane obwodowo (duże średnice) lub

ś

rodkowo (średnica nie przekraczająca 250 mm). Krążki wyrabia się z arkuszy lub zamawia

gotowe u producenta.

Wykrawanie formatek odbywa się za pomocą szablonów, których kształt i wymiary

zależą od wymiarów zespołu roboczego i nadmiarów niezbędnych do zamocowania lub

połączenia narzędzi ściernych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

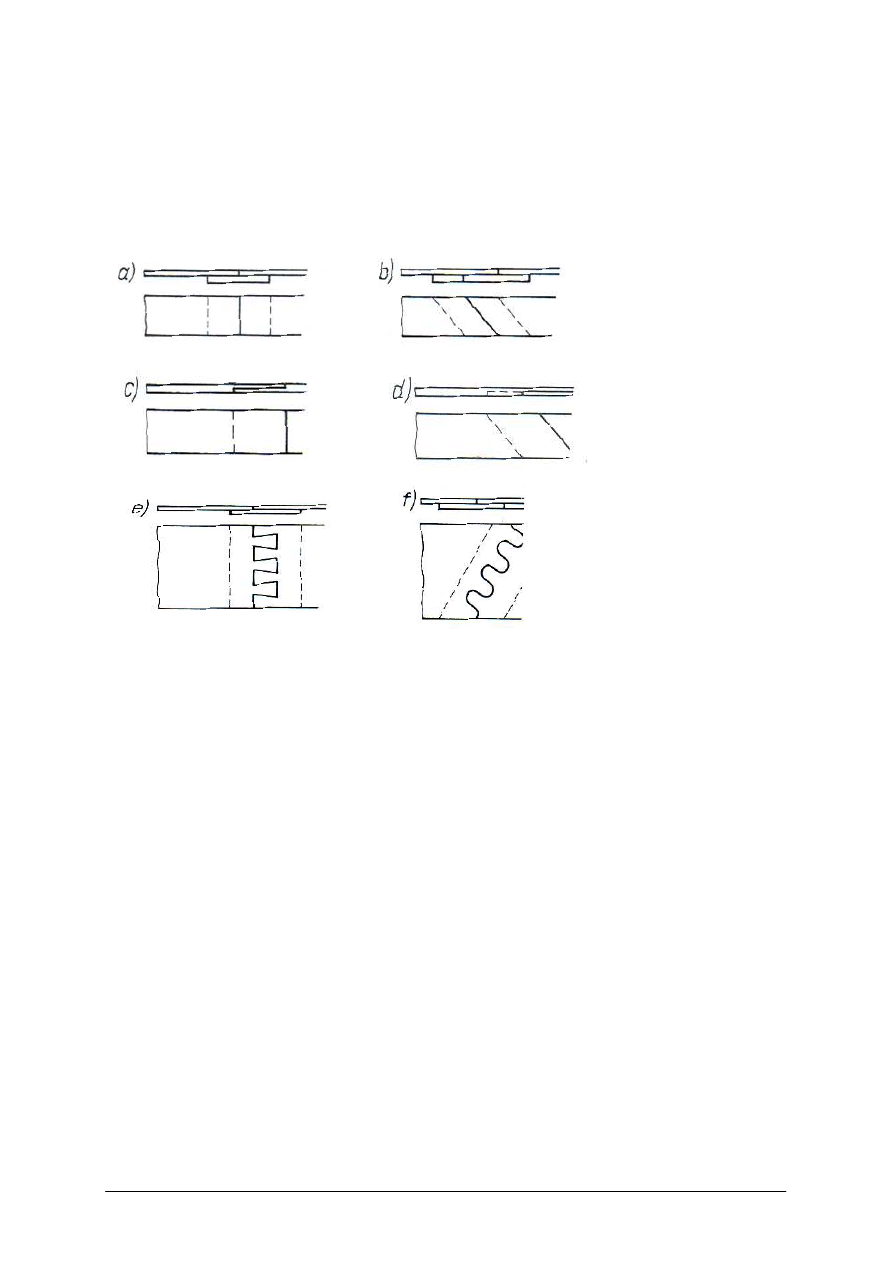

Taśmy bez końca wymagają sklejenia obu końców w różny sposób. Przykłady łączenia

taśm pokazano na rys. 3. Aby wykonać zakładkę, usuwa się z podłoża klej i ścierniwo na

odcinku około 30 mm. Wszystkie połączenia z podkładką mają większą wytrzymałość, lecz

dają zwiększenie grubości taśmy w miejscu połączenia; wadę tę można usunąć przez

przeszlifowanie ścierniwa znajdującego się nad podkładką. Na podkładki należy stosować

cienkie, mocne płótno.

Rys. 3. Przykłady łączenia taśm ściernych: a) styk prosty z podkładką, b) styk skośny

z podkładką, c) zakładka prosta, d )zakładka skośna, e) styk wczepowy z podkładką,

f) styk falisty z podkładką [2, str. 188]

Charakterystyka szlifierek oraz ich obsługa

Szlifierki są przeznaczone do wyrównywania i wygładzania surowych powierzchni

drewna litego i tworzyw drzewnych lub powierzchni wstępnie powleczonych różnymi

materiałami do obróbki wykończeniowej. Szlifierki stosuje się również do oczyszczania

powierzchni zapylonych lub okrytych substancjami ochronnymi. Niektóre odmiany szlifierek

są przystosowane do szlifowania elementów na dokładną grubość.

Ze względu na kształt zespołu roboczego szlifierki można podzielić na: taśmowe, tarczowe,

wałkowe, walcowe, bębnowe, szczotkowe i kombinowane. Poszczególne typy szlifierek

są dostosowane do szlifowania elementów o określonych kształtach i wymiarach.

Wszystkie wymienione szlifierki mogą być stosowane jako obrabiarki pojedyncze lub jako

zespoły robocze w obrabiarkach złożonych. Do najbardziej rozpowszechnionych należą

szlifierki taśmowe, które w porównaniu z innymi mają znacznie większą trwałość narzędzia,

tj. taśmy ściernej. Szlifierki te są budowane w kilku odmianach.

Szlifierki taśmowe

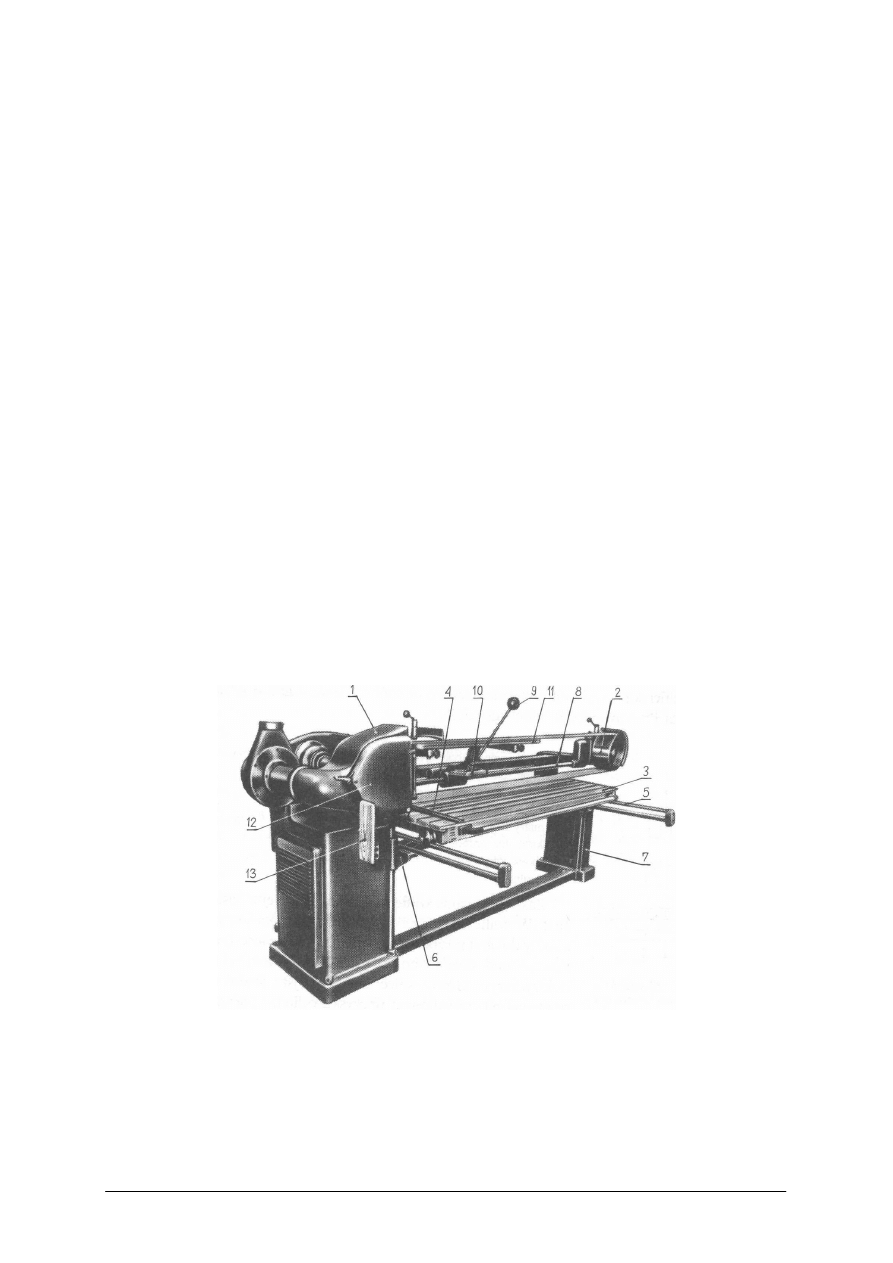

Szlifierka taśmowa z ruchomym stołem (rys. 4) jest przystosowana do szlifowania

dużych powierzchni elementów płytowych. Pracuje długą i stosunkowo wąską taśmą

szlifierską, napiętą na dwóch kołach taśmowych. Koło napędzające taśmę jest zakryte osłoną

1, stanowiącą zazwyczaj ssawę pneumatycznego wyciągu pyłu. Koło napinające taśmę 2 jest

ułożyskowane na płycie suportu, który umożliwia zmianę odległości między obu kołami,

co jest wykorzystywane do napinania taśmy. Suport koła jest podparty sprężyną śrubową,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

która zapewnia stały naciąg taśmy. Regulacja położenia taśmy na kołach i zapobieganie

zsuwaniu taśmy z kół jest możliwa dzięki temu, że oś koła napinającego może być wychylana

w płaszczyźnie poziomej.

Obrabiany element jest układany na stole 3, na którym spoczywa własnym ciężarem.

Przesuwaniu się elementu w kierunku ruchu taśmy zapobiega listwa oporowa 4. Stół szlifierki

ma cztery profilowane rolki, którymi toczy się po walcowych prowadnicach 5. Prowadnice

te są przymocowane do sanek 6, przesuwanych ręcznie wzdłuż stojaków 7. Ruch sanek

ma na celu dostosowanie odległości płyty stołu i taśmy do grubości obrabianego elementu.

Prześwit między taśmą a stołem powinien być o kilka milimetrów większy od grubości

szlifowanego drewna.

Taśma ścierna jest dociskana do szlifowanej powierzchni za pomocą trzewikowego

urządzenia dociskowego. Składa się ono z tulei, przesuwanej ręcznie wzdłuż walcowej

prowadnicy 8 i dźwigni 9, na której jest osadzony trzewik 10. Ruch trzewika wzdłuż taśmy

i poprzeczny ruch stołu umożliwiają oszlifowanie całej powierzchni elementu.

Szlifierka taśmowa jest wyposażona w dodatkowy stół 11, podpierający górny odcinek

taśmy. Można na nim szlifować elementy o niewielkich wymiarach. Do tego samego celu jest

wykorzystywane koło napędzające taśmę. Po otwarciu pokrywy 12 i zamocowaniu papieru

ś

ciernego na czołowej powierzchni koła można na nim szlifować drobne elementy. Opiera się

je na dodatkowym stoliku 13, który należy ustawiać w położeniu poziomym.

Szlifierka taśmowa z ruchomym stołem jest przeznaczona do szlifowania elementów

płaskich. Mogą być na niej obrabiane również elementy proste o łagodnie profilowanej

powierzchni, jednak profil nie może mieć nagłych przejść. Do szlifowania takich profilów

należy stosować trzewiki o odpowiednio ukształtowanej powierzchni dociskowej.

W Polsce są produkowane zautomatyzowane szlifierki taśmowe, w których trzewik

dociskowy jest zastąpiony długą poduszką pneumatyczną, dociskającą taśmę szlifierską

do elementu na całej szerokości. Stół szlifierski stanowi kilka taśm bez końca przesuwających

szlifowany element.

Rys. 4. Szlifierka taśmowa z ruchomym stołem: 1 – osłona, 2 – koło napinające,

3 – stół, 4 – listwa oporowa, 5 – prowadnica stołu, 6 – sanki stołu, 7 – stojaki,

8 – prowadnica trzewika, 9 – dźwignia trzewika, 10 – trzewik, 11 – stół

dodatkowy, 12 – pokrywa, 13 – stolik [1, s. 191]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

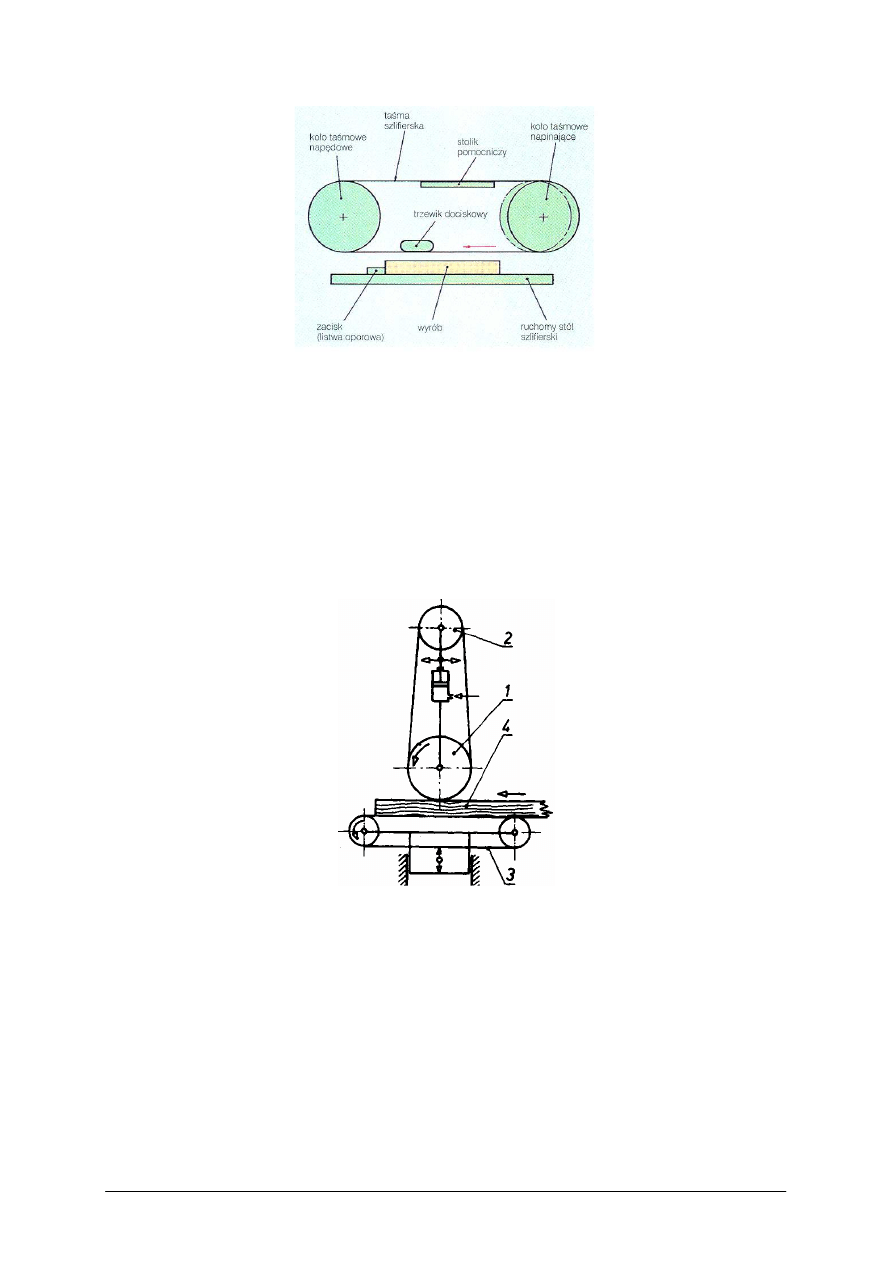

Rys. 5. Schemat technologiczny szlifierki taśmowej z ruchomym stołem [3, s. 135]

Szlifierki szerokotaśmowe

Zasadę działania szlifierki szerokotaśmowej wyjaśnia rys. 6. W szlifierce tej szeroka

taśma szlifierska jest napięta między dwoma poziomymi walcami. Dolny walec 1,

ułożyskowany nad stołem obrabiarki, jest napędzany silnikiem elektrycznym. Górny walec 2

ma mniejszą średnicę i jest osadzony na rozwidlonym tłoczysku cylindra pneumatycznego,

za pomocą którego uzyskuje się odpowiednie napięcie taśmy szlifierskiej. Oś górnego walca

jest cyklicznie wychylana w płaszczyźnie poziomej i przyjmuje na przemian skośne położenie

w stosunku do osi walca dolnego.

Rys. 6. Zasada działania szlifierki szerokotaśmowej: 1 – walec szlifierski, 2 – walec

napinający, 3 – taśma posuwowa, 4 – obrabiany element [1, s. 192]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 7. Szlifierka szerokotaśmowa [1, s. 192]

Materiały gruntujące i wypełniacze porów

Do grupy materiałów gruntujących zalicza się pokosty naturalne oraz pokosty sztuczne

i syntetyczne.

Pokosty są to odpowiednio oczyszczone i spreparowane oleje roślinne lub syntetyczne,

przeważnie z dodatkiem tlenków metali, tak zwanych sykatyw, powodujących przyspieszanie

ich schnięcia.

Pokosty naturalne wytwarza się z olejów roślinnych (na przykład z oleju lnianego,

konopnego lub makowego). Najczęściej produkuje się pokost lniany (tabela 2).

Pokosty sztuczne i syntetyczne wytwarza się – z olejów schnących i półschnących –

w trzech rodzajach:

−

pokost sztuczny typ A – roztwór olejów schnących i żywiczanów wapnia

w rozpuszczalnikach organicznych z dodatkiem sykatyw,

−

pokost sztuczny typ B – o podobnych jak typu A składnikach, z dodatkiem żywic

fenolowych,

−

pokost syntetyczny Akrol – roztwór plastyfikowanego polistyrenu i związków

akrylowych w rozpuszczalnikach organicznych.

W produkcji instrumentów muzycznych stosuje się pokosty naturalne i syntetyczne.

Służą one do gruntowania podłoży przed dalszym ich wykończaniem, a niekiedy także do

ostatecznego wykończania wyrobów gotowych. Pokosty naturalne są podstawowym

materiałem do produkcji olejnych wyrobów lakierowych, zwłaszcza lakierów, emalii i farb na

spoiwie olejnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

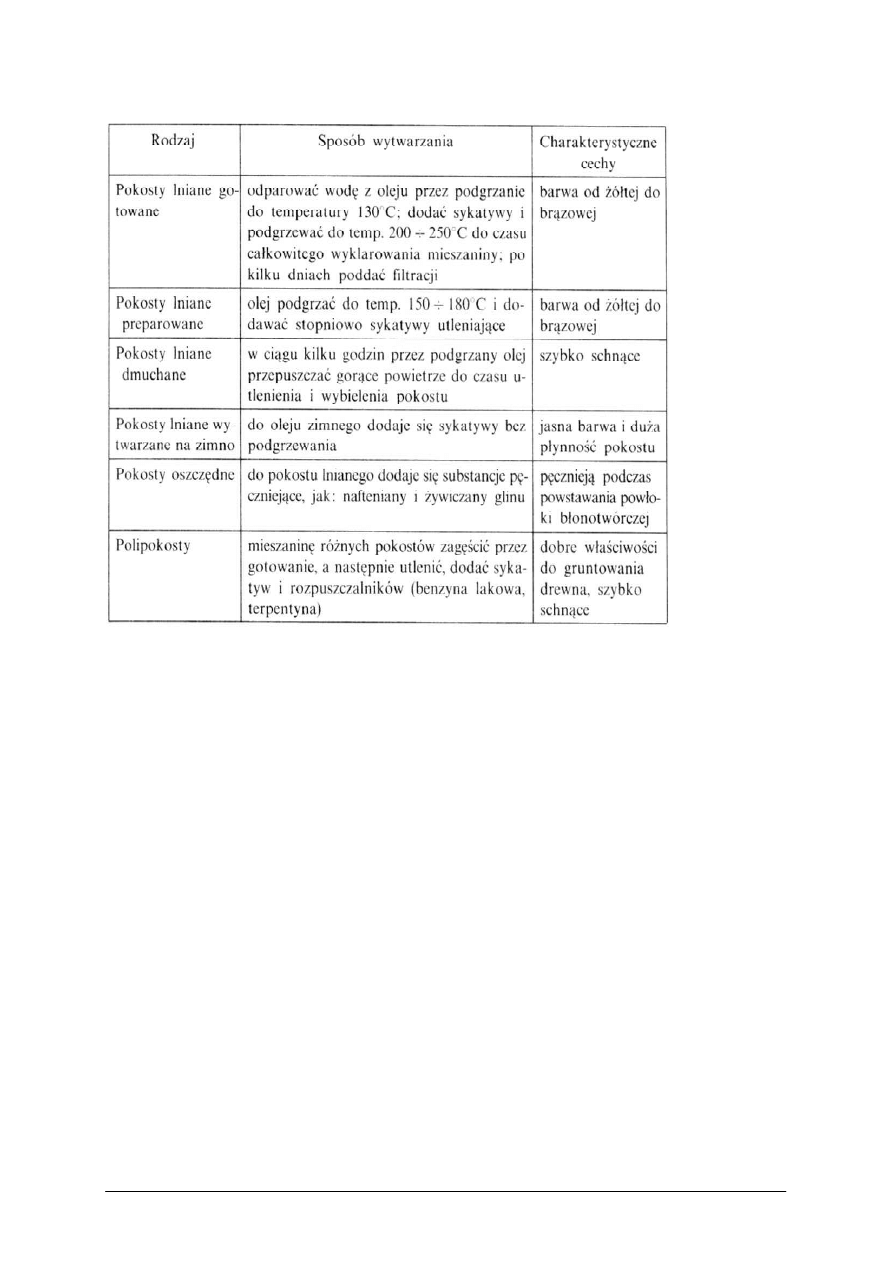

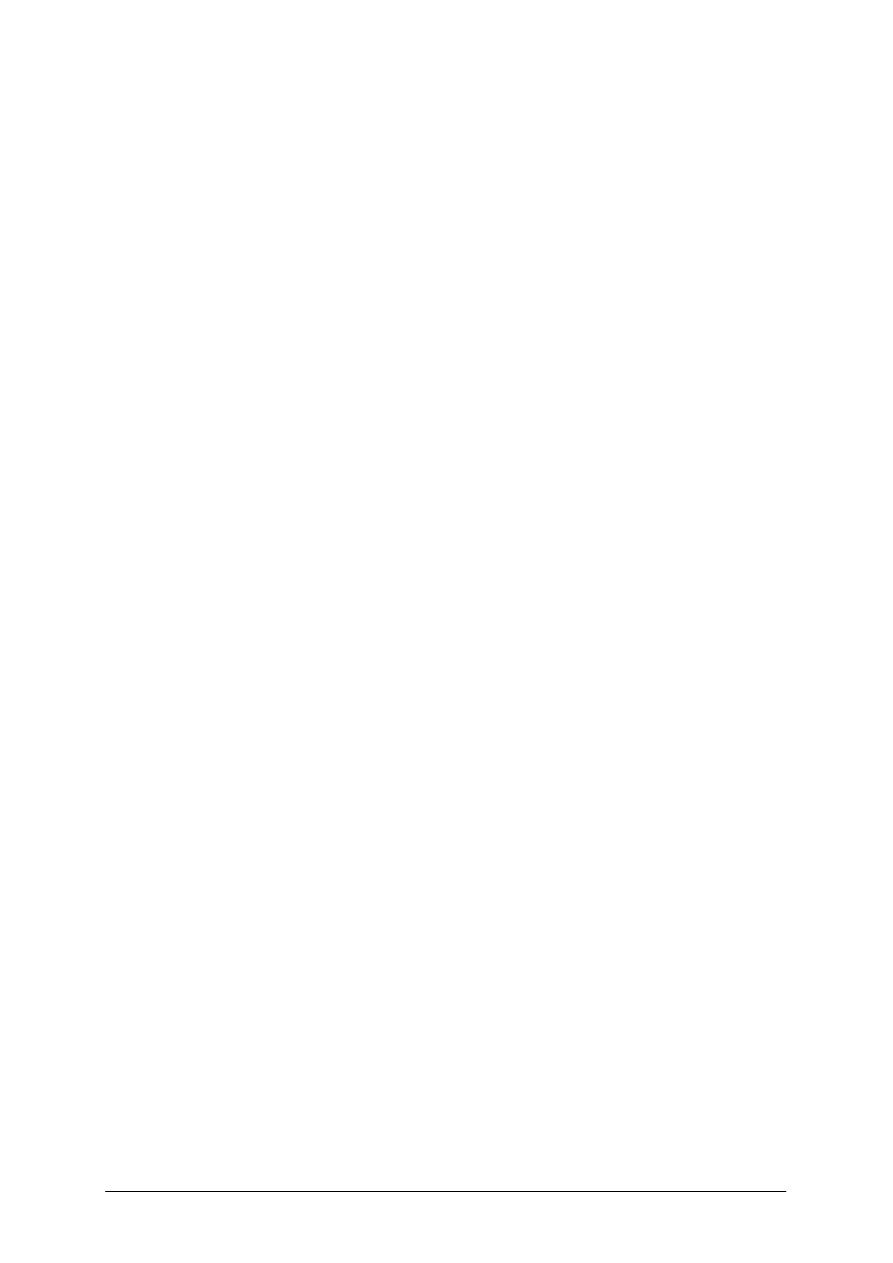

Tabela 2. Pokosty naturalne- sposoby wytwarzania i właściwości [2, s. 225]

Wypełniacze porów mają postać proszków lub past. Stosuje się je do wypełniania

i zacierania porów drewna przed wykończaniem przezroczystym, tj. bez zakrycia naturalnej

struktury drewna.

Do tradycyjnych wypełniaczy porów w postaci proszków zalicza się: pumeks, kredę

suchą, mączkę drzewną, sproszkowane skorupki jaj i inne. Materiały te stosuje się zwykle

przy ręcznych metodach wykończania powierzchni drewna, przy użyciu politury lub

nitropolitury.

W przemysłowych metodach wykończania powierzchni drewna stosuje się specjalne

wypełniacze porów w postaci past, będących sproszkowanymi zawiesinami substancji

mineralnych, takich jak: pumeks, talk, szpat ciężki, w spoiwie olejno-żywicznym, najczęściej

z dodatkiem rozpuszczalników.

Zależnie od przeznaczenia wytwarza się wypełniacze porów na spoiwie dostosowanym

wyłącznie pod lakiery olejne oraz uniwersalne wypełniacze porów na spoiwach

dostosowanych pod różne lakiery, w tym także pod lakiery nitrocelulozowe,

chemoutwardzalne, poliestrowe, a także pod politury i nitropolitury.

Wszystkie wypełniacze porów, wytwarzane z zastosowaniem spoiw, mogą być

odpowiednio podbarwione pigmentami dobranymi do naturalnego koloru drewna.

Do wypełniania porów drewna bez zakrycia jego struktury służą również grunty

stolarskie (mastyki), które są wytwarzane – zależnie od rodzaju spoiwa – jako grunty: olejne,

klejowe i nitrocelulozowe (tabela 3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

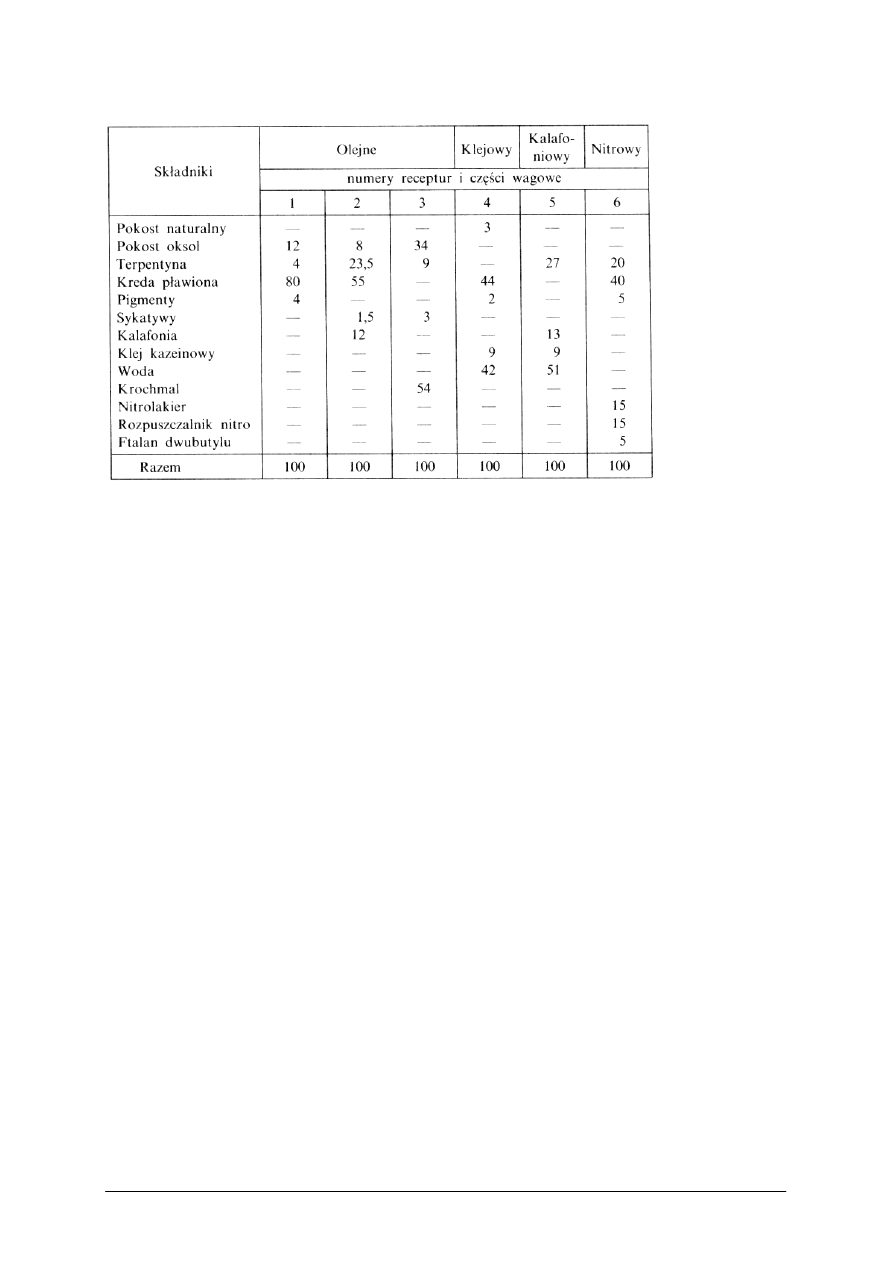

Tabela 3. Receptury na grunty stolarskie (wg D. M. Orłowa) [2, s. 226]

Mastyka olejna według receptury nr 1. Kredę pławioną miesza się z pigmentem, dodając

pokost i terpentynę w ilościach określonych w tabeli 3. Wszystkie składniki należy dobrze

wymieszać.

Mastyka olejno-kalafoniowa według receptury nr 2. Do kalafonii rozpuszczonej

w terpentynie dodaje się sykatyw i pokostu, a następnie kredy wymieszanej z pigmentem.

Całość powinna być dobrze wymieszana.

Mastyka kazeinowo-olejna według receptury nr 4. Na 1 część wagową kleju

kazeinowego dodaje się 2 części wagowe wody, dobrze mieszając. Z suchej kredy

wymieszanej z pigmentem i pokostem sporządza się pastę (masę). Do rozpuszczonego kleju

kazeinowego dodaje się pozostałą ilość wody i niewielkimi porcjami wprowadza się

uprzednio przygotowaną pastę (masę) kredowo-pokostową.

Mastyka nitrocelulozowa według receptury nr 6. Do suchej kredy wymieszanej

z pigmentem dodaje się nitrolakier, rozpuszczalnik, terpentynę i ftalan dwubutylu.

Poszczególne składniki należy dobrze wymieszać aż do uzyskania jednolitej masy.

Materiały podkładowe

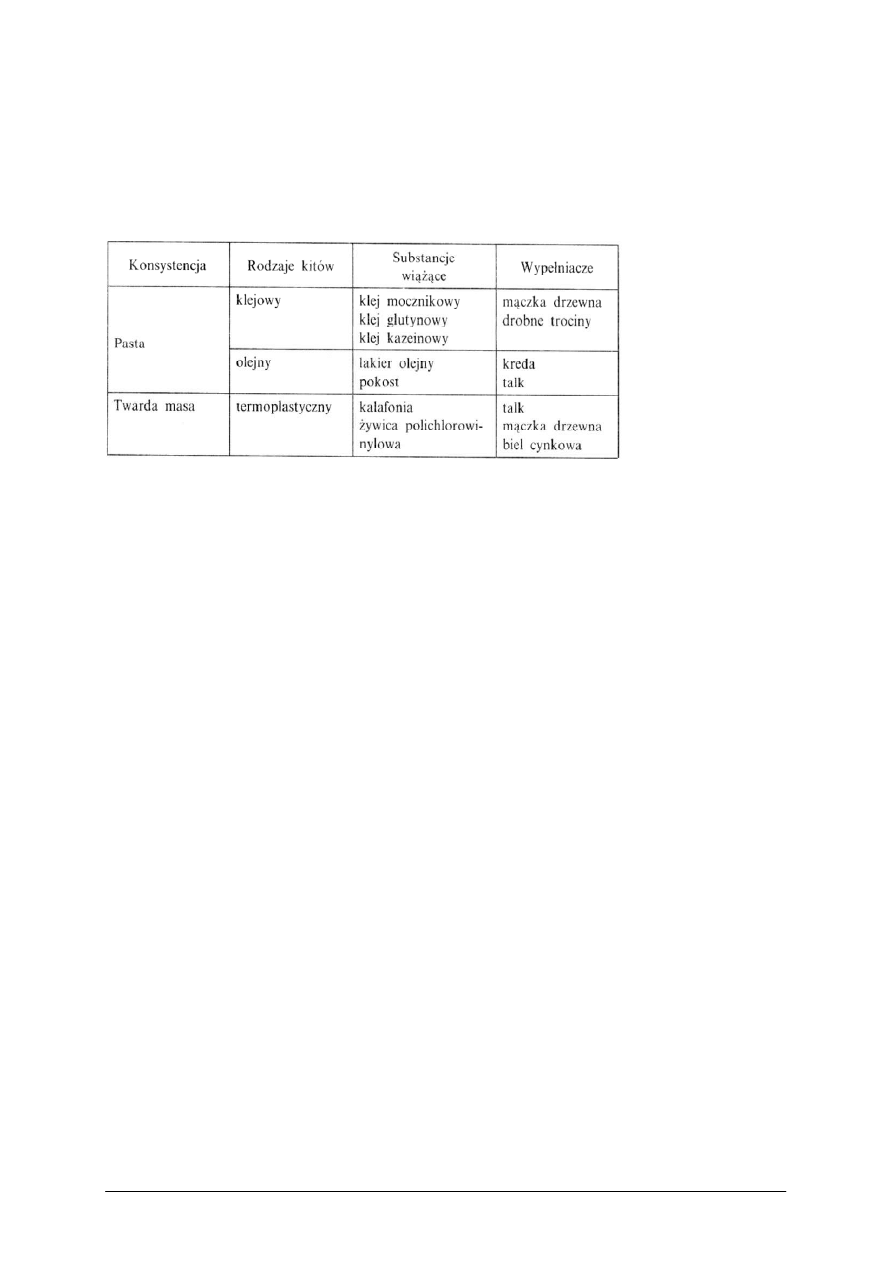

Do grupy materiałów podkładowych zalicza się: kity szpachlowe, szpachlówki i farby

podkładowe do gruntowania.

Kity szpachlowe są to wyroby o konsystencji past lub twardej masy, w których skład

wchodzą substancje wiążące i wypełniacze. Służą one do wyrównywania większych pęknięć

i nierówności występujących na powierzchniach drewna przeznaczonych do wykończenia

kryjącego. Podział kitów w zależności od konsystencji i rodzaju substancji wiążącej

przedstawia tabela 4. A oto przykłady receptur niektórych kitów szpachlowych:

1.

Kit z kleju kazeinowego:

–

180 g kleju kazeinowego,

–

125 g płynnego amoniaku,

–

1 litr zimnej wody,

–

wypełniacz – w postaci drobnych trocin lub mączki drzewnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

2.

Kit z kleju glutynowego:

–

450 g kleju skórnego lub kostnego o stężeniu 25%,

–

1000 g mieszaniny kredy pławionej i sproszkowanego węgla drzewnego (proporcja

np. 1:1)

–

50 g oleju lnianego.

Tabela 4. Kity szpachlowe ich substancje wiążące i wypełniacze [2, s. 233]

Sporządzanie kitów szpachlowych polega na dobrym wymieszaniu składników

wyszczególnionych w recepturach. Zamiast kleju lub lakieru olejnego można używać

nitrolakieru, który z kredą i mączką drzewną tworzy również dobry i szybko schnący kit.

Kity termoplastyczne (ulegające zmiękczeniu w podwyższonej temperaturze) nanosi

się na powierzchnię podłoża po uprzednim uplastycznieniu przez podgrzanie.

Grunty są pierwszą warstwą nakładaną na podłoże przed wykończeniem kryjącym.

Naniesione na podłoże zwiększają przyczepność innych warstw wyrobu lakierowego

i ograniczają ich wsiąkanie podczas wykończania kryjącego. W skład gruntów wchodzą

substancje błonotwórcze, wypełniacze i pigmenty. Substancjami błonotwórczymi są zwykle:

pokost, farby olejne, lakier giptalowy, a w gruntach nitrocelulozowych – nitrolakier.

Wypełniaczami są: minia żelazowa, pigmenty, talk i inne. Znane są również grunty klejowe

stosowane pod farby klejowe.

Szpachlówki są to zawiesiny pigmentów i wypełniaczy w substancjach błonotwórczych

i rozpuszczalnikach. W przeciwieństwie do kitów, szpachlówki mogą być cieczami

lub zagęszczonymi cieczami, w różnych kolorach. Stosuje się je do nakładania pędzlem

lub natryskiem na całą powierzchnię podłoża (drewna lub metalu) przeznaczonego

do wykończania kryjącego.

Zależnie od substancji błonotwórczych rozróżnia się szpachlówki klejowe, olejne

i lakierowe (zwykle nitrocelulozowe), wytwarzane według następujących receptur:

1.

Szpachlówka klejowa:

–

20% roztwór kleju glutynowego

20–30 części wagowych,

–

pokost

5–6 części wagowych,

–

kreda szlamowana

75–64 części wagowych.

2.

Szpachlówka olejna:

–

20% roztwór kleju glutynowego

5–6 części wagowych,

–

pokost

25–30 części wagowych,

–

kreda szlamowana

70–64 części wagowych.

3.

Szpachlówka lakierowa:

–

lakier olejny

23–30 części wagowych,

–

woda

3–5 części wagowych,

–

kreda szlamowana

50–40 części wagowych,

–

szpat ciężki

6–5 części wagowych,

–

pigmenty

18–17 części wagowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W recepturach tych liczby podane w pierwszej kolumnie dotyczą szpachlówki gęstej,

w drugiej – szpachlówki rzadkiej.

Pasty polerskie

Pasty polerskie przeznaczone są do wykańczającej obróbki materiałów. Ich stosowanie

ułatwia osiągnięcie wysokiej gładkości i jakości obrabianych powierzchni metalowych

i z tworzyw sztucznych. Pasty polerskie do polerowania ręcznego i maszynowego

przedstawia tabela 5.

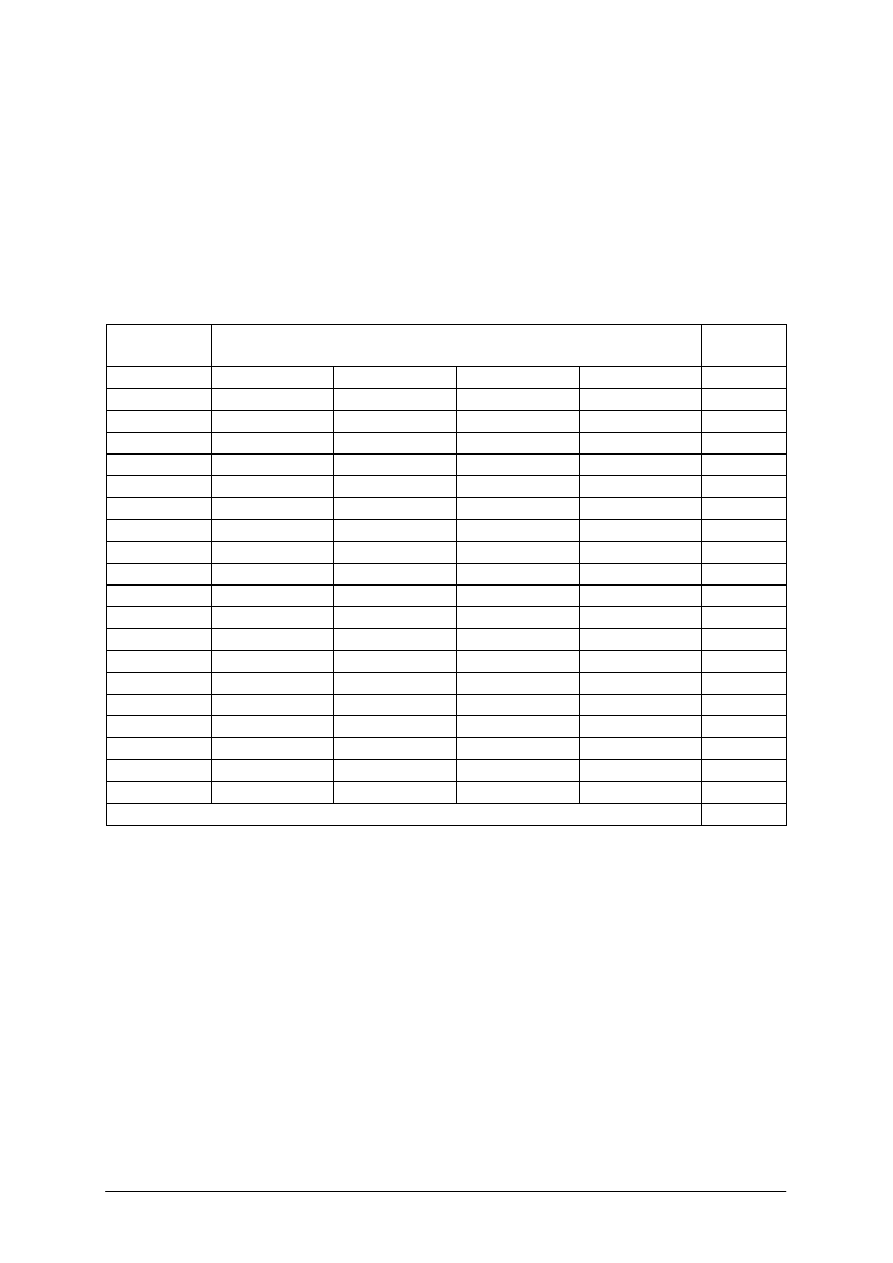

Tabela 5. Pasty polerskie do polerowania ręcznie lub maszynowo [13]

MATERIAŁ

Czarna

Brązowa

Biała

Czerwona

Zielona

Niebieska

Biała Supra

Akryl

X

Aluminium

X

Metale

kolorowe

X

X

X

Chrom

X

Metale

szlachetne

X

X

ś

elazo

X

X

X

ś

ywice

syntetyczne

X

X

Tworzywa

sztuczne

X

X

X

Mosiądz

wysokoniklowy

X

X

Plexi

X

Polyester

X

stal stopowa

X

X

metale miękkie

X

X

Pasta polerska do chromu i tworzyw sztucznych – (universal) do polerowania elementów

chromowanych i z tworzyw sztucznych. Zmywalna i rozcieńczalna wodą.

Pasta polerska do aluminium i akrylu (fein) uniwersalna do polerowania elementów

aluminiowych i lakierów na wysoki połysk. Zmywalna i rozcieńczalna wodą.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Od czego zależą właściwości materiałów ściernych?

2.

Jaka jest różnica w doborze materiału ściernego do drewna twardego i do drewna

miękkiego?

3.

Jakie znasz typy szlifierek?

4.

Co to są i do czego służą pokosty?

5.

Jakie znasz naturalne wypełniacze porów drewna?

6.

Do czego służą mastyki (grunty stolarskie) i jakie ich rodzaje poznałeś?

7.

Jakie znasz materiały gruntujące?

8.

Jakie zastosowanie mają kity?

9.

Do czego służą grunty i szpachlówki?

10.

Jakie znasz rodzaje szpachlówek?

11.

Do czego służą pasty polerskie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij zasadę działania szlifierki taśmowej z ruchomym stołem i szlifierki

szerokotaśmowej. Narysuj schematy obu rodzajów szlifierek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą wykończania powierzchni przy pomocy materiałów

ś

ciernych,

2)

narysować schemat działania szlifierki taśmowej i szerokotaśmowej,

3)

wyjaśnij zasady działania obu szlifierek.

Wyposażenie stanowiska pracy:

−

arkusze papieru A3,

−

grube flamastry,

−

materiały piśmienne,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj 0,25 kg gruntu olejnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją wykonywania pokostu olejnego,

2)

obliczyć ilości masowe składników potrzebnych do wykonania pokostu,

3)

przygotować stanowisko pracy stosując środki ochrony indywidualnej,

4)

wykonać pokost według instrukcji,

5)

wykonaną pracę przedstawić nauczycielowi.

Wyposażenie stanowiska pracy:

−

tabela z instrukcjami wykonywania pokostów,

−

składniki do wykonania pokostu olejnego,

−

naczynie do wykonania pokostu,

−

mieszadło albo łopatka,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj szpachlówkę lakierową gęstą i przy użyciu pędzla pokryj nią powierzchnię

ozdobnego elementu metalowego który ma być przymocowany do pianina (przygotowanego

do wykończania kryjącego).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją wykonywania szpachlówki lakierowej gęstej,

2)

obliczyć ilości masowe składników potrzebnych do wykonania szpachlówki,

3)

przygotować stanowisko pracy stosując środki ochrony indywidualnej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4)

wykonać szpachlówkę wg instrukcji,

5)

przeszpachlować powierzchnię metalu,

6)

wykonaną pracę przedstawić nauczycielowi.

Wyposażenie stanowiska pracy:

−

instrukcja otrzymywania szpachlówki,

−

składniki do wykonania szpachlówki,

−

naczynie do wykonania szpachlówki,

−

pędzel,

−

metalowy element instrumentu muzycznego do przeszpachlowania,

−

literatura z rozdziału 6.

Ćwiczenie 4

Przedstaw tabelarycznie lub przy pomocy grafu klasyfikację i zastosowanie materiałów

gruntujących i wypełniaczy porów drewna stosowanych w produkcji instrumentów

muzycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą materiałów gruntujących i wypełniaczy porów,

2)

zaplanować graficzny sposób przedstawienia klasyfikacji i zastosowań materiałów

gruntujących i wypełniaczy,

3)

wykonać zaplanowany rysunek bądź tabelę,

4)

wykonaną pracę przedstawić kolegom i nauczycielowi.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

papier A3,

−

kolorowe mazaki,

−

materiały piśmienne.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić od czego zależą różnice we właściwościach materiałów

ś

ciernych?

2)

określić budowę i zasady działania szlifierek?

3)

dobrać odpowiedni materiał ścierny do różnego rodzaju drewna?

4)

dobrać odpowiedni materiał ścierny do szlifowania wstępnego

i wykończającego?

5)

sklasyfikować oraz wyjaśnić do czego stosowane są kity, grunty

i szpachlówki?

6)

wykonać grunt olejny?

7)

wykonać szpachlówkę lakierową gęstą i pokryć nią powierzchnię

metalu?

8)

przygotować powierzchnię elementu instrumentu muzycznego do

zabiegów końcowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Materiały do wykończania powierzchni instrumentów

muzycznych

4.2.1. Materiał nauczania

Terminologia i podział ogólny materiałów do wykończania wyrobów z drewna

Podstawową grupę materiałów do wykończania powierzchni wyrobów z drewna

i tworzyw drzewnych stanowią wyroby lakierowe, takie jak: lakiery, politury, farby i emalie.

Wszystkie wyroby lakierowe zawierają substancje podstawowe, to jest błonotwórcze,

w stanie płynnym lub półpłynnym, na przykład żywicę, olej lub nitrocelulozę oraz substancje

dodatkowe w postaci pigmentów, wypełniaczy, rozpuszczalników.

Materiały malarsko-lakiernicze zawierające i nie zawierające składników lotnych, które

podczas tworzenia się i utwardzania powłoki wykończeniowej lub lakierowej prawie

całkowicie wiążą się chemicznie z substancją błonotwórczą, zalicza się do wyrobów

lakierowych bezrozpuszczalnikowych (na przykład lakiery poliestrowe).

Lakiery są to roztwory żywic lub stopów żywic z olejami w rozpuszczalnikach lotnych

z dodatkiem pomocniczych substancji lakierniczych. Lakiery służą do przezroczystego

wykończania wyrobów, tworzą powłoki przejrzyste, bezbarwne.

Politury są to roztwory żywic naturalnych, na przykład żywic szelakowych, lub

syntetycznych w alkoholu etylowym, zwykle w denaturacie. Odmianą politury jest

nitropolitura, wytwarzana jako lakier nitrocelulozowy z dodatkiem szelaku. Politura –

podobnie jak lakiery – służy do przezroczystego wykończania wyrobów z drewna. Od

1820 roku z powodzeniem kładziono ją na „wysoki połysk”. Jej idealnie równą powierzchnię

uzyskuje się przez nałożenie nawet do 140 warstw.

Pigmenty (nie rozpuszczają się w rozpuszczalnikach, lecz tworzą w nich zawiesinę opadającą

na dno, dlatego farby przed użyciem muszą być dobrze wymieszane) są to rozdrobnione

substancje barwiące (farby suche) pochodzenia naturalnego lub sztucznego. Są one

podstawowymi składnikami farb, kitów szpachlowych i szpachlówek, a przez dodanie ich do

emalii można otrzymać barwne powłoki kryjące.

Farby są to barwne materiały malarskie, mające zdolność krycia powierzchni dzięki

wymieszaniu pigmentów z olejami schnącymi (bez udziału żywic) z dodatkiem innych

substancji, na przykład: rozpuszczalników, wypełniaczy i sykatyw (związki chemiczne; tlenki

ołowiu, manganu, kobaltu lub cynku dodawane w niewielkiej ilości w celu skrócenia czasu

wysychania olejnych materiałów lakierniczych).

Zależnie od przeznaczenia rozróżnia się: farby do gruntowania, dające warstwę zewnętrzną

zwaną gruntem, oraz farby nawierzchniowe, służące do nakładania warstw wierzchnich.

Emalie są to wyroby lakierowe z dodatkiem pigmentów, tworzące powłoki kryjące i barwne.

Do wykończania kryjącego wyrobów z drewna stosuje się emalie olejne, nitrocelulozowe

i syntetyczne.

Zawartość różnych substancji chemicznych w wyrobach lakierowych ma wpływ na

przebieg utwardzania powłok. Rozróżnia się trzy rodzaje powłok wykończeniowych

utwardzanych na skutek:

−

odparowania rozpuszczalników i rozcieńczalników, na przykład lakiery, farby olejne

i nitrocelulozowe,

−

reakcji chemicznych, polegających na łączeniu się ze sobą dwóch lub kilku składników,

na przykład lakiery poliestrowe,

−

dodania odpowiedniego katalizatora, na przykład do lakierów chemoutwardzalnych.

Spoiwem łączącym większość olejnych wyrobów lakierniczych są oleje schnące, na

przykład olej lniany, tungowy zwykły i polimeryzowany, lub oleje półschnące, na przykład

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

olej makowy, a nawet oleje nieschnące, na przykład olej rycynowy, stosowane między innymi

do wyrobu nitrolakieru.

Ważną pozycję w grupie materiałów malarskich stanowią barwniki naturalne

i syntetyczne stosowane jako bejce (w roztworach wodnych lub w alkoholu) do barwienia

podłoża wykończanego z widoczną strukturą drewna.

Podobną rolę odgrywają również wytrawy, które powodują powierzchniowe

wybarwianie podłoża w wyniku reakcji soli metali z garbnikami zawartymi w niektórych

rodzajach drewna, na przykład w drewnie dębu.

We wszystkich prawie pracach wykończeniowych są niezbędne pomocnicze materiały

malarskie, takie jak: materiały wybielające odżywiczające, rozpuszczalniki i rozcieńczalniki

oraz pasty do szlifowania i płyny do polerowania powłok malarsko-lakierniczych.

Barwniki naturalne

Barwniki naturalne mogą być pochodzenia roślinnego lub zwierzęcego. Dawniej były one

jedynymi substancjami stosowanymi do barwienia drewna i innych materiałów.

Do barwników roślinnych o stosunkowo dużej trwałości wybarwienia należą:

–

kurkumina – barwnik żółty,

–

indygotyna – barwnik niebieski,

–

santalina – barwnik czerwony,

–

oraz sepia – barwnik brunatny.

Do grupy barwników naturalnych zalicza się także barwniki kopalne, spośród których

bardziej znane są:

–

brunat Bismarcka,

–

brunat kasselski.

Brunat Bismarcka występuje w dwóch podstawowych odmianach: zasadowy

i tłuszczowy. Do wykończania wyrobów z drewna przeważnie stosuje się brunat zasadowy

G lub R. Jest on dobrze rozpuszczalny w wodzie i w alkoholu, daje czerwonobrunatne

wybarwienie drewna imitujące barwę mahoniu. Z tego powodu nazywa się go również bejcą

mahoniową.

Brunat kasselski, nazywany bejcą orzechową, powoduje trwałe brunatne wybarwienie,

imitujące barwę orzecha. Stosuje się go w roztworze wodnym o różnym stężeniu (1–15%),

zwykle z dodatkiem amoniaku.

Barwniki syntetyczne

Barwniki syntetyczne otrzymuje się z węglowodorów aromatycznych, na przykład

benzenu lub toluenu, podczas destylacji smoły pogazowej z węgla kamiennego. Produkuje się

je w różnych kolorach. Są one rozpuszczalne w wodzie lub alkoholu.

Właściwości poszczególnych grup barwników syntetycznych oraz zakres ich

zastosowania do barwienia drewna przedstawia tabela 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Tabela 6. Barwniki syntetyczne [9, s. 222]

Wytrawy

Wytrawy są to sole metali (na przykład: dwuchromian potasu, siarczan żelazawy lub

nadmanganian potasu), które w reakcji z garbnikami zawartymi w drewnie (na przykład dębu,

buku, orzecha) dają trwałe i estetyczne wybarwienia.

Sole cynku i ołowiu zabarwiają drewno na czerwono, sole żelaza – na niebieskawo

z odcieniem granatowym, zaś sole chromu na jasno lub ciemnobrązowo. Takie wybarwienia

drewna określa się mianem wytrawy jednostopniowej. W przypadku wytrawiania drewna

gatunków drzew ubogich w garbniki stosuje się wytrawy dwustopniowe, przy czym wytrawa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

pierwsza, zwana wstępną), jest zwykle roztworem określonej mieszaniny soli metalu

i właściwej substancji garbnikowej (chlorek miedzi i kwas pirogalusowy do odcieni

brunatnych, octan żelaza i pirokatechiny do odcieni czarnych, siarczan miedzi i pirokatechiny

do odcieni zielonych). Wytrawa wtórna, którą są zwykle roztwory soli chromowych

z dodatkiem amoniaku, powoduje właściwe wybarwienie, intensywne w kolorze.

W porównaniu z barwnikami, których stosowanie jest dość proste, trawienie drewna –

zwłaszcza dwustopniowe – jest na ogół długotrwałe. Właściwe wybarwienie występuje

przeważnie po upływie kilku godzin. Zaletą wytraw jest ich duża trwałość i znaczna

odporność wybarwionych powierzchni drewna na działanie światła.

Wytrawianie drewna – w przeciwieństwie do barwienia – nie zmienia jego wyglądu

naturalnego i daje w efekcie ładny rysunek drewna (strefa drewna późnego w przyroście

rocznym pozostaje ciemniejsza, a drewna wczesnego – jaśniejsza). Ma to istotne znaczenie

w przypadku przezroczystego wykończania wyrobów.

Do barwienia drewna można użyć także amoniaku w postaci gazowej, który łącząc się

garbnikami, powoduje zmiany barwy drewna na kolor brunatny.

Podczas przygotowywania roztworów barwiących należy dokładnie przestrzegać

instrukcji podawanej zwykle na opakowaniach barwników i wytraw.

Lakiery jednoskładnikowe

Lakiery olejne są roztworami żywic z olejami schnącymi w rozpuszczalnikach

organicznych. Zależnie od ilości żywic w stosunku do oleju rozróżnia się lakiery olejne

na spoiwie tłustym, półtłustym i chudym. Zależnie od przeznaczenia produkuje się lakiery

olejne wewnętrzne, zewnętrzne i wodoodporne.

Do wykończania powierzchni wyrobów z drewna stosuje się lakiery olejne na spoiwie

chudym, w których stosunek żywic do oleju wynosi 1:1. Lakiery te tworzą dość twarde

powłoki o znacznym połysku, lecz małej elastyczności i słabej odporności na wodę.

Poważna wadą wszystkich lakierów olejnych jest stosunkowo długi czas wysychania

(około 48 godzin).

Lakiery nitrocelulozowe są roztworami suchej nitrocelulozy w lotnych związkach

organicznych, spełniających funkcję rozpuszczalników, na przykład estry kwasu octowego,

i rozcieńczalników, na przykład toluen i ksylen. Lakiery te zawierają stosunkowo niewiele

ciał błonotwórczych (20–30 części na 100 części ciał lotnych); powoduje to konieczność

kilkakrotnego nakładania lakieru w celu uzyskania powłoki wykończeniowej o odpowiedniej

grubości.

Nitrolakiery należą do grupy lakierów szybko schnących. Przeciętny czas schnięcia

nitrolakierów w temperaturze 20°C wynosi 15–20 minut. Lakiery te tworzą powłoki

połyskujące, twarde, odporne na krótkotrwałe działanie wody i zmiennej temperatury, dają się

łatwo szlifować i polerować.

Przemysł

krajowy

produkuje

wiele

lakierów

nitrocelulozowych

o

różnych

właściwościach, przystosowanych do określonych celów. Właściwości tych lakierów zależą

w dużym stopniu od ich składu chemicznego, to jest od samej nitrocelulozy – jako składnika

podstawowego – oraz od rodzaju zastosowanych żywic (naturalnych lub syntetycznych).

Bywają też stosowane składniki modyfikujące właściwości nitrolakierów.

Do wykończania instrumentów muzycznych stosuje się następujące lakiery

nitrocelulozowe: bezbarwny ogólnego przeznaczenia, bezbarwny matowy do drewna,

bezbarwny do gorącego natrysku, bezbarwny do mechanicznego wykończania na połysk oraz

lakiery nitrocelulozowe barwione.

Lakier nitrocelulozowy bezbarwny ogólnego przeznaczenia.

Stanowi on roztwór

nitrocelulozy średnio lepkiej w mieszaninie estrów kwasu octowego, alkoholi,

węglowodorów aromatycznych z dodatkiem plastyfikatorów. Nakłada się go bezpośrednio na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

podłoże przeważnie przez natrysk lub polewanie w temperaturze 18–40°C. Stopień połysku

powłoki lakierowanej można odpowiednio zwiększyć przez przeszlifowanie i polerowanie, na

przykład pastami i płynami do polerowania, oraz przez ostateczne wykończenie politurą lub

nitropoliturą. Lakier ten, tańszy od innych lakierów nitrocelulozowych, stosuje się często jako

podkład pod lakier do mechanicznego wykończania na połysk.

Lakier nitrocelulozowy bezbarwny matowy do drewna. Produkuje się go jako roztwór

nitrocelulozy i żywic syntetycznych w mieszaninie plastyfikatorów i rozpuszczalników

organicznych, z dodatkiem substancji matujących. Służy on do lakierowania na mat

szlachetny. Natryskuje się go jako ostatnią warstwę na przeszlifowane powłoki lakierowe,

wykonane z innych lakierów nitrocelulozowych.

Lakier nitrocelulozowy bezbarwny do gorącego natrysku. Jest roztworem

nitrocelulozy w mieszaninie węglowodorów, estrów i alkoholi, z dodatkiem żywic

syntetycznych i plastyfikatorów. Zawartość substancji błonotwórczych w tym lakierze jest

prawie dwukrotnie większa niż w nitrolakierach stosowanych na zimno; powoduje

to zmniejszenie liczby kolejnych natrysków. Podwyższenie temperatury podczas natrysku

tego lakieru korzystnie wpływa także na jego rozlewność oraz strukturę powłoki

błonotwórczej. Odpowiednio rozcieńczony lakier można również nakładać na zimno przez

polewanie lub natryskiwanie.

Lakier nitrocelulozowy bezbarwny do mechanicznego wykończania na połysk. Jest

lakierem, który ma cechy podobne do cech lakieru nitrocelulozowego do gorącego natrysku

z dodatkiem żywicy melaminowej, oleju rycynowego i plastyfikatorów żelatynizujących.

Służy on do wykończania powierzchni drewna metodą natrysku lub polewania

w temperaturze 18–40°C. Powłoki wykończeniowe z tego lakieru łatwo się szlifuje,

co umożliwia uzyskanie wysokiego połysku, bez dodatkowego wykończania politurą

lub nitropoliturą.

Lakiery nitrocelulozowe kolorowe. Są również przezroczyste i oprócz nitrocelulozy

oraz innych składników podstawowych, jak: rozpuszczalniki, rozcieńczalniki i plastyfikatory,

zawierają naturalne żywice barwiące. Rozróżnia się trzy typy lakierów nitrocelulozowych

kolorowych, tj. orzech I, orzech II i mahoń. Stosuje się je do wykończania niektórych

wyrobów w celu uzyskania imitacji szlachetnych gatunków drewna bez potrzeby uprzedniego

barwienia (na przykład mahoniu lub orzecha).

Lakiery te wykazują dużą odporność na działanie światła. Można je stosować jako

dodatek do lakieru bezbarwnego.

Zawartość ciał błonotwórczych w omawianych lakierach wynosi około 30%, przeciętny

czas schnięcia w temperaturze 20–25°C – 20 minut; okres gwarancji około 6 miesięcy.

Do typowych wad lakierów nitrocelulozowych zalicza się:

–

łatwość tworzenia z powietrzem mieszanki wybuchowej oraz łatwopalność,

–

dużą ilość wyparowujących substancji lotnych o właściwościach szkodliwych

dla zdrowia oraz osłabiających przyczepność ciał błonotwórczych do podłoża.

Lakiery dwuskładnikowe

Są to lakiery składające się z kilku substancji chemicznych łączonych ze sobą przed

nanoszeniem lub podczas nanoszenia na podłoże. Podstawowym składnikiem jest roztwór

ż

ywicy syntetycznej, drugim zaś – odpowiedni katalizator inicjujący reakcję chemiczną,

w wyniku której otrzymuje się twardą i nieprzepuszczalną powłokę lakierową.

Do tej grupy lakierów należą: poliestrowe i melaminowo-ftalowo-propylenowe

o znacznej zawartości styrenu (około 45%).

Lakiery poliestrowe. Są to wyroby lakierowe bezrozpuszczalnikowe złożone z kilku

substancji chemicznych łączonych ze sobą przed nanoszeniem lub podczas nanoszenia

na podłoże. Pierwszym, podstawowym składnikiem jest roztwór żywicy poliestrowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

w styrenie z dodatkiem katalizatora i przyspieszacza, a także z dodatkiem nieznacznej ilości

parafiny. Odpowiedni katalizator inicjujący reakcję chemiczną (polimeryzację), ułatwia

związanie chemiczne składników i wytworzenie się twardej, nierozpuszczalnej i nietopliwej

powłoki lakierowej.

Do wykończania drewna przez polewanie lub natrysk stosuje się lakiery dwuskładnikowe

produkcji krajowej znane pod nazwami: Polimal 110 i Polimal 111 (o podobnych

właściwościach i zastosowaniu, na przykład na szerokie płaszczyzny) oraz Polimal 115 –

lakier bezbarwny niespływający (tiksotropowy), przeznaczony do natrysku na powierzchnie

pionowe. Oprócz lakierów poliestrowych bezbarwnych produkuje się również specjalne

lakiery poliestrowe pigmentowane.

Właściwości i zastosowanie lakierów poliestrowych są następujące:

–

służą do wykończania powierzchni drewna na połysk i na mat; dają trwałe powłoki

lakierowe o wysokim stopniu połysku, odporne na: działanie zimnej i gorącej wody oraz

wielu chemikaliów, na przykład rozpuszczalników, kwasów i zasad, a także

na krótkotrwałe działanie ognia, na przykład na żar papierosa,

–

można je nanosić bezpośrednio na podłoże z drewna bez stosowania wypełniaczy porów,

–

lepkość tych lakierów mierzona kubkiem Forda o średnicy dyszy 4 mm wynosi

60–90 sekund,

–

czas schnięcia (żelowania) wynosi 4–5 godzin do stanu pyłosuchego; całkowite

wyschnięcie powłoki następuje po 24 godzinach.

Wadą wszystkich lakierów poliestrowych jest ograniczona odporność powłok

lakierowych na uderzenia, zarysowanie i ścieranie. Ich zastosowanie ciągle się zmniejsza.

Lakier chemoutwardzalny matowy znany jako Plastlak, jest także lakierem

dwuskładnikowym bezbarwnym stosowanym do wykończania powierzchni drewna na mat.

Podstawowym składnikiem jest zawiesina środka matującego w roztworze nitrocelulozy,

ż

ywic aminowych i ftalowych. Drugim składnikiem – utwardzaczem – jest roztwór kwasu

solnego z alkoholem.

Właściwości tego lakieru są podobne do właściwości wszystkich innych lakierów

chemoutwardzalnych, a mianowicie:

–

tworzy powłoki lakierowe elastyczne, odporne na zimną i gorącą wodę, alkohol, tłuszcze

i inne substancje chemiczne,

–

czas całkowitego wyschnięcia w temperaturze 20±2°C wynosi 24 godziny, a trwałość

mieszaniny lakieru – około 8 godzin.

Ze względu na połysk rozróżnia się 3 rodzaje lakierów chemoutwardzalnych

szybkoschnących:

–

połyskujący,

–

półmatowy,

–

matowy.

Lakiery akrylowe i wodorozcieńczalne

Obecnie bardzo dużym zainteresowaniem zarówno użytkowników wyrobów z drewna

i tworzyw drzewnych cieszą się lakiery na bazie żywic akrylowych. Lakiery te odznaczają się

przede wszystkim znikoma emisją środków szkodliwych do atmosfery, nie szkodzą też

użytkownikom oraz przyjemnie pachną. Utwardzanie ich najczęściej odbywa się na zasadzie

odparowania rozpuszczalnika jakim jest woda. Odpowiedni skład tych lakierów umożliwia

stosowanie ich jako lakiery podkładowe oraz nawierzchniowe. W sprzedaży spotyka się je

jako jedno lub dwu komponentowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Politury i matyny

Politury spirytusowe są roztworami szelaku rozpuszczonego w alkoholu etylowym,

zwykle w spirytusie skażonym. W Polsce produkuje się pięć gatunków politury spirytusowej

o stężeniu 25% i 40% – w różnych odmianach zależnie od rodzaju zastosowanego szelaku.

Są więc politury o różnym zabarwieniu i różnych nazwach, jak: Lemon, Oranż i Rubin oraz

politury białe, sporządzane z szelaku bielonego. Oprócz politur szelakowych produkuje się

również politury nitrocelulozowe. Wytwarza się je w postaci płatków do rozpuszczania

w alkoholu i innych rozpuszczalnikach organicznych, a także jako gotowy 25% roztwór

ż

ywicy szelakowej i nitrocelulozy w rozpuszczalnikach organicznych – pod nazwą

nitropolitura PM w płynie.

Matyny szelakowe są odmianą politur spirytusowych wytwarzanych jako roztwór szelaku

i żywic syntetycznych w alkoholu, z dodatkiem zmiękczaczy. Zależnie od rodzaju użytego

szelaku matyny mają jaśniejsze lub ciemniejsze zabarwienie oraz różne stężenia roztworu

użytkowego, to jest: 10, 20, 25, 30 i 40%.

Pewną modyfikacją matyn szelakowych są matyny sporządzane z dodatkiem

nitrocelulozy jako matyny szelakowo-nitrocelulozowe.

Politury szelakowe, podobnie jak wszystkie lakiery spirytusowe i nitrocelulozowe, służą

do wykończania przezroczystego. Ze względu na dużą zawartość żywic bezpośrednio przed

użyciem trzeba je odpowiednio rozcieńczyć do właściwego stężenia roboczego.

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaki jest ogólny podział materiałów używanych do wykończania powierzchni wyrobów

z drewna?

2.

Jaka jest różnica w składzie lakieru i politury i emalii?

3.

Jaka jest różnica w barwieniu drewna bejcami, a wytrawami?

4.

Jaki jest główny składnik bejcy mahoniowej, a jaki orzechowej?

5.

Jakie są rodzaje barwników syntetycznych i jakie jest ich zastosowanie?

6.

Jakie znasz rodzaje lakierów?

7.

Jak długo schną lakiery olejne?

8.

Jak długo schną nitrolakiery ?

9.

Jakie znasz wady lakierów nitrocelulozowych?

10.

Co to są i do czego służą politury?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaklasyfikuj do znanych Ci substancji (do wykończania powierzchni drewnianych),

stojące na stoliku w słoiczkach substancje (na etykietkach mają podany skład chemiczny).

Jeśli to możliwe podaj ich nazwy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą substancji służących do wykończania powierzchni

drewnianych,

2)

poklasyfikować substancje w podstawowe grupy,

3)

podać nazwy grup i ewentualnie nazwy niektórych substancji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

słoiczki z lakierami, politurami, pigmentami, farbami, emaliami i wytrawami

z wypisanym na etykietach składem chemicznym (bez nazw),

−

materiały piśmienne,

−

literatura z rozdziału 6.

Ćwiczenie 2

Przedstaw tabelarycznie lub przy pomocy grafu dobór lakierów i politur w zależności od

rodzaju powierzchni i wymogów technicznych powłok.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą właściwości i zastosowań lakierów i politur,

2)

wykonać zestawienie tabelaryczne przedstawiające dobór lakierów i politur,

3)

przedstawić swoją pracę kolegom i nauczycielowi.

Wyposażenie stanowiska pracy:

−

papier A3,

−

flamastry,

−

materiały piśmienne,

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj dwa odpowiednie roztwory barwników syntetycznych znajdujących się

w pracowni – jeden do barwienia powierzchniowego, a drugi do barwienia wgłębnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z literaturą dotyczącą barwników syntetycznych używanych do barwienia

drewna,

2)

określić, który barwnik znajdujący się w pracowni nadaje się do powierzchniowego,

a który do wgłębnego malowania drewna,

3)

wykonać obliczenia mas składników roztworów o koniecznych stężeniach,

4)

wykonać malowanie powierzchniowe i przygotować malowanie wgłębne drewna,

5)

swoją pracę przedstawić nauczycielowi.

Wyposażenie stanowiska pracy:

−

barwniki syntetyczne, woda,

−

naczynia do wykonywania roztworów, mieszadła lub łopatki do mieszania,

−

pędzel,

−

wanna do barwienia wgłębnego,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać ogólnego podziału materiałów używanych do wykończania

powierzchni wyrobów z drewna?

2)

wymienić składniki lakieru, politury i emalii?

3)

wymienić jakie znasz barwniki naturalne i powiedzieć do czego

służą?

4)

dokonać klasyfikacji lakierów i politur?

5)

dobrać lakiery i politury w zależności od wymogów technicznych

i estetycznych oraz rodzaju powierzchni?

6)

wykonać barwienie powierzchniowe i wgłębne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Wykończanie powierzchni

4.3.1.

Materiał nauczania

Wykończanie powierzchni drewna i tworzyw drzewnych może być różnego rodzaju.

Każdy sposób wykończenia powierzchni składa się z odpowiednio dobranych operacji

technologicznych.

Wykończanie przezroczyste z zachowaniem widocznej struktury podłoża, składa się

z następujących operacji:

–

odżywiczania, wykonywanego podczas wykończania powierzchni drewna w celu

usunięcia z podłoża żywicy, która zmniejsza przyczepność materiałów lakierniczych,

–

wybielania, mającego na celu usunięcie z powierzchni podłoża plam i przebarwień

pogarszających jego wygląd estetyczny,

–

barwienia, mającego na celu zmianę naturalnej barwy drewna,

–

wypełniania porów drewna, mającego na celu wyrównanie podłoża,

–

nanoszenia materiałów malarsko-lakierniczych tworzących powłokę,

–

uszlachetniania powłok malarsko-lakierniczych, mającego na celu uzyskanie

odpowiedniej gładkości i połysku.

Wykończenie kryjące. Kolejność wykonywania poszczególnych operacji jest

następująca:

–

odżywiczanie – jak podczas wykończania przezroczystego,

–

kitowanie – wyrównanie wszelkich ubytków podłoża,

–

gruntowanie – pokrywanie powierzchni drewna odpowiednim materiałem w celu

zwiększenia przyczepności następnie nakładanych warstw materiałów malarsko-

lakierniczych,

–

szpachlowanie

pierwsze

–

zapełnianie

mniejszych

nierówności

szpachlówką

i gruntoszpachlówką,

–

szpachlowane drugie – zapełnianie porów drewna i wszelkich nierówności szpachlówką

lub gruntoszpachlówką i wyrównanie podłoża,

–

nakładanie farby nawierzchniowej (w celu zabarwienia na żądany kolor powierzchni

przedmiotu i stworzenia odpowiedniej warstwy izolacyjnej),

–

nakładanie emalii (w celu zwiększenia połysku powierzchni przedmiotu i zwiększenia

wodoodporności powłoki).

W wykończaniu kryjącym poszczególne warstwy wykonuje się z różnych materiałów

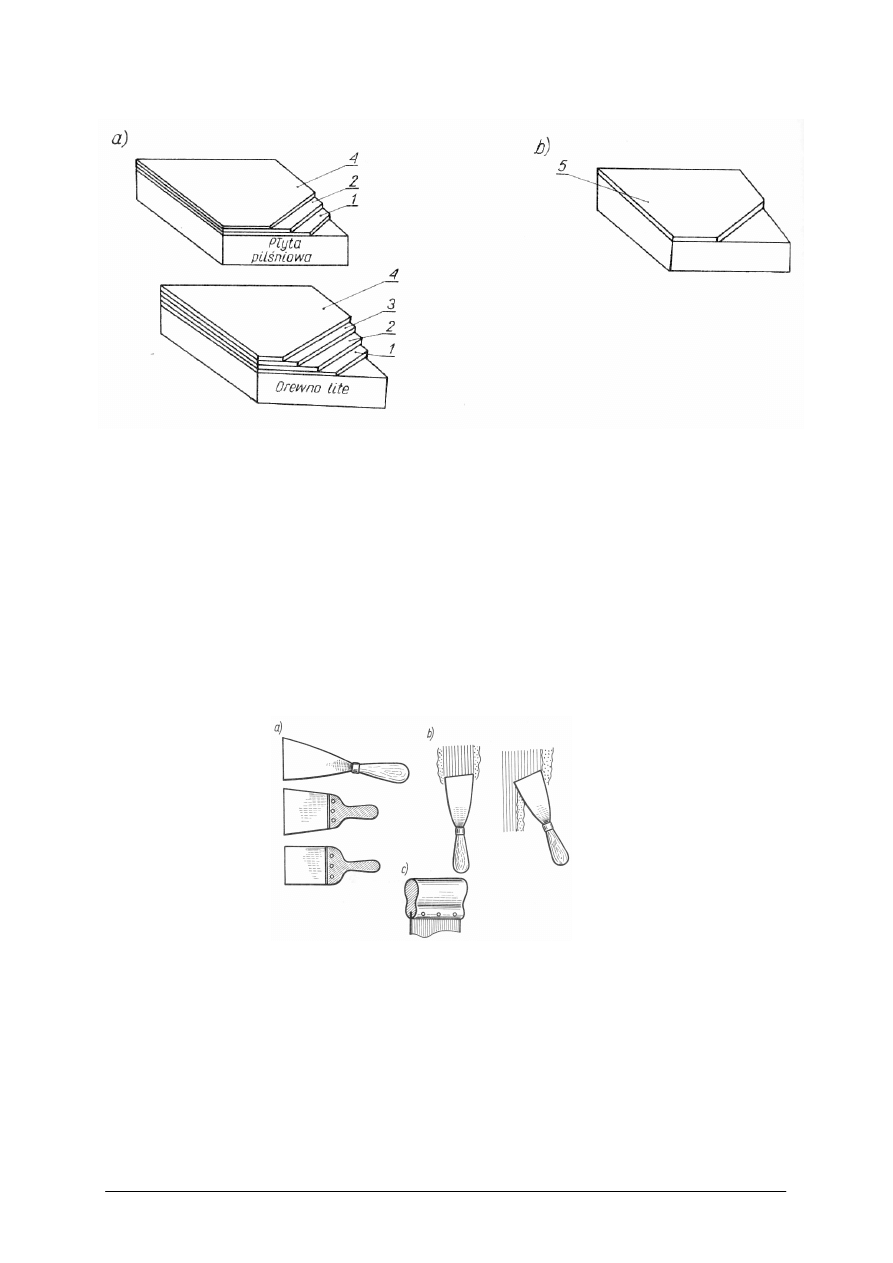

lakierniczych (rysunek 8a), przy czym każda warstwa spełnia ściśle określoną funkcję.

Podczas wykończania przezroczystego poszczególne warstwy najczęściej wykonuje się

z jednakowych materiałów .Wyjątek stanowią tutaj wypełniacze porów (mastyki stolarskie),

stosowane w tego rodzaju wykończeniach powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 8. Warstwy powłoki w wykończeniu: a) kryjącym, b) przezroczystym; 1 – warstwa farby

gruntowej, 2 – warstwa kitu szpachlowego, 3 – warstwa farby nawierzchniowej,

4 – warstwa emalii, 5 – warstwa materiału

Ręczne sposoby nanoszenia materiałów lakierniczych

Do ręcznego nanoszenia służą: szpachle, pędzle i tampony.

Szpachle (rysunek 9a) są to cienkie stalowe blachy najczęściej z uchwytami. Szpachle

służą do zaprawiania ubytków drewna kitami oraz do nakładania cienkich warstewek gęstej

szpachlówki. Szpachlówkę nakłada się dwukrotnie (rysunek 9b). Pierwszą warstwę nanosi się

podczas przesuwania szpachli w poprzek elementu. Po przesuszeniu tej warstwy drugą

warstwę nanosi się wzdłuż elementu.

Pokrywanie elementów profilowych szpachlówką wykonuje się za pomocą szpachli

profilowych ze skóry lub z gumy (rysunek 9c). Po zakończeniu pracy szpachle należy dobrze

oczyścić, tak aby nie pozostały na niej resztki szpachlówki.

Rys. 9. Szpachle: a) – szpachle proste, b) – sposób prowadzenia szpachli, c) – szpachla profilowa [9, s. 257]

Pędzle znajdują jeszcze ciągle zastosowanie w niewielkich warsztatach rzemieślniczych,

szczególnie do nanoszenia materiałów malarsko-lakierniczych olejnych na trudno dostępne

powierzchnie oraz do nanoszenia bejc i zapraw. Wymiary pędzla powinny być dostosowane

do wymiarów podłoża. Materiały wykończeniowe nanoszone pędzlem powinny wykazywać

dobrą rozlewność. Materiały olejne nakłada się najpierw w poprzek włókien drzewnych,

a następnie, nie czekając na wyschnięcie powłoki, wzdłuż ich przebiegu. Po przejściu pędzla

ś

lady po włosach powinny zanikać, a powłoka powinna być cienka i równa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Lepkość materiałów malarsko-lakierniczych nanoszonych pędzlem wynosi: farby

podkładowej – 60–70 s, powierzchniowej – 65–75 s w temperaturze 20ºC, a emalii –

115–125 s w temperaturze 25°C. Pomiaru lepkości dokonuje się kubkiem Forda o średnicy

dyszy równiej 4 mm.

Nakładanie materiałów nitrocelulozowych za pomocą pędzli jest znacznie trudniejsze

z powodu szybkiego wysychania tych materiałów. Drugą warstwę tych materiałów można

nanosić dopiero po zaschnięciu warstwy pierwszej.

Tampony służą do politurowania i do nanoszenia barwników oraz wytraw.

Mechaniczne sposoby nanoszenia materiałów lakierniczych

Nanoszenie materiałów malarsko-lakierniczych za pomocą urządzeń zmechanizowanych

znacznie skraca czas trwania tej operacji. Obecnie stosuje się nanoszenie: natryskiem, przez

polewanie, walcami, przez zanurzanie oraz przeciąganie.

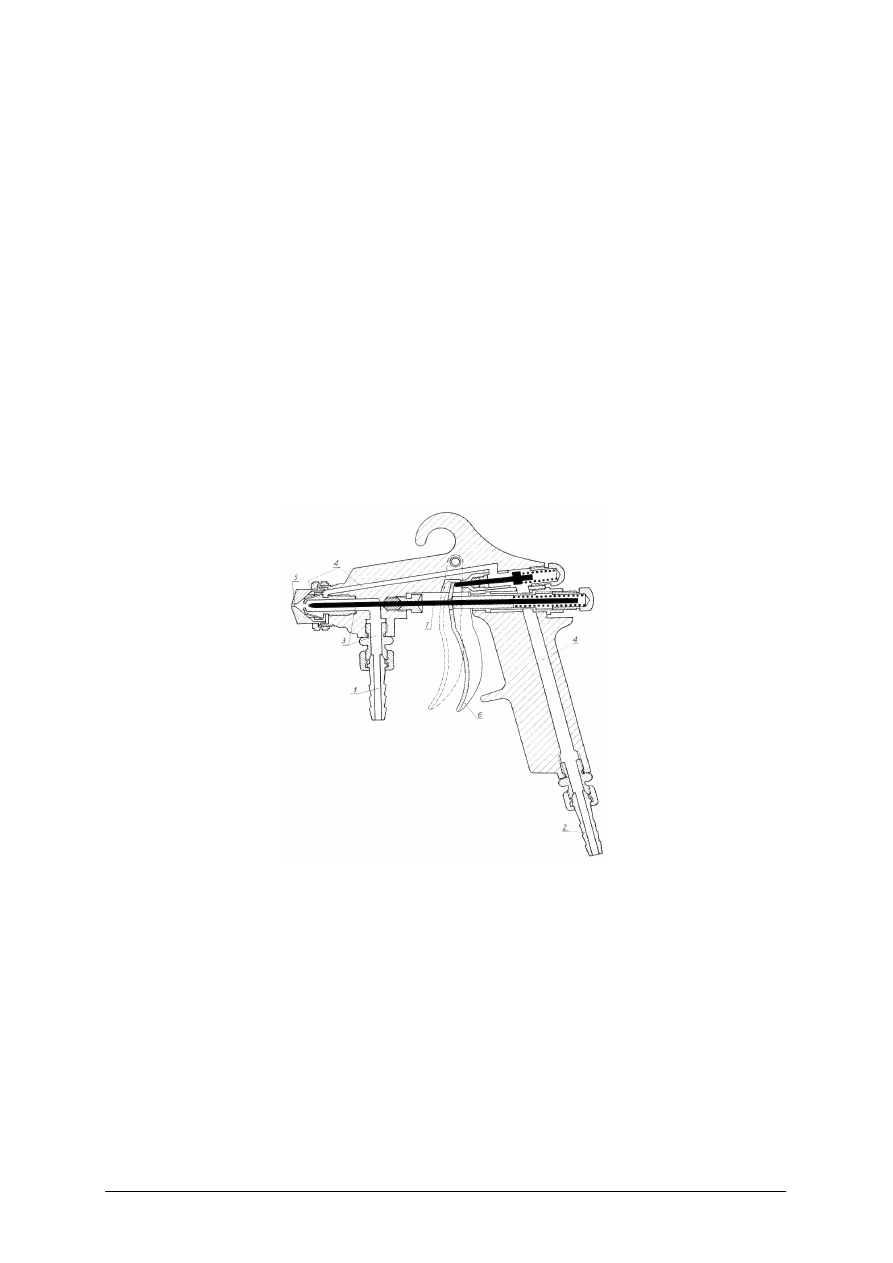

Nanoszenie natryskiem odbywa się za pomocą pistoletów natryskowych (rysunek 4)

połączonych z agregatami natryskowymi (rysunek 5). Materiał natryskowy znajduje się

w oddzielnym zbiorniku i na skutek własnego ciężaru lub pod ciśnieniem powietrza

przedostaje się do pistoletu natryskowego przewodem gumowym nasadzanym na króciec

pistoletu l (patrz rysunek 10). Sprężone powietrze jest doprowadzane ze zbiornika do pistoletu

przewodem gumowym założonym na króciec 2.

Rys. 10. Pistolet natryskowy – opis w tekście [9, s. 258]

Pistolet jest wyposażony w oddzielne przewody lakieru 3 i powietrza 4 zakończone

dyszą 5. Naciśnięcie języczka spustowego 6 powoduje najpierw otwarcie dyszy powietrza,

a dopiero dalszy nacisk wywołuje cofnięcie się iglicy 7 i otwarcie dyszy materiału

lakierniczego.

Porwany przez pęd powietrza materiał malarsko-lakierniczy zostaje rozbity na

drobniutkie kropelki i wyrzucony w postaci mgiełki w kierunku podłoża, na którym osadza

się, tworząc powłokę. Pistolet natryskowy może być również zasilany materiałem

lakierniczym ze zbiorniczka (o pojemności 0,5 litra) umieszczonego na pistolecie.

Natryskiwanie materiałów malarskich może odbywać się również w specjalnie do tego celu

przystosowanych kabinach natryskowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

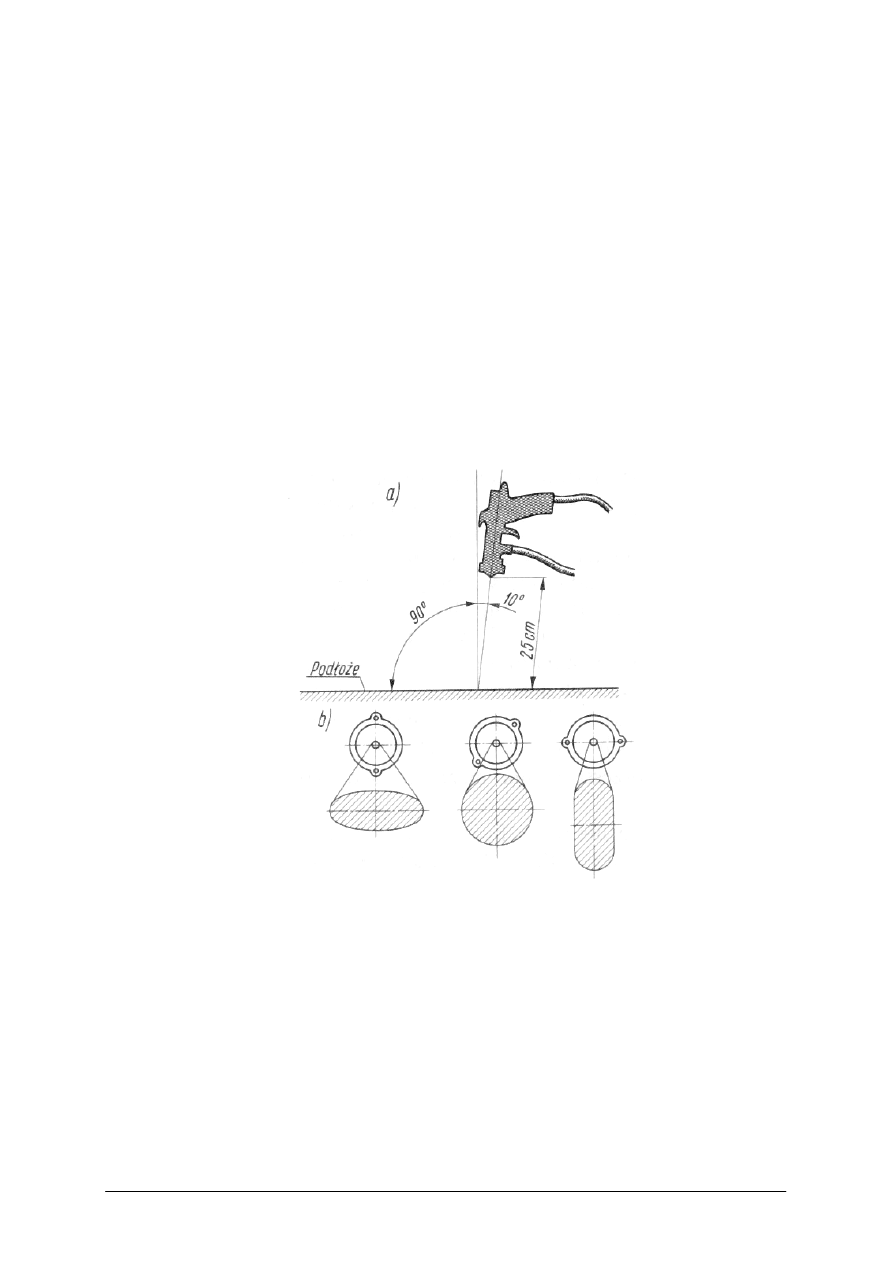

Prawidłowy natrysk wymaga przestrzegania niżej omówionych zasad.

1.

Powietrze wpływające do pistoletu nie może być zanieczyszczone, dlatego przechodzi

ono przez filtry. Jakość filtrowania można sprawdzić przez skierowanie powietrza na

białą bibułę, na której nie powinno być żadnych śladów zanieczyszczenia.

2.

Lepkość materiału lakierniczego, średnica dyszy oraz ciśnienie powietrza powinny być

zgodne z instrukcją technologiczną natryskiwania wyrobów lakierowych (tabela 7).

3.

Odległość dyszy pistoletu od lakierowanego przedmiotu nie powinna przekraczać

20–25 cm, a oś strumienia materiału malarsko-lakierniczego powinna być prostopadła do

powierzchni lakierowanej lub odchylona od tego położenia nie więcej niż o 10

(rysunek 7 a).

4.

Ruchy pistoletu powinny być równomierne i przebiegać krzyżowo. Szybkość

przesuwania pistoletu wynosi podczas natrysku na zimno 15–18 m/min, a na gorąco

5–7 m/min.

5.

Lakierowana powierzchnia powinna znajdować się w pozycji poziomej.

6.

Kształt strumienia natryskiwanego materiału (rysunek 11 b) powinien być dostosowany

do kształtu i wielkości lakierowanego podłoża.

Rys. 11. Natrysk pistoletem: a) – położenie pistoletu natryskowego względem podłoża, b) – kształty strumienia

natryskiwanego materiału [9, s. 260]

Prawidłowość natrysku zależy od takich czynników, technologicznych, jak ciśnienie

powietrza i jego temperatura, średnica dyszy, stan materiału malarsko-lakierniczego oraz czas

trwania natrysku.

Ciśnienie robocze powietrza ma wpływ nie tylko na jakość uzyskiwanych powłok, lecz

także na ilość zużywanego materiału lakierniczego. Wartość ciśnienia zależy od średnicy

dyszy oraz lepkości lakieru i wynosi 0,25–0,4 MPa. Do pomiaru ciśnienia służy manometr

zamocowany na filtrze powietrza. Materiał malarsko-lakierniczy może być dostarczany do

pistoletu natryskowego pod ciśnieniem własnym i wtedy zbiornik z lakierem jest umocowany

na wysokości około 1,5 m, skąd przewodem gumowym spływa do pistoletu natryskowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Może być również wtłaczany ciśnieniem powietrza ze zbiornika ustawionego na poziomie

podłogi lakierni.

Ciśnienie powietrza w zbiorniku materiału malarsko-lakierniczego wynosi 1/5 wartości

ciśnienia roboczego powietrza, to jest 0,05–0,08 MPa.

Temperatura powietrza zależy od temperatury nanoszonego materiału malarsko-

lakierniczego. Podczas natrysku na zimno temperatura powietrza wynosi 18°C, a na gorąco

45°C. Średnica dyszy pistoletu natryskowego wynosi 1,8–2,5 mm.

Na stan materiału malarsko-lakierniczego składają się takie cechy, jak lepkość, temperatura

oraz ilość substancji błonotwórczych. Wielkości te dla różnych materiałów malarsko-

lakierniczych przedstawia tabela 7.

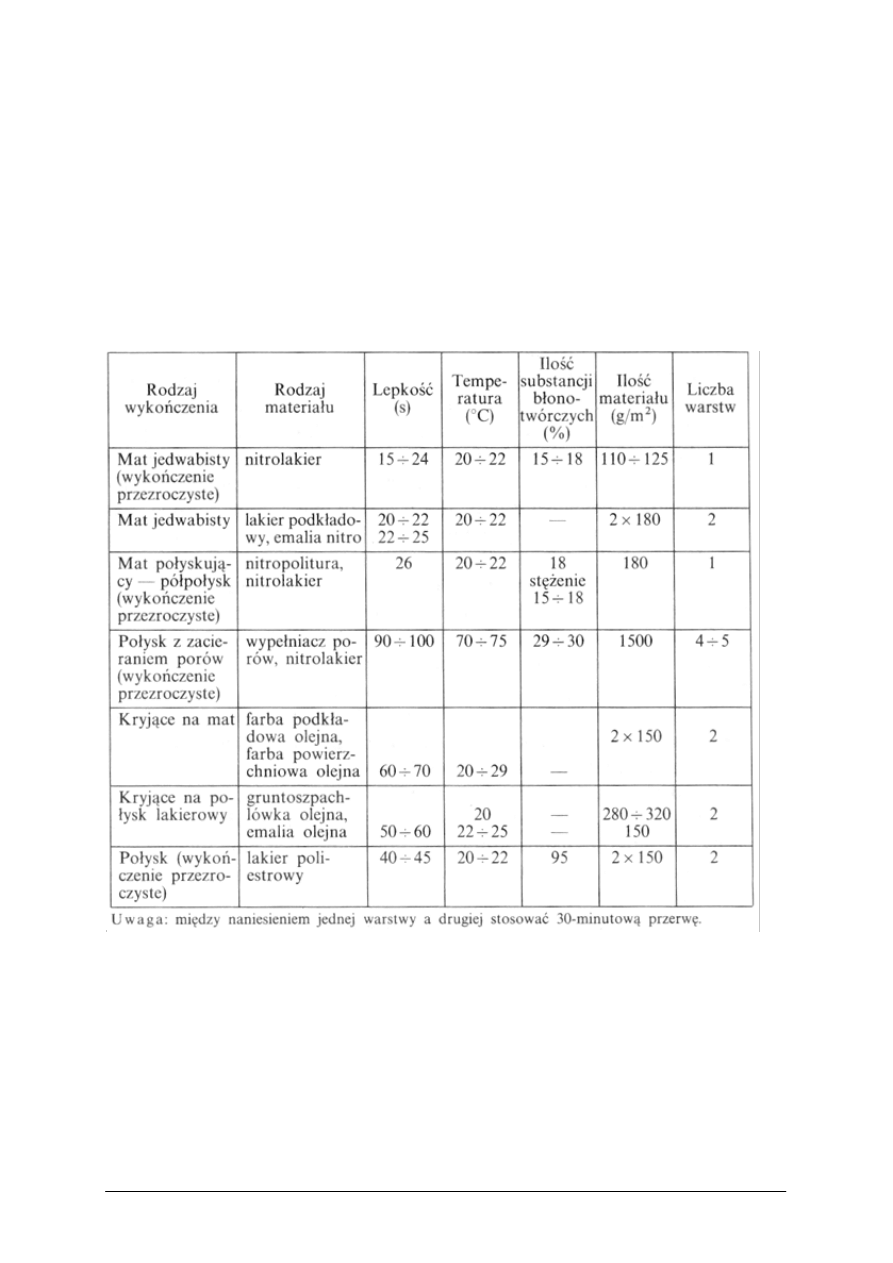

Tabela 7. Parametry technologiczne natryskiwania wyrobów lakierowych [9, s. 258]

Uzyskanie powłoki malarsko-lakierowej o grubości odpowiedniej dla danego

wykończenia wymaga nałożenia ściśle określonej ilości materiału. Ilość tę w praktyce mierzy

się czasem trwania natrysku. Ilość lakieru, jaka wytryskuje z dyszy pistoletu w ciągu 1 s, jest

stała przy zachowaniu stałego ciśnienia powietrza, stałej temperatury i lepkości materiału

lakierniczego. Czas natrysku lakierów wymienionych w tabeli 7 mieści się w granicach

40–60 s/m

2

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

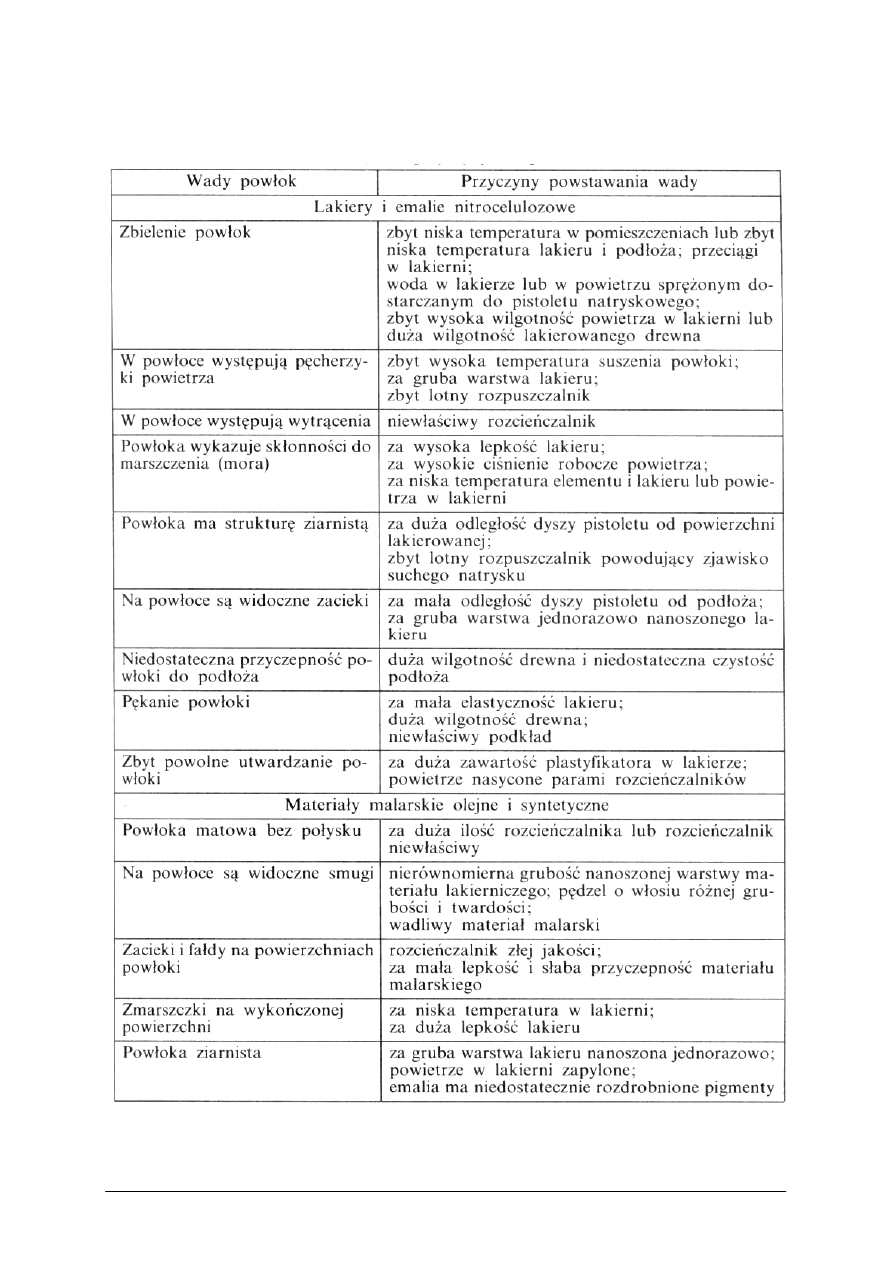

Wady powłok lakierniczych

Dobór odpowiednich jakościowo materiałów malarsko-lakierniczych, przestrzeganie

instrukcji technologicznych wykończania powierzchni wyrobów stolarskich oraz warunków,

w jakich wykończanie powinno się odbywać, gwarantują uzyskanie powłoki dobrej jakości.

Jednak zarówno w produkcji masowej, jak w produkcji jednostkowej kontrola jakości

uzyskiwanych wyników jest konieczna. Ocena jakości powłok polega na kontroli wyglądu

zewnętrznego powłoki oraz na określeniu jej odporności na działanie różnych czynników

zewnętrznych.

Oceny wyglądu zewnętrznego powłok dokonuje się w każdych warunkach produkcji.

Wzrokiem można rozpoznać takie wady powłoki, jak: bielenie, zmatowienie, zacieki,

spękania, pęcherzyki, plamy i zamglenia, rysy na powierzchni, przeszlifowanie powłoki,

ziarnistość powierzchni oraz pomarszczenia. Odpowiednie ustawienie płaszczyzny

wykończonej w stosunku do padającego nań światła pozwala określić gładkość, równość

i stopień połysku oraz ułatwia wykrycie ewentualnych wad.

Badanie właściwości wykończonej powierzchni wymaga stosowania skomplikowanych

i często kosztownych urządzeń. Najczęściej oznacza się następujące właściwości:

–

połysk,

–

odporność na uderzenie,

–

odporność na ścieranie,

–

odporność na wysoką temperaturę,

–

odporność na parę wodną,

–

odporność na zmienną temperaturę,

–

odporność na światło ultrafioletowe,

–

odporność na substancje chemiczne,

–

grubość powłoki,

–

twardość powłoki.

Politurowanie jest przezroczystym wykończaniem powierzchni drewnianych. Polega

ono na nanoszeniu bardzo cienkich warstewek politury, co najmniej kilkunastu, niekiedy

nawet kilkudziesięciu. W zależności od żądanego efektu estetycznego politurowanie można

przeprowadzać bez zacierania porów lub z zacieraniem porów. W pierwszym wypadku jest to

wykończanie na mat, w drugim na wysoki połysk.

Powierzchnie drewna pod politurowanie przygotowuje się tak, jak w innych metodach

przezroczystego wykończania. Sam przebieg politurowania można podzielić na trzy fazy:

–

gruntowanie,

–

politurowanie właściwe,

–

politurowanie ostateczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wady powłok malarsko-lakierowych i przyczyny ich powstawania przedstawia tabela 8.

Tabela 8. Wady powłok malarsko-lakierowych i przyczyny ich powstawania [9, s. 271]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Gruntowanie podczas wykończania na mat odbywa się bez użycia pumeksu.

Wykończając powierzchnię drewna na wysoki połysk naciera się ją najpierw olejem

wrzecionowym w celu ożywienia rysunku drewna. Nadmiar oleju należy zetrzeć suchą

szmatą. Natartą powierzchnię posypuje się sproszkowanym pumeksem, a następnie wciera się

go tamponem (rysunek 12) nasyconym politurą. Wcieranie pumeksu powtarza się

kilkakrotnie, aż do zatarcia porów, mocno przy tym przyciskając tampon. Ruchy

wykonywane tamponem są koliste, ósemkowe i podłużne. Przerwy między jednym

a drugim nakładaniem politury nie powinny być krótsze niż 3–5 minut. Najkorzystniej jest

wykończać równocześnie powierzchnie kilkunastu elementów.

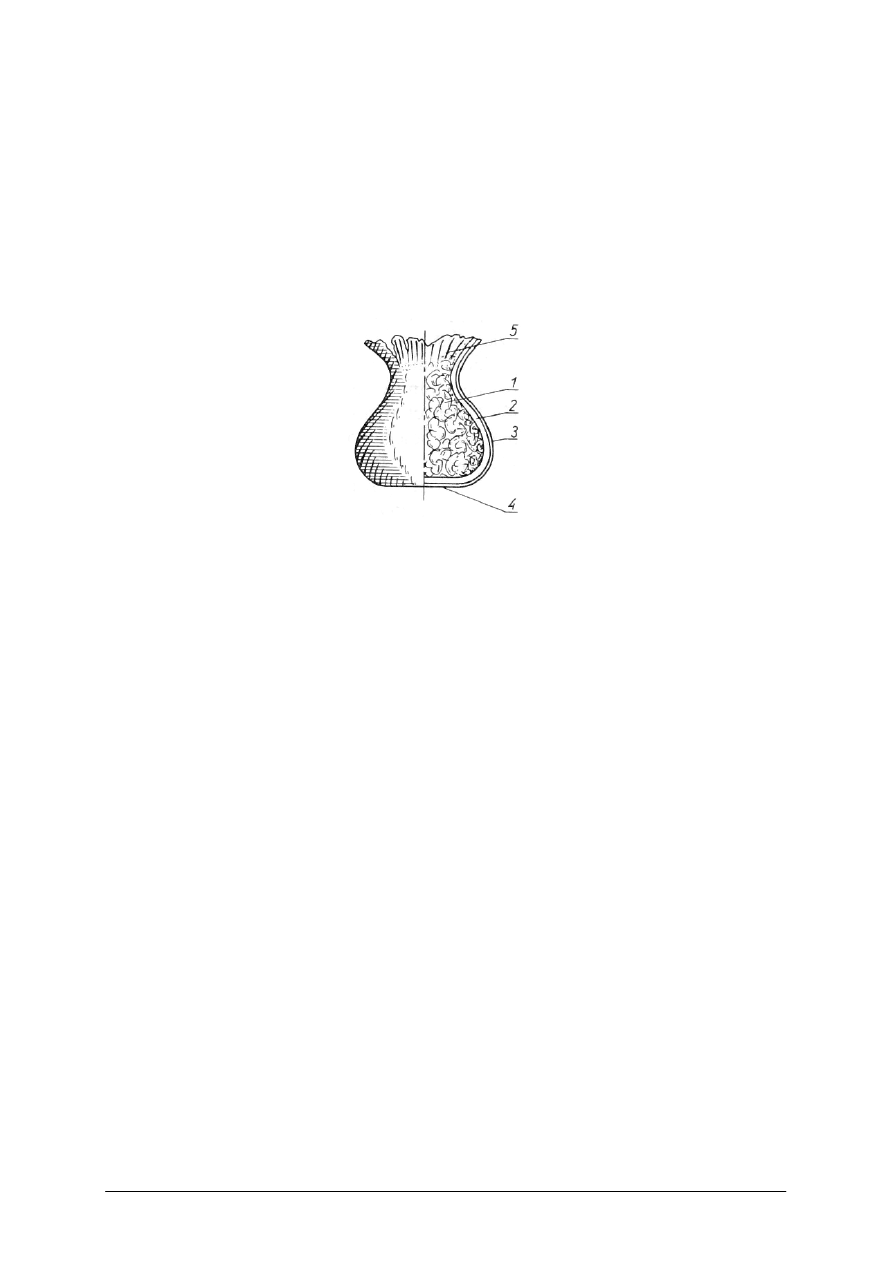

Rys. 12. Tampon do politurowania: 1 – wełna, 2 – tkanina bawełniana, 3 – osłona z mocnej tkaniny lnianej,

4 – stopka tamponu, 5 – uchwyt tamponu [11, s. 273]

Po 3–4-dniowej przerwie wykonujemy politurowanie właściwe. Używa się politury

o stężeniu 8–10% z bardzo niewielkim dodatkiem pumeksu. Politurę nanosi się tamponem

słabo nasyconym, lekko go tylko dociskając. Dla uzyskania poślizgu tamponu powierzchnię

wykończaną skrapia się niewielką ilością oleju (lnianego – w przypadku politury szelakowej,

parafinowego – w przypadku politury nitrocelulozowej. Nakładanie politury powtarza się co

najmniej kilkakrotnie (zwykle kilkanaście razy).

Po kolejnej 3-dniowej przerwie można przeprowadzić politurowanie ostateczne,

którego celem jest nadanie wykończanej powierzchni lustrzanego połysku. Efekt ten uzyskuje

się dzięki nanoszeniu politury o coraz mniejszym stężeniu, już bez pumeksu i w końcowej

fazie bez oleju. Ruchy tamponem są szybsze niż w poprzednich fazach, a docisk coraz

mniejszy. Po naniesieniu ostatniej warstwy politury usuwa się z wykończanej powierzchni

resztki oleju tamponem zwilżonym w spirytusie. Po uzyskaniu pięknego połysku

politurowanie należy zakończyć.

Fladrowanie

Na specjalną uwagę zasługuje imitowanie oklein szlachetnych. Spośród różnych

sposobów uzyskiwania imitacji oklein szlachetnych najbardziej dostępna dla rzemiosła jest

metoda fladrowania, zwana także mazerowaniem. Do wykonywania imitacji tym sposobem

potrzebne są pewne zdolności artystyczne, umożliwiające odtwarzanie wzorów słojów

rocznych różnych gatunków drewna. Przygotowanie podłoża w tej metodzie polega na

naniesieniu na powierzchnię drewna lakieru podkładowego, a po jego utwardzeniu

wygładzenie papierem ściernym wykończonej powierzchni. Barwa lakieru podkładowego

wpływa na uzyskiwane efekty i zależy od gatunku drewna, jaki zamierza się imitować. Lakier

taki można uzyskać mieszając bezbarwny lakier z bielą cynkową, ugrem czy ochrą. Na tę

warstwę nakłada się rysunek podstawowy, odtwarzający barwę i zarysy usłojenia drewna

imitowanego. Do imitowania stosuje się najczęściej farby suche, które rozrabia się do postaci

półpłynnej jasnym piwem. Czynność fladrowania wykonuje się grzebieniami, gąbką,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

pędzelkami, szczotkami i piórami. Po wysuszeniu rozpuszczalnika rysunek podstawowy

pokrywa się lakierem w celu zabezpieczenia go przed uszkodzeniem podczas nanoszenia

rysunku uzupełniającego. Celem tego zabiegu jest wykonanie imitacji błyszczu, składania

okleiny. Po wysuszeniu powłoki rysunek utrwala się lakierem i elementy przekazuje

do dalszego wykończania. W omówionej metodzie może być stosowany lakier

nitrocelulozowy jak również olejny, nanoszone natryskiem lub pędzlami. Efekty fladrowania

wtedy są dobre, gdy rysunek odtwarza wiernie barwę i usłojenie imitowanego drewna.

Uproszczenia prowadzą do ujemnych wyników, często obserwowanych w meblach

malowanych

Obróbka wykończająca – szlifowanie i polerowanie

Większość materiałów malarsko-lakierniczych nanosi się na podłoże, które ma strukturę

porowatą, dlatego powłoka po jej wysuszeniu nie jest gładka i wymaga wyrównania przez

szlifowanie lub cyklinowanie, a następnie polerowanie. Czynności te nazywamy

uszlachetnianiem powłok lub obróbką uszlachetniającą. Przebieg tego procesu zależy

od wymaganego końcowego efektu wykończania powierzchni.

Powłoki z widoczną strukturą drewna (wykończanie przezroczyste) mogą być

wykończane na:

–

połysk,

–

mat głęboki,

–

mat jedwabisty.

Natomiast powłoki malarsko-lakierowe z zakrytą strukturą drewna (wykończanie

kryjące) mogą być wykończane na:

–

mat,

–

połysk,

–

połysk lakierowy.

W ostatnim wypadku końcowy wygląd powierzchni uzyskuje się przez pokrywanie

jej powłoką emalii. Powierzchnie powłok malarsko-lakierowych wyrównuje się ręcznie

lub w sposób zmechanizowany za pomocą materiałów ściernych albo przez ręczne

cyklinowanie (wygładzanie) gładzicami, zwanymi również cyklinami. Dobór sposobu

wyrównywania powłoki zależy od jej grubości oraz od kształtu i wielkości podłoża.

Grubość powłoki w różnych rodzajach wykończania powierzchni wyrobów stolarskich

jest zmienna i wynosi:

–

30 µm, jeżeli wykończenie jest matowe z otwartymi porami drewna,

–

130–400 µm, jeżeli wykończenie jest na połysk lub mat z zamkniętymi porami.

Polerowanie – to obróbka wykańczająca, która ma na celu uzyskanie żądanej gładkości

i połysku powierzchni przedmiotu polerowanego. Polerowanie dokonywane jest zwykle

za pomocą miękkich tarcz i materiałów ściernych (najczęściej past polerskich) lub metodami

elektrochemicznymi (mającymi zastosowanie do elementów metalowych i ze stopów metali)

Wyróżnia się:

–

polerowanie chemiczne,

–

polerowanie elektrolityczne (elektrochemiczne),

–

polerowanie hydrodynamiczne (strumieniowe),

–

polerowanie ścierne (ręczne lub mechaniczne).

Polerowanie ścierne polega na wygładzaniu drobnych nierówności, powstałych

na powłoce na skutek tarcia ziarenek materiału ściernego w czasie szlifowania. Polerowanie

powierzchni powłoki odbywa się przez tarcie ziarenek materiału ściernego zawartego

w paście polerskiej przy współudziale wytwarzającego się jednocześnie ciepła.

Do polerowania zmechanizowanego służą tarcze lub wały polerskie (których elementy

robocze są wykonane z tkanin), zamocowane na polerkach wałowych lub na kozłach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

polerskich, albo taśmy filcowe lub dywanowe (wełniane) o długości włosów 4–5mm. Taśmy

zakłada się na szlifierki taśmowe. Często używane są również polerki ręczne, służące

do polerowania elementów o powierzchniach charakteryzujących się skomplikowanym

kształtem.

Polerowanie elektrolityczne – polerowanie metali i stopów metali poprzez wybiórcze