„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Gruca

Użytkowanie

maszyn

i

urządzeń

do

transportu

i zwałowania 711[03].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Józef Augustynowicz

dr inż. Jerzy Alenowicz

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Teresa Myszor

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[03].Z1.02

„Użytkowanie maszyn i urządzeń do transportu i zwałowania”, zawartego w modułowym

programie nauczania dla zawodu górnik odkrywkowej eksploatacji złóż.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Działanie taśmociągowego układu transportowego

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

33

4.1.3. Ćwiczenia

33

4.1.4. Sprawdzian postępów

35

4.2. Maszyny i urządzenia do załadunku

36

4.2.1. Materiał nauczania

36

4.2.2. Pytania sprawdzające

42

4.2.3. Ćwiczenia

43

4.2.4. Sprawdzian postępów

44

4.3. Ładowarki czerpakowe

45

4.3.1. Materiał nauczania

45

4.3.2. Pytania sprawdzające

47

4.3.3. Ćwiczenia

47

4.3.4. Sprawdzian postępów

48

5. Sprawdzian osiągnięć

49

6. Literatura

54

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy Poradnik ma na celu pomóc Ci przyswoić wiedzę o użytkowaniu maszyn

i urządzeń do transportu i zwałowania stosowanych w odkrywkowej eksploatacji złóż.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przejść do realizacji tej jednostki modułowej.

2. Cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z Poradnikiem.

3. Materiał nauczania (rozdział 4) – podstawowe wiadomości teoretyczne niezbędne

do opanowania treści jednostki modułowej,

4. Zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

5. Ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

6. Sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas lekcji i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej. W przypadku trudności ze

zrozumieniem tematu lub ćwiczenia, poproś o pomoc nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści

i odpowiedzeniu na pytania sprawdzisz stan swojej gotowości do wykonania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie potrzebna do wykonania ćwiczeń.

Kolejny etap to wykonanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu określonego w tytule jednostki modułowej. Po wykonaniu

zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując Sprawdzian

postępów. W tym celu:

−

przeczytaj uważnie pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce,

−

wpisz TAK, jeżeli Twoja odpowiedź na pytanie jest prawidłowa,

−

wpisz NIE, jeżeli Twoja odpowiedź na pytanie jest niepoprawna

Odpowiedź NIE wskazuje na luki w Twojej wiedzy, informuje Cię, jakich zagadnień

jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są jeszcze przez

Ciebie dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub tylko określonych części wiadomości będzie

stanowiło dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zadaniami

testowymi. W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, który

zawiera:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, w wolnych miejscach wpisz odpowiedzi

na pytania.

Aby zdobyć więcej interesujących Cię informacji, musisz sięgnąć do przedstawionych

pozycji literatury, czasopism i – najszybciej aktualizowanych – fachowych stron

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

internetowych. Pamiętaj, że przedstawiony tu wykaz literatury nie jest czymś stałym

i w każdej chwili mogą pojawić się na rynku nowe pozycje.

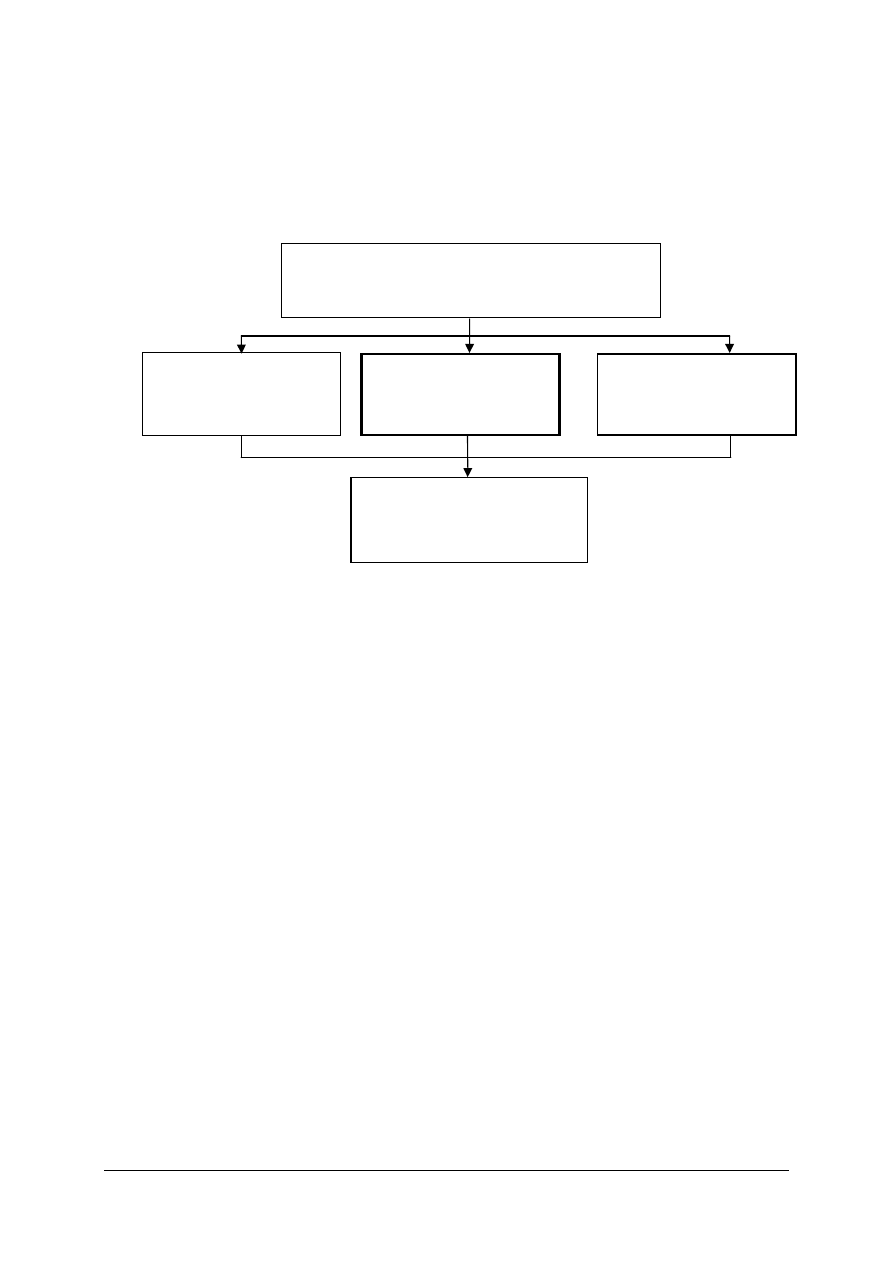

Jednostka modułowa:

„

Użytkowanie maszyn i urządzeń do transportu i zwałowania”,

której treść za moment poznasz, jest jednym z modułów koniecznych do zapoznania się

z problematyką stosowania maszyn do eksploatacji i przeróbki kopalin w górnictwie

odkrywkowym, co ilustruje schemat układu jednostek modułowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony środowiska

naturalnego, wynikających z charakteru wykonywanych prac. Przepisy te poznasz podczas

trwania nauki.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

Schemat układu jednostek modułowych

711[03].Z1

Eksploatacja maszyn i urządzeń stosowanych w górnictwie

odkrywkowym

711[03].Z1.02

Użytkowanie maszyn

i urządzeń do transportu

i zwałowania

711[03].Z1.04

Wykonywanie konserwacji oraz

naprawy maszyn i urządzeń

górnictwa odkrywkowego

711[03].Z1.01

Użytkowanie maszyn

i urządzeń do urabiania

kopalin

711[03].Z1.03

Użytkowanie maszyn

i urządzeń do obróbki

kamienia

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować układ jednostek SI,

−

dobierać narzędzia, przyrządy i materiały w zależności od wykonywanej pracy,

−

rozróżniać rodzaje połączeń, osie, wały, łożyska, sprzęgła, hamulce i mechanizmy

oraz określać ich zastosowanie w budowie maszyn,

−

posłużyć się pojęciami: prędkość obwodowa, prędkość obrotowa, praca mechaniczna,

moc, energia i sprawność,

−

określać na podstawie dokumentacji technicznej elementy składowe maszyny

lub urządzenia,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami

technicznymi,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

dostrzegać i opisywać związki miedzy naturalnymi składnikami środowiska, człowiekiem

i jego działalnością,

−

zorganizować własne stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przestrzegać przepisy BHP.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

objaśnić budowę i działanie taśmociągowego układu pobierającego zwałowarki,

−

sklasyfikować taśmy przenośnikowe,

−

scharakteryzować własności eksploatacyjne taśm,

−

przedstawić sposoby ułożenia różnych taśm przenośnikowych i dokonać analizy

ich pracy,

−

objaśnić budowę, zastosowanie i wymianę krążników,

−

objaśnić działanie czerpakowego układu pobierającego zwałowarki,

−

wyjaśnić budowę i zasady działania zwałowarek jedno i dwuzespołowych, określić

ich parametry robocze,

−

określić warunki prawidłowej pracy maszyn i urządzeń do zwałowania,

−

wyjaśnić funkcjonowanie stacji zwrotnej i jej zadanie,

−

wyjaśnić funkcjonowanie stacji napędowej, w tym napinającej,

−

scharakteryzować urządzenia do przesuwania torów,

−

uzasadnić zabezpieczenie kabiny kierowcy przed wsypywanym urobkiem,

−

określić warunki bezpiecznej pracy maszyn i urządzeń transportowych.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Działanie taśmociągowego układu transportowego

4.1.1. Materiał nauczania

Rozwój górnictwa odkrywkowego jest integralnie związany z rozwojem produkcji

maszyn urabiających i transportujących urobek. W odkrywkowej eksploatacji złóż w zasadzie

wykorzystuje się trzy podstawowe technologie wydobycia:

−

stosującą do urabiania złóż koparki wielonaczyniowe i inne maszyny o ciągłym

charakterze pracy (kopalnie węgla brunatnego, niektóre kopalnie kruszyw naturalnych,

glin ogniotrwałych, iłów ceramiki budowlanej, siarki, torfu),

−

polegającą na zastosowaniu do urabiania skał techniki strzelniczej, a do ładowania

urobku koparek jednonaczyniowych lub ładowarek (prawie wszystkie kopalnie zwięzłych

surowców skalnych i niektórych kopalnie kruszyw naturalnych i iłów ceramicznych,

−

stosującą

bezpośrednie

mechaniczne

urabianie

skał

za

pomocą

koparek

jednonaczyniowych (małe kopalnie kruszyw, glin, iłów oraz do urabiania mechanicznego

nadkładu).

Ponieważ koparki wielonaczyniowe cechują się ciągłym sposobem urabiania, najbardziej

odpowiednim systemem transportu w tym przypadku są również urządzenia o pracy ciągłej,

a zatem transport taśmowy. Stąd też przenośniki taśmowe stały się podstawowym środkiem

transportu przy eksploatacji kopalin i skał płonnych łatwourabialnych (miękkich i sypkich),

takich jak węgiel brunatny, różnego rodzaju iły i gliny, kruszywa naturalne, piaski itp.

Doskonalenie konstrukcji taśm elastycznych, napędów oraz całych przenośników, a także

metod projektowania i monitoringu przemysłowego (zastosowanie technik komputerowych,

mikroprocesorów i telewizji przemysłowej), umożliwiające efektywną i niezawodną pracę

przenośników taśmowych również w bardzo trudnych warunkach górniczych przyczyniło się

do tego, że transport taśmowy coraz częściej znajduje zastosowanie także do odstawy urobku

rozdrobnionego techniką strzelniczą (surowce rudne i skalne), zwłaszcza w kopalniach

o dużym wydobyciu (powyżej 1 mln ton). W tym przypadku skały zwięzłe urabiane

materiałami wybuchowymi, przed podaniem na przenośniki taśmowe, są wstępnie kruszone

w kruszarkach stacjonarnych lub przejezdnych, tak aby wymiary maksymalnych brył urobku

nie przekraczały 0,4 m (wyjątkowo do 0,8 m).

Poza wymienionymi technologiami transport taśmowy jest stosowany również przy

współpracy z innymi urządzeniami i środkami przewozu, w systemach transportu

kombinowanego, do odstawy urobku na pochylniach, na powierzchni kopalń ewentualnie

w wyrobisku.

Przenośniki taśmowe są urządzeniami transportowymi o wyjątkowo dużej ilości zalet.

Do najważniejszych z nich należą:

−

osiąganie bardzo dużych (praktycznie nieograniczonych) wydajności,

−

możliwość pokonywania dużych wzniosów (15 do 23°) a w specjalnych konstrukcjach

również więcej,

−

lekka konstrukcja nośna i łatwość przekraczania przeszkód terenowych (drogi, rzeki),

−

małe zużycie energii i równomierny jej pobór,

−

mała pracochłonność i ilość obsługi,

−

możliwość centralnego sterowania i automatyzacji całego systemu,

−

bezpieczeństwo pracy i korzystne warunki ochrony środowiska,

−

małe zużycie części zamiennych i smarów,

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

możliwość szybszego udostępnienia złóż i mała objętość wkopu.

Z wad transportu taśmowego należy wymienić:

−

małą elastyczność szeregowych układów transportowych oraz ich awaryjność,

−

małą trwałość taśmy (najdroższy element) i jej wrażliwość na obecność w nosiwie

większych brył o ostrych krawędziach,

−

wydłużenie dróg transportowych (w systemach transportu okrężnego).

Na dużą efektywność transportu wpływa między innymi fakt, że o ile w transporcie

samochodowym tylko 40% paliwa zużywane jest na przewóz ładunku, a pozostałe 60%

pochłania przemieszczanie masy samochodu, to w transporcie taśmowym zużycie energii

na przemieszczanie urobku wynosi 80%, a tylko 20% przeznaczane jest na ruch taśmy,

krążników i innych elementów obrotowych przenośników. Relacje te powodują, że

w porównywalnych warunkach transportu przenośnik taśmowy potrzebuje tylko 25 do 50%

energii koniecznej do zużycia przez samochód technologiczny.

Dla zobrazowania zakres wskaźników eksploatacyjnych dużych przenośników

taśmowych projektowanych i produkowanych w Polsce przedstawia się następująco:

−

uziarnienie nosiwa do 400 mm,

−

gęstość usypowa nosiwa do 3 t/m

3

,

−

szerokość taśmy do 2750 mm,

−

prędkość biegu taśmy do 7,0 m/s,

−

długość pojedynczego przenośnika do 6000 m,

−

wydajność jednostkowa do 14 000 m

3

/godz (22 000 t/godz).

Podział przenośników taśmowych

Przenośniki taśmowe należą do dużej i ważnej grupy środków transportu o zasięgu

ograniczonym i ruchu ciągłym, przenoszących nosiwo na powierzchni jednej taśmy, między

dwiema taśmami, ewentualnie wewnątrz zamkniętej taśmy. Taśma tworzy cięgno zamknięte

napędzane bezpośrednio bębnem lub bębnami napędowymi, ewentualnie pośrednio

dodatkowym cięgnem lub cięgnami napędowymi, stąd też przenośniki taśmowe zalicza się do

grupy przenośników cięgnowych.

W kopalniach odkrywkowych jak również w całym krajowym przemyśle niemal

wyłącznie stosuje się przenośniki z taśmą elastyczną gumową. W tym przypadku taśma służy

zarówno do podtrzymywania urobku (nosiwa), jak i przenoszenia sił wzdłużnych,

niezbędnych do pokonania oporów ruchu. W przenośnikach taśmowych z dodatkowym

cięgnem pędnym taśma elastyczna jedynie podtrzymuje nosiwo, siły wzdłużne natomiast

przenoszone są całkowicie lub częściowo przez dodatkowe cięgna napędowe, którymi mogą

być liny ewentualnie łańcuchy, taśmy itp. Ważną zaletą tego rozwiązania jest możliwość

wykorzystania znacznie większych długości przenośników w porównaniu do konstrukcji

tradycyjnych.

Aby zwiększyć wysokość transportu urobku i równocześnie skrócić drogę transportową

konieczne jest zastosowanie specjalnych przenośników o podwyższonym kącie nachylenia.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

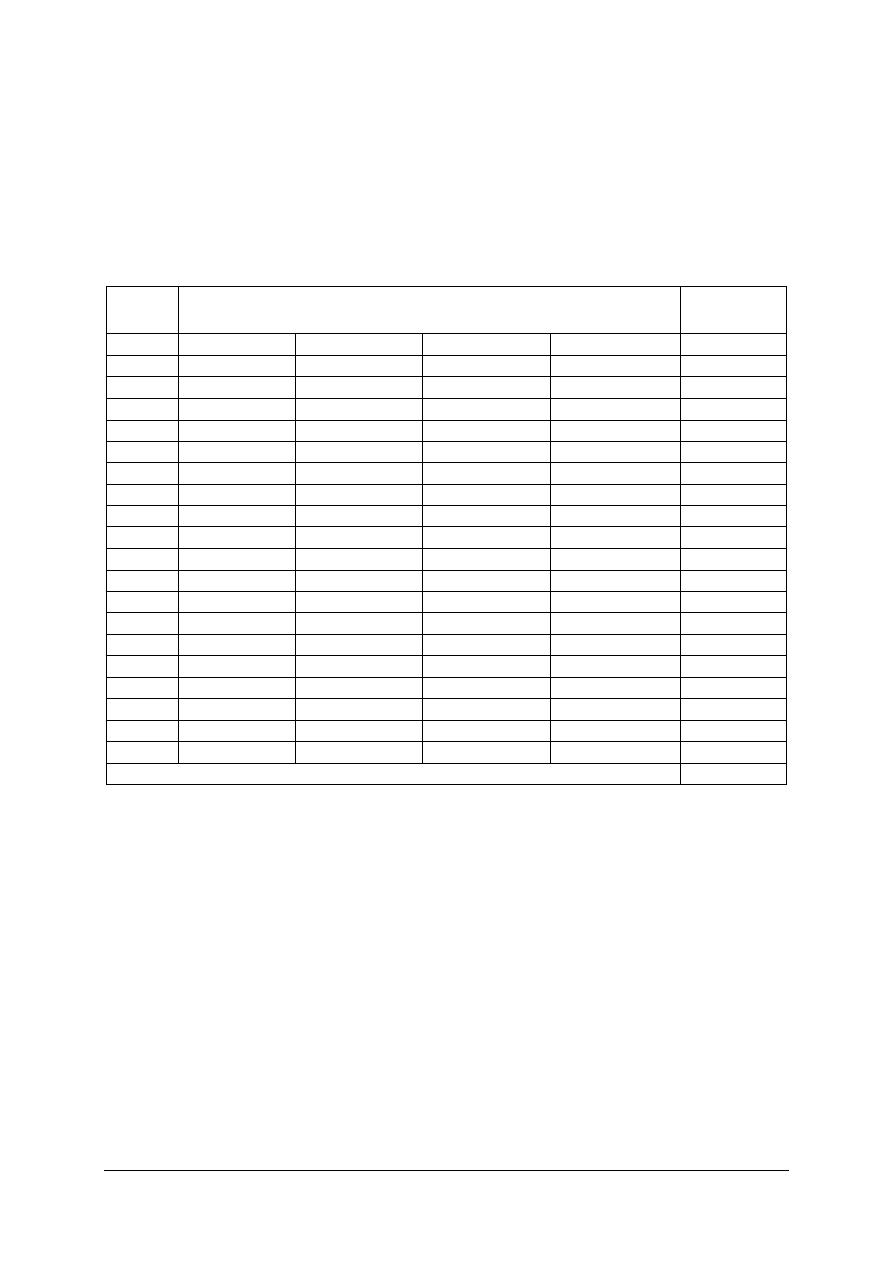

Tabela 1. Podział przenośników taśmowych stosowanych w górnictwie odkrywkowym [6, s. 121]

Lp.

Podstawa podziału

PODZIAŁ I NAZWA

1 Rodzaj cięgna

a) przenośniki z taśmą elastyczną

b) przenośniki z taśmą i cięgnami pędnymi

c) przenośniki o podwyższonym kącie nachylenia

2 Profil poprzeczny taśmy

a) taśma płaska

b) taśma nieckowa

c) taśma korytowa

– taśma rurowa

3

Kąt nachylenia

przenośnika do poziomu

a) przenośniki wznoszące z gładką taśmą dla nachyleń do 18°,

wyjątkowo 23°

b) przenośniki opadające dla nachyleń do 20°

c) przenośniki o podwyższonym kącie nachylenia (specjalne

konstrukcje):

−

z taśmą o okładce profilowanej – do 25°

−

z nawulkanizowanymi występami – do 30°

−

z taśmą korytową z progami – do 45°

−

z taśmą gładką i dodatkową taśmą dociskową – do 60°

−

z taśmą gładką i przymocowanymi kubełkami specjalnymi

progami – do 90°

4 Kształt trasy

a) przenośniki prostoliniowe lub nachylone

b) przenośniki krzywoliniowe w płaszczyźnie pionowej

z łukami wklęsłymi i wypukłymi

c) przenośniki krzywoliniowe w płaszczyźnie poziomej (specjalne

konstrukcje)

5

Możliwość i sposób

przemieszczania

przenośnika

a) przenośniki stacjonarne:

–

ze stacją czołową stałą

–

ze stacją czołową przejezdną

b) przenośniki przesuwne

c) przenośniki przejezdne:

–

wzdłużne

–

samojezdne

–

przewoźne

–

mostowe

–

przenośniki obrotowe

6 Kierunek ruchu taśmy

a) przenośniki o jednym kierunku ruchu

b) przenośniki rewersyjne

7

Położenie i funkcja

przenośnika w kopalni

a) przenośniki poziome

b) przenośniki łączące

c) przenośniki zwałowe

d) przenośniki pomocnicze

e) przenośniki pochylniane

8

Sposób transportu

nosiwa

a) przenośniki z górnym cięgnem pędnym

b) przenośniki z dolnym cięgnem pędnym

c) przenośniki z górnym i dolnym cięgnem pędnym

9

Liczba bębnów

napędowych

a) przenośniki jednobębnowe

b) przenośniki wielobębnowe

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

10

Rodzaj konstrukcji

nośnej

a) przenośniki z konstrukcją nośną sztywną oraz zestawami

krążnikowymi sztywnymi

b) przenośniki z konstrukcją nośną sztywną oraz zestawami

krążnikowymi przegubowymi

c) przenośniki z konstrukcją nośną elastyczną i zestawami krążnikowymi

sztywnymi

d) przenośniki z konstrukcją nośną elastyczną i zestawami krążnikowymi

przegubowymi

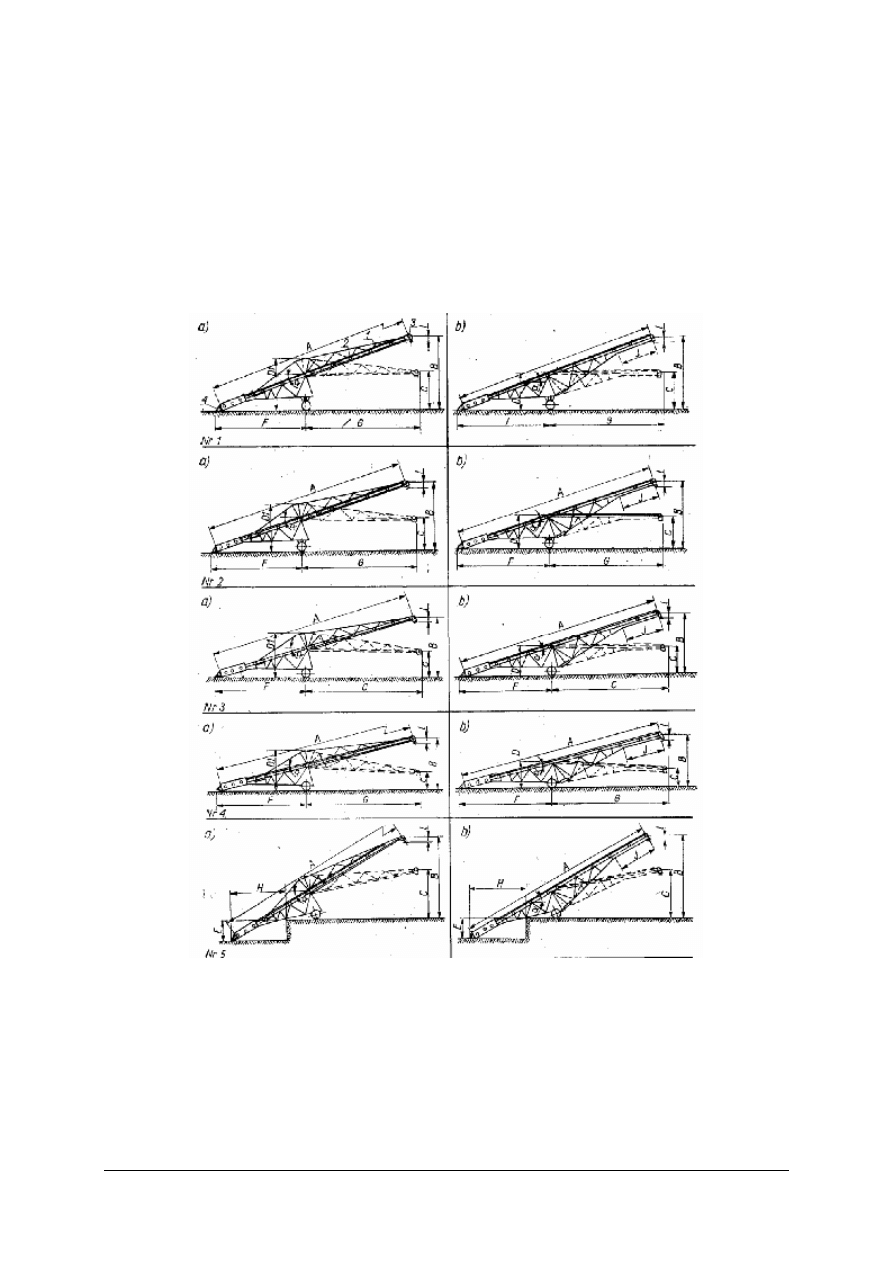

Z technologicznego punktu widzenia w górnictwie odkrywkowym ważny jest podział

przenośników taśmowych ze względu na możliwość i sposób przemieszczania konstrukcji

oraz funkcje przenośnika w kopalni, zaprezentowany w tabeli 1, poz. 5.

Podział ten wyróżnia:

−

przenośniki stacjonarne (stałe) – o konstrukcji nośnej nie dostosowanej do zmian

położenia w czasie ich eksploatacji. Mogą być budowane na fundamentach betonowych,

pontonach lub podkładach.

Przenośniki te wchodzą w skład tras odstawczych kopaliny podstawowej i tras stałych

zwałowych, często stosuje się je również na pochylniach w odkrywkach i na zwałach.

−

przenośniki przesuwne – są dostosowane do przesuwania poprzecznego za pomocą

ciągników w różnych warunkach terenowych. Stosowane są do transportu urobku

na poziomach roboczych kopalń i na zwałach. Stacje napędowe wyposażone

są w mechanizmy jazdy (gąsienicowe, kroczące, kołowe) względnie budowane są na

pontonach.

−

przenośniki przejezdne – przystosowane są do przejazdu (przesuwania) w całości

w czasie eksploatacji. Budowane są na podwoziach: gąsienicowych, kołowych,

szynowych lub kroczących. Wśród nich wyróżnia się przenośniki wzdłużnie przejezdne

stosowane w węzłach rewersji, samojezdne – coraz częściej wykorzystywane jako

pomocnicze lub podstawowe środki transportu poprzecznego oraz mostowe stosowane

w mostach przerzutowych lub skarpowych

Ogólna budowa przenośników taśmowych z taśmą elastyczną

Przenośniki taśmowe stosowane w górnictwie odkrywkowym składają się z zespołów

głównych i pomocniczych oraz różnego rodzaju podzespołów. Do zespołów głównych

i pomocniczych zazwyczaj zalicza się następujące ogniwa konstrukcyjne:

a) zespoły główne:

−

taśma,

−

zestawy krążnikowe wraz z konstrukcją nośną,

−

stacja czołowa (zwykle napędowa),

−

stacja zwrotna.

b) zespoły pomocnicze:

−

urządzenia załadowcze (kosz zasypowy, stół załadowczy, wózek załadowczy),

−

urządzenia rozładowcze (wózek zrzutowy, pług zrzutowy).

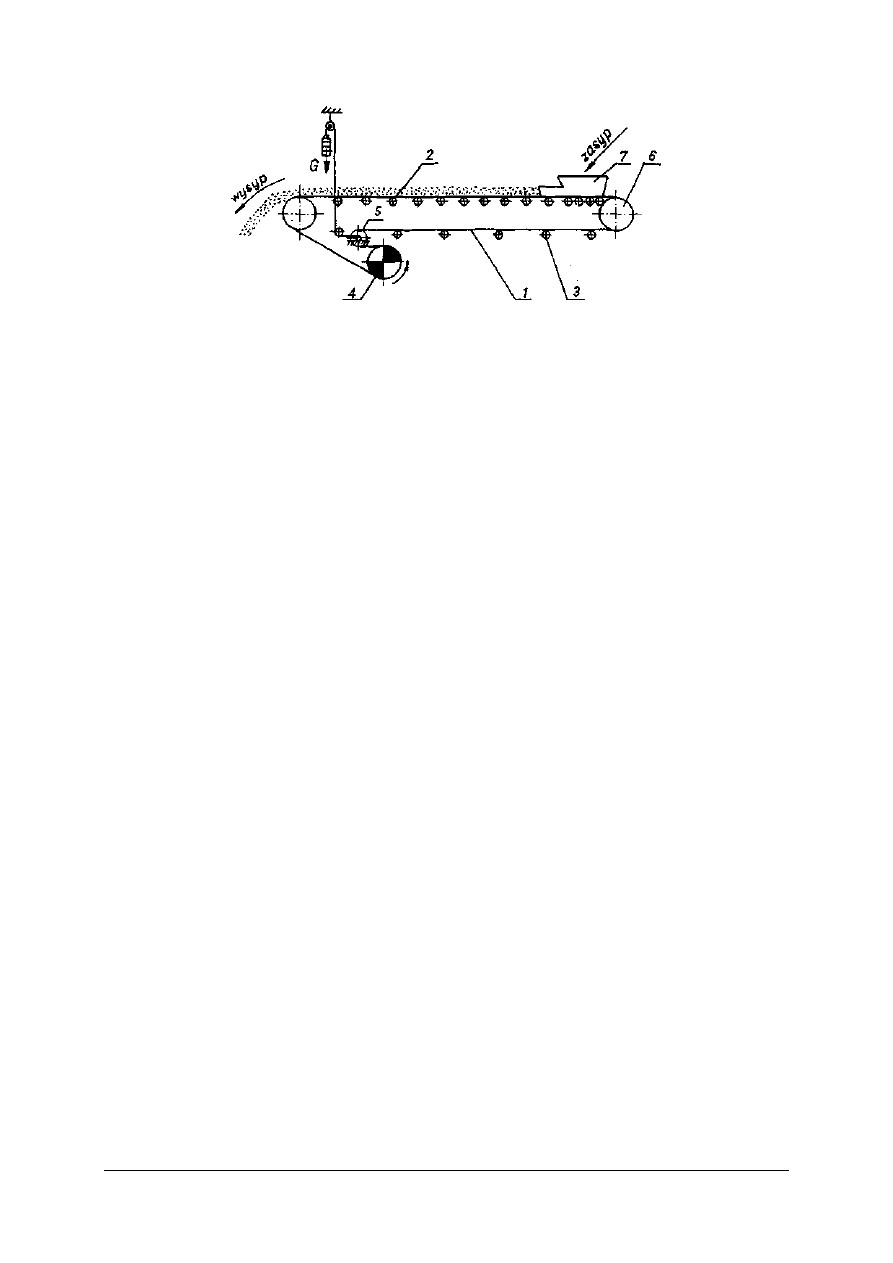

Uproszczony schemat przenośnika taśmowego przedstawiono na rys. 1. Poniżej krótko

omówiono dwa najważniejsze elementy przenośnika: taśmę i zestawy krążnikowe.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

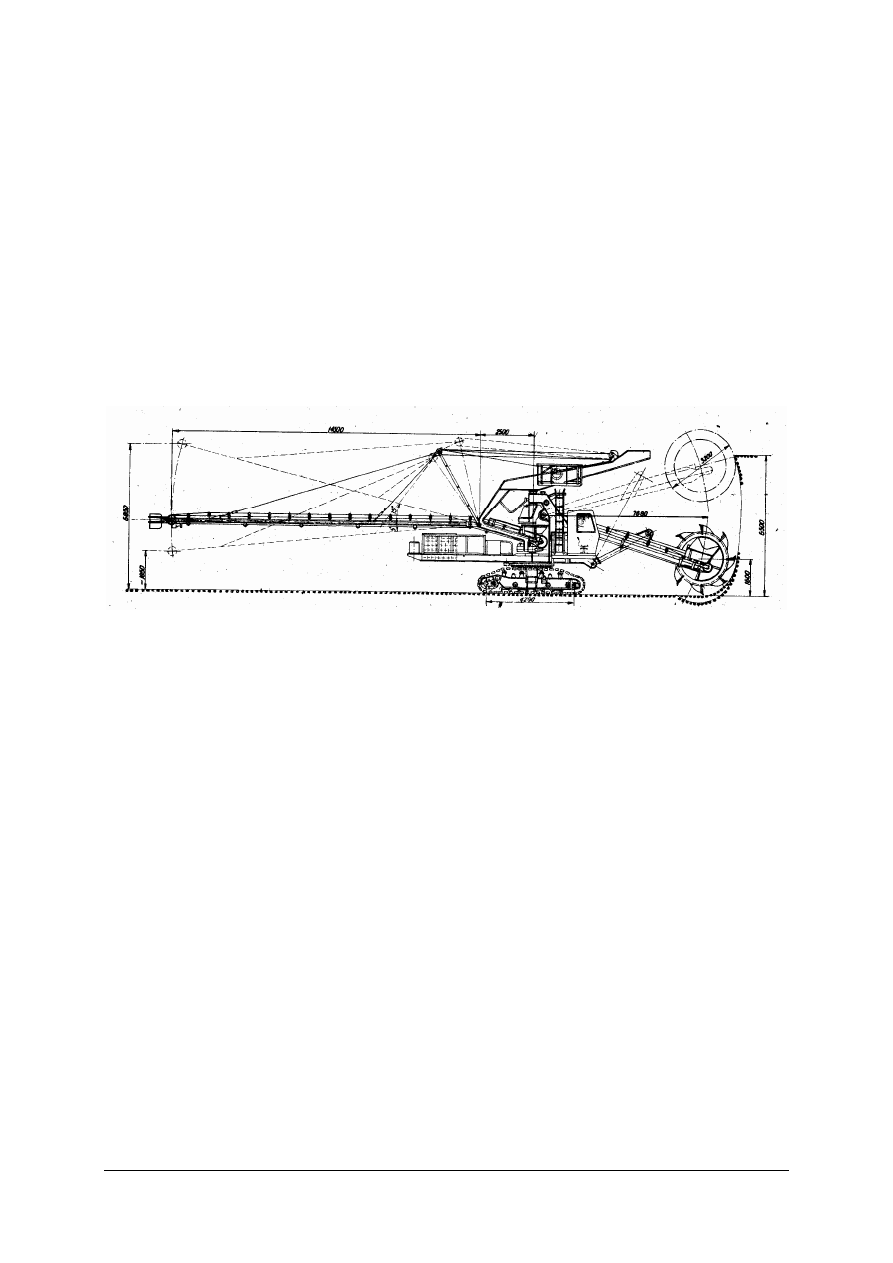

Rys. 1. Schemat przenośnika taśmowego: 1 – taśma, 2 i 3 – zestawy krążnikowe, 4 – bęben napędowy,

5 – bęben napinający taśmę; 6 – bęben zwrotny i 7 – urządzenie zasypowe [6, s. 128]

Taśma

Taśma służy do przenoszenia wzdłuż przenośnika nosiwa. W przenośnikach, w których

nie stosuje się odrębnego cięgna pędnego, taśma przenosi również siły wzdłużne, niezbędne

do pokonania oporów ruchu.

Wymagania stawiane taśmom przenośników taśmowych:

−

muszą posiadać dostateczną wytrzymałość wzdłużną i poprzeczną, aby przejąć bez

uszkodzeń obciążenia powstające przy spadku urobku oraz przy przemieszczaniu nosiwa

przez zestawy krążnikowe, a także przenieść siły przekazywane na nią poprzez bębny

napędowe przenośnika,

−

muszą być dostatecznie elastyczne, ażeby poprawnie układać się w nieckę i umożliwić

stosowanie bębnów o niezbyt dużych średnicach.

−

muszą posiadać powierzchnię charakteryzującą się jak najmniejszą przyczepnością

urobku i równocześnie odpowiednio dużym współczynnikiem tarcia na powierzchni

bębna napędowego,

−

muszą być odporne na wszelkie uszkodzenia mechaniczne i ścieranie oraz wpływy

atmosferyczne.

Te wygórowane wymagania najlepiej spełniają taśmy gumowe o specjalnie

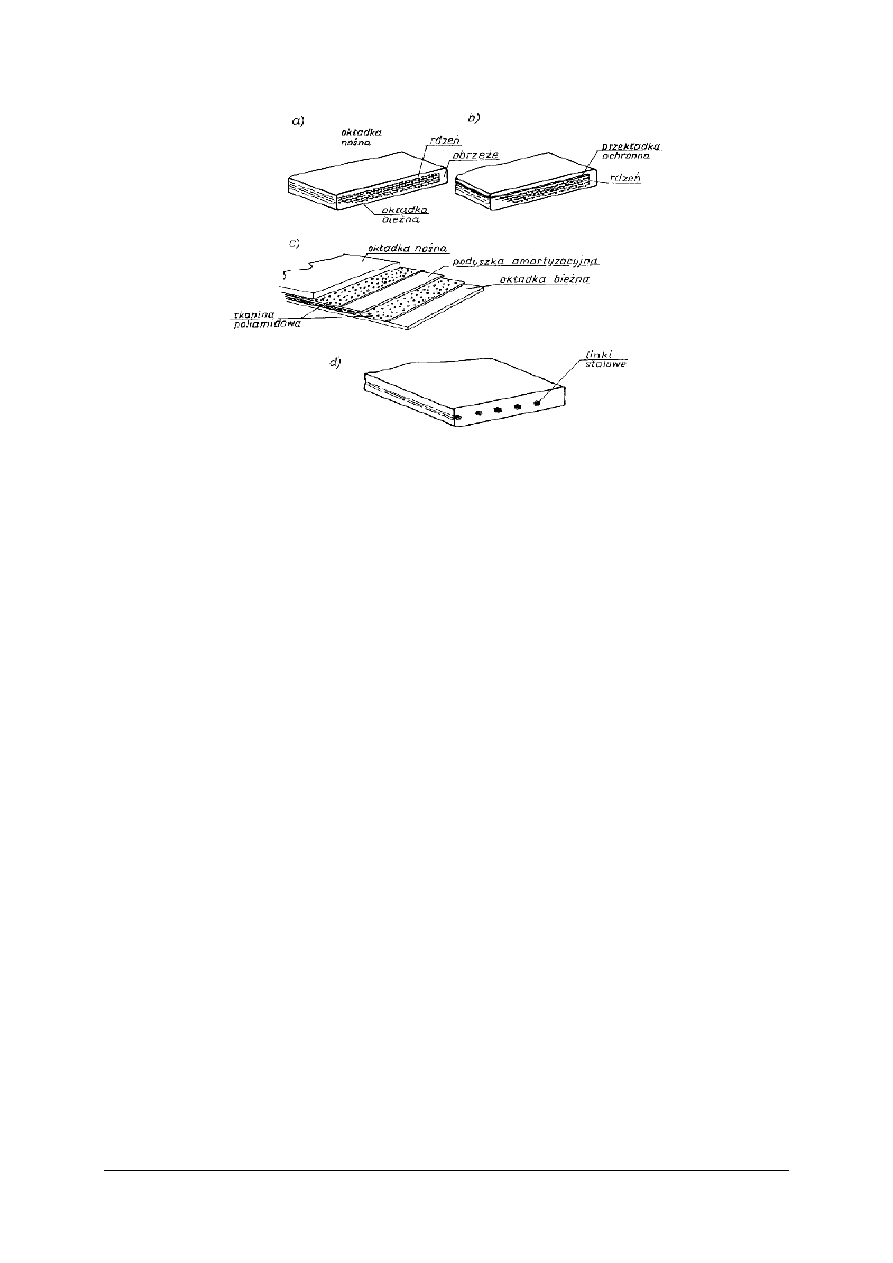

przygotowanych do ich zadań konstrukcjach. Stosowane w górnictwie odkrywkowym taśmy

zbudowane są w postaci rdzenia osłoniętego okładkami i obrzeżami (rys. 2). Rdzeń może być

wzmocniony dodatkowymi warstwami ochronnymi, których zadaniem jest zwiększenie

odporności taśmy na przebicie. Doświadczenia eksploatacyjne dowodzą, że taśma ulega

zniszczeniu często nie na skutek starcia okładek, lecz w wyniku uszkodzeń mechanicznych.

W związku z tym dobiera się możliwie jak najmniejszą grubość okładki bieżnej, aby

ograniczyć opory powstające na skutek wgniotu krążnika w taśmę.

Optymalną grubość okładki górnej taśmy określa się w zależności od wielkości

uziarnienia nosiwa i jej czasu obiegu. Ze względu na trudności w wulkanizacji, różnica

między grubością okładziny nośnej i bieżnej nie powinna być zbyt duża.

W górnictwie odkrywkowym stosuje się dwa podstawowe typy rdzeni taśm:

−

rdzenie złożone z kilku tkaninowych przekładek (jedno, dwu lub wieloprzekładkowe)

połączonych ze sobą warstewką tworzywa (taśmy tkaninowe),

−

rdzenie złożone z warstwy równolegle ułożonych linek stalowych (taśmy z linkami

stalowymi).

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

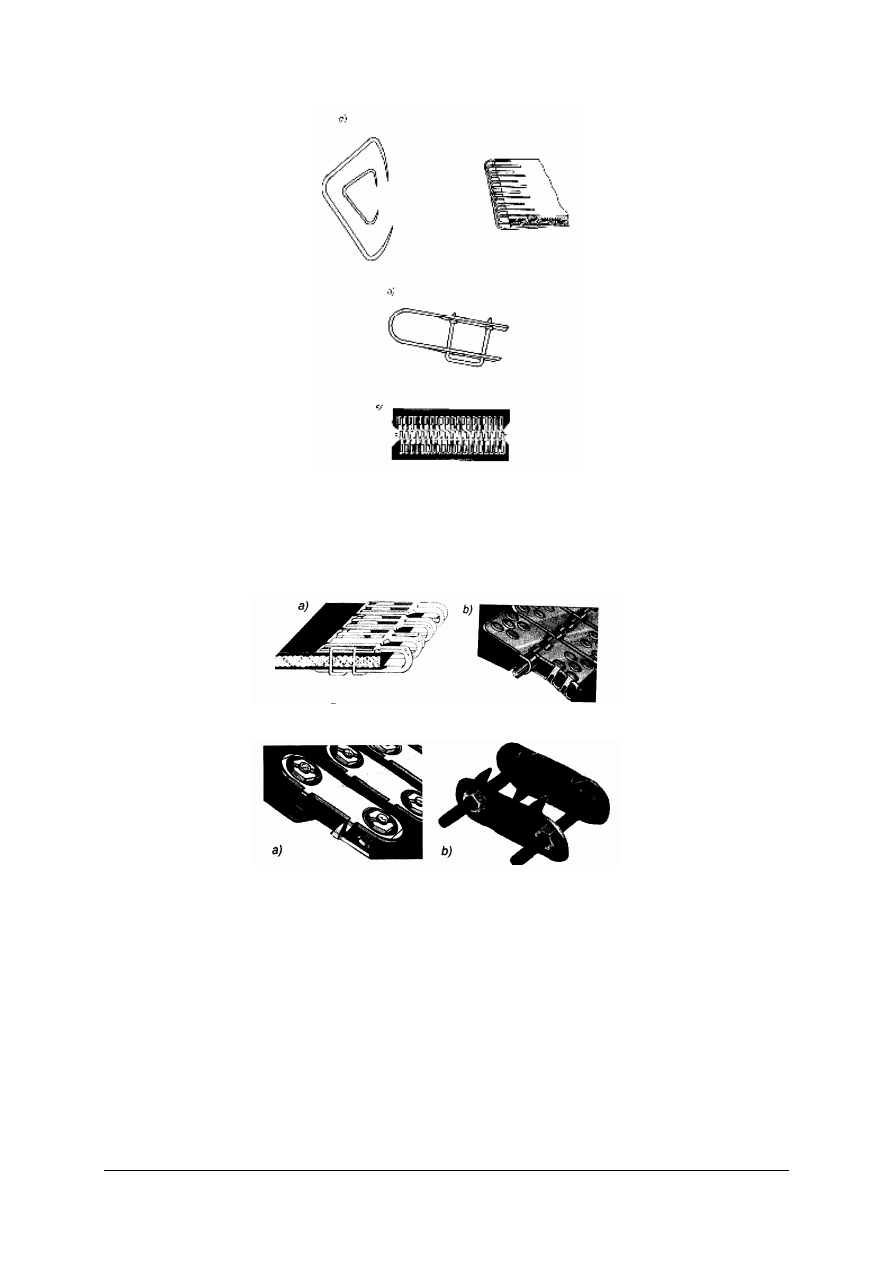

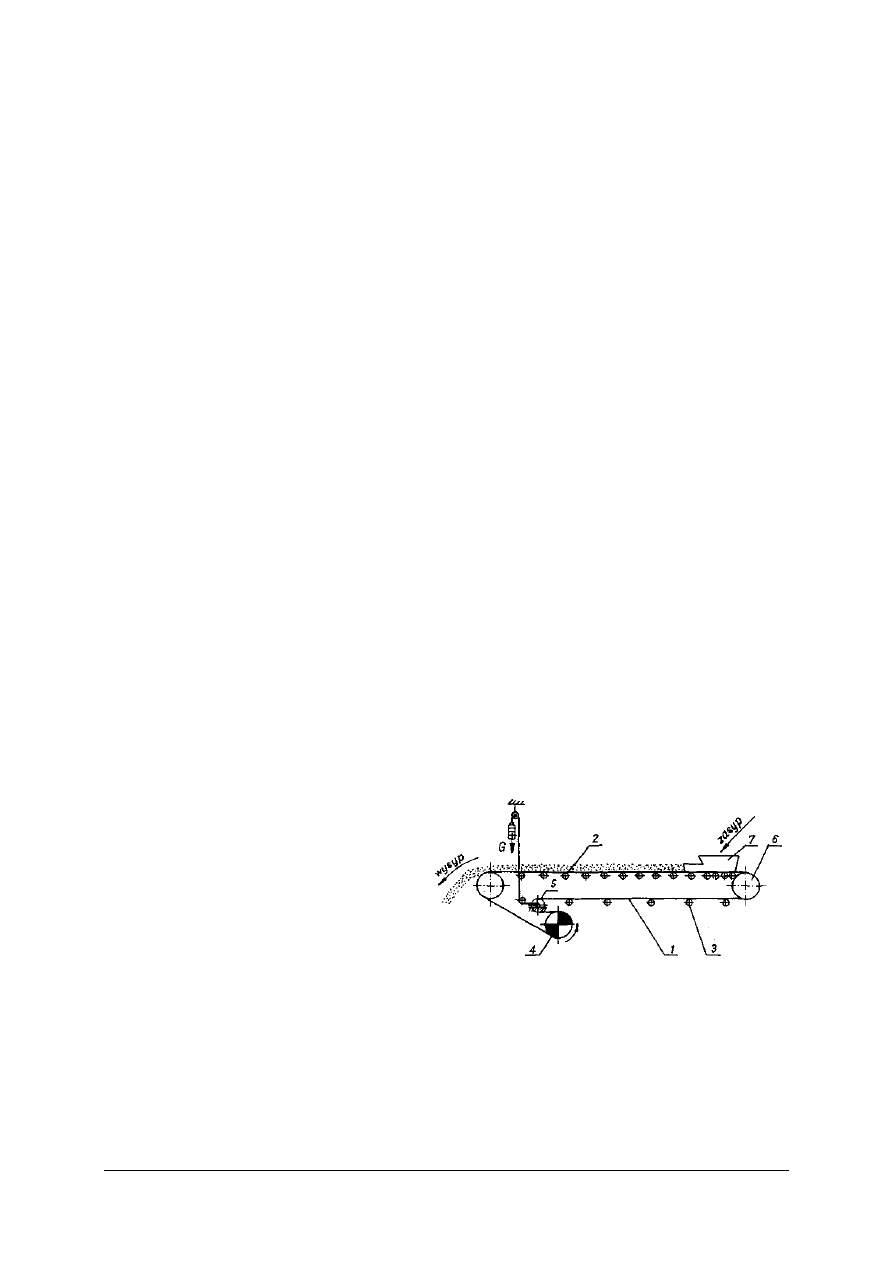

Rys. 2.

Rodzaje stosowanych taśm elastycznych: (a, b) taśmy tkaninowe wieloprzekładkowe, (c) taśma

dwuprzekładkowa, (d) taśma z linkami stalowymi [6, s. 168]

Zakresy szerokości poszczególnych rodzajów taśm wynoszą,:

−

taśmy wieloprzekładkowe – 800–2200 mm,

−

taśmy jedno– i dwuprzekładkowe – 600–1400 mm,

−

taśmy z linkami stalowymi – 600–3200 mm.

W taśmach tkaninowych wieloprzekładkowych (rys. 2 a, b) o wysokiej wytrzymałości

wymaganej w górnictwie odkrywkowym stosuje się najczęściej przekładki poliestrowo –

poliamidowe (nici osnowy wykonane z poliestru a nici wątku z poliamidu). W zakresie

małych i średnich wytrzymałości wzdłużnych tradycyjne taśmy wieloprzekładkowe są

skutecznie

wypierane

przez

nową

konstrukcję

taśm:

taśmę

dwuprzekładkową

i jednoprzekładkową. Taśmy dwuprzekładkowe (rys. 2c) składają się z dwóch przekładek

specjalnie tkanych z tworzyw syntetycznych w połączeniu z bawełną lub włóknem

wiskozowym. Przekładki rozdzielone są warstwą gumy lub PCW. Mieszane sploty

przekładek pozwalają na uzyskiwanie różnorodnych specjalnych własności. W wyniku tego

taśmy te charakteryzują się niższą ceną, większą trwałością i odpornością na przebicie niż

taśmy tkaninowe wieloprzekładkowe, lepszym układaniem się w nieckę, możliwością

zastosowania mniejszych średnic bębnów, wysoką trwałością i łatwością wykonania złącz

mechanicznych lub klejonych, prostotą produkcji.

W taśmach jednoprzekładkowych rdzeń taśmy tkany jest w podobny sposób jak

w taśmach dwuprzekładkowych. Rdzeń taśmy składa się z kilku równolegle ułożonych

warstw połączonych ze sobą nićmi bawełnianymi. Zaletami tych taśm są: duża odporność na

przebicia i przecięcia, mała wrażliwość na niewłaściwą eksploatację, duża elastyczność

i wysoka trwałość złączy mechanicznych.

W taśmach z linkami stalowymi rdzeń taśmy stanowią równolegle ułożone linki stalowe

zawulkanizowane w gumie. Wytrzymałość taśmy zależy od wytrzymałości użytych linek i ich

podziałki. Wielkości te są znormalizowane, a liczba linek uzależniona jest od szerokości

taśmy. Niezbędną wytrzymałość poprzeczną zapewnia sama guma.

Główne zalety taśm z linkami stalowymi w stosunku do taśm tkaninowych

są następujące:

-

wyższa wytrzymałość przy mniejszych dopuszczalnych średnicach bębnów,

-

około pięciokrotnie mniejsze wydłużenia sprężyste, a tym samym możliwość budowy

długich przenośników ze stosunkowo krótką drogą napinania,

-

znacznie mniejsze wydłużenia trwałe,

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

-

możliwość stosowania głębokiej niecki,

-

wytrzymałość złącza bliska wytrzymałości nominalnej taśmy,

-

niższe koszty konserwacji i napraw,

-

większa trwałość taśm,

-

stosunkowo łatwa i opłacalna regeneracja jeżeli linki nie są uszkodzone,

-

brak rozwarstwiania się taśm charakerystycznego dla taśm tkaninowych.

Wymienione zalety sprawiają, że taśmy z linkami stalowymi zyskują duże zastosowanie,

zwłaszcza w przenośnikach o większych wydajnościach, zaś w przenośnikach o bardzo

dużych wydajnościach i dużych długościach są one niezastąpione. Wytrzymałość na

rozerwanie taśm z linkami stalowymi wynosi ponad 7000 kN/m

2

.

Żywotność taśm

Bardzo istotny wpływ na wielkość kosztów transportu taśmowego ma żywotność taśm

przenośnikowych. O trwałości taśm decydują następujące czynniki:

-

warunki eksploatacyjne,

-

konstrukcja przenośnika,

-

konstrukcja taśmy,

-

jakość konserwacji i napraw taśm oraz przenośników.

Najczęstszymi uszkodzeniami taśmy są:

-

przecięcia poprzeczne (przerwanie na złączach),

-

przecięcia wzdłużne powstałe przez dostanie się do lejów zasypowych ostrego i twardego

przedmiotu,

−

miejscowe zdarcia bieżnika,

-

zdarcia obrzeża.

Dysponując informacjami o trwałości taśm i o warunkach eksploatacji można oszacować

średnie trwałości, które mogą być użyteczne przy projektowaniu magazynów i warsztatów,

organizacji gospodarki taśmami, składaniu zamówień na taśmy itp. Na podstawie

dotychczasowych doświadczeń przemysłowych żywotność taśmy tkaninowo – stylonowej

określa się na około 3 lata w kopalniach węgla brunatnego i do 2

lat w kopalniach surowców

skalnych. Dla taśm z linkami stalowymi stosowanych w kopalniach odkrywkowych węgla

brunatnego przyjmuje się jako średnią trwałość okres 5 do 6 lat. Żywotność taśm

przenośników węglowych jest znacznie wyższa i wynosi od 5 do 10 lat.

Zespoły podtrzymujące taśmę

Do zespołów podtrzymujących taśmę na trasie zalicza się zestawy krążnikowe, w skład

których wchodzą krążniki wraz z konstrukcją nośną (trasa przenośnika). Ze względu

na funkcję rozróżnia się krążniki:

−

nośne, służące do podtrzymywania taśmy obciążonej nosiwem,

−

dolne, których zadaniem jest podtrzymywanie powracającej, nie obciążonej nosiwem

taśmy (ponieważ zazwyczaj umieszczone są w cięgnie dolnym stąd ich nazwa),

−

nadawowe. służące do podtrzymania i amortyzacji taśmy w miejscu, w którym nosiwo

podawane jest na przenośnik.

Przez zestaw krążnikowy rozumie się zespół krążników oraz elementów łączących

i podtrzymujących. Ze względu na sposób podparcia krążników w zestawie rozróżnia się:

−

zestawy krążnikowe sztywne, w których krążniki są wsparte na sztywnej konstrukcji

zwanej kozłem,

−

zestawy krążnikowe elastyczne, w których krążniki podparte są elastycznie; w tej grupie

rozróżnia się zestawy z krążnikami o osiach sztywnych połączonych ze sobą przegubowo

(rys. 3) oraz zestawy krążnikowe z osią elastyczną, która może być obrotowa

lub nieobrotowa.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

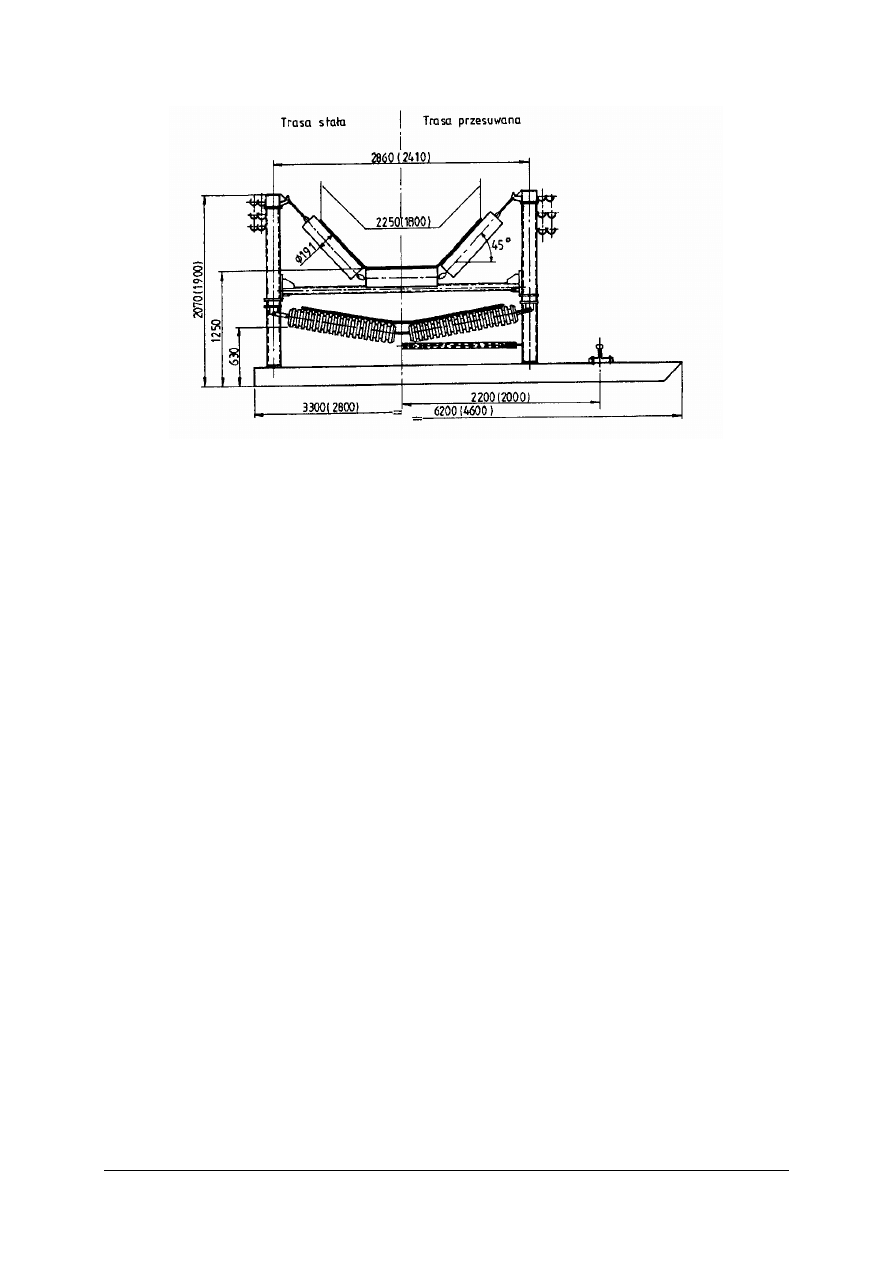

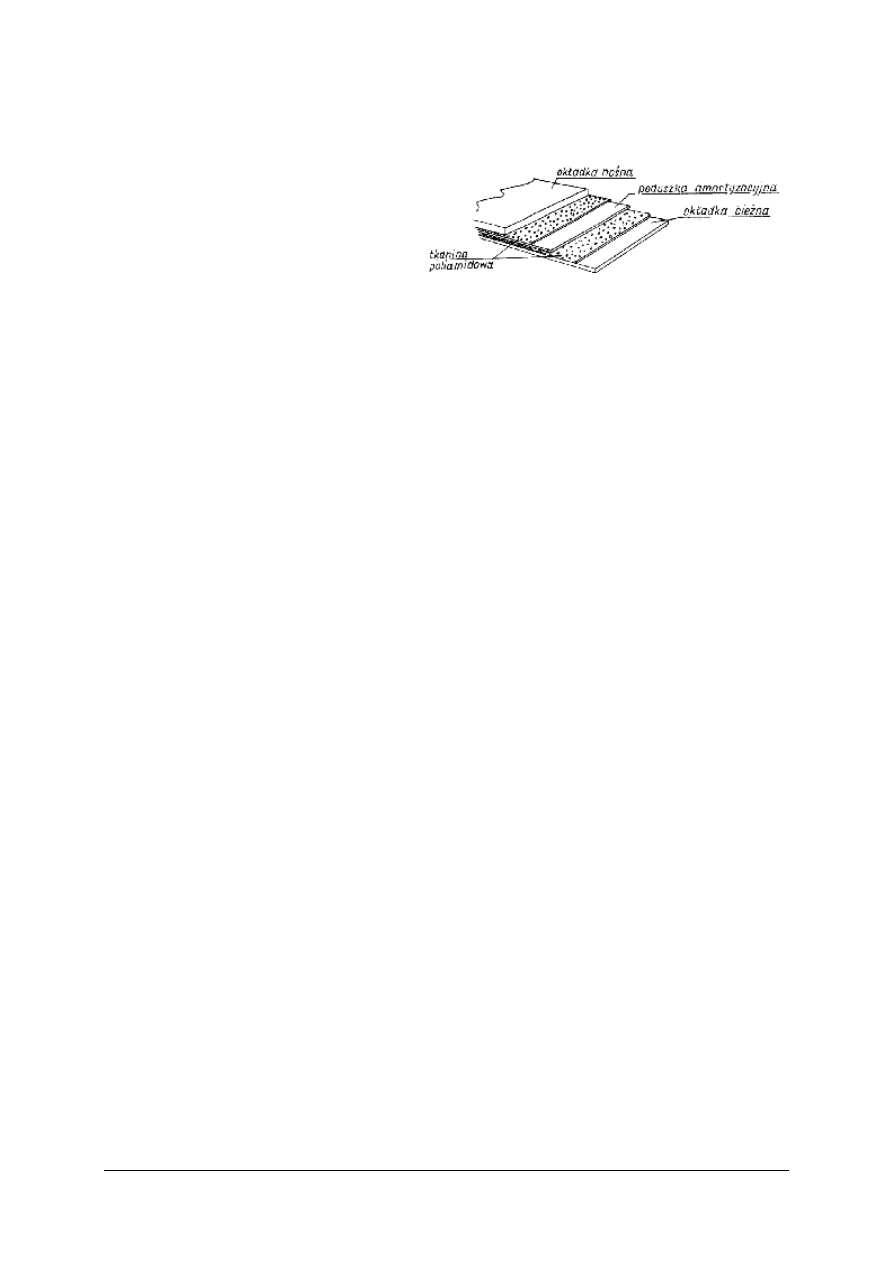

Rys. 3. Powtarzalny człon trasy stałej i przesuwnej z przegubowymi zestawami przenośników [6, s. 191]

Elastyczne podwieszenie jest korzystniejsze, ponieważ pozwala na dostosowanie kąta

niecki do obciążenia taśmy. Produkowane obecnie taśmy umożliwiają zastosowanie dużych

kątów załamania i uzyskanie głębokiej niecki. Z tej przyczyny do podtrzymania taśmy

przenoszącej nosiwo stosuje się najczęściej zestawy trojkrążnikowe. Sztywne zestawy

krążnikowe zazwyczaj stosowane są w cięgnie górnym.

Krążniki są elementem występującym w przenośnikach masowo. Średnio na każdy

kilometr taśmociągu przypada 3000 do 4000 krążników przy zestawach górnych (nośnych)

trójkrążnikowych i dolnych dwukrążnikowych. W dużych kopalniach z transportem

taśmowym pracuje więc od 100 000 do 400 000 krążników. Stąd też przestrzeganą

w górnictwie odkrywkowym zasadą jest unifikacja i typizacja krążników oraz całych

zestawów nośnych, dolnych i nadawowych. Dąży się także do stosowania krążników

niezawodnych, odznaczających się dużą trwałością i małymi oporami ruchu. Z tego również

powodu zakłada się ograniczenie do minimum czynności związanych z konserwacją

i smarowaniem krążników. Około 60% krążników w Polsce po zdjęciu z trasy podlega

regeneracji.

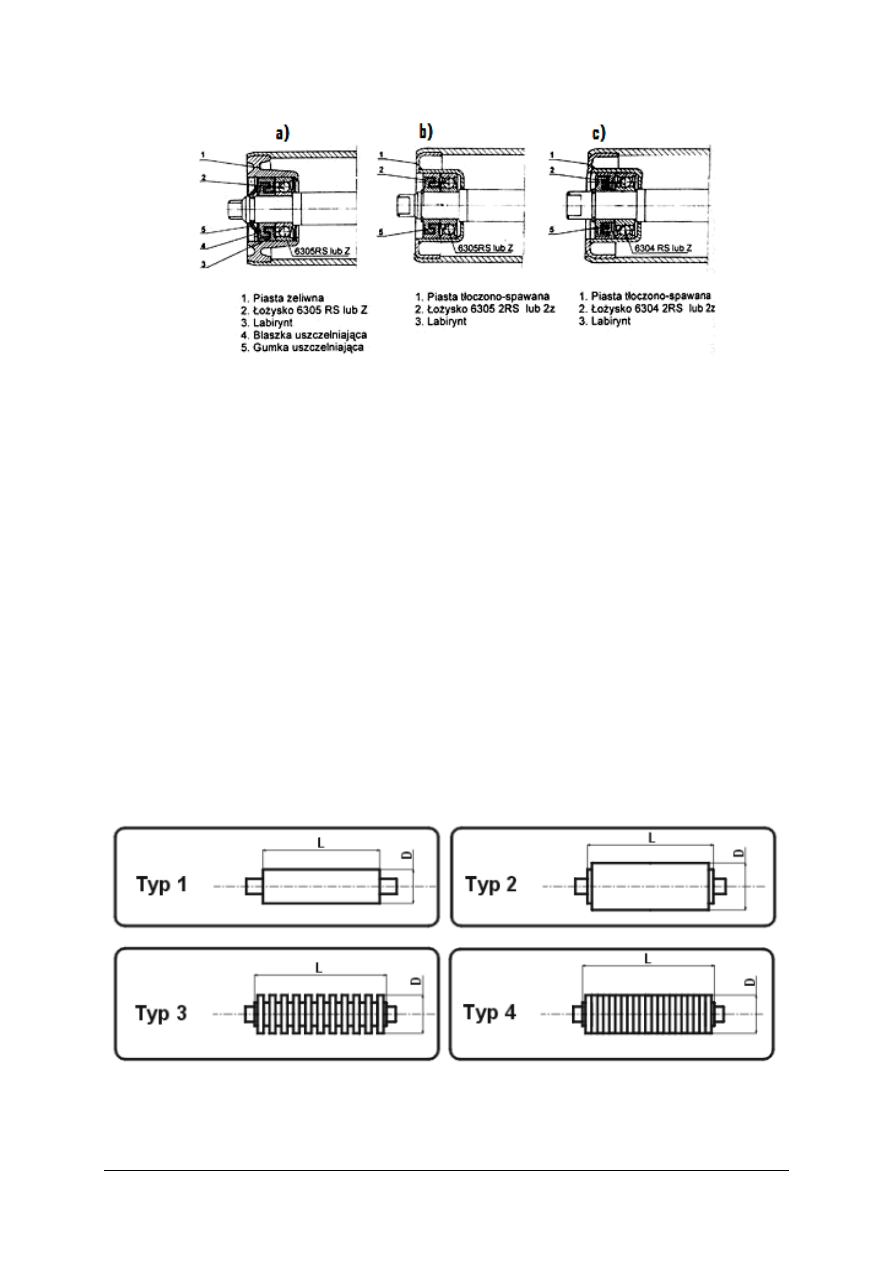

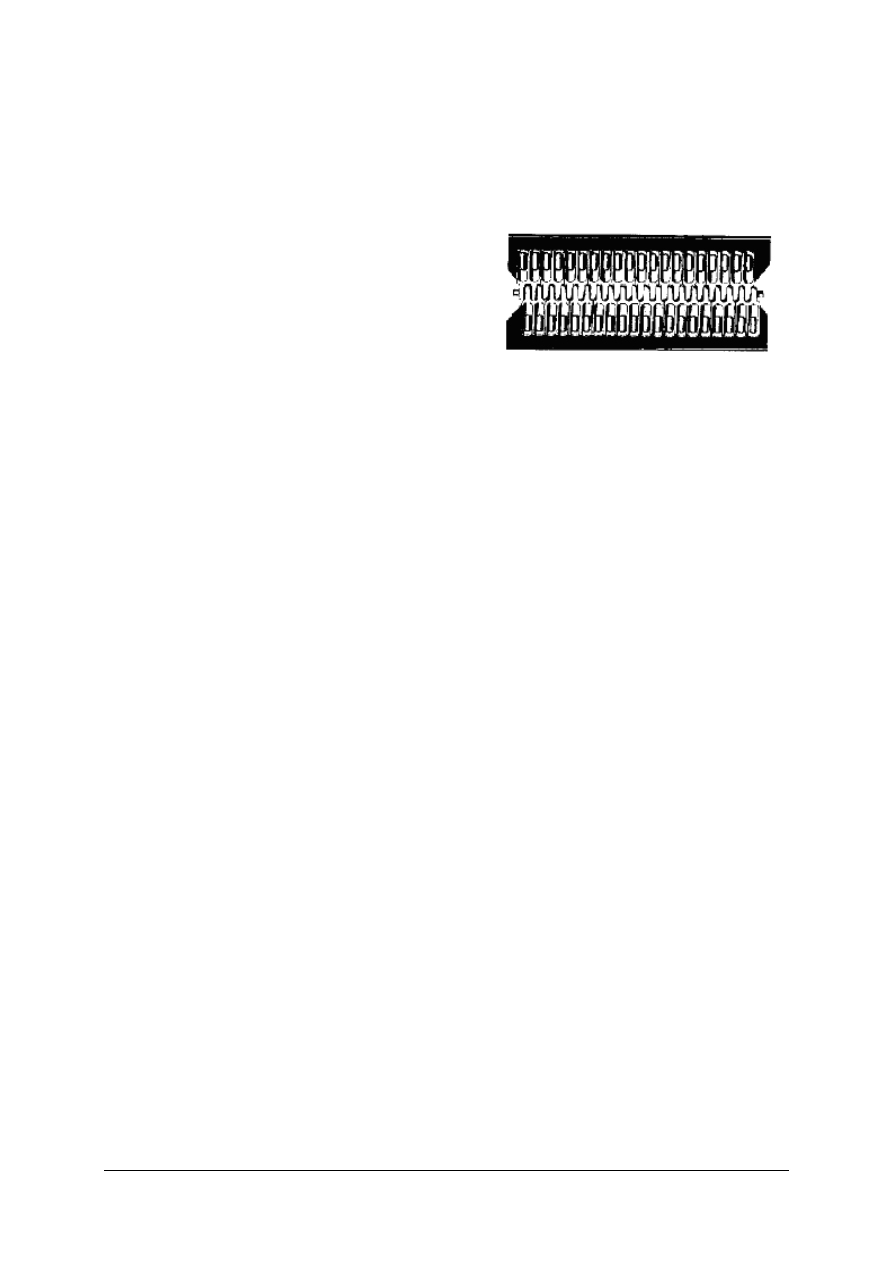

Budowa krążników (rys. 4).

Krążnik gładki typ ciężki składa się z następujących elementów: płaszcz, piasta, oś,

pierścień zamykający, uszczelka gumowa, uszczelnienie labiryntowe zewnętrzne,

uszczelnienie labiryntowe wewnętrzne, pierścień osadczy, blaszka uszczelniająca, łożysko.

Krążnik gładki typ lekki i średni składa się z następujących elementów: płaszcz, piasta,

oś, uszczelnienie labiryntowe zewnętrzne, uszczelnienie labiryntowe wewnętrzne, pierścień

osadczy, łożysko

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 4. Budowa krążników [13]

Krążnik typu lekkiego: przeznaczony jest do przenośników o lekkich warunkach pracy

6204 2RS lub 27. Łożysko uszczelnione od zewnątrz jednym uszczelnieniem. Zaleca się

stosowanie w przenośnikach do węgla, piasku, na budowach, w przenośnikach budowlanych,

szczególnie do prowadzeń dolnych taśm przenośników.

Krążnik typu średniego: przeznaczony jest do przenośników o średnim obciążeniu

taśmy, pracujących w średnim zapyleniu. Krążnik ten posiada piastę tłoczno-spawaną,

łożysko typu 630 RS lub Z; łożysko uszczelnione od zewnątrz jednym uszczelnieniem.

Zaleca się stosowanie w kopalniach: węgla, kruszyw, piasku, do prowadzenia dolnych taśm

przenośników.

Krążnik typu ciężkiego: przeznaczony jest do ciężkich warunków pracy

w przenośnikach pracujących w bardzo dużym zapyleniu. Krążnik ten posiada piastę żeliwną,

łożysko typu 6305 lub 6206. Łożysko uszczelnione od zewnątrz trzema uszczelkami. Zaleca

się stosowanie w kopalniach rud, kruszywa, węgla.

System oznaczeń krążników w/g PN-90/M-46601

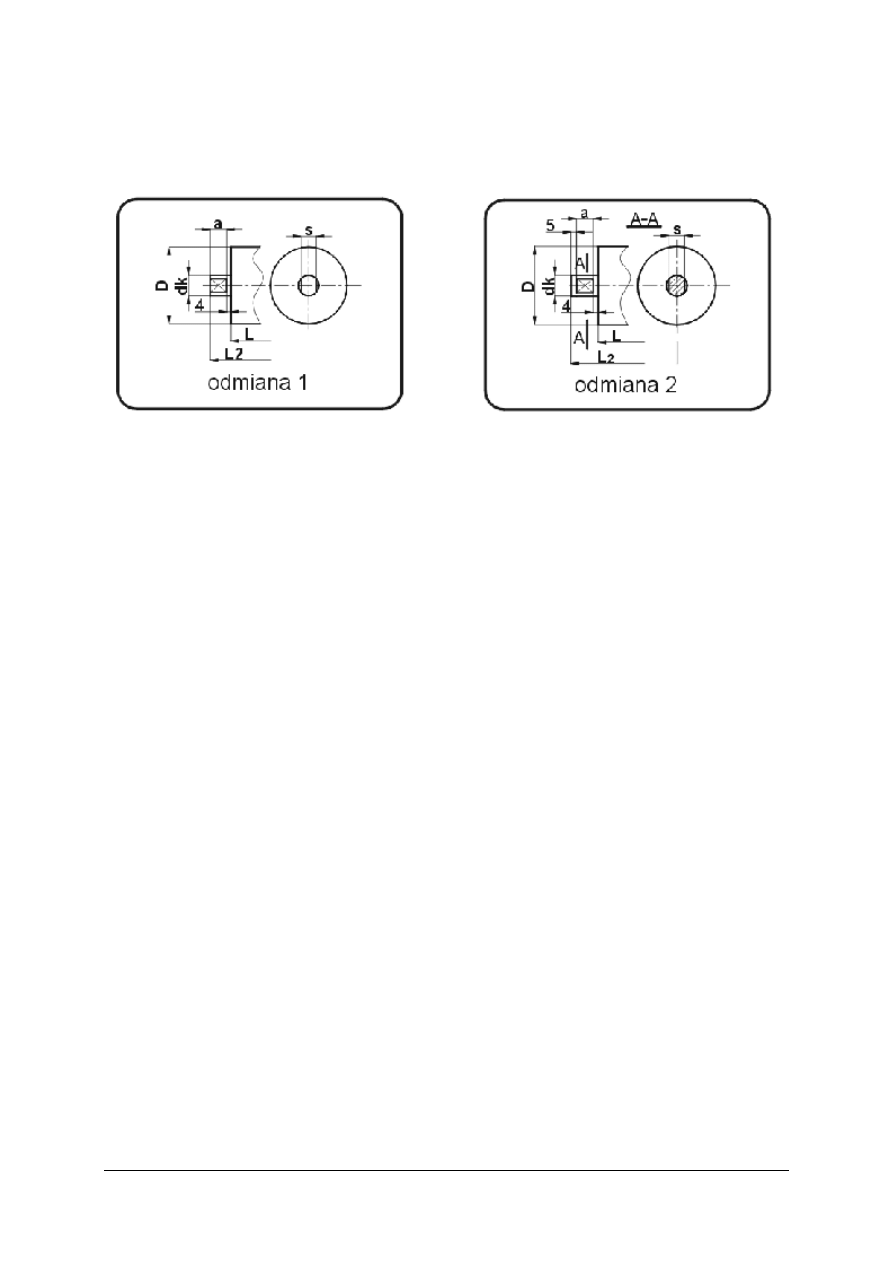

Typy krążników (rys. 5):

1- krążniki gładkie

2- krążniki gładkie z wykładziną amortyzującą

3- krążniki tarczowe z tarczami z materiałów sprężystych i z dystansami sztywnymi

4- krążniki pierścieniowe z pierścieniami z materiałów sprężystych

Rys. 5. Typy krążników [13]

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Odmiany krążników (rys. 6):

1. krążniki o osiach ze zwykłymi końcówkami,

2. krążniki o osiach z osadzeniem.

Rys. 6. Odmiany krążników [13]

Pełne oznaczenie krążnika powinno zawierać następujące dane:

−

część słowną krążnik,

−

symbol typu krążnika,

−

średnicę i długość (DX L) w mm,

−

symbol odmiany krążnika,

−

średnicę końcówki osi, długość i szerokość ścięcia,

−

(dk x A x S) w mm,

−

numer normy.

Skrócone oznaczenie krążnika nie zawiera symbolu odmiany oraz średnicy końcówki osi

i szerokości ścięcia.

Krążnik gładki(1) o średnicy D = 89 mm i długości płaszcza L = 500mm, z końcówką osi

zwykłą (1) o długości dk = 20mm, długości ścięcia A = 9mm i szerokości ścięcia S = 14mm

oznaczymy:

KRĄŻNIK 1-89 x 500-1-20 x 9 x 14 PN-90/M-\46601

lub w wersji skróconej

RĄŻNIK 1-89 X 500 PN-90/m-46601

Mechanizmy i zespoły pomocnicze przenośnika taśmowego

W skład układu taśmociągów oprócz zespołów głównych przenośników, wchodzą

również mechanizmy i zespoły pomocnicze. Niektóre z nich (urządzenia załadunkowe

i przesypowe oraz urządzenia czyszczące) będą krótko omówione poniżej: Omówienie

dokładniejsze konstrukcji przenośników taśmowych oraz urządzeń pomocniczych związanych

z transportem taśmowym (kruszarki samojezdne itp.) znaleźć można w literaturze

specjalistycznej z zakresu przenośników taśmowych lub maszyn i urządzeń transportowych

oraz dokumentacjach techniczno-ruchowych.

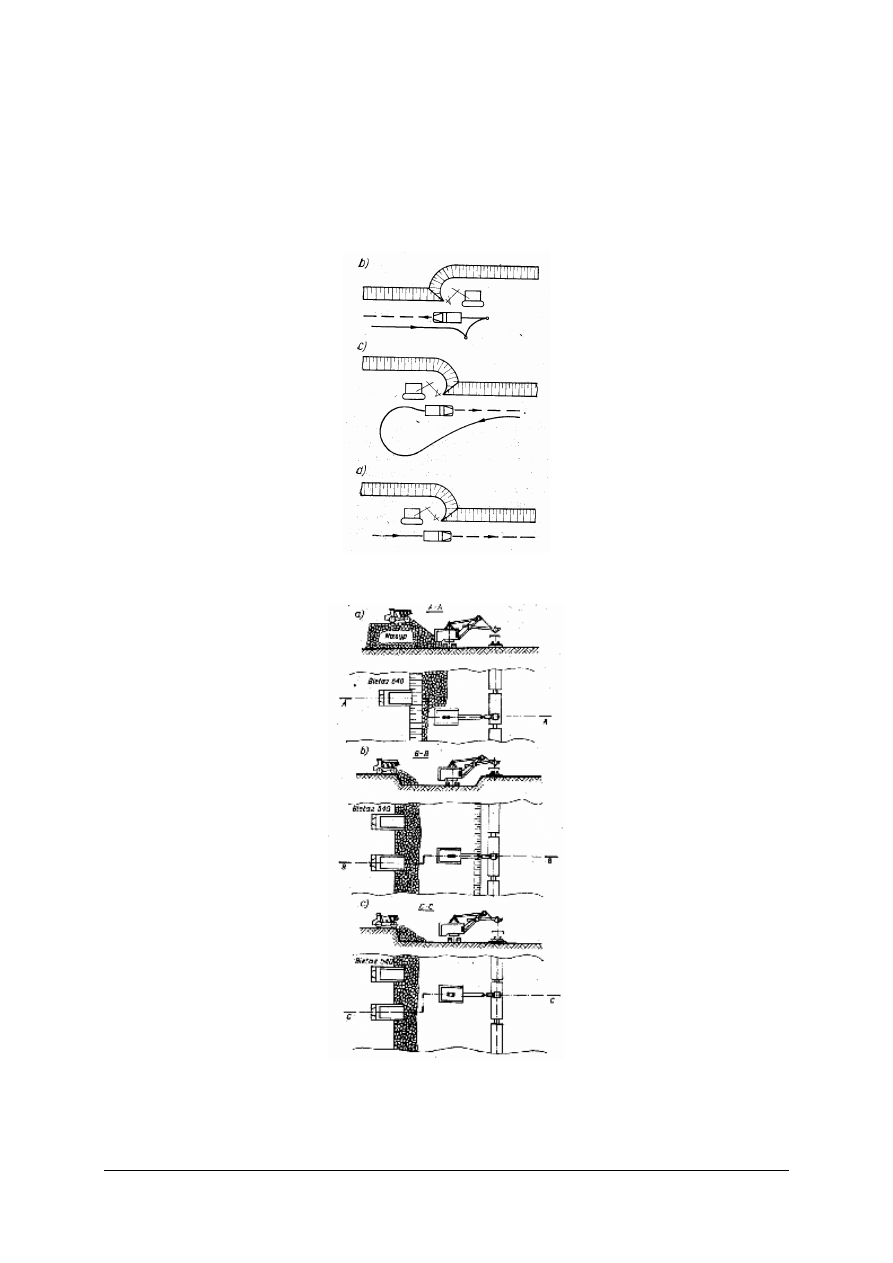

Urządzenia załadunkowe i przesypowe

Analiza awaryjności taśmociągów wykazuje, że około 30% awarii występuje w miejscu

podawania urobku z jednego przenośnika na drugi. Również trwałość taśmy zależy w dużym

stopniu od jakości pracy urządzeń przesypowych (rodzaj zrzutu urobku). Stąd też dąży się

do stosowania możliwie długich przenośników o odpowiedniej konstrukcji przesypów.

Przy podawaniu urobku z jednego przenośnika na drugi w skład przesypu wchodzi odbojnica

wraz z obudową na przenośniku podającym oraz kosz zasypowy z ograniczeniami bocznymi

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

na przenośniku odbierającym. Parametry techniczne tych urządzeń zależą od analizy toru

zrzutu nosiwa przeprowadzanej dla danej prędkości i szerokości taśmy. Do zrzucania urobku

z przenośnika w wybranych miejscach stosuje się wózki zrzutowe przejeżdżające

po specjalnych torach lub na podwoziu gąsienicowym wzdłuż przenośnika. W przenośnikach

poziomowych współpracujących z koparkami, jak i w innych przypadkach, kiedy punkt

załadunku zmienia swoje położenia stosuje się stoły załadowcze. Zadaniem stołu jest

uniesienie taśmy z krążników nośnych i podparcie jej na krążnikach nadawowych w miejscu

podawania urobku oraz osłonięcie taśmy ograniczeniami bocznymi. Stół ten porusza się na

szynach ustawionych wzdłuż trasy przenośnika (większe szerokości taśmy) lub po krążnikach

nośnych trasy. Obecnie duże koparki kołowe na ogół wyposażane są w niezależne układy

ładujące składające się z samojezdnych przenośników wraz z urządzeniem (stołem)

załadowczym. Dzięki temu wzrasta poziomy zasięg koparki a konstrukcja przenośnika

przesuwnego jest znacznie lżejsza.

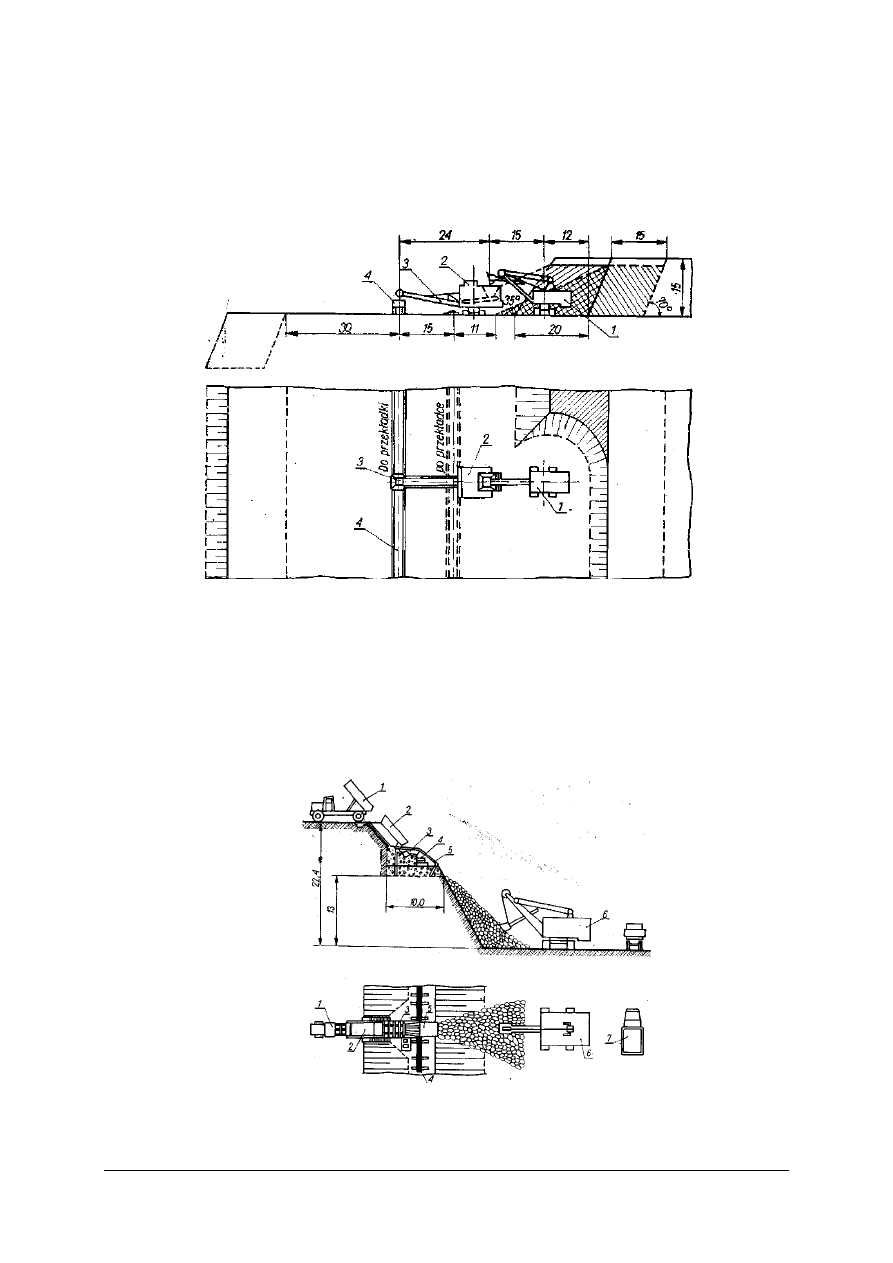

Urządzenia czyszczące

W czasie transportu nosiwa na taśmie, a szczególnie urobku wilgotnego lub mokrego

następuje jego przylepianie się do okładki nośnej taśmy. Efektem tego mogą być:

−

odpadanie przylepionego urobku zanieczyszczające powierzchnię pod przenośnikiem,

−

przylepianie się do płaszczy bębnów, powodujące ich obrastanie, zwiększające zużycie

taśmy i bębna, a także „zrzucanie” taśmy na bok.

Z tego powodu największy problem stanowi czyszczenie taśmy. Stosuje się wiele

rozwiązań konstrukcyjnych urządzeń czyszczących. Dąży się przy tym do tego, aby

urządzenia te skutecznie usuwały przyczepione cząstki, przy możliwie małym zużyciu

elementów czyszczących. Ponadto powinny one być łatwe i bezpieczne w obsłudze,

umożliwiać szybką regulację lub wymianę elementów zużywających się i oczywiście nie

uszkadzać taśmy.

W dotychczasowych rozwiązaniach spotyka się:

−

zastosowanie samoczyszczącej się, elastycznej okładziny gumowej bębna, z której

przylepione cząstki wykruszają się wskutek elastycznych odkształceń wywołanych

naciskiem taśmy i zanikających po wyjściu płaszcza na łuk nieopasany,

−

zastosowanie na stałe montowanych skrobaków listwowych z listwą stalową,

−

zastosowanie innych sposobów mechanicznego czyszczenia tras (np. ładowarek

kołowych z przerobioną łopatą lub specjalnego osprzętu w formie dwuczłonowego

wysięgnika teleskopowego (rys. 7) zabudowanego w tylnej części spycharki

gąsienicowej),

−

zastosowanie odwracania taśmy dolnej (np. przy transporcie plastycznych iłów).

To rozwiązanie ma również wady – długa drogi odwracania taśmy, konieczność

zabudowania dodatkowych krążników, wzrost napięcia w taśmie.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 7. Urządzenie czyszczące CZP 2200 [6, s. 224]

Eksploatacja przenośników taśmowych

Szczegółowo zagadnienia te scharakteryzowane są w opracowywanych dla każdego

urządzenia instrukcjach obsługi i konserwacji oraz w literaturze dotyczącej maszyn i prac

pomocniczych w górnictwie odkrywkowym a także transportu taśmowego. Ze wszystkich

zagadnień eksploatacji przenośników nieco szerszego omówienia wymagają:

−

konserwacja, łączenie i wymiana taśm,

−

przesuwanie przenośników w miarę postępu frontów górniczych.

Konserwacja, łączenie i wymiana taśm

Ze względu na duży koszt taśm, ich konserwacja oraz odpowiedni sposób użytkowania

jest ważnym problemem w kopalniach z transportem taśmowym. Od właściwego stanu taśmy

zależy nie tylko ich trwałość, ale również ilość „ścierów” spadających pod przenośnik, a tym

samym ilość wykonywanych prac pomocniczych. Konserwację taśmy wykonuje się

w zasadzie na przenośnikach. Zabiegi konserwacyjne sprowadzają się głównie do powlekania

powierzchni okładek odpowiednim płynem i wypełniania ubytków gumy masą wypełniającą.

Bardzo ważną czynnością są naprawy taśm. Nawet niewielkie uszkodzenia, jeżeli nie zostaną

naprawione bezpośrednio po powstaniu, po pewnym czasie powiększają się do dużych

rozmiarów lub też są powodem innych większych uszkodzeń.

Typowe uszkodzenia taśm przenośnikowych podzielić można na dwie zasadnicze grupy:

1) Uszkodzenia grupy okładek i obrzeży takie jak:

−

wytarcia, ubytki nie zmieniające charakteru powierzchni lecz zmniejszające grubość

warstwy gumy lub odsłaniające rdzeń (linki stalowe),

−

wyrwania, ubytki zmieniające charakter powierzchni.

2) Uszkodzenia rdzenia taśmy, przy jednoczesnym uszkodzeniu okładek lub obrzeży:

−

przecięcia rdzenia lub części przekładek wzdłuż taśmy,

−

rozdarcie rdzenia lub części przekładek w poprzek taśmy,

−

uszkodzenie rdzenia z ubytkiem przekładek lub uszkodzeniem czy zerwaniem linek.

Istotną sprawą jest również organizacja napraw i zabiegów konserwacyjnych taśm.

Kopalnia powinna mieć do dyspozycji dostateczną liczbę brygad wykwalifikowanych

pracowników, aby podczas przerw planowych mogli oni wykonać przegląd, niezbędne

konserwacje i drobne naprawy wszystkich taśm zainstalowanych na przenośnikach.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

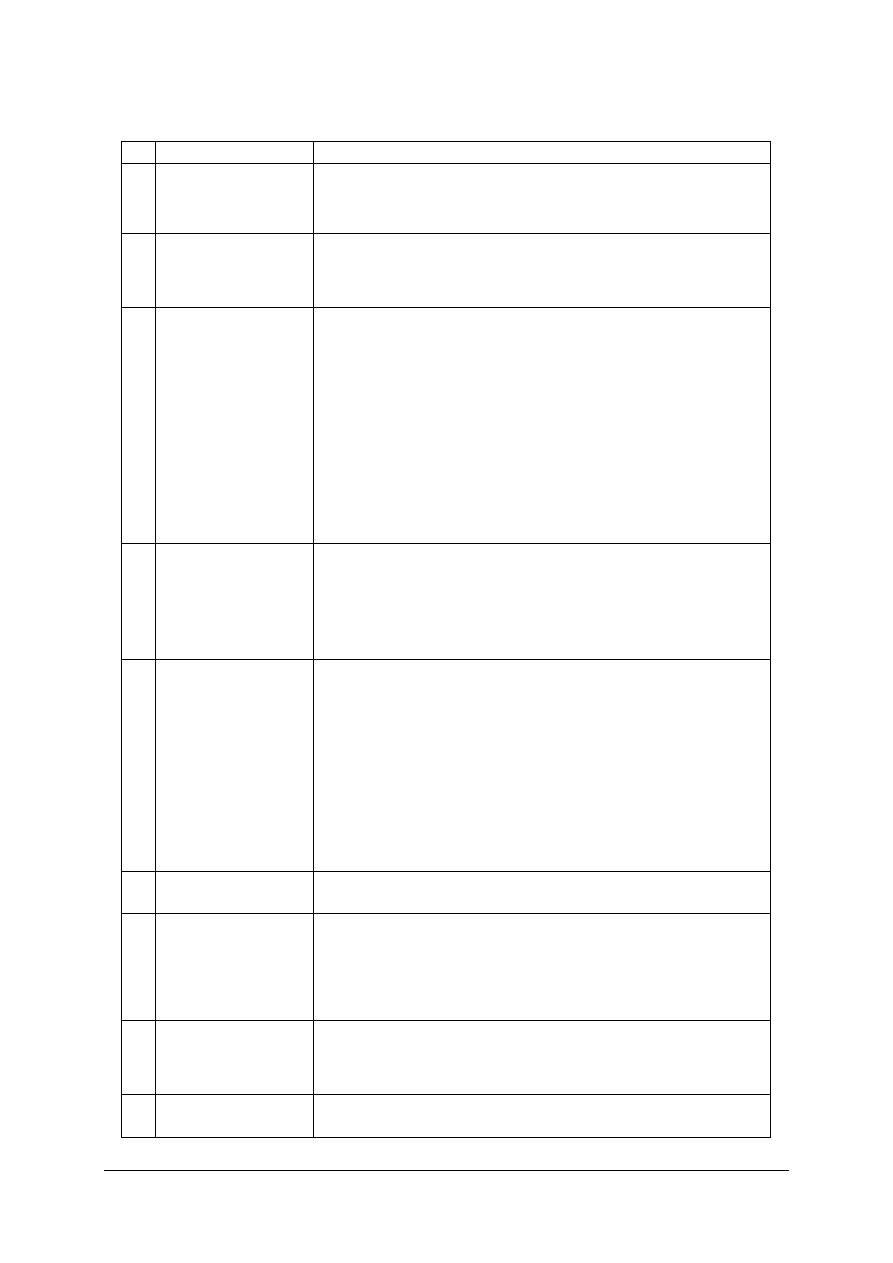

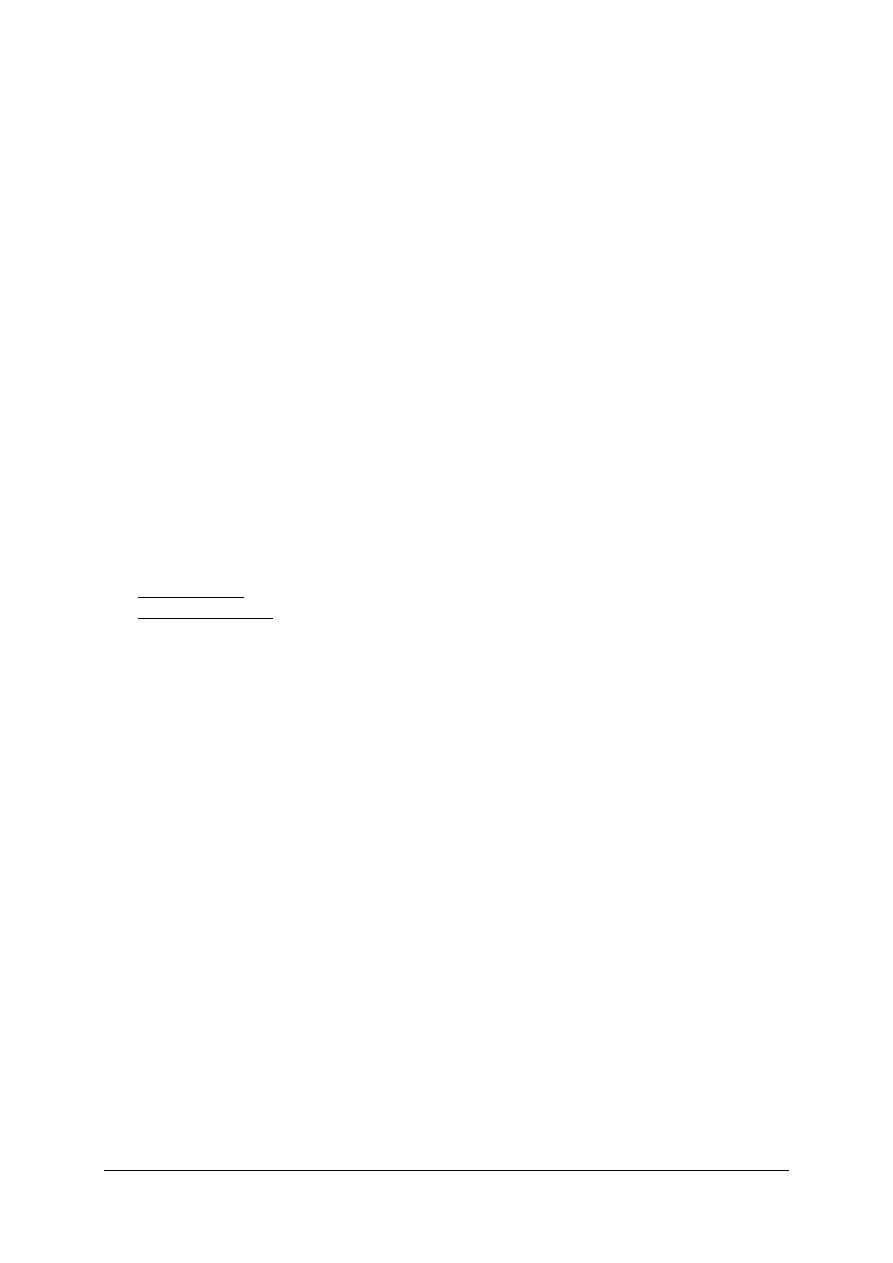

Tabela 2. Metody łączenia taśm [6, s. 225]

Sposoby

łączenia

Typ

połączenia

Wytrzymałość

[N/mm

2

]

Trwałość

połączenia

[mies.]

Czas i

pracochłonność

wykonania

złącza

[godz]

ZALETY

WADY

ZAKRES

STOSOWAN

IA

Mechaniczn

e

Spinacze druciane

Dehak (Polska)

Spinacze druciane

Nilos (RFN)

Złącza zawiasowe: GIG

1/ GIG 2

Tip–Top

Flexco

Mato

Goro

264 (100–150)

430

850/800

630–1250

1 – 1,5

25

Łatwość

zamknięcia

taśmy, krótki

czas wykonania

połączeń

Niewielka

trwałość,

zmniejszenie

wytrzymałości,

niemożność

stosowania

niektórych typów

skrobaków

Taśmy o średniej

wytrzymałości,

szerokości do

1400 mm,

zastosowanie

głównie

w przenośnikach

często

przestawianych

i wydłużanych,

do połączeń

Klejenie (na

zimno)

Romboidalne

Jodełkowe

9 – 12

6–8 24–32

Wytrzymałość

lepsza od

połączenia

mechanicznego,

niewielkie

odkształcenie

taśmy

Długi okres

sezonowania

(wiązania),

zmniejszenie

wytrzymałości,

wrażliwość na

warunki

atmosferyczne,

Wszystkie taśmy

gumowe

z rdzeniem

tekstylnym

Wulkanizacj

a (na

gorąco)

Romboidalne

Jodełkowe

Równa wytrzymałości

i trwałości taśmy

Taśmy

tkaninowe

8 – 10

48 – 60

Taśmy z

linkami

stalowymi

16 – 24,

100 – 150

Najbardziej

wytrzymałe

i trwałe złącze,

brak deformacji

Konieczność

posługiwania się

ciężkim

i nieporęcznym

sprzętem,

wyższy koszt

wykonania

jednego

połączenia

(ok. 20%)

Wszystkie taśmy

Taśma

zamknięta w

produkcji

Równa wytrzymałości i

trwałości taśmy

–

Pełna

wytrzymałość,

gwarantowana

równoległość,

idealna gładkość

powierzchni

Trudność

produkcji, tylko

małe długości,

konieczność

dokładnego

wykonania

przenośnika o

konstrukcji

umożliwiającej

założenie

zamkniętej taśmy

Krótkie

przenośniki

z napinanym

bębnem

zwrotnym

Do łączenia taśm stosuje się w kopalniach odkrywkowych głównie złącza klejone,

a także w ograniczonym zakresie, złącza mechaniczne. Zalety i wady tych połączeń wraz

z zakresem zastosowań, trwałością i pracochłonnością wykonania podano w tabeli 2.

Wszystkie połączenia mechaniczne polegają na wykorzystaniu mechanicznej spoistości

rdzenia taśmy, przez który przechodzą elementy mocujące spinacze (rys. 8 a). Dlatego

najlepiej nadają się do takiego połączenia taśmy z tkanin o gęstym oraz silnym wątku,

a przede

wszystkim

taśmy

dwuprzekładkowe

i

jednoprzekładkowe

o

rdzeniu

wielowarstwowym. Aby otrzymać większe wytrzymałości złącz mechanicznych stosuje się

spinacze z zawijanymi hakami lub spinacze zawiasów. Według PN–EN 14973:2006

wytrzymałość złącza mechanicznego powinna wynosić minimum 55% wytrzymałości na

zerwanie taśmy łączonej.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 8. Złączki typu Nilos (a, b), Titan Tip–top (c) [1, s. 125]

Rys. 8a. Złączka typu Mato (a) i Flexco (b) [1]

Rys. 9. a) złączki bold solid plate Flexco, b) złączka typu Unilinka [1, s.125]

Ze względu na niewielką trwałość i wytrzymałość połączenia oraz trudności

w stosowaniu niektórych urządzeń czyszczących, złączy mechanicznych nie zaleca się

stosować, a jedynie dopuszcza się ich zastosowanie jako połączeń tymczasowych.

Do klejenia taśm stosuje się metodę na gorąco lub na zimno w zależności od rodzaju

użytych do łączenia środków (klejów). Na zimno łączy się taśmy gumowe klejem

dwuskładnikowym (OKT11, Tip–Top itp). Wadą tego połączenia jest zbyt długi czas

wiązania, wysoka toksyczność i wrażliwość na czynniki atmosferyczne. W celu skrócenia

czasu połączenia na zimno stosuje się klejenie z podgrzewaniem przez około 30 minut

końcówek taśm do temperatury 80

0

C. Metoda ta umożliwia skrócenie czasu sezonowania

o około 4 godz. i zwiększenie wytrzymałości i trwałości złącz.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób przygotowania taśmy tkaninowej wieloprzekładkowej do wulkanizacji na zimno

lub gorąco przedstawiono na rys. 10 i 11. Zarówno przy wulkanizacji na zimno jak i gorąco

powszechnie stosuje się dwie konstrukcje złącz schodkowych (rys. 10): romboidalne

i jodełkowe; rzadziej stosuje się łączenie na tzw. zamek, łączenie schodkowe wzmocnione

i podwójną jodełkę. O wyborze konstrukcji złącza decyduje łatwiejsza w danych warunkach

możliwość jego wykonania.

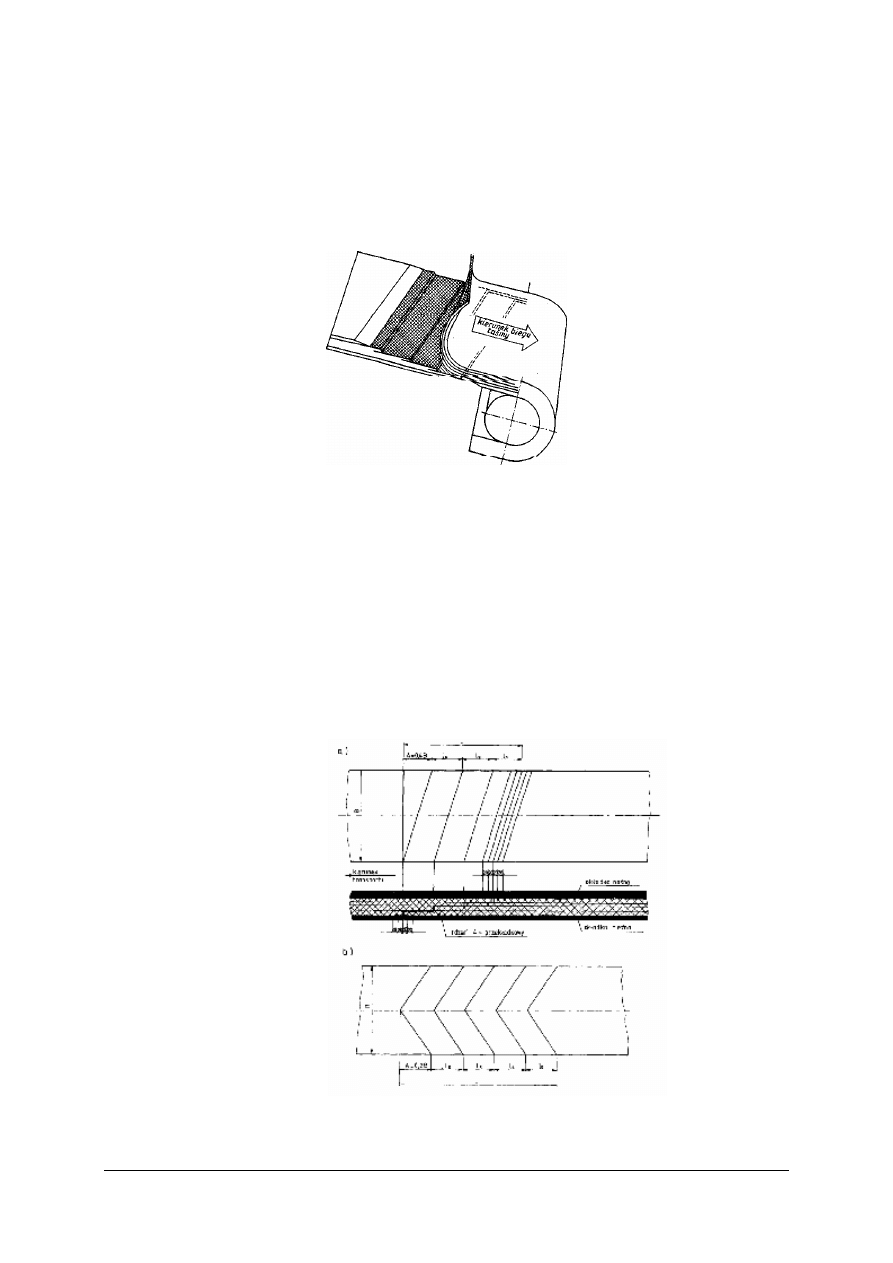

Rys. 10. Złącze schodkowe taśmy tkaninowej [6, s. 229]

Do wykonywania złącz na gorąco stosuje się przenośne prasy wulkanizacyjne, składające

się z dwóch płyt ogrzewanych elektrycznie, dociskanych do wulkanizowanego złącza za

pomocą kilku par dźwigarów, ściąganych śrubami dociskowymi.

Połączenia taśm z linkami stalowymi wykonuje się metodą wulkanizacji na gorąco.

Połączenie taśm polega na ułożeniu linek dwóch łączonych odcinków zgodnie z załączonym

schematem, pokryciu ich płytami mieszanki gumowej i zawulkanizowaniu w prasie pod

ciśnieniem około 1 MPa w temperaturze około 145°C. Czas wulkanizacji przyjmuje się

średnio 3 minuty na 1 mm grubości taśmy. Schemat ułożenia linek w złączu (rys. 11 i 12)

może być 1,2 i 3 – stopniowy. Stopień stanowi najmniejszą odległość między dwiema

równoległymi prostymi, na których leżą końce linek przeciwległych końcówek.

Rys. 11. Złącza taśm tkaninowych: a – romboidalne, b. – jodełkowe, l

s

– długość stopnia, L – długość

połączenia [6, s. 230]

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 12. Złącze taśm z linkami stalowymi: a – naddatek na wykonanie złącza, b – przekrój przez złącze, 1 – okładka,

2 – linka, 3 – guma wycięta z taśmy razem z linką, 4 – wkładki kauczukowe, 5 – płaty kauczukowe

[6, s. 230]

W kopalniach odkrywkowych wymienianą taśmę przeważnie transportuje się na

przyczepach ciągników kołowych lub gąsienicowych. Ze względu na duży ciężar i wymiary

nowa taśma dostarczana jest w odcinkach o długości 100–250 m nawiniętych na rdzeń

w formie bębna. Dlatego też w długich przenośnikach i taśmociągach przy zakładaniu nowej

taśmy lub wymianie zużytej trzeba wykonać dużą ilość złącz.

Przy taśmach z linkami stalowymi masa ta (M

t

) dochodzi do 25 000 kg, stąd też do

transportu takich odcinków należy używać specjalnych przyczep, a do ich założenia

odpowiednio dużych żurawi.

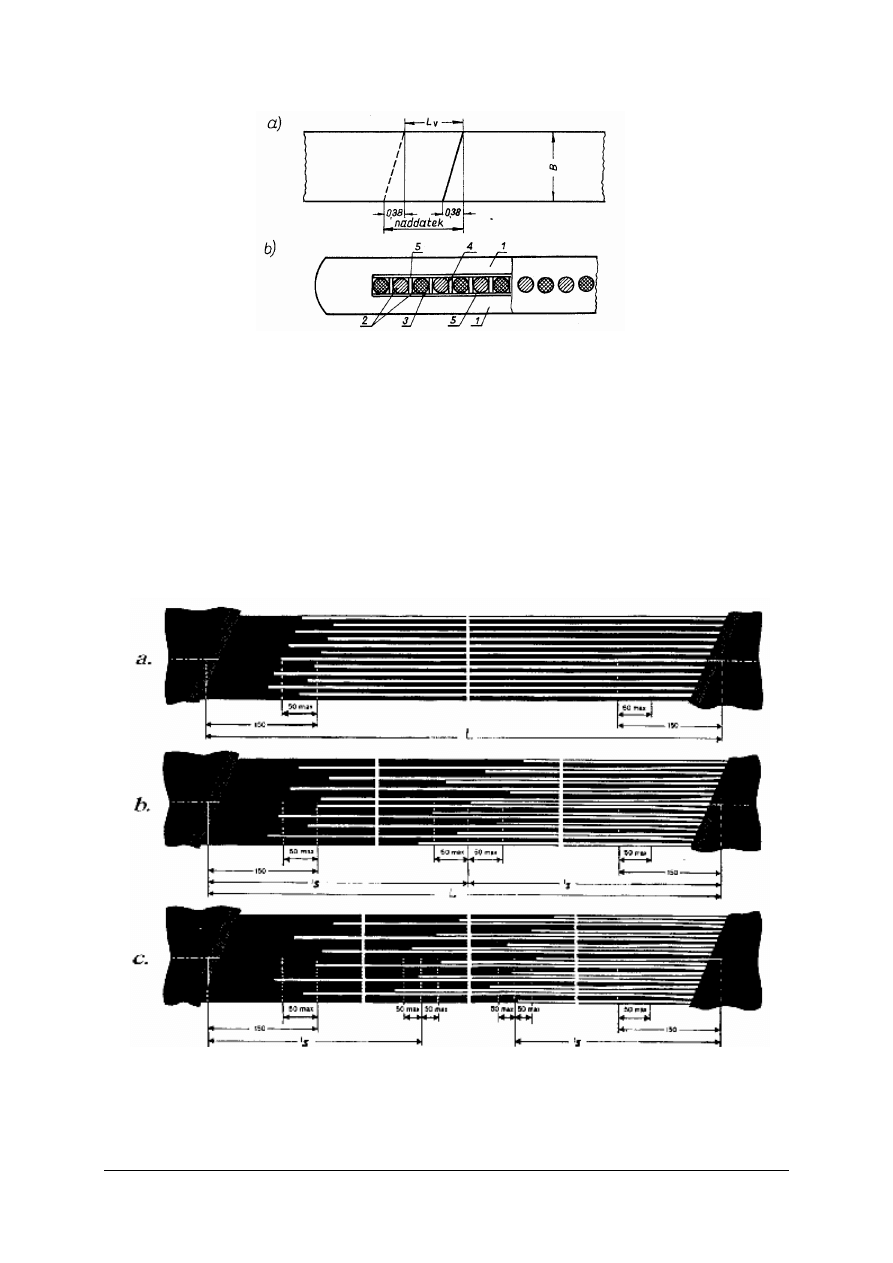

Rys. 13. Schemat

ułożenia

linek

w

złączach

taśmy

według

normy

niemieckiej:

a. – złącze jednostopniowe, b. – złącze dwustopniowe c. – złącze trójstopniowe, l

s

– długość stopnia,

L – długość połączenia [6, s. 231]

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ważnym problemem w kopalni jest odpowiednie zagospodarowanie taśm wycofanych

z ruchu. Powinny być poddane laboratoryjnym badaniom wytrzymałościowym i w zależności

od wyników kierowane do regeneracji lub złomowane. Zregenerowane taśmy (w zależności

od ich szerokości) mogą być wykorzystywane w kopalniach węgla brunatnego, węgla

kamiennego, w górnictwie skalnym, w ciepłowniach, itp. W kopalniach węgla brunatnego

w Polsce regeneruje się rocznie 80 do 100 km taśm. Koszt regeneracji wynosi od 25 do 50%

ceny nowej taśmy, a trwałość taśmy regenerowanej może być równa trwałości taśmy nowej.

W celu usprawnienia wykorzystania taśm w kopalniach węgla brunatnego stosuje się obecnie

komputerowe systemy informatyczne gospodarki taśmami przenośnikowymi.

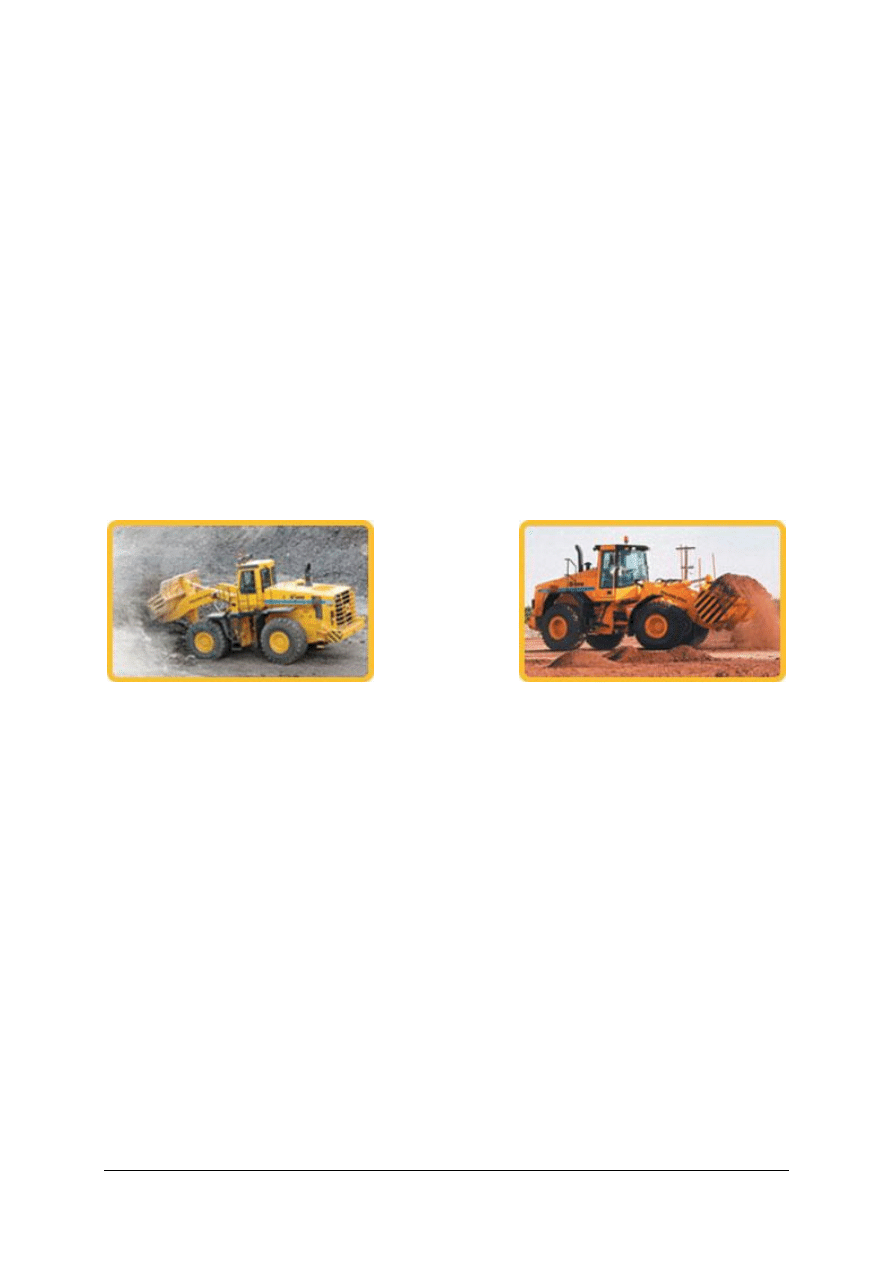

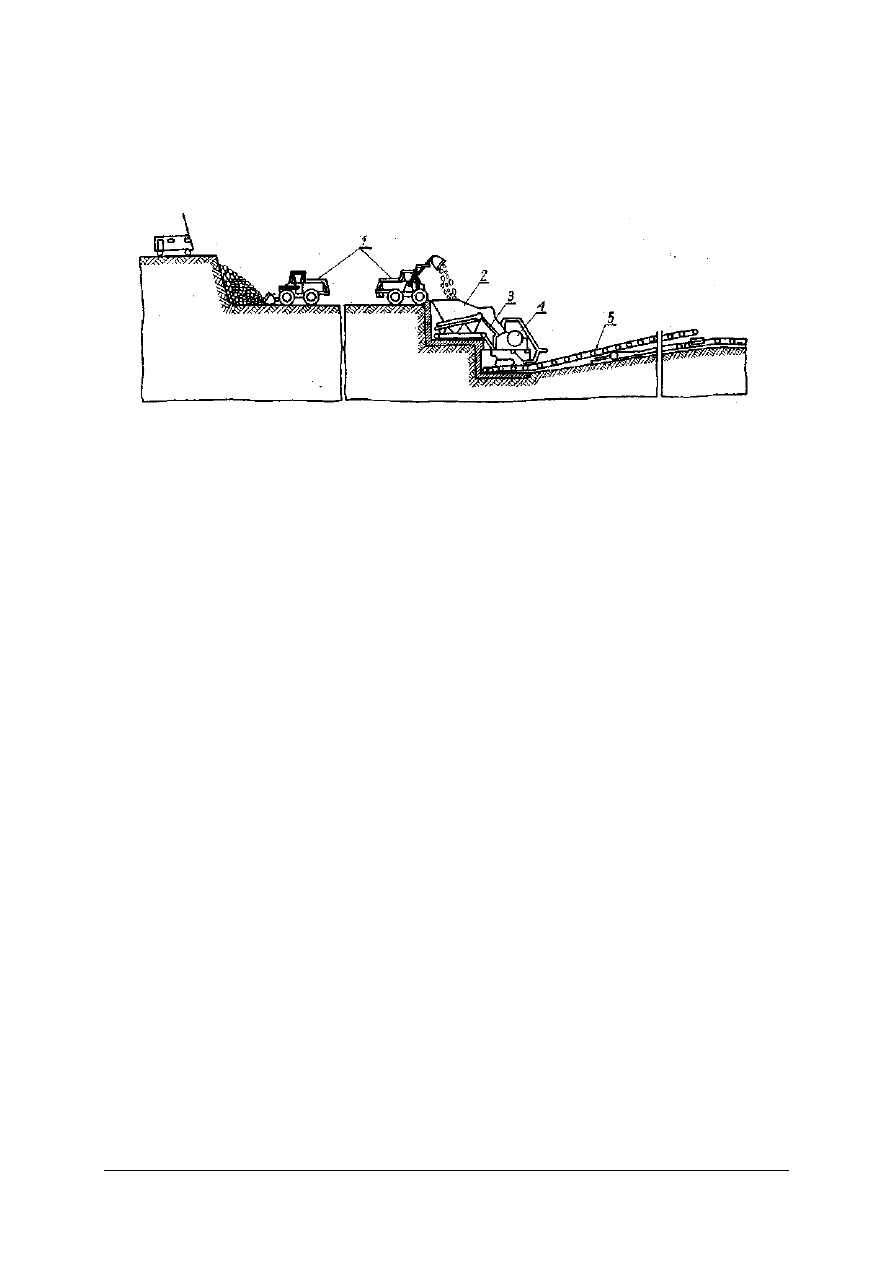

Przesuwanie przenośników taśmowych.

W miarę eksploatacji kopaliny i nadkładu zachodzi konieczność przemieszczania dróg

transportowych. Dlatego też przenośniki taśmowe poziomowe po każdym roboczym

przejeździe maszyny podstawowej (koparki, zwałowarki) wzdłuż przenośnika, przemieszcza

się na nowe miejsce pracy. Przemieszczanie przenośnika może odbywać się:

1) przez demontaż i przewiezienie lub przemieszczenie oddzielnych elementów,

2) bez demontażu:

−

przesuwanie przy użyciu przesuwarek na podwoziu gąsienicowym lub kołowym,

−

przesuwanie za pomocą mechanizmu kroczącego,

−

przetaczanie po szynach.

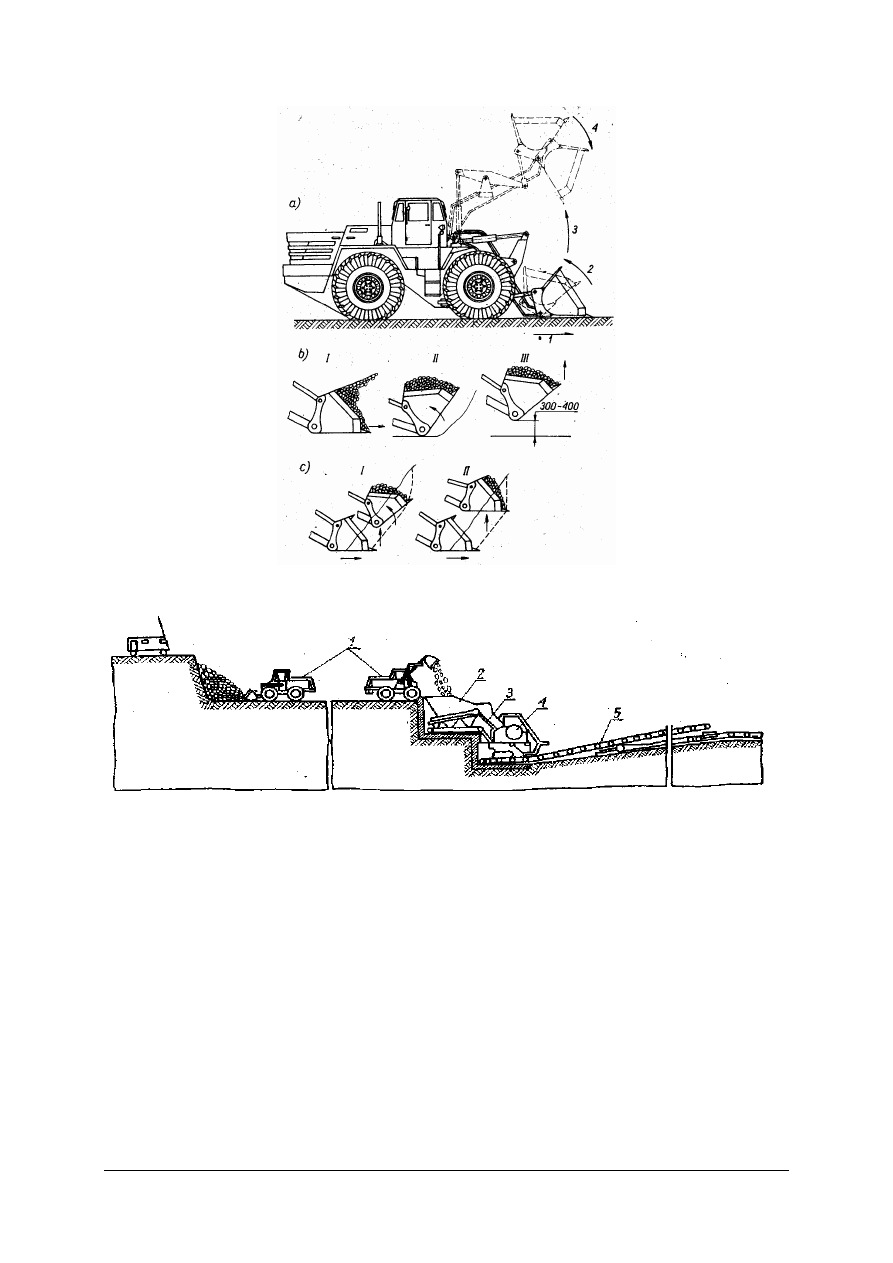

Do przesuwania przenośników, (najczęściej stosowanego) w kopalniach odkrywkowych,

wykorzystuje się odpowiedniej mocy ciągniki wyposażone w specjalny osprzęt, zwane

przesuwarkami (rys. 14). Przesuwarki do przenośników powinny być dobierane odpowiednio

do warunków przesuwania oraz rodzaju i ciężaru przenośnika. Zasadniczym elementem

przesuwarki są głowice wraz z łącznikiem. W kopalniach odkrywkowych w Polsce znajdują

zastosowanie dwa typy głowic: sprężynowe i samozaciskowe. Nowym rozwiązaniem jest

głowica samozaciskowa, której praca polega na tym, że po zapięciu głowicy na szynie –

początkowo wielkość zacisku zależy jedynie od działania siły ciężkości. W miarę unoszenia

szyny następuje zwiększenie siły zacisku proporcjonalnie do wielkości sił oporu podnoszenia.

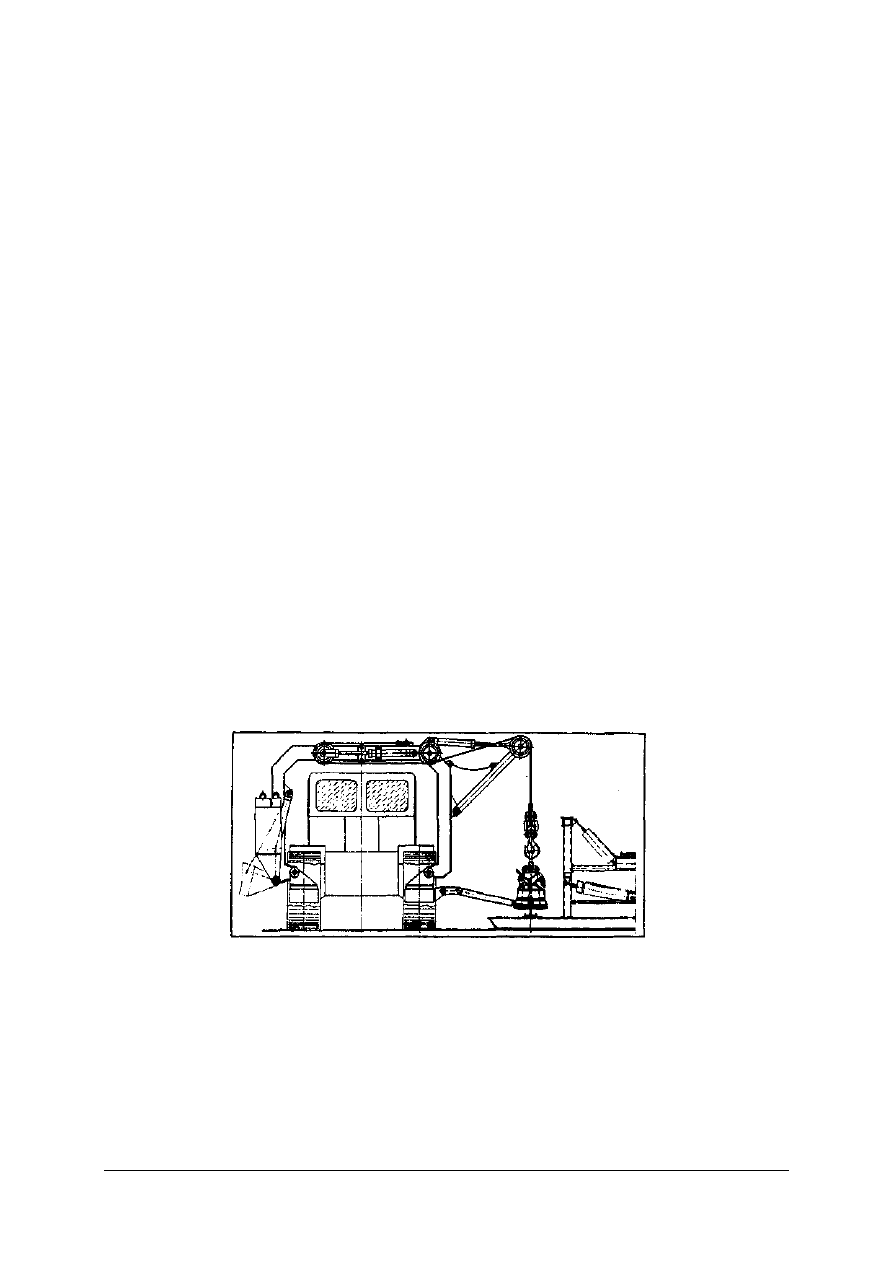

Rys. 14. Ciągnik z osprzętem do przesuwania przenośników taśmowych [1, s. 34]

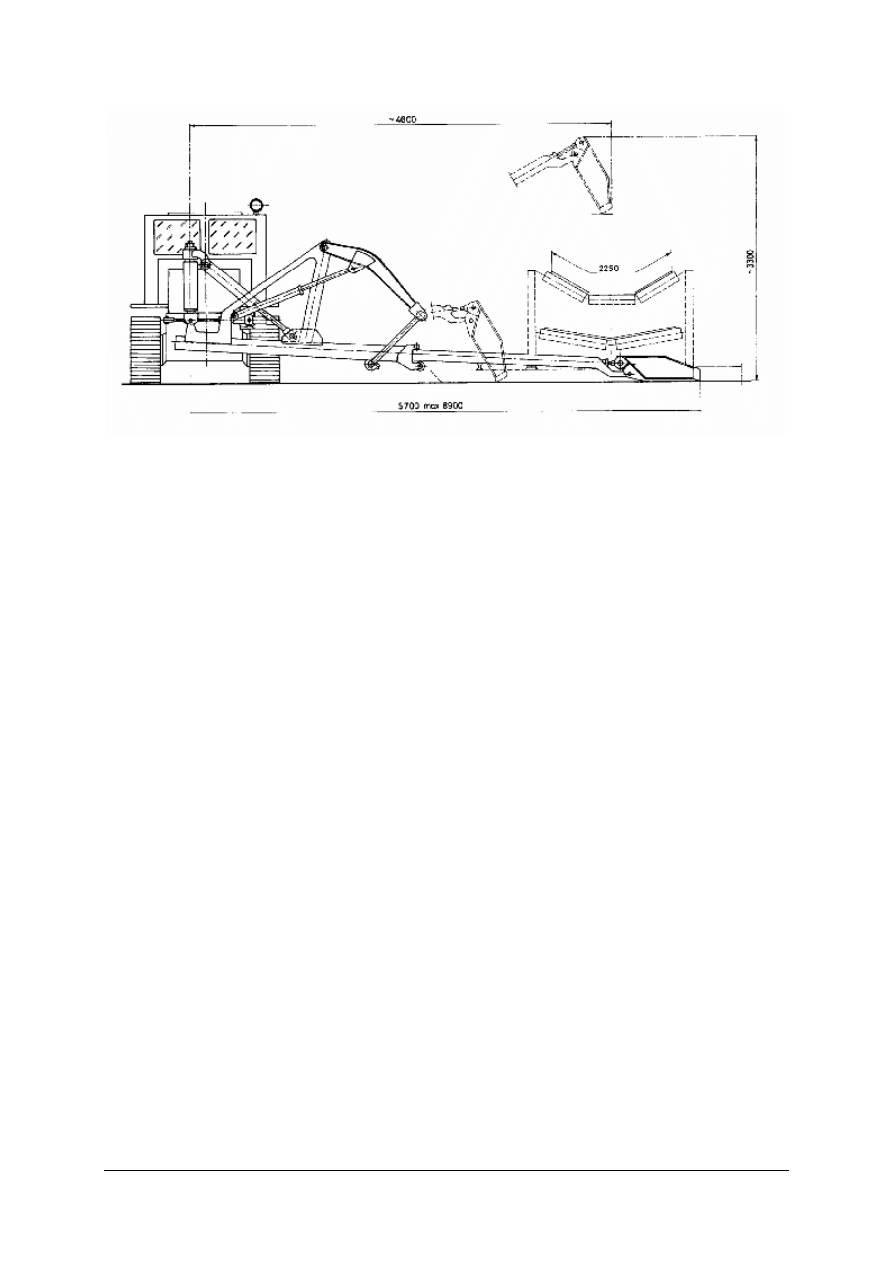

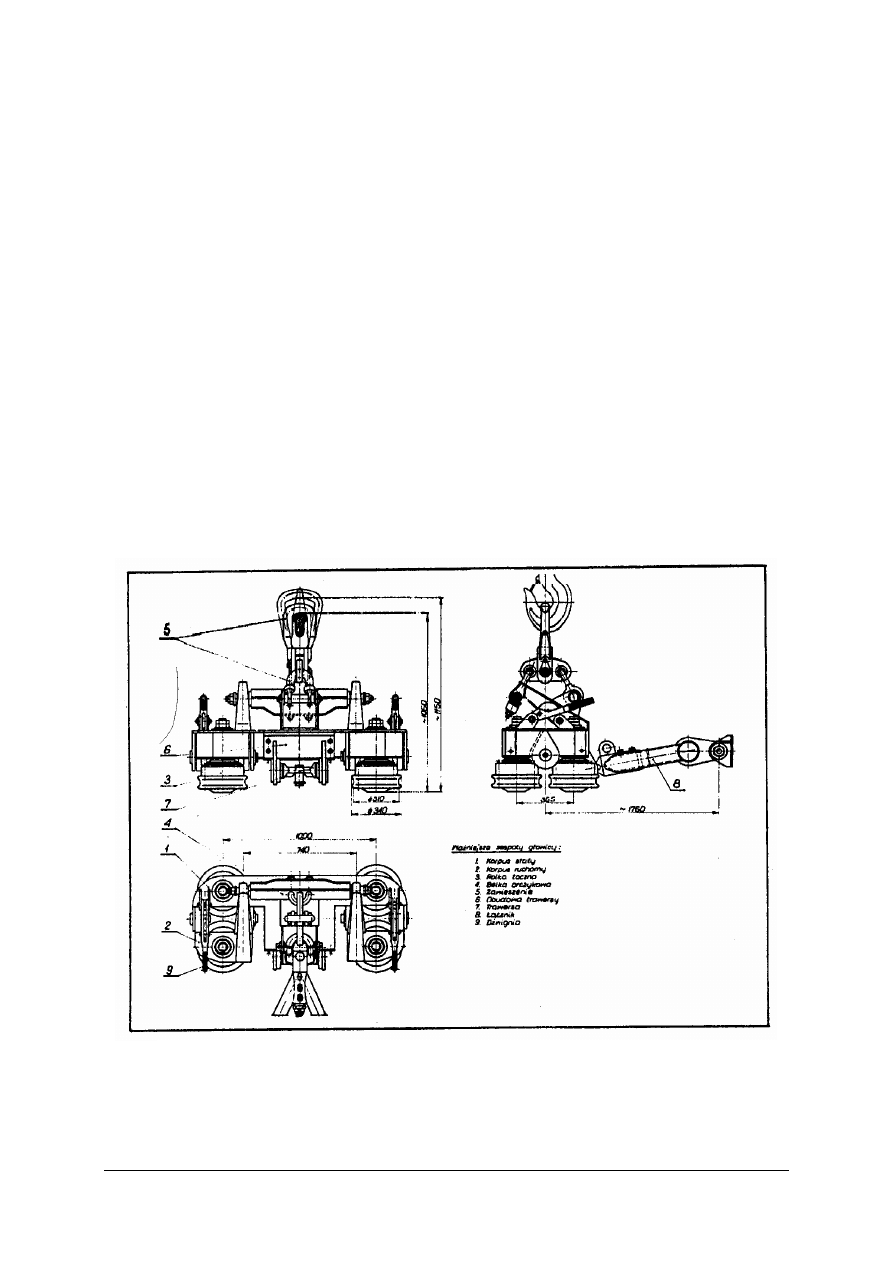

Samozaciskowa głowica typu SGP – 15 do przemieszczania przenośników taśmowych

Głowica samozaciskowa SGP – 15 produkcji zakładów FUGO w Koninie (rys. 15)

przeznaczona jest do przesuwania przenośników taśmowych o szerokości taśmy do 2250 mm

i innych zestawów członowych zaopatrzonych w szynę kolejową. Zadaniem głowicy jest

uniesienie szyny wraz z podkładami i całym przenośnikiem na pewną wysokość.

W przenośnikach ciężkich, o dużej wydajności podkłady w postaci pontonów wykonywane są

jako zamknięte belki skrzynkowe z blachy stalowej. Ciągnik, odjeżdżając od przenośnika

powoduje charakterystyczną deformację szyny i osi przenośnika w kształt litery S. Dalszy

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

przejazd wzdłuż przenośnika z zachowaniem stałej odległości od jego osi powoduje

przetaczanie się głowicy po główce szyny i postępowe przesuwanie się deformacji S wzdłuż

całej trasy przenośnika. Przemieszczanie o wielkość przesunięcia deformacyjnego nazywane

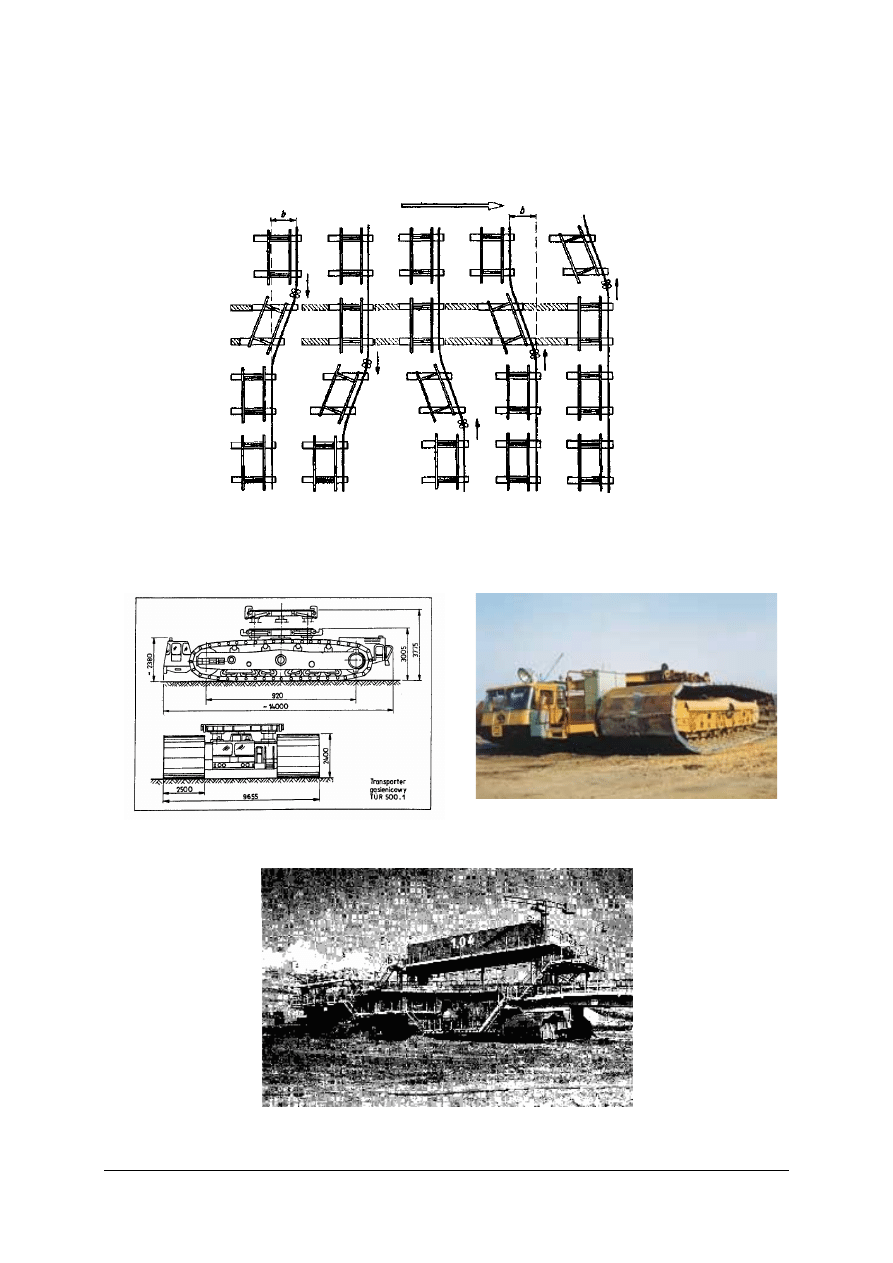

jest skokiem przesuwania. W sposób schematyczny technikę przesuwania przenośników

z podaniem kilku położeń jednego członu przenośnika podczas przesuwania o skok b, przy

dwukrotnym przejeździe przesuwarki przedstawiono na rys. 14. Oddzielnym problemem przy

przesuwaniu przenośników taśmowych jest przemieszczanie stacji napędowych i zwrotnych.

Wykonuje się je niezależnie od deformacyjnego przemieszczania trasy przenośnika

(wraz z wózkiem załadowczym i zrzutowym). Największą masę ma stacja napędowa

(czołowa) – 100 do 450 ton, dlatego też podstawowe znaczenie ma tutaj rodzaj podwozia.

Stosunkowo prostym zagadnieniem jest przemieszczanie stacji napędowych i zwrotnych

w mniejszych przenośnikach, gdyż większość stacji napędowych ma własne podwozia

gąsienicowe, a w górnictwie skalnym podwozia oponowe lub szynowe, natomiast stacje

zwrotne osadzone są na pontonach, które przesuwane są ciągnikami gąsienicowymi. Ciężkie

stacje napędowe przesuwnych przenośników taśmowych o dużej wydajności i długości

wymagają specjalnych środków dla ich przemieszczania.

W Polsce opracowano wiele oryginalnych konstrukcji związanych z tym problemem,

a zwłaszcza szereg stacji z podwoziami gąsienicowymi ( rys. 17 i 18). Duże masy i koszty

budowy takich urządzeń, krótkie okresy ich efektywnego wykorzystania i kłopoty

z utrzymaniem gotowości technicznej skłaniały do poszukiwania bardziej ekonomicznych

rozwiązań.

Rys. 15. Samozaciskowa głowica SGP 15 do przemieszczania przenośników taśmowych [1, s. 35]

Ostatecznie przyjęto, że najbardziej efektywnym sposobem przemieszczania ciężkich

stacji napędowych jest ich przewożenie specjalnym samobieżnym pojazdem gąsienicowym

o udźwigu 5000 kN (rys. 17). Po wjechaniu transportera pod stację napędową (zawsze

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

prostopadle do osi wzdłużnej stacji) następuje podniesienie platformy do zetknięcia

z konstrukcją stacji i zakleszczenie (rys. 19). Tak ustawiona stacja może być przenoszona

w kierunku osi wzdłużnej lub poprzecznej dzięki możliwości obrotu platformy w stosunku

do gąsienic.

Rys. 16. Etapy przesuwania przenośnika [6, s. 240]

Rys. 17. TUR 500.1 [14]

Rys. 18. TUR 500.1 [14]

Rys. 19. Stacja napędowa 4 x 1000 kW na podwoziu gąsienicowym [6, s. 242]

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

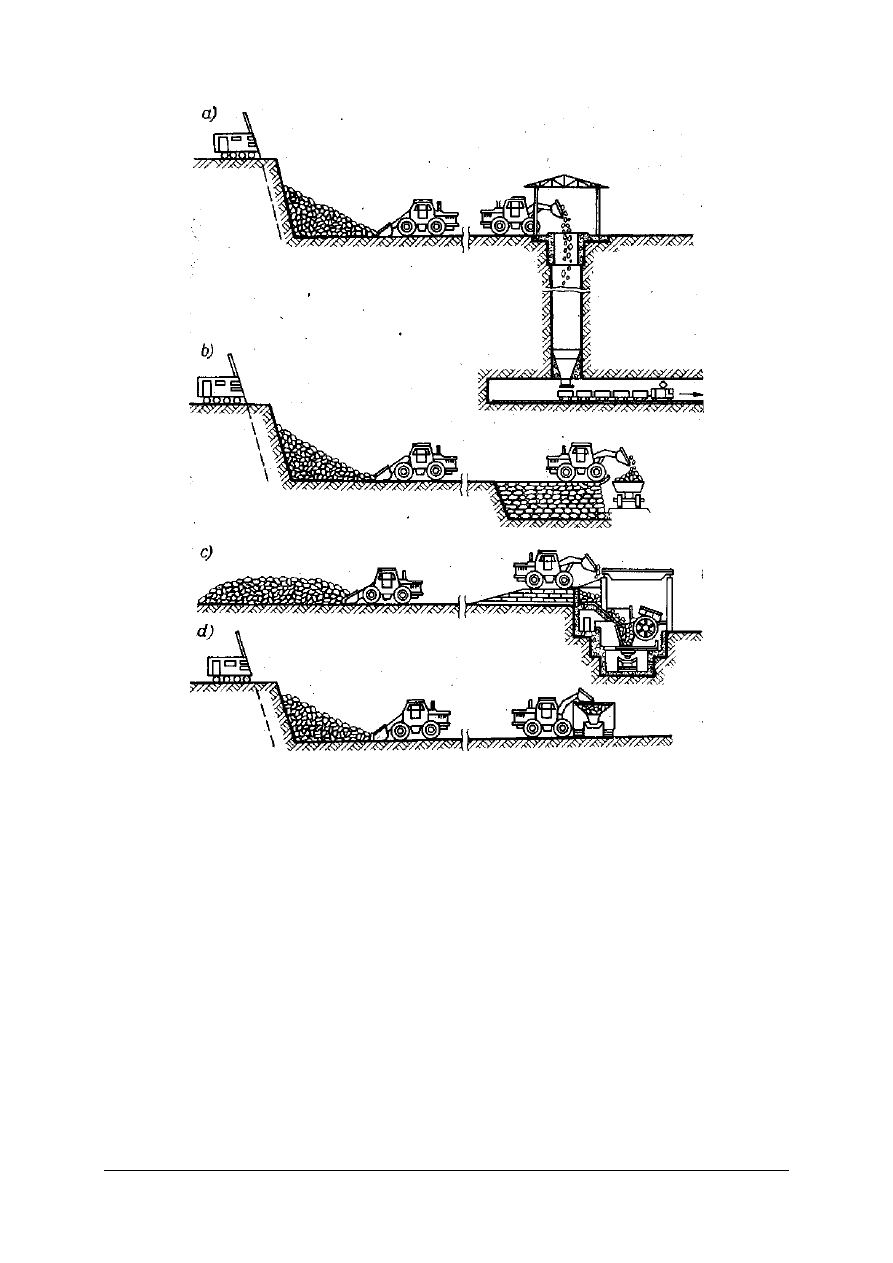

Technologia i organizacja przesuwania przenośników

W zależności od sposobu prowadzenia frontu roboczego oraz układu technologicznego

przenośników, przesuwanie przenośników taśmowych można podzielić na:

a) równoległe:

−

bez wydłużania przenośnika następnego lub poprzedzającego,

−

z wydłużaniem przenośnika następnego lub poprzedzającego

−

z wydłużeniem lub skróceniem przenośnika przesuwanego od strony stacji

napędowej,

−

z wydłużeniem lub skróceniem przesuwanego przenośnika od strony stacji zwrotnej,

b) wachlarzowe (z punktem obrotu przy stacji napędowej lub stacji zwrotnej):

−

bez wydłużania przenośnika następnego lub poprzedzającego,

−

z wydłużaniem przesuwanego przenośnika od strony stacji napędowej lub zwrotnej.

Czynności, które należy wykonać przy przesuwaniu przenośników, obejmują prace:

-

przed zatrzymaniem i po zatrzymaniu przenośnika,

-

przed przesuwaniem, w trakcie przesuwania i po przesunięciu,

-

przed uruchomieniem, w czasie uruchamiania i rozruchu przesuniętego przenośnika.

Do czynności przygotowawczych, koniecznych do wykonania przed zatrzymaniem

przenośnika zalicza się: niwelację terenu, konserwację przenośnika (a szczególnie szyny),

konserwację i naprawę sprzętu oraz urządzeń do przesuwania, zabezpieczenie materiałowe,

oświetlenie trasy, prace miernicze dotyczące wyznaczenia osi przesuniętej trasy przenośnika.

Prace po zatrzymaniu przesuwanego przenośnika skoncentrowane są przede wszystkim na

opróżnieniu taśmy z resztek urobku, przeglądzie trasy przenośnika i poluzowaniu taśmy.

Jeżeli stacja napędowa ma być przemieszczana oddzielnie, należy taśmę przeciąć w miejscu

uszkodzenia lub łączenia i zdjąć ją dźwigiem ze stacji. Stację zwrotną należy odkotwiczyć,

a taśmę górną zabezpieczyć przed spadaniem podczas przesuwania. Wózek załadowczy

lub zrzutowy przesuwany jest łącznie z trasą.

Przy przesuwaniu równoległym należy go jednak ustawiać zawsze na końcowym odcinku

przenośnika (w rejonie stacji napędowych). Podczas wachlarzowego przesuwania

przenośników zespoły te powinny być ustawione w pobliżu punktu obrotu.

Przed przystąpieniem do właściwego przesuwania należy wykonać tzw. zrywanie

przenośnika. Polega ono na stopniowym uniesieniu w górę całej trasy przenośnika bez

przesuwania. Ma to szczególne znaczenie w przypadku podłoża miękkiego (pontony głęboko

zatopione) oraz w okresie zimy (przymarznięcie pontonów do podłoża). W czasie zrywania

przesuwarka powinna przesuwać się z minimalną prędkością roboczą (do 2 km/godz).

Właściwe przesuwanie przenośnika przebiega według następujących zaleceń:

−

przesuwanie rozpoczyna się od małego skoku (od 0,2 do 0,4 m), który stopniowo

zwiększa się, aż do wielkości nominalnej; nominalną wielkość skoku należy stosować

dopiero po całkowitym opuszczeniu przez pontony miejsca ich pierwotnego położenia,

−

nominalna wielkość skoku winna wynosić 0,5–1,5 m, stosowanie mniejszych skoków

zaleca się w przypadku trudnych warunków przesuwania,

−

przesuwanie należy rozpoczynać zawsze od jednego z końców przenośnika,

−

wysokość podnoszenia główki szyny zależy od warunków pracy i powinna być możliwie

najmniejsza,

−

prędkość przejazdu przesuwarki powinna wynosić w zależności od skoku i warunków

przesuwania od 3 do 12 km/godz, należy raczej stosować większą prędkość przejazdu

przesuwarki, przy odpowiednio mniejszym skoku przesuwania,

−

dwa ostatnie skoki przesuwania, przy doprowadzeniu przenośnika do właściwego

położenia powinny być małe; odległość nie powinna wynosić więcej niż 0,3 m,

−

przy temperaturze poniżej 255 K (–18°C) praca przesuwania powinna być przerwana,

−

wszystkie ciężkie zespoły i elementy przenośnika powinny być ustawione na nowych

miejscach wcześniej lub co najmniej jednocześnie z trasą przenośnika.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Po przesunięciu przenośnik musi mieć dokładnie osiowy przebieg, a poszczególne człony

muszą być równomiernie i osiowo rozstawione wzdłuż trasy. Gwarantuje to prawidłowy ruch

przenośnika. Wszystkie pontony powinny być ustawione prostopadle do osi przenośnika,

a stacja napędowa winna być ponownie zakotwiczona. Nachylenie poprzeczne szyn na

pontonach dla jazdy wózków załadowczych lub zrzutowych nie powinno być większe od

1:50. Po wykonaniu tych czynności należy wstępnie sprawdzić stan instalacji elektrycznej,

skorygować wielkość zwisów i usunąć ewentualne usterki kabli i zaczepów. Należy również

skontrolować prawidłowość ustawienia bębnów stacji napędowych i zwrotnych. Po tych

czynnościach wykonuje się napinanie taśmy nośnej, stopniowo zwiększając siłę napinania.

Przed przystąpieniem do próbnego rozruchu przenośnika należy wzdłuż trasy

przenośnika ustawić obserwatorów, których zadaniem jest kontrola ruchu taśmy i pracy

członów powtarzalnych oraz stacji napędowej i zwrotnej. Pierwszy rozruch taśmy powinien

być krótkotrwały i jeżeli warunki sterowania na to pozwalają od najmniejszej prędkości, gdyż

w początkowym okresie mogą wystąpić poważne uszkodzenia taśmy.

Po kilkakrotnych próbach i wykonaniu wszystkich koniecznych poprawek ustawienia

członów i stacji można przystąpić do zasadniczego rozruchu, który powinien polegać na

dłuższym ruchu nieobciążonego przenośnika. Całkowity czas rozruchu „luzem” przenośnika

nie powinien być mniejszy od 0,5 godz i w czasie tego rozruchu powinny być uruchomione

wszystkie urządzenia z nim współpracujące.

Końcową czynnością jest rozruch przenośnika pod obciążeniem, który powinien

przebiegać podobnie jak rozruch przenośnika nieobciążonego, a ilość obciążenia należy

zwiększać stopniowo. Po około 0,5 godzinnym nieprzerwanym ruchu przenośnika pod

obciążeniem, jeżeli w międzyczasie nie zaobserwowano konieczności wykonania prac

uzupełniających, można uznać, że przenośnik został oddany do normalnej eksploatacji.

Czas trwania przesuwania przenośników w dużym stopniu uzależniony jest od warunków

przesuwania.

Do najważniejszych czynników zewnętrznych determinujących warunki przesuwania

należy zaliczyć:

−

rodzaj podłoża (gruntu),

−

stan terenu (jakość jego splantowania),

−

warunki atmosferyczne,

−

stopień nawodnienia,

−

stan techniczny przenośnika.

Ogólnie rozróżnić można pięć rodzajów warunków zewnętrznych mających wpływ na

przesuwanie przenośnika, od bardzo lekkich do bardzo ciężkich. W zależności od tych

warunków wymagana jest między innymi różna ilość sprzętu głównego (przesuwarki)

i pomocniczego (spycharki, równiarki, żurawie samojezdne, ciągniki i platformy, aparaty

spawalnicze).

Praca przy przesuwaniu odbywa się w systemie trójzmianowym, a liczba zatrudnionych

przy przesuwaniu uzależniona jest od:

−

długości przenośnika,

−

planowanego czasu trwania przesuwania,

−

planowanej ilości wykonywanych złącz taśmy,

−

warunków atmosferycznych.

Zwykle cykl przesuwania planuje się na kilka zmian.

Sterowanie procesem transportu taśmowego i jego automatyzacja

Konieczność zapewnienia niezawodnej pracy układu technologicznego z transportem

taśmowym stwarza wysokie wymagania z zakresu kontroli i regulacji procesu strumienia

nadawy oraz kontroli i sterowania kompleksu operacji pomocniczych związanych z pracą

taśmociągów. Regulacja strumienia transportowanych mas w obecnie eksploatowanych

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

układach jest stosunkowo ograniczona. Wynika to głównie ze stałej prędkości przenośników

w ruchu ustalonym. Wprowadzenie ciągłej regulacji prędkości przenośników wiąże się

z perspektywą wprowadzenia napędów z silnikami liniowymi lub wolnobieżnymi

o regulowanych obrotach. Realizowane obecnie sterowanie strumieniem mas na

taśmociągach dotyczy wyboru drogi przepływu, łączenia i rozdzielania strumienia

oraz gromadzenia mas w zbiornikach (na placach), a także zabezpieczenia odpowiednio

ukształtowanej niecki taśmy dla niezakłóconego przepływu urobku na trasach przelotowych.

Większe możliwości sterowania automatycznego wielkością wydobycia istnieją na

koparkach. Często nie są one jednak wykorzystywane

Przenośnik pracujący w ciągu taśmowym może być, zależnie od występujących

warunków, uruchamiany za pomocą jednego z trzech sposobów:

−

centralnego, z centrum dyspozytorskiego – jest sposobem podstawowym i odbywa się

z dyspozytorni bez udziału obsługi przenośnika,

−

miejscowego z punktu sterowniczego przenośnika – realizowane jest przez obsługę

przenośnika, przy czym przenośnik pracuje w systemie blokady między–przenośnikowej,

czyli załączenie przenośnika uwarunkowane jest określonym stanem pracy przenośnika

odbierającego,

−

próbnego, z punktu sterowniczego przenośnika – wykonywane jest przez obsługę, gdy

przenośnik nie jest załadowany i odbywa się bez blokady międzyprzenośnikowej.

Każdorazowe uruchamianie przenośników jest poprzedzone sygnalizacją akustyczną

i optyczną. W celu zapewnienia właściwej kolejności załączania i wyłączania przenośników,

skracania czasów rozruchu oraz ograniczenia skutków awarii w sterowaniu przenośnikami

stosuje się odpowiednie układy blokad i zabezpieczeń oraz szereg zależności funkcjonalnych.

Blokada przenośnikowa jest realizowana w układzie kaskadowym, w którym elementem

blokującym jest element odbierający w ciągu.

W bardzo długich taśmociągach, aby nie dopuścić do zbędnego ruchu przenośników bez

urobku (przykładowo przy długości taśmociągu 20 km transport urobku trwa około 1 godz),

stosuje się uruchamianie przenośników od strony koparki lub innego urządzenia

załadowczego, stopniowo uruchamiając (z pewnym wyprzedzeniem) następne przenośniki.

W przypadkach szczególnych obsługa może zatrzymać przenośnik za pomocą wyłączników

awaryjnych umieszczonych po obu stronach trasy.

Trudne warunki pracy w górnictwie odkrywkowym (zmiany temperatury, duża

wilgotność, wstrząsy, itp.) stawiają bardzo wysokie wymagania przed technicznymi środkami

automatyki i sterowania. Stąd też szerokie wprowadzanie automatyzacji w kopalniach

napotyka na poważne opory. Stosuje się natomiast i rozwija wiele rozwiązań cząstkowych

z zakresu kontroli i sterowania prawidłowością pracy przenośników taśmowych.

W skład ich wchodzą:

−

czujniki kontroli przesypu – zabezpieczają przed zasypywaniem leja zasypowego na

przenośniku,

−

czujniki kontroli prędkości taśmy – umożliwiają rozruch przenośnika podającego – po

osiągnięciu przez przenośnik odbierający odpowiedniej prędkości – dopuszczalnej ze

względu na odbiór strugi urobku,

−

czujniki kontroli poślizgu taśmy – mierzą poślizg taśmy na bębnie napędowym,

a w przypadku przekroczenia wartości dopuszczalnej wyłącza przenośnik; jest to

podstawowy sposób zabezpieczenia przenośnika przed pożarem,

−

czujniki kontroli asymetrii obciążenia silników napędowych,

−

czujniki i układ pomiaru siły napinania taśmy – mierzą siłę w taśmie oraz mogą

automatycznie ustalać i regulować tę siłę, kierując ruchem mechanizmów napinania.

Do kontroli parametrów pracy przenośnika służą przetworniki i układy pomiarowe takie, jak:

−

przetworniki prądu mierzące prąd obciążenia każdego silnika głównego. Wyjściem

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

przetwornika jest sygnał standardowy 0–5 mA lub 0–20 mA

−

przetworniki mocy mierzące moc pobieraną przez napędy (przetworniki wyposażone są

w wyjścia standardowe),

−

układ kontroli wydajności – mierzący wypełnienie taśmy przenośnika. Stosowane układy

działają na zasadzie odbitej od urobku fali ultradźwiękowej. Układ elektroniczny

przelicza i wypracowuje sygnał standardowy odzwierciedlający chwilowe natężenie

strugi urobku na przenośniku (m

3

/godz). Błąd pomiaru wynosi 5%,

−

układ pomiaru i kontroli temperatury uzwojeń silników głównych, przekładni, łożysk

bębnów napędowych.

Przedstawiony wyżej zakres wyposażenia przenośników umożliwia automatyczne

wypracowanie i wyprowadzanie informacji o stanie pracy. W centralnym systemie sterowania

informacje te przekazywane są do dyspozytorni przez system sygnalizacji, natomiast lokalnie

ujawniane są informacje tylko o stanach awaryjnych oraz pomiarze siły napinania taśm.

W celu uniknięcia konieczności stosowania dużej ilości kabli wielożyłowych do transmisji

informacji (tyle par przewodów ile ma być przesyłanych informacji), w kopalniach

odkrywkowych węgla brunatnego stosuje się elektroniczną aparaturę pracującą w systemie

kodowo – impulsowym z rozdzieleniem czasowym.

W każdej typowej dyspozytorni znajdują się następujące podstawowe urządzenia:

−

zespół centralny systemu transmisji danych (TZC),

−

tablica synoptyczna,

−

pulpit sterowniczy,

−

urządzenia pomocnicze.

Zespół centralny (TZC) automatycznie kieruje pracą zespołów lokalnych (TZL),

przyjmuje z nich sygnały i przesyła je do tablicy synoptycznej i pulpitu sterowniczego.

Przekazuje także polecenia (rozkazy) zadane przez obsługę za pośrednictwem pulpitu do

obiektów. Na synoptycznej tablicy informacyjnej znajdują się odpowiednie urządzenia

sygnalizacyjne i wskaźniki usytuowane zgodnie z rzeczywistym położeniem źródeł

informacji w systemie transportowym. Pulpit sterowniczy służy do komunikacji z obiektami –

przenośnikami, maszynami, itp. Do tego celu pulpit wyposażony jest w przyciski

manipulacyjne, przyrządy pomiarowe i kasety świetlne. Na pulpicie umieszczone są także

przyciski manipulacyjne łączności. Urządzenia pomocnicze stanowią szafy z przekaźnikami

pośredniczącymi, listwami zaciskowymi, zabezpieczeniami, itp.

Na podstawie otrzymywanych informacji dyspozytor podejmuje następujące działania:

−

dokonuje wyboru dróg transportowych,

−

prowadzi ruch ciągów technologicznych,

−

identyfikuje powstające awarie,

−

prowadzi raport zmianowy z przebiegu pracy,

−

wydaje dyspozycje dla służb napraw, transportu, itp.

Ilość informacji napływających z dużych obiektów przekracza zdolność percepcji,

dlatego stosuje się systemy komputerowego wspomagania pracy dyspozytora. Przejmują one

funkcje tworzenia raportów zmianowych, rejestrując automatycznie stany pracy, awarie, czas

trwania przerw w ruchu, wydajność, zużycie energii elektrycznej oraz obliczają potrzebne

wskaźniki. Stosowane aktualnie systemy wspomagania komputerowego składają się z:

−

mikrokomputera (jednostka centralna) z pamięcią ROM +RAM,

−

monitora ekranowego z klawiaturą,

−

pamięci dyskowej,

−

układu sprzężenia z obiektem.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Dalszym postępem w zakresie sterowania ciągiem przenośników taśmowych jest

zastosowanie sterowników mikroprocesorowych. Układy takie pracują już w KWB Konin,

KWB Bełchatów, KWB Turów i KWB Adamów.

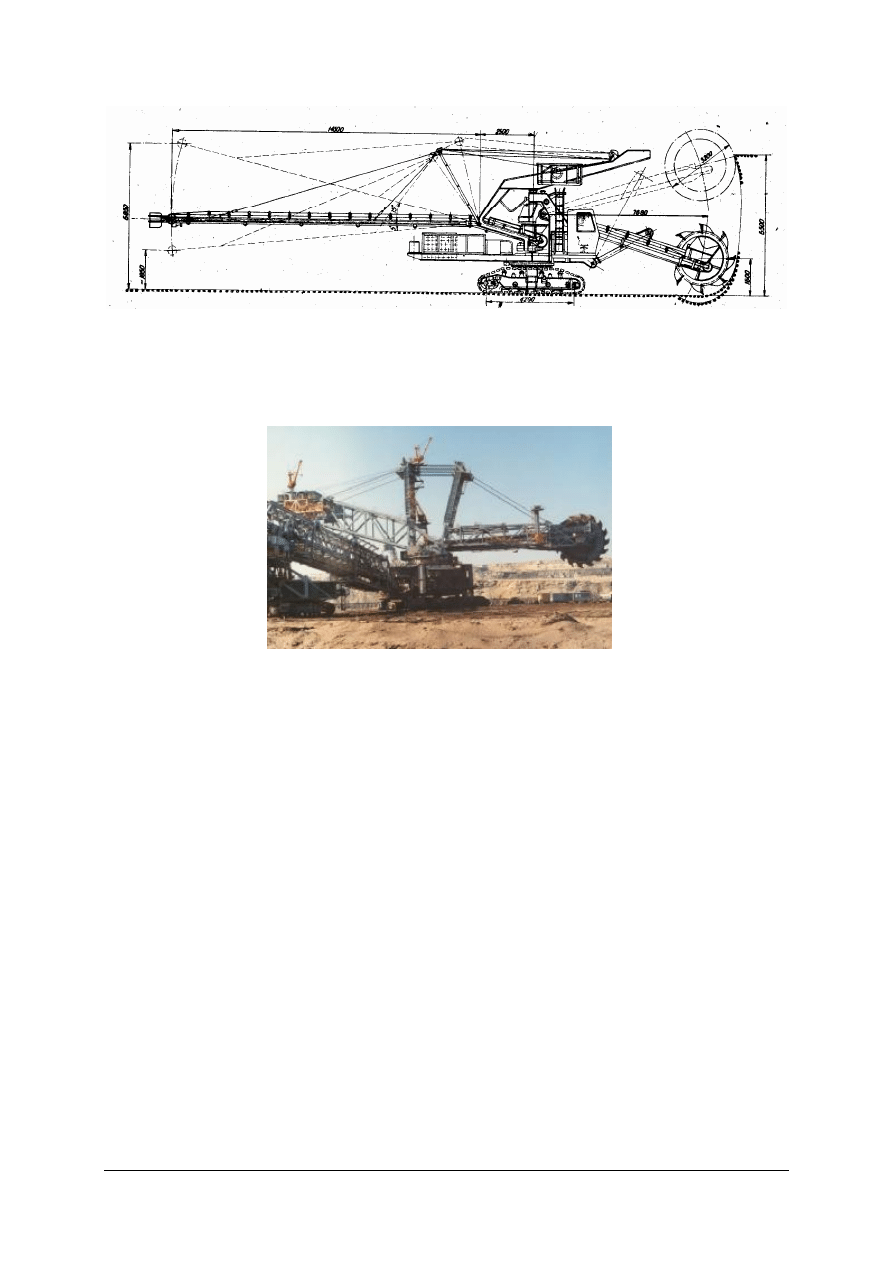

Transport przenośnikowy

Transport przenośnikowy jest transportem ciągłym, w którym skała użyteczna

lub nadkład sypane na taśmę są przez nią przenoszone nieraz na znaczne odległości. Główną

zaletą tego rodzaju transportu jest ciągłość ruchu, a także stacjonarność urządzenia.

Przenośniki taśmowe przesuwa się rzadko, co pewien okres czasu, w miarę postępu frontu

robót lub w ogóle budowane są jako stałe linie transportowe. Z punktu widzenia

bezpieczeństwa pracy jest to bardzo korzystny rodzaj transportu. Niemniej jednak i przy nim

występują wypadki przy pracy. Zdarzają się one w następujących okolicznościach:

−

przy nieprawidłowym montażu lub demontażu przenośników,

−

przy przesuwaniu przenośników niezgodnie z przepisami,

−

przy oczyszczaniu i remoncie przenośników w czasie pracy,

−

na skutek braku osłon na ruchomych częściach napędu,

−

przy nieprzestrzeganiu odpowiedniej sygnalizacji przy uruchamianiu przenośników,

−

podczas jazdy ludzi na przenośnikach,

−

przy spadaniu brył skalnych z przenośnika.

Obsługa przenośnika powinna być zawsze zgodna z wytycznymi bezpieczeństwa pracy

dotyczącymi maszyn i mechanizmów, a eksploatacja zgodna z instrukcjami fabrycznymi czy

zakładowymi. Należy zwrócić uwagę na nieprzekraczanie dopuszczalnego napięcia taśmy,

zapewnienie prawidłowego tarcia między taśmą a bębnem napędowym, na stosowanie

urządzeń czyszczących taśmę i ograniczników bocznych wyłącznie z pełnej gumy,

niedopuszczanie do ruchu taśm uszkodzonych (odsłonięty rdzeń, zdarte obrzeża, zużyte

układy nośne).

Przenośnik taśmowy musi mieć sprawnie działające urządzenie do napinania taśmy

oraz urządzenie sygnalizacyjne – informujące, o zamierzonym uruchomianiu przenośników.

Trasa przenośników taśmowych powinna być tak prowadzona, aby zapewniony był

prostoliniowy i osiowy bieg taśmy – zasada ta nie jest zachowana np. w przenośnikach

krzywoliniowych. Stacje napędowe i zwrotne muszą być kotwione do terenu celem

uniemożliwienia jakiegokolwiek ich przesuwu pod wpływem sił występujących w cięgłach

przenośnika (w gumowej taśmie czy linie).

Wzdłuż trasy przenośników powinny znajdować się:

−

bezpieczne przejścia dla ludzi w poprzek trasy w postaci mostków nad lub tuneli pod

taśmą,

−

pomieszczenia na sprzęt i narzędzia,

−

stanowiska obsługi, które powinny być wyposażone w środki łączności z dyspozytorem

ruchu oraz zapewniać ochronę od wiatru i deszczu, a w okresie chłodów powinny być

podgrzewane.

Przenośniki taśmowe, pracujące w układzie szeregowym wraz ze współpracującymi

z nimi urządzeniami załadowczymi i odbierającymi, powinny być wyposażone w układ

blokady działającej w kierunku odwrotnym do kierunku transportu urobku. Indywidualne

włączanie przenośników z pominięciem blokady jest dopuszczalne tylko przy pracach

remontowych.

W czasie postoju przenośnika zabronione jest w zasadzie ładowanie na niego urobku.

Można tylko ręcznie załadować niewielkie ilości transportowanych materiałów, pochodzące

np. z czyszczenia taśm czy z przesypów.

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Jeżeli przenośnik znajduje się w ruchu i jest załadowany urobkiem, to nie wolno go

zatrzymywać z wyjątkiem przypadków:

−

zagrożenia bezpieczeństwa ludzkiego,

−

zagrożenia uszkodzeniem lub uszkodzenia przenośnika,

−

przekroczenia dopuszczalnej prędkości wiatru, ustalonej normami fabrycznymi.

Przenośnik powinien być wyłączony z ruchu, gdy elementy przenośnika, mające wpływ

na bezpieczeństwo załogi, są uszkodzone lub zdekompletowane.

W żadnym przypadku nie wolno dokonywać napraw ani robót konserwacyjnych na

przenośnikach będących w ruchu, a w szczególności zabronione jest:

−

smarowanie, jeżeli czynność taka nie jest zmechanizowana,

−

oczyszczanie tras stacji napędowych i zwrotnych urządzeniami ręcznymi,

−

wymiana krążników,

−

usuwanie przesypów i oczyszczanie urządzeń przesypowych,

−

prowadzenie pracy przy elektrycznej instalacji przenośnika.

Główne ciągi przenośników taśmowych nie powinny mieć większych nachyleń:

−

przy odstawie urobku do góry – 30

0

,

−

przy odstawie urobku w dół – 20

0

.

Na bezpieczny dobór kąta ma wpływ rodzaj transportowanego materiału. Chodzi

o zapobieżenie staczaniu się materiału skalnego, co może być przyczyną wypadku w czasie

obecności ludzi w pobliżu dolnej części przenośnika. Przenośniki taśmowe, pracujące na

pochyłościach o nachyleniu powyżej 5

0

, należy zaopatrzyć w niezawodne samoczynne

urządzenie do unieruchamiania taśmy po wyłączeniu silnika.

Dla zapewnienia bezpieczeństwa obsługi trzeba zwrócić uwagę na zachowanie

odpowiednich szerokości przejść dla ludzi. Oprócz tego odległość między dwiema sąsiednimi

liniami przenośników nie powinna być mniejsza od 1 m, a odległość od przenośnika do

ściany budynku (bez przejścia dla ludzi) powinna wynosić co najmniej 0,4 m.

W przypadku prowadzenia przenośników w estakadach czy w budynkach należy

pamiętać o ich odpowiednim oświetleniu. Przy transporcie materiałów pylących przenośnik

powinno się obudować i zaopatrzyć w urządzenie odciągające pył.

Boki bębnów przenośników taśmowych powinny być osłonięte, krążniki natomiast nie

wymagają osłon. W przypadku transportu materiałów ilastych i gliniastych, które oblepiają

taśmę przenośnika, należy stosować urządzenie do ich oczyszczania. Są to skrobaki, których

płytka gumowa trąc o taśmę oczyszcza ja z zanieczyszczeń. Skrobaki powinny być

umieszczone co najmniej w dwóch miejscach, a to w miejscu wyładowczym, po zejściu

taśmy z bębna i przed wejściem taśmy na bęben zwrotny. Płyta gumowa skrobaka powinna

przylegać do całej szerokości taśmy.

Ze względów bezpieczeństwa przenośniki o długości większej od 25 m powinny być

zaopatrzone w łatwo dostępne urządzenia, pozwalające na wyłączenie ruchu w każdym

punkcie trasy przenośnika.

Zgodnie z przepisami przez przenośnik można przechodzić tylko przez odpowiednie

mostki W przypadku przejść pod przenośnikami powinny być one zabezpieczone przed

spadającymi z nich bryłami skalnymi. Obsługa przenośników powinna pracować w kaskach

ochronnych, a przy stacjach przesypowych, przy lejach załadowczych oraz w punktach

rozładunku nie powinni ustawiać się na przedłużeniu linii przemieszczania urobku.

Uruchamianie przenośników może nastąpić tylko po uprzednim uruchomieniu:

odpowiedniej sygnalizacji dźwiękowej i optycznej, znanej wszystkim pracownikom kopalni.

Często w zakładach przeróbczych znajdują zastosowanie przenośniki stalowo-członowe,

na przykład do podawania urobku do maszyn kruszących. Obsługa tych przenośników

powinna się odbywać w sposób podobny jak przenośników taśmowych. Ponieważ są to

zwykle urządzenia krótkie, dlatego są łatwi w obsłudze. Ze względów bezpieczeństwa trzeba

“Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

zwrócić uwagę, aby płyty tworzące taśmę były dobrze dopasowane do siebie i do obudowy.

Napęd przenośnika pochyłego powinien mieć hamulec automatyczny, blokujący go przed

cofnięciem się. W leju przesypowym pozostawia się część nadawy w postaci warstwy

amortyzującej uderzenia ładowanych brył, a tym samym chroniące płyty przed zniszczeniem.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymagania powinna spełniać taśma przenośnika?

2. Jakie wyróżniamy rodzaje taśm elastycznych?

3. Jakie czynniki mają wpływ na trwałość taśm?

4. Od czego uzależniony jest okres trwałości taśm przenośnikowych?

5. Jakie zadania spełnia stół załadowczy?

6. Jakie czynniki wpływają na zużycie taśmy i bębna przenośnika?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji dostarczonej przez nauczyciela dokonaj klasyfikacji taśm

przenośnikowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,