„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Maśliński

Produkowanie wyrobów przemysłu fermentacyjnego

321[09].Z3.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Oczoś

mgr inż. Grażyna Serafin

Opracowanie redakcyjne:

Mgr inż. Krzysztof Maśliński

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z3.05

Produkowanie wyrobów przemysłu fermentacyjnego zawartego w modułowym programie

nauczania dla zawodu technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Technologia produkcji słodu i piwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

20

4.2. Technologia produkcji wina i miodów pitnych

21

4.2.1. Materiał nauczania

21

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

28

4.3. Technologia produkcji surówki, spirytusu i wódek

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

36

4.4. Technologia produkcji drożdży i kwasów spożywczych

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające

44

4.4.3. Ćwiczenia

45

4.4.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

związanych z przemysłem fermentacyjnym, dotyczących technologii produkcji piwa, wina,

spirytusu i wódek, drożdży piekarskich oraz kwasów spożywczych, a także ich właściwości.

Ułatwi Ci dobieranie surowców i materiałów pomocniczych oraz maszyn i urządzeń do

procesów technologicznych w przemyśle fermentacyjnym.

W poradniku zamieszczono:

−

wymagania wstępne, zawierające wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane przed przystąpieniem do kształcenia w tej jednostce

modułowej,

−

cele kształcenia w tej jednostce modułowej, czyli wykaz tego, co powinieneś umieć na

zakończenie procesu kształcenia w tej jednostce,

−

materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pozwolą Ci sprawdzić, czy jesteś dobrze przygotowany do

wykonania ćwiczeń,

−

ćwiczenia, zawierające temat ćwiczenia, przedstawiające sposób jego wykonania oraz

wyposażenie stanowiska do jego przeprowadzenia (w tym wykaz materiałów, narzędzi

i sprzętu potrzebnych do realizacji ćwiczenia),

−

sprawdzian postępów, pozwalający Ci ocenić stopień swego przygotowania do

sprawdzianu osiągnięć, który zostanie przeprowadzony przez nauczyciela,

−

przykład sprawdzianu osiągnięć, pozwalający Ci ocenić stopień opanowania wiadomości

i umiejętności z zakresu tej jednostki modułowej; sprawdzian składa się z instrukcji dla

ucznia, karty zadań testowych oraz karty odpowiedzi,

−

wykaz literatury oraz innych źródeł informacji, które możesz wykorzystać do poszerzenia

swoich wiadomości i umiejętności z zakresu tej jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

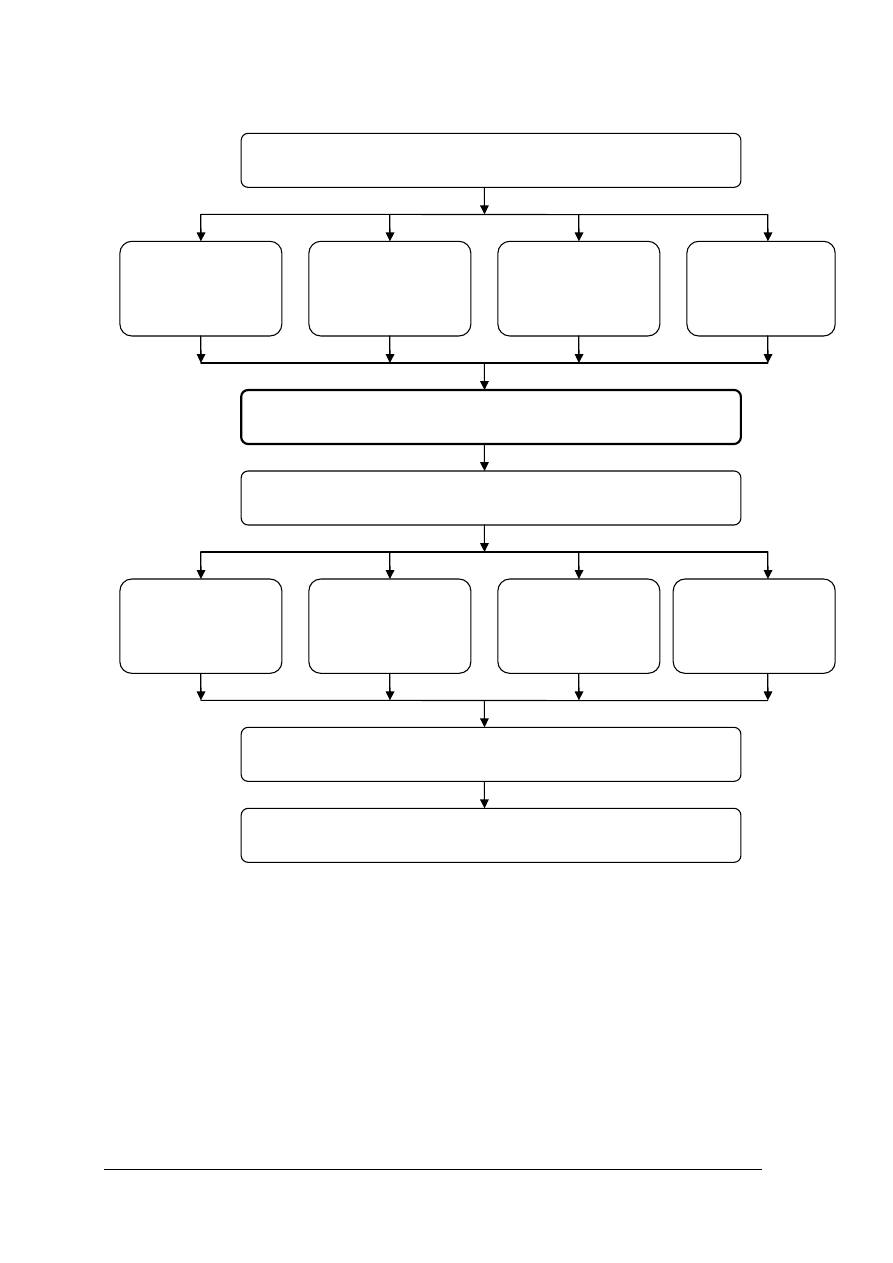

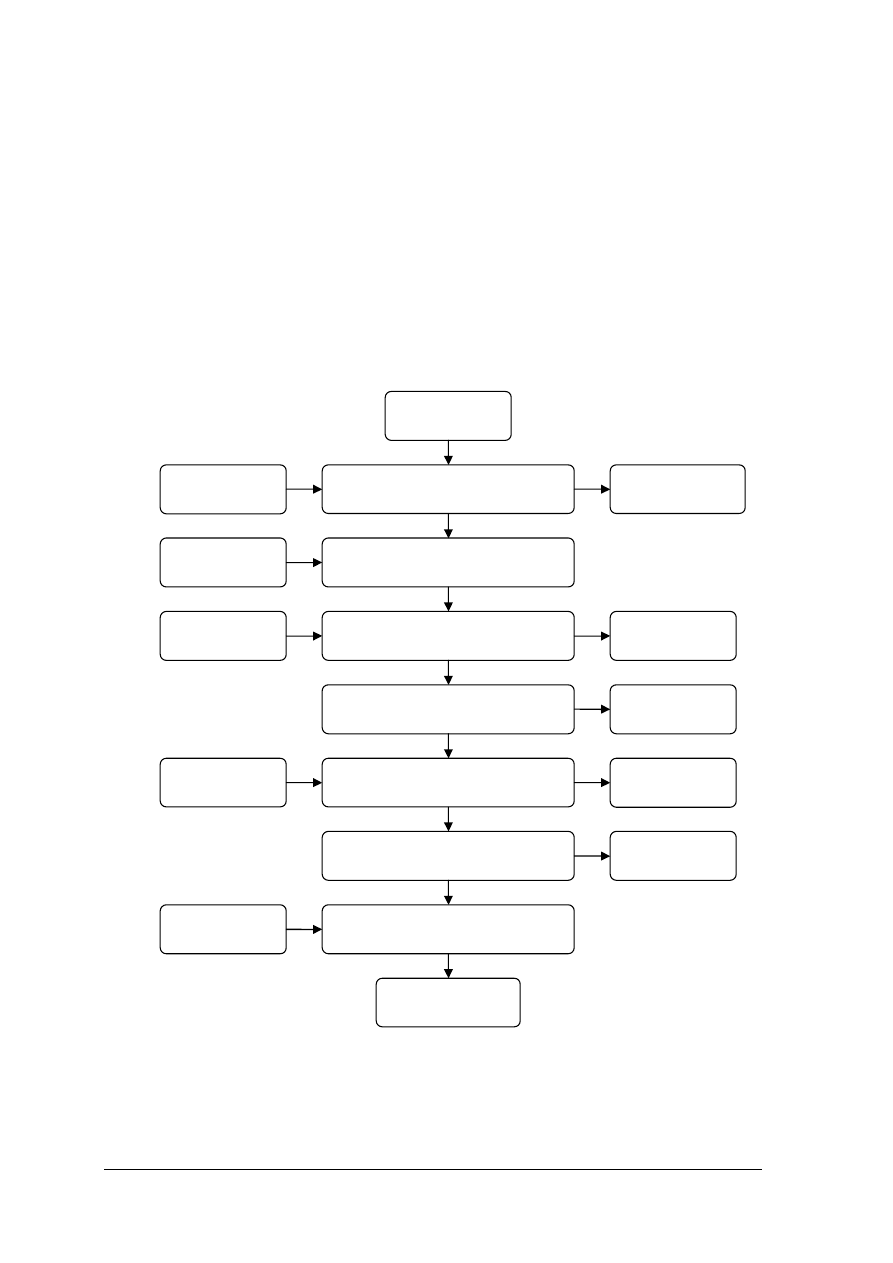

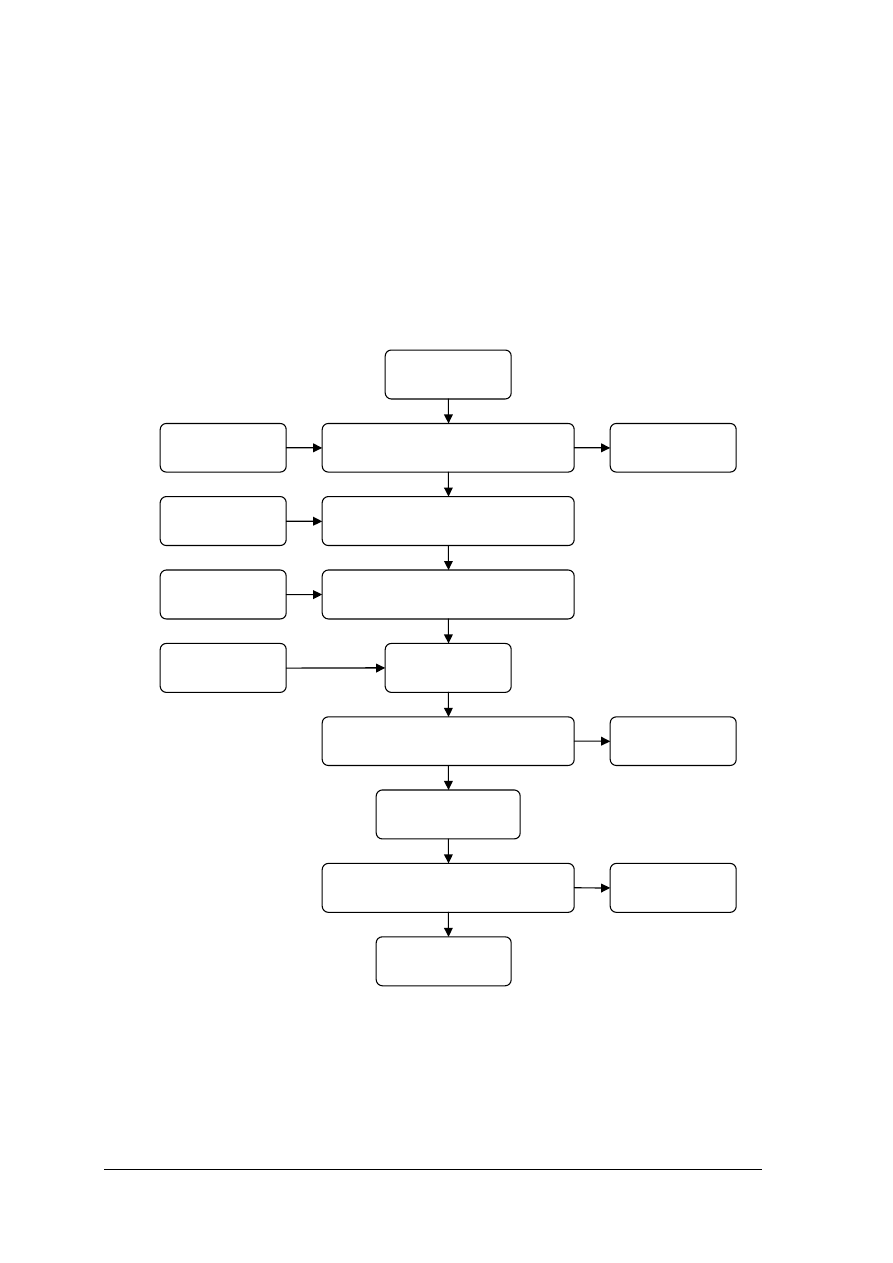

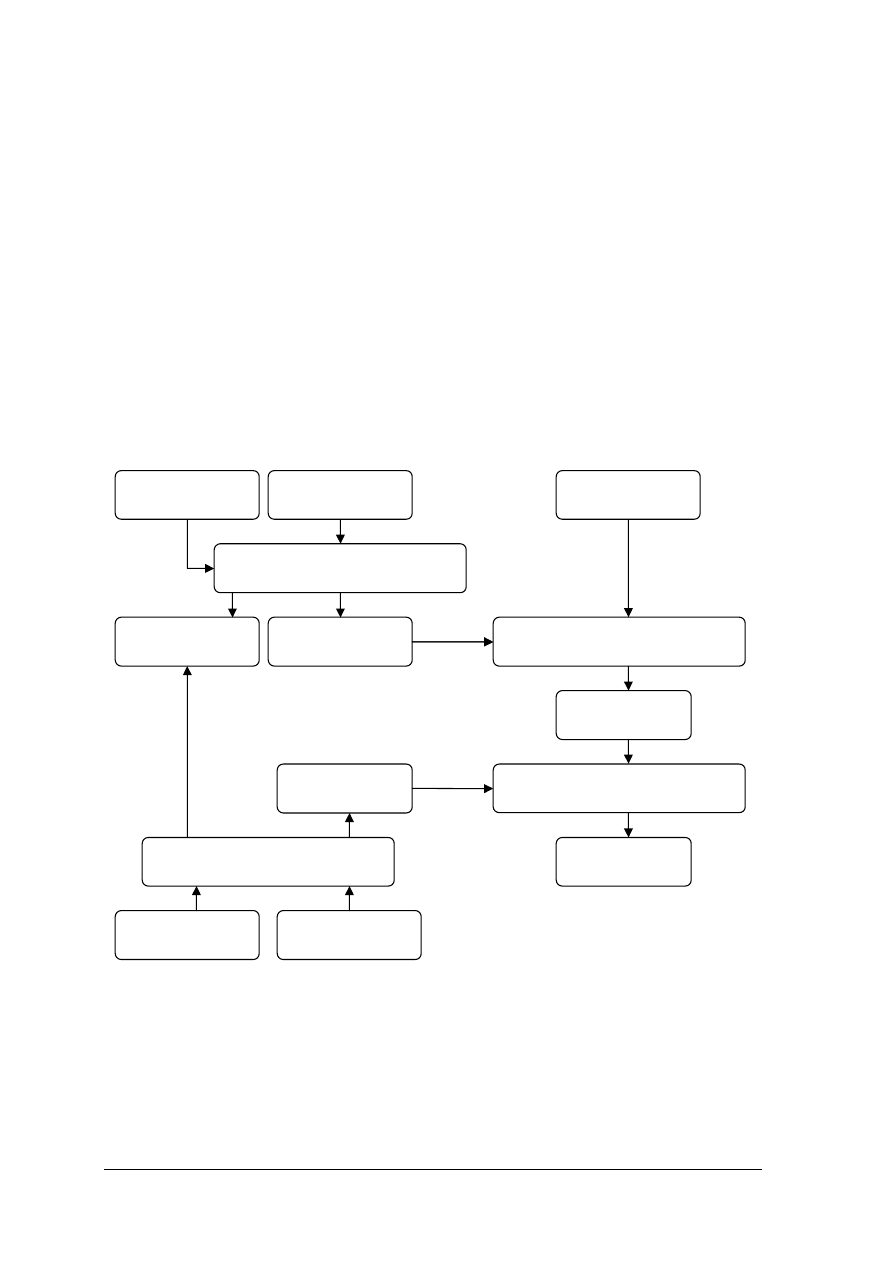

Schemat układu jednostek modułowych

321[09].Z3

Technologia przetwórstwa spożywczego

321[09].Z3.05

Produkowanie wyrobów przemysłu fermentacyjnego

321[09].Z3.06

Przetwarzanie surowców olejarskich

321[09].Z3.11

Produkowanie wyrobów piekarskich, ciastkarskich i cukierniczych

321[09].Z3.01

Wytwarzanie

przetworów

zbożowych

321[09].Z3.02

Przetwarzanie

owoców i warzyw

321[09].Z3.03

Przetwarzanie

ziemniaków

321[09].Z3.04

Przetwarzanie

buraków

cukrowych

321[09].Z3.12

Produkowanie koncentratów spożywczych

321[09].Z3.07

Przetwarzanie mięsa

zwierząt rzeźnych

321[09].Z3.08

Przetwarzanie mleka

321[09].Z3.09

Przetwarzanie mięsa

drobiowego i jaj

321[09].Z3.10

Przetwarzanie ryb,

mięczaków

i skorupiaków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się normami i instrukcjami,

−

rozróżniać surowce, dodatki do żywności i materiały pomocnicze stosowane

w przetwórstwie spożywczym,

−

rozróżniać operacje i procesy jednostkowe,

−

określać zmianę wartości odżywczych, cech organoleptycznych i trwałości żywności pod

wpływem przeprowadzonych operacji i procesów jednostkowych,

−

przeprowadzać podstawowe obliczenia technologiczne,

−

stosować zasady oceny organoleptycznej,

−

identyfikować drobnoustroje i enzymy,

−

dobierać maszyny i urządzenia do procesów technologicznych przemysłu spożywczego,

−

stosować obowiązujące systemy zapewnienia jakości w przetwórstwie spożywczym,

−

opracowywać i prezentować projekt,

−

stosować programy komputerowe,

−

posługiwać się instrukcjami BHP i przestrzegać przepisów BHP,

−

wskazywać zagrożenia dla środowiska związane z przetwórstwem spożywczym

−

udzielać pomocy w razie wypadku zgodnie z zasadami pierwszej pomocy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować podstawowe produkty przemysłu fermentacyjnego,

−

posłużyć się dokumentacją technologiczną i produkcyjną zakładu przemysłu

fermentacyjnego,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii, zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska,

−

dobrać surowce i materiały pomocnicze do produkcji wyrobów przemysłu

fermentacyjnego,

−

scharakteryzować procesy technologiczne w piwowarstwie, gorzelnictwie, winiarstwie,

−

dobrać maszyny i urządzenia do produkcji piwa, wina, wyrobów spirytusowych, drożdży

i kwasów spożywczych,

−

wskazać krytyczne punkty kontroli w procesie technologicznym produkcji

poszczególnych wyrobów,

−

przeprowadzić obliczenia technologiczne,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas produkcji wyrobów przemysłu fermentacyjnego,

−

określić zagrożenia dla środowiska powodowane działalnością zakładów przemysłu

fermentacyjnego,

−

obliczyć koszty i opłacalność produkcji poszczególnych wyrobów przemysłu

fermentacyjnego,

−

skorzystać z różnych źródeł informacji zawodowej dotyczącej produkcji piwa, wina,

wyrobów spirytusowych, drożdży i kwasów spożywczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Technologia produkcji słodu i piwa

4.1.1. Materiał nauczania

Wyroby przemysłu fermentacyjnego

Przemysł fermentacyjny obejmuje produkcję wyrobów spożywczych, otrzymywanych

z wykorzystaniem fermentacji jako podstawowego procesu technologicznego. Do

najważniejszych kierunków w przemyśle fermentacyjnym zaliczamy:

−

piwowarstwo, obejmujące produkcję słodu i piwa,

−

winiarstwo, obejmujące produkcję win i miodów pitnych,

−

gorzelnictwo, zajmujące się produkcją spirytusu i wódek,

−

drożdżownictwo,

−

produkcję kwasów spożywczych, w tym kwasu octowego, mlekowego i cytrynowego.

Jako

osobną

branżę

przemysłu

spożywczego,

niezaliczaną

do

przemysłu

fermentacyjnego, ale również wykorzystującą procesy fermentacyjne, traktuje się przemysł

piekarsko-ciastkarski.

W procesach technologicznych przemysłu fermentacyjnego do prowadzenia fermentacji

wykorzystuje się drobnoustroje – drożdże, bakterie, pleśnie – oraz wytwarzane przez nie

enzymy. Aby zapewnić prawidłowy przebieg fermentacji korzysta się z tzw. czystych kultur

drobnoustrojów, czyli drobnoustrojów o odpowiednich cechach, wyselekcjonowanych

i rozmnożonych z jednej komórki w laboratorium.

Produkcja słodu

Słodem nazywamy skiełkowane ziarno zboża; w piwowarstwie stosuje się najczęściej

słód jęczmienny, rzadziej pszeniczny. Słód jest podstawowym surowcem do produkcji piwa.

Słód jest produkowany w słodowni. Słodownia może być jednym z działów browaru lub

samodzielnym zakładem.

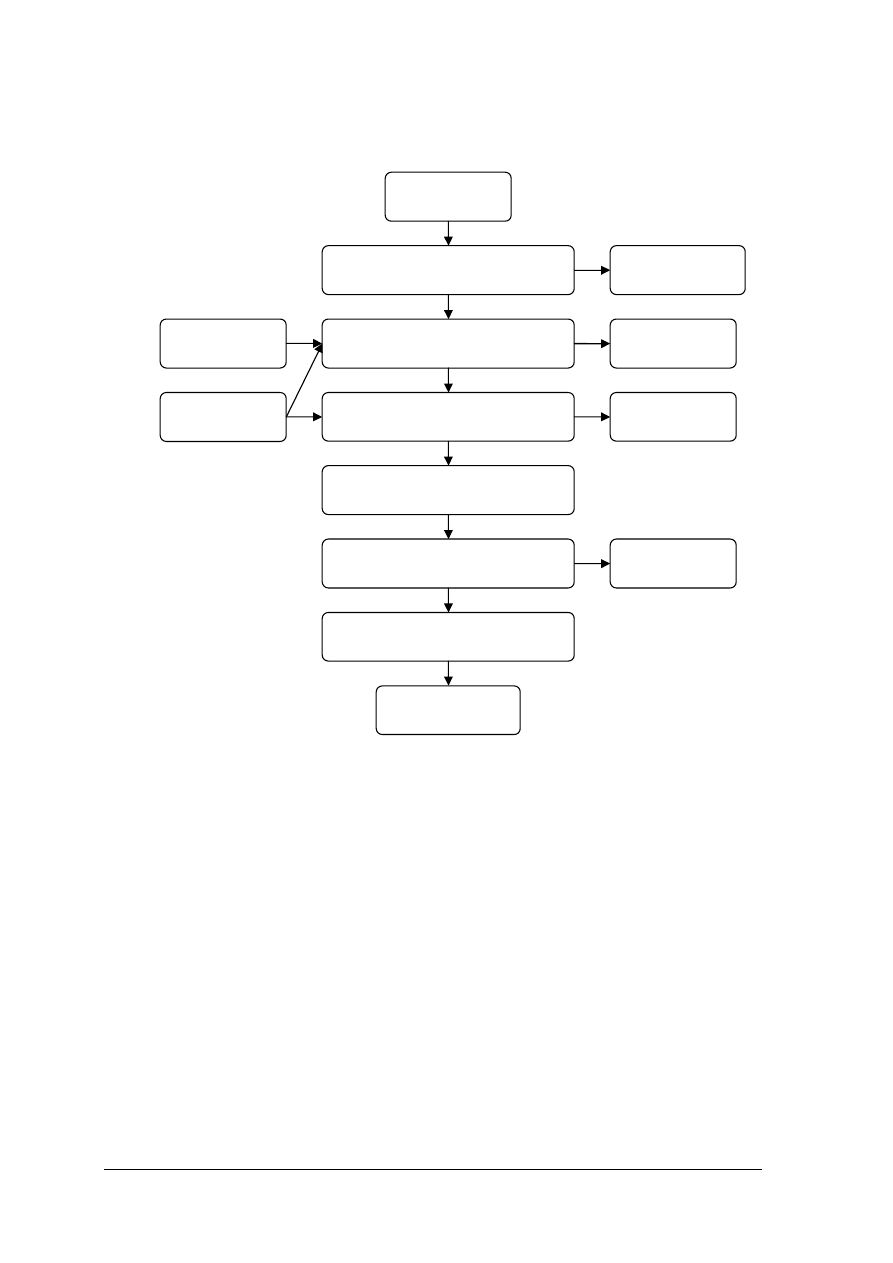

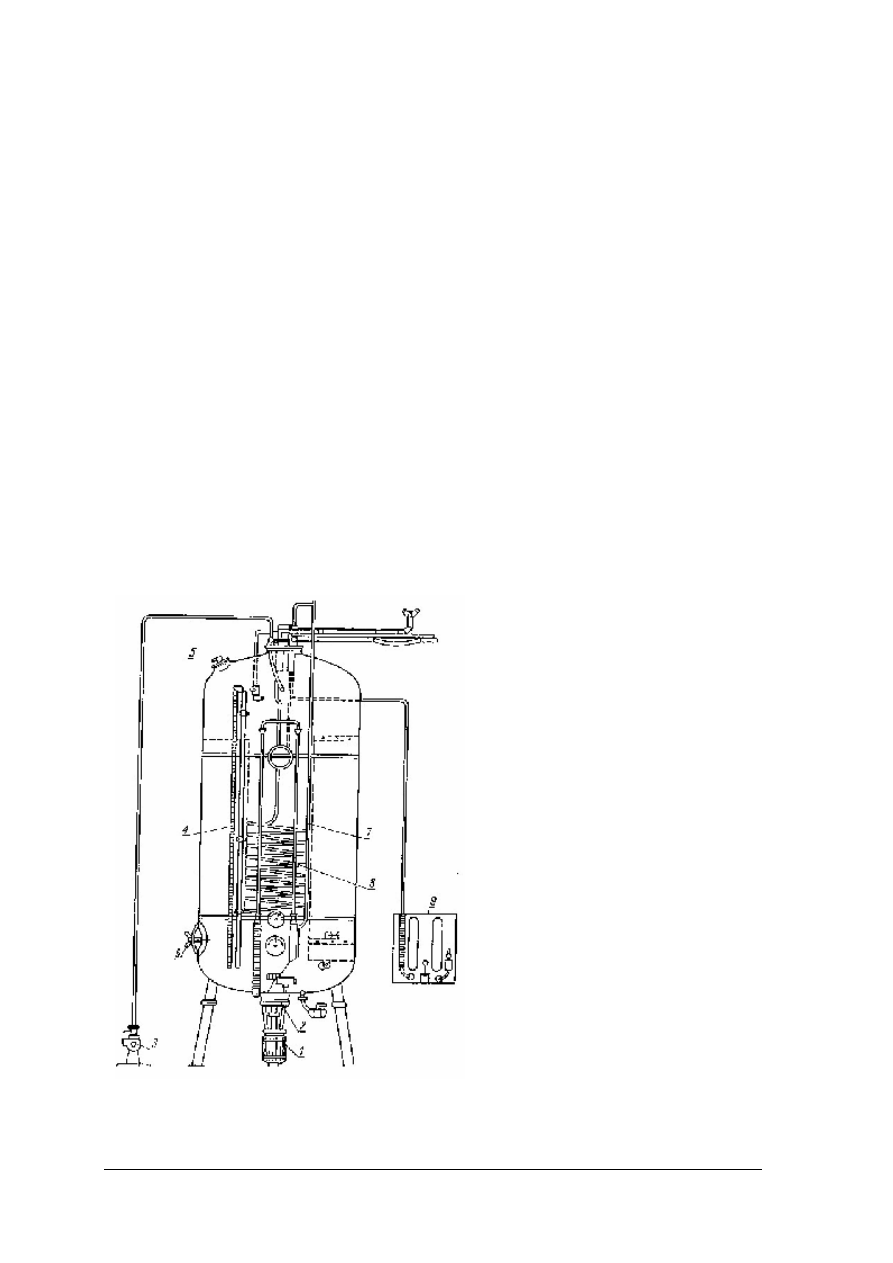

W celu wyprodukowania słodu jęczmiennego (schemat 1) należy najpierw odpowiednio

przygotować ziarno jęczmienia, następnie poddać je moczeniu, prowadzić jego kiełkowanie

(zwane też słodowaniem); potem trzeba wysuszyć powstały słód, odkiełkować i przekazać do

leżakowania.

Jęczmień browarniczy do produkcji słodu może być dwu- (jęczmień jary) lub

sześciorzędowy (jęczmień ozimy). Ziarna jęczmienia dwurzędowego są grubsze, dają więcej

ekstraktu, zawierają mniej białka i bardziej nadają się do produkcji słodu na piwa.

Oceniając ziarno jęczmienia uwzględnia się m.in.:

−

barwę,

−

zapach (powinien być typowy dla ziarna, swoisty),

−

kształt,

−

masę 1000 ziaren,

−

ciężar objętościowy, wyrażany w kilogramach na hektolitr ziarna,

−

celność, czyli wyrównanie ziarna,

−

przekrój (pożądany jest przekrój mączysty a niepożądany przekrój szklisty),

−

zdolność kiełkowania (energię kiełkowania), liczoną jako procent wykiełkowanych ziaren

po 3 i 5 dobach, przy czym po 5 dobach powinna zbliżyć się do 100% (minimum 95%)

a po 3 dobach powinna być niższa tylko o 2-3%,

−

obecność zanieczyszczeń,

−

skład chemiczny (wilgotność, zawartość białka, garbników, związków goryczkowych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Schemat 1. Etapy produkcji słodu [opr. własne]

Przygotowanie jęczmienia do produkcji słodu polega na oczyszczeniu ziarna

(z wykorzystaniem urządzeń takich jak wialnia, tryjer, wychwytywacze magnetyczne, filtry)

oraz jego sortowaniu. Sortowanie odbywa się w sortownikach a pozwala podzielić ziarno na

frakcje jednakowej wielkości, co ułatwia prowadzenie procesu kiełkowania (ziarna zaczynają

kiełkować w tym samym czasie).

Moczenie ziarna ma na celu uaktywnienie enzymów, co powoduje pobudzenie ziarna do

kiełkowania. Wśród enzymów ziarna szczególne znaczenie mają amylazy, rozkładające

skrobię, oraz enzymy proteolityczne – rozkładające białka. W wyniku moczenia wilgotność

ziarna wzrasta do ok. 45% oraz wzrasta objętość ziarna.

Do moczenia ziarna stosuje się kadzie zalewne, w których jest możliwość przykrycia wodą całej

masy ziarna. Kadź wyposażona jest w mieszadło i doprowadzenie sprężonego powietrza.

Przebieg moczenia jest kilkuetapowy – najpierw ziarno jest myte, następnie prowadzi się

moczenie wstępne, potem moczenie zasadnicze i domaczanie. W poszczególnych etapach

stosuje się różny czas przebywania ziarna pod wodą naprzemiennie z przebywaniem bez

wody oraz różne temperatury. Taki sposób moczenia zwany jest wodno-powietrznym.

W zależności od typu słodowni, moczenie może być prowadzone w systemie okresowym

lub ciągłym. W systemie ciągłym ziarno może być nawilżane poprzez natrysk wody.

Łączny czas moczenia ziarna może trwać do 3 dób.

Ziarno

jęczmienia

Moczenie

Kiełkowanie (słodowanie)

Suszenie słodu mokrego

Odkiełkowanie

Słód

Woda

Woda

Powietrze

CO

2

Kiełki

Czyszczenie

Sortowanie

Zanieczyszczenia

Poślad

Leżakowanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

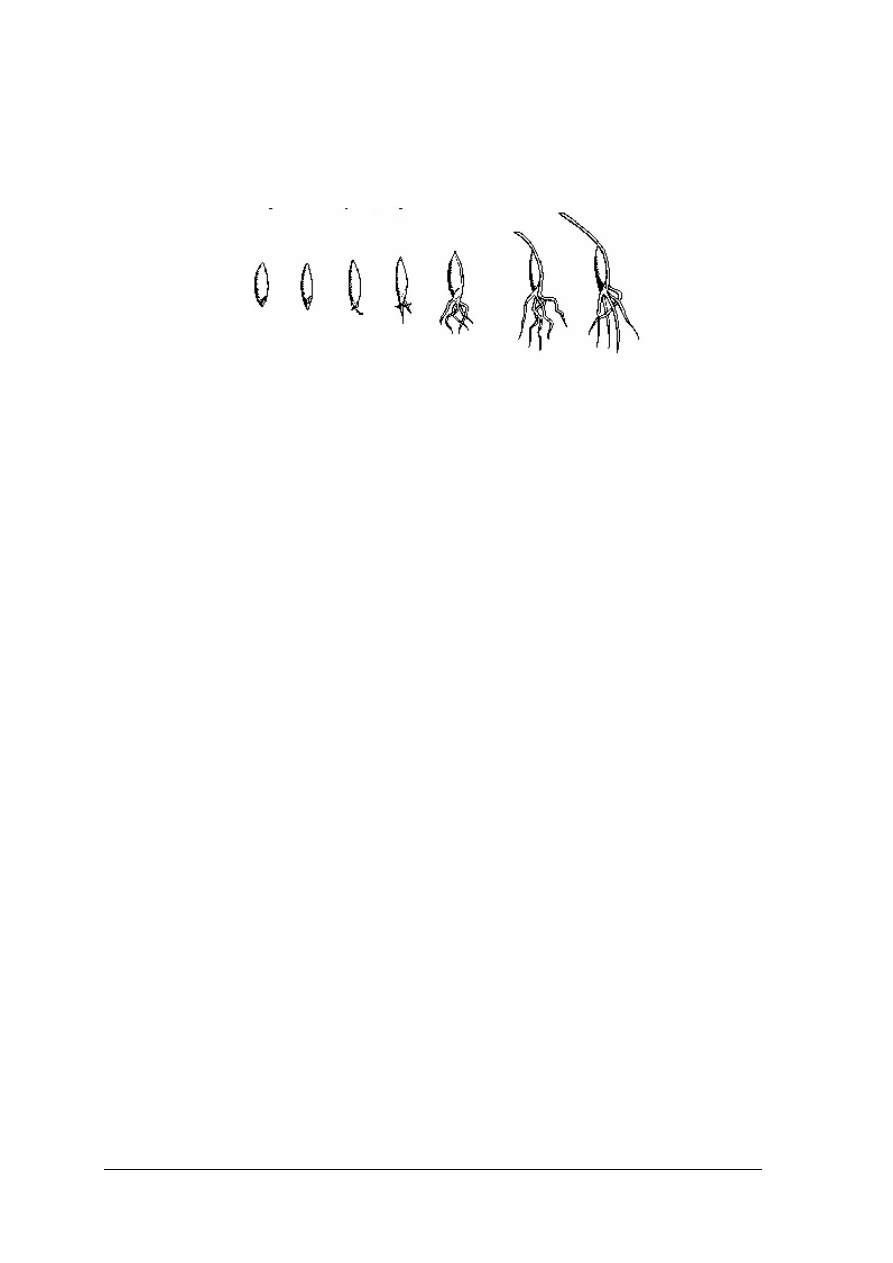

Kiełkowanie ziarna (rys. 1) pozwala wytworzyć odpowiednią ilość enzymów

i spowodować zmiany w strukturze ziarna, związane z hydrolizą składników ziarna (rozkład

skrobi, białek, hemicelulozy, substancji fosforowych i innych).

W wyniku wzrostu wilgotności ziarna, przy sprzyjającej temperaturze, co pobudza

enzymy, w ziarnie powstają dwa rodzaje kiełków: kiełek liścieniowy i kiełek korzonkowy.

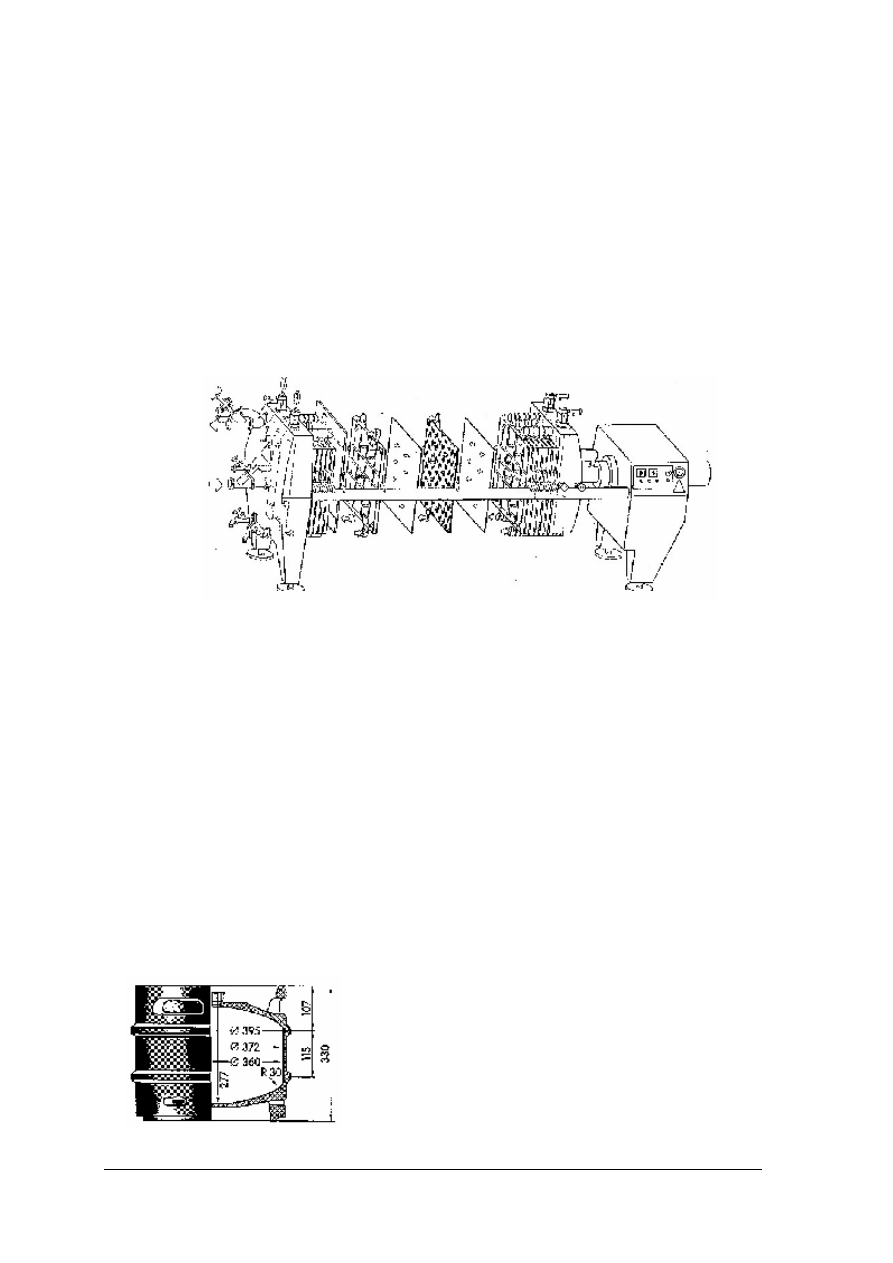

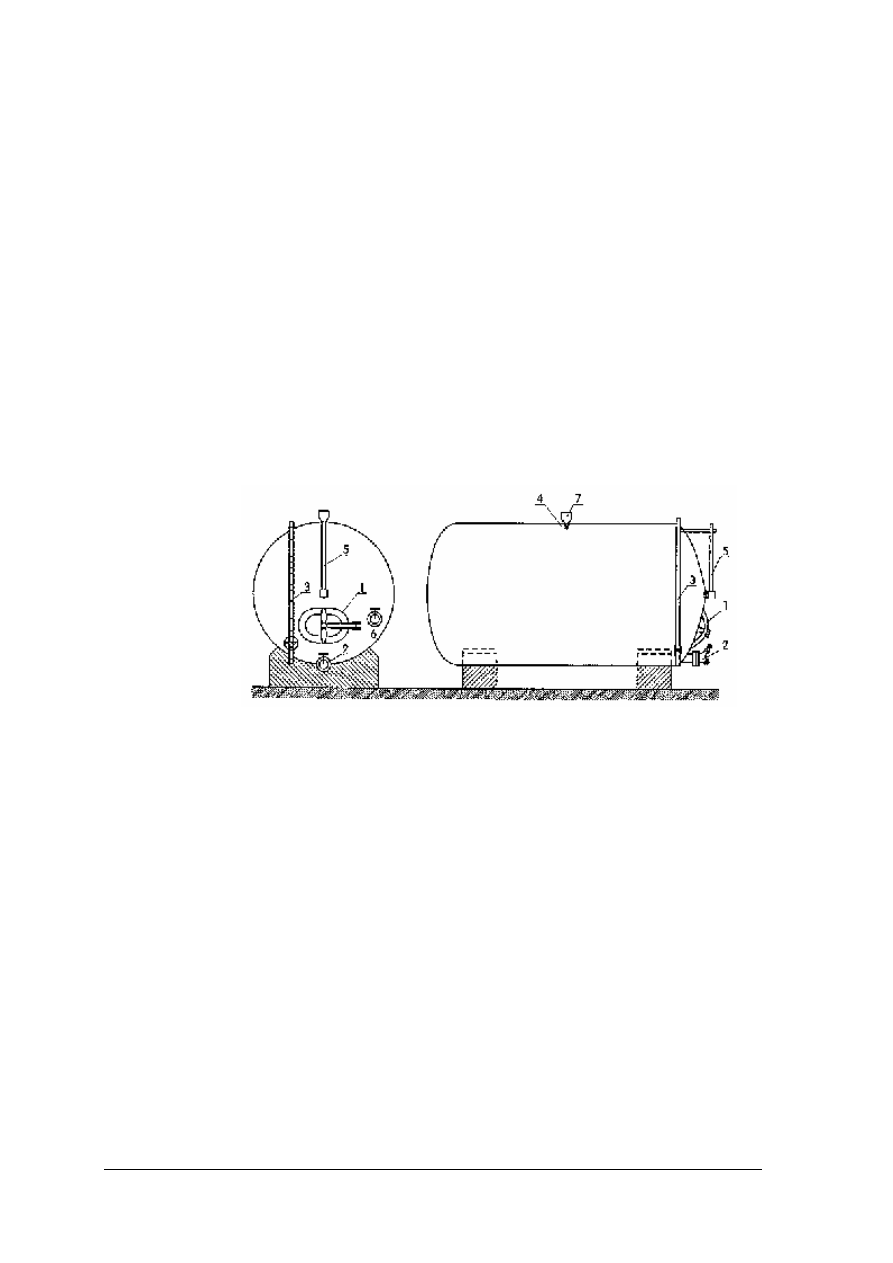

Rys. 1. Przebieg kiełkowania ziarna jęczmienia [7, s. 66]

Miejscem powstawania kiełków jest zarodek ziarna. Źródłem energii dla prowadzenia

procesów życiowych ziarna jest skrobia zawarta w bielmie ziarna. Enzymy amylolityczne

rozkładają skrobię do dekstryn i maltozy, potem do glukozy. Glukoza jest wykorzystywana w

procesie oddychania ziarna.

Aby słodowanie przebiegało prawidłowo, mokre ziarno musi być napowietrzane. Tlen

z powietrza umożliwia ziarnu oddychanie (spalanie glukozy), zgodnie z reakcją:

C

6

H

12

O

6

+ 6O

2

→ 6CO

2

↑

+ 6H

2

O + E

Należy utrzymywać przy tym odpowiednią temperaturę od ok. 12°C do 20°C (niższe

temperatury stosuje się dla słodów jasnych a wyższe dla słodów ciemnych) oraz wilgotność

ziarna ok. 43-44%. Czas kiełkowania wynosi ok. 8 dni. W wyniku słodowania otrzymuje się

tzw. słód mokry.

Wyróżnia się słodownie:

−

klepiskowe, w których jęczmień rozkłada się w pryzmach o wysokości ok. 30 cm

a w trakcie słodowania pryzmy przerzuca się („szufluje”) w celu napowietrzenia

i odprowadzania nadmiaru ciepła;

−

mechaniczne, np. skrzyniowe lub bębnowe, zwane słodowniami pneumatycznymi; są

one nowocześniejsze, zapewniają lepsze warunki i kontrolę procesu słodowania oraz

zapobiegają psuciu się słodu.

Znaczenie enzymów, uaktywniających się podczas słodowania:

−

hemicelulazy, enzymy cytolityczne, odpowiadają za rozkład hemicelulozy, która stanowi

główny składnik błon komórkowych; powodują naruszenie struktury komórki i ułatwiają

dostęp innym enzymom do wnętrza komórki;

−

enzymy proteolityczne rozkładają białka na peptydy i aminokwasy, dostarczają w ten

sposób azotu drożdżom oraz przyczyniają się do wzrostu pienistości piwa, co wpływa

korzystnie na jakość piwa;

−

nzymy amylolityczne rozkładają skrobię, dostarczając cukrów wykorzystywanych przez

zarodek podczas kiełkowania i przez drożdże w procesie fermentacji brzeczki piwnej;

−

fosfatazy rozkładają związki fosforowe, uwalniając kwas fosforowy, z którego fosfor jest

wykorzystywany przez drożdże.

Suszenie słodu mokrego pozwala na jego późniejsze przechowywanie – jest sposobem

utrwalenia słodu. Ponadto nadaje słodowi odpowiednie cechy organoleptyczne – barwę,

smak, zapach. Wpływa też na skład chemiczny słodu, poprzez reakcje zachodzące w wyniku

podwyższonej temperatury pomiędzy składnikami słodu. W efekcie suszenia wilgotność

słodu zmniejsza się do ok. 4% i następuje zahamowanie aktywności enzymów.

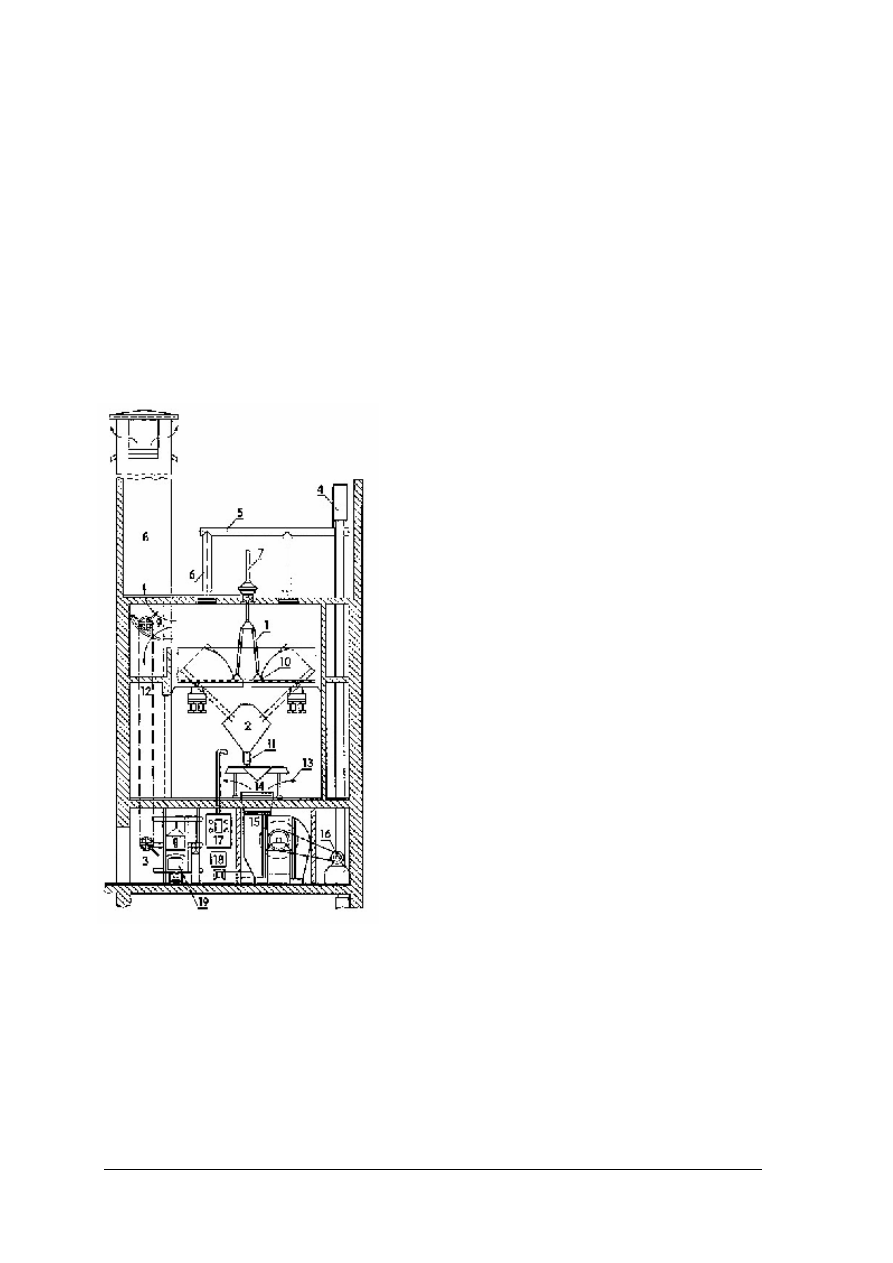

Do suszenia słodu stosuje się suszarnie poziome jedno-, dwu- i trójsiatkowe (rys. 2) lub

pionowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Podczas suszenia wyróżnia się trzy zasadnicze fazy:

−

w I fazie, w temperaturze 40-45°C następuje intensywne działanie enzymów, związane

głównie z rozkładem skrobi zawartej w bielmie ziarna;

−

w II fazie, gdy temperatura rośnie do ok. 60°C, dochodzi do wstrzymywania procesów

życiowych ziarna, dalej rozkłada się bielmo a w nim skrobia;

−

III faza to zanik procesów enzymatycznych, pojawienie się zmian chemicznych

zachodzących pod wpływem wysokiej temperatury, przekraczającej 70°C, powstawanie

charakterystycznej barwy i zapachu.

Czyszczenie słodu – odkiełkowanie ma na celu usunięcie kiełków, które utrudniają

przechowywanie słodu, gdyż wchłaniają łatwo wodę i pogarszają jakość piwa, zawierają zbyt

dużo białka i nadają gorzki smak piwu. Kiełki najlepiej usuwa się na gorąco, używając

maszyny zwanej odkiełkownicą. Typowa odkiełkownica posiada obracający się bęben

z urządzeniem cepowym, odłamującym kiełki.

Po odkiełkowaniu słód przesiewa się. Kiełki wykorzystuje się jako produkt uboczny do

produkcji pasz.

Magazynowanie słodu (leżakowanie) wiąże się

z dojrzewaniem słodu, które trwa ok. 4 tygodni i jest

konieczne dla uzyskania dobrej jakości piwa.

Rodzaje słodu zależą od rodzaju zastosowanego

ziarna i parametrów słodowania oraz suszenia słodu.

Najczęściej wykorzystuje się słód jęczmienny do

produkcji piw tzw. dolnej fermentacji; słód pszeniczny

wykorzystuje się do znacznie rzadziej produkowanych

piw tzw. górnej fermentacji.

Wśród słodów jęczmiennych najważniejsze to:

- słód jasny, suszony w temperaturach do 80-85°C, do

produkcji piw jasnych; najbardziej znanym słodem

jasnym jest słód typu pilzneńskiego;

- słód ciemny, suszony w temperaturach do 105°C, do

produkcji piw ciemnych;

- słody specjalne: karmelowy i barwiący, suszone

w jeszcze wyższych temperaturach (ponad 150°C),

stosowane jako surowiec dodatkowy poprawiający

barwę, smak i zapach piw ciemnych, znane jako słody

palone;

- słód diastatyczny, suszony w temperaturach do

70°C, który (z uwagi na niższą temperaturę suszenia)

charakteryzuje się szczególnie dużą zawartością

czynnych enzymów; może być wykorzystywany do

produkcji ekstraktu słodowego (ma on zastosowanie

np. w piekarstwie).

Rys. 2. Schemat jednosiatkowej suszarni słodu [4, s. 356]

1 – komora suszenia, 2 – komora ciśnieniowa gorącego powietrza, 3 – komora paleniskowa, 4 – przenośnik

mokrego materiału, 5 – przenośnik ślimakowy, 6 – rura zsypowa, 7 – napęd urządzenia wywrotowego siatki,

8 – wylot oparów, 9 – zasuwa obrotowa, 10 – siatka uchylna, 11 – redler, 12 – przewód zwrotnego powietrza,

13 – zasłona rozdzielająca, 14 – wlot powietrza, 15 – wentylator, 16 – silnik, 17 – tablica pomiarowa,

18 – drzwi, 19 - palenisko

Bezpieczeństwo i higiena pracy w słodowni

W słodowniach trzeba utrzymywać w należytej sprawności urządzenia wentylacyjne

i odpylające z uwagi na zapylenie towarzyszące przyjmowaniu ziarna, groźne dla

pracowników i stwarzające niebezpieczeństwo wybuchów. Kiełkowanie ziarna wiąże się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

z wydzielaniem dwutlenku węgla a jego duże stężenie jest groźne dla pracowników, dlatego

również z tego względu ważna jest sprawna wentylacja.

Istotnym obowiązkiem pracowników w słodowni jest utrzymywanie czystości.

Ogranicza to możliwość poślizgów i upadków pracowników oraz chroni ziarno i słód przed

rozwojem szkodników.

Produkcja piwa

Piwo jest napojem alkoholowym, sporządzanym ze słodu, chmielu i wody, przy

zastosowaniu drożdży.

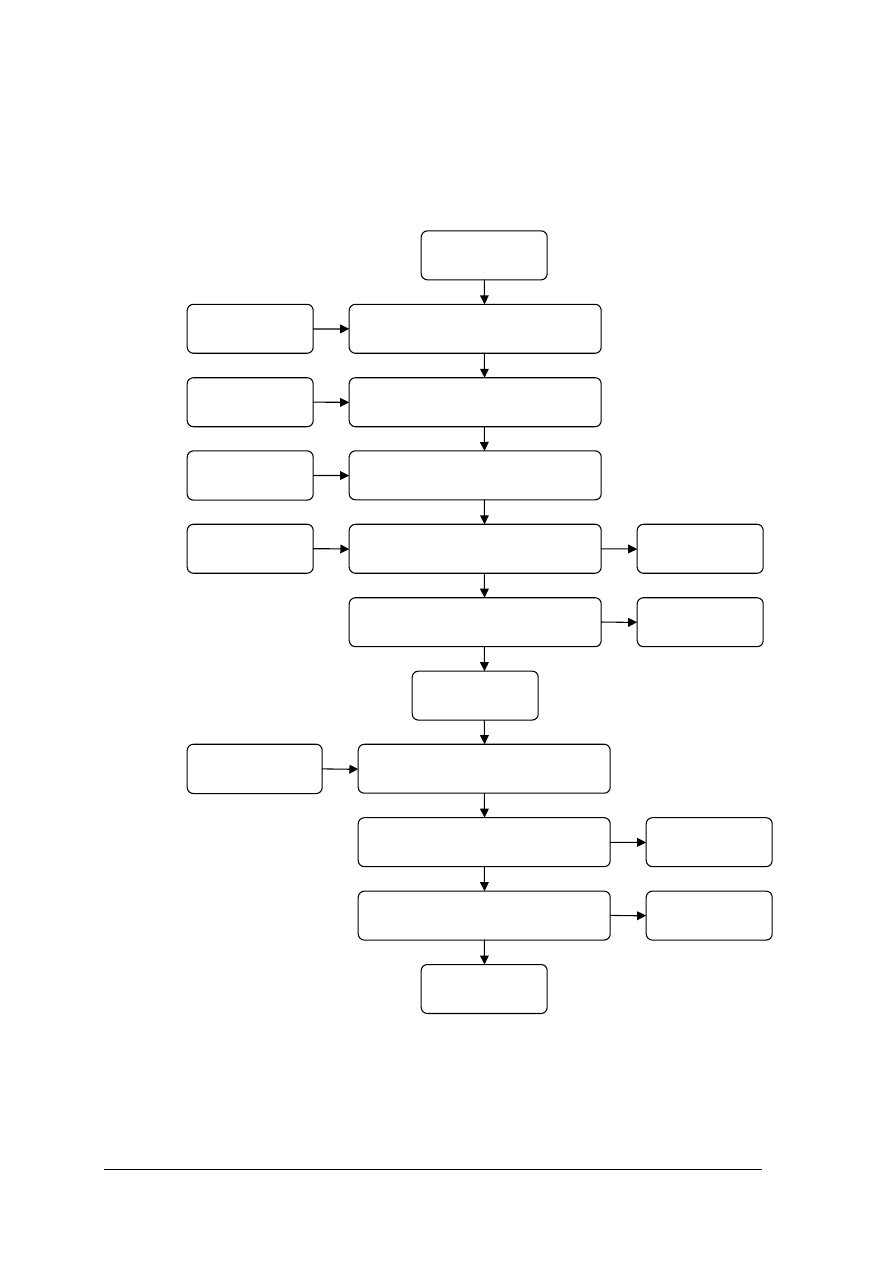

Produkcja piwa obejmuje wytworzenie brzeczki piwnej ze słodu, poddaniu brzeczki

fermentacji z udziałem drożdży, leżakowaniu młodego piwa powstałego w wyniku

fermentacji oraz filtracji, rozlewu i pasteryzacji piwa. Uproszczony schemat produkcji piwa

przedstawiono na rys. 3.

Wytwarzanie brzeczki odbywa się w warzelni browaru. Obejmuje ono śrutowanie słodu,

zacieranie, filtrowanie zacieru, gotowanie z chmielem i ewentualne odchmielanie.

Śrutowanie słodu, czyli jego rozdrobnienie w śrutowniku, ułatwia wymycie składników

słodu przez wodę i uzyskanie wysokiej wydajności ekstraktu.

Zacieranie polega na zmieszaniu śruty słodowej

z odpowiednią ilością wody (w stosunku ok. 1:4)

w kadzi zaciernej (rys. 4). Powstały zacier ogrzewa się

stopniowo w kotle zaciernym, w całości lub

w częściach, stosując tzw. przerwy w określonych

temperaturach, podczas których uaktywniają się

poszczególne

enzymy

pochodzące

ze

słodu,

powodując przede wszystkim rozkład skrobi i białek.

W wyniku zacierania powstają cukry fermentujące,

stanowiące pożywkę dla drożdży, które będą

wykorzystane podczas fermentacji brzeczki.

Otrzymany zacier poddaje się filtracji w kadzi

filtracyjnej (rys. 6) lub w filtrze zacierowym w celu

oddzielenia płynnej brzeczki od substancji, które nie

uległy rozpuszczeniu. Powstaje produkt uboczny

zwany wysłodzinami albo młótem, wykorzystywany

jako pasza dla bydła.

Brzeczka, jako właściwy półprodukt, kierowana

jest do kotła warzelnego, gdzie odbywa się jej

gotowanie z chmielem, czyli chmielenie.

Gotowanie brzeczki z chmielem (w kotle

warzelnym – rys. 7) ma na celu przejście do brzeczki

rozpuszczalnych składników chmielu, nadających

piwu

cennych

walorów

organoleptycznych

(poprawiają smak, zapach i barwę) i mających

działanie antyseptyczne. Chmiel do brzeczki (w ilości

200-500g na 1 hl brzeczki) można dodawać w postaci:

- szyszek chmielowych lub chmielu prasowanego

(prasowane szyszki chmielowe),

- ekstraktów i koncentratów chmielowych.

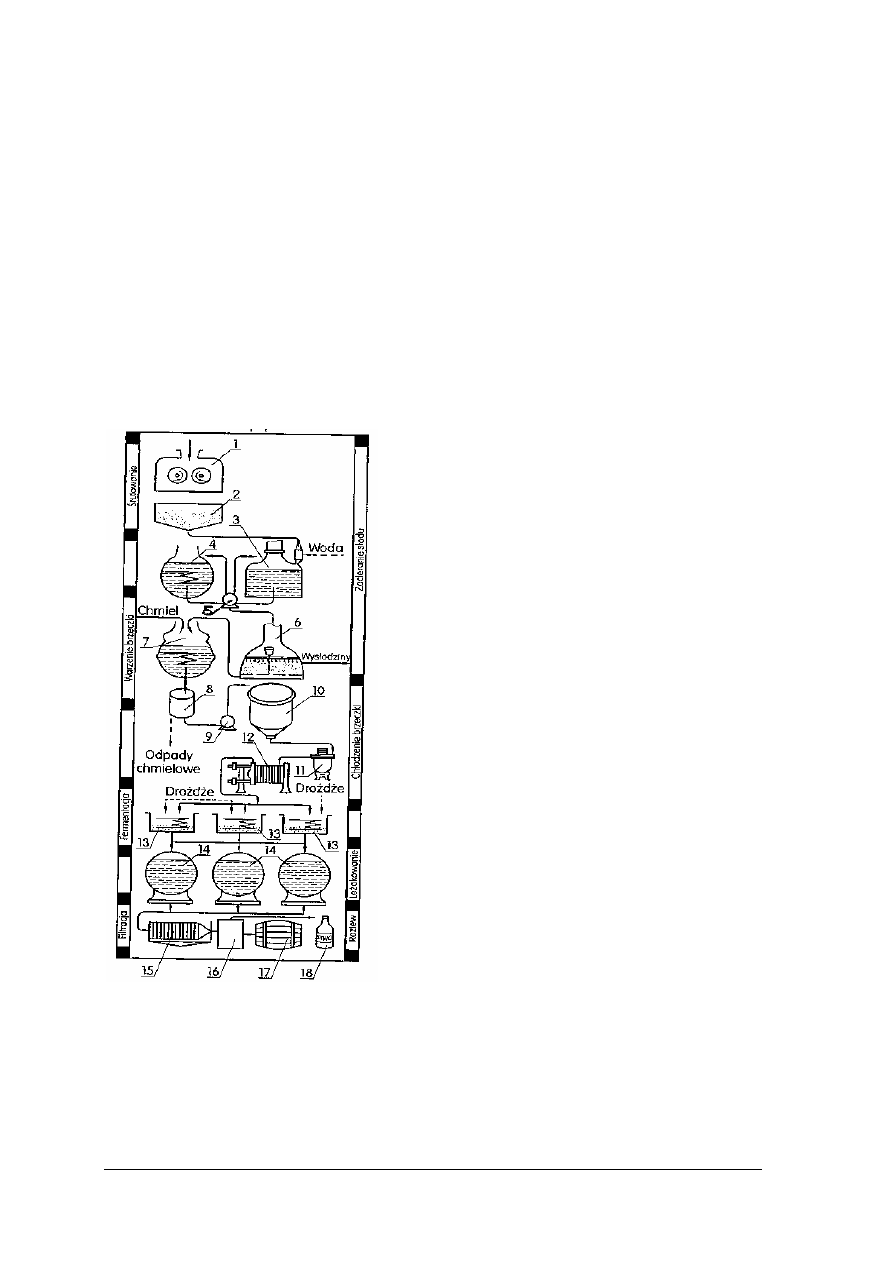

Rys. 3. Etapy produkcji piwa [8, s. 109] 1 – śrutownik, 2 – zbiornik, 3 – kadź zacierna, 4 – kocioł zacierny, 5 –

pompa, 6 – kadź filtracyjna, 7 – kocioł warzelny, 8 – odchmielacz, 9 – pompa, 10 – kadź osadowa, 11 –

wirówka, 12 – płytowy wymiennik ciepła, 13 – kadzie fermentacyjne, 14 – tanki, 15 – filtr, 16 – zbiornik

pośredni, 17 – rozlewaczka (kegi, beczki), 18 – rozlewaczka (butelki, puszki)

Nowoczesne technologie produkcji piwa odchodzą już od wykorzystywania chmielu

w postaci stałej na korzyść preparatów w postaci ekstraktów i koncentratów chmielowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ekstrakty

są

wyciągami,

uzyskiwanymi przy zastosowaniu

rozpuszczalnika

organicznego,

(który później jest oddzielany)

będącymi

gęstymi,

brunatno-

czarnymi cieczami, zawierającymi

większość

ze

składników

zawartych w chmielu surowym a

istotnych

dla

jakości

piwa.

Koncentraty

otrzymuje

się

poprzez sproszkowanie szyszek

chmielowych

i

usunięcie

składników

niezawierających

lupuliny; mogą być dodatkowo

prasowane np. w pastylki

i wzbogacane

ekstraktem

chmielowym.

Preparaty

są

trwalsze,

łatwiejsze w przechowywaniu

i stosowaniu, przyczyniają się do

lepszego wykorzystania substancji

goryczkowych

pochodzących

z chmielu, a tym samym do

poprawy cech organoleptycznych

piwa.

Rys. 4. Kadź zacierna [5, s. 169]

1 – przedzaciernik, 2 – doprowadzenie gorącej wody, 3 – odprowadzenie zacieru, 4 – mieszadło,

5 – wał mieszadła, 6 – przekładnia ślimakowa, 7 – skrzynka biegów, 8 – silnik, 9 – kanały parowe

W wyniku gotowania brzeczki następuje też zniszczenie niepotrzebnych już enzymów

oraz jej wyjałowienie, dzięki czemu brzeczka staje się czysta mikrobiologicznie przed

zaszczepieniem drożdżami. W czasie gotowania powstają połączenia między białkami

i garbnikami, wypadające w postaci osadu i poprawiające klarowność brzeczki.

W przypadku użycia szyszek lub chmielu prasowanego konieczne jest odchmielanie po

zagotowaniu brzeczki.

Odchmielanie ma na celu usunięcie nierozpuszczalnych w brzeczce części chmielu;

prowadzi się je w urządzeniu zwanym odchmielaczem. Powstaje produkt uboczny zwany

chmielinami.

Chłodzenie brzeczki przygotowuje ją do

fermentacji; w czasie stygnięcia brzeczki

wypadają z niej osady. Osady te usuwa się

podczas wstępnego chłodzenia w kadziach

osadowych. Głównym składnikiem osadów są

związki garbnikowo-białkowe. Po wydzieleniu

osadów

brzeczkę

dalej

ochładza

się

w płytowych wymiennikach ciepła.

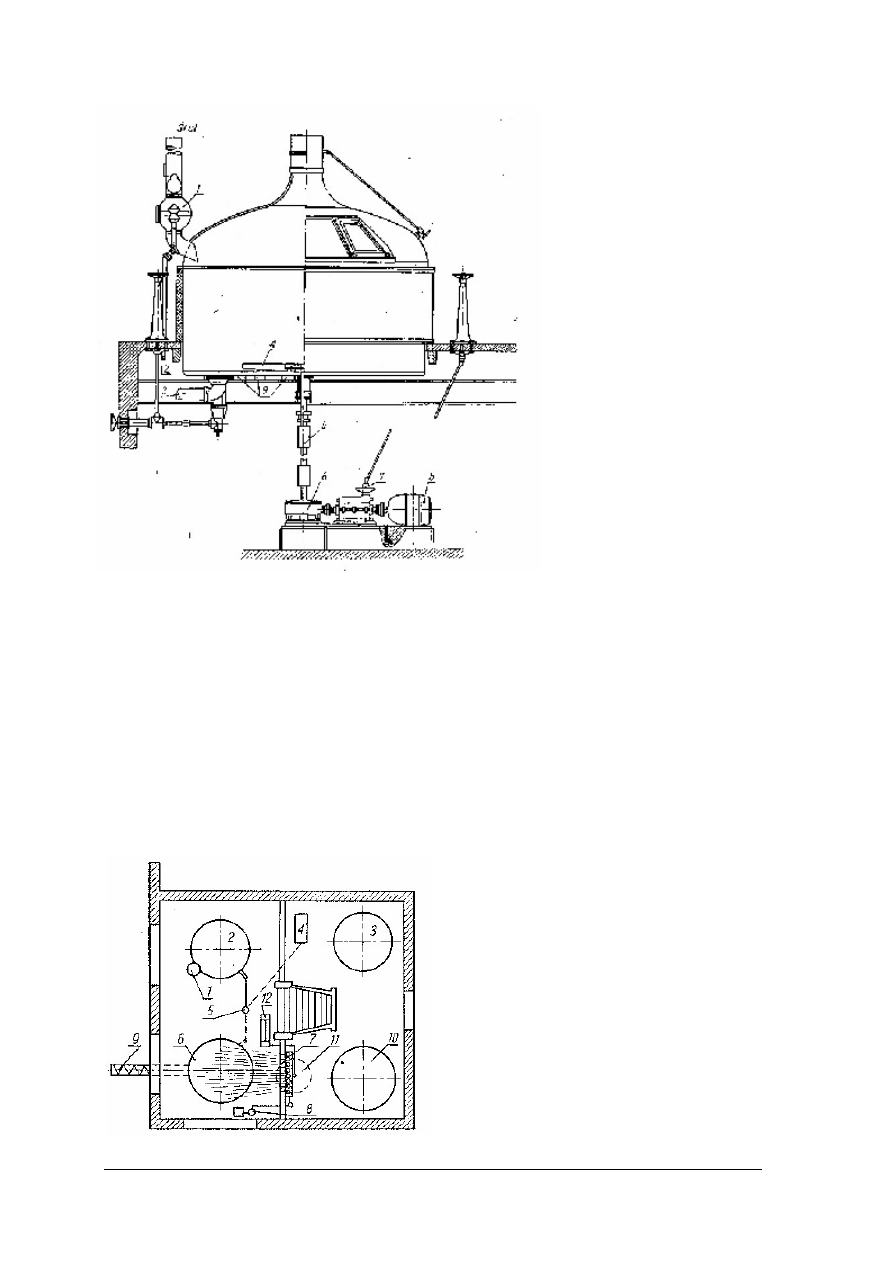

Rys. 5. Schemat warzelni w browarze [5, s. 168]

1 – przedzaciernik, 2 – kadź zacierna, 3 – kocioł

zacierny, 4 – pompa do zacieru, 5 – zasuwa, 6 – kadź

filtracyjna, 7 – korytko ściekowe, 8 – pompa do mętnej

brzeczki, 9 – przenośnik ślimakowy wysłodzin,

10 – kocioł warzelny, 11 – odchmielacz, 12 – pompa do

brzeczki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

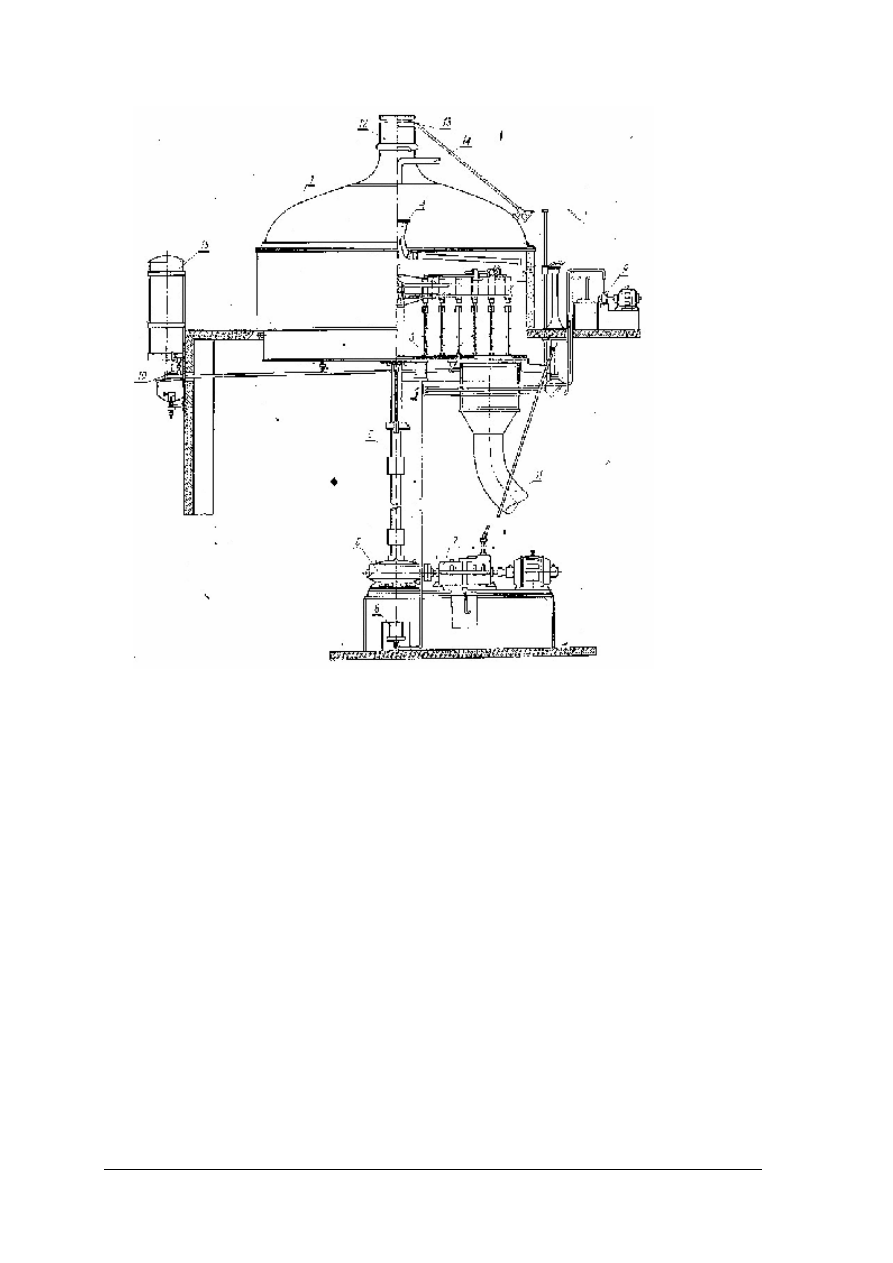

Rys. 6. Klasyczna kadź filtracyjna [5, s. 178]

1 – pokrywa, 2 – spulchniacz, 3 – sito, 4 – zraszacz, 5 – wał, 6 – przekładnia ślimakowa, 7 – skrzynia biegów,

8 – podnośnik hydrauliczny, 9 – pompa podnośnika, 10 – korytko brzeczkowe, 11 – spust wysłodzin, 12 – rura

wyciągowa, 13 – zasuwa, 14 – doprowadzenie wody, 15 – regulator ciśnienia

Fermentacja brzeczki odbywa się w kadziach fermentacyjnych w fermentowni po

zaszczepieniu brzeczki drożdżami lub w wielkich zbiornikach zwanych tankofermentorami.

Najczęściej stosuje się drożdże tzw. dolnej fermentacji, opadające po zakończeniu

fermentacji na dno zbiornika, z gatunku Saccharomyces uvarum (carlsbergensis). Drożdże

mogą być dodawane w postaci tzw. gęstwy drożdżowej, czyli osadów drożdżowych

z poprzedniego cyklu fermentacji, lub w postaci wstępnie namnożonej czystej kultury

drożdży wyhodowanej w laboratorium. Można również użyć łącznie i gęstwy i drożdży

czystej kultury.

Fermentacja piw dolnej fermentacji, poprzedzona rozmnażaniem się drożdży

w warunkach tlenowych, najlepiej przebiega w zakresie niskich temperatur, ok. 5°C, według

reakcji:

C

6

H

12

O

6

→ 2C

2

H

5

OH + 2CO

2

↑

+ E

Wydzielająca się energia, w postaci ciepła, powoduje wzrost temperatury brzeczki;

temperaturę tę należy kontrolować a w miarę potrzeby brzeczkę chłodzić.

Czas fermentacji zależy od rodzaju produkowanego piwa i zawartości ekstraktu

w brzeczce. Zbliżony jest, licząc w dobach, do wielkości ekstraktu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Na początku następuje zafermentowanie, tworzy się dwutlenek węgla, pojawia się piana,

której ilość stopniowo zwiększa się; fermentacja ze stadium tzw. niskich krążków przechodzi

do stadium krążków wysokich. Brzeczka zamienia się w młode piwo.

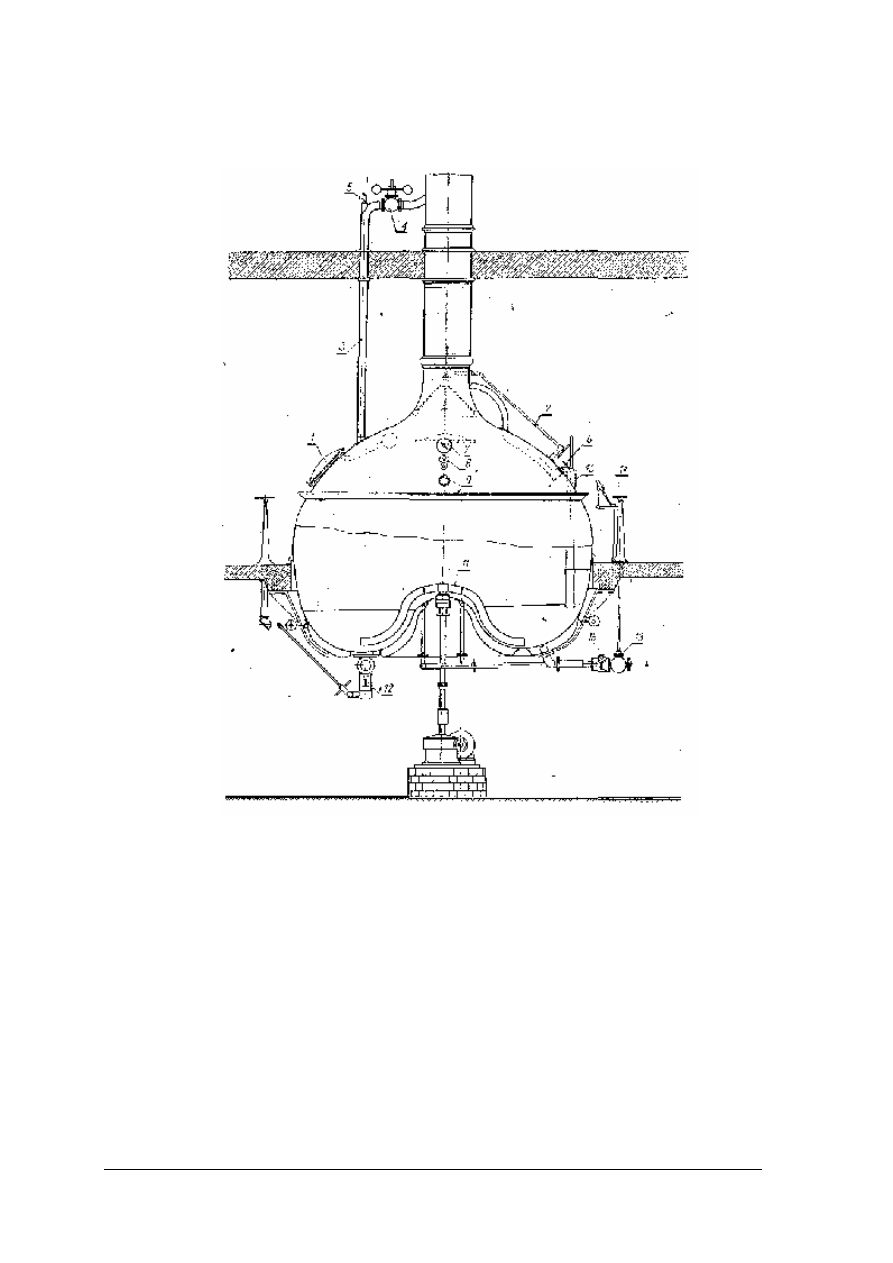

Rys. 7. Kocioł warzelny ogrzewany parą [5, s. 188]

1 – zamknięcie włazu, 2 – zamknięcie rury wyciągowej, 3 – rura odpływowa oparów, 4 – zawór bezpieczeństwa,

5 – kurek do napowietrzania, 6 – zawór do redukcji ciśnienia, 7 – termometr, 8 – manometr, 9 – szkło wzierne,

10 – laska miernicza, 11 – mieszadło, 12 – króciec i zawór spustowy, 13 – zawór parowy, 14 – manometr,

15 – zawór redukcyjny

W trakcie fermentacji ekstrakt brzeczki jest odfermentowywany, zmniejsza się jego

stężenie a przybywa alkoholu. Przykładowo dla piw o zawartości ekstraktu 12% w brzeczce

podstawowej, ubytek ekstraktu wynosi ok. 8%, a więc młode piwo, tzw. zielone, zawiera już

tylko 4% ekstraktu.

Piwo znad osadów drożdżowych ściąga się do leżakowni. Osady przemywa się

i wykorzystuje się, jako gęstwę drożdżową, do zaszczepienia nowej partii brzeczki. Drożdże,

które nie zostały wykorzystane jako gęstwa drożdżowa, są wykorzystywane do celów

paszowych.

Leżakowanie piwa w tankach odbywa się po zakończeniu fermentacji, zazwyczaj

w temperaturze 0-2°C. Czas leżakowania piwa jest zależny od jego rodzaju; piwa lekkie

leżakują krócej, ok. 1 miesiąca, piwa mocne powyżej 3 miesięcy, przy czym piwa typu porter

nawet i pół roku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

W czasie leżakowania ma miejsce dofermentowanie, piwo nasyca się dwutlenkiem węgla

(jest to tzw. naturalna karbonizacja). Efektem leżakowania jest także zjawisko klarowania się

piwa, usuwania składników lotnych przez powstający dwutlenek węgla (tzw. przemywanie

piwa), wzbogacenie smaku i zapachu piwa (powstają substancje smakowo-zapachowe jako

uboczne produkty fermentacji alkoholowej a także zachodzą reakcje chemiczne między

składnikami piwa, np. reakcja estryfikacji). Następuje delikatny wzrost stężenia alkoholu

w piwie.

Dwutlenek węgla, wydzielający się w wyniku fermentacji, może być zbierany

i wykorzystywany, np. w produkcji napojów gazowanych albo do silniejszego nasycenia piwa

przed jego rozlewem.

Filtracja piwa ma na celu usunięcie zawiesin, które nie opadły w czasie leżakowania

(głównie połączeń garbnikowo-białkowych) oraz komórek drożdży zawieszonych w piwie.

Efektem filtracji jest poprawienie klarowności piwa, zapobieganie jego zmętnieniu

i przedłużenie trwałości. Piwo może być filtrowane kilkakrotnie.

Rys. 8. Schemat filtru ramowego do ziemi okrzemkowej [5, s. 227]

Do filtracji wykorzystuje się wirówki (do wstępnego klarowania) i filtry (np. prasa

filtracyjna, filtr płytowo-ramowy, ceramiczny filtr świecowy). Przy filtracji korzysta się

z materiałów pomocniczych: kartonów filtracyjnych, ziemi okrzemkowej (rys. 8), ziemi

krzemionkowej i innych ułatwiających zatrzymanie zanieczyszczeń.

Stabilizacja piwa może być zabiegiem dodatkowym, stosowanym przed filtracją lub

pomiędzy dwiema filtracjami. Piwo można stabilizować poprzez dodatek np. kwasu

askorbinowego, środków adsorbujących lub enzymów.

Rozlew piwa musi odbywać się bez dostępu tlenu, w warunkach aseptycznych przy

bezwzględnym zachowaniu zasad higieny produkcji. Piwo rozlewa się do beczek, kegów (rys.

9), butelek lub puszek. W rozlewni wykorzystuje się myjki butelek, aparat napełniający

(napełniarki izobaryczne pracują przy ciśnieniu zbliżonym do ciśnienia atmosferycznego),

aparat zamykający opakowania.

Pasteryzacja piwa może odbywać się dwoma systemami, jako:

−

pasteryzacja przepływowa, dokonywana przed rozlewem piwa;

−

pasteryzacja w opakowaniach, najczęściej natryskowa, rzadziej zanurzeniowa.

Po pasteryzacji w opakowaniach – butelkach piwo etykietuje się za pomocą etykieciarek

i przekazuje do magazynu. Piwo zaleca się przechowywać w temperaturze ok. 5°C.

Piwa dzieli się w zależności od użytego słodu i barwy

na jasne i ciemne, a w zależności od zawartości ekstraktu

w brzeczce (co związane jest z mocą piwa) na lekkie, pełne

i mocne. W zależności od rodzaju użytych drożdży piwa

mogą być dolnej lub górnej fermentacji.

Rys. 9. Pojemnik na piwo – Keg o pojemności 30 litrów [8, s.112]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wartość konsumpcyjna piwa wiąże się z jego charakterystycznymi cechami

organoleptycznymi oraz wartością odżywczą i energetyczną.

Wartość energetyczna piwa zależy od stężenia alkoholu etylowego w piwie (1 gram

alkoholu dostarcza ok. 7 kcal energii) oraz zawartości ekstraktu nieodfermentowanego (1 gram

ekstraktu dostarcza ok. 4 kcal energii). Należy zwrócić uwagę, że na opakowaniu piwa nie

podaje się zawartości ekstraktu w piwie, lecz zawartość ekstraktu w brzeczce, z której piwo

wyprodukowano; zawartość ekstraktu w piwie może być ok. 3 razy mniejsza niż w brzeczce.

Piwo zawiera takie składniki odżywcze jak witaminy (rozpuszczalne w wodzie, głównie

z grupy B, np. B

1

i B

6,

witamina H – biotyna jest witamina z grupy B), związki białkowe

(w tym aminokwasy), cukrowce (maltoza, dekstryny), substancje mineralne (np. potas,

fosforany), związki aromatyczne.

Bezpieczeństwo i higiena pracy w browarze

Pomieszczenia i urządzenia browaru powinny być utrzymywane w należytej czystości

(regularne mycie i dezynfekowanie) i sprawności, co warunkuje utrzymanie higieny

produkcji. Stosowanie środków myjących powinno odbywać się z zachowaniem ostrożności,

pracownicy powinni być wyposażeni w strój ochronny, w tym maski ochronne w przypadku

zagrożenia wydzielającymi się szkodliwymi gazami.

Należy przestrzegać ustalonych parametrów procesów technologicznych i kontrolować je

z wykorzystaniem aparatury kontrolno-pomiarowej.

W warzelni szczególną uwagę należy zwrócić na urządzenia podlegające dozorowi

technicznemu, pracujące pod zwiększonym ciśnieniem i w podwyższonej temperaturze (kotły,

odchmielacze). Nie wolno wchodzić do kotłów bezpośrednio po przetłoczeniu z nich

gorących płynów, bez uprzedniego ochłodzenia wodą zimną, czy też podczas pracy

mieszadła.

Warunki pracy w fermentowni są niesprzyjające z uwagi na niską temperaturę, wysoką

wilgotność i brak nasłonecznienia oraz świeżego powietrza; fermentownia powinna więc

mieć sprawną wentylację. Przed wejściem do kadzi należy sprawdzać obecność dwutlenku

węgla; osoba wchodząca powinna być wyposażona w szelki z linką i ubezpieczana przez

drugiego pracownika z zewnątrz.

Podobnie niesprzyjające warunki pracy mają pracownicy w dziale filtracji. Dodatkowym

utrudnieniem jest często mokra posadzka. Stąd duże znaczenie ciepłej odzieży ochronnej,

konieczność używania gumowych, przeciwpoślizgowych butów i fartuchów.

W rozlewni zagrożenia dla pracowników wynikają z panującego hałasu, zawilgocenia

posadzek i dużego umaszynowienia. W przypadku przetaczania beczek należy trzymać się

wyznaczonych tras. Dodatkowe niebezpieczeństwo stanowi stłuczka szklana w przypadku

rozlewu piwa do butelek, której nie wolno usuwać bezpośrednio rękami. Linie rozlewnicze

powinny mieć sprawne wyłączniki miejscowe, blokujące pracę linii w przypadku awarii

jednej z maszyn linii.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie branże przemysłu spożywczego wchodzą w zakres przemysłu fermentacyjnego?

2. Jakie wyroby produkowane są przez przemysł fermentacyjny?

3. Co nazywamy słodem?

4. Jakie etapy można wyróżnić w procesie produkcji słodu?

5. W jakim celu sortuje się ziarno przeznaczone na słód?

6. Jak zmienia się wilgotność ziarna w wyniku jego namoczenia?

7. Jak długo prowadzi się kiełkowanie?

8. Jakie znasz rodzaje kiełków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

9. Dlaczego ziarno w pryzmach przewraca się (przerzuca) podczas kiełkowania?

10. Dlaczego podczas kiełkowania ziarno jest napowietrzane?

11. Jak przebiega proces oddychania tlenowego w ziarnie?

12. Jakie znasz enzymy występujące w ziarnie jęczmienia i jaką one odgrywają rolę?

13. Jakie cechy organoleptyczne słodu zmieniają się w czasie suszenia?

14. Jaką wilgotność uzyskuje słód po suszeniu?

15. Na czym polega wodno-powietrzny sposób moczenia ziarna?

16. Jaki jest cel odkiełkowania słodu?

17. W jaki sposób można wykorzystać kiełki?

18. Dlaczego zaleca się magazynować słód?

19. Jakie maszyny i urządzenia przydatne są w produkcji słodu?

20. Jakie znasz rodzaje słodu i skąd biorą się różnice między nimi?

21. Jakie rodzaje słodów wykorzystałbyś do produkcji piw ciemnych?

22. Jakie surowce są niezbędne do wyprodukowania piwa?

23. Jakie operacje i procesy jednostkowe obejmuje przygotowanie brzeczki?

24. Z jakich surowców sporządza się zacier?

25. W jakim celu zacier podgrzewa się?

26. Na czym polega chmielenie brzeczki?

27. W jakim przypadku stosuje się odchmielanie?

28. Co się dzieje w kadziach osadowych?

29. Czym jest gęstwa drożdżowa?

30. Jaki rodzaj fermentacji zachodzi w brzeczce piwnej?

31. Co dzieje się z ekstraktem podczas fermentacji?

32. Od czego zależy czas leżakowania piwa?

33. Jakie zjawiska zachodzą podczas leżakowania piwa?

34. Dlaczego piwo poddaje się filtracji?

35. Jakimi metodami można pasteryzować piwo?

36. Jakie kryteria uwzględnia się klasyfikując piwa?

37. Od czego zależy wartość energetyczna piwa?

38. Jakie zasady bhp należy przestrzegać przy produkcji słodu i piwa?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny zdolności kiełkowania partii ziarna jęczmienia browarniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

przygotować ziarno jęczmienia browarniczego (kilkadziesiąt ziaren), zapisać liczbę

sztuk ziarna:

liczba ziaren ............ szt.

2)

sprawdzić zdolność kiełkowania ziarna, poprzez ułożenie policzonych ziaren na

wilgotnej bibule (wyłożonej np. na talerzyk lub szalkę Petriego) i odstawieniu

w temperaturze pokojowej na okres 5 dni (należy dbać, aby bibuła była zawsze

wilgotna); wynik zapisać:

liczba ziaren, które wykiełkowały po 3 dobach ............ szt.

liczba ziaren, które wykiełkowały po 5 dobach ............ szt.

3)

obliczyć zdolność kiełkowania w procentach, wynik zapisać:

zdolność kiełkowania ziaren po 3 dobach ............ %

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

zdolność kiełkowania ziaren po 5 dobach ............ %

4)

dokonać analizy otrzymanych wyników i zapisać wnioski,

5)

dokonać porównania otrzymanych wyników z normą jakościową na słód browarny

i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma jakościowa na słód browarny,

−

ziarno jęczmienia,

−

woda,

−

bibuła,

−

szalki Petriego lub talerzyki (z bibułą, do kiełkowania ziarna).

Ćwiczenie 2

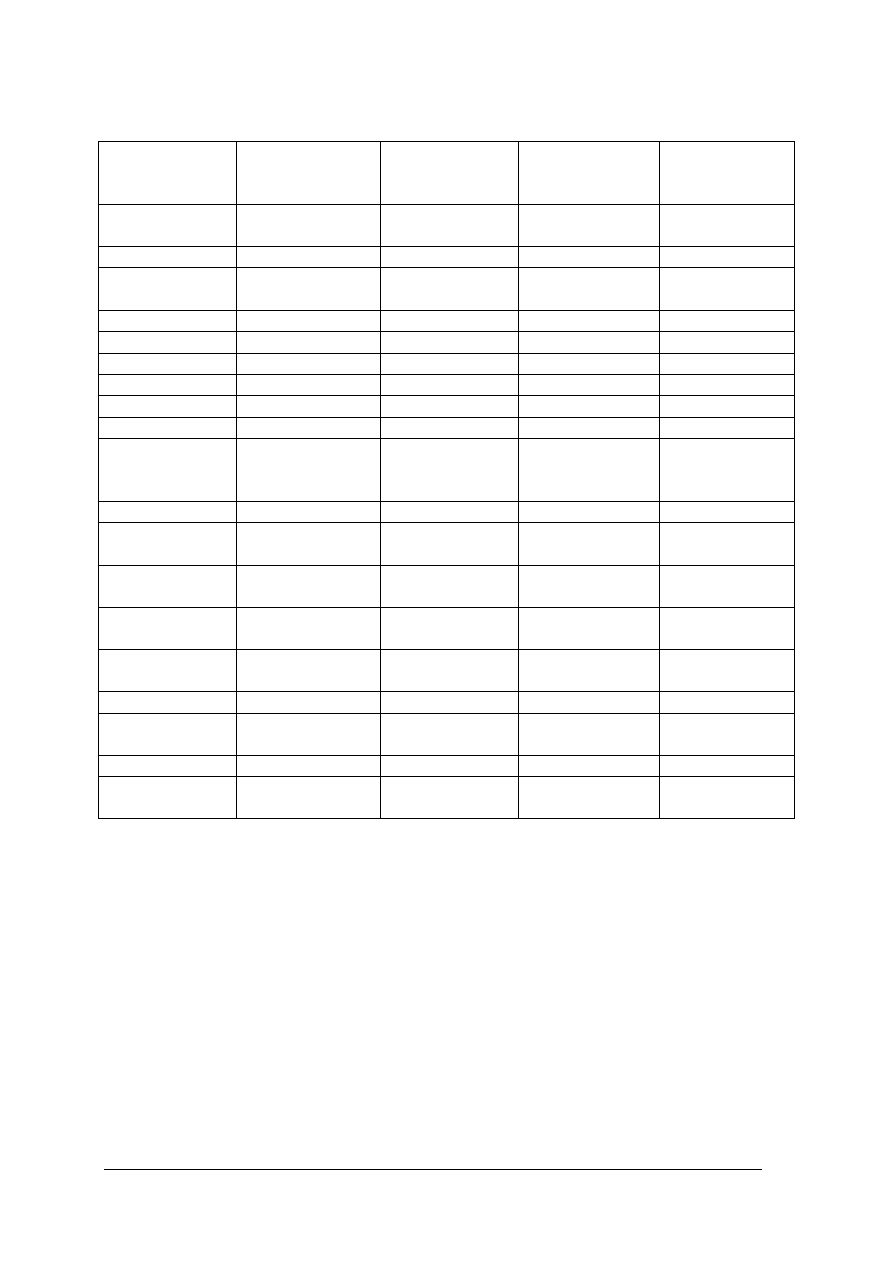

Przedstaw etapy produkcji słodu i piwa (tabela 1).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odbyć wycieczkę do browaru,

2) dokonać analizy procesu technologicznego produkcji słodu i piwa,

3) uzupełnić tabelę (tabela 1), wpisując do odpowiednich rubryk:

−

surowce lub półprodukty wykorzystywane w danej operacji lub procesie

jednostkowym („na wejściu” do danej operacji/procesu),

−

maszyny i urządzenia wykorzystywane w danej operacji lub procesie jednostkowym,

−

półprodukty lub wyroby otrzymywane w danej operacji lub procesie jednostkowym

(„na wyjściu” z danej operacji/procesu),

−

produkty uboczne powstające w danej operacji lub procesie jednostkowym.

Wyposażenie stanowiska pracy:

−

tabela do uzupełnienia,

−

literatura (7, 8, 13)

Ćwiczenie 3

Opracuj blokowy schemat produkcji piwa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematem produkcji słodu, zamieszczonym w Poradniku ucznia,

2) narysować blokowy schemat technologiczny produkcji piwa, jako przedłużenie

blokowego schematu technologicznego produkcji słodu, korzystając z opisu produkcji

piwa, rysunku przedstawiającego etapy produkcji piwa oraz wypełnionej tabeli

z ćwiczenia 2.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający produkcję piwa,

−

literatura (7, 8, 13).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

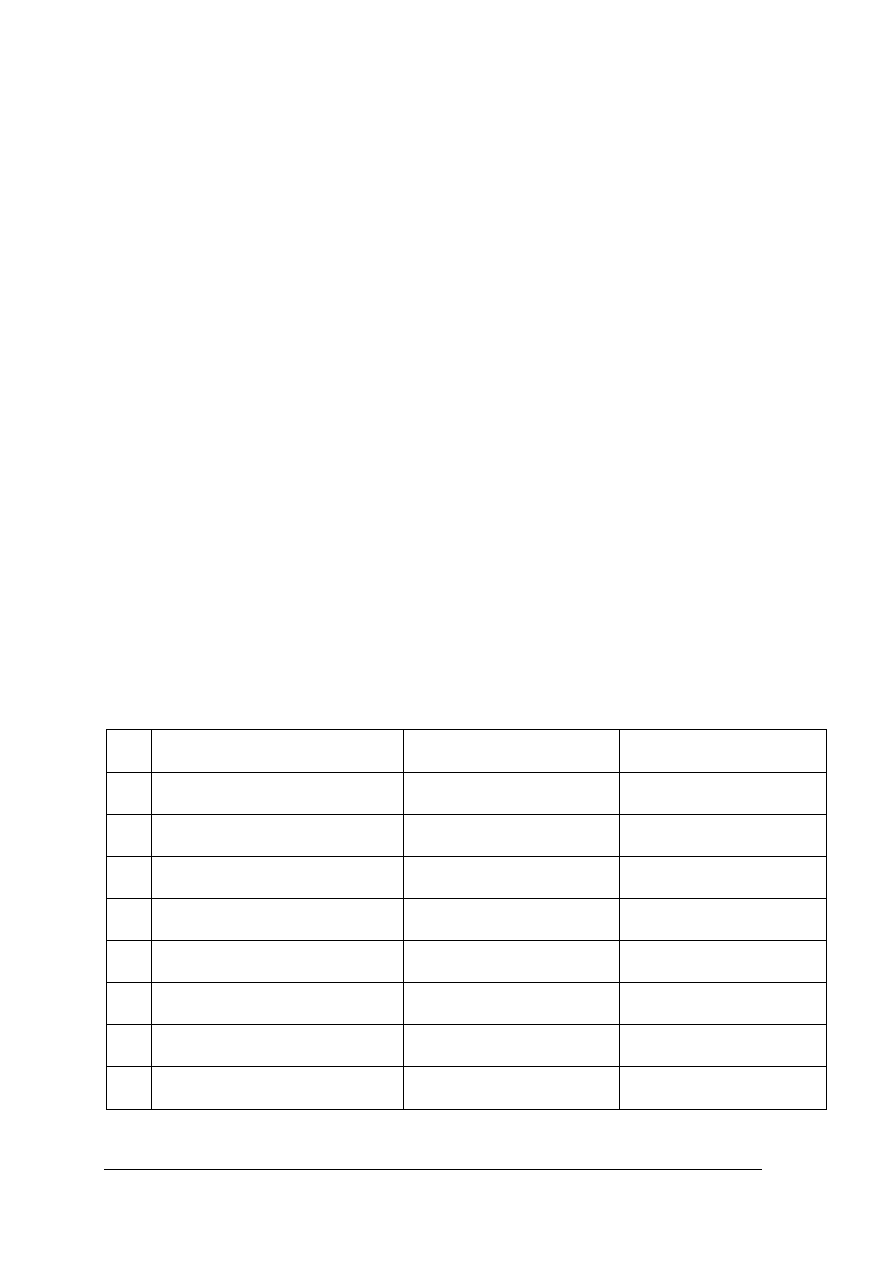

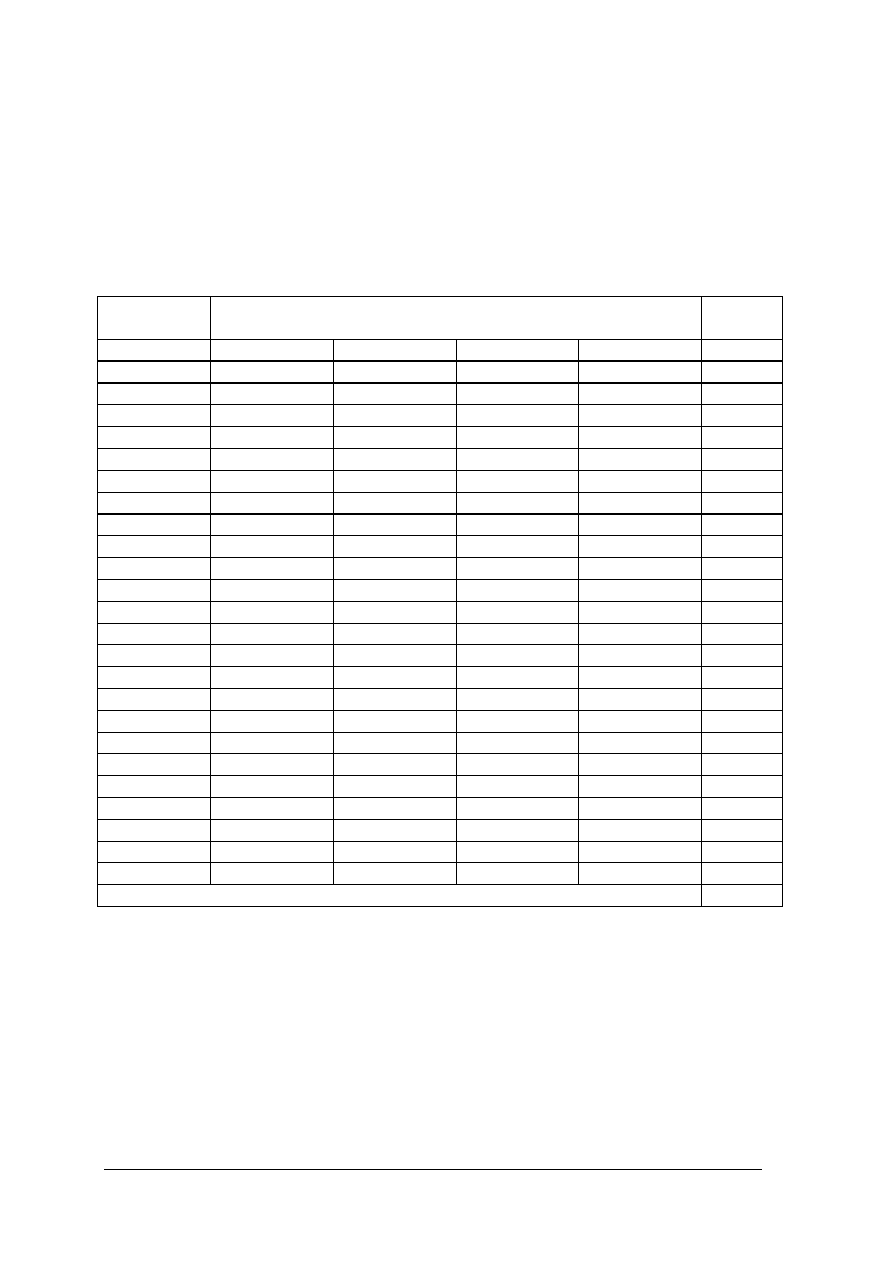

Tabela 1. Tabela do ćwiczenia 2 w rozdziale 4.1.3

Surowiec lub

półprodukt

„na wejściu”

Operacja lub

proces

jednostkowy

Maszyny

i urządzenia

Półprodukt lub

wyrób

„na wyjściu”

Produkty

uboczne

Ziarno

jęczmienia

Przygotowanie

jęczmienia

Moczenie ziarna

Kiełkowanie

ziarna

Suszenie słodu

Odkiełkowanie

Magazynowanie

Słód

Śrutowanie słodu

Zacieranie

Filtracja zacieru

Gotowanie

brzeczki z

chmielem

Odchmielanie

Osadzanie

brzeczki

Chłodzenie

brzeczki

Fermentacja

brzeczki

Leżakowanie

piwa

Filtracja piwa

Pasteryzacja w

przepływie

Rozlew piwa

Pasteryzacja w

butelkach

Piwo

(butelkowane)

Ćwiczenie 4

Przeprowadź ocenę sensoryczną piwa zgodnie z normą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w normie wymagania dotyczące oceny sensorycznej piwa, zapisać je,

2) ustalić kolejność badań sensorycznych piwa.

Wyposażenie stanowiska pracy:

−

normy dotyczące piwa (Piwo - Metody badań - Ocena sensoryczna),

−

stanowiska do oceny sensorycznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 5

Dokonaj klasyfikacji wybranych wyrobów przemysłu fermentacyjnego i ustal ich

symbole w oparciu o PKWiU i CPC.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

odszukać źródło PKWiU i CPC (np. korzystając z Internetu),

2)

odnaleźć następujące wyroby przemysłu fermentacyjnego:

−

Ouzo,

−

Calvados,

−

Whisky,

3)

zapisać do jakiej grupy wyrobów są zaliczane i jakie mają symbole wg PKWiU oraz

CPC,

4)

korzystając z literatury i wyszukiwarki internetowej wyszukać informacje o tych

wyrobach oraz sporządzić notatkę przedstawiającą ich krótką charakterystykę.

Wyposażenie stanowiska pracy:

−

stanowisko komputerowe z dostępem do Internetu,

−

literatura (5, 8, 13, 18).

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić branże i wyroby przemysłu fermentacyjnego?

2) zdefiniować słód?

3) podać w odpowiedniej kolejności etapy produkcji słodu?

4) określić cele poszczególnych etapów produkcji słodu?

5) wymienić podstawowe parametry stosowane w poszczególnych etapach

produkcji słodu?

6) wymienić maszyny i urządzenia stosowane w produkcji słodu?

7) wymienić rodzaje słodów i ich przeznaczenie?

8) zdefiniować piwo?

9) podać w odpowiedniej kolejności etapy produkcji piwa?

10) określić cele poszczególnych etapów produkcji piwa?

11) wymienić podstawowe parametry stosowane w poszczególnych etapach

produkcji piwa?

12) wymienić maszyny i urządzenia stosowane w produkcji piwa?

13) wymienić rodzaje piw?

14) wskazać produkty uboczne powstające przy produkcji słodu i piwa?

15) wymienić kilka zasad bhp stosowanych w produkcji słodu i piwa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2. Technologia produkcji win i miodów pitnych

4.2.1. Materiał nauczania

Produkcja win

Wino otrzymuje się poprzez fermentacje nastawu, otrzymanego z moszczu.

Nazwę wino w zasadzie odnosi się do napojów fermentowanych otrzymanych z moszczu

z winogron; takie wina zwie się też winami gronowymi. Napoje fermentowane, otrzymane

z moszczu innych owoców, zwane są winami owocowymi.

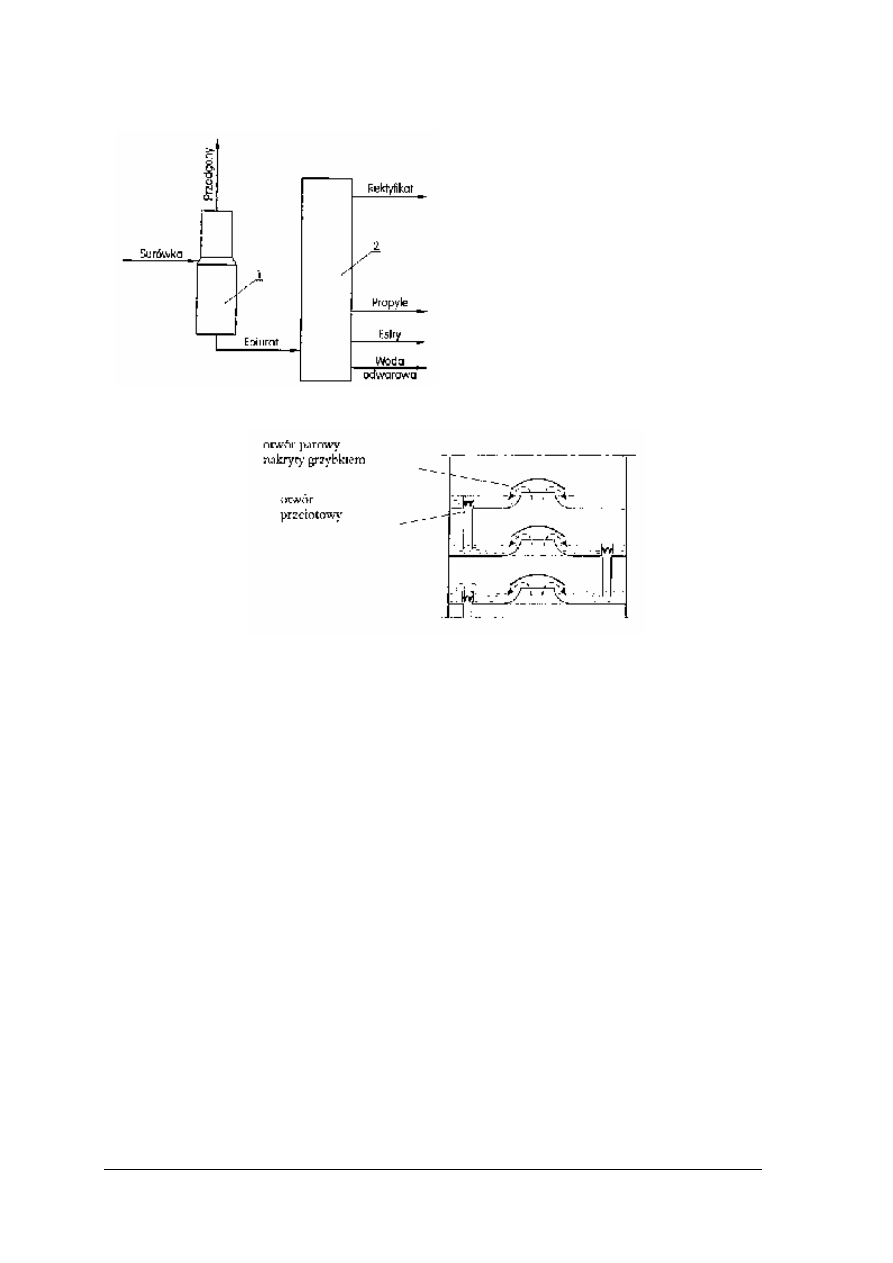

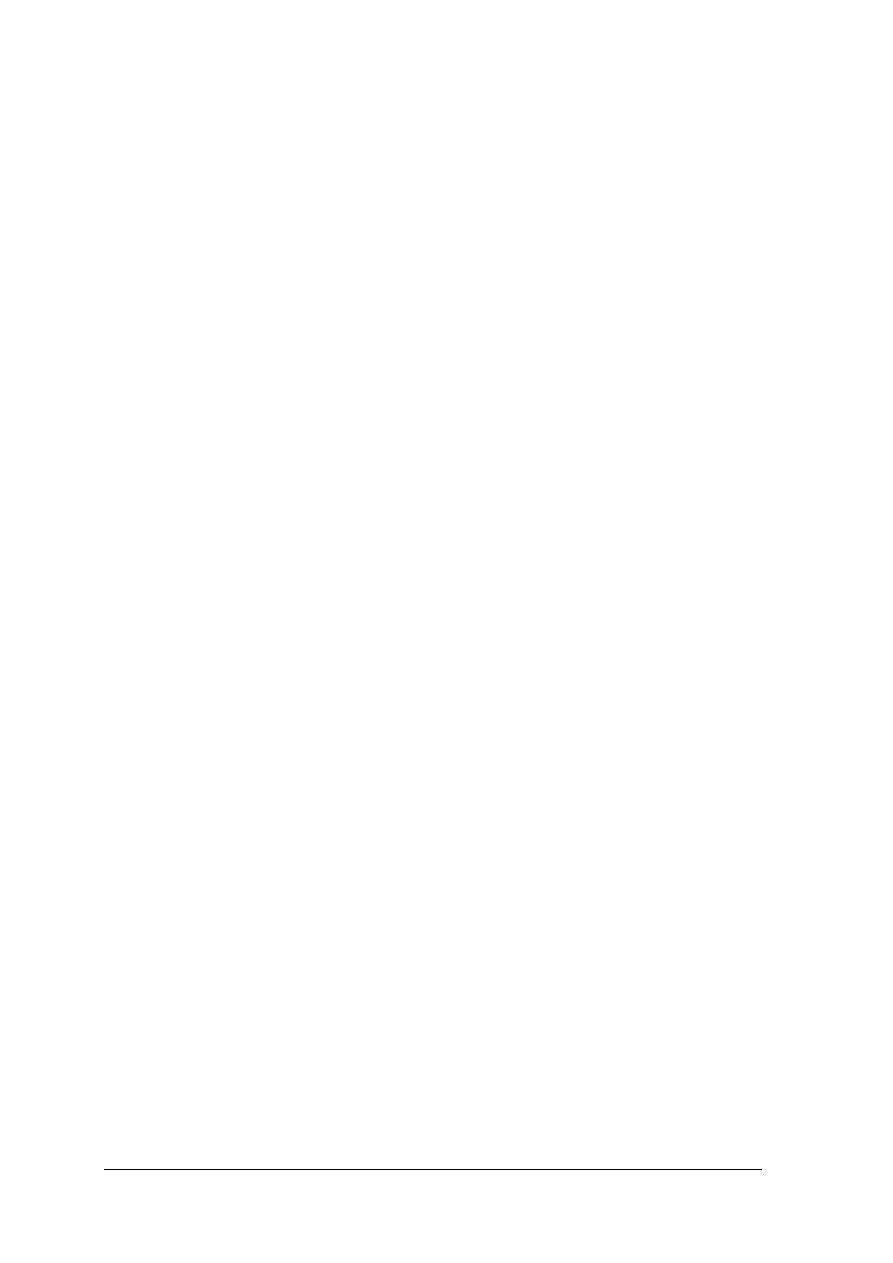

Schemat 2. Etapy produkcji wina owocowego [opr. własne]

Owoce

Przygotowanie nastawu

Fermentacja nastawu

Obciąg młodego wina

Leżakowanie

klarowanie, ściąganie znad osadów

Woda, cukier,

pożywka

Drożdże

czystej kultury

CO

2

CO

2

osady

Uzyskanie moszczu

Wytłoki

Pasteryzacja, filtracja

Preparat

pektynolityczny

Osad

Wino

Rozlew wina

Butelki

Środki klarujące

Osady

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rodzaje win

W zależności od zawartości alkoholu i cukrów, wina dzieli się na:

−

stołowe, do których zaliczamy wytrawne (zawierają najmniej alkoholu i cukrów)

i półwytrawne,

−

deserowe, do których zaliczamy półsłodkie, słodkie i bardzo słodkie (zawierają najwięcej

alkoholu i cukrów).

W zależności od barwy wyróżnia się wina czerwone, różowe i białe.

Wina mogą być nasycone dwutlenkiem węgla; takimi winami są wina musujące (typu

szampan) i gazowane (nasycane sztucznie).

Moszcz otrzymuje się z umytych, oczyszczonych i posortowanych owoców w wyniku

wytłoczenia z nich soku. Aby ułatwić tłoczenie owoce wstępnie rozdrabnia się (lub gniecie);

niekiedy stosuje się fermentację wstępną takiej miazgi owocowej (zwłaszcza z owoców

jagodowych, gdyż w tym przypadku uzyskuje się lepszą barwę i zapach, a przy tym wskutek

zafermentowania moszcz zawiera pewną ilość alkoholu etylowego, który działa

konserwująco). Tłoczenie jest łatwiejsze, jeśli do miazgi doda się preparatu enzymatycznego

(pektynolitycznego) i pozostawi miazgę wraz z preparatem na kilka do kilkunastu godzin.

Preparat powoduje uszkodzenie błon komórkowych i łatwiejsze wypływanie soku

owocowego.

W wyniku tłoczenia otrzymuje się moszcz świeży, w ilości ok. 85 litrów ze 100 kg miazgi

owocowej, który jest głównym półproduktem do sporządzenia nastawu na wino. Moszcz

może być konserwowany (zazwyczaj za pomocą dwutlenku siarki w ilości 300-400 mg/l) lub

zagęszczany. Moszcze konserwowane dwutlenkiem siarki poddaje się desulfitacji (usuwanie

SO

2

) przed sporządzaniem nastawu.

Produktem ubocznym przy otrzymywaniu moszczu są wytłoki, które mogą być

wykorzystane np. do celów paszowych lub do otrzymywania pektyny.

Nastaw sporządza się z moszczu z dodatkiem cukru (do ok. 300 g/l nastawu), wody,

matki drożdżowej (w ilości 2-5%) i pożywki dla drożdży (najczęściej zawierającej fosforan

amonu); jako środek konserwujący stosuje się najczęściej dwutlenek siarki (30-150 mg/l).

Sporządzenie matki drożdżowej wymaga wyselekcjonowania komórek drożdży

o pożądanych cechach w warunkach laboratoryjnych. Komórki te namnaża się

w laboratorium – powstaje szczep „czystej kultury”, który może być dalej namnażany

w warunkach produkcyjnych. Aby z drożdży „czystej kultury” uzyskać matkę drożdżową

należy przenieść drożdże na sterylne podłoże, zawierające sok owocowy z ewentualnym

dodatkiem cukru. Matka drożdżowa namnaża się 2-3 dni w temperaturze ok. 26°C

w warunkach tlenowych. Drożdże prowadzą wtedy oddychanie, zgodnie z reakcją:

C

6

H

12

O

6

+ 6O

2

→ 6CO

2

↑

+ 6H

2

O + E

Po wprowadzeniu matki drożdżowej do nastawu drożdże czystej kultury zdominują

środowisko, nie dopuszczając do rozwoju drożdży dzikich i innej obcej mikroflory.

Pożywka dla drożdży ma dostarczyć głównie azotu, który jest budulcem dla nowych

komórek drożdży. Typową pożywką jest fosforan amonu, dostarczający oprócz azotu także

fosfor. Pożywka może też zawierać inne mikroelementy, np. siarkę, przydatne do budowy

aminokwasów. Drożdże korzystają też z soli mineralnych zawartych w moszczu.

Cukier wymagany jest przy produkcji win owocowych, zwłaszcza słodkich i o dużej

mocy. Ilość cukru, którą należy dodać sporządzając nastaw, można obliczyć znając zawartość

cukru w owocach i ich kwasowość. Jeśli wyliczona ilość cukru jest duża, wówczas cukier

należy dodawać w porcjach – część przy sporządzaniu nastawu a resztę podczas jego

fermentacji. Stężenie cukru tolerowane przez drożdże wynosi ok. 20%; wyższe stężenie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

powoduje hamowanie rozwoju drożdży. Cukier zaleca się dozować w postaci syropu wodno-

cukrowego (może być sporządzony na gorąco i ochłodzony).

Woda pozwala uzyskać odpowiednie stężenie cukru w nastawie; jest rozpuszczalnikiem

dla cukru i pożywki oraz regulatorem temperatury. Żądana temperatura nastawu to 15-18°C,

rośnie ona w czasie fermentacji do 23-25°C, czyli do poziomu najbardziej odpowiadającego

drożdżom winiarskim.

Dwutlenek siarki w warunkach przemysłowych zabezpiecza nastaw przed rozwojem

niepożądanych drobnoustrojów, a głównie drożdży dzikich.

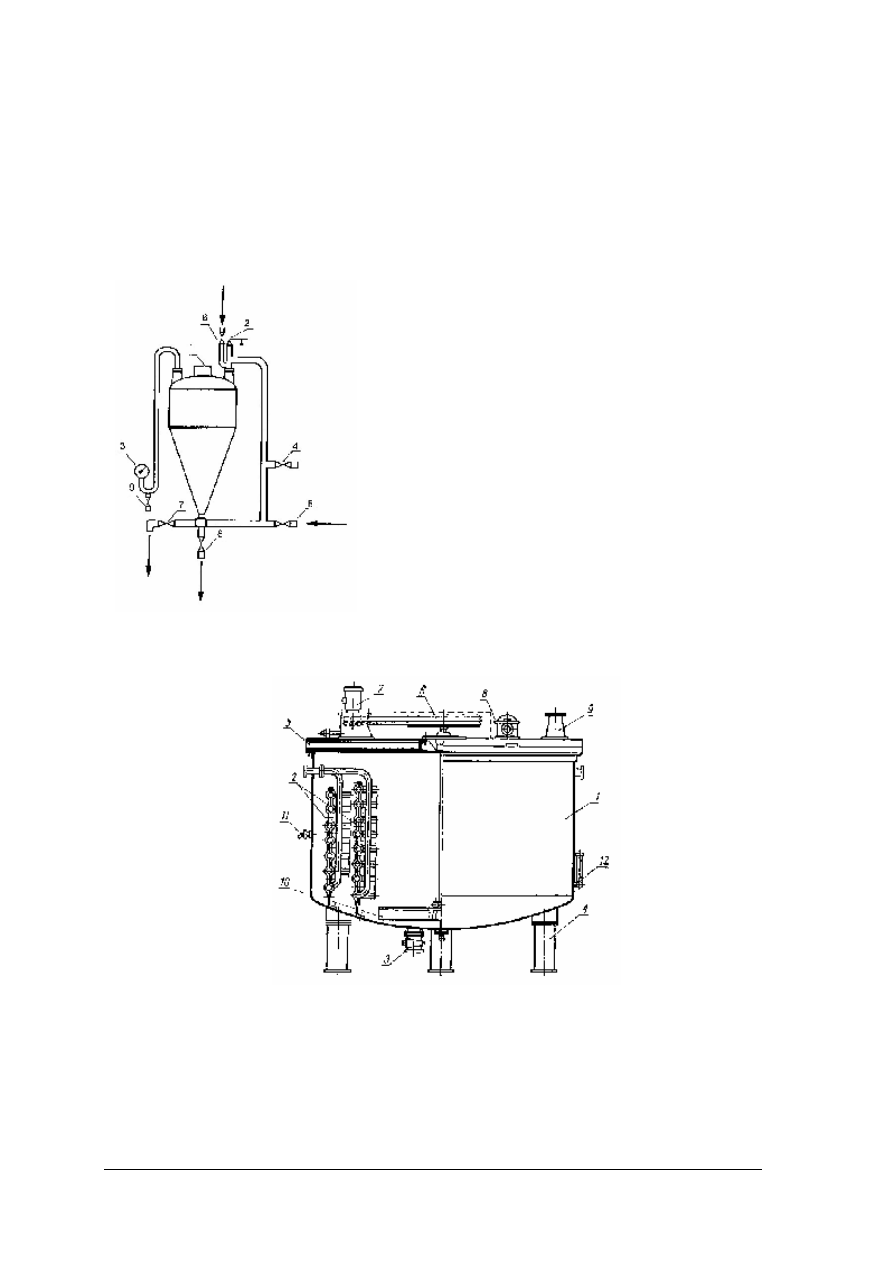

Fermentacja nastawu odbywa się w zbiornikach fermentacyjnych zwanych tankami (rys. 10).

W trakcie fermentacji obserwuje się następujące jej etapy:

−

zafermentowanie, które objawia się zmętnieniem nastawu, spowodowanym wzrostem

liczby komórek drożdży, oraz wydzielaniem się piany, związanym z powstawaniem

dwutlenku węgla,

−

fermentację główną, czyli burzliwą, związaną z gwałtownym pienieniem się nastawu

i wydzielaniem bardzo licznych pęcherzyków CO

2

;

−

fermentację cichą, czyli dofermentowanie, w trakcie którego fermentacja słabnie, piana

opada, pojawia się coraz mniej pęcherzyków CO

2

a na dnie zbiornika powstaje coraz

więcej osadów.

Rys. 10. Tank fermentacyjny [8, s. 120]

1 – właz, 2 – kran spustowy, 3 – laska miernicza, 4 – otwór do odprowadzania CO

2

,

5 – płynowskaz, 6 – kran probierczy, 7 – czop fermentacyjny

Z uwagi na intensywne pienienie w trakcie fermentacji burzliwej nie zaleca się pełnego

napełniania zbiorników a jedynie do poziomu ok. 80%. Wydzielanie się ciepła podczas

fermentacji może być tak duże, że zbiorniki trzeba chłodzić. Czas trwania fermentacji to okres

4-8 tygodni. Krócej fermentują wina wytrawne a dłużej wina słodkie. Fermentację można

przedłużyć dodając w jej trakcie cukier. Również rasa drożdży ma wpływ na czas fermentacji

– niektóre drożdże kończą fermentację szybciej, przy niższej zawartości alkoholu w młodym

winie, inne – przy wyższej.

Fermentownia powinna być wyposażona w wentylację, umożliwiającą odprowadzanie

CO

2

,

i klimatyzację umożliwiającą chłodzenie lub ogrzewanie. Przy wchodzeniu do

zbiorników po fermentacji należy zachowywać szczególną ostrożność, ze względu na

możliwość gromadzenia się na ich dnie dwutlenku węgla.

W pomieszczeniach fermentowni, podobnie jak w całym zakładzie winiarskim, należy

zachowywać czystość. Zagrożenia dla przebiegu fermentacji, związane z zainfekowaniem

przez drobnoustroje niepożądane, to:

−

zaoctowanie, związane z wytwarzaniem kwasu octowego wskutek rozwoju bakterii

octowych,

−

odkwaszanie nastawu spowodowane rozwojem szkodliwych drożdży dzikich,

−

fermentacja mlekowa, zachodząca pod działaniem bakterii kwasu mlekowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Obciąg młodego wina powinien być przeprowadzany ostrożnie, aby nie ściągać wraz

z winem osadów, zalegających na dnie zbiorników fermentacyjnych. Wino można ściągać

stosując:

−

zasysanie pompą,

−

lewarowanie przy wykorzystaniu różnicy poziomów cieczy.

Młode wino może być poddane pasteryzacji w celu zatrzymania fermentacji i utrzymania

odpowiedniej słodkości (giną wtedy drożdże a cukier pozostaje w winie nieodfermentowany).

Osad powstały przy produkcji wina może być odwirowany w celu zmniejszenia strat,

wysuszony i, jako produkt uboczny, przeznaczony na paszę.

Leżakowanie wina ma na celu utworzenie się odpowiedniego „bukietu” wina

i umożliwienie klarowania się wina. Podczas leżakowania utrzymuje się odpowiednią

temperaturę i wykonuje się szereg operacji pomocniczych: kolejne obciągi wina, klarowanie,

filtrowanie, korygowanie cech wina, ewentualnie leczenie wina w przypadku stwierdzenia

jego wad.

Pomieszczenie, w którym odbywa się leżakowanie, zwane jest leżakownią. Wino

przekazywane z fermentowni do leżakowni zwykle jest filtrowane. Leżakowanie odbywa się

w temperaturach zależnych od rodzaju wina od 5-18°C (niższe temperatury dla win

wytrawnych i półsłodkich, wyższe – dla win słodkich). Pewne wina, tzw. maderyzowane,

podczas leżakowania ogrzewa się, aby uzyskać charakterystyczne cechy organoleptyczne.

Bukietem wina nazywa się złożony zapach, charakterystyczny dla poszczególnych

gatunków wina, na który składają się: aromat użytych owoców, bukiet fermentacyjny –

wytworzony w wyniku działania drożdży podczas fermentacji wina, oraz bukiet leżakowy,

wytworzony podczas leżakowania.

Aby cechy wina były stabilne stosuje się różne zabiegi stabilizacyjne: klarowanie wina,

filtrację, pasteryzację.

Dla poprawienia cech organoleptycznych wina można mieszać ze sobą różne partie wina

o wzajemnie uzupełniających się cechach; zabieg taki zwany jest kupażowaniem.

Rozlew win może być dokonywany:

−

na zimno, z zachowaniem sterylnych warunków,

−

na gorąco (w temperaturze podwyższonej do 45-55°C),

−

sposobem kombinowanym (rozlew gorąco-zimny).

Produkcja miodów pitnych

Miód pitny jest napojem alkoholowym, sporządzanym z płynnego miodu pszczelego,

zwanego patoką, oraz wody (lub soku owocowego) przy zastosowaniu drożdży, które

prowadzą proces fermentacji alkoholowej.

Podział miodów pitnych dokonywany jest w oparciu o stosunek ilościowy miodu,

użytego do produkcji, do wody (albo soku owocowego). Rozróżnia się następujące miody

pitne:

−

półtorak, do produkcji którego używa się 1 litr patoki na 0,5 litra wody (razem 1,5 litra),

−

dwójniak, 1 litr patoki na 1 litr wody (razem 2 litry),

−

trójniak, 1 litr patoki na 2 litr wody (razem 3 litry),

−

czwórniak, 1 litr patoki na 3 litr wody.

Technologia produkcji miodów pitnych jest zbliżona do technologii win owocowych.

Różnice związane są z innym sposobem przygotowania surowca, którym jest miód.

Bezpieczeństwo i higiena pracy przy produkcji win

W przemyśle fermentacyjnym wymaga się od pomieszczeń, aby ich ściany i posadzki

dawały się łatwo umyć i oczyścić, powinny być odporne na działanie wilgoci. Urządzenia

powinny być tak rozmieszczone, aby dostęp do nich i ich obsługa nie sprawiały trudności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W winiarstwie obowiązują podobne zasady, odnoszące się do bhp, jak w browarnictwie.

Bardzo ważne jest chronienie nastawów winiarskich przed zakażeniami, a więc utrzymywanie

utrzymanie higieny produkcji – należytej czystości pomieszczeń i urządzeń a także ich

sprawności oraz przestrzeganie ustalonych parametrów procesów technologicznych i ich

kontrolowanie.

Podobnie jak w browarze, szczególnie fermentownia win powinna mieć sprawną

wentylację. Zaleganie dwutlenku węgla w fermentowni może stanowić nawet zagrożenie dla

życia pracowników, jako że jest on cięższy od powietrza i gromadzi się w dolnych częściach

pomieszczeń i opróżnionych pomieszczeń.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosuje się preparaty pektynolityczne?

2. Jak nazywamy produkt uboczny, powstający przy tłoczeniu moszczu?

3. Z jakich surowców sporządza się nastaw na wino?

4. Jakie substancje stosowane są jako pożywka dla drożdży winiarskich?

5. Jakie fazy wyróżnia się podczas fermentacji nastawu?

6. Jakie objawy towarzyszą zafermentowaniu?

7. Po czym można rozpoznać fermentację burzliwą?

8. Jak długo trwa fermentacja nastawu?

9. Jakiego rodzaju zagrożenia mikrobiologiczne są niebezpieczne dla młodych win?

10. Jakie znasz sposoby obciągu młodego wina?

11. W jaki sposób można zatrzymać fermentację w młodym winie?

12. Jakie operacje pomocnicze można wykonać podczas leżakowania wina?

13. Co nazywamy „bukietem” wina?

14. Na czym polega kupaż wina?

15. Na czym polega maderyzacja win?

16. Jakie znasz sposoby rozlewu wina?

17. Jak nazywamy napój alkoholowy otrzymywany z miodu pszczelego?

18. Co nazywamy patoką?

19. Jakie znasz rodzaje miodów pitnych?

20. Czym różni się dwójniak od trójniaka?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj harmonogram produkcji wina (gronowego lub owocowego) w warunkach

domowych lub laboratoryjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

wybrać recepturę (przepis) na wino,

2)

sporządzić wykaz sprzętu i narzędzi potrzebnych do wyprodukowania wina

w warunkach domowych, zapisać:

1.........................

2.........................

3.........................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

...........................

n.........................

3)

sporządzić wykaz surowców oraz materiałów pomocniczych potrzebnych do

wyprodukowania wina, zapisać:

1.........................

2.........................

3.........................

...........................

n.........................

4)

zaplanować czynności niezbędne przy produkcji wina i zapisać je z rozbiciem na

kolejne dni produkcji:

dzień 1: ...................................................................…................................................

.................................................................................................................

...

dzień 2: .....................................................................................................................

.................................................................................................................

...

dzień 3: .....................................................................................................................

.................................................................................................................

...

dzień n: .....................................................................................................................

.................................................................................................................

...

5)

zapisać wnioski i zaprezentować opracowany harmonogram.

Wyposażenie stanowiska pracy:

−

receptury (przepisy) na wino,

−

literatura (1, 2, 7, 8).

Ćwiczenie 2

Oblicz koszt produkcji wina gronowego w zbiorniku (balonie) 30 litrowym według

podanej niżej receptury.

Normatyw surowcowy dla 15 l wina:

−

10 kg czerwonych winogron (7,5 litra moszczu),

−

5 litrów wody,

−

2,5 kg cukru,

−

2 ml preparatu enzymatycznego pektopol,

−

10 g pożywki dla drożdży,

−

porcja drożdży winiarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

poznać ceny rynkowe surowców przewidzianych recepturą, zapisać je:

czerwone winogrono ................zł/kg

cukier .................zł/kg

woda ................ zł/l

pektopol ................zł/ml

pożywka dla drożdży ................zł/g

drożdże winiarskie ................... zł/porcja

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

2)

podaj przelicznik, wskazujący ile razy musi pobrać surowców więcej niż podaje

receptura, zapisać wynik:

przelicznik = .............

3)

obliczyć ilość surowców potrzebnych do wyprodukowania wina, zapisać wyniki:

czerwone winogrono ................kg

cukier .................kg

woda ................ l

pektopol ................ml

pożywka dla drożdży ................g

drożdże winiarskie ................... porcje

4)

obliczyć koszt każdego surowca, zapisać wynik:

czerwone winogrono ................zł

cukier .................zł

woda ................ zł

pektopol ................zł

pożywka dla drożdży ................zł

drożdże winiarskie ................... zł

5)

zsumować koszty surowców, zapisać wynik:

łączny koszt surowcowy = ............. zł

Wyposażenie stanowiska pracy:

−

receptura (przepis) na wino,

−

kalkulator.

Ćwiczenie 3

Oznacz zawartość alkoholu w winie w oparciu o normę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

zapoznać się z normą dla win i miodów pitnych,

2)

odnaleźć zasady oznaczania zawartości alkoholu etylowego w winie,

3)

sporządzić notatkę zawierającą:

−

opis metody oznaczania zawartości alkoholu etylowego w winie,

−

wymagane do przeprowadzenia oznaczenia sprzęt i odczynniki,

4)

zapisać wnioski.

Wyposażenie stanowiska pracy:

−

norma dla win i miodów pitnych (Wina i miody pitne. Przygotowanie próbek i metody

badań. Oznaczanie zawartości alkoholu etylowego).

Ćwiczenie 4

Przygotuj ulotkę reklamową wybranych win.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

odszukać w literaturze lub za pomocą wyszukiwarki internetowej informacje o winach:

−

Porto,

−

Madera,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

- Tokaj,

2)

napisać krótką notatkę charakteryzującą te wina,

3)

zapisać wnioski wynikające z ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura (2, 7, 8, 10),

−

komputer z dostępem do Internetu.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) klasyfikować wina?

2) podać w odpowiedniej kolejności etapy produkcji wina?

3) określić cele poszczególnych etapów produkcji wina?

4) wymienić podstawowe parametry stosowane w poszczególnych etapach

produkcji wina?

5) wymienić maszyny i urządzenia stosowane w produkcji wina?

6) wymienić surowce do produkcji miodów pitnych?

7) wymienić rodzaje miodów pitnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Technologia produkcji surówki, spirytusu i wódek

4.3.1. Materiał nauczania

Produkcja surówki spirytusowej

Kierunkiem przemysłu fermentacyjnego obejmującym produkcję spirytusu surowego,

czyli tzw. surówki, spirytusu rektyfikowanego oraz wódek i denaturatu jest gorzelnictwo.

W gorzelniach korzysta się z surowców zawierających cukry.

Schemat 3. Produkcja surówki spirytusowej (spirytusu surowego) [na podst. 12, s.17]

Podział gorzelni:

−

rolnicze, przetwarzające surowiec pochodzenia rolniczego, tj. zboża, ziemniaki, owoce

i przefermentowane nastawy winiarskie,

−

przemysłowe, przerabiające odpady innych przemysłów, np. melas (produkt uboczny

otrzymywany podczas produkcji cukru), brzeczkę podrożdżową (produkt uboczny

Surowiec

skrobiowy

Mycie, ważenie

Parowanie

Scukrzanie

Zacier słodki

Fermentacja

Zacier

odfermentowany

Destylacja

Spirytus surowy

Woda

Ścieki

Para

Preparaty

enzymatyczne

Drożdże

Gazy

fermentacyjne

Wywar

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

otrzymywany podczas produkcji drożdży), ługi posiarczynowe (odpad przemysłu

drzewnego), skrobię (z przemysłu ziemniaczanego).

Najlepsze spirytusy do celów spożywczych otrzymuje się z ziemniaków lub zboża.

W surowcach tych obecna jest skrobia, W wyniku jej hydrolizy powstają cukry, które mogą

być fermentowane przez drożdże, co prowadzi do powstania alkoholu etylowego, który jest

podstawowym składnikiem surówki i spirytusu.

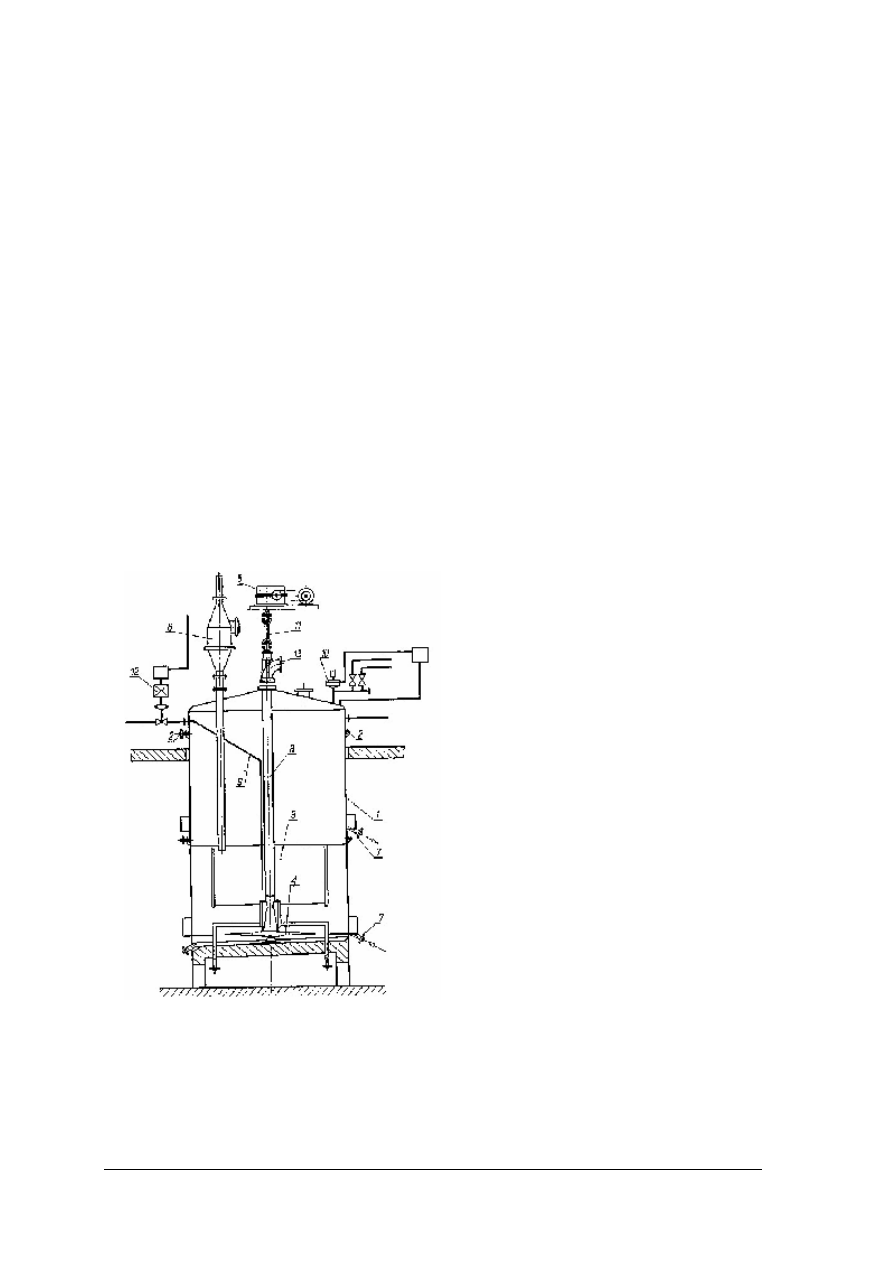

Produkcja surówki z ziemniaków (schemat 3) wymaga spowodowania pełnej hydrolizy

skrobi ziemniaczanej. Ziemniaki myje się i poddaje parowaniu (rys. 11). W czasie parowania

skrobia rozluźnia się i ulega częściowej hydrolizie.

Aby

spowodować

pełną

hydrolizę

skrobi

do

uparowanych ziemniaków dodaje się świeżego słodu (tzw.

zielonego), bogatego w enzymy, otrzymanego przez

skiełkowanie jęczmienia. Powstaje półprodukt zwany

zacierem. Enzymy ze słodu rozkładają skrobię na dekstryny

a następnie do maltozy i glukozy, czyli cukrów

fermentowanych przez drożdże. Zacieranie w kadzi (rys. 12)

trwa ok. 2 godz.

Po zacieraniu dodaje się do zacieru drożdże zarodowe

(tzw. matkę drożdżową), czyli odpowiednio rozmnożone

drożdże,

które

spowodują

fermentację

zacieru

i wytworzenie alkoholu etylowego; powstają przy tym

produkty uboczne fermentacji, między innymi inne

alkohole.

Po fermentacji, która trwa ok. 70 godz. w 30°C,

z przefermentowanego zacieru „odpędza się” alkohol

etylowy na drodze destylacji. W ten sposób powstaje

surówka spirytusowa.

Rys. 11. Schemat parnika [6, s. 81]

1 – zasyp surowca, 2 – zawór bezpieczeństwa, 3 – manometr, 4 – zawór odpowietrzający, 5 – dopływ pary,

6 – dopływ wody, 7 – odpływ skroplin, zawór spustowy, 8 – zawór spustowy, 9 – kurek do spuszczania wody

Rys. 12. Gorzelnicza kadź zacierna [9, s. 74]

1 – zbiornik, 2 – wymienniki ciepła (wężownice), 3 – kurek spustowy, 4 – podstawa, 5 – belka nośna,

6 – przekładnia pasowa, 7 – silnik, 8 – kołpak, 9 – króciec wyciągu, 10 – mieszadło, 11 – kurek probierczy,

12 – termometr

Produkcja surówki z melasu jest prostsza, gdyż zawiera on cukry fermentujące i dlatego

nie wymaga zacierania stosowanego przy wykorzystaniu surowców skrobiowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W tym przypadku przygotowuje się brzeczkę z melasu

(zawierającego ok. 80% ekstraktu), poprzez jego

rozcieńczenie wodą, aby uzyskać ekstrakt ok. 10-13%

(przy zbyt wysokim stężeniu ekstraktu drożdże nie mogą

prowadzić

fermentacji).

Brzeczkę

zaszczepia

się

przygotowanymi drożdżami zarodowymi i prowadzi się

fermentację. Po fermentacji dokonuje się odpędu (rys. 13),

w wyniku czego powstaje surówka.

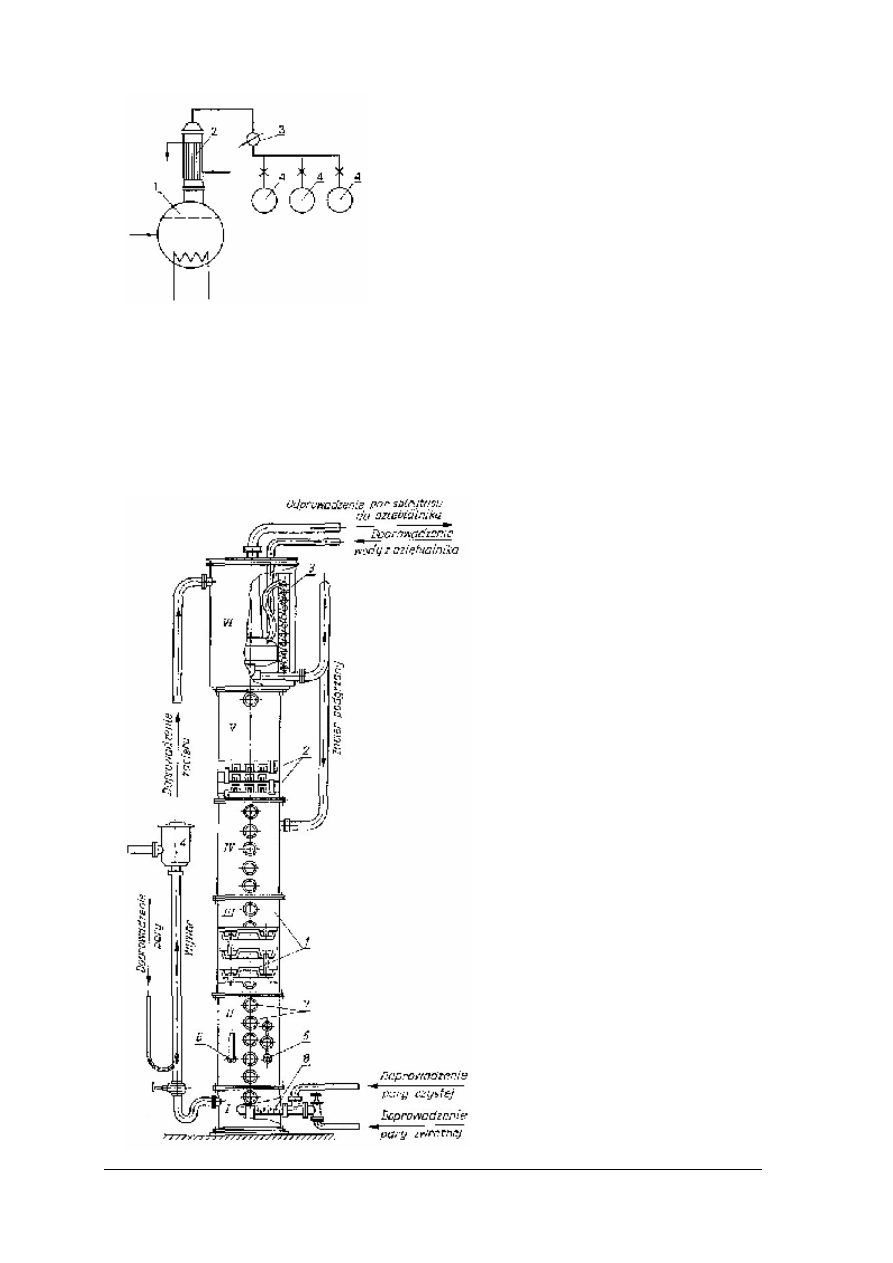

Rys. 13. Schemat aparatury do destylacji prostej z deflegmacją [8, s. 114]:

1 – kocioł destylacyjny, 2 – deflegmator, 3 – skraplacz, 4 – odbiornik destylatu

Produktem ubocznym po odpędzie spirytusu z surówki jest wywar, który może być

wykorzystywany np. do produkcji drożdży paszowych.

Produkcja spirytusu

Ponieważ metodą prostej destylacji nie można otrzymać czystego alkoholu etylowego,

surówkę po destylacji poddaje się rektyfikacji z wykorzystaniem kolumn rektyfikacyjnych

(rys. 15).

Rektyfikacja to proces rozdzielania

cieczy przez wielokrotne odparowywanie

i skraplanie. Rektyfikację traktuje się

jako

wielokrotną

destylację,

ale

zachodzącą w jednym aparacie, zwanym

kolumną

rektyfikacyjną.

Można

ją

prowadzić w kolumnach o działaniu

okresowym lub o działaniu ciągłym.

Celem rektyfikacji jest oczyszczenie

surówki otrzymanej po destylacji prostej.

W

przypadku

surówki

chodzi

o rozdzielenie alkoholu etylowego od

wody

i

produktów

ubocznych

fermentacji, negatywnie wpływających

na jakość spirytusu.

Produktami rektyfikacji ze względu

na charakter chemiczny są:

- etanol,

- alkohole wyższe zwane fuzlami, w tym

propylowy, izobutylowy i izoamylowy,

- aldehydy,

- estry,

- kwasy karboksylowe.

Rys. 14. Schemat jednokolumnowego aparatu

odpędowego [9, s. 127]

1 – półki zacierowe, 2 – półki spirytusowe,

3 – wężownice, 4 – wyrzutnik wywaru,

5 – manometr, 6 – termometr, 7 – wzierniki,

zawór spustowy, 8 – bełkotka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ze względu na temperaturę wrzenia wyróżniamy:

- przedgony, czyli substancje mające niższą

temperaturę wrzenia niż alkohol etylowy,

odbierane są przed etanolem,

- etanol, mający temperaturę wrzenia 78,3°C,

- niedogony, czyli substancje o temperaturze

wrzenia wyższej od temperatury wrzenia

etanolu, odbierane są więc po etanolu,

- związki o charakterze pośrednim, trudne do

oddzielenia od etanolu nawet na drodze

rektyfikacji,

nieprzechodzące

ani

do

przedgonów, ani do niedogonów.

Rys. 15. Uproszczony schemat aparatu rektyfikacyjnego do produkcji ciągłej [8, s. 115]: 1 – kolumna

aspiracyjna, 2 – kolumna rektyfikacyjna

Rys. 16. Schemat półki dzwonowej w kolumnie rektyfikacyjnej [7, s. 12]

Rodzaje spirytusu

Stosując rektyfikację nie można uzyskać czystego 100% spirytusu; otrzymuje się spirytus

o mocy do 96,5%. W zależności od stopnia jego oczyszczenia wyróżniamy rodzaje spirytusu

spożywczego:

−

zwykły (najsłabiej oczyszczony, o mocy 96%),

−

wyborowy,

−

luksusowy (najmniej zanieczyszczony, o mocy 96,5%).

Ponadto produkuje się również spirytus techniczny (do celów technicznych), który jest

bardziej zanieczyszczony niż spirytus zwykły.

Produkcja wódek i denaturatu

Rodzaje wódek

Wyróżnia się wódki czyste i wódki gatunkowe. Wódki czyste otrzymuje się poprzez

rozcieńczenie spirytusu za pomocą wody. Wódki gatunkowe powstają ze spirytusu

rozcieńczonego wodą z dodatkiem substancji smakowo-zapachowych i barwiących.

W zależności od rodzaju użytego spirytusu wyróżnia się wódki czyste:

−

zwykłe,

−

wyborowe,

−

luksusowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Produkcja wódek czystych

W procesie produkcji wódek czystych wyróżniamy następujące etapy:

−

uzdatnianie wody (zazwyczaj jej zmiękczanie

,

ale również usuwanie smaku, zapachu,

odżelazienie, usuwanie CO

2

), mające zasadniczy wpływ, obok jakości spirytusu, na jakość

wódki,

−

rozcieńczanie spirytusu uzdatnioną wodą,

−

oczyszczanie (sączenie przez węgiel drzewny i filtracja),

−

wyrównywanie mocy wódki,

−

rozlew.

Produkcja wódek gatunkowych

W procesie produkcji wódek gatunkowych wyróżniamy następujące etapy:

−

przygotowanie surowców: spirytusu, wody, dodatków (esencji, nalewek, destylatów

owocowych, soków i innych dodatków),

−

połączenie surowców ze sobą, czyli „zestawianie” wódek, według receptury,

−

leżakowanie wódek, w czasie którego następuje ich dojrzewanie,

−

filtrację, - rozlew.

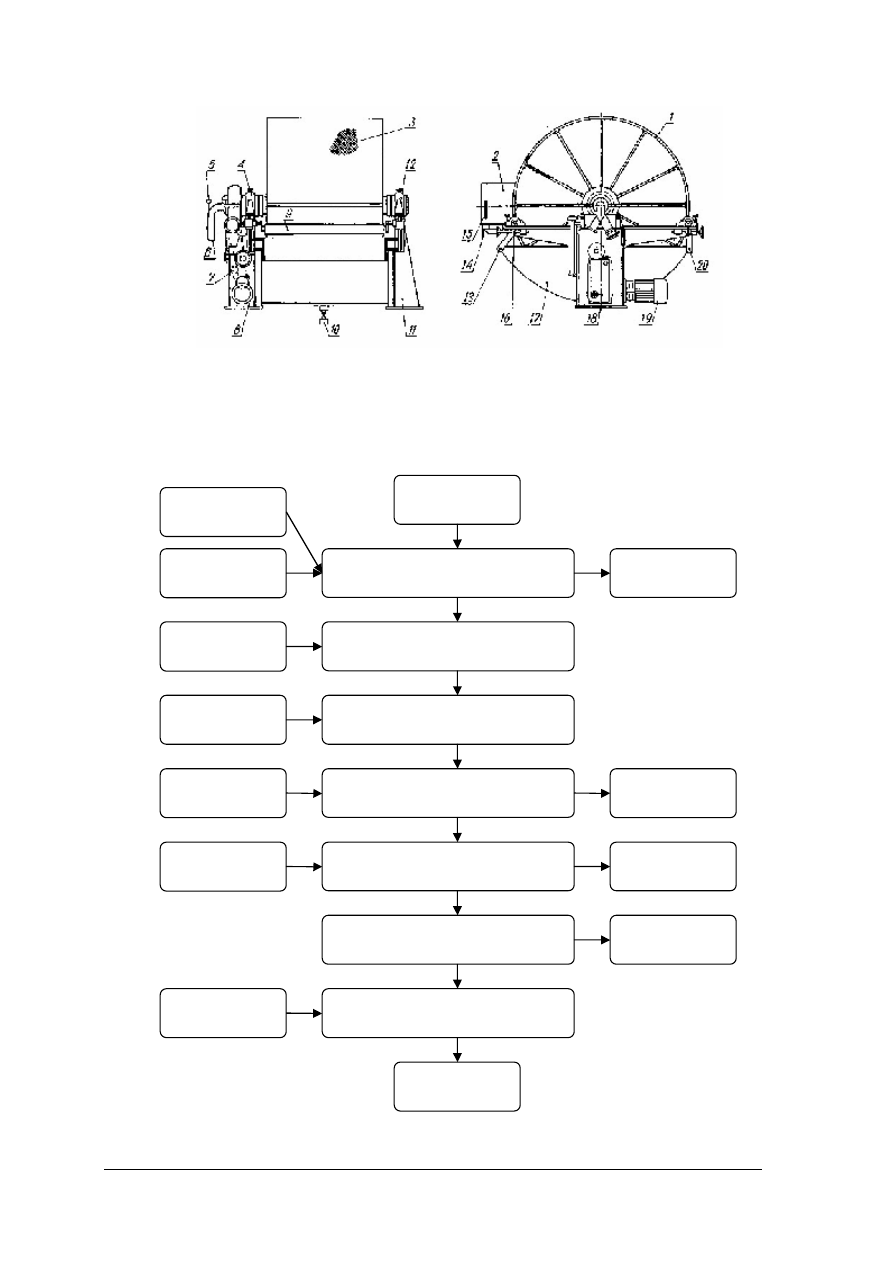

Schemat 4. Produkcja wódek czystych [na podstawie 12, s. 20]

Produkcja denaturatu

Denaturat to spirytus z dodatkiem środków skażających, powodujących jego

nieprzydatność konsumpcyjną; spożycie denaturatu może spowodować poważne zatrucie

człowieka. Używany jest do celów gospodarczych, np. w gospodarstwach domowych.

Demineralizacja

Woda

Spirytus

rektyfikowany

Sporządzanie zestawów

Gotowy zestaw

wódek

Woda

odmineralizowana

Pakowanie

Wódka czysta

Czyste

opakowania

NaOH, H

2

SO

4

Ścieki

Opakowania

Mycie

Woda,

środki myjące

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

W procesie produkcji denaturatu wyróżniamy następujące etapy:

−

przygotowanie spirytusu,

−

skażanie spirytusu i ewentualne barwienie,

−

klarowanie,

−

filtracja,

−

rozlew.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co powinien zawierać surowiec, z którego chcemy wyprodukować alkohol etylowy?

2. Na czym polega różnica między gorzelniami rolniczymi a przemysłowymi?

3. Jaki jest cel dodawania słodu do surowca skrobiowego przy produkcji surówki

spirytusowej?

4. Co rozumiemy pod pojęciem „drożdże zarodowe”?

5. Jakie przemiany zachodzą w trakcie zacierania?

6. W jaki sposób odpędza się alkohol z przefermentowanego zacieru?

7. Dlaczego produkując surówkę spirytusową z melasu nie stosuje się zacierania?

8. Dlaczego melas rozcieńcza się przed dodaniem drożdży zarodowych?

9. Jak nazywamy produkt uboczny powstający przy odpędzie spirytusu z surówki?

10. W jakim urządzeniu prowadzi się rektyfikację?

11. Jaki jest cel rektyfikacji surówki?

12. Co rozumiemy pod określeniem „fuzle”?

13. Czym różnią się przedgony od niedogonów?

14. Jaką „moc” może mieć spirytus uzyskiwany metodą rektyfikacji?

15. Jakie znasz rodzaje spirytusu?

16. Jakie wyróżnia się rodzaje wódek?

17. Jakie wyróżnia się rodzaje wódek czystych?

18. Czym różnią się wódki gatunkowe od wódek czystych?

19. Na czym polega uzdatnianie wody do produkcji wódek?

20. W jaki sposób oczyszcza się wódki przed rozlewem?

21. Na czym polega „zestawianie” wódek?

22. Jakie dodatki stosuje się przy produkcji wódek gatunkowych?

23. W jakim celu wódki gatunkowe przed rozlewem poddaje się leżakowaniu?

24. Dlaczego spirytus na denaturat skaża się?

25. Dlaczego denaturatu nie można stosować do celów spożywczych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Oblicz, jaką ilość alkoholu etylowego można uzyskać teoretycznie z 1 kilograma cukru

białego kryształ na drodze fermentacji alkoholowej zakładając, że cukier kryształ zawiera

100% sacharozy a wydajność procesu wynosi 85%.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

zapisać reakcje:

1. hydrolizy

sacharozy

.......................................................................................................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

2. fermentacji

alkoholowej

................................................................................................

2)

obliczyć gramocząsteczkę sacharozy i alkoholu etylowego, zapisać wyniki:

sacharoza ................g

alkohol etylowy ................g

3)

ułożyć stosowną proporcję (wpisując w miejsce gramocząsteczek ilość gramów im

odpowiadających), zapisać ją i obliczyć z niej ilość alkoholu etylowego przy

wydajności 100%:

z 1 gramocząsteczki sacharozy ------------------------ 4 gramocząsteczki alkoholu

etylowego

to z 1 kg sacharozy ------------------------ x kg alkoholu etylowego,

stąd ilość alkoholu etylowego przy wydajności 100%:

x = ........... g

4)

przeliczyć ilość otrzymanego alkoholu na wydajność 85%, zapisać wynik:

ilość otrzymanego alkoholu etylowego przy wydajności 85% wynosi ......... g

6)

dokonać analizy otrzymanych wyników i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

kalkulator.

Ćwiczenie 2

Zaprojektuj zestaw do przemysłowej destylacji alkoholu etylowego z nastawu

winiarskiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

wymienić urządzenia wchodzące w skład zestawu do destylacji, określić ich rolę,

zapisać je:

.........................

.........................

.........................

2)

narysować zestaw do destylacji, składający się z wymienionych urządzeń,

3)

przeprowadzić destylację w laboratorium.

Wyposażenie stanowiska pracy:

−

typowe stanowisko uczniowskie,

−

przyrządy do rysowania,

−

sprzęt i szkło laboratoryjne do destylacji,

−

instrukcja bhp

Ćwiczenie 3

Zaprojektuj system HACCP w linii produkcji wódek czystych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z blokowym schematem technologicznym

produkcji wódek czystych (np.

zamieszczonym w Poradniku ucznia),

2) wskazać miejsca (operacje i procesy jednostkowe), w których należy usytuować punkty

kontrolne (CP i CCP),

3) zapisać parametry, które powinny być kontrolowane w CP i CCP,

4) uzasadnić swój wybór.

Wyposażenie stanowiska pracy:

−

film dydaktyczny prezentujący produkcję wódek czystych,

−

literatura (4, 8, 10, 12).

Ćwiczenie 4

Zaprojektuj przebieg produkcji wybranej wódki gatunkowej, przedstaw go w postaci

blokowego schematu technologicznego i oszacuj koszt surowcowy tej wódki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zaproponować recepturę na wódkę gatunkową (korzystając z dostępnej literatury lub

tworząc własną), zapisać ją, uzasadnić swój wybór,