Politechnika Poznańska

Wydział Budowy Maszyn i Zarządzania

Instytut Technologii Mechanicznej

Laboratorium Elementów i Układów

Automatyzacji

Sterownik programowalny – wejścia/wyjście binarne

Instrukcja do ćwiczenia

2

OGÓLNE ZASADY BEZPIECZEŃSTWA

PODCZAS WYKONYWANIA ĆWICZEŃ LABORATORYJNYCH

!

Przed przystąpieniem do ćwiczenia należy zapoznać się z instrukcją

dydaktyczną.

!

Dokonać oględzin urządzeń, przyrządów i przewodów używanych podczas

ć

wiczenia. W przypadku zauważenia nieprawidłowości lub uszkodzeń

bezzwłocznie powiadomić prowadzącego.

!

Zabrania się samodzielnego załączania stanowiska bez sprawdzenia połączeń i

wydaniu zgody przez prowadzącego.

!

Zmian parametrów lub konfiguracji stanowiska przy użyciu dostępnych

przełączników

i

potencjometrów

można

dokonywać

po

uprzednim

przeanalizowaniu skutków takich działań.

!

Zmian w konfiguracji obwodów elektrycznych polegających na zmianie

połączeń przewodów lub wymianie przyrządów, należy dokonywać po

uprzednim wyłączeniu zasilania stanowiska.

!

Zabrania się wykonywania przełączeń (przewodów, urządzeń) w układzie

znajdującym się pod napięciem.

!

Przy obsłudze stanowisk, które zawierają elementy zasilane napięciem

elektrycznym wyższym niż napięcie bezpieczne, należy zachować szczególną

ostrożność w celu uniknięcia porażenia prądem elektrycznym.

!

Stosowanie ustawień i procedur innych niż opisane w instrukcji lub zalecone

przez prowadzącego może spowodować nieprzewidziane działanie, a nawet

uszkodzenie stanowiska.

!

Przekroczenie dopuszczalnych parametrów (napięć, prądów) może doprowadzić

do uszkodzenia elementów stanowiska, pożaru lub porażenia prądem.

!

W przypadku nieprawidłowego działania urządzeń lub wystąpienia objawów

uszkodzeń (np. iskrzenie, zapach spalenizny) należy natychmiast wyłączyć

stanowisko i powiadomić prowadzącego.

3

1.

Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową, zasadą działania i sposobem

programowania wejść i wyjść binarnych sterownika programowalnego OMRON

CPM1.

2.

Wstęp teoretyczny

2.1.

Sterownik programowalny OMRON CPM1

Sterownik programowalny (PLC, Programmable Logic Controller) jest

mikrokomputerem przemysłowym, który przyjmuje sygnały wejściowe z

wyłączników i czujników, na podstawie ich stanów wykonuje zadany program i

steruje urządzeniami wyjściowymi. W systemach automatyzacji opartych na

przekaźnikach i układach logicznych program sterujący jest określany poprzez

odpowiedni sposób okablowania. Zastosowanie PLC pozwala na definiowanie

algorytmu sterującego przy pomocy oprogramowania. Instalacja sprzętowa kończy

się na podłączeniu pozostałych elementów automatyzacji do wejść i wyjść

sterownika. Takie rozwiązanie zapewnia „elastyczność” systemu – w przypadku

zmian w procesie sterowania nie jest wymagane czasochłonne i kosztowne

„przerabianie” całej instalacji, wystarczy wprowadzić poprawki do programu

realizowanego przez sterownik.

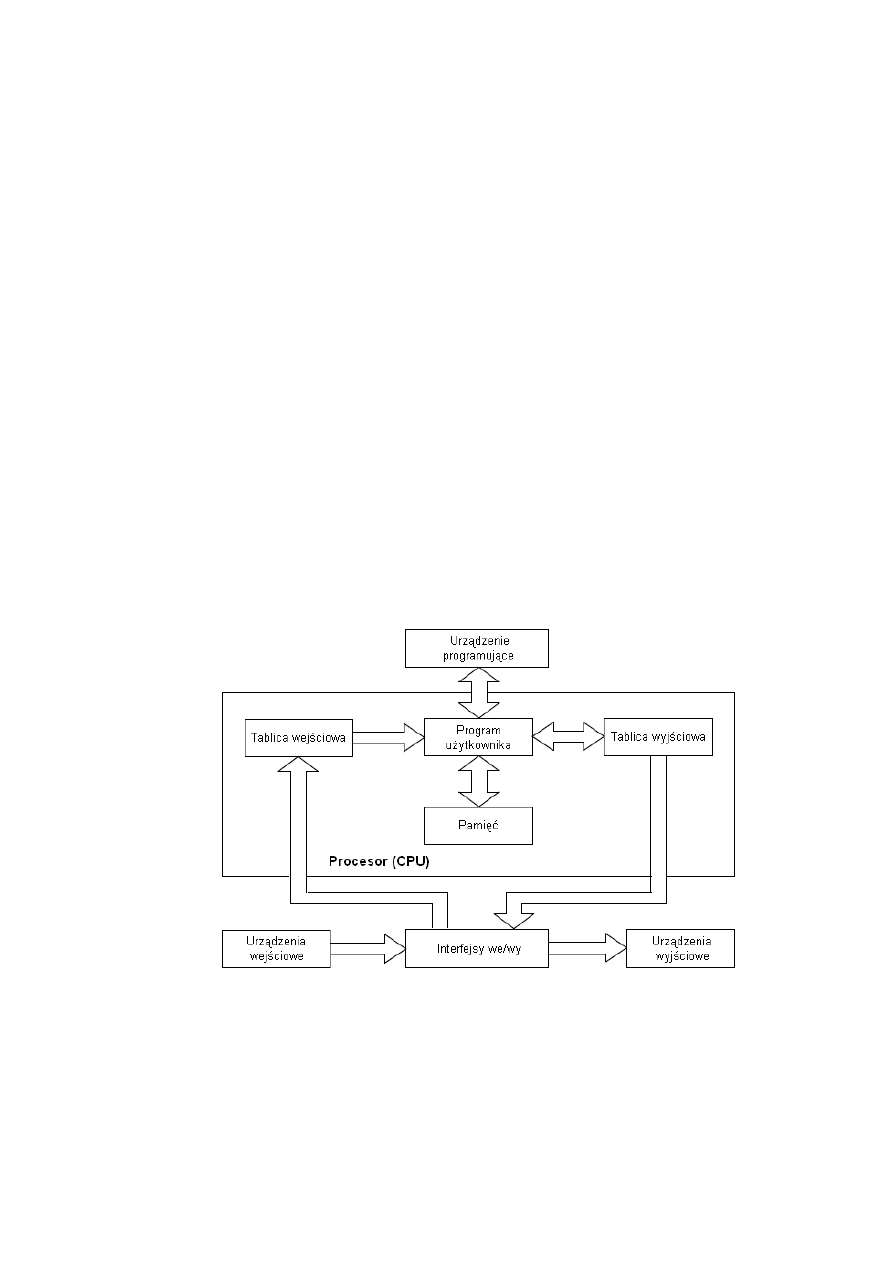

Sterowniki PLC zbudowane są z modułów wejściowych, jednostki centralnej

(CPU), modułów wyjściowych oraz interfejsów zapewniających komunikację z

innymi urządzeniami (Rys. 1).

Rys. 1. Schemat blokowy sterownika PLC

Wejścia PLC akceptują różne sygnały wejściowe, cyfrowe lub analogowe,

pochodzące z zewnętrznych urządzeń (czujników), które są następnie przetwarzane

do postaci sygnałów logicznych, akceptowalnych przez CPU. Procesor podejmuje

decyzje i wykonuje funkcje sterowania bazując na instrukcjach programowych

zawartych w pamięci. Instrukcje programowe określają, co powinien wykonać PLC

przy określonym stanie wejść i w danej sytuacji. Dodatkowy interfejs operatorski

4

Inicjalizacja cyklu

Czytanie stanów

wejść

Wykonanie

programu

użytkownika

Aktualizacja

stanów wyjść

Obsługa urządzeń

zewnętrznych

Wykonanie funkcji

diagnostycznych

(pulpit sterowniczy) umożliwia wyświetlanie informacji o realizowanym procesie

sterowania, pozwala na jego kontrolę i wprowadzanie parametrów.

Sterowniki programowalne są używane w wielu gałęziach przemysłu do

automatyzacji maszyn, urządzeń i linii technologicznych. Są niedrogie, łatwe w

instalacji i proste w obsłudze. Doskonale nadają się do wielu praktycznych

zastosowań. Zbierają one informację o przebiegu procesu przy pomocy różnego

rodzaju

czujników:

wyłączników,

czujników

zbliżeniowych,

układów

pomiarowych, liczników impulsów, przetworników impulsowo obrotowych itp.

Informacje te są wykorzystywane do sterowania procesem. Ich wartości mogą być

monitorowane, rejestrowane i przesyłane do innych urządzeń poprzez łącza

komunikacyjne. PLC realizują również funkcje diagnostyki programowej i

sprzętowej.

Elementami

wyjściowymi

sterowników

są

np.:

styczniki,

elektrozawory, falowniki, wskaźniki.

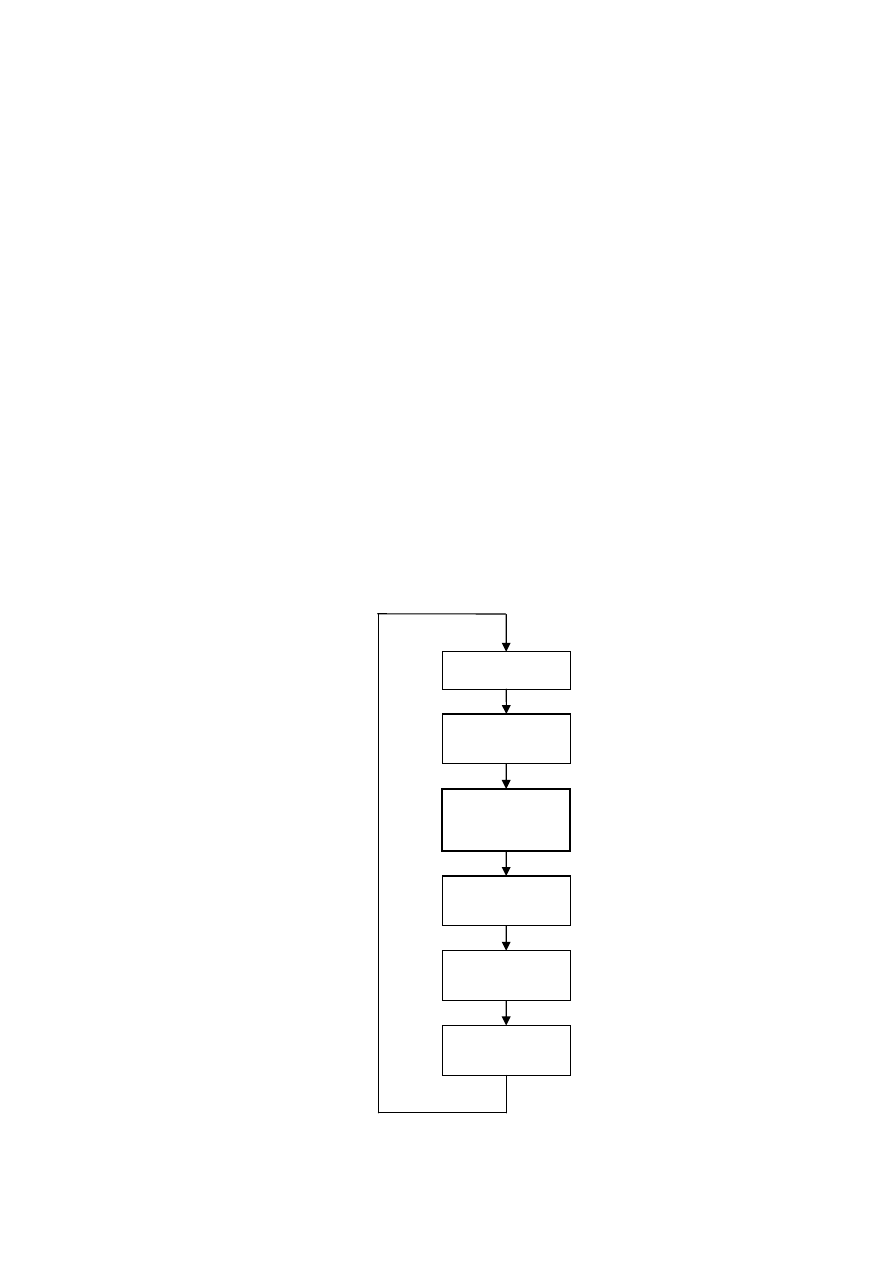

Sterownik pracuje w sposób szeregowo-cykliczny (Rys. 2), tzn. wykonuje

kolejno po sobie pojedyncze rozkazy programu w takiej kolejności, w jakiej są one

zapisane w programie. Na początku każdego cyklu program odczytuje i zapisuje w

pamięci stany wejść sterownika. Po wykonaniu wszystkich rozkazów i określeniu

aktualnego dla danej sytuacji stanu wyjść, sterownik wpisuje do pamięci stany

wyjść, a następnie steruje odpowiednimi wyjściami, włączając bądź wyłączając

podłączone do nich elementy wykonawcze. Niektóre z faz cyklu programowego

mogą

być

w pewnych trybach pracy sterownika pomijane. Czas cyklu wynosi kilka

milisekund, zależy od rozmiaru programu, liczby wejść/wyjść oraz od liczby

niezbędnych procesów komunikacji.

Rys. 2. Praca szeregowo-cykliczna sterownika PLC

5

Rozróżniamy trzy tryby pracy sterownika programowalnego: STOP/PROGRAM,

MONITOR i RUN.

Tryb STOP/PROGRAM jest wykorzystywany do wprowadzania zmian w

oprogramowaniu sterownika. Sterownik jest wtedy zatrzymany (nie wykonuje

programu), jego wyjścia są nieaktywne i pozostają w stanie wyłączonym.

W trybie MONITOR możemy śledzić przebieg programu realizowanego przez

sterownik. Istnieje wtedy możliwość wpływu na wartości sygnałów wejściowych i

wyjściowych, wartości liczników i układów czasowych.

Normalnym trybem pracy sterownika (wykonywania programu) jest RUN. Nie

mamy wtedy możliwości wprowadzania zmian w oprogramowaniu sterownika.

Pamięć sterownika jest podzielona na tzw. obszary robocze w których mieści się

zarówno przetwarzania danych, matematyczne, logiczne, sterujące, systemowe oraz

wymiany danych. Adresy wejść oznaczone są symbolami 000.xx i 001.xx, wyjść

010.xx i 011.xx, a rejestrów DMxxxx, gdzie xx to numer wejścia/wyjścia/obszaru

pamięci. W pamięci zapisywane są w również stany poszczególnych wejść i wyjść

układu, liczników, przekaźników, oraz dane potrzebne do komunikowania się

sterownika z innymi urządzeniami.

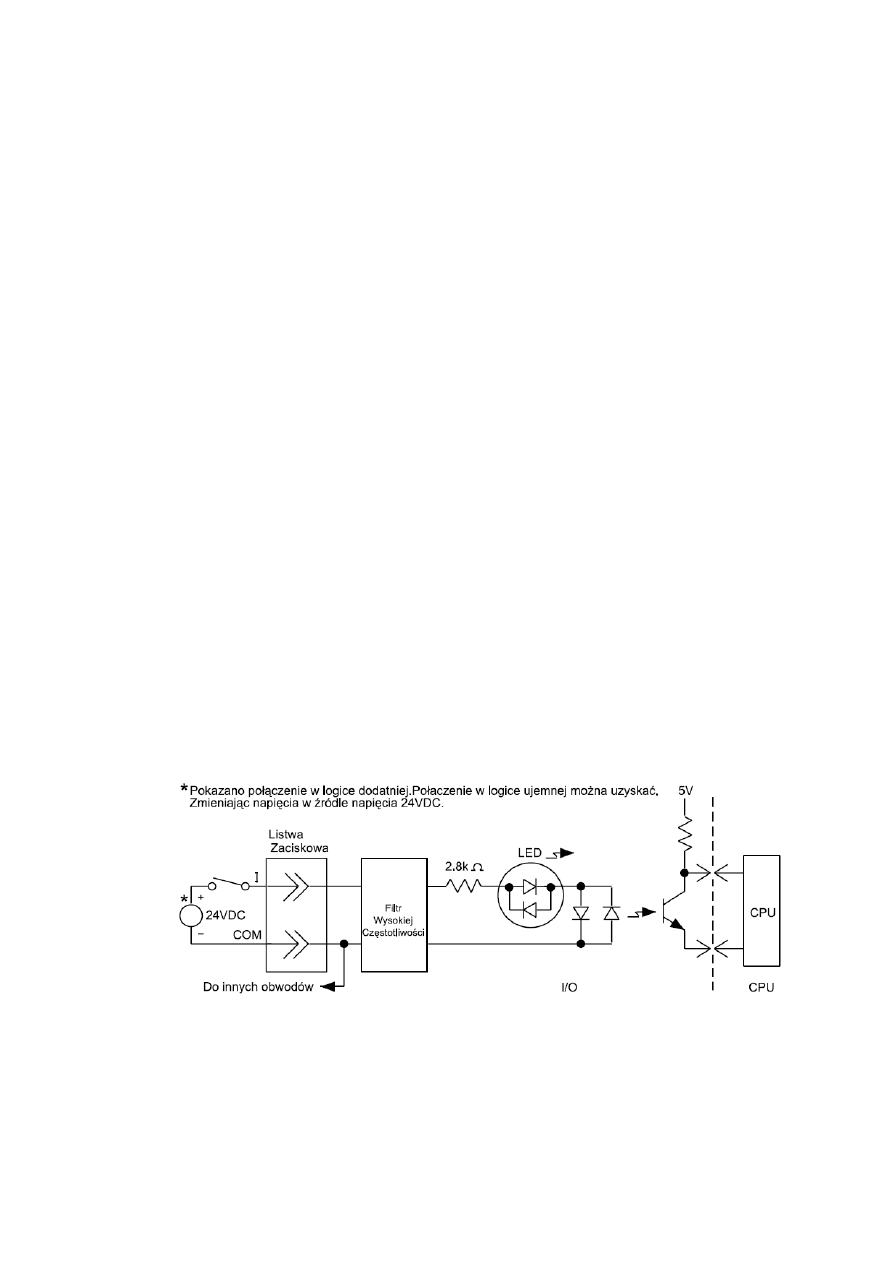

Wejście cyfrowe (dyskretne), może znajdować się w jednym z dwóch stanów:

załączone (ON) lub wyłączone (OFF). Można do niego podłączyć przyciski,

przełączniki dwustanowe, wyłączniki krańcowe lub czujniki zbliżeniowe. Kiedy

przycisk zostaje wciśnięty, napięcie zostaje dołączone do wejścia PLC. Odpowiada

to logicznej jedynce lub stanowi wysokiemu. W stanie wyłączenia dyskretne

wejście odpowiada logicznemu zeru lub stanowi niskiemu. Wejścia sterownika są

izolowane optoelektrycznie od obwodów zewnętrznych przy pomocy transoptorów

(Rys 3). Załączenie wejścia jest sygnalizowane świeceniem diody LED. Wejścia

mogą pracować zarówno w logice dodatniej (ze wspólną masą) lub logice ujemnej

(ze wspólnym plusem zasilania). W programie sterującym symbolem pierwszego

wejścia jest 000.00, drugiego 000.01, itd.

Rys. 3. Schemat elektryczny wejścia dyskretnego PLC

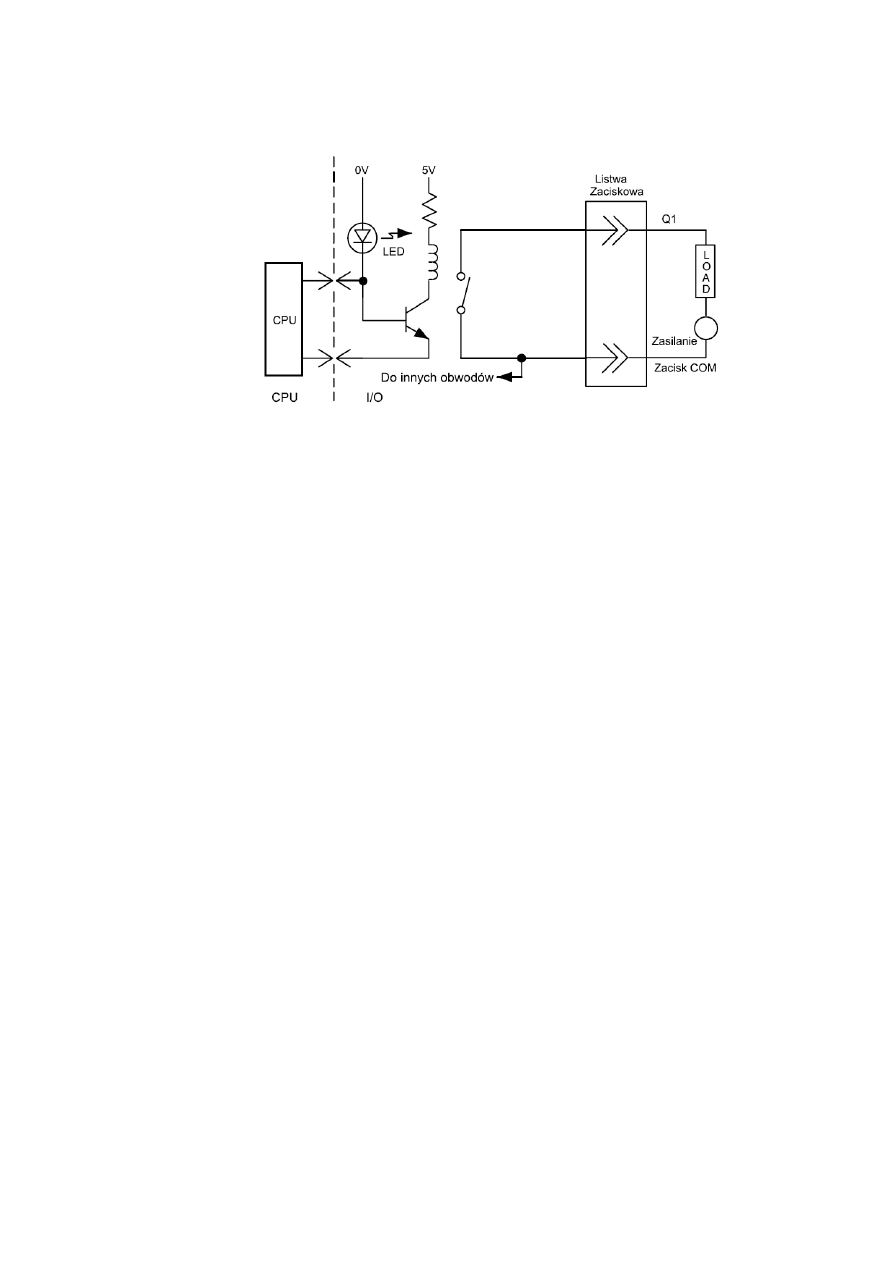

Wyjście cyfrowe może przyjmować dwie wartości: włączone (ON) lub

wyłączone (OFF). Przykładowymi urządzeniami wykonawczymi podłączanymi do

wyjść dyskretnych są styczniki, elektrozawory i wskaźniki. Wyjściami sterownika

są styki przekaźników, normalnie otwarte, izolowane, o maksymalnej obciążalności

styków 2A. Do prawidłowego działania układu wykonawczego konieczne jest

doprowadzenie do styków napięcia z zewnętrznego źródła zasilania. Wyjścia

6

przekaźnikowe nie są wyposażone w bezpieczniki. Schemat elektryczny wyjścia

dyskretnego przedstawiono na Rysunku 4.

Rys. 4. Schemat elektryczny wyjścia dyskretnego PLC

Wymiana danych pomiędzy sterownikiem OMRON CPM1, a urządzeniem

programującym odbywa się poprzez interfejs komunikacyjny pracujący w

standardzie RS-232. Programowania sterownika można dokonywać przy pomocy

następujących metod:

używając oprogramowania komputerowego SysWin,

używając oprogramowania komputerowego Omron CX-One,

używając programatora ręcznego.

Użytkownik definiuje program sterujący w języku schematów drabinkowych LD

(Ladder Diagram). Jest to język graficzny, zbliżony do schematów stykowych

obwodów przekaźnikowych. Umożliwia realizację zadania sterowania za pomocą

standaryzowanych symboli graficznych. Symbole te umieszcza się w obwodach w

sposób podobny do „szczebli”. Wykonanie programu w języku LD polega na

"przepływie prądu" z lewej strony „szczebla” do prawej, analogicznie jak w

schemacie drabinkowym dla systemu przekaźników elektromechanicznych (Tab. 1).

Po wybraniu funkcji na ekranie zostaje wyświetlone okno dialogowe, w którym

możemy wprowadzić parametry, numer wejścia, wyjścia, wartości dla licznika.

Adresy wejść i wyjść składają się z dwóch części oddzielonych znakiem kropki.

Pierwsza część oznacza numer kanału, a druga oznacza numer bitu w słowie.

Podanie tylko numeru kanału oznacza operację na całym słowie. Ostatnią funkcją

programu musi być instrukcja END.

7

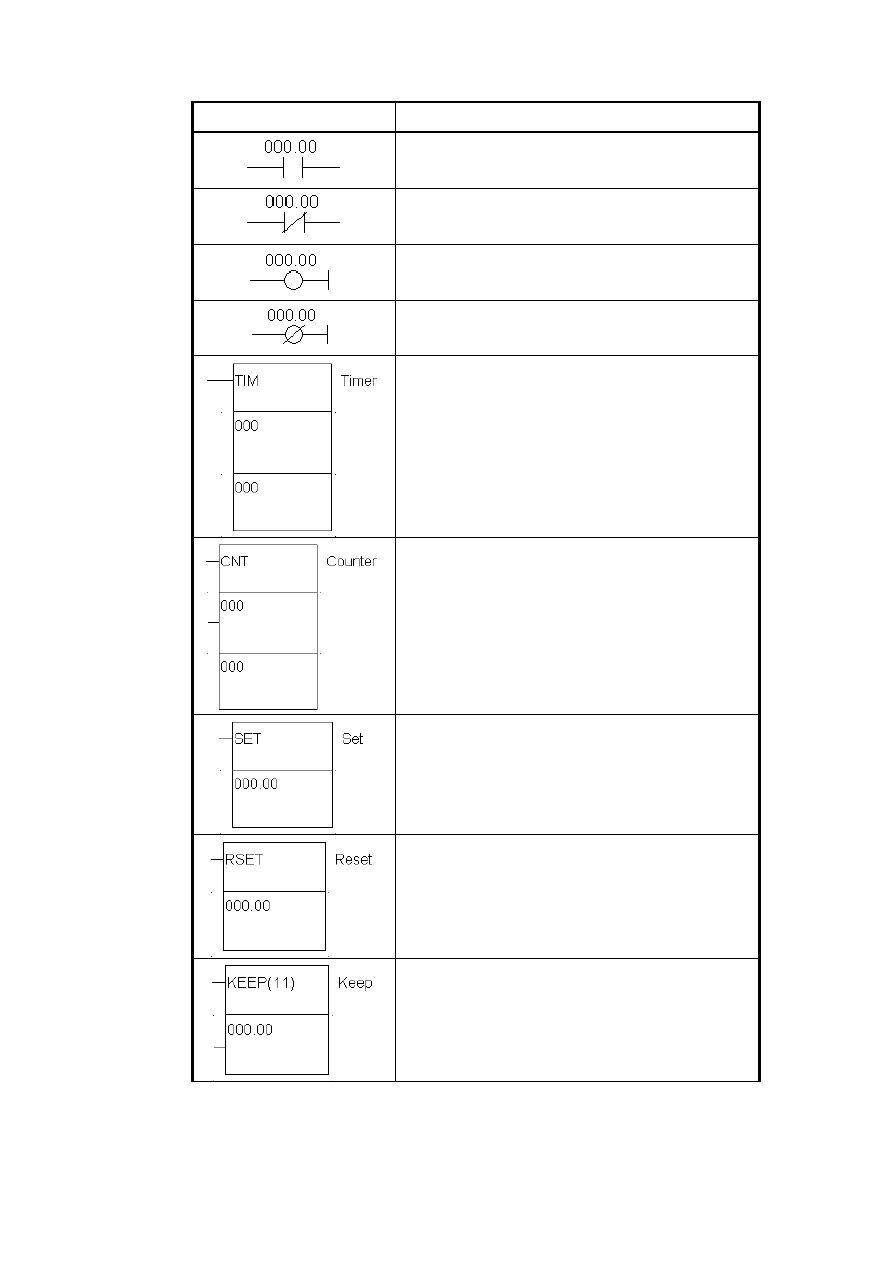

Tablica 1. Podstawowe symbole graficzne w języku schematów drabinkowych

Symbol

Znaczenie

Wejście cyfrowe aktywne stanem wysokim.

Wejście cyfrowe aktywne stanem niskim.

Wyjście cyfrowe aktywne stanem wysokim.

Wyjście cyfrowe aktywne stanem niskim.

Timer (czasomierz).

Licznik.

Funkcja

ustawiająca

wartość

bitu

(ustawiająca stan wysoki).

Funkcja kasująca wartość bitu (ustawiająca

stan niski).

Funkcja ustawiająca/kasująca wartość bitu.

8

3.

Przebieg ćwiczenia

A.

Zapoznać się z budową stanowiska laboratoryjnego. Zidentyfikować wejścia i

wyjścia sterownika. Określić ich adresy.

B.

Napisać program realizujący funkcję włącz/wyłącz przy użyciu dowolnego

wyłącznika i elementu wyjściowego.

C.

Napisać program realizujący funkcję logiczną AND lub OR (do wyboru) przy

użyciu dowolnych dwóch wyłączników i elementu wyjściowego.

D.

Napisać program zawierający funkcje TIM i CNT.

E.

Napisać program wykorzystujący funkcje pamięciowe SET/RSET lub KEEP

(do wyboru).

F.

Udzielić odpowiedzi na następujące pytania:

–

Do czego służą sterowniki przemysłowe?

–

Jaka jest główna różnica pomiędzy cyfrowymi systemami sterowania

produkcją opartymi na technice przekaźnikowej lub TTL, a systemami

zbudowanymi na sterownikach PLC?

4.

Sprawozdanie z ćwiczenia

W sprawozdaniu należy zamieścić opis czynności wykonanych podczas

ć

wiczenia, schematy drabinkowe, odpowiedzi na postawione pytania oraz własne

uwagi, komentarze i wnioski.

5.

Zagadnienia

budowa i zasada działania sterownika programowalnego, język schematów

drabinkowych, sterownik OMRON CPM-1,

6.

Literatura

[1]

www.omron.pl

Wyszukiwarka

Podobne podstrony:

3 instr eiua plc programowanie BR

7-instr-eiua-wzmacniaczhbmmvd2555

7 instr eiua wzmacniaczhbmmvd2555

1 instr eiua czujbkontaktid 103 Nieznany

2 instr eiua przekczasoweid 211 Nieznany (2)

6 instr eiua falownik

7 instr eiua wzmacniaczhbmmvd2555

2 instr eiua przekczasowe

Prezentacja PLC

W 5g PLC LICZNIKI

Sterowniki PLC

INSTR KLASYF DLUZNE

instr 2011 pdf, Roztw Spektrofoto

więcej podobnych podstron