BADANIE WŁAŚCIWOŚCI WYTRZYMAŁOŚCIOWYCH I TECHNOLOGICZNYCH MAS FORMIERSKICH I RDZENIOWYCH

Opracował: dr inż. Jerzy St. Kowalski

Kraków 2004 r.

Dane ogólne

Stan powierzchni surowego odlewu, jego gładkość i dokładność wymiarowa uwarunkowane są w głównej mierze zachowaniem odpowiednio wysokich własności wytrzymałościowych i technologicznych mas formierskich.

Masa formierska stanowi przerobioną w określony sposób mieszaninę różnych materiałów formierskich, dobranych w odpowiednim stosunku. Ilość i rodzaj materiałów formierskich wprowadzanych do masy zależą przede wszystkim od przeznaczenia masy, czyli od:

rodzaju stopu,

masy, grubości ścianki i kształtu odlewu,

wymaganej dokładności wymiarowej,

technologii wykonania formy.

Masy formierskie można podzielić w zależności od:

przeznaczenia:

na formy dla odlewów staliwnych,

na formy dla odlewów żeliwnych,

na formy dla odlewów z metali nieżelaznych,

zastosowania przy formowaniu:

masy formierskie

przymodelowe,

wypełniające,

jednolite,

masy rdzeniowe,

konsystencji:

sypkie,

ciekłe,

stopnia zużycia:

wyjściowe,

odświeżane,

obiegowe (używane),

zużyte,

składu,

jakości.

przerzucanie,

ugniatanie,

rozcieranie.

Kształtki walcowe - φ 50±0,8[mm], h 50±1[mm], stosowane do oznaczenia wytrzymałości na ściskanie i ścinanie dla wszystkich rodzajów mas oraz wytrzymałości na rozciąganie tylko dla mas wilgotnych,

Kształtki ósemkowe - do oznaczenia wytrzymałości na rozciągani dla mas w stanie suchym i mas utwardzanych chemicznie,

Kształtki podłużne - do oznaczania wytrzymałości na zginanie dla wszystkich rodzajów mas formierskich

piasek formierski kwarcowy o ziarnistości 0,32/0,4/0,056

spoiwo:

bentonit - 4%

dekstryna - 2%

wilgotność teoretyczna (zakładana): 2, 3, 4%

w stanie wilgotnym Pw,

w stanie suchym Ps,

w stanie utwardzonym Pu

w stanie wilgotnym Sw,

w stanie suchym Ss,

w stanie utwardzonym Su,

pionową kreską - sprawdzenie ciśnienia powietrza pod dyszami,

plamką o małej średnicy - ustawienie dyszy φ 0,5 [mm],

plamką o dużej średnicy - ustawienie dyszy φ 1,5 [mm].

dolna - o zakresie 0 - 100 [mm H2O] - do odczytu ciśnienia powietrza pod badaną kształtką,środkowa - o zakresie 1 - 50

górna - o zakresie 48 - 2000

krótką charakterystykę podstawowych materiałów i mas formierskich, ze szczególnym uwzględnieniem materiałów stosowanych do sporządzenia badanej masy formierskiej,

przebieg ćwiczenia,

wypełnione arkusze oceny właściwości mas formierskich,

dyskusję wyników; podstawą do jej przeprowadzenia są wyniki obliczeń błędu pomiaru oraz sporządzone wykresy.

Najwyższe wymagania stawiane są masom przymodelowym i rdzeniowym. Dotyczy to takich właściwości, jak: ogniotrwałość, płynność, osypliwość i wytrzymałość. Jedynie przepuszczalność, w przypadku mas przymodelowych, może być niższa niż masy wypełniającej, a związane to jest z gładkością powierzchni odlewu.

Wymogi stawiane masie wypełniającej są znacznie niższe w porównaniu z masami omawianymi powyżej. Powinna ona posiadać jedynie wyższą przepuszczalność ze względu na konieczność odprowadzania większej ilości gazów na zewnątrz formy. Najczęściej jako masę wypełniającą stosuje się masę obiegową, oczywiście po odpowiedniej przeróbce.

Masa jednolita jest masą, której właściwości powinny być zbliżone do masy przymodelowej, z tym jednak, że wymagana jest wyższa przepuszczalność.

Masa wyjściowa jest masą sporządzoną ze świeżych materiałów formierskich.

Po wybiciu gotowych odlewów z formy mamy do czynienia z masą obiegową (używaną).

Masą odświeżaną nazywamy masę obiegową, do której dodano określoną ilość świeżych materiałów formierskich w celu utrzymania parametrów technologicznych i wytrzymałościowych na odpowiednim poziomie.

Podstawowym czynnikiem warunkującym zastosowanie wymienionych rodzajów mas formierskich jest masa odlewu. Dla odlewów ciężkich i często średnich stosuje się masy przymodelowe i wypełniające, natomiast dla większości odlewów średnich i małych - masę jednolitą.

Masę formierską sporządza się poprzez dokładne wymieszanie jej składników. Ogólnie można stwierdzić, że mieszanie mas ma na celu ujednorodnienie składu masy. Stwierdzenie to nie dotyczy mas syntetycznych, w których skład wchodzą: piasek formierski, spoiwo (glina formierska) i woda. W tym przypadku, oprócz ujednolicenia składu, mieszanie ma na celu dokładne i równomierne rozprowadzenie na powierzchni ziarn piasku mieszaniny gliny z wodą oraz połączenie jej z powierzchnią ziarn osnowy. Stosowane są trzy rodzaje mieszarek: skrzydłowe, łopatkowe i krążnikowe. Pierwsze dwa typy stosowane są najczęściej do przerobu mas obiegowych, natomiast do przygotowywania mas świeżych, szczególnie przydatnych przy sporządzaniu mas syntetycznych. Mieszarki te realizują bowiem trzy elementarne procesy mieszania mas:

Proces przerzucania ma na celu ujednorodnienie składu masy, tak aby udział jej składników w dowolnie pobranej objętości był jednakowy. Pozostałe dwa procesy stanowią uzupełnienie procesu przerzucania. Proces ugniatania wywołany jest toczeniem się krążników po nawilżonej masie z jednoczesnym naciskiem spowodowanym ciężarem krążników oraz siłą sprężyn. Rozcieranie wywołane jest poślizgiem warstw masy z jednoczesnym obrotem ziarn. Umożliwia on równomierne rozprowadzenie mieszaniny wodno-glinowej i połączenie jej z ziarnami osnowy piaskowej. Na rysunku 1 przedstawiono mieszarkę krążnikowi laboratoryjną, za pomocą której sporządzane są masy przeznaczone do badań na ćwiczeniach.

Rys. 1 Mieszarka krążnikowi laboratoryjna

Istotnym czynnikiem decydującym o właściwościach otrzymanej masy jest czas mieszania. Masy syntetyczne wymagają dłuższego czasu mieszania, potrzebnego do zrealizowania wszystkich procesów, o których była mowa powyżej, w porównaniu z masami, które wymagają tylko procesu przerzucania (np. masy ciekłe). Po wymieszaniu masy należy pozostawić w odstojnikach - czas odstawania ok. 30 min.

Badanie właściwości wytrzymałościowych

Celem ćwiczenia jest zapoznanie się z metodami i urządzeniami służącymi do określania wybranych właściwości mas formierskich.

Podobnie jak i dla innych materiałów konstrukcyjnych określa się podstawowe właściwości wytrzymałościowe, takie jak: wytrzymałość na ściskanie, rozciąganie, zginanie i ścinanie. W zależności technologii formowania i odlewania do budowy formy stosuje się różne masy formierskie (rodzaj spoiwa - sposób wiązania), dlatego też oznaczenie poszczególnych właściwości określa również charakter badanej masy. na przykład: wytrzymałość na ściskanie masy formierskiej w stanie wilgotnym opisane jest symbolem ![]()

, na sucho ![]()

, a masy utwardzanej chemicznie ![]()

. Informują o tym indeksy górne w, s, u.

W warunkach laboratoryjnych oznaczenie wszystkich właściwości wytrzymałościowych mas formierskich wykonuje się na specjalnych kształtkach, sporządzonych za pomocą urządzenia zwanego ubijakiem laboratoryjnym oznaczonym symbolem LU, w specjalnych foremkach. Standardowy stopień zagęszczenia masy w foremce uzyskuje się przez trzykrotne uderzenie ciężarkiem opuszczanym z wysokości określonej przez krzywkę ubijaka (praca zagęszczania - 9,80665 [J]).

Rys. 2 Ubijak laboratoryjny LU z foremką

Sporządza się trzy rodzaje kształtek laboratoryjnych: walcowe, ósemkowe i podłużne.

Oznaczenie wszystkich właściwości wytrzymałościowych oprócz wytrzymałości na zginanie w stanie wilgotnym przeprowadza się na uniwersalnym aparacie typu LRu. Wymaga to zastosowania odpowiednich zestawów szczęk lub uchwytów, zamontowanych w odpowiednich osiach, umożliwiających zmianę zakresu pomiarowego w zależności wytrzymałości badanej masy formierskiej.

Przebieg ćwiczenia

Dane wejściowe:

Określić wpływ wilgotności masy formierskiej na badane parametry wytrzymałościowe. Skład masy formierskiej (przykładowy):

Sporządzić masę formierską (czas mieszania suchych składników - 6 min, po nawilżeniu - 10 min), a następnie (bez odstawania) próbki do określonych badań. Jednocześnie należy pobrać próbki masy formierskiej do określenia wilgotności praktycznej (tylko te dane stosować opracowując dane pomiarowe).

Pomiar wilgotności masy formierskiej

Pobrać 3 próbki sporządzonej masy formierskiej (naważki po 50 g masy - dokładność do 0,01 g). Naważone próbki masy m metalowych pojemnikach umieścić w suszarce laboratoryjnej (fot. 3) - czas suszenia 15 min.

Rys. 3 Suszarka laboratoryjna Lap-3

Źródłem ciepła są lampy promiennikowe - temperatura suszenia ok. 1200C. Po wysuszeniu próbki należy ochłodzić (w eksykatorze), a następnie zważyć. Wyniki podstawiamy do wzoru:

W = (a - b)/a *100%

gdzie:

a - masa próbki przed suszeniem (wilgotnej), [g];

b - masa próbki po wysuszeniu {g];

Pomiar wytrzymałości na ściskanie ![]()

,![]()

Po sporządzeniu próbek walcowych oznaczenie tej właściwości wykonujemy na uniwersalnym aparacie typu LRu do badania wytrzymałości mas formierskich (fot. 4). W zależności od wytrzymałości danej masy formierskiej uchwyty montujemy w osiach odpowiadających optymalnemu zakresowi pomiarowemu.

Rys. 4 Uniwersalny aparat wytrzymałościowy typu LRu. Widoczna przystawka (szczęki) stosowana w najwyższym zakresie pomiarowym RcIII (masy suche i utwardzane)

Charakterystyka naszej masy pozwala na stosowanie (montaż) zakresu pomiarowego oznaczonego na aparacie symbolem RcI (zakres pomiarowy od 0 - 1,34 [kG/cm2]. Należy upewnić się, że skala pomiarowa, znajdująca się na górnej powierzchni aparatu jest odpowiednio dobrana (oznaczona tym samym symbolem). pomiar wykonujemy na co najmniej trzech próbkach. Z otrzymanych wyników obliczamy średnią arytmetyczną. Wyniki wszystkich pomiarów zamieszczamy oraz odpowiednie obliczenia zamieszczamy w arkuszu oceny mas formierskich (patrz załącznik).

Na rysunku 5 pokazano zamocowanie przystawki oraz ustawienie próbki badanej masy formierskiej do określenia wytrzymałości na ściskanie w stanie wilgotnym ![]()

.

Natomiast na rysunku 6 pokazano sposób zamocowania przystawki (szczęk) stosowanej w najwyższym zakresie pomiarowym opisanym na aparacie symbolem RcIII ( zakres pomiarowy od 0 - 20,1 [Kg/cm2].

Wszystkie wyniki pomiarowe należy przeliczyć na [MPa].

Badania tej właściwości w stanie suchym przeprowadzamy na identycznie sporządzonych próbkach i wysuszonych w piecu komorowym w temperaturze 1200C, a następnie schłodzonych w eksykatorze.

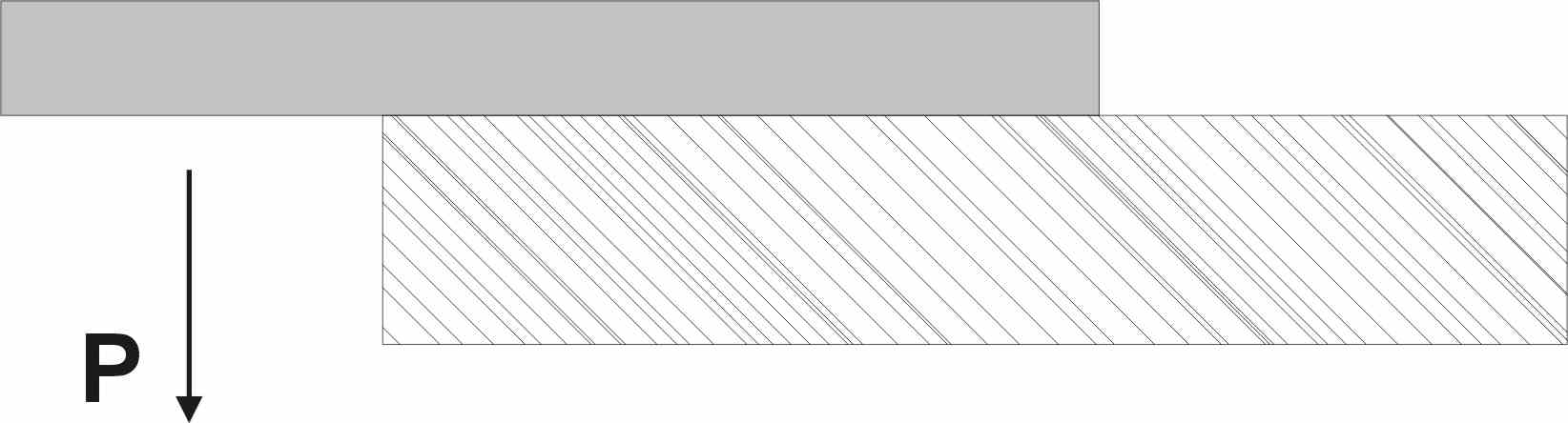

Pomiar wytrzymałości na ścinanie ![]()

, ![]()

, ![]()

Podobnie, jak w przypadku oznaczania wytrzymałości na ściskanie, pomiar wykonywany jest na próbkach walcowych. Oznaczanie wytrzymałości na ścinanie wykonywane jest na tym samym aparacie (patrz rys. 4) z zastosowaniem specjalnych podstawek (rys. 7). Dobór zakresu pomiarowego zależy od charakterystyki badanej masy formierskiej. Zasady pomiaru, tzn.: ilość wykonanych oznaczeń oraz opracowanie wyników, identyczne jak w przypadku oznaczania wytrzymałości na ściskanie.

Należy zawsze pamiętać o skasowaniu wskazania, po dokonaniu odczytu, a przed wykonaniem następnego pomiaru.

Wyniki wpisywać w kartę oceny właściwości wytrzymałościowych mas formierskich (załącznik).

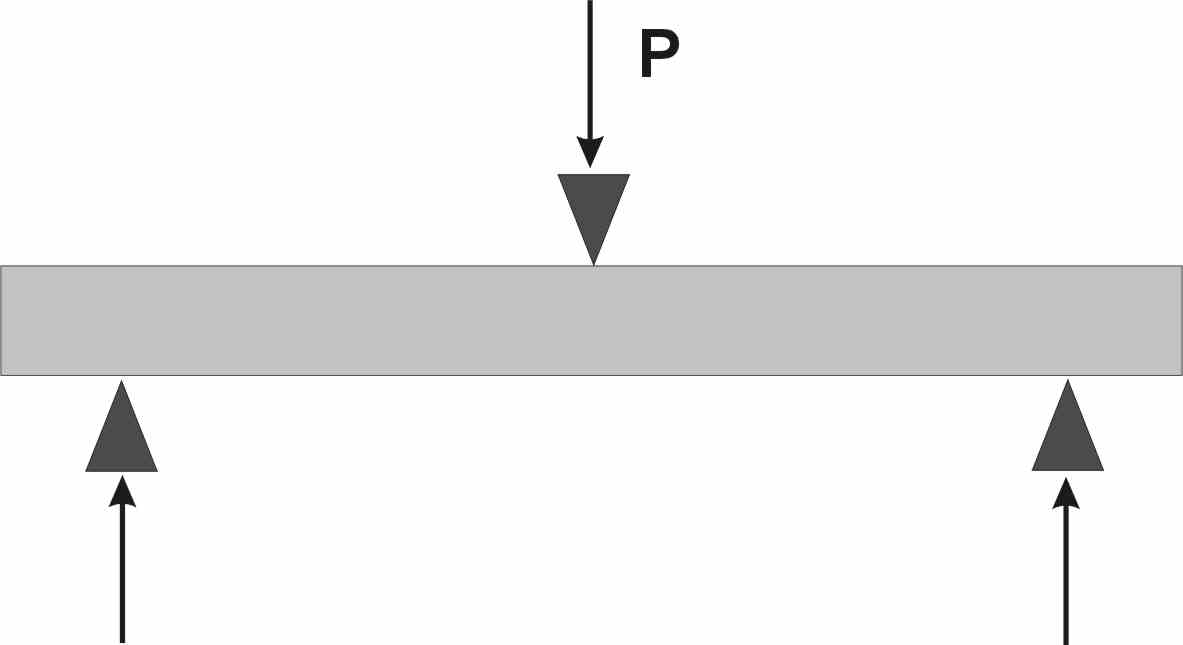

Pomiar wytrzymałości na zginanie ![]()

, ![]()

Oznaczanie wytrzymałości na zginanie mas suchych i utwardzonych wykonuje się z wykorzystaniem uniwersalnego aparatu LRu (rys. 4). Pomiar tej właściwości wytrzymałościowej wykonywany jest według klasycznego schematu (rys. 8). Wymagane jest więc zastosowanie specjalnej podstawki po wyborze zakresu pomiarowego (podobnie jak w poprzednich pomiarach). Uwaga: pamiętać o odpowiednim doborze skali pomiarowej, zgodnej z zakresem pomiarowym i rodzajem próby. Na rysunku 9 przedstawiono próbkę ustawioną w uniwersalnym aparacie wytrzymałościowym LRu.

Przygotowanie próbek do badań tej właściwości jest identyczne, bez względu, czy mamy do czynienia z masami stosowanymi przy odlewaniu na wilgotno, na sucho czy mas utwardzanych chemicznie. Do formowania próbek przeznaczonych do badań wytrzymałości na zginanie służą specjalne foremki dzielone (rys. 10). Napełnia się je do wierzchu nadstawki, bez wstępnego zagęszczania. Następnie na ubijaku (rys. 11) z zmontowaną odpowiednią stopką, zagęszcza się masę przez trzykrotne uderzenie obciążnikiem (identycznie jak w przypadku próbek walcowych). Po zagęszczeniu ścina się nadmiar masy wyciągając nożyk, stanowiący wyposażenie foremki. Tak przygotowaną próbkę ustawia się na metalowej podstawce, która zapobiega przypadkowemu zniszczeniu.

Pomiar wytrzymałości na zginanie ![]()

Ze względu na to, że masy formierskie stosowane do odlewania na wilgotno, są bardzo delikatne (posiadają niewielką wytrzymałość na zginanie) opracowano odmienną metodykę badania tej właściwości. Zasada pomiaru przedstawiona została na rysunku 11. na rysunku 12 pokazano urządzenie do badania wytrzymałości na zginanie mas formierskich wilgotnych.

Przygotowaną próbkę ustawia się na taśmie nośnej aparatu i przytrzymuje się ją nakładką. Po włączeniu napędu taśmy kształtka wysuwa się poza krawędź aparatu i po przekroczeniu naprężeń zginających ulega ona złamaniu. Odłamana część kształtki (próbki spada do rynienki, wyłączając napęd aparatu. Wytrzymałość na zginanie mas w stanie wilgotnym oblicza się wg wzoru:

![]()

gdzie:

mz - masa odłamanej części próbki [kg]

m - masa całkowita próbki [kg]

pomiar wykonujemy na minimum 3 próbkach dla każdej masy formierskiej. Wyniki wpisać do karty oceny właściwości mas formierskich (załącznik). Opracowanie wyników tak jak w przypadku poprzednich badań.

Pomiar wytrzymałości na rozciąganie ![]()

, ![]()

Podobnie jak w przypadku oznaczania wytrzymałości na zginanie sposób oznaczania wytrzymałości na rozciąganie różni się w zależności od rodzaju badanych mas formierskich. Dla mas stosowanych w stanie wilgotnym próbę oznaczania tej właściwości wykonuje się na próbkach walcowych, zaformowanych w tulejkach dzielonych. Po zaformowaniu próbki tulejkę mocuje się w specjalnym uchwycie, który ustawia się w określony sposób na uniwersalnym aparacie LRu wybierając zakres i skalę pomiarową. Sposób mocowania tulejki i ustawiania uchwytu pokazano na rysunku 14.

Do oznaczenia wytrzymałości na rozciąganie mas w stanie suchym i utwardzanych chemicznie przygotowuje się tzw. próbki ósemkowe (fot. 15). Ich formowanie odbywa się, podobnie jak w przypadku próbek do zginania, w specjalnych dzielonych foremkach (fot. 16).

Próbki te montuje się w uchwycie uniwersalnego aparatu LRu ustalając jednocześnie zakres i skalę pomiarową (rys. 17)

Przebieg badania identyczny jak w poprzednich oznaczeniach. Wyniki badań należy zamieścić w karcie oceny właściwości mas formierskich (załącznik).

Badanie właściwości technologicznych

Celem tegoż ćwiczenia jest zapoznanie się z metodami i urządzeniami służącymi do określania niektórych właściwości technologicznych mas formierskich, a mianowicie:

Przepuszczalności:

Osypliwości:

Płynności Pł

Oznaczenie przepuszczalności masy formierskiej

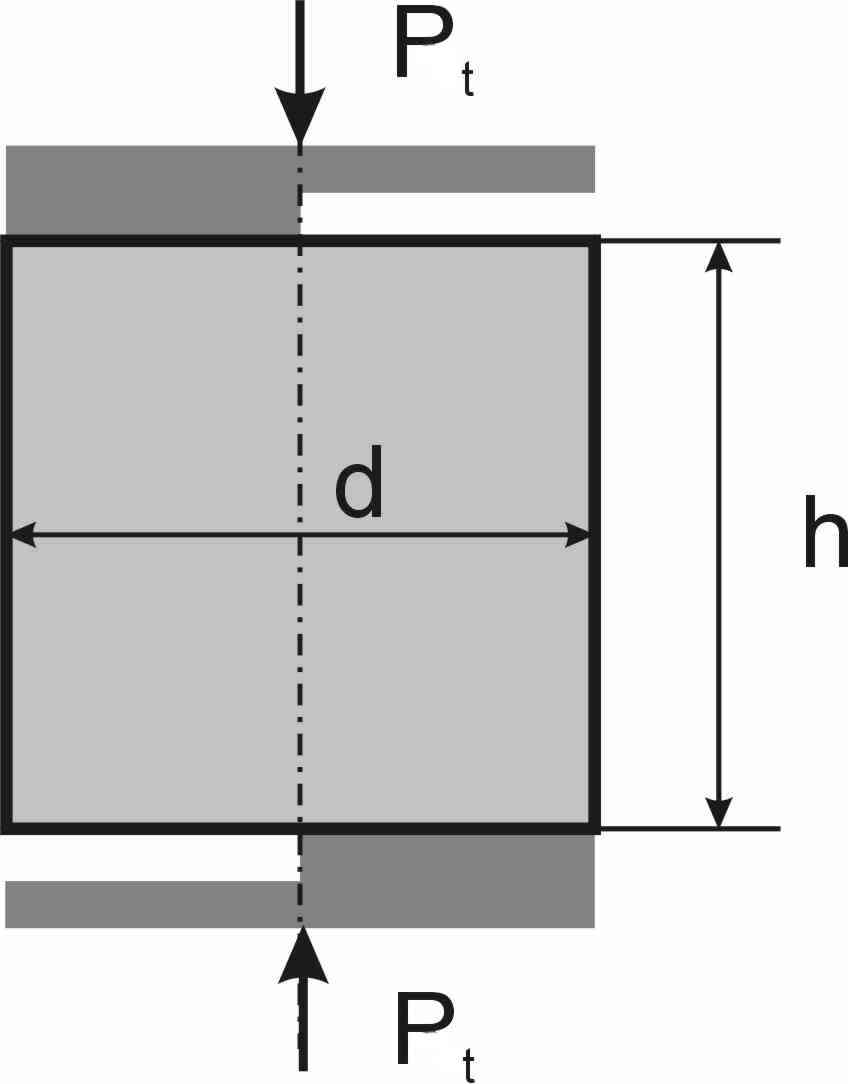

Przepuszczalność jest to zdolność masy formierskiej do odprowadzenia gazów z wnęki formy na zewnątrz. Do jej określenia przyjmuje się w odlewnictwie współczynnik przepuszczalności, nazywany przepuszczalnością masy formierskiej i opisany wzorem:

![]()

![]()

gdzie:

P - przepuszczalność [ ],

V - objętość powietrza przepływającego przez kształtkę walcową [m3],

h - wysokość kształtki [m],

F - powierzchnia przekroju poprzecznego kształtki walcowej [m2],

p - ciśnienie powietrza pod kształtką [Pa],

τ - czas przepływu objętości powietrza V przez kształtkę [s].

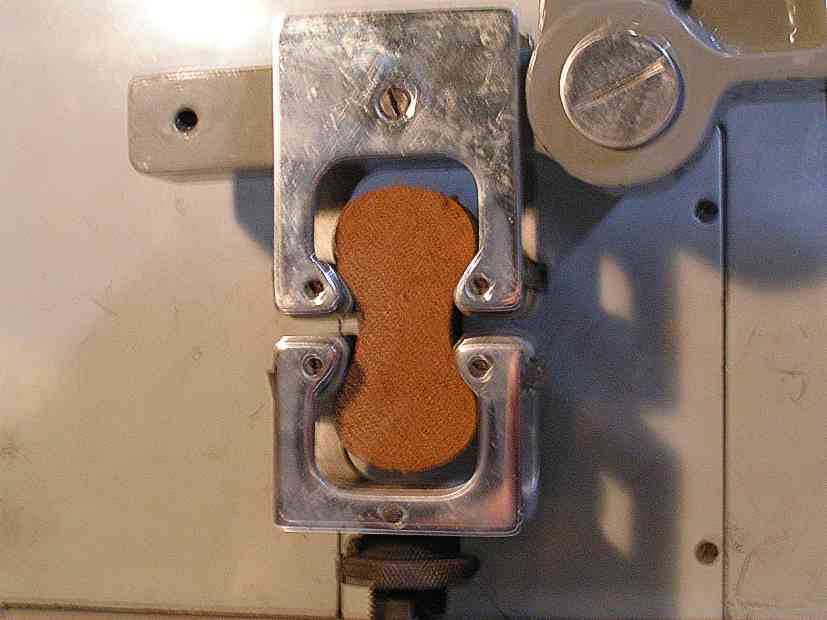

Do oznaczenia przepuszczalności masy w stanie wilgotnym Pw pomiaru dokonuje się na próbkach walcowych bezpośrednio po ich zaformowaniu (zagęszczeniu) w tulejkach, a przed ich wyjęciem. Tulejkę wraz z próbką zakłada się na głowicę aparatu pomiarowego LPiR2 (fot. 18), wybierając zakres pomiarowy poprzez ustawienie dyszy o odpowiedniej średnicy.

Po założeniu tulejki z próbką na głowicę (na górze aparatu) uszczelniamy ją opuszczając w dół suwak, umieszczony z prawej strony aparatu. Odczyt dokonujemy na skali określonej wielkością zastosowanej dyszy. Ustawieni odpowiedniej dyszy, a więc wybór zakresu pomiarowego, odbywa się poprzez przekręcenie głowicy, na którą zakłada się tulejkę z próbką. Można ją ustawić w trzech położeniach, oznaczonych:

Na skali pomiarowej manometru znajdują się trzy podziałki:

![]()

Aparat uruchamia się przez wciśnięcie klawisza (czerwonego na przedniej płycie), co powoduje zapalenie się lampki kontrolnej. Uruchomiona dmuchawa, napędzana silnikiem synchronicznym, spręża powietrze do nadciśnienia 100 [mm H2O]. Przed przystąpieniem do oznaczenia należy przeprowadzić kontrolę szczelności, ciśnienia i prawidłowości wskazań aparatu.

Oznaczenie przepuszczalności mas w stanie suchym bądź utwardzonym chemicznie odbywa się, podobnie jak w przypadku mas wilgotnych, na próbkach walcowych. Jednak dla tych mas próbki należy wyciągnąć z tulejki, po ich zaformowaniu, aby poddać je procesowi suszenia lub utwardzania. Po przeprowadzeniu tych zabiegów, próbki te umieszcza się w specjalnych tulejkach, w których należy je uszczelnić poprzez wtłoczenie powietrza do kołnierza gumowego. Tak przygotowane tulejki umieszcza się dopiero na głowicy aparatu pomiarowego.

Zasady pomiaru identyczne jak w przypadku poprzednich oznaczeń. Wyniki umieścić należy w karcie oceny mas formierskich (zał. 2)

Oznaczenie osypliwości masy formierskiej

Tą właściwość technologiczną masy formierskiej nazywa się czasem ścieralnością. Oznaczenie jej wykonuje się na próbkach walcowych, identycznych jak w przypadku innych właściwości, za pomocą aparatu LS (fot. 19). Próbkę zważoną z dokładnością do 0,1 [g] układa się na rolkach aparatu, a następnie włącza się nagrzewanie (lampa promiennikowa) i napęd rolek. Wprawiają one w ruch obrotowy próbkę, która obraca się z prędkością 1 [obr/s]. Podczas tego procesu następuje ścieranie się zewnętrznej warstwy masy formierskiej (spada ona do szufladki). Lampa promiennikowa nagrzewa badaną próbkę do temperatury 950C. Przed wykonaniem oznaczenia ustawić należy programator na 300 obrotów dla masy wilgotnej i 750 obrotów dla masy suchej lub utwardzonej. Po wyłączeniu aparatu próbkę należy ponownie zważyć. Wyniki podstawić do wzoru:

![]()

gdzie:

Sw,s,u - osypliwość w stanie: w wilgotnym, s suchym, u utwardzonym,

a - masa kształtki przed oznaczeniem [g],

b - masa kształtki po wykonaniu oznaczenia [g].

Oznaczenie płynności masy formierskiej metodą H. Dietera

Metoda ta polega na pomiarze stopnia odkształcenia (różnicy wysokości) znormalizowanej próbki walcowej, zaformowanej w tulejce, pomiędzy czwartym a piątym uderzeniem ciężarka ubijaka (rys. 20).

Ustaloną ilość masy formierskiej zagęszczamy przez czterokrotne uderzenie ciężarka, następnie na wałek pod uchwytem zakładamy obejmę tak, aby dotykała ona czujnika (stopka ubijaka spoczywa na próbce). Następnie zerujemy czujnik i uderzamy piąty raz ciężarkiem. Różnicę wysokości odczytujemy na skali czujnika z dokładnością do 0,01 [mm]. Odczytany wynik pomiaru podstawić należy do wzoru:

![]()

gdzie:

Pł - płynność masy formierskiej [%],

x - ubytek wysokości kształtki [mm]

Pomiary wykonywać na co najmniej 4 próbkach dla każdej masy formierskiej.

Opracowanie sprawozdania

Sprawozdanie z ćwiczenia powinno być wykonane zgodnie ze wzorem (załącznik) i powinno zawierać:

![]()

Obliczenia błędu pomiaru przeprowadza się następująco (przykład):

gdzie:

n - ilość wykonanych prób (pomiarów)

![]()

![]()

Po obliczeniu parametrów a i b przyrównujemy je do siebie. Jeżeli a ≥ b, wówczas stwierdzamy, że pomiary zostały przeprowadzone prawidłowo, jeżeli a < b, wtedy zachodzi konieczność powtórzenia całej serii pomiarów lub zrobienia co najmniej dwóch dodatkowych badań. Należy jednocześnie uzasadnić powstanie błędu pomiarowego.

M a t e r i a ł y d y d a k t y c z n e

19

M a t e r i a ł y d y d a k t y c z n e

2

Rys. 5 Zamocowana próbka masy formierskiej do badań wytrzymałości na ściskanie w stanie wilgotnym

Rys. 6 Zamontowana próbka masy formierskiej do badań wytrzymałości na ściskanie w stanie suchym lub utwardzonej.

Rys. 7 Pomiar wytrzymałości na ścinanie. Zasada pomiaru (po lewej), widok próbki ustawionej do pomiaru (po prawej)

Rys. 8 Schemat pomiaru wytrzymałości na zginanie dla mas suchych i utwardzonych

Rys. 9 Próbka ustawiona do pomiaru wytrzymałości na zginanie

Rys. 10 Rozłożona foremka do przygotowywania próbek do badań wytrzymałości na zginanie mas formierskich

Rys. 12 Zasada pomiaru wytrzymałości na zginanie mas wilgotnych

Rys. 13 Aparat LRg do oznaczania wytrzymałości na zginanie mas w stanie wilgotnym

Rys. 11 Zagęszczanie masy w próbce do oznaczania wytrzymałości na zginanie

v

próbka

aparat

Rys. 14 Oznaczanie wytrzymałości na rozciąganie dla mas wilgotnych

Rys. 15 Próbki ósemkowe do oznaczania wytrzymałości na rozciąganie mas suchych i utwardzonych chemicznie

Rys. 16 Dzielona foremka do przygotowywania próbek ósemkowych

Rys. 17 Próbka z masy suchej lub utwardzonej chemicznie zamontowana w uchwycie aparatu LRu

![]()

![]()

Rys. 18 Aparat do oznaczania przepuszczalności mas formierskich LPiR2.

![]()

![]()

![]()

Rys. 19 Aparat do oznaczania osypliwości LS.

![]()

Rys. 20 Pomiar płynności. Widoczna objemka dotykająca czujnika

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

Oznaczanie zawartości wody i suchej masy, oznaczanie kwasowości, oznaczanie zawartości białek i tłus

Oznaczanie zawartości wilgoci w węglu

Oznaczenie zawartości sacharydów, Technologia żywnosci i Żywienie człowieka, 4 SEMESTR, Analiza żywn

Oznaczenia zawartości cukrów rozpuszczalnych w materiale roślinnym

Oznaczanie zawartości substancji mineralnej i popiołu oraz topliwości popiołu

Polarymetryczne oznaczanie zawartości skrobi, Tż, Analiza żywności II, Sprawozdania

Oznaczanie zawartości związków azotowych

OZNACZANIE ZAWARTOCI POLISACHARYDW1, 2 rok, analiza, Analiza żywności, analiza cd, sprawka

Oznaczanie zawartości jonów wapniowych

Oznaczenie zawartości białek

Metodyka oznaczanie zawartosci azotanow

(4 3) Oznaczanie zawartości wodoretlenku sodu w roztworze wodnym

Instrukcja 2 oznaczanie zawartości soli

Analiza żywności Oznaczanie zawartości sacharydów

Masy formierskie 2

(8 2) Oznaczanie zawartości części niedopalonych w wapnie palonym(1)

Oznaczanie zawartości laktozy w mleku metodą Bertranda 1, Tż, Analiza żywności II, Sprawozdania

Jodometryczne oznaczanie zawartości jonów miedzi(II) w roztworze

więcej podobnych podstron